半導体装置の製造方法、半導体装置および基板処理装置

【課題】耐酸化性に優れ、導電性や仕事関数の劣化を防止または抑制できる電極を備えた半導体装置の製造方法、半導体装置および基板処理装置を提供する。

【解決手段】処理室に、表面にゲート絶縁膜302またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成する電極形成工程と、電極が形成された基板を処理室から搬出する基板搬出工程と、を有する。

【解決手段】処理室に、表面にゲート絶縁膜302またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成する電極形成工程と、電極が形成された基板を処理室から搬出する基板搬出工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法、半導体装置および基板処理装置に関する。

【背景技術】

【0002】

MOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)の高集積化および高性能化に伴い、高誘電率(High−k)の絶縁膜をゲート絶縁膜に用いた、High−k/Metalゲート構造の適用が検討されている。CMOSデバイスにおける、pMOSには、仕事関数が4.8〜5.1eV程度の金属膜のゲート電極が望ましく、RuやPtが候補に上がっている。

【0003】

また、DRAM(Dynamic Random Access Memory)セルの高集積化にともなうキャパシタ絶縁膜の高誘電率化に従い、DRAMのキャパシタ電極材料として、TiNやRuなどが検討されている。通常、DRAMのキャパシタ部の電極には、リーク電流低減の観点から高仕事関数を有する電極を用いることが理想であるが、コスト面なども考慮し、安価に成膜できる金属膜で、かつ、絶縁膜とのバンドオフセットが十分に確保できる電極が選択される。たとえば、バンドギャップが広い絶縁膜であるHfO2膜やZrO2膜を用いた場合には、仕事関数が4.6eV程度のTiNが使われる。一方、バンドギャップが狭いTiO2やNb2O5のような膜にはTiN膜は使われず、高価ではあるが、5.1eV程度の高い仕事関数を有するRu、Ptなどの貴金属が候補に挙がっている。

【0004】

しかしながら、Ru、Ptなどの貴金属を電極材料として用いた場合、材料が高価であること、また、成膜が非常に難しいことなどの問題があり、実用化には至っていないのが現状である。また、NiやCoなど高仕事関数を有する比較的安価な金属膜を電極として、たとえば、キャパシタの下部電極に用いた場合、その上に成膜する絶縁膜を形成する間、酸化雰囲気にさらされるため、酸化されやすいNi膜やCo膜は、絶縁膜になってしまい、その静電容量は、キャパシタ絶縁膜の静電容量と直列接続になってしまい、トータルとしての静電容量の低下に繋がる。また、キャパシタの上部電極やMOSFETのゲート電極として用いる場合も、その下地には酸素を含む絶縁膜があるため、電極の成膜時にその酸素と高温で触れることにより、Ni、Coが酸化されて絶縁膜になってしまい、下部電極の場合と同様に、トータルとしての静電容量の低下やEOT(等価酸化膜厚)の増大につながる。

【0005】

特許文献1には、NiもしくはCoなどの耐酸化性が低い材料と絶縁膜との間に耐酸化性のあるTiNの薄膜を挿入した積層構造を用いることで、必要な仕事関数および耐酸化性を有する電極を、製造コストを抑えて提供することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−142226号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者達は、このようにTiNを挿入すると、NiやCoの高仕事関数が弱められることを見出した。また、TiNは耐酸化性はあるものの、その最表面は必ず酸化されるため、やはり静電容量の低下が認められた。

【0008】

本発明の目的は、耐酸化性に優れ、導電性や仕事関数の劣化を防止または抑制できる電極を備えた半導体装置の製造方法、半導体装置および基板処理装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

処理室に、表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成する電極形成工程と、電極が形成された基板を処理室から搬出する基板搬出工程と、を有する半導体装置の製造方法が提供される。

【0010】

本発明の他の態様によれば、

基板に形成されたゲート絶縁膜またはキャパシタ絶縁膜と、ゲート絶縁膜またはキャパシタ絶縁膜に接して形成された導電性酸化膜を含む電極と、を備える半導体装置であって、導電性酸化膜には、導電性酸化膜の仕事関数を変調する添加剤が含まれる半導体装置が提供される。

【0011】

本発明の他の態様によれば、

収容された表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を収容する処理室と、処理室に複数の原料ガスを供給する原料ガス供給系と、基板を複数の原料ガスに曝して、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成するよう前記原料ガス供給系を制御する基板処理装置が提供される。

【発明の効果】

【0012】

本発明によれば、耐酸化性に優れ、導電性や仕事関数の劣化を防止または抑制できる電極を備えた半導体装置の製造方法、半導体装置および基板処理装置が提供される。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置の有するガス供給系の概略構成図である。

【図2】図2は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置のウエハ処理時における概略断面構成図である。

【図3】図3は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置のウエハ搬送時における概略断面構成図である。

【図4】図4は、本発明の好ましい第1および第2の実施の形態に係る電極形成工程のフロー図である。

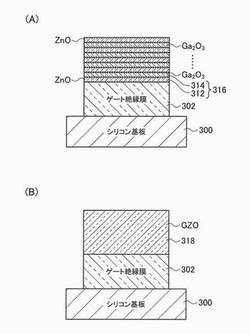

【図5】図5は、本発明の好ましい第1の実施の形態に係るゲート電極の概略断面構成図である。(A)は、ゲート絶縁膜上に、複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造の膜が形成された図である。(B)は、ZnOとGa2O3が混ざり合い、ゲート絶縁膜上に、ZnO中に添加剤としてGa2O3を含むGZO(Ga−doped ZnO)膜が形成された図である。

【図6】図6は、本発明の好ましい第2の実施の形態に係るキャパシタ電極の概略断面構成図である。(A)は、複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造の膜が下部電極として形成された図である。(B)は、ZnOとGa2O3が混ざり合い、ゲート絶縁膜上に、ZnO中に添加剤としてGa2O3を含むGZO膜が形成された図である。

【図7】図7は、本発明の好ましい第3の実施の形態に係る基板処理装置の処理炉の概略縦断面構成図である。

【図8】図8は、図7に示す処理炉の概略横断面構成図である。

【図9】図9は、本発明の好ましい第3の実施の形態に係る電極形成工程のフロー図である。

【図10】図10は、本発明の好ましい第3の実施の形態に係る電極形成工程のタイミングチャートである。

【発明を実施するための形態】

【0014】

(第1の実施形態)

次に、図面を参照して、本発明の好ましい実施の形態について詳細に説明する。

【0015】

(1)基板処理装置の構成

まず、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1の構成について、図2、図3を参照しながら説明する。図2は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1のウエハ処理時における断面構成図であり、図3は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1のウエハ搬送時における断面構成図である。

【0016】

(処理室)

図2、3に示すとおり、基板処理装置1は処理容器202を備えている。処理容器202は、たとえば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器202は、たとえばアルミニウム(Al)やステンレス(SUS)などの金属材料により構成されている。処理容器202内には、基板としてのシリコンウエハ等のウエハ200を処理する処理室201が形成されている。

【0017】

(支持台)

処理室201内には、ウエハ200を支持する支持台203が設けられている。ウエハ200が直接触れる支持台203の上面には、たとえば、石英(SiO2)、カーボン、セラミックス、炭化ケイ素(SiC)、酸化アルミニウム(Al2O3)、又は窒化アルミニウム(AlN)などから構成された支持板としてのサセプタ217が設けられている。また、支持台203には、ウエハ200を加熱する加熱手段(加熱源)としてのヒータ206が内蔵されている。なお、支持台203の下端部は、処理容器202の底部を貫通している。

【0018】

(昇降機構)

処理室201の外部には、支持台203を昇降させる昇降機構207bが設けられている。この昇降機構207bを作動させて支持台203を昇降させることにより、サセプタ217上に支持されるウエハ200を昇降させることが可能となっている。支持台203は、ウエハ200の搬送時には図3で示される位置(ウエハ搬送位置)まで下降し、ウエハ200の処理時には図2で示される位置(ウエハ処理位置)まで上昇する。なお、支持台203下端部の周囲は、ベローズ203aにより覆われており、処理室201内は気密に保持されている。

【0019】

(リフトピン)

また、処理室201の底面(床面)には、たとえば3本のリフトピン208bが鉛直方向に立ち上がるように設けられている。また、支持台203(サセプタ217も含む)には、リフトピン208bを貫通させる貫通孔208aが、リフトピン208bに対応する位置にそれぞれ設けられている。そして、支持台203をウエハ搬送位置まで下降させた時には、図3に示すように、リフトピン208bの上端部がサセプタ217の上面から突出して、リフトピン208bがウエハ200を下方から支持するようになっている。また、支持台203をウエハ処理位置まで上昇させたときには、図2に示すようにリフトピン208bはサセプタ217の上面から埋没して、サセプタ217がウエハ200を下方から支持するようになっている。なお、リフトピン208bは、ウエハ200と直接触れるため、たとえば、石英やアルミナなどの材質で形成することが望ましい。

【0020】

(ウエハ搬送口)

処理室201(処理容器202)の内壁側面には、処理室201の内外にウエハ200を搬送するウエハ搬送口250が設けられている。ウエハ搬送口250にはゲートバルブ251が設けられており、ゲートバルブ251を開くことにより、処理室201内と搬送室(予備室)271内とが連通するようになっている。搬送室271は搬送容器(密閉容器)272内に形成されており、搬送室271内にはウエハ200を搬送する搬送ロボット273が設けられている。搬送ロボット273には、ウエハ200を搬送する際にウエハ200を支持する搬送アーム273aが備えられている。支持台203をウエハ搬送位置まで下降させた状態で、ゲートバルブ251を開くことにより、搬送ロボット273により処理室201内と搬送室271内との間でウエハ200を搬送することが可能となっている。処理室201内に搬送されたウエハ200は、上述したようにリフトピン208b上に一時的に載置される。なお、搬送室271のウエハ搬送口250が設けられた側と反対側には、図示しないロードロック室が設けられており、搬送ロボット273によりロードロック室内と搬送室271内との間でウエハ200を搬送することが可能となっている。なお、ロードロック室は、未処理もしくは処理済のウエハ200を一時的に収容する予備室として機能する。

【0021】

(排気系)

処理室201(処理容器202)の内壁側面であって、ウエハ搬送口250の反対側には、処理室201内の雰囲気を排気する排気口260が設けられている。排気口260には排気チャンバ260aを介して排気管261が接続されており、排気管261には、処理室201内を所定の圧力に制御するAPC(Auto

Pressure Controller)等の圧力調整器262、原料回収トラップ263、および真空ポンプ264が順に直列に接続されている。主に、排気口260、排気チャンバ260a、排気管261、圧力調整器262、原料回収トラップ263、真空ポンプ264により排気系(排気ライン)が構成される。

【0022】

(ガス導入口)

処理室201の上部に設けられる後述のシャワーヘッド240の上面(天井壁)には、処理室201内に各種ガスを供給するガス導入口210が設けられている。なお、ガス導入口210に接続されるガス供給系の構成については後述する。

【0023】

(シャワーヘッド)

ガス導入口210と処理室201との間には、ガス分散機構としてのシャワーヘッド240が設けられている。シャワーヘッド240は、ガス導入口210から導入されるガスを分散させる分散板240aと、分散板240aを通過したガスをさらに均一に分散させて支持台203上のウエハ200の表面に供給するシャワー板240bと、を備えている。分散板240aおよびシャワー板240bには、複数の通気孔が設けられている。分散板240aは、シャワーヘッド240の上面およびシャワー板240bと対向するように配置されており、シャワー板240bは、支持台203上のウエハ200と対向するように配置されている。なお、シャワーヘッド240の上面と分散板240aとの間、および分散板240aとシャワー板240bとの間には、それぞれ空間が設けられており、かかる空間は、ガス導入口210から供給されるガスを分散させる第1バッファ空間(分散室)240c、および分散板240aを通過したガスを拡散させる第2バッファ空間240dとしてそれぞれ機能する。

【0024】

(排気ダクト)

処理室201(処理容器202)の内壁側面には、段差部201aが設けられている。そして、この段差部201aは、コンダクタンスプレート204をウエハ処理位置近傍に保持するように構成されている。コンダクタンスプレート204は、内周部にウエハ200を収容する穴が設けられた1枚のドーナツ状(リング状)をした円板として構成されている。コンダクタンスプレート204の外周部には、所定間隔を空けて周方向に配列された複数の排出口204aが設けられている。排出口204aは、コンダクタンスプレート204の外周部がコンダクタンスプレート204の内周部を支えることができるよう、不連続に形成されている。

【0025】

一方、支持台203の外周部には、ロワープレート205が係止している。ロワープレート205は、リング状の凹部205bと、凹部205bの内側上部に一体的に設けられたフランジ部205aとを備えている。凹部205bは、支持台203の外周部と、処理室201の内壁側面との隙間を塞ぐように設けられている。凹部205bの底部のうち排気口260付近の一部には、凹部205b内から排気口260側へガスを排出(流通)させるプレート排気口205cが設けられている。フランジ部205aは、支持台203の上部外周縁上に係止する係止部として機能する。フランジ部205aが支持台203の上部外周縁上に係止することにより、ロワープレート205が、支持台203の昇降に伴い、支持台203と共に昇降されるようになっている。

【0026】

支持台203がウエハ処理位置まで上昇したとき、ロワープレート205もウエハ処理位置まで上昇する。その結果、ウエハ処理位置近傍に保持されているコンダクタンスプレート204が、ロワープレート205の凹部205bの上面部分を塞ぎ、凹部205bの内部をガス流路領域とする排気ダクト259が形成されることとなる。なお、このとき、排気ダクト259(コンダクタンスプレート204およびロワープレート205)および支持台203によって、処理室201内が、排気ダクト259よりも上方の処理室上部と、排気ダクト259よりも下方の処理室下部と、に仕切られることとなる。なお、コンダクタンスプレート204およびロワープレート205は、排気ダクト259の内壁に堆積する反応生成物をエッチングする場合(セルフクリーニングする場合)を考慮して、高温保持が可能な材料、たとえば、耐高温高負荷用石英で構成することが好ましい。

【0027】

ここで、ウエハ処理時における処理室201内のガスの流れについて説明する。まず、ガス導入口210からシャワーヘッド240の上部へと供給されたガスは、第1バッファ空間(分散室)240cを経て分散板240aの多数の孔から第2バッファ空間240dへと入り、さらにシャワー板240bの多数の孔を通過して処理室201内に供給され、ウエハ200上に均一に供給される。そして、ウエハ200上に供給されたガスは、ウエハ200の径方向外側に向かって放射状に流れる。そして、ウエハ200に接触した後の余剰なガスは、ウエハ200外周部に位置する排気ダクト259上、すなわち、コンダクタンスプレート204上を、ウエハ200の径方向外側に向かって放射状に流れ、コンダクタンスプレート204に設けられた排出口204aから、排気ダクト259内のガス流路領域内(凹部205b内)へと排出される。その後、ガスは排気ダクト259内を流れ、プレート排気口205cを経由して排気口260へと排気される。このようにガスを流すことで、処理室201下部、すなわち、支持台203の裏面や処理室201の底面側へのガスの回り込みが抑制される。

【0028】

<ガス供給系>

続いて、上述したガス導入口210に接続されるガス供給系の構成について、図1を参照しながら説明する。図1は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1の有するガス供給系(ガス供給ライン)の構成図である。

【0029】

基板処理装置1の有するガス供給系は、常温で液体状態である液体原料を気化する気化部としてのバブラと、バブラにて液体原料を気化させて得た原料ガスを処理室201内に供給する原料ガス供給系と、原料ガスとは異なる反応ガスを処理室201内に供給する反応ガス供給系と、を有している。さらに、基板処理装置1は、処理室201内にパージガスを供給するパージガス供給系と、バブラからの原料ガスを処理室201内に供給することなく処理室201をバイパスするよう排気するベント(バイパス)系とを有している。以下に、各部の構成について説明する。

【0030】

<バブラ>

処理室201の外部には、液体原料としての第1原料(原料A)を収容する第1原料容器(バブラ)220aと、液体原料としての第2原料(原料B)を供給する第2原料容器(バブラ)220bが設けられている。バブラ220a、バブラ220bは、それぞれ内部に液体原料を収容(充填)可能なタンク(密閉容器)として構成されており、また、第1原料、第2原料をバブリングにより気化させて第1原料ガス、第2原料ガスを生成させる気化部としても構成されている。なお、バブラ220a、バブラ220bの周りには、バブラ220a、バブラ220bおよび内部の液体原料を加熱するサブヒータ206aが設けられている。第1原料としては、たとえば、Zn(亜鉛)元素を含む金属液体原料であるDiethylzinc(Zn(CH2CH3)2,DEZ)が用いられ、第2原料としては、たとえばGa(ガリウム)元素を含む金属液体原料であるTrimethylgallium((CH3)3)Ga,TMGa)が用いられる。

【0031】

バブラ220a、バブラ220bには、キャリアガス供給管237a、キャリアガス供給管237bがそれぞれ接続されている。キャリアガス供給管237a、キャリアガス供給管237bの上流側端部には、図示しないキャリアガス供給源が接続されている。また、キャリアガス供給管237a、キャリアガス供給管237bの下流側端部は、それぞれバブラ220a、バブラ220b内に収容した液体原料内に浸されている。キャリアガス供給管237aには、キャリアガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222aと、キャリアガスの供給を制御するバルブva1,va2が設けられている。キャリアガス供給管237bには、キャリアガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222bと、キャリアガスの供給を制御するバルブvb1,vb2が設けられている。なお、キャリアガスとしては、液体原料とは反応しないガスを用いることが好ましく、たとえばN2ガスやArガス等の不活性ガスが好適に用いられる。主に、キャリアガス供給管237a、MFC222a、バルブva1、va2により、第1キャリアガス供給系(第1キャリアガス供給ライン)が構成され、主に、キャリアガス供給管237b、MFC222b、バルブvb1、vb2により、第2キャリアガス供給系(第2キャリアガス供給ライン)が構成される。

【0032】

上記構成により、バルブva1、va2、vb1、vb2を開き、キャリアガス供給管237a、キャリアガス供給管237bからMFC222a,222bで流量制御されたキャリアガスをバブラ220a、バブラ220b内に供給することにより、バブラ220a、バブラ220b内部に収容された第1原料、第2原料をバブリングにより気化させて第1原料ガス、第2原料ガスを生成させることが可能となる。なお、第1原料ガス、第2原料ガスの供給流量は、キャリアガスの供給流量から割り出すことができる。すなわち、キャリアガスの供給流量を制御することにより第1原料ガス、第2原料ガスの供給流量を制御することができる。

【0033】

<原料ガス供給系>

バブラ220a、バブラ220bには、バブラ220a、バブラ220b内で生成された第1原料ガス、第2原料ガスを処理室201内に供給する第1原料ガス供給管213a、第2原料ガス供給管213bがそれぞれ接続されている。第1原料ガス供給管213a、第2原料ガス供給管213bの上流側端部は、バブラ220a、バブラ220bの上部に存在する空間に連通している。第1原料ガス供給管213a、第2原料ガス供給管213bの下流側端部は合流してガス導入口210に接続されている。

【0034】

なお、第1原料ガス供給管213aには、上流側から順にバルブva5,va3が設けられている。バルブva5はバブラ220aから第1原料ガス供給管213a内への第1原料ガスの供給を制御するバルブであり、バブラ220aの近傍に設けられている。バルブva3は、第1原料ガス供給管213aから処理室201内への第1原料ガスの供給を制御するバルブであり、ガス導入口210の近傍に設けられている。また、第2原料ガス供給管213bには、上流側から順にバルブvb5,vb3が設けられている。バルブvb5はバブラ220bから第2原料ガス供給管213b内への第2原料ガスの供給を制御するバルブであり、バブラ220bの近傍に設けられている。バルブvb3は、第2原料ガス供給管213bから処理室201内への第2原料ガスの供給を制御するバルブであり、ガス導入口210の近傍に設けられている。バルブva3、バルブvb3、および後述するve3は、高耐久高速ガスバルブとして構成されている。高耐久高速ガスバルブは、短時間で素早くガス供給の切り替えおよびガス排気ができるように構成された集積バルブである。なお、バルブve3は、第1原料ガス供給管213aのバルブva3とガス導入口210との間の空間、および第2原料ガス供給管213bのバルブvb3とガス導入口210との間の空間を高速にパージしたのち、処理室201内をパージするパージガスの導入を制御するバルブである。

【0035】

上記構成により、バブラ220a、バブラ220bにて液体原料を気化させて第1原料ガス、第2原料ガスを発生させるとともに、バルブva5,va3,vb5,vb3を開くことにより、第1原料ガス供給管213a、第2原料ガス供給管213bから処理室201内へ第1原料ガス、第2原料ガスを供給することが可能となる。主に、第1原料ガス供給管213a、バルブva5、va3により第1原料ガス供給系(第1原料ガス供給ライン)が構成され、主に、第2原料ガス供給管213b、バルブvb5、vb3により第2原料ガス供給系(第2原料ガス供給ライン)が構成される。

【0036】

また、主に、第1キャリアガス供給系、バブラ220a第1原料ガス供給系により、第1原料供給系(第1原料供給ライン)が構成され、主に、第2キャリアガス供給系、バブラ220b、第2原料ガス供給系により、第2原料供給系(第2原料供給ライン)が構成される。そして、第1原料供給系と後述する反応ガス供給系とにより第1の処理ガス供給系が構成され、第2原料ガス供給系により第2の処理ガス供給系が構成される。

【0037】

<反応ガス供給系>

また、処理室201の外部には、反応ガスを供給する反応ガス供給源220cが設けられている。反応ガス供給源220cには、反応ガス供給管213cの上流側端部が接続されている。反応ガス供給管213cの下流側端部は、バルブvc3を介してガス導入口210に接続されている。反応ガス供給管213cには、反応ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222cと、反応ガスの供給を制御するバルブvc1,vc2が設けられている。反応ガスとしては、たとえば水蒸気(H2O)が用いられる。主に、反応ガス供給源220c、反応ガス供給管213c、MFC222c、バルブvc1,vc2,vc3により、反応ガス供給系(反応ガス供給ライン)が構成される。

【0038】

<パージガス供給系>

また、処理室201の外部には、パージガスを供給するパージガス供給源220d,220eが設けられている。パージガス供給源220d,220eには、パージガス供給管213d,213eの上流側端部がそれぞれ接続されている。パージガス供給管213dの下流側端部は反応ガス供給管213cに合流し、バルブvc3を介してガス導入口210に接続されている。パージガス供給管213eの下流側端部は第1原料ガス供給管213a、第2原料ガス供給管213bに合流し、バルブve3を介してガス導入口210に接続されている。パージガス供給管213d,213eには、パージガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222d,222eと、パージガスの供給を制御するバルブvd1,vd2,ve1,ve2と、がそれぞれ設けられている。パージガスとしては、たとえばN2ガスやArガス等の不活性ガスが用いられる。主に、パージガス供給源220d,220e、パージガス供給管213d,213e、MFC222d,222e、バルブvd1,vd2,vc3,ve1,ve2,ve3により、パージガス供給系(パージガス供給ライン)が構成される。

【0039】

<ベント(バイパス)系>

また、第1原料ガス供給管213a、第2原料ガス供給管213bのバルブva3,vb3よりも上流側には、第1ベント管215a、第2ベント管215bの上流側端部がそれぞれ接続されている。また、第1ベント管215a、第2ベント管215bの下流側端部は合流して、排気管261の圧力調整器262よりも下流側であって原料回収トラップ263よりも上流側に接続されている。第1ベント管215a、第2ベント管215bには、ガスの流通を制御するバルブva4,vb4がそれぞれ設けられている。

【0040】

上記構成により、バルブva3,vb3を閉じ、バルブva4,vb4を開くことで、第1原料ガス供給管213a、第2原料ガス供給管213b内を流れるガスを、処理室201内に供給することなく、第1ベント管215a、第2ベント管215bを介して処理室201をバイパスさせ、排気管261より処理室201外へとそれぞれ排気することが可能となる。主に、第1ベント管215a、バルブva4により第1ベント系(第1ベントライン)が構成され、主に、第2ベント管215b、バルブvb4により第2ベント系(第2ベントライン)が構成される。

【0041】

なお、バブラ220a、バブラ220bの周りには、サブヒータ206aが設けられることは上述した通りだが、この他、キャリアガス供給管237a、キャリアガス供給管237b、第1原料ガス供給管213a、第2原料ガス供給管213b、第1ベント管215a、第2ベント管215b、排気管261、処理容器202、シャワーヘッド240等の周囲にもサブヒータ206aが設けられている。サブヒータ206aはこれらの部材を、たとえば100℃以下の温度に加熱することで、これらの部材内部での第1原料ガス、第2原料ガスの再液化をそれぞれ防止するように構成されている。

【0042】

また、反応ガス供給源220c、反応ガス供給管213c、MFC222c、バルブvc1,vc2,vc3の周囲にもサブヒータ206aが設けられており、反応ガスの再液化を防止するように構成されている。

【0043】

<コントローラ>

なお、基板処理装置1は、基板処理装置1の各部の動作を制御するコントローラ280を有している。コントローラ280は、ゲートバルブ251、昇降機構207b、搬送ロボット273、ヒータ206、サブヒータ206a、圧力調整器(APC)262、真空ポンプ264、バルブva1〜va5,vb1〜vb5,vc1〜vc3,vd1〜vd2、ve1〜ve3、流量コントローラ222a,222b,222c,222d,222e等の動作を制御する。

【0044】

(2)半導体装置の構造および基板処理工程

次に、本発明の好ましい第1および第2の実施形態に係る半導体装置の構造および当半導体装置の製造工程の一工程として、上述の基板処理装置を用いてウエハ上に薄膜を形成する基板処理工程について説明する。なお、以下の説明において、基板処理装置を構成する各部の動作は、コントローラ280によって制御される。

【0045】

MOSFETのゲート電極や、DRAMのキャパシタ電極等として、純金属として存在する場合は仕事関数が低くても、酸化することにより仕事関数の高い導電性を示す金属を用いる。そうすれば、DRAMのキャパシタの下部電極として用いた場合、その上に絶縁膜を形成する際の酸化雰囲気においても導電性、仕事関数などの膜質を劣化させることなく存在することが出来る。また、Co、Niを用いた場合や、CoやNiと絶縁膜との間にTiNの薄膜を挿入した場合は、それらが酸化する事によりキャパシタのトータルの静電容量が減少する現象が認められていたが、導電性酸化膜は、既に酸化しており、それを酸化雰囲気に置いても、膜質が変化することは無く、酸化膜として導電性を示すので、キャパシタンスとしてのトータル容量を低下させることがない。また、DRAMのキャパシタの上部電極やMOSFETのゲート電極として用いる場合も、同様に、下地に酸素を含む絶縁膜と接しても導電性、仕事関数などの膜質を劣化させることなく、また、キャパシタンスとしてのトータル容量を減らすことなく、成膜することが出来る。

【0046】

以下、本発明の好ましい第1の実施形態として、MOSFETのゲート電極に導電性酸化膜を使用した場合を説明する。図5(A)に示すように、シリコン基板300上にHfSiOxからなる高誘電率(High−k)ゲート絶縁膜302を形成し、ゲート絶縁膜302上に、膜厚10nmの複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成している。ZnO膜312を先に成膜して、ゲート絶縁膜302の直上に形成しているのは、ZnO膜312が導電性酸化膜で、Ga2O3は仕事関数変調用の添加剤であるからである。また、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造をまず作成しているのは、仕事関数変調用の添加剤としてのGa2O3をシリコン基板300の面内で均一に分布させるためである。

【0047】

そして、その後のMOSFETの製造工程における熱履歴を経ると、図5(B)に示すように、ZnOとGa2O3が混ざり合い、ZnO中に添加剤としてGa2O3を含むGZO(Ga−doped ZnO)膜318が形成される。ZnO膜は、酸化膜として導電性を示すので、GZO膜318は、MOSFETのゲート電極として用いた場合に、下地に酸素を含むゲート絶縁膜302と接しても導電性、仕事関数などの膜質を劣化させることがない。また、Ga2O3を含んでいるので、ゲート絶縁膜302にHfSiOx等からなる高誘電率(High−k)を用いても、GZO膜318は、MOSFETのゲート電極として十分な仕事関数を有している。たとえば、ZnO膜の仕事関数は3.3eVであり、GaO膜の仕事関数は約6eVである。GZO膜中に含まれるZnO膜とGaO膜の組成比を変えることによって、仕事関数を変化させることが可能である。たとえば、ZnO膜にGaが5

at.%添加されたGZO膜では仕事関数が3.62eVから4.37eVへ変化する。また、ZnO膜にGaO膜を15%添加されたGZO膜では仕事関数が5.66eVへ変化する。

【0048】

なお、ZnO膜に代えてインジウムの酸化膜を用いてもよい。また、亜鉛の酸化膜あるいはインジウムの酸化膜に、アルミニウム、錫、ガリウムなどの酸化物のうち、少なくともひとつを添加剤として含む膜をゲート電極として用いてもよい。

【0049】

なお、ゲート電極としてMo、WやVの酸化膜を用いる場合は、Mo、WやVの酸化膜は、酸化膜として導電性を示すので、MOSFETのゲート電極として用いた場合に、下地に酸素を含むゲート絶縁膜302と接しても導電性、仕事関数などの膜質を劣化させることがないばかりでなく、Mo、WやVの酸化膜は、ゲート絶縁膜302にHfSiOx等からなる高誘電率(High−k)を用いても、MOSFETのゲート電極として十分な仕事関数を有しているので、Ga2O3膜等を形成する必要がなく、Mo、WやVの酸化膜を単層構造で成膜すればよい。

【0050】

次に、上述の基板処理装置1を用いてMOSFETのゲート電極を形成する基板処理工程について、図4のフロー図を参照しながら説明する。なお、以下の説明において、基板処理装置を構成する各部の動作はコントローラ280により制御される。ここでは、複数種の処理ガスを混合させることなく交互にウエハ200に供給し、ウエハ200上に薄膜の成膜を行う。このとき、処理ガスの供給回数を制御することにより、形成する薄膜の膜厚を制御することができる。たとえば、成膜速度が0.1nm/サイクルであれば、20サイクル実施することで2nmの薄膜を形成できる。

【0051】

以下では、基板300としてのウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成する工程について説明する。なお、ZnO膜312は、ウエハ200を収容した処理室201内に、第1原料(Diethylzinc(Zn(CH2CH3)2,DEZ))を気化させた第1原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。また、Ga2O3膜314は、ウエハ200を収容した処理室201内に、第2原料(Trimethylgallium((CH3)3)Ga,TMGa))を気化させた第2原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。

【0052】

<基板搬入工程(S1)、基板載置工程(S2)>

まず、昇降機構207bを作動させ、支持台203を、図3に示すウエハ搬送位置まで下降させる。そして、ゲートバルブ251を開き、処理室201と搬送室271とを連通させる。そして、搬送ロボット273により搬送室271内から処理室201内へ処理対象のウエハ200を搬送アーム273aで支持した状態で搬入する(ステップS110)。なお、処理対象のウエハ200上には、ゲート絶縁膜302としてのHfSiOx膜を予め形成しておく。処理室201内に搬入したウエハ200は、支持台203の上面から突出しているリフトピン208b上に一時的に載置される。搬送ロボット273の搬送アーム273aが処理室201内から搬送室271内へ戻ると、ゲートバルブ251が閉じられる。

【0053】

続いて、昇降機構207bを作動させ、支持台203を、図2に示すウエハ処理位置まで上昇させる。その結果、リフトピン208bは支持台203の上面から埋没し、ウエハ200は、支持台203上面のサセプタ217上に載置される(ステップS120)。

【0054】

<圧力調整工程(S3)、温度調整工程(S4)>

続いて、圧力調整器(APC)262により、処理室201内の圧力が所定の処理圧力となるように制御する(ステップS130)。また、ヒータ206に供給する電力を調整し、ウエハ200の表面温度が所定の処理温度となるように制御する(ステップS140)。なお、温度調整工程(ステップS140)は、圧力調整工程(ステップS130)と並行して行うようにしてもよいし、圧力調整工程(ステップS130)よりも先行して行うようにしてもよい。ここで、所定の処理温度、処理圧力とは、後述するZnO膜形成工程(ステップS150)において、ZnO膜を形成可能な処理温度、処理圧力である。好ましくは、Zn原料供給工程(ステップS151)で供給する第1原料ガスが自己分解しない程度の処理温度、処理圧力であって、たとえば50℃〜200℃であって好適には100℃であり、たとえば10Pa〜1000Paであって好適には20Paである。

【0055】

なお、基板搬入工程(ステップS110)、基板載置工程(ステップS120)、圧力調整工程(ステップS130)、および温度調整工程(ステップS140)においては、真空ポンプ264を作動させつつ、バルブva3,vb3を閉じ、バルブvd1,vd2,vc3,ve1,ve2,ve3を開くことで、処理室201内にN2ガスを常に流しておく。これにより、ウエハ200上へのパーティクルの付着を抑制することが可能となる。

【0056】

工程ステップS110〜S140と並行して、第1原料としてZn原料であるDEZを気化させて第1原料ガスすなわちDEZガスを生成(予備気化)させておく。すなわち、バルブva1,va2,va5を開き、キャリアガス供給管237aからMFC222aで流量制御されたキャリアガスをバブラ220a内に供給することにより、バブラ220a内部に収容された第1原料をバブリングにより気化させて第1原料ガスを生成させておく(予備気化工程)。この予備気化工程では、真空ポンプ264を作動させつつ、バルブva3を閉じたまま、バルブva4を開くことにより、DEZガスを処理室201内に供給することなく処理室201をバイパスして排気しておく。バブラにてDEZガスを安定して生成させるには所定の時間を要する。このため、本実施形態では、DEZガスを予め生成させておき、バルブva3,va4の開閉を切り替えることにより、DEZガスの流路を切り替える。その結果、バルブの切り替えにより、処理室201内へのDEZガスの安定した供給を迅速に開始あるいは停止できるようになり、好ましい。

【0057】

<ZnO膜形成工程(ステップS150)>

(Zn原料(DEZ)供給工程(ステップS151))

続いて、真空ポンプ264を作動させたまま、バルブva4を閉じ、バルブva3を開いて、処理室201内へのDEZガスの供給を開始する。第1原料ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給される。余剰な第1原料ガスは、排気ダクト259内を流れ、排気口260、排気管261へと排気される。このとき処理温度、処理圧力は、DEZガスが自己分解しない程度の処理温度、処理圧力とされ、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、Zn含有層が形成される。

【0058】

なお、処理室201内へのDEZガスの供給時には、反応ガス供給管213c内へのDEZガスの侵入を防止するように、また、処理室201内におけるDEZガスの拡散を促すように、バルブvd1,vd2,vc3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0059】

バルブva3を開きDEZガスの供給を開始した後、所定時間が経過したらバルブva3を閉じ、バルブva4を開いて、処理室201内へのDEZガスの供給を停止する。

【0060】

(パージ工程(ステップS152))

バルブva3を閉じ、DEZガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留している第1原料ガスを除去し、処理室201内をN2ガスによりパージする。

【0061】

(反応ガス供給工程(ステップS153))

処理室201内のパージが完了したら、バルブvc1,vc2,vc3を開いて、処理室201内への反応ガス(水蒸気、H2O)の供給を開始する。H2Oガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、ウエハ200上に予め形成されたHfSiOx膜上に形成されているZn含有層と反応して、HfSiOx膜上にZnO膜を生成する。余剰なH2Oガスや反応副生成物は、排気ダクト259内を流れ、排気口260、排気管261へと排気される。バルブvc1,vc2,vc3を開き、H2Oガスの供給を開始した後、所定時間が経過したらバルブvc1,vc2を閉じ、処理室201内へのH2Oガスの供給を停止する。

【0062】

なお、処理室201内へのH2Oガスの供給時には、DEZガス供給管213a、第2原料ガス供給管213b内へのH2Oガスの侵入を防止するように、また、処理室201内におけるH2Oガスの拡散を促すように、バルブve1,ve2,ve3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0063】

(パージ工程(ステップS154))

バルブvc1,vc2を閉じ、H2Oガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留しているH2Oガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0064】

(所定回数実施工程(ステップS155))

以上のZn原料(DEZ)供給工程(ステップS151)、パージ工程(ステップS152)、反応ガス供給工程(ステップS153)、パージ工程(ステップS154)を1サイクルとして、このサイクルを所定回数(n1サイクル)実施することにより、ウエハ200上に予め形成されたHfSiOx膜上に、所望膜厚のZnO膜312を形成する。

【0065】

<圧力調整工程(ステップS160)、温度調整工程(ステップS170)>

続いて、圧力調整器(APC)262により、処理室201内の圧力が所定の処理圧力となるように制御する(ステップS160)。また、ヒータ206に供給する電力を調整し、ウエハ200の表面温度が所定の処理温度となるように制御する(ステップS170)。なお、温度調整工程(ステップS170)は、圧力調整工程(ステップS160)と並行して行うようにしてもよいし、圧力調整工程(ステップS160)よりも先行して行うようにしてもよい。ここで、所定の処理温度、処理圧力とは、後述するGa2O3膜形成工程(ステップS180)において、Ga2O3膜を形成可能な処理温度、処理圧力である。好ましくは、Ga原料供給工程(ステップS181)で供給する第2原料ガスが自己分解しない程度の処理温度、処理圧力であって、たとえば50℃〜200℃であって好適には100℃であり、たとえば10Pa〜1000Paであって好適には20Paである。

【0066】

なお、圧力調整工程(ステップS160)〜温度調整工程(ステップS170)と並行して、次のGa2O3膜形成工程(ステップS180)に備えて、第2原料(TMGa)を気化させて第2原料ガス(Ga原料)、すなわちTMGaガスを生成(予備気化)させておく。すなわち、バルブvb1,vb2,vb5を開き、キャリアガス供給管237bからMFC222bで流量制御されたキャリアガスをバブラ220b内に供給することにより、バブラ220b内部に収容された第2原料をバブリングにより気化させて第2原料ガスを生成させておく(予備気化工程)。この予備気化工程では、真空ポンプ264を作動させつつ、バルブvb3を閉じたまま、バルブvb4を開くことにより、第2原料ガスを処理室201内に供給することなく処理室201をバイパスして排気しておく。バブラにて第2原料ガスを安定して生成させるには所定の時間を要する。このため、本実施形態では、第2原料ガスを予め生成させておき、バルブvb3,vb4の開閉を切り替えることにより、第2原料ガスの流路を切り替える。その結果、バルブの切り替えにより、処理室201内への第2原料ガスの安定した供給を迅速に開始あるいは停止できるようになり、好ましい。

【0067】

<Ga2O3膜形成工程(ステップS180)>

(Ga原料(TMGa)供給工程(ステップS181))

続いて、真空ポンプ264を作動させたまま、バルブvb4を閉じ、バルブvb3を開いて、処理室201内への第2原料ガス(Ga原料、TMGa)の供給を開始する。TMGaガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給される。余剰なTMGaガスは、排気ダクト259内を流れ、排気口260、排気管261へと排気される。このとき処理温度、処理圧力は、TMGaガスが自己分解しない程度の処理温度、処理圧力とされ、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に上述のようにして形成されたZnO膜312上に、Ga含有層が形成される。

【0068】

なお、処理室201内へのTMGaガスの供給時には、反応ガス供給管213c内へのTMGaガスの侵入を防止するように、また、処理室201内におけるTMGaガスの拡散を促すように、バルブvd1,vd2,vc3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0069】

バルブvb3を開きTMGaガスの供給を開始した後、所定時間が経過したらバルブvb3を閉じ、バルブvb4を開いて、処理室201内へのTMGaガスの供給を停止する。

【0070】

(パージ工程(ステップS182))

バルブvb3を閉じ、TMGaガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留しているTMGaガスを除去し、処理室201内をN2ガスによりパージする。

【0071】

(反応ガス供給工程(ステップS183))

処理室201内のパージが完了したら、バルブvc1,vc2,vc3を開いて、処理室201内への反応ガス(水蒸気、H2O)の供給を開始する。H2Oガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、ウエハ200上に予め形成されたHfSiOx膜上に上述のようにして形成されたZnO膜312に形成されているGa含有層と反応して、ZnO膜上にGa2O3膜を生成する。余剰なH2Oガスや反応副生成物は、排気ダクト259内を流れ、排気口260、排気管261へと排気される。バルブvc1,vc2,vc3を開き、H2Oガスの供給を開始した後、所定時間が経過したらバルブvc1,vc2を閉じ、処理室201内へのH2Oガスの供給を停止する。

【0072】

なお、処理室201内へのH2Oガスの供給時には、第1原料ガス供給管213a、第2原料ガス供給管213b内へのH2Oガスの侵入を防止するように、また、処理室201内におけるH2Oガスの拡散を促すように、バルブve1,ve2,ve3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0073】

(パージ工程(ステップS184))

バルブvc1,vc2を閉じ、H2Oガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留している反応ガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0074】

(所定回数実施工程(ステップS185))

以上のGa原料(TMGa)供給工程(ステップS181)、パージ工程(ステップS182)、反応ガス供給工程(ステップS183)、パージ工程(ステップS184)を1サイクルとして、このサイクルを所定回数(n2サイクル)実施することにより、ウエハ200上に予め形成された予め形成されたゲート絶縁膜302としてのHfSiOx膜上に形成されたZnO膜312膜上に、所望膜厚のGa2O3膜314を形成する。

【0075】

<所定回数実施工程(ステップS190)>

上述の圧力調整工程(ステップS130)〜ZnO膜形成工程(ステップS150)、圧力調整工程(ステップS160)〜Ga2O3膜形成工程(ステップS180)を1サイクルとして、このサイクルを所定回数(n3サイクル)実施することにより、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316が形成される。

【0076】

<残留ガス除去工程(ステップS200)>

所定回数実施工程(ステップS190)を実施することで、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316が形成された後、処理室201内の真空引きを行い、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内に供給され、排気管261へと排気される。これにより、処理室201内に残留しているガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0077】

<基板搬出工程(ステップS210)>

その後、上述した基板搬入工程(ステップS110)、基板載置工程(ステップS120)に示した手順とは逆の手順により、所定膜厚の複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成した後のウエハ200を処理室201内から搬送室271内へ搬出して、本実施形態にかかる基板処理工程を完了する。

【0078】

(第2の実施形態)

次に、本発明の好ましい第2の実施形態として、DRAMのキャパシタ電極に導電性酸化膜を使用した場合を説明する。図6(A)に示すように、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造の膜326を下部電極として形成している。この上にキャパシタ絶縁膜340として、TiO2膜を形成している。その上に、複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造の膜336を上部電極として形成している。複数のZnO膜322と複数のGa2O3膜324の重ね合わせの順序および複数のZnO膜332と複数のGa2O3膜334の重ね合わせの順序において、最初と最後がZnOであるのは、ZnOが導電性酸化膜で、Ga2O3が仕事関数変調用の添加剤であるからである。また、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造および複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造をまず作成しているのは、仕事関数変調用の添加剤としてのGa2O3をシリコン基板の面内で均一に分布させるためである。

【0079】

そして、その後のDRAMの製造工程における熱履歴を経ると、図6(B)に示すように、ZnOとGa2O3が混ざり合い、ZnO中に添加剤としてGa2O3を含むGZO膜328および338が形成される。ZnO膜は、酸化膜として導電性を示すので、GZO膜328、338は、DRAMのキャパシタ電極として用いた場合に、酸素を含むキャパシタ絶縁膜340と接しても導電性、仕事関数などの膜質を劣化させることがない。また、ZnO膜は、既に酸化しており、それを酸化雰囲気に置いても、膜質が変化することは無く、酸化膜として導電性を示すので、キャパシタンスとしてのトータル容量を低下させることがない。また、Ga2O3を含んでいるので、キャパシタ絶縁膜340にTiO2等からなる高誘電率(High−k)を用いても、GZO膜328、338は、DRAMのキャパシタ電極として十分な仕事関数を有している。なお、ZnO膜に代えてインジウムの酸化膜を用いてもよい。また、亜鉛の酸化膜あるいはインジウムの酸化膜に、アルミニウム、錫、ガリウムなどの酸化物のうち、少なくともひとつを添加剤として含む膜をキャパシタ電極として用いてもよい。

【0080】

なお、DRAMのキャパシタ電極としてMo、WやVの酸化膜を用いる場合は、Mo、WやVの酸化膜は、酸化膜として導電性を示すので、DRAMのキャパシタ電極として用いた場合に、酸素を含むキャパシタ絶縁膜340と接しても導電性、仕事関数などの膜質を劣化させることがなく、また、キャパシタンスとしてのトータル容量を低下させることがないばかりでなく、Mo、WやVの酸化膜は、キャパシタ絶縁膜340にTiO2等からなる高誘電率(High−k)を用いても、MOSFETのゲート電極として十分な仕事関数を有しているので、Ga2O3膜等を形成する必要がなく、後述のように、Mo、WやVの酸化膜を単層構造で成膜すればよい。

【0081】

次に、上述の基板処理装置1を用いてDRAMのキャパシタ電極を形成する基板処理工程について説明する。

【0082】

ウエハ200上に予め形成されたSiO2等の絶縁膜(図示せず)上に、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造の膜326を形成する。なお、ZnO膜312は、ウエハ200を収容した処理室201内に、第1原料(Diethylzinc(Zn(CH2CH3)2,DEZ))を気化させた第1原料ガスと反応ガス(水蒸気(H2O)とを交互に供給して形成する。また、Ga2O3膜314は、ウエハ200を収容した処理室201内に、第2原料(Trimethylgallium((CH3)3)Ga,TMGa))を気化させた第2原料ガスと反応ガス(水蒸気(H2O)とを交互に供給して形成する。形成方法は、図4を参照して説明した上述の第1の実施形態のMOSFETのゲート電極の形成方法と同じなので、説明は省略する。

【0083】

次に、上述の基板処理装置1とは異なる成膜装置(図示せず)で、キャパシタ絶縁膜340としてのTiO2膜を形成する。その後、基板処理装置1を用いて、キャパシタ絶縁膜340上に、複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造の膜336を形成する。ラミネート構造の膜336の形成方法は、複数種の原料を交互に供給して膜を形成する上述したラミネート構造の膜326の形成方法と同じなので、説明は省略する。

【0084】

なお、上記第1の実施形態では、高誘電率(High−k)のゲート絶縁膜302として、HfSiOxを用い、上記第2の実施形態では、高誘電率(High−k)のキャパシタ絶縁膜340として、TiO2を用いて説明したが、高誘電率(High−k)のゲート絶縁膜302や高誘電率(High−k)のキャパシタ絶縁膜340として、HfSiOx、HfO2、ZrO2、TiO2、Nb2O5、Ta2O5、SrTiO、BaSrTiO、PZT等の高誘電率絶縁膜を用いた場合にも、上述のMOSFETのゲート電極構造やDRAMのキャパシタ電極は、適用できる。

【0085】

(第3の実施形態)

次に、図面を参照して、本発明の好ましい第3の実施形態について詳細に説明する。図7は、本発明の第3の実施形態に係る基板処理装置の処理炉の縦断面図であり、図8は図7に示す処理炉の処理炉の横断面図である。第1および第2の実施形態はゲート電極としてのGZO膜を形成する基板処理装置として枚葉装置を用いる例が記載されていたが、第3の実施形態は基板処理装置として縦型装置を用いる点で第1および第2の実施形態とは異なる。適用可能な膜種、ガス種等は第1および第2の実施形態と同様である。以下では主に、第1および第2の実施形態とは異なる点について説明する。

【0086】

(1)処理炉の構成

本実施例に係る処理炉1は、たとえばバッチ式縦型ホットウォール形の処理炉として構成されている。図7に示す様に、処理炉1は反応管2と反応管2を縦方向に支持するマニホールド3とを備えている。反応管2は、たとえば石英(SiO2 )や炭化シリコン(SiC)等の耐熱性を有する非金属材料から構成され、上端が閉塞され、下端が開放された円筒形状となっている。

【0087】

マニホールド3は、たとえばSUS等の金属材料から構成され、上端部および下端が開放された円筒形状となっている。反応管2の下端部およびマニホールド3の上端部および下端部の開口部にはそれぞれ環状のフランジが形成されている。又、反応管2の下端部のフランジとマニホールド3の上端部のフランジとの間には、Oリング等の封止部材4が介設され、反応管2とマニホールド3との間が気密に封止される。

【0088】

反応管2およびマニホールド3の内部には、基板であるウエハ5を複数枚保持する基板保持具としてのボート6が収容される処理室7が画成され、ボート6は、基板保持具昇降機構としてのボートエレベータ8により下方から処理室7内に装入される様になっている。

【0089】

又、ボート6は、保持体としてのボート支持台9を介してシールキャップ11上に搭載され、複数枚(たとえば、50枚〜150枚程度)のウエハ5を、略水平状態で所定のピッチ間隔をもって多段に保持する様に構成されている。ウエハ5を装填したボート6の最大外径は、反応管2およびマニホールド3の内径よりも小さくなる様になっている。

【0090】

シールキャップ11は、たとえばSUS等の金属からなる円盤状の部材であり、マニホールド3の下端に垂直方向下側から当接される様に構成されており、ボートエレベータ8が上昇した際には、マニホールド3の下端部のフランジとシールキャップ11との間に介設された封止部材12により処理室7内が気密に閉塞される。又、ボートエレベータ8によりシールキャップ11を垂直方向に昇降させることで、ボート6を処理室7内外に搬送可能となっている。

【0091】

又、シールキャップ11の下方には回転機構13が設けられ、回転機構13の回転軸14はシールキャップ11を貫通してボート6に接続されており、処理室7内の気密性を保持した状態でウエハ5が保持されたボート6を回転できる様になっている。ボート6を回転させることで、ウエハ5の処理均一性を向上させることができる。

【0092】

反応管2の外周には、円筒形状の加熱部としてのヒータ15が反応管2と同心円状に設けられており、処理室7内に装入されたウエハ5を所定の温度に加熱する様に構成されている。ヒータ15は、保持板としてのヒータベース16に垂直に支持されており、ヒータベース16はマニホールド3に固定されている。

【0093】

又、反応管2内には、後述する多孔ノズル17,18,19と同様、反応管2の内壁に沿ってL字状に形成された温度検出器としての温度センサ21が設けられている。温度センサ21により検出された温度情報に基づきヒータ15への通電具合を調整する事で、処理室7内の温度が所望の温度分布となる。

【0094】

マニホールド3には、垂直部と水平部とを有するL字形状の多孔ノズル17,18,19が設けられている。多孔ノズル17,18,19の垂直部は、処理室7の内壁に沿う様、ウエハ5の積層方向に沿って鉛直方向にそれぞれ配設されている。多孔ノズル17,18,19の水平部は、マニホールド3の側壁をそれぞれ貫通している。

【0095】

多孔ノズル17,18,19の垂直部の側面には、複数のガス供給口22,23,24が鉛直方向に所定間隔でそれぞれ設けられている。ガス供給口22,23,24は、処理室7の略中心、即ち処理室7内に搬入されたウエハ5の略中心を向く様、積層されたウエハ5の間にそれぞれ開口しており、ガス供給口22,23,24から供給されるガスはそれぞれ処理室7内の略中心に向って噴射される様になっている。なお、ガス供給口22,23,24の開口径は、それぞれ下部から上部に亘って同一であってもよく、下部から上部に向って徐々に大きくなっていてもよい。

【0096】

なお、多孔ノズル17は、図8に示す様に多孔ノズル18,19と近接する位置に設けられているが、図7中では便宜上、多孔ノズル17を多孔ノズル18,19と対向する紙面右側の位置に図示している。

【0097】

多孔ノズル17の上流端(水平部端)には、水蒸気(H2O)、オゾン(O3)、N2O、酸素(O2)と水素(H2)の混合ガス、酸素(O2)プラズマ等の酸素(O)含有ガス(酸化剤)として、たとえばH2Oガスを供給する酸素含有ガス供給管25が接続されている。酸素含有ガス供給管25には、上流側から順に、NH3ガス供給源(図示せず)、流量制御機構であるマスフローコントローラ、開閉弁であるバルブ27が設けられている。

【0098】

バルブ27の下流側には、キャリアガスおよびパージガス、たとえば窒素(N2)ガス、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス等の不活性ガスを供給する不活性ガス供給管28が接続されている。不活性ガス供給管28には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ29が設けられており、バルブ27を開放し、又バルブ29を開放することで、マスフローコントローラにより流量制御されたH2Oガスが不活性ガスと共に処理室7内に供給される様になっている。

【0099】

又、バルブ27を閉塞し、バルブ29を開放することで、パージガスとしての不活性ガスが図示しない不活性ガスマスフローコントローラにより流量制御されて処理室7内に供給される。処理室7内に不活性ガスを供給することで、たとえばH2Oガスの供給終了後、処理室7内に残留したH2Oガス等を排除し、又処理室7内に供給された他のガスが酸素含有ガス供給管25内へと流入するのを防止することができる。なお、パージガスを供給するパージガス供給管と、キャリアガスを供給するキャリアガス供給管とを別に設けてもよい。

【0100】

なお、酸素含有ガス供給管25、H2Oガス供給源(図示せず)、マスフローコントローラ、バルブ27、不活性ガス供給管28、不活性ガスマスフローコントローラ(図示せず)、バルブ29、多孔ノズル17、ガス供給口22により処理室7内に酸素含有ガスを供給する酸素含有ガス供給系(酸素含有ガス供給手段)が構成される。又、不活性ガス供給管28、不活性ガスマスフローコントローラ(図示せず)、酸素含有ガス供給管25、多孔ノズル17、ガス供給口22により処理室7内に不活性ガスを供給する第1不活性ガス供給系(第1不活性ガス供給手段)が構成される。

【0101】

又、多孔ノズル18の上流端(水平部端)には、第1原料としてZn含有原料であるDEZ(Diethylzinc、Zn(CH2CH3)2)気化させたDEZガスを供給するZn含有ガス供給管31が接続されている。なお、本実施例では、液体のDEZ中に窒素(N2)、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス等の不活性ガスを供給することで得られたDEZガスを、キャリアガスと共に処理室7内へと供給するバブリング方式を用いている。

【0102】

Zn含有ガス供給管31の上流側には、DEZ容器32を介してキャリアガスを供給するキャリアガス供給管33が設けられている。キャリアガス供給管33には、上流側から順に、キャリアガス供給源(図示せず)、マスフローコントローラ34、バルブ35、DEZ容器32が設けられている。DEZ容器32内にはDEZの液体が貯溜され、キャリアガス供給管33の下流端はDEZの液体中に浸漬されている。

【0103】

Zn含有ガス供給管31の上流端は、DEZ容器32のDEZ液面上方に配置され、Zn含有ガス供給管31の下流側にはバルブ36が設けられている。又、Zn含有ガス供給管31には配管ヒータ37が設けられ、配管ヒータ37はZn含有ガス供給管31を、たとえば50℃〜60℃程度に保つことが可能となっている。バルブ35を開放することで、マスフローコントローラ34によって流量制御されたキャリアガスがDEZ容器32内に供給され、DEZガスが発生し、更にバルブ36を開放することで、DEZガスをキャリアガスと共に処理室7内へと供給できる様になっている。

【0104】

なお、DEZ容器32内は、図示しないヒータにより加熱可能に構成してもよい。ヒータにより加熱温度を調節することで、DEZガスの生成を促進し、あるいは抑制し、処理室7内へのDEZガスの供給流量を制御することができる。

【0105】

又、Zn含有ガス供給管31のバルブ36の上流側には、ガス排気管38の上流端が接続され、ガス排気管38の中途部にはバルブ39が設けられている。ガス排気管38の下流端は後述する排気管41のAPC(Auto Pressure Controller)バルブ42より下流側に接続され、バルブ39を開放することで、処理室7を介さずにDEZガスを排気できる様になっている。

【0106】

又、Zn含有ガス供給管31のバルブ36の下流側には、不活性ガスを供給する不活性ガス供給管43の下流端が接続されている。不活性ガス供給管43には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ44が設けられている。バルブ44を開放することで、不活性ガスマスフローコントローラにより流量制御されたパージガスとしての不活性ガスが処理室7内に供給可能となっている。処理室7内に不活性ガスを供給することで、たとえばDEZガスの供給終了後、処理室7内に残留したDEZガス等を排除し、又処理室7内に供給された他のガスがZn含有ガス供給管31内に流入するのを防止することができる。

【0107】

なお、キャリアガス供給管33、キャリアガス供給源(図示せず)、マスフローコントローラ34、バルブ35、DEZ容器32、Zn含有ガス供給管31、バルブ36、多孔ノズル18、ガス供給口23により、処理室7内にDEZガスを供給するZn含有ガス供給系が構成されている。又、不活性ガス供給管43、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ44、Zn含有ガス供給管31、多孔ノズル18、ガス供給口23により、処理室7内にパージガスとして不活性ガスを供給する不活性ガス供給系が構成される。

【0108】

多孔ノズル19の上流端(水平部端)には、第2原料としてGa含有原料であるTMGa(Trimethylgallium、((CH3)3)Ga)を気化させたTMGaガスを供給するGa含有ガス供給管45が接続されている。なお、本実施例では、DEZガスと同様、液体のTMGa中に不活性ガスを供給することで得られたTMGaガスを、キャリアガスと共に処理室7内へと供給するバブリング方式を用いている。

【0109】

Ga含有ガス供給管45の上流側には、TMGa容器46を介してキャリアガスを供給するキャリアガス供給管47が設けられている。キャリアガス供給管47には、上流側から順に、キャリアガス供給源(図示せず)、マスフローコントローラ48、バルブ49、TMGa容器46が設けられている。TMGa容器46内にはTMGaの液体が貯溜され、キャリアガス供給管47の下流端はTMGaの液体中に浸漬されている。

【0110】

Ga含有ガス供給管45の上流端は、TMGa容器46のTMGa液面上方に配置され、Ga含有ガス供給管45の下流側にはバルブ51が設けられている。又、Ga含有ガス供給管45には第2配管ヒータ52が設けられ、第2配管ヒータ52はGa含有ガス供給管45を、たとえば40℃程度に保つことが可能となっている。バルブ49を開放することで、マスフローコントローラ48に流量制御されたキャリアガスがTMGa容器46内に供給され、TMGaガスが発生し、更にバルブ51を開放することで、TMGaガスをキャリアガスと共に処理室7内へと供給できる様になっている。

【0111】

なお、TMGa容器46内は、図示しないヒータにより加熱可能に構成してもよい。ヒータにより加熱温度を調節することで、TMGaガスの生成を促進させ、あるいは抑制させ、処理室7内へのTMGaガスの供給流量を制御することができる。

【0112】

又、Ga含有ガス供給管45のバルブ51の上流側には、ガス排気管53の上流端が接続され、ガス排気管53の中途部にはバルブ54が設けられている。ガス排気管53の下流端は排気管41のAPCバルブ42より下流側に接続され、バルブ54を開放することで、処理室7を介さずにTMGaガスを排気できる様になっている。

【0113】

又、Ga含有ガス供給管45のバルブの下流側には、不活性ガスを供給する不活性ガス供給管55の下流端が接続されている。不活性ガス供給管55には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ56が設けられている。バルブ56を開放することで、不活性ガスマスフローコントローラにより流量制御されたパージガスとしての不活性ガスが処理室7内に供給可能となっている。処理室7内に不活性ガスを供給することで、たとえばTMGaガスの供給終了後、処理室7内に残留したTMGaガス等を排除し、又処理室7内に供給された他のガスがGa含有ガス供給管45内に流入するのを防止することができる。

【0114】

なお、キャリアガス供給管47、キャリアガス供給源(図示せず)、マスフローコントローラ48、バルブ49、TMGa容器46、Ga含有ガス供給管45、バルブ51、多孔ノズル19、ガス供給口24により、処理室7内にTMGaガスを供給するGa含有ガス供給系が構成されている。又、不活性ガス供給管55、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ56、Ga含有ガス供給管45、多孔ノズル19、ガス供給口24により、処理室7内にパージガスとして不活性ガスを供給する不活性ガス供給系が構成される。

【0115】

マニホールド3の側壁には、排気管41が接続されている。排気管41には、上流側から順に、処理室7内の圧力を検出する圧力検出器としての圧力センサ57、圧力調整器としてのAPCバルブ42、真空排気装置としての真空ポンプ58が設けられている。

【0116】

APCバルブ42は、弁の開閉を行うことで真空排気および排気停止ができ、更に弁の開度の調節が可能な開閉弁である。真空ポンプ58を作動させつつ、圧力センサ57により検出された圧力情報に基づき、APCバルブ42の開度を調節することにより、処理室7内を所望の圧力とすることが可能となっている。

【0117】

なお、排気管41、圧力センサ57、APCバルブ42、真空ポンプ58により、処理室7内の雰囲気を排気する排気系が構成される。

【0118】

又、制御系としてのコントローラ59は、マスフローコントローラ26,34,48、APCバルブ42、バルブ27,29,35,36,39,44,49,51,54,56、温度センサ21、ヒータ15、圧力センサ57、真空ポンプ58、回転機構13、ボートエレベータ8等に接続され、コントローラ59によりマスフローコントローラ26,34,48の流量調整動作、バルブ27,29,35,36,39,44,49,51,54,56の開閉動作、APCバルブ42の開閉動作および圧力調整動作、温度センサ21の温度検出動作、ヒータ15の温度調節動作、圧力センサ57の圧力検出動作、真空ポンプ58の起動および停止、回転機構13の回転速度調節、ボートエレベータ8の昇降動作の制御が行われる。

【0119】

(2)基板処理工程

次に、本発明の好ましい第3の実施形態に係る半導体装置の製造工程の一工程として、上述の基板処理装置の処理炉を用いて基板としてのウエハ上にMOSEFTのゲート電極を形成する基板処理工程について説明する。なお、以下の説明において、基板処理装置を構成する各部の動作は、コントローラ59によって制御される。ここでは、複数種の処理ガスを混合させることなく交互にウエハ200に供給し、ウエハ200上に薄膜の成膜を行う。このとき、処理ガスの供給回数を制御することにより、形成する薄膜の膜厚を制御することができる。例えば、成膜速度が0.1nm/サイクルであれば、20サイクル実施することで2nmの薄膜を形成できる。

【0120】

以下では、基板としてのウエハ5上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成する工程について説明する。なお、ZnO膜312は、ウエハ5を収容した処理室201内に、第1原料(Diethylzinc(Zn(CH2CH3)2,DEZ))を気化させた第1原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。また、Ga2O3膜314は、ウエハ5を収容した処理室201内に、第2原料(Trimethylgallium((CH3)3)Ga,TMGa))を気化させた第2原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。

【0121】

<基板搬入工程(ステップS310)>

まず、複数枚(たとえば100枚)のウエハ5を前記ボート6に装填(ウエハチャージ)し、ボート6をボートエレベータ8により上昇させて処理室7内に搬入(ボートロード)する。この時、処理室7内は、シールキャップ11が封止部材12を介してマニホールド3の下端を封止することで気密に閉塞される。尚、この状態では、バルブ29、バルブ44、バルブ56を開放し、処理室7内にヘN2ガス等の不活性ガスを供給し続けることが望ましい。

【0122】

<圧力調整工程(ステップS320)、温度調整工程(ステップS330)>

続いて、バルブ29、バルブ44、バルブ56を閉塞し、真空ポンプ58を起動させて処理室7内を排気する。又、ウエハ5が50℃〜200℃であって、たとえば100℃となるよう、温度センサ21による温度情報に基づきヒータ15への通電具合をフィードバック制御し、処理室7内の温度を調節する。次いで、回転機構13によりボート6、即ちウエハ5を回転させる。

【0123】

尚、上記工程と並行し、バルブ36を閉塞した状態でバルブ35を開放し、マスフローコントローラ34にて流量制御しつつDEZ容器32内にキャリアガスを供給することで、Znを含有する液体原料、例えばDEZを気化させたDEZガスを予め生成しておく。この時、真空ポンプ58を作動させ、バルブ36を閉塞しつつバルブ39を開放することで、DEZガスを処理室7内に供給することなく処理室7をバイパスして排気しておく。

【0124】

又この時、バルブ51を閉塞した状態でバルブ49を開放し、マスフローコントローラ48で流量制御しつつ容器46にキャリアガスを供給することで、Gaを含有する液体原料、例えばTMGaを気化させたTMGaガスを予め生成しておく。この時、真空ポンプ58を作動させ、バルブ51を閉塞しつつバルブ54を開放することで、TMGaガスを処理室7内に供給することなく処理室7をバイパスして排気しておく。

【0125】

バブリングによる供給方式では、DEZガスやTMGaガスが安定して生成される状態となるには所定の時間を要する為、生成初期の段階でDEZガスやTMGaガスの供給が開始されると供給が不安定となってしまう。そこで本実施例では、DEZガスやTMGaガスを予め生成することで安定供給可能な状態としておき、バルブ36、バルブ39、バルブ51、バルブ54の開閉を切替えることで、DEZガスおよびTMGaガスの流路を切替える。これにより、DEZガスおよびTMGaガスの処理室7内への供給開始および供給停止を安定的且つ迅速に行うことができる。

【0126】

次に、処理室7内にてウエハ5上に薄膜を生成する成膜工程が実施される。図9は第3の実施形態の成膜工程におけるシーケンス図を示しており、図10は第3の実施形態の成膜工程におけるタイミングチャートを示している。

【0127】

<ZnO膜形成工程(ステップS340)>

次にDEZガスとH2Oガスを処理室7内に供給することにより、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上にZnO膜を形成する。ZnO膜形成工程では次のステップを順次実行する。

【0128】

<DEZ供給工程(ステップS341)>

DEZガスをZn含有ガス供給管31より多孔ノズル18のガス供給口23を介して処理室7内にZn含有ガスとしてのTMGaガスを供給する。具体的には、バルブ39を閉じ、バルブ36を開けることにより、キャリアガスとともに、Zn含有ガス供給管31から気化されたDEZガスの処理室7内への供給を開始する。このとき、APCバルブ42の開度を調整して、処理室7内の圧力を10Pa〜1000Paの範囲内であって、たとえば20Paに維持する。DEZガスの供給流量は、たとえば0.2g/min〜10g/minの範囲内とする。DEZガスの供給時間は、たとえば30秒〜300秒の範囲内とする。所定時間が経過したら、バルブ36を閉じ、バルブ39を開け、DEZガスの供給を停止する。

【0129】

処理室7内に供給されたDEZガスは、ウエハ5に供給され、排気管41から排気される。このとき処理室7内に存在するガスは、DEZガスならびにN2ガス等の不活性ガスのみであり、O含有ガスは存在せず、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上にZn含有層が形成される。

【0130】

なお、処理室7内にDEZガスを供給する間、酸素含有ガス供給管25に接続される不活性ガス供給管28のバルブ29を開けてN2ガス等の不活性ガスを流すと、酸素含有ガス供給管25内にDEZガスが回り込むのを防ぐことができる。また、Ga含有ガス供給管45に接続される不活性ガス供給管55のバルブ56を開けてN2ガス等の不活性ガスを流すと、Ga含有ガス供給管45内にDEZガスが回り込むのを防ぐことができる。

【0131】

<パージ工程(ステップS342)>

バルブ36を閉じ、処理室7内へのDEZガスの供給を停止した後は、APCバルブ42を開けて処理室7内の圧力がたとえば1Pa以下となるように排気し、処理室7内に残留しているDEZガスや反応生成物等を排除する。このときN2ガス等の不活性ガスをキャリアガス供給管28、43、55からそれぞれ処理室7内に供給してパージすると、処理室7内から残留ガスを排除する効果をさらに高めることができる。所定時間経過後、バルブ29、44、56を閉じてパージ工程を終了する。

【0132】

<水蒸気供給工程(ステップS343)>

次に、H2Oガスを酸素含有ガス供給管25より多孔ノズル17のガス供給口22を介して処理室7内に酸素含有ガスとしてのH2Oガスを供給する。具体的には、バルブ27およびバルブ29を開けることにより、N2ガスと混合しつつ酸素含有ガス供給管25からH2Oガスの処理室7内への供給を開始する。このとき、APCバルブ42の開度を調整して、処理室7内の圧力を10Pa〜1000Paの範囲内であって、たとえば20Paに維持する。H2Oガスの供給流量は、たとえば50sccm〜500sccmの範囲内とする。H2Oガスの供給時間は、たとえば10秒〜100秒の範囲内とする。所定時間が経過したら、バルブ27を閉じ、H2Oガスの供給を停止する。

【0133】

処理室7内に供給されたH2Oガスは、ウエハ5に供給され、排気管41から排気される。このとき処理室7内に存在するガスは、H2OガスおよびN2ガスのみであり、Zn含有ガスは存在せず、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上に形成されたZn含有層と反応してZnO層が形成される。

【0134】

なお、処理室7内にH2Oガスを供給する間、Zn含有ガス供給管31に接続される不活性ガス供給管43のバルブ44を開けてN2ガス等の不活性ガスを流すと、Zn含有ガス供給管31内にH2Oガスが回り込むのを防ぐことができる。また、Ga含有ガス供給管45に接続される不活性ガス供給管55のバルブ56を開けてN2ガス等の不活性ガスを流すと、Ga含有ガス供給管45内にH2Oガスが回り込むのを防ぐことができる。

【0135】

<パージ工程(ステップS344)>

バルブ27を閉じ、処理室7内へのH2Oガスの供給を停止した後は、APCバルブ42を開けて処理室7内の圧力がたとえば1Pa以下となるように排気し、処理室7内に残留しているH2Oガスや反応生成物等を排除する。このときN2ガス等の不活性ガスをキャリアガス供給管28、43、55からそれぞれ処理室7内に供給してパージすると、処理室7内から残留ガスを排除する効果をさらに高めることができる。所定時間経過後、バルブ29、44、56を閉じてパージ工程を終了する。

【0136】

<所定回数実施工程(ステップS345)>

上記ステップS341〜ステップS344を1サイクルとして、このサイクルを所定回数(nサイクル)実施することにより、ウエハ5上にあらかじめ形成されたHfSiOx膜上に、所望膜厚のZnO膜を形成する。

【0137】

<圧力調整工程(ステップS350)、温度調整工程(ステップS360)>

続いて、バルブ29、バルブ44、バルブ56を閉塞し、真空ポンプ58を起動させて処理室7内を排気する。又、ウエハ5が50℃〜200℃であって、たとえば100℃となるよう、温度センサ21による温度情報に基づきヒータ15への通電具合をフィードバック制御し、処理室7内の温度を調節する。圧力調整、温度調整が不要な場合は、ステップS350、S360を省略して、後述のGa2O3膜形成工程(ステップS370)を行う。

【0138】

<Ga2O3膜形成工程(ステップS370)>

次にTMGaガスとH2Oガスを処理室7内に供給することにより、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上にGaO膜を形成する。GaO膜形成工程では次のステップを順次実行する。

【0139】

<TMGa供給工程(ステップS371)>

TMGaガスをGa含有ガス供給管45より多孔ノズル19のガス供給口24を介して処理室7内にGa含有ガスとしてのTMGaガスを供給する。具体的には、バルブ54を閉じ、バルブ51を開けることにより、キャリアガスとともに、Ga含有ガス供給管45から気化されたTMGaガスの処理室7内への供給を開始する。このとき、APCバルブ42の開度を調整して、処理室7内の圧力を10Pa〜100Paの範囲内であって、たとえば20Paに維持する。TMGaガスの供給流量は、たとえば0.2g/min〜10g/minの範囲内とする。TMGaガスの供給時間は、たとえば30秒〜300秒の範囲内とする。所定時間が経過したら、バルブ51を閉じ、バルブ56を開け、TMGaガスの供給を停止する。

【0140】

処理室7内に供給されたTMGaガスは、ウエハ5に供給され、排気管41から排気される。このとき処理室7内に存在するガスは、TMGaガスならびにN2ガス等の不活性ガスのみであり、O含有ガスは存在せず、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上にGa含有層が形成される。

【0141】

なお、処理室7内にTMGaガスを供給する間、酸素含有ガス供給管25に接続される不活性ガス供給管28のバルブ29を開けてN2ガス等の不活性ガスを流すと、酸素含有ガス供給管25内にTMGaガスが回り込むのを防ぐことができる。また、Zn含有ガス供給管31に接続される不活性ガス供給管43のバルブ44を開けてN2ガス等の不活性ガスを流すと、Zn含有ガス供給管31内にTMGaガスが回り込むのを防ぐことができる。

【0142】

<パージ工程(ステップS372)>

バルブ51を閉じ、処理室7内へのTMGaガスの供給を停止した後は、APCバルブ42を開けて処理室7内の圧力がたとえば1Pa以下となるように排気し、処理室7内に残留しているTMGaガスや反応生成物等を排除する。このときN2ガス等の不活性ガスをキャリアガス供給管28、43、55からそれぞれ処理室7内に供給してパージすると、処理室7内から残留ガスを排除する効果をさらに高めることができる。所定時間経過後、バルブ29、44、56を閉じてパージ工程を終了する。

【0143】

<水蒸気供給工程(ステップS373)>

次に、H2Oガスを酸素含有ガス供給管25より多孔ノズル17のガス供給口22を介して処理室7内に酸素含有ガスとしてのH2Oガスを供給する。具体的には、バルブ27およびバルブ29を開けることにより、N2ガスと混合しつつ酸素含有ガス供給管25からH2Oガスの処理室7内への供給を開始する。このとき、APCバルブ42の開度を調整して、処理室7内の圧力を10Pa〜100Paの範囲内であって、たとえば20Paに維持する。H2Oガスの供給流量は、たとえば50sccm〜500sccmの範囲内とする。H2Oガスの供給時間は、たとえば10秒〜100秒の範囲内とする。所定時間が経過したら、バルブ27を閉じ、H2Oガスの供給を停止する。

【0144】

処理室7内に供給されたH2Oガスは、ウエハ5に供給され、排気管41から排気される。このとき処理室7内に存在するガスは、H2OガスおよびN2ガスのみであり、Ga含有ガスは存在せず、ウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上に形成されたGa含有層と反応してGa2O3層が形成される。

【0145】

なお、処理室7内にH2Oガスを供給する間、Zn含有ガス供給管31に接続される不活性ガス供給管43のバルブ44を開けてN2ガス等の不活性ガスを流すと、Zn含有ガス供給管31内にH2Oガスが回り込むのを防ぐことができる。また、Ga含有ガス供給管45に接続される不活性ガス供給管55のバルブ56を開けてN2ガス等の不活性ガスを流すと、Ga含有ガス供給管45内にH2Oガスが回り込むのを防ぐことができる。

【0146】

<パージ工程(ステップS374)>

バルブ27を閉じ、処理室7内へのH2Oガスの供給を停止した後は、APCバルブ42を開けて処理室7内の圧力がたとえば1Pa以下となるように排気し、処理室7内に残留しているH2Oガスや反応生成物等を排除する。このときN2ガス等の不活性ガスをキャリアガス供給管28、43、55からそれぞれ処理室7内に供給してパージすると、処理室7内から残留ガスを排除する効果をさらに高めることができる。所定時間経過後、バルブ29、44、56を閉じてパージ工程を終了する。

【0147】

<所定回数実施工程(ステップS375)>

上記ステップS371〜ステップS374を1サイクルとして、このサイクルを所定回数(nサイクル)実施することにより、ウエハ5上に形成されたHfSiOx膜上に、所望膜厚のGa2O3膜を形成する。

【0148】

<所定回数実施工程(ステップS380)>

ZnO膜形成工程(ステップS340)とGa2O3膜形成工程(ステップS370)を所定回数実施することにより、ウエハ5上にあらかじめ形成されたHfSiOx膜上に、ウエハ5上に予め形成されたゲート絶縁膜としてのHfSiOx膜上に、複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造のGZO膜が形成される。

【0149】

<残留ガス除去工程(ステップS390)>

複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造のGZO膜が形成された後、処理室7内の真空引きを行い、バルブ29、44、56を開き、処理室7内にN2ガスを供給する。供給されたN2ガスは排気管41へと排気される。これにより、処理室7内に残留しているガスや反応副生成物を除去し、処理室7内をN2ガスによりパージする。

【0150】

<基板搬出工程(ステップS400)>

その後、上述した基板搬入工程(ステップS310)に示した手順とは逆の手順により、所定膜厚の複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造のGZO膜を形成した後のウエハ5を処理室7から搬出し、本実施形態に係る基板処理工程(バッチ処理)を完了する。

【0151】

第3の実施形態では、縦型装置を用いて基板処理工程を行うことにより、一度に複数枚の基板を処理することが可能となり、スループットを向上させることが可能となる。

【0152】

なお、上述の本発明の好ましい第2の実施形態として、DRAMのキャパシタ電極に導電性酸化膜を使用した場合においても、第3の実施形態で説明した縦型装置を用いることが可能である。

【0153】

(第4の実施形態)

次に、本発明の好ましい第4の実施形態について説明する。第3の実施形態では基板処理装置として縦型装置を用いてゲート電極としてのGZO膜を形成する例が記載されていたが、第4の実施形態はGZO膜ではなくモリブデン酸化(MoOx(MoO3等))膜を形成する点で第3の実施形態とは異なる。MoOx膜はゲート電極もしくはDRAMのキャパシタ電極として形成される。以下では主に、第3の実施形態と異なる点について説明する。基板処理装置としては第3の実施形態と同様の縦型装置を用いる。第3の実施形態と同様の部分については説明を省略する。

【0154】

第3の実施形態と同様に、複数の原料ガスを処理室7内に交互に供給して、ウエハ5上にMoOx膜を形成する。モリブデン(Mo)原料としては、たとえばモリブデニウムヘキサカルボニル(Mo(CO)6)が使用可能であり、酸素含有ガスとしては、たとえばオゾン(O3)が使用可能である。ここでは、個体であるMo(CO)6をタンクに入れ90℃に加熱し、タンクの下流に低差圧のマスフローメータを設け、100〜500sccmで流量制御を行い、1〜5slmのキャリアガス(N2等)と混合してMoガスとして処理室7内に供給する。また、O3ガスはオゾナイザによりO2から生成して処理室7内に供給する。このとき、処理室7内は100℃〜170℃に加熱する。

【0155】

具体的には、次のようなMoOx膜形成工程を行う。処理室7内にMo(CO)6ガスを供給してウエハ5上にMo含有層が形成される。次に、パージ工程により処理室7に残留するMo(CO)6ガス等を除去する。さらに、処理室7内にO3ガスを供給することにより、O3ガスがMo含有層と反応してウエハ5上にMoOx層が形成される。上記のMoOx膜形成工程を所定回数(nサイクル)実施することにより、ウエハ5上に、所望膜厚のMoOx膜を形成する。

【0156】

なお、上記では基板処理装置として縦型装置を用いる例について説明したが、他の装置形態であっても適用可能であり、たとえば、第2の実施形態と同様の枚葉装置であっても適用可能である。

【0157】

(第5の実施形態)

次に、本発明の好ましい第5の実施形態について説明する。第4の実施形態では、基板処理装置として縦型装置を用いてMoOx膜を形成する点では第3の実施形態と同じである。しかし、第4の実施形態では膜を形成する方法として複数種の原料ガスを交互に供給してウエハ5上にあらかじめ形成されたゲート絶縁膜としてのHfSiOx膜上にMo層を形成し、その後、Mo層と酸素含有ガスを反応させることによりMoO層を形成する方法を用いたが、第5の実施形態では、膜を形成する方法として1種あるいは2種の原料ガスを加熱した処理室7内に供給して原料ガスの熱分解反応でMoOx膜を堆積する方法を用いる点で異なる。MoOx膜はゲート電極もしくはDRAMのキャパシタ電極として形成される。以下では主に第4の実施形態と異なる点について説明する。第4の実施形態と同様の部分については説明を省略する。

【0158】

第5の実施形態では、処理室7内を150〜200℃に加熱した状態で、気化したMo(Co)6ガスをキャリアガス(N2)と混合して供給する。このとき、Mo(Co)6ガスの熱分解反応によりウエハ5上にMoOx層が堆積する。所定時間Mo(Co)6ガスを処理室7内に供給することにより、ウエハ5上に、所望膜厚のMoOx膜が形成される。

【0159】

ここでは、原料ガスとして気化したMo(Co)6ガスのみを用いる例について説明したが、気化したMo(Co)6ガスと同時に酸素(O2)を500sccm〜2slmほど供給してもよい。

【0160】

上記では基板処理装置として縦型装置を用いる例について説明したが、他の装置形態であっても適用可能であり、たとえば、第2の実施形態と同様の枚葉装置であっても適用可能である。

【0161】

り、たとえば、バナジウムオキシトリエトキシド(VO(OC2H5)3)等であってもよい。また、上記では基板処理装置として縦型装置を用いる例について説明したが、他の装置形態であっても適用可能であり、たとえば、第2の実施形態と同様の枚葉装置であっても適用可能である。

【0162】

(第6の実施形態)

次に、本発明の好ましい第6の実施形態について説明する。第5の実施形態では、基板処理装置として縦型装置を用いて、1種あるいは2種の原料ガスを加熱した処理室7内に供給し原料ガスの熱分解反応で、MoOx膜を形成するが、第6の実施形態では、MoOx膜ではなくバナジウム酸化(VxOy)膜を形成する点で異なる。以下では主に第5の実施形態と異なる点について説明する。第5の実施形態と同様の部分については説明を省略する。

【0163】

第6の実施形態では、バナジウム(Mo)原料としては、たとえば液体原料であるバナジウムオキシトリイソプロポキシド(C9H21O4V)を用いることができる。ここでは、C9H21O4Vが入ったタンクを約80℃に加熱し、タンクの下流に低差圧のマスフローメータを設け、100〜500sccmで流量制御を行い、1〜5slmのキャリアガス(N2等)と混合してC9H21O4Vガスとして処理室7内に供給する。このとき、処理室7内は100〜170℃に加熱する。このとき、C9H21O4Vガスの熱分解反応によりウエハ5上にバナジウム酸化層が堆積する。所定時間C9H21O4Vガスを処理室7内に供給することにより、ウエハ5上に、所望膜厚のバナジウム酸化膜が形成される。

【0164】

なお、上記ではV原料としてC9H21O4Vを用いる例について説明したが、他のV原料であっても適用可能である。

【0165】

(本発明の好ましい態様)

以下に、本発明の好ましい態様について付記する。

【0166】

(付記1)

本発明の好ましい一態様によれば、

半導体基板に形成されたゲート絶縁膜またはキャパシタ絶縁膜と、

前記ゲート絶縁膜またはキャパシタ絶縁膜に接して形成された導電性の酸化膜を含む電極と、

を備える半導体装置が提供される。

【0167】

(付記2)

本発明の好ましい他の態様によれば、

処理室に、表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、

前記基板上に、導電性酸化膜を含む電極であって、前記導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成する電極形成工程と、

前記電極が形成された基板を前記処理室から搬出する基板搬出工程と、

を有する半導体装置の製造方法が提供される。

【0168】

(付記3)

付記2の半導体装置の製造方法であって、好ましくは、

前記電極形成工程は、前記導電性酸化膜に前記添加剤を添加することにより前記導電性酸化膜の仕事関数を変調させる。

【0169】

(付記4)

付記3の半導体装置の製造方法であって、好ましくは、

前記電極形成工程では、前記導電性酸化膜に対する添加剤の量を制御することにより前記導電性酸化膜の仕事関数の変調を制御して所望の仕事関数を得る。

【0170】

(付記5)

付記4の半導体装置の製造方法であって、好ましくは、

前記導電性酸化膜に対して添加剤を5%〜15%添加する。

【0171】

(付記6)

付記3の半導体装置の製造方法であって、好ましくは、

前記電極形成工程は、

前記基板上に前記導電性酸化膜を形成する導電性酸化膜形成工程と、

前記導電性酸化膜形成工程で形成された前記導電性酸化膜に前記添加剤を添加する添加剤添加工程と、

を有する。

【0172】

(付記7)

付記6の半導体装置の製造方法であって、好ましくは、

前記電極形成工程は、前記導電性酸化膜形成工程と、前記添加剤添加工程とを交互に複数回行う。

【0173】

(付記8)

付記6の半導体装置の製造方法であって、好ましくは、

前記導電性酸化膜形成工程では、前記基板を複数種の原料に、互いに混合しないよう交互に曝して前記導電性酸化膜を形成する。

【0174】

(付記9)

付記3の半導体装置の製造方法であって、好ましくは、

前記添加剤は、ガリウム酸化膜、アルミニウム酸化膜、錫酸化膜を含む群より選ばれる少なくとも一つの添加用酸化膜である。

【0175】

(付記10)

付記9の半導体装置の製造方法であって、好ましくは、

前記添加剤添加工程は、前記基板を、ガリウム含有原料、アルミニウム含有原料、錫含有原料を含む群より選ばれる少なくとも一つの原料と、酸素含有原料に、互いに混合しないよう交互に曝して前記添加用酸化膜を形成する。

【0176】

(付記11)

付記3の半導体装置の製造方法であって、好ましくは、

前記導電性酸化膜は、亜鉛含有酸化膜またはインジウム含有酸化膜のいずれかである。

【0177】

(付記12)

付記3の半導体装置の製造方法であって、好ましくは、

前記ゲート絶縁膜または前記キャパシタ絶縁膜は酸化物であって、前記導電性酸化膜は耐酸化性を有し、前記電極工程では、前記ゲート絶縁膜または前記キャパシタ絶縁膜と接触する面に前記導電性酸化膜を形成する。

【0178】

(付記13)

付記3の半導体装置の製造方法であって、好ましくは、

前記ゲート絶縁膜またはキャパシタ絶縁膜は、HfSiOx、HfO2、ZrO2、TiO2、Nb2O5、Ta2O5、SrTiO、BaSrTiOおよびPZTを含む群より選ばれる少なくとも一つの酸化物からなる絶縁膜である。

【0179】

(付記14)

付記3の半導体装置の製造方法であって、好ましくは、

前記電極はガリウム亜鉛酸化(GZO)膜である。

【0180】

(付記15)

付記3の半導体装置の製造方法であって、好ましくは、

前記導電性酸化膜を含む電極は、予め形成された前記導電性の酸化物からなる膜と仕事関数変調用の添加剤からなる膜との積層膜が熱履歴を経ることによって形成される。

【0181】

(付記16)

本発明の好ましい他の態様によれば、

処理室に、表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、

前記基板上に、モリブデン含有酸化膜、タングステン含有酸化膜およびバナジウム含有酸化膜を含む群より選ばれる導電性酸化膜を含む電極を形成する電極形成工程と、

前記電極が形成された基板を前記処理室から搬出する基板搬出工程と、

を有する半導体装置の製造方法が提供される。

【0182】

(付記17)

本発明の好ましい他の態様によれば、

基板に形成されたゲート絶縁膜またはキャパシタ絶縁膜と、

前記ゲート絶縁膜またはキャパシタ絶縁膜に接して形成された導電性酸化膜を含む電極と、

を備える半導体装置であって、

前記導電性酸化膜には、前記導電性酸化膜の仕事関数を変調する添加剤が含まれる半導体装置が提供される。

【0183】

(付記18)

付記17の半導体装置であって、好ましくは、

前記導電性酸化膜は、亜鉛含有酸化膜またはインジウム含有酸化膜のいずれかである。

【0184】

(付記19)

付記17の半導体装置であって、好ましくは、

前記添加剤は、ガリウム酸化膜、アルミニウム酸化膜、錫酸化膜を含む群より選ばれる少なくとも一つの添加用酸化膜である。

【0185】

(付記20)

付記17の半導体装置であって、好ましくは、

前記電極は、ガリウム亜鉛酸化(GZO)膜である。

【0186】

(付記21)

付記17の半導体装置であって、好ましくは、

前記ゲート絶縁膜またはキャパシタ絶縁膜は、酸化物からなる絶縁膜である。

【0187】

(付記22)

付記21の半導体装置であって、好ましくは、

前記ゲート絶縁膜またはキャパシタ絶縁膜は、HfSiOx、HfO2、ZrO2、TiO2、Nb2O5、Ta2O5、SrTiO、BaSrTiOおよびPZTを含む群より選ばれる少なくとも一つの酸化物からなる絶縁膜である。

【0188】

(付記23)

付記21の半導体装置であって、好ましくは、

前記導電性酸化膜は、耐酸化性膜を含む。

【0189】

(付記24)

付記23の半導体装置であって、好ましくは、

前記耐酸化性膜は、前記ゲート絶縁膜または前記キャパシタ絶縁膜と接触する面に形成されている。

【0190】

(付記25)

付記23の半導体装置であって、好ましくは、

前記導電性酸化膜は、耐酸化性膜と前記添加剤から成る。

【0191】

(付記26)

付記23の半導体装置であって、好ましくは、

前記耐酸化性膜と前記添加用酸化膜は、交互に積層されて前記導電性酸化膜を形成する。

【0192】

(付記27)

付記17の半導体装置であって、好ましくは、前記導電性酸化膜は、Mo、VまたはWの金属を酸化することにより得られた導電性酸化膜である。

【0193】

(付記28)

本発明のさらに好ましい他の態様によれば、MOS(Metal Oxide Sillicon)トランジスタのゲート電極、またはDRAM(Dynamic Random Access Memory)のキャパシタ電極において、導電性酸化膜を用いる半導体装置が提供される。

【0194】

(付記29)

本発明の好ましい他の態様によれば、

基板に形成されたゲート絶縁膜またはキャパシタ絶縁膜と、

前記ゲート絶縁膜またはキャパシタ絶縁膜に接して形成されたモリブデン含有酸化膜、タングステン含有酸化膜およびバナジウム含有酸化膜を含む群より選ばれる導電性酸化膜を含む電極と、

を備える半導体装置が提供される。

【0195】

(付記30)

本発明の好ましい他の態様によれば、収容された表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を収容する処理室と、

前記処理室に複数の原料ガスを供給する原料ガス供給系と、

前記基板を前記複数の原料ガスに曝して、前記基板上に、導電性酸化膜を含む電極であって、前記導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成するよう前記原料ガス供給系を制御する基板処理装置が提供される。

【0196】

以上、本発明の種々の典型的な実施の形態を説明してきたが、本発明はそれらの実施の形態に限定されない。従って、本発明の範囲は、次の特許請求の範囲によってのみ限定されるものである。

【符号の説明】

【0197】

300 シリコン基板

302 ゲート絶縁膜

312 ZnO膜

314 Ga2O3膜

316 ラミネート構造の膜

318 ZnO中に添加剤としてGa2O3を含むGZO膜

322、332 ZnO膜

324、334 Ga2O3膜

326、336 ラミネート構造の膜

340 キャパシタ絶縁膜

328、338 ZnO中に添加剤としてGa2O3を含むGZO膜

【技術分野】

【0001】

本発明は、半導体装置の製造方法、半導体装置および基板処理装置に関する。

【背景技術】

【0002】

MOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)の高集積化および高性能化に伴い、高誘電率(High−k)の絶縁膜をゲート絶縁膜に用いた、High−k/Metalゲート構造の適用が検討されている。CMOSデバイスにおける、pMOSには、仕事関数が4.8〜5.1eV程度の金属膜のゲート電極が望ましく、RuやPtが候補に上がっている。

【0003】

また、DRAM(Dynamic Random Access Memory)セルの高集積化にともなうキャパシタ絶縁膜の高誘電率化に従い、DRAMのキャパシタ電極材料として、TiNやRuなどが検討されている。通常、DRAMのキャパシタ部の電極には、リーク電流低減の観点から高仕事関数を有する電極を用いることが理想であるが、コスト面なども考慮し、安価に成膜できる金属膜で、かつ、絶縁膜とのバンドオフセットが十分に確保できる電極が選択される。たとえば、バンドギャップが広い絶縁膜であるHfO2膜やZrO2膜を用いた場合には、仕事関数が4.6eV程度のTiNが使われる。一方、バンドギャップが狭いTiO2やNb2O5のような膜にはTiN膜は使われず、高価ではあるが、5.1eV程度の高い仕事関数を有するRu、Ptなどの貴金属が候補に挙がっている。

【0004】

しかしながら、Ru、Ptなどの貴金属を電極材料として用いた場合、材料が高価であること、また、成膜が非常に難しいことなどの問題があり、実用化には至っていないのが現状である。また、NiやCoなど高仕事関数を有する比較的安価な金属膜を電極として、たとえば、キャパシタの下部電極に用いた場合、その上に成膜する絶縁膜を形成する間、酸化雰囲気にさらされるため、酸化されやすいNi膜やCo膜は、絶縁膜になってしまい、その静電容量は、キャパシタ絶縁膜の静電容量と直列接続になってしまい、トータルとしての静電容量の低下に繋がる。また、キャパシタの上部電極やMOSFETのゲート電極として用いる場合も、その下地には酸素を含む絶縁膜があるため、電極の成膜時にその酸素と高温で触れることにより、Ni、Coが酸化されて絶縁膜になってしまい、下部電極の場合と同様に、トータルとしての静電容量の低下やEOT(等価酸化膜厚)の増大につながる。

【0005】

特許文献1には、NiもしくはCoなどの耐酸化性が低い材料と絶縁膜との間に耐酸化性のあるTiNの薄膜を挿入した積層構造を用いることで、必要な仕事関数および耐酸化性を有する電極を、製造コストを抑えて提供することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−142226号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者達は、このようにTiNを挿入すると、NiやCoの高仕事関数が弱められることを見出した。また、TiNは耐酸化性はあるものの、その最表面は必ず酸化されるため、やはり静電容量の低下が認められた。

【0008】

本発明の目的は、耐酸化性に優れ、導電性や仕事関数の劣化を防止または抑制できる電極を備えた半導体装置の製造方法、半導体装置および基板処理装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

処理室に、表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を搬入する基板搬入工程と、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成する電極形成工程と、電極が形成された基板を処理室から搬出する基板搬出工程と、を有する半導体装置の製造方法が提供される。

【0010】

本発明の他の態様によれば、

基板に形成されたゲート絶縁膜またはキャパシタ絶縁膜と、ゲート絶縁膜またはキャパシタ絶縁膜に接して形成された導電性酸化膜を含む電極と、を備える半導体装置であって、導電性酸化膜には、導電性酸化膜の仕事関数を変調する添加剤が含まれる半導体装置が提供される。

【0011】

本発明の他の態様によれば、

収容された表面にゲート絶縁膜またはキャパシタ絶縁膜が形成された基板を収容する処理室と、処理室に複数の原料ガスを供給する原料ガス供給系と、基板を複数の原料ガスに曝して、基板上に、導電性酸化膜を含む電極であって、導電性酸化膜の仕事関数を変調する添加剤が添加された電極を形成するよう前記原料ガス供給系を制御する基板処理装置が提供される。

【発明の効果】

【0012】

本発明によれば、耐酸化性に優れ、導電性や仕事関数の劣化を防止または抑制できる電極を備えた半導体装置の製造方法、半導体装置および基板処理装置が提供される。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置の有するガス供給系の概略構成図である。

【図2】図2は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置のウエハ処理時における概略断面構成図である。

【図3】図3は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置のウエハ搬送時における概略断面構成図である。

【図4】図4は、本発明の好ましい第1および第2の実施の形態に係る電極形成工程のフロー図である。

【図5】図5は、本発明の好ましい第1の実施の形態に係るゲート電極の概略断面構成図である。(A)は、ゲート絶縁膜上に、複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造の膜が形成された図である。(B)は、ZnOとGa2O3が混ざり合い、ゲート絶縁膜上に、ZnO中に添加剤としてGa2O3を含むGZO(Ga−doped ZnO)膜が形成された図である。

【図6】図6は、本発明の好ましい第2の実施の形態に係るキャパシタ電極の概略断面構成図である。(A)は、複数のZnO膜と複数のGa2O3膜が交互に積層されたラミネート構造の膜が下部電極として形成された図である。(B)は、ZnOとGa2O3が混ざり合い、ゲート絶縁膜上に、ZnO中に添加剤としてGa2O3を含むGZO膜が形成された図である。

【図7】図7は、本発明の好ましい第3の実施の形態に係る基板処理装置の処理炉の概略縦断面構成図である。

【図8】図8は、図7に示す処理炉の概略横断面構成図である。

【図9】図9は、本発明の好ましい第3の実施の形態に係る電極形成工程のフロー図である。

【図10】図10は、本発明の好ましい第3の実施の形態に係る電極形成工程のタイミングチャートである。

【発明を実施するための形態】

【0014】

(第1の実施形態)

次に、図面を参照して、本発明の好ましい実施の形態について詳細に説明する。

【0015】

(1)基板処理装置の構成

まず、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1の構成について、図2、図3を参照しながら説明する。図2は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1のウエハ処理時における断面構成図であり、図3は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1のウエハ搬送時における断面構成図である。

【0016】

(処理室)

図2、3に示すとおり、基板処理装置1は処理容器202を備えている。処理容器202は、たとえば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器202は、たとえばアルミニウム(Al)やステンレス(SUS)などの金属材料により構成されている。処理容器202内には、基板としてのシリコンウエハ等のウエハ200を処理する処理室201が形成されている。

【0017】

(支持台)

処理室201内には、ウエハ200を支持する支持台203が設けられている。ウエハ200が直接触れる支持台203の上面には、たとえば、石英(SiO2)、カーボン、セラミックス、炭化ケイ素(SiC)、酸化アルミニウム(Al2O3)、又は窒化アルミニウム(AlN)などから構成された支持板としてのサセプタ217が設けられている。また、支持台203には、ウエハ200を加熱する加熱手段(加熱源)としてのヒータ206が内蔵されている。なお、支持台203の下端部は、処理容器202の底部を貫通している。

【0018】

(昇降機構)

処理室201の外部には、支持台203を昇降させる昇降機構207bが設けられている。この昇降機構207bを作動させて支持台203を昇降させることにより、サセプタ217上に支持されるウエハ200を昇降させることが可能となっている。支持台203は、ウエハ200の搬送時には図3で示される位置(ウエハ搬送位置)まで下降し、ウエハ200の処理時には図2で示される位置(ウエハ処理位置)まで上昇する。なお、支持台203下端部の周囲は、ベローズ203aにより覆われており、処理室201内は気密に保持されている。

【0019】

(リフトピン)

また、処理室201の底面(床面)には、たとえば3本のリフトピン208bが鉛直方向に立ち上がるように設けられている。また、支持台203(サセプタ217も含む)には、リフトピン208bを貫通させる貫通孔208aが、リフトピン208bに対応する位置にそれぞれ設けられている。そして、支持台203をウエハ搬送位置まで下降させた時には、図3に示すように、リフトピン208bの上端部がサセプタ217の上面から突出して、リフトピン208bがウエハ200を下方から支持するようになっている。また、支持台203をウエハ処理位置まで上昇させたときには、図2に示すようにリフトピン208bはサセプタ217の上面から埋没して、サセプタ217がウエハ200を下方から支持するようになっている。なお、リフトピン208bは、ウエハ200と直接触れるため、たとえば、石英やアルミナなどの材質で形成することが望ましい。

【0020】

(ウエハ搬送口)

処理室201(処理容器202)の内壁側面には、処理室201の内外にウエハ200を搬送するウエハ搬送口250が設けられている。ウエハ搬送口250にはゲートバルブ251が設けられており、ゲートバルブ251を開くことにより、処理室201内と搬送室(予備室)271内とが連通するようになっている。搬送室271は搬送容器(密閉容器)272内に形成されており、搬送室271内にはウエハ200を搬送する搬送ロボット273が設けられている。搬送ロボット273には、ウエハ200を搬送する際にウエハ200を支持する搬送アーム273aが備えられている。支持台203をウエハ搬送位置まで下降させた状態で、ゲートバルブ251を開くことにより、搬送ロボット273により処理室201内と搬送室271内との間でウエハ200を搬送することが可能となっている。処理室201内に搬送されたウエハ200は、上述したようにリフトピン208b上に一時的に載置される。なお、搬送室271のウエハ搬送口250が設けられた側と反対側には、図示しないロードロック室が設けられており、搬送ロボット273によりロードロック室内と搬送室271内との間でウエハ200を搬送することが可能となっている。なお、ロードロック室は、未処理もしくは処理済のウエハ200を一時的に収容する予備室として機能する。

【0021】

(排気系)

処理室201(処理容器202)の内壁側面であって、ウエハ搬送口250の反対側には、処理室201内の雰囲気を排気する排気口260が設けられている。排気口260には排気チャンバ260aを介して排気管261が接続されており、排気管261には、処理室201内を所定の圧力に制御するAPC(Auto

Pressure Controller)等の圧力調整器262、原料回収トラップ263、および真空ポンプ264が順に直列に接続されている。主に、排気口260、排気チャンバ260a、排気管261、圧力調整器262、原料回収トラップ263、真空ポンプ264により排気系(排気ライン)が構成される。

【0022】

(ガス導入口)

処理室201の上部に設けられる後述のシャワーヘッド240の上面(天井壁)には、処理室201内に各種ガスを供給するガス導入口210が設けられている。なお、ガス導入口210に接続されるガス供給系の構成については後述する。

【0023】

(シャワーヘッド)

ガス導入口210と処理室201との間には、ガス分散機構としてのシャワーヘッド240が設けられている。シャワーヘッド240は、ガス導入口210から導入されるガスを分散させる分散板240aと、分散板240aを通過したガスをさらに均一に分散させて支持台203上のウエハ200の表面に供給するシャワー板240bと、を備えている。分散板240aおよびシャワー板240bには、複数の通気孔が設けられている。分散板240aは、シャワーヘッド240の上面およびシャワー板240bと対向するように配置されており、シャワー板240bは、支持台203上のウエハ200と対向するように配置されている。なお、シャワーヘッド240の上面と分散板240aとの間、および分散板240aとシャワー板240bとの間には、それぞれ空間が設けられており、かかる空間は、ガス導入口210から供給されるガスを分散させる第1バッファ空間(分散室)240c、および分散板240aを通過したガスを拡散させる第2バッファ空間240dとしてそれぞれ機能する。

【0024】

(排気ダクト)

処理室201(処理容器202)の内壁側面には、段差部201aが設けられている。そして、この段差部201aは、コンダクタンスプレート204をウエハ処理位置近傍に保持するように構成されている。コンダクタンスプレート204は、内周部にウエハ200を収容する穴が設けられた1枚のドーナツ状(リング状)をした円板として構成されている。コンダクタンスプレート204の外周部には、所定間隔を空けて周方向に配列された複数の排出口204aが設けられている。排出口204aは、コンダクタンスプレート204の外周部がコンダクタンスプレート204の内周部を支えることができるよう、不連続に形成されている。

【0025】

一方、支持台203の外周部には、ロワープレート205が係止している。ロワープレート205は、リング状の凹部205bと、凹部205bの内側上部に一体的に設けられたフランジ部205aとを備えている。凹部205bは、支持台203の外周部と、処理室201の内壁側面との隙間を塞ぐように設けられている。凹部205bの底部のうち排気口260付近の一部には、凹部205b内から排気口260側へガスを排出(流通)させるプレート排気口205cが設けられている。フランジ部205aは、支持台203の上部外周縁上に係止する係止部として機能する。フランジ部205aが支持台203の上部外周縁上に係止することにより、ロワープレート205が、支持台203の昇降に伴い、支持台203と共に昇降されるようになっている。

【0026】

支持台203がウエハ処理位置まで上昇したとき、ロワープレート205もウエハ処理位置まで上昇する。その結果、ウエハ処理位置近傍に保持されているコンダクタンスプレート204が、ロワープレート205の凹部205bの上面部分を塞ぎ、凹部205bの内部をガス流路領域とする排気ダクト259が形成されることとなる。なお、このとき、排気ダクト259(コンダクタンスプレート204およびロワープレート205)および支持台203によって、処理室201内が、排気ダクト259よりも上方の処理室上部と、排気ダクト259よりも下方の処理室下部と、に仕切られることとなる。なお、コンダクタンスプレート204およびロワープレート205は、排気ダクト259の内壁に堆積する反応生成物をエッチングする場合(セルフクリーニングする場合)を考慮して、高温保持が可能な材料、たとえば、耐高温高負荷用石英で構成することが好ましい。

【0027】

ここで、ウエハ処理時における処理室201内のガスの流れについて説明する。まず、ガス導入口210からシャワーヘッド240の上部へと供給されたガスは、第1バッファ空間(分散室)240cを経て分散板240aの多数の孔から第2バッファ空間240dへと入り、さらにシャワー板240bの多数の孔を通過して処理室201内に供給され、ウエハ200上に均一に供給される。そして、ウエハ200上に供給されたガスは、ウエハ200の径方向外側に向かって放射状に流れる。そして、ウエハ200に接触した後の余剰なガスは、ウエハ200外周部に位置する排気ダクト259上、すなわち、コンダクタンスプレート204上を、ウエハ200の径方向外側に向かって放射状に流れ、コンダクタンスプレート204に設けられた排出口204aから、排気ダクト259内のガス流路領域内(凹部205b内)へと排出される。その後、ガスは排気ダクト259内を流れ、プレート排気口205cを経由して排気口260へと排気される。このようにガスを流すことで、処理室201下部、すなわち、支持台203の裏面や処理室201の底面側へのガスの回り込みが抑制される。

【0028】

<ガス供給系>

続いて、上述したガス導入口210に接続されるガス供給系の構成について、図1を参照しながら説明する。図1は、本発明の好ましい第1および第2の実施の形態に係る基板処理装置1の有するガス供給系(ガス供給ライン)の構成図である。

【0029】

基板処理装置1の有するガス供給系は、常温で液体状態である液体原料を気化する気化部としてのバブラと、バブラにて液体原料を気化させて得た原料ガスを処理室201内に供給する原料ガス供給系と、原料ガスとは異なる反応ガスを処理室201内に供給する反応ガス供給系と、を有している。さらに、基板処理装置1は、処理室201内にパージガスを供給するパージガス供給系と、バブラからの原料ガスを処理室201内に供給することなく処理室201をバイパスするよう排気するベント(バイパス)系とを有している。以下に、各部の構成について説明する。

【0030】

<バブラ>

処理室201の外部には、液体原料としての第1原料(原料A)を収容する第1原料容器(バブラ)220aと、液体原料としての第2原料(原料B)を供給する第2原料容器(バブラ)220bが設けられている。バブラ220a、バブラ220bは、それぞれ内部に液体原料を収容(充填)可能なタンク(密閉容器)として構成されており、また、第1原料、第2原料をバブリングにより気化させて第1原料ガス、第2原料ガスを生成させる気化部としても構成されている。なお、バブラ220a、バブラ220bの周りには、バブラ220a、バブラ220bおよび内部の液体原料を加熱するサブヒータ206aが設けられている。第1原料としては、たとえば、Zn(亜鉛)元素を含む金属液体原料であるDiethylzinc(Zn(CH2CH3)2,DEZ)が用いられ、第2原料としては、たとえばGa(ガリウム)元素を含む金属液体原料であるTrimethylgallium((CH3)3)Ga,TMGa)が用いられる。

【0031】

バブラ220a、バブラ220bには、キャリアガス供給管237a、キャリアガス供給管237bがそれぞれ接続されている。キャリアガス供給管237a、キャリアガス供給管237bの上流側端部には、図示しないキャリアガス供給源が接続されている。また、キャリアガス供給管237a、キャリアガス供給管237bの下流側端部は、それぞれバブラ220a、バブラ220b内に収容した液体原料内に浸されている。キャリアガス供給管237aには、キャリアガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222aと、キャリアガスの供給を制御するバルブva1,va2が設けられている。キャリアガス供給管237bには、キャリアガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222bと、キャリアガスの供給を制御するバルブvb1,vb2が設けられている。なお、キャリアガスとしては、液体原料とは反応しないガスを用いることが好ましく、たとえばN2ガスやArガス等の不活性ガスが好適に用いられる。主に、キャリアガス供給管237a、MFC222a、バルブva1、va2により、第1キャリアガス供給系(第1キャリアガス供給ライン)が構成され、主に、キャリアガス供給管237b、MFC222b、バルブvb1、vb2により、第2キャリアガス供給系(第2キャリアガス供給ライン)が構成される。

【0032】

上記構成により、バルブva1、va2、vb1、vb2を開き、キャリアガス供給管237a、キャリアガス供給管237bからMFC222a,222bで流量制御されたキャリアガスをバブラ220a、バブラ220b内に供給することにより、バブラ220a、バブラ220b内部に収容された第1原料、第2原料をバブリングにより気化させて第1原料ガス、第2原料ガスを生成させることが可能となる。なお、第1原料ガス、第2原料ガスの供給流量は、キャリアガスの供給流量から割り出すことができる。すなわち、キャリアガスの供給流量を制御することにより第1原料ガス、第2原料ガスの供給流量を制御することができる。

【0033】

<原料ガス供給系>

バブラ220a、バブラ220bには、バブラ220a、バブラ220b内で生成された第1原料ガス、第2原料ガスを処理室201内に供給する第1原料ガス供給管213a、第2原料ガス供給管213bがそれぞれ接続されている。第1原料ガス供給管213a、第2原料ガス供給管213bの上流側端部は、バブラ220a、バブラ220bの上部に存在する空間に連通している。第1原料ガス供給管213a、第2原料ガス供給管213bの下流側端部は合流してガス導入口210に接続されている。

【0034】

なお、第1原料ガス供給管213aには、上流側から順にバルブva5,va3が設けられている。バルブva5はバブラ220aから第1原料ガス供給管213a内への第1原料ガスの供給を制御するバルブであり、バブラ220aの近傍に設けられている。バルブva3は、第1原料ガス供給管213aから処理室201内への第1原料ガスの供給を制御するバルブであり、ガス導入口210の近傍に設けられている。また、第2原料ガス供給管213bには、上流側から順にバルブvb5,vb3が設けられている。バルブvb5はバブラ220bから第2原料ガス供給管213b内への第2原料ガスの供給を制御するバルブであり、バブラ220bの近傍に設けられている。バルブvb3は、第2原料ガス供給管213bから処理室201内への第2原料ガスの供給を制御するバルブであり、ガス導入口210の近傍に設けられている。バルブva3、バルブvb3、および後述するve3は、高耐久高速ガスバルブとして構成されている。高耐久高速ガスバルブは、短時間で素早くガス供給の切り替えおよびガス排気ができるように構成された集積バルブである。なお、バルブve3は、第1原料ガス供給管213aのバルブva3とガス導入口210との間の空間、および第2原料ガス供給管213bのバルブvb3とガス導入口210との間の空間を高速にパージしたのち、処理室201内をパージするパージガスの導入を制御するバルブである。

【0035】

上記構成により、バブラ220a、バブラ220bにて液体原料を気化させて第1原料ガス、第2原料ガスを発生させるとともに、バルブva5,va3,vb5,vb3を開くことにより、第1原料ガス供給管213a、第2原料ガス供給管213bから処理室201内へ第1原料ガス、第2原料ガスを供給することが可能となる。主に、第1原料ガス供給管213a、バルブva5、va3により第1原料ガス供給系(第1原料ガス供給ライン)が構成され、主に、第2原料ガス供給管213b、バルブvb5、vb3により第2原料ガス供給系(第2原料ガス供給ライン)が構成される。

【0036】

また、主に、第1キャリアガス供給系、バブラ220a第1原料ガス供給系により、第1原料供給系(第1原料供給ライン)が構成され、主に、第2キャリアガス供給系、バブラ220b、第2原料ガス供給系により、第2原料供給系(第2原料供給ライン)が構成される。そして、第1原料供給系と後述する反応ガス供給系とにより第1の処理ガス供給系が構成され、第2原料ガス供給系により第2の処理ガス供給系が構成される。

【0037】

<反応ガス供給系>

また、処理室201の外部には、反応ガスを供給する反応ガス供給源220cが設けられている。反応ガス供給源220cには、反応ガス供給管213cの上流側端部が接続されている。反応ガス供給管213cの下流側端部は、バルブvc3を介してガス導入口210に接続されている。反応ガス供給管213cには、反応ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222cと、反応ガスの供給を制御するバルブvc1,vc2が設けられている。反応ガスとしては、たとえば水蒸気(H2O)が用いられる。主に、反応ガス供給源220c、反応ガス供給管213c、MFC222c、バルブvc1,vc2,vc3により、反応ガス供給系(反応ガス供給ライン)が構成される。

【0038】

<パージガス供給系>

また、処理室201の外部には、パージガスを供給するパージガス供給源220d,220eが設けられている。パージガス供給源220d,220eには、パージガス供給管213d,213eの上流側端部がそれぞれ接続されている。パージガス供給管213dの下流側端部は反応ガス供給管213cに合流し、バルブvc3を介してガス導入口210に接続されている。パージガス供給管213eの下流側端部は第1原料ガス供給管213a、第2原料ガス供給管213bに合流し、バルブve3を介してガス導入口210に接続されている。パージガス供給管213d,213eには、パージガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222d,222eと、パージガスの供給を制御するバルブvd1,vd2,ve1,ve2と、がそれぞれ設けられている。パージガスとしては、たとえばN2ガスやArガス等の不活性ガスが用いられる。主に、パージガス供給源220d,220e、パージガス供給管213d,213e、MFC222d,222e、バルブvd1,vd2,vc3,ve1,ve2,ve3により、パージガス供給系(パージガス供給ライン)が構成される。

【0039】

<ベント(バイパス)系>

また、第1原料ガス供給管213a、第2原料ガス供給管213bのバルブva3,vb3よりも上流側には、第1ベント管215a、第2ベント管215bの上流側端部がそれぞれ接続されている。また、第1ベント管215a、第2ベント管215bの下流側端部は合流して、排気管261の圧力調整器262よりも下流側であって原料回収トラップ263よりも上流側に接続されている。第1ベント管215a、第2ベント管215bには、ガスの流通を制御するバルブva4,vb4がそれぞれ設けられている。

【0040】

上記構成により、バルブva3,vb3を閉じ、バルブva4,vb4を開くことで、第1原料ガス供給管213a、第2原料ガス供給管213b内を流れるガスを、処理室201内に供給することなく、第1ベント管215a、第2ベント管215bを介して処理室201をバイパスさせ、排気管261より処理室201外へとそれぞれ排気することが可能となる。主に、第1ベント管215a、バルブva4により第1ベント系(第1ベントライン)が構成され、主に、第2ベント管215b、バルブvb4により第2ベント系(第2ベントライン)が構成される。

【0041】

なお、バブラ220a、バブラ220bの周りには、サブヒータ206aが設けられることは上述した通りだが、この他、キャリアガス供給管237a、キャリアガス供給管237b、第1原料ガス供給管213a、第2原料ガス供給管213b、第1ベント管215a、第2ベント管215b、排気管261、処理容器202、シャワーヘッド240等の周囲にもサブヒータ206aが設けられている。サブヒータ206aはこれらの部材を、たとえば100℃以下の温度に加熱することで、これらの部材内部での第1原料ガス、第2原料ガスの再液化をそれぞれ防止するように構成されている。

【0042】

また、反応ガス供給源220c、反応ガス供給管213c、MFC222c、バルブvc1,vc2,vc3の周囲にもサブヒータ206aが設けられており、反応ガスの再液化を防止するように構成されている。

【0043】

<コントローラ>

なお、基板処理装置1は、基板処理装置1の各部の動作を制御するコントローラ280を有している。コントローラ280は、ゲートバルブ251、昇降機構207b、搬送ロボット273、ヒータ206、サブヒータ206a、圧力調整器(APC)262、真空ポンプ264、バルブva1〜va5,vb1〜vb5,vc1〜vc3,vd1〜vd2、ve1〜ve3、流量コントローラ222a,222b,222c,222d,222e等の動作を制御する。

【0044】

(2)半導体装置の構造および基板処理工程

次に、本発明の好ましい第1および第2の実施形態に係る半導体装置の構造および当半導体装置の製造工程の一工程として、上述の基板処理装置を用いてウエハ上に薄膜を形成する基板処理工程について説明する。なお、以下の説明において、基板処理装置を構成する各部の動作は、コントローラ280によって制御される。

【0045】

MOSFETのゲート電極や、DRAMのキャパシタ電極等として、純金属として存在する場合は仕事関数が低くても、酸化することにより仕事関数の高い導電性を示す金属を用いる。そうすれば、DRAMのキャパシタの下部電極として用いた場合、その上に絶縁膜を形成する際の酸化雰囲気においても導電性、仕事関数などの膜質を劣化させることなく存在することが出来る。また、Co、Niを用いた場合や、CoやNiと絶縁膜との間にTiNの薄膜を挿入した場合は、それらが酸化する事によりキャパシタのトータルの静電容量が減少する現象が認められていたが、導電性酸化膜は、既に酸化しており、それを酸化雰囲気に置いても、膜質が変化することは無く、酸化膜として導電性を示すので、キャパシタンスとしてのトータル容量を低下させることがない。また、DRAMのキャパシタの上部電極やMOSFETのゲート電極として用いる場合も、同様に、下地に酸素を含む絶縁膜と接しても導電性、仕事関数などの膜質を劣化させることなく、また、キャパシタンスとしてのトータル容量を減らすことなく、成膜することが出来る。

【0046】

以下、本発明の好ましい第1の実施形態として、MOSFETのゲート電極に導電性酸化膜を使用した場合を説明する。図5(A)に示すように、シリコン基板300上にHfSiOxからなる高誘電率(High−k)ゲート絶縁膜302を形成し、ゲート絶縁膜302上に、膜厚10nmの複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成している。ZnO膜312を先に成膜して、ゲート絶縁膜302の直上に形成しているのは、ZnO膜312が導電性酸化膜で、Ga2O3は仕事関数変調用の添加剤であるからである。また、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造をまず作成しているのは、仕事関数変調用の添加剤としてのGa2O3をシリコン基板300の面内で均一に分布させるためである。

【0047】

そして、その後のMOSFETの製造工程における熱履歴を経ると、図5(B)に示すように、ZnOとGa2O3が混ざり合い、ZnO中に添加剤としてGa2O3を含むGZO(Ga−doped ZnO)膜318が形成される。ZnO膜は、酸化膜として導電性を示すので、GZO膜318は、MOSFETのゲート電極として用いた場合に、下地に酸素を含むゲート絶縁膜302と接しても導電性、仕事関数などの膜質を劣化させることがない。また、Ga2O3を含んでいるので、ゲート絶縁膜302にHfSiOx等からなる高誘電率(High−k)を用いても、GZO膜318は、MOSFETのゲート電極として十分な仕事関数を有している。たとえば、ZnO膜の仕事関数は3.3eVであり、GaO膜の仕事関数は約6eVである。GZO膜中に含まれるZnO膜とGaO膜の組成比を変えることによって、仕事関数を変化させることが可能である。たとえば、ZnO膜にGaが5

at.%添加されたGZO膜では仕事関数が3.62eVから4.37eVへ変化する。また、ZnO膜にGaO膜を15%添加されたGZO膜では仕事関数が5.66eVへ変化する。

【0048】

なお、ZnO膜に代えてインジウムの酸化膜を用いてもよい。また、亜鉛の酸化膜あるいはインジウムの酸化膜に、アルミニウム、錫、ガリウムなどの酸化物のうち、少なくともひとつを添加剤として含む膜をゲート電極として用いてもよい。

【0049】

なお、ゲート電極としてMo、WやVの酸化膜を用いる場合は、Mo、WやVの酸化膜は、酸化膜として導電性を示すので、MOSFETのゲート電極として用いた場合に、下地に酸素を含むゲート絶縁膜302と接しても導電性、仕事関数などの膜質を劣化させることがないばかりでなく、Mo、WやVの酸化膜は、ゲート絶縁膜302にHfSiOx等からなる高誘電率(High−k)を用いても、MOSFETのゲート電極として十分な仕事関数を有しているので、Ga2O3膜等を形成する必要がなく、Mo、WやVの酸化膜を単層構造で成膜すればよい。

【0050】

次に、上述の基板処理装置1を用いてMOSFETのゲート電極を形成する基板処理工程について、図4のフロー図を参照しながら説明する。なお、以下の説明において、基板処理装置を構成する各部の動作はコントローラ280により制御される。ここでは、複数種の処理ガスを混合させることなく交互にウエハ200に供給し、ウエハ200上に薄膜の成膜を行う。このとき、処理ガスの供給回数を制御することにより、形成する薄膜の膜厚を制御することができる。たとえば、成膜速度が0.1nm/サイクルであれば、20サイクル実施することで2nmの薄膜を形成できる。

【0051】

以下では、基板300としてのウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成する工程について説明する。なお、ZnO膜312は、ウエハ200を収容した処理室201内に、第1原料(Diethylzinc(Zn(CH2CH3)2,DEZ))を気化させた第1原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。また、Ga2O3膜314は、ウエハ200を収容した処理室201内に、第2原料(Trimethylgallium((CH3)3)Ga,TMGa))を気化させた第2原料ガスと反応ガス(水蒸気(H2O)とを交互に供給することにより形成する。

【0052】

<基板搬入工程(S1)、基板載置工程(S2)>

まず、昇降機構207bを作動させ、支持台203を、図3に示すウエハ搬送位置まで下降させる。そして、ゲートバルブ251を開き、処理室201と搬送室271とを連通させる。そして、搬送ロボット273により搬送室271内から処理室201内へ処理対象のウエハ200を搬送アーム273aで支持した状態で搬入する(ステップS110)。なお、処理対象のウエハ200上には、ゲート絶縁膜302としてのHfSiOx膜を予め形成しておく。処理室201内に搬入したウエハ200は、支持台203の上面から突出しているリフトピン208b上に一時的に載置される。搬送ロボット273の搬送アーム273aが処理室201内から搬送室271内へ戻ると、ゲートバルブ251が閉じられる。

【0053】

続いて、昇降機構207bを作動させ、支持台203を、図2に示すウエハ処理位置まで上昇させる。その結果、リフトピン208bは支持台203の上面から埋没し、ウエハ200は、支持台203上面のサセプタ217上に載置される(ステップS120)。

【0054】

<圧力調整工程(S3)、温度調整工程(S4)>

続いて、圧力調整器(APC)262により、処理室201内の圧力が所定の処理圧力となるように制御する(ステップS130)。また、ヒータ206に供給する電力を調整し、ウエハ200の表面温度が所定の処理温度となるように制御する(ステップS140)。なお、温度調整工程(ステップS140)は、圧力調整工程(ステップS130)と並行して行うようにしてもよいし、圧力調整工程(ステップS130)よりも先行して行うようにしてもよい。ここで、所定の処理温度、処理圧力とは、後述するZnO膜形成工程(ステップS150)において、ZnO膜を形成可能な処理温度、処理圧力である。好ましくは、Zn原料供給工程(ステップS151)で供給する第1原料ガスが自己分解しない程度の処理温度、処理圧力であって、たとえば50℃〜200℃であって好適には100℃であり、たとえば10Pa〜1000Paであって好適には20Paである。

【0055】

なお、基板搬入工程(ステップS110)、基板載置工程(ステップS120)、圧力調整工程(ステップS130)、および温度調整工程(ステップS140)においては、真空ポンプ264を作動させつつ、バルブva3,vb3を閉じ、バルブvd1,vd2,vc3,ve1,ve2,ve3を開くことで、処理室201内にN2ガスを常に流しておく。これにより、ウエハ200上へのパーティクルの付着を抑制することが可能となる。

【0056】

工程ステップS110〜S140と並行して、第1原料としてZn原料であるDEZを気化させて第1原料ガスすなわちDEZガスを生成(予備気化)させておく。すなわち、バルブva1,va2,va5を開き、キャリアガス供給管237aからMFC222aで流量制御されたキャリアガスをバブラ220a内に供給することにより、バブラ220a内部に収容された第1原料をバブリングにより気化させて第1原料ガスを生成させておく(予備気化工程)。この予備気化工程では、真空ポンプ264を作動させつつ、バルブva3を閉じたまま、バルブva4を開くことにより、DEZガスを処理室201内に供給することなく処理室201をバイパスして排気しておく。バブラにてDEZガスを安定して生成させるには所定の時間を要する。このため、本実施形態では、DEZガスを予め生成させておき、バルブva3,va4の開閉を切り替えることにより、DEZガスの流路を切り替える。その結果、バルブの切り替えにより、処理室201内へのDEZガスの安定した供給を迅速に開始あるいは停止できるようになり、好ましい。

【0057】

<ZnO膜形成工程(ステップS150)>

(Zn原料(DEZ)供給工程(ステップS151))

続いて、真空ポンプ264を作動させたまま、バルブva4を閉じ、バルブva3を開いて、処理室201内へのDEZガスの供給を開始する。第1原料ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給される。余剰な第1原料ガスは、排気ダクト259内を流れ、排気口260、排気管261へと排気される。このとき処理温度、処理圧力は、DEZガスが自己分解しない程度の処理温度、処理圧力とされ、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、Zn含有層が形成される。

【0058】

なお、処理室201内へのDEZガスの供給時には、反応ガス供給管213c内へのDEZガスの侵入を防止するように、また、処理室201内におけるDEZガスの拡散を促すように、バルブvd1,vd2,vc3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0059】

バルブva3を開きDEZガスの供給を開始した後、所定時間が経過したらバルブva3を閉じ、バルブva4を開いて、処理室201内へのDEZガスの供給を停止する。

【0060】

(パージ工程(ステップS152))

バルブva3を閉じ、DEZガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留している第1原料ガスを除去し、処理室201内をN2ガスによりパージする。

【0061】

(反応ガス供給工程(ステップS153))

処理室201内のパージが完了したら、バルブvc1,vc2,vc3を開いて、処理室201内への反応ガス(水蒸気、H2O)の供給を開始する。H2Oガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、ウエハ200上に予め形成されたHfSiOx膜上に形成されているZn含有層と反応して、HfSiOx膜上にZnO膜を生成する。余剰なH2Oガスや反応副生成物は、排気ダクト259内を流れ、排気口260、排気管261へと排気される。バルブvc1,vc2,vc3を開き、H2Oガスの供給を開始した後、所定時間が経過したらバルブvc1,vc2を閉じ、処理室201内へのH2Oガスの供給を停止する。

【0062】

なお、処理室201内へのH2Oガスの供給時には、DEZガス供給管213a、第2原料ガス供給管213b内へのH2Oガスの侵入を防止するように、また、処理室201内におけるH2Oガスの拡散を促すように、バルブve1,ve2,ve3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0063】

(パージ工程(ステップS154))

バルブvc1,vc2を閉じ、H2Oガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留しているH2Oガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0064】

(所定回数実施工程(ステップS155))

以上のZn原料(DEZ)供給工程(ステップS151)、パージ工程(ステップS152)、反応ガス供給工程(ステップS153)、パージ工程(ステップS154)を1サイクルとして、このサイクルを所定回数(n1サイクル)実施することにより、ウエハ200上に予め形成されたHfSiOx膜上に、所望膜厚のZnO膜312を形成する。

【0065】

<圧力調整工程(ステップS160)、温度調整工程(ステップS170)>

続いて、圧力調整器(APC)262により、処理室201内の圧力が所定の処理圧力となるように制御する(ステップS160)。また、ヒータ206に供給する電力を調整し、ウエハ200の表面温度が所定の処理温度となるように制御する(ステップS170)。なお、温度調整工程(ステップS170)は、圧力調整工程(ステップS160)と並行して行うようにしてもよいし、圧力調整工程(ステップS160)よりも先行して行うようにしてもよい。ここで、所定の処理温度、処理圧力とは、後述するGa2O3膜形成工程(ステップS180)において、Ga2O3膜を形成可能な処理温度、処理圧力である。好ましくは、Ga原料供給工程(ステップS181)で供給する第2原料ガスが自己分解しない程度の処理温度、処理圧力であって、たとえば50℃〜200℃であって好適には100℃であり、たとえば10Pa〜1000Paであって好適には20Paである。

【0066】

なお、圧力調整工程(ステップS160)〜温度調整工程(ステップS170)と並行して、次のGa2O3膜形成工程(ステップS180)に備えて、第2原料(TMGa)を気化させて第2原料ガス(Ga原料)、すなわちTMGaガスを生成(予備気化)させておく。すなわち、バルブvb1,vb2,vb5を開き、キャリアガス供給管237bからMFC222bで流量制御されたキャリアガスをバブラ220b内に供給することにより、バブラ220b内部に収容された第2原料をバブリングにより気化させて第2原料ガスを生成させておく(予備気化工程)。この予備気化工程では、真空ポンプ264を作動させつつ、バルブvb3を閉じたまま、バルブvb4を開くことにより、第2原料ガスを処理室201内に供給することなく処理室201をバイパスして排気しておく。バブラにて第2原料ガスを安定して生成させるには所定の時間を要する。このため、本実施形態では、第2原料ガスを予め生成させておき、バルブvb3,vb4の開閉を切り替えることにより、第2原料ガスの流路を切り替える。その結果、バルブの切り替えにより、処理室201内への第2原料ガスの安定した供給を迅速に開始あるいは停止できるようになり、好ましい。

【0067】

<Ga2O3膜形成工程(ステップS180)>

(Ga原料(TMGa)供給工程(ステップS181))

続いて、真空ポンプ264を作動させたまま、バルブvb4を閉じ、バルブvb3を開いて、処理室201内への第2原料ガス(Ga原料、TMGa)の供給を開始する。TMGaガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給される。余剰なTMGaガスは、排気ダクト259内を流れ、排気口260、排気管261へと排気される。このとき処理温度、処理圧力は、TMGaガスが自己分解しない程度の処理温度、処理圧力とされ、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に上述のようにして形成されたZnO膜312上に、Ga含有層が形成される。

【0068】

なお、処理室201内へのTMGaガスの供給時には、反応ガス供給管213c内へのTMGaガスの侵入を防止するように、また、処理室201内におけるTMGaガスの拡散を促すように、バルブvd1,vd2,vc3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0069】

バルブvb3を開きTMGaガスの供給を開始した後、所定時間が経過したらバルブvb3を閉じ、バルブvb4を開いて、処理室201内へのTMGaガスの供給を停止する。

【0070】

(パージ工程(ステップS182))

バルブvb3を閉じ、TMGaガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留しているTMGaガスを除去し、処理室201内をN2ガスによりパージする。

【0071】

(反応ガス供給工程(ステップS183))

処理室201内のパージが完了したら、バルブvc1,vc2,vc3を開いて、処理室201内への反応ガス(水蒸気、H2O)の供給を開始する。H2Oガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、ウエハ200上に予め形成されたHfSiOx膜上に上述のようにして形成されたZnO膜312に形成されているGa含有層と反応して、ZnO膜上にGa2O3膜を生成する。余剰なH2Oガスや反応副生成物は、排気ダクト259内を流れ、排気口260、排気管261へと排気される。バルブvc1,vc2,vc3を開き、H2Oガスの供給を開始した後、所定時間が経過したらバルブvc1,vc2を閉じ、処理室201内へのH2Oガスの供給を停止する。

【0072】

なお、処理室201内へのH2Oガスの供給時には、第1原料ガス供給管213a、第2原料ガス供給管213b内へのH2Oガスの侵入を防止するように、また、処理室201内におけるH2Oガスの拡散を促すように、バルブve1,ve2,ve3は開いたままとし、処理室201内にN2ガスを常に流しておくことが好ましい。

【0073】

(パージ工程(ステップS184))

バルブvc1,vc2を閉じ、H2Oガスの供給を停止した後は、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内のウエハ200上に均一に供給され、排気ダクト259内を流れ、排気口260、排気管261へと排気される。これにより、処理室201内に残留している反応ガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0074】

(所定回数実施工程(ステップS185))

以上のGa原料(TMGa)供給工程(ステップS181)、パージ工程(ステップS182)、反応ガス供給工程(ステップS183)、パージ工程(ステップS184)を1サイクルとして、このサイクルを所定回数(n2サイクル)実施することにより、ウエハ200上に予め形成された予め形成されたゲート絶縁膜302としてのHfSiOx膜上に形成されたZnO膜312膜上に、所望膜厚のGa2O3膜314を形成する。

【0075】

<所定回数実施工程(ステップS190)>

上述の圧力調整工程(ステップS130)〜ZnO膜形成工程(ステップS150)、圧力調整工程(ステップS160)〜Ga2O3膜形成工程(ステップS180)を1サイクルとして、このサイクルを所定回数(n3サイクル)実施することにより、ウエハ200上に予め形成されたゲート絶縁膜302としてのHfSiOx膜上に、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316が形成される。

【0076】

<残留ガス除去工程(ステップS200)>

所定回数実施工程(ステップS190)を実施することで、複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316が形成された後、処理室201内の真空引きを行い、バルブvd1,vd2,vc3,ve1,ve2,ve3を開き、処理室201内にN2ガスを供給する。N2ガスは、シャワーヘッド240により分散されて処理室201内に供給され、排気管261へと排気される。これにより、処理室201内に残留しているガスや反応副生成物を除去し、処理室201内をN2ガスによりパージする。

【0077】

<基板搬出工程(ステップS210)>

その後、上述した基板搬入工程(ステップS110)、基板載置工程(ステップS120)に示した手順とは逆の手順により、所定膜厚の複数のZnO膜312と複数のGa2O3膜314が交互に積層されたラミネート構造の膜316を形成した後のウエハ200を処理室201内から搬送室271内へ搬出して、本実施形態にかかる基板処理工程を完了する。

【0078】

(第2の実施形態)

次に、本発明の好ましい第2の実施形態として、DRAMのキャパシタ電極に導電性酸化膜を使用した場合を説明する。図6(A)に示すように、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造の膜326を下部電極として形成している。この上にキャパシタ絶縁膜340として、TiO2膜を形成している。その上に、複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造の膜336を上部電極として形成している。複数のZnO膜322と複数のGa2O3膜324の重ね合わせの順序および複数のZnO膜332と複数のGa2O3膜334の重ね合わせの順序において、最初と最後がZnOであるのは、ZnOが導電性酸化膜で、Ga2O3が仕事関数変調用の添加剤であるからである。また、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造および複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造をまず作成しているのは、仕事関数変調用の添加剤としてのGa2O3をシリコン基板の面内で均一に分布させるためである。

【0079】

そして、その後のDRAMの製造工程における熱履歴を経ると、図6(B)に示すように、ZnOとGa2O3が混ざり合い、ZnO中に添加剤としてGa2O3を含むGZO膜328および338が形成される。ZnO膜は、酸化膜として導電性を示すので、GZO膜328、338は、DRAMのキャパシタ電極として用いた場合に、酸素を含むキャパシタ絶縁膜340と接しても導電性、仕事関数などの膜質を劣化させることがない。また、ZnO膜は、既に酸化しており、それを酸化雰囲気に置いても、膜質が変化することは無く、酸化膜として導電性を示すので、キャパシタンスとしてのトータル容量を低下させることがない。また、Ga2O3を含んでいるので、キャパシタ絶縁膜340にTiO2等からなる高誘電率(High−k)を用いても、GZO膜328、338は、DRAMのキャパシタ電極として十分な仕事関数を有している。なお、ZnO膜に代えてインジウムの酸化膜を用いてもよい。また、亜鉛の酸化膜あるいはインジウムの酸化膜に、アルミニウム、錫、ガリウムなどの酸化物のうち、少なくともひとつを添加剤として含む膜をキャパシタ電極として用いてもよい。

【0080】

なお、DRAMのキャパシタ電極としてMo、WやVの酸化膜を用いる場合は、Mo、WやVの酸化膜は、酸化膜として導電性を示すので、DRAMのキャパシタ電極として用いた場合に、酸素を含むキャパシタ絶縁膜340と接しても導電性、仕事関数などの膜質を劣化させることがなく、また、キャパシタンスとしてのトータル容量を低下させることがないばかりでなく、Mo、WやVの酸化膜は、キャパシタ絶縁膜340にTiO2等からなる高誘電率(High−k)を用いても、MOSFETのゲート電極として十分な仕事関数を有しているので、Ga2O3膜等を形成する必要がなく、後述のように、Mo、WやVの酸化膜を単層構造で成膜すればよい。

【0081】

次に、上述の基板処理装置1を用いてDRAMのキャパシタ電極を形成する基板処理工程について説明する。

【0082】

ウエハ200上に予め形成されたSiO2等の絶縁膜(図示せず)上に、複数のZnO膜322と複数のGa2O3膜324が交互に積層されたラミネート構造の膜326を形成する。なお、ZnO膜312は、ウエハ200を収容した処理室201内に、第1原料(Diethylzinc(Zn(CH2CH3)2,DEZ))を気化させた第1原料ガスと反応ガス(水蒸気(H2O)とを交互に供給して形成する。また、Ga2O3膜314は、ウエハ200を収容した処理室201内に、第2原料(Trimethylgallium((CH3)3)Ga,TMGa))を気化させた第2原料ガスと反応ガス(水蒸気(H2O)とを交互に供給して形成する。形成方法は、図4を参照して説明した上述の第1の実施形態のMOSFETのゲート電極の形成方法と同じなので、説明は省略する。

【0083】

次に、上述の基板処理装置1とは異なる成膜装置(図示せず)で、キャパシタ絶縁膜340としてのTiO2膜を形成する。その後、基板処理装置1を用いて、キャパシタ絶縁膜340上に、複数のZnO膜332と複数のGa2O3膜334が交互に積層されたラミネート構造の膜336を形成する。ラミネート構造の膜336の形成方法は、複数種の原料を交互に供給して膜を形成する上述したラミネート構造の膜326の形成方法と同じなので、説明は省略する。

【0084】

なお、上記第1の実施形態では、高誘電率(High−k)のゲート絶縁膜302として、HfSiOxを用い、上記第2の実施形態では、高誘電率(High−k)のキャパシタ絶縁膜340として、TiO2を用いて説明したが、高誘電率(High−k)のゲート絶縁膜302や高誘電率(High−k)のキャパシタ絶縁膜340として、HfSiOx、HfO2、ZrO2、TiO2、Nb2O5、Ta2O5、SrTiO、BaSrTiO、PZT等の高誘電率絶縁膜を用いた場合にも、上述のMOSFETのゲート電極構造やDRAMのキャパシタ電極は、適用できる。

【0085】

(第3の実施形態)

次に、図面を参照して、本発明の好ましい第3の実施形態について詳細に説明する。図7は、本発明の第3の実施形態に係る基板処理装置の処理炉の縦断面図であり、図8は図7に示す処理炉の処理炉の横断面図である。第1および第2の実施形態はゲート電極としてのGZO膜を形成する基板処理装置として枚葉装置を用いる例が記載されていたが、第3の実施形態は基板処理装置として縦型装置を用いる点で第1および第2の実施形態とは異なる。適用可能な膜種、ガス種等は第1および第2の実施形態と同様である。以下では主に、第1および第2の実施形態とは異なる点について説明する。

【0086】

(1)処理炉の構成

本実施例に係る処理炉1は、たとえばバッチ式縦型ホットウォール形の処理炉として構成されている。図7に示す様に、処理炉1は反応管2と反応管2を縦方向に支持するマニホールド3とを備えている。反応管2は、たとえば石英(SiO2 )や炭化シリコン(SiC)等の耐熱性を有する非金属材料から構成され、上端が閉塞され、下端が開放された円筒形状となっている。

【0087】

マニホールド3は、たとえばSUS等の金属材料から構成され、上端部および下端が開放された円筒形状となっている。反応管2の下端部およびマニホールド3の上端部および下端部の開口部にはそれぞれ環状のフランジが形成されている。又、反応管2の下端部のフランジとマニホールド3の上端部のフランジとの間には、Oリング等の封止部材4が介設され、反応管2とマニホールド3との間が気密に封止される。

【0088】

反応管2およびマニホールド3の内部には、基板であるウエハ5を複数枚保持する基板保持具としてのボート6が収容される処理室7が画成され、ボート6は、基板保持具昇降機構としてのボートエレベータ8により下方から処理室7内に装入される様になっている。

【0089】

又、ボート6は、保持体としてのボート支持台9を介してシールキャップ11上に搭載され、複数枚(たとえば、50枚〜150枚程度)のウエハ5を、略水平状態で所定のピッチ間隔をもって多段に保持する様に構成されている。ウエハ5を装填したボート6の最大外径は、反応管2およびマニホールド3の内径よりも小さくなる様になっている。

【0090】

シールキャップ11は、たとえばSUS等の金属からなる円盤状の部材であり、マニホールド3の下端に垂直方向下側から当接される様に構成されており、ボートエレベータ8が上昇した際には、マニホールド3の下端部のフランジとシールキャップ11との間に介設された封止部材12により処理室7内が気密に閉塞される。又、ボートエレベータ8によりシールキャップ11を垂直方向に昇降させることで、ボート6を処理室7内外に搬送可能となっている。

【0091】

又、シールキャップ11の下方には回転機構13が設けられ、回転機構13の回転軸14はシールキャップ11を貫通してボート6に接続されており、処理室7内の気密性を保持した状態でウエハ5が保持されたボート6を回転できる様になっている。ボート6を回転させることで、ウエハ5の処理均一性を向上させることができる。

【0092】

反応管2の外周には、円筒形状の加熱部としてのヒータ15が反応管2と同心円状に設けられており、処理室7内に装入されたウエハ5を所定の温度に加熱する様に構成されている。ヒータ15は、保持板としてのヒータベース16に垂直に支持されており、ヒータベース16はマニホールド3に固定されている。

【0093】

又、反応管2内には、後述する多孔ノズル17,18,19と同様、反応管2の内壁に沿ってL字状に形成された温度検出器としての温度センサ21が設けられている。温度センサ21により検出された温度情報に基づきヒータ15への通電具合を調整する事で、処理室7内の温度が所望の温度分布となる。

【0094】

マニホールド3には、垂直部と水平部とを有するL字形状の多孔ノズル17,18,19が設けられている。多孔ノズル17,18,19の垂直部は、処理室7の内壁に沿う様、ウエハ5の積層方向に沿って鉛直方向にそれぞれ配設されている。多孔ノズル17,18,19の水平部は、マニホールド3の側壁をそれぞれ貫通している。

【0095】

多孔ノズル17,18,19の垂直部の側面には、複数のガス供給口22,23,24が鉛直方向に所定間隔でそれぞれ設けられている。ガス供給口22,23,24は、処理室7の略中心、即ち処理室7内に搬入されたウエハ5の略中心を向く様、積層されたウエハ5の間にそれぞれ開口しており、ガス供給口22,23,24から供給されるガスはそれぞれ処理室7内の略中心に向って噴射される様になっている。なお、ガス供給口22,23,24の開口径は、それぞれ下部から上部に亘って同一であってもよく、下部から上部に向って徐々に大きくなっていてもよい。

【0096】

なお、多孔ノズル17は、図8に示す様に多孔ノズル18,19と近接する位置に設けられているが、図7中では便宜上、多孔ノズル17を多孔ノズル18,19と対向する紙面右側の位置に図示している。

【0097】

多孔ノズル17の上流端(水平部端)には、水蒸気(H2O)、オゾン(O3)、N2O、酸素(O2)と水素(H2)の混合ガス、酸素(O2)プラズマ等の酸素(O)含有ガス(酸化剤)として、たとえばH2Oガスを供給する酸素含有ガス供給管25が接続されている。酸素含有ガス供給管25には、上流側から順に、NH3ガス供給源(図示せず)、流量制御機構であるマスフローコントローラ、開閉弁であるバルブ27が設けられている。

【0098】

バルブ27の下流側には、キャリアガスおよびパージガス、たとえば窒素(N2)ガス、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス等の不活性ガスを供給する不活性ガス供給管28が接続されている。不活性ガス供給管28には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ29が設けられており、バルブ27を開放し、又バルブ29を開放することで、マスフローコントローラにより流量制御されたH2Oガスが不活性ガスと共に処理室7内に供給される様になっている。

【0099】

又、バルブ27を閉塞し、バルブ29を開放することで、パージガスとしての不活性ガスが図示しない不活性ガスマスフローコントローラにより流量制御されて処理室7内に供給される。処理室7内に不活性ガスを供給することで、たとえばH2Oガスの供給終了後、処理室7内に残留したH2Oガス等を排除し、又処理室7内に供給された他のガスが酸素含有ガス供給管25内へと流入するのを防止することができる。なお、パージガスを供給するパージガス供給管と、キャリアガスを供給するキャリアガス供給管とを別に設けてもよい。

【0100】

なお、酸素含有ガス供給管25、H2Oガス供給源(図示せず)、マスフローコントローラ、バルブ27、不活性ガス供給管28、不活性ガスマスフローコントローラ(図示せず)、バルブ29、多孔ノズル17、ガス供給口22により処理室7内に酸素含有ガスを供給する酸素含有ガス供給系(酸素含有ガス供給手段)が構成される。又、不活性ガス供給管28、不活性ガスマスフローコントローラ(図示せず)、酸素含有ガス供給管25、多孔ノズル17、ガス供給口22により処理室7内に不活性ガスを供給する第1不活性ガス供給系(第1不活性ガス供給手段)が構成される。

【0101】

又、多孔ノズル18の上流端(水平部端)には、第1原料としてZn含有原料であるDEZ(Diethylzinc、Zn(CH2CH3)2)気化させたDEZガスを供給するZn含有ガス供給管31が接続されている。なお、本実施例では、液体のDEZ中に窒素(N2)、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス等の不活性ガスを供給することで得られたDEZガスを、キャリアガスと共に処理室7内へと供給するバブリング方式を用いている。

【0102】

Zn含有ガス供給管31の上流側には、DEZ容器32を介してキャリアガスを供給するキャリアガス供給管33が設けられている。キャリアガス供給管33には、上流側から順に、キャリアガス供給源(図示せず)、マスフローコントローラ34、バルブ35、DEZ容器32が設けられている。DEZ容器32内にはDEZの液体が貯溜され、キャリアガス供給管33の下流端はDEZの液体中に浸漬されている。

【0103】

Zn含有ガス供給管31の上流端は、DEZ容器32のDEZ液面上方に配置され、Zn含有ガス供給管31の下流側にはバルブ36が設けられている。又、Zn含有ガス供給管31には配管ヒータ37が設けられ、配管ヒータ37はZn含有ガス供給管31を、たとえば50℃〜60℃程度に保つことが可能となっている。バルブ35を開放することで、マスフローコントローラ34によって流量制御されたキャリアガスがDEZ容器32内に供給され、DEZガスが発生し、更にバルブ36を開放することで、DEZガスをキャリアガスと共に処理室7内へと供給できる様になっている。

【0104】

なお、DEZ容器32内は、図示しないヒータにより加熱可能に構成してもよい。ヒータにより加熱温度を調節することで、DEZガスの生成を促進し、あるいは抑制し、処理室7内へのDEZガスの供給流量を制御することができる。

【0105】

又、Zn含有ガス供給管31のバルブ36の上流側には、ガス排気管38の上流端が接続され、ガス排気管38の中途部にはバルブ39が設けられている。ガス排気管38の下流端は後述する排気管41のAPC(Auto Pressure Controller)バルブ42より下流側に接続され、バルブ39を開放することで、処理室7を介さずにDEZガスを排気できる様になっている。

【0106】

又、Zn含有ガス供給管31のバルブ36の下流側には、不活性ガスを供給する不活性ガス供給管43の下流端が接続されている。不活性ガス供給管43には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ44が設けられている。バルブ44を開放することで、不活性ガスマスフローコントローラにより流量制御されたパージガスとしての不活性ガスが処理室7内に供給可能となっている。処理室7内に不活性ガスを供給することで、たとえばDEZガスの供給終了後、処理室7内に残留したDEZガス等を排除し、又処理室7内に供給された他のガスがZn含有ガス供給管31内に流入するのを防止することができる。

【0107】

なお、キャリアガス供給管33、キャリアガス供給源(図示せず)、マスフローコントローラ34、バルブ35、DEZ容器32、Zn含有ガス供給管31、バルブ36、多孔ノズル18、ガス供給口23により、処理室7内にDEZガスを供給するZn含有ガス供給系が構成されている。又、不活性ガス供給管43、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ44、Zn含有ガス供給管31、多孔ノズル18、ガス供給口23により、処理室7内にパージガスとして不活性ガスを供給する不活性ガス供給系が構成される。

【0108】

多孔ノズル19の上流端(水平部端)には、第2原料としてGa含有原料であるTMGa(Trimethylgallium、((CH3)3)Ga)を気化させたTMGaガスを供給するGa含有ガス供給管45が接続されている。なお、本実施例では、DEZガスと同様、液体のTMGa中に不活性ガスを供給することで得られたTMGaガスを、キャリアガスと共に処理室7内へと供給するバブリング方式を用いている。

【0109】

Ga含有ガス供給管45の上流側には、TMGa容器46を介してキャリアガスを供給するキャリアガス供給管47が設けられている。キャリアガス供給管47には、上流側から順に、キャリアガス供給源(図示せず)、マスフローコントローラ48、バルブ49、TMGa容器46が設けられている。TMGa容器46内にはTMGaの液体が貯溜され、キャリアガス供給管47の下流端はTMGaの液体中に浸漬されている。

【0110】

Ga含有ガス供給管45の上流端は、TMGa容器46のTMGa液面上方に配置され、Ga含有ガス供給管45の下流側にはバルブ51が設けられている。又、Ga含有ガス供給管45には第2配管ヒータ52が設けられ、第2配管ヒータ52はGa含有ガス供給管45を、たとえば40℃程度に保つことが可能となっている。バルブ49を開放することで、マスフローコントローラ48に流量制御されたキャリアガスがTMGa容器46内に供給され、TMGaガスが発生し、更にバルブ51を開放することで、TMGaガスをキャリアガスと共に処理室7内へと供給できる様になっている。

【0111】

なお、TMGa容器46内は、図示しないヒータにより加熱可能に構成してもよい。ヒータにより加熱温度を調節することで、TMGaガスの生成を促進させ、あるいは抑制させ、処理室7内へのTMGaガスの供給流量を制御することができる。

【0112】

又、Ga含有ガス供給管45のバルブ51の上流側には、ガス排気管53の上流端が接続され、ガス排気管53の中途部にはバルブ54が設けられている。ガス排気管53の下流端は排気管41のAPCバルブ42より下流側に接続され、バルブ54を開放することで、処理室7を介さずにTMGaガスを排気できる様になっている。

【0113】

又、Ga含有ガス供給管45のバルブの下流側には、不活性ガスを供給する不活性ガス供給管55の下流端が接続されている。不活性ガス供給管55には、上流側から順に、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ56が設けられている。バルブ56を開放することで、不活性ガスマスフローコントローラにより流量制御されたパージガスとしての不活性ガスが処理室7内に供給可能となっている。処理室7内に不活性ガスを供給することで、たとえばTMGaガスの供給終了後、処理室7内に残留したTMGaガス等を排除し、又処理室7内に供給された他のガスがGa含有ガス供給管45内に流入するのを防止することができる。

【0114】

なお、キャリアガス供給管47、キャリアガス供給源(図示せず)、マスフローコントローラ48、バルブ49、TMGa容器46、Ga含有ガス供給管45、バルブ51、多孔ノズル19、ガス供給口24により、処理室7内にTMGaガスを供給するGa含有ガス供給系が構成されている。又、不活性ガス供給管55、不活性ガス供給源(図示せず)、不活性ガスマスフローコントローラ(図示せず)、バルブ56、Ga含有ガス供給管45、多孔ノズル19、ガス供給口24により、処理室7内にパージガスとして不活性ガスを供給する不活性ガス供給系が構成される。

【0115】

マニホールド3の側壁には、排気管41が接続されている。排気管41には、上流側から順に、処理室7内の圧力を検出する圧力検出器としての圧力センサ57、圧力調整器としてのAPCバルブ42、真空排気装置としての真空ポンプ58が設けられている。

【0116】