半導体装置の製造方法、及びめっき装置

【課題】本発明は、めっき膜が形成された半導体基板の吸着不良及び搬送ミスを抑制可能であると共に、コンタクトシール部材の交換頻度を少なくすることの可能な半導体装置の製造方法、及びめっき装置を提供することを課題とする。

【解決手段】半導体基板11の表面11a(主面)に形成されためっき用レジスト膜25の表面のうち、外周部分と接触し、該めっき用レジスト25の表面側にめっき液32を保持するコンタクトシール部材35を用いて、めっき膜47を形成する工程を含む半導体装置の製造方法であって、コンタクトシール部材35のうち、めっき用レジスト膜25と接触する第1の部分41の材料として、コンタクトシール部材35を洗浄する薬液及びめっき液32に対して耐性を有した材料を用いる。

【解決手段】半導体基板11の表面11a(主面)に形成されためっき用レジスト膜25の表面のうち、外周部分と接触し、該めっき用レジスト25の表面側にめっき液32を保持するコンタクトシール部材35を用いて、めっき膜47を形成する工程を含む半導体装置の製造方法であって、コンタクトシール部材35のうち、めっき用レジスト膜25と接触する第1の部分41の材料として、コンタクトシール部材35を洗浄する薬液及びめっき液32に対して耐性を有した材料を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法、及びめっき装置に関する。

【背景技術】

【0002】

特許文献1には、基板保持部により保持された基板の周縁部にカソード電極が押し付けられて通電し、同時にシール部材の内周端部が基板の周縁部上面に圧接し、シール部材に囲まれた基板の上面側にめっき液を供給することで、めっき膜を形成する技術が開示されている。

【0003】

一般的に、めっき膜を形成する際、基板上に、開口部(孔や溝)が形成されためっき用レジスト膜を形成する。このため、上記シール部材は、基板の周縁部に形成された該めっき用レジスト膜の上面と接触することとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−51362号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記シール部材としては、PEEK(ポリエーテルエーテルケトン)よりなる部材本体を、エラストマー(H2O4+H2O2、HNO3、及びMEK(メチルエチルケトン)よりなる混合剤)で被覆したものを用いていた。

また、上記シール部材は、めっき膜を形成後に、シール部材に付着しためっき用レジストを除去する観点から、定期的に硫酸或いは硝酸等の薬液を用いて、シール部材の表面を洗浄していた。

【0006】

このため、シール部材を繰り返し使用することで、シール部材の表面がめっき液や洗浄液により粗化され、めっき膜を形成後に、シール部材から基板を剥がす際、シール部材からめっき用レジスト膜が剥がれにくいという問題があった。

これにより、搬送アームにより基板をうまく吸着できないという不具合や、基板を搬送できないという不具合や、搬送アームから基板が落下してしまうという不具合が発生してしまう。

【0007】

特に、高温(例えば、50〜60℃)でめっき膜を形成する場合、めっき液によりシール部材の表面が粗化されやすくなるため、シール部材からめっき用レジスト膜がさらに剥がれにくくなってしまう。そのため、上記問題が顕著となる。

【0008】

また、上記材料で構成されたシール部材は、繰り返し使用されることでめっき液や、洗浄する際の薬液により損傷するため、シール部材を交換する頻度が高いという問題があった。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を用いて、めっき膜を形成する工程を含む半導体装置の製造方法であって、前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0010】

本発明の半導体装置の製造方法によれば、コンタクトシール部材のうち、少なくともめっき用レジスト膜と接触する第1の部分の材料として、めっき膜を形成する際に使用するめっき液、及びコンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、めっき用レジスト膜と接触する第1の部分の表面が、めっき液及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0011】

これにより、コンタクトシール部材を繰り返し使用した場合でも、第1の部分の表面にめっき用レジスト膜が付着しにくくなるため、めっき膜を形成後に、第1の部分からめっき用レジスト膜を容易に剥がすことができる。

【0012】

したがって、めっき膜が形成された半導体基板を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜が形成された半導体基板が搬送ロボットから落下することを抑制できる。

【0013】

また、第1の部分の材料として、めっき膜を形成する際に使用するめっき液、及びコンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材を用いて従来よりも数多くの半導体基板をめっき処理することが可能となるので、従来よりもコンタクトシール部材の交換頻度を低減することができる。

【0014】

さらに、高温(例えば、50〜60℃)でめっき膜を繰り返し形成した場合でも、第1の部材の表面が粗化されることを抑制できる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その1)である。

【図2】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その2)である。

【図3】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その3)である。

【図4】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その4)である。

【図5】第1の実施の形態の変形例に係るめっき装置を示す断面図である。

【図6】本発明の第2の実施の形態に係るめっき装置を示す断面図である。

【図7】本発明の第3の実施の形態に係るめっき装置を示す断面図である。

【図8】本発明の第4の実施の形態に係るめっき装置を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明を適用した実施の形態について詳細に説明する。なお、以下の説明で用いる図面は、本発明の実施形態の構成を説明するためのものであり、図示される各部の大きさや厚さや寸法等は、実際の半導体装置及びめっき装置の寸法関係とは異なる場合がある。

【0017】

(第1の実施の形態)

図1〜図4は、本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図である。

【0018】

図1〜図4を参照して、第1の実施の形態の半導体装置55(図4参照)の製造方法について説明する。

図1に示す工程では、半導体基板11(例えば、単結晶シリコンウェハ)の表面11a(主面)に、周知の手法により、回路素子層12を形成する。

回路素子層12は、複数の絶縁層及び配線パターンを有した多層配線構造とされており、パッド13や図示していないトランジスタ等を有する。パッド13は、該トランジスタと電気的に接続されている。

【0019】

次いで、半導体基板11の裏面11b側から半導体基板11を薄板化し、その後、パッド13と対向する部分の半導体基板11を貫通し、かつパッド13の下面を露出する貫通孔15を形成する。

次いで、半導体基板11の裏面11b及び貫通孔15の側壁を覆う絶縁膜(図示せず)の表面、及び貫通孔15に露出されたパッド13の下面を覆うシード層(図示せず)を形成する。

【0020】

次いで、半導体基板11の裏面11bに形成されたシード層に、内面がシード層で覆われた貫通孔15を露出する開口部を有しためっき用レジスト膜(図示せず)を形成する。

次いで、電解めっき法により、貫通孔15及び該開口部を埋め込むめっき膜(図示せず)を形成する。

これにより、貫通孔15に配置され、パッド13と接続され、かつ半導体基板11を貫通する貫通電極16(TSV)と、該開口部に配置され、かつ貫通電極16と一体とされた裏面電極17と、が一括形成される。その後、該めっき用レジスト膜を除去する。

【0021】

次いで、フォトリソグラフィ技術及びドライエッチング技術により、回路素子層12をエッチングすることで、パッド13の上面を露出するコンタクト孔21を形成する。

次いで、周知の手法により、コンタクト孔21の内面、及び回路素子層12の表面を覆うシード層23を形成する。このとき、シード層23は、半導体基板11の外周縁に位置する回路素子層12の表面12aにも形成される。

【0022】

次いで、周知のフォトリソグラフィ技術により、シード層23上に、コンタクト孔21を露出する開口部24を有しためっき用レジスト膜25を形成する。

なお、めっき用レジスト膜25を形成する際、レジストを塗布した後のプリベーク後に、エッジリンスを行い、半導体基板11の外周縁に形成されためっき用レジスト膜を除去する。

このため、半導体基板11の外周縁には、めっき用レジスト膜25は形成されておらず、半導体基板11の外周縁に形成されたシード層23は、めっき用レジスト膜25から露出されている。

【0023】

次いで、開口部24を有しためっき用レジスト膜25の表面を親水化させる。具体的には、例えば、めっき用レジスト膜25の表面をO2プラズマ処理することで、めっき用レジスト膜25の表面を親水化させる。これにより、開口部24内にめっき液が流れ込みやすくすることができると共に、構造体27が形成される。

【0024】

なお、図1では、図を見やすくするために、構造体27に、それぞれ4つの貫通電極16、裏面電極17、パッド13、及びコンタクト孔21のみを図示したが、半導体基板11は、ダイシングラインにより区画された複数のチップ形成領域を有しており、各チップ形成領域には、数多くの貫通電極16、裏面電極17、パッド13、及びコンタクト孔21が形成されている。

【0025】

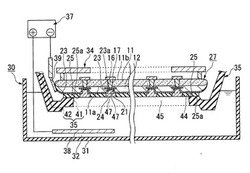

次いで、図2に示す工程を説明する前に、図2を参照して、第1の実施の形態の半導体装置の製造方法で使用するめっき装置30の構成について説明する。

めっき装置30は、めっき槽31と、基板支持部材34と、コンタクトシール部材35と、めっき用電源37と、アノード電極38と、カソード電極39と、を有する。

【0026】

めっき槽31は、構造体27に当接されたコンタクトシール部材35の一部が浸漬可能な大きさとされており、その内部はめっき液32で満たされている。

基板支持部際34は、半導体基板11の裏面11b側から、裏面電極17と接触しないように構造体27を支持している。

【0027】

コンタクトシール部材35は、第1の部分41と、めっき膜用レジスト膜25と接触する第2の部分42と、を有する。

第1の部分41は、構造体27に形成されためっき用レジスト膜25と接触する部分(めっき用レジスト膜25と接触する恐れのある部分も含む)である。

【0028】

第1の部分41は、構造体27の外周縁を連続して囲むような形状とされており、接触面44と、円筒状空間45と、を有する。

接触面44は、めっき用レジスト25の表面25aのうち、半導体基板11の外周部分に位置する面と接触する面であり、リング状とされている。接触面44は、半導体基板11の外周部分に位置するめっき用レジスト膜25の表面25aに対して隙間がないように当接される。

円筒状空間45は、めっき膜47の形成領域に対応する回路素子層25の表面25aを露出する空間である。

【0029】

第2の部分42は、第1の部分41の外側に配置されており、第1の部分41と一体とされている。第2の部分42は、第1の部分41と同じ材料により構成されている。第2の部分42は、めっき用レジスト膜25と接触しない部分である。

【0030】

上記第1及び第2の部分41,42よりなるコンタクトシール部材35は、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液(例えば、硫酸や硝酸等)に対して耐性を有した材料により構成されている。

【0031】

具体的には、コンタクトシール部材35の材料としては、耐熱性(耐熱温度は、−100〜260℃)、耐薬品性、低摩擦性、非粘着性に優れたフッ素系樹脂を用いる。

コンタクトシール部材35の材料となるフッ素系樹脂としては、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)やFEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化))等を用いることができる。

【0032】

フッ素系樹脂(例えば、PFA、FEP等)は、硫酸及び硝酸に対する体積膨張率がそれぞれ5%未満で、アミン系溶剤に対する体積膨張率が5%未満である。

また、該フッ素系樹脂は、吸湿性及び吸水性が0.00%のため、撥水性に富んだ材料である。

【0033】

このように、第1及び第2の部分41,42よりなるコンタクトシール部材35の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液(例えば、硫酸や硝酸等)に対して耐性を有した材料を用いることにより、めっき用レジスト膜25と接触する第1の部分41の表面(接触面44も含む)が、めっき液32及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0034】

これにより、コンタクトシール部材35を繰り返し使用した場合でも、第1の部分41の表面にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分41からめっき用レジスト膜25を容易に剥がすことができる。

【0035】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0036】

また、第1の部分41の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材35を用いて従来よりも数多くの半導体基板11をめっき処理することが可能となるので、従来よりもコンタクトシール部材35の交換頻度を低減することができる。

【0037】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の部材41の表面が粗化されることを抑制できる。

【0038】

アノード電極38は、めっき液32に浸漬されている。アノード電極38は、めっき用電源37と電気的に接続されている。

カソード電極39は、半導体基板11の外周部分に位置すると共に、めっき用レジスト膜25から露出されたシード層23と接触している。シード層23は、電解めっき法により、めっき膜47を形成する際、給電層として機能する。

【0039】

次いで、図2に示す工程では、半導体基板11の裏面11bと基板支持部材34とを接触させると共に、めっき用レジスト膜25の表面25aとコンタクトシール部材35の接触面44とを当接させることで、基板支持部材34とコンタクトシール部材35との間に、図1に示す構造体30を上下反転させた状態で挟持し、めっき液32と回路素子層25の表面25aとを対向させる。

次いで、半導体基板11の外周部分に位置するシード層23にカソード電極39を接触させる。

【0040】

次いで、基板支持部材34及びコンタクトシール部材35と共に、図1に示す構造体30を下方に移動させて、円形状空間45がめっき液32で満たされるようにする。

次いで、めっき用電源37を用いてアノード電極38及びカソード電極39に給電することで、シード層23の表面23aにめっき膜47を析出成長させて、コンタクト孔21及び開口部24をめっき膜47で充填する。

【0041】

次いで、図3に示す工程では、基板支持部材34及びコンタクトシール部材35と共に、めっき膜47が形成された構造体27を上方に移動させた後、コンタクトシール部材35から構造体27を取り出し、上下反転させる。

【0042】

次いで、図4に示す工程では、図3に示すめっき用レジスト膜25を除去する。これにより、シード層23のうち、めっき膜47に覆われていない部分が露出される。

次いで、めっき膜47に覆われていないシード層23を選択的に除去することで、コンタクト孔21を埋め込むめっき膜47よりなり、シード層23を介して、パッド13と電気的に接続されたビア51と、開口部24を埋め込むめっき膜47よりなり、ビア51と一体とされた表面電極52と、が一括形成される。

これにより、第1の実施の形態の半導体装置55が製造される。半導体装置55は、配線基板上に複数積層可能な構造とされた半導体チップである。

【0043】

第1の実施の形態の半導体装置の製造方法によれば、半導体基板11の表面11aに形成されためっき用レジスト膜25の表面25aのうち、半導体基板11の外周部に位置する部分と接触すると共に、めっき用レジスト25の表面25a側にめっき液32を保持し、かつ耐薬品性、低摩擦性、非粘着性に優れたフッ素系樹脂(例えば、PFA、FEP等)よりなるコンタクトシール部材35を用いて、めっき膜47を形成することにより、めっき用レジスト膜25と接触する第1の部分41の表面(接触面44も含む)が、めっき液32及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0044】

これにより、コンタクトシール部材35を繰り返し使用した場合でも、第1の部分41の表面にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分41からめっき用レジスト膜25を容易に剥がすことができる。

【0045】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0046】

また、第1の部分41の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材35を用いて従来よりも数多くの半導体基板11をめっき処理することが可能となるので、従来よりもコンタクトシール部材35の交換頻度を低減することができる。

【0047】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の部材41の表面が粗化されることを抑制できる。

【0048】

なお、第1の実施の形態の半導体装置55の製造方法では、第1の実施の形態で説明しためっき装置30を用いて、ビア51及び表面電極52を構成するめっき膜47を形成する場合を例に挙げて説明したが、めっき装置30は、例えば、図1に示す貫通電極16及び裏面電極17を構成するめっき膜を形成する際に用いてもよい。

この場合、第1の実施の形態の半導体装置55の製造方法と同様な効果を得ることができる。

【0049】

図5は、第1の実施の形態の変形例に係るめっき装置を示す断面図である。図5において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0050】

図5を参照するに、第1の実施の形態の変形例のめっき装置60は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材61を設けた以外は、めっき装置30と同様に構成される。

【0051】

コンタクトシール部材61は、第1の部分62と、第2の部分63と、を有する。第1の部分62は、第1の部分本体62Aと、第1の被覆材62Bと、有する。

第1の部分本体62Aは、グラファイトまたはカーボンファイバーを、弾性を有したゴム(フッ素系ゴムやシリコーンゴム)で覆った構成とされている。

第1の被覆材62Bは、めっき用レジスト膜25と接触する部分であり、第1の部分本体62Aの表面を被覆している。第1の被覆材62Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)を用いる。

【0052】

第2の部分63は、第2の部分本体63Aと、第2の被覆材63Bと、有する。第2の部分本体63Aは、第1の部分本体62Aの材料と同じ材料で構成されている。具体的には、第2の部分本体63Aは、例えば、グラファイトまたはカーボンファイバーを、弾性を有したゴム(フッ素系ゴムやシリコーンゴム)で覆った構成とされている。

第2の被覆材63Bは、第2の部分本体63Aの表面を被覆している。第2の被覆材63Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)を用いる。

【0053】

このように、第1の部分62を構成し、かつめっき用レジスト膜25と接触する第1の被覆材62Bとして、フッ素系樹脂(例えば、PFA、FEP等)を用いることで、第1の実施の形態のめっき装置30と同様な効果を得ることができる。

【0054】

また、めっき装置60を用いた場合も、第1の実施の形態で説明した方法と同様な手法により、半導体装置55の製造方法と同様な手法により、めっき膜47を形成することができ、第1の実施の形態の半導体装置55の製造方法と同様な効果を得ることができる。

なお、第2の被覆材63Bは、設けても、設けなくてもどちらでもよい。

【0055】

(第2の実施の形態)

図6は、本発明の第2の実施の形態に係るめっき装置を示す断面図である。図6において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0056】

図6を参照するに、第2の実施の形態のめっき装置70は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材71を設けた以外は、めっき装置30と同様に構成される。

【0057】

コンタクトシール部材71は、第1の部分72と、第2の部分73と、を有する。第1の部分72は、第1の部分本体72Aと、第1の被覆材72Bと、有する。

第1の部分本体72Aの材料としては、グラファイトまたはカーボンファイバーを用いることができる。

【0058】

第1の被覆材72Bは、めっき用レジスト膜25の表面25aと接触する部分であり、第1の部分本体72Aの表面を被覆している。第1の被覆材72Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いる。パーフルオロエラストマー(FFKM)は、300℃付近でも弾性を有する。

【0059】

パーフルオロエラストマー(FFKM)は、硫酸及び硝酸に対する体積膨張率が5%未満で、アミン系溶剤に対する体積膨張率が5%未満である。

また、パーフルオロエラストマー(FFKM)は、吸湿性及び吸水性においてフッ素系樹脂と同等の特性を有する。

【0060】

第2の部分73は、第2の部分本体73Aと、第2の被覆材73Bと、有する。第2の部分本体73Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

第2の部分本体73Aは、第1の部分本体72Aの材料と同じ材料で構成されている。具体的には、第2の部分本体73Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

【0061】

第2の被覆材73Bは、第2の部分本体73Aの表面を被覆している。第2の被覆材73Bの材料としては、例えば、エラストマー、フッ素系樹脂(例えば、PFA、FEP等)、パーフルオロエラストマー(FFKM)等を用いることができる。

【0062】

このように、第1の部分72を構成し、かつめっき用レジスト膜25と接触する第1の被覆材72Bとして、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いることで、めっき液32やコンタクトシール部材71を洗浄する際に使用する薬液により、第1の被覆材72Bが損傷することを抑制可能となる。

【0063】

これにより、コンタクトシール部材71を繰り返し使用した場合でも、第1の部分72の表面(第1の被覆材72Bの表面)にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分72からめっき用レジスト膜25を容易に剥がすことができる。

【0064】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0065】

また、第1の被覆材72Bとして、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いることで、フッ素系樹脂を用いた場合よりも数多くの半導体基板11をめっき処理することが可能となるので、フッ素系樹脂を第1の被覆材72Bの材料として用いたときよりもコンタクトシール部材72の交換頻度を低減することができる。

【0066】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の被覆材72Bの表面が粗化されることを抑制できる。

【0067】

また、めっき装置70を用いた場合も、第1の実施の形態の半導体装置55の製造方法と同様な手法により、めっき膜47を形成することができる。

なお、第2の被覆材73Bは、設けても、設けなくてもどちらでもよい。

【0068】

(第3の実施の形態)

図7は、本発明の第3の実施の形態に係るめっき装置を示す断面図である。図7において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0069】

図7を参照するに、第3の実施の形態のめっき装置80は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材81を設けた以外は、めっき装置30と同様に構成される。

【0070】

コンタクトシール部材81は、第1の部分82と、第2の部分83と、を有する。第1の部分82は、第1の部分本体82Aと、第1の被覆材82Bと、有する。

第1の部分本体82Aの材料としては、グラファイトまたはカーボンファイバーを用いることができる。

【0071】

第1の被覆材82Bは、めっき用レジスト膜25と接触する部分であり、第1の部分本体82Aの表面を被覆している。第1の被覆材82Bの材料としては、液状フッ素エラストマー(FPEとSiとを含む複合材料)を用いる。液状フッ素エラストマーは、150℃付近でも弾性を有する。

液状フッ素エラストマーは、接着剤としての機能を有すると共に、硬化することでコーティング材としても機能する材料である。

【0072】

このような特性を有した液状フッ素エラストマーにより第1の被覆材82Bを構成することで、第1の被覆材82Bが古くなった際(第1の被覆材82Bを交換する際)、第1及び第2の部材本体82A,83Aを交換することなく、同じ第1の部材本体82Aに、液状フッ素エラストマーを用いて第1の被覆材82Bを形成することが可能となる。

よって、コンタクトシール部材81を備えためっき装置80を用いて、半導体装置55を製造することで、半導体装置55の製造コストを低減することができる。

【0073】

液状フッ素エラストマーは、硫酸及び硝酸に対する体積膨張率が5〜10%未満で、アミン系溶剤に対する体積膨張率が5%未満である。また、液状フッ素エラストマーは、吸湿性及び吸水性においてフッ素系樹脂と同等の特性を有する。

【0074】

第2の部分83は、第2の部分本体83Aと、第2の被覆材83Bと、有する。第2の部分本体83Aは、第1の部分本体82Aの材料と同じ材料で構成されている。具体的には、第2の部分本体83Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

第2の被覆材83Bは、第2の部分本体83Aの表面を被覆している。第2の被覆材83Bの材料としては、例えば、エラストマー、フッ素系樹脂(例えば、PFA、FEP等)、パーフルオロエラストマー(FFKM)等を用いることができる。

【0075】

このように、第1の部分82を構成し、かつめっき用レジスト膜25と接触する第1の被覆材82Bとして、液状フッ素エラストマーを用いることで、めっき液32やコンタクトシール部材81を洗浄する際に使用する薬液により、第1の被覆材82Bが損傷することを抑制可能となる。

【0076】

これにより、コンタクトシール部材81からめっき用レジスト膜25を容易に剥がすことが可能となるので、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

また、液状フッ素エラストマーは耐薬品性に優れているため、コンタクトシール部材81の交換頻度を少なくすることができる。

なお、第2の被覆材83Bは、設けてもよいし、設けなくてもよい。

【0077】

(第4の実施の形態)

図8は、本発明の第4の実施の形態に係るめっき装置を示す断面図である。図8において、図7に示す構造体と同一構成部分には、同一符号を付す。

【0078】

図8を参照するに、第3の実施の形態のめっき装置90は、図7に示す第3の実施の形態のめっき装置80に設けられたコンタクトシール部材81の替わりに、コンタクトシール部材91を設けた以外は、めっき装置80と同様に構成される。

【0079】

コンタクトシール部材91は、コンタクトシール部材81を構成する第2の部分83Bの替わりに、第2の部分93を設けた以外はコンタクトシール部材81と同様な構成とされている。

【0080】

第2の部分93は、第2の実施の形態で説明した第2の部分83を構成する第2の被覆材83Bの替わりに、第1の被覆材82Bと同じ材料(液状フッ素エラストマー)で構成された第2の被覆材93を設けた以外は、第2の部分83Bと同様に構成される。

つまり、第3の実施の形態のめっき装置90では、コンタクトシール部材91を構成する第1及び第2の被覆材82B,93が液状フッ素エラストマーで構成されている。

【0081】

このような構成とされたコンタクトシール部材91を有するめっき装置90は、第3の実施の形態のめっき装置80と同様な効果を得ることができる。

具体的には、半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。また、フッ素系樹脂と比較してコンタクトシール部材91の交換頻度を少なくすることができる。

【0082】

また、めっき装置90を用いた場合も、第1の実施の形態の半導体装置55の製造方法と同様な手法により、半導体装置55を製造することができる。

【0083】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0084】

本発明は、半導体装置の製造方法、及びめっき装置に適用可能である。

【符号の説明】

【0085】

11…半導体基板、11a,12a,23a,25a…表面、11b…裏面、12…回路素子層、13…パッド、15…貫通孔、16…貫通電極、17…裏面電極、21…コンタクト孔、23…シード層、24…開口部、25…めっき用レジスト膜、27…構造体、30,60,70,80,90…めっき装置、31…めっき槽、32…めっき液、34…基板支持部材、35,61,71,81,91…コンタクトシール部材、37…めっき用電源、38…アノード電極、39…カソード電極、41,62,72,82…第1の部分、42,63,73,83,92…第2の部分、44…接触面、45…円筒状空間、51…ビア、52…表面電極、55…半導体装置、62A,72A,82A…第1の部分本体、62B,72B,82B…第1の被覆材、63A,73A,83A…第2の部分本体、63B,73B,83B,93…第2の被覆材

【技術分野】

【0001】

本発明は、半導体装置の製造方法、及びめっき装置に関する。

【背景技術】

【0002】

特許文献1には、基板保持部により保持された基板の周縁部にカソード電極が押し付けられて通電し、同時にシール部材の内周端部が基板の周縁部上面に圧接し、シール部材に囲まれた基板の上面側にめっき液を供給することで、めっき膜を形成する技術が開示されている。

【0003】

一般的に、めっき膜を形成する際、基板上に、開口部(孔や溝)が形成されためっき用レジスト膜を形成する。このため、上記シール部材は、基板の周縁部に形成された該めっき用レジスト膜の上面と接触することとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−51362号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記シール部材としては、PEEK(ポリエーテルエーテルケトン)よりなる部材本体を、エラストマー(H2O4+H2O2、HNO3、及びMEK(メチルエチルケトン)よりなる混合剤)で被覆したものを用いていた。

また、上記シール部材は、めっき膜を形成後に、シール部材に付着しためっき用レジストを除去する観点から、定期的に硫酸或いは硝酸等の薬液を用いて、シール部材の表面を洗浄していた。

【0006】

このため、シール部材を繰り返し使用することで、シール部材の表面がめっき液や洗浄液により粗化され、めっき膜を形成後に、シール部材から基板を剥がす際、シール部材からめっき用レジスト膜が剥がれにくいという問題があった。

これにより、搬送アームにより基板をうまく吸着できないという不具合や、基板を搬送できないという不具合や、搬送アームから基板が落下してしまうという不具合が発生してしまう。

【0007】

特に、高温(例えば、50〜60℃)でめっき膜を形成する場合、めっき液によりシール部材の表面が粗化されやすくなるため、シール部材からめっき用レジスト膜がさらに剥がれにくくなってしまう。そのため、上記問題が顕著となる。

【0008】

また、上記材料で構成されたシール部材は、繰り返し使用されることでめっき液や、洗浄する際の薬液により損傷するため、シール部材を交換する頻度が高いという問題があった。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を用いて、めっき膜を形成する工程を含む半導体装置の製造方法であって、前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0010】

本発明の半導体装置の製造方法によれば、コンタクトシール部材のうち、少なくともめっき用レジスト膜と接触する第1の部分の材料として、めっき膜を形成する際に使用するめっき液、及びコンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、めっき用レジスト膜と接触する第1の部分の表面が、めっき液及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0011】

これにより、コンタクトシール部材を繰り返し使用した場合でも、第1の部分の表面にめっき用レジスト膜が付着しにくくなるため、めっき膜を形成後に、第1の部分からめっき用レジスト膜を容易に剥がすことができる。

【0012】

したがって、めっき膜が形成された半導体基板を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜が形成された半導体基板が搬送ロボットから落下することを抑制できる。

【0013】

また、第1の部分の材料として、めっき膜を形成する際に使用するめっき液、及びコンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材を用いて従来よりも数多くの半導体基板をめっき処理することが可能となるので、従来よりもコンタクトシール部材の交換頻度を低減することができる。

【0014】

さらに、高温(例えば、50〜60℃)でめっき膜を繰り返し形成した場合でも、第1の部材の表面が粗化されることを抑制できる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その1)である。

【図2】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その2)である。

【図3】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その3)である。

【図4】本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図(その4)である。

【図5】第1の実施の形態の変形例に係るめっき装置を示す断面図である。

【図6】本発明の第2の実施の形態に係るめっき装置を示す断面図である。

【図7】本発明の第3の実施の形態に係るめっき装置を示す断面図である。

【図8】本発明の第4の実施の形態に係るめっき装置を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明を適用した実施の形態について詳細に説明する。なお、以下の説明で用いる図面は、本発明の実施形態の構成を説明するためのものであり、図示される各部の大きさや厚さや寸法等は、実際の半導体装置及びめっき装置の寸法関係とは異なる場合がある。

【0017】

(第1の実施の形態)

図1〜図4は、本発明の第1の実施の形態に係る半導体装置の製造工程を示す断面図である。

【0018】

図1〜図4を参照して、第1の実施の形態の半導体装置55(図4参照)の製造方法について説明する。

図1に示す工程では、半導体基板11(例えば、単結晶シリコンウェハ)の表面11a(主面)に、周知の手法により、回路素子層12を形成する。

回路素子層12は、複数の絶縁層及び配線パターンを有した多層配線構造とされており、パッド13や図示していないトランジスタ等を有する。パッド13は、該トランジスタと電気的に接続されている。

【0019】

次いで、半導体基板11の裏面11b側から半導体基板11を薄板化し、その後、パッド13と対向する部分の半導体基板11を貫通し、かつパッド13の下面を露出する貫通孔15を形成する。

次いで、半導体基板11の裏面11b及び貫通孔15の側壁を覆う絶縁膜(図示せず)の表面、及び貫通孔15に露出されたパッド13の下面を覆うシード層(図示せず)を形成する。

【0020】

次いで、半導体基板11の裏面11bに形成されたシード層に、内面がシード層で覆われた貫通孔15を露出する開口部を有しためっき用レジスト膜(図示せず)を形成する。

次いで、電解めっき法により、貫通孔15及び該開口部を埋め込むめっき膜(図示せず)を形成する。

これにより、貫通孔15に配置され、パッド13と接続され、かつ半導体基板11を貫通する貫通電極16(TSV)と、該開口部に配置され、かつ貫通電極16と一体とされた裏面電極17と、が一括形成される。その後、該めっき用レジスト膜を除去する。

【0021】

次いで、フォトリソグラフィ技術及びドライエッチング技術により、回路素子層12をエッチングすることで、パッド13の上面を露出するコンタクト孔21を形成する。

次いで、周知の手法により、コンタクト孔21の内面、及び回路素子層12の表面を覆うシード層23を形成する。このとき、シード層23は、半導体基板11の外周縁に位置する回路素子層12の表面12aにも形成される。

【0022】

次いで、周知のフォトリソグラフィ技術により、シード層23上に、コンタクト孔21を露出する開口部24を有しためっき用レジスト膜25を形成する。

なお、めっき用レジスト膜25を形成する際、レジストを塗布した後のプリベーク後に、エッジリンスを行い、半導体基板11の外周縁に形成されためっき用レジスト膜を除去する。

このため、半導体基板11の外周縁には、めっき用レジスト膜25は形成されておらず、半導体基板11の外周縁に形成されたシード層23は、めっき用レジスト膜25から露出されている。

【0023】

次いで、開口部24を有しためっき用レジスト膜25の表面を親水化させる。具体的には、例えば、めっき用レジスト膜25の表面をO2プラズマ処理することで、めっき用レジスト膜25の表面を親水化させる。これにより、開口部24内にめっき液が流れ込みやすくすることができると共に、構造体27が形成される。

【0024】

なお、図1では、図を見やすくするために、構造体27に、それぞれ4つの貫通電極16、裏面電極17、パッド13、及びコンタクト孔21のみを図示したが、半導体基板11は、ダイシングラインにより区画された複数のチップ形成領域を有しており、各チップ形成領域には、数多くの貫通電極16、裏面電極17、パッド13、及びコンタクト孔21が形成されている。

【0025】

次いで、図2に示す工程を説明する前に、図2を参照して、第1の実施の形態の半導体装置の製造方法で使用するめっき装置30の構成について説明する。

めっき装置30は、めっき槽31と、基板支持部材34と、コンタクトシール部材35と、めっき用電源37と、アノード電極38と、カソード電極39と、を有する。

【0026】

めっき槽31は、構造体27に当接されたコンタクトシール部材35の一部が浸漬可能な大きさとされており、その内部はめっき液32で満たされている。

基板支持部際34は、半導体基板11の裏面11b側から、裏面電極17と接触しないように構造体27を支持している。

【0027】

コンタクトシール部材35は、第1の部分41と、めっき膜用レジスト膜25と接触する第2の部分42と、を有する。

第1の部分41は、構造体27に形成されためっき用レジスト膜25と接触する部分(めっき用レジスト膜25と接触する恐れのある部分も含む)である。

【0028】

第1の部分41は、構造体27の外周縁を連続して囲むような形状とされており、接触面44と、円筒状空間45と、を有する。

接触面44は、めっき用レジスト25の表面25aのうち、半導体基板11の外周部分に位置する面と接触する面であり、リング状とされている。接触面44は、半導体基板11の外周部分に位置するめっき用レジスト膜25の表面25aに対して隙間がないように当接される。

円筒状空間45は、めっき膜47の形成領域に対応する回路素子層25の表面25aを露出する空間である。

【0029】

第2の部分42は、第1の部分41の外側に配置されており、第1の部分41と一体とされている。第2の部分42は、第1の部分41と同じ材料により構成されている。第2の部分42は、めっき用レジスト膜25と接触しない部分である。

【0030】

上記第1及び第2の部分41,42よりなるコンタクトシール部材35は、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液(例えば、硫酸や硝酸等)に対して耐性を有した材料により構成されている。

【0031】

具体的には、コンタクトシール部材35の材料としては、耐熱性(耐熱温度は、−100〜260℃)、耐薬品性、低摩擦性、非粘着性に優れたフッ素系樹脂を用いる。

コンタクトシール部材35の材料となるフッ素系樹脂としては、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)やFEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化))等を用いることができる。

【0032】

フッ素系樹脂(例えば、PFA、FEP等)は、硫酸及び硝酸に対する体積膨張率がそれぞれ5%未満で、アミン系溶剤に対する体積膨張率が5%未満である。

また、該フッ素系樹脂は、吸湿性及び吸水性が0.00%のため、撥水性に富んだ材料である。

【0033】

このように、第1及び第2の部分41,42よりなるコンタクトシール部材35の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液(例えば、硫酸や硝酸等)に対して耐性を有した材料を用いることにより、めっき用レジスト膜25と接触する第1の部分41の表面(接触面44も含む)が、めっき液32及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0034】

これにより、コンタクトシール部材35を繰り返し使用した場合でも、第1の部分41の表面にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分41からめっき用レジスト膜25を容易に剥がすことができる。

【0035】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0036】

また、第1の部分41の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材35を用いて従来よりも数多くの半導体基板11をめっき処理することが可能となるので、従来よりもコンタクトシール部材35の交換頻度を低減することができる。

【0037】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の部材41の表面が粗化されることを抑制できる。

【0038】

アノード電極38は、めっき液32に浸漬されている。アノード電極38は、めっき用電源37と電気的に接続されている。

カソード電極39は、半導体基板11の外周部分に位置すると共に、めっき用レジスト膜25から露出されたシード層23と接触している。シード層23は、電解めっき法により、めっき膜47を形成する際、給電層として機能する。

【0039】

次いで、図2に示す工程では、半導体基板11の裏面11bと基板支持部材34とを接触させると共に、めっき用レジスト膜25の表面25aとコンタクトシール部材35の接触面44とを当接させることで、基板支持部材34とコンタクトシール部材35との間に、図1に示す構造体30を上下反転させた状態で挟持し、めっき液32と回路素子層25の表面25aとを対向させる。

次いで、半導体基板11の外周部分に位置するシード層23にカソード電極39を接触させる。

【0040】

次いで、基板支持部材34及びコンタクトシール部材35と共に、図1に示す構造体30を下方に移動させて、円形状空間45がめっき液32で満たされるようにする。

次いで、めっき用電源37を用いてアノード電極38及びカソード電極39に給電することで、シード層23の表面23aにめっき膜47を析出成長させて、コンタクト孔21及び開口部24をめっき膜47で充填する。

【0041】

次いで、図3に示す工程では、基板支持部材34及びコンタクトシール部材35と共に、めっき膜47が形成された構造体27を上方に移動させた後、コンタクトシール部材35から構造体27を取り出し、上下反転させる。

【0042】

次いで、図4に示す工程では、図3に示すめっき用レジスト膜25を除去する。これにより、シード層23のうち、めっき膜47に覆われていない部分が露出される。

次いで、めっき膜47に覆われていないシード層23を選択的に除去することで、コンタクト孔21を埋め込むめっき膜47よりなり、シード層23を介して、パッド13と電気的に接続されたビア51と、開口部24を埋め込むめっき膜47よりなり、ビア51と一体とされた表面電極52と、が一括形成される。

これにより、第1の実施の形態の半導体装置55が製造される。半導体装置55は、配線基板上に複数積層可能な構造とされた半導体チップである。

【0043】

第1の実施の形態の半導体装置の製造方法によれば、半導体基板11の表面11aに形成されためっき用レジスト膜25の表面25aのうち、半導体基板11の外周部に位置する部分と接触すると共に、めっき用レジスト25の表面25a側にめっき液32を保持し、かつ耐薬品性、低摩擦性、非粘着性に優れたフッ素系樹脂(例えば、PFA、FEP等)よりなるコンタクトシール部材35を用いて、めっき膜47を形成することにより、めっき用レジスト膜25と接触する第1の部分41の表面(接触面44も含む)が、めっき液32及び薬液によりダメージを受けて粗化されることを抑制可能となる。

【0044】

これにより、コンタクトシール部材35を繰り返し使用した場合でも、第1の部分41の表面にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分41からめっき用レジスト膜25を容易に剥がすことができる。

【0045】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0046】

また、第1の部分41の材料として、めっき膜47を形成する際に使用するめっき液32、及びコンタクトシール部材35を洗浄する薬液に対して耐性を有した材料を用いることを用いることで、同一のコンタクトシール部材35を用いて従来よりも数多くの半導体基板11をめっき処理することが可能となるので、従来よりもコンタクトシール部材35の交換頻度を低減することができる。

【0047】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の部材41の表面が粗化されることを抑制できる。

【0048】

なお、第1の実施の形態の半導体装置55の製造方法では、第1の実施の形態で説明しためっき装置30を用いて、ビア51及び表面電極52を構成するめっき膜47を形成する場合を例に挙げて説明したが、めっき装置30は、例えば、図1に示す貫通電極16及び裏面電極17を構成するめっき膜を形成する際に用いてもよい。

この場合、第1の実施の形態の半導体装置55の製造方法と同様な効果を得ることができる。

【0049】

図5は、第1の実施の形態の変形例に係るめっき装置を示す断面図である。図5において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0050】

図5を参照するに、第1の実施の形態の変形例のめっき装置60は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材61を設けた以外は、めっき装置30と同様に構成される。

【0051】

コンタクトシール部材61は、第1の部分62と、第2の部分63と、を有する。第1の部分62は、第1の部分本体62Aと、第1の被覆材62Bと、有する。

第1の部分本体62Aは、グラファイトまたはカーボンファイバーを、弾性を有したゴム(フッ素系ゴムやシリコーンゴム)で覆った構成とされている。

第1の被覆材62Bは、めっき用レジスト膜25と接触する部分であり、第1の部分本体62Aの表面を被覆している。第1の被覆材62Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)を用いる。

【0052】

第2の部分63は、第2の部分本体63Aと、第2の被覆材63Bと、有する。第2の部分本体63Aは、第1の部分本体62Aの材料と同じ材料で構成されている。具体的には、第2の部分本体63Aは、例えば、グラファイトまたはカーボンファイバーを、弾性を有したゴム(フッ素系ゴムやシリコーンゴム)で覆った構成とされている。

第2の被覆材63Bは、第2の部分本体63Aの表面を被覆している。第2の被覆材63Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)を用いる。

【0053】

このように、第1の部分62を構成し、かつめっき用レジスト膜25と接触する第1の被覆材62Bとして、フッ素系樹脂(例えば、PFA、FEP等)を用いることで、第1の実施の形態のめっき装置30と同様な効果を得ることができる。

【0054】

また、めっき装置60を用いた場合も、第1の実施の形態で説明した方法と同様な手法により、半導体装置55の製造方法と同様な手法により、めっき膜47を形成することができ、第1の実施の形態の半導体装置55の製造方法と同様な効果を得ることができる。

なお、第2の被覆材63Bは、設けても、設けなくてもどちらでもよい。

【0055】

(第2の実施の形態)

図6は、本発明の第2の実施の形態に係るめっき装置を示す断面図である。図6において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0056】

図6を参照するに、第2の実施の形態のめっき装置70は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材71を設けた以外は、めっき装置30と同様に構成される。

【0057】

コンタクトシール部材71は、第1の部分72と、第2の部分73と、を有する。第1の部分72は、第1の部分本体72Aと、第1の被覆材72Bと、有する。

第1の部分本体72Aの材料としては、グラファイトまたはカーボンファイバーを用いることができる。

【0058】

第1の被覆材72Bは、めっき用レジスト膜25の表面25aと接触する部分であり、第1の部分本体72Aの表面を被覆している。第1の被覆材72Bの材料としては、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いる。パーフルオロエラストマー(FFKM)は、300℃付近でも弾性を有する。

【0059】

パーフルオロエラストマー(FFKM)は、硫酸及び硝酸に対する体積膨張率が5%未満で、アミン系溶剤に対する体積膨張率が5%未満である。

また、パーフルオロエラストマー(FFKM)は、吸湿性及び吸水性においてフッ素系樹脂と同等の特性を有する。

【0060】

第2の部分73は、第2の部分本体73Aと、第2の被覆材73Bと、有する。第2の部分本体73Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

第2の部分本体73Aは、第1の部分本体72Aの材料と同じ材料で構成されている。具体的には、第2の部分本体73Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

【0061】

第2の被覆材73Bは、第2の部分本体73Aの表面を被覆している。第2の被覆材73Bの材料としては、例えば、エラストマー、フッ素系樹脂(例えば、PFA、FEP等)、パーフルオロエラストマー(FFKM)等を用いることができる。

【0062】

このように、第1の部分72を構成し、かつめっき用レジスト膜25と接触する第1の被覆材72Bとして、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いることで、めっき液32やコンタクトシール部材71を洗浄する際に使用する薬液により、第1の被覆材72Bが損傷することを抑制可能となる。

【0063】

これにより、コンタクトシール部材71を繰り返し使用した場合でも、第1の部分72の表面(第1の被覆材72Bの表面)にめっき用レジスト膜25が付着しにくくなるため、めっき膜47を形成後に、第1の部分72からめっき用レジスト膜25を容易に剥がすことができる。

【0064】

したがって、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

【0065】

また、第1の被覆材72Bとして、フッ素系樹脂(例えば、PFA、FEP等)と比較して耐熱性及び耐薬品性に優れたパーフルオロエラストマー(FFKM)を用いることで、フッ素系樹脂を用いた場合よりも数多くの半導体基板11をめっき処理することが可能となるので、フッ素系樹脂を第1の被覆材72Bの材料として用いたときよりもコンタクトシール部材72の交換頻度を低減することができる。

【0066】

さらに、高温(例えば、50〜60℃)でめっき膜47を繰り返し形成した場合でも、第1の被覆材72Bの表面が粗化されることを抑制できる。

【0067】

また、めっき装置70を用いた場合も、第1の実施の形態の半導体装置55の製造方法と同様な手法により、めっき膜47を形成することができる。

なお、第2の被覆材73Bは、設けても、設けなくてもどちらでもよい。

【0068】

(第3の実施の形態)

図7は、本発明の第3の実施の形態に係るめっき装置を示す断面図である。図7において、図2に示す構造体と同一構成部分には、同一符号を付す。

【0069】

図7を参照するに、第3の実施の形態のめっき装置80は、図2に示す第1の実施の形態のめっき装置30に設けられたコンタクトシール部材35の替わりに、コンタクトシール部材81を設けた以外は、めっき装置30と同様に構成される。

【0070】

コンタクトシール部材81は、第1の部分82と、第2の部分83と、を有する。第1の部分82は、第1の部分本体82Aと、第1の被覆材82Bと、有する。

第1の部分本体82Aの材料としては、グラファイトまたはカーボンファイバーを用いることができる。

【0071】

第1の被覆材82Bは、めっき用レジスト膜25と接触する部分であり、第1の部分本体82Aの表面を被覆している。第1の被覆材82Bの材料としては、液状フッ素エラストマー(FPEとSiとを含む複合材料)を用いる。液状フッ素エラストマーは、150℃付近でも弾性を有する。

液状フッ素エラストマーは、接着剤としての機能を有すると共に、硬化することでコーティング材としても機能する材料である。

【0072】

このような特性を有した液状フッ素エラストマーにより第1の被覆材82Bを構成することで、第1の被覆材82Bが古くなった際(第1の被覆材82Bを交換する際)、第1及び第2の部材本体82A,83Aを交換することなく、同じ第1の部材本体82Aに、液状フッ素エラストマーを用いて第1の被覆材82Bを形成することが可能となる。

よって、コンタクトシール部材81を備えためっき装置80を用いて、半導体装置55を製造することで、半導体装置55の製造コストを低減することができる。

【0073】

液状フッ素エラストマーは、硫酸及び硝酸に対する体積膨張率が5〜10%未満で、アミン系溶剤に対する体積膨張率が5%未満である。また、液状フッ素エラストマーは、吸湿性及び吸水性においてフッ素系樹脂と同等の特性を有する。

【0074】

第2の部分83は、第2の部分本体83Aと、第2の被覆材83Bと、有する。第2の部分本体83Aは、第1の部分本体82Aの材料と同じ材料で構成されている。具体的には、第2の部分本体83Aの材料としては、例えば、グラファイトまたはカーボンファイバーを用いることができる。

第2の被覆材83Bは、第2の部分本体83Aの表面を被覆している。第2の被覆材83Bの材料としては、例えば、エラストマー、フッ素系樹脂(例えば、PFA、FEP等)、パーフルオロエラストマー(FFKM)等を用いることができる。

【0075】

このように、第1の部分82を構成し、かつめっき用レジスト膜25と接触する第1の被覆材82Bとして、液状フッ素エラストマーを用いることで、めっき液32やコンタクトシール部材81を洗浄する際に使用する薬液により、第1の被覆材82Bが損傷することを抑制可能となる。

【0076】

これにより、コンタクトシール部材81からめっき用レジスト膜25を容易に剥がすことが可能となるので、めっき膜47が形成された半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。

また、液状フッ素エラストマーは耐薬品性に優れているため、コンタクトシール部材81の交換頻度を少なくすることができる。

なお、第2の被覆材83Bは、設けてもよいし、設けなくてもよい。

【0077】

(第4の実施の形態)

図8は、本発明の第4の実施の形態に係るめっき装置を示す断面図である。図8において、図7に示す構造体と同一構成部分には、同一符号を付す。

【0078】

図8を参照するに、第3の実施の形態のめっき装置90は、図7に示す第3の実施の形態のめっき装置80に設けられたコンタクトシール部材81の替わりに、コンタクトシール部材91を設けた以外は、めっき装置80と同様に構成される。

【0079】

コンタクトシール部材91は、コンタクトシール部材81を構成する第2の部分83Bの替わりに、第2の部分93を設けた以外はコンタクトシール部材81と同様な構成とされている。

【0080】

第2の部分93は、第2の実施の形態で説明した第2の部分83を構成する第2の被覆材83Bの替わりに、第1の被覆材82Bと同じ材料(液状フッ素エラストマー)で構成された第2の被覆材93を設けた以外は、第2の部分83Bと同様に構成される。

つまり、第3の実施の形態のめっき装置90では、コンタクトシール部材91を構成する第1及び第2の被覆材82B,93が液状フッ素エラストマーで構成されている。

【0081】

このような構成とされたコンタクトシール部材91を有するめっき装置90は、第3の実施の形態のめっき装置80と同様な効果を得ることができる。

具体的には、半導体基板11を搬送ロボットで吸着する際の吸着不良を抑制できると共に、めっき膜47が形成された半導体基板11が搬送ロボットから落下することを抑制できる。また、フッ素系樹脂と比較してコンタクトシール部材91の交換頻度を少なくすることができる。

【0082】

また、めっき装置90を用いた場合も、第1の実施の形態の半導体装置55の製造方法と同様な手法により、半導体装置55を製造することができる。

【0083】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0084】

本発明は、半導体装置の製造方法、及びめっき装置に適用可能である。

【符号の説明】

【0085】

11…半導体基板、11a,12a,23a,25a…表面、11b…裏面、12…回路素子層、13…パッド、15…貫通孔、16…貫通電極、17…裏面電極、21…コンタクト孔、23…シード層、24…開口部、25…めっき用レジスト膜、27…構造体、30,60,70,80,90…めっき装置、31…めっき槽、32…めっき液、34…基板支持部材、35,61,71,81,91…コンタクトシール部材、37…めっき用電源、38…アノード電極、39…カソード電極、41,62,72,82…第1の部分、42,63,73,83,92…第2の部分、44…接触面、45…円筒状空間、51…ビア、52…表面電極、55…半導体装置、62A,72A,82A…第1の部分本体、62B,72B,82B…第1の被覆材、63A,73A,83A…第2の部分本体、63B,73B,83B,93…第2の被覆材

【特許請求の範囲】

【請求項1】

半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を用いて、めっき膜を形成する工程を含む半導体装置の製造方法であって、

前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とする半導体装置の製造方法。

【請求項2】

前記コンタクトシール部材は、前記第1の部分と、前記めっき用レジスト膜と接触しない第2の部分と、を有し、

前記第1及び第2の部分の材料として、フッ素系樹脂を用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆する第1の被覆材と、を有し、

前記第1の被覆材として、フッ素系樹脂を用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項4】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材として、パーフルオロエラストマーを用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項5】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材として、液状フッ素エラストマーを用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項6】

前記第2の部分は、第2の部分本体と、該第2の部分本体を被覆する第2の被覆材と、を有し、

前記第2の被覆材として、液状フッ素エラストマーを用いることを特徴とする請求項5記載の半導体装置の製造方法。

【請求項7】

前記めっき膜を形成する前に、前記めっき用レジスト膜の表面を親水化する処理を行うことを特徴とする請求項1ないし6のうち、いずれか1項記載の半導体装置の製造方法。

【請求項8】

半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を有するめっき装置であって、

前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とするめっき装置。

【請求項9】

前記コンタクトシール部材は、前記第1の部分と、前記めっき用レジスト膜と接触しない第2の部分と、を有し、

前記第1及び第2の部分の材料が、フッ素系樹脂であることを特徴とする請求項8記載のめっき装置。

【請求項10】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆する第1の被覆材と、を有し、

前記第1の被覆材が、フッ素系樹脂であることを特徴とする請求項8記載のめっき装置。

【請求項11】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材が、パーフルオロエラストマーであることを特徴とする請求項8記載のめっき装置。

【請求項12】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第2の被覆材として、液状フッ素エラストマーであることを特徴とする請求項8記載のめっき装置。

【請求項13】

前記第2の部分は、第2の部分本体と、該第2の部分本体を被覆する第2の被覆材と、を有し、

前記第2の被覆材が、液状フッ素エラストマーであることを特徴とする請求項12記載のめっき装置。

【請求項14】

前記第1の部分本体の材料として、グラファイトまたはカーボンファイバーを用いることを特徴とする請求項10ないし13のうち、いずれか1項記載のめっき装置。

【請求項15】

前記第2の部分本体の材料として、グラファイトまたはカーボンファイバーを用いることを特徴とする請求項9または14のうち、いずれか1項記載のめっき装置。

【請求項1】

半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を用いて、めっき膜を形成する工程を含む半導体装置の製造方法であって、

前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とする半導体装置の製造方法。

【請求項2】

前記コンタクトシール部材は、前記第1の部分と、前記めっき用レジスト膜と接触しない第2の部分と、を有し、

前記第1及び第2の部分の材料として、フッ素系樹脂を用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆する第1の被覆材と、を有し、

前記第1の被覆材として、フッ素系樹脂を用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項4】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材として、パーフルオロエラストマーを用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項5】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材として、液状フッ素エラストマーを用いることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項6】

前記第2の部分は、第2の部分本体と、該第2の部分本体を被覆する第2の被覆材と、を有し、

前記第2の被覆材として、液状フッ素エラストマーを用いることを特徴とする請求項5記載の半導体装置の製造方法。

【請求項7】

前記めっき膜を形成する前に、前記めっき用レジスト膜の表面を親水化する処理を行うことを特徴とする請求項1ないし6のうち、いずれか1項記載の半導体装置の製造方法。

【請求項8】

半導体基板の主面に形成されためっき用レジスト膜の表面のうち、前記半導体基板の外周部に位置する部分と接触すると共に、前記めっき用レジストの表面側にめっき液を保持するコンタクトシール部材を有するめっき装置であって、

前記コンタクトシール部材のうち、少なくとも前記めっき用レジスト膜と接触する第1の部分の材料として、前記めっき膜を形成する際に使用するめっき液、及び前記コンタクトシール部材を洗浄する薬液に対して耐性を有した材料を用いることを特徴とするめっき装置。

【請求項9】

前記コンタクトシール部材は、前記第1の部分と、前記めっき用レジスト膜と接触しない第2の部分と、を有し、

前記第1及び第2の部分の材料が、フッ素系樹脂であることを特徴とする請求項8記載のめっき装置。

【請求項10】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆する第1の被覆材と、を有し、

前記第1の被覆材が、フッ素系樹脂であることを特徴とする請求項8記載のめっき装置。

【請求項11】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第1の被覆材が、パーフルオロエラストマーであることを特徴とする請求項8記載のめっき装置。

【請求項12】

前記第1の部分は、第1の部分本体と、該第1の部分本体を被覆し、前記めっき用レジスト膜と接触する第1の被覆材と、を有し、

前記第2の被覆材として、液状フッ素エラストマーであることを特徴とする請求項8記載のめっき装置。

【請求項13】

前記第2の部分は、第2の部分本体と、該第2の部分本体を被覆する第2の被覆材と、を有し、

前記第2の被覆材が、液状フッ素エラストマーであることを特徴とする請求項12記載のめっき装置。

【請求項14】

前記第1の部分本体の材料として、グラファイトまたはカーボンファイバーを用いることを特徴とする請求項10ないし13のうち、いずれか1項記載のめっき装置。

【請求項15】

前記第2の部分本体の材料として、グラファイトまたはカーボンファイバーを用いることを特徴とする請求項9または14のうち、いずれか1項記載のめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−104097(P2013−104097A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248708(P2011−248708)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

[ Back to top ]