半導体装置の製造方法、基板処理方法、基板処理装置およびプログラム

【課題】 金属炭化物系の膜を段差被覆性良く形成する。

【解決手段】 基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、基板に対して、窒化原料を供給する工程と、を交互に所定回数行うことで、基板上に、所定膜厚の第1金属元素を含む金属炭窒化膜を形成する。

【解決手段】 基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、基板に対して、窒化原料を供給する工程と、を交互に所定回数行うことで、基板上に、所定膜厚の第1金属元素を含む金属炭窒化膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板上に薄膜を形成する工程を含む半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムに関するものである。

【背景技術】

【0002】

MOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)等の半導体装置の高集積化及び高性能化に伴い、電極や配線等として、様々な種類の金属膜が用いられている。例えば、MOSFETのゲート電極としては、耐酸化性、電気抵抗率、仕事関数等の観点から、炭化タンタル(TaC)膜や炭化チタン(TiC)膜等の金属炭化物系の膜が用いられることがある。

【発明の概要】

【発明が解決しようとする課題】

【0003】

段差被覆性が要求される立体構造上への成膜等を考えると、上述の金属炭化物系の膜は、スパッタ法のような堆積法ではなく、CVD(Chemical Vapor Deposition)法により成膜することが好ましい。しかしながら、金属炭化物系の膜をCVD法により成膜することはこれまで困難であった。事実、CVD法による金属窒化膜の成膜例は比較的多く報告されているものの、金属炭化物系の膜の成膜例は殆ど報告されていない。

【0004】

本発明は、金属炭化物系の膜を、段差被覆性良く形成することが可能な半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0006】

本発明の他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する基板処理方法が提供される。

【0007】

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して窒化原料を供給する窒化原料供給系と、

前記処理室内の基板に対して、前記第1原料と前記第2原料とを交互に所定回数供給する処理と、前記処理室内の前記基板に対して、窒化原料を供給する処理と、を交互に所定

回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成するように、前記第1原料供給系、前記第2原料供給系および前記窒化原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0008】

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【発明の効果】

【0009】

本発明に係る半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムによれば、金属炭化物系の膜を、段差被覆性良く形成できる。

【図面の簡単な説明】

【0010】

【図1】本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を縦断面図で示す図である。

【図2】本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を図1のA−A線断面図で示す図である。

【図3】本実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

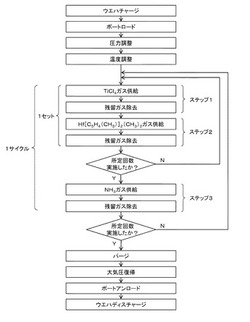

【図4】本実施形態の第1シーケンスにおける成膜フローを示す図である。

【図5】本実施形態の第2シーケンスにおける成膜フローを示す図である。

【図6】本実施形態の第1シーケンスにおけるガス供給のタイミングを示す図である。

【図7】本実施形態の第2シーケンスにおけるガス供給のタイミングを示す図である。

【図8】本発明の実施例1における成膜フローを示す図である。

【図9】本発明の実施例1におけるガス供給のタイミングを示す図である。

【図10】本発明の実施例1に係るXRFスペクトルの測定結果を示す図である。

【図11】本発明の実施例2における成膜フローを示す図である。

【図12】本発明の実施例2におけるガス供給のタイミングを示す図である。

【図13】本発明の実施例2に係るXRFスペクトルの測定結果を示す図である。

【発明を実施するための形態】

【0011】

<本発明の一実施形態>

以下に、本発明の一実施形態を図面に基づいて説明する。

【0012】

(1)基板処理装置の構成

図1は、本実施の形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉202部分を縦断面図で示しており、図2は本実施の形態で好適に用いられる縦型処理炉の概略構成図であり、処理炉202部分を図1のA−A線断面図で示している。なお、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0013】

図1に示されているように、処理炉202は加熱手段(加熱機構)としてのヒータ207を有する。ヒータ207は円筒形状であり、保持板としてのヒータベース(図示せず)に支持されることにより垂直に据え付けられている。なお、ヒータ207は、後述するよ

うにガスを熱で活性化させる活性化機構としても機能する。

【0014】

ヒータ207の内側には、ヒータ207と同心円状に反応容器(処理容器)を構成する反応管203が配設されている。反応管203は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。反応管203の筒中空部には処理室201が形成されており、基板としてのウエハ200を後述するボート217によって水平姿勢で垂直方向に多段に整列した状態で収容可能に構成されている。

【0015】

処理室201内には、第1ガス導入部としての第1ノズル249aと、第2ガス導入部としての第2ノズル249bと、第3ガス導入部としての第3ノズル249cとが反応管203の下部側壁を貫通するように設けられている。第1ノズル249a、第2ノズル249b、第3ノズル249cには、第1ガス供給管232a、第2ガス供給管232b、第3ガス供給管232cが、それぞれ接続されている。このように、反応管203には3本のノズル249a,249b,249cと、3本のガス供給管232a,232b,232cとが設けられており、処理室201内へ複数種類、ここでは3種類のガスを供給することができるように構成されている。

【0016】

なお、反応管203の下方に、反応管203を支持する金属製のマニホールドを設け、各ノズルを、この金属製のマニホールドの側壁を貫通するように設けるようにしてもよい。この場合、この金属製のマニホールドに、さらに後述する排気管231を設けるようにしてもよい。なお、この場合であっても、排気管231を金属製のマニホールドではなく、反応管203の下部に設けるようにしてもよい。このように、処理炉202の炉口部を金属製とし、この金属製の炉口部にノズル等を取り付けるようにしてもよい。

【0017】

第1ガス供給管232aには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241a、及び開閉弁であるバルブ243aが設けられている。また、第1ガス供給管232aのバルブ243aよりも下流側には、第1不活性ガス供給管232dが接続されている。この第1不活性ガス供給管232dには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241d、及び開閉弁であるバルブ243dが設けられている。また、第1ガス供給管232aの先端部には、上述の第1ノズル249aが接続されている。第1ノズル249aは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第1ノズル249aは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第1ノズル249aはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第1ノズル249aの側面にはガスを供給するガス供給孔250aが設けられている。ガス供給孔250aは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250aは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第1ガス供給管232a、マスフローコントローラ241a、バルブ243a、第1ノズル249aにより第1ガス供給系が構成される。また、主に、第1不活性ガス供給管232d、マスフローコントローラ241d、バルブ243dにより第1不活性ガス供給系が構成される。

【0018】

第2ガス供給管232bには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241b、及び開閉弁であるバルブ243bが設けられ

ている。また、第2ガス供給管232bのバルブ243bよりも下流側には、第2不活性ガス供給管232eが接続されている。この第2不活性ガス供給管232eには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241e、及び開閉弁であるバルブ243eが設けられている。また、第2ガス供給管232bの先端部には、上述の第2ノズル249bが接続されている。第2ノズル249bは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第2ノズル249bは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第2ノズル249bはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第2ノズル249bの側面にはガスを供給するガス供給孔250bが設けられている。ガス供給孔250bは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250bは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第2ガス供給管232b、マスフローコントローラ241b、バルブ243b、第2ノズル249bにより第2ガス供給系が構成される。また、主に、第2不活性ガス供給管232e、マスフローコントローラ241e、バルブ243eにより第2不活性ガス供給系が構成される。

【0019】

第3ガス供給管232cには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241c、及び開閉弁であるバルブ243cが設けられている。また、第3ガス供給管232cのバルブ243cよりも下流側には、第3不活性ガス供給管232fが接続されている。この第3不活性ガス供給管232fには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241f、及び開閉弁であるバルブ243fが設けられている。また、第3ガス供給管232cの先端部には、上述の第3ノズル249cが接続されている。第3ノズル249cは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第3ノズル249cは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第3ノズル249cはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第3ノズル249cの側面にはガスを供給するガス供給孔250cが設けられている。ガス供給孔250cは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250cは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第3ガス供給管232c、マスフローコントローラ241c、バルブ243c、第3ノズル249cにより第3ガス供給系が構成される。また、主に、第3不活性ガス供給管232f、マスフローコントローラ241f、バルブ243fにより、第3不活性ガス供給系が構成される。

【0020】

このように、本実施形態におけるガス供給の方法は、反応管203の内壁と、積載された複数枚のウエハ200の端部とで定義される円弧状の縦長の空間内に配置したノズル249a,249b,249cを経由してガスを搬送し、ノズル249a,249b,249cにそれぞれ開口されたガス供給孔250a,250b,250cからウエハ200の近傍で初めて反応管203内にガスを噴出させており、反応管203内におけるガスの主たる流れをウエハ200の表面と平行な方向、すなわち水平方向としている。このような

構成とすることで、各ウエハ200に均一にガスを供給でき、各ウエハ200に形成される薄膜の膜厚を均一にできる効果がある。なお、反応後の残ガスは、排気口、すなわち、後述する排気管231の方向に向かって流れるが、この残ガスの流れの方向は、排気口の位置によって適宜特定され、垂直方向に限ったものではない。

【0021】

第1ガス供給管232aからは、第1原料として、例えば、第1金属元素とハロゲン元素とを含む原料ガス(第1原料ガス)が、マスフローコントローラ241a、バルブ243a、第1ノズル249aを介して処理室201内に供給される。ここで、第1金属元素は、チタン(Ti)、タンタル(Ta)、ハフニウム(Hf)、ジルコニウム(Zr)、モリブデン(Mo)、タングステン(W)等の遷移金属元素を含み、ハロゲン元素は、塩素(Cl)、フッ素(F)等の元素を含む。第1原料ガスとしては、例えば塩化チタン、すなわち、チタニウムテトラクロライド(TiCl4)ガス等のチタン(Ti)および塩素(Cl)を含む原料ガスを用いることができる。なお、TiCl4のように常温常圧下で液体状態である液体原料を用いる場合は、液体原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。

【0022】

第2ガス供給管232bからは、第2原料として、例えば、第2金属元素と炭素とを含む原料ガス(第2原料ガス)が、マスフローコントローラ241b、バルブ243b、第2ノズル249bを介して処理室201内に供給される。ここで、第2金属元素は、チタン(Ti)、タンタル(Ta)、ハフニウム(Hf)、ジルコニウム(Zr)、モリブデン(Mo)、タングステン(W)等の遷移金属元素を含む。また、第2原料ガスは、メチル基、シクロペンタ基、エチル基等の、炭素(C)と水素(H)とを含む置換基をも含む。すなわち、第2原料ガスは、遷移金属元素、炭素および水素を含む原料ともいえる。第2原料ガスとしては、例えばHf[C5H4(CH3)]2(CH3)2ガス等のハフニウム(Hf)、炭素(C)および水素(H)を含む原料ガスを用いることができる。Hf[C5H4(CH3)]2(CH3)2は、メチル基とシクロペンタ基とを含む原料でもある。なお、Hf[C5H4(CH3)]2(CH3)2のように、常温常圧下で固体状態である固体原料を用いる場合は、原料を加熱したり、原料をECH(エチルシクロヘキサン)やTHF(テトラヒドロフラン)などの溶媒(ソルベント)に溶かしたりして液体状態とし、液体状態とした原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。

【0023】

第3ガス供給管232cからは、窒化原料として、例えば、窒化ガスとしての窒素(N)を含むガス(窒素含有ガス)が、マスフローコントローラ241c、バルブ243c、第3ノズル249cを介して処理室201内に供給される。窒素含有ガスとしては、例えばアンモニア(NH3)ガスを用いることができる。

【0024】

不活性ガス供給管232d,232e,232fからは、例えば窒素(N2)ガスが、それぞれマスフローコントローラ241d,241e,241f、バルブ243d,243e,243f、ガス供給管232a,232b,232c、ガスノズル249a,249b,249cを介して処理室201内に供給される。

【0025】

なお、例えば各ガス供給管から上述のようなガスをそれぞれ流す場合、第1ガス供給系により第1原料ガス供給系が構成される。また、第2ガス供給系により第2原料ガス供給系が構成される。また、第3ガス供給系により窒化ガス供給系(窒素含有ガス供給系)が構成される。また、窒化ガスを反応ガスと称する場合、窒化ガス供給系により反応ガス供給系が構成される。なお、第1原料ガスと第2原料ガスとを総称して原料ガスと称する場合、第1原料ガス供給系と第2原料ガス供給系とにより原料ガス供給系が構成される。なお、第1原料ガス供給系、第2原料ガス供給系、窒化ガス供給系を、それぞれ、単に、第1原料供給系、第2原料供給系、窒化原料供給系とも称する。

【0026】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている。図2に示すように、横断面視において、排気管231は、反応管203の第1ノズル249aのガス供給孔250a、第2ノズル249bのガス供給孔250b、および、第3ノズル249cのガス供給孔250cが設けられる側と対向する側、すなわちウエハ200を挟んでガス供給孔250a,250b,250cとは反対側に設けられている。また、図1に示すように縦断面視において、排気管231は、ガス供給孔250a,250b,250cが設けられる箇所よりも下方に設けられている。この構成により、ガス供給孔250a,250b,250cから処理室201内のウエハ200の近傍に供給されたガスは、水平方向、すなわちウエハ200の表面と平行な方向に向かって流れた後、下方に向かって流れ、排気管231より排気されることとなる。処理室201内におけるガスの主たる流れが水平方向へ向かう流れとなるのは上述の通りである。

【0027】

排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ244を介して、真空排気装置としての真空ポンプ246が接続されている。なお、APCバルブ244は、真空ポンプ246を作動させた状態で弁を開閉することで、処理室201内の真空排気および真空排気停止を行うことができ、更に、真空ポンプ246を作動させた状態で弁開度を調節することで、処理室201内の圧力を調整することができるように構成されているバルブである。主に、排気管231、APCバルブ244、圧力センサ245により排気系が構成される。なお、真空ポンプ246を排気系に含めて考えてもよい。排気系は、真空ポンプ246を作動させつつ、圧力センサ245により検出された圧力情報に基づいてAPCバルブ244の弁の開度を調節することにより、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。

【0028】

反応管203の下方には、反応管203の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は反応管203の下端に垂直方向下側から当接されるように構成されている。シールキャップ219は例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には反応管203の下端と当接するシール部材としてのOリング220が設けられている。シールキャップ219の処理室201と反対側には、後述する基板保持具としてのボート217を回転させる回転機構267が設置されている。回転機構267の回転軸255はシールキャップ219を貫通してボート217に接続されている。回転機構267は、ボート217を回転させることでウエハ200を回転させるように構成されている。シールキャップ219は、反応管203の外部に垂直に設置された昇降機構としてのボートエレベータ115によって垂直方向に昇降されるように構成されている。ボートエレベータ115は、シールキャップ219を昇降させることで、ボート217を処理室201内外に搬入および搬出することが可能なように構成されている。すなわち、ボートエレベータ115は、ボート217すなわちウエハ200を、処理室201内外に搬送する搬送装置(搬送機構)として構成される。

【0029】

基板支持具としてのボート217は、例えば石英や炭化珪素等の耐熱性材料からなり、複数枚のウエハ200を水平姿勢で、かつ、互いに中心を揃えた状態で整列させて多段に支持するように構成されている。なおボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる断熱部材218が設けられており、ヒータ207からの熱がシールキャップ219側に伝わりにくくなるよう構成されている。なお、断熱部材218は、石英や炭化珪素等の耐熱性材料からなる複数枚の断熱板と、これらを水平姿勢で多段に支持する断熱板ホルダとにより構成してもよい。

【0030】

反応管203内には温度検出器としての温度センサ263が設置されており、温度センサ263により検出された温度情報に基づきヒータ207への通電具合を調整することで、処理室201内の温度が所望の温度分布となるように構成されている。温度センサ263は、ノズル249a、249b、249cと同様にL字型に構成されており、反応管203の内壁に沿って設けられている。

【0031】

図3に示されているように、制御部(制御手段)であるコントローラ121は、CPU(Central Processing Unit)121a、RAM(Random

Access Memory)121b、記憶装置121c、I/Oポート121dを備えたコンピュータとして構成されている。RAM121b、記憶装置121c、I/Oポート121dは、内部バス121eを介して、CPU121aとデータ交換可能なように構成されている。コントローラ121には、例えばタッチパネル等として構成された入出力装置122が接続されている。

【0032】

記憶装置121cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)等で構成されている。記憶装置121c内には、基板処理装置の動作を制御する制御プログラムや、後述する基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ121に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM121bは、CPU121aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0033】

I/Oポート121dは、上述のマスフローコントローラ241a,241b,241c,241d,241e,241f、バルブ243a,243b,243c,243d,243e,243f、圧力センサ245、APCバルブ244、真空ポンプ246、ヒータ207、温度センサ263、回転機構267、ボートエレベータ115等に接続されている。

【0034】

CPU121aは、記憶装置121cから制御プログラムを読み出して実行すると共に、入出力装置122からの操作コマンドの入力等に応じて記憶装置121cからプロセスレシピを読み出すように構成されている。そして、CPU121aは、読み出したプロセスレシピの内容に沿うように、マスフローコントローラ241a,241b,241c,241d,241e,241fによる各種ガスの流量調整動作、バルブ243a,243b,243c,243d,243e,243fの開閉動作、APCバルブ244の開閉動作及びAPCバルブ244による圧力センサ245に基づく圧力調整動作、温度センサ263に基づくヒータ207の温度調整動作、真空ポンプ246の起動および停止、回転機構267によるボート217の回転および回転速度調節動作、ボートエレベータ115によるボート217の昇降動作等を制御するように構成されている。

【0035】

なお、コントローラ121は、専用のコンピュータとして構成されている場合に限らず、汎用のコンピュータとして構成されていてもよい。例えば、上述のプログラムを格納した外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MO等の光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)123を用意し、係る外部記憶装置123を用いて汎用のコンピュータにプログラムをインストールすること等により、本実施形態に係るコントローラ121を構成することができる。なお、コンピュータにプログラムを供給するための手

段は、外部記憶装置123を介して供給する場合に限らない。例えば、インターネットや専用回線等の通信手段を用い、外部記憶装置123を介さずにプログラムを供給するようにしてもよい。なお、記憶装置121cや外部記憶装置123は、コンピュータ読み取り可能な記録媒体として構成される。以下、これらを総称して、単に記録媒体ともいう。なお、本明細書において記録媒体という言葉を用いた場合は、記憶装置121c単体のみを含む場合、外部記憶装置123単体のみを含む場合、または、その両方を含む場合がある。

【0036】

(2)基板処理工程

次に、上述の基板処理装置の処理炉202を用いて半導体装置(デバイス)の製造工程の一工程として、基板上に金属炭窒化膜を成膜するシーケンス例について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作はコントローラ121により制御される。

【0037】

(第1シーケンス)

まず、本実施形態の第1シーケンスについて説明する。

図4は、本実施形態の第1シーケンスにおける成膜フローを示す図である。図6は、本実施形態の第1シーケンスにおけるガス供給のタイミングを示す図である。

【0038】

本実施形態の第1シーケンスでは、

処理室201内のウエハ200に対して、チタン(Ti)と塩素(Cl)とを含む第1原料と、ハフニウム(Hf)と炭素(C)とを含む第2原料と、を交互に所定回数供給することで、ウエハ200上にチタンおよび炭素を含むチタン炭化層(TiC層)を形成する工程と、

処理室201内のウエハ200に対して、窒化原料を供給することで、TiC層を窒化してチタン、炭素および窒素を含むチタン炭窒化層(TiCN層)を形成する工程と、

を交互に所定回数行うことで、ウエハ200上に、所定膜厚のチタン炭窒化膜(TiCN膜)を形成する。

【0039】

ここで、「第1原料と第2原料とを交互に所定回数供給する」とは、第1原料の供給と第2原料の供給とを1セットとした場合、このセットを1回行う場合と、このセットを複数回行う場合の両方を含む。すなわち、このセットを1回以上(所定回数)行うことを意味する。なお、比較的C濃度の高いTiCN膜を得るには、このセットを複数回行うことが好ましい。セットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができる。また、比較的C濃度の低いTiCN膜を得るには、このセットの実施回数を少なくする(例えば1回とする)ことが好ましい。

【0040】

また、「第1原料と第2原料とを交互に所定回数供給する工程と、窒化原料を供給する工程と、を交互に所定回数行う」とは、第1原料と第2原料とを交互に所定回数供給する工程と、窒化原料を供給する工程と、を1サイクルとした場合、このサイクルを1回行う場合と、このサイクルを複数回行う場合の両方を含む。すなわち、このサイクルを1回以上(所定回数)行うことを意味する。後述するように、このサイクルは、1回行うよりも、複数回行うことが好ましい。

【0041】

図4、図6は、TiC層を形成する際に、処理室201内のウエハ200に対して第1原料を供給し、その後、第2原料を供給する例、すなわち、第1原料を第2原料よりも先に供給する例を示している。但し、第1原料及び第2原料の供給順序は順不同であり、第2原料を第1原料よりも先に供給してもよい。

【0042】

以下、本実施形態の第1シーケンスを具体的に説明する。ここでは、第1原料としてT

iCl4ガスを、第2原料としてHf[C5H4(CH3)]2(CH3)2ガスを、窒化原料としてNH3ガスを用い、図4の成膜フローおよび図6の成膜シーケンスにより、ウエハ200上に金属炭窒化膜としてチタン炭窒化膜(TiCN膜)を形成する例について説明する。

【0043】

なお、本明細書では、金属膜という用語は、金属原子を含む導電性の物質で構成される膜を意味しており、これには、金属単体で構成される導電性の金属単体膜の他、導電性の金属窒化膜、導電性の金属酸化膜、導電性の金属酸窒化膜、導電性の金属複合膜、導電性の金属合金膜、導電性の金属シリサイド膜、導電性の金属炭化膜(金属カーバイド膜)、導電性の金属炭窒化膜(金属カーボナイトライド膜)等も含まれる。なお、チタン炭窒化膜は導電性の金属炭窒化膜であり、チタン炭化膜は導電性の金属炭化膜である。

【0044】

(ウエハチャージ及びボートロード)

複数枚のウエハ200がボート217に装填(ウエハチャージ)されると、図1に示されているように、複数枚のウエハ200を支持したボート217は、ボートエレベータ115によって持ち上げられて処理室201内に搬入(ボートロード)される。この状態で、シールキャップ219はOリング220を介して反応管203の下端をシールした状態となる。

【0045】

(圧力調整及び温度調整)

処理室201内が所望の圧力(真空度)となるように真空ポンプ246によって真空排気される。この際、処理室201内の圧力は、圧力センサ245で測定され、この測定された圧力情報に基づき、APCバルブ244がフィードバック制御される(圧力調整)。なお、真空ポンプ246は、少なくともウエハ200に対する処理が完了するまでの間は常時作動させた状態を維持する。また、処理室201内が所望の温度となるようにヒータ207によって加熱される。この際、処理室201内が所望の温度分布となるように、温度センサ263が検出した温度情報に基づきヒータ207への通電具合がフィードバック制御される(温度調整)。なお、ヒータ207による処理室201内の加熱は、少なくともウエハ200に対する処理が完了するまでの間は継続して行われる。続いて、回転機構267によりボート217及びウエハ200の回転を開始する。なお、回転機構267によるボート217及びウエハ200の回転は、少なくとも、ウエハ200に対する処理が完了するまでの間は継続して行われる。その後、後述する3つのステップを順次実行する。

【0046】

[ステップ1]

(TiCl4ガス供給)

第1ガス供給管232aのバルブ243aを開き、第1ガス供給管232a内にTiCl4ガスを流す。第1ガス供給管232a内を流れたTiCl4ガスは、マスフローコントローラ241aにより流量調整される。流量調整されたTiCl4ガスは、第1ノズル249aのガス供給孔250aから処理室201内に供給され、排気管231から排気される。このとき、ウエハ200に対してTiCl4ガスが供給されることとなる。このとき同時にバルブ243dを開き、第1不活性ガス供給管232d内にN2ガス等の不活性ガスを流す。第1不活性ガス供給管232d内を流れたN2ガスは、マスフローコントローラ241dにより流量調整される。流量調整されたN2ガスはTiCl4ガスと一緒に処理室201内に供給され、排気管231から排気される。なお、このとき、第2ノズル249b、第3ノズル249c内へのTiCl4ガスの侵入を防止するために、バルブ243e,243fを開き、第2不活性ガス供給管232e、第3不活性ガス供給管232f内にN2ガスを流す。N2ガスは、第2ガス供給管232b、第3ガス供給管232c、第2ノズル249b、第3ノズル249cを介して処理室201内に供給され、排気管231から排気される。

【0047】

このときAPCバルブ244を適正に調整して、処理室201内の圧力を、例えば10〜2000Paの範囲内の圧力とする。マスフローコントローラ241aで制御するTiCl4ガスの供給流量は、例えば10〜2000sccmの範囲内の流量とする。マスフローコントローラ241d,241e,241fで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。TiCl4ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときヒータ207の温度は、ウエハ200の温度が、例えば200〜450℃の範囲内の温度となるような温度に設定する。なお、ウエハ温度が200℃未満となると、ステップ1と後述するステップ2とを交互に所定回数行うことで形成されるTiC層と、ステップ3において供給されるNH3とが反応しなくなり、ステップ3においてTiCN層が形成されなくなる。また、ウエハ温度が450℃を超えると、気相反応が支配的になることで膜厚均一性が悪化しやすくなり、その制御が困難となってしまう。よって、ウエハ200の温度は200〜450℃の範囲内の温度とするのがよい。

【0048】

TiCl4ガスの供給により、ウエハ200表面の下地膜上に、例えば1原子層未満から数原子層程度の厚さのチタン含有層が形成される。チタン含有層はTiCl4の化学吸着層であってもよいし、チタン層(Ti層)であってもよいし、その両方を含んでいてもよい。ただし、チタン含有層はチタン(Ti)及び塩素(Cl)を含む層であることが好ましい。

【0049】

ここでチタン層はチタン(Ti)により構成される連続的な層の他、不連続な層や、これらが重なってできるチタン薄膜をも含む。なお、Tiにより構成される連続的な層をチタン薄膜という場合もある。なお、チタン層を構成するTiは、Clとの結合が完全に切れていないものも含む。

【0050】

また、TiCl4の化学吸着層は、TiCl4分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。すなわち、TiCl4の化学吸着層は、TiCl4分子で構成される1分子層もしくは1分子層未満の厚さの化学吸着層を含む。なお、TiCl4の化学吸着層を構成するTiCl4分子は、TiとClとの結合が一部切れたもの(TiClx分子)も含む。すなわち、TiCl4の化学吸着層は、TiCl4分子および/またはTiClx分子の連続的な化学吸着層や不連続な化学吸着層を含む。なお、1原子層未満の厚さの層とは不連続に形成される原子層のことを意味しており、1原子層の厚さの層とは連続的に形成される原子層のことを意味している。また、1分子層未満の厚さの層とは不連続に形成される分子層のことを意味しており、1分子層の厚さの層とは連続的に形成される分子層のことを意味している。

【0051】

TiCl4ガスが自己分解(熱分解)する条件下、すなわち、TiCl4ガスの熱分解反応が生じる条件下では、ウエハ200上にTiが堆積することでチタン層が形成される。TiCl4ガスが自己分解(熱分解)しない条件下、すなわち、TiCl4ガスの熱分解反応が生じない条件下では、ウエハ200上にTiCl4ガスが化学吸着することでTiCl4ガスの化学吸着層が形成される。なお、ウエハ200上に、TiCl4ガスの化学吸着層を形成するよりも、チタン層を形成する方が、成膜レートを高くすることができる。

【0052】

ウエハ200上に形成されるチタン含有層の厚さが数原子層を超えると、後述するステップ3での窒化の作用がチタン含有層の全体に届かなくなる。また、ウエハ200上に形成可能なチタン含有層の厚さの最小値は1原子層未満である。よって、チタン含有層の厚さは1原子層未満から数原子層程度とするのが好ましい。なお、チタン含有層の厚さを1

原子層以下、すなわち、1原子層または1原子層未満とすることで、後述するステップ3での窒化の作用を相対的に高めることができ、ステップ3の窒化反応に要する時間を短縮することができる。ステップ1のチタン含有層形成に要する時間を短縮することもできる。結果として、1サイクルあたりの処理時間を短縮することができ、トータルでの処理時間を短縮することも可能となる。すなわち、成膜レートを高くすることも可能となる。また、チタン含有層の厚さを1原子層以下とすることで、膜厚均一性の制御性を高めることも可能となる。

【0053】

(残留ガス除去)

チタン含有層が形成された後、第1ガス供給管232aのバルブ243aを閉じ、TiCl4ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはチタン含有層形成に寄与した後のTiCl4ガスを処理室201内から排除する。なお、このときバルブ243d,243e,243fは開いたままとして、N2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはチタン含有層形成に寄与した後のTiCl4ガスを処理室201内から排除する効果を高めることができる。

【0054】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ2において悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ2において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0055】

第1原料ガスとしては、TiCl4ガスの他、フッ化チタン、すなわち、チタニウムテトラフルオライド(TiF4)ガス等のチタン(Ti)およびフッ素(F)を含む原料ガスを用いてもよい。不活性ガスとしては、N2ガスの他、Arガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0056】

[ステップ2]

(Hf[C5H4(CH3)]2(CH3)2ガス供給)

ステップ1が終了し処理室201内の残留ガスを除去した後、第2ガス供給管232bのバルブ243bを開き、第2ガス供給管232b内にHf[C5H4(CH3)]2(CH3)2ガスを流す。第2ガス供給管232b内を流れたHf[C5H4(CH3)]2(CH3)2ガスは、マスフローコントローラ241bにより流量調整される。流量調整されたHf[C5H4(CH3)]2(CH3)2ガスは、第2ノズル249bのガス供給孔250bから処理室201内へ供給され、排気管231から排気される。このときウエハ200に対してHf[C5H4(CH3)]2(CH3)2ガスが供給されることとなる。このとき同時にバルブ243eを開き、第2不活性ガス供給管232e内にN2ガスを流す。第2不活性ガス供給管232e内を流れたN2ガスは、マスフローコントローラ241eにより流量調整される。流量調整されたN2ガスはHf[C5H4(CH3)]2(CH3)2ガスと一緒に処理室201内へ供給され、排気管231から排気される。なお、このとき、第1ノズル249a、第3ノズル249c内へのHf[C5H4(CH3)]2(CH3)2ガスの侵入を防止するために、バルブ243d,243fを開き、第1不活性ガス供給管232d、第3不活性ガス供給管232f内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第3ガス供給管232c、第1ノズル249a、第3ノズル249cを介して処理室201内に供給され、排気管231から排気される

。

【0057】

このときAPCバルブ244を適正に調整して、処理室201内の圧力を、ステップ1と同様、例えば10〜2000Paの範囲内の圧力とする。マスフローコントローラ241bで制御するHf[C5H4(CH3)]2(CH3)2ガスの供給流量は、例えば10〜2000sccmの範囲内の流量とする。マスフローコントローラ241e,241d,241fで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。Hf[C5H4(CH3)]2(CH3)2ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときのヒータ207の温度は、ステップ1と同様、ウエハ200の温度が、例えば250〜450℃の範囲内の温度となるような温度に設定する。

【0058】

Hf[C5H4(CH3)]2(CH3)2ガスの供給により、ステップ1でウエハ200上に形成されたチタン含有層(TiCl4、TiClxの化学吸着層またはTi層)とHf[C5H4(CH3)]2(CH3)2ガスとが反応する。このとき、主に、ステップ1でウエハ200上に形成されたチタン含有層の塩素(Cl)と、Hf[C5H4(CH3)]2(CH3)2のHf[C5H4(CH3)]2とが反応してガス状物質を生成し、ガスとして排出される。このときチタン含有層の塩素(Cl)とHf[C5H4(CH3)]2(CH3)2のメチル基(CH3)やシクロペンタ基(C5H4)とが反応する場合もある。その際、Hf[C5H4(CH3)]2(CH3)2が分解することで、Hf[C5H4(CH3)]2(CH3)2を構成するハフニウム(Hf)や水素(H)等が、チタン含有層のClと反応する等してガス状物質を生成してガスとして排出される場合もある。このように、ステップ2では、TiCl4に含まれるClとHf[C5H4(CH3)]2(CH3)2に含まれるHfとをガス状物質に変換させて排出する。すなわち、TiCl4に含まれるClとHf[C5H4(CH3)]2(CH3)2に含まれるHfとを、Clを含むガス状物質とHfを含むガス状物質、および/または、ClおよびHfを含むガス状物質に変換させて排出する。なお、これらのうち、ガスとして排出されずに残ったものは、次に実施されるステップ1にてTiCl4ガスが供給されたときにガス状物質を生成し、ガスとして排出される。これらの過程において、Hf[C5H4(CH3)]2(CH3)2ガスの分解により水素(H)との結合が切れた炭素(C)や、分離したメチル基(CH3)の一部は、ガスとして排出されることなく残留し、チタン含有層のTiと結合する。これにより、チタン含有層は、チタン(Ti)及び炭素(C)を含むチタン炭化層(TiC層)へと改質される。なお、TiC層は、1原子層未満から数原子層程度の厚さのTi及びCを含む層となる。

【0059】

(残留ガス除去)

その後、第2ガス供給管232bのバルブ243bを閉じて、Hf[C5H4(CH3)]2(CH3)2ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはTiC層形成に寄与した後のHf[C5H4(CH3)]2(CH3)2ガスや反応副生成物を処理室201内から排除する。なお、このときバルブ243e,243d,243fは開いたままとして、N2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはTiC層形成に寄与した後のHf[C5H4(CH3)]2(CH3)2ガスや反応副生成物を処理室201内から排除する効果を高めることができる。

【0060】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ3において悪影響が生じることはない。このとき処理室20

1内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ3において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0061】

第2原料ガスとしては、Hf[C5H4(CH3)]2(CH3)2ガスの他、Zr[C5H4(CH3)]2(CH3)2ガス等を用いてもよい。また、第2原料ガスとしては、Hf[C5H4(CH3)]2(CH3)2ガスのように、塩素と反応するメチル基(CH3)やシクロペンタ基(C5H4)を含む原料ガスの他、同じく塩素と反応するエチル基(C2H5)を含む原料ガスを用いてもよい。例えば、第2原料ガスとしては、テトラキスエチルメチルアミノハフニウム(Hf[N(C2H5)(CH3)]4、略称:TEMAHf)ガス、テトラキスエチルメチルアミノジルコニウム(Zr[N(C2H5)(CH3)]4、略称:TEMAZr)ガス、テトラキスジメチルアミノハフニウム(Hf[N(CH3)2]4、略称:TDMAHf)ガス、テトラキスジメチルアミノチタニウム(Ti[N(CH3)2]4、略称:TDMATi)ガス、トリメチルアルミニウム(Al(CH3)3、略称:TMA)ガス等を用いてもよい。ただし、上述の反応を効率良く行うには、Hf[C5H4(CH3)]2(CH3)2ガスやZr[C5H4(CH3)]2(CH3)2ガスのように、メチル基やシクロペンタ基を含む原料ガスを用いるのが好ましい。なお、TEMAHfガスやTEMAZrガスは、エチル基、メチル基およびアミノ基を含む原料ガスである。TDMAHfガスやTDMATiガスは、メチル基およびアミノ基を含む原料ガスである。TMAガスはメチル基を含む原料ガスである。Hf[C5H4(CH3)]2(CH3)2ガスやZr[C5H4(CH3)]2(CH3)2ガスやTMAガスは窒素を含まないことから窒素非含有の原料ガスとも言える。なお、第2原料ガスは、不安定な原料ガスであるのが好ましい。不活性ガスとしては、N2ガスの他、Arガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0062】

その後、上述したステップ1,2を1セットとして、このセットを所定回数行うことにより、所定の厚さのTiC層を形成する。図6は、このセットをm回行う様子を示している。セットの実施回数(m)は、例えば1〜200回、好ましくは1〜100回、更に好ましくは1〜20回の範囲内の回数とする。セットの実施回数(m)は、例えば、数回、すなわち2〜6回程度行うようにしてもよい。セットの実施回数(m)を制御(調整)することにより、最終的に形成されるTiCN膜のC濃度を制御することが可能となる。比較的C濃度の高いTiCN膜を得るには、このセットは、1回行うよりも、複数回行う方が好ましい。例えば、C濃度が5〜20at%であるようなゲート電極向けTiCN膜を形成するには、このセットを複数回実施することが好ましい。セットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができる。なお、比較的C濃度の低いTiCN膜を得るには、セットの実施回数(m)を少なく(例えば1回に)設定することが好ましい。

【0063】

[ステップ3]

(NH3ガス供給工程)

所定の厚さのTiC層を形成し、処理室201内の残留ガスを除去した後、第3ガス供給管232cのバルブ243cを開き、第3ガス供給管232c内にNH3ガスを流す。第3ガス供給管232c内を流れたNH3ガスは、マスフローコントローラ241cにより流量調整される。流量調整されたNH3ガスは、第3ノズル249cのガス供給孔250cから処理室201内に供給される。処理室201内に供給されたNH3ガスは熱で活性化され、排気管231から排気される。このときウエハ200に対して、熱で活性化されたNH3ガスが供給されることとなる。このとき同時にバルブ243fを開き、第3不活性ガス供給管232f内にN2ガスを流す。第3不活性ガス供給管232f内を流れた

N2ガスは、マスフローコントローラ241fにより流量調整される。N2ガスはNH3ガスと一緒に処理室201内に供給され、排気管231から排気される。なお、このとき、第1ノズル249a、第2ノズル249b内へのNH3ガスの侵入を防止するために、バルブ243d,243eを開き、第1不活性ガス供給管232d、第2不活性ガス供給管232e内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第2ガス供給管232b、第1ノズル249a、第2ノズル249bを介して処理室201内に供給され、排気管231から排気される。

【0064】

NH3ガスを熱で活性化させて流すときは、APCバルブ244を適正に調整して、処理室201内の圧力を、例えば10〜2000Paの範囲内の圧力とする。処理室201内の圧力をこのような比較的高い圧力帯とすることで、NH3ガスをノンプラズマで熱的に活性化させることが可能となる。なお、NH3ガスを熱で活性化させて供給することで、ソフトな反応を生じさせることができ、後述する窒化をソフトに行うことができる。マスフローコントローラ241cで制御するNH3ガスの供給流量は、例えば10〜10000sccmの範囲内の流量とする。マスフローコントローラ241f,241d,241eで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。熱で活性化させたNH3ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときのヒータ207の温度は、ステップ1〜2と同様、ウエハ200の温度が、例えば200〜450℃の範囲内の温度となるような温度に設定する。

【0065】

このとき処理室201内に流しているガスは、処理室201内圧力を高くすることで熱的に活性化されたNH3ガスであり、処理室201内にはTiCl4ガスもHf[C5H4(CH3)]2(CH3)2ガスも流していない。したがって、NH3ガスは気相反応を起こすことはなく、活性化されたNH3ガスは、ステップ2でウエハ200上に形成されたTi及びCを含むTiC層の少なくとも一部と反応する。これによりTiC層は窒化されて、チタン炭窒化層(TiCN層)へと改質される。

【0066】

なお、熱で活性化させたNH3ガスによりTiC層を熱窒化してTiCN層へと改質(変化)させる際、TiC層にN成分を付加しつつ、TiC層をTiCN層へと改質させることとなる。このとき、NH3ガスによる熱窒化の作用により、TiC層におけるTi−N結合が増加することとなる。すなわち、窒素濃度を増加させる方向に組成比を変化させつつTiC層をTiCN層へと改質させることができる。さらに、このとき処理室201内の圧力やガス供給時間等の処理条件を制御することで、TiCN層におけるN成分の割合、すなわち、窒素濃度を微調整することができ、TiCN層の組成比をより緻密に制御することができる。

【0067】

なお、このとき、TiC層の窒化反応は飽和させないようにするのが好ましい。例えばステップ1、2で1原子層未満から数原子層程度の厚さのTiC層を形成した場合は、そのTiC層の一部を窒化させるようにするのが好ましい。この場合、1原子層未満から数原子層程度の厚さのTiC層の全体を窒化させないように、TiC層の窒化反応が不飽和となる条件下で窒化を行う。なお、TiC層の窒化反応を不飽和とするには、ステップ3における処理条件を上述の処理条件とすればよい。

【0068】

(残留ガス除去)

その後、第3ガス供給管232cのバルブ243cを閉じて、NH3ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはTiCN層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する。なお、このときバルブ243f,243d,241eは開いたままとして、N2ガスの処理

室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはTiCN層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する効果を高めることができる。

【0069】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ1において悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ1において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0070】

窒化原料としては、NH3ガスの他、ジアゼン(N2H2)ガス、ヒドラジン(N2H4)ガス、N3H8ガス等を用いてもよく、これらのガスをArガス、Heガス、Neガス、Xeガス等の希ガスで希釈したガスを用いてもよい。

【0071】

その後、ステップ1,2を交互に所定回数行う工程と、ステップ3を行う工程と、を1サイクルとし、このサイクルを所定回数行うことにより、ウエハ200上に所定組成及び所定膜厚のチタン炭窒化膜(TiCN膜)を成膜する。図6は、このサイクルをn回実施する様子を示している。サイクルの実施回数(n)を制御(調整)することにより、最終的に形成されるTiCN膜の膜厚を調整することができる。例えば、C濃度が5〜20at%であり、膜厚が0.1〜50nmであるようなゲート電極向けTiCN膜を形成するには、サイクルの実施回数(n)を1〜500回の範囲内の回数とする。なお、このサイクルは、1回行うよりも、複数回行う方が好ましい。すなわち、1サイクルあたりに形成するTiCN層の厚さを所望の膜厚よりも小さくして、上述のサイクルを所望の膜厚になるまで複数回繰り返すのが好ましい。このように、1サイクルあたりに形成するTiCN層の厚さを小さくし、サイクルを複数回繰り返すようにすることで、ステップ3で行う窒化の作用をTiC層の全体に届けることができる。そして、TiCN膜をより均一に窒化させ、TiCN膜のN濃度を厚さ方向にわたってより均一化できるようになる。

【0072】

(パージ及び大気圧復帰)

所定組成を有する所定膜厚のTiCN膜を形成する成膜処理がなされると、N2等の不活性ガスが処理室201内へ供給され、排気管231から排気されることで、処理室201内が不活性ガスでパージされる(ガスパージ)。その後、処理室201内の雰囲気が不活性ガスに置換され(不活性ガス置換)、処理室201内の圧力が常圧に復帰される(大気圧復帰)。

【0073】

(ボートアンロード及びウエハディスチャージ)

その後、ボートエレベータ115によりシールキャップ219が下降されて、反応管203の下端が開口されるとともに、処理済ウエハ200がボート217に支持された状態で反応管203の下端から反応管203の外部に搬出(ボートアンロード)される。その後、処理済ウエハ200はボート217より取出(ウエハディスチャージ)される。

【0074】

(第2シーケンス)

次に、本実施形態の第2シーケンスについて説明する。

図5は、本実施形態の第2シーケンスにおける成膜フローを示す図である。図7は、本実施形態の第2シーケンスにおけるガス供給のタイミングを示す図である。

【0075】

本実施形態の第2シーケンスでは、処理室201内のウエハ200に対して、チタン(

Ti)と塩素(Cl)とを含む第1原料と、ハフニウム(Hf)と炭素(C)とを含む第2原料と、を交互に所定回数供給することで、ウエハ200上にチタンおよび炭素を含むチタン炭化膜(TiC膜)を形成する。すなわち、本実施形態の第2シーケンスでは、第1シーケンスのステップ3を行わず、ステップ1,2を1サイクルとし、このサイクルを所定回数(n回)行うことにより、ウエハ200上に所定組成及び所定膜厚のTiC膜を成膜する。なお、本シーケンスが第1シーケンスと異なるのは、ステップ3を行わないことだけであり、その他は第1シーケンスと同様に行うことができる。また、本シーケンスにおける処理条件も、上述の第1シーケンスと同様な処理条件とすることができる。

【0076】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つ又は複数の効果を奏する。

【0077】

本実施形態の第1、第2シーケンスによれば、TiCN膜或いはTiC膜を、スパッタ法のような堆積法を用いる場合とは異なり、高い段差被覆性をもって形成できるようになる。すなわち、段差被覆性が要求される立体構造上へTiCN膜或いはTiC膜を段差被覆性良く形成できるようになる。

【0078】

また、本実施形態の第1シーケンスによれば、ステップ1,2を1セットとし、このセットの実施回数(m)を制御(調整)することにより、TiCN膜の炭素濃度、窒素濃度を調整でき、組成比を制御しつつ、所望の特性を有するTiCN膜を形成することが可能となる。なお、比較的C濃度の高いTiCN膜を得るには、このセットは、1回行うよりも、複数回行う方が好ましい。例えば、C濃度が5〜20at%であるようなゲート電極向けTiCN膜を形成するには、このセットを複数回実施することが好ましい。このセットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができることとなり、相対的にN濃度を低減させることができることとなる。なお、比較的C濃度の低いTiCN膜を得るには、このセットを、少なく(例えば1回に)設定することが好ましい。すなわち、本実施形態の第1シーケンスによれば、TiCN膜のC濃度を高濃度から低濃度まで、広範囲にわたり制御することが可能となる。

【0079】

また、本実施形態の第1シーケンスによれば、ステップ1,2を交互に所定回数行う工程と、ステップ3を行う工程と、を1サイクルとし、このサイクルの実施回数(n)を制御(調整)することにより、TiCN膜の膜厚を制御することが可能となる。また、同様に、本実施形態の第2シーケンスにおいても、ステップ1,2を1サイクルとし、このサイクルの実施回数(n)を制御(調整)することにより、TiC膜の膜厚を制御することが可能となる。

【0080】

また、本実施形態の第1シーケンスによれば、1サイクルあたりに形成するTiCN層の厚さを所望の膜厚よりも小さくして、上述のサイクルを所望の膜厚になるまで複数回繰り返すようにすることで、ステップ3で行う窒化の作用をTiC層の全体に届けることができる。そして、TiCN膜をより均一に窒化させ、TiCN膜のN濃度を厚さ方向にわたってより均一化することが可能となる。

【0081】

<本発明の他の実施形態>

以上、本発明の種々の典型的な実施の形態を説明してきたが、本発明はそれらの実施の形態に限定されない。

【0082】

例えば、上述の実施形態では、TiCN膜やTiC膜を形成する例について説明したが、本発明は係る実施形態に限定されず、例えばタンタル炭窒化膜(TaCN膜)、ハフニウム炭窒化膜(HfCN膜)、ジルコニウム炭窒化膜(ZrCN膜)、モリブデン炭窒化膜(MoCN膜)、タングステン炭窒化膜(WCN膜)等の金属炭窒化膜や、タンタル炭

化膜(TaC膜)、ハフニウム炭化膜(HfC膜)、ジルコニウム炭化膜(ZrC膜)、モリブデン炭化膜(MoC膜)、タングステン炭化膜(WC膜)等の金属炭化膜や、これらにシリコン(Si)を加えたTiSiC膜、TaSiC膜、HfSiC膜、ZrSiC膜、MoSiC膜、WSiC膜等のシリサイド膜の形成時にも好適に適用可能である。

【0083】

例えば、TaCN膜を形成する場合は、第1原料としてTaCl5やTaF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、HfCN膜を形成する場合は、第1原料としてHfCl4やHfF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、ZrCN膜を形成する場合は、第1原料としてZrCl4やZrF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、MoCN膜を形成する場合は、第1原料としてMoCl5やMoF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、WCN膜を形成する場合は、第1原料としてWCl6やWF6を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。なお、このときの成膜シーケンス、処理条件は、上述の実施形態の第1シーケンスと同様な成膜シーケンス、処理条件とすることができる。

【0084】

また例えば、TaC膜を形成する場合は、第1原料としてTaCl5やTaF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、HfC膜を形成する場合は、第1原料としてHfCl4やHfF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、ZrC膜を形成する場合は、第1原料としてZrCl4やZrF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、MoC膜を形成する場合は、第1原料としてMoCl5やMoF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、WC膜を形成する場合は、第1原料としてWCl6やWF6を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。なお、このときの成膜シーケンス、処理条件は、上述の実施形態の第2シーケンスと同様な成膜シーケンス、処理条件とすることができる。

【0085】

なお、TiSiC膜、TaSiC膜、HfSiC膜、ZrSiC膜、MoSiC膜、WSiC膜等を形成する場合は、TiC膜、TaC膜、HfC膜、ZrC膜、MoC膜、WC膜等を形成する成膜シーケンスにおいて、さらに、第3原料としてシリコンを含む原料(シラン系原料)を供給する工程を設ければよい。シリコンを含む原料としては、モノクロロシラン(SiH3Cl、略称:MCS)、ヘキサクロロジシラン(Si2Cl6、略称:HCDS)、テトラクロロシランすなわちシリコンテトラクロライド(SiCl4、略称:STC)、トリクロロシラン(SiHCl3、略称:TCS)、ジクロロシラン(SiH2Cl2、略称:DCS)等のクロロシラン系や、トリシラン(Si3H8、略称:TS)、ジシラン(Si2H6、略称:DS)、モノシラン(SiH4、略称:MS)等の無機原料や、アミノシラン系のテトラキスジメチルアミノシラン(Si[N(CH3)2]4、略称:4DMAS)、トリスジメチルアミノシラン(Si[N(CH3)2]3H、略称:3DMAS)、ビスジエチルアミノシラン(Si[N(C2H5)2]2H2、略称:2DEAS)、ビスターシャリーブチルアミノシラン(SiH2[NH(C4H9)]2、略称:BTBAS)などの有機原料を用いることができる。なお、このときの処理条件は、上述の実施形態と同様な処理条件とすることができる。

【0086】

また、上述の実施形態では、TiC層或いはTiC膜を形成する際に、処理室201内のウエハ200に対して第1原料と第2原料とを交互に供給する例について説明したが、第1原料と第2原料とを同時に供給してCVD反応を生じさせるようにしてもよい。なお

、この場合における処理条件も、上述の実施形態の各シーケンスにおける処理条件と同様の処理条件とすればよい。処理室201内のウエハ200に対して、第1原料と第2原料とを同時に供給するようにしても、上述の実施形態と同様な作用効果が得られる。ただし、上述の実施形態のように第1原料と第2原料とを交互に供給する方が、すなわち、第1原料と第2原料とを、それらの間に処理室201内のパージを挟んで交互に供給する方が、第1原料と第2原料とを、表面反応が支配的な条件下で適正に反応させることができ、膜厚制御の制御性を上げることができることとなる。

【0087】

また、上述の実施の形態では、一度に複数枚の基板を処理するバッチ式の基板処理装置を用いて成膜する例について説明したが、本発明はこれに限定されず、一度に1枚または数枚の基板を処理する枚葉式の基板処理装置を用いて成膜する場合にも、好適に適用できる。

【0088】

また、上述の実施形態や各変形例や各応用例等は、適宜組み合わせて用いることができる。

【0089】

また、本発明は、例えば、既存の基板処理装置のプロセスレシピを変更することでも実現できる。プロセスレシピを変更する場合は、本発明に係るプロセスレシピを電気通信回線や当該プロセスレシピを記録した記録媒体を介して既存の基板処理装置にインストールしたり、また、既存の基板処理装置の入出力装置を操作し、そのプロセスレシピ自体を本発明に係るプロセスレシピに変更することも可能である。

【実施例】

【0090】

〔実施例1〕

上述の実施形態における第1シーケンスによりウエハ上にTiCN膜を形成してXPS分析を行った。なお、本実施例では、第1原料ガスとしてTiCl4ガスを、第2原料ガスとしてHf[C5H4(CH3)]2(CH3)2ガスを、窒化原料としてNH3ガスを用い、図8の成膜フロー及び図9のガス供給タイミングによりTiCN膜を形成した。すなわち、処理室内にウエハを搬入し(ウエハローディング)、N2雰囲気下でウエハを加熱し(プレヒート)、TiCl4ガスとHf[C5H4(CH3)]2(CH3)2ガスとを交互に繰り返し供給することによるTiC層の形成(金属炭化層の形成)と、形成したTiC層へのNH3の照射(窒化処理)と、を交互に繰り返し、TiCN膜を形成した後、処理室内の残留物質を排気し(ガス排気)、成膜済のウエハを処理室内から搬出し(ウエハアンロード)、XPS分析を行った。そのときの各ステップにおける処理条件は次のように設定した。また、参考例として、TiN膜についても同様にXPS分析を行った。

【0091】

(ステップ1)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

TiCl4ガス供給流量:300sccm

TiCl4ガス照射時間:0.2秒

(ステップ2)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

Hf[C5H4(CH3)]2(CH3)2ガス供給流量:20sccm

Hf[C5H4(CH3)]2(CH3)2ガス照射時間:0.1秒

(ステップ3)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

NH3供給流量:500sccm

NH3照射時間:5〜20秒

【0092】

図10は、本実施例に係るXPSスペクトルの測定結果を示す図であり、(a)はTi2pスペクトルの測定結果を、(b)はN1sスペクトルの測定結果を、(c)はC1sスペクトルの測定結果をそれぞれ示している。図10の(a)〜(c)の各横軸は結合エネルギー(eV)を、縦軸は測定強度(任意単位(a.u.))をそれぞれ示している。図中の●印(実線)は実施例に係るTiCN膜の測定結果を、△印(破線)は参考例に係るTiN膜の測定結果をそれぞれ示している。

【0093】

図10の(a)に示す測定結果から、本実施例に係るTiCN膜及び参考例に係るTiN膜のいずれにおいても、Tiの存在を示すピークが検出されており、膜中にTiが含まれていることが分かる。また、図10の(b)に示す測定結果から、本実施例に係るTiCN膜及び参考例に係るTiN膜のいずれにおいても、Nの存在を示すピークが検出されており、膜中にNが含まれていることが分かる。また、図10の(c)に示す測定結果から、本実施例に係るTiCN膜においては、282.0eV付近にピークが検出されており、膜中にTi−C結合が存在することが分かる。これらの結果から、実施例に係るTiCN膜中には、Ti,C,Nが含まれていることが分かる。なお、TiCN膜から検出された284.8eV、286.5eV、289.0eV付近のピークは、それぞれC−C、C−H,C−O,C−O−O結合の存在を示すものであるが、これらは、TiCN膜の表面に付着した有機物から検出されたものである。また、TiN膜から検出された285eV付近のピークは、膜中のCの存在を示すものではなく、TiN膜の表面汚染に付着した有機物から検出されたものである。

【0094】

〔実施例2〕

上述の実施形態における第2シーケンスによりウエハ上にTiC膜を形成してXPS分析を行った。なお、本実施例では、第1原料ガスとしてTiCl4ガスを、第2原料ガスとしてHf[C5H4(CH3)]2(CH3)2ガスを用い、図11の成膜フロー及び図12のガス供給タイミングによりTiC膜を形成した。すなわち、処理室内にウエハを搬入し(ウエハローディング)、N2雰囲気下でウエハを加熱し(プレヒート)、TiCl4ガスとHf[C5H4(CH3)]2(CH3)2ガスとを交互に繰り返し供給することによりTiC膜を形成し(金属炭化膜の形成)、処理室内の残留物質を排気し(ガス排気)、成膜済のウエハを処理室内から搬出し(ウエハアンロード)、XPS分析を行った。そのときの各ステップにおける処理条件は次のように設定した。

【0095】

(ステップ1)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

TiCl4ガス供給流量:300sccm

TiCl4ガス照射時間:0.2秒

(ステップ2)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

Hf[C5H4(CH3)]2(CH3)2ガス供給流量:20sccm

Hf[C5H4(CH3)]2(CH3)2ガス照射時間:0.1秒

【0096】

図13は、本実施例に係るXPSスペクトルの測定結果を示す図であり、(a)はTi2pスペクトルの測定結果を、(b)はC1sスペクトルの測定結果をそれぞれ示している。図13の(a),(b)の各横軸は結合エネルギー(eV)を、縦軸は測定強度(任意単位(a.u.))をそれぞれ示している。

【0097】

図13の(a)に示す測定結果から、本実施例に係るTiC膜においては、Tiの存在を示すピークが検出されており、膜中にTiが含まれていることが分かる。また、図13の(b)に示す測定結果から、本実施例に係るTiC膜においては、282.0eV付近にピークが検出されており、膜中にTi−C結合が存在することが分かる。これらの結果ら、本実施例に係るTiC膜中には、Ti,Cが含まれていることが分かる。なお、TiC膜から検出された284.8eV付近のピークは、C−C、C−H結合の存在を示すものであるが、これらは、TiC膜の表面に付着した有機物から検出されたものである。

【0098】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0099】

(付記1)

本発明の一態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0100】

(付記2)

付記1の半導体装置の製造方法であって、好ましくは、

前記第1金属元素は遷移金属元素である。

【0101】

(付記3)

付記1または2の半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0102】

(付記4)

付記1乃至3のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタンを含む。

【0103】

(付記5)

付記1乃至4のいずれかの半導体装置の製造方法であって、好ましくは、

前記ハロゲン元素は塩素またはフッ素を含む。

【0104】

(付記6)

付記1乃至5のいずれかの半導体装置の製造方法であって、好ましくは、

前記ハロゲン元素は塩素を含む。

【0105】

(付記7)

付記1乃至6のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料はTiCl4を含む。

【0106】

(付記8)

付記1乃至7のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素は遷移金属元素である。

【0107】

(付記9)

付記1乃至8のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素はチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0108】

(付記10)

付記1乃至9のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素はハフニウムを含む。

【0109】

(付記11)

付記1乃至10のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はメチル基を含む。

【0110】

(付記12)

付記1乃至11のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はシクロペンタ基を含む。

【0111】

(付記13)

付記1乃至12のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はエチル基を含む。

【0112】

(付記14)

付記1乃至12のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はHf[C5H4(CH3)]2(CH3)2を含む。

【0113】

(付記15)

付記1乃至14のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素および前記第2金属元素の両方が遷移金属元素である。

【0114】

(付記16)

付記1乃至15のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素および前記第2金属元素のそれぞれがチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0115】

(付記17)

付記1乃至16のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタンを含み、前記第2金属元素はハフニウムを含む。

【0116】

(付記18)

付記1乃至17のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料の供給と、前記第2原料の供給と、を交互に複数回繰り返す。

【0117】

(付記19)

付記1乃至18のいずれかの半導体装置の製造方法であって、好ましくは、

前記金属炭窒化膜を形成する工程では、前記第1原料と前記第2原料とを交互に所定回数供給する工程と、前記窒化原料を供給する工程と、を交互に複数回繰り返す。

【0118】

(付記20)

付記1乃至19のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記基板上に前記第1金属元素を含む金属炭化層を形成し、

前記窒化原料を供給する工程では、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する。

【0119】

(付記21)

付記1乃至20のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に前記第1金属元素を含む金属炭化層を形成し、

前記窒化原料を供給する工程では、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する。

【0120】

(付記22)

本発明の他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給することで、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に前記第1金属元素を含む金属炭化層を形成する工程と、

前記基板に対して、窒化原料を供給することで、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0121】

(付記23)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガス状物質に変換させて排出する。

【0122】

(付記24)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とを、前記ハロゲン元素を含むガス状物質と前記第2金属元素を含むガス状物質、および/または、前記ハロゲン元素および前記第2金属元素を含むガス状物質に変換させて排出する。

【0123】

(付記25)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とを、前記ハロゲン元素を含むガス状物質と前記第2金属元素を含むガス状物質、および/または、前記ハロゲン元素および前記第2金属元素を含むガス状物質を生成させて、ガスとして排出する。

【0124】

(付記26)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属

炭窒化膜を形成する工程を有する基板処理方法が提供される。

【0125】

(付記27)

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して窒化原料を供給する窒化原料供給系と、

前記処理室内の基板に対して、前記第1原料と前記第2原料とを交互に所定回数供給する処理と、前記処理室内の前記基板に対して、窒化原料を供給する処理と、を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成するように、前記第1原料供給系、前記第2原料供給系および前記窒化原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0126】

(付記28)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【0127】

(付記29)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムを記録したコンピュータ読み取り可能な記録媒体が提供される。

【0128】

(付記30)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0129】

(付記31)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0130】

(付記32)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する基板処理方法が提供される。

【0131】

(付記33)

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して前記第1原料を供給する処理と、前記処理室内の前記基板に対して前記第2原料を供給する処理と、を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成するように、前記第1原料供給系および前記第2原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0132】

(付記34)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する手順と、

前記処理室内の前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【0133】

(付記35)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する手順と、

前記処理室内の前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する手順をコンピュータに実行させるプログラムを記録したコンピュータ読み取り可能な記録媒体が提供される。

【符号の説明】

【0134】

121 コントローラ

200 ウエハ

201 処理室

202 処理炉

203 反応管

207 ヒータ

231 排気管

232a 第1ガス供給管

232b 第2ガス供給管

232c 第3ガス供給管

【技術分野】

【0001】

この発明は、基板上に薄膜を形成する工程を含む半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムに関するものである。

【背景技術】

【0002】

MOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)等の半導体装置の高集積化及び高性能化に伴い、電極や配線等として、様々な種類の金属膜が用いられている。例えば、MOSFETのゲート電極としては、耐酸化性、電気抵抗率、仕事関数等の観点から、炭化タンタル(TaC)膜や炭化チタン(TiC)膜等の金属炭化物系の膜が用いられることがある。

【発明の概要】

【発明が解決しようとする課題】

【0003】

段差被覆性が要求される立体構造上への成膜等を考えると、上述の金属炭化物系の膜は、スパッタ法のような堆積法ではなく、CVD(Chemical Vapor Deposition)法により成膜することが好ましい。しかしながら、金属炭化物系の膜をCVD法により成膜することはこれまで困難であった。事実、CVD法による金属窒化膜の成膜例は比較的多く報告されているものの、金属炭化物系の膜の成膜例は殆ど報告されていない。

【0004】

本発明は、金属炭化物系の膜を、段差被覆性良く形成することが可能な半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0006】

本発明の他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する基板処理方法が提供される。

【0007】

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して窒化原料を供給する窒化原料供給系と、

前記処理室内の基板に対して、前記第1原料と前記第2原料とを交互に所定回数供給する処理と、前記処理室内の前記基板に対して、窒化原料を供給する処理と、を交互に所定

回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成するように、前記第1原料供給系、前記第2原料供給系および前記窒化原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0008】

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【発明の効果】

【0009】

本発明に係る半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムによれば、金属炭化物系の膜を、段差被覆性良く形成できる。

【図面の簡単な説明】

【0010】

【図1】本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を縦断面図で示す図である。

【図2】本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を図1のA−A線断面図で示す図である。

【図3】本実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

【図4】本実施形態の第1シーケンスにおける成膜フローを示す図である。

【図5】本実施形態の第2シーケンスにおける成膜フローを示す図である。

【図6】本実施形態の第1シーケンスにおけるガス供給のタイミングを示す図である。

【図7】本実施形態の第2シーケンスにおけるガス供給のタイミングを示す図である。

【図8】本発明の実施例1における成膜フローを示す図である。

【図9】本発明の実施例1におけるガス供給のタイミングを示す図である。

【図10】本発明の実施例1に係るXRFスペクトルの測定結果を示す図である。

【図11】本発明の実施例2における成膜フローを示す図である。

【図12】本発明の実施例2におけるガス供給のタイミングを示す図である。

【図13】本発明の実施例2に係るXRFスペクトルの測定結果を示す図である。

【発明を実施するための形態】

【0011】

<本発明の一実施形態>

以下に、本発明の一実施形態を図面に基づいて説明する。

【0012】

(1)基板処理装置の構成

図1は、本実施の形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉202部分を縦断面図で示しており、図2は本実施の形態で好適に用いられる縦型処理炉の概略構成図であり、処理炉202部分を図1のA−A線断面図で示している。なお、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0013】

図1に示されているように、処理炉202は加熱手段(加熱機構)としてのヒータ207を有する。ヒータ207は円筒形状であり、保持板としてのヒータベース(図示せず)に支持されることにより垂直に据え付けられている。なお、ヒータ207は、後述するよ

うにガスを熱で活性化させる活性化機構としても機能する。

【0014】

ヒータ207の内側には、ヒータ207と同心円状に反応容器(処理容器)を構成する反応管203が配設されている。反応管203は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。反応管203の筒中空部には処理室201が形成されており、基板としてのウエハ200を後述するボート217によって水平姿勢で垂直方向に多段に整列した状態で収容可能に構成されている。

【0015】

処理室201内には、第1ガス導入部としての第1ノズル249aと、第2ガス導入部としての第2ノズル249bと、第3ガス導入部としての第3ノズル249cとが反応管203の下部側壁を貫通するように設けられている。第1ノズル249a、第2ノズル249b、第3ノズル249cには、第1ガス供給管232a、第2ガス供給管232b、第3ガス供給管232cが、それぞれ接続されている。このように、反応管203には3本のノズル249a,249b,249cと、3本のガス供給管232a,232b,232cとが設けられており、処理室201内へ複数種類、ここでは3種類のガスを供給することができるように構成されている。

【0016】

なお、反応管203の下方に、反応管203を支持する金属製のマニホールドを設け、各ノズルを、この金属製のマニホールドの側壁を貫通するように設けるようにしてもよい。この場合、この金属製のマニホールドに、さらに後述する排気管231を設けるようにしてもよい。なお、この場合であっても、排気管231を金属製のマニホールドではなく、反応管203の下部に設けるようにしてもよい。このように、処理炉202の炉口部を金属製とし、この金属製の炉口部にノズル等を取り付けるようにしてもよい。

【0017】

第1ガス供給管232aには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241a、及び開閉弁であるバルブ243aが設けられている。また、第1ガス供給管232aのバルブ243aよりも下流側には、第1不活性ガス供給管232dが接続されている。この第1不活性ガス供給管232dには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241d、及び開閉弁であるバルブ243dが設けられている。また、第1ガス供給管232aの先端部には、上述の第1ノズル249aが接続されている。第1ノズル249aは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第1ノズル249aは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第1ノズル249aはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第1ノズル249aの側面にはガスを供給するガス供給孔250aが設けられている。ガス供給孔250aは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250aは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第1ガス供給管232a、マスフローコントローラ241a、バルブ243a、第1ノズル249aにより第1ガス供給系が構成される。また、主に、第1不活性ガス供給管232d、マスフローコントローラ241d、バルブ243dにより第1不活性ガス供給系が構成される。

【0018】

第2ガス供給管232bには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241b、及び開閉弁であるバルブ243bが設けられ

ている。また、第2ガス供給管232bのバルブ243bよりも下流側には、第2不活性ガス供給管232eが接続されている。この第2不活性ガス供給管232eには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241e、及び開閉弁であるバルブ243eが設けられている。また、第2ガス供給管232bの先端部には、上述の第2ノズル249bが接続されている。第2ノズル249bは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第2ノズル249bは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第2ノズル249bはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第2ノズル249bの側面にはガスを供給するガス供給孔250bが設けられている。ガス供給孔250bは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250bは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第2ガス供給管232b、マスフローコントローラ241b、バルブ243b、第2ノズル249bにより第2ガス供給系が構成される。また、主に、第2不活性ガス供給管232e、マスフローコントローラ241e、バルブ243eにより第2不活性ガス供給系が構成される。

【0019】

第3ガス供給管232cには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241c、及び開閉弁であるバルブ243cが設けられている。また、第3ガス供給管232cのバルブ243cよりも下流側には、第3不活性ガス供給管232fが接続されている。この第3不活性ガス供給管232fには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241f、及び開閉弁であるバルブ243fが設けられている。また、第3ガス供給管232cの先端部には、上述の第3ノズル249cが接続されている。第3ノズル249cは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第3ノズル249cは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第3ノズル249cはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第3ノズル249cの側面にはガスを供給するガス供給孔250cが設けられている。ガス供給孔250cは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔250cは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。主に、第3ガス供給管232c、マスフローコントローラ241c、バルブ243c、第3ノズル249cにより第3ガス供給系が構成される。また、主に、第3不活性ガス供給管232f、マスフローコントローラ241f、バルブ243fにより、第3不活性ガス供給系が構成される。

【0020】

このように、本実施形態におけるガス供給の方法は、反応管203の内壁と、積載された複数枚のウエハ200の端部とで定義される円弧状の縦長の空間内に配置したノズル249a,249b,249cを経由してガスを搬送し、ノズル249a,249b,249cにそれぞれ開口されたガス供給孔250a,250b,250cからウエハ200の近傍で初めて反応管203内にガスを噴出させており、反応管203内におけるガスの主たる流れをウエハ200の表面と平行な方向、すなわち水平方向としている。このような

構成とすることで、各ウエハ200に均一にガスを供給でき、各ウエハ200に形成される薄膜の膜厚を均一にできる効果がある。なお、反応後の残ガスは、排気口、すなわち、後述する排気管231の方向に向かって流れるが、この残ガスの流れの方向は、排気口の位置によって適宜特定され、垂直方向に限ったものではない。

【0021】

第1ガス供給管232aからは、第1原料として、例えば、第1金属元素とハロゲン元素とを含む原料ガス(第1原料ガス)が、マスフローコントローラ241a、バルブ243a、第1ノズル249aを介して処理室201内に供給される。ここで、第1金属元素は、チタン(Ti)、タンタル(Ta)、ハフニウム(Hf)、ジルコニウム(Zr)、モリブデン(Mo)、タングステン(W)等の遷移金属元素を含み、ハロゲン元素は、塩素(Cl)、フッ素(F)等の元素を含む。第1原料ガスとしては、例えば塩化チタン、すなわち、チタニウムテトラクロライド(TiCl4)ガス等のチタン(Ti)および塩素(Cl)を含む原料ガスを用いることができる。なお、TiCl4のように常温常圧下で液体状態である液体原料を用いる場合は、液体原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。

【0022】

第2ガス供給管232bからは、第2原料として、例えば、第2金属元素と炭素とを含む原料ガス(第2原料ガス)が、マスフローコントローラ241b、バルブ243b、第2ノズル249bを介して処理室201内に供給される。ここで、第2金属元素は、チタン(Ti)、タンタル(Ta)、ハフニウム(Hf)、ジルコニウム(Zr)、モリブデン(Mo)、タングステン(W)等の遷移金属元素を含む。また、第2原料ガスは、メチル基、シクロペンタ基、エチル基等の、炭素(C)と水素(H)とを含む置換基をも含む。すなわち、第2原料ガスは、遷移金属元素、炭素および水素を含む原料ともいえる。第2原料ガスとしては、例えばHf[C5H4(CH3)]2(CH3)2ガス等のハフニウム(Hf)、炭素(C)および水素(H)を含む原料ガスを用いることができる。Hf[C5H4(CH3)]2(CH3)2は、メチル基とシクロペンタ基とを含む原料でもある。なお、Hf[C5H4(CH3)]2(CH3)2のように、常温常圧下で固体状態である固体原料を用いる場合は、原料を加熱したり、原料をECH(エチルシクロヘキサン)やTHF(テトラヒドロフラン)などの溶媒(ソルベント)に溶かしたりして液体状態とし、液体状態とした原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。

【0023】

第3ガス供給管232cからは、窒化原料として、例えば、窒化ガスとしての窒素(N)を含むガス(窒素含有ガス)が、マスフローコントローラ241c、バルブ243c、第3ノズル249cを介して処理室201内に供給される。窒素含有ガスとしては、例えばアンモニア(NH3)ガスを用いることができる。

【0024】

不活性ガス供給管232d,232e,232fからは、例えば窒素(N2)ガスが、それぞれマスフローコントローラ241d,241e,241f、バルブ243d,243e,243f、ガス供給管232a,232b,232c、ガスノズル249a,249b,249cを介して処理室201内に供給される。

【0025】

なお、例えば各ガス供給管から上述のようなガスをそれぞれ流す場合、第1ガス供給系により第1原料ガス供給系が構成される。また、第2ガス供給系により第2原料ガス供給系が構成される。また、第3ガス供給系により窒化ガス供給系(窒素含有ガス供給系)が構成される。また、窒化ガスを反応ガスと称する場合、窒化ガス供給系により反応ガス供給系が構成される。なお、第1原料ガスと第2原料ガスとを総称して原料ガスと称する場合、第1原料ガス供給系と第2原料ガス供給系とにより原料ガス供給系が構成される。なお、第1原料ガス供給系、第2原料ガス供給系、窒化ガス供給系を、それぞれ、単に、第1原料供給系、第2原料供給系、窒化原料供給系とも称する。

【0026】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている。図2に示すように、横断面視において、排気管231は、反応管203の第1ノズル249aのガス供給孔250a、第2ノズル249bのガス供給孔250b、および、第3ノズル249cのガス供給孔250cが設けられる側と対向する側、すなわちウエハ200を挟んでガス供給孔250a,250b,250cとは反対側に設けられている。また、図1に示すように縦断面視において、排気管231は、ガス供給孔250a,250b,250cが設けられる箇所よりも下方に設けられている。この構成により、ガス供給孔250a,250b,250cから処理室201内のウエハ200の近傍に供給されたガスは、水平方向、すなわちウエハ200の表面と平行な方向に向かって流れた後、下方に向かって流れ、排気管231より排気されることとなる。処理室201内におけるガスの主たる流れが水平方向へ向かう流れとなるのは上述の通りである。

【0027】

排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ244を介して、真空排気装置としての真空ポンプ246が接続されている。なお、APCバルブ244は、真空ポンプ246を作動させた状態で弁を開閉することで、処理室201内の真空排気および真空排気停止を行うことができ、更に、真空ポンプ246を作動させた状態で弁開度を調節することで、処理室201内の圧力を調整することができるように構成されているバルブである。主に、排気管231、APCバルブ244、圧力センサ245により排気系が構成される。なお、真空ポンプ246を排気系に含めて考えてもよい。排気系は、真空ポンプ246を作動させつつ、圧力センサ245により検出された圧力情報に基づいてAPCバルブ244の弁の開度を調節することにより、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。

【0028】

反応管203の下方には、反応管203の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は反応管203の下端に垂直方向下側から当接されるように構成されている。シールキャップ219は例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には反応管203の下端と当接するシール部材としてのOリング220が設けられている。シールキャップ219の処理室201と反対側には、後述する基板保持具としてのボート217を回転させる回転機構267が設置されている。回転機構267の回転軸255はシールキャップ219を貫通してボート217に接続されている。回転機構267は、ボート217を回転させることでウエハ200を回転させるように構成されている。シールキャップ219は、反応管203の外部に垂直に設置された昇降機構としてのボートエレベータ115によって垂直方向に昇降されるように構成されている。ボートエレベータ115は、シールキャップ219を昇降させることで、ボート217を処理室201内外に搬入および搬出することが可能なように構成されている。すなわち、ボートエレベータ115は、ボート217すなわちウエハ200を、処理室201内外に搬送する搬送装置(搬送機構)として構成される。

【0029】

基板支持具としてのボート217は、例えば石英や炭化珪素等の耐熱性材料からなり、複数枚のウエハ200を水平姿勢で、かつ、互いに中心を揃えた状態で整列させて多段に支持するように構成されている。なおボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる断熱部材218が設けられており、ヒータ207からの熱がシールキャップ219側に伝わりにくくなるよう構成されている。なお、断熱部材218は、石英や炭化珪素等の耐熱性材料からなる複数枚の断熱板と、これらを水平姿勢で多段に支持する断熱板ホルダとにより構成してもよい。

【0030】

反応管203内には温度検出器としての温度センサ263が設置されており、温度センサ263により検出された温度情報に基づきヒータ207への通電具合を調整することで、処理室201内の温度が所望の温度分布となるように構成されている。温度センサ263は、ノズル249a、249b、249cと同様にL字型に構成されており、反応管203の内壁に沿って設けられている。

【0031】

図3に示されているように、制御部(制御手段)であるコントローラ121は、CPU(Central Processing Unit)121a、RAM(Random

Access Memory)121b、記憶装置121c、I/Oポート121dを備えたコンピュータとして構成されている。RAM121b、記憶装置121c、I/Oポート121dは、内部バス121eを介して、CPU121aとデータ交換可能なように構成されている。コントローラ121には、例えばタッチパネル等として構成された入出力装置122が接続されている。

【0032】

記憶装置121cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)等で構成されている。記憶装置121c内には、基板処理装置の動作を制御する制御プログラムや、後述する基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ121に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM121bは、CPU121aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0033】

I/Oポート121dは、上述のマスフローコントローラ241a,241b,241c,241d,241e,241f、バルブ243a,243b,243c,243d,243e,243f、圧力センサ245、APCバルブ244、真空ポンプ246、ヒータ207、温度センサ263、回転機構267、ボートエレベータ115等に接続されている。

【0034】

CPU121aは、記憶装置121cから制御プログラムを読み出して実行すると共に、入出力装置122からの操作コマンドの入力等に応じて記憶装置121cからプロセスレシピを読み出すように構成されている。そして、CPU121aは、読み出したプロセスレシピの内容に沿うように、マスフローコントローラ241a,241b,241c,241d,241e,241fによる各種ガスの流量調整動作、バルブ243a,243b,243c,243d,243e,243fの開閉動作、APCバルブ244の開閉動作及びAPCバルブ244による圧力センサ245に基づく圧力調整動作、温度センサ263に基づくヒータ207の温度調整動作、真空ポンプ246の起動および停止、回転機構267によるボート217の回転および回転速度調節動作、ボートエレベータ115によるボート217の昇降動作等を制御するように構成されている。

【0035】

なお、コントローラ121は、専用のコンピュータとして構成されている場合に限らず、汎用のコンピュータとして構成されていてもよい。例えば、上述のプログラムを格納した外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MO等の光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)123を用意し、係る外部記憶装置123を用いて汎用のコンピュータにプログラムをインストールすること等により、本実施形態に係るコントローラ121を構成することができる。なお、コンピュータにプログラムを供給するための手

段は、外部記憶装置123を介して供給する場合に限らない。例えば、インターネットや専用回線等の通信手段を用い、外部記憶装置123を介さずにプログラムを供給するようにしてもよい。なお、記憶装置121cや外部記憶装置123は、コンピュータ読み取り可能な記録媒体として構成される。以下、これらを総称して、単に記録媒体ともいう。なお、本明細書において記録媒体という言葉を用いた場合は、記憶装置121c単体のみを含む場合、外部記憶装置123単体のみを含む場合、または、その両方を含む場合がある。

【0036】

(2)基板処理工程

次に、上述の基板処理装置の処理炉202を用いて半導体装置(デバイス)の製造工程の一工程として、基板上に金属炭窒化膜を成膜するシーケンス例について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作はコントローラ121により制御される。

【0037】

(第1シーケンス)

まず、本実施形態の第1シーケンスについて説明する。

図4は、本実施形態の第1シーケンスにおける成膜フローを示す図である。図6は、本実施形態の第1シーケンスにおけるガス供給のタイミングを示す図である。

【0038】

本実施形態の第1シーケンスでは、

処理室201内のウエハ200に対して、チタン(Ti)と塩素(Cl)とを含む第1原料と、ハフニウム(Hf)と炭素(C)とを含む第2原料と、を交互に所定回数供給することで、ウエハ200上にチタンおよび炭素を含むチタン炭化層(TiC層)を形成する工程と、

処理室201内のウエハ200に対して、窒化原料を供給することで、TiC層を窒化してチタン、炭素および窒素を含むチタン炭窒化層(TiCN層)を形成する工程と、

を交互に所定回数行うことで、ウエハ200上に、所定膜厚のチタン炭窒化膜(TiCN膜)を形成する。

【0039】

ここで、「第1原料と第2原料とを交互に所定回数供給する」とは、第1原料の供給と第2原料の供給とを1セットとした場合、このセットを1回行う場合と、このセットを複数回行う場合の両方を含む。すなわち、このセットを1回以上(所定回数)行うことを意味する。なお、比較的C濃度の高いTiCN膜を得るには、このセットを複数回行うことが好ましい。セットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができる。また、比較的C濃度の低いTiCN膜を得るには、このセットの実施回数を少なくする(例えば1回とする)ことが好ましい。

【0040】

また、「第1原料と第2原料とを交互に所定回数供給する工程と、窒化原料を供給する工程と、を交互に所定回数行う」とは、第1原料と第2原料とを交互に所定回数供給する工程と、窒化原料を供給する工程と、を1サイクルとした場合、このサイクルを1回行う場合と、このサイクルを複数回行う場合の両方を含む。すなわち、このサイクルを1回以上(所定回数)行うことを意味する。後述するように、このサイクルは、1回行うよりも、複数回行うことが好ましい。

【0041】

図4、図6は、TiC層を形成する際に、処理室201内のウエハ200に対して第1原料を供給し、その後、第2原料を供給する例、すなわち、第1原料を第2原料よりも先に供給する例を示している。但し、第1原料及び第2原料の供給順序は順不同であり、第2原料を第1原料よりも先に供給してもよい。

【0042】

以下、本実施形態の第1シーケンスを具体的に説明する。ここでは、第1原料としてT

iCl4ガスを、第2原料としてHf[C5H4(CH3)]2(CH3)2ガスを、窒化原料としてNH3ガスを用い、図4の成膜フローおよび図6の成膜シーケンスにより、ウエハ200上に金属炭窒化膜としてチタン炭窒化膜(TiCN膜)を形成する例について説明する。

【0043】

なお、本明細書では、金属膜という用語は、金属原子を含む導電性の物質で構成される膜を意味しており、これには、金属単体で構成される導電性の金属単体膜の他、導電性の金属窒化膜、導電性の金属酸化膜、導電性の金属酸窒化膜、導電性の金属複合膜、導電性の金属合金膜、導電性の金属シリサイド膜、導電性の金属炭化膜(金属カーバイド膜)、導電性の金属炭窒化膜(金属カーボナイトライド膜)等も含まれる。なお、チタン炭窒化膜は導電性の金属炭窒化膜であり、チタン炭化膜は導電性の金属炭化膜である。

【0044】

(ウエハチャージ及びボートロード)

複数枚のウエハ200がボート217に装填(ウエハチャージ)されると、図1に示されているように、複数枚のウエハ200を支持したボート217は、ボートエレベータ115によって持ち上げられて処理室201内に搬入(ボートロード)される。この状態で、シールキャップ219はOリング220を介して反応管203の下端をシールした状態となる。

【0045】

(圧力調整及び温度調整)

処理室201内が所望の圧力(真空度)となるように真空ポンプ246によって真空排気される。この際、処理室201内の圧力は、圧力センサ245で測定され、この測定された圧力情報に基づき、APCバルブ244がフィードバック制御される(圧力調整)。なお、真空ポンプ246は、少なくともウエハ200に対する処理が完了するまでの間は常時作動させた状態を維持する。また、処理室201内が所望の温度となるようにヒータ207によって加熱される。この際、処理室201内が所望の温度分布となるように、温度センサ263が検出した温度情報に基づきヒータ207への通電具合がフィードバック制御される(温度調整)。なお、ヒータ207による処理室201内の加熱は、少なくともウエハ200に対する処理が完了するまでの間は継続して行われる。続いて、回転機構267によりボート217及びウエハ200の回転を開始する。なお、回転機構267によるボート217及びウエハ200の回転は、少なくとも、ウエハ200に対する処理が完了するまでの間は継続して行われる。その後、後述する3つのステップを順次実行する。

【0046】

[ステップ1]

(TiCl4ガス供給)

第1ガス供給管232aのバルブ243aを開き、第1ガス供給管232a内にTiCl4ガスを流す。第1ガス供給管232a内を流れたTiCl4ガスは、マスフローコントローラ241aにより流量調整される。流量調整されたTiCl4ガスは、第1ノズル249aのガス供給孔250aから処理室201内に供給され、排気管231から排気される。このとき、ウエハ200に対してTiCl4ガスが供給されることとなる。このとき同時にバルブ243dを開き、第1不活性ガス供給管232d内にN2ガス等の不活性ガスを流す。第1不活性ガス供給管232d内を流れたN2ガスは、マスフローコントローラ241dにより流量調整される。流量調整されたN2ガスはTiCl4ガスと一緒に処理室201内に供給され、排気管231から排気される。なお、このとき、第2ノズル249b、第3ノズル249c内へのTiCl4ガスの侵入を防止するために、バルブ243e,243fを開き、第2不活性ガス供給管232e、第3不活性ガス供給管232f内にN2ガスを流す。N2ガスは、第2ガス供給管232b、第3ガス供給管232c、第2ノズル249b、第3ノズル249cを介して処理室201内に供給され、排気管231から排気される。

【0047】

このときAPCバルブ244を適正に調整して、処理室201内の圧力を、例えば10〜2000Paの範囲内の圧力とする。マスフローコントローラ241aで制御するTiCl4ガスの供給流量は、例えば10〜2000sccmの範囲内の流量とする。マスフローコントローラ241d,241e,241fで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。TiCl4ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときヒータ207の温度は、ウエハ200の温度が、例えば200〜450℃の範囲内の温度となるような温度に設定する。なお、ウエハ温度が200℃未満となると、ステップ1と後述するステップ2とを交互に所定回数行うことで形成されるTiC層と、ステップ3において供給されるNH3とが反応しなくなり、ステップ3においてTiCN層が形成されなくなる。また、ウエハ温度が450℃を超えると、気相反応が支配的になることで膜厚均一性が悪化しやすくなり、その制御が困難となってしまう。よって、ウエハ200の温度は200〜450℃の範囲内の温度とするのがよい。

【0048】

TiCl4ガスの供給により、ウエハ200表面の下地膜上に、例えば1原子層未満から数原子層程度の厚さのチタン含有層が形成される。チタン含有層はTiCl4の化学吸着層であってもよいし、チタン層(Ti層)であってもよいし、その両方を含んでいてもよい。ただし、チタン含有層はチタン(Ti)及び塩素(Cl)を含む層であることが好ましい。

【0049】

ここでチタン層はチタン(Ti)により構成される連続的な層の他、不連続な層や、これらが重なってできるチタン薄膜をも含む。なお、Tiにより構成される連続的な層をチタン薄膜という場合もある。なお、チタン層を構成するTiは、Clとの結合が完全に切れていないものも含む。

【0050】

また、TiCl4の化学吸着層は、TiCl4分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。すなわち、TiCl4の化学吸着層は、TiCl4分子で構成される1分子層もしくは1分子層未満の厚さの化学吸着層を含む。なお、TiCl4の化学吸着層を構成するTiCl4分子は、TiとClとの結合が一部切れたもの(TiClx分子)も含む。すなわち、TiCl4の化学吸着層は、TiCl4分子および/またはTiClx分子の連続的な化学吸着層や不連続な化学吸着層を含む。なお、1原子層未満の厚さの層とは不連続に形成される原子層のことを意味しており、1原子層の厚さの層とは連続的に形成される原子層のことを意味している。また、1分子層未満の厚さの層とは不連続に形成される分子層のことを意味しており、1分子層の厚さの層とは連続的に形成される分子層のことを意味している。

【0051】

TiCl4ガスが自己分解(熱分解)する条件下、すなわち、TiCl4ガスの熱分解反応が生じる条件下では、ウエハ200上にTiが堆積することでチタン層が形成される。TiCl4ガスが自己分解(熱分解)しない条件下、すなわち、TiCl4ガスの熱分解反応が生じない条件下では、ウエハ200上にTiCl4ガスが化学吸着することでTiCl4ガスの化学吸着層が形成される。なお、ウエハ200上に、TiCl4ガスの化学吸着層を形成するよりも、チタン層を形成する方が、成膜レートを高くすることができる。

【0052】

ウエハ200上に形成されるチタン含有層の厚さが数原子層を超えると、後述するステップ3での窒化の作用がチタン含有層の全体に届かなくなる。また、ウエハ200上に形成可能なチタン含有層の厚さの最小値は1原子層未満である。よって、チタン含有層の厚さは1原子層未満から数原子層程度とするのが好ましい。なお、チタン含有層の厚さを1

原子層以下、すなわち、1原子層または1原子層未満とすることで、後述するステップ3での窒化の作用を相対的に高めることができ、ステップ3の窒化反応に要する時間を短縮することができる。ステップ1のチタン含有層形成に要する時間を短縮することもできる。結果として、1サイクルあたりの処理時間を短縮することができ、トータルでの処理時間を短縮することも可能となる。すなわち、成膜レートを高くすることも可能となる。また、チタン含有層の厚さを1原子層以下とすることで、膜厚均一性の制御性を高めることも可能となる。

【0053】

(残留ガス除去)

チタン含有層が形成された後、第1ガス供給管232aのバルブ243aを閉じ、TiCl4ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはチタン含有層形成に寄与した後のTiCl4ガスを処理室201内から排除する。なお、このときバルブ243d,243e,243fは開いたままとして、N2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはチタン含有層形成に寄与した後のTiCl4ガスを処理室201内から排除する効果を高めることができる。

【0054】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ2において悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ2において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0055】

第1原料ガスとしては、TiCl4ガスの他、フッ化チタン、すなわち、チタニウムテトラフルオライド(TiF4)ガス等のチタン(Ti)およびフッ素(F)を含む原料ガスを用いてもよい。不活性ガスとしては、N2ガスの他、Arガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0056】

[ステップ2]

(Hf[C5H4(CH3)]2(CH3)2ガス供給)

ステップ1が終了し処理室201内の残留ガスを除去した後、第2ガス供給管232bのバルブ243bを開き、第2ガス供給管232b内にHf[C5H4(CH3)]2(CH3)2ガスを流す。第2ガス供給管232b内を流れたHf[C5H4(CH3)]2(CH3)2ガスは、マスフローコントローラ241bにより流量調整される。流量調整されたHf[C5H4(CH3)]2(CH3)2ガスは、第2ノズル249bのガス供給孔250bから処理室201内へ供給され、排気管231から排気される。このときウエハ200に対してHf[C5H4(CH3)]2(CH3)2ガスが供給されることとなる。このとき同時にバルブ243eを開き、第2不活性ガス供給管232e内にN2ガスを流す。第2不活性ガス供給管232e内を流れたN2ガスは、マスフローコントローラ241eにより流量調整される。流量調整されたN2ガスはHf[C5H4(CH3)]2(CH3)2ガスと一緒に処理室201内へ供給され、排気管231から排気される。なお、このとき、第1ノズル249a、第3ノズル249c内へのHf[C5H4(CH3)]2(CH3)2ガスの侵入を防止するために、バルブ243d,243fを開き、第1不活性ガス供給管232d、第3不活性ガス供給管232f内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第3ガス供給管232c、第1ノズル249a、第3ノズル249cを介して処理室201内に供給され、排気管231から排気される

。

【0057】

このときAPCバルブ244を適正に調整して、処理室201内の圧力を、ステップ1と同様、例えば10〜2000Paの範囲内の圧力とする。マスフローコントローラ241bで制御するHf[C5H4(CH3)]2(CH3)2ガスの供給流量は、例えば10〜2000sccmの範囲内の流量とする。マスフローコントローラ241e,241d,241fで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。Hf[C5H4(CH3)]2(CH3)2ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときのヒータ207の温度は、ステップ1と同様、ウエハ200の温度が、例えば250〜450℃の範囲内の温度となるような温度に設定する。

【0058】

Hf[C5H4(CH3)]2(CH3)2ガスの供給により、ステップ1でウエハ200上に形成されたチタン含有層(TiCl4、TiClxの化学吸着層またはTi層)とHf[C5H4(CH3)]2(CH3)2ガスとが反応する。このとき、主に、ステップ1でウエハ200上に形成されたチタン含有層の塩素(Cl)と、Hf[C5H4(CH3)]2(CH3)2のHf[C5H4(CH3)]2とが反応してガス状物質を生成し、ガスとして排出される。このときチタン含有層の塩素(Cl)とHf[C5H4(CH3)]2(CH3)2のメチル基(CH3)やシクロペンタ基(C5H4)とが反応する場合もある。その際、Hf[C5H4(CH3)]2(CH3)2が分解することで、Hf[C5H4(CH3)]2(CH3)2を構成するハフニウム(Hf)や水素(H)等が、チタン含有層のClと反応する等してガス状物質を生成してガスとして排出される場合もある。このように、ステップ2では、TiCl4に含まれるClとHf[C5H4(CH3)]2(CH3)2に含まれるHfとをガス状物質に変換させて排出する。すなわち、TiCl4に含まれるClとHf[C5H4(CH3)]2(CH3)2に含まれるHfとを、Clを含むガス状物質とHfを含むガス状物質、および/または、ClおよびHfを含むガス状物質に変換させて排出する。なお、これらのうち、ガスとして排出されずに残ったものは、次に実施されるステップ1にてTiCl4ガスが供給されたときにガス状物質を生成し、ガスとして排出される。これらの過程において、Hf[C5H4(CH3)]2(CH3)2ガスの分解により水素(H)との結合が切れた炭素(C)や、分離したメチル基(CH3)の一部は、ガスとして排出されることなく残留し、チタン含有層のTiと結合する。これにより、チタン含有層は、チタン(Ti)及び炭素(C)を含むチタン炭化層(TiC層)へと改質される。なお、TiC層は、1原子層未満から数原子層程度の厚さのTi及びCを含む層となる。

【0059】

(残留ガス除去)

その後、第2ガス供給管232bのバルブ243bを閉じて、Hf[C5H4(CH3)]2(CH3)2ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはTiC層形成に寄与した後のHf[C5H4(CH3)]2(CH3)2ガスや反応副生成物を処理室201内から排除する。なお、このときバルブ243e,243d,243fは開いたままとして、N2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはTiC層形成に寄与した後のHf[C5H4(CH3)]2(CH3)2ガスや反応副生成物を処理室201内から排除する効果を高めることができる。

【0060】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ3において悪影響が生じることはない。このとき処理室20

1内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ3において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0061】

第2原料ガスとしては、Hf[C5H4(CH3)]2(CH3)2ガスの他、Zr[C5H4(CH3)]2(CH3)2ガス等を用いてもよい。また、第2原料ガスとしては、Hf[C5H4(CH3)]2(CH3)2ガスのように、塩素と反応するメチル基(CH3)やシクロペンタ基(C5H4)を含む原料ガスの他、同じく塩素と反応するエチル基(C2H5)を含む原料ガスを用いてもよい。例えば、第2原料ガスとしては、テトラキスエチルメチルアミノハフニウム(Hf[N(C2H5)(CH3)]4、略称:TEMAHf)ガス、テトラキスエチルメチルアミノジルコニウム(Zr[N(C2H5)(CH3)]4、略称:TEMAZr)ガス、テトラキスジメチルアミノハフニウム(Hf[N(CH3)2]4、略称:TDMAHf)ガス、テトラキスジメチルアミノチタニウム(Ti[N(CH3)2]4、略称:TDMATi)ガス、トリメチルアルミニウム(Al(CH3)3、略称:TMA)ガス等を用いてもよい。ただし、上述の反応を効率良く行うには、Hf[C5H4(CH3)]2(CH3)2ガスやZr[C5H4(CH3)]2(CH3)2ガスのように、メチル基やシクロペンタ基を含む原料ガスを用いるのが好ましい。なお、TEMAHfガスやTEMAZrガスは、エチル基、メチル基およびアミノ基を含む原料ガスである。TDMAHfガスやTDMATiガスは、メチル基およびアミノ基を含む原料ガスである。TMAガスはメチル基を含む原料ガスである。Hf[C5H4(CH3)]2(CH3)2ガスやZr[C5H4(CH3)]2(CH3)2ガスやTMAガスは窒素を含まないことから窒素非含有の原料ガスとも言える。なお、第2原料ガスは、不安定な原料ガスであるのが好ましい。不活性ガスとしては、N2ガスの他、Arガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0062】

その後、上述したステップ1,2を1セットとして、このセットを所定回数行うことにより、所定の厚さのTiC層を形成する。図6は、このセットをm回行う様子を示している。セットの実施回数(m)は、例えば1〜200回、好ましくは1〜100回、更に好ましくは1〜20回の範囲内の回数とする。セットの実施回数(m)は、例えば、数回、すなわち2〜6回程度行うようにしてもよい。セットの実施回数(m)を制御(調整)することにより、最終的に形成されるTiCN膜のC濃度を制御することが可能となる。比較的C濃度の高いTiCN膜を得るには、このセットは、1回行うよりも、複数回行う方が好ましい。例えば、C濃度が5〜20at%であるようなゲート電極向けTiCN膜を形成するには、このセットを複数回実施することが好ましい。セットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができる。なお、比較的C濃度の低いTiCN膜を得るには、セットの実施回数(m)を少なく(例えば1回に)設定することが好ましい。

【0063】

[ステップ3]

(NH3ガス供給工程)

所定の厚さのTiC層を形成し、処理室201内の残留ガスを除去した後、第3ガス供給管232cのバルブ243cを開き、第3ガス供給管232c内にNH3ガスを流す。第3ガス供給管232c内を流れたNH3ガスは、マスフローコントローラ241cにより流量調整される。流量調整されたNH3ガスは、第3ノズル249cのガス供給孔250cから処理室201内に供給される。処理室201内に供給されたNH3ガスは熱で活性化され、排気管231から排気される。このときウエハ200に対して、熱で活性化されたNH3ガスが供給されることとなる。このとき同時にバルブ243fを開き、第3不活性ガス供給管232f内にN2ガスを流す。第3不活性ガス供給管232f内を流れた

N2ガスは、マスフローコントローラ241fにより流量調整される。N2ガスはNH3ガスと一緒に処理室201内に供給され、排気管231から排気される。なお、このとき、第1ノズル249a、第2ノズル249b内へのNH3ガスの侵入を防止するために、バルブ243d,243eを開き、第1不活性ガス供給管232d、第2不活性ガス供給管232e内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第2ガス供給管232b、第1ノズル249a、第2ノズル249bを介して処理室201内に供給され、排気管231から排気される。

【0064】

NH3ガスを熱で活性化させて流すときは、APCバルブ244を適正に調整して、処理室201内の圧力を、例えば10〜2000Paの範囲内の圧力とする。処理室201内の圧力をこのような比較的高い圧力帯とすることで、NH3ガスをノンプラズマで熱的に活性化させることが可能となる。なお、NH3ガスを熱で活性化させて供給することで、ソフトな反応を生じさせることができ、後述する窒化をソフトに行うことができる。マスフローコントローラ241cで制御するNH3ガスの供給流量は、例えば10〜10000sccmの範囲内の流量とする。マスフローコントローラ241f,241d,241eで制御するN2ガスの供給流量は、それぞれ例えば100〜10000sccmの範囲内の流量とする。熱で活性化させたNH3ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば0.1〜120秒の範囲内の時間とする。このときのヒータ207の温度は、ステップ1〜2と同様、ウエハ200の温度が、例えば200〜450℃の範囲内の温度となるような温度に設定する。

【0065】

このとき処理室201内に流しているガスは、処理室201内圧力を高くすることで熱的に活性化されたNH3ガスであり、処理室201内にはTiCl4ガスもHf[C5H4(CH3)]2(CH3)2ガスも流していない。したがって、NH3ガスは気相反応を起こすことはなく、活性化されたNH3ガスは、ステップ2でウエハ200上に形成されたTi及びCを含むTiC層の少なくとも一部と反応する。これによりTiC層は窒化されて、チタン炭窒化層(TiCN層)へと改質される。

【0066】

なお、熱で活性化させたNH3ガスによりTiC層を熱窒化してTiCN層へと改質(変化)させる際、TiC層にN成分を付加しつつ、TiC層をTiCN層へと改質させることとなる。このとき、NH3ガスによる熱窒化の作用により、TiC層におけるTi−N結合が増加することとなる。すなわち、窒素濃度を増加させる方向に組成比を変化させつつTiC層をTiCN層へと改質させることができる。さらに、このとき処理室201内の圧力やガス供給時間等の処理条件を制御することで、TiCN層におけるN成分の割合、すなわち、窒素濃度を微調整することができ、TiCN層の組成比をより緻密に制御することができる。

【0067】

なお、このとき、TiC層の窒化反応は飽和させないようにするのが好ましい。例えばステップ1、2で1原子層未満から数原子層程度の厚さのTiC層を形成した場合は、そのTiC層の一部を窒化させるようにするのが好ましい。この場合、1原子層未満から数原子層程度の厚さのTiC層の全体を窒化させないように、TiC層の窒化反応が不飽和となる条件下で窒化を行う。なお、TiC層の窒化反応を不飽和とするには、ステップ3における処理条件を上述の処理条件とすればよい。

【0068】

(残留ガス除去)

その後、第3ガス供給管232cのバルブ243cを閉じて、NH3ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとして、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはTiCN層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する。なお、このときバルブ243f,243d,241eは開いたままとして、N2ガスの処理

室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはTiCN層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する効果を高めることができる。

【0069】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ1において悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ1において悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0070】

窒化原料としては、NH3ガスの他、ジアゼン(N2H2)ガス、ヒドラジン(N2H4)ガス、N3H8ガス等を用いてもよく、これらのガスをArガス、Heガス、Neガス、Xeガス等の希ガスで希釈したガスを用いてもよい。

【0071】

その後、ステップ1,2を交互に所定回数行う工程と、ステップ3を行う工程と、を1サイクルとし、このサイクルを所定回数行うことにより、ウエハ200上に所定組成及び所定膜厚のチタン炭窒化膜(TiCN膜)を成膜する。図6は、このサイクルをn回実施する様子を示している。サイクルの実施回数(n)を制御(調整)することにより、最終的に形成されるTiCN膜の膜厚を調整することができる。例えば、C濃度が5〜20at%であり、膜厚が0.1〜50nmであるようなゲート電極向けTiCN膜を形成するには、サイクルの実施回数(n)を1〜500回の範囲内の回数とする。なお、このサイクルは、1回行うよりも、複数回行う方が好ましい。すなわち、1サイクルあたりに形成するTiCN層の厚さを所望の膜厚よりも小さくして、上述のサイクルを所望の膜厚になるまで複数回繰り返すのが好ましい。このように、1サイクルあたりに形成するTiCN層の厚さを小さくし、サイクルを複数回繰り返すようにすることで、ステップ3で行う窒化の作用をTiC層の全体に届けることができる。そして、TiCN膜をより均一に窒化させ、TiCN膜のN濃度を厚さ方向にわたってより均一化できるようになる。

【0072】

(パージ及び大気圧復帰)

所定組成を有する所定膜厚のTiCN膜を形成する成膜処理がなされると、N2等の不活性ガスが処理室201内へ供給され、排気管231から排気されることで、処理室201内が不活性ガスでパージされる(ガスパージ)。その後、処理室201内の雰囲気が不活性ガスに置換され(不活性ガス置換)、処理室201内の圧力が常圧に復帰される(大気圧復帰)。

【0073】

(ボートアンロード及びウエハディスチャージ)

その後、ボートエレベータ115によりシールキャップ219が下降されて、反応管203の下端が開口されるとともに、処理済ウエハ200がボート217に支持された状態で反応管203の下端から反応管203の外部に搬出(ボートアンロード)される。その後、処理済ウエハ200はボート217より取出(ウエハディスチャージ)される。

【0074】

(第2シーケンス)

次に、本実施形態の第2シーケンスについて説明する。

図5は、本実施形態の第2シーケンスにおける成膜フローを示す図である。図7は、本実施形態の第2シーケンスにおけるガス供給のタイミングを示す図である。

【0075】

本実施形態の第2シーケンスでは、処理室201内のウエハ200に対して、チタン(

Ti)と塩素(Cl)とを含む第1原料と、ハフニウム(Hf)と炭素(C)とを含む第2原料と、を交互に所定回数供給することで、ウエハ200上にチタンおよび炭素を含むチタン炭化膜(TiC膜)を形成する。すなわち、本実施形態の第2シーケンスでは、第1シーケンスのステップ3を行わず、ステップ1,2を1サイクルとし、このサイクルを所定回数(n回)行うことにより、ウエハ200上に所定組成及び所定膜厚のTiC膜を成膜する。なお、本シーケンスが第1シーケンスと異なるのは、ステップ3を行わないことだけであり、その他は第1シーケンスと同様に行うことができる。また、本シーケンスにおける処理条件も、上述の第1シーケンスと同様な処理条件とすることができる。

【0076】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つ又は複数の効果を奏する。

【0077】

本実施形態の第1、第2シーケンスによれば、TiCN膜或いはTiC膜を、スパッタ法のような堆積法を用いる場合とは異なり、高い段差被覆性をもって形成できるようになる。すなわち、段差被覆性が要求される立体構造上へTiCN膜或いはTiC膜を段差被覆性良く形成できるようになる。

【0078】

また、本実施形態の第1シーケンスによれば、ステップ1,2を1セットとし、このセットの実施回数(m)を制御(調整)することにより、TiCN膜の炭素濃度、窒素濃度を調整でき、組成比を制御しつつ、所望の特性を有するTiCN膜を形成することが可能となる。なお、比較的C濃度の高いTiCN膜を得るには、このセットは、1回行うよりも、複数回行う方が好ましい。例えば、C濃度が5〜20at%であるようなゲート電極向けTiCN膜を形成するには、このセットを複数回実施することが好ましい。このセットの実施回数を多くすることで、TiCN膜のC濃度を増加させることができることとなり、相対的にN濃度を低減させることができることとなる。なお、比較的C濃度の低いTiCN膜を得るには、このセットを、少なく(例えば1回に)設定することが好ましい。すなわち、本実施形態の第1シーケンスによれば、TiCN膜のC濃度を高濃度から低濃度まで、広範囲にわたり制御することが可能となる。

【0079】

また、本実施形態の第1シーケンスによれば、ステップ1,2を交互に所定回数行う工程と、ステップ3を行う工程と、を1サイクルとし、このサイクルの実施回数(n)を制御(調整)することにより、TiCN膜の膜厚を制御することが可能となる。また、同様に、本実施形態の第2シーケンスにおいても、ステップ1,2を1サイクルとし、このサイクルの実施回数(n)を制御(調整)することにより、TiC膜の膜厚を制御することが可能となる。

【0080】

また、本実施形態の第1シーケンスによれば、1サイクルあたりに形成するTiCN層の厚さを所望の膜厚よりも小さくして、上述のサイクルを所望の膜厚になるまで複数回繰り返すようにすることで、ステップ3で行う窒化の作用をTiC層の全体に届けることができる。そして、TiCN膜をより均一に窒化させ、TiCN膜のN濃度を厚さ方向にわたってより均一化することが可能となる。

【0081】

<本発明の他の実施形態>

以上、本発明の種々の典型的な実施の形態を説明してきたが、本発明はそれらの実施の形態に限定されない。

【0082】

例えば、上述の実施形態では、TiCN膜やTiC膜を形成する例について説明したが、本発明は係る実施形態に限定されず、例えばタンタル炭窒化膜(TaCN膜)、ハフニウム炭窒化膜(HfCN膜)、ジルコニウム炭窒化膜(ZrCN膜)、モリブデン炭窒化膜(MoCN膜)、タングステン炭窒化膜(WCN膜)等の金属炭窒化膜や、タンタル炭

化膜(TaC膜)、ハフニウム炭化膜(HfC膜)、ジルコニウム炭化膜(ZrC膜)、モリブデン炭化膜(MoC膜)、タングステン炭化膜(WC膜)等の金属炭化膜や、これらにシリコン(Si)を加えたTiSiC膜、TaSiC膜、HfSiC膜、ZrSiC膜、MoSiC膜、WSiC膜等のシリサイド膜の形成時にも好適に適用可能である。

【0083】

例えば、TaCN膜を形成する場合は、第1原料としてTaCl5やTaF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、HfCN膜を形成する場合は、第1原料としてHfCl4やHfF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、ZrCN膜を形成する場合は、第1原料としてZrCl4やZrF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、MoCN膜を形成する場合は、第1原料としてMoCl5やMoF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。また例えば、WCN膜を形成する場合は、第1原料としてWCl6やWF6を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用い、窒化原料としてNH3を用いる。なお、このときの成膜シーケンス、処理条件は、上述の実施形態の第1シーケンスと同様な成膜シーケンス、処理条件とすることができる。

【0084】

また例えば、TaC膜を形成する場合は、第1原料としてTaCl5やTaF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、HfC膜を形成する場合は、第1原料としてHfCl4やHfF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、ZrC膜を形成する場合は、第1原料としてZrCl4やZrF4を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、MoC膜を形成する場合は、第1原料としてMoCl5やMoF5を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。また例えば、WC膜を形成する場合は、第1原料としてWCl6やWF6を用い、第2原料としてHf[C5H4(CH3)]2(CH3)2を用いる。なお、このときの成膜シーケンス、処理条件は、上述の実施形態の第2シーケンスと同様な成膜シーケンス、処理条件とすることができる。

【0085】

なお、TiSiC膜、TaSiC膜、HfSiC膜、ZrSiC膜、MoSiC膜、WSiC膜等を形成する場合は、TiC膜、TaC膜、HfC膜、ZrC膜、MoC膜、WC膜等を形成する成膜シーケンスにおいて、さらに、第3原料としてシリコンを含む原料(シラン系原料)を供給する工程を設ければよい。シリコンを含む原料としては、モノクロロシラン(SiH3Cl、略称:MCS)、ヘキサクロロジシラン(Si2Cl6、略称:HCDS)、テトラクロロシランすなわちシリコンテトラクロライド(SiCl4、略称:STC)、トリクロロシラン(SiHCl3、略称:TCS)、ジクロロシラン(SiH2Cl2、略称:DCS)等のクロロシラン系や、トリシラン(Si3H8、略称:TS)、ジシラン(Si2H6、略称:DS)、モノシラン(SiH4、略称:MS)等の無機原料や、アミノシラン系のテトラキスジメチルアミノシラン(Si[N(CH3)2]4、略称:4DMAS)、トリスジメチルアミノシラン(Si[N(CH3)2]3H、略称:3DMAS)、ビスジエチルアミノシラン(Si[N(C2H5)2]2H2、略称:2DEAS)、ビスターシャリーブチルアミノシラン(SiH2[NH(C4H9)]2、略称:BTBAS)などの有機原料を用いることができる。なお、このときの処理条件は、上述の実施形態と同様な処理条件とすることができる。

【0086】

また、上述の実施形態では、TiC層或いはTiC膜を形成する際に、処理室201内のウエハ200に対して第1原料と第2原料とを交互に供給する例について説明したが、第1原料と第2原料とを同時に供給してCVD反応を生じさせるようにしてもよい。なお

、この場合における処理条件も、上述の実施形態の各シーケンスにおける処理条件と同様の処理条件とすればよい。処理室201内のウエハ200に対して、第1原料と第2原料とを同時に供給するようにしても、上述の実施形態と同様な作用効果が得られる。ただし、上述の実施形態のように第1原料と第2原料とを交互に供給する方が、すなわち、第1原料と第2原料とを、それらの間に処理室201内のパージを挟んで交互に供給する方が、第1原料と第2原料とを、表面反応が支配的な条件下で適正に反応させることができ、膜厚制御の制御性を上げることができることとなる。

【0087】

また、上述の実施の形態では、一度に複数枚の基板を処理するバッチ式の基板処理装置を用いて成膜する例について説明したが、本発明はこれに限定されず、一度に1枚または数枚の基板を処理する枚葉式の基板処理装置を用いて成膜する場合にも、好適に適用できる。

【0088】

また、上述の実施形態や各変形例や各応用例等は、適宜組み合わせて用いることができる。

【0089】

また、本発明は、例えば、既存の基板処理装置のプロセスレシピを変更することでも実現できる。プロセスレシピを変更する場合は、本発明に係るプロセスレシピを電気通信回線や当該プロセスレシピを記録した記録媒体を介して既存の基板処理装置にインストールしたり、また、既存の基板処理装置の入出力装置を操作し、そのプロセスレシピ自体を本発明に係るプロセスレシピに変更することも可能である。

【実施例】

【0090】

〔実施例1〕

上述の実施形態における第1シーケンスによりウエハ上にTiCN膜を形成してXPS分析を行った。なお、本実施例では、第1原料ガスとしてTiCl4ガスを、第2原料ガスとしてHf[C5H4(CH3)]2(CH3)2ガスを、窒化原料としてNH3ガスを用い、図8の成膜フロー及び図9のガス供給タイミングによりTiCN膜を形成した。すなわち、処理室内にウエハを搬入し(ウエハローディング)、N2雰囲気下でウエハを加熱し(プレヒート)、TiCl4ガスとHf[C5H4(CH3)]2(CH3)2ガスとを交互に繰り返し供給することによるTiC層の形成(金属炭化層の形成)と、形成したTiC層へのNH3の照射(窒化処理)と、を交互に繰り返し、TiCN膜を形成した後、処理室内の残留物質を排気し(ガス排気)、成膜済のウエハを処理室内から搬出し(ウエハアンロード)、XPS分析を行った。そのときの各ステップにおける処理条件は次のように設定した。また、参考例として、TiN膜についても同様にXPS分析を行った。

【0091】

(ステップ1)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

TiCl4ガス供給流量:300sccm

TiCl4ガス照射時間:0.2秒

(ステップ2)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

Hf[C5H4(CH3)]2(CH3)2ガス供給流量:20sccm

Hf[C5H4(CH3)]2(CH3)2ガス照射時間:0.1秒

(ステップ3)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

NH3供給流量:500sccm

NH3照射時間:5〜20秒

【0092】

図10は、本実施例に係るXPSスペクトルの測定結果を示す図であり、(a)はTi2pスペクトルの測定結果を、(b)はN1sスペクトルの測定結果を、(c)はC1sスペクトルの測定結果をそれぞれ示している。図10の(a)〜(c)の各横軸は結合エネルギー(eV)を、縦軸は測定強度(任意単位(a.u.))をそれぞれ示している。図中の●印(実線)は実施例に係るTiCN膜の測定結果を、△印(破線)は参考例に係るTiN膜の測定結果をそれぞれ示している。

【0093】

図10の(a)に示す測定結果から、本実施例に係るTiCN膜及び参考例に係るTiN膜のいずれにおいても、Tiの存在を示すピークが検出されており、膜中にTiが含まれていることが分かる。また、図10の(b)に示す測定結果から、本実施例に係るTiCN膜及び参考例に係るTiN膜のいずれにおいても、Nの存在を示すピークが検出されており、膜中にNが含まれていることが分かる。また、図10の(c)に示す測定結果から、本実施例に係るTiCN膜においては、282.0eV付近にピークが検出されており、膜中にTi−C結合が存在することが分かる。これらの結果から、実施例に係るTiCN膜中には、Ti,C,Nが含まれていることが分かる。なお、TiCN膜から検出された284.8eV、286.5eV、289.0eV付近のピークは、それぞれC−C、C−H,C−O,C−O−O結合の存在を示すものであるが、これらは、TiCN膜の表面に付着した有機物から検出されたものである。また、TiN膜から検出された285eV付近のピークは、膜中のCの存在を示すものではなく、TiN膜の表面汚染に付着した有機物から検出されたものである。

【0094】

〔実施例2〕

上述の実施形態における第2シーケンスによりウエハ上にTiC膜を形成してXPS分析を行った。なお、本実施例では、第1原料ガスとしてTiCl4ガスを、第2原料ガスとしてHf[C5H4(CH3)]2(CH3)2ガスを用い、図11の成膜フロー及び図12のガス供給タイミングによりTiC膜を形成した。すなわち、処理室内にウエハを搬入し(ウエハローディング)、N2雰囲気下でウエハを加熱し(プレヒート)、TiCl4ガスとHf[C5H4(CH3)]2(CH3)2ガスとを交互に繰り返し供給することによりTiC膜を形成し(金属炭化膜の形成)、処理室内の残留物質を排気し(ガス排気)、成膜済のウエハを処理室内から搬出し(ウエハアンロード)、XPS分析を行った。そのときの各ステップにおける処理条件は次のように設定した。

【0095】

(ステップ1)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

TiCl4ガス供給流量:300sccm

TiCl4ガス照射時間:0.2秒

(ステップ2)

処理室内温度:350℃

処理室内圧力:600Pa(5Torr)

Hf[C5H4(CH3)]2(CH3)2ガス供給流量:20sccm

Hf[C5H4(CH3)]2(CH3)2ガス照射時間:0.1秒

【0096】

図13は、本実施例に係るXPSスペクトルの測定結果を示す図であり、(a)はTi2pスペクトルの測定結果を、(b)はC1sスペクトルの測定結果をそれぞれ示している。図13の(a),(b)の各横軸は結合エネルギー(eV)を、縦軸は測定強度(任意単位(a.u.))をそれぞれ示している。

【0097】

図13の(a)に示す測定結果から、本実施例に係るTiC膜においては、Tiの存在を示すピークが検出されており、膜中にTiが含まれていることが分かる。また、図13の(b)に示す測定結果から、本実施例に係るTiC膜においては、282.0eV付近にピークが検出されており、膜中にTi−C結合が存在することが分かる。これらの結果ら、本実施例に係るTiC膜中には、Ti,Cが含まれていることが分かる。なお、TiC膜から検出された284.8eV付近のピークは、C−C、C−H結合の存在を示すものであるが、これらは、TiC膜の表面に付着した有機物から検出されたものである。

【0098】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0099】

(付記1)

本発明の一態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0100】

(付記2)

付記1の半導体装置の製造方法であって、好ましくは、

前記第1金属元素は遷移金属元素である。

【0101】

(付記3)

付記1または2の半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0102】

(付記4)

付記1乃至3のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタンを含む。

【0103】

(付記5)

付記1乃至4のいずれかの半導体装置の製造方法であって、好ましくは、

前記ハロゲン元素は塩素またはフッ素を含む。

【0104】

(付記6)

付記1乃至5のいずれかの半導体装置の製造方法であって、好ましくは、

前記ハロゲン元素は塩素を含む。

【0105】

(付記7)

付記1乃至6のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料はTiCl4を含む。

【0106】

(付記8)

付記1乃至7のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素は遷移金属元素である。

【0107】

(付記9)

付記1乃至8のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素はチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0108】

(付記10)

付記1乃至9のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2金属元素はハフニウムを含む。

【0109】

(付記11)

付記1乃至10のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はメチル基を含む。

【0110】

(付記12)

付記1乃至11のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はシクロペンタ基を含む。

【0111】

(付記13)

付記1乃至12のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はエチル基を含む。

【0112】

(付記14)

付記1乃至12のいずれかの半導体装置の製造方法であって、好ましくは、

前記第2原料はHf[C5H4(CH3)]2(CH3)2を含む。

【0113】

(付記15)

付記1乃至14のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素および前記第2金属元素の両方が遷移金属元素である。

【0114】

(付記16)

付記1乃至15のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素および前記第2金属元素のそれぞれがチタン、タンタル、ハフニウム、ジルコニウム、モリブデンおよびタングステンからなる群より選択された少なくとも一つの元素を含む。

【0115】

(付記17)

付記1乃至16のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1金属元素はチタンを含み、前記第2金属元素はハフニウムを含む。

【0116】

(付記18)

付記1乃至17のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料の供給と、前記第2原料の供給と、を交互に複数回繰り返す。

【0117】

(付記19)

付記1乃至18のいずれかの半導体装置の製造方法であって、好ましくは、

前記金属炭窒化膜を形成する工程では、前記第1原料と前記第2原料とを交互に所定回数供給する工程と、前記窒化原料を供給する工程と、を交互に複数回繰り返す。

【0118】

(付記20)

付記1乃至19のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記基板上に前記第1金属元素を含む金属炭化層を形成し、

前記窒化原料を供給する工程では、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する。

【0119】

(付記21)

付記1乃至20のいずれかの半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に前記第1金属元素を含む金属炭化層を形成し、

前記窒化原料を供給する工程では、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する。

【0120】

(付記22)

本発明の他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給することで、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に前記第1金属元素を含む金属炭化層を形成する工程と、

前記基板に対して、窒化原料を供給することで、前記金属炭化層を窒化して、前記第1金属元素を含む金属炭窒化層を形成する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0121】

(付記23)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガス状物質に変換させて排出する。

【0122】

(付記24)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とを、前記ハロゲン元素を含むガス状物質と前記第2金属元素を含むガス状物質、および/または、前記ハロゲン元素および前記第2金属元素を含むガス状物質に変換させて排出する。

【0123】

(付記25)

付記21または22の半導体装置の製造方法であって、好ましくは、

前記第1原料と前記第2原料とを交互に所定回数供給する工程では、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とを、前記ハロゲン元素を含むガス状物質と前記第2金属元素を含むガス状物質、および/または、前記ハロゲン元素および前記第2金属元素を含むガス状物質を生成させて、ガスとして排出する。

【0124】

(付記26)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属

炭窒化膜を形成する工程を有する基板処理方法が提供される。

【0125】

(付記27)

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して窒化原料を供給する窒化原料供給系と、

前記処理室内の基板に対して、前記第1原料と前記第2原料とを交互に所定回数供給する処理と、前記処理室内の前記基板に対して、窒化原料を供給する処理と、を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成するように、前記第1原料供給系、前記第2原料供給系および前記窒化原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0126】

(付記28)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【0127】

(付記29)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラムを記録したコンピュータ読み取り可能な記録媒体が提供される。

【0128】

(付記30)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0129】

(付記31)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記第1原料に含まれる前記ハロゲン元素と前記第2原料に含まれる前記第2金属元素とをガスとして排出しつつ、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する半導体装置の製造方法が提供される。

【0130】

(付記32)

本発明の更に他の態様によれば、

基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する工程と、

前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する工程を有する基板処理方法が提供される。

【0131】

(付記33)

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して前記第1原料を供給する処理と、前記処理室内の前記基板に対して前記第2原料を供給する処理と、を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成するように、前記第1原料供給系および前記第2原料供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0132】

(付記34)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する手順と、

前記処理室内の前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する手順をコンピュータに実行させるプログラムが提供される。

【0133】

(付記35)

本発明の更に他の態様によれば、

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料を供給する手順と、

前記処理室内の前記基板に対して、第2金属元素と炭素とを含む第2原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭化膜を形成する手順をコンピュータに実行させるプログラムを記録したコンピュータ読み取り可能な記録媒体が提供される。

【符号の説明】

【0134】

121 コントローラ

200 ウエハ

201 処理室

202 処理炉

203 反応管

207 ヒータ

231 排気管

232a 第1ガス供給管

232b 第2ガス供給管

232c 第3ガス供給管

【特許請求の範囲】

【請求項1】

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有することを特徴とする半導体装置の製造方法。

【請求項2】

基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する工程と、

前記基板に対して、窒化原料を供給する工程と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する工程を有することを特徴とする基板処理方法。

【請求項3】

基板を収容する処理室と、

前記処理室内の基板に対して第1金属元素とハロゲン元素とを含む第1原料を供給する第1原料供給系と、

前記処理室内の基板に対して第2金属元素と炭素とを含む第2の原料を供給する第2原料供給系と、

前記処理室内の基板に対して窒化原料を供給する窒化原料供給系と、

前記処理室内の基板に対して、前記第1原料と前記第2原料とを交互に所定回数供給する処理と、前記処理室内の前記基板に対して、窒化原料を供給する処理と、を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成するように、前記第1原料供給系、前記第2原料供給系および前記窒化原料供給系を制御する制御部と、

を有することを特徴とする基板処理装置。

【請求項4】

基板処理装置の処理室内の基板に対して、第1金属元素とハロゲン元素とを含む第1原料と第2金属元素と炭素とを含む第2原料とを交互に所定回数供給する手順と、

前記処理室内の前記基板に対して、窒化原料を供給する手順と、

を交互に所定回数行うことで、前記基板上に、所定膜厚の前記第1金属元素を含む金属炭窒化膜を形成する手順をコンピュータに実行させるプログラム。