半導体装置の製造方法、基板処理方法、基板処理装置およびプログラム

【課題】酸化膜と窒化膜との積層構造を有する絶縁膜の膜厚均一性を向上させ、生産性を向上させる。

【解決手段】処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、を交互に所定回数行うことにより、基板上に酸化膜と窒化膜とが積層されてなる積層膜を形成する工程を有し、酸化膜を形成する工程および窒化膜を形成する工程を、基板の温度を同様な温度に保持しつつ、連続的に行う。

【解決手段】処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、を交互に所定回数行うことにより、基板上に酸化膜と窒化膜とが積層されてなる積層膜を形成する工程を有し、酸化膜を形成する工程および窒化膜を形成する工程を、基板の温度を同様な温度に保持しつつ、連続的に行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板上に薄膜を形成する工程を含む半導体装置の製造方法および基板処理方法、並びにその工程で好適に用いられる基板処理装置およびプログラムに関するものである。

【背景技術】

【0002】

半導体装置の製造工程の一工程として、酸化膜と窒化膜とが交互に積層されてなるONO積層構造の絶縁膜を基板上に形成する工程が行われることがある。この場合、半導体装置の特性は、ONO積層構造の絶縁膜の電気的膜厚によって変動することがある。この変動は、半導体装置の動作のばらつきの要因となるので、ONO積層構造の絶縁膜を構成する酸化膜及び窒化膜には、高い膜厚均一性が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ONO積層構造の絶縁膜を構成する酸化膜としては、例えばシラン(SiH4)ガスと亜酸化窒素(N2O)ガスとの反応により得られるシリコン酸化膜(SiO膜)、すなわちHTO(High Tepmerature Oxide)膜や、TEOS(Si(OC2H5)4)ガスと酸素(O2)ガスとの反応により得られるシリコン酸化膜(SiO膜)、すなわちTEOS膜等が用いられる。また、窒化膜としては、例えばジクロロシラン(SiH2Cl2)ガスとアンモニア(NH3)ガスとの反応により得られるシリコン窒化膜(SiN膜)等が用いられる。

【0004】

従来、これらの膜は、いわゆるLP−CVD(Low Pressure−Chemical Vapor Deposition)法により成膜されていた。しかしながら、従来のLP−CVD法を用いて酸化膜や窒化膜を成膜した場合、膜厚に例えば2〜4%のばらつきが生じてしまうことがあった。

【0005】

また、従来のLP−CVD法では、酸化膜と窒化膜とで成膜温度が異なり、連続成膜を行う場合は、成膜工程間で温度調整が必要になる。そのため、これらの膜を同一装置で連続的に成膜する利点は乏しかった。従って、従来は、これらの膜を、異なる装置を用い、異なる温度帯で非連続に成膜するようにしていた。しかしながら、この場合、成膜工程間の温度調整、すなわち基板温度の昇降に加え、異なる装置間での基板の搬送や、搬送後の圧力調整等を行う必要が新たに生じることから、生産性が大きく低下してしまうことがあった。

【0006】

本発明の目的は、酸化膜と窒化膜との積層構造を有する絶縁膜の膜厚均一性を向上させ、成膜時の生産性を向上させることのできる半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供することにある。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層され

てなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う半導体装置の製造方法が提供される。

【0008】

本発明の他の態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う基板処理方法が提供される。

【0009】

本発明の更に他の態様によれば、

基板を収容する処理容器と、

前記処理容器内の基板を加熱するヒータと、

前記処理容器内の基板に対して原料ガスを供給する原料ガス供給系と、

前記処理容器内の基板に対して窒化ガスを供給する窒化ガス供給系と、

前記処理容器内の基板に対して酸化ガスを供給する酸化ガス供給系と、

前記処理容器内の基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、前記酸化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、酸化膜を形成する処理と、前記処理容器内の前記基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、窒化膜を形成する処理と、を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する処理を行い、前記酸化膜を形成する処理および前記窒化膜を形成する処理を、前記基板の温度を同様な温度に保持しつつ、連続的に行うよう、前記ヒータ、前記原料ガス供給系、前記窒化ガス供給系および前記酸化ガス供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0010】

本発明の更に他の態様によれば、

基板処理装置の処理容器内の基板に対して、原料ガスを供給する手順と、窒化ガスを供給する手順と、酸化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、酸化膜を形成する手順と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する手順と、前記窒化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、窒化膜を形成する手順と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する手順をコンピュータに実行させ、

前記酸化膜を形成する手順および前記窒化膜を形成する手順を、前記基板の温度を同様な温度に保持しつつ、連続的に行うプログラムが提供される。

【発明の効果】

【0011】

本発明によれば、酸化膜と窒化膜との積層構造を有する絶縁膜の膜厚均一性を向上させ、成膜時の生産性を向上させることのできる半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を縦断面図で示す図である。

【図2】本発明の実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を図1のA−A線断面図で示す図である。

【図3】本発明の実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

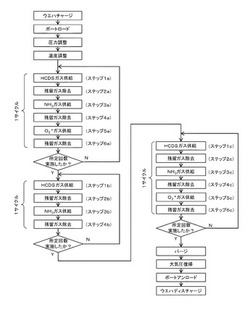

【図4】本発明の第1実施形態に係る成膜フローを示す図である。

【図5】本発明の第2実施形態に係る成膜フローを示す図である。

【図6】本発明の第3実施形態に係る成膜フローを示す図である。

【図7】本発明の第4実施形態に係る成膜フローを示す図である。

【図8】本発明の第5実施形態に係る成膜フローを示す図である。

【図9】本発明の第1実施形態に係るガス供給のタイミングを示す図である。

【図10】本発明の第2実施形態に係るガス供給のタイミングを示す図である。

【図11】本発明の第3実施形態に係るガス供給のタイミングを示す図である。

【図12】本発明の第4実施形態に係るガス供給のタイミングを示す図である。

【図13】本発明の第5実施形態に係るガス供給のタイミングを示す図である。

【図14】本発明の他の実施形態に係る成膜フローを示す図である。

【図15】本発明の他の実施形態に係るガス供給のタイミングを示す図である。

【発明を実施するための形態】

【0013】

<本発明の第1実施形態>

以下に、本発明の第1実施形態について図面を参照しながら説明する。

【0014】

(1)基板処理装置の構成

図1は、本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉202部分を縦断面図で示している。また、図2は本実施形態で好適に用いられる縦型処理炉の概略構成図であり、処理炉202部分を図1のA−A線断面図で示している。なお、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0015】

図1に示されているように、処理炉202は、加熱手段(加熱機構)としてのヒータ207を有する。ヒータ207は円筒形状であり、保持板としてのヒータベース(図示せず)に支持されることにより垂直に据え付けられている。なお、ヒータ207は、後述するようにガスを熱で活性化させる活性化機構としても機能する。

【0016】

ヒータ207の内側には、ヒータ207と同心円状に反応容器(処理容器)を構成する反応管203が配設されている。反応管203は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。反応管203の筒中空部には処理室201が形成されており、基板としてのウエハ200を後述するボート217によって水平姿勢で垂直方向に多段に整列した状態で収容可能に構成されている。

【0017】

処理室201内には、第1ガス導入部としての第1ノズル233aと、第2ガス導入部としての第2ノズル233bとが、反応管203の下部側壁を貫通するように設けられている。第1ノズル233aには、第1ガス供給管232aが接続されている。また、第2ノズル233bには、第2ガス供給管232b、第3ガス供給管232c及び第4ガス供給管232dが接続されている。このように、反応管203には2本のノズル233a、233bと、4本のガス供給管232a、232b、232c、232dが設けられており、処理室201内へ複数種類、ここでは4種類のガスを供給することができるように構成されている。

【0018】

なお、反応管203の下方に、反応管203を支持する金属製のマニホールドを設け、各ノズルを、この金属製のマニホールドの側壁を貫通するように設けるようにしてもよい。この場合、この金属製のマニホールドに、さらに後述する排気管231を設けるようにしてもよい。なお、この場合であっても、排気管231を金属製のマニホールドではなく、反応管203の下部に設けるようにしてもよい。このように、処理炉202の炉口部を金属製とし、この金属製の炉口部にノズル等を取り付けるようにしてもよい。

【0019】

第1ガス供給管232aには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241a、及び開閉弁であるバルブ243aが設けられている。また、第1ガス供給管232aのバルブ243aよりも下流側には、第1不活性ガス供給管232eが接続されている。この第1不活性ガス供給管232eには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241e、及び開閉弁であるバルブ243eが設けられている。また、第1ガス供給管232aの先端部には、上述の第1ノズル233aが接続されている。第1ノズル233aは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第1ノズル233aは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第1ノズル233aはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第1ノズル233aの側面にはガスを供給するガス供給孔248aが設けられている。ガス供給孔248aは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔248aは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。

【0020】

主に、第1ガス供給管232a、マスフローコントローラ241a、バルブ243aにより第1ガス供給系が構成される。なお、第1ノズル233aを第1ガス供給系に含めて考えてもよい。また、主に、第1不活性ガス供給管232e、マスフローコントローラ241e、バルブ243eにより、第1不活性ガス供給系が構成される。第1不活性ガス供給系はパージガス供給系としても機能する。

【0021】

第2ガス供給管232bには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241b、及び開閉弁であるバルブ243bが設けられている。また、第2ガス供給管232bのバルブ243bよりも下流側には、第2不活性ガス供給管232fが接続されている。この第2不活性ガス供給管232fには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241f、及び開閉弁であるバルブ243fが設けられている。また、第2ガス供給管232bの先端部には、上述の第2ノズル233bが接続されている。第2ノズル233bは、ガス分散空間であるバッファ室237内に設けられている。

【0022】

バッファ室237は反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203内壁の下部より上部にわたる部分に、ウエハ200の積載方向に沿って設けられている。すなわち、バッファ室237は、ウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。バッファ室237のウエハ200と隣接する壁の端部にはガスを供給するガス供給孔248cが設けられている。ガス供給孔248cは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔248cは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、

更に同じ開口ピッチで設けられている。

【0023】

第2ノズル233bは、バッファ室237のガス供給孔248cが設けられた端部と反対側の端部に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第2ノズル233bは、ウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第2ノズル233bはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第2ノズル233bの側面にはガスを供給するガス供給孔248bが設けられている。ガス供給孔248bはバッファ室237の中心を向くように開口している。このガス供給孔248bは、バッファ室237のガス供給孔248cと同様に、反応管203の下部から上部にわたって複数設けられている。この複数のガス供給孔248bのそれぞれの開口面積は、バッファ室237内と処理室201内の差圧が小さい場合には、上流側(下部)から下流側(上部)まで、それぞれ同一の開口面積で同一の開口ピッチとするとよいが、差圧が大きい場合には上流側から下流側に向かって、それぞれ開口面積を大きくするか、開口ピッチを小さくするとよい。

【0024】

本実施形態においては、第2ノズル233bのガス供給孔248bのそれぞれの開口面積や開口ピッチを、上流側から下流側にかけて上述のように調節することで、まず、ガス供給孔248bのそれぞれから、流速の差はあるものの、流量がほぼ同量であるガスを噴出させる。そしてこのガス供給孔248bのそれぞれから噴出するガスを、一旦、バッファ室237内に導入し、バッファ室237内においてガスの流速差の均一化を行うこととしている。すなわち、第2ノズル233bのガス供給孔248bのそれぞれよりバッファ室237内に噴出したガスはバッファ室237内で各ガスの粒子速度が緩和された後、バッファ室237のガス供給孔248cより処理室201内に噴出する。これにより、第2ノズル233bのガス供給孔248bのそれぞれよりバッファ室237内に噴出したガスは、バッファ室237のガス供給孔248cのそれぞれより処理室201内に噴出する際には、均一な流量と流速とを有するガスとなる。

【0025】

主に、第2ガス供給管232b、マスフローコントローラ241b、バルブ243bにより第2ガス供給系が構成される。なお、第2ノズル233bおよびバッファ室237を第2ガス供給系に含めて考えてもよい。また、主に、第2不活性ガス供給管232f、マスフローコントローラ241f、バルブ243fにより第2不活性ガス供給系が構成される。第2不活性ガス供給系はパージガス供給系としても機能する。

【0026】

第3ガス供給管232cには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241c、及び開閉弁であるバルブ243cが設けられている。また、第3ガス供給管232cのバルブ243cよりも下流側には、第3不活性ガス供給管232gが接続されている。この第3不活性ガス供給管232gには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241g、及び開閉弁であるバルブ243gが設けられている。また、第3ガス供給管232cの先端部は、第2ガス供給管232bのバルブ243bよりも下流側に接続されている。

【0027】

主に、第3ガス供給管232c、マスフローコントローラ241c、バルブ243cにより第3ガス供給系が構成される。なお、第2ガス供給管232bの第3ガス供給管232cとの接続部よりも下流側、第2ノズル233bおよびバッファ室237を第3ガス供給系に含めて考えてもよい。また、主に、第3不活性ガス供給管232g、マスフローコントローラ241g、バルブ243gにより第3不活性ガス供給系が構成される。第3不活性ガス供給系はパージガス供給系としても機能する。

【0028】

第4ガス供給管232dには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241d、及び開閉弁であるバルブ243dが設けられている。また、第4ガス供給管232dのバルブ243dよりも下流側には、第4不活性ガス供給管232hが接続されている。この第4不活性ガス供給管232hには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241h、及び開閉弁であるバルブ243hが設けられている。また、第4ガス供給管232dの先端部は、第2ガス供給管232bのバルブ243bよりも下流側に接続されている。

【0029】

主に、第4ガス供給管232d、マスフローコントローラ241d、バルブ243dにより第4ガス供給系が構成される。なお、第2ガス供給管232bの第4ガス供給管232dとの接続部よりも下流側、第2ノズル233bおよびバッファ室237を第4ガス供給系に含めて考えてもよい。また、主に、第4不活性ガス供給管232h、マスフローコントローラ241h、バルブ243hにより第4不活性ガス供給系が構成される。第4不活性ガス供給系はパージガス供給系としても機能する。

【0030】

このように、本実施形態におけるガス供給の方法は、反応管203の内壁と、積載された複数枚のウエハ200の端部とで定義される円弧状の縦長の空間内に配置したノズル233a,233bおよびバッファ室237を経由してガスを搬送し、ノズル233a,233bおよびバッファ室237にそれぞれ開口されたガス供給孔248a,248b,248cからウエハ200の近傍で初めて反応管203内にガスを噴出させており、反応管203内におけるガスの主たる流れをウエハ200の表面と平行な方向、すなわち水平方向としている。このような構成とすることで、各ウエハ200に均一にガスを供給でき、各ウエハ200に形成される薄膜の膜厚を均一にできる効果がある。なお、反応後の残ガスは、排気口、すなわち、後述する排気管231の方向に向かって流れるが、この残ガスの流れの方向は、排気口の位置によって適宜特定され、垂直方向に限ったものではない。

【0031】

第1ガス供給管232aからは、所定元素を含む原料ガス、すなわち、所定元素としてのシリコン(Si)を含む原料ガス(シリコン含有ガス)として、例えばヘキサクロロジシラン(Si2Cl6、略称:HCDS)ガスが、マスフローコントローラ241a、バルブ243a、第1ノズル233aを介して処理室201内に供給される。すなわち、第1ガス供給系は原料ガス供給系(シリコン含有ガス供給系)として構成される。なお、HCDSのように常温常圧下で液体状態である液体原料を用いる場合は、液体原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。このとき同時に、第1不活性ガス供給管232eから、不活性ガスが、マスフローコントローラ241e、バルブ243eを介して第1ガス供給管232a内に供給されるようにしてもよい。

【0032】

第2ガス供給管232bからは、窒素を含むガス(窒素含有ガス)、すなわち、窒化ガスとして、例えばアンモニア(NH3)ガスが、マスフローコントローラ241b、バルブ243b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第2ガス供給系は窒素含有ガス供給系(窒化ガス供給系)として構成される。このとき同時に、第2不活性ガス供給管232fから、不活性ガスが、マスフローコントローラ241f、バルブ243fを介して第2ガス供給管232b内に供給されるようにしてもよい。

【0033】

第3ガス供給管232cからは、酸素を含むガス(酸素含有ガス)、すなわち、酸化ガスとして、例えば酸素(O2)ガスが、マスフローコントローラ241c、バルブ243c、第2ガス供給管232b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第3ガス供給系は酸素含有ガス供給系(酸化ガス供給系

)として構成される。このとき同時に、第3不活性ガス供給管232gから、不活性ガスが、マスフローコントローラ241g、バルブ243gを介して第3ガス供給管232c内に供給されるようにしてもよい。

【0034】

第4ガス供給管232dからは、水素を含むガス(水素含有ガス)、すなわち、還元ガスとして、例えば水素(H2)ガスが、マスフローコントローラ241d、バルブ243d、第2ガス供給管232b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第4ガス供給系は水素含有ガス供給系(還元ガス供給系)として構成される。このとき同時に、第4不活性ガス供給管232hから、不活性ガスが、マスフローコントローラ241h、バルブ243hを介して第4ガス供給管232d内に供給されるようにしてもよい。

【0035】

なお、本実施形態では、NH3ガスとO2ガスとH2ガスとを同じノズルから処理室201内(バッファ室237内)に供給するようにしているが、それぞれを別々のノズルから処理室201内に供給するようにしてもよく、H2ガスのみを別のノズルから処理室201内に供給するようにしてもよい。ただし、複数種類のガスでノズルを共用とした方が、ノズルの本数を減らすことができ、装置コストを低減することができ、メンテナンスも容易になる等のメリットがある。また、H2ガスとHCDSガスとを同じノズルから処理室201内に供給するようにしてもよい。後述する成膜温度帯では、H2ガスとHCDSガスとは反応しないが、NH3ガスとHCDSガス、及びO2ガスとHCDSガスとはそれぞれ反応することが考えられるので、NH3ガスやO2ガスを供給するノズルと、HCDSガスを供給するノズルとは別にした方がよい。

【0036】

バッファ室237内には、図2に示すように、細長い構造を有する第1の電極である第1の棒状電極269及び第2の電極である第2の棒状電極270が、反応管203の下部より上部にわたりウエハ200の積層方向に沿って配設されている。第1の棒状電極269及び第2の棒状電極270のそれぞれは、第2ノズル233bと平行に設けられている。第1の棒状電極269及び第2の棒状電極270のそれぞれは、上部より下部にわたって各電極を保護する保護管である電極保護管275により覆われることで保護されている。この第1の棒状電極269又は第2の棒状電極270のいずれか一方は、整合器272を介して高周波電源273に接続され、他方は、基準電位であるアースに接続されている。整合器272を介して高周波電源273から第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加することで、第1の棒状電極269及び第2の棒状電極270間のプラズマ生成領域224にプラズマが生成される。主に、第1の棒状電極269、第2の棒状電極270、電極保護管275によりプラズマ発生器(プラズマ発生部)としてのプラズマ源が構成される。なお、整合器272、高周波電源273をプラズマ源に含めて考えてもよい。なお、プラズマ源は、後述するようにガスをプラズマで活性化させる活性化機構として機能する。

【0037】

電極保護管275は、第1の棒状電極269及び第2の棒状電極270のそれぞれをバッファ室237の雰囲気と隔離した状態でバッファ室237内に挿入できる構造となっている。ここで、電極保護管275の内部の酸素濃度が外気(大気)の酸素濃度と同程度であると、電極保護管275にそれぞれ挿入された第1の棒状電極269及び第2の棒状電極270は、ヒータ207による熱で酸化されてしまう。そこで、電極保護管275の内部を窒素ガスなどの不活性ガスで充填しておくか、電極保護管275の内部を不活性ガスパージ機構を用いて窒素ガスなどの不活性ガスでパージすることで、電極保護管275の内部の酸素濃度を低減させ、第1の棒状電極269又は第2の棒状電極270の酸化を防止することができるように構成されている。

【0038】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている

。排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ244を介して、真空排気装置としての真空ポンプ246が接続されている。なお、APCバルブ244は、真空ポンプ246を作動させた状態で弁を開閉することで、処理室201内の真空排気および真空排気停止を行うことができ、更に、真空ポンプ246を作動させた状態で弁開度を調節することで、処理室201内の圧力を調整することができるように構成されているバルブである。主に、排気管231、APCバルブ244、圧力センサ245により排気系が構成される。なお、真空ポンプ246を排気系に含めて考えてもよい。排気系は、真空ポンプ246を作動させつつ、圧力センサ245により検出された圧力情報に基づいてAPCバルブ244の弁の開度を調節することにより、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。

【0039】

反応管203の下方には、反応管203の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は反応管203の下端に垂直方向下側から当接されるように構成されている。シールキャップ219は例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には反応管203の下端と当接するシール部材としてのOリング220が設けられている。シールキャップ219の処理室201と反対側には、後述する基板保持具としてのボート217を回転させる回転機構267が設置されている。回転機構267の回転軸255はシールキャップ219を貫通してボート217に接続されている。回転機構267は、ボート217を回転させることでウエハ200を回転させるように構成されている。シールキャップ219は、反応管203の外部に垂直に設置された昇降機構としてのボートエレベータ115によって垂直方向に昇降されるように構成されている。ボートエレベータ115は、シールキャップ219を昇降させることで、ボート217を処理室201内外に搬入および搬出することが可能なように構成されている。すなわち、ボートエレベータ115は、ボート217すなわちウエハ200を、処理室201内外に搬送する搬送装置(搬送機構)として構成される。

【0040】

基板支持具としてのボート217は、例えば石英や炭化珪素等の耐熱性材料からなり、複数枚のウエハ200を水平姿勢で、かつ、互いに中心を揃えた状態で整列させて多段に支持するように構成されている。なお、ボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる断熱部材218が設けられており、ヒータ207からの熱がシールキャップ219側に伝わりにくくなるように構成されている。なお、断熱部材218は、石英や炭化珪素等の耐熱性材料からなる複数枚の断熱板と、これら断熱板を水平姿勢で多段に支持する断熱板ホルダとにより構成してもよい。

【0041】

反応管203内には温度検出器としての温度センサ263が設置されており、温度センサ263により検出された温度情報に基づきヒータ207への通電具合を調整することで、処理室201内の温度が所望の温度分布となるように構成されている。温度センサ263は、第1ノズル233a及び第2ノズル233bと同様にL字型に構成されており、反応管203の内壁に沿って設けられている。

【0042】

図3に示されているように、制御部(制御手段)であるコントローラ121は、CPU(Central Processing Unit)121a、RAM(Random

Access Memory)121b、記憶装置121c、I/Oポート121dを備えたコンピュータとして構成されている。RAM121b、記憶装置121c、I/Oポート121dは、内部バス121eを介して、CPU121aとデータ交換可能なように構成されている。コントローラ121には、例えばタッチパネル等として構成された入出力装置122が接続されている。

【0043】

記憶装置121cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)等で構成されている。記憶装置121c内には、基板処理装置の動作を制御する制御プログラムや、後述する基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ121に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM121bは、CPU121aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0044】

I/Oポート121dは、上述のマスフローコントローラ241a,241b,241c,241d,241e,241f,241g,241h、バルブ243a,243b,243c,243d,243e,243f,243g,243h、圧力センサ245、APCバルブ244、真空ポンプ246、ヒータ207、温度センサ263、回転機構267、ボートエレベータ115、高周波電源273、整合器272等に接続されている。

【0045】

CPU121aは、記憶装置121cから制御プログラムを読み出して実行すると共に、入出力装置122からの操作コマンドの入力等に応じて記憶装置121cからプロセスレシピを読み出すように構成されている。そして、CPU121aは、読み出したプロセスレシピの内容に沿うように、マスフローコントローラ241a,241b,241c,241d,241e,241f,241g,241hによる各種ガスの流量調整動作、バルブ243a,243b,243c,243d,243e,243f,243g,243hの開閉動作、APCバルブ244の開閉動作及び圧力センサ245に基づくAPCバルブ244による圧力調整動作、温度センサ263に基づくヒータ207の温度調整動作、真空ポンプ246の起動および停止、回転機構267によるボート217の回転および回転速度調節動作、ボートエレベータ115によるボート217の昇降動作、高周波電源273の電力供給、整合器272によるインピーダンス調整動作等を制御するように構成されている。

【0046】

なお、コントローラ121は、専用のコンピュータとして構成されている場合に限らず、汎用のコンピュータとして構成されていてもよい。例えば、上述のプログラムを格納した外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MO等の光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)123を用意し、係る外部記憶装置123を用いて汎用のコンピュータにプログラムをインストールすること等により、本実施形態に係るコントローラ121を構成することができる。なお、コンピュータにプログラムを供給するための手段は、外部記憶装置123を介して供給する場合に限らない。例えば、インターネットや専用回線等の通信手段を用い、外部記憶装置123を介さずにプログラムを供給するようにしてもよい。なお、記憶装置121cや外部記憶装置123は、コンピュータ読み取り可能な記録媒体として構成される。以下、これらを総称して、単に記録媒体ともいう。なお、本明細書において記録媒体という言葉を用いた場合は、記憶装置121c単体のみを含む場合、外部記憶装置123単体のみを含む場合、または、その両方を含む場合がある。

【0047】

(2)基板処理工程

次に、上述の基板処理装置の処理炉を用いて、半導体装置(デバイス)の製造工程の一工程として、基板上に第1の酸化膜、窒化膜、第2の酸化膜が順に積層されてなるONO

積層構造の絶縁膜を形成する例について、図4、図9を用いて説明する。図4は、本実施形態に係る成膜フローを示す図である。図9は、本実施形態に係るガス供給のタイミングを示す図である。なお、以下の説明において、基板処理装置を構成する各部の動作はコントローラ121により制御される。

【0048】

本実施形態では、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガス(窒素含有ガス)を供給する工程と、酸化ガス(酸素含有ガス)を供給する工程と、を含むサイクルを所定回数行うことにより、基板上に第1の酸化膜を形成する工程と、

処理容器内の前記基板に対して、原料ガスを供給する工程と、窒化ガス(窒素含有ガス)を供給する工程と、を含むサイクルを所定回数行うことにより、第1の酸化膜上に窒化膜を形成する工程と、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガス(窒素含有ガス)を供給する工程と、酸化ガス(酸素含有ガス)を供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜上に第2の酸化膜を形成する工程と、

を有し、

第1の酸化膜を形成する工程、窒化膜を形成する工程および第2の酸化膜を形成する工程を、基板の温度を同様な温度に保持しつつ、連続的に行う。

【0049】

すなわち、本実施形態では、

大気圧未満の圧力下にある処理容器内の基板に対して、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を交互に繰り返すことにより、基板上に第1の酸化膜を形成する工程と、

大気圧未満の圧力下にある処理容器内の基板に対して、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、を交互に繰り返すことにより、第1の酸化膜上に窒化膜を形成する工程と、

大気圧未満の圧力下にある処理容器内の基板に対して、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を交互に繰り返すことにより、窒化膜上に第2の酸化膜を形成する工程と、を実施する。

【0050】

ここで、第1の酸化膜を形成する工程、窒化膜を形成する工程および第2の酸化膜を形成する工程は、基板の温度を同様な温度帯に保持しつつ、連続的に行われる。

【0051】

なお、本実施形態に係る第1の酸化膜を形成する工程および第2の酸化膜を形成する工程では、それぞれ、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返す。ここで、第1の酸化膜を形成する工程および第2の酸化膜を形成する工程では、酸素含有ガスをプラズマにより活性化して供給する。

【0052】

また、本実施形態に係る窒化膜を形成する工程では、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返す。ここで、窒化膜を形成する工程では、窒素含有ガスを熱により或いはプラズマにより活性化して供給する。

【0053】

以下、本実施形態の成膜シーケンスを具体的に説明する。ここでは、原料ガスとしてHCDSガスを、窒素含有ガスとしてNH3ガスを、酸素含有ガスとしてO2ガスを、パージガスとしてN2ガスを用い、基板としてのウエハ200上に第1の酸化膜としてシリコン酸化膜(SiO2膜、以下、第1のシリコン酸化膜、或いは第1のSiO膜ともいう)を形成する。その後、原料ガスとしてHCDSガスを、窒素含有ガスとしてNH3ガスを、パージガスとしてN2ガスを用い、下地膜としての第1のシリコン酸化膜上に窒化膜と

してシリコン窒化膜(Si3N4膜、以下、SiN膜ともいう)を形成する。その後、原料ガスとしてHCDSガスを、窒素含有ガスとしてNH3ガスを、酸素含有ガスとしてO2ガスを、パージガスとしてN2ガスを用い、下地膜としてのシリコン窒化膜上に第2の酸化膜としてシリコン酸化膜(SiO2膜、以下、第2のシリコン酸化膜、或いは第2のSiO膜ともいう)を形成する。これにより、ウエハ200上に、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜が順に積層されてなるONO積層構造の絶縁膜を形成する。なお、後述するように、第1のシリコン酸化膜形成工程、シリコン窒化膜形成工程、第2のシリコン酸化膜形成工程は、ウエハ200の温度を同様な温度帯に保持しつつ、同一の処理容器内で(in−situで)連続的に行われる。

【0054】

なお、本明細書において「ウエハ」という言葉を用いた場合は、「ウエハそのもの」を意味する場合や、「ウエハとその表面に形成された所定の層や膜等との積層体(集合体)」を意味する場合(すなわち、表面に形成された所定の層や膜等を含めてウエハと称する場合)がある。また、本明細書において「ウエハの表面」という言葉を用いた場合は、「ウエハそのものの表面(露出面)」を意味する場合や、「ウエハ上に形成された所定の層や膜等の表面、すなわち、積層体としてのウエハの最表面」を意味する場合がある。

【0055】

従って、本明細書において「ウエハに対して所定のガスを供給する」と記載した場合は、「ウエハそのものの表面(露出面)に対して所定のガスを直接供給する」ことを意味する場合や、「ウエハ上に形成されている層や膜等に対して、すなわち、積層体としてのウエハの最表面に対して所定のガスを供給する」ことを意味する場合がある。また、本明細書において「ウエハ上に所定の層(又は膜)を形成する」と記載した場合は、「ウエハそのものの表面(露出面)上に所定の層(又は膜)を直接形成する」ことを意味する場合や、「ウエハ上に形成されている層や膜等の上、すなわち、積層体としてのウエハの最表面の上に所定の層(又は膜)を形成する」ことを意味する場合がある。

【0056】

なお、本明細書において「基板」という言葉を用いた場合も、「ウエハ」という言葉を用いた場合と同様であり、その場合、上記説明において、「ウエハ」を「基板」に置き換えて考えればよい。

【0057】

(ウエハチャージ及びボートロード)

複数枚のウエハ200がボート217に装填(ウエハチャージ)されると、図1に示されているように、複数枚のウエハ200を支持したボート217は、ボートエレベータ115によって持ち上げられて処理室201内に搬入(ボートロード)される。この状態で、シールキャップ219はOリング220を介して反応管203の下端をシールした状態となる。

【0058】

(圧力調整及び温度調整)

処理室201内が所望の圧力(真空度)となるように真空ポンプ246によって真空排気される。この際、処理室201内の圧力は圧力センサ245で測定され、この測定された圧力情報に基づきAPCバルブ244がフィードバック制御される(圧力調整)。なお、真空ポンプ246は、少なくともウエハ200に対する処理が完了するまでの間は常時作動させた状態を維持する。また、処理室201内が所望の温度となるようにヒータ207によって加熱される。この際、処理室201内が所望の温度分布となるように、温度センサ263が検出した温度情報に基づきヒータ207への通電具合がフィードバック制御される(温度調整)。なお、ヒータ207による処理室201内の加熱は、少なくともウエハ200に対する処理が完了するまでの間は継続して行われる。続いて、回転機構267によりボート217及びウエハ200の回転を開始する。なお、回転機構267によるボート217及びウエハ200の回転は、少なくとも、ウエハ200に対する処理が完了するまでの間は継続して行われる。

【0059】

(第1のシリコン酸化膜形成工程)

その後、以下のステップ1a〜6aを1サイクルとしてこのサイクルを複数回繰り返すことにより、ウエハ200上に、所定膜厚の第1のシリコン酸化膜を成膜する。

【0060】

[ステップ1a]

第1ガス供給管232aのバルブ243aを開き、第1ガス供給管232aにHCDSガスを流す。HCDSガスは、第1ガス供給管232aから流れ、マスフローコントローラ241aにより流量調整される。流量調整されたHCDSガスは、第1ノズル233aのガス供給孔248aから、加熱された減圧状態の処理室201内に供給され、排気管231から排気される(HCDSガス供給)。

【0061】

このとき第1不活性ガス供給管232eのバルブ243eを開き、第1不活性ガス供給管232eから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスは、マスフローコントローラ241eにより流量調整されて、第1ガス供給管232a内に供給される。流量調整されたN2ガスは、第1ガス供給管232a内で、流量調整されたHCDSガスと混合され、第1ノズル233aのガス供給孔248aから、加熱された減圧状態の処理室201内に供給され、排気管231から排気されることとなる。なお、このとき、バッファ室237内や、第2ノズル233b内へのHCDSガスの侵入を防止するため、バルブ243f,243g,243hを開き、第2不活性ガス供給管232f、第3不活性ガス供給管232g、第4不活性ガス供給管232h内にN2ガスを流す。N2ガスは、第2ガス供給管232b、第3ガス供給管232c、第4ガス供給管232d、第2ノズル233b、バッファ室237を介して処理室201内に供給され、排気管231から排気される。

【0062】

このとき、APCバルブ244を適正に調整して、処理室201内の圧力を、大気圧未満、例えば10〜1000Paの範囲内の圧力に維持する。マスフローコントローラ241aで制御するHCDSガスの供給流量は、例えば10〜1000sccm(0.01〜1slm)の範囲内の流量とする。マスフローコントローラ241e,241f,241g,241hで制御するN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。HCDSガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒の範囲内の時間とする。ヒータ207の温度は、上述の圧力帯において処理室201内でCVD反応が生じるような温度となるように設定する。すなわち、ウエハ200の温度が例えば350〜700℃の範囲内の温度となるように、ヒータ207の温度を設定する。なお、ウエハ200の温度が350℃未満となるとウエハ200上においてHCDSが分解、吸着しにくくなる。また、ウエハ200の温度が700℃を超えるとCVD反応が強くなり、膜厚均一性の悪化が顕著となる。よって、ウエハ200の温度は350〜700℃とするのが好ましい。

【0063】

上述の条件、すなわちCVD反応が生じる条件下でHCDSガスを処理室201内に供給することで、ウエハ200(表面の下地膜)上に、例えば1原子層未満から数原子層程度の厚さのシリコン含有層が形成される。シリコン含有層はHCDSガスの吸着層であってもよいし、シリコン層(Si層)であってもよいし、その両方を含んでいてもよい。ただし、シリコン含有層はシリコン(Si)及び塩素(Cl)を含む層であることが好ましい。

【0064】

ここでシリコン層とは、シリコン(Si)により構成される連続的な層の他、不連続な層や、これらが重なってできるシリコン薄膜をも含む総称である。なお、Siにより構成される連続的な層をシリコン薄膜という場合もある。なお、シリコン層を構成するSiは

、Clとの結合が完全に切れていないものも含む。

【0065】

また、HCDSガスの吸着層は、HCDSガスのガス分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。すなわち、HCDSガスの吸着層は、HCDS分子で構成される1分子層もしくは1分子層未満の厚さの化学吸着層を含む。なお、HCDSガスの吸着層を構成するHCDS(Si2Cl6)分子は、SiとClとの結合が一部切れたもの(SixCly分子)も含む。すなわち、HCDSの吸着層は、Si2Cl6分子および/またはSixCly分子の連続的な化学吸着層や不連続な化学吸着層を含む。なお、1原子層未満の厚さの層とは不連続に形成される原子層のことを意味しており、1原子層の厚さの層とは連続的に形成される原子層のことを意味している。また、1分子層未満の厚さの層とは不連続に形成される分子層のことを意味しており、1分子層の厚さの層とは連続的に形成される分子層のことを意味している。

【0066】

HCDSガスが自己分解(熱分解)する条件下、すなわち、HCDSの熱分解反応が生じる条件下では、ウエハ200上にSiが堆積することでシリコン層が形成される。HCDSガスが自己分解(熱分解)しない条件下、すなわち、HCDSの熱分解反応が生じない条件下では、ウエハ200上にHCDSガスが吸着することでHCDSガスの吸着層が形成される。なお、ウエハ200上にHCDSガスの吸着層を形成するよりも、ウエハ200上にシリコン層を形成する方が、成膜レートを高くすることができ、好ましい。

【0067】

ウエハ200上に形成されるシリコン含有層の厚さが数原子層を超えると、後述するステップ3a及びステップ5aでの改質の作用がシリコン含有層の全体に届かなくなる。また、ウエハ200上に形成可能なシリコン含有層の厚さの最小値は1原子層未満である。よって、シリコン含有層の厚さは1原子層未満から数原子層程度とするのが好ましい。なお、シリコン含有層の厚さを1原子層以下、すなわち、1原子層または1原子層未満とすることで、後述するステップ3a及びステップ5aでの改質反応の作用を相対的に高めることができ、ステップ3a及びステップ5aの改質反応に要する時間を短縮することができる。ステップ1aのシリコン含有層形成に要する時間を短縮することもできる。結果として、1サイクルあたりの処理時間を短縮することができ、トータルでの処理時間を短縮することも可能となる。すなわち、成膜レートを高くすることも可能となる。また、シリコン含有層の厚さを1原子層以下とすることで、膜厚均一性の制御性を高めることも可能となる。

【0068】

原料ガス(シリコン含有ガス)としては、ヘキサクロロジシラン(Si2Cl6、略称:HCDS)ガスの他、テトラクロロシランすなわちシリコンテトラクロライド(SiCl4、略称:STC)ガス、トリクロロシラン(SiHCl3、略称:TCS)ガス、ジクロロシラン(SiH2Cl2、略称:DCS)ガス、モノクロロシラン(SiH3Cl、略称:MCS)ガス、モノシラン(SiH4)ガス等の無機原料だけでなく、アミノシラン系のテトラキスジメチルアミノシラン(Si[N(CH3)2]4、略称:4DMAS)ガス、トリスジメチルアミノシラン(Si[N(CH3)2]3H、略称:3DMAS)ガス、ビスジエチルアミノシラン(Si[N(C2H5)2]2H2、略称:2DEAS)ガス、ビスターシャリーブチルアミノシラン(SiH2[NH(C4H9)]2、略称:BTBAS)ガスなどの有機原料を用いてもよい。不活性ガスとしては、N2ガスの他、Arガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0069】

[ステップ2a]

ウエハ200上にシリコン含有層が形成された後、第1ガス供給管232aのバルブ243aを閉じ、HCDSガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとし、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDSガスを処

理室201内から排除する。また、バルブ243e,243f,243g,243hは開いたままとして、不活性ガスとしてのN2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDSガスを処理室201内から排除する効果を更に高めることができる(残留ガス除去)。

【0070】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ3aにおいて悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ3aにおいて悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0071】

このときのヒータ207の温度は、ウエハ200の温度がHCDSガスの供給時と同じく350〜700℃の範囲内の温度となるように設定する。各不活性ガス供給系から供給するパージガスとしてのN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。パージガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0072】

[ステップ3a]

処理室201内の残留ガスを除去した後、第2ガス供給管232bのバルブ243bを開き、第2ガス供給管232bにNH3ガスを流す。NH3ガスは第2ガス供給管232bから流れ、マスフローコントローラ241bにより流量調整される。流量調整されたNH3ガスは、第2ガス供給管232bを経由して、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給される。このとき、第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加すると、バッファ室237内に供給されたNH3ガスはプラズマで活性化されることとなる。第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加しないと、バッファ室237内に供給されたNH3ガスは熱で活性化されることとなる。本実施形態では、第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加しないことで、バッファ室237内に供給されたNH3ガスを熱で活性化するようにしている。これにより、バッファ室237内に供給されたNH3ガスは、熱で活性化され、バッファ室237のガス供給孔248cから加熱された減圧状態の処理室201内に供給され、排気管231から排気される(NH3ガス供給)。なお、NH3ガスはプラズマで活性化させて供給することもできるが、熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、後述する窒化をソフトに行うことができる。

【0073】

このとき、第2不活性ガス供給管232fのバルブ243fを開き、第2不活性ガス供給管232fから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスはマスフローコントローラ241fにより流量調整されて、第2ガス供給管232b内に供給される。流量調整されたN2ガスは、第2ガス供給管232b内で、流量調整されたNH3ガスと混合されて、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給され、バッファ室237のガス供給孔248cから加熱された減圧状態の処理室201内に供給され、排気管231から排気されることとなる。なお、このとき、第1ノズル233a内や、第3ガス供給管232c内や、第4ガス供給管232d内へのNH3ガスの侵入を防止するため、バルブ243e,243g,243hを開き、第1不活性ガス供給管232e、第3不活性ガス供給管232g、第4不活性ガス供給管232h内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第3ガス供

給管232c、第4ガス供給管232d、第1ノズル233a、第2ノズル233b、バッファ室237を介して処理室201内に供給され、排気管231から排気される。

【0074】

このとき、APCバルブ244を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜3000Paの範囲内の圧力に維持する。マスフローコントローラ241bで制御するNH3ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。マスフローコントローラ241f,241e,241g,241hで制御するN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。NH3ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒の範囲内の時間とする。ヒータ207の温度は、ウエハ200の温度がステップ1aのHCDSガスの供給時と同様な温度帯、すなわち350〜700℃の範囲内の温度となるように設定する。なお、この範囲内の温度であれば減圧雰囲気下でのNH3ガスによる窒化の効果、すなわち、シリコン含有層の窒化反応が得られることを確認した。また、ウエハ200の温度が低すぎると窒化の効果が得られないことも確認した。スループットを考慮すると、このように、ステップ1a〜ステップ3aで処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのが好ましい。さらには、ステップ1a〜ステップ6a(後述)にかけて処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのがより好ましい。この場合、ステップ1a〜ステップ6a(後述)にかけて処理室201内の温度が350〜700℃の範囲内の一定の温度となるようにヒータ207の温度を設定する。

【0075】

上述の条件にてNH3ガスを処理室201内に供給することで、NH3ガスは加熱された減圧雰囲気下においてノンプラズマで熱的に活性化されるか、もしくは熱分解して、窒素を含む窒化種が生成される。このとき、処理室201内にはHCDSガスは流していないので、NH3ガスは気相反応を起こすことはなく、NH3ガスが熱的に活性化されるか、もしくは熱分解することで得られた窒化種は、ステップ1aでウエハ200上に形成されたシリコン含有層の少なくとも一部と反応する。これにより、シリコン含有層に対して窒化処理が行われ、この窒化処理により、シリコン含有層はシリコン窒化層(Si3N4層、以下、単にSiN層ともいう。)へと変化させられる(改質される)。

【0076】

なお、このとき、上述のようにNH3ガスをプラズマで活性化させて流すこともできる。NH3ガスをプラズマで活性化させて流すことで、よりエネルギーの高い活性種を含む窒化種を生成することができ、この窒化種により窒化処理を行うことで、デバイス特性が向上する等の効果も考えられる。NH3ガスをプラズマで活性化させる場合、第1の棒状電極269及び第2の棒状電極270間に高周波電源273から整合器272を介して高周波電力を印加することで、バッファ室237内に供給されたNH3ガスはプラズマで活性化され(プラズマ励起され)、NH3*(アンモニアの活性種)を含むガス(窒化種)としてガス供給孔248cから処理室201内に供給され排気管231から排気される。このとき、高周波電源273から第1の棒状電極269及び第2の棒状電極270間に印加する高周波電力は、例えば50〜1000Wの範囲内の電力となるように設定する。その他の処理条件は、上述の処理条件と同様とする。なお、上述の温度帯では、NH3ガスは熱で十分に活性化され、十分な量の窒化種が生成される。よって、NH3ガスをノンプラズマで熱的に活性化させても十分な窒化力が得られる。なお、上述のようにNH3ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、上述の窒化処理をソフトに行うことができる。

【0077】

窒素含有ガスとしては、NH3ガスの他、ジアゼン(N2H2)ガス、ヒドラジン(N2H4)ガス、N3H8ガスや、アミン系のガス等を用いてもよい。

【0078】

[ステップ4a]

シリコン含有層をシリコン窒化層へと変化させた後、第2ガス供給管232bのバルブ243bを閉じ、NH3ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとし、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはシリコン窒化層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する。また、バルブ243f,243e,243g,243hは開いたままとして、不活性ガスとしてのN2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはシリコン窒化層形成に寄与した後のNH3ガスや反応副生成物を処理室201内から排除する効果を更に高めることができる(残留ガス除去)。

【0079】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ5aにおいて悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ5aにおいて悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0080】

このときのヒータ207の温度は、ウエハ200の温度がNH3ガスの供給時と同じく350〜700℃の範囲内の温度となるように設定する。各不活性ガス供給系から供給するパージガスとしてのN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。パージガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0081】

[ステップ5a]

処理室201内の残留ガスを除去した後、第3ガス供給管232cのバルブ243cを開き、第3ガス供給管232cにO2ガスを流す。O2ガスは第3ガス供給管232cから流れ、マスフローコントローラ241cにより流量調整される。流量調整されたO2ガスは、第2ガス供給管232bを経由して、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給される。このとき、第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加する。これにより、バッファ室237内に供給されたO2ガスは、プラズマで活性化され(プラズマ励起され)、活性種を含むガス、すなわちO2*(酸素の活性種)を含むガス(酸化種)としてガス供給孔248cから処理室201内に供給され、排気管231から排気される(O2*ガス供給)。

【0082】

このとき、第3不活性ガス供給管232gのバルブ243gを開き、第3不活性ガス供給管232gから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスはマスフローコントローラ241gにより流量調整されて、第3ガス供給管232c内に供給される。流量調整されたN2ガスは、第3ガス供給管232b内で、流量調整されたO2ガスと混合されて、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給され、バッファ室237のガス供給孔248cから加熱された減圧状態の処理室201内に供給され、排気管231から排気されることとなる。なお、このとき、第1ノズル233a内や、第2ガス供給管232bの上流側や、第4ガス供給管232d内へのNH3ガスの侵入を防止するため、バルブ243e,243f,243hを開き、第1不活性ガス供給管232e、第2不活性ガス供給管232f、第4不活性ガス供給管232h内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第2ガス供給管232b、第4ガス供給管232d、第1ノズル233a、第2ノズル233b、バッファ室237を介して処理室201内に供給され、排気管231から排気される。

【0083】

このとき、APCバルブ244を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1000Paの範囲内の圧力に維持する。マスフローコントローラ241cで制御するO2ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。マスフローコントローラ241g,241e,241f,241hで制御するN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。高周波電源273から第1の棒状電極269及び第2の棒状電極270間に印加する高周波電力は、例えば50〜1000Wの範囲内の電力となるように設定する。なお、O2ガスをプラズマで活性化することで得られた酸化種をウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒の範囲内の時間とする。ヒータ207の温度は、ウエハ200の温度がステップ1aのHCDSガスの供給時やステップ3aのNH3ガスの供給時と同様な温度帯、すなわち350〜700℃の範囲内の温度となるように設定する。スループットを考慮すると、このように、ステップ1a〜5aで処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのが好ましい。さらには、ステップ1a〜ステップ6a(後述)にかけて処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのがより好ましいのは上述の通りである。

【0084】

上述の条件にて酸化種、すなわちO2*を含むガスを処理室201内に供給することで、主にO2*の作用により、ステップ3aでウエハ200上に形成されたシリコン窒化層に対して酸化処理が行われる。なお、このとき処理室201内にはHCDSガスもNH3ガスも流していないので、気相反応は生じない。この酸化処理では、シリコン窒化層にO成分が付加されつつ、主にO2*のエネルギーによりシリコン窒化層からN成分が脱離することとなる。そして、シリコン窒化層におけるSi−O結合が増加する一方、Si−N結合およびSi−Si結合が減少し、シリコン窒化層におけるN成分の割合およびSi成分の割合は減少することとなる。特にN成分は、その大部分が脱離することで不純物レベルにまで減少するか、実質的に消滅することとなる。そして、この酸化処理により、シリコン窒化層はシリコン酸化層(SiO2層、以下、単にSiO層ともいう。)へと変化させられる(改質される)。

【0085】

酸素含有ガスとしては、O2ガスの他、亜酸化窒素(N2O)ガス、一酸化窒素(NO)ガス、二酸化窒素(NO2)ガス、オゾン(O3)ガス、水素(H2)ガス+酸素(O2)ガス、H2ガス+O3ガス、水蒸気(H2O)ガス、一酸化炭素(CO)ガス、二酸化炭素(CO2)ガス等を用いてもよい。

【0086】

[ステップ6a]

シリコン窒化層をシリコン酸化層へと変化させた後、第3ガス供給管232cのバルブ243cを閉じ、O2ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとし、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはシリコン酸化層形成に寄与した後のO2ガスや反応副生成物を処理室201内から排除する。また、バルブ243g,243e,243f,243hは開いたままとして、不活性ガスとしてのN2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはシリコン酸化層形成に寄与した後のO2ガスや反応副生成物を処理室201内から排除する効果を更に高めることができる(残留ガス除去)。

【0087】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ1aにおいて悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処

理室201)の容積と同程度の量を供給することで、ステップ1aにおいて悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0088】

このときのヒータ207の温度は、ウエハ200の温度がO2ガスの供給時と同じく350〜700℃の範囲内の温度となるように設定する。各不活性ガス供給系から供給するパージガスとしてのN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。パージガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0089】

上述したステップ1a〜6aを1サイクルとして、このサイクルを複数回繰り返すことにより、ウエハ200上に、所定膜厚の第1のシリコン酸化膜を成膜することが出来る。第1のシリコン酸化膜は、後述する工程で形成するシリコン窒化膜の下地膜となる。

【0090】

なお、上述のサイクルを繰り返す際の2サイクル目以降の各ステップにおいて、「ウエハ200に対して所定のガスを供給する」と記載した部分は、「ウエハ200上に形成されている層に対して、すなわち、積層体としてのウエハ200の最表面に対して所定のガスを供給する」ことを意味し、「ウエハ200上に所定の層を形成する」と記載した部分は、「ウエハ200上に形成されている層の上、すなわち、積層体としてのウエハ200の最表面の上に所定の層を形成する」ことを意味している。この点は、上述の通りである。また、この点は、後述するシリコン窒化膜形成工程および第2のシリコン酸化膜形成工程においても同様であり、さらには、後述する他の実施形態においても同様である。

【0091】

(シリコン窒化膜形成工程)

続いて、以下のステップ1b〜4bを1サイクルとしてこのサイクルを複数回繰り返すことにより、下地膜としての第1のシリコン酸化膜上に、所定膜厚のシリコン窒化膜を成膜する。なお、シリコン窒化膜の形成は、ウエハ200の温度が、上述の第1のシリコン酸化膜形成工程でのウエハ200の温度と同様な温度帯となるように保持して行う。

【0092】

[ステップ1b]

上述の第1のシリコン酸化膜形成工程のステップ1aと同様の手順、及び同様の条件により、加熱された減圧状態の処理室201内にHCDSガス(或いはHCDSガスとN2ガスとの混合ガス)を供給し排気する(HCDSガス供給)。このステップ1bでの処理条件、生じさせる反応、形成する層等は、上述の第1シリコン酸化膜形成工程におけるステップ1aでのそれらと同様である。すなわち、このステップでは、処理室201内へのHCDSガスの供給により、第1のシリコン酸化膜上にシリコン含有層を形成する。

【0093】

[ステップ2b]

第1のシリコン酸化膜上にシリコン含有層が形成された後、第1のシリコン酸化膜形成工程のステップ2aと同様の手順、及び同様の条件により、HCDSガスを処理室201内から排除すると共に、処理室201内をN2ガスによりパージする(残留ガス除去)。

【0094】

[ステップ3b]

処理室201内の残留ガスを除去した後、第1のシリコン酸化膜形成工程のステップ3aと同様の手順、及び同様の条件により、加熱された減圧状態の処理室201内にNH3ガス(或いはNH3ガスとN2ガスとの混合ガス)を供給し排気する(NH3ガス供給)。このステップ3bでの処理条件、生じさせる反応、形成する層等は、上述の第1シリコン酸化膜形成工程におけるステップ3aでのそれらと同様である。すなわち、このステップでは、処理室201内へのNH3ガスの供給により、ステップ1bで形成したシリコン

含有層をシリコン窒化層へと変化(改質)させる。

【0095】

[ステップ4b]

シリコン含有層をシリコン窒化層へと変化させた後、第1のシリコン酸化膜形成工程のステップ4aと同様の手順、及び同様の条件により、NH3ガスや反応副生成物を処理室201内から排除すると共に、処理室201内をN2ガスによりパージする(残留ガス除去)。

【0096】

上述したステップ1b〜4bを1サイクルとして、このサイクルを複数回繰り返すことにより、下地膜としての第1のシリコン酸化膜上に、所定膜厚のシリコン窒化膜を成膜することが出来る。シリコン窒化膜は、後述する工程で形成する第2のシリコン酸化膜の下地膜となる。

【0097】

(第2のシリコン酸化膜形成工程)

続いて、以下のステップ1c〜6cを1サイクルとしてこのサイクルを複数回繰り返すことにより、下地膜としてのシリコン窒化膜上に、所定膜厚の第2のシリコン酸化膜を成膜する。

【0098】

ステップ1c〜6cは、上述の第1のシリコン酸化膜形成工程のステップ1a〜6aと同様の手順、及び同様の条件にて行う。すなわち、第2のシリコン酸化膜の形成は、ウエハ200の温度が、上述の第1のシリコン酸化膜形成工程でのウエハ200の温度、及びシリコン窒化膜形成工程でのウエハ200の温度とそれぞれ同様な温度帯となるように保持して行う。

【0099】

そして、このステップ1c〜6cを1サイクルとして、このサイクルを複数回繰り返すことにより、シリコン窒化膜上に、所定膜厚の第2のシリコン酸化膜を成膜することが出来る。その結果、ウエハ200上には、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜が順に積層されてなるONO積層構造の絶縁膜が形成されることとなる。

【0100】

(パージ及び大気圧復帰)

ONO積層構造の絶縁膜が形成されると、バルブ243e,243f,243g,243hを開き、第1不活性ガス供給管232e、第2不活性ガス供給管232f、第3不活性ガス供給管232g、第4不活性ガス供給管232hのそれぞれから不活性ガスとしてのN2ガスを処理室201内へ供給し排気管231から排気する。N2ガスはパージガスとして作用し、これにより、処理室201内が不活性ガスでパージされ、処理室201内に残留するガスや反応副生成物が処理室201内から除去される(パージ)。その後、処理室201内の雰囲気が不活性ガスに置換され、処理室201内の圧力が常圧に復帰される(大気圧復帰)。

【0101】

(ボートアンロード及びウエハディスチャージ)

その後、ボートエレベータ115によりシールキャップ219が下降されて、反応管203の下端が開口されるとともに、処理済のウエハ200がボート217に保持された状態で反応管203の下端から反応管203の外部に搬出(ボートアンロード)される。その後、処理済みのウエハ200はボート217より取り出される(ウエハディスチャージ)。

【0102】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つ又は複数の効果を奏する。

【0103】

本実施形態の成膜シーケンスにより第1のシリコン酸化膜及び第2のシリコン酸化膜を

形成すれば、ウエハ200面内における膜厚均一性は、一般的なCVD法によりシリコン酸化膜を形成する場合よりも良好なものとなることを確認した。そして、これにより、ONO積層構造の絶縁膜のウエハ200面内における膜厚均一性が良好なものとなることを確認した。これは、本実施形態の第1のシリコン酸化膜及び第2のシリコン酸化膜は、HCDSガスを供給する工程と、NH3ガスを供給する工程と、O2ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことで形成されるためである(ステップ1a〜6a、ステップ1c〜6c)。なお、一般的なCVD法とは、無機原料であるDCSとN2Oとを同時に供給してCVD法によりシリコン酸化膜(HTO膜)を形成する方法のことを指している。

【0104】

また、本実施形態の成膜シーケンスにより形成した第1のシリコン酸化膜及び第2のシリコン酸化膜は、一般的なCVD法により形成したシリコン酸化膜(CVD−SiO膜)よりも、膜中の窒素や塩素等の不純物濃度が極めて低く、Si/O比率が化学量論組成である0.5に極めて近い、良質な膜となることを確認した。これは、本実施形態のシリコン酸化膜の成膜シーケンスでは、O2ガスをプラズマで活性化することで得られたO2*を含む酸化種を用いて、シリコン窒化層をシリコン酸化層へと変化させているためである(ステップ5a,5c)。このO2*を含む酸化種をシリコン窒化層に供給することで、主にO2*の持つエネルギーにより、シリコン窒化層中に含まれるSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Si−O結合を形成するためのエネルギーはSi−N、Si−Cl、Si−H、Si−Cの結合エネルギーよりも高いので、Si−O結合形成に必要なエネルギーを酸化種からシリコン窒化層に与えることで、シリコン窒化層中のSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Siとの結合を切り離されたN、H、Cl、Cは、膜中から除去され、N2、H2、Cl2、HCl、CO2等として排出される。N、H、Cl、Cとの結合が切られることで余ったSiの結合手は、酸化種に含まれるOと結びつく。このようにして、第1のシリコン酸化膜及び第2のシリコン酸化膜を、極めて良質なシリコン酸化膜とすることができる。そして、これにより、極めて良質なONO積層構造の絶縁膜を得ることができる。

【0105】

また、本実施形態に係る第1のシリコン酸化膜及び第2のシリコン酸化膜は、無機系シリコン原料を用いて形成した場合に限らず、有機系シリコン原料を用いて形成した場合であっても、ウエハ面内における膜厚均一性、膜中の不純物濃度が良好なものとなることを確認した。そして、これにより、有機系の原料を用いた場合であってもONO積層構造の絶縁膜のウエハ200面内における膜厚均一性、膜中の不純物濃度が良好なものとなることを確認した。

【0106】

また、本実施形態の成膜シーケンスによりシリコン窒化膜を形成すれば、ウエハ200面内における膜厚均一性は、一般的なCVD法によりシリコン窒化膜を形成する場合よりも良好なものとなることを確認した。そして、これにより、ONO積層構造の絶縁膜のウエハ200面内における膜厚均一性が良好なものとなることを確認した。これは、本実施形態のシリコン窒化膜は、HCDSガスを供給する工程と、NH3ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことで形成されるためである(ステップ1b〜4b)。なお、一般的なCVD法とは、無機原料であるDCSとNH3とを同時に供給してCVD法によりシリコン窒化膜を形成する方法のことを指している。

【0107】

また、本実施形態の成膜シーケンスにより形成したシリコン窒化膜は、一般的なCVD法により形成したシリコン窒化膜(CVD−SiN膜)よりも、膜中水素濃度が少なく、極めて良質な膜となることを確認した。これは、本実施形態のシリコン窒化膜の成膜シーケンスでは、加熱された減圧雰囲気下においてNH3ガスを活性化もしくは熱分解させて得た窒化種を用いて、シリコン含有層をシリコン窒化層へと変化させるためである(ステップ3b)。窒化種の持つエネルギーが、Si−H結合だけでなく、Si−H結合よりも

高い結合エネルギーを持つN−H結合をも乖離させることで、シリコン窒化層中からH(水素)を除去することができる。除去されたHは、H2等として排出される。水素との結合が切り離されたSiやNは、それぞれN、Siと結びつき、新たなSi−N結合を形成する。このようにして、シリコン窒化膜を、極めて良質な膜とすることができる。そして、これにより、極めて良質なONO積層構造の絶縁膜を得ることができる。

【0108】

また、本実施形態に係るシリコン窒化膜は、無機系シリコン原料を用いて形成した場合に限らず、有機系シリコン原料を用いて形成した場合であっても、ウエハ面内における膜厚均一性、膜中の不純物濃度が良好なものとなることを確認した。そして、これにより、有機系の原料を用いた場合であってもONO積層構造の絶縁膜のウエハ200面内における膜厚均一性、膜中の不純物濃度が良好なものとなることを確認した。

【0109】

また、本実施形態の成膜シーケンスによれば、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜を成膜する際の生産性、すなわち、ONO積層構造の絶縁膜を形成する際の生産性を大幅に向上できることを確認した。これは、本実施形態の成膜シーケンスでは、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜を、同一処理容器内で(in−situで)、同一の温度帯で連続的に成膜するためである。なお、一般的なCVD法によりONO積層構造の絶縁膜を形成する場合は、最適な成膜レートを得るための成膜温度が合わず、シリコン酸化膜とシリコン窒化膜とを同一の温度帯で成膜することが難しかった。本実施形態の成膜シーケンスでは、第1のシリコン酸化膜形成工程とシリコン窒化膜形成工程との間、及びシリコン窒化膜形成工程と第2のシリコン酸化膜形成工程との間で、それぞれ温度調整、すなわち基板温度の昇降を行う必要がなくなることから、生産性を大きく向上させることができるようになる。また、異なる装置間でのウエハ200の搬送や、搬送後の圧力調整等を行う必要がなくなることからも、生産性を大きく向上させることができるようになる。また、シリコン酸化膜の形成時には、HCDSガス等の吸着性の高い原料ガス、すなわち、反応性の高い原料ガスと、O2ガスをプラズマで活性化することで得られた酸化種とを用い、シリコン窒化膜の形成時には、HCDSガス等の吸着性の高い原料ガス、すなわち、反応性の高い原料ガスと、NH3ガスを活性化もしくは熱分解させて得た窒化種とを用いて成膜を行うことから、それぞれの成膜速度を高めることができ、生産性を一層向上できるようになる。なお、シリコン窒化膜をシリコン酸化膜上に形成する際、通常はインキュベーションタイムが生じ、シリコン窒化膜が形成され始めるまでに時間がかかることとなるが、本実施形態では、HCDSガス等の吸着性の高い原料ガス、すなわち、反応性の高い原料ガスを用いていることから、インキュベーションタイムを短縮、もしくは生じさせないようにすることもでき、生産性をより向上できるようになる。

【0110】

<本発明の第2実施形態>

上述の第1実施形態では、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことにより、第1の酸化膜および第2の酸化膜を形成するようにしていたが、本発明は係る形態に限定されない。

【0111】

例えば、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程では、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、を1セットとしてこのセットを複数回繰り返す工程と、酸素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すようにしてもよい。なお、係る成膜シーケンスは、第1の酸化膜を形成する工程だけで行うようにしてもよく、第2の酸化膜を形成する工程だけで行うようにしてもよく、また、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行うようにしてもよい。

【0112】

図5は、本発明の第2実施形態に係る成膜フローを示す図である。図10は、本発明の第2実施形態に係るガス供給のタイミングを示す図である。これらの図は、上述の成膜シーケンスを、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行う例を示している。また、図10は、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程において、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、を1セットとして、このセットをそれぞれ2回ずつ行う例を示している。なお、第2実施形態が第1実施形態と異なるのは、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程において上述のセットを繰り返す点だけであり、その他は第1実施形態と同様である。以下、第1の酸化膜(第1のシリコン酸化膜)を形成する工程と、第2の酸化膜(第2のシリコン酸化膜)を形成する工程について説明する。

【0113】

本実施形態に係る第1のシリコン酸化膜の成膜シーケンスでは、第1実施形態のステップ1a〜4aと同様のステップ1a〜4aを1セットとして、このセットを複数回繰り返すことで、ウエハ200上に、所定厚さのシリコン窒化層を形成する。そして、所定厚さのシリコン窒化層が形成されたら、第1実施形態のステップ5a,6aと同様のステップ(プラズマにより活性化させたO2ガスの供給、及びパージ)を実施することで、所定厚さのシリコン窒化層を酸化させてシリコン酸化層に変化させる。そして、所定厚さのシリコン窒化層を形成する工程と、所定厚さのシリコン窒化層をシリコン酸化層に変化させる工程と、を1サイクルとしてこのサイクルを複数回繰り返すことで、第1のシリコン酸化膜を形成する。

【0114】

また、同様に、本実施形態に係る第2のシリコン酸化膜の成膜シーケンスでは、第1実施形態のステップ1c〜4cと同様のステップ1c〜4cを1セットとして、このセットを複数回繰り返すことで、シリコン窒化膜上に、所定厚さのシリコン窒化層を形成する。そして、所定厚さのシリコン窒化層が形成されたら、第1実施形態のステップ5c,6cと同様のステップ(プラズマにより活性化させたO2ガスの供給、及びパージ)を実施することで、所定厚さのシリコン窒化層を酸化させてシリコン酸化層に変化させる。そして、所定厚さのシリコン窒化層を形成する工程と、所定厚さのシリコン窒化層をシリコン酸化層に変化させる工程と、を1サイクルとしてこのサイクルを複数回繰り返すことで、第2のシリコン酸化膜を形成する。

【0115】

本実施形態においても、上述の第1実施形態と同様の効果を奏することができる。また、ステップ1a〜4aやステップ1c〜4cで構成される各セットの繰り返し回数をそれぞれ増やすことで、第1のシリコン酸化膜を形成する工程や第2のシリコン酸化膜を形成する工程において、1サイクルあたりに形成するシリコン酸化層の厚さをそれぞれ増加させることができ、サイクルレート(単位サイクルあたりに形成されるシリコン酸化層の厚さ)をそれぞれ向上させることが可能となる。これにより、成膜レート(単位時間あたりに形成されるシリコン酸化膜の膜厚)をそれぞれ向上させることもできるようになる。

【0116】

<本発明の第3実施形態>

上述の第1実施形態では、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことにより、第1の酸化膜および第2の酸化膜を形成するようにしていたが、本発明は係る形態に限定されない。例えば、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程では、窒素含有ガスを供給する工程を省略し、酸素含有ガスを供給する工程において、酸素含有ガスに加え水素含有ガスをも供給するようにしてもよい。

【0117】

すなわち、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程では、原料ガスを供給する工程と、酸素含有ガスおよび水素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すようにしてもよい。この成膜シーケンス

では、第1実施形態と異なり、プラズマを用いずに熱により酸素含有ガス及び水素含有ガスを活性化させて供給する。なお、係る成膜シーケンスは、第1の酸化膜を形成する工程だけで行うようにしてもよく、第2の酸化膜を形成する工程だけで行うようにしてもよく、また、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行うようにしてもよい。

【0118】

図6は、本発明の第3実施形態に係る成膜フローを示す図である。図11は、本発明の第3実施形態に係るガス供給のタイミングを示す図である。これらの図は、上述の成膜シーケンスを、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行う例を示している。また、水素含有ガスとしてH2ガスを用いる例を示している。なお、第3実施形態が第1実施形態と異なるのは、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程において、窒素含有ガスを供給する工程を省略した点と、酸素含有ガスを供給する工程において、酸素含有ガスに加え水素含有ガスをも供給するようにした点だけであり、その他は第1実施形態と同様である。以下、第1の酸化膜(第1のシリコン酸化膜)を形成する工程と、第2の酸化膜(第2のシリコン酸化膜)を形成する工程について説明する。

【0119】

(第1のシリコン膜形成工程)

図6及び図11に示すように、本実施形態に係る第1のシリコン酸化膜の成膜シーケンスでは、まず、第1実施形態のステップ1a,2aと同様のステップ1a,2aを行い、ウエハ200上にシリコン含有層を形成する。その後、後述するステップ3a,4aを行い、シリコン含有層を直接酸化させてシリコン酸化層に変化(改質)させた後、処理室201内の残留ガスを除去する。そして、ステップ1a〜4aを1サイクルとして、このサイクルを複数回繰り返すことにより、ウエハ200上に、所定膜厚の第1のシリコン酸化膜を成膜する。以下、第1実施形態とは異なるステップ3a,4aについて説明する。

【0120】

[ステップ3a]

処理室201内の残留ガスを除去した後、第3ガス供給管232cのバルブ243cを開き、第3ガス供給管232cにO2ガスを流す。O2ガスは第3ガス供給管232cから流れ、マスフローコントローラ241cにより流量調整される。流量調整されたO2ガスは、第2ガス供給管232bを経由して、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給される。このとき同時に、第4ガス供給管232dのバルブ243dを開き、第4ガス供給管232dにH2ガスを流す。H2ガスは第4ガス供給管232dから流れ、マスフローコントローラ241dにより流量調整される。流量調整されたH2ガスは、第2ガス供給管232bを経由して、第2ノズル233bのガス供給孔248bから加熱された減圧状態のバッファ室237内に供給される。なお、H2ガスは、第2ガス供給管232bを経由する際に、第2ガス供給管232b内でO2ガスと混合される。すなわち、第2ノズル233bからは、O2ガスとH2ガスとの混合ガスが供給されることとなる。バッファ室237内に供給されたO2ガスとH2ガスとの混合ガスは、バッファ室237のガス供給孔248cから、加熱された減圧状態の処理室201内に供給され、排気管231から排気される(O2ガス+H2ガス供給)。

【0121】

このとき、第3不活性ガス供給管232gのバルブ243gを開き、第3不活性ガス供給管232gから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスはマスフローコントローラ241gにより流量調整されて、第3ガス供給管232c内に供給される。また、第4不活性ガス供給管232hのバルブ243hを開き、第4不活性ガス供給管232hから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスはマスフローコントローラ241hにより流量調整されて、第4ガス供給管232d内に供給される。この場合、第2ノズル233bからは、O2ガスとH2ガスとN2ガスとの混

合ガスが供給されることとなる。なお、不活性ガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。なお、このとき、第1ノズル233a内や、第2ガス供給管232bの上流側へのO2ガスとH2ガスとの侵入を防止するため、バルブ243e,243fを開き、第1不活性ガス供給管232e、第2不活性ガス供給管232f内にN2ガスを流す。N2ガスは、第1ガス供給管232a、第2ガス供給管232b、第1ノズル233a、第2ノズル233b、バッファ室237を介して処理室201内に供給され、排気管231から排気される。

【0122】

このとき、APCバルブ244を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1000Paの範囲内の圧力に維持する。マスフローコントローラ241cで制御するO2ガスの供給流量は、例えば1000〜10000sccm(1〜10slm)の範囲内の流量とする。マスフローコントローラ241dで制御するH2ガスの供給流量は、例えば1000〜10000sccm(1〜10slm)の範囲内の流量とする。マスフローコントローラ241g,241h,241e,241fで制御するN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。なお、O2ガス及びH2ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒の範囲内の時間とする。ヒータ207の温度は、ウエハ200の温度がステップ1aのHCDSガスの供給時と同様な温度帯、すなわち350〜700℃の範囲内の温度となるように設定する。なお、この範囲内の温度であれば減圧雰囲気下でのO2ガスへのH2ガス添加による酸化力向上の効果(後述)が得られることを確認した。また、ウエハ200の温度が低すぎると酸化力向上の効果が得られないことも確認した。スループットを考慮すると、このように、ステップ1a〜3aで処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのが好ましい。さらには、ステップ1a〜ステップ4a(後述)にかけて処理室201内の温度を同様な温度帯に保持するようにヒータ207の温度を設定するのがより好ましいのは第1の実施形態と同様である。

【0123】

上述の条件にてO2ガス及びH2ガスを処理室201内に供給することで、O2ガス及びH2ガスは加熱された減圧雰囲気下においてノンプラズマで熱的に活性化されて反応し、それにより原子状酸素(atomic oxygen,O)等の酸素を含む水分(H2O)非含有の酸化種が生成される。そして、主にこの酸化種により、ステップ1aでウエハ200上に形成されたシリコン含有層に対して酸化処理が行われる。そして、この酸化処理により、シリコン含有層はシリコン酸化層(SiO2層、以下、単にSiO層ともいう。)へと変化させられる(改質される)。このように、この酸化処理によれば、O2ガスを単独で供給する場合に比べ、酸化力を大幅に向上させることができる。すなわち、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2ガス単独供給の場合に比べ大幅な酸化力向上効果が得られる。

【0124】

なお、このとき、O2ガスとH2ガスのうち少なくとも何れか一方または両方をプラズマで活性化させて流すこともできる。O2ガスおよび/またはH2ガスをプラズマで活性化させて流すことで、よりエネルギーの高い活性種を含む酸化種を生成することができ、この酸化種により酸化処理を行うことで、デバイス特性が向上する等の効果も考えられる。例えば、O2ガスとH2ガスとの両方をプラズマで活性化させる場合、第1の棒状電極269及び第2の棒状電極270間に高周波電源273から整合器272を介して高周波電力を印加することで、バッファ室237内に供給されたO2ガスとH2ガスとの混合ガスはプラズマで活性化され、O2*(酸素の活性種)やH2*(水素の活性種)を含むガス(酸化種)としてガス供給孔248cから処理室201内に供給され、排気管231から排気される。このとき、高周波電源273から第1の棒状電極269及び第2の棒状電極270間に印加する高周波電力は、例えば50〜1000Wの範囲内の電力となるように設定する。その他の処理条件は、上述の処理条件と同様とする。なお、上述の温度帯で

は、O2ガスとH2ガスとは熱で活性化されて十分に反応し、十分な量の原子状酸素(O)等の酸化種が生成される。よって、O2ガスとH2ガスとをノンプラズマで熱的に活性化させても十分な酸化力が得られる。なお、O2ガスとH2ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、上述の酸化処理をソフトに行うことができる。

【0125】

酸素含有ガス、すなわち酸化性ガスとしては、酸素(O2)ガスの他、オゾン(O3)ガス等を用いてもよい。なお、上述の温度帯において、一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガスへの水素含有ガス添加効果を試してみたところ、NOガス単独供給やN2Oガス単独供給に比べて酸化力向上の効果が得られないことを確認した。すなわち、酸素含有ガスとしては窒素非含有の酸素含有ガス(窒素を含まず酸素を含むガス)を用いるのが好ましい。水素含有ガス、すなわち還元性ガスとしては、水素(H2)ガスの他、重水素(D2)ガス等を用いてもよい。なお、アンモニア(NH3)ガスやメタン(CH4)ガス等を用いると、窒素(N)不純物や炭素(C)不純物の膜中への混入が考えられる。すなわち、水素含有ガスとしては、他元素非含有の水素含有ガス(他元素を含まず水素または重水素を含むガス)を用いるのが好ましい。すなわち、酸素含有ガスとしては、O2ガスおよびO3ガスよりなる群から選択される少なくとも一つのガスを用いることができ、水素含有ガスとしては、H2ガスおよびD2ガスよりなる群から選択される少なくとも一つのガスを用いることができる。

【0126】

[ステップ4a]

シリコン含有層をシリコン酸化層へと変化させた後、第3ガス供給管232cのバルブ243cを閉じ、O2ガスの供給を停止する。また、第4ガス供給管232dのバルブ243dを閉じ、H2ガスの供給を停止する。このとき、排気管231のAPCバルブ244は開いたままとし、真空ポンプ246により処理室201内を真空排気し、処理室201内に残留する未反応もしくはシリコン酸化層形成に寄与した後のO2ガスやH2ガスや反応副生成物を処理室201内から排除する。また、バルブ243g,243h,243e,243fは開いたままとして、不活性ガスとしてのN2ガスの処理室201内への供給を維持する。N2ガスはパージガスとして作用し、これにより、処理室201内に残留する未反応もしくはシリコン酸化層形成に寄与した後のO2ガスやH2ガスや反応副生成物を処理室201内から排除する効果を更に高めることができる(残留ガス除去)。

【0127】

なお、このとき、処理室201内に残留するガスを完全に排除しなくてもよく、処理室201内を完全にパージしなくてもよい。処理室201内に残留するガスが微量であれば、その後に行われるステップ1aにおいて悪影響が生じることはない。このとき処理室201内に供給するN2ガスの流量も大流量とする必要はなく、例えば、反応管203(処理室201)の容積と同程度の量を供給することで、ステップ1aにおいて悪影響が生じない程度のパージを行うことができる。このように、処理室201内を完全にパージしないことで、パージ時間を短縮し、スループットを向上させることができる。また、N2ガスの消費も必要最小限に抑えることが可能となる。

【0128】

このときのヒータ207の温度は、ウエハ200の温度がO2ガス及びH2ガスの供給時と同じく350〜700℃の範囲内の温度となるように設定する。各不活性ガス供給系から供給するパージガスとしてのN2ガスの供給流量は、それぞれ例えば100〜2000sccm(0.1〜2slm)の範囲内の流量とする。パージガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0129】

上述したステップ1a〜4aを1サイクルとして、このサイクルを複数回繰り返すことにより、ウエハ200上に、所定膜厚の第1のシリコン酸化膜を成膜することが出来る。

【0130】

(第2のシリコン膜形成工程)

同様に、第2のシリコン酸化膜も、本実施形態に係るステップ1a〜4aと同様のステップ1c〜4cを1サイクルとして、このサイクルを複数回繰り返すことで成膜することができる。

【0131】

本実施形態の成膜シーケンスにより形成した第1のシリコン酸化膜及び第2のシリコン酸化膜は、一般的なCVD法により形成したシリコン酸化膜(CVD−SiO膜)よりも、膜中の窒素や水素や塩素等の不純物濃度が極めて低く、Si/O比率が化学量論組成である0.5に極めて近い、良質な膜となることを確認した。これは、本実施形態のシリコン酸化膜の成膜シーケンスでは、加熱された減圧雰囲気下においてO2ガスとH2ガスとを反応させて原子状酸素(O)を含む酸化種を生成し、この酸化種を用いて、シリコン含有層をシリコン酸化層へと変化させているためである(ステップ3a,3c)。この原子状酸素(O)を含む酸化種をシリコン含有層に供給することで、主に原子状酸素の持つエネルギーにより、シリコン含有層中に含まれるSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Si−O結合を形成するためのエネルギーはSi−N、Si−Cl、Si−H、Si−Cの結合エネルギーよりも高いので、Si−O結合形成に必要なエネルギーを酸化種からシリコン含有層に与えることで、シリコン含有層中のSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Siとの結合を切り離されたN、H、Cl、Cは、膜中から除去され、N2、H2、Cl2、HCl、CO2等として排出される。N、H、Cl、Cとの結合が切られることで余ったSiの結合手は、酸化種に含まれるOと結びつく。また、このとき、シリコン酸化層は緻密化されることとなる。このようにして、第1のシリコン酸化膜及び第2のシリコン酸化膜を、極めて良質なシリコン酸化膜とすることができる。そして、これにより、極めて良質なONO積層構造の絶縁膜を得ることができる。

【0132】

本実施形態においても、上述の第1実施形態と同様の効果を奏することができる。また、第1のシリコン酸化膜形成工程および第2のシリコン酸化膜形成工程において、窒素含有ガスを供給する工程を省略していることから、第1実施形態に比べ、1サイクルあたりの所要時間を短縮させることができ、成膜レートを向上させることができる。また、酸素含有ガスを供給する工程において、O2ガスとH2ガスとを熱で活性化させて供給しているため、プラズマダメージを与えることなくソフトな反応を生じさせることができ、上述の酸化処理をソフトに行うことができる。

【0133】

<本発明の第4実施形態>

上述の第3実施形態では、原料ガスを供給する工程と、酸素含有ガスおよび水素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことにより、第1の酸化膜および第2の酸化膜を形成するようにしていたが、本発明は係る形態に限定されない。

【0134】

例えば、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程では、原料ガスを供給する工程と、酸素含有ガス及び水素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返し、その後再び、酸素含有ガスおよび水素含有ガスを供給する工程(改質工程)を行うようにしてもよい。この成膜シーケンスでも、第3実施形態と同様に、プラズマを用いずに熱により酸素含有ガス及び水素含有ガスを活性化させて供給する。なお、係る成膜シーケンスは、第1の酸化膜を形成する工程だけで行うようにしてもよく、第2の酸化膜を形成する工程だけで行うようにしてもよく、また、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行うようにしてもよい。

【0135】

図7は、本発明の第4実施形態に係る成膜フローを示す図である。図12は、本発明の

第4実施形態に係るガス供給のタイミングを示す図である。これらの図は、上述の成膜シーケンスを、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行う例を示している。また、水素含有ガスとしてH2ガスを用いる例を示している。なお、第4実施形態が第3実施形態と異なるのは、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程において、原料ガスを供給する工程と、酸素含有ガス及び水素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返した後に、改質工程として、再び、酸素含有ガスおよび水素含有ガスを供給する工程を行う点だけであり、その他は第3実施形態と同様である。以下、第1の酸化膜(第1のシリコン酸化膜)を形成する工程と、第2の酸化膜(第2のシリコン酸化膜)を形成する工程について説明する。

【0136】

本実施形態に係る第1のシリコン酸化膜の成膜シーケンスでは、第3実施形態のステップ1a〜4aと同様のステップ1a〜4aを1サイクルとして、このサイクルを複数回繰り返すことで、ウエハ200上に、所定膜厚のシリコン酸化膜を形成する。その後再び、本実施形態のステップ3a、4aと同様のステップを実施することにより、上述のシリコン酸化膜から膜中不純物を除去し膜質を改善する改質工程を行う。これらの一連の処理により、第1のシリコン酸化膜が形成される。

【0137】

また、同様に、本実施形態に係る第2のシリコン酸化膜の成膜シーケンスでは、第3実施形態のステップ1c〜4cと同様のステップ1c〜4cを1サイクルとして、このサイクルを複数回繰り返すことで、シリコン窒化膜上に、所定膜厚のシリコン酸化膜を形成する。その後再び、本実施形態のステップ3c、4cと同様のステップを実施することにより、上述のシリコン酸化膜から膜中不純物を除去し膜質を改善する改質工程を行う。これらの一連の処理により、第2のシリコン酸化膜が形成される。

【0138】

なお、改質工程の処理条件は、ステップ3a,4a,3c,4cと略同様である。但し、ウエハ200の温度は、例えば350〜1200℃の範囲内の温度となるようにステップ3a,4a,3c,4cよりも高く設定してもよい。また、O2ガス及びH2ガスをウエハ200に対して供給する時間、すなわちガス供給時間(照射時間)は、例えば1〜600分の範囲内の時間となるように長く設定してもよい。図12は、改質工程にてO2ガス及びH2ガスをウエハ200に対して供給する時間を、ステップ3a,3cにてO2ガス及びH2ガスをウエハ200に対して供給する時間よりも長くする様子を示している。

【0139】

本実施形態の成膜シーケンスにより形成した第1のシリコン酸化膜及び第2のシリコン酸化膜は、一般的なCVD法により形成したシリコン酸化膜(CVD−SiO膜)よりも、膜中の窒素や水素や塩素等の不純物濃度が極めて低く、Si/O比率が化学量論組成である0.5に極めて近い、良質な膜となることを確認した。これは、本実施形態のシリコン酸化膜の成膜シーケンスでは、加熱された減圧雰囲気下においてO2ガスとH2ガスとを反応させて原子状酸素(O)を含む酸化種を生成し、この酸化種を用いて、シリコン酸化膜(SiO2膜)を改質するためである(改質工程)。この原子状酸素(O)を含む酸化種をシリコン酸化膜に供給することで、主に原子状酸素の持つエネルギーにより、シリコン酸化膜中に含まれるSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Si−O結合を形成するためのエネルギーはSi−N、Si−Cl、Si−H、Si−Cの結合エネルギーよりも高いので、Si−O結合形成に必要なエネルギーを酸化種からシリコン酸化膜に与えることで、シリコン酸化膜中のSi−N、Si−Cl、Si−H、Si−C結合を切り離すことができる。Siとの結合を切り離されたN、H、Cl、Cは、膜中から除去され、N2、H2、Cl2、HCl、CO2等として排出される。N、H、Cl、Cとの結合が切られることで余ったSiの結合手は、酸化種に含まれるOと結びつく。また、このとき、シリコン酸化膜は緻密化されることとなる。このようにして、第1のシリコン酸化膜及び第2のシリコン酸化膜を、極めて良質なシリコン酸化膜

とすることができる。そして、これにより、極めて良質なONO積層構造の絶縁膜を得ることができる。

【0140】

<本発明の第5実施形態>

上述の第1実施形態では、原料ガスを供給する工程と、窒素含有ガスを供給する工程と、酸素含有ガスを供給する工程と、を1サイクルとしてこのサイクルを複数回繰り返すことにより、第1の酸化膜および第2の酸化膜を形成するようにしていたが、本発明は係る形態に限定されない。

【0141】

例えば、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程では、原料ガスを供給する工程及び窒素含有ガスを供給する工程を省略し、酸素含有ガスを供給する工程において、酸素含有ガスに加え水素含有ガスをも供給し、酸素含有ガス及び水素含有ガスを連続的に供給するようにしてもよい。なお、係る成膜シーケンスは、第1の酸化膜を形成する工程だけで行うようにしてもよく、第2の酸化膜を形成する工程だけで行うようにしてもよく、また、第1の酸化膜を形成する工程及び第2の酸化膜を形成する工程の両方で行うようにしてもよい。

【0142】

図8は、本発明の第5実施形態に係る成膜フローを示す図である。図13は、本発明の第5実施形態に係るガス供給のタイミングを示す図である。これらの図は、上述の成膜シーケンスを、第2のシリコン酸化膜を形成する工程だけで行い、第1のシリコン酸化膜は第3実施形態で示した成膜シーケンスにより形成する例を示している。なお、第5実施形態が第1実施形態と異なるのは、第1の酸化膜を形成する工程および/または第2の酸化膜を形成する工程において、原料ガスを供給する工程及び窒素含有ガスを供給する工程を省略した点と、酸素含有ガスを供給する工程において、酸素含有ガスに加え水素含有ガスをも供給し、酸素含有ガス及び水素含有ガスを連続的に供給するようにした点だけであり、その他は第1実施形態と同様である。以下、第1の酸化膜(第1のシリコン酸化膜)を形成する工程と、第2の酸化膜(第2のシリコン酸化膜)を形成する工程について説明する。

【0143】

本実施形態に係る第2のシリコン酸化膜の成膜シーケンスでは、第1のシリコン酸化膜を下地としてシリコン窒化膜を形成した後、HCDSガスを供給するステップや、NH3ガスを供給するステップを行わずに、第3実施形態のステップ3a、4aと同様のステップを行うことで、すなわち、熱により活性化されたO2ガス及びH2ガスを連続的に供給し、その後パージすることで、下地のシリコン窒化膜を酸化させて第2のシリコン酸化膜を形成する。つまり、この場合、上述の実施形態のようにシリコン窒化膜上に第2のシリコン酸化膜を堆積させるのではなく、シリコン窒化膜の表面を酸化させることで、第2のシリコン酸化膜を形成することになる。従ってこの場合、第1のシリコン酸化膜上に形成するシリコン窒化膜の膜厚を、本来必要な膜厚よりも厚く形成し、厚く形成した部分を酸化させることにより、第2のシリコン酸化膜を形成することになる。

【0144】

なお、第1のシリコン酸化膜を上述の成膜シーケンスにより形成する場合、すなわち熱により活性化されたO2ガス及びH2ガスを連続的に供給し、その後パージすることで形成する場合、ウエハ200上に予め形成された下地のシリコン膜を酸化させることにより、第1のシリコン酸化膜を形成することになる。つまり、この場合、上述の実施形態のように、ウエハ200上のシリコン膜上に第1のシリコン酸化膜を堆積させるのではなく、予め形成されたシリコン膜の表面を酸化させることで、第1のシリコン酸化膜を形成することになる。従ってこの場合、ウエハ200上のシリコン膜は、本来必要な膜厚よりも厚く形成しておき、厚く形成した部分を酸化させることにより、第1のシリコン酸化膜を形成することになる。

【0145】

<本発明の他の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0146】

例えば、上述の第1の酸化膜と第2の酸化膜とは、同一の方法により形成する場合に限らず、異なる方法により形成してもよい。

【0147】

例えば、第1の酸化膜を第1実施形態の成膜シーケンス(図4参照)で形成し、第2の酸化膜を第2実施形態の成膜シーケンス(図5参照)で形成してもよい。また例えば、第1の酸化膜を第3実施形態の成膜シーケンス(図6参照)で形成し、第2の酸化膜を第4実施形態の成膜シーケンス(図7参照)で形成してもよい。もちろん、第1の酸化膜及び第2の酸化膜の成膜シーケンスを、上記と逆にしてもよい。

【0148】

また例えば、第1の酸化膜を第1実施形態の成膜シーケンス(図4参照)で形成し、第2の酸化膜を第5実施形態の成膜シーケンス(図8参照)で形成してもよい。また例えば、第1の酸化膜を第1実施形態の成膜シーケンス(図4参照)で形成し、第2の酸化膜を第3実施形態の成膜シーケンス(図6参照)で形成してもよい。もちろん、第1の酸化膜及び第2の酸化膜の成膜シーケンスを、上記と逆にしてもよい。

【0149】

つまり、第1の酸化膜の形成及び第2の酸化膜の形成においては、上述の第1実施形態から第5実施形態に記載の成膜シーケンスを適宜組み合わせて用いてもよい。

【0150】

また例えば、上述の窒化膜は、原料ガス(HCDSガス)を供給する工程と、窒化ガス(NH3ガス)を供給する工程と、を交互に行うことで形成する場合に限らず、原料ガスを供給する工程と、窒化ガスを供給する工程と、を同時に行うことで形成してもよい。上述の各実施形態のように、原料ガスとしてクロロシラン系原料ガスであるHCDSガス等の吸着性の高い原料ガス、すなわち、反応性の高い原料ガスを使用する場合、上述の各実施形態における処理条件下においては、原料ガスと窒化ガスとを同時に供給するようにしても、第1の酸化膜と、窒化膜と、第2の酸化膜とを、基板の温度を同様な温度に保持しつつ成膜することが可能となる。この場合、原料ガスと窒化ガスとを交互に供給する場合よりも、成膜レートを高くすることができ、第1の酸化膜、窒化膜、第2の酸化膜を形成する際の生産性をより向上できるようになる

【0151】

また、上述の実施形態では、SiO/SiN/SiOの積層構造(ONO積層構造)を有する積層膜の形成例について説明したが、本発明は係る場合に限定されない。例えば、本発明は、SiO/SiN/SiO/SiN/SiOの積層構造(ONONO積層構造)を有する積層膜や、SiN/SiO/SiNの積層構造(NON積層構造)を有する積層膜や、SiO/SiNの積層構造(ON積層構造)を有する積層膜や、SiN/SiOの積層構造(NO積層構造)を有する積層膜を形成する場合にも、好適に適用することができる。

【0152】

本実施形態の成膜シーケンスは、ウエハ上に形成された他の膜上にONO積層構造(或いはONONO、NON、ON、NO積層構造等)の絶縁膜を形成する場合(すなわち、スタック構造を形成する場合)に限らず、ウエハ表面に形成されたトレンチ構造上にONO積層構造の絶縁膜を形成する場合(すなわち、トレンチ構造を形成する場合)にも、好適に適用可能である。

【0153】

ところで、ONO、ONONO、NON、ON、NO積層構造等の積層膜を形成する際に、窒化膜上に酸化膜を形成する場合、酸化膜形成の際の下地となる窒化膜は、積層膜を構成するのに必要な窒化膜の膜厚よりも厚く形成するようにしてもよい。窒化膜上に、上

述の各実施形態における成膜シーケンスで酸化膜を形成する場合、酸化膜を形成する過程において下地となる窒化膜の表面が酸化(消費)され、窒化膜の膜厚が、積層膜を構成する上で必要な窒化膜の膜厚よりも薄くなってしまう場合がある。特に、第3実施形態の成膜シーケンス(図6参照)で酸化膜を形成する場合にこの傾向が顕著となる。このような場合に、予め、窒化膜上に酸化膜を形成する際に酸化(消費)される窒化膜の膜厚を測定しておき、窒化膜を形成する際に、その分だけ厚く窒化膜を形成するようにすることで、積層膜において必要な窒化膜の膜厚を確保することが可能となる。

【0154】

また、上述の酸化膜を形成する工程では、更に、酸化膜中に窒素(N)を添加する工程を行うようにしてもよい。この場合、酸化膜を形成する工程において、更に、処理容器内の基板に対して窒化ガスを供給する工程を設けるようにすればよい。このときの処理条件や使用する窒化ガスは、例えば、第1実施形態の成膜シーケンスにおけるステップ3aと同様な処理条件、窒化ガスとすることができる。なお、酸化膜中に窒素を微量添加する場合は、ノンプラズマの条件とするのが好ましい。また、酸化膜中に窒素を添加する工程は、処理容器内の基板に対して酸化ガスを供給する工程と同時に行うようにしてもよいし、その工程の前に行うようにしてもよいし、その工程の後に行うようにしてもよい。

【0155】

例えば、第1実施形態の成膜シーケンス(図4参照)においては、酸化膜中に窒素を添加する工程を、ステップ5aと同時に行うようにしてもよいし、ステップ5aの前に行うようにしてもよいし、ステップ5aの後に行うようにしてもよい。酸化膜中に窒素を添加する工程をステップ5aの前に行う場合は、ステップ3aを、酸化膜中に窒素を添加する工程とすることもできる。この場合、ステップ3aにおけるシリコン含有層の窒化量を増やすか、ステップ5aにおけるシリコン窒化層の酸化量を抑えることで、窒素が添加されたシリコン酸化膜を形成することが可能となる。この場合、ステップ5aはノンプラズマの条件とするのが好ましい。

【0156】

また例えば、第3実施形態の成膜シーケンス(図6参照)においては、酸化膜中に窒素を添加する工程を、ステップ3aと同時に行ってもよいし、ステップ3aの前に行ってもよいし、ステップ3aの後に行ってもよい。

【0157】

このように、酸化膜を形成する工程において、更に、酸化膜中に窒素を添加する工程を設けることで、窒素が添加された酸化膜を形成することも可能となる。

【0158】

また、上述の窒化膜を形成する工程では、更に、窒化膜中に酸素(O)を添加する工程を行うようにしてもよい。この場合、窒化膜を形成する工程において、更に、処理容器内の基板に対して酸化ガスを供給する工程を設けるようにすればよい。このときの処理条件や使用する酸化ガスは、例えば、第1実施形態の成膜シーケンスにおけるステップ5aと同様な処理条件、酸化ガスとすることができる。ただし、窒化膜中に酸素を微量添加する場合は、ノンプラズマの条件とするのが好ましい。なお、窒化膜中に酸素を添加する工程は、処理容器内の基板に対して窒化ガスを供給する工程と同時に行うようにしてもよいし、その工程の前に行うようにしてもよいし、その工程の後に行うようにしてもよい。

【0159】

例えば、第1実施形態の成膜シーケンス(図4参照)においては、窒化膜中に酸素を添加する工程を、ステップ3bと同時に行うようにしてもよいし、ステップ3bの前に行うようにしてもよいし、ステップ3bの後に行うようにしてもよい。また例えば、第3実施形態の成膜シーケンス(図6参照)においては、窒化膜中に酸素を添加する工程を、ステップ3bと同時に行ってもよいし、ステップ3bの前に行ってもよいし、ステップ3bの後に行ってもよい。

【0160】

このように、窒化膜を形成する工程において、更に、窒化膜中に酸素を添加する工程を

設けることで、酸素が添加された窒化膜を形成することも可能となる。

【0161】

また、上述の実施形態では、SiO/SiN/SiOの積層構造を有する積層膜の形成例について説明したが、本発明は係る場合に限定されない。例えば、SiON/SiN/SiOの積層構造を有する積層膜を形成する場合にも、好適に適用することができる。この他、SiO/SiON/SiOの積層構造を有する積層膜や、SiO/SiN/SiONの積層構造を有する積層膜や、SiON/SiN/SiONの積層構造を有する積層膜等、酸化膜(SiO膜)、窒化膜(SiN膜)および酸窒化膜(SiON膜)のうち少なくとも何れかを含む積層構造を有する積層膜を形成する場合にも、好適に適用することができる。

【0162】

例えば、基板上に酸化膜、窒化膜、酸窒化膜が順に積層されてなる積層構造の絶縁膜を形成する成膜シーケンスの例を図14、図15に示す。図14は、本発明の他の実施形態に係る成膜フローを示す図である。図15は、本発明の他の実施形態に係るガス供給のタイミングを示す図である。

【0163】

図14、図15における酸化膜を形成する工程や窒化膜を形成する工程は、上述の第1実施形態の成膜シーケンス(図4参照)における第1のシリコン酸化膜形成工程やシリコン窒化膜形成工程と同様に行うことができる。図14、図15における酸窒化膜を形成する工程は、処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより実行される。この場合の処理条件や使用するガスは、例えば、第1実施形態の成膜シーケンス(図4参照)における第2のシリコン酸化膜形成工程と同様な処理条件、ガスとすることができる。ただし、ステップ5cでは、ノンプラズマの雰囲気下で、すなわち、シリコン窒化層の酸化反応が不飽和となる条件下で、シリコン窒化層を酸化して、シリコン窒化層をシリコン酸窒化層(SiON層)へ変化(改質)させる必要がある。すなわち、ステップ5cでは、シリコン窒化層の酸化を抑制しつつ、シリコン窒化層を酸化する必要がある。

【0164】

なお、上述の各実施形態のように、原料ガスとしてクロロシラン系原料ガスであるHCDSガス等の吸着性の高い原料ガス、すなわち、反応性の高い原料ガスを使用する場合、上述の各実施形態における処理条件下においては、酸化膜と、窒化膜と、酸窒化膜とを、基板の温度を同様な温度に保持しつつ成膜することが可能となる。

【0165】

また、上述の実施形態では、薄膜として、半導体元素であるシリコンを含むシリコン系絶縁膜の積層膜を形成する例について説明したが、本発明は係る場合に限定されない。例えば、本発明は、例えばチタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、タンタル(Ta)、アルミニウム(Al)、モリブデン(Mo)等の金属元素を含む金属系薄膜の積層膜を形成する場合にも、好適に適用することができる。

【0166】

例えば、本発明は、チタン系薄膜であるチタン酸化膜(TiO膜)とチタン窒化膜(TiN膜)との積層構造を有する積層膜を形成する場合や、ジルコニウム系薄膜であるジルコニウム酸化膜(ZrO膜)とジルコニウム窒化膜(ZrN膜)との積層構造を有する積層膜を形成する場合や、ハフニウム系薄膜であるハフニウム酸化膜(HfO膜)とハフニウム窒化膜(HfN膜)との積層構造を有する積層膜を形成する場合や、タンタル系薄膜であるタンタル酸化膜(TaO膜)とタンタル窒化膜(TaN膜)との積層構造を有する積層膜を形成する場合や、アルミニウム系薄膜であるアルミニウム酸化膜(AlO膜)とアルミニウム窒化膜(AlN膜)との積層構造を有する積層膜を形成する場合や、モリブデン系薄膜であるモリブデン酸化膜(MoO膜)とモリブデン窒化膜(MoN膜)との積層構造を有する積層膜を形成する場合にも、好適に適用することができる。

【0167】

この場合、原料ガスとして金属元素を含む原料を用い、上述の実施形態と同様の成膜シーケンスにより成膜を行うことができる。なお、窒素含有ガス、酸素含有ガスおよび水素含有ガスは、上述の実施形態と同様なガスを用いることができる。処理条件も、上述の実施形態と同様な処理条件を用いることができる。

【0168】

例えば、チタン系薄膜を形成する場合は、原料として、チタニウムテトラクロライド(TiCl4)、テトラキスエチルメチルアミノチタニウム(Ti[N(C2H5)(CH3)]4、略称:TEMAT)、テトラキスジメチルアミノチタニウム(Ti[N(CH3)2]4、略称:TDMAT)、テトラキスジエチルアミノチタニウム(Ti[N(C2H5)2]4、略称:TDEAT)等を用いることができる。

【0169】

また例えば、ジルコニウム系薄膜を形成する場合は、原料として、ジルコニウムテトラクロライド(ZrCl4)、テトラキスエチルメチルアミノジルコニウム(Zr[N(C2H5)(CH3)]4、略称:TEMAZ)、テトラキスジメチルアミノジルコニウム(Zr[N(CH3)2]4、略称:TDMAZ)、テトラキスジエチルアミノジルコニウム(Zr[N(C2H5)2]4、略称:TDEAZ)等を用いることができる。

【0170】

また例えば、ハフニウム系薄膜を形成する場合は、原料として、ハフニウムテトラクロライド(HfCl4)、テトラキスエチルメチルアミノハフニウム(Hf[N(C2H5)(CH3)]4、略称:TEMAH)、テトラキスジメチルアミノハフニウム(Hf[N(CH3)2]4、略称:TDMAH)、テトラキスジエチルアミノハフニウム(Hf[N(C2H5)2]4、略称:TDEAH)等を用いることができる。

【0171】

このように、本発明は、シリコン系薄膜の積層膜だけでなく、金属系薄膜の積層膜の成膜にも適用することができ、この場合であっても、上述の実施形態と同様な作用効果が得られる。すなわち、本発明は、半導体元素や金属元素等の所定元素を含む薄膜を形成する場合に好適に適用することができる。

【0172】

また、上述の実施形態では、一度に複数枚の基板を処理するバッチ式の基板処理装置を用いて薄膜を成膜する例について説明したが、本発明はこれに限定されず、一度に1枚または数枚の基板を処理する枚葉式の基板処理装置を用いて薄膜を成膜する場合にも、好適に適用できる。

【0173】

また、上述の各実施形態や各変形例や各応用例等は、適宜組み合わせて用いることができる。

【0174】

また、本発明は、例えば、既存の基板処理装置のプロセスレシピを変更することでも実現できる。プロセスレシピを変更する場合は、本発明に係るプロセスレシピを電気通信回線や当該プロセスレシピを記録した記録媒体を介して既存の基板処理装置にインストールしたり、また、既存の基板処理装置の入出力装置を操作し、そのプロセスレシピ自体を本発明に係るプロセスレシピに変更することも可能である。

【実施例】

【0175】

(実施例1)

本実施例では、上述の第1実施形態と同様の手法を用い、同一処理容器内で(in−situで)、かつ同一温度で、シリコンウエハ上に、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜が順に積層されてなるONO積層構造の絶縁膜を形成し、その処理のスループット(T.P.)、すなわち、1時間あたりのウエハ処理枚数[wfs/hr]を測定した。また、比較例では、従来のCVD法を用い、異なる処理容器内で、かつ異なる温度で、シリコンウエハ上に、シリコン酸化膜、シリコン窒化膜、シリコン酸

化膜が順に積層されてなるONO積層構造の絶縁膜を形成し、その処理のスループット[wfs/hr]を測定した。

【0176】

その結果、本実施例では、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜の膜厚をそれぞれ5nmとしたとき、各工程での処理時間は、昇温が60分、第1のシリコン酸化膜の成膜が11.5分、シリコン窒化膜の成膜が13.3分、第2のシリコン酸化膜の成膜が11.5分、降温が60分となり、スループット(T.P.)は以下の通りとなった。

T.P.(実施例)= 125 [wfs] / ((60+11.5+13.3+11.5+60)[min] / 60[min])

= 48.0 [wfs/hr]

【0177】

比較例では、シリコン酸化膜、シリコン窒化膜、シリコン酸化膜の膜厚を、いずれも実施例と同じ5nmとした。その結果、スループット(T.P.)は、成膜速度の遅いシリコン酸化膜の成膜時間、成膜工程間での温度調整時間、ウエハの搬送時間等に律速されてしまい、以下の通りとなった。

T.P.(比較例)= 75 [wfs] / 6.6 [hr]

= 11.2 [wfs/hr]

【0178】

従って、本実施例で用いた成膜シーケンスによれば、比較例で用いた従来のCVD法に比べ、単位時間当たりのウエハ処理枚数を4倍にまで高めることができることが分かった。すなわち、ONO積層構造の絶縁膜を形成する際の生産性を著しく向上できることが分かった。

【0179】

(実施例2)

本実施例では、上述の実施形態と同様の手法を用い、同一処理容器内で(in−situで)、かつ同一温度で、シリコンウエハ上にONO積層構造を形成し、断面TEM画像を観察した。その結果、ウエハ上には、第1のシリコン酸化膜、シリコン窒化膜、第2のシリコン酸化膜が順に積層されていることが確認できた。また、いずれの膜も均一な厚さで形成されており、ONO積層構造の絶縁膜全体で見ても、均一な厚さで形成されていることが確認できた。

【0180】

(実施例3)

本実施例では、上述の実施形態と同様の手法を用い、同一処理容器内で(in−situで)、かつ同一温度で、直径300mmのシリコンウエハ上にONO積層構造の絶縁膜を形成し、その面内膜厚分布を測定した。なお、ONO積層構造の絶縁膜は3層が1つの絶縁膜として動作するので、ONO積層構造の絶縁膜を単膜と仮定してその面内膜厚分布を測定した。また、比較例1として、直径300mmのシリコンウエハ上に、SiH4ガスとN2Oガスとの反応により得られるHTO単膜を形成し、その面内膜厚分布を測定した。また、比較例2として、直径300mmのシリコンウエハ上に、DCSガスとNH3ガスとの反応により得られるCVD−SiN単膜を形成し、その面内膜厚分布を測定した。

【0181】

その結果、本実施例のONO積層構造の絶縁膜の面内膜厚均一性は0.5%程度であり、比較例1,2のHTO単膜、CVD−SiN単膜の面内膜厚均一性は2〜4%程度であった。すなわち、本実施例のONO積層構造の絶縁膜は、比較例1のHTO単膜や、比較例2のCVD−SiN単膜よりも、高い面内膜厚均一性を有することが確認できた。すなわち、本実施例のONO積層構造の絶縁膜を半導体装置の一部の層として用いた場合、EOT(等価酸化膜厚)の面内均一性を向上できることが分かった。

【0182】

(実施例4)

本実施例では、図14、図15の成膜シーケンスにより、同一処理容器内で(in−situで)、かつ同一温度で、シリコンウエハ上にSiON/SiN/SiOの積層構造を有する積層膜を形成し、断面TEM画像を観察した。その結果、ウエハ上には、シリコン酸化膜、シリコン窒化膜、シリコン酸窒化膜が順に積層されていることが確認できた。また、いずれの膜も均一な厚さで形成されており、SiON/SiN/SiOの積層構造の絶縁膜全体で見ても、均一な厚さで形成されていることが確認できた。

【0183】

<本発明の好ましい態様>

以下、本発明の好ましい態様を付記する。

【0184】

(付記1)

本発明の一態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う半導体装置の製造方法が提供される。

【0185】

(付記2)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、

前記原料ガスを供給する工程と、

前記窒化ガスを供給する工程と、

前記酸化ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0186】

(付記3)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、

前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を1セットとしてこのセットを複数回繰り返す工程と、

前記酸化ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0187】

(付記4)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給する。

【0188】

(付記5)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給し、

前記原料ガスを供給する工程と、

前記酸化ガスおよび前記還元ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0189】

(付記6)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給し、

前記原料ガスを供給する工程と、

前記酸化ガスおよび前記還元ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返し、その後再び、

前記酸化ガスおよび前記還元ガスを供給する工程を行う。

【0190】

(付記7)

付記1の半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程では、前記原料ガスを供給する工程および前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給し、前記酸化ガスおよび前記還元ガスを連続的に供給する。

【0191】

(付記8)

付記1乃至7のいずれかの半導体装置の製造方法であって、好ましくは、

前記窒化膜を形成する工程では、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を同時に行う。

【0192】

(付記9)

付記1乃至8のいずれかの半導体装置の製造方法であって、好ましくは、

前記積層膜を形成する工程では、前記窒化膜上に前記酸化膜を形成する工程を有し、

前記窒化膜を形成する工程では、前記積層膜において必要な膜厚よりも厚い膜厚の前記窒化膜を形成する。

【0193】

(付記10)

付記1乃至9のいずれかの半導体装置の製造方法であって、好ましくは、

前記酸化膜を形成する工程は、前記酸化膜中に窒素を添加する工程を更に有する。

【0194】

(付記11)

付記1乃至10のいずれかの半導体装置の製造方法であって、好ましくは、

前記窒化膜を形成する工程は、前記窒化膜中に酸素を添加する工程を更に有する。

【0195】

(付記12)

付記1乃至11のいずれかの半導体装置の製造方法であって、好ましくは、

更に、前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、前記酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸窒化膜を形成する工程を有し、

前記酸化膜を形成する工程と、前記窒化膜を形成する工程と、前記酸窒化膜を形成する工程と、を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜と前記酸窒化膜とが積層されてなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程、前記窒化膜を形成する工程および前記酸窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う。

【0196】

(付記13)

本発明の他の態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、

酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、前記基板上に第1の酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、前記第1の酸化膜上に窒化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、前記酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、前記窒化膜上に第2の酸化膜を形成する工程と、

を有し、

前記第1の酸化膜を形成する工程、前記窒化膜を形成する工程および前記第2の酸化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う半導体装置の製造方法が提供される。

【0197】

(付記14)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、

前記原料ガスを供給する工程と、

前記窒化ガスを供給する工程と、

前記酸化ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0198】

(付記15)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、

前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を1セットとしてこのセットを複数回繰り返す工程と、

前記酸化ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0199】

(付記16)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において前記酸化ガスに加え、還元ガスをも供給する。

【0200】

(付記17)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給し、

前記原料ガスを供給する工程と、

前記酸化ガスおよび前記還元ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返す。

【0201】

(付記18)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、酸化ガ

スに加え、還元ガスをも供給し、

前記原料ガスを供給する工程と、

前記酸化ガスおよび前記還元ガスを供給する工程と、

を1サイクルとしてこのサイクルを複数回繰り返し、その後再び、

前記酸化ガスおよび前記還元ガスを供給する工程を行う。

【0202】

(付記19)

付記13の半導体装置の製造方法であって、好ましくは、

前記第1の酸化膜を形成する工程および/または前記第2の酸化膜を形成する工程では、前記原料ガスを供給する工程および前記窒化ガスを供給する工程を省略し、前記酸化ガスを供給する工程において、前記酸化ガスに加え、還元ガスをも供給し、前記酸化ガスおよび前記還元ガスを連続的に供給する。

【0203】

(付記20)

本発明の更に他の態様によれば、

処理容器内の基板に対して原料ガスを供給する工程と、

前記処理容器内の前記基板に対して窒化ガスを供給する工程と、

を含むサイクルを複数回繰り返す工程を有し、

前記サイクルを複数回繰り返す工程における所定期間であって、前記所定期間の各サイクルにおける前記窒化ガスを供給する工程後、前記原料ガスを供給する工程前に、前記処理容器内の前記基板に対して酸化ガスを供給する工程を行うことで、前記基板上に酸化膜と窒化膜とが積層されてなる積層膜を形成し、

前記各工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う半導体装置の製造方法が提供される。

【0204】

(付記21)

本発明の更に他の態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う基板処理方法が提供される。

【0205】

(付記22)

本発明の更に他の態様によれば、

基板を収容する処理容器と、

前記処理容器内の基板を加熱するヒータと、

前記処理容器内の基板に対して原料ガスを供給する原料ガス供給系と、

前記処理容器内の基板に対して窒化ガスを供給する窒化ガス供給系と、

前記処理容器内の基板に対して酸化ガスを供給する酸化ガス供給系と、

前記処理容器内の基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、前記酸化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、酸化膜を形成する処理と、前記処理容器内の前記基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、窒化膜を形成する処理と、を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する処理を行い、前記酸化膜を形成する処理

および前記窒化膜を形成する処理を、前記基板の温度を同様な温度に保持しつつ、連続的に行うよう、前記ヒータ、前記原料ガス供給系、前記窒化ガス供給系および前記酸化ガス供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0206】

(付記23)

本発明の更に他の態様によれば、

基板処理装置の処理容器内の基板に対して、原料ガスを供給する手順と、窒化ガスを供給する手順と、酸化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、酸化膜を形成する手順と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する手順と、前記窒化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、窒化膜を形成する手順と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する手順をコンピュータに実行させ、

前記酸化膜を形成する手順および前記窒化膜を形成する手順を、前記基板の温度を同様な温度に保持しつつ、連続的に行うプログラムが提供される。

【0207】

(付記24)

本発明の更に他の態様によれば、

基板処理装置の処理容器内の基板に対して、原料ガスを供給する手順と、窒化ガスを供給する手順と、酸化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、酸化膜を形成する手順と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する手順と、前記窒化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、窒化膜を形成する手順と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する手順をコンピュータに実行させ、

前記酸化膜を形成する手順および前記窒化膜を形成する手順を、前記基板の温度を同様な温度に保持しつつ、連続的に行うプログラムを記録したコンピュータ読み取り可能な記録媒体が提供される。

【符号の説明】

【0208】

121 コントローラ(制御部)

200 ウエハ(基板)

201 処理室

202 処理炉

203 反応管

207 ヒータ

231 排気管

244 APCバルブ(圧力調整部)

【技術分野】

【0001】

この発明は、基板上に薄膜を形成する工程を含む半導体装置の製造方法および基板処理方法、並びにその工程で好適に用いられる基板処理装置およびプログラムに関するものである。

【背景技術】

【0002】

半導体装置の製造工程の一工程として、酸化膜と窒化膜とが交互に積層されてなるONO積層構造の絶縁膜を基板上に形成する工程が行われることがある。この場合、半導体装置の特性は、ONO積層構造の絶縁膜の電気的膜厚によって変動することがある。この変動は、半導体装置の動作のばらつきの要因となるので、ONO積層構造の絶縁膜を構成する酸化膜及び窒化膜には、高い膜厚均一性が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ONO積層構造の絶縁膜を構成する酸化膜としては、例えばシラン(SiH4)ガスと亜酸化窒素(N2O)ガスとの反応により得られるシリコン酸化膜(SiO膜)、すなわちHTO(High Tepmerature Oxide)膜や、TEOS(Si(OC2H5)4)ガスと酸素(O2)ガスとの反応により得られるシリコン酸化膜(SiO膜)、すなわちTEOS膜等が用いられる。また、窒化膜としては、例えばジクロロシラン(SiH2Cl2)ガスとアンモニア(NH3)ガスとの反応により得られるシリコン窒化膜(SiN膜)等が用いられる。

【0004】

従来、これらの膜は、いわゆるLP−CVD(Low Pressure−Chemical Vapor Deposition)法により成膜されていた。しかしながら、従来のLP−CVD法を用いて酸化膜や窒化膜を成膜した場合、膜厚に例えば2〜4%のばらつきが生じてしまうことがあった。

【0005】

また、従来のLP−CVD法では、酸化膜と窒化膜とで成膜温度が異なり、連続成膜を行う場合は、成膜工程間で温度調整が必要になる。そのため、これらの膜を同一装置で連続的に成膜する利点は乏しかった。従って、従来は、これらの膜を、異なる装置を用い、異なる温度帯で非連続に成膜するようにしていた。しかしながら、この場合、成膜工程間の温度調整、すなわち基板温度の昇降に加え、異なる装置間での基板の搬送や、搬送後の圧力調整等を行う必要が新たに生じることから、生産性が大きく低下してしまうことがあった。

【0006】

本発明の目的は、酸化膜と窒化膜との積層構造を有する絶縁膜の膜厚均一性を向上させ、成膜時の生産性を向上させることのできる半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供することにある。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層され

てなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う半導体装置の製造方法が提供される。

【0008】

本発明の他の態様によれば、

処理容器内の基板に対して、原料ガスを供給する工程と、窒化ガスを供給する工程と、酸化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、酸化膜を形成する工程と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する工程と、前記窒化ガスを供給する工程と、を含むサイクルを所定回数行うことにより、窒化膜を形成する工程と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する工程を有し、

前記酸化膜を形成する工程および前記窒化膜を形成する工程を、前記基板の温度を同様な温度に保持しつつ、連続的に行う基板処理方法が提供される。

【0009】

本発明の更に他の態様によれば、

基板を収容する処理容器と、

前記処理容器内の基板を加熱するヒータと、

前記処理容器内の基板に対して原料ガスを供給する原料ガス供給系と、

前記処理容器内の基板に対して窒化ガスを供給する窒化ガス供給系と、

前記処理容器内の基板に対して酸化ガスを供給する酸化ガス供給系と、

前記処理容器内の基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、前記酸化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、酸化膜を形成する処理と、前記処理容器内の前記基板に対して、前記原料ガスを供給する処理と、前記窒化ガスを供給する処理と、を含むサイクルを所定回数行うことにより、窒化膜を形成する処理と、を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する処理を行い、前記酸化膜を形成する処理および前記窒化膜を形成する処理を、前記基板の温度を同様な温度に保持しつつ、連続的に行うよう、前記ヒータ、前記原料ガス供給系、前記窒化ガス供給系および前記酸化ガス供給系を制御する制御部と、

を有する基板処理装置が提供される。

【0010】

本発明の更に他の態様によれば、

基板処理装置の処理容器内の基板に対して、原料ガスを供給する手順と、窒化ガスを供給する手順と、酸化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、酸化膜を形成する手順と、

前記処理容器内の前記基板に対して、前記原料ガスを供給する手順と、前記窒化ガスを供給する手順と、を含むサイクルを所定回数行うことにより、窒化膜を形成する手順と、

を交互に所定回数行うことにより、前記基板上に前記酸化膜と前記窒化膜とが積層されてなる積層膜を形成する手順をコンピュータに実行させ、

前記酸化膜を形成する手順および前記窒化膜を形成する手順を、前記基板の温度を同様な温度に保持しつつ、連続的に行うプログラムが提供される。

【発明の効果】

【0011】

本発明によれば、酸化膜と窒化膜との積層構造を有する絶縁膜の膜厚均一性を向上させ、成膜時の生産性を向上させることのできる半導体装置の製造方法、基板処理方法、基板処理装置およびプログラムを提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を縦断面図で示す図である。

【図2】本発明の実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉部分を図1のA−A線断面図で示す図である。

【図3】本発明の実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

【図4】本発明の第1実施形態に係る成膜フローを示す図である。

【図5】本発明の第2実施形態に係る成膜フローを示す図である。

【図6】本発明の第3実施形態に係る成膜フローを示す図である。

【図7】本発明の第4実施形態に係る成膜フローを示す図である。

【図8】本発明の第5実施形態に係る成膜フローを示す図である。

【図9】本発明の第1実施形態に係るガス供給のタイミングを示す図である。

【図10】本発明の第2実施形態に係るガス供給のタイミングを示す図である。

【図11】本発明の第3実施形態に係るガス供給のタイミングを示す図である。

【図12】本発明の第4実施形態に係るガス供給のタイミングを示す図である。

【図13】本発明の第5実施形態に係るガス供給のタイミングを示す図である。

【図14】本発明の他の実施形態に係る成膜フローを示す図である。

【図15】本発明の他の実施形態に係るガス供給のタイミングを示す図である。

【発明を実施するための形態】

【0013】

<本発明の第1実施形態>

以下に、本発明の第1実施形態について図面を参照しながら説明する。

【0014】

(1)基板処理装置の構成

図1は、本実施形態で好適に用いられる基板処理装置の縦型処理炉の概略構成図であり、処理炉202部分を縦断面図で示している。また、図2は本実施形態で好適に用いられる縦型処理炉の概略構成図であり、処理炉202部分を図1のA−A線断面図で示している。なお、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0015】

図1に示されているように、処理炉202は、加熱手段(加熱機構)としてのヒータ207を有する。ヒータ207は円筒形状であり、保持板としてのヒータベース(図示せず)に支持されることにより垂直に据え付けられている。なお、ヒータ207は、後述するようにガスを熱で活性化させる活性化機構としても機能する。

【0016】

ヒータ207の内側には、ヒータ207と同心円状に反応容器(処理容器)を構成する反応管203が配設されている。反応管203は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。反応管203の筒中空部には処理室201が形成されており、基板としてのウエハ200を後述するボート217によって水平姿勢で垂直方向に多段に整列した状態で収容可能に構成されている。

【0017】

処理室201内には、第1ガス導入部としての第1ノズル233aと、第2ガス導入部としての第2ノズル233bとが、反応管203の下部側壁を貫通するように設けられている。第1ノズル233aには、第1ガス供給管232aが接続されている。また、第2ノズル233bには、第2ガス供給管232b、第3ガス供給管232c及び第4ガス供給管232dが接続されている。このように、反応管203には2本のノズル233a、233bと、4本のガス供給管232a、232b、232c、232dが設けられており、処理室201内へ複数種類、ここでは4種類のガスを供給することができるように構成されている。

【0018】

なお、反応管203の下方に、反応管203を支持する金属製のマニホールドを設け、各ノズルを、この金属製のマニホールドの側壁を貫通するように設けるようにしてもよい。この場合、この金属製のマニホールドに、さらに後述する排気管231を設けるようにしてもよい。なお、この場合であっても、排気管231を金属製のマニホールドではなく、反応管203の下部に設けるようにしてもよい。このように、処理炉202の炉口部を金属製とし、この金属製の炉口部にノズル等を取り付けるようにしてもよい。

【0019】

第1ガス供給管232aには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241a、及び開閉弁であるバルブ243aが設けられている。また、第1ガス供給管232aのバルブ243aよりも下流側には、第1不活性ガス供給管232eが接続されている。この第1不活性ガス供給管232eには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241e、及び開閉弁であるバルブ243eが設けられている。また、第1ガス供給管232aの先端部には、上述の第1ノズル233aが接続されている。第1ノズル233aは、反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第1ノズル233aは、ウエハ200が配列されるウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第1ノズル233aはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第1ノズル233aの側面にはガスを供給するガス供給孔248aが設けられている。ガス供給孔248aは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔248aは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、更に同じ開口ピッチで設けられている。

【0020】

主に、第1ガス供給管232a、マスフローコントローラ241a、バルブ243aにより第1ガス供給系が構成される。なお、第1ノズル233aを第1ガス供給系に含めて考えてもよい。また、主に、第1不活性ガス供給管232e、マスフローコントローラ241e、バルブ243eにより、第1不活性ガス供給系が構成される。第1不活性ガス供給系はパージガス供給系としても機能する。

【0021】

第2ガス供給管232bには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241b、及び開閉弁であるバルブ243bが設けられている。また、第2ガス供給管232bのバルブ243bよりも下流側には、第2不活性ガス供給管232fが接続されている。この第2不活性ガス供給管232fには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241f、及び開閉弁であるバルブ243fが設けられている。また、第2ガス供給管232bの先端部には、上述の第2ノズル233bが接続されている。第2ノズル233bは、ガス分散空間であるバッファ室237内に設けられている。

【0022】

バッファ室237は反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203内壁の下部より上部にわたる部分に、ウエハ200の積載方向に沿って設けられている。すなわち、バッファ室237は、ウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。バッファ室237のウエハ200と隣接する壁の端部にはガスを供給するガス供給孔248cが設けられている。ガス供給孔248cは反応管203の中心を向くように開口しており、ウエハ200に向けてガスを供給することが可能となっている。このガス供給孔248cは、反応管203の下部から上部にわたって複数設けられ、それぞれが同一の開口面積を有し、

更に同じ開口ピッチで設けられている。

【0023】

第2ノズル233bは、バッファ室237のガス供給孔248cが設けられた端部と反対側の端部に、反応管203の内壁の下部より上部に沿って、ウエハ200の積載方向上方に向かって立ち上がるように設けられている。すなわち、第2ノズル233bは、ウエハ配列領域の側方の、ウエハ配列領域を水平に取り囲む領域に、ウエハ配列領域に沿うように設けられている。第2ノズル233bはL字型のロングノズルとして構成されており、その水平部は反応管203の下部側壁を貫通するように設けられており、その垂直部は少なくともウエハ配列領域の一端側から他端側に向かって立ち上がるように設けられている。第2ノズル233bの側面にはガスを供給するガス供給孔248bが設けられている。ガス供給孔248bはバッファ室237の中心を向くように開口している。このガス供給孔248bは、バッファ室237のガス供給孔248cと同様に、反応管203の下部から上部にわたって複数設けられている。この複数のガス供給孔248bのそれぞれの開口面積は、バッファ室237内と処理室201内の差圧が小さい場合には、上流側(下部)から下流側(上部)まで、それぞれ同一の開口面積で同一の開口ピッチとするとよいが、差圧が大きい場合には上流側から下流側に向かって、それぞれ開口面積を大きくするか、開口ピッチを小さくするとよい。

【0024】

本実施形態においては、第2ノズル233bのガス供給孔248bのそれぞれの開口面積や開口ピッチを、上流側から下流側にかけて上述のように調節することで、まず、ガス供給孔248bのそれぞれから、流速の差はあるものの、流量がほぼ同量であるガスを噴出させる。そしてこのガス供給孔248bのそれぞれから噴出するガスを、一旦、バッファ室237内に導入し、バッファ室237内においてガスの流速差の均一化を行うこととしている。すなわち、第2ノズル233bのガス供給孔248bのそれぞれよりバッファ室237内に噴出したガスはバッファ室237内で各ガスの粒子速度が緩和された後、バッファ室237のガス供給孔248cより処理室201内に噴出する。これにより、第2ノズル233bのガス供給孔248bのそれぞれよりバッファ室237内に噴出したガスは、バッファ室237のガス供給孔248cのそれぞれより処理室201内に噴出する際には、均一な流量と流速とを有するガスとなる。

【0025】

主に、第2ガス供給管232b、マスフローコントローラ241b、バルブ243bにより第2ガス供給系が構成される。なお、第2ノズル233bおよびバッファ室237を第2ガス供給系に含めて考えてもよい。また、主に、第2不活性ガス供給管232f、マスフローコントローラ241f、バルブ243fにより第2不活性ガス供給系が構成される。第2不活性ガス供給系はパージガス供給系としても機能する。

【0026】

第3ガス供給管232cには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241c、及び開閉弁であるバルブ243cが設けられている。また、第3ガス供給管232cのバルブ243cよりも下流側には、第3不活性ガス供給管232gが接続されている。この第3不活性ガス供給管232gには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241g、及び開閉弁であるバルブ243gが設けられている。また、第3ガス供給管232cの先端部は、第2ガス供給管232bのバルブ243bよりも下流側に接続されている。

【0027】

主に、第3ガス供給管232c、マスフローコントローラ241c、バルブ243cにより第3ガス供給系が構成される。なお、第2ガス供給管232bの第3ガス供給管232cとの接続部よりも下流側、第2ノズル233bおよびバッファ室237を第3ガス供給系に含めて考えてもよい。また、主に、第3不活性ガス供給管232g、マスフローコントローラ241g、バルブ243gにより第3不活性ガス供給系が構成される。第3不活性ガス供給系はパージガス供給系としても機能する。

【0028】

第4ガス供給管232dには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ(MFC)241d、及び開閉弁であるバルブ243dが設けられている。また、第4ガス供給管232dのバルブ243dよりも下流側には、第4不活性ガス供給管232hが接続されている。この第4不活性ガス供給管232hには、上流方向から順に、流量制御器(流量制御部)であるマスフローコントローラ241h、及び開閉弁であるバルブ243hが設けられている。また、第4ガス供給管232dの先端部は、第2ガス供給管232bのバルブ243bよりも下流側に接続されている。

【0029】

主に、第4ガス供給管232d、マスフローコントローラ241d、バルブ243dにより第4ガス供給系が構成される。なお、第2ガス供給管232bの第4ガス供給管232dとの接続部よりも下流側、第2ノズル233bおよびバッファ室237を第4ガス供給系に含めて考えてもよい。また、主に、第4不活性ガス供給管232h、マスフローコントローラ241h、バルブ243hにより第4不活性ガス供給系が構成される。第4不活性ガス供給系はパージガス供給系としても機能する。

【0030】

このように、本実施形態におけるガス供給の方法は、反応管203の内壁と、積載された複数枚のウエハ200の端部とで定義される円弧状の縦長の空間内に配置したノズル233a,233bおよびバッファ室237を経由してガスを搬送し、ノズル233a,233bおよびバッファ室237にそれぞれ開口されたガス供給孔248a,248b,248cからウエハ200の近傍で初めて反応管203内にガスを噴出させており、反応管203内におけるガスの主たる流れをウエハ200の表面と平行な方向、すなわち水平方向としている。このような構成とすることで、各ウエハ200に均一にガスを供給でき、各ウエハ200に形成される薄膜の膜厚を均一にできる効果がある。なお、反応後の残ガスは、排気口、すなわち、後述する排気管231の方向に向かって流れるが、この残ガスの流れの方向は、排気口の位置によって適宜特定され、垂直方向に限ったものではない。

【0031】

第1ガス供給管232aからは、所定元素を含む原料ガス、すなわち、所定元素としてのシリコン(Si)を含む原料ガス(シリコン含有ガス)として、例えばヘキサクロロジシラン(Si2Cl6、略称:HCDS)ガスが、マスフローコントローラ241a、バルブ243a、第1ノズル233aを介して処理室201内に供給される。すなわち、第1ガス供給系は原料ガス供給系(シリコン含有ガス供給系)として構成される。なお、HCDSのように常温常圧下で液体状態である液体原料を用いる場合は、液体原料を気化器やバブラ等の気化システムにより気化して、原料ガスとして供給することとなる。このとき同時に、第1不活性ガス供給管232eから、不活性ガスが、マスフローコントローラ241e、バルブ243eを介して第1ガス供給管232a内に供給されるようにしてもよい。

【0032】

第2ガス供給管232bからは、窒素を含むガス(窒素含有ガス)、すなわち、窒化ガスとして、例えばアンモニア(NH3)ガスが、マスフローコントローラ241b、バルブ243b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第2ガス供給系は窒素含有ガス供給系(窒化ガス供給系)として構成される。このとき同時に、第2不活性ガス供給管232fから、不活性ガスが、マスフローコントローラ241f、バルブ243fを介して第2ガス供給管232b内に供給されるようにしてもよい。

【0033】

第3ガス供給管232cからは、酸素を含むガス(酸素含有ガス)、すなわち、酸化ガスとして、例えば酸素(O2)ガスが、マスフローコントローラ241c、バルブ243c、第2ガス供給管232b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第3ガス供給系は酸素含有ガス供給系(酸化ガス供給系

)として構成される。このとき同時に、第3不活性ガス供給管232gから、不活性ガスが、マスフローコントローラ241g、バルブ243gを介して第3ガス供給管232c内に供給されるようにしてもよい。

【0034】

第4ガス供給管232dからは、水素を含むガス(水素含有ガス)、すなわち、還元ガスとして、例えば水素(H2)ガスが、マスフローコントローラ241d、バルブ243d、第2ガス供給管232b、第2ノズル233b、バッファ室237を介して処理室201内に供給される。すなわち、第4ガス供給系は水素含有ガス供給系(還元ガス供給系)として構成される。このとき同時に、第4不活性ガス供給管232hから、不活性ガスが、マスフローコントローラ241h、バルブ243hを介して第4ガス供給管232d内に供給されるようにしてもよい。

【0035】

なお、本実施形態では、NH3ガスとO2ガスとH2ガスとを同じノズルから処理室201内(バッファ室237内)に供給するようにしているが、それぞれを別々のノズルから処理室201内に供給するようにしてもよく、H2ガスのみを別のノズルから処理室201内に供給するようにしてもよい。ただし、複数種類のガスでノズルを共用とした方が、ノズルの本数を減らすことができ、装置コストを低減することができ、メンテナンスも容易になる等のメリットがある。また、H2ガスとHCDSガスとを同じノズルから処理室201内に供給するようにしてもよい。後述する成膜温度帯では、H2ガスとHCDSガスとは反応しないが、NH3ガスとHCDSガス、及びO2ガスとHCDSガスとはそれぞれ反応することが考えられるので、NH3ガスやO2ガスを供給するノズルと、HCDSガスを供給するノズルとは別にした方がよい。

【0036】

バッファ室237内には、図2に示すように、細長い構造を有する第1の電極である第1の棒状電極269及び第2の電極である第2の棒状電極270が、反応管203の下部より上部にわたりウエハ200の積層方向に沿って配設されている。第1の棒状電極269及び第2の棒状電極270のそれぞれは、第2ノズル233bと平行に設けられている。第1の棒状電極269及び第2の棒状電極270のそれぞれは、上部より下部にわたって各電極を保護する保護管である電極保護管275により覆われることで保護されている。この第1の棒状電極269又は第2の棒状電極270のいずれか一方は、整合器272を介して高周波電源273に接続され、他方は、基準電位であるアースに接続されている。整合器272を介して高周波電源273から第1の棒状電極269及び第2の棒状電極270間に高周波電力を印加することで、第1の棒状電極269及び第2の棒状電極270間のプラズマ生成領域224にプラズマが生成される。主に、第1の棒状電極269、第2の棒状電極270、電極保護管275によりプラズマ発生器(プラズマ発生部)としてのプラズマ源が構成される。なお、整合器272、高周波電源273をプラズマ源に含めて考えてもよい。なお、プラズマ源は、後述するようにガスをプラズマで活性化させる活性化機構として機能する。

【0037】

電極保護管275は、第1の棒状電極269及び第2の棒状電極270のそれぞれをバッファ室237の雰囲気と隔離した状態でバッファ室237内に挿入できる構造となっている。ここで、電極保護管275の内部の酸素濃度が外気(大気)の酸素濃度と同程度であると、電極保護管275にそれぞれ挿入された第1の棒状電極269及び第2の棒状電極270は、ヒータ207による熱で酸化されてしまう。そこで、電極保護管275の内部を窒素ガスなどの不活性ガスで充填しておくか、電極保護管275の内部を不活性ガスパージ機構を用いて窒素ガスなどの不活性ガスでパージすることで、電極保護管275の内部の酸素濃度を低減させ、第1の棒状電極269又は第2の棒状電極270の酸化を防止することができるように構成されている。

【0038】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている

。排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ244を介して、真空排気装置としての真空ポンプ246が接続されている。なお、APCバルブ244は、真空ポンプ246を作動させた状態で弁を開閉することで、処理室201内の真空排気および真空排気停止を行うことができ、更に、真空ポンプ246を作動させた状態で弁開度を調節することで、処理室201内の圧力を調整することができるように構成されているバルブである。主に、排気管231、APCバルブ244、圧力センサ245により排気系が構成される。なお、真空ポンプ246を排気系に含めて考えてもよい。排気系は、真空ポンプ246を作動させつつ、圧力センサ245により検出された圧力情報に基づいてAPCバルブ244の弁の開度を調節することにより、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。

【0039】

反応管203の下方には、反応管203の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は反応管203の下端に垂直方向下側から当接されるように構成されている。シールキャップ219は例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には反応管203の下端と当接するシール部材としてのOリング220が設けられている。シールキャップ219の処理室201と反対側には、後述する基板保持具としてのボート217を回転させる回転機構267が設置されている。回転機構267の回転軸255はシールキャップ219を貫通してボート217に接続されている。回転機構267は、ボート217を回転させることでウエハ200を回転させるように構成されている。シールキャップ219は、反応管203の外部に垂直に設置された昇降機構としてのボートエレベータ115によって垂直方向に昇降されるように構成されている。ボートエレベータ115は、シールキャップ219を昇降させることで、ボート217を処理室201内外に搬入および搬出することが可能なように構成されている。すなわち、ボートエレベータ115は、ボート217すなわちウエハ200を、処理室201内外に搬送する搬送装置(搬送機構)として構成される。

【0040】

基板支持具としてのボート217は、例えば石英や炭化珪素等の耐熱性材料からなり、複数枚のウエハ200を水平姿勢で、かつ、互いに中心を揃えた状態で整列させて多段に支持するように構成されている。なお、ボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる断熱部材218が設けられており、ヒータ207からの熱がシールキャップ219側に伝わりにくくなるように構成されている。なお、断熱部材218は、石英や炭化珪素等の耐熱性材料からなる複数枚の断熱板と、これら断熱板を水平姿勢で多段に支持する断熱板ホルダとにより構成してもよい。

【0041】

反応管203内には温度検出器としての温度センサ263が設置されており、温度センサ263により検出された温度情報に基づきヒータ207への通電具合を調整することで、処理室201内の温度が所望の温度分布となるように構成されている。温度センサ263は、第1ノズル233a及び第2ノズル233bと同様にL字型に構成されており、反応管203の内壁に沿って設けられている。

【0042】

図3に示されているように、制御部(制御手段)であるコントローラ121は、CPU(Central Processing Unit)121a、RAM(Random

Access Memory)121b、記憶装置121c、I/Oポート121dを備えたコンピュータとして構成されている。RAM121b、記憶装置121c、I/Oポート121dは、内部バス121eを介して、CPU121aとデータ交換可能なように構成されている。コントローラ121には、例えばタッチパネル等として構成された入出力装置122が接続されている。

【0043】

記憶装置121cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)等で構成されている。記憶装置121c内には、基板処理装置の動作を制御する制御プログラムや、後述する基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ121に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM121bは、CPU121aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0044】

I/Oポート121dは、上述のマスフローコントローラ241a,241b,241c,241d,241e,241f,241g,241h、バルブ243a,243b,243c,243d,243e,243f,243g,243h、圧力センサ245、APCバルブ244、真空ポンプ246、ヒータ207、温度センサ263、回転機構267、ボートエレベータ115、高周波電源273、整合器272等に接続されている。

【0045】

CPU121aは、記憶装置121cから制御プログラムを読み出して実行すると共に、入出力装置122からの操作コマンドの入力等に応じて記憶装置121cからプロセスレシピを読み出すように構成されている。そして、CPU121aは、読み出したプロセスレシピの内容に沿うように、マスフローコントローラ241a,241b,241c,241d,241e,241f,241g,241hによる各種ガスの流量調整動作、バルブ243a,243b,243c,243d,243e,243f,243g,243hの開閉動作、APCバルブ244の開閉動作及び圧力センサ245に基づくAPCバルブ244による圧力調整動作、温度センサ263に基づくヒータ207の温度調整動作、真空ポンプ246の起動および停止、回転機構267によるボート217の回転および回転速度調節動作、ボートエレベータ115によるボート217の昇降動作、高周波電源273の電力供給、整合器272によるインピーダンス調整動作等を制御するように構成されている。

【0046】