半導体装置の製造方法およびそれを用いてなる半導体装置、並びに電気、電子部品の製造方法およびそれを用いてなる電気、電子部品

【課題】 フラックス洗浄工程が不要で生産性に優れ、かつ半導体ウエハの裏面を研削した際の反りを低減することが可能な半導体装置の製造方法およびその製造方法で製造された半導体装置を提供すること。

【解決手段】 上記課題は、第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、前記バックグラインドテープを剥離する第4の工程と、前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、さらに2つの工程を有する半導体装置の製造方法とすることにより解決することができる。

【解決手段】 上記課題は、第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、前記バックグラインドテープを剥離する第4の工程と、前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、さらに2つの工程を有する半導体装置の製造方法とすることにより解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法およびそれを用いてなる半導体装置、並びに電気、電子部品の製造方法およびそれを用いてなる電気、電子部品に関する。

【背景技術】

【0002】

近年の電子機器の高機能化および軽薄短小化が進み、半導体装置の高密度化、高集積化が可能なフリップチップ実装型半導体装置が増えてきている。これらフリップチップ実装型半導体装置の製造方法としては、ケイ素、ガリウム、ヒ素等からなる半導体用ウエハの機能面にバックグラインドテープを貼着し、半導体ウエハーの裏面を研削する。次いで、粘着シート(ダイシングシート)を貼着し、ダイシング装置により切断分離(個片化)することにより半導体チップを得る。次に、得られた半導体チップを、半導体チップの半田バンプを介して可とう性基板または有機硬質基板に実装し、さらに、半導体チップと可とう性基板または有機硬質基板の間隙をアンダーフィル材料で充填することによりフリップチップ実装型半導体装置を作製する。

【0003】

このようなフリップチップ実装方式では、半導体チップの半田バンプと可とう性基板または有機硬質基板を接合する際にフラックスを必要とするが、フラックスが半導体装置に残存すると半導体装置の信頼性を低下させるといった問題があり、フラックス洗浄工程が必要になっていた。

【0004】

また、半導体チップと可とう性基板または有機硬質基板の間隙をアンダーフィル材料で充填する工程では、液状のアンダーフィル材料の毛細管現象を利用して充填するため、半導体チップと可とう性基板または有機硬質基板の間隙を完全に充填するには長時間を要する場合があった。

【0005】

また、近年、半導体パッケージの薄型化の要求に伴い、バックグラインドテープを半導体ウエハの機能面に貼り付け、半導体のウエハの裏面を研削することが行われているが、研削の際に生じる応力により、半導体ウエハに反りが生じ、半導体ウエハが破損する場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−217708号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、フラックス洗浄工程が不要で生産性に優れ、かつ半導体ウエハの裏面を研削した際の反りを低減することが可能な半導体装置の製造方法およびその製造方法で製造された半導体装置を提供することにある。

また、本発明の別の目的は、上記半導体装置の製造方法で製造された半導体装置を基板に実装する工程を有する電気、電子部品の製造方法およびその製造方法で製造された電気、電子部品を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(12)に記載の本発明により達成される。

(1) 第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、

前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、

前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、

前記バックグラインドテープを剥離する第4の工程と、

前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、

前記フラックス機能を有する樹脂組成物層付き半導体チップをピックアップし、第2の接続電極が設けられた第1の基板に搭載することにより、半導体チップ/第1の基板積層体を得る第6の工程と、

前記半導体チップ/第1の基板積層体を加熱することにより、前記第1の接続電極と第2の接続電極が電気的に接続された半導体チップ/第1の基板接合体を得る第7の工程と、

を有することを特徴とする半導体装置の製造方法。

(2) 前記第1の接続電極および第2の接続電極の少なくとも一方の表面に半田層が形成されている、上記(1)に記載の半導体装置の製造方法。

(3) 前記第7の工程における加熱が、前記半田層の融点より高い温度で行われる、上記(2)に記載の半導体装置の製造方法。

(4) 前記第7の工程における加熱が、前記半導体チップ/第1の基板積層体を加圧流体により加圧しながら行う、上記(1)ないし(3)に記載の半導体装置の製造方法。

(5) 前記第7の工程後にフラックス機能を有する樹脂組成物層を硬化する第8の工程を有する、上記(1)ないし(4)のいずれかに記載の半導体装置の製造方法。

(6) 前記第8の工程が前記半導体チップ/第1の基板接合体を加圧流体により加圧しながら行う、上記(5)に記載の半導体装置の製造方法。

(7) 前記フラックス機能を有する樹脂組成物層が25℃でフィルム状である、上記(1)ないし(6)のいずれかに記載の半導体装置の製造方法。

(8) 前記第1の工程において、予め25℃でフィルム状のフラックス機能を有する樹脂組成物層とバックグラインドテープを積層し、その後、25℃でフィルム状のフラックス機能を有する樹脂組成物層と半導体ウエハの回路面とを対向させて貼り合せる、上記(7)に記載の半導体装置の製造方法。

(9) 前記フラックス機能を有する樹脂組成物層が、フェノール性水酸基及び/又はカルボキシル基を有する化合物を含有する、上記(1)ないし(8)のいずれかに記載の半導体装置の製造方法。

(10) 上記(1)ないし(9)のいずれかに記載の半導体装置の製造方法で作製されたことを特徴とする半導体装置。

(11) 上記(10)に記載の半導体装置を第2の基板に実装することを特徴とする電気、電子部品の製造方法。

(12) 上記(11)に記載の電気、電子部品の製造方法で作製されたことを特徴とする電気、電子部品。

【発明の効果】

【0009】

本発明によれば、フラックス洗浄工程が不要で生産性に優れ、かつ半導体ウエハの裏面を研削した際の反りを低減することが可能な半導体装置の製造方法およびその製造方法で製造された半導体装置を提供することができる。

また、本発明の別の目的は、上記半導体装置の製造方法で製造された半導体装置を基板に実装する工程を有する電気、電子部品の製造方法およびその製造方法で製造された電気、電子部品を提供することができる。

【図面の簡単な説明】

【0010】

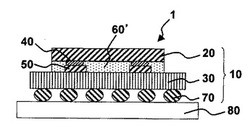

【図1】図1は、本発明の電気、電子部品を模式的に示す断面図である。

【図2】図2は、本発明の半導体装置の製造方法の一例を模式的に示す断面図である。

【図3】図3は、本発明の半導体装置の製造方法の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の半導体装置の製造方法およびそれを用いてなる半導体装置、並びに電気、電子部品の製造方法およびそれを用いてなる電気、電子部品について詳細に説明する。

【0012】

まず、本発明の半導体装置の製造方法を説明するのに先立って、本発明の電気、電子部品について説明する。

【0013】

図1は、本発明の電気、電子部品の製造方法により製造される電気、電子部品の一例を示す縦断面図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」と言う。

【0014】

図1に示す電子部品は、フリップチップ構造の半導体装置10が第2の基板80に実装された電子部品であり、半導体チップ20と第1の基板30は、半導体チップ20下のバンプ40(第1の接続電極)と第1の基板30上の電極50(第2の接続電極)が電気的に接続されており、また、第1の基板30下のバンプ70と第2の基板80上の電極(図示しない)も電気的に接続されている。また、半導体チップ20と第1の基板30のそれぞれのバンプ40および電極50間はフラックス機能を有する樹脂組成物層が硬化した絶縁部60’により絶縁性が保たれている。

【0015】

半導体チップ20の下には、金、銅、半田等の金属材料で構成されるバンプ40が所定形状で設けられている。バンプ40の形状は、特に限定されないが、球状、先端が尖った形状等が挙げられる。

【0016】

半導体チップ20は、その厚さ方向に貫通して形成されている複数の導電性ビアを有していてもよく、半導体チップ20上に配線パターンや電極がある場合、導電性ビアを介して半導体チップ20下の配線パターンと半導体チップ20上の配線パターンや電極を電気的に接続することができる。

【0017】

第1の基板30は、特に限定されないが、半導体ウエハ、リジッド基板、フレキシブル基板、半導体チップ等の基板を挙げることができる。第1の基板30として半導体ウエハを用いた場合は、COW(Chip On Wafer)構造の半導体装置10が、リジッド基板またはフレキシブル基板を用いた場合は、フリップチップ構造の半導体装置10が、また、半導体チップを用いた場合は、COC(Chip On Chip)構造の半導体装置10が得られる。また、第1の基板30は、特に限定されないが、通常、正方形、長方形等の四角形である。

【0018】

第1の基板30上には、例えば、銅等の導電性金属材料で構成される電極50が、所定形状で設けられている。また、電極50は、酸化の防止および導電性を向上させるため、その表面に、ニッケル、金、半田等の導電性金属材料層が形成されていてもよい。さらに、第1の基板30下には、例えば、半田等の導電性金属材料で構成されるバンプ40が、所定形状で設けられている。

【0019】

また、第1の基板30は、その厚さ方向に貫通して形成されている複数の導電性ビアを有していてもよく、導電性ビアを有することにより第1の基板30上の電極50と第1の基板30下のバンプ70を電気的に接続することができる。

【0020】

半導体チップ20下のバンプ40または第1の基板30上の電極50の少なくとも一方の表面は、特に限定されないが、半田が形成されていることが好ましい。これにより、後述する、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20と第1の基板30を電気的に接続する際に、比較的低温で接続することができ、また、バンプ40および電極50を確実に接合することができるため、得られる半導体装置10の信頼性を向上させることができる。

【0021】

以下、本発明の半導体装置10の製造方法を用いて、半導体チップ/第1の基板(インターポーザー)を得る方法について図2および図3を用いて説明する。

【0022】

<第1の製造方法>

まず、半導体装置10の第1の製造方法を用いて半導体チップ/第1の基板(インターポーザー)接合体を得る方法につい図2および図3を用いて説明する。

【0023】

[A−1] まず、図2(a)に示すような、半導体ウエハ110を用意する。

【0024】

本実施形態では、図2(a)に示すように、半導体ウエハ110上に個別回路に接続するバンプ40(第1の接続電極)が形成されている。

【0025】

[A−2]次に、図2(b)に示すように、半導体ウエハ110のバンプ40を有する面(回路面)にフラックス機能を有する樹脂組成物層60を形成する(第1の工程)。

【0026】

フラックス機能を有する樹脂組成物層60を半導体ウエハ110のバンプ40を有する面に形成する方法としては、特に制限はなく、フラックス機能を有する樹脂組成物層60が25℃で液状の場合、半導体ウエハ110のバンプ40を有する面に塗布、印刷することにより行うことができる。前記塗布、印刷する条件は、特に制限されるわけではなく、スピンコート、スクリーン印刷等が挙げられ、その中でも、フラックス機能を有する樹脂組成物層60の厚みばらつきを低減することができるスクリーン印刷が好ましい。

【0027】

また、フラックス機能を有する樹脂組成物層60が25℃でフィルム状の場合、ラミネートによる方法、熱圧着による方法により行うことができるが、半導体ウエハ110とフラックス機能を有する樹脂組成物層60の界面に気泡を巻き込むことを防止できる真空ラミネートによる方法が好ましい。

【0028】

ここで、本発明に係るフラックス機能を有する樹脂組成物層60を構成するフラックス機能を有する樹脂組成物について説明する。

(a)熱硬化性樹脂

本発明に係るフラックス機能を有する樹脂組成物は、半導体装置の耐熱信頼性の観点から熱硬化性樹脂を含有することが好ましい。このような熱硬化性樹脂としては、特に制限されないが、例えば、エポキシ樹脂、フェノキシ樹脂、シリコーン樹脂、オキセタン樹脂、フェノール樹脂、(メタ)アクリレート樹脂、ポリエステル樹脂(不飽和ポリエステル樹脂)、ジアリルフタレート樹脂、マレイミド樹脂、ポリイミド樹脂(ポリイミド前駆体樹脂)、ビスマレイミド−トリアジン樹脂などが挙げられる。特に、エポキシ樹脂、(メタ)アクリレート樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、マレイミド樹脂、ビスマレイミド−トリアジン樹脂からなる群より選ばれる少なくとも1種を含む熱硬化性樹脂を用いることが好ましい。中でも、硬化性と保存性、硬化物の耐熱性、耐湿性、耐薬品性に優れるという観点からエポキシ樹脂が好ましい。また、これらの熱硬化性樹脂は1種単独で用いても、2種以上を併用してもよい。

【0029】

本発明においては、前記エポキシ樹脂として、25℃で液状および25℃で固形状のいずれのエポキシ樹脂も使用することができる。また、25℃で液状のエポキシ樹脂と25℃で固形状のエポキシ樹脂とを併用することも可能である。樹脂組成物が25℃で液状の場合には、25℃で液状のエポキシ樹脂を用いることが好ましく、樹脂組成物が25℃でフィルム状の場合には、液状および固形状のいずれのエポキシ樹脂も使用することが可能であり、また、フィルム形成性樹脂を併用することが好ましい。

【0030】

本発明に係る25℃で液状のエポキシ樹脂としては、特に制限はないが、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などが挙げられる。また、ビスフェノールA型エポキシ樹脂とビスフェノールF型エポキシ樹脂とを併用してもよい。

【0031】

25℃で液状のエポキシ樹脂のエポキシ当量は、150〜300g/eqであることが好ましく、160〜250g/eqであることがより好ましく、170〜220g/eqであることが特に好ましい。前記エポキシ当量が上記下限未満になると硬化物の収縮率が大きくなる傾向があり、反りが生じることがある。他方、前記上限を超えると、硬化物の架橋密度が低下し、半導体装置の耐熱信頼性が低下する傾向にある。

【0032】

本発明に係る25℃で固形状のエポキシ樹脂としては、特に制限はないが、ビスフェノールA型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、3官能エポキシ樹脂、4官能エポキシ樹脂などが挙げられる。中でも、固形3官能エポキシ樹脂、クレゾールノボラック型エポキシ樹脂などが好ましい。また、これらのエポキシ樹脂は1種単独で用いても、2種以上を併用してもよい。室温で固形状のエポキシ樹脂の軟化点は、40〜120℃であることが好ましく、50〜110℃であることがより好ましく、60〜100℃であることが特に好ましい。前記軟化点が前記範囲内にあると、フラックス機能を有する樹脂組成物のタック性を抑えることができ、さらに、電極間にフラックス機能を有する樹脂組成物が噛みこむことが無く、確実に電極間を接続することができる。

【0033】

本発明に係るフラックス機能を有する樹脂組成物において、前記熱硬化性樹脂の含有量はフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、フラックス機能を有する樹脂組成物が25℃で液状の場合、熱硬化性樹脂の含有量は、フラックス機能を有する樹脂組成物中10重量%以上が好ましく、15重量%以上がより好ましく、20重量%以上がさらに好ましく、25重量%以上がさらにより好ましく、30重量%以上がなお好ましく、35重量%以上が特に好ましい。また、100重量%未満が好ましく、95重量%以下がより好ましく、90重量%以下がさらに好ましく、75重量%以下がさらにより好ましく、65重量%以下がなお好ましく、55重量%以下が特に好ましい。

フラックス機能を有する樹脂組成物が25℃でフィルム状の場合は、熱硬化性樹脂の含有量は、フラックス機能を有する樹脂組成物中、5重量%以上が好ましく、10重量%以上がより好ましく、15重量%以上がさらに好ましく、20重量%以上が特に好ましい。また、90重量%以下が好ましく、85重量%以下がより好ましく、80重量%以下がさらに好ましく、75重量%以下がさらにより好ましく、65重量%以下がなお好ましく、55重量%以下が特に好ましい。

熱硬化性樹脂の含有量が前記範囲内にあると、フラックス機能を有する樹脂組成物の作業性および半導体装置の耐熱信頼性を十分に確保することができる。

【0034】

(b)フラックス機能を有する化合物

本発明に係るフラックス機能を有する樹脂組成物は、フラックス機能を有する化合物を含有する。これにより、半導体ウエハのバンプまたは第1の基板の電極の表面酸化膜を還元することができ、電気的な接続を容易に行うことができる。このようなフラックス機能を有する化合物としては、フェノール性水酸基および/またはカルボキシル基を有する化合物が好ましい。フェノール性水酸基を有する化合物としては、例えば、フェノール、o−クレゾール、2,6−キシレノール、p−クレゾール、m−クレゾール、o−エチルフェノール、2,4−キシレノール、2,5−キシレノール、m−エチルフェノール、2,3−キシレノール、メジトール、3,5−キシレノール、p−tert−ブチルフェノール、カテコール、p−tert−アミルフェノール、レゾルシノール、p−オクチルフェノール、p−フェニルフェノール、ビスフェノールF、ビスフェノールAF、ビフェノール、ジアリルビスフェノールF、ジアリルビスフェノールA、トリスフェノール、テトラキスフェノールなどのフェノール性水酸基を含有するモノマー類、フェノールノボラック樹脂、o−クレゾールノボラック樹脂、ビスフェノールFノボラック樹脂、ビスフェノールAノボラック樹脂などのフェノール製水酸基を含有する樹脂が挙げられる。

【0035】

カルボキシル基を有する化合物としては、例えば、脂肪族酸無水物、脂環式酸無水物、芳香族酸無水物、脂肪族カルボン酸、芳香族カルボン酸などが挙げられる。前記脂肪族酸無水物としては、無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物などが挙げられる。前記脂環式酸無水物としては、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物などが挙げられる。前記芳香族酸無水物としては、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリストリメリテートなどが挙げられる。

【0036】

前記脂肪族カルボン酸としては、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、カプロン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アクリル酸、メタクリル酸、クロトン酸、オレイン酸、フマル酸、マレイン酸、シュウ酸、マロン酸、琥珀酸、グルタル酸、アジピン酸、セバシン酸、ドデカンジオン酸、ピメリン酸などが挙げられる。中でも、下記式(1):

HOOC−(CH2)n−COOH (1)

(式(1)中、nは1〜20の整数である。)

で表される脂肪族カルボン酸が好ましく、アジピン酸、セバシン酸、ドデカンジオン酸がより好ましい。

【0037】

芳香族カルボン酸の構造は特に制限されないが、下記式(2)又は(3)で表される化

合物が好ましい。

【0038】

【化1】

【0039】

【化2】

【0040】

前記芳香族カルボン酸としては、安息香酸、フタル酸、イソフタル酸、テレフタル酸、ヘミメリット酸、トリメリット酸、トリメシン酸、メロファン酸、プレーニト酸、ピロメリット酸、メリット酸、キシリル酸、ヘメリト酸、メシチレン酸、プレーニチル酸、トルイル酸、ケイ皮酸、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)、4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,5−2−ジヒドロキシ−2−ナフトエ酸などのナフトエ酸誘導体;フェノールフタリン;ジフェノール酸などが挙げられる。

【0041】

このようなフラックス機能を有する化合物のうち、熱硬化性樹脂の硬化剤として作用する化合物、すなわち、半導体チップのバンプと第1の基板の電極を電気的に接続できる程度に、端子の表面酸化膜を還元する作用を示し、且つ、熱硬化性樹脂と反応可能な官能基を有する化合物がより好ましい。前記官能基は、熱硬化性樹脂の種類に応じて適宜選択することができ、例えば、熱硬化性樹脂がエポキシ樹脂の場合には、カルボキシル基、水酸基、アミノ基などのエポキシ基と反応可能な官能基が挙げられる。このようなフラックス機能を機能を有する化合物はフラックス機能を有する樹脂組成物の溶融時にはバンプまたは電極の表面酸化膜を還元してバンプまたは電極表面の濡れ性を高め、バンプおよび電極間を電気的に接続することが可能となる。また、バンプおよび電極間の電気的な接続が完了した後においては、この化合物は硬化剤として作用し、熱硬化性樹脂に付加して樹脂組成物の弾性率またはガラス転移温度を高められる。したがって、このようなフラックス機能を有する化合物をフラックスとして用いるとフラックス洗浄が不要であり、また、フラックスの残存に起因するイオンマイグレーションの発生を抑制することが可能となる。

【0042】

このような作用を有するフラックス機能を有する化合物としては、少なくとも1つのカ

ルボキシル基を有する化合物が挙げられる。例えば、熱硬化性樹脂がエポキシ樹脂の場合には、脂肪族ジカルボン酸およびカルボキシル基とフェノール性水酸基とを有する化合物などが挙げられる。

前記脂肪族ジカルボン酸としては、特に制限はないが、脂肪族炭化水素基にカルボキシル基が2個結合した化合物が挙げられる。前記脂肪族炭化水素基は、飽和または不飽和の非環式であってもよいし、飽和または不飽和の環式であってもよい。また、脂肪族炭化水素基が非環式の場合には直鎖状でも分岐状でもよい。

【0043】

このような脂肪族ジカルボン酸としては、例えば、前記式(1)においてnが1〜20の整数である化合物が挙げられる。前記式(1)中のnが前記範囲内にあると、フラックス活性、接着時のアウトガスおよび樹脂組成物の硬化後の弾性率およびガラス転移温度のバランスが良好となる。特に、樹脂組成物の硬化後の弾性率の増加を抑制し、半導体チップや第1の基板との接着性を向上させることができるという観点から、nは3以上であることが好ましく、弾性率の低下を抑制し、接続信頼性をさらに向上させることができるという観点から、nは10以下であることが好ましい。

【0044】

前記式(1)で示される脂肪族ジカルボン酸としては、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、トリデカン二酸、テトラデカン二酸、ペンタデカン二酸、オクタデカン二酸、ノナデカン二酸、エイコサン二酸などが挙げられる。中でも、アジピン酸、スベリン酸、セバシン酸、ドデンカン二酸が好ましく、セバシン酸が特に好ましい。

【0045】

前記カルボキシル基とフェノール性水酸基とを有する化合物としては、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)などの安息香酸誘導体;1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸などのナフトエ酸誘導体;フェノールフタリン;ジフェノール酸などが挙げられる。中でも、フェノールフタリン、ゲンチジン酸、2,4−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸が好ましく、フェノールフタリン、ゲンチジン酸が特に好ましい。

【0046】

本発明に係るフラックス機能を有する化合物は、1種単独で用いても2種以上を併用してもよい。また、いずれの化合物も吸湿しやすく、ボイド発生の原因となるため、本発明においては、使用前に予め乾燥させることが好ましい。

【0047】

本発明に係るフラックス機能を有する樹脂組成物において、前記フラックス機能を有する化合物の含有量は、使用するフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、樹脂組成物が25℃で液状の場合、フラックス機能を有する化合物の含有量は、フラックス機能を有する樹脂組成物中、1重量%以上が好ましく、2重量部%以上がより好ましく、3重量%以上が特に好ましい。また、50重量%以下が好ましく、40重量%以下がより好ましく、30重量%以下がさらに好ましく、25重量%以下が特に好ましい。

25℃でフィルム状のフラックス機能を有する樹脂組成物の場合には、フラックス機能を有する化合物の含有量は、フラックス機能を有する樹脂組成物中、1重量%以上が好ましく、2重量%以上がより好ましく、3重量%以上が特に好ましい。また、50重量%以下が好ましく、40重量%以下がより好ましく、30重量%以下がさらに好ましく、25重量%以下が特に好ましい。

フラックス機能を有する化合物の含有量が上記範囲内であると、バンプまたは電極の表面酸化膜を電気的に接合できる程度に除去することができる。さらに、樹脂組成物の硬化時に、樹脂組成物に効率よく付加して樹脂組成物の弾性率又はTgを高めることができる。また、未反応のフラックス機能を有する化合物に起因するイオンマイグレーションの発生を抑制することができる。

【0048】

(c)フィルム形成性樹脂

本発明において、25℃でフィルム状のフラックス機能を有する樹脂組成物を使用する場合には、前記熱硬化性樹脂とフィルム形成性樹脂成分とを併用することが好ましい。このようなフィルム形成性樹脂としては、有機溶媒に可溶であり、単独で成膜性を有するものであれば特に制限はない。熱可塑性樹脂または熱硬化性樹脂のいずれのものも使用することができ、また、これらを併用することもできる。具体的なフィルム形成性樹脂としては、例えば、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、シロキサン変性ポリイミド樹脂、ポリブタジエン樹脂、ポリプロピレン樹脂、スチレン−ブタジエン−スチレン共重合体、スチレン−エチレン−ブチレン−スチレン共重合体、ポリアセタール樹脂、ポリビニルブチラール樹脂、ポリビニルアセタール樹脂、ブチルゴム、クロロプレンゴム、ポリアミド樹脂、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ酢酸ビニル、ナイロンなどが挙げられる。中でも、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリアミド樹脂およびポリイミド樹脂が好ましい。また、これらのフィルム形成性樹脂は1種単独で用いても、2種以上を併用してもよい。

【0049】

なお、本発明において、「(メタ)アクリル系樹脂」とは、(メタ)アクリル酸およびその誘導体の重合体、または(メタ)アクリル酸およびその誘導体と他の単量体との共重合体を意味する。ここで、「(メタ)アクリル酸」などと表記するときは、「アクリル酸またはメタクリル酸」などを意味する。

【0050】

前記(メタ)アクリル系樹脂としては、例えば、ポリアクリル酸、ポリメタクリル酸、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、ポリアクリル酸−2−エチルヘキシルなどのポリアクリル酸エステル、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチルなどのポリメタクリル酸エステル、ポリアクリロニトリル、ポリメタクリロニトリル、ポリアクリルアミド、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、メタクリル酸メチル−スチレン共重合体、メタクリル酸メチル−アクリロニトリル共重合体、メタクリル酸メチル−α−メチルスチレン共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート−メタクリル酸共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート−アクリル酸共重合体、アクリル酸ブチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート共重合体、アクリル酸ブチル−アクリロニトリル−アクリル酸共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリル酸エチル−アクリロニトリル−N,N−ジメチルアクリルアミド共重合体などが挙げられる。中でも、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリル酸エチル−アクリロニトリル−N,N−ジメチルアクリルアミドが好ましい。また、これらの(メタ)アクリル系樹脂は1種単独で用いても、2種以上を併用してもよい。

【0051】

このような(メタ)アクリル系樹脂のうち、半導体チップまたは第1の基板への密着性および他の樹脂との相溶性を向上させることができるという観点から、ニトリル基、エポキシ基、水酸基、カルボキシル基などの官能基を有する単量体を共重合させてなる(メタ)アクリル系樹脂が好ましい。このような(メタ)アクリル系樹脂において、前記官能基を有する単量体の配合量は特に限定されないが、(メタ)アクリル系樹脂合成時の全単量体100mol%に対して0.1〜50mol%であることが好ましく、0.5〜45mol%であることがより好ましく、1〜40mol%であることが特に好ましい。前記官能基を有する単量体の配合量が前記下限値未満になると密着性が十分に向上しない傾向にあり、他方、前記上限を超えると粘着力が強すぎて作業性が十分に向上しない傾向にある。

【0052】

前記(メタ)アクリル系樹脂の重量平均分子量は特に限定されないが、10万以上であることが好ましく、15万〜100万であることがより好ましく、25万〜90万であることが特に好ましい。前記重量平均分子量が前記範囲内にあると成膜性を向上させることが可能となる。

【0053】

本発明においてフィルム形成性樹脂成分としてフェノキシ樹脂を用いる場合、その数平均分子量は、5000〜20000であることが好ましく、6000〜18000であることがより好ましく、8000〜16000であることが特に好ましい。このようなフェノキシ樹脂を用いることにより、硬化前のフラックス機能を有する樹脂組成物の流動性を抑制することができる。

【0054】

前記フェノキシ樹脂の骨格は、ビスフェノールAタイプ、ビスフェノールFタイプ、ビフェニルタイプなどが挙げられるが、本発明ではこれらに限定されない。また、飽和吸水率が1%以下であるフェノキシ樹脂は、接着時や半田実装時の高温下において、発泡または剥離などの発生を抑えることができるため好ましい。なお、飽和吸水率は、フェノキシ樹脂を25μm厚のフィルムに加工し、100℃雰囲気中で1時間乾燥(絶乾状態)し、さらに、そのフィルムを40℃、90%RH雰囲気の恒温恒湿槽に放置し、質量変化を24時間おきに測定し、質量変化が飽和した時点の質量を用いて、下記式により算出することができる。

飽和吸水率(%)={(飽和した時点の質量)−(絶乾時点の質量)}/

(絶乾時点の質量)×100

【0055】

本発明に用いられるポリイミド樹脂としては、繰り返し単位中にイミド結合を持つ樹脂であれば特に限定されず、例えば、ジアミンと酸二無水物を反応させ、得られたポリアミド酸を加熱、脱水閉環することにより得られるものが挙げられる。

【0056】

前記ジアミンとしては、例えば、3,3’−ジメチル−4,4’ジアミノジフェニル、4,6−ジメチル−m−フェニレンジアミン、2,5−ジメチル−p−フェニレンジアミンなどの芳香族ジアミン、1,3−ビス(3−アミノプロピル)―1,1,3,3―テトラメチルジシロキサンなどのシロキサンジアミンが挙げられる。これらのジアミンは1種単独で用いても、2種以上を併用してもよい。

【0057】

また、前記酸二無水物としては、3,3,4,4’−ビフェニルテトラカルボン酸、ピロメリット酸二無水物、4,4’−オキシジフタル酸二無水物などが挙げられる。これらの酸二無水物は1種単独で用いても、2種以上を併用してもよい。

【0058】

本発明に用いられるポリイミド樹脂は、溶剤に可溶なものでも、不溶なものでもよいが、他の成分と混合する際のワニス化が容易であり、取扱性に優れている点で溶剤可溶性のものが好ましい。特に、様々な有機溶媒に溶解できる点でシロキサン変性ポリイミド樹脂を用いることが好ましい。

【0059】

本発明に用いられるポリアミド樹脂は、特に制限されないが、例えば、6−ナイロン、12−ナイロン等環状脂肪族ラクタムを開環重合したもの、6,6−ナイロン、4,6−ナイロン、6,10−ナイロン、6,12−ナイロン等脂肪族ジアミンと脂肪族ジカルボン酸とを縮重合させたもの、芳香族ジアミンと脂肪族ジカルボン酸とを縮重合させたもの、芳香族ジアミンと芳香族ジカルボン酸とを縮重合させたもの、アミノ酸を縮重合させたもの等が挙げられる。

【0060】

本発明で用いられるポリアミド樹脂の分子量は、特に制限されないが、例えば、5000〜100000が好ましく、8000〜50000が特に好ましい。分子量が上記範囲以下であると、成形性は良好であるがフィルムの機械強度が弱く、上記範囲以上であると粘度が高くなり、半導体チップと第1の基板のバンプおよび電極間の樹脂組成物の排除性が低下し、接続性が低下する。

本発明に用いられるポリアミド樹脂は、溶剤に可溶なものでも、不溶なものでもよいが、他の成分と混合する際のワニス化が容易であり、取扱性に優れている点で溶剤可溶性のものがより好ましい。

【0061】

本発明に用いられるポリエステル樹脂は、特に制限されないが、酸成分としてテレフタル酸等の2価の酸またはエステル形成能を持つそれらの誘導体を用い、グリコール成分として炭素数2〜10のグリコール、その他の2価のアルコールまたはエステル形成能を有するそれらの誘導体等を用いて得られる飽和ポリエステル樹脂をいう。

【0062】

前記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリヘキサメチレンテレフタレート樹脂等のポリアルキレンテレフタレート樹脂等が挙げられる。

【0063】

前記ポリエステル樹脂は、必要に応じて他の成分を共重合したポリエステル樹脂でも良い。前記共重合する成分としては、特に制限はないが、例えば、公知の酸成分、アルコール成分、フェノール成分またはエステル形成能を持つこれらの誘導体、ポリアルキレングリコール成分等が挙げられる。

【0064】

前記共重合可能な酸成分としては、例えば、2価以上の炭素数8〜22の芳香族カルボン酸、2価以上の炭素数4〜12の脂肪族カルボン酸、さらには、2価以上の炭素数8〜15の脂環式カルボン酸、およびエステル形成能を有するこれらの誘導体が挙げられる。前記共重合可能な酸成分の具体例としては、例えばテレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ビス(p−カルボジフェニル)メタンアントラセンジカルボン酸、4−4‘−ジフェニルカルボン酸、1,2−ビス(フェノキシ)エタン−4,4’−ジカルボン酸、5−ナトリウムスルホイソフタル酸、アジピン酸、セバシン酸、アゼライン酸、ドデカンジオン酸、マレイン酸、トリメシン酸、トリメリット酸、ピロメリット酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸およびエステル形成能を有するこれらの誘導体が挙げられる。これらは、単独あるいは2種以上を併用して用いることができる。

【0065】

前記共重合可能なアルコールおよび/またはフェノール成分としては、例えば、2価以上の炭素数2〜15の脂肪族アルコール、2価以上の炭素数6〜20の脂環式アルコール、炭素数6〜40の2価以上の芳香族アルコールまたは、フェノールおよびエステル形成能を有するこれらの誘導体が挙げられる。前記共重合可能なアルコールおよび/またはフェノール成分の具体例としては、エチレングリコール、プロパンジオール、ブタンジオール、ヘキサンジオール、デカンジオール、ネオペンチルグリコール、シクロヘキサンジメタノール、シクロヘキサンジオール、2,2‘−ビス(4−ヒドロキシフェニル)プロパン、2,2’−ビス(4−ヒドロキシシクロヘキシル)プロパン、ハイドロキノン、グリセリン、ペンタエリスリトール、などの化合物、およびエステル形成能を有するこれらの誘導体、ε−カプロラクトン等の環状エステルが挙げられる。

【0066】

前記共重合可能なポリアルキレングリコール成分としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールおよび、これらのランダムまたはブロック共重合体、ビスフェノール化合物のアルキレングリコール(ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、およびこれらのランダムまたはブロック共重合体等)付加物等の変性ポリオキシアルキレングリコール等が挙げられる。

【0067】

本発明に係るフラックス機能を有する樹脂組成物において、前記フィルム形成性樹脂の含有量は、使用するフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、25℃でフィルム状のフラックス機能を有する樹脂組成物の場合には、フィルム形成性樹脂の含有量は、フラックス機能を有する樹脂組成物中、3重量%以上であることが好ましく、10重量%以上であることがより好ましく、15重量%以上であることが特に好ましい。また、50重量%以下であることが好ましく、45重量%以下であることがより好ましく、40重量%以下であることが特に好ましい。フィルム形成性樹脂の含有量が前記範囲内にあると溶融前のフラックス機能を有する樹脂組成物の流動性を抑制することができ、フラックス機能を有する樹脂組成物を容易に取り扱うことが可能となる。

【0068】

(d)硬化促進剤

本発明に係るフラックス機能を有する樹脂組成物は、硬化促進剤を含んでいてもよい。硬化促進剤を添加することによって、バンプおよび電極を接続した後、フラックス機能を有する樹脂組成物を容易に硬化することができる。

【0069】

このような硬化促進剤としては、イミダゾール、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジンのイソシアヌル酸付加物、2−フェニルイミダゾールのイソシアヌル酸付加物、2−メチルイミダゾールのイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシジメチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールなどが挙げられる。また、本発明においては、このような硬化促進剤を1種単独で用いても、2種以上を併用してもよい。

【0070】

これらの中でも、フラックス機能を有する樹脂組成物の硬化が完了する前に半導体チップのバンプおよび第1の基板の電極を接続することができ、バンプおよび電極間を良好に接続できるという観点から、融点が150℃以上のイミダゾール化合物が好ましい。このような融点が150℃以上のイミダゾールとしては、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジンのイソシアヌル酸付加物、2−フェニルイミダゾールのイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシジメチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールなどが挙げられる。また、本発明においては、このような硬化促進剤を1種単独で用いても、2種以上を併用してもよい。

【0071】

本発明に係るフラックス機能を有する樹脂組成物において、前記硬化促進剤の含有量は、使用する硬化促進剤の種類に応じて適宜設定することができる。

例えば、イミダゾール化合物を使用する場合には、イミダゾール化合物の含有量は、フラックス機能を有する樹脂組成物の全重量に対して、0.001重量%以上が好ましく、0.003重量%以上がより好ましく、0.005重量%以上が特に好ましい。また、1.0重量%以下が好ましく、0.7重量%以下がより好ましく、0.5重量%以下が特に好ましい。イミダゾール化合物の含有量が前記下限未満になると硬化促進剤としての作用が十分に発揮されず、フラックス機能を有する樹脂組成物を十分に硬化できない場合がある。他方、イミダゾール化合物の含有量が前記上限を超えると、フラックス機能を有する樹脂組成物の硬化が完了する前に半導体チップのバンプおよび第1の基板の電極間のフラックス機能を有する樹脂組成物を排除できない場合があり、バンプおよび電極間の導通を確保できない場合がある。また、フラックス機能を有する樹脂組成物の保存安定性が低下する場合がある。

【0072】

(e)充填材

本発明に係るフラックス機能を有する樹脂組成物は、充填材を更に含んでも良い。これにより、フラックス機能を有する樹脂組成物の線膨張係数を低下させること、また、フラックス機能を有する樹脂組成物の最低溶融粘度を調整することが容易となり、バンプおよび電極間の電気的な接続を安定的に行うことができる。

【0073】

前記充填材としては、例えば、銀、酸化チタン、シリカ、マイカ等を挙げることができるが、これらの中でもシリカが好ましい。また、シリカフィラーの形状としては、破砕シリカと球状シリカ等があるが、球状シリカが好ましい。

【0074】

前記充填材の平均粒径は、特に限定されないが、0.01μm以上、20μm以下が好ましく、0.1μm以上、5μm以下が特に好ましい。上記範囲とすることで、フラックス機能を有する樹脂組成物内で充填材の凝集を抑制し、外観を向上させることができる。

【0075】

前記充填材の含有量は、特に限定されないが、前記樹脂組成物中0.1〜80重量%が好ましく、特に0.5〜75重量%が好ましく、1〜70重量%が特に好ましい。充填材の含有量を上記下限値以上とするで、硬化後のフラックス機能を有する樹脂組成物と被接着物との間の線膨張係数差が小さくなり、熱衝撃の際に発生する応力を低減させることができるため、被接着物の剥離をさらに確実に抑制することができる。また、充填材の含有量を上記上限値以下とすることで、硬化後のフラックス機能を有する樹脂組成物の弾性率が高くなりすぎるのを抑制することができるため、半導体装置の信頼性が向上する。

【0076】

(f)その他の添加剤

本発明に係るフラックス機能を有する樹脂組成物には、硬化剤(フラックスとして作用するものを除く)、シランカップリング剤、可塑剤、安定剤、粘着付与剤、滑剤、酸化防止剤、無機フィラー、帯電防止剤や顔料等の添加剤がさらに含まれていてもよい。

【0077】

フラックス機能を有する化合物以外の硬化剤としては、フェノール類、アミン類、チオール類などが挙げられる。このような硬化剤は、熱硬化性樹脂の種類などに応じて適宜選択することができる。例えば、熱硬化性樹脂としてエポキシ樹脂を使用する場合には、エポキシ樹脂との良好な反応性、硬化時の低寸法変化および硬化後の適切な物性(例えば、耐熱性、耐湿性など)が得られる点で硬化剤としてフェノール類を用いることが好ましく、フラックス機能を有する樹脂組成物の硬化後の物性が優れている点で2官能以上のフェノール類がより好ましい。また、このような硬化剤は1種単独で用いてもよいし、2種以上を併用してもよい。

【0078】

このようなフェノール類としては、例えば、ビスフェノールA、テトラメチルビスフェノールA、ジアリルビスフェノールA、ビフェノール、ビスフェノールF、ジアリルビスフェノールF、トリスフェノール、テトラキスフェノール、フェノールノボラック樹脂、クレゾールノボラック樹脂などが挙げられる。中でも、溶融粘度、エポキシ樹脂との反応性が良好であり、硬化後のフラックス機能を有する樹脂組成物の物性が優れている点でフェノールノボラック樹脂およびクレゾールノボラック樹脂が好ましい。

【0079】

本発明に係るフラックス機能を有する樹脂組成物において、前記硬化剤の配合量は、使用する熱硬化性樹脂や硬化剤の種類、およびフラックス機能を有する化合物が硬化剤として機能する官能基を有する場合、その官能基の種類や使用量によって適宜選択することができる。例えば、フェノールノボラック樹脂を使用する場合、その配合量は、フラックス機能を有する樹脂組成物の全重量に対して、1重量%以上であることが好ましく、3重量%以上であることがより好ましく、5重量%以上であることが特に好ましく、また、50重量部%以下であることが好ましく、40重量%以下であることがより好ましく、30重量%以下であることが特に好ましい。フェノールノボラック樹脂の配合量が前記下限未満になると熱硬化性樹脂が十分に硬化しない傾向にあり、他方、前記上限を超えると未反応のフェノールノボラック樹脂が残存してイオンマイグレーションが発生しやすい傾向にある。

【0080】

また、熱硬化性樹脂としてエポキシ樹脂を用いた場合には、フェノールノボラック樹脂の配合量はエポキシ樹脂に対する当量比で規定してもよい。例えば、エポキシ樹脂に対するフェノールノボラック樹脂の当量比は0.5〜1.2であることが好ましく、0.6〜1.1であることがより好ましく、0.7〜0.98であることが特に好ましい。前記当量比が前記下限未満になると、エポキシ樹脂の硬化後の耐熱性、耐湿性が低下しやすい傾向にあり、他方、前記上限を超えると未反応のフェノールノボラック樹脂が残存し、イオンマイグレーションが発生しやすい傾向にある。

【0081】

前記シランカップリング剤としては、例えば、エポキシシランカップリング剤、芳香族含有アミノシランカップリング剤などが挙げられる。このようなシランカップリング剤を添加することにより、半導体チップまたは第1の基板とフラックス機能を有する樹脂組成物との密着性を高めることができる。また、このようなシランカップリング剤は1種単独で用いてもよいし、2種以上を併用してもよい。

【0082】

本発明に係るフラックス機能を有する樹脂組成物において、前記シランカップリング剤の配合量は、半導体チップまたは第1の基板の界面や熱硬化性樹脂などの種類に応じて適宜選択することができ、例えば、樹脂組成物の全重量に対して、0.01重量%以上であることが好ましく、0.05重量%以上であることがより好ましく、0.1重量%以上であることが特に好ましく、また、5重量%以下であることが好ましく、4重量%以下であることがより好ましく、3重量%以下であることが特に好ましい。

【0083】

本発明において、フラックス機能を有する樹脂組成物は、上記各成分を混合・分散させることによって調製することができる。各成分の混合方法や分散方法は特に限定されず、従来公知の方法で混合、分散させることができる。

【0084】

また、本発明においては、前記各成分を溶媒中でまたは無溶媒下で混合して液状の樹脂組成物を調製してもよい。このとき用いられる溶媒としては、各成分に対して不活性なものであれば特に限定はないが、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、ジイソブチルケトン(DIBK)、シクロヘキサノン、ジアセトンアルコール(DAA)などのケトン類;ベンゼン、キシレン、トルエンなどの芳香族炭化水素類、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコールなどのアルコール類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテートなどのセロソルブ類、N−メチル−2−ピロリドン(NMP)、テトラヒドロフラン(THF)、ジメチルホルムアミド(DMF)、ニ塩基酸エステル(DBE)、3−エトキシプロピオン酸エチル(EEP)、ジメチルカーボネート(DMC)などが挙げられる。また、溶媒の使用量は、溶媒に混合した成分の固形分濃度が10〜80重量%となる量であることが好ましい。

【0085】

本発明に係るフラックス機能を有する樹脂組成物の厚みは、特に制限されないが、1μm以上であることが好ましく、3μm以上であることがより好ましく、5μm以上であることが特に好ましく、また、200μm以下であることが好ましく、150μm以下であることがより好ましく、100μm以下であることが特に好ましい。フラックス機能を有する樹脂組成物の厚みが前記範囲内にあると隣接するバンプまたは電極間の間隙にフラックス機能を有する樹脂組成物を十分に充填することができる。また、フラックス機能を有する樹脂組成物の硬化後の機械的接着強度、さらに、対向するバンプおよび電極間の電気的接続を十分に確保することができる。

【0086】

次に、フラックス機能を有する樹脂組成物の製造方法について説明する。

本発明に用いるフラックス機能を有する樹脂組成物が25℃で液状の場合は、例えば、熱硬化性樹脂、その他の添加剤を秤量し、次いで、3本ロールや攪拌機等により各成分が均一に分散するように混合することによりフラックス機能を有する樹脂組成物を作製することができる。

【0087】

また、フラックス機能を有する樹脂組成物が25℃でフィルム状の場合は、例えば、熱硬化性樹脂、その他の添加剤を秤量し、次いで、各成分を溶剤に溶解しワニスを作製し、次いで、ワニスをポリエステルシート等の剥離基材上に塗布し、所定の温度で乾燥し溶剤を揮散させることにより作製することができる。

【0088】

本発明のフラックス機能を有する樹脂組成物は、特に制限されないが、1μm以上であることが好ましく、3μm以上であることがより好ましく、5μm以上であることが特に好ましく、また、200μm以下であることが好ましく、150μm以下であることがより好ましく、100μm以下であることが特に好ましい。フラックス機能を有する樹脂組成物の厚みが前記範囲内にあると隣接するバンプまたは電極間の間隙にフラックス機能を有する樹脂組成物を十分に充填することができる。また、フラックス機能を有する樹脂組成物の硬化後の機械的接着強度および対向するバンプおよび電極間の電気的接続を十分に確保することができる。

【0089】

[A−3] 次に、図2(c)に示すように、フラックス機能を有する樹脂組成物層60の半導体ウエハ110と接している面とは反対側の面にバックグラインドテープ120を貼り付けることにより、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60およびバックグラインドテープ120をこの順に形成する(第1の工程)。

【0090】

前記バックグラインドテープ120は、特に限定されるものではないが、支持基材の片面に粘着剤層が形成されているものを挙げることができる。前記支持基材としては特に限定されるものではないが、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)、エチレン・酢酸ビニル共重合体(EVA)等の樹脂からなるものが挙げられる。前記支持基材が紫外線を透過する物質からなる場合には、支持基材側から紫外線を照射することにより、前記粘着剤層の粘着力を低下させることができるため、半導体ウエハ110の裏面を研削した後に、フラックス機能を有する樹脂組成物層60とバックグラインドテープ120とを容易に剥離することができるので好ましい。

【0091】

前記粘着剤層を形成する粘着剤としては、特に限定されるものではないが、重合性オリゴマーを含有し、これが重合架橋することにより粘着力が低下する粘着剤からなることが好ましい。このような粘着剤としては、例えば、分子内に放射線重合性の不飽和結合を有してなるアクリル酸アルキルエステル系及び/又はメタクリル酸アルキルエステル系の重合性ポリマーと、放射線重合性の多官能オリゴマー又はモノマーとを主成分として含んでなる光硬化型粘着剤等が挙げられる。

【0092】

前記重合性ポリマーは、例えば、分子内に官能基を持った(メタ)アクリル系ポリマーをあらかじめ合成し、分子内に前記官能基と反応する官能基と放射線重合性の不飽和結合とを有する化合物と反応させることにより得ることができる。なお、本明細書において(メタ)アクリル系ポリマーとは、アクリル系ポリマー及びメタクリル系ポリマーを意味するものとする。

【0093】

前記光硬化型粘着剤は、前記重合性ポリマー及び前記多官能オリゴマー又はモノマー以外に、光重合開始剤を配合することが好ましい。これにより、紫外線等の活性光線を照射することにより、粘着剤層とフラックス機能を有する樹脂組成物層60界面の密着力を確実に低下させることができるため、粘着剤層の残渣がフラックス機能を有する樹脂組成物層60に残ることなく、バックグラインドテープ120を確実に剥離することができきる。

【0094】

バックグラインドテープ120をフラックス機能を有する樹脂組成物層60の半導体ウエハ110と接している面とは反対側の面に貼り付ける方法としては、特に限定されるものではないが、ラミネーターを用い貼り付けることができる。これにより、バックグラインドテープ120とフラックス機能を有する樹脂組成物層60の間に隙間なく貼り付けることができるため、半導体ウエハ110の裏面を研削した後の、半導体ウエハ110の厚みばらつきを低減することができる。

【0095】

[A−4]次に、図2(d)で示すように、バックグラインド(研削)装置に半導体ウエハ110が上になるように研削ステージ130に固定し、半導体ウエハ110の裏面を所定の厚みになるように研削する(第2の工程)。

【0096】

半導体ウエハ110の厚みは、特に限定されるわけではないが、20〜600μm厚とすることが好ましく、30〜500μmとすることが特に好ましい。本実施形態では、半導体ウエハ110の裏面を研削する際に、半導体ウエハ110をフラックス機能を有する樹脂組成物層60およびバックグライドテープで支持しているため、研削する際に発生する半導体ウエハ110への応力を拡散させる効果に優れている。半導体ウエハ110にバックグライドテープのみを貼り付けて研削する場合、半導体ウエハ110に発生する応力はバックグライドテープの粘着剤層のみで拡散させているため、研削中に半導体ウエハ110が反り、場合によっては破損する場合があった。一方、本実施形態においては、バックグラインドテープ120の粘着剤層に加えて、フラックス機能を有する樹脂組成物層60も応力を拡散させる機能を有しているため、半導体ウエハ110に発生する応力を低減することができ、その結果、研削中に半導体ウエハ110が破損することを効果的に防止することができる。

【0097】

[A−5]次に、図2(e)に示すように、所定の厚みになるように研削した半導体ウエハ110の裏面にダイシングテープ140を積層する(第3の工程)。

【0098】

前記ダイシングテープ140は、特に限定されるものではないが、支持基材の片面に粘着剤層が形成されているものを挙げることができる。前記支持基材としては特に限定されるものではないが、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)等の樹脂からなるものが挙げられる。前記支持基材が紫外線を透過する物質からなる場合には、支持基材側から紫外線を照射することにより、前記粘着剤層の粘着力を低下させることができるため、ダイシングテープ140と半導体ウエハ110とを剥離することができるので好ましい。

【0099】

前記粘着剤層を形成する粘着剤としては、特に限定されるものではないが、粘着性を有するオリゴマーやポリマーを含む非感光性の粘着剤、重合性オリゴマーを含有し、これが重合架橋することにより粘着力が低下する感光性の粘着剤等が挙げられる。これらの中でも、半導体ウエハ110を個片化した後に、半導体チップ20とダイシングテープ140の粘着剤層との密着性を効果的に低下させることができる、感光性の粘着剤が好ましい。半導体チップ20とダイシングテープ140の粘着剤層との密着性を低下させることにより、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする際に、確実にピックアップすることができ、また、半導体チップ20の破損を確実に防止することができ、さらに、フラックス機能を有する樹脂組成物層60にダイシングテープ140の残渣が残ることを防止することができる。

【0100】

前記感光性の粘着剤としては、例えば、分子内に放射線重合性の不飽和結合を有してなるアクリル酸アルキルエステル系及び/又はメタクリル酸アルキルエステル系の重合性ポリマーと、放射線重合性の多官能オリゴマー又はモノマーとを主成分として含んでなる光硬化型粘着剤等が挙げられる。

【0101】

前記重合性ポリマーは、例えば、分子内に官能基を持った(メタ)アクリル系ポリマーをあらかじめ合成し、分子内に前記官能基と反応する官能基と放射線重合性の不飽和結合とを有する化合物と反応させることにより得ることができる。なお、本明細書において(メタ)アクリル系ポリマーとは、アクリル系ポリマー及びメタクリル系ポリマーを意味するものとする。

【0102】

前記感光性の粘着剤は、前記重合性ポリマー及び前記多官能オリゴマー又はモノマー以外に、光重合開始剤を配合することが好ましい。これにより、紫外線等の活性光線を照射することにより、ダイシングテープ140の粘着剤層と半導体ウエハ110界面の密着力を低下させることができるため、粘着剤層の残渣が半導体ウエハ110に残ることなく、ダイシングテープ140を確実に剥離することができきる。

【0103】

[A−6]次に、図2(f)に示すように、バックグラインドテープ120をフラックス機能を有する樹脂組成物層60界面から剥離する(第4の工程)。

【0104】

バックグラインドテープ120の支持基材として紫外線等の活性光線を透過する支持基材および粘着剤層として光硬化型粘着剤を使用している場合、バックグラインドテープ120を剥離する前に紫外線等の活性光線を支持基材側から粘着剤層に照射することにより、光硬化型粘着材とフラックス機能を有する樹脂組成物層60の密着性を確実に低下させることができるため、半導体ウエハ110を破損することなく、バックグラインドテープ120を剥離することができる。

【0105】

また、本実施形態においては、ダイシングテープ140を半導体ウエハ110に貼り付けてから、バックグラインドテープ120を剥離するため、半導体ウエハ110を極薄に研削した場合でも、半導体ウエハ110を搬送する際に半導体ウエハ110が変形したり破損したりすることを防止することができる。ダイシングテープ140を貼り付ける前にバックグライドテープを剥離し、半導体ウエハ110を搬送すると、フラックス機能を有する樹脂組成物層60のみで半導体ウエハ110を支持することとなり、半導体ウエハ110が破損する場合があった。

【0106】

[A−7]次に、図3(a)に示すように、フラックス機能を有する樹脂組成物層60が上になるようにダイシング装置のダイシングステージに固定し、半導体ウエハ110に形成された各半導体チップ単位に分割されるよう個片化(ダイシング)する(第5の工程)。

【0107】

ダイシング方法は、特に限定されるわけではないが、円盤状のダイヤモンドブレード等を回転させつつ、フラックス機能を有する樹脂組成物層60の面に押し当てることで行うことができる。より具体的には、半導体ウエハ110に形成された各半導体チップ単位の間隙に沿って、ダイシングブレードを相対的に移動させることにより、半導体ウエハ110を複数のフラックス機能を有する樹脂組成物層60付き半導体チップ20に個片化することができる。

【0108】

[A−8]次に、図3(b)に示すように、ダイシングテープ140の粘着剤層と半導体チップ20界面で剥離するように、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする(第6の工程)。

【0109】

フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする方法は、特に限定されるわけではないが、例えば、ダイボンダーのコレット(吸着治具)等により、上方に引き上げることにより行うことができる。

【0110】

[A−9]次に、図3(c)に示すように、フラックス機能を有する樹脂組成物層60付き半導体チップ20を電極50が形成された第1の基板30に搭載し、半導体チップ/第1の基板積層体を得る(第6の工程)。

【0111】

フラックス機能を有する樹脂組成物層60付き半導体チップ20を第1の基板30に搭載する方法は、特に限定されるわけではないが、半導体チップ20に形成されたアライメントマークと第1の基板30に形成されたアライメントマークの位置を合わせることにより行うことができる。また、必要に応じて、フラックス機能を有する樹脂組成物層60付き半導体チップ20を第1の基板30に搭載する際に、加熱、加圧を行ってもよい。

【0112】

[A−10]次に、図3(d)に示すように、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20のバンプ40および第1の基板30の電極50を接合する(第7の工程)。

【0113】

前記加熱温度は、特に限定されるわけではないが、バンプ40または電極50の表面の少なくとも一方に半田が形成されている場合、半田の融点より5℃以上高い温度が好ましく、10℃以上高い温度がより好ましく、20℃以上高い温度がさらに好ましく、30℃以上高い温度が特に好ましい。

具体的には、前記加熱温度は、バンプ40および電極50の構成材料およびフラックス機能を有する樹脂組成物層60の構成材料等によっても異なるが、100〜260℃程度であるのが好ましく、130〜250℃程度であるのがより好ましい。これにより、バンプ40および電極50の接合を確実に行うことができるとともに、半導体チップ20または第1の基板30の熱損傷を好適に防止することができる。

【0114】

半導体チップ/第1の基板積層体を加熱する際に、フラックス機能を有する樹脂組成物層60を硬化してもよいが、バンプ40と電極50の接合性を向上させるため、フラックス機能を有する樹脂組成物層60は、バンプ40と電極50を接合した後に硬化させる方が好ましい(第8の工程)。これにより、バンプ40と電極50間にフラックス機能を有する樹脂組成物層60を噛み込むことを防止することができ、確実にバンプ40と電極50を接合することができる。

【0115】

なお、バンプ40および電極50の加熱は、所定の単一温度で加熱する場合の他、例えば、180℃で100秒加熱した後、250℃で100秒加熱するステップキュアや、180℃で10秒熱圧着した後、240℃で10分オーブン硬化させるポストキュアを行うようにしてもよい。これにより、バンプ40と電極50の金属接合により、確実に電気的に接続することができ、接続抵抗が低く、接続信頼性が高い接合部を形成することができる。

【0116】

前記半導体チップ/第1の基板積層体を加熱するにあたり、半導体チップ/第1の基板積層体を加圧流体により加圧しながら、バンプ40または電極50の融点以上の温度で加熱してバンプ40および電極50を接合してもよい。前記加圧流体とは、加圧するために用いられる流体の意味であり、特に限定されないが、例えば、窒素ガス、アルゴンガス、空気等のガスが好ましく、安価な点で、空気が特に好ましい。また、前記加圧流体として、液体を用いることもできる。

【0117】

前記半導体チップ/第1の基板積層体を加圧流体により加圧する際の加圧力は、0.1〜10MPa、好ましくは0.5〜5MPaである。半導体チップ/第1の基板積層体を加圧する際の加圧力が上記範囲にあることにより、半導体チップと第一の基板間に存在するボイドを押しつぶし、ボイドレスの樹脂組成物層を形成するという効果を奏することができる。なお、加圧流体で加圧するとは、半導体チップ/第1の基板積層体の雰囲気の圧力を、大気圧より加圧力分だけ高くすることを指す。

【0118】

前記半導体チップ/第1の基板積層体を、加圧流体により加圧しながら、バンプ40と電極50を接合させる方法としては、例えば、圧力容器内に、半導体チップ/第1の基板積層体を設置し、次いで、圧力容器内に、加圧流体を導入して加圧しつつ、又は、加圧した後に、半導体チップ/第1の基板積層体を加熱する方法、更に、具体的には、加圧オーブン中に、半導体チップ/第1の基板積層体を設置し、加圧オーブン内に加圧用のガスを導入しつつ、加圧オーブンで処理対象物を加熱する方法が挙げられる。

【0119】

フラックス機能有する樹脂組成物層60をバンプ40と電極50を接合後に硬化させる場合、半導体チップ/第1の基板積層体をさらに加熱することによりフラックス機能を有する樹脂組成物層60を硬化させることができる。

【0120】

なお、フラックス機能を有する樹脂組成物層60を硬化させるために、さらに加熱する方法としては、特に限定されず、所定の単一温度で加熱する場合の他、例えば、180℃で100秒加熱した後、250℃で100秒加熱するステップキュアや、180℃で10秒熱圧着した後、240℃で10分オーブン硬化させるポストキュアを行うようにしてもよい。これにより、隣接するバンプ40または電極50間の絶縁性を確保することができ、また、半導体チップ20と第1の基板30が確実に接着され、さらに、半導体チップ20および第1の基板30間の間隙がフラックス機能を有する樹脂組成物層60で充填されるため、半導体装置の信頼性を向上させることができる。

【0121】

ここで、本発明の半導体装置の製造方法は、上述の通り、フラックス機能を有する樹脂組成物層60がバンプ40と電極50を接合する際にフラックスとして機能し、さらに、半導体チップ20と第1の基板30間の間隙を充填する機能を有するため、半導体装置の製造工程を簡略化することができる。具体的には、従来の半導体装置の製造工程においては、バンプ40または電極50にフラックスを塗布し、半導体チップ20および第1の基板30の位置合わせを行い、次いで、半導体チップ/第1の基板積層体を半田リフロー装置を通過させることにより半田接合行っていた。この場合、フラックスはカルボン酸やアミンに代表されるように、半導体装置の信頼性を低下させる物質であるため、半田接合後にフラックスを洗浄する工程が必要となっていた。

また、フラックス洗浄後に、半導体チップ/第1の基板積層体の間隙に水等の異物が混入するのを防止するため、さらに、バンプ40と電極50を保護するために、半導体チップ20と第1の基板30の間隙に液状のアンダーフィル材料を充填し、硬化させることを行っていたが、液状のアンダーフィル材料の毛細管現象を利用して半導体チップ/第1の基板積層体の間隙を充填するため、半導体装置の作製に時間を要する場合があった。

本発明の半導体装置の製造方法は、上記従来の半導体装置の製造工程における問題点を改良したものであり、フラックスを洗浄する工程および半田接合後にアンダーフィル材料を供給するという工程を省略することができるため、半導体装置の生産性を向上することができる。

【0122】

<第2の製造方法>

次に、半導体装置の第2の製造方法を用いて半導体チップ/第1の基板(インターポーザー)接合体を得る方法について説明する。第2の製造方法では、第1の製造方法との相違点を中心に説明し、第1の製造方法と同様の事項に関してはその説明を省略する。

【0123】

第2の製造方法は、第1の製造方法の工程[A−2]おける、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60を形成するのに代えて、あらかじめフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層したものを半導体ウエハ110のバンプ40を有する面(回路面)に形成する以外は、前述の第1の製造方法と同様である。

【0124】

[B−1] まず、前述した第1の製造方法に係る工程[A−1]と同様に、半導体ウエハ110を用意する。

【0125】

[B−2] 次に、予めフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層したものを、半導体ウエハ110のバンプ40を有する面に貼り付け、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60とバックグラインドテープ120をこの順に積層する(第1の工程)。

【0126】

予めフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層する方法は、特に制限されないが、フィルム状のフラックス機能を有する樹脂組成物とバックグラインドテープ120をラミネートする方法、液状のフラックス機能を有する樹脂組成物を基材上に塗布し、次いで、液状のフラックス機能を有する樹脂組成物をB−ステージ化させ、さらに、B−ステージ化させた液状の樹脂組成物とバックグラインドテープ120をラミネートする方法が挙げられる。ここで、B−ステージ化とは、液状のフラックス機能を有する樹脂組成物中の溶剤を揮散させること、または、液状のフラックス機能を有する樹脂組成物を半硬化させることを言う。

【0127】

[B−3] 次に、前述した第1の製造方法における工程[A−4]と同様に、バックグラインド(研削)装置に半導体ウエハ110が上になるように研削ステージ130に固定し、半導体ウエハ110の裏面を所定の厚みになるように研削する(第2の工程)。

【0128】

[B−4] 次に、前述した第1の製造方法に係る工程[A−5]と同様に、所定の厚みになるように研削した半導体ウエハ110の裏面にダイシングテープ140を積層する(第3の工程)。

【0129】

[B−5] 次に、前述した第1の製造方法に係る工程[A−6]と同様に、バックグラインドテープ120をフラックス機能を有する樹脂組成物層60界面から剥離する(第4の工程)。

【0130】

[B−6] 次に、前述した第1の製造方法に係る工程[A−7]と同様に、フラックス機能を有する樹脂組成物層60が上になるようにダイシング装置のダイシングステージに固定し、半導体ウエハ110に形成された各半導体チップ単位に分割されるよう個片化(ダイシング)する(第5の工程)。

【0131】

[B−7] 次に、前述した第1の製造方法に係る工程[A−8]と同様に、ダイシングテープ140の粘着剤層と半導体チップ20界面で剥離するように、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする(第6の工程)。

【0132】

[B−8] 次に、前述した第1の製造方法に係る工程[A−9]と同様に、フラックス機能を有する樹脂組成物層60付き半導体チップ20を電極50が形成された第1の基板30に搭載し、半導体チップ/第1の基板積層体を得る(第6の工程)。

【0133】

[B−9] 次に、前述した第1の製造方法に係る工程[A−10]と同様に、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20のバンプ40および第1の基板30の電極50を接合する(第7の工程)。

【0134】

また、第1の製造方法と同様に、半導体チップ/第1の基板積層体を加熱する際に、フラックス機能を有する樹脂組成物層60を硬化してもよいが、バンプ40と電極50の接合性を向上させるため、フラックス機能を有する樹脂組成物層60は、バンプ40と電極50を接合した後に硬化させる方が好ましい(第8の工程)。これにより、バンプ40と電極50間にフラックス機能を有する樹脂組成物層60を噛み込むことを防止することができ、確実にバンプ40と電極50を接合することができる。

【0135】

以上説明したような半導体装置の第2の製造方法によっても、前述した第1の製造方法と同様の効果を得ることができる。さらに、あらかじめフラックス機能を有する樹脂組成物層60とバックグラインドテープ120が積層されたものを、半導体ウエハ110のバンプ40を有する面に貼り付けるため、第1の製造方法よりも、さらに半導体装置の製造工程を簡略化できるという効果を奏することができる。

【0136】

以上、本発明について、好適な半導体装置の製造方法に基づいて説明したが、本発明はこれらに限定されるものではない。例えば、本発明の半導体装置の製造方法では、任意の目的の工程が1または2以上追加されてもよい。

【符号の説明】

【0137】

1 電気、電子部品

10 半導体装置

20 半導体チップ

30 第1の基板

40 バンプ(第1の接続電極)

50 電極(第2の接続電極)

60 樹脂組成物層

60’ 絶縁部

70 バンプ

80 第2の基板

110 半導体ウエハ

120 バックグラインドテープ

130 研削ステージ

140 ダイシングテープ

【技術分野】

【0001】

本発明は、半導体装置の製造方法およびそれを用いてなる半導体装置、並びに電気、電子部品の製造方法およびそれを用いてなる電気、電子部品に関する。

【背景技術】

【0002】

近年の電子機器の高機能化および軽薄短小化が進み、半導体装置の高密度化、高集積化が可能なフリップチップ実装型半導体装置が増えてきている。これらフリップチップ実装型半導体装置の製造方法としては、ケイ素、ガリウム、ヒ素等からなる半導体用ウエハの機能面にバックグラインドテープを貼着し、半導体ウエハーの裏面を研削する。次いで、粘着シート(ダイシングシート)を貼着し、ダイシング装置により切断分離(個片化)することにより半導体チップを得る。次に、得られた半導体チップを、半導体チップの半田バンプを介して可とう性基板または有機硬質基板に実装し、さらに、半導体チップと可とう性基板または有機硬質基板の間隙をアンダーフィル材料で充填することによりフリップチップ実装型半導体装置を作製する。

【0003】

このようなフリップチップ実装方式では、半導体チップの半田バンプと可とう性基板または有機硬質基板を接合する際にフラックスを必要とするが、フラックスが半導体装置に残存すると半導体装置の信頼性を低下させるといった問題があり、フラックス洗浄工程が必要になっていた。

【0004】

また、半導体チップと可とう性基板または有機硬質基板の間隙をアンダーフィル材料で充填する工程では、液状のアンダーフィル材料の毛細管現象を利用して充填するため、半導体チップと可とう性基板または有機硬質基板の間隙を完全に充填するには長時間を要する場合があった。

【0005】

また、近年、半導体パッケージの薄型化の要求に伴い、バックグラインドテープを半導体ウエハの機能面に貼り付け、半導体のウエハの裏面を研削することが行われているが、研削の際に生じる応力により、半導体ウエハに反りが生じ、半導体ウエハが破損する場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−217708号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、フラックス洗浄工程が不要で生産性に優れ、かつ半導体ウエハの裏面を研削した際の反りを低減することが可能な半導体装置の製造方法およびその製造方法で製造された半導体装置を提供することにある。

また、本発明の別の目的は、上記半導体装置の製造方法で製造された半導体装置を基板に実装する工程を有する電気、電子部品の製造方法およびその製造方法で製造された電気、電子部品を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(12)に記載の本発明により達成される。

(1) 第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、

前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、

前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、

前記バックグラインドテープを剥離する第4の工程と、

前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、

前記フラックス機能を有する樹脂組成物層付き半導体チップをピックアップし、第2の接続電極が設けられた第1の基板に搭載することにより、半導体チップ/第1の基板積層体を得る第6の工程と、

前記半導体チップ/第1の基板積層体を加熱することにより、前記第1の接続電極と第2の接続電極が電気的に接続された半導体チップ/第1の基板接合体を得る第7の工程と、

を有することを特徴とする半導体装置の製造方法。

(2) 前記第1の接続電極および第2の接続電極の少なくとも一方の表面に半田層が形成されている、上記(1)に記載の半導体装置の製造方法。

(3) 前記第7の工程における加熱が、前記半田層の融点より高い温度で行われる、上記(2)に記載の半導体装置の製造方法。

(4) 前記第7の工程における加熱が、前記半導体チップ/第1の基板積層体を加圧流体により加圧しながら行う、上記(1)ないし(3)に記載の半導体装置の製造方法。

(5) 前記第7の工程後にフラックス機能を有する樹脂組成物層を硬化する第8の工程を有する、上記(1)ないし(4)のいずれかに記載の半導体装置の製造方法。

(6) 前記第8の工程が前記半導体チップ/第1の基板接合体を加圧流体により加圧しながら行う、上記(5)に記載の半導体装置の製造方法。

(7) 前記フラックス機能を有する樹脂組成物層が25℃でフィルム状である、上記(1)ないし(6)のいずれかに記載の半導体装置の製造方法。

(8) 前記第1の工程において、予め25℃でフィルム状のフラックス機能を有する樹脂組成物層とバックグラインドテープを積層し、その後、25℃でフィルム状のフラックス機能を有する樹脂組成物層と半導体ウエハの回路面とを対向させて貼り合せる、上記(7)に記載の半導体装置の製造方法。

(9) 前記フラックス機能を有する樹脂組成物層が、フェノール性水酸基及び/又はカルボキシル基を有する化合物を含有する、上記(1)ないし(8)のいずれかに記載の半導体装置の製造方法。

(10) 上記(1)ないし(9)のいずれかに記載の半導体装置の製造方法で作製されたことを特徴とする半導体装置。

(11) 上記(10)に記載の半導体装置を第2の基板に実装することを特徴とする電気、電子部品の製造方法。

(12) 上記(11)に記載の電気、電子部品の製造方法で作製されたことを特徴とする電気、電子部品。

【発明の効果】

【0009】

本発明によれば、フラックス洗浄工程が不要で生産性に優れ、かつ半導体ウエハの裏面を研削した際の反りを低減することが可能な半導体装置の製造方法およびその製造方法で製造された半導体装置を提供することができる。

また、本発明の別の目的は、上記半導体装置の製造方法で製造された半導体装置を基板に実装する工程を有する電気、電子部品の製造方法およびその製造方法で製造された電気、電子部品を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の電気、電子部品を模式的に示す断面図である。

【図2】図2は、本発明の半導体装置の製造方法の一例を模式的に示す断面図である。

【図3】図3は、本発明の半導体装置の製造方法の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の半導体装置の製造方法およびそれを用いてなる半導体装置、並びに電気、電子部品の製造方法およびそれを用いてなる電気、電子部品について詳細に説明する。

【0012】

まず、本発明の半導体装置の製造方法を説明するのに先立って、本発明の電気、電子部品について説明する。

【0013】

図1は、本発明の電気、電子部品の製造方法により製造される電気、電子部品の一例を示す縦断面図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」と言う。

【0014】

図1に示す電子部品は、フリップチップ構造の半導体装置10が第2の基板80に実装された電子部品であり、半導体チップ20と第1の基板30は、半導体チップ20下のバンプ40(第1の接続電極)と第1の基板30上の電極50(第2の接続電極)が電気的に接続されており、また、第1の基板30下のバンプ70と第2の基板80上の電極(図示しない)も電気的に接続されている。また、半導体チップ20と第1の基板30のそれぞれのバンプ40および電極50間はフラックス機能を有する樹脂組成物層が硬化した絶縁部60’により絶縁性が保たれている。

【0015】

半導体チップ20の下には、金、銅、半田等の金属材料で構成されるバンプ40が所定形状で設けられている。バンプ40の形状は、特に限定されないが、球状、先端が尖った形状等が挙げられる。

【0016】

半導体チップ20は、その厚さ方向に貫通して形成されている複数の導電性ビアを有していてもよく、半導体チップ20上に配線パターンや電極がある場合、導電性ビアを介して半導体チップ20下の配線パターンと半導体チップ20上の配線パターンや電極を電気的に接続することができる。

【0017】

第1の基板30は、特に限定されないが、半導体ウエハ、リジッド基板、フレキシブル基板、半導体チップ等の基板を挙げることができる。第1の基板30として半導体ウエハを用いた場合は、COW(Chip On Wafer)構造の半導体装置10が、リジッド基板またはフレキシブル基板を用いた場合は、フリップチップ構造の半導体装置10が、また、半導体チップを用いた場合は、COC(Chip On Chip)構造の半導体装置10が得られる。また、第1の基板30は、特に限定されないが、通常、正方形、長方形等の四角形である。

【0018】

第1の基板30上には、例えば、銅等の導電性金属材料で構成される電極50が、所定形状で設けられている。また、電極50は、酸化の防止および導電性を向上させるため、その表面に、ニッケル、金、半田等の導電性金属材料層が形成されていてもよい。さらに、第1の基板30下には、例えば、半田等の導電性金属材料で構成されるバンプ40が、所定形状で設けられている。

【0019】

また、第1の基板30は、その厚さ方向に貫通して形成されている複数の導電性ビアを有していてもよく、導電性ビアを有することにより第1の基板30上の電極50と第1の基板30下のバンプ70を電気的に接続することができる。

【0020】

半導体チップ20下のバンプ40または第1の基板30上の電極50の少なくとも一方の表面は、特に限定されないが、半田が形成されていることが好ましい。これにより、後述する、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20と第1の基板30を電気的に接続する際に、比較的低温で接続することができ、また、バンプ40および電極50を確実に接合することができるため、得られる半導体装置10の信頼性を向上させることができる。

【0021】

以下、本発明の半導体装置10の製造方法を用いて、半導体チップ/第1の基板(インターポーザー)を得る方法について図2および図3を用いて説明する。

【0022】

<第1の製造方法>

まず、半導体装置10の第1の製造方法を用いて半導体チップ/第1の基板(インターポーザー)接合体を得る方法につい図2および図3を用いて説明する。

【0023】

[A−1] まず、図2(a)に示すような、半導体ウエハ110を用意する。

【0024】

本実施形態では、図2(a)に示すように、半導体ウエハ110上に個別回路に接続するバンプ40(第1の接続電極)が形成されている。

【0025】

[A−2]次に、図2(b)に示すように、半導体ウエハ110のバンプ40を有する面(回路面)にフラックス機能を有する樹脂組成物層60を形成する(第1の工程)。

【0026】

フラックス機能を有する樹脂組成物層60を半導体ウエハ110のバンプ40を有する面に形成する方法としては、特に制限はなく、フラックス機能を有する樹脂組成物層60が25℃で液状の場合、半導体ウエハ110のバンプ40を有する面に塗布、印刷することにより行うことができる。前記塗布、印刷する条件は、特に制限されるわけではなく、スピンコート、スクリーン印刷等が挙げられ、その中でも、フラックス機能を有する樹脂組成物層60の厚みばらつきを低減することができるスクリーン印刷が好ましい。

【0027】

また、フラックス機能を有する樹脂組成物層60が25℃でフィルム状の場合、ラミネートによる方法、熱圧着による方法により行うことができるが、半導体ウエハ110とフラックス機能を有する樹脂組成物層60の界面に気泡を巻き込むことを防止できる真空ラミネートによる方法が好ましい。

【0028】

ここで、本発明に係るフラックス機能を有する樹脂組成物層60を構成するフラックス機能を有する樹脂組成物について説明する。

(a)熱硬化性樹脂

本発明に係るフラックス機能を有する樹脂組成物は、半導体装置の耐熱信頼性の観点から熱硬化性樹脂を含有することが好ましい。このような熱硬化性樹脂としては、特に制限されないが、例えば、エポキシ樹脂、フェノキシ樹脂、シリコーン樹脂、オキセタン樹脂、フェノール樹脂、(メタ)アクリレート樹脂、ポリエステル樹脂(不飽和ポリエステル樹脂)、ジアリルフタレート樹脂、マレイミド樹脂、ポリイミド樹脂(ポリイミド前駆体樹脂)、ビスマレイミド−トリアジン樹脂などが挙げられる。特に、エポキシ樹脂、(メタ)アクリレート樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、マレイミド樹脂、ビスマレイミド−トリアジン樹脂からなる群より選ばれる少なくとも1種を含む熱硬化性樹脂を用いることが好ましい。中でも、硬化性と保存性、硬化物の耐熱性、耐湿性、耐薬品性に優れるという観点からエポキシ樹脂が好ましい。また、これらの熱硬化性樹脂は1種単独で用いても、2種以上を併用してもよい。

【0029】

本発明においては、前記エポキシ樹脂として、25℃で液状および25℃で固形状のいずれのエポキシ樹脂も使用することができる。また、25℃で液状のエポキシ樹脂と25℃で固形状のエポキシ樹脂とを併用することも可能である。樹脂組成物が25℃で液状の場合には、25℃で液状のエポキシ樹脂を用いることが好ましく、樹脂組成物が25℃でフィルム状の場合には、液状および固形状のいずれのエポキシ樹脂も使用することが可能であり、また、フィルム形成性樹脂を併用することが好ましい。

【0030】

本発明に係る25℃で液状のエポキシ樹脂としては、特に制限はないが、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などが挙げられる。また、ビスフェノールA型エポキシ樹脂とビスフェノールF型エポキシ樹脂とを併用してもよい。

【0031】

25℃で液状のエポキシ樹脂のエポキシ当量は、150〜300g/eqであることが好ましく、160〜250g/eqであることがより好ましく、170〜220g/eqであることが特に好ましい。前記エポキシ当量が上記下限未満になると硬化物の収縮率が大きくなる傾向があり、反りが生じることがある。他方、前記上限を超えると、硬化物の架橋密度が低下し、半導体装置の耐熱信頼性が低下する傾向にある。

【0032】

本発明に係る25℃で固形状のエポキシ樹脂としては、特に制限はないが、ビスフェノールA型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、3官能エポキシ樹脂、4官能エポキシ樹脂などが挙げられる。中でも、固形3官能エポキシ樹脂、クレゾールノボラック型エポキシ樹脂などが好ましい。また、これらのエポキシ樹脂は1種単独で用いても、2種以上を併用してもよい。室温で固形状のエポキシ樹脂の軟化点は、40〜120℃であることが好ましく、50〜110℃であることがより好ましく、60〜100℃であることが特に好ましい。前記軟化点が前記範囲内にあると、フラックス機能を有する樹脂組成物のタック性を抑えることができ、さらに、電極間にフラックス機能を有する樹脂組成物が噛みこむことが無く、確実に電極間を接続することができる。

【0033】

本発明に係るフラックス機能を有する樹脂組成物において、前記熱硬化性樹脂の含有量はフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、フラックス機能を有する樹脂組成物が25℃で液状の場合、熱硬化性樹脂の含有量は、フラックス機能を有する樹脂組成物中10重量%以上が好ましく、15重量%以上がより好ましく、20重量%以上がさらに好ましく、25重量%以上がさらにより好ましく、30重量%以上がなお好ましく、35重量%以上が特に好ましい。また、100重量%未満が好ましく、95重量%以下がより好ましく、90重量%以下がさらに好ましく、75重量%以下がさらにより好ましく、65重量%以下がなお好ましく、55重量%以下が特に好ましい。

フラックス機能を有する樹脂組成物が25℃でフィルム状の場合は、熱硬化性樹脂の含有量は、フラックス機能を有する樹脂組成物中、5重量%以上が好ましく、10重量%以上がより好ましく、15重量%以上がさらに好ましく、20重量%以上が特に好ましい。また、90重量%以下が好ましく、85重量%以下がより好ましく、80重量%以下がさらに好ましく、75重量%以下がさらにより好ましく、65重量%以下がなお好ましく、55重量%以下が特に好ましい。

熱硬化性樹脂の含有量が前記範囲内にあると、フラックス機能を有する樹脂組成物の作業性および半導体装置の耐熱信頼性を十分に確保することができる。

【0034】

(b)フラックス機能を有する化合物

本発明に係るフラックス機能を有する樹脂組成物は、フラックス機能を有する化合物を含有する。これにより、半導体ウエハのバンプまたは第1の基板の電極の表面酸化膜を還元することができ、電気的な接続を容易に行うことができる。このようなフラックス機能を有する化合物としては、フェノール性水酸基および/またはカルボキシル基を有する化合物が好ましい。フェノール性水酸基を有する化合物としては、例えば、フェノール、o−クレゾール、2,6−キシレノール、p−クレゾール、m−クレゾール、o−エチルフェノール、2,4−キシレノール、2,5−キシレノール、m−エチルフェノール、2,3−キシレノール、メジトール、3,5−キシレノール、p−tert−ブチルフェノール、カテコール、p−tert−アミルフェノール、レゾルシノール、p−オクチルフェノール、p−フェニルフェノール、ビスフェノールF、ビスフェノールAF、ビフェノール、ジアリルビスフェノールF、ジアリルビスフェノールA、トリスフェノール、テトラキスフェノールなどのフェノール性水酸基を含有するモノマー類、フェノールノボラック樹脂、o−クレゾールノボラック樹脂、ビスフェノールFノボラック樹脂、ビスフェノールAノボラック樹脂などのフェノール製水酸基を含有する樹脂が挙げられる。

【0035】

カルボキシル基を有する化合物としては、例えば、脂肪族酸無水物、脂環式酸無水物、芳香族酸無水物、脂肪族カルボン酸、芳香族カルボン酸などが挙げられる。前記脂肪族酸無水物としては、無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物などが挙げられる。前記脂環式酸無水物としては、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物などが挙げられる。前記芳香族酸無水物としては、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリストリメリテートなどが挙げられる。

【0036】

前記脂肪族カルボン酸としては、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、カプロン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アクリル酸、メタクリル酸、クロトン酸、オレイン酸、フマル酸、マレイン酸、シュウ酸、マロン酸、琥珀酸、グルタル酸、アジピン酸、セバシン酸、ドデカンジオン酸、ピメリン酸などが挙げられる。中でも、下記式(1):

HOOC−(CH2)n−COOH (1)

(式(1)中、nは1〜20の整数である。)

で表される脂肪族カルボン酸が好ましく、アジピン酸、セバシン酸、ドデカンジオン酸がより好ましい。

【0037】

芳香族カルボン酸の構造は特に制限されないが、下記式(2)又は(3)で表される化

合物が好ましい。

【0038】

【化1】

【0039】

【化2】

【0040】

前記芳香族カルボン酸としては、安息香酸、フタル酸、イソフタル酸、テレフタル酸、ヘミメリット酸、トリメリット酸、トリメシン酸、メロファン酸、プレーニト酸、ピロメリット酸、メリット酸、キシリル酸、ヘメリト酸、メシチレン酸、プレーニチル酸、トルイル酸、ケイ皮酸、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)、4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,5−2−ジヒドロキシ−2−ナフトエ酸などのナフトエ酸誘導体;フェノールフタリン;ジフェノール酸などが挙げられる。

【0041】

このようなフラックス機能を有する化合物のうち、熱硬化性樹脂の硬化剤として作用する化合物、すなわち、半導体チップのバンプと第1の基板の電極を電気的に接続できる程度に、端子の表面酸化膜を還元する作用を示し、且つ、熱硬化性樹脂と反応可能な官能基を有する化合物がより好ましい。前記官能基は、熱硬化性樹脂の種類に応じて適宜選択することができ、例えば、熱硬化性樹脂がエポキシ樹脂の場合には、カルボキシル基、水酸基、アミノ基などのエポキシ基と反応可能な官能基が挙げられる。このようなフラックス機能を機能を有する化合物はフラックス機能を有する樹脂組成物の溶融時にはバンプまたは電極の表面酸化膜を還元してバンプまたは電極表面の濡れ性を高め、バンプおよび電極間を電気的に接続することが可能となる。また、バンプおよび電極間の電気的な接続が完了した後においては、この化合物は硬化剤として作用し、熱硬化性樹脂に付加して樹脂組成物の弾性率またはガラス転移温度を高められる。したがって、このようなフラックス機能を有する化合物をフラックスとして用いるとフラックス洗浄が不要であり、また、フラックスの残存に起因するイオンマイグレーションの発生を抑制することが可能となる。

【0042】

このような作用を有するフラックス機能を有する化合物としては、少なくとも1つのカ

ルボキシル基を有する化合物が挙げられる。例えば、熱硬化性樹脂がエポキシ樹脂の場合には、脂肪族ジカルボン酸およびカルボキシル基とフェノール性水酸基とを有する化合物などが挙げられる。

前記脂肪族ジカルボン酸としては、特に制限はないが、脂肪族炭化水素基にカルボキシル基が2個結合した化合物が挙げられる。前記脂肪族炭化水素基は、飽和または不飽和の非環式であってもよいし、飽和または不飽和の環式であってもよい。また、脂肪族炭化水素基が非環式の場合には直鎖状でも分岐状でもよい。

【0043】

このような脂肪族ジカルボン酸としては、例えば、前記式(1)においてnが1〜20の整数である化合物が挙げられる。前記式(1)中のnが前記範囲内にあると、フラックス活性、接着時のアウトガスおよび樹脂組成物の硬化後の弾性率およびガラス転移温度のバランスが良好となる。特に、樹脂組成物の硬化後の弾性率の増加を抑制し、半導体チップや第1の基板との接着性を向上させることができるという観点から、nは3以上であることが好ましく、弾性率の低下を抑制し、接続信頼性をさらに向上させることができるという観点から、nは10以下であることが好ましい。

【0044】

前記式(1)で示される脂肪族ジカルボン酸としては、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、トリデカン二酸、テトラデカン二酸、ペンタデカン二酸、オクタデカン二酸、ノナデカン二酸、エイコサン二酸などが挙げられる。中でも、アジピン酸、スベリン酸、セバシン酸、ドデンカン二酸が好ましく、セバシン酸が特に好ましい。

【0045】

前記カルボキシル基とフェノール性水酸基とを有する化合物としては、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)などの安息香酸誘導体;1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸などのナフトエ酸誘導体;フェノールフタリン;ジフェノール酸などが挙げられる。中でも、フェノールフタリン、ゲンチジン酸、2,4−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸が好ましく、フェノールフタリン、ゲンチジン酸が特に好ましい。

【0046】

本発明に係るフラックス機能を有する化合物は、1種単独で用いても2種以上を併用してもよい。また、いずれの化合物も吸湿しやすく、ボイド発生の原因となるため、本発明においては、使用前に予め乾燥させることが好ましい。

【0047】

本発明に係るフラックス機能を有する樹脂組成物において、前記フラックス機能を有する化合物の含有量は、使用するフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、樹脂組成物が25℃で液状の場合、フラックス機能を有する化合物の含有量は、フラックス機能を有する樹脂組成物中、1重量%以上が好ましく、2重量部%以上がより好ましく、3重量%以上が特に好ましい。また、50重量%以下が好ましく、40重量%以下がより好ましく、30重量%以下がさらに好ましく、25重量%以下が特に好ましい。

25℃でフィルム状のフラックス機能を有する樹脂組成物の場合には、フラックス機能を有する化合物の含有量は、フラックス機能を有する樹脂組成物中、1重量%以上が好ましく、2重量%以上がより好ましく、3重量%以上が特に好ましい。また、50重量%以下が好ましく、40重量%以下がより好ましく、30重量%以下がさらに好ましく、25重量%以下が特に好ましい。

フラックス機能を有する化合物の含有量が上記範囲内であると、バンプまたは電極の表面酸化膜を電気的に接合できる程度に除去することができる。さらに、樹脂組成物の硬化時に、樹脂組成物に効率よく付加して樹脂組成物の弾性率又はTgを高めることができる。また、未反応のフラックス機能を有する化合物に起因するイオンマイグレーションの発生を抑制することができる。

【0048】

(c)フィルム形成性樹脂

本発明において、25℃でフィルム状のフラックス機能を有する樹脂組成物を使用する場合には、前記熱硬化性樹脂とフィルム形成性樹脂成分とを併用することが好ましい。このようなフィルム形成性樹脂としては、有機溶媒に可溶であり、単独で成膜性を有するものであれば特に制限はない。熱可塑性樹脂または熱硬化性樹脂のいずれのものも使用することができ、また、これらを併用することもできる。具体的なフィルム形成性樹脂としては、例えば、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、シロキサン変性ポリイミド樹脂、ポリブタジエン樹脂、ポリプロピレン樹脂、スチレン−ブタジエン−スチレン共重合体、スチレン−エチレン−ブチレン−スチレン共重合体、ポリアセタール樹脂、ポリビニルブチラール樹脂、ポリビニルアセタール樹脂、ブチルゴム、クロロプレンゴム、ポリアミド樹脂、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ酢酸ビニル、ナイロンなどが挙げられる。中でも、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリアミド樹脂およびポリイミド樹脂が好ましい。また、これらのフィルム形成性樹脂は1種単独で用いても、2種以上を併用してもよい。

【0049】

なお、本発明において、「(メタ)アクリル系樹脂」とは、(メタ)アクリル酸およびその誘導体の重合体、または(メタ)アクリル酸およびその誘導体と他の単量体との共重合体を意味する。ここで、「(メタ)アクリル酸」などと表記するときは、「アクリル酸またはメタクリル酸」などを意味する。

【0050】

前記(メタ)アクリル系樹脂としては、例えば、ポリアクリル酸、ポリメタクリル酸、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、ポリアクリル酸−2−エチルヘキシルなどのポリアクリル酸エステル、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチルなどのポリメタクリル酸エステル、ポリアクリロニトリル、ポリメタクリロニトリル、ポリアクリルアミド、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、メタクリル酸メチル−スチレン共重合体、メタクリル酸メチル−アクリロニトリル共重合体、メタクリル酸メチル−α−メチルスチレン共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート−メタクリル酸共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート−アクリル酸共重合体、アクリル酸ブチル−アクリロニトリル−2−ヒドロキシエチルメタクリレート共重合体、アクリル酸ブチル−アクリロニトリル−アクリル酸共重合体、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリル酸エチル−アクリロニトリル−N,N−ジメチルアクリルアミド共重合体などが挙げられる。中でも、アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体、アクリル酸エチル−アクリロニトリル−N,N−ジメチルアクリルアミドが好ましい。また、これらの(メタ)アクリル系樹脂は1種単独で用いても、2種以上を併用してもよい。

【0051】

このような(メタ)アクリル系樹脂のうち、半導体チップまたは第1の基板への密着性および他の樹脂との相溶性を向上させることができるという観点から、ニトリル基、エポキシ基、水酸基、カルボキシル基などの官能基を有する単量体を共重合させてなる(メタ)アクリル系樹脂が好ましい。このような(メタ)アクリル系樹脂において、前記官能基を有する単量体の配合量は特に限定されないが、(メタ)アクリル系樹脂合成時の全単量体100mol%に対して0.1〜50mol%であることが好ましく、0.5〜45mol%であることがより好ましく、1〜40mol%であることが特に好ましい。前記官能基を有する単量体の配合量が前記下限値未満になると密着性が十分に向上しない傾向にあり、他方、前記上限を超えると粘着力が強すぎて作業性が十分に向上しない傾向にある。

【0052】

前記(メタ)アクリル系樹脂の重量平均分子量は特に限定されないが、10万以上であることが好ましく、15万〜100万であることがより好ましく、25万〜90万であることが特に好ましい。前記重量平均分子量が前記範囲内にあると成膜性を向上させることが可能となる。

【0053】

本発明においてフィルム形成性樹脂成分としてフェノキシ樹脂を用いる場合、その数平均分子量は、5000〜20000であることが好ましく、6000〜18000であることがより好ましく、8000〜16000であることが特に好ましい。このようなフェノキシ樹脂を用いることにより、硬化前のフラックス機能を有する樹脂組成物の流動性を抑制することができる。

【0054】

前記フェノキシ樹脂の骨格は、ビスフェノールAタイプ、ビスフェノールFタイプ、ビフェニルタイプなどが挙げられるが、本発明ではこれらに限定されない。また、飽和吸水率が1%以下であるフェノキシ樹脂は、接着時や半田実装時の高温下において、発泡または剥離などの発生を抑えることができるため好ましい。なお、飽和吸水率は、フェノキシ樹脂を25μm厚のフィルムに加工し、100℃雰囲気中で1時間乾燥(絶乾状態)し、さらに、そのフィルムを40℃、90%RH雰囲気の恒温恒湿槽に放置し、質量変化を24時間おきに測定し、質量変化が飽和した時点の質量を用いて、下記式により算出することができる。

飽和吸水率(%)={(飽和した時点の質量)−(絶乾時点の質量)}/

(絶乾時点の質量)×100

【0055】

本発明に用いられるポリイミド樹脂としては、繰り返し単位中にイミド結合を持つ樹脂であれば特に限定されず、例えば、ジアミンと酸二無水物を反応させ、得られたポリアミド酸を加熱、脱水閉環することにより得られるものが挙げられる。

【0056】

前記ジアミンとしては、例えば、3,3’−ジメチル−4,4’ジアミノジフェニル、4,6−ジメチル−m−フェニレンジアミン、2,5−ジメチル−p−フェニレンジアミンなどの芳香族ジアミン、1,3−ビス(3−アミノプロピル)―1,1,3,3―テトラメチルジシロキサンなどのシロキサンジアミンが挙げられる。これらのジアミンは1種単独で用いても、2種以上を併用してもよい。

【0057】

また、前記酸二無水物としては、3,3,4,4’−ビフェニルテトラカルボン酸、ピロメリット酸二無水物、4,4’−オキシジフタル酸二無水物などが挙げられる。これらの酸二無水物は1種単独で用いても、2種以上を併用してもよい。

【0058】

本発明に用いられるポリイミド樹脂は、溶剤に可溶なものでも、不溶なものでもよいが、他の成分と混合する際のワニス化が容易であり、取扱性に優れている点で溶剤可溶性のものが好ましい。特に、様々な有機溶媒に溶解できる点でシロキサン変性ポリイミド樹脂を用いることが好ましい。

【0059】

本発明に用いられるポリアミド樹脂は、特に制限されないが、例えば、6−ナイロン、12−ナイロン等環状脂肪族ラクタムを開環重合したもの、6,6−ナイロン、4,6−ナイロン、6,10−ナイロン、6,12−ナイロン等脂肪族ジアミンと脂肪族ジカルボン酸とを縮重合させたもの、芳香族ジアミンと脂肪族ジカルボン酸とを縮重合させたもの、芳香族ジアミンと芳香族ジカルボン酸とを縮重合させたもの、アミノ酸を縮重合させたもの等が挙げられる。

【0060】

本発明で用いられるポリアミド樹脂の分子量は、特に制限されないが、例えば、5000〜100000が好ましく、8000〜50000が特に好ましい。分子量が上記範囲以下であると、成形性は良好であるがフィルムの機械強度が弱く、上記範囲以上であると粘度が高くなり、半導体チップと第1の基板のバンプおよび電極間の樹脂組成物の排除性が低下し、接続性が低下する。

本発明に用いられるポリアミド樹脂は、溶剤に可溶なものでも、不溶なものでもよいが、他の成分と混合する際のワニス化が容易であり、取扱性に優れている点で溶剤可溶性のものがより好ましい。

【0061】

本発明に用いられるポリエステル樹脂は、特に制限されないが、酸成分としてテレフタル酸等の2価の酸またはエステル形成能を持つそれらの誘導体を用い、グリコール成分として炭素数2〜10のグリコール、その他の2価のアルコールまたはエステル形成能を有するそれらの誘導体等を用いて得られる飽和ポリエステル樹脂をいう。

【0062】

前記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリヘキサメチレンテレフタレート樹脂等のポリアルキレンテレフタレート樹脂等が挙げられる。

【0063】

前記ポリエステル樹脂は、必要に応じて他の成分を共重合したポリエステル樹脂でも良い。前記共重合する成分としては、特に制限はないが、例えば、公知の酸成分、アルコール成分、フェノール成分またはエステル形成能を持つこれらの誘導体、ポリアルキレングリコール成分等が挙げられる。

【0064】

前記共重合可能な酸成分としては、例えば、2価以上の炭素数8〜22の芳香族カルボン酸、2価以上の炭素数4〜12の脂肪族カルボン酸、さらには、2価以上の炭素数8〜15の脂環式カルボン酸、およびエステル形成能を有するこれらの誘導体が挙げられる。前記共重合可能な酸成分の具体例としては、例えばテレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ビス(p−カルボジフェニル)メタンアントラセンジカルボン酸、4−4‘−ジフェニルカルボン酸、1,2−ビス(フェノキシ)エタン−4,4’−ジカルボン酸、5−ナトリウムスルホイソフタル酸、アジピン酸、セバシン酸、アゼライン酸、ドデカンジオン酸、マレイン酸、トリメシン酸、トリメリット酸、ピロメリット酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸およびエステル形成能を有するこれらの誘導体が挙げられる。これらは、単独あるいは2種以上を併用して用いることができる。

【0065】

前記共重合可能なアルコールおよび/またはフェノール成分としては、例えば、2価以上の炭素数2〜15の脂肪族アルコール、2価以上の炭素数6〜20の脂環式アルコール、炭素数6〜40の2価以上の芳香族アルコールまたは、フェノールおよびエステル形成能を有するこれらの誘導体が挙げられる。前記共重合可能なアルコールおよび/またはフェノール成分の具体例としては、エチレングリコール、プロパンジオール、ブタンジオール、ヘキサンジオール、デカンジオール、ネオペンチルグリコール、シクロヘキサンジメタノール、シクロヘキサンジオール、2,2‘−ビス(4−ヒドロキシフェニル)プロパン、2,2’−ビス(4−ヒドロキシシクロヘキシル)プロパン、ハイドロキノン、グリセリン、ペンタエリスリトール、などの化合物、およびエステル形成能を有するこれらの誘導体、ε−カプロラクトン等の環状エステルが挙げられる。

【0066】

前記共重合可能なポリアルキレングリコール成分としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールおよび、これらのランダムまたはブロック共重合体、ビスフェノール化合物のアルキレングリコール(ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、およびこれらのランダムまたはブロック共重合体等)付加物等の変性ポリオキシアルキレングリコール等が挙げられる。

【0067】

本発明に係るフラックス機能を有する樹脂組成物において、前記フィルム形成性樹脂の含有量は、使用するフラックス機能を有する樹脂組成物の形態に応じて適宜設定することができる。

例えば、25℃でフィルム状のフラックス機能を有する樹脂組成物の場合には、フィルム形成性樹脂の含有量は、フラックス機能を有する樹脂組成物中、3重量%以上であることが好ましく、10重量%以上であることがより好ましく、15重量%以上であることが特に好ましい。また、50重量%以下であることが好ましく、45重量%以下であることがより好ましく、40重量%以下であることが特に好ましい。フィルム形成性樹脂の含有量が前記範囲内にあると溶融前のフラックス機能を有する樹脂組成物の流動性を抑制することができ、フラックス機能を有する樹脂組成物を容易に取り扱うことが可能となる。

【0068】

(d)硬化促進剤

本発明に係るフラックス機能を有する樹脂組成物は、硬化促進剤を含んでいてもよい。硬化促進剤を添加することによって、バンプおよび電極を接続した後、フラックス機能を有する樹脂組成物を容易に硬化することができる。

【0069】

このような硬化促進剤としては、イミダゾール、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジンのイソシアヌル酸付加物、2−フェニルイミダゾールのイソシアヌル酸付加物、2−メチルイミダゾールのイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシジメチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールなどが挙げられる。また、本発明においては、このような硬化促進剤を1種単独で用いても、2種以上を併用してもよい。

【0070】

これらの中でも、フラックス機能を有する樹脂組成物の硬化が完了する前に半導体チップのバンプおよび第1の基板の電極を接続することができ、バンプおよび電極間を良好に接続できるという観点から、融点が150℃以上のイミダゾール化合物が好ましい。このような融点が150℃以上のイミダゾールとしては、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4−メチルイミダゾリル(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル(1’)]−エチル−s−トリアジンのイソシアヌル酸付加物、2−フェニルイミダゾールのイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシジメチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールなどが挙げられる。また、本発明においては、このような硬化促進剤を1種単独で用いても、2種以上を併用してもよい。

【0071】

本発明に係るフラックス機能を有する樹脂組成物において、前記硬化促進剤の含有量は、使用する硬化促進剤の種類に応じて適宜設定することができる。

例えば、イミダゾール化合物を使用する場合には、イミダゾール化合物の含有量は、フラックス機能を有する樹脂組成物の全重量に対して、0.001重量%以上が好ましく、0.003重量%以上がより好ましく、0.005重量%以上が特に好ましい。また、1.0重量%以下が好ましく、0.7重量%以下がより好ましく、0.5重量%以下が特に好ましい。イミダゾール化合物の含有量が前記下限未満になると硬化促進剤としての作用が十分に発揮されず、フラックス機能を有する樹脂組成物を十分に硬化できない場合がある。他方、イミダゾール化合物の含有量が前記上限を超えると、フラックス機能を有する樹脂組成物の硬化が完了する前に半導体チップのバンプおよび第1の基板の電極間のフラックス機能を有する樹脂組成物を排除できない場合があり、バンプおよび電極間の導通を確保できない場合がある。また、フラックス機能を有する樹脂組成物の保存安定性が低下する場合がある。

【0072】

(e)充填材

本発明に係るフラックス機能を有する樹脂組成物は、充填材を更に含んでも良い。これにより、フラックス機能を有する樹脂組成物の線膨張係数を低下させること、また、フラックス機能を有する樹脂組成物の最低溶融粘度を調整することが容易となり、バンプおよび電極間の電気的な接続を安定的に行うことができる。

【0073】

前記充填材としては、例えば、銀、酸化チタン、シリカ、マイカ等を挙げることができるが、これらの中でもシリカが好ましい。また、シリカフィラーの形状としては、破砕シリカと球状シリカ等があるが、球状シリカが好ましい。

【0074】

前記充填材の平均粒径は、特に限定されないが、0.01μm以上、20μm以下が好ましく、0.1μm以上、5μm以下が特に好ましい。上記範囲とすることで、フラックス機能を有する樹脂組成物内で充填材の凝集を抑制し、外観を向上させることができる。

【0075】

前記充填材の含有量は、特に限定されないが、前記樹脂組成物中0.1〜80重量%が好ましく、特に0.5〜75重量%が好ましく、1〜70重量%が特に好ましい。充填材の含有量を上記下限値以上とするで、硬化後のフラックス機能を有する樹脂組成物と被接着物との間の線膨張係数差が小さくなり、熱衝撃の際に発生する応力を低減させることができるため、被接着物の剥離をさらに確実に抑制することができる。また、充填材の含有量を上記上限値以下とすることで、硬化後のフラックス機能を有する樹脂組成物の弾性率が高くなりすぎるのを抑制することができるため、半導体装置の信頼性が向上する。

【0076】

(f)その他の添加剤

本発明に係るフラックス機能を有する樹脂組成物には、硬化剤(フラックスとして作用するものを除く)、シランカップリング剤、可塑剤、安定剤、粘着付与剤、滑剤、酸化防止剤、無機フィラー、帯電防止剤や顔料等の添加剤がさらに含まれていてもよい。

【0077】

フラックス機能を有する化合物以外の硬化剤としては、フェノール類、アミン類、チオール類などが挙げられる。このような硬化剤は、熱硬化性樹脂の種類などに応じて適宜選択することができる。例えば、熱硬化性樹脂としてエポキシ樹脂を使用する場合には、エポキシ樹脂との良好な反応性、硬化時の低寸法変化および硬化後の適切な物性(例えば、耐熱性、耐湿性など)が得られる点で硬化剤としてフェノール類を用いることが好ましく、フラックス機能を有する樹脂組成物の硬化後の物性が優れている点で2官能以上のフェノール類がより好ましい。また、このような硬化剤は1種単独で用いてもよいし、2種以上を併用してもよい。

【0078】

このようなフェノール類としては、例えば、ビスフェノールA、テトラメチルビスフェノールA、ジアリルビスフェノールA、ビフェノール、ビスフェノールF、ジアリルビスフェノールF、トリスフェノール、テトラキスフェノール、フェノールノボラック樹脂、クレゾールノボラック樹脂などが挙げられる。中でも、溶融粘度、エポキシ樹脂との反応性が良好であり、硬化後のフラックス機能を有する樹脂組成物の物性が優れている点でフェノールノボラック樹脂およびクレゾールノボラック樹脂が好ましい。

【0079】

本発明に係るフラックス機能を有する樹脂組成物において、前記硬化剤の配合量は、使用する熱硬化性樹脂や硬化剤の種類、およびフラックス機能を有する化合物が硬化剤として機能する官能基を有する場合、その官能基の種類や使用量によって適宜選択することができる。例えば、フェノールノボラック樹脂を使用する場合、その配合量は、フラックス機能を有する樹脂組成物の全重量に対して、1重量%以上であることが好ましく、3重量%以上であることがより好ましく、5重量%以上であることが特に好ましく、また、50重量部%以下であることが好ましく、40重量%以下であることがより好ましく、30重量%以下であることが特に好ましい。フェノールノボラック樹脂の配合量が前記下限未満になると熱硬化性樹脂が十分に硬化しない傾向にあり、他方、前記上限を超えると未反応のフェノールノボラック樹脂が残存してイオンマイグレーションが発生しやすい傾向にある。

【0080】

また、熱硬化性樹脂としてエポキシ樹脂を用いた場合には、フェノールノボラック樹脂の配合量はエポキシ樹脂に対する当量比で規定してもよい。例えば、エポキシ樹脂に対するフェノールノボラック樹脂の当量比は0.5〜1.2であることが好ましく、0.6〜1.1であることがより好ましく、0.7〜0.98であることが特に好ましい。前記当量比が前記下限未満になると、エポキシ樹脂の硬化後の耐熱性、耐湿性が低下しやすい傾向にあり、他方、前記上限を超えると未反応のフェノールノボラック樹脂が残存し、イオンマイグレーションが発生しやすい傾向にある。

【0081】

前記シランカップリング剤としては、例えば、エポキシシランカップリング剤、芳香族含有アミノシランカップリング剤などが挙げられる。このようなシランカップリング剤を添加することにより、半導体チップまたは第1の基板とフラックス機能を有する樹脂組成物との密着性を高めることができる。また、このようなシランカップリング剤は1種単独で用いてもよいし、2種以上を併用してもよい。

【0082】

本発明に係るフラックス機能を有する樹脂組成物において、前記シランカップリング剤の配合量は、半導体チップまたは第1の基板の界面や熱硬化性樹脂などの種類に応じて適宜選択することができ、例えば、樹脂組成物の全重量に対して、0.01重量%以上であることが好ましく、0.05重量%以上であることがより好ましく、0.1重量%以上であることが特に好ましく、また、5重量%以下であることが好ましく、4重量%以下であることがより好ましく、3重量%以下であることが特に好ましい。

【0083】

本発明において、フラックス機能を有する樹脂組成物は、上記各成分を混合・分散させることによって調製することができる。各成分の混合方法や分散方法は特に限定されず、従来公知の方法で混合、分散させることができる。

【0084】

また、本発明においては、前記各成分を溶媒中でまたは無溶媒下で混合して液状の樹脂組成物を調製してもよい。このとき用いられる溶媒としては、各成分に対して不活性なものであれば特に限定はないが、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、ジイソブチルケトン(DIBK)、シクロヘキサノン、ジアセトンアルコール(DAA)などのケトン類;ベンゼン、キシレン、トルエンなどの芳香族炭化水素類、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコールなどのアルコール類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテートなどのセロソルブ類、N−メチル−2−ピロリドン(NMP)、テトラヒドロフラン(THF)、ジメチルホルムアミド(DMF)、ニ塩基酸エステル(DBE)、3−エトキシプロピオン酸エチル(EEP)、ジメチルカーボネート(DMC)などが挙げられる。また、溶媒の使用量は、溶媒に混合した成分の固形分濃度が10〜80重量%となる量であることが好ましい。

【0085】

本発明に係るフラックス機能を有する樹脂組成物の厚みは、特に制限されないが、1μm以上であることが好ましく、3μm以上であることがより好ましく、5μm以上であることが特に好ましく、また、200μm以下であることが好ましく、150μm以下であることがより好ましく、100μm以下であることが特に好ましい。フラックス機能を有する樹脂組成物の厚みが前記範囲内にあると隣接するバンプまたは電極間の間隙にフラックス機能を有する樹脂組成物を十分に充填することができる。また、フラックス機能を有する樹脂組成物の硬化後の機械的接着強度、さらに、対向するバンプおよび電極間の電気的接続を十分に確保することができる。

【0086】

次に、フラックス機能を有する樹脂組成物の製造方法について説明する。

本発明に用いるフラックス機能を有する樹脂組成物が25℃で液状の場合は、例えば、熱硬化性樹脂、その他の添加剤を秤量し、次いで、3本ロールや攪拌機等により各成分が均一に分散するように混合することによりフラックス機能を有する樹脂組成物を作製することができる。

【0087】

また、フラックス機能を有する樹脂組成物が25℃でフィルム状の場合は、例えば、熱硬化性樹脂、その他の添加剤を秤量し、次いで、各成分を溶剤に溶解しワニスを作製し、次いで、ワニスをポリエステルシート等の剥離基材上に塗布し、所定の温度で乾燥し溶剤を揮散させることにより作製することができる。

【0088】

本発明のフラックス機能を有する樹脂組成物は、特に制限されないが、1μm以上であることが好ましく、3μm以上であることがより好ましく、5μm以上であることが特に好ましく、また、200μm以下であることが好ましく、150μm以下であることがより好ましく、100μm以下であることが特に好ましい。フラックス機能を有する樹脂組成物の厚みが前記範囲内にあると隣接するバンプまたは電極間の間隙にフラックス機能を有する樹脂組成物を十分に充填することができる。また、フラックス機能を有する樹脂組成物の硬化後の機械的接着強度および対向するバンプおよび電極間の電気的接続を十分に確保することができる。

【0089】

[A−3] 次に、図2(c)に示すように、フラックス機能を有する樹脂組成物層60の半導体ウエハ110と接している面とは反対側の面にバックグラインドテープ120を貼り付けることにより、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60およびバックグラインドテープ120をこの順に形成する(第1の工程)。

【0090】

前記バックグラインドテープ120は、特に限定されるものではないが、支持基材の片面に粘着剤層が形成されているものを挙げることができる。前記支持基材としては特に限定されるものではないが、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)、エチレン・酢酸ビニル共重合体(EVA)等の樹脂からなるものが挙げられる。前記支持基材が紫外線を透過する物質からなる場合には、支持基材側から紫外線を照射することにより、前記粘着剤層の粘着力を低下させることができるため、半導体ウエハ110の裏面を研削した後に、フラックス機能を有する樹脂組成物層60とバックグラインドテープ120とを容易に剥離することができるので好ましい。

【0091】

前記粘着剤層を形成する粘着剤としては、特に限定されるものではないが、重合性オリゴマーを含有し、これが重合架橋することにより粘着力が低下する粘着剤からなることが好ましい。このような粘着剤としては、例えば、分子内に放射線重合性の不飽和結合を有してなるアクリル酸アルキルエステル系及び/又はメタクリル酸アルキルエステル系の重合性ポリマーと、放射線重合性の多官能オリゴマー又はモノマーとを主成分として含んでなる光硬化型粘着剤等が挙げられる。

【0092】

前記重合性ポリマーは、例えば、分子内に官能基を持った(メタ)アクリル系ポリマーをあらかじめ合成し、分子内に前記官能基と反応する官能基と放射線重合性の不飽和結合とを有する化合物と反応させることにより得ることができる。なお、本明細書において(メタ)アクリル系ポリマーとは、アクリル系ポリマー及びメタクリル系ポリマーを意味するものとする。

【0093】

前記光硬化型粘着剤は、前記重合性ポリマー及び前記多官能オリゴマー又はモノマー以外に、光重合開始剤を配合することが好ましい。これにより、紫外線等の活性光線を照射することにより、粘着剤層とフラックス機能を有する樹脂組成物層60界面の密着力を確実に低下させることができるため、粘着剤層の残渣がフラックス機能を有する樹脂組成物層60に残ることなく、バックグラインドテープ120を確実に剥離することができきる。

【0094】

バックグラインドテープ120をフラックス機能を有する樹脂組成物層60の半導体ウエハ110と接している面とは反対側の面に貼り付ける方法としては、特に限定されるものではないが、ラミネーターを用い貼り付けることができる。これにより、バックグラインドテープ120とフラックス機能を有する樹脂組成物層60の間に隙間なく貼り付けることができるため、半導体ウエハ110の裏面を研削した後の、半導体ウエハ110の厚みばらつきを低減することができる。

【0095】

[A−4]次に、図2(d)で示すように、バックグラインド(研削)装置に半導体ウエハ110が上になるように研削ステージ130に固定し、半導体ウエハ110の裏面を所定の厚みになるように研削する(第2の工程)。

【0096】

半導体ウエハ110の厚みは、特に限定されるわけではないが、20〜600μm厚とすることが好ましく、30〜500μmとすることが特に好ましい。本実施形態では、半導体ウエハ110の裏面を研削する際に、半導体ウエハ110をフラックス機能を有する樹脂組成物層60およびバックグライドテープで支持しているため、研削する際に発生する半導体ウエハ110への応力を拡散させる効果に優れている。半導体ウエハ110にバックグライドテープのみを貼り付けて研削する場合、半導体ウエハ110に発生する応力はバックグライドテープの粘着剤層のみで拡散させているため、研削中に半導体ウエハ110が反り、場合によっては破損する場合があった。一方、本実施形態においては、バックグラインドテープ120の粘着剤層に加えて、フラックス機能を有する樹脂組成物層60も応力を拡散させる機能を有しているため、半導体ウエハ110に発生する応力を低減することができ、その結果、研削中に半導体ウエハ110が破損することを効果的に防止することができる。

【0097】

[A−5]次に、図2(e)に示すように、所定の厚みになるように研削した半導体ウエハ110の裏面にダイシングテープ140を積層する(第3の工程)。

【0098】

前記ダイシングテープ140は、特に限定されるものではないが、支持基材の片面に粘着剤層が形成されているものを挙げることができる。前記支持基材としては特に限定されるものではないが、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)等の樹脂からなるものが挙げられる。前記支持基材が紫外線を透過する物質からなる場合には、支持基材側から紫外線を照射することにより、前記粘着剤層の粘着力を低下させることができるため、ダイシングテープ140と半導体ウエハ110とを剥離することができるので好ましい。

【0099】

前記粘着剤層を形成する粘着剤としては、特に限定されるものではないが、粘着性を有するオリゴマーやポリマーを含む非感光性の粘着剤、重合性オリゴマーを含有し、これが重合架橋することにより粘着力が低下する感光性の粘着剤等が挙げられる。これらの中でも、半導体ウエハ110を個片化した後に、半導体チップ20とダイシングテープ140の粘着剤層との密着性を効果的に低下させることができる、感光性の粘着剤が好ましい。半導体チップ20とダイシングテープ140の粘着剤層との密着性を低下させることにより、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする際に、確実にピックアップすることができ、また、半導体チップ20の破損を確実に防止することができ、さらに、フラックス機能を有する樹脂組成物層60にダイシングテープ140の残渣が残ることを防止することができる。

【0100】

前記感光性の粘着剤としては、例えば、分子内に放射線重合性の不飽和結合を有してなるアクリル酸アルキルエステル系及び/又はメタクリル酸アルキルエステル系の重合性ポリマーと、放射線重合性の多官能オリゴマー又はモノマーとを主成分として含んでなる光硬化型粘着剤等が挙げられる。

【0101】

前記重合性ポリマーは、例えば、分子内に官能基を持った(メタ)アクリル系ポリマーをあらかじめ合成し、分子内に前記官能基と反応する官能基と放射線重合性の不飽和結合とを有する化合物と反応させることにより得ることができる。なお、本明細書において(メタ)アクリル系ポリマーとは、アクリル系ポリマー及びメタクリル系ポリマーを意味するものとする。

【0102】

前記感光性の粘着剤は、前記重合性ポリマー及び前記多官能オリゴマー又はモノマー以外に、光重合開始剤を配合することが好ましい。これにより、紫外線等の活性光線を照射することにより、ダイシングテープ140の粘着剤層と半導体ウエハ110界面の密着力を低下させることができるため、粘着剤層の残渣が半導体ウエハ110に残ることなく、ダイシングテープ140を確実に剥離することができきる。

【0103】

[A−6]次に、図2(f)に示すように、バックグラインドテープ120をフラックス機能を有する樹脂組成物層60界面から剥離する(第4の工程)。

【0104】

バックグラインドテープ120の支持基材として紫外線等の活性光線を透過する支持基材および粘着剤層として光硬化型粘着剤を使用している場合、バックグラインドテープ120を剥離する前に紫外線等の活性光線を支持基材側から粘着剤層に照射することにより、光硬化型粘着材とフラックス機能を有する樹脂組成物層60の密着性を確実に低下させることができるため、半導体ウエハ110を破損することなく、バックグラインドテープ120を剥離することができる。

【0105】

また、本実施形態においては、ダイシングテープ140を半導体ウエハ110に貼り付けてから、バックグラインドテープ120を剥離するため、半導体ウエハ110を極薄に研削した場合でも、半導体ウエハ110を搬送する際に半導体ウエハ110が変形したり破損したりすることを防止することができる。ダイシングテープ140を貼り付ける前にバックグライドテープを剥離し、半導体ウエハ110を搬送すると、フラックス機能を有する樹脂組成物層60のみで半導体ウエハ110を支持することとなり、半導体ウエハ110が破損する場合があった。

【0106】

[A−7]次に、図3(a)に示すように、フラックス機能を有する樹脂組成物層60が上になるようにダイシング装置のダイシングステージに固定し、半導体ウエハ110に形成された各半導体チップ単位に分割されるよう個片化(ダイシング)する(第5の工程)。

【0107】

ダイシング方法は、特に限定されるわけではないが、円盤状のダイヤモンドブレード等を回転させつつ、フラックス機能を有する樹脂組成物層60の面に押し当てることで行うことができる。より具体的には、半導体ウエハ110に形成された各半導体チップ単位の間隙に沿って、ダイシングブレードを相対的に移動させることにより、半導体ウエハ110を複数のフラックス機能を有する樹脂組成物層60付き半導体チップ20に個片化することができる。

【0108】

[A−8]次に、図3(b)に示すように、ダイシングテープ140の粘着剤層と半導体チップ20界面で剥離するように、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする(第6の工程)。

【0109】

フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする方法は、特に限定されるわけではないが、例えば、ダイボンダーのコレット(吸着治具)等により、上方に引き上げることにより行うことができる。

【0110】

[A−9]次に、図3(c)に示すように、フラックス機能を有する樹脂組成物層60付き半導体チップ20を電極50が形成された第1の基板30に搭載し、半導体チップ/第1の基板積層体を得る(第6の工程)。

【0111】

フラックス機能を有する樹脂組成物層60付き半導体チップ20を第1の基板30に搭載する方法は、特に限定されるわけではないが、半導体チップ20に形成されたアライメントマークと第1の基板30に形成されたアライメントマークの位置を合わせることにより行うことができる。また、必要に応じて、フラックス機能を有する樹脂組成物層60付き半導体チップ20を第1の基板30に搭載する際に、加熱、加圧を行ってもよい。

【0112】

[A−10]次に、図3(d)に示すように、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20のバンプ40および第1の基板30の電極50を接合する(第7の工程)。

【0113】

前記加熱温度は、特に限定されるわけではないが、バンプ40または電極50の表面の少なくとも一方に半田が形成されている場合、半田の融点より5℃以上高い温度が好ましく、10℃以上高い温度がより好ましく、20℃以上高い温度がさらに好ましく、30℃以上高い温度が特に好ましい。

具体的には、前記加熱温度は、バンプ40および電極50の構成材料およびフラックス機能を有する樹脂組成物層60の構成材料等によっても異なるが、100〜260℃程度であるのが好ましく、130〜250℃程度であるのがより好ましい。これにより、バンプ40および電極50の接合を確実に行うことができるとともに、半導体チップ20または第1の基板30の熱損傷を好適に防止することができる。

【0114】

半導体チップ/第1の基板積層体を加熱する際に、フラックス機能を有する樹脂組成物層60を硬化してもよいが、バンプ40と電極50の接合性を向上させるため、フラックス機能を有する樹脂組成物層60は、バンプ40と電極50を接合した後に硬化させる方が好ましい(第8の工程)。これにより、バンプ40と電極50間にフラックス機能を有する樹脂組成物層60を噛み込むことを防止することができ、確実にバンプ40と電極50を接合することができる。

【0115】

なお、バンプ40および電極50の加熱は、所定の単一温度で加熱する場合の他、例えば、180℃で100秒加熱した後、250℃で100秒加熱するステップキュアや、180℃で10秒熱圧着した後、240℃で10分オーブン硬化させるポストキュアを行うようにしてもよい。これにより、バンプ40と電極50の金属接合により、確実に電気的に接続することができ、接続抵抗が低く、接続信頼性が高い接合部を形成することができる。

【0116】

前記半導体チップ/第1の基板積層体を加熱するにあたり、半導体チップ/第1の基板積層体を加圧流体により加圧しながら、バンプ40または電極50の融点以上の温度で加熱してバンプ40および電極50を接合してもよい。前記加圧流体とは、加圧するために用いられる流体の意味であり、特に限定されないが、例えば、窒素ガス、アルゴンガス、空気等のガスが好ましく、安価な点で、空気が特に好ましい。また、前記加圧流体として、液体を用いることもできる。

【0117】

前記半導体チップ/第1の基板積層体を加圧流体により加圧する際の加圧力は、0.1〜10MPa、好ましくは0.5〜5MPaである。半導体チップ/第1の基板積層体を加圧する際の加圧力が上記範囲にあることにより、半導体チップと第一の基板間に存在するボイドを押しつぶし、ボイドレスの樹脂組成物層を形成するという効果を奏することができる。なお、加圧流体で加圧するとは、半導体チップ/第1の基板積層体の雰囲気の圧力を、大気圧より加圧力分だけ高くすることを指す。

【0118】

前記半導体チップ/第1の基板積層体を、加圧流体により加圧しながら、バンプ40と電極50を接合させる方法としては、例えば、圧力容器内に、半導体チップ/第1の基板積層体を設置し、次いで、圧力容器内に、加圧流体を導入して加圧しつつ、又は、加圧した後に、半導体チップ/第1の基板積層体を加熱する方法、更に、具体的には、加圧オーブン中に、半導体チップ/第1の基板積層体を設置し、加圧オーブン内に加圧用のガスを導入しつつ、加圧オーブンで処理対象物を加熱する方法が挙げられる。

【0119】

フラックス機能有する樹脂組成物層60をバンプ40と電極50を接合後に硬化させる場合、半導体チップ/第1の基板積層体をさらに加熱することによりフラックス機能を有する樹脂組成物層60を硬化させることができる。

【0120】

なお、フラックス機能を有する樹脂組成物層60を硬化させるために、さらに加熱する方法としては、特に限定されず、所定の単一温度で加熱する場合の他、例えば、180℃で100秒加熱した後、250℃で100秒加熱するステップキュアや、180℃で10秒熱圧着した後、240℃で10分オーブン硬化させるポストキュアを行うようにしてもよい。これにより、隣接するバンプ40または電極50間の絶縁性を確保することができ、また、半導体チップ20と第1の基板30が確実に接着され、さらに、半導体チップ20および第1の基板30間の間隙がフラックス機能を有する樹脂組成物層60で充填されるため、半導体装置の信頼性を向上させることができる。

【0121】

ここで、本発明の半導体装置の製造方法は、上述の通り、フラックス機能を有する樹脂組成物層60がバンプ40と電極50を接合する際にフラックスとして機能し、さらに、半導体チップ20と第1の基板30間の間隙を充填する機能を有するため、半導体装置の製造工程を簡略化することができる。具体的には、従来の半導体装置の製造工程においては、バンプ40または電極50にフラックスを塗布し、半導体チップ20および第1の基板30の位置合わせを行い、次いで、半導体チップ/第1の基板積層体を半田リフロー装置を通過させることにより半田接合行っていた。この場合、フラックスはカルボン酸やアミンに代表されるように、半導体装置の信頼性を低下させる物質であるため、半田接合後にフラックスを洗浄する工程が必要となっていた。

また、フラックス洗浄後に、半導体チップ/第1の基板積層体の間隙に水等の異物が混入するのを防止するため、さらに、バンプ40と電極50を保護するために、半導体チップ20と第1の基板30の間隙に液状のアンダーフィル材料を充填し、硬化させることを行っていたが、液状のアンダーフィル材料の毛細管現象を利用して半導体チップ/第1の基板積層体の間隙を充填するため、半導体装置の作製に時間を要する場合があった。

本発明の半導体装置の製造方法は、上記従来の半導体装置の製造工程における問題点を改良したものであり、フラックスを洗浄する工程および半田接合後にアンダーフィル材料を供給するという工程を省略することができるため、半導体装置の生産性を向上することができる。

【0122】

<第2の製造方法>

次に、半導体装置の第2の製造方法を用いて半導体チップ/第1の基板(インターポーザー)接合体を得る方法について説明する。第2の製造方法では、第1の製造方法との相違点を中心に説明し、第1の製造方法と同様の事項に関してはその説明を省略する。

【0123】

第2の製造方法は、第1の製造方法の工程[A−2]おける、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60を形成するのに代えて、あらかじめフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層したものを半導体ウエハ110のバンプ40を有する面(回路面)に形成する以外は、前述の第1の製造方法と同様である。

【0124】

[B−1] まず、前述した第1の製造方法に係る工程[A−1]と同様に、半導体ウエハ110を用意する。

【0125】

[B−2] 次に、予めフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層したものを、半導体ウエハ110のバンプ40を有する面に貼り付け、半導体ウエハ110のバンプ40を有する面にフラックス機能を有する樹脂組成物層60とバックグラインドテープ120をこの順に積層する(第1の工程)。

【0126】

予めフラックス機能を有する樹脂組成物層60とバックグラインドテープ120を積層する方法は、特に制限されないが、フィルム状のフラックス機能を有する樹脂組成物とバックグラインドテープ120をラミネートする方法、液状のフラックス機能を有する樹脂組成物を基材上に塗布し、次いで、液状のフラックス機能を有する樹脂組成物をB−ステージ化させ、さらに、B−ステージ化させた液状の樹脂組成物とバックグラインドテープ120をラミネートする方法が挙げられる。ここで、B−ステージ化とは、液状のフラックス機能を有する樹脂組成物中の溶剤を揮散させること、または、液状のフラックス機能を有する樹脂組成物を半硬化させることを言う。

【0127】

[B−3] 次に、前述した第1の製造方法における工程[A−4]と同様に、バックグラインド(研削)装置に半導体ウエハ110が上になるように研削ステージ130に固定し、半導体ウエハ110の裏面を所定の厚みになるように研削する(第2の工程)。

【0128】

[B−4] 次に、前述した第1の製造方法に係る工程[A−5]と同様に、所定の厚みになるように研削した半導体ウエハ110の裏面にダイシングテープ140を積層する(第3の工程)。

【0129】

[B−5] 次に、前述した第1の製造方法に係る工程[A−6]と同様に、バックグラインドテープ120をフラックス機能を有する樹脂組成物層60界面から剥離する(第4の工程)。

【0130】

[B−6] 次に、前述した第1の製造方法に係る工程[A−7]と同様に、フラックス機能を有する樹脂組成物層60が上になるようにダイシング装置のダイシングステージに固定し、半導体ウエハ110に形成された各半導体チップ単位に分割されるよう個片化(ダイシング)する(第5の工程)。

【0131】

[B−7] 次に、前述した第1の製造方法に係る工程[A−8]と同様に、ダイシングテープ140の粘着剤層と半導体チップ20界面で剥離するように、フラックス機能を有する樹脂組成物層60付き半導体チップ20をピックアップする(第6の工程)。

【0132】

[B−8] 次に、前述した第1の製造方法に係る工程[A−9]と同様に、フラックス機能を有する樹脂組成物層60付き半導体チップ20を電極50が形成された第1の基板30に搭載し、半導体チップ/第1の基板積層体を得る(第6の工程)。

【0133】

[B−9] 次に、前述した第1の製造方法に係る工程[A−10]と同様に、半導体チップ/第1の基板積層体を加熱することにより、半導体チップ20のバンプ40および第1の基板30の電極50を接合する(第7の工程)。

【0134】

また、第1の製造方法と同様に、半導体チップ/第1の基板積層体を加熱する際に、フラックス機能を有する樹脂組成物層60を硬化してもよいが、バンプ40と電極50の接合性を向上させるため、フラックス機能を有する樹脂組成物層60は、バンプ40と電極50を接合した後に硬化させる方が好ましい(第8の工程)。これにより、バンプ40と電極50間にフラックス機能を有する樹脂組成物層60を噛み込むことを防止することができ、確実にバンプ40と電極50を接合することができる。

【0135】

以上説明したような半導体装置の第2の製造方法によっても、前述した第1の製造方法と同様の効果を得ることができる。さらに、あらかじめフラックス機能を有する樹脂組成物層60とバックグラインドテープ120が積層されたものを、半導体ウエハ110のバンプ40を有する面に貼り付けるため、第1の製造方法よりも、さらに半導体装置の製造工程を簡略化できるという効果を奏することができる。

【0136】

以上、本発明について、好適な半導体装置の製造方法に基づいて説明したが、本発明はこれらに限定されるものではない。例えば、本発明の半導体装置の製造方法では、任意の目的の工程が1または2以上追加されてもよい。

【符号の説明】

【0137】

1 電気、電子部品

10 半導体装置

20 半導体チップ

30 第1の基板

40 バンプ(第1の接続電極)

50 電極(第2の接続電極)

60 樹脂組成物層

60’ 絶縁部

70 バンプ

80 第2の基板

110 半導体ウエハ

120 バックグラインドテープ

130 研削ステージ

140 ダイシングテープ

【特許請求の範囲】

【請求項1】

第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、

前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、

前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、

前記バックグラインドテープを剥離する第4の工程と、

前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、

前記フラックス機能を有する樹脂組成物層付き半導体チップをピックアップし、第2の接続電極が設けられた第1の基板に搭載することにより、半導体チップ/第1の基板積層体を得る第6の工程と、

前記半導体チップ/第1の基板積層体を加熱することにより、前記第1の接続電極と第2の接続電極が電気的に接続された半導体チップ/第1の基板接合体を得る第7の工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記第1の接続電極および第2の接続電極の少なくとも一方の表面に半田層が形成されている、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記第7の工程における加熱が、前記半田層の融点より高い温度で行われる、請求項2に記載の半導体装置の製造方法。

【請求項4】

前記第7の工程における加熱が、前記半導体チップ/第1の基板積層体を加圧流体により加圧しながら行う、請求項1ないし3に記載の半導体装置の製造方法。

【請求項5】

前記第7の工程後にフラックス機能を有する樹脂組成物層を硬化する第8の工程を有する、

請求項1ないし4のいずれかに記載の半導体装置の製造方法。

【請求項6】

前記第8の工程が前記半導体チップ/第1の基板接合体を加圧流体により加圧しながら行う、請求項5に記載の半導体装置の製造方法。

【請求項7】

前記フラックス機能を有する樹脂組成物層が25℃でフィルム状である、請求項1ないし6のいずれかに記載の半導体装置の製造方法。

【請求項8】

前記第1の工程において、予め25℃でフィルム状のフラックス機能を有する樹脂組成物層とバックグラインドテープを積層し、その後、25℃でフィルム状のフラックス機能を有する樹脂組成物層と半導体ウエハの回路面とを対向させて貼り合せる、請求項7に記載の半導体装置の製造方法。

【請求項9】

前記フラックス機能を有する樹脂組成物層が、フェノール性水酸基及び/又はカルボキシル基を有する化合物を含有する、請求項1ないし8のいずれかに記載の半導体装置の製造方法。

【請求項10】

請求項1ないし9のいずれかに記載の半導体装置の製造方法で作製されたことを特徴とする半導体装置。

【請求項11】

請求項10に記載の半導体装置を第2の基板に実装することを特徴とする電気、電子部品の製造方法。

【請求項12】

請求項11に記載の電気、電子部品の製造方法で作製されたことを特徴とする電気、電子部品。

【請求項1】

第1の接続電極が設けられた回路面を有する半導体ウエハの回路面にフラックス機能を有する樹脂組成物層およびバックグラインドテープをこの順に形成する第1の工程と、

前記半導体ウエハの回路面とは反対側の面を研削する第2の工程と、

前記半導体ウエハの回路面とは反対側の面にダイシングテープを積層する第3の工程と、

前記バックグラインドテープを剥離する第4の工程と、

前記フラックス機能を有する樹脂組成物層および半導体ウエハを個片化することにより前記フラックス機能を有する樹脂組成物層付き半導体チップを得る第5の工程と、

前記フラックス機能を有する樹脂組成物層付き半導体チップをピックアップし、第2の接続電極が設けられた第1の基板に搭載することにより、半導体チップ/第1の基板積層体を得る第6の工程と、

前記半導体チップ/第1の基板積層体を加熱することにより、前記第1の接続電極と第2の接続電極が電気的に接続された半導体チップ/第1の基板接合体を得る第7の工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記第1の接続電極および第2の接続電極の少なくとも一方の表面に半田層が形成されている、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記第7の工程における加熱が、前記半田層の融点より高い温度で行われる、請求項2に記載の半導体装置の製造方法。

【請求項4】

前記第7の工程における加熱が、前記半導体チップ/第1の基板積層体を加圧流体により加圧しながら行う、請求項1ないし3に記載の半導体装置の製造方法。

【請求項5】

前記第7の工程後にフラックス機能を有する樹脂組成物層を硬化する第8の工程を有する、

請求項1ないし4のいずれかに記載の半導体装置の製造方法。

【請求項6】

前記第8の工程が前記半導体チップ/第1の基板接合体を加圧流体により加圧しながら行う、請求項5に記載の半導体装置の製造方法。

【請求項7】

前記フラックス機能を有する樹脂組成物層が25℃でフィルム状である、請求項1ないし6のいずれかに記載の半導体装置の製造方法。

【請求項8】

前記第1の工程において、予め25℃でフィルム状のフラックス機能を有する樹脂組成物層とバックグラインドテープを積層し、その後、25℃でフィルム状のフラックス機能を有する樹脂組成物層と半導体ウエハの回路面とを対向させて貼り合せる、請求項7に記載の半導体装置の製造方法。

【請求項9】

前記フラックス機能を有する樹脂組成物層が、フェノール性水酸基及び/又はカルボキシル基を有する化合物を含有する、請求項1ないし8のいずれかに記載の半導体装置の製造方法。

【請求項10】

請求項1ないし9のいずれかに記載の半導体装置の製造方法で作製されたことを特徴とする半導体装置。

【請求項11】

請求項10に記載の半導体装置を第2の基板に実装することを特徴とする電気、電子部品の製造方法。

【請求項12】

請求項11に記載の電気、電子部品の製造方法で作製されたことを特徴とする電気、電子部品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−15444(P2012−15444A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152933(P2010−152933)

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]