半導体装置の製造方法および半導体装置の製造装置

【課題】配線溝への埋め込み特性が良好で、信頼性の高い半導体装置を作製することができる半導体装置の製造方法および半導体装置の製造装置を提供する。

【解決手段】半導体装置の製造方法は、半導体基板101上に、配線溝103が設けられた絶縁膜102を形成する工程(a)と、絶縁膜102上に導電性バリア膜104およびシード膜105を順次形成する工程(b)と、シード膜105上に電解めっき法により電解めっき膜106を形成する工程(c)とを備えている。工程(c)では、半導体基板101の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっきを行う。

【解決手段】半導体装置の製造方法は、半導体基板101上に、配線溝103が設けられた絶縁膜102を形成する工程(a)と、絶縁膜102上に導電性バリア膜104およびシード膜105を順次形成する工程(b)と、シード膜105上に電解めっき法により電解めっき膜106を形成する工程(c)とを備えている。工程(c)では、半導体基板101の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっきを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅などの電解めっきを用いた半導体装置の製造方法および半導体装置の製造装置に関する。

【背景技術】

【0002】

近年、半導体装置の低抵抗化を実現するために、銅を用いたダマシン配線の開発が行われている。しかし、半導体装置の微細化が進むとともに、電解めっき法を用いたダマシン配線の形成工程において、配線溝の良好な埋め込み特性を維持するのが困難になってきている。

【0003】

これまで、ダマシン配線の配線溝の埋め込み方法として、電解めっき方法の中でも、電流および電圧をパルス状に印加しながらめっきする方法や、光を照射することにより添加剤を分解させながらめっきする方法などが提案されている。以下、図4を参照しながら、従来の半導体装置の製造方法について説明する(特許文献1参照)。図4(a)〜(f)は、それぞれ従来の半導体装置の製造方法におけるダマシン配線工程を示す断面図である。

【0004】

最初に、図4(a)に示す工程では、半導体基板401上にシリコン酸化膜402を成膜する。続いて、図4(b)に示す工程では、リソグラフィー法およびドライエッチング法により、シリコン酸化膜402内にダマシン配線溝403を形成する。

【0005】

次に、図4(c)に示す工程では、シリコン酸化膜402の上面およびダマシン配線溝403の内壁の上に、導電性バリア金属層404を成膜する。その後、図4(d)に示すように、導電性バリア金属層404上に、シード層405を成膜する。

【0006】

続いて、図4(e)に示す工程では、シード層405を電極として、短波長の紫外線407を照射しながら電解銅めっきを行い、シード層405上に少なくともダマシン配線溝403が埋まるまで、銅膜406を成膜させる。ここで、電解銅めっき液としては、硫酸銅溶液を基本めっき液とする。また、硫酸銅溶液に含まれる溶剤としては、光沢性および機械的電気的強度を改善するための塩素、抑制剤として働くポリエチレングリコールなどの高分子化合物、促進剤として働くチオ化合物、およびレベラー剤として働くアゾ化合物が用いられる。なお、この工程では紫外線407を斜め方向(半導体基板401の基板面(配線が形成される面)に対して1度の方向)から照射することにより、シリコン酸化膜402の凸部上に形成された銅膜406に含まれるチオ化合物(促進剤)を優先的に分解させて、シリコン酸化膜402の凹部上に形成された銅膜406に含まれるチオ化合物(促進剤)を残存させる。このような状態で、電解銅めっきを行うことにより、チオ化合物(促進剤)が残存している凹部が凸部よりも優先的にめっきされる。以上の電解めっきプロセスにより、従来の半導体装置の製造方法では、凹凸が少なく、平坦化された銅膜406を成膜することができる。

【0007】

最後に、図4(f)に示す工程では、化学機械研磨法によって、ダマシン配線溝403の外側に形成された銅膜406、シード層405、および導電性バリア金属層404を除去することにより、ダマシン配線を形成することができる。

【特許文献1】特開2005−333153号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、チオ化合物(促進剤)を分解する従来の電解めっき方法では、ダマシン配線溝403の埋め込み特性が劣化するため、半導体装置の微細化への対応が難しくなっている。ここで、ダマシン配線溝403の埋め込み特性が劣化すると、ダマシン配線溝403内にボイドが発生し、半導体装置における電気特性および信頼性が低下するという可能性がある。

【0009】

また、従来の電解めっき方法では、図5に示すような不具合も生じる可能性がある。図5(a)、(b)は、従来の半導体装置の製造方法における光を照射する様子を示す断面図である。

【0010】

図5(a)に示すように、半導体装置501の基板面に対して低角度の方向から光を照射する際、例えば半導体装置501の基板面に対して3度で入射させる場合、めっき装置に設けられた電界遮蔽板502あるいはフィルター(図示せず)等と半導体装置501との距離を8mm以上にしなければ、光を半導体装置501の基板面全体に照射することができない。しかしながら、通常、電解めっき膜の均一性を向上させるためには、フィルターあるいは電界遮蔽板502と半導体装置501との距離は、それぞれ1〜4mmの範囲であることが望ましい。したがって、上記の距離を大きくする必要がある従来の半導体装置の製造方法では、電解めっき膜の均一性が悪化するおそれがある。

【0011】

また、図5(b)に示すように、半導体基板401に対して低角度の方向から光を照射する際は、凸部と凹部との段差により、銅膜406上には光が照射されない影の領域が生じてしまう。ここで、上記の段差が200nmある場合、配線幅方向の長さが約4000nmである影の領域が生じ、影の領域では電解めっきが十分に進行しなくなってしまうおそれがある。

【0012】

本発明は、上記の不具合を鑑みてなされたものであり、配線溝への埋め込み特性が良好で、信頼性の高い半導体装置を作製することができる半導体装置の製造方法および半導体装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するため、本発明の半導体装置の製造方法は、半導体基板上に、配線溝が設けられた絶縁膜を形成する工程(a)と、前記絶縁膜の上面上および前記配線溝の内壁の上に第1の金属膜を形成する工程(b)と、前記第1の金属膜上に、第2の金属膜を形成する工程(c)と、前記半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっき法により前記第2の金属膜上に前記配線溝を埋める第3の金属膜を形成する工程(d)と、前記配線溝の外側に形成された前記第1の金属膜、前記第2の金属膜、および前記第3の金属膜を除去して、前記配線溝内に配線を形成する工程(e)とを備えている。

【0014】

この方法によると、工程(d)において半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら電解めっきを行うことで、電解めっき液に含まれる添加剤が分解されることなく、第2の金属膜を活性化することができる。これにより、活性化された第2の金属膜の表面に、例えば促進剤などの添加剤が効率良く作用することができるため、配線溝におけるボイドの発生が抑制され、埋め込み特性が良好な第3の金属膜を得ることができる。その結果、本発明の製造方法では、微細化されても良好な埋め込み特性を維持することができ、信頼性の高い半導体装置を実現することが可能となる。

【0015】

また、前記工程(d)では、前記半導体基板の基板面に対して垂直な方向から光を照射することが好ましい。この場合、半導体基板に形成された凸部による影の領域の発生が抑制されるため、半導体基板に対して光をより均一に照射することができ、均一性が良好な第3の金属膜を形成することができる。

【0016】

なお、前記工程(c)で形成される前記第2の金属膜と前記工程(d)で形成される前記第3の金属膜とは、互いに同じ金属を主成分とすることが好ましく、前記金属が銅であれば特に好ましい。

【0017】

また、本発明の半導体装置の製造装置は、回転機構を有し、半導体基板を保持するための保持部と、前記保持部に対向し、前記半導体基板へ光を出射するための発光体と、前記保持部と前記発光体との間に設けられ、少なくとも1つの開口部を有する遮蔽板とを備えている。

【0018】

これによれば、発光体と半導体基板との間に設置された電界遮蔽板に開口部が形成されているため、半導体基板の基板面に対して例えば垂直な方向から光を照射することができる。このため、電解めっきの工程において本発明の製造装置を用いると、電解めっき液に含まれる添加剤が分解されることなく、効率良く電解めっきを行うことができ、配線溝に対する金属の埋め込み特性を向上させることができる。その結果、本発明に係る半導体装置の製造装置では、初期の電気特性の不良が起こりにくく、信頼性の高い半導体装置を製造することが可能となる。

【発明の効果】

【0019】

本発明の半導体装置の製造方法および半導体装置の製造装置によると、従来よりも半導体基板の基板面に対して大きな角度から光を照射しながら電解めっきを行うことで、配線溝の埋め込み特性を向上させることができる。このため、半導体装置を微細化しても、良好な埋め込み特性を示し、信頼性の高い半導体装置を実現することが可能となる。

【発明を実施するための最良の形態】

【0020】

(実施形態)

以下、本発明の実施形態に係る半導体装置の製造方法および半導体装置の製造装置について、図面を参照しながら説明する。最初に本実施形態の半導体装置の製造方法について述べる。

【0021】

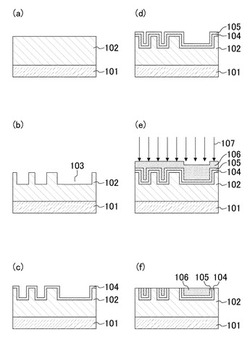

図1(a)〜(f)は、本実施形態に係る半導体装置の製造方法を示す断面図である。

【0022】

まず、図1(a)に示すように、半導体基板101上に、CVD(Chemical Vapor Deposition)法により成膜温度を350℃として、膜厚が300nmの絶縁膜102を形成する。なお、絶縁膜102の材料としては、例えばSi(シリコン)とC(炭素)、O(酸素)またはN(窒素)などから構成される化合物が挙げられる。また、本実施形態では1層のみを成膜しているが、2層以上の絶縁膜を順次形成してもよい。なお、成膜方法としては、溶剤を塗布した後、200℃以上の条件でアニール処理することで絶縁膜102を成膜する方法も用いることができる。

【0023】

次に、図1(b)に示すように、フォトレジスト(図示せず)をマスクとして、ドライエッチング法により絶縁膜102内に配線溝103を形成する。

【0024】

次に、図1(c)に示すように、絶縁膜102の上面および配線溝103の内壁の上に、スパッタ法を用いて例えばTa(タンタル)からなる導電性バリア膜104を成膜する。このとき、ターゲットバイアスを30kW、基板バイアスを300Wとする成膜条件を用いる。ここで、導電性バリア膜104の材料としてTa以外に、Ti(チタン)、W(タングステン)、およびRu(ルテニウム)などの金属や、これらの金属にN(窒素)、C(炭素)、またはSi(シリコン)がドープされた金属化合物を用いてもよい。また、これらの金属や金属化合物を順次積層した膜でも問題ない。特に、導電性バリア膜104としては、TaN、Taを順次形成した積層膜が好ましい。また、導電性バリア膜104の成膜方法としては、PVD(Physical Vapor Deposition)法を用いているが、CVD法によって成膜してもよい。さらに、成膜用のガスの組成を連続的に変化させながら成膜することで、組成が連続的に変化した導電性バリア膜104を形成してもよい。

【0025】

次に図1(d)に示すように、導電性バリア膜104上に、スパッタ法を用いて例えば膜厚が40nmで、Cuなどからなるシード膜105を成膜する。このとき、ターゲットバイアスを40kW、基板バイアスを600Wとする成膜条件を用いる。なお、PVD法以外に、CVD法を用いてシード膜105を成膜してもよい。

【0026】

次に図1(e)に示すように、半導体基板101全体を硫酸銅めっき液が入っためっき槽(図示せず)に浸漬し、光107を照射しながら、電解めっきによりシード膜105に電流を流すことで、シード膜105上に例えば膜厚が500nmで銅からなる電解めっき膜106を成膜する。ここで用いる硫酸銅めっき液には、例えば塩素が10〜100ppm、硫酸が10〜250g/L、および銅が5〜100g/Lの濃度でそれぞれ含まれている。硫酸銅めっき液に含まれる添加剤としては、ポリエチレングリコールなどの高分子化合物(抑制剤)、チオ化合物(促進剤)、およびアゾ化合物(レベラー剤)などが用いられる。

【0027】

なお、本工程では半導体基板101の基板面に対して垂直な方向から光107を照射させる。また、照射する光107の波長は、400nm以上600nm以下であることが好ましい。この範囲の波長を有する光107を照射する理由について図2を用いて以下に説明する。

【0028】

図2は、光の波長に対する銅の反射率を示す図である。同図から、銅は、600nm以下の波長の光を吸収しやすいことがわかる。また、上述した各種の添加剤に含まれるC−C結合などの単結合は200〜370nmの波長を有する光を吸収し、C=O結合などのニ重結合は150〜220nmの波長を有する光を吸収する。このため、光による添加剤の分解を抑制するためには、例えば400nm以上の長波長の光を用いることが好ましい。以上のことより、添加剤へ及ぼす影響を抑えながら、銅の表面を活性化するためには、400nm以上600nm以下の波長の光を照射することが効果的である。

【0029】

最後に、図1(f)に示すように、CMP(化学機械研磨)法により、配線溝103の外側に形成された電解めっき膜106、シード膜105、および導電性バリア膜104を除去することにより、本実施形態の半導体装置に係るダマシン配線を作製することができる。

【0030】

本実施形態の製造方法の特徴は、図1(e)に示す工程において、半導体基板101の基板面に対して垂直な方向から光107を照射しながら、電解めっきを行うことにある。この方法によれば、めっき液に含まれる添加剤が分解されることなく、銅からなるシード膜105が照射された光107を吸収し活性化することができる。この場合、活性化されたシード膜105の表面に、促進剤などの添加剤が効率良く作用することができるため、配線溝103にボイドなどが発生するのが抑制され、埋め込み特性が良好な電解めっき膜106を得ることができる。その結果、本実施形態の製造方法では、微細化されても良好な埋め込み特性を維持でき、信頼性の高い半導体装置を実現することが可能となる。

【0031】

なお、図1(e)に示す電解めっきの工程では、半導体基板101上に形成された凸部により影の領域が発生するのを抑制するため、半導体基板101の基板面に対して、70度以上90度以下の方向から光107を照射することが好ましい。さらには、実施形態の製造方法のように、半導体基板101の基板面に対して垂直な方向から光107を照射すると特に好ましい。

【0032】

次に、本実施形態に係る半導体装置の製造装置について図3を用いて説明する。図3(a)は、本実施形態に係る半導体装置の製造装置を示す上面図であり、図3(b)は、図3(a)に示すIIIb−IIIb線における断面図である。また、図3(c)は、本実施形態に係る半導体装置の製造装置を示す斜視図である。なお、図3に示す製造装置は、上述の図1(e)に示す電解めっきの工程に用いる製造装置である。

【0033】

図3(a)〜(c)に示すように、本実施形態に係る半導体装置の製造装置は、回転機構を有し、半導体基板201を支持するための保持部200と、保持部200に対向し、半導体基板201へ光205を出射するための発光体203と、保持部200と発光体203との間に設けられ、開口部202を有する電界遮蔽板204およびフィルター(図示せず)とを備えている。なお、電界遮蔽板204は、フィルター(図示せず)や半導体基板201の周辺部にいおける電界をコントロールするために設けられている。また、電界遮蔽板204およびフィルター(図示せず)に設けられた開口部は複数個形成されていてもよい。

【0034】

また、図示はしないが、電界遮蔽板204およびフィルターと発光体203との間にはアノードが設けられている。図1(e)に示す工程では、半導体基板201上に形成されたシード膜105(図1(d)参照)をカソードとして、アノードとカソードとの間に電流を印加することで、電解めっきが行われる。電界めっきの電流条件としては、電流密度が5〜50mA、回転数が5〜200rpmであることが好ましい。

【0035】

続いて、本実施形態に係る半導体装置の製造装置の動作について説明する(図3参照)。本実施形態の製造装置では、半導体基板201を保持部200に設置し、保持部200を回転させながら、発光体203より半導体基板201に対して光205を照射する。このとき、発光体203から出射された光205は、フィルター(図示せず)および電界遮蔽板204に設けられた開口部202を通って、半導体基板201へ入射する。

【0036】

本実施形態の半導体装置の製造装置では、発光体203と半導体基板201との間に設置されたフィルター(図示せず)および電界遮蔽板204に開口部202が形成されているため、半導体基板201の基板面に対して垂直に光205を照射することができる。その結果、電解めっきの際に、めっき液中の添加剤が分解されることなく効率良く電解めっきを行うことができ、配線溝に対しても良好な埋め込み特性を示すことができる。これにより、本実施形態に係る半導体製造装置を用いると、初期の電気特性の不良が起こりにくく、信頼性の高い半導体装置を製造することができる。

【0037】

なお、例えば直径が300nmである半導体基板201を用いる場合、開口部202の長手方向の長さは150mm以上あればよい。この場合、半導体基板201を回転させながら電界めっきを行うことで、半導体基板201全体に光205を照射することができる。また、開口部202の短手方向の長さは、半導体基板201の回転数によって調整することができる。

【0038】

なお、本実施形態の製造装置では、例えば半導体基板201の基板面および電界遮蔽板204の下面(発光体203に対向する面)に平行な方向を軸として所定の幅で回転したり、平面的に見て一部分のみが開口部202と重なるように、電界遮蔽板204と平行な方向に移動したりすることができる発光体203を備えていてもよい。以上のような可動式の発光体203を用いることで、半導体基板201の基板面に対して70度以上90度未満の方向から光を照射することが可能となる。

【産業上の利用可能性】

【0039】

本発明の半導体装置の製造方法および半導体装置の製造装置は、例えば埋め込み配線を有する半導体装置の微細化に有用である。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る半導体装置の製造方法を示す断面図である。

【図2】本発明の実施形態に係る光の波長に対する銅の反射率を示す図である。

【図3】(a)は、本発明の実施形態に係る半導体装置の製造装置を示す上面図であり、図3(b)は、図3(a)に示すIIIb−IIIb線における断面図であり、図3(c)は、実施形態の製造装置を示す斜視図である。

【図4】従来の半導体装置の製造方法を示す断面図である。

【図5】(a)、(b)は、それぞれ従来の半導体装置の製造方法に係る光照射の様子を示す断面図である。

【符号の説明】

【0041】

101 半導体基板

102 絶縁膜

103 配線溝

104 導電性バリア膜

105 シード膜

106 電界めっき膜

107 光

200 保持部

201 半導体基板

202 開口部

203 発光体

204 電界遮蔽板

205 光

401 半導体基板

402 シリコン酸化膜

403 ダマシン配線溝

404 導電性バリア金属層

405 シード層

406 銅膜

407 紫外線

501 半導体装置

502 電界遮蔽板

【技術分野】

【0001】

本発明は、銅などの電解めっきを用いた半導体装置の製造方法および半導体装置の製造装置に関する。

【背景技術】

【0002】

近年、半導体装置の低抵抗化を実現するために、銅を用いたダマシン配線の開発が行われている。しかし、半導体装置の微細化が進むとともに、電解めっき法を用いたダマシン配線の形成工程において、配線溝の良好な埋め込み特性を維持するのが困難になってきている。

【0003】

これまで、ダマシン配線の配線溝の埋め込み方法として、電解めっき方法の中でも、電流および電圧をパルス状に印加しながらめっきする方法や、光を照射することにより添加剤を分解させながらめっきする方法などが提案されている。以下、図4を参照しながら、従来の半導体装置の製造方法について説明する(特許文献1参照)。図4(a)〜(f)は、それぞれ従来の半導体装置の製造方法におけるダマシン配線工程を示す断面図である。

【0004】

最初に、図4(a)に示す工程では、半導体基板401上にシリコン酸化膜402を成膜する。続いて、図4(b)に示す工程では、リソグラフィー法およびドライエッチング法により、シリコン酸化膜402内にダマシン配線溝403を形成する。

【0005】

次に、図4(c)に示す工程では、シリコン酸化膜402の上面およびダマシン配線溝403の内壁の上に、導電性バリア金属層404を成膜する。その後、図4(d)に示すように、導電性バリア金属層404上に、シード層405を成膜する。

【0006】

続いて、図4(e)に示す工程では、シード層405を電極として、短波長の紫外線407を照射しながら電解銅めっきを行い、シード層405上に少なくともダマシン配線溝403が埋まるまで、銅膜406を成膜させる。ここで、電解銅めっき液としては、硫酸銅溶液を基本めっき液とする。また、硫酸銅溶液に含まれる溶剤としては、光沢性および機械的電気的強度を改善するための塩素、抑制剤として働くポリエチレングリコールなどの高分子化合物、促進剤として働くチオ化合物、およびレベラー剤として働くアゾ化合物が用いられる。なお、この工程では紫外線407を斜め方向(半導体基板401の基板面(配線が形成される面)に対して1度の方向)から照射することにより、シリコン酸化膜402の凸部上に形成された銅膜406に含まれるチオ化合物(促進剤)を優先的に分解させて、シリコン酸化膜402の凹部上に形成された銅膜406に含まれるチオ化合物(促進剤)を残存させる。このような状態で、電解銅めっきを行うことにより、チオ化合物(促進剤)が残存している凹部が凸部よりも優先的にめっきされる。以上の電解めっきプロセスにより、従来の半導体装置の製造方法では、凹凸が少なく、平坦化された銅膜406を成膜することができる。

【0007】

最後に、図4(f)に示す工程では、化学機械研磨法によって、ダマシン配線溝403の外側に形成された銅膜406、シード層405、および導電性バリア金属層404を除去することにより、ダマシン配線を形成することができる。

【特許文献1】特開2005−333153号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、チオ化合物(促進剤)を分解する従来の電解めっき方法では、ダマシン配線溝403の埋め込み特性が劣化するため、半導体装置の微細化への対応が難しくなっている。ここで、ダマシン配線溝403の埋め込み特性が劣化すると、ダマシン配線溝403内にボイドが発生し、半導体装置における電気特性および信頼性が低下するという可能性がある。

【0009】

また、従来の電解めっき方法では、図5に示すような不具合も生じる可能性がある。図5(a)、(b)は、従来の半導体装置の製造方法における光を照射する様子を示す断面図である。

【0010】

図5(a)に示すように、半導体装置501の基板面に対して低角度の方向から光を照射する際、例えば半導体装置501の基板面に対して3度で入射させる場合、めっき装置に設けられた電界遮蔽板502あるいはフィルター(図示せず)等と半導体装置501との距離を8mm以上にしなければ、光を半導体装置501の基板面全体に照射することができない。しかしながら、通常、電解めっき膜の均一性を向上させるためには、フィルターあるいは電界遮蔽板502と半導体装置501との距離は、それぞれ1〜4mmの範囲であることが望ましい。したがって、上記の距離を大きくする必要がある従来の半導体装置の製造方法では、電解めっき膜の均一性が悪化するおそれがある。

【0011】

また、図5(b)に示すように、半導体基板401に対して低角度の方向から光を照射する際は、凸部と凹部との段差により、銅膜406上には光が照射されない影の領域が生じてしまう。ここで、上記の段差が200nmある場合、配線幅方向の長さが約4000nmである影の領域が生じ、影の領域では電解めっきが十分に進行しなくなってしまうおそれがある。

【0012】

本発明は、上記の不具合を鑑みてなされたものであり、配線溝への埋め込み特性が良好で、信頼性の高い半導体装置を作製することができる半導体装置の製造方法および半導体装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するため、本発明の半導体装置の製造方法は、半導体基板上に、配線溝が設けられた絶縁膜を形成する工程(a)と、前記絶縁膜の上面上および前記配線溝の内壁の上に第1の金属膜を形成する工程(b)と、前記第1の金属膜上に、第2の金属膜を形成する工程(c)と、前記半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっき法により前記第2の金属膜上に前記配線溝を埋める第3の金属膜を形成する工程(d)と、前記配線溝の外側に形成された前記第1の金属膜、前記第2の金属膜、および前記第3の金属膜を除去して、前記配線溝内に配線を形成する工程(e)とを備えている。

【0014】

この方法によると、工程(d)において半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら電解めっきを行うことで、電解めっき液に含まれる添加剤が分解されることなく、第2の金属膜を活性化することができる。これにより、活性化された第2の金属膜の表面に、例えば促進剤などの添加剤が効率良く作用することができるため、配線溝におけるボイドの発生が抑制され、埋め込み特性が良好な第3の金属膜を得ることができる。その結果、本発明の製造方法では、微細化されても良好な埋め込み特性を維持することができ、信頼性の高い半導体装置を実現することが可能となる。

【0015】

また、前記工程(d)では、前記半導体基板の基板面に対して垂直な方向から光を照射することが好ましい。この場合、半導体基板に形成された凸部による影の領域の発生が抑制されるため、半導体基板に対して光をより均一に照射することができ、均一性が良好な第3の金属膜を形成することができる。

【0016】

なお、前記工程(c)で形成される前記第2の金属膜と前記工程(d)で形成される前記第3の金属膜とは、互いに同じ金属を主成分とすることが好ましく、前記金属が銅であれば特に好ましい。

【0017】

また、本発明の半導体装置の製造装置は、回転機構を有し、半導体基板を保持するための保持部と、前記保持部に対向し、前記半導体基板へ光を出射するための発光体と、前記保持部と前記発光体との間に設けられ、少なくとも1つの開口部を有する遮蔽板とを備えている。

【0018】

これによれば、発光体と半導体基板との間に設置された電界遮蔽板に開口部が形成されているため、半導体基板の基板面に対して例えば垂直な方向から光を照射することができる。このため、電解めっきの工程において本発明の製造装置を用いると、電解めっき液に含まれる添加剤が分解されることなく、効率良く電解めっきを行うことができ、配線溝に対する金属の埋め込み特性を向上させることができる。その結果、本発明に係る半導体装置の製造装置では、初期の電気特性の不良が起こりにくく、信頼性の高い半導体装置を製造することが可能となる。

【発明の効果】

【0019】

本発明の半導体装置の製造方法および半導体装置の製造装置によると、従来よりも半導体基板の基板面に対して大きな角度から光を照射しながら電解めっきを行うことで、配線溝の埋め込み特性を向上させることができる。このため、半導体装置を微細化しても、良好な埋め込み特性を示し、信頼性の高い半導体装置を実現することが可能となる。

【発明を実施するための最良の形態】

【0020】

(実施形態)

以下、本発明の実施形態に係る半導体装置の製造方法および半導体装置の製造装置について、図面を参照しながら説明する。最初に本実施形態の半導体装置の製造方法について述べる。

【0021】

図1(a)〜(f)は、本実施形態に係る半導体装置の製造方法を示す断面図である。

【0022】

まず、図1(a)に示すように、半導体基板101上に、CVD(Chemical Vapor Deposition)法により成膜温度を350℃として、膜厚が300nmの絶縁膜102を形成する。なお、絶縁膜102の材料としては、例えばSi(シリコン)とC(炭素)、O(酸素)またはN(窒素)などから構成される化合物が挙げられる。また、本実施形態では1層のみを成膜しているが、2層以上の絶縁膜を順次形成してもよい。なお、成膜方法としては、溶剤を塗布した後、200℃以上の条件でアニール処理することで絶縁膜102を成膜する方法も用いることができる。

【0023】

次に、図1(b)に示すように、フォトレジスト(図示せず)をマスクとして、ドライエッチング法により絶縁膜102内に配線溝103を形成する。

【0024】

次に、図1(c)に示すように、絶縁膜102の上面および配線溝103の内壁の上に、スパッタ法を用いて例えばTa(タンタル)からなる導電性バリア膜104を成膜する。このとき、ターゲットバイアスを30kW、基板バイアスを300Wとする成膜条件を用いる。ここで、導電性バリア膜104の材料としてTa以外に、Ti(チタン)、W(タングステン)、およびRu(ルテニウム)などの金属や、これらの金属にN(窒素)、C(炭素)、またはSi(シリコン)がドープされた金属化合物を用いてもよい。また、これらの金属や金属化合物を順次積層した膜でも問題ない。特に、導電性バリア膜104としては、TaN、Taを順次形成した積層膜が好ましい。また、導電性バリア膜104の成膜方法としては、PVD(Physical Vapor Deposition)法を用いているが、CVD法によって成膜してもよい。さらに、成膜用のガスの組成を連続的に変化させながら成膜することで、組成が連続的に変化した導電性バリア膜104を形成してもよい。

【0025】

次に図1(d)に示すように、導電性バリア膜104上に、スパッタ法を用いて例えば膜厚が40nmで、Cuなどからなるシード膜105を成膜する。このとき、ターゲットバイアスを40kW、基板バイアスを600Wとする成膜条件を用いる。なお、PVD法以外に、CVD法を用いてシード膜105を成膜してもよい。

【0026】

次に図1(e)に示すように、半導体基板101全体を硫酸銅めっき液が入っためっき槽(図示せず)に浸漬し、光107を照射しながら、電解めっきによりシード膜105に電流を流すことで、シード膜105上に例えば膜厚が500nmで銅からなる電解めっき膜106を成膜する。ここで用いる硫酸銅めっき液には、例えば塩素が10〜100ppm、硫酸が10〜250g/L、および銅が5〜100g/Lの濃度でそれぞれ含まれている。硫酸銅めっき液に含まれる添加剤としては、ポリエチレングリコールなどの高分子化合物(抑制剤)、チオ化合物(促進剤)、およびアゾ化合物(レベラー剤)などが用いられる。

【0027】

なお、本工程では半導体基板101の基板面に対して垂直な方向から光107を照射させる。また、照射する光107の波長は、400nm以上600nm以下であることが好ましい。この範囲の波長を有する光107を照射する理由について図2を用いて以下に説明する。

【0028】

図2は、光の波長に対する銅の反射率を示す図である。同図から、銅は、600nm以下の波長の光を吸収しやすいことがわかる。また、上述した各種の添加剤に含まれるC−C結合などの単結合は200〜370nmの波長を有する光を吸収し、C=O結合などのニ重結合は150〜220nmの波長を有する光を吸収する。このため、光による添加剤の分解を抑制するためには、例えば400nm以上の長波長の光を用いることが好ましい。以上のことより、添加剤へ及ぼす影響を抑えながら、銅の表面を活性化するためには、400nm以上600nm以下の波長の光を照射することが効果的である。

【0029】

最後に、図1(f)に示すように、CMP(化学機械研磨)法により、配線溝103の外側に形成された電解めっき膜106、シード膜105、および導電性バリア膜104を除去することにより、本実施形態の半導体装置に係るダマシン配線を作製することができる。

【0030】

本実施形態の製造方法の特徴は、図1(e)に示す工程において、半導体基板101の基板面に対して垂直な方向から光107を照射しながら、電解めっきを行うことにある。この方法によれば、めっき液に含まれる添加剤が分解されることなく、銅からなるシード膜105が照射された光107を吸収し活性化することができる。この場合、活性化されたシード膜105の表面に、促進剤などの添加剤が効率良く作用することができるため、配線溝103にボイドなどが発生するのが抑制され、埋め込み特性が良好な電解めっき膜106を得ることができる。その結果、本実施形態の製造方法では、微細化されても良好な埋め込み特性を維持でき、信頼性の高い半導体装置を実現することが可能となる。

【0031】

なお、図1(e)に示す電解めっきの工程では、半導体基板101上に形成された凸部により影の領域が発生するのを抑制するため、半導体基板101の基板面に対して、70度以上90度以下の方向から光107を照射することが好ましい。さらには、実施形態の製造方法のように、半導体基板101の基板面に対して垂直な方向から光107を照射すると特に好ましい。

【0032】

次に、本実施形態に係る半導体装置の製造装置について図3を用いて説明する。図3(a)は、本実施形態に係る半導体装置の製造装置を示す上面図であり、図3(b)は、図3(a)に示すIIIb−IIIb線における断面図である。また、図3(c)は、本実施形態に係る半導体装置の製造装置を示す斜視図である。なお、図3に示す製造装置は、上述の図1(e)に示す電解めっきの工程に用いる製造装置である。

【0033】

図3(a)〜(c)に示すように、本実施形態に係る半導体装置の製造装置は、回転機構を有し、半導体基板201を支持するための保持部200と、保持部200に対向し、半導体基板201へ光205を出射するための発光体203と、保持部200と発光体203との間に設けられ、開口部202を有する電界遮蔽板204およびフィルター(図示せず)とを備えている。なお、電界遮蔽板204は、フィルター(図示せず)や半導体基板201の周辺部にいおける電界をコントロールするために設けられている。また、電界遮蔽板204およびフィルター(図示せず)に設けられた開口部は複数個形成されていてもよい。

【0034】

また、図示はしないが、電界遮蔽板204およびフィルターと発光体203との間にはアノードが設けられている。図1(e)に示す工程では、半導体基板201上に形成されたシード膜105(図1(d)参照)をカソードとして、アノードとカソードとの間に電流を印加することで、電解めっきが行われる。電界めっきの電流条件としては、電流密度が5〜50mA、回転数が5〜200rpmであることが好ましい。

【0035】

続いて、本実施形態に係る半導体装置の製造装置の動作について説明する(図3参照)。本実施形態の製造装置では、半導体基板201を保持部200に設置し、保持部200を回転させながら、発光体203より半導体基板201に対して光205を照射する。このとき、発光体203から出射された光205は、フィルター(図示せず)および電界遮蔽板204に設けられた開口部202を通って、半導体基板201へ入射する。

【0036】

本実施形態の半導体装置の製造装置では、発光体203と半導体基板201との間に設置されたフィルター(図示せず)および電界遮蔽板204に開口部202が形成されているため、半導体基板201の基板面に対して垂直に光205を照射することができる。その結果、電解めっきの際に、めっき液中の添加剤が分解されることなく効率良く電解めっきを行うことができ、配線溝に対しても良好な埋め込み特性を示すことができる。これにより、本実施形態に係る半導体製造装置を用いると、初期の電気特性の不良が起こりにくく、信頼性の高い半導体装置を製造することができる。

【0037】

なお、例えば直径が300nmである半導体基板201を用いる場合、開口部202の長手方向の長さは150mm以上あればよい。この場合、半導体基板201を回転させながら電界めっきを行うことで、半導体基板201全体に光205を照射することができる。また、開口部202の短手方向の長さは、半導体基板201の回転数によって調整することができる。

【0038】

なお、本実施形態の製造装置では、例えば半導体基板201の基板面および電界遮蔽板204の下面(発光体203に対向する面)に平行な方向を軸として所定の幅で回転したり、平面的に見て一部分のみが開口部202と重なるように、電界遮蔽板204と平行な方向に移動したりすることができる発光体203を備えていてもよい。以上のような可動式の発光体203を用いることで、半導体基板201の基板面に対して70度以上90度未満の方向から光を照射することが可能となる。

【産業上の利用可能性】

【0039】

本発明の半導体装置の製造方法および半導体装置の製造装置は、例えば埋め込み配線を有する半導体装置の微細化に有用である。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る半導体装置の製造方法を示す断面図である。

【図2】本発明の実施形態に係る光の波長に対する銅の反射率を示す図である。

【図3】(a)は、本発明の実施形態に係る半導体装置の製造装置を示す上面図であり、図3(b)は、図3(a)に示すIIIb−IIIb線における断面図であり、図3(c)は、実施形態の製造装置を示す斜視図である。

【図4】従来の半導体装置の製造方法を示す断面図である。

【図5】(a)、(b)は、それぞれ従来の半導体装置の製造方法に係る光照射の様子を示す断面図である。

【符号の説明】

【0041】

101 半導体基板

102 絶縁膜

103 配線溝

104 導電性バリア膜

105 シード膜

106 電界めっき膜

107 光

200 保持部

201 半導体基板

202 開口部

203 発光体

204 電界遮蔽板

205 光

401 半導体基板

402 シリコン酸化膜

403 ダマシン配線溝

404 導電性バリア金属層

405 シード層

406 銅膜

407 紫外線

501 半導体装置

502 電界遮蔽板

【特許請求の範囲】

【請求項1】

半導体基板上に、配線溝が設けられた絶縁膜を形成する工程(a)と、

前記絶縁膜の上面上および前記配線溝の内壁の上に第1の金属膜を形成する工程(b)と、

前記第1の金属膜上に、第2の金属膜を形成する工程(c)と、

前記半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっき法により前記第2の金属膜上に前記配線溝を埋める第3の金属膜を形成する工程(d)と、

前記配線溝の外側に形成された前記第1の金属膜、前記第2の金属膜、および前記第3の金属膜を除去して、前記配線溝内に配線を形成する工程(e)と

を備えている半導体装置の製造方法。

【請求項2】

前記工程(d)では、前記半導体基板の基板面に対して垂直な方向から光を照射する請求項1に記載の半導体装置の製造方法。

【請求項3】

前記工程(d)では、波長が400nm以上600nm以下である光を照射する請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記工程(c)で形成される前記第2の金属膜と前記工程(d)で形成される前記第3の金属膜とは、互いに同じ金属を主成分とする請求項1〜3のうちいずれか1つに記載の半導体装置の製造方法。

【請求項5】

前記金属は銅である請求項4に記載の半導体装置の製造方法。

【請求項6】

回転機構を有し、半導体基板を保持するための保持部と、

前記保持部に対向し、前記半導体基板へ光を出射するための発光体と、

前記保持部と前記発光体との間に設けられ、少なくとも1つの開口部を有する遮蔽板とを備えている半導体装置の製造装置。

【請求項7】

前記発光体から出射する光は、前記開口部を通って前記半導体基板の基板面に対して70度以上90度以下の方向から入射する請求項6に記載の半導体装置の製造装置。

【請求項8】

前記発光体から出射する光は、前記開口部を通って前記半導体基板の基板面に対して垂直に入射する請求項7に記載の半導体装置の製造装置。

【請求項1】

半導体基板上に、配線溝が設けられた絶縁膜を形成する工程(a)と、

前記絶縁膜の上面上および前記配線溝の内壁の上に第1の金属膜を形成する工程(b)と、

前記第1の金属膜上に、第2の金属膜を形成する工程(c)と、

前記半導体基板の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっき法により前記第2の金属膜上に前記配線溝を埋める第3の金属膜を形成する工程(d)と、

前記配線溝の外側に形成された前記第1の金属膜、前記第2の金属膜、および前記第3の金属膜を除去して、前記配線溝内に配線を形成する工程(e)と

を備えている半導体装置の製造方法。

【請求項2】

前記工程(d)では、前記半導体基板の基板面に対して垂直な方向から光を照射する請求項1に記載の半導体装置の製造方法。

【請求項3】

前記工程(d)では、波長が400nm以上600nm以下である光を照射する請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記工程(c)で形成される前記第2の金属膜と前記工程(d)で形成される前記第3の金属膜とは、互いに同じ金属を主成分とする請求項1〜3のうちいずれか1つに記載の半導体装置の製造方法。

【請求項5】

前記金属は銅である請求項4に記載の半導体装置の製造方法。

【請求項6】

回転機構を有し、半導体基板を保持するための保持部と、

前記保持部に対向し、前記半導体基板へ光を出射するための発光体と、

前記保持部と前記発光体との間に設けられ、少なくとも1つの開口部を有する遮蔽板とを備えている半導体装置の製造装置。

【請求項7】

前記発光体から出射する光は、前記開口部を通って前記半導体基板の基板面に対して70度以上90度以下の方向から入射する請求項6に記載の半導体装置の製造装置。

【請求項8】

前記発光体から出射する光は、前記開口部を通って前記半導体基板の基板面に対して垂直に入射する請求項7に記載の半導体装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−153301(P2008−153301A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−337408(P2006−337408)

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]