半導体装置の製造方法および半導体装置

【課題】歩留まりを低下させることなく、複数の半導体装置を一括形成することが可能な方法を提供すること。

【解決手段】支持板19上に金属膜21を形成する工程と、この金属膜21上に、係合部を有する複数の接続プラグ18を形成する工程と、それぞれの接続プラグ18の係合部内に、複数の半導体チップ13にそれぞれ設けられた各突起電極17を挿入し、かつ接触させることにより固定するとともに、複数の半導体チップ13を絶縁樹脂15−1で覆う工程と、少なくとも突起電極17を接続プラグの係合部内に挿入、接触させた後に、絶縁樹脂15−1を硬化させる工程と、少なくとも金属膜21をエッチングすることにより、接続プラグ18に電気的に接続された配線パターン16を形成する工程と、配線パターン16の一部に電気的に接続されるとともに、配線パターン16の他の部分とはソルダーレジスト膜14により絶縁されるように半田ボール12を形成する工程と、それぞれの半導体チップ13の周囲およびその上方の絶縁樹脂15−1を切断する工程と、を具備する。

【解決手段】支持板19上に金属膜21を形成する工程と、この金属膜21上に、係合部を有する複数の接続プラグ18を形成する工程と、それぞれの接続プラグ18の係合部内に、複数の半導体チップ13にそれぞれ設けられた各突起電極17を挿入し、かつ接触させることにより固定するとともに、複数の半導体チップ13を絶縁樹脂15−1で覆う工程と、少なくとも突起電極17を接続プラグの係合部内に挿入、接触させた後に、絶縁樹脂15−1を硬化させる工程と、少なくとも金属膜21をエッチングすることにより、接続プラグ18に電気的に接続された配線パターン16を形成する工程と、配線パターン16の一部に電気的に接続されるとともに、配線パターン16の他の部分とはソルダーレジスト膜14により絶縁されるように半田ボール12を形成する工程と、それぞれの半導体チップ13の周囲およびその上方の絶縁樹脂15−1を切断する工程と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップが樹脂により封止された半導体装置の製造方法および、この製造方法によって形成された半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置として、半導体チップが樹脂により封止された半導体装置が知られている。この半導体装置を構成する樹脂の下面には配線パターンが設けられている。この配線パターンは、一部を除いてソルダーレジスト膜で覆われている。そして、ソルダーレジスト膜から露出した配線パターンの表面には、半導体装置を実装するための半田ボールが設けられている。この種の半導体装置において、半導体チップは、このチップに設けられた外部電極と配線パターンとが接触するように樹脂により封止されている。

【0003】

この従来の半導体装置は、半導体チップを個々に封止樹脂により封止した後、それぞれの樹脂の下面に配線パターン、ソルダーレジスト膜、半田ボールを形成することにより製造されていた。

【0004】

この製造方法に対して、複数の半導体装置を一括形成することにより、複数の半導体装置を容易かつ安価に製造する方法が検討されている(特許文献1、2等参照)。この方法を、以下に詳述する。

【0005】

まず保持板上に、電気特性試験で良品と判定された複数の半導体チップを、素子回路面を下にして所定の配列で配置し貼り付けた後、その上に、例えば樹脂シートを配置し加熱・加圧してモールドする。これにより、複数の半導体チップを一括して樹脂封止する。つぎに、保持板を剥がし、樹脂を所定の形状(例えば円形)に切断・加工した後、樹脂に埋め込まれた半導体チップの素子回路面上に絶縁樹脂層を形成し、この絶縁樹脂層に半導体チップの外部電極が露出する開口を形成する。その後、絶縁樹脂層上に配線パターンを形成するとともに、開口内に半導体チップの外部電極と接続される導電部を形成する。次いで、ソルダーレジスト層、半田ボールをこの順で形成した後、半導体チップ毎に樹脂シートおよび絶縁樹脂層を切断して個片化する。

【0006】

なお、本願において、上述した複数の半導体装置の一括形成とは、複数の半導体チップを樹脂により一括して封止し、配線パターン等を一括形成した後、樹脂を切断することにより複数の半導体装置を形成することを意味する。

【0007】

しかし、特許文献1、2に記載された半導体装置の製造方法においては、複数の半導体チップを一括して樹脂封止する際に、樹脂が硬化により収縮し、かつその収縮量が必ずしも設計通りではないため、樹脂硬化後の半導体チップの位置が設計位置からずれることがあった。このように半導体チップの位置がずれると、半導体チップの外部電極に接続される導電部を形成するために絶縁樹脂層に開口を形成する際に、開口の位置が半導体チップの外部電極の位置からずれ、接続信頼性が低下するという問題があった。さらに、開口と外部電極との位置ずれが大きくなると、接続不良となる半導体チップも生じ、歩留まりが低下するという問題があった。

【0008】

これに対し、一方の基板には筒状の電極を形成するとともに他方の基板には半田材料により凸状の電極を形成し、これらの電極の凹凸がかみ合うように両方の基板の位置を合わせた後、基板間に樹脂を充填する技術が知られている(特許文献3参照)。この技術を上述の半導体装置の製造方法に適用し、例えば導電部を筒状に形成するとともに、半導体チップの外部電極を半田材料により凸状に形成すれば、導電部と半導体チップの外部電極とがかみ合うため、樹脂収縮による半導体チップの位置ずれは抑制される。従って、外部電極と導電部との接触不良による歩留まりの低下を抑制することができるようにも思われる。

【0009】

しかし、この技術は、外部電極を溶融して筒状の導電部の内部に半田材料を流し込ませることにより両者を電気的に導通させる技術であるため、導電部と外部電極とのサイズを高精度でコントロールする必要があるとともに、これらを高い位置精度で形成することが必要になる問題がある。すなわち、例えば外部電極のサイズを小さくすると、外部電極と導電部との形成位置の精度を低くすることができるが、半田材料からなる外部電極が筒状の導電部内で溶融する際に、半田材料の体積が足りずに接触不良になる問題がある。また、外部電極のサイズを大きくすると、外部電極と導電部を高い位置精度で形成しなければならず、これらの位置が少しでもずれると、筒状の導電部に外部電極が乗り上げた状態で樹脂により封止される。従って、この後に、加熱して外部電極を溶融させると、外部電極が形成されていた部分に空間が生じるとともに、樹脂の体積膨張により、半導体チップと導電部とが接触せず、接触不良になる問題がある。従って、この技術を適用しても、導電部と外部電極との接触不良による歩留まりの低下を抑制することは困難である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−27127号公報

【特許文献2】特開2003−197662号公報

【特許文献3】特開2008−130992号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の課題は、歩留まりを低下させることなく、複数の半導体装置を一括形成することが可能な方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明による半導体装置の製造方法は、支持板上に金属膜を形成する工程と、この金属膜上に、係合部を有する複数の接続導体を形成する工程と、これらの各接続導体の前記係合部内に、複数の半導体チップにそれぞれ設けられた突起状の第1の外部電極をそれぞれ挿入させ、かつ接触させることにより、前記複数の半導体チップを固定するとともに、前記複数の半導体チップと前記金属膜との間に第1の樹脂を形成する工程と、前記複数の半導体チップを第2の樹脂で覆い、これを硬化させる工程と、少なくとも前記金属膜をエッチングすることにより、前記接続導体に電気的に接続された配線パターンを形成する工程と、前記配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、それぞれの前記半導体チップの周囲およびその上方の前記第2の樹脂を切断する工程と、を具備することを特徴とする方法である。

【0013】

また、本発明による半導体装置の製造方法は、両面接着シートの表面に、突起状の第1の外部電極を有する複数の半導体チップを貼り付けるとともに、前記両面接着シートの裏面のうち、前記複数の半導体チップに対応する位置に、それぞれベース板を貼り付ける工程と、少なくとも係合部を有する複数の接続導体を樹脂で覆う工程と、この樹脂に前記複数の半導体チップを埋め込むとともに、各前記接続導体の前記係合部内に、前記複数の半導体チップの前記第1の外部電極をそれぞれ挿入させ、かつ接触させる工程と、前記樹脂を硬化させる工程と、前記複数の接続導体に接続された配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、それぞれの前記半導体チップの周囲およびその上方の前記両面接着シートおよび前記樹脂を切断する工程と、を具備することを特徴とする方法である。

【0014】

また、本発明による半導体装置は、突起状の第1の外部電極が設けられた半導体チップと、この半導体チップを覆うように形成された樹脂と、この樹脂の裏面に形成された配線パターンと、この配線パターンの表面に形成され、前記第1の外部電極が挿入され、かつ接触される係合部を有する接続導体と、前記配線パターンを含む前記樹脂の下面に、前記配線パターンの一部が露出するように形成された配線保護膜と、この配線保護膜から露出した前記配線パターンに接触するように形成された第2の外部電極と、を具備することを特徴とするものである。

【発明の効果】

【0015】

本発明によれば、複数の半導体チップに設けられたそれぞれの外部電極を溶融させず、各外部電極の先端部をそれぞれの接続プラグの係合部に挿入、接触させることにより複数の半導体チップを固定した後、複数の半導体チップを覆う樹脂を硬化させる。従って、樹脂が硬化する際にそれぞれの半導体チップの位置ずれは抑制され、両者の電気的な接続不良は抑制される。さらに、外部電極は溶融させないため、これが溶融することによる両者の電気的な接続不良は抑制される。従って、歩留まりを低下させることなく、複数の半導体装置を一括形成することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施形態に係る半導体装置の製造方法により製造された半導体装置の裏面図である。

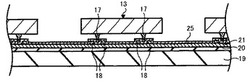

【図2】図1の一点鎖線A−A´に沿って示す断面図である。

【図3】図1、図2に示される半導体チップを裏面図である。

【図4】図2に示される接続プラグを拡大して示す上面図である。

【図5】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を示す斜視図である。

【図6】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図7】同じく、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図8】同じく、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図9】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図10】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図11】同じく、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図12】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、複数の半導体チップを樹脂で封止する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図13】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を剥がす工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図14】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図15】同じく、配線パターンを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図16】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断するする工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図17】本発明の第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図18】本発明の第2の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図19】同じく、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図20】本発明の第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図21】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、それぞれの半導体チップにベース板を貼り付ける工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図22】同じく、それぞれの半導体チップにベース板を貼り付ける工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図23】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを封止する樹脂を形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図24】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を剥がす工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図25】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図26】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図27】本発明の第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図28】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、装置の上層を、図5の一点鎖線B−B´に沿って示す断面図である。

【図29】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図30】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグおよび層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図31】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図32】同じく、層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図33】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図34】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、下層の半導体チップを固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図35】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、下層の半導体チップを樹脂で封止する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図36】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図37】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図38】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図39】本発明の第5の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図40】本発明の第6の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図41】図40に示される接続プラグおよびチップ部品接続パッドを拡大して示す上面図である。

【図42】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図43】同じく、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図44】同じく、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図45】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図46】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図47】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、チップ部品を固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図48】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップおよびチップ部品を樹脂で封止する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図49】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図50】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図51】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図52】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図53】本発明の第7の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図54】本発明の第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図55】接続プラグの第1の変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。

【図56】図55の上面図である。

【図57】接続プラグの第2の変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。

【図58】図57の上面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態に係る半導体装置の製造方法について、図面を参照して詳細に説明する。

【0018】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る半導体装置の製造方法によって製造された半導体装置11の裏面図である。図1に示すように、半導体装置11は、半導体チップ13が後述する樹脂15(図1においては図示せず)により封止されるとともに、樹脂15の裏面上には格子状に複数の半田ボール12が形成されており、半導体チップ13と複数の半田ボール12とが、電気的に接続されたものである。半田ボール12は、装置11の外部電極となるものであり、半田ボール12を介して、図示しない実装基板上の配線と装置11内部に封止された半導体チップ13とが電気的に接続される。なお、装置11の裏面において、半田ボール12以外の領域は、例えばソルダーレジスト膜14からなる配線保護膜で覆われている。

【0019】

図2は、図1の一点鎖線A−A´に沿って示す断面図である。以下に、図2を参照して、半導体装置11を詳細に説明する。図2に示すように、半導体装置11において、半導体チップ13は、このチップ13の周囲を覆う樹脂15により封止されている。半導体チップ13を覆う樹脂15の裏面上には、配線パターン16が形成されている。この配線パターン16は、ソルダーレジスト膜14で覆われている。配線パターン16を覆うソルダーレジスト膜14は、上述した半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、配線パターン16と半田ボール12とは電気的に接続されている。なお、配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0020】

また、樹脂15内部の半導体チップ13の裏面には、先端部分が尖った形状の複数の突起電極17が形成されている。これらの突起電極17は、半導体チップ13の外部電極となるものであり、これらの突起電極17を介して、配線パターン16と半導体チップ13とは電気的に接続される。なお、突起電極17は、例えばスタッドバンプである。スタッドバンプは、半導体チップ13の電極パッド(図示せず)上に、金や銅等のボールボンディング部およびボンディングワイヤ部からなる材料を、主に超音波併用熱圧着ボンディングにより、半導体チップ13の電極パッド(図示せず)とボールボンディング部とが接合されるように接合した後、ボールボンディング部の近傍にてボンディングワイヤ部を切断することによって形成されたものである。

【0021】

図3は、上述の半導体チップ13の裏面図である。図3に示すように、突起電極17は、例えば、半導体チップ13裏面の四方の角部近傍に形成される。

【0022】

再び図2を参照する。配線パターン16上の所定の位置には、配線パターン16と突起電極17とを電気的に接続するための接続導体となる接続プラグ18が形成される。図4は、この接続プラグ18を示す拡大された上面図である。図4に示すように、接続プラグ18は円筒形状である。この円筒状の接続プラグ18は、上述の突起電極17の最大外径よりも小さい径であり、突起電極17の高さより低くなるように開口が形成された係合部を有するものである。

【0023】

なお、配線パターン16および接続プラグ18の表面は、これらの酸化を防止するために、金の薄膜25で覆われていている。この薄膜25は、配線パターン16および接続プラグ18の表面が酸化することを抑制するために設けられている。したがって、必ずしも形成されなければならないものではない。

【0024】

再度図2を参照する。円筒状の接続プラグ18の内部には、接続プラグ18の一部と上述の突起電極17の一部とが接触するように、突起電極17が挿入されている。これにより、突起電極17接続プラグは接続プラグ18に係合し、接続プラグ18を介して、半導体チップ13の突起電極17と配線パターン16とは電気的に接続される。なお、接続プラグ18は、配線パターン16上において、半導体チップ13の突起電極17の位置に対応する箇所に、突起電極17と同じ数だけ形成される。

【0025】

ここで、半導体チップ13を覆う樹脂15は、第1の樹脂であるアンダーフィル樹脂等の封止樹脂15−2、および第2の樹脂であるモールド樹脂等の絶縁樹脂15−1からなる。封止樹脂15−2は、半導体チップ13の裏面と配線パターン16との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15−1は、半導体チップ13の下面以外の周囲を覆い、封止樹脂15−2に接するように形成されている。なお、絶縁樹脂15−1および封止樹脂15−2は、上述のように異なる材料によって構成されてもよいが、同一の材料によって構成されてもよい。

【0026】

次に、上述の第1の実施形態に係る半導体装置11の製造方法を説明する。この方法は、半導体チップ13の突起電極17を先端部が尖った形状に形成するとともに、接続プラグ18を筒状に形成し、突起電極17の先端部が接続プラグ18の係合部内に挿入、接触するように複数の半導体チップ13を配置、固定した後、複数の半導体チップ13を樹脂15により一括して封止する。この後、配線パターン16等を形成し、最後に樹脂15を切断して各半導体チップ13を個片化する方法である。以下に、この方法を図5乃至図16を参照して詳細に説明する。図5は、第1の実施形態に係る半導体装置11の製造方法を説明するための、支持板を示す斜視図であり、図6乃至図16は、それぞれ第1の実施形態に係る半導体装置11の製造方法を図5の一点鎖線B−B´に沿って示す断面図である。

【0027】

まず、図5に示すように、例えばガラス板からなる平坦な支持板19上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付ける。この金属膜21は、後の工程により配線パターン16となる膜である。

【0028】

次に、図6に示すように、金属膜21上に、例えばスピンコータ等の方法により、感光性レジスト22を一様に形成する。そして、この感光性レジスト22を露光、現像することにより、感光性レジスト22に、後に接続プラグ18を形成するための円筒状の開口23を形成する。

【0029】

次に、図7に示すように、例えば電気めっき法により、円筒状の開口23の内部に、銅等の金属24を形成する。

【0030】

次に、図8に示すように、感光性レジスト22を例えばアッシング等により除去すると、金属膜21上に銅等の金属24が円筒状に残る。これが接続プラグ18となる。

【0031】

次に、図9に示すように、接続プラグ18を含む金属膜21上に、金の薄膜25を、例えばCVD法により形成する。なお、この薄膜25は、形成されることが好ましいが、必ずしも形成される必要はない。

【0032】

次に、図10に示すように、突起電極17が形成された半導体チップ13の位置合わせを行い、金属膜21上に半導体チップ13を配置する。このとき、半導体チップ13は、突起電極17が接続プラグ18の係合部内に挿入、接触するように配置する。これにより、突起電極17が接続プラグ18に係合し、半導体チップ13は、支持板19上の所望の位置に固定される。なお、固定される半導体チップ13は、事前に行われた半導体チップ13の電気テストにより、良品と判定された半導体チップ13である。

【0033】

ここで、半導体チップ13の位置合わせは、少なくとも突起電極17の先端部の位置が接続プラグ18の開口上に存在するように位置合わせを行えばよく、高精度な位置合わせは要求されない。

【0034】

次に、図11に示すように、金属膜21と半導体チップ13との間に、接続プラグ18を含むように封止樹脂15−2を形成する。これにより、半導体チップ13は、金属膜21上により強固に固定される。封止樹脂15−2は、例えば次のように形成される。すなわち、図10に示すように半導体チップ13を配置、固定した後、半導体チップ13の周囲に、封止樹脂15−2の材料となる封止材料を塗布する。すると、毛細管現象により、封止材料は金属膜21と半導体チップ13との狭い隙間に入り込む。封止材料がこの隙間に入り込んだ後、ベーク処理することにより、図11に示されるように、下方から上方に向かってテーパ状の封止樹脂15−2が形成される。

【0035】

なお、封止樹脂15−2を形成する工程は、半導体チップ13を金属膜21上に配置、固定する工程の前に行われてもよい。すなわち、図10に示される工程の前に、接続プラグ18を含むように金属膜21上に封止樹脂15−2を形成した後、この封止樹脂15−2上に半導体チップ13を配置する。そして、突起電極17が、封止樹脂15−2を貫通して接続プラグ18の係合部内に挿入、接触するように半導体チップ13を押圧する等して、半導体チップ13を固定してもよい。

【0036】

次に、図12に示すように、半導体チップ13を含む金属膜21上の全面を絶縁樹脂15−1で覆い、これを硬化させる。これにより、複数の半導体チップ13は、絶縁樹脂15−1および封止樹脂15−2によって封止される。

【0037】

次に、図13に示すように、金属膜21から支持板19(図13においては図示せず)を剥がす。そして、支持板19が剥がされた後、全体を上下反転させる。金属膜21から支持板19を剥がす方法は、上述のように、支持板19と金属膜21とが耐熱性接着剤20(図13においては図示せず)により接着されている場合には、支持板19を加熱すればよい。しかし、他の接着剤が使用されている場合には、例えば支持板19の裏面から紫外線を照射する等により金属膜21から支持板19を剥がしてもよい。

【0038】

次に、図14に示すように、金属膜21上に感光性レジスト26を塗布した後、所望のパターンに開口されたマスクを用いて感光性レジスト26を露光、現像し、感光性レジスト26に開口27を形成する。

【0039】

次に、図15に示すように、この感光性レジスト26をマスクとして金属膜21および金の薄膜25をエッチングすることにより、絶縁樹脂15−1および封止樹脂15−2からなる樹脂15の表面上に、配線パターン16を形成する。

【0040】

最後に、図16に示すように、配線パターン16を含む樹脂15上の全面にソルダーレジスト膜14を形成する。さらに、リソグラフィー技術を用いてソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および絶縁樹脂15−1を、ダイシングラインDLに沿って切断することにより、図1、図2に示す半導体装置11が形成される。なお、ダイシングラインDLは、ソルダーレジスト膜14および絶縁樹脂15−1をこのラインに沿って切断した際に、各半導体チップ13がそれぞれ樹脂15から露出せずに個片化されるように定められたラインである。

【0041】

以上に説明したように、第1の実施形態に係る半導体装置の製造方法によれば、複数の半導体チップ13にそれぞれ形成された突起電極17が、円筒状の接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定した後、複数の半導体チップ13を封止樹脂15−2により封止する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極17の溶融に伴う電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置11を一括形成することができる。

【0042】

(第2の実施形態)

次に、第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図17を参照して説明する。なお、図17において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0043】

図17に示すように、半導体装置31は、図2の半導体装置11と比較して、半導体チップ13と配線パターン16との間に、第1の樹脂として、接着絶縁シート32が形成される点が異なっている。すなわち、半導体チップ13を覆う樹脂15は、第1の樹脂である接着絶縁シート32および第2の樹脂である絶縁樹脂15−1およびからなる。なお、接着絶縁シート32は、両面が接着面となるシート状の絶縁膜であり、半導体チップ13の裏面のサイズにほぼ等しいサイズで形成されている。

【0044】

次に、第2の実施形態に係る半導体装置31の製造方法について説明する。この方法は、第1の実施形態に係る半導体装置11の製造方法と比較して、半導体チップ13を配置、固定する方法が異なる。以下に、第2の実施形態に係る半導体装置31の製造方法において、半導体チップ13を配置、固定する方法を、図18、図19を参照して説明する。なお、図18、図19は、それぞれ第2の実施形態に係る半導体装置の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0045】

第2の実施形態に係る半導体装置31の製造方法において、半導体チップ13を配置、固定する方法は、図8に示されるように接続プラグ18が形成され、図9に示されるように適宜金の薄膜25が形成された後、まず、図18に示すように、接続プラグ18を含む金属膜21上に、半導体チップ13の裏面のサイズとほぼ同一サイズの第1の樹脂である接着絶縁シート32を貼り付ける。

【0046】

次に、図19に示すように、突起電極17と接続プラグ18との位置合わせを行い、接着絶縁シート32上に半導体チップ13を配置する。そして、突起電極17が接着絶縁シート32を突き破って接続プラグ18に挿入、接触するように、半導体チップ13を上方から押圧する等して半導体チップ13を接着、固定する。なお、接着絶縁シート32が加熱状態である必要があるものである場合には、半導体チップ13若しくは金属膜21を加熱するなどして半導体チップ13を接着絶縁シート32に接着、固定させる必要がある。

【0047】

この後の工程は、図12乃至図16に示される工程と同様である。このようにして、図17に示される第2の実施形態に係る半導体装置31が形成される。

【0048】

以上に説明したように、第2の実施形態に係る半導体装置31の製造方法によれば、複数の半導体チップ13にそれぞれ突起電極17を形成するとともに、配線パターン16上には円筒状の接続プラグ18を形成し、突起電極17が接着絶縁シート32を突き破って接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置31を一括形成することができる。

【0049】

(第3の実施形態)

次に、第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面図は図1と同様である。従って、第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図20を参照して説明する。なお、図20において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0050】

図20に示すように、半導体装置41は、半導体チップ13の上面を除く周囲が接着絶縁シート42で覆われており、半導体チップ13の上面を含む接着絶縁シート42上には、両面接着シート43を介してベース板44が接着された装置である。ベース板44は、例えば銅、ステンレス等の金属板若しくは、セラミック平板等の放熱性に優れた板からなり、例えば、半導体チップ13よりも大きいサイズで設けられている。このベース板44は、半導体チップ13の熱を効率的に装置41の外部に放熱するために設けられている。

【0051】

半導体チップ13を覆う接着絶縁シート42の裏面には、配線パターン16および、この配線パターン16と半導体チップ13の突起電極17とを電気的に接続する接続プラグ18が、接着絶縁シート42に埋め込まれるように形成されている。この配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0052】

なお、配線パターン16の表面および接続プラグ18の表面は、これらの酸化を防止するために、金の薄膜25で覆われていることが好ましい。さらに、図示はされないが、ベース板44の表面は、このベース板44が腐食することを防止するために、例えばニッケル等によりめっき処理が施されていることが好ましい。

【0053】

接着絶縁シート42の裏面から露出した配線パターン16上を含む接着絶縁シート42の裏面上には、ソルダーレジスト膜46が形成されている。このソルダーレジスト膜46には、第1の実施形態と同様に、半田ボール12が形成される領域に開口が形成されており、これらの開口に半田ボール12が形成されている。

【0054】

次に、第3の実施形態に係る半導体装置41の製造方法について説明する。この方法は、半導体チップ13の突起電極17を先端部が尖った形状に形成するとともに、接続プラグ18を筒状に形成し、接続プラグ18を含む全ての配線パターン16を接着絶縁シート42で封止する。この後、複数の半導体チップ13の突起電極17が接着絶縁シート42を突き破って接続プラグ18の係合部内に挿入、接触するように複数の半導体チップ13を配置、固定した後、接着絶縁シート42を切断して各半導体チップ13を個片化する方法である。以下に、この方法を図21乃至図26を参照して詳細に説明する図21乃至図26は、それぞれ第3の実施形態に係る半導体装置41の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0055】

まず、図21に示すように、両面接着シート43の一方の面上に、予め突起電極17が形成された半導体チップ13の上面を、各半導体チップ13の間隔が等しくなるように貼り付ける。これは、例えば、通常のアライメント装置等により、各半導体チップ13の所定の位置に予め設けられたアライメントマーク(図示せず)を認識させ、このマークの位置が等しい間隔になるように半導体チップ13を貼り付ければよい。

【0056】

次に、図22に示すように、両面接着シート43の他方の面上において、半導体チップ13に対向する位置にベース板44を貼り付ける。この際、例えば通常のアライメント装置等により、半導体チップ13のアライメントマークを認識させることによって、半導体チップ13に対するベース板44の位置合わせを行うことにより、ベース板44は、精度よく所定の位置に接着される。

【0057】

一方で、図5乃至図8に示される工程とほぼ同様に、例えば支持板19に相当するポリイミドテープ等の支持シート47上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付け、この金属膜21上の所定の位置に、接続プラグ18を形成する。さらに、接続プラグ18および金属膜21上に適宜金の薄膜25を形成した後、図23に示されるように、金属膜21および金の薄膜25をパターニングすることにより配線パターン16を形成し、さらに、接続プラグ18が形成された配線パターン16を含む耐熱性接着剤20の表面に、樹脂である接着絶縁シート42を、例えばラミネート法により貼り付ける。

【0058】

次に、図24に示されるように、接着絶縁シート42から支持シート47(図24においては図示せず)を剥がし、全体を上下反転させる。なお、支持シート47を剥がす方法は、図13に示される工程において説明した方法と同様であり、支持シート47と接着絶縁シート42とを接着させる接着剤の種類に応じて適宜選択して適用すればよい。

【0059】

次に、図25に示すように、両面接着シート43に貼り付けられた半導体チップ13の突起電極17と接着絶縁シート42に埋め込まれた接続プラグ18との位置を合わせた後、両面接着シート43に接着絶縁シート42を貼り付ける。このとき、突起電極17が接着絶縁シート42を突き破って接続プラグ18に挿入、接触されるとともに、半導体チップ13が接着絶縁シート42に埋め込まれるように、半導体チップ13を上方から押圧するなどして接着させる。この後、接着絶縁シート42を硬化させる。なお、接着絶縁シート42に複数の半導体チップ13が埋め込まれる際に、加熱状態である必要があるものである場合には、半導体チップ13等を加熱するなどして半導体チップ13を接着絶縁シート42に接着させる必要がある。

【0060】

最後に、図26に示すように、表面に露出した配線パターン16を含む接着絶縁シート42上の全面にソルダーレジスト膜46を形成する。さらに、露光、現像工程により、ソルダーレジスト膜46に、例えば格子状に開口を形成する。そして、ソルダーレジスト膜46に形成された開口に半田ボール12を形成する。この後に、ソルダーレジスト膜46、接着絶縁シート42および両面接着シート43を、ダイシンラインDLに沿って切断することにより、図20に示す半導体装置41が形成される。

【0061】

以上に説明したように、第3の実施形態に係る半導体装置41の製造方法によれば、複数の半導体チップ13にそれぞれ突起電極17を形成するとともに、配線パターン16上には円筒状の接続プラグ18を形成し、突起電極17が接着絶縁シート42を突き破って接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定する。従って、接着絶縁シート42を硬化させる際に収縮しても半導体チップ13の位置ずれは抑制され、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置41を一括形成することができる。

【0062】

さらに、例えば半導体チップ13が動作中に発生させる熱量が大きく、これを効率的に放熱させるために、放熱性の良い銅板などの金属板やセラミックス製平板等の比較的硬い材料からなるベース板44を用いた場合でも、ベース板44は、予め各半導体装置41毎に予め個片化されているため、切断するのは接着絶縁シート42の材料として想定される樹脂部分であり、容易に切断できる。従って、特殊な切断方法を適用することなく、切断バリなどの発生が無い高品質、高信頼性の半導体装置41を一括形成することができる。

【0063】

なお、図20に示される半導体装置41の製造方法は、上述の製造方法に限定されず、例えば以下に変形例として説明する方法によっても製造することができる。

【0064】

(第3の実施形態に係る半導体装置の製造方法の変形例)

上述の第3の実施形態に係る半導体装置の製造方法の変形例においては、図23に示される工程では配線パターン16が形成されず、接続プラグ18が形成された金属膜21の状態で、図25に示されるように、半導体チップ13が貼り付けられた両面接着シート43に、半導体チップ13が覆われるように接着絶縁シート42を貼り付ける。この状態から、金属膜21および金の薄膜25をパターニングすることにより配線パターン16を形成する。

【0065】

この後に、配線パターン16を含む接着絶縁シート42上に、ソルダーレジスト膜46、半田ボール12を、この順で形成し、最後に接着絶縁シート42および両面接着シート43を、ダイシンラインDLに沿って切断することによっても、図20に示す半導体装置41に相当する半導体装置を形成することができる。なお、この変形例に係る方法によって形成された半導体装置は、配線パターン16が接着絶縁シート42に埋め込まれない他は、図20に示される半導体装置41と同様である。

【0066】

この方法であっても、第3の実施形態に係る半導体装置の製造方法と同様に、半導体チップ13の突起電極17と配線パターン16に接続される接続プラグ18との接触不良による歩留まりの低下を抑制することができ、また、特殊な切断方法を適用することなく、高品質、高信頼性の半導体装置を一括形成することができる。

【0067】

(第4の実施形態)

次に、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面図は図1と同様である。従って、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図27を参照して説明する。なお、図27において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0068】

図27に示すように、半導体装置51は、上層と下層の2層からなる半導体装置であり、下層には第1の半導体チップ13−1、上層には第2の半導体チップ13−2がそれぞれ配置されるとともに、それぞれが樹脂15により覆われた装置である。第1の半導体チップ13−1と第2の半導体チップ13−2は、同一のチップであってもよいし、異なるチップであってもよいが、それぞれ図3に示されるような突起電極17を有する半導体チップである。

【0069】

樹脂15は、第1の半導体チップ13−1を覆う第1の樹脂層15Aと、第2の半導体チップ13−2を覆う第2の樹脂層15Bからなり、第1の樹脂層15A上に、第2の樹脂層15Bが積層されて形成されている。このうち、第1の樹脂層15Aの裏面上には、第1の配線パターン16−1が形成されている。この配線パターン16−1は、ソルダーレジスト膜14で覆われている。第1の配線パターン16−1を覆うソルダーレジスト膜14は、第1の実施形態と同様に半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、第1の配線パターン16−1と半田ボール12とは電気的に導通する。また、第1の樹脂層15Aの表面には、第2の配線パターン16−2が形成されている。

【0070】

第1の配線パターン16−1と第2の配線パターン16−2とは、第1の樹脂層15Aを貫通して設けられた円柱状の複数の層間接続ポスト52により、電気的に接続されている。なお、図示はしないが、上述の第1の配線パターン16−1および第2の配線パターン16−2の一部は、第1、第2の半導体チップ13−1、13−2の外周部よりも外側に延伸されている。

【0071】

第2の配線パターン16−2の裏面上の所定の位置には第1の接続プラグ18−1が形成されるとともに、第2の配線パターン16−2の表面上の所定の位置には第2の接続プラグ18−2が形成されている。これらの第1、第2の接続プラグ18−1、18−2は、それぞれ図4に示されるような円筒形状のものである。なお、第2の配線パターン16−2、第1、第2の接続プラグ18−1、18−2および層間接続ポスト52の周囲の表面は、これらの酸化を防止するために、金の薄膜25で覆われていることが好ましい。

【0072】

第1の接続プラグ18−1の係合部内には、半導体チップ13−1の突起電極17が挿入、接触されている。これにより、第1の半導体チップ13−1の突起電極17と第2の配線パターン16−2とは、電気的に接続される。これと同様に、第2の接続プラグ18−2の係合部内には、第2の半導体チップ13−2の突起電極17が挿入、接触されている。これにより、第2の半導体チップ13−2の突起電極17と第2の配線パターン16−2とは、電気的に接続される。

【0073】

ここで、第1の樹脂層15Aは、それぞれ、第1の樹脂であるアンダーフィル樹脂等の封止樹脂15A−2、および第2の樹脂であるモールド樹脂等の絶縁樹脂15A−1からなる。封止樹脂15A−2は、第1の半導体チップ13−1の裏面と第2の配線パターン16−2との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15A−1は、第1の半導体チップ13−1の下面以外の周囲を、封止樹脂15A−2に接するように形成されている。

【0074】

同様に、第2の樹脂層15Bは、それぞれ、モールド樹脂等の絶縁樹脂15B−1および、アンダーフィル樹脂等の封止樹脂15B−2からなる。封止樹脂15B−2は、第2の半導体チップ13−2の裏面と第2の配線パターン16−2との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15B−1は、第2の半導体チップ13−2の下面以外の周囲を、封止樹脂15B−2に接するように形成されている。

【0075】

なお、絶縁樹脂15A−1、15B−1および封止樹脂15A−2、15B−2は、上述のように異なる材料によって構成されてもよいが、同一の材料によって構成されてもよい。

【0076】

次に、第4の実施形態に係る半導体装置51の製造方法について説明する。この方法は、図28に示されるように、半導体装置51の上層および第2の配線パターン16−2を第1の実施形態と同様に形成した後、これを新たな支持板として、この支持板上に半導体装置51の下層を形成する方法である。以下に、この方法を図28乃至図38を参照して詳細に説明する。図28乃至図38は、それぞれ第4の実施形態に係る半導体装置51の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0077】

まず、図28に示すように、第1の実施形態に係る半導体装置11の製造方法の図5乃至図15に示される工程に従って、第2の配線パターン16−2まで形成する。以下に、この複数の第2の半導体チップ13−2の集合体を支持板として、この支持板上に、第1の半導体チップ13−1を含む下層を形成する工程を説明する。

【0078】

図29に示されるように、第2の配線パターン16−2を含む第1の樹脂15B上に、例えばCVD法により、導電性物質として、例えば銅等の金属膜53を一様に形成する。この金属膜53は、後の工程において第1の接続プラグ18−1および、層間接続ポスト52の一部を構成すると同時に、これらを電気めっき法により形成するために必要な金属薄膜である。従って、第1の接続プラグ18−1および、層間接続ポスト52を、金属めっき法以外の方法で形成することが可能であれば、必ずしも必要なものではない。

【0079】

次に、図30に示すように、金属膜53上に、例えばスピンコータ等の方法により、感光性レジスト54を一様に形成する。そして、この感光性レジスト54を露光、現像することにより、感光性レジスト54に、後に第1の接続プラグ18−1を形成するための円筒状の開口55−1および、層間接続ポスト52を形成するための円柱状の開口55−2を形成する。

【0080】

次に、図31に示すように、例えば電気めっき法により、開口55−1、55−2の内部に銅等の金属56を形成し、開口55−1に形成された金属56により、第1の接続プラグ18−1が形成される。この後、感光性レジスト54上に、さらに感光性レジスト57を一様に形成し、この感光性レジスト57を露光、現像することにより、感光性レジスト57に、円柱状の開口58を形成する。円柱状の開口58は、円柱状の開口55−2上に、この開口55−2の水平断面積と同等の断面積を有するように形成される。

【0081】

次に、図32に示すように、例えば電気めっき法により、円柱状の開口58の内部に銅等の金属59を形成する。この工程によって形成された金属59と、図31に示される工程により形成された金属56により、層間接続ポスト52が形成される。

【0082】

次に、図33に示すように、感光性レジスト54、57を除去する。この後、酸化を防止する目的のため、必要に応じて第2の配線パターン16−2、第1の接続プラグ18および層間接続ポスト52上に、例えばCVD法により、金の薄膜25を形成し、感光性レジスト54下に形成されていた金属膜53および金の薄膜25を、例えばエッチングにより除去する。これにより、第2の配線パターン16−2上に、第1の接続プラグ18−1および層間接続ポスト52が形成される。

【0083】

次に、図34に示すように、図10、図11に示される方法と同様にして、第1の半導体チップ13−1の突起電極17が第1の接続プラグ18−1に挿入、接触されるように複数の第1の半導体チップ13−1を配置、固定するとともに、第1の半導体チップ13−1と第2の配線パターン16−2との間に封止樹脂15A−2を形成することにより、第2の樹脂層15B上に、複数の第1の半導体チップ18−1が固定される。

【0084】

次に、図35に示すように、第1の半導体チップ18−1および第2の配線パターン16−2を含む第2の樹脂層15B上に、層間接続ポスト52が表面から露出するように、絶縁樹脂15A−1を形成する。これにより、第1の半導体チップ18−1は、絶縁樹脂15A−1および封止樹脂15A−2からなる第1の樹脂層15Aで覆われる。

【0085】

次に、図36に示すように、層間接続ポスト52の表面を含む第1の樹脂層15Aの表面に、CVD法などにより、導電性物質として、例えば、銅等からなる金属膜53´を形成する。なお、この金属膜53´も、後の工程において第1の配線パターン16−1の一部を構成すると同時に、これを電気めっき法により形成するために必要な金属薄膜である。従って、第1の配線パターン16−1を、金属めっき法以外の方法で形成することが可能であれば、必ずしも必要なものではない。

【0086】

次に、図37に示すように、金属膜53´上に感光性レジスト54´を塗布した後、所望の第1の配線パターン16−1に対応したパターンの開口を有するマスクを用いて感光性レジスト54´を露光し、現像することにより、感光性レジスト54´に、所望の第1の配線パターン16−1に対応したパターンの開口55´を形成する。

【0087】

最後に、図38に示すように、開口55´に銅等の金属を形成し、感光性レジスト54´を除去する。そして、感光性レジスト54´の下に形成されていた金属膜53´を除去することにより、第1の樹脂層15A上に第1の配線パターン16−1を形成する。さらに、配線パターン16−1を含む樹脂15A上の全面にソルダーレジスト膜14を形成し、さらに、露光、現像工程により、ソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および、絶縁樹脂15A−1、絶縁樹脂15B−1を、ダイシングラインDLに沿って切断することにより、図27に示す半導体装置51が形成される。

【0088】

以上に説明したように、第4の実施形態に係る半導体装置51の製造方法によれば、第1の半導体チップ13−1に突起電極17を形成するとともに、第2の配線パターン16−2には第1の接続プラグ18−1を形成し、第1の接続プラグ18−1の係合部内に突起電極17が挿入、接触されるように第1半導体チップ13−1を配置、固定した後、第1の半導体チップ13−1を封止樹脂15A−2により封止する。同様に、第2の半導体チップ13−2に突起電極17を形成するとともに、第2の配線パターン16−2には第2の接続プラグ18−2を形成し、第2の接続プラグ18−2の係合部内に突起電極17が挿入、接触されるように第2半導体チップ13−2を配置、固定した後、第2の半導体チップ13−2を封止樹脂15B−2により封止する。従って、絶縁樹脂15A−1、15B−1がそれぞれ硬化する際に収縮しても第1、第2の半導体チップ13−1、13−2の位置ずれは抑制される。従って、第1、第2の接続プラグ18−1、18−2と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、第1、第2の接続プラグ18−1、18−2に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、第1、第2の半導体チップ13−1、13−2を高密度実装した複数の半導体装置51(マルチチップモジュール)を一括形成することができる。

【0089】

なお、第4の実施形態に係る半導体装置51は、半導体チップ13−1、13−2が2層に積層された構造であるが、複数の半導体チップ13を複数層に積層してもよい。この場合の製造方法は、図28に示すように、装置の完成後に最上層となる層を形成した後、図29乃至図37を複数回繰り返し、装置の完成後に最下層となる層を形成した後、図38に従って半田ボール等を形成すればよい。

【0090】

(第5の実施形態)

次に、第5の実施形態に係る半導体装置の製造方法について説明する。なお、この方法によって製造された半導体装置の裏面図は図1と同様である。従って、この方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図39を参照して説明する。さらに、この方法によって製造された半導体装置は、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置51と比較して、積層数が異なり、かつ、各層の半導体チップ13は、紙面に対して垂直方向に位置がずれている他は構造が同一であるため、詳しい説明は省略し、簡単に説明する。

【0091】

図39に示すように、半導体装置61は、最上層62A、中間層62B、最下層63Cの3層からなる。各層62A乃至62Cには、それぞれ半導体チップ13が、第1の樹脂である封止樹脂15−2、および第2の樹脂である絶縁樹脂15−1からなる樹脂15により封止されている。各層62A乃至62Cを構成する半導体チップ13は、それぞれ同一の装置であってもよいし、異なる装置であってもよいが、それぞれ図3に示されるような突起電極17を有する装置である。

【0092】

また、中間層62Bに封止された半導体チップ13は、最上層62Aおよび最下層62Cに封止された半導体チップ13と比較して、紙面に対して垂直方向にずれて封止されている。

【0093】

各層62A乃至62Cの間および最下層62Cの裏面には、それぞれ配線パターン16が形成される。そして、これらの配線パターン16は、最下層62Cおよび中間層62Bの樹脂15を貫通して設けられた層間接続ポスト52によって電気的に接続されている。また、各層62A乃至62Cの間の配線パターン16には、図4に示されるような複数の接続プラグ18が形成されており、これらの接続プラグ18内に、半導体チップ13の突起電極17が挿入、接触されるように、各半導体チップ13が配置、固定されている。なお、各層62A乃至62Cの間の配線パターン16、これらの配線パターン16に形成された接続プラグ18および、層間接続ポスト52の表面には、これらの酸化を防止するために金の薄膜25が形成されることが好ましい。

【0094】

このような半導体装置61の製造方法は、図28乃至図37に示される半導体装置51の製造方法を繰り返して最上層62A、中間層62B、最下層63Cの3層を形成した後、最終的に図38に示されるように、ソルダーレジスト膜14、半田ボール12を形成すればよい。

【0095】

第5の実施形態に係る半導体装置61の製造方法によれば、最上層62Aの半導体チップ13に突起電極17を形成するとともに、配線パターン16には接続プラグ18を形成し、接続プラグ18の係合部内に突起電極17が挿入、接触されるように最上層62Aの半導体チップ13を配置、固定後、最上層62Aの半導体チップ13−1を封止樹脂15−2により封止する。中間層62B、最下層63Cの半導体チップ13についても、それぞれ同様に封止する。従って、各層の半導体チップ13を封止する絶縁樹脂15−1がそれぞれ硬化する際に収縮しても半導体チップ13−1の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、各接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体チップ13を高密度実装した複数の半導体装置61(マルチチップモジュール)を一括形成することができる。

【0096】

なお、第5の実施形態に係る半導体装置61の製造方法においても、第4の実施形態に係る半導体装置51の製造方法と同様に、複数の半導体チップ13を4層以上の複数層に積層してもよい。

【0097】

(第6の実施形態)

次に、第6の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、この半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図40を参照して説明する。なお、図40において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0098】

図40に示すように、半導体装置71は、図2の半導体装置11と比較して、半導体チップ13とともに、チップ部品72が配線16パターンに接続される点が異なっている。チップ部品72は、例えば抵抗、キャパシタ等の受動部品である。

【0099】

配線パターン16上には、半導体チップ13の突起電極17が挿入、接触される接続プラグ18が形成されており、この接続プラグ18を介して半導体チップ13は配線パターン16に接続されている。また、配線パターン16上には、チップ部品72の接続端子(図示せず)が接触するチップ部品接続パッド73が形成されており、このチップ部品接続パッド73を介してチップ部品72は配線パターン16に接続されている。なお、チップ部品72の接続端子(図示せず)は、例えばチップ部品72の下面の両端から長方形状に露出するように形成された外部電極である。

【0100】

図41は、接続プラグ18およびチップ部品接続パッド73を示す拡大された上面図である。図41に示すように、接続プラグ18は上述の各実施形態と同様に円筒形状である。これに対してチップ部品接続パッド73は、それぞれが、水平断面が長方形の四角柱状であり、これらが、チップ部品72の接続端子間の距離だけ離れるように互いに離間し、かつ互いに絶縁されて設けられている。

【0101】

なお、配線パターン16、接続プラグ18およびチップ部品接続パッド73上は、これらの酸化を防止するために金の薄膜25で覆われていることが好ましい。

【0102】

再び図40を参照する。チップ部品接続パッド73の周囲には導電性接合体74が設けられている。そして、チップ部品72は、この接続端子がチップ部品接続パッド73に接触するとともに、チップ部品72の下面が導電性接合体74に接触して、チップ部品接続パッド73上に固定されている。

【0103】

このチップ部品72および、第1の樹脂である封止樹脂15−2により固定された半導体チップ13の周囲は、第2の樹脂である絶縁樹脂15−1により覆われている。

【0104】

次に、上述の半導体装置71の製造方法について説明する。この方法は、第1の実施形態に係る半導体装置11の製造方法と基本的に同様であり、半導体チップ13とともにチップ部品72を配置、固定する方法である。以下に、この方法を図42乃至図52を参照して詳細に説明する。図42乃至図52は、それぞれ第6の実施形態に係る半導体装置71の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0105】

まず、第1の実施形態において図5を参照して説明したように、例えばガラス板からなる平坦な支持板19上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付ける。この後、図42に示すように、金属膜21上に、例えばスピンコータ等の方法により、感光性レジスト22を一様に形成する。そして、この感光性レジスト22を露光、現像することにより、感光性レジスト22に、後に接続プラグ18を形成するための円筒状の開口23および、後にチップ部品接続パッド73を形成するための四角柱状の開口75を形成する。

【0106】

次に、図43に示すように、例えば電気めっき法により、円筒状の開口23の内部および四角柱状の開口75の内部に銅等の金属24を形成する。

【0107】

次に、図44に示すように、感光性レジスト22を例えばアッシング等により除去することにより、金属膜21上に、円筒状の接続プラグ18および四角柱状のチップ部品接続パッド73を形成する。

【0108】

次に、図45に示すように、接続プラグ18およびチップ部品接続パッド73を含む金属膜21上に、金の薄膜25を、例えばCVD法により形成する。

【0109】

次に、図46に示すように、第1の実施形態において図10、図11を参照して説明したように、半導体チップ13の突起電極17が接続プラグ18内に挿入、接触するように半導体チップ13の位置合わせを行い、金属膜21上に半導体チップ13を配置、固定する。そして、接続プラグ18を含む金属膜21と半導体チップ13との間に、封止樹脂15−2を形成する。これにより、半導体チップ13は、金属膜21上により強固に固定される。一方で、チップ部品接続パッド73の周囲に、導電性接合体74を設ける。導電性接合体74として、例えば半田ペーストを用いる場合には、ディスペンス法により導電性接合体74を設ければよい。

【0110】

次に、図47に示すように、チップ部品72の接続端子(図示せず)とチップ部品接続パッド73との位置を合わせた後、チップ部品72をチップ部品接続パッド73および導電性接合体74上に配置する。そして、チップ部品72の吸着治具(図示せず)を加熱することにより、チップ部品72の接続端子とチップ部品接続パッド73とをはんだ接合する。これにより、チップ部品72は、チップ部品接続パッド73上に固定する。

【0111】

後の工程は、第1の実施形態において図12乃至図16を参照して説明した方法と同様であるため、簡単に説明する。すなわち、まず図48に示されるように、半導体チップ13およびチップ部品72を含む金属膜21上の全面を絶縁樹脂15−1で覆い、これを硬化させる。次に、図49に示されるように、金属膜21から支持板19を剥がし、全体を上下反転させる。次に、図50に示されるように、金属膜21上に感光性レジスト26を塗布した後、感光性レジスト26に所望の配線パターン16に対応した開口27を形成する。次に、図51に示されるように、感光性レジスト26をマスクとして金属膜21をエッチングすることにより、絶縁樹脂15−1および封止樹脂15−2からなる樹脂15の表面上に、配線パターン16を形成する。最後に、図52に示されるように、配線パターン16を含む樹脂15上の全面にソルダーレジスト膜14を形成する。さらに、露光、現像工程により、ソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および絶縁樹脂15−1を、ダイシングラインDLに沿って切断することにより、図40に示す半導体装置71が形成される。

【0112】

以上に説明したように、第6の実施形態に係る半導体装置71の製造方法によれば、複数の半導体チップ13にそれぞれ形成された突起電極17が、円筒状の接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定するとともに、チップ部品72をチップ部品接続パッド73にはんだ接合する。この後、複数の半導体チップ13およびチップ部品73を封止樹脂15−2により封止する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13およびチップ部品73の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良、チップ部品接続パッド73とチップ部品72の接続端子との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極17の溶融に伴う電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置71を一括形成することができる。

【0113】

(第7の実施形態)

次に、第7の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、この半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図53を参照して説明する。なお、この半導体装置の説明においては、図27に示される半導体装置51と比較して説明し、同一の箇所においては、同一の符号を付すとともに説明を省略する。

【0114】

図53に示すように、半導体装置81は、第4の実施形態に係る半導体装置51と比較して、上層には、第2の半導体チップ13−2とともに、第6の実施形態において説明したチップ部品72が形成された点が異なる。すなわち、第7の実施形態に係る半導体装置81は、上層と下層の2層からなる半導体装置であり、下層には第1の半導体チップ13−1、上層には第2の半導体チップ13−2およびチップ部品72が、それぞれ樹脂15により覆われた装置である。

【0115】

これに伴って、第2の配線パターン16−2上の所定の位置には、第2の半導体チップ13−2と第2の配線パターン16−2とを接続する第2の接続プラグ18−2が形成されるとともに、チップ部品72と第2の配線パターン16−2とを接続するチップ部品接続パッド73が形成されている。

【0116】

以上に説明した第7の実施形態に係る半導体装置81は、以下のようにして製造される。すなわち、第6の実施形態に係る半導体装置71の製造方法と同様に、図42乃至図51に示される方法に従って第2の半導体チップ13−2およびチップ部品72を含む上層および第2の配線パターン16−2を形成した後、第4の実施形態に係る半導体装置51の製造方法である図28乃至図38に示される方法に従ってこの第2の配線パターン16−2上に、第1の半導体チップ13−1を含む下層を形成し、続いて第1の配線パターン16−1、ソルダーレジスト膜14および半田ボール12を形成する。これにより、図53に示される半導体装置81が形成される。

【0117】

以上に説明したように、第7の実施形態に係る半導体装置81の製造方法によれば、複数の第1、第2の半導体チップ13−1、13−2にそれぞれ突起電極17を形成するとともに、第2の配線パターン16−2には第1、第2の接続プラグ18−1、18−2を形成し、第1、第2の接続プラグ18−1、18−2の係合部内に突起電極17が挿入、接触されるように第1、第2の半導体チップ13−1、13−2を配置、固定する。さらに、第2の配線パターン16−2にはチップ部品接続パッド73を形成し、チップ部品72は、このパッド73に接続されるように配置、固定する。そして、第1、第2の半導体チップ13−1、13−2およびチップ部品72は、それぞれ封止樹脂15A−2、15B−2によってそれぞれ封止される。従って、絶縁樹脂15A−1、15B−1がそれぞれ硬化する際に収縮しても半導体チップ13−1、13−2およびチップ部品72の位置ずれはそれぞれ抑制される。従って、第1、第2の接続プラグ18−1、18−2と突起電極17との電気的な接続不良および、チップ部品72の接続端子とチップ部品接続パッド73との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、第1、第2の接続プラグ18−1、18−2に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、第1、第2の半導体チップ13−1、13−2およびチップ部品72を高密度実装した複数の半導体装置81(マルチチップモジュール)を一括形成することができる。

【0118】

なお、第7の実施形態に係る半導体装置81は、半導体チップ13−1、13−2およびチップ部品72が2層に積層された構造であるが、複数の半導体チップ13およびチップ部品72を複数層に積層してもよい。この場合の製造方法は、第4の実施形態に係る半導体装置51の製造方法において説明したように、装置の最上層となる層を形成した後、これを支持基板とみなしてこの支持基板上に少なくとも1層の中間層および最下層を形成し、最後に半田ボール等を形成すればよい。

【0119】

(第8の実施形態)

次に、第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面から見た平面図は図1と同様である。従って、第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図54を参照して説明する。

【0120】

図54に示すように、半導体装置91は、半導体チップ13およびチップ部品72の周囲が樹脂15により覆われた装置である。半導体チップ13を覆う樹脂15の裏面上には、配線パターン16が形成されている。この配線パターン16は、ソルダーレジスト膜14で覆われている。配線パターン16を覆うソルダーレジスト膜14は、上述した半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、配線パターン16と半田ボール12とを電気的に導通させる。なお、図示はしないが、配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0121】

半導体チップ13の裏面には、上述の各実施形態と同様に、複数の突起電極17が形成されている。また、第6の実施形態において説明したように、チップ部品72の裏面の両端からは、長方形状の接続端子が露出している。

【0122】

半導体チップ91を覆う樹脂15は、モールド樹脂等の絶縁樹脂15−1および異方性導電膜92からなる。このうち、第1の樹脂である異方性導電膜92は、半導体チップ13およびチップ部品72を含む配線パターン16上の領域に形成されている。半導体チップ13は、このチップ13の突起電極17が異方性導電膜92に埋め込まれ、チップ13の裏面が異方性導電膜92に接するように貼り付けられる。また、チップ部品72は、少なくともチップ部品72の接続端子が異方性導電膜92に接触するように、一部が異方性導電膜92に埋め込まれるように貼り付けられる。また、第2の樹脂である絶縁樹脂15−1は、半導体チップ13およびチップ部品72のうち、異方性導電膜92から露出した部分を覆うように形成されている。

【0123】

ここで、異方性導電膜92は、一定の方向にのみ電気が導通し、他の方向には電気が導通しない性質を有する樹脂である。半導体装置91において、異方性導電膜92は、図54の矢印93に示すように、垂直方向にのみ導通するように形成されている。すなわち、異方性導電膜92のうち、突起電極17に係合される部分および、この部分と配線パターン16との間の部分が接続導体として機能する。また、異方性導電膜92のうち、チップ部品72の接続端子に接触する部分および、この部分と配線パターン16との間の部分がチップ部品接続パッドとして機能する。これにより、配線パターン16と半導体チップ13の突起電極17とが導通するとともに、配線パターン16とチップ部品72の接続端子(図示せず)とが導通し、半導体チップ13の突起電極17とチップ部品72の接続端子とは非導通となる。

【0124】

この半導体装置91は、以下のようにして製造される。すなわち、まず、支持板19上に耐熱性接着剤20によって、後に配線パターン16となる金属膜21を張り合わせる。この金属膜21上の所定の位置に、異方性導電膜92を貼り付ける。次に、異方性導電膜92上に半導体チップ13およびチップ部品72を貼り付けて固定する。次に、半導体チップ13およびチップ部品72を絶縁樹脂15−1で覆い、これを硬化させた後に支持板19を剥がす。最後に、上述の各実施形態において説明したように、配線パターン16、ソルダーレジスト膜14および半田ボール12をこの順で形成し、ダイシングを行うことにより、図54に示される半導体装置91が製造される。

【0125】

以上に説明したように、第8の実施形態に係る半導体装置91の製造方法によれば、半導体チップ13およびチップ部品72を異方性導電膜92に貼り付けて固定した後に全体を絶縁樹脂15−1で封止する。従って、絶縁樹脂15−1が硬化する際に半導体チップ13およびチップ部品72の位置がずれることはない。従って、半導体チップ13およびチップ部品72と配線パターン16との電気的な接続不良も抑制される。これにより、歩留まりを低下させることなく、複数の半導体装置91を一括形成することができる。

【0126】

以上に、本発明の各実施形態に係る半導体装置の製造方法を説明した。しかし、本発明は、上述の各実施形態に限定されるものではない。例えば、接続プラグ18は、上述のような円筒形状に限定されるものではない。

【0127】

図55、図57は、接続プラグの各変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。そして、図56は、図55に示す接続プラグの上面図であり、図58は、図57に示す接続プラグの上面図である。

【0128】

図55および図56に示されるように、第1の変形例に係る接続プラグ118は、一つの突起電極17に対して複数の円筒状の接続プラグ118Aが形成されたものである。すなわち、第1の変形例に係る接続プラグ118は、複数の係合部118Bを有する構造である。なお、複数の接続プラグ118Aは、例えば接続プラグ118となる領域内に、最密になるように規則的に配列形成されてもよいし、ランダムに配列形成されてもよい。

【0129】

また、図57および図58に示されるように、第2の変形例に係る接続プラグ218は、図4に示される接続プラグ21と同様に、中央部分に係合部218Aを有する円筒形状であり、円筒を形成する側壁部218Bの上面には、周方向沿った円弧状の複数の係合部218Cが形成されている。

【0130】

なお、これらの製造方法は、例えば第1の実施形態の半導体装置11に対して適用する場合には、図6に示される工程において、感光性レジスト22に、これらの接続プラグ118、218の形状に対応した開口を形成し、この開口内に電気めっき法などにより銅等を形成すればよい。

【0131】

このような第1、第2の変形例に係る接続プラグ118、218を形成することにより、半導体チップ13の位置合わせの際に、多少の位置合わせずれが発生しても、突起電極17が接続プラグ118、218に設けた多数の係合部118B、218A、218Cのいずれかに挿入、接触する。従って、半導体チップ13の位置合わせずれに要求される精度を低下させることができ、半導体装置の製造が容易になる。

【0132】

また、本発明の実施形態は、上述の各実施形態を適宜組み合わせてもよい。例えば、第4乃至第7の実施形態に係る半導体装置51、61、71、81の製造方法に対して、第2の実施形態に係る半導体装置31の製造方法を適用してもよい。

【0133】

また、第4乃至第8の実施形態に係る半導体装置51、61、71、81、91の製造方法に対して、第3の実施形態に係る半導体装置41の製造方法を適用してもよい。

【0134】

なお、このような組み合わせによる実施形態以外であっても、上述の各実施形態に係る半導体装置11、31、41、51、61、71、81、91の製造方法において、配線パターン16(第1の配線パターン16−1)のうち、半田ボール12と接触する領域には、金属拡散防止処理を施してもよい。

【符号の説明】

【0135】

11、31、41、51、61、71、81、91・・・半導体装置

12・・・半田ボール

13・・・半導体チップ

13−1・・・第1の半導体チップ

13−2・・・第2の半導体チップ

14、46・・・ソルダーレジスト膜

15・・・樹脂

15−1・・・絶縁樹脂

15−2・・・封止樹脂

15A・・・第1の樹脂層

15B・・・第2の樹脂層

15A−1、15B−1・・・絶縁樹脂

15A−2、15B−2・・・封止樹脂

16、45・・・配線パターン

16−1・・・第1の配線パターン

16−2・・・第2の配線パターン

17・・・突起電極

18・・・接続プラグ

18−1・・・第1の接続プラグ

18−2・・・第2の接続プラグ

19・・・支持板

20・・・耐熱性接着剤

21、53、53´・・・金属膜

22、26、54、54´、56・・・感光性レジスト

23・・・円筒状の開口

24、56、59・・・銅等の金属

25・・・金の薄膜

27、55´・・・(第1の)配線パターンを形成するための開口

32、42・・・接着絶縁シート

43・・・両面接着シート

44・・・ベース板

47・・・支持シート

52・・・層間接続ポスト

55−1・・・円筒状の開口

55−2、58・・・円柱状の開口

62A・・・最上層

62B・・・中間層

62C・・・最下層

72・・・チップ部品

73・・・チップ部品接続パッド

74・・・導電性接合体

75・・・四角柱状の開口

92・・・異方性導電膜

118・・・第1の変形例の接続プラグ

118A・・・第1の変形例の接続プラグを構成する接続プラグ

118B・・・係合部

218・・・第2の変形例の接続プラグ

218A・・・中央部分の係合部

218B・・・側壁部

218C・・・円弧状の係合部

【技術分野】

【0001】

本発明は、半導体チップが樹脂により封止された半導体装置の製造方法および、この製造方法によって形成された半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置として、半導体チップが樹脂により封止された半導体装置が知られている。この半導体装置を構成する樹脂の下面には配線パターンが設けられている。この配線パターンは、一部を除いてソルダーレジスト膜で覆われている。そして、ソルダーレジスト膜から露出した配線パターンの表面には、半導体装置を実装するための半田ボールが設けられている。この種の半導体装置において、半導体チップは、このチップに設けられた外部電極と配線パターンとが接触するように樹脂により封止されている。

【0003】

この従来の半導体装置は、半導体チップを個々に封止樹脂により封止した後、それぞれの樹脂の下面に配線パターン、ソルダーレジスト膜、半田ボールを形成することにより製造されていた。

【0004】

この製造方法に対して、複数の半導体装置を一括形成することにより、複数の半導体装置を容易かつ安価に製造する方法が検討されている(特許文献1、2等参照)。この方法を、以下に詳述する。

【0005】

まず保持板上に、電気特性試験で良品と判定された複数の半導体チップを、素子回路面を下にして所定の配列で配置し貼り付けた後、その上に、例えば樹脂シートを配置し加熱・加圧してモールドする。これにより、複数の半導体チップを一括して樹脂封止する。つぎに、保持板を剥がし、樹脂を所定の形状(例えば円形)に切断・加工した後、樹脂に埋め込まれた半導体チップの素子回路面上に絶縁樹脂層を形成し、この絶縁樹脂層に半導体チップの外部電極が露出する開口を形成する。その後、絶縁樹脂層上に配線パターンを形成するとともに、開口内に半導体チップの外部電極と接続される導電部を形成する。次いで、ソルダーレジスト層、半田ボールをこの順で形成した後、半導体チップ毎に樹脂シートおよび絶縁樹脂層を切断して個片化する。

【0006】

なお、本願において、上述した複数の半導体装置の一括形成とは、複数の半導体チップを樹脂により一括して封止し、配線パターン等を一括形成した後、樹脂を切断することにより複数の半導体装置を形成することを意味する。

【0007】

しかし、特許文献1、2に記載された半導体装置の製造方法においては、複数の半導体チップを一括して樹脂封止する際に、樹脂が硬化により収縮し、かつその収縮量が必ずしも設計通りではないため、樹脂硬化後の半導体チップの位置が設計位置からずれることがあった。このように半導体チップの位置がずれると、半導体チップの外部電極に接続される導電部を形成するために絶縁樹脂層に開口を形成する際に、開口の位置が半導体チップの外部電極の位置からずれ、接続信頼性が低下するという問題があった。さらに、開口と外部電極との位置ずれが大きくなると、接続不良となる半導体チップも生じ、歩留まりが低下するという問題があった。

【0008】

これに対し、一方の基板には筒状の電極を形成するとともに他方の基板には半田材料により凸状の電極を形成し、これらの電極の凹凸がかみ合うように両方の基板の位置を合わせた後、基板間に樹脂を充填する技術が知られている(特許文献3参照)。この技術を上述の半導体装置の製造方法に適用し、例えば導電部を筒状に形成するとともに、半導体チップの外部電極を半田材料により凸状に形成すれば、導電部と半導体チップの外部電極とがかみ合うため、樹脂収縮による半導体チップの位置ずれは抑制される。従って、外部電極と導電部との接触不良による歩留まりの低下を抑制することができるようにも思われる。

【0009】

しかし、この技術は、外部電極を溶融して筒状の導電部の内部に半田材料を流し込ませることにより両者を電気的に導通させる技術であるため、導電部と外部電極とのサイズを高精度でコントロールする必要があるとともに、これらを高い位置精度で形成することが必要になる問題がある。すなわち、例えば外部電極のサイズを小さくすると、外部電極と導電部との形成位置の精度を低くすることができるが、半田材料からなる外部電極が筒状の導電部内で溶融する際に、半田材料の体積が足りずに接触不良になる問題がある。また、外部電極のサイズを大きくすると、外部電極と導電部を高い位置精度で形成しなければならず、これらの位置が少しでもずれると、筒状の導電部に外部電極が乗り上げた状態で樹脂により封止される。従って、この後に、加熱して外部電極を溶融させると、外部電極が形成されていた部分に空間が生じるとともに、樹脂の体積膨張により、半導体チップと導電部とが接触せず、接触不良になる問題がある。従って、この技術を適用しても、導電部と外部電極との接触不良による歩留まりの低下を抑制することは困難である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−27127号公報

【特許文献2】特開2003−197662号公報

【特許文献3】特開2008−130992号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の課題は、歩留まりを低下させることなく、複数の半導体装置を一括形成することが可能な方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明による半導体装置の製造方法は、支持板上に金属膜を形成する工程と、この金属膜上に、係合部を有する複数の接続導体を形成する工程と、これらの各接続導体の前記係合部内に、複数の半導体チップにそれぞれ設けられた突起状の第1の外部電極をそれぞれ挿入させ、かつ接触させることにより、前記複数の半導体チップを固定するとともに、前記複数の半導体チップと前記金属膜との間に第1の樹脂を形成する工程と、前記複数の半導体チップを第2の樹脂で覆い、これを硬化させる工程と、少なくとも前記金属膜をエッチングすることにより、前記接続導体に電気的に接続された配線パターンを形成する工程と、前記配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、それぞれの前記半導体チップの周囲およびその上方の前記第2の樹脂を切断する工程と、を具備することを特徴とする方法である。

【0013】

また、本発明による半導体装置の製造方法は、両面接着シートの表面に、突起状の第1の外部電極を有する複数の半導体チップを貼り付けるとともに、前記両面接着シートの裏面のうち、前記複数の半導体チップに対応する位置に、それぞれベース板を貼り付ける工程と、少なくとも係合部を有する複数の接続導体を樹脂で覆う工程と、この樹脂に前記複数の半導体チップを埋め込むとともに、各前記接続導体の前記係合部内に、前記複数の半導体チップの前記第1の外部電極をそれぞれ挿入させ、かつ接触させる工程と、前記樹脂を硬化させる工程と、前記複数の接続導体に接続された配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、それぞれの前記半導体チップの周囲およびその上方の前記両面接着シートおよび前記樹脂を切断する工程と、を具備することを特徴とする方法である。

【0014】

また、本発明による半導体装置は、突起状の第1の外部電極が設けられた半導体チップと、この半導体チップを覆うように形成された樹脂と、この樹脂の裏面に形成された配線パターンと、この配線パターンの表面に形成され、前記第1の外部電極が挿入され、かつ接触される係合部を有する接続導体と、前記配線パターンを含む前記樹脂の下面に、前記配線パターンの一部が露出するように形成された配線保護膜と、この配線保護膜から露出した前記配線パターンに接触するように形成された第2の外部電極と、を具備することを特徴とするものである。

【発明の効果】

【0015】

本発明によれば、複数の半導体チップに設けられたそれぞれの外部電極を溶融させず、各外部電極の先端部をそれぞれの接続プラグの係合部に挿入、接触させることにより複数の半導体チップを固定した後、複数の半導体チップを覆う樹脂を硬化させる。従って、樹脂が硬化する際にそれぞれの半導体チップの位置ずれは抑制され、両者の電気的な接続不良は抑制される。さらに、外部電極は溶融させないため、これが溶融することによる両者の電気的な接続不良は抑制される。従って、歩留まりを低下させることなく、複数の半導体装置を一括形成することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施形態に係る半導体装置の製造方法により製造された半導体装置の裏面図である。

【図2】図1の一点鎖線A−A´に沿って示す断面図である。

【図3】図1、図2に示される半導体チップを裏面図である。

【図4】図2に示される接続プラグを拡大して示す上面図である。

【図5】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を示す斜視図である。

【図6】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図7】同じく、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図8】同じく、接続プラグを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図9】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図10】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図11】同じく、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図12】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、複数の半導体チップを樹脂で封止する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図13】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を剥がす工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図14】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図15】同じく、配線パターンを形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図16】本発明の第1の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断するする工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図17】本発明の第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図18】本発明の第2の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図19】同じく、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図20】本発明の第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図21】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、それぞれの半導体チップにベース板を貼り付ける工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図22】同じく、それぞれの半導体チップにベース板を貼り付ける工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図23】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを封止する樹脂を形成する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図24】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、支持板を剥がす工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図25】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図26】本発明の第3の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を説明するための、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図27】本発明の第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図28】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、装置の上層を、図5の一点鎖線B−B´に沿って示す断面図である。

【図29】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図30】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグおよび層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図31】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図32】同じく、層間接続ポストを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図33】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図34】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、下層の半導体チップを固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図35】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、下層の半導体チップを樹脂で封止する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図36】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図37】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図38】本発明の第4の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図39】本発明の第5の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図40】本発明の第6の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図41】図40に示される接続プラグおよびチップ部品接続パッドを拡大して示す上面図である。

【図42】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図43】同じく、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図44】同じく、接続プラグおよびチップ部品接続パッドを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図45】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、金の薄膜を形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図46】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップを固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図47】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、チップ部品を固定する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図48】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、半導体チップおよびチップ部品を樹脂で封止する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図49】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図50】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図51】同じく、配線パターンを形成する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図52】本発明の第6の実施形態に係る半導体装置の製造方法を説明するための図であって、樹脂を切断する工程を、図5の一点鎖線B−B´に沿って示す装置の断面図である。

【図53】本発明の第7の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図54】本発明の第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置を、図1の一点鎖線A−A´に沿って示す断面図である。

【図55】接続プラグの第1の変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。

【図56】図55の上面図である。

【図57】接続プラグの第2の変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。

【図58】図57の上面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態に係る半導体装置の製造方法について、図面を参照して詳細に説明する。

【0018】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る半導体装置の製造方法によって製造された半導体装置11の裏面図である。図1に示すように、半導体装置11は、半導体チップ13が後述する樹脂15(図1においては図示せず)により封止されるとともに、樹脂15の裏面上には格子状に複数の半田ボール12が形成されており、半導体チップ13と複数の半田ボール12とが、電気的に接続されたものである。半田ボール12は、装置11の外部電極となるものであり、半田ボール12を介して、図示しない実装基板上の配線と装置11内部に封止された半導体チップ13とが電気的に接続される。なお、装置11の裏面において、半田ボール12以外の領域は、例えばソルダーレジスト膜14からなる配線保護膜で覆われている。

【0019】

図2は、図1の一点鎖線A−A´に沿って示す断面図である。以下に、図2を参照して、半導体装置11を詳細に説明する。図2に示すように、半導体装置11において、半導体チップ13は、このチップ13の周囲を覆う樹脂15により封止されている。半導体チップ13を覆う樹脂15の裏面上には、配線パターン16が形成されている。この配線パターン16は、ソルダーレジスト膜14で覆われている。配線パターン16を覆うソルダーレジスト膜14は、上述した半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、配線パターン16と半田ボール12とは電気的に接続されている。なお、配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0020】

また、樹脂15内部の半導体チップ13の裏面には、先端部分が尖った形状の複数の突起電極17が形成されている。これらの突起電極17は、半導体チップ13の外部電極となるものであり、これらの突起電極17を介して、配線パターン16と半導体チップ13とは電気的に接続される。なお、突起電極17は、例えばスタッドバンプである。スタッドバンプは、半導体チップ13の電極パッド(図示せず)上に、金や銅等のボールボンディング部およびボンディングワイヤ部からなる材料を、主に超音波併用熱圧着ボンディングにより、半導体チップ13の電極パッド(図示せず)とボールボンディング部とが接合されるように接合した後、ボールボンディング部の近傍にてボンディングワイヤ部を切断することによって形成されたものである。

【0021】

図3は、上述の半導体チップ13の裏面図である。図3に示すように、突起電極17は、例えば、半導体チップ13裏面の四方の角部近傍に形成される。

【0022】

再び図2を参照する。配線パターン16上の所定の位置には、配線パターン16と突起電極17とを電気的に接続するための接続導体となる接続プラグ18が形成される。図4は、この接続プラグ18を示す拡大された上面図である。図4に示すように、接続プラグ18は円筒形状である。この円筒状の接続プラグ18は、上述の突起電極17の最大外径よりも小さい径であり、突起電極17の高さより低くなるように開口が形成された係合部を有するものである。

【0023】

なお、配線パターン16および接続プラグ18の表面は、これらの酸化を防止するために、金の薄膜25で覆われていている。この薄膜25は、配線パターン16および接続プラグ18の表面が酸化することを抑制するために設けられている。したがって、必ずしも形成されなければならないものではない。

【0024】

再度図2を参照する。円筒状の接続プラグ18の内部には、接続プラグ18の一部と上述の突起電極17の一部とが接触するように、突起電極17が挿入されている。これにより、突起電極17接続プラグは接続プラグ18に係合し、接続プラグ18を介して、半導体チップ13の突起電極17と配線パターン16とは電気的に接続される。なお、接続プラグ18は、配線パターン16上において、半導体チップ13の突起電極17の位置に対応する箇所に、突起電極17と同じ数だけ形成される。

【0025】

ここで、半導体チップ13を覆う樹脂15は、第1の樹脂であるアンダーフィル樹脂等の封止樹脂15−2、および第2の樹脂であるモールド樹脂等の絶縁樹脂15−1からなる。封止樹脂15−2は、半導体チップ13の裏面と配線パターン16との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15−1は、半導体チップ13の下面以外の周囲を覆い、封止樹脂15−2に接するように形成されている。なお、絶縁樹脂15−1および封止樹脂15−2は、上述のように異なる材料によって構成されてもよいが、同一の材料によって構成されてもよい。

【0026】

次に、上述の第1の実施形態に係る半導体装置11の製造方法を説明する。この方法は、半導体チップ13の突起電極17を先端部が尖った形状に形成するとともに、接続プラグ18を筒状に形成し、突起電極17の先端部が接続プラグ18の係合部内に挿入、接触するように複数の半導体チップ13を配置、固定した後、複数の半導体チップ13を樹脂15により一括して封止する。この後、配線パターン16等を形成し、最後に樹脂15を切断して各半導体チップ13を個片化する方法である。以下に、この方法を図5乃至図16を参照して詳細に説明する。図5は、第1の実施形態に係る半導体装置11の製造方法を説明するための、支持板を示す斜視図であり、図6乃至図16は、それぞれ第1の実施形態に係る半導体装置11の製造方法を図5の一点鎖線B−B´に沿って示す断面図である。

【0027】

まず、図5に示すように、例えばガラス板からなる平坦な支持板19上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付ける。この金属膜21は、後の工程により配線パターン16となる膜である。

【0028】

次に、図6に示すように、金属膜21上に、例えばスピンコータ等の方法により、感光性レジスト22を一様に形成する。そして、この感光性レジスト22を露光、現像することにより、感光性レジスト22に、後に接続プラグ18を形成するための円筒状の開口23を形成する。

【0029】

次に、図7に示すように、例えば電気めっき法により、円筒状の開口23の内部に、銅等の金属24を形成する。

【0030】

次に、図8に示すように、感光性レジスト22を例えばアッシング等により除去すると、金属膜21上に銅等の金属24が円筒状に残る。これが接続プラグ18となる。

【0031】

次に、図9に示すように、接続プラグ18を含む金属膜21上に、金の薄膜25を、例えばCVD法により形成する。なお、この薄膜25は、形成されることが好ましいが、必ずしも形成される必要はない。

【0032】

次に、図10に示すように、突起電極17が形成された半導体チップ13の位置合わせを行い、金属膜21上に半導体チップ13を配置する。このとき、半導体チップ13は、突起電極17が接続プラグ18の係合部内に挿入、接触するように配置する。これにより、突起電極17が接続プラグ18に係合し、半導体チップ13は、支持板19上の所望の位置に固定される。なお、固定される半導体チップ13は、事前に行われた半導体チップ13の電気テストにより、良品と判定された半導体チップ13である。

【0033】

ここで、半導体チップ13の位置合わせは、少なくとも突起電極17の先端部の位置が接続プラグ18の開口上に存在するように位置合わせを行えばよく、高精度な位置合わせは要求されない。

【0034】

次に、図11に示すように、金属膜21と半導体チップ13との間に、接続プラグ18を含むように封止樹脂15−2を形成する。これにより、半導体チップ13は、金属膜21上により強固に固定される。封止樹脂15−2は、例えば次のように形成される。すなわち、図10に示すように半導体チップ13を配置、固定した後、半導体チップ13の周囲に、封止樹脂15−2の材料となる封止材料を塗布する。すると、毛細管現象により、封止材料は金属膜21と半導体チップ13との狭い隙間に入り込む。封止材料がこの隙間に入り込んだ後、ベーク処理することにより、図11に示されるように、下方から上方に向かってテーパ状の封止樹脂15−2が形成される。

【0035】

なお、封止樹脂15−2を形成する工程は、半導体チップ13を金属膜21上に配置、固定する工程の前に行われてもよい。すなわち、図10に示される工程の前に、接続プラグ18を含むように金属膜21上に封止樹脂15−2を形成した後、この封止樹脂15−2上に半導体チップ13を配置する。そして、突起電極17が、封止樹脂15−2を貫通して接続プラグ18の係合部内に挿入、接触するように半導体チップ13を押圧する等して、半導体チップ13を固定してもよい。

【0036】

次に、図12に示すように、半導体チップ13を含む金属膜21上の全面を絶縁樹脂15−1で覆い、これを硬化させる。これにより、複数の半導体チップ13は、絶縁樹脂15−1および封止樹脂15−2によって封止される。

【0037】

次に、図13に示すように、金属膜21から支持板19(図13においては図示せず)を剥がす。そして、支持板19が剥がされた後、全体を上下反転させる。金属膜21から支持板19を剥がす方法は、上述のように、支持板19と金属膜21とが耐熱性接着剤20(図13においては図示せず)により接着されている場合には、支持板19を加熱すればよい。しかし、他の接着剤が使用されている場合には、例えば支持板19の裏面から紫外線を照射する等により金属膜21から支持板19を剥がしてもよい。

【0038】

次に、図14に示すように、金属膜21上に感光性レジスト26を塗布した後、所望のパターンに開口されたマスクを用いて感光性レジスト26を露光、現像し、感光性レジスト26に開口27を形成する。

【0039】

次に、図15に示すように、この感光性レジスト26をマスクとして金属膜21および金の薄膜25をエッチングすることにより、絶縁樹脂15−1および封止樹脂15−2からなる樹脂15の表面上に、配線パターン16を形成する。

【0040】

最後に、図16に示すように、配線パターン16を含む樹脂15上の全面にソルダーレジスト膜14を形成する。さらに、リソグラフィー技術を用いてソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および絶縁樹脂15−1を、ダイシングラインDLに沿って切断することにより、図1、図2に示す半導体装置11が形成される。なお、ダイシングラインDLは、ソルダーレジスト膜14および絶縁樹脂15−1をこのラインに沿って切断した際に、各半導体チップ13がそれぞれ樹脂15から露出せずに個片化されるように定められたラインである。

【0041】

以上に説明したように、第1の実施形態に係る半導体装置の製造方法によれば、複数の半導体チップ13にそれぞれ形成された突起電極17が、円筒状の接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定した後、複数の半導体チップ13を封止樹脂15−2により封止する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極17の溶融に伴う電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置11を一括形成することができる。

【0042】

(第2の実施形態)

次に、第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、第2の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図17を参照して説明する。なお、図17において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0043】

図17に示すように、半導体装置31は、図2の半導体装置11と比較して、半導体チップ13と配線パターン16との間に、第1の樹脂として、接着絶縁シート32が形成される点が異なっている。すなわち、半導体チップ13を覆う樹脂15は、第1の樹脂である接着絶縁シート32および第2の樹脂である絶縁樹脂15−1およびからなる。なお、接着絶縁シート32は、両面が接着面となるシート状の絶縁膜であり、半導体チップ13の裏面のサイズにほぼ等しいサイズで形成されている。

【0044】

次に、第2の実施形態に係る半導体装置31の製造方法について説明する。この方法は、第1の実施形態に係る半導体装置11の製造方法と比較して、半導体チップ13を配置、固定する方法が異なる。以下に、第2の実施形態に係る半導体装置31の製造方法において、半導体チップ13を配置、固定する方法を、図18、図19を参照して説明する。なお、図18、図19は、それぞれ第2の実施形態に係る半導体装置の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0045】

第2の実施形態に係る半導体装置31の製造方法において、半導体チップ13を配置、固定する方法は、図8に示されるように接続プラグ18が形成され、図9に示されるように適宜金の薄膜25が形成された後、まず、図18に示すように、接続プラグ18を含む金属膜21上に、半導体チップ13の裏面のサイズとほぼ同一サイズの第1の樹脂である接着絶縁シート32を貼り付ける。

【0046】

次に、図19に示すように、突起電極17と接続プラグ18との位置合わせを行い、接着絶縁シート32上に半導体チップ13を配置する。そして、突起電極17が接着絶縁シート32を突き破って接続プラグ18に挿入、接触するように、半導体チップ13を上方から押圧する等して半導体チップ13を接着、固定する。なお、接着絶縁シート32が加熱状態である必要があるものである場合には、半導体チップ13若しくは金属膜21を加熱するなどして半導体チップ13を接着絶縁シート32に接着、固定させる必要がある。

【0047】

この後の工程は、図12乃至図16に示される工程と同様である。このようにして、図17に示される第2の実施形態に係る半導体装置31が形成される。

【0048】

以上に説明したように、第2の実施形態に係る半導体装置31の製造方法によれば、複数の半導体チップ13にそれぞれ突起電極17を形成するとともに、配線パターン16上には円筒状の接続プラグ18を形成し、突起電極17が接着絶縁シート32を突き破って接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置31を一括形成することができる。

【0049】

(第3の実施形態)

次に、第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面図は図1と同様である。従って、第3の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図20を参照して説明する。なお、図20において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0050】

図20に示すように、半導体装置41は、半導体チップ13の上面を除く周囲が接着絶縁シート42で覆われており、半導体チップ13の上面を含む接着絶縁シート42上には、両面接着シート43を介してベース板44が接着された装置である。ベース板44は、例えば銅、ステンレス等の金属板若しくは、セラミック平板等の放熱性に優れた板からなり、例えば、半導体チップ13よりも大きいサイズで設けられている。このベース板44は、半導体チップ13の熱を効率的に装置41の外部に放熱するために設けられている。

【0051】

半導体チップ13を覆う接着絶縁シート42の裏面には、配線パターン16および、この配線パターン16と半導体チップ13の突起電極17とを電気的に接続する接続プラグ18が、接着絶縁シート42に埋め込まれるように形成されている。この配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0052】

なお、配線パターン16の表面および接続プラグ18の表面は、これらの酸化を防止するために、金の薄膜25で覆われていることが好ましい。さらに、図示はされないが、ベース板44の表面は、このベース板44が腐食することを防止するために、例えばニッケル等によりめっき処理が施されていることが好ましい。

【0053】

接着絶縁シート42の裏面から露出した配線パターン16上を含む接着絶縁シート42の裏面上には、ソルダーレジスト膜46が形成されている。このソルダーレジスト膜46には、第1の実施形態と同様に、半田ボール12が形成される領域に開口が形成されており、これらの開口に半田ボール12が形成されている。

【0054】

次に、第3の実施形態に係る半導体装置41の製造方法について説明する。この方法は、半導体チップ13の突起電極17を先端部が尖った形状に形成するとともに、接続プラグ18を筒状に形成し、接続プラグ18を含む全ての配線パターン16を接着絶縁シート42で封止する。この後、複数の半導体チップ13の突起電極17が接着絶縁シート42を突き破って接続プラグ18の係合部内に挿入、接触するように複数の半導体チップ13を配置、固定した後、接着絶縁シート42を切断して各半導体チップ13を個片化する方法である。以下に、この方法を図21乃至図26を参照して詳細に説明する図21乃至図26は、それぞれ第3の実施形態に係る半導体装置41の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0055】

まず、図21に示すように、両面接着シート43の一方の面上に、予め突起電極17が形成された半導体チップ13の上面を、各半導体チップ13の間隔が等しくなるように貼り付ける。これは、例えば、通常のアライメント装置等により、各半導体チップ13の所定の位置に予め設けられたアライメントマーク(図示せず)を認識させ、このマークの位置が等しい間隔になるように半導体チップ13を貼り付ければよい。

【0056】

次に、図22に示すように、両面接着シート43の他方の面上において、半導体チップ13に対向する位置にベース板44を貼り付ける。この際、例えば通常のアライメント装置等により、半導体チップ13のアライメントマークを認識させることによって、半導体チップ13に対するベース板44の位置合わせを行うことにより、ベース板44は、精度よく所定の位置に接着される。

【0057】

一方で、図5乃至図8に示される工程とほぼ同様に、例えば支持板19に相当するポリイミドテープ等の支持シート47上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付け、この金属膜21上の所定の位置に、接続プラグ18を形成する。さらに、接続プラグ18および金属膜21上に適宜金の薄膜25を形成した後、図23に示されるように、金属膜21および金の薄膜25をパターニングすることにより配線パターン16を形成し、さらに、接続プラグ18が形成された配線パターン16を含む耐熱性接着剤20の表面に、樹脂である接着絶縁シート42を、例えばラミネート法により貼り付ける。

【0058】

次に、図24に示されるように、接着絶縁シート42から支持シート47(図24においては図示せず)を剥がし、全体を上下反転させる。なお、支持シート47を剥がす方法は、図13に示される工程において説明した方法と同様であり、支持シート47と接着絶縁シート42とを接着させる接着剤の種類に応じて適宜選択して適用すればよい。

【0059】

次に、図25に示すように、両面接着シート43に貼り付けられた半導体チップ13の突起電極17と接着絶縁シート42に埋め込まれた接続プラグ18との位置を合わせた後、両面接着シート43に接着絶縁シート42を貼り付ける。このとき、突起電極17が接着絶縁シート42を突き破って接続プラグ18に挿入、接触されるとともに、半導体チップ13が接着絶縁シート42に埋め込まれるように、半導体チップ13を上方から押圧するなどして接着させる。この後、接着絶縁シート42を硬化させる。なお、接着絶縁シート42に複数の半導体チップ13が埋め込まれる際に、加熱状態である必要があるものである場合には、半導体チップ13等を加熱するなどして半導体チップ13を接着絶縁シート42に接着させる必要がある。

【0060】

最後に、図26に示すように、表面に露出した配線パターン16を含む接着絶縁シート42上の全面にソルダーレジスト膜46を形成する。さらに、露光、現像工程により、ソルダーレジスト膜46に、例えば格子状に開口を形成する。そして、ソルダーレジスト膜46に形成された開口に半田ボール12を形成する。この後に、ソルダーレジスト膜46、接着絶縁シート42および両面接着シート43を、ダイシンラインDLに沿って切断することにより、図20に示す半導体装置41が形成される。

【0061】

以上に説明したように、第3の実施形態に係る半導体装置41の製造方法によれば、複数の半導体チップ13にそれぞれ突起電極17を形成するとともに、配線パターン16上には円筒状の接続プラグ18を形成し、突起電極17が接着絶縁シート42を突き破って接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定する。従って、接着絶縁シート42を硬化させる際に収縮しても半導体チップ13の位置ずれは抑制され、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置41を一括形成することができる。

【0062】

さらに、例えば半導体チップ13が動作中に発生させる熱量が大きく、これを効率的に放熱させるために、放熱性の良い銅板などの金属板やセラミックス製平板等の比較的硬い材料からなるベース板44を用いた場合でも、ベース板44は、予め各半導体装置41毎に予め個片化されているため、切断するのは接着絶縁シート42の材料として想定される樹脂部分であり、容易に切断できる。従って、特殊な切断方法を適用することなく、切断バリなどの発生が無い高品質、高信頼性の半導体装置41を一括形成することができる。

【0063】

なお、図20に示される半導体装置41の製造方法は、上述の製造方法に限定されず、例えば以下に変形例として説明する方法によっても製造することができる。

【0064】

(第3の実施形態に係る半導体装置の製造方法の変形例)

上述の第3の実施形態に係る半導体装置の製造方法の変形例においては、図23に示される工程では配線パターン16が形成されず、接続プラグ18が形成された金属膜21の状態で、図25に示されるように、半導体チップ13が貼り付けられた両面接着シート43に、半導体チップ13が覆われるように接着絶縁シート42を貼り付ける。この状態から、金属膜21および金の薄膜25をパターニングすることにより配線パターン16を形成する。

【0065】

この後に、配線パターン16を含む接着絶縁シート42上に、ソルダーレジスト膜46、半田ボール12を、この順で形成し、最後に接着絶縁シート42および両面接着シート43を、ダイシンラインDLに沿って切断することによっても、図20に示す半導体装置41に相当する半導体装置を形成することができる。なお、この変形例に係る方法によって形成された半導体装置は、配線パターン16が接着絶縁シート42に埋め込まれない他は、図20に示される半導体装置41と同様である。

【0066】

この方法であっても、第3の実施形態に係る半導体装置の製造方法と同様に、半導体チップ13の突起電極17と配線パターン16に接続される接続プラグ18との接触不良による歩留まりの低下を抑制することができ、また、特殊な切断方法を適用することなく、高品質、高信頼性の半導体装置を一括形成することができる。

【0067】

(第4の実施形態)

次に、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面図は図1と同様である。従って、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図27を参照して説明する。なお、図27において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0068】

図27に示すように、半導体装置51は、上層と下層の2層からなる半導体装置であり、下層には第1の半導体チップ13−1、上層には第2の半導体チップ13−2がそれぞれ配置されるとともに、それぞれが樹脂15により覆われた装置である。第1の半導体チップ13−1と第2の半導体チップ13−2は、同一のチップであってもよいし、異なるチップであってもよいが、それぞれ図3に示されるような突起電極17を有する半導体チップである。

【0069】

樹脂15は、第1の半導体チップ13−1を覆う第1の樹脂層15Aと、第2の半導体チップ13−2を覆う第2の樹脂層15Bからなり、第1の樹脂層15A上に、第2の樹脂層15Bが積層されて形成されている。このうち、第1の樹脂層15Aの裏面上には、第1の配線パターン16−1が形成されている。この配線パターン16−1は、ソルダーレジスト膜14で覆われている。第1の配線パターン16−1を覆うソルダーレジスト膜14は、第1の実施形態と同様に半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、第1の配線パターン16−1と半田ボール12とは電気的に導通する。また、第1の樹脂層15Aの表面には、第2の配線パターン16−2が形成されている。

【0070】

第1の配線パターン16−1と第2の配線パターン16−2とは、第1の樹脂層15Aを貫通して設けられた円柱状の複数の層間接続ポスト52により、電気的に接続されている。なお、図示はしないが、上述の第1の配線パターン16−1および第2の配線パターン16−2の一部は、第1、第2の半導体チップ13−1、13−2の外周部よりも外側に延伸されている。

【0071】

第2の配線パターン16−2の裏面上の所定の位置には第1の接続プラグ18−1が形成されるとともに、第2の配線パターン16−2の表面上の所定の位置には第2の接続プラグ18−2が形成されている。これらの第1、第2の接続プラグ18−1、18−2は、それぞれ図4に示されるような円筒形状のものである。なお、第2の配線パターン16−2、第1、第2の接続プラグ18−1、18−2および層間接続ポスト52の周囲の表面は、これらの酸化を防止するために、金の薄膜25で覆われていることが好ましい。

【0072】

第1の接続プラグ18−1の係合部内には、半導体チップ13−1の突起電極17が挿入、接触されている。これにより、第1の半導体チップ13−1の突起電極17と第2の配線パターン16−2とは、電気的に接続される。これと同様に、第2の接続プラグ18−2の係合部内には、第2の半導体チップ13−2の突起電極17が挿入、接触されている。これにより、第2の半導体チップ13−2の突起電極17と第2の配線パターン16−2とは、電気的に接続される。

【0073】

ここで、第1の樹脂層15Aは、それぞれ、第1の樹脂であるアンダーフィル樹脂等の封止樹脂15A−2、および第2の樹脂であるモールド樹脂等の絶縁樹脂15A−1からなる。封止樹脂15A−2は、第1の半導体チップ13−1の裏面と第2の配線パターン16−2との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15A−1は、第1の半導体チップ13−1の下面以外の周囲を、封止樹脂15A−2に接するように形成されている。

【0074】

同様に、第2の樹脂層15Bは、それぞれ、モールド樹脂等の絶縁樹脂15B−1および、アンダーフィル樹脂等の封止樹脂15B−2からなる。封止樹脂15B−2は、第2の半導体チップ13−2の裏面と第2の配線パターン16−2との間を埋めるようにテーパ状に形成されている。そして、絶縁樹脂15B−1は、第2の半導体チップ13−2の下面以外の周囲を、封止樹脂15B−2に接するように形成されている。

【0075】

なお、絶縁樹脂15A−1、15B−1および封止樹脂15A−2、15B−2は、上述のように異なる材料によって構成されてもよいが、同一の材料によって構成されてもよい。

【0076】

次に、第4の実施形態に係る半導体装置51の製造方法について説明する。この方法は、図28に示されるように、半導体装置51の上層および第2の配線パターン16−2を第1の実施形態と同様に形成した後、これを新たな支持板として、この支持板上に半導体装置51の下層を形成する方法である。以下に、この方法を図28乃至図38を参照して詳細に説明する。図28乃至図38は、それぞれ第4の実施形態に係る半導体装置51の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0077】

まず、図28に示すように、第1の実施形態に係る半導体装置11の製造方法の図5乃至図15に示される工程に従って、第2の配線パターン16−2まで形成する。以下に、この複数の第2の半導体チップ13−2の集合体を支持板として、この支持板上に、第1の半導体チップ13−1を含む下層を形成する工程を説明する。

【0078】

図29に示されるように、第2の配線パターン16−2を含む第1の樹脂15B上に、例えばCVD法により、導電性物質として、例えば銅等の金属膜53を一様に形成する。この金属膜53は、後の工程において第1の接続プラグ18−1および、層間接続ポスト52の一部を構成すると同時に、これらを電気めっき法により形成するために必要な金属薄膜である。従って、第1の接続プラグ18−1および、層間接続ポスト52を、金属めっき法以外の方法で形成することが可能であれば、必ずしも必要なものではない。

【0079】

次に、図30に示すように、金属膜53上に、例えばスピンコータ等の方法により、感光性レジスト54を一様に形成する。そして、この感光性レジスト54を露光、現像することにより、感光性レジスト54に、後に第1の接続プラグ18−1を形成するための円筒状の開口55−1および、層間接続ポスト52を形成するための円柱状の開口55−2を形成する。

【0080】

次に、図31に示すように、例えば電気めっき法により、開口55−1、55−2の内部に銅等の金属56を形成し、開口55−1に形成された金属56により、第1の接続プラグ18−1が形成される。この後、感光性レジスト54上に、さらに感光性レジスト57を一様に形成し、この感光性レジスト57を露光、現像することにより、感光性レジスト57に、円柱状の開口58を形成する。円柱状の開口58は、円柱状の開口55−2上に、この開口55−2の水平断面積と同等の断面積を有するように形成される。

【0081】

次に、図32に示すように、例えば電気めっき法により、円柱状の開口58の内部に銅等の金属59を形成する。この工程によって形成された金属59と、図31に示される工程により形成された金属56により、層間接続ポスト52が形成される。

【0082】

次に、図33に示すように、感光性レジスト54、57を除去する。この後、酸化を防止する目的のため、必要に応じて第2の配線パターン16−2、第1の接続プラグ18および層間接続ポスト52上に、例えばCVD法により、金の薄膜25を形成し、感光性レジスト54下に形成されていた金属膜53および金の薄膜25を、例えばエッチングにより除去する。これにより、第2の配線パターン16−2上に、第1の接続プラグ18−1および層間接続ポスト52が形成される。

【0083】

次に、図34に示すように、図10、図11に示される方法と同様にして、第1の半導体チップ13−1の突起電極17が第1の接続プラグ18−1に挿入、接触されるように複数の第1の半導体チップ13−1を配置、固定するとともに、第1の半導体チップ13−1と第2の配線パターン16−2との間に封止樹脂15A−2を形成することにより、第2の樹脂層15B上に、複数の第1の半導体チップ18−1が固定される。

【0084】

次に、図35に示すように、第1の半導体チップ18−1および第2の配線パターン16−2を含む第2の樹脂層15B上に、層間接続ポスト52が表面から露出するように、絶縁樹脂15A−1を形成する。これにより、第1の半導体チップ18−1は、絶縁樹脂15A−1および封止樹脂15A−2からなる第1の樹脂層15Aで覆われる。

【0085】

次に、図36に示すように、層間接続ポスト52の表面を含む第1の樹脂層15Aの表面に、CVD法などにより、導電性物質として、例えば、銅等からなる金属膜53´を形成する。なお、この金属膜53´も、後の工程において第1の配線パターン16−1の一部を構成すると同時に、これを電気めっき法により形成するために必要な金属薄膜である。従って、第1の配線パターン16−1を、金属めっき法以外の方法で形成することが可能であれば、必ずしも必要なものではない。

【0086】

次に、図37に示すように、金属膜53´上に感光性レジスト54´を塗布した後、所望の第1の配線パターン16−1に対応したパターンの開口を有するマスクを用いて感光性レジスト54´を露光し、現像することにより、感光性レジスト54´に、所望の第1の配線パターン16−1に対応したパターンの開口55´を形成する。

【0087】

最後に、図38に示すように、開口55´に銅等の金属を形成し、感光性レジスト54´を除去する。そして、感光性レジスト54´の下に形成されていた金属膜53´を除去することにより、第1の樹脂層15A上に第1の配線パターン16−1を形成する。さらに、配線パターン16−1を含む樹脂15A上の全面にソルダーレジスト膜14を形成し、さらに、露光、現像工程により、ソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および、絶縁樹脂15A−1、絶縁樹脂15B−1を、ダイシングラインDLに沿って切断することにより、図27に示す半導体装置51が形成される。

【0088】

以上に説明したように、第4の実施形態に係る半導体装置51の製造方法によれば、第1の半導体チップ13−1に突起電極17を形成するとともに、第2の配線パターン16−2には第1の接続プラグ18−1を形成し、第1の接続プラグ18−1の係合部内に突起電極17が挿入、接触されるように第1半導体チップ13−1を配置、固定した後、第1の半導体チップ13−1を封止樹脂15A−2により封止する。同様に、第2の半導体チップ13−2に突起電極17を形成するとともに、第2の配線パターン16−2には第2の接続プラグ18−2を形成し、第2の接続プラグ18−2の係合部内に突起電極17が挿入、接触されるように第2半導体チップ13−2を配置、固定した後、第2の半導体チップ13−2を封止樹脂15B−2により封止する。従って、絶縁樹脂15A−1、15B−1がそれぞれ硬化する際に収縮しても第1、第2の半導体チップ13−1、13−2の位置ずれは抑制される。従って、第1、第2の接続プラグ18−1、18−2と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、第1、第2の接続プラグ18−1、18−2に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、第1、第2の半導体チップ13−1、13−2を高密度実装した複数の半導体装置51(マルチチップモジュール)を一括形成することができる。

【0089】

なお、第4の実施形態に係る半導体装置51は、半導体チップ13−1、13−2が2層に積層された構造であるが、複数の半導体チップ13を複数層に積層してもよい。この場合の製造方法は、図28に示すように、装置の完成後に最上層となる層を形成した後、図29乃至図37を複数回繰り返し、装置の完成後に最下層となる層を形成した後、図38に従って半田ボール等を形成すればよい。

【0090】

(第5の実施形態)

次に、第5の実施形態に係る半導体装置の製造方法について説明する。なお、この方法によって製造された半導体装置の裏面図は図1と同様である。従って、この方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図39を参照して説明する。さらに、この方法によって製造された半導体装置は、第4の実施形態に係る半導体装置の製造方法によって製造された半導体装置51と比較して、積層数が異なり、かつ、各層の半導体チップ13は、紙面に対して垂直方向に位置がずれている他は構造が同一であるため、詳しい説明は省略し、簡単に説明する。

【0091】

図39に示すように、半導体装置61は、最上層62A、中間層62B、最下層63Cの3層からなる。各層62A乃至62Cには、それぞれ半導体チップ13が、第1の樹脂である封止樹脂15−2、および第2の樹脂である絶縁樹脂15−1からなる樹脂15により封止されている。各層62A乃至62Cを構成する半導体チップ13は、それぞれ同一の装置であってもよいし、異なる装置であってもよいが、それぞれ図3に示されるような突起電極17を有する装置である。

【0092】

また、中間層62Bに封止された半導体チップ13は、最上層62Aおよび最下層62Cに封止された半導体チップ13と比較して、紙面に対して垂直方向にずれて封止されている。

【0093】

各層62A乃至62Cの間および最下層62Cの裏面には、それぞれ配線パターン16が形成される。そして、これらの配線パターン16は、最下層62Cおよび中間層62Bの樹脂15を貫通して設けられた層間接続ポスト52によって電気的に接続されている。また、各層62A乃至62Cの間の配線パターン16には、図4に示されるような複数の接続プラグ18が形成されており、これらの接続プラグ18内に、半導体チップ13の突起電極17が挿入、接触されるように、各半導体チップ13が配置、固定されている。なお、各層62A乃至62Cの間の配線パターン16、これらの配線パターン16に形成された接続プラグ18および、層間接続ポスト52の表面には、これらの酸化を防止するために金の薄膜25が形成されることが好ましい。

【0094】

このような半導体装置61の製造方法は、図28乃至図37に示される半導体装置51の製造方法を繰り返して最上層62A、中間層62B、最下層63Cの3層を形成した後、最終的に図38に示されるように、ソルダーレジスト膜14、半田ボール12を形成すればよい。

【0095】

第5の実施形態に係る半導体装置61の製造方法によれば、最上層62Aの半導体チップ13に突起電極17を形成するとともに、配線パターン16には接続プラグ18を形成し、接続プラグ18の係合部内に突起電極17が挿入、接触されるように最上層62Aの半導体チップ13を配置、固定後、最上層62Aの半導体チップ13−1を封止樹脂15−2により封止する。中間層62B、最下層63Cの半導体チップ13についても、それぞれ同様に封止する。従って、各層の半導体チップ13を封止する絶縁樹脂15−1がそれぞれ硬化する際に収縮しても半導体チップ13−1の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、各接続プラグ18に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体チップ13を高密度実装した複数の半導体装置61(マルチチップモジュール)を一括形成することができる。

【0096】

なお、第5の実施形態に係る半導体装置61の製造方法においても、第4の実施形態に係る半導体装置51の製造方法と同様に、複数の半導体チップ13を4層以上の複数層に積層してもよい。

【0097】

(第6の実施形態)

次に、第6の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、この半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図40を参照して説明する。なお、図40において、図2の半導体装置11と同一の箇所においては、図1の半導体装置11と同一の符号を付すとともに説明を省略する。

【0098】

図40に示すように、半導体装置71は、図2の半導体装置11と比較して、半導体チップ13とともに、チップ部品72が配線16パターンに接続される点が異なっている。チップ部品72は、例えば抵抗、キャパシタ等の受動部品である。

【0099】

配線パターン16上には、半導体チップ13の突起電極17が挿入、接触される接続プラグ18が形成されており、この接続プラグ18を介して半導体チップ13は配線パターン16に接続されている。また、配線パターン16上には、チップ部品72の接続端子(図示せず)が接触するチップ部品接続パッド73が形成されており、このチップ部品接続パッド73を介してチップ部品72は配線パターン16に接続されている。なお、チップ部品72の接続端子(図示せず)は、例えばチップ部品72の下面の両端から長方形状に露出するように形成された外部電極である。

【0100】

図41は、接続プラグ18およびチップ部品接続パッド73を示す拡大された上面図である。図41に示すように、接続プラグ18は上述の各実施形態と同様に円筒形状である。これに対してチップ部品接続パッド73は、それぞれが、水平断面が長方形の四角柱状であり、これらが、チップ部品72の接続端子間の距離だけ離れるように互いに離間し、かつ互いに絶縁されて設けられている。

【0101】

なお、配線パターン16、接続プラグ18およびチップ部品接続パッド73上は、これらの酸化を防止するために金の薄膜25で覆われていることが好ましい。

【0102】

再び図40を参照する。チップ部品接続パッド73の周囲には導電性接合体74が設けられている。そして、チップ部品72は、この接続端子がチップ部品接続パッド73に接触するとともに、チップ部品72の下面が導電性接合体74に接触して、チップ部品接続パッド73上に固定されている。

【0103】

このチップ部品72および、第1の樹脂である封止樹脂15−2により固定された半導体チップ13の周囲は、第2の樹脂である絶縁樹脂15−1により覆われている。

【0104】

次に、上述の半導体装置71の製造方法について説明する。この方法は、第1の実施形態に係る半導体装置11の製造方法と基本的に同様であり、半導体チップ13とともにチップ部品72を配置、固定する方法である。以下に、この方法を図42乃至図52を参照して詳細に説明する。図42乃至図52は、それぞれ第6の実施形態に係る半導体装置71の製造方法を、図5の一点鎖線B−B´に沿って示す断面図である。

【0105】

まず、第1の実施形態において図5を参照して説明したように、例えばガラス板からなる平坦な支持板19上に、例えば耐熱性接着剤20を用いて、例えば銅からなる薄板状若しくは箔状の金属膜21を貼り付ける。この後、図42に示すように、金属膜21上に、例えばスピンコータ等の方法により、感光性レジスト22を一様に形成する。そして、この感光性レジスト22を露光、現像することにより、感光性レジスト22に、後に接続プラグ18を形成するための円筒状の開口23および、後にチップ部品接続パッド73を形成するための四角柱状の開口75を形成する。

【0106】

次に、図43に示すように、例えば電気めっき法により、円筒状の開口23の内部および四角柱状の開口75の内部に銅等の金属24を形成する。

【0107】

次に、図44に示すように、感光性レジスト22を例えばアッシング等により除去することにより、金属膜21上に、円筒状の接続プラグ18および四角柱状のチップ部品接続パッド73を形成する。

【0108】

次に、図45に示すように、接続プラグ18およびチップ部品接続パッド73を含む金属膜21上に、金の薄膜25を、例えばCVD法により形成する。

【0109】

次に、図46に示すように、第1の実施形態において図10、図11を参照して説明したように、半導体チップ13の突起電極17が接続プラグ18内に挿入、接触するように半導体チップ13の位置合わせを行い、金属膜21上に半導体チップ13を配置、固定する。そして、接続プラグ18を含む金属膜21と半導体チップ13との間に、封止樹脂15−2を形成する。これにより、半導体チップ13は、金属膜21上により強固に固定される。一方で、チップ部品接続パッド73の周囲に、導電性接合体74を設ける。導電性接合体74として、例えば半田ペーストを用いる場合には、ディスペンス法により導電性接合体74を設ければよい。

【0110】

次に、図47に示すように、チップ部品72の接続端子(図示せず)とチップ部品接続パッド73との位置を合わせた後、チップ部品72をチップ部品接続パッド73および導電性接合体74上に配置する。そして、チップ部品72の吸着治具(図示せず)を加熱することにより、チップ部品72の接続端子とチップ部品接続パッド73とをはんだ接合する。これにより、チップ部品72は、チップ部品接続パッド73上に固定する。

【0111】

後の工程は、第1の実施形態において図12乃至図16を参照して説明した方法と同様であるため、簡単に説明する。すなわち、まず図48に示されるように、半導体チップ13およびチップ部品72を含む金属膜21上の全面を絶縁樹脂15−1で覆い、これを硬化させる。次に、図49に示されるように、金属膜21から支持板19を剥がし、全体を上下反転させる。次に、図50に示されるように、金属膜21上に感光性レジスト26を塗布した後、感光性レジスト26に所望の配線パターン16に対応した開口27を形成する。次に、図51に示されるように、感光性レジスト26をマスクとして金属膜21をエッチングすることにより、絶縁樹脂15−1および封止樹脂15−2からなる樹脂15の表面上に、配線パターン16を形成する。最後に、図52に示されるように、配線パターン16を含む樹脂15上の全面にソルダーレジスト膜14を形成する。さらに、露光、現像工程により、ソルダーレジスト膜14に、例えば格子状に開口を形成する。そして、これらの開口に半田ボール12を形成する。この後に、ソルダーレジスト膜14および絶縁樹脂15−1を、ダイシングラインDLに沿って切断することにより、図40に示す半導体装置71が形成される。

【0112】

以上に説明したように、第6の実施形態に係る半導体装置71の製造方法によれば、複数の半導体チップ13にそれぞれ形成された突起電極17が、円筒状の接続プラグ18の係合部内に挿入、接触するように半導体チップ13を配置、固定するとともに、チップ部品72をチップ部品接続パッド73にはんだ接合する。この後、複数の半導体チップ13およびチップ部品73を封止樹脂15−2により封止する。従って、絶縁樹脂15−1が硬化する際に収縮しても半導体チップ13およびチップ部品73の位置ずれは抑制される。これにより、接続プラグ18と突起電極17との電気的な接続不良、チップ部品接続パッド73とチップ部品72の接続端子との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、接続プラグ18に接触させることにより両者を導通させるため、突起電極17の溶融に伴う電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、複数の半導体装置71を一括形成することができる。

【0113】

(第7の実施形態)

次に、第7の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置の裏面図は図1と同様である。従って、この半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図53を参照して説明する。なお、この半導体装置の説明においては、図27に示される半導体装置51と比較して説明し、同一の箇所においては、同一の符号を付すとともに説明を省略する。

【0114】

図53に示すように、半導体装置81は、第4の実施形態に係る半導体装置51と比較して、上層には、第2の半導体チップ13−2とともに、第6の実施形態において説明したチップ部品72が形成された点が異なる。すなわち、第7の実施形態に係る半導体装置81は、上層と下層の2層からなる半導体装置であり、下層には第1の半導体チップ13−1、上層には第2の半導体チップ13−2およびチップ部品72が、それぞれ樹脂15により覆われた装置である。

【0115】

これに伴って、第2の配線パターン16−2上の所定の位置には、第2の半導体チップ13−2と第2の配線パターン16−2とを接続する第2の接続プラグ18−2が形成されるとともに、チップ部品72と第2の配線パターン16−2とを接続するチップ部品接続パッド73が形成されている。

【0116】

以上に説明した第7の実施形態に係る半導体装置81は、以下のようにして製造される。すなわち、第6の実施形態に係る半導体装置71の製造方法と同様に、図42乃至図51に示される方法に従って第2の半導体チップ13−2およびチップ部品72を含む上層および第2の配線パターン16−2を形成した後、第4の実施形態に係る半導体装置51の製造方法である図28乃至図38に示される方法に従ってこの第2の配線パターン16−2上に、第1の半導体チップ13−1を含む下層を形成し、続いて第1の配線パターン16−1、ソルダーレジスト膜14および半田ボール12を形成する。これにより、図53に示される半導体装置81が形成される。

【0117】

以上に説明したように、第7の実施形態に係る半導体装置81の製造方法によれば、複数の第1、第2の半導体チップ13−1、13−2にそれぞれ突起電極17を形成するとともに、第2の配線パターン16−2には第1、第2の接続プラグ18−1、18−2を形成し、第1、第2の接続プラグ18−1、18−2の係合部内に突起電極17が挿入、接触されるように第1、第2の半導体チップ13−1、13−2を配置、固定する。さらに、第2の配線パターン16−2にはチップ部品接続パッド73を形成し、チップ部品72は、このパッド73に接続されるように配置、固定する。そして、第1、第2の半導体チップ13−1、13−2およびチップ部品72は、それぞれ封止樹脂15A−2、15B−2によってそれぞれ封止される。従って、絶縁樹脂15A−1、15B−1がそれぞれ硬化する際に収縮しても半導体チップ13−1、13−2およびチップ部品72の位置ずれはそれぞれ抑制される。従って、第1、第2の接続プラグ18−1、18−2と突起電極17との電気的な接続不良および、チップ部品72の接続端子とチップ部品接続パッド73との電気的な接続不良は抑制される。さらに、突起電極17は溶融させず、第1、第2の接続プラグ18−1、18−2に接触させることにより両者を導通させるため、突起電極の溶融に伴う両者の電気的な接続不良も抑制される。従って、歩留まりを低下させることなく、第1、第2の半導体チップ13−1、13−2およびチップ部品72を高密度実装した複数の半導体装置81(マルチチップモジュール)を一括形成することができる。

【0118】

なお、第7の実施形態に係る半導体装置81は、半導体チップ13−1、13−2およびチップ部品72が2層に積層された構造であるが、複数の半導体チップ13およびチップ部品72を複数層に積層してもよい。この場合の製造方法は、第4の実施形態に係る半導体装置51の製造方法において説明したように、装置の最上層となる層を形成した後、これを支持基板とみなしてこの支持基板上に少なくとも1層の中間層および最下層を形成し、最後に半田ボール等を形成すればよい。

【0119】

(第8の実施形態)

次に、第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置について説明する。この半導体装置を裏面から見た平面図は図1と同様である。従って、第8の実施形態に係る半導体装置の製造方法によって製造された半導体装置の説明は、図1の一点鎖線A−A´に沿って示す断面図である図54を参照して説明する。

【0120】

図54に示すように、半導体装置91は、半導体チップ13およびチップ部品72の周囲が樹脂15により覆われた装置である。半導体チップ13を覆う樹脂15の裏面上には、配線パターン16が形成されている。この配線パターン16は、ソルダーレジスト膜14で覆われている。配線パターン16を覆うソルダーレジスト膜14は、上述した半田ボール12が形成される領域にそれぞれ開口を有しており、これらの開口に上述の半田ボール12が形成されている。これにより、配線パターン16と半田ボール12とを電気的に導通させる。なお、図示はしないが、配線パターン16の一部は、半導体チップ13の外周部よりも外側に延伸されている。

【0121】

半導体チップ13の裏面には、上述の各実施形態と同様に、複数の突起電極17が形成されている。また、第6の実施形態において説明したように、チップ部品72の裏面の両端からは、長方形状の接続端子が露出している。

【0122】

半導体チップ91を覆う樹脂15は、モールド樹脂等の絶縁樹脂15−1および異方性導電膜92からなる。このうち、第1の樹脂である異方性導電膜92は、半導体チップ13およびチップ部品72を含む配線パターン16上の領域に形成されている。半導体チップ13は、このチップ13の突起電極17が異方性導電膜92に埋め込まれ、チップ13の裏面が異方性導電膜92に接するように貼り付けられる。また、チップ部品72は、少なくともチップ部品72の接続端子が異方性導電膜92に接触するように、一部が異方性導電膜92に埋め込まれるように貼り付けられる。また、第2の樹脂である絶縁樹脂15−1は、半導体チップ13およびチップ部品72のうち、異方性導電膜92から露出した部分を覆うように形成されている。

【0123】

ここで、異方性導電膜92は、一定の方向にのみ電気が導通し、他の方向には電気が導通しない性質を有する樹脂である。半導体装置91において、異方性導電膜92は、図54の矢印93に示すように、垂直方向にのみ導通するように形成されている。すなわち、異方性導電膜92のうち、突起電極17に係合される部分および、この部分と配線パターン16との間の部分が接続導体として機能する。また、異方性導電膜92のうち、チップ部品72の接続端子に接触する部分および、この部分と配線パターン16との間の部分がチップ部品接続パッドとして機能する。これにより、配線パターン16と半導体チップ13の突起電極17とが導通するとともに、配線パターン16とチップ部品72の接続端子(図示せず)とが導通し、半導体チップ13の突起電極17とチップ部品72の接続端子とは非導通となる。

【0124】

この半導体装置91は、以下のようにして製造される。すなわち、まず、支持板19上に耐熱性接着剤20によって、後に配線パターン16となる金属膜21を張り合わせる。この金属膜21上の所定の位置に、異方性導電膜92を貼り付ける。次に、異方性導電膜92上に半導体チップ13およびチップ部品72を貼り付けて固定する。次に、半導体チップ13およびチップ部品72を絶縁樹脂15−1で覆い、これを硬化させた後に支持板19を剥がす。最後に、上述の各実施形態において説明したように、配線パターン16、ソルダーレジスト膜14および半田ボール12をこの順で形成し、ダイシングを行うことにより、図54に示される半導体装置91が製造される。

【0125】

以上に説明したように、第8の実施形態に係る半導体装置91の製造方法によれば、半導体チップ13およびチップ部品72を異方性導電膜92に貼り付けて固定した後に全体を絶縁樹脂15−1で封止する。従って、絶縁樹脂15−1が硬化する際に半導体チップ13およびチップ部品72の位置がずれることはない。従って、半導体チップ13およびチップ部品72と配線パターン16との電気的な接続不良も抑制される。これにより、歩留まりを低下させることなく、複数の半導体装置91を一括形成することができる。

【0126】

以上に、本発明の各実施形態に係る半導体装置の製造方法を説明した。しかし、本発明は、上述の各実施形態に限定されるものではない。例えば、接続プラグ18は、上述のような円筒形状に限定されるものではない。

【0127】

図55、図57は、接続プラグの各変形例を、図1の一点鎖線A−A´に沿って拡大して示す断面図である。そして、図56は、図55に示す接続プラグの上面図であり、図58は、図57に示す接続プラグの上面図である。

【0128】

図55および図56に示されるように、第1の変形例に係る接続プラグ118は、一つの突起電極17に対して複数の円筒状の接続プラグ118Aが形成されたものである。すなわち、第1の変形例に係る接続プラグ118は、複数の係合部118Bを有する構造である。なお、複数の接続プラグ118Aは、例えば接続プラグ118となる領域内に、最密になるように規則的に配列形成されてもよいし、ランダムに配列形成されてもよい。

【0129】

また、図57および図58に示されるように、第2の変形例に係る接続プラグ218は、図4に示される接続プラグ21と同様に、中央部分に係合部218Aを有する円筒形状であり、円筒を形成する側壁部218Bの上面には、周方向沿った円弧状の複数の係合部218Cが形成されている。

【0130】

なお、これらの製造方法は、例えば第1の実施形態の半導体装置11に対して適用する場合には、図6に示される工程において、感光性レジスト22に、これらの接続プラグ118、218の形状に対応した開口を形成し、この開口内に電気めっき法などにより銅等を形成すればよい。

【0131】

このような第1、第2の変形例に係る接続プラグ118、218を形成することにより、半導体チップ13の位置合わせの際に、多少の位置合わせずれが発生しても、突起電極17が接続プラグ118、218に設けた多数の係合部118B、218A、218Cのいずれかに挿入、接触する。従って、半導体チップ13の位置合わせずれに要求される精度を低下させることができ、半導体装置の製造が容易になる。

【0132】

また、本発明の実施形態は、上述の各実施形態を適宜組み合わせてもよい。例えば、第4乃至第7の実施形態に係る半導体装置51、61、71、81の製造方法に対して、第2の実施形態に係る半導体装置31の製造方法を適用してもよい。

【0133】

また、第4乃至第8の実施形態に係る半導体装置51、61、71、81、91の製造方法に対して、第3の実施形態に係る半導体装置41の製造方法を適用してもよい。

【0134】

なお、このような組み合わせによる実施形態以外であっても、上述の各実施形態に係る半導体装置11、31、41、51、61、71、81、91の製造方法において、配線パターン16(第1の配線パターン16−1)のうち、半田ボール12と接触する領域には、金属拡散防止処理を施してもよい。

【符号の説明】

【0135】

11、31、41、51、61、71、81、91・・・半導体装置

12・・・半田ボール

13・・・半導体チップ

13−1・・・第1の半導体チップ

13−2・・・第2の半導体チップ

14、46・・・ソルダーレジスト膜

15・・・樹脂

15−1・・・絶縁樹脂

15−2・・・封止樹脂

15A・・・第1の樹脂層

15B・・・第2の樹脂層

15A−1、15B−1・・・絶縁樹脂

15A−2、15B−2・・・封止樹脂

16、45・・・配線パターン

16−1・・・第1の配線パターン

16−2・・・第2の配線パターン

17・・・突起電極

18・・・接続プラグ

18−1・・・第1の接続プラグ

18−2・・・第2の接続プラグ

19・・・支持板

20・・・耐熱性接着剤

21、53、53´・・・金属膜

22、26、54、54´、56・・・感光性レジスト

23・・・円筒状の開口

24、56、59・・・銅等の金属

25・・・金の薄膜

27、55´・・・(第1の)配線パターンを形成するための開口

32、42・・・接着絶縁シート

43・・・両面接着シート

44・・・ベース板

47・・・支持シート

52・・・層間接続ポスト

55−1・・・円筒状の開口

55−2、58・・・円柱状の開口

62A・・・最上層

62B・・・中間層

62C・・・最下層

72・・・チップ部品

73・・・チップ部品接続パッド

74・・・導電性接合体

75・・・四角柱状の開口

92・・・異方性導電膜

118・・・第1の変形例の接続プラグ

118A・・・第1の変形例の接続プラグを構成する接続プラグ

118B・・・係合部

218・・・第2の変形例の接続プラグ

218A・・・中央部分の係合部

218B・・・側壁部

218C・・・円弧状の係合部

【特許請求の範囲】

【請求項1】

支持板上に金属膜を形成する工程と、

この金属膜上に、係合部を有する複数の接続導体を形成する工程と、

これらの各接続導体の前記係合部内に、複数の半導体チップにそれぞれ設けられた突起状の第1の外部電極をそれぞれ挿入させ、かつ接触させるとともに、前記複数の半導体チップと前記金属膜との間に第1の樹脂を形成する工程と、

前記複数の半導体チップを第2の樹脂で覆い、これを硬化させる工程と、

少なくとも前記金属膜をエッチングすることにより、前記接続導体に電気的に接続された配線パターンを形成する工程と、

前記配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、

それぞれの前記半導体チップの周囲およびその上方の前記第2の樹脂を切断する工程と、

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

両面接着シートの表面に、突起状の第1の外部電極を有する複数の半導体チップを貼り付けるとともに、前記両面接着シートの裏面のうち、前記複数の半導体チップに対応する位置に、それぞれベース板を貼り付ける工程と、

少なくとも係合部を有する複数の接続導体を樹脂で覆う工程と、

この樹脂に前記複数の半導体チップを埋め込むとともに、各前記接続導体の前記係合部内に、前記複数の半導体チップの前記第1の外部電極をそれぞれ挿入させ、かつ接触させる工程と、

前記樹脂を硬化させる工程と、

前記複数の接続導体に接続された配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、

それぞれの前記半導体チップの周囲およびその上方の前記両面接着シートおよび前記樹脂を切断する工程と、

を具備することを特徴とする半導体装置の製造方法。

【請求項3】

前記複数の接続導体は、それぞれ複数の係合部を有することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記複数の接続導体は、金の薄膜で覆われていることを特徴とする請求項1乃至3のいずれかに記載の半導体装置の製造方法。

【請求項5】

突起状の第1の外部電極が設けられた半導体チップと、

この半導体チップを覆うように形成された樹脂と、

この樹脂の裏面に形成された配線パターンと、

この配線パターンの表面に形成され、前記第1の外部電極が挿入され、かつ接触される係合部を有する接続導体と、

前記配線パターンを含む前記樹脂の下面に、前記配線パターンの一部が露出するように形成された配線保護膜と、

この配線保護膜から露出した前記配線パターンに接触するように形成された第2の外部電極と、

を具備することを特徴とする半導体装置。

【請求項1】

支持板上に金属膜を形成する工程と、

この金属膜上に、係合部を有する複数の接続導体を形成する工程と、

これらの各接続導体の前記係合部内に、複数の半導体チップにそれぞれ設けられた突起状の第1の外部電極をそれぞれ挿入させ、かつ接触させるとともに、前記複数の半導体チップと前記金属膜との間に第1の樹脂を形成する工程と、

前記複数の半導体チップを第2の樹脂で覆い、これを硬化させる工程と、

少なくとも前記金属膜をエッチングすることにより、前記接続導体に電気的に接続された配線パターンを形成する工程と、

前記配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、

それぞれの前記半導体チップの周囲およびその上方の前記第2の樹脂を切断する工程と、

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

両面接着シートの表面に、突起状の第1の外部電極を有する複数の半導体チップを貼り付けるとともに、前記両面接着シートの裏面のうち、前記複数の半導体チップに対応する位置に、それぞれベース板を貼り付ける工程と、

少なくとも係合部を有する複数の接続導体を樹脂で覆う工程と、

この樹脂に前記複数の半導体チップを埋め込むとともに、各前記接続導体の前記係合部内に、前記複数の半導体チップの前記第1の外部電極をそれぞれ挿入させ、かつ接触させる工程と、

前記樹脂を硬化させる工程と、

前記複数の接続導体に接続された配線パターンの一部に電気的に接続されるとともに、前記配線パターンの他の部分とは絶縁物によって絶縁されるように第2の外部電極を形成する工程と、

それぞれの前記半導体チップの周囲およびその上方の前記両面接着シートおよび前記樹脂を切断する工程と、

を具備することを特徴とする半導体装置の製造方法。

【請求項3】

前記複数の接続導体は、それぞれ複数の係合部を有することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記複数の接続導体は、金の薄膜で覆われていることを特徴とする請求項1乃至3のいずれかに記載の半導体装置の製造方法。

【請求項5】

突起状の第1の外部電極が設けられた半導体チップと、

この半導体チップを覆うように形成された樹脂と、

この樹脂の裏面に形成された配線パターンと、

この配線パターンの表面に形成され、前記第1の外部電極が挿入され、かつ接触される係合部を有する接続導体と、

前記配線パターンを含む前記樹脂の下面に、前記配線パターンの一部が露出するように形成された配線保護膜と、

この配線保護膜から露出した前記配線パターンに接触するように形成された第2の外部電極と、

を具備することを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【公開番号】特開2011−187681(P2011−187681A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51428(P2010−51428)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]