半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置

【課題】クリーンルーム内での半導体ウエハの製造工程に対して、イオナイザーの使用を伴う清浄ガスの吹き付けによる有害パーティクルの付着防止工程を加えても、腐食性のある反応生成不純物が生成され難い半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置を提供すること。

【解決手段】微粒子エアーフィルター5およびケミカルエアーフィルター6を通過するクリーンルーム外空気または窒素ガスを主体とするエアーにコロナ放電型イオナイザー8を機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム1内の半導体製造のための作業ブース4内の作業ワーク14に吹き付ける工程を有する半導体装置の製造方法とする。

【解決手段】微粒子エアーフィルター5およびケミカルエアーフィルター6を通過するクリーンルーム外空気または窒素ガスを主体とするエアーにコロナ放電型イオナイザー8を機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム1内の半導体製造のための作業ブース4内の作業ワーク14に吹き付ける工程を有する半導体装置の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はクリーンルームなどで各種半導体装置を製造する工程において、不良品の発生原因となり得る腐食性を有する無機系不純物気体や有害な微小パーティクルなどを除去して良品率を高めるための半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置に関する。

【背景技術】

【0002】

クリーンルーム内で各種半導体装置を製造する場合、その製造工程、すなわちパターニング工程、ダイシング工程、試験工程等において、ウエハ、チップ、半導体装置などに製造プロセス作業を加える際やその作業終了後、それらを次工程に搬送する際、またはウエハの表面側に機能パターンを形成するためなどに反対側の面すなわち裏面を支持ステージ、チャッキング装置等に接触させる作業処理が何回も繰り返し行われる。

昨今の益々、厳しい半導体装置の微細化、高性能化の要求に伴って、これまでウエハの片側、すなわち表面だけの加工処理のみで行われていたものが、その反対面すなわち裏面側においても、ウエハ薄厚化のためのバックグラインド処理、あるいは各種ドーパントによる裏面機能層を形成する工程が加えられるようになってきている。

それに伴って、従来問題とならなかったウエハおよびチップなどの裏面においても、一般にパーティクルと呼ばれる微粒子に代表される有害な微小物質や気体状汚染物質の影響を受けて、ウエハ製造時に機能層の劣化などの問題を引き起こすようになってきた。この機能層の劣化の他にも、半導体チップ完成後の試験時や半導体チップを使った製品組み立て時に前記パーティクルの存在に起因する機能層の欠落による破壊、接触不良による耐圧不良などの特性不良の発生の問題がある。このような有害なパーティクルの存在に起因する不良発生を防ぐには、チップ自体から、あるいはチップ、製品などの搬送時、または、特にウエハまたはチップ裏面が接触する支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置からの徹底的な有害パーティクルの除去が必要である。

【0003】

この有害パーティクルとは、たとえば、前記半導体製造装置で部材として使用されるSiCやステンレス、Al、Cuなどから発生するそれぞれの金属粉塵や微粒子、樹脂等の粉末、微粒子または薬液等からの蒸発気体、イオンなど、またはその混在物である。あるいは半導体装置(チップ)自身の材料であるシリコンを主とする、酸素、炭素、窒素、アルミニウム、ボロン、リン、チタン、金、ニッケル等の元素からなる単独材料微粒子または混合材料微粒子である。これらはそれ自身が摺動および破壊、接触等により、さらにそれ自身が有害パーティクルの発生源となっている。また、クリーンルームに設けられている一般的な通常の微粒子エアーフィルター(HEPAフィルター:High Efficiency Particulate Air Filter)を通過させた後の清浄空気中においても、このパーティクルは新たにクリーンルーム内で継続的に局部的に発生する。このパーティクルは通常のクリーンルームにおいて製造工程で継続的に次々に発生するので、製造工程中のウエハまたはチップ裏面が接触する支持ステージ、チャッキング装置、ピックアップ装置への付着を防ぐ対策が採り難い。そこで実際には、特にこれらのパーティクルを除去するために、支持ステージ、チャッキング装置、ピックアップ装置等のように、搬送系およびそれによって搬送されるウエハ、チップに対して、スポット的およびまたは全面に新たな微粒子エアーフィルター(HEPAフィルター)を通過させた清浄空気や高純度窒素ガスの吹き付けを行うことで、新たに発生したパーティクルの付着を防止している。

【0004】

しかしながら、この方法は重力や空気の流れ、いわゆる気流に乗ったパーティクルの沈降による付着には効果があるが、パーティクルおよびウエハ、チップ、支持ステージ、チャッキング装置、ピックアップ装置などに関して、静電気により帯電吸着したパーティクルに対してまでは効果が及び難い。というのは、この静電気による帯電吸着は、たとえば、径0.5μmのパーティクルの場合、ウエハが帯電していないものに比べ、1kVに帯電すると、付着速度は2倍以上になる。それどころか、クリーンルーム内では、むしろ前記HEPAフィルターを使用すると、空気中の水分やイオン成分も除去して静電気による帯電がおきやすい環境を作り出すため、反って前述の吸着現象が生じ易くなるのである。

その対策として、クリーンルーム空気中や吹き出し空気、窒素ガスに対して、正負イオンの生成装置、たとえばコロナ放電、紫外線や軟X線光照射装置などのいわゆるイオナイザーにより強制的に生成させたイオンを帯びさせる方法が採られることがある。この方法によれば、前述の静電気により帯電したパーティクルおよびウエハ、チップ、支持ステージ、チャッキング装置、ピックアップ装置などの表面電荷を中和して除電し、前記吸着現象を解消させることができるからである(特許文献1、2、3、4)。

【特許文献1】特許第3321187号公報

【特許文献2】実開平5−95624号公報

【特許文献3】特開2000−84326号公報

【特許文献4】特開2006−2972号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の有害パーティクル除去あるいは吸着防止のためにイオナイザーを使用すると、新たに別の弊害が発生するという問題のあることが分かってきた。すなわち、クリーンルーム内の循環空気中、吹き付け空気(外気)中あるいは吹き付け窒素ガス中には、無機系不純物成分として、塩素化合物、硫化物、硝酸、フッ素化合物等が含まれ、浮遊している。これらの不純物成分は酸性物質であり、そのままでも、半導体装置表面や半導体製造装置に付着すると腐食を発生させるか、およびまたは特性を著しく劣化させる惧れがある。ところが、この酸性物質がイオナイザーを使用することにより、さらに活性化されてより強く前記腐食および特性劣化を引き起こすようになるのである。

さらに、NO2-(亜硝酸イオン)、NO3-(硝酸イオン)などをイオンとして含む窒素化合物、SO42-などをイオンとして含む硫黄化合物、アンモニウム化合物等もクリーンルームで通常使用される薬品として、ヒューム(蒸気)およびガス状物質として空気中に存在する。これらの窒素化合物、硫黄化合物などの酸性物質とアンモニア等は、イオナイザーのコロナ放電によって生成されるプラズマにより化学反応を起こし塩として析出して腐食を生じさせるか、あるいは粒子化、固体化して有害パーティクルとなって半導体装置に付着し、著しい特性不良やパターン不良を発生させることも知られている。

【0006】

またさらに、特に前記アンモニウム成分と反応して生じる硝酸アンモニウム、塩酸アンモニウム、硫酸アンモニウム等の塩の多くは水溶性であり、大気中の水分を集め易い吸湿性を持っている。従って、その塩が溶解した液中でイオン化し、半導体装置の金属膜などに腐食を発生させる。特にイオナイザーとの距離が短い場合には、反応生成物(塩)が希釈されることなく、ウエハ、チップなどの半導体装置および支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置に届き易いので、腐食の惧れが極めて大きくなる。以上説明したような問題があるので、イオナイザーの使用を伴う清浄ガスの吹き付けによる有害パーティクルの付着、吸着防止方法はあまり実施されていないのが現状である。

その結果、特に高信頼性が要求される工程では、従来、イオナイザーを使用せず、その代わりにクリーンルーム全体にケミカルフィルターを入れる方法が採られている。このケミカルフィルターによる方法は、通常の使用方法ではクリーンルーム内で使用される特殊な薬品やガスに対してはほとんど効果がない。また、クリーンルーム内で使用される個別の薬品やガスなどのすべての種類に対して効果があるように設置するには、クリーンルーム全体ではコストが大幅にかかり過ぎることになり、採算が採れなくなるなど実用的ではなくなるという問題がある。

【0007】

本発明は、以上述べた事情に鑑みてなされたもので、本発明の目的は、クリーンルーム内での半導体ウエハの製造工程に対して、イオナイザーの使用を伴う清浄ガスの吹き付けによる有害パーティクルの付着防止工程を加えても、腐食性のある反応生成物が生成され難い半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置を提供することである。

【課題を解決するための手段】

【0008】

特許請求の範囲の請求項1記載の発明によれば、微粒子エアーフィルターおよびケミカルエアーフィルターを通過するクリーンルーム外空気または窒素ガスを主体とするエアーにイオナイザーを機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム内の半導体製造のための作業ブース内の作業ワークに吹き付ける工程を有する半導体装置の製造方法とすることにより、前記本発明の目的は達成される。

特許請求の範囲の請求項2記載の発明によれば、前記イオナイザーがコロナ放電を起こす電極を有し、このコロナ放電電極は、コロナ、沿面および短絡放電を発することができる針状の先端を有し、1000V〜10000Vの直流、交流またはパルス直流、パルス交流の電圧を印加できる電源に接続されているコロナ放電型イオナイザーである特許請求の範囲の請求項1記載の半導体装置の製造方法とする。

特許請求の範囲の請求項3記載の発明によれば、前記作業ブース内の作業ワークが半導体製造装置と該装置に係属する半導体基板または半導体チップである特許請求の範囲の請求項1または2記載の半導体装置の製造方法とする。

特許請求の範囲の請求項4記載の発明によれば、前記半導体製造装置が支持ステージ、チャッキング装置、ピックアップ装置である請求項3記載の半導体装置の製造方法とする。

【0009】

特許請求の範囲の請求項5記載の発明によれば、前記作業ブース全体に、微粒子エアーフィルターおよびケミカルエアーフィルターを通過する空気を主体とするエアーが別個に供給されている特許請求の範囲の請求項1乃至4のいずれか一項に記載の半導体装置の製造方法とする。

特許請求の範囲の請求項6記載の発明によれば、前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム外の気体である請求項1乃至4のいずれか一項に記載の半導体装置の製造方法とする。

特許請求の範囲の請求項7記載の発明によれば、前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム内の循環エアーである特許請求の範囲の請求項4記載の半導体装置の製造方法とする。

特許請求の範囲の請求項8記載の発明によれば、少なくともケミカルエアーフィルター、微粒子エアーフィルターおよびイオナイザーをこの順に有し、該イオナイザーが作業ワークへのエアーの吹き出し口を有する吹き付けエアーの有害パーティクル除去装置とすることにより、前記本発明の目的は達成される。

本発明によれば、半導体製造装置内の支持ステージ、チャッキング装置、ピックアップ装置等に付着する微小な有害パーティクルの効果的な除去を行うためにイオナイザーによる酸性、塩基性、反応生成物の生成を抑制することのできるイオナイザーによる吹き付けエアーのイオン化工程を有する半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置が提供される。

【0010】

すなわちクリーンルーム内で隔離された作業ゾーン(ブースという)およびこの作業ブース内に置かれた半導体製造装置内で、吹き付け空気、窒素ガスに、微粒子エアーフィルター(HEPAフィルター)とケミカル成分を除去するケミカルエアーフィルターまたはガスピューリファイヤーを追加することによって腐食性のある酸性物質をも除去する。さらに、イオナイザーを機能させた後の清浄エアーを用いて吹き付けを行うことで、イオン性不純物、塩等を含む有害パーティクルの発生が抑制されたイオン性の超清浄な空気、窒素ガスのとすることができる。さらに、ウエハ、チップおよび半導体製造装置内の支持ステージ、チャッキング装置、ピックアップ装置およびパーティクル自体などが有している静電気に起因する表面電荷をイオンで中和して除電し、帯電吸着現象を低減する。その結果、吹き付けエアーによる有害パーティクルの除去効率を高めることが可能となる。

【発明の効果】

【0011】

本発明によれば、クリーンルーム内での半導体ウエハの製造工程に対して、イオナイザーの使用を伴う清浄ガスの吹き付けによって有害なパーティクルの付着を防止する工程を加えても、腐食性のある反応生成物が生成され難い半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置について、図面を参照して詳細に説明する。本発明はその要旨を超えない限り、以下に説明する実施例の記載に限定されるものではない。

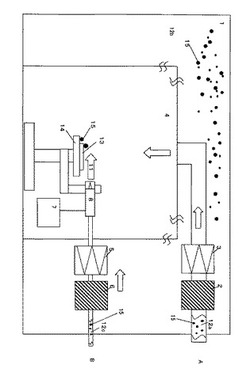

図1、図3、図4はそれぞれ本発明にかかる吹き付けエアーの有害パーティクル除去装置を含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。図2は本発明にかかる前記有害パーティクル除去装置有りと無しの場合の、それぞれの半導体装置の製造方法による吹き付けガス中に含有する無機イオン成分の測定比較結果を示すグラフ図である。

本発明によれば、イオナイザー8による各腐食性反応生成物の発生率が低く、静電気による帯電を低減して有害パーティクル15を除去あるいは付着の防止の効率を高めることができる。図1を参照して本発明について詳細に説明する。クリーンルーム1の室内空気12b中に漂う有害パーティクル15から隔離された空間である作業ブース4内全体に、微粒子や酸、アルカリなどを含むの不純物成分が除去された、超清浄空気および窒素ガスなどの清浄エアーを供給するためにケミカルエアーフィルター2およびHEPAフィルターなどの微粒子エアーフィルター3に、クリーンルーム外から取り入れた空気12aや窒素ガスなどを通過させる。このエアー供給ラインを第一清浄エアー供給ラインAとする。

【0013】

一方、この第一清浄エアー供給ラインAとは別個に、前記作業ブース4内の作業ワークである半導体製造装置14に清浄空気、吹き付け空気、窒素ガスなどの清浄エアーを吹き付ける第二清浄エアー供給ラインBを設ける。この第二清浄エアー供給ラインBは、前記第一清浄エアー供給ラインAと同様の構成のエアーフィルターを通過した清浄空気および窒素ガスに対して、さらにイオナイザー8を追加使用する構成を有する。

イオナイザー8は針状の放電電極の先端からコロナあるいは沿面、短絡放電が発生する。この放電電極は、イオナイザー制御器7により交流、直流、パルス交流、パルス直流のいずれかであって1000Vから10000Vの高電圧が印加される、シリコン、タングステン、鉄、ステンレス、チタンなどの導体からなる針状先端を有する。放電空間中を清浄エアーが通過する際に、無機系不純物成分はエレクトロン付与および脱離によりイオン化される。たとえば、フッ素化合物、塩素化合物、窒素酸化物、イオウ酸化物、硫化水素、六フッ化イオウなどの無機系不純物成分は放電処理により、それぞれ前述のフッ素イオン、塩素イオン、硝酸イオン、亜硝酸イオン、臭素イオン、硫酸イオンとなる。

前記第二清浄エアー供給ラインBについて、さらに詳述する。クリーンルーム1内の作業ブース4内にあるウエハやチップなどを支持する支持ステージ14や、その支持ステージ14上のウエハやチップなどの半導体装置13などから有害パーティクル15を除去または付着防止するには、まず、クリーンルーム外の空気12cや窒素ガスをケミカルエアーフィルター6または図示しないガスピューリファイヤーを通過させて硝酸、亜硝酸、フッ酸、硫酸、硫化水素、アンモニア等を除去することが重要である。空気12cは露点温度−20℃以下とする。ケミカルエアーフィルター6は酸系、アルカリ系、活性炭系、イオン交換系の種類、差圧、流量などの条件に制限はなく、供給空気に含まれる無機系不純物気体の性質に合わせて適宜対応させることができる。またガスピューリファイヤーにおいても同様に種類、構造に制限はない。このケミカルエアーフィルター6は前記第一清浄エアー供給ラインAのケミカルエアーフィルター2と同じものであってもよい。

【0014】

次にHEPAフィルターなどの微粒子エアーフィルター5を通過させる。これらのフィルターを通過させた清浄な空気および窒素ガスに対して、第二清浄エアー供給ラインBでは、さらにイオナイザー制御器7で制御されるコロナ放電型イオナイザー8を通過させてイオン化された清浄エアーとする。次にこのイオン化された清浄エアーを支持ステージ14およびこの支持ステージ14上に載置された半導体装置13およびそれらに付着しているパーティクル15に吹き付けして、静電気により帯電しているそれらの表面の電荷を中和して除電を行うと同時に前記半導体装置13、前記支持ステージ14などに付着しているパーティクル15を除去する。

本発明では、ケミカルエアーフィルター6と微粒子エアーフィルター5を通過した清浄な空気、窒素ガス中には前述のように、硝酸、亜硝酸、フッ酸、硫酸、二酸化硫黄、アンモニアなどがほとんど除去されているので、イオナイザー8を用いたコロナ放電によるプラズマ反応により各種の腐食性を有するイオン、塩などの新たな反応生成物の発生はほとんど抑制される。この結果、従来のようにイオナイザー8を使用すると反って腐食性反応生成物が生成されて新たな半導体装置の不良発生原因となる現象も解消される。この微粒子エアーフィルター5についても、前記第一清浄エアー供給ラインAに用いられる微粒子エアーフィルター3と同じものであってもよい。

【0015】

本発明では、前述の第二清浄エアー供給ラインBによる清浄エアーを、クリーンルーム内に設置される作業ブース内に置かれる支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置14、あるいは何らかの処理工程を施されるために前記半導体製造装置14に係属している半導体装置(ウエハ、チップ)13に直接吹き付けることも、パーティクルの静電帯電による吸引または吸着を防ぎ、効率よくパーティクルを除去するために重要な要素である。換言すると、本発明では、吹き付けエアーの有害パーティクル除去装置によってクリーンルーム内の局所的な作業ブースに清浄エアーを供給する方法自体と構成を特徴の一つとしている。このような清浄エアーが供給される作業ブース内で半導体装置を製造する方法とするので、この作業ブース内の製造工程をクリーンルームの全体環境から切り離してエアーの清浄度をきめ細かくブース単位で管理することができ、半導体装置の製造工程の清浄度の管理が簡単、確実になることも本発明の有効な効果の一つである。

前記図1では、第一清浄エアー供給ラインAと第二清浄エアー供給ラインBは完全に二系統のラインに分かれているが、図3に示すように、ケミカルエアーフィルター2と微粒子エアーフィルター3とを共通にして、これら二つのエアーフィルターの通過後に、前記第一清浄エアー供給ラインAと第二清浄エアー供給ラインBとに分岐させる構成とすることもできる。この際は、作業ブース4へ供給する前記第一清浄エアー供給ラインAに湿度調整装置16を設け、第二清浄エアー供給ラインBにガス流量調整バルブ17を設ける。また、前記第一清浄エアー供給ラインAに使用するエアーとして、前述の説明ではクリーンルーム外の空気12aまたは窒素ガスを用いたが、図4に示すようにクリーンルーム内の循環エアーを供給源エアーとして用いる構成としてもよい。ただし、第二清浄エアー供給ラインBへの供給源エアーはクリーンルーム外の空気12cまたは窒素ガスとすべきである。

【0016】

以下、本発明にかかるケミカルエアーフィルターとイオナイザーとを併用する吹き付けエアーの有害パーティクル除去装置を用いた場合の清浄エアーと、従来のように、ケミカルエアーフィルターを用いずに微粒子エアーフィルターのみを用いてイオナイザーを機能させた清浄エアーとに含まれる不純物成分、特にイオナイザーによる腐食性反応生成物の低減効果について比較説明する。

前述した本発明と従来のパーティクル除去装置を通過した清浄化エアーに含まれる不純物成分中、微粒子状不純物を検出する方法としては、従来から微粒子計数器(パーティクルカウンタ)として、レーザー散乱法による物理的な計数法が知られている。また、1次的な化学反応によってウエハ品質に影響を与える水溶性の腐食性反応生成物成分を測定する方法としては、成分を純水に溶解させるインピンジャー法と、その後成分同定するためにイオンクロマトグラフ分析法を使う方法が知られている。また、酸性、塩基性、凝縮性(有機物)およびドーパント性のそれぞれが混在した不純物成分を分離検出する方法としては、吸着剤に物理的に吸着させる固体抽出法とガスクロマトグラフ分析法を組み合わせた分離検出方法が知られている。

実験内容、分析方法について説明する。図3に示すクリーンルーム内で隔離された空間である作業ブース4内に、露点温度−70℃の乾燥した空気を、ケミカルエアーフィルター2(Entegris社製のGate Keeper)と微粒子フィルター3(KEYENCE社製ED−C5)とを通過させ、その後、この通過した清浄エアーを分岐させ、一方のラインは湿度調整器16を経て作業ブース4の天井からブース内に吹き出させた。他方のラインではガス流量計17を経てイオナイザー8に供給し、イオナイザー8の先端から支持ステージに清浄エアーを吹き出させた。この清浄エアーを、本発明にかかる清浄エアーとして、この支持ステージへ100時間連続して吹き出しを実施した。その後、この支持ステージ14を取り外して純水にて超音波抽出して得られた抽出液とをイオンクロマトグラフィー分析法で分析し、腐食性反応生成物の量を調べた。比較例として、作業ブース4無しで、ケミカルエアーフィルターを用いずに微粒子エアーフィルターのみを用いてイオナイザーを機能させた清浄エアーを、前述と同様に100時間連続して支持ステージへ吹き出し、その後は前述と同様に、支持ステージに付着している不純物を純水にて超音波抽出しイオンクロマトグラフィー分析法で分析し、腐食性反応生成物の量を調べた。

【0017】

その評価結果を図2に示す。図2は横軸にイオナイザーによる腐食性反応生成物である無機系イオンの種類、縦軸にそれらのイオンの濃度(ppm)を表す棒グラフ図である。図中、ブース有は、本発明にかかる分析結果、ブース無は、比較例の分析結果である。図2によれば、本発明(ブース有)にかかるケミカルエアーフィルターを用いたイオナイザー吹き付けエアーは、比較例(ブース無)のケミカルエアーフィルターを用いないイオナイザー吹き付けエアーと比較して、アンモニウムイオン、フッ素イオン、塩素イオン、硝酸イオン、硫酸イオンなどの腐食性不純物のいずれの反応生成物についても低減に効果があることが分かる。硝酸イオンについては、低減率が他のイオンに比べると小さい。

表1に、微粒子エアーフィルターの通過の有無にかかる2種類のエアーについて、それぞれイオナイザー吹き付けエアーを純水にインピンジャーバブリングさせる前記インピンジャー法で処理し、その処理液のイオンクロマト分析により、前記エアー中の亜硝酸イオン(N02-)および硫酸イオン(SO42-)量を捕集分析し、比較した結果を示す。この表1によれば、微粒子エアーフィルター、ケミカルエアーフィルターに空気12cを通過させた清浄エアーを用いてさらにイオナイザーを稼動させると、特に亜硝酸イオン(N02-)の捕集量が10ng/m3と小さく、イオン不純物の生成が抑制されていることがわかる。

【0018】

【表1】

以上述べてきた説明によれば、イオナイザーの使用を伴う清浄エアーの吹き付けによって有害なパーティクルの付着を防止する工程を加えても、腐食性があって半導体製造プロセスに悪影響を及ぼす恐れのある有害な腐食性反応生成物などを抑制できることが分かる。この本発明にかかる有害パーティクル除去装置により、半導体装置、半導体製造装置、クリーンルーム内のパーティクルを従来よりいっそう確実に除去することができ、半導体装置の歩留りおよび信頼性を向上させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【図2】本発明にかかる前記有害パーティクル除去装置有りと無しの場合の、それぞれの半導体装置の製造方法による吹き付けガス中に含有する無機イオン成分の測定比較結果を示すグラフ図である。

【図3】本発明にかかる、異なる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【図4】本発明にかかる、さらに異なる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【符号の説明】

【0020】

1 クリーンルーム

2、6 ケミカルエアーフィルター

3、5 微粒子エアーフィルター、HEPAフィルター

4 作業ブース

7 イオナイザー制御器

8 イオナイザー

11 吹き付けエアー

12a、12c クリーンルーム外空気

12b クリーンルーム室内空気

13 半導体装置

14 半導体製造装置

15 パーティクル。

【技術分野】

【0001】

本発明はクリーンルームなどで各種半導体装置を製造する工程において、不良品の発生原因となり得る腐食性を有する無機系不純物気体や有害な微小パーティクルなどを除去して良品率を高めるための半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置に関する。

【背景技術】

【0002】

クリーンルーム内で各種半導体装置を製造する場合、その製造工程、すなわちパターニング工程、ダイシング工程、試験工程等において、ウエハ、チップ、半導体装置などに製造プロセス作業を加える際やその作業終了後、それらを次工程に搬送する際、またはウエハの表面側に機能パターンを形成するためなどに反対側の面すなわち裏面を支持ステージ、チャッキング装置等に接触させる作業処理が何回も繰り返し行われる。

昨今の益々、厳しい半導体装置の微細化、高性能化の要求に伴って、これまでウエハの片側、すなわち表面だけの加工処理のみで行われていたものが、その反対面すなわち裏面側においても、ウエハ薄厚化のためのバックグラインド処理、あるいは各種ドーパントによる裏面機能層を形成する工程が加えられるようになってきている。

それに伴って、従来問題とならなかったウエハおよびチップなどの裏面においても、一般にパーティクルと呼ばれる微粒子に代表される有害な微小物質や気体状汚染物質の影響を受けて、ウエハ製造時に機能層の劣化などの問題を引き起こすようになってきた。この機能層の劣化の他にも、半導体チップ完成後の試験時や半導体チップを使った製品組み立て時に前記パーティクルの存在に起因する機能層の欠落による破壊、接触不良による耐圧不良などの特性不良の発生の問題がある。このような有害なパーティクルの存在に起因する不良発生を防ぐには、チップ自体から、あるいはチップ、製品などの搬送時、または、特にウエハまたはチップ裏面が接触する支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置からの徹底的な有害パーティクルの除去が必要である。

【0003】

この有害パーティクルとは、たとえば、前記半導体製造装置で部材として使用されるSiCやステンレス、Al、Cuなどから発生するそれぞれの金属粉塵や微粒子、樹脂等の粉末、微粒子または薬液等からの蒸発気体、イオンなど、またはその混在物である。あるいは半導体装置(チップ)自身の材料であるシリコンを主とする、酸素、炭素、窒素、アルミニウム、ボロン、リン、チタン、金、ニッケル等の元素からなる単独材料微粒子または混合材料微粒子である。これらはそれ自身が摺動および破壊、接触等により、さらにそれ自身が有害パーティクルの発生源となっている。また、クリーンルームに設けられている一般的な通常の微粒子エアーフィルター(HEPAフィルター:High Efficiency Particulate Air Filter)を通過させた後の清浄空気中においても、このパーティクルは新たにクリーンルーム内で継続的に局部的に発生する。このパーティクルは通常のクリーンルームにおいて製造工程で継続的に次々に発生するので、製造工程中のウエハまたはチップ裏面が接触する支持ステージ、チャッキング装置、ピックアップ装置への付着を防ぐ対策が採り難い。そこで実際には、特にこれらのパーティクルを除去するために、支持ステージ、チャッキング装置、ピックアップ装置等のように、搬送系およびそれによって搬送されるウエハ、チップに対して、スポット的およびまたは全面に新たな微粒子エアーフィルター(HEPAフィルター)を通過させた清浄空気や高純度窒素ガスの吹き付けを行うことで、新たに発生したパーティクルの付着を防止している。

【0004】

しかしながら、この方法は重力や空気の流れ、いわゆる気流に乗ったパーティクルの沈降による付着には効果があるが、パーティクルおよびウエハ、チップ、支持ステージ、チャッキング装置、ピックアップ装置などに関して、静電気により帯電吸着したパーティクルに対してまでは効果が及び難い。というのは、この静電気による帯電吸着は、たとえば、径0.5μmのパーティクルの場合、ウエハが帯電していないものに比べ、1kVに帯電すると、付着速度は2倍以上になる。それどころか、クリーンルーム内では、むしろ前記HEPAフィルターを使用すると、空気中の水分やイオン成分も除去して静電気による帯電がおきやすい環境を作り出すため、反って前述の吸着現象が生じ易くなるのである。

その対策として、クリーンルーム空気中や吹き出し空気、窒素ガスに対して、正負イオンの生成装置、たとえばコロナ放電、紫外線や軟X線光照射装置などのいわゆるイオナイザーにより強制的に生成させたイオンを帯びさせる方法が採られることがある。この方法によれば、前述の静電気により帯電したパーティクルおよびウエハ、チップ、支持ステージ、チャッキング装置、ピックアップ装置などの表面電荷を中和して除電し、前記吸着現象を解消させることができるからである(特許文献1、2、3、4)。

【特許文献1】特許第3321187号公報

【特許文献2】実開平5−95624号公報

【特許文献3】特開2000−84326号公報

【特許文献4】特開2006−2972号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の有害パーティクル除去あるいは吸着防止のためにイオナイザーを使用すると、新たに別の弊害が発生するという問題のあることが分かってきた。すなわち、クリーンルーム内の循環空気中、吹き付け空気(外気)中あるいは吹き付け窒素ガス中には、無機系不純物成分として、塩素化合物、硫化物、硝酸、フッ素化合物等が含まれ、浮遊している。これらの不純物成分は酸性物質であり、そのままでも、半導体装置表面や半導体製造装置に付着すると腐食を発生させるか、およびまたは特性を著しく劣化させる惧れがある。ところが、この酸性物質がイオナイザーを使用することにより、さらに活性化されてより強く前記腐食および特性劣化を引き起こすようになるのである。

さらに、NO2-(亜硝酸イオン)、NO3-(硝酸イオン)などをイオンとして含む窒素化合物、SO42-などをイオンとして含む硫黄化合物、アンモニウム化合物等もクリーンルームで通常使用される薬品として、ヒューム(蒸気)およびガス状物質として空気中に存在する。これらの窒素化合物、硫黄化合物などの酸性物質とアンモニア等は、イオナイザーのコロナ放電によって生成されるプラズマにより化学反応を起こし塩として析出して腐食を生じさせるか、あるいは粒子化、固体化して有害パーティクルとなって半導体装置に付着し、著しい特性不良やパターン不良を発生させることも知られている。

【0006】

またさらに、特に前記アンモニウム成分と反応して生じる硝酸アンモニウム、塩酸アンモニウム、硫酸アンモニウム等の塩の多くは水溶性であり、大気中の水分を集め易い吸湿性を持っている。従って、その塩が溶解した液中でイオン化し、半導体装置の金属膜などに腐食を発生させる。特にイオナイザーとの距離が短い場合には、反応生成物(塩)が希釈されることなく、ウエハ、チップなどの半導体装置および支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置に届き易いので、腐食の惧れが極めて大きくなる。以上説明したような問題があるので、イオナイザーの使用を伴う清浄ガスの吹き付けによる有害パーティクルの付着、吸着防止方法はあまり実施されていないのが現状である。

その結果、特に高信頼性が要求される工程では、従来、イオナイザーを使用せず、その代わりにクリーンルーム全体にケミカルフィルターを入れる方法が採られている。このケミカルフィルターによる方法は、通常の使用方法ではクリーンルーム内で使用される特殊な薬品やガスに対してはほとんど効果がない。また、クリーンルーム内で使用される個別の薬品やガスなどのすべての種類に対して効果があるように設置するには、クリーンルーム全体ではコストが大幅にかかり過ぎることになり、採算が採れなくなるなど実用的ではなくなるという問題がある。

【0007】

本発明は、以上述べた事情に鑑みてなされたもので、本発明の目的は、クリーンルーム内での半導体ウエハの製造工程に対して、イオナイザーの使用を伴う清浄ガスの吹き付けによる有害パーティクルの付着防止工程を加えても、腐食性のある反応生成物が生成され難い半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置を提供することである。

【課題を解決するための手段】

【0008】

特許請求の範囲の請求項1記載の発明によれば、微粒子エアーフィルターおよびケミカルエアーフィルターを通過するクリーンルーム外空気または窒素ガスを主体とするエアーにイオナイザーを機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム内の半導体製造のための作業ブース内の作業ワークに吹き付ける工程を有する半導体装置の製造方法とすることにより、前記本発明の目的は達成される。

特許請求の範囲の請求項2記載の発明によれば、前記イオナイザーがコロナ放電を起こす電極を有し、このコロナ放電電極は、コロナ、沿面および短絡放電を発することができる針状の先端を有し、1000V〜10000Vの直流、交流またはパルス直流、パルス交流の電圧を印加できる電源に接続されているコロナ放電型イオナイザーである特許請求の範囲の請求項1記載の半導体装置の製造方法とする。

特許請求の範囲の請求項3記載の発明によれば、前記作業ブース内の作業ワークが半導体製造装置と該装置に係属する半導体基板または半導体チップである特許請求の範囲の請求項1または2記載の半導体装置の製造方法とする。

特許請求の範囲の請求項4記載の発明によれば、前記半導体製造装置が支持ステージ、チャッキング装置、ピックアップ装置である請求項3記載の半導体装置の製造方法とする。

【0009】

特許請求の範囲の請求項5記載の発明によれば、前記作業ブース全体に、微粒子エアーフィルターおよびケミカルエアーフィルターを通過する空気を主体とするエアーが別個に供給されている特許請求の範囲の請求項1乃至4のいずれか一項に記載の半導体装置の製造方法とする。

特許請求の範囲の請求項6記載の発明によれば、前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム外の気体である請求項1乃至4のいずれか一項に記載の半導体装置の製造方法とする。

特許請求の範囲の請求項7記載の発明によれば、前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム内の循環エアーである特許請求の範囲の請求項4記載の半導体装置の製造方法とする。

特許請求の範囲の請求項8記載の発明によれば、少なくともケミカルエアーフィルター、微粒子エアーフィルターおよびイオナイザーをこの順に有し、該イオナイザーが作業ワークへのエアーの吹き出し口を有する吹き付けエアーの有害パーティクル除去装置とすることにより、前記本発明の目的は達成される。

本発明によれば、半導体製造装置内の支持ステージ、チャッキング装置、ピックアップ装置等に付着する微小な有害パーティクルの効果的な除去を行うためにイオナイザーによる酸性、塩基性、反応生成物の生成を抑制することのできるイオナイザーによる吹き付けエアーのイオン化工程を有する半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置が提供される。

【0010】

すなわちクリーンルーム内で隔離された作業ゾーン(ブースという)およびこの作業ブース内に置かれた半導体製造装置内で、吹き付け空気、窒素ガスに、微粒子エアーフィルター(HEPAフィルター)とケミカル成分を除去するケミカルエアーフィルターまたはガスピューリファイヤーを追加することによって腐食性のある酸性物質をも除去する。さらに、イオナイザーを機能させた後の清浄エアーを用いて吹き付けを行うことで、イオン性不純物、塩等を含む有害パーティクルの発生が抑制されたイオン性の超清浄な空気、窒素ガスのとすることができる。さらに、ウエハ、チップおよび半導体製造装置内の支持ステージ、チャッキング装置、ピックアップ装置およびパーティクル自体などが有している静電気に起因する表面電荷をイオンで中和して除電し、帯電吸着現象を低減する。その結果、吹き付けエアーによる有害パーティクルの除去効率を高めることが可能となる。

【発明の効果】

【0011】

本発明によれば、クリーンルーム内での半導体ウエハの製造工程に対して、イオナイザーの使用を伴う清浄ガスの吹き付けによって有害なパーティクルの付着を防止する工程を加えても、腐食性のある反応生成物が生成され難い半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の半導体装置の製造方法および吹き付けエアーの有害パーティクル除去装置について、図面を参照して詳細に説明する。本発明はその要旨を超えない限り、以下に説明する実施例の記載に限定されるものではない。

図1、図3、図4はそれぞれ本発明にかかる吹き付けエアーの有害パーティクル除去装置を含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。図2は本発明にかかる前記有害パーティクル除去装置有りと無しの場合の、それぞれの半導体装置の製造方法による吹き付けガス中に含有する無機イオン成分の測定比較結果を示すグラフ図である。

本発明によれば、イオナイザー8による各腐食性反応生成物の発生率が低く、静電気による帯電を低減して有害パーティクル15を除去あるいは付着の防止の効率を高めることができる。図1を参照して本発明について詳細に説明する。クリーンルーム1の室内空気12b中に漂う有害パーティクル15から隔離された空間である作業ブース4内全体に、微粒子や酸、アルカリなどを含むの不純物成分が除去された、超清浄空気および窒素ガスなどの清浄エアーを供給するためにケミカルエアーフィルター2およびHEPAフィルターなどの微粒子エアーフィルター3に、クリーンルーム外から取り入れた空気12aや窒素ガスなどを通過させる。このエアー供給ラインを第一清浄エアー供給ラインAとする。

【0013】

一方、この第一清浄エアー供給ラインAとは別個に、前記作業ブース4内の作業ワークである半導体製造装置14に清浄空気、吹き付け空気、窒素ガスなどの清浄エアーを吹き付ける第二清浄エアー供給ラインBを設ける。この第二清浄エアー供給ラインBは、前記第一清浄エアー供給ラインAと同様の構成のエアーフィルターを通過した清浄空気および窒素ガスに対して、さらにイオナイザー8を追加使用する構成を有する。

イオナイザー8は針状の放電電極の先端からコロナあるいは沿面、短絡放電が発生する。この放電電極は、イオナイザー制御器7により交流、直流、パルス交流、パルス直流のいずれかであって1000Vから10000Vの高電圧が印加される、シリコン、タングステン、鉄、ステンレス、チタンなどの導体からなる針状先端を有する。放電空間中を清浄エアーが通過する際に、無機系不純物成分はエレクトロン付与および脱離によりイオン化される。たとえば、フッ素化合物、塩素化合物、窒素酸化物、イオウ酸化物、硫化水素、六フッ化イオウなどの無機系不純物成分は放電処理により、それぞれ前述のフッ素イオン、塩素イオン、硝酸イオン、亜硝酸イオン、臭素イオン、硫酸イオンとなる。

前記第二清浄エアー供給ラインBについて、さらに詳述する。クリーンルーム1内の作業ブース4内にあるウエハやチップなどを支持する支持ステージ14や、その支持ステージ14上のウエハやチップなどの半導体装置13などから有害パーティクル15を除去または付着防止するには、まず、クリーンルーム外の空気12cや窒素ガスをケミカルエアーフィルター6または図示しないガスピューリファイヤーを通過させて硝酸、亜硝酸、フッ酸、硫酸、硫化水素、アンモニア等を除去することが重要である。空気12cは露点温度−20℃以下とする。ケミカルエアーフィルター6は酸系、アルカリ系、活性炭系、イオン交換系の種類、差圧、流量などの条件に制限はなく、供給空気に含まれる無機系不純物気体の性質に合わせて適宜対応させることができる。またガスピューリファイヤーにおいても同様に種類、構造に制限はない。このケミカルエアーフィルター6は前記第一清浄エアー供給ラインAのケミカルエアーフィルター2と同じものであってもよい。

【0014】

次にHEPAフィルターなどの微粒子エアーフィルター5を通過させる。これらのフィルターを通過させた清浄な空気および窒素ガスに対して、第二清浄エアー供給ラインBでは、さらにイオナイザー制御器7で制御されるコロナ放電型イオナイザー8を通過させてイオン化された清浄エアーとする。次にこのイオン化された清浄エアーを支持ステージ14およびこの支持ステージ14上に載置された半導体装置13およびそれらに付着しているパーティクル15に吹き付けして、静電気により帯電しているそれらの表面の電荷を中和して除電を行うと同時に前記半導体装置13、前記支持ステージ14などに付着しているパーティクル15を除去する。

本発明では、ケミカルエアーフィルター6と微粒子エアーフィルター5を通過した清浄な空気、窒素ガス中には前述のように、硝酸、亜硝酸、フッ酸、硫酸、二酸化硫黄、アンモニアなどがほとんど除去されているので、イオナイザー8を用いたコロナ放電によるプラズマ反応により各種の腐食性を有するイオン、塩などの新たな反応生成物の発生はほとんど抑制される。この結果、従来のようにイオナイザー8を使用すると反って腐食性反応生成物が生成されて新たな半導体装置の不良発生原因となる現象も解消される。この微粒子エアーフィルター5についても、前記第一清浄エアー供給ラインAに用いられる微粒子エアーフィルター3と同じものであってもよい。

【0015】

本発明では、前述の第二清浄エアー供給ラインBによる清浄エアーを、クリーンルーム内に設置される作業ブース内に置かれる支持ステージ、チャッキング装置、ピックアップ装置などの半導体製造装置14、あるいは何らかの処理工程を施されるために前記半導体製造装置14に係属している半導体装置(ウエハ、チップ)13に直接吹き付けることも、パーティクルの静電帯電による吸引または吸着を防ぎ、効率よくパーティクルを除去するために重要な要素である。換言すると、本発明では、吹き付けエアーの有害パーティクル除去装置によってクリーンルーム内の局所的な作業ブースに清浄エアーを供給する方法自体と構成を特徴の一つとしている。このような清浄エアーが供給される作業ブース内で半導体装置を製造する方法とするので、この作業ブース内の製造工程をクリーンルームの全体環境から切り離してエアーの清浄度をきめ細かくブース単位で管理することができ、半導体装置の製造工程の清浄度の管理が簡単、確実になることも本発明の有効な効果の一つである。

前記図1では、第一清浄エアー供給ラインAと第二清浄エアー供給ラインBは完全に二系統のラインに分かれているが、図3に示すように、ケミカルエアーフィルター2と微粒子エアーフィルター3とを共通にして、これら二つのエアーフィルターの通過後に、前記第一清浄エアー供給ラインAと第二清浄エアー供給ラインBとに分岐させる構成とすることもできる。この際は、作業ブース4へ供給する前記第一清浄エアー供給ラインAに湿度調整装置16を設け、第二清浄エアー供給ラインBにガス流量調整バルブ17を設ける。また、前記第一清浄エアー供給ラインAに使用するエアーとして、前述の説明ではクリーンルーム外の空気12aまたは窒素ガスを用いたが、図4に示すようにクリーンルーム内の循環エアーを供給源エアーとして用いる構成としてもよい。ただし、第二清浄エアー供給ラインBへの供給源エアーはクリーンルーム外の空気12cまたは窒素ガスとすべきである。

【0016】

以下、本発明にかかるケミカルエアーフィルターとイオナイザーとを併用する吹き付けエアーの有害パーティクル除去装置を用いた場合の清浄エアーと、従来のように、ケミカルエアーフィルターを用いずに微粒子エアーフィルターのみを用いてイオナイザーを機能させた清浄エアーとに含まれる不純物成分、特にイオナイザーによる腐食性反応生成物の低減効果について比較説明する。

前述した本発明と従来のパーティクル除去装置を通過した清浄化エアーに含まれる不純物成分中、微粒子状不純物を検出する方法としては、従来から微粒子計数器(パーティクルカウンタ)として、レーザー散乱法による物理的な計数法が知られている。また、1次的な化学反応によってウエハ品質に影響を与える水溶性の腐食性反応生成物成分を測定する方法としては、成分を純水に溶解させるインピンジャー法と、その後成分同定するためにイオンクロマトグラフ分析法を使う方法が知られている。また、酸性、塩基性、凝縮性(有機物)およびドーパント性のそれぞれが混在した不純物成分を分離検出する方法としては、吸着剤に物理的に吸着させる固体抽出法とガスクロマトグラフ分析法を組み合わせた分離検出方法が知られている。

実験内容、分析方法について説明する。図3に示すクリーンルーム内で隔離された空間である作業ブース4内に、露点温度−70℃の乾燥した空気を、ケミカルエアーフィルター2(Entegris社製のGate Keeper)と微粒子フィルター3(KEYENCE社製ED−C5)とを通過させ、その後、この通過した清浄エアーを分岐させ、一方のラインは湿度調整器16を経て作業ブース4の天井からブース内に吹き出させた。他方のラインではガス流量計17を経てイオナイザー8に供給し、イオナイザー8の先端から支持ステージに清浄エアーを吹き出させた。この清浄エアーを、本発明にかかる清浄エアーとして、この支持ステージへ100時間連続して吹き出しを実施した。その後、この支持ステージ14を取り外して純水にて超音波抽出して得られた抽出液とをイオンクロマトグラフィー分析法で分析し、腐食性反応生成物の量を調べた。比較例として、作業ブース4無しで、ケミカルエアーフィルターを用いずに微粒子エアーフィルターのみを用いてイオナイザーを機能させた清浄エアーを、前述と同様に100時間連続して支持ステージへ吹き出し、その後は前述と同様に、支持ステージに付着している不純物を純水にて超音波抽出しイオンクロマトグラフィー分析法で分析し、腐食性反応生成物の量を調べた。

【0017】

その評価結果を図2に示す。図2は横軸にイオナイザーによる腐食性反応生成物である無機系イオンの種類、縦軸にそれらのイオンの濃度(ppm)を表す棒グラフ図である。図中、ブース有は、本発明にかかる分析結果、ブース無は、比較例の分析結果である。図2によれば、本発明(ブース有)にかかるケミカルエアーフィルターを用いたイオナイザー吹き付けエアーは、比較例(ブース無)のケミカルエアーフィルターを用いないイオナイザー吹き付けエアーと比較して、アンモニウムイオン、フッ素イオン、塩素イオン、硝酸イオン、硫酸イオンなどの腐食性不純物のいずれの反応生成物についても低減に効果があることが分かる。硝酸イオンについては、低減率が他のイオンに比べると小さい。

表1に、微粒子エアーフィルターの通過の有無にかかる2種類のエアーについて、それぞれイオナイザー吹き付けエアーを純水にインピンジャーバブリングさせる前記インピンジャー法で処理し、その処理液のイオンクロマト分析により、前記エアー中の亜硝酸イオン(N02-)および硫酸イオン(SO42-)量を捕集分析し、比較した結果を示す。この表1によれば、微粒子エアーフィルター、ケミカルエアーフィルターに空気12cを通過させた清浄エアーを用いてさらにイオナイザーを稼動させると、特に亜硝酸イオン(N02-)の捕集量が10ng/m3と小さく、イオン不純物の生成が抑制されていることがわかる。

【0018】

【表1】

以上述べてきた説明によれば、イオナイザーの使用を伴う清浄エアーの吹き付けによって有害なパーティクルの付着を防止する工程を加えても、腐食性があって半導体製造プロセスに悪影響を及ぼす恐れのある有害な腐食性反応生成物などを抑制できることが分かる。この本発明にかかる有害パーティクル除去装置により、半導体装置、半導体製造装置、クリーンルーム内のパーティクルを従来よりいっそう確実に除去することができ、半導体装置の歩留りおよび信頼性を向上させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【図2】本発明にかかる前記有害パーティクル除去装置有りと無しの場合の、それぞれの半導体装置の製造方法による吹き付けガス中に含有する無機イオン成分の測定比較結果を示すグラフ図である。

【図3】本発明にかかる、異なる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【図4】本発明にかかる、さらに異なる吹き付けエアー中の有害パーティクル除去装置含むクリーンルーム、作業ブース、作業ワークを示す概略断面図である。

【符号の説明】

【0020】

1 クリーンルーム

2、6 ケミカルエアーフィルター

3、5 微粒子エアーフィルター、HEPAフィルター

4 作業ブース

7 イオナイザー制御器

8 イオナイザー

11 吹き付けエアー

12a、12c クリーンルーム外空気

12b クリーンルーム室内空気

13 半導体装置

14 半導体製造装置

15 パーティクル。

【特許請求の範囲】

【請求項1】

微粒子エアーフィルターおよびケミカルエアーフィルターを通過するクリーンルーム外空気または窒素ガスを主体とするエアーにイオナイザーを機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム内の半導体製造のための作業ブース内の作業ワークに吹き付ける工程を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記イオナイザーがコロナ放電を起こす電極を有し、このコロナ放電電極は、コロナ、沿面および短絡放電を発することができる針状の先端を有し、1000V〜10000Vの直流、交流またはパルス直流、パルス交流の電圧を印加できる電源に接続されているコロナ放電型イオナイザーであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記作業ブース内の作業ワークが半導体製造装置と該装置に係属する半導体基板または半導体チップであることを特徴とする請求項1または2記載の半導体装置の製造方法。

【請求項4】

前記半導体製造装置が支持ステージ、チャッキング装置、ピックアップ装置であることを特徴とする請求項3記載の半導体装置の製造方法。

【請求項5】

前記作業ブース全体に、微粒子エアーフィルターおよびケミカルエアーフィルターを通過する空気を主体とするエアーが別個に供給されていることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置の製造方法。

【請求項6】

前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム外の気体であることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置の製造方法。

【請求項7】

前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム内の循環エアーであることを特徴とする請求項4記載の半導体装置の製造方法。

【請求項8】

少なくともケミカルエアーフィルター、微粒子エアーフィルターおよびイオナイザーをこの順に有し、該イオナイザーが作業ワークへのエアーの吹き出し口を有することを特徴とする吹き付けエアーの有害パーティクル除去装置。

【請求項1】

微粒子エアーフィルターおよびケミカルエアーフィルターを通過するクリーンルーム外空気または窒素ガスを主体とするエアーにイオナイザーを機能させてイオン化し、その後、イオン化されたエアーをクリーンルーム内の半導体製造のための作業ブース内の作業ワークに吹き付ける工程を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記イオナイザーがコロナ放電を起こす電極を有し、このコロナ放電電極は、コロナ、沿面および短絡放電を発することができる針状の先端を有し、1000V〜10000Vの直流、交流またはパルス直流、パルス交流の電圧を印加できる電源に接続されているコロナ放電型イオナイザーであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記作業ブース内の作業ワークが半導体製造装置と該装置に係属する半導体基板または半導体チップであることを特徴とする請求項1または2記載の半導体装置の製造方法。

【請求項4】

前記半導体製造装置が支持ステージ、チャッキング装置、ピックアップ装置であることを特徴とする請求項3記載の半導体装置の製造方法。

【請求項5】

前記作業ブース全体に、微粒子エアーフィルターおよびケミカルエアーフィルターを通過する空気を主体とするエアーが別個に供給されていることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置の製造方法。

【請求項6】

前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム外の気体であることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置の製造方法。

【請求項7】

前記作業ブース全体に別個に供給されるエアーの供給源がクリーンルーム内の循環エアーであることを特徴とする請求項4記載の半導体装置の製造方法。

【請求項8】

少なくともケミカルエアーフィルター、微粒子エアーフィルターおよびイオナイザーをこの順に有し、該イオナイザーが作業ワークへのエアーの吹き出し口を有することを特徴とする吹き付けエアーの有害パーティクル除去装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−238933(P2009−238933A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81568(P2008−81568)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

[ Back to top ]