半導体装置の製造方法および基板処理装置

【課題】ウエハ面内の膜厚均一性を高める。

【解決手段】複数枚の基板を積層して収容した処理室12の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、を行い、活性化された前記処理ガスを用いて前記基板を処理する。

【解決手段】複数枚の基板を積層して収容した処理室12の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、を行い、活性化された前記処理ガスを用いて前記基板を処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関し、例えば、半導体集積回路装置の製造方法において、半導体素子を含む半導体集積回路を作り込む半導体ウエハ(以下、ウエハという。)に絶縁膜や金属膜を堆積(デポジション)するのに利用して有効なものに関する。

【背景技術】

【0002】

半導体集積回路装置の一例であるDRAM(Dynamic Random Access

Memorry )のキャパシタ(Capacitor )の静電容量部(絶縁膜)を形成するために、五酸化タンタル(Ta2 O5 )の使用が検討されている。

Ta2O5は高い誘電率を持つために、微細面積で大きな静電容量を得るのに適している。

そして、生産性や膜質等の観点からDRAMの製造方法においては、Ta2O5はMOCVD装置によって成膜することが要望されている。

【0003】

一方、Ta2O5膜をMOCVD装置によって形成すると、リーク電流発生の原因になるカーボン(C)がTa2O5膜の表面近傍に付着することが知られている。

そこで、ウエハにTa2O5膜が形成された後に、Ta2O5膜の表面近傍に存在するカーボンを除去する必要がある。

そして、枚葉式リモートプラズマCVD装置はウエハに対するプラズマダメージを防止しつつ、ウエハの加熱温度を300〜400℃に下げることができるために、枚葉式リモートプラズマCVD装置によってTa2O5膜のカーボンを除去することが検討されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、枚葉式リモートプラズマCVD装置においては、Ta2O5膜のカーボンの除去を一枚ずつ実施するために、スループットが小さくなるという問題点がある。

例えば、枚葉式リモートプラズマCVD装置における正味の処理時間を10分、搬送系の動作時間を2分とすると、1時間当たりのウエハの処理枚数は5枚に過ぎない。

【0005】

そして、枚葉式リモートプラズマCVD装置はサセプタだけが処理温度に加熱されるコールドウオール形が一般的であるため、枚葉式リモートプラズマCVD装置においては、ウエハ面内を均一に加熱することが困難であり、また、チャンバの材料の選択の関係でウエハを400℃以上に加熱することが困難であるという問題点がある。

さらに、サセプタにヒータを埋設してウエハを加熱する場合においては、ウエハの反りや平面粗さによってウエハへの熱伝達が不均一になるため、例えば、500℃±1%の均一加熱は困難である。

このため、静電チャック付きヒータの利用が考えられるが、静電チャック付きヒータはきわめて高価であり、信頼性に関する価格対効果の面で支障がある。

【0006】

本発明の目的は、大きなスループットを得ることができるとともに、被処理基板の温度の均一性を高めることができる成膜装置および成膜方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、複数枚の基板を積層して収容した処理室の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、を行い、活性化された前記処理ガスを用いて前記基板を処理する半導体装置の製造方法が提供される。

また、本発明の他の一態様によれば、複数の基板を積層して処理室内に収容する工程と、互いに近接して設けられた一対の電極間の前記処理室内の空間に処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記処理ガスを活性化させ、前記基板に活性化された前記処理ガスを供給する工程と、を行い、前記基板に処理する半導体装置の製造方法が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容した処理室内に第1の処理ガスを供給する工程と、互いに近接して設けられた一対の電極間の前記処理室内の空間に第2の処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記第2の処理ガスを活性化させ、前記基板に活性化された前記第2の処理ガスを供給する工程と、を交互に複数回行い、前記基板を処理する半導体装置の製造方法が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容する処理室と、前記処理室の内周面に区画され、プラズマを生成する一対の電極部を収容する放電室と、前記放電室に処理ガスを供給するガス供給管と、を有する基板処理装置が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容する処理室と、電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、前記一対の電極間の前記処理室内の空間に処理ガスを供給するガス供給管と、を有する基板処理装置が提供される。

さらに、本発明の他の一態様によれば、複数の基板を積層して収容する処理室と、電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、複数の処理ガスを前記処理室内に供給するガス供給手段であって、前記一対の電極間の前記処理室内の空間に少なくとも1種の処理ガスを供給するガス供給管を有するガス供給手段と、を有する基板処理装置が提供される。

【発明の効果】

【0008】

前記手段によれば、基板内の膜厚均一性を高めることができる。

【図面の簡単な説明】

【0009】

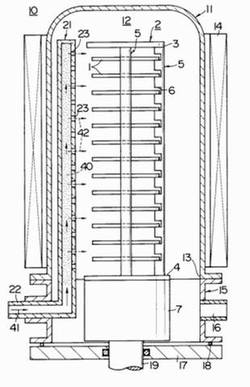

【図1】本発明の第一の実施の形態であるCVD装置を示す平面断面図である。

【図2】図1のII−II線に沿う縦断面図である。

【図3】図1のIII-III 線に沿う縦断面図である。

【図4】本発明の第二の実施の形態であるCVD装置を示す平面断面図である。

【図5】図4のV−V線に沿う縦断面図である。

【図6】本発明の第三の実施の形態であるCVD装置を示す平面断面図である。

【図7】図6のVII −VII 線に沿う縦断面図である。

【図8】図6のVIII−VIII線に沿う縦断面図である。

【図9】本発明の第四の実施の形態であるCVD装置を示す平面断面図である。

【図10】図9のX−X線に沿う縦断面図である。

【図11】図9のXI−XI線に沿う縦断面図である。

【図12】本発明の第五の実施の形態であるCVD装置を示す平面断面図である。

【図13】図12のXIII−XIII線に沿う縦断面図である。

【図14】図12のXIV-XIV 線に沿う縦断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施の形態を図面に即して説明する。

【0011】

本実施の形態において、図1〜図3に示されているように、本発明に係る熱処理装置は、バッチ式縦形ホットウオール形リモートプラズマCVD装置(以下、CVD装置という。)として構成されている。

すなわち、CVD装置10は石英ガラス等の耐熱性の高い材料が用いられて一端開口で他端閉塞の円筒形状に形成されたプロセスチューブ11を備えており、プロセスチューブ11は中心線が垂直になるように縦に配されて固定的に支持されている。

プロセスチューブ11の筒中空部は複数枚のウエハ1が収容される処理室12を形成しており、プロセスチューブ11の下端開口は被処理物としてのウエハ1を出し入れするための炉口13を形成している。プロセスチューブ11の内径は取り扱うウエハ1の最大外径よりも大きくなるように設定されている。

【0012】

プロセスチューブ11の外部には処理室12を全体にわたって均一に加熱するためのヒータ14が、プロセスチューブ11の周囲を包囲するように同心円に設備されており、ヒータ14はCVD装置10の機枠(図示せず)に支持されることにより垂直に据え付けられた状態になっている。

【0013】

プロセスチューブ11の下端面にはマニホールド15が当接されており、マニホールド15は金属が使用されて上下両端部に径方向外向きに突出したフランジを有する円筒形状に形成されている。マニホールド15はプロセスチューブ11についての保守点検作業や清掃作業のためにプロセスチューブ11に着脱自在に取り付けられている。

そして、マニホールド15がCVD装置10の機枠(図示せず)に支持されることにより、プロセスチューブ11は垂直に据え付けられた状態になっている。

【0014】

マニホールド15の側壁の一部には排気管16の一端が接続されており、排気管16は他端が排気装置(図示せず)に接続されて、処理室12を排気し得るように構成されている。

マニホールド15の下端面には下端開口を閉塞するシールキャップ17が、垂直方向下側からシールリング18を挟んで当接されるようになっている。シールキャップ17はマニホールド15の外径と略等しい円盤形状に形成されており、プロセスチューブ11の外部に垂直に設備されたエレベータ(図示せず)によって垂直方向に昇降されるように構成されている。

シールキャップ17の中心線上には回転軸19が挿通されており、回転軸19はシールキャップ17と共に昇降し、かつ、回転駆動装置(図示せず)によって回転されるようになっている。回転軸19の上端には被処理物としてのウエハ1を保持するためのボート2が垂直に立脚されて支持されるようになっている。

【0015】

ボート2は上下で一対の端板3、4と、両端板3、4間に架設されて垂直に配設された複数本(本実施の形態では三本)の保持部材5とを備えており、各保持部材5には多数条の保持溝6が長手方向に等間隔に配されて互いに対向して開口するように没設されている。

そして、ウエハ1の外周縁辺が各保持部材5の多数条の保持溝6間にそれぞれ挿入されることにより、複数枚のウエハ1がボート2に水平にかつ互いに中心を揃えられて整列されて保持されるようになっている。

ボート2の下側端板4の下面には断熱キャップ部7が形成されており、断熱キャップ部7の下端面が回転軸19に支持されている。

【0016】

プロセスチューブ11の内周面の近傍における排気管16と異なる位置(図示例では、180度反対側の位置)には、処理ガスを供給するためのガス供給管21が垂直に立脚されており、ガス供給管21は誘電体が使用されて細長い円形のパイプ形状に形成されている。ガス供給管21の下端部のガス導入口部22はエルボ形状に直角に屈曲されて、マニホールド15の側壁を径方向外向きに貫通して外部に突き出されている。

ガス供給管21には複数個の吹出口23が垂直方向に並べられて開設されており、これら吹出口23の個数は処理されるウエハ1の枚数に対応されている。

本実施の形態において、これら吹出口23の個数は処理されるウエハ1の枚数に一致されており、各吹出口23の高さ位置はボートに保持された上下で隣合うウエハ1と1との間の空間に対向するようにそれぞれ設定されている。

【0017】

マニホールド15におけるガス供給管21のガス導入口部22の周方向の両脇には、一対の支持筒部24、24が径方向外向きに突設されており、両支持筒部24、24には一対の保護管25、25のホルダ部26、26が径方向に挿通されてそれぞれ支持されている。

各保護管25は誘電体が使用されて上端が閉塞した細長い円形のパイプ形状に形成されており、それぞれの上下端がガス供給管21に揃えられて垂直に立脚されている。各保護管25の下端部のホルダ部26はエルボ形状に直角に屈曲されて、マニホールド15の支持筒部24を径方向外向きに貫通して外部に突き出されており、各保護管25の中空部内は処理室12の外部(大気圧)に連通されている。

【0018】

両保護管25、25の中空部内には導電材料が使用されて細長い棒状に形成された一対の電極27、27がそれぞれ同心的に敷設されており、各電極27の下端部である被保持部28はホルダ部26に、放電防止のための絶縁筒29およびシールド筒30を介して保持されている。

両電極27、27間には高周波電力を印加する高周波電源31が整合器32を介して電気的に接続されている。

【0019】

次に、以上の構成に係るCVD装置10を使用して、DRAMのキャパシタの静電容量部のためのTa2O5膜の表面近傍に存在したカーボンを除去する方法を説明する。

すなわち、本実施の形態においては、CVD装置10に供給されるウエハ1にはキャパシタの静電容量部を形成するためのTa2O5膜(図示せず)が前のMOCVD工程において被着されており、Ta2O5膜の表面近傍にはカーボン(図示せず)が存在しているものとし、このカーボンをCVD装置10によって除去するものとする。

【0020】

CVD装置10の被処理基板としてのウエハ1は複数枚がボート2にウエハ移載装置(図示せず)によって装填(チャージング)される。

図2および図3に示されているように、複数枚のウエハ1が装填されたボート2はシールキャップ17および回転軸19と共にエレベータによって上昇されて、プロセスチューブ11の処理室12に搬入(ボートローディング)される。

【0021】

ウエハ1群を保持したボート2が処理室12に搬入されると、処理室12は排気管16に接続された排気装置によって所定の圧力以下に排気され、ヒータ14への供給電力が上昇されることにより、処理室12の温度が所定の温度に上昇される。

ヒータ14がホットウオール形構造であることにより、処理室12の温度は全体にわたって均一に維持された状態になり、その結果、ボート2に保持されたウエハ1群の温度分布は全長にわたって均一になるとともに、各ウエハ1の面内の温度分布も均一かつ同一になる。

【0022】

処理室12の温度が予め設定された値に達して安定した後に、処理ガス41として酸素(O2)ガスが導入され、圧力が予め設定された値に達すると、ボート2が回転軸19によって回転されながら、一対の電極27、27間には高周波電力が高周波電源31および整合器32によって印加される。

処理ガス41である酸素ガスがガス供給管21に供給され、両電極27、27間に高周波電力が印加されると、図2に示されているように、ガス供給管21の内部にプラズマ40が形成され、処理ガス41は反応が活性な状態になる。

【0023】

図1および図2に破線矢印をもって示されているように、処理ガス41の活性化した粒子(酸素ラジカル)42は、ガス供給管21の各吹出口23から処理室12にそれぞれ吹き出す。

【0024】

活性化した粒子(以下、活性粒子という。)42は各吹出口23からそれぞれ吹き出すことにより、それぞれが対向するウエハ1、1間に流れ込んで各ウエハ1に接触するため、活性粒子42のウエハ1群の全体に対する接触分布はボート2の全長にわたって均一になり、また、活性粒子の流れ方向に相当する各ウエハ1のウエハ面内の径方向の接触分布も均一になる。

この際、ウエハ1はボート2の回転によって回転されているため、ウエハ1、1間に流れ込んだ活性粒子42のウエハ面内の接触分布は周方向においても均一になる。

【0025】

ウエハ1に接触した活性粒子(酸素ラジカル)42はウエハ1のTa2O5膜の表面近傍に存在するカーボンと熱反応してCO(一酸化炭素)を生成することにより、カーボンをTa2O5膜から除去する。

この際、前述した通りに、ウエハ1の温度分布がボート2の全長かつウエハ面内で均一に維持されており、活性粒子42のウエハ1との接触分布がボート2の全位置かつウエハ面内で均一の状態になるため、活性粒子42の熱反応によるウエハ1におけるカーボンの除去作用はボート2の全位置かつウエハ面内において均一の状態になる。

【0026】

ちなみに、DRAMのキャパシタの静電容量部を形成するためのTa2O5膜のカーボンを除去する場合の処理条件は、次の通りである。

処理ガスとして使用される酸素ガスの供給流量は、8.45×10-1〜3.38Pa・m3 /s、処理室の圧力は10〜100Pa、温度は500〜700℃である。

【0027】

予め設定された処理時間が経過すると、処理ガス41の供給、回転軸19の回転、高周波電力の印加、ヒータ14の加熱および排気管16の排気等が停止された後に、シールキャップ17が下降されることによって炉口13が開口されるとともに、ボート2に保持された状態でウエハ1群が炉口13から処理室12の外部に搬出(ボートアンローディング)される。

【0028】

処理室12の外部に搬出されたウエハ1群はボート2からウエハ移載装置によってディスチャージングされる(降ろされる)。

以降、前記した作動が繰り返されることにより、複数枚のウエハ1が一括してバッチ処理される。

【0029】

前記実施の形態によれば、次の効果が得られる。

【0030】

1) 複数枚のウエハを一括してバッチ処理することにより、ウエハを一枚ずつ枚葉処理する場合に比べて、スループットを大幅に向上させることができる。

例えば、枚葉処理する場合の1時間当たりの処理枚数は、処理時間を10分、搬送系の動作時間を2分とすると、5枚である。これに対して、100枚のウエハをバッチ処理する場合の1時間当たりの処理枚数は、処理時間を30分、搬送系の動作時間が60分とすると、66.7枚である。

【0031】

2) ボートに保持されて処理室に搬入された複数枚のウエハをホットウオール形のヒータによって加熱することにより、ウエハのボート全長および各ウエハ面内の温度を均一に分布させることができるため、処理ガスがプラズマによって活性化されてなる活性粒子によるウエハの処理状況すなわちTa2 O5 膜のカーボンの除去分布を均一化することができる。

【0032】

3) 一対の細長い電極を処理室に互いに対向して敷設することにより、両電極の全長にわたってプラズマを形成することができるため、処理ガスがプラズマによって活性化されてなる活性粒子をボートに保持されたウエハ群の全長にわたってより一層均一に供給することができる。

【0033】

4) 一対の細長い電極間の空間に処理ガスが供給されるガス供給管を敷設することにより、ガス供給管の内部において処理ガスをプラズマによって活性化することができるため、プラズマダメージがウエハに及ぶのを防止することができ、プラズマダメージによるウエハの歩留りの低下を未然に防止することができる。

【0034】

5) ガス供給管に吹出口をボートに保持された上下のウエハの間の空間に対向させて開口することにより、活性粒子を各ウエハ間にそれぞれ流れ込ませることができるため、活性粒子のウエハ群の全体に対する接触分布をボートの全長にわたって均等にすることができ、その結果、活性粒子による処理状況をより一層均一化させることができる。

【0035】

6) 複数枚のウエハを保持したボートを回転させることにより、ウエハ間に流れ込んだ活性粒子のウエハ面内の接触分布を周方向において均一化させることができるため、活性粒子による処理状況をより一層均一化させることができる。

【0036】

7) DRAMのキャパシタの静電容量部に使用されるTa2O5膜のカーボンを除去することにより、キャパシタ電極間のリーク電流を低減することができるため、DRAMの性能を高めることができる。

【0037】

図4および図5は本発明の第二の実施の形態であるCVD装置を示している。

【0038】

本実施の形態が前記実施の形態と異なる点は、一対の電極27A、27Bがプロセスチューブ11の内外にそれぞれ敷設されており、ガス供給管21Aが両電極27Aと27Bとの対向空間以外の位置に配設されている点である。

【0039】

本実施の形態においては、内側の電極27Aと外側の電極27Bとの間に高周波電力が高周波電源31および整合器32によって印加され、処理ガス41がガス供給管21Aによって処理室12に供給されると、プロセスチューブ11の側壁と内側の電極27Aとの間にプラズマ40が形成され、処理ガス41は反応活性な状態になる。

そして、活性化した粒子42は処理室12の全体に拡散することにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性粒子42は熱反応によってウエハ1のTa2 O5 膜に介在したカーボンを除去する。

【0040】

図6〜図8は本発明の第三の実施の形態であるCVD装置を示している。

【0041】

本実施の形態において、プロセスチューブ11の内壁面に沿うように垂直に設けられた一対の保護管25、25は、下方で曲げられプロセスチューブ11の側面を貫通しており、両保護管25、25には一対の電極27、27がプロセスチューブ11の側面の下方から挿入されている。

また、プロセスチューブ11の内周にはプラズマ室33を形成する樋形状の隔壁34が両保護管25、25を気密に取り囲むように設置されており、隔壁34には複数個の吹出口35が上下のウエハ1、1間に対向するように配列されて開設されている。

さらに、プロセスチューブ11の側面下部のプラズマ室33にガスを供給可能な位置には、ガス供給管21が設けられている。

【0042】

処理ガス41をプラズマ室33に供給し所定の圧力に維持した後に、高周波電力が両電極27と27との間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室33に形成され、処理ガス41は活性化される。

そして、活性化した電気的に中性の粒子42は隔壁34に開設された吹出口35から吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0043】

図9〜図11は本発明の第四の実施の形態であるCVD装置を示している。

【0044】

本実施の形態に係るCVD装置は、プロセスチューブ11よりも短い長さの細長い平板形状に形成された一対の電極27C、27Cを備えており、両電極27C、27Cはプロセスチューブ11の側壁の一部に互いに平行でかつ上下端を揃えられた状態で垂直方向に延在するように開設された一対の電極挿入口36、36にプロセスチューブ11の外側からそれぞれ挿入されている。

プロセスチューブ11の内周面には一対の保護管25C、25Cが一対の電極挿入口36、36にそれぞれ対向するように突設されており、両電極27C、27Cの挿入端部は一対の保護管25C、25Cにそれぞれ挿入されて包囲されている。両電極挿入口36、36および両保護管25C、25Cの間口幅は両電極27C、27Cの板厚よりも若干広めに設定されており、両電極27C、27Cは大気圧に露出した状態になっている。

両電極27C、27Cの下端部には接続部28C、28Cが外向きにそれぞれ突設されており、接続部28C、28Cには高周波電力を印加する高周波電源31が、整合器32を介して電気的に接続されている。

両保護管25C、25C間には両保護管25C、25Cと協働してプラズマ室33Cを形成する平板形状の隔壁34Cが架設されており、隔壁34Cには複数個の吹出口35Cが上下のウエハ1、1間に対向するように配列されて開設されている。

プラズマ室33Cには処理ガス41が、ガス供給管21から供給されるようになっている。

【0045】

処理ガス41をガス供給管21によってプラズマ室33Cに供給し所定の圧力に維持した後に、高周波電力が両電極27Cと27Cとの間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室33Cに形成され、処理ガス41は活性な状態となる。

そして、活性化した粒子42は隔壁34Cに開設された吹出口35Cから吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0046】

図12〜図14は本発明の第五の実施の形態であるCVD装置を示している。

【0047】

本実施の形態に係るCVD装置は、プラズマ室37を形成する放電管38を備えており、放電管38は誘電体が使用されてプロセスチューブ11よりも短い長さの略正方形の角筒形状に形成されてプロセスチューブ11の側壁の外周の一部に垂直方向に延在するように敷設されている。

放電管38が包囲したプロセスチューブ11の側壁には複数個の吹出口39が上下のウエハ1、1間に対向するように配列されて開設されており、放電管38のプラズマ室37には処理ガス41がガス供給管21から供給されるようになっている。

放電管38の周方向の両脇には放電管38よりも短い長さの細長い平板形状に形成された一対の電極27D、27Dが大気圧に露出した状態で敷設されており、両電極27D、27Dにそれぞれ形成された各接続部28D、28Dには、高周波電力を印加する高周波電源31が整合器32を介して電気的に接続されている。

【0048】

処理ガス41をガス供給管21によってプラズマ室37に供給し所定の圧力に維持した後に、高周波電力が両電極27Dと27Dの間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室37に形成され、処理ガス41は活性な状態となる。

そして、活性化した粒子42は放電管38に連通した吹出口39から吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0049】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0050】

ガス供給管の吹出口の個数は、処理するウエハの枚数に一致させるに限らず、処理するウエハの枚数に対応して増減することができる。

例えば、吹出口は上下で隣合うウエハ同士間にそれぞれ対向して配置するに限らず、二枚や三枚置きに配設してもよい。

【0051】

前記実施の形態では、キャパシタの静電容量部のTa2O5膜に介在したカーボンを除去する場合について説明したが、本発明に係る熱処理装置は、その他の膜種に介在した異物(その膜種以外の分子や原子等)を除去する場合、ウエハにCVD膜を形成する場合、拡散する場合、熱処理する場合等に適用することができる。

【0052】

例えば、DRAMのゲート電極用の酸化膜を窒化する処理において、ガス供給管に窒素(N2)ガスまたはアンモニア(NH3

)または一酸化窒素(N2O)を供給し、処理室を室温〜750℃に加熱することにより、酸化膜の表面を窒化することができた。

また、シリコンゲルマニウム(SiGe)膜が形成される前のシリコンウエハの表面を水素(H2)ガスの活性粒子によってプラズマ処理したところ、自然酸化膜を除去することができ、所望のSiGe膜を形成することができた。

また、低温での窒素膜の形成において、DCS(ジクロロシラン)とNH3(アンモニア)とを交互に供給してSi(シリコン)とN(窒素)とを一層ずつ形成するALD(Atomic Layer Deposition 原子層成膜)を行う場合、NH3の供給時にNH3 をプラズマで活性化して供給したところ、高品質の窒化膜が得られた。

【0053】

前記実施の形態ではウエハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【符号の説明】

【0054】

1…ウエハ(被処理基板)、2…ボート、3、4…端板、5…保持部材、6…保持溝、7…断熱キャップ部、10…CVD装置(バッチ式リモートプラズマ処理装置、熱処理装置)、11…プロセスチューブ、12…処理室、13…炉口、14…ヒータ、15…マニホールド、16…排気管、17…シールキャップ、18…シールリング、19…回転軸、21…ガス供給管、22…ガス導入口部、23…吹出口、24…支持筒部、25…保護管、26…ホルダ部、27…電極、28…被保持部、29…絶縁筒、30…シールド筒、31…高周波電源、32…整合器、40…プラズマ、41…処理ガス、42…活性粒子、21A…ガス供給管、27A…内側の電極、27B…外側の電極、33…プラズマ室、34…隔壁、35…吹出口、25C…保護管、27C…電極、28C…接続部、33C…プラズマ室、34C…隔壁、35C…吹出口、36…電極挿入口、27D…電極、28D…接続部、37…プラズマ室、38…放電管、39…吹出口。

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関し、例えば、半導体集積回路装置の製造方法において、半導体素子を含む半導体集積回路を作り込む半導体ウエハ(以下、ウエハという。)に絶縁膜や金属膜を堆積(デポジション)するのに利用して有効なものに関する。

【背景技術】

【0002】

半導体集積回路装置の一例であるDRAM(Dynamic Random Access

Memorry )のキャパシタ(Capacitor )の静電容量部(絶縁膜)を形成するために、五酸化タンタル(Ta2 O5 )の使用が検討されている。

Ta2O5は高い誘電率を持つために、微細面積で大きな静電容量を得るのに適している。

そして、生産性や膜質等の観点からDRAMの製造方法においては、Ta2O5はMOCVD装置によって成膜することが要望されている。

【0003】

一方、Ta2O5膜をMOCVD装置によって形成すると、リーク電流発生の原因になるカーボン(C)がTa2O5膜の表面近傍に付着することが知られている。

そこで、ウエハにTa2O5膜が形成された後に、Ta2O5膜の表面近傍に存在するカーボンを除去する必要がある。

そして、枚葉式リモートプラズマCVD装置はウエハに対するプラズマダメージを防止しつつ、ウエハの加熱温度を300〜400℃に下げることができるために、枚葉式リモートプラズマCVD装置によってTa2O5膜のカーボンを除去することが検討されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、枚葉式リモートプラズマCVD装置においては、Ta2O5膜のカーボンの除去を一枚ずつ実施するために、スループットが小さくなるという問題点がある。

例えば、枚葉式リモートプラズマCVD装置における正味の処理時間を10分、搬送系の動作時間を2分とすると、1時間当たりのウエハの処理枚数は5枚に過ぎない。

【0005】

そして、枚葉式リモートプラズマCVD装置はサセプタだけが処理温度に加熱されるコールドウオール形が一般的であるため、枚葉式リモートプラズマCVD装置においては、ウエハ面内を均一に加熱することが困難であり、また、チャンバの材料の選択の関係でウエハを400℃以上に加熱することが困難であるという問題点がある。

さらに、サセプタにヒータを埋設してウエハを加熱する場合においては、ウエハの反りや平面粗さによってウエハへの熱伝達が不均一になるため、例えば、500℃±1%の均一加熱は困難である。

このため、静電チャック付きヒータの利用が考えられるが、静電チャック付きヒータはきわめて高価であり、信頼性に関する価格対効果の面で支障がある。

【0006】

本発明の目的は、大きなスループットを得ることができるとともに、被処理基板の温度の均一性を高めることができる成膜装置および成膜方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、複数枚の基板を積層して収容した処理室の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、を行い、活性化された前記処理ガスを用いて前記基板を処理する半導体装置の製造方法が提供される。

また、本発明の他の一態様によれば、複数の基板を積層して処理室内に収容する工程と、互いに近接して設けられた一対の電極間の前記処理室内の空間に処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記処理ガスを活性化させ、前記基板に活性化された前記処理ガスを供給する工程と、を行い、前記基板に処理する半導体装置の製造方法が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容した処理室内に第1の処理ガスを供給する工程と、互いに近接して設けられた一対の電極間の前記処理室内の空間に第2の処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記第2の処理ガスを活性化させ、前記基板に活性化された前記第2の処理ガスを供給する工程と、を交互に複数回行い、前記基板を処理する半導体装置の製造方法が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容する処理室と、前記処理室の内周面に区画され、プラズマを生成する一対の電極部を収容する放電室と、前記放電室に処理ガスを供給するガス供給管と、を有する基板処理装置が提供される。

さらに、本発明の他の一態様によれば、複数枚の基板を積層して収容する処理室と、電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、前記一対の電極間の前記処理室内の空間に処理ガスを供給するガス供給管と、を有する基板処理装置が提供される。

さらに、本発明の他の一態様によれば、複数の基板を積層して収容する処理室と、電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、複数の処理ガスを前記処理室内に供給するガス供給手段であって、前記一対の電極間の前記処理室内の空間に少なくとも1種の処理ガスを供給するガス供給管を有するガス供給手段と、を有する基板処理装置が提供される。

【発明の効果】

【0008】

前記手段によれば、基板内の膜厚均一性を高めることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第一の実施の形態であるCVD装置を示す平面断面図である。

【図2】図1のII−II線に沿う縦断面図である。

【図3】図1のIII-III 線に沿う縦断面図である。

【図4】本発明の第二の実施の形態であるCVD装置を示す平面断面図である。

【図5】図4のV−V線に沿う縦断面図である。

【図6】本発明の第三の実施の形態であるCVD装置を示す平面断面図である。

【図7】図6のVII −VII 線に沿う縦断面図である。

【図8】図6のVIII−VIII線に沿う縦断面図である。

【図9】本発明の第四の実施の形態であるCVD装置を示す平面断面図である。

【図10】図9のX−X線に沿う縦断面図である。

【図11】図9のXI−XI線に沿う縦断面図である。

【図12】本発明の第五の実施の形態であるCVD装置を示す平面断面図である。

【図13】図12のXIII−XIII線に沿う縦断面図である。

【図14】図12のXIV-XIV 線に沿う縦断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施の形態を図面に即して説明する。

【0011】

本実施の形態において、図1〜図3に示されているように、本発明に係る熱処理装置は、バッチ式縦形ホットウオール形リモートプラズマCVD装置(以下、CVD装置という。)として構成されている。

すなわち、CVD装置10は石英ガラス等の耐熱性の高い材料が用いられて一端開口で他端閉塞の円筒形状に形成されたプロセスチューブ11を備えており、プロセスチューブ11は中心線が垂直になるように縦に配されて固定的に支持されている。

プロセスチューブ11の筒中空部は複数枚のウエハ1が収容される処理室12を形成しており、プロセスチューブ11の下端開口は被処理物としてのウエハ1を出し入れするための炉口13を形成している。プロセスチューブ11の内径は取り扱うウエハ1の最大外径よりも大きくなるように設定されている。

【0012】

プロセスチューブ11の外部には処理室12を全体にわたって均一に加熱するためのヒータ14が、プロセスチューブ11の周囲を包囲するように同心円に設備されており、ヒータ14はCVD装置10の機枠(図示せず)に支持されることにより垂直に据え付けられた状態になっている。

【0013】

プロセスチューブ11の下端面にはマニホールド15が当接されており、マニホールド15は金属が使用されて上下両端部に径方向外向きに突出したフランジを有する円筒形状に形成されている。マニホールド15はプロセスチューブ11についての保守点検作業や清掃作業のためにプロセスチューブ11に着脱自在に取り付けられている。

そして、マニホールド15がCVD装置10の機枠(図示せず)に支持されることにより、プロセスチューブ11は垂直に据え付けられた状態になっている。

【0014】

マニホールド15の側壁の一部には排気管16の一端が接続されており、排気管16は他端が排気装置(図示せず)に接続されて、処理室12を排気し得るように構成されている。

マニホールド15の下端面には下端開口を閉塞するシールキャップ17が、垂直方向下側からシールリング18を挟んで当接されるようになっている。シールキャップ17はマニホールド15の外径と略等しい円盤形状に形成されており、プロセスチューブ11の外部に垂直に設備されたエレベータ(図示せず)によって垂直方向に昇降されるように構成されている。

シールキャップ17の中心線上には回転軸19が挿通されており、回転軸19はシールキャップ17と共に昇降し、かつ、回転駆動装置(図示せず)によって回転されるようになっている。回転軸19の上端には被処理物としてのウエハ1を保持するためのボート2が垂直に立脚されて支持されるようになっている。

【0015】

ボート2は上下で一対の端板3、4と、両端板3、4間に架設されて垂直に配設された複数本(本実施の形態では三本)の保持部材5とを備えており、各保持部材5には多数条の保持溝6が長手方向に等間隔に配されて互いに対向して開口するように没設されている。

そして、ウエハ1の外周縁辺が各保持部材5の多数条の保持溝6間にそれぞれ挿入されることにより、複数枚のウエハ1がボート2に水平にかつ互いに中心を揃えられて整列されて保持されるようになっている。

ボート2の下側端板4の下面には断熱キャップ部7が形成されており、断熱キャップ部7の下端面が回転軸19に支持されている。

【0016】

プロセスチューブ11の内周面の近傍における排気管16と異なる位置(図示例では、180度反対側の位置)には、処理ガスを供給するためのガス供給管21が垂直に立脚されており、ガス供給管21は誘電体が使用されて細長い円形のパイプ形状に形成されている。ガス供給管21の下端部のガス導入口部22はエルボ形状に直角に屈曲されて、マニホールド15の側壁を径方向外向きに貫通して外部に突き出されている。

ガス供給管21には複数個の吹出口23が垂直方向に並べられて開設されており、これら吹出口23の個数は処理されるウエハ1の枚数に対応されている。

本実施の形態において、これら吹出口23の個数は処理されるウエハ1の枚数に一致されており、各吹出口23の高さ位置はボートに保持された上下で隣合うウエハ1と1との間の空間に対向するようにそれぞれ設定されている。

【0017】

マニホールド15におけるガス供給管21のガス導入口部22の周方向の両脇には、一対の支持筒部24、24が径方向外向きに突設されており、両支持筒部24、24には一対の保護管25、25のホルダ部26、26が径方向に挿通されてそれぞれ支持されている。

各保護管25は誘電体が使用されて上端が閉塞した細長い円形のパイプ形状に形成されており、それぞれの上下端がガス供給管21に揃えられて垂直に立脚されている。各保護管25の下端部のホルダ部26はエルボ形状に直角に屈曲されて、マニホールド15の支持筒部24を径方向外向きに貫通して外部に突き出されており、各保護管25の中空部内は処理室12の外部(大気圧)に連通されている。

【0018】

両保護管25、25の中空部内には導電材料が使用されて細長い棒状に形成された一対の電極27、27がそれぞれ同心的に敷設されており、各電極27の下端部である被保持部28はホルダ部26に、放電防止のための絶縁筒29およびシールド筒30を介して保持されている。

両電極27、27間には高周波電力を印加する高周波電源31が整合器32を介して電気的に接続されている。

【0019】

次に、以上の構成に係るCVD装置10を使用して、DRAMのキャパシタの静電容量部のためのTa2O5膜の表面近傍に存在したカーボンを除去する方法を説明する。

すなわち、本実施の形態においては、CVD装置10に供給されるウエハ1にはキャパシタの静電容量部を形成するためのTa2O5膜(図示せず)が前のMOCVD工程において被着されており、Ta2O5膜の表面近傍にはカーボン(図示せず)が存在しているものとし、このカーボンをCVD装置10によって除去するものとする。

【0020】

CVD装置10の被処理基板としてのウエハ1は複数枚がボート2にウエハ移載装置(図示せず)によって装填(チャージング)される。

図2および図3に示されているように、複数枚のウエハ1が装填されたボート2はシールキャップ17および回転軸19と共にエレベータによって上昇されて、プロセスチューブ11の処理室12に搬入(ボートローディング)される。

【0021】

ウエハ1群を保持したボート2が処理室12に搬入されると、処理室12は排気管16に接続された排気装置によって所定の圧力以下に排気され、ヒータ14への供給電力が上昇されることにより、処理室12の温度が所定の温度に上昇される。

ヒータ14がホットウオール形構造であることにより、処理室12の温度は全体にわたって均一に維持された状態になり、その結果、ボート2に保持されたウエハ1群の温度分布は全長にわたって均一になるとともに、各ウエハ1の面内の温度分布も均一かつ同一になる。

【0022】

処理室12の温度が予め設定された値に達して安定した後に、処理ガス41として酸素(O2)ガスが導入され、圧力が予め設定された値に達すると、ボート2が回転軸19によって回転されながら、一対の電極27、27間には高周波電力が高周波電源31および整合器32によって印加される。

処理ガス41である酸素ガスがガス供給管21に供給され、両電極27、27間に高周波電力が印加されると、図2に示されているように、ガス供給管21の内部にプラズマ40が形成され、処理ガス41は反応が活性な状態になる。

【0023】

図1および図2に破線矢印をもって示されているように、処理ガス41の活性化した粒子(酸素ラジカル)42は、ガス供給管21の各吹出口23から処理室12にそれぞれ吹き出す。

【0024】

活性化した粒子(以下、活性粒子という。)42は各吹出口23からそれぞれ吹き出すことにより、それぞれが対向するウエハ1、1間に流れ込んで各ウエハ1に接触するため、活性粒子42のウエハ1群の全体に対する接触分布はボート2の全長にわたって均一になり、また、活性粒子の流れ方向に相当する各ウエハ1のウエハ面内の径方向の接触分布も均一になる。

この際、ウエハ1はボート2の回転によって回転されているため、ウエハ1、1間に流れ込んだ活性粒子42のウエハ面内の接触分布は周方向においても均一になる。

【0025】

ウエハ1に接触した活性粒子(酸素ラジカル)42はウエハ1のTa2O5膜の表面近傍に存在するカーボンと熱反応してCO(一酸化炭素)を生成することにより、カーボンをTa2O5膜から除去する。

この際、前述した通りに、ウエハ1の温度分布がボート2の全長かつウエハ面内で均一に維持されており、活性粒子42のウエハ1との接触分布がボート2の全位置かつウエハ面内で均一の状態になるため、活性粒子42の熱反応によるウエハ1におけるカーボンの除去作用はボート2の全位置かつウエハ面内において均一の状態になる。

【0026】

ちなみに、DRAMのキャパシタの静電容量部を形成するためのTa2O5膜のカーボンを除去する場合の処理条件は、次の通りである。

処理ガスとして使用される酸素ガスの供給流量は、8.45×10-1〜3.38Pa・m3 /s、処理室の圧力は10〜100Pa、温度は500〜700℃である。

【0027】

予め設定された処理時間が経過すると、処理ガス41の供給、回転軸19の回転、高周波電力の印加、ヒータ14の加熱および排気管16の排気等が停止された後に、シールキャップ17が下降されることによって炉口13が開口されるとともに、ボート2に保持された状態でウエハ1群が炉口13から処理室12の外部に搬出(ボートアンローディング)される。

【0028】

処理室12の外部に搬出されたウエハ1群はボート2からウエハ移載装置によってディスチャージングされる(降ろされる)。

以降、前記した作動が繰り返されることにより、複数枚のウエハ1が一括してバッチ処理される。

【0029】

前記実施の形態によれば、次の効果が得られる。

【0030】

1) 複数枚のウエハを一括してバッチ処理することにより、ウエハを一枚ずつ枚葉処理する場合に比べて、スループットを大幅に向上させることができる。

例えば、枚葉処理する場合の1時間当たりの処理枚数は、処理時間を10分、搬送系の動作時間を2分とすると、5枚である。これに対して、100枚のウエハをバッチ処理する場合の1時間当たりの処理枚数は、処理時間を30分、搬送系の動作時間が60分とすると、66.7枚である。

【0031】

2) ボートに保持されて処理室に搬入された複数枚のウエハをホットウオール形のヒータによって加熱することにより、ウエハのボート全長および各ウエハ面内の温度を均一に分布させることができるため、処理ガスがプラズマによって活性化されてなる活性粒子によるウエハの処理状況すなわちTa2 O5 膜のカーボンの除去分布を均一化することができる。

【0032】

3) 一対の細長い電極を処理室に互いに対向して敷設することにより、両電極の全長にわたってプラズマを形成することができるため、処理ガスがプラズマによって活性化されてなる活性粒子をボートに保持されたウエハ群の全長にわたってより一層均一に供給することができる。

【0033】

4) 一対の細長い電極間の空間に処理ガスが供給されるガス供給管を敷設することにより、ガス供給管の内部において処理ガスをプラズマによって活性化することができるため、プラズマダメージがウエハに及ぶのを防止することができ、プラズマダメージによるウエハの歩留りの低下を未然に防止することができる。

【0034】

5) ガス供給管に吹出口をボートに保持された上下のウエハの間の空間に対向させて開口することにより、活性粒子を各ウエハ間にそれぞれ流れ込ませることができるため、活性粒子のウエハ群の全体に対する接触分布をボートの全長にわたって均等にすることができ、その結果、活性粒子による処理状況をより一層均一化させることができる。

【0035】

6) 複数枚のウエハを保持したボートを回転させることにより、ウエハ間に流れ込んだ活性粒子のウエハ面内の接触分布を周方向において均一化させることができるため、活性粒子による処理状況をより一層均一化させることができる。

【0036】

7) DRAMのキャパシタの静電容量部に使用されるTa2O5膜のカーボンを除去することにより、キャパシタ電極間のリーク電流を低減することができるため、DRAMの性能を高めることができる。

【0037】

図4および図5は本発明の第二の実施の形態であるCVD装置を示している。

【0038】

本実施の形態が前記実施の形態と異なる点は、一対の電極27A、27Bがプロセスチューブ11の内外にそれぞれ敷設されており、ガス供給管21Aが両電極27Aと27Bとの対向空間以外の位置に配設されている点である。

【0039】

本実施の形態においては、内側の電極27Aと外側の電極27Bとの間に高周波電力が高周波電源31および整合器32によって印加され、処理ガス41がガス供給管21Aによって処理室12に供給されると、プロセスチューブ11の側壁と内側の電極27Aとの間にプラズマ40が形成され、処理ガス41は反応活性な状態になる。

そして、活性化した粒子42は処理室12の全体に拡散することにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性粒子42は熱反応によってウエハ1のTa2 O5 膜に介在したカーボンを除去する。

【0040】

図6〜図8は本発明の第三の実施の形態であるCVD装置を示している。

【0041】

本実施の形態において、プロセスチューブ11の内壁面に沿うように垂直に設けられた一対の保護管25、25は、下方で曲げられプロセスチューブ11の側面を貫通しており、両保護管25、25には一対の電極27、27がプロセスチューブ11の側面の下方から挿入されている。

また、プロセスチューブ11の内周にはプラズマ室33を形成する樋形状の隔壁34が両保護管25、25を気密に取り囲むように設置されており、隔壁34には複数個の吹出口35が上下のウエハ1、1間に対向するように配列されて開設されている。

さらに、プロセスチューブ11の側面下部のプラズマ室33にガスを供給可能な位置には、ガス供給管21が設けられている。

【0042】

処理ガス41をプラズマ室33に供給し所定の圧力に維持した後に、高周波電力が両電極27と27との間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室33に形成され、処理ガス41は活性化される。

そして、活性化した電気的に中性の粒子42は隔壁34に開設された吹出口35から吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0043】

図9〜図11は本発明の第四の実施の形態であるCVD装置を示している。

【0044】

本実施の形態に係るCVD装置は、プロセスチューブ11よりも短い長さの細長い平板形状に形成された一対の電極27C、27Cを備えており、両電極27C、27Cはプロセスチューブ11の側壁の一部に互いに平行でかつ上下端を揃えられた状態で垂直方向に延在するように開設された一対の電極挿入口36、36にプロセスチューブ11の外側からそれぞれ挿入されている。

プロセスチューブ11の内周面には一対の保護管25C、25Cが一対の電極挿入口36、36にそれぞれ対向するように突設されており、両電極27C、27Cの挿入端部は一対の保護管25C、25Cにそれぞれ挿入されて包囲されている。両電極挿入口36、36および両保護管25C、25Cの間口幅は両電極27C、27Cの板厚よりも若干広めに設定されており、両電極27C、27Cは大気圧に露出した状態になっている。

両電極27C、27Cの下端部には接続部28C、28Cが外向きにそれぞれ突設されており、接続部28C、28Cには高周波電力を印加する高周波電源31が、整合器32を介して電気的に接続されている。

両保護管25C、25C間には両保護管25C、25Cと協働してプラズマ室33Cを形成する平板形状の隔壁34Cが架設されており、隔壁34Cには複数個の吹出口35Cが上下のウエハ1、1間に対向するように配列されて開設されている。

プラズマ室33Cには処理ガス41が、ガス供給管21から供給されるようになっている。

【0045】

処理ガス41をガス供給管21によってプラズマ室33Cに供給し所定の圧力に維持した後に、高周波電力が両電極27Cと27Cとの間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室33Cに形成され、処理ガス41は活性な状態となる。

そして、活性化した粒子42は隔壁34Cに開設された吹出口35Cから吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0046】

図12〜図14は本発明の第五の実施の形態であるCVD装置を示している。

【0047】

本実施の形態に係るCVD装置は、プラズマ室37を形成する放電管38を備えており、放電管38は誘電体が使用されてプロセスチューブ11よりも短い長さの略正方形の角筒形状に形成されてプロセスチューブ11の側壁の外周の一部に垂直方向に延在するように敷設されている。

放電管38が包囲したプロセスチューブ11の側壁には複数個の吹出口39が上下のウエハ1、1間に対向するように配列されて開設されており、放電管38のプラズマ室37には処理ガス41がガス供給管21から供給されるようになっている。

放電管38の周方向の両脇には放電管38よりも短い長さの細長い平板形状に形成された一対の電極27D、27Dが大気圧に露出した状態で敷設されており、両電極27D、27Dにそれぞれ形成された各接続部28D、28Dには、高周波電力を印加する高周波電源31が整合器32を介して電気的に接続されている。

【0048】

処理ガス41をガス供給管21によってプラズマ室37に供給し所定の圧力に維持した後に、高周波電力が両電極27Dと27Dの間に高周波電源31および整合器32によって印加されると、プラズマ40がプラズマ室37に形成され、処理ガス41は活性な状態となる。

そして、活性化した粒子42は放電管38に連通した吹出口39から吹き出て処理室12に供給されることにより、ボート2に保持された各ウエハ1に接触する。ウエハ1に接触した活性な粒子42はウエハ1の表面を処理する。

【0049】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0050】

ガス供給管の吹出口の個数は、処理するウエハの枚数に一致させるに限らず、処理するウエハの枚数に対応して増減することができる。

例えば、吹出口は上下で隣合うウエハ同士間にそれぞれ対向して配置するに限らず、二枚や三枚置きに配設してもよい。

【0051】

前記実施の形態では、キャパシタの静電容量部のTa2O5膜に介在したカーボンを除去する場合について説明したが、本発明に係る熱処理装置は、その他の膜種に介在した異物(その膜種以外の分子や原子等)を除去する場合、ウエハにCVD膜を形成する場合、拡散する場合、熱処理する場合等に適用することができる。

【0052】

例えば、DRAMのゲート電極用の酸化膜を窒化する処理において、ガス供給管に窒素(N2)ガスまたはアンモニア(NH3

)または一酸化窒素(N2O)を供給し、処理室を室温〜750℃に加熱することにより、酸化膜の表面を窒化することができた。

また、シリコンゲルマニウム(SiGe)膜が形成される前のシリコンウエハの表面を水素(H2)ガスの活性粒子によってプラズマ処理したところ、自然酸化膜を除去することができ、所望のSiGe膜を形成することができた。

また、低温での窒素膜の形成において、DCS(ジクロロシラン)とNH3(アンモニア)とを交互に供給してSi(シリコン)とN(窒素)とを一層ずつ形成するALD(Atomic Layer Deposition 原子層成膜)を行う場合、NH3の供給時にNH3 をプラズマで活性化して供給したところ、高品質の窒化膜が得られた。

【0053】

前記実施の形態ではウエハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【符号の説明】

【0054】

1…ウエハ(被処理基板)、2…ボート、3、4…端板、5…保持部材、6…保持溝、7…断熱キャップ部、10…CVD装置(バッチ式リモートプラズマ処理装置、熱処理装置)、11…プロセスチューブ、12…処理室、13…炉口、14…ヒータ、15…マニホールド、16…排気管、17…シールキャップ、18…シールリング、19…回転軸、21…ガス供給管、22…ガス導入口部、23…吹出口、24…支持筒部、25…保護管、26…ホルダ部、27…電極、28…被保持部、29…絶縁筒、30…シールド筒、31…高周波電源、32…整合器、40…プラズマ、41…処理ガス、42…活性粒子、21A…ガス供給管、27A…内側の電極、27B…外側の電極、33…プラズマ室、34…隔壁、35…吹出口、25C…保護管、27C…電極、28C…接続部、33C…プラズマ室、34C…隔壁、35C…吹出口、36…電極挿入口、27D…電極、28D…接続部、37…プラズマ室、38…放電管、39…吹出口。

【特許請求の範囲】

【請求項1】

複数枚の基板を積層して収容した処理室の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、

前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、

を行い、活性化された前記処理ガスを用いて前記基板を処理する半導体装置の製造方法。

【請求項2】

複数の基板を積層して処理室内に収容する工程と、

互いに近接して設けられた一対の電極間の前記処理室内の空間に処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記処理ガスを活性化させ、前記基板に活性化された前記処理ガスを供給する工程と、

を行い、前記基板に処理する半導体装置の製造方法。

【請求項3】

複数枚の基板を積層して収容した処理室内に第1の処理ガスを供給する工程と、

互いに近接して設けられた一対の電極間の前記処理室内の空間に第2の処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記第2の処理ガスを活性化させ、前記基板に活性化された前記第2の処理ガスを供給する工程と、

を交互に複数回行い、前記基板を処理する半導体装置の製造方法。

【請求項4】

複数枚の基板を積層して収容する処理室と、

前記処理室の内周面に区画され、プラズマを生成する一対の電極部を収容する放電室と、

前記放電室に処理ガスを供給するガス供給管と、

を有する基板処理装置。

【請求項5】

複数枚の基板を積層して収容する処理室と、

電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、

前記一対の電極間の前記処理室内の空間に処理ガスを供給するガス供給管と、

を有する基板処理装置。

【請求項6】

複数の基板を積層して収容する処理室と、

電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、

複数の処理ガスを前記処理室内に供給するガス供給手段であって、前記一対の電極間の前記処理室内の空間に少なくとも1種の処理ガスを供給するガス供給管を有するガス供給手段と、

を有する基板処理装置。

【請求項1】

複数枚の基板を積層して収容した処理室の内周面に区画され、一対の電極を内部に収容する放電室に処理ガスを供給する工程と、

前記電極に電力を印加してプラズマを形成し前記処理ガスを活性化させる工程と、

を行い、活性化された前記処理ガスを用いて前記基板を処理する半導体装置の製造方法。

【請求項2】

複数の基板を積層して処理室内に収容する工程と、

互いに近接して設けられた一対の電極間の前記処理室内の空間に処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記処理ガスを活性化させ、前記基板に活性化された前記処理ガスを供給する工程と、

を行い、前記基板に処理する半導体装置の製造方法。

【請求項3】

複数枚の基板を積層して収容した処理室内に第1の処理ガスを供給する工程と、

互いに近接して設けられた一対の電極間の前記処理室内の空間に第2の処理ガスを供給しつつ、前記一対の電極に電力を印加してプラズマを生成し前記第2の処理ガスを活性化させ、前記基板に活性化された前記第2の処理ガスを供給する工程と、

を交互に複数回行い、前記基板を処理する半導体装置の製造方法。

【請求項4】

複数枚の基板を積層して収容する処理室と、

前記処理室の内周面に区画され、プラズマを生成する一対の電極部を収容する放電室と、

前記放電室に処理ガスを供給するガス供給管と、

を有する基板処理装置。

【請求項5】

複数枚の基板を積層して収容する処理室と、

電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、

前記一対の電極間の前記処理室内の空間に処理ガスを供給するガス供給管と、

を有する基板処理装置。

【請求項6】

複数の基板を積層して収容する処理室と、

電力が印加されてプラズマを生成する一対の電極であって、互いに近接して設けられた一対の電極と、

複数の処理ガスを前記処理室内に供給するガス供給手段であって、前記一対の電極間の前記処理室内の空間に少なくとも1種の処理ガスを供給するガス供給管を有するガス供給手段と、

を有する基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−65872(P2013−65872A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−249258(P2012−249258)

【出願日】平成24年11月13日(2012.11.13)

【分割の表示】特願2009−259653(P2009−259653)の分割

【原出願日】平成14年1月10日(2002.1.10)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年11月13日(2012.11.13)

【分割の表示】特願2009−259653(P2009−259653)の分割

【原出願日】平成14年1月10日(2002.1.10)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]