半導体装置の製造方法と半導体装置

【課題】半導体基板の表面のAl層の表面が荒れることを抑制しつつ、リフトオフの後に溶解層が剥離せずに残ることを防止し得る半導体装置の製造方法を提供する。

【解決手段】半導体基板12の表面にAl層14を形成し、Al層14の表面にTiN層16を形成し、TiN層16の表面の一部に絶縁層20を形成し、TiN層16と絶縁層20の表面に溶解層を形成し、溶解層の表面にレジスト層を形成し、溶解層とレジスト層の一部を除去して溶解層開口部を形成してTiN層16の一部を露出させ、レジスト層の表面、及び、露出したTiN層16の一部の表面にTi層30及びNi層40を形成し、アルカリ溶液によって溶解層を溶解させることにより、溶解層とともに、レジスト層とその表面に形成されたTi層及びNi層を除去する。

【解決手段】半導体基板12の表面にAl層14を形成し、Al層14の表面にTiN層16を形成し、TiN層16の表面の一部に絶縁層20を形成し、TiN層16と絶縁層20の表面に溶解層を形成し、溶解層の表面にレジスト層を形成し、溶解層とレジスト層の一部を除去して溶解層開口部を形成してTiN層16の一部を露出させ、レジスト層の表面、及び、露出したTiN層16の一部の表面にTi層30及びNi層40を形成し、アルカリ溶液によって溶解層を溶解させることにより、溶解層とともに、レジスト層とその表面に形成されたTi層及びNi層を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板の表面に電極を備えている半導体装置と、その製造方法に関する。

【背景技術】

【0002】

例えば、特許文献1には、半導体基板の表面に電極を備えている半導体装置の製造方法が開示されている。この方法では、まず、半導体基板の表面にアルカリ可溶性樹脂層とフォトレジスト層を形成し、アルカリ可溶性樹脂層とフォトレジスト層の一部を除去して開口部を形成する。次いで、開口部の内側の半導体基板の表面、及び、フォトレジスト層の表面に金属層を形成する。次いで、剥離性の低い有機溶剤を用いてアルカリ可溶性樹脂層を溶解して除去する。これにより、アルカリ可溶性樹脂の表面に形成されたフォトレジスト層と、そのフォトレジスト層の表面に形成された金属層も併せて除去(リフトオフ)される。その結果、半導体基板の表面に金属層(電極)を有する半導体装置が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−92605号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、アルカリ可溶性樹脂層を溶解するために、剥離性の低い有機溶剤を用いる。そのため、剥離性の高いアルカリ溶液を用いた場合と比較して、アルカリ可溶性樹脂層の一部が半導体基板から剥離せずに残る可能性が高くなる。一方、剥離性の高いアルカリ溶液を用いてリフトオフを行う場合には、アルカリ溶液が金属層と半導体基板の間に設けられる下地層(通常はAl層)を侵食し、下地層の表面が荒れてしまうおそれがある。

【0005】

本明細書では、半導体基板の表面の下地層の表面が荒れることを抑制しつつ、リフトオフの後に溶解層が剥離せずに残ることを防止し得る半導体装置の製造方法を開示する。

【課題を解決するための手段】

【0006】

本明細書が開示する半導体装置の製造方法は、半導体基板の表面にAl層を形成するAl層形成工程と、Al層の表面にTiN層を形成するTiN層形成工程と、TiN層の表面に溶解層を形成する溶解層形成工程と、溶解層の表面にレジスト層を形成するレジスト層形成工程と、溶解層とレジスト層の一部を除去して溶解層開口部を形成し、TiN層の一部を露出させる溶解層開口工程と、露出したTiN層の表面の一部、及び、レジスト層の表面に表面金属層を形成する表面金属層形成工程と、アルカリ溶液によって溶解層を溶解させることにより、溶解層とともにレジスト層とその表面に形成された表面金属層とを除去する除去工程とを備える。

【0007】

上記の方法では、Al層の表面にTiN層を形成する。TiNは、剥離性の高いアルカリ溶液によっても侵食され難い素材である。そのため、この方法では、剥離性の高いアルカリ溶液を用いてリフトオフを行ったとしても、Al層(半導体基板の表面の下地層)の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて剥離性の高いアルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることも防止することができる。

【0008】

上記の方法において、TiN層形成工程と溶解層形成工程との間に、TiN層の一部にTiN層開口部を形成し、Al層の一部を露出させるTiN層開口工程と、Al層のうち、TiN層開口部により露出した部分から裏面側に向かって凹部を形成する凹部形成工程とをさらに備えてもよい。凹部形成工程では、凹部の少なくとも一部の幅が、TiN層開口部の開口幅より大きくなるように凹部を形成してもよい。溶解層開口工程では、TiN層のうち、TiN層開口部を含む所定範囲、及び、凹部を露出させるように溶解層開口部を形成してもよい。表面金属層形成工程では、凹部及びTiN層開口部内に表面金属層の一部が充填されるとともに、表面金属層の表面がTiN層よりも表面側に位置するように表面金属層を形成してもよい。

【0009】

この方法によると、凹部の少なくとも一部の幅が、TiN層開口部の開口幅より大きくなるように凹部が形成されるとともに、凹部及びTiN層開口部内に表面金属層の一部が充填される。そのため、凹部内に形成された表面金属層の一部が抜け止めの役割を果たし、表面金属層がAl層及びTiN層に確実に固定される。形成された表面金属層が脱落することを抑制することができる。

【0010】

本明細書は、新規な半導体装置をも開示する。本明細書が開示する半導体装置は、半導体基板と、半導体基板の表面に形成されるAl層と、Al層の表面に形成されるTiN層と、TiN層の表面の一部に形成される表面金属層とを有している。

【0011】

上記の半導体装置では、TiN層のうち、表面金属層が形成される部分の一部にはTiN層開口部が形成されていてもよい。Al層のうち、TiN層開口部が形成された部分には凹部が形成されていてもよい。凹部の少なくとも一部の幅は、TiN層開口部の開口幅より大きく形成されていてもよい。TiN層開口部及び凹部の内側には、表面金属層の一部が充填されていてもよい。この構成によると、凹部内に形成された表面金属層の一部が抜け止めの役割を果たし、表面金属層がAl層及びTiN層に対して確実に固定される。形成された表面金属層が脱落することを抑制することができる。

【図面の簡単な説明】

【0012】

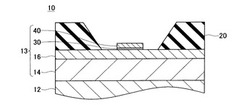

【図1】第1実施例の半導体装置10の要部を示す断面図。

【図2】半導体装置10の製造工程を示す図。

【図3】半導体装置10の製造工程を示す図。

【図4】半導体装置10の製造工程を示す図。

【図5】半導体装置10の製造工程を示す図。

【図6】半導体装置10の製造工程を示す図。

【図7】第2実施例の半導体装置100の要部を示す断面図。

【図8】半導体装置100の製造工程を示す図。

【図9】半導体装置100の製造工程を示す図。

【図10】半導体装置100の製造工程を示す図。

【図11】半導体装置100の製造工程を示す図。

【図12】半導体装置100の製造工程を示す図。

【図13】半導体装置100の製造工程を示す図。

【図14】半導体装置100の製造工程を示す図。

【発明を実施するための形態】

【0013】

以下に説明する実施例の主要な特徴を列記しておく。

(特徴1)溶解層開口工程では、溶解層とレジスト層の一部を除去して溶解層開口部をオーバーハング形状に形成する。

(特徴2)表面金属層形成工程は、露出したTiN層の表面の一部、及び、レジスト層の表面にTi層を形成するTi層形成工程と、Ti層の表面にNi層を形成するNi層形成工程とを備える。

【実施例】

【0014】

(第1実施例)

第1実施例を、図1から図6を参照して説明する。図1に示す本実施例の半導体装置10は、半導体基板12と、表面電極13と、絶縁層20を備える。表面電極13は、Al層14と、TiN層16と、Ti層30と、Ni層40とを備える。

【0015】

半導体基板12は、パワーデバイスとして利用可能な縦型のトレンチゲート型IGBTが作りこまれたSi基板である。Al層14は、半導体基板12の表面に形成されている。Al層14は、半導体基板12とオーミック接続している。TiN層16は、Al層14の表面に形成されている。TiN層16は、後で説明するように、半導体装置10の製造時においてアルカリ溶液による侵食からAl層14を保護する保護層として機能する。なお、本実施例では、TiN層16は、Al層14よりも薄くなるように形成されている。Ti層30は、TiN層16の表面の一部に形成されている。Ni層40は、Ti層30の表面に形成されている。本実施例では、Ni層40は、Ti層30よりも厚くなるように形成されている。本実施例の半導体装置10を使用する場合には、Ni層40がはんだ接合層として用いられる。絶縁層20は、TiN層16の表面のうち、Ti層30の形成されていない範囲の一部に形成されている。本実施例では、絶縁層20は、ポリイミドによって形成されている。

【0016】

次に、本実施例に係る半導体装置10の製造方法について説明する。まず、IGBTを作りこんだ半導体基板12を用意する。次いで、半導体基板12の表面にAlをスパッタしてAl層14を形成する。次に、図2に示すように、Al層14の表面にTiNをスパッタしてTiN層16を形成する。本実施例では、Al層14とTiN層16とを一つのスパッタ装置で形成することができる。また、本実施例では、TiN層16を形成する際には、Al層14より薄くなるようにスパッタを行う。

【0017】

次いで、図3に示すように、TiN層16の表面に、部分的に絶縁層20を形成する。具体的には、まず、TiN層16の表面全面にポリイミドを塗布する。本実施例で塗布されるポリイミドは、感光性ポリイミド(ポジ型ポリイミド)である。次いで、TiN層16の表面全面に形成されたポリイミド層のうち、TiN層16を露出させる部分のポリイミド層に光を照射して現像し、光が照射された部分のポリイミド層を除去する。その結果、図3に示すように、TiN層16の表面の一部が露出し、TiN層16の表面に部分的にポリイミド層が形成された状態(図3の符号20参照)となる。その後、熱処理(350℃/50min)を行うことで、ポリイミド層をイミド化する。ポリイミド層は、イミド化により絶縁層20となる。絶縁層20は、後で用いられるアルカリ溶液に対して不溶となる。以上の各処理により、図3に示すように、TiN層16の表面に、部分的に絶縁層20が形成される。また、TiN層16の表面のうち、絶縁層20が形成されていない範囲が露出する。

【0018】

次いで、図4に示すように、TiN層16と絶縁層20の表面にアルカリ可溶性樹脂(例えば、非感光ポリイミド等)を塗布し、溶解層22を形成する。溶解層22は、後で用いられるアルカリ溶液によって溶解する。次いで、溶解層22の表面全面にレジストを塗布し、レジスト層24を形成する。

【0019】

次いで、図4に示すように、形成したレジスト層24の一部に光を照射する。次いで、半導体基板12を現像液(例えば、水酸化テトラメチルアンモニウム(TMAH)等)に浸漬させる。半導体基板12を現像液に浸漬させることにより、図5に示すように、レジスト層24のうち、光を照射した部分が現像液によって溶解されて除去される。また、レジスト層24が除去されることによって露出した溶解層22の一部が現像液によって溶解されて除去される。この結果、レジスト層24と溶解層22にそれぞれ開口部28、26が形成される。開口部28、26が形成されることにより、TiN層16の表面の一部が露出する。本実施例の開口部28、26が「溶解層開口部」の一例である。ここで、現像液による溶解層22の溶解性(エッチングレート)は、レジスト層24の溶解性(エッチングレート)より大きい。そのため、図5に示すように、溶解層22に形成される開口部26の開口幅(開口面積)は、レジスト層24に形成される開口部28の開口幅(開口面積)より大きい。そのため、レジスト層24及び溶解層22がオーバーハング形状となる。即ち、露出したTiN層16の上に、ひさし状に張り出したレジスト層24が一部存在する状態となる。

【0020】

次いで、図6に示すように、Tiをスパッタして、露出したTiN層16の表面にTi層30を形成するとともに、レジスト層24の表面にTi層32を形成する。次いで、Niをスパッタして、Ti層30、32の表面に、それぞれNi層40、42を形成する。この際、レジスト層24及び溶解層22がオーバーハング形状を形成しているため、TiN層16の表面に形成されるTi層30及びNi層40が、レジスト層24の表面に形成されるTi層32及びNi層42と接触することがない。本実施例では、Ti層30、32とNi層40、42とを一つのスパッタ装置で形成することができる。また、本実施例では、Ni層40、42を形成する際には、Ti層30、32より厚く形成されるようにスパッタを行う。

【0021】

次いで、アルカリ溶液(例えば、水酸化テトラメチルアンモニウム(TMAH)等)を用いて溶解層22を溶解させることにより、溶解層22とともに、レジスト層24とその表面に形成されたTi層32及びNi層42とを除去する。なお、TiN層16、絶縁層20、Ti層30、Ni層40はアルカリ溶液によって溶解しない。この工程はリフトオフ工程と呼ばれる。リフトオフ工程を行う際には、アルカリ溶液を溶解層22に吹き付ける。上記の通り、本実施例では、Al層14の表面はTiN層16によって被覆されている。一般に、TiNはアルカリ溶液によって侵食され難い素材である。そのため、この方法では、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることはない。上記のリフトオフ工程の結果、図1に示すように、半導体基板12と表面電極13とを備える本実施例の半導体装置10が完成する。

【0022】

(本実施例の効果)

以上、第1実施例について詳しく説明した。上記の通り、第1実施例の製造方法では、Al層14の表面にTiN層16を形成する(図2参照)。即ち、Al層14の表面はTiN層16によって被覆されて保護されている。そのため、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて溶解性に優れるアルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることを防止することができる。また、Al層14の表面を被覆するTiN層16は、Al層14に比べて光の反射が少ない。そのため、TiN層16の表面にアラインメントマークを設ければ、TiN層16形成後の各工程を実行する際に、TiN層16の表面に設けたアラインメントマークを視認し易いという利点もある。

【0023】

(第2実施例)

第2実施例を、図7から図14を参照して説明する。図7から図14では、第1実施例と共通する要素については、図1〜図6と同じ符号を用いている。図7に示す半導体装置100は、半導体基板12と、表面電極113と、絶縁層20とを備える。表面電極113は、Al層14と、TiN層16と、Ti層130と、Ni層140とを備える。

【0024】

半導体基板12、Al層14、TiN層16、絶縁層20は、第1実施例のものと同様である。但し、本実施例では、TiN層16の一部に開口部118が形成されている。また、Al層14のうち、開口部118が形成された部分には、凹部119が形成されている。凹部119の最大幅(最大開口面積)は、開口部118の開口幅(開口面積)より大きく形成されている(後述する図9のW1、W2参照)。Ti層130は、凹部119の底面、及び、TiN層16の表面の一部(開口部118の周囲)に形成されている。また、Ni層140は、凹部119及び開口部118の内側に充填されているとともに、その表面がTiN層16よりも表面側に位置するように形成されている。

【0025】

次に、本実施例に係る半導体装置100の製造方法について説明する。まず、第1実施例の場合と同様に、IGBTを作りこんだ半導体基板12を用意する。次いで、IGBTを作りこんだ半導体基板12の表面に、AlをスパッタしてAl層14を形成する。次に、形成されたAl層14の表面にTiNをスパッタしてTiN層16を形成する(図2参照)。

【0026】

次いで、図8に示すように、TiN層16の一部に、ドライエッチングによって開口部118を形成する。開口部118を形成することにより、Al層14の一部が露出する。本実施例の開口部118が、「TiN層開口部」の一例である。

【0027】

次いで、開口部118からAl層14に向けてエッチング溶液を供給し、Al層14をウェットエッチングする。その結果、図9に示すように、Al層14のうち、開口部118によって露出した部分から裏面側に向かって凹部119が形成される。ここで、ウェットエッチング溶液には、例えばフッ硝酸を用いることができる。このウェットエッチング工程で形成される凹部119の最大幅W2は、開口部118の開口幅W1より大きい。

【0028】

次いで、図10に示すように、TiN層16の表面全面にポリイミドを塗布してポリイミド層200を形成する。本実施例でも、第1実施例と同様に感光性ポリイミド(ポジ型ポリイミド)が塗布される。このとき、形成されたポリイミド層200は、開口部118及び凹部119内に充填される。次いで、形成されたポリイミド層200のうち、TiN層16を露出させたい部分のポリイミド層202に光を照射して現像し、光を照射した部分のポリイミド層202を除去する。このとき、凹部119内に充填されたポリイミド層のうち、TiN層16の裏面に位置する裏面部204、206には、直接光は照射されない。しかしながら、裏面部204、206も、いわゆる光のにじみ効果によって、ポリイミド層202と同様に除去される。その結果、図11に示すように、開口部118及び凹部119を含む範囲のTiN層16が露出し、TiN層16の表面に部分的にポリイミド層が形成された状態(図3の符号20参照)となる。その後、熱処理(350℃/50min)を行うことで、TiN層16の表面のポリイミド層をイミド化する。TiN層16の表面のポリイミド層は、イミド化により絶縁層20となる。絶縁層20は、後で用いられるアルカリ溶液に対して不溶となる。

【0029】

次いで、図12に示すように、TiN層16と絶縁層20の表面にアルカリ可溶性樹脂を塗布し、溶解層122を形成する。溶解層122は、後で用いられるアルカリ溶液によって溶解する。このとき、溶解層122は、凹部119の底面にも形成される。次いで、形成された溶解層122の表面全面にレジストを塗布し、レジスト層124を形成する。このとき、レジスト層124は、凹部119の底面に形成された溶解層122の表面にも形成される。

【0030】

次いで、図12に示すように、形成したレジスト層124の一部に光を照射する。ここでは、レジスト層124のうち、TiN層16の上方に形成された部分の一部と、凹部119内に形成された部分に光が照射される。次いで、半導体基板12を現像液に浸漬させる。半導体基板12を現像液に浸漬させることにより、図13に示すように、レジスト層124のうち、光を照射した部分が現像液によって溶解されて除去される。なお、凹部119内に形成されたレジスト層124にも光が照射されているため、凹部119内に形成されたレジスト層124も現像液によって溶解されて除去される。また、レジスト層124が除去されることによって露出した溶解層122の一部も現像液によって溶解されて除去される。この際、凹部119の底面に形成された溶解層122も、現像液によって溶解されて除去される。

【0031】

この結果、レジスト層124と溶解層122にそれぞれ開口部128、126が形成される。本実施例では、開口部128、126が形成されることにより、開口部118を含む範囲のTiN層16が露出する。ここで露出する範囲のTiN層16が、「TiN層開口部を含む所定範囲」の一例である。第1実施例と同様に、現像液による溶解層122の溶解性(エッチングレート)は、レジスト層124の溶解性(エッチングレート)より大きい。そのため、図13に示すように、溶解層122に形成される開口部126の開口幅は、レジスト層124に形成される開口部128の開口幅より大きい。そのため、レジスト層124及び溶解層122がオーバーハング形状となる。即ち、露出したTiN層16の上に、ひさし状に張り出したレジスト層124が一部存在する状態となる。

【0032】

次いで、図14に示すように、Tiをスパッタする。この結果、露出したTiN層16の表面、及び、凹部119の底面にTi層130が形成される。また、同時に、レジスト層124の表面にTi層132が形成される。次いで、Niをスパッタして、Ti層130、132の表面に、それぞれNi層140、142を形成する。Ni層140の一部は、凹部119及び開口部118の内側に充填される。また、Ni層140の表面は、TiN層16よりも表面側に位置する。この際、レジスト層124及び溶解層122がオーバーハング形状を形成しているため、露出したTiN層16の表面に形成されるTi層130及びNi層140が、レジスト層124の表面に形成されるTi層132及びNi層142と接触することがない。本実施例でも、第1実施例と同様に、Ti層130、132とNi層140、142とを一つのスパッタ装置で形成することができる。また、本実施例でも、Ni層140、142を形成する際には、Ti層130、132より厚く形成されるようにスパッタを行う。

【0033】

次いで、アルカリ溶液を用いて溶解層122を溶解させることにより、溶解層122とともに、レジスト層124とその表面に形成されたTi層132及びNi層142とを除去する(リフトオフ工程)。なお、TiN層16、絶縁層20、Ti層130、Ni層140はアルカリ溶液によって溶解しない。本実施例でも、図14に示すように、Al層14の表面はTiN層16で覆われている。そのため、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることはない。上記のリフトオフ工程の結果、図7に示すように、半導体基板12と表面電極113とを備える本実施例の半導体装置100が完成する。

【0034】

(本実施例の効果)

以上、第2実施例について詳しく説明した。第2実施例の製造方法でも、第1実施例と同様に、Al層14の表面はTiN層16によって被覆されて保護されている。そのため、剥離性の高いアルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて剥離性の高い(溶解性に優れる)アルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることも防止することができる。

【0035】

また、第2実施例で形成される半導体装置100は、図7に示すように、凹部119の最大幅が、開口部118の開口幅より大きく形成されるとともに、凹部119及び開口部118内にNi層140の一部が充填される。そのため、凹部119内に形成されたNi層140の一部が抜け止めの役割を果たし、Ni層140がAl層14及びTiN層16に対して確実に固定される。その結果、Ni層140が脱落することを抑制することができる。また、Ni層140が脱落し難いため、リフトオフ工程において、アルカリ溶液を強く溶解層122に吹き付けることができる。溶解層122をより確実に除去し得る。

【0036】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。例えば、以下の変形例を採用してもよい。

【0037】

(変形例1)上記の各実施例では、Ni層40(140)を形成する前に、Ti層30(130)を先に形成しているが、Ti層30(130)の形成を省略してもよい。

【0038】

(変形例2)上記の各実施例では、レジスト層24(124)及び溶解層22(122)がオーバーハング形状となるように、開口部28、26(128、126)を形成しているが、レジスト層24(124)及び溶解層22(122)に開口部を形成する場合に、上記オーバーハング形状を形成しなくてもよい。オーバーハング形状を形成しない場合、レジスト層24(124)及び溶解層22(122)が、その後TiN層16の表面に形成されるTi層30(130)及びNi層40(140)が、レジスト層24(124)の表面に形成されるTi層32(132)及びNi層42(142)と接触することがない厚さに形成されることが好ましい。

【0039】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0040】

10:半導体装置

12:半導体基板

13:表面電極

14:Al層

16:TiN層

20:絶縁層

22:溶解層

24:レジスト層

26:開口部

28:開口部

30、32:Ti層

40、42:Ni層

100:半導体装置

113:表面電極

118:開口部

119:凹部

122:溶解層

124:レジスト層

126:開口部

128:開口部

130、132:Ti層

140、142:Ni層

200:ポリイミド層

202:ポリイミド層

204、206:裏面部

【技術分野】

【0001】

本発明は、半導体基板の表面に電極を備えている半導体装置と、その製造方法に関する。

【背景技術】

【0002】

例えば、特許文献1には、半導体基板の表面に電極を備えている半導体装置の製造方法が開示されている。この方法では、まず、半導体基板の表面にアルカリ可溶性樹脂層とフォトレジスト層を形成し、アルカリ可溶性樹脂層とフォトレジスト層の一部を除去して開口部を形成する。次いで、開口部の内側の半導体基板の表面、及び、フォトレジスト層の表面に金属層を形成する。次いで、剥離性の低い有機溶剤を用いてアルカリ可溶性樹脂層を溶解して除去する。これにより、アルカリ可溶性樹脂の表面に形成されたフォトレジスト層と、そのフォトレジスト層の表面に形成された金属層も併せて除去(リフトオフ)される。その結果、半導体基板の表面に金属層(電極)を有する半導体装置が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−92605号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、アルカリ可溶性樹脂層を溶解するために、剥離性の低い有機溶剤を用いる。そのため、剥離性の高いアルカリ溶液を用いた場合と比較して、アルカリ可溶性樹脂層の一部が半導体基板から剥離せずに残る可能性が高くなる。一方、剥離性の高いアルカリ溶液を用いてリフトオフを行う場合には、アルカリ溶液が金属層と半導体基板の間に設けられる下地層(通常はAl層)を侵食し、下地層の表面が荒れてしまうおそれがある。

【0005】

本明細書では、半導体基板の表面の下地層の表面が荒れることを抑制しつつ、リフトオフの後に溶解層が剥離せずに残ることを防止し得る半導体装置の製造方法を開示する。

【課題を解決するための手段】

【0006】

本明細書が開示する半導体装置の製造方法は、半導体基板の表面にAl層を形成するAl層形成工程と、Al層の表面にTiN層を形成するTiN層形成工程と、TiN層の表面に溶解層を形成する溶解層形成工程と、溶解層の表面にレジスト層を形成するレジスト層形成工程と、溶解層とレジスト層の一部を除去して溶解層開口部を形成し、TiN層の一部を露出させる溶解層開口工程と、露出したTiN層の表面の一部、及び、レジスト層の表面に表面金属層を形成する表面金属層形成工程と、アルカリ溶液によって溶解層を溶解させることにより、溶解層とともにレジスト層とその表面に形成された表面金属層とを除去する除去工程とを備える。

【0007】

上記の方法では、Al層の表面にTiN層を形成する。TiNは、剥離性の高いアルカリ溶液によっても侵食され難い素材である。そのため、この方法では、剥離性の高いアルカリ溶液を用いてリフトオフを行ったとしても、Al層(半導体基板の表面の下地層)の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて剥離性の高いアルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることも防止することができる。

【0008】

上記の方法において、TiN層形成工程と溶解層形成工程との間に、TiN層の一部にTiN層開口部を形成し、Al層の一部を露出させるTiN層開口工程と、Al層のうち、TiN層開口部により露出した部分から裏面側に向かって凹部を形成する凹部形成工程とをさらに備えてもよい。凹部形成工程では、凹部の少なくとも一部の幅が、TiN層開口部の開口幅より大きくなるように凹部を形成してもよい。溶解層開口工程では、TiN層のうち、TiN層開口部を含む所定範囲、及び、凹部を露出させるように溶解層開口部を形成してもよい。表面金属層形成工程では、凹部及びTiN層開口部内に表面金属層の一部が充填されるとともに、表面金属層の表面がTiN層よりも表面側に位置するように表面金属層を形成してもよい。

【0009】

この方法によると、凹部の少なくとも一部の幅が、TiN層開口部の開口幅より大きくなるように凹部が形成されるとともに、凹部及びTiN層開口部内に表面金属層の一部が充填される。そのため、凹部内に形成された表面金属層の一部が抜け止めの役割を果たし、表面金属層がAl層及びTiN層に確実に固定される。形成された表面金属層が脱落することを抑制することができる。

【0010】

本明細書は、新規な半導体装置をも開示する。本明細書が開示する半導体装置は、半導体基板と、半導体基板の表面に形成されるAl層と、Al層の表面に形成されるTiN層と、TiN層の表面の一部に形成される表面金属層とを有している。

【0011】

上記の半導体装置では、TiN層のうち、表面金属層が形成される部分の一部にはTiN層開口部が形成されていてもよい。Al層のうち、TiN層開口部が形成された部分には凹部が形成されていてもよい。凹部の少なくとも一部の幅は、TiN層開口部の開口幅より大きく形成されていてもよい。TiN層開口部及び凹部の内側には、表面金属層の一部が充填されていてもよい。この構成によると、凹部内に形成された表面金属層の一部が抜け止めの役割を果たし、表面金属層がAl層及びTiN層に対して確実に固定される。形成された表面金属層が脱落することを抑制することができる。

【図面の簡単な説明】

【0012】

【図1】第1実施例の半導体装置10の要部を示す断面図。

【図2】半導体装置10の製造工程を示す図。

【図3】半導体装置10の製造工程を示す図。

【図4】半導体装置10の製造工程を示す図。

【図5】半導体装置10の製造工程を示す図。

【図6】半導体装置10の製造工程を示す図。

【図7】第2実施例の半導体装置100の要部を示す断面図。

【図8】半導体装置100の製造工程を示す図。

【図9】半導体装置100の製造工程を示す図。

【図10】半導体装置100の製造工程を示す図。

【図11】半導体装置100の製造工程を示す図。

【図12】半導体装置100の製造工程を示す図。

【図13】半導体装置100の製造工程を示す図。

【図14】半導体装置100の製造工程を示す図。

【発明を実施するための形態】

【0013】

以下に説明する実施例の主要な特徴を列記しておく。

(特徴1)溶解層開口工程では、溶解層とレジスト層の一部を除去して溶解層開口部をオーバーハング形状に形成する。

(特徴2)表面金属層形成工程は、露出したTiN層の表面の一部、及び、レジスト層の表面にTi層を形成するTi層形成工程と、Ti層の表面にNi層を形成するNi層形成工程とを備える。

【実施例】

【0014】

(第1実施例)

第1実施例を、図1から図6を参照して説明する。図1に示す本実施例の半導体装置10は、半導体基板12と、表面電極13と、絶縁層20を備える。表面電極13は、Al層14と、TiN層16と、Ti層30と、Ni層40とを備える。

【0015】

半導体基板12は、パワーデバイスとして利用可能な縦型のトレンチゲート型IGBTが作りこまれたSi基板である。Al層14は、半導体基板12の表面に形成されている。Al層14は、半導体基板12とオーミック接続している。TiN層16は、Al層14の表面に形成されている。TiN層16は、後で説明するように、半導体装置10の製造時においてアルカリ溶液による侵食からAl層14を保護する保護層として機能する。なお、本実施例では、TiN層16は、Al層14よりも薄くなるように形成されている。Ti層30は、TiN層16の表面の一部に形成されている。Ni層40は、Ti層30の表面に形成されている。本実施例では、Ni層40は、Ti層30よりも厚くなるように形成されている。本実施例の半導体装置10を使用する場合には、Ni層40がはんだ接合層として用いられる。絶縁層20は、TiN層16の表面のうち、Ti層30の形成されていない範囲の一部に形成されている。本実施例では、絶縁層20は、ポリイミドによって形成されている。

【0016】

次に、本実施例に係る半導体装置10の製造方法について説明する。まず、IGBTを作りこんだ半導体基板12を用意する。次いで、半導体基板12の表面にAlをスパッタしてAl層14を形成する。次に、図2に示すように、Al層14の表面にTiNをスパッタしてTiN層16を形成する。本実施例では、Al層14とTiN層16とを一つのスパッタ装置で形成することができる。また、本実施例では、TiN層16を形成する際には、Al層14より薄くなるようにスパッタを行う。

【0017】

次いで、図3に示すように、TiN層16の表面に、部分的に絶縁層20を形成する。具体的には、まず、TiN層16の表面全面にポリイミドを塗布する。本実施例で塗布されるポリイミドは、感光性ポリイミド(ポジ型ポリイミド)である。次いで、TiN層16の表面全面に形成されたポリイミド層のうち、TiN層16を露出させる部分のポリイミド層に光を照射して現像し、光が照射された部分のポリイミド層を除去する。その結果、図3に示すように、TiN層16の表面の一部が露出し、TiN層16の表面に部分的にポリイミド層が形成された状態(図3の符号20参照)となる。その後、熱処理(350℃/50min)を行うことで、ポリイミド層をイミド化する。ポリイミド層は、イミド化により絶縁層20となる。絶縁層20は、後で用いられるアルカリ溶液に対して不溶となる。以上の各処理により、図3に示すように、TiN層16の表面に、部分的に絶縁層20が形成される。また、TiN層16の表面のうち、絶縁層20が形成されていない範囲が露出する。

【0018】

次いで、図4に示すように、TiN層16と絶縁層20の表面にアルカリ可溶性樹脂(例えば、非感光ポリイミド等)を塗布し、溶解層22を形成する。溶解層22は、後で用いられるアルカリ溶液によって溶解する。次いで、溶解層22の表面全面にレジストを塗布し、レジスト層24を形成する。

【0019】

次いで、図4に示すように、形成したレジスト層24の一部に光を照射する。次いで、半導体基板12を現像液(例えば、水酸化テトラメチルアンモニウム(TMAH)等)に浸漬させる。半導体基板12を現像液に浸漬させることにより、図5に示すように、レジスト層24のうち、光を照射した部分が現像液によって溶解されて除去される。また、レジスト層24が除去されることによって露出した溶解層22の一部が現像液によって溶解されて除去される。この結果、レジスト層24と溶解層22にそれぞれ開口部28、26が形成される。開口部28、26が形成されることにより、TiN層16の表面の一部が露出する。本実施例の開口部28、26が「溶解層開口部」の一例である。ここで、現像液による溶解層22の溶解性(エッチングレート)は、レジスト層24の溶解性(エッチングレート)より大きい。そのため、図5に示すように、溶解層22に形成される開口部26の開口幅(開口面積)は、レジスト層24に形成される開口部28の開口幅(開口面積)より大きい。そのため、レジスト層24及び溶解層22がオーバーハング形状となる。即ち、露出したTiN層16の上に、ひさし状に張り出したレジスト層24が一部存在する状態となる。

【0020】

次いで、図6に示すように、Tiをスパッタして、露出したTiN層16の表面にTi層30を形成するとともに、レジスト層24の表面にTi層32を形成する。次いで、Niをスパッタして、Ti層30、32の表面に、それぞれNi層40、42を形成する。この際、レジスト層24及び溶解層22がオーバーハング形状を形成しているため、TiN層16の表面に形成されるTi層30及びNi層40が、レジスト層24の表面に形成されるTi層32及びNi層42と接触することがない。本実施例では、Ti層30、32とNi層40、42とを一つのスパッタ装置で形成することができる。また、本実施例では、Ni層40、42を形成する際には、Ti層30、32より厚く形成されるようにスパッタを行う。

【0021】

次いで、アルカリ溶液(例えば、水酸化テトラメチルアンモニウム(TMAH)等)を用いて溶解層22を溶解させることにより、溶解層22とともに、レジスト層24とその表面に形成されたTi層32及びNi層42とを除去する。なお、TiN層16、絶縁層20、Ti層30、Ni層40はアルカリ溶液によって溶解しない。この工程はリフトオフ工程と呼ばれる。リフトオフ工程を行う際には、アルカリ溶液を溶解層22に吹き付ける。上記の通り、本実施例では、Al層14の表面はTiN層16によって被覆されている。一般に、TiNはアルカリ溶液によって侵食され難い素材である。そのため、この方法では、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることはない。上記のリフトオフ工程の結果、図1に示すように、半導体基板12と表面電極13とを備える本実施例の半導体装置10が完成する。

【0022】

(本実施例の効果)

以上、第1実施例について詳しく説明した。上記の通り、第1実施例の製造方法では、Al層14の表面にTiN層16を形成する(図2参照)。即ち、Al層14の表面はTiN層16によって被覆されて保護されている。そのため、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて溶解性に優れるアルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることを防止することができる。また、Al層14の表面を被覆するTiN層16は、Al層14に比べて光の反射が少ない。そのため、TiN層16の表面にアラインメントマークを設ければ、TiN層16形成後の各工程を実行する際に、TiN層16の表面に設けたアラインメントマークを視認し易いという利点もある。

【0023】

(第2実施例)

第2実施例を、図7から図14を参照して説明する。図7から図14では、第1実施例と共通する要素については、図1〜図6と同じ符号を用いている。図7に示す半導体装置100は、半導体基板12と、表面電極113と、絶縁層20とを備える。表面電極113は、Al層14と、TiN層16と、Ti層130と、Ni層140とを備える。

【0024】

半導体基板12、Al層14、TiN層16、絶縁層20は、第1実施例のものと同様である。但し、本実施例では、TiN層16の一部に開口部118が形成されている。また、Al層14のうち、開口部118が形成された部分には、凹部119が形成されている。凹部119の最大幅(最大開口面積)は、開口部118の開口幅(開口面積)より大きく形成されている(後述する図9のW1、W2参照)。Ti層130は、凹部119の底面、及び、TiN層16の表面の一部(開口部118の周囲)に形成されている。また、Ni層140は、凹部119及び開口部118の内側に充填されているとともに、その表面がTiN層16よりも表面側に位置するように形成されている。

【0025】

次に、本実施例に係る半導体装置100の製造方法について説明する。まず、第1実施例の場合と同様に、IGBTを作りこんだ半導体基板12を用意する。次いで、IGBTを作りこんだ半導体基板12の表面に、AlをスパッタしてAl層14を形成する。次に、形成されたAl層14の表面にTiNをスパッタしてTiN層16を形成する(図2参照)。

【0026】

次いで、図8に示すように、TiN層16の一部に、ドライエッチングによって開口部118を形成する。開口部118を形成することにより、Al層14の一部が露出する。本実施例の開口部118が、「TiN層開口部」の一例である。

【0027】

次いで、開口部118からAl層14に向けてエッチング溶液を供給し、Al層14をウェットエッチングする。その結果、図9に示すように、Al層14のうち、開口部118によって露出した部分から裏面側に向かって凹部119が形成される。ここで、ウェットエッチング溶液には、例えばフッ硝酸を用いることができる。このウェットエッチング工程で形成される凹部119の最大幅W2は、開口部118の開口幅W1より大きい。

【0028】

次いで、図10に示すように、TiN層16の表面全面にポリイミドを塗布してポリイミド層200を形成する。本実施例でも、第1実施例と同様に感光性ポリイミド(ポジ型ポリイミド)が塗布される。このとき、形成されたポリイミド層200は、開口部118及び凹部119内に充填される。次いで、形成されたポリイミド層200のうち、TiN層16を露出させたい部分のポリイミド層202に光を照射して現像し、光を照射した部分のポリイミド層202を除去する。このとき、凹部119内に充填されたポリイミド層のうち、TiN層16の裏面に位置する裏面部204、206には、直接光は照射されない。しかしながら、裏面部204、206も、いわゆる光のにじみ効果によって、ポリイミド層202と同様に除去される。その結果、図11に示すように、開口部118及び凹部119を含む範囲のTiN層16が露出し、TiN層16の表面に部分的にポリイミド層が形成された状態(図3の符号20参照)となる。その後、熱処理(350℃/50min)を行うことで、TiN層16の表面のポリイミド層をイミド化する。TiN層16の表面のポリイミド層は、イミド化により絶縁層20となる。絶縁層20は、後で用いられるアルカリ溶液に対して不溶となる。

【0029】

次いで、図12に示すように、TiN層16と絶縁層20の表面にアルカリ可溶性樹脂を塗布し、溶解層122を形成する。溶解層122は、後で用いられるアルカリ溶液によって溶解する。このとき、溶解層122は、凹部119の底面にも形成される。次いで、形成された溶解層122の表面全面にレジストを塗布し、レジスト層124を形成する。このとき、レジスト層124は、凹部119の底面に形成された溶解層122の表面にも形成される。

【0030】

次いで、図12に示すように、形成したレジスト層124の一部に光を照射する。ここでは、レジスト層124のうち、TiN層16の上方に形成された部分の一部と、凹部119内に形成された部分に光が照射される。次いで、半導体基板12を現像液に浸漬させる。半導体基板12を現像液に浸漬させることにより、図13に示すように、レジスト層124のうち、光を照射した部分が現像液によって溶解されて除去される。なお、凹部119内に形成されたレジスト層124にも光が照射されているため、凹部119内に形成されたレジスト層124も現像液によって溶解されて除去される。また、レジスト層124が除去されることによって露出した溶解層122の一部も現像液によって溶解されて除去される。この際、凹部119の底面に形成された溶解層122も、現像液によって溶解されて除去される。

【0031】

この結果、レジスト層124と溶解層122にそれぞれ開口部128、126が形成される。本実施例では、開口部128、126が形成されることにより、開口部118を含む範囲のTiN層16が露出する。ここで露出する範囲のTiN層16が、「TiN層開口部を含む所定範囲」の一例である。第1実施例と同様に、現像液による溶解層122の溶解性(エッチングレート)は、レジスト層124の溶解性(エッチングレート)より大きい。そのため、図13に示すように、溶解層122に形成される開口部126の開口幅は、レジスト層124に形成される開口部128の開口幅より大きい。そのため、レジスト層124及び溶解層122がオーバーハング形状となる。即ち、露出したTiN層16の上に、ひさし状に張り出したレジスト層124が一部存在する状態となる。

【0032】

次いで、図14に示すように、Tiをスパッタする。この結果、露出したTiN層16の表面、及び、凹部119の底面にTi層130が形成される。また、同時に、レジスト層124の表面にTi層132が形成される。次いで、Niをスパッタして、Ti層130、132の表面に、それぞれNi層140、142を形成する。Ni層140の一部は、凹部119及び開口部118の内側に充填される。また、Ni層140の表面は、TiN層16よりも表面側に位置する。この際、レジスト層124及び溶解層122がオーバーハング形状を形成しているため、露出したTiN層16の表面に形成されるTi層130及びNi層140が、レジスト層124の表面に形成されるTi層132及びNi層142と接触することがない。本実施例でも、第1実施例と同様に、Ti層130、132とNi層140、142とを一つのスパッタ装置で形成することができる。また、本実施例でも、Ni層140、142を形成する際には、Ti層130、132より厚く形成されるようにスパッタを行う。

【0033】

次いで、アルカリ溶液を用いて溶解層122を溶解させることにより、溶解層122とともに、レジスト層124とその表面に形成されたTi層132及びNi層142とを除去する(リフトオフ工程)。なお、TiN層16、絶縁層20、Ti層130、Ni層140はアルカリ溶液によって溶解しない。本実施例でも、図14に示すように、Al層14の表面はTiN層16で覆われている。そのため、アルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることはない。上記のリフトオフ工程の結果、図7に示すように、半導体基板12と表面電極113とを備える本実施例の半導体装置100が完成する。

【0034】

(本実施例の効果)

以上、第2実施例について詳しく説明した。第2実施例の製造方法でも、第1実施例と同様に、Al層14の表面はTiN層16によって被覆されて保護されている。そのため、剥離性の高いアルカリ溶液を用いてリフトオフを行ったとしても、Al層14の表面が荒れることを抑制することができる。また、この方法では、有機溶剤と比べて剥離性の高い(溶解性に優れる)アルカリ溶液を用いてリフトオフを行うことができるため、リフトオフの後に溶解層が剥離せずに残ることも防止することができる。

【0035】

また、第2実施例で形成される半導体装置100は、図7に示すように、凹部119の最大幅が、開口部118の開口幅より大きく形成されるとともに、凹部119及び開口部118内にNi層140の一部が充填される。そのため、凹部119内に形成されたNi層140の一部が抜け止めの役割を果たし、Ni層140がAl層14及びTiN層16に対して確実に固定される。その結果、Ni層140が脱落することを抑制することができる。また、Ni層140が脱落し難いため、リフトオフ工程において、アルカリ溶液を強く溶解層122に吹き付けることができる。溶解層122をより確実に除去し得る。

【0036】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。例えば、以下の変形例を採用してもよい。

【0037】

(変形例1)上記の各実施例では、Ni層40(140)を形成する前に、Ti層30(130)を先に形成しているが、Ti層30(130)の形成を省略してもよい。

【0038】

(変形例2)上記の各実施例では、レジスト層24(124)及び溶解層22(122)がオーバーハング形状となるように、開口部28、26(128、126)を形成しているが、レジスト層24(124)及び溶解層22(122)に開口部を形成する場合に、上記オーバーハング形状を形成しなくてもよい。オーバーハング形状を形成しない場合、レジスト層24(124)及び溶解層22(122)が、その後TiN層16の表面に形成されるTi層30(130)及びNi層40(140)が、レジスト層24(124)の表面に形成されるTi層32(132)及びNi層42(142)と接触することがない厚さに形成されることが好ましい。

【0039】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0040】

10:半導体装置

12:半導体基板

13:表面電極

14:Al層

16:TiN層

20:絶縁層

22:溶解層

24:レジスト層

26:開口部

28:開口部

30、32:Ti層

40、42:Ni層

100:半導体装置

113:表面電極

118:開口部

119:凹部

122:溶解層

124:レジスト層

126:開口部

128:開口部

130、132:Ti層

140、142:Ni層

200:ポリイミド層

202:ポリイミド層

204、206:裏面部

【特許請求の範囲】

【請求項1】

半導体装置を製造する方法であって、

半導体基板の表面にAl層を形成するAl層形成工程と、

前記Al層の表面にTiN層を形成するTiN層形成工程と、

前記TiN層の表面に溶解層を形成する溶解層形成工程と、

前記溶解層の表面にレジスト層を形成するレジスト層形成工程と、

前記溶解層と前記レジスト層の一部を除去して溶解層開口部を形成し、前記TiN層の一部を露出させる溶解層開口工程と、

露出した前記TiN層の表面の一部、及び、前記レジスト層の表面に表面金属層を形成する表面金属層形成工程と、

アルカリ溶液によって前記溶解層を溶解させることにより、前記溶解層とともに前記レジスト層とその表面に形成された前記表面金属層とを除去する除去工程と、

を備えることを特徴とする半導体装置の製造方法。

【請求項2】

前記TiN層形成工程と前記溶解層形成工程との間に、

前記TiN層の一部にTiN層開口部を形成し、前記Al層の一部を露出させるTiN層開口工程と、

前記Al層のうち、前記TiN層開口部により露出した部分から裏面側に向かって凹部を形成する凹部形成工程と、をさらに備え、

前記凹部形成工程では、前記凹部の少なくとも一部の幅が、前記TiN層開口部の開口幅より大きくなるように前記凹部を形成し、

前記溶解層開口工程では、前記TiN層のうち、前記TiN層開口部を含む所定範囲、及び、前記凹部を露出させるように前記溶解層開口部を形成し、

前記表面金属層形成工程では、前記凹部及び前記TiN層開口部内に前記表面金属層の一部が充填されるとともに、前記表面金属層の表面が前記TiN層よりも表面側に位置するように前記表面金属層を形成する、

ことを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

半導体装置であって、

半導体基板と、

前記半導体基板の表面に形成されるAl層と、

前記Al層の表面に形成されるTiN層と、

前記TiN層の表面の一部に形成される表面金属層と、

を有していることを特徴とする半導体装置。

【請求項4】

前記TiN層のうち、前記表面金属層が形成される部分の一部にはTiN層開口部が形成され、

前記Al層のうち、前記TiN層開口部が形成された部分には凹部が形成され、

前記凹部の少なくとも一部の幅は、前記TiN層開口部の開口幅より大きく形成され、

前記TiN層開口部及び前記凹部の内側には、前記表面金属層の一部が充填されている、

ことを特徴とする請求項3に記載の半導体装置。

【請求項1】

半導体装置を製造する方法であって、

半導体基板の表面にAl層を形成するAl層形成工程と、

前記Al層の表面にTiN層を形成するTiN層形成工程と、

前記TiN層の表面に溶解層を形成する溶解層形成工程と、

前記溶解層の表面にレジスト層を形成するレジスト層形成工程と、

前記溶解層と前記レジスト層の一部を除去して溶解層開口部を形成し、前記TiN層の一部を露出させる溶解層開口工程と、

露出した前記TiN層の表面の一部、及び、前記レジスト層の表面に表面金属層を形成する表面金属層形成工程と、

アルカリ溶液によって前記溶解層を溶解させることにより、前記溶解層とともに前記レジスト層とその表面に形成された前記表面金属層とを除去する除去工程と、

を備えることを特徴とする半導体装置の製造方法。

【請求項2】

前記TiN層形成工程と前記溶解層形成工程との間に、

前記TiN層の一部にTiN層開口部を形成し、前記Al層の一部を露出させるTiN層開口工程と、

前記Al層のうち、前記TiN層開口部により露出した部分から裏面側に向かって凹部を形成する凹部形成工程と、をさらに備え、

前記凹部形成工程では、前記凹部の少なくとも一部の幅が、前記TiN層開口部の開口幅より大きくなるように前記凹部を形成し、

前記溶解層開口工程では、前記TiN層のうち、前記TiN層開口部を含む所定範囲、及び、前記凹部を露出させるように前記溶解層開口部を形成し、

前記表面金属層形成工程では、前記凹部及び前記TiN層開口部内に前記表面金属層の一部が充填されるとともに、前記表面金属層の表面が前記TiN層よりも表面側に位置するように前記表面金属層を形成する、

ことを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

半導体装置であって、

半導体基板と、

前記半導体基板の表面に形成されるAl層と、

前記Al層の表面に形成されるTiN層と、

前記TiN層の表面の一部に形成される表面金属層と、

を有していることを特徴とする半導体装置。

【請求項4】

前記TiN層のうち、前記表面金属層が形成される部分の一部にはTiN層開口部が形成され、

前記Al層のうち、前記TiN層開口部が形成された部分には凹部が形成され、

前記凹部の少なくとも一部の幅は、前記TiN層開口部の開口幅より大きく形成され、

前記TiN層開口部及び前記凹部の内側には、前記表面金属層の一部が充填されている、

ことを特徴とする請求項3に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−243944(P2012−243944A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−112423(P2011−112423)

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]