半導体装置の製造方法と半導体装置

【課題】第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる半導体装置と、その製造方法を提供する。

【解決手段】半導体基板12の表面の一部に形成されている表面電極14の外周縁部の表面を被覆する保護膜16を形成する。保護膜16の内周端面30に複数個の凹部32を形成する。表面電極14のうち保護膜16で被覆されていない部分の表面に第1の金属膜18を形成する。第1の金属膜18は、その一部が凹部32の間に入り込んで形成される。次いで、第1の金属膜18の表面に、第1の金属膜18と異なる金属で第2の金属膜20を形成する。

【解決手段】半導体基板12の表面の一部に形成されている表面電極14の外周縁部の表面を被覆する保護膜16を形成する。保護膜16の内周端面30に複数個の凹部32を形成する。表面電極14のうち保護膜16で被覆されていない部分の表面に第1の金属膜18を形成する。第1の金属膜18は、その一部が凹部32の間に入り込んで形成される。次いで、第1の金属膜18の表面に、第1の金属膜18と異なる金属で第2の金属膜20を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板の表面に電極が形成されている半導体装置と、その製造方法に関する。

【背景技術】

【0002】

半導体基板の表面の一部に形成された電極(例えば、Al)上に複数の金属膜が形成された半導体装置が知られている。この種の半導体装置では、電極の外周縁部は保護膜で被覆されている。電極の保護膜で被覆されていない部分の表面には、第1の金属膜(例えば、Ni)が形成されている。第1の金属膜の表面には第2の金属膜(例えば、Au)が形成されている。第1の金属膜と第2の金属膜は、いずれも無電解めっき法によって形成される。このような半導体装置を製造する場合に、第1の金属膜を形成する際に、高温のめっき液の熱によって半導体基板に反りが生じる場合がある。その場合、第1の金属膜を形成した後、半導体基板を常温環境下に置くと、反った半導体基板が元の形状に復元し、保護膜と第1の金属膜との間に隙間が形成される場合がある。保護膜と第1の金属膜との間に隙間が存在すると、第2の金属膜を形成する際に、第2の金属膜を形成するためのめっき液が隙間から浸入し、電極と反応してしまう場合がある。その結果、電極と第1の金属膜との密着性が悪化し、半導体装置の性能が低下するおそれがある。

【0003】

このため、第2の金属膜を形成するためのめっき液と電極が反応することを抑制する技術が開発されている。例えば、特許文献1に開示する技術では、第1の金属膜の形成開始から第2の金属膜の形成終了までの各工程を全て高温環境下で行うことにより、保護膜と第1の金属膜との間に隙間が形成されることを抑制する。これにより、第2の金属膜を形成するためのめっき液と電極が反応することを抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−125682号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の技術を用いて、第1の金属膜の形成開始から第2の金属膜の形成終了までの各工程を全て高温環境下で行うこととしても、各工程間で半導体基板の反り具合が変化する可能性がある。各工程間で半導体基板の反り具合が変化すると、それによって保護膜と第1の金属膜との間に隙間が形成されるおそれがある。そのため、特許文献1の技術では、第2の金属膜を形成するためのめっき液と電極が反応することを十分に抑制できないおそれがある。

【0006】

本明細書では、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる半導体装置と、その製造方法を開示する。

【課題を解決するための手段】

【0007】

本明細書が開示する半導体装置の製造方法は、半導体基板の表面の一部に形成されている電極の外周縁部の表面を被覆する保護膜を形成する保護膜形成工程と、保護膜の内周端面に一個又は複数個の凹部を形成する凹部形成工程と、電極のうち保護膜で被覆されていない部分の表面に第1の金属膜を形成する第1の金属膜形成工程と、第1の金属膜の表面に、第1の金属膜と異なる金属で第2の金属膜を形成する第2の金属膜形成工程と、を備えている。第1の金属膜形成工程では、第1の金属膜の一部が凹部内に入り込んで形成される。

【0008】

上記の方法では、保護膜の内周端面に一個又は複数個の凹部を形成し、その後、第1の金属膜を形成する。第1の金属膜は、その一部が、凹部内に入り込むように形成される。そのため、保護膜と第1の金属膜とが強く結合する。即ち、保護膜と第1の金属膜との間に隙間が形成されることを抑制することができる。その結果、第2の金属膜を形成するためのめっき液が、電極まで到達することを効果的に抑制することができる。従って、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる。

【0009】

本明細書は、新規な半導体装置も開示する。本明細書が開示する半導体装置は、半導体基板と、半導体基板の表面の一部に形成される電極と、電極の外周縁部の表面を被覆する保護膜と、電極のうち保護膜で被覆されていない部分の表面に形成される第1の金属膜と、第1の金属膜の表面に形成される第2の金属膜と、を備える。第2の金属膜は、第1の金属膜と異なる金属で形成されている。保護膜の内周端面には、一個又は複数個の凹部が形成されている。第1の金属膜は、その一部が凹部内に入り込んでいる。

【0010】

上記の半導体装置では、第1の金属膜の一部が保護膜の内周端面に形成された凹部内に入り込むことによって、保護膜と第1の金属膜とが強く結合する。そのため、上記の半導体装置では、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる。

【図面の簡単な説明】

【0011】

【図1】第1実施例の半導体装置を示す断面図。

【図2】第1実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図3】第1実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図4】第2実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図5】第2実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図6】第3実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図7】第3実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図8】第4実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図9】第4実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【発明を実施するための形態】

【0012】

以下に説明する実施例の主要な特徴を列記しておく。

(特徴1)第1の実施例では、第1の樹脂(ベース樹脂)に第2の樹脂の粒状物を混入した絶縁性樹脂を用いて、半導体基板の表面全面と電極の表面全面とに保護膜を形成する。第2の樹脂は、第1の樹脂と比べて、エッチング液による溶解度(エッチングレート)が高い。その後、ウェットエッチングにより、保護膜に、電極を露出させるための開口部を形成する。ウェットエッチングによって、第1の樹脂に混入している第2の樹脂の粒状物が溶解する。その結果、保護膜の内周端面(すなわち、エッチング液と接触した部分)には複数個の凹部が形成される。

(特徴2)第2の実施例では、保護膜の内周端面の一部を機械加工によって切削することにより、保護膜の内周端面に凹部を形成する。

(特徴3)第3の実施例では、保護膜の内周端面を含む表面に、保護膜と同じ素材の樹脂製の粒状物を付着させることにより、保護膜の内周端面に複数の凸部を形成する。その結果、複数の凸部の間に凹部が形成される。

(特徴4)第4の実施例では、半導体基板の表面全面と表面電極の表面全面とに、第1の樹脂と第2の樹脂を交互に塗布する。これにより、半導体基板の表面全面と表面電極の表面全面とに、第1の樹脂の層と第2の樹脂の層とを交互に備える保護膜が形成される。第2の樹脂は、第1の樹脂と比べて、エッチング液による溶解度(エッチングレート)が高い。その後、ウェットエッチングにより、保護膜に、電極を露出させるための開口部を形成する。この際、第2の樹脂の層が、第1の樹脂の層よりも多く溶解する。その結果、第2の樹脂の層の内周端面の位置と、第1の樹脂の層の内周端面の位置とに差が生じ、保護膜の内周端面に複数個の凹部が形成される。

【実施例】

【0013】

(第1実施例)

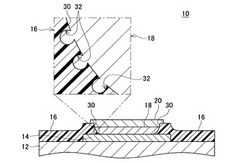

第1実施例を、図1から図3を参照して説明する。図1に示す半導体装置10は、表面電極14の表面に複数の金属膜(18、20)が形成されている。図1に示すように、本実施例の半導体装置10は、半導体基板12と、表面電極14と、保護膜16と、第1の金属膜18と、第2の金属膜20を備える。

【0014】

半導体基板12は、パワーデバイスとして利用可能な縦型のトレンチゲート型IGBT(Insulated Gate Bipolar Transistor)が作り込まれたSi基板である。半導体基板12の表面の一部には、表面電極14が形成されている。表面電極14は、Alで形成されている。表面電極14は、半導体基板12とオーミック接続している。なお、半導体基板12の裏面の全体には、図示しない裏面電極が形成されている。裏面電極は、半導体基板12とオーミック接続している。

【0015】

保護膜16は、半導体基板12の表面と、表面電極14の外周縁部の表面とを被覆する。保護膜16は絶縁性を有する樹脂によって形成されている。保護膜16を形成する樹脂については後で説明する。保護膜16の内周端面30は、テーパー状に形成されている。なお、図1の拡大部分に示すように、内周端面30には、複数個の凹部32が形成されている。

【0016】

第1の金属膜18は、表面電極14のうち、保護膜16で保護されていない部分の表面に形成されている。後で説明するように、第1の金属膜18は、無電解めっき法によって形成される。第1の金属膜18は、Niで形成されている。図1の拡大部分に示すように、第1の金属膜18の一部は、保護膜16の内周端面30に形成されている複数個の凹部32内に入り込んでいる。

【0017】

第2の金属膜20は、第1の金属膜18の表面に形成されている。第2の金属膜20の一部は、保護膜16の一部の表面にも形成されている。後で説明するように、第2の金属膜20も、第1の金属膜18と同様に無電解めっき法で形成されている。第2の金属膜20は、Auによって形成されている。

【0018】

次に、本実施例に係る半導体装置10の製造方法について説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。

【0019】

次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布する。これにより、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16が形成される。本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、第1の樹脂40に第2の樹脂の粒状物50を混入した樹脂材を用いる(図2参照)。第1の樹脂は、例えば、ポリイミドである。第2の樹脂は、第1の樹脂と比較して、保護膜16をエッチングするためのエッチング液に対する溶解度(エッチングレート)が高い樹脂である。第2の樹脂は、例えば、含フッ素ポリイミドである。第2の樹脂の粒状物50は、例えば直径数十nm〜数百nm程度のものを用いることができる。

【0020】

その後、保護膜16の一部をウェットエッチングによって除去し、図2に示すように、表面電極14の表面を露出させるための開口部34を形成する。これにより、図2に示すように、表面電極14の外周縁部の表面のみが保護膜16で被覆される。また、ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。内周端面30には、図2の拡大部分に示すように、複数個の凹部32が形成される。詳しく言うと、ウェットエッチングによって第1の樹脂40が溶解すると、それに伴って、第1の樹脂40の溶解部分に混入している第2の樹脂の粒状物50も溶解する(図2の破線部参照)。この際、第2の樹脂のエッチングレートが第1の樹脂のエッチングレートよりも高いため、第1の樹脂40に伴って溶解する第2の樹脂の粒状物50は、粒状物全体が溶解する。その結果、第2の樹脂の粒状物50が埋め込まれていた部分には、凹部32が形成される。第1の樹脂40には粒状物50が多数含まれているため、保護膜16の内周端面30には複数個の凹部32が形成される。凹部32は、断面の直径が例えば直径数十nm〜数百nm程度に形成される。なお、本実施例では、ウェットエッチングに使用するエッチング液として、水酸化テトラメチルアンモニウム(TMAH)等のアルカリ溶液を用いることができる。

【0021】

次いで、図3に示すように、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。具体的には、高温に保持したNiのめっき液中に、半導体基板12全体を所定時間浸漬させる。これにより、表面電極14の表面に第1の金属膜18が形成される。この際、図3に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合される。従って、半導体基板12がその後常温に戻される場合でも、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0022】

次いで、純水によって半導体基板12を洗浄し、Niめっき液を洗い落とす。その後、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。具体的には、上記と同様に、高温に保持したAuのめっき液中に、半導体基板12全体を所定時間浸漬させる。これにより、第1の金属膜18の表面に第2の金属膜20が形成される。この際、第1の金属膜18と保護膜16の内周端面30とが強く結合されているため、Auのめっき液が、第1の金属膜18と保護膜16の内周端面30との間の隙間から浸入して表面電極14と反応することがない。以上の各処理により、図1に示す半導体装置10が完成する。

【0023】

以上、本実施例について詳しく説明した。上記の通り、本実施例の製造方法では、保護膜16の内周端面30に複数個の凹部32を形成し、その後、第1の金属膜18を形成する。第1の金属膜18は、その一部が、凹部32の間に入り込むように形成される。そのため、保護膜16と第1の金属膜18とが強く結合する。即ち、保護膜16と第1の金属膜18との間に隙間が形成されることを抑制することができる。その結果、第2の金属膜20を形成するためのAuめっき液が、表面電極14まで到達することを効果的に抑制することができる。従って、Auめっき液が表面電極14と反応することを抑制することができ、表面電極14と第1の金属層18との密着性が悪化することを抑制することができる。半導体装置10の性能が低下し難くなる。

【0024】

(第2実施例)

第2実施例について、第1実施例とは異なる点を中心に説明する。第2実施例では、半導体装置10の製造方法の一部の工程が第1実施例とは異なる。第2実施例では、保護膜16の内周端面30の一部を切削することにより、複数個の凹部32を形成する点で、第1実施例とは異なる。

【0025】

第2実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。

【0026】

次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布し、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16を形成する。なお、本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、ポリイミドを用いることができる。その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図4参照)。ウェットエッチングの方法は、第1実施例と同様である。ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。

【0027】

次いで、図4に示すように、保護膜16の内周端面30を切削し、内周端面30に複数個の凹部32を形成する。本実施例では、保護膜16の内周端面30は、例えば、図4の拡大部分に示すような切削刃36を有する切削機構38(例えばリュータ)によって切削することができる。即ち、図4の例では、切削刃36を、切削機構38の回転軸37周り(図4の拡大部分の矢印方向)に回転させ、その切削刃36によって保護膜16の内周端面30を部分的に削り取ることにより、凹部32を形成する。形成される凹部32の形状は、切削刃36の形状に応じて変化する。図4の例では、切削刃36が、略球状の先端形状を備えるため、形成される凹部32は、その断面形状が、開口部の径が内部の径より小さい形状となる。凹部32は、断面の直径が例えば直径数十nm〜数百nm程度に形成される。

【0028】

次いで、図5に示すように、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。第1の金属膜18の形成方法は、第1実施例と同様である。この際、図5に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が、凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0029】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0030】

以上、第2実施例について詳しく説明した。上記の通り、第2実施例の製造方法においても、保護膜16の内周端面30に複数個の凹部32を形成し、その後、第1の金属膜18を形成する。第1の金属膜18は、その一部が、凹部32の間に入り込むように形成される。そのため、第2実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0031】

(第3実施例)

第3実施例について、上記の各実施例とは異なる点を中心に説明する。第3実施例も、半導体装置10の製造方法の一部の工程が上記の各実施例とは異なる。第3実施例では、保護膜16の内周端面30に、保護膜16と同じ素材の粒状物60を複数付着させることにより、その粒状物60の周囲に複数個の凹部32を形成する点で、上記の各実施例とは異なる。

【0032】

第3実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布し、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16を形成する。なお、本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、ポリイミドを用いることができる。その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図6参照)。ウェットエッチングの方法は、上記の各実施例と同様である。ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。

【0033】

次いで、図6に示すように、保護膜16の内周端面30に、保護膜16と同じポリイミド製の粒状物60を付着させる。粒状物60は、例えば、吹きつけ等により、保護膜16の内周端面30に付着される。粒状物60を付着させた後、粒状物60をベーク(加熱)して、付着させた粒状物60を内周端面30に固定させる。この結果、内周端面30に付着した粒状物60の周囲に、複数個の凹部32が形成される。凹部32(粒状物60同士の間隔)は、例えば、数十nm〜数百nm程度に形成される。

【0034】

次いで、図7に示すように、上記の各実施例と同様に、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。この際、図7に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0035】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0036】

以上、第3実施例について詳しく説明した。第3実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0037】

(第4実施例)

第4実施例について、上記の各実施例とは異なる点を中心に説明する。第4実施例も、半導体装置10の製造方法の一部の工程が上記の各実施例とは異なる。第4実施例では、上記の第1の樹脂の層と上記の第2の樹脂の層とを交互に備える保護膜16を形成し、その後、エッチング液を用いたウェットエッチングにより、第2の樹脂の層を第1の樹脂の層よりも多く溶解させ、複数個の凹部32を形成する点で、上記の各実施例とは異なる。

【0038】

第4実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、第1の樹脂と、第2の樹脂とを交互に塗布する。第1の樹脂及び第2の樹脂は、ロールコーターを用いて塗布することができる。なお、第1の樹脂と第2の樹脂とを交互に塗布する間、半導体基板12を加熱しておくことが好ましい。半導体基板12を加熱することにより、塗布される第1の樹脂と第2の樹脂とが塗布後速やかに固化する。第1の樹脂と第2の樹脂とを交互に塗布することで、半導体基板12の表面全面と表面電極14の表面全面とに、第1の樹脂の層70と第2の樹脂の層80とを交互に備える保護膜16が形成される。なお、ここで用いられる第1の樹脂及び第2の樹脂は、いずれも、上記の第1実施例で用いられるものと同様である。即ち、第2の樹脂は、第1の樹脂(例えばポリイミド)と比べて、保護膜16をエッチングするエッチング液に対する溶解度(エッチングレート)が高い樹脂(例えば含フッ素ポリイミド)である。

【0039】

その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図8参照)。ウェットエッチングの方法は、上記の各実施例と同様である。上述の通り、第2の樹脂の溶解度は、第1の樹脂よりも高い。そのため、ウェットエッチングを行うと、第2の樹脂の層80が、第1の樹脂の層70よりも多く溶解する。その結果、図8に示すように、第2の樹脂の層80の内周端面の位置と、第1の樹脂の層70の内周端面の位置との間に差が生じる。即ち、保護膜16の内周端面30に複数個の凹部32が形成される。凹部32(第1の樹脂の層70同士の間隔)は、例えば、数十nm〜数百nm程度に形成される。

【0040】

次いで、図9に示すように、上記の各実施例と同様に、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。この際、図9に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0041】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0042】

以上、第4実施例について詳しく説明した。第4実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0043】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。例えば、以下の変形例を採用してもよい。

【0044】

(変形例1)半導体基板12には、IGBTに限らず、MOSFETやダイオード等の他のパワー半導体素子が作り込まれていてもよい。また、半導体基板12は、Si材料製のものに限られず、SiC材料製のものやGaN材料製のものであってもよい。

【0045】

(変形例2)表面電極14と、第1の金属膜18と、第2の金属膜20は、それぞれ、上記の各素材に代えて、他の金属材料によって形成されていてもよい。例えば、表面電極14をAlSi合金やAlCu合金で形成してもよい。また、例えば、第1の金属膜18をNiBやNiPで形成してもよい。また、例えば、第2の金属膜20をAgで形成してもよい。

【0046】

(変形例3)上記の第2実施例では、切削刃36を有する切削機構38を用いて、保護膜16の内周端面30を切削して、凹部32を形成しているが、第2実施例における凹部32の形成方法は上記の方法に限られず、例えば、サンドブラスト法等、他の任意の機械加工方法によって形成してもよい。

【0047】

(変形例4)上記の各実施例では、保護膜16の内周端面30には、複数個の凹部32が形成されているが、凹部32は一個のみ形成されていてもよい。

【0048】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0049】

10:半導体装置

12:半導体基板

14:表面電極

16:保護膜

18:第1の金属膜

20:第2の金属膜

30:内周端面

32:凹部

34:開口部

36:切削刃

38:切削機構

40:第1の樹脂

50:第2の樹脂の粒状物

60:粒状物

70:第1の樹脂の層

80:第2の樹脂の層

【技術分野】

【0001】

本発明は、半導体基板の表面に電極が形成されている半導体装置と、その製造方法に関する。

【背景技術】

【0002】

半導体基板の表面の一部に形成された電極(例えば、Al)上に複数の金属膜が形成された半導体装置が知られている。この種の半導体装置では、電極の外周縁部は保護膜で被覆されている。電極の保護膜で被覆されていない部分の表面には、第1の金属膜(例えば、Ni)が形成されている。第1の金属膜の表面には第2の金属膜(例えば、Au)が形成されている。第1の金属膜と第2の金属膜は、いずれも無電解めっき法によって形成される。このような半導体装置を製造する場合に、第1の金属膜を形成する際に、高温のめっき液の熱によって半導体基板に反りが生じる場合がある。その場合、第1の金属膜を形成した後、半導体基板を常温環境下に置くと、反った半導体基板が元の形状に復元し、保護膜と第1の金属膜との間に隙間が形成される場合がある。保護膜と第1の金属膜との間に隙間が存在すると、第2の金属膜を形成する際に、第2の金属膜を形成するためのめっき液が隙間から浸入し、電極と反応してしまう場合がある。その結果、電極と第1の金属膜との密着性が悪化し、半導体装置の性能が低下するおそれがある。

【0003】

このため、第2の金属膜を形成するためのめっき液と電極が反応することを抑制する技術が開発されている。例えば、特許文献1に開示する技術では、第1の金属膜の形成開始から第2の金属膜の形成終了までの各工程を全て高温環境下で行うことにより、保護膜と第1の金属膜との間に隙間が形成されることを抑制する。これにより、第2の金属膜を形成するためのめっき液と電極が反応することを抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−125682号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の技術を用いて、第1の金属膜の形成開始から第2の金属膜の形成終了までの各工程を全て高温環境下で行うこととしても、各工程間で半導体基板の反り具合が変化する可能性がある。各工程間で半導体基板の反り具合が変化すると、それによって保護膜と第1の金属膜との間に隙間が形成されるおそれがある。そのため、特許文献1の技術では、第2の金属膜を形成するためのめっき液と電極が反応することを十分に抑制できないおそれがある。

【0006】

本明細書では、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる半導体装置と、その製造方法を開示する。

【課題を解決するための手段】

【0007】

本明細書が開示する半導体装置の製造方法は、半導体基板の表面の一部に形成されている電極の外周縁部の表面を被覆する保護膜を形成する保護膜形成工程と、保護膜の内周端面に一個又は複数個の凹部を形成する凹部形成工程と、電極のうち保護膜で被覆されていない部分の表面に第1の金属膜を形成する第1の金属膜形成工程と、第1の金属膜の表面に、第1の金属膜と異なる金属で第2の金属膜を形成する第2の金属膜形成工程と、を備えている。第1の金属膜形成工程では、第1の金属膜の一部が凹部内に入り込んで形成される。

【0008】

上記の方法では、保護膜の内周端面に一個又は複数個の凹部を形成し、その後、第1の金属膜を形成する。第1の金属膜は、その一部が、凹部内に入り込むように形成される。そのため、保護膜と第1の金属膜とが強く結合する。即ち、保護膜と第1の金属膜との間に隙間が形成されることを抑制することができる。その結果、第2の金属膜を形成するためのめっき液が、電極まで到達することを効果的に抑制することができる。従って、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる。

【0009】

本明細書は、新規な半導体装置も開示する。本明細書が開示する半導体装置は、半導体基板と、半導体基板の表面の一部に形成される電極と、電極の外周縁部の表面を被覆する保護膜と、電極のうち保護膜で被覆されていない部分の表面に形成される第1の金属膜と、第1の金属膜の表面に形成される第2の金属膜と、を備える。第2の金属膜は、第1の金属膜と異なる金属で形成されている。保護膜の内周端面には、一個又は複数個の凹部が形成されている。第1の金属膜は、その一部が凹部内に入り込んでいる。

【0010】

上記の半導体装置では、第1の金属膜の一部が保護膜の内周端面に形成された凹部内に入り込むことによって、保護膜と第1の金属膜とが強く結合する。そのため、上記の半導体装置では、第2の金属膜を形成するためのめっき液が電極と反応することを抑制することができる。

【図面の簡単な説明】

【0011】

【図1】第1実施例の半導体装置を示す断面図。

【図2】第1実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図3】第1実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図4】第2実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図5】第2実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図6】第3実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図7】第3実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【図8】第4実施例の半導体装置の製造工程における、第1の金属膜形成前の状態を示す断面図。

【図9】第4実施例の半導体装置の製造工程における、第1の金属膜形成後の状態を示す断面図。

【発明を実施するための形態】

【0012】

以下に説明する実施例の主要な特徴を列記しておく。

(特徴1)第1の実施例では、第1の樹脂(ベース樹脂)に第2の樹脂の粒状物を混入した絶縁性樹脂を用いて、半導体基板の表面全面と電極の表面全面とに保護膜を形成する。第2の樹脂は、第1の樹脂と比べて、エッチング液による溶解度(エッチングレート)が高い。その後、ウェットエッチングにより、保護膜に、電極を露出させるための開口部を形成する。ウェットエッチングによって、第1の樹脂に混入している第2の樹脂の粒状物が溶解する。その結果、保護膜の内周端面(すなわち、エッチング液と接触した部分)には複数個の凹部が形成される。

(特徴2)第2の実施例では、保護膜の内周端面の一部を機械加工によって切削することにより、保護膜の内周端面に凹部を形成する。

(特徴3)第3の実施例では、保護膜の内周端面を含む表面に、保護膜と同じ素材の樹脂製の粒状物を付着させることにより、保護膜の内周端面に複数の凸部を形成する。その結果、複数の凸部の間に凹部が形成される。

(特徴4)第4の実施例では、半導体基板の表面全面と表面電極の表面全面とに、第1の樹脂と第2の樹脂を交互に塗布する。これにより、半導体基板の表面全面と表面電極の表面全面とに、第1の樹脂の層と第2の樹脂の層とを交互に備える保護膜が形成される。第2の樹脂は、第1の樹脂と比べて、エッチング液による溶解度(エッチングレート)が高い。その後、ウェットエッチングにより、保護膜に、電極を露出させるための開口部を形成する。この際、第2の樹脂の層が、第1の樹脂の層よりも多く溶解する。その結果、第2の樹脂の層の内周端面の位置と、第1の樹脂の層の内周端面の位置とに差が生じ、保護膜の内周端面に複数個の凹部が形成される。

【実施例】

【0013】

(第1実施例)

第1実施例を、図1から図3を参照して説明する。図1に示す半導体装置10は、表面電極14の表面に複数の金属膜(18、20)が形成されている。図1に示すように、本実施例の半導体装置10は、半導体基板12と、表面電極14と、保護膜16と、第1の金属膜18と、第2の金属膜20を備える。

【0014】

半導体基板12は、パワーデバイスとして利用可能な縦型のトレンチゲート型IGBT(Insulated Gate Bipolar Transistor)が作り込まれたSi基板である。半導体基板12の表面の一部には、表面電極14が形成されている。表面電極14は、Alで形成されている。表面電極14は、半導体基板12とオーミック接続している。なお、半導体基板12の裏面の全体には、図示しない裏面電極が形成されている。裏面電極は、半導体基板12とオーミック接続している。

【0015】

保護膜16は、半導体基板12の表面と、表面電極14の外周縁部の表面とを被覆する。保護膜16は絶縁性を有する樹脂によって形成されている。保護膜16を形成する樹脂については後で説明する。保護膜16の内周端面30は、テーパー状に形成されている。なお、図1の拡大部分に示すように、内周端面30には、複数個の凹部32が形成されている。

【0016】

第1の金属膜18は、表面電極14のうち、保護膜16で保護されていない部分の表面に形成されている。後で説明するように、第1の金属膜18は、無電解めっき法によって形成される。第1の金属膜18は、Niで形成されている。図1の拡大部分に示すように、第1の金属膜18の一部は、保護膜16の内周端面30に形成されている複数個の凹部32内に入り込んでいる。

【0017】

第2の金属膜20は、第1の金属膜18の表面に形成されている。第2の金属膜20の一部は、保護膜16の一部の表面にも形成されている。後で説明するように、第2の金属膜20も、第1の金属膜18と同様に無電解めっき法で形成されている。第2の金属膜20は、Auによって形成されている。

【0018】

次に、本実施例に係る半導体装置10の製造方法について説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。

【0019】

次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布する。これにより、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16が形成される。本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、第1の樹脂40に第2の樹脂の粒状物50を混入した樹脂材を用いる(図2参照)。第1の樹脂は、例えば、ポリイミドである。第2の樹脂は、第1の樹脂と比較して、保護膜16をエッチングするためのエッチング液に対する溶解度(エッチングレート)が高い樹脂である。第2の樹脂は、例えば、含フッ素ポリイミドである。第2の樹脂の粒状物50は、例えば直径数十nm〜数百nm程度のものを用いることができる。

【0020】

その後、保護膜16の一部をウェットエッチングによって除去し、図2に示すように、表面電極14の表面を露出させるための開口部34を形成する。これにより、図2に示すように、表面電極14の外周縁部の表面のみが保護膜16で被覆される。また、ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。内周端面30には、図2の拡大部分に示すように、複数個の凹部32が形成される。詳しく言うと、ウェットエッチングによって第1の樹脂40が溶解すると、それに伴って、第1の樹脂40の溶解部分に混入している第2の樹脂の粒状物50も溶解する(図2の破線部参照)。この際、第2の樹脂のエッチングレートが第1の樹脂のエッチングレートよりも高いため、第1の樹脂40に伴って溶解する第2の樹脂の粒状物50は、粒状物全体が溶解する。その結果、第2の樹脂の粒状物50が埋め込まれていた部分には、凹部32が形成される。第1の樹脂40には粒状物50が多数含まれているため、保護膜16の内周端面30には複数個の凹部32が形成される。凹部32は、断面の直径が例えば直径数十nm〜数百nm程度に形成される。なお、本実施例では、ウェットエッチングに使用するエッチング液として、水酸化テトラメチルアンモニウム(TMAH)等のアルカリ溶液を用いることができる。

【0021】

次いで、図3に示すように、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。具体的には、高温に保持したNiのめっき液中に、半導体基板12全体を所定時間浸漬させる。これにより、表面電極14の表面に第1の金属膜18が形成される。この際、図3に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合される。従って、半導体基板12がその後常温に戻される場合でも、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0022】

次いで、純水によって半導体基板12を洗浄し、Niめっき液を洗い落とす。その後、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。具体的には、上記と同様に、高温に保持したAuのめっき液中に、半導体基板12全体を所定時間浸漬させる。これにより、第1の金属膜18の表面に第2の金属膜20が形成される。この際、第1の金属膜18と保護膜16の内周端面30とが強く結合されているため、Auのめっき液が、第1の金属膜18と保護膜16の内周端面30との間の隙間から浸入して表面電極14と反応することがない。以上の各処理により、図1に示す半導体装置10が完成する。

【0023】

以上、本実施例について詳しく説明した。上記の通り、本実施例の製造方法では、保護膜16の内周端面30に複数個の凹部32を形成し、その後、第1の金属膜18を形成する。第1の金属膜18は、その一部が、凹部32の間に入り込むように形成される。そのため、保護膜16と第1の金属膜18とが強く結合する。即ち、保護膜16と第1の金属膜18との間に隙間が形成されることを抑制することができる。その結果、第2の金属膜20を形成するためのAuめっき液が、表面電極14まで到達することを効果的に抑制することができる。従って、Auめっき液が表面電極14と反応することを抑制することができ、表面電極14と第1の金属層18との密着性が悪化することを抑制することができる。半導体装置10の性能が低下し難くなる。

【0024】

(第2実施例)

第2実施例について、第1実施例とは異なる点を中心に説明する。第2実施例では、半導体装置10の製造方法の一部の工程が第1実施例とは異なる。第2実施例では、保護膜16の内周端面30の一部を切削することにより、複数個の凹部32を形成する点で、第1実施例とは異なる。

【0025】

第2実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。

【0026】

次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布し、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16を形成する。なお、本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、ポリイミドを用いることができる。その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図4参照)。ウェットエッチングの方法は、第1実施例と同様である。ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。

【0027】

次いで、図4に示すように、保護膜16の内周端面30を切削し、内周端面30に複数個の凹部32を形成する。本実施例では、保護膜16の内周端面30は、例えば、図4の拡大部分に示すような切削刃36を有する切削機構38(例えばリュータ)によって切削することができる。即ち、図4の例では、切削刃36を、切削機構38の回転軸37周り(図4の拡大部分の矢印方向)に回転させ、その切削刃36によって保護膜16の内周端面30を部分的に削り取ることにより、凹部32を形成する。形成される凹部32の形状は、切削刃36の形状に応じて変化する。図4の例では、切削刃36が、略球状の先端形状を備えるため、形成される凹部32は、その断面形状が、開口部の径が内部の径より小さい形状となる。凹部32は、断面の直径が例えば直径数十nm〜数百nm程度に形成される。

【0028】

次いで、図5に示すように、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。第1の金属膜18の形成方法は、第1実施例と同様である。この際、図5に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が、凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0029】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0030】

以上、第2実施例について詳しく説明した。上記の通り、第2実施例の製造方法においても、保護膜16の内周端面30に複数個の凹部32を形成し、その後、第1の金属膜18を形成する。第1の金属膜18は、その一部が、凹部32の間に入り込むように形成される。そのため、第2実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0031】

(第3実施例)

第3実施例について、上記の各実施例とは異なる点を中心に説明する。第3実施例も、半導体装置10の製造方法の一部の工程が上記の各実施例とは異なる。第3実施例では、保護膜16の内周端面30に、保護膜16と同じ素材の粒状物60を複数付着させることにより、その粒状物60の周囲に複数個の凹部32を形成する点で、上記の各実施例とは異なる。

【0032】

第3実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、絶縁性樹脂を塗布し、半導体基板12の表面全面と表面電極14の表面全面とに保護膜16を形成する。なお、本実施例では、保護膜16の形成のために用いられる絶縁性樹脂として、ポリイミドを用いることができる。その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図6参照)。ウェットエッチングの方法は、上記の各実施例と同様である。ウェットエッチングの結果、保護膜16の内周端面30がテーパー状に形成される。

【0033】

次いで、図6に示すように、保護膜16の内周端面30に、保護膜16と同じポリイミド製の粒状物60を付着させる。粒状物60は、例えば、吹きつけ等により、保護膜16の内周端面30に付着される。粒状物60を付着させた後、粒状物60をベーク(加熱)して、付着させた粒状物60を内周端面30に固定させる。この結果、内周端面30に付着した粒状物60の周囲に、複数個の凹部32が形成される。凹部32(粒状物60同士の間隔)は、例えば、数十nm〜数百nm程度に形成される。

【0034】

次いで、図7に示すように、上記の各実施例と同様に、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。この際、図7に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0035】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0036】

以上、第3実施例について詳しく説明した。第3実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0037】

(第4実施例)

第4実施例について、上記の各実施例とは異なる点を中心に説明する。第4実施例も、半導体装置10の製造方法の一部の工程が上記の各実施例とは異なる。第4実施例では、上記の第1の樹脂の層と上記の第2の樹脂の層とを交互に備える保護膜16を形成し、その後、エッチング液を用いたウェットエッチングにより、第2の樹脂の層を第1の樹脂の層よりも多く溶解させ、複数個の凹部32を形成する点で、上記の各実施例とは異なる。

【0038】

第4実施例の半導体装置10の製造方法を詳しく説明する。まず、IGBTが作り込まれており、かつ、表面に表面電極14が形成されている半導体基板12を用意する。次いで、半導体基板12の表面全面と、表面電極14の表面全面とに、第1の樹脂と、第2の樹脂とを交互に塗布する。第1の樹脂及び第2の樹脂は、ロールコーターを用いて塗布することができる。なお、第1の樹脂と第2の樹脂とを交互に塗布する間、半導体基板12を加熱しておくことが好ましい。半導体基板12を加熱することにより、塗布される第1の樹脂と第2の樹脂とが塗布後速やかに固化する。第1の樹脂と第2の樹脂とを交互に塗布することで、半導体基板12の表面全面と表面電極14の表面全面とに、第1の樹脂の層70と第2の樹脂の層80とを交互に備える保護膜16が形成される。なお、ここで用いられる第1の樹脂及び第2の樹脂は、いずれも、上記の第1実施例で用いられるものと同様である。即ち、第2の樹脂は、第1の樹脂(例えばポリイミド)と比べて、保護膜16をエッチングするエッチング液に対する溶解度(エッチングレート)が高い樹脂(例えば含フッ素ポリイミド)である。

【0039】

その後、保護膜16の一部をウェットエッチングによって除去し、表面電極14の表面を露出させるための開口部34を形成する(図8参照)。ウェットエッチングの方法は、上記の各実施例と同様である。上述の通り、第2の樹脂の溶解度は、第1の樹脂よりも高い。そのため、ウェットエッチングを行うと、第2の樹脂の層80が、第1の樹脂の層70よりも多く溶解する。その結果、図8に示すように、第2の樹脂の層80の内周端面の位置と、第1の樹脂の層70の内周端面の位置との間に差が生じる。即ち、保護膜16の内周端面30に複数個の凹部32が形成される。凹部32(第1の樹脂の層70同士の間隔)は、例えば、数十nm〜数百nm程度に形成される。

【0040】

次いで、図9に示すように、上記の各実施例と同様に、開口部34によって露出した表面電極14の表面に、無電解めっき法によってNiをめっきし、第1の金属膜18を形成する。この際、図9に示すように、保護膜16の内周端面30の凹部32内にNiのめっき液が入り込み、第1の金属膜18の一部が凹部32内に入り込んで形成される。その結果、第1の金属膜18と保護膜16の内周端面30とが強く結合され、第1の金属膜18と保護膜16との間に隙間が形成されることを抑制することができる。

【0041】

その後、第1実施例と同様に、第1の金属膜18の表面に、無電解めっき法によってAuをめっきし、第2の金属膜20を形成する。以上の各処理により、図1に示す半導体装置10が完成する。

【0042】

以上、第4実施例について詳しく説明した。第4実施例の製造方法による場合も、上記の第1実施例の場合と同様の効果を発揮することができる。

【0043】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。例えば、以下の変形例を採用してもよい。

【0044】

(変形例1)半導体基板12には、IGBTに限らず、MOSFETやダイオード等の他のパワー半導体素子が作り込まれていてもよい。また、半導体基板12は、Si材料製のものに限られず、SiC材料製のものやGaN材料製のものであってもよい。

【0045】

(変形例2)表面電極14と、第1の金属膜18と、第2の金属膜20は、それぞれ、上記の各素材に代えて、他の金属材料によって形成されていてもよい。例えば、表面電極14をAlSi合金やAlCu合金で形成してもよい。また、例えば、第1の金属膜18をNiBやNiPで形成してもよい。また、例えば、第2の金属膜20をAgで形成してもよい。

【0046】

(変形例3)上記の第2実施例では、切削刃36を有する切削機構38を用いて、保護膜16の内周端面30を切削して、凹部32を形成しているが、第2実施例における凹部32の形成方法は上記の方法に限られず、例えば、サンドブラスト法等、他の任意の機械加工方法によって形成してもよい。

【0047】

(変形例4)上記の各実施例では、保護膜16の内周端面30には、複数個の凹部32が形成されているが、凹部32は一個のみ形成されていてもよい。

【0048】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0049】

10:半導体装置

12:半導体基板

14:表面電極

16:保護膜

18:第1の金属膜

20:第2の金属膜

30:内周端面

32:凹部

34:開口部

36:切削刃

38:切削機構

40:第1の樹脂

50:第2の樹脂の粒状物

60:粒状物

70:第1の樹脂の層

80:第2の樹脂の層

【特許請求の範囲】

【請求項1】

半導体装置を製造する方法であって、

半導体基板の表面の一部に形成されている電極の外周縁部の表面を被覆する保護膜を形成する保護膜形成工程と、

前記保護膜の内周端面に一個又は複数個の凹部を形成する凹部形成工程と、

前記電極のうち前記保護膜で被覆されていない部分の表面に第1の金属膜を形成する第1の金属膜形成工程と、

前記第1の金属膜の表面に、前記第1の金属膜と異なる金属で第2の金属膜を形成する第2の金属膜形成工程と、を備えており、

前記第1の金属膜形成工程では、前記第1の金属膜の一部が前記凹部内に入り込んで形成される、

半導体装置の製造方法。

【請求項2】

半導体装置であって、

半導体基板と、

前記半導体基板の表面の一部に形成される電極と、

前記電極の外周縁部の表面を被覆する保護膜と、

前記電極のうち前記保護膜で被覆されていない部分の表面に形成される第1の金属膜と、

前記第1の金属膜の表面に形成される第2の金属膜と、を備え、

前記第2の金属膜は、前記第1の金属膜と異なる金属で形成されており、

前記保護膜の内周端面には、一個又は複数個の凹部が形成されており、

前記第1の金属膜は、その一部が前記凹部内に入り込んでいる、

半導体装置。

【請求項1】

半導体装置を製造する方法であって、

半導体基板の表面の一部に形成されている電極の外周縁部の表面を被覆する保護膜を形成する保護膜形成工程と、

前記保護膜の内周端面に一個又は複数個の凹部を形成する凹部形成工程と、

前記電極のうち前記保護膜で被覆されていない部分の表面に第1の金属膜を形成する第1の金属膜形成工程と、

前記第1の金属膜の表面に、前記第1の金属膜と異なる金属で第2の金属膜を形成する第2の金属膜形成工程と、を備えており、

前記第1の金属膜形成工程では、前記第1の金属膜の一部が前記凹部内に入り込んで形成される、

半導体装置の製造方法。

【請求項2】

半導体装置であって、

半導体基板と、

前記半導体基板の表面の一部に形成される電極と、

前記電極の外周縁部の表面を被覆する保護膜と、

前記電極のうち前記保護膜で被覆されていない部分の表面に形成される第1の金属膜と、

前記第1の金属膜の表面に形成される第2の金属膜と、を備え、

前記第2の金属膜は、前記第1の金属膜と異なる金属で形成されており、

前記保護膜の内周端面には、一個又は複数個の凹部が形成されており、

前記第1の金属膜は、その一部が前記凹部内に入り込んでいる、

半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−102013(P2013−102013A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244185(P2011−244185)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]