半導体装置の製造方法に用いられる接着剤

【課題】基板デザインに依存せず、ボイドのない半導体装置が簡便に製造できる接着剤を提供することにある。

【解決手段】本発明にかかる接着剤は、チップと配線基板とを未硬化の接着剤を介してダイボンドし、前記チップがダイボンドされた配線基板を加熱し、前記未硬化の接着剤を硬化させて半導体装置を製造するときに、前記硬化が完了する前に、前記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる前記接着剤であって、120℃における弾性率Gが30000Pa以下であることを特徴とする。

α=[G/(P×T)]×106 (1)

(式中、Pは常圧に対する圧力(Pa)を示し、Tは加熱温度(K)を示す。)

【解決手段】本発明にかかる接着剤は、チップと配線基板とを未硬化の接着剤を介してダイボンドし、前記チップがダイボンドされた配線基板を加熱し、前記未硬化の接着剤を硬化させて半導体装置を製造するときに、前記硬化が完了する前に、前記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる前記接着剤であって、120℃における弾性率Gが30000Pa以下であることを特徴とする。

α=[G/(P×T)]×106 (1)

(式中、Pは常圧に対する圧力(Pa)を示し、Tは加熱温度(K)を示す。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法に用いられる接着剤に関する。より詳しくは、本発明は、チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに用いられる該接着剤に関する。

【背景技術】

【0002】

従来、半導体装置は、液状またはフィルム状の熱硬化性の接着剤によってチップと配線基板とがダイボンドされるダイボンディング工程、続いて接着剤を硬化させる加熱工程、ワイヤーボンディング工程、モールディング工程を経て製造されている(図5、V〜VII)。ここで、チップ2と配線基板4とを未硬化の接着剤3を介してダイボンドする際には、接着剤中にボイド5が存在したり、接着剤のチップ側または配線基板側の界面にボイド6が存在したりする場合がある( 図5)。特に、液状の接着剤を用いた場合は接着剤中にボイドが見られることが多く、また、フィルム状の接着剤を用いた場合は、接着力不足や被着面の凹凸への追従性不足のため、上記界面にボイドが存在することが多い。これらのボイドは、未硬化の接着剤3を硬化した接着剤42とする加熱工程、ワイヤー43を結線するワイヤーボンディング工程および封止樹脂45によるモールディング工程の後にも消滅せずに存在する( 図5)。

【0003】

このようなボイドは、製造された半導体装置44においてパッケージクラックの起点となるため消滅させる必要があった。

これに対して、液状の接着剤であれば塗布時に粘度を低くすることにより、また、フィルム状の接着剤であればダイボンド時における弾性率を低減するなど、ダイボンド条件を最適化することにより、配線基板の凹凸に追従させてボイドを減らす試みがなされている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2005/004216号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、液状またはフィルム状の接着剤を用いた場合、上述した方法によりボイドを減らせるものの、低粘度化または低弾性率化すると、ダイボンド時にチップ端面へ接着剤がはみ出すことがある。特に近年の薄型化されたチップにおいては、そのはみ出した接着剤がチップ回路面に巻き上がり、ワイヤーパッドを汚染して、ワイヤー接合強度を低下させるという問題がある。

【0006】

また、フィルム状の接着剤を用いた場合は、上記界面に存在するボイドの発生は基板デザインにも依存する。このため、基板デザインが変更になるたびに配合を変えて弾性率を低下する必要が生ずる。さらに、ダイボンド条件を見直して、最適化を行わなければならないため煩雑である。近年の高密度な配線基板においては、凹凸の段差が大きく、その段差を埋めるべくダイボンドを行うにはかなりの困難が伴う。

【0007】

したがって、本発明の目的は、基板デザインに依存せず、ボイドのない半導体装置が簡便に製造できる接着剤を提供することにある。

なお、本発明においてマルチスタック型半導体装置を製造する場合は、相対的に位置するチップにおいて、上段のチップをチップ、下段のチップを配線基板とみなすことができる。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究した結果、特定の接着剤により上記課題を解決できることを見出し、本発明を完成するに至った。

すなわち、第1に、本発明に係る接着剤は、

チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる上記接着剤であって、

120℃における弾性率Gが30000Pa以下であることを特徴とする。

【0009】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

また、上記接着剤は、アクリル共重合体と熱硬化性樹脂とを含むことを特徴とする。

【0010】

第2に、本発明に係るダイボンディングシートは、基材と、該基材上に請求項1に記載の接着剤とを有することを特徴とする。

第3に、本発明に係る半導体装置を製造する方法は、

チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造する方法であって、

上記未硬化の接着剤として、120℃における弾性率Gが30000Pa以下である未硬化の接着剤を介してダイボンドするダイボンディング工程と、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程と

を含むことを特徴とする。

【0011】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

また、本発明に係る半導体装置を製造する方法は、上記静圧加圧工程によって、加圧されるとともに加熱された上記配線基板を、上記硬化が完了するまで、加圧せずに加熱する加熱工程をさらに含むことが好ましい。

【発明の効果】

【0012】

本発明に係る接着剤によれば、チップと配線基板とを未硬化の接着剤によりダイボンドした後の静圧加圧工程により、基板デザインに依存せず簡便にボイドを消滅できる。

【図面の簡単な説明】

【0013】

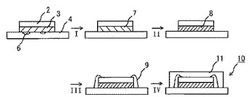

【図1−1】図1−1は、本発明の半導体装置の製造方法を説明するための図である。

【図1−2】図1−2は、本発明の半導体装置の製造方法を説明するための図であり、図1−1の配線基板4をチップ2側から見た図である。

【図2】図2は、本発明に用いられるチップと未硬化の接着剤とが積層された配線基板の例を示す。

【図3】図3は、本発明に用いられるチップと未硬化の接着剤とが積層された配線基板の例を示す。

【図4】図4は、チップ外周部の密着性を表す指標βを説明するための図であり、チップを上から見た図である。

【図5】図5は、従来の半導体装置の製造方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明について具体的に説明する。

<接着剤>

本発明に係る接着剤は、チップと配線基板とを未硬化の接着剤を介して積層してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる上記接着剤であって、

120℃における弾性率Gが30000Pa以下である。

【0015】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

上記接着剤の形状は、液状、ペースト状、またはフィルム状でもよい。フィルム状の接着剤の場合は、半導体装置の製造方法に用いるまでは、通常基材上に積層されている。また、半導体装置の製造方法に用いるまでは、フィルム状の接着剤上に剥離フィルムを積層しておいてもよい。

【0016】

未硬化の接着剤として、120℃における弾性率Gが30000Pa以下、好ましくは50〜28000、より好ましくは100〜25000である接着剤を用いる。弾性率Gが上記範囲にあると、ダイボンド時にチップ外周部が基板と密着できる。このように外周部が密着していると、後述する静圧加熱工程[2]により未硬化の接着剤と配線基板との間または未硬化の接着剤とチップとの間に存在するボイドを消滅できる。特に、凹凸の大きい配線基板を用いたときでも、ダイボンド時にチップ外周部と基板との高い密着性が得られるため、続く静圧加熱工程[2]により未硬化の接着剤と該配線基板との間に存在するボイドを消滅できる。

【0017】

本明細書において、弾性率Gは、接着剤が後述するエネルギー線重合性化合物(F)を含むときは以下のように測定される。まず、接着剤を厚さ200μm程度となるように形成する。たとえば、厚さが30μmのフィルム状接着剤の場合、6枚分すなわち180μmとなるように積層する。このとき積層された接着剤の両方の外側に基材が積層された状態とする。次いで、紫外線照射装置(リンテック(株)製、Adwill RAD2000 m/8)により両方の基材面から、紫外線(照度:120mW/cm2以上、たとえば320mW/cm2、光量:70〜200mJ/cm2、たとえば180mJ/cm2)を照射する。紫外線照射後、両方の基材を剥がし、接着剤を厚さ約1.0mmとなるようにさらに積層し、得られた積層体を8mmφの円形に切り取る。この8mmφの円形を3枚積層して弾性率Gの測定用サンプルとする。このサンプルを用いて、動的粘弾性測定装置(レオメトリックス社製、RDA−II)により、周波数1Hzで、120℃における弾性率Gを測定する。なお、接着剤が後述するエネルギー線重合性化合物(F)を含まないときは、紫外線を照射しない他は上記と同様に測定する。

【0018】

120℃における弾性率Gが30000Pa以下である接着剤は、具体的には熱硬化性樹脂(A)を含む接着剤から形成される。熱硬化性樹脂(A)としては、たとえば、エポキシ、フェノキシ、フェノール、レゾルシノール、ユリア、メラミン、フラン、不飽和ポリエステル、シリコーンなどが挙げられ、信頼性、汎用性、経済性の観点からエポキシ樹脂が好ましい。

【0019】

エポキシ樹脂としては、より具体的には、ビスフェノールA、ビスフェノールF、レゾルシノール、フェニルノボラック、クレゾールノボラックなどのフェノール類のグリシジルエーテル;ブタンジオール、ポリエチレングリコール、ポリプロピレングリコールなどのアルコール類のグリシジルエーテル;フタル酸、イソフタル酸、テトラヒドロフタル酸などのカルボン酸のグリシジルエーテル;ジシクロペンタジエン型エポキシ樹脂;

アニリンイソシアヌレートなどの窒素原子に結合した活性水素をグリシジル基で置換したグリシジル型またはアルキルグリシジル型のエポキシ樹脂;ビニルシクロヘキサンジエポキシド、3,4−エポキシシクロヘキシルメチル−3,4−ジシクロヘキサンカルボキシレート、2−(3,4−エポキシ)シクロヘキシル−5,5−スピロ(3,4−エポキシ)シクロヘキサン−m−ジオキサンなどのように、分子内の炭素−炭素二重結合をたとえば酸化してエポキシが導入されたいわゆる脂環型エポキシド;が挙げられる。

【0020】

これらの中でも、信頼性、汎用性の観点からビスフェノールA型、o−クレゾールノボラック型、フェノールノボラック型、ジシクロペンタジエン型のエポキシ樹脂が好ましい。

【0021】

熱硬化性樹脂(A)は、単独でまたは2種以上を組み合わせて用いられる。

また、熱硬化性樹脂(A)は、適当な熱活性型潜在性硬化剤(B)と組み合わせて用いてもよい。すなわち、上記接着剤は熱活性型潜在性硬化剤(B)をさらに含んでいてもよい。熱活性型潜在性硬化剤(B)とは、室温では熱硬化性樹脂(A)と反応せず、ある温度以上に加熱すると活性化し、熱硬化性樹脂(A)と反応する硬化剤である。

【0022】

熱活性型潜在性硬化剤(B)の具体例としては、アデカオプトン(登録商標)CP−66((株)ADEKA製)、サンエイド(登録商標)SI−60、80および100(三新化学工業(株)製)等の各種オニウム塩;

二塩基酸ジヒドラジド化合物として、ADH(日本ヒドラジン工業(株)製)、SDH(日本ヒドラジン工業(株)製)、IDH(日本ヒドラジン工業(株)製)、N−12(日本ヒドラジン工業(株)製)、LDH(味の素(株)製)、UDH(味の素(株)製)、ジシアンジアミドとして、AH−150(味の素(株)製)、アデカハードナー(登録商標)3636AS((株)ADEKA製)、アミンアダクト型硬化剤として、アミキュア(登録商標)PN−23、MY−23、PN−H、MY−H(味の素(株)製)、イミダゾール化合物として、キュアゾール(登録商標)2PHZ、2EZ−CY、2MZ−AZINE、2MZ−A、2MZ−OK、2P4MHZ(四国化成工業(株)製)等の高融点活性水素化合物

などが挙げられる。

【0023】

これらの中でも、エポキシ樹脂との組み合わせて用いるには、ジシアンジアミド、イミダゾール化合物、あるいはこれらの混合物が好ましい。

熱活性型潜在性硬化剤(B)は、単独でまたは2種以上を組み合わせて用いられる。

【0024】

熱活性型潜在性硬化剤(B)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.5〜15重量部、より好ましくは1〜10重量部の量で用いられる。

【0025】

また、上記接着剤は、常温で感圧接着性を有するアクリル共重合体(C)を含むことが好ましい。この場合、上記接着剤は常温で粘着性を有する粘接着剤となる。粘接着剤とは、初期状態において常温で粘着性を示し、加熱のようなトリガーにより硬化し強固な接着性を示す接着剤をいう。

【0026】

アクリル共重合体(C)としては、たとえば、主成分である(メタ)アクリル酸のアルキルエステルと、これと共重合し得る極性単量体とを重合した重合体が挙げられる。

上記(メタ)アクリル酸のアルキルエステルとしては、アルキル基の炭素数が1〜20である(メタ)アクリル酸のアルキルエステルが好適に用いられ、具体的には、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸n−ブチル、メタクリル酸n−ブチル、アクリル酸イソブチル、メタクリル酸イソブチル、アクリル酸ペンチル、メタクリル酸ペンチル、アクリル酸ヘキシル、メタクリル酸ヘキシル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ラウリル、メタクリル酸ラウリルなどが挙げられる。極性単量体としては、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチルなどが挙げられる。

【0027】

アクリル共重合体(C)の重量平均分子量は、好ましくは10万以上であり、特に好ましくは15万〜100万である。また、アクリル共重合体(C)のガラス転移温度は、通常20℃以下、好ましくは−70〜0℃程度であり、常温(23℃)においては粘着性を有する。

【0028】

アクリル共重合体(C)は、単独でまたは2種以上を組み合わせて用いられる。

アクリル共重合体(C)は、熱硬化性樹脂(A)100重量部に対して通常0.5〜50重量部、好ましくは1〜40重量部、より好ましくは5〜30重量部の量で用いられる。

【0029】

また、カップリング剤(D)は、接着剤の被着体に対する接着性や密着性を向上させるために、必要に応じて接着剤に添加される。カップリング剤(D)としては、上記熱硬化性樹脂(A)、アクリル共重合体(C)などが有する官能基と反応する基を有する化合物が好ましく、シランカップリング剤が好適に用いられる。

【0030】

上記シランカップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(メタクリロプロピル)トリメトキシシラン、γ−アミノプロピルトリメトキシシラン、N−6−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−6−(アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン、ビス(3−トリエトキシシリルプロピル)テトラスルファン、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリアセトキシシラン、イミダゾールシランなどが挙げられる。

【0031】

カップリング剤(D)は、単独でまたは2種以上を組み合わせて用いられる。

カップリング剤(D)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.3〜15重量部、より好ましくは0.5〜10重量部の量で用いられる。

【0032】

架橋剤(E)は、アクリル共重合体(C)を用いるときに、接着剤の初期接着力および凝集力を調節するため、必要に応じて接着剤に添加してもよい。架橋剤(E)としては、有機多価イソシアナート化合物、有機多価イミン化合物が挙げられる。

【0033】

上記有機多価イソシアナート化合物としては、具体的には、芳香族多価イソシアナート化合物、脂肪族多価イソシアナート化合物が挙げられる。この有機多価イソシアナート化合物としては、より具体的には、2,4−トリレンジイソシアナート、2,6−トリレンジイソシアナート、1,3−キシリレンジイソシアナート、1,4−キシレンジイソシアナート、ジフェニルメタン−4,4'−ジイソシアナート、ジフェニルメタン−2,4'−ジイソシアナート、3−メチルジフェニルメタンジイソシアナート、ヘキサメチレンジイソシアナート、イソホロンジイソシアナート、ジシクロヘキシルメタン−4,4'−ジイソシアナート、ジシクロヘキシルメタン−2,4'−ジイソシアナート、リジンイソシアナートなどが好適に用いられる。また、これらの多価イソシアナート化合物の三量体、ならびにこれら多価イソシアナート化合物とポリオール化合物とを反応させて得られる末端イソシアナートウレタンプレポリマーなどが挙げられる。

【0034】

上記有機多価イミン化合物の具体例としては、N,N'−ジフェニルメタン−4,4'−ビス(1−アジリジンカルボキシアミド)、トリメチロールプロパン-トリ−β−アジリジニルプロピオナート、テトラメチロールメタン-トリ−β−アジリジニルプロピオナート、N,N'−トルエン−2,4−ビス(1−アジリジンカルボキシアミド)トリエチレンメラミンなどが挙げられる。

【0035】

架橋剤(E)は、単独でまたは2種以上を組み合わせて用いられる。

架橋剤(E)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.2〜10重量部で用いられる。

【0036】

さらに、必要に応じて分子内に少なくとも1つの重合性二重結合を有するエネルギー線重合性化合物(F)を接着剤に添加してもよい。未硬化の接着剤3として、ダイシング・ダイボンディングシートの接着剤を用いて、チップ2と配線基板4とを積層するときは、後述するように、該接着剤を形成する接着剤にエネルギー線重合性化合物(F)を添加することが好ましい。

【0037】

エネルギー線重合性化合物(F)としては、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、ジシクロペンタジエン骨格を有するアクリレート(たとえば日本化薬(株)製、R684)などの多官能モノマーが用いられる。

【0038】

また、これらの他にも、ウレタンアクリレート、エポキシ変性アクリレート、ポリエステルアクリレート、ポリエーテルアクリレートおよびイタコン酸オリゴマーのようなエネルギー線重合性のオリゴマーを用いてもよい。

【0039】

エネルギー線重合性化合物(F)の重量平均分子量は、通常100〜30000、好ましくは300〜10000である。

エネルギー線重合性化合物(F)は、単独でまたは2種以上を組み合わせて用いられる。

【0040】

エネルギー線重合性化合物(F)は、アクリル共重合体(C)および熱硬化性樹脂(A)の合計100重量部に対して通常0〜50重量部、好ましくは1〜30重量部、より好ましくは2〜20重量部の量で用いられる。

【0041】

また、エネルギー線重合性化合物(F)を重合させるためのエネルギー線として紫外線を用いる場合には、接着剤に光重合開始剤(G)を添加すると、重合硬化時間およびエネルギー線照射量が少なくできる。

【0042】

光重合開始剤(G)としては、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ベンゾイン安息香酸、ベンゾイン安息香酸メチル、ベンゾインジメチルケタール、2,4-ジエチルチオキサンソン、1-ヒドロキシシクロヘキシルフェニルケトン、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ベンジル、ジベンジル、ジアセチル、2-クロールアンスラキノン、2,4,6-トリメチルベンゾイルジフェニルフォスフィンオキサイドなどが挙げられる。

【0043】

光重合開始剤(G)は、単独でまたは2種以上を組み合わせて用いられる。

光重合開始剤(G)は、エネルギー線重合性化合物(F)100重量部に対して通常0.0.01〜20重量部、好ましくは0.1〜15重量部の量で用いられる。

【0044】

また、上記接着剤は、接着性およびダイボンド時の埋め込み性を向上させるため、熱可塑性樹脂(H)をさらに含んでいてもよい。熱可塑性樹脂(H)としては、ポリエステル樹脂、ポリビニルエーテル、ウレタン樹脂、ポリアミドなどが挙げられる。

【0045】

熱可塑性樹脂(H)は、単独でまたは2種以上を組み合わせて用いられる。

熱可塑性樹脂(H)は、熱硬化性樹脂(A)100重量部に対して通常0〜80重量部、好ましくは3〜70重量部、より好ましくは5〜60重量部の量で用いられる。

【0046】

また、上記接着剤は、最終的に製造される半導体装置の信頼性を向上するため、無機フィラー(I)をさらに含んでいてもよい。

無機フィラー(I)としては、シリカ、アルミナ、タルク、炭酸カルシウム、チタンホワイト、ベンガラ、炭化珪素、窒化ホウ素等の粉末、これらを球形化したビーズ、単結晶繊維、ガラス繊維などが挙げられる。

【0047】

無機フィラー(I)は、単独でまたは2種以上を組み合わせて用いられる。

無機フィラー(I)は、無機フィラーを除く接着剤成分100重量部に対して通常0〜400重量部、好ましくは5〜200重量部、より好ましくは10〜100重量部の量で用いられる。

【0048】

上記接着剤の調製方法としては、上述した各成分を適宜混合する方法が挙げられる。この際、得られた接着剤に溶媒が含まれるときは、予め溶媒で希釈された各成分を混合してもよく、各成分を混合する際に溶媒を加えてもよい。

【0049】

上述したような成分を含む接着剤から形成される接着剤の弾性率Gは以下のようにして調整することができる。たとえば、アクリル共重合体(C)を用いるときは、アクリル共重合体(C)のガラス転移温度を高く、または分子量を大きくすると、弾性率Gが大きくなる。また、アクリル共重合体(C)の添加量を増やすと弾性率Gが大きくなる。さらに、エネルギー線重合性化合物(F)を用いると弾性率Gを大きくできる。

【0050】

また、熱可塑性樹脂(H)を用いる場合は、添加量を増やすと加熱時の弾性率Gを小さくできる。また、熱硬化性樹脂(A)は低分子量であり、エネルギー線重合性化合物(F)によって変化しないため、添加量を増やすと加熱により流動性を発現する。

【0051】

また、本発明において上記接着剤を用いることにより、実施例で後述するような方法で求められるチップ外周部の密着性を表す指標βは、通常80〜100%、好ましくは95〜100を達成できる。

【0052】

チップと配線基板とを未硬化の接着剤を介してダイボンドする方法としては、たとえば、液状、ペースト状、フィルム状の接着剤を未硬化の接着剤として用いる方法が挙げられる。フィルム状の接着剤の例としては、ダイシング・ダイボンディングシート上に形成された接着剤を未硬化の接着剤として用いる以下のような方法が挙げられる。

【0053】

まず、接着剤が設けられたダイシング・ダイボンディングシートを用意する。ダイシング・ダイボンディングシートは、基材上に上述した接着剤から形成された層が剥離可能に積層した構成を有する。

【0054】

上記基材としては、特に限定されないが、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、エチレン(メタ)アクリル酸共重合体、エチレン(メタ)アクリル酸エステル共重合体、ポリエチレンテレフタレート、ポリウレタンなどの樹脂フィルムが挙げられる。

【0055】

ダイシング・ダイボンディングシートの製造方法は、特に限定されず、たとえば、基材上に、接着剤を塗布した後、これを乾燥して製造してもよい。接着剤の塗布方法としては、ロールコーター、ナイフコーター、ロールナイフコーター、ダイコーター、カーテンコーターなどの公知の塗布装置を使用した方法が用いられる。また、接着剤を剥離フィルム上に設け、これを上記基材に転写して製造してもよい。なお、ダイシング・ダイボンディングシートの使用前に、接着剤を保護するために、接着剤の上面に剥離フィルムを積層しておいてもよい。

【0056】

なお、接着剤の表面外周部には、ダイシング工程からダイボンディング工程までウェハを固定するためのリングフレームなどの治具に糊残りしないようリングフレーム固定用粘着シートが別途設けられていてもよい。

【0057】

ダイシング・ダイボンディングシートの接着剤の厚みは、接着する配線基板の凹凸の高さ形状などによって異なるが、通常3〜150μm、好ましくは5〜100μmである。

次に、シリコン等からなるウェハにダイシング・ダイボンディングシートを貼着して、ウェハと接着剤とをともにダイシングする(ダイシング工程)。この工程により、片面に未硬化の接着剤を有するチップが得られる。

【0058】

なお、ダイシング・ダイボンディングシートの接着剤にエネルギー線重合性化合物(F)が配合されていると、ダイシング工程前あるいはダイシング工程後にエネルギー線を照射すれば、基材との密着性を低下させられる。すなわち、エネルギー線照射後は接着剤が基材から剥離しやすくなり、後述するピックアップが容易となるため、上記接着剤を形成する接着剤にエネルギー線重合性化合物(F)を配合することが好ましい。

【0059】

<半導体装置を製造する方法>

[実施の形態1]

本発明に係る半導体装置を製造する方法(実施の形態1)は、チップ2と配線基板4とを未硬化の接着剤3を介してダイボンドし、上記チップ2がダイボンドされた配線基板4を加熱し、上記未硬化の接着剤3を硬化させて半導体装置10を製造する方法であって、以下に説明するダイボンディング工程[1]および静圧加熱工程[2]を含み、必要に応じてさらに加熱工程[3]および組立工程[4]を含む(図1−1、図1−2)。

【0060】

[1]ダイボンディング工程

ダイボンディング工程では、未硬化の接着剤3として、上述したような未硬化の接着剤を用いる。

【0061】

ダイボンディング工程の前には、上述したように、ダイシング・ダイボンディングシートにウェハを貼付し、ウェハおよび接着剤をダイシングしてチップを形成する(ダイシング工程)。ここで、ダイシング・ダイボンディングシートを貼着する条件によっては、チップ2と未硬化の接着剤3との界面にボイド(図示せず)が発生する場合がある。

【0062】

続いて、ダイシング・ダイボンディングシートの基材と接着剤の界面で剥離(ピックアップ)を行い、分離された未硬化の接着剤3を有するチップ2を配線基板4のチップ搭載部に載置し、ダイボンドする(ダイボンディング工程)。

【0063】

上記配線基板4としては、たとえば金属からなるリードフレーム、有機材料または無機材料からなる基板、金属および有機材料または無機材料からなる積層基板などが用いられる。

【0064】

ダイボンドの条件としては、通常、圧力0.01〜10MPa、温度100〜150℃、時間0.1〜3秒が用いられる。

以上により、チップ2がダイボンドされた配線基板4が得られる。

【0065】

ここで、積層やダイボンドの条件(圧力、温度、時間等)によっては、未硬化の接着剤3と配線基板4との界面であって、配線基板4をチップ2側から見たときにチップ内周部101に該当する部分に、ボイド6が形成される場合がある(図1−1、図1−2)。いいかえると、本発明では、ボイド6が形成される場合があるものの、弾性率Gが特定の範囲にある接着剤を用いてダイボンドするため、チップ外周部102においては、未硬化の接着剤3と配線基板4との間、およびチップ2と未硬化の接着剤3との間は密着している。なお、ダイボンド後も、上述したダイシング・ダイボンディングシートの貼着の際に生じ得るボイド(未硬化の接着剤3と配線基板4との界面であって、配線基板4をチップ2側から見たときに、チップ内周部101に該当する部分に形成されるボイド(図示せず))が残存している場合がある(図1−1、図1−2)。

【0066】

[2]静圧加熱工程

静圧加圧工程では、上記硬化が完了する前に、チップ2がダイボンドされた配線基板4を、下記式(1)で表される埋め込み指数αが75K-1以下、好ましくは0.5〜70K-1となる条件で、静圧により加圧するとともに加熱する(図1、I)。すなわち、未硬化の接着剤3が途中まで硬化した接着剤7となるように、上記条件で静圧により加圧するとともに加熱する。なお、途中まで硬化した状態とは、硬化が完了していない状態をいい、硬化が完了した状態とは、反応が進行し、接着剤が変形できない状態にあることをいう。

【0067】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

この工程では静圧によって加圧することにより、接着剤のみが加圧されないため、接着剤の巻き上がりも起こらない。

【0068】

また、チップ外周部が密着してダイボンドされた配線基板4について上記の条件で静圧による加圧および加熱を行えば、未硬化の接着剤3が途中まで硬化した接着剤7となるとともに、接着剤3とチップ2との間に発生した上記ボイド(図示せず)、および接着剤3と配線基板4との間に発生した上記ボイド6が消滅できる(図1−1、図1−2)。特に配線基板4が微細で高低差が大きな回路デザインであったとしても、チップ外周部が密着してダイボンドされた配線基板4について上記の条件を採用すれば、上記ボイド6も消滅できる。したがって、本発明のように、弾性率Gが特定の範囲にある接着剤を採用するとともに、埋め込み指数αを上記の範囲に調節すれば、上記ボイドが消滅できるため、パッケージクラックの発生が抑えられ、製造された半導体装置の信頼性が向上できる。すなわち、本発明によれば、基板デザインに依存せず、簡便に信頼性の高い半導体装置が製造できる。

【0069】

なお、同じ弾性率Gを有する接着剤を用いるならば、圧力Pおよび加熱温度Tを大きくすれば、埋め込み指数αは小さくなり、また、同じ圧力Pおよび加熱温度Tならば、弾性率Gが小さい接着剤を用いれば、埋め込み指数αは小さくなる。このようにして、適宜埋め込み指数αを調整することができる。

【0070】

静圧加圧工程において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。すなわち、好ましくは常圧に比較して0.05MPa以上大きな圧力、より好ましくは0.1〜1.0MPa大きな圧力を印加する。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常100〜200℃、好ましくは120〜180℃である。

【0071】

また、加圧するとともに加熱する時間は、好ましくは5〜120分、より好ましくは5〜90分である。

静圧加圧装置としては、チップ2がダイボンドされた配線基板4に静圧が印加でき、同時に加熱できれば特に制限されないが、好ましくは、オートクレーブ(コンプレッサー付き耐圧容器)などにより行われる。

【0072】

[3]加熱工程

加熱工程は、静圧加圧工程[2]によって、加圧されるとともに加熱された配線基板(途中まで硬化した接着剤7を有する配線基板4)を、硬化が完了するまで、加圧せずに加熱する工程である。すなわち、静圧加圧および加熱され、途中まで硬化した接着剤7は、さらに加熱され、充分な硬化状態になる(図1、II)。より具体的には、静圧加圧工程[2]で上記ボイドが消滅した後の配線基板4を加圧装置から開放し、大気圧下で加熱装置に投入して、途中まで硬化した接着剤7を硬化が完了した接着剤8とする工程である。これにより、半導体装置のダイボンド用接着剤として必要な接着性能が与えられる。また、加熱工程[3]を経た配線基板4は、静圧加圧工程[2]後の状態を維持しており、接着剤8とチップ2との間、接着剤8と配線基板4との間の界面には上記ボイドが存在せず、チップ2と配線基板4とが強固に接着されている。

【0073】

加熱温度および加熱時間は、接着剤が充分に硬化できれば特に制限されず、接着剤3を形成する接着剤の組成に依存する。加熱温度は、好ましくは100〜200℃、より好ましくは120〜180℃であり、加熱時間は、好ましくは15〜300分、より好ましくは30〜180分である。

熱硬化を行うための加熱装置としては、特に制限はなく、従来使用される熱硬化装置(オーブン)が使用できる。

【0074】

[4]組立工程

組立工程は、加熱工程で加熱された配線基板(硬化が完了した接着剤8を有する配線基板4)を半導体装置に組立加工する工程である。たとえば、図1のようにワイヤー9を結線するワイヤーボンディング工程、封止樹脂11を用いたモールディング工程などが行われる(図1、III、IV)。このようにして半導体装置10が製造される。本発明の製造方法によって得られた半導体装置10は、接着剤8とチップ2との間、接着剤8と配線基板4との間の界面に上記ボイドが存在しないため、パッケージクラックが生ずることがなく、高い信頼性を有する。

【0075】

[実施の形態2]

以上、本発明に係る半導体装置を製造する方法について、静圧加圧工程[2]で、未硬化の接着剤3を途中まで硬化した接着剤7とし、加熱工程[3]で、途中まで硬化した接着剤7を充分硬化するまで加熱する態様(実施の形態1)を説明したが、静圧加圧工程[2]で、上記未硬化の接着剤3を未硬化の状態のままとし、加熱工程[3]で、静圧加圧工程[2]によって、加圧されるとともに加熱された配線基板(上記未硬化の接着剤3を有する配線基板4)を、硬化が完了するまで、加圧せずに加熱する態様(実施の形態2)であってもよい。すなわち、実施の形態2の加熱工程[3]では、未硬化の接着剤3が充分硬化して硬化が完了した接着剤8となる。なお、未硬化の状態のままとは、接着剤の硬化反応が進行していない状態にあることをいう。

【0076】

この場合、静圧加圧工程[2]において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常50〜120℃、好ましくは80〜120℃である。

【0077】

また、加圧するとともに加熱する時間は、好ましくは1〜60分、より好ましくは5〜30分である。

実施の形態1と同様に加熱工程[3]と組立工程[4]を行い、最終的に得られた半導体装置は界面に上記ボイドが存在せず、充分に接着剤が硬化した状態となり、チップと配線基板とが強固に接着される。

【0078】

[実施の形態3]

また、本発明に係る半導体装置の製造方法は、静圧加圧工程[2]で、上記未硬化の接着剤3を充分硬化するまで加熱する態様(実施の形態3)であってもよい。すなわち、実施の形態3の静圧加圧工程[2]では、未硬化の接着剤3が充分硬化して硬化が完了した接着剤8となる。

【0079】

この場合、静圧加圧工程[2]において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常100〜200℃、好ましくは120〜180℃である。

【0080】

また、加圧するとともに加熱する時間は、好ましくは15〜300分、より好ましくは30〜180分である。

なお、実施の形態3では、加熱工程[3]を行わずに、組立工程[4]を行えば半導体装置を製造できる。最終的に得られた半導体装置は界面に上記ボイドが存在せず、充分に接着剤が硬化した状態となり、チップと配線基板とが強固に接着される。

【0081】

[実施の形態4]

また、本発明の製造方法は、上述の態様によって得られる半導体装置の構成に限定されず、種々の構成を有する半導体装置の製造に適用できる。

【0082】

たとえば、本発明の製造方法は、マルチスタック型の半導体装置の製造に適用してもよい(実施の形態4)。すなわち、相対的に上部を構成するチップ22と、相対的に下部を構成するチップ25とを未硬化の接着剤23を介して積層するチップ同士のダイボンディング工程に用いてもよい(図2)。なお、チップ25はワイヤーが結線されていてもよい。チップ25は、その下部に接着剤26およびチップ搭載用配線基板27を有し、チップ25が上記配線基板4に相当する。

【0083】

ここで得られる半導体装置は、図2のように上部と下部のサイズが同じセイムサイズスタック型半導体装置であってもよく、サイズの異なる階段状のマルチスタック型半導体装置であってもよい。さらに、接着剤23が、結線されたワイヤーを埋め込む形で積層されたセイムサイズスタック型半導体装置であってもよく、この場合は、ワイヤーの周辺に発生するボイドも消滅できるためより好ましい。

このようなマルチスタック型半導体装置の製造方法は、上述の態様において配線基板4の代わりにチップ25を用いて行えばよい。

【0084】

[実施の形態5]

また、本発明の製造方法は、図3に示すように、フリップチップ型の半導体装置に用いてもよい(実施の形態5)。この場合、フリップチップボンドに利用されアンダーフィル層と基材とを有するアンダーフィル材を用いる。この場合、上記アンダーフィル層が未硬化の接着剤3に相当する。熱硬化性のシート状アンダーフィル材としては、例えば、本願出願人らによる特開2006−261529公報に記載されたアンダーフィル材が使用できる。

【0085】

上記アンダーフィル材を使用した製造方法は以下のとおりである。まず、回路面にバンプが形成された半導体ウェハを準備する。半導体ウェハの回路面に、上記アンダーフィル層がバンプを貫通するようにアンダーフィル材を貼付する。次いで、半導体ウェハの裏面に通常のダイシングテープを貼着し、これを介してリングフレームに固定して、ダイシング装置を用いて半導体ウェハを切断分離し、チップを得る。次いで、上記アンダーフィル材の基材のみを剥離し、バンプ頂部を露出させる。これにより、回路面が未硬化の接着剤33で覆われ、かつバンプ35頂部が接着剤33から突出したチップ32が得られる。次いで、このバンプ35が、配線基板34の電極部に相対するように位置合わせをし、チップ32と配線基板34との導通を確保するように、チップ32を配線基板34に載置する。このようにしてチップと未硬化の接着剤33(アンダーフィル層)とが積層(フリップチップボンド)された配線基板が得られる。

【0086】

本態様においては、このようにして得られたフリップチップボンドされた配線基板を用いて、上述した態様と同様の静圧加圧工程[2]、加熱工程[3]および組立工程[4]が行われて半導体装置が製造される。なお、本態様においては組立工程[4]におけるワイヤーボンディング工程は不要であるため、未硬化の接着剤33(アンダーフィル材)を硬化させた後にモールディング工程を経れば半導体装置が製造できる。

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0087】

[実施例]

<評価方法>

1.弾性率Gの測定方法

弾性率Gは、接着剤が後述するエネルギー線重合性化合物(F)および光重合開始剤(G)を含むため以下のように測定される。まず、約200μmとなるように接着剤を積層する。このとき積層された接着剤の両外側には基材が積層されている。次いで、紫外線照射装置(リンテック(株)製、Adwill RAD2000 m/8)により両基材面から、紫外線(照度:320mW/cm2、光量:180mJ/cm2)を照射する。紫外線照射後、両側の基材を剥がし、複数の接着剤を厚さ1.0mmとなるように積層し、この積層体を8mmφの円形に3枚切り取る。これを3枚積層して弾性率Gの測定用サンプルとする。このサンプルを用いて、動的粘弾性測定装置(レオメトリックス社製、RDA−II)により、周波数1Hzで、120℃における弾性率Gを測定した。

【0088】

2.埋め込み指数αの算出方法

埋め込み指数αは下記式(1)により求めた。

α=[G/(P×T)]×106 (1)

(式中、Gは上記1で得られた弾性率を示し、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

【0089】

3.ボイドの有無の評価方法

実施例、比較例において、鏡面のシリコンウェハ(直径8インチ、厚さ100μm)の代わりに透明の円板ガラス(エヌ・エスジー・プレシジョン社製、直径8インチ、厚さ100μm)を用いて同様の操作を行った。ガラスチップがダイボンドされた配線基板は、接着剤がガラスチップ側から透視可能であり、デジタルマイクロスコープにより、チップ内周部に存在するボイドの有無を観察した。

なお、この評価は、ダイボンディング工程後、静圧加圧工程後、加熱工程後のそれぞれのサンプルについて行った。

【0090】

4.外周密着性の評価方法

チップ外周部の密着性を表す指標βは、下記式(2)のように、チップ外周の長さに対する未硬化の接着剤3が密着している部分の長さの合計の割合で評価する。

β=接着剤が密着している部分の長さの合計(II)/チップ外周の長さ(I)

×100(%) (2)

たとえば、まず、チップ2を上から見て(図4)、チップ外周の長さ(I)(a、b、c、dの合計の長さ)を求め、次に、チップ外周の内、接着剤が密着していない部分103を除いた接着剤が密着している部分の長さの合計(II)(e、f、g、h、c、dの合計の長さ)を求めた後、上記式(2)により計算して求めた(β=(e+f+g+h+c+d)/(a+b+c+d)×100(%))。

【0091】

具体的には、チップ外周の長さ(I)は、後述するダイシング工程でガラスチップを8mm×8mmにダイシングしたため、32mmの値を用いた。接着剤が密着している部分の長さの合計(II)は、ダイボンディング工程後の配線基板について、デジタルマイクロスコープによりガラスチップ側から観察して測定した。

【0092】

5.半導体パッケージの信頼性の評価方法

実施例、比較例において、組立工程(4)(封止工程)を終えた半導体装置(半導体パッケージ)を85℃、60%RH条件下に168時間放置して吸湿させた後、最高温度260℃加熱時間1分間のIRリフロー(リフロー炉:相模理工製WL-15-20DNX型)を3回行った。この後、チップと配線基板との接合部の浮き・剥がれの有無、パッケージクラック発生の有無を、走査型超音波探傷装置(日立建機ファインテック株式会社製Hye-Focus)による断面観察で評価した。接合部に0.5mm以上の剥離を観察した場合を「剥離が発生した」と判断した。半導体パッケージ25個について上記試験を行い、「剥離が発生しなかった」個数を数えた。

【0093】

[接着剤の調製]

実施例および比較例で用いた接着剤1〜4は、以下に示す成分を表1の割合で使用して調製した。表1の配合部数は全て固形分を示す。

【0094】

(A)熱硬化樹脂

(A1)ビスフェノールA型柔軟性液状エポキシ樹脂(大日本インキ化学工業社製、EXA−4850−150)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A2)固形ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)社製、エピコート1055)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:65%)

(A3)ビスフェノールA型液状エポキシ樹脂(日本触媒製、BPA328)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A4)ジシクロペンタジエン骨格含有固形エポキシ樹脂(大日本インキ化学工業製、EXA7200HH)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A5)ジシクロペンタジエン型エポキシ樹脂(日本化薬製、1000−L)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A6)液状ビスフェノールA型骨格エポキシ樹脂(ジャパンエポキシレジン(株)社製、エピコート828)

(A7)o−クレゾールノボラック型エポキシ樹脂(日本化薬(株)社製、EOCN−104S)。

【0095】

(B)熱活性型潜在性硬化剤

(B1)ジシアンアミド(旭電化製、アデカハードナー3636AS)を有機溶媒(メチルエチルケトン)に分散した溶液(固形分濃度:15%)

(B2)イミダゾール化合物(四国化成工業製、キュアゾール2PHZ)を有機溶媒(メチルエチルケトン)に分散した溶液(固形分濃度:15%)。

【0096】

(C)アクリル共重合体

アクリル酸ブチル55重量部、メタクリル酸10重量部、アクリル酸2−ヒドロキシエチル20重量部、およびメタクリル酸グリシジル20重量部を共重合してなる重量平均分子量80万、ガラス転移温度−28℃の共重合体。

【0097】

(D)カップリング剤

シランカップリング剤(三菱化学製、MKCシリケートMSEP2)。

(E)架橋剤

芳香族多価イソシアナート(日本ポリウレタン工業株式会社製、コロネートL)。

【0098】

(F)エネルギー線重合性化合物

(F1)ジシクロペンタジエン骨格含有アクリレート(日本化薬社製、R684)

(F2)ジペンタエリスリトールヘキサアクリレート(日本化薬社製、カラヤッドDPHA)。

【0099】

(G)光重合開始剤

イルガキュア184(チバスペシャリティケミカルズ社製)を有機溶媒(トルエン)に溶解した溶液(固形分濃度:30%)。

【0100】

(H)熱可塑性樹脂

ポリエステル系熱可塑性樹脂(東洋紡社製、バイロン220)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)。

【0101】

(I)無機フィラー

シリカ(株式会社アドマテックス社製、アドマファインSC2050)。

【0102】

【表1】

【0103】

[実施例1]

(1)ダイボンディング工程

〔ダイシング・ダイボンディングシートの製造〕

剥離フィルム(リンテック(株)製、SP−PET3811、厚さ38μm)の剥離処理面に、ロールナイフコーターを用いて、乾燥膜厚が30μmとなるように接着剤1を塗布した後、接着剤1が塗布された剥離フィルムを100℃、2分の条件で乾燥して、接着剤1から形成されたフィルム状の接着剤を得た。その後、厚み100μmの基材(ポリエチレンフィルム、表面張力31mN/m)に、接着剤(粘接着剤)を積層しダイボンディングシートを作製した。

【0104】

一方、リングフレーム固定用粘着シートとして、ポリ塩化ビニルフィルム(厚さ80μm)に再剥離型アクリル粘着剤(厚さ10μm)が形成された粘着シート(内径220mmの円形が切断除去された形状)を用意した。

【0105】

次いで、上記ダイボンディングシートの剥離フィルムを剥がし、接着剤面に、上記リングフレーム固定用粘着シートのポリ塩化ビニル面を積層した。続いて、上記リングフレーム固定用粘着シートの切断除去された円形と同心円となるように、リングフレーム固定用粘着シートが積層された粘着シートを外形270mmの円形に切断した。このようにして、外周部にドーナツ状のリングフレーム固定用粘着シートを有するダイシング・ダイボンディングシートを得た。

【0106】

〔ダイシング工程(接着剤付きチップの製造)〕

鏡面のシリコンウェハ(直径8インチ、厚さ100μm)に、上記ダイシング・ダイボンディングシートをテープマウンター(リンテック社製、Adwill RAD2500m/8)を用いて貼付し、同時にリングフレームに固定した。その後、紫外線照射装置(リンテック社製、Adwill RAD2000 m/8)により基材面から紫外線を照射した。紫外線照射の条件は、照度:320mW/cm2、光量:180mJ/cm2であった。

【0107】

次に、ダイシング装置(株式会社ディスコ製、DFD651)を使用して、シリコンウェハを8mm×8mmのサイズにダイシングし、接着剤付チップを得た。なお、ダイシングの際の切り込み量は、基材に対して20μm切り込むように設定した。

【0108】

〔積層およびダイボンディング工程〕

チップをダイボンドする配線基板として銅箔張り積層板(三菱ガス化学株式会社製CCL-HL830)の銅箔に回路パターンが形成され、パターン上にソルダーレジスト(太陽インキ製、PSR-4000 AUS5)を有している基板を用いた(株式会社ちの技研製)。ダイシングされたチップを接着剤(未硬化の接着剤)ごとピックアップし、該接着剤を介して上記配線基板上に載置(積層)した。次いで、100℃、300gf、1秒間の条件で圧着(ダイボンド)した。

【0109】

(2)静圧加熱工程

チップがダイボンドされた配線基板を加圧乾燥炉(サンユレック株式会社製)内に入れ、常圧よりも0.5MPa大きい静圧下で120℃、10分加熱して、接着剤とチップとの間および接着剤と配線基板との間に存在するボイドを除去するとともに、接着剤を途中まで硬化した。

【0110】

(3)加熱工程

加圧乾燥炉より配線基板を取り出した後、常圧のオーブンにて120℃、1時間、続いて140℃、1時間加熱し、接着剤の硬化を完了した。

【0111】

(4)組立工程

封止装置(アピックヤマダ株式会社製、MPC−06M Trial Press)により、モールド樹脂(京セラケミカル株式会社製、KE−1100AS3)で封止厚400μmになるように、加熱工程を経た配線基板を封止した。次いで、175℃で5時間、封止樹脂を硬化させた。さらに、封止した配線基板をダイシングテープ(リンテック社製、Adwill D−510T)に貼付し、ダイシング装置(ディスコ社製、DFD651)により12mm×12mmサイズにダイシングして、チップによるワイヤーなしの模擬的な半導体装置を得た。

評価結果を表3−1に示す。

【0112】

[実施例2]

実施例1において、(2)静圧加熱工程における処理条件を表2の条件に変更したこと、および(2)静圧加熱工程において接着剤が未硬化の状態のままだったこと以外は、実施例1と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0113】

[実施例3]

実施例1において、(2)静圧加熱工程における処理条件を表2の条件に変更したこと、および(2)静圧加熱工程において接着剤の硬化を完了させたため(3)加熱工程を行わなかったこと以外は、実施例1と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0114】

[実施例4、5]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0115】

[実施例6]

接着剤1を接着剤2に変更した以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0116】

[実施例7、8]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例6と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0117】

[実施例9]

接着剤1を接着剤3に変更したこと、および(2)静圧加熱工程における処理条件を表2の条件に変更したこと以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0118】

[実施例10、11]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例9と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0119】

[実施例12]

まず、実施例1と同様に(1)ダイボンディング工程の〔積層およびダイボンディング工程〕まで行い、チップがダイボンドされた配線基板を得た。次に、シリコンウェハを5mm×5mmのサイズにダイシングした以外は実施例1と同様にして得た接着剤付チップを、該接着剤(粘接着剤)を介して、上記配線基板上にダイボンドされたチップの上に載置(積層)した以外は、実施例1と同様に(2)静圧加熱工程、(3)加熱工程、(4)組立工程を行い、チップを積層したマルチスタック型の半導体装置を得た。

【0120】

[比較例1]

接着剤1を接着剤4に変更したこと、および(2)静圧加熱工程における処理条件を表2の条件に変更したこと以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0121】

[比較例2、3]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、比較例1と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0122】

[比較例4]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例9と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0123】

【表2】

【0124】

【表3−1】

【0125】

【表3−2】

【符号の説明】

【0126】

2: チップ

3: 未硬化の接着剤

4: 配線基板

5: 接着剤中に存在するボイド

6: 配線基板と接着剤との界面に存在するボイド

8: 硬化した接着剤

9: ワイヤー

10: 半導体装置

11: 封止樹脂

101: チップ内周部

102: チップ外周部

103: 接着剤が密着していない部分

I: 静圧加圧工程

II: 加熱工程

III: ワイヤーボンディング工程

IV: モールディング工程

22: 相対的に上部(第2層)を構成するチップ

23: 未硬化の接着剤

25: 相対的に下部(第1層)を構成するチップ(配線基板)

26: 接着剤

27: チップ搭載用配線基板

32: チップ

33: 未硬化の接着剤

34: 配線基板

35: バンプ

42: 硬化した接着剤

43: ワイヤー

44: 半導体装置

45: 封止樹脂

V: ダイボンディング工程

VI: ワイヤーボンディング工程

VII: モールディング工程

【技術分野】

【0001】

本発明は、半導体装置の製造方法に用いられる接着剤に関する。より詳しくは、本発明は、チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに用いられる該接着剤に関する。

【背景技術】

【0002】

従来、半導体装置は、液状またはフィルム状の熱硬化性の接着剤によってチップと配線基板とがダイボンドされるダイボンディング工程、続いて接着剤を硬化させる加熱工程、ワイヤーボンディング工程、モールディング工程を経て製造されている(図5、V〜VII)。ここで、チップ2と配線基板4とを未硬化の接着剤3を介してダイボンドする際には、接着剤中にボイド5が存在したり、接着剤のチップ側または配線基板側の界面にボイド6が存在したりする場合がある( 図5)。特に、液状の接着剤を用いた場合は接着剤中にボイドが見られることが多く、また、フィルム状の接着剤を用いた場合は、接着力不足や被着面の凹凸への追従性不足のため、上記界面にボイドが存在することが多い。これらのボイドは、未硬化の接着剤3を硬化した接着剤42とする加熱工程、ワイヤー43を結線するワイヤーボンディング工程および封止樹脂45によるモールディング工程の後にも消滅せずに存在する( 図5)。

【0003】

このようなボイドは、製造された半導体装置44においてパッケージクラックの起点となるため消滅させる必要があった。

これに対して、液状の接着剤であれば塗布時に粘度を低くすることにより、また、フィルム状の接着剤であればダイボンド時における弾性率を低減するなど、ダイボンド条件を最適化することにより、配線基板の凹凸に追従させてボイドを減らす試みがなされている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2005/004216号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、液状またはフィルム状の接着剤を用いた場合、上述した方法によりボイドを減らせるものの、低粘度化または低弾性率化すると、ダイボンド時にチップ端面へ接着剤がはみ出すことがある。特に近年の薄型化されたチップにおいては、そのはみ出した接着剤がチップ回路面に巻き上がり、ワイヤーパッドを汚染して、ワイヤー接合強度を低下させるという問題がある。

【0006】

また、フィルム状の接着剤を用いた場合は、上記界面に存在するボイドの発生は基板デザインにも依存する。このため、基板デザインが変更になるたびに配合を変えて弾性率を低下する必要が生ずる。さらに、ダイボンド条件を見直して、最適化を行わなければならないため煩雑である。近年の高密度な配線基板においては、凹凸の段差が大きく、その段差を埋めるべくダイボンドを行うにはかなりの困難が伴う。

【0007】

したがって、本発明の目的は、基板デザインに依存せず、ボイドのない半導体装置が簡便に製造できる接着剤を提供することにある。

なお、本発明においてマルチスタック型半導体装置を製造する場合は、相対的に位置するチップにおいて、上段のチップをチップ、下段のチップを配線基板とみなすことができる。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究した結果、特定の接着剤により上記課題を解決できることを見出し、本発明を完成するに至った。

すなわち、第1に、本発明に係る接着剤は、

チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる上記接着剤であって、

120℃における弾性率Gが30000Pa以下であることを特徴とする。

【0009】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

また、上記接着剤は、アクリル共重合体と熱硬化性樹脂とを含むことを特徴とする。

【0010】

第2に、本発明に係るダイボンディングシートは、基材と、該基材上に請求項1に記載の接着剤とを有することを特徴とする。

第3に、本発明に係る半導体装置を製造する方法は、

チップと配線基板とを未硬化の接着剤を介してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造する方法であって、

上記未硬化の接着剤として、120℃における弾性率Gが30000Pa以下である未硬化の接着剤を介してダイボンドするダイボンディング工程と、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程と

を含むことを特徴とする。

【0011】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

また、本発明に係る半導体装置を製造する方法は、上記静圧加圧工程によって、加圧されるとともに加熱された上記配線基板を、上記硬化が完了するまで、加圧せずに加熱する加熱工程をさらに含むことが好ましい。

【発明の効果】

【0012】

本発明に係る接着剤によれば、チップと配線基板とを未硬化の接着剤によりダイボンドした後の静圧加圧工程により、基板デザインに依存せず簡便にボイドを消滅できる。

【図面の簡単な説明】

【0013】

【図1−1】図1−1は、本発明の半導体装置の製造方法を説明するための図である。

【図1−2】図1−2は、本発明の半導体装置の製造方法を説明するための図であり、図1−1の配線基板4をチップ2側から見た図である。

【図2】図2は、本発明に用いられるチップと未硬化の接着剤とが積層された配線基板の例を示す。

【図3】図3は、本発明に用いられるチップと未硬化の接着剤とが積層された配線基板の例を示す。

【図4】図4は、チップ外周部の密着性を表す指標βを説明するための図であり、チップを上から見た図である。

【図5】図5は、従来の半導体装置の製造方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明について具体的に説明する。

<接着剤>

本発明に係る接着剤は、チップと配線基板とを未硬化の接着剤を介して積層してダイボンドし、上記チップがダイボンドされた配線基板を加熱し、上記未硬化の接着剤を硬化させて半導体装置を製造するときに、

上記硬化が完了する前に、上記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる上記接着剤であって、

120℃における弾性率Gが30000Pa以下である。

【0015】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

上記接着剤の形状は、液状、ペースト状、またはフィルム状でもよい。フィルム状の接着剤の場合は、半導体装置の製造方法に用いるまでは、通常基材上に積層されている。また、半導体装置の製造方法に用いるまでは、フィルム状の接着剤上に剥離フィルムを積層しておいてもよい。

【0016】

未硬化の接着剤として、120℃における弾性率Gが30000Pa以下、好ましくは50〜28000、より好ましくは100〜25000である接着剤を用いる。弾性率Gが上記範囲にあると、ダイボンド時にチップ外周部が基板と密着できる。このように外周部が密着していると、後述する静圧加熱工程[2]により未硬化の接着剤と配線基板との間または未硬化の接着剤とチップとの間に存在するボイドを消滅できる。特に、凹凸の大きい配線基板を用いたときでも、ダイボンド時にチップ外周部と基板との高い密着性が得られるため、続く静圧加熱工程[2]により未硬化の接着剤と該配線基板との間に存在するボイドを消滅できる。

【0017】

本明細書において、弾性率Gは、接着剤が後述するエネルギー線重合性化合物(F)を含むときは以下のように測定される。まず、接着剤を厚さ200μm程度となるように形成する。たとえば、厚さが30μmのフィルム状接着剤の場合、6枚分すなわち180μmとなるように積層する。このとき積層された接着剤の両方の外側に基材が積層された状態とする。次いで、紫外線照射装置(リンテック(株)製、Adwill RAD2000 m/8)により両方の基材面から、紫外線(照度:120mW/cm2以上、たとえば320mW/cm2、光量:70〜200mJ/cm2、たとえば180mJ/cm2)を照射する。紫外線照射後、両方の基材を剥がし、接着剤を厚さ約1.0mmとなるようにさらに積層し、得られた積層体を8mmφの円形に切り取る。この8mmφの円形を3枚積層して弾性率Gの測定用サンプルとする。このサンプルを用いて、動的粘弾性測定装置(レオメトリックス社製、RDA−II)により、周波数1Hzで、120℃における弾性率Gを測定する。なお、接着剤が後述するエネルギー線重合性化合物(F)を含まないときは、紫外線を照射しない他は上記と同様に測定する。

【0018】

120℃における弾性率Gが30000Pa以下である接着剤は、具体的には熱硬化性樹脂(A)を含む接着剤から形成される。熱硬化性樹脂(A)としては、たとえば、エポキシ、フェノキシ、フェノール、レゾルシノール、ユリア、メラミン、フラン、不飽和ポリエステル、シリコーンなどが挙げられ、信頼性、汎用性、経済性の観点からエポキシ樹脂が好ましい。

【0019】

エポキシ樹脂としては、より具体的には、ビスフェノールA、ビスフェノールF、レゾルシノール、フェニルノボラック、クレゾールノボラックなどのフェノール類のグリシジルエーテル;ブタンジオール、ポリエチレングリコール、ポリプロピレングリコールなどのアルコール類のグリシジルエーテル;フタル酸、イソフタル酸、テトラヒドロフタル酸などのカルボン酸のグリシジルエーテル;ジシクロペンタジエン型エポキシ樹脂;

アニリンイソシアヌレートなどの窒素原子に結合した活性水素をグリシジル基で置換したグリシジル型またはアルキルグリシジル型のエポキシ樹脂;ビニルシクロヘキサンジエポキシド、3,4−エポキシシクロヘキシルメチル−3,4−ジシクロヘキサンカルボキシレート、2−(3,4−エポキシ)シクロヘキシル−5,5−スピロ(3,4−エポキシ)シクロヘキサン−m−ジオキサンなどのように、分子内の炭素−炭素二重結合をたとえば酸化してエポキシが導入されたいわゆる脂環型エポキシド;が挙げられる。

【0020】

これらの中でも、信頼性、汎用性の観点からビスフェノールA型、o−クレゾールノボラック型、フェノールノボラック型、ジシクロペンタジエン型のエポキシ樹脂が好ましい。

【0021】

熱硬化性樹脂(A)は、単独でまたは2種以上を組み合わせて用いられる。

また、熱硬化性樹脂(A)は、適当な熱活性型潜在性硬化剤(B)と組み合わせて用いてもよい。すなわち、上記接着剤は熱活性型潜在性硬化剤(B)をさらに含んでいてもよい。熱活性型潜在性硬化剤(B)とは、室温では熱硬化性樹脂(A)と反応せず、ある温度以上に加熱すると活性化し、熱硬化性樹脂(A)と反応する硬化剤である。

【0022】

熱活性型潜在性硬化剤(B)の具体例としては、アデカオプトン(登録商標)CP−66((株)ADEKA製)、サンエイド(登録商標)SI−60、80および100(三新化学工業(株)製)等の各種オニウム塩;

二塩基酸ジヒドラジド化合物として、ADH(日本ヒドラジン工業(株)製)、SDH(日本ヒドラジン工業(株)製)、IDH(日本ヒドラジン工業(株)製)、N−12(日本ヒドラジン工業(株)製)、LDH(味の素(株)製)、UDH(味の素(株)製)、ジシアンジアミドとして、AH−150(味の素(株)製)、アデカハードナー(登録商標)3636AS((株)ADEKA製)、アミンアダクト型硬化剤として、アミキュア(登録商標)PN−23、MY−23、PN−H、MY−H(味の素(株)製)、イミダゾール化合物として、キュアゾール(登録商標)2PHZ、2EZ−CY、2MZ−AZINE、2MZ−A、2MZ−OK、2P4MHZ(四国化成工業(株)製)等の高融点活性水素化合物

などが挙げられる。

【0023】

これらの中でも、エポキシ樹脂との組み合わせて用いるには、ジシアンジアミド、イミダゾール化合物、あるいはこれらの混合物が好ましい。

熱活性型潜在性硬化剤(B)は、単独でまたは2種以上を組み合わせて用いられる。

【0024】

熱活性型潜在性硬化剤(B)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.5〜15重量部、より好ましくは1〜10重量部の量で用いられる。

【0025】

また、上記接着剤は、常温で感圧接着性を有するアクリル共重合体(C)を含むことが好ましい。この場合、上記接着剤は常温で粘着性を有する粘接着剤となる。粘接着剤とは、初期状態において常温で粘着性を示し、加熱のようなトリガーにより硬化し強固な接着性を示す接着剤をいう。

【0026】

アクリル共重合体(C)としては、たとえば、主成分である(メタ)アクリル酸のアルキルエステルと、これと共重合し得る極性単量体とを重合した重合体が挙げられる。

上記(メタ)アクリル酸のアルキルエステルとしては、アルキル基の炭素数が1〜20である(メタ)アクリル酸のアルキルエステルが好適に用いられ、具体的には、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸n−ブチル、メタクリル酸n−ブチル、アクリル酸イソブチル、メタクリル酸イソブチル、アクリル酸ペンチル、メタクリル酸ペンチル、アクリル酸ヘキシル、メタクリル酸ヘキシル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ラウリル、メタクリル酸ラウリルなどが挙げられる。極性単量体としては、アクリル酸、メタクリル酸、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチルなどが挙げられる。

【0027】

アクリル共重合体(C)の重量平均分子量は、好ましくは10万以上であり、特に好ましくは15万〜100万である。また、アクリル共重合体(C)のガラス転移温度は、通常20℃以下、好ましくは−70〜0℃程度であり、常温(23℃)においては粘着性を有する。

【0028】

アクリル共重合体(C)は、単独でまたは2種以上を組み合わせて用いられる。

アクリル共重合体(C)は、熱硬化性樹脂(A)100重量部に対して通常0.5〜50重量部、好ましくは1〜40重量部、より好ましくは5〜30重量部の量で用いられる。

【0029】

また、カップリング剤(D)は、接着剤の被着体に対する接着性や密着性を向上させるために、必要に応じて接着剤に添加される。カップリング剤(D)としては、上記熱硬化性樹脂(A)、アクリル共重合体(C)などが有する官能基と反応する基を有する化合物が好ましく、シランカップリング剤が好適に用いられる。

【0030】

上記シランカップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(メタクリロプロピル)トリメトキシシラン、γ−アミノプロピルトリメトキシシラン、N−6−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−6−(アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン、ビス(3−トリエトキシシリルプロピル)テトラスルファン、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリアセトキシシラン、イミダゾールシランなどが挙げられる。

【0031】

カップリング剤(D)は、単独でまたは2種以上を組み合わせて用いられる。

カップリング剤(D)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.3〜15重量部、より好ましくは0.5〜10重量部の量で用いられる。

【0032】

架橋剤(E)は、アクリル共重合体(C)を用いるときに、接着剤の初期接着力および凝集力を調節するため、必要に応じて接着剤に添加してもよい。架橋剤(E)としては、有機多価イソシアナート化合物、有機多価イミン化合物が挙げられる。

【0033】

上記有機多価イソシアナート化合物としては、具体的には、芳香族多価イソシアナート化合物、脂肪族多価イソシアナート化合物が挙げられる。この有機多価イソシアナート化合物としては、より具体的には、2,4−トリレンジイソシアナート、2,6−トリレンジイソシアナート、1,3−キシリレンジイソシアナート、1,4−キシレンジイソシアナート、ジフェニルメタン−4,4'−ジイソシアナート、ジフェニルメタン−2,4'−ジイソシアナート、3−メチルジフェニルメタンジイソシアナート、ヘキサメチレンジイソシアナート、イソホロンジイソシアナート、ジシクロヘキシルメタン−4,4'−ジイソシアナート、ジシクロヘキシルメタン−2,4'−ジイソシアナート、リジンイソシアナートなどが好適に用いられる。また、これらの多価イソシアナート化合物の三量体、ならびにこれら多価イソシアナート化合物とポリオール化合物とを反応させて得られる末端イソシアナートウレタンプレポリマーなどが挙げられる。

【0034】

上記有機多価イミン化合物の具体例としては、N,N'−ジフェニルメタン−4,4'−ビス(1−アジリジンカルボキシアミド)、トリメチロールプロパン-トリ−β−アジリジニルプロピオナート、テトラメチロールメタン-トリ−β−アジリジニルプロピオナート、N,N'−トルエン−2,4−ビス(1−アジリジンカルボキシアミド)トリエチレンメラミンなどが挙げられる。

【0035】

架橋剤(E)は、単独でまたは2種以上を組み合わせて用いられる。

架橋剤(E)は、熱硬化性樹脂(A)100重量部に対して通常0.1〜20重量部、好ましくは0.2〜10重量部で用いられる。

【0036】

さらに、必要に応じて分子内に少なくとも1つの重合性二重結合を有するエネルギー線重合性化合物(F)を接着剤に添加してもよい。未硬化の接着剤3として、ダイシング・ダイボンディングシートの接着剤を用いて、チップ2と配線基板4とを積層するときは、後述するように、該接着剤を形成する接着剤にエネルギー線重合性化合物(F)を添加することが好ましい。

【0037】

エネルギー線重合性化合物(F)としては、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、ジシクロペンタジエン骨格を有するアクリレート(たとえば日本化薬(株)製、R684)などの多官能モノマーが用いられる。

【0038】

また、これらの他にも、ウレタンアクリレート、エポキシ変性アクリレート、ポリエステルアクリレート、ポリエーテルアクリレートおよびイタコン酸オリゴマーのようなエネルギー線重合性のオリゴマーを用いてもよい。

【0039】

エネルギー線重合性化合物(F)の重量平均分子量は、通常100〜30000、好ましくは300〜10000である。

エネルギー線重合性化合物(F)は、単独でまたは2種以上を組み合わせて用いられる。

【0040】

エネルギー線重合性化合物(F)は、アクリル共重合体(C)および熱硬化性樹脂(A)の合計100重量部に対して通常0〜50重量部、好ましくは1〜30重量部、より好ましくは2〜20重量部の量で用いられる。

【0041】

また、エネルギー線重合性化合物(F)を重合させるためのエネルギー線として紫外線を用いる場合には、接着剤に光重合開始剤(G)を添加すると、重合硬化時間およびエネルギー線照射量が少なくできる。

【0042】

光重合開始剤(G)としては、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ベンゾイン安息香酸、ベンゾイン安息香酸メチル、ベンゾインジメチルケタール、2,4-ジエチルチオキサンソン、1-ヒドロキシシクロヘキシルフェニルケトン、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ベンジル、ジベンジル、ジアセチル、2-クロールアンスラキノン、2,4,6-トリメチルベンゾイルジフェニルフォスフィンオキサイドなどが挙げられる。

【0043】

光重合開始剤(G)は、単独でまたは2種以上を組み合わせて用いられる。

光重合開始剤(G)は、エネルギー線重合性化合物(F)100重量部に対して通常0.0.01〜20重量部、好ましくは0.1〜15重量部の量で用いられる。

【0044】

また、上記接着剤は、接着性およびダイボンド時の埋め込み性を向上させるため、熱可塑性樹脂(H)をさらに含んでいてもよい。熱可塑性樹脂(H)としては、ポリエステル樹脂、ポリビニルエーテル、ウレタン樹脂、ポリアミドなどが挙げられる。

【0045】

熱可塑性樹脂(H)は、単独でまたは2種以上を組み合わせて用いられる。

熱可塑性樹脂(H)は、熱硬化性樹脂(A)100重量部に対して通常0〜80重量部、好ましくは3〜70重量部、より好ましくは5〜60重量部の量で用いられる。

【0046】

また、上記接着剤は、最終的に製造される半導体装置の信頼性を向上するため、無機フィラー(I)をさらに含んでいてもよい。

無機フィラー(I)としては、シリカ、アルミナ、タルク、炭酸カルシウム、チタンホワイト、ベンガラ、炭化珪素、窒化ホウ素等の粉末、これらを球形化したビーズ、単結晶繊維、ガラス繊維などが挙げられる。

【0047】

無機フィラー(I)は、単独でまたは2種以上を組み合わせて用いられる。

無機フィラー(I)は、無機フィラーを除く接着剤成分100重量部に対して通常0〜400重量部、好ましくは5〜200重量部、より好ましくは10〜100重量部の量で用いられる。

【0048】

上記接着剤の調製方法としては、上述した各成分を適宜混合する方法が挙げられる。この際、得られた接着剤に溶媒が含まれるときは、予め溶媒で希釈された各成分を混合してもよく、各成分を混合する際に溶媒を加えてもよい。

【0049】

上述したような成分を含む接着剤から形成される接着剤の弾性率Gは以下のようにして調整することができる。たとえば、アクリル共重合体(C)を用いるときは、アクリル共重合体(C)のガラス転移温度を高く、または分子量を大きくすると、弾性率Gが大きくなる。また、アクリル共重合体(C)の添加量を増やすと弾性率Gが大きくなる。さらに、エネルギー線重合性化合物(F)を用いると弾性率Gを大きくできる。

【0050】

また、熱可塑性樹脂(H)を用いる場合は、添加量を増やすと加熱時の弾性率Gを小さくできる。また、熱硬化性樹脂(A)は低分子量であり、エネルギー線重合性化合物(F)によって変化しないため、添加量を増やすと加熱により流動性を発現する。

【0051】

また、本発明において上記接着剤を用いることにより、実施例で後述するような方法で求められるチップ外周部の密着性を表す指標βは、通常80〜100%、好ましくは95〜100を達成できる。

【0052】

チップと配線基板とを未硬化の接着剤を介してダイボンドする方法としては、たとえば、液状、ペースト状、フィルム状の接着剤を未硬化の接着剤として用いる方法が挙げられる。フィルム状の接着剤の例としては、ダイシング・ダイボンディングシート上に形成された接着剤を未硬化の接着剤として用いる以下のような方法が挙げられる。

【0053】

まず、接着剤が設けられたダイシング・ダイボンディングシートを用意する。ダイシング・ダイボンディングシートは、基材上に上述した接着剤から形成された層が剥離可能に積層した構成を有する。

【0054】

上記基材としては、特に限定されないが、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、エチレン(メタ)アクリル酸共重合体、エチレン(メタ)アクリル酸エステル共重合体、ポリエチレンテレフタレート、ポリウレタンなどの樹脂フィルムが挙げられる。

【0055】

ダイシング・ダイボンディングシートの製造方法は、特に限定されず、たとえば、基材上に、接着剤を塗布した後、これを乾燥して製造してもよい。接着剤の塗布方法としては、ロールコーター、ナイフコーター、ロールナイフコーター、ダイコーター、カーテンコーターなどの公知の塗布装置を使用した方法が用いられる。また、接着剤を剥離フィルム上に設け、これを上記基材に転写して製造してもよい。なお、ダイシング・ダイボンディングシートの使用前に、接着剤を保護するために、接着剤の上面に剥離フィルムを積層しておいてもよい。

【0056】

なお、接着剤の表面外周部には、ダイシング工程からダイボンディング工程までウェハを固定するためのリングフレームなどの治具に糊残りしないようリングフレーム固定用粘着シートが別途設けられていてもよい。

【0057】

ダイシング・ダイボンディングシートの接着剤の厚みは、接着する配線基板の凹凸の高さ形状などによって異なるが、通常3〜150μm、好ましくは5〜100μmである。

次に、シリコン等からなるウェハにダイシング・ダイボンディングシートを貼着して、ウェハと接着剤とをともにダイシングする(ダイシング工程)。この工程により、片面に未硬化の接着剤を有するチップが得られる。

【0058】

なお、ダイシング・ダイボンディングシートの接着剤にエネルギー線重合性化合物(F)が配合されていると、ダイシング工程前あるいはダイシング工程後にエネルギー線を照射すれば、基材との密着性を低下させられる。すなわち、エネルギー線照射後は接着剤が基材から剥離しやすくなり、後述するピックアップが容易となるため、上記接着剤を形成する接着剤にエネルギー線重合性化合物(F)を配合することが好ましい。

【0059】

<半導体装置を製造する方法>

[実施の形態1]

本発明に係る半導体装置を製造する方法(実施の形態1)は、チップ2と配線基板4とを未硬化の接着剤3を介してダイボンドし、上記チップ2がダイボンドされた配線基板4を加熱し、上記未硬化の接着剤3を硬化させて半導体装置10を製造する方法であって、以下に説明するダイボンディング工程[1]および静圧加熱工程[2]を含み、必要に応じてさらに加熱工程[3]および組立工程[4]を含む(図1−1、図1−2)。

【0060】

[1]ダイボンディング工程

ダイボンディング工程では、未硬化の接着剤3として、上述したような未硬化の接着剤を用いる。

【0061】

ダイボンディング工程の前には、上述したように、ダイシング・ダイボンディングシートにウェハを貼付し、ウェハおよび接着剤をダイシングしてチップを形成する(ダイシング工程)。ここで、ダイシング・ダイボンディングシートを貼着する条件によっては、チップ2と未硬化の接着剤3との界面にボイド(図示せず)が発生する場合がある。

【0062】

続いて、ダイシング・ダイボンディングシートの基材と接着剤の界面で剥離(ピックアップ)を行い、分離された未硬化の接着剤3を有するチップ2を配線基板4のチップ搭載部に載置し、ダイボンドする(ダイボンディング工程)。

【0063】

上記配線基板4としては、たとえば金属からなるリードフレーム、有機材料または無機材料からなる基板、金属および有機材料または無機材料からなる積層基板などが用いられる。

【0064】

ダイボンドの条件としては、通常、圧力0.01〜10MPa、温度100〜150℃、時間0.1〜3秒が用いられる。

以上により、チップ2がダイボンドされた配線基板4が得られる。

【0065】

ここで、積層やダイボンドの条件(圧力、温度、時間等)によっては、未硬化の接着剤3と配線基板4との界面であって、配線基板4をチップ2側から見たときにチップ内周部101に該当する部分に、ボイド6が形成される場合がある(図1−1、図1−2)。いいかえると、本発明では、ボイド6が形成される場合があるものの、弾性率Gが特定の範囲にある接着剤を用いてダイボンドするため、チップ外周部102においては、未硬化の接着剤3と配線基板4との間、およびチップ2と未硬化の接着剤3との間は密着している。なお、ダイボンド後も、上述したダイシング・ダイボンディングシートの貼着の際に生じ得るボイド(未硬化の接着剤3と配線基板4との界面であって、配線基板4をチップ2側から見たときに、チップ内周部101に該当する部分に形成されるボイド(図示せず))が残存している場合がある(図1−1、図1−2)。

【0066】

[2]静圧加熱工程

静圧加圧工程では、上記硬化が完了する前に、チップ2がダイボンドされた配線基板4を、下記式(1)で表される埋め込み指数αが75K-1以下、好ましくは0.5〜70K-1となる条件で、静圧により加圧するとともに加熱する(図1、I)。すなわち、未硬化の接着剤3が途中まで硬化した接着剤7となるように、上記条件で静圧により加圧するとともに加熱する。なお、途中まで硬化した状態とは、硬化が完了していない状態をいい、硬化が完了した状態とは、反応が進行し、接着剤が変形できない状態にあることをいう。

【0067】

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

この工程では静圧によって加圧することにより、接着剤のみが加圧されないため、接着剤の巻き上がりも起こらない。

【0068】

また、チップ外周部が密着してダイボンドされた配線基板4について上記の条件で静圧による加圧および加熱を行えば、未硬化の接着剤3が途中まで硬化した接着剤7となるとともに、接着剤3とチップ2との間に発生した上記ボイド(図示せず)、および接着剤3と配線基板4との間に発生した上記ボイド6が消滅できる(図1−1、図1−2)。特に配線基板4が微細で高低差が大きな回路デザインであったとしても、チップ外周部が密着してダイボンドされた配線基板4について上記の条件を採用すれば、上記ボイド6も消滅できる。したがって、本発明のように、弾性率Gが特定の範囲にある接着剤を採用するとともに、埋め込み指数αを上記の範囲に調節すれば、上記ボイドが消滅できるため、パッケージクラックの発生が抑えられ、製造された半導体装置の信頼性が向上できる。すなわち、本発明によれば、基板デザインに依存せず、簡便に信頼性の高い半導体装置が製造できる。

【0069】

なお、同じ弾性率Gを有する接着剤を用いるならば、圧力Pおよび加熱温度Tを大きくすれば、埋め込み指数αは小さくなり、また、同じ圧力Pおよび加熱温度Tならば、弾性率Gが小さい接着剤を用いれば、埋め込み指数αは小さくなる。このようにして、適宜埋め込み指数αを調整することができる。

【0070】

静圧加圧工程において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。すなわち、好ましくは常圧に比較して0.05MPa以上大きな圧力、より好ましくは0.1〜1.0MPa大きな圧力を印加する。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常100〜200℃、好ましくは120〜180℃である。

【0071】

また、加圧するとともに加熱する時間は、好ましくは5〜120分、より好ましくは5〜90分である。

静圧加圧装置としては、チップ2がダイボンドされた配線基板4に静圧が印加でき、同時に加熱できれば特に制限されないが、好ましくは、オートクレーブ(コンプレッサー付き耐圧容器)などにより行われる。

【0072】

[3]加熱工程

加熱工程は、静圧加圧工程[2]によって、加圧されるとともに加熱された配線基板(途中まで硬化した接着剤7を有する配線基板4)を、硬化が完了するまで、加圧せずに加熱する工程である。すなわち、静圧加圧および加熱され、途中まで硬化した接着剤7は、さらに加熱され、充分な硬化状態になる(図1、II)。より具体的には、静圧加圧工程[2]で上記ボイドが消滅した後の配線基板4を加圧装置から開放し、大気圧下で加熱装置に投入して、途中まで硬化した接着剤7を硬化が完了した接着剤8とする工程である。これにより、半導体装置のダイボンド用接着剤として必要な接着性能が与えられる。また、加熱工程[3]を経た配線基板4は、静圧加圧工程[2]後の状態を維持しており、接着剤8とチップ2との間、接着剤8と配線基板4との間の界面には上記ボイドが存在せず、チップ2と配線基板4とが強固に接着されている。

【0073】

加熱温度および加熱時間は、接着剤が充分に硬化できれば特に制限されず、接着剤3を形成する接着剤の組成に依存する。加熱温度は、好ましくは100〜200℃、より好ましくは120〜180℃であり、加熱時間は、好ましくは15〜300分、より好ましくは30〜180分である。

熱硬化を行うための加熱装置としては、特に制限はなく、従来使用される熱硬化装置(オーブン)が使用できる。

【0074】

[4]組立工程

組立工程は、加熱工程で加熱された配線基板(硬化が完了した接着剤8を有する配線基板4)を半導体装置に組立加工する工程である。たとえば、図1のようにワイヤー9を結線するワイヤーボンディング工程、封止樹脂11を用いたモールディング工程などが行われる(図1、III、IV)。このようにして半導体装置10が製造される。本発明の製造方法によって得られた半導体装置10は、接着剤8とチップ2との間、接着剤8と配線基板4との間の界面に上記ボイドが存在しないため、パッケージクラックが生ずることがなく、高い信頼性を有する。

【0075】

[実施の形態2]

以上、本発明に係る半導体装置を製造する方法について、静圧加圧工程[2]で、未硬化の接着剤3を途中まで硬化した接着剤7とし、加熱工程[3]で、途中まで硬化した接着剤7を充分硬化するまで加熱する態様(実施の形態1)を説明したが、静圧加圧工程[2]で、上記未硬化の接着剤3を未硬化の状態のままとし、加熱工程[3]で、静圧加圧工程[2]によって、加圧されるとともに加熱された配線基板(上記未硬化の接着剤3を有する配線基板4)を、硬化が完了するまで、加圧せずに加熱する態様(実施の形態2)であってもよい。すなわち、実施の形態2の加熱工程[3]では、未硬化の接着剤3が充分硬化して硬化が完了した接着剤8となる。なお、未硬化の状態のままとは、接着剤の硬化反応が進行していない状態にあることをいう。

【0076】

この場合、静圧加圧工程[2]において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常50〜120℃、好ましくは80〜120℃である。

【0077】

また、加圧するとともに加熱する時間は、好ましくは1〜60分、より好ましくは5〜30分である。

実施の形態1と同様に加熱工程[3]と組立工程[4]を行い、最終的に得られた半導体装置は界面に上記ボイドが存在せず、充分に接着剤が硬化した状態となり、チップと配線基板とが強固に接着される。

【0078】

[実施の形態3]

また、本発明に係る半導体装置の製造方法は、静圧加圧工程[2]で、上記未硬化の接着剤3を充分硬化するまで加熱する態様(実施の形態3)であってもよい。すなわち、実施の形態3の静圧加圧工程[2]では、未硬化の接着剤3が充分硬化して硬化が完了した接着剤8となる。

【0079】

この場合、静圧加圧工程[2]において、Pは、好ましくは常圧との圧力の差が0.05MPa以上であり、より好ましくは常圧との圧力の差が0.1〜1.0MPaである。また、Tは、接着剤3を形成する接着剤の組成によって適宜設定されるが、通常100〜200℃、好ましくは120〜180℃である。

【0080】

また、加圧するとともに加熱する時間は、好ましくは15〜300分、より好ましくは30〜180分である。

なお、実施の形態3では、加熱工程[3]を行わずに、組立工程[4]を行えば半導体装置を製造できる。最終的に得られた半導体装置は界面に上記ボイドが存在せず、充分に接着剤が硬化した状態となり、チップと配線基板とが強固に接着される。

【0081】

[実施の形態4]

また、本発明の製造方法は、上述の態様によって得られる半導体装置の構成に限定されず、種々の構成を有する半導体装置の製造に適用できる。

【0082】

たとえば、本発明の製造方法は、マルチスタック型の半導体装置の製造に適用してもよい(実施の形態4)。すなわち、相対的に上部を構成するチップ22と、相対的に下部を構成するチップ25とを未硬化の接着剤23を介して積層するチップ同士のダイボンディング工程に用いてもよい(図2)。なお、チップ25はワイヤーが結線されていてもよい。チップ25は、その下部に接着剤26およびチップ搭載用配線基板27を有し、チップ25が上記配線基板4に相当する。

【0083】

ここで得られる半導体装置は、図2のように上部と下部のサイズが同じセイムサイズスタック型半導体装置であってもよく、サイズの異なる階段状のマルチスタック型半導体装置であってもよい。さらに、接着剤23が、結線されたワイヤーを埋め込む形で積層されたセイムサイズスタック型半導体装置であってもよく、この場合は、ワイヤーの周辺に発生するボイドも消滅できるためより好ましい。

このようなマルチスタック型半導体装置の製造方法は、上述の態様において配線基板4の代わりにチップ25を用いて行えばよい。

【0084】

[実施の形態5]

また、本発明の製造方法は、図3に示すように、フリップチップ型の半導体装置に用いてもよい(実施の形態5)。この場合、フリップチップボンドに利用されアンダーフィル層と基材とを有するアンダーフィル材を用いる。この場合、上記アンダーフィル層が未硬化の接着剤3に相当する。熱硬化性のシート状アンダーフィル材としては、例えば、本願出願人らによる特開2006−261529公報に記載されたアンダーフィル材が使用できる。

【0085】

上記アンダーフィル材を使用した製造方法は以下のとおりである。まず、回路面にバンプが形成された半導体ウェハを準備する。半導体ウェハの回路面に、上記アンダーフィル層がバンプを貫通するようにアンダーフィル材を貼付する。次いで、半導体ウェハの裏面に通常のダイシングテープを貼着し、これを介してリングフレームに固定して、ダイシング装置を用いて半導体ウェハを切断分離し、チップを得る。次いで、上記アンダーフィル材の基材のみを剥離し、バンプ頂部を露出させる。これにより、回路面が未硬化の接着剤33で覆われ、かつバンプ35頂部が接着剤33から突出したチップ32が得られる。次いで、このバンプ35が、配線基板34の電極部に相対するように位置合わせをし、チップ32と配線基板34との導通を確保するように、チップ32を配線基板34に載置する。このようにしてチップと未硬化の接着剤33(アンダーフィル層)とが積層(フリップチップボンド)された配線基板が得られる。

【0086】

本態様においては、このようにして得られたフリップチップボンドされた配線基板を用いて、上述した態様と同様の静圧加圧工程[2]、加熱工程[3]および組立工程[4]が行われて半導体装置が製造される。なお、本態様においては組立工程[4]におけるワイヤーボンディング工程は不要であるため、未硬化の接着剤33(アンダーフィル材)を硬化させた後にモールディング工程を経れば半導体装置が製造できる。

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0087】

[実施例]

<評価方法>

1.弾性率Gの測定方法

弾性率Gは、接着剤が後述するエネルギー線重合性化合物(F)および光重合開始剤(G)を含むため以下のように測定される。まず、約200μmとなるように接着剤を積層する。このとき積層された接着剤の両外側には基材が積層されている。次いで、紫外線照射装置(リンテック(株)製、Adwill RAD2000 m/8)により両基材面から、紫外線(照度:320mW/cm2、光量:180mJ/cm2)を照射する。紫外線照射後、両側の基材を剥がし、複数の接着剤を厚さ1.0mmとなるように積層し、この積層体を8mmφの円形に3枚切り取る。これを3枚積層して弾性率Gの測定用サンプルとする。このサンプルを用いて、動的粘弾性測定装置(レオメトリックス社製、RDA−II)により、周波数1Hzで、120℃における弾性率Gを測定した。

【0088】

2.埋め込み指数αの算出方法

埋め込み指数αは下記式(1)により求めた。

α=[G/(P×T)]×106 (1)

(式中、Gは上記1で得られた弾性率を示し、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

【0089】

3.ボイドの有無の評価方法

実施例、比較例において、鏡面のシリコンウェハ(直径8インチ、厚さ100μm)の代わりに透明の円板ガラス(エヌ・エスジー・プレシジョン社製、直径8インチ、厚さ100μm)を用いて同様の操作を行った。ガラスチップがダイボンドされた配線基板は、接着剤がガラスチップ側から透視可能であり、デジタルマイクロスコープにより、チップ内周部に存在するボイドの有無を観察した。

なお、この評価は、ダイボンディング工程後、静圧加圧工程後、加熱工程後のそれぞれのサンプルについて行った。

【0090】

4.外周密着性の評価方法

チップ外周部の密着性を表す指標βは、下記式(2)のように、チップ外周の長さに対する未硬化の接着剤3が密着している部分の長さの合計の割合で評価する。

β=接着剤が密着している部分の長さの合計(II)/チップ外周の長さ(I)

×100(%) (2)

たとえば、まず、チップ2を上から見て(図4)、チップ外周の長さ(I)(a、b、c、dの合計の長さ)を求め、次に、チップ外周の内、接着剤が密着していない部分103を除いた接着剤が密着している部分の長さの合計(II)(e、f、g、h、c、dの合計の長さ)を求めた後、上記式(2)により計算して求めた(β=(e+f+g+h+c+d)/(a+b+c+d)×100(%))。

【0091】

具体的には、チップ外周の長さ(I)は、後述するダイシング工程でガラスチップを8mm×8mmにダイシングしたため、32mmの値を用いた。接着剤が密着している部分の長さの合計(II)は、ダイボンディング工程後の配線基板について、デジタルマイクロスコープによりガラスチップ側から観察して測定した。

【0092】

5.半導体パッケージの信頼性の評価方法

実施例、比較例において、組立工程(4)(封止工程)を終えた半導体装置(半導体パッケージ)を85℃、60%RH条件下に168時間放置して吸湿させた後、最高温度260℃加熱時間1分間のIRリフロー(リフロー炉:相模理工製WL-15-20DNX型)を3回行った。この後、チップと配線基板との接合部の浮き・剥がれの有無、パッケージクラック発生の有無を、走査型超音波探傷装置(日立建機ファインテック株式会社製Hye-Focus)による断面観察で評価した。接合部に0.5mm以上の剥離を観察した場合を「剥離が発生した」と判断した。半導体パッケージ25個について上記試験を行い、「剥離が発生しなかった」個数を数えた。

【0093】

[接着剤の調製]

実施例および比較例で用いた接着剤1〜4は、以下に示す成分を表1の割合で使用して調製した。表1の配合部数は全て固形分を示す。

【0094】

(A)熱硬化樹脂

(A1)ビスフェノールA型柔軟性液状エポキシ樹脂(大日本インキ化学工業社製、EXA−4850−150)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A2)固形ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)社製、エピコート1055)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:65%)

(A3)ビスフェノールA型液状エポキシ樹脂(日本触媒製、BPA328)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A4)ジシクロペンタジエン骨格含有固形エポキシ樹脂(大日本インキ化学工業製、EXA7200HH)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A5)ジシクロペンタジエン型エポキシ樹脂(日本化薬製、1000−L)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)

(A6)液状ビスフェノールA型骨格エポキシ樹脂(ジャパンエポキシレジン(株)社製、エピコート828)

(A7)o−クレゾールノボラック型エポキシ樹脂(日本化薬(株)社製、EOCN−104S)。

【0095】

(B)熱活性型潜在性硬化剤

(B1)ジシアンアミド(旭電化製、アデカハードナー3636AS)を有機溶媒(メチルエチルケトン)に分散した溶液(固形分濃度:15%)

(B2)イミダゾール化合物(四国化成工業製、キュアゾール2PHZ)を有機溶媒(メチルエチルケトン)に分散した溶液(固形分濃度:15%)。

【0096】

(C)アクリル共重合体

アクリル酸ブチル55重量部、メタクリル酸10重量部、アクリル酸2−ヒドロキシエチル20重量部、およびメタクリル酸グリシジル20重量部を共重合してなる重量平均分子量80万、ガラス転移温度−28℃の共重合体。

【0097】

(D)カップリング剤

シランカップリング剤(三菱化学製、MKCシリケートMSEP2)。

(E)架橋剤

芳香族多価イソシアナート(日本ポリウレタン工業株式会社製、コロネートL)。

【0098】

(F)エネルギー線重合性化合物

(F1)ジシクロペンタジエン骨格含有アクリレート(日本化薬社製、R684)

(F2)ジペンタエリスリトールヘキサアクリレート(日本化薬社製、カラヤッドDPHA)。

【0099】

(G)光重合開始剤

イルガキュア184(チバスペシャリティケミカルズ社製)を有機溶媒(トルエン)に溶解した溶液(固形分濃度:30%)。

【0100】

(H)熱可塑性樹脂

ポリエステル系熱可塑性樹脂(東洋紡社製、バイロン220)を有機溶媒(メチルエチルケトン)に溶解した溶液(固形分濃度:80%)。

【0101】

(I)無機フィラー

シリカ(株式会社アドマテックス社製、アドマファインSC2050)。

【0102】

【表1】

【0103】

[実施例1]

(1)ダイボンディング工程

〔ダイシング・ダイボンディングシートの製造〕

剥離フィルム(リンテック(株)製、SP−PET3811、厚さ38μm)の剥離処理面に、ロールナイフコーターを用いて、乾燥膜厚が30μmとなるように接着剤1を塗布した後、接着剤1が塗布された剥離フィルムを100℃、2分の条件で乾燥して、接着剤1から形成されたフィルム状の接着剤を得た。その後、厚み100μmの基材(ポリエチレンフィルム、表面張力31mN/m)に、接着剤(粘接着剤)を積層しダイボンディングシートを作製した。

【0104】

一方、リングフレーム固定用粘着シートとして、ポリ塩化ビニルフィルム(厚さ80μm)に再剥離型アクリル粘着剤(厚さ10μm)が形成された粘着シート(内径220mmの円形が切断除去された形状)を用意した。

【0105】

次いで、上記ダイボンディングシートの剥離フィルムを剥がし、接着剤面に、上記リングフレーム固定用粘着シートのポリ塩化ビニル面を積層した。続いて、上記リングフレーム固定用粘着シートの切断除去された円形と同心円となるように、リングフレーム固定用粘着シートが積層された粘着シートを外形270mmの円形に切断した。このようにして、外周部にドーナツ状のリングフレーム固定用粘着シートを有するダイシング・ダイボンディングシートを得た。

【0106】

〔ダイシング工程(接着剤付きチップの製造)〕

鏡面のシリコンウェハ(直径8インチ、厚さ100μm)に、上記ダイシング・ダイボンディングシートをテープマウンター(リンテック社製、Adwill RAD2500m/8)を用いて貼付し、同時にリングフレームに固定した。その後、紫外線照射装置(リンテック社製、Adwill RAD2000 m/8)により基材面から紫外線を照射した。紫外線照射の条件は、照度:320mW/cm2、光量:180mJ/cm2であった。

【0107】

次に、ダイシング装置(株式会社ディスコ製、DFD651)を使用して、シリコンウェハを8mm×8mmのサイズにダイシングし、接着剤付チップを得た。なお、ダイシングの際の切り込み量は、基材に対して20μm切り込むように設定した。

【0108】

〔積層およびダイボンディング工程〕

チップをダイボンドする配線基板として銅箔張り積層板(三菱ガス化学株式会社製CCL-HL830)の銅箔に回路パターンが形成され、パターン上にソルダーレジスト(太陽インキ製、PSR-4000 AUS5)を有している基板を用いた(株式会社ちの技研製)。ダイシングされたチップを接着剤(未硬化の接着剤)ごとピックアップし、該接着剤を介して上記配線基板上に載置(積層)した。次いで、100℃、300gf、1秒間の条件で圧着(ダイボンド)した。

【0109】

(2)静圧加熱工程

チップがダイボンドされた配線基板を加圧乾燥炉(サンユレック株式会社製)内に入れ、常圧よりも0.5MPa大きい静圧下で120℃、10分加熱して、接着剤とチップとの間および接着剤と配線基板との間に存在するボイドを除去するとともに、接着剤を途中まで硬化した。

【0110】

(3)加熱工程

加圧乾燥炉より配線基板を取り出した後、常圧のオーブンにて120℃、1時間、続いて140℃、1時間加熱し、接着剤の硬化を完了した。

【0111】

(4)組立工程

封止装置(アピックヤマダ株式会社製、MPC−06M Trial Press)により、モールド樹脂(京セラケミカル株式会社製、KE−1100AS3)で封止厚400μmになるように、加熱工程を経た配線基板を封止した。次いで、175℃で5時間、封止樹脂を硬化させた。さらに、封止した配線基板をダイシングテープ(リンテック社製、Adwill D−510T)に貼付し、ダイシング装置(ディスコ社製、DFD651)により12mm×12mmサイズにダイシングして、チップによるワイヤーなしの模擬的な半導体装置を得た。

評価結果を表3−1に示す。

【0112】

[実施例2]

実施例1において、(2)静圧加熱工程における処理条件を表2の条件に変更したこと、および(2)静圧加熱工程において接着剤が未硬化の状態のままだったこと以外は、実施例1と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0113】

[実施例3]

実施例1において、(2)静圧加熱工程における処理条件を表2の条件に変更したこと、および(2)静圧加熱工程において接着剤の硬化を完了させたため(3)加熱工程を行わなかったこと以外は、実施例1と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0114】

[実施例4、5]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0115】

[実施例6]

接着剤1を接着剤2に変更した以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0116】

[実施例7、8]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例6と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0117】

[実施例9]

接着剤1を接着剤3に変更したこと、および(2)静圧加熱工程における処理条件を表2の条件に変更したこと以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0118】

[実施例10、11]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例9と同様にして半導体装置を得た。

評価結果を表3−1に示す。

【0119】

[実施例12]

まず、実施例1と同様に(1)ダイボンディング工程の〔積層およびダイボンディング工程〕まで行い、チップがダイボンドされた配線基板を得た。次に、シリコンウェハを5mm×5mmのサイズにダイシングした以外は実施例1と同様にして得た接着剤付チップを、該接着剤(粘接着剤)を介して、上記配線基板上にダイボンドされたチップの上に載置(積層)した以外は、実施例1と同様に(2)静圧加熱工程、(3)加熱工程、(4)組立工程を行い、チップを積層したマルチスタック型の半導体装置を得た。

【0120】

[比較例1]

接着剤1を接着剤4に変更したこと、および(2)静圧加熱工程における処理条件を表2の条件に変更したこと以外は、実施例3と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0121】

[比較例2、3]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、比較例1と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0122】

[比較例4]

(2)静圧加熱工程における処理条件を表2の条件に変更した以外は、実施例9と同様にして半導体装置を得た。

評価結果を表3−2に示す。

【0123】

【表2】

【0124】

【表3−1】

【0125】

【表3−2】

【符号の説明】

【0126】

2: チップ

3: 未硬化の接着剤

4: 配線基板

5: 接着剤中に存在するボイド

6: 配線基板と接着剤との界面に存在するボイド

8: 硬化した接着剤

9: ワイヤー

10: 半導体装置

11: 封止樹脂

101: チップ内周部

102: チップ外周部

103: 接着剤が密着していない部分

I: 静圧加圧工程

II: 加熱工程

III: ワイヤーボンディング工程

IV: モールディング工程

22: 相対的に上部(第2層)を構成するチップ

23: 未硬化の接着剤

25: 相対的に下部(第1層)を構成するチップ(配線基板)

26: 接着剤

27: チップ搭載用配線基板

32: チップ

33: 未硬化の接着剤

34: 配線基板

35: バンプ

42: 硬化した接着剤

43: ワイヤー

44: 半導体装置

45: 封止樹脂

V: ダイボンディング工程

VI: ワイヤーボンディング工程

VII: モールディング工程

【特許請求の範囲】

【請求項1】

チップと配線基板とを未硬化の接着剤を介してダイボンドし、前記チップがダイボンドされた配線基板を加熱し、前記未硬化の接着剤を硬化させて半導体装置を製造するときに、

前記硬化が完了する前に、前記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる前記接着剤であって、

120℃における弾性率Gが30000Pa以下であることを特徴とする接着剤。

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

【請求項2】

前記接着剤が、熱硬化性樹脂とアクリル共重合体とを含むことを特徴とする請求項1に記載の接着剤。

【請求項3】

基材と、該基材上に請求項1に記載の接着剤とを有するダイボンディングシート。

【請求項1】

チップと配線基板とを未硬化の接着剤を介してダイボンドし、前記チップがダイボンドされた配線基板を加熱し、前記未硬化の接着剤を硬化させて半導体装置を製造するときに、

前記硬化が完了する前に、前記チップがダイボンドされた配線基板を、下記式(1)で表される埋め込み指数αが75K-1以下となる条件で、静圧により加圧するとともに加熱する静圧加圧工程とを含む半導体装置の製造方法に用いられる前記接着剤であって、

120℃における弾性率Gが30000Pa以下であることを特徴とする接着剤。

α=[G/(P×T)]×106 (1)

(式中、Pは常圧との圧力の差(Pa)を示し、Tは加熱温度(K)を示す。)

【請求項2】

前記接着剤が、熱硬化性樹脂とアクリル共重合体とを含むことを特徴とする請求項1に記載の接着剤。

【請求項3】

基材と、該基材上に請求項1に記載の接着剤とを有するダイボンディングシート。

【図1−1】

【図1−2】

【図2】

【図3】

【図4】

【図5】

【図1−2】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−77855(P2013−77855A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2013−16952(P2013−16952)

【出願日】平成25年1月31日(2013.1.31)

【分割の表示】特願2007−92043(P2007−92043)の分割

【原出願日】平成19年3月30日(2007.3.30)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成25年1月31日(2013.1.31)

【分割の表示】特願2007−92043(P2007−92043)の分割

【原出願日】平成19年3月30日(2007.3.30)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]