半導体装置の製造方法及び半導体装置の製造装置

【課題】半導体装置の製造工程を精度良く監視する。

【解決手段】第3のセンサの出力波形は、センサのダイナミックレンジに相当する波形A1がレシピに従った処理によって形成される。この後、レシピに従って基板に処理が行われ、処理を起因する波形A2が形成される。波形A2は、ノイズレベルの信号である。第3のセンサの出力波形を正規化処理すると、ノイズレベルの信号が増幅されることが防止される。第1のセンサ、第2のセンサ、及び第3のセンサの出力波形をそれぞれ正規化処理したデータを用いて多変量解析することで、半導体製造装置の運転状態を監視する。

【解決手段】第3のセンサの出力波形は、センサのダイナミックレンジに相当する波形A1がレシピに従った処理によって形成される。この後、レシピに従って基板に処理が行われ、処理を起因する波形A2が形成される。波形A2は、ノイズレベルの信号である。第3のセンサの出力波形を正規化処理すると、ノイズレベルの信号が増幅されることが防止される。第1のセンサ、第2のセンサ、及び第3のセンサの出力波形をそれぞれ正規化処理したデータを用いて多変量解析することで、半導体製造装置の運転状態を監視する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び半導体装置の製造装置に関する。

【背景技術】

【0002】

半導体装置の製造工程では、プロセスの安定化と効率的を図るために、半導体装置の製造装置(以下、半導体製造装置という)の運転状態の把握や、監視が重要になっている。このために、半導体装置の運転状態を検知するセンサが、半導体製造装置に多数取り付けられている。さらに、半導体製造装置に基板を搬入する搬送ロボットの位置や向きの情報なども取得することで、より総合的に半導体装置の製造工程を監視する仕組みが構築されている。

【0003】

半導体装置の製造工程においてプロセスを監視する方法としては、例えば、半導体製造装置で診断用レシピを実施してセンサからのデータを取得し、これらデータに基づいて半導体装置のメンテナンスの要否を判定することがある。この方法では、半導体装置を停止させることなく、メンテナンスの要否を判定できる。さらに、診断用レシピを実行した後は、直ちに通常の生産工程に復帰できる。

【0004】

また、半導体製造装置がプラズマ半導体製造装置である場合には、プラズマに起因する高周波成分を取り除くことで異常放電の検知を行うことが知られている。高周波成分は、ベースラインが一定であると考えられる短い時間間隔で切り出した波形をフーリエ変換すれば抽出できる。

【0005】

ここで、センサの数が多くなると、個々のセンサの出力値で半導体装置の運転状態の変化を判断することが難しくなる。さらに、複数のセンサの出力値の変動を組合せることによって初めて検出可能となる事象がある。したがって、センサ毎に運転状況を判定する単変量監視手法では、半導体装置の運転状態の変化を正確に把握することが困難である。このために、多数のセンサが取り付けられた半導体装置では、多変量解析によって統計的に有意な変動を検出することが望ましい。多変量解析の方法としては、主成分解析やMT法(マハラノビスタグチメソッド)等が主に用いられている。また、任意の単位系データを扱う多変量解析においては、異なるセンサのデータを同時に扱うために、各センサから出力されるデータの変動を正規化した上で解析処理が行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−267711

【特許文献2】特開2005−144043

【特許文献3】特開2009−147183

【特許文献4】特開2004−47885

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、センサによっては出力値が変化しないか、変化量が極めて少ないことがある。センサの出力がゼロ点変動であったり、観測分解能以下の変動であったりした場合に、センサの出力波形を正規化処理すると、ノイズレベルのデータの変動が増幅されたデータが得られる。このために、本来はノイズのみであったデータが、有意な変動があるデータとして取り扱われる。この結果、半導体製造装置の運転状況の判定が困難になることがあった。

【0008】

これに対して、ノイズのみのセンサを監視対象から外して解析処理すると、ノイズのみのセンサの影響を除外できるが、そのセンサにおける異常波形の検出が困難になる。

この発明は、このような事情に鑑みてなされたものであり、半導体装置の製造工程を精度良く監視することを目的とする。

【課題を解決するための手段】

【0009】

実施形態の一観点によれば、半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化する工程と、前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、を含むことを特徴とする半導体装置に製造方法が提供される。

【0010】

また、実施形態の別の観点によれば、 半導体装置を製造する基板を処理する処理部と、前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、を含むことを特徴とする半導体装置の製造装置が提供される。

【発明の効果】

【0011】

有意な変動のないデータが正規化処理によって増幅されることがなくなるので、半導体装置の製造装置の運転状況を正確に判定できる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の第1の実施の形態に係る半導体装置の製造装置の概略構成の一例を示すブロック図である。

【図2】図2は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理のフローチャートである。

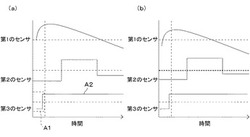

【図3】図3は、従来の半導体装置の製造装置による処理の原理を説明する図であり(a)は実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図4】図4は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理の原理を説明する図であり(a)は波形が追加された実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図5】図5は、本発明の第1の実施の形態に係る半導体装置の製造装置の一例としてのCMP装置の概略構成を示すブロック図である。

【図6】図6は、従来のCMP装置の第1のセンサの出力波形の一例を示す図である。

【図7】図7は、従来のCMP装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図8】図8は、従来のCMP装置の第2のセンサの出力波形の一例を示す図である。

【図9】図9は、従来のCMP装置の第2のセンサの出力波形のトレンドチャートの一例を示す図である。

【図10】図10は、従来のCMP装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図11】図11は、従来のCMP装置について第1主成分のトレンドチャートの一例を示す図である。

【図12】図12は、従来のCMP装置についての要因解析の一例を示す図である。

【図13】図13は、本発明の第1の実施の形態に係るCMP装置の第1のセンサの出力波形の一例を示す図である。

【図14】図14は、本発明の第1の実施の形態に係るCMP装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図15】図15は、本発明の第1の実施の形態に係るCMP装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図16】図16は、本発明の第1の実施の形態に係るCMP装置について第1主成分のトレンドチャートの一例を示す図である。

【図17】図17は、本発明の第1の実施の形態に係るCMP装置についての要因解析の一例を示す図である。

【図18】図18は、本発明の第2の実施の形態に係る半導体装置の製造装置の一例としてのスパッタ装置の概略構成を示すブロック図である。

【図19】図19は、本発明の第2の実施の形態に係る半導体装置の製造装置による処理のフローチャートである。

【図20】図20は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理の原理を説明する図であり(a)は波形が追加された実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図21】図21は、従来のスパッタ装置の第1のセンサの出力波形の一例を示す図である。

【図22】図22は、従来のスパッタ装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図23】図23は、従来のスパッタ装置の第2のセンサの出力波形の一例を示す図である。

【図24】図24は、従来のスパッタ装置の第2のセンサの出力波形のトレンドチャートの一例を示す図である。

【図25】図25は、従来のスパッタ装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図26】図26は、従来のスパッタ装置について第1主成分のトレンドチャートの一例を示す図である。

【図27】図27は、従来のスパッタ装置についての要因解析の一例を示す図である。

【図28】図28は、本発明の第2の実施の形態に係るスパッタ装置の第1のセンサの出力波形の一例を示す図である。

【図29】図29は、本発明の第2の実施の形態に係るスパッタ装置の第2のセンサの出力波形の一例を示す図である。

【図30】図30は、本発明の第2の実施の形態に係るスパッタ装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図31】図31は、本発明の第2の実施の形態に係るスパッタ装置について第1主成分のトレンドチャートの一例を示す図である。

【図32】図32は、本発明の第2の実施の形態に係るスパッタ装置についての要因解析の一例を示す図である。

【図33】図33は、本発明の実施の形態に係る半導体装置の製造システムの概略構成の一例を示すブロック図である。

【発明を実施するための最良の形態】

【0013】

発明の目的及び利点は、請求の範囲に具体的に記載された構成要素及び組み合わせによ

って実現され達成される。

前述の一般的な説明及び以下の詳細な説明は、典型例及び説明のためのものであって、本発明を限定するためのものではない。

【0014】

(第1の実施の形態)

図面を参照して第1の実施の形態について詳細に説明する。

図1に半導体装置の製造装置の一例を示す。半導体装置の製造装置1(以下、半導体製造装置1という)は、半導体装置を製造する基板に対して所定の処置を施す処理部2と、処理部2をコントロールする制御部3とを有する。処理部2は、処理を制御するために使用される多数のセンサ10,11,12が取り付けられている。センサ10〜12の数は、3つに限定されない。

【0015】

制御部3は、CPU(Central Processing Unit)やメモリなどを有する装置制御部21と、データの入出力を制御する入出力装置22と、データを表示する表示部23と、データを記憶する記憶装置24とを有する。

【0016】

装置制御部21は、処理部2を制御する処理制御部31と、各センサ10〜12の出力を多変量解析し、処理装置1の運転状況を判定する判定値を算出する解析部32と、多変量解析結果に基づいて半導体製造装置1の状態を評価する判定部33とに機能分割される。

【0017】

入出力装置22としては、例えばキーボードやマウス、通信制御装置、印刷装置などがある。表示部23は、例えばディスプレイがある。記憶部24には、基板を処理するレシピや、解析部32でデータ処理するときに使用する係数などのデータ、判定部33で使用する判定基準値などが記憶されている。

【0018】

次に、この実施の形態の半導体装置の製造方法について以下に説明する。

最初に、図2に示すフローチャートを参照して半導体製造装置1の動作の概略を説明する。ステップS101では、処理制御部31が、記憶装置24からレシピを読み込み、レシピを実行して所定の処理を基板に対して実行する。このレシピには、基板を処理するステップと、少なくとも1つのセンサ10〜12に擬似的な波形を出力させるステップとが含まれる。処理後の基板は、例えば、他の工程のために処理部2から搬出される。さらに、未処理の基板が新たに処理部2に搬入される。

【0019】

ステップS102では、解析部32が、多数のセンサ10〜12の出力を用いて多変量解析する。続くステップS103では、判定部33が多変量解析の結果を使用して、半導体製造装置1の運転状態を判定する。ここで、ステップS104の判定処理で使用する基準値は、正常な運転状態のモデルとして記憶装置24に予め登録されているデータを用いる。正常な動作状態のモデルは、例えば、正常時のセンサデータを蓄積し、それらデータを用いて主成分分析し、正常運転時のパラメータや、ばらつきデータを算出することで作成される。

【0020】

判定の結果、次の基板の処理が可能であれば(ステップS104でYes)、ここでの処理を終了する。この場合には、次の基板の処理に移行する。これに対し、判定の結果が半導体製造装置1のメンテナンスなどが必要である場合には(ステップS104でNo)、ステップS105に進んで、判定部33がアラームを発令する。アラームは、例えば、表示部23に表示される。また、アラームは、電子メールなどを用いて作業者が使用する情報端末に送信しても良い。

【0021】

次に、図2のステップS102の多変量解析の詳細について以下に説明する。

最初に、比較として、一般的なデータ処理による解析について説明する。制御部3の処理制御部31が一般的な研磨用のレシピを実行したところ、3つのセンサ10〜12について図3に例示するような出力波形が得られたものとする。図3の横軸は、時間を示し、縦軸は上から順番に第1のセンサの出力波形、第2のセンサの出力波形、第3のセンサの出力波形を示す。

【0022】

図3(a)は3つのセンサ10〜12の出力波形の実測データ(生データ)を示す。第1のセンサ10は曲線状の出力を示し、第2のセンサ11はパルス状の出力を示す。即ち、第1のセンサ10の出力波形は連続して変動しており、第2のセンサ11の出力波形はローレベルとハイレベルの間で変動している。即ち、これら2つのセンサ10,11の出力波形は、有意な変動をしている。これに対し、第3のセンサ12の値は、変動していない。第3のセンサ12から出力される波形に変動があったとしても、その変動は0点変動や観測分解能以下の出力変動のようなノイズの範囲内であると考えられる。

【0023】

続いて、図3(b)に3つのセンサ10〜12の出力波形の実測データを正規化処理して得られたデータを示す。ここで、多変量解析においては、各センサ10〜12の絶対値は意味を持たないので、制御部3の解析部32は、各センサ10〜12のデータを正規化処理する。これによって、値が全く異なる複数の物理量を同じ尺度で評価可能になり、処理部2の異常検出や異常検出時の要因解析が可能になる。正規化は、例えばセンサ10〜12ごとに平均偏差と分散を算出し、平均偏差を標準偏差で割り算することで得られる。

【0024】

図3(b)に示すように、正規化処理によって、第1のセンサ10では曲線状の出力が得られ、第2のセンサ11ではパルス状の出力が得られる。第3のセンサ12では、正規化処理によって波形が大きくばらついた波形が得られる。これは、第3のセンサ12は、実測データに有意な波形変動の無かったために、正規化処理によってノイズがセンサ12の分解能以上に拡大され、ノイズの形状を反映した波形が得られたためである。

【0025】

このように、第3のセンサ12の出力波形について正規化処理した後でデータは、大きな変動のあるデータになっている。このために、これら3つのセンサ10〜12を用いて多変量解析すると、第3のセンサ12のノイズレベルの波形に影響を受けた結果になる。このために、本来は半導体製造装置1が正常動作している場合であっても、異常と判定される可能性がある。

【0026】

これに対して、この実施の形態の半導体装置の製造方法における出力波形及び正規化後のデータについて、図4を参照して説明する。図4の横軸は、時間を示し、縦軸は上から順番に第1のセンサ10の出力波形、第2のセンサ11の出力波形、第3のセンサ12の出力波形を示す。図4(a)に示すように、第1のセンサ10は曲線状の出力を示し、第2のセンサ11はパルス状の出力を示す。2つのセンサ10,11の出力波形は、変動を示していると考えられる。第3のセンサ12の値は、最初にパルス状の波形A1(第2のデータ)が検出された後、ほぼ一定の値を有する波形A2(第1のデータ)になる。

【0027】

第3のセンサ12の出力波形において、最初のパルス状の波形A1は、半導体製造装置1のレシピによって意図的に変化させられたものであり、その発生タイミングは、基板に対する処理が始まる前である。また、変化させた波形A1は、第3のセンサ12のノイズレベルを越える波形であって、通常の動作時に発生する波形、第3のセンサ12のダイナミックレンジが分かるような形状である。即ち、この実施の形態の半導体製造装置1のレシピでは、処理を開始する前に、第3のセンサ12が波形A1を出力するようなステップが追加されている。ここで、第3のセンサ12の値は、波形A1に続く基板処理中の波形A2は変動していない。波形A2に変動があったとしても、その変動は0点変動や観測分解能以下の出力変動のようなノイズの範囲内であると考えられる。

【0028】

続いて、図4(b)に正規化処理後の各センサ10〜12の出力波形を示す。第1及び第2のセンサ10,11のデータは、それぞれ曲線状及びパルス状の出力が得られる。第3のセンサ12のデータは、最初の波形A1に対応するパルス状のデータと、略直線状のデータが得られる。従来では、ノイズレベルが増幅されて乱れた波形になっていたのに対して、波形A1の存在によって、波形A2のノイズが増幅されることがなくなった。その結果、波形A2の領域では、変化量がほぼゼロになるデータが得られる。

【0029】

このように、この実施の形態では、レシピによって処理部2を稼動させて基板処理中に発生する波形とは異なる波形A1を第3のセンサ12から出力させる。処理制御部31は、各センサ10〜12の出力波形を受け取り、解析部32が波形A1を含む各出力波形を用いて正規化処理する。さらに、解析部32は、正規化したデータを用いて主成分分析を行う。主成分分析時には、波形A1に相当するデータは考慮しない。これによって、多変量解析時にノイズレベルの変動が増幅されることはない。その結果、ノイズレベルのデータの影響が低減され、半導体製造装置1の運転状態の誤判定が防止される。

【0030】

次に、この実施の形態の半導体装置に製造方法の適用例として、化学的機械的研磨(CMP)装置を例にして説明する。以下においては、最初にCMP装置の概略構造及びCMP法による研磨工程の概略を説明し、続いて従来の多変量解析について説明する。さらに、その後に、この実施の形態の半導体装置に製造方法における多変量解析について説明する。

【0031】

図5に半導体装置の製造装置の一例として、化学的機械的研磨(CMP)装置41を示す。CMP装置41は、処理部2と、制御部3とを有する。処理部2は、回転テーブルになるプラテン(定盤)50を有する。プラテン50は、回転軸51によって回転自在に支持されている。プラテン50の上面には、研磨布52が貼り付けられている。プラテン50の上方には、半導体装置を製造する基板4を保持する研磨ヘッド55が回転自在に配置されている。研磨ヘッド55の回転軸56は、プラテン50の回転軸51と平行に配置されている。研磨ヘッド55には、基板4を所定の圧力で研磨布52に押し当てる不図示の加圧機構が設けられている。

【0032】

また、プラテン50の上方には、プラテン50の研磨布52の目立てをするやすり部材が設けられたパッドコンディショナ58が配置されている。パッドコンディショナ58は、回転軸59に下向きに取り付けられており、プラテン50上での回転と、プラテン50上での往復移動が可能である。さらに、プラテン50の上方には、研磨布52上にスラリを供給する2つのスラリ配管60,61と、洗浄等のために研磨布52上に純水(脱イオン水)を供給することのできる液体配菅22とが設けられている。

【0033】

ここで、CMP装置41の処理部2には、多数のセンサ10〜12が取り付けられている。例えば、2つのスラリ配管60,61のそれぞれには、第1の流量センサ(第1のセンサ10)と第2の流量センサ(第2のセンサ11)が取り付けられている。さらに、液体配管62には、第3の流量センサ(第3のセンサ12)が取り付けられている。この他にも、不図示のセンサ、例えばプラテン50の回転数を検出するセンサ、研磨ヘッド55の回転数を検出するセンサ、基板4の研磨量を測定するセンサなどが取り付けられている。

【0034】

さらに、CMP装置41における解析処理について説明する。

最初に、センサ10〜12の出力波形をそのまま正規化処理した場合について以下に説明する。

まず、図6に所定期間内の第1のセンサ10の出力波形の一例を示す。第1のセンサ1

0は、例えば、第1のスラリ配管60の流量を測定するセンサとする。横軸は処理時間を示し、縦軸は第1のセンサ10の出力波形を示す。第1のセンサ10の最大流量は500sccmとする。図6からは、第1のセンサ10の出力波形が主にゼロより大きい値で推移する第1のグループGP1と、出力波形が主にゼロより小さい値で推移する第2グループGP2があることがわかる。さらに、図7に、同じデータについて、処理日ごとに第1のセンサ10の出力の平均値をプロットしたグラフを示す。横軸は処理日を示し、縦軸は出力波形の平均値を示す。処理日の前半部分の出力値が第1のグループGP1に属し、処理日の後半部分の出力値が第2のグループGP2に属していた。

【0035】

比較のために、レシピの指令によって出力値が変動した場合の波形データの一例を図8に示す。図8は、第2のセンサ11の出力波形、例えば、第2のスラリ配管61の流量の測定結果である。第2のスラリ配管61には、最大で350sccm程度の流体が流れた。さらに、処理日によって有意な差は生じていない。このことは、図9に示す出力の平均値からもわかる。

【0036】

ここで、図6及び図7に示す第1のセンサ10の出力波形は、第1のグループGP1及び第2のグループGP2のいずれにおいても、許容範囲内である。このデータを含む多数のセンサの出力を用いて主成分解析した結果を図10に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。

【0037】

主成分に着目し分析は、1つの問題に対して複数の要因が考えられる場合に、複数の要因を1つずつ独立に考慮するのではなく、総合的に取り扱うために使用される手法である。例えば、各センサ10〜12の平均と標準偏差を算出した後、各センサ10〜12の出力と主成分の相関係数行列を作成し、相関係数行列の固有値と固有ベクトルを算出する。相関係数行列は、複数のセンサs1、s2、s3、・・・の出力値がそれぞれx1、x2、x3、・・・のときに、1つの目の主成分は、z1=a11×x1+a12×x2+a13×x3+・・・で表すことができる。2つ目の主成分は、z2=a21×x1+a22×x2+a23×x3+・・・と表され、3つ目以降の主成分についても同様に表される。さらに、各係数a11、a12、a13、・・・を1行目の要素、各係数a21、a22、a23、・・・を2行目の要素とし、3行目以降の要素に3つめ以降の主成分の各係数を用いることで相関係数行列が形成される。

【0038】

次に、相関係数行列の固有ベクトルから主成分の値を求める。また、相間係数行列の固有値から各主成分の寄与率を求める。主成分の寄与率は、固有値を固有値の総和で割ると得られる。各主成分の寄与率を算出した後、固有値の大きい方から、第1主成分と第2主成分を決定する。

【0039】

図10は、各サンプルのスコア値を第1主成分及び第2主成分からなる座標系にプロットしたグラフである。横軸は第1主成分を示し、縦軸は第2主成分を示す。各サンプルのスコア値は、同時に取得した複数のセンサ10〜12の出力を正規処理した値と相間係数行列の各係数を用いて、第1主成分についてz1の値を、第2の主成分についてz2の値をそれぞれ算出して得る。例えば、特定の日の同時期に得られた各センサ10〜12のそれぞれの出力波形を1組のデータ、即ち1つのサンプルとして取り扱い、これらデータを多変量解析して第1主成分のスコア値z1と、第2の主成分のスコア値z2を算出する。このようにして算出された第1主成分のスコア値z1及び第2の主成分のスコア値z2をそのサンプルのスコア値としてプロットする。1組のデータから算出されるスコア値によって1つのプロットがなされる。このスコア値がCMP装置41の運転状況を判定するための判定値になる。図10において、横軸の第1主成分に着目すると、プロットされたデータがマイナス側の集合と、プラス側の集合に2極化していることが分かる。

【0040】

さらに、図11に第1主成分のデータを時系列に並べてトレンドを調べた結果を示す。横軸は処理日を示し、縦軸は第1主成分を示す。図11に示すように、トレンドが途中で変化していることがわかる。この変化点の処理日は、図7に示す流量センサの出力値のトレンドが変化した日と一致する。

【0041】

トレンドの変化の原因を解析するために、サンプルの要因解析した結果を図12に示す。横軸は各センサ10〜12によって検出される物理量が列挙される。縦軸は、CMP装置41の運転状況に影響を与える要因の寄与率を示す。要因は、横軸に列挙されており、例えば、左からパッドコンディショナ58の掃引トルク、プラテン50の回転トルク、研磨ヘッド55の回転トルク、第2のスラリ配管61の流量、パッドコンディショナ58の掃引位置、研磨ヘッド55をプラテン50に押し付ける圧力、パッドコンディショナ58の押し付け圧力、第1のスラリ配管60の流量、研磨ヘッド55の第3ゾーンの圧力、研磨ヘッド55の基板4を保持するリテーナリングの圧力、研磨ヘッド55の基板4を押圧するインナーチューブの圧力、研磨ヘッド55の回転数、プラテン50の回転数、パッドコンディショナ58の回転数がある。これら要因は、センサ10〜12の数、つまりセンサ10〜12を介して監視するパラメータの種類及び数に相当する。要因の寄与率は、要因によるデータの変動が全変動に占める割合として算出される。

【0042】

第1のセンサ10の寄与率が突出していることから、第1のスラリ配管60の流量が主な原因でデータの2極化が生じたと推定される。しかしながら、実際には、第1のスラリ配管60の流量には、有意な変動が発生しておらず、第1のセンサ10はノイズレベルの波形を出力しているのみである。即ち、第1のセンサ10のノイズレベルの変動が正規化処理によって増幅されることによって、本来は正常動作しているCMP装置41に異変が生じ、かつその原因が第1のスラリ配管60であると判定されてしまった。このように、ノイズを含むセンサデータをそのまま多変量解析することは、ノイズによる誤ったアラーム発報の原因になることがある。さらに、本来捉えるべき別要因での変動を見逃す可能性が高まる。また、本来、着目すべき要因の変動が第1のセンサ10のノイズに埋もれてしまって見逃す可能性もある。

【0043】

これに対して、この実施の形態のデータ処理について説明する。

まず、図2のステップS101に示すように、処理制御部31は、記憶部24からレシピを読み込んで実行する。レシピは、基板4を研磨する前に第1のスラリ配管60からスラリを供給する第1のステップと、これに続く通常の基板処理の第2のステップとに大別される。ここで、レシピによって実行される通常の基板処理を以下に説明する。

【0044】

通常の基板処理の第2のステップでは、最初に被加工物である基板4を保持した研磨ヘッド55を研磨布52上に配置し、スラリをスラリ配管60,61から供給しつつプラテン50、研磨ヘッド55を回転させる。研磨布52と基板4とがスラリの砥粒を介して擦れて発熱する。その結果、基板4と研磨布52の界面の温度が上昇して化学機械研磨が進行する。化学反応が始まると、化学反応による発熱も重畳され、温度上昇が促進される。やがて、定常状態に達し、基板4の表面が一定速度で研磨される。研磨が終了したら、最初に研磨ヘッド55を上方に引き上げて、純水で高圧洗浄を行い、基板4の表面の研磨の残渣を除去する。さらに、液体配管62から純水を供給しながらパッドコンディショナ58を研磨布52に押し当てて、両者を回転させながらパッドコンディショナ58で研磨布52の目立てをする。

【0045】

このようにレシピを実行することで、第1のセンサ10の出力波形として、図13に示すようなデータが得られる。第1のセンサ10の出力波形は、第1のステップにおいて基板研磨前に出力される出力波形A3(第2のデータ)と、出力波形A3の出力後に開始される第2のステップの出力波形A4(第1のデータ)とからなり、これらは出力波形A3

,A4は連続したデータになっている。研磨開始後の第1のセンサ10の出力波形A4は、ほぼゼロになっている。これに対し、波形A3は、ノイズレベルの出力波形A4より大きく、出力波形A4に対して有意な変動となる形状及び大きさを有する。このような波形A3の発生タイミングと波形A3の形状としては、例えばパッドコンディショニング時などに研磨液を1秒〜5秒の短時間に、最大流量の1/10以上の流量を流すことがある。他のセンサ11〜12についても同様の波形変化を発生させても良い。

【0046】

ここで、のレシピを異なる処理日で複数回実行したところ、出力波形A3,A4は、処理日によらずにほぼ同じプロファイルになった。図14に、日付ごとの第1のセンサ10の出力の平均値をプロットした。横軸は日付を示し、縦軸は出力の平均値を示す。処理日によって有意な差は生じていないことがわかる。

【0047】

このデータを含む多数のセンサの出力を用いて主成分解析した結果を図15に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。主成分の算出の際には、追加した波形を除いた基板処理中の出力波形に相当するデータが使用される。横軸の第1主成分において、データが大きくばらついていることがわかる。また、楕円で示す正常状態時に得られる主成分のスコア値の範囲から外れたデータも多数表れている。判定部33は、サンプルのスコア値と、予め記憶部24に保存されている基準値とを比較する(図2のステップS103に相当)。主成分解析によって得られたデータが図15に楕円で示す領域に収まれば、基準値以内であるとみなされる。即ち、図15の楕円の外に外れたプロットは、基準値から外れており、CMP装置41の運転状況に異常がある可能性があると判定される。基準値から外れた場合(ステップS104でNo)には、判定部33がアラームの発令を指令する(ステップS105)。

【0048】

ここで、サンプルのスコア値のばらつきや、基準値からの外れを評価するために、第1主成分のデータを時系列に並べてトレンドを調べた結果を図16に示す。トレンドが途中で2所変化していることがわかる。即ち、トレンドが変わったときに、CMP装置41に有意な変動が発生したと考えられる。さらに、図17にトレンドの変化の原因を解析した結果を示す。横軸には、図12と同様の要因が配列されている。図17に示す例では、研磨ヘッド55の回転トルクの変動の寄与率が突出している。このことから、CMP装置41では、研磨ヘッド55の回転トルクに変動が発生していることが分かる。図16及び図17に示す解析結果は、判定部33によってCMP装置41の運転状況が異常と判定された場合のみに実施しても良いし、異常の有無に拘らず常に実施しても良い。

【0049】

以上、説明したように、この実施の形態では、レシピに基板4を処理するステップと、センサ10〜12の出力を意図的に変動させるステップを設けたので、基板処理に伴うセンサ10〜12の出力波形以外に、有意な変動を有する波形が得られる。追加した波形によって、基板処理中の出力波形に含まれるノイズレベルの信号の増幅が抑制される。その結果、多変量解析におけるノイズの影響を低減できる。このために、半導体製造装置1の運転状態の誤判定を防止できる。

【0050】

また、レシピによって追加されるセンサ10〜12の意図的な出力は、実際のプロセスに影響のないタイミングや、半導体装置の特性に影響を与えない条件で実施される。このために、半導体装置の製造を停止することなく、半導体製造装置1の運転状態の検査が行える。ここで、全てのセンサ10〜12の出力をレシピによって意図的に変動させても良いし。特定のセンサ10〜12の出力のみが変動するようにレシピを形成しても良い。また、ノイズレベルより大きい波形を出力させるステップは、通常の基板処理のステップの後に実施しても良い。通常の基板処理のステップが複数のステップに分割される場合には、複数のステップの間に、ノイズレベルより大きい波形を出力させるステップを設けても良い。

【0051】

図2のステップS104及びS105の判定処理は、図15に楕円形に示す正常な範囲を1つでも越えたらアラームを発令しても良いし、正常な範囲を超えるデータが所定数以上になったらアラームを発令しても良い。

【0052】

ここで、半導体製造装置1が、エッチング装置であり、ガス流量センサの出力波形をレシピに応じて変化させる場合は、処理開始時や真空引き時に全ガスを短時間、例えば1秒〜5秒、最大流量の1/10以上程度流すステップをレシピに追加する。ガスは実際にエッチング装置内のチャンバに流しても良いし、バイパスラインやベントラインに流しても良い。

【0053】

また、半導体製造装置1が、真空度センサを有し、そのようなセンサの出力波形をレシピに従って変化させる場合は、例えば、真空度の変化が大きくなるように低圧にコントロールした状態や、ひき切りによる高真空状態となるステップをレシピに追加する。

【0054】

さらに、半導体製造装置1が、CVD装置であり、ガス流量センサの出力波形をレシピに従って変化させる場合は、処理開始時や真空引ききり前に全ガスを短時間、例えば、1秒〜2秒、最大流量の1/10以上程度流すステップをレシピに追加する。

【0055】

(第2の実施の形態)

第2の実施の形態について図面を参照して詳細に説明する。第1の実施の形態と同様の構成要素には同一の符号を付してある。また、第1の実施の形態と重複する説明は省略する。この実施の形態では、センサの値をレシピによって意図的に変化させるのではなく、予め用意した波形を追加することを特徴とする。この実施の形態の好適な例としては、例えば、プロセスの直前や直後にセンサの値を大きく変化させることが困難な場合がある。このようなセンサとしては、例えば、クライオポンプの温度センサがある。

【0056】

この実施の形態の原理について以下に説明する。

まず、図18に半導体製造装置の一例を示として、スパッタ装置81を示す。スパッタ装置81は、処理部2と制御部3とを有する。

処理部2は、真空チャンバ85内に、基板4の支持台86を有し、基板4の上方には、ターゲット87が配置されている。ターゲット87には、電源88が接続されている。また、真空チャンバ85には、ガス供給装置89が配管接続されると共に、排気装置としてクライオポンプ90が接続されている。スパッタ装置81は、クライオポンプ90に接続される不図示の他のポンプも有する。

【0057】

制御部3の装置制御部21は、処理制御部31と、解析部32と、判定部33と、波形形成部34とに機能分割される。波形形成部34は、少なくとも1つのセンサ10〜12の出力波形(実測データ)に、仮想的な波形データを追加する。

【0058】

さらに、処理部2には、センサ10〜12が取り付けられている。センサ10〜12としては、真空チャンバ85に供給されるガスの流量センサ、ターゲットに印加する電圧を測定するセンサ、クライオポンプの温度センサ、などがある。さらに、処理部2には、図示を省略するその他のセンサも複数取り付けられている。

【0059】

さらに、スパッタ装置81は、図19のフローチャートに従って基板4上に薄膜を形成する。ステップS101では、処理制御部31が、記憶装置24からレシピを読み込み、レシピを実行して基板4の表面に薄膜を形成する。処理後の基板4は、例えば、他の工程のために処理部2から搬出される。さらに、次の基板4が処理部2に搬入される。

【0060】

続くステップS101Aでは、波形形成部34によって少なくとも1つのセンサ10〜12の出力波形に、記憶部24に保存されている波形が追加される。追加される波形のデータは、各センサ10〜12において有意な数値変化をした場合に生じる波形の一例、例えばスイープ波形に相当する。波形形成部34では、予めセンサごとに記憶装置24に保存しておいた波形データ(第2のデータ)を読み出し、実際の出力波形(第1のデータ)の最後に付加する。波形データを追加するタイミングは、処理に影響のない時間領域であり、実測データの最初に波形データを追加しても良い。

【0061】

ステップS102では、多数のセンサ10〜12の出力から、解析部32が多変量解析を行う。続くステップS103では、判定部33が判定処理を行う。ここで、ステップS104の判定処理で使用する基準値には、正常な処理状態のセンサデータを多変量解析した結果が用いられる。

【0062】

判定の結果、次の基板の処理が続行可能であれば(ステップS104でYes)、ここでの処理を終了する。この場合には、次の基板の処理に移行する。これに対し、判定の結果が半導体製造装置1のメンテナンスなどが必要である場合には(ステップS104でNo)、ステップS105に進んで、判定部33がアラームを発令する。

【0063】

ここで、波形形成部34による波形追加の一例について図20を参照して説明する。

図20(a)に示すように、第1のセンサ10は曲線状の出力の最後に、直線状に数値が上昇するような波形が追加される。同様に、第2のセンサ11はパルス状の出力の最後に、直線状に数値が上昇するような波形が追加される。第3のセンサ12の値は、ほぼ一定値の波形の最後に、直線状に数値が上昇するような波形が追加される。

【0064】

図20(b)に示すように、正規化処理後では、各センサ10〜12のそれぞれの実測データに対応するデータの後に、直線状に数値が上昇するようなデータが追加されたデータが得られる。

【0065】

追加される波形データとしては、センサ10〜12の正常な出力レンジ幅のスイープ波形がある。また、センサ10〜12の長期的な出力値の最小値と最大値を調べ、最小値と最大値を含む波形を作成しても良い。

【0066】

次に、この実施の形態の半導体装置に製造方法について説明する。以下においては、最初に比較例として一般的に多変量解析について説明する。さらに、その後に、この実施の形態の半導体装置に製造方法における多変量解析について説明する。

【0067】

ここで、クライオポンプの温度は設定値から大きくずれることは無い。しかし、センサ出力には、ノイズが入ったり、温度ゆらぎによって変動が起こったりする可能性がある。温度ゆらぎは、例えば、10K設定でプラスマイナス1K、100K設定でプラスマイナス数K程度である。このために、微小な変動があった波形データをそのまま多変量解析すると、このノイズやゆらぎを有意な変動として捉えてしまうことがある。

【0068】

図21に仮想の波形データが波形形成部34によって追加される前の実測データの10K、100Kのクライオポンプ90の温度の波形データを複数日分、重ね合わせた図である。第1のセンサ10は、10Kから11Kの間で変動している。図22に示すように、第1のセンサ10の平均値のトレンドを示す。また、図23に示すように、第2のセンサ11は、99Kから100Kの間で変動している。図24に示すように、第2のセンサの平均値のトレンドを示す。第1及び第2のセンサ10,11共に、ノイズ又はゆらぎと思われる1Kの振動が出ているのがわかる。即ち、第1及び第2のセンサ10,11の出力波形は、スパッタ装置81の異常を示すような有意な変動は示していない。

【0069】

図25に、仮想データを追加しない温度の波形データを用いて、主成分解析した結果を示す。X軸が第1主成分を示し、Y軸が第2主成分を示す。基準値から求められる楕円の範囲を大きく外れたプロットが多数存在する。また、図26に第1主成分のトレンドチャートを示す。第1主成分のスコア値が、マイナス方向にばらついていることが分かる。

【0070】

さらに、トレンドの変化の原因を解析した結果を図27に示す。横軸は各センサ10〜12によって検出される物理量が列挙される。要因には、例えば、左から第3の流量計、第1の流量計、直流電流、電圧、電力、第1冷却ステージ温度、第2冷却ステージ温度、チャンバ内圧(その1)、排気管圧力、チャンバ内圧(その2)、ヒータ/サセプタ温度、チャンバ内圧(その3)がある。縦軸は第1主成分のスコア値の寄与率を示す。図27からは、スパッタ装置81の異常状態は、第1冷却ステージ温度の変動、つまり第1の出力センサ10の出力波形が主な要因であるとみなされる。

【0071】

このように、有意な変動を示していない第1のセンサ10の出力を正規化処理すると、ノイズ成分が増幅され、本来は正常な第1冷却ステージ温度に異常があるかのような解析結果が出てしまう。このような誤判定を防止するために、この実施の形態では、以下のように波形を追加することで誤判定を防止する。

【0072】

即ち、この実施の形態では、図19のステップS101で通常の基板処理として、基板4に対して薄膜を形成する。このとき、各センサ10〜12からは、処理に応じた波形が出力される。これら各センサ10〜12の出力波形には、ステップS101Aにおいてレシピによる出力とは別の波形が追加される。具体的には、図28に示すように、レシピ実行中の第1のセンサ10の出力波形A5(第1のデータ)の最後に、15Kの波形A6(第2のデータ)が追加される。同様に、図29に示すように、レシピ実行中の第2のセンサの出力波形A7(第1のデータ)の最後に、110Kの波形A8(第2のデータ)が追加される。

【0073】

このように追加される波形A6,A8は、実際にスパッタ装置81のパラメータを変動させたのではなく、予め登録されるデータを実測データ(A5,A7)に追加される。基板処理中の出力波形A5,A7は、ほぼゼロになっている。これに対し、波形A6,A8は、ノイズレベルの出力波形A5,A7より大きく、出力波形A5,A7に対して有意な変動となる形状及び大きさを有する。

【0074】

さらに、ステップS102の解析処理では、追加した波形A6,A8を含めたそれぞれのセンサ10〜11の波形を用いて正規化処理する。正規化後のデータを用いて主成分解析した結果を図30に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。波形形成部34によって実測データに出力波形を追加した後に多変量解析することにより、クライオポンプ90の温度要因で発生していた第1主成分のばらつきが消えていることがわかる。ここで、主成分の算出には、追加した波形A6,A8の除いたプロセス中の波形A5,A7に相当するデータが使用される。

【0075】

ここで、図31に示すトレンドチャートには、大きな変動は見られなかった。また、図32に要因解析の結果を示すように、第1主成分変動の要因は、第1冷却ステージ温度以外の要因、即ち排気管の圧力変動であることが分かる。判定部33は、基準値に基づく楕円を越えるプロット(判定値)があることから、アラームを発令する。

【0076】

以上、説明したように、この実施の形態では、センサ10〜12の出力波形を意図的に変化させるようなレシピを実行できない場合に、予め用意してあった波形を追加した状態で正規化処理を行い、多変量解析をするようにしたので、ノイズレベルの波形による影響

を低減できる。これによって、第1の実施の形態と同様の効果が得られる。

【0077】

ここで、スパッタ装置81において、ガス流量などのセンサについては、第1の実施の形態と同様にレシピ変更で対応できる。即ち、1つの半導体製造装置1において、レシピのステップによって波形を追加するセンサと、レシピによらずに予め用意されているデータを追加するセンサとがあっても良い。この場合は、少なくとも1つのセンサの出力波形にレシピによって波形が追加され、少なくとも1つのセンサの出力波形に仮想的なデータが追加される。

【0078】

各実施の形態には、コンピュータをステップS101からステップS105を実施させるプログラムも含まれる。さらに、プログラムを保存した記録媒体や、プログラムをダウンロード可能な状態にコンピュータに保管することも各実施の形態の実施に含まれる。

また、各実施の形態において、制御部3は、装置制御と多変量解析を行い、その他の装置や作業者が判定処理しても良い。

【0079】

また、図33に半導体装置の製造システムの概略図を示すように、半導体製造装置1にネットワークを介して接続されるコンピュータ101の装置制御部121に解析部32や、判定部33、波形形成部34を設けても良い。コンピュータ101は、装置制御部21、表示部122、入出力装置123、記憶部24を有する。記憶部24には、解析部32でデータ処理するときに使用する係数などのデータ、判定部33で使用する判定基準値などが記憶されている。このような半導体装置の製造システム100においては、第2の実施の形態と同様の効果が得られる。

【0080】

ここで、図33に示す半導体装置の製造システム100のコンピュータ101は、波形形成部34を有しない構成でも良い。この場合には、半導体製造装置1で実施されるレシピによって、少なくとも1つのセンサ10〜12の出力波形に波形が追加される。この半導体装置の製造システム100においては、第1の実施の形態と同様に効果が得られる。

【0081】

ここで挙げた全ての例及び条件的表現は、発明者が技術促進に貢献した発明及び概念を読者が理解するのを助けるためのものであり、ここで具体的に挙げたそのような例及び条件に限定することなく解釈するものであり、また、明細書におけるそのような例の編成は本発明の優劣を示すこととは関係ない。本発明の実施形態を詳細に説明したが、本発明の精神及び範囲から逸脱することなく、それに対して種々の変更、置換及び変形を施すことができる。

【0082】

以下に、実施の形態の特徴について付記する。

(付記1) 半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と、前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、前記第1のデータ及び第2のデーの両方を用いて前記センサの出力値を正規化する工程と、前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、を含むことを特徴とする半導体装置に製造方法。

(付記2) 記憶部に登録されているレシピの第1のステップを実施して前記第2のデータを取得し、前記レシピの第2のステップを実施して前記基板を処理すると共に、前記第1のデータを取得することを特徴とする付記1に記載の半導体装置に製造方法。

(付記3) 第2のデータを取得する工程は、前記記憶部に登録されている前記第2のデータを前記第1のデータに追加することを特徴とする付記1又は付記2に記載の半導体装置に製造方法。

(付記4) 前記第2のデータは、前記センサのダイナミックレンジに相当する波形又は

スイープ波形であることを特徴とする付記1乃至付記3のいずれか一項に記載の半導体装置の製造方法。

(付記5) 前記処理部が正常動作しているときの判定値を基準値として予め登録しておき、作成した判定値が基準値を越えたときにアラームを発令する工程を含む付記1乃至付記4のいずれか一項に記載の半導体装置の製造方法。

(付記6) 半導体装置を製造する基板を処理する処理部と、前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、を含むことを特徴とする半導体装置の製造装置。

(付記7) 前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含むレシピを記憶させた記憶部を有することを特徴とする付記6に記載の半導体装置の製造装置。

(付記8) 前記基板を処理して前記第1のデータを取得するレシピと、前記第1のデータに追加される前記第2のデータとを記憶させた記憶部を有することを特徴とする付記6に記載の半導体装置の製造装置。

(付記9)前記レシピは、前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含む付記8に記載の半導体装置の製造装置。

(付記10) 前記処理部が正常動作しているときの判定値を基準値として保持し、作成した判定値が基準値を越えたときにアラームを発令する判定部を含む付記6乃至付記9のいずれか一項に記載の半導体装置の製造装置。

(付記11) 半導体装置を製造する基板を処理する処理部に取り付けられたセンサから出力される第1のデータを取得し、前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得し、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、前記処理部に取り付けられた複数のセンサから取得したデータを正規化した値を用いて多変量解析する処理をコンピュータに行わせることを特徴とする半導体装置に製造プログラム。

【符号の説明】

【0083】

1 半導体製造装置(半導体装置の製造装置)

2 処理部

3 制御部

4 基板

24 記憶部

31 処理制御部

32 解析部

33 判定部

41 CMP装置

81 スパッタ装置

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び半導体装置の製造装置に関する。

【背景技術】

【0002】

半導体装置の製造工程では、プロセスの安定化と効率的を図るために、半導体装置の製造装置(以下、半導体製造装置という)の運転状態の把握や、監視が重要になっている。このために、半導体装置の運転状態を検知するセンサが、半導体製造装置に多数取り付けられている。さらに、半導体製造装置に基板を搬入する搬送ロボットの位置や向きの情報なども取得することで、より総合的に半導体装置の製造工程を監視する仕組みが構築されている。

【0003】

半導体装置の製造工程においてプロセスを監視する方法としては、例えば、半導体製造装置で診断用レシピを実施してセンサからのデータを取得し、これらデータに基づいて半導体装置のメンテナンスの要否を判定することがある。この方法では、半導体装置を停止させることなく、メンテナンスの要否を判定できる。さらに、診断用レシピを実行した後は、直ちに通常の生産工程に復帰できる。

【0004】

また、半導体製造装置がプラズマ半導体製造装置である場合には、プラズマに起因する高周波成分を取り除くことで異常放電の検知を行うことが知られている。高周波成分は、ベースラインが一定であると考えられる短い時間間隔で切り出した波形をフーリエ変換すれば抽出できる。

【0005】

ここで、センサの数が多くなると、個々のセンサの出力値で半導体装置の運転状態の変化を判断することが難しくなる。さらに、複数のセンサの出力値の変動を組合せることによって初めて検出可能となる事象がある。したがって、センサ毎に運転状況を判定する単変量監視手法では、半導体装置の運転状態の変化を正確に把握することが困難である。このために、多数のセンサが取り付けられた半導体装置では、多変量解析によって統計的に有意な変動を検出することが望ましい。多変量解析の方法としては、主成分解析やMT法(マハラノビスタグチメソッド)等が主に用いられている。また、任意の単位系データを扱う多変量解析においては、異なるセンサのデータを同時に扱うために、各センサから出力されるデータの変動を正規化した上で解析処理が行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−267711

【特許文献2】特開2005−144043

【特許文献3】特開2009−147183

【特許文献4】特開2004−47885

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、センサによっては出力値が変化しないか、変化量が極めて少ないことがある。センサの出力がゼロ点変動であったり、観測分解能以下の変動であったりした場合に、センサの出力波形を正規化処理すると、ノイズレベルのデータの変動が増幅されたデータが得られる。このために、本来はノイズのみであったデータが、有意な変動があるデータとして取り扱われる。この結果、半導体製造装置の運転状況の判定が困難になることがあった。

【0008】

これに対して、ノイズのみのセンサを監視対象から外して解析処理すると、ノイズのみのセンサの影響を除外できるが、そのセンサにおける異常波形の検出が困難になる。

この発明は、このような事情に鑑みてなされたものであり、半導体装置の製造工程を精度良く監視することを目的とする。

【課題を解決するための手段】

【0009】

実施形態の一観点によれば、半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化する工程と、前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、を含むことを特徴とする半導体装置に製造方法が提供される。

【0010】

また、実施形態の別の観点によれば、 半導体装置を製造する基板を処理する処理部と、前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、を含むことを特徴とする半導体装置の製造装置が提供される。

【発明の効果】

【0011】

有意な変動のないデータが正規化処理によって増幅されることがなくなるので、半導体装置の製造装置の運転状況を正確に判定できる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の第1の実施の形態に係る半導体装置の製造装置の概略構成の一例を示すブロック図である。

【図2】図2は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理のフローチャートである。

【図3】図3は、従来の半導体装置の製造装置による処理の原理を説明する図であり(a)は実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図4】図4は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理の原理を説明する図であり(a)は波形が追加された実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図5】図5は、本発明の第1の実施の形態に係る半導体装置の製造装置の一例としてのCMP装置の概略構成を示すブロック図である。

【図6】図6は、従来のCMP装置の第1のセンサの出力波形の一例を示す図である。

【図7】図7は、従来のCMP装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図8】図8は、従来のCMP装置の第2のセンサの出力波形の一例を示す図である。

【図9】図9は、従来のCMP装置の第2のセンサの出力波形のトレンドチャートの一例を示す図である。

【図10】図10は、従来のCMP装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図11】図11は、従来のCMP装置について第1主成分のトレンドチャートの一例を示す図である。

【図12】図12は、従来のCMP装置についての要因解析の一例を示す図である。

【図13】図13は、本発明の第1の実施の形態に係るCMP装置の第1のセンサの出力波形の一例を示す図である。

【図14】図14は、本発明の第1の実施の形態に係るCMP装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図15】図15は、本発明の第1の実施の形態に係るCMP装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図16】図16は、本発明の第1の実施の形態に係るCMP装置について第1主成分のトレンドチャートの一例を示す図である。

【図17】図17は、本発明の第1の実施の形態に係るCMP装置についての要因解析の一例を示す図である。

【図18】図18は、本発明の第2の実施の形態に係る半導体装置の製造装置の一例としてのスパッタ装置の概略構成を示すブロック図である。

【図19】図19は、本発明の第2の実施の形態に係る半導体装置の製造装置による処理のフローチャートである。

【図20】図20は、本発明の第1の実施の形態に係る半導体装置の製造装置による処理の原理を説明する図であり(a)は波形が追加された実測データを示し、(b)は(a)の波形を正規化処理したデータを示す。

【図21】図21は、従来のスパッタ装置の第1のセンサの出力波形の一例を示す図である。

【図22】図22は、従来のスパッタ装置の第1のセンサの出力波形のトレンドチャートの一例を示す図である。

【図23】図23は、従来のスパッタ装置の第2のセンサの出力波形の一例を示す図である。

【図24】図24は、従来のスパッタ装置の第2のセンサの出力波形のトレンドチャートの一例を示す図である。

【図25】図25は、従来のスパッタ装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図26】図26は、従来のスパッタ装置について第1主成分のトレンドチャートの一例を示す図である。

【図27】図27は、従来のスパッタ装置についての要因解析の一例を示す図である。

【図28】図28は、本発明の第2の実施の形態に係るスパッタ装置の第1のセンサの出力波形の一例を示す図である。

【図29】図29は、本発明の第2の実施の形態に係るスパッタ装置の第2のセンサの出力波形の一例を示す図である。

【図30】図30は、本発明の第2の実施の形態に係るスパッタ装置の主成分分析結果をプロットしたグラフの一例を示す図である。

【図31】図31は、本発明の第2の実施の形態に係るスパッタ装置について第1主成分のトレンドチャートの一例を示す図である。

【図32】図32は、本発明の第2の実施の形態に係るスパッタ装置についての要因解析の一例を示す図である。

【図33】図33は、本発明の実施の形態に係る半導体装置の製造システムの概略構成の一例を示すブロック図である。

【発明を実施するための最良の形態】

【0013】

発明の目的及び利点は、請求の範囲に具体的に記載された構成要素及び組み合わせによ

って実現され達成される。

前述の一般的な説明及び以下の詳細な説明は、典型例及び説明のためのものであって、本発明を限定するためのものではない。

【0014】

(第1の実施の形態)

図面を参照して第1の実施の形態について詳細に説明する。

図1に半導体装置の製造装置の一例を示す。半導体装置の製造装置1(以下、半導体製造装置1という)は、半導体装置を製造する基板に対して所定の処置を施す処理部2と、処理部2をコントロールする制御部3とを有する。処理部2は、処理を制御するために使用される多数のセンサ10,11,12が取り付けられている。センサ10〜12の数は、3つに限定されない。

【0015】

制御部3は、CPU(Central Processing Unit)やメモリなどを有する装置制御部21と、データの入出力を制御する入出力装置22と、データを表示する表示部23と、データを記憶する記憶装置24とを有する。

【0016】

装置制御部21は、処理部2を制御する処理制御部31と、各センサ10〜12の出力を多変量解析し、処理装置1の運転状況を判定する判定値を算出する解析部32と、多変量解析結果に基づいて半導体製造装置1の状態を評価する判定部33とに機能分割される。

【0017】

入出力装置22としては、例えばキーボードやマウス、通信制御装置、印刷装置などがある。表示部23は、例えばディスプレイがある。記憶部24には、基板を処理するレシピや、解析部32でデータ処理するときに使用する係数などのデータ、判定部33で使用する判定基準値などが記憶されている。

【0018】

次に、この実施の形態の半導体装置の製造方法について以下に説明する。

最初に、図2に示すフローチャートを参照して半導体製造装置1の動作の概略を説明する。ステップS101では、処理制御部31が、記憶装置24からレシピを読み込み、レシピを実行して所定の処理を基板に対して実行する。このレシピには、基板を処理するステップと、少なくとも1つのセンサ10〜12に擬似的な波形を出力させるステップとが含まれる。処理後の基板は、例えば、他の工程のために処理部2から搬出される。さらに、未処理の基板が新たに処理部2に搬入される。

【0019】

ステップS102では、解析部32が、多数のセンサ10〜12の出力を用いて多変量解析する。続くステップS103では、判定部33が多変量解析の結果を使用して、半導体製造装置1の運転状態を判定する。ここで、ステップS104の判定処理で使用する基準値は、正常な運転状態のモデルとして記憶装置24に予め登録されているデータを用いる。正常な動作状態のモデルは、例えば、正常時のセンサデータを蓄積し、それらデータを用いて主成分分析し、正常運転時のパラメータや、ばらつきデータを算出することで作成される。

【0020】

判定の結果、次の基板の処理が可能であれば(ステップS104でYes)、ここでの処理を終了する。この場合には、次の基板の処理に移行する。これに対し、判定の結果が半導体製造装置1のメンテナンスなどが必要である場合には(ステップS104でNo)、ステップS105に進んで、判定部33がアラームを発令する。アラームは、例えば、表示部23に表示される。また、アラームは、電子メールなどを用いて作業者が使用する情報端末に送信しても良い。

【0021】

次に、図2のステップS102の多変量解析の詳細について以下に説明する。

最初に、比較として、一般的なデータ処理による解析について説明する。制御部3の処理制御部31が一般的な研磨用のレシピを実行したところ、3つのセンサ10〜12について図3に例示するような出力波形が得られたものとする。図3の横軸は、時間を示し、縦軸は上から順番に第1のセンサの出力波形、第2のセンサの出力波形、第3のセンサの出力波形を示す。

【0022】

図3(a)は3つのセンサ10〜12の出力波形の実測データ(生データ)を示す。第1のセンサ10は曲線状の出力を示し、第2のセンサ11はパルス状の出力を示す。即ち、第1のセンサ10の出力波形は連続して変動しており、第2のセンサ11の出力波形はローレベルとハイレベルの間で変動している。即ち、これら2つのセンサ10,11の出力波形は、有意な変動をしている。これに対し、第3のセンサ12の値は、変動していない。第3のセンサ12から出力される波形に変動があったとしても、その変動は0点変動や観測分解能以下の出力変動のようなノイズの範囲内であると考えられる。

【0023】

続いて、図3(b)に3つのセンサ10〜12の出力波形の実測データを正規化処理して得られたデータを示す。ここで、多変量解析においては、各センサ10〜12の絶対値は意味を持たないので、制御部3の解析部32は、各センサ10〜12のデータを正規化処理する。これによって、値が全く異なる複数の物理量を同じ尺度で評価可能になり、処理部2の異常検出や異常検出時の要因解析が可能になる。正規化は、例えばセンサ10〜12ごとに平均偏差と分散を算出し、平均偏差を標準偏差で割り算することで得られる。

【0024】

図3(b)に示すように、正規化処理によって、第1のセンサ10では曲線状の出力が得られ、第2のセンサ11ではパルス状の出力が得られる。第3のセンサ12では、正規化処理によって波形が大きくばらついた波形が得られる。これは、第3のセンサ12は、実測データに有意な波形変動の無かったために、正規化処理によってノイズがセンサ12の分解能以上に拡大され、ノイズの形状を反映した波形が得られたためである。

【0025】

このように、第3のセンサ12の出力波形について正規化処理した後でデータは、大きな変動のあるデータになっている。このために、これら3つのセンサ10〜12を用いて多変量解析すると、第3のセンサ12のノイズレベルの波形に影響を受けた結果になる。このために、本来は半導体製造装置1が正常動作している場合であっても、異常と判定される可能性がある。

【0026】

これに対して、この実施の形態の半導体装置の製造方法における出力波形及び正規化後のデータについて、図4を参照して説明する。図4の横軸は、時間を示し、縦軸は上から順番に第1のセンサ10の出力波形、第2のセンサ11の出力波形、第3のセンサ12の出力波形を示す。図4(a)に示すように、第1のセンサ10は曲線状の出力を示し、第2のセンサ11はパルス状の出力を示す。2つのセンサ10,11の出力波形は、変動を示していると考えられる。第3のセンサ12の値は、最初にパルス状の波形A1(第2のデータ)が検出された後、ほぼ一定の値を有する波形A2(第1のデータ)になる。

【0027】

第3のセンサ12の出力波形において、最初のパルス状の波形A1は、半導体製造装置1のレシピによって意図的に変化させられたものであり、その発生タイミングは、基板に対する処理が始まる前である。また、変化させた波形A1は、第3のセンサ12のノイズレベルを越える波形であって、通常の動作時に発生する波形、第3のセンサ12のダイナミックレンジが分かるような形状である。即ち、この実施の形態の半導体製造装置1のレシピでは、処理を開始する前に、第3のセンサ12が波形A1を出力するようなステップが追加されている。ここで、第3のセンサ12の値は、波形A1に続く基板処理中の波形A2は変動していない。波形A2に変動があったとしても、その変動は0点変動や観測分解能以下の出力変動のようなノイズの範囲内であると考えられる。

【0028】

続いて、図4(b)に正規化処理後の各センサ10〜12の出力波形を示す。第1及び第2のセンサ10,11のデータは、それぞれ曲線状及びパルス状の出力が得られる。第3のセンサ12のデータは、最初の波形A1に対応するパルス状のデータと、略直線状のデータが得られる。従来では、ノイズレベルが増幅されて乱れた波形になっていたのに対して、波形A1の存在によって、波形A2のノイズが増幅されることがなくなった。その結果、波形A2の領域では、変化量がほぼゼロになるデータが得られる。

【0029】

このように、この実施の形態では、レシピによって処理部2を稼動させて基板処理中に発生する波形とは異なる波形A1を第3のセンサ12から出力させる。処理制御部31は、各センサ10〜12の出力波形を受け取り、解析部32が波形A1を含む各出力波形を用いて正規化処理する。さらに、解析部32は、正規化したデータを用いて主成分分析を行う。主成分分析時には、波形A1に相当するデータは考慮しない。これによって、多変量解析時にノイズレベルの変動が増幅されることはない。その結果、ノイズレベルのデータの影響が低減され、半導体製造装置1の運転状態の誤判定が防止される。

【0030】

次に、この実施の形態の半導体装置に製造方法の適用例として、化学的機械的研磨(CMP)装置を例にして説明する。以下においては、最初にCMP装置の概略構造及びCMP法による研磨工程の概略を説明し、続いて従来の多変量解析について説明する。さらに、その後に、この実施の形態の半導体装置に製造方法における多変量解析について説明する。

【0031】

図5に半導体装置の製造装置の一例として、化学的機械的研磨(CMP)装置41を示す。CMP装置41は、処理部2と、制御部3とを有する。処理部2は、回転テーブルになるプラテン(定盤)50を有する。プラテン50は、回転軸51によって回転自在に支持されている。プラテン50の上面には、研磨布52が貼り付けられている。プラテン50の上方には、半導体装置を製造する基板4を保持する研磨ヘッド55が回転自在に配置されている。研磨ヘッド55の回転軸56は、プラテン50の回転軸51と平行に配置されている。研磨ヘッド55には、基板4を所定の圧力で研磨布52に押し当てる不図示の加圧機構が設けられている。

【0032】

また、プラテン50の上方には、プラテン50の研磨布52の目立てをするやすり部材が設けられたパッドコンディショナ58が配置されている。パッドコンディショナ58は、回転軸59に下向きに取り付けられており、プラテン50上での回転と、プラテン50上での往復移動が可能である。さらに、プラテン50の上方には、研磨布52上にスラリを供給する2つのスラリ配管60,61と、洗浄等のために研磨布52上に純水(脱イオン水)を供給することのできる液体配菅22とが設けられている。

【0033】

ここで、CMP装置41の処理部2には、多数のセンサ10〜12が取り付けられている。例えば、2つのスラリ配管60,61のそれぞれには、第1の流量センサ(第1のセンサ10)と第2の流量センサ(第2のセンサ11)が取り付けられている。さらに、液体配管62には、第3の流量センサ(第3のセンサ12)が取り付けられている。この他にも、不図示のセンサ、例えばプラテン50の回転数を検出するセンサ、研磨ヘッド55の回転数を検出するセンサ、基板4の研磨量を測定するセンサなどが取り付けられている。

【0034】

さらに、CMP装置41における解析処理について説明する。

最初に、センサ10〜12の出力波形をそのまま正規化処理した場合について以下に説明する。

まず、図6に所定期間内の第1のセンサ10の出力波形の一例を示す。第1のセンサ1

0は、例えば、第1のスラリ配管60の流量を測定するセンサとする。横軸は処理時間を示し、縦軸は第1のセンサ10の出力波形を示す。第1のセンサ10の最大流量は500sccmとする。図6からは、第1のセンサ10の出力波形が主にゼロより大きい値で推移する第1のグループGP1と、出力波形が主にゼロより小さい値で推移する第2グループGP2があることがわかる。さらに、図7に、同じデータについて、処理日ごとに第1のセンサ10の出力の平均値をプロットしたグラフを示す。横軸は処理日を示し、縦軸は出力波形の平均値を示す。処理日の前半部分の出力値が第1のグループGP1に属し、処理日の後半部分の出力値が第2のグループGP2に属していた。

【0035】

比較のために、レシピの指令によって出力値が変動した場合の波形データの一例を図8に示す。図8は、第2のセンサ11の出力波形、例えば、第2のスラリ配管61の流量の測定結果である。第2のスラリ配管61には、最大で350sccm程度の流体が流れた。さらに、処理日によって有意な差は生じていない。このことは、図9に示す出力の平均値からもわかる。

【0036】

ここで、図6及び図7に示す第1のセンサ10の出力波形は、第1のグループGP1及び第2のグループGP2のいずれにおいても、許容範囲内である。このデータを含む多数のセンサの出力を用いて主成分解析した結果を図10に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。

【0037】

主成分に着目し分析は、1つの問題に対して複数の要因が考えられる場合に、複数の要因を1つずつ独立に考慮するのではなく、総合的に取り扱うために使用される手法である。例えば、各センサ10〜12の平均と標準偏差を算出した後、各センサ10〜12の出力と主成分の相関係数行列を作成し、相関係数行列の固有値と固有ベクトルを算出する。相関係数行列は、複数のセンサs1、s2、s3、・・・の出力値がそれぞれx1、x2、x3、・・・のときに、1つの目の主成分は、z1=a11×x1+a12×x2+a13×x3+・・・で表すことができる。2つ目の主成分は、z2=a21×x1+a22×x2+a23×x3+・・・と表され、3つ目以降の主成分についても同様に表される。さらに、各係数a11、a12、a13、・・・を1行目の要素、各係数a21、a22、a23、・・・を2行目の要素とし、3行目以降の要素に3つめ以降の主成分の各係数を用いることで相関係数行列が形成される。

【0038】

次に、相関係数行列の固有ベクトルから主成分の値を求める。また、相間係数行列の固有値から各主成分の寄与率を求める。主成分の寄与率は、固有値を固有値の総和で割ると得られる。各主成分の寄与率を算出した後、固有値の大きい方から、第1主成分と第2主成分を決定する。

【0039】

図10は、各サンプルのスコア値を第1主成分及び第2主成分からなる座標系にプロットしたグラフである。横軸は第1主成分を示し、縦軸は第2主成分を示す。各サンプルのスコア値は、同時に取得した複数のセンサ10〜12の出力を正規処理した値と相間係数行列の各係数を用いて、第1主成分についてz1の値を、第2の主成分についてz2の値をそれぞれ算出して得る。例えば、特定の日の同時期に得られた各センサ10〜12のそれぞれの出力波形を1組のデータ、即ち1つのサンプルとして取り扱い、これらデータを多変量解析して第1主成分のスコア値z1と、第2の主成分のスコア値z2を算出する。このようにして算出された第1主成分のスコア値z1及び第2の主成分のスコア値z2をそのサンプルのスコア値としてプロットする。1組のデータから算出されるスコア値によって1つのプロットがなされる。このスコア値がCMP装置41の運転状況を判定するための判定値になる。図10において、横軸の第1主成分に着目すると、プロットされたデータがマイナス側の集合と、プラス側の集合に2極化していることが分かる。

【0040】

さらに、図11に第1主成分のデータを時系列に並べてトレンドを調べた結果を示す。横軸は処理日を示し、縦軸は第1主成分を示す。図11に示すように、トレンドが途中で変化していることがわかる。この変化点の処理日は、図7に示す流量センサの出力値のトレンドが変化した日と一致する。

【0041】

トレンドの変化の原因を解析するために、サンプルの要因解析した結果を図12に示す。横軸は各センサ10〜12によって検出される物理量が列挙される。縦軸は、CMP装置41の運転状況に影響を与える要因の寄与率を示す。要因は、横軸に列挙されており、例えば、左からパッドコンディショナ58の掃引トルク、プラテン50の回転トルク、研磨ヘッド55の回転トルク、第2のスラリ配管61の流量、パッドコンディショナ58の掃引位置、研磨ヘッド55をプラテン50に押し付ける圧力、パッドコンディショナ58の押し付け圧力、第1のスラリ配管60の流量、研磨ヘッド55の第3ゾーンの圧力、研磨ヘッド55の基板4を保持するリテーナリングの圧力、研磨ヘッド55の基板4を押圧するインナーチューブの圧力、研磨ヘッド55の回転数、プラテン50の回転数、パッドコンディショナ58の回転数がある。これら要因は、センサ10〜12の数、つまりセンサ10〜12を介して監視するパラメータの種類及び数に相当する。要因の寄与率は、要因によるデータの変動が全変動に占める割合として算出される。

【0042】

第1のセンサ10の寄与率が突出していることから、第1のスラリ配管60の流量が主な原因でデータの2極化が生じたと推定される。しかしながら、実際には、第1のスラリ配管60の流量には、有意な変動が発生しておらず、第1のセンサ10はノイズレベルの波形を出力しているのみである。即ち、第1のセンサ10のノイズレベルの変動が正規化処理によって増幅されることによって、本来は正常動作しているCMP装置41に異変が生じ、かつその原因が第1のスラリ配管60であると判定されてしまった。このように、ノイズを含むセンサデータをそのまま多変量解析することは、ノイズによる誤ったアラーム発報の原因になることがある。さらに、本来捉えるべき別要因での変動を見逃す可能性が高まる。また、本来、着目すべき要因の変動が第1のセンサ10のノイズに埋もれてしまって見逃す可能性もある。

【0043】

これに対して、この実施の形態のデータ処理について説明する。

まず、図2のステップS101に示すように、処理制御部31は、記憶部24からレシピを読み込んで実行する。レシピは、基板4を研磨する前に第1のスラリ配管60からスラリを供給する第1のステップと、これに続く通常の基板処理の第2のステップとに大別される。ここで、レシピによって実行される通常の基板処理を以下に説明する。

【0044】

通常の基板処理の第2のステップでは、最初に被加工物である基板4を保持した研磨ヘッド55を研磨布52上に配置し、スラリをスラリ配管60,61から供給しつつプラテン50、研磨ヘッド55を回転させる。研磨布52と基板4とがスラリの砥粒を介して擦れて発熱する。その結果、基板4と研磨布52の界面の温度が上昇して化学機械研磨が進行する。化学反応が始まると、化学反応による発熱も重畳され、温度上昇が促進される。やがて、定常状態に達し、基板4の表面が一定速度で研磨される。研磨が終了したら、最初に研磨ヘッド55を上方に引き上げて、純水で高圧洗浄を行い、基板4の表面の研磨の残渣を除去する。さらに、液体配管62から純水を供給しながらパッドコンディショナ58を研磨布52に押し当てて、両者を回転させながらパッドコンディショナ58で研磨布52の目立てをする。

【0045】

このようにレシピを実行することで、第1のセンサ10の出力波形として、図13に示すようなデータが得られる。第1のセンサ10の出力波形は、第1のステップにおいて基板研磨前に出力される出力波形A3(第2のデータ)と、出力波形A3の出力後に開始される第2のステップの出力波形A4(第1のデータ)とからなり、これらは出力波形A3

,A4は連続したデータになっている。研磨開始後の第1のセンサ10の出力波形A4は、ほぼゼロになっている。これに対し、波形A3は、ノイズレベルの出力波形A4より大きく、出力波形A4に対して有意な変動となる形状及び大きさを有する。このような波形A3の発生タイミングと波形A3の形状としては、例えばパッドコンディショニング時などに研磨液を1秒〜5秒の短時間に、最大流量の1/10以上の流量を流すことがある。他のセンサ11〜12についても同様の波形変化を発生させても良い。

【0046】

ここで、のレシピを異なる処理日で複数回実行したところ、出力波形A3,A4は、処理日によらずにほぼ同じプロファイルになった。図14に、日付ごとの第1のセンサ10の出力の平均値をプロットした。横軸は日付を示し、縦軸は出力の平均値を示す。処理日によって有意な差は生じていないことがわかる。

【0047】

このデータを含む多数のセンサの出力を用いて主成分解析した結果を図15に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。主成分の算出の際には、追加した波形を除いた基板処理中の出力波形に相当するデータが使用される。横軸の第1主成分において、データが大きくばらついていることがわかる。また、楕円で示す正常状態時に得られる主成分のスコア値の範囲から外れたデータも多数表れている。判定部33は、サンプルのスコア値と、予め記憶部24に保存されている基準値とを比較する(図2のステップS103に相当)。主成分解析によって得られたデータが図15に楕円で示す領域に収まれば、基準値以内であるとみなされる。即ち、図15の楕円の外に外れたプロットは、基準値から外れており、CMP装置41の運転状況に異常がある可能性があると判定される。基準値から外れた場合(ステップS104でNo)には、判定部33がアラームの発令を指令する(ステップS105)。

【0048】

ここで、サンプルのスコア値のばらつきや、基準値からの外れを評価するために、第1主成分のデータを時系列に並べてトレンドを調べた結果を図16に示す。トレンドが途中で2所変化していることがわかる。即ち、トレンドが変わったときに、CMP装置41に有意な変動が発生したと考えられる。さらに、図17にトレンドの変化の原因を解析した結果を示す。横軸には、図12と同様の要因が配列されている。図17に示す例では、研磨ヘッド55の回転トルクの変動の寄与率が突出している。このことから、CMP装置41では、研磨ヘッド55の回転トルクに変動が発生していることが分かる。図16及び図17に示す解析結果は、判定部33によってCMP装置41の運転状況が異常と判定された場合のみに実施しても良いし、異常の有無に拘らず常に実施しても良い。

【0049】

以上、説明したように、この実施の形態では、レシピに基板4を処理するステップと、センサ10〜12の出力を意図的に変動させるステップを設けたので、基板処理に伴うセンサ10〜12の出力波形以外に、有意な変動を有する波形が得られる。追加した波形によって、基板処理中の出力波形に含まれるノイズレベルの信号の増幅が抑制される。その結果、多変量解析におけるノイズの影響を低減できる。このために、半導体製造装置1の運転状態の誤判定を防止できる。

【0050】

また、レシピによって追加されるセンサ10〜12の意図的な出力は、実際のプロセスに影響のないタイミングや、半導体装置の特性に影響を与えない条件で実施される。このために、半導体装置の製造を停止することなく、半導体製造装置1の運転状態の検査が行える。ここで、全てのセンサ10〜12の出力をレシピによって意図的に変動させても良いし。特定のセンサ10〜12の出力のみが変動するようにレシピを形成しても良い。また、ノイズレベルより大きい波形を出力させるステップは、通常の基板処理のステップの後に実施しても良い。通常の基板処理のステップが複数のステップに分割される場合には、複数のステップの間に、ノイズレベルより大きい波形を出力させるステップを設けても良い。

【0051】

図2のステップS104及びS105の判定処理は、図15に楕円形に示す正常な範囲を1つでも越えたらアラームを発令しても良いし、正常な範囲を超えるデータが所定数以上になったらアラームを発令しても良い。

【0052】

ここで、半導体製造装置1が、エッチング装置であり、ガス流量センサの出力波形をレシピに応じて変化させる場合は、処理開始時や真空引き時に全ガスを短時間、例えば1秒〜5秒、最大流量の1/10以上程度流すステップをレシピに追加する。ガスは実際にエッチング装置内のチャンバに流しても良いし、バイパスラインやベントラインに流しても良い。

【0053】

また、半導体製造装置1が、真空度センサを有し、そのようなセンサの出力波形をレシピに従って変化させる場合は、例えば、真空度の変化が大きくなるように低圧にコントロールした状態や、ひき切りによる高真空状態となるステップをレシピに追加する。

【0054】

さらに、半導体製造装置1が、CVD装置であり、ガス流量センサの出力波形をレシピに従って変化させる場合は、処理開始時や真空引ききり前に全ガスを短時間、例えば、1秒〜2秒、最大流量の1/10以上程度流すステップをレシピに追加する。

【0055】

(第2の実施の形態)

第2の実施の形態について図面を参照して詳細に説明する。第1の実施の形態と同様の構成要素には同一の符号を付してある。また、第1の実施の形態と重複する説明は省略する。この実施の形態では、センサの値をレシピによって意図的に変化させるのではなく、予め用意した波形を追加することを特徴とする。この実施の形態の好適な例としては、例えば、プロセスの直前や直後にセンサの値を大きく変化させることが困難な場合がある。このようなセンサとしては、例えば、クライオポンプの温度センサがある。

【0056】

この実施の形態の原理について以下に説明する。

まず、図18に半導体製造装置の一例を示として、スパッタ装置81を示す。スパッタ装置81は、処理部2と制御部3とを有する。

処理部2は、真空チャンバ85内に、基板4の支持台86を有し、基板4の上方には、ターゲット87が配置されている。ターゲット87には、電源88が接続されている。また、真空チャンバ85には、ガス供給装置89が配管接続されると共に、排気装置としてクライオポンプ90が接続されている。スパッタ装置81は、クライオポンプ90に接続される不図示の他のポンプも有する。

【0057】

制御部3の装置制御部21は、処理制御部31と、解析部32と、判定部33と、波形形成部34とに機能分割される。波形形成部34は、少なくとも1つのセンサ10〜12の出力波形(実測データ)に、仮想的な波形データを追加する。

【0058】

さらに、処理部2には、センサ10〜12が取り付けられている。センサ10〜12としては、真空チャンバ85に供給されるガスの流量センサ、ターゲットに印加する電圧を測定するセンサ、クライオポンプの温度センサ、などがある。さらに、処理部2には、図示を省略するその他のセンサも複数取り付けられている。

【0059】

さらに、スパッタ装置81は、図19のフローチャートに従って基板4上に薄膜を形成する。ステップS101では、処理制御部31が、記憶装置24からレシピを読み込み、レシピを実行して基板4の表面に薄膜を形成する。処理後の基板4は、例えば、他の工程のために処理部2から搬出される。さらに、次の基板4が処理部2に搬入される。

【0060】

続くステップS101Aでは、波形形成部34によって少なくとも1つのセンサ10〜12の出力波形に、記憶部24に保存されている波形が追加される。追加される波形のデータは、各センサ10〜12において有意な数値変化をした場合に生じる波形の一例、例えばスイープ波形に相当する。波形形成部34では、予めセンサごとに記憶装置24に保存しておいた波形データ(第2のデータ)を読み出し、実際の出力波形(第1のデータ)の最後に付加する。波形データを追加するタイミングは、処理に影響のない時間領域であり、実測データの最初に波形データを追加しても良い。

【0061】

ステップS102では、多数のセンサ10〜12の出力から、解析部32が多変量解析を行う。続くステップS103では、判定部33が判定処理を行う。ここで、ステップS104の判定処理で使用する基準値には、正常な処理状態のセンサデータを多変量解析した結果が用いられる。

【0062】

判定の結果、次の基板の処理が続行可能であれば(ステップS104でYes)、ここでの処理を終了する。この場合には、次の基板の処理に移行する。これに対し、判定の結果が半導体製造装置1のメンテナンスなどが必要である場合には(ステップS104でNo)、ステップS105に進んで、判定部33がアラームを発令する。

【0063】

ここで、波形形成部34による波形追加の一例について図20を参照して説明する。

図20(a)に示すように、第1のセンサ10は曲線状の出力の最後に、直線状に数値が上昇するような波形が追加される。同様に、第2のセンサ11はパルス状の出力の最後に、直線状に数値が上昇するような波形が追加される。第3のセンサ12の値は、ほぼ一定値の波形の最後に、直線状に数値が上昇するような波形が追加される。

【0064】

図20(b)に示すように、正規化処理後では、各センサ10〜12のそれぞれの実測データに対応するデータの後に、直線状に数値が上昇するようなデータが追加されたデータが得られる。

【0065】

追加される波形データとしては、センサ10〜12の正常な出力レンジ幅のスイープ波形がある。また、センサ10〜12の長期的な出力値の最小値と最大値を調べ、最小値と最大値を含む波形を作成しても良い。

【0066】

次に、この実施の形態の半導体装置に製造方法について説明する。以下においては、最初に比較例として一般的に多変量解析について説明する。さらに、その後に、この実施の形態の半導体装置に製造方法における多変量解析について説明する。

【0067】

ここで、クライオポンプの温度は設定値から大きくずれることは無い。しかし、センサ出力には、ノイズが入ったり、温度ゆらぎによって変動が起こったりする可能性がある。温度ゆらぎは、例えば、10K設定でプラスマイナス1K、100K設定でプラスマイナス数K程度である。このために、微小な変動があった波形データをそのまま多変量解析すると、このノイズやゆらぎを有意な変動として捉えてしまうことがある。

【0068】

図21に仮想の波形データが波形形成部34によって追加される前の実測データの10K、100Kのクライオポンプ90の温度の波形データを複数日分、重ね合わせた図である。第1のセンサ10は、10Kから11Kの間で変動している。図22に示すように、第1のセンサ10の平均値のトレンドを示す。また、図23に示すように、第2のセンサ11は、99Kから100Kの間で変動している。図24に示すように、第2のセンサの平均値のトレンドを示す。第1及び第2のセンサ10,11共に、ノイズ又はゆらぎと思われる1Kの振動が出ているのがわかる。即ち、第1及び第2のセンサ10,11の出力波形は、スパッタ装置81の異常を示すような有意な変動は示していない。

【0069】

図25に、仮想データを追加しない温度の波形データを用いて、主成分解析した結果を示す。X軸が第1主成分を示し、Y軸が第2主成分を示す。基準値から求められる楕円の範囲を大きく外れたプロットが多数存在する。また、図26に第1主成分のトレンドチャートを示す。第1主成分のスコア値が、マイナス方向にばらついていることが分かる。

【0070】

さらに、トレンドの変化の原因を解析した結果を図27に示す。横軸は各センサ10〜12によって検出される物理量が列挙される。要因には、例えば、左から第3の流量計、第1の流量計、直流電流、電圧、電力、第1冷却ステージ温度、第2冷却ステージ温度、チャンバ内圧(その1)、排気管圧力、チャンバ内圧(その2)、ヒータ/サセプタ温度、チャンバ内圧(その3)がある。縦軸は第1主成分のスコア値の寄与率を示す。図27からは、スパッタ装置81の異常状態は、第1冷却ステージ温度の変動、つまり第1の出力センサ10の出力波形が主な要因であるとみなされる。

【0071】

このように、有意な変動を示していない第1のセンサ10の出力を正規化処理すると、ノイズ成分が増幅され、本来は正常な第1冷却ステージ温度に異常があるかのような解析結果が出てしまう。このような誤判定を防止するために、この実施の形態では、以下のように波形を追加することで誤判定を防止する。

【0072】

即ち、この実施の形態では、図19のステップS101で通常の基板処理として、基板4に対して薄膜を形成する。このとき、各センサ10〜12からは、処理に応じた波形が出力される。これら各センサ10〜12の出力波形には、ステップS101Aにおいてレシピによる出力とは別の波形が追加される。具体的には、図28に示すように、レシピ実行中の第1のセンサ10の出力波形A5(第1のデータ)の最後に、15Kの波形A6(第2のデータ)が追加される。同様に、図29に示すように、レシピ実行中の第2のセンサの出力波形A7(第1のデータ)の最後に、110Kの波形A8(第2のデータ)が追加される。

【0073】

このように追加される波形A6,A8は、実際にスパッタ装置81のパラメータを変動させたのではなく、予め登録されるデータを実測データ(A5,A7)に追加される。基板処理中の出力波形A5,A7は、ほぼゼロになっている。これに対し、波形A6,A8は、ノイズレベルの出力波形A5,A7より大きく、出力波形A5,A7に対して有意な変動となる形状及び大きさを有する。

【0074】

さらに、ステップS102の解析処理では、追加した波形A6,A8を含めたそれぞれのセンサ10〜11の波形を用いて正規化処理する。正規化後のデータを用いて主成分解析した結果を図30に示す。横軸は第1主成分を示し、縦軸は第2主成分を示す。波形形成部34によって実測データに出力波形を追加した後に多変量解析することにより、クライオポンプ90の温度要因で発生していた第1主成分のばらつきが消えていることがわかる。ここで、主成分の算出には、追加した波形A6,A8の除いたプロセス中の波形A5,A7に相当するデータが使用される。

【0075】

ここで、図31に示すトレンドチャートには、大きな変動は見られなかった。また、図32に要因解析の結果を示すように、第1主成分変動の要因は、第1冷却ステージ温度以外の要因、即ち排気管の圧力変動であることが分かる。判定部33は、基準値に基づく楕円を越えるプロット(判定値)があることから、アラームを発令する。

【0076】

以上、説明したように、この実施の形態では、センサ10〜12の出力波形を意図的に変化させるようなレシピを実行できない場合に、予め用意してあった波形を追加した状態で正規化処理を行い、多変量解析をするようにしたので、ノイズレベルの波形による影響

を低減できる。これによって、第1の実施の形態と同様の効果が得られる。

【0077】

ここで、スパッタ装置81において、ガス流量などのセンサについては、第1の実施の形態と同様にレシピ変更で対応できる。即ち、1つの半導体製造装置1において、レシピのステップによって波形を追加するセンサと、レシピによらずに予め用意されているデータを追加するセンサとがあっても良い。この場合は、少なくとも1つのセンサの出力波形にレシピによって波形が追加され、少なくとも1つのセンサの出力波形に仮想的なデータが追加される。

【0078】

各実施の形態には、コンピュータをステップS101からステップS105を実施させるプログラムも含まれる。さらに、プログラムを保存した記録媒体や、プログラムをダウンロード可能な状態にコンピュータに保管することも各実施の形態の実施に含まれる。

また、各実施の形態において、制御部3は、装置制御と多変量解析を行い、その他の装置や作業者が判定処理しても良い。

【0079】

また、図33に半導体装置の製造システムの概略図を示すように、半導体製造装置1にネットワークを介して接続されるコンピュータ101の装置制御部121に解析部32や、判定部33、波形形成部34を設けても良い。コンピュータ101は、装置制御部21、表示部122、入出力装置123、記憶部24を有する。記憶部24には、解析部32でデータ処理するときに使用する係数などのデータ、判定部33で使用する判定基準値などが記憶されている。このような半導体装置の製造システム100においては、第2の実施の形態と同様の効果が得られる。

【0080】

ここで、図33に示す半導体装置の製造システム100のコンピュータ101は、波形形成部34を有しない構成でも良い。この場合には、半導体製造装置1で実施されるレシピによって、少なくとも1つのセンサ10〜12の出力波形に波形が追加される。この半導体装置の製造システム100においては、第1の実施の形態と同様に効果が得られる。

【0081】

ここで挙げた全ての例及び条件的表現は、発明者が技術促進に貢献した発明及び概念を読者が理解するのを助けるためのものであり、ここで具体的に挙げたそのような例及び条件に限定することなく解釈するものであり、また、明細書におけるそのような例の編成は本発明の優劣を示すこととは関係ない。本発明の実施形態を詳細に説明したが、本発明の精神及び範囲から逸脱することなく、それに対して種々の変更、置換及び変形を施すことができる。

【0082】

以下に、実施の形態の特徴について付記する。

(付記1) 半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と、前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、前記第1のデータ及び第2のデーの両方を用いて前記センサの出力値を正規化する工程と、前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、を含むことを特徴とする半導体装置に製造方法。

(付記2) 記憶部に登録されているレシピの第1のステップを実施して前記第2のデータを取得し、前記レシピの第2のステップを実施して前記基板を処理すると共に、前記第1のデータを取得することを特徴とする付記1に記載の半導体装置に製造方法。

(付記3) 第2のデータを取得する工程は、前記記憶部に登録されている前記第2のデータを前記第1のデータに追加することを特徴とする付記1又は付記2に記載の半導体装置に製造方法。

(付記4) 前記第2のデータは、前記センサのダイナミックレンジに相当する波形又は

スイープ波形であることを特徴とする付記1乃至付記3のいずれか一項に記載の半導体装置の製造方法。

(付記5) 前記処理部が正常動作しているときの判定値を基準値として予め登録しておき、作成した判定値が基準値を越えたときにアラームを発令する工程を含む付記1乃至付記4のいずれか一項に記載の半導体装置の製造方法。

(付記6) 半導体装置を製造する基板を処理する処理部と、前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、を含むことを特徴とする半導体装置の製造装置。

(付記7) 前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含むレシピを記憶させた記憶部を有することを特徴とする付記6に記載の半導体装置の製造装置。

(付記8) 前記基板を処理して前記第1のデータを取得するレシピと、前記第1のデータに追加される前記第2のデータとを記憶させた記憶部を有することを特徴とする付記6に記載の半導体装置の製造装置。

(付記9)前記レシピは、前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含む付記8に記載の半導体装置の製造装置。

(付記10) 前記処理部が正常動作しているときの判定値を基準値として保持し、作成した判定値が基準値を越えたときにアラームを発令する判定部を含む付記6乃至付記9のいずれか一項に記載の半導体装置の製造装置。

(付記11) 半導体装置を製造する基板を処理する処理部に取り付けられたセンサから出力される第1のデータを取得し、前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得し、前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、前記処理部に取り付けられた複数のセンサから取得したデータを正規化した値を用いて多変量解析する処理をコンピュータに行わせることを特徴とする半導体装置に製造プログラム。

【符号の説明】

【0083】

1 半導体製造装置(半導体装置の製造装置)

2 処理部

3 制御部

4 基板

24 記憶部

31 処理制御部

32 解析部

33 判定部

41 CMP装置

81 スパッタ装置

【特許請求の範囲】

【請求項1】

半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と

前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、

前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化する工程と、

前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、

を含むことを特徴とする半導体装置に製造方法。

【請求項2】

記憶部に登録されているレシピの第1のステップを実施して前記第2のデータを取得し、前記レシピの第2のステップを実施して前記基板を処理すると共に、前記第1のデータを取得することを特徴とする請求項1に記載の半導体装置に製造方法。

【請求項3】

第2のデータを取得する工程は、前記記憶部に登録されている前記第2のデータを前記第1のデータに追加することを特徴とする請求項1又は請求項2に記載の半導体装置に製造方法。

【請求項4】

半導体装置を製造する基板を処理する処理部と、

前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、

前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、

前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、

を含むことを特徴とする半導体装置の製造装置。

【請求項5】

前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含むレシピを記憶させた記憶部を有することを特徴とする請求項5に記載の半導体装置の製造装置。

【請求項6】

前記基板を処理して前記第1のデータを取得するレシピと、前記第1のデータに追加される前記第2のデータとを記憶させた記憶部を有することを特徴とする請求項6に記載の半導体装置の製造装置。

【請求項1】

半導体装置を製造する基板を処理する処理部に取り付けられたセンサから、前記基板を処理するときに出力される第1のデータを取得する工程と

前記第1のデータのノイズレベルより大きい値を有する第2のデータを前記センサの出力として取得する工程と、

前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化する工程と、

前記処理部に取り付けられた、前記センサを含む複数のセンサから取得した出力値のそれぞれを正規化した値を用いて多変量解析し、前記処理部の異常を判定する判定値を作成する工程と、

を含むことを特徴とする半導体装置に製造方法。

【請求項2】

記憶部に登録されているレシピの第1のステップを実施して前記第2のデータを取得し、前記レシピの第2のステップを実施して前記基板を処理すると共に、前記第1のデータを取得することを特徴とする請求項1に記載の半導体装置に製造方法。

【請求項3】

第2のデータを取得する工程は、前記記憶部に登録されている前記第2のデータを前記第1のデータに追加することを特徴とする請求項1又は請求項2に記載の半導体装置に製造方法。

【請求項4】

半導体装置を製造する基板を処理する処理部と、

前記基板に対する処理を監視するために前記処理部に取り付けられた複数のセンサと、

前記複数のセンサの少なくとも1つのセンサの出力として、第1のデータと、前記第1のデータのノイズレベルより大きい値を有する第2のデータとを取得する装置制御部と、

前記第1のデータ及び第2のデータの両方を用いて前記センサの出力値を正規化すると共に、複数のセンサのそれぞれの出力値を正規化したデータを用いて多変量解析し、前記処理部の異常を判定する判定値を作成する解析部と、

を含むことを特徴とする半導体装置の製造装置。

【請求項5】

前記基板を処理して前記第1のデータを取得するステップと、前記第2のデータを取得するステップとを含むレシピを記憶させた記憶部を有することを特徴とする請求項5に記載の半導体装置の製造装置。

【請求項6】

前記基板を処理して前記第1のデータを取得するレシピと、前記第1のデータに追加される前記第2のデータとを記憶させた記憶部を有することを特徴とする請求項6に記載の半導体装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2013−26503(P2013−26503A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161024(P2011−161024)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

[ Back to top ]