半導体装置の製造方法及び回路部材接続用接着シート

【課題】半導体素子の薄厚化を図ることができるとともに、接続信頼性に優れた半導体装置の製造方法を提供する。

【解決手段】バンプ22と該バンプ上に設けられたはんだボール24とからなる突起電極を有する半導体ウェハ20の前記突起電極が形成されている面上に、接着剤層3、粘着剤層2及び弾性率が450MPa以下であるプラスチックシート1をこの順に備える接着シートを、接着剤層が突起電極を埋めるように貼り付ける工程と、接着シートが貼り付けられた半導体ウェハ20の突起電極が形成されている側とは反対側の面を研磨して半導体ウェハ20を薄厚化する工程と、薄厚化した半導体ウェハ20及び接着剤層を切断して接着剤付き半導体素子を得る工程と、配線回路基板と半導体素子とがはんだボール24を介して電気的に接続され、配線回路基板と半導体素子との間が接着剤により封止された構造を得る工程と、を有する。

【解決手段】バンプ22と該バンプ上に設けられたはんだボール24とからなる突起電極を有する半導体ウェハ20の前記突起電極が形成されている面上に、接着剤層3、粘着剤層2及び弾性率が450MPa以下であるプラスチックシート1をこの順に備える接着シートを、接着剤層が突起電極を埋めるように貼り付ける工程と、接着シートが貼り付けられた半導体ウェハ20の突起電極が形成されている側とは反対側の面を研磨して半導体ウェハ20を薄厚化する工程と、薄厚化した半導体ウェハ20及び接着剤層を切断して接着剤付き半導体素子を得る工程と、配線回路基板と半導体素子とがはんだボール24を介して電気的に接続され、配線回路基板と半導体素子との間が接着剤により封止された構造を得る工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び回路部材接続用接着シートに関する。

【背景技術】

【0002】

最近の半導体デバイスの高機能化、軽薄短小化に伴い、半導体素子をフェイスダウン構造で配線回路基板に搭載するフリップチップ実装が行われている。

【0003】

フリップチップ実装においては、半導体素子を保護するために半導体素子と配線回路基板の間隙に樹脂封止がなされる。一般のフリップチップ実装では、半導体ウェハ上にパターンを作製し、バンプを形成した後、半導体ウェハを所定の厚さまで研削後、個々の半導体素子に切断する。そして、得られた半導体素子を配線回路基板に搭載するときに樹脂封止が行われる。

【0004】

しかし、薄く研削された半導体ウェハは外力に対して強度が低いという欠点があった。そこで、その改善策として、あらかじめ突起電極付半導体ウェハを樹脂封止した後、半導体ウェハの裏面を研削することにより、研削後の半導体ウェハの強度不足を補う方法が提案されている(例えば、下記特許文献1を参照)。

【0005】

他方で、突起電極付半導体ウェハにフィルム状の接着剤をラミネートして樹脂封止すると、突起電極部付近でボイドが発生して接続信頼性を大きく低下させるという問題がある。下記特許文献2には、突起電極部への樹脂埋込性を改善する目的で、熱硬化性樹脂層の支持基材を小さい引張り弾性率を有する層と大きい引張り弾性率を有する層との二層構造にした積層シートが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−144123号公報

【特許文献2】特許第4170839号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献2に記載の積層シートは、二層構造の基材を作製するのに手間やコストがかかるうえ、基材同士の密着性不足などによりバックグラインド性に問題を有している。また、基材と熱硬化性樹脂層とが強固に貼りついて基材を剥離しにくいという問題もある。

【0008】

従来、ACF工法と呼ばれる物理的接触によってフリップチップ実装を行っていたが、最近では、接触抵抗の低減及び接続信頼性の向上に有利なことからはんだバンプ工法による実装が増えてきている。近時、半導体デバイスの軽薄短小化が更に進行しており、半導体素子に設けられるバンプやはんだボールのサイズも極小化している。このような半導体素子の場合、樹脂封止が更に困難となるうえ、ボイドがあるとはんだボールに応力がかかり易くなるため、接続信頼性が低下しやすい。

【0009】

本発明は、上記事情に鑑みてなされたものであり、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を得ることができる半導体装置の製造方法及びそれに用いられる回路部材接続用接着シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は、バンプと該バンプ上に設けられたはんだボールとからなる突起電極を有する半導体ウェハの突起電極が形成されている面上に、接着剤層、粘着剤層及び弾性率が450MPa以下であるプラスチックシートをこの順に備える接着シートを、接着剤層が突起電極を埋めるように貼り付ける工程と、接着シートが貼り付けられた半導体ウェハの突起電極が形成されている側とは反対側の面を研磨して半導体ウェハを薄厚化する工程と、薄厚化した半導体ウェハ及び接着剤層を切断して接着剤付き半導体素子を得る工程と、配線回路基板上に接着剤付き半導体素子を熱圧着して、配線回路基板と半導体素子とがはんだボールを介して電気的に接続され、配線回路基板と半導体素子との間が接着剤により封止された構造を有する半導体装置を得る工程と、を備える半導体装置の製造方法を提供する。

【0011】

本発明の半導体装置の製造方法によれば、突起電極が形成されている半導体ウェハに、接着剤層、粘着剤層及び特定の弾性率を有するプラスチックシートを備える上記接着シートをラミネートすることにより、突起電極付近が接着剤によって十分埋め込まれ、且つ、はんだボールの先端が接着剤から露出した状態或いは配線回路基板と半導体素子との接続時に接着剤の影響が十分少ない状態にある接着剤付き半導体素子を得ることができる。その結果、配線回路基板及び半導体素子間を良好に電気的に接続できるとともに良好に樹脂封止することができ、接続信頼性に優れた半導体装置を得ることができる。また、本発明の半導体装置の製造方法は、上記接着シートをラミネートすることにより、半導体ウェハを薄厚化するときにはプラスチックシート側を固定することで半導体ウェハを十分保持することができるとともに、半導体ウェハを切断する際には粘着剤層とプラスチックシートを容易に除去することができるという効果も奏することができる。

【0012】

本発明の半導体装置の製造方法において、上記粘着剤層が、光反応性モノマーと光開始剤とを含有することが好ましい。この場合、半導体ウェハを薄厚化(バックグラインド)するときに、プラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は、粘着剤層に紫外線や放射線等の高エネルギー線を照射して粘着剤層を硬化させて粘着力を低下させ、接着剤層から粘着剤層及びプラスチックシートを容易に剥離することができる。

【0013】

本発明の半導体装置の製造方法において、上記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有するものであることが好ましい。この場合、接着剤層や、接着剤付き半導体素子における接着剤の保存安定性を向上させることができ、半導体装置の接続信頼性を更に高めることができる。特に、上記成分を組み合わせることにより、フェノール樹脂などの硬化剤と硬化促進剤とを両方含有する接着剤に比較して、ボイドの発生が無く突起電極を埋め込める埋込性や、接着力が影響する耐リフロー性は同程度としつつ、保存安定性を一層向上させることが可能になる。

【0014】

本発明の半導体装置の製造方法において、プラスチックシートの粘着剤層側の表面粗さが350nm以下であることが好ましい。このようなプラスチックシートを用いることにより、プラスチックシートの表面粗さが接着剤層の表面粗さに影響して突起電極付近にボイドが発生することをより確実に抑制することができる。

【0015】

また、はんだボールの先端を接着剤層から十分に露出させて、より確実な接続を行う観点から、接着剤層の厚みが、バンプ及びはんだボールの合計高さよりも小さく、且つ、接着剤層、粘着剤層及びプラスチックシートの合計厚みが、上記合計高さよりも大きいことが好ましい。

【0016】

本発明はまた、上記本発明の半導体装置の製造方法における接着シートとして用いられ、弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える回路部材接続用接着シートを提供する。

【0017】

本発明の回路部材接続用接着シートによれば、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を効率よく得ることができる。

【0018】

本発明の回路部材接続用接着シートにおいて、上記粘着剤層が、光反応性モノマーと光開始剤とを含有することが好ましい。この場合、半導体ウェハを薄厚化(バックグラインド)するときに、プラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は、粘着剤層に紫外線や放射線等の高エネルギー線を照射して粘着剤層を硬化させて粘着力を低下させ、接着剤層から粘着剤層及びプラスチックシートを容易に剥離することができる。

【0019】

本発明の回路部材接続用接着シートにおいて、上記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有することが好ましい。この場合、接着剤層の保存安定性を向上させることができ、半導体装置の接続信頼性を更に高めることができる。

【0020】

本発明の回路部材接続用接着シートにおいて、上記プラスチックシートの粘着剤層側の表面粗さが、350nm以下であることが好ましい。この場合、プラスチックシートの表面粗さが接着剤層の表面粗さに影響して突起電極付近にボイドが発生することをより確実に抑制することができる。

【発明の効果】

【0021】

本発明によれば、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を得ることができる半導体装置の製造方法及びそれに用いられる回路部材接続用接着シートを提供することできる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の半導体装置の製造方法で好適に用いられる回路部材接続用接着シートの一実施形態を示す模式断面図である。

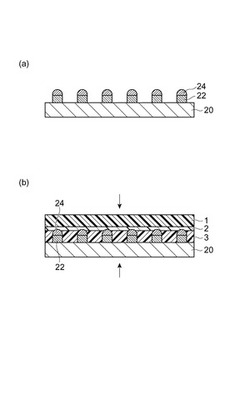

【図2】図2の(a)は、本発明で用いられる半導体ウェハの一実施形態を示す模式断面図であり、図2の(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図3】図3は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図4】図4の(a)及び(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図5】図5は、本発明に係る半導体装置の製造方法によって得られる半導体装置の一実施形態を示す模式断面図である。

【図6】図6は、本発明に係るプラスチックシートの弾性率について説明するためのシートの伸びと応力との関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施形態について図面を用いてさらに詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の説明において、同一又は同等の要素には同一符号を用い、重複する説明は省略する。

【0024】

図1の(a)は、本発明の半導体装置の製造方法で好適に用いられる回路部材接続用接着シートの一実施形態を示す模式断面図である。まず、この接着シートについて説明する。

【0025】

図1に示される回路部材接続用接着シート10は、第1のプラスチックシート1、粘着剤層2、接着剤層3及び第2のプラスチックシート4がこの順に積層された構造を有するものである。そして、接着シート10においては、第1のプラスチックシート1の弾性率が450MPa以下である。

【0026】

なお、本明細書において、第1のプラスチックシートの弾性率とは、1cm×5cmのシートを測定用試料とし、この試料の両側1cmずつを固定し、(株)オリエンテック製のテンシロンを用いて測定温度:25℃、測定速度:100mm/分の条件で引っ張り強度測定を行い、横軸:伸び(%)、縦軸:応力(MPa)の関係を求め、測定用試料を1mm伸ばしたとき(3.3%)の点AからX軸方向にのびる法線の延長と、初期の傾きが最も大きい接線との交点に対応する応力B(MPa)を意味する(図6を参照)。

【0027】

第1のプラスチックシート1としては、例えば、酢酸ビニルやポリオレフィンフィルムなどのプラスチックフィルムが挙げられる。中でも、伸びの特性を考慮してポリエチレンフィルムが最も好ましい。また、第1のプラスチックシート1は、上記の材料から選ばれる2種以上が混合されたもの、又は、上記のフィルムが複層化されたものでもよい。

【0028】

第1のプラスチックシート1は、光透過性が高いことが好ましく、具体的には、500〜800nmの波長域における最小光透過率が10%以上であることが好ましい。粘着剤層2が光硬化性樹脂組成物からなる場合、後述する半導体ウェハの薄厚化(バックグラインド工程)後に第1のプラスチックシート1側から光照射することにより、接着剤層3から粘着剤層2及び第1のプラスチックシート1の積層体を容易に剥離することができる。

【0029】

第1のプラスチックシート1の厚みは、バックグラインド工程で半導体ウェハを十分保持するため、さらには、半導体ウェハの突起電極を接着剤層3に埋め込むときにボイドの発生を十分抑制するために、50〜300μmが好ましく、60〜200μmがより好ましく、70〜150μmが更により好ましく、80〜150μmがもっとも好ましい。第1のプラスチックシート1の厚みが50μm未満であると、突起電極付近にボイドが発生しやすくなり、300μmを超えると経済的でなくなるため好ましくない。

【0030】

第1のプラスチックシート1の弾性率は、半導体ウェハの突起電極を粘着剤層2或いは接着剤層3に良好に埋め込む観点から、100〜400MPaであることが好ましい。

【0031】

また、接着シート10において、第1のプラスチックシート1の粘着剤層2側の面の表面粗さが、350nm以下であることが好ましく、300nm以下であることがより好ましい。ここで、シートの表面粗さは、菱化システム社製の三次元非接触表面形状計測システムMM3500を用いて測定することができる。第1のプラスチックシート1が上記の表面粗さを有することにより、半導体ウェハの突起電極を接着剤層3に埋め込むときにボイドの発生をより確実に防止することができる。

【0032】

第2のプラスチックシート4としては、耐熱性及び耐溶剤性を有する重合体フィルムを用いることができる。例えば、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルムなどのプラスチックフィルムが挙げられる。また、第2のプラスチックシートは、上記の材料から選ばれる2種以上が混合されたもの、又は、上記のフィルムが複層化されたものでもよい。より具体的には、帝人デュポンフィルム株式会社製の「A−31」等のポリエチレンテレフタレートフィルムなどの市販品を使用することができる。

【0033】

第2のプラスチックシート4の厚みは、10〜100μmであることが好ましく、30〜75μmであることがより好ましく、35〜50μmであることが更により好ましい。第2のプラスチックシートの厚みが10μm未満であると、第2のプラスチックシート上に塗工によって接着剤層3を形成する場合、シートが破れやすくなる傾向があり、100μmを超えると廉価性に劣る傾向がある。

【0034】

本実施形態においては、半導体ウェハを薄厚化(バックグラインド)するときに、第1のプラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は第1のプラスチックシートを容易に剥離することができる。

【0035】

接着剤層3としては、例えば、ベース樹脂として、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のある樹脂と、熱硬化成分として、エポキシ樹脂、ビスマレイミド樹脂、トリアジン樹脂、フェノール樹脂等の熱により硬化する熱硬化性樹脂とを含むものが挙げられる。また、接着剤層3は、熱硬化成分と反応する硬化剤や硬化促進剤を更に含んでもよく、これらは熱硬化成分と反応する化合物がカプセル化されたものが潜在性の点で好ましい。

【0036】

本実施形態においては、接着剤層3が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーとを含むことが好ましい。高分子量成分としては、例えば、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のある樹脂が挙げられる。

【0037】

なお、本明細書において、重量平均分子量とは、ゲルパーミュエーションクロマトグラフィーで測定し、標準ポリスチレン検量線を用いて換算した値を示す。

【0038】

フェノキシ樹脂としては、例えば、2官能フェノール類とエピクロルヒドリンを高分子量まで反応させるか、又は2官能エポキシ樹脂と2官能フェノール類を重付加させることにより得られる樹脂が挙げられる。より具体的には、フェノキシ樹脂は、例えば2官能フェノール類とエピクロルヒドリンとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中40〜120℃の温度で反応させることにより得ることができる。また、フェノキシ樹脂は、2官能エポキシ樹脂と2官能フェノール類とをアルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50重量部以下の条件で50〜200℃に加熱して重付加反応させて得ることができる。2官能エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂等が挙げられる。2官能フェノール類は、2個のフェノール性水酸基を持つものであり、このような2官能フェノール類としては、例えばビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール類等が挙げられる。フェノキシ樹脂は、1種を単独でまたは2種以上を組み合わせて用いてもよい。

【0039】

エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ナフタレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、フェノールアラルキル型エポキシ樹脂、ビフェニル型エポキシ樹脂、トリフェニルメタン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等の、各種多官能エポキシ樹脂などを使用することができる。これらは1種を単独で又は2種以上の混合体として使用することができる。

【0040】

マイクロカプセル型潜在性硬化促進剤としては、硬化促進剤からなる核が、ポリウレタン、ポリスチレン、ゼラチン及びポリイソシアネート等の高分子物質、ケイ酸カルシウム、ゼオライトなどの無機物、或いはニッケルや銅などの金属薄膜などの被膜により実質的に覆われているものが挙げられる。カプセルに内包される硬化促進剤としては、例えば、イミダゾール、テトラフェニルホスホニウムテトラフェニルボラートなどが挙げられる。これらのうち、保存安定性、速硬化性の点で、イミダゾールが好ましい。

【0041】

マイクロカプセルの平均粒径は、フィルム形成性の観点から、10μm以下が好ましく、5μm以下がより好ましい。また、粒径の下限値は、保存安定性の観点から、2μm以上であることが好ましい。

【0042】

接着剤層3には、例えば、フェノール樹脂や、酸無水物系硬化剤、アミン類、ジシアンジアミド、ベンゾオキサジン環化合物などの硬化剤を含有させることができる。これにより、耐熱性、架橋密度が大きく向上し、信頼性を向上させることができる。ただし、上記の硬化剤とマイクロカプセル型潜在性硬化促進剤との併用は、保存安定性が大きく低下してしまうため、接着剤層3がマイクロカプセル型潜在性硬化促進剤を含む場合には硬化剤を含有させないことが好ましく、特には、フェノールノボラック樹脂やキシリレン型フェノール樹脂等の硬化剤と併用させないことが保存安定性の観点から好ましい。

【0043】

接着剤層3には、その流動性を制御し、弾性率を向上させる観点から、光透過率が十分維持できる程度にフィラーを加えてもよい。フィラーとしては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶性シリカ、非晶性シリカ、ムライト、コージェライト等の複合酸化物、モンモリロナイト、スメクタイトが挙げられる。フィラーの形状は特に制限されるものではない。上記のフィラーは、単独で又は二種類以上を組み合わせて使用することができる。

【0044】

接着剤層3には、半導体ウェハとの接着強度を上げるために、カップリング剤を更に含んでもよい。カップリング剤としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−ウレイドプロピルトリメトキシシランが挙げられる。これらは、単独で又は2種類以上を組み合わせて使用することができる。また、日本ユニカー株式会社製A−189、A−1160などの市販品を用いることもできる。

【0045】

接着剤層3には、銅とハンダの接続性を向上させる観点から、銅やハンダの酸化膜を除去できる可能性のある、カルボン酸を有する化合物などを添加してもよい。カルボン酸を有する化合物としては、例えば、アジピン酸やジフェノール酸などが挙げられる。

【0046】

接着剤層3には、イオン性不純物を吸着し、吸湿時の絶縁信頼性をよくする観点から、イオン捕捉剤を含有させることができる。イオン捕捉剤としては、例えば、トリアジンチオール化合物、ビスフェノール系還元剤等の、銅がイオン化して溶け出すのを防止するため銅害防止剤として知られる化合物や、ジルコニウム系、アンチモンビスマス系マグネシウムアルミニウム化合物等の無機イオン吸着剤が挙げられる。

【0047】

接着剤層3が、上述したように、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーとを含むものである場合、各成分の配合量は、高分子量成分が接着剤層全量に対して10〜70質量%であり、高分子量成分100質量部に対して、エポキシ樹脂が50〜500質量部、マイクロカプセル型潜在性硬化促進剤が50〜300質量部、フィラーが100〜1000質量部であることが好ましい。

【0048】

接着剤層3の厚さは、5〜200μmが好ましく、5〜150μmがより好ましく、5〜100μmが更により好ましく、10〜50μmが特に好ましい。接着剤層3の厚さが5μmよりも小さいと、半導体ウェハとの十分な接着力を確保するのが困難となったり、回路基板の凸電極を埋められにくくなる傾向にある。一方、接着剤層3の厚さが200μmよりも大きいと、不経済であるだけでなく、半導体ウェハに設けられるバンプ及びはんだボールの高さによっては、はんだボールの先端を十分露出させることが困難となり、半導体装置の小型化の要求に応えられなくなる傾向にある。

【0049】

粘着剤層2としては、室温で粘着力があり、接着剤層3に対して密着力を有するものが好ましい。粘着剤層2を構成する粘着剤としては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量が10万〜80万のアクリル共重合体が好適に用いられる。

【0050】

本実施形態においては、半導体ウェハを薄厚化(バックグラインド)するときに、第1のプラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は粘着剤層及び第1のプラスチックシートを容易に剥離するために、粘着剤層2が紫外線や放射線等の高エネルギー線や熱によって硬化する(すなわち、粘着力を低下させることができる)ものであることがさらに好ましい。高エネルギー線(又は紫外線)によって硬化する粘着剤としては、一般に知られているバックグラインドテープなどに設けられているものが挙げられ、例えば、ベース樹脂としてアクリルゴムが配合され、そこにジペンタエリスリトールヘキサアクリレート等の光反応性モノマーと1−ヒドロキシ-シクロヘキシルフェニルケトン等の光開始剤が更に添加されたものなどが挙げられる。

【0051】

粘着剤層2の厚さは、埋込性に悪影響を与えない範囲であればよく、1〜20μmが好ましく、2〜15μmがより好ましく、3〜10μmが更により好ましい。

【0052】

粘着剤層2や接着剤層3は、上記の成分を含有するワニスを調製し、このワニスを例えば第1のプラスチックシート、第2のプラスチックシート或いはその他の支持基材上に塗布することにより形成することができる。ワニス化するための溶剤は、有機溶媒であれば特に限定されないが、フィルムを作製するときの揮発性など考慮して沸点を基準に決めることができる。例えば、メタノール、エタノール、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、メチルエチルケトン、アセトン、メチルイソブチルケトン、トルエン、キシレン等の比較的低沸点の溶媒は、フィルム作製時にフィルムの硬化が進まない点で好ましい。これらの溶媒は、単独で又は2種類以上を組み合わせて使用することができる。

【0053】

上記ワニスを第1のプラスチックシート、第2のプラスチックシート或いはその他の支持基材上に塗布する方法としては、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等、一般に周知の方法が挙げられる。

【0054】

ワニスの塗膜から溶剤を除去するときの温度条件は、70〜150℃程度が好ましい。

【0055】

次に、上記の回路部材接続用接着シートを用いた半導体装置の製造方法について説明する。

【0056】

図2の(a)は、本発明で用いられる半導体ウェハの一実施形態を示す模式断面図であり、図2の(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【0057】

本実施形態で用いられる半導体ウェハは、半導体ウェハ20の一方面上に、バンプ22と、バンプ22上に設けられたはんだボール24とからなる突起電極を備える。

【0058】

半導体ウェハ20としては、表面が酸化膜処理された6インチウェハや8インチウェハが挙げられる。バンプ22としては、特に限定されないが、銅、銀、金などで構成されるものが挙げられる。はんだボール24としては、鉛含有のはんだや鉛フリーはんだ等の従来公知のはんだ材料から構成されるものが挙げられる。

【0059】

薄厚化する前の半導体ウェハ20の厚みは、250〜800μmの範囲とすることができる。通常、切り出された半導体ウェハは、6〜12インチのサイズでは625〜775μmの厚みを有する。

【0060】

バンプ22の高さは、半導体小型化の観点から、5〜50μmが好ましい。はんだボール24の高さは、半導体小型化の観点から、2〜30μmが好ましい。

【0061】

本実施形態に係る半導体装置の製造方法においては、回路部材接続用接着シート10から第2のプラスチックシートを剥離して、上記の半導体ウェハ20の突起電極が形成されている面上に、接着剤層3、粘着剤層2及び第1のプラスチックシート1をこの順に配置し、はんだボール24の先端が接着剤層3を貫通するように半導体ウェハ20とプラスチックシート1とに圧力を加える(図2の(b)を参照)。なお、はんだボールの先端が接着剤層を貫通することが最も望ましいが、数ミクロン程度の接着剤層がはんだボールの先端に残っていても、配線回路基板と半導体素子とがはんだボールを介して電気的に接続されるときの接続性に影響が無い程度であれば、なんら問題ない。

【0062】

ラミネートの条件としては、ラミネート温度:50℃〜100℃、線圧:0.5〜3.0kgf/cm、送り速度:0.2〜2.0m/分が好ましい。

【0063】

次に、図3に示すように、半導体ウェハ20の突起電極が形成されている側とは反対側の面を研磨して半導体ウェハ20を薄厚化する工程(バックグラインド工程)が行われる。

【0064】

研磨は、バックグラインダーを用いて行うことができる。また、この工程では、半導体ウェハ20を厚さ10〜150μmにまで薄厚化することが好ましい。薄厚化された半導体ウェハ20の厚さが10μm未満であると、半導体ウェハの破損が生じやすく、他方、150μmを超えると、半導体装置の小型化の要求に応えることが困難となる。

【0065】

その後、図4の(a)に示すように、薄厚化された半導体ウェハ20の研磨面側をダイシングシート6に貼り付け、ダイシング装置を用いて、半導体ウェハ20及び接着剤層3を切断し、個片化された半導体素子20aと切断された接着剤層3aとからなる接着剤付き半導体素子を得る(図4の(b))。第1のプラスチックシート1及び粘着剤層2は、ダイシング前に接着剤層3から剥離される。

【0066】

こうして得られる接着剤付き半導体素子は、回路部材接続用接着シート10を用いて作製されることにより、突起電極付近が接着剤によって十分埋め込まれ、且つ、はんだボールの先端が接着剤から十分露出するものにすることができる。

【0067】

ダイシング工程の終了後、ピックアップ装置を用いて接着剤付き半導体素子をピックアップし、これを配線回路基板上に熱圧着する。熱圧着の条件としては、温度:150℃〜280℃、圧力:0.1MPa〜2.0MPa、時間:1秒〜30秒が好ましい。

【0068】

このようにして、図5に示される、配線回路基板7の電極26と半導体素子20aのバンプ22とがはんだボール24を介して電気的に接続され、配線回路基板7と半導体素子20aとの間が接着剤3bにより封止された構造を有する半導体装置100が得られる。

【0069】

本実施形態に係る半導体装置の製造方法において、はんだボールの先端を接着剤層から十分に露出させて、より確実な接続を行う観点から、接着剤層3の厚みが、バンプ22及びはんだボール24の合計高さよりも小さく、且つ、接着剤層3、粘着剤層2及び第1のプラスチックシート1の合計厚みが、上記合計高さよりも大きいことが好ましい。

【0070】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0071】

以下に実施例を挙げて説明するが、本発明はこれらに限定されるものではない。

【0072】

<回路部材接続用接着シートの作製>

(作製例1)

トルエンと酢酸エチルの混合溶媒中に、フェノキシ樹脂(東都化成株式会社製:商品名FX293)を100質量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を80質量部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を60質量部、マイクロカプセル型潜在性硬化促進剤(旭化成エレクトロニクス株式会社製:商品名HX3941HP)を160質量部溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を400質量部加え、撹拌して分散した。

【0073】

上記で得られた分散液を、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータフィルム上に厚み30μmの接着剤層が設けられた接着剤シートを得た。

【0074】

他方で、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、副モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いて、アクリル共重合体を溶液重合法により合成した。なお、合成したアクリル共重合体の重量平均分子量は40万、ガラス転移点は−38℃であった。

【0075】

上記のアクリル共重合体100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、商品名コローネートHL)を10質量部配合した粘着剤溶液を調製し、これを光透過性を有する厚さ100μmのプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム、商品名「POF−120A」)(第1のプラスチックシート)上に、乾燥後の粘着剤層の厚さが8μmになるよう塗工し、乾燥した。次いで、シリコーン系離型剤を塗布したニ軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を、粘着剤層面にラミネートして粘着フィルムを得た。この粘着フィルムを室温で1週間放置し、十分にエージングを行った。その後、粘着フィルムからセパレータを剥離して、粘着剤層上に、上記で得た接着剤シートの接着剤層を60℃にて貼り合わせ、回路部材接続用接着シートを得た。

【0076】

(作製例2)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム:POF−230A)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0077】

(作製例3)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(サーモ(株)製、低密度ポリエチレン/酢酸ビニル/低密度ポリエチレン三層フィルム:FHF−100)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0078】

(作製例4)

作製例1における軟質ポリオレフィンフィルムに代えて、厚さ100μmのプラスチックシート(ニチアス株式会社製、ナフロンテープ:TOMBO No.9001)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0079】

(作製例5)

作製例1における軟質ポリオレフィンフィルムに代えて、表面粗さを変更したプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム:POF−120A)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0080】

(作製例6)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ80μmのプラスチックシート(帝人デュポンフィルム(株)製、ポリエチレンテレフタレートテイジンテトロンフィルム:G2)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0081】

(作製例7)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ75μmのプラスチックシート(タマポリ(株)製、オレフィン系フィルム:OPP)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0082】

(作製例8)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(三井化学社製、TPX系フィルム:X−22)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0083】

(作製例9)

作製例1における接着剤層の厚みを100μmに変更した以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0084】

(作製例10)

作製例1の接着剤シートを作成する際に、キシリレン型フェノール樹脂(三井化学株式会社製、商品名XLC−LL)130質量部を更に添加し、コージェライト粒子の配合量を530質量部に変更した以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0085】

上記の作製例で用いられた各プラスチックシートについて、下記の方法にしたがって弾性率及び表面粗さを測定した。結果を表1及び2に示す。

【0086】

(1)弾性率の測定

1cm×5cmのシートを測定用試料とし、この試料の両側1cmずつを固定し、(株)オリエンテック製のテンシロンを用いて測定温度:25℃、測定速度:100mm/分の条件で引っ張り強度測定を行い、横軸:伸び(%)、縦軸:応力(MPa)の関係を求め、測定用試料を1mm伸ばしたとき(3.3%)の点AからX軸方向にのびる法線の延長と、初期の傾きが最も大きい接線との交点に対応する応力B(MPa)を、プラスチックシートの弾性率とした(図6を参照)。

【0087】

(2)表面粗さ(Ra)の測定

測定用のシートをスライドガラス上に水を介して接触させ、菱化システム社製の三次元非接触表面形状計測システムMM3500を用いて、カットオフ値4μmの条件でシート表面の10箇所(任意の約300μm×300μmの範囲)を各1回づつ測定し、測定後の画像データに2次の面補正をかけた後、Raの平均値を求め、これをプラスチックシートの表面粗さとした。

【0088】

<突起電極の埋込性の評価>

(実施例1〜3、5〜8)

上記作製例1〜6、9、10で得られた回路部材接続用接着シートをそれぞれ、下記仕様のウェハ1に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

ウェハ1:半導体ウェハ(8インチ:直径150mm、厚さ150μm)上に、高さ25μmの銅バンプが形成され、この銅バンプ上に高さ15μmのはんだボールが載せられたもの。

【0089】

その後、突起電極周辺のボイドの有無、及びはんだボール先端が接着剤層を突き抜けているか否かを目視および顕微鏡にて確認した。結果を下記の記号により表1に示す。

○:ボイドは見られず、はんだボールの先端が接着剤層を突き抜けている。

△1:ボイドはわずかに見られたが、はんだボールの先端が接着剤層を突き抜けている。

△2:ボイドは見られないが、はんだボールの先端が接着剤層を突き抜けていない。

×:ボイドが見られ、はんだボールの先端が接着剤層を突き抜けていない。

【0090】

<保存安定性について>

保存安定性は、25℃60%の高温槽に放置し、168時間経過後に取り出したフィルムを用いて上述した突起電極の埋込性の評価を行い、初期に試験した結果と168時間経過後のフィルムを用いたときの結果の変化の有無で判断した。

○:初期のフィルムと168時間経過後のフィルムで突起電極の埋込性の評価の変化が見られない。

×:初期のフィルムと168時間経過後のフィルムで突起電極の埋込性の評価の変化があり、埋込性が悪化した。

【0091】

作製例1〜6で得られた回路部材接続用接着シートは、以上の試験結果が「○」であった(変化が見られなかった)が、作製例10で得られたシートは「×」であった(変化が有り、埋込性が悪化していた)。作製例1〜6で得られた回路部材接続用接着シートは、作製例10で得られたシートに比べて保存安定性に優れていることが確認された。

【0092】

(実施例4)

上記作製例1で得られた回路部材接続用接着シートを、下記仕様のウェハ2に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

ウェハ2:半導体ウェハ(8インチ:直径150mm、厚さ150μm)上に、高さ35μmの銅バンプが形成され、この銅バンプ上に高さ15μmのはんだボールが載せられたもの。

【0093】

その後、上記と同様にしてボイドの有無及びはんだボールの突き抜けについて確認した。結果を表1に示す。

【0094】

(比較例1〜3)

上記作製例6〜8で得られた回路部材接続用接着シートをそれぞれ、上記仕様のウェハ1に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

【0095】

その後、上記と同様にしてボイドの有無及びはんだボールの突き抜けについて確認した。結果を表2に示す。

【0096】

【表1】

【0097】

【表2】

【符号の説明】

【0098】

1…第1のプラスチックシート、2…粘着剤層、3…接着剤層、4…第2のプラスチックシート、6…ダイシングテープ、7…配線回路基板、10…回路部材接続用接着シート、20…半導体ウェハ、20a…半導体素子、22…バンプ、24…はんだボール、26…電極、100…半導体装置。

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び回路部材接続用接着シートに関する。

【背景技術】

【0002】

最近の半導体デバイスの高機能化、軽薄短小化に伴い、半導体素子をフェイスダウン構造で配線回路基板に搭載するフリップチップ実装が行われている。

【0003】

フリップチップ実装においては、半導体素子を保護するために半導体素子と配線回路基板の間隙に樹脂封止がなされる。一般のフリップチップ実装では、半導体ウェハ上にパターンを作製し、バンプを形成した後、半導体ウェハを所定の厚さまで研削後、個々の半導体素子に切断する。そして、得られた半導体素子を配線回路基板に搭載するときに樹脂封止が行われる。

【0004】

しかし、薄く研削された半導体ウェハは外力に対して強度が低いという欠点があった。そこで、その改善策として、あらかじめ突起電極付半導体ウェハを樹脂封止した後、半導体ウェハの裏面を研削することにより、研削後の半導体ウェハの強度不足を補う方法が提案されている(例えば、下記特許文献1を参照)。

【0005】

他方で、突起電極付半導体ウェハにフィルム状の接着剤をラミネートして樹脂封止すると、突起電極部付近でボイドが発生して接続信頼性を大きく低下させるという問題がある。下記特許文献2には、突起電極部への樹脂埋込性を改善する目的で、熱硬化性樹脂層の支持基材を小さい引張り弾性率を有する層と大きい引張り弾性率を有する層との二層構造にした積層シートが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−144123号公報

【特許文献2】特許第4170839号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献2に記載の積層シートは、二層構造の基材を作製するのに手間やコストがかかるうえ、基材同士の密着性不足などによりバックグラインド性に問題を有している。また、基材と熱硬化性樹脂層とが強固に貼りついて基材を剥離しにくいという問題もある。

【0008】

従来、ACF工法と呼ばれる物理的接触によってフリップチップ実装を行っていたが、最近では、接触抵抗の低減及び接続信頼性の向上に有利なことからはんだバンプ工法による実装が増えてきている。近時、半導体デバイスの軽薄短小化が更に進行しており、半導体素子に設けられるバンプやはんだボールのサイズも極小化している。このような半導体素子の場合、樹脂封止が更に困難となるうえ、ボイドがあるとはんだボールに応力がかかり易くなるため、接続信頼性が低下しやすい。

【0009】

本発明は、上記事情に鑑みてなされたものであり、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を得ることができる半導体装置の製造方法及びそれに用いられる回路部材接続用接着シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は、バンプと該バンプ上に設けられたはんだボールとからなる突起電極を有する半導体ウェハの突起電極が形成されている面上に、接着剤層、粘着剤層及び弾性率が450MPa以下であるプラスチックシートをこの順に備える接着シートを、接着剤層が突起電極を埋めるように貼り付ける工程と、接着シートが貼り付けられた半導体ウェハの突起電極が形成されている側とは反対側の面を研磨して半導体ウェハを薄厚化する工程と、薄厚化した半導体ウェハ及び接着剤層を切断して接着剤付き半導体素子を得る工程と、配線回路基板上に接着剤付き半導体素子を熱圧着して、配線回路基板と半導体素子とがはんだボールを介して電気的に接続され、配線回路基板と半導体素子との間が接着剤により封止された構造を有する半導体装置を得る工程と、を備える半導体装置の製造方法を提供する。

【0011】

本発明の半導体装置の製造方法によれば、突起電極が形成されている半導体ウェハに、接着剤層、粘着剤層及び特定の弾性率を有するプラスチックシートを備える上記接着シートをラミネートすることにより、突起電極付近が接着剤によって十分埋め込まれ、且つ、はんだボールの先端が接着剤から露出した状態或いは配線回路基板と半導体素子との接続時に接着剤の影響が十分少ない状態にある接着剤付き半導体素子を得ることができる。その結果、配線回路基板及び半導体素子間を良好に電気的に接続できるとともに良好に樹脂封止することができ、接続信頼性に優れた半導体装置を得ることができる。また、本発明の半導体装置の製造方法は、上記接着シートをラミネートすることにより、半導体ウェハを薄厚化するときにはプラスチックシート側を固定することで半導体ウェハを十分保持することができるとともに、半導体ウェハを切断する際には粘着剤層とプラスチックシートを容易に除去することができるという効果も奏することができる。

【0012】

本発明の半導体装置の製造方法において、上記粘着剤層が、光反応性モノマーと光開始剤とを含有することが好ましい。この場合、半導体ウェハを薄厚化(バックグラインド)するときに、プラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は、粘着剤層に紫外線や放射線等の高エネルギー線を照射して粘着剤層を硬化させて粘着力を低下させ、接着剤層から粘着剤層及びプラスチックシートを容易に剥離することができる。

【0013】

本発明の半導体装置の製造方法において、上記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有するものであることが好ましい。この場合、接着剤層や、接着剤付き半導体素子における接着剤の保存安定性を向上させることができ、半導体装置の接続信頼性を更に高めることができる。特に、上記成分を組み合わせることにより、フェノール樹脂などの硬化剤と硬化促進剤とを両方含有する接着剤に比較して、ボイドの発生が無く突起電極を埋め込める埋込性や、接着力が影響する耐リフロー性は同程度としつつ、保存安定性を一層向上させることが可能になる。

【0014】

本発明の半導体装置の製造方法において、プラスチックシートの粘着剤層側の表面粗さが350nm以下であることが好ましい。このようなプラスチックシートを用いることにより、プラスチックシートの表面粗さが接着剤層の表面粗さに影響して突起電極付近にボイドが発生することをより確実に抑制することができる。

【0015】

また、はんだボールの先端を接着剤層から十分に露出させて、より確実な接続を行う観点から、接着剤層の厚みが、バンプ及びはんだボールの合計高さよりも小さく、且つ、接着剤層、粘着剤層及びプラスチックシートの合計厚みが、上記合計高さよりも大きいことが好ましい。

【0016】

本発明はまた、上記本発明の半導体装置の製造方法における接着シートとして用いられ、弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える回路部材接続用接着シートを提供する。

【0017】

本発明の回路部材接続用接着シートによれば、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を効率よく得ることができる。

【0018】

本発明の回路部材接続用接着シートにおいて、上記粘着剤層が、光反応性モノマーと光開始剤とを含有することが好ましい。この場合、半導体ウェハを薄厚化(バックグラインド)するときに、プラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は、粘着剤層に紫外線や放射線等の高エネルギー線を照射して粘着剤層を硬化させて粘着力を低下させ、接着剤層から粘着剤層及びプラスチックシートを容易に剥離することができる。

【0019】

本発明の回路部材接続用接着シートにおいて、上記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有することが好ましい。この場合、接着剤層の保存安定性を向上させることができ、半導体装置の接続信頼性を更に高めることができる。

【0020】

本発明の回路部材接続用接着シートにおいて、上記プラスチックシートの粘着剤層側の表面粗さが、350nm以下であることが好ましい。この場合、プラスチックシートの表面粗さが接着剤層の表面粗さに影響して突起電極付近にボイドが発生することをより確実に抑制することができる。

【発明の効果】

【0021】

本発明によれば、半導体素子を配線回路基板にフリップチップ実装する場合であっても、半導体素子の薄厚化を図ることができるとともに、配線回路基板及び半導体素子間を良好に樹脂封止することができて接続信頼性に優れた半導体装置を得ることができる半導体装置の製造方法及びそれに用いられる回路部材接続用接着シートを提供することできる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の半導体装置の製造方法で好適に用いられる回路部材接続用接着シートの一実施形態を示す模式断面図である。

【図2】図2の(a)は、本発明で用いられる半導体ウェハの一実施形態を示す模式断面図であり、図2の(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図3】図3は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図4】図4の(a)及び(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【図5】図5は、本発明に係る半導体装置の製造方法によって得られる半導体装置の一実施形態を示す模式断面図である。

【図6】図6は、本発明に係るプラスチックシートの弾性率について説明するためのシートの伸びと応力との関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施形態について図面を用いてさらに詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の説明において、同一又は同等の要素には同一符号を用い、重複する説明は省略する。

【0024】

図1の(a)は、本発明の半導体装置の製造方法で好適に用いられる回路部材接続用接着シートの一実施形態を示す模式断面図である。まず、この接着シートについて説明する。

【0025】

図1に示される回路部材接続用接着シート10は、第1のプラスチックシート1、粘着剤層2、接着剤層3及び第2のプラスチックシート4がこの順に積層された構造を有するものである。そして、接着シート10においては、第1のプラスチックシート1の弾性率が450MPa以下である。

【0026】

なお、本明細書において、第1のプラスチックシートの弾性率とは、1cm×5cmのシートを測定用試料とし、この試料の両側1cmずつを固定し、(株)オリエンテック製のテンシロンを用いて測定温度:25℃、測定速度:100mm/分の条件で引っ張り強度測定を行い、横軸:伸び(%)、縦軸:応力(MPa)の関係を求め、測定用試料を1mm伸ばしたとき(3.3%)の点AからX軸方向にのびる法線の延長と、初期の傾きが最も大きい接線との交点に対応する応力B(MPa)を意味する(図6を参照)。

【0027】

第1のプラスチックシート1としては、例えば、酢酸ビニルやポリオレフィンフィルムなどのプラスチックフィルムが挙げられる。中でも、伸びの特性を考慮してポリエチレンフィルムが最も好ましい。また、第1のプラスチックシート1は、上記の材料から選ばれる2種以上が混合されたもの、又は、上記のフィルムが複層化されたものでもよい。

【0028】

第1のプラスチックシート1は、光透過性が高いことが好ましく、具体的には、500〜800nmの波長域における最小光透過率が10%以上であることが好ましい。粘着剤層2が光硬化性樹脂組成物からなる場合、後述する半導体ウェハの薄厚化(バックグラインド工程)後に第1のプラスチックシート1側から光照射することにより、接着剤層3から粘着剤層2及び第1のプラスチックシート1の積層体を容易に剥離することができる。

【0029】

第1のプラスチックシート1の厚みは、バックグラインド工程で半導体ウェハを十分保持するため、さらには、半導体ウェハの突起電極を接着剤層3に埋め込むときにボイドの発生を十分抑制するために、50〜300μmが好ましく、60〜200μmがより好ましく、70〜150μmが更により好ましく、80〜150μmがもっとも好ましい。第1のプラスチックシート1の厚みが50μm未満であると、突起電極付近にボイドが発生しやすくなり、300μmを超えると経済的でなくなるため好ましくない。

【0030】

第1のプラスチックシート1の弾性率は、半導体ウェハの突起電極を粘着剤層2或いは接着剤層3に良好に埋め込む観点から、100〜400MPaであることが好ましい。

【0031】

また、接着シート10において、第1のプラスチックシート1の粘着剤層2側の面の表面粗さが、350nm以下であることが好ましく、300nm以下であることがより好ましい。ここで、シートの表面粗さは、菱化システム社製の三次元非接触表面形状計測システムMM3500を用いて測定することができる。第1のプラスチックシート1が上記の表面粗さを有することにより、半導体ウェハの突起電極を接着剤層3に埋め込むときにボイドの発生をより確実に防止することができる。

【0032】

第2のプラスチックシート4としては、耐熱性及び耐溶剤性を有する重合体フィルムを用いることができる。例えば、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルムなどのプラスチックフィルムが挙げられる。また、第2のプラスチックシートは、上記の材料から選ばれる2種以上が混合されたもの、又は、上記のフィルムが複層化されたものでもよい。より具体的には、帝人デュポンフィルム株式会社製の「A−31」等のポリエチレンテレフタレートフィルムなどの市販品を使用することができる。

【0033】

第2のプラスチックシート4の厚みは、10〜100μmであることが好ましく、30〜75μmであることがより好ましく、35〜50μmであることが更により好ましい。第2のプラスチックシートの厚みが10μm未満であると、第2のプラスチックシート上に塗工によって接着剤層3を形成する場合、シートが破れやすくなる傾向があり、100μmを超えると廉価性に劣る傾向がある。

【0034】

本実施形態においては、半導体ウェハを薄厚化(バックグラインド)するときに、第1のプラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は第1のプラスチックシートを容易に剥離することができる。

【0035】

接着剤層3としては、例えば、ベース樹脂として、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のある樹脂と、熱硬化成分として、エポキシ樹脂、ビスマレイミド樹脂、トリアジン樹脂、フェノール樹脂等の熱により硬化する熱硬化性樹脂とを含むものが挙げられる。また、接着剤層3は、熱硬化成分と反応する硬化剤や硬化促進剤を更に含んでもよく、これらは熱硬化成分と反応する化合物がカプセル化されたものが潜在性の点で好ましい。

【0036】

本実施形態においては、接着剤層3が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーとを含むことが好ましい。高分子量成分としては、例えば、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のある樹脂が挙げられる。

【0037】

なお、本明細書において、重量平均分子量とは、ゲルパーミュエーションクロマトグラフィーで測定し、標準ポリスチレン検量線を用いて換算した値を示す。

【0038】

フェノキシ樹脂としては、例えば、2官能フェノール類とエピクロルヒドリンを高分子量まで反応させるか、又は2官能エポキシ樹脂と2官能フェノール類を重付加させることにより得られる樹脂が挙げられる。より具体的には、フェノキシ樹脂は、例えば2官能フェノール類とエピクロルヒドリンとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中40〜120℃の温度で反応させることにより得ることができる。また、フェノキシ樹脂は、2官能エポキシ樹脂と2官能フェノール類とをアルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50重量部以下の条件で50〜200℃に加熱して重付加反応させて得ることができる。2官能エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂等が挙げられる。2官能フェノール類は、2個のフェノール性水酸基を持つものであり、このような2官能フェノール類としては、例えばビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール類等が挙げられる。フェノキシ樹脂は、1種を単独でまたは2種以上を組み合わせて用いてもよい。

【0039】

エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ナフタレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、フェノールアラルキル型エポキシ樹脂、ビフェニル型エポキシ樹脂、トリフェニルメタン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等の、各種多官能エポキシ樹脂などを使用することができる。これらは1種を単独で又は2種以上の混合体として使用することができる。

【0040】

マイクロカプセル型潜在性硬化促進剤としては、硬化促進剤からなる核が、ポリウレタン、ポリスチレン、ゼラチン及びポリイソシアネート等の高分子物質、ケイ酸カルシウム、ゼオライトなどの無機物、或いはニッケルや銅などの金属薄膜などの被膜により実質的に覆われているものが挙げられる。カプセルに内包される硬化促進剤としては、例えば、イミダゾール、テトラフェニルホスホニウムテトラフェニルボラートなどが挙げられる。これらのうち、保存安定性、速硬化性の点で、イミダゾールが好ましい。

【0041】

マイクロカプセルの平均粒径は、フィルム形成性の観点から、10μm以下が好ましく、5μm以下がより好ましい。また、粒径の下限値は、保存安定性の観点から、2μm以上であることが好ましい。

【0042】

接着剤層3には、例えば、フェノール樹脂や、酸無水物系硬化剤、アミン類、ジシアンジアミド、ベンゾオキサジン環化合物などの硬化剤を含有させることができる。これにより、耐熱性、架橋密度が大きく向上し、信頼性を向上させることができる。ただし、上記の硬化剤とマイクロカプセル型潜在性硬化促進剤との併用は、保存安定性が大きく低下してしまうため、接着剤層3がマイクロカプセル型潜在性硬化促進剤を含む場合には硬化剤を含有させないことが好ましく、特には、フェノールノボラック樹脂やキシリレン型フェノール樹脂等の硬化剤と併用させないことが保存安定性の観点から好ましい。

【0043】

接着剤層3には、その流動性を制御し、弾性率を向上させる観点から、光透過率が十分維持できる程度にフィラーを加えてもよい。フィラーとしては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶性シリカ、非晶性シリカ、ムライト、コージェライト等の複合酸化物、モンモリロナイト、スメクタイトが挙げられる。フィラーの形状は特に制限されるものではない。上記のフィラーは、単独で又は二種類以上を組み合わせて使用することができる。

【0044】

接着剤層3には、半導体ウェハとの接着強度を上げるために、カップリング剤を更に含んでもよい。カップリング剤としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−ウレイドプロピルトリメトキシシランが挙げられる。これらは、単独で又は2種類以上を組み合わせて使用することができる。また、日本ユニカー株式会社製A−189、A−1160などの市販品を用いることもできる。

【0045】

接着剤層3には、銅とハンダの接続性を向上させる観点から、銅やハンダの酸化膜を除去できる可能性のある、カルボン酸を有する化合物などを添加してもよい。カルボン酸を有する化合物としては、例えば、アジピン酸やジフェノール酸などが挙げられる。

【0046】

接着剤層3には、イオン性不純物を吸着し、吸湿時の絶縁信頼性をよくする観点から、イオン捕捉剤を含有させることができる。イオン捕捉剤としては、例えば、トリアジンチオール化合物、ビスフェノール系還元剤等の、銅がイオン化して溶け出すのを防止するため銅害防止剤として知られる化合物や、ジルコニウム系、アンチモンビスマス系マグネシウムアルミニウム化合物等の無機イオン吸着剤が挙げられる。

【0047】

接着剤層3が、上述したように、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーとを含むものである場合、各成分の配合量は、高分子量成分が接着剤層全量に対して10〜70質量%であり、高分子量成分100質量部に対して、エポキシ樹脂が50〜500質量部、マイクロカプセル型潜在性硬化促進剤が50〜300質量部、フィラーが100〜1000質量部であることが好ましい。

【0048】

接着剤層3の厚さは、5〜200μmが好ましく、5〜150μmがより好ましく、5〜100μmが更により好ましく、10〜50μmが特に好ましい。接着剤層3の厚さが5μmよりも小さいと、半導体ウェハとの十分な接着力を確保するのが困難となったり、回路基板の凸電極を埋められにくくなる傾向にある。一方、接着剤層3の厚さが200μmよりも大きいと、不経済であるだけでなく、半導体ウェハに設けられるバンプ及びはんだボールの高さによっては、はんだボールの先端を十分露出させることが困難となり、半導体装置の小型化の要求に応えられなくなる傾向にある。

【0049】

粘着剤層2としては、室温で粘着力があり、接着剤層3に対して密着力を有するものが好ましい。粘着剤層2を構成する粘着剤としては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量が10万〜80万のアクリル共重合体が好適に用いられる。

【0050】

本実施形態においては、半導体ウェハを薄厚化(バックグラインド)するときに、第1のプラスチックシート側を固定することによって半導体ウェハを十分保持し、その後は粘着剤層及び第1のプラスチックシートを容易に剥離するために、粘着剤層2が紫外線や放射線等の高エネルギー線や熱によって硬化する(すなわち、粘着力を低下させることができる)ものであることがさらに好ましい。高エネルギー線(又は紫外線)によって硬化する粘着剤としては、一般に知られているバックグラインドテープなどに設けられているものが挙げられ、例えば、ベース樹脂としてアクリルゴムが配合され、そこにジペンタエリスリトールヘキサアクリレート等の光反応性モノマーと1−ヒドロキシ-シクロヘキシルフェニルケトン等の光開始剤が更に添加されたものなどが挙げられる。

【0051】

粘着剤層2の厚さは、埋込性に悪影響を与えない範囲であればよく、1〜20μmが好ましく、2〜15μmがより好ましく、3〜10μmが更により好ましい。

【0052】

粘着剤層2や接着剤層3は、上記の成分を含有するワニスを調製し、このワニスを例えば第1のプラスチックシート、第2のプラスチックシート或いはその他の支持基材上に塗布することにより形成することができる。ワニス化するための溶剤は、有機溶媒であれば特に限定されないが、フィルムを作製するときの揮発性など考慮して沸点を基準に決めることができる。例えば、メタノール、エタノール、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、メチルエチルケトン、アセトン、メチルイソブチルケトン、トルエン、キシレン等の比較的低沸点の溶媒は、フィルム作製時にフィルムの硬化が進まない点で好ましい。これらの溶媒は、単独で又は2種類以上を組み合わせて使用することができる。

【0053】

上記ワニスを第1のプラスチックシート、第2のプラスチックシート或いはその他の支持基材上に塗布する方法としては、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等、一般に周知の方法が挙げられる。

【0054】

ワニスの塗膜から溶剤を除去するときの温度条件は、70〜150℃程度が好ましい。

【0055】

次に、上記の回路部材接続用接着シートを用いた半導体装置の製造方法について説明する。

【0056】

図2の(a)は、本発明で用いられる半導体ウェハの一実施形態を示す模式断面図であり、図2の(b)は、本発明に係る半導体装置の製造方法における一工程を説明するための模式断面図である。

【0057】

本実施形態で用いられる半導体ウェハは、半導体ウェハ20の一方面上に、バンプ22と、バンプ22上に設けられたはんだボール24とからなる突起電極を備える。

【0058】

半導体ウェハ20としては、表面が酸化膜処理された6インチウェハや8インチウェハが挙げられる。バンプ22としては、特に限定されないが、銅、銀、金などで構成されるものが挙げられる。はんだボール24としては、鉛含有のはんだや鉛フリーはんだ等の従来公知のはんだ材料から構成されるものが挙げられる。

【0059】

薄厚化する前の半導体ウェハ20の厚みは、250〜800μmの範囲とすることができる。通常、切り出された半導体ウェハは、6〜12インチのサイズでは625〜775μmの厚みを有する。

【0060】

バンプ22の高さは、半導体小型化の観点から、5〜50μmが好ましい。はんだボール24の高さは、半導体小型化の観点から、2〜30μmが好ましい。

【0061】

本実施形態に係る半導体装置の製造方法においては、回路部材接続用接着シート10から第2のプラスチックシートを剥離して、上記の半導体ウェハ20の突起電極が形成されている面上に、接着剤層3、粘着剤層2及び第1のプラスチックシート1をこの順に配置し、はんだボール24の先端が接着剤層3を貫通するように半導体ウェハ20とプラスチックシート1とに圧力を加える(図2の(b)を参照)。なお、はんだボールの先端が接着剤層を貫通することが最も望ましいが、数ミクロン程度の接着剤層がはんだボールの先端に残っていても、配線回路基板と半導体素子とがはんだボールを介して電気的に接続されるときの接続性に影響が無い程度であれば、なんら問題ない。

【0062】

ラミネートの条件としては、ラミネート温度:50℃〜100℃、線圧:0.5〜3.0kgf/cm、送り速度:0.2〜2.0m/分が好ましい。

【0063】

次に、図3に示すように、半導体ウェハ20の突起電極が形成されている側とは反対側の面を研磨して半導体ウェハ20を薄厚化する工程(バックグラインド工程)が行われる。

【0064】

研磨は、バックグラインダーを用いて行うことができる。また、この工程では、半導体ウェハ20を厚さ10〜150μmにまで薄厚化することが好ましい。薄厚化された半導体ウェハ20の厚さが10μm未満であると、半導体ウェハの破損が生じやすく、他方、150μmを超えると、半導体装置の小型化の要求に応えることが困難となる。

【0065】

その後、図4の(a)に示すように、薄厚化された半導体ウェハ20の研磨面側をダイシングシート6に貼り付け、ダイシング装置を用いて、半導体ウェハ20及び接着剤層3を切断し、個片化された半導体素子20aと切断された接着剤層3aとからなる接着剤付き半導体素子を得る(図4の(b))。第1のプラスチックシート1及び粘着剤層2は、ダイシング前に接着剤層3から剥離される。

【0066】

こうして得られる接着剤付き半導体素子は、回路部材接続用接着シート10を用いて作製されることにより、突起電極付近が接着剤によって十分埋め込まれ、且つ、はんだボールの先端が接着剤から十分露出するものにすることができる。

【0067】

ダイシング工程の終了後、ピックアップ装置を用いて接着剤付き半導体素子をピックアップし、これを配線回路基板上に熱圧着する。熱圧着の条件としては、温度:150℃〜280℃、圧力:0.1MPa〜2.0MPa、時間:1秒〜30秒が好ましい。

【0068】

このようにして、図5に示される、配線回路基板7の電極26と半導体素子20aのバンプ22とがはんだボール24を介して電気的に接続され、配線回路基板7と半導体素子20aとの間が接着剤3bにより封止された構造を有する半導体装置100が得られる。

【0069】

本実施形態に係る半導体装置の製造方法において、はんだボールの先端を接着剤層から十分に露出させて、より確実な接続を行う観点から、接着剤層3の厚みが、バンプ22及びはんだボール24の合計高さよりも小さく、且つ、接着剤層3、粘着剤層2及び第1のプラスチックシート1の合計厚みが、上記合計高さよりも大きいことが好ましい。

【0070】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0071】

以下に実施例を挙げて説明するが、本発明はこれらに限定されるものではない。

【0072】

<回路部材接続用接着シートの作製>

(作製例1)

トルエンと酢酸エチルの混合溶媒中に、フェノキシ樹脂(東都化成株式会社製:商品名FX293)を100質量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を80質量部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を60質量部、マイクロカプセル型潜在性硬化促進剤(旭化成エレクトロニクス株式会社製:商品名HX3941HP)を160質量部溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を400質量部加え、撹拌して分散した。

【0073】

上記で得られた分散液を、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータフィルム上に厚み30μmの接着剤層が設けられた接着剤シートを得た。

【0074】

他方で、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、副モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いて、アクリル共重合体を溶液重合法により合成した。なお、合成したアクリル共重合体の重量平均分子量は40万、ガラス転移点は−38℃であった。

【0075】

上記のアクリル共重合体100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、商品名コローネートHL)を10質量部配合した粘着剤溶液を調製し、これを光透過性を有する厚さ100μmのプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム、商品名「POF−120A」)(第1のプラスチックシート)上に、乾燥後の粘着剤層の厚さが8μmになるよう塗工し、乾燥した。次いで、シリコーン系離型剤を塗布したニ軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を、粘着剤層面にラミネートして粘着フィルムを得た。この粘着フィルムを室温で1週間放置し、十分にエージングを行った。その後、粘着フィルムからセパレータを剥離して、粘着剤層上に、上記で得た接着剤シートの接着剤層を60℃にて貼り合わせ、回路部材接続用接着シートを得た。

【0076】

(作製例2)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム:POF−230A)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0077】

(作製例3)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(サーモ(株)製、低密度ポリエチレン/酢酸ビニル/低密度ポリエチレン三層フィルム:FHF−100)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0078】

(作製例4)

作製例1における軟質ポリオレフィンフィルムに代えて、厚さ100μmのプラスチックシート(ニチアス株式会社製、ナフロンテープ:TOMBO No.9001)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0079】

(作製例5)

作製例1における軟質ポリオレフィンフィルムに代えて、表面粗さを変更したプラスチックシート(ロンシール社製、軟質ポリオレフィンフィルム:POF−120A)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0080】

(作製例6)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ80μmのプラスチックシート(帝人デュポンフィルム(株)製、ポリエチレンテレフタレートテイジンテトロンフィルム:G2)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0081】

(作製例7)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ75μmのプラスチックシート(タマポリ(株)製、オレフィン系フィルム:OPP)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0082】

(作製例8)

作製例1における軟質ポリオレフィンフィルムに代えて、光透過性を有する厚さ100μmのプラスチックシート(三井化学社製、TPX系フィルム:X−22)を用いた以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0083】

(作製例9)

作製例1における接着剤層の厚みを100μmに変更した以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0084】

(作製例10)

作製例1の接着剤シートを作成する際に、キシリレン型フェノール樹脂(三井化学株式会社製、商品名XLC−LL)130質量部を更に添加し、コージェライト粒子の配合量を530質量部に変更した以外は作製例1と同様にして、回路部材接続用接着シートを得た。

【0085】

上記の作製例で用いられた各プラスチックシートについて、下記の方法にしたがって弾性率及び表面粗さを測定した。結果を表1及び2に示す。

【0086】

(1)弾性率の測定

1cm×5cmのシートを測定用試料とし、この試料の両側1cmずつを固定し、(株)オリエンテック製のテンシロンを用いて測定温度:25℃、測定速度:100mm/分の条件で引っ張り強度測定を行い、横軸:伸び(%)、縦軸:応力(MPa)の関係を求め、測定用試料を1mm伸ばしたとき(3.3%)の点AからX軸方向にのびる法線の延長と、初期の傾きが最も大きい接線との交点に対応する応力B(MPa)を、プラスチックシートの弾性率とした(図6を参照)。

【0087】

(2)表面粗さ(Ra)の測定

測定用のシートをスライドガラス上に水を介して接触させ、菱化システム社製の三次元非接触表面形状計測システムMM3500を用いて、カットオフ値4μmの条件でシート表面の10箇所(任意の約300μm×300μmの範囲)を各1回づつ測定し、測定後の画像データに2次の面補正をかけた後、Raの平均値を求め、これをプラスチックシートの表面粗さとした。

【0088】

<突起電極の埋込性の評価>

(実施例1〜3、5〜8)

上記作製例1〜6、9、10で得られた回路部材接続用接着シートをそれぞれ、下記仕様のウェハ1に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

ウェハ1:半導体ウェハ(8インチ:直径150mm、厚さ150μm)上に、高さ25μmの銅バンプが形成され、この銅バンプ上に高さ15μmのはんだボールが載せられたもの。

【0089】

その後、突起電極周辺のボイドの有無、及びはんだボール先端が接着剤層を突き抜けているか否かを目視および顕微鏡にて確認した。結果を下記の記号により表1に示す。

○:ボイドは見られず、はんだボールの先端が接着剤層を突き抜けている。

△1:ボイドはわずかに見られたが、はんだボールの先端が接着剤層を突き抜けている。

△2:ボイドは見られないが、はんだボールの先端が接着剤層を突き抜けていない。

×:ボイドが見られ、はんだボールの先端が接着剤層を突き抜けていない。

【0090】

<保存安定性について>

保存安定性は、25℃60%の高温槽に放置し、168時間経過後に取り出したフィルムを用いて上述した突起電極の埋込性の評価を行い、初期に試験した結果と168時間経過後のフィルムを用いたときの結果の変化の有無で判断した。

○:初期のフィルムと168時間経過後のフィルムで突起電極の埋込性の評価の変化が見られない。

×:初期のフィルムと168時間経過後のフィルムで突起電極の埋込性の評価の変化があり、埋込性が悪化した。

【0091】

作製例1〜6で得られた回路部材接続用接着シートは、以上の試験結果が「○」であった(変化が見られなかった)が、作製例10で得られたシートは「×」であった(変化が有り、埋込性が悪化していた)。作製例1〜6で得られた回路部材接続用接着シートは、作製例10で得られたシートに比べて保存安定性に優れていることが確認された。

【0092】

(実施例4)

上記作製例1で得られた回路部材接続用接着シートを、下記仕様のウェハ2に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

ウェハ2:半導体ウェハ(8インチ:直径150mm、厚さ150μm)上に、高さ35μmの銅バンプが形成され、この銅バンプ上に高さ15μmのはんだボールが載せられたもの。

【0093】

その後、上記と同様にしてボイドの有無及びはんだボールの突き抜けについて確認した。結果を表1に示す。

【0094】

(比較例1〜3)

上記作製例6〜8で得られた回路部材接続用接着シートをそれぞれ、上記仕様のウェハ1に、ラミネーターを用いて80℃、線圧1.0kgf/cm、送り速度0.5m/分で貼りつけた。

【0095】

その後、上記と同様にしてボイドの有無及びはんだボールの突き抜けについて確認した。結果を表2に示す。

【0096】

【表1】

【0097】

【表2】

【符号の説明】

【0098】

1…第1のプラスチックシート、2…粘着剤層、3…接着剤層、4…第2のプラスチックシート、6…ダイシングテープ、7…配線回路基板、10…回路部材接続用接着シート、20…半導体ウェハ、20a…半導体素子、22…バンプ、24…はんだボール、26…電極、100…半導体装置。

【特許請求の範囲】

【請求項1】

バンプと該バンプ上に設けられたはんだボールとからなる突起電極を有する半導体ウェハの前記突起電極が形成されている面上に、接着剤層、粘着剤層及び弾性率が450MPa以下であるプラスチックシートをこの順に備える接着シートを、前記接着剤層が前記突起電極を埋めるように貼り付ける工程と、

前記接着シートが貼り付けられた前記半導体ウェハの前記突起電極が形成されている側とは反対側の面を研磨して前記半導体ウェハを薄厚化する工程と、

前記薄厚化した半導体ウェハ及び前記接着剤層を切断して接着剤付き半導体素子を得る工程と、

配線回路基板上に前記接着剤付き半導体素子を熱圧着して、前記配線回路基板と前記半導体素子とが前記はんだボールを介して電気的に接続され、前記配線回路基板と前記半導体素子との間が接着剤により封止された構造を有する半導体装置を得る工程と、

を備える、半導体装置の製造方法。

【請求項2】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項1又2に記載の半導体装置の製造方法。

【請求項4】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項1〜3のいずれか一項に記載の半導体装置の製造方法。

【請求項5】

前記接着剤層の厚みが、前記バンプ及び前記はんだボールの合計高さよりも小さく、且つ、前記接着剤層、前記粘着剤層及び前記プラスチックシートの合計厚みが、前記合計高さよりも大きい、請求項1〜4のいずれか一項に記載の半導体装置の製造方法。

【請求項6】

請求項1に記載の半導体装置の製造方法における前記接着シートとして用いられ、

弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える、回路部材接続用接着シート。

【請求項7】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項6に記載の回路部材接続用接着シート。

【請求項8】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項6又7に記載の回路部材接続用接着シート。

【請求項9】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項6〜8のいずれか一項に記載の回路部材接続用接着シート。

【請求項10】

弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える、回路部材接続用接着シート。

【請求項11】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項10に記載の回路部材接続用接着シート。

【請求項12】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項10又11に記載の回路部材接続用接着シート。

【請求項13】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項10〜12のいずれか一項に記載の回路部材接続用接着シート。

【請求項1】

バンプと該バンプ上に設けられたはんだボールとからなる突起電極を有する半導体ウェハの前記突起電極が形成されている面上に、接着剤層、粘着剤層及び弾性率が450MPa以下であるプラスチックシートをこの順に備える接着シートを、前記接着剤層が前記突起電極を埋めるように貼り付ける工程と、

前記接着シートが貼り付けられた前記半導体ウェハの前記突起電極が形成されている側とは反対側の面を研磨して前記半導体ウェハを薄厚化する工程と、

前記薄厚化した半導体ウェハ及び前記接着剤層を切断して接着剤付き半導体素子を得る工程と、

配線回路基板上に前記接着剤付き半導体素子を熱圧着して、前記配線回路基板と前記半導体素子とが前記はんだボールを介して電気的に接続され、前記配線回路基板と前記半導体素子との間が接着剤により封止された構造を有する半導体装置を得る工程と、

を備える、半導体装置の製造方法。

【請求項2】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項1又2に記載の半導体装置の製造方法。

【請求項4】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項1〜3のいずれか一項に記載の半導体装置の製造方法。

【請求項5】

前記接着剤層の厚みが、前記バンプ及び前記はんだボールの合計高さよりも小さく、且つ、前記接着剤層、前記粘着剤層及び前記プラスチックシートの合計厚みが、前記合計高さよりも大きい、請求項1〜4のいずれか一項に記載の半導体装置の製造方法。

【請求項6】

請求項1に記載の半導体装置の製造方法における前記接着シートとして用いられ、

弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える、回路部材接続用接着シート。

【請求項7】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項6に記載の回路部材接続用接着シート。

【請求項8】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項6又7に記載の回路部材接続用接着シート。

【請求項9】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項6〜8のいずれか一項に記載の回路部材接続用接着シート。

【請求項10】

弾性率が450MPa以下であるプラスチックシートと、該シート上に設けられた粘着剤層と、該粘着剤層上に設けられた接着剤層と、を備える、回路部材接続用接着シート。

【請求項11】

前記粘着剤層が、光反応性モノマーと光開始剤とを含有する、請求項10に記載の回路部材接続用接着シート。

【請求項12】

前記接着剤層が、重量平均分子量2万以上50万以下の高分子量成分と、エポキシ樹脂と、マイクロカプセル型潜在性硬化促進剤と、フィラーと、を含有する、請求項10又11に記載の回路部材接続用接着シート。

【請求項13】

前記プラスチックシートの前記粘着剤層側の表面粗さが、350nm以下である、請求項10〜12のいずれか一項に記載の回路部材接続用接着シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−155191(P2011−155191A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16660(P2010−16660)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]