半導体装置の製造方法及び基板処理装置

【課題】カーボン基材またはSi含浸SiC基材の基板支持具表面に形成された高純度SiC膜の、処理室クリーニング時におけるエッチングを抑制し、処理室内や基板の汚染を回避する。

【解決手段】基板支持具の表面にSi含有層を形成する工程と、減圧下で酸素含有ガスと水素含有ガスとを用いて前記Si含有層をSiO層に変化させる工程と、を交互に繰り返すことにより基板支持具の表面にSiO膜を形成する工程S1,S2と、表面にSiO膜が形成された基板支持具により基板を支持した状態で基板上に薄膜を形成する工程S4と、基板支持具に付着した堆積物をフッ素含有ガスを用いて除去する工程S5と、その後に再度、基板支持具の表面にSi含有層を形成する工程と、減圧下で酸素含有ガスと水素含有ガスとを用いてSi含有層をSiO層に変化させる工程と、を交互に繰り返すことにより基板支持具の表面にSiO膜を形成する工程S6と、を有する。

【解決手段】基板支持具の表面にSi含有層を形成する工程と、減圧下で酸素含有ガスと水素含有ガスとを用いて前記Si含有層をSiO層に変化させる工程と、を交互に繰り返すことにより基板支持具の表面にSiO膜を形成する工程S1,S2と、表面にSiO膜が形成された基板支持具により基板を支持した状態で基板上に薄膜を形成する工程S4と、基板支持具に付着した堆積物をフッ素含有ガスを用いて除去する工程S5と、その後に再度、基板支持具の表面にSi含有層を形成する工程と、減圧下で酸素含有ガスと水素含有ガスとを用いてSi含有層をSiO層に変化させる工程と、を交互に繰り返すことにより基板支持具の表面にSiO膜を形成する工程S6と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に関する。

【背景技術】

【0002】

CVD(Chemical Vapor Deposition)法やALD(Atomic Layer Deposition)法によりシリコン窒化膜(Si3N4膜、以下SiN膜ともいう)や多結晶シリコン膜(以下、Poly−Si膜ともいう)等の薄膜を基板上に形成する基板処理装置は、基板を収容して処理する処理容器と、処理容器内で基板を支持する基板支持具と、処理容器内に処理ガスを供給する処理ガス供給系と、を備えている。基板支持具上に基板を載置して加熱し、所定の加熱時間を経て基板の温度が安定したら、処理容器内へ処理ガスを供給して基板上への薄膜形成を開始する。

【0003】

なお、上述の薄膜形成を繰り返すと、処理容器の内壁や基板支持具の表面にもSiNやpoly−Si等の堆積膜が形成されてしまう。堆積膜が厚くなると、膜剥がれ等に起因した異物が基板上に検知されるようになる。そのため、堆積膜の累積膜厚が所定の膜厚に達したら、ClF3,NF3,HF,F2といったクリーニングガスを処理容器内に供給して堆積膜をエッチングにより除去するクリーニング工程を実施する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の基板支持具は、石英(SiO2)、炭化珪素(SiC)、窒化アルミニウム(AlN)、その他セラミック材料により形成される。基板の温度を安定させるには、基板支持具を高熱伝導率材料により形成することが好ましい。また、処理容器内や基板の汚染を防ぐには、不純物の含有量が少ない材料によって基板支持具を形成することが好ましい。

【0005】

図5は、基板支持具を構成しうる各種材料の熱伝導率及び不純物レベルを示す表図である。図5によれば、AlNは高い熱伝導率を有しているものの、含有不純物レベルがsub−%レベル(1%以下)と高く、処理容器内や基板の汚染を考慮すると充分とはいえない。これに対し、CVD法により成膜されるSiC(以下、CVD−SiCとも呼ぶ)は、熱伝導率が140(W/mk)と高く、含有不純物レベルがppmレベルと低いことから、基板支持具の材料として好適な物性を有する。

【0006】

但し、SiCは非常に硬い材料であり、加工性に乏しい。そのため、予め形状加工を施したカーボン基材あるいはSi含浸SiC基材の表面に、CVD法により例えば10〜200μmの膜厚のSiC膜のコーティングを施し、これを基板支持具として用いる方法が有効である。図7は、カーボン基材あるいはSi含浸SiC基材の表面にCVD−SiC膜のコーティングが施された基板支持具の断面概略図である。カーボン基材やSi含浸SiC基材は、含有不純物レベルではCVD−SiCに及ばないが、表面にCVD−SiC膜のコーティングを施すことで、処理室内や基板の汚染を抑制できる。また、形状加工を施す際に機械加工に起因した不純物がカーボン基材あるいはSi含浸SiC基材の表面に残留してしまう場合もあるが、表面にCVD−SiC膜のコーティングを施すことで同様の汚染抑制効果が得られる。

【0007】

しかしながら、このような基板支持具を用いた場合、上述のクリーニング工程を実施すると、処理室内や基板の汚染が生じてしまう恐れがある。すなわち、クリーニングガスによってCVD−SiC膜がエッチングされ、CVD−SiC膜の下地であるカーボン基材あるいはSi含浸SiC基材が露出してしまい、これにより処理室内や基板の汚染が生じ

てしまう恐れがある。

【0008】

本発明は、カーボン基材またはSi含浸SiC基材の表面に形成されたSiC膜のエッチングを抑制し、処理室内や基板の汚染を回避すること目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具を処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を有する半導体装置の製造方法が提供される。

【0010】

本発明の他の態様によれば、

基板を収容して処理する処理容器と、

前記処理容器内で基板を支持する基板支持具であって、カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具と、

前記処理容器内に処理ガスを供給する処理ガス供給系と、

前記処理容器内にシリコン含有ガスを供給するシリコン含有ガス供給系と、

前記処理容器内に酸素含有ガスを供給する酸素含有ガス供給系と、

前記処理容器内に水素含有ガスを供給する水素含有ガス供給系と、

前記処理容器内にフッ素含有ガスを供給するフッ素含有ガス供給系と、

前記処理容器内を排気する排気系と、

前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシ

リコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を行うように、前記処理ガス供給系、前記シリコン含有ガス供給系、前記酸素含有ガス供給系、前記水素含有ガス供給系、前記フッ素含有ガス供給系および前記排気系を制御する制御部と、

を有する基板処理装置が提供される。

【発明の効果】

【0011】

本発明によれば、カーボン基材またはSi含浸SiC基材の表面に形成されたSiC膜のエッチングを抑制し、処理室内や基板の汚染を回避することが可能となる。

【図面の簡単な説明】

【0012】

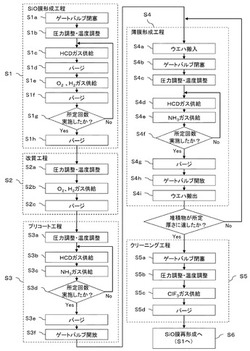

【図1】本発明の一実施形態にかかる基板処理工程のフロー図である。

【図2】本発明の一実施形態にかかる基板処理装置の有するガス供給系の構成図である。

【図3】本発明の一実施形態にかかる基板処理装置のウエハ処理時における断面構成図である。

【図4】本発明の一実施形態にかかる基板処理装置のウエハ搬送時における断面構成図である。

【図5】基板支持具を構成しうる各種材料の熱伝導率及び不純物レベルを示す表図である。

【図6】本発明の一実施形態にかかるサセプタの断面概略図である。

【図7】カーボン基材あるいはSi含浸SiC基材の表面にCVD−SiC膜のコーティングが施された基板支持具の断面概略図である。

【図8】各種材料のドライエッチングレートを例示する表図である。

【図9】Quartzと各種酸化膜とSiNのドライエッチングレートを例示する表図である。

【図10】本発明の他の実施形態に係る縦型装置の縦型処理炉の概略構成図であり、(a)は処理炉部分を縦断面で示し、(b)は処理炉部分を図11(a)のA−A線断面図で示す。

【発明を実施するための形態】

【0013】

<本発明の一実施形態>

(1)基板処理装置の構成 まず、本実施形態にかかる基板処理装置の構成について、図3,4を参照しながら説明する。図3は、本発明の一実施形態にかかる基板処理装置のウエハ処理時における断面構成図であり、図4は、本発明の一実施形態にかかる基板処理装置のウエハ搬送時における断面構成図である。

【0014】

(処理室)

図3,4に示すとおり、本実施形態にかかる基板処理装置は処理容器202を備えている。処理容器202は、例えば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器202は、例えばアルミニウム(Al)やステンレス(SUS)などの金属材料により構成されている。処理容器202内には、基板としてのシリコンウエハ等のウエハ200を処理する処理室201が形成されている。

【0015】

(支持台)

処理室201内には、ウエハ200を支持する支持台203が設けられている。ウエハ200が直接触れる支持台203の上面には、ウエハ200を処理する際にウエハ200

を支持する基板支持具としてのサセプタ217が設けられている。図6は、本発明の一実施形態にかかるサセプタ217の断面概略図である。サセプタ217は、形状加工が施されたカーボン基材またはSi含浸SiC基材の表面にCVD(Chemical Vapor Deposition)法によりSiC膜のコーティングが施され、さらにその最表面にシリコン酸化膜(SiO2膜、以下SiO膜ともいう)が形成されてなる。そして、SiO膜は、シリコン含有ガスを用いたCVD−SiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下での酸素含有ガスと水素含有ガスとを用いたシリコン含有層の酸化処理と、の繰り返しにより形成されてなる。なお、CVD−SiC膜の最表面にSiO膜を形成する様子の詳細については後述する。また、支持台203には、ウエハ200を加熱する加熱手段(加熱源)としてのヒータ206が内蔵されている。なお、支持台203の下端部は、処理容器202の底部を貫通している。

【0016】

(昇降機構)

処理室201の外部には、支持台203を昇降させる昇降機構207bが設けられている。この昇降機構207bを作動させて支持台203を昇降させることにより、サセプタ217上に支持されるウエハ200を昇降させることが可能となっている。支持台203は、ウエハ200の搬送時には図4で示される位置(ウエハ搬送位置)まで下降し、ウエハ200の処理時には図3で示される位置(ウエハ処理位置)まで上昇する。なお、支持台203下端部の周囲は、ベローズ203aにより覆われており、処理室201内は気密に保持されている。

【0017】

(リフトピン)

また、処理室201の底面(床面)には、例えば3本のリフトピン208bが鉛直方向に立ち上がるように設けられている。また、支持台203(サセプタ217も含む)には、かかるリフトピン208bを貫通させる貫通孔208aが、リフトピン208bに対応する位置にそれぞれ設けられている。そして、支持台203をウエハ搬送位置まで下降させた時には、図4に示すように、リフトピン208bの上端部がサセプタ217の上面から突出して、リフトピン208bがウエハ200を下方から支持するようになっている。また、支持台203をウエハ処理位置まで上昇させたときには、図3に示すようにリフトピン208bはサセプタ217の上面から埋没して、サセプタ217がウエハ200を下方から支持するようになっている。なお、リフトピン208bは、ウエハ200と直接触れるため、例えば、石英やアルミナなどの材質で形成することが望ましい。

【0018】

(ウエハ搬送口)

処理室201(処理容器202)の内壁側面には、処理室201の内外にウエハ200を搬送するウエハ搬送口250が設けられている。ウエハ搬送口250にはゲートバルブ251が設けられており、ゲートバルブ251を開くことにより、処理室201内と搬送室(予備室)271内とが連通するようになっている。搬送室271は搬送容器(密閉容器)272内に形成されており、搬送室271内にはウエハ200を搬送する搬送ロボット273が設けられている。搬送ロボット273には、ウエハ200を搬送する際にウエハ200を支持する搬送アーム273aが備えられている。支持台203をウエハ搬送位置まで下降させた状態で、ゲートバルブ251を開くことにより、搬送ロボット273により処理室201内と搬送室271内との間でウエハ200を搬送することが可能となっている。処理室201内に搬送されたウエハ200は、上述したようにリフトピン208b上に一時的に載置される。なお、搬送室271のウエハ搬送口250が設けられた側と反対側には、図示しないロードロック室が設けられており、搬送ロボット273によりロードロック室内と搬送室271内との間でウエハ200を搬送することが可能となっている。なお、ロードロック室は、未処理もしくは処理済のウエハ200を一時的に収容する予備室として機能する。

【0019】

(排気系)

処理室201(処理容器202)の内壁側面であって、ウエハ搬送口250の反対側には、処理室201内の雰囲気を排気する排気口260が設けられている。排気口260には、排気チャンバ260aを介して排気管261が接続されている。排気管261には、処理室201内を所定の圧力に制御する圧力調整器としてのAPC(Auto Pressure Controller)バルブ262、原料回収トラップ263、及び真空ポンプ264が順に直列に接続されている。主に、排気口260、排気チャンバ260a、排気管261、APCバルブ262、原料回収トラップ263、真空ポンプ264により処理容器202内を排気する排気系(排気ライン)が構成される。

【0020】

(ガス導入口)

処理室201の上部に設けられる後述のシャワーヘッド240の上面(天井壁)には、処理室201内に各種ガスを供給するガス導入口210が設けられている。なお、ガス導入口210に接続されるガス供給系の構成については後述する。

【0021】

(シャワーヘッド)

ガス導入口210と処理室201との間には、ガス分散機構としてのシャワーヘッド240が設けられている。シャワーヘッド240は、ガス導入口210から導入されるガスを分散させる分散板240aと、分散板240aを通過したガスをさらに均一に分散させて支持台203上のウエハ200の表面に供給するシャワー板240bと、を備えている。分散板240aおよびシャワー板240bには、複数の通気孔が設けられている。分散板240aは、シャワーヘッド240の上面及びシャワー板240bと対向するように配置されており、シャワー板240bは、支持台203上のウエハ200と対向するように配置されている。なお、シャワーヘッド240の上面と分散板240aとの間、および分散板240aとシャワー板240bとの間には、それぞれ空間が設けられており、かかる空間は、ガス導入口210から供給されるガスを分散させる第1バッファ空間(分散室)240c、および分散板240aを通過したガスを拡散させる第2バッファ空間240dとしてそれぞれ機能する。

【0022】

(排気ダクト)

処理室201(処理容器202)の内壁側面には、段差部201aが設けられている。そして、この段差部201aは、コンダクタンスプレート204をウエハ処理位置近傍に保持するように構成されている。コンダクタンスプレート204は、内周部にウエハ200を収容する穴が設けられた1枚のドーナツ状(リング状)をした円板として構成されている。コンダクタンスプレート204の外周部には、所定間隔を空けて周方向に配列された複数の排出口204aが設けられている。排出口204aは、コンダクタンスプレート204の外周部がコンダクタンスプレート204の内周部を支えることができるよう、不連続に形成されている。

【0023】

一方、支持台203の外周部には、ロワープレート205が係止している。ロワープレート205は、リング状の凹部205bと、凹部205bの内側上部に一体的に設けられたフランジ部205aとを備えている。凹部205bは、支持台203の外周部と、処理室201の内壁側面との隙間を塞ぐように設けられている。凹部205bの底部のうち排気口260付近の一部には、凹部205b内から排気口260側へガスを排出(流通)させるプレート排気口205cが設けられている。フランジ部205aは、支持台203の上部外周縁上に係止する係止部として機能する。フランジ部205aが支持台203の上部外周縁上に係止することにより、ロワープレート205が、支持台203の昇降に伴い、支持台203と共に昇降されるようになっている。

【0024】

支持台203がウエハ処理位置まで上昇したとき、ロワープレート205もウエハ処理

位置まで上昇する。その結果、ウエハ処理位置近傍に保持されているコンダクタンスプレート204が、ロワープレート205の凹部205bの上面部分を塞ぎ、凹部205bの内部をガス流路領域とする排気ダクト259が形成されることとなる。なお、このとき、排気ダクト259(コンダクタンスプレート204及びロワープレート205)及び支持台203によって、処理室201内が、排気ダクト259よりも上方の処理室上部と、排気ダクト259よりも下方の処理室下部と、に仕切られることとなる。なお、コンダクタンスプレート204およびロワープレート205は、排気ダクト259の内壁に堆積する反応生成物をエッチングする場合(セルフクリーニングする場合)を考慮して、高温保持が可能な材料、例えば、耐高温高負荷用石英で構成することが好ましい。

【0025】

ここで、ウエハ処理時における処理室201内のガスの流れについて説明する。まず、ガス導入口210からシャワーヘッド240の上部へと供給されたガスは、第1バッファ空間(分散室)240cを経て分散板240aの多数の孔から第2バッファ空間240dへと入り、さらにシャワー板240bの多数の孔を通過して処理室201内に供給され、ウエハ200上に均一に供給される。そして、ウエハ200上に供給されたガスは、ウエハ200の径方向外側に向かって放射状に流れる。そして、ウエハ200に接触した後の余剰なガスは、ウエハ200外周部に位置する排気ダクト259上、すなわち、コンダクタンスプレート204上を、ウエハ200の径方向外側に向かって放射状に流れ、コンダクタンスプレート204に設けられた排出口204aから、排気ダクト259内のガス流路領域内(凹部205b内)へと排出される。その後、ガスは排気ダクト259内を流れ、プレート排気口205cを経由して排気口260へと排気される。このようにガスを流すことで、処理室201下部、すなわち、支持台203の裏面や処理室201の底面側へのガスの回り込みが抑制される。

【0026】

<ガス供給系>

続いて、上述したガス導入口210に接続されるガス供給系の構成について、図2を参照しながら説明する。図2は、本実施形態にかかる基板処理装置の有するガス供給系(ガス供給ライン)の構成図である。

【0027】

本実施形態にかかる基板処理装置の有するガス供給系は、処理室201内に処理ガスを供給する処理ガス供給系と、処理室201内にクリーニングガスを供給するクリーニングガス供給系と、処理室201内に酸素含有ガスを供給する酸素含有ガス供給系と、処理室201内に水素含有ガスを供給する水素含有ガス供給系と、処理室201内に不活性ガスを供給する第1及び第2不活性ガス供給系と、を有している。なお、処理ガス供給系は、処理室201内に原料ガスであるシリコン含有ガスを供給する原料ガス供給系と、処理室201内に反応ガスを供給する反応ガス供給系と、を有している。以下に、各部の構成について説明する。

【0028】

(原料ガス供給系)

処理室201の外部には、原料ガスであるシリコン含有ガスを供給する原料ガス供給源220aが設けられている。原料ガス供給源220aには、原料ガス供給管213aの上流側端部が接続されている。原料ガス供給管213aの下流側端部は、バルブva3を介してガス導入口210に接続されている。原料ガス供給管213aには、原料ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222aと、原料ガスの供給を制御するバルブva1,va2が設けられている。原料ガスとしては、例えばHCD(Si2Cl6)ガスが用いられる。主に、原料ガス供給源220a、原料ガス供給管213a、MFC222a、バルブva1,va2,va3により、原料ガス供給系(原料ガス供給ライン)が構成される。

【0029】

(反応ガス供給系)

また、処理室201の外部には、反応ガスを供給する反応ガス供給源220bが設けられている。反応ガス供給源220bには、反応ガス供給管213bの上流側端部が接続されている。反応ガス供給管213bの下流側端部は、バルブvb3を介して原料ガス供給管213aのバルブva3より下流側に接続されている。反応ガス供給管213bには、反応ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222bと、反応ガスの供給を制御するバルブvb1,vb2とが設けられている。反応ガスとしては、例えばアンモニア(NH3)ガスが用いられる。主に、反応ガス供給源220b、反応ガス供給管213b、MFC222b、バルブvb1,vb2,vb3により、反応ガス供給系(反応ガス供給ライン)が構成される。

【0030】

(クリーニングガス供給系)

また、処理室201の外部には、クリーニングガスを供給するクリーニングガス供給源220eが設けられている。クリーニングガス供給源220eには、クリーニングガス供給管213eの上流側端部が接続されている。クリーニングガス供給管213eの下流側端部は、バルブve3を介して原料ガス供給管213aのバルブva3より下流側に接続されている。クリーニングガス供給管213eには、クリーニングガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222eと、クリーニングガスの供給を制御するバルブve1,ve2とが設けられている。クリーニングガスとしては、例えば三フッ化塩素(ClF3)ガス等のフッ素含有ガスが用いられる。主に、クリーニングガス供給源220e、クリーニングガス供給管213e、MFC222e、バルブve1,ve2,ve3により、クリーニングガス供給系(クリーニングガス供給ライン)が構成される。

【0031】

(酸素含有ガス供給系)

また、処理室201の外部には、酸素含有ガスを供給する酸素含有ガス供給源220cが設けられている。酸素含有ガス供給源220cには、酸素含有ガス供給管213cの上流側端部が接続されている。酸素含有ガス供給管213cの下流側端部は、バルブvc3を介してガス導入口210に接続されている。酸素含有ガス供給管213cには、酸素含有ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222cと、酸素含有ガスの供給を制御するバルブvc1,vc2とが設けられている。酸素含有ガスとしては、例えば酸素(O2)ガスが用いられる。主に、酸素含有ガス供給源220c、酸素含有ガス供給管213c、MFC222c、バルブvc1,vc2,vc3により、酸素含有ガス供給系(酸素含有ガス供給ライン)が構成される。

【0032】

(水素含有ガス供給系)

また、処理室201の外部には、水素含有ガスを供給する水素含有ガス供給源220dが設けられている。水素含有ガス供給源220dには、水素含有ガス供給管213dの上流側端部が接続されている。水素含有ガス供給管213dの下流側端部は、バルブvd3を介して酸素含有ガス供給管213cのバルブvc3より下流側に接続されている。水素含有ガス供給管213dには、水素含有ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222dと、水素含有ガスの供給を制御するバルブvd1,vd2とが設けられている。水素含有ガスとしては、例えば水素(H2)ガスが用いられる。主に、水素含有ガス供給源220d、水素含有ガス供給管213d、MFC222d、バルブvd1,vd2,vd3により、水素含有ガス供給系(水素含有ガス供給ライン)が構成される。

【0033】

(第1及び第2不活性ガス供給系)

また、処理室201の外部には、不活性ガスを供給する不活性ガス供給源220f,220gが設けられている。不活性ガス供給源220fには、不活性ガス供給管213fの上流側端部が接続されている。不活性ガス供給管213fの下流側端部は、バルブvf3

を介して原料ガス供給管213aのバルブva3より下流側に接続されている。不活性ガス供給管213fには、不活性ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222fと、不活性ガスの供給を制御するバルブvf1,vf2とが設けられている。また、不活性ガス供給源220gには、不活性ガス供給管213gの上流側端部が接続されている。不活性ガス供給管213gの下流側端部は、バルブvg3を介して酸素含有ガス供給管213cのバルブvc3より下流側に接続されている。不活性ガス供給管213gには、不活性ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222gと、不活性ガスの供給を制御するバルブvg1,vg2とが設けられている。不活性ガスとしては、例えば窒素(N2)ガスが用いられる。主に、不活性ガス供給源220f、不活性ガス供給管213f、MFC222f、バルブvf1,vf2,vf3により、第1不活性ガス供給系(第1不活性ガス供給ライン)が構成される。また、主に、不活性ガス供給源220g、不活性ガス供給管213g、MFC222g、バルブvg1,vg2,vg3により、第2不活性ガス供給系(第2不活性ガス供給ライン)が構成される。

【0034】

<コントローラ>

なお、本実施形態にかかる基板処理装置は、基板処理装置の各部の動作を制御するコントローラ280を有している。コントローラ280は、ゲートバルブ251、昇降機構207b、搬送ロボット273、ヒータ206、サブヒータ206a、圧力調整器(APC)262、真空ポンプ264、バルブva1〜va3,vb1〜vb3,vc1〜vc3,vd1〜vd3、ve1〜ve3、vf1〜vf3、vg1〜vg3、流量コントローラ222a,222b,222c,222d,222e,222f,222g等の動作を制御する。

【0035】

(2)基板処理工程

続いて、本発明の一実施形態に係る基板処理工程について、図1を参照しながら説明する。本実施形態に係る基板処理工程は、サセプタ217表面に形成されたCVD−SiC膜上にSiO膜を形成するSiO膜形成工程(S1)と、大気圧未満の圧力雰囲気下でO2ガスとH2ガスとを用いてSiO膜を改質する改質工程(S2)と、SiN膜で処理室201内壁等を覆う処理(プリコート)を行うプリコート工程(S3)と、ウエハ200上にSiN膜を形成する薄膜形成工程(S4)と、処理室201の内壁等に付着した堆積物を除去するクリーニング工程(S5)と、堆積物除去後のサセプタ217表面上にSiO膜を再形成する工程(S6)と、を有する。なお、以下の説明において、基板処理装置を構成する各部の動作は、コントローラ280によって制御される。

【0036】

<SiO膜形成工程(S1)>

本工程では、CVD−SiC膜のコーティングが表面に施されたカーボン基材またはSi含浸SiC基材に対し、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、を繰り返すことで、CVD−SiC膜上にSiO膜を形成する。以下に、SiO膜形成工程(S1)を具体的に説明する。

【0037】

[ゲートバルブ閉塞(S1a)]

まず、処理室201内にウエハ200を搬入していない状態、すなわち、支持台203上にウエハ200が載置されておらず、サセプタ217の上面が露出した状態で、ゲートバルブ251を閉じる。そして、昇降機構207bを作動させ、サセプタ217を図3に示すウエハ処理位置まで上昇させる。なお、サセプタ217を構成するカーボン基材またはSi含浸SiC基材の表面には、CVD−SiC膜のコーティングが施されている。

【0038】

[圧力調整・温度調整(S1b)]

処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちサセプタ217等が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御される(温度調整)。その後、後述する4つのステップ(S1c〜S1f)を順次実行する。

【0039】

[ステップ1(S1c)]

真空ポンプ264を作動させたまま、原料ガス供給管213aのバルブva1〜va3を開き、原料ガス供給管213a内にHCDガスを流す。原料ガス供給管213a内を流れたHCDガスは、マスフローコントローラ222aにより流量調整される。流量調整されたHCDガスは、シャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(HCDガス供給)。このとき、同時にバルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、HCDガスと一緒にサセプタ217の表面や処理室201の内壁等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0040】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば10〜1000Paの範囲内の圧力に維持する。マスフローコントローラ222aで制御するHCDガスの供給流量は、例えば10〜1000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ、例えば200〜1000sccmの範囲内の流量とする。サセプタ217の表面や処理室201の内壁等をHCDガスに晒す時間は、例えば1〜120秒間の範囲内の時間とする。ヒータ206の温度は、処理室201内でCVD反応が生じるような温度となるように設定する。すなわち処理室201内(サセプタ217等)の温度が、例えば300〜700℃、好ましくは350〜650℃の範囲内の温度となるようにヒータ206の温度を設定する。なお、処理室201内の温度が300℃未満となるとサセプタ217表面や処理室201内壁等にHCDが吸着しにくくなる。また、処理室201内の温度が650℃、特に700℃を超えるとCVD反応が強くなり、均一性が悪化しやすくなる。よって、処理室201内の温度は300〜700℃とするのが好ましく、さらには350〜650℃とするのがより好ましい。

【0041】

上述の条件にてHCDガスを処理室201内に供給することで、サセプタ217の表面、処理室201の内壁、シャワー板240b、コンダクタンスプレート204等の処理室201内の部材等に、1原子層未満から数原子層のシリコン含有層としてのシリコン層(Si層)が形成される。シリコン含有層はHCDの化学吸着層であってもよい。ここでシリコン層とは、シリコンにより構成される連続的な層の他、不連続な層や、これらが重なってできる薄膜をも含む総称である。なお、シリコンにより構成される連続的な層を薄膜という場合もある。また、HCDの化学吸着層とは、HCD分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。なお、1原子層未満の層とは不連続に形成される原子層のことを意味している。HCDガスが自己分解しない条件下ではサセプタ217の表面等にHCDが表面吸着してHCDの化学吸着層が形成される。HCDガスが自己分解する条件下では、サセプタ217の表面等にシリコン分子が堆積してシリコン層が形成される。サセプタ217の表面等に形成されるシリコン含有層の厚さが数原子層を超えると、後述するステップ3(S1e)での酸化の作用がシリコン含有層の全体に届かなくなる。ま

た、サセプタ217の表面等に形成可能なシリコン含有層の最小値は1原子層未満である。よって、シリコン含有層の厚さは1原子層未満から数原子層とするのが好ましい。

【0042】

Siを含む原料としては、HCDガスの他、例えばジクロロシラン(SiH2Cl2,略称DCS)ガス、テトラクロロシラン(SiCl4、略称:TCS)ガス、モノシラン(SiH4)ガス等の無機原料だけでなく、アミノシラン系のテトラキスジメチルアミノシラン(Si(N(CH3)2)4、略称:4DMAS)ガス、トリスジメチルアミノシラン(Si(N(CH3)2)3H、略称:3DMAS)ガス、ビスジエチルアミノシラン(Si(N(C2H5)2)2H2、略称:2DEAS)ガス、ビスターシャリーブチルアミノシラン(SiH2(NH(C4H9))2、略称:BTBAS)ガスなどの有機原料を用いてもよい。不活性ガスとしては、N2ガスの他、例えばArガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0043】

[ステップ2(S1d)]

サセプタ217の表面等にシリコン含有層が形成された後、原料ガス供給管213aのバルブva1〜va3を閉じ、HCDガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとし、真空ポンプ264により処理室201内を真空排気し、残留したHCDガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3を開いたままとして、不活性ガスを処理室201内へ供給すると、残留したHCDガスを排除する効果が更に高まる(パージ)。このときのヒータ206の温度は、処理室201内の温度がHCDガスの供給時と同じく300〜700℃、好ましくは350〜650℃の範囲内の温度となるように設定する。

【0044】

[ステップ3(S1e)]

処理室201内の残留ガスを除去した後、酸素含有ガス供給管213cのバルブvc1〜vc3、不活性ガス供給管213f,213gのバルブvf1〜vf3,vg1〜vg3を開き、酸素含有ガス供給管213c内にO2ガスを流し、不活性ガス供給管213f,213g内にN2ガスを流す。酸素含有ガス供給管213c内を流れたO2ガスは、マスフローコントローラ222cにより流量調整され、不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたO2ガス及びN2ガスは、シャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給された後、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0045】

このとき同時に、水素含有ガス供給管213dのバルブvd1〜vd3を開き、水素含有ガス供給管213d内にH2ガスを流す。水素含有ガス供給管213d内を流れたH2ガスは、マスフローコントローラ222dにより流量調整される。流量調整されたH2ガスは、O2ガス及びN2ガスと共にシャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給された後、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(O2、H2ガス供給)。

【0046】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1000Paの範囲内の圧力に維持する。マスフローコントローラ222cで制御するO2ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222dで制御するH2ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。なお、O2ガス及びH2ガスにサセプタ217表面や処理室201内壁等を晒す時間は、例えば1〜120秒間の範囲内の時間とする。ヒータ206の温度は、処理室201内、すなわちサセプタ217等の温度が、例えば350〜1000℃の範囲

内の温度となるように設定する。

【0047】

なお、この範囲内の温度であれば、減圧雰囲気下でのO2ガスへのH2ガス添加による酸化力向上の効果が得られることを確認した。また、処理室201内の温度が低すぎると、酸化力向上の効果が得られないことも確認した。

【0048】

ただしスループットを考慮すると、処理室201内、すなわちサセプタ217等の温度が、酸化力向上の効果が得られる温度であってステップ1(S1c)のHCDガスの供給時と同様な温度帯となるように、すなわちステップ1(S1c)とステップ3(S1e)とで処理室201内の温度を同様な温度帯に保持するように、ヒータ206の温度を設定するのが好ましい。この場合、ステップ1(S1c)とステップ3(S1e)とでサセプタ217等の温度、すなわち処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるようにヒータ206の温度を設定する。

【0049】

さらには、ステップ1(S1c)〜ステップ4(S1f)(後述)にかけて処理室201内の温度を同様な温度帯に保持するように、ヒータ206の温度を設定するのがより好ましい。この場合、ステップ1(S1c)〜ステップ4(S1f)(後述)にかけて処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるように、ヒータ206の温度を設定する。なお、減圧雰囲気下でのO2ガスへのH2ガス添加による酸化力向上の効果を得るには、処理室201内の温度を350℃以上とする必要があるが、処理室201内の温度は400℃以上とするのが好ましく、さらには450℃以上とするのが好ましい。処理室201内の温度を400℃以上とすれば、400℃以上の温度で行うO3酸化処理による酸化力を超える酸化力を得ることができ、処理室201内の温度を450℃以上とすれば、450℃以上の温度で行うO2プラズマ酸化処理による酸化力を超える酸化力を得ることができる。

【0050】

上述の条件にてO2ガス及びH2ガスを処理室201内に供給することで、O2ガス及びH2ガスは加熱された減圧雰囲気下においてノンプラズマで活性化されて反応し、それにより原子状酸素等のOを含む酸化種が生成される。そして、主にこの酸化種により、ステップ1(S1c)でサセプタ217の表面や処理室201の内壁等に形成されたシリコン含有層に対して酸化処理が行われる。そして、この酸化処理により、シリコン含有層はシリコン酸化層(SiO2層、以下、単にSiO層ともいう。)へと改質される(変化させられる)。

【0051】

酸素含有ガスとしては、酸素(O2)ガスの他、例えばオゾン(O3)ガス等を用いてもよい。なお、上述の温度帯において、一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガスへの水素含有ガス添加効果を試してみたところ、NOガス単独供給やN2Oガス単独供給に比べて酸化力向上の効果が得られないことを確認した。すなわち、酸素含有ガスとしては窒素非含有の酸素含有ガス(窒素を含まず酸素を含むガス)を用いるのが好ましい。水素含有ガスとしては、水素(H2)ガスの他、例えば重水素(D2)ガス等を用いてもよい。なお、アンモニア(NH3)ガスやメタン(CH4)ガス等を用いると、窒素(N)不純物や炭素(C)不純物の膜中への混入が考えられる。すなわち、水素含有ガスとしては、他元素非含有の水素含有ガス(他元素を含まず水素または重水素を含むガス)を用いるのが好ましい。すなわち、酸素含有ガスとしては、O2ガスおよびO3ガスよりなる群から選択される少なくとも一つのガスを用いることができ、水素含有ガスとしては、H2ガスおよびD2ガスよりなる群から選択される少なくとも一つのガスを用いることができる。

【0052】

[ステップ4(S1f)]

シリコン含有層をシリコン酸化層へと改質した後、酸素含有ガス供給管213cのバル

ブvc1〜vc3を閉じ、O2ガスの供給を停止する。また、水素含有ガス供給管213dのバルブvd1〜vd3を閉じ、H2ガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとし、真空ポンプ264により処理室201内を真空排気し、残留したO2ガスやH2ガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3を開いたままとして、不活性ガスを処理室201内へ供給すると、残留したO2ガスやH2ガスを排除する効果が更に高まる。このときのヒータ206の温度は、処理室201内の温度がO2ガス及びH2ガスの供給時と同じく350〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。

【0053】

[所定回数実施(S1g)]

そして、上述したステップ1(S1c)〜ステップ4(S1f)を1サイクルとして、このサイクルを所定回数実施する(S1g)。これにより、サセプタ217の表面、処理室201内壁、シャワー板240b、コンダクタンスプレート204等の処理室201内の部材等に、所定膜厚のSiO膜を成膜することが出来る。

【0054】

なお、本工程(S1)で形成されたSiO膜は、CVD法によりSiC膜表面に形成されたSiO膜に比べ、ClF3ガス等に対して高いエッチング耐性を有する。すなわち、本工程(S1)によれば、例えば、テトラエトキシシラン(Si(OC2H5OH)4、略称:TEOS)ガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合や、DCSガスとN2Oガスとを用いてCVD法によりSiC膜上にSiO膜を形成する場合よりも、エッチング耐性の高いSiO膜、すなわち、クリーニング時においてエッチング速度の低いSiO膜を形成することが可能となる。

【0055】

また、本工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、SiO膜中の不純物含有量を低減させることができる。例えば、TEOSガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合、形成されるSiO膜中に、TEOSに含まれるカーボン(C)などの不純物が混入してしまうことがある。また、O2ガス等を用いて熱酸化法によりSiC膜表面を酸化してSiO膜を形成する場合、SiC膜中に含まれる不純物としての鉄(Fe)やニッケル(Ni)等の金属汚染物質が、形成されるSiO膜中に取り込まれてしまうことがある。これに対し、本工程(S1)によれば、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、の繰り返しによりSiO膜を形成し、また、SiC膜を酸化させるわけではないため、膜中の不純物含有量を低減させることができる。

【0056】

また、本工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、より低温でSiO膜を形成することができる。

【0057】

なお、本工程(S1)で形成するSiO膜の膜厚は、後述する薄膜形成工程(S4)においてウエハ200上に形成する膜(SiN膜等)とのエッチング選択比を考慮して決定されるが、例えば250〜2000Åが例示される。ウエハ200上へのSiN膜の形成を行う場合、通常、処理室201内へのSiN膜の累積膜厚が5000Åに到達した時点でクリーニングを行う必要がある。後述するように、本実施形態により得られるSiN膜のSiO膜に対するエッチング選択比(SiN/SiO)は2.5〜20以上である。よって、SiO膜の下地であるCVD−SiC膜を確実に保護するには、本工程(S1)で形成するSiO膜の膜厚を少なくとも250〜2000Åとする必要がある。なお、形成するSiO膜の膜厚が2000Åを超えると、SiO膜の形成時間が長くなってしまい(例えば1日以上かかり)、基板処理装置のダウンタイムが長くなり、生産性に影響を及ぼす恐れがある。

【0058】

[パージ(S1h)]

所定膜厚のSiO膜が成膜されると、バルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f及び不活性ガス供給管213gのそれぞれから不活性ガスとしてのN2ガスを処理室201内へ供給し、排気ダクト259、排気孔260を介して排気管261から排気する。N2ガスはパージガスとして作用し、これにより処理室201内が不活性ガスでパージされ、処理室201内に残留するガスが処理室201内から除去される(パージ)。

【0059】

<改質工程(S2)>

本工程では、SiO膜形成工程(S1)で形成したSiO膜に対し、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いた改質処理をさらに行う。以下に、改質工程(S2)を具体的に説明する。

【0060】

[圧力調整・温度調整(S2a)]

処理室201内のパージ終了後、処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちサセプタ217等が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御される(温度調整)。なお、このとき、サセプタ217等の温度が、SiO膜形成工程(S1)におけるサセプタ217等の温度と同様な温度か、それより高い温度となるようにヒータ206を制御する。好ましくは、サセプタ217等の温度が、SiO膜形成工程(S1)におけるサセプタ217等の温度よりも高い温度となるようにヒータ206を制御する。

【0061】

[O2、H2ガス供給(S2b)]

そして、酸素含有ガス供給管213cのバルブvc1〜vc3を開き、酸素含有ガス供給管213c内にO2ガスを流す。酸素含有ガス供給管213c内を流れたO2ガスは、マスフローコントローラ222cにより流量調整される。流量調整されたO2ガスは、シャワーヘッド240により分散されて処理室201内に供給される。このとき同時に、水素含有ガス供給管213dのバルブvd1〜vd3を開き、水素含有ガス供給管213d内にH2ガスを流す。水素含有ガス供給管213d内を流れたH2ガスは、マスフローコントローラ222dにより流量調整される。流量調整されたH2ガスは、シャワーヘッド240により分散されて処理室201内に供給される。なお、H2ガスは、酸素含有ガス供給管213c及びシャワーヘッド240を経由する際にO2ガスと混合される。すなわち、処理室201内へは、O2ガスとH2ガスとの混合ガスが供給されることとなる。O2ガスとH2ガスの混合ガスは、加熱された減圧状態の処理室201内に供給され、排気ダクト259、排気孔260を介して排気管261から排気される(O2ガス+H2ガス供給)。

【0062】

このとき、不活性ガス供給管213gのバルブvg1〜vg3を開き、不活性ガス供給管213gから不活性ガスとしてN2ガスを供給するようにしてもよい。また、不活性ガス供給管213fのバルブvf1〜vf3を開き、不活性ガス供給管213fから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスは、マスフローコントローラ222gや222fにより流量調整され、シャワーヘッド240により分散されて処理室201内に供給される。この場合、処理室201内へは、O2ガスとH2ガスとN2ガスとの混合ガスが供給されることとなる。なお、不活性ガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0063】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1330Paの範囲内の圧力に維持する。マスフローコントローラ222cで制御するO2ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。マスフローコントローラ222dで制御するH2ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。なお、O2ガス及びH2ガスをサセプタ217等に晒す時間は、例えば1〜600分の範囲内の時間とする。ヒータ206の温度は、サセプタ217等の温度が、例えば350〜1200℃の範囲内の温度となるように設定する。

【0064】

なお、この範囲内の温度であれば、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2ガス単独供給の場合(O2アニール)に比べ、大幅な膜中不純物除去効果が得られることを確認した。また、大気圧雰囲気下におけるN2ガス単独供給の場合(N2アニール)に比べても大幅な膜中不純物除去効果が得られることを確認した。

【0065】

なお、スループットを考慮すると、サセプタ217等の温度が、SiO膜形成工程(S1)と改質工程(S2)とで同様な温度帯となるように、ヒータ206の温度を設定するのが好ましい。すなわちSiO膜形成工程(S1)と改質工程(S2)とで処理室201内の温度を同様な温度帯に保持するのが好ましい。この場合、SiO膜形成工程(S1)と改質工程(S2)とで、サセプタ217等の温度、すなわち処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるようにヒータ206の温度を設定する。

【0066】

ただし、改質工程(S2)では、サセプタ217等の温度を高温とする方が膜中不純物除去効果を高くすることができ、また、SiO膜のエッチング耐性を向上させることができる。そのため、改質工程(S2)におけるサセプタ217の温度は、SiO膜形成工程(S1)におけるサセプタ217の温度よりも高い温度とするのがより好ましい。

【0067】

上述の条件にてO2ガス及びH2ガスを処理室201内に供給することで、O2ガス及びH2ガスは加熱された減圧雰囲気下においてノンプラズマで熱的に活性化されて反応し、それにより原子状酸素等のOを含む反応種が生成される。そして、主にこの反応種により、SiO膜形成工程(S1)でサセプタ217の表面等に形成されたSiO膜に対して改質処理が行われる。そして、この改質処理により、SiO膜の膜中不純物が除去される。この改質処理によれば、上述のようにO2アニールやN2アニールに比べ、大幅な膜中不純物除去効果が得られる。すなわち、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2アニールやN2アニールに比べ大幅な膜中不純物除去効果が得られる。

【0068】

上述したように、SiO膜をSiO膜形成工程(S1)にて示した手法により形成することで、SiO膜中の不純物含有量を低減させることができ、また、SiO膜のエッチング耐性を向上させることができる。但し、形成したSiO膜に対して本工程(S2)による改質処理をさらに実施することにより、SiO膜中の不純物含有量をさらに低減させることが可能となり、また、SiO膜のエッチング耐性をさらに向上させることが可能となる。つまり、本工程(S2)による改質処理を行わず、上述の手法(上述のSiO膜形成工程(S1))によりSiO膜を形成するだけでも十分効果はあるが、本工程(S2)による改質処理を行えば、その効果をより一層高めることができる。

【0069】

本工程(S2)では、O2ガスとH2ガスのうち少なくとも何れか一方または両方をプラズマで活性化させて流すこともできる。O2ガスおよび/またはH2ガスをプラズマで活性化させて流すことで、よりエネルギーの高い反応種を生成することができ、この反応種により改質処理を行うことで、さらにエッチング耐性を向上させることができる等の効果も考えられる。O2ガスとH2ガスとの両方をプラズマで活性化させる場合、印加する

高周波電力は、例えば50〜1000Wの範囲内の電力となるように設定する。その他の処理条件は、上述の処理条件と同様とする。なお、上述の温度帯では、O2ガスとH2ガスとは熱で活性化されて十分に反応し、十分な量の反応種が生成される。よって、O2ガスとH2ガスとをノンプラズマで熱的に活性化させても十分な改質効果(不純物除去効果)が得られる。なお、O2ガスとH2ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、上述の改質処理をソフトに行うことができる。

【0070】

酸素含有ガス、水素含有ガスとしては、上述のSiO膜形成工程(S1)で用いた酸素含有ガス、水素含有ガスと同様なガスをそれぞれ用いることができる

【0071】

[パージ(S2c)]

改質処理が終了すると、バルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f及び不活性ガス供給管213gのそれぞれから不活性ガスとしてのN2ガスを処理室201内へ供給し、排気ダクト259、排気口260を介して排気管261から排気する。N2ガスはパージガスとして作用し、これにより、処理室201内が不活性ガスでパージされ、処理室201内に残留するガスが処理室201内から除去される(パージ)。

【0072】

<プリコート工程(S3)>

続いて、後述する薄膜形成工程(S4)でウエハ200上に成膜する薄膜と同じ膜、すなわちSiN膜で処理室201の内壁等を覆う処理(プリコート)を行う。このとき、SiOからSiNへと組成比を少しずつ変化させたSiON膜をSiO膜上に形成するようにしてもよい。なお、プリコート工程(S3)は、処理室201内へウエハ200を搬入せずに成膜処理を行う点を除き、後述する薄膜形成工程(S4)と同じであるため、ここでは説明を省略する。

【0073】

<薄膜形成工程(S4)>

処理室201内壁等へのプリコートが完了したら、処理室201内にウエハ200を搬入し、ウエハ200上にSiN膜を形成する工程(S4)を実施する。なお、本工程(S4)では、ウエハ200を収容した処理室201内にCVD反応が生じる条件下でシリコン含有ガスとしてのHCDガスを供給し排気することで、ウエハ200上にシリコン含有層を形成する工程(S4d)と、処理室201内に窒素含有ガスとしてのNH3ガスを供給し排気することで、シリコン含有層を窒化してシリコン窒化層を形成する工程(S4e)と、を1サイクルとして、このサイクルを1回以上行うことで、所定膜厚のシリコン窒化膜(SiN膜)を形成する。以下に、薄膜形成工程(S4)を具体的に説明する。

【0074】

[ウエハ搬入(S4a)、ゲートバルブ閉塞(S4b)]

昇降機構207bを作動させ、サセプタ217を図4に示すウエハ搬送位置まで降下させる。ゲートバルブ251を開け、処理室201内にウエハ200を搬入し、リフトピン208b上にウエハ200を載置させる。ゲートバルブ251を閉じ、昇降機構207bを作動させ、ウエハ200を図3に示すウエハ処理位置まで上昇させ、サセプタ217上に移載させる。

【0075】

[圧力調整・温度調整(S4c)]

処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちウエハ200が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御

される(温度調整)。その後、後述する2つのステップ(S4d,S4e)を順次実行する。

【0076】

[ステップ1(S4d)]

真空ポンプ264を作動させたまま、原料ガス供給管213aのバルブva1〜va3を開き、原料ガス供給管213a内にHCDガスを流す。原料ガス供給管213a内を流れたHCDガスは、マスフローコントローラ222aにより流量調整される。流量調整されたHCDガスは、シャワーヘッド240により分散されてウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(HCDガス供給)。このとき、同時にバルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、HCDガスと一緒にウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0077】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、例えば10〜1000Paの範囲内の圧力とする。マスフローコントローラ222aで制御するHCDガスの供給流量は、例えば10〜1000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。HCDガスをウエハ200に晒す時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒間の範囲内の時間とする。このときヒータ206の温度は、処理室201内でCVD反応が生じる程度の温度、すなわちウエハ200の温度が、例えば300〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。なお、ウエハ200の温度が300℃未満となるとウエハ200上にHCDが吸着しにくくなる。また、ウエハ200の温度が650℃,特に700℃を超えるとCVD反応が強くなり、均一性が悪化しやすくなる。よって、ウエハ200の温度は300〜700℃の範囲内の温度とするのが好ましく、さらには350〜650℃の範囲内の温度とするのがより好ましい。

【0078】

HCDガスの供給により、ウエハ200表面の下地膜上に、第1元素としてのシリコンを含む第1の層が形成される。すなわち、ウエハ200上(下地膜上)に1原子層未満から数原子層のシリコン含有層としてのシリコン層(Si層)が形成される。シリコン含有層はHCDの化学吸着層であってもよい。なお、シリコンは、それ単独で固体となる元素である。ここでシリコン層とはシリコンにより構成される連続的な層の他、不連続な層やこれらが重なってできる薄膜をも含む。なお、シリコンにより構成される連続的な層を薄膜という場合もある。また、HCDの化学吸着層とは、HCD分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。なお、ウエハ200上に形成されるシリコン含有層の厚さが数原子層を超えると、後述するステップ2(S4e)での窒化の作用がシリコン含有層の全体に届かなくなる。また、ウエハ200上に形成可能なシリコン含有層の最小値は1原子層未満である。よって、シリコン含有層の厚さは1原子層未満から数原子層とするのが好ましい。なお、HCDガスが自己分解する条件下では、ウエハ200上にシリコンが堆積することでシリコン層が形成され、HCDガスが自己分解しない条件下では、ウエハ200上にHCDが化学吸着することでHCDの化学吸着層が形成される。なお、ウエハ200上にHCDの化学吸着層を形成するよりも、ウエハ200上にシリコン層を形成する方が、成膜レートを高くすることができ好ましい。

【0079】

ウエハ200表面の下地膜上にシリコン含有層が形成された後、原料ガス供給管213aのバルブva1〜va3を閉じ、HCDガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとして、真空ポンプ264により処理室201内を

真空排気し、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3は開いたままとして、N2ガスの処理室201内への供給を維持する。これにより、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDガスを処理室201内から排除する効果を高める。

【0080】

シリコン含有ガス、不活性ガスとしては、上述のSiO膜形成工程(S1)で用いたシリコン含有ガスと同様なガスをそれぞれ用いることができる。

【0081】

[ステップ2(S4e)]

処理室201内の残留ガスを除去した後、反応ガス供給管213bのバルブvb1〜vb3を開き、反応ガス供給管213b内にNH3ガスを流す。反応ガス供給管213b内を流れたNH3ガスは、マスフローコントローラ222bにより流量調整される。流量調整されたNH3ガスは、シャワーヘッド240により分散されてウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。このとき、バルブvf1〜vf3,vg1〜vg3は開いたままとして、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、NH3ガスと一緒にウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0082】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、例えば50〜3000Paの範囲内の圧力とする。マスフローコントローラ222bで制御するNH3ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。NH3ガスにウエハ200を晒す時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒間の範囲内の時間とする。このときのヒータ206の温度は、ステップ1(S4d)と同様、ウエハ200の温度が300〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。NH3ガスは反応温度が高く、上記のようなウエハ温度では反応しづらいので、処理室201内の圧力を上記のような比較的高い圧力とすることにより熱的に活性化することを可能としている。なお、NH3ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、後述する窒化をソフトに行うことができる。

【0083】

このとき、処理室201内に流しているガスはNH3ガスであり、処理室201内にはHCDガスを流していない。したがって、NH3ガスは気相反応を起こすことはなく、ステップ1(S4d)でウエハ200上に形成された第1の層としてのシリコン含有層の一部と反応する。これにより第1の層は窒化されて、シリコン(第1元素)および窒素(第2元素)を含む第2の層、すなわち、シリコン窒化層(SiN層)へと改質される。

【0084】

このとき、第1の層の窒化反応は飽和させないようにする。例えばステップ1(S4d)で数原子層のシリコン層を形成した場合は、その表面層(表面の1原子層)の一部を窒化させる。すなわち、その表面層のうちの窒化が生じ得る領域(シリコンが露出した領域)の一部もしくは全部を窒化させる。この場合、第1の層の全体を窒化させないように、第1の層の窒化反応が非飽和となる条件下で窒化を行う。なお、条件によっては第1の層の表面層から下の数層を窒化させることもできるが、その表面層だけを窒化させる方が、シリコン窒化膜の組成比の制御性を向上させることができ好ましい。

【0085】

その後、反応ガス供給管213bのバルブvb1〜vb3を閉じて、NH3ガスの供給

を停止する。このとき、排気管261のAPCバルブ262は開いたままとして、真空ポンプ264により処理室201内を真空排気し、処理室201内に残留する未反応もしくは窒化に寄与した後のNH3ガスを処理室201内から排除する。なお、この時、バルブvf1〜vf3,vg1〜vg3は開いたままとして、N2ガスの処理室201内への供給を維持する。これにより、処理室201内に残留する未反応もしくは窒化に寄与した後のNH3ガスを処理室201内から排除する効果を高める。

【0086】

窒素含有ガスとしては、NH3ガス以外に、例えばN2ガス、NF3ガス、N3H8ガス等を用いてもよい。

【0087】

[所定回数実施(S4f)]

上述したステップ1(S4d)及びステップ2(S4e)を1サイクルとして、このサイクルを1回以上行うことにより、ウエハ200上に所定膜厚のシリコン(第1元素)および窒素(第2元素)を含む薄膜、すなわち、シリコン窒化膜(SiN膜)を成膜することができる。なお、上述のサイクルは、複数回繰り返すのが好ましい。

【0088】

[パージ(S4g)]

所定膜厚のシリコン窒化膜を形成する成膜処理がなされると、N2等の不活性ガスが処理室201内へ供給され、排気ダクト259、排気口260を介して排気管261より排気されることで処理室201内が不活性ガスでパージされる(パージ)。その後、処理室201内の雰囲気が不活性ガスに置換される(不活性ガス置換)。

【0089】

[ゲートバルブ開放(S4h)、ウエハ搬出(S4i)]

昇降機構207bを作動させ、サセプタ217を図4に示すウエハ搬送位置まで降下させ、リフトピン208b上にウエハ200を移載させる。そして、ゲートバルブ251を開け、処理室201内からウエハ200を搬出する。

【0090】

<クリーニング工程(S5)>

上述の薄膜形成工程(S4)を繰り返すと、処理容器202の内壁や、シャワー板240b、サセプタ217、コンダクタンスプレート204等の処理室201内の部材に、SiNが累積する。すなわち、SiNを含む堆積物が処理容器202の内壁等に付着し累積する。この内壁等に付着し累積した堆積物の厚さが、堆積物に剥離・落下が生じる前の所定の厚さ(例えば1μm〜5μm)に達した時点で、処理容器202内のクリーニングが行われる。クリーニングは、所定の温度に加熱された処理室201内に、クリーニングガスとしてClF3ガスを単独で、もしくは不活性ガスで希釈されたClF3ガスを供給し、処理室201内に堆積(累積)した堆積物を除去することにより行う。以下に、クリーニング工程(S5)を具体的に説明する。

【0091】

[ゲートバルブ閉塞(S5a)]

まず、処理室201内にウエハ200を搬入していない状態、すなわち、支持台203上にウエハ200が載置されておらず、サセプタ217の上面が露出した状態で、ゲートバルブ251を閉じる。そして、昇降機構207bを作動させ、サセプタ217を図3に示すウエハ処理位置まで上昇させる。

【0092】

[圧力調整・温度調整(S5b)]

処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度(クリーニング温度)となるように、図示しない温度セ

ンサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御される(温度調整)。

【0093】

[ClF3ガス供給(S5c)]

次いで、処理室201内の温度、圧力が、それぞれ所定の温度、所定の圧力に維持された状態で、クリーニングガス供給管213eのバルブve1〜ve3を開き、クリーニングガス供給管213e内にClF3ガスを流す。クリーニングガス供給管213e内を流れたClF3ガスは、マスフローコントローラ222eにより流量調整される。流量調整されたClF3ガスは、クリーニングガス供給管213e内を流れ、シャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0094】

このとき、同時にバルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流し、クリーニングガスであるClF3ガスを希釈するようにしてもよい。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスはクリーニングガスと一緒に処理室201内に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。N2ガスの供給流量を制御することで、ClF3ガスの濃度を制御することもできる。

【0095】

処理室201内に導入されたClF3ガス、または希釈されたClF3ガスは、処理室201内を通過する際に処理室201の内壁やサセプタ217の表面に累積したSiN等の薄膜を含む堆積物と接触し、この際に熱化学反応により堆積物が除去される。すなわち、ClF3ガスの熱分解により生じる活性種と堆積物とのエッチング反応により堆積物が除去される。

【0096】

なお、上述したように、サセプタ217を構成するカーボン基材またはSi含浸SiC基材の表面には、CVD法によるSiC膜のコーティングが施されており、さらにその最表面にはSiO膜が形成されている。そしてこのSiO膜は、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、を繰り返すことで形成されている。このような手法により形成されたSiO膜は、CVD法によりSiC膜表面に形成されたSiO膜に比べ、高いエッチング耐性を有する。その結果、ClF3ガスを用いて堆積物を除去する際のSiO膜のエッチングを抑制することができる。そして、SiO膜の下地であるCVD−SiC膜のエッチングを回避することができ、CVD−SiC膜の下地であるカーボン基材あるいはSi含浸SiC基材が露出することによるウエハ200や処理室201内の汚染を防ぐことができる。

【0097】

[パージ(S5d)]

予め設定された堆積物のエッチング時間が経過し、処理室201内のクリーニングが終了すると、バルブve1〜ve3を閉じることで、ClF3ガス、または希釈されたClF3ガスの処理室201内への供給を停止する。その後、処理室201内にN2ガスが供給され、排気ダクト259、排気口260を介して排気管261から排気されることで処理室201内がパージされる。

【0098】

尚、クリーニング工程(S5)における堆積物のエッチング条件としては、

処理室内の温度:350℃〜500℃、

処理室内の圧力:6650Pa(50Torr)〜26600Pa(200Torr)、好ましくは13300Pa(100Torr)以上19950Pa(150Torr)、

ClF3ガス供給流量:0.5〜5slm、

N2ガス供給流量:1〜20slm

が例示され、それぞれのエッチング条件を、それぞれの範囲内のある値で一定に維持することで薄膜のエッチングがなされる。

【0099】

クリーニングガスとしては、ClF3ガス以外に、例えばNF3ガス、HFガス、F2ガス等のフッ素含有ガスを用いてもよい。

【0100】

<サセプタ表面へのSiO膜再形成(S6)>

上述のクリーニング工程(S5)を実施すると、SiN等の薄膜を含む堆積物がエッチングされるだけではなく、SiO膜形成工程(S1)にて形成したSiO膜も微量ながらエッチングされてしまうことがある。これは、例えばサセプタ217の表面に付着した堆積物の厚さがサセプタ217の表面にわたり均一とはならないことから、堆積物の薄い部分が先にエッチングされ、その部位におけるSiO膜がクリーニング中に露出しClF3ガスに長時間曝されたり、部位により堆積物のエッチングレートが異なる場合に、エッチングレートの速い部分における堆積物が先にエッチングされ、その部位におけるSiO膜がクリーニング中に露出しClF3ガスに長時間曝されたりするからである。そのため、クリーニング工程(S5)を実施した後は、プリコート工程(S3)や薄膜形成工程(S4)を実施する前に、SiO膜形成工程(S1)及び改質工程(S2)を再び実施する。これにより、SiO膜を修復し、SiO膜によるCVD−SiC膜の耐エッチング効果を持続させることができ、カーボン基材あるいはSi含浸SiC基材の表面に形成されたCVD−SiC膜のエッチングを確実に回避することができる。

【0101】

さらに、クリーニング工程(S5)を実施した後に、続けてSiO膜形成工程(S1)や改質工程(S2)を実施することで、クリーニング後に処理室201内に残留する残留フッ素(F)等のクリーニング残渣を効率的に除去することが可能となる。

【0102】

すなわち、クリーニング工程(S5)を実施した後に、SiO膜形成工程(S1)や改質工程(S2)を再度行う過程において、処理室201内に減圧下でO2ガスとH2ガスとを供給する際に(S1e、S2b)、処理室201内に供給されたH2ガスと残留フッ素(F)とが反応してHFが生成(Fが消費)されることで、また、処理室201内に供給されたO2ガスで残留フッ素(F)が置換されることで、さらには、減圧下の処理室201内に供給されたH2ガスとO2ガスとの反応により生じた原子状酸素等のOを含む反応種で残留フッ素(F)が置換されることで、残留フッ素(F)等のクリーニング残渣を除去することが可能となる。なお、残留フッ素(F)等のクリーニング残渣の除去には、原子状酸素等のOを含む反応種が特に大きく寄与することとなる。

【0103】

なお、クリーニング後のSiO膜の再形成は、SiO膜の修復効果やクリーニング残渣の除去効果を得るためにも、クリーニングの都度毎回行うのが好ましい。すなわち、クリーニングとSiO膜の再形成はセットで行うのが好ましい。

【0104】

なお、SiO膜形成工程(S1)及び改質工程(S2)を再実施した後は、薄膜形成工程(S4)を再開する前に、次回の、薄膜形成工程(S4)で成膜する薄膜と同じ膜、すなわちSiN膜で処理室201内壁等を覆うプリコート工程(S3)を再び実施する。このとき、SiOからSiNへと組成比を少しずつ変化させたSiON膜を、SiO膜上に形成するようにしてもよい。

【0105】

なお、SiO膜上にSiOからSiNへと組成比を少しずつ変化させたSiON膜を形成する場合は、HCDガス供給工程(S3b)と、NH3ガス供給工程(S3c)と、O2ガス供給工程と、を1サイクルとしてこのサイクルを所定回数実施すると共に、サイク

ル毎に、所定の工程における処理室内圧力やガス供給時間を変化させるようにすればよい。

【0106】

例えば、O2ガス供給工程における処理室内圧力(O2ガス分圧)を初めは高く設定しておき、サイクル毎に徐々に低くしていったり、O2ガス供給時間を初めは長く設定しておき、サイクル毎に徐々に短くしていったりすることで、SiO膜上にSiOからSiNへと組成比を少しずつ変化させたSiON膜を形成することができる。なお、SiO膜上に形成されることとなるSiON膜は、SiO膜との界面に近づくにつれ酸素濃度が高くなり、表面に近づくにつれ酸素濃度が低くなるように構成されることとなる。

【0107】

なお、このSiON膜を形成した後、連続して、HCDガス供給工程(S3b)と、NH3ガス供給工程(S3c)と、を1サイクルとしてこのサイクルを所定回数実施することでSiON膜上にSiN膜を形成するようにしてもよい。これにより、SiO膜、SiOからSiNへと組成比を少しずつ変化させたSiON膜およびSiN膜の積層膜(SiN膜/SiON膜/SiO膜)が形成されることとなる。なお、SiO膜とSiN膜との間に形成されることとなるSiON膜は、SiO膜との界面に近づくにつれ酸素濃度が高くなり、SiN膜との界面に近づくにつれ酸素濃度が低くなるように構成されることとなる。

【0108】

SiON膜を形成する際の処理条件は、O2ガス供給工程以外は上述のプリコート工程(S3)、すなわち上述の薄膜形成工程(S4)における処理条件と同様な処理条件とすることができる。なお、O2ガス供給工程における処理室内圧力は、例えば10〜5000Paの範囲内の圧力とし、O2ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とし、O2ガスにウエハ200を晒す時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒間の範囲内の時間とし、ウエハ200の温度はHCDガスの供給時およびNH3ガスの供給時と同様、300〜700℃、好ましくは350〜650℃の範囲内の温度とする。

【0109】

このように、SiO膜上に、SiOからSiNへと組成比を少しずつ変化させたSiON膜やこのSiON膜とSiN膜との積層膜(SiN膜/SiON膜)を形成することにより、薄膜形成工程(S4)を繰り返すことでSiON膜やSiN膜/SiON膜上に堆積されるSiN膜に加わる応力を低減(緩和)させることができる。これにより、SiN膜の割れや剥がれを抑制することができ、処理室201内におけるパーティクルの発生を抑制することが可能となる。

【0110】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つまたは複数の効果を奏する。

【0111】

(a)本実施形態によれば、サセプタ217を構成するカーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されており、さらにその最表面にはSiO膜が形成されている。そして、このSiO膜は、SiO膜形成工程(S1)で示したとおり、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、を繰り返すことで形成されている。

【0112】

このような手法により形成されたSiO膜は、CVD法によりSiC膜表面に形成されたSiO膜に比べ、高いエッチング耐性を有する。本実施形態に係るSiO膜形成工程(S1)によれば、例えば、TEOSガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合や、DCSガスとN2Oガスとを用いてCVD法によりSiC膜上にSiO膜を形成する場合よりも、エッチング耐性の高いSiO膜、すなわち、クリーニ

ング時においてエッチング速度の低いSiO膜を形成することが可能となる。

【0113】

その結果、クリーニング工程(S5)を実施する際のSiO膜のエッチングを抑制することができる。そして、SiO膜の下地であるCVD−SiC膜のエッチング(膜減り)を回避することができ、CVD−SiC膜の下地であるカーボン基材あるいはSi含浸SiC基材が露出することによるウエハ200や処理室201内の汚染を防ぐことができる。

【0114】

(b)本実施形態に係るSiO膜形成工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、SiO膜中の不純物含有量を低減させることができる。

【0115】

例えばTEOSガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合、形成されるSiO膜中に、TEOSに含まれるカーボン(C)などの不純物が混入してしまうことがある。また、O2ガス等を用いて熱酸化法によりSiC膜表面を酸化してSiO膜を形成する場合、SiC膜中に含まれる不純物としての鉄(Fe)やニッケル(Ni)等の金属汚染物質が、形成されるSiO膜中に取り込まれてしまうことがある。これらのSiO膜をSiC膜表面に形成したサセプタによりウエハ200を支持した状態で、ウエハ200に対して例えばSiN膜の成膜を行った場合、SiN膜の成膜中に、SiO膜中に含まれる不純物が外方拡散してしまい、SiN膜中に取り込まれ、SiN膜が汚染されてしまうことがある。

【0116】

これに対し、本実施形態に係るSiO膜形成工程(S1)によれば、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、の繰り返しによりSiO膜を形成し、また、SiC膜を酸化させるわけではないため、膜中の不純物含有量を低減させることができる。

【0117】

(c)本実施形態に係るSiO膜形成工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、より低温でSiO膜を形成することができる。

【0118】

(d)本実施形態に係る改質工程(S2)によれば、SiO膜形成工程(S1)で形成したSiO膜に対して大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いた改質処理を更に施す。これにより、SiO膜のエッチング耐性をより一層向上させることが可能となる。

【0119】

(e)本実施形態に係る改質工程(S2)によれば、SiO膜形成工程(S1)で形成したSiO膜に対して大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いた改質処理を更に施す。これにより、SiO膜中の不純物含有量をより一層少なくすることが出来る。すなわち、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2アニールやN2アニールに比べ大幅な膜中不純物除去効果が得られる。

【0120】

(f)本実施形態によれば、クリーニング工程(S5)を実施した後、プリコート工程(S3)や薄膜形成工程(S4)を実施する前に、SiO膜形成工程(S1)及び改質工程(S2)を再び実施する。これにより、SiO膜を修復し、SiO膜によるCVD−SiC膜の耐エッチング効果を持続させることができ、カーボン基材あるいはSi含浸SiC基材の表面に形成されたCVD−SiC膜のエッチングを確実に回避することができる。

【0121】

(g)本実施形態によればクリーニング工程(S5)を実施した後に、続けてSiO膜形

成工程(S1)や改質工程(S2)を実施する。これにより、クリーニング後に処理室201内に残留する残留フッ素(F)等のクリーニング残渣を効率的に除去することが可能となる。

【0122】

(h)本実施形態によれば、SiO膜形成工程(S1)、改質工程(S2)および薄膜形成工程(S4)を、同一の処理容器202内で連続して行うことができる。これにより、基板処理の生産性を向上させることができる。

【実施例】

【0123】

以下に、本発明の実施例1〜2を説明する。

【0124】

(実施例1)

図8は、比較的低圧な条件でのClF3ガスによるSi、SiN、SiC、Quartzのドライエッチングレート(D.E.R)を比較評価した結果である。

【0125】

図8に示す評価では、評価サンプルとしてSi,SiN、SiC,Quartzのチップを準備し、それぞれに対し、ClF3ガスを用いてエッチングを行った。エッチング条件としては、評価サンプルの温度(クリーニング温度)を400℃、処理室内圧力を865Pa(6.5Torr)、ClF3ガス流量を0.2slm、N2ガス流量を0.8slmとした。

【0126】

図8より、ドライエッチングレートは、Quartzが最も小さく、SiC、SiN、Siの順に大きくなることが分かる(Quartz<SiC<SiN<Si)。すなわち、これらの材料のなかで、Quartzが最もエッチングされ難い材料であることがわかる。従って、カーボン基材あるいはSi含浸SiC基材の表面に形成されたCVD−SiC膜を覆うようにQuartzからなるプレート部材(カバー部材)を設けることができれば、CVD−SiC膜のエッチングを有効に抑制できることになる。しかしながら、Quartzからなるプレート部材を、複雑なサセプタの表面形状に合わせて隙間が生じないよう精密に加工したり、熱伝導を確保できるよう薄く加工したりすることは極めて困難である。従って、上述の実施形態のように、Quartzのプレートを用いることなく、SiO膜を形成することでCVD−SiC膜を保護するようにすることが、現実的かつ有効な手段となる。

【0127】

(実施例2)

図9は、CVD−SiC膜の保護に利用しうる各種シリコン酸化物材料とSiNのClF3ガスによるドライエッチングレート(D.E.R)を比較評価した結果である。

【0128】

図9に示す評価では、評価サンプルとして、Quartz、Thermal−SiO、CVD−SiO、New−SiO(1)、New−SiO(2)、SiNのチップを準備し、それぞれに対しClF3ガスを用いてエッチングを行った。エッチング条件としては、評価サンプルの温度(クリーニング温度)を400℃、処理室内圧力を13300Pa(100Torr)、ClF3ガス流量を1slm、N2ガス流量を9slmとした。

【0129】

なお、Thermal−SiOは、高温酸素雰囲気下での熱酸化により形成したSiO膜からなるサンプルである。Thermal−SiOの形成条件は、処理室内温度(処理温度)を1000℃、処理室内圧力(処理圧力)を大気圧、雰囲気は酸素(O2)ガス100%とし、膜厚を1000Å程度とした。

【0130】

また、CVD−SiOは、DCSガスとN2Oガスとを用いてCVD法により形成したSiO膜からなるサンプルである。CVD−SiOの形成条件は、処理室内温度(処理温

度)を780℃、処理室内圧力(処理圧力)を50Pa(0.38Torr)、DCSガス流量を100sccm、N2Oガス流量を200sccmとし、膜厚を6000Å程度とした。

【0131】

また、New−SiO(1)は、上述の実施形態のようにHCDガスを用いたシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、を繰り返すことで形成したSiO膜のサンプルである。New−SiO(1)の形成条件は、処理室内温度(処理温度)を600℃、HCDガス流量を0.2slm、HCDガス供給時の処理室内圧力(処理圧力)を399Pa(3Torr)、O2ガス流量を2.0slm、H2ガス流量を1.8slm、O2ガスとH2ガスとの供給時の処理室内圧力(処理圧力)を1〜100Pa(0.008〜0.75Torr)とし、膜厚を1700Å程度とした。

【0132】

また、New−SiO(2)は、New−SiO(1)のサンプルに対して、さらに大気圧未満の圧力雰囲気下でO2ガスとH2ガスとを用いて改質処理を施したSiO膜からなるサンプルである。改質処理の条件は、New−SiO(1)の形成条件におけるO2ガスとH2ガスの供給時の条件と同様とした。

【0133】

なお、SiNは、DCSガスとNH3ガスとを用いてCVD法により形成したSiN膜からなるサンプルである。SiNの形成条件は、処理室内温度(処理温度)を760℃、処理室内圧力(処理圧力)を10〜500Pa、DCSガス流量を100〜500sccm、NH3ガス流量を500〜5000sccmとし、膜厚を上記各サンプルよりも厚くした。

【0134】

図9によれば、ドライエッチングレートはQuartzが最も小さく、Thermal−SiO、New−SiO(2)、New−SiO(1)、CVD−SiO、SiNの順に大きくなることが分かる。すなわち、これらの材料のなかで、Quartzが最もエッチングされ難い材料であることがわかる。しかしながら、Quartzからなるプレート部材を、複雑なサセプタの表面形状に合わせて隙間が生じないよう精密に加工したり、熱伝導を確保できるよう薄く加工したりすることは、上述したように極めて困難である。

【0135】

また、図9によれば、Thermal−SiOのドライエッチングレートも比較的小さく、エッチングされ難い材料であることがわかる。Thermal−SiO膜は、サセプタ表面に形成されたCVD−SiC膜をドライ雰囲気(O2ガス雰囲気)又はウェット雰囲気(H2O雰囲気)で酸化させることで形成される。しかしながら、係る方法では、CVD−SiC膜自体を酸化させることになり、CVD−SiC膜の膜減りを伴ってしまう。そして、CVD−SiC膜は比較的薄いため、この酸化処理を繰り返すと、CVD−SiC膜の膜厚減少もしくは消失によりCVD−SiC膜による汚染抑制効果が弱まることで下地のカーボン基材あるいはSi含浸SiC基材からの汚染が生じ易くなってしまう。また、CVD−SiC膜の表面を酸化させるには、CVD−SiC膜を1000℃以上の高温にて加熱する必要があり、所望の厚さのSiO膜を形成するのに長い時間を要してしまう。例えば、CVD−SiC膜を1200℃のO2ガス雰囲気下で熱酸化して厚さが3000ÅのSiO膜を形成する場合、20時間以上かかる場合がある。また、上述したように、熱酸化によりCVD−SiC膜表面を酸化してSiO膜を形成する場合、SiC膜中に含まれる不純物としての鉄(Fe)やニッケル(Ni)等の金属汚染物質が、形成されるSiO膜中に取り込まれてしまうことがある。

【0136】

以上の点から、CVD−SiC膜の保護に利用しうるシリコン酸化物としては、CVD−SiO或いはNew−SiO(1)やNew−SiO(2)が有用と言える。しかしながら、New−SiO(1)やNew−SiO(2)の方が、CVD−SiOよりも低温

で成膜しているにもかかわらず、CVD−SiOよりもドライエッチングレートが低く(すなわちエッチング耐性が高く)、望ましい。また、New−SiO(1)やNew−SiO(2)の方が、CVD−SiOよりも低温で成膜しているにもかかわらず、CVD−SiOよりも膜中不純物濃度が低いことも確認されており、この点でも望ましい。

【0137】

なお、図9に示すように、New−SiO(2)の方が、New−SiO(1)よりもエッチング耐性が高いが、さらに、New−SiO(2)の方が、New−SiO(1)よりも膜中不純物濃度が低いことも確認されている。すなわち、New−SiO(2)における改質処理により、New−SiO(1)のエッチング耐性を高くすることができ、また、New−SiO(1)の膜中不純物濃度を低減できることが分かる。なお、New−SiO(2)における改質処理は、New−SiO(1)形成時の温度よりも高い温度下で行う方が、エッチング耐性をより高めることができ、また、膜中不純物濃度をより低減できることも確認されている。

【0138】

また、図9においては、New−SiO(1)に対するSiNのエッチング選択比(SiN/New−SiO(1))は2.5程度であり、New−SiO(2)に対するSiNのエッチング選択比(SiN/New−SiO(2))は、2.6程度であるが、別の評価においては、クリーニング条件を調整することで、エッチング選択比(SiN/New−SiO(1))およびエッチング選択比(SiN/New−SiO(2))を、いずれも2.5〜20以上とすることができることも確認されている。

【0139】

<他の実施形態>

なお、上述の実施形態では、基板処理装置として一度に1枚の基板を処理する枚葉式の装置を用いて成膜する例について説明したが、本発明は上述の実施形態に限定されない。例えば、基板処理装置として一度に複数枚の基板を処理するバッチ式の縦型装置を用いて成膜するようにしてもよい。

【0140】

図10は、本実施形態で好適に用いられる縦型装置の縦型処理炉の概略構成図であり、(a)は、処理炉302部分を縦断面で示し、(b)は、処理炉302部分を図10(a)のA−A線断面図で示す。

【0141】

図10(a)に示されるように、処理炉302は加熱手段(加熱機構)としてのヒータ307を有する。ヒータ307は円筒形状であり、保持板としてのヒータベースに支持されることにより垂直に据え付けられている。

【0142】

ヒータ307の内側には、ヒータ307と同心円状に反応管としてのプロセスチューブ303が配設されている。プロセスチューブ303は、例えば石英(SiO2)や炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。プロセスチューブ303の筒中空部には処理室301が形成されており、基板としてのウエハ200を、後述するボート317によって水平姿勢で垂直方向に多段に整列した状態で収容可能に構成されている。

【0143】

プロセスチューブ303の下方には、プロセスチューブ303と同心円状にマニホールド309が配設されている。マニホールド309は、例えばステンレス等からなり、上端及び下端が開口した円筒形状に形成されている。マニホールド309は、プロセスチューブ303に係合しており、プロセスチューブ303を支持するように設けられている。なお、マニホールド309とプロセスチューブ303との間には、シール部材としてのOリング320aが設けられている。マニホールド309がヒータベースに支持されることにより、プロセスチューブ303は垂直に据え付けられた状態となっている。プロセスチューブ303とマニホールド309とにより反応容器が形成される。

【0144】

マニホールド309には、第1ガス導入部としての第1ノズル333aと、第2ガス導入部としての第2ノズル333bとが、マニホールド309の側壁を貫通するように接続されている。第1ノズル333aと第2ノズル333bは、それぞれ水平部と垂直部とを有するL字形状であり、水平部がマニホールド309に接続され、垂直部がプロセスチューブ303の内壁とウエハ200との間における円弧状の空間に、プロセスチューブ303の下部より上部の内壁に沿って、ウエハ200の積載方向に向かって立ち上がるように設けられている。第1ノズル333a、第2ノズル333bの垂直部の側面には、ガスを供給する供給孔である第1ガス供給孔348a、第2ガス供給孔348bがそれぞれ設けられている。この第1ガス供給孔348a、第2ガス供給孔348bは、それぞれ下部から上部にわたって同一の開口面積を有し、更に同じ開口ピッチで設けられている。

【0145】

第1ノズル333a、第2ノズル333bに接続されるガス供給系は、上述の実施形態と同様である。ただし、本実施形態では、第1ノズル333aに原料ガス供給系、クリーニングガス供給系および第1不活性ガス供給系が接続され、第2ノズル333bに反応ガス供給系、酸素含有ガス供給系、水素含有ガス供給系および第2不活性ガス供給系が接続される点が、上述の実施形態と異なる。すなわち、本実施形態では、原料ガスと反応ガスとを、別々のノズルにより供給する。

【0146】

マニホールド309には、処理室301内の雰囲気を排気する排気管331が設けられている。排気管331には、圧力検出器としての圧力センサ345及び圧力調整器としてのAPC(Auto Pressure Controller)バルブ342を介して、真空排気装置としての真空ポンプ346が接続されており、圧力センサ345により検出された圧力情報に基づきAPCバルブ342を調整することで、処理室301内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。なお、APCバルブ342は弁を開閉して処理室301内の真空排気・真空排気停止ができ、更に弁開度を調整して処理室301内の圧力を調整することができるよう構成されている開閉弁である。

【0147】

マニホールド309の下方には、マニホールド309の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ319が設けられている。シールキャップ319は、マニホールド309の下端に垂直方向下側から当接されるようになっている。シールキャップ319は、例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ319の上面には、マニホールド309の下端と当接するシール部材としてのOリング320bが設けられている。シールキャップ319の処理室301と反対側には、後述するボート317を回転させる回転機構367が設置されている。回転機構367の回転軸355は、シールキャップ319を貫通して、ボート317に接続されており、ボート317を回転させることでウエハ200を回転させるように構成されている。シールキャップ319は、プロセスチューブ303の外部に配置された昇降機構としてのボートエレベータ315によって、垂直方向に昇降されるように構成されており、これによりボート317を処理室301内に対し搬入搬出することが可能となっている。

【0148】

基板支持具としてのボート317は、複数枚のウエハ200を水平姿勢でかつ互いに中心を揃えた状態で整列させて多段に保持するように構成されている。ボート317は、形状加工が施されたカーボン基材またはSi含浸SiC基材の表面にCVD法によりSiC膜のコーティングが施され、さらにその最表面にSiO膜が形成されてなる。なお、SiO膜を形成する手法については、上述の実施形態と同様である。

【0149】

なお、ボート317の下部には、例えば石英や炭化珪素等の耐熱材料からなる断熱部材318が設けられており、ヒータ307からの熱がシールキャップ319側に伝わりにく

くなるように構成されている。プロセスチューブ303内には、温度検出器としての温度センサ363が設置されており、温度センサ363により検出された温度情報に基づきヒータ307への通電具合を調整することにより、処理室301内の温度が所定の温度分布となるように構成されている。温度センサ363は、第1ノズル333a及び第2ノズル333bと同様に、プロセスチューブ303の内壁に沿って設けられている。

【0150】

制御部(制御手段)であるコントローラ380は、APCバルブ342、ヒータ307、温度センサ363、真空ポンプ346、回転機構367、ボートエレベータ315、バルブva1〜va3,vb1〜vb3,vc1〜vc3,vd1〜vd3,ve1〜ve3、vf1〜vf3,vg1〜vg3、流量コントローラ222a,222b,222c,222d,222e,222f,222g等の動作を制御する。

【0151】

係る縦型装置を用い、上述の実施形態におけるSiO膜形成工程(S1)、改質工程(S2)、プリコート工程(S3)、薄膜形成工程(S4)を順に実施する。そして、薄膜形成工程(S4)を繰り返すことで堆積物の厚さが所定の厚さに達したら、上述の実施形態におけるクリーニング工程(S5)を実施する。クリーニング工程(S5)が終了したら、SiO膜形成工程(S1)、改質工程(S2)及びプリコート工程(S3)を再び実施した後、薄膜形成工程(S4)の実施を再開する。

【0152】

本実施形態に係る縦型装置を用いても、上述の実施形態と同様の効果を得ることができる。なお、原料ガスと反応ガスとを別々のノズルにより供給することで、ノズル内での成膜反応を抑制でき、ノズル内の閉塞や異物の発生を抑制することができる。

【0153】

<本発明の更に他の実施形態>

上述の実施形態では、薄膜形成工程(S4)でSiN膜を形成する場合について説明したが、本発明は係る場合に限定されず、SiON膜、SiCN膜、SiOCN膜、SiOC膜、Poly−Si膜等のSiO膜以外のシリコン系薄膜を形成する場合や、金属系薄膜を形成する場合であっても好適に適用可能である。

【0154】

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0155】

<本発明の好ましい態様>

以下、本発明の好ましい態様について付記する。

【0156】

本発明の一態様によれば、

カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具を処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシ

リコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を有する半導体装置の製造方法が提供される。

【0157】

好ましくは、前記シリコン酸化膜を形成する工程の後に、表面に前記シリコン酸化膜が形成された前記基板支持具を前記処理容器内に収容した状態で、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン酸化膜を改質する工程をさらに有する。

【0158】

また好ましくは、前記シリコン酸化膜を形成する工程の後に、表面に前記シリコン酸化膜が形成された前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へ処理ガスを供給し排気して、前記シリコン酸化膜上に前記薄膜を形成する工程をさらに有する。

【0159】

また好ましくは、前記シリコン酸化膜を改質する工程の後に、表面に前記改質後の前記シリコン酸化膜が形成された前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へ処理ガスを供給し排気して、前記改質後の前記シリコン酸化膜上に前記薄膜を形成する工程をさらに有する。

【0160】

好ましくは、前記シリコン酸化膜を再形成する工程の後に、表面に前記シリコン酸化膜が再形成された前記基板支持具を前記処理容器内に収容した状態で、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、再形成された前記シリコン酸化膜を改質する工程をさらに有する。

【0161】

また好ましくは、前記シリコン酸化膜を再形成する工程の後に、表面に前記シリコン酸化膜が再形成された前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へ処理ガスを供給し排気して、再形成された前記シリコン酸化膜上に前記薄膜を形成する工程をさらに有する。

【0162】

また好ましくは、再形成された前記シリコン酸化膜を改質する工程の後に、表面に前記改質後の前記シリコン酸化膜が再形成された前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へ処理ガスを供給し排気して、再形成された前記改質後の前記シリコン酸化膜上に前記薄膜を形成する工程をさらに有する。

【0163】

また好ましくは、前記シリコン酸化膜を形成する工程、前記堆積物を除去する工程および前記シリコン酸化膜を再形成する工程は、前記基板支持具により基板を支持することなく行う。

【0164】

また好ましくは、前記シリコン酸化膜を改質する工程、前記シリコン酸化膜上に前記薄膜を形成する工程、前記改質後の前記シリコン酸化膜上に前記薄膜を形成する工程、前記再形成された前記シリコン酸化膜を改質する工程、前記再形成された前記シリコン酸化膜上に前記薄膜を形成する工程および前記再形成された前記改質後の前記シリコン酸化膜上に前記薄膜を形成する工程は、前記基板支持具により基板を支持することなく行う。

【0165】

本発明の他の態様によれば、

基板を収容して処理する処理容器と、

前記処理容器内で基板を支持する基板支持具であって、カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具と、

前記処理容器内に処理ガスを供給する処理ガス供給系と、

前記処理容器内にシリコン含有ガスを供給するシリコン含有ガス供給系と、

前記処理容器内に酸素含有ガスを供給する酸素含有ガス供給系と、

前記処理容器内に水素含有ガスを供給する水素含有ガス供給系と、

前記処理容器内にフッ素含有ガスを供給するフッ素含有ガス供給系と、

前記処理容器内を排気する排気系と、

前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を行うように、前記処理ガス供給系、前記シリコン含有ガス供給系、前記酸素含有ガス供給系、前記水素含有ガス供給系、前記フッ素含有ガス供給系および前記排気系を制御する制御部と、

を有する基板処理装置が提供される。

【0166】

本発明のさらに他の態様によれば、

基板を収容して処理する処理容器と、

前記処理容器内で基板を支持する基板支持具であって、カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具と、

前記処理容器内にシリコン含有ガスを含む処理ガスを供給する処理ガス供給系と、

前記処理容器内に酸素含有ガスを供給する酸素含有ガス供給系と、

前記処理容器内に水素含有ガスを供給する水素含有ガス供給系と、

前記処理容器内にクリーニングガスを供給するクリーニングガス供給系と、

前記処理容器内を排気する排気系と、

を有し、

前記基板支持具により基板を支持しない状態で、前記処理容器内へのシリコン含有ガスの供給、排気による前記基板支持具表面上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気とした前記処理容器内への酸素含有ガスと水素含有ガスとの供給、排気による前記シリコン含有層の酸化処理と、の繰り返しにより前記基板支持具表面上にシリコン酸化膜を形成し、

前記シリコン酸化膜を形成した後の前記基板支持具により基板を支持した状態で、前記処理容器内への処理ガスの供給、排気により基板を処理し、

前記基板支持具により処理済基板を支持しない状態で、前記処理容器内へのクリーニングガスの供給、排気により、前記基板処理時に前記基板支持具に付着した堆積物を除去し、

前記基板支持具により基板を支持しない状態で、前記処理容器内へのシリコン含有ガスの供給、排気による前記堆積物除去後の前記基板支持具表面上へのシリコン含有層の形成

と、大気圧未満の圧力雰囲気とした前記処理容器内への酸素含有ガスと水素含有ガスとの供給、排気による前記シリコン含有層の酸化処理と、の繰り返しにより前記基板支持具表面上にシリコン酸化膜を再形成するように

前記処理ガス供給系、前記酸素含有ガス供給系、前記水素含有ガス供給系、前記クリーニングガス供給系、および、前記排気系を制御する制御部と、

を有する基板処理装置が提供される。

【0167】

本発明のさらに他の態様によれば、

基板を処理する際に前記基板を支持する基板支持具であって、カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具に対し、シリコン含有ガスを用いた前記SiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下での酸素含有ガスと水素含有ガスとを用いた前記シリコン含有層の酸化処理と、の繰り返しにより前記基板支持具表面上にシリコン酸化膜を形成する工程と、

前記シリコン酸化膜を形成した後の前記基板支持具により基板を支持した状態で処理ガスを用いて基板を処理する工程と、

前記基板処理時に前記基板支持具に付着した堆積物をクリーニングガスを用いて除去する工程と、

前記堆積物除去後の前記基板支持具表面上へのシリコン含有ガスを用いたシリコン含有層の形成と、大気圧未満の圧力雰囲気下での酸素含有ガスと水素含有ガスとを用いた前記シリコン含有層の酸化処理と、の繰り返しにより前記基板支持具表面上にシリコン酸化膜を再形成する工程と、

を有する半導体装置の製造方法が提供される。

【符号の説明】

【0168】

200 ウエハ(基板)

217 サセプタ(基板支持具)

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に関する。

【背景技術】

【0002】

CVD(Chemical Vapor Deposition)法やALD(Atomic Layer Deposition)法によりシリコン窒化膜(Si3N4膜、以下SiN膜ともいう)や多結晶シリコン膜(以下、Poly−Si膜ともいう)等の薄膜を基板上に形成する基板処理装置は、基板を収容して処理する処理容器と、処理容器内で基板を支持する基板支持具と、処理容器内に処理ガスを供給する処理ガス供給系と、を備えている。基板支持具上に基板を載置して加熱し、所定の加熱時間を経て基板の温度が安定したら、処理容器内へ処理ガスを供給して基板上への薄膜形成を開始する。

【0003】

なお、上述の薄膜形成を繰り返すと、処理容器の内壁や基板支持具の表面にもSiNやpoly−Si等の堆積膜が形成されてしまう。堆積膜が厚くなると、膜剥がれ等に起因した異物が基板上に検知されるようになる。そのため、堆積膜の累積膜厚が所定の膜厚に達したら、ClF3,NF3,HF,F2といったクリーニングガスを処理容器内に供給して堆積膜をエッチングにより除去するクリーニング工程を実施する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の基板支持具は、石英(SiO2)、炭化珪素(SiC)、窒化アルミニウム(AlN)、その他セラミック材料により形成される。基板の温度を安定させるには、基板支持具を高熱伝導率材料により形成することが好ましい。また、処理容器内や基板の汚染を防ぐには、不純物の含有量が少ない材料によって基板支持具を形成することが好ましい。

【0005】

図5は、基板支持具を構成しうる各種材料の熱伝導率及び不純物レベルを示す表図である。図5によれば、AlNは高い熱伝導率を有しているものの、含有不純物レベルがsub−%レベル(1%以下)と高く、処理容器内や基板の汚染を考慮すると充分とはいえない。これに対し、CVD法により成膜されるSiC(以下、CVD−SiCとも呼ぶ)は、熱伝導率が140(W/mk)と高く、含有不純物レベルがppmレベルと低いことから、基板支持具の材料として好適な物性を有する。

【0006】

但し、SiCは非常に硬い材料であり、加工性に乏しい。そのため、予め形状加工を施したカーボン基材あるいはSi含浸SiC基材の表面に、CVD法により例えば10〜200μmの膜厚のSiC膜のコーティングを施し、これを基板支持具として用いる方法が有効である。図7は、カーボン基材あるいはSi含浸SiC基材の表面にCVD−SiC膜のコーティングが施された基板支持具の断面概略図である。カーボン基材やSi含浸SiC基材は、含有不純物レベルではCVD−SiCに及ばないが、表面にCVD−SiC膜のコーティングを施すことで、処理室内や基板の汚染を抑制できる。また、形状加工を施す際に機械加工に起因した不純物がカーボン基材あるいはSi含浸SiC基材の表面に残留してしまう場合もあるが、表面にCVD−SiC膜のコーティングを施すことで同様の汚染抑制効果が得られる。

【0007】

しかしながら、このような基板支持具を用いた場合、上述のクリーニング工程を実施すると、処理室内や基板の汚染が生じてしまう恐れがある。すなわち、クリーニングガスによってCVD−SiC膜がエッチングされ、CVD−SiC膜の下地であるカーボン基材あるいはSi含浸SiC基材が露出してしまい、これにより処理室内や基板の汚染が生じ

てしまう恐れがある。

【0008】

本発明は、カーボン基材またはSi含浸SiC基材の表面に形成されたSiC膜のエッチングを抑制し、処理室内や基板の汚染を回避すること目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具を処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を有する半導体装置の製造方法が提供される。

【0010】

本発明の他の態様によれば、

基板を収容して処理する処理容器と、

前記処理容器内で基板を支持する基板支持具であって、カーボン基材またはSi含浸SiC基材の表面にCVD法によるSiC膜のコーティングが施されてなる基板支持具と、

前記処理容器内に処理ガスを供給する処理ガス供給系と、

前記処理容器内にシリコン含有ガスを供給するシリコン含有ガス供給系と、

前記処理容器内に酸素含有ガスを供給する酸素含有ガス供給系と、

前記処理容器内に水素含有ガスを供給する水素含有ガス供給系と、

前記処理容器内にフッ素含有ガスを供給するフッ素含有ガス供給系と、

前記処理容器内を排気する排気系と、

前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記基板支持具の表面にシリコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記基板支持具の表面にシリコン酸化膜を形成する工程と、

前記処理容器内において、表面に前記シリコン酸化膜が形成された前記基板支持具により基板を支持した状態で、前記処理容器内へ処理ガスを供給し排気して、前記基板上にシリコン酸化膜以外の薄膜を形成する工程と、

前記薄膜を形成する工程を繰り返し行った後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へフッ素含有ガスを供給し排気して、前記基板支持具に付着した前記薄膜を含む堆積物を除去する工程と、

前記堆積物除去後の前記基板支持具を前記処理容器内に収容した状態で、前記処理容器内へシリコン含有ガスを供給し排気して、前記堆積物除去後の前記基板支持具の表面にシ

リコン含有層を形成する工程と、大気圧未満の圧力雰囲気下にある前記処理容器内へ酸素含有ガスと水素含有ガスとを供給し排気して、前記シリコン含有層をシリコン酸化層に変化させる工程と、を交互に繰り返すことにより、前記堆積物除去後の前記基板支持具の表面にシリコン酸化膜を再形成する工程と、

を行うように、前記処理ガス供給系、前記シリコン含有ガス供給系、前記酸素含有ガス供給系、前記水素含有ガス供給系、前記フッ素含有ガス供給系および前記排気系を制御する制御部と、

を有する基板処理装置が提供される。

【発明の効果】

【0011】

本発明によれば、カーボン基材またはSi含浸SiC基材の表面に形成されたSiC膜のエッチングを抑制し、処理室内や基板の汚染を回避することが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態にかかる基板処理工程のフロー図である。

【図2】本発明の一実施形態にかかる基板処理装置の有するガス供給系の構成図である。

【図3】本発明の一実施形態にかかる基板処理装置のウエハ処理時における断面構成図である。

【図4】本発明の一実施形態にかかる基板処理装置のウエハ搬送時における断面構成図である。

【図5】基板支持具を構成しうる各種材料の熱伝導率及び不純物レベルを示す表図である。

【図6】本発明の一実施形態にかかるサセプタの断面概略図である。

【図7】カーボン基材あるいはSi含浸SiC基材の表面にCVD−SiC膜のコーティングが施された基板支持具の断面概略図である。

【図8】各種材料のドライエッチングレートを例示する表図である。

【図9】Quartzと各種酸化膜とSiNのドライエッチングレートを例示する表図である。

【図10】本発明の他の実施形態に係る縦型装置の縦型処理炉の概略構成図であり、(a)は処理炉部分を縦断面で示し、(b)は処理炉部分を図11(a)のA−A線断面図で示す。

【発明を実施するための形態】

【0013】

<本発明の一実施形態>

(1)基板処理装置の構成 まず、本実施形態にかかる基板処理装置の構成について、図3,4を参照しながら説明する。図3は、本発明の一実施形態にかかる基板処理装置のウエハ処理時における断面構成図であり、図4は、本発明の一実施形態にかかる基板処理装置のウエハ搬送時における断面構成図である。

【0014】

(処理室)

図3,4に示すとおり、本実施形態にかかる基板処理装置は処理容器202を備えている。処理容器202は、例えば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器202は、例えばアルミニウム(Al)やステンレス(SUS)などの金属材料により構成されている。処理容器202内には、基板としてのシリコンウエハ等のウエハ200を処理する処理室201が形成されている。

【0015】

(支持台)

処理室201内には、ウエハ200を支持する支持台203が設けられている。ウエハ200が直接触れる支持台203の上面には、ウエハ200を処理する際にウエハ200

を支持する基板支持具としてのサセプタ217が設けられている。図6は、本発明の一実施形態にかかるサセプタ217の断面概略図である。サセプタ217は、形状加工が施されたカーボン基材またはSi含浸SiC基材の表面にCVD(Chemical Vapor Deposition)法によりSiC膜のコーティングが施され、さらにその最表面にシリコン酸化膜(SiO2膜、以下SiO膜ともいう)が形成されてなる。そして、SiO膜は、シリコン含有ガスを用いたCVD−SiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下での酸素含有ガスと水素含有ガスとを用いたシリコン含有層の酸化処理と、の繰り返しにより形成されてなる。なお、CVD−SiC膜の最表面にSiO膜を形成する様子の詳細については後述する。また、支持台203には、ウエハ200を加熱する加熱手段(加熱源)としてのヒータ206が内蔵されている。なお、支持台203の下端部は、処理容器202の底部を貫通している。

【0016】

(昇降機構)

処理室201の外部には、支持台203を昇降させる昇降機構207bが設けられている。この昇降機構207bを作動させて支持台203を昇降させることにより、サセプタ217上に支持されるウエハ200を昇降させることが可能となっている。支持台203は、ウエハ200の搬送時には図4で示される位置(ウエハ搬送位置)まで下降し、ウエハ200の処理時には図3で示される位置(ウエハ処理位置)まで上昇する。なお、支持台203下端部の周囲は、ベローズ203aにより覆われており、処理室201内は気密に保持されている。

【0017】

(リフトピン)

また、処理室201の底面(床面)には、例えば3本のリフトピン208bが鉛直方向に立ち上がるように設けられている。また、支持台203(サセプタ217も含む)には、かかるリフトピン208bを貫通させる貫通孔208aが、リフトピン208bに対応する位置にそれぞれ設けられている。そして、支持台203をウエハ搬送位置まで下降させた時には、図4に示すように、リフトピン208bの上端部がサセプタ217の上面から突出して、リフトピン208bがウエハ200を下方から支持するようになっている。また、支持台203をウエハ処理位置まで上昇させたときには、図3に示すようにリフトピン208bはサセプタ217の上面から埋没して、サセプタ217がウエハ200を下方から支持するようになっている。なお、リフトピン208bは、ウエハ200と直接触れるため、例えば、石英やアルミナなどの材質で形成することが望ましい。

【0018】

(ウエハ搬送口)

処理室201(処理容器202)の内壁側面には、処理室201の内外にウエハ200を搬送するウエハ搬送口250が設けられている。ウエハ搬送口250にはゲートバルブ251が設けられており、ゲートバルブ251を開くことにより、処理室201内と搬送室(予備室)271内とが連通するようになっている。搬送室271は搬送容器(密閉容器)272内に形成されており、搬送室271内にはウエハ200を搬送する搬送ロボット273が設けられている。搬送ロボット273には、ウエハ200を搬送する際にウエハ200を支持する搬送アーム273aが備えられている。支持台203をウエハ搬送位置まで下降させた状態で、ゲートバルブ251を開くことにより、搬送ロボット273により処理室201内と搬送室271内との間でウエハ200を搬送することが可能となっている。処理室201内に搬送されたウエハ200は、上述したようにリフトピン208b上に一時的に載置される。なお、搬送室271のウエハ搬送口250が設けられた側と反対側には、図示しないロードロック室が設けられており、搬送ロボット273によりロードロック室内と搬送室271内との間でウエハ200を搬送することが可能となっている。なお、ロードロック室は、未処理もしくは処理済のウエハ200を一時的に収容する予備室として機能する。

【0019】

(排気系)

処理室201(処理容器202)の内壁側面であって、ウエハ搬送口250の反対側には、処理室201内の雰囲気を排気する排気口260が設けられている。排気口260には、排気チャンバ260aを介して排気管261が接続されている。排気管261には、処理室201内を所定の圧力に制御する圧力調整器としてのAPC(Auto Pressure Controller)バルブ262、原料回収トラップ263、及び真空ポンプ264が順に直列に接続されている。主に、排気口260、排気チャンバ260a、排気管261、APCバルブ262、原料回収トラップ263、真空ポンプ264により処理容器202内を排気する排気系(排気ライン)が構成される。

【0020】

(ガス導入口)

処理室201の上部に設けられる後述のシャワーヘッド240の上面(天井壁)には、処理室201内に各種ガスを供給するガス導入口210が設けられている。なお、ガス導入口210に接続されるガス供給系の構成については後述する。

【0021】

(シャワーヘッド)

ガス導入口210と処理室201との間には、ガス分散機構としてのシャワーヘッド240が設けられている。シャワーヘッド240は、ガス導入口210から導入されるガスを分散させる分散板240aと、分散板240aを通過したガスをさらに均一に分散させて支持台203上のウエハ200の表面に供給するシャワー板240bと、を備えている。分散板240aおよびシャワー板240bには、複数の通気孔が設けられている。分散板240aは、シャワーヘッド240の上面及びシャワー板240bと対向するように配置されており、シャワー板240bは、支持台203上のウエハ200と対向するように配置されている。なお、シャワーヘッド240の上面と分散板240aとの間、および分散板240aとシャワー板240bとの間には、それぞれ空間が設けられており、かかる空間は、ガス導入口210から供給されるガスを分散させる第1バッファ空間(分散室)240c、および分散板240aを通過したガスを拡散させる第2バッファ空間240dとしてそれぞれ機能する。

【0022】

(排気ダクト)

処理室201(処理容器202)の内壁側面には、段差部201aが設けられている。そして、この段差部201aは、コンダクタンスプレート204をウエハ処理位置近傍に保持するように構成されている。コンダクタンスプレート204は、内周部にウエハ200を収容する穴が設けられた1枚のドーナツ状(リング状)をした円板として構成されている。コンダクタンスプレート204の外周部には、所定間隔を空けて周方向に配列された複数の排出口204aが設けられている。排出口204aは、コンダクタンスプレート204の外周部がコンダクタンスプレート204の内周部を支えることができるよう、不連続に形成されている。

【0023】

一方、支持台203の外周部には、ロワープレート205が係止している。ロワープレート205は、リング状の凹部205bと、凹部205bの内側上部に一体的に設けられたフランジ部205aとを備えている。凹部205bは、支持台203の外周部と、処理室201の内壁側面との隙間を塞ぐように設けられている。凹部205bの底部のうち排気口260付近の一部には、凹部205b内から排気口260側へガスを排出(流通)させるプレート排気口205cが設けられている。フランジ部205aは、支持台203の上部外周縁上に係止する係止部として機能する。フランジ部205aが支持台203の上部外周縁上に係止することにより、ロワープレート205が、支持台203の昇降に伴い、支持台203と共に昇降されるようになっている。

【0024】

支持台203がウエハ処理位置まで上昇したとき、ロワープレート205もウエハ処理

位置まで上昇する。その結果、ウエハ処理位置近傍に保持されているコンダクタンスプレート204が、ロワープレート205の凹部205bの上面部分を塞ぎ、凹部205bの内部をガス流路領域とする排気ダクト259が形成されることとなる。なお、このとき、排気ダクト259(コンダクタンスプレート204及びロワープレート205)及び支持台203によって、処理室201内が、排気ダクト259よりも上方の処理室上部と、排気ダクト259よりも下方の処理室下部と、に仕切られることとなる。なお、コンダクタンスプレート204およびロワープレート205は、排気ダクト259の内壁に堆積する反応生成物をエッチングする場合(セルフクリーニングする場合)を考慮して、高温保持が可能な材料、例えば、耐高温高負荷用石英で構成することが好ましい。

【0025】

ここで、ウエハ処理時における処理室201内のガスの流れについて説明する。まず、ガス導入口210からシャワーヘッド240の上部へと供給されたガスは、第1バッファ空間(分散室)240cを経て分散板240aの多数の孔から第2バッファ空間240dへと入り、さらにシャワー板240bの多数の孔を通過して処理室201内に供給され、ウエハ200上に均一に供給される。そして、ウエハ200上に供給されたガスは、ウエハ200の径方向外側に向かって放射状に流れる。そして、ウエハ200に接触した後の余剰なガスは、ウエハ200外周部に位置する排気ダクト259上、すなわち、コンダクタンスプレート204上を、ウエハ200の径方向外側に向かって放射状に流れ、コンダクタンスプレート204に設けられた排出口204aから、排気ダクト259内のガス流路領域内(凹部205b内)へと排出される。その後、ガスは排気ダクト259内を流れ、プレート排気口205cを経由して排気口260へと排気される。このようにガスを流すことで、処理室201下部、すなわち、支持台203の裏面や処理室201の底面側へのガスの回り込みが抑制される。

【0026】

<ガス供給系>

続いて、上述したガス導入口210に接続されるガス供給系の構成について、図2を参照しながら説明する。図2は、本実施形態にかかる基板処理装置の有するガス供給系(ガス供給ライン)の構成図である。

【0027】

本実施形態にかかる基板処理装置の有するガス供給系は、処理室201内に処理ガスを供給する処理ガス供給系と、処理室201内にクリーニングガスを供給するクリーニングガス供給系と、処理室201内に酸素含有ガスを供給する酸素含有ガス供給系と、処理室201内に水素含有ガスを供給する水素含有ガス供給系と、処理室201内に不活性ガスを供給する第1及び第2不活性ガス供給系と、を有している。なお、処理ガス供給系は、処理室201内に原料ガスであるシリコン含有ガスを供給する原料ガス供給系と、処理室201内に反応ガスを供給する反応ガス供給系と、を有している。以下に、各部の構成について説明する。

【0028】

(原料ガス供給系)

処理室201の外部には、原料ガスであるシリコン含有ガスを供給する原料ガス供給源220aが設けられている。原料ガス供給源220aには、原料ガス供給管213aの上流側端部が接続されている。原料ガス供給管213aの下流側端部は、バルブva3を介してガス導入口210に接続されている。原料ガス供給管213aには、原料ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222aと、原料ガスの供給を制御するバルブva1,va2が設けられている。原料ガスとしては、例えばHCD(Si2Cl6)ガスが用いられる。主に、原料ガス供給源220a、原料ガス供給管213a、MFC222a、バルブva1,va2,va3により、原料ガス供給系(原料ガス供給ライン)が構成される。

【0029】

(反応ガス供給系)

また、処理室201の外部には、反応ガスを供給する反応ガス供給源220bが設けられている。反応ガス供給源220bには、反応ガス供給管213bの上流側端部が接続されている。反応ガス供給管213bの下流側端部は、バルブvb3を介して原料ガス供給管213aのバルブva3より下流側に接続されている。反応ガス供給管213bには、反応ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222bと、反応ガスの供給を制御するバルブvb1,vb2とが設けられている。反応ガスとしては、例えばアンモニア(NH3)ガスが用いられる。主に、反応ガス供給源220b、反応ガス供給管213b、MFC222b、バルブvb1,vb2,vb3により、反応ガス供給系(反応ガス供給ライン)が構成される。

【0030】

(クリーニングガス供給系)

また、処理室201の外部には、クリーニングガスを供給するクリーニングガス供給源220eが設けられている。クリーニングガス供給源220eには、クリーニングガス供給管213eの上流側端部が接続されている。クリーニングガス供給管213eの下流側端部は、バルブve3を介して原料ガス供給管213aのバルブva3より下流側に接続されている。クリーニングガス供給管213eには、クリーニングガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222eと、クリーニングガスの供給を制御するバルブve1,ve2とが設けられている。クリーニングガスとしては、例えば三フッ化塩素(ClF3)ガス等のフッ素含有ガスが用いられる。主に、クリーニングガス供給源220e、クリーニングガス供給管213e、MFC222e、バルブve1,ve2,ve3により、クリーニングガス供給系(クリーニングガス供給ライン)が構成される。

【0031】

(酸素含有ガス供給系)

また、処理室201の外部には、酸素含有ガスを供給する酸素含有ガス供給源220cが設けられている。酸素含有ガス供給源220cには、酸素含有ガス供給管213cの上流側端部が接続されている。酸素含有ガス供給管213cの下流側端部は、バルブvc3を介してガス導入口210に接続されている。酸素含有ガス供給管213cには、酸素含有ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222cと、酸素含有ガスの供給を制御するバルブvc1,vc2とが設けられている。酸素含有ガスとしては、例えば酸素(O2)ガスが用いられる。主に、酸素含有ガス供給源220c、酸素含有ガス供給管213c、MFC222c、バルブvc1,vc2,vc3により、酸素含有ガス供給系(酸素含有ガス供給ライン)が構成される。

【0032】

(水素含有ガス供給系)

また、処理室201の外部には、水素含有ガスを供給する水素含有ガス供給源220dが設けられている。水素含有ガス供給源220dには、水素含有ガス供給管213dの上流側端部が接続されている。水素含有ガス供給管213dの下流側端部は、バルブvd3を介して酸素含有ガス供給管213cのバルブvc3より下流側に接続されている。水素含有ガス供給管213dには、水素含有ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222dと、水素含有ガスの供給を制御するバルブvd1,vd2とが設けられている。水素含有ガスとしては、例えば水素(H2)ガスが用いられる。主に、水素含有ガス供給源220d、水素含有ガス供給管213d、MFC222d、バルブvd1,vd2,vd3により、水素含有ガス供給系(水素含有ガス供給ライン)が構成される。

【0033】

(第1及び第2不活性ガス供給系)

また、処理室201の外部には、不活性ガスを供給する不活性ガス供給源220f,220gが設けられている。不活性ガス供給源220fには、不活性ガス供給管213fの上流側端部が接続されている。不活性ガス供給管213fの下流側端部は、バルブvf3

を介して原料ガス供給管213aのバルブva3より下流側に接続されている。不活性ガス供給管213fには、不活性ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222fと、不活性ガスの供給を制御するバルブvf1,vf2とが設けられている。また、不活性ガス供給源220gには、不活性ガス供給管213gの上流側端部が接続されている。不活性ガス供給管213gの下流側端部は、バルブvg3を介して酸素含有ガス供給管213cのバルブvc3より下流側に接続されている。不活性ガス供給管213gには、不活性ガスの供給流量を制御する流量制御器としてのマスフローコントローラ(MFC)222gと、不活性ガスの供給を制御するバルブvg1,vg2とが設けられている。不活性ガスとしては、例えば窒素(N2)ガスが用いられる。主に、不活性ガス供給源220f、不活性ガス供給管213f、MFC222f、バルブvf1,vf2,vf3により、第1不活性ガス供給系(第1不活性ガス供給ライン)が構成される。また、主に、不活性ガス供給源220g、不活性ガス供給管213g、MFC222g、バルブvg1,vg2,vg3により、第2不活性ガス供給系(第2不活性ガス供給ライン)が構成される。

【0034】

<コントローラ>

なお、本実施形態にかかる基板処理装置は、基板処理装置の各部の動作を制御するコントローラ280を有している。コントローラ280は、ゲートバルブ251、昇降機構207b、搬送ロボット273、ヒータ206、サブヒータ206a、圧力調整器(APC)262、真空ポンプ264、バルブva1〜va3,vb1〜vb3,vc1〜vc3,vd1〜vd3、ve1〜ve3、vf1〜vf3、vg1〜vg3、流量コントローラ222a,222b,222c,222d,222e,222f,222g等の動作を制御する。

【0035】

(2)基板処理工程

続いて、本発明の一実施形態に係る基板処理工程について、図1を参照しながら説明する。本実施形態に係る基板処理工程は、サセプタ217表面に形成されたCVD−SiC膜上にSiO膜を形成するSiO膜形成工程(S1)と、大気圧未満の圧力雰囲気下でO2ガスとH2ガスとを用いてSiO膜を改質する改質工程(S2)と、SiN膜で処理室201内壁等を覆う処理(プリコート)を行うプリコート工程(S3)と、ウエハ200上にSiN膜を形成する薄膜形成工程(S4)と、処理室201の内壁等に付着した堆積物を除去するクリーニング工程(S5)と、堆積物除去後のサセプタ217表面上にSiO膜を再形成する工程(S6)と、を有する。なお、以下の説明において、基板処理装置を構成する各部の動作は、コントローラ280によって制御される。

【0036】

<SiO膜形成工程(S1)>

本工程では、CVD−SiC膜のコーティングが表面に施されたカーボン基材またはSi含浸SiC基材に対し、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、を繰り返すことで、CVD−SiC膜上にSiO膜を形成する。以下に、SiO膜形成工程(S1)を具体的に説明する。

【0037】

[ゲートバルブ閉塞(S1a)]

まず、処理室201内にウエハ200を搬入していない状態、すなわち、支持台203上にウエハ200が載置されておらず、サセプタ217の上面が露出した状態で、ゲートバルブ251を閉じる。そして、昇降機構207bを作動させ、サセプタ217を図3に示すウエハ処理位置まで上昇させる。なお、サセプタ217を構成するカーボン基材またはSi含浸SiC基材の表面には、CVD−SiC膜のコーティングが施されている。

【0038】

[圧力調整・温度調整(S1b)]

処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちサセプタ217等が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御される(温度調整)。その後、後述する4つのステップ(S1c〜S1f)を順次実行する。

【0039】

[ステップ1(S1c)]

真空ポンプ264を作動させたまま、原料ガス供給管213aのバルブva1〜va3を開き、原料ガス供給管213a内にHCDガスを流す。原料ガス供給管213a内を流れたHCDガスは、マスフローコントローラ222aにより流量調整される。流量調整されたHCDガスは、シャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(HCDガス供給)。このとき、同時にバルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、HCDガスと一緒にサセプタ217の表面や処理室201の内壁等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0040】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば10〜1000Paの範囲内の圧力に維持する。マスフローコントローラ222aで制御するHCDガスの供給流量は、例えば10〜1000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ、例えば200〜1000sccmの範囲内の流量とする。サセプタ217の表面や処理室201の内壁等をHCDガスに晒す時間は、例えば1〜120秒間の範囲内の時間とする。ヒータ206の温度は、処理室201内でCVD反応が生じるような温度となるように設定する。すなわち処理室201内(サセプタ217等)の温度が、例えば300〜700℃、好ましくは350〜650℃の範囲内の温度となるようにヒータ206の温度を設定する。なお、処理室201内の温度が300℃未満となるとサセプタ217表面や処理室201内壁等にHCDが吸着しにくくなる。また、処理室201内の温度が650℃、特に700℃を超えるとCVD反応が強くなり、均一性が悪化しやすくなる。よって、処理室201内の温度は300〜700℃とするのが好ましく、さらには350〜650℃とするのがより好ましい。

【0041】

上述の条件にてHCDガスを処理室201内に供給することで、サセプタ217の表面、処理室201の内壁、シャワー板240b、コンダクタンスプレート204等の処理室201内の部材等に、1原子層未満から数原子層のシリコン含有層としてのシリコン層(Si層)が形成される。シリコン含有層はHCDの化学吸着層であってもよい。ここでシリコン層とは、シリコンにより構成される連続的な層の他、不連続な層や、これらが重なってできる薄膜をも含む総称である。なお、シリコンにより構成される連続的な層を薄膜という場合もある。また、HCDの化学吸着層とは、HCD分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。なお、1原子層未満の層とは不連続に形成される原子層のことを意味している。HCDガスが自己分解しない条件下ではサセプタ217の表面等にHCDが表面吸着してHCDの化学吸着層が形成される。HCDガスが自己分解する条件下では、サセプタ217の表面等にシリコン分子が堆積してシリコン層が形成される。サセプタ217の表面等に形成されるシリコン含有層の厚さが数原子層を超えると、後述するステップ3(S1e)での酸化の作用がシリコン含有層の全体に届かなくなる。ま

た、サセプタ217の表面等に形成可能なシリコン含有層の最小値は1原子層未満である。よって、シリコン含有層の厚さは1原子層未満から数原子層とするのが好ましい。

【0042】

Siを含む原料としては、HCDガスの他、例えばジクロロシラン(SiH2Cl2,略称DCS)ガス、テトラクロロシラン(SiCl4、略称:TCS)ガス、モノシラン(SiH4)ガス等の無機原料だけでなく、アミノシラン系のテトラキスジメチルアミノシラン(Si(N(CH3)2)4、略称:4DMAS)ガス、トリスジメチルアミノシラン(Si(N(CH3)2)3H、略称:3DMAS)ガス、ビスジエチルアミノシラン(Si(N(C2H5)2)2H2、略称:2DEAS)ガス、ビスターシャリーブチルアミノシラン(SiH2(NH(C4H9))2、略称:BTBAS)ガスなどの有機原料を用いてもよい。不活性ガスとしては、N2ガスの他、例えばArガス、Heガス、Neガス、Xeガス等の希ガスを用いてもよい。

【0043】

[ステップ2(S1d)]

サセプタ217の表面等にシリコン含有層が形成された後、原料ガス供給管213aのバルブva1〜va3を閉じ、HCDガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとし、真空ポンプ264により処理室201内を真空排気し、残留したHCDガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3を開いたままとして、不活性ガスを処理室201内へ供給すると、残留したHCDガスを排除する効果が更に高まる(パージ)。このときのヒータ206の温度は、処理室201内の温度がHCDガスの供給時と同じく300〜700℃、好ましくは350〜650℃の範囲内の温度となるように設定する。

【0044】

[ステップ3(S1e)]

処理室201内の残留ガスを除去した後、酸素含有ガス供給管213cのバルブvc1〜vc3、不活性ガス供給管213f,213gのバルブvf1〜vf3,vg1〜vg3を開き、酸素含有ガス供給管213c内にO2ガスを流し、不活性ガス供給管213f,213g内にN2ガスを流す。酸素含有ガス供給管213c内を流れたO2ガスは、マスフローコントローラ222cにより流量調整され、不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたO2ガス及びN2ガスは、シャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給された後、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0045】

このとき同時に、水素含有ガス供給管213dのバルブvd1〜vd3を開き、水素含有ガス供給管213d内にH2ガスを流す。水素含有ガス供給管213d内を流れたH2ガスは、マスフローコントローラ222dにより流量調整される。流量調整されたH2ガスは、O2ガス及びN2ガスと共にシャワーヘッド240により分散されてサセプタ217の表面や処理室201の内壁等に供給された後、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(O2、H2ガス供給)。

【0046】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1000Paの範囲内の圧力に維持する。マスフローコントローラ222cで制御するO2ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222dで制御するH2ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。なお、O2ガス及びH2ガスにサセプタ217表面や処理室201内壁等を晒す時間は、例えば1〜120秒間の範囲内の時間とする。ヒータ206の温度は、処理室201内、すなわちサセプタ217等の温度が、例えば350〜1000℃の範囲

内の温度となるように設定する。

【0047】

なお、この範囲内の温度であれば、減圧雰囲気下でのO2ガスへのH2ガス添加による酸化力向上の効果が得られることを確認した。また、処理室201内の温度が低すぎると、酸化力向上の効果が得られないことも確認した。

【0048】

ただしスループットを考慮すると、処理室201内、すなわちサセプタ217等の温度が、酸化力向上の効果が得られる温度であってステップ1(S1c)のHCDガスの供給時と同様な温度帯となるように、すなわちステップ1(S1c)とステップ3(S1e)とで処理室201内の温度を同様な温度帯に保持するように、ヒータ206の温度を設定するのが好ましい。この場合、ステップ1(S1c)とステップ3(S1e)とでサセプタ217等の温度、すなわち処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるようにヒータ206の温度を設定する。

【0049】

さらには、ステップ1(S1c)〜ステップ4(S1f)(後述)にかけて処理室201内の温度を同様な温度帯に保持するように、ヒータ206の温度を設定するのがより好ましい。この場合、ステップ1(S1c)〜ステップ4(S1f)(後述)にかけて処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるように、ヒータ206の温度を設定する。なお、減圧雰囲気下でのO2ガスへのH2ガス添加による酸化力向上の効果を得るには、処理室201内の温度を350℃以上とする必要があるが、処理室201内の温度は400℃以上とするのが好ましく、さらには450℃以上とするのが好ましい。処理室201内の温度を400℃以上とすれば、400℃以上の温度で行うO3酸化処理による酸化力を超える酸化力を得ることができ、処理室201内の温度を450℃以上とすれば、450℃以上の温度で行うO2プラズマ酸化処理による酸化力を超える酸化力を得ることができる。

【0050】

上述の条件にてO2ガス及びH2ガスを処理室201内に供給することで、O2ガス及びH2ガスは加熱された減圧雰囲気下においてノンプラズマで活性化されて反応し、それにより原子状酸素等のOを含む酸化種が生成される。そして、主にこの酸化種により、ステップ1(S1c)でサセプタ217の表面や処理室201の内壁等に形成されたシリコン含有層に対して酸化処理が行われる。そして、この酸化処理により、シリコン含有層はシリコン酸化層(SiO2層、以下、単にSiO層ともいう。)へと改質される(変化させられる)。

【0051】

酸素含有ガスとしては、酸素(O2)ガスの他、例えばオゾン(O3)ガス等を用いてもよい。なお、上述の温度帯において、一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガスへの水素含有ガス添加効果を試してみたところ、NOガス単独供給やN2Oガス単独供給に比べて酸化力向上の効果が得られないことを確認した。すなわち、酸素含有ガスとしては窒素非含有の酸素含有ガス(窒素を含まず酸素を含むガス)を用いるのが好ましい。水素含有ガスとしては、水素(H2)ガスの他、例えば重水素(D2)ガス等を用いてもよい。なお、アンモニア(NH3)ガスやメタン(CH4)ガス等を用いると、窒素(N)不純物や炭素(C)不純物の膜中への混入が考えられる。すなわち、水素含有ガスとしては、他元素非含有の水素含有ガス(他元素を含まず水素または重水素を含むガス)を用いるのが好ましい。すなわち、酸素含有ガスとしては、O2ガスおよびO3ガスよりなる群から選択される少なくとも一つのガスを用いることができ、水素含有ガスとしては、H2ガスおよびD2ガスよりなる群から選択される少なくとも一つのガスを用いることができる。

【0052】

[ステップ4(S1f)]

シリコン含有層をシリコン酸化層へと改質した後、酸素含有ガス供給管213cのバル

ブvc1〜vc3を閉じ、O2ガスの供給を停止する。また、水素含有ガス供給管213dのバルブvd1〜vd3を閉じ、H2ガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとし、真空ポンプ264により処理室201内を真空排気し、残留したO2ガスやH2ガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3を開いたままとして、不活性ガスを処理室201内へ供給すると、残留したO2ガスやH2ガスを排除する効果が更に高まる。このときのヒータ206の温度は、処理室201内の温度がO2ガス及びH2ガスの供給時と同じく350〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。

【0053】

[所定回数実施(S1g)]

そして、上述したステップ1(S1c)〜ステップ4(S1f)を1サイクルとして、このサイクルを所定回数実施する(S1g)。これにより、サセプタ217の表面、処理室201内壁、シャワー板240b、コンダクタンスプレート204等の処理室201内の部材等に、所定膜厚のSiO膜を成膜することが出来る。

【0054】

なお、本工程(S1)で形成されたSiO膜は、CVD法によりSiC膜表面に形成されたSiO膜に比べ、ClF3ガス等に対して高いエッチング耐性を有する。すなわち、本工程(S1)によれば、例えば、テトラエトキシシラン(Si(OC2H5OH)4、略称:TEOS)ガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合や、DCSガスとN2Oガスとを用いてCVD法によりSiC膜上にSiO膜を形成する場合よりも、エッチング耐性の高いSiO膜、すなわち、クリーニング時においてエッチング速度の低いSiO膜を形成することが可能となる。

【0055】

また、本工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、SiO膜中の不純物含有量を低減させることができる。例えば、TEOSガス等の原料を用いてCVD法によりSiC膜上にSiO膜を形成する場合、形成されるSiO膜中に、TEOSに含まれるカーボン(C)などの不純物が混入してしまうことがある。また、O2ガス等を用いて熱酸化法によりSiC膜表面を酸化してSiO膜を形成する場合、SiC膜中に含まれる不純物としての鉄(Fe)やニッケル(Ni)等の金属汚染物質が、形成されるSiO膜中に取り込まれてしまうことがある。これに対し、本工程(S1)によれば、HCDガスを用いたSiC膜上へのシリコン含有層の形成と、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いたシリコン含有層の酸化処理と、の繰り返しによりSiO膜を形成し、また、SiC膜を酸化させるわけではないため、膜中の不純物含有量を低減させることができる。

【0056】

また、本工程(S1)によれば、CVD法や熱酸化法によりSiC膜表面にSiO膜を形成する場合に比べ、より低温でSiO膜を形成することができる。

【0057】

なお、本工程(S1)で形成するSiO膜の膜厚は、後述する薄膜形成工程(S4)においてウエハ200上に形成する膜(SiN膜等)とのエッチング選択比を考慮して決定されるが、例えば250〜2000Åが例示される。ウエハ200上へのSiN膜の形成を行う場合、通常、処理室201内へのSiN膜の累積膜厚が5000Åに到達した時点でクリーニングを行う必要がある。後述するように、本実施形態により得られるSiN膜のSiO膜に対するエッチング選択比(SiN/SiO)は2.5〜20以上である。よって、SiO膜の下地であるCVD−SiC膜を確実に保護するには、本工程(S1)で形成するSiO膜の膜厚を少なくとも250〜2000Åとする必要がある。なお、形成するSiO膜の膜厚が2000Åを超えると、SiO膜の形成時間が長くなってしまい(例えば1日以上かかり)、基板処理装置のダウンタイムが長くなり、生産性に影響を及ぼす恐れがある。

【0058】

[パージ(S1h)]

所定膜厚のSiO膜が成膜されると、バルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f及び不活性ガス供給管213gのそれぞれから不活性ガスとしてのN2ガスを処理室201内へ供給し、排気ダクト259、排気孔260を介して排気管261から排気する。N2ガスはパージガスとして作用し、これにより処理室201内が不活性ガスでパージされ、処理室201内に残留するガスが処理室201内から除去される(パージ)。

【0059】

<改質工程(S2)>

本工程では、SiO膜形成工程(S1)で形成したSiO膜に対し、大気圧未満の圧力雰囲気下でのO2ガスとH2ガスとを用いた改質処理をさらに行う。以下に、改質工程(S2)を具体的に説明する。

【0060】

[圧力調整・温度調整(S2a)]

処理室201内のパージ終了後、処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちサセプタ217等が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御される(温度調整)。なお、このとき、サセプタ217等の温度が、SiO膜形成工程(S1)におけるサセプタ217等の温度と同様な温度か、それより高い温度となるようにヒータ206を制御する。好ましくは、サセプタ217等の温度が、SiO膜形成工程(S1)におけるサセプタ217等の温度よりも高い温度となるようにヒータ206を制御する。

【0061】

[O2、H2ガス供給(S2b)]

そして、酸素含有ガス供給管213cのバルブvc1〜vc3を開き、酸素含有ガス供給管213c内にO2ガスを流す。酸素含有ガス供給管213c内を流れたO2ガスは、マスフローコントローラ222cにより流量調整される。流量調整されたO2ガスは、シャワーヘッド240により分散されて処理室201内に供給される。このとき同時に、水素含有ガス供給管213dのバルブvd1〜vd3を開き、水素含有ガス供給管213d内にH2ガスを流す。水素含有ガス供給管213d内を流れたH2ガスは、マスフローコントローラ222dにより流量調整される。流量調整されたH2ガスは、シャワーヘッド240により分散されて処理室201内に供給される。なお、H2ガスは、酸素含有ガス供給管213c及びシャワーヘッド240を経由する際にO2ガスと混合される。すなわち、処理室201内へは、O2ガスとH2ガスとの混合ガスが供給されることとなる。O2ガスとH2ガスの混合ガスは、加熱された減圧状態の処理室201内に供給され、排気ダクト259、排気孔260を介して排気管261から排気される(O2ガス+H2ガス供給)。

【0062】

このとき、不活性ガス供給管213gのバルブvg1〜vg3を開き、不活性ガス供給管213gから不活性ガスとしてN2ガスを供給するようにしてもよい。また、不活性ガス供給管213fのバルブvf1〜vf3を開き、不活性ガス供給管213fから不活性ガスとしてN2ガスを供給するようにしてもよい。N2ガスは、マスフローコントローラ222gや222fにより流量調整され、シャワーヘッド240により分散されて処理室201内に供給される。この場合、処理室201内へは、O2ガスとH2ガスとN2ガスとの混合ガスが供給されることとなる。なお、不活性ガスとしては、N2ガスの他、Ar、He、Ne、Xe等の希ガスを用いてもよい。

【0063】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、大気圧未満、例えば1〜1330Paの範囲内の圧力に維持する。マスフローコントローラ222cで制御するO2ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。マスフローコントローラ222dで制御するH2ガスの供給流量は、例えば100〜10000sccm(0.1〜10slm)の範囲内の流量とする。なお、O2ガス及びH2ガスをサセプタ217等に晒す時間は、例えば1〜600分の範囲内の時間とする。ヒータ206の温度は、サセプタ217等の温度が、例えば350〜1200℃の範囲内の温度となるように設定する。

【0064】

なお、この範囲内の温度であれば、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2ガス単独供給の場合(O2アニール)に比べ、大幅な膜中不純物除去効果が得られることを確認した。また、大気圧雰囲気下におけるN2ガス単独供給の場合(N2アニール)に比べても大幅な膜中不純物除去効果が得られることを確認した。

【0065】

なお、スループットを考慮すると、サセプタ217等の温度が、SiO膜形成工程(S1)と改質工程(S2)とで同様な温度帯となるように、ヒータ206の温度を設定するのが好ましい。すなわちSiO膜形成工程(S1)と改質工程(S2)とで処理室201内の温度を同様な温度帯に保持するのが好ましい。この場合、SiO膜形成工程(S1)と改質工程(S2)とで、サセプタ217等の温度、すなわち処理室201内の温度が350〜700℃、好ましくは350〜650℃の範囲内の一定の温度となるようにヒータ206の温度を設定する。

【0066】

ただし、改質工程(S2)では、サセプタ217等の温度を高温とする方が膜中不純物除去効果を高くすることができ、また、SiO膜のエッチング耐性を向上させることができる。そのため、改質工程(S2)におけるサセプタ217の温度は、SiO膜形成工程(S1)におけるサセプタ217の温度よりも高い温度とするのがより好ましい。

【0067】

上述の条件にてO2ガス及びH2ガスを処理室201内に供給することで、O2ガス及びH2ガスは加熱された減圧雰囲気下においてノンプラズマで熱的に活性化されて反応し、それにより原子状酸素等のOを含む反応種が生成される。そして、主にこの反応種により、SiO膜形成工程(S1)でサセプタ217の表面等に形成されたSiO膜に対して改質処理が行われる。そして、この改質処理により、SiO膜の膜中不純物が除去される。この改質処理によれば、上述のようにO2アニールやN2アニールに比べ、大幅な膜中不純物除去効果が得られる。すなわち、減圧雰囲気下においてO2ガスにH2ガスを添加することで、O2アニールやN2アニールに比べ大幅な膜中不純物除去効果が得られる。

【0068】

上述したように、SiO膜をSiO膜形成工程(S1)にて示した手法により形成することで、SiO膜中の不純物含有量を低減させることができ、また、SiO膜のエッチング耐性を向上させることができる。但し、形成したSiO膜に対して本工程(S2)による改質処理をさらに実施することにより、SiO膜中の不純物含有量をさらに低減させることが可能となり、また、SiO膜のエッチング耐性をさらに向上させることが可能となる。つまり、本工程(S2)による改質処理を行わず、上述の手法(上述のSiO膜形成工程(S1))によりSiO膜を形成するだけでも十分効果はあるが、本工程(S2)による改質処理を行えば、その効果をより一層高めることができる。

【0069】

本工程(S2)では、O2ガスとH2ガスのうち少なくとも何れか一方または両方をプラズマで活性化させて流すこともできる。O2ガスおよび/またはH2ガスをプラズマで活性化させて流すことで、よりエネルギーの高い反応種を生成することができ、この反応種により改質処理を行うことで、さらにエッチング耐性を向上させることができる等の効果も考えられる。O2ガスとH2ガスとの両方をプラズマで活性化させる場合、印加する

高周波電力は、例えば50〜1000Wの範囲内の電力となるように設定する。その他の処理条件は、上述の処理条件と同様とする。なお、上述の温度帯では、O2ガスとH2ガスとは熱で活性化されて十分に反応し、十分な量の反応種が生成される。よって、O2ガスとH2ガスとをノンプラズマで熱的に活性化させても十分な改質効果(不純物除去効果)が得られる。なお、O2ガスとH2ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、上述の改質処理をソフトに行うことができる。

【0070】

酸素含有ガス、水素含有ガスとしては、上述のSiO膜形成工程(S1)で用いた酸素含有ガス、水素含有ガスと同様なガスをそれぞれ用いることができる

【0071】

[パージ(S2c)]

改質処理が終了すると、バルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f及び不活性ガス供給管213gのそれぞれから不活性ガスとしてのN2ガスを処理室201内へ供給し、排気ダクト259、排気口260を介して排気管261から排気する。N2ガスはパージガスとして作用し、これにより、処理室201内が不活性ガスでパージされ、処理室201内に残留するガスが処理室201内から除去される(パージ)。

【0072】

<プリコート工程(S3)>

続いて、後述する薄膜形成工程(S4)でウエハ200上に成膜する薄膜と同じ膜、すなわちSiN膜で処理室201の内壁等を覆う処理(プリコート)を行う。このとき、SiOからSiNへと組成比を少しずつ変化させたSiON膜をSiO膜上に形成するようにしてもよい。なお、プリコート工程(S3)は、処理室201内へウエハ200を搬入せずに成膜処理を行う点を除き、後述する薄膜形成工程(S4)と同じであるため、ここでは説明を省略する。

【0073】

<薄膜形成工程(S4)>

処理室201内壁等へのプリコートが完了したら、処理室201内にウエハ200を搬入し、ウエハ200上にSiN膜を形成する工程(S4)を実施する。なお、本工程(S4)では、ウエハ200を収容した処理室201内にCVD反応が生じる条件下でシリコン含有ガスとしてのHCDガスを供給し排気することで、ウエハ200上にシリコン含有層を形成する工程(S4d)と、処理室201内に窒素含有ガスとしてのNH3ガスを供給し排気することで、シリコン含有層を窒化してシリコン窒化層を形成する工程(S4e)と、を1サイクルとして、このサイクルを1回以上行うことで、所定膜厚のシリコン窒化膜(SiN膜)を形成する。以下に、薄膜形成工程(S4)を具体的に説明する。

【0074】

[ウエハ搬入(S4a)、ゲートバルブ閉塞(S4b)]

昇降機構207bを作動させ、サセプタ217を図4に示すウエハ搬送位置まで降下させる。ゲートバルブ251を開け、処理室201内にウエハ200を搬入し、リフトピン208b上にウエハ200を載置させる。ゲートバルブ251を閉じ、昇降機構207bを作動させ、ウエハ200を図3に示すウエハ処理位置まで上昇させ、サセプタ217上に移載させる。

【0075】

[圧力調整・温度調整(S4c)]

処理室201内が所望の圧力(真空度)となるように真空ポンプ264によって真空排気される。この際、処理室201内の圧力は図示しない圧力センサで測定され、この測定された圧力情報に基づきAPCバルブ262がフィードバック制御される(圧力調整)。また、処理室201内、すなわちウエハ200が所望の温度となるようにヒータ206によって加熱される。この際、処理室201内が所望の温度分布となるように、図示しない温度センサが検出した温度情報に基づきヒータ206への通電具合がフィードバック制御

される(温度調整)。その後、後述する2つのステップ(S4d,S4e)を順次実行する。

【0076】

[ステップ1(S4d)]

真空ポンプ264を作動させたまま、原料ガス供給管213aのバルブva1〜va3を開き、原料ガス供給管213a内にHCDガスを流す。原料ガス供給管213a内を流れたHCDガスは、マスフローコントローラ222aにより流量調整される。流量調整されたHCDガスは、シャワーヘッド240により分散されてウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される(HCDガス供給)。このとき、同時にバルブvf1〜vf3,vg1〜vg3を開き、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、HCDガスと一緒にウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0077】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、例えば10〜1000Paの範囲内の圧力とする。マスフローコントローラ222aで制御するHCDガスの供給流量は、例えば10〜1000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。HCDガスをウエハ200に晒す時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒間の範囲内の時間とする。このときヒータ206の温度は、処理室201内でCVD反応が生じる程度の温度、すなわちウエハ200の温度が、例えば300〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。なお、ウエハ200の温度が300℃未満となるとウエハ200上にHCDが吸着しにくくなる。また、ウエハ200の温度が650℃,特に700℃を超えるとCVD反応が強くなり、均一性が悪化しやすくなる。よって、ウエハ200の温度は300〜700℃の範囲内の温度とするのが好ましく、さらには350〜650℃の範囲内の温度とするのがより好ましい。

【0078】

HCDガスの供給により、ウエハ200表面の下地膜上に、第1元素としてのシリコンを含む第1の層が形成される。すなわち、ウエハ200上(下地膜上)に1原子層未満から数原子層のシリコン含有層としてのシリコン層(Si層)が形成される。シリコン含有層はHCDの化学吸着層であってもよい。なお、シリコンは、それ単独で固体となる元素である。ここでシリコン層とはシリコンにより構成される連続的な層の他、不連続な層やこれらが重なってできる薄膜をも含む。なお、シリコンにより構成される連続的な層を薄膜という場合もある。また、HCDの化学吸着層とは、HCD分子の連続的な化学吸着層の他、不連続な化学吸着層をも含む。なお、ウエハ200上に形成されるシリコン含有層の厚さが数原子層を超えると、後述するステップ2(S4e)での窒化の作用がシリコン含有層の全体に届かなくなる。また、ウエハ200上に形成可能なシリコン含有層の最小値は1原子層未満である。よって、シリコン含有層の厚さは1原子層未満から数原子層とするのが好ましい。なお、HCDガスが自己分解する条件下では、ウエハ200上にシリコンが堆積することでシリコン層が形成され、HCDガスが自己分解しない条件下では、ウエハ200上にHCDが化学吸着することでHCDの化学吸着層が形成される。なお、ウエハ200上にHCDの化学吸着層を形成するよりも、ウエハ200上にシリコン層を形成する方が、成膜レートを高くすることができ好ましい。

【0079】

ウエハ200表面の下地膜上にシリコン含有層が形成された後、原料ガス供給管213aのバルブva1〜va3を閉じ、HCDガスの供給を停止する。このとき、排気管261のAPCバルブ262は開いたままとして、真空ポンプ264により処理室201内を

真空排気し、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDガスを処理室201内から排除する。このとき、バルブvf1〜vf3,vg1〜vg3は開いたままとして、N2ガスの処理室201内への供給を維持する。これにより、処理室201内に残留する未反応もしくはシリコン含有層形成に寄与した後のHCDガスを処理室201内から排除する効果を高める。

【0080】

シリコン含有ガス、不活性ガスとしては、上述のSiO膜形成工程(S1)で用いたシリコン含有ガスと同様なガスをそれぞれ用いることができる。

【0081】

[ステップ2(S4e)]

処理室201内の残留ガスを除去した後、反応ガス供給管213bのバルブvb1〜vb3を開き、反応ガス供給管213b内にNH3ガスを流す。反応ガス供給管213b内を流れたNH3ガスは、マスフローコントローラ222bにより流量調整される。流量調整されたNH3ガスは、シャワーヘッド240により分散されてウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。このとき、バルブvf1〜vf3,vg1〜vg3は開いたままとして、不活性ガス供給管213f,213g内にN2ガス等の不活性ガスを流す。不活性ガス供給管213f,213g内を流れたN2ガスは、それぞれマスフローコントローラ222f,222gにより流量調整される。流量調整されたN2ガスは、NH3ガスと一緒にウエハ200の表面等に供給され、排気ダクト259内を流れ、排気口260を介して排気管261から排気される。

【0082】

このとき、APCバルブ262を適正に調整して、処理室201内の圧力を、例えば50〜3000Paの範囲内の圧力とする。マスフローコントローラ222bで制御するNH3ガスの供給流量は、例えば100〜10000sccmの範囲内の流量とする。マスフローコントローラ222f,222gで制御するN2ガスの供給流量は、それぞれ例えば200〜1000sccmの範囲内の流量とする。NH3ガスにウエハ200を晒す時間、すなわちガス供給時間(照射時間)は、例えば1〜120秒間の範囲内の時間とする。このときのヒータ206の温度は、ステップ1(S4d)と同様、ウエハ200の温度が300〜700℃、好ましくは350〜650℃の範囲内の温度となるような温度に設定する。NH3ガスは反応温度が高く、上記のようなウエハ温度では反応しづらいので、処理室201内の圧力を上記のような比較的高い圧力とすることにより熱的に活性化することを可能としている。なお、NH3ガスは熱で活性化させて供給した方が、ソフトな反応を生じさせることができ、後述する窒化をソフトに行うことができる。

【0083】

このとき、処理室201内に流しているガスはNH3ガスであり、処理室201内にはHCDガスを流していない。したがって、NH3ガスは気相反応を起こすことはなく、ステップ1(S4d)でウエハ200上に形成された第1の層としてのシリコン含有層の一部と反応する。これにより第1の層は窒化されて、シリコン(第1元素)および窒素(第2元素)を含む第2の層、すなわち、シリコン窒化層(SiN層)へと改質される。

【0084】