半導体装置の製造方法及び基板処理装置

【課題】空隙の発生を抑制しつつ、迅速に開口を埋め込むことができる半導体装置の製造方法及び基板処理装置を提供する。

【解決手段】Siからなる金属膜202上に絶縁膜204が形成されたウエハ12であって、絶縁膜204の一部に開口部206が形成されこの開口部206に金属膜202が露出したウエハ12を処理室106内へ搬送し処理室106内へ少なくともDCSとCl2とを供給してウエハ12の金属膜202上に選択的に第1のSi膜252を形成し、処理室106内へ少なくともDCSを供給してウエハ12の絶縁膜204及び第1のSi膜252上に第2のSi膜254を形成する。

【解決手段】Siからなる金属膜202上に絶縁膜204が形成されたウエハ12であって、絶縁膜204の一部に開口部206が形成されこの開口部206に金属膜202が露出したウエハ12を処理室106内へ搬送し処理室106内へ少なくともDCSとCl2とを供給してウエハ12の金属膜202上に選択的に第1のSi膜252を形成し、処理室106内へ少なくともDCSを供給してウエハ12の絶縁膜204及び第1のSi膜252上に第2のSi膜254を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に関する。

【背景技術】

【0002】

半導体装置の製造工程において、配線層と配線層とをつなぐための開口であるコンタクトホールの埋め込み方法(金属膜の堆積方法)として、スパッタ法やCVD(Chemical Vapor Deposition)法、選択成長法等がある。

【0003】

特許文献1には、処理室内に、少なくともシリコンを含む第1の処理ガスとエッチング系の第2の処理ガスとを共に供給する第1のガス供給工程と、処理室内に、第2の処理ガスとよりエッチング力の強いエッチング系の第3の処理ガスを供給する第2のガス供給工程と、を少なくとも含み、第1のガス供給工程と第2のガス供給工程とを所定回数繰り返して実施し、基板表面のシリコン露出面に選択的にエピタキシャル膜を成長させる基板の製造方法及び基板処理装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−260015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、半導体装置(デバイス)の微細化に伴いコンタクトホールのアスペクト比(ホールの直径に対する深さの比)が大きくなると、従来の埋め込み方法ではコンタクトホールが埋まらなかったり、コンタクトホールに形成された膜の内部に空隙(ボイド)が発生したりする等の問題があった。

【0006】

本発明は、空隙の発生を抑制しつつ、迅速に開口を埋め込むことができる半導体装置の製造方法及び基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の特徴とするところは、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、を有する半導体装置の製造方法にある。

【0008】

本発明の第2の特徴とするところは、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、を有する半導体装置の製造方法

【0009】

本発明の第3の特徴とするところは、基板を内部に配置し処理する処理室と、前記処理室にシリコン含有ガスを供給する第1のガス供給系と、前記処理室に塩素含有ガスを供給する第2のガス供給系と、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、を有する基板処理装置

【発明の効果】

【0010】

本発明によれば、空隙の発生を抑制しつつ、迅速に開口を埋め込むことができる半導体装置の製造方法及び基板処理装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に用いられる基板処理装置の斜透視図である。

【図2】本発明の一実施形態に用いられる処理炉及びその周辺構造の概略図である。

【図3】本発明の一実施形態に用いられる基板処理装置を構成する各部の制御構成のブロック図である。

【図4】種々の方法により開口部を埋め込んだ状態を説明する模式図である。

【図5】本発明の一実施形態に用いられる埋め込み処理工程のフロー図である。

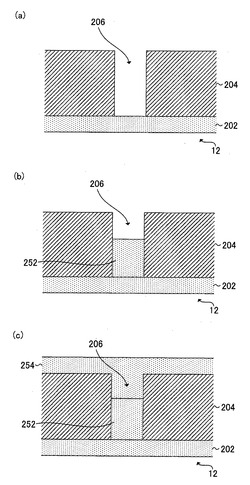

【図6】開口部を埋め込む過程の状態を示す模式図である。

【図7】開口部に形成されたSi膜中に存在する元素の数量の測定結果である。

【発明を実施するための形態】

【0012】

本発明の実施の形態を図面に基づいて説明する。

図1は、本発明の一実施形態にかかる基板処理装置10の斜透視図を示す。

【0013】

基板処理装置10では、シリコン(Si)等の材料から構成される基板としてのウエハ12を収納するウエハキャリアとしてカセット14が使用される。

基板処理装置10は、筐体22を備える。筐体22の正面壁22aの下方には、保守点検(メンテナンス)が可能なように設けられた開口部としての正面メンテナンス口24が開設されている。正面メンテナンス口24には、開閉自在な正面メンテナンス扉26が建て付けられている。

【0014】

正面メンテナンス扉26には、カセット搬入搬出口28が筐体22内外を連通するように開設されており、このカセット搬入搬出口28は、フロントシャッタ30によって開閉されるようになっている。

【0015】

カセット搬入搬出口28の筐体22内側には、カセットステージ32が設置されている。カセット14は、工場内搬送装置(非図示)によって、カセットステージ32上に搬入されたり、カセットステージ32上から搬出されたりするようになっている。

【0016】

カセットステージ32には、工場内搬送装置によって、カセット14内でウエハ12が垂直姿勢を保持し、このカセット14のウエハ出し入れ口が上方向を向くようにしてカセット14が載置される。カセットステージ32は、カセット14を筐体22後方に右回り縦方向90 °回転し、このカセット14内のウエハ12が水平姿勢となり、カセット14のウエハ出し入れ口が筐体22後方を向くように動作可能に構成されている。

【0017】

筐体22内の前後方向の略中央下部には、カセット棚34が設置されている。カセット棚34は、複数段複数列にわたり複数個のカセット14を保管するように構成されている。カセット棚34は、スライドステージ36上に横行可能に設置されている。

カセットステージ32の上方には、予備カセット棚38が設置されており、この予備カセット棚38は、予備のカセット14を保管するように構成されている。

【0018】

カセットステージ32とカセット棚34との間には、カセット搬送装置40が設置されている。カセット搬送装置40は、カセット14を保持したまま昇降可能なカセットエレベータ40aと、搬送機構としてのカセット搬送機構40bとで構成されている。カセット搬送装置40は、カセットエレベータ40aとカセット搬送機構40bとの連続動作により、カセット14をカセットステージ32、カセット棚34、及び予備カセット棚38の間で搬送する。

【0019】

カセット棚34の後方には、ウエハ移載機構42が設置されている。ウエハ移載機構42は、ウエハ12を水平方向に回転・直動可能なウエハ移載装置42aと、このウエハ移載装置42aを昇降させるウエハ移載装置エレベータ42bとで構成されている。

ウエハ移載装置42aには、ウエハ12をピックアップするツイーザ42cが設けられている。ウエハ移載装置エレベータ42bは、筐体22の左側端部に設置されている。

【0020】

ウエハ移載機構42は、ウエハ移載装置42aとウエハ移載装置エレベータ42bとの連続動作により、ツイーザ42cでウエハ12をピックアップしてそのウエハ12をボート44に装填(チャージング)したり、ボート44から脱装(ディスチャージング)したりするように構成されている。

【0021】

ボート44は複数の保持部材を備えており、複数枚(例えば50〜150枚程度)のウエハ12をその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持するように構成されている。

【0022】

予備カセット棚38の後方には、清浄化した雰囲気であるクリーンエアを供給する第1のクリーンユニット50が設置されている。第1のクリーンユニット50は、供給ファン及び防塵フィルタで構成されており、クリーンエアを筐体22の内部に流通させるように構成されている。

【0023】

ウエハ移載装置エレベータ42b及びボートエレベータ74が配置された側の反対側である筐体22の右側端部には、クリーンエアを供給する第2のクリーンユニット(非図示)が設置されている。第2のクリーンユニットは、第1のクリーンユニット50と同様に供給ファン及び防塵フィルタで構成されている。第2のクリーンユニットから供給されたクリーンエアは、ウエハ移載装置42a、ボート44等の近傍を流通し、その後、排気装置(非図示)によって筐体22の外部に排気される。

【0024】

ウエハ移載機構42の後方には、大気圧未満の圧力(以下、「負圧」と称する)を維持可能な気密性能を有する筺体(以下、「耐圧筺体60」と称する)が設置されている。耐圧筺体60により、ボート44を収容可能な容積を有するロードロック方式の待機室であるロードロック室62が形成される。

【0025】

耐圧筺体60の正面壁60aには、ウエハ搬入搬出口64が開設されており、このウエハ搬入搬出口64は、ゲートバルブ66によって開閉されるようになっている。

耐圧筺体60の一対の側壁には、ロードロック室62内へ窒素(N2)ガス等の不活性ガスを供給するガス供給管68と、このロードロック室62を負圧に排気する排気管(非図示)とが接続されている。

【0026】

ロードロック室62の上方には、処理炉70が設けられている。処理炉70の下端部は炉口シャッタ72により開閉されるように構成されている。

【0027】

ロードロック室62には、ボート44を処理炉70に昇降させるボートエレベータ74が設置されている。ボートエレベータ74には、連結具としてのアーム(非図示)が連結されており、このアームには、蓋体としてのシールキャップ76が水平に据え付けられている。

シールキャップ76は、例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ76はボート44を垂直に支持し、処理炉70の下端部を閉塞可能なように構成されている。

【0028】

次に、基板処理装置10の動作について説明する。

【0029】

カセット14がカセットステージ32に供給されるのに先立って、カセット搬入搬出口28がフロントシャッタ30によって開放される。その後、カセット14は、カセット搬入搬出口28からカセットステージ32上に搬入される。このとき、カセット14内のウエハ12は垂直姿勢に保持され、カセット14のウエハ出し入れ口が上方向を向くように載置される。

【0030】

その後、カセット14は、カセットステージ32によって、カセット14内のウエハ12が水平姿勢となりカセット14のウエハ出し入れ口が筐体22の後方を向くように、右周り縦方向90 °回転される。

【0031】

続いて、カセット14はカセット搬送装置40によって、予備カセット棚38の指定された位置へ自動的に搬送され一時的に保管された後、この予備カセット棚38からカセット棚34に移載される。

もしくは、カセット14はカセット搬送装置40によって、カセットステージ32から直接、カセット棚34に搬送される。

【0032】

スライドステージ36は、カセット棚34を水平移動させ、移載する対象となるカセット14をウエハ移載機構42に対峙するように位置決めする。

【0033】

ウエハ搬入搬出口64がゲートバルブ66の動作により開放されると、ウエハ12はウエハ移載装置42aのツイーザ42cによってカセット14からピックアップされ、予め内部が大気圧状態とされているロードロック室62内のボート44へ装填される。ウエハ移載装置42aは、ボート44にウエハ12を移載するとカセット14に戻り、続けてウエハ12をボート44に装填する。

【0034】

予め指定された枚数のウエハ12がボート44に装填されると、ウエハ搬入搬出口64がゲートバルブ66の動作により閉じられる。その後、ロードロック室62は、排気管から真空引きされることにより減圧される。

【0035】

ロードロック室62内が処理炉70内の圧力と同様の圧力まで減圧されると、炉口シャッタ72が開かれ、処理炉70の下端部が開放される。続いて、シールキャップ76がボートエレベータ74によって上昇されて、このシールキャップ76に支持されたボート44が処理炉70内へ搬入(ローディング)される。

【0036】

ローディング後は、処理炉70にてウエハ12に処理が実施される。処理後は、ボートエレベータ74によりボート44が引き出される。そして、ロードロック室62内を大気圧に復圧させた後、ゲートバルブ66の動作によりウエハ搬入搬出口64が開放される。その後、上記と逆の手順で、カセット14及びウエハ12が筐体22の外部に搬出される。

【0037】

次に、処理炉70周辺の構成について説明する。

図2は、処理炉70及びその周辺構造の概略図を示す。

処理炉70は、加熱機構としてのヒータ102を有する。ヒータ102は、円筒形状であり、ヒータ素線とその周囲に設けられた断熱部材より構成され、保持体(非図示)に支持されることにより垂直に据え付けられている。

【0038】

ヒータ102の内側には、このヒータ102と同心円状に、反応管としてのアウターチューブ104が配設されている。アウターチューブ104は、例えば石英(SiO2)又は炭化シリコン(SiC)等の耐熱材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。

アウターチューブ104の内側の筒中空部には、処理室106が形成されており、この処理室106にボート44が収容される。

【0039】

ヒータ102近傍には、処理室106内の温度を検出する温度検出体としての温度センサ(非図示)が設けられている。ヒータ102及び温度検出センサには、温度制御部118(図3参照)が電気的に接続されている。温度制御部118は、温度センサにより検出された温度情報に基づいてヒータ102への通電具合を調節し、所望のタイミングで、処理室106内の温度が所望の分布となるように制御する

【0040】

アウターチューブ104の下方には、このアウターチューブ104と同心円状にマニホールド110が配設されている。マニホールド110は、例えばステンレス等からなり、上端及び下端が開口した円筒形状に形成されている。マニホールド110は、アウターチューブ104を支持するように設けられている。マニホールド110とアウターチューブ104との間には、シール部材としてのOリングが設けられている。

マニホールド110が保持体(非図示)に支持されることにより、アウターチューブ104が垂直に据え付けられた状態となる。

アウターチューブ104とマニホールド110により、反応容器が形成される。

【0041】

マニホールド110には、ガス供給管112及びガス排気管114が貫通するようにして設けられている。

ガス供給管112は、上流側で例えば4つに分かれそれぞれ、第1のガス供給源120a、第2のガス供給源120b、第3のガス供給源120c、第4のガス供給源120dに接続されている。

これら第1〜第4のガス供給源120a−dはそれぞれ、ガス流量制御装置としての第1のMFC(マスフローコントローラ)122a、第2のMFC122b、第3のMFC122c、第4のMFC122d、及び第1のバルブ124a、第2のバルブ124b、第3のバルブ124c、第4のバルブ124dを介して、ガス供給管112に接続されている。

【0042】

第1〜第4のMFC122a−122d及び第1〜第4のバルブ124a−124dには、ガス流量制御部128(図3参照)が電気的に接続されている。ガス流量制御部128は、所望のタイミングで、処理室106内に供給するガスの流量が所望の値となるよう第1〜第4のバルブ124a−124d、第1〜第4のMFC122a−122dを制御する。

【0043】

ガス排気管114には、圧力検出器としての圧力センサ132及び圧力調整器としてのAPC(Auto Pressure Controller)バルブ134を介して、真空ポンプ等の真空排気装置136が設けられている。

【0044】

圧力センサ132及びAPCバルブ134には、圧力制御部138(図3参照)が電気的に接続されている。圧力制御部138は、圧力センサ132により検出された圧力に基づいてAPCバルブ134の開度を調節することにより、所望のタイミングで処理室106内の圧力が所望の圧力となるよう制御する。

【0045】

マニホールド110の下方に、このマニホールド110の下端開口を気密に閉塞するシールキャップ76が設けられている。シールキャップ76の上面には、マニホールド110の下端と当接するシール部材としてのOリングが設けられている。

シールキャップ76には、回転機構142が設けられている。回転機構142の回転軸144は、シールキャップ76を貫通してボート44に接続されており、このボート44を回転させることでウエハ12を回転させるように構成されている。

【0046】

シールキャップ76は、処理炉70の外側に設けられた昇降機構としての昇降モータ146によって垂直方向に昇降されるように構成されており、これによりボート44を処理炉70に対し搬入搬出することが可能となっている。

回転機構142及び昇降モータ146には、駆動制御部148が電気的に接続されている。駆動制御部148は、所望のタイミングで所望の動作をするよう回転機構142及び昇降モータ146を制御する。

【0047】

ボート44の下部には、例えばSiO2やSiC等の耐熱材料からなる円端形状をした断熱部材としての断熱板46が、水平姿勢で多段に複数枚廃止されている。このため、ヒータ102からの熱が、マニホールド110側へ伝わりにくくなっている。

【0048】

予備室としてのロードロック室62の外面には、下基板152が設けられている。下基板152には、昇降台154と嵌合するガイドシャフト156及びこの昇降台154と螺合するボール螺子158が設けられている。

下基板152に立設したガイドシャフト156及びボール螺子158の上端には、上基板160が設けられている。

ボール螺子158は、上基板160に設けられた昇降モータ146により回転される。ボール螺子158が回転することにより、昇降台154が昇降するように構成されている。

【0049】

昇降台154には中空の昇降シャフト162が垂設され、これら昇降台154と昇降シャフト162との連結部は気密となっている。昇降シャフト162は、昇降台154とともに昇降するように構成されている。

昇降シャフト162は、ロードロック室62の天板164を遊貫するように設けられている。昇降シャフト162が貫通する天板164の貫通穴は、この昇降シャフト162と接触することがないよう充分な余裕をもって形成されている。

【0050】

ロードロック室62と昇降台154との間には、昇降シャフト162の周囲を覆うように伸縮性を有する中空伸縮体としてのベローズ166がこのロードロック室62を気密に保つために設けられている。

ベローズ166は、昇降台154の昇降量に対応できる充分な伸縮量を有する。ベローズ166の内径は昇降シャフト162の外形に比べ充分に大きく、このベローズ166が伸縮しても昇降シャフト162と接触することがないように構成されている。

【0051】

昇降シャフト162の下端には、昇降基板170が水平に固着される。昇降基板170の下面には、Oリング等のシール部材を介して駆動部カバー172が気密に取付けられる。

昇降基板170及び駆動部カバー172により駆動部収納ケース174が構成されている。この構成により、駆動部収納ケース174内部は、ロードロック室62内の雰囲気と隔離される。

【0052】

駆動部収納ケース174の内部に回転機構142が設けられ、この回転機構142の周辺は冷却機構176により冷却されるようになっている。

回転機構142には、昇降シャフト162の上端からこの昇降シャフト162の中空部を通って導かれた電力供給ケーブル180が接続されている。

【0053】

冷却機構176及びシールキャップ76には、冷却流路182が形成されている。冷却流路182には、昇降シャフト162の上端からこの昇降シャフト162の中空部を通って導かれた冷却水配管184が接続されている。

【0054】

駆動部収納ケース174は、昇降モータ146が駆動されボール螺子158が回転することで、昇降台154及び昇降シャフト162を介して昇降する。

【0055】

駆動部収納ケース174が上昇することにより、昇降基板170に気密に設けられているシールキャップ76が処理炉70の開口部である炉口186を閉塞し、ウエハ12に所望の処理が可能な状態となる。

駆動部収納ケース174が下降することにより、シールキャップ76とともにボート44が降下され、ウエハ12を外部に搬出できる状態となる。

【0056】

図3は、基板処理装置10を構成する各部の制御構成のブロック図を示す。

温度制御部118、ガス流量制御部128、圧力制御部138、駆動制御部148は、操作部及び入出力部を構成し基板処理装置10全体を制御する主制御部190に電気的に接続されている。温度制御部118、ガス流量制御部128、圧力制御部138、駆動制御部148、及び主制御部190は、コントローラ192として構成されている。

【0057】

次に、コンタクトホール等の開口部206を埋め込む方法について説明する。

図4は、種々の方法により開口部206を埋め込んだ状態を説明する模式図である。図4(a)は、本実施形態を用いて埋め込んだ場合の状態を示す模式図であり、図4(b)、(c)は比較例としてそれぞれ、CVD法を用いて埋め込んだ場合の状態を示す模式図、選択成長法を用いて埋め込んだ場合の状態を示す模式図である。

なお、図4は、金属膜202上に絶縁膜204が成膜されており、この絶縁膜204に形成された開口部206を埋め込む方法を例示するものである。

【0058】

図4(a)に示すように、本実施形態においては、まず選択成長法を用いて開口部206のアスペクト比が所定の範囲(例えば3〜10)となるまで第1の金属膜212を堆積する。

開口部206のアスペクト比が所定の範囲となった後、埋め込み方法を選択成長法からCVD法に切り換えて埋め込み処理を続行する。このようにして、開口部206を埋め込むとともに、絶縁膜204上に所定の膜厚まで第2の金属膜214を堆積する。

なお、第1の金属膜212及び第2の金属膜214は、説明のため便宜上区別したものであり、これらは同質のものである。

このように埋め込み処理を行うことで、開口部206に形成される金属膜内部への空隙(ボイド)の発生が抑制される。また、埋め込み処理の一環として、絶縁膜206上に金属膜が形成される。さらに、埋め込み処理に要する時間が短縮される。

【0059】

図4(b)に示すように、CVD法のみを用いて開口部206の埋め込み処理を行った場合、開口部206に形成される金属膜222の内部に空隙226が生じ易い。空隙226は、開口部206のアスペクト比が大きいほど生じ易くなる。

【0060】

図4(c)に示すように、選択成長法のみを用いて開口部206の埋め込み処理を行った場合、絶縁膜204上には金属膜232が形成されない。

また、一般的に選択成長法は膜成長速度が遅いことから、選択成長法のみを用いて埋め込み処理を行うと、この穴埋め処理に要する時間が長くなる。

【0061】

次に、本実施形態にかかる半導体装置(デバイス)の製造工程の一工程である埋め込み処理工程(S10)について説明する。

以下、シリコン(Si)からなる金属膜202上に成膜された絶縁膜204にコンタクトホール等の開口部206(アスペクト比、3〜10程度)が形成されたウエハ12にSiを堆積し、この開口部206を埋め込む場合を例に説明する。なお、以下の説明において、基板処理装置10を構成する各部の動作は、コントローラ192によって制御される。

図5は、本実施形態にかかる埋め込み処理工程(S10)のフロー図を示す。図6は、開口部206を埋め込む過程の状態を示す模式図である。

【0062】

<基板搬入工程(S102)>

被処理体として開口部206が形成された絶縁膜204が成膜されたウエハ12(図6(a)参照)を複数枚ボート44に装填する。次いで、ウエハ12を保持したボート44を、昇降台154及び昇降シャフト162の上昇動作により処理室106内に搬入(ボートローディング)する。そして、シールキャップ76によってOリングを介してマニホールド110の下端を気密に閉塞する。

【0063】

<圧力調整工程(S104)>

処理室106内が所定の圧力(真空度)となるように、真空排気装置136によりこの処理室106を真空排気する。処理室106内の圧力が圧力センサ132によって測定され、この測定結果に基づいて、圧力制御部138がAPCバルブ134をフィードバック制御する。

埋め込み処理工程(S10)中、処理室106内の圧力は、例えば、10 〜 1000 Paの範囲とする。

【0064】

<昇温工程(S106)>

処理室106内が所定の温度となるように、ヒータ102によりこの処理室106を加熱する。処理室106内の温度が温度センサによって測定され、この測定結果に基づいて、温度制御部118がヒータ102をフィードバック制御する。

処理室106内の温度を、好適には後述する選択成長工程(S110)及びCVD成長工程(S114)の両工程に対応した範囲とすることで、温度調整に要する時間が省略される。埋め込み処理工程(S10)中、処理室106内の温度は、例えば、600 〜 700 ℃の範囲とする。

なお、選択成長工程(S110)とCVD成長工程(S114)とは、異なる温度で行うようにしてもよい。例えば、選択成長工程(S110)が終了した後、処理室106内の温度を上昇させてCVD成長工程(S114)を行うようにしてもよい。

【0065】

<ガス置換工程(S108)>

第1のバルブ124aを開き、第1のガス供給源120aに封入された不活性ガスである窒素(N2)を第1のMFC122aで流量を調節しながら処理室106内に供給する。

なお、不活性ガスとしては、N2の他、アルゴン(Ar)、ヘリウム(He)、ネオン(Ne)、キセノン(Xe)等の希ガスを用いてもよい。

【0066】

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

これにより処理室106内がN2によって置換(パージ)される。

【0067】

<選択成長工程(S110)>

第2のバルブ124bを開き、第2のガス供給源120bに封入されたシリコン含有ガスであるジシクロシラン(DCS:Si2H2Cl2)ガスを第2のMFC122bで流量を調節しながら処理室106内に供給する。

DCSの流量は、例えば、1 〜 1000 sccmの範囲とする。

【0068】

なお、シリコン含有ガスとしては、DCSの他、ジシラン(Si2H6)、モノシラン(SiH4)、等の無機原料を用いてもよい。

【0069】

同時に、第3のバルブ124cを開き、第3のガス供給源120cに封入されたエッチングガスとして塩素含有ガスである塩素(Cl2)ガスを第3のMFC122cで流量を調節しながら処理室106内に供給する。

Cl2の流量は、例えば、1 〜 300 sccmの範囲とする。

塩素含有ガスとしては、Cl2の他に、塩化水素(HCl)を用いてもよい。

【0070】

シリコン含有ガス及び塩素含有ガスを同一のガス供給管112から供給することで、これらのガスいずれかが単独でウエハ12と反応することが避けられる。また、シリコン含有ガス及び塩素含有ガスを同時に供給することで、シリコン含有ガスの気相中での反応が抑制されるとともに、絶縁膜204に覆われていない金属膜202(Si)が露出した部分のみでの選択的なシリコンエピタキシャル成長が促進される。

【0071】

所定時間経過後、第2のバルブ124b及び第3のバルブ124cを閉じ、DCS、Cl2の処理室106内への供給を停止する。

【0072】

次いで、第4のバルブ124dを開き、第4のガス供給源120dに封入された還元ガスとしての水素(H2)を第4のMFC122dで流量を調節しながら処理室106内に供給する。

H2の流量は、例えば、1 〜 20000 sccmの範囲とする。

これにより、被処理体としてのウエハ12の表面に残留するCl2が除去される。

【0073】

所定時間経過後、第4のバルブ124dを閉じ、H2の処理室106内への供給を停止する。

【0074】

このようにして、選択成長法により、開口部206に所定の厚さ(例えばアスペクト比、3〜10程度の範囲)まで単結晶シリコン膜である第1のSi膜252が形成される(図6(b)参照)。

【0075】

<ガス置換工程(S112)>

第1のバルブ124aを開き、第1のガス供給源120aに封入されたN2を第1のMFC122aで流量を調節しながら処理室106内に供給する。

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

このようにして、処理室106内に残留するDCS、Cl2、H2を除去する。

【0076】

<CVD成長工程(S114)>

第2のバルブ124bを開き、第2のガス供給源120bに封入されたシリコン含有ガスとしてのDCSを第2のMFC122bで流量を調節しながら処理室106内に供給する。

DCSの流量は、例えば、10 〜 1000 sccmの範囲とする。

なお、シリコン含有ガスとしては、DCSの他、Si2H6、SiH4等の無機原料を用いてもよい。

【0077】

所定時間経過後、第2のバルブ124bを閉じ、DCSの処理室106内への供給を停止する。

【0078】

このようにして、CVD法により、第1のSi膜252上及び絶縁膜204上に非晶質シリコン(アモルファスシリコン)膜あるいは多結晶シリコン(ポリシリコン)膜である第2のSi膜254が形成される(図6(c)参照)。

【0079】

<ガス置換工程(S116)>

第1のバルブ124aを開き、第1のガス供給源120aに封入されたパージガスとしての窒素(N2)を第1のMFC122aで流量を調節しながら処理室106内に供給する。

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

このようにして、処理室106内に残留するDCSを除去する。

【0080】

<基板搬出工程(S118)>

基板搬入工程(S102)と逆の手順により、第1のSi膜252及び第2のSi膜254が形成されたウエハ12を処理室106内から搬出する。

このようにして、埋め込み処理を完了する。

【0081】

なお、埋め込み処理工程(S10)中、真空排気装置136を作動させつつ、APCバルブ134を調整し、処理室106内にN2を常に流した状態とするようにしてもよい。これにより、ウエハ12上へのパーティクルの付着が抑制される。

【0082】

このように、本実施形態においては、選択成長工程(S110)及びCVD成長工程(S114)が、ウエハ12を外部に取出す工程を介さずに行われるため(in-situ処理されるため)、第1のSi膜252と第2のSi膜254との界面への酸素(O2)等の不純物の進入が抑制される。

【0083】

次に、開口部206に形成されたSi膜の状態について説明する。

図7は、本実施形態にかかる埋め込み処理後、開口部206に形成されたSi膜の深さ方向に対して存在する酸素(O)、炭素(C)、塩素(Cl)の数量の測定結果を示す図である。横軸を深さ(nm)、縦軸を濃度(atoms/cm3)で示している。

【0084】

酸素(O)の数量は、表面近傍を除き深さ方向に対して略一定の値となった。すなわち、選択成長法により形成した第1のSi膜252とCVD法により形成した第2のSi膜254との界面における酸化膜の形成(自然酸化膜成長)が抑制されている。

同様に、炭素(C)、塩素(Cl)の数量は、表面近傍を除き深さ方向に対して略一定の値となった。

なお、CVD成長工程(S114)において、CVD法を用いて第2のSi膜254を形成するように説明したが、これに代えて、シリコン含有ガスを間欠的、パルス的に供給するALD(Atomic Layer Deposition)法等を用いるようにしてもよい。

【0085】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0086】

本発明の一態様によれば、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、を有する半導体装置の製造方法が提供される。

【0087】

好適には、第1のシリコン含有膜はシリコン単結晶膜であり、第2のシリコン含有膜は非晶質膜(アモルファスシリコン膜)又は多結晶膜(ポリシリコン膜)である。

【0088】

好適には、第1のシリコン含有膜を形成する工程及び第2のシリコン膜を形成する工程は、処理室内が同一温度の下、実行される。処理室内の温度を変更すると、温度を安定にする時間等が必要となりスループットが悪化するが、同一温度の下、これらの工程を実行することでスループットを向上することができる。

【0089】

本発明の他の態様によれば、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、を有する半導体装置の製造方法が提供される。

【0090】

好適には、コンタクトホールは、直径サイズよりも深さサイズの方が大きい。

【0091】

本発明の他の態様によれば、基板を内部に配置し処理する処理室と、前記処理室にシリコン含有ガスを供給する第1のガス供給系と、前記処理室に塩素含有ガスを供給する第2のガス供給系と、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、を有する基板処理装置が提供される。

【符号の説明】

【0092】

10 基板処理装置

12 ウエハ

14 カセット

22 筐体

32 カセットステージ

34 カセット棚

40 カセット搬送装置

42 ウエハ移載機構

44 ボート

60 耐圧筺体

62 ロードロック室

68 ガス供給管

70 処理炉

76 シールキャップ

106 処理室

118 温度制御部

128 ガス流量制御部

132 圧力センサ

134 APCバルブ

136 真空排気装置

138 圧力制御部

148 駆動制御部

190 主制御部

192 コントローラ

202 金属膜

204 絶縁膜

206 開口部

224 空隙

252 第1のSi膜

254 第2のSi膜

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に関する。

【背景技術】

【0002】

半導体装置の製造工程において、配線層と配線層とをつなぐための開口であるコンタクトホールの埋め込み方法(金属膜の堆積方法)として、スパッタ法やCVD(Chemical Vapor Deposition)法、選択成長法等がある。

【0003】

特許文献1には、処理室内に、少なくともシリコンを含む第1の処理ガスとエッチング系の第2の処理ガスとを共に供給する第1のガス供給工程と、処理室内に、第2の処理ガスとよりエッチング力の強いエッチング系の第3の処理ガスを供給する第2のガス供給工程と、を少なくとも含み、第1のガス供給工程と第2のガス供給工程とを所定回数繰り返して実施し、基板表面のシリコン露出面に選択的にエピタキシャル膜を成長させる基板の製造方法及び基板処理装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−260015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、半導体装置(デバイス)の微細化に伴いコンタクトホールのアスペクト比(ホールの直径に対する深さの比)が大きくなると、従来の埋め込み方法ではコンタクトホールが埋まらなかったり、コンタクトホールに形成された膜の内部に空隙(ボイド)が発生したりする等の問題があった。

【0006】

本発明は、空隙の発生を抑制しつつ、迅速に開口を埋め込むことができる半導体装置の製造方法及び基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の特徴とするところは、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、を有する半導体装置の製造方法にある。

【0008】

本発明の第2の特徴とするところは、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、を有する半導体装置の製造方法

【0009】

本発明の第3の特徴とするところは、基板を内部に配置し処理する処理室と、前記処理室にシリコン含有ガスを供給する第1のガス供給系と、前記処理室に塩素含有ガスを供給する第2のガス供給系と、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、を有する基板処理装置

【発明の効果】

【0010】

本発明によれば、空隙の発生を抑制しつつ、迅速に開口を埋め込むことができる半導体装置の製造方法及び基板処理装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に用いられる基板処理装置の斜透視図である。

【図2】本発明の一実施形態に用いられる処理炉及びその周辺構造の概略図である。

【図3】本発明の一実施形態に用いられる基板処理装置を構成する各部の制御構成のブロック図である。

【図4】種々の方法により開口部を埋め込んだ状態を説明する模式図である。

【図5】本発明の一実施形態に用いられる埋め込み処理工程のフロー図である。

【図6】開口部を埋め込む過程の状態を示す模式図である。

【図7】開口部に形成されたSi膜中に存在する元素の数量の測定結果である。

【発明を実施するための形態】

【0012】

本発明の実施の形態を図面に基づいて説明する。

図1は、本発明の一実施形態にかかる基板処理装置10の斜透視図を示す。

【0013】

基板処理装置10では、シリコン(Si)等の材料から構成される基板としてのウエハ12を収納するウエハキャリアとしてカセット14が使用される。

基板処理装置10は、筐体22を備える。筐体22の正面壁22aの下方には、保守点検(メンテナンス)が可能なように設けられた開口部としての正面メンテナンス口24が開設されている。正面メンテナンス口24には、開閉自在な正面メンテナンス扉26が建て付けられている。

【0014】

正面メンテナンス扉26には、カセット搬入搬出口28が筐体22内外を連通するように開設されており、このカセット搬入搬出口28は、フロントシャッタ30によって開閉されるようになっている。

【0015】

カセット搬入搬出口28の筐体22内側には、カセットステージ32が設置されている。カセット14は、工場内搬送装置(非図示)によって、カセットステージ32上に搬入されたり、カセットステージ32上から搬出されたりするようになっている。

【0016】

カセットステージ32には、工場内搬送装置によって、カセット14内でウエハ12が垂直姿勢を保持し、このカセット14のウエハ出し入れ口が上方向を向くようにしてカセット14が載置される。カセットステージ32は、カセット14を筐体22後方に右回り縦方向90 °回転し、このカセット14内のウエハ12が水平姿勢となり、カセット14のウエハ出し入れ口が筐体22後方を向くように動作可能に構成されている。

【0017】

筐体22内の前後方向の略中央下部には、カセット棚34が設置されている。カセット棚34は、複数段複数列にわたり複数個のカセット14を保管するように構成されている。カセット棚34は、スライドステージ36上に横行可能に設置されている。

カセットステージ32の上方には、予備カセット棚38が設置されており、この予備カセット棚38は、予備のカセット14を保管するように構成されている。

【0018】

カセットステージ32とカセット棚34との間には、カセット搬送装置40が設置されている。カセット搬送装置40は、カセット14を保持したまま昇降可能なカセットエレベータ40aと、搬送機構としてのカセット搬送機構40bとで構成されている。カセット搬送装置40は、カセットエレベータ40aとカセット搬送機構40bとの連続動作により、カセット14をカセットステージ32、カセット棚34、及び予備カセット棚38の間で搬送する。

【0019】

カセット棚34の後方には、ウエハ移載機構42が設置されている。ウエハ移載機構42は、ウエハ12を水平方向に回転・直動可能なウエハ移載装置42aと、このウエハ移載装置42aを昇降させるウエハ移載装置エレベータ42bとで構成されている。

ウエハ移載装置42aには、ウエハ12をピックアップするツイーザ42cが設けられている。ウエハ移載装置エレベータ42bは、筐体22の左側端部に設置されている。

【0020】

ウエハ移載機構42は、ウエハ移載装置42aとウエハ移載装置エレベータ42bとの連続動作により、ツイーザ42cでウエハ12をピックアップしてそのウエハ12をボート44に装填(チャージング)したり、ボート44から脱装(ディスチャージング)したりするように構成されている。

【0021】

ボート44は複数の保持部材を備えており、複数枚(例えば50〜150枚程度)のウエハ12をその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持するように構成されている。

【0022】

予備カセット棚38の後方には、清浄化した雰囲気であるクリーンエアを供給する第1のクリーンユニット50が設置されている。第1のクリーンユニット50は、供給ファン及び防塵フィルタで構成されており、クリーンエアを筐体22の内部に流通させるように構成されている。

【0023】

ウエハ移載装置エレベータ42b及びボートエレベータ74が配置された側の反対側である筐体22の右側端部には、クリーンエアを供給する第2のクリーンユニット(非図示)が設置されている。第2のクリーンユニットは、第1のクリーンユニット50と同様に供給ファン及び防塵フィルタで構成されている。第2のクリーンユニットから供給されたクリーンエアは、ウエハ移載装置42a、ボート44等の近傍を流通し、その後、排気装置(非図示)によって筐体22の外部に排気される。

【0024】

ウエハ移載機構42の後方には、大気圧未満の圧力(以下、「負圧」と称する)を維持可能な気密性能を有する筺体(以下、「耐圧筺体60」と称する)が設置されている。耐圧筺体60により、ボート44を収容可能な容積を有するロードロック方式の待機室であるロードロック室62が形成される。

【0025】

耐圧筺体60の正面壁60aには、ウエハ搬入搬出口64が開設されており、このウエハ搬入搬出口64は、ゲートバルブ66によって開閉されるようになっている。

耐圧筺体60の一対の側壁には、ロードロック室62内へ窒素(N2)ガス等の不活性ガスを供給するガス供給管68と、このロードロック室62を負圧に排気する排気管(非図示)とが接続されている。

【0026】

ロードロック室62の上方には、処理炉70が設けられている。処理炉70の下端部は炉口シャッタ72により開閉されるように構成されている。

【0027】

ロードロック室62には、ボート44を処理炉70に昇降させるボートエレベータ74が設置されている。ボートエレベータ74には、連結具としてのアーム(非図示)が連結されており、このアームには、蓋体としてのシールキャップ76が水平に据え付けられている。

シールキャップ76は、例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ76はボート44を垂直に支持し、処理炉70の下端部を閉塞可能なように構成されている。

【0028】

次に、基板処理装置10の動作について説明する。

【0029】

カセット14がカセットステージ32に供給されるのに先立って、カセット搬入搬出口28がフロントシャッタ30によって開放される。その後、カセット14は、カセット搬入搬出口28からカセットステージ32上に搬入される。このとき、カセット14内のウエハ12は垂直姿勢に保持され、カセット14のウエハ出し入れ口が上方向を向くように載置される。

【0030】

その後、カセット14は、カセットステージ32によって、カセット14内のウエハ12が水平姿勢となりカセット14のウエハ出し入れ口が筐体22の後方を向くように、右周り縦方向90 °回転される。

【0031】

続いて、カセット14はカセット搬送装置40によって、予備カセット棚38の指定された位置へ自動的に搬送され一時的に保管された後、この予備カセット棚38からカセット棚34に移載される。

もしくは、カセット14はカセット搬送装置40によって、カセットステージ32から直接、カセット棚34に搬送される。

【0032】

スライドステージ36は、カセット棚34を水平移動させ、移載する対象となるカセット14をウエハ移載機構42に対峙するように位置決めする。

【0033】

ウエハ搬入搬出口64がゲートバルブ66の動作により開放されると、ウエハ12はウエハ移載装置42aのツイーザ42cによってカセット14からピックアップされ、予め内部が大気圧状態とされているロードロック室62内のボート44へ装填される。ウエハ移載装置42aは、ボート44にウエハ12を移載するとカセット14に戻り、続けてウエハ12をボート44に装填する。

【0034】

予め指定された枚数のウエハ12がボート44に装填されると、ウエハ搬入搬出口64がゲートバルブ66の動作により閉じられる。その後、ロードロック室62は、排気管から真空引きされることにより減圧される。

【0035】

ロードロック室62内が処理炉70内の圧力と同様の圧力まで減圧されると、炉口シャッタ72が開かれ、処理炉70の下端部が開放される。続いて、シールキャップ76がボートエレベータ74によって上昇されて、このシールキャップ76に支持されたボート44が処理炉70内へ搬入(ローディング)される。

【0036】

ローディング後は、処理炉70にてウエハ12に処理が実施される。処理後は、ボートエレベータ74によりボート44が引き出される。そして、ロードロック室62内を大気圧に復圧させた後、ゲートバルブ66の動作によりウエハ搬入搬出口64が開放される。その後、上記と逆の手順で、カセット14及びウエハ12が筐体22の外部に搬出される。

【0037】

次に、処理炉70周辺の構成について説明する。

図2は、処理炉70及びその周辺構造の概略図を示す。

処理炉70は、加熱機構としてのヒータ102を有する。ヒータ102は、円筒形状であり、ヒータ素線とその周囲に設けられた断熱部材より構成され、保持体(非図示)に支持されることにより垂直に据え付けられている。

【0038】

ヒータ102の内側には、このヒータ102と同心円状に、反応管としてのアウターチューブ104が配設されている。アウターチューブ104は、例えば石英(SiO2)又は炭化シリコン(SiC)等の耐熱材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。

アウターチューブ104の内側の筒中空部には、処理室106が形成されており、この処理室106にボート44が収容される。

【0039】

ヒータ102近傍には、処理室106内の温度を検出する温度検出体としての温度センサ(非図示)が設けられている。ヒータ102及び温度検出センサには、温度制御部118(図3参照)が電気的に接続されている。温度制御部118は、温度センサにより検出された温度情報に基づいてヒータ102への通電具合を調節し、所望のタイミングで、処理室106内の温度が所望の分布となるように制御する

【0040】

アウターチューブ104の下方には、このアウターチューブ104と同心円状にマニホールド110が配設されている。マニホールド110は、例えばステンレス等からなり、上端及び下端が開口した円筒形状に形成されている。マニホールド110は、アウターチューブ104を支持するように設けられている。マニホールド110とアウターチューブ104との間には、シール部材としてのOリングが設けられている。

マニホールド110が保持体(非図示)に支持されることにより、アウターチューブ104が垂直に据え付けられた状態となる。

アウターチューブ104とマニホールド110により、反応容器が形成される。

【0041】

マニホールド110には、ガス供給管112及びガス排気管114が貫通するようにして設けられている。

ガス供給管112は、上流側で例えば4つに分かれそれぞれ、第1のガス供給源120a、第2のガス供給源120b、第3のガス供給源120c、第4のガス供給源120dに接続されている。

これら第1〜第4のガス供給源120a−dはそれぞれ、ガス流量制御装置としての第1のMFC(マスフローコントローラ)122a、第2のMFC122b、第3のMFC122c、第4のMFC122d、及び第1のバルブ124a、第2のバルブ124b、第3のバルブ124c、第4のバルブ124dを介して、ガス供給管112に接続されている。

【0042】

第1〜第4のMFC122a−122d及び第1〜第4のバルブ124a−124dには、ガス流量制御部128(図3参照)が電気的に接続されている。ガス流量制御部128は、所望のタイミングで、処理室106内に供給するガスの流量が所望の値となるよう第1〜第4のバルブ124a−124d、第1〜第4のMFC122a−122dを制御する。

【0043】

ガス排気管114には、圧力検出器としての圧力センサ132及び圧力調整器としてのAPC(Auto Pressure Controller)バルブ134を介して、真空ポンプ等の真空排気装置136が設けられている。

【0044】

圧力センサ132及びAPCバルブ134には、圧力制御部138(図3参照)が電気的に接続されている。圧力制御部138は、圧力センサ132により検出された圧力に基づいてAPCバルブ134の開度を調節することにより、所望のタイミングで処理室106内の圧力が所望の圧力となるよう制御する。

【0045】

マニホールド110の下方に、このマニホールド110の下端開口を気密に閉塞するシールキャップ76が設けられている。シールキャップ76の上面には、マニホールド110の下端と当接するシール部材としてのOリングが設けられている。

シールキャップ76には、回転機構142が設けられている。回転機構142の回転軸144は、シールキャップ76を貫通してボート44に接続されており、このボート44を回転させることでウエハ12を回転させるように構成されている。

【0046】

シールキャップ76は、処理炉70の外側に設けられた昇降機構としての昇降モータ146によって垂直方向に昇降されるように構成されており、これによりボート44を処理炉70に対し搬入搬出することが可能となっている。

回転機構142及び昇降モータ146には、駆動制御部148が電気的に接続されている。駆動制御部148は、所望のタイミングで所望の動作をするよう回転機構142及び昇降モータ146を制御する。

【0047】

ボート44の下部には、例えばSiO2やSiC等の耐熱材料からなる円端形状をした断熱部材としての断熱板46が、水平姿勢で多段に複数枚廃止されている。このため、ヒータ102からの熱が、マニホールド110側へ伝わりにくくなっている。

【0048】

予備室としてのロードロック室62の外面には、下基板152が設けられている。下基板152には、昇降台154と嵌合するガイドシャフト156及びこの昇降台154と螺合するボール螺子158が設けられている。

下基板152に立設したガイドシャフト156及びボール螺子158の上端には、上基板160が設けられている。

ボール螺子158は、上基板160に設けられた昇降モータ146により回転される。ボール螺子158が回転することにより、昇降台154が昇降するように構成されている。

【0049】

昇降台154には中空の昇降シャフト162が垂設され、これら昇降台154と昇降シャフト162との連結部は気密となっている。昇降シャフト162は、昇降台154とともに昇降するように構成されている。

昇降シャフト162は、ロードロック室62の天板164を遊貫するように設けられている。昇降シャフト162が貫通する天板164の貫通穴は、この昇降シャフト162と接触することがないよう充分な余裕をもって形成されている。

【0050】

ロードロック室62と昇降台154との間には、昇降シャフト162の周囲を覆うように伸縮性を有する中空伸縮体としてのベローズ166がこのロードロック室62を気密に保つために設けられている。

ベローズ166は、昇降台154の昇降量に対応できる充分な伸縮量を有する。ベローズ166の内径は昇降シャフト162の外形に比べ充分に大きく、このベローズ166が伸縮しても昇降シャフト162と接触することがないように構成されている。

【0051】

昇降シャフト162の下端には、昇降基板170が水平に固着される。昇降基板170の下面には、Oリング等のシール部材を介して駆動部カバー172が気密に取付けられる。

昇降基板170及び駆動部カバー172により駆動部収納ケース174が構成されている。この構成により、駆動部収納ケース174内部は、ロードロック室62内の雰囲気と隔離される。

【0052】

駆動部収納ケース174の内部に回転機構142が設けられ、この回転機構142の周辺は冷却機構176により冷却されるようになっている。

回転機構142には、昇降シャフト162の上端からこの昇降シャフト162の中空部を通って導かれた電力供給ケーブル180が接続されている。

【0053】

冷却機構176及びシールキャップ76には、冷却流路182が形成されている。冷却流路182には、昇降シャフト162の上端からこの昇降シャフト162の中空部を通って導かれた冷却水配管184が接続されている。

【0054】

駆動部収納ケース174は、昇降モータ146が駆動されボール螺子158が回転することで、昇降台154及び昇降シャフト162を介して昇降する。

【0055】

駆動部収納ケース174が上昇することにより、昇降基板170に気密に設けられているシールキャップ76が処理炉70の開口部である炉口186を閉塞し、ウエハ12に所望の処理が可能な状態となる。

駆動部収納ケース174が下降することにより、シールキャップ76とともにボート44が降下され、ウエハ12を外部に搬出できる状態となる。

【0056】

図3は、基板処理装置10を構成する各部の制御構成のブロック図を示す。

温度制御部118、ガス流量制御部128、圧力制御部138、駆動制御部148は、操作部及び入出力部を構成し基板処理装置10全体を制御する主制御部190に電気的に接続されている。温度制御部118、ガス流量制御部128、圧力制御部138、駆動制御部148、及び主制御部190は、コントローラ192として構成されている。

【0057】

次に、コンタクトホール等の開口部206を埋め込む方法について説明する。

図4は、種々の方法により開口部206を埋め込んだ状態を説明する模式図である。図4(a)は、本実施形態を用いて埋め込んだ場合の状態を示す模式図であり、図4(b)、(c)は比較例としてそれぞれ、CVD法を用いて埋め込んだ場合の状態を示す模式図、選択成長法を用いて埋め込んだ場合の状態を示す模式図である。

なお、図4は、金属膜202上に絶縁膜204が成膜されており、この絶縁膜204に形成された開口部206を埋め込む方法を例示するものである。

【0058】

図4(a)に示すように、本実施形態においては、まず選択成長法を用いて開口部206のアスペクト比が所定の範囲(例えば3〜10)となるまで第1の金属膜212を堆積する。

開口部206のアスペクト比が所定の範囲となった後、埋め込み方法を選択成長法からCVD法に切り換えて埋め込み処理を続行する。このようにして、開口部206を埋め込むとともに、絶縁膜204上に所定の膜厚まで第2の金属膜214を堆積する。

なお、第1の金属膜212及び第2の金属膜214は、説明のため便宜上区別したものであり、これらは同質のものである。

このように埋め込み処理を行うことで、開口部206に形成される金属膜内部への空隙(ボイド)の発生が抑制される。また、埋め込み処理の一環として、絶縁膜206上に金属膜が形成される。さらに、埋め込み処理に要する時間が短縮される。

【0059】

図4(b)に示すように、CVD法のみを用いて開口部206の埋め込み処理を行った場合、開口部206に形成される金属膜222の内部に空隙226が生じ易い。空隙226は、開口部206のアスペクト比が大きいほど生じ易くなる。

【0060】

図4(c)に示すように、選択成長法のみを用いて開口部206の埋め込み処理を行った場合、絶縁膜204上には金属膜232が形成されない。

また、一般的に選択成長法は膜成長速度が遅いことから、選択成長法のみを用いて埋め込み処理を行うと、この穴埋め処理に要する時間が長くなる。

【0061】

次に、本実施形態にかかる半導体装置(デバイス)の製造工程の一工程である埋め込み処理工程(S10)について説明する。

以下、シリコン(Si)からなる金属膜202上に成膜された絶縁膜204にコンタクトホール等の開口部206(アスペクト比、3〜10程度)が形成されたウエハ12にSiを堆積し、この開口部206を埋め込む場合を例に説明する。なお、以下の説明において、基板処理装置10を構成する各部の動作は、コントローラ192によって制御される。

図5は、本実施形態にかかる埋め込み処理工程(S10)のフロー図を示す。図6は、開口部206を埋め込む過程の状態を示す模式図である。

【0062】

<基板搬入工程(S102)>

被処理体として開口部206が形成された絶縁膜204が成膜されたウエハ12(図6(a)参照)を複数枚ボート44に装填する。次いで、ウエハ12を保持したボート44を、昇降台154及び昇降シャフト162の上昇動作により処理室106内に搬入(ボートローディング)する。そして、シールキャップ76によってOリングを介してマニホールド110の下端を気密に閉塞する。

【0063】

<圧力調整工程(S104)>

処理室106内が所定の圧力(真空度)となるように、真空排気装置136によりこの処理室106を真空排気する。処理室106内の圧力が圧力センサ132によって測定され、この測定結果に基づいて、圧力制御部138がAPCバルブ134をフィードバック制御する。

埋め込み処理工程(S10)中、処理室106内の圧力は、例えば、10 〜 1000 Paの範囲とする。

【0064】

<昇温工程(S106)>

処理室106内が所定の温度となるように、ヒータ102によりこの処理室106を加熱する。処理室106内の温度が温度センサによって測定され、この測定結果に基づいて、温度制御部118がヒータ102をフィードバック制御する。

処理室106内の温度を、好適には後述する選択成長工程(S110)及びCVD成長工程(S114)の両工程に対応した範囲とすることで、温度調整に要する時間が省略される。埋め込み処理工程(S10)中、処理室106内の温度は、例えば、600 〜 700 ℃の範囲とする。

なお、選択成長工程(S110)とCVD成長工程(S114)とは、異なる温度で行うようにしてもよい。例えば、選択成長工程(S110)が終了した後、処理室106内の温度を上昇させてCVD成長工程(S114)を行うようにしてもよい。

【0065】

<ガス置換工程(S108)>

第1のバルブ124aを開き、第1のガス供給源120aに封入された不活性ガスである窒素(N2)を第1のMFC122aで流量を調節しながら処理室106内に供給する。

なお、不活性ガスとしては、N2の他、アルゴン(Ar)、ヘリウム(He)、ネオン(Ne)、キセノン(Xe)等の希ガスを用いてもよい。

【0066】

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

これにより処理室106内がN2によって置換(パージ)される。

【0067】

<選択成長工程(S110)>

第2のバルブ124bを開き、第2のガス供給源120bに封入されたシリコン含有ガスであるジシクロシラン(DCS:Si2H2Cl2)ガスを第2のMFC122bで流量を調節しながら処理室106内に供給する。

DCSの流量は、例えば、1 〜 1000 sccmの範囲とする。

【0068】

なお、シリコン含有ガスとしては、DCSの他、ジシラン(Si2H6)、モノシラン(SiH4)、等の無機原料を用いてもよい。

【0069】

同時に、第3のバルブ124cを開き、第3のガス供給源120cに封入されたエッチングガスとして塩素含有ガスである塩素(Cl2)ガスを第3のMFC122cで流量を調節しながら処理室106内に供給する。

Cl2の流量は、例えば、1 〜 300 sccmの範囲とする。

塩素含有ガスとしては、Cl2の他に、塩化水素(HCl)を用いてもよい。

【0070】

シリコン含有ガス及び塩素含有ガスを同一のガス供給管112から供給することで、これらのガスいずれかが単独でウエハ12と反応することが避けられる。また、シリコン含有ガス及び塩素含有ガスを同時に供給することで、シリコン含有ガスの気相中での反応が抑制されるとともに、絶縁膜204に覆われていない金属膜202(Si)が露出した部分のみでの選択的なシリコンエピタキシャル成長が促進される。

【0071】

所定時間経過後、第2のバルブ124b及び第3のバルブ124cを閉じ、DCS、Cl2の処理室106内への供給を停止する。

【0072】

次いで、第4のバルブ124dを開き、第4のガス供給源120dに封入された還元ガスとしての水素(H2)を第4のMFC122dで流量を調節しながら処理室106内に供給する。

H2の流量は、例えば、1 〜 20000 sccmの範囲とする。

これにより、被処理体としてのウエハ12の表面に残留するCl2が除去される。

【0073】

所定時間経過後、第4のバルブ124dを閉じ、H2の処理室106内への供給を停止する。

【0074】

このようにして、選択成長法により、開口部206に所定の厚さ(例えばアスペクト比、3〜10程度の範囲)まで単結晶シリコン膜である第1のSi膜252が形成される(図6(b)参照)。

【0075】

<ガス置換工程(S112)>

第1のバルブ124aを開き、第1のガス供給源120aに封入されたN2を第1のMFC122aで流量を調節しながら処理室106内に供給する。

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

このようにして、処理室106内に残留するDCS、Cl2、H2を除去する。

【0076】

<CVD成長工程(S114)>

第2のバルブ124bを開き、第2のガス供給源120bに封入されたシリコン含有ガスとしてのDCSを第2のMFC122bで流量を調節しながら処理室106内に供給する。

DCSの流量は、例えば、10 〜 1000 sccmの範囲とする。

なお、シリコン含有ガスとしては、DCSの他、Si2H6、SiH4等の無機原料を用いてもよい。

【0077】

所定時間経過後、第2のバルブ124bを閉じ、DCSの処理室106内への供給を停止する。

【0078】

このようにして、CVD法により、第1のSi膜252上及び絶縁膜204上に非晶質シリコン(アモルファスシリコン)膜あるいは多結晶シリコン(ポリシリコン)膜である第2のSi膜254が形成される(図6(c)参照)。

【0079】

<ガス置換工程(S116)>

第1のバルブ124aを開き、第1のガス供給源120aに封入されたパージガスとしての窒素(N2)を第1のMFC122aで流量を調節しながら処理室106内に供給する。

所定時間経過後、第1のバルブ124aを閉じ、N2の処理室106内への供給を停止する。

このようにして、処理室106内に残留するDCSを除去する。

【0080】

<基板搬出工程(S118)>

基板搬入工程(S102)と逆の手順により、第1のSi膜252及び第2のSi膜254が形成されたウエハ12を処理室106内から搬出する。

このようにして、埋め込み処理を完了する。

【0081】

なお、埋め込み処理工程(S10)中、真空排気装置136を作動させつつ、APCバルブ134を調整し、処理室106内にN2を常に流した状態とするようにしてもよい。これにより、ウエハ12上へのパーティクルの付着が抑制される。

【0082】

このように、本実施形態においては、選択成長工程(S110)及びCVD成長工程(S114)が、ウエハ12を外部に取出す工程を介さずに行われるため(in-situ処理されるため)、第1のSi膜252と第2のSi膜254との界面への酸素(O2)等の不純物の進入が抑制される。

【0083】

次に、開口部206に形成されたSi膜の状態について説明する。

図7は、本実施形態にかかる埋め込み処理後、開口部206に形成されたSi膜の深さ方向に対して存在する酸素(O)、炭素(C)、塩素(Cl)の数量の測定結果を示す図である。横軸を深さ(nm)、縦軸を濃度(atoms/cm3)で示している。

【0084】

酸素(O)の数量は、表面近傍を除き深さ方向に対して略一定の値となった。すなわち、選択成長法により形成した第1のSi膜252とCVD法により形成した第2のSi膜254との界面における酸化膜の形成(自然酸化膜成長)が抑制されている。

同様に、炭素(C)、塩素(Cl)の数量は、表面近傍を除き深さ方向に対して略一定の値となった。

なお、CVD成長工程(S114)において、CVD法を用いて第2のSi膜254を形成するように説明したが、これに代えて、シリコン含有ガスを間欠的、パルス的に供給するALD(Atomic Layer Deposition)法等を用いるようにしてもよい。

【0085】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0086】

本発明の一態様によれば、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、を有する半導体装置の製造方法が提供される。

【0087】

好適には、第1のシリコン含有膜はシリコン単結晶膜であり、第2のシリコン含有膜は非晶質膜(アモルファスシリコン膜)又は多結晶膜(ポリシリコン膜)である。

【0088】

好適には、第1のシリコン含有膜を形成する工程及び第2のシリコン膜を形成する工程は、処理室内が同一温度の下、実行される。処理室内の温度を変更すると、温度を安定にする時間等が必要となりスループットが悪化するが、同一温度の下、これらの工程を実行することでスループットを向上することができる。

【0089】

本発明の他の態様によれば、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、を有する半導体装置の製造方法が提供される。

【0090】

好適には、コンタクトホールは、直径サイズよりも深さサイズの方が大きい。

【0091】

本発明の他の態様によれば、基板を内部に配置し処理する処理室と、前記処理室にシリコン含有ガスを供給する第1のガス供給系と、前記処理室に塩素含有ガスを供給する第2のガス供給系と、金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、を有する基板処理装置が提供される。

【符号の説明】

【0092】

10 基板処理装置

12 ウエハ

14 カセット

22 筐体

32 カセットステージ

34 カセット棚

40 カセット搬送装置

42 ウエハ移載機構

44 ボート

60 耐圧筺体

62 ロードロック室

68 ガス供給管

70 処理炉

76 シールキャップ

106 処理室

118 温度制御部

128 ガス流量制御部

132 圧力センサ

134 APCバルブ

136 真空排気装置

138 圧力制御部

148 駆動制御部

190 主制御部

192 コントローラ

202 金属膜

204 絶縁膜

206 開口部

224 空隙

252 第1のSi膜

254 第2のSi膜

【特許請求の範囲】

【請求項1】

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、

前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、

前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、

を有する半導体装置の製造方法。

【請求項2】

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、

前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、

前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、

を有する半導体装置の製造方法。

【請求項3】

基板を内部に配置し処理する処理室と、

前記処理室にシリコン含有ガスを供給する第1のガス供給系と、

前記処理室に塩素含有ガスを供給する第2のガス供給系と、

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、

を有する基板処理装置。

【請求項1】

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を処理室内へ搬送する工程と、

前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成する工程と、

前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成する工程と、

を有する半導体装置の製造方法。

【請求項2】

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜にコンタクトホールが形成され該コンタクトホールに前記金属膜が露出した基板を処理室内へ搬送する工程と、

前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記コンタクトホールに露出した前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記コンタクトホールの一部を埋める工程と、

前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成し、前記コンタクトホールの他部を埋める工程と、

を有する半導体装置の製造方法。

【請求項3】

基板を内部に配置し処理する処理室と、

前記処理室にシリコン含有ガスを供給する第1のガス供給系と、

前記処理室に塩素含有ガスを供給する第2のガス供給系と、

金属膜上に絶縁膜が形成された基板であって、前記絶縁膜の一部に開口部が形成され該開口部に前記金属膜が露出した基板を前記処理室内に配置した状態で、前記処理室内へ少なくともシリコン含有ガスと塩素含有ガスとを供給して前記基板の前記金属膜上に選択的に第1のシリコン含有膜を形成し、前記処理室内へ少なくともシリコン含有ガスを供給して前記基板の前記絶縁膜及び前記第1のシリコン含有膜上に第2のシリコン含有膜を形成するように前記第1のガス供給系及び前記第2のガス供給系を制御する制御部と、

を有する基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−69636(P2012−69636A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211879(P2010−211879)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]