半導体装置の製造方法及び基板処理装置

【課題】加熱手段を精密にキャリブレーションし、キャリブレーション時の時間を短縮できる半導体装置の製造方法及び基板処理装置を提供する。

【解決手段】キャリブレーション工程は、基板搬送手段が、表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室1に搬入し載置するステップと、前記基板支持部217内に設けられた加熱手段が設定温度に基づいて加熱するステップと、温度記憶手段が前記温度検出手段で検出した前記表面温度を記録するステップと、結果に基づいて前記加熱手段217bの設定温度を補正するためのパラメータを取得するステップと、補正手段が前記パラメータに基づいて前記加熱手段217bの設定温度を補正するステップと、前記補正ステップの後に、前記キャリブレーション基板を前記処理室1から搬出するステップと、を有する。

【解決手段】キャリブレーション工程は、基板搬送手段が、表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室1に搬入し載置するステップと、前記基板支持部217内に設けられた加熱手段が設定温度に基づいて加熱するステップと、温度記憶手段が前記温度検出手段で検出した前記表面温度を記録するステップと、結果に基づいて前記加熱手段217bの設定温度を補正するためのパラメータを取得するステップと、補正手段が前記パラメータに基づいて前記加熱手段217bの設定温度を補正するステップと、前記補正ステップの後に、前記キャリブレーション基板を前記処理室1から搬出するステップと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に係り、特に被処理基板を加熱する加熱手段の校正(キャリブレーション)に関するものである。

【背景技術】

【0002】

基板処理装置において加熱手段をキャリブレーションする方法として、例えば、ヒータに供給する電力の比率を算出して処理する方法がある。このヒータの比率算出処理方法は、特に、ヒータを分割制御することにより被処理基板を真空中の処理室で高温化する基板処理装置には、必要不可欠なものである。

【0003】

従来、ヒータの比率算出処理方法は次のように行っている。複数のポイントに熱電対(TC)を有するTC付きウエハをヒータ上に設置し、このTC付きウエハの温度を所定温度に上げる。所定温度で、比率を等間隔に振って、各比率時におけるPC付きウエハの複数ポイントの温度をデータロガーで収集する。各比率時の複数ポイントの平均温度及び複数ポイントの温度差(ΔT=Tmax−Tmin)を、データロガーより取得したデータから計算する。TC付きウエハ上の複数ポイントの温度差ΔTが小さい比率を、最適比率として使用する(例えば、特許文献1参照)。

【0004】

ここで、取得したデータの計算は、装置のセットアップ作業者により実施されることになるが、データ量が多いため、データ編集に時間がかかる。また、データロガーの準備、データ編集用の演算機などの機材が別途必要になるため、作業効率が悪い。さらに、得られた最適比率での平均温度と基準温度との差(基準温度差)を小さくするため、さらに平均温度を基にヒータ設定温度を振った温度測定が必要となり、非常に使い勝手が悪い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−74048号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来技術では、基準温度差を含め比率を手動決定するため、データ編集に時間がかかり作業者の負担が大きく、キャリブレーション精度を上げることが困難であった。また、温度測定開始前に機材のセットアップ(機材の準備、データロガーとTC付ウエハ間との配線着脱)等、キャリブレーション時の作業時間も長いという問題があった。

【0007】

本発明の目的は、加熱手段を精密にキャリブレーションすることができ、キャリブレーション時の時間を短縮できる半導体装置の製造方法および基板処理装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、

キャリブレーション基板を搬入した状態で加熱手段のキャリブレーションを行うキャリブレーション工程と、キャリブレーションされた加熱手段により被処理基板を加熱処理する本処理工程とを含む半導体装置の製造方法であって、

前記キャリブレーション工程は、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入

するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記キャリブレーション基板に少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、

補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有し、

前記本処理工程は、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記加熱手段が前記補正された設定温度に基づいて前記被処理基板を加熱するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する

半導体装置の製造方法が提供される。

【0009】

また本発明の態様によれば、

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、

前記キャリブレーション基板を前記処理室内の前記基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得する演算手段と、

前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置が提供される。

【発明の効果】

【0010】

本発明によれば、加熱手段を精密にキャリブレーションすることができ、キャリブレーション時の時間を短縮できる。

【図面の簡単な説明】

【0011】

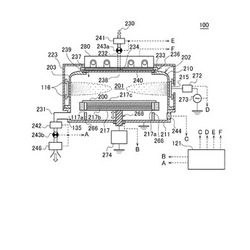

【図1】本発明の基板処理装置の一実施の形態に係るプラズマ処理する基板処理炉の断面図である。

【図2】本発明の半導体装置の製造方法を実施するための一実施の形態に係る温度制御システムの構成図である。

【図3】本発明の一実施の形態に係るコントローラの説明図である。

【図4】本発明の一実施の形態に係るヒータの比率算出処理方法の概念図である。

【図5】本発明の一実施の形態に係るヒータの比率算出処理フローの概略図である。

【図6】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その1)である。

【図7】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その2)である

【図8】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その3)である。

【図9】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その4)である。

【図10】従来例の半導体装置の製造方法を実施するための温度制御システムの構成図である。

【図11】従来例のヒータの比率処理フロー図である。

【発明を実施するための形態】

【0012】

<基板処理装置>

以下に本発明の実施の形態を説明する。

ここでは、基板処理装置はプラズマ処理炉を備えた枚葉式の半導体製造装置として説明する。実施の形態のプラズマ処理炉は、電界と磁界により高密度プラズマを生成できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用いてウエハ等の基板をプラズマ処理する基板処理炉(以下、MMT装置と称する)である。このMMT装置は、気密性を確保した処理室に被処理基板(以下、単に基板という)を設置し、シャワーヘッドを介して反応ガスを処理室に導入し、処理室をある一定の圧力に保ち、放電用電極に高周波電力を供給して電界を形成するとともに磁界を形成し、マグネトロン放電を起こす。放電用電極から放出された電子がドリフトしながらサイクロイド運動を続けて周回することにより長寿命となって電離生成率を高めるので高密度プラズマを生成できる。このように反応ガスを励起分解させて基板表面を酸化または窒化等の拡散処理、または基板表面に薄膜を形成する、または基板表面をエッチングする等、基板へ各種のプラズマ処理を施すことができる。

【0013】

図1に、このようなMMT装置の概略構成図を示す。MMT装置は、処理容器203を有し、この処理容器203は、第1の容器であるドーム型の上側容器210と第2の容器である碗型の下側容器211により形成され、上側容器210は下側容器211の上に被せられている。上側容器210は酸化アルミニウム又は石英等の非金属材料で形成されており、下側容器211はアルミニウムで形成されている。また後述するヒータ一体型の基板支持部(基板保持手段)であるサセプタ217を窒化アルミニウムや、セラミックス又は石英等の非金属材料で構成することによって、処理の際に膜中に取り込まれる金属汚染を低減している。

【0014】

シャワーヘッド236は、処理室201の上部に設けられ、キャップ状の蓋体233と、ガス導入口234と、バッファ室237と、開口238と、遮蔽プレート240と、ガス吹出口239とを備えている。バッファ室237は、ガス導入口234より導入されたガスを分散するための分散空間として設けられる。

【0015】

ガス導入口234には、ガスを供給するガス供給管232が接続されており、ガス供給管232は、開閉弁であるバルブ243a、流量制御器(流量制御手段)であるマスフローコントローラ241を介して図中省略の反応ガス230のガスボンベに繋がっている。シャワーヘッド236から反応ガス230が処理室201に供給され、また、サセプタ217の周囲から処理室201の底方向へ基板処理後のガスが流れるように下側容器211の側壁にガスを排気するガス排気口235が設けられている。ガス排気口235にはガスを排気するガス排気管231が接続されており、ガス排気管231は、圧力調整器であるAPC242、開閉弁であるバルブ243bを介して排気装置である真空ポンプ246に接続されている。

【0016】

供給される反応ガス230を励起させる放電機構(放電手段)として、筒状、例えば円筒状に形成された第1の電極である筒状電極215が設けられる。筒状電極215は処理容器203(上側容器210)の外周に設置されて処理室201内のプラズマ生成領域224を囲んでいる。筒状電極215にはインピーダンスの整合を行う整合器272を介して高周波電力を印加する高周波電源273が接続されている。

【0017】

また、筒状、例えば円筒状に形成された磁界形成機構(磁界形成手段)である筒状磁石216は筒状の永久磁石となっている。筒状磁石216は、筒状電極215の外表面の上下端近傍に配置される。上下の筒状磁石216、216は、処理室201の半径方向に沿った両端(内周端と外周端)に磁極を持ち、上下の筒状磁石216、216の磁極の向きが逆向きに設定されている。従って、内周部の磁極同士が異極となっており、これにより、筒状電極215の内周面に沿って円筒軸方向に磁力線を形成するようになっている。

【0018】

処理室201の底側中央には、基板であるウエハ200を保持するための基板支持部(基板保持手段)としてサセプタ217が配置されている。サセプタ217は、例えば窒化アルミニウムやセラミックス、又は石英等の非金属材料で形成され、内部に加熱手段としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bは、複数、例えばウエハ200の内側ゾーンを加熱する内側ゾーンヒータと、ウエハ200の外側ゾーンを加熱する外側ゾーンヒータとによって構成されている。ヒータ217bは各ゾーン毎に比率に応じた電力が印加されてウエハ200を500℃程度にまで加熱できるようになっている。この温度は、サセプタ217の温度を検出する温度検出手段(図示略)の検出温度に基づいてフィードバック制御されるようになっている。

【0019】

また、サセプタ217の内部には、さらにインピーダンスを変化させるための電極である第2の電極217cも装備されており、この第2の電極217cがインピーダンス可変機構274を介して接地されている。インピーダンス可変機構274は、コイルや可変コンデンサから構成され、コイルのパターン数や可変コンデンサの容量値を制御することによって、上記電極及びサセプタ217を介してウエハ200の電位を制御できるようになっている。

【0020】

ウエハ200をマグネトロン型プラズマ源でのマグネトロン放電により処理するための処理炉202は、少なくとも処理室201、処理容器203、サセプタ217、筒状電極215、筒状磁石216、シャワーヘッド236、及び排気口235から構成されており、処理室201でウエハ200をプラズマ処理することが可能となっている。

【0021】

筒状電極215及び筒状磁石216の周囲には、この筒状電極215及び筒状磁石216で形成される電界や磁界を外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界や磁界を有効に遮蔽する遮蔽板223が設けられている。

【0022】

サセプタ217は下側容器211と絶縁され、サセプタ217を昇降させるサセプタ昇降機構(昇降手段)268が設けられている。またサセプタ217には貫通孔217aが設けられ、下側容器211底面にはウエハ200を突上げるためのウエハ突上げピン266が少なくとも3箇所に設けられている。そして、サセプタ昇降機構268によりサセプタ217が下降させられた時にはウエハ突上げピン266がサセプタ217と非接触な状態で貫通孔217aを突き抜けるような位置関係となるよう、貫通孔217a及びウエハ突上げピン266が配置される。

【0023】

また、下側容器211の側壁には仕切弁となるゲートバルブ244が設けられ、開いている時には図中省略の搬送機構(搬送手段)により処理室201に対してウエハ200を搬入、または搬出することができ、閉まっている時には処理室201を気密に閉じることができる。

【0024】

また、制御部(制御手段)としてのコントローラ121は信号線Aを通じてAPC242、バルブ243b、真空ポンプ246を、信号線Bを通じてサセプタ昇降機構268を、信号線Cを通じてゲートバルブ244を、信号線Dを通じて整合器272、高周波電源273を、信号線Eを通じてマスフローコントローラ241、バルブ243aを、さらに図示しない信号線を通じてサセプタに埋め込まれたヒータ217bやインピーダンス可変機構274をそれぞれ制御するよう構成されている。

【0025】

<プラズマ処理>

次に上記のような構成の処理炉を用いて、半導体デバイスの製造工程の一工程として、ウエハ200表面に対し、又はウエハ200上に形成された下地膜の表面に対し所定のプラズマ処理を施す方法について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作は制御部121により制御される。

【0026】

ウエハ200は処理炉202を構成する処理室201の外部からウエハを搬送する図中省略の搬送機構によって処理室201に搬入され、サセプタ217上に搬送される。この搬送動作の詳細は次の通りである。サセプタ217が基板搬送位置まで下降し、ウエハ突上げピン266の先端がサセプタ217の貫通孔217aを通過する。このときサセプタ217表面よりも所定の高さ分だけ突き上げピン266が突き出された状態となる。次に、下側容器211に設けられたゲートバルブ244が開かれ、図中省略の搬送機構によってウエハ200をウエハ突上げピン266の先端に載置する。搬送機構が処理室201外へ退避すると、ゲートバルブ244が閉じられる。サセプタ217がサセプタ昇降機構268により上昇すると、サセプタ217上面にウエハ200を載置することができ、更にウエハ200を処理する位置まで上昇する。

【0027】

サセプタ217に埋め込まれたヒータ217bは予め加熱されており、搬入されたウエハ200を室温〜500℃の範囲の内、所定のウエハ処理温度に加熱する。真空ポンプ246、及びAPC242を用いて処理室201の圧力を0.1〜100Paの範囲の内、所定の圧力に維持する。

【0028】

ウエハ200の温度が処理温度に達し、安定化したら、ガス導入口234から遮蔽プレート240のガス噴出孔239を介して、反応ガスを処理室201に配置されているウエハ200の上面(処理面)に向けて導入する。同時に筒状電極215に高周波電源273から整合器272を介して高周波電力を印加する。このときインピーダンス可変機構274は予め所望のインピーダンス値となるように制御しておく。

【0029】

筒状磁石216、216の磁界の影響を受けてマグネトロン放電が発生し、ウエハ200の上方空間に電荷をトラップしてプラズマ生成領域224に高密度プラズマが生成され

る。そして、生成された高密度プラズマにより、サセプタ217上のウエハ200の表面にプラズマ処理が施される。プラズマ処理が終わったウエハ200は、図示略の搬送機構を用いて、基板搬入と逆の手順で処理室201外へ搬送される。

【0030】

<キャリブレーション>

上述したプラズマ処理に先だって、加熱手段のキャリブレーションを行う必要がある。キャリブレーションする設定値には、実際のウエハ表面温度に基づいた各ゾーンに最適電力を供給するためのパラメータである電力比率(以下、単に比率という)と、基板支持部(サセプタ)内に設けられた温度検出手段で検出した値に基づいて実行されるフィードバック制御の設定温度(基準温度)とがある。

【0031】

以上の値は、新たに基板処理装置を製造した後、半導体装置を製造する前に調整(キャリブレーション)する必要がある。また、新たな条件で処理する場合に調整する必要がある。処理室内に導入するガスの種類、圧力、基板の状態(基板の材料や基板上に形成された膜種)等の条件によって熱の伝わり方が異なる場合がある。また、基板表面の温度と、基板支持部内に設けられた検出手段の検出温度とは異なる値となっているので、実際の基板表面の温度を測定する必要があるからである。

【0032】

<先行例のキャリブレーション工程>

先行例のキャリブレーション工程を示せば、次の通りである。

(1)複数個、例えば17個の温度センサ(温度検出手段)としての熱電対(TC)付のウエハ(キャリブレーション用基板)を処理室のサセプタに載置する。

(2)キャリブレーション基板を温度設定値になるよう加熱する。

(3)Haeter温度が設定温度に達したらデータロガーをスタートさせる。

(4)比率を(例えば、0.4〜0.7)まで振り、各比率の温度分布データを温度検出手段から処理室外に設けられているデータロガー(記憶手段)で記録する。

(5)データロガーからパソコンにDataを移動し、17点TC温度の平均値とΔT(MAX−MIN)を算出し、ΔTが最小となる最適比率を決定する。

(6)平均温度が仕様未達の場合は、設定温度を上下させ、(3)から再度、仕様が満足するまでのデータを取得する。

(1)〜(6)を繰り返し、ヒータの設定温度をキャリブレーションする。

【0033】

上述したように、先行例のヒータの比率算出処理方法では、取得したデータの計算は、セットアップ作業者がオフラインで実施することになるが、データ量が多いため、データ編集に時間がかかる。また、データ収集用のロガーの準備、データ編集用の機材が別途必要になるため、作業効率が悪い。

【0034】

そのため、作業者の負担を軽減し、作業者にやさしい使い勝手の良い装置を提供するためには、キャリブレーションの作業効率を改善する必要がある。

【0035】

そこで、本実施の形態に係る半導体装置の製造方法では、作業者の負担を軽減するために、平均温度の差も含め比率を自動決定できるキャリブレーション工程をオンラインで実行する温度制御システムを設けることにより、自動化している。

【0036】

<本実施の形態のキャリブレーション工程>

本発明の一実施の形態のキャリブレーション工程は次の通りである。

(1)複数、例えば17個のTCが取り付けられたウエハ(キャリブレーション基板)を処理室の基板支持部に載置する。TC線は、直接TC入力ターミナルに接続される。従って、キャリブレーション基板を処理室の基板支持部に載置した状態で、キャリブレーション基板の表面温度の情報をリアルタイムに記憶手段に取り込むことができる。

(2)キャリブレーション基板を基板支持部に載置して設定温度になるまで加熱する。

(3)記憶手段が、温度検出手段から温度データを取得する。

(4)記憶手段に接続されている演算手段が、温度データを演算する(オンライン処理)。

(5)演算手段に接続されている補正手段が、演算されたデータを基に、加熱手段の設定温度を補正する。

(2)〜(5)を繰り返し、ヒータへの設定温度をキャリブレーションする

【0037】

よって、先行例と異なり、取得したデータの計算はオンラインで行うため、時間短縮になる。また、(2)〜(5)が自動化されているので、作業効率が向上する。

【0038】

<一実施の形態の半導体装置の製造方法>

このような温度制御システムを設けた基板処理装置を用いて、半導体装置の製造工程の一工程として、ウエハなどの基板上に成膜する半導体装置の製造方法について説明する。

【0039】

半導体装置の製造方法は、基板搬送手段が被処理基板を処理室に搬入するステップと、加熱手段が設定温度に基づいて前記被処理基板を加熱するステップと、処理室で前記被処理基板を処理するステップと、前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、を有する本処理工程と、この本処理工程の前に行うキャリブレーション工程とを有する。本処理工程の前に行うキャリブレーション工程の概要は次の通りである。

【0040】

キャリブレーション工程は、被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップAと、前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップBと、前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップCと、温度記憶手段が、前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、を有する。

【0041】

さらに、演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、を有する。

【0042】

そして、さらに前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、を有する。

【0043】

基板表面の温度を検出する温度検出手段が設けられたキャリブレーション基板を用いることによって、実際の基板表面の温度を直接測定しながら、加熱手段における設定温度のキャリブレーションをすることができるので、加熱手段を精密にキャリブレーションすることができる。また、データの編集等、人が介在することがないので、キャリブレーション時の時間を短縮できる。

【0044】

上述した説明では、加熱手段に供給する電力の比率(パラメータ)を振ってヒータの設定温度をキャリブレーションしたが、処理室(モジュール)内で平均温度を合わせる場合、さらにはモジュール間の機差で平均温度を合わせる場合、変更した比率の可否を判定するために、パラメータに加えて設定温度を振って基準温度差を所定値内に収束させることが好ましい。

【0045】

<キャリブレーション工程の概要>

図5に、キャリブレーション工程の概要を示す。この概要は、図6〜図9に示す実施例のキャリブレーション工程に対応する。

【0046】

図5に示すように、キャリブレーション工程は、工程101〜工程109から構成される。

【0047】

このうち、工程101〜工程107では、概ね図4に示すような処理を行っている。ヒータ設定温度に対して、設定した比率Aを基準に、等間隔αに比率を振り、温度検出手段からの入力情報であるΔT(Max−Min)が最小値をとる比率Bを算出する。比率Bは、設定した比率Aをマイナス方向に値を小さくし、△Tの最小値を取得算出した各比率Bの△Tのデータの反転動作(M1)(ΔT(N+1)≠ΔT)を捉える。反転動作(M1)を捉えた場合において、ΔT(N+1)<ΔTときは、比率Bをさらにマイナス方向に値を大きくし、△Tのデータの反転動作(M2)を捉える。このときの好適な比率は振る一つ手前のD=C+αとなる。逆にΔT(N+1)>ΔTのときは、比率Bをプラス方向に戻し、△Tのデータの反転動作(M3)を捉える。このときのΔTが最小値をとる好適な比率は振る一つ手前のD=C−αとなる。

【0048】

図4に示す最適比率Dを求める処理は、基準温度差(平均温度と基準温度との差)が所定範囲に収まるまで繰り返す。すなわち、最適比率Dを求めたうえで、今度は、この比率Dにおける制御時の基準温度差が所定範囲にはいるよう、ヒータ設定温度を振って、比率Dが最適か否かを求めて行く。このようにして比率、及びヒータ設定温度をキャリブレーションする。

【0049】

なお、図4では、初期状態(比率A)から比率を小さくなる方向にのみ変更して最適値を見出すようにしている。その理由は次の通りである。ΔTは、U字特性、平均温度は比率が小さいほど大きくなる特性を示し、比率を大きくなる方向(+α)に変更すると、平均温度を下げる方向に動く。このため、放熱と吸収の関係にもよるが、設定温度が低いほど温度安定までの時間がかかり、温度帯によって、温度安定時間が一定とならないためである。また、比率を小さくなる方向に動作させるための比率の初期状態は、例えば0.7以上である。

【0050】

図5を用いて、キャリブレーション工程を説明する。

(1)工程101

まず、初期値を設定して、初期値における温度データを求める。

初期状態の設定温度Ts及び設定比率Aに基づいて加熱手段を制御して、キャリブレーション基板の表面温度を得る。この表面温度から、初期状態の平均温度Ave(N)と、その最大値と最小値との差ΔT(N)(ばらつき)を演算する。

【0051】

2つ以上の異なる電力の比率が設定比率Aである時の前記キャリブレーション基板面内の温度を記憶し、その平均値Ave(N)と、最大値と最小値の差ΔT(N)を演算する。

【0052】

(2)工程103

次に、比率を下げてばらつきの変化を見る。

初期状態の比率Aを所定幅下げて比率Bとし、比率B時の基板の表面温度を得る。比率を下げることによって生じる温度差と平均温度とのずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。前記ばらつきに変化を生じさせるために、比較結果が不一致になるまで上記比率の下げ、演算、比較を繰り返し、不一致になったとき、ばらつき

に変化が生じたと判断する。

【0053】

前記設定比率Aを小さくなる方向へ所定幅ずつ変更しながら、その変更後の比率B時の温度を新たに記憶し、その平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算する。変更後の前記ΔT(N+1)と変更前の前記ΔT(N)とを比較し、

ΔT(N+1)=ΔT(N)

の関係にあるときは、上記比較をΔT(N+1)≠ΔT(N)が成立するまで繰り返す。

【0054】

(3)工程105

次に、ばらつき変化の判断内容に応じて、比率を減らして(振らして)より好適な比率を見出す。

比率を下げたときの方が初期状態の時よりも温度差が小さいために不一致になったときは、比率をさらに下げれば温度差のばらつきがさらに小さくなると仮定して、前記比率Bをさらに低下して比率Cとし、比率C時の基板の表面温度を新たに得る。比率を低下することによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。その結果が初期状態の時の温度差の方が大きくなるまで上記変更、演算、比較を繰り返し、初期状態の温度差の方がおおきくなったとき、初期状態の温度差よりも小さい温度差を確保するために、そのときの比率よりも1つ手前の比率を好適な比率(D=c+α)とする。

【0055】

ΔT(N+1)≠ΔT(N)が成立した場合において、

ΔT(N+1)<ΔT(N)のとき、比率Bをさらに小さくなる方向へ前記所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算する。変更後の前記ΔTと、前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)≧ΔTの関係にあるときは、上記比較をΔT(N+1)<ΔTが成立するまで繰り返す。成立したとき、比率を

D=C+α

に補正する。

【0056】

(4)工程107

次に、ばらつき変化の判断内容に応じて、比率を増やして(振らして)より好適な比率を見出す。

比率を変更したときの方が初期状態の時よりも温度差が大きいために不一致になったときは、比率を大きくなる方向に戻せば、温度差のばらつきが大きくなる方向に変わったと判断し、比率を逆に大きくなる方向に戻して、基板の表面温度を得る。比率を変更することによって生じる温度差と平均温度のずれを演算し、演算結果の温度差と初期状態の温度差とを比較する。その結果がΔT(N+1)>ΔTなるまで上記変更、演算、比較を繰り返し、ΔT(N+1)≦ΔTになったとき、一つ手前の比率を最適な比率を(D=c−α)とする。

【0057】

ΔT(N+1)≠ΔT(N)が成立した場合において、ΔT(N+1)>ΔTのとき、比率Bを逆に大きくなる方向へ所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算する。変更後のΔTと前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)>ΔTの関係にあるときは、上記比較をΔT(N+1)≦ΔTが成立するまで繰り返す。成立したとき、比率を

D=C−α

に補正する。

【0058】

(5)工程109

より好適な比率で制御したときに得られるヒータ温度が基準温度以内に収束するまで、

より好適な比率を振って、最適な設定温度を決定する。

【0059】

前記平均値Aveと基準温度との差を判定し、

基準温度≦±β℃

その差が判定条件内に収まっていない場合は、収まるまで、ヒータ設定温度の変更量を求める。この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、キャリブレーションを終了する。

【0060】

<作用>

上述したようにキャリブレーション工程では、まず、初期値を求める。

初期状態の設定温度Ts及び設定比率Aに基づいて加熱手段を制御して、キャリブレーション基板の温度を得る。この温度から、初期状態の平均温度Ave(N)と、その最大値と最小値との差ΔT(N)(ばらつき)を演算する。

【0061】

次に、比率を下げてばらつきの変化を見る。

初期状態の比率Aを所定幅下げて比率Bとし、比率B時の基板の表面温度を得る。比率を下げることによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。前記ばらつきに変化を生じさせるために、比較結果が不一致になるまで上記比率の下げ、演算、比較を繰り返し、不一致になったとき、ばらつきに変化が生じたと判断する。

【0062】

次に、ばらつき変化の判断内容に応じて、比率を増減して(振らして)より好適な比率を見出す。

比率を下げたときの方が初期状態の時よりも温度差が小さいために不一致になったときは、比率をさらに下げれば温度差のばらつきがさらに小さくなると仮定して、前記比率Bをさらに低下して比率Cとし、比率C時の基板の表面温度を新たに得る。比率を低下することによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。その結果が初期状態の時の温度差の方が大きくなるまで上記変更、演算、比較を繰り返し、初期状態の温度差の方がおおきくなったとき、初期状態の温度差よりも小さい温度差を確保するために、そのときの比率よりも1つ手前の比率を好適な比率(D=c+α)とする。

【0063】

次に比率を変更したときの方が初期状態の時よりも温度差が大きいために不一致になったときは、比率を大きくなる方向に戻せば、温度差のばらつきが大きくなる方向に変わったと判断し、比率を逆に大きくなる方向に戻して、基板の表面温度を得る。比率を変更することによって生じる温度差と平均温度のずれを演算し、演算結果の温度差と初期状態の温度差とを比較する。その結果が、変更時の比率の時の方が温度差が大きいときは、

(変更時の温度差)>(初期状態の温度差)

となるまで上記変更、演算、比較を繰り返し、

そして、その結果に基づいて比率の補正を行い、

(変更時の温度差)<(初期状態の温度差)

になったとき、一つ手前の比率を最適な比率とする。

【0064】

次に、前記平均値Aveと基準温度との差(基準温度差)を判定し、

その差が判定条件内

基準温度≦±β℃

に収まっていない場合は、収まるまで、ヒータ設定温度の変更量を求め、

この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、

その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、キャリブレーション工程を終了する。

【0065】

<概要の構成>

上述したようにキャリブレーション工程及び本処理工程を実施するための基板処理装置は、被処理基板を処理する少なくとも一つ以上の処理室と、前記被処理基板の搬送空間となる搬送室と、前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、を有する。

【0066】

さらに、少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得する演算手段と、前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、を有する。

【0067】

前記温度記憶手段、演算手段、補正手段は、キャリブレーション手段を構成する。このキャリブレーション手段はコントローラ内で実現することもできるが、他の端末装置内で実現することもできる。コントローラまたは端末装置などの制御システムは、TC入力ターミナルを介してキャリブレーション基板に設けられた温度検出手段に接続される。

【0068】

<概要の効果>

このような工程を実行することによって、加熱手段の設定比率と、加熱手段の設定温度とを自動的にキャリブレーションできる。したがって、ウエハ(被処理基板)を均一に加熱するために設けられた複数のヒータの最適比率を短時間で、自動的に取得することができる。

【0069】

これにより、温度検出手段が設けられたキャリブレーション基板を用いることによって、実際の基板表面の温度を直接測定しながら、ヒータ設定温度のキャリブレーションをすることができるので、ヒータを精密にキャリブレーションすることができる。

【0070】

また、温度検出手段と接続されるTCターミナルを制御システムにオンライン接続することによって、データロガー接続の場合と異なり、オンラインで基板の温度を制御きるので、データの編集等、人の介在が不要で、キャリブレーション時の時間を短縮できる。

【実施例】

【0071】

以下、上述した半導体装置の製造方法及び基板処理装置について具体的に説明する。

【0072】

<温度制御システム構成>

図2に、本実施の形態の基板処理装置を含む温度制御システムの構成図を示す。

【0073】

基板処理装置は、被処理基板としての被処理基板を真空中で処理するための少なくとも一つ以上の処理室1と、処理室1と連接されて被処理基板の搬送空間となる搬送室14と、搬送室14に設けられ、被処理基板を任意の場所に移載可能な基板搬送手段15と、が設けられている。また、処理室1にガスを供給するためのガスユニット2と、処理室1を真空排気するための排気ユニット3と、処理室1を調圧するためのAPCバルブ4と、が設けられている。

【0074】

上記被処理基板は、本処理工程では被処理基板となり、キャリブレーション工程ではキャリブレーション基板6となる。このキャリブレーション基板6は、処理室1と搬送室14に搬入出され、少なくとも1つ以上の基板表面温度を検出する温度検出手段16としての熱電対(TC)が設けられている。処理室1内に、被処理基板を支持する基板支持部17が設けられる。この基板支持部17には、被処理基板を加熱するための加熱手段としての抵抗加熱ヒータ5が設けられている。

【0075】

上記加熱手段は少なくとも2つ以上に分割され、温度検出手段は分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることが好ましい。このように構成すると、分割された加熱手段を精密にゾーン制御することができる。抵抗加熱ヒータ5は、被処理基板やキャリブレーションウエハ6の外周部を加熱する外側ゾーンヒータ5aと、内周部を加熱する内側ゾーンヒータ5bとに二分割することができる。

【0076】

温度制御システムは、抵抗加熱ヒータ5を温度制御するための温度調節器(単に、温調器というときもある)7と、電力調節器9、10の制御出力操作量を操作するためのヒータ制御出力比率調節器8と、抵抗加熱ヒータ5のうち外側ゾーンヒータ5aに電力を供給するための外側ゾーン用電力調節器9と、抵抗加熱ヒータ5のうち内側ゾーンヒータ5bに電力を供給するための内側ゾーン用電力調節器10と、温度調節器7の入力となる温度検出手段としての熱電対11と、ガスユニット2、排気ユニット3、APCバルブ4、及び温度調節器7を制御するためのコントローラ12と、を備える。

【0077】

図2の右側半分に示すように、処理炉を破断することにより見える処理室1の内部には、基板支持部17上に設置する複数(例えば17点)のTC16付きウエハ6が搬入されている。このTC16付きウエハ6には、本実施例で追加された17点TC16付きウエハ6のTC線16aと接続されるTC入力ターミナル30が設けられている。

【0078】

TC入力ターミナル30は、入力ポートに接続したTCの温度情報を、出力ポートに接続したコントローラ12に送信するインタフェースである。コントローラ12からログインすることで、ダイレクトにTC温度情報を確認できるため、キャリブレーション基板を処理室内のサセプタに載置した状態で、キャリブレーション基板の表面温度の情報を取り込むことができる。TC温度情報は、TC入力ターミナル30を介して、図2で示したコントローラ12で処理される。

【0079】

図3に示すように、上記コントローラ12には、キャリブレーション工程を実行するキャリブレーション手段27が設けられている。このキャリブレーション手段27には、TC16が検出した温度データを、TC入力ターミナル30を介して記録する温度記憶手段29と、設定温度で、加熱手段5に供給する電力のパラメータを振って、記憶手段29が記録した各パラメータ時のキャリブレーション基板6の表面温度から各パラメータ時の平均温度及び温度差を計算し、この計算結果に基づいて、加熱手段の設定温度を補正するためのパラメータを取得する演算手段28と、取得したパラメータに基づいて加熱手段の設定温度を補正する補正手段26とが設けられている。

【0080】

<基板を加熱するヒータのキャリブレーション方法>

ここで、上記温度制御システムを用いた基板を加熱するヒータの校正方法について、図6〜図9に示す比率算出処理フローを用いて説明する。

【0081】

[1]最初の一連のステップ50〜55では、設定比率及び設定温度に基づいて温度制御されたキャリブレーション基板の平均温度Aveと、複数の点における表面温度の最大値と最小値との差ΔTとを求める。

【0082】

ステップ50に先立ち、17点TC付きウエハ16のTC入力情報はTC入力ターミナル30からコントローラ12に取り込まれ、比率及び17点のTC入力情報の平均温度、17点TC入力情報のΔT(Max−Min)値が演算手段28によって自動的に演算される。演算結果は、温度記憶手段29に自動的に記録される。

【0083】

ステップ50は、作業者の操作で、または予め設定されたヒータ5の設定温度を格納するヒータ設定温度設定処理であり、設定された設定温度は、

ヒータ設定温度(N)=ヒータ設定温度

として温度記憶手段29に格納される。ステップ51は、操作で、または予め設定されたヒータ5の設定比率を格納する比率設定処理で、設定された比率は、

比率=A

とする。

ステップ52は、ヒータ5の実測温度が設定温度設定処理(ステップ50)で設定された温度に到達しているかを演算手段28によって判定するヒータ設定温度到達持ち分岐処理である。

【0084】

ステップ53は、ヒータ設定温度到達待ち分岐処理(ステップ52が『Yes』のときに演算手段28によって実行される処理で、ヒータ設定温度設定処理(ステップ50)で設定した温度及び、比率設定処理(ステップ51)で設定した比率Aで、ヒータ温度が設定温度到達後に一定時間の温度安定時間を確保するための温度安定待ち分岐処理である。ステップ54は、温度安定待ち分岐処理(ステップ53)が『Yes』のときに実行される処理で、17点TC付きウエハ16から取得される17ポイントの入力温度情報を格納するデータ取得処理、ステップ55は、データ取得処理(ステップ54)で取得した17ポイントのデータの平均値の算出と17ポイントデータの最大値と最小値の差(△T)を算出する取得データ算出処理である。ここで、算出した平均値と△T(Max−Min)を

△T(N)=ΔT (1)

Average(N)=Average(略称Ave) (2)

として格納される。

【0085】

[2]次の一連のステップ56〜61では、設定温度において、設定比率Aを基準に、その比率を等間隔(α)にマイナス方向に振り、各比率Bの△Tデータの反転動作を捉えるまで繰り返す。

【0086】

ステップ56は、比率を変更して17ポイントの平均温度及び、ΔT(Max−Min)がどのように推移するかを測定するための、補正手段26による比率更新処理である。ここで、比率は、

比率B=A−(α×ループ回数) (3)

A:比率設定処理(ステップ51)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ56)から取得△T判定分岐処理(ステップ60)が演算手段28により実行される回数である。

【0087】

例えば比率Aを0.7とすれば、式(3)は

比率B=0.7−(0.02×ループ回数) (4)

となる。これを図4に適用すれば、反転動作M1は、ループ回数5で、比率B=0.6で起きていることになる。

【0088】

ステップ57は、比率更新処理(ステップ56)で比率Bに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定持ち分岐処理である。

【0089】

ステップ58は、温度安定待ち分岐処理(ステップ57)が『Yes』のときに温度記憶手段29により実行される処理で、17点TC付きウエハから取得される17ポイントの入力温度情報を格納するデータ取得処理である。

ステップ59は、データ取得処理(ステップ58)で取得した17ポイントのデータの平均値と、17ポイントデータの最大値と最小値の差(△T)とを演算手段28により算出する取得データ算出処理である。ここで、算出した平均値と△T(Max−Min)とは

△T(N+1)=△T (5)

Average(N+1)=Average (6)

として温度記憶手段29に格納される。

【0090】

ステップ60は、比率Aで取得された△Tと比率Bで取得されたΔT(N+1)との大小関係を演算手段28により比較する取得ΔT判定分岐処理であり、判定条件は、

△T(N+1)=ΔT(N) (7)

である。ステップ61は、取得ΔT判定分岐処理(ステップ60)が『Yes』の時に演算手段28により実行される処理で、比率更新処理(ステップ56)から取得ΔT判定分岐処理(ステップ60)が実行される回数をカウントするループカウンタ加算処理である。

ループ回数は、

ループ回数=ループ回数+1 (8)

で表される。

【0091】

[3]次の一連のステップ62〜79では、ΔTのデータの反転動作を捉えた場合において、その反転動作がマイナス方向(−ΔT)のときは、さらに比率をマイナス方向に振り、各比率Cの△Tデータの反転動作を捉えるまで繰り返す。逆に、その反転動作がプラス方向(+ΔT)のときは、比率をプラス方向に振り、各比率Cの△Tデータの反転動作を捉えるまで繰り返す。反転動作を捉えた場合、捉えた前後の比率を最適比率とし、平均温度と基準温度との差(基準温度差)を求める。

【0092】

ステップ62は、取得△T判定分岐処理(ステップ60)が『No』の時に演算手段28により実行される処理で、比率Aで取得された△Tと比率Bで取得された△Tの大小関係を比較する取得ΔT判定分岐処理で、判定条件は、

△T(N+1)<△T(N) (9)

で表される。

【0093】

ステップ63は、取得△T判定分岐処理(ステップ62)が『Yes』の時に補正手段26により実行される処理で、比率を変更して17ポイントの平均温度及び、△T(Max−Min)がどのように推移するかを測定するための比率更新処理である。ここで、比率は、

比率C=B−(α×ループ回数) (10)

B:比率設定処理(ステップ56)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ63)から取得△T判定分岐処理(ステップ67)が実行される回数である。

【0094】

ステップ64は、比率更新処理(ステップ63)で、比率Cに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定待ち分岐処理である。ステップ65は、温度安定待ち分岐処理(ステップ64)が『Yes』のときに温度記憶手段29により実行される処理であり、17点TC付きウエハ16から取得される17ポイントの入力温度情報を格納するデータ取得処理である。ステップ66は、データ取得処理(ステップ65)で取得した17ポイントのデータの平均値と、17ポイントデータの最大値と最小値の差(ΔT)とを演算手段28により算出する取得データ算出処理である。ここで、算出した平均値とΔT(Max−Min)は

ΔT(N)=△T (11)

Average(N)=Average (12)

として温度記憶手段29に格納される。ステップ67は、比率Bで取得された△T(N+1)と比率Cで取得されたΔTとの大小関係を演算手段28により比較する取得ΔT判定分岐処理で、判定条件は、

△T(N+1)<ΔT(N) (13)

である。

【0095】

ステップ68は、取得△T判定分岐処理(ステップ67)が『No』の時に温度記憶手段29により実行される処理で、取得データ算出処理(ステップ66)で算出した平均値及び△Tを

△T(N+1)=△T(N) (14)

Average(N+1)=Average(N) (15)

として格納するための算出データ待避処理である。ステップ69は、比率更新処理(ステップ63)から取得△T判定分岐処理(ステップ67)が演算処理28により実行される回数をカウントするループカウンタ加算処理で、ループ回数は、

ループ回数=ループ回数+1 (16)

で表される。ステップ70は、取得△T判定分岐処理(67)が『Yes』の時に補正手段26により実行される処理で、測定したΔTが最小値となった比率を抽出する最適比率抽出処理である。最適比率Dは、

D=C+α (17)

で求められる。

【0096】

ステップ71は、取得△T判定分岐処理(ステップ62)が『No』の時に実行される処理で、比率を変更して17ポイントの平均温度、及び△T(Max−Min)がどのように推移するかを測定するための、補正手段26による比率更新処理である。ここで、比率は、

比率C=B+(α×ループ回数) (18)

B:比率設定処理(56)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ71)から取得△T判定分岐処理(ステップ75)が実行される回数である。

【0097】

ステップ72は、比率更新処理(ステップ71)で、比率Cに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定待ち分岐処理である。ステップ73は、温度安定待ち分岐処理(ステップ72)が『Yes』のときに温度記憶手段29により実行される処理で、17点TC付きウエハから取得される17ポイ

ントの入力温度情報を格納するデータ取得処理である。ステップ74は、データ取得処理(ステップ73)で取得した17ポイントのデータの平均値の算出と17ポイントデータの最大値と最小値の差(ΔT)を演算手段28により算出する取得データ算出処理である。ここで、算出した平均値と△T(Max・−Min)を

△T(N)=ΔT (19)

Average(N)=Average (20)

として格納される。

【0098】

ステップ75は、比率Bで取得された△Tと比率Cで取得されたΔTの大小関係を演算手段28により比較する取得△T判定分岐処理で、判定条件は、

ΔT(N+1)<△T(N) (21)

である。ステップ76は、取得ΔT判定分岐処理(ステップ75)が『No』の時に温度記憶手段29により実行される処理で、取得データ算出処理(ステップ74)で算出した平均値及びΔTを

△T(N+1)=△T(N) (22)

Average(N+1)=Average(N) (23)

として格納するための算出データ待避処理である。

【0099】

ステップ77は、比率更新処理(ステップ71)から取得△T判定分岐処理(ステップ75)が演算手段28により実行される回数をカウントするループカウンタ加算処理で、ループ回数は、

ループ回数=ループ回数+1 (24)

で表される。ステップ78は、取得ΔT判定分岐処理(ステップ75)が『Yes』の時に補正手段26により実行される処理で、測定したΔTが最小値となった比率を抽出する最適比率抽出処理である。最適比率Dは、

D=C−α (25)

で求められる。

【0100】

ステップ79は、最適比率抽出処理(ステップ70)、(ステップ78)で抽出した比率時の平均温度と目標とする平均温度(基準温度)との差を補正手段26により算出する基準温度差算出処理で、計算式は、

基準温度差=基準温度一取得平均温度 (26)

である。ここで、基準温度は、装置間及びモジュール間の平均温度を統一するための基準温度である。本基準温度は、また、被処理物のプロセス温度となる。

【0101】

[4]次の一連のステップ80〜90では、取得した最適比率において、今度は、設定温度を更新して、基準温度差>±β℃となるように再度比率を振り、最終的な最適比率、平均温度、ΔTを求めて、キャリブレーション工程を終了する。

【0102】

ステップ80は、取得された平均温度が基準温度の使用偏差内に収まっているかを演算手段28により判定する基準温度差判定分岐処理で、判定条件は、

基準温度差>±β℃(例えば、β=3℃) (27)

である。

上記判定条件は、取得した平均温度が、目標平均温度の±N%にはいっているか否かとしてもよい。

【0103】

ステップ84は、基準温度差判定分岐処理(ステップ80)が『Yes』の時に演算手段28により実行される処理で、ヒータ設定温度に対する取得平均温度の変化率を決定するための比率係数算出処理である。計算式は、

比率係数=ヒータ設定温度/取得平均温度 (28)

である。ステップ85は、ヒータ設定温度の変更量を演算手段28により決定するためのヒータ設定温度変更量算出処理で、計算式は、

変更量=基準温度差×比率係数 (29)

である。

【0104】

ステップ86は、基準温度差算出処理(ステップ79)の計算結果の符合を演算手段28により判定する基準温度差符号判定分岐処理で、判定条件は、

符号=+(プラス) (30)

である。ステップ87は、基準温度差符号判定分岐処理(ステップ86)が『Yes』の時に補正手段26により実行される処理で、ヒータの更新温度を決定するヒータ設定温度加算処理で、計算式は、

ヒータ設定温度(N+1)=ヒータ設定温度(N)+変更量 (31)

である。ステップ88は、基準温度差符号判定分岐処理(ステップ86)が『No』の時に補正手段26により実行される処理で、ヒータの更新温度を決定するヒータ設定温度減算処理で、計算式は、

ヒータ設定温度(N+1)=ヒータ設定温度(N)−変更量 (32)

である。

【0105】

ステップ89は、ヒータ設定温度加算処理(ステップ87)及びヒータ設定温度加算処理(ステップ88)で算出したヒータ設定温度を温調器7にキャリブレーション手段27により転送するヒータ設定温度更新処理である。ステップ90は、設定温度に対する比率を演算手段28により設定する比率更新処理である。設定される比率は、最適比率抽出処理(ステップ70)、(ステップ78)で算出した値で、

A=D (33)

として、ヒータ設定温度到達待ち分岐処理(ステップ52)へ移行し、繰返しヒータ設定温度到達待ち分岐処理(ステップ52)〜基準温度差算出処理(ステップ79)までの処理が実行される。

【0106】

ステップ81は、基準温度差判定分岐処理(ステップ80)が『No』の時に実行される処理で、最適比率抽出処理(ステップ70)、(ステップ78)で算出した最適比率:Dを温度調節器7に通知する最適比率通知処理、ステップ82は、最適比率時の平均温度:Average(N+1)を温度調節器7に通知する平均温度通知処理、ステップ83は、最適比率時のΔT:ΔT(N+1)を温度調節器7に通知する△T通知処理である。これらのステップ81〜83の通知処理は、キャリブレーション手段27ないしコントローラ12が実行する。これらの通知処理後に、基板搬送手段15がキャリブレーション基板6を処理室1から搬出する。これによりキャリブレーション工程が終了する。

【0107】

本処理工程では、基板搬送手段15が被処理基板を処理室1に搬入するステップと、処理室1で被処理基板を処理するステップと、基板搬送手段15が被処理基板を処理室1から搬出するステップと、を実行する。上記被処理基板を処理するステップでは、キャリブレーション工程において温度調節器7に通知された比率に基づいて外側ヒータ5a、内側ヒータ5bに電力が供給され、TC11の検出温度が通知された設定温度になるように、被処理基板の温度が制御される。

【0108】

<実施例の効果>

本発明の処理を実行することにより、平均温度を含めた最適比率を自動取得することが可能となり、作業者が実施していた温度データ編集、データ編集機材準備が一切不要で、温度測定時間も短縮でき、作業者にやさしい使い勝手の良い装置を提供できる。

【0109】

加熱手段に供給する電力の比率値決定方法は、自動温度測定によって決定されるので、

データ編集に時間がかからない。また、データ収集用のロガーの準備、データ編集用の機材が不要となるため、作業効率が向上する。さらに、モジュール間の機差で発生する17点ポイントの平均温度の差も含め比率を自動決定でき、且つ、温度測定時間を現状よりも短縮でき、作業者にやさしい使い勝手が向上する。

【0110】

このほかにも、本発明は、その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。

【0111】

<比較例>

図10は、比較例による温度制御システム構成図を示す。本実施例を示す図2と異なる点は、17点TC付きウエハの温度情報を収集するのがTC入力ターミナルではなく、データロガー18である点である。また、データロガーで収集した温度情報は、コントローラ12で記憶、演算、処理、補正されるのではなく、別途用意するデータ編集用の機材によって処理される点である。

【0112】

図9に従来例の抵抗加熱ヒータの比率処理フロー図を示す。ステップ35は、ヒータの外側ゾーンと内側ゾーンの目標比率設定値が変更されたかを監視する比率データ変更判定分岐処理、ステップ36は、設定された比率を記憶する設定比率退避処理、ステップ37は、設定比率退避処理(ステップ36)で記憶された比率設定値を温調器に転送する設定比率転送処理である。

【0113】

ここで、取得したデータの計算は、セットアップ作業者が実施することになるが、データ量が多いため、データ編集に時間がかかる。また、データ収集用のロガーの準備、データ編集用の機材が別途、必用になるため、作業効率が悪い。

【0114】

以下に本発明の好ましい態様を付記する。

<付記1>

本発明の一実施の形態によれば、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が設定温度に基づいて、前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記温度記憶手段が記録した前記表面温度を演算して温度データを求めるステップと、

演算手段が、前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記加熱手段の設定温度を補正するためのパラメータ(電力比率)を取得するステップと、

補正手段が、前記パラメータ及び前記演算して求めた前記温度データに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有するキャリブレーション工程と、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する本処理工程と、

を有する半導体装置の製造方法が提供される。

【0115】

<付記2>

この場合、前記加熱手段は少なくとも2つ以上に分割され、前記温度検出手段は前記分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることが好ましい。

【0116】

<付記3>

また、前記加熱手段が少なくとも2つ以上設けられる半導体装置の製造方法において、

前記演算手段が、前記加熱手段に加える2つ以上の異なる電力の比率が設定比率Aの時に、前記温度記憶手段が記録した前記表面温度の平均値Ave(N)と、最大値と最小値の差ΔT(N)とを演算して求める第1ステップと、

前記補正手段が、前記設定比率Aをマイナス方向に補正して第1の比率Bを求める第2ステップと、

前記温度記憶部、第1の比率時の前記キャリブレーション基板表面の温度を記憶する第3ステップと、

前記演算手段が、前記補正後の前記表面温度の平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算して求め、前記第1の比率時の前記ΔT(N+1)と、前記設定比率時の前記ΔT(N)とを比較する第4ステップと、

前記比較結果に基づき、前記補正手段が、前記第1の比率Bをさらに補正して第2の比率Cを求めるステップと、

前記温度記憶部が、第2の比率C時の前記キャリブレーション基板表面の温度を記憶する第5ステップと、

前記演算手段が、前記第2の比率C時の前記表面温度の平均値Ave(N+1)と、最大値と最小値の差ΔTとを演算して求め、前記第1の比率B時の前記ΔT(N+1)と、前記第2の比率C時の前記ΔTとを比較する第6ステップと、

前記比較結果に基づき、前記補正手段が、前記第2の比率Cを修正して修正比率Dを求める第7ステップと、

前記温度記憶部が、前記修正比率D時の前記キャリブレーション基板表面の温度を記憶する第8ステップと、

前記演算手段が、第2の比率C時の平均値Ave(N+1)と前記設定温度(基準温度)との差が判定条件内に収まるまで、前記設定温度を、(設定温度)/(平均温度)で求められる比率係数に基づいて補正するとともに、前記修正比率Dを前記設定比率Aにセットする第9ステップと、

演算手段が、前記第1ステップから前記第9ステップを繰り返す第10ステップと、

を含むことが好ましい。

【0117】

<付記4>

また、キャリブレーション工程は、

(1)2つ以上の異なる電力の比率が設定比率Aである時の前記キャリブレーション基板面内の温度を記憶し、その平均値Ave(N)と、最大値と最小値の差ΔT(N)を演算し、

(2)前記設定比率Aを小さくなる方向へ所定幅ずつ変更しながら、その変更後の比率B時の温度を新たに記憶し、その平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算し、

(3)変更後の前記ΔT(N+1)と変更前の前記ΔT(N)とを比較し、

ΔT(N+1)=ΔT(N)

の関係にあるときは、上記比較をΔT(N+1)≠ΔT(N)が成立するまで繰り返し、(4)成立した場合において、

ΔT(N+1)<ΔT(N)のとき、比率Bをさらに小さくなる方向へ前記所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値

と最小値の差ΔTを演算し、

(5)変更後の前記ΔTと、前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)≧ΔTの関係にあるときは、上記比較をΔT(N+1)<ΔTが成立するまで繰り返し、

(6)成立したとき、比率を

D=C+α

に補正し、

(7)ΔT(N+1)>ΔTのとき、比率Bを逆に大きくなる方向へ所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算し、

(8)変更後のΔTと前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)>ΔTの関係にあるときは、上記比較をΔT(N+1)≦ΔTが成立するまで繰り返し、

(9)成立したとき、比率を

D=C−α

に補正する

(10)その上で、

前記平均値Aveと基準温度との差を判定し、

その差が判定条件内に収まっていない

基準温度≦±β℃

の場合は、収まるまで、ヒータ設定温度の変更量を求め、

(11)この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、

(12)その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、実行することが好ましい。

【0118】

<付記5>

本発明の他の実施の形態は、複数のTC付きウエハのTC入力情報を取込み、比率及び17点のTC入力情報の平均温度、17点TC入力情報のΔT(Max−Min)値を自動取得する半導体装置の製造方法が提供される。

【0119】

<付記6>

この場合、ヒータ設定温度に対して、設定した比率を基準に、等間隔に比率をふり、複数点のTC入力情報であるΔT(Max−Min)が最小値となる比率を算出することが好ましい。

【0120】

<付記7>

上記比率は、設定した比率をマイナス方向に値を小さくし、△Tの最小値を取得算出した各比率の△Tのデータの反転動作を捉えることが好ましい。

【0121】

<付記8>

設定した比率に対して、算出データでATのデータの反転動作を捉えた場合は、第1に設定した比率をプラス方向に値を大きくし、△Tのデータの反転動作を捉えることが好ましい。

【0122】

<付記9>

また、複数点のTC入力情報であるΔT(Max−Min)値の最小値検出後、複数のTC入力情報の平均温度が目標平均温度の±N%にはいっているか判定することが好ましい。

【0123】

<付記10>

取得した平均温度が、±N%にはいっていない場合、ヒータ設定温度を上下に振ることが好ましい。

【0124】

<付記11>

ヒータ設定温度を上下に振った後、再度、比率をふり、平均目標温度±N%範囲となる平均温度、且つ、△Tが最小値となる比率を算出することが好ましい。

【0125】

<付記12>

また、本発明の他の実施の形態によれば、

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記温度検出手段が検出した温度データを記録する温度記憶手段と、

前記記録された温度データを演算する演算手段と、

前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記加熱手段の設定温度を補正するためのパラメータ(電力比率)を取得する演算手段と、

前記演算手段で取得した前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置が提供される。

【符号の説明】

【0126】

1 処理室

2 ガスユニット

3 排気ユニット

4 APCバルブ

5 抵抗加熱ヒータ(加熱手段)

6 キャリブレーション基板(被処理物、ウエハ)

7 温度調節器(温調器)

8 ヒータ制御出力比率調節器

9 外側ゾーン用電力調節器

10 内側ゾーン用電力調節器

11 熱電対(温度検出手段、TC)

12 コントローラ

14 搬送室

15 基板搬送手段

16 TC(温度検出手段)

17 基板支持部

18 データロガー(データ収集ユニット)

30 TC入力ターミナル

217 サセプタ(基板支持部)

【技術分野】

【0001】

本発明は、半導体装置の製造方法及び基板処理装置に係り、特に被処理基板を加熱する加熱手段の校正(キャリブレーション)に関するものである。

【背景技術】

【0002】

基板処理装置において加熱手段をキャリブレーションする方法として、例えば、ヒータに供給する電力の比率を算出して処理する方法がある。このヒータの比率算出処理方法は、特に、ヒータを分割制御することにより被処理基板を真空中の処理室で高温化する基板処理装置には、必要不可欠なものである。

【0003】

従来、ヒータの比率算出処理方法は次のように行っている。複数のポイントに熱電対(TC)を有するTC付きウエハをヒータ上に設置し、このTC付きウエハの温度を所定温度に上げる。所定温度で、比率を等間隔に振って、各比率時におけるPC付きウエハの複数ポイントの温度をデータロガーで収集する。各比率時の複数ポイントの平均温度及び複数ポイントの温度差(ΔT=Tmax−Tmin)を、データロガーより取得したデータから計算する。TC付きウエハ上の複数ポイントの温度差ΔTが小さい比率を、最適比率として使用する(例えば、特許文献1参照)。

【0004】

ここで、取得したデータの計算は、装置のセットアップ作業者により実施されることになるが、データ量が多いため、データ編集に時間がかかる。また、データロガーの準備、データ編集用の演算機などの機材が別途必要になるため、作業効率が悪い。さらに、得られた最適比率での平均温度と基準温度との差(基準温度差)を小さくするため、さらに平均温度を基にヒータ設定温度を振った温度測定が必要となり、非常に使い勝手が悪い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−74048号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来技術では、基準温度差を含め比率を手動決定するため、データ編集に時間がかかり作業者の負担が大きく、キャリブレーション精度を上げることが困難であった。また、温度測定開始前に機材のセットアップ(機材の準備、データロガーとTC付ウエハ間との配線着脱)等、キャリブレーション時の作業時間も長いという問題があった。

【0007】

本発明の目的は、加熱手段を精密にキャリブレーションすることができ、キャリブレーション時の時間を短縮できる半導体装置の製造方法および基板処理装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、

キャリブレーション基板を搬入した状態で加熱手段のキャリブレーションを行うキャリブレーション工程と、キャリブレーションされた加熱手段により被処理基板を加熱処理する本処理工程とを含む半導体装置の製造方法であって、

前記キャリブレーション工程は、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入

するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記キャリブレーション基板に少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、

補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有し、

前記本処理工程は、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記加熱手段が前記補正された設定温度に基づいて前記被処理基板を加熱するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する

半導体装置の製造方法が提供される。

【0009】

また本発明の態様によれば、

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、

前記キャリブレーション基板を前記処理室内の前記基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得する演算手段と、

前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置が提供される。

【発明の効果】

【0010】

本発明によれば、加熱手段を精密にキャリブレーションすることができ、キャリブレーション時の時間を短縮できる。

【図面の簡単な説明】

【0011】

【図1】本発明の基板処理装置の一実施の形態に係るプラズマ処理する基板処理炉の断面図である。

【図2】本発明の半導体装置の製造方法を実施するための一実施の形態に係る温度制御システムの構成図である。

【図3】本発明の一実施の形態に係るコントローラの説明図である。

【図4】本発明の一実施の形態に係るヒータの比率算出処理方法の概念図である。

【図5】本発明の一実施の形態に係るヒータの比率算出処理フローの概略図である。

【図6】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その1)である。

【図7】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その2)である

【図8】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その3)である。

【図9】本発明の一実施の形態に係るヒータの比率算出処理フロー図(その4)である。

【図10】従来例の半導体装置の製造方法を実施するための温度制御システムの構成図である。

【図11】従来例のヒータの比率処理フロー図である。

【発明を実施するための形態】

【0012】

<基板処理装置>

以下に本発明の実施の形態を説明する。

ここでは、基板処理装置はプラズマ処理炉を備えた枚葉式の半導体製造装置として説明する。実施の形態のプラズマ処理炉は、電界と磁界により高密度プラズマを生成できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用いてウエハ等の基板をプラズマ処理する基板処理炉(以下、MMT装置と称する)である。このMMT装置は、気密性を確保した処理室に被処理基板(以下、単に基板という)を設置し、シャワーヘッドを介して反応ガスを処理室に導入し、処理室をある一定の圧力に保ち、放電用電極に高周波電力を供給して電界を形成するとともに磁界を形成し、マグネトロン放電を起こす。放電用電極から放出された電子がドリフトしながらサイクロイド運動を続けて周回することにより長寿命となって電離生成率を高めるので高密度プラズマを生成できる。このように反応ガスを励起分解させて基板表面を酸化または窒化等の拡散処理、または基板表面に薄膜を形成する、または基板表面をエッチングする等、基板へ各種のプラズマ処理を施すことができる。

【0013】

図1に、このようなMMT装置の概略構成図を示す。MMT装置は、処理容器203を有し、この処理容器203は、第1の容器であるドーム型の上側容器210と第2の容器である碗型の下側容器211により形成され、上側容器210は下側容器211の上に被せられている。上側容器210は酸化アルミニウム又は石英等の非金属材料で形成されており、下側容器211はアルミニウムで形成されている。また後述するヒータ一体型の基板支持部(基板保持手段)であるサセプタ217を窒化アルミニウムや、セラミックス又は石英等の非金属材料で構成することによって、処理の際に膜中に取り込まれる金属汚染を低減している。

【0014】

シャワーヘッド236は、処理室201の上部に設けられ、キャップ状の蓋体233と、ガス導入口234と、バッファ室237と、開口238と、遮蔽プレート240と、ガス吹出口239とを備えている。バッファ室237は、ガス導入口234より導入されたガスを分散するための分散空間として設けられる。

【0015】

ガス導入口234には、ガスを供給するガス供給管232が接続されており、ガス供給管232は、開閉弁であるバルブ243a、流量制御器(流量制御手段)であるマスフローコントローラ241を介して図中省略の反応ガス230のガスボンベに繋がっている。シャワーヘッド236から反応ガス230が処理室201に供給され、また、サセプタ217の周囲から処理室201の底方向へ基板処理後のガスが流れるように下側容器211の側壁にガスを排気するガス排気口235が設けられている。ガス排気口235にはガスを排気するガス排気管231が接続されており、ガス排気管231は、圧力調整器であるAPC242、開閉弁であるバルブ243bを介して排気装置である真空ポンプ246に接続されている。

【0016】

供給される反応ガス230を励起させる放電機構(放電手段)として、筒状、例えば円筒状に形成された第1の電極である筒状電極215が設けられる。筒状電極215は処理容器203(上側容器210)の外周に設置されて処理室201内のプラズマ生成領域224を囲んでいる。筒状電極215にはインピーダンスの整合を行う整合器272を介して高周波電力を印加する高周波電源273が接続されている。

【0017】

また、筒状、例えば円筒状に形成された磁界形成機構(磁界形成手段)である筒状磁石216は筒状の永久磁石となっている。筒状磁石216は、筒状電極215の外表面の上下端近傍に配置される。上下の筒状磁石216、216は、処理室201の半径方向に沿った両端(内周端と外周端)に磁極を持ち、上下の筒状磁石216、216の磁極の向きが逆向きに設定されている。従って、内周部の磁極同士が異極となっており、これにより、筒状電極215の内周面に沿って円筒軸方向に磁力線を形成するようになっている。

【0018】

処理室201の底側中央には、基板であるウエハ200を保持するための基板支持部(基板保持手段)としてサセプタ217が配置されている。サセプタ217は、例えば窒化アルミニウムやセラミックス、又は石英等の非金属材料で形成され、内部に加熱手段としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bは、複数、例えばウエハ200の内側ゾーンを加熱する内側ゾーンヒータと、ウエハ200の外側ゾーンを加熱する外側ゾーンヒータとによって構成されている。ヒータ217bは各ゾーン毎に比率に応じた電力が印加されてウエハ200を500℃程度にまで加熱できるようになっている。この温度は、サセプタ217の温度を検出する温度検出手段(図示略)の検出温度に基づいてフィードバック制御されるようになっている。

【0019】

また、サセプタ217の内部には、さらにインピーダンスを変化させるための電極である第2の電極217cも装備されており、この第2の電極217cがインピーダンス可変機構274を介して接地されている。インピーダンス可変機構274は、コイルや可変コンデンサから構成され、コイルのパターン数や可変コンデンサの容量値を制御することによって、上記電極及びサセプタ217を介してウエハ200の電位を制御できるようになっている。

【0020】

ウエハ200をマグネトロン型プラズマ源でのマグネトロン放電により処理するための処理炉202は、少なくとも処理室201、処理容器203、サセプタ217、筒状電極215、筒状磁石216、シャワーヘッド236、及び排気口235から構成されており、処理室201でウエハ200をプラズマ処理することが可能となっている。

【0021】

筒状電極215及び筒状磁石216の周囲には、この筒状電極215及び筒状磁石216で形成される電界や磁界を外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界や磁界を有効に遮蔽する遮蔽板223が設けられている。

【0022】

サセプタ217は下側容器211と絶縁され、サセプタ217を昇降させるサセプタ昇降機構(昇降手段)268が設けられている。またサセプタ217には貫通孔217aが設けられ、下側容器211底面にはウエハ200を突上げるためのウエハ突上げピン266が少なくとも3箇所に設けられている。そして、サセプタ昇降機構268によりサセプタ217が下降させられた時にはウエハ突上げピン266がサセプタ217と非接触な状態で貫通孔217aを突き抜けるような位置関係となるよう、貫通孔217a及びウエハ突上げピン266が配置される。

【0023】

また、下側容器211の側壁には仕切弁となるゲートバルブ244が設けられ、開いている時には図中省略の搬送機構(搬送手段)により処理室201に対してウエハ200を搬入、または搬出することができ、閉まっている時には処理室201を気密に閉じることができる。

【0024】

また、制御部(制御手段)としてのコントローラ121は信号線Aを通じてAPC242、バルブ243b、真空ポンプ246を、信号線Bを通じてサセプタ昇降機構268を、信号線Cを通じてゲートバルブ244を、信号線Dを通じて整合器272、高周波電源273を、信号線Eを通じてマスフローコントローラ241、バルブ243aを、さらに図示しない信号線を通じてサセプタに埋め込まれたヒータ217bやインピーダンス可変機構274をそれぞれ制御するよう構成されている。

【0025】

<プラズマ処理>

次に上記のような構成の処理炉を用いて、半導体デバイスの製造工程の一工程として、ウエハ200表面に対し、又はウエハ200上に形成された下地膜の表面に対し所定のプラズマ処理を施す方法について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作は制御部121により制御される。

【0026】

ウエハ200は処理炉202を構成する処理室201の外部からウエハを搬送する図中省略の搬送機構によって処理室201に搬入され、サセプタ217上に搬送される。この搬送動作の詳細は次の通りである。サセプタ217が基板搬送位置まで下降し、ウエハ突上げピン266の先端がサセプタ217の貫通孔217aを通過する。このときサセプタ217表面よりも所定の高さ分だけ突き上げピン266が突き出された状態となる。次に、下側容器211に設けられたゲートバルブ244が開かれ、図中省略の搬送機構によってウエハ200をウエハ突上げピン266の先端に載置する。搬送機構が処理室201外へ退避すると、ゲートバルブ244が閉じられる。サセプタ217がサセプタ昇降機構268により上昇すると、サセプタ217上面にウエハ200を載置することができ、更にウエハ200を処理する位置まで上昇する。

【0027】

サセプタ217に埋め込まれたヒータ217bは予め加熱されており、搬入されたウエハ200を室温〜500℃の範囲の内、所定のウエハ処理温度に加熱する。真空ポンプ246、及びAPC242を用いて処理室201の圧力を0.1〜100Paの範囲の内、所定の圧力に維持する。

【0028】

ウエハ200の温度が処理温度に達し、安定化したら、ガス導入口234から遮蔽プレート240のガス噴出孔239を介して、反応ガスを処理室201に配置されているウエハ200の上面(処理面)に向けて導入する。同時に筒状電極215に高周波電源273から整合器272を介して高周波電力を印加する。このときインピーダンス可変機構274は予め所望のインピーダンス値となるように制御しておく。

【0029】

筒状磁石216、216の磁界の影響を受けてマグネトロン放電が発生し、ウエハ200の上方空間に電荷をトラップしてプラズマ生成領域224に高密度プラズマが生成され

る。そして、生成された高密度プラズマにより、サセプタ217上のウエハ200の表面にプラズマ処理が施される。プラズマ処理が終わったウエハ200は、図示略の搬送機構を用いて、基板搬入と逆の手順で処理室201外へ搬送される。

【0030】

<キャリブレーション>

上述したプラズマ処理に先だって、加熱手段のキャリブレーションを行う必要がある。キャリブレーションする設定値には、実際のウエハ表面温度に基づいた各ゾーンに最適電力を供給するためのパラメータである電力比率(以下、単に比率という)と、基板支持部(サセプタ)内に設けられた温度検出手段で検出した値に基づいて実行されるフィードバック制御の設定温度(基準温度)とがある。

【0031】

以上の値は、新たに基板処理装置を製造した後、半導体装置を製造する前に調整(キャリブレーション)する必要がある。また、新たな条件で処理する場合に調整する必要がある。処理室内に導入するガスの種類、圧力、基板の状態(基板の材料や基板上に形成された膜種)等の条件によって熱の伝わり方が異なる場合がある。また、基板表面の温度と、基板支持部内に設けられた検出手段の検出温度とは異なる値となっているので、実際の基板表面の温度を測定する必要があるからである。

【0032】

<先行例のキャリブレーション工程>

先行例のキャリブレーション工程を示せば、次の通りである。

(1)複数個、例えば17個の温度センサ(温度検出手段)としての熱電対(TC)付のウエハ(キャリブレーション用基板)を処理室のサセプタに載置する。

(2)キャリブレーション基板を温度設定値になるよう加熱する。

(3)Haeter温度が設定温度に達したらデータロガーをスタートさせる。

(4)比率を(例えば、0.4〜0.7)まで振り、各比率の温度分布データを温度検出手段から処理室外に設けられているデータロガー(記憶手段)で記録する。

(5)データロガーからパソコンにDataを移動し、17点TC温度の平均値とΔT(MAX−MIN)を算出し、ΔTが最小となる最適比率を決定する。

(6)平均温度が仕様未達の場合は、設定温度を上下させ、(3)から再度、仕様が満足するまでのデータを取得する。

(1)〜(6)を繰り返し、ヒータの設定温度をキャリブレーションする。

【0033】

上述したように、先行例のヒータの比率算出処理方法では、取得したデータの計算は、セットアップ作業者がオフラインで実施することになるが、データ量が多いため、データ編集に時間がかかる。また、データ収集用のロガーの準備、データ編集用の機材が別途必要になるため、作業効率が悪い。

【0034】

そのため、作業者の負担を軽減し、作業者にやさしい使い勝手の良い装置を提供するためには、キャリブレーションの作業効率を改善する必要がある。

【0035】

そこで、本実施の形態に係る半導体装置の製造方法では、作業者の負担を軽減するために、平均温度の差も含め比率を自動決定できるキャリブレーション工程をオンラインで実行する温度制御システムを設けることにより、自動化している。

【0036】

<本実施の形態のキャリブレーション工程>

本発明の一実施の形態のキャリブレーション工程は次の通りである。

(1)複数、例えば17個のTCが取り付けられたウエハ(キャリブレーション基板)を処理室の基板支持部に載置する。TC線は、直接TC入力ターミナルに接続される。従って、キャリブレーション基板を処理室の基板支持部に載置した状態で、キャリブレーション基板の表面温度の情報をリアルタイムに記憶手段に取り込むことができる。

(2)キャリブレーション基板を基板支持部に載置して設定温度になるまで加熱する。

(3)記憶手段が、温度検出手段から温度データを取得する。

(4)記憶手段に接続されている演算手段が、温度データを演算する(オンライン処理)。

(5)演算手段に接続されている補正手段が、演算されたデータを基に、加熱手段の設定温度を補正する。

(2)〜(5)を繰り返し、ヒータへの設定温度をキャリブレーションする

【0037】

よって、先行例と異なり、取得したデータの計算はオンラインで行うため、時間短縮になる。また、(2)〜(5)が自動化されているので、作業効率が向上する。

【0038】

<一実施の形態の半導体装置の製造方法>

このような温度制御システムを設けた基板処理装置を用いて、半導体装置の製造工程の一工程として、ウエハなどの基板上に成膜する半導体装置の製造方法について説明する。

【0039】

半導体装置の製造方法は、基板搬送手段が被処理基板を処理室に搬入するステップと、加熱手段が設定温度に基づいて前記被処理基板を加熱するステップと、処理室で前記被処理基板を処理するステップと、前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、を有する本処理工程と、この本処理工程の前に行うキャリブレーション工程とを有する。本処理工程の前に行うキャリブレーション工程の概要は次の通りである。

【0040】

キャリブレーション工程は、被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップAと、前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップBと、前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップCと、温度記憶手段が、前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、を有する。

【0041】

さらに、演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、を有する。

【0042】

そして、さらに前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、を有する。

【0043】

基板表面の温度を検出する温度検出手段が設けられたキャリブレーション基板を用いることによって、実際の基板表面の温度を直接測定しながら、加熱手段における設定温度のキャリブレーションをすることができるので、加熱手段を精密にキャリブレーションすることができる。また、データの編集等、人が介在することがないので、キャリブレーション時の時間を短縮できる。

【0044】

上述した説明では、加熱手段に供給する電力の比率(パラメータ)を振ってヒータの設定温度をキャリブレーションしたが、処理室(モジュール)内で平均温度を合わせる場合、さらにはモジュール間の機差で平均温度を合わせる場合、変更した比率の可否を判定するために、パラメータに加えて設定温度を振って基準温度差を所定値内に収束させることが好ましい。

【0045】

<キャリブレーション工程の概要>

図5に、キャリブレーション工程の概要を示す。この概要は、図6〜図9に示す実施例のキャリブレーション工程に対応する。

【0046】

図5に示すように、キャリブレーション工程は、工程101〜工程109から構成される。

【0047】

このうち、工程101〜工程107では、概ね図4に示すような処理を行っている。ヒータ設定温度に対して、設定した比率Aを基準に、等間隔αに比率を振り、温度検出手段からの入力情報であるΔT(Max−Min)が最小値をとる比率Bを算出する。比率Bは、設定した比率Aをマイナス方向に値を小さくし、△Tの最小値を取得算出した各比率Bの△Tのデータの反転動作(M1)(ΔT(N+1)≠ΔT)を捉える。反転動作(M1)を捉えた場合において、ΔT(N+1)<ΔTときは、比率Bをさらにマイナス方向に値を大きくし、△Tのデータの反転動作(M2)を捉える。このときの好適な比率は振る一つ手前のD=C+αとなる。逆にΔT(N+1)>ΔTのときは、比率Bをプラス方向に戻し、△Tのデータの反転動作(M3)を捉える。このときのΔTが最小値をとる好適な比率は振る一つ手前のD=C−αとなる。

【0048】

図4に示す最適比率Dを求める処理は、基準温度差(平均温度と基準温度との差)が所定範囲に収まるまで繰り返す。すなわち、最適比率Dを求めたうえで、今度は、この比率Dにおける制御時の基準温度差が所定範囲にはいるよう、ヒータ設定温度を振って、比率Dが最適か否かを求めて行く。このようにして比率、及びヒータ設定温度をキャリブレーションする。

【0049】

なお、図4では、初期状態(比率A)から比率を小さくなる方向にのみ変更して最適値を見出すようにしている。その理由は次の通りである。ΔTは、U字特性、平均温度は比率が小さいほど大きくなる特性を示し、比率を大きくなる方向(+α)に変更すると、平均温度を下げる方向に動く。このため、放熱と吸収の関係にもよるが、設定温度が低いほど温度安定までの時間がかかり、温度帯によって、温度安定時間が一定とならないためである。また、比率を小さくなる方向に動作させるための比率の初期状態は、例えば0.7以上である。

【0050】

図5を用いて、キャリブレーション工程を説明する。

(1)工程101

まず、初期値を設定して、初期値における温度データを求める。

初期状態の設定温度Ts及び設定比率Aに基づいて加熱手段を制御して、キャリブレーション基板の表面温度を得る。この表面温度から、初期状態の平均温度Ave(N)と、その最大値と最小値との差ΔT(N)(ばらつき)を演算する。

【0051】

2つ以上の異なる電力の比率が設定比率Aである時の前記キャリブレーション基板面内の温度を記憶し、その平均値Ave(N)と、最大値と最小値の差ΔT(N)を演算する。

【0052】

(2)工程103

次に、比率を下げてばらつきの変化を見る。

初期状態の比率Aを所定幅下げて比率Bとし、比率B時の基板の表面温度を得る。比率を下げることによって生じる温度差と平均温度とのずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。前記ばらつきに変化を生じさせるために、比較結果が不一致になるまで上記比率の下げ、演算、比較を繰り返し、不一致になったとき、ばらつき

に変化が生じたと判断する。

【0053】

前記設定比率Aを小さくなる方向へ所定幅ずつ変更しながら、その変更後の比率B時の温度を新たに記憶し、その平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算する。変更後の前記ΔT(N+1)と変更前の前記ΔT(N)とを比較し、

ΔT(N+1)=ΔT(N)

の関係にあるときは、上記比較をΔT(N+1)≠ΔT(N)が成立するまで繰り返す。

【0054】

(3)工程105

次に、ばらつき変化の判断内容に応じて、比率を減らして(振らして)より好適な比率を見出す。

比率を下げたときの方が初期状態の時よりも温度差が小さいために不一致になったときは、比率をさらに下げれば温度差のばらつきがさらに小さくなると仮定して、前記比率Bをさらに低下して比率Cとし、比率C時の基板の表面温度を新たに得る。比率を低下することによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。その結果が初期状態の時の温度差の方が大きくなるまで上記変更、演算、比較を繰り返し、初期状態の温度差の方がおおきくなったとき、初期状態の温度差よりも小さい温度差を確保するために、そのときの比率よりも1つ手前の比率を好適な比率(D=c+α)とする。

【0055】

ΔT(N+1)≠ΔT(N)が成立した場合において、

ΔT(N+1)<ΔT(N)のとき、比率Bをさらに小さくなる方向へ前記所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算する。変更後の前記ΔTと、前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)≧ΔTの関係にあるときは、上記比較をΔT(N+1)<ΔTが成立するまで繰り返す。成立したとき、比率を

D=C+α

に補正する。

【0056】

(4)工程107

次に、ばらつき変化の判断内容に応じて、比率を増やして(振らして)より好適な比率を見出す。

比率を変更したときの方が初期状態の時よりも温度差が大きいために不一致になったときは、比率を大きくなる方向に戻せば、温度差のばらつきが大きくなる方向に変わったと判断し、比率を逆に大きくなる方向に戻して、基板の表面温度を得る。比率を変更することによって生じる温度差と平均温度のずれを演算し、演算結果の温度差と初期状態の温度差とを比較する。その結果がΔT(N+1)>ΔTなるまで上記変更、演算、比較を繰り返し、ΔT(N+1)≦ΔTになったとき、一つ手前の比率を最適な比率を(D=c−α)とする。

【0057】

ΔT(N+1)≠ΔT(N)が成立した場合において、ΔT(N+1)>ΔTのとき、比率Bを逆に大きくなる方向へ所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算する。変更後のΔTと前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)>ΔTの関係にあるときは、上記比較をΔT(N+1)≦ΔTが成立するまで繰り返す。成立したとき、比率を

D=C−α

に補正する。

【0058】

(5)工程109

より好適な比率で制御したときに得られるヒータ温度が基準温度以内に収束するまで、

より好適な比率を振って、最適な設定温度を決定する。

【0059】

前記平均値Aveと基準温度との差を判定し、

基準温度≦±β℃

その差が判定条件内に収まっていない場合は、収まるまで、ヒータ設定温度の変更量を求める。この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、キャリブレーションを終了する。

【0060】

<作用>

上述したようにキャリブレーション工程では、まず、初期値を求める。

初期状態の設定温度Ts及び設定比率Aに基づいて加熱手段を制御して、キャリブレーション基板の温度を得る。この温度から、初期状態の平均温度Ave(N)と、その最大値と最小値との差ΔT(N)(ばらつき)を演算する。

【0061】

次に、比率を下げてばらつきの変化を見る。

初期状態の比率Aを所定幅下げて比率Bとし、比率B時の基板の表面温度を得る。比率を下げることによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。前記ばらつきに変化を生じさせるために、比較結果が不一致になるまで上記比率の下げ、演算、比較を繰り返し、不一致になったとき、ばらつきに変化が生じたと判断する。

【0062】

次に、ばらつき変化の判断内容に応じて、比率を増減して(振らして)より好適な比率を見出す。

比率を下げたときの方が初期状態の時よりも温度差が小さいために不一致になったときは、比率をさらに下げれば温度差のばらつきがさらに小さくなると仮定して、前記比率Bをさらに低下して比率Cとし、比率C時の基板の表面温度を新たに得る。比率を低下することによって生じる温度差と平均温度のずれを演算する。演算結果の温度差と初期状態の温度差とを比較する。その結果が初期状態の時の温度差の方が大きくなるまで上記変更、演算、比較を繰り返し、初期状態の温度差の方がおおきくなったとき、初期状態の温度差よりも小さい温度差を確保するために、そのときの比率よりも1つ手前の比率を好適な比率(D=c+α)とする。

【0063】

次に比率を変更したときの方が初期状態の時よりも温度差が大きいために不一致になったときは、比率を大きくなる方向に戻せば、温度差のばらつきが大きくなる方向に変わったと判断し、比率を逆に大きくなる方向に戻して、基板の表面温度を得る。比率を変更することによって生じる温度差と平均温度のずれを演算し、演算結果の温度差と初期状態の温度差とを比較する。その結果が、変更時の比率の時の方が温度差が大きいときは、

(変更時の温度差)>(初期状態の温度差)

となるまで上記変更、演算、比較を繰り返し、

そして、その結果に基づいて比率の補正を行い、

(変更時の温度差)<(初期状態の温度差)

になったとき、一つ手前の比率を最適な比率とする。

【0064】

次に、前記平均値Aveと基準温度との差(基準温度差)を判定し、

その差が判定条件内

基準温度≦±β℃

に収まっていない場合は、収まるまで、ヒータ設定温度の変更量を求め、

この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、

その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、キャリブレーション工程を終了する。

【0065】

<概要の構成>

上述したようにキャリブレーション工程及び本処理工程を実施するための基板処理装置は、被処理基板を処理する少なくとも一つ以上の処理室と、前記被処理基板の搬送空間となる搬送室と、前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、を有する。

【0066】

さらに、少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得する演算手段と、前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、を有する。

【0067】

前記温度記憶手段、演算手段、補正手段は、キャリブレーション手段を構成する。このキャリブレーション手段はコントローラ内で実現することもできるが、他の端末装置内で実現することもできる。コントローラまたは端末装置などの制御システムは、TC入力ターミナルを介してキャリブレーション基板に設けられた温度検出手段に接続される。

【0068】

<概要の効果>

このような工程を実行することによって、加熱手段の設定比率と、加熱手段の設定温度とを自動的にキャリブレーションできる。したがって、ウエハ(被処理基板)を均一に加熱するために設けられた複数のヒータの最適比率を短時間で、自動的に取得することができる。

【0069】

これにより、温度検出手段が設けられたキャリブレーション基板を用いることによって、実際の基板表面の温度を直接測定しながら、ヒータ設定温度のキャリブレーションをすることができるので、ヒータを精密にキャリブレーションすることができる。

【0070】

また、温度検出手段と接続されるTCターミナルを制御システムにオンライン接続することによって、データロガー接続の場合と異なり、オンラインで基板の温度を制御きるので、データの編集等、人の介在が不要で、キャリブレーション時の時間を短縮できる。

【実施例】

【0071】

以下、上述した半導体装置の製造方法及び基板処理装置について具体的に説明する。

【0072】

<温度制御システム構成>

図2に、本実施の形態の基板処理装置を含む温度制御システムの構成図を示す。

【0073】

基板処理装置は、被処理基板としての被処理基板を真空中で処理するための少なくとも一つ以上の処理室1と、処理室1と連接されて被処理基板の搬送空間となる搬送室14と、搬送室14に設けられ、被処理基板を任意の場所に移載可能な基板搬送手段15と、が設けられている。また、処理室1にガスを供給するためのガスユニット2と、処理室1を真空排気するための排気ユニット3と、処理室1を調圧するためのAPCバルブ4と、が設けられている。

【0074】

上記被処理基板は、本処理工程では被処理基板となり、キャリブレーション工程ではキャリブレーション基板6となる。このキャリブレーション基板6は、処理室1と搬送室14に搬入出され、少なくとも1つ以上の基板表面温度を検出する温度検出手段16としての熱電対(TC)が設けられている。処理室1内に、被処理基板を支持する基板支持部17が設けられる。この基板支持部17には、被処理基板を加熱するための加熱手段としての抵抗加熱ヒータ5が設けられている。

【0075】

上記加熱手段は少なくとも2つ以上に分割され、温度検出手段は分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることが好ましい。このように構成すると、分割された加熱手段を精密にゾーン制御することができる。抵抗加熱ヒータ5は、被処理基板やキャリブレーションウエハ6の外周部を加熱する外側ゾーンヒータ5aと、内周部を加熱する内側ゾーンヒータ5bとに二分割することができる。

【0076】

温度制御システムは、抵抗加熱ヒータ5を温度制御するための温度調節器(単に、温調器というときもある)7と、電力調節器9、10の制御出力操作量を操作するためのヒータ制御出力比率調節器8と、抵抗加熱ヒータ5のうち外側ゾーンヒータ5aに電力を供給するための外側ゾーン用電力調節器9と、抵抗加熱ヒータ5のうち内側ゾーンヒータ5bに電力を供給するための内側ゾーン用電力調節器10と、温度調節器7の入力となる温度検出手段としての熱電対11と、ガスユニット2、排気ユニット3、APCバルブ4、及び温度調節器7を制御するためのコントローラ12と、を備える。

【0077】

図2の右側半分に示すように、処理炉を破断することにより見える処理室1の内部には、基板支持部17上に設置する複数(例えば17点)のTC16付きウエハ6が搬入されている。このTC16付きウエハ6には、本実施例で追加された17点TC16付きウエハ6のTC線16aと接続されるTC入力ターミナル30が設けられている。

【0078】

TC入力ターミナル30は、入力ポートに接続したTCの温度情報を、出力ポートに接続したコントローラ12に送信するインタフェースである。コントローラ12からログインすることで、ダイレクトにTC温度情報を確認できるため、キャリブレーション基板を処理室内のサセプタに載置した状態で、キャリブレーション基板の表面温度の情報を取り込むことができる。TC温度情報は、TC入力ターミナル30を介して、図2で示したコントローラ12で処理される。

【0079】

図3に示すように、上記コントローラ12には、キャリブレーション工程を実行するキャリブレーション手段27が設けられている。このキャリブレーション手段27には、TC16が検出した温度データを、TC入力ターミナル30を介して記録する温度記憶手段29と、設定温度で、加熱手段5に供給する電力のパラメータを振って、記憶手段29が記録した各パラメータ時のキャリブレーション基板6の表面温度から各パラメータ時の平均温度及び温度差を計算し、この計算結果に基づいて、加熱手段の設定温度を補正するためのパラメータを取得する演算手段28と、取得したパラメータに基づいて加熱手段の設定温度を補正する補正手段26とが設けられている。

【0080】

<基板を加熱するヒータのキャリブレーション方法>

ここで、上記温度制御システムを用いた基板を加熱するヒータの校正方法について、図6〜図9に示す比率算出処理フローを用いて説明する。

【0081】

[1]最初の一連のステップ50〜55では、設定比率及び設定温度に基づいて温度制御されたキャリブレーション基板の平均温度Aveと、複数の点における表面温度の最大値と最小値との差ΔTとを求める。

【0082】

ステップ50に先立ち、17点TC付きウエハ16のTC入力情報はTC入力ターミナル30からコントローラ12に取り込まれ、比率及び17点のTC入力情報の平均温度、17点TC入力情報のΔT(Max−Min)値が演算手段28によって自動的に演算される。演算結果は、温度記憶手段29に自動的に記録される。

【0083】

ステップ50は、作業者の操作で、または予め設定されたヒータ5の設定温度を格納するヒータ設定温度設定処理であり、設定された設定温度は、

ヒータ設定温度(N)=ヒータ設定温度

として温度記憶手段29に格納される。ステップ51は、操作で、または予め設定されたヒータ5の設定比率を格納する比率設定処理で、設定された比率は、

比率=A

とする。

ステップ52は、ヒータ5の実測温度が設定温度設定処理(ステップ50)で設定された温度に到達しているかを演算手段28によって判定するヒータ設定温度到達持ち分岐処理である。

【0084】

ステップ53は、ヒータ設定温度到達待ち分岐処理(ステップ52が『Yes』のときに演算手段28によって実行される処理で、ヒータ設定温度設定処理(ステップ50)で設定した温度及び、比率設定処理(ステップ51)で設定した比率Aで、ヒータ温度が設定温度到達後に一定時間の温度安定時間を確保するための温度安定待ち分岐処理である。ステップ54は、温度安定待ち分岐処理(ステップ53)が『Yes』のときに実行される処理で、17点TC付きウエハ16から取得される17ポイントの入力温度情報を格納するデータ取得処理、ステップ55は、データ取得処理(ステップ54)で取得した17ポイントのデータの平均値の算出と17ポイントデータの最大値と最小値の差(△T)を算出する取得データ算出処理である。ここで、算出した平均値と△T(Max−Min)を

△T(N)=ΔT (1)

Average(N)=Average(略称Ave) (2)

として格納される。

【0085】

[2]次の一連のステップ56〜61では、設定温度において、設定比率Aを基準に、その比率を等間隔(α)にマイナス方向に振り、各比率Bの△Tデータの反転動作を捉えるまで繰り返す。

【0086】

ステップ56は、比率を変更して17ポイントの平均温度及び、ΔT(Max−Min)がどのように推移するかを測定するための、補正手段26による比率更新処理である。ここで、比率は、

比率B=A−(α×ループ回数) (3)

A:比率設定処理(ステップ51)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ56)から取得△T判定分岐処理(ステップ60)が演算手段28により実行される回数である。

【0087】

例えば比率Aを0.7とすれば、式(3)は

比率B=0.7−(0.02×ループ回数) (4)

となる。これを図4に適用すれば、反転動作M1は、ループ回数5で、比率B=0.6で起きていることになる。

【0088】

ステップ57は、比率更新処理(ステップ56)で比率Bに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定持ち分岐処理である。

【0089】

ステップ58は、温度安定待ち分岐処理(ステップ57)が『Yes』のときに温度記憶手段29により実行される処理で、17点TC付きウエハから取得される17ポイントの入力温度情報を格納するデータ取得処理である。

ステップ59は、データ取得処理(ステップ58)で取得した17ポイントのデータの平均値と、17ポイントデータの最大値と最小値の差(△T)とを演算手段28により算出する取得データ算出処理である。ここで、算出した平均値と△T(Max−Min)とは

△T(N+1)=△T (5)

Average(N+1)=Average (6)

として温度記憶手段29に格納される。

【0090】

ステップ60は、比率Aで取得された△Tと比率Bで取得されたΔT(N+1)との大小関係を演算手段28により比較する取得ΔT判定分岐処理であり、判定条件は、

△T(N+1)=ΔT(N) (7)

である。ステップ61は、取得ΔT判定分岐処理(ステップ60)が『Yes』の時に演算手段28により実行される処理で、比率更新処理(ステップ56)から取得ΔT判定分岐処理(ステップ60)が実行される回数をカウントするループカウンタ加算処理である。

ループ回数は、

ループ回数=ループ回数+1 (8)

で表される。

【0091】

[3]次の一連のステップ62〜79では、ΔTのデータの反転動作を捉えた場合において、その反転動作がマイナス方向(−ΔT)のときは、さらに比率をマイナス方向に振り、各比率Cの△Tデータの反転動作を捉えるまで繰り返す。逆に、その反転動作がプラス方向(+ΔT)のときは、比率をプラス方向に振り、各比率Cの△Tデータの反転動作を捉えるまで繰り返す。反転動作を捉えた場合、捉えた前後の比率を最適比率とし、平均温度と基準温度との差(基準温度差)を求める。

【0092】

ステップ62は、取得△T判定分岐処理(ステップ60)が『No』の時に演算手段28により実行される処理で、比率Aで取得された△Tと比率Bで取得された△Tの大小関係を比較する取得ΔT判定分岐処理で、判定条件は、

△T(N+1)<△T(N) (9)

で表される。

【0093】

ステップ63は、取得△T判定分岐処理(ステップ62)が『Yes』の時に補正手段26により実行される処理で、比率を変更して17ポイントの平均温度及び、△T(Max−Min)がどのように推移するかを測定するための比率更新処理である。ここで、比率は、

比率C=B−(α×ループ回数) (10)

B:比率設定処理(ステップ56)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ63)から取得△T判定分岐処理(ステップ67)が実行される回数である。

【0094】

ステップ64は、比率更新処理(ステップ63)で、比率Cに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定待ち分岐処理である。ステップ65は、温度安定待ち分岐処理(ステップ64)が『Yes』のときに温度記憶手段29により実行される処理であり、17点TC付きウエハ16から取得される17ポイントの入力温度情報を格納するデータ取得処理である。ステップ66は、データ取得処理(ステップ65)で取得した17ポイントのデータの平均値と、17ポイントデータの最大値と最小値の差(ΔT)とを演算手段28により算出する取得データ算出処理である。ここで、算出した平均値とΔT(Max−Min)は

ΔT(N)=△T (11)

Average(N)=Average (12)

として温度記憶手段29に格納される。ステップ67は、比率Bで取得された△T(N+1)と比率Cで取得されたΔTとの大小関係を演算手段28により比較する取得ΔT判定分岐処理で、判定条件は、

△T(N+1)<ΔT(N) (13)

である。

【0095】

ステップ68は、取得△T判定分岐処理(ステップ67)が『No』の時に温度記憶手段29により実行される処理で、取得データ算出処理(ステップ66)で算出した平均値及び△Tを

△T(N+1)=△T(N) (14)

Average(N+1)=Average(N) (15)

として格納するための算出データ待避処理である。ステップ69は、比率更新処理(ステップ63)から取得△T判定分岐処理(ステップ67)が演算処理28により実行される回数をカウントするループカウンタ加算処理で、ループ回数は、

ループ回数=ループ回数+1 (16)

で表される。ステップ70は、取得△T判定分岐処理(67)が『Yes』の時に補正手段26により実行される処理で、測定したΔTが最小値となった比率を抽出する最適比率抽出処理である。最適比率Dは、

D=C+α (17)

で求められる。

【0096】

ステップ71は、取得△T判定分岐処理(ステップ62)が『No』の時に実行される処理で、比率を変更して17ポイントの平均温度、及び△T(Max−Min)がどのように推移するかを測定するための、補正手段26による比率更新処理である。ここで、比率は、

比率C=B+(α×ループ回数) (18)

B:比率設定処理(56)で設定された値

α:比率を変更するための変更幅(例えば、α=0.02幅でデータ更新)

ループ回数:比率更新処理(ステップ71)から取得△T判定分岐処理(ステップ75)が実行される回数である。

【0097】

ステップ72は、比率更新処理(ステップ71)で、比率Cに変更したことによる、温度安定待ち時間を一定時間確保するための、演算手段28による温度安定待ち分岐処理である。ステップ73は、温度安定待ち分岐処理(ステップ72)が『Yes』のときに温度記憶手段29により実行される処理で、17点TC付きウエハから取得される17ポイ

ントの入力温度情報を格納するデータ取得処理である。ステップ74は、データ取得処理(ステップ73)で取得した17ポイントのデータの平均値の算出と17ポイントデータの最大値と最小値の差(ΔT)を演算手段28により算出する取得データ算出処理である。ここで、算出した平均値と△T(Max・−Min)を

△T(N)=ΔT (19)

Average(N)=Average (20)

として格納される。

【0098】

ステップ75は、比率Bで取得された△Tと比率Cで取得されたΔTの大小関係を演算手段28により比較する取得△T判定分岐処理で、判定条件は、

ΔT(N+1)<△T(N) (21)

である。ステップ76は、取得ΔT判定分岐処理(ステップ75)が『No』の時に温度記憶手段29により実行される処理で、取得データ算出処理(ステップ74)で算出した平均値及びΔTを

△T(N+1)=△T(N) (22)

Average(N+1)=Average(N) (23)

として格納するための算出データ待避処理である。

【0099】

ステップ77は、比率更新処理(ステップ71)から取得△T判定分岐処理(ステップ75)が演算手段28により実行される回数をカウントするループカウンタ加算処理で、ループ回数は、

ループ回数=ループ回数+1 (24)

で表される。ステップ78は、取得ΔT判定分岐処理(ステップ75)が『Yes』の時に補正手段26により実行される処理で、測定したΔTが最小値となった比率を抽出する最適比率抽出処理である。最適比率Dは、

D=C−α (25)

で求められる。

【0100】

ステップ79は、最適比率抽出処理(ステップ70)、(ステップ78)で抽出した比率時の平均温度と目標とする平均温度(基準温度)との差を補正手段26により算出する基準温度差算出処理で、計算式は、

基準温度差=基準温度一取得平均温度 (26)

である。ここで、基準温度は、装置間及びモジュール間の平均温度を統一するための基準温度である。本基準温度は、また、被処理物のプロセス温度となる。

【0101】

[4]次の一連のステップ80〜90では、取得した最適比率において、今度は、設定温度を更新して、基準温度差>±β℃となるように再度比率を振り、最終的な最適比率、平均温度、ΔTを求めて、キャリブレーション工程を終了する。

【0102】

ステップ80は、取得された平均温度が基準温度の使用偏差内に収まっているかを演算手段28により判定する基準温度差判定分岐処理で、判定条件は、

基準温度差>±β℃(例えば、β=3℃) (27)

である。

上記判定条件は、取得した平均温度が、目標平均温度の±N%にはいっているか否かとしてもよい。

【0103】

ステップ84は、基準温度差判定分岐処理(ステップ80)が『Yes』の時に演算手段28により実行される処理で、ヒータ設定温度に対する取得平均温度の変化率を決定するための比率係数算出処理である。計算式は、

比率係数=ヒータ設定温度/取得平均温度 (28)

である。ステップ85は、ヒータ設定温度の変更量を演算手段28により決定するためのヒータ設定温度変更量算出処理で、計算式は、

変更量=基準温度差×比率係数 (29)

である。

【0104】

ステップ86は、基準温度差算出処理(ステップ79)の計算結果の符合を演算手段28により判定する基準温度差符号判定分岐処理で、判定条件は、

符号=+(プラス) (30)

である。ステップ87は、基準温度差符号判定分岐処理(ステップ86)が『Yes』の時に補正手段26により実行される処理で、ヒータの更新温度を決定するヒータ設定温度加算処理で、計算式は、

ヒータ設定温度(N+1)=ヒータ設定温度(N)+変更量 (31)

である。ステップ88は、基準温度差符号判定分岐処理(ステップ86)が『No』の時に補正手段26により実行される処理で、ヒータの更新温度を決定するヒータ設定温度減算処理で、計算式は、

ヒータ設定温度(N+1)=ヒータ設定温度(N)−変更量 (32)

である。

【0105】

ステップ89は、ヒータ設定温度加算処理(ステップ87)及びヒータ設定温度加算処理(ステップ88)で算出したヒータ設定温度を温調器7にキャリブレーション手段27により転送するヒータ設定温度更新処理である。ステップ90は、設定温度に対する比率を演算手段28により設定する比率更新処理である。設定される比率は、最適比率抽出処理(ステップ70)、(ステップ78)で算出した値で、

A=D (33)

として、ヒータ設定温度到達待ち分岐処理(ステップ52)へ移行し、繰返しヒータ設定温度到達待ち分岐処理(ステップ52)〜基準温度差算出処理(ステップ79)までの処理が実行される。

【0106】

ステップ81は、基準温度差判定分岐処理(ステップ80)が『No』の時に実行される処理で、最適比率抽出処理(ステップ70)、(ステップ78)で算出した最適比率:Dを温度調節器7に通知する最適比率通知処理、ステップ82は、最適比率時の平均温度:Average(N+1)を温度調節器7に通知する平均温度通知処理、ステップ83は、最適比率時のΔT:ΔT(N+1)を温度調節器7に通知する△T通知処理である。これらのステップ81〜83の通知処理は、キャリブレーション手段27ないしコントローラ12が実行する。これらの通知処理後に、基板搬送手段15がキャリブレーション基板6を処理室1から搬出する。これによりキャリブレーション工程が終了する。

【0107】

本処理工程では、基板搬送手段15が被処理基板を処理室1に搬入するステップと、処理室1で被処理基板を処理するステップと、基板搬送手段15が被処理基板を処理室1から搬出するステップと、を実行する。上記被処理基板を処理するステップでは、キャリブレーション工程において温度調節器7に通知された比率に基づいて外側ヒータ5a、内側ヒータ5bに電力が供給され、TC11の検出温度が通知された設定温度になるように、被処理基板の温度が制御される。

【0108】

<実施例の効果>

本発明の処理を実行することにより、平均温度を含めた最適比率を自動取得することが可能となり、作業者が実施していた温度データ編集、データ編集機材準備が一切不要で、温度測定時間も短縮でき、作業者にやさしい使い勝手の良い装置を提供できる。

【0109】

加熱手段に供給する電力の比率値決定方法は、自動温度測定によって決定されるので、

データ編集に時間がかからない。また、データ収集用のロガーの準備、データ編集用の機材が不要となるため、作業効率が向上する。さらに、モジュール間の機差で発生する17点ポイントの平均温度の差も含め比率を自動決定でき、且つ、温度測定時間を現状よりも短縮でき、作業者にやさしい使い勝手が向上する。

【0110】

このほかにも、本発明は、その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。

【0111】

<比較例>

図10は、比較例による温度制御システム構成図を示す。本実施例を示す図2と異なる点は、17点TC付きウエハの温度情報を収集するのがTC入力ターミナルではなく、データロガー18である点である。また、データロガーで収集した温度情報は、コントローラ12で記憶、演算、処理、補正されるのではなく、別途用意するデータ編集用の機材によって処理される点である。

【0112】

図9に従来例の抵抗加熱ヒータの比率処理フロー図を示す。ステップ35は、ヒータの外側ゾーンと内側ゾーンの目標比率設定値が変更されたかを監視する比率データ変更判定分岐処理、ステップ36は、設定された比率を記憶する設定比率退避処理、ステップ37は、設定比率退避処理(ステップ36)で記憶された比率設定値を温調器に転送する設定比率転送処理である。

【0113】

ここで、取得したデータの計算は、セットアップ作業者が実施することになるが、データ量が多いため、データ編集に時間がかかる。また、データ収集用のロガーの準備、データ編集用の機材が別途、必用になるため、作業効率が悪い。

【0114】

以下に本発明の好ましい態様を付記する。

<付記1>

本発明の一実施の形態によれば、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が設定温度に基づいて、前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記温度記憶手段が記録した前記表面温度を演算して温度データを求めるステップと、

演算手段が、前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記加熱手段の設定温度を補正するためのパラメータ(電力比率)を取得するステップと、

補正手段が、前記パラメータ及び前記演算して求めた前記温度データに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有するキャリブレーション工程と、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する本処理工程と、

を有する半導体装置の製造方法が提供される。

【0115】

<付記2>

この場合、前記加熱手段は少なくとも2つ以上に分割され、前記温度検出手段は前記分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることが好ましい。

【0116】

<付記3>

また、前記加熱手段が少なくとも2つ以上設けられる半導体装置の製造方法において、

前記演算手段が、前記加熱手段に加える2つ以上の異なる電力の比率が設定比率Aの時に、前記温度記憶手段が記録した前記表面温度の平均値Ave(N)と、最大値と最小値の差ΔT(N)とを演算して求める第1ステップと、

前記補正手段が、前記設定比率Aをマイナス方向に補正して第1の比率Bを求める第2ステップと、

前記温度記憶部、第1の比率時の前記キャリブレーション基板表面の温度を記憶する第3ステップと、

前記演算手段が、前記補正後の前記表面温度の平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算して求め、前記第1の比率時の前記ΔT(N+1)と、前記設定比率時の前記ΔT(N)とを比較する第4ステップと、

前記比較結果に基づき、前記補正手段が、前記第1の比率Bをさらに補正して第2の比率Cを求めるステップと、

前記温度記憶部が、第2の比率C時の前記キャリブレーション基板表面の温度を記憶する第5ステップと、

前記演算手段が、前記第2の比率C時の前記表面温度の平均値Ave(N+1)と、最大値と最小値の差ΔTとを演算して求め、前記第1の比率B時の前記ΔT(N+1)と、前記第2の比率C時の前記ΔTとを比較する第6ステップと、

前記比較結果に基づき、前記補正手段が、前記第2の比率Cを修正して修正比率Dを求める第7ステップと、

前記温度記憶部が、前記修正比率D時の前記キャリブレーション基板表面の温度を記憶する第8ステップと、

前記演算手段が、第2の比率C時の平均値Ave(N+1)と前記設定温度(基準温度)との差が判定条件内に収まるまで、前記設定温度を、(設定温度)/(平均温度)で求められる比率係数に基づいて補正するとともに、前記修正比率Dを前記設定比率Aにセットする第9ステップと、

演算手段が、前記第1ステップから前記第9ステップを繰り返す第10ステップと、

を含むことが好ましい。

【0117】

<付記4>

また、キャリブレーション工程は、

(1)2つ以上の異なる電力の比率が設定比率Aである時の前記キャリブレーション基板面内の温度を記憶し、その平均値Ave(N)と、最大値と最小値の差ΔT(N)を演算し、

(2)前記設定比率Aを小さくなる方向へ所定幅ずつ変更しながら、その変更後の比率B時の温度を新たに記憶し、その平均値Ave(N+1)と、最大値と最小値の差ΔT(N+1)とを演算し、

(3)変更後の前記ΔT(N+1)と変更前の前記ΔT(N)とを比較し、

ΔT(N+1)=ΔT(N)

の関係にあるときは、上記比較をΔT(N+1)≠ΔT(N)が成立するまで繰り返し、(4)成立した場合において、

ΔT(N+1)<ΔT(N)のとき、比率Bをさらに小さくなる方向へ前記所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値

と最小値の差ΔTを演算し、

(5)変更後の前記ΔTと、前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)≧ΔTの関係にあるときは、上記比較をΔT(N+1)<ΔTが成立するまで繰り返し、

(6)成立したとき、比率を

D=C+α

に補正し、

(7)ΔT(N+1)>ΔTのとき、比率Bを逆に大きくなる方向へ所定幅ずつ変更しながら、その変更後の比率C時の温度を新たに記憶し、その平均値Aveと、最大値と最小値の差ΔTを演算し、

(8)変更後のΔTと前記成立したときのΔT(N+1)とを比較し、ΔT(N+1)>ΔTの関係にあるときは、上記比較をΔT(N+1)≦ΔTが成立するまで繰り返し、

(9)成立したとき、比率を

D=C−α

に補正する

(10)その上で、

前記平均値Aveと基準温度との差を判定し、

その差が判定条件内に収まっていない

基準温度≦±β℃

の場合は、収まるまで、ヒータ設定温度の変更量を求め、

(11)この変更量から求めたヒータの更新温度を新たなヒータ設定温度T(N+1)とするとともに、前記比率Dを設定温度に対する新たな比率Aとし、

(12)その差が判定条件内

基準温度>±β℃

に収まったとき、そのときの比率を最適比率とし、ヒータ設定温度を標準温度とすることによって、実行することが好ましい。

【0118】

<付記5>

本発明の他の実施の形態は、複数のTC付きウエハのTC入力情報を取込み、比率及び17点のTC入力情報の平均温度、17点TC入力情報のΔT(Max−Min)値を自動取得する半導体装置の製造方法が提供される。

【0119】

<付記6>

この場合、ヒータ設定温度に対して、設定した比率を基準に、等間隔に比率をふり、複数点のTC入力情報であるΔT(Max−Min)が最小値となる比率を算出することが好ましい。

【0120】

<付記7>

上記比率は、設定した比率をマイナス方向に値を小さくし、△Tの最小値を取得算出した各比率の△Tのデータの反転動作を捉えることが好ましい。

【0121】

<付記8>

設定した比率に対して、算出データでATのデータの反転動作を捉えた場合は、第1に設定した比率をプラス方向に値を大きくし、△Tのデータの反転動作を捉えることが好ましい。

【0122】

<付記9>

また、複数点のTC入力情報であるΔT(Max−Min)値の最小値検出後、複数のTC入力情報の平均温度が目標平均温度の±N%にはいっているか判定することが好ましい。

【0123】

<付記10>

取得した平均温度が、±N%にはいっていない場合、ヒータ設定温度を上下に振ることが好ましい。

【0124】

<付記11>

ヒータ設定温度を上下に振った後、再度、比率をふり、平均目標温度±N%範囲となる平均温度、且つ、△Tが最小値となる比率を算出することが好ましい。

【0125】

<付記12>

また、本発明の他の実施の形態によれば、

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記温度検出手段が検出した温度データを記録する温度記憶手段と、

前記記録された温度データを演算する演算手段と、

前記キャリブレーション基板を前記処理室内の基板支持部に載置した状態で、前記加熱手段の設定温度を補正するためのパラメータ(電力比率)を取得する演算手段と、

前記演算手段で取得した前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置が提供される。

【符号の説明】

【0126】

1 処理室

2 ガスユニット

3 排気ユニット

4 APCバルブ

5 抵抗加熱ヒータ(加熱手段)

6 キャリブレーション基板(被処理物、ウエハ)

7 温度調節器(温調器)

8 ヒータ制御出力比率調節器

9 外側ゾーン用電力調節器

10 内側ゾーン用電力調節器

11 熱電対(温度検出手段、TC)

12 コントローラ

14 搬送室

15 基板搬送手段

16 TC(温度検出手段)

17 基板支持部

18 データロガー(データ収集ユニット)

30 TC入力ターミナル

217 サセプタ(基板支持部)

【特許請求の範囲】

【請求項1】

キャリブレーション基板を搬入した状態で加熱手段のキャリブレーションを行うキャリブレーション工程と、キャリブレーションされた加熱手段により被処理基板を加熱処理する本処理工程とを含む半導体装置の製造方法であって、

前記キャリブレーション工程は、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、

補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有し、

前記本処理工程は、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記加熱手段が前記補正された設定温度に基づいて前記被処理基板を加熱するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する

半導体装置の製造方法。

【請求項2】

前記加熱手段は少なくとも2つ以上に分割され、前記温度検出手段は前記分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、

前記キャリブレーション基板を前記処理室内の前記基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するた

めのパラメータを取得する演算手段と、

前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置。

【請求項1】

キャリブレーション基板を搬入した状態で加熱手段のキャリブレーションを行うキャリブレーション工程と、キャリブレーションされた加熱手段により被処理基板を加熱処理する本処理工程とを含む半導体装置の製造方法であって、

前記キャリブレーション工程は、

被処理基板の搬送空間となる搬送室に設けられた基板搬送手段が、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板を処理室に搬入するステップと、

前記処理室内に設けられた基板支持部に前記キャリブレーション基板を載置するステップと、

前記基板支持部内に少なくとも1つ以上設けられた加熱手段が、設定温度に基づいて前記キャリブレーション基板を加熱するステップと、

温度記憶手段が、前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度を記録するステップと、

演算手段が、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するためのパラメータを取得するステップと、

補正手段が、前記パラメータに基づいて前記加熱手段の設定温度を補正するステップと、

前記基板搬送手段が、前記補正ステップの後に、前記キャリブレーション基板を前記処理室から搬出するステップと、

を有し、

前記本処理工程は、

前記基板搬送手段が前記被処理基板を前記処理室に搬入するステップと、

前記加熱手段が前記補正された設定温度に基づいて前記被処理基板を加熱するステップと、

前記処理室で前記被処理基板を処理するステップと、

前記基板搬送手段が前記被処理基板を前記処理室から搬出するステップと、

を有する

半導体装置の製造方法。

【請求項2】

前記加熱手段は少なくとも2つ以上に分割され、前記温度検出手段は前記分割された加熱手段の対応する位置に少なくとも1つ以上設けられていることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

被処理基板を処理する少なくとも一つ以上の処理室と、

前記被処理基板の搬送空間となる搬送室と、

前記搬送室に設けられ、前記被処理基板を任意の場所に移載可能な基板搬送手段と、

前記処理室と前記搬送室に搬入出され、少なくとも1つ以上の表面温度を検出する温度検出手段が設けられたキャリブレーション基板と、

前記処理室内に設けられ、前記被処理基板を加熱する加熱手段が少なくとも1つ以上設けられた基板支持部と、

前記少なくとも1つ以上設けられた温度検出手段で検出した前記表面温度データを記録する前記温度記憶手段と、

前記キャリブレーション基板を前記処理室内の前記基板支持部に載置した状態で、前記設定温度で、前記加熱手段に供給する電力のパラメータを振って、前記記憶手段が記録した各パラメータ時の前記キャリブレーション基板の表面温度から各パラメータ時の平均温度及び温度差を計算し、前記計算結果に基づいて、前記加熱手段の設定温度を補正するた

めのパラメータを取得する演算手段と、

前記パラメータに基づいて前記加熱手段の設定温度を補正する補正手段と、

前記補正された設定温度に基づいて前記被処理基板を加熱する前記加熱手段と、

前記基板搬送手段と前記加熱手段と前記温度記憶手段と前記演算手段とを制御するコントローラと、

を有する基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−69915(P2013−69915A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208079(P2011−208079)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]