半導体装置の製造方法

【課題】合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板の隙間と、チップの側面とチップ周囲の基板面との間を、異なる樹脂で封止する方法として、両樹脂による封止が確実に行われ、温度サイクルテストでリードにクラックが生じないようにできる方法を提供する

【解決手段】チップ5とポリイミドフィルムからなる基板1との間に第1の封止樹脂4を、平面視でチップの全外形線51より外側に至るように供給した後、第1の封止樹脂4より線膨張係数が小さい第2の封止樹脂7を用いて、チップ5の側面と基板1との間を封止する。

【解決手段】チップ5とポリイミドフィルムからなる基板1との間に第1の封止樹脂4を、平面視でチップの全外形線51より外側に至るように供給した後、第1の封止樹脂4より線膨張係数が小さい第2の封止樹脂7を用いて、チップ5の側面と基板1との間を封止する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法に関する。

【背景技術】

【0002】

フェースダウンボンディングの一つであるCOF(Chip On Film)では、ポリイミドをベースとする厚さ数十μm程度のフィルム状の配線基板上にリードが形成され、このリードとチップのバンプが電気的に接続されている。そして、チップと基板の隙間と、チップの側面とチップ周囲の基板面との間が合成樹脂で封止されている。

この封止樹脂としては、COFの場合、チップと基板との隙間が狭くフィラー入りの樹脂を充填することが難しい等の理由で、フィラー無しの樹脂を使用している。そのため、使用条件下の温度変化、もしくは温度サイクルテストにおいて、封止樹脂の膨張および収縮に伴ってリードにクラックが生じるという問題点がある。

【0003】

下記の特許文献1には、基板上のチップが配置される領域の中心とそれ以外の部分で異なる封止樹脂が供給されるように、二重構造の樹脂供給シリンジを用いて二種類の樹脂を同時に供給することが記載されている。そして、前記領域の中心に供給される樹脂の線膨張係数をチップの電極(バンプ)よりも大きく、それ以外の部分に供給される樹脂の線膨張係数をチップの電極(バンプ)よりも小さくすることが記載されている。

【特許文献1】特開平9−330950号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板の隙間と、チップの側面とチップ周囲の基板面との間を、異なる樹脂で封止する方法として、両樹脂による封止が確実に行われ(バンプ間およびリード間でリーク電流が発生しないようにでき)、温度サイクルテストでリードにクラックが生じないようにできる方法を提供することを課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の第1の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、前記チップと基板との間に第1の封止樹脂を、平面視でチップの全外形線より外側に至るように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする。

【0006】

本発明の第1の方法によれば、第1の封止樹脂が平面視でチップの全外形線より外側に至る状態となってから、第2の封止樹脂を入れるため、第1の封止樹脂と第2の封止樹脂との境界に空間が生じないようにすることができる。よって、バンプ間およびリード間でリーク電流が発生することを防止できる。また、チップの側面と基板との間を封止する第2の封止樹脂として、線膨張係数が第1の封止樹脂より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。

【0007】

本発明の第2の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、チップ配置用の保護膜開口部をチップの外形線より内側に形成するとともに、前記バンプを、チップの外形線より所定寸法だけ内側(通常の配置より内側)に配置し、前記チップと基板との間に第1の封止樹脂を、平面視で前記開口部の全開口線より外側に至るように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて、前記チップの側面と基板との間を、少なくとも一カ所を除いて封止することを特徴とする。

【0008】

本発明の第2の方法によれば、バンプをチップの外形線を通常の配置より内側に配置して、ソルダーレジスト開口部をチップの外形線より内側に形成し、第1の封止樹脂を、平面視でソルダーレジスト開口部の全開口線より外側に至るように供給することで、全てのバンプおよびリードが、第1の封止樹脂およびソルダーレジスト膜で覆われた状態となる。そのため、第1の封止樹脂と第2の封止樹脂との間に空間が生じた場合でも、バンプ間およびリード間でリーク電流が発生することを防止できる。

【0009】

また、この方法によれば、チップの側面と基板との間を封止する第2の封止樹脂として、線膨張係数が第1の封止樹脂より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。

本発明の第3の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、チップの中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴を設けたステージ上に、チップとリードが接続された状態の前記基板を載せて、前記両貫通穴内の圧力を低下させることにより、前記基板を前記両貫通穴の位置でステージ側に吸着した状態で、前記チップの側部から前記チップと基板との間に封止樹脂を供給した後、前記外周位置の貫通穴では吸着のままとし、前記中心位置では貫通穴から前記基板に向けて圧力を上昇して前記基板を前記チップ側に撓ませて、前記供給された封止樹脂を平面視でチップの全外形線より外側に至るように供給する工程を備えたことを特徴とする。

【0010】

本発明の第3の方法によれば、チップと基板との間に封止樹脂を万遍なく充填することが容易にできるため、チップと基板との間の封止を確実に行うことができる。

本発明の第4の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、前記基板のチップ設置部の中心に貫通穴を設け、前記基板とチップの間に第1の封止樹脂を、前記貫通穴には至らず、全てのバンプおよびリードの先端を覆うように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする。

【0011】

本発明の第4の方法によれば、基板に貫通穴を開け、第1の封止樹脂を貫通穴に至らないように供給しているため、第1の封止樹脂の熱膨張収縮による力を貫通穴で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。また、第1の封止樹脂を全てのバンプおよびリードの先端を覆うように供給しているため、バンプ間およびリード間でリーク電流が発生することを防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について説明する。

〔第1実施形態〕

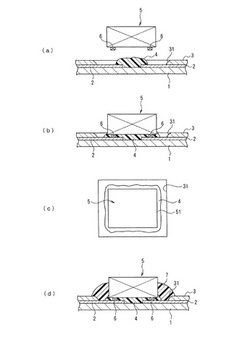

本発明の第1実施形態について図1を用いて説明する。この実施形態は、本発明の第1の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分に第1の封止樹脂4を載せる。第1の封止樹脂4の載せる量は、例えば、向かう合うリード2の間が埋まって全てのリード2の先端部分の上に載り、ソルダーレジスト膜3より少し厚くなるような量とする。

【0013】

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図1(b)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。

次に、第1の封止樹脂4が、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る状態(例えば図1(c)に示す状態)になっているかどうか、確認する。この状態になっていない場合には、平面視でチップ5の外側に第1の封止樹脂4が見えていない部分に入るように、第1の封止樹脂4を追加で入れる。その際には、チップ5の外形線51より外側に至っている第1の封止樹脂4の外側から、追加の封止樹脂4を入れることが好ましい。そして、最終的に、第1の封止樹脂4が、平面視でチップ5の全外形線51より外側に至る状態とする。この状態で第1の封止樹脂4を硬化させる。

【0014】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図1(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0015】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0016】

この方法によれば、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用しているため、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0017】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0018】

〔第2実施形態〕

本発明の第2実施形態について図2を用いて説明する。この実施形態は、本発明の第1の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。

【0019】

次に、図2(a)に示すように、ソルダーレジスト開口部31とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動して、第1の封止樹脂4をチップ5と基板1との間に充填する。図2(b)はこの状態を示す。

次に、第1の封止樹脂4が、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る状態(例えば図2(c)に示す状態)になっているかどうか、確認する。この状態になっていない場合には、平面視でチップ5の外側に第1の封止樹脂4が見えていない部分に入るように、第1の封止樹脂4を追加で入れる。その際には、最初に吐出ノズル8の先端を配置した位置と同じ位置から、または、チップ5の外形線51より外側に至っている第1の封止樹脂4の外側から、追加の封止樹脂4を入れることが好ましい。そして、最終的に、第1の封止樹脂4が、平面視でチップ5の全外形線51より外側に至る状態とする。この状態で第1の封止樹脂4を硬化させる。

【0020】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図2(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0021】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0022】

この方法によれば、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用しているため、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0023】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0024】

〔第3実施形態〕

本発明の第3実施形態について図3および4を用いて説明する。この実施形態は、本発明の第2の方法の一例である。

図3(a)に示すように、バンプ61の配置を、通常のバンプ6より内側に配置する。すなわち、チップ5の外形線51からバンプ61までの寸法Lを、通常のバンプ6の場合(L0)よりも大きくする。図3(b)は、第2の封止樹脂7を配置した後のチップ5の状態を示す平面図(チップ5を真上から見た図)である。この図に示すように、チップ配置用のソルダーレジスト開口部32をチップ5の外形線51より内側に設定する。図3(b)において、符号32aは、ソルダーレジスト開口部32の開口線を示す。

【0025】

そして、図4(a)に示すように、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部32を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分に、第1の封止樹脂4を載せる。

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図4(b)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4を硬化させる。

【0026】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部32との間を埋めるように入れて、硬化させる。その際に、図3(b)に示すように、チップ5の一つの角部には第2の封止樹脂7を入れない。これにより、図4(c)に示すように、チップ5の側面と基板1との間を封止する。

図4(b)で、拡がった第1の封止樹脂4は、ソルダーレジスト開口部32の全開口線32aより外側に至っているが、チップ5の全外形線51までは至っていない。そのため、第2の封止樹脂7の硬化後に、図4(c)に示すように、チップ5の下部に、チップ5の下面と第1の封止樹脂4とソルダーレジスト膜3とで囲まれた空間9が生じている。そして、この空間9は、図3(b)に示すように、第2の封止樹脂7が入っていない角部71で、外部と通じている。

【0027】

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0028】

この方法によれば、バンプ6をチップ5の外形線51よりかなり内側(通常の配置より内側)に配置して、ソルダーレジスト開口部32をチップ5の外形線51より内側に形成し、第1の封止樹脂4を、平面視で(チップ5の真上から見た時に)ソルダーレジスト開口部32の全開口線32aより外側に至るように供給することで、全てのバンプ6およびリード2が、第1の封止樹脂4およびソルダーレジスト膜3で覆われた状態となっている。そのため、第1の封止樹脂4と第2の封止樹脂7との間に空間9が生じた場合でも、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

【0029】

また、この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、第1の封止樹脂4と第2の封止樹脂7との間に生じた空間9が外部と通じるように形成されている。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0030】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、バンプ61の配置を、通常のバンプ6より内側に配置しているが、そのためにチップサイズを大きくすると、チップコストが上昇する。よって、チップコストの上昇を避けるために、チップサイズをそのままにして能動素子上の位置にバンプを形成することが好ましい。

【0031】

また、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0032】

〔第4実施形態〕

本発明の第4実施形態について図5および6を用いて説明する。この実施形態は、本発明の第2の方法の一例である。

図5(a)に示すように、バンプ61の配置を、通常のバンプ6より内側に配置する。すなわち、チップ5の外形線51からバンプ61までの寸法Lを、通常のバンプ6の場合(L0)よりも大きくする。図5(b)は、第2の封止樹脂7を配置した後のチップ5の状態を示す平面図(チップ5を真上から見た図)である。この図に示すように、チップ配置用のソルダーレジスト開口部33を、チップ5の平面形状である長方形の三辺で、チップ5の外形線51より内側に設定し、一辺で外側に設定する。図5(b)において、符号33aは、ソルダーレジスト開口部33の開口線を示す。

【0033】

そして、図6(a)に示すように、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部33を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)33にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。

【0034】

ここで、ソルダーレジスト開口部33は前述の設定となっているため、ソルダーレジスト開口部33の長方形の一辺が、平面視で(チップ5の真上から見た時に)チップ5の外側に存在する。この部分で、ソルダーレジスト開口部33とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動して、第1の封止樹脂4をチップ5と基板1との間に充填する。

【0035】

この充填は、第1の封止樹脂4がソルダーレジスト開口部33の全開口線33aより外側に至るまで行う。よって、吐出ノズル8の先端を配置した側では、第1の封止樹脂4がチップ5の外形線51よりも外側に至った状態となる。この状態で第1の封止樹脂4を硬化させる。図6(b)はこの状態を示す。

次に、第1の封止樹脂4より線膨張係数が小さい第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部33との間を埋めるように入れて、硬化させる。その際に、図5(b)に示すように、ソルダーレジスト開口部33の開口線33aがチップ5の外形線51よりも内側に設定されている部分の一つの角部には、第2の封止樹脂7を入れない。これにより、図6(c)に示すように、チップ5の側面と基板1との間を封止する。

【0036】

図6(b)で、第1の封止樹脂4は、ソルダーレジスト開口部33の全開口線33aより外側に至っているが、ソルダーレジスト開口部33の開口線33aがチップ5の外形線51よりも内側に設定されている部分では、チップ5の外形線51までは至っていない。そのため、第2の封止樹脂7の硬化後に、図6(c)に示すように、チップ5の下部に、チップ5の下面と第1の封止樹脂4とソルダーレジスト膜3とで囲まれた空間9が生じている。そして、この空間9は、図5(b)に示すように、第2の封止樹脂7が入っていない角部72で、外部と通じている。

【0037】

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0038】

この方法によれば、全てのバンプ6およびリード2が、第1の封止樹脂4およびソルダーレジスト膜3で覆われた状態となっている。そのため、第1の封止樹脂4と第2の封止樹脂7との間に空間9が生じた場合でも、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、この方法によれば、チップ5の側面と基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、第1の封止樹脂4と第2の封止樹脂7との間に生じた空間9が外部と通じるように形成されている。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0039】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、バンプ61の配置を、通常のバンプ6より内側に配置しているが、そのためにチップサイズを大きくすると、チップコストが上昇する。よって、チップコストの上昇を避けるために、チップサイズをそのままにして能動素子上の位置にバンプを形成することが好ましい。

【0040】

また、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0041】

〔第5実施形態〕

本発明の第5実施形態について図7および8を用いて説明する。この実施形態は、本発明の第3の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。この状態の基板1をステージ10の上に載せる。図7(a)はこの状態を示す。

【0042】

このステージ10は、チップ5の中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴11,12が形成されている。これらの貫通穴11,12は独立に、空気圧調整装置に接続されている。図7(b)は、ステージ10を上から見た際の貫通穴11,12を示す平面図である。この図に示すように、中心の貫通穴11は、チップ5の範囲内に断面が長方形で配置されている。外周の貫通穴12は、チップ5の外側にチップ5を囲う周溝状に形成されている。

【0043】

図7(a)の状態で、空気圧調整装置により貫通穴11,12の圧力P1 ,P2 を低下させると、図8(a)に示すように、ポリイミドフィルムからなる基板1が貫通穴11,12の位置でステージ10側に吸着され、基板1とチップ5との間が部分的に広くなる。この状態で、ソルダーレジスト開口部31とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動すると、吐出ノズル8からチップ5と基板1との間に第1の封止樹脂4がスムーズに入る。

【0044】

チップ5と基板1との間に第1の封止樹脂4が入った後に、今度は図8(b)に示すように、外周位置の貫通穴12内の圧力P2 はそのままで、空気圧調整装置により中心位置の貫通穴11の圧力P1 を上昇させる。これにより、ポリイミドフィルムからなる基板1がチップ5の中心部でチップ5側に撓み、チップ5と基板1との間に供給された第1の封止樹脂4が、チップ5の周縁部に移動して、平面視でチップ5の全外形線より外側に至るようにできる。第1の封止樹脂4が平面視で(チップ5の真上から見た時に)チップ5の全外形線より外側に至るのを確認した後、第1の封止樹脂4を硬化させる。

【0045】

次に、図8(c)に示すように、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0046】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0047】

この方法によれば、チップ5とポリイミドフィルムからなる基板1との間に第1の封止樹脂4を万遍なく充填することが容易にできるため、チップと基板との間の封止を確実に行うことができる。

また、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

【0048】

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0049】

〔第6実施形態〕

本発明の第6実施形態について図9を用いて説明する。この実施形態は、本発明の第4の方法の一例である。

先ず、図9(a)に示すように、ポリイミドフィルムからなる基板1として、チップ5を配置する部分の中心に基板面に垂直な貫通穴18を設けたものを用意する。この基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31に第1の封止樹脂4を、全てのリード2上に至り、貫通穴18には至らないように塗布する。図9(b)は、この状態の基板1を示す平面図であり、符号51は配置されるチップ5の外形線を示す。

【0050】

この図に示すように、第1の封止樹脂4を、チップ5の外形線51からリード2の先端を少し残した位置までの幅で、チップ5の外形線51に沿って(角部は丸めて)帯状に、ソルダーレジスト開口部31に塗布する。そして、チップ5の外形線51の一角部51aで、帯状の第1の封止樹脂4が開口した状態にする。

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図9(c)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4は、貫通穴18には至らず、全てのバンプ6位置に至り、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る。これにより、全てのバンプ6およびリード2の先端が第1の封止樹脂4で覆われた状態となる。この状態で第1の封止樹脂4を硬化させる。

【0051】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図9(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0052】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0053】

この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、基板1に貫通穴18を開け、線膨張係数がポリイミドフィルムからなる基板1より大きい第1の封止樹脂4を、貫通穴18に至らないように供給しているため、第1の封止樹脂4の熱膨張収縮による力を貫通穴18で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0054】

また、貫通穴18を有する基板1を使用しているが、第1の封止樹脂4を全てのバンプ6およびリード2の先端を覆うように供給しているため、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

【0055】

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0056】

〔第7実施形態〕

本発明の第7実施形態について図10を用いて説明する。この実施形態は、本発明の第4の方法の一例である。

先ず、図10(a)に示すように、平坦な板面18の上に、第1の封止樹脂4を出し、スキージ19で一定の厚さとなるように拡げる。次に、チップ5のバンプ6側の面を板面18と平行になるように、第1の封止樹脂4の上側に配置する。次に、図10(a)に矢印で示すように、チップ5の下面が第1の封止樹脂4の上面に接触するまで、チップ5を降下させてバンプ6に第1の封止樹脂4を付着させた後、直ぐに引き上げる。

【0057】

これにより、図10(b)に示すように、拡げた第1の封止樹脂4の厚さと同程度の厚さで、バンプ6に第1の封止樹脂4が転写される。

一方、ポリイミドフィルムからなる基板1として、チップ5を配置する部分の中心に基板面に垂直な貫通穴18を設けたものを用意し、この基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。そして、図10(b)に示すように、バンプ6に第1の封止樹脂4が付着したチップ5を、上側から基板1に向けて降ろし、第1の封止樹脂4を上から押しつぶすようにして、チップ5と基板1との間を加圧する。

【0058】

これにより、図10(c)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4は、貫通穴18には至らず、全てのバンプ6位置に至り、平面視でチップの全外形線51より外側に至る。これにより、全てのバンプ6およびリード2の先端が第1の封止樹脂4で覆われた状態となる。この状態で第1の封止樹脂4を硬化させる。

【0059】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図10(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0060】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0061】

この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、基板1に貫通穴18を開け、線膨張係数がポリイミドフィルムからなる基板1より大きい第1の封止樹脂4を、貫通穴18に至らないように供給しているため、第1の封止樹脂4の熱膨張収縮による力を貫通穴18で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0062】

また、貫通穴18を有する基板1を使用しているが、第1の封止樹脂4を全てのバンプ6およびリード2の先端を覆うように供給しているため、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

【0063】

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態を説明する図。

【図2】本発明の第2実施形態を説明する図。

【図3】本発明の第3実施形態を説明する図。

【図4】本発明の第3実施形態を説明する図。

【図5】本発明の第4実施形態を説明する図。

【図6】本発明の第4実施形態を説明する図。

【図7】本発明の第5実施形態を説明する図。

【図8】本発明の第5実施形態を説明する図。

【図9】本発明の第6実施形態を説明する図。

【図10】本発明の第7実施形態を説明する図。

【符号の説明】

【0065】

1…ポリイミドフィルムからなる基板、2…リード、3…ソルダーレジスト膜(保護膜)、31,32,33…ソルダーレジスト開口部(保護膜開口部)、4…第1の封止樹脂、5…チップ、6…バンプ、7…第2の封止樹脂。

【技術分野】

【0001】

この発明は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法に関する。

【背景技術】

【0002】

フェースダウンボンディングの一つであるCOF(Chip On Film)では、ポリイミドをベースとする厚さ数十μm程度のフィルム状の配線基板上にリードが形成され、このリードとチップのバンプが電気的に接続されている。そして、チップと基板の隙間と、チップの側面とチップ周囲の基板面との間が合成樹脂で封止されている。

この封止樹脂としては、COFの場合、チップと基板との隙間が狭くフィラー入りの樹脂を充填することが難しい等の理由で、フィラー無しの樹脂を使用している。そのため、使用条件下の温度変化、もしくは温度サイクルテストにおいて、封止樹脂の膨張および収縮に伴ってリードにクラックが生じるという問題点がある。

【0003】

下記の特許文献1には、基板上のチップが配置される領域の中心とそれ以外の部分で異なる封止樹脂が供給されるように、二重構造の樹脂供給シリンジを用いて二種類の樹脂を同時に供給することが記載されている。そして、前記領域の中心に供給される樹脂の線膨張係数をチップの電極(バンプ)よりも大きく、それ以外の部分に供給される樹脂の線膨張係数をチップの電極(バンプ)よりも小さくすることが記載されている。

【特許文献1】特開平9−330950号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板の隙間と、チップの側面とチップ周囲の基板面との間を、異なる樹脂で封止する方法として、両樹脂による封止が確実に行われ(バンプ間およびリード間でリーク電流が発生しないようにでき)、温度サイクルテストでリードにクラックが生じないようにできる方法を提供することを課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の第1の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、前記チップと基板との間に第1の封止樹脂を、平面視でチップの全外形線より外側に至るように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする。

【0006】

本発明の第1の方法によれば、第1の封止樹脂が平面視でチップの全外形線より外側に至る状態となってから、第2の封止樹脂を入れるため、第1の封止樹脂と第2の封止樹脂との境界に空間が生じないようにすることができる。よって、バンプ間およびリード間でリーク電流が発生することを防止できる。また、チップの側面と基板との間を封止する第2の封止樹脂として、線膨張係数が第1の封止樹脂より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。

【0007】

本発明の第2の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、チップ配置用の保護膜開口部をチップの外形線より内側に形成するとともに、前記バンプを、チップの外形線より所定寸法だけ内側(通常の配置より内側)に配置し、前記チップと基板との間に第1の封止樹脂を、平面視で前記開口部の全開口線より外側に至るように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて、前記チップの側面と基板との間を、少なくとも一カ所を除いて封止することを特徴とする。

【0008】

本発明の第2の方法によれば、バンプをチップの外形線を通常の配置より内側に配置して、ソルダーレジスト開口部をチップの外形線より内側に形成し、第1の封止樹脂を、平面視でソルダーレジスト開口部の全開口線より外側に至るように供給することで、全てのバンプおよびリードが、第1の封止樹脂およびソルダーレジスト膜で覆われた状態となる。そのため、第1の封止樹脂と第2の封止樹脂との間に空間が生じた場合でも、バンプ間およびリード間でリーク電流が発生することを防止できる。

【0009】

また、この方法によれば、チップの側面と基板との間を封止する第2の封止樹脂として、線膨張係数が第1の封止樹脂より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。

本発明の第3の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、チップの中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴を設けたステージ上に、チップとリードが接続された状態の前記基板を載せて、前記両貫通穴内の圧力を低下させることにより、前記基板を前記両貫通穴の位置でステージ側に吸着した状態で、前記チップの側部から前記チップと基板との間に封止樹脂を供給した後、前記外周位置の貫通穴では吸着のままとし、前記中心位置では貫通穴から前記基板に向けて圧力を上昇して前記基板を前記チップ側に撓ませて、前記供給された封止樹脂を平面視でチップの全外形線より外側に至るように供給する工程を備えたことを特徴とする。

【0010】

本発明の第3の方法によれば、チップと基板との間に封止樹脂を万遍なく充填することが容易にできるため、チップと基板との間の封止を確実に行うことができる。

本発明の第4の方法は、合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、前記基板のチップ設置部の中心に貫通穴を設け、前記基板とチップの間に第1の封止樹脂を、前記貫通穴には至らず、全てのバンプおよびリードの先端を覆うように供給した後、前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする。

【0011】

本発明の第4の方法によれば、基板に貫通穴を開け、第1の封止樹脂を貫通穴に至らないように供給しているため、第1の封止樹脂の熱膨張収縮による力を貫通穴で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リードにクラックが生じないようにすることができる。また、第1の封止樹脂を全てのバンプおよびリードの先端を覆うように供給しているため、バンプ間およびリード間でリーク電流が発生することを防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について説明する。

〔第1実施形態〕

本発明の第1実施形態について図1を用いて説明する。この実施形態は、本発明の第1の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分に第1の封止樹脂4を載せる。第1の封止樹脂4の載せる量は、例えば、向かう合うリード2の間が埋まって全てのリード2の先端部分の上に載り、ソルダーレジスト膜3より少し厚くなるような量とする。

【0013】

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図1(b)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。

次に、第1の封止樹脂4が、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る状態(例えば図1(c)に示す状態)になっているかどうか、確認する。この状態になっていない場合には、平面視でチップ5の外側に第1の封止樹脂4が見えていない部分に入るように、第1の封止樹脂4を追加で入れる。その際には、チップ5の外形線51より外側に至っている第1の封止樹脂4の外側から、追加の封止樹脂4を入れることが好ましい。そして、最終的に、第1の封止樹脂4が、平面視でチップ5の全外形線51より外側に至る状態とする。この状態で第1の封止樹脂4を硬化させる。

【0014】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図1(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0015】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0016】

この方法によれば、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用しているため、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0017】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0018】

〔第2実施形態〕

本発明の第2実施形態について図2を用いて説明する。この実施形態は、本発明の第1の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。

【0019】

次に、図2(a)に示すように、ソルダーレジスト開口部31とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動して、第1の封止樹脂4をチップ5と基板1との間に充填する。図2(b)はこの状態を示す。

次に、第1の封止樹脂4が、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る状態(例えば図2(c)に示す状態)になっているかどうか、確認する。この状態になっていない場合には、平面視でチップ5の外側に第1の封止樹脂4が見えていない部分に入るように、第1の封止樹脂4を追加で入れる。その際には、最初に吐出ノズル8の先端を配置した位置と同じ位置から、または、チップ5の外形線51より外側に至っている第1の封止樹脂4の外側から、追加の封止樹脂4を入れることが好ましい。そして、最終的に、第1の封止樹脂4が、平面視でチップ5の全外形線51より外側に至る状態とする。この状態で第1の封止樹脂4を硬化させる。

【0020】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図2(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0021】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0022】

この方法によれば、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用しているため、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0023】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0024】

〔第3実施形態〕

本発明の第3実施形態について図3および4を用いて説明する。この実施形態は、本発明の第2の方法の一例である。

図3(a)に示すように、バンプ61の配置を、通常のバンプ6より内側に配置する。すなわち、チップ5の外形線51からバンプ61までの寸法Lを、通常のバンプ6の場合(L0)よりも大きくする。図3(b)は、第2の封止樹脂7を配置した後のチップ5の状態を示す平面図(チップ5を真上から見た図)である。この図に示すように、チップ配置用のソルダーレジスト開口部32をチップ5の外形線51より内側に設定する。図3(b)において、符号32aは、ソルダーレジスト開口部32の開口線を示す。

【0025】

そして、図4(a)に示すように、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部32を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31の中心部分に、第1の封止樹脂4を載せる。

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図4(b)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4を硬化させる。

【0026】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部32との間を埋めるように入れて、硬化させる。その際に、図3(b)に示すように、チップ5の一つの角部には第2の封止樹脂7を入れない。これにより、図4(c)に示すように、チップ5の側面と基板1との間を封止する。

図4(b)で、拡がった第1の封止樹脂4は、ソルダーレジスト開口部32の全開口線32aより外側に至っているが、チップ5の全外形線51までは至っていない。そのため、第2の封止樹脂7の硬化後に、図4(c)に示すように、チップ5の下部に、チップ5の下面と第1の封止樹脂4とソルダーレジスト膜3とで囲まれた空間9が生じている。そして、この空間9は、図3(b)に示すように、第2の封止樹脂7が入っていない角部71で、外部と通じている。

【0027】

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0028】

この方法によれば、バンプ6をチップ5の外形線51よりかなり内側(通常の配置より内側)に配置して、ソルダーレジスト開口部32をチップ5の外形線51より内側に形成し、第1の封止樹脂4を、平面視で(チップ5の真上から見た時に)ソルダーレジスト開口部32の全開口線32aより外側に至るように供給することで、全てのバンプ6およびリード2が、第1の封止樹脂4およびソルダーレジスト膜3で覆われた状態となっている。そのため、第1の封止樹脂4と第2の封止樹脂7との間に空間9が生じた場合でも、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

【0029】

また、この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、第1の封止樹脂4と第2の封止樹脂7との間に生じた空間9が外部と通じるように形成されている。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0030】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、バンプ61の配置を、通常のバンプ6より内側に配置しているが、そのためにチップサイズを大きくすると、チップコストが上昇する。よって、チップコストの上昇を避けるために、チップサイズをそのままにして能動素子上の位置にバンプを形成することが好ましい。

【0031】

また、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0032】

〔第4実施形態〕

本発明の第4実施形態について図5および6を用いて説明する。この実施形態は、本発明の第2の方法の一例である。

図5(a)に示すように、バンプ61の配置を、通常のバンプ6より内側に配置する。すなわち、チップ5の外形線51からバンプ61までの寸法Lを、通常のバンプ6の場合(L0)よりも大きくする。図5(b)は、第2の封止樹脂7を配置した後のチップ5の状態を示す平面図(チップ5を真上から見た図)である。この図に示すように、チップ配置用のソルダーレジスト開口部33を、チップ5の平面形状である長方形の三辺で、チップ5の外形線51より内側に設定し、一辺で外側に設定する。図5(b)において、符号33aは、ソルダーレジスト開口部33の開口線を示す。

【0033】

そして、図6(a)に示すように、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部33を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)33にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。

【0034】

ここで、ソルダーレジスト開口部33は前述の設定となっているため、ソルダーレジスト開口部33の長方形の一辺が、平面視で(チップ5の真上から見た時に)チップ5の外側に存在する。この部分で、ソルダーレジスト開口部33とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動して、第1の封止樹脂4をチップ5と基板1との間に充填する。

【0035】

この充填は、第1の封止樹脂4がソルダーレジスト開口部33の全開口線33aより外側に至るまで行う。よって、吐出ノズル8の先端を配置した側では、第1の封止樹脂4がチップ5の外形線51よりも外側に至った状態となる。この状態で第1の封止樹脂4を硬化させる。図6(b)はこの状態を示す。

次に、第1の封止樹脂4より線膨張係数が小さい第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部33との間を埋めるように入れて、硬化させる。その際に、図5(b)に示すように、ソルダーレジスト開口部33の開口線33aがチップ5の外形線51よりも内側に設定されている部分の一つの角部には、第2の封止樹脂7を入れない。これにより、図6(c)に示すように、チップ5の側面と基板1との間を封止する。

【0036】

図6(b)で、第1の封止樹脂4は、ソルダーレジスト開口部33の全開口線33aより外側に至っているが、ソルダーレジスト開口部33の開口線33aがチップ5の外形線51よりも内側に設定されている部分では、チップ5の外形線51までは至っていない。そのため、第2の封止樹脂7の硬化後に、図6(c)に示すように、チップ5の下部に、チップ5の下面と第1の封止樹脂4とソルダーレジスト膜3とで囲まれた空間9が生じている。そして、この空間9は、図5(b)に示すように、第2の封止樹脂7が入っていない角部72で、外部と通じている。

【0037】

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0038】

この方法によれば、全てのバンプ6およびリード2が、第1の封止樹脂4およびソルダーレジスト膜3で覆われた状態となっている。そのため、第1の封止樹脂4と第2の封止樹脂7との間に空間9が生じた場合でも、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、この方法によれば、チップ5の側面と基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、第1の封止樹脂4と第2の封止樹脂7との間に生じた空間9が外部と通じるように形成されている。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0039】

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

なお、この実施形態では、バンプ61の配置を、通常のバンプ6より内側に配置しているが、そのためにチップサイズを大きくすると、チップコストが上昇する。よって、チップコストの上昇を避けるために、チップサイズをそのままにして能動素子上の位置にバンプを形成することが好ましい。

【0040】

また、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0041】

〔第5実施形態〕

本発明の第5実施形態について図7および8を用いて説明する。この実施形態は、本発明の第3の方法の一例である。

先ず、ポリイミドフィルムからなる基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31にチップ5を載せて、チップ5のバンプ6と基板1のリード2とを接触させ、加圧状態で加熱してバンプ6とリード2を金属融着により接合する。この状態の基板1をステージ10の上に載せる。図7(a)はこの状態を示す。

【0042】

このステージ10は、チップ5の中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴11,12が形成されている。これらの貫通穴11,12は独立に、空気圧調整装置に接続されている。図7(b)は、ステージ10を上から見た際の貫通穴11,12を示す平面図である。この図に示すように、中心の貫通穴11は、チップ5の範囲内に断面が長方形で配置されている。外周の貫通穴12は、チップ5の外側にチップ5を囲う周溝状に形成されている。

【0043】

図7(a)の状態で、空気圧調整装置により貫通穴11,12の圧力P1 ,P2 を低下させると、図8(a)に示すように、ポリイミドフィルムからなる基板1が貫通穴11,12の位置でステージ10側に吸着され、基板1とチップ5との間が部分的に広くなる。この状態で、ソルダーレジスト開口部31とチップ5との間に、第1の封止樹脂4の吐出ノズル8の先端を配置する。この状態で吐出装置を作動すると、吐出ノズル8からチップ5と基板1との間に第1の封止樹脂4がスムーズに入る。

【0044】

チップ5と基板1との間に第1の封止樹脂4が入った後に、今度は図8(b)に示すように、外周位置の貫通穴12内の圧力P2 はそのままで、空気圧調整装置により中心位置の貫通穴11の圧力P1 を上昇させる。これにより、ポリイミドフィルムからなる基板1がチップ5の中心部でチップ5側に撓み、チップ5と基板1との間に供給された第1の封止樹脂4が、チップ5の周縁部に移動して、平面視でチップ5の全外形線より外側に至るようにできる。第1の封止樹脂4が平面視で(チップ5の真上から見た時に)チップ5の全外形線より外側に至るのを確認した後、第1の封止樹脂4を硬化させる。

【0045】

次に、図8(c)に示すように、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0046】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0047】

この方法によれば、チップ5とポリイミドフィルムからなる基板1との間に第1の封止樹脂4を万遍なく充填することが容易にできるため、チップと基板との間の封止を確実に行うことができる。

また、第1の封止樹脂4が平面視でチップ5の全外形線51より外側に至る状態となってから、第2の封止樹脂7を入れるため、第1の封止樹脂4と第2の封止樹脂7との境界に空間が生じないようにすることができる。よって、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

【0048】

また、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0049】

〔第6実施形態〕

本発明の第6実施形態について図9を用いて説明する。この実施形態は、本発明の第4の方法の一例である。

先ず、図9(a)に示すように、ポリイミドフィルムからなる基板1として、チップ5を配置する部分の中心に基板面に垂直な貫通穴18を設けたものを用意する。この基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。この状態で、基板1上のソルダーレジスト開口部(保護膜開口部)31に第1の封止樹脂4を、全てのリード2上に至り、貫通穴18には至らないように塗布する。図9(b)は、この状態の基板1を示す平面図であり、符号51は配置されるチップ5の外形線を示す。

【0050】

この図に示すように、第1の封止樹脂4を、チップ5の外形線51からリード2の先端を少し残した位置までの幅で、チップ5の外形線51に沿って(角部は丸めて)帯状に、ソルダーレジスト開口部31に塗布する。そして、チップ5の外形線51の一角部51aで、帯状の第1の封止樹脂4が開口した状態にする。

次に、第1の封止樹脂4を上から押しつぶすようにして、チップ5を上側から基板1に向けて降ろし、チップ5と基板1との間を加圧する。これにより、図9(c)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4は、貫通穴18には至らず、全てのバンプ6位置に至り、平面視で(チップ5の真上から見た時に)チップ5の全外形線51より外側に至る。これにより、全てのバンプ6およびリード2の先端が第1の封止樹脂4で覆われた状態となる。この状態で第1の封止樹脂4を硬化させる。

【0051】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図9(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0052】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0053】

この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、基板1に貫通穴18を開け、線膨張係数がポリイミドフィルムからなる基板1より大きい第1の封止樹脂4を、貫通穴18に至らないように供給しているため、第1の封止樹脂4の熱膨張収縮による力を貫通穴18で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0054】

また、貫通穴18を有する基板1を使用しているが、第1の封止樹脂4を全てのバンプ6およびリード2の先端を覆うように供給しているため、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

【0055】

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【0056】

〔第7実施形態〕

本発明の第7実施形態について図10を用いて説明する。この実施形態は、本発明の第4の方法の一例である。

先ず、図10(a)に示すように、平坦な板面18の上に、第1の封止樹脂4を出し、スキージ19で一定の厚さとなるように拡げる。次に、チップ5のバンプ6側の面を板面18と平行になるように、第1の封止樹脂4の上側に配置する。次に、図10(a)に矢印で示すように、チップ5の下面が第1の封止樹脂4の上面に接触するまで、チップ5を降下させてバンプ6に第1の封止樹脂4を付着させた後、直ぐに引き上げる。

【0057】

これにより、図10(b)に示すように、拡げた第1の封止樹脂4の厚さと同程度の厚さで、バンプ6に第1の封止樹脂4が転写される。

一方、ポリイミドフィルムからなる基板1として、チップ5を配置する部分の中心に基板面に垂直な貫通穴18を設けたものを用意し、この基板1上にリード2を形成した後に、チップ5配置用の開口部31を有するソルダーレジスト膜(保護膜)3を形成する。そして、図10(b)に示すように、バンプ6に第1の封止樹脂4が付着したチップ5を、上側から基板1に向けて降ろし、第1の封止樹脂4を上から押しつぶすようにして、チップ5と基板1との間を加圧する。

【0058】

これにより、図10(c)に示すように、第1の封止樹脂4をチップ5と基板1との間に拡げるとともに、チップ5のバンプ6と基板1のリード2とを接触させる。この状態で、第1の封止樹脂4は、貫通穴18には至らず、全てのバンプ6位置に至り、平面視でチップの全外形線51より外側に至る。これにより、全てのバンプ6およびリード2の先端が第1の封止樹脂4で覆われた状態となる。この状態で第1の封止樹脂4を硬化させる。

【0059】

次に、第2の封止樹脂7を、チップ5の側面とソルダーレジスト開口部31との間を埋めるように入れて、硬化させる。これにより、チップ5の側面と基板1との間を封止する。図10(d)はこの状態を示す。

なお、第1の封止樹脂4としては、フィラー無しで、ポリイミドフィルムからなる基板1よりも線膨張係数が大きく、粘度が低い(例えば、1.0Pa・s以下の)合成樹脂を用いる。第2の封止樹脂7としては、フィラー入りで、ポリイミドフィルムからなる基板1よりも線膨張係数が小さい合成樹脂を用いる。

【0060】

第1の封止樹脂4の一例としては、ナミックス(株)のチップコート(商品名)8462−20(ガラス転移点以下での線膨張係数:77ppm/℃、粘度:0.5Pa・s)やチップコート8462−83(ガラス転移点以下での線膨張係数:109ppm/℃、粘度:0.4Pa・s)が挙げられる。第2の封止樹脂7の一例としては、ナミックス(株)のチップコート8158(ガラス転移点以下での線膨張係数:22ppm/℃、粘度:1.5Pa・s)が挙げられる。

【0061】

この方法によれば、チップ5の側面とポリイミドフィルムからなる基板1との間を封止する第2の封止樹脂7として、線膨張係数がポリイミドフィルムからなる基板1より小さい樹脂を使用している。また、基板1に貫通穴18を開け、線膨張係数がポリイミドフィルムからなる基板1より大きい第1の封止樹脂4を、貫通穴18に至らないように供給しているため、第1の封止樹脂4の熱膨張収縮による力を貫通穴18で逃がすことができる。よって、使用条件下での温度変化、もしくは温度サイクルテストにおいて、リード2にクラックが生じないようにすることができる。

【0062】

また、貫通穴18を有する基板1を使用しているが、第1の封止樹脂4を全てのバンプ6およびリード2の先端を覆うように供給しているため、バンプ6間およびリード2間でリーク電流が発生することを防止できる。

また、チップ5と基板1との間に入れる第1の封止樹脂4の粘度が低いため、チップ5と基板1との狭い隙間に、第1の封止樹脂4を万遍なく行き渡らせることが容易にできる。よって、チップ5と基板1との狭い隙間にフィラー入りの樹脂を入れた場合と比較して、封止が確実に行われるとともに、フィラーの噛み込みが防止される。

【0063】

なお、この実施形態では、第1の封止樹脂4の硬化を第2の封止樹脂7を供給する前に行っているが、第2の封止樹脂7を供給した後に、第1の封止樹脂4と第2の封止樹脂7を同時に硬化させてもよい。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態を説明する図。

【図2】本発明の第2実施形態を説明する図。

【図3】本発明の第3実施形態を説明する図。

【図4】本発明の第3実施形態を説明する図。

【図5】本発明の第4実施形態を説明する図。

【図6】本発明の第4実施形態を説明する図。

【図7】本発明の第5実施形態を説明する図。

【図8】本発明の第5実施形態を説明する図。

【図9】本発明の第6実施形態を説明する図。

【図10】本発明の第7実施形態を説明する図。

【符号の説明】

【0065】

1…ポリイミドフィルムからなる基板、2…リード、3…ソルダーレジスト膜(保護膜)、31,32,33…ソルダーレジスト開口部(保護膜開口部)、4…第1の封止樹脂、5…チップ、6…バンプ、7…第2の封止樹脂。

【特許請求の範囲】

【請求項1】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

前記チップと基板との間に第1の封止樹脂を、平面視でチップの全外形線より外側に至るように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする半導体装置の製造方法。

【請求項2】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

チップ配置用の保護膜開口部をチップの外形線より内側に形成するとともに、

前記バンプを、チップの外形線より所定寸法だけ内側に配置し、

前記チップと基板との間に第1の封止樹脂を、平面視で前記開口部の全開口線より外側に至るように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて、前記チップの側面と基板との間を、少なくとも一カ所を除いて封止することを特徴とする半導体装置の製造方法。

【請求項3】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

チップの中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴を設けたステージ上に、チップとリードが接続された状態の前記基板を載せて、前記両貫通穴内の圧力を低下させることにより、前記基板を前記両貫通穴の位置でステージ側に吸着した状態で、前記チップの側部から前記チップと基板との間に封止樹脂を供給した後、

前記外周位置の貫通穴では吸着のままとし、前記中心位置では貫通穴から前記基板に向けて圧力を上昇して前記基板を前記チップ側に撓ませて、前記供給された封止樹脂を平面視でチップの全外形線より外側に至るように供給する工程を備えたことを特徴とする半導体装置の製造方法。

【請求項4】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

前記基板のチップ設置部の中心に貫通穴を設け、前記基板とチップの間に第1の封止樹脂を、前記貫通穴には至らず、全てのバンプおよびリードの先端を覆うように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする半導体装置の製造方法。

【請求項1】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

前記チップと基板との間に第1の封止樹脂を、平面視でチップの全外形線より外側に至るように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする半導体装置の製造方法。

【請求項2】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

チップ配置用の保護膜開口部をチップの外形線より内側に形成するとともに、

前記バンプを、チップの外形線より所定寸法だけ内側に配置し、

前記チップと基板との間に第1の封止樹脂を、平面視で前記開口部の全開口線より外側に至るように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて、前記チップの側面と基板との間を、少なくとも一カ所を除いて封止することを特徴とする半導体装置の製造方法。

【請求項3】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

チップの中心位置および外周位置に対応する各部分に、鉛直方向に延びる貫通穴を設けたステージ上に、チップとリードが接続された状態の前記基板を載せて、前記両貫通穴内の圧力を低下させることにより、前記基板を前記両貫通穴の位置でステージ側に吸着した状態で、前記チップの側部から前記チップと基板との間に封止樹脂を供給した後、

前記外周位置の貫通穴では吸着のままとし、前記中心位置では貫通穴から前記基板に向けて圧力を上昇して前記基板を前記チップ側に撓ませて、前記供給された封止樹脂を平面視でチップの全外形線より外側に至るように供給する工程を備えたことを特徴とする半導体装置の製造方法。

【請求項4】

合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板との間が合成樹脂で封止されている半導体装置の製造方法において、

前記基板のチップ設置部の中心に貫通穴を設け、前記基板とチップの間に第1の封止樹脂を、前記貫通穴には至らず、全てのバンプおよびリードの先端を覆うように供給した後、

前記第1の封止樹脂より線膨張係数が小さい第2の封止樹脂を用いて前記チップの側面と基板との間を封止することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−128488(P2006−128488A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−316543(P2004−316543)

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]