半導体装置の製造方法

【課題】 低コストでの大量生産が可能な半導体装置の製造方法を提供する。

【解決手段】 位置合わせ用の認識マーク11が表示された基板12の一方の主面全体に、認識マーク11が透視可能な接着層13を形成する第1の工程と、接着層13の上に、認識マーク11を基準に位置合わせして半導体素子14を載置する第2の工程と、半導体素子14が載置された接着層13の全面を覆うように保護層15を形成する第3の工程と、基板12と保護層15とを接着層13を介して接合する第4の工程とを含む半導体装置の製造方法とする。

【解決手段】 位置合わせ用の認識マーク11が表示された基板12の一方の主面全体に、認識マーク11が透視可能な接着層13を形成する第1の工程と、接着層13の上に、認識マーク11を基準に位置合わせして半導体素子14を載置する第2の工程と、半導体素子14が載置された接着層13の全面を覆うように保護層15を形成する第3の工程と、基板12と保護層15とを接着層13を介して接合する第4の工程とを含む半導体装置の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ICカード等の半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、半導体素子を組み込んだICカードやICタグが急速に普及している。ICカードは、例えば、プリペイド機能を有する定期券、プリペイドカード、電子キー機能を有する身分証明証等に利用されている。また、ICタグは、例えば、各種物品に付けられるバーコードに代わる電子識別標識等に利用されている。

【0003】

これらICカード等の製造方法としては、第1の基板と第2の基板との間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる接着剤貼合法(例えば、特許文献1参照。)、基材部にICモジュールを固定し、その上にICモジュールを覆うIC保護層を配設し、このIC保護層の上に射出成形により射出成形層を形成する射出成形法(例えば、特許文献2参照。)等が用いられている。ここで、ICカード等の製造方法として主流となっている従来の接着剤貼合法について、図面を用いて説明する。

【0004】

図4は、従来の接着剤貼合法によりICカードを製造する工程を示す工程図であり、ハッチング部分のみが断面を示す。先ず、図4Aに示すように、位置合わせ用の認識マーク101が表示された基板102の上部に第1の接着剤103を部分的に塗布する。この際、第1の接着剤103は、通常不透明な接着剤が用いられているため、認識マーク101を覆わないように基板102の一部に塗布する。次に、図4Bに示すように、第1の接着剤103の上にICチップ104を載置する。次に、図4Cに示すように、基板102の全面を覆うように第2の接着剤105を塗布する。次に、図4Dに示すように、第2の接着剤105の上に保護層106を配置する。最後に、保護層106を基板102側に押圧して加熱することにより、図4Eに示すICカード107が製造される。

【特許文献1】特開2003−30618号公報

【特許文献2】特開平8−310171号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のICカードやICチップを今後さらに普及させるためには、低コストでの大量生産を可能にする生産技術の開発が課題となる。しかし、上記従来の接着剤貼合法では、第1の接着剤103を塗布した後、さらに第2の接着剤105を塗布する必要があり、多数の工程を必要とする。また、一枚の基板ごとに半導体素子を1個ずつ搭載する必要があり、作業が煩雑となる。このため、上記従来の接着剤貼合法では、低コストでの大量生産は困難であった。

【0006】

本発明は上記問題を解決したもので、低コストでの大量生産が可能なICカード等の半導体装置の製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明の半導体装置の製造方法は、位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする。

【発明の効果】

【0008】

本発明により、接着層を1層のみ形成するだけで、基板と保護層との間に半導体素子を配置した半導体装置を製造でき、また、1つの基板に複数の半導体素子を配置して複数の半導体装置を一度に製造できる。このため、低コストでの大量生産が可能な半導体装置の製造方法を提供できる。

【発明を実施するための最良の形態】

【0009】

本発明の半導体装置の製造方法の一例は、位置合わせ用の認識マークが表示された基板の一方の主面全体に、認識マークが透視可能な接着層を形成する第1の工程と、接着層の上に、認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、基板と保護層とを接着層を介して接合する第4の工程とを含む。

【0010】

接着層を通して認識マークが透視可能であるため、認識マークの上にも接着層を形成でき、基板の全面に一度に接着層を形成できる。このため、基板と半導体素子との接合及び基板と保護層との接合を1つの接着層で行うことができ、製造工程を簡略化できる。

【0011】

ここで、透視可能とは、接着層が完全に無色透明である場合だけではなく、有色透明、半透明等であっても、接着層を通して認識マークが確認できる状態であれば全て含まれる。

【0012】

また、接着層は、熱硬化性樹脂を含み、接着層を加熱して硬化させることにより、基板と保護層とを接合することが好ましい。熱硬化性樹脂を用いた加熱硬化による接合は、接合信頼性が高く、接合作業も合理的に行えるからである。

【0013】

さらに、接着層が熱硬化性樹脂を含む場合、半導体素子を加熱した後に接着層の上に載置することにより、半導体素子の少なくとも下部に位置する接着層を加熱して硬化させ、半導体素子を基板上に固定し、その後、未硬化の接着層を加熱して硬化させることにより、基板と保護層とを接合することが好ましい。半導体素子を基板上に予め固定することにより、その後の作業性が向上するからである。

【0014】

また、半導体素子を接着層の上に複数載置し、その後、基板と保護層とを接着層を介して接合し、基板と保護層との間に複数の半導体素子が配置された半導体装置前駆体を形成し、その後、半導体装置前駆体を、半導体素子が少なくとも1個含まれるように個片に切断することが好ましい。これにより、一枚の基板から複数の半導体装置の製造が可能となり、低コストでの大量生産がより確実に行えるからである。

【0015】

また、剥離層と保護層とからなる2層フィルムを、保護層が接着層に対向するように配置し、2層フィルムを接着層に対して押圧することにより、保護層を接着層上に配置した後、保護層と剥離層とを分離することが好ましい。2層フィルムを用いることにより、プレス等で押圧しても、プレスから保護層を容易に分離でき、基板や半導体素子に応力が加わることなく保護層を形成できるからである。

【0016】

また、上記接着層は、フィルム状接着剤から形成することができる。フィルム状接着剤は、連続的な供給が可能であり、連続生産による大量生産が可能となる。

【0017】

また、上記接着層は、液状接着剤から形成することができる。液状接着剤は、ロールコータによる塗布が可能であり、接着剤の塗布工程を合理的に行うことができる。

【0018】

また、上記接着層は、ナノ粒子フィラーを含む透明性接着剤から形成されていることが好ましい。ナノ粒子フィラーを含むことにより、接着層の透明性を維持しつつ、接着層の耐熱性及び耐浸水性を向上できるからである。

【0019】

また、上記保護層は、熱可塑性樹脂フィルムから形成されていることが好ましい。保護層を予めフィルムとして形成することにより、保護層の取扱いを合理的に行え、また、熱可塑性樹脂を用いることにより、接着層の加熱の際の熱により熱可塑性樹脂が軟化するため、基板と熱可塑性樹脂フィルムとの接合がより強固に行えるからである。

【0020】

次に、本発明の実施の形態を図面に基づき説明する。

【0021】

(実施形態1)

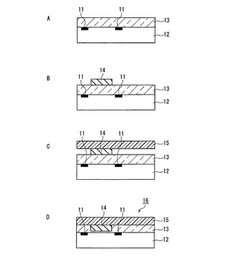

図1は、本発明の半導体装置の製造工程の一例を示す工程図であり、ハッチング部分のみが断面を示す。先ず、図1Aに示すように、位置合わせ用の認識マーク11が表示された基板12の一方の主面全体に、認識マーク11が透視可能な接着層13を形成する。接着層13を認識マーク11が透視可能な材料で形成することにより、基板12の全面に接着層13を形成しても認識マーク11を認識できる。

【0022】

接着層13は、熱硬化性樹脂の主剤及び硬化剤を含んでいるフィルム状接着剤又は液状接着剤から形成することができる。接着層13の厚さは、後述する半導体素子の厚さによって異なるが、例えば、0.05mm〜0.3mmである。

【0023】

上記熱硬化性樹脂の主剤は、認識マーク11が透視可能な材料であれば特に限定されないが、接合信頼性の点でエポキシ樹脂が好ましい。上記エポキシ樹脂としては、例えば、固形タイプ又は液状タイプの、ビスフェノールA型エポキシ、ビスフェノールF型エポキシ、ナフタレン型エポキシ、臭素化エポキシ、フェノールノボラック型エポキシ、クレゾールノボラック型エポキシ、ビフェニル型エポキシ等を用いることができる。

【0024】

上記熱硬化性樹脂の硬化剤としては、例えば、酸無水物硬化剤、アミン系硬化剤、フェノール系硬化剤等を用いることができる。酸無水物硬化剤としては、例えば、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、テトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸、無水ナジック酸等を用いることができる。アミン系硬化剤としては、例えば、ジエチレントリアミン、トリエチレンテトラミン、メンセンジアミン、イソホロンジアミン、メタキシレンジアミン、ジアミノジフェニルメタン、メタフェニレンジアミン、ジアミノジフェニルスルフォン等を用いることができる。フェノール系硬化剤としては、例えば、フェノールノボラック系、パラキシリレン変性フェノール系、ジシクロペンタジエン変性フェノール系等を用いることができる。

【0025】

また、熱硬化性樹脂は、ナノ粒子フィラーをさらに含むことが好ましい。これにより、接着層13の透明性を維持しつつ、接着層13の耐熱性及び耐浸水性を向上できるからである。ナノ粒子フィラーとしては、粒子径が40nm以下のシリカ粉末、アルミナ粉末などを用いることができる。この粒子径以下であれば、光の散乱を阻害しないため、透明性の低下がないからである。ナノ粒子フィラーの添加量は、特に制限はない。

【0026】

また、基板12は、リジット基板としてはセラミック基板、ガラスエポキシ基板等を用いることができ、フレキシブル基板としてはポリエチレンテレフタレート(PET)基板、ポリイミド(PI)基板等を用いることができる。基板12の厚さは特に限定されないが、通常0.1mm〜1mmである。

【0027】

次に、図1Bに示すように、接着層13の上に、認識マーク11を基準に位置合わせして半導体素子14を載置する。この際、半導体素子14を予め加熱しておくと、半導体素子14の下部に位置する接着層13が一部硬化して、半導体素子14を仮固定することができる。半導体素子14の大きさ、種類は特に限定されないが、例えば、縦1.0mm〜2.0mm、横1.5mm〜3.0mm、厚さ0.1mm〜0.3mmのICチップ等が該当する。

【0028】

次に、図1Cに示すように、半導体素子14が載置された接着層13の全面を覆うように保護層15を配置する。保護層15は、熱可塑性樹脂フィルムから形成することができる。熱可塑性樹脂フィルムとしては、例えば、アクリル樹脂、ポリエーテルサルホン、ポリエステル樹脂、エチレン酢酸ビニル共重合体、エチレンアクリレート共重合体、ポリアミド樹脂、ブタジエンゴム/スチレン共重合体、フェノキシ樹脂、又はこれらの混合物等からなるフィルムを用いることができる。保護層15の厚さは特に限定されないが、例えば、0.1mm〜1mmである。

【0029】

最後に、プレス(図示せず。)を用いて保護層15を加熱しながら基板12側に押圧する。これにより、接着層13内に半導体素子14が埋設されるとともに、接着層13も加熱されて硬化し、基板12と保護層15とが接着層13を介して接合し、図1Dに示す半導体装置16が製造される。

【0030】

(実施形態2)

図2は、本発明の半導体装置の製造工程の他の一例を示す工程図であり、ハッチング部分のみが断面を示す。本実施形態は、基板上に複数の半導体素子を載置し、保護層の形成に2層フィルムを用い、最後に基板を個片に切断する点で実施形態1と相違するが、その他は実施形態1とほぼ同様である。従って、実施形態1と共通する一部の説明は省略する。

【0031】

先ず、図2Aに示すように、位置合わせ用の認識マーク21が表示された基板22の一方の主面全体に、認識マーク21が透視可能な接着層23を形成する。接着層23を認識マーク21が透視可能な材料で形成することにより、基板22の全面に接着層23を形成しても認識マーク21を認識できる。接着層23は、熱硬化性樹脂の主剤及び硬化剤を含んでいるフィルム状接着剤又は液状接着剤から形成することができる。

【0032】

次に、図2Bに示すように、接着層23の上に、認識マーク21を基準に位置合わせして複数の半導体素子24を載置する。この際、半導体素子24を予め加熱しておくと、半導体素子24の下部に位置する接着層23が一部硬化して、半導体素子24を仮固定することができる。半導体素子24の大きさ、種類は特に限定されない。

【0033】

次に、図2Cに示すように、半導体素子24が載置された接着層23の全面を覆うように、保護層25と剥離層26とからなる2層フィルム27を、保護層25が接着層23に対向するように配置するとともに、プレス28を2層フィルム27の上に配置する。加熱プレス28は、ステンレス鋼などから形成することができる。

【0034】

保護層25は、熱可塑性樹脂フィルムから形成することができる。熱可塑性樹脂フィルムとしては、例えば、アクリル樹脂、ポリエーテルサルホン、ポリエステル樹脂、エチレン酢酸ビニル共重合体、エチレンアクリレート共重合体、ポリアミド樹脂、ブタジエンゴム/スチレン共重合体、フェノキシ樹脂、又はこれらの混合物等からなるフィルムを用いることができる。保護層25の厚さは特に限定されないが、例えば、0.1mm〜1mmである。また、剥離層26は、剥離性材料で形成されている。剥離性材料としては特に限定されず、無機系剥離剤及び有機系剥離剤のいずれも使用できる。剥離層26の厚さは特に限定されないが、例えば、0.1mm〜1mmである。

【0035】

次に、図2Dに示すように、プレス28を用いて2層フィルム27を加熱しながら接着層23に対して押圧する。プレス28の温度は、接着層23の硬化温度以上に設定されている。これにより、接着層23内に半導体素子24が埋設されるとともに、接着層23も加熱されて硬化し、基板22と保護層25とが接着層23を介して接合する。

【0036】

次に、図2Eに示すように、2層フィルム27とプレス28とを持ち上げると、保護層25と剥離層26とが容易に分離される。剥離層26を備えた2層フィルム27を用いて保護層25を基板22に押圧した後に持ち上げることにより、保護層25から剥離層26をスムーズに分離できる。

【0037】

最後に、図2Eに示した切断箇所a、b、cをカッター等で切断することにより、複数の半導体装置が製造される。

【0038】

なお、図3は、プレス28と2層フィルム27とを示す側面図であり、2層フィルム27は、ロール29から巻き出されてプレス28により押圧され、その後にロール30に巻き取られる。

【実施例】

【0039】

以下、実施例に基づき本発明を具体的に説明する。但し、本発明は、以下の実施例に限定されるものではない。

【0040】

(実施例)

下記のとおり、実施形態2と同様にして、ICカードを作製した。

【0041】

先ず、位置合わせ用の認識マークが表示された基板の一方の主面全体に、ロールコータを用いて透明性の接着剤を厚さ0.1mmで塗布して接着層を形成した。この接着剤としては、主剤として大日本インキ製のビスフェノールF型エポキシ樹脂“EXA830LVP”(商品名)を100重量部、硬化剤として旭電化製のメチルテトラヒドロ無水フタル酸“KRM−291−5”(商品名)を100重量部、硬化触媒として四国化成製のイミダゾール“1M2EZ”(商品名)を1重量部及びナノ粒子フィラーとして平均粒径30nmのシリカ微粒子を40重量部、それぞれ含むエポキシ樹脂系接着剤を使用した。基板としては、縦246mm、横374mm、厚さ0.38mmのPET基板を用いた。

【0042】

次に、上記接着層の上に、認識マークを基準に位置合わせして約200℃に加熱したICチップを16個載置して、ボンディング実装した。ICチップの大きさは、縦1.5mm、横2.1mm、厚さ0.12mmとし、ボンディング圧は、5kgf/1チップとした。

【0043】

次に、ICチップが実装された基板の全面を覆うように、保護層と剥離層とからなる2層フィルムを、保護層が基板の接着層に対向するように配置するとともに、プレスを2層フィルムの上に配置した。保護層としては、スリーエム製の厚さ0.8mmのアクリル樹脂フィルムを用いた。剥離層としては、無機系剥離コーティング剤を保護層の表面に厚さ0.5mmでコーティングして用いた。プレスは、ステンレス鋼製プレスを使用した。

【0044】

次に、150℃に加熱したプレスを用いて2層フィルムを加熱しながら基板側にプレス荷重64kgfで押圧し、接着層を加熱して硬化させるとともに、基板と保護層とを接着層を介して接合した。

【0045】

最後に、基板を縦54mm、横86mmの大きさに切断し、それぞれICチップを1個実装した本実施例のICカードを作製した。

【0046】

(比較例)

下記のとおり、図4に示した従来の工程と同様にして、ICカードを作製した。

【0047】

先ず、位置合わせ用の認識マークが表示された基板の一部(縦54mm、横86mm)に、記録マークを覆わないように第1の接着剤を厚さ0.1mmで塗布した。第1の接着剤としては、実施例1と同様の接着剤を用いた。また、基板としては、実施例1で用いたPET基板を、縦54mm、横86mmの大きさに切断したものを用いた。

【0048】

次に、第1の接着剤の上に、認識マークを基準に位置合わせして約200℃に加熱したICチップを1個載置して、ボンディング実装した。ICチップは、実施例1と同様のICチップを用いた。ICチップのボンディング圧は、5kgfとした。

【0049】

次に、ICチップが実装された基板の全面を覆うように、ロールコータを用いて第2の接着剤を厚さ0.2mmで塗布した。第2の接着剤としては、エポキシ系接着剤を用いた。

【0050】

次に、第2の接着剤の上に保護層を配置した。保護層としては、実施例1と同様のアクリル樹脂フィルムを用いた。

【0051】

最後に、150℃に加熱したプレスを用いて保護層を加熱しながら基板側にプレス荷重4kgfで押圧し、第2の接着剤を加熱して硬化させるとともに、基板と保護層とを第2の接着剤を介して接合して、本比較例のICカードを作製した。

【0052】

上記実施例では、一種類の接着剤を用いるだけで、基板と保護層との間にICチップを配置したICカードを製造でき、製造工程を簡略化できる。また、基板と保護層との間に複数のICチップを配置した後に切断することにより、複数のICカードを一度に製造でき、製造効率を向上できる。このため、低コストでの大量生産が可能なICカード等の半導体装置の製造方法を提供できる。

【0053】

一方、上記比較例では、二種類の接着剤を塗布する必要があり、製造工程が煩雑となる。また、1つの基板ごとに1個のICチップを配置しているため、製造効率が良好ではない。

【0054】

以上の実施例を含む本発明の実施形態に関し、さらに以下の付記を開示する。

【0055】

(付記1) 位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、

前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、

前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、

前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする半導体装置の製造方法。

【0056】

(付記2) 前記接着層は、熱硬化性樹脂を含み、

前記第4の工程において、前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する付記1に記載の半導体装置の製造方法。

【0057】

(付記3) 前記接着層は、熱硬化性樹脂を含み、

前記第2の工程において、前記半導体素子を加熱した後に前記接着層の上に載置することにより、前記半導体素子の少なくとも下部に位置する前記接着層を加熱して硬化させ、前記半導体素子を前記基板上に固定し、

前記第4の工程において、未硬化の前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する付記1に記載の半導体装置の製造方法。

【0058】

(付記4) 前記第2の工程において、前記半導体素子を前記接着層の上に複数載置し、

前記第4の工程において、前記基板と前記保護層とを前記接着層を介して接合し、前記基板と前記保護層との間に複数の前記半導体素子が配置された半導体装置前駆体を形成し、

さらに、前記半導体装置前駆体を、前記半導体素子が少なくとも1個含まれるように個片に切断する第5の工程を含む付記1に記載の半導体装置の製造方法。

【0059】

(付記5) 前記第3の工程において、剥離層と前記保護層とからなる2層フィルムを、前記保護層が前記接着層に対向するように配置し、前記2層フィルムを前記接着層に対して押圧することにより、前記保護層を前記接着層上に配置した後、前記保護層と前記剥離層とを分離する付記1に記載の半導体装置の製造方法。

【0060】

(付記6) 前記接着層は、フィルム状接着剤から形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【0061】

(付記7) 前記接着層は、液状接着剤から形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【0062】

(付記8) 前記液状接着剤は、ロールコータを用いて塗布される付記7に記載の半導体装置の製造方法。

【0063】

(付記9) 前記接着層は、ナノ粒子フィラーを含む透明性接着剤から形成されている付記1〜8のいずれか1項に記載の半導体装置の製造方法。

【0064】

(付記10) 前記保護層は、熱可塑性樹脂フィルムから形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【図面の簡単な説明】

【0065】

【図1】本発明の半導体装置の製造工程の一例を示す工程図である。

【図2】本発明の半導体装置の製造工程の他の一例を示す工程図である。

【図3】プレスと2層フィルムの側面図である。

【図4】従来の接着剤貼合法によりICカードを製造する工程を示す工程図である。

【符号の説明】

【0066】

11、21、101 認識マーク

12、22、102 基板

13、23 接着層

14、24 半導体素子

15、25、106 保護層

16 半導体装置

26 剥離層

27 2層フィルム

28 プレス

29、30 ロール

103 第1の接着剤

104 ICチップ

105 第2の接着剤

107 ICカード

【技術分野】

【0001】

本発明は、ICカード等の半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、半導体素子を組み込んだICカードやICタグが急速に普及している。ICカードは、例えば、プリペイド機能を有する定期券、プリペイドカード、電子キー機能を有する身分証明証等に利用されている。また、ICタグは、例えば、各種物品に付けられるバーコードに代わる電子識別標識等に利用されている。

【0003】

これらICカード等の製造方法としては、第1の基板と第2の基板との間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる接着剤貼合法(例えば、特許文献1参照。)、基材部にICモジュールを固定し、その上にICモジュールを覆うIC保護層を配設し、このIC保護層の上に射出成形により射出成形層を形成する射出成形法(例えば、特許文献2参照。)等が用いられている。ここで、ICカード等の製造方法として主流となっている従来の接着剤貼合法について、図面を用いて説明する。

【0004】

図4は、従来の接着剤貼合法によりICカードを製造する工程を示す工程図であり、ハッチング部分のみが断面を示す。先ず、図4Aに示すように、位置合わせ用の認識マーク101が表示された基板102の上部に第1の接着剤103を部分的に塗布する。この際、第1の接着剤103は、通常不透明な接着剤が用いられているため、認識マーク101を覆わないように基板102の一部に塗布する。次に、図4Bに示すように、第1の接着剤103の上にICチップ104を載置する。次に、図4Cに示すように、基板102の全面を覆うように第2の接着剤105を塗布する。次に、図4Dに示すように、第2の接着剤105の上に保護層106を配置する。最後に、保護層106を基板102側に押圧して加熱することにより、図4Eに示すICカード107が製造される。

【特許文献1】特開2003−30618号公報

【特許文献2】特開平8−310171号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のICカードやICチップを今後さらに普及させるためには、低コストでの大量生産を可能にする生産技術の開発が課題となる。しかし、上記従来の接着剤貼合法では、第1の接着剤103を塗布した後、さらに第2の接着剤105を塗布する必要があり、多数の工程を必要とする。また、一枚の基板ごとに半導体素子を1個ずつ搭載する必要があり、作業が煩雑となる。このため、上記従来の接着剤貼合法では、低コストでの大量生産は困難であった。

【0006】

本発明は上記問題を解決したもので、低コストでの大量生産が可能なICカード等の半導体装置の製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明の半導体装置の製造方法は、位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする。

【発明の効果】

【0008】

本発明により、接着層を1層のみ形成するだけで、基板と保護層との間に半導体素子を配置した半導体装置を製造でき、また、1つの基板に複数の半導体素子を配置して複数の半導体装置を一度に製造できる。このため、低コストでの大量生産が可能な半導体装置の製造方法を提供できる。

【発明を実施するための最良の形態】

【0009】

本発明の半導体装置の製造方法の一例は、位置合わせ用の認識マークが表示された基板の一方の主面全体に、認識マークが透視可能な接着層を形成する第1の工程と、接着層の上に、認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、基板と保護層とを接着層を介して接合する第4の工程とを含む。

【0010】

接着層を通して認識マークが透視可能であるため、認識マークの上にも接着層を形成でき、基板の全面に一度に接着層を形成できる。このため、基板と半導体素子との接合及び基板と保護層との接合を1つの接着層で行うことができ、製造工程を簡略化できる。

【0011】

ここで、透視可能とは、接着層が完全に無色透明である場合だけではなく、有色透明、半透明等であっても、接着層を通して認識マークが確認できる状態であれば全て含まれる。

【0012】

また、接着層は、熱硬化性樹脂を含み、接着層を加熱して硬化させることにより、基板と保護層とを接合することが好ましい。熱硬化性樹脂を用いた加熱硬化による接合は、接合信頼性が高く、接合作業も合理的に行えるからである。

【0013】

さらに、接着層が熱硬化性樹脂を含む場合、半導体素子を加熱した後に接着層の上に載置することにより、半導体素子の少なくとも下部に位置する接着層を加熱して硬化させ、半導体素子を基板上に固定し、その後、未硬化の接着層を加熱して硬化させることにより、基板と保護層とを接合することが好ましい。半導体素子を基板上に予め固定することにより、その後の作業性が向上するからである。

【0014】

また、半導体素子を接着層の上に複数載置し、その後、基板と保護層とを接着層を介して接合し、基板と保護層との間に複数の半導体素子が配置された半導体装置前駆体を形成し、その後、半導体装置前駆体を、半導体素子が少なくとも1個含まれるように個片に切断することが好ましい。これにより、一枚の基板から複数の半導体装置の製造が可能となり、低コストでの大量生産がより確実に行えるからである。

【0015】

また、剥離層と保護層とからなる2層フィルムを、保護層が接着層に対向するように配置し、2層フィルムを接着層に対して押圧することにより、保護層を接着層上に配置した後、保護層と剥離層とを分離することが好ましい。2層フィルムを用いることにより、プレス等で押圧しても、プレスから保護層を容易に分離でき、基板や半導体素子に応力が加わることなく保護層を形成できるからである。

【0016】

また、上記接着層は、フィルム状接着剤から形成することができる。フィルム状接着剤は、連続的な供給が可能であり、連続生産による大量生産が可能となる。

【0017】

また、上記接着層は、液状接着剤から形成することができる。液状接着剤は、ロールコータによる塗布が可能であり、接着剤の塗布工程を合理的に行うことができる。

【0018】

また、上記接着層は、ナノ粒子フィラーを含む透明性接着剤から形成されていることが好ましい。ナノ粒子フィラーを含むことにより、接着層の透明性を維持しつつ、接着層の耐熱性及び耐浸水性を向上できるからである。

【0019】

また、上記保護層は、熱可塑性樹脂フィルムから形成されていることが好ましい。保護層を予めフィルムとして形成することにより、保護層の取扱いを合理的に行え、また、熱可塑性樹脂を用いることにより、接着層の加熱の際の熱により熱可塑性樹脂が軟化するため、基板と熱可塑性樹脂フィルムとの接合がより強固に行えるからである。

【0020】

次に、本発明の実施の形態を図面に基づき説明する。

【0021】

(実施形態1)

図1は、本発明の半導体装置の製造工程の一例を示す工程図であり、ハッチング部分のみが断面を示す。先ず、図1Aに示すように、位置合わせ用の認識マーク11が表示された基板12の一方の主面全体に、認識マーク11が透視可能な接着層13を形成する。接着層13を認識マーク11が透視可能な材料で形成することにより、基板12の全面に接着層13を形成しても認識マーク11を認識できる。

【0022】

接着層13は、熱硬化性樹脂の主剤及び硬化剤を含んでいるフィルム状接着剤又は液状接着剤から形成することができる。接着層13の厚さは、後述する半導体素子の厚さによって異なるが、例えば、0.05mm〜0.3mmである。

【0023】

上記熱硬化性樹脂の主剤は、認識マーク11が透視可能な材料であれば特に限定されないが、接合信頼性の点でエポキシ樹脂が好ましい。上記エポキシ樹脂としては、例えば、固形タイプ又は液状タイプの、ビスフェノールA型エポキシ、ビスフェノールF型エポキシ、ナフタレン型エポキシ、臭素化エポキシ、フェノールノボラック型エポキシ、クレゾールノボラック型エポキシ、ビフェニル型エポキシ等を用いることができる。

【0024】

上記熱硬化性樹脂の硬化剤としては、例えば、酸無水物硬化剤、アミン系硬化剤、フェノール系硬化剤等を用いることができる。酸無水物硬化剤としては、例えば、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、テトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸、無水ナジック酸等を用いることができる。アミン系硬化剤としては、例えば、ジエチレントリアミン、トリエチレンテトラミン、メンセンジアミン、イソホロンジアミン、メタキシレンジアミン、ジアミノジフェニルメタン、メタフェニレンジアミン、ジアミノジフェニルスルフォン等を用いることができる。フェノール系硬化剤としては、例えば、フェノールノボラック系、パラキシリレン変性フェノール系、ジシクロペンタジエン変性フェノール系等を用いることができる。

【0025】

また、熱硬化性樹脂は、ナノ粒子フィラーをさらに含むことが好ましい。これにより、接着層13の透明性を維持しつつ、接着層13の耐熱性及び耐浸水性を向上できるからである。ナノ粒子フィラーとしては、粒子径が40nm以下のシリカ粉末、アルミナ粉末などを用いることができる。この粒子径以下であれば、光の散乱を阻害しないため、透明性の低下がないからである。ナノ粒子フィラーの添加量は、特に制限はない。

【0026】

また、基板12は、リジット基板としてはセラミック基板、ガラスエポキシ基板等を用いることができ、フレキシブル基板としてはポリエチレンテレフタレート(PET)基板、ポリイミド(PI)基板等を用いることができる。基板12の厚さは特に限定されないが、通常0.1mm〜1mmである。

【0027】

次に、図1Bに示すように、接着層13の上に、認識マーク11を基準に位置合わせして半導体素子14を載置する。この際、半導体素子14を予め加熱しておくと、半導体素子14の下部に位置する接着層13が一部硬化して、半導体素子14を仮固定することができる。半導体素子14の大きさ、種類は特に限定されないが、例えば、縦1.0mm〜2.0mm、横1.5mm〜3.0mm、厚さ0.1mm〜0.3mmのICチップ等が該当する。

【0028】

次に、図1Cに示すように、半導体素子14が載置された接着層13の全面を覆うように保護層15を配置する。保護層15は、熱可塑性樹脂フィルムから形成することができる。熱可塑性樹脂フィルムとしては、例えば、アクリル樹脂、ポリエーテルサルホン、ポリエステル樹脂、エチレン酢酸ビニル共重合体、エチレンアクリレート共重合体、ポリアミド樹脂、ブタジエンゴム/スチレン共重合体、フェノキシ樹脂、又はこれらの混合物等からなるフィルムを用いることができる。保護層15の厚さは特に限定されないが、例えば、0.1mm〜1mmである。

【0029】

最後に、プレス(図示せず。)を用いて保護層15を加熱しながら基板12側に押圧する。これにより、接着層13内に半導体素子14が埋設されるとともに、接着層13も加熱されて硬化し、基板12と保護層15とが接着層13を介して接合し、図1Dに示す半導体装置16が製造される。

【0030】

(実施形態2)

図2は、本発明の半導体装置の製造工程の他の一例を示す工程図であり、ハッチング部分のみが断面を示す。本実施形態は、基板上に複数の半導体素子を載置し、保護層の形成に2層フィルムを用い、最後に基板を個片に切断する点で実施形態1と相違するが、その他は実施形態1とほぼ同様である。従って、実施形態1と共通する一部の説明は省略する。

【0031】

先ず、図2Aに示すように、位置合わせ用の認識マーク21が表示された基板22の一方の主面全体に、認識マーク21が透視可能な接着層23を形成する。接着層23を認識マーク21が透視可能な材料で形成することにより、基板22の全面に接着層23を形成しても認識マーク21を認識できる。接着層23は、熱硬化性樹脂の主剤及び硬化剤を含んでいるフィルム状接着剤又は液状接着剤から形成することができる。

【0032】

次に、図2Bに示すように、接着層23の上に、認識マーク21を基準に位置合わせして複数の半導体素子24を載置する。この際、半導体素子24を予め加熱しておくと、半導体素子24の下部に位置する接着層23が一部硬化して、半導体素子24を仮固定することができる。半導体素子24の大きさ、種類は特に限定されない。

【0033】

次に、図2Cに示すように、半導体素子24が載置された接着層23の全面を覆うように、保護層25と剥離層26とからなる2層フィルム27を、保護層25が接着層23に対向するように配置するとともに、プレス28を2層フィルム27の上に配置する。加熱プレス28は、ステンレス鋼などから形成することができる。

【0034】

保護層25は、熱可塑性樹脂フィルムから形成することができる。熱可塑性樹脂フィルムとしては、例えば、アクリル樹脂、ポリエーテルサルホン、ポリエステル樹脂、エチレン酢酸ビニル共重合体、エチレンアクリレート共重合体、ポリアミド樹脂、ブタジエンゴム/スチレン共重合体、フェノキシ樹脂、又はこれらの混合物等からなるフィルムを用いることができる。保護層25の厚さは特に限定されないが、例えば、0.1mm〜1mmである。また、剥離層26は、剥離性材料で形成されている。剥離性材料としては特に限定されず、無機系剥離剤及び有機系剥離剤のいずれも使用できる。剥離層26の厚さは特に限定されないが、例えば、0.1mm〜1mmである。

【0035】

次に、図2Dに示すように、プレス28を用いて2層フィルム27を加熱しながら接着層23に対して押圧する。プレス28の温度は、接着層23の硬化温度以上に設定されている。これにより、接着層23内に半導体素子24が埋設されるとともに、接着層23も加熱されて硬化し、基板22と保護層25とが接着層23を介して接合する。

【0036】

次に、図2Eに示すように、2層フィルム27とプレス28とを持ち上げると、保護層25と剥離層26とが容易に分離される。剥離層26を備えた2層フィルム27を用いて保護層25を基板22に押圧した後に持ち上げることにより、保護層25から剥離層26をスムーズに分離できる。

【0037】

最後に、図2Eに示した切断箇所a、b、cをカッター等で切断することにより、複数の半導体装置が製造される。

【0038】

なお、図3は、プレス28と2層フィルム27とを示す側面図であり、2層フィルム27は、ロール29から巻き出されてプレス28により押圧され、その後にロール30に巻き取られる。

【実施例】

【0039】

以下、実施例に基づき本発明を具体的に説明する。但し、本発明は、以下の実施例に限定されるものではない。

【0040】

(実施例)

下記のとおり、実施形態2と同様にして、ICカードを作製した。

【0041】

先ず、位置合わせ用の認識マークが表示された基板の一方の主面全体に、ロールコータを用いて透明性の接着剤を厚さ0.1mmで塗布して接着層を形成した。この接着剤としては、主剤として大日本インキ製のビスフェノールF型エポキシ樹脂“EXA830LVP”(商品名)を100重量部、硬化剤として旭電化製のメチルテトラヒドロ無水フタル酸“KRM−291−5”(商品名)を100重量部、硬化触媒として四国化成製のイミダゾール“1M2EZ”(商品名)を1重量部及びナノ粒子フィラーとして平均粒径30nmのシリカ微粒子を40重量部、それぞれ含むエポキシ樹脂系接着剤を使用した。基板としては、縦246mm、横374mm、厚さ0.38mmのPET基板を用いた。

【0042】

次に、上記接着層の上に、認識マークを基準に位置合わせして約200℃に加熱したICチップを16個載置して、ボンディング実装した。ICチップの大きさは、縦1.5mm、横2.1mm、厚さ0.12mmとし、ボンディング圧は、5kgf/1チップとした。

【0043】

次に、ICチップが実装された基板の全面を覆うように、保護層と剥離層とからなる2層フィルムを、保護層が基板の接着層に対向するように配置するとともに、プレスを2層フィルムの上に配置した。保護層としては、スリーエム製の厚さ0.8mmのアクリル樹脂フィルムを用いた。剥離層としては、無機系剥離コーティング剤を保護層の表面に厚さ0.5mmでコーティングして用いた。プレスは、ステンレス鋼製プレスを使用した。

【0044】

次に、150℃に加熱したプレスを用いて2層フィルムを加熱しながら基板側にプレス荷重64kgfで押圧し、接着層を加熱して硬化させるとともに、基板と保護層とを接着層を介して接合した。

【0045】

最後に、基板を縦54mm、横86mmの大きさに切断し、それぞれICチップを1個実装した本実施例のICカードを作製した。

【0046】

(比較例)

下記のとおり、図4に示した従来の工程と同様にして、ICカードを作製した。

【0047】

先ず、位置合わせ用の認識マークが表示された基板の一部(縦54mm、横86mm)に、記録マークを覆わないように第1の接着剤を厚さ0.1mmで塗布した。第1の接着剤としては、実施例1と同様の接着剤を用いた。また、基板としては、実施例1で用いたPET基板を、縦54mm、横86mmの大きさに切断したものを用いた。

【0048】

次に、第1の接着剤の上に、認識マークを基準に位置合わせして約200℃に加熱したICチップを1個載置して、ボンディング実装した。ICチップは、実施例1と同様のICチップを用いた。ICチップのボンディング圧は、5kgfとした。

【0049】

次に、ICチップが実装された基板の全面を覆うように、ロールコータを用いて第2の接着剤を厚さ0.2mmで塗布した。第2の接着剤としては、エポキシ系接着剤を用いた。

【0050】

次に、第2の接着剤の上に保護層を配置した。保護層としては、実施例1と同様のアクリル樹脂フィルムを用いた。

【0051】

最後に、150℃に加熱したプレスを用いて保護層を加熱しながら基板側にプレス荷重4kgfで押圧し、第2の接着剤を加熱して硬化させるとともに、基板と保護層とを第2の接着剤を介して接合して、本比較例のICカードを作製した。

【0052】

上記実施例では、一種類の接着剤を用いるだけで、基板と保護層との間にICチップを配置したICカードを製造でき、製造工程を簡略化できる。また、基板と保護層との間に複数のICチップを配置した後に切断することにより、複数のICカードを一度に製造でき、製造効率を向上できる。このため、低コストでの大量生産が可能なICカード等の半導体装置の製造方法を提供できる。

【0053】

一方、上記比較例では、二種類の接着剤を塗布する必要があり、製造工程が煩雑となる。また、1つの基板ごとに1個のICチップを配置しているため、製造効率が良好ではない。

【0054】

以上の実施例を含む本発明の実施形態に関し、さらに以下の付記を開示する。

【0055】

(付記1) 位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、

前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、

前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、

前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする半導体装置の製造方法。

【0056】

(付記2) 前記接着層は、熱硬化性樹脂を含み、

前記第4の工程において、前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する付記1に記載の半導体装置の製造方法。

【0057】

(付記3) 前記接着層は、熱硬化性樹脂を含み、

前記第2の工程において、前記半導体素子を加熱した後に前記接着層の上に載置することにより、前記半導体素子の少なくとも下部に位置する前記接着層を加熱して硬化させ、前記半導体素子を前記基板上に固定し、

前記第4の工程において、未硬化の前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する付記1に記載の半導体装置の製造方法。

【0058】

(付記4) 前記第2の工程において、前記半導体素子を前記接着層の上に複数載置し、

前記第4の工程において、前記基板と前記保護層とを前記接着層を介して接合し、前記基板と前記保護層との間に複数の前記半導体素子が配置された半導体装置前駆体を形成し、

さらに、前記半導体装置前駆体を、前記半導体素子が少なくとも1個含まれるように個片に切断する第5の工程を含む付記1に記載の半導体装置の製造方法。

【0059】

(付記5) 前記第3の工程において、剥離層と前記保護層とからなる2層フィルムを、前記保護層が前記接着層に対向するように配置し、前記2層フィルムを前記接着層に対して押圧することにより、前記保護層を前記接着層上に配置した後、前記保護層と前記剥離層とを分離する付記1に記載の半導体装置の製造方法。

【0060】

(付記6) 前記接着層は、フィルム状接着剤から形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【0061】

(付記7) 前記接着層は、液状接着剤から形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【0062】

(付記8) 前記液状接着剤は、ロールコータを用いて塗布される付記7に記載の半導体装置の製造方法。

【0063】

(付記9) 前記接着層は、ナノ粒子フィラーを含む透明性接着剤から形成されている付記1〜8のいずれか1項に記載の半導体装置の製造方法。

【0064】

(付記10) 前記保護層は、熱可塑性樹脂フィルムから形成されている付記1〜5のいずれか1項に記載の半導体装置の製造方法。

【図面の簡単な説明】

【0065】

【図1】本発明の半導体装置の製造工程の一例を示す工程図である。

【図2】本発明の半導体装置の製造工程の他の一例を示す工程図である。

【図3】プレスと2層フィルムの側面図である。

【図4】従来の接着剤貼合法によりICカードを製造する工程を示す工程図である。

【符号の説明】

【0066】

11、21、101 認識マーク

12、22、102 基板

13、23 接着層

14、24 半導体素子

15、25、106 保護層

16 半導体装置

26 剥離層

27 2層フィルム

28 プレス

29、30 ロール

103 第1の接着剤

104 ICチップ

105 第2の接着剤

107 ICカード

【特許請求の範囲】

【請求項1】

位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、

前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、

前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、

前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする半導体装置の製造方法。

【請求項2】

前記接着層は、熱硬化性樹脂を含み、

前記第4の工程において、前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する請求項1に記載の半導体装置の製造方法。

【請求項3】

前記接着層は、熱硬化性樹脂を含み、

前記第2の工程において、前記半導体素子を加熱した後に前記接着層の上に載置することにより、前記半導体素子の少なくとも下部に位置する前記接着層を加熱して硬化させ、前記半導体素子を前記基板上に固定し、

前記第4の工程において、未硬化の前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する請求項1に記載の半導体装置の製造方法。

【請求項4】

前記第2の工程において、前記半導体素子を前記接着層の上に複数載置し、

前記第4の工程において、前記基板と前記保護層とを前記接着層を介して接合し、前記基板と前記保護層との間に複数の前記半導体素子が配置された半導体装置前駆体を形成し、

さらに、前記半導体装置前駆体を、前記半導体素子が少なくとも1個含まれるように個片に切断する第5の工程を含む請求項1に記載の半導体装置の製造方法。

【請求項5】

前記第3の工程において、剥離層と前記保護層とからなる2層フィルムを、前記保護層が前記接着層に対向するように配置し、前記2層フィルムを前記接着層に対して押圧することにより、前記保護層を前記接着層上に配置した後、前記保護層と前記剥離層とを分離する請求項1に記載の半導体装置の製造方法。

【請求項1】

位置合わせ用の認識マークが表示された基板の一方の主面全体に、前記認識マークが透視可能な接着層を形成する第1の工程と、

前記接着層の上に、前記認識マークを基準に位置合わせして半導体素子を載置する第2の工程と、

前記半導体素子が載置された前記接着層の全面を覆うように保護層を形成する第3の工程と、

前記基板と前記保護層とを前記接着層を介して接合する第4の工程とを含むことを特徴とする半導体装置の製造方法。

【請求項2】

前記接着層は、熱硬化性樹脂を含み、

前記第4の工程において、前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する請求項1に記載の半導体装置の製造方法。

【請求項3】

前記接着層は、熱硬化性樹脂を含み、

前記第2の工程において、前記半導体素子を加熱した後に前記接着層の上に載置することにより、前記半導体素子の少なくとも下部に位置する前記接着層を加熱して硬化させ、前記半導体素子を前記基板上に固定し、

前記第4の工程において、未硬化の前記接着層を加熱して硬化させることにより、前記基板と前記保護層とを接合する請求項1に記載の半導体装置の製造方法。

【請求項4】

前記第2の工程において、前記半導体素子を前記接着層の上に複数載置し、

前記第4の工程において、前記基板と前記保護層とを前記接着層を介して接合し、前記基板と前記保護層との間に複数の前記半導体素子が配置された半導体装置前駆体を形成し、

さらに、前記半導体装置前駆体を、前記半導体素子が少なくとも1個含まれるように個片に切断する第5の工程を含む請求項1に記載の半導体装置の製造方法。

【請求項5】

前記第3の工程において、剥離層と前記保護層とからなる2層フィルムを、前記保護層が前記接着層に対向するように配置し、前記2層フィルムを前記接着層に対して押圧することにより、前記保護層を前記接着層上に配置した後、前記保護層と前記剥離層とを分離する請求項1に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−323481(P2006−323481A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−143952(P2005−143952)

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]