半導体装置の製造方法

【課題】バンプの形成工程やバンプへのステッチボンディング工程におけるテールカット動作時に、ワイヤの破断面積を小さくしてワイヤの破断強度を低下させる。

【解決手段】ボンディングツール11に支持されたワイヤ12の先端にボールを形成し、これを半導体素子4の電極パッド6上に圧着して接合する。圧着されたボール(バンプ14)への加圧状態を維持しつつ、ボンディングツール11を水平方向に移動させる。ボンディングツール11を上昇させてテールを形成した後、ワイヤ12をクランプした状態で引き上げて切断する。ステッチボンディング工程においては、バンプにステッチボンディングされたワイヤへの加圧状態を維持しつつ、ボンディングツールを水平方向に移動させた後、テールの形成およびワイヤの切断を実施する。

【解決手段】ボンディングツール11に支持されたワイヤ12の先端にボールを形成し、これを半導体素子4の電極パッド6上に圧着して接合する。圧着されたボール(バンプ14)への加圧状態を維持しつつ、ボンディングツール11を水平方向に移動させる。ボンディングツール11を上昇させてテールを形成した後、ワイヤ12をクランプした状態で引き上げて切断する。ステッチボンディング工程においては、バンプにステッチボンディングされたワイヤへの加圧状態を維持しつつ、ボンディングツールを水平方向に移動させた後、テールの形成およびワイヤの切断を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体素子への接続にワイヤボンディングを適用した半導体装置の製造方法に関する。

【背景技術】

【0002】

回路基板やリードフレーム等の回路基材と半導体素子とをワイヤボンディング接続するにあたって、半導体素子の小型・高精細化やそれを用いた半導体装置の薄型化等を実現するために、リバースボンディングの適用が増加している(特許文献1,2等参照)。リバースボンディングはワイヤループ高さが低く、さらに隣接するワイヤ間の接触の抑制に効果を発揮するというような利点を有する。

【0003】

リバースボンディングにおいては、まず回路基材の接続パッドに対してボールボンディングした後、ワイヤを繰り出してワイヤリングしつつ、ボンディングツールを半導体素子の電極パッド上に移動させてステッチボンディングする。この際、半導体素子の電極パッド上には予めバンプを形成しておいて、この電極パッド上に形成されたバンプに対してステッチボンディングする。ここで、電極パッド上へのバンプの形成工程およびバンプへのステッチボンディング工程では、いずれもテールカット動作が生じる。

【0004】

すなわち、バンプの形成工程においては、まずワイヤの先端に形成したボールを半導体素子の電極パッド上に圧接し、さらにボンディングツールで荷重と超音波を加えてボールと電極パッドとを接合した後、ボンディングツールを上昇させてワイヤを一定量繰り出す。この繰り出されたワイヤをテールと呼ぶ。テールを形成したワイヤをカットクランパでクランプした後、カットクランパを上昇させてワイヤをバンプから切り離す。これをテールカット動作と呼ぶ。バンプへのステッチボンディング工程においても、バンプ上にワイヤをステッチボンディングした後、ワイヤを一定量繰り出してテールを形成し、同様なテールカット動作を行う。

【0005】

このように、バンプの形成工程やバンプへのステッチボンディング工程におけるテールカット動作は、いずれもバンプ上でのテールカットとなる。バンプ上でのテールカット動作では、ワイヤの破断面にバンプが影響を及ぼすことから、ワイヤの破断面積が大きくなる。ワイヤ破断部の破断面積が大きくなることで、テールカット時の破断強度が大きくなることから、カットクランパより下部のワイヤ(テール部を含む)に座屈(ワイヤの曲り)が発生しやすくなる。この座屈したワイヤは、次に実施されるボンディングワイヤに現れることで、隣接した異電位ボンディングワイヤとの間でショートの発生原因となる。

【0006】

バンプの形成工程では例えば特許文献3に記載されているように、ボールを電極パッド上に圧着した後に、ボンディングツールを一旦上昇させてエッジ側に移動させ、ボンディングツールを再度ボールに押し付ける場合もある。このような場合にも、ワイヤの下部には圧着されたボール(バンプ)が存在するため、ワイヤがバンプと圧接されることによって、テールカット時のワイヤの破断面積を十分に小さくすることはできない。バンプへのステッチボンディング工程も同様であり、ボンディングツールをバンプのエッジ側に押し付けたとしても、バンプと圧接されることでワイヤの破断面積が大きくなる。

【特許文献1】特開2002-280412号公報

【特許文献2】特開2004-056021号公報

【特許文献3】特開2004-247674号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、バンプの形成工程やバンプへのステッチボンディング工程におけるテールカット動作時に、ワイヤの破断面積を小さくしてワイヤの破断強度を低下させることを可能にした半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様に係る半導体装置の製造方法は、ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、前記ワイヤの先端に形成された前記ボールを回路基材または半導体素子のボンディングパッド上に圧着して接合する工程と、前記ボンディングパッド上に接合された前記ボールへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、前記ワイヤをクランプした状態で引き上げて切断し、前記ボンディングパッド上にバンプを形成する工程とを具備することを特徴としている。

【0009】

本発明の他の態様に係る半導体装置の製造方法は、半導体素子のボンディングパッド上にバンプを形成する工程と、ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、前記ワイヤの先端に形成されたボールを、回路基材のボンディングパッド上にボールボンディングする工程と、前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、前記ワイヤを前記バンプにステッチボンディングする工程と、前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、前記ワイヤをクランプした状態で引き上げて切断する工程とを具備することを特徴としている。

【発明の効果】

【0010】

本発明の態様に係る半導体装置の製造方法によれば、バンプ上でのテールカット動作時にワイヤの破断面積を小さくすることができる。これによって、ワイヤの破断強度が低下するため、例えばワイヤの座屈やそれに基づくボンディングワイヤ間でのショート等を抑制することが可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための形態について、図面を参照して説明する。なお、以下では本発明の実施形態を図面に基づいて説明するが、それらの図面は図解のために提供されるものであり、本発明はそれらの図面に限定されるものではない。

【0012】

図1は本発明の実施形態による製造方法を適用して作製した半導体装置の構成例を示す断面図である。同図に示す半導体装置1は、素子搭載用の回路基材2を有している。素子搭載用の回路基材2は半導体素子を搭載することが可能で、かつ回路を有するものであればよい。このような回路基材2としては、絶縁基板や半導体基板等の表面や内部に回路を形成した回路基板、あるいはリードフレームのような素子搭載部と回路部とを一体化した基材等を用いることができる。

【0013】

図1に示す積層型半導体装置1は、素子搭載用回路基材2として回路基板を有している。回路基板2を構成する基板には、樹脂基板、セラミックス基板、ガラス基板等の絶縁基板、あるいは半導体基板等、各種の材料からなる基板を適用することができる。樹脂基板を適用した回路基板としては、一般的な多層銅張積層板(多層プリント配線板)等が挙げられる。回路基板2の上面(素子搭載面)側には、ワイヤボンディング時のボンディングパッドとなる接続パッド3が設けられている。

【0014】

このような回路基板2の上面には、半導体素子4が接着材層5を介して接着されている。半導体素子4の上面側にはボンディングパッドとなる電極パッド6が設けられており、この電極パッド6はリバースボンディングを適用したボンディングワイヤ7を介して回路基板2の接続パッド3と電気的に接続されている。

【0015】

ボンディングワイヤ7にリバースボンディングを適用するにあたって、半導体素子4の電極パッド6上には予めバンプ8が形成されている。ボンディングワイヤ7は回路基板2の接続パッド3上にボールボンディングされた後、電極パッド6上に形成されたバンプ8にステッチボンディングされている。図1において、7aはボールボンディング部を示しており、7bはステッチボンディング部を示している。

【0016】

上述した実施形態の半導体装置1は、例えば以下のようにして作製される。まず、回路基板2上に接着材層5を用いて半導体素子4を接着する。続いて、リバースボンディング工程を実施して、ボンディングワイヤ7で回路基板2の接続パッド3と半導体素子4の電極パッド6とを電気的に接続する。本発明の第1の実施形態による半導体装置の製造方法を適用したリバースボンディング工程について、以下に詳述する。まず、図2Aないし図2Fを参照して、電極パッド6上へのバンプ8の形成工程について説明する。

【0017】

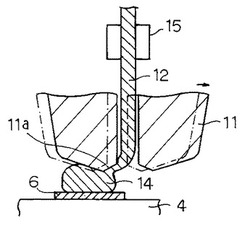

図2Aに示すように、ボンディングツール(キャピラリ)11に支持されたAuワイヤ等のワイヤ12の先端に、Auボール等のボール13を形成する。次いで、図2Bに示すようにボール13を電極パッド6に圧接し、さらにボール13に荷重と超音波振動を加えて電極パッド6と接合(圧着)する。このように、ボール13を電極パッド6に圧着することによってバンプ14を形成する。ここで、ボンディングツール11の先端にはチャンファ部11aが設けられており、このチャンファ部11aをボール13に押し付けることでバンプ14の形状(圧着されたボール13の潰れ形状)等が制御される。

【0018】

次に、図2Cに示すように、ボンディングツール11を一旦上昇させてバンプ14(圧着されたボール13)のエッジ側に移動させた後、ボンディングツール11をバンプ14に押し付ける。このボンディングツール11によるバンプ14の加圧工程(圧着されたボール13の再加圧工程)は、例えばバンプ14に傾斜面を形成してリバースボンディング性等を高める工程であり、必要に応じて実施されるものである。従って、バンプ14の加圧工程を実施することなく、後述するテールカット工程を実施してもよい。

【0019】

上記したバンプ14の加圧工程を実施しても、ワイヤ12の下部にはバンプ14が存在しているため、ワイヤ12がバンプ14に圧接されることによって、テールカット動作時におけるワイヤ12の破断面積を十分に小さくすることはできない。図3にバンプ14の加圧工程を実施した後のバンプ14とワイヤ12との接続部分を平面方向に切断した断面図を示す。図3において、領域X1はバンプ14とワイヤ12との接続面積、すなわちテールカット動作時のワイヤ12の破断に要する面積(要破断面積)を示している。

【0020】

図3から明らかなように、バンプ14の加圧工程を実施しただけでは、ワイヤ12の要破断面積を十分に小さくすることはできない。さらに、テールカット動作時のワイヤ12の要破断面積はボンディングツール11のチャンファ部11aの位置と密接に関係していることが分かる。そこで、この実施形態においては、図2Dおよび図4に示すように、ボンディングツール11によるバンプ14への加圧状態を維持しつつ、ボンディングツール11を水平方向に移動させる。ボンディングツール11はワイヤ12をバンプ14から遠ざける方向、すなわちチャンファ部11aがバンプ14から遠ざかる方向(バンプ14のエッジ方向もしくはエッジの外側方向)に移動させる。

【0021】

上述したように、バンプ14への加圧状態を維持したままボンディングツール11を水平方向に移動させることによって、ワイヤ12の要破断面積(図4における領域X2の面積)を小さくすることが可能となる。ワイヤ12の要破断面積を減少させるにあたって、バンプ14(もしくはボール13)をボンディングツール11で加圧した後、ボンディングツール11を垂直方向に移動させることなく水平移動させることが重要である。ボンディングツール11を一旦上昇させて水平移動させた後に加圧しても、ワイヤ12を再度バンプ14に押し付けることになるため、バンプ14の水平方向への変形に基づいてワイヤ12の要破断面積を十分に小さくすることができない。

【0022】

これに対して、バンプ14への加圧状態を維持したままボンディングツール11を水平方向に移動させることで、ワイヤ12とバンプ14との接続部分を直接的に変形させることができるため、ワイヤ12の要破断面積(バンプ14との接続面積)を減少させることが可能となる。ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向であれば特に限定されるものではなく、例えば図5に示すようにボンディングツール11を斜め方向に水平移動させてもよい。

【0023】

図4はバンプ14とチャンファ部11aの中心を通る直線に対してチャンファ部11aを平行に水平移動させた状態を示している。図5はバンプ14とチャンファ部11aの中心を通る直線に対してチャンファ部11aを斜め45°方向に水平移動させた状態を示している。このように、ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向(例えばバンプ14とチャンファ部11aの中心を通る直線を基準とした場合、その直線の両側にそれぞれ90°の範囲内)であればよい。また、ボンディングツール11を水平方向に移動させるにあたって、高さ方向の動作制御は荷重設定制御および高さ位置設定制御のいずれによって実施してもよい。

【0024】

ワイヤ12の要破断面積の減少量は、ボンディングツール11の移動量、具体的にはチャンファ部11aの水平方向への移動量に対応する。チャンファ部11aの移動量を大きくするほどワイヤ12の要破断面積は小さくなるが、チャンファ部11aがバンプ14の外周から外れるほど移動させると、その時点でワイヤ12が破断してテールの形成が困難になるおそれがある。このため、ボンディングツール11の水平方向への移動量は、チャンファ部11aの一部がバンプ14と重なった状態を維持するように設定することが好ましい。この範囲内であればワイヤ12の径等に応じて適宜に設定可能である。

【0025】

さらに、ボンディングツール11の水平移動工程を実施するにあたって、図2Dに示したようにワイヤ12を一旦クランパ15でクランプし、この状態でボンディングツール11を水平方向に移動させることが好ましい。このように、ワイヤ12をクランパ15でクランプした状態でボンディングツール11を水平移動させることによって、この水平移動時にワイヤ12が繰り出されることがないため、ワイヤ12とバンプ14との接続部分をより確実に変形させることができる。すなわち、ワイヤ12の要破断面積をより確実に小さくすることが可能となる。

【0026】

次に、図2Eに示すように、ワイヤ12のクランパ15によるクランプ状態を一旦解除した後、ボンディングツール11を上昇させてワイヤ12を一定量繰り出すことによってテール部12aを形成する。この後、図2Fに示すように、ワイヤ12をクランパ15でクランプした状態で引き上げることによって、ワイヤ12を切断してバンプ14(8)を形成する。上述したように、ワイヤ12とバンプ14との接続面積、すなわちワイヤ12の要破断面積はボンディングツール11の水平移動工程に基づいて十分に減少されているため、ワイヤ12の破断強度を低下させることができる。

【0027】

このように、ワイヤ12のテールカット動作時の直前に破断面積を減少させることによって、テールカット動作時におけるワイヤ12の破断強度を低下させることができる。これによって、バンプ14からのワイヤ12の破断強度がクランパ15より下方に位置するワイヤ12やバンプ14に及ぼす悪影響を抑制することが可能となる。具体的には、テール部12aを含むワイヤ12の座屈(ワイヤ12の曲がり)やそれに基づく後工程での不良発生等を抑制することができる。

【0028】

なお、ここでは本発明の実施形態をリバースボンディングに使用するバンプ8の形成に適用した例について説明したが、本発明はこれに限られるものではなく、ワイヤのテールカット動作を伴う各種バンプの形成に適用することができる。また、バンプの形成位置は半導体素子の電極パッド(ボンディングパッド)上に限られるものではなく、回路基材のボンディングパッド上であってもよい。さらに、バンプの形状は1層構造に限らず、複数のバンプを多段に積み重ねた多段バンプ等であってもよい。

【0029】

次に、半導体素子4の電極パッド6上に形成したバンプ8を利用したリバースボンディング工程について、図6Aおよび図6Bを参照して説明する。ここでは本発明の第2の実施形態による半導体装置の製造方法を適用したリバースボンディング工程について詳述する。まず、図2Aと同様にして、ボンディングツール11に支持されたワイヤ12の先端にボール13を形成し、これを回路基板2の接続パッド3上にボールボンディングする。ボールボンディング工程は通常工程と同様に荷重と超音波振動を加えて実施する。

【0030】

続いて、ボンディングツール11からワイヤ12を繰り出してワイヤリングしつつ、ボンディングツール11を電極パッド6上のバンプ8の上方に移動させる。次いで、図6Aに示すように、ワイヤ12をバンプ8にステッチボンディングする。ステッチボンディングは通常工程と同様に荷重と超音波振動を加えて実施する。ここで、ワイヤ12をステッチボンディングするにあたって、ボンディングツール11をバンプ8のエッジ側に加圧したとしても、前述したバンプ14(8)の形成工程と同様に、ワイヤ12の要破断面積を十分に小さくすることはできない。

【0031】

すなわち、ワイヤ12の下部にはバンプ8が存在しているため、ステッチボンディング時にボンディングツール11でワイヤ12を加圧すると、バンプ8自体の形状が変形する。このため、ワイヤ12の要破断面積を十分に小さくすることはできない。図7にステッチボンディング工程後のバンプ8とワイヤ12との接合部を一部断面で示す。図7において、領域Y1はテールカット動作時のワイヤ12の要破断面積を示している。このように、ボンディングツール11をバンプ8のエッジ側に加圧したとしても、ワイヤ12をバンプ8にステッチボンディングしただけでは、ワイヤ12の要破断面積は大きくなる。

【0032】

そこで、この実施形態においては、図6Bおよび図8に示すように、ボンディングツール11によるワイヤ12への加圧状態を維持しつつ、ボンディングツール11のチャンファ部11aを水平方向に移動させる。ボンディングツール11はワイヤリングしたワイヤ12(ボンディングワイヤ7)とは反対方向、すなわちワイヤ12をワイヤリングした方向に沿って移動させる。このように、ワイヤ12への加圧状態を維持したままボンディングツール11を水平方向に移動させることによって、ワイヤ12の要破断面積(図8における領域Y2の面積)を十分に小さくすることが可能となる。

【0033】

この際、バンプ14(8)の形成工程と同様に、ボンディングツール11でワイヤ12を加圧した後、垂直方向に移動させることなく水平移動させることが重要である。これによって、ワイヤ12とバンプ8との接合部を直接的に変形させることができるため、ワイヤ12の要破断面積を減少させることが可能となる。ステッチボンディング後におけるボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向であれば特に限定されるものではなく、例えば図9に示すようにボンディングツール11を斜め方向に水平移動させてもよい。

【0034】

図8はバンプ8とチャンファ部11aの中心を通る直線に対してチャンファ部11aを平行に水平移動させた状態を示している。図9はバンプ8とチャンファ部11aの中心を通る直線に対してチャンファ部11aを斜め45°方向に水平移動させた状態を示している。このように、ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向(例えばバンプ8とチャンファ部11aの中心を通る直線を基準とした場合、その直線の両側にそれぞれ90°の範囲内)であればよい。また、ボンディングツール11を水平方向に移動させるにあたって、高さ方向の動作制御はバンプ8の形成工程と同様に、荷重設定制御および高さ位置設定制御のいずれによって実施してもよい。

【0035】

ワイヤ12の要破断面積の減少量は、ボンディングツール11の移動量、具体的にはチャンファ部11aの水平方向への移動量に対応する。チャンファ部11aの移動量を大きくするほどワイヤ12の要破断面積は小さくなるが、チャンファ部11aがバンプ8の外周から外れるほど移動させると、その時点でワイヤ12が破断してテールの形成が困難になるおそれがある。このため、ボンディングツール11の水平方向への移動量は、チャンファ部11aの一部がバンプ8と重なった状態を維持するように設定することが好ましい。この範囲内であればワイヤ12の径等に応じて適宜に設定可能である。

【0036】

さらに、ボンディングツール11の水平移動工程を実施するにあたって、図6Bに示したようにワイヤ12を一旦クランパ15でクランプし、この状態でボンディングツール11を水平方向に移動させることが好ましい。このように、ワイヤ12をクランパ15でクランプした状態でボンディングツール11を水平方向に移動させることによって、この水平移動時にワイヤ12が繰り出されることがないため、ワイヤ12の要破断面積をより確実に減少させることが可能となる。

【0037】

次に、バンプ8の形成工程と同様に、ワイヤ12のクランパ15によるクランプ状態を一旦解除した後、ボンディングツール11を上昇させてワイヤ12を一定量繰り出してテール部を形成する。この後、ワイヤ12をクランパ15でクランプした状態で引き上げることによって、ワイヤ12を切断してボンディングワイヤ7を形成する。上述したように、ワイヤ12の要破断面積はボンディングツール11の水平移動工程に基づいて十分に減少しているため、テールカット動作時におけるワイヤ12の破断強度を低下させることができる。従って、ワイヤ12の破断強度がクランパ15より下方に位置するワイヤ12に及ぼす悪影響を抑制することが可能となる。

【0038】

具体的には、テール部を含むワイヤ12の座屈を抑制することができる。クランパ15より下方のワイヤ12に座屈が生じると、この座屈による曲がりが次のボンディングワイヤに現れるため、隣接した異電位ボンディングワイヤとの間でショートが生じやすくなる。この実施形態ではワイヤ12の破断面積を小さくして破断強度を低下させているため、ワイヤ12に座屈を生じさせるおそれが大幅に減少する。従って、ワイヤ12の座屈によるボンディングワイヤ7間でのショート等を有効に抑制することが可能となる。

【0039】

上述した本発明の実施形態によれば、半導体素子4の電極パッド6上へのバンプ8の形成工程やリバースボンディングにおけるバンプ8へのステッチボンディング工程等のバンプ8上でのテールカット動作を伴う工程において、テールカット時のワイヤ12の破断面積を小さくして破断強度を低下させているため、ワイヤ12を適切な引張り力で切断することができる。従って、テールカット動作に伴うワイヤ12の座屈等を抑制することができ、半導体装置1の製造歩留りや信頼性等を高めることが可能となる。

【0040】

なお、ここでは本発明の半導体装置の製造方法を、リバースボンディングを適用した半導体装置の製造に適用した実施形態について説明したが、本発明はこれに限られるものではなく、半導体素子や回路基材のボンディングパッド上へのバンプの形成工程やバンプへのステッチボンディング工程のようなバンプ上でのテールカット動作を伴う工程を含む半導体装置の製造工程に適用可能である。また、半導体装置の構成も特に限定されるものではなく、複数の半導体素子を積層して構成した半導体装置の製造工程等にも、本発明を適用可能であることは言うまでもない。さらに、本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態による製造方法を適用して作製した半導体装置の構成を示す図である。

【図2A】図1に示す半導体装置の製造工程を示す図であって、ワイヤ先端へのボール形成工程を示す断面図である。

【図2B】図1に示す半導体装置の製造工程を示す図であって、電極パッド上へのボールの圧着工程を示す断面図である。

【図2C】図1に示す半導体装置の製造工程を示す図であって、圧着したボールの再加圧工程を示す断面図である。

【図2D】図1に示す半導体装置の製造工程を示す図であって、ボンディングツールの水平移動工程を示す断面図である。

【図2E】図1に示す半導体装置の製造工程を示す図であって、ワイヤのテール形成工程を示す断面図である。

【図2F】図1に示す半導体装置の製造工程を示す図であって、ワイヤの切断工程を示す断面図である。

【図3】圧着ボールの再加圧工程後におけるワイヤの要破断面積を示す図である。

【図4】バンプ形成工程におけるボンディングツールの水平移動工程および工程後のワイヤの要破断面積を示す図である。

【図5】図4に示すボンディングツールの水平移動工程の変形例を示す図である。

【図6A】図1に示す半導体装置の製造工程を示す図であって、バンプ上へのワイヤのステッチボンディング工程を示す断面図である。

【図6B】図1に示す半導体装置の製造工程を示す図であって、ボンディングツールの水平移動工程を示す断面図である。

【図7】ワイヤのステッチボンディング工程後におけるワイヤの要破断面積を示す図である。

【図8】ステッチボンディング工程におけるボンディングツールの水平移動工程および工程後のワイヤの要破断面積を示す図である。

【図9】図8に示すボンディングツールの水平移動工程の変形例を示す図である。

【符号の説明】

【0042】

1…半導体装置、2…回路基板、3…接続パッド、4…半導体素子、6…電極パッド、7…ボンディングワイヤ、8,14…バンプ、11…ボンディングツール、11a…チャンファ部、12…ワイヤ、12a…テール部、13…ボール、15…クランパ。

【技術分野】

【0001】

本発明は半導体素子への接続にワイヤボンディングを適用した半導体装置の製造方法に関する。

【背景技術】

【0002】

回路基板やリードフレーム等の回路基材と半導体素子とをワイヤボンディング接続するにあたって、半導体素子の小型・高精細化やそれを用いた半導体装置の薄型化等を実現するために、リバースボンディングの適用が増加している(特許文献1,2等参照)。リバースボンディングはワイヤループ高さが低く、さらに隣接するワイヤ間の接触の抑制に効果を発揮するというような利点を有する。

【0003】

リバースボンディングにおいては、まず回路基材の接続パッドに対してボールボンディングした後、ワイヤを繰り出してワイヤリングしつつ、ボンディングツールを半導体素子の電極パッド上に移動させてステッチボンディングする。この際、半導体素子の電極パッド上には予めバンプを形成しておいて、この電極パッド上に形成されたバンプに対してステッチボンディングする。ここで、電極パッド上へのバンプの形成工程およびバンプへのステッチボンディング工程では、いずれもテールカット動作が生じる。

【0004】

すなわち、バンプの形成工程においては、まずワイヤの先端に形成したボールを半導体素子の電極パッド上に圧接し、さらにボンディングツールで荷重と超音波を加えてボールと電極パッドとを接合した後、ボンディングツールを上昇させてワイヤを一定量繰り出す。この繰り出されたワイヤをテールと呼ぶ。テールを形成したワイヤをカットクランパでクランプした後、カットクランパを上昇させてワイヤをバンプから切り離す。これをテールカット動作と呼ぶ。バンプへのステッチボンディング工程においても、バンプ上にワイヤをステッチボンディングした後、ワイヤを一定量繰り出してテールを形成し、同様なテールカット動作を行う。

【0005】

このように、バンプの形成工程やバンプへのステッチボンディング工程におけるテールカット動作は、いずれもバンプ上でのテールカットとなる。バンプ上でのテールカット動作では、ワイヤの破断面にバンプが影響を及ぼすことから、ワイヤの破断面積が大きくなる。ワイヤ破断部の破断面積が大きくなることで、テールカット時の破断強度が大きくなることから、カットクランパより下部のワイヤ(テール部を含む)に座屈(ワイヤの曲り)が発生しやすくなる。この座屈したワイヤは、次に実施されるボンディングワイヤに現れることで、隣接した異電位ボンディングワイヤとの間でショートの発生原因となる。

【0006】

バンプの形成工程では例えば特許文献3に記載されているように、ボールを電極パッド上に圧着した後に、ボンディングツールを一旦上昇させてエッジ側に移動させ、ボンディングツールを再度ボールに押し付ける場合もある。このような場合にも、ワイヤの下部には圧着されたボール(バンプ)が存在するため、ワイヤがバンプと圧接されることによって、テールカット時のワイヤの破断面積を十分に小さくすることはできない。バンプへのステッチボンディング工程も同様であり、ボンディングツールをバンプのエッジ側に押し付けたとしても、バンプと圧接されることでワイヤの破断面積が大きくなる。

【特許文献1】特開2002-280412号公報

【特許文献2】特開2004-056021号公報

【特許文献3】特開2004-247674号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、バンプの形成工程やバンプへのステッチボンディング工程におけるテールカット動作時に、ワイヤの破断面積を小さくしてワイヤの破断強度を低下させることを可能にした半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様に係る半導体装置の製造方法は、ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、前記ワイヤの先端に形成された前記ボールを回路基材または半導体素子のボンディングパッド上に圧着して接合する工程と、前記ボンディングパッド上に接合された前記ボールへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、前記ワイヤをクランプした状態で引き上げて切断し、前記ボンディングパッド上にバンプを形成する工程とを具備することを特徴としている。

【0009】

本発明の他の態様に係る半導体装置の製造方法は、半導体素子のボンディングパッド上にバンプを形成する工程と、ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、前記ワイヤの先端に形成されたボールを、回路基材のボンディングパッド上にボールボンディングする工程と、前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、前記ワイヤを前記バンプにステッチボンディングする工程と、前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、前記ワイヤをクランプした状態で引き上げて切断する工程とを具備することを特徴としている。

【発明の効果】

【0010】

本発明の態様に係る半導体装置の製造方法によれば、バンプ上でのテールカット動作時にワイヤの破断面積を小さくすることができる。これによって、ワイヤの破断強度が低下するため、例えばワイヤの座屈やそれに基づくボンディングワイヤ間でのショート等を抑制することが可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための形態について、図面を参照して説明する。なお、以下では本発明の実施形態を図面に基づいて説明するが、それらの図面は図解のために提供されるものであり、本発明はそれらの図面に限定されるものではない。

【0012】

図1は本発明の実施形態による製造方法を適用して作製した半導体装置の構成例を示す断面図である。同図に示す半導体装置1は、素子搭載用の回路基材2を有している。素子搭載用の回路基材2は半導体素子を搭載することが可能で、かつ回路を有するものであればよい。このような回路基材2としては、絶縁基板や半導体基板等の表面や内部に回路を形成した回路基板、あるいはリードフレームのような素子搭載部と回路部とを一体化した基材等を用いることができる。

【0013】

図1に示す積層型半導体装置1は、素子搭載用回路基材2として回路基板を有している。回路基板2を構成する基板には、樹脂基板、セラミックス基板、ガラス基板等の絶縁基板、あるいは半導体基板等、各種の材料からなる基板を適用することができる。樹脂基板を適用した回路基板としては、一般的な多層銅張積層板(多層プリント配線板)等が挙げられる。回路基板2の上面(素子搭載面)側には、ワイヤボンディング時のボンディングパッドとなる接続パッド3が設けられている。

【0014】

このような回路基板2の上面には、半導体素子4が接着材層5を介して接着されている。半導体素子4の上面側にはボンディングパッドとなる電極パッド6が設けられており、この電極パッド6はリバースボンディングを適用したボンディングワイヤ7を介して回路基板2の接続パッド3と電気的に接続されている。

【0015】

ボンディングワイヤ7にリバースボンディングを適用するにあたって、半導体素子4の電極パッド6上には予めバンプ8が形成されている。ボンディングワイヤ7は回路基板2の接続パッド3上にボールボンディングされた後、電極パッド6上に形成されたバンプ8にステッチボンディングされている。図1において、7aはボールボンディング部を示しており、7bはステッチボンディング部を示している。

【0016】

上述した実施形態の半導体装置1は、例えば以下のようにして作製される。まず、回路基板2上に接着材層5を用いて半導体素子4を接着する。続いて、リバースボンディング工程を実施して、ボンディングワイヤ7で回路基板2の接続パッド3と半導体素子4の電極パッド6とを電気的に接続する。本発明の第1の実施形態による半導体装置の製造方法を適用したリバースボンディング工程について、以下に詳述する。まず、図2Aないし図2Fを参照して、電極パッド6上へのバンプ8の形成工程について説明する。

【0017】

図2Aに示すように、ボンディングツール(キャピラリ)11に支持されたAuワイヤ等のワイヤ12の先端に、Auボール等のボール13を形成する。次いで、図2Bに示すようにボール13を電極パッド6に圧接し、さらにボール13に荷重と超音波振動を加えて電極パッド6と接合(圧着)する。このように、ボール13を電極パッド6に圧着することによってバンプ14を形成する。ここで、ボンディングツール11の先端にはチャンファ部11aが設けられており、このチャンファ部11aをボール13に押し付けることでバンプ14の形状(圧着されたボール13の潰れ形状)等が制御される。

【0018】

次に、図2Cに示すように、ボンディングツール11を一旦上昇させてバンプ14(圧着されたボール13)のエッジ側に移動させた後、ボンディングツール11をバンプ14に押し付ける。このボンディングツール11によるバンプ14の加圧工程(圧着されたボール13の再加圧工程)は、例えばバンプ14に傾斜面を形成してリバースボンディング性等を高める工程であり、必要に応じて実施されるものである。従って、バンプ14の加圧工程を実施することなく、後述するテールカット工程を実施してもよい。

【0019】

上記したバンプ14の加圧工程を実施しても、ワイヤ12の下部にはバンプ14が存在しているため、ワイヤ12がバンプ14に圧接されることによって、テールカット動作時におけるワイヤ12の破断面積を十分に小さくすることはできない。図3にバンプ14の加圧工程を実施した後のバンプ14とワイヤ12との接続部分を平面方向に切断した断面図を示す。図3において、領域X1はバンプ14とワイヤ12との接続面積、すなわちテールカット動作時のワイヤ12の破断に要する面積(要破断面積)を示している。

【0020】

図3から明らかなように、バンプ14の加圧工程を実施しただけでは、ワイヤ12の要破断面積を十分に小さくすることはできない。さらに、テールカット動作時のワイヤ12の要破断面積はボンディングツール11のチャンファ部11aの位置と密接に関係していることが分かる。そこで、この実施形態においては、図2Dおよび図4に示すように、ボンディングツール11によるバンプ14への加圧状態を維持しつつ、ボンディングツール11を水平方向に移動させる。ボンディングツール11はワイヤ12をバンプ14から遠ざける方向、すなわちチャンファ部11aがバンプ14から遠ざかる方向(バンプ14のエッジ方向もしくはエッジの外側方向)に移動させる。

【0021】

上述したように、バンプ14への加圧状態を維持したままボンディングツール11を水平方向に移動させることによって、ワイヤ12の要破断面積(図4における領域X2の面積)を小さくすることが可能となる。ワイヤ12の要破断面積を減少させるにあたって、バンプ14(もしくはボール13)をボンディングツール11で加圧した後、ボンディングツール11を垂直方向に移動させることなく水平移動させることが重要である。ボンディングツール11を一旦上昇させて水平移動させた後に加圧しても、ワイヤ12を再度バンプ14に押し付けることになるため、バンプ14の水平方向への変形に基づいてワイヤ12の要破断面積を十分に小さくすることができない。

【0022】

これに対して、バンプ14への加圧状態を維持したままボンディングツール11を水平方向に移動させることで、ワイヤ12とバンプ14との接続部分を直接的に変形させることができるため、ワイヤ12の要破断面積(バンプ14との接続面積)を減少させることが可能となる。ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向であれば特に限定されるものではなく、例えば図5に示すようにボンディングツール11を斜め方向に水平移動させてもよい。

【0023】

図4はバンプ14とチャンファ部11aの中心を通る直線に対してチャンファ部11aを平行に水平移動させた状態を示している。図5はバンプ14とチャンファ部11aの中心を通る直線に対してチャンファ部11aを斜め45°方向に水平移動させた状態を示している。このように、ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向(例えばバンプ14とチャンファ部11aの中心を通る直線を基準とした場合、その直線の両側にそれぞれ90°の範囲内)であればよい。また、ボンディングツール11を水平方向に移動させるにあたって、高さ方向の動作制御は荷重設定制御および高さ位置設定制御のいずれによって実施してもよい。

【0024】

ワイヤ12の要破断面積の減少量は、ボンディングツール11の移動量、具体的にはチャンファ部11aの水平方向への移動量に対応する。チャンファ部11aの移動量を大きくするほどワイヤ12の要破断面積は小さくなるが、チャンファ部11aがバンプ14の外周から外れるほど移動させると、その時点でワイヤ12が破断してテールの形成が困難になるおそれがある。このため、ボンディングツール11の水平方向への移動量は、チャンファ部11aの一部がバンプ14と重なった状態を維持するように設定することが好ましい。この範囲内であればワイヤ12の径等に応じて適宜に設定可能である。

【0025】

さらに、ボンディングツール11の水平移動工程を実施するにあたって、図2Dに示したようにワイヤ12を一旦クランパ15でクランプし、この状態でボンディングツール11を水平方向に移動させることが好ましい。このように、ワイヤ12をクランパ15でクランプした状態でボンディングツール11を水平移動させることによって、この水平移動時にワイヤ12が繰り出されることがないため、ワイヤ12とバンプ14との接続部分をより確実に変形させることができる。すなわち、ワイヤ12の要破断面積をより確実に小さくすることが可能となる。

【0026】

次に、図2Eに示すように、ワイヤ12のクランパ15によるクランプ状態を一旦解除した後、ボンディングツール11を上昇させてワイヤ12を一定量繰り出すことによってテール部12aを形成する。この後、図2Fに示すように、ワイヤ12をクランパ15でクランプした状態で引き上げることによって、ワイヤ12を切断してバンプ14(8)を形成する。上述したように、ワイヤ12とバンプ14との接続面積、すなわちワイヤ12の要破断面積はボンディングツール11の水平移動工程に基づいて十分に減少されているため、ワイヤ12の破断強度を低下させることができる。

【0027】

このように、ワイヤ12のテールカット動作時の直前に破断面積を減少させることによって、テールカット動作時におけるワイヤ12の破断強度を低下させることができる。これによって、バンプ14からのワイヤ12の破断強度がクランパ15より下方に位置するワイヤ12やバンプ14に及ぼす悪影響を抑制することが可能となる。具体的には、テール部12aを含むワイヤ12の座屈(ワイヤ12の曲がり)やそれに基づく後工程での不良発生等を抑制することができる。

【0028】

なお、ここでは本発明の実施形態をリバースボンディングに使用するバンプ8の形成に適用した例について説明したが、本発明はこれに限られるものではなく、ワイヤのテールカット動作を伴う各種バンプの形成に適用することができる。また、バンプの形成位置は半導体素子の電極パッド(ボンディングパッド)上に限られるものではなく、回路基材のボンディングパッド上であってもよい。さらに、バンプの形状は1層構造に限らず、複数のバンプを多段に積み重ねた多段バンプ等であってもよい。

【0029】

次に、半導体素子4の電極パッド6上に形成したバンプ8を利用したリバースボンディング工程について、図6Aおよび図6Bを参照して説明する。ここでは本発明の第2の実施形態による半導体装置の製造方法を適用したリバースボンディング工程について詳述する。まず、図2Aと同様にして、ボンディングツール11に支持されたワイヤ12の先端にボール13を形成し、これを回路基板2の接続パッド3上にボールボンディングする。ボールボンディング工程は通常工程と同様に荷重と超音波振動を加えて実施する。

【0030】

続いて、ボンディングツール11からワイヤ12を繰り出してワイヤリングしつつ、ボンディングツール11を電極パッド6上のバンプ8の上方に移動させる。次いで、図6Aに示すように、ワイヤ12をバンプ8にステッチボンディングする。ステッチボンディングは通常工程と同様に荷重と超音波振動を加えて実施する。ここで、ワイヤ12をステッチボンディングするにあたって、ボンディングツール11をバンプ8のエッジ側に加圧したとしても、前述したバンプ14(8)の形成工程と同様に、ワイヤ12の要破断面積を十分に小さくすることはできない。

【0031】

すなわち、ワイヤ12の下部にはバンプ8が存在しているため、ステッチボンディング時にボンディングツール11でワイヤ12を加圧すると、バンプ8自体の形状が変形する。このため、ワイヤ12の要破断面積を十分に小さくすることはできない。図7にステッチボンディング工程後のバンプ8とワイヤ12との接合部を一部断面で示す。図7において、領域Y1はテールカット動作時のワイヤ12の要破断面積を示している。このように、ボンディングツール11をバンプ8のエッジ側に加圧したとしても、ワイヤ12をバンプ8にステッチボンディングしただけでは、ワイヤ12の要破断面積は大きくなる。

【0032】

そこで、この実施形態においては、図6Bおよび図8に示すように、ボンディングツール11によるワイヤ12への加圧状態を維持しつつ、ボンディングツール11のチャンファ部11aを水平方向に移動させる。ボンディングツール11はワイヤリングしたワイヤ12(ボンディングワイヤ7)とは反対方向、すなわちワイヤ12をワイヤリングした方向に沿って移動させる。このように、ワイヤ12への加圧状態を維持したままボンディングツール11を水平方向に移動させることによって、ワイヤ12の要破断面積(図8における領域Y2の面積)を十分に小さくすることが可能となる。

【0033】

この際、バンプ14(8)の形成工程と同様に、ボンディングツール11でワイヤ12を加圧した後、垂直方向に移動させることなく水平移動させることが重要である。これによって、ワイヤ12とバンプ8との接合部を直接的に変形させることができるため、ワイヤ12の要破断面積を減少させることが可能となる。ステッチボンディング後におけるボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向であれば特に限定されるものではなく、例えば図9に示すようにボンディングツール11を斜め方向に水平移動させてもよい。

【0034】

図8はバンプ8とチャンファ部11aの中心を通る直線に対してチャンファ部11aを平行に水平移動させた状態を示している。図9はバンプ8とチャンファ部11aの中心を通る直線に対してチャンファ部11aを斜め45°方向に水平移動させた状態を示している。このように、ボンディングツール11の水平移動方向は、ワイヤ12の要破断面積を小さくする方向(例えばバンプ8とチャンファ部11aの中心を通る直線を基準とした場合、その直線の両側にそれぞれ90°の範囲内)であればよい。また、ボンディングツール11を水平方向に移動させるにあたって、高さ方向の動作制御はバンプ8の形成工程と同様に、荷重設定制御および高さ位置設定制御のいずれによって実施してもよい。

【0035】

ワイヤ12の要破断面積の減少量は、ボンディングツール11の移動量、具体的にはチャンファ部11aの水平方向への移動量に対応する。チャンファ部11aの移動量を大きくするほどワイヤ12の要破断面積は小さくなるが、チャンファ部11aがバンプ8の外周から外れるほど移動させると、その時点でワイヤ12が破断してテールの形成が困難になるおそれがある。このため、ボンディングツール11の水平方向への移動量は、チャンファ部11aの一部がバンプ8と重なった状態を維持するように設定することが好ましい。この範囲内であればワイヤ12の径等に応じて適宜に設定可能である。

【0036】

さらに、ボンディングツール11の水平移動工程を実施するにあたって、図6Bに示したようにワイヤ12を一旦クランパ15でクランプし、この状態でボンディングツール11を水平方向に移動させることが好ましい。このように、ワイヤ12をクランパ15でクランプした状態でボンディングツール11を水平方向に移動させることによって、この水平移動時にワイヤ12が繰り出されることがないため、ワイヤ12の要破断面積をより確実に減少させることが可能となる。

【0037】

次に、バンプ8の形成工程と同様に、ワイヤ12のクランパ15によるクランプ状態を一旦解除した後、ボンディングツール11を上昇させてワイヤ12を一定量繰り出してテール部を形成する。この後、ワイヤ12をクランパ15でクランプした状態で引き上げることによって、ワイヤ12を切断してボンディングワイヤ7を形成する。上述したように、ワイヤ12の要破断面積はボンディングツール11の水平移動工程に基づいて十分に減少しているため、テールカット動作時におけるワイヤ12の破断強度を低下させることができる。従って、ワイヤ12の破断強度がクランパ15より下方に位置するワイヤ12に及ぼす悪影響を抑制することが可能となる。

【0038】

具体的には、テール部を含むワイヤ12の座屈を抑制することができる。クランパ15より下方のワイヤ12に座屈が生じると、この座屈による曲がりが次のボンディングワイヤに現れるため、隣接した異電位ボンディングワイヤとの間でショートが生じやすくなる。この実施形態ではワイヤ12の破断面積を小さくして破断強度を低下させているため、ワイヤ12に座屈を生じさせるおそれが大幅に減少する。従って、ワイヤ12の座屈によるボンディングワイヤ7間でのショート等を有効に抑制することが可能となる。

【0039】

上述した本発明の実施形態によれば、半導体素子4の電極パッド6上へのバンプ8の形成工程やリバースボンディングにおけるバンプ8へのステッチボンディング工程等のバンプ8上でのテールカット動作を伴う工程において、テールカット時のワイヤ12の破断面積を小さくして破断強度を低下させているため、ワイヤ12を適切な引張り力で切断することができる。従って、テールカット動作に伴うワイヤ12の座屈等を抑制することができ、半導体装置1の製造歩留りや信頼性等を高めることが可能となる。

【0040】

なお、ここでは本発明の半導体装置の製造方法を、リバースボンディングを適用した半導体装置の製造に適用した実施形態について説明したが、本発明はこれに限られるものではなく、半導体素子や回路基材のボンディングパッド上へのバンプの形成工程やバンプへのステッチボンディング工程のようなバンプ上でのテールカット動作を伴う工程を含む半導体装置の製造工程に適用可能である。また、半導体装置の構成も特に限定されるものではなく、複数の半導体素子を積層して構成した半導体装置の製造工程等にも、本発明を適用可能であることは言うまでもない。さらに、本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態による製造方法を適用して作製した半導体装置の構成を示す図である。

【図2A】図1に示す半導体装置の製造工程を示す図であって、ワイヤ先端へのボール形成工程を示す断面図である。

【図2B】図1に示す半導体装置の製造工程を示す図であって、電極パッド上へのボールの圧着工程を示す断面図である。

【図2C】図1に示す半導体装置の製造工程を示す図であって、圧着したボールの再加圧工程を示す断面図である。

【図2D】図1に示す半導体装置の製造工程を示す図であって、ボンディングツールの水平移動工程を示す断面図である。

【図2E】図1に示す半導体装置の製造工程を示す図であって、ワイヤのテール形成工程を示す断面図である。

【図2F】図1に示す半導体装置の製造工程を示す図であって、ワイヤの切断工程を示す断面図である。

【図3】圧着ボールの再加圧工程後におけるワイヤの要破断面積を示す図である。

【図4】バンプ形成工程におけるボンディングツールの水平移動工程および工程後のワイヤの要破断面積を示す図である。

【図5】図4に示すボンディングツールの水平移動工程の変形例を示す図である。

【図6A】図1に示す半導体装置の製造工程を示す図であって、バンプ上へのワイヤのステッチボンディング工程を示す断面図である。

【図6B】図1に示す半導体装置の製造工程を示す図であって、ボンディングツールの水平移動工程を示す断面図である。

【図7】ワイヤのステッチボンディング工程後におけるワイヤの要破断面積を示す図である。

【図8】ステッチボンディング工程におけるボンディングツールの水平移動工程および工程後のワイヤの要破断面積を示す図である。

【図9】図8に示すボンディングツールの水平移動工程の変形例を示す図である。

【符号の説明】

【0042】

1…半導体装置、2…回路基板、3…接続パッド、4…半導体素子、6…電極パッド、7…ボンディングワイヤ、8,14…バンプ、11…ボンディングツール、11a…チャンファ部、12…ワイヤ、12a…テール部、13…ボール、15…クランパ。

【特許請求の範囲】

【請求項1】

ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成された前記ボールを回路基材または半導体素子のボンディングパッド上に圧着して接合する工程と、

前記ボンディングパッド上に接合された前記ボールへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断し、前記ボンディングパッド上にバンプを形成する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

請求項1記載の半導体装置の製造方法において、

前記ボールの圧着工程後に前記ボンディングツールを一旦上昇させて前記ボールのエッジ側に移動させ、前記ボンディングツールを前記ボールに押し付けた後、この加圧状態を維持しつつ前記ボンディングツールの水平移動工程を実施することを特徴とする半導体装置の製造方法。

【請求項3】

請求項1または請求項2記載の半導体装置の製造方法において、

前記バンプを前記半導体素子のボンディングパッド上に形成する工程と、

前記ボンディングツールに支持された前記ワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成された前記ボールを、前記回路基材のボンディングパッド上にボールボンディングする工程と、

前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、

前記ワイヤを前記バンプにステッチボンディングする工程と、

前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項4】

半導体素子のボンディングパッド上にバンプを形成する工程と、

ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成されたボールを、回路基材のボンディングパッド上にボールボンディングする工程と、

前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、

前記ワイヤを前記バンプにステッチボンディングする工程と、

前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の半導体装置の製造方法において、

前記ワイヤをクランプした状態で前記ボンディングツールの水平移動工程を実施し、前記ワイヤのクランプを解除した後に前記ボンディングツールを上昇させて前記ワイヤを繰り出すことを特徴とする半導体装置の製造方法。

【請求項1】

ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成された前記ボールを回路基材または半導体素子のボンディングパッド上に圧着して接合する工程と、

前記ボンディングパッド上に接合された前記ボールへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断し、前記ボンディングパッド上にバンプを形成する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

請求項1記載の半導体装置の製造方法において、

前記ボールの圧着工程後に前記ボンディングツールを一旦上昇させて前記ボールのエッジ側に移動させ、前記ボンディングツールを前記ボールに押し付けた後、この加圧状態を維持しつつ前記ボンディングツールの水平移動工程を実施することを特徴とする半導体装置の製造方法。

【請求項3】

請求項1または請求項2記載の半導体装置の製造方法において、

前記バンプを前記半導体素子のボンディングパッド上に形成する工程と、

前記ボンディングツールに支持された前記ワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成された前記ボールを、前記回路基材のボンディングパッド上にボールボンディングする工程と、

前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、

前記ワイヤを前記バンプにステッチボンディングする工程と、

前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項4】

半導体素子のボンディングパッド上にバンプを形成する工程と、

ボンディングツールに支持されたワイヤの先端にボールを形成する工程と、

前記ワイヤの先端に形成されたボールを、回路基材のボンディングパッド上にボールボンディングする工程と、

前記ワイヤを繰り出してワイヤリングしつつ、前記ボンディングツールを前記バンプ上に移動させる工程と、

前記ワイヤを前記バンプにステッチボンディングする工程と、

前記バンプにステッチボンディングされた前記ワイヤへの加圧状態を維持しつつ、前記ボンディングツールを水平方向に移動させる工程と、

前記ボンディングツールを上昇させて前記ワイヤを繰り出す工程と、

前記ワイヤをクランプした状態で引き上げて切断する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の半導体装置の製造方法において、

前記ワイヤをクランプした状態で前記ボンディングツールの水平移動工程を実施し、前記ワイヤのクランプを解除した後に前記ボンディングツールを上昇させて前記ワイヤを繰り出すことを特徴とする半導体装置の製造方法。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【公開番号】特開2007−266062(P2007−266062A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−85472(P2006−85472)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]