半導体装置の製造方法

【課題】半導体装置の製造歩留まりを向上させる。

【解決手段】半導体素子に配設されたバンプ電極の表面に、樹脂膜を形成し、樹脂膜が形成されたバンプ電極と支持基板上に配設した電極接続部とを接続し、半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材をアンダーフィル材として充填し、樹脂膜及び熱硬化性接着材を熱硬化せしめる。バンプ電極が樹脂膜によって被覆されていることにより、アンダーフィル材に空洞が生じてもバンプ電極間の短絡が発生しない。更に、バンプ電極を被覆した樹脂膜と半導体素子と支持基板との間隙に形成した封止樹脂とが同一材料であるので、空洞の発生が抑制され、樹脂膜と充填された樹脂との充分な機械的接触が維持される。その結果、半導体装置の信頼性、歩留まりが向上する。

【解決手段】半導体素子に配設されたバンプ電極の表面に、樹脂膜を形成し、樹脂膜が形成されたバンプ電極と支持基板上に配設した電極接続部とを接続し、半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材をアンダーフィル材として充填し、樹脂膜及び熱硬化性接着材を熱硬化せしめる。バンプ電極が樹脂膜によって被覆されていることにより、アンダーフィル材に空洞が生じてもバンプ電極間の短絡が発生しない。更に、バンプ電極を被覆した樹脂膜と半導体素子と支持基板との間隙に形成した封止樹脂とが同一材料であるので、空洞の発生が抑制され、樹脂膜と充填された樹脂との充分な機械的接触が維持される。その結果、半導体装置の信頼性、歩留まりが向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体装置の製造方法に関し、特に半導体素子が支持基板上にフリップチップ実装されて形成される半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体素子を回路基板上に搭載して半導体装置を構成する際、半導体素子の実装手段の一つとして、当該半導体素子の主面(電子回路などの形成面)を支持基板に対向させて搭載する所謂フリップチップ接続(フェイスダウン接続)構造がとられている。

【0003】

かかるフリップチップ接続の実施工程を、図14を用いて説明する。

パッケージ基板などの支持基板100上には、電極接続部101が配設されている。この電極接続部101は、半導体素子のバンプ電極が接続される接続用端子である。そして、電極接続部101上には、半田ペースト102が塗布されている。

【0004】

一方、半導体素子200の主面上に配設された電極パッド201上には、外部接続用電極としてバンプ電極(突出電極)202が配設されている(図14(A)参照)。

当該支持基板100の電極接続部101に対し、半導体素子200の主面に配設されたバンプ電極202を接触させた状態に於いて短時間加熱し、電極接続部101上に、バンプ電極202を仮接続する(図14(B)参照)。

【0005】

次いで、長時間の加熱処理を行い、支持基板100の電極接続部101上に、半導体素子200のバンプ電極202を本接続する(図14(C)参照)。

これにより、半導体素子200は、所謂フリップチップ(フェイスダウン)状態をもって支持基板100上に搭載される。

【0006】

この様なフリップチップ接続形態にあっては、半導体素子に形成されたバンプ電極の保護を目的として、フリップチップ接続された半導体素子200と支持基板100との間隙に、アンダーフィル材と称される熱硬化性接着材を充填することが行われる。

【0007】

即ち、支持基板100上の接続用端子と半導体素子200のバンプ電極202とが接続された後、当該アンダーフィル材が、半導体素子200と支持基板100との間に導入され、毛細管現象によって当該半導体素子200と支持基板100との間隙に充填される。

【0008】

このアンダーフィル材の充填工程を、図15を用いて説明する。

アンダーフィル材300は、ディスペンサ301を用いて、半導体素子200と支持基板100との間に導入される(図15(A)参照)。

【0009】

そして、当該アンダーフィル材300は、毛細管現象により、半導体素子200と支持基板100との間隙を流動し、当該半導体素子200と支持基板100との間に充填される。(図15(B)参照)加熱により、当該アンダーフィル材300は硬化する。

【0010】

この様なアンダーフィル材300の充填にあっては、ディスペンサ301からの供給・充填の過程に於いて、そのフロー性が乱れる等の理由により、空気を巻き込み、半導体素子200と支持基板100との間隙にボイド(気泡)400が発生してしまう場合がある。

【0011】

当該アンダーフィル材300が硬化した後にあっても、当該ボイド400は、半導体素子200と支持基板100との間に残存してしまう(図15(B)参照)。

この様な状態のまま、その後の熱処理工程(例えば、組立工程では放熱板の接続工程、受動部品の搭載工程、基板側の半田ボール搭載工程等、また顧客における基板実装工程或いはリワーク等)を実施すると、バンプ電極202が溶融し、溶解した金属成分がバンプ電極202間を連通したボイド400内に流出して、電極パッド201相互間を橋絡状に接続してしまう。

【0012】

この様に加熱を伴う製造工程を、図16に示す。

先ず、前記支持基板100上には、半導体素子200の近傍に、容量素子などの受動部品103が搭載される。当該受動部品の搭載に際して、半導体素子200並びに支持基板100は、所定の温度に加熱される(図16(A)参照)。

【0013】

次いで、前記半導体素子200並びに受動部品103が、リッド(放熱体)500により被覆され、封止される。当該リッド500の固着の際にも、半導体素子200並びに支持基板100は、所定の温度に加熱される(図16(B)参照)。

【0014】

更に、前記支持基板100の他方の主面に、外部接続様端子として半田ボール600が配設される。この工程にあっても、半導体素子200と支持基板100は、所定の温度に加熱される(図16(C)参照)。

【0015】

この様な製造工程に於いて、特に半田ボール600の搭載時の温度は200℃以上となり、バンプ電極202が溶融し、溶解した金属成分203がバンプ電極202間を連通したボイド400内に流出し易くなる。

【0016】

この結果、半導体素子200に於いて、ボイドにより連通された複数のバンプ電極202間、或いは電極パッド201間に電気的な短絡(ショート)が発生し、半導体装置としての製造歩留まりを低下させ、また半導体装置としての信頼性を低下させる一因となっていた。

【0017】

これに対し、回路基板などの支持基板と半導体素子との間隙に封止樹脂を形成する前に、予め、バンプ電極の表面に樹脂被膜を形成し、ボイドの発生を抑制する方法が開示されている(例えば、特許文献1参照)。

【特許文献1】特開2005−340317号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、上記先行例に示される手段にあっては、バンプ電極表面に被着・形成された樹脂被膜とは別の材料からなる封止樹脂材を半導体素子と回路基板との間隙にアンダーフィル材として導入・形成しているので、封止樹脂の機械的強度が維持されず、実装後の半導体装置の信頼性が低下するという問題がある。

【0019】

また、上記先行例では、フラックス機能によってバンプ電極表面の酸化膜を除去する工程で発生する水分により生ずるボイドをバンプ電極間から取り除くことを目的としている。

【0020】

従ってアンダーフィル材の導入時に発生するボイドの発生を充分に抑えることができず、バンプ電極間の電気的な短絡の問題については解決されていない。

本発明はこのような点に鑑みてなされたものであり、半導体素子と支持基板との間隙に導入されたアンダーフィル材にボイドが生じ、また当該ボイドが残存した状態であっても、バンプ電極間に短絡を生ずる恐れが無く、製造歩留まりを高めることができ、高い信頼性を有する半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明では上記課題を解決するために、半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆する工程と、前記樹脂膜が被覆された前記バンプ電極を支持基板上に配設した電極接続部に接続して当該半導体素子を当該支持基板上に搭載する工程と、前記半導体素子と前記支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材を充填する工程と、前記樹脂膜及び前記熱硬化性接着材を硬化させる工程と、を有することを特徴とする半導体装置の製造方法が提供される。

【0022】

このような半導体装置の製造方法では、半導体素子に配設されたバンプ電極の表面に、樹脂が被覆され、樹脂膜が被覆されたバンプ電極を支持基板上に配設した電極接続部に接続して半導体素子が支持基板上に搭載され、半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材が充填され、樹脂膜及び熱硬化性接着材が硬化される。

【発明の効果】

【0023】

本発明によれば、半導体素子と支持基板との間隙を樹脂により充填する工程を有する半導体装置の製造方法において、半導体素子に配設されたバンプ電極の表面に樹脂膜を被覆し、当該バンプ電極と支持基板上に配設した電極接続部とを接続し、次いで半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材を充填し、しかる後前記樹脂膜及び熱硬化性接着材を硬化させる。

【0024】

この様な処理により、バンプ電極表面が樹脂膜によって被覆されているので、当該バンプ電極が溶解した場合にあっても、溶解した金属材が熱硬化性接着材からなるアンダーフィル材内に生じているボイド内に流出することがない。従って、バンプ電極間に短絡が発生しない。

【0025】

また、バンプ電極を被覆した樹脂膜と、半導体素子と支持基板との間隙に導入されアンダーフィル材を構成する熱硬化性接着材とが同一材料から構成されることによって、ボイドの発生が抑制され、樹脂膜と熱硬化性接着材との充分な接触が維持される。この結果、半導体装置の製造歩留まり、信頼性が向上する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施の形態を、図面を参照して詳細に説明する。

<第1の実施の形態>

本発明の、第1の実施の形態について説明する。

【0027】

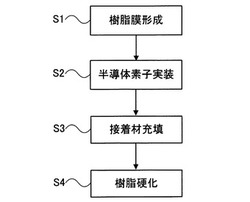

当該第1の実施の形態に於ける、特徴的な製造工程フローを図1に示す。

先ず、半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆形成する(ステップS1)。

【0028】

次いで、当該樹脂膜が形成されたバンプ電極を、パッケージ基板などの支持基板上に配設された電極接続部に実装する(ステップS2)。この段階で、加熱される為、前記バンプ電極表面の樹脂膜は仮硬化の状態となる。

【0029】

次いで、半導体素子と支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材をアンダーフィル材として導入する(ステップS3)。

しかる後、樹脂膜及び熱硬化性接着材を熱硬化させ、半導体素子と支持基板との間隙を樹脂により充填する(ステップS4)。

【0030】

この様な形態をもって、支持基板と当該支持基板上にフリップチップ形態をもって搭載された半導体素子との間にアンダーフィル材が配設される。

次に、半導体素子が、支持基板上にフリップチップ実装される工程を含む半導体装置の製造方法を、図2〜図6を用いてより詳細に説明する。

【0031】

図2は半導体素子に配設されたバンプ電極表面に、熱硬化性接着材を被覆形成する工程を説明する要部断面模式図である。

ボンディングツール(図示せず)によって吸着・保持された半導体素子20が、熱硬化性接着材10が収容された浴槽11上方に配置された状態を図2(A)に示す。

【0032】

ここで、当該半導体素子20に於いては、シリコン(Si)またはガリウム砒素(GaAs)等の半導体基材の一方の主面に、ウエハプロセスが適用されて、トランジスタ等の能動素子、容量素子等の受動素子、並びにこれらの素子を接続する配線層をもって電子回路が形成されている。

【0033】

そして、当該半導体基板の前記一方の主面にあっては、前記配線層に接続された電極パッド21上に、外部接続用電極としてバンプ電極22が配設されている。

当該電極パッド21は、アルミニウム(Al)または銅(Cu)を主体とする金属から構成される。また、バンプ電極22は、例えば、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成されている。

【0034】

一方、前記浴槽11内には、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂、またはこれらの樹脂を複数混合させた樹脂により構成される熱硬化性接着材10が収容されている。当該熱硬化性接着材10は、後述するところの支持基板と半導体素子20との間隙に充填するアンダーフィル材と同じ成分により構成されている。尚、当該熱硬化性接着材10の形態は、ペースト状である。

【0035】

そして、前記半導体素子20を降下させ、浴槽11中の熱硬化性接着材10に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0036】

かかる熱硬化性接着材10への浸漬により、バンプ電極22の表面には、熱硬化性接着材10が被覆形成される。かかる状態を、図2(B)に示す。

即ち、前記浴槽11から取り出された半導体素子20にあっては、バンプ電極22の表面に、熱硬化性接着材10が被覆形成されている。

【0037】

バンプ電極22の表面を覆う当該熱硬化性接着材10は、この段階では未硬化状態にあり、ペースト状を有している。

尚、当該熱硬化性接着材10の被着方法としては、この様な浴槽11への浸漬法に代えて、当該バンプ電極22表面に塗布する方法を適用することもできる。

【0038】

この様に、バンプ電極22の表面に熱硬化性接着材10が被覆された半導体素子20を、支持基板30上に搭載する工程を以下に示す。

図3(A)は、支持基板30上方に、半導体素子20を位置させた状態を示す。

【0039】

当該半導体素子20は、支持基板30上に所謂フリップチップ形態をもって実装・搭載される。

ここで、支持基板30は、ガラス−エポキシ樹脂、ガラス−ビスマレイミドトリアジン(BT)、またはポリイミド等の有機材絶縁性樹脂からなる絶縁性基材31から形成される。セラミック或いはガラス等の無機絶縁材料から構成される場合もある。

【0040】

当該絶縁性基材31は、必要に応じて、片面配線構造、両面配線構造或いは多層配線構造とされる。当該支持基板30は、回路基板、配線基板、インターポーザ或いはパッケージ基板とも称される。

【0041】

当該支持基板30の一方の主面には、電極接続部32,33が配設されている。電極接続部32は、前記半導体素子20のバンプ電極22が接続される接続用端子であり、電極接続部33は他の受動部品などを実装するための接続用端子である。

【0042】

当該電極接続部32,33は、例えば銅(Cu)から形成され、その表面には下層からニッケル(Ni)及び金(Au)の2層メッキが施されている(図示せず)。

また、電極接続部32には、必要に応じて、その上面に、フラックス材または半田ペーストまたはこれらの混合物がスクリーン印刷される。此処では、当該電極接続部32上にフラックス材34が形成された状態が示されている。

【0043】

尚、支持基板30の他方の主面、即ち半導体素子20が搭載される面とは反対側の面には、当該支持基板30の外部接続用端子(半田ボール)が配設される電極パッド35が複数個配設され、更に、当該電極パッド35の周囲には、ソルダーレジスト層36が被覆される。

【0044】

一方、バンプ電極22が配設された半導体素子20は、予め所定の温度に加熱されたボンディングツール(図示せず)に吸着・保持されている。

また、前記支持基板30は、ボンディングステージ(図示せず)上に吸着保持され、所定の温度に予備加熱されている。

【0045】

かかる状態に於いて、半導体素子20を支持基板30に対向させ、半導体素子20のバンプ電極22と支持基板30の電極接続部32との位置合わせを行った後、半導体素子20を支持基板30上に降下せしめる。

【0046】

そして、まず、半導体素子20のバンプ電極22と支持基板30の電極接続部32とを接触させた状態に於いて加熱処理を施し、当該バンプ電極22と電極接続部32との仮接続を行う。

【0047】

処理温度は、約200〜300℃に設定され、加熱時間は、15秒とされる。更に、半導体素子20をボンディングツールにより押圧し、電極接続部32に接触させた半導体素子20のバンプ電極22に荷重を与える。荷重は、例えば0.5〜5Kgf/bumpである。

【0048】

この様な加熱処理と荷重の印加により、バンプ電極22と電極接続部32とが仮接続される。

この時、かかる加圧によりバンプ電極22と電極接続部32との対向部にあった熱硬化性接着材10は当該バンプ電極22の周囲表面へ移動し、また加熱処理により、バンプ電極22の表面にあって、接続電極部32に接しない表面にある当該熱硬化性接着材10は仮硬化して、樹脂膜23が形成される。

【0049】

次いで、前記ボンディングツールの吸引を解除し、当該ボンディングツールから半導体素子20を開放した後、前記支持基板30及び半導体素子20をリフロー槽に於いて加熱処理し、当該半導体素子20のバンプ電極22を支持基板30の電極接続部32に本接続する。

【0050】

かかる本接続に於ける加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は、200℃〜300℃とされる。また加熱時間は、約20分とされる。

かかる熱処理により、半導体素子20の支持基板30への実装がなされる。この結果、電極接続部32に接しないバンプ電極22側面には、硬化が若干進行した樹脂膜23の被覆が維持されている。

【0051】

かかる状態を図3(B)に示す。

本発明にあっては、この様な接続処理がなされた支持基板30と半導体素子20との対向面間に、アンダーフィル材が充填される。

【0052】

かかるアンダーフィル材の充填処理は、前記熱硬化性接着材10と同一成分の熱硬化性接着材を、支持基板30と半導体素子20との間に導入することによりなされる。

即ち、図4(A)に示されるように、熱硬化性接着材40を供給するディスペンサ41を、半導体素子20の側部に位置させる。

【0053】

そして、当該ディスペンサ41のノズルから、前記熱硬化性接着材10と同一成分の熱硬化性接着材40を流出・供給し、毛細管現象を利用して半導体素子20と支持基板30との間に流入せしめ、充填する。

【0054】

当該熱硬化性接着材40は、熱硬化性接着材10と同様、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂或いはこれらの複数の樹脂を混合させた樹脂からなる熱硬化性接着材からなる。

【0055】

当該熱硬化性接着材40からなるアンダーフィル材を充填する過程に於いては、前述の如く、そのフロー性の乱れから、空気が巻き込まれ、半導体素子20と支持基板30との間隙にボイド50が発生する場合がある。ここでは、ボイド50がバンプ電極22間に発生した状態が示されている。

【0056】

尚、当該熱硬化性接着材40は、硬化させる前の状態にあり、その形態はペースト状である。

しかる後、支持基板30及び半導体素子20を加熱処理し、仮硬化の状態にある熱硬化性の樹脂膜23及び熱硬化性接着材40を熱硬化せしめ、両樹脂材がほぼ一体化された樹脂被覆42を形成する。

【0057】

この時、加熱温度は、例えば200℃程に設定される。

かかる状態を、図4(B)に示す。

前記樹脂膜23とアンダーフィル材である熱硬化性接着材40は、同一材料から構成されていることから、両者を硬化させると樹脂膜23とアンダーフィル材である熱硬化性接着材40とは一体化する。

【0058】

この為、図に於いては、樹脂膜23の存在を破線をもって示すが、前記ボイド50が存在する部分にあっては、当該樹脂膜23が表出する。

尚、当該樹脂被覆42の形成の際、前記ボイド50は、半導体素子20と支持基板30との間隙に残存した状態とされる。

【0059】

次いで、支持基板30の一方の主面上に配設された電極接続部33に、銀(Ag)ペースト(図示せず)などを介して、容量素子などの受動部品37を搭載する。

かかる状態を、図4(C)に示す。

【0060】

この時、加熱処理は、酸素雰囲気が約200ppm以下であるとされ、加熱温度は約150℃とされる。また加熱時間は、約6〜7分とされる。

次いで、前記支持基板30上に搭載された半導体素子20を覆って、リッド(放熱体)が配設される。当該リッド(放熱体)は、高い熱伝導性を有する銅(Cu)などをもって形成される。

【0061】

図5(A)に示される様に、当該リッド60は板状を有し、その一方の主面のほぼ中央部に半導体素子20に対応する凸部61を具備する。

また、その外周縁部に沿って支持基板30への固定用凸部62を具備している。そして、当該凸部62の端面には、接着フィルム62aが配設されている。

【0062】

一方、支持基板30上にフリップチップ実装された半導体素子20の上面(背面)には、接着材及びヒートシンクとして機能する接着材層25が配設されている。

当該接着材層25は、錫(Sn)−銀(Ag)合金、錫(Sn)−銀(Ag)−銅(Cu)合金、或いはインジウム(In)−銀(Ag)合金等からなる半田ペレット、銀(Ag)ペースト、或いは絶縁性樹脂等により構成される。

【0063】

前記リッド60を、ボンディングツール(図示せず)を用いて、支持基板30に搭載された半導体素子20を覆って、当該支持基板30上に載置した後、当該ボンディングツールを退避せしめる。

【0064】

しかる後、当該リッド60が載置された支持基板30、半導体素子20に対し加熱処理を施す。

ここで、接着材層25が半田ペーストである場合には、酸素雰囲気を約10ppm以下であるとし、加熱温度を約250〜360℃とする。また、加熱時間は約20分とする。

【0065】

また、接着材層25が、銀ペースト、或いは絶縁性樹脂等である場合には、加熱温度は、約150℃に設定され、加熱時間は60分とされる。

この様な加熱処理により、リッド60が支持基板30に固着されて、半導体素子20は当該リッド60及び支持基板30によって封止される。また、当該リッド60と半導体素子20の背面が接着材層25を介して接続される。

【0066】

かかる状態を、図5(B)に示す。

しかる後、前記支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボールを配設し、半導体装置を形成する。

【0067】

即ち、支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボール38をリフロー法などにより形成し、BGA(Ball Grid Array)パッケージ構造を有する半導体装置を形成する。

【0068】

当該外部接続端子となる半田ボール38を配設してなる半導体装置70を、図6に示す。

ここで、当該半田ボール38は、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成される。

【0069】

当該半田ボール38の形成工程に於いては、酸素雰囲気を約200ppm以下とし、加熱温度を約240℃〜260℃に設定する。

なお、かかる半田ボール38を配設せず、電極パッド35自体を外部接続端子とした所謂LGA(Land Grid Array)型構造としてもよく、また外部接続端子の形状を、リード型、ピン型などとすることも可能である。

【0070】

また、半田ボール38は、支持基板30の半導体素子20が実装されない側の主面に限らず、半導体素子20が実装された主面、或いは支持基板30の側面部などに、必要に応じて配設されてもよい。

【0071】

当該図6に示す半導体装置の、部位A−Bに於ける平面形態を図7に示す。

即ち前記リッド60、及び半導体素子20を透視し、当該半導体素子20のバンプ電極22、及び当該バンプ電極22の周囲に於ける樹脂被覆42の状態が示されている。

【0072】

即ち、半導体素子20のバンプ電極22は、アンダーフィル材である樹脂被覆42によって被覆されている。

そして、当該樹脂被覆42に於いて、ボイド50が発生している箇所に位置するバンプ電極22の表面は、少なくとも硬化された樹脂膜23により被覆されている。

【0073】

従って、前述の如き組み立て工程に於ける加熱などにより、バンプ電極22が溶融状態に至ったとしても、当該バンプ電極22は少なくとも樹脂膜23によって被覆されていることにより、溶融したバンプ電極形成金属材はボイド50内に流出しない。従って、当該バンプ電極22相互間に短絡が発生する恐れはない。

【0074】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40とが同一材料から構成されることから、当該熱硬化性接着材40を半導体素子20と支持基板30との間隙に充填する際、当該熱硬化性接着材40のバンプ電極22周囲への濡れ性、親和性が高く、熱硬化性接着材40に於けるボイド50の発生を抑制することができる。

【0075】

前述の如く、樹脂膜23とアンダーフィル材である熱硬化性接着材40は、熱硬化の際に十分な一体化がなされる。

従って、半導体装置としての機械的強度が維持され、例えば半導体装置の加速試験等を実行しても、信頼性が低下することなく、半導体装置としての歩留まりが向上する。

【0076】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40が同一材料から形成されることから、製造コストの上昇を招かない。

<第2の実施の形態>

次に、第2の実施の形態について、図8〜図13を用いて説明する。

【0077】

本実施の形態にあっては、半導体素子20の支持基板30へのフリップチップ接続をより良好にするために、バンプ電極22の表面に予めフラックス材を被覆することを特徴とする。

【0078】

即ち、前記図1に示した工程ステップS1の前に、バンプ電極22の表面にフラックス材を被覆する工程を含む。

尚、前記第1の実施の形態に於いて説明したのと同一の部位には、同一の符号を付し、その詳細については説明を省略する。

【0079】

図8は半導体素子に配設されたバンプ電極表面にフラックス材を被覆する工程を説明する要部断面模式図である。

まず、ボンディングツール(図示せず)によって吸着・保持された半導体素子20が、フラックス材12が収容された浴槽13上方に配置された状態を図8(A)に示す。

【0080】

ここで、半導体素子20にあっては、シリコン(Si)またはガリウム砒素(GaAs)等の半導体基材の一方の主面に、ウエハプロセスが適用されて、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層を有する電子回路が形成されている。

【0081】

そして、当該半導体基板の一方の主面にあっては、前記配線層に接続された電極パッド21上に、外部接続用電極としてバンプ電極22が配設されている。この電極パッド21は、アルミニウム(Al)または銅(Cu)を主体とする金属で構成される。また、バンプ電極22は、例えば、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成されている。

【0082】

一方、浴槽13内には、フラックス材12が収容されている。

そして、半導体素子20を降下させ、浴槽13中のフラックス材12に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0083】

かかるフラックス材12への接触によって、バンプ電極22の表面に、当該フラックス材12が被覆形成された状態を、図8(B)に示す。

即ち、前記浴槽13から取り出された半導体素子20にあっては、バンプ電極22の表面に、当該フラックス材12が被覆されている。

【0084】

バンプ電極22の表面に、被覆されたフラックス材12は、ペースト状を有する。

尚、当該フラックス材12の被着方法としては、この様な浸漬法に代えて、当該バンプ電極22表面に塗布する方法を適用することもできる。

【0085】

本実施の形態にあっては、次いで、この様に表面にフラックス材12が被覆されたバンプ電極22に、熱硬化性接着材10が被覆される。

半導体素子20が、ボンディングツール(図示せず)によって吸着・保持され、熱硬化性接着材10が収容された浴槽11上方に配置された状態を、図9(A)に示す。

【0086】

一方、浴槽11内には、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂、或いはこれらの複数の樹脂を混合させた樹脂により構成される熱硬化性接着材10が収容されている。当該熱硬化性接着材10は、後述するところの支持基板と半導体素子20との間隙に充填するアンダーフィル材と同じ成分により構成されている。なお、当該熱硬化性接着材10の形態はペースト状である。

【0087】

そして、半導体素子20を降下せしめ、浴槽11に収容された熱硬化性接着材10に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0088】

かかる熱硬化性接着材10への接触により、フラックス材12が被覆されたバンプ電極22の表面に、更に熱硬化性接着材10が被覆形成された状態を、図9(B)に示す。

この様にして、バンプ電極22の表面にフラックス材12及び熱硬化性接着材10が被覆された半導体素子20を、支持基板上に搭載する工程を以下に示す。

【0089】

図10(A)は、支持基板30の上方に、半導体素子20を配置させた状態を示す。

当該半導体素子20は、支持基板30上にフリップチップ形態をもって実装される。

ここで、支持基板30は、ガラス−エポキシ樹脂、ガラス−ビスマレイミドトリアジン(BT)、またはポリイミド等の有機材絶縁性樹脂からなる絶縁性基材31から形成される。セラミックあるいはガラス等の無機絶縁材料から構成される場合もある。

【0090】

当該絶縁性基材31は、必要に応じて片面配線構造、両面配線構造或いは多層配線構造とされる。

当該支持基板30は、回路基板、配線基板、インターポーザ或いはパッケージ基板とも称される。

【0091】

当該支持基板30の一方の主面には、電極接続部32,33が配設されている。電極接続部32は、半導体素子20のバンプ電極22が接続される接続用端子であり、電極接続部33は他の受動部品を実装するための接続用端子である。

【0092】

当該電極接続部32,33は、例えば銅(Cu)から形成され、その表面には下層からニッケル(Ni)及び金(Au)の2層メッキが施されている。

また、電極接続部32には、必要に応じて、その上面に、フラックス材または半田ペーストまたはこれらの混合物がスクリーン印刷される。此処では、フラックス材34が当該電極接続部32上に形成された状態が示されている。

【0093】

なお、支持基板30の他方の主面、即ち半導体素子20が搭載される面とは反対側の面には、当該支持基板30の外部接続用端子(半田ボール)が配設される電極パッド35が複数個、配設され、更に、当該電極パッド35の周囲には、ソルダーレジスト層36が被覆されている。

【0094】

一方、バンプ電極22が配設された半導体素子20は、予め所定の温度に加熱されたボンディングツール(図示せず)に吸着・保持されている。

また、前記支持基板30は、ボンディングステージ(図示せず)上に吸着保持され、所定の温度に予備加熱されている。

【0095】

かかる状態に於いて、半導体素子20を支持基板30に対向させ、半導体素子20のバンプ電極22と支持基板30の電極接続部32との位置合わせを行った後、半導体素子20を支持基板30上に降下せしめる。

【0096】

そして、まず、半導体素子20のバンプ電極22と支持基板30の電極接続部32とを接触させた状態に於いて加熱処理を施し、当該バンプ電極22と電極接続部32との仮接続を行う。

【0097】

処理温度は、約200〜300℃に設定する。加熱時間は、15秒である。更に、半導体素子20をボンディングツールにより押圧し、電極接続部32に接触させた半導体素子20のバンプ電極22に荷重を与える。荷重は、例えば0.5〜5Kgf/bumpである。

【0098】

このような加熱処理と荷重の印加により、バンプ電極22と電極接続部32とが仮接続される。

この時、かかる加圧によりバンプ電極22と電極接続部32との対向部にあった熱硬化性接着材10は当該バンプ電極22の周囲表面へ移動し、また加熱処理により、バンプ電極22の表面にあって、接続電極部32に接しない表面にある当該熱硬化性接着材10は仮硬化して、樹脂膜23が形成される。

【0099】

次いで、前記ボンディングツールの吸引を解除し、当該ボンディングツールから半導体素子20を開放した後、前記支持基板30及び半導体素子20をリフロー槽に於いて加熱処理し、当該半導体素子20のバンプ電極22を支持基板30の電極接続部32に本接続する。

【0100】

かかる本接続に於ける加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は、200℃〜300℃とされる。更に加熱時間は、約20分とされる。

これにより、半導体素子20の支持基板30への実装がなされる。この結果、電極接続部32に接しないバンプ電極22側面には、硬化が若干進行した樹脂膜23の被覆が維持されている。

【0101】

尚、これらの加熱処理によって、当該バンプ電極22の表面に被着されていた前記フラックス材12は蒸発してしまう。

かかる状態を図10(B)に示す。

【0102】

本実施の形態にあっては、この様な接続処理がなされた支持基板30と半導体素子20との対向面間に、アンダーフィル材が充填される。

かかる充填処理は、前記熱硬化性接着材10と同一成分の熱硬化性接着材を、支持基板30と半導体素子20との間に導入することによりなされる。

【0103】

即ち、図11(A)に示されるように、熱硬化性接着材40を供給するディスペンサ41を、半導体素子20の側部に位置させる。

そして、当該ディスペンサ41のノズルから、前記熱硬化性接着材10と同一成分の熱硬化性接着材40を流出・供給し、毛細管現象を利用して半導体素子20と支持基板30との間に流入せしめ、充填する。

【0104】

当該熱硬化性接着材40は、熱硬化性接着材10と同様、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂或いはこれらの複数の樹脂を混合させた樹脂からなる熱硬化性接着材からなる。

【0105】

当該熱硬化性接着材40からなるアンダーフィル材を充填する過程に於いては、そのフロー性が乱れる等の影響から、空気を巻き込んでボイド50が半導体素子20と支持基板30との間隙に発生する場合がある。ここでは、ボイド50がバンプ電極22間に発生した場合が示されている。

【0106】

尚、当該熱硬化性接着材40は硬化させる前の状態であり、その形態はペースト状である。

しかる後、支持基板30及び半導体素子20を加熱処理し、仮硬化状態にある樹脂膜23及び熱硬化性接着材40を熱硬化せしめ、ほぼ一体化された樹脂被覆42を形成する。この時、加熱温度は、例えば200℃程に設定する。かかる状態を、図11(B)に示す。

【0107】

前記樹脂膜23とアンダーフィル材である熱硬化性接着材40は、同一材料から構成されていることから、両者を硬化させると樹脂膜23とアンダーフィル材である熱硬化性接着材40とは一体化する。

【0108】

この為、図に於いては、樹脂膜23の存在を破線をもって示すが、前記ボイド50が存在する部分にあっては、当該樹脂膜23が表出する。

かかる樹脂被覆42の形成の際、前記ボイド50は、半導体素子20と支持基板30との間隙に残存した状態とされる。

【0109】

次いで、支持基板30の一方の主面上に配設された電極接続部33に、銀(Ag)ペースト(図示せず)などを介して、容量素子などの受動部品37を搭載する。かかる状態を、図11(C)に示す。

【0110】

この時、加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は約150℃とされる。また加熱時間は、約6〜7分とされる。

次いで、前記支持基板30上に搭載された半導体素子20を覆って、リッド(放熱体)が配設される。当該リッド(放熱体)は、前述の如く、銅(Cu)などから形成される。

【0111】

図12(A)に示される様に、リッド60は、板状を有し、その一方の主面のほぼ中央部に半導体素子に対応する凸部61を具備する。

また、その外周縁部に沿って支持基板への固定用凸部62を具備している。そして、凸部62の端面には、接着フィルム62aが配設されている。

【0112】

一方、支持基板30上にフリップチップ実装された半導体素子20の上面(背面)には、接着材及びヒートシンクとして機能する接着材層25が配設されている。

当該接着材層25は、錫(Sn)−銀(Ag)合金、錫(Sn)−銀(Ag)−銅(Cu)合金、或いはインジウム(In)−銀(Ag)合金等からなる半田ペレット、銀(Ag)ペースト、或いは絶縁性樹脂等により構成される。

【0113】

前記リッド60を、ボンディングツール(図示せず)を用いて、支持基板30及び半導体素子20上に搭載した後、当該ボンディングツールを退避せしめる。

しかる後、リッド60が載置された支持基板30、半導体素子20に対し加熱処理を施す。

【0114】

ここで、接着材層25が半田ペーストである場合には、酸素雰囲気を約10ppm以下とし、加熱温度を約250〜360℃とする。また、加熱時間を20分とする。

一方、接着材層25が、銀ペースト、或いは絶縁性樹脂等である場合には、加熱温度は、約150℃に設定され、加熱時間は60分とされる。

【0115】

このような加熱処理により、リッド60が支持基板30に固着されて、半導体素子20は当該リッド60及び支持基板30によって封止される。また、当該リッド60と半導体素子20の背面が接着材層25を介して接続される。

【0116】

かかる状態を、図12(B)に示す。

しかる後、前記支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボールを配設し、半導体装置を形成する。

【0117】

即ち、支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボール38をリフロー法などにより形成し、BGA(Ball Grid Array)パッケージ構造を有する半導体装置を形成する。

【0118】

当該外部接続端子となる半田ボール38を配設してなる半導体装置71を、図13に示す。

ここで、半田ボール38は、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成される。

【0119】

この半田ボール38の形成工程は、酸素雰囲気を約200ppm以下とし、加熱温度を約240℃〜260℃に設定する。

尚、半田ボール38を配設せず、電極パッド35自体を外部接続端子としたLGA(Land Grid Array)型構造としてもよく、また外部接続端子の形状を、リード型、ピン型など他の形状とすることも可能である。

【0120】

また、半田ボール38は、支持基板30の半導体素子20が実装されない側の主面に限らず、半導体素子20が実装された主面、或いは支持基板30の側面部などに、必要に応じて配設されてもよい。

【0121】

かかる半導体装置71の製造にあっては、バンプ電極22に予めフラックス材12を被覆した後、樹脂膜23を形成している。

従って、半導体素子20のバンプ電極22と支持基板30上に配設された電極接続部32との接続が、フラックス機能により促進される。

【0122】

また半導体装置71にあっても、半導体素子20のバンプ電極22は、アンダーフィル材である樹脂被覆42により被覆されている。

そして、当該アンダーフィル材である樹脂被覆42に於いて、ボイド50が発生している箇所に位置するバンプ電極22の表面は、少なくとも硬化された樹脂膜23によって被覆されている。

【0123】

従って、前述の如き組み立て工程に於ける加熱などにより、バンプ電極22が溶融状態に至ったとしても、当該バンプ電極22は少なくとも樹脂膜23によって被覆されていることにより、溶融したバンプ電極形成金属材はボイド50内に流出しない。従って、当該バンプ電極22相互間に短絡が発生する恐れはない。

【0124】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40とが同一材料から構成されることから、当該熱硬化性接着材40を半導体素子20と支持基板30との間隙に充填する際、当該熱硬化性接着材40のバンプ電極22周囲への濡れ性、親和性が高く、熱硬化性接着材40に於けるボイド50の発生を抑制することができる。

【0125】

前述の如く、樹脂膜23とアンダーフィル材である熱硬化性接着材40は、熱硬化の際に十分な一体化がなされる。

従って、半導体装置としての機械的強度が維持され、例えば半導体装置の加速試験等を実行させても、信頼性が低下することなく、半導体装置としての歩留まりが向上する。

【0126】

また、樹脂膜23とアンダーフィル材である樹脂被覆42とが同一材料から形成されることから、製造コストの上昇を招かない。

【図面の簡単な説明】

【0127】

【図1】本発明による半導体装置の製造方法を示す工程フロー図である。

【図2】本発明による半導体装置の製造方法の第1の実施の形態に於ける、半導体素子に配設されたバンプ電極表面に熱硬化性接着材を転写する工程を説明する要部断面模式図である。

【図3】半導体素子のパッケージ基板への実装工程を説明する要部断面模式図である(その1)。

【図4】封止樹脂形成工程の要部断面模式図である(その1)。

【図5】リッドの封止工程の要部断面模式図である(その1)。

【図6】半田ボール形成後の半導体装置の要部断面模式図である(その1)。

【図7】半導体装置の要部上面模式図である。

【図8】本発明による半導体装置の製造方法の第2の実施の形態に於ける、半導体素子に配設されたバンプ電極表面にフラックス材を転写する工程を説明する要部断面模式図である。

【図9】フラックスを転写したバンプ電極表面に熱硬化性接着材を転写する工程を説明する要部断面模式図である。

【図10】半導体素子のパッケージ基板への実装工程を説明する要部断面模式図である(その2)。

【図11】封止樹脂形成工程の要部断面模式図である(その2)。

【図12】リッドの封止工程の要部断面模式図である(その2)。

【図13】半田ボール形成後の半導体装置の要部断面模式図である(その2)。

【図14】従来のフリップチップ接続工程を説明する要部断面模式図である。

【図15】従来のアンダーフィル材を充填する工程を説明する要部断面模式図である。

【図16】従来の半導体装置に於ける溶解した金属成分がボイド内に蓄積する現象を説明する要部断面模式図である。

【符号の説明】

【0128】

10,40 熱硬化性接着材

11,13 浴槽

12,34 フラックス材

20 半導体素子

21,35 電極パッド

22 バンプ電極

23 樹脂膜

25 接着材層

30 支持基板

31 絶縁性基材

32,33 電極接続部

36 ソルダーレジスト層

37 受動部品

38 半田ボール

41 ディスペンサ

42 樹脂被覆

50 ボイド

60 リッド

61,62 凸部

62a 接着フィルム

70,71 半導体装置

【技術分野】

【0001】

本発明は半導体装置の製造方法に関し、特に半導体素子が支持基板上にフリップチップ実装されて形成される半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体素子を回路基板上に搭載して半導体装置を構成する際、半導体素子の実装手段の一つとして、当該半導体素子の主面(電子回路などの形成面)を支持基板に対向させて搭載する所謂フリップチップ接続(フェイスダウン接続)構造がとられている。

【0003】

かかるフリップチップ接続の実施工程を、図14を用いて説明する。

パッケージ基板などの支持基板100上には、電極接続部101が配設されている。この電極接続部101は、半導体素子のバンプ電極が接続される接続用端子である。そして、電極接続部101上には、半田ペースト102が塗布されている。

【0004】

一方、半導体素子200の主面上に配設された電極パッド201上には、外部接続用電極としてバンプ電極(突出電極)202が配設されている(図14(A)参照)。

当該支持基板100の電極接続部101に対し、半導体素子200の主面に配設されたバンプ電極202を接触させた状態に於いて短時間加熱し、電極接続部101上に、バンプ電極202を仮接続する(図14(B)参照)。

【0005】

次いで、長時間の加熱処理を行い、支持基板100の電極接続部101上に、半導体素子200のバンプ電極202を本接続する(図14(C)参照)。

これにより、半導体素子200は、所謂フリップチップ(フェイスダウン)状態をもって支持基板100上に搭載される。

【0006】

この様なフリップチップ接続形態にあっては、半導体素子に形成されたバンプ電極の保護を目的として、フリップチップ接続された半導体素子200と支持基板100との間隙に、アンダーフィル材と称される熱硬化性接着材を充填することが行われる。

【0007】

即ち、支持基板100上の接続用端子と半導体素子200のバンプ電極202とが接続された後、当該アンダーフィル材が、半導体素子200と支持基板100との間に導入され、毛細管現象によって当該半導体素子200と支持基板100との間隙に充填される。

【0008】

このアンダーフィル材の充填工程を、図15を用いて説明する。

アンダーフィル材300は、ディスペンサ301を用いて、半導体素子200と支持基板100との間に導入される(図15(A)参照)。

【0009】

そして、当該アンダーフィル材300は、毛細管現象により、半導体素子200と支持基板100との間隙を流動し、当該半導体素子200と支持基板100との間に充填される。(図15(B)参照)加熱により、当該アンダーフィル材300は硬化する。

【0010】

この様なアンダーフィル材300の充填にあっては、ディスペンサ301からの供給・充填の過程に於いて、そのフロー性が乱れる等の理由により、空気を巻き込み、半導体素子200と支持基板100との間隙にボイド(気泡)400が発生してしまう場合がある。

【0011】

当該アンダーフィル材300が硬化した後にあっても、当該ボイド400は、半導体素子200と支持基板100との間に残存してしまう(図15(B)参照)。

この様な状態のまま、その後の熱処理工程(例えば、組立工程では放熱板の接続工程、受動部品の搭載工程、基板側の半田ボール搭載工程等、また顧客における基板実装工程或いはリワーク等)を実施すると、バンプ電極202が溶融し、溶解した金属成分がバンプ電極202間を連通したボイド400内に流出して、電極パッド201相互間を橋絡状に接続してしまう。

【0012】

この様に加熱を伴う製造工程を、図16に示す。

先ず、前記支持基板100上には、半導体素子200の近傍に、容量素子などの受動部品103が搭載される。当該受動部品の搭載に際して、半導体素子200並びに支持基板100は、所定の温度に加熱される(図16(A)参照)。

【0013】

次いで、前記半導体素子200並びに受動部品103が、リッド(放熱体)500により被覆され、封止される。当該リッド500の固着の際にも、半導体素子200並びに支持基板100は、所定の温度に加熱される(図16(B)参照)。

【0014】

更に、前記支持基板100の他方の主面に、外部接続様端子として半田ボール600が配設される。この工程にあっても、半導体素子200と支持基板100は、所定の温度に加熱される(図16(C)参照)。

【0015】

この様な製造工程に於いて、特に半田ボール600の搭載時の温度は200℃以上となり、バンプ電極202が溶融し、溶解した金属成分203がバンプ電極202間を連通したボイド400内に流出し易くなる。

【0016】

この結果、半導体素子200に於いて、ボイドにより連通された複数のバンプ電極202間、或いは電極パッド201間に電気的な短絡(ショート)が発生し、半導体装置としての製造歩留まりを低下させ、また半導体装置としての信頼性を低下させる一因となっていた。

【0017】

これに対し、回路基板などの支持基板と半導体素子との間隙に封止樹脂を形成する前に、予め、バンプ電極の表面に樹脂被膜を形成し、ボイドの発生を抑制する方法が開示されている(例えば、特許文献1参照)。

【特許文献1】特開2005−340317号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、上記先行例に示される手段にあっては、バンプ電極表面に被着・形成された樹脂被膜とは別の材料からなる封止樹脂材を半導体素子と回路基板との間隙にアンダーフィル材として導入・形成しているので、封止樹脂の機械的強度が維持されず、実装後の半導体装置の信頼性が低下するという問題がある。

【0019】

また、上記先行例では、フラックス機能によってバンプ電極表面の酸化膜を除去する工程で発生する水分により生ずるボイドをバンプ電極間から取り除くことを目的としている。

【0020】

従ってアンダーフィル材の導入時に発生するボイドの発生を充分に抑えることができず、バンプ電極間の電気的な短絡の問題については解決されていない。

本発明はこのような点に鑑みてなされたものであり、半導体素子と支持基板との間隙に導入されたアンダーフィル材にボイドが生じ、また当該ボイドが残存した状態であっても、バンプ電極間に短絡を生ずる恐れが無く、製造歩留まりを高めることができ、高い信頼性を有する半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明では上記課題を解決するために、半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆する工程と、前記樹脂膜が被覆された前記バンプ電極を支持基板上に配設した電極接続部に接続して当該半導体素子を当該支持基板上に搭載する工程と、前記半導体素子と前記支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材を充填する工程と、前記樹脂膜及び前記熱硬化性接着材を硬化させる工程と、を有することを特徴とする半導体装置の製造方法が提供される。

【0022】

このような半導体装置の製造方法では、半導体素子に配設されたバンプ電極の表面に、樹脂が被覆され、樹脂膜が被覆されたバンプ電極を支持基板上に配設した電極接続部に接続して半導体素子が支持基板上に搭載され、半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材が充填され、樹脂膜及び熱硬化性接着材が硬化される。

【発明の効果】

【0023】

本発明によれば、半導体素子と支持基板との間隙を樹脂により充填する工程を有する半導体装置の製造方法において、半導体素子に配設されたバンプ電極の表面に樹脂膜を被覆し、当該バンプ電極と支持基板上に配設した電極接続部とを接続し、次いで半導体素子と支持基板との間隙に、樹脂膜と同一材料からなる熱硬化性接着材を充填し、しかる後前記樹脂膜及び熱硬化性接着材を硬化させる。

【0024】

この様な処理により、バンプ電極表面が樹脂膜によって被覆されているので、当該バンプ電極が溶解した場合にあっても、溶解した金属材が熱硬化性接着材からなるアンダーフィル材内に生じているボイド内に流出することがない。従って、バンプ電極間に短絡が発生しない。

【0025】

また、バンプ電極を被覆した樹脂膜と、半導体素子と支持基板との間隙に導入されアンダーフィル材を構成する熱硬化性接着材とが同一材料から構成されることによって、ボイドの発生が抑制され、樹脂膜と熱硬化性接着材との充分な接触が維持される。この結果、半導体装置の製造歩留まり、信頼性が向上する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施の形態を、図面を参照して詳細に説明する。

<第1の実施の形態>

本発明の、第1の実施の形態について説明する。

【0027】

当該第1の実施の形態に於ける、特徴的な製造工程フローを図1に示す。

先ず、半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆形成する(ステップS1)。

【0028】

次いで、当該樹脂膜が形成されたバンプ電極を、パッケージ基板などの支持基板上に配設された電極接続部に実装する(ステップS2)。この段階で、加熱される為、前記バンプ電極表面の樹脂膜は仮硬化の状態となる。

【0029】

次いで、半導体素子と支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材をアンダーフィル材として導入する(ステップS3)。

しかる後、樹脂膜及び熱硬化性接着材を熱硬化させ、半導体素子と支持基板との間隙を樹脂により充填する(ステップS4)。

【0030】

この様な形態をもって、支持基板と当該支持基板上にフリップチップ形態をもって搭載された半導体素子との間にアンダーフィル材が配設される。

次に、半導体素子が、支持基板上にフリップチップ実装される工程を含む半導体装置の製造方法を、図2〜図6を用いてより詳細に説明する。

【0031】

図2は半導体素子に配設されたバンプ電極表面に、熱硬化性接着材を被覆形成する工程を説明する要部断面模式図である。

ボンディングツール(図示せず)によって吸着・保持された半導体素子20が、熱硬化性接着材10が収容された浴槽11上方に配置された状態を図2(A)に示す。

【0032】

ここで、当該半導体素子20に於いては、シリコン(Si)またはガリウム砒素(GaAs)等の半導体基材の一方の主面に、ウエハプロセスが適用されて、トランジスタ等の能動素子、容量素子等の受動素子、並びにこれらの素子を接続する配線層をもって電子回路が形成されている。

【0033】

そして、当該半導体基板の前記一方の主面にあっては、前記配線層に接続された電極パッド21上に、外部接続用電極としてバンプ電極22が配設されている。

当該電極パッド21は、アルミニウム(Al)または銅(Cu)を主体とする金属から構成される。また、バンプ電極22は、例えば、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成されている。

【0034】

一方、前記浴槽11内には、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂、またはこれらの樹脂を複数混合させた樹脂により構成される熱硬化性接着材10が収容されている。当該熱硬化性接着材10は、後述するところの支持基板と半導体素子20との間隙に充填するアンダーフィル材と同じ成分により構成されている。尚、当該熱硬化性接着材10の形態は、ペースト状である。

【0035】

そして、前記半導体素子20を降下させ、浴槽11中の熱硬化性接着材10に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0036】

かかる熱硬化性接着材10への浸漬により、バンプ電極22の表面には、熱硬化性接着材10が被覆形成される。かかる状態を、図2(B)に示す。

即ち、前記浴槽11から取り出された半導体素子20にあっては、バンプ電極22の表面に、熱硬化性接着材10が被覆形成されている。

【0037】

バンプ電極22の表面を覆う当該熱硬化性接着材10は、この段階では未硬化状態にあり、ペースト状を有している。

尚、当該熱硬化性接着材10の被着方法としては、この様な浴槽11への浸漬法に代えて、当該バンプ電極22表面に塗布する方法を適用することもできる。

【0038】

この様に、バンプ電極22の表面に熱硬化性接着材10が被覆された半導体素子20を、支持基板30上に搭載する工程を以下に示す。

図3(A)は、支持基板30上方に、半導体素子20を位置させた状態を示す。

【0039】

当該半導体素子20は、支持基板30上に所謂フリップチップ形態をもって実装・搭載される。

ここで、支持基板30は、ガラス−エポキシ樹脂、ガラス−ビスマレイミドトリアジン(BT)、またはポリイミド等の有機材絶縁性樹脂からなる絶縁性基材31から形成される。セラミック或いはガラス等の無機絶縁材料から構成される場合もある。

【0040】

当該絶縁性基材31は、必要に応じて、片面配線構造、両面配線構造或いは多層配線構造とされる。当該支持基板30は、回路基板、配線基板、インターポーザ或いはパッケージ基板とも称される。

【0041】

当該支持基板30の一方の主面には、電極接続部32,33が配設されている。電極接続部32は、前記半導体素子20のバンプ電極22が接続される接続用端子であり、電極接続部33は他の受動部品などを実装するための接続用端子である。

【0042】

当該電極接続部32,33は、例えば銅(Cu)から形成され、その表面には下層からニッケル(Ni)及び金(Au)の2層メッキが施されている(図示せず)。

また、電極接続部32には、必要に応じて、その上面に、フラックス材または半田ペーストまたはこれらの混合物がスクリーン印刷される。此処では、当該電極接続部32上にフラックス材34が形成された状態が示されている。

【0043】

尚、支持基板30の他方の主面、即ち半導体素子20が搭載される面とは反対側の面には、当該支持基板30の外部接続用端子(半田ボール)が配設される電極パッド35が複数個配設され、更に、当該電極パッド35の周囲には、ソルダーレジスト層36が被覆される。

【0044】

一方、バンプ電極22が配設された半導体素子20は、予め所定の温度に加熱されたボンディングツール(図示せず)に吸着・保持されている。

また、前記支持基板30は、ボンディングステージ(図示せず)上に吸着保持され、所定の温度に予備加熱されている。

【0045】

かかる状態に於いて、半導体素子20を支持基板30に対向させ、半導体素子20のバンプ電極22と支持基板30の電極接続部32との位置合わせを行った後、半導体素子20を支持基板30上に降下せしめる。

【0046】

そして、まず、半導体素子20のバンプ電極22と支持基板30の電極接続部32とを接触させた状態に於いて加熱処理を施し、当該バンプ電極22と電極接続部32との仮接続を行う。

【0047】

処理温度は、約200〜300℃に設定され、加熱時間は、15秒とされる。更に、半導体素子20をボンディングツールにより押圧し、電極接続部32に接触させた半導体素子20のバンプ電極22に荷重を与える。荷重は、例えば0.5〜5Kgf/bumpである。

【0048】

この様な加熱処理と荷重の印加により、バンプ電極22と電極接続部32とが仮接続される。

この時、かかる加圧によりバンプ電極22と電極接続部32との対向部にあった熱硬化性接着材10は当該バンプ電極22の周囲表面へ移動し、また加熱処理により、バンプ電極22の表面にあって、接続電極部32に接しない表面にある当該熱硬化性接着材10は仮硬化して、樹脂膜23が形成される。

【0049】

次いで、前記ボンディングツールの吸引を解除し、当該ボンディングツールから半導体素子20を開放した後、前記支持基板30及び半導体素子20をリフロー槽に於いて加熱処理し、当該半導体素子20のバンプ電極22を支持基板30の電極接続部32に本接続する。

【0050】

かかる本接続に於ける加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は、200℃〜300℃とされる。また加熱時間は、約20分とされる。

かかる熱処理により、半導体素子20の支持基板30への実装がなされる。この結果、電極接続部32に接しないバンプ電極22側面には、硬化が若干進行した樹脂膜23の被覆が維持されている。

【0051】

かかる状態を図3(B)に示す。

本発明にあっては、この様な接続処理がなされた支持基板30と半導体素子20との対向面間に、アンダーフィル材が充填される。

【0052】

かかるアンダーフィル材の充填処理は、前記熱硬化性接着材10と同一成分の熱硬化性接着材を、支持基板30と半導体素子20との間に導入することによりなされる。

即ち、図4(A)に示されるように、熱硬化性接着材40を供給するディスペンサ41を、半導体素子20の側部に位置させる。

【0053】

そして、当該ディスペンサ41のノズルから、前記熱硬化性接着材10と同一成分の熱硬化性接着材40を流出・供給し、毛細管現象を利用して半導体素子20と支持基板30との間に流入せしめ、充填する。

【0054】

当該熱硬化性接着材40は、熱硬化性接着材10と同様、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂或いはこれらの複数の樹脂を混合させた樹脂からなる熱硬化性接着材からなる。

【0055】

当該熱硬化性接着材40からなるアンダーフィル材を充填する過程に於いては、前述の如く、そのフロー性の乱れから、空気が巻き込まれ、半導体素子20と支持基板30との間隙にボイド50が発生する場合がある。ここでは、ボイド50がバンプ電極22間に発生した状態が示されている。

【0056】

尚、当該熱硬化性接着材40は、硬化させる前の状態にあり、その形態はペースト状である。

しかる後、支持基板30及び半導体素子20を加熱処理し、仮硬化の状態にある熱硬化性の樹脂膜23及び熱硬化性接着材40を熱硬化せしめ、両樹脂材がほぼ一体化された樹脂被覆42を形成する。

【0057】

この時、加熱温度は、例えば200℃程に設定される。

かかる状態を、図4(B)に示す。

前記樹脂膜23とアンダーフィル材である熱硬化性接着材40は、同一材料から構成されていることから、両者を硬化させると樹脂膜23とアンダーフィル材である熱硬化性接着材40とは一体化する。

【0058】

この為、図に於いては、樹脂膜23の存在を破線をもって示すが、前記ボイド50が存在する部分にあっては、当該樹脂膜23が表出する。

尚、当該樹脂被覆42の形成の際、前記ボイド50は、半導体素子20と支持基板30との間隙に残存した状態とされる。

【0059】

次いで、支持基板30の一方の主面上に配設された電極接続部33に、銀(Ag)ペースト(図示せず)などを介して、容量素子などの受動部品37を搭載する。

かかる状態を、図4(C)に示す。

【0060】

この時、加熱処理は、酸素雰囲気が約200ppm以下であるとされ、加熱温度は約150℃とされる。また加熱時間は、約6〜7分とされる。

次いで、前記支持基板30上に搭載された半導体素子20を覆って、リッド(放熱体)が配設される。当該リッド(放熱体)は、高い熱伝導性を有する銅(Cu)などをもって形成される。

【0061】

図5(A)に示される様に、当該リッド60は板状を有し、その一方の主面のほぼ中央部に半導体素子20に対応する凸部61を具備する。

また、その外周縁部に沿って支持基板30への固定用凸部62を具備している。そして、当該凸部62の端面には、接着フィルム62aが配設されている。

【0062】

一方、支持基板30上にフリップチップ実装された半導体素子20の上面(背面)には、接着材及びヒートシンクとして機能する接着材層25が配設されている。

当該接着材層25は、錫(Sn)−銀(Ag)合金、錫(Sn)−銀(Ag)−銅(Cu)合金、或いはインジウム(In)−銀(Ag)合金等からなる半田ペレット、銀(Ag)ペースト、或いは絶縁性樹脂等により構成される。

【0063】

前記リッド60を、ボンディングツール(図示せず)を用いて、支持基板30に搭載された半導体素子20を覆って、当該支持基板30上に載置した後、当該ボンディングツールを退避せしめる。

【0064】

しかる後、当該リッド60が載置された支持基板30、半導体素子20に対し加熱処理を施す。

ここで、接着材層25が半田ペーストである場合には、酸素雰囲気を約10ppm以下であるとし、加熱温度を約250〜360℃とする。また、加熱時間は約20分とする。

【0065】

また、接着材層25が、銀ペースト、或いは絶縁性樹脂等である場合には、加熱温度は、約150℃に設定され、加熱時間は60分とされる。

この様な加熱処理により、リッド60が支持基板30に固着されて、半導体素子20は当該リッド60及び支持基板30によって封止される。また、当該リッド60と半導体素子20の背面が接着材層25を介して接続される。

【0066】

かかる状態を、図5(B)に示す。

しかる後、前記支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボールを配設し、半導体装置を形成する。

【0067】

即ち、支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボール38をリフロー法などにより形成し、BGA(Ball Grid Array)パッケージ構造を有する半導体装置を形成する。

【0068】

当該外部接続端子となる半田ボール38を配設してなる半導体装置70を、図6に示す。

ここで、当該半田ボール38は、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成される。

【0069】

当該半田ボール38の形成工程に於いては、酸素雰囲気を約200ppm以下とし、加熱温度を約240℃〜260℃に設定する。

なお、かかる半田ボール38を配設せず、電極パッド35自体を外部接続端子とした所謂LGA(Land Grid Array)型構造としてもよく、また外部接続端子の形状を、リード型、ピン型などとすることも可能である。

【0070】

また、半田ボール38は、支持基板30の半導体素子20が実装されない側の主面に限らず、半導体素子20が実装された主面、或いは支持基板30の側面部などに、必要に応じて配設されてもよい。

【0071】

当該図6に示す半導体装置の、部位A−Bに於ける平面形態を図7に示す。

即ち前記リッド60、及び半導体素子20を透視し、当該半導体素子20のバンプ電極22、及び当該バンプ電極22の周囲に於ける樹脂被覆42の状態が示されている。

【0072】

即ち、半導体素子20のバンプ電極22は、アンダーフィル材である樹脂被覆42によって被覆されている。

そして、当該樹脂被覆42に於いて、ボイド50が発生している箇所に位置するバンプ電極22の表面は、少なくとも硬化された樹脂膜23により被覆されている。

【0073】

従って、前述の如き組み立て工程に於ける加熱などにより、バンプ電極22が溶融状態に至ったとしても、当該バンプ電極22は少なくとも樹脂膜23によって被覆されていることにより、溶融したバンプ電極形成金属材はボイド50内に流出しない。従って、当該バンプ電極22相互間に短絡が発生する恐れはない。

【0074】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40とが同一材料から構成されることから、当該熱硬化性接着材40を半導体素子20と支持基板30との間隙に充填する際、当該熱硬化性接着材40のバンプ電極22周囲への濡れ性、親和性が高く、熱硬化性接着材40に於けるボイド50の発生を抑制することができる。

【0075】

前述の如く、樹脂膜23とアンダーフィル材である熱硬化性接着材40は、熱硬化の際に十分な一体化がなされる。

従って、半導体装置としての機械的強度が維持され、例えば半導体装置の加速試験等を実行しても、信頼性が低下することなく、半導体装置としての歩留まりが向上する。

【0076】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40が同一材料から形成されることから、製造コストの上昇を招かない。

<第2の実施の形態>

次に、第2の実施の形態について、図8〜図13を用いて説明する。

【0077】

本実施の形態にあっては、半導体素子20の支持基板30へのフリップチップ接続をより良好にするために、バンプ電極22の表面に予めフラックス材を被覆することを特徴とする。

【0078】

即ち、前記図1に示した工程ステップS1の前に、バンプ電極22の表面にフラックス材を被覆する工程を含む。

尚、前記第1の実施の形態に於いて説明したのと同一の部位には、同一の符号を付し、その詳細については説明を省略する。

【0079】

図8は半導体素子に配設されたバンプ電極表面にフラックス材を被覆する工程を説明する要部断面模式図である。

まず、ボンディングツール(図示せず)によって吸着・保持された半導体素子20が、フラックス材12が収容された浴槽13上方に配置された状態を図8(A)に示す。

【0080】

ここで、半導体素子20にあっては、シリコン(Si)またはガリウム砒素(GaAs)等の半導体基材の一方の主面に、ウエハプロセスが適用されて、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層を有する電子回路が形成されている。

【0081】

そして、当該半導体基板の一方の主面にあっては、前記配線層に接続された電極パッド21上に、外部接続用電極としてバンプ電極22が配設されている。この電極パッド21は、アルミニウム(Al)または銅(Cu)を主体とする金属で構成される。また、バンプ電極22は、例えば、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成されている。

【0082】

一方、浴槽13内には、フラックス材12が収容されている。

そして、半導体素子20を降下させ、浴槽13中のフラックス材12に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0083】

かかるフラックス材12への接触によって、バンプ電極22の表面に、当該フラックス材12が被覆形成された状態を、図8(B)に示す。

即ち、前記浴槽13から取り出された半導体素子20にあっては、バンプ電極22の表面に、当該フラックス材12が被覆されている。

【0084】

バンプ電極22の表面に、被覆されたフラックス材12は、ペースト状を有する。

尚、当該フラックス材12の被着方法としては、この様な浸漬法に代えて、当該バンプ電極22表面に塗布する方法を適用することもできる。

【0085】

本実施の形態にあっては、次いで、この様に表面にフラックス材12が被覆されたバンプ電極22に、熱硬化性接着材10が被覆される。

半導体素子20が、ボンディングツール(図示せず)によって吸着・保持され、熱硬化性接着材10が収容された浴槽11上方に配置された状態を、図9(A)に示す。

【0086】

一方、浴槽11内には、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂、或いはこれらの複数の樹脂を混合させた樹脂により構成される熱硬化性接着材10が収容されている。当該熱硬化性接着材10は、後述するところの支持基板と半導体素子20との間隙に充填するアンダーフィル材と同じ成分により構成されている。なお、当該熱硬化性接着材10の形態はペースト状である。

【0087】

そして、半導体素子20を降下せしめ、浴槽11に収容された熱硬化性接着材10に、当該半導体素子20のバンプ電極22を浸漬する。この時、浸漬する深さは電極パッド21部迄とする。

【0088】

かかる熱硬化性接着材10への接触により、フラックス材12が被覆されたバンプ電極22の表面に、更に熱硬化性接着材10が被覆形成された状態を、図9(B)に示す。

この様にして、バンプ電極22の表面にフラックス材12及び熱硬化性接着材10が被覆された半導体素子20を、支持基板上に搭載する工程を以下に示す。

【0089】

図10(A)は、支持基板30の上方に、半導体素子20を配置させた状態を示す。

当該半導体素子20は、支持基板30上にフリップチップ形態をもって実装される。

ここで、支持基板30は、ガラス−エポキシ樹脂、ガラス−ビスマレイミドトリアジン(BT)、またはポリイミド等の有機材絶縁性樹脂からなる絶縁性基材31から形成される。セラミックあるいはガラス等の無機絶縁材料から構成される場合もある。

【0090】

当該絶縁性基材31は、必要に応じて片面配線構造、両面配線構造或いは多層配線構造とされる。

当該支持基板30は、回路基板、配線基板、インターポーザ或いはパッケージ基板とも称される。

【0091】

当該支持基板30の一方の主面には、電極接続部32,33が配設されている。電極接続部32は、半導体素子20のバンプ電極22が接続される接続用端子であり、電極接続部33は他の受動部品を実装するための接続用端子である。

【0092】

当該電極接続部32,33は、例えば銅(Cu)から形成され、その表面には下層からニッケル(Ni)及び金(Au)の2層メッキが施されている。

また、電極接続部32には、必要に応じて、その上面に、フラックス材または半田ペーストまたはこれらの混合物がスクリーン印刷される。此処では、フラックス材34が当該電極接続部32上に形成された状態が示されている。

【0093】

なお、支持基板30の他方の主面、即ち半導体素子20が搭載される面とは反対側の面には、当該支持基板30の外部接続用端子(半田ボール)が配設される電極パッド35が複数個、配設され、更に、当該電極パッド35の周囲には、ソルダーレジスト層36が被覆されている。

【0094】

一方、バンプ電極22が配設された半導体素子20は、予め所定の温度に加熱されたボンディングツール(図示せず)に吸着・保持されている。

また、前記支持基板30は、ボンディングステージ(図示せず)上に吸着保持され、所定の温度に予備加熱されている。

【0095】

かかる状態に於いて、半導体素子20を支持基板30に対向させ、半導体素子20のバンプ電極22と支持基板30の電極接続部32との位置合わせを行った後、半導体素子20を支持基板30上に降下せしめる。

【0096】

そして、まず、半導体素子20のバンプ電極22と支持基板30の電極接続部32とを接触させた状態に於いて加熱処理を施し、当該バンプ電極22と電極接続部32との仮接続を行う。

【0097】

処理温度は、約200〜300℃に設定する。加熱時間は、15秒である。更に、半導体素子20をボンディングツールにより押圧し、電極接続部32に接触させた半導体素子20のバンプ電極22に荷重を与える。荷重は、例えば0.5〜5Kgf/bumpである。

【0098】

このような加熱処理と荷重の印加により、バンプ電極22と電極接続部32とが仮接続される。

この時、かかる加圧によりバンプ電極22と電極接続部32との対向部にあった熱硬化性接着材10は当該バンプ電極22の周囲表面へ移動し、また加熱処理により、バンプ電極22の表面にあって、接続電極部32に接しない表面にある当該熱硬化性接着材10は仮硬化して、樹脂膜23が形成される。

【0099】

次いで、前記ボンディングツールの吸引を解除し、当該ボンディングツールから半導体素子20を開放した後、前記支持基板30及び半導体素子20をリフロー槽に於いて加熱処理し、当該半導体素子20のバンプ電極22を支持基板30の電極接続部32に本接続する。

【0100】

かかる本接続に於ける加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は、200℃〜300℃とされる。更に加熱時間は、約20分とされる。

これにより、半導体素子20の支持基板30への実装がなされる。この結果、電極接続部32に接しないバンプ電極22側面には、硬化が若干進行した樹脂膜23の被覆が維持されている。

【0101】

尚、これらの加熱処理によって、当該バンプ電極22の表面に被着されていた前記フラックス材12は蒸発してしまう。

かかる状態を図10(B)に示す。

【0102】

本実施の形態にあっては、この様な接続処理がなされた支持基板30と半導体素子20との対向面間に、アンダーフィル材が充填される。

かかる充填処理は、前記熱硬化性接着材10と同一成分の熱硬化性接着材を、支持基板30と半導体素子20との間に導入することによりなされる。

【0103】

即ち、図11(A)に示されるように、熱硬化性接着材40を供給するディスペンサ41を、半導体素子20の側部に位置させる。

そして、当該ディスペンサ41のノズルから、前記熱硬化性接着材10と同一成分の熱硬化性接着材40を流出・供給し、毛細管現象を利用して半導体素子20と支持基板30との間に流入せしめ、充填する。

【0104】

当該熱硬化性接着材40は、熱硬化性接着材10と同様、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂或いはこれらの複数の樹脂を混合させた樹脂からなる熱硬化性接着材からなる。

【0105】

当該熱硬化性接着材40からなるアンダーフィル材を充填する過程に於いては、そのフロー性が乱れる等の影響から、空気を巻き込んでボイド50が半導体素子20と支持基板30との間隙に発生する場合がある。ここでは、ボイド50がバンプ電極22間に発生した場合が示されている。

【0106】

尚、当該熱硬化性接着材40は硬化させる前の状態であり、その形態はペースト状である。

しかる後、支持基板30及び半導体素子20を加熱処理し、仮硬化状態にある樹脂膜23及び熱硬化性接着材40を熱硬化せしめ、ほぼ一体化された樹脂被覆42を形成する。この時、加熱温度は、例えば200℃程に設定する。かかる状態を、図11(B)に示す。

【0107】

前記樹脂膜23とアンダーフィル材である熱硬化性接着材40は、同一材料から構成されていることから、両者を硬化させると樹脂膜23とアンダーフィル材である熱硬化性接着材40とは一体化する。

【0108】

この為、図に於いては、樹脂膜23の存在を破線をもって示すが、前記ボイド50が存在する部分にあっては、当該樹脂膜23が表出する。

かかる樹脂被覆42の形成の際、前記ボイド50は、半導体素子20と支持基板30との間隙に残存した状態とされる。

【0109】

次いで、支持基板30の一方の主面上に配設された電極接続部33に、銀(Ag)ペースト(図示せず)などを介して、容量素子などの受動部品37を搭載する。かかる状態を、図11(C)に示す。

【0110】

この時、加熱処理は、酸素雰囲気が約200ppm以下とされ、加熱温度は約150℃とされる。また加熱時間は、約6〜7分とされる。

次いで、前記支持基板30上に搭載された半導体素子20を覆って、リッド(放熱体)が配設される。当該リッド(放熱体)は、前述の如く、銅(Cu)などから形成される。

【0111】

図12(A)に示される様に、リッド60は、板状を有し、その一方の主面のほぼ中央部に半導体素子に対応する凸部61を具備する。

また、その外周縁部に沿って支持基板への固定用凸部62を具備している。そして、凸部62の端面には、接着フィルム62aが配設されている。

【0112】

一方、支持基板30上にフリップチップ実装された半導体素子20の上面(背面)には、接着材及びヒートシンクとして機能する接着材層25が配設されている。

当該接着材層25は、錫(Sn)−銀(Ag)合金、錫(Sn)−銀(Ag)−銅(Cu)合金、或いはインジウム(In)−銀(Ag)合金等からなる半田ペレット、銀(Ag)ペースト、或いは絶縁性樹脂等により構成される。

【0113】

前記リッド60を、ボンディングツール(図示せず)を用いて、支持基板30及び半導体素子20上に搭載した後、当該ボンディングツールを退避せしめる。

しかる後、リッド60が載置された支持基板30、半導体素子20に対し加熱処理を施す。

【0114】

ここで、接着材層25が半田ペーストである場合には、酸素雰囲気を約10ppm以下とし、加熱温度を約250〜360℃とする。また、加熱時間を20分とする。

一方、接着材層25が、銀ペースト、或いは絶縁性樹脂等である場合には、加熱温度は、約150℃に設定され、加熱時間は60分とされる。

【0115】

このような加熱処理により、リッド60が支持基板30に固着されて、半導体素子20は当該リッド60及び支持基板30によって封止される。また、当該リッド60と半導体素子20の背面が接着材層25を介して接続される。

【0116】

かかる状態を、図12(B)に示す。

しかる後、前記支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボールを配設し、半導体装置を形成する。

【0117】

即ち、支持基板30の他方の主面(裏面)に配設されている電極パッド35に、外部接続端子を構成する半田ボール38をリフロー法などにより形成し、BGA(Ball Grid Array)パッケージ構造を有する半導体装置を形成する。

【0118】

当該外部接続端子となる半田ボール38を配設してなる半導体装置71を、図13に示す。

ここで、半田ボール38は、錫(Sn)−鉛(Pb)共晶系半田、または鉛(Pb)フリーである2元系の錫(Sn)−銀(Ag)半田、或いは3元系の錫(Sn)−銀(Ag)−銅(Cu)半田により構成される。

【0119】

この半田ボール38の形成工程は、酸素雰囲気を約200ppm以下とし、加熱温度を約240℃〜260℃に設定する。

尚、半田ボール38を配設せず、電極パッド35自体を外部接続端子としたLGA(Land Grid Array)型構造としてもよく、また外部接続端子の形状を、リード型、ピン型など他の形状とすることも可能である。

【0120】

また、半田ボール38は、支持基板30の半導体素子20が実装されない側の主面に限らず、半導体素子20が実装された主面、或いは支持基板30の側面部などに、必要に応じて配設されてもよい。

【0121】

かかる半導体装置71の製造にあっては、バンプ電極22に予めフラックス材12を被覆した後、樹脂膜23を形成している。

従って、半導体素子20のバンプ電極22と支持基板30上に配設された電極接続部32との接続が、フラックス機能により促進される。

【0122】

また半導体装置71にあっても、半導体素子20のバンプ電極22は、アンダーフィル材である樹脂被覆42により被覆されている。

そして、当該アンダーフィル材である樹脂被覆42に於いて、ボイド50が発生している箇所に位置するバンプ電極22の表面は、少なくとも硬化された樹脂膜23によって被覆されている。

【0123】

従って、前述の如き組み立て工程に於ける加熱などにより、バンプ電極22が溶融状態に至ったとしても、当該バンプ電極22は少なくとも樹脂膜23によって被覆されていることにより、溶融したバンプ電極形成金属材はボイド50内に流出しない。従って、当該バンプ電極22相互間に短絡が発生する恐れはない。

【0124】

また、樹脂膜23とアンダーフィル材である熱硬化性接着材40とが同一材料から構成されることから、当該熱硬化性接着材40を半導体素子20と支持基板30との間隙に充填する際、当該熱硬化性接着材40のバンプ電極22周囲への濡れ性、親和性が高く、熱硬化性接着材40に於けるボイド50の発生を抑制することができる。

【0125】

前述の如く、樹脂膜23とアンダーフィル材である熱硬化性接着材40は、熱硬化の際に十分な一体化がなされる。

従って、半導体装置としての機械的強度が維持され、例えば半導体装置の加速試験等を実行させても、信頼性が低下することなく、半導体装置としての歩留まりが向上する。

【0126】

また、樹脂膜23とアンダーフィル材である樹脂被覆42とが同一材料から形成されることから、製造コストの上昇を招かない。

【図面の簡単な説明】

【0127】

【図1】本発明による半導体装置の製造方法を示す工程フロー図である。

【図2】本発明による半導体装置の製造方法の第1の実施の形態に於ける、半導体素子に配設されたバンプ電極表面に熱硬化性接着材を転写する工程を説明する要部断面模式図である。

【図3】半導体素子のパッケージ基板への実装工程を説明する要部断面模式図である(その1)。

【図4】封止樹脂形成工程の要部断面模式図である(その1)。

【図5】リッドの封止工程の要部断面模式図である(その1)。

【図6】半田ボール形成後の半導体装置の要部断面模式図である(その1)。

【図7】半導体装置の要部上面模式図である。

【図8】本発明による半導体装置の製造方法の第2の実施の形態に於ける、半導体素子に配設されたバンプ電極表面にフラックス材を転写する工程を説明する要部断面模式図である。

【図9】フラックスを転写したバンプ電極表面に熱硬化性接着材を転写する工程を説明する要部断面模式図である。

【図10】半導体素子のパッケージ基板への実装工程を説明する要部断面模式図である(その2)。

【図11】封止樹脂形成工程の要部断面模式図である(その2)。

【図12】リッドの封止工程の要部断面模式図である(その2)。

【図13】半田ボール形成後の半導体装置の要部断面模式図である(その2)。

【図14】従来のフリップチップ接続工程を説明する要部断面模式図である。

【図15】従来のアンダーフィル材を充填する工程を説明する要部断面模式図である。

【図16】従来の半導体装置に於ける溶解した金属成分がボイド内に蓄積する現象を説明する要部断面模式図である。

【符号の説明】

【0128】

10,40 熱硬化性接着材

11,13 浴槽

12,34 フラックス材

20 半導体素子

21,35 電極パッド

22 バンプ電極

23 樹脂膜

25 接着材層

30 支持基板

31 絶縁性基材

32,33 電極接続部

36 ソルダーレジスト層

37 受動部品

38 半田ボール

41 ディスペンサ

42 樹脂被覆

50 ボイド

60 リッド

61,62 凸部

62a 接着フィルム

70,71 半導体装置

【特許請求の範囲】

【請求項1】

半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆する工程と、

前記樹脂膜が被覆された前記バンプ電極を支持基板上に配設した電極接続部に接続して当該半導体素子を当該支持基板上に搭載する工程と、

前記半導体素子と前記支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材を充填する工程と、

前記樹脂膜及び前記熱硬化性接着材を硬化させる工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記半導体素子と前記支持基板との間隙に、前記熱硬化性接着材を充填する前記工程の前に、前記樹脂膜を仮硬化状態とする工程を有することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記バンプ電極の表面に、前記樹脂膜を被覆する前記工程の前に、前記バンプ電極の表面にフラックス材を被着する工程を有すること特徴とする請求項1または2記載の半導体装置の製造方法。

【請求項4】

前記樹脂膜並びに前記熱硬化性接着材が、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂の少なくとも一つを含む材料により構成されてなることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項1】

半導体素子に配設されたバンプ電極の表面に、樹脂膜を被覆する工程と、

前記樹脂膜が被覆された前記バンプ電極を支持基板上に配設した電極接続部に接続して当該半導体素子を当該支持基板上に搭載する工程と、

前記半導体素子と前記支持基板との間隙に、前記樹脂膜と同一材料からなる熱硬化性接着材を充填する工程と、

前記樹脂膜及び前記熱硬化性接着材を硬化させる工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記半導体素子と前記支持基板との間隙に、前記熱硬化性接着材を充填する前記工程の前に、前記樹脂膜を仮硬化状態とする工程を有することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記バンプ電極の表面に、前記樹脂膜を被覆する前記工程の前に、前記バンプ電極の表面にフラックス材を被着する工程を有すること特徴とする請求項1または2記載の半導体装置の製造方法。

【請求項4】

前記樹脂膜並びに前記熱硬化性接着材が、エポキシ系樹脂、シアネート系樹脂、或いはシリコン系樹脂の少なくとも一つを含む材料により構成されてなることを特徴とする請求項1記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−251637(P2008−251637A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−88098(P2007−88098)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(308014341)富士通マイクロエレクトロニクス株式会社 (2,507)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(308014341)富士通マイクロエレクトロニクス株式会社 (2,507)

【Fターム(参考)】

[ Back to top ]