半導体装置の製造方法

【課題】ダイシングテープに貼り付けられた半導体パッケージに裏面側から光を照射してその画像を影絵の状態で撮影することにより、ピックアップ対象となる半導体パッケージの位置を高精度に検出する。

【解決手段】メモリカードのカード本体(半導体パッケージ)2は、配線基板と、その主面上に実装された複数枚のシリコンチップと、配線基板の主面およびシリコンチップを封止するモールド樹脂とを含んで構成されている。ダイシングテープ21に接着されたカード本体2をピックアップハンド31で吸着・保持する工程に先立ち、ダイシングテープ21を支持するピックアップステージ30の内部にLED光源34を配置してカード本体2に裏面から光を照射し、カード本体2の真上に配置したCCDカメラ33にカード本体2の影絵画像を取り込む。

【解決手段】メモリカードのカード本体(半導体パッケージ)2は、配線基板と、その主面上に実装された複数枚のシリコンチップと、配線基板の主面およびシリコンチップを封止するモールド樹脂とを含んで構成されている。ダイシングテープ21に接着されたカード本体2をピックアップハンド31で吸着・保持する工程に先立ち、ダイシングテープ21を支持するピックアップステージ30の内部にLED光源34を配置してカード本体2に裏面から光を照射し、カード本体2の真上に配置したCCDカメラ33にカード本体2の影絵画像を取り込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、例えば携帯端末用メモリカードのような小型、薄型の半導体パッケージを有する半導体装置の製造に適用して有効な技術に関するものである。

【背景技術】

【0002】

近年の携帯電話機は、ネット接続、メール送信、画像撮影、ナビゲーションなどの多機能化が進行する一方で、より一層の薄型化・軽量化が追求されており、これに伴って、携帯電話機のメモリカードスロットに装着して使用するメモリカードの分野においても、大容量化と並行して小型、薄型化が追求されている。

【0003】

例えば特開2005−339496号公報(特許文献1)には、携帯電話機用の大容量メモリカードが開示されている。このメモリカードは、カード本体とこれを収容するケースとで構成されている。カード本体は、配線基板と、この配線基板上に実装された複数枚の半導体チップと、これらのチップを封止するモールド樹脂とで構成されており、チップと配線基板は、ワイヤによって電気的に接続されている。

【0004】

カード本体を収容するケースは、熱可塑性樹脂からなり、その裏面にはカード本体とほぼ同一の寸法を有する溝が設けられている。カード本体は、配線基板の主面(チップ搭載面)を内側に向けた状態でこの溝の内部に収容され、接着剤によってケースに接着されている。ケースの溝から露出した配線基板の裏面には、複数の外部接続端子が形成されており、メモリカードを携帯電話機のスロットに装着した時にスロットに内蔵されたコネクタの端子と上記外部接続端子とが接触し、メモリカードと携帯電話機との間で信号および電源の授受が行われる。

【0005】

上記メモリカードの製造工程では、配線基板の面積の数十倍の面積を有する大型配線基板(マップ基板ともいう)が使用される。この大型配線基板には、配線基板に必要な配線パターンがマトリクス状に複数ユニット形成されている。メモリカードを製造するには、まず、大型配線基板の各ユニットにチップを実装した後、大型配線基板の配線パターンと各チップとをワイヤによって電気的に接続する。次に、この大型配線基板をモールド樹脂金型に装着し、全ユニットのチップをモールド樹脂で一括封止する。次に、大型配線基板をダイシングテープに貼り付け、ユニット単位でダイシング、個片化することにより、カード本体を得る。一方、上記とは別の樹脂金型に熱可塑性樹脂を注入することによって、ケースを成形する。その後、ダイシングテープから剥離したカード本体をピックアップ装置を使ってケースの溝に収容する。

【0006】

このように、カード本体とケースとで構成される上記メモリカードの製造工程では、ウエハをダイシングして個片化したチップをダイボンディング工程に搬送する際に使用する装置に類似した装置が使用されている。

【0007】

特開2002−076031号公報(特許文献2)は、ダイシングテープ(ウエハシート)に貼り付けたウエハをダイシングして複数のチップに個片化した後、これらのチップを突き上げてダイシングテープから剥離する突き上げ装置を開示している。

【0008】

上記突き上げ装置は、個片化された複数のチップが貼り付けられたウエハシートをその裏面から保持・吸着する透明ないし半透明の支持部材を有している。支持部材は、この支持部材に対して45度の傾きを有する全反射ミラーが内蔵された支持胴の上面に固着されている。支持胴の外側に配置された光源からの光は、支持胴の側面に設けられた窓部を通じて支持胴内に導入され、上記全反射ミラーで90度屈折して支持部材の表面に導かれる。支持部材の表面に導かれた光はウエハシートを透過し、隣り合うチップの隙間から上方へ通過してカメラに取り込まれる。このカメラに取り込まれたチップの画像は、チップ部分が暗く、隣り合うチップの隙間が明るい影絵画像になるので、この画像を画像処理装置で処理することにより、チップの位置や形状が検出できる。

【0009】

このように、上記特許文献2に記載された突き上げ装置は、ウエハシートの裏面側に配置した光源からチップに向かって光を照射し、影絵のように浮かび上がったチップの画像を上方からカメラに取り込む方式を採用している。この方式は、チップの上方に光源とカメラを配置してチップからの反射光を撮影する方式に比べ、チップ表面の凹凸や反射率などに影響されない高コントラストのチップ画像が得られるという特長がある。

【0010】

特開平11−345865号公報(特許文献3)は、上記特許文献2と同じく、ウエハシートの裏面側からチップに光を照射し、ウエハシートを透過した光を上方からカメラで撮影してチップの画像処理を行う装置を開示している。前記特許文献2に記載された装置との違いは、ウエハシートをその裏面から保持・吸着する吸着ステージの周囲にリング状のファイバ照明を設け、別途に配置した光源からの光を光ファイバを通じてこのファイバ照明に導入するようにした点にある。

【特許文献1】特開2005−339496号公報

【特許文献2】特開2002−076031号公報

【特許文献3】特開平11−345865号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者は、携帯電話機のメモリカードスロットに装着して使用する小型、薄型メモリカードの製造方法について検討した。このメモリカードは、前記特許文献1に記載されたメモリカードと同様、カード本体とケースとで構成されている。

【0012】

このメモリカードの製造工程を簡単に説明すると、まず、マップ基板と呼ばれる大型配線基板に複数個のチップを実装した後、マップ基板に形成された配線と各チップとをワイヤで接続する。次に、マップ基板に実装された複数のチップをモールド樹脂で一括封止した後、マップ基板をダイシングテープに貼り付けてモールド樹脂およびマップ基板をダイシングし、複数個のカード本体を得る。次に、ピックアップ装置を使ってダイシングテープから剥離したカード本体の片面に記憶容量などを示すマークを印刷した後、カード本体をケースの溝に収容する。

【0013】

上記した製造工程のうち、カード本体の片面にマークを印刷する工程では、ダイシングテープから剥離したカード本体をピックアップハンドで吸着・保持して印刷ステージ上に位置決めした後、カード本体の表面にレーザービームを照射してマークを印刷する。このとき、カード本体と印刷ステージの相対位置がずれると、マークの位置ずれ不良が発生するので、カード本体と印刷ステージの位置合わせ精度の確保が重要な課題となる。

【0014】

また、カード本体をケースの溝に収容する工程では、カード本体をピックアップハンドで吸着・保持しながらケースの溝に収容する。従って、この場合も、カード本体とケースの相対位置がずれると、カード本体をケースの溝に収容できない。特に、本発明者らが製作中のメモリカードは、カード本体とケースの溝との隙間が0.05mmと極めて狭いため、カード本体をケースの溝に確実、かつ迅速に収容するためには、カード本体とケースの位置合わせ精度の確保が重要な課題となる。

【0015】

ピックアップハンドで吸着・保持したカード本体を印刷ステージやケースの溝に精度よく挿入するためには、その前提として、カード本体をダイシングテープから剥離する際にピックアップハンドとカード本体の位置合わせ精度を確保する必要がある。しかし、マップ基板をダイシングテープに貼り付ける際の位置ずれや、ダイシング後のテープ基材の伸びなどを考慮すると、ピックアップ対象となるカード本体の正確な位置を予めダイシングテープの座標から算出することは困難である。

【0016】

その対策として、例えば図28に示すように、ダイシングテープから剥離したカード本体2をいったん位置補正用治具50の上に仮置きし、メカニカルチャック51などを使ってカード本体2の位置補正を行う。その後、もう一度ピックアップハンド31でカード本体2を吸着・保持して印刷ステージに搬送するようにすれば、カード本体2とピックアップハンド31の位置合わせ精度を確保することができる。

【0017】

しかし、上記した方法の場合、位置補正用治具50に仮置きしたカード本体2の位置決め精度を上げるためにカード本体2をメカニカルチャック51で強く挟み付けると、カード本体2に強い力が加わり、傷やクラックが発生する恐れがある。他方、メカニカルチャック51で挟み付ける力を弱くすると、カード本体2とメカニカルチャック51との間にずれが生じるので、カード本体2とピックアップハンド31の位置合わせ精度が低下してしまう。さらに、メカニカルチャック51のような機械部品を繰り返し使用すると、位置補正用治具50の他の部材との間にずれやゆるみが生じてくるので、カード本体2とピックアップハンド31の位置合わせ精度が経時的に低下するという問題もある。

【0018】

ピックアップハンドとカード本体の位置合わせ精度を確保するための第2の対策として、前述した特許文献2や特許文献3に記載されているようなバックライト方式を採用することが考えられる。これは、複数個のカード本体が貼り付けられたダイシングテープの裏面側に光源を配置してカード本体に光を照射し、影絵のように浮かび上がったカード本体の画像を上方からカメラで撮影することによって、ピックアップの対象となるカード本体の位置や形状を検出するものである。

【0019】

しかし、ダイシングテープを支持する支持胴の内部に全反射ミラーを配置し、外部光源から支持胴内に導入した光を全反射ミラーで90度屈折させてダイシングテープに照射する特許文献2の突き上げ装置は、外部光源から発せられた光がダイシングテープに到達するまでの経路が長く、かつ光軸のずれが発生し易いので、意図した角度でダイシングテープに光を照射することが難しいという問題がある。また、部品点数が多いので装置が大型化するという問題もある。

【0020】

一方、吸着ステージの周囲に配置したリング状のファイバ照明からダイシングテープに散乱光を照射する特許文献3の装置では、ファイバ照明全体からダイシングテープに光が照射されることになる。そのため、ダイシングテープを透過した光をカメラで撮影すると、カード本体の画像は、その外周部分で明暗のコントラストが不鮮明となり、カード本体の位置や形状を高精度に検出することができない。

【0021】

特に、本発明においてピックアップの対象となるカード本体は、配線基板とモールド樹脂という異種材料の積層体で構成されているので、シリコンチップに比べるとダイシングの際に切断面に微小な凹凸が生じ易い。従って、シリコンチップの位置や形状を検出する場合よりも高い検出精度が要求されるが、前述した特許文献2や特許文献3に記載されている装置では、こうした要求に応じることは困難である。

【0022】

本発明の目的は、ピックアップ対象に裏面側から光を照射してその画像を影絵の状態で撮影する際に、ピックアップ対象の位置を高精度に検出することのできる技術を提供することにある。

【0023】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0024】

本願において開示される発明のうち、代表的なものの実施の形態を簡単に説明すれば、次のとおりである。

(1)本願発明に含まれる一実施の形態である半導体装置の製造方法は、

(a)半導体パッケージが接着されたテープをピックアップステージ上に位置決めする工程と、

(b)前記ピックアップステージ上に位置決めされた前記テープから前記半導体パッケージを剥離する工程と、

(c)前記テープから剥離された前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(d)前記ピックアップ手段に吸着・保持された前記半導体パッケージを印刷ステージ上に位置決めする工程と、

(e)前記印刷ステージ上に位置決めされた前記半導体パッケージの所定位置にマークを印刷する工程とを有し、

前記ピックアップステージの上面には、透明ないし半透明の支持板が設けられ、

前記ピックアップステージの内部には、前記支持板を透過して前記テープの裏面に光を照射する光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(f)前記光源から前記テープの裏面に光を照射し、前記ピックアップステージの上方に配置した撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(g)前記撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出する工程とを有し、

前記工程(d)では、前記工程(g)で検出した前記半導体パッケージの位置情報に基づいて、前記半導体パッケージを印刷ステージ上に位置決めするものである。

(2)本願発明に含まれる他の実施の形態である半導体装置の製造方法は、

(a)半導体パッケージを第1ステージ上に位置決めし、溝を有するケースを第2ステージ上に位置決めする工程と、

(b)前記第1ステージ上に位置決めされた前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(c)前記ピックアップ手段に吸着・保持された前記半導体パッケージを、前記第2ステージ上に位置決めされた前記ケースの溝に収容する工程とを有し、

前記第1および第2ステージのそれぞれの上面には、透明ないし半透明の支持板が設けられ、

前記第1ステージの内部には、前記支持板を透過して前記半導体パッケージの裏面に光を照射する第1光源が内蔵され、

前記第2ステージの内部には、前記支持板を透過して前記ケースの裏面に光を照射する第2光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(d)前記第1光源から前記半導体パッケージの裏面に光を照射し、前記第1ステージの上方に配置した第1撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(e)前記第2光源から前記ケースの裏面に光を照射し、前記第2ステージの上方に配置した第2撮像手段によって、前記ケースをその上方から撮影する工程と、

(f)前記第1撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出し、前記第2撮像手段によって撮影された前記ケースの画像を処理することによって、前記ケースの位置を検出する工程と、

を有し、

前記工程(c)では、前記工程(f)で検出した前記半導体パッケージおよび前記ケースのそれぞれの位置情報に基づいて、前記半導体パッケージを前記ケースの溝に収容するものである。

【発明の効果】

【0025】

本願において開示される発明のうち、代表的なものの一実施の形態によって得られる効果を簡単に説明すれば以下のとおりである。

【0026】

半導体装置の製造工程において、ピックアップの対象に裏面側から光を照射してその画像を影絵の状態で撮影する際、ピックアップの対象の位置を高精度に検出することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態では、特に必要なときを除き、同一または同様な部分の説明を原則として繰り返さない。さらに、以下の実施の形態を説明する図面においては、構成を分かり易くするために、平面図であってもハッチングを付す場合がある。

【0028】

図1〜図5は、本実施の形態のメモリカードを示す図であり、図1は表面側の外観を示す平面図、図2は裏面側の外観を示す平面図、図3は側面図、図4は内部構造を示す平面図、図5(a)は図1のA−A線に沿った断面図、図5(b)は図1のB−B線に沿った断面図である。

【0029】

本実施の形態は、携帯電話機のカードスロットなどに装着して使用されるメモリカードに適用したものである。このメモリカード1の外形寸法は、長さ×幅=16mm×12.5mm、厚さ1.2mm(突起が形成された部分のみ1.4mm)である。

【0030】

メモリカード1は、カード本体(半導体パッケージ)2とこのカード本体2を収容する溝3aを備えたケース(キャップ)3とで構成されている。ケース3は、フェノール系の熱可塑性樹脂で構成されており、幅方向の一辺(メモリカード1を携帯電話機のカードスロットに差し込む時に後端部となる一辺)に沿って突起3bが形成されている。この突起3bは、メモリカード1を携帯電話機のカードスロットに正しい向きで挿入するための逆挿入防止機構である。また、幅方向の他の一辺(メモリカード1を携帯電話機のカードスロットに差し込む時に先端部となる一辺)には、カードスロットへの挿入を容易にするためのテーパー加工が施されている。

【0031】

上記ケース3の溝3aに収容されたカード本体2は、配線基板4と、その主面(表面)上に実装されたシリコンチップ5C、5Fおよびチップコンデンサ6と、上記シリコンチップ5C、5Fおよびチップコンデンサ6を気密封止するモールド樹脂7とで構成されている。配線基板4は、ガラスエポキシ樹脂を主体として構成されており、その厚さは約0.2mmである。また、モールド樹脂7は、石英フィラーが入った熱硬化性エポキシ樹脂で構成されており、その厚さは0.55mm〜0.6mmである。

【0032】

上記配線基板4の主面には、Cuなどからなる配線8が形成されている。シリコンチップ5C、5Fと配線8は、Auワイヤ9によって電気的に接続されており、チップコンデンサ6は、配線8上に半田付けされている。なお、図4には、配線基板4の主面に形成された配線8の一部のみが示されている。

【0033】

上記シリコンチップ5C、5Fのそれぞれは、厚さが50μm〜60μm程度の単結晶シリコンからなる。シリコンチップ5Fの主面には、電気的に消去および書き込みが可能な不揮発性メモリ(フラッシュメモリ)回路が形成されている。また、シリコンチップ5Cの主面には、外部インタフェース動作とフラッシュメモリ(シリコンチップ5F)に対するメモリインタフェース動作とを制御するインタフェースコントローラ回路が形成されている。なお、本実施の形態のメモリカード1は、配線基板4上に2枚のシリコンチップ5Fを積層して搭載しているが、メモリカード1の記憶容量に応じて4枚あるいは8枚のシリコンチップ5Fを積層して搭載することもできる。また、シリコンチップ5Fの上にシリコンチップ5Cを積層してもよく、シリコンチップ5C、5Fの実装方法は適宜変更することができる。

【0034】

上記カード本体2は、モールド樹脂7で覆われた配線基板4の主面を内側に向け、裏面を外側に向けた状態でケース3の溝3aに収容されており、モールド樹脂7の表面と溝3aの底面は、厚さ30μm程度の熱可塑性高分子材料からなるシート状接着剤10によって互いに接着されている。また、カード本体2の側面と溝3aの側壁との間には、50μm(片側)程度の極めて狭い隙間が設けられている。従って、メモリカード1の製造工程では、カード本体2をケース3の溝3aの中に精度良く、かつ迅速に収容するために、後述するような方法が用いられる。

【0035】

ケース3の溝3aから露出している配線基板4の裏面には、例えば11個の外部接続端子11が設けられている。これらの外部接続端子11は、表面にAuメッキを施したCuなどからなり、メモリカード1を携帯電話機のカードスロットに差し込む時に先端部となる一辺に沿って一列に配置されている。外部接続端子11は、電源端子(Vcc)、接地端子(Vss)、データ入出力端子、クロック端子などで構成されており、配線基板4に形成されたビアホール(図示せず)を通じて配線8と電気的に接続されている。従って、メモリカード1を携帯電話機のカードスロットに装着した時に、カードスロットに内蔵されたコネクタ端子がこれらの外部接続端子11と接触し、メモリカード1と携帯電話機との間で信号や電源の授受が行われる。なお、外部接続端子11は、図6に示すように、2列に配置する場合もある。この場合は、メモリカード1を携帯電話機のカードスロットに差し込む時に後端部となる一辺に沿って配置された12個の外部接続端子11がリザーブ端子を構成する。

【0036】

配線基板4の裏面の中央部には、製品名、製造メーカ、記憶容量などを示すマーク12が印刷されている。なお、図2には、記憶容量を示すマーク12のみが示されている。前述したように、本実施の形態のメモリカード1の寸法は非常に小さいので、マーク12を印刷する領域の面積も非常に狭い。特に、外部接続端子11を2列に配置した場合(図6参照)は、マーク12を印刷する領域の面積がさらに狭くなる。従って、指定された位置にマーク12をずれなく印刷するために、後述するような方法が用いられる。

【0037】

上記ケース3の両側面には、階段状のガイド溝13が設けられている。ガイド溝13の幅および高さは、それぞれ0.55mmである。ケース3の両側面にこのようなガイド溝13を設けたことにより、メモリカード1の幅は、ケース3の表面側が裏面側よりも0.55×2=1.1mmだけ狭くなっている。ガイド溝13は、メモリカード1を携帯電話機のカードスロットに挿入する際に、表裏の向きが逆に挿入されるのを防止する機構である。

【0038】

また、ケース3の両側面には、ノッチ溝14が1箇所ずつ設けられている。さらに、ケース3の一方の側面には、抜け防止溝15が1箇所設けられている。ノッチ溝14は、メモリカード1を携帯電話機のカードスロットに挿入したり、カードスロットから抜き出したりする際に、外部接続端子11と非対応の端子とが誤接触するのを防止する機構である。また、抜け防止溝15は、メモリカード1がカードスロットから容易に脱落するのを防止する機構である。なお、上記したガイド溝13の位置や形状、ノッチ溝14および抜け防止溝15の位置、形状、数などは、図に示すものに限定されるものではなく、種々の設計変更が可能である。

【0039】

図7は、上記メモリカード1の製造に用いるマップ基板(大型配線基板)20の主面を示す平面図、図8はマップ基板20の裏面を示す平面図である。なお、図7は、配線8の図示を省略している。

【0040】

マップ基板20は、図7、図8の二点鎖線で示すダイシングラインDLで囲まれた複数個(特に限定はされないが、図の例では25個)の仮想的なユニットに区画されている。ここで、各ユニットは1個の配線基板4に相当する領域である。従って、図に示すマップ基板20をダイシングラインDLに沿ってダイシングすると、25個のカード本体2を取得することができる。

【0041】

メモリカード1を製造するには、まず、図9(マップ基板20の約4ユニットに相当する領域の拡大平面図)に示すように、マップ基板20の主面に形成された配線8上にチップコンデンサ6を半田付けする。続いて図10に示すように、マップ基板20の主面上にシリコンチップ5C、5Fを実装した後、シリコンチップ5C、5Fと配線8とをAuワイヤ9によって電気的に接続する。マップ基板20上にシリコンチップ5C、5Fを実装するには、まず、絶縁性の接着剤(図示せず)を使ってマップ基板20上にシリコンチップ5C、5Fをそれぞれ接合し、続いてシリコンチップ5F上に絶縁性の接着剤を使ってシリコンチップ5Fを積層する。

【0042】

次に、マップ基板20の表面をプラズマクリーニングして異物を除去した後、図11に示すように、マップ基板20を樹脂金型(図示せず)に装着し、全ユニットのシリコンチップ5C、5Fおよびチップコンデンサ6をモールド樹脂7で同時に一括封止する。

【0043】

次に、図12に示すように、マップ基板20をダイシングテープ21に貼り付けた後、ダイシングテープ21の外周部をリング22で固定する。ダイシングテープ21は、透明ないし半透明のテープ基材の片面に紫外線硬化型感圧粘着剤を塗布して粘着性(tackness)を持たせたもので、その厚さ90μm〜120μm程度である。マップ基板20をダイシングテープ21に貼り付ける際には、図に示すように、モールド樹脂7で覆われたマップ基板20の主面をダイシングテープ21の粘着面に対向させる。

【0044】

次に、図13に示すように、ダイシングブレード23を使ってマップ基板20をダイシングする。マップ基板20は、図7、図8に示したダイシングラインDLに沿って切断するが、このとき、ダイシングラインDLに沿った領域のダイシングテープ21は、切断せずに残しておく。これにより、図14に示すように、前記複数のユニットのそれぞれが個片化されてカード本体2となる。

【0045】

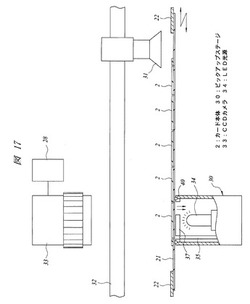

図15は、上記の方法で個片化したカード本体2をダイシングテープ21から剥離してマーキング工程に搬送するピックアップ装置の要部を示す説明図である。ピックアップ装置は、カード本体2を上方に突き上げてダイシングテープ21から剥離するピックアップステージ30、剥離したカード本体2を吸着・保持するピックアップハンド31、ピックアップハンド31を水平および上下方向に移動させたり、水平面内で回転させたりする駆動系32、ピックアップの対象となるカード本体2をその真上から撮影するCCDカメラ(撮像手段)33などで構成されている。また、CCDカメラ33には、カード本体2の画像に基づいてその位置を検出する画像処理装置28が接続されている。

【0046】

図16(a)はピックアップステージ30を上方から見た平面図、図16(b)は図16(a)のC−C線に沿った断面図である。ピックアップステージ30の内部には、LED光源34と突き上げ針35とが組み込まれている。図16(b)には1本の突き上げ針35が示されているが、実際には4本の突き上げ針35が組み込まれている。これらの突き上げ針35は突き上げ台座36に固定されており、この突き上げ台座36に接続された図示しない駆動機構によって、同時に上下動するようになっている。

【0047】

ピックアップステージ30の上面には、LED(発光ダイオード)光源34から放射された光が透過する支持板37が取り付けられている。支持板37は、透明ないし半透明のアクリル樹脂板やガラス板などからなる。また、支持板37には、上記突き上げ針35が貫通する貫通穴38とエアー抜き穴39とが設けられている。また、支持板37の外周部にはOリング40が取り付けられている。そして、ピックアップステージ30を上昇させてOリング40をダイシングテープ21の裏面に接触させると、図示しない吸引機構によってピックアップステージ30の内部が減圧され、ダイシングテープ21の裏面が下方に吸引されて支持板37の上面に吸着されるようになっている。

【0048】

上記ピックアップ装置を使ってカード本体2をダイシングテープ21から剥離するには、まず、ダイシングテープ21およびカード本体2を洗浄し、上記ダイシング工程で発生した異物を除去する。次に、ダイシングテープ21をその中心から外周方向に引き延ばすことによって、隣り合うカード本体2の間に光が透過する領域を形成する。次に、ダイシングテープ21の裏面側に紫外線を照射する。これにより、ダイシングテープ21に塗布された粘着剤が硬化してその粘着性が低下するので、カード本体2がダイシングテープ21から剥がれ易くなる。

【0049】

次に、図17に示すように、ダイシングテープ21の外周部のリング22を移動させることによって、剥離の対象となるカード本体2をピックアップステージ30の上部に移動させた後、ピックアップステージ30を上方に移動させてOリング40をダイシングテープ21の裏面に接触させる。続いて、ピックアップステージ30の内部を減圧することによって、ダイシングテープ21の裏面を支持板37の上面に密着・固定させる。そして、ピックアップステージ30の内部のLED光源34を点灯し、剥離の対象となるカード本体2の上部に配置されたCCDカメラ33を使ってこのカード本体2の画像を撮影する。

【0050】

図18は、CCDカメラ33に取り込まれたカード本体2の画像を模式的に示す平面図である。カード本体2は、配線基板4とモールド樹脂7とで構成されているので、LED光源34から放射された光はカード本体2を透過しない。従って、CCDカメラ33に取り込まれたカード本体2の画像は影となる。これに対し、カード本体2の周囲(ダイシングラインDL)は、薄いダイシングテープ21のみで構成されているので、LED光源34から放射された光が透過する。従って、CCDカメラ33に取り込まれた画像は、カード本体部分が暗く、その周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置28で処理することにより、剥離の対象となるカード本体2の位置を検出する。

【0051】

次に、上記の方法で検出した位置情報に基づき、剥離の対象となるカード本体2の位置補正を行う。すなわち、この情報に基づいて、カード本体2の設計上の位置からのずれ量を算出し、このずれ量に相当する距離だけリング22を水平移動または回転させることによって、カード本体2の中心をピックアップステージ30の中心に一致させる。

【0052】

このように、本実施の形態では、剥離の対象となるカード本体2の真下にLED光源34を配置してダイシングテープ21に裏面から光を照射し、このカード本体2の真上に配置したCCDカメラ33にカード本体2の影絵画像を取り込む。これにより、影(カード本体2)の輪郭が鮮明になった画像が得られるので、剥離の対象となるカード本体2の位置を高い精度で検出することが可能となる。

【0053】

これに対し、カード本体2の上方に光源を配置し、カード本体2の表面からの反射光をカメラで撮影する場合には、カード本体2の表面状態(傾斜や反りなど)の影響を受けて反射光量が変動し易い。また、カード本体2の表面にはAuメッキが施された多数の外部接続端子11が形成されているので、乱反射やハレーションも生じ易い。さらに、カード本体2の真上にCCDカメラ33が配置されている場合は、カード本体2の真上に光源を配置できないので、カード本体2の斜め上方に光源を配置することになる。しかし、このようにすると、光源からカード本体2までの距離が遠くなるので、光量不足に起因してカード本体2とその周囲のコントラスト比が低下し、カード本体2の輪郭が鮮明になった画像が得られ難い。他方、光源の光量を増やした場合は、乱反射やハレーションが生じ易くなる。これらの理由から、カード本体2の上方に光源を配置した場合は、剥離の対象となるカード本体2の位置を高い精度で検出することが困難である。

【0054】

一方、本実施の形態では、ピックアップステージ30の内部にLED光源34を組み込んでカード本体2の真下に配置するので、ピックアップ装置が大型化することがなく、部品点数の増加も最小限で済む。さらに、LED光源34からカード本体2までの距離が最短化されることにより、光軸のずれの発生を抑制することができる。また、光源の光量を低く設定することが可能になるので、大容量の光源が不要となり、光源の消費電力を低減することができる。

【0055】

次に、図19に示すように、カード本体2の真上にピックアップハンド31を移動させた後、突き上げ針35を上昇させてカード本体2をダイシングテープ21から剥離すると同時に、カード本体2をピックアップハンド31で吸着・保持する。このとき、カード本体2の中心は、ピックアップステージ30の中心と一致しているので、ピックアップハンド31の中心をピックアップステージ30の中心と一致させることにより、カード本体2の中心をピックアップハンド31の中心と一致させることができる。

【0056】

次に、カード本体2を保持したピックアップハンド31を図20に示す印刷ステージ25の上方に移動させた後、ピックアップハンド31を下降させてカード本体2を印刷ステージ25に収容する。このとき、ピックアップハンド31の中心を印刷ステージ25の中心と一致させることにより、カード本体2の中心が印刷ステージ25の中心と一致するので、カード本体2を印刷ステージ25の正しい位置に確実に収容することができる。

【0057】

次に、図21に示すように、カード本体2の表面、すなわち配線基板4の裏面にレーザビームLBを照射することによって、前記図2(または図6)に示したマーク12を印刷する。その後、上記と同様の手順に従ってダイシングテープ21からカード本体2を1個ずつ剥離して印刷ステージ25に収納し、配線基板4の裏面にマーク12を印刷する。

【0058】

このように、本実施の形態によれば、カード本体2をダイシングテープ21から剥離する際に、カード本体2とピックアップハンド31の位置合わせ精度を確保することができるので、ピックアップハンド31に保持・吸着されたカード本体2を印刷ステージ25の正しい位置に確実に収容することができ、これにより、配線基板4の裏面にマーク12を位置ずれなく印刷することが可能となる。

【0059】

次に、マーク12の印刷が完了した上記カード本体2をもう一度ピックアップハンド31で吸着・保持し、図22に示す接着ステージ26に収容する。この接着ステージ26には、予めカード本体2とほぼ同一寸法のシート状接着剤10を収容しておき、カード本体2をこのシート状接着剤10の上に重ね合わせる。接着ステージ26は、このシート状接着剤10に対する接着性が低い材料で構成されている。

【0060】

続いて、図23に示すように、所定の温度に加熱した一対のクランプ27で接着ステージ26、シート状接着剤10およびカード本体2を上下両方向から挟み込んで加圧することにより、カード本体2をシート状接着剤10に押しつける。これにより、熱可塑性高分子材料からなるシート状接着剤10が軟化してその接着性が増し、カード本体2の下面(モールド樹脂7の表面)に接着する。

【0061】

図示は省略するが、次に、クランプ27を取り除き、シート状接着剤10およびカード本体2を室温に戻した後、シート状接着剤10が接着されたカード本体2をピックアップハンド31で吸着・保持して次工程に搬送する。

【0062】

図24は、カード本体2をケース3の溝3aに収容するケース付け装置の要部を示す説明図である。ケース付け装置は、シート状接着剤10が接着されたカード本体2を支持するカードステージ(第1ステージ)41、カード本体2をその真上から撮影する第1のCCDカメラ43、ケース3を支持するケースステージ(キャップステージ、第2ステージ)42、ケース3をその真上から撮影する第2のCCDカメラ44、2台のCCDカメラ43、44に接続された画像処理装置45などで構成されている。

【0063】

上記カードステージ41およびケースステージ42には、それぞれLED光源46が組み込まれている。また、カードステージ41およびケースステージ42のそれぞれの上面には、LED光源46から放射された光が透過する吸着板47が取り付けられている。これらの吸着板47は、透明ないし半透明のアクリル樹脂板やガラス板などからなる。

【0064】

上記ケース付け装置を使ってカード本体2をケース3の溝3aに収容するには、まず、ピックアップハンド31に保持されたカード本体2をカードステージ41の吸着板47上に位置決めした後、カードステージ41の内部のLED光源46を点灯し、カード本体2の上部に配置された第1のCCDカメラ43を使ってこのカード本体2の画像を撮影する。

【0065】

図25は、CCDカメラ43に取り込まれたカード本体2の画像を模式的に示す平面図である。カード本体2は、配線基板4とモールド樹脂7の積層体で構成されており、さらにモールド樹脂7の表面にシート状接着剤10が接着されているので、LED光源46から放射された光はカード本体2を透過しない。従って、CCDカメラ43に取り込まれた画像は、カード本体部分が暗く、その周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置45で処理することによって、カード本体2の位置を検出する。

【0066】

このように、カード本体2の真下に配置したLED光源46から光を照射し、このカード本体2の真上に配置したCCDカメラ43にカード本体2の影絵画像を取り込むことにより、カード本体2の輪郭が鮮明になった画像が得られるので、カード本体2の位置を高い精度で検出することができる。

【0067】

一方、ケース3をケースステージ42の吸着板47上に位置決めした後、ケースステージ42の内部のLED光源46を点灯し、ケース3の上部に配置された第2のCCDカメラ44を使ってこのカード本体2の画像を撮影する。

【0068】

図26は、CCDカメラ44に取り込まれたケース3の画像を模式的に示す平面図である。ケース3の溝3aの底面は、0.3mm前後の薄い樹脂板で構成されているので、LED光源46からの光がある程度透過する。これに対し、溝3aの側壁部分は、上下方向の厚さがメモリカード1の厚さ(1.2mm)と等しいので、LED光源46から放射された光がこの部分を透過しない。従って、CCDカメラ44に取り込まれた画像は、中央の矩形の領域(溝3aの底面に相当する領域)がやや明るく、その周囲(溝3aの側壁に相当する部分)が暗く、さらにその周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置45で処理することによって、ケース3の位置を検出する。

【0069】

このように、ケース3の真下に配置したLED光源46から光を照射し、このケース3の真上に配置したCCDカメラ44にケース3の影絵画像を取り込むことにより、溝3aの輪郭が鮮明になった画像が得られるので、溝3aの位置を高い精度で検出することができる。

【0070】

次に、上記の方法で検出したカード本体2および溝3aのそれぞれ位置、形状の情報に基づき、カード本体2からケース3の溝3aまでの経路を画像処理装置45により算出する。そして、カードステージ41上のカード本体2をピックアップハンド31で吸着・保持し、上記経路に沿ってカード本体2をケース3の真上まで搬送した後、図27に示すように、カード本体2をケース3の溝3aに収容する。

【0071】

図示は省略するが、次に、所定の温度に加熱した一対のクランプでケース3、シート状接着剤10およびカード本体2を上下両方向から挟み込んで加圧する。これにより、熱可塑性高分子材料からなるシート状接着剤10が軟化してその接着性が増すので、カード本体2の下面(モールド樹脂7の表面)とケース3の溝3aとがシート状接着剤10を介して相互に接着する。その後、外観検査工程を経て前記図1〜図5に示す本実施の形態のメモリカードが完成する。

【0072】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能であることはいうまでもない。

【0073】

前記実施の形態では、外形寸法が16mm×12.5mmの小型、薄型メモリカードに適用した場合について説明したが、他の規格のメモリカードの製造方法にも適用可能である。また、本発明は、メモリカードの製造方法に限定されるものではなく、例えば配線基板と、上記配線基板の主面上に実装された半導体チップと、上記半導体チップを気密封止するモールド樹脂とで構成された半導体パッケージの表面の所定位置にマークを印刷する工程を有する半導体装置の製造方法に適用することができる。この場合、配線基板の裏面には、バンプ電極などの外部接続端子が形成されていてもよい。

【産業上の利用可能性】

【0074】

本発明は、携帯端末用メモリカードのような小型、薄型の半導体パッケージを有する半導体装置の製造に適用することができる。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施の形態であるメモリカードの表面側の外観を示す平面図である。

【図2】本発明の一実施の形態であるメモリカードの裏面側の外観を示す平面図である。

【図3】本発明の一実施の形態であるメモリカードの側面図である。

【図4】本発明の一実施の形態であるメモリカードの内部構造を示す平面図である。

【図5】(a)は図1のA−A線に沿った断面図、(b)は図1のB−B線に沿った断面図である。

【図6】本発明の他の実施の形態であるメモリカードの裏面側の外観を示す平面図である。

【図7】本発明の一実施の形態であるメモリカードの製造に用いるマップ基板の主面を示す平面図である。

【図8】本発明の一実施の形態であるメモリカードの製造に用いるマップ基板の裏面を示す平面図である。

【図9】マップ基板の主面に形成された配線上にチップコンデンサを半田付けする工程を示すマップ基板の要部拡大平面図である。

【図10】マップ基板の主面上にシリコンチップを実装した後、シリコンチップと配線とをAuワイヤによって電気的に接続する工程を示すマップ基板の要部拡大平面図である。

【図11】マップ基板の主面上に実装されたシリコンチップおよびチップコンデンサをモールド樹脂で同時に一括封止する工程を示すマップ基板の平面図である。

【図12】マップ基板をダイシングテープに貼り付けた状態を示す平面図である。

【図13】マップ基板をダイシングする工程を示す断面図である。

【図14】マップ基板をダイシングして複数のカード本体を形成する工程を示す平面図である。

【図15】カード本体をダイシングテープから剥離してマーキング工程に搬送するピックアップ装置の要部を示す説明図である。

【図16】(a)は図15に示すピックアップ装置のピックアップステージを上方から見た平面図、(b)は(a)のC−C線に沿った断面図である。

【図17】ダイシングテープに貼り付けられたカード本体の画像をCCDカメラで撮影する工程を示す説明図である。

【図18】CCDカメラに取り込まれたカード本体の画像を模式的に示す平面図である。

【図19】ダイシングテープから剥離したカード本体をピックアップハンドで吸着・保持する工程を示す説明図である。

【図20】ピックアップハンドに吸着・保持されたカード本体を印刷ステージに収容する工程を示す説明図である。

【図21】印刷ステージに収容されたカード本体の表面にマークを印刷をする工程を示す説明図である。

【図22】ピックアップハンドに吸着・保持されたカード本体を接着ステージに収容する工程を示す説明図である。

【図23】カード本体の下面にシート状接着剤を接着する工程を示す説明図である。

【図24】カード本体をケースの溝に収容するケース付け装置の要部を示す説明図である。

【図25】CCDカメラに取り込まれたカード本体の画像を模式的に示す平面図である。

【図26】CCDカメラに取り込まれたケースの画像を模式的に示す平面図である。

【図27】ピックアップハンドに吸着・保持されたカード本体をケースの溝に収容する工程を示す説明図である。

【図28】本発明者が検討したカード本体の位置補正方法を示す位置補正用治具の説明図である。

【符号の説明】

【0076】

1 メモリカード

2 カード本体(半導体パッケージ)

3 ケース(キャップ)

3a 溝

3b 突起

4 配線基板

5C、5F シリコンチップ

6 チップコンデンサ

7 モールド樹脂

8 配線

9 Auワイヤ

10 シート状接着剤

11 外部接続端子

12 マーク

13 ガイド溝

14 ノッチ溝

15 抜け防止溝

20 マップ基板(大型配線基板)

21 ダイシングテープ

22 リング

23 ダイシングブレード

25 印刷ステージ

26 接着ステージ

27 クランプ

28 画像処理装置

29 クランプ

30 ピックアップステージ

31 ピックアップハンド

32 駆動系

33 CCDカメラ(撮像手段)

34 LED光源

35 突き上げ針

36 突き上げ台座

37 支持板

38 貫通穴

39 エアー抜き穴

40 Oリング

41 カードステージ(第1ステージ)

42 ケースステージ(キャップステージ、第2ステージ)

43、44 CCDカメラ

45 画像処理装置

46 LED光源

47 吸着板

50 位置補正用治具

51 メカニカルチャック

DL ダイシングライン

LB レーザビーム

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、例えば携帯端末用メモリカードのような小型、薄型の半導体パッケージを有する半導体装置の製造に適用して有効な技術に関するものである。

【背景技術】

【0002】

近年の携帯電話機は、ネット接続、メール送信、画像撮影、ナビゲーションなどの多機能化が進行する一方で、より一層の薄型化・軽量化が追求されており、これに伴って、携帯電話機のメモリカードスロットに装着して使用するメモリカードの分野においても、大容量化と並行して小型、薄型化が追求されている。

【0003】

例えば特開2005−339496号公報(特許文献1)には、携帯電話機用の大容量メモリカードが開示されている。このメモリカードは、カード本体とこれを収容するケースとで構成されている。カード本体は、配線基板と、この配線基板上に実装された複数枚の半導体チップと、これらのチップを封止するモールド樹脂とで構成されており、チップと配線基板は、ワイヤによって電気的に接続されている。

【0004】

カード本体を収容するケースは、熱可塑性樹脂からなり、その裏面にはカード本体とほぼ同一の寸法を有する溝が設けられている。カード本体は、配線基板の主面(チップ搭載面)を内側に向けた状態でこの溝の内部に収容され、接着剤によってケースに接着されている。ケースの溝から露出した配線基板の裏面には、複数の外部接続端子が形成されており、メモリカードを携帯電話機のスロットに装着した時にスロットに内蔵されたコネクタの端子と上記外部接続端子とが接触し、メモリカードと携帯電話機との間で信号および電源の授受が行われる。

【0005】

上記メモリカードの製造工程では、配線基板の面積の数十倍の面積を有する大型配線基板(マップ基板ともいう)が使用される。この大型配線基板には、配線基板に必要な配線パターンがマトリクス状に複数ユニット形成されている。メモリカードを製造するには、まず、大型配線基板の各ユニットにチップを実装した後、大型配線基板の配線パターンと各チップとをワイヤによって電気的に接続する。次に、この大型配線基板をモールド樹脂金型に装着し、全ユニットのチップをモールド樹脂で一括封止する。次に、大型配線基板をダイシングテープに貼り付け、ユニット単位でダイシング、個片化することにより、カード本体を得る。一方、上記とは別の樹脂金型に熱可塑性樹脂を注入することによって、ケースを成形する。その後、ダイシングテープから剥離したカード本体をピックアップ装置を使ってケースの溝に収容する。

【0006】

このように、カード本体とケースとで構成される上記メモリカードの製造工程では、ウエハをダイシングして個片化したチップをダイボンディング工程に搬送する際に使用する装置に類似した装置が使用されている。

【0007】

特開2002−076031号公報(特許文献2)は、ダイシングテープ(ウエハシート)に貼り付けたウエハをダイシングして複数のチップに個片化した後、これらのチップを突き上げてダイシングテープから剥離する突き上げ装置を開示している。

【0008】

上記突き上げ装置は、個片化された複数のチップが貼り付けられたウエハシートをその裏面から保持・吸着する透明ないし半透明の支持部材を有している。支持部材は、この支持部材に対して45度の傾きを有する全反射ミラーが内蔵された支持胴の上面に固着されている。支持胴の外側に配置された光源からの光は、支持胴の側面に設けられた窓部を通じて支持胴内に導入され、上記全反射ミラーで90度屈折して支持部材の表面に導かれる。支持部材の表面に導かれた光はウエハシートを透過し、隣り合うチップの隙間から上方へ通過してカメラに取り込まれる。このカメラに取り込まれたチップの画像は、チップ部分が暗く、隣り合うチップの隙間が明るい影絵画像になるので、この画像を画像処理装置で処理することにより、チップの位置や形状が検出できる。

【0009】

このように、上記特許文献2に記載された突き上げ装置は、ウエハシートの裏面側に配置した光源からチップに向かって光を照射し、影絵のように浮かび上がったチップの画像を上方からカメラに取り込む方式を採用している。この方式は、チップの上方に光源とカメラを配置してチップからの反射光を撮影する方式に比べ、チップ表面の凹凸や反射率などに影響されない高コントラストのチップ画像が得られるという特長がある。

【0010】

特開平11−345865号公報(特許文献3)は、上記特許文献2と同じく、ウエハシートの裏面側からチップに光を照射し、ウエハシートを透過した光を上方からカメラで撮影してチップの画像処理を行う装置を開示している。前記特許文献2に記載された装置との違いは、ウエハシートをその裏面から保持・吸着する吸着ステージの周囲にリング状のファイバ照明を設け、別途に配置した光源からの光を光ファイバを通じてこのファイバ照明に導入するようにした点にある。

【特許文献1】特開2005−339496号公報

【特許文献2】特開2002−076031号公報

【特許文献3】特開平11−345865号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者は、携帯電話機のメモリカードスロットに装着して使用する小型、薄型メモリカードの製造方法について検討した。このメモリカードは、前記特許文献1に記載されたメモリカードと同様、カード本体とケースとで構成されている。

【0012】

このメモリカードの製造工程を簡単に説明すると、まず、マップ基板と呼ばれる大型配線基板に複数個のチップを実装した後、マップ基板に形成された配線と各チップとをワイヤで接続する。次に、マップ基板に実装された複数のチップをモールド樹脂で一括封止した後、マップ基板をダイシングテープに貼り付けてモールド樹脂およびマップ基板をダイシングし、複数個のカード本体を得る。次に、ピックアップ装置を使ってダイシングテープから剥離したカード本体の片面に記憶容量などを示すマークを印刷した後、カード本体をケースの溝に収容する。

【0013】

上記した製造工程のうち、カード本体の片面にマークを印刷する工程では、ダイシングテープから剥離したカード本体をピックアップハンドで吸着・保持して印刷ステージ上に位置決めした後、カード本体の表面にレーザービームを照射してマークを印刷する。このとき、カード本体と印刷ステージの相対位置がずれると、マークの位置ずれ不良が発生するので、カード本体と印刷ステージの位置合わせ精度の確保が重要な課題となる。

【0014】

また、カード本体をケースの溝に収容する工程では、カード本体をピックアップハンドで吸着・保持しながらケースの溝に収容する。従って、この場合も、カード本体とケースの相対位置がずれると、カード本体をケースの溝に収容できない。特に、本発明者らが製作中のメモリカードは、カード本体とケースの溝との隙間が0.05mmと極めて狭いため、カード本体をケースの溝に確実、かつ迅速に収容するためには、カード本体とケースの位置合わせ精度の確保が重要な課題となる。

【0015】

ピックアップハンドで吸着・保持したカード本体を印刷ステージやケースの溝に精度よく挿入するためには、その前提として、カード本体をダイシングテープから剥離する際にピックアップハンドとカード本体の位置合わせ精度を確保する必要がある。しかし、マップ基板をダイシングテープに貼り付ける際の位置ずれや、ダイシング後のテープ基材の伸びなどを考慮すると、ピックアップ対象となるカード本体の正確な位置を予めダイシングテープの座標から算出することは困難である。

【0016】

その対策として、例えば図28に示すように、ダイシングテープから剥離したカード本体2をいったん位置補正用治具50の上に仮置きし、メカニカルチャック51などを使ってカード本体2の位置補正を行う。その後、もう一度ピックアップハンド31でカード本体2を吸着・保持して印刷ステージに搬送するようにすれば、カード本体2とピックアップハンド31の位置合わせ精度を確保することができる。

【0017】

しかし、上記した方法の場合、位置補正用治具50に仮置きしたカード本体2の位置決め精度を上げるためにカード本体2をメカニカルチャック51で強く挟み付けると、カード本体2に強い力が加わり、傷やクラックが発生する恐れがある。他方、メカニカルチャック51で挟み付ける力を弱くすると、カード本体2とメカニカルチャック51との間にずれが生じるので、カード本体2とピックアップハンド31の位置合わせ精度が低下してしまう。さらに、メカニカルチャック51のような機械部品を繰り返し使用すると、位置補正用治具50の他の部材との間にずれやゆるみが生じてくるので、カード本体2とピックアップハンド31の位置合わせ精度が経時的に低下するという問題もある。

【0018】

ピックアップハンドとカード本体の位置合わせ精度を確保するための第2の対策として、前述した特許文献2や特許文献3に記載されているようなバックライト方式を採用することが考えられる。これは、複数個のカード本体が貼り付けられたダイシングテープの裏面側に光源を配置してカード本体に光を照射し、影絵のように浮かび上がったカード本体の画像を上方からカメラで撮影することによって、ピックアップの対象となるカード本体の位置や形状を検出するものである。

【0019】

しかし、ダイシングテープを支持する支持胴の内部に全反射ミラーを配置し、外部光源から支持胴内に導入した光を全反射ミラーで90度屈折させてダイシングテープに照射する特許文献2の突き上げ装置は、外部光源から発せられた光がダイシングテープに到達するまでの経路が長く、かつ光軸のずれが発生し易いので、意図した角度でダイシングテープに光を照射することが難しいという問題がある。また、部品点数が多いので装置が大型化するという問題もある。

【0020】

一方、吸着ステージの周囲に配置したリング状のファイバ照明からダイシングテープに散乱光を照射する特許文献3の装置では、ファイバ照明全体からダイシングテープに光が照射されることになる。そのため、ダイシングテープを透過した光をカメラで撮影すると、カード本体の画像は、その外周部分で明暗のコントラストが不鮮明となり、カード本体の位置や形状を高精度に検出することができない。

【0021】

特に、本発明においてピックアップの対象となるカード本体は、配線基板とモールド樹脂という異種材料の積層体で構成されているので、シリコンチップに比べるとダイシングの際に切断面に微小な凹凸が生じ易い。従って、シリコンチップの位置や形状を検出する場合よりも高い検出精度が要求されるが、前述した特許文献2や特許文献3に記載されている装置では、こうした要求に応じることは困難である。

【0022】

本発明の目的は、ピックアップ対象に裏面側から光を照射してその画像を影絵の状態で撮影する際に、ピックアップ対象の位置を高精度に検出することのできる技術を提供することにある。

【0023】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0024】

本願において開示される発明のうち、代表的なものの実施の形態を簡単に説明すれば、次のとおりである。

(1)本願発明に含まれる一実施の形態である半導体装置の製造方法は、

(a)半導体パッケージが接着されたテープをピックアップステージ上に位置決めする工程と、

(b)前記ピックアップステージ上に位置決めされた前記テープから前記半導体パッケージを剥離する工程と、

(c)前記テープから剥離された前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(d)前記ピックアップ手段に吸着・保持された前記半導体パッケージを印刷ステージ上に位置決めする工程と、

(e)前記印刷ステージ上に位置決めされた前記半導体パッケージの所定位置にマークを印刷する工程とを有し、

前記ピックアップステージの上面には、透明ないし半透明の支持板が設けられ、

前記ピックアップステージの内部には、前記支持板を透過して前記テープの裏面に光を照射する光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(f)前記光源から前記テープの裏面に光を照射し、前記ピックアップステージの上方に配置した撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(g)前記撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出する工程とを有し、

前記工程(d)では、前記工程(g)で検出した前記半導体パッケージの位置情報に基づいて、前記半導体パッケージを印刷ステージ上に位置決めするものである。

(2)本願発明に含まれる他の実施の形態である半導体装置の製造方法は、

(a)半導体パッケージを第1ステージ上に位置決めし、溝を有するケースを第2ステージ上に位置決めする工程と、

(b)前記第1ステージ上に位置決めされた前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(c)前記ピックアップ手段に吸着・保持された前記半導体パッケージを、前記第2ステージ上に位置決めされた前記ケースの溝に収容する工程とを有し、

前記第1および第2ステージのそれぞれの上面には、透明ないし半透明の支持板が設けられ、

前記第1ステージの内部には、前記支持板を透過して前記半導体パッケージの裏面に光を照射する第1光源が内蔵され、

前記第2ステージの内部には、前記支持板を透過して前記ケースの裏面に光を照射する第2光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(d)前記第1光源から前記半導体パッケージの裏面に光を照射し、前記第1ステージの上方に配置した第1撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(e)前記第2光源から前記ケースの裏面に光を照射し、前記第2ステージの上方に配置した第2撮像手段によって、前記ケースをその上方から撮影する工程と、

(f)前記第1撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出し、前記第2撮像手段によって撮影された前記ケースの画像を処理することによって、前記ケースの位置を検出する工程と、

を有し、

前記工程(c)では、前記工程(f)で検出した前記半導体パッケージおよび前記ケースのそれぞれの位置情報に基づいて、前記半導体パッケージを前記ケースの溝に収容するものである。

【発明の効果】

【0025】

本願において開示される発明のうち、代表的なものの一実施の形態によって得られる効果を簡単に説明すれば以下のとおりである。

【0026】

半導体装置の製造工程において、ピックアップの対象に裏面側から光を照射してその画像を影絵の状態で撮影する際、ピックアップの対象の位置を高精度に検出することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態では、特に必要なときを除き、同一または同様な部分の説明を原則として繰り返さない。さらに、以下の実施の形態を説明する図面においては、構成を分かり易くするために、平面図であってもハッチングを付す場合がある。

【0028】

図1〜図5は、本実施の形態のメモリカードを示す図であり、図1は表面側の外観を示す平面図、図2は裏面側の外観を示す平面図、図3は側面図、図4は内部構造を示す平面図、図5(a)は図1のA−A線に沿った断面図、図5(b)は図1のB−B線に沿った断面図である。

【0029】

本実施の形態は、携帯電話機のカードスロットなどに装着して使用されるメモリカードに適用したものである。このメモリカード1の外形寸法は、長さ×幅=16mm×12.5mm、厚さ1.2mm(突起が形成された部分のみ1.4mm)である。

【0030】

メモリカード1は、カード本体(半導体パッケージ)2とこのカード本体2を収容する溝3aを備えたケース(キャップ)3とで構成されている。ケース3は、フェノール系の熱可塑性樹脂で構成されており、幅方向の一辺(メモリカード1を携帯電話機のカードスロットに差し込む時に後端部となる一辺)に沿って突起3bが形成されている。この突起3bは、メモリカード1を携帯電話機のカードスロットに正しい向きで挿入するための逆挿入防止機構である。また、幅方向の他の一辺(メモリカード1を携帯電話機のカードスロットに差し込む時に先端部となる一辺)には、カードスロットへの挿入を容易にするためのテーパー加工が施されている。

【0031】

上記ケース3の溝3aに収容されたカード本体2は、配線基板4と、その主面(表面)上に実装されたシリコンチップ5C、5Fおよびチップコンデンサ6と、上記シリコンチップ5C、5Fおよびチップコンデンサ6を気密封止するモールド樹脂7とで構成されている。配線基板4は、ガラスエポキシ樹脂を主体として構成されており、その厚さは約0.2mmである。また、モールド樹脂7は、石英フィラーが入った熱硬化性エポキシ樹脂で構成されており、その厚さは0.55mm〜0.6mmである。

【0032】

上記配線基板4の主面には、Cuなどからなる配線8が形成されている。シリコンチップ5C、5Fと配線8は、Auワイヤ9によって電気的に接続されており、チップコンデンサ6は、配線8上に半田付けされている。なお、図4には、配線基板4の主面に形成された配線8の一部のみが示されている。

【0033】

上記シリコンチップ5C、5Fのそれぞれは、厚さが50μm〜60μm程度の単結晶シリコンからなる。シリコンチップ5Fの主面には、電気的に消去および書き込みが可能な不揮発性メモリ(フラッシュメモリ)回路が形成されている。また、シリコンチップ5Cの主面には、外部インタフェース動作とフラッシュメモリ(シリコンチップ5F)に対するメモリインタフェース動作とを制御するインタフェースコントローラ回路が形成されている。なお、本実施の形態のメモリカード1は、配線基板4上に2枚のシリコンチップ5Fを積層して搭載しているが、メモリカード1の記憶容量に応じて4枚あるいは8枚のシリコンチップ5Fを積層して搭載することもできる。また、シリコンチップ5Fの上にシリコンチップ5Cを積層してもよく、シリコンチップ5C、5Fの実装方法は適宜変更することができる。

【0034】

上記カード本体2は、モールド樹脂7で覆われた配線基板4の主面を内側に向け、裏面を外側に向けた状態でケース3の溝3aに収容されており、モールド樹脂7の表面と溝3aの底面は、厚さ30μm程度の熱可塑性高分子材料からなるシート状接着剤10によって互いに接着されている。また、カード本体2の側面と溝3aの側壁との間には、50μm(片側)程度の極めて狭い隙間が設けられている。従って、メモリカード1の製造工程では、カード本体2をケース3の溝3aの中に精度良く、かつ迅速に収容するために、後述するような方法が用いられる。

【0035】

ケース3の溝3aから露出している配線基板4の裏面には、例えば11個の外部接続端子11が設けられている。これらの外部接続端子11は、表面にAuメッキを施したCuなどからなり、メモリカード1を携帯電話機のカードスロットに差し込む時に先端部となる一辺に沿って一列に配置されている。外部接続端子11は、電源端子(Vcc)、接地端子(Vss)、データ入出力端子、クロック端子などで構成されており、配線基板4に形成されたビアホール(図示せず)を通じて配線8と電気的に接続されている。従って、メモリカード1を携帯電話機のカードスロットに装着した時に、カードスロットに内蔵されたコネクタ端子がこれらの外部接続端子11と接触し、メモリカード1と携帯電話機との間で信号や電源の授受が行われる。なお、外部接続端子11は、図6に示すように、2列に配置する場合もある。この場合は、メモリカード1を携帯電話機のカードスロットに差し込む時に後端部となる一辺に沿って配置された12個の外部接続端子11がリザーブ端子を構成する。

【0036】

配線基板4の裏面の中央部には、製品名、製造メーカ、記憶容量などを示すマーク12が印刷されている。なお、図2には、記憶容量を示すマーク12のみが示されている。前述したように、本実施の形態のメモリカード1の寸法は非常に小さいので、マーク12を印刷する領域の面積も非常に狭い。特に、外部接続端子11を2列に配置した場合(図6参照)は、マーク12を印刷する領域の面積がさらに狭くなる。従って、指定された位置にマーク12をずれなく印刷するために、後述するような方法が用いられる。

【0037】

上記ケース3の両側面には、階段状のガイド溝13が設けられている。ガイド溝13の幅および高さは、それぞれ0.55mmである。ケース3の両側面にこのようなガイド溝13を設けたことにより、メモリカード1の幅は、ケース3の表面側が裏面側よりも0.55×2=1.1mmだけ狭くなっている。ガイド溝13は、メモリカード1を携帯電話機のカードスロットに挿入する際に、表裏の向きが逆に挿入されるのを防止する機構である。

【0038】

また、ケース3の両側面には、ノッチ溝14が1箇所ずつ設けられている。さらに、ケース3の一方の側面には、抜け防止溝15が1箇所設けられている。ノッチ溝14は、メモリカード1を携帯電話機のカードスロットに挿入したり、カードスロットから抜き出したりする際に、外部接続端子11と非対応の端子とが誤接触するのを防止する機構である。また、抜け防止溝15は、メモリカード1がカードスロットから容易に脱落するのを防止する機構である。なお、上記したガイド溝13の位置や形状、ノッチ溝14および抜け防止溝15の位置、形状、数などは、図に示すものに限定されるものではなく、種々の設計変更が可能である。

【0039】

図7は、上記メモリカード1の製造に用いるマップ基板(大型配線基板)20の主面を示す平面図、図8はマップ基板20の裏面を示す平面図である。なお、図7は、配線8の図示を省略している。

【0040】

マップ基板20は、図7、図8の二点鎖線で示すダイシングラインDLで囲まれた複数個(特に限定はされないが、図の例では25個)の仮想的なユニットに区画されている。ここで、各ユニットは1個の配線基板4に相当する領域である。従って、図に示すマップ基板20をダイシングラインDLに沿ってダイシングすると、25個のカード本体2を取得することができる。

【0041】

メモリカード1を製造するには、まず、図9(マップ基板20の約4ユニットに相当する領域の拡大平面図)に示すように、マップ基板20の主面に形成された配線8上にチップコンデンサ6を半田付けする。続いて図10に示すように、マップ基板20の主面上にシリコンチップ5C、5Fを実装した後、シリコンチップ5C、5Fと配線8とをAuワイヤ9によって電気的に接続する。マップ基板20上にシリコンチップ5C、5Fを実装するには、まず、絶縁性の接着剤(図示せず)を使ってマップ基板20上にシリコンチップ5C、5Fをそれぞれ接合し、続いてシリコンチップ5F上に絶縁性の接着剤を使ってシリコンチップ5Fを積層する。

【0042】

次に、マップ基板20の表面をプラズマクリーニングして異物を除去した後、図11に示すように、マップ基板20を樹脂金型(図示せず)に装着し、全ユニットのシリコンチップ5C、5Fおよびチップコンデンサ6をモールド樹脂7で同時に一括封止する。

【0043】

次に、図12に示すように、マップ基板20をダイシングテープ21に貼り付けた後、ダイシングテープ21の外周部をリング22で固定する。ダイシングテープ21は、透明ないし半透明のテープ基材の片面に紫外線硬化型感圧粘着剤を塗布して粘着性(tackness)を持たせたもので、その厚さ90μm〜120μm程度である。マップ基板20をダイシングテープ21に貼り付ける際には、図に示すように、モールド樹脂7で覆われたマップ基板20の主面をダイシングテープ21の粘着面に対向させる。

【0044】

次に、図13に示すように、ダイシングブレード23を使ってマップ基板20をダイシングする。マップ基板20は、図7、図8に示したダイシングラインDLに沿って切断するが、このとき、ダイシングラインDLに沿った領域のダイシングテープ21は、切断せずに残しておく。これにより、図14に示すように、前記複数のユニットのそれぞれが個片化されてカード本体2となる。

【0045】

図15は、上記の方法で個片化したカード本体2をダイシングテープ21から剥離してマーキング工程に搬送するピックアップ装置の要部を示す説明図である。ピックアップ装置は、カード本体2を上方に突き上げてダイシングテープ21から剥離するピックアップステージ30、剥離したカード本体2を吸着・保持するピックアップハンド31、ピックアップハンド31を水平および上下方向に移動させたり、水平面内で回転させたりする駆動系32、ピックアップの対象となるカード本体2をその真上から撮影するCCDカメラ(撮像手段)33などで構成されている。また、CCDカメラ33には、カード本体2の画像に基づいてその位置を検出する画像処理装置28が接続されている。

【0046】

図16(a)はピックアップステージ30を上方から見た平面図、図16(b)は図16(a)のC−C線に沿った断面図である。ピックアップステージ30の内部には、LED光源34と突き上げ針35とが組み込まれている。図16(b)には1本の突き上げ針35が示されているが、実際には4本の突き上げ針35が組み込まれている。これらの突き上げ針35は突き上げ台座36に固定されており、この突き上げ台座36に接続された図示しない駆動機構によって、同時に上下動するようになっている。

【0047】

ピックアップステージ30の上面には、LED(発光ダイオード)光源34から放射された光が透過する支持板37が取り付けられている。支持板37は、透明ないし半透明のアクリル樹脂板やガラス板などからなる。また、支持板37には、上記突き上げ針35が貫通する貫通穴38とエアー抜き穴39とが設けられている。また、支持板37の外周部にはOリング40が取り付けられている。そして、ピックアップステージ30を上昇させてOリング40をダイシングテープ21の裏面に接触させると、図示しない吸引機構によってピックアップステージ30の内部が減圧され、ダイシングテープ21の裏面が下方に吸引されて支持板37の上面に吸着されるようになっている。

【0048】

上記ピックアップ装置を使ってカード本体2をダイシングテープ21から剥離するには、まず、ダイシングテープ21およびカード本体2を洗浄し、上記ダイシング工程で発生した異物を除去する。次に、ダイシングテープ21をその中心から外周方向に引き延ばすことによって、隣り合うカード本体2の間に光が透過する領域を形成する。次に、ダイシングテープ21の裏面側に紫外線を照射する。これにより、ダイシングテープ21に塗布された粘着剤が硬化してその粘着性が低下するので、カード本体2がダイシングテープ21から剥がれ易くなる。

【0049】

次に、図17に示すように、ダイシングテープ21の外周部のリング22を移動させることによって、剥離の対象となるカード本体2をピックアップステージ30の上部に移動させた後、ピックアップステージ30を上方に移動させてOリング40をダイシングテープ21の裏面に接触させる。続いて、ピックアップステージ30の内部を減圧することによって、ダイシングテープ21の裏面を支持板37の上面に密着・固定させる。そして、ピックアップステージ30の内部のLED光源34を点灯し、剥離の対象となるカード本体2の上部に配置されたCCDカメラ33を使ってこのカード本体2の画像を撮影する。

【0050】

図18は、CCDカメラ33に取り込まれたカード本体2の画像を模式的に示す平面図である。カード本体2は、配線基板4とモールド樹脂7とで構成されているので、LED光源34から放射された光はカード本体2を透過しない。従って、CCDカメラ33に取り込まれたカード本体2の画像は影となる。これに対し、カード本体2の周囲(ダイシングラインDL)は、薄いダイシングテープ21のみで構成されているので、LED光源34から放射された光が透過する。従って、CCDカメラ33に取り込まれた画像は、カード本体部分が暗く、その周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置28で処理することにより、剥離の対象となるカード本体2の位置を検出する。

【0051】

次に、上記の方法で検出した位置情報に基づき、剥離の対象となるカード本体2の位置補正を行う。すなわち、この情報に基づいて、カード本体2の設計上の位置からのずれ量を算出し、このずれ量に相当する距離だけリング22を水平移動または回転させることによって、カード本体2の中心をピックアップステージ30の中心に一致させる。

【0052】

このように、本実施の形態では、剥離の対象となるカード本体2の真下にLED光源34を配置してダイシングテープ21に裏面から光を照射し、このカード本体2の真上に配置したCCDカメラ33にカード本体2の影絵画像を取り込む。これにより、影(カード本体2)の輪郭が鮮明になった画像が得られるので、剥離の対象となるカード本体2の位置を高い精度で検出することが可能となる。

【0053】

これに対し、カード本体2の上方に光源を配置し、カード本体2の表面からの反射光をカメラで撮影する場合には、カード本体2の表面状態(傾斜や反りなど)の影響を受けて反射光量が変動し易い。また、カード本体2の表面にはAuメッキが施された多数の外部接続端子11が形成されているので、乱反射やハレーションも生じ易い。さらに、カード本体2の真上にCCDカメラ33が配置されている場合は、カード本体2の真上に光源を配置できないので、カード本体2の斜め上方に光源を配置することになる。しかし、このようにすると、光源からカード本体2までの距離が遠くなるので、光量不足に起因してカード本体2とその周囲のコントラスト比が低下し、カード本体2の輪郭が鮮明になった画像が得られ難い。他方、光源の光量を増やした場合は、乱反射やハレーションが生じ易くなる。これらの理由から、カード本体2の上方に光源を配置した場合は、剥離の対象となるカード本体2の位置を高い精度で検出することが困難である。

【0054】

一方、本実施の形態では、ピックアップステージ30の内部にLED光源34を組み込んでカード本体2の真下に配置するので、ピックアップ装置が大型化することがなく、部品点数の増加も最小限で済む。さらに、LED光源34からカード本体2までの距離が最短化されることにより、光軸のずれの発生を抑制することができる。また、光源の光量を低く設定することが可能になるので、大容量の光源が不要となり、光源の消費電力を低減することができる。

【0055】

次に、図19に示すように、カード本体2の真上にピックアップハンド31を移動させた後、突き上げ針35を上昇させてカード本体2をダイシングテープ21から剥離すると同時に、カード本体2をピックアップハンド31で吸着・保持する。このとき、カード本体2の中心は、ピックアップステージ30の中心と一致しているので、ピックアップハンド31の中心をピックアップステージ30の中心と一致させることにより、カード本体2の中心をピックアップハンド31の中心と一致させることができる。

【0056】

次に、カード本体2を保持したピックアップハンド31を図20に示す印刷ステージ25の上方に移動させた後、ピックアップハンド31を下降させてカード本体2を印刷ステージ25に収容する。このとき、ピックアップハンド31の中心を印刷ステージ25の中心と一致させることにより、カード本体2の中心が印刷ステージ25の中心と一致するので、カード本体2を印刷ステージ25の正しい位置に確実に収容することができる。

【0057】

次に、図21に示すように、カード本体2の表面、すなわち配線基板4の裏面にレーザビームLBを照射することによって、前記図2(または図6)に示したマーク12を印刷する。その後、上記と同様の手順に従ってダイシングテープ21からカード本体2を1個ずつ剥離して印刷ステージ25に収納し、配線基板4の裏面にマーク12を印刷する。

【0058】

このように、本実施の形態によれば、カード本体2をダイシングテープ21から剥離する際に、カード本体2とピックアップハンド31の位置合わせ精度を確保することができるので、ピックアップハンド31に保持・吸着されたカード本体2を印刷ステージ25の正しい位置に確実に収容することができ、これにより、配線基板4の裏面にマーク12を位置ずれなく印刷することが可能となる。

【0059】

次に、マーク12の印刷が完了した上記カード本体2をもう一度ピックアップハンド31で吸着・保持し、図22に示す接着ステージ26に収容する。この接着ステージ26には、予めカード本体2とほぼ同一寸法のシート状接着剤10を収容しておき、カード本体2をこのシート状接着剤10の上に重ね合わせる。接着ステージ26は、このシート状接着剤10に対する接着性が低い材料で構成されている。

【0060】

続いて、図23に示すように、所定の温度に加熱した一対のクランプ27で接着ステージ26、シート状接着剤10およびカード本体2を上下両方向から挟み込んで加圧することにより、カード本体2をシート状接着剤10に押しつける。これにより、熱可塑性高分子材料からなるシート状接着剤10が軟化してその接着性が増し、カード本体2の下面(モールド樹脂7の表面)に接着する。

【0061】

図示は省略するが、次に、クランプ27を取り除き、シート状接着剤10およびカード本体2を室温に戻した後、シート状接着剤10が接着されたカード本体2をピックアップハンド31で吸着・保持して次工程に搬送する。

【0062】

図24は、カード本体2をケース3の溝3aに収容するケース付け装置の要部を示す説明図である。ケース付け装置は、シート状接着剤10が接着されたカード本体2を支持するカードステージ(第1ステージ)41、カード本体2をその真上から撮影する第1のCCDカメラ43、ケース3を支持するケースステージ(キャップステージ、第2ステージ)42、ケース3をその真上から撮影する第2のCCDカメラ44、2台のCCDカメラ43、44に接続された画像処理装置45などで構成されている。

【0063】

上記カードステージ41およびケースステージ42には、それぞれLED光源46が組み込まれている。また、カードステージ41およびケースステージ42のそれぞれの上面には、LED光源46から放射された光が透過する吸着板47が取り付けられている。これらの吸着板47は、透明ないし半透明のアクリル樹脂板やガラス板などからなる。

【0064】

上記ケース付け装置を使ってカード本体2をケース3の溝3aに収容するには、まず、ピックアップハンド31に保持されたカード本体2をカードステージ41の吸着板47上に位置決めした後、カードステージ41の内部のLED光源46を点灯し、カード本体2の上部に配置された第1のCCDカメラ43を使ってこのカード本体2の画像を撮影する。

【0065】

図25は、CCDカメラ43に取り込まれたカード本体2の画像を模式的に示す平面図である。カード本体2は、配線基板4とモールド樹脂7の積層体で構成されており、さらにモールド樹脂7の表面にシート状接着剤10が接着されているので、LED光源46から放射された光はカード本体2を透過しない。従って、CCDカメラ43に取り込まれた画像は、カード本体部分が暗く、その周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置45で処理することによって、カード本体2の位置を検出する。

【0066】

このように、カード本体2の真下に配置したLED光源46から光を照射し、このカード本体2の真上に配置したCCDカメラ43にカード本体2の影絵画像を取り込むことにより、カード本体2の輪郭が鮮明になった画像が得られるので、カード本体2の位置を高い精度で検出することができる。

【0067】

一方、ケース3をケースステージ42の吸着板47上に位置決めした後、ケースステージ42の内部のLED光源46を点灯し、ケース3の上部に配置された第2のCCDカメラ44を使ってこのカード本体2の画像を撮影する。

【0068】

図26は、CCDカメラ44に取り込まれたケース3の画像を模式的に示す平面図である。ケース3の溝3aの底面は、0.3mm前後の薄い樹脂板で構成されているので、LED光源46からの光がある程度透過する。これに対し、溝3aの側壁部分は、上下方向の厚さがメモリカード1の厚さ(1.2mm)と等しいので、LED光源46から放射された光がこの部分を透過しない。従って、CCDカメラ44に取り込まれた画像は、中央の矩形の領域(溝3aの底面に相当する領域)がやや明るく、その周囲(溝3aの側壁に相当する部分)が暗く、さらにその周囲が明るい影絵画像になる。そこで、この影絵画像を画像処理装置45で処理することによって、ケース3の位置を検出する。

【0069】

このように、ケース3の真下に配置したLED光源46から光を照射し、このケース3の真上に配置したCCDカメラ44にケース3の影絵画像を取り込むことにより、溝3aの輪郭が鮮明になった画像が得られるので、溝3aの位置を高い精度で検出することができる。

【0070】

次に、上記の方法で検出したカード本体2および溝3aのそれぞれ位置、形状の情報に基づき、カード本体2からケース3の溝3aまでの経路を画像処理装置45により算出する。そして、カードステージ41上のカード本体2をピックアップハンド31で吸着・保持し、上記経路に沿ってカード本体2をケース3の真上まで搬送した後、図27に示すように、カード本体2をケース3の溝3aに収容する。

【0071】

図示は省略するが、次に、所定の温度に加熱した一対のクランプでケース3、シート状接着剤10およびカード本体2を上下両方向から挟み込んで加圧する。これにより、熱可塑性高分子材料からなるシート状接着剤10が軟化してその接着性が増すので、カード本体2の下面(モールド樹脂7の表面)とケース3の溝3aとがシート状接着剤10を介して相互に接着する。その後、外観検査工程を経て前記図1〜図5に示す本実施の形態のメモリカードが完成する。

【0072】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能であることはいうまでもない。

【0073】

前記実施の形態では、外形寸法が16mm×12.5mmの小型、薄型メモリカードに適用した場合について説明したが、他の規格のメモリカードの製造方法にも適用可能である。また、本発明は、メモリカードの製造方法に限定されるものではなく、例えば配線基板と、上記配線基板の主面上に実装された半導体チップと、上記半導体チップを気密封止するモールド樹脂とで構成された半導体パッケージの表面の所定位置にマークを印刷する工程を有する半導体装置の製造方法に適用することができる。この場合、配線基板の裏面には、バンプ電極などの外部接続端子が形成されていてもよい。

【産業上の利用可能性】

【0074】

本発明は、携帯端末用メモリカードのような小型、薄型の半導体パッケージを有する半導体装置の製造に適用することができる。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施の形態であるメモリカードの表面側の外観を示す平面図である。

【図2】本発明の一実施の形態であるメモリカードの裏面側の外観を示す平面図である。

【図3】本発明の一実施の形態であるメモリカードの側面図である。

【図4】本発明の一実施の形態であるメモリカードの内部構造を示す平面図である。

【図5】(a)は図1のA−A線に沿った断面図、(b)は図1のB−B線に沿った断面図である。

【図6】本発明の他の実施の形態であるメモリカードの裏面側の外観を示す平面図である。

【図7】本発明の一実施の形態であるメモリカードの製造に用いるマップ基板の主面を示す平面図である。

【図8】本発明の一実施の形態であるメモリカードの製造に用いるマップ基板の裏面を示す平面図である。

【図9】マップ基板の主面に形成された配線上にチップコンデンサを半田付けする工程を示すマップ基板の要部拡大平面図である。

【図10】マップ基板の主面上にシリコンチップを実装した後、シリコンチップと配線とをAuワイヤによって電気的に接続する工程を示すマップ基板の要部拡大平面図である。

【図11】マップ基板の主面上に実装されたシリコンチップおよびチップコンデンサをモールド樹脂で同時に一括封止する工程を示すマップ基板の平面図である。

【図12】マップ基板をダイシングテープに貼り付けた状態を示す平面図である。

【図13】マップ基板をダイシングする工程を示す断面図である。

【図14】マップ基板をダイシングして複数のカード本体を形成する工程を示す平面図である。

【図15】カード本体をダイシングテープから剥離してマーキング工程に搬送するピックアップ装置の要部を示す説明図である。

【図16】(a)は図15に示すピックアップ装置のピックアップステージを上方から見た平面図、(b)は(a)のC−C線に沿った断面図である。

【図17】ダイシングテープに貼り付けられたカード本体の画像をCCDカメラで撮影する工程を示す説明図である。

【図18】CCDカメラに取り込まれたカード本体の画像を模式的に示す平面図である。

【図19】ダイシングテープから剥離したカード本体をピックアップハンドで吸着・保持する工程を示す説明図である。

【図20】ピックアップハンドに吸着・保持されたカード本体を印刷ステージに収容する工程を示す説明図である。

【図21】印刷ステージに収容されたカード本体の表面にマークを印刷をする工程を示す説明図である。

【図22】ピックアップハンドに吸着・保持されたカード本体を接着ステージに収容する工程を示す説明図である。

【図23】カード本体の下面にシート状接着剤を接着する工程を示す説明図である。

【図24】カード本体をケースの溝に収容するケース付け装置の要部を示す説明図である。

【図25】CCDカメラに取り込まれたカード本体の画像を模式的に示す平面図である。

【図26】CCDカメラに取り込まれたケースの画像を模式的に示す平面図である。

【図27】ピックアップハンドに吸着・保持されたカード本体をケースの溝に収容する工程を示す説明図である。

【図28】本発明者が検討したカード本体の位置補正方法を示す位置補正用治具の説明図である。

【符号の説明】

【0076】

1 メモリカード

2 カード本体(半導体パッケージ)

3 ケース(キャップ)

3a 溝

3b 突起

4 配線基板

5C、5F シリコンチップ

6 チップコンデンサ

7 モールド樹脂

8 配線

9 Auワイヤ

10 シート状接着剤

11 外部接続端子

12 マーク

13 ガイド溝

14 ノッチ溝

15 抜け防止溝

20 マップ基板(大型配線基板)

21 ダイシングテープ

22 リング

23 ダイシングブレード

25 印刷ステージ

26 接着ステージ

27 クランプ

28 画像処理装置

29 クランプ

30 ピックアップステージ

31 ピックアップハンド

32 駆動系

33 CCDカメラ(撮像手段)

34 LED光源

35 突き上げ針

36 突き上げ台座

37 支持板

38 貫通穴

39 エアー抜き穴

40 Oリング

41 カードステージ(第1ステージ)

42 ケースステージ(キャップステージ、第2ステージ)

43、44 CCDカメラ

45 画像処理装置

46 LED光源

47 吸着板

50 位置補正用治具

51 メカニカルチャック

DL ダイシングライン

LB レーザビーム

【特許請求の範囲】

【請求項1】

(a)半導体パッケージが接着されたテープをピックアップステージ上に位置決めする工程と、

(b)前記ピックアップステージ上に位置決めされた前記テープから前記半導体パッケージを剥離する工程と、

(c)前記テープから剥離された前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(d)前記ピックアップ手段に吸着・保持された前記半導体パッケージを印刷ステージ上に位置決めする工程と、

(e)前記印刷ステージ上に位置決めされた前記半導体パッケージの所定位置にマークを印刷する工程と、

を有する半導体装置の製造方法であって、

前記ピックアップステージの上面には、透明ないし半透明の支持板が設けられ、

前記ピックアップステージの内部には、前記支持板を透過して前記テープの裏面に光を照射する光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(f)前記光源から前記テープの裏面に光を照射し、前記ピックアップステージの上方に配置した撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(g)前記撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出する工程と、

を有し、

前記工程(d)では、前記工程(g)で検出した前記半導体パッケージの位置情報に基づいて、前記半導体パッケージを印刷ステージ上に位置決めすることを特徴とする半導体装置の製造方法。

【請求項2】

前記半導体パッケージは、配線基板と、前記配線基板の主面上に実装された半導体チップと、前記配線基板の裏面に形成され、前記半導体チップと電気的に接続された複数の外部接続端子と、前記配線基板の主面および前記半導体チップを封止するモールド樹脂とを有し、

前記工程(e)では、前記配線基板の裏面に前記マークを印刷することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記半導体チップにメモリ回路が形成されていることを特徴とする請求項2記載の半導体装置の製造方法。

【請求項4】

前記メモリ回路は、電気的に消去および書き込み可能な不揮発性メモリ回路であり、

前記配線基板の主面上には、前記不揮発性メモリ回路に対するメモリインタフェース動作を制御するインタフェースコントローラ回路が形成された第2の半導体チップがさらに実装されていることを特徴とする請求項3記載の半導体装置の製造方法。

【請求項5】

前記ピックアップステージに内蔵された前記光源は、発光ダイオードであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項6】

前記ピックアップステージの内部には、前記支持板を貫通して前記テープの裏面から前記半導体パッケージを上方に突き上げることによって、前記テープから前記半導体パッケージを剥離するための突き上げ手段がさらに内蔵されていることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項7】

前記工程(e)では、前記半導体パッケージの前記所定位置にレーザービームを照射することによって、前記マークを印刷することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項8】

(a)半導体パッケージを第1ステージ上に位置決めし、溝を有するケースを第2ステージ上に位置決めする工程と、

(b)前記第1ステージ上に位置決めされた前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(c)前記ピックアップ手段に吸着・保持された前記半導体パッケージを、前記第2ステージ上に位置決めされた前記ケースの溝に収容する工程と、

を有する半導体装置の製造方法であって、

前記第1および第2ステージのそれぞれの上面には、透明ないし半透明の支持板が設けられ、

前記第1ステージの内部には、前記支持板を透過して前記半導体パッケージの裏面に光を照射する第1光源が内蔵され、

前記第2ステージの内部には、前記支持板を透過して前記ケースの裏面に光を照射する第2光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(d)前記第1光源から前記半導体パッケージの裏面に光を照射し、前記第1ステージの上方に配置した第1撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(e)前記第2光源から前記ケースの裏面に光を照射し、前記第2ステージの上方に配置した第2撮像手段によって、前記ケースをその上方から撮影する工程と、

(f)前記第1撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出し、前記第2撮像手段によって撮影された前記ケースの画像を処理することによって、前記ケースの位置を検出する工程と、

を有し、

前記工程(c)では、前記工程(f)で検出した前記半導体パッケージおよび前記ケースのそれぞれの位置情報に基づいて、前記半導体パッケージを前記ケースの溝に収容することを特徴とする半導体装置の製造方法。

【請求項9】

前記半導体パッケージは、配線基板と、前記配線基板の主面上に実装された半導体チップと、前記配線基板の裏面に形成され、前記半導体チップと電気的に接続された複数の外部接続端子と、前記配線基板の主面および前記半導体チップを封止するモールド樹脂とを有することを特徴とする請求項8記載の半導体装置の製造方法。

【請求項10】

前記半導体チップにメモリ回路が形成されていることを特徴とする請求項9記載の半導体装置の製造方法。

【請求項11】

前記メモリ回路は、電気的に消去および書き込み可能な不揮発性メモリ回路であり、

前記配線基板の主面上には、前記不揮発性メモリ回路に対するメモリインタフェース動作を制御するインタフェースコントローラ回路が形成された第2の半導体チップがさらに実装されていることを特徴とする請求項10記載の半導体装置の製造方法。

【請求項12】

前記第1ステージに内蔵された前記第1光源および前記第2ステージに内蔵された前記第2光源は、発光ダイオードであることを特徴とする請求項8記載の半導体装置の製造方法。

【請求項1】

(a)半導体パッケージが接着されたテープをピックアップステージ上に位置決めする工程と、

(b)前記ピックアップステージ上に位置決めされた前記テープから前記半導体パッケージを剥離する工程と、

(c)前記テープから剥離された前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(d)前記ピックアップ手段に吸着・保持された前記半導体パッケージを印刷ステージ上に位置決めする工程と、

(e)前記印刷ステージ上に位置決めされた前記半導体パッケージの所定位置にマークを印刷する工程と、

を有する半導体装置の製造方法であって、

前記ピックアップステージの上面には、透明ないし半透明の支持板が設けられ、

前記ピックアップステージの内部には、前記支持板を透過して前記テープの裏面に光を照射する光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(f)前記光源から前記テープの裏面に光を照射し、前記ピックアップステージの上方に配置した撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(g)前記撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出する工程と、

を有し、

前記工程(d)では、前記工程(g)で検出した前記半導体パッケージの位置情報に基づいて、前記半導体パッケージを印刷ステージ上に位置決めすることを特徴とする半導体装置の製造方法。

【請求項2】

前記半導体パッケージは、配線基板と、前記配線基板の主面上に実装された半導体チップと、前記配線基板の裏面に形成され、前記半導体チップと電気的に接続された複数の外部接続端子と、前記配線基板の主面および前記半導体チップを封止するモールド樹脂とを有し、

前記工程(e)では、前記配線基板の裏面に前記マークを印刷することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記半導体チップにメモリ回路が形成されていることを特徴とする請求項2記載の半導体装置の製造方法。

【請求項4】

前記メモリ回路は、電気的に消去および書き込み可能な不揮発性メモリ回路であり、

前記配線基板の主面上には、前記不揮発性メモリ回路に対するメモリインタフェース動作を制御するインタフェースコントローラ回路が形成された第2の半導体チップがさらに実装されていることを特徴とする請求項3記載の半導体装置の製造方法。

【請求項5】

前記ピックアップステージに内蔵された前記光源は、発光ダイオードであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項6】

前記ピックアップステージの内部には、前記支持板を貫通して前記テープの裏面から前記半導体パッケージを上方に突き上げることによって、前記テープから前記半導体パッケージを剥離するための突き上げ手段がさらに内蔵されていることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項7】

前記工程(e)では、前記半導体パッケージの前記所定位置にレーザービームを照射することによって、前記マークを印刷することを特徴とする請求項1記載の半導体装置の製造方法。

【請求項8】

(a)半導体パッケージを第1ステージ上に位置決めし、溝を有するケースを第2ステージ上に位置決めする工程と、

(b)前記第1ステージ上に位置決めされた前記半導体パッケージをピックアップ手段により吸着・保持する工程と、

(c)前記ピックアップ手段に吸着・保持された前記半導体パッケージを、前記第2ステージ上に位置決めされた前記ケースの溝に収容する工程と、

を有する半導体装置の製造方法であって、

前記第1および第2ステージのそれぞれの上面には、透明ないし半透明の支持板が設けられ、

前記第1ステージの内部には、前記支持板を透過して前記半導体パッケージの裏面に光を照射する第1光源が内蔵され、

前記第2ステージの内部には、前記支持板を透過して前記ケースの裏面に光を照射する第2光源が内蔵され、

前記工程(a)と前記工程(b)との間に、さらに、

(d)前記第1光源から前記半導体パッケージの裏面に光を照射し、前記第1ステージの上方に配置した第1撮像手段によって、前記半導体パッケージをその上方から撮影する工程と、

(e)前記第2光源から前記ケースの裏面に光を照射し、前記第2ステージの上方に配置した第2撮像手段によって、前記ケースをその上方から撮影する工程と、

(f)前記第1撮像手段によって撮影された前記半導体パッケージの画像を処理することによって、前記半導体パッケージの位置を検出し、前記第2撮像手段によって撮影された前記ケースの画像を処理することによって、前記ケースの位置を検出する工程と、

を有し、

前記工程(c)では、前記工程(f)で検出した前記半導体パッケージおよび前記ケースのそれぞれの位置情報に基づいて、前記半導体パッケージを前記ケースの溝に収容することを特徴とする半導体装置の製造方法。

【請求項9】

前記半導体パッケージは、配線基板と、前記配線基板の主面上に実装された半導体チップと、前記配線基板の裏面に形成され、前記半導体チップと電気的に接続された複数の外部接続端子と、前記配線基板の主面および前記半導体チップを封止するモールド樹脂とを有することを特徴とする請求項8記載の半導体装置の製造方法。

【請求項10】

前記半導体チップにメモリ回路が形成されていることを特徴とする請求項9記載の半導体装置の製造方法。

【請求項11】

前記メモリ回路は、電気的に消去および書き込み可能な不揮発性メモリ回路であり、

前記配線基板の主面上には、前記不揮発性メモリ回路に対するメモリインタフェース動作を制御するインタフェースコントローラ回路が形成された第2の半導体チップがさらに実装されていることを特徴とする請求項10記載の半導体装置の製造方法。

【請求項12】

前記第1ステージに内蔵された前記第1光源および前記第2ステージに内蔵された前記第2光源は、発光ダイオードであることを特徴とする請求項8記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2009−277061(P2009−277061A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−128384(P2008−128384)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]