半導体装置の製造方法

【課題】半導体ウエハの主面上に形成した絶縁膜の膜厚分布を均一にする。

【解決手段】半導体ウエハ1の主面上にゲート絶縁膜4を介してゲート電極6を形成し、このゲート電極6を覆うように層間絶縁膜としての絶縁膜12を形成する。絶縁膜12には、ゲート電極6に起因して凹凸形状が形成されているため、CMP処理で平坦化する。このCMP処理は、半導体ウエハ1の主面の周辺部1Aは、主面の中央部1Bに比べて、研磨量が大きくなる傾向にある。このため、半導体ウエハ1の主面において、CMP処理時の研磨量が少ない領域よりも、研磨量が多い領域で、絶縁膜12の膜厚が厚くなるように、ウェットエッチングにより絶縁膜12の膜厚分布を補正してから、絶縁膜12をCMP処理して平坦化する。CMP処理後の絶縁膜12の膜厚は周辺部1Aと中央部1Bでほぼ同じになる。

【解決手段】半導体ウエハ1の主面上にゲート絶縁膜4を介してゲート電極6を形成し、このゲート電極6を覆うように層間絶縁膜としての絶縁膜12を形成する。絶縁膜12には、ゲート電極6に起因して凹凸形状が形成されているため、CMP処理で平坦化する。このCMP処理は、半導体ウエハ1の主面の周辺部1Aは、主面の中央部1Bに比べて、研磨量が大きくなる傾向にある。このため、半導体ウエハ1の主面において、CMP処理時の研磨量が少ない領域よりも、研磨量が多い領域で、絶縁膜12の膜厚が厚くなるように、ウェットエッチングにより絶縁膜12の膜厚分布を補正してから、絶縁膜12をCMP処理して平坦化する。CMP処理後の絶縁膜12の膜厚は周辺部1Aと中央部1Bでほぼ同じになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法に関し、特に、半導体ウエハ上に形成した膜をCMP処理で平坦化する工程を有する半導体装置の製造技術に適用して有効な技術に関する。

【背景技術】

【0002】

半導体基板上にゲート絶縁膜を介してゲート電極を形成し、ソース・ドレイン用の半導体領域を形成し、これらを覆うように層間絶縁膜を形成してから、この層間絶縁膜をCMP処理にて平坦化し、この層間絶縁膜上に配線層および層間絶縁膜を複数積層して多層配層構造を形成する。

【0003】

特開2007−189162号公報(特許文献1)には、半導体ウエハにおける絶縁膜の膜厚分布を均一化する処理に関する技術が記載されている。

【特許文献1】特開2007−189162号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者の検討によれば、次のことが分かった。

【0005】

半導体基板上にゲート電極や配線パターンのような下層パターンを形成し、この下層パターンを覆うように層間絶縁膜を形成すると、下層パターンの凹凸を反映して、層間絶縁膜の上面にも凹凸が生じてしまう。層間絶縁膜の上面に凹凸が残ったままだと、層間絶縁膜上に形成する配線層に悪影響が生じる可能性がある。このため、下層パターンを反映して凹凸が生じた層間絶縁膜の上面をCMP法で平坦化してから、平坦化された層間絶縁膜にコンタクトホールを形成したり、平坦化された層間絶縁膜上に配線層を形成したりする。

【0006】

しかしながら、CMP処理時の研磨圧力は、下層パターンに依存する。このため、半導体ウエハの主面の周辺部は、半導体ウエハの主面の中央部に比べて、ゲート電極や配線パターンのパターン密度が小さいので、CMP処理の研磨速度が急激に大きくなり、研磨量が大きくなる傾向がある。露光装置の発塵回避のために、ウエハエッジリンスおよび周辺露光を行うと、半導体ウエハの主面の周辺部にはゲート電極や配線パターンが全く存在しなくなるので、この傾向は更に強くなる。

【0007】

半導体装置の小型化や高集積化に伴うゲート電極や配線パターンの寸法が微細化により、層間絶縁膜の膜厚も薄くなってきている。しかしながら、上述のように半導体ウエハの主面の周辺部でCMP処理の研磨量が多くなると、層間絶縁膜から下層パターン(ゲート電極や配線パターン)が露出する可能性があり、それによって、ショート不良を引き起こす可能性がある。これは、半導体装置の製造歩留まりを低下させる。半導体ウエハの主面の周辺部は、チップ取得数が多いため、半導体ウエハの主面の周辺部での不良の発生は、半導体ウエハ全体での不良率(半導体ウエハ全体から取得される半導体チップの総数に対する不良チップの割合)に与える影響が大きく、半導体装置の製造歩留まりを大きく低減させてしまう。

【0008】

本発明の目的は、半導体装置の製造歩留まりを向上させることができる技術を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

本発明は、半導体ウエハの主面上にパターン層を形成し、このパターン層を覆うように絶縁膜を形成し、この絶縁膜をCMP処理で平坦化する。この際、CMP処理時の半導体ウエハにおける絶縁膜の研磨量の分布に応じて、CMP処理の前に絶縁膜をエッチングして半導体ウエハの主面における絶縁膜の膜厚分布を補正しておき、この膜厚分布の補正後に絶縁膜の上面をCMP処理して平坦化するものである。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0013】

半導体ウエハの主面における絶縁膜の膜厚分布を均一にすることができる。

【0014】

また、半導体装置の製造歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0015】

本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0016】

1.シリコン等物質名を言う場合、特にその旨記載した場合を除き、表示された物質のみを示すものではなく、示された物質(元素、原子群、分子、高分子、共重合体、化合物等)を主要な成分、組成成分とするものを含むものとする。

【0017】

すなわち、シリコン領域等といっても、特にそうでない旨明示したときを除き、純粋シリコン領域、不純物をドープしたシリコンを主要な成分とする領域、GeSiのようにシリコンを主要な構成要素とする混晶領域等を含むものとする。更に、MISというときの「M」は、特にそうでない旨明示したときを除き、純粋な金属に限定されるものではなく、ポリシリコン(アモルファスを含む)電極、シリサイド層、その他の金属類似の性質を示す部材を含むものとする。更に、MISというときの「I」は、特にそうでない旨明示したときを除き、酸化シリコン膜等の酸化膜に限定されず、窒化膜、酸窒化膜、アルミナ膜その他の通常誘電体、高誘電体、強誘電体膜等を含むものとする。

【0018】

2.ウエハとは、半導体集積回路の製造に用いるシリコンその他の半導体単結晶基板(一般にほぼ円板形、半導体ウエハ、その他それらを単位集積回路領域に分割した半導体チップ又はペレット並びにその基体領域)、サファイア基板、ガラス基板、その他の絶縁、反絶縁または半導体基板等並びにそれらの複合的基板を言う。

【0019】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0020】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0021】

また、実施の形態で用いる図面においては、断面図であっても図面を見易くするためにハッチングを省略する場合もある。また、平面図や斜視図であっても図面を見易くするためにハッチングを付す場合もある。

【0022】

(実施の形態1)

本実施の形態の半導体装置の製造工程を図面を参照して説明する。

【0023】

図1〜図11は、本発明の一実施の形態である半導体装置、例えばMISFET(Metal Insulator Semiconductor Field Effect Transistor)、の製造工程中の要部断面図である。

【0024】

まず、図1に示されるように、例えば1〜10Ωcm程度の比抵抗を有するp型の単結晶シリコンなどからなる半導体ウエハ(ウエハ、半導体基板)1を準備し、半導体ウエハ1の主面に素子分離領域2を形成する。素子分離領域2は酸化シリコンなどの絶縁体からなり、例えばSTI(Shallow Trench Isolation)法またはLOCOS(Local Oxidization of Silicon )法などにより形成することができる。素子分離領域2を形成することにより、半導体ウエハ1の主面には、素子分離領域2によって周囲を規定された活性領域が形成され、この活性領域に後述するMISFETQNが形成される。

【0025】

次に、半導体ウエハ1の主面から所定の深さに渡ってp型ウエル3を形成する。p型ウエル3は、例えばホウ素(B)などのp型の不純物をイオン注入することなどによって形成することができる。

【0026】

次に、p型ウエル3の表面を清浄化した後、p型ウエル3の表面にゲート絶縁膜4を形成する。ゲート絶縁膜4は、例えば薄い酸化シリコン膜などからなり、例えば熱酸化法などによって形成することができる。また、ゲート絶縁膜4を酸窒化シリコン膜により形成することもできる。また、ゲート絶縁膜4を、いわゆるhigh−k絶縁膜(高誘電率膜)により形成することも可能である。

【0027】

次に、半導体ウエハ1の主面上に(すなわちゲート絶縁膜4上に)、導電膜(導体膜、導電性膜)5を形成する。導電膜5はゲート電極形成用の導電膜である。導電膜5は、例えば低抵抗の多結晶シリコン膜(不純物を導入した多結晶シリコン膜、ドープトポリシリコン膜)により形成することができる。それから、導電膜5上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして用いて、導電膜5をエッチング(ドライエッチング)してパターニングする。これにより、図2に示されるように、パターニングされた導電膜5からなるゲート電極6がp型ウエル3上のゲート絶縁膜4上に形成される。ゲート電極6は、パターニングされた導体膜5(すなわち導体膜パターン)からなるので、半導体ウエハ1の主面上に形成されたパターン層とみなすことができる。

【0028】

次に、図3に示されるように、p型ウエル3のゲート電極6の両側の領域にリン(P)またはヒ素(As)などのn型の不純物をイオン注入することなどにより、p型ウエル3にn−型半導体領域7を形成する。n−型半導体領域7は、ゲート電極6に対して自己整合して形成される。

【0029】

次に、ゲート電極6の側壁上に、絶縁膜として、例えば酸化シリコンまたは窒化シリコンあるいはそれら絶縁膜の積層膜などからなるサイドウォールスペーサ(側壁スペーサ、サイドウォール、側壁絶縁膜)8を形成する。サイドウォールスペーサ8は、例えば、半導体基板1上に酸化シリコン膜または窒化シリコン膜あるいはそれらの積層膜を堆積し、この酸化シリコン膜または窒化シリコン膜あるいはそれらの積層膜をRIE(Reactive Ion Etching)法などにより異方性エッチング(エッチバック)することによって形成することができる。

【0030】

次に、サイドウォールスペーサ8をイオン注入阻止マスクとして用いて、p型ウエル3のゲート電極6およびサイドウォールスペーサ8の両側の領域にリン(P)またはヒ素(As)などのn型の不純物をイオン注入することなどにより、サイドウォールスペーサ8に自己整合してn+型半導体領域9(ソース、ドレイン)をp型ウエル3に形成する。n+型半導体領域9は、n−型半導体領域7よりも不純物濃度が高い。イオン注入後、導入した不純物の活性化のためのアニール処理(熱処理)を行うこともできる。

【0031】

これにより、nチャネル型MISFETのソースまたはドレインとして機能するn型の半導体領域(不純物拡散層)が、n+型半導体領域(不純物拡散層)9およびn−型半導体領域7により形成される。従って、nチャネル型MISFETのソース・ドレイン領域は、LDD(Lightly doped Drain)構造を有している。

【0032】

このようにして、p型ウエル3にnチャネル型のMISFET(Metal Insulator Semiconductor Field Effect Transistor)QNが形成され、図3の構造が得られる。なお、本実施の形態では、nチャネル型のMISFETを形成する場合について説明したが、n型とp型の導電型を逆にするなどして、pチャネル型のMISFETを形成することもできる。また、nチャネル型のMISFETとpチャネル型のMISFETの両方を形成して、CMISFET(Complementary Metal Insulator Semiconductor Field Effect Transistor)を形成することもできる。

【0033】

次に、図4に示されるように、ゲート電極6およびn+型半導体領域9の表面を露出させ、例えばコバルト(Co)膜またはニッケル(Ni)膜のような金属膜を堆積して熱処理することによって、ゲート電極6とn+型半導体領域9との表面に、それぞれ金属シリサイド層10(例えばコバルトシリサイド層またはニッケルシリサイド層)を形成する。これにより、n+型半導体領域9の拡散抵抗やコンタクト抵抗などを低抵抗化することができる。その後、未反応の金属膜(コバルト膜またはニッケル膜)は除去する。図4には、未反応の金属膜を除去した状態が示されている。

【0034】

次に、図5に示されるように、半導体ウエハ1の主面上に、ゲート電極6およびサイドウォールスペーサ8を覆うように、絶縁膜11および絶縁膜(層間絶縁膜)12を順に形成(堆積)する。絶縁膜12は、絶縁膜11よりも厚く、層間絶縁膜として機能する絶縁膜である。絶縁膜11は、絶縁膜12よりも薄く、絶縁膜12に後述のコンタクトホール13を形成する際のエッチングストッパ膜として機能する絶縁膜である。絶縁膜11は、例えば窒化シリコン膜からなり、絶縁膜11上の絶縁膜12は、例えば酸化シリコン膜などからなり、CVD法などにより形成することができる。

【0035】

絶縁膜11の膜厚(堆積膜厚)は、例えば40nm程度とすることができ、絶縁膜12の膜厚(堆積膜厚)t1は、例えば800〜900nm程度とすることができる。絶縁膜12の堆積(形成)後、詳細は後述するが、半導体ウエハ1の主面上に堆積した絶縁膜12の膜厚分布を補正する処理である後述のステップS2を行い、その後、CMP(Chemical Mechanical Polishing:化学的機械的研磨)法で絶縁膜12の上面を平坦化する後述のステップS3を行う。これにより、絶縁膜12を堆積した段階では、図5に示されるように、下地段差(ここではゲート電極6およびサイドウォールスペーサ8による段差)に起因して絶縁膜12の表面(上面)に凹凸形状が形成されているが、図6に示されるように、絶縁膜12の表面(上面)がCMP法により研磨されて平坦化される。なお、図5は、絶縁膜12を堆積した後で、後述のステップS2による絶縁膜12の膜厚分布の補正処理を行う前の状態が示され、また、図6は、後述のステップS3のCMP処理によって絶縁膜12の上面を平坦化した状態が示されている。

【0036】

次に、図7に示されるように、フォトリソグラフィ法を用いて絶縁膜12上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして、絶縁膜12,11をドライエッチングすることにより、n+型半導体領域9(ソース、ドレイン)およびゲート電極6の上部などにコンタクトホール(開口部、貫通孔)13を形成する。この際、まず絶縁膜11をエッチングストッパ膜として用いて絶縁膜12をドライエッチングして絶縁膜12にコンタクトホール13を形成し、それからコンタクトホール13の底部で絶縁膜11をドライエッチングすることにより、絶縁膜11,12を貫通するコンタクトホール13を形成することができる。これにより、コンタクトホール13の形成のためのドライエッチング工程で、基板領域(n+型半導体領域9)がダメージを受けるのを防止することができる。絶縁膜12,11に形成されたコンタクトホール13の底部では、半導体ウエハ1の主面の一部、例えばn+型半導体領域9(の表面上の金属シリサイド層10)の一部やゲート電極6(の表面上の金属シリサイド層10)の一部などが露出される。

【0037】

次に、コンタクトホール13内にプラグ14を形成する。プラグ14を形成するには、例えば、コンタクトホール13の内部を含む絶縁膜12上に導電性バリア膜(例えばチタン膜と窒化チタン膜の積層膜)14aを形成した後、タングステン膜などからなる主導体膜14bをCVD法などによって導電性バリア膜14a上にコンタクトホール13を埋めるように形成する。それから、絶縁膜12上の不要な主導体膜14bおよび導電性バリア膜14aをCMP法またはエッチバック法などによって除去し、コンタクトホール13内に導電性バリア膜14aおよび主導体膜14bを残す。これにより、コンタクトホール13内に残存して埋め込まれた導電性バリア膜14aおよび主導体膜14bからなるプラグ14を形成することができる。

【0038】

次に、図8に示されるように、プラグ14が埋め込まれた絶縁膜12上に、配線15を形成する。例えば、チタン膜15a、窒化チタン膜15b、アルミニウム膜15cおよび窒化チタン膜15dをスパッタリング法などによって順に形成し、フォトリソグラフィ法およびドライエッチング法などを用いてパターニングすることで、配線15を形成することができる。配線15は、パターニングされた導体膜(ここではチタン膜15a、窒化チタン膜15b、アルミニウム膜15cおよび窒化チタン膜15dの積層膜)からなるので、半導体ウエハ1の主面上に形成されたパターン層とみなすことができる。

【0039】

次に、図9に示されるように、半導体ウエハ1の主面上に(すなわち絶縁膜12上に)、配線15を覆うように、絶縁膜(層間絶縁膜)16を形成(堆積)する。絶縁膜16は、層間絶縁膜として機能する絶縁膜であり、例えば酸化シリコン膜などからなり、CVD法などにより形成することができる。絶縁膜16の膜厚(堆積膜厚)は、例えば800nm程度とすることができる。なお、図9〜図11は、図8に続く半導体装置の製造工程中における要部断面図を示しているが、図面の簡略化のために、図9〜図11では、図8の絶縁膜12より下の構造についての図示を省略している。

【0040】

絶縁膜16の堆積(形成)後、詳細は後述するが、半導体ウエハ1の主面上に堆積した絶縁膜16の膜厚分布を補正する処理である後述のステップS2を行い、その後、CMP法で絶縁膜16の上面を平坦化する後述のステップS3を行う。これにより、絶縁膜16を堆積した段階では、図9に示されるように、下地段差(ここでは配線15による段差)に起因して絶縁膜16の表面(上面)に凹凸形状が形成されているが、図10に示されるように、絶縁膜16の表面(上面)がCMP法により研磨されて平坦化される。なお、図9は、絶縁膜16を堆積した後で、後述のステップS2による絶縁膜16の膜厚分布の補正処理を行う前の状態が示され、また、図10は、後述のステップS3のCMP処理によって絶縁膜16の上面を平坦化した状態が示されている。

【0041】

次に、図11に示されるように、フォトリソグラフィ法を用いて絶縁膜16上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして、絶縁膜16をドライエッチングすることにより、配線15の上部にスルーホール(開口部、貫通孔)17を形成する。絶縁膜16に形成されたスルーホール17の底部では、配線15の一部が露出される。

【0042】

次に、スルーホール17内にプラグ18を形成する。プラグ18は、上記プラグ14と同様にして形成することができる。

【0043】

その後、絶縁膜16上に、更に配線や層間絶縁膜などが形成されるが、ここではその説明は省略する。

【0044】

図12および図13は、本実施の形態とは異なり、後述のステップS2の処理を行わない比較例の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面の周辺部(外周部)1Aと半導体ウエハ1の主面の中央部1Bの要部断面図が示されている。すなわち、比較例は、後述のステップS1の後で、後述のステップS2を行うことなく、後述のステップS3を行う場合に対応する。なお、図12は、絶縁膜12を堆積した直後(すなわち上記図5に対応する工程段階)の要部断面図であり、図13は、絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図である。また、図12および図13では、図面の簡略化のために、p型ウエル3、n−型半導体領域7およびn+型半導体領域9は、半導体ウエハ1に含めて図示し、かつ、サイドウォールスペーサ8、金属シリサイド層10および絶縁膜11の図示を省略している。

【0045】

また、図14は、比較例の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフである。図14のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応する。ここでは、半導体ウエハ1として、直径300mmの半導体ウエハを使用した場合について記載している。このため、図14のグラフの横軸が0mmのところが半導体ウエハ1の主面のちょうど中心に対応し、図14のグラフの横軸が150mmのところが半導体ウエハ1の主面の端部(ウエハ端、外周端、最外周)に対応する。なお、後述の図24において、符号38で示される位置が、半導体ウエハ1の主面の中心に対応する。また、図12および図13に示される半導体ウエハ1の主面の周辺部(外周部)1Aは、半導体ウエハ1の主面において、半導体ウエハ1の端部(ウエハ端、外周端、最外周)から概ね5mm以内の領域(図14のグラフの横軸が概ね145〜150mmの領域)に対応する。図12および図13に示される半導体ウエハ1の主面の中央部1Bは、半導体ウエハ1の主面において、上記周辺部1Aよりも内側(半導体ウエハ1の中心に近い側)の領域(図14のグラフの横軸が概ね0〜145mmの領域)に対応する。また、図14のグラフの縦軸は絶縁膜12の膜厚に対応する。なお、図14のグラフには、絶縁膜12を堆積した直後(すなわち図12に対応する工程段階)における絶縁膜12の膜厚分布(図14のグラフ中に「堆積直後(図12)」と示してあるもの)と、絶縁膜12をCMP処理した直後(すなわち図13に対応する工程段階)における絶縁膜12の膜厚分布(図14のグラフ中に「CMP処理後(図13)」と示してあるもの)とが示されている。

【0046】

図12に示されるように、半導体ウエハ1の主面上に絶縁膜12を堆積した段階では、絶縁膜12の上面には、凹凸形状が形成されている。この凹凸形状を無くすために、絶縁膜12の堆積後に、絶縁膜12の上面をCMP法で研磨して平坦化させる。図13には、CMP法で絶縁膜12の上面を平坦化した状態が示されている。

【0047】

しかしながら、半導体ウエハ1の主面において、半導体ウエハ1の主面の周辺部1Aは、半導体チップとして使われない領域(ゲート電極6を形成しない領域)があるため、周辺部以外の領域(中央部1B)に比べて、ゲート電極6のパターン密度が小さい。このため、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、CMP処理の研磨速度が急激に大きくなり、研磨量が大きくなる傾向がある。すなわち、半導体ウエハ1の主面の周辺部1Aと中央部1Bとで、CMP処理時の研磨量に差が生じてしまう。

【0048】

このため、本実施の形態とは異なり、後述のステップS2の処理を行わなかった比較例の場合、図13に示されるように、絶縁膜12をCMP処理した後の絶縁膜12の厚みは、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、かなり薄くなってしまう。すなわち、図14のグラフに示されるように、絶縁膜12の堆積時には、半導体ウエハ1の主面における絶縁膜12の堆積膜厚の膜厚分布が均一であったとしても、半導体ウエハ1の主面においてCMP処理時の研磨量の分布が不均一であるため、絶縁膜12をCMP処理した後の半導体ウエハ1の主面における絶縁膜12の膜厚分布が不均一になってしまうのである。

【0049】

CMP処理後の絶縁膜12の膜厚分布が不均一になると、ここでは、半導体ウエハ1の主面の周辺部1AにおけるCMP処理後の絶縁膜12の膜厚が、周辺部以外の領域(中央部1B)に比べて薄くなると、次のような不具合が生じてしまう可能性がある。すなわち、半導体ウエハ1の主面の周辺部1Aにおいて、CMP処理した絶縁膜12からゲート電極6が露出してしまう可能性がある。これは、半導体装置の製造歩留まりを低下させる。また、コンタクトホール13形成時のエッチングは、絶縁膜12の厚みが最も厚い部分でもコンタクトホール13を開口できるように行われるため、絶縁膜12の厚みが薄い半導体ウエハ1の主面の周辺部1Aにおいて、コンタクトホール13形成時にコンタクトホール13の底部でオーバーエッチングが生じて基板領域(n+型半導体領域9)がダメージを受け、MISFETQNのゲート特性などに影響を与える可能性がある。また、コンタクトホール13開口時に絶縁膜11をエッチングストッパ膜として用いたとしても、絶縁膜12の膜厚分布の不均一性が高いと(絶縁膜12の最大膜厚の部分と最小膜厚の部分との膜厚差が大きいと)、絶縁膜12の厚みが薄い領域(周辺部1A)において、コンタクトホール13の底部でオーバーエッチングにより基板領域がダメージを受けるのを防げない。これは、半導体装置の信頼性を低下させ、また、半導体装置の製造歩留まりを低下させる。

【0050】

それに対して、本実施の形態では、図15に示されるように、ステップS1で半導体ウエハ1の主面上に絶縁膜12を堆積(形成)した後、ステップS2で半導体ウエハ1の主面上における絶縁膜12の膜厚分布を補正する処理を行い、その後、ステップS3で絶縁膜12をCMP処理する。ステップS1の絶縁膜12の堆積工程の後で、ステップS3の絶縁膜12のCMP処理の前に、ステップS2で絶縁膜12の膜厚分布を補正しておくことで、ステップS3の絶縁膜12のCMP処理時の研磨量の分布が不均一であっても、ステップS3の絶縁膜12のCMP処理を行った段階での半導体ウエハ1の主面における絶縁膜12の膜厚分布を均一にすることができる。なお、図15は、本実施の形態の半導体装置の製造工程の一部を示すプロセスフロー図である。このステップS2の絶縁膜12の膜厚分布の補正について説明する。

【0051】

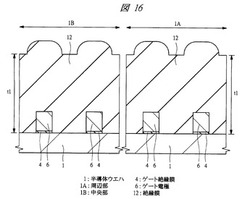

図16〜図18は、本実施の形態の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面1aの周辺部(外周部)1Aと半導体ウエハ1の主面1aの中央部1Bの要部断面図が示されている。なお、図16は、ステップS1で絶縁膜12を堆積した直後(すなわち上記図5に対応する工程段階)の要部断面図である。また、図17は、絶縁膜12を堆積した後にステップS2の絶縁膜12の膜厚分布の補正を行った直後(ステップS3のCMP処理を行う前)の要部断面図である。また、図18は、ステップS2を行った後にステップS3で絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図である。また、図16〜図18では、図面の簡略化のために、p型ウエル3、n−型半導体領域7およびn+型半導体領域9は、半導体ウエハ1に含めて図示し、かつ、サイドウォールスペーサ8、金属シリサイド層10および絶縁膜11の図示を省略している。

【0052】

また、図19は、本実施の形態の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフである。図19のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応する。本実施の形態および後述の実施の形態2では、半導体ウエハ1として、直径300mmの半導体ウエハを使用した場合を例に挙げてグラフ化している。このため、図19のグラフの横軸が0mmのところが半導体ウエハ1の主面のちょうど中心に対応し、図19のグラフの横軸が150mmのところが半導体ウエハ1の主面の端部(ウエハ端、外周端、最外周)に対応し、これは本実施の形態の他のグラフ(図20〜図22,図25,図26)および後述の実施の形態2のグラフ(図30,図33)においても同様である。図16〜図18に示される半導体ウエハ1の主面の周辺部(外周部)1Aは、半導体ウエハ1の主面において、半導体ウエハ1の端部(ウエハ端、外周端、最外周)から概ね5mm以内の領域(図19のグラフの横軸が概ね145〜150mmの領域)に対応し、これは以下の実施の形態2でも同様である。また、図16〜図18に示される半導体ウエハ1の主面の中央部1Bは、半導体ウエハ1の主面において、上記周辺部1Aよりも内側(半導体ウエハ1の中心に近い側)の領域(図19のグラフの横軸が概ね0〜145mmの領域)に対応し、これは以下の実施の形態2でも同様である。また、図19のグラフの縦軸は絶縁膜12の膜厚に対応する。

【0053】

なお、図19のグラフには、ステップS1で絶縁膜12を堆積した直後(図5および図16に対応する工程段階)における絶縁膜12の膜厚(厚み)t1と、ステップS2で絶縁膜12の膜厚分布の補正を行った直後(図17に対応する工程段階)における絶縁膜12の膜厚(厚み)t2と、ステップS3で絶縁膜12をCMP処理した直後(図6および図18に対応する工程段階)における絶縁膜12の膜厚(厚み)t3が示されている。ここで、図5、図16および図19に示される膜厚t1は、ステップS1で絶縁膜12を堆積した直後、すなわちステップS1後でステップS2前における絶縁膜12の膜厚(すなわち堆積膜厚)に対応する。また、図17および図19に示される膜厚t2は、ステップS2で絶縁膜12の膜厚分布の補正を行った直後、すなわちステップS2後でステップS3前における絶縁膜12の膜厚に対応する。また、図6、図18および図19に示される膜厚t3は、ステップS3で絶縁膜12をCMP処理した直後における絶縁膜12の膜厚に対応する。ここで、絶縁膜12は、半導体ウエハ1の主面上にゲート電極6のようなパターン層を覆うように形成されているが、膜厚t1,t2,t3(および後述の実施の形態2の膜厚t4)は、パターン層上での厚みではなく、図5,図6,図16〜図18および後述の図28、図29、図31および図32からも分かるように、パターン層が無い部分での絶縁膜12の厚み(半導体ウエハ1の主面に垂直な方向の厚み)に対応する。

【0054】

また、図20および図21は、ステップS2での絶縁膜12のエッチング量を示すグラフであり、半導体ウエハ1の主面におけるエッチング量の分布が示されている。図20および図21のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図20および図21のグラフの縦軸は、ステップS2における絶縁膜12のエッチング量(エッチング厚み、エッチングで除去された厚み)に対応する。なお、図21は、図20のグラフにおいて、半導体ウエハ1の中心からの距離が130〜150mmの領域を拡大して示したものに対応する。ここで、ステップS2における絶縁膜12のエッチング量は、ステップS2のエッチング処理の前の絶縁膜12の膜厚t1とステップS2のエッチング処理の後の絶縁膜12の膜厚t2との差(すなわちt2−t1)に対応する。従って、例えば、ステップS2前の絶縁膜12の膜厚t1が850nmで、ステップS2後の絶縁膜12の膜厚t2が700nmであれば、ステップS2での絶縁膜12のエッチング量は150nmであり、ステップS2前の絶縁膜12の膜厚t1が850nmで、ステップS2後の絶縁膜12の膜厚t2が830nmであれば、ステップS2での絶縁膜12のエッチング量は20nmということになる。

【0055】

また、図22は、ステップS3での絶縁膜12の研磨量を示すグラフであり、半導体ウエハ1の主面における研磨量の分布が示されている。図22のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図22のグラフの縦軸は、ステップS3における絶縁膜12の研磨量(研磨厚み、CMP処理で研磨された厚み)に対応する。ここで、ステップS3における絶縁膜12の研磨量は、ステップS3のCMP処理の前の絶縁膜12の膜厚t2とステップS3のCMP処理後の絶縁膜12の膜厚t3との差(すなわちt2−t3)に対応する。従って、例えば、ステップS3前の絶縁膜12の膜厚t2が700nmで、ステップS3後の絶縁膜12の膜厚t3が400nmであれば、ステップS3での絶縁膜12の研磨量は300nmであり、ステップS3前の絶縁膜12の膜厚t2が850nmで、ステップS3後の絶縁膜12の膜厚t3が400nmであれば、ステップS3での絶縁膜12の研磨量は450nmということになる。

【0056】

上記図5および図16に示されるように、ステップS1で半導体ウエハ1の主面上に絶縁膜12を堆積した段階では、ゲート電極6およびサイドウォールスペーサ8による段差に起因して絶縁膜12の上面に凹凸形状が形成されているが、半導体ウエハ1の主面における絶縁膜12の膜厚分布は、ほぼ均一である。すなわち、図16に示されるように、半導体ウエハ1の主面1aの周辺部1Aと、周辺部以外の領域(中央部1B)とで、絶縁膜12の堆積膜厚(すなわち膜厚t1)はほぼ同じである。このため、ステップS1で絶縁膜12を堆積した直後の絶縁膜12の膜厚分布は、半導体ウエハ1の主面の位置によらずほぼ一定であり、図19のグラフでは、絶縁膜12の堆積膜厚である膜厚t1は、半導体ウエハ1の主面の中心からの距離によらず、ほぼ一定値となっている。

【0057】

しかしながら、図22のグラフに示されるように、ステップS3での絶縁膜12の研磨量の分布(半導体ウエハ1の主面における分布)は均一ではなく、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(半導体ウエハ1の主面の中央部1B)に比べて、ステップS3のCMP処理時の絶縁膜12の研磨量が大きく(多く)なる。その理由は、上記図12〜図14を参照して説明したのと同様である。このため、上記図12〜図14を参照して説明した比較例のように、半導体ウエハ1の主面における絶縁膜12の膜厚分布が均一な状態で、絶縁膜12のCMP処理を行うと、CMP処理後の絶縁膜12の膜厚分布は、上記図13および図14のように、かえって不均一になってしまう。

【0058】

このため、本実施の形態では、ステップS3の絶縁膜12のCMP処理を行った後の半導体ウエハ1の主面における絶縁膜12の膜厚分布が均一になるように、ステップS3のCMP処理時の研磨量の分布の不均一さを考慮して、ステップS2で、予め絶縁膜12の膜厚分布を補正する。具体的には、図19のグラフと図22のグラフとを比較すると分かるように、半導体ウエハ1の主面において、ステップS3での絶縁膜12の研磨量が少ない領域(半導体ウエハ1の主面の周辺部1A以外の領域、中央部1B)よりも、ステップS3での絶縁膜12の研磨量が多い領域(半導体ウエハ1の主面の周辺部1A)で、絶縁膜12の膜厚t2が厚くなるように、ステップS2で絶縁膜12の膜厚分布を補正する。

【0059】

これを実現するには、図22のグラフと図20および図21のグラフとを比較すると分かるように、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、ステップS2でのエッチング量が少なくなるように、ステップS2で絶縁膜12をエッチングする。そのためには、エッチング量はエッチング時間にほぼ比例するので、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、ステップS2でのエッチング時間が短くなるように、ステップS2で絶縁膜12をエッチングすればよい。これにより、ステップS2で半導体ウエハ1の主面における絶縁膜12の膜厚分布が補正され、補正された絶縁膜12の膜厚分布(膜厚t2の分布)は、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、絶縁膜12の膜厚t2が厚くなる。

【0060】

また、上述のように、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、ステップS3のCMP処理時の絶縁膜12の研磨量が多いため、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12の膜厚t2が、周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚t2よりも厚くなるように、ステップS2で絶縁膜12の膜厚分布が補正される。すなわち、ステップS2では、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12のエッチング量が、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12のエッチング量よりも少なくなるように、絶縁膜12をエッチングする。そのためには、ステップS2において、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12のエッチング時間が、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12のエッチング時間よりも短くなるように、絶縁膜12をエッチングすればよい。

【0061】

ステップS2は、後述するようにウェットエッチングによって行う。ステップS2を行うことで、図19のグラフおよび図17の断面図からも分かるように、半導体ウエハ1の主面1aの周辺部1Aにおける絶縁膜12の膜厚t2が、周辺部以外の領域(中央部1B)における絶縁膜12の膜厚t2に比べて、厚くなる。すなわち、半導体ウエハ1の主面1aの周辺部1Aにおける絶縁膜12の膜厚t2と、周辺部以外の領域(中央部1B)における絶縁膜12の膜厚t2との差(膜厚差)をtd1とすると、td1>0となる。膜厚差td1は、例えば30〜250nm程度とすることができる。

【0062】

ステップS2の後に、ステップS3で絶縁膜12の上面をCMP法で研磨すると、図22のように、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、研磨量が多くなってしまうが、本実施の形態では、CMP処理直前の絶縁膜12の膜厚分布を、CMP処理時の研磨量が少ないところに比べて、CMP処理時の研磨量が多くなるところで、絶縁膜12が厚くなるようにステップS2で補正している。このため、ステップS3のCMP工程では、絶縁膜12の膜厚t2が厚い領域では多く研磨され、絶縁膜12の膜厚t2が薄い領域では少なく研磨されることになるため、ステップS3のCMP処理後の絶縁膜12の膜厚t3(の膜厚分布)は、半導体ウエハ1の主面1aにおいて、均一になる。すなわち、半導体ウエハ1の主面1aの周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、絶縁膜12の膜厚t2が厚いが、その分、ステップS3のCMP処理時の研磨量も多いため、CMP処理後の絶縁膜12の膜厚t3は、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)とでほぼ同じになるのである。なお、ステップS3のCMP処理後の絶縁膜12の膜厚t3は、ゲート電極6の高さよりも厚く、ステップS3でCMP処理された絶縁膜12から、ゲート電極6は露出されない。

【0063】

このため、図18の断面図に示されるように、半導体ウエハ1の主面1aの周辺部1Aと半導体ウエハ1の主面1aの中央部1Bとで、ステップS3のCMP処理後の絶縁膜12の膜厚t3はほぼ同じであり、図19のグラフに示されるように、ステップS3のCMP処理後の絶縁膜12の膜厚t3は、半導体ウエハ1の主面1aの中心からの距離によらず、ほぼ一定値とすることができる。すなわち、ステップS3のCMP処理後の絶縁膜12の膜厚分布が半導体ウエハ1の主面1aで均一になり、CMP処理後の絶縁膜12の膜厚t3が、半導体ウエハ1の主面1aの位置によらずほぼ一定にすることができる。これにより、絶縁膜12をCMP処理しても、半導体ウエハ1の主面の周辺部1Aにおいて、ゲート電極6が絶縁膜12から露出してしまうのを防止することができる。このため、半導体装置の製造歩留まりを向上させることができる。また、コンタクトホール13形成時にコンタクトホール13の底部でオーバーエッチングが生じて基板領域(n+型半導体領域9)がダメージを受けるのを防止できる。従って、半導体装置の信頼性を向上させることができる。また、半導体装置の製造歩留まりを向上させることができる。

【0064】

また、図19のグラフからも分かるように、ステップS2は、半導体ウエハ1の主面における絶縁膜12の膜厚分布を不均一にする処理であり、ステップS2後の絶縁膜12の膜厚t2の分布は、絶縁膜12の堆積時の絶縁膜12の膜厚分布(膜厚t1の分布)に比べて、不均一になっている。すなわち、ステップS2を行うことにより、ステップS2を行う前に比べて、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12の膜厚と、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚との差が大きくなる。換言すれば、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)での絶縁膜12の膜厚差(上記膜厚差td1に相当するもの)が、ステップS2を行う前よりも、ステップS2を行った後のほうが大きくなるのである。

【0065】

本実施の形態では、CMP処理時の研磨量の分布の不均一さを考慮して、CMP処理前に、このような絶縁膜12の膜厚分布を不均一にするステップS2の処理をあえて行うことで、CMP処理後の絶縁膜12の膜厚分布(膜厚t3の分布)を均一化する。すなわち、ステップS3のCMP処理を行うことにより、ステップS3のCMP処理を行う前(但しステップS2後)に比べて、半導体ウエハ1の主面の周辺部1Aでの絶縁膜の膜厚t3と、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚t3との差が小さくなる。換言すれば、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)での絶縁膜12の膜厚差(上記膜厚差td1に相当するもの)が、ステップS3を行う前(但しステップS2後)よりも、ステップS3を行った後の方が小さくなるのである。

【0066】

ステップS2は、具体的には、以下のようにして行うことができる。

【0067】

図23および図24は、本実施の形態で行われるステップS2の処理(半導体ウエハ1の主面上に堆積した絶縁膜12の膜厚分布を補正する処理)の説明図であり、図23には断面図が示され、図24には平面図(上面図)が示されている。

【0068】

本実施の形態では、図23に示されるように、枚葉式のウェットエッチング装置31を用いて絶縁膜12の一部(上層部分)をウェットエッチングすることにより、ステップS2の絶縁膜12の膜厚分布を補正する処理を行う。このステップS2は、上述したように、絶縁膜12のCMP処理を行った後の半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布が均一化するように、CMP処理時の研磨量の分布の不均一さを考慮して、予め絶縁膜12の膜厚分布を補正する処理である。すなわち、ステップS2は、ステップS3のCMP処理時の研磨量が多いところでは、ステップS3のCMP処理時の研磨量が少ないところよりも、絶縁膜12のウェットエッチングの量が少なくなるように(すなわちウェットエッチングの時間が短くなるように)、絶縁膜12をウェットエッチングして、半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布を補正する処理である。ステップS2で半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布を補正しておくことで、ステップS3で絶縁膜12をCMP処理した段階での半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布が均一になる。

【0069】

図23に示されるように、ウェットエッチング装置31は、回転ステージ(ウエハ回転ステージ、スピンベース)32と、回転ステージ32の外周部に固定、連結されたウエハチャック33とを有している。回転ステージ32は、図示しない回転機構(例えばモータなど)によって高速で回転可能に構成された回転板であり、例えば半導体ウエハ1よりも大きな径を有している。ウエハチャック33は、半導体ウエハ1を保持可能に構成されており、半導体ウエハ1の絶縁膜12が形成された側の面である主面(表面、半導体素子形成側の主面)1aが上方を向き、主面1aとは反対側の面である裏面が下方を向くように半導体ウエハ1が保持される。図示しない回転機構によって回転ステージ32を回転させることで、ウエハチャック33およびウエハチャック33に保持された半導体ウエハ1も回転させることができる。

【0070】

回転ステージ32の上方、ここではウエハチャック33によって回転ステージ32に固定された半導体ウエハ1の主面1aの中央部上方に、エッチング液用とリンス液用とを兼用したノズル(エッチング液およびリンス液供給部、エッチング液およびリンス液供給手段)34が配置されている。そして、ノズル34からエッチング液37またはリンス液35を半導体ウエハ1の主面1aに向かって吐出(噴出)し、半導体ウエハ1の主面1aにエッチング液37またはリンス液35を供給できるように構成されている。

【0071】

エッチング液37は、半導体ウエハ1の主面1aに形成されている絶縁膜12をエッチング可能なエッチング液を用い、例えばフッ酸(HF)の水溶液などを用いることができる。エッチング液37のフッ酸の濃度は、枚葉式のウェットエッチング装置では生産性に支障をきたさない範囲のエッチング時間で目的とするエッチング量を確保できるようにすればよい。エッチング液37のフッ酸の濃度は、例えば、30秒間で熱酸化膜換算で1.5nm程度のエッチング量を狙うのであれば50%HF:H2O=1:100程度に、例えば、20秒間で熱酸化膜換算で5nm程度のエッチング量を狙うのであれば50%HF:H2O=1:20程度に、薄めることができる。ノズル34から吐出されるエッチング液37の温度は、例えば、フッ酸であれば一般的な24℃程度とすることができる。また、ノズル34から吐出されるエッチング液37の流量は、例えば、速やかにウエハ全面に行き渡らせる流量として2L/分程度とすることができる。ノズル34から供給するリンス液35は、例えば純水を用いることができる。また、バルブ(図示せず)などにより、ノズル34からのエッチング液37またはリンス液35の供給開始、供給停止および供給切り換えなどが行えるように(あるいは供給(吐出)量を調整できるように)構成されている。

【0072】

また、回転ステージ32の上方に、リンス液用ノズル(リンス液供給部、リンス液供給手段)36が配置され、リンス液用ノズル36からリンス液(洗浄液、すすぎ液)35を半導体ウエハ1の主面1aに向かって吐出(噴出、供給)し、半導体ウエハ1の主面1aにリンス液35を供給できるように構成されている。リンス液用ノズル36から吐出するリンス液35は、例えば純水を用いることができる。リンス液用ノズル36から吐出されて半導体ウエハ1の主面1a上に供給されるリンス液35の流量は、例えば、ウエハチャック33からの跳ね返りを抑制できる流量として0.2L/分程度とすることができる。また、バルブ(図示せず)などにより、リンス液用ノズル36からのリンス液35の供給開始および停止の切り換えができるように(あるいはリンス液35の供給(吐出)量を調整できるように)構成されている。

【0073】

ノズル34およびリンス液用ノズル36とそれらにエッチング液37およびリンス液35を供給する配管(図示せず)は回転ステージ32には固定されておらず、回転ステージ32が回転しても、ノズル34およびリンス液用ノズル36は回転しないように構成されている。

【0074】

リンス液用ノズル36は、回転ステージ32の上方において、半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動可能に構成されている。リンス液用ノズル36の移動速度は、所望の速度に制御可能に構成されている。

【0075】

次に、ステップS2の具体的な手順について、説明する。

【0076】

まず、主面1aに絶縁膜12を堆積した半導体ウエハ1を、図23に示されるように、ウエハチャック33によってエッチング装置31の回転ステージ32に保持する。それから、回転ステージ32を回転させることによって、回転ステージ32に保持された半導体ウエハ1を回転させる。この際、回転ステージ32の回転の中心が半導体ウエハ1の主面1aの中心位置とほぼ一致させることで、半導体ウエハ1が主面1aの中心位置を回転中心にして回転するようにする。半導体ウエハ1の回転速度は、例えば500rpm(500回転/分)程度とすることができる。

【0077】

半導体ウエハ1が回転した状態で、回転する半導体ウエハ1の主面1aにノズル34から絶縁膜12をエッチングするためのエッチング液37を供給した後、リンス液用ノズル36から半導体ウエハ1の主面1aに絶縁膜12のエッチングを停止するためのリンス液35を供給しながら、回転する半導体ウエハ1の主面1aの上方でリンス液用ノズル36を半導体ウエハ1の主面1aの周辺部(外周部)側から中心部側に移動させる。すなわち、半導体ウエハ1の主面1aに向かってリンス液35を吐出するリンス液用ノズル36を、図23および図24において矢印39で示される方向(半導体ウエハ1の主面1aの周辺部側から中心部側に向かう方向)に移動させるのである。ここで、図24には、回転する半導体ウエハ1の上面(主面1a)が示されており、図24において符号38で示される位置が、半導体ウエハ1の主面1aの中心部に対応する。

【0078】

より具体的には、まず、半導体ウエハ1が回転した状態で、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にエッチング液37を供給する。半導体ウエハ1は回転しているので、ノズル34から半導体ウエハ1の主面1aの中心部に供給されたエッチング液37は、半導体ウエハ1の主面1aの中心部から周辺部(外周部)側に移動して、半導体ウエハ1の主面1aの全面にエッチング液37が行き渡り、半導体ウエハ1の主面1aの全面で、エッチング液37による絶縁膜12のエッチングが開始される。

【0079】

所定の時間、ノズル34から、回転する半導体ウエハ1の主面1aの中心部にエッチング液37を供給した後、ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止する。それから、半導体ウエハ1の回転速度を、例えば100rpm(100回転/分)程度に低下させる。そして、半導体ウエハ1が回転した状態で、リンス液用ノズル36からのリンス液35の吐出を開始し、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。これにより、半導体ウエハ1の主面1aにリンス液用ノズル36からリンス液35が供給され、半導体ウエハ1の主面1aに供給されたリンス液35により、半導体ウエハ1の主面1aのリンス処理(すすぎ処理)が行われ、半導体ウエハ1の主面1aからエッチング液37がリンス液35とともに除去され、半導体ウエハ1の主面1aにおける絶縁膜12のエッチングが停止する。なお、リンス液用ノズル36が、半導体ウエハ1の主面1aにリンス液35を供給しながら移動するので、半導体ウエハ1の主面1aにおけるリンス液35の供給される位置が、半導体ウエハ1の主面1aの周辺部から半導体ウエハ1の主面1aの中心部に移動することになる。

【0080】

リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達し、リンス液用ノズル36から半導体ウエハ1の主面1aへリンス液35が供給される位置が、半導体ウエハ1の主面1aの周辺部(外周部)から半導体ウエハ1の主面1aの中心部まで移動した後、リンス液用ノズル36から半導体ウエハ1の主面1aへのリンス液35の供給を停止する。それから、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給する。

【0081】

ノズル34から半導体ウエハ1の主面1aへリンス液35を供給する際には、リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方に位置していると、リンス液用ノズル36が邪魔になる可能性がある。このため、リンス液用ノズル36からのリンス液35の供給を停止した後、リンス液用ノズル36を、回転する半導体ウエハ1の主面1aの中心部の上方の位置から周辺部側に速やかに移動させてから、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給を開始すれば、より好ましい。

【0082】

また、リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達した段階(リンス液用ノズル36からのリンス液35の供給位置が半導体ウエハ1の主面1aの中心部に移動した段階)で、半導体ウエハ1の主面1a全面で絶縁膜12のエッチングが停止した状態になるため、他の形態として、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給を省略することもできる。但し、半導体ウエハ1の主面1a全面でリンス処理がより確実に行われるようにするために、ノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給することが、より好ましい。

【0083】

リンス処理の後、ノズル34からのリンス液35の吐出が停止され、半導体ウエハ1の主面1aへのリンス液35の供給が終了する。そして、回転ステージ32の回転速度を上昇させることによって半導体ウエハ1の回転速度を上昇させて、半導体ウエハ1を高速回転させ、高速回転による遠心力を利用して半導体ウエハ1の主面1a上に残留する液体または水分(リンス液)を振り切って、半導体ウエハ1を乾燥させる。所定の時間、高速回転させて半導体ウエハ1を乾燥させた後、半導体ウエハ1の回転を停止させる(回転ステージ32の回転を停止させる)。

【0084】

その後、半導体ウエハ1は、次の工程(ステップS3の絶縁膜12のCMP工程)に送られるか、あるいはその前に一旦、収容ケースなどに収容される。

【0085】

上記のように、半導体ウエハ1が回転した状態で、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、半導体ウエハ1の主面1aの中心部にエッチング液37を供給することで、半導体ウエハ1の主面1aの全面にエッチング液37を行き渡らせ、このエッチング液37により、半導体ウエハ1の主面1aに形成されていた絶縁膜12のエッチングを開始することができる。半導体ウエハ1が回転しているので、半導体ウエハ1の主面1aの中心部に供給したエッチング液37は、半導体ウエハ1の主面1aの全面に速やかに行き渡るので、半導体ウエハ1の主面1aの各位置で、ほぼ同時にエッチング液37による絶縁膜12のエッチングが開始される。

【0086】

半導体ウエハ1の回転速度が速すぎると、高速回転による遠心力によって半導体ウエハ1の主面1a上からエッチング液37が振り切られて完全に除去されるが、半導体ウエハ1の主面1aからエッチング液37が完全に除去されずに、半導体ウエハ1の主面1aの全面に所定の量のエッチング液37が残留できる程度に、半導体ウエハ1の回転速度を制御する。これにより、ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止した後も、半導体ウエハ1の主面1aに残留するエッチング液37により、半導体ウエハ1の主面1aに形成されていた絶縁膜12のエッチングが進行する。

【0087】

ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止した後、上記のように、半導体ウエハ1が回転した状態で、リンス液用ノズル36からリンス液35を吐出させながら、リンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向に移動させる。半導体ウエハ1は回転しているので、リンス液用ノズル36から半導体ウエハ1の主面1a上に供給されたリンス液35は、半導体ウエハ1の主面1a上を周辺部側に移動する。このため、半導体ウエハ1の主面1aにおいて、リンス液用ノズル36からリンス液35が供給された位置から外側(外周側)では、リンス液35が行き渡った(存在した)状態となり、リンス処理(すすぎ処理)が行われ、エッチング液37がリンス液35とともに除去されて、絶縁膜12のエッチング(ウェットエッチング)が停止する。

【0088】

半導体ウエハ1の主面1aの各位置においては、ノズル34から供給されたエッチング液37によってほぼ同時に絶縁膜12のエッチングが開始されるが、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向に移動するので、リンス液35によるリンス処理の開始時間は、半導体ウエハ1の主面1aの各位置で異なる。半導体ウエハ1の主面1aの各位置では、ノズル34から供給されたエッチング液37が触れて(接液して)から、リンス液用ノズル36から供給されたリンス液35に触れる(接液する)まで、絶縁膜12のエッチングが進行する。このため、リンス液用ノズル36は、半導体ウエハ1の主面1a上を周辺部側から中心部側に1回移動させれば良く、ステップS2の処理の動作を単純化でき、またステップS2に要する時間を短縮できる。そして、ステップS2における半導体ウエハ1の主面の各位置のエッチング時間は、ノズル34からのエッチング液37の供給を開始してから、各位置上をリンス液用ノズル36が通過するまでの時間に対応することになる。

【0089】

本実施の形態では、ステップS2においては、ステップS3のCMP処理時の研磨量が多くなるところ(周辺部1A)では、ステップS3のCMP処理時の研磨量が少ないところ(周辺部以外の領域、中央部1B)よりも、絶縁膜12のエッチング量が少なくなるように(すなわち絶縁膜12のエッチング時間が短くなるように)、リンス液用ノズル36の移動(移動速度)を制御する。リンス液用ノズル36の移動(移動速度)の制御について、更に詳細に説明する。

【0090】

図25は、ステップS2におけるリンス液用ノズル36の移動位置、すなわち半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置を示すグラフである。ステップS2では、リンス液用ノズル36の位置(すなわち半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置)を、時間の経過とともに図25のような位置にあるように制御する。図25のグラフの横軸は、半導体ウエハ1の主面1aにおいてリンス液用ノズル36から供給されたリンス液35が接液する位置(接液の中心)と、半導体ウエハ1の主面1aの中心との間の距離に対応する。図25のグラフの縦軸は、時間(時刻)に対応するが、縦軸の上方に向かう方向が、時間が経過する方向であり、任意単位(arb. unit:arbitrary unit)で示してある。図26は、ステップS2における半導体ウエハ1の主面1aの各位置での絶縁膜12のエッチング時間を示すグラフである。図26のグラフの横軸は、半導体ウエハ1の主面1aにおける中心(主面の中心)からの距離に対応し、図26のグラフの縦軸は、エッチング時間に対応する。

【0091】

ステップS2において、半導体ウエハ1の主面1aの各位置における絶縁膜12のエッチング量(エッチング厚み)は、各位置におけるエッチング時間に比例する。上述したように、CMP処理時の研磨量は、半導体ウエハ1の主面1aの周辺部1Aの方が、周辺部以外の領域(中央部1B)に比べて、多くなるため、ステップS2のエッチング量については、半導体ウエハ1の主面1aの周辺部1Aでのエッチング量を、周辺部以外の領域(中央部1B)でのエッチング量に比べて少なくする必要がある。すなわち、ステップS2のエッチング時間については、半導体ウエハ1の主面1aの周辺部1Aでのエッチング時間を、周辺部以外の領域(中央部1B)でのエッチング時間に比べて、短くする必要がある。

【0092】

このため、ステップS2では、回転する半導体ウエハ1の主面1aの中心部にノズル34からエッチング液37を所定の時間供給してから、ノズル34からのエッチング液37の供給を停止し、その後、リンス液用ノズル36が停止した状態で、リンス液用ノズル36から、回転する半導体ウエハ1の主面1aの周辺部に所定の時間(図25のグラフの時刻Tm2からTm3まで)、リンス液35を供給する。半導体ウエハ1の主面1aの周辺部へのリンス液用ノズル36からのリンス液35の供給を所定の時間(時刻Tm2からTm3まで)継続した後、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。すなわち、回転する半導体ウエハ1の上方で、リンス液用ノズル36を半導体ウエハ1の主面の周辺部(外周部)側から中心部側に図23および図24の矢印39の方向に移動させるのである。

【0093】

ここで、半導体ウエハ1の主面1aの中心部へのノズル34からのエッチング液37の供給を開始した時刻が、図25のグラフの時刻Tm1に対応する。また、ノズル34からのエッチング液37の供給を停止した後、リンス液用ノズル36から半導体ウエハ1の主面1aの周辺部へのリンス液35の供給を開始した時刻が、図25のグラフの時刻Tm2に対応する。また、リンス液35を吐出するリンス液用ノズル36の移動(半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置への移動)を開始した時刻が、図25のグラフの時刻Tm3に対応し、リンス液35を吐出するリンス液用ノズル36が半導体ウエハ1の主面1aの中心部の上方の位置に到達した時刻が、図25のグラフの時刻Tm4に対応する。従って、時刻Tm2から時刻Tm4までの間(あるいは時刻Tm4以降も所定の時間経過するまで)、リンス液用ノズル36はリンス液35を吐出しているが、時刻Tm2から時刻Tm3までの間は、リンス液用ノズル36は、半導体ウエハ1の主面1aの周辺部の上方の位置で停止している。また、図25では、半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置の時間変化が実線でグラフ化されているが、理解を簡単にするために、時刻Tm1を点線で示している。図25のグラフでは、半導体ウエハ1の主面1aの各位置において、点線(時刻Tm1)から実線(リンス液用ノズル36からのリンス液35に接液する時刻)までの間の時間が、エッチング時間に対応することになる。

【0094】

このようにリンス液用ノズル36の移動を制御することで、半導体ウエハ1の主面の周辺部1Aでのエッチング時間は、概ねTm11となり、周辺部1A以外の領域(中央部1B)でのエッチング時間は、Tm11+Tm12からTm11+Tm12+Tm13の間となる。ここで、Tm11は、時刻Tm1から時刻Tm2までの時間(経過時間)に対応し、時間Tm12は、時刻Tm2から時刻Tm3までの時間(経過時間)に対応し、時間Tm13は、時刻Tm3から時刻Tm4までの時間(経過時間)に対応する。すなわち、半導体ウエハ1の主面の周辺部1Aでは、時刻Tm2にリンス液用ノズル36からリンス液35が供給されたことで絶縁膜12のエッチングが停止されるが、周辺部1A以外の領域(中央部1B)では、時刻Tm2以降も絶縁膜12のエッチングが進行し、時刻Tm3から時刻Tm4の間にリンス液用ノズル36からリンス液35が供給されることで、周辺部1A以外の領域(中央部1B)で絶縁膜12のエッチングが停止する。これにより、図26に示されるように、半導体ウエハ1の主面の周辺部1Aでのエッチング時間を、周辺部1A以外の領域(中央部1B)でのエッチング時間よりも短くすることができる。従って、ステップS3のCMP処理時の研磨量が少ないところ(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の研磨量が多いところ(周辺部1A)で、図26に示されるようにステップS2のエッチング時間を短くする(すなわち図20に示されるようにステップS2のエッチング量を少なくする)ことができる。

【0095】

また、時刻Tm2から時刻Tm3までの間、リンス液用ノズル36を停止しながら、半導体ウエハ1の主面1aの周辺部にリンス液用ノズル36からリンス液35を供給するが、この際、半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置の中心を、半導体ウエハ1の主面1aの端部(ウエハ端、外周端、最外周)から若干、例えば3mm程度、内側(半導体ウエハ1の中心に近い側)にしておく。半導体ウエハ1の主面1aにおいて、リンス液用ノズル36からのリンス液35が接液する位置よりも外側(半導体ウエハ1の端部に近い側)では、半導体ウエハ1の回転による遠心力でリンス液35がウエハ端方向に流れることで、リンス液35が供給される。

【0096】

ここで、リンス液用ノズル36から吐出されたリンス液35は、リンス液用ノズル36におけるリンス液吐出用の穴の直径とほぼ同じ直径を有する液柱であり、この液柱(リンス液35の液柱)が半導体ウエハ1の主面1aに接液する。このため、リンス液用ノズル36から吐出されたリンス液35の液柱の中心が当たる位置を、半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置の中心と称するものとする。時刻Tm2から時刻Tm3までの間、半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置の中心を、半導体ウエハ1の主面1aの端部から若干(例えば3mm程度)内側にしておくことにより、リンス液35の液柱の直径にもよるが、半導体ウエハ1の主面1aの周辺部(ウエハ端から概ね5mm以内の領域)にリンス液35を供給して、絶縁膜12のエッチングを停止させることができる。

【0097】

また、半導体ウエハ1の主面1aにおいて周辺部1A以外の領域(中央部1B)内ではステップS3のCMP処理時の絶縁膜12の研磨量が均一なのであれば、時刻Tm3から時刻Tm4にかけてのリンス液用ノズル36の移動速度をできるだけ速くし、リンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から中心部の上方の位置に速やかに移動させ、上記時間Tm13を十分に短くすることが好ましい。これにより、半導体ウエハ1の主面1aにおいて周辺部1A以外の領域(中央部1B)内では、ほぼ同時に絶縁膜12のエッチングが停止され、エッチング時間がほぼ同じになる(すなわちエッチング量がほぼ同じになる)ので、ステップS3のCMP処理後の絶縁膜12の膜厚分布を、より均一にすることができる。

【0098】

一方、半導体ウエハ1の主面1aにおいて周辺部1A以外の領域(中央部1B)内でもステップS3のCMP処理時の絶縁膜12の研磨量が均一でなく、上記図22のように半導体ウエハ1の主面1aにおいて、中心から離れるに従ってCMP処理時の研磨量が徐々に多くなる場合があり、CMP処理は、一般にこの傾向が生じる場合が多い。この場合には、半導体ウエハ1の主面1aにおけるステップS3のCMP処理時の研磨量の変化率(半導体ウエハ1の半径方向での変化率)に応じて、時刻Tm3から時刻Tm4にかけてのリンス液用ノズル36の移動速度を制御(調整)する。すなわち、半導体ウエハ1の主面1aにおけるステップS3のCMP処理時の研磨量の変化率(半導体ウエハ1の半径方向での変化率)が小さければ、リンス液用ノズル36の移動速度を速くし、逆に変化率が大きければ、リンス液用ノズル36の移動速度を遅くする。また、半導体ウエハ1の主面1aにおいてステップS3のCMP処理時の研磨量の変化率(半導体ウエハ1の半径方向での変化率)が一定でないのであれば、変化率が大きい領域では、リンス液用ノズル36の移動速度を遅くし、変化率が小さい領域では、リンス液用ノズル36の移動速度を速くする。半導体ウエハ1の主面1aにおけるステップS3のCMP処理時の研磨量の変化率(半導体ウエハ1の半径方向での変化率)に応じて、リンス液用ノズル36の移動速度を制御(調整)することで、ステップS3のCMP処理後の絶縁膜12の膜厚分布を、より均一にすることができる。

【0099】

ここで、半導体ウエハ1の主面1aにおけるステップS3のCMP処理時の研磨量の変化率とは、半導体ウエハ1の主面1aの中心から周辺部(外周部)に向かう方向での単位長さ当たりの、ステップS3のCMP処理時の絶縁膜12の研磨量の増加量(増加率)に対応し、図22のグラフの傾き(微分値)に対応する。このため、ステップS3のCMP処理時の研磨量の変化率が小さいとは、図22のグラフにおいて傾きが小さいことに対応し、ステップS3のCMP処理時の研磨量の変化率が大きいとは、図22のグラフにおいて傾きが大きいことに対応する。

【0100】

また、本実施の形態とは異なり、ステップS2とステップS3の順番を入れ替えることも考えられる。この場合、ステップS1で絶縁膜12を形成してから、ステップS2を行うことなくステップS3の絶縁膜12のCMP処理を行い(この段階では絶縁膜12の膜厚分布は不均一になる)、その後、半導体ウエハ1の主面における絶縁膜12の膜厚分布が均一になるようなステップS2のウェットエッチング処理を行うことになる。この場合、CMP処理後に、絶縁膜12の膜厚分布が均一になるようなウェットエッチング処理を行うことで、半導体ウエハ1の主面における絶縁膜12の膜厚分布を均一にすることはできるが、次のような問題が生じてしまう。すなわち、ステップS1で絶縁膜12を形成してから、ステップS2を行うことなくステップS3の絶縁膜12のCMP処理を行った段階で、絶縁膜12の上面にはCMP処理によるスクラッチが生じており、その後にステップS2のウェットエッチング処理を行うと、スクラッチを起点としてエッチングが等方的に拡がってしまい(すなわちスクラッチが窪みにまで成長してしまい)、絶縁膜12の上面に窪みが生じてしまう可能性がある。これは、CMP処理でせっかく平坦化した絶縁膜12の上面の平坦性を低下させ、また、半導体装置の信頼性や製造歩留まりを低下させる可能性がある。

【0101】

それに対して、本実施の形態では、ステップS1で絶縁膜12を形成してから、CMP処理の前にステップS2のウェットエッチング処理を行い、その後、ステップS3の絶縁膜12のCMP処理を行っている。このため、半導体ウエハ1の主面における絶縁膜12の膜厚分布を均一にすることができるだけでなく、CMP処理の前にステップS2のウェットエッチング処理を行うのでウェットエッチング中にCMP処理によるスクラッチを起点としてエッチングが等方的に拡がってしまうことがないため、最終的な絶縁膜12の上面の平坦性を更に高めることができる。また、ステップS3のCMP処理の前にステップS2のウェットエッチング処理を行うので、絶縁膜12の表面に異物などの汚染が無い状態(絶縁膜12の表面が清浄化された状態)でステップS3のCMP処理を行うことができ、CMP処理時のスクラッチの発生を抑制または防止できる。従って、半導体装置の信頼性や製造歩留まりを更に向上させることができる。

【0102】

また、本実施の形態において、ある半導体ウエハ1に対してステップS1,S2,S3の処理を行った後に、絶縁膜12の膜厚分布(膜厚t3の分布)を測定し、膜厚分布の不均一さ(すなわち絶縁膜12の膜厚t3が最大の部分と最小の部分との膜厚差)が所定のしきい値を越えた場合には、その結果をフィードバックして、次の半導体ウエハ1に対して行うステップS2の条件(上記図20のエッチング量の分布)を見直すことができる。ここで、前記次の半導体ウエハ1は、膜厚分布を測定したのとは別の半導体ウエハ1である。これにより、前記次の半導体ウエハ1のステップS3後の絶縁膜12の膜厚分布(膜厚t3の分布)を均一化することができ、絶縁膜12の膜厚t3が最大の部分と最小の部分との膜厚差を前記所定のしきい値以下となるようにすることができる。

【0103】

例えば、ある半導体ウエハ1に対してステップS1,S2,S3の処理を行った後に、その半導体ウエハ1の主面における絶縁膜12の膜厚分布(膜厚t3の分布)を測定し、その結果、周辺部1Aでの絶縁膜12の膜厚t3が中央部1Bでの膜厚t3よりも20nm程度薄かったとする。この場合、次の半導体ウエハ1(膜厚分布を測定したのとは別の半導体ウエハ1)に対してステップS2を行う際の上記リンス液用ノズル36の移動条件を見直し、上記時間Tm12を長くする(ここではエッチング量20nmに相当する分だけ長くする)ことにより、上記膜厚差td1を20nmだけ増加させる。すなわち、膜厚分布を測定した半導体ウエハ1における膜厚差td1よりも、前記次の半導体ウエハ1における膜厚差td1が20nmだけ大きくなるようにする。これにより、前記次の半導体ウエハ1に対してステップS3を行った段階で、周辺部1Aでの絶縁膜12の膜厚t3と中央部1Bでの膜厚t3とをほぼ同じにすることができる。

【0104】

また、例えば、ある半導体ウエハ1に対してステップS1,S2,S3の処理を行った後に、その半導体ウエハ1の主面における絶縁膜12の膜厚分布(膜厚t3の分布)を測定し、その結果、周辺部1Aでの絶縁膜12の膜厚t3が中央部1Bでの膜厚t3よりも30nm程度厚かったとする。この場合、次の半導体ウエハ1(膜厚分布を測定したのとは別の半導体ウエハ1)に対してステップS2を行う際の上記リンス液用ノズル36の移動条件を見直し、上記時間Tm12を短くする(ここではエッチング量30nmに相当する分だけ短くする)ことにより、上記膜厚差td1を30nmだけ低減させる。すなわち、膜厚分布を測定した半導体ウエハ1における膜厚差td1よりも、前記次の半導体ウエハ1における膜厚差td1が30nmだけ小さくなるようにする。これにより、前記次の半導体ウエハ1のステップS3後の段階で、周辺部1Aでの絶縁膜12の膜厚t3と中央部1Bでの膜厚t3とをほぼ同じにすることができる。

【0105】

半導体ウエハ1に対してステップS1,S2,S3の処理を行った後に、絶縁膜12の膜厚分布(膜厚t3の分布)を測定するのは、ステップS1,S2,S3の処理を行う全ての半導体ウエハ1について行わなくとも、定期的またはある数の半導体ウエハ毎の抜き取りなどにより行うこともできる。

【0106】

また、本実施の形態では、ステップS1,S2,S3を絶縁膜12に対して行う場合について説明したが、同様のステップS1,S2,S3を上記絶縁膜16に対して行うこともでき、これは以下の実施の形態2でも同様である。

【0107】

すなわち、ステップS1,S2,S3を絶縁膜12に対して行う場合は、まず、半導体ウエハ1の主面上にパターン層としてゲート電極6を形成し、このパターン層(ゲート電極6)を覆うようにステップS1で絶縁膜12を形成する。この絶縁膜12の上面にはパターン層(ゲート電極6)による凹凸形状が生じているため、絶縁膜12を平坦化する必要があるが、ステップS2で絶縁膜12をエッチング(ウェットエッチング)して半導体ウエハ1の主面における絶縁膜12の膜厚分布を補正してから、ステップS3で絶縁膜12の上面をCMP処理して平坦化する。

【0108】

一方、ステップS1,S2,S3を上記絶縁膜16に対して行う場合は、まず、半導体ウエハ1の主面上にパターン層として配線15を形成し、このパターン層(配線15)を覆うようにステップS1で絶縁膜16を形成する。この絶縁膜16の上面にはパターン層(配線15)による凹凸形状が生じているため、絶縁膜16を平坦化する必要があるが、ステップS2で絶縁膜16をエッチング(ウェットエッチング)して半導体ウエハ1の主面における絶縁膜16の膜厚分布を補正してから、ステップS3で絶縁膜16の上面をCMP処理して平坦化する。この場合、絶縁膜16に対して行うステップS2,S3の処理は、絶縁膜12に対して行うステップS2,S3の処理とそれぞれ同様(上記図15〜図26を参照したステップS1,S2,S3の説明において、ゲート電極6を配線15に置き換え、絶縁膜12を絶縁膜16に置き換えたものにほぼ相当する)であるので、ここではその繰り返しの説明は省略する。

【0109】

このため、本実施の形態では、半導体ウエハ1の主面上にパターン層(ゲート電極6または配線15)を形成し、半導体ウエハ1の主面上に、このパターン層(ゲート電極6または配線15)を覆うようにステップS1で絶縁膜(絶縁膜12または絶縁膜16)を形成する。この絶縁膜(絶縁膜12または絶縁膜16)は、その上面に、パターン層(ゲート電極6または配線15)を反映した凹凸形状が生じているため平坦化する必要があるが、ステップS2で絶縁膜(絶縁膜12または絶縁膜16)をエッチングして半導体ウエハ1の主面における絶縁膜(絶縁膜12または絶縁膜16)の膜厚分布を補正してから、ステップS3で絶縁膜(絶縁膜12または絶縁膜16)の上面をCMP処理して平坦化する。この際、ステップS3での半導体ウエハ1における絶縁膜(絶縁膜12または絶縁膜16)の研磨量の分布に応じて、ステップS2で半導体ウエハ1における絶縁膜(絶縁膜12または絶縁膜16)の膜厚分布を補正する。具体的には、半導体ウエハ1の主面において、ステップS3での絶縁膜(絶縁膜12または絶縁膜16)の研磨量が少ない領域よりも、ステップS3での絶縁膜(絶縁膜12または絶縁膜16)の研磨量が多い領域で、絶縁膜(絶縁膜12または絶縁膜16)の膜厚t2が厚くなるように、ステップS2で絶縁膜(絶縁膜12または絶縁膜16)の膜厚分布を補正する。これにより、ステップS3のCMP処理後の絶縁膜(絶縁膜12または絶縁膜16)の膜厚分布を均一にすることができる。なお、ステップS3のCMP処理後の絶縁膜(絶縁膜12または絶縁膜16)の膜厚は、パターン層(ゲート電極6または配線15)の高さよりも厚く、ステップS3でCMP処理された絶縁膜(絶縁膜12または絶縁膜16)からパターン層(ゲート電極6または配線15)は露出されない。

【0110】

従って、本実施の形態(のステップS1,S2,S3の処理)および以下の実施の形態2(のステップS1,S2,S3,S4の処理)は、半導体ウエハ1の主面上にゲート電極または配線のようなパターン層を形成し、このパターン層を覆うように形成したためにパターン層を反映した凹凸形状が生じる絶縁膜に対して適用すれば、有効である。但し、ゲート電極を覆うように形成した層間絶縁膜である絶縁膜12に対して本実施の形態(のステップS1,S2,S3の処理)および以下の実施の形態2(のステップS1,S2,S3,S4の処理)を適用すれば、最も効果が大きく、その理由は、次のようなものである。

【0111】

半導体ウエハ1の主面上にパターン層(例えばゲート電極または配線)を形成し、このパターン層を覆うように形成した絶縁膜をCMP処理で平坦化した場合、絶縁膜の膜厚分布が不均一であると、例えば上記図13のように半導体ウエハ1の主面の周辺部以外の領域(中央部1B)に比べて周辺部1Aで絶縁膜が薄くなってしまうと、絶縁膜が薄くなった領域で、下地のパターン層が露出してしまう可能性がある。パターン層が導体パターンであれば、露出したパターン層が電気的なショートを招く可能性がある。本実施の形態および以下の実施の形態2では、絶縁膜の膜厚分布を均一化できるため、絶縁膜からパターン層が露出するのを防止でき、露出したパターン層が電気的なショートを招くのを防止できる。このため、半導体装置の製造歩留まりを向上させることができる。この効果は、パターン層が配線の場合も、ゲート電極の場合も、得ることができる。

【0112】

一方、半導体ウエハ1の主面上にゲート電極6を形成し、ゲート電極6を覆うように形成した絶縁膜12をCMP処理で平坦化した場合、絶縁膜12の膜厚分布が不均一であると、例えば上記図13のように半導体ウエハ1の主面の周辺部以外の領域(中央部1B)に比べて周辺部1Aで絶縁膜12が薄くなってしまうと、絶縁膜12にコンタクトホール13を形成する際に、オーバーエッチングによるダメージが生じる可能性がある。すなわち、絶縁膜12の膜厚分布が不均一であると、絶縁膜12の厚みが厚い領域でもコンタクトホール13を開口できるようにコンタクトホール13形成のためのエッチングを行う必要があるため、絶縁膜12の厚みが薄い領域(周辺部1A)において、コンタクトホール13形成時にコンタクトホール13の底部でオーバーエッチングが生じて基板領域(n+型半導体領域9)がダメージを受ける可能性がある。これは、MISFETQNのゲート特性などに影響を与える可能性がある。また、コンタクトホール13開口時に絶縁膜11をエッチングストッパ膜として用いたとしても、絶縁膜12の膜厚分布の不均一性が高いと(絶縁膜12の最大膜厚の部分と最小膜厚の部分との膜厚差が大きいと)、絶縁膜12の厚みが薄い領域(周辺部1A)において、コンタクトホール13の底部でオーバーエッチングにより基板領域がダメージを受けるのを十分には防げない。本実施の形態および以下の実施の形態2では、絶縁膜12の膜厚分布を均一化できるため、絶縁膜12にコンタクトホール13を形成する際のオーバーエッチングを抑制でき、半導体装置の性能や信頼性を向上させることができる。この効果は、半導体ウエハ1の主面上にパターン層としてゲート電極を形成し、ゲート電極を覆うように形成した層間絶縁膜(ここでは絶縁膜12)に、本実施の形態(ステップS1,S2,S3の処理)および以下の実施の形態2(ステップS1,S2,S3,S4の処理)を適用した場合に、得ることができる。従って、ゲート電極を覆うように形成した層間絶縁膜(ここでは絶縁膜12)に対して本実施の形態(ステップS1,S2,S3の処理)および以下の実施の形態2(ステップS1,S2,S3,S4の処理)を適用すれば、最も効果が大きい。

【0113】

(実施の形態2)

図27は、本実施の形態の半導体装置の製造工程の一部を示すプロセスフロー図であり、上記実施の形態1の図15に対応するものである。

【0114】

本実施の形態の半導体装置の製造工程は、上記実施の形態1と同様にステップS1,S2,S3を行った後に、ステップS4で、半導体ウエハ1の主面上における絶縁膜12の膜厚分布を補正する処理(ウェットエッチング処理)を行うものである。ステップS4の後に、上記コンタクトホール13の形成工程が行われる。本実施の形態では、ステップS3の後にステップS4で絶縁膜12の膜厚分布を補正することで、ステップS3の絶縁膜12のCMP処理を行った段階で絶縁膜12の膜厚分布に不均一さが残っていても、半導体ウエハ1の主面における絶縁膜12の膜厚分布を均一にすることができる。

【0115】

本実施の形態においても、ステップS1,S2,S3は上記実施の形態1と同様であるので、ここではその説明は省略し、ステップS3の後に行うステップS4について説明する。

【0116】

図28および図29は、本実施の形態の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面1aの周辺部(外周部)1Aと半導体ウエハ1の主面1aの中央部1Bの要部断面図が示されている。なお、図28は、ステップS3で絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図であり、上記実施の形態1の図18に相当するものである。また、図29は、ステップS3のCMP処理の後にステップS4の絶縁膜12の膜厚分布の補正を行った直後(上記コンタクトホール13を形成する前)の要部断面図である。また、図28および図29でも、上記図16〜図18と同様、図面の簡略化のために、p型ウエル3、n−型半導体領域7およびn+型半導体領域9は、半導体ウエハ1に含めて図示し、かつ、サイドウォールスペーサ8、金属シリサイド層10および絶縁膜11の図示を省略している。

【0117】

また、図30は、本実施の形態の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフであり、上記実施の形態1の図19に対応するものである。図30のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図30のグラフの縦軸は絶縁膜12の膜厚に対応する。なお、図30のグラフには、ステップS1で絶縁膜12を堆積した直後における絶縁膜12の膜厚t1と、ステップS2で絶縁膜12の膜厚分布の補正を行った直後における絶縁膜12の膜厚t2と、ステップS3で絶縁膜12をCMP処理した直後(図28の段階)における絶縁膜12の膜厚t3と、ステップS4で絶縁膜12の膜厚分布の補正を行った直後(図29の段階)における絶縁膜12の膜厚t4とが示されている。ここで、上記実施の形態1で説明したように、膜厚t1は、ステップS1で絶縁膜12を堆積した直後(すなわちステップS1後でステップS2前)における絶縁膜12の膜厚(すなわち堆積膜厚)に対応する。また、膜厚t2は、ステップS2で絶縁膜12の膜厚分布の補正を行った直後(すなわちステップS2後でステップS3前)における絶縁膜12の膜厚に対応する。また、膜厚t3は、ステップS3で絶縁膜12をCMP処理した直後(すなわちステップS3後でステップS4前)における絶縁膜12の膜厚に対応する。また、膜厚t4は、ステップS4で絶縁膜12の膜厚分布の補正を行った直後(すなわちステップS4後)における絶縁膜12の膜厚に対応する。

【0118】

上記実施の形態1では、ステップS1で絶縁膜12を形成した後、ステップS3でのCMP処理の研磨量の不均一さを考慮して、ステップS2で予め絶縁膜12の膜厚分布を補正してから、ステップS3のCMP処理を行う。このため、ステップS2を行わない場合に比べて、ステップS3のCMP処理後の絶縁膜12の膜厚分布(半導体ウエハ1の主面における膜厚分布)を均一にすることができる。

【0119】

しかしながら、ステップS3のCMP処理後に半導体ウエハ1の主面における絶縁膜12の膜厚分布(膜厚t3の分布)を測定するなどして、絶縁膜12の膜厚分布(膜厚t3の分布)の均一さがまだ十分ではないと判断した場合などには、更にステップS4の絶縁膜12の膜厚分布の補正を行うことで、半導体ウエハ1の主面における絶縁膜12の膜厚分布の均一性を更に向上させることができる。

【0120】

すなわち、図28および図30に示されるように、半導体ウエハ1の主面1aの周辺部1Aと、周辺部以外の領域(中央部1B)とで、ステップS3のCMP処理後の絶縁膜12の膜厚t3が異なってしまう場合がある。もちろん、ステップS2を行わなかった場合(上記比較例の図13の場合)に比べると、ステップS2を行った方が、半導体ウエハ1の主面1aの周辺部1Aと、周辺部以外の領域(中央部1B)との絶縁膜12の膜厚t3の差は小さくなっている。それでも製造工程条件の変動などにより、図28および図30に示されるように、半導体ウエハ1の主面1aの周辺部1Aと、周辺部以外の領域(中央部1B)とで、ステップS3のCMP処理後の絶縁膜12の膜厚t3に差が生じてしまう場合がある。

【0121】

そこで、本実施の形態では、ステップS3のCMP処理後の絶縁膜12の膜厚分布の不均一さを考慮して、ステップS4においてエッチングにより半導体ウエハ1の主面における絶縁膜12の膜厚分布を補正し、それによって、ステップS4後の半導体ウエハ1の主面における絶縁膜12の膜厚分布を、より均一化させる。

【0122】

すなわち、ステップS4を行うことにより、ステップS4を行う前(但しステップS3後)に比べて、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12の膜厚と、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚との差が小さくなるのである。換言すれば、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)での絶縁膜12の膜厚差(上記膜厚差td1に相当するもの)が、ステップS4を行う前よりも、ステップS4を行った後のほうが小さくなるのである。

【0123】

これを実現するためには、図30のグラフからも分かるように、半導体ウエハ1の主面において、ステップS3のCMP処理後の絶縁膜12の膜厚t3が薄い領域よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚い領域で、ステップS4での絶縁膜12のエッチング量が多くなるように、ステップS4で絶縁膜12をエッチング(ウェットエッチング)する。そのためには、半導体ウエハ1の主面において、ステップS3のCMP処理後の絶縁膜12の膜厚t3が薄い領域よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚い領域で、ステップS4での絶縁膜12のエッチング時間が長くなるように、ステップS4で絶縁膜12をエッチング(ウェットエッチング)すればよい。

【0124】

例えば、図28では、ステップS3のCMP処理後(ステップS4前)の段階で、半導体ウエハ1の主面の周辺部1Aでは絶縁膜12の膜厚t3が薄く、周辺部以外の領域(中央部1B)では絶縁膜12の膜厚t3が、それよりも厚くなっている。この場合には、絶縁膜12の膜厚t3が薄い領域である半導体ウエハ1の主面の周辺部1Aでのエッチング量よりも、絶縁膜12の膜厚t3が厚い領域である半導体ウエハ1の主面の中央部1Bでのエッチング量が大きくなるように、ステップS4で絶縁膜12をエッチング(ウェットエッチング)する。これにより、図29に示されるように、半導体ウエハ1の主面の周辺部1Aと周辺部以外の領域(中央部1B)とで、絶縁膜12の膜厚t4をほぼ同じにすることができる。

【0125】

このように、上記ステップS2は、ステップS3のCMP処理の研磨量の不均一さを考慮して、あえて絶縁膜12のエッチング後の膜厚分布(膜厚t2の分布)を不均一にする処理であったのに対して、ステップS4は、絶縁膜12のエッチング後の膜厚分布(膜厚t4の分布)を均一にする処理である。

【0126】

本実施の形態では、ステップS3のCMP処理の後に、ステップS4を行うことで、半導体ウエハ1の主面における絶縁膜12の膜厚分布を、より均一化することができる。

【0127】

図28および図30に示されるように、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が薄くなっている場合には、ステップS4は、上記実施の形態1のウェットエッチング装置31を用いて行うことができる。この場合のステップS4の具体的な手順について説明する。

【0128】

図28および図30に示されるように、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が薄くなっている場合には、ステップS4のエッチング量は、半導体ウエハ1の主面1aの周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、少なくなる(絶縁膜12のエッチング量が少なくなる)ようにする必要がある。すなわち、ステップS4のエッチング時間は、半導体ウエハ1の主面1aの周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、短くなる(絶縁膜12のエッチング時間が短くなる)ようにする必要がある。

【0129】

このため、ステップS4では、回転する半導体ウエハ1の主面1aの中心部にノズル34からエッチング液37を所定の時間供給してから、ノズル34からのエッチング液37の供給を停止し、その後、リンス液用ノズル36が停止した状態で、リンス液用ノズル36から、回転する半導体ウエハ1の主面1aの周辺部に所定の時間、リンス液35を供給する。停止したリンス液用ノズル36から、半導体ウエハ1の主面1aの周辺部にリンス液35を供給した段階で、半導体ウエハ1の主面の周辺部1Aでは、絶縁膜12のエッチングが停止されるが、周辺部1A以外の領域(中央部1B)では、絶縁膜12のエッチングが進行する。半導体ウエハ1の主面1aの周辺部へのリンス液用ノズル36からのリンス液35の供給を所定の時間継続した後、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。すなわち、図23および図24の矢印39の方向にリンス液用ノズル36を移動させる。半導体ウエハ1の主面1aの中央部1Bでは、移動するリンス液用ノズル36からリンス液35が供給された段階で、絶縁膜12のエッチングが停止する。その後、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給する。リンス処理の後、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給が終了し、半導体ウエハ1を高速回転させて半導体ウエハ1を乾燥させてから、半導体ウエハ1の回転を停止させ、半導体ウエハ1を次の工程(コンタクトホール13形成工程)に送るか、あるいはその前に一旦、収容ケースなどに収容する。

【0130】

このようにして、半導体ウエハ1の主面の周辺部1Aでのエッチング時間を、周辺部1A以外の領域(中央部1B)でのエッチング時間よりも短くすることができる。従って、図30のグラフのように、ステップS4において、絶縁膜12の膜厚t3が薄い領域である半導体ウエハ1の主面の周辺部1Aでのエッチング量(絶縁膜12のエッチング量)よりも、絶縁膜12の膜厚t3が厚い領域である半導体ウエハ1の主面の中央部1Bでのエッチング量(絶縁膜12のエッチング量)を大きくすることができる。これにより、図29および図30に示されるように、半導体ウエハ1の主面の周辺部1Aと周辺部以外の領域(中央部1B)とで、絶縁膜12の膜厚t4をほぼ同じにすることができ、半導体ウエハ1の主面における絶縁膜12の膜厚分布を、より均一にすることができる。

【0131】

図28〜図30は、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が薄くなっている場合を示していた。それに対して、図31〜図33は、それぞれ図28〜図30に対応するものであるが、図31〜図33には、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚くなっている場合を示してある。

【0132】

図31および図32は、本実施の形態の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面1aの周辺部(外周部)1Aと半導体ウエハの主面1aの中央部1Bの要部断面図が示されている。なお、図31は、上記図28と同様、ステップS3で絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図であり、図32は、上記図29と同様、ステップS3のCMP処理の後にステップS4の絶縁膜12の膜厚分布の補正を行った直後(上記コンタクトホール13を形成する前)の要部断面図である。また、図33は、本実施の形態の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフであり、図33のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図33のグラフの縦軸は絶縁膜12の膜厚に対応する。なお、図33のグラフには、図30のグラフと同様、ステップS1で堆積した直後における絶縁膜12の膜厚t1と、ステップS2で絶縁膜12の膜厚分布の補正を行った直後における絶縁膜12の膜厚t2と、ステップS3で絶縁膜12をCMP処理した直後(図31の段階)における絶縁膜12の膜厚t3と、ステップS4で絶縁膜12の膜厚分布の補正を行った直後(図32の段階)における絶縁膜12の膜厚t4とが示されている。

【0133】

図31および図33に示されるように、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚くなっている場合のステップS4の具体的な手順について、図34を参照して説明する。図34は、ステップS4の処理(半導体ウエハ1の主面上に堆積した絶縁膜12の膜厚分布を補正する処理)の説明図であり、上記図23に対応するものである。

【0134】

半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚くなっている場合には、図34に示されるような枚葉式のウェットエッチング装置31aを用いて絶縁膜12の一部(上層部分)をウェットエッチングすることにより、ステップS4の絶縁膜12の膜厚分布を補正する処理を行うことができる。

【0135】

ウェットエッチング装置31aの構成について、上記ウェットエッチング装置31と異なる点について説明する。ウェットエッチング装置31においては、ノズル34は、エッチング液用とリンス液用とを兼用したノズルであり、ノズル34からエッチング液37またはリンス液35を半導体ウエハ1の主面1aに向かって吐出できるように構成されていた。一方、ウェットエッチング装置31aにおいては、ノズル34はリンス液用のノズルであり、ノズル34からリンス液35を半導体ウエハ1の主面1aに向かって吐出(噴出)し、半導体ウエハ1の主面1aにリンス液35を供給できるように構成されている。

【0136】

また、ウェットエッチング装置31aにおいては、リンス液用ノズル36の代わりに、エッチング液用ノズル(エッチング液供給部、エッチング液供給手段)36aが、回転ステージ32の上方に配置され、エッチング液用ノズル36aからエッチング液37を半導体ウエハ1の主面1aに向かって吐出(噴出、供給)し、半導体ウエハ1の主面1aにエッチング液37を供給できるように構成されている。エッチング液用ノズル36aの構成は、吐出するのがリンス液35ではなくエッチング液37であること以外は、リンス液用ノズル36の構成とほぼ同様である。ウェットエッチング装置31aの他の構成は、上記ウェットエッチング装置31とほぼ同様であるので、ここではその説明は省略する。

【0137】

図31および図33に示されるように、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)よりも、ステップS3のCMP処理後の絶縁膜12の膜厚t3が厚くなっている場合には、ステップS4のエッチング量は、半導体ウエハ1の主面1aの周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、多くなる(絶縁膜12のエッチング量が多くなる)ようにする必要がある。すなわち、ステップS4のエッチング時間は、半導体ウエハ1の主面1aの周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、長くなる(絶縁膜12のエッチング時間が長くなる)ようにする必要がある。

【0138】

このため、ステップS4では、図33に示されるように、エッチング液用ノズル36aが停止した状態で、エッチング液用ノズル36aから、回転する半導体ウエハ1の主面1aの周辺部に所定の時間、エッチング液37を供給する。停止したエッチング液用ノズル36aから、半導体ウエハ1の主面1aの周辺部にエッチング液37を供給した段階で、半導体ウエハ1の主面の周辺部1Aでは、絶縁膜12のエッチングが開始されるが、周辺部1A以外の領域(中央部1B)では、エッチング液37に触れないので、絶縁膜12はエッチングされない。半導体ウエハ1の主面1aの周辺部へのエッチング液用ノズル36aからのエッチング液37の供給を所定の時間継続した後、エッチング液37を吐出するエッチング液用ノズル36aを、回転する半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。すなわち、図34の矢印39の方向にエッチング液用ノズル36aを移動させる。半導体ウエハ1の主面1aの中央部1Bでは、移動するエッチング液用ノズル36aからエッチング液37が供給された段階で、絶縁膜12のエッチングが開始される。

【0139】

エッチング液用ノズル36aが、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達し、エッチング液用ノズル36aから半導体ウエハ1の主面1aへエッチング液37が供給される位置が、半導体ウエハ1の主面1aの周辺部から半導体ウエハ1の主面1aの中心部まで移動した後、エッチング液用ノズル36aから半導体ウエハ1の主面1aへのエッチング液37の供給を停止する。その後、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給する。ノズル34から供給されたリンス液35は、半導体ウエハ1の回転により半導体ウエハ1の主面1aの全面に行き渡り、半導体ウエハ1の主面1aの全面で絶縁膜12のエッチングが停止する。ノズル34から半導体ウエハ1の主面1aへリンス液35を供給する際には、エッチング液用ノズル36aが、回転する半導体ウエハ1の主面1aの中心部の上方に位置していると、エッチング液用ノズル36aが邪魔になる可能性がある。このため、エッチング液用ノズル36aからのエッチング液37の供給を停止した後、エッチング液用ノズル36aを、回転する半導体ウエハ1の主面1aの中心部の上方の位置から周辺部(外周部)側に速やかに移動させてから、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給を開始すれば、より好ましい。

【0140】

リンス処理の後、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給が終了し、半導体ウエハ1を高速回転させて半導体ウエハ1を乾燥させてから、半導体ウエハ1の回転を停止させ、半導体ウエハ1を次の工程(コンタクトホール13形成工程)に送るか、あるいはその前に一旦、収容ケースなどに収容する。

【0141】

このようにして、半導体ウエハ1の主面の周辺部1Aでのエッチング時間を、周辺部1A以外の領域(中央部1B)でのエッチング時間よりも長くすることができる。従って、図33のグラフのように、ステップS4において、絶縁膜12の膜厚t3が厚い領域である半導体ウエハ1の主面の周辺部1Aでのエッチング量(絶縁膜12のエッチング量)を、絶縁膜12の膜厚t3が薄い領域である半導体ウエハ1の主面の中央部1Bでのエッチング量(絶縁膜12のエッチング量)よりも大きくすることができる。これにより、図32および図33に示されるように、半導体ウエハ1の主面の周辺部1Aと周辺部以外の領域(中央部1B)とで、絶縁膜12の膜厚t4をほぼ同じにすることができ、半導体ウエハ1の主面における絶縁膜12の膜厚分布を、より均一にすることができる。

【0142】

また、CMP処理の後にウェットエッチングを行うと、CMP処理で生じたスクラッチを起点としてエッチングが等方的に拡がって窪みが生じてしまう可能性がある。しかしながら、本実施の形態では、ステップS3のCMP処理の前にステップS2で絶縁膜12の膜厚分布を補正することで、ステップS3のCMP処理の直後の絶縁膜12の膜厚分布(膜厚t3の分布)を、ステップS2を行わない場合に比べて均一にしている。このため、ステップS2を行わない場合に比べて、本実施の形態のようにステップS2を行った場合には、ステップS3のCMP処理の直後の絶縁膜12の膜厚分布(膜厚t3の分布)の均一性が高い分、ステップS4でのエッチング量を少なくすることができる。これは、不均一な絶縁膜の膜厚分布をエッチングで均一にするためには、その絶縁膜の最大膜厚の部分と最小膜厚の部分との膜厚差以上のエッチング量が必要になるため、ステップS3のCMP処理の直後の絶縁膜12の膜厚分布(膜厚t3の分布)の均一性が高ければ、ステップS4での絶縁膜12のエッチング量を少なくすることができるためである。例えば、上記比較例の図14の場合には、CMP処理後にウェットエッチングで絶縁膜12の膜厚分布を均一にするためには、150nm程度以上のエッチング量が必要となるのに対して、本実施の形態の図30および図33の場合には、ステップS4のウェットエッチングで絶縁膜12の膜厚分布を均一にするためには、50nm程度以下のエッチング量ですむ。

【0143】

このため、本実施の形態では、ステップS3のCMP処理の前にステップS2を行っている分、ステップS4でウェットエッチングにより絶縁膜12の膜厚分布を均一にするために必要なエッチング量を低減できるため、CMP処理の後のウェットエッチング(ここではステップS4)において、CMP処理(ここではステップS3)で生じたスクラッチを起点としてエッチングが等方的に拡がるのを抑制することができる。従って、スクラッチが拡がって窪みが絶縁膜12の上面に生じるのを抑制または防止することができる。

【0144】

また、上記実施の形態1において上記ステップS2を行うのに、上記ウェットエッチング装置31の代わりに、図35に示されるようなウェットエッチング装置31bを用いることもでき、また、本実施の形態において上記ステップS4を行うのに、上記ウェットエッチング装置31,31aの代わりに、図35に示されるようなウェットエッチング装置31bを用いることもできる。図35は、ステップS2およびステップS4に使用できる他のウェットエッチング装置31bの説明図であり、上記図23や上記図34に対応するものである。

【0145】

図35に示されるウェットエッチング装置31bは、回転ステージ32とウエハチャック33とを有しており、回転ステージ32とウエハチャック33の構成および機能については、上記ウェットエッチング装置31,31aと同様であるので、ここではその説明は省略する。

【0146】

上記ウェットエッチング装置31aと同様に、ウェットエッチング装置31bにおいても、ノズル34はリンス液用のノズルであり、ノズル34からリンス液35を半導体ウエハ1の主面1aに向かって吐出(噴出)し、半導体ウエハ1の主面1aにリンス液35を供給できるように構成されている。また、ウェットエッチング装置31bにおいては、上記ウェットエッチング装置31aと同様のエッチング液用ノズル36aが回転ステージ32の上方に配置され、エッチング液用ノズル36aからエッチング液37を半導体ウエハ1の主面1aに向かって吐出し、半導体ウエハ1の主面1aにエッチング液37を供給できるように構成されている。また、ウェットエッチング装置31bにおいては、更に、上記ウェットエッチング装置31と同様のリンス液用ノズル36が回転ステージ32の上方に配置され、リンス液用ノズル36からリンス液35を半導体ウエハ1の主面1aに向かって吐出し、半導体ウエハ1の主面1aにリンス液35を供給できるように構成されている。エッチング液用ノズル36aおよびリンス液用ノズル36は、それぞれ、回転ステージ32の上方において、半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に独立に移動可能に構成されている。また、エッチング液用ノズル36aとリンス液用ノズル36は、いずれも半導体ウエハ1の主面1a上を周辺部から中心部に移動するよう構成されているが、図35に示されるように、互いに異なる方向の周辺部から中心部に移動するようにしておくことが好ましい。

【0147】

ウェットエッチング装置31bを用いて上記ステップS2,S4を行うには、次のようにすることができる。

【0148】

図35に示されるように、エッチング液用ノズル36aから、回転する半導体ウエハ1の主面1aの周辺部にエッチング液37を供給する。この段階で、半導体ウエハ1の主面の周辺部1Aでは、絶縁膜12のエッチングが開始されるが、中央部1Bでは、エッチング液37に触れないので絶縁膜12はエッチングされない。それから、エッチング液37を吐出するエッチング液用ノズル36aを、回転する半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。すなわち、図35の矢印39の方向にエッチング液用ノズル36aを移動させる。半導体ウエハ1の主面1aの中央部1Bでは、移動するエッチング液用ノズル36aからエッチング液37が供給された段階で、絶縁膜12のエッチングが開始される。

【0149】

エッチング液用ノズル36aが、半導体ウエハ1の主面1aにエッチング液37を供給しながらの移動を開始してから所定の時間経過した後、リンス液用ノズル36から、回転する半導体ウエハ1の主面1aの周辺部へのリンス液35の供給を開始する。この段階で、半導体ウエハ1の主面の周辺部1Aでは、絶縁膜12のエッチングが停止されるが、中央部1Bでは、リンス液35に触れないので絶縁膜12のエッチングは継続される。それから、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向に移動させる。すなわち、図35の矢印39aの方向にリンス液用ノズル36を移動させる。半導体ウエハ1の主面1aの中央部1Bでは、移動するリンス液用ノズル36からリンス液35が供給された段階で、絶縁膜12のエッチングが停止する。

【0150】

エッチング液用ノズル36aが、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達してから、エッチング液用ノズル36aから半導体ウエハ1の主面1aへのエッチング液37の供給を停止し、その後、リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達してから、リンス液用ノズル36から半導体ウエハ1の主面1aへのリンス液35の供給を停止する。その後、ノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給する。リンス処理の後、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給が終了し、半導体ウエハ1を高速回転させて半導体ウエハ1を乾燥させてから、半導体ウエハ1の回転を停止させ、半導体ウエハ1を次の工程に送るか、あるいはその前に一旦、収容ケースなどに収容する。

【0151】

図35に示されるウェットエッチング装置31bを用いた場合、半導体ウエハ1の主面1aの各位置では、エッチング液用ノズル36aから供給されるエッチング液37に触れて(接液して)から、リンス液用ノズル36から供給されるリンス液35が触れる(接液する)まで、絶縁膜12のエッチングが進行する。すなわち、半導体ウエハ1の主面の各位置のエッチング時間は、各位置上をエッチング液用ノズル36aが通過してから、各位置上をリンス液用ノズル36が通過するまでの時間に対応することになる。このため、エッチング液用ノズル36aの移動速度とリンス液用ノズル36の移動速度とを、半導体ウエハ1の主面の各位置で要求されるエッチング時間に応じて独立に制御することで、半導体ウエハ1の主面におけるエッチング量の分布を複雑な分布とすることもできる。例えば、ステップS3のCMP処理の研磨量の分布(半導体ウエハ1の主面1aにおける分布)が、上記図22のグラフよりも複雑な場合であっても、それに対応したステップS2のエッチング量の分布(半導体ウエハ1の主面1aにおける分布)を、ウェットエッチング装置31bを用いて実現できる。また、例えば、ステップS3のCMP処理後の絶縁膜12の膜厚分布(半導体ウエハ1の主面1aにおける膜厚t3の分布)が、上記図30や図33のグラフよりも複雑な場合であっても、それに対応したステップS4のエッチング量の分布(半導体ウエハ1の主面1aにおける分布)を、ウェットエッチング装置31bを用いて実現できる。

【0152】

以上、本発明者によってなされた発明をその実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0153】

本発明は、半導体装置の製造技術に適用できる。

【図面の簡単な説明】

【0154】

【図1】本発明の一実施の形態である半導体装置の製造工程中の要部断面図である。

【図2】図1に続く半導体装置の製造工程中の要部断面図である。

【図3】図2に続く半導体装置の製造工程中の要部断面図である。

【図4】図3に続く半導体装置の製造工程中の要部断面図である。

【図5】図4に続く半導体装置の製造工程中の要部断面図である。

【図6】図5に続く半導体装置の製造工程中の要部断面図である。

【図7】図6に続く半導体装置の製造工程中の要部断面図である。

【図8】図7に続く半導体装置の製造工程中の要部断面図である。

【図9】図8に続く半導体装置の製造工程中の要部断面図である。

【図10】図9に続く半導体装置の製造工程中の要部断面図である。

【図11】図10に続く半導体装置の製造工程中の要部断面図である。

【図12】比較例の半導体装置の製造工程中の要部断面図である。

【図13】図13に続く比較例の半導体装置の製造工程中の要部断面図である。

【図14】比較例の半導体装置の製造工程において、半導体ウエハの主面における絶縁膜の膜厚分布を示すグラフである。

【図15】本発明の一実施の形態である半導体装置の製造工程の一部を示すプロセスフロー図である。

【図16】本発明の一実施の形態である半導体装置の製造工程中の要部断面図である。

【図17】図16に続く半導体装置の製造工程中の要部断面図である。

【図18】図17に続く半導体装置の製造工程中の要部断面図である。

【図19】半導体ウエハの主面における絶縁膜の膜厚分布を示すグラフである。

【図20】半導体ウエハの主面上に堆積した絶縁膜の膜厚分布を補正する処理での絶縁膜のエッチング量を示すグラフである。

【図21】半導体ウエハの主面上に堆積した絶縁膜の膜厚分布を補正する処理での絶縁膜のエッチング量を示すグラフである。

【図22】CMP処理での絶縁膜の研磨量を示すグラフである。

【図23】半導体ウエハの主面上に堆積した絶縁膜の膜厚分布を補正する処理の説明図である。

【図24】半導体ウエハの主面上に堆積した絶縁膜の膜厚分布を補正する処理の説明図である。

【図25】リンス液用ノズルの移動位置(半導体ウエハの主面においてリンス液用ノズルからのリンス液が接液する位置)を示すグラフである。

【図26】半導体ウエハの主面の各位置での絶縁膜のエッチング時間を示すグラフである。

【図27】本発明の他の実施の形態である半導体装置の製造工程の一部を示すプロセスフロー図である。

【図28】本発明の他の実施の形態である半導体装置の製造工程中の要部断面図である。

【図29】図28に続く半導体装置の製造工程中の要部断面図である。

【図30】半導体ウエハの主面における絶縁膜の膜厚分布を示すグラフである。

【図31】本発明の他の実施の形態である半導体装置の製造工程中の要部断面図である。

【図32】図31に続く半導体装置の製造工程中の要部断面図である。

【図33】半導体ウエハの主面における絶縁膜の膜厚分布を示すグラフである。

【図34】半導体ウエハの主面上に堆積した絶縁膜の膜厚分布を補正する処理の説明図である。

【図35】ウェットエッチング装置の説明図である。

【符号の説明】

【0155】

1 半導体ウエハ

1a 主面

1A 周辺部

1B 中央部

2 素子分離領域

3 p型ウエル

4 ゲート絶縁膜

5 導電膜

6 ゲート電極

7 n−型半導体領域

8 サイドウォールスペーサ

9 n+型半導体領域

10 金属シリサイド層

11,12 絶縁膜

13 コンタクトホール

14 プラグ

14a 導電性バリア膜

14b 主導体膜

15 配線

15a チタン膜

15b 窒化チタン膜

15c アルミニウム膜

15d 窒化チタン膜

16 絶縁膜

17 スルーホール

18 プラグ

31,31a,31b ウェットエッチング装置

32 回転ステージ

33 ウエハチャック

34 ノズル

35 リンス液

36 リンス液用ノズル

36a エッチング液用ノズル

37 エッチング液

38 中心

39,39a 矢印

QN nチャネル型のMISFET

t1,t2,t3,t4 膜厚(厚み)

td1 膜厚差

Tm1,Tm2,Tm3,Tm4 時刻

Tm11,Tm12,Tm13,Tm14 時間

【技術分野】

【0001】

本発明は、半導体装置の製造方法に関し、特に、半導体ウエハ上に形成した膜をCMP処理で平坦化する工程を有する半導体装置の製造技術に適用して有効な技術に関する。

【背景技術】

【0002】

半導体基板上にゲート絶縁膜を介してゲート電極を形成し、ソース・ドレイン用の半導体領域を形成し、これらを覆うように層間絶縁膜を形成してから、この層間絶縁膜をCMP処理にて平坦化し、この層間絶縁膜上に配線層および層間絶縁膜を複数積層して多層配層構造を形成する。

【0003】

特開2007−189162号公報(特許文献1)には、半導体ウエハにおける絶縁膜の膜厚分布を均一化する処理に関する技術が記載されている。

【特許文献1】特開2007−189162号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者の検討によれば、次のことが分かった。

【0005】

半導体基板上にゲート電極や配線パターンのような下層パターンを形成し、この下層パターンを覆うように層間絶縁膜を形成すると、下層パターンの凹凸を反映して、層間絶縁膜の上面にも凹凸が生じてしまう。層間絶縁膜の上面に凹凸が残ったままだと、層間絶縁膜上に形成する配線層に悪影響が生じる可能性がある。このため、下層パターンを反映して凹凸が生じた層間絶縁膜の上面をCMP法で平坦化してから、平坦化された層間絶縁膜にコンタクトホールを形成したり、平坦化された層間絶縁膜上に配線層を形成したりする。

【0006】

しかしながら、CMP処理時の研磨圧力は、下層パターンに依存する。このため、半導体ウエハの主面の周辺部は、半導体ウエハの主面の中央部に比べて、ゲート電極や配線パターンのパターン密度が小さいので、CMP処理の研磨速度が急激に大きくなり、研磨量が大きくなる傾向がある。露光装置の発塵回避のために、ウエハエッジリンスおよび周辺露光を行うと、半導体ウエハの主面の周辺部にはゲート電極や配線パターンが全く存在しなくなるので、この傾向は更に強くなる。

【0007】

半導体装置の小型化や高集積化に伴うゲート電極や配線パターンの寸法が微細化により、層間絶縁膜の膜厚も薄くなってきている。しかしながら、上述のように半導体ウエハの主面の周辺部でCMP処理の研磨量が多くなると、層間絶縁膜から下層パターン(ゲート電極や配線パターン)が露出する可能性があり、それによって、ショート不良を引き起こす可能性がある。これは、半導体装置の製造歩留まりを低下させる。半導体ウエハの主面の周辺部は、チップ取得数が多いため、半導体ウエハの主面の周辺部での不良の発生は、半導体ウエハ全体での不良率(半導体ウエハ全体から取得される半導体チップの総数に対する不良チップの割合)に与える影響が大きく、半導体装置の製造歩留まりを大きく低減させてしまう。

【0008】

本発明の目的は、半導体装置の製造歩留まりを向上させることができる技術を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

本発明は、半導体ウエハの主面上にパターン層を形成し、このパターン層を覆うように絶縁膜を形成し、この絶縁膜をCMP処理で平坦化する。この際、CMP処理時の半導体ウエハにおける絶縁膜の研磨量の分布に応じて、CMP処理の前に絶縁膜をエッチングして半導体ウエハの主面における絶縁膜の膜厚分布を補正しておき、この膜厚分布の補正後に絶縁膜の上面をCMP処理して平坦化するものである。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0013】

半導体ウエハの主面における絶縁膜の膜厚分布を均一にすることができる。

【0014】

また、半導体装置の製造歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0015】

本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0016】

1.シリコン等物質名を言う場合、特にその旨記載した場合を除き、表示された物質のみを示すものではなく、示された物質(元素、原子群、分子、高分子、共重合体、化合物等)を主要な成分、組成成分とするものを含むものとする。

【0017】

すなわち、シリコン領域等といっても、特にそうでない旨明示したときを除き、純粋シリコン領域、不純物をドープしたシリコンを主要な成分とする領域、GeSiのようにシリコンを主要な構成要素とする混晶領域等を含むものとする。更に、MISというときの「M」は、特にそうでない旨明示したときを除き、純粋な金属に限定されるものではなく、ポリシリコン(アモルファスを含む)電極、シリサイド層、その他の金属類似の性質を示す部材を含むものとする。更に、MISというときの「I」は、特にそうでない旨明示したときを除き、酸化シリコン膜等の酸化膜に限定されず、窒化膜、酸窒化膜、アルミナ膜その他の通常誘電体、高誘電体、強誘電体膜等を含むものとする。

【0018】

2.ウエハとは、半導体集積回路の製造に用いるシリコンその他の半導体単結晶基板(一般にほぼ円板形、半導体ウエハ、その他それらを単位集積回路領域に分割した半導体チップ又はペレット並びにその基体領域)、サファイア基板、ガラス基板、その他の絶縁、反絶縁または半導体基板等並びにそれらの複合的基板を言う。

【0019】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0020】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0021】

また、実施の形態で用いる図面においては、断面図であっても図面を見易くするためにハッチングを省略する場合もある。また、平面図や斜視図であっても図面を見易くするためにハッチングを付す場合もある。

【0022】

(実施の形態1)

本実施の形態の半導体装置の製造工程を図面を参照して説明する。

【0023】

図1〜図11は、本発明の一実施の形態である半導体装置、例えばMISFET(Metal Insulator Semiconductor Field Effect Transistor)、の製造工程中の要部断面図である。

【0024】

まず、図1に示されるように、例えば1〜10Ωcm程度の比抵抗を有するp型の単結晶シリコンなどからなる半導体ウエハ(ウエハ、半導体基板)1を準備し、半導体ウエハ1の主面に素子分離領域2を形成する。素子分離領域2は酸化シリコンなどの絶縁体からなり、例えばSTI(Shallow Trench Isolation)法またはLOCOS(Local Oxidization of Silicon )法などにより形成することができる。素子分離領域2を形成することにより、半導体ウエハ1の主面には、素子分離領域2によって周囲を規定された活性領域が形成され、この活性領域に後述するMISFETQNが形成される。

【0025】

次に、半導体ウエハ1の主面から所定の深さに渡ってp型ウエル3を形成する。p型ウエル3は、例えばホウ素(B)などのp型の不純物をイオン注入することなどによって形成することができる。

【0026】

次に、p型ウエル3の表面を清浄化した後、p型ウエル3の表面にゲート絶縁膜4を形成する。ゲート絶縁膜4は、例えば薄い酸化シリコン膜などからなり、例えば熱酸化法などによって形成することができる。また、ゲート絶縁膜4を酸窒化シリコン膜により形成することもできる。また、ゲート絶縁膜4を、いわゆるhigh−k絶縁膜(高誘電率膜)により形成することも可能である。

【0027】

次に、半導体ウエハ1の主面上に(すなわちゲート絶縁膜4上に)、導電膜(導体膜、導電性膜)5を形成する。導電膜5はゲート電極形成用の導電膜である。導電膜5は、例えば低抵抗の多結晶シリコン膜(不純物を導入した多結晶シリコン膜、ドープトポリシリコン膜)により形成することができる。それから、導電膜5上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして用いて、導電膜5をエッチング(ドライエッチング)してパターニングする。これにより、図2に示されるように、パターニングされた導電膜5からなるゲート電極6がp型ウエル3上のゲート絶縁膜4上に形成される。ゲート電極6は、パターニングされた導体膜5(すなわち導体膜パターン)からなるので、半導体ウエハ1の主面上に形成されたパターン層とみなすことができる。

【0028】

次に、図3に示されるように、p型ウエル3のゲート電極6の両側の領域にリン(P)またはヒ素(As)などのn型の不純物をイオン注入することなどにより、p型ウエル3にn−型半導体領域7を形成する。n−型半導体領域7は、ゲート電極6に対して自己整合して形成される。

【0029】

次に、ゲート電極6の側壁上に、絶縁膜として、例えば酸化シリコンまたは窒化シリコンあるいはそれら絶縁膜の積層膜などからなるサイドウォールスペーサ(側壁スペーサ、サイドウォール、側壁絶縁膜)8を形成する。サイドウォールスペーサ8は、例えば、半導体基板1上に酸化シリコン膜または窒化シリコン膜あるいはそれらの積層膜を堆積し、この酸化シリコン膜または窒化シリコン膜あるいはそれらの積層膜をRIE(Reactive Ion Etching)法などにより異方性エッチング(エッチバック)することによって形成することができる。

【0030】

次に、サイドウォールスペーサ8をイオン注入阻止マスクとして用いて、p型ウエル3のゲート電極6およびサイドウォールスペーサ8の両側の領域にリン(P)またはヒ素(As)などのn型の不純物をイオン注入することなどにより、サイドウォールスペーサ8に自己整合してn+型半導体領域9(ソース、ドレイン)をp型ウエル3に形成する。n+型半導体領域9は、n−型半導体領域7よりも不純物濃度が高い。イオン注入後、導入した不純物の活性化のためのアニール処理(熱処理)を行うこともできる。

【0031】

これにより、nチャネル型MISFETのソースまたはドレインとして機能するn型の半導体領域(不純物拡散層)が、n+型半導体領域(不純物拡散層)9およびn−型半導体領域7により形成される。従って、nチャネル型MISFETのソース・ドレイン領域は、LDD(Lightly doped Drain)構造を有している。

【0032】

このようにして、p型ウエル3にnチャネル型のMISFET(Metal Insulator Semiconductor Field Effect Transistor)QNが形成され、図3の構造が得られる。なお、本実施の形態では、nチャネル型のMISFETを形成する場合について説明したが、n型とp型の導電型を逆にするなどして、pチャネル型のMISFETを形成することもできる。また、nチャネル型のMISFETとpチャネル型のMISFETの両方を形成して、CMISFET(Complementary Metal Insulator Semiconductor Field Effect Transistor)を形成することもできる。

【0033】

次に、図4に示されるように、ゲート電極6およびn+型半導体領域9の表面を露出させ、例えばコバルト(Co)膜またはニッケル(Ni)膜のような金属膜を堆積して熱処理することによって、ゲート電極6とn+型半導体領域9との表面に、それぞれ金属シリサイド層10(例えばコバルトシリサイド層またはニッケルシリサイド層)を形成する。これにより、n+型半導体領域9の拡散抵抗やコンタクト抵抗などを低抵抗化することができる。その後、未反応の金属膜(コバルト膜またはニッケル膜)は除去する。図4には、未反応の金属膜を除去した状態が示されている。

【0034】

次に、図5に示されるように、半導体ウエハ1の主面上に、ゲート電極6およびサイドウォールスペーサ8を覆うように、絶縁膜11および絶縁膜(層間絶縁膜)12を順に形成(堆積)する。絶縁膜12は、絶縁膜11よりも厚く、層間絶縁膜として機能する絶縁膜である。絶縁膜11は、絶縁膜12よりも薄く、絶縁膜12に後述のコンタクトホール13を形成する際のエッチングストッパ膜として機能する絶縁膜である。絶縁膜11は、例えば窒化シリコン膜からなり、絶縁膜11上の絶縁膜12は、例えば酸化シリコン膜などからなり、CVD法などにより形成することができる。

【0035】

絶縁膜11の膜厚(堆積膜厚)は、例えば40nm程度とすることができ、絶縁膜12の膜厚(堆積膜厚)t1は、例えば800〜900nm程度とすることができる。絶縁膜12の堆積(形成)後、詳細は後述するが、半導体ウエハ1の主面上に堆積した絶縁膜12の膜厚分布を補正する処理である後述のステップS2を行い、その後、CMP(Chemical Mechanical Polishing:化学的機械的研磨)法で絶縁膜12の上面を平坦化する後述のステップS3を行う。これにより、絶縁膜12を堆積した段階では、図5に示されるように、下地段差(ここではゲート電極6およびサイドウォールスペーサ8による段差)に起因して絶縁膜12の表面(上面)に凹凸形状が形成されているが、図6に示されるように、絶縁膜12の表面(上面)がCMP法により研磨されて平坦化される。なお、図5は、絶縁膜12を堆積した後で、後述のステップS2による絶縁膜12の膜厚分布の補正処理を行う前の状態が示され、また、図6は、後述のステップS3のCMP処理によって絶縁膜12の上面を平坦化した状態が示されている。

【0036】

次に、図7に示されるように、フォトリソグラフィ法を用いて絶縁膜12上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして、絶縁膜12,11をドライエッチングすることにより、n+型半導体領域9(ソース、ドレイン)およびゲート電極6の上部などにコンタクトホール(開口部、貫通孔)13を形成する。この際、まず絶縁膜11をエッチングストッパ膜として用いて絶縁膜12をドライエッチングして絶縁膜12にコンタクトホール13を形成し、それからコンタクトホール13の底部で絶縁膜11をドライエッチングすることにより、絶縁膜11,12を貫通するコンタクトホール13を形成することができる。これにより、コンタクトホール13の形成のためのドライエッチング工程で、基板領域(n+型半導体領域9)がダメージを受けるのを防止することができる。絶縁膜12,11に形成されたコンタクトホール13の底部では、半導体ウエハ1の主面の一部、例えばn+型半導体領域9(の表面上の金属シリサイド層10)の一部やゲート電極6(の表面上の金属シリサイド層10)の一部などが露出される。

【0037】

次に、コンタクトホール13内にプラグ14を形成する。プラグ14を形成するには、例えば、コンタクトホール13の内部を含む絶縁膜12上に導電性バリア膜(例えばチタン膜と窒化チタン膜の積層膜)14aを形成した後、タングステン膜などからなる主導体膜14bをCVD法などによって導電性バリア膜14a上にコンタクトホール13を埋めるように形成する。それから、絶縁膜12上の不要な主導体膜14bおよび導電性バリア膜14aをCMP法またはエッチバック法などによって除去し、コンタクトホール13内に導電性バリア膜14aおよび主導体膜14bを残す。これにより、コンタクトホール13内に残存して埋め込まれた導電性バリア膜14aおよび主導体膜14bからなるプラグ14を形成することができる。

【0038】

次に、図8に示されるように、プラグ14が埋め込まれた絶縁膜12上に、配線15を形成する。例えば、チタン膜15a、窒化チタン膜15b、アルミニウム膜15cおよび窒化チタン膜15dをスパッタリング法などによって順に形成し、フォトリソグラフィ法およびドライエッチング法などを用いてパターニングすることで、配線15を形成することができる。配線15は、パターニングされた導体膜(ここではチタン膜15a、窒化チタン膜15b、アルミニウム膜15cおよび窒化チタン膜15dの積層膜)からなるので、半導体ウエハ1の主面上に形成されたパターン層とみなすことができる。

【0039】

次に、図9に示されるように、半導体ウエハ1の主面上に(すなわち絶縁膜12上に)、配線15を覆うように、絶縁膜(層間絶縁膜)16を形成(堆積)する。絶縁膜16は、層間絶縁膜として機能する絶縁膜であり、例えば酸化シリコン膜などからなり、CVD法などにより形成することができる。絶縁膜16の膜厚(堆積膜厚)は、例えば800nm程度とすることができる。なお、図9〜図11は、図8に続く半導体装置の製造工程中における要部断面図を示しているが、図面の簡略化のために、図9〜図11では、図8の絶縁膜12より下の構造についての図示を省略している。

【0040】

絶縁膜16の堆積(形成)後、詳細は後述するが、半導体ウエハ1の主面上に堆積した絶縁膜16の膜厚分布を補正する処理である後述のステップS2を行い、その後、CMP法で絶縁膜16の上面を平坦化する後述のステップS3を行う。これにより、絶縁膜16を堆積した段階では、図9に示されるように、下地段差(ここでは配線15による段差)に起因して絶縁膜16の表面(上面)に凹凸形状が形成されているが、図10に示されるように、絶縁膜16の表面(上面)がCMP法により研磨されて平坦化される。なお、図9は、絶縁膜16を堆積した後で、後述のステップS2による絶縁膜16の膜厚分布の補正処理を行う前の状態が示され、また、図10は、後述のステップS3のCMP処理によって絶縁膜16の上面を平坦化した状態が示されている。

【0041】

次に、図11に示されるように、フォトリソグラフィ法を用いて絶縁膜16上に形成したフォトレジストパターン(図示せず)をエッチングマスクとして、絶縁膜16をドライエッチングすることにより、配線15の上部にスルーホール(開口部、貫通孔)17を形成する。絶縁膜16に形成されたスルーホール17の底部では、配線15の一部が露出される。

【0042】

次に、スルーホール17内にプラグ18を形成する。プラグ18は、上記プラグ14と同様にして形成することができる。

【0043】

その後、絶縁膜16上に、更に配線や層間絶縁膜などが形成されるが、ここではその説明は省略する。

【0044】

図12および図13は、本実施の形態とは異なり、後述のステップS2の処理を行わない比較例の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面の周辺部(外周部)1Aと半導体ウエハ1の主面の中央部1Bの要部断面図が示されている。すなわち、比較例は、後述のステップS1の後で、後述のステップS2を行うことなく、後述のステップS3を行う場合に対応する。なお、図12は、絶縁膜12を堆積した直後(すなわち上記図5に対応する工程段階)の要部断面図であり、図13は、絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図である。また、図12および図13では、図面の簡略化のために、p型ウエル3、n−型半導体領域7およびn+型半導体領域9は、半導体ウエハ1に含めて図示し、かつ、サイドウォールスペーサ8、金属シリサイド層10および絶縁膜11の図示を省略している。

【0045】

また、図14は、比較例の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフである。図14のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応する。ここでは、半導体ウエハ1として、直径300mmの半導体ウエハを使用した場合について記載している。このため、図14のグラフの横軸が0mmのところが半導体ウエハ1の主面のちょうど中心に対応し、図14のグラフの横軸が150mmのところが半導体ウエハ1の主面の端部(ウエハ端、外周端、最外周)に対応する。なお、後述の図24において、符号38で示される位置が、半導体ウエハ1の主面の中心に対応する。また、図12および図13に示される半導体ウエハ1の主面の周辺部(外周部)1Aは、半導体ウエハ1の主面において、半導体ウエハ1の端部(ウエハ端、外周端、最外周)から概ね5mm以内の領域(図14のグラフの横軸が概ね145〜150mmの領域)に対応する。図12および図13に示される半導体ウエハ1の主面の中央部1Bは、半導体ウエハ1の主面において、上記周辺部1Aよりも内側(半導体ウエハ1の中心に近い側)の領域(図14のグラフの横軸が概ね0〜145mmの領域)に対応する。また、図14のグラフの縦軸は絶縁膜12の膜厚に対応する。なお、図14のグラフには、絶縁膜12を堆積した直後(すなわち図12に対応する工程段階)における絶縁膜12の膜厚分布(図14のグラフ中に「堆積直後(図12)」と示してあるもの)と、絶縁膜12をCMP処理した直後(すなわち図13に対応する工程段階)における絶縁膜12の膜厚分布(図14のグラフ中に「CMP処理後(図13)」と示してあるもの)とが示されている。

【0046】

図12に示されるように、半導体ウエハ1の主面上に絶縁膜12を堆積した段階では、絶縁膜12の上面には、凹凸形状が形成されている。この凹凸形状を無くすために、絶縁膜12の堆積後に、絶縁膜12の上面をCMP法で研磨して平坦化させる。図13には、CMP法で絶縁膜12の上面を平坦化した状態が示されている。

【0047】

しかしながら、半導体ウエハ1の主面において、半導体ウエハ1の主面の周辺部1Aは、半導体チップとして使われない領域(ゲート電極6を形成しない領域)があるため、周辺部以外の領域(中央部1B)に比べて、ゲート電極6のパターン密度が小さい。このため、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、CMP処理の研磨速度が急激に大きくなり、研磨量が大きくなる傾向がある。すなわち、半導体ウエハ1の主面の周辺部1Aと中央部1Bとで、CMP処理時の研磨量に差が生じてしまう。

【0048】

このため、本実施の形態とは異なり、後述のステップS2の処理を行わなかった比較例の場合、図13に示されるように、絶縁膜12をCMP処理した後の絶縁膜12の厚みは、半導体ウエハ1の主面の周辺部1Aが、周辺部以外の領域(中央部1B)に比べて、かなり薄くなってしまう。すなわち、図14のグラフに示されるように、絶縁膜12の堆積時には、半導体ウエハ1の主面における絶縁膜12の堆積膜厚の膜厚分布が均一であったとしても、半導体ウエハ1の主面においてCMP処理時の研磨量の分布が不均一であるため、絶縁膜12をCMP処理した後の半導体ウエハ1の主面における絶縁膜12の膜厚分布が不均一になってしまうのである。

【0049】

CMP処理後の絶縁膜12の膜厚分布が不均一になると、ここでは、半導体ウエハ1の主面の周辺部1AにおけるCMP処理後の絶縁膜12の膜厚が、周辺部以外の領域(中央部1B)に比べて薄くなると、次のような不具合が生じてしまう可能性がある。すなわち、半導体ウエハ1の主面の周辺部1Aにおいて、CMP処理した絶縁膜12からゲート電極6が露出してしまう可能性がある。これは、半導体装置の製造歩留まりを低下させる。また、コンタクトホール13形成時のエッチングは、絶縁膜12の厚みが最も厚い部分でもコンタクトホール13を開口できるように行われるため、絶縁膜12の厚みが薄い半導体ウエハ1の主面の周辺部1Aにおいて、コンタクトホール13形成時にコンタクトホール13の底部でオーバーエッチングが生じて基板領域(n+型半導体領域9)がダメージを受け、MISFETQNのゲート特性などに影響を与える可能性がある。また、コンタクトホール13開口時に絶縁膜11をエッチングストッパ膜として用いたとしても、絶縁膜12の膜厚分布の不均一性が高いと(絶縁膜12の最大膜厚の部分と最小膜厚の部分との膜厚差が大きいと)、絶縁膜12の厚みが薄い領域(周辺部1A)において、コンタクトホール13の底部でオーバーエッチングにより基板領域がダメージを受けるのを防げない。これは、半導体装置の信頼性を低下させ、また、半導体装置の製造歩留まりを低下させる。

【0050】

それに対して、本実施の形態では、図15に示されるように、ステップS1で半導体ウエハ1の主面上に絶縁膜12を堆積(形成)した後、ステップS2で半導体ウエハ1の主面上における絶縁膜12の膜厚分布を補正する処理を行い、その後、ステップS3で絶縁膜12をCMP処理する。ステップS1の絶縁膜12の堆積工程の後で、ステップS3の絶縁膜12のCMP処理の前に、ステップS2で絶縁膜12の膜厚分布を補正しておくことで、ステップS3の絶縁膜12のCMP処理時の研磨量の分布が不均一であっても、ステップS3の絶縁膜12のCMP処理を行った段階での半導体ウエハ1の主面における絶縁膜12の膜厚分布を均一にすることができる。なお、図15は、本実施の形態の半導体装置の製造工程の一部を示すプロセスフロー図である。このステップS2の絶縁膜12の膜厚分布の補正について説明する。

【0051】

図16〜図18は、本実施の形態の半導体装置の製造工程中の要部断面図であり、半導体ウエハ1の主面1aの周辺部(外周部)1Aと半導体ウエハ1の主面1aの中央部1Bの要部断面図が示されている。なお、図16は、ステップS1で絶縁膜12を堆積した直後(すなわち上記図5に対応する工程段階)の要部断面図である。また、図17は、絶縁膜12を堆積した後にステップS2の絶縁膜12の膜厚分布の補正を行った直後(ステップS3のCMP処理を行う前)の要部断面図である。また、図18は、ステップS2を行った後にステップS3で絶縁膜12をCMP処理した直後(すなわち上記図6に対応する工程段階)の要部断面図である。また、図16〜図18では、図面の簡略化のために、p型ウエル3、n−型半導体領域7およびn+型半導体領域9は、半導体ウエハ1に含めて図示し、かつ、サイドウォールスペーサ8、金属シリサイド層10および絶縁膜11の図示を省略している。

【0052】

また、図19は、本実施の形態の半導体装置の製造工程において、半導体ウエハ1の主面における絶縁膜12の膜厚分布を示すグラフである。図19のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応する。本実施の形態および後述の実施の形態2では、半導体ウエハ1として、直径300mmの半導体ウエハを使用した場合を例に挙げてグラフ化している。このため、図19のグラフの横軸が0mmのところが半導体ウエハ1の主面のちょうど中心に対応し、図19のグラフの横軸が150mmのところが半導体ウエハ1の主面の端部(ウエハ端、外周端、最外周)に対応し、これは本実施の形態の他のグラフ(図20〜図22,図25,図26)および後述の実施の形態2のグラフ(図30,図33)においても同様である。図16〜図18に示される半導体ウエハ1の主面の周辺部(外周部)1Aは、半導体ウエハ1の主面において、半導体ウエハ1の端部(ウエハ端、外周端、最外周)から概ね5mm以内の領域(図19のグラフの横軸が概ね145〜150mmの領域)に対応し、これは以下の実施の形態2でも同様である。また、図16〜図18に示される半導体ウエハ1の主面の中央部1Bは、半導体ウエハ1の主面において、上記周辺部1Aよりも内側(半導体ウエハ1の中心に近い側)の領域(図19のグラフの横軸が概ね0〜145mmの領域)に対応し、これは以下の実施の形態2でも同様である。また、図19のグラフの縦軸は絶縁膜12の膜厚に対応する。

【0053】

なお、図19のグラフには、ステップS1で絶縁膜12を堆積した直後(図5および図16に対応する工程段階)における絶縁膜12の膜厚(厚み)t1と、ステップS2で絶縁膜12の膜厚分布の補正を行った直後(図17に対応する工程段階)における絶縁膜12の膜厚(厚み)t2と、ステップS3で絶縁膜12をCMP処理した直後(図6および図18に対応する工程段階)における絶縁膜12の膜厚(厚み)t3が示されている。ここで、図5、図16および図19に示される膜厚t1は、ステップS1で絶縁膜12を堆積した直後、すなわちステップS1後でステップS2前における絶縁膜12の膜厚(すなわち堆積膜厚)に対応する。また、図17および図19に示される膜厚t2は、ステップS2で絶縁膜12の膜厚分布の補正を行った直後、すなわちステップS2後でステップS3前における絶縁膜12の膜厚に対応する。また、図6、図18および図19に示される膜厚t3は、ステップS3で絶縁膜12をCMP処理した直後における絶縁膜12の膜厚に対応する。ここで、絶縁膜12は、半導体ウエハ1の主面上にゲート電極6のようなパターン層を覆うように形成されているが、膜厚t1,t2,t3(および後述の実施の形態2の膜厚t4)は、パターン層上での厚みではなく、図5,図6,図16〜図18および後述の図28、図29、図31および図32からも分かるように、パターン層が無い部分での絶縁膜12の厚み(半導体ウエハ1の主面に垂直な方向の厚み)に対応する。

【0054】

また、図20および図21は、ステップS2での絶縁膜12のエッチング量を示すグラフであり、半導体ウエハ1の主面におけるエッチング量の分布が示されている。図20および図21のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図20および図21のグラフの縦軸は、ステップS2における絶縁膜12のエッチング量(エッチング厚み、エッチングで除去された厚み)に対応する。なお、図21は、図20のグラフにおいて、半導体ウエハ1の中心からの距離が130〜150mmの領域を拡大して示したものに対応する。ここで、ステップS2における絶縁膜12のエッチング量は、ステップS2のエッチング処理の前の絶縁膜12の膜厚t1とステップS2のエッチング処理の後の絶縁膜12の膜厚t2との差(すなわちt2−t1)に対応する。従って、例えば、ステップS2前の絶縁膜12の膜厚t1が850nmで、ステップS2後の絶縁膜12の膜厚t2が700nmであれば、ステップS2での絶縁膜12のエッチング量は150nmであり、ステップS2前の絶縁膜12の膜厚t1が850nmで、ステップS2後の絶縁膜12の膜厚t2が830nmであれば、ステップS2での絶縁膜12のエッチング量は20nmということになる。

【0055】

また、図22は、ステップS3での絶縁膜12の研磨量を示すグラフであり、半導体ウエハ1の主面における研磨量の分布が示されている。図22のグラフの横軸は、半導体ウエハ1の主面における中心(主面の中心)からの距離に対応し、図22のグラフの縦軸は、ステップS3における絶縁膜12の研磨量(研磨厚み、CMP処理で研磨された厚み)に対応する。ここで、ステップS3における絶縁膜12の研磨量は、ステップS3のCMP処理の前の絶縁膜12の膜厚t2とステップS3のCMP処理後の絶縁膜12の膜厚t3との差(すなわちt2−t3)に対応する。従って、例えば、ステップS3前の絶縁膜12の膜厚t2が700nmで、ステップS3後の絶縁膜12の膜厚t3が400nmであれば、ステップS3での絶縁膜12の研磨量は300nmであり、ステップS3前の絶縁膜12の膜厚t2が850nmで、ステップS3後の絶縁膜12の膜厚t3が400nmであれば、ステップS3での絶縁膜12の研磨量は450nmということになる。

【0056】

上記図5および図16に示されるように、ステップS1で半導体ウエハ1の主面上に絶縁膜12を堆積した段階では、ゲート電極6およびサイドウォールスペーサ8による段差に起因して絶縁膜12の上面に凹凸形状が形成されているが、半導体ウエハ1の主面における絶縁膜12の膜厚分布は、ほぼ均一である。すなわち、図16に示されるように、半導体ウエハ1の主面1aの周辺部1Aと、周辺部以外の領域(中央部1B)とで、絶縁膜12の堆積膜厚(すなわち膜厚t1)はほぼ同じである。このため、ステップS1で絶縁膜12を堆積した直後の絶縁膜12の膜厚分布は、半導体ウエハ1の主面の位置によらずほぼ一定であり、図19のグラフでは、絶縁膜12の堆積膜厚である膜厚t1は、半導体ウエハ1の主面の中心からの距離によらず、ほぼ一定値となっている。

【0057】

しかしながら、図22のグラフに示されるように、ステップS3での絶縁膜12の研磨量の分布(半導体ウエハ1の主面における分布)は均一ではなく、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(半導体ウエハ1の主面の中央部1B)に比べて、ステップS3のCMP処理時の絶縁膜12の研磨量が大きく(多く)なる。その理由は、上記図12〜図14を参照して説明したのと同様である。このため、上記図12〜図14を参照して説明した比較例のように、半導体ウエハ1の主面における絶縁膜12の膜厚分布が均一な状態で、絶縁膜12のCMP処理を行うと、CMP処理後の絶縁膜12の膜厚分布は、上記図13および図14のように、かえって不均一になってしまう。

【0058】

このため、本実施の形態では、ステップS3の絶縁膜12のCMP処理を行った後の半導体ウエハ1の主面における絶縁膜12の膜厚分布が均一になるように、ステップS3のCMP処理時の研磨量の分布の不均一さを考慮して、ステップS2で、予め絶縁膜12の膜厚分布を補正する。具体的には、図19のグラフと図22のグラフとを比較すると分かるように、半導体ウエハ1の主面において、ステップS3での絶縁膜12の研磨量が少ない領域(半導体ウエハ1の主面の周辺部1A以外の領域、中央部1B)よりも、ステップS3での絶縁膜12の研磨量が多い領域(半導体ウエハ1の主面の周辺部1A)で、絶縁膜12の膜厚t2が厚くなるように、ステップS2で絶縁膜12の膜厚分布を補正する。

【0059】

これを実現するには、図22のグラフと図20および図21のグラフとを比較すると分かるように、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、ステップS2でのエッチング量が少なくなるように、ステップS2で絶縁膜12をエッチングする。そのためには、エッチング量はエッチング時間にほぼ比例するので、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、ステップS2でのエッチング時間が短くなるように、ステップS2で絶縁膜12をエッチングすればよい。これにより、ステップS2で半導体ウエハ1の主面における絶縁膜12の膜厚分布が補正され、補正された絶縁膜12の膜厚分布(膜厚t2の分布)は、半導体ウエハ1の主面において、ステップS3のCMP処理時の絶縁膜12の研磨量が少ない領域(周辺部1A以外の領域、中央部1B)よりも、ステップS3のCMP処理時の絶縁膜12の研磨量が多い領域(周辺部1A)で、絶縁膜12の膜厚t2が厚くなる。

【0060】

また、上述のように、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、ステップS3のCMP処理時の絶縁膜12の研磨量が多いため、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12の膜厚t2が、周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚t2よりも厚くなるように、ステップS2で絶縁膜12の膜厚分布が補正される。すなわち、ステップS2では、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12のエッチング量が、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12のエッチング量よりも少なくなるように、絶縁膜12をエッチングする。そのためには、ステップS2において、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12のエッチング時間が、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12のエッチング時間よりも短くなるように、絶縁膜12をエッチングすればよい。

【0061】

ステップS2は、後述するようにウェットエッチングによって行う。ステップS2を行うことで、図19のグラフおよび図17の断面図からも分かるように、半導体ウエハ1の主面1aの周辺部1Aにおける絶縁膜12の膜厚t2が、周辺部以外の領域(中央部1B)における絶縁膜12の膜厚t2に比べて、厚くなる。すなわち、半導体ウエハ1の主面1aの周辺部1Aにおける絶縁膜12の膜厚t2と、周辺部以外の領域(中央部1B)における絶縁膜12の膜厚t2との差(膜厚差)をtd1とすると、td1>0となる。膜厚差td1は、例えば30〜250nm程度とすることができる。

【0062】

ステップS2の後に、ステップS3で絶縁膜12の上面をCMP法で研磨すると、図22のように、半導体ウエハ1の主面の周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、研磨量が多くなってしまうが、本実施の形態では、CMP処理直前の絶縁膜12の膜厚分布を、CMP処理時の研磨量が少ないところに比べて、CMP処理時の研磨量が多くなるところで、絶縁膜12が厚くなるようにステップS2で補正している。このため、ステップS3のCMP工程では、絶縁膜12の膜厚t2が厚い領域では多く研磨され、絶縁膜12の膜厚t2が薄い領域では少なく研磨されることになるため、ステップS3のCMP処理後の絶縁膜12の膜厚t3(の膜厚分布)は、半導体ウエハ1の主面1aにおいて、均一になる。すなわち、半導体ウエハ1の主面1aの周辺部1Aは、周辺部以外の領域(中央部1B)に比べて、絶縁膜12の膜厚t2が厚いが、その分、ステップS3のCMP処理時の研磨量も多いため、CMP処理後の絶縁膜12の膜厚t3は、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)とでほぼ同じになるのである。なお、ステップS3のCMP処理後の絶縁膜12の膜厚t3は、ゲート電極6の高さよりも厚く、ステップS3でCMP処理された絶縁膜12から、ゲート電極6は露出されない。

【0063】

このため、図18の断面図に示されるように、半導体ウエハ1の主面1aの周辺部1Aと半導体ウエハ1の主面1aの中央部1Bとで、ステップS3のCMP処理後の絶縁膜12の膜厚t3はほぼ同じであり、図19のグラフに示されるように、ステップS3のCMP処理後の絶縁膜12の膜厚t3は、半導体ウエハ1の主面1aの中心からの距離によらず、ほぼ一定値とすることができる。すなわち、ステップS3のCMP処理後の絶縁膜12の膜厚分布が半導体ウエハ1の主面1aで均一になり、CMP処理後の絶縁膜12の膜厚t3が、半導体ウエハ1の主面1aの位置によらずほぼ一定にすることができる。これにより、絶縁膜12をCMP処理しても、半導体ウエハ1の主面の周辺部1Aにおいて、ゲート電極6が絶縁膜12から露出してしまうのを防止することができる。このため、半導体装置の製造歩留まりを向上させることができる。また、コンタクトホール13形成時にコンタクトホール13の底部でオーバーエッチングが生じて基板領域(n+型半導体領域9)がダメージを受けるのを防止できる。従って、半導体装置の信頼性を向上させることができる。また、半導体装置の製造歩留まりを向上させることができる。

【0064】

また、図19のグラフからも分かるように、ステップS2は、半導体ウエハ1の主面における絶縁膜12の膜厚分布を不均一にする処理であり、ステップS2後の絶縁膜12の膜厚t2の分布は、絶縁膜12の堆積時の絶縁膜12の膜厚分布(膜厚t1の分布)に比べて、不均一になっている。すなわち、ステップS2を行うことにより、ステップS2を行う前に比べて、半導体ウエハ1の主面の周辺部1Aでの絶縁膜12の膜厚と、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚との差が大きくなる。換言すれば、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)での絶縁膜12の膜厚差(上記膜厚差td1に相当するもの)が、ステップS2を行う前よりも、ステップS2を行った後のほうが大きくなるのである。

【0065】

本実施の形態では、CMP処理時の研磨量の分布の不均一さを考慮して、CMP処理前に、このような絶縁膜12の膜厚分布を不均一にするステップS2の処理をあえて行うことで、CMP処理後の絶縁膜12の膜厚分布(膜厚t3の分布)を均一化する。すなわち、ステップS3のCMP処理を行うことにより、ステップS3のCMP処理を行う前(但しステップS2後)に比べて、半導体ウエハ1の主面の周辺部1Aでの絶縁膜の膜厚t3と、半導体ウエハ1の主面の周辺部1A以外の領域(中央部1B)での絶縁膜12の膜厚t3との差が小さくなる。換言すれば、半導体ウエハ1の主面1aの周辺部1Aと周辺部以外の領域(中央部1B)での絶縁膜12の膜厚差(上記膜厚差td1に相当するもの)が、ステップS3を行う前(但しステップS2後)よりも、ステップS3を行った後の方が小さくなるのである。

【0066】

ステップS2は、具体的には、以下のようにして行うことができる。

【0067】

図23および図24は、本実施の形態で行われるステップS2の処理(半導体ウエハ1の主面上に堆積した絶縁膜12の膜厚分布を補正する処理)の説明図であり、図23には断面図が示され、図24には平面図(上面図)が示されている。

【0068】

本実施の形態では、図23に示されるように、枚葉式のウェットエッチング装置31を用いて絶縁膜12の一部(上層部分)をウェットエッチングすることにより、ステップS2の絶縁膜12の膜厚分布を補正する処理を行う。このステップS2は、上述したように、絶縁膜12のCMP処理を行った後の半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布が均一化するように、CMP処理時の研磨量の分布の不均一さを考慮して、予め絶縁膜12の膜厚分布を補正する処理である。すなわち、ステップS2は、ステップS3のCMP処理時の研磨量が多いところでは、ステップS3のCMP処理時の研磨量が少ないところよりも、絶縁膜12のウェットエッチングの量が少なくなるように(すなわちウェットエッチングの時間が短くなるように)、絶縁膜12をウェットエッチングして、半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布を補正する処理である。ステップS2で半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布を補正しておくことで、ステップS3で絶縁膜12をCMP処理した段階での半導体ウエハ1の主面1aにおける絶縁膜12の膜厚分布が均一になる。

【0069】

図23に示されるように、ウェットエッチング装置31は、回転ステージ(ウエハ回転ステージ、スピンベース)32と、回転ステージ32の外周部に固定、連結されたウエハチャック33とを有している。回転ステージ32は、図示しない回転機構(例えばモータなど)によって高速で回転可能に構成された回転板であり、例えば半導体ウエハ1よりも大きな径を有している。ウエハチャック33は、半導体ウエハ1を保持可能に構成されており、半導体ウエハ1の絶縁膜12が形成された側の面である主面(表面、半導体素子形成側の主面)1aが上方を向き、主面1aとは反対側の面である裏面が下方を向くように半導体ウエハ1が保持される。図示しない回転機構によって回転ステージ32を回転させることで、ウエハチャック33およびウエハチャック33に保持された半導体ウエハ1も回転させることができる。

【0070】

回転ステージ32の上方、ここではウエハチャック33によって回転ステージ32に固定された半導体ウエハ1の主面1aの中央部上方に、エッチング液用とリンス液用とを兼用したノズル(エッチング液およびリンス液供給部、エッチング液およびリンス液供給手段)34が配置されている。そして、ノズル34からエッチング液37またはリンス液35を半導体ウエハ1の主面1aに向かって吐出(噴出)し、半導体ウエハ1の主面1aにエッチング液37またはリンス液35を供給できるように構成されている。

【0071】

エッチング液37は、半導体ウエハ1の主面1aに形成されている絶縁膜12をエッチング可能なエッチング液を用い、例えばフッ酸(HF)の水溶液などを用いることができる。エッチング液37のフッ酸の濃度は、枚葉式のウェットエッチング装置では生産性に支障をきたさない範囲のエッチング時間で目的とするエッチング量を確保できるようにすればよい。エッチング液37のフッ酸の濃度は、例えば、30秒間で熱酸化膜換算で1.5nm程度のエッチング量を狙うのであれば50%HF:H2O=1:100程度に、例えば、20秒間で熱酸化膜換算で5nm程度のエッチング量を狙うのであれば50%HF:H2O=1:20程度に、薄めることができる。ノズル34から吐出されるエッチング液37の温度は、例えば、フッ酸であれば一般的な24℃程度とすることができる。また、ノズル34から吐出されるエッチング液37の流量は、例えば、速やかにウエハ全面に行き渡らせる流量として2L/分程度とすることができる。ノズル34から供給するリンス液35は、例えば純水を用いることができる。また、バルブ(図示せず)などにより、ノズル34からのエッチング液37またはリンス液35の供給開始、供給停止および供給切り換えなどが行えるように(あるいは供給(吐出)量を調整できるように)構成されている。

【0072】

また、回転ステージ32の上方に、リンス液用ノズル(リンス液供給部、リンス液供給手段)36が配置され、リンス液用ノズル36からリンス液(洗浄液、すすぎ液)35を半導体ウエハ1の主面1aに向かって吐出(噴出、供給)し、半導体ウエハ1の主面1aにリンス液35を供給できるように構成されている。リンス液用ノズル36から吐出するリンス液35は、例えば純水を用いることができる。リンス液用ノズル36から吐出されて半導体ウエハ1の主面1a上に供給されるリンス液35の流量は、例えば、ウエハチャック33からの跳ね返りを抑制できる流量として0.2L/分程度とすることができる。また、バルブ(図示せず)などにより、リンス液用ノズル36からのリンス液35の供給開始および停止の切り換えができるように(あるいはリンス液35の供給(吐出)量を調整できるように)構成されている。

【0073】

ノズル34およびリンス液用ノズル36とそれらにエッチング液37およびリンス液35を供給する配管(図示せず)は回転ステージ32には固定されておらず、回転ステージ32が回転しても、ノズル34およびリンス液用ノズル36は回転しないように構成されている。

【0074】

リンス液用ノズル36は、回転ステージ32の上方において、半導体ウエハ1の主面1aの周辺部(外周部)の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動可能に構成されている。リンス液用ノズル36の移動速度は、所望の速度に制御可能に構成されている。

【0075】

次に、ステップS2の具体的な手順について、説明する。

【0076】

まず、主面1aに絶縁膜12を堆積した半導体ウエハ1を、図23に示されるように、ウエハチャック33によってエッチング装置31の回転ステージ32に保持する。それから、回転ステージ32を回転させることによって、回転ステージ32に保持された半導体ウエハ1を回転させる。この際、回転ステージ32の回転の中心が半導体ウエハ1の主面1aの中心位置とほぼ一致させることで、半導体ウエハ1が主面1aの中心位置を回転中心にして回転するようにする。半導体ウエハ1の回転速度は、例えば500rpm(500回転/分)程度とすることができる。

【0077】

半導体ウエハ1が回転した状態で、回転する半導体ウエハ1の主面1aにノズル34から絶縁膜12をエッチングするためのエッチング液37を供給した後、リンス液用ノズル36から半導体ウエハ1の主面1aに絶縁膜12のエッチングを停止するためのリンス液35を供給しながら、回転する半導体ウエハ1の主面1aの上方でリンス液用ノズル36を半導体ウエハ1の主面1aの周辺部(外周部)側から中心部側に移動させる。すなわち、半導体ウエハ1の主面1aに向かってリンス液35を吐出するリンス液用ノズル36を、図23および図24において矢印39で示される方向(半導体ウエハ1の主面1aの周辺部側から中心部側に向かう方向)に移動させるのである。ここで、図24には、回転する半導体ウエハ1の上面(主面1a)が示されており、図24において符号38で示される位置が、半導体ウエハ1の主面1aの中心部に対応する。

【0078】

より具体的には、まず、半導体ウエハ1が回転した状態で、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にエッチング液37を供給する。半導体ウエハ1は回転しているので、ノズル34から半導体ウエハ1の主面1aの中心部に供給されたエッチング液37は、半導体ウエハ1の主面1aの中心部から周辺部(外周部)側に移動して、半導体ウエハ1の主面1aの全面にエッチング液37が行き渡り、半導体ウエハ1の主面1aの全面で、エッチング液37による絶縁膜12のエッチングが開始される。

【0079】

所定の時間、ノズル34から、回転する半導体ウエハ1の主面1aの中心部にエッチング液37を供給した後、ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止する。それから、半導体ウエハ1の回転速度を、例えば100rpm(100回転/分)程度に低下させる。そして、半導体ウエハ1が回転した状態で、リンス液用ノズル36からのリンス液35の吐出を開始し、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向(回転ステージ32およびそこに保持された半導体ウエハ1の主面1aに平行な方向)に移動させる。これにより、半導体ウエハ1の主面1aにリンス液用ノズル36からリンス液35が供給され、半導体ウエハ1の主面1aに供給されたリンス液35により、半導体ウエハ1の主面1aのリンス処理(すすぎ処理)が行われ、半導体ウエハ1の主面1aからエッチング液37がリンス液35とともに除去され、半導体ウエハ1の主面1aにおける絶縁膜12のエッチングが停止する。なお、リンス液用ノズル36が、半導体ウエハ1の主面1aにリンス液35を供給しながら移動するので、半導体ウエハ1の主面1aにおけるリンス液35の供給される位置が、半導体ウエハ1の主面1aの周辺部から半導体ウエハ1の主面1aの中心部に移動することになる。

【0080】

リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達し、リンス液用ノズル36から半導体ウエハ1の主面1aへリンス液35が供給される位置が、半導体ウエハ1の主面1aの周辺部(外周部)から半導体ウエハ1の主面1aの中心部まで移動した後、リンス液用ノズル36から半導体ウエハ1の主面1aへのリンス液35の供給を停止する。それから、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給する。

【0081】

ノズル34から半導体ウエハ1の主面1aへリンス液35を供給する際には、リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方に位置していると、リンス液用ノズル36が邪魔になる可能性がある。このため、リンス液用ノズル36からのリンス液35の供給を停止した後、リンス液用ノズル36を、回転する半導体ウエハ1の主面1aの中心部の上方の位置から周辺部側に速やかに移動させてから、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給を開始すれば、より好ましい。

【0082】

また、リンス液用ノズル36が、回転する半導体ウエハ1の主面1aの中心部の上方の位置に到達した段階(リンス液用ノズル36からのリンス液35の供給位置が半導体ウエハ1の主面1aの中心部に移動した段階)で、半導体ウエハ1の主面1a全面で絶縁膜12のエッチングが停止した状態になるため、他の形態として、ノズル34から半導体ウエハ1の主面1aへのリンス液35の供給を省略することもできる。但し、半導体ウエハ1の主面1a全面でリンス処理がより確実に行われるようにするために、ノズル34から、回転する半導体ウエハ1の主面1aの中心部にリンス液35を供給することが、より好ましい。

【0083】

リンス処理の後、ノズル34からのリンス液35の吐出が停止され、半導体ウエハ1の主面1aへのリンス液35の供給が終了する。そして、回転ステージ32の回転速度を上昇させることによって半導体ウエハ1の回転速度を上昇させて、半導体ウエハ1を高速回転させ、高速回転による遠心力を利用して半導体ウエハ1の主面1a上に残留する液体または水分(リンス液)を振り切って、半導体ウエハ1を乾燥させる。所定の時間、高速回転させて半導体ウエハ1を乾燥させた後、半導体ウエハ1の回転を停止させる(回転ステージ32の回転を停止させる)。

【0084】

その後、半導体ウエハ1は、次の工程(ステップS3の絶縁膜12のCMP工程)に送られるか、あるいはその前に一旦、収容ケースなどに収容される。

【0085】

上記のように、半導体ウエハ1が回転した状態で、半導体ウエハ1の主面1aの中央部上方に位置するノズル34から、半導体ウエハ1の主面1aの中心部にエッチング液37を供給することで、半導体ウエハ1の主面1aの全面にエッチング液37を行き渡らせ、このエッチング液37により、半導体ウエハ1の主面1aに形成されていた絶縁膜12のエッチングを開始することができる。半導体ウエハ1が回転しているので、半導体ウエハ1の主面1aの中心部に供給したエッチング液37は、半導体ウエハ1の主面1aの全面に速やかに行き渡るので、半導体ウエハ1の主面1aの各位置で、ほぼ同時にエッチング液37による絶縁膜12のエッチングが開始される。

【0086】

半導体ウエハ1の回転速度が速すぎると、高速回転による遠心力によって半導体ウエハ1の主面1a上からエッチング液37が振り切られて完全に除去されるが、半導体ウエハ1の主面1aからエッチング液37が完全に除去されずに、半導体ウエハ1の主面1aの全面に所定の量のエッチング液37が残留できる程度に、半導体ウエハ1の回転速度を制御する。これにより、ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止した後も、半導体ウエハ1の主面1aに残留するエッチング液37により、半導体ウエハ1の主面1aに形成されていた絶縁膜12のエッチングが進行する。

【0087】

ノズル34から半導体ウエハ1の主面1aへのエッチング液37の供給を停止した後、上記のように、半導体ウエハ1が回転した状態で、リンス液用ノズル36からリンス液35を吐出させながら、リンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向に移動させる。半導体ウエハ1は回転しているので、リンス液用ノズル36から半導体ウエハ1の主面1a上に供給されたリンス液35は、半導体ウエハ1の主面1a上を周辺部側に移動する。このため、半導体ウエハ1の主面1aにおいて、リンス液用ノズル36からリンス液35が供給された位置から外側(外周側)では、リンス液35が行き渡った(存在した)状態となり、リンス処理(すすぎ処理)が行われ、エッチング液37がリンス液35とともに除去されて、絶縁膜12のエッチング(ウェットエッチング)が停止する。

【0088】

半導体ウエハ1の主面1aの各位置においては、ノズル34から供給されたエッチング液37によってほぼ同時に絶縁膜12のエッチングが開始されるが、リンス液35を吐出するリンス液用ノズル36を、回転する半導体ウエハ1の主面1aの周辺部の上方の位置から半導体ウエハ1の主面1aの中心部の上方の位置へ水平方向に移動するので、リンス液35によるリンス処理の開始時間は、半導体ウエハ1の主面1aの各位置で異なる。半導体ウエハ1の主面1aの各位置では、ノズル34から供給されたエッチング液37が触れて(接液して)から、リンス液用ノズル36から供給されたリンス液35に触れる(接液する)まで、絶縁膜12のエッチングが進行する。このため、リンス液用ノズル36は、半導体ウエハ1の主面1a上を周辺部側から中心部側に1回移動させれば良く、ステップS2の処理の動作を単純化でき、またステップS2に要する時間を短縮できる。そして、ステップS2における半導体ウエハ1の主面の各位置のエッチング時間は、ノズル34からのエッチング液37の供給を開始してから、各位置上をリンス液用ノズル36が通過するまでの時間に対応することになる。

【0089】

本実施の形態では、ステップS2においては、ステップS3のCMP処理時の研磨量が多くなるところ(周辺部1A)では、ステップS3のCMP処理時の研磨量が少ないところ(周辺部以外の領域、中央部1B)よりも、絶縁膜12のエッチング量が少なくなるように(すなわち絶縁膜12のエッチング時間が短くなるように)、リンス液用ノズル36の移動(移動速度)を制御する。リンス液用ノズル36の移動(移動速度)の制御について、更に詳細に説明する。

【0090】

図25は、ステップS2におけるリンス液用ノズル36の移動位置、すなわち半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置を示すグラフである。ステップS2では、リンス液用ノズル36の位置(すなわち半導体ウエハ1の主面1aにおいてリンス液用ノズル36からのリンス液35が接液する位置)を、時間の経過とともに図25のような位置にあるように制御する。図25のグラフの横軸は、半導体ウエハ1の主面1aにおいてリンス液用ノズル36から供給されたリンス液35が接液する位置(接液の中心)と、半導体ウエハ1の主面1aの中心との間の距離に対応する。図25のグラフの縦軸は、時間(時刻)に対応するが、縦軸の上方に向かう方向が、時間が経過する方向であり、任意単位(arb. unit:arbitrary unit)で示してある。図26は、ステップS2における半導体ウエハ1の主面1aの各位置での絶縁膜12のエッチング時間を示すグラフである。図26のグラフの横軸は、半導体ウエハ1の主面1aにおける中心(主面の中心)からの距離に対応し、図26のグラフの縦軸は、エッチング時間に対応する。

【0091】

ステップS2において、半導体ウエハ1の主面1aの各位置における絶縁膜12のエッチング量(エッチング厚み)は、各位置におけるエッチング時間に比例する。上述したように、CMP処理時の研磨量は、半導体ウエハ1の主面1aの周辺部1Aの方が、周辺部以外の領域(中央部1B)に比べて、多くなるため、ステップS2のエッチング量については、半導体ウエハ1の主面1aの周辺部1Aでのエッチング量を、周辺部以外の領域(中央部1B)でのエッチング量に比べて少なくする必要がある。すなわち、ステップS2のエッチング時間については、半導体ウエハ1の主面1aの周辺部1Aでのエッチング時間を、周辺部以外の領域(中央部1B)でのエッチング時間に比べて、短くする必要がある。

【0092】