半導体装置の製造方法

【課題】半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制する。

【解決手段】マトリクス基板(配線基板)11をピックアップして保持する基板保持部TRa、基板保持部TRaを支持する支持部TRb、支持部TRbとともにマトリクス基板11を搬送する搬送部TRc、およびマトリクス基板11を加熱するヒータ(基板加熱部)TRdを有する搬送装置TRを用いて、半導体チップ1の複数の突起電極とボンディングリードとが電気的に接続されたマトリクス基板11を、加熱されたアンダフィル樹脂充填ステージ(第2ステージ)に搬送する。

【解決手段】マトリクス基板(配線基板)11をピックアップして保持する基板保持部TRa、基板保持部TRaを支持する支持部TRb、支持部TRbとともにマトリクス基板11を搬送する搬送部TRc、およびマトリクス基板11を加熱するヒータ(基板加熱部)TRdを有する搬送装置TRを用いて、半導体チップ1の複数の突起電極とボンディングリードとが電気的に接続されたマトリクス基板11を、加熱されたアンダフィル樹脂充填ステージ(第2ステージ)に搬送する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体装置の製造技術に関し、特に基板上に半導体チップをフリップチップ実装する半導体装置の製造方法に適用して有効な技術に関する。

【背景技術】

【0002】

半導体装置パッケージとして、配線基板上に半導体チップをフリップチップ実装する技術がある。例えば、特開平11−126796号公報(特許文献1)には、フリップチップ実装機とアンローダの間、あるいは、フリップチップ実装機と樹脂封止装置の間をヒータが配置された基板搬送コンベアを用いて搬送することが記載されている。

が記載されている。

【特許文献1】特開平11−126796号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本願発明者は、半導体チップを配線基板上にフリップチップ実装する技術について検討を行い以下の課題を見出した。

【0004】

フリップチップ実装では、半導体チップの主面と実装する配線基板の上面とを対向させた状態で実装する。また、チップの主面に形成された複数の電極パッド上にそれぞれバンプ電極を形成し、該バンプ電極を配線基板上に形成されたボンディングリードと電気的に接続する。

【0005】

半導体チップと配線基板とは、一般に異なる材料で構成されるため、線膨張係数が異なっている。このため、配線基板および半導体チップを加熱した状態で、バンプ電極とボンディングリードを接続した後、配線基板および半導体チップの温度が低下すると、配線基板および半導体チップが異なる収縮率で収縮するので、特にバンプ電極とボンディングリードの接合部に応力が発生する。そして、この応力が接合部の接合強度よりも強い場合、バンプ電極とボンディングリードとが破断して、半導体チップと配線基板との接続信頼性が低下することとなる。

【0006】

そこで、半導体チップと配線基板との接続信頼性を確保するため、例えば、アンダフィル樹脂と呼ばれる樹脂材料で半導体チップの主面と配線基板の上面の間の空間(バンプ電極とボンディングリードの接合部を含む空間)を封止する技術がある。

【0007】

アンダフィル樹脂は、例えば、半導体チップを配線基板上にフリップチップ実装した後、半導体チップの主面と配線基板の上面の間にアンダフィル樹脂を充填し、その後アンダフィル樹脂を加熱硬化することにより形成する。したがって、アンダフィル樹脂を硬化させる前、特に、アンダフィル樹脂を充填する前に配線基板の温度が低下すると、配線基板の収縮によりバンプ電極とボンディングリードの接合部が破断してしまうことが判った。したがって、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制するためには、アンダフィル樹脂を硬化させる前、特に、アンダフィル樹脂を充填する前には配線基板の温度を所定の範囲内で保温することが重要である。

【0008】

ところで、フリップチップ実装する工程と、アンダフィル樹脂を充填する工程とは異なるプロセスであるため、各プロセスの煩雑化や装置の複雑化を回避するためそれぞれ異なるステージ(装置)で実施される。したがって、半導体チップのバンプ電極をボンディングリードと接合した後、アンダフィル樹脂を充填するまでの間に、フリップチップ実装用ステージからアンダフィル充填用ステージまで搬送する工程が必要となる。

【0009】

ここで、前記特許文献1に記載されるように、装置間を搬送する基板搬送コンベアにヒータを配する構成とすると、基板搬送コンベア上では、配線基板の温度低下をある程度抑制することはできる。

【0010】

しかしながら、本願発明者の検討によれば、前記特許文献1に記載される構成では以下の課題が生じる。すなわち、フリップチップ実装用ステージから基板搬送コンベアへ搬送する際、あるいは基板搬送コンベアからアンダフィル充填用ステージへ搬送する際に、バンプ電極とボンディングリードの接合部が破断してしまうという課題である。

【0011】

前記特許文献1では、基板搬送コンベアへの搬送手段、あるいは基板搬送コンベアからの搬送手段については、記載されていない。しかし、本願発明者の検討によれば、アンダフィル樹脂を充填する前に配線基板に衝撃が印加されると、バンプ電極とボンディングリードの接合部が破断し易い。したがって、基板搬送コンベアへの搬送工程、あるいは基板搬送コンベアからの搬送工程では、配線基板に印加される衝撃を抑制する観点から、配線基板を固定した状態でピックアップして搬送することが好ましい。

【0012】

しかし、本願発明者がさらに検討したところ、配線基板を固定した状態でピックアップする場合、加熱されたフリップチップ用ステージあるいはヒータを配した基板搬送コンベアから配線基板を引き離すこととなるため、この搬送時間によっては配線基板の温度が搬送中に低下してしまうという新たな課題が生じることが判明した。

【0013】

本発明は、上記課題に鑑みてなされたものであり、その目的は、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制することができる技術を提供することにある。

【0014】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0015】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0016】

すなわち、本発明の一つの実施の形態における半導体装置の製造方法は、以下の工程を含むものである。

【0017】

(a)上面、前記上面の反対側に位置する下面、前記上面に形成された複数のボンディングリード、および前記下面に形成された複数のランドを有する配線基板を、加熱された第1ステージ上に配置する工程;

(b)前記第1ステージにおいて、主面、前記主面に形成された複数の電極パッド、および前記複数の電極パッドのそれぞれに配置された複数の突起電極を有する半導体チップを、前記半導体チップの前記主面が前記配線基板の前記上面と対向するように前記配線基板の前記上面上に配置し、前記複数の突起電極と前記複数のボンディングリードとをそれぞれ電気的に接続する工程;

(c)前記配線基板をピックアップして保持する基板保持部、前記基板保持部を支持する支持部、前記支持部とともに前記配線基板を搬送する搬送部、および前記配線基板を加熱する基板加熱部を有する基板搬送装置を用いて、前記複数の突起電極と前記ボンディングリードとが電気的に接続された前記配線基板を、加熱された第2ステージに搬送する工程;

(d)前記第2ステージにおいて、前記半導体チップの前記主面と前記配線基板の前記上面との間に封止用樹脂を供給する工程。

【発明の効果】

【0018】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0019】

すなわち、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制することができる。

【発明を実施するための最良の形態】

【0020】

(本願における記載形式・基本的用語・用法の説明)

本願において、実施の態様の記載は、必要に応じて、便宜上複数のセクション等に分けて記載するが、特にそうでない旨明示した場合を除き、これらは相互に独立別個のものではなく、記載の前後を問わず、単一の例の各部分、一方が他方の一部詳細または一部または全部の変形例等である。また、原則として、同様の部分は繰り返しの説明を省略する。また、実施の態様における各構成要素は、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、必須のものではない。

【0021】

同様に実施の態様等の記載において、材料、組成等について、「AからなるX」等といっても、特にそうでない旨明示した場合および文脈から明らかにそうでない場合を除き、A以外の要素を主要な構成要素のひとつとするものを排除するものではない。たとえば、成分についていえば、「Aを主要な成分として含むX」等の意味である。たとえば、「シリコン部材」等といっても、純粋なシリコンに限定されるものではなく、SiGe(シリコン・ゲルマニウム)合金やその他シリコンを主要な成分とする多元合金、その他の添加物等を含む部材も含むものであることはいうまでもない。また、金めっき、銅層、ニッケル・めっき等といっても、そうでない旨、特に明示した場合を除き、純粋なものだけでなく、それぞれ金、銅、ニッケル等を主要な成分とする部材を含むものとする。

【0022】

さらに、特定の数値、数量に言及したときも、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、その特定の数値を超える数値であってもよいし、その特定の数値未満の数値でもよい。

【0023】

(実施の形態1)

<半導体装置の構造>

まず、図1〜図4を用いて本実施の形態1の半導体装置の構造について説明する。図1は、本実施の形態1の半導体装置の上面側を示す平面図、図2は図1に示す半導体装置の裏面側を示す平面図、図3は図1に示すA−A線に沿った断面図である。また、図4は図1に示す半導体チップの主面側を示す平面図である。

【0024】

図1〜図3において、本実施の形態1の半導体装置10では、半導体チップ1は、半導体チップ1の主面1aが配線基板2の上面(表面、第1の面)2aと対向するように、配線基板2の上面2a上に搭載されている。また、半導体チップ1の主面1aに形成された複数のパッド(電極)1cは、配線基板2の上面2aに形成された複数のボンディングリード(電極)2cと、導電性部材であるバンプ電極(突起電極)3を介してそれぞれ電気的に接続されている。すなわち、フリップチップ実装(フェイスダウン実装)である。

【0025】

一般に、半導体チップの実装方法としては、本実施の形態1で説明するフリップチップ実装の他、半導体チップの裏面と配線基板の上面を対向させた状態で接着材を介して搭載し、半導体チップの主面に形成されたパッドと配線基板の上面に形成されたボンディングリードとをワイヤを介して電気的に接続するワイヤ実装がある。本実施の形態1のフリップチップ実装では、配線基板2のチップ搭載領域2e内にボンディングリード2cを配置することができるので、ワイヤ実装と比較して実装面積を小さくすることができる。したがって、フリップチップ実装は、半導体装置の小型化の観点から好ましい。

【0026】

半導体チップ1は、図1および図4に示すように、厚さ方向と交差する面の平面形状が四角形から成り、本実施の形態では、正方形である。ここで、半導体チップ1の材料には、シリコン(Si)が使用されている。また、半導体チップ1は、主面1aと、この主面1aとは反対側に位置する裏面1bとを有している。そして、半導体チップ1の主面1aには、回路素子(図示は省略)が形成されている。この回路素子は、例えば半導体装置10の周辺に配置される外部機器(外部LSI;図示は省略)から供給された信号(入出力データ)を変換する演算処理回路を構成する演算処理回路素子である。

【0027】

また、半導体チップ1の主面1aには、主面1aの外縁を構成する各辺に沿って複数のパッド1cが形成されている。この複数のパッド1cは、上記した回路素子と電気的に接続されている。各パッド1cは金属で構成されており、本実施の形態1では、例えばアルミニウム(Al)から成る。

【0028】

また、複数のパッド1c上(パッド1cの表面)にはそれぞれバンプ電極3が配置されている。このバンプ電極3は半導体チップ1と配線基板2との間を流れる電流(信号電流、電源電流、基準電位電流など)の導電経路を構成し、導電性材料からなる。本実施の形態1では、バンプ電極3は、Au(金)からなる。

【0029】

また、配線基板2は、図1及び図2に示すように、厚さ方向と交差する面の平面形状が四角形から成り、本実施の形態では、正方形である。また、配線基板2は、図3に示すように、上面2aと、この上面2aとは反対側に位置する下面2bとを有している。

【0030】

そして、図1および図3に示すように、配線基板2の上面2aの中央部には、半導体チップ1を搭載するためのチップ搭載領域2eが設けられており、このチップ搭載領域2e内に、配線基板2の各辺に沿って複数のボンディングリード2cが形成されている。各ボンディングリード2cは、配線基板2の上面2aにおいて、半導体チップ1の複数のパッド1cと対向する位置にそれぞれ配置されている。

【0031】

また、複数のボンディングリード2cの表面には、バンプ電極3と接合する導電性接合材である半田5がそれぞれ形成されている。本実施の形態1では、Auからなるバンプ電極3とボンディングリード2c上に形成された半田5とを金属接合させる、所謂Au−半田接合によりバンプ電極3とボンディングリード2cを電気的に接続している。なお、半田5は、鉛(Pb)を実質的に含まない、所謂、鉛フリー半田であり、例えばSn(錫)のみ、Sn(錫)‐Bi(ビスマス)、またはSn(錫)‐Ag(銀)‐Cu(銅)などである。ここで、鉛フリー半田とは、鉛(Pb)の含有量が0.1wt%以下のものを意味し、この含有量は、RoHs(Restriction of Hazardous Substances)指令の基準として定められている。

【0032】

バンプ電極3とボンディングリード2cを電気的に接続する方法としては、本実施の形態1で説明するAu−半田接合の他、種々の方法がある。例えば、バンプ電極3を鉛フリー半田で形成し、半田5とバンプ電極3を半田−半田接合で接続することができる。また、例えば、ボンディングリード2cの表面にAuなどの金属膜を形成し、Auからなるバンプ電極3と金属膜をAu−Au接合で接続することもできる。あるいは、ボンディングリード2cの表面に樹脂中にAg(銀)などの金属フィラーを含有する、所謂、導電性樹脂を用いて接続することもできる。

【0033】

しかし、本実施の形態1では、以下の観点から特に好ましいAu−半田接合を用いている。すなわち、Au−半田接合では、半田−半田接合のように接合時に接合活性剤であるフラックスを用いることなく接続することができるので、接合後にフラックス残渣を洗浄する工程を省略することができる。また、Au−半田接合では、Au−Au接合と比較して、接合時に印加する圧力および温度を低く設定することができるので、プロセス温度全体を低く設定することができる。また、Au−半田接合は、金属接合により電気的に接続するので、金属同士の接触により電気的接続を確保する導電性樹脂を用いる場合よりも、高い接続信頼性を確保することができる。

【0034】

また、配線基板2の下面(裏面)2bには、図3に示すように、複数のランド2dが形成されており、各ランド2dは、配線基板2の表面や内部に形成された配線(図示は省略)を介して各ボンディングリード2cと電気的に接続されている。

【0035】

この複数のランド2dには、半導体装置10の外部端子となる複数のバンプ電極(外部端子)4がそれぞれ接合されている。複数のランド2dおよびこれに接続される複数のバンプ電極4は、図2に示すように、平面形状が四角形から成る配線基板2の下面2bにおいて、行列状に配置されている。

【0036】

ボンディングリード2cおよびランド2dのそれぞれは金属で構成されており、本実施の形態では、例えばCu(銅)から成る。また、バンプ電極4は、半田5と同様に鉛(Pb)を実質的に含まない、所謂、鉛フリー半田であり、例えばSn(錫)のみ、Sn(錫)‐Bi(ビスマス)、またはSn(錫)‐Ag(銀)‐Cu(銅)などである。

【0037】

ここで、配線基板2は、主として樹脂および配線材料である金属材料により構成されている。したがって、主としてSiで構成される半導体チップ1とは、線膨張係数が異なる。このため、半導体チップ1および配線基板2が温度変化により収縮すると、線膨張係数の違いに起因して異なる収縮率で収縮する。半導体チップ1と配線基板2とが異なる収縮率で平面方向に収縮すると、パッド1cとボンディングリード2cとの平面的位置関係がずれてバンプ電極3と半田5の接合部が破断する場合がある。

【0038】

特に、半導体装置10のようにフリップチップ実装により半導体チップ1を搭載する場合には、パッド1cとボンディングリード2cを電気的に接続する接続経路が前記したワイヤ実装と比較して短いため、パッド1cとボンディングリード2cとの平面的位置関係がずれた場合に破断が発生し易い。

【0039】

また、Au−半田接合は、前記した半田−半田接合、あるいはAu−Au接合と比較して接合強度が低い。このため、Au−半田接合を用いる場合には、特に破断が生じ易い。

【0040】

そこで、本実施の形態1では、半導体チップ1の主面1aと配線基板2の上面2aとの間に、アンダフィル樹脂(封止樹脂)6を配置している。アンダフィル樹脂6は、バンプ電極3とボンディングリード2cの接合部を含む、半導体チップ1の主面1aと配線基板2の上面2aとの間に充填されている。つまり、複数のバンプ電極3および複数のボンディングリード2cはアンダフィル樹脂6により封止されている。

【0041】

このアンダフィル樹脂6は、収縮に起因してバンプ電極3と半田5の接合部に発生する応力を緩和する応力緩和層としての機能を有している。あるいは、バンプ電極3と半田5の接合部を補強する補強層としての機能を有している。このため、収縮によりパッド1cとボンディングリード2cとの平面的位置関係がずれた場合であっても、バンプ電極3と半田5の接合部における破断を防止ないしは抑制することができる。この結果、半導体チップ1と配線基板2との接続信頼性を向上させることができる。

【0042】

<半導体装置の製造方法>

次に図1〜図3に示す半導体装置10の製造方法について説明する。まず、半導体装置10の製造工程の概要について説明する。図5は本実施の形態1の半導体装置の製造工程の概要を示すフロー図である。

【0043】

図5において、本実施の形態1の半導体装置の製造方法は、基板準備工程、チップ準備工程、チップ搭載工程、アンダフィル樹脂充填工程、アンダフィル樹脂硬化工程、および基板切断工程を含んでいる。

【0044】

基板準備工程では、例えば図6に示すマトリクス基板11を準備する。図6は、基板準備工程で準備するマトリクス基板の全体構造を示す平面図である。

【0045】

本工程で準備するマトリクス基板11は、複数の装置形成領域(デバイス形成領域)11a(図5において2点鎖線で囲まれる各領域)を有し、各装置形成領域11aはマトリクス状に配置されている。この装置形成領域11aのそれぞれが、図1〜図3に示す配線基板2の1個分に相当する。図5では列方向に2個、行方向に6個配置された合計12個の装置形成領域11aを有する例を示している。

【0046】

また、マトリクス基板11が有する各装置形成領域11aには、図1〜図3を用いて説明したボンディングリード2c、ランド2d、および配線がそれぞれ予め形成されている。また、図6に示すように各装置形成領域11aはチップ搭載領域2eを有しており、複数のボンディングリード2cのそれぞれは、このチップ搭載領域2e内に(または、複数のボンディングリード2cのそれぞれの一部がチップ搭載領域2e内に位置するように)配置されている。

【0047】

また、各チップ搭載領域2eのボンディングリード2c上には、半田5が塗布(形成)されている。この半田5を塗布(形成)するタイミングは、少なくとも図5に示すチップ搭載工程の前であれば良い。例えば、予めボンディングリード2c上に半田5が塗布されたマトリクス基板11を準備することができる。あるいは、半田5は形成されていないマトリクス基板11を購入し、各ボンディングリード2c上に半田5を形成しても良い。

【0048】

本実施の形態1では、後述する基板切断工程までの各工程をマトリクス基板11に対して行うので、各工程を複数の装置形成領域11aに対して一括して行うことができる。このような方法は、製造効率を向上させる観点から好ましい。

【0049】

チップ準備工程では、例えば、図4に示す半導体チップ1の複数のパッド1c上にバンプ電極3がそれぞれ形成されたものを複数準備する。

【0050】

次に、チップ搭載工程からアンダフィル樹脂硬化工程について図7および図8を用いて説明する。図7および図8は、本実施の形態1の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す説明図であって、図7は上面図、図8は側面図である。

【0051】

図5に示すチップ搭載工程では、まず、図7および図8に示すように、チップ搭載装置(チップ搭載部)FCにおいて、マトリクス基板(配線基板)11を、チップ搭載ステージ(第1ステージ)FCS上に配置する。チップ搭載ステージFCSは、フリップチップ実装を行うための作業ステージであって、マトリクス基板11を保温するため、ヒータなどの熱源によって、加熱されている。チップ搭載ステージFCSの温度は、例えば95℃に設定されている。

【0052】

次に、チップ搭載ステージFCSにおいて、図1〜図4を用いて説明した半導体チップ1を、半導体チップ1の主面1a(図4参照)がマトリクス基板11の上面と対向するようにマトリクス基板の上面上に配置し、複数のバンプ電極3と複数のボンディングリード2c(図3参照)とをそれぞれ電気的に接続する、所謂、フリップチップ実装(フェイスダウン実装とも呼ばれる)を行う。

【0053】

詳しくは、マトリクス基板の上面に形成された各ボンディングリード2c(図3参照)上に、接合材である半田5(図3参照)をあらかじめ塗布(形成)しておく。半導体チップ1を搭載する際に、例えば、半導体チップ1の裏面1b(図3参照)側からヒータなどで熱を加えると、バンプ電極3(図3参照)を介してこの熱が半田5に伝達されて、Au−半田接合により接合される。半導体チップ1の裏面1b(図3参照)側を加熱する手段としては、例えば、約300℃程度に加熱された図示しないボンディングヘッドを半導体チップ1の裏面1b(図3参照)側に当接させて加熱する。

【0054】

本工程では、マトリクス基板11と半導体チップ1とは、Au−半田接合によって接続されており、図3に示すアンダフィル樹脂6は充填されていない。このため、半導体チップ1およびマトリクス基板11が異なる収縮率で平面方向に収縮すると、パッド1cとボンディングリード2cとの平面的位置関係がずれてバンプ電極3と半田5の接合部が破断し易い。

【0055】

このため、本実施の形態1では、マトリクス基板11の温度低下を抑制するため、チップ搭載ステージFCSを加熱している。

【0056】

なお、図7および図8では、フリップチップ実装を行うための作業ステージFCSaと、フリップチップ実装が終わったマトリクス基板11を搬出するための払い出しステージFCSbとをそれぞれ有する構成例を示している。このように、チップ搭載装置FCが作業ステージFCSaとは別に、払い出しステージFCSbとを有することにより、払い出しステージFCSbでマトリクス基板11を待機させることができるので、フリップチップ実装の作業効率を向上させることができる。

【0057】

ただし、図7および図8に示す構成の変形例として、作業ステージFCSaと払い出しステージFCSbを1つのチップ搭載ステージFCSで共用する構成としても良い。この場合、チップ搭載装置FCを小型化することができる。また、フリップチップ実装されたマトリクス基板11を搬送する工程(図7および図8に示す作業ステージFCSaから払い出しステージFCSbに搬送する工程)を省略することができる。

【0058】

次に、図5に示すアンダフィル樹脂充填工程を行うため、図6に示す各装置形成領域11aに半導体チップ1が搭載されたマトリクス基板11を図7および図8に示すアンダフィル樹脂充填装置UFの充填ステージ(アンダフィル樹脂充填ステージ、第2ステージ)にマトリクス基板11を搬送する。

【0059】

図7および図8に示すように、本実施の形態1では、アンダフィル樹脂充填装置UFの数は、チップ搭載装置FCの数よりも多い。図7および図8では、チップ搭載装置FC1台に対してアンダフィル樹脂充填装置UFが2台(複数)配置されている。これは、各工程間の処理能力をバランスさせるためである。このように複数のアンダフィル樹脂充填装置UFでアンダフィル樹脂充填工程を行う場合、マトリクス基板11を各装置に振り分ける必要がある。このため、本実施の形態1では、チップ搭載装置FCから複数のアンダフィル樹脂充填装置UFを経由してアンローダULに繋がるコンベア(第3ステージ)BCを配置している。コンベアBCには、図7および図8に示すようにヒータ(熱源)BC1が配置され、搬送中のマトリクス基板11を保温する機構を有している。

【0060】

つまり、本実施の形態1では、フリップチップ実装が完了したマトリクス基板11をチップ搭載装置FCのチップ搭載ステージFCS(詳しくは払い出しステージFCSb)からコンベアBCに搬送する工程(第1の搬送工程C1)を有している。また、コンベアBCから、複数のアンダフィル樹脂充填装置に振り分けて搬送する工程(第2の搬送工程C2)を有している。

【0061】

第1の搬送工程C1および第2の搬送工程C2は図8に示す搬送装置TRにより行う。搬送装置TRは、それぞれマトリクス基板11を加熱する基板加熱部(詳細は後述する)を有しており、半導体チップ1がフリップチップ実装されたマトリクス基板11を、複数のアンダフィル樹脂充填装置UFがそれぞれ有する充填ステージUFSに加温しながら搬送する。これは、第1の搬送工程C1および第2の搬送工程C2では、マトリクス基板11が加熱されたステージから離れるため、搬送中の温度低下を防止するためである。この搬送装置TRの詳細な構造および機構については後述する。

【0062】

なお、図7および図8では、振り分け作業のため、搬送機構を有するコンベアBCを用いたが、これに代えて搬送機構を有しないステージとしても良い。この場合、図8に示す搬送装置TRによりマトリクス基板11の振り分けを行う。

【0063】

図5に示すアンダフィル樹脂充填工程では、図9に示すように、充填装置UFDのノズルUFDaの先端から、硬化前のアンダフィル樹脂6を充填する。このアンダフィル樹脂6は、硬化させる前にはペースト状の性状を有し、充填装置により充填することができる。図9は、半導体チップとマトリクス基板の間にアンダフィル樹脂を充填する状態を示す断面図である。アンダフィル樹脂6は、図9に示すように、半導体チップ1の主面1aとマトリクス基板11の上面2aの間に充填する。本工程では、充填するアンダフィル樹脂6の流動性(半導体チップ1とマトリクス基板11の間の隙間への浸透性)を向上させるため、アンダフィル樹脂6を加熱する。加熱手段として、充填ステージUFSを図示しないヒータなどの熱源により加熱している。また、充填ステージUFSを加熱すると、マトリクス基板11を保温することができる。この結果、マトリクス基板11の収縮を抑制することができるので、バンプ電極3と半田5の接合部の破断を抑制することができる。本工程では、前記したチップ搭載工程のように高温に加熱されたボンディングヘッドを用いる訳ではないので、マトリクス基板11の温度を保温する観点からは、充填ステージUFSの温度はチップ搭載ステージFCSの温度よりも高く設定することが好ましい。また、アンダフィル樹脂6の本硬化は、図5に示すアンダフィル樹脂硬化工程で行うため、充填ステージUFSの温度はアンダフィル樹脂6の硬化温度よりも低くすることが好ましい。本実施の形態1では、充填ステージの温度は110℃に設定している。

【0064】

マトリクス基板11上に搭載された複数の半導体チップ1の主面1a側にそれぞれアンダフィル樹脂6を充填した後、図7および図8に示すアンローダULに搬送する。詳しくは、アンローダULの払い出しステージ(第4ステージ)ULSに搬送装置TRを用いて搬送する(第3の搬送工程C3)。このアンローダULに搬送された段階では、まだ図9に示すアンダフィル樹脂6の本硬化が完了していない。したがって、マトリクス基板11の収縮を抑制する観点から、払い出しステージULSについても加熱しておくことが好ましい。また、払い出しステージULSの設定温度は、チップ搭載ステージFCSの設定温度よりも高いことが好ましく、本実施の形態1では、例えば、110℃に設定している。

【0065】

なお、図7および図8には、各充填ステージUFSからコンベアBCに搬送した後、コンベアBCから払い出しステージULSに搬送する態様を例示しているが、充填ステージUFSから搬送装置TRを用いて払い出しステージULSに直接搬送することもできる。

【0066】

アンローダULでは、複数のマトリクス基板11をまとめて次工程(アンダフィル樹脂硬化工程)に搬送するため、ラックCLに収納する。ラックCLは、複数のマトリクス基板11を収納する収納スペースと、マトリクス基板11の温度を保持する保温手段を有している。

【0067】

ラックCLに収納されたマトリクス基板11は、図5に示すアンダフィル樹脂硬化工程を行うため、硬化炉CRに搬送される。硬化炉CRでは、図9に示すアンダフィル樹脂6の硬化温度以上の温度、本実施の形態1では、例えば150℃に設定されている。また、図8では、硬化炉CR内に、複数のラックCLを入れた状態で加熱する例を示している。

【0068】

次に、マトリクス基板11の下面2b(図9参照)側に外部端子となるバンプ電極4(図3参照)を接合する(ボールマウント工程)。本工程では、マトリクス基板11の下面2bを上向きに配置して、マトリクス基板11の各ランド2d(図9参照)にフラックスを塗布する。その後、半田ボールを搭載し、さらに加熱処理(約200℃)を行う。これにより、半田ボールとランド2dとが接合してバンプ電極4が形成される。なお、バンプ電極4を形成した後、必要に応じてフラックスの残渣を洗浄する工程を行う。

【0069】

次に、マトリクス基板11に形成された各装置形成領域11aを切断し、個片化する(基板切断工程)。本工程は、例えばマトリクス基板11の上面2aあるいは下面2bの一方面側をダイシングテープなどの固定手段により固定した状態で、他方面側からダイシングブレードなどの切断治具を走らせて、分割(個片化)する。ダイシングライン(切断ライン)に沿ってマトリクス基板11を切断しながらダイシングブレードを移動させる。この工程により、図1〜図3に示す半導体装置10を複数取得する。

【0070】

最後に、個片化された半導体装置10の外観を検査し、不具合が生じていないことを確認し、半導体装置10の製造が完了する。

【0071】

<搬送装置>

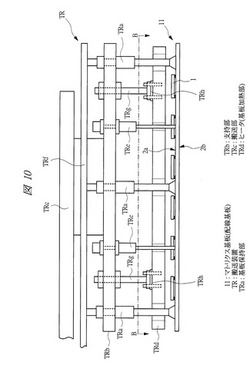

次に、図8に示す搬送装置TRの詳細について説明する。図10は本実施の形態1の搬送装置TRの概要を示す要部側面図、図11は、図10に示すB−B線の下側を示す要部平面図、図12は、図11に示すC−C線に沿った断面図である。

【0072】

図10〜図12において、搬送装置TRは、マトリクス基板11を固定して保持する複数の基板保持部TRa、基板保持部TRaを支持する支持部TRb、支持部TRbとともにマトリクス基板11を固定した状態で搬送する搬送部TRc、およびマトリクス基板11を加熱するヒータ(基板加熱部)TRdを有している。また、支持部TRbには、マトリクス基板11側の端部がマトリクス基板11の上面2aに当接することによりマトリクス基板11の上面2aの位置を規定するクリアランス調整棒(基板位置調整部材)TReが固定されている。以下、各部の構造と動作について説明する。

【0073】

基板保持部TRaは、支持部TRbに取り付けられ、マトリクス基板11に向かって(支持部TRbの平面と交差する方向に)延在する保持ロッド(保持部材)TRa1を有している。また、保持ロッドTRa1のマトリクス基板11側の端部にそれぞれ取り付けられ、マトリクス基板11の上面2aを吸着保持する吸着パッドTRa2を有している。保持ロッドTRa1および吸着パッドTRa2には、それぞれ吸気経路として貫通孔TRkが形成されており、この吸気経路は、支持部TRbの上側に配置された吸気機構部TRfに接続されている。

【0074】

搬送装置TRは、この基板保持部TRaによりマトリクス基板11をピックアップして吸着保持した状態で搬送する、基板固定搬送装置である。このため、各ステージからマトリクス基板11をピックアップする際に、マトリクス基板11に加わる衝撃を緩和するため、保持ロッドTRa1は、衝撃緩和部材であるバネTRa3などの弾性体を介して支持部TRbに固定されている。また、マトリクス基板11の搬送中は、基板保持部TRaの吸着保持力により、マトリクス基板11を固定して、搬送装置TRの下側にマトリクス基板11を吊り下げた状態で搬送する。基板保持部TRaの保持力(吸着力)を確保するには、吸着パッドTRa2がマトリクス基板11に密着することが好ましい。したがって、吸着パッドTRa2は、マトリクス基板11の上面2aとの密着性を確保する観点から、ゴムなどの弾性体により形成されている。

【0075】

本実施の形態1では、図11に示すように、マトリクス基板11の外縁に沿って、6個の基板保持部TRaを配置している。この基板保持部TRaの配置および個数は、図11に示す態様には限定されない。しかし、マトリクス基板11を固定する固定力の安定化を図る観点からは、複数の基板保持部TRaを有していることが好ましい。また、同様に固定力の安定化を図る観点から、長方形の外形を有するマトリクス基板11の2つの長辺に沿って、それぞれ複数の基板保持部TRaを配置することが好ましい。

【0076】

また、本実施の形態1では、ヒータTRdがマトリクス基板11と支持部TRbの間に配置される。したがって、図11に示すようにヒータTRdの平面とマトリクス基板の上面2aの平面積が略同等とした場合、基板保持部TRaはヒータTRdを貫通させる必要がある。基板保持部TRaを貫通させた領域は、ヒータTRdが配置されないので、マトリクス基板11の上面2aにおける温度ムラが発生する懸念がある。そこで、図11に示すように、基板保持部TRaはチップ搭載領域2eよりも外側に配置することが好ましい。

【0077】

次に、支持部TRbは、基板保持部TRaおよびヒータTRdを支持固定する部材である。また、支持部TRbは搬送部TRcに取り付けられており、基板保持部TRa(保持されたマトリクス基板11も含む)およびヒータTRdは支持部TRbとともに、搬送される。

【0078】

また、ヒータTRdは、平面板状の部材であり、内部に複数の電熱線が配置されている。また、ヒータTRdは、略四角形の外形を有し、基板保持部TRaやクリアランス調整棒TReと重なる領域には、開口部が形成されている。

【0079】

また、ヒータTRdの下面側の平面積は、マトリクス基板11の上面に形成された複数のチップ搭載領域2eの面積(複数のチップ搭載領域2eの総面積)よりも大きく、ヒータの下面は、複数のチップ搭載領域2eを覆っている。これにより、特に破断の懸念が高いチップ搭載領域2eの周辺を確実に加熱することができるので、チップ搭載領域2e周辺の温度低下に起因する破断を抑制することができる。

【0080】

また、ヒータTRdの熱効率を向上させる観点から、ヒータTRdの下面は、マトリクス基板11の上面2aよりも小さくする(ヒータTRdの下面の面積を、マトリクス基板11の上面2aの面積よりも小さくする)ことが好ましい。換言すれば、ヒータTRdの下面はマトリクス基板11の上面2aに覆われていることが好ましい。マトリクス基板11からヒータTRdの下面の一部を露出させると、露出した部分からの放熱量が大きくなるため、ヒータTRdの温度を所定の温度に保持するために必要な熱量が高くなる。一方、本実施の形態1のように、ヒータTRdの下面は、マトリクス基板11の上面2aよりも小さくすると、ヒータTRdをマトリクス基板11から露出させずに済むので、熱効率を向上させることができる。

【0081】

また、ヒータTRdは、ヒータ固定治具TRgにより、支持部TRbに固定されているが、ヒータTRdは、断熱材TRhを介して支持部TRbに固定されている。図10および図11では、ヒータTRdが断熱材TRhを介してヒータ固定治具TRgに固定されている例を示している。ヒータTRdは、加熱治具であるため、相当程度の重量となる。このため、ヒータTRdを支持部TRbに固定するためには、ヒータ固定治具TRgには、ある程度の強度が要求される。ヒータ固定治具TRgの強度を確保する観点からは、ヒータ固定治具TRgの材料に金属材料を用いることが好ましいが、金属材料を用いると、ヒータ固定治具TRgを介した放熱経路が発生してしまう場合がある。この場合、ヒータTRdの熱効率が低下する、あるいは、ヒータ固定治具TRgを取り付けた領域の温度が他の領域よりも低下するので、ヒータTRdの下面における温度分布にばらつきが生じる。そこで、本実施の形態1では、ヒータTRdが断熱材TRhを介してヒータ固定治具TRgに固定される構造とすることにより、ヒータ固定治具TRgを介した放熱を抑制し、ヒータTRdの熱効率を向上させることができる。また、ヒータTRdの下面における温度分布のばらつきを抑制することができるので、マトリクス基板11の温度を一定に保つことができる。

【0082】

次に、クリアランス調整棒TReは、ヒータTRdの下面と、マトリクス基板11の上面2aの間隔距離を一定に保つための棒状部材である。マトリクス基板11には、樹脂材料が含まれるため、上面2aの面外方向に変形する、所謂、反りが発生し易い。マトリクス基板11に反りが発生すると、ヒータTRdとの間隔距離にばらつきが生じるため、マトリクス基板11の温度分布にばらつきが生じる。また、マトリクス基板11の温度分布がばらつくと、マトリクス基板11が熱変形してしまうため、さらに反りが促進する。この結果、マトリクス基板11の上面2aに発生した温度ムラに起因して、図3に示すバンプ電極3と半田5の接合部が破断し易くなる。

【0083】

そこで、本実施の形態1では、クリアランス調整棒TReを配置することにより、マトリクス基板11に反りが発生した場合であっても、ヒータTRdの下面との間隔距離を一定に保つようにした。マトリクス基板11の反りは、長方形の外縁形状をなすマトリクス基板11において、例えば、2つの長辺の略中央部が両端部よりも上側(つまり、ヒータTRdに近い側)に位置するように変形する(凸反りと呼ばれる)。この凸反りが発生した場合、クリアランス調整棒TReを配置しなければ、ヒータTRdとの距離が近くなる2つの長辺の略中央部は、両端部よりも多く加熱されて膨張するため、凸反りの程度がさらに大きくなる。

【0084】

本実施の形態1では、図11に示すように、マトリクス基板11の外縁に沿って、4個のクリアランス調整棒TReを配置している。これにより、凸反りが発生した場合であっても、クリアランス調整棒TReがマトリクス基板11の上面2aに当接することにより、反りを矯正することができるので、ヒータTRdの下面との間隔距離を一定に保つことができる。また、凸反りとは反対に、マトリクス基板11において、2つの長辺の略中央部が両端部よりも下側(つまり、ヒータTRdに遠い側)に位置するように変形する場合もある。この場合には、基板保持部TRaの吸引力により2つの長辺の略中央部を上側に引き上げれば、クリアランス調整棒TReとマトリクス基板11とが当接する位置まで矯正することができるので、ヒータTRdの下面との間隔距離を一定に保つことができる。このように、凸反りと反対方向の反りを矯正する観点からは、マトリクス基板11の長辺の中央部分に搬送装置TRの基板保持部TRaを配置することが好ましい。

【0085】

このクリアランス調整棒TReの配置および個数は、図11に示す態様には限定されない。しかし、マトリクス基板11の上面2aにおいてバランス良くヒータTRdとの間隔距離を保つ観点からは、複数のクリアランス調整棒TReを有していることが好ましい。また、マトリクス基板11の反りは、マトリクス基板11の長辺が曲がるように反ることが多いため、マトリクス基板11の2つの長辺に沿って、それぞれ複数の基板保持部TRaを配置するのが好ましい。

【0086】

また、本実施の形態1では、ヒータTRdがマトリクス基板11と支持部TRbの間に配置される。したがって、図11に示すようにヒータTRdの平面とマトリクス基板の上面2aの平面積が略同等とした場合、クリアランス調整棒TReはヒータTRdを貫通させる必要がある。クリアランス調整棒TReを貫通させた領域は、ヒータTRdが配置されないので、マトリクス基板11の上面2aにおける温度ムラが発生する懸念がある。そこで、図11に示すように、クリアランス調整棒TReはチップ搭載領域2eよりも外側に配置することが好ましい。また、このようにクリアランス調整棒TReをチップ搭載領域2eよりも外側に配置すると、クリアランス調整棒TReと半導体チップ1との接触も防止することができる。

【0087】

ところで、搬送装置TRは、クリアランス調整棒TReの他、前記の通り基板保持部TRaを有している。この基板保持部TRaも端部がマトリクス基板11と接触している。しかし、基板保持部TRaは、前記の通り衝撃緩和部材であるバネTRa3などの弾性体を介して支持部TRbに固定されている。また、マトリクス基板11との接触面側に配置される吸着パッドTRa2は、マトリクス基板11の上面2aとの密着性を確保する観点から、ゴムなどの弾性体により形成されている。このように、基板保持部TRaは、マトリクス基板11をピックアップする際の衝撃を緩和するための弾性体が配置されているので、基板保持部TRaのみを基板位置調整部材として用いると十分な位置調整精度が得られない場合がある。

【0088】

一方、図12に示すように本実施の形態1のクリアランス調整棒TReは、棒状部材が弾性体を介することなく支持部TRbに固定されている。このため、ヒータTRdの下面とマトリクス基板11の上面2aとの間隔距離を精度よく一定に保つことができる。

【0089】

なお、クリアランス調整棒TReとマトリクス基板11とが当接する際に、マトリクス基板11の上面に傷が付くことを防止するため、クリアランス調整棒TReの先端は、半球状にする、あるいは保護部材を取り付けるなどの処置を施すことが好ましい。

【0090】

図7に示す第1〜第3の搬送工程C1、C2、C3では、加熱されたステージ(あるいはコンベアBC)からマトリクス基板11を引き離すこととなる。したがって、マトリクス基板11が加熱されたステージから離れている搬送中にマトリクス基板11の温度が低下して接合部の破断が発生し易い。特に、アンダフィル樹脂6を充填する前の搬送工程である第1あるいは第2の搬送工程C1、C2は、第3の搬送工程C3よりも破断が発生する可能性が高い。

【0091】

各搬送工程でのマトリクス基板11の温度低下を防止する対応策として、チップ搭載装置FC、アンダフィル樹脂充填装置UFおよびアンローダULを一体化して、マトリクス基板11が搬送されるスペースをカバーで覆い、保温する方法も考えられる。しかし、チップ搭載装置FC、アンダフィル樹脂充填装置UFおよびアンローダULはそれぞれ別個の機能を有する独立した装置である。したがって、これらを一体化すると、装置の機構が複雑化するばかりでなく、装置が長大化するため、製造装置レイアウト上の制約が非常に大きくなるため、現実的でない。また、保温する設定温度も異なるため、各装置をある程度離して配置することが好ましい。

【0092】

そこで、少なくとも第1および第2の搬送工程C1、C2について、図10〜図12に示す搬送装置TRを用いることにより、アンダフィル樹脂6を充填する前工程でのマトリクス基板11の温度低下を防止ないしは抑制することができるので、接合部の破断を抑制することができる。

【0093】

また、第3の搬送工程C3では、アンダフィル樹脂6は充填されているものの、まだ硬化させていない状態であるため、第3の搬送工程C3についても図10〜図12に示す搬送装置TRを用いることが好ましい。

【0094】

なお、図7に示すチップ搭載装置FC内の作業ステージFCSaから払い出しステージFCSbへの搬送についても、図10〜図12に示す搬送装置TRを用いても良い。しかし、作業ステージFCSaと払い出しステージFCSbは同一装置内に配置されるため、ステージ間の距離を非常に小さくすることができる。例えば、作業ステージFCSaと払い出しステージFCSbを隣接させることができる。このため、作業ステージFCSaから払い出しステージFCSbへの搬送については、図10に示すヒータTRdを取り外して用いることもできる。

【0095】

あるいは、作業ステージFCSaと払い出しステージFCSbを一体構造として、マトリクス基板11の下面をチップ搭載ステージの上面から離さずに搬送することもできる。

【0096】

(実施の形態2)

図13および図14は、本実施の形態2の製造方法のうち、チップ搭載工程からアンダフィル樹脂硬化工程を行う各装置の構成を示す説明図であって、図13は上面図、図14は側面図である。

【0097】

なお、本実施の形態2で説明する半導体装置は、前記実施の形態1で説明した半導体装置10と同じ構造である。また、本実施の形態2で説明する半導体装置の製造方法は、チップ搭載装置からアンダフィル樹脂充填装置、およびアンダフィル樹脂充填装置からアンローダまでの搬送を前記実施の形態1で説明した搬送装置TRを用いて直接行う点を除き、前記実施の形態1で説明した半導体装置10の製造方法と同様である。したがって、前記実施の形態1と重複する説明は省略する。

【0098】

図13および図14において、本実施の形態2の半導体装置の製造方法では、チップ搭載ステージFCSからアンダフィル樹脂を充填する充填ステージUFSの間、および充填ステージUFSからアンローダULの払い出しステージULSの間を、前記実施の形態1で説明したコンベアBCなどの中間ステージを介さず、搬送装置TRで直接搬送している。

【0099】

前記実施の形態1では、コンベアBCにより複数のアンダフィル樹脂を充填する充填ステージUFSへの振り分けを行っていたが、本実施の形態2では、複数の充填ステージUFSへの振り分けを搬送装置TRにより行っている。

【0100】

このように中間ステージを介することなく、複数の充填ステージUFSに振り分けを行うことにより、前記実施の形態1で説明した方法と比較して、搬送装置TRにより中間ステージ(コンベアBC)に載置する工程と、中間ステージ(コンベアBC)からピックアップする工程を省略することができるので、工程を簡略化することができる。また、これらの工程は、マトリクス基板11に対して、衝撃を印加する可能性が少なからず存在する。このため、これらの工程を省略することにより、マトリクス基板11に衝撃を与えるリスクを軽減し、図3に示すバンプ電極3と半田5の接合部の破断を防止することができる。

【0101】

また、マトリクス基板11には前記の通り反りが発生する。反りが発生したマトリクス基板11をベルトコンベアで搬送する場合の挙動について、図15を用いて説明する。図15は、反りが発生したマトリクス基板をコンベアで搬送する状態を示す側面図である。図15では、マトリクス基板11が前記した凸反りの反対方向に反った状態を示している。

【0102】

図15において、コンベアBCは搬送ベルトBCaと回転ローラBCbを有し、搬送ベルトBCaの上側に搬送面BCcを有している。また、搬送面BCcの下側には、搬送対象であるマトリクス基板11を加熱するヒータBC1が配置されている。

【0103】

ここで、マトリクス基板11が前記した凸反り状態となっている場合、マトリクス基板11の端辺側の両端が搬送ベルトBCaの搬送面BCcと当接することとなるため、搬送中は比較的安定する。

【0104】

しかし、図15に示すように、マトリクス基板11が凸反りの反対方向に反っている場合、マトリクス基板11は長辺の略中央部のみが搬送面BCcと当接するので、搬送ベルトBCa上での安定性が悪い。この状態で、図15に示す進行方向12の方向にマトリクス基板11を搬送すると、マトリクス基板は、矢印13で示すように搬送面BCcの上下に揺動する。この結果、マトリクス基板11に継続的に衝撃が印加され、図3に示すバンプ電極3と半田5の接合部の破断する可能性がある。

【0105】

一方、前記実施の形態1で説明した搬送装置TRでは、マトリクス基板11の反りを矯正するように固定することができる(詳細は前記実施の形態1で説明したので省略する)ので、搬送中にマトリクス基板11に加わる衝撃を大幅に低減することができる。つまり、図3に示すバンプ電極3と半田5の接合部の破断を防止することができる。

【0106】

このように、本実施の形態2によれば、コンベアBCを用いることなく、マトリクス基板11を搬送することができるので、前記実施の形態1と比較して図3に示すバンプ電極3と半田5の接合部の破断を、より確実に防止することができる。

【0107】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0108】

例えば、前記実施の形態1、2では半導体装置の例として配線基板2上に1個の半導体チップ1がフリップチップ実装により搭載されている例について説明した。しかし、半導体装置の構造はこれに限定されるものではなく、例えば、フリップチップ実装された半導体チップ1の裏面1b上に、第2の半導体チップを更に積層する構造の半導体装置に適用することができる。この場合、1層目の半導体チップ1とマトリクス基板11との間に充填したアンダフィル樹脂6を硬化させた後、第2の半導体チップを積層することとなる。

【産業上の利用可能性】

【0109】

本発明は、基板上に半導体チップをフリップチップ実装する半導体装置に利用可能である。

【図面の簡単な説明】

【0110】

【図1】本発明の一実施の形態である半導体装置の上面側を示す平面図である。

【図2】図1に示す半導体装置の裏面側を示す平面図である。

【図3】図1に示すA−A線に沿った断面図である。

【図4】図1に示す半導体チップの主面側を示す平面図である。

【図5】本発明の一実施の形態である半導体装置の製造工程の概要を示すフロー図である。

【図6】図5に示す基板準備工程で準備するマトリクス基板の全体構造を示す平面図である。

【図7】本発明の一実施の形態である半導体装置の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す上面図である。

【図8】図7に示す各装置の構成を示す側面図である。

【図9】半導体チップとマトリクス基板の間にアンダフィル樹脂を充填する状態を示す断面図である。

【図10】本発明の一実施の形態である本実施の形態1の搬送装置の概要を示す要部側面図である。

【図11】図10に示すB−B線に沿った要部平面図である。

【図12】図11に示すC−C線に沿った断面図である。

【図13】本発明の他の実施の形態である半導体装置の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す上面図である。

【図14】図13に示す各装置の構成を示す側面図である。

【図15】反りが発生したマトリクス基板をコンベアで搬送する状態を示す側面図である。

【符号の説明】

【0111】

1 半導体チップ

1a 主面

1b 裏面

1c パッド

2 配線基板

2a 上面

2b 下面

2c ボンディングリード

2d ランド

2e チップ搭載領域

3 バンプ電極(突起電極)

4 バンプ電極(外部端子)

5 半田(導電性接合材)

6 アンダフィル樹脂(封止樹脂)

10 半導体装置

11 マトリクス基板(配線基板)

11a 装置形成領域

12 進行方向

13 矢印

FC チップ搭載装置(チップ搭載部)

FCS チップ搭載ステージ(第1ステージ)

FCSa 作業ステージ

FCSb 払い出しステージ

BC コンベア(第3ステージ)

BC1 ヒータ(熱源)

BCa 搬送ベルト

BCb 回転ローラ

BCc 搬送面

C1 第1の搬送工程

C2 第2の搬送工程

C3 第3の搬送工程

UF アンダフィル樹脂充填装置

UFS 充填ステージ(第2ステージ)

UFD 充填装置

UFDa ノズル

UL アンローダ

ULS 払い出しステージ

CL ラック

CR 硬化炉

TR 搬送装置(基板搬送装置)

TRa 基板保持部

TRa1 保持ロッド(保持部材)

TRa2 吸着パッド

TRa3 バネ(弾性体)

TRb 支持部

TRc 搬送部

TRd ヒータ(基板加熱部)

TRe クリアランス調整棒(基板位置調整部材)

TRf 吸気機構部

TRg ヒータ固定治具

TRh 断熱材

TRk 貫通孔

【技術分野】

【0001】

本発明は半導体装置の製造技術に関し、特に基板上に半導体チップをフリップチップ実装する半導体装置の製造方法に適用して有効な技術に関する。

【背景技術】

【0002】

半導体装置パッケージとして、配線基板上に半導体チップをフリップチップ実装する技術がある。例えば、特開平11−126796号公報(特許文献1)には、フリップチップ実装機とアンローダの間、あるいは、フリップチップ実装機と樹脂封止装置の間をヒータが配置された基板搬送コンベアを用いて搬送することが記載されている。

が記載されている。

【特許文献1】特開平11−126796号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本願発明者は、半導体チップを配線基板上にフリップチップ実装する技術について検討を行い以下の課題を見出した。

【0004】

フリップチップ実装では、半導体チップの主面と実装する配線基板の上面とを対向させた状態で実装する。また、チップの主面に形成された複数の電極パッド上にそれぞれバンプ電極を形成し、該バンプ電極を配線基板上に形成されたボンディングリードと電気的に接続する。

【0005】

半導体チップと配線基板とは、一般に異なる材料で構成されるため、線膨張係数が異なっている。このため、配線基板および半導体チップを加熱した状態で、バンプ電極とボンディングリードを接続した後、配線基板および半導体チップの温度が低下すると、配線基板および半導体チップが異なる収縮率で収縮するので、特にバンプ電極とボンディングリードの接合部に応力が発生する。そして、この応力が接合部の接合強度よりも強い場合、バンプ電極とボンディングリードとが破断して、半導体チップと配線基板との接続信頼性が低下することとなる。

【0006】

そこで、半導体チップと配線基板との接続信頼性を確保するため、例えば、アンダフィル樹脂と呼ばれる樹脂材料で半導体チップの主面と配線基板の上面の間の空間(バンプ電極とボンディングリードの接合部を含む空間)を封止する技術がある。

【0007】

アンダフィル樹脂は、例えば、半導体チップを配線基板上にフリップチップ実装した後、半導体チップの主面と配線基板の上面の間にアンダフィル樹脂を充填し、その後アンダフィル樹脂を加熱硬化することにより形成する。したがって、アンダフィル樹脂を硬化させる前、特に、アンダフィル樹脂を充填する前に配線基板の温度が低下すると、配線基板の収縮によりバンプ電極とボンディングリードの接合部が破断してしまうことが判った。したがって、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制するためには、アンダフィル樹脂を硬化させる前、特に、アンダフィル樹脂を充填する前には配線基板の温度を所定の範囲内で保温することが重要である。

【0008】

ところで、フリップチップ実装する工程と、アンダフィル樹脂を充填する工程とは異なるプロセスであるため、各プロセスの煩雑化や装置の複雑化を回避するためそれぞれ異なるステージ(装置)で実施される。したがって、半導体チップのバンプ電極をボンディングリードと接合した後、アンダフィル樹脂を充填するまでの間に、フリップチップ実装用ステージからアンダフィル充填用ステージまで搬送する工程が必要となる。

【0009】

ここで、前記特許文献1に記載されるように、装置間を搬送する基板搬送コンベアにヒータを配する構成とすると、基板搬送コンベア上では、配線基板の温度低下をある程度抑制することはできる。

【0010】

しかしながら、本願発明者の検討によれば、前記特許文献1に記載される構成では以下の課題が生じる。すなわち、フリップチップ実装用ステージから基板搬送コンベアへ搬送する際、あるいは基板搬送コンベアからアンダフィル充填用ステージへ搬送する際に、バンプ電極とボンディングリードの接合部が破断してしまうという課題である。

【0011】

前記特許文献1では、基板搬送コンベアへの搬送手段、あるいは基板搬送コンベアからの搬送手段については、記載されていない。しかし、本願発明者の検討によれば、アンダフィル樹脂を充填する前に配線基板に衝撃が印加されると、バンプ電極とボンディングリードの接合部が破断し易い。したがって、基板搬送コンベアへの搬送工程、あるいは基板搬送コンベアからの搬送工程では、配線基板に印加される衝撃を抑制する観点から、配線基板を固定した状態でピックアップして搬送することが好ましい。

【0012】

しかし、本願発明者がさらに検討したところ、配線基板を固定した状態でピックアップする場合、加熱されたフリップチップ用ステージあるいはヒータを配した基板搬送コンベアから配線基板を引き離すこととなるため、この搬送時間によっては配線基板の温度が搬送中に低下してしまうという新たな課題が生じることが判明した。

【0013】

本発明は、上記課題に鑑みてなされたものであり、その目的は、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制することができる技術を提供することにある。

【0014】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0015】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0016】

すなわち、本発明の一つの実施の形態における半導体装置の製造方法は、以下の工程を含むものである。

【0017】

(a)上面、前記上面の反対側に位置する下面、前記上面に形成された複数のボンディングリード、および前記下面に形成された複数のランドを有する配線基板を、加熱された第1ステージ上に配置する工程;

(b)前記第1ステージにおいて、主面、前記主面に形成された複数の電極パッド、および前記複数の電極パッドのそれぞれに配置された複数の突起電極を有する半導体チップを、前記半導体チップの前記主面が前記配線基板の前記上面と対向するように前記配線基板の前記上面上に配置し、前記複数の突起電極と前記複数のボンディングリードとをそれぞれ電気的に接続する工程;

(c)前記配線基板をピックアップして保持する基板保持部、前記基板保持部を支持する支持部、前記支持部とともに前記配線基板を搬送する搬送部、および前記配線基板を加熱する基板加熱部を有する基板搬送装置を用いて、前記複数の突起電極と前記ボンディングリードとが電気的に接続された前記配線基板を、加熱された第2ステージに搬送する工程;

(d)前記第2ステージにおいて、前記半導体チップの前記主面と前記配線基板の前記上面との間に封止用樹脂を供給する工程。

【発明の効果】

【0018】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0019】

すなわち、半導体チップのバンプ電極と、配線基板のボンディングリードとの接合部における破断を抑制することができる。

【発明を実施するための最良の形態】

【0020】

(本願における記載形式・基本的用語・用法の説明)

本願において、実施の態様の記載は、必要に応じて、便宜上複数のセクション等に分けて記載するが、特にそうでない旨明示した場合を除き、これらは相互に独立別個のものではなく、記載の前後を問わず、単一の例の各部分、一方が他方の一部詳細または一部または全部の変形例等である。また、原則として、同様の部分は繰り返しの説明を省略する。また、実施の態様における各構成要素は、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、必須のものではない。

【0021】

同様に実施の態様等の記載において、材料、組成等について、「AからなるX」等といっても、特にそうでない旨明示した場合および文脈から明らかにそうでない場合を除き、A以外の要素を主要な構成要素のひとつとするものを排除するものではない。たとえば、成分についていえば、「Aを主要な成分として含むX」等の意味である。たとえば、「シリコン部材」等といっても、純粋なシリコンに限定されるものではなく、SiGe(シリコン・ゲルマニウム)合金やその他シリコンを主要な成分とする多元合金、その他の添加物等を含む部材も含むものであることはいうまでもない。また、金めっき、銅層、ニッケル・めっき等といっても、そうでない旨、特に明示した場合を除き、純粋なものだけでなく、それぞれ金、銅、ニッケル等を主要な成分とする部材を含むものとする。

【0022】

さらに、特定の数値、数量に言及したときも、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、その特定の数値を超える数値であってもよいし、その特定の数値未満の数値でもよい。

【0023】

(実施の形態1)

<半導体装置の構造>

まず、図1〜図4を用いて本実施の形態1の半導体装置の構造について説明する。図1は、本実施の形態1の半導体装置の上面側を示す平面図、図2は図1に示す半導体装置の裏面側を示す平面図、図3は図1に示すA−A線に沿った断面図である。また、図4は図1に示す半導体チップの主面側を示す平面図である。

【0024】

図1〜図3において、本実施の形態1の半導体装置10では、半導体チップ1は、半導体チップ1の主面1aが配線基板2の上面(表面、第1の面)2aと対向するように、配線基板2の上面2a上に搭載されている。また、半導体チップ1の主面1aに形成された複数のパッド(電極)1cは、配線基板2の上面2aに形成された複数のボンディングリード(電極)2cと、導電性部材であるバンプ電極(突起電極)3を介してそれぞれ電気的に接続されている。すなわち、フリップチップ実装(フェイスダウン実装)である。

【0025】

一般に、半導体チップの実装方法としては、本実施の形態1で説明するフリップチップ実装の他、半導体チップの裏面と配線基板の上面を対向させた状態で接着材を介して搭載し、半導体チップの主面に形成されたパッドと配線基板の上面に形成されたボンディングリードとをワイヤを介して電気的に接続するワイヤ実装がある。本実施の形態1のフリップチップ実装では、配線基板2のチップ搭載領域2e内にボンディングリード2cを配置することができるので、ワイヤ実装と比較して実装面積を小さくすることができる。したがって、フリップチップ実装は、半導体装置の小型化の観点から好ましい。

【0026】

半導体チップ1は、図1および図4に示すように、厚さ方向と交差する面の平面形状が四角形から成り、本実施の形態では、正方形である。ここで、半導体チップ1の材料には、シリコン(Si)が使用されている。また、半導体チップ1は、主面1aと、この主面1aとは反対側に位置する裏面1bとを有している。そして、半導体チップ1の主面1aには、回路素子(図示は省略)が形成されている。この回路素子は、例えば半導体装置10の周辺に配置される外部機器(外部LSI;図示は省略)から供給された信号(入出力データ)を変換する演算処理回路を構成する演算処理回路素子である。

【0027】

また、半導体チップ1の主面1aには、主面1aの外縁を構成する各辺に沿って複数のパッド1cが形成されている。この複数のパッド1cは、上記した回路素子と電気的に接続されている。各パッド1cは金属で構成されており、本実施の形態1では、例えばアルミニウム(Al)から成る。

【0028】

また、複数のパッド1c上(パッド1cの表面)にはそれぞれバンプ電極3が配置されている。このバンプ電極3は半導体チップ1と配線基板2との間を流れる電流(信号電流、電源電流、基準電位電流など)の導電経路を構成し、導電性材料からなる。本実施の形態1では、バンプ電極3は、Au(金)からなる。

【0029】

また、配線基板2は、図1及び図2に示すように、厚さ方向と交差する面の平面形状が四角形から成り、本実施の形態では、正方形である。また、配線基板2は、図3に示すように、上面2aと、この上面2aとは反対側に位置する下面2bとを有している。

【0030】

そして、図1および図3に示すように、配線基板2の上面2aの中央部には、半導体チップ1を搭載するためのチップ搭載領域2eが設けられており、このチップ搭載領域2e内に、配線基板2の各辺に沿って複数のボンディングリード2cが形成されている。各ボンディングリード2cは、配線基板2の上面2aにおいて、半導体チップ1の複数のパッド1cと対向する位置にそれぞれ配置されている。

【0031】

また、複数のボンディングリード2cの表面には、バンプ電極3と接合する導電性接合材である半田5がそれぞれ形成されている。本実施の形態1では、Auからなるバンプ電極3とボンディングリード2c上に形成された半田5とを金属接合させる、所謂Au−半田接合によりバンプ電極3とボンディングリード2cを電気的に接続している。なお、半田5は、鉛(Pb)を実質的に含まない、所謂、鉛フリー半田であり、例えばSn(錫)のみ、Sn(錫)‐Bi(ビスマス)、またはSn(錫)‐Ag(銀)‐Cu(銅)などである。ここで、鉛フリー半田とは、鉛(Pb)の含有量が0.1wt%以下のものを意味し、この含有量は、RoHs(Restriction of Hazardous Substances)指令の基準として定められている。

【0032】

バンプ電極3とボンディングリード2cを電気的に接続する方法としては、本実施の形態1で説明するAu−半田接合の他、種々の方法がある。例えば、バンプ電極3を鉛フリー半田で形成し、半田5とバンプ電極3を半田−半田接合で接続することができる。また、例えば、ボンディングリード2cの表面にAuなどの金属膜を形成し、Auからなるバンプ電極3と金属膜をAu−Au接合で接続することもできる。あるいは、ボンディングリード2cの表面に樹脂中にAg(銀)などの金属フィラーを含有する、所謂、導電性樹脂を用いて接続することもできる。

【0033】

しかし、本実施の形態1では、以下の観点から特に好ましいAu−半田接合を用いている。すなわち、Au−半田接合では、半田−半田接合のように接合時に接合活性剤であるフラックスを用いることなく接続することができるので、接合後にフラックス残渣を洗浄する工程を省略することができる。また、Au−半田接合では、Au−Au接合と比較して、接合時に印加する圧力および温度を低く設定することができるので、プロセス温度全体を低く設定することができる。また、Au−半田接合は、金属接合により電気的に接続するので、金属同士の接触により電気的接続を確保する導電性樹脂を用いる場合よりも、高い接続信頼性を確保することができる。

【0034】

また、配線基板2の下面(裏面)2bには、図3に示すように、複数のランド2dが形成されており、各ランド2dは、配線基板2の表面や内部に形成された配線(図示は省略)を介して各ボンディングリード2cと電気的に接続されている。

【0035】

この複数のランド2dには、半導体装置10の外部端子となる複数のバンプ電極(外部端子)4がそれぞれ接合されている。複数のランド2dおよびこれに接続される複数のバンプ電極4は、図2に示すように、平面形状が四角形から成る配線基板2の下面2bにおいて、行列状に配置されている。

【0036】

ボンディングリード2cおよびランド2dのそれぞれは金属で構成されており、本実施の形態では、例えばCu(銅)から成る。また、バンプ電極4は、半田5と同様に鉛(Pb)を実質的に含まない、所謂、鉛フリー半田であり、例えばSn(錫)のみ、Sn(錫)‐Bi(ビスマス)、またはSn(錫)‐Ag(銀)‐Cu(銅)などである。

【0037】

ここで、配線基板2は、主として樹脂および配線材料である金属材料により構成されている。したがって、主としてSiで構成される半導体チップ1とは、線膨張係数が異なる。このため、半導体チップ1および配線基板2が温度変化により収縮すると、線膨張係数の違いに起因して異なる収縮率で収縮する。半導体チップ1と配線基板2とが異なる収縮率で平面方向に収縮すると、パッド1cとボンディングリード2cとの平面的位置関係がずれてバンプ電極3と半田5の接合部が破断する場合がある。

【0038】

特に、半導体装置10のようにフリップチップ実装により半導体チップ1を搭載する場合には、パッド1cとボンディングリード2cを電気的に接続する接続経路が前記したワイヤ実装と比較して短いため、パッド1cとボンディングリード2cとの平面的位置関係がずれた場合に破断が発生し易い。

【0039】

また、Au−半田接合は、前記した半田−半田接合、あるいはAu−Au接合と比較して接合強度が低い。このため、Au−半田接合を用いる場合には、特に破断が生じ易い。

【0040】

そこで、本実施の形態1では、半導体チップ1の主面1aと配線基板2の上面2aとの間に、アンダフィル樹脂(封止樹脂)6を配置している。アンダフィル樹脂6は、バンプ電極3とボンディングリード2cの接合部を含む、半導体チップ1の主面1aと配線基板2の上面2aとの間に充填されている。つまり、複数のバンプ電極3および複数のボンディングリード2cはアンダフィル樹脂6により封止されている。

【0041】

このアンダフィル樹脂6は、収縮に起因してバンプ電極3と半田5の接合部に発生する応力を緩和する応力緩和層としての機能を有している。あるいは、バンプ電極3と半田5の接合部を補強する補強層としての機能を有している。このため、収縮によりパッド1cとボンディングリード2cとの平面的位置関係がずれた場合であっても、バンプ電極3と半田5の接合部における破断を防止ないしは抑制することができる。この結果、半導体チップ1と配線基板2との接続信頼性を向上させることができる。

【0042】

<半導体装置の製造方法>

次に図1〜図3に示す半導体装置10の製造方法について説明する。まず、半導体装置10の製造工程の概要について説明する。図5は本実施の形態1の半導体装置の製造工程の概要を示すフロー図である。

【0043】

図5において、本実施の形態1の半導体装置の製造方法は、基板準備工程、チップ準備工程、チップ搭載工程、アンダフィル樹脂充填工程、アンダフィル樹脂硬化工程、および基板切断工程を含んでいる。

【0044】

基板準備工程では、例えば図6に示すマトリクス基板11を準備する。図6は、基板準備工程で準備するマトリクス基板の全体構造を示す平面図である。

【0045】

本工程で準備するマトリクス基板11は、複数の装置形成領域(デバイス形成領域)11a(図5において2点鎖線で囲まれる各領域)を有し、各装置形成領域11aはマトリクス状に配置されている。この装置形成領域11aのそれぞれが、図1〜図3に示す配線基板2の1個分に相当する。図5では列方向に2個、行方向に6個配置された合計12個の装置形成領域11aを有する例を示している。

【0046】

また、マトリクス基板11が有する各装置形成領域11aには、図1〜図3を用いて説明したボンディングリード2c、ランド2d、および配線がそれぞれ予め形成されている。また、図6に示すように各装置形成領域11aはチップ搭載領域2eを有しており、複数のボンディングリード2cのそれぞれは、このチップ搭載領域2e内に(または、複数のボンディングリード2cのそれぞれの一部がチップ搭載領域2e内に位置するように)配置されている。

【0047】

また、各チップ搭載領域2eのボンディングリード2c上には、半田5が塗布(形成)されている。この半田5を塗布(形成)するタイミングは、少なくとも図5に示すチップ搭載工程の前であれば良い。例えば、予めボンディングリード2c上に半田5が塗布されたマトリクス基板11を準備することができる。あるいは、半田5は形成されていないマトリクス基板11を購入し、各ボンディングリード2c上に半田5を形成しても良い。

【0048】

本実施の形態1では、後述する基板切断工程までの各工程をマトリクス基板11に対して行うので、各工程を複数の装置形成領域11aに対して一括して行うことができる。このような方法は、製造効率を向上させる観点から好ましい。

【0049】

チップ準備工程では、例えば、図4に示す半導体チップ1の複数のパッド1c上にバンプ電極3がそれぞれ形成されたものを複数準備する。

【0050】

次に、チップ搭載工程からアンダフィル樹脂硬化工程について図7および図8を用いて説明する。図7および図8は、本実施の形態1の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す説明図であって、図7は上面図、図8は側面図である。

【0051】

図5に示すチップ搭載工程では、まず、図7および図8に示すように、チップ搭載装置(チップ搭載部)FCにおいて、マトリクス基板(配線基板)11を、チップ搭載ステージ(第1ステージ)FCS上に配置する。チップ搭載ステージFCSは、フリップチップ実装を行うための作業ステージであって、マトリクス基板11を保温するため、ヒータなどの熱源によって、加熱されている。チップ搭載ステージFCSの温度は、例えば95℃に設定されている。

【0052】

次に、チップ搭載ステージFCSにおいて、図1〜図4を用いて説明した半導体チップ1を、半導体チップ1の主面1a(図4参照)がマトリクス基板11の上面と対向するようにマトリクス基板の上面上に配置し、複数のバンプ電極3と複数のボンディングリード2c(図3参照)とをそれぞれ電気的に接続する、所謂、フリップチップ実装(フェイスダウン実装とも呼ばれる)を行う。

【0053】

詳しくは、マトリクス基板の上面に形成された各ボンディングリード2c(図3参照)上に、接合材である半田5(図3参照)をあらかじめ塗布(形成)しておく。半導体チップ1を搭載する際に、例えば、半導体チップ1の裏面1b(図3参照)側からヒータなどで熱を加えると、バンプ電極3(図3参照)を介してこの熱が半田5に伝達されて、Au−半田接合により接合される。半導体チップ1の裏面1b(図3参照)側を加熱する手段としては、例えば、約300℃程度に加熱された図示しないボンディングヘッドを半導体チップ1の裏面1b(図3参照)側に当接させて加熱する。

【0054】

本工程では、マトリクス基板11と半導体チップ1とは、Au−半田接合によって接続されており、図3に示すアンダフィル樹脂6は充填されていない。このため、半導体チップ1およびマトリクス基板11が異なる収縮率で平面方向に収縮すると、パッド1cとボンディングリード2cとの平面的位置関係がずれてバンプ電極3と半田5の接合部が破断し易い。

【0055】

このため、本実施の形態1では、マトリクス基板11の温度低下を抑制するため、チップ搭載ステージFCSを加熱している。

【0056】

なお、図7および図8では、フリップチップ実装を行うための作業ステージFCSaと、フリップチップ実装が終わったマトリクス基板11を搬出するための払い出しステージFCSbとをそれぞれ有する構成例を示している。このように、チップ搭載装置FCが作業ステージFCSaとは別に、払い出しステージFCSbとを有することにより、払い出しステージFCSbでマトリクス基板11を待機させることができるので、フリップチップ実装の作業効率を向上させることができる。

【0057】

ただし、図7および図8に示す構成の変形例として、作業ステージFCSaと払い出しステージFCSbを1つのチップ搭載ステージFCSで共用する構成としても良い。この場合、チップ搭載装置FCを小型化することができる。また、フリップチップ実装されたマトリクス基板11を搬送する工程(図7および図8に示す作業ステージFCSaから払い出しステージFCSbに搬送する工程)を省略することができる。

【0058】

次に、図5に示すアンダフィル樹脂充填工程を行うため、図6に示す各装置形成領域11aに半導体チップ1が搭載されたマトリクス基板11を図7および図8に示すアンダフィル樹脂充填装置UFの充填ステージ(アンダフィル樹脂充填ステージ、第2ステージ)にマトリクス基板11を搬送する。

【0059】

図7および図8に示すように、本実施の形態1では、アンダフィル樹脂充填装置UFの数は、チップ搭載装置FCの数よりも多い。図7および図8では、チップ搭載装置FC1台に対してアンダフィル樹脂充填装置UFが2台(複数)配置されている。これは、各工程間の処理能力をバランスさせるためである。このように複数のアンダフィル樹脂充填装置UFでアンダフィル樹脂充填工程を行う場合、マトリクス基板11を各装置に振り分ける必要がある。このため、本実施の形態1では、チップ搭載装置FCから複数のアンダフィル樹脂充填装置UFを経由してアンローダULに繋がるコンベア(第3ステージ)BCを配置している。コンベアBCには、図7および図8に示すようにヒータ(熱源)BC1が配置され、搬送中のマトリクス基板11を保温する機構を有している。

【0060】

つまり、本実施の形態1では、フリップチップ実装が完了したマトリクス基板11をチップ搭載装置FCのチップ搭載ステージFCS(詳しくは払い出しステージFCSb)からコンベアBCに搬送する工程(第1の搬送工程C1)を有している。また、コンベアBCから、複数のアンダフィル樹脂充填装置に振り分けて搬送する工程(第2の搬送工程C2)を有している。

【0061】

第1の搬送工程C1および第2の搬送工程C2は図8に示す搬送装置TRにより行う。搬送装置TRは、それぞれマトリクス基板11を加熱する基板加熱部(詳細は後述する)を有しており、半導体チップ1がフリップチップ実装されたマトリクス基板11を、複数のアンダフィル樹脂充填装置UFがそれぞれ有する充填ステージUFSに加温しながら搬送する。これは、第1の搬送工程C1および第2の搬送工程C2では、マトリクス基板11が加熱されたステージから離れるため、搬送中の温度低下を防止するためである。この搬送装置TRの詳細な構造および機構については後述する。

【0062】

なお、図7および図8では、振り分け作業のため、搬送機構を有するコンベアBCを用いたが、これに代えて搬送機構を有しないステージとしても良い。この場合、図8に示す搬送装置TRによりマトリクス基板11の振り分けを行う。

【0063】

図5に示すアンダフィル樹脂充填工程では、図9に示すように、充填装置UFDのノズルUFDaの先端から、硬化前のアンダフィル樹脂6を充填する。このアンダフィル樹脂6は、硬化させる前にはペースト状の性状を有し、充填装置により充填することができる。図9は、半導体チップとマトリクス基板の間にアンダフィル樹脂を充填する状態を示す断面図である。アンダフィル樹脂6は、図9に示すように、半導体チップ1の主面1aとマトリクス基板11の上面2aの間に充填する。本工程では、充填するアンダフィル樹脂6の流動性(半導体チップ1とマトリクス基板11の間の隙間への浸透性)を向上させるため、アンダフィル樹脂6を加熱する。加熱手段として、充填ステージUFSを図示しないヒータなどの熱源により加熱している。また、充填ステージUFSを加熱すると、マトリクス基板11を保温することができる。この結果、マトリクス基板11の収縮を抑制することができるので、バンプ電極3と半田5の接合部の破断を抑制することができる。本工程では、前記したチップ搭載工程のように高温に加熱されたボンディングヘッドを用いる訳ではないので、マトリクス基板11の温度を保温する観点からは、充填ステージUFSの温度はチップ搭載ステージFCSの温度よりも高く設定することが好ましい。また、アンダフィル樹脂6の本硬化は、図5に示すアンダフィル樹脂硬化工程で行うため、充填ステージUFSの温度はアンダフィル樹脂6の硬化温度よりも低くすることが好ましい。本実施の形態1では、充填ステージの温度は110℃に設定している。

【0064】

マトリクス基板11上に搭載された複数の半導体チップ1の主面1a側にそれぞれアンダフィル樹脂6を充填した後、図7および図8に示すアンローダULに搬送する。詳しくは、アンローダULの払い出しステージ(第4ステージ)ULSに搬送装置TRを用いて搬送する(第3の搬送工程C3)。このアンローダULに搬送された段階では、まだ図9に示すアンダフィル樹脂6の本硬化が完了していない。したがって、マトリクス基板11の収縮を抑制する観点から、払い出しステージULSについても加熱しておくことが好ましい。また、払い出しステージULSの設定温度は、チップ搭載ステージFCSの設定温度よりも高いことが好ましく、本実施の形態1では、例えば、110℃に設定している。

【0065】

なお、図7および図8には、各充填ステージUFSからコンベアBCに搬送した後、コンベアBCから払い出しステージULSに搬送する態様を例示しているが、充填ステージUFSから搬送装置TRを用いて払い出しステージULSに直接搬送することもできる。

【0066】

アンローダULでは、複数のマトリクス基板11をまとめて次工程(アンダフィル樹脂硬化工程)に搬送するため、ラックCLに収納する。ラックCLは、複数のマトリクス基板11を収納する収納スペースと、マトリクス基板11の温度を保持する保温手段を有している。

【0067】

ラックCLに収納されたマトリクス基板11は、図5に示すアンダフィル樹脂硬化工程を行うため、硬化炉CRに搬送される。硬化炉CRでは、図9に示すアンダフィル樹脂6の硬化温度以上の温度、本実施の形態1では、例えば150℃に設定されている。また、図8では、硬化炉CR内に、複数のラックCLを入れた状態で加熱する例を示している。

【0068】

次に、マトリクス基板11の下面2b(図9参照)側に外部端子となるバンプ電極4(図3参照)を接合する(ボールマウント工程)。本工程では、マトリクス基板11の下面2bを上向きに配置して、マトリクス基板11の各ランド2d(図9参照)にフラックスを塗布する。その後、半田ボールを搭載し、さらに加熱処理(約200℃)を行う。これにより、半田ボールとランド2dとが接合してバンプ電極4が形成される。なお、バンプ電極4を形成した後、必要に応じてフラックスの残渣を洗浄する工程を行う。

【0069】

次に、マトリクス基板11に形成された各装置形成領域11aを切断し、個片化する(基板切断工程)。本工程は、例えばマトリクス基板11の上面2aあるいは下面2bの一方面側をダイシングテープなどの固定手段により固定した状態で、他方面側からダイシングブレードなどの切断治具を走らせて、分割(個片化)する。ダイシングライン(切断ライン)に沿ってマトリクス基板11を切断しながらダイシングブレードを移動させる。この工程により、図1〜図3に示す半導体装置10を複数取得する。

【0070】

最後に、個片化された半導体装置10の外観を検査し、不具合が生じていないことを確認し、半導体装置10の製造が完了する。

【0071】

<搬送装置>

次に、図8に示す搬送装置TRの詳細について説明する。図10は本実施の形態1の搬送装置TRの概要を示す要部側面図、図11は、図10に示すB−B線の下側を示す要部平面図、図12は、図11に示すC−C線に沿った断面図である。

【0072】

図10〜図12において、搬送装置TRは、マトリクス基板11を固定して保持する複数の基板保持部TRa、基板保持部TRaを支持する支持部TRb、支持部TRbとともにマトリクス基板11を固定した状態で搬送する搬送部TRc、およびマトリクス基板11を加熱するヒータ(基板加熱部)TRdを有している。また、支持部TRbには、マトリクス基板11側の端部がマトリクス基板11の上面2aに当接することによりマトリクス基板11の上面2aの位置を規定するクリアランス調整棒(基板位置調整部材)TReが固定されている。以下、各部の構造と動作について説明する。

【0073】

基板保持部TRaは、支持部TRbに取り付けられ、マトリクス基板11に向かって(支持部TRbの平面と交差する方向に)延在する保持ロッド(保持部材)TRa1を有している。また、保持ロッドTRa1のマトリクス基板11側の端部にそれぞれ取り付けられ、マトリクス基板11の上面2aを吸着保持する吸着パッドTRa2を有している。保持ロッドTRa1および吸着パッドTRa2には、それぞれ吸気経路として貫通孔TRkが形成されており、この吸気経路は、支持部TRbの上側に配置された吸気機構部TRfに接続されている。

【0074】

搬送装置TRは、この基板保持部TRaによりマトリクス基板11をピックアップして吸着保持した状態で搬送する、基板固定搬送装置である。このため、各ステージからマトリクス基板11をピックアップする際に、マトリクス基板11に加わる衝撃を緩和するため、保持ロッドTRa1は、衝撃緩和部材であるバネTRa3などの弾性体を介して支持部TRbに固定されている。また、マトリクス基板11の搬送中は、基板保持部TRaの吸着保持力により、マトリクス基板11を固定して、搬送装置TRの下側にマトリクス基板11を吊り下げた状態で搬送する。基板保持部TRaの保持力(吸着力)を確保するには、吸着パッドTRa2がマトリクス基板11に密着することが好ましい。したがって、吸着パッドTRa2は、マトリクス基板11の上面2aとの密着性を確保する観点から、ゴムなどの弾性体により形成されている。

【0075】

本実施の形態1では、図11に示すように、マトリクス基板11の外縁に沿って、6個の基板保持部TRaを配置している。この基板保持部TRaの配置および個数は、図11に示す態様には限定されない。しかし、マトリクス基板11を固定する固定力の安定化を図る観点からは、複数の基板保持部TRaを有していることが好ましい。また、同様に固定力の安定化を図る観点から、長方形の外形を有するマトリクス基板11の2つの長辺に沿って、それぞれ複数の基板保持部TRaを配置することが好ましい。

【0076】

また、本実施の形態1では、ヒータTRdがマトリクス基板11と支持部TRbの間に配置される。したがって、図11に示すようにヒータTRdの平面とマトリクス基板の上面2aの平面積が略同等とした場合、基板保持部TRaはヒータTRdを貫通させる必要がある。基板保持部TRaを貫通させた領域は、ヒータTRdが配置されないので、マトリクス基板11の上面2aにおける温度ムラが発生する懸念がある。そこで、図11に示すように、基板保持部TRaはチップ搭載領域2eよりも外側に配置することが好ましい。

【0077】

次に、支持部TRbは、基板保持部TRaおよびヒータTRdを支持固定する部材である。また、支持部TRbは搬送部TRcに取り付けられており、基板保持部TRa(保持されたマトリクス基板11も含む)およびヒータTRdは支持部TRbとともに、搬送される。

【0078】

また、ヒータTRdは、平面板状の部材であり、内部に複数の電熱線が配置されている。また、ヒータTRdは、略四角形の外形を有し、基板保持部TRaやクリアランス調整棒TReと重なる領域には、開口部が形成されている。

【0079】

また、ヒータTRdの下面側の平面積は、マトリクス基板11の上面に形成された複数のチップ搭載領域2eの面積(複数のチップ搭載領域2eの総面積)よりも大きく、ヒータの下面は、複数のチップ搭載領域2eを覆っている。これにより、特に破断の懸念が高いチップ搭載領域2eの周辺を確実に加熱することができるので、チップ搭載領域2e周辺の温度低下に起因する破断を抑制することができる。

【0080】

また、ヒータTRdの熱効率を向上させる観点から、ヒータTRdの下面は、マトリクス基板11の上面2aよりも小さくする(ヒータTRdの下面の面積を、マトリクス基板11の上面2aの面積よりも小さくする)ことが好ましい。換言すれば、ヒータTRdの下面はマトリクス基板11の上面2aに覆われていることが好ましい。マトリクス基板11からヒータTRdの下面の一部を露出させると、露出した部分からの放熱量が大きくなるため、ヒータTRdの温度を所定の温度に保持するために必要な熱量が高くなる。一方、本実施の形態1のように、ヒータTRdの下面は、マトリクス基板11の上面2aよりも小さくすると、ヒータTRdをマトリクス基板11から露出させずに済むので、熱効率を向上させることができる。

【0081】

また、ヒータTRdは、ヒータ固定治具TRgにより、支持部TRbに固定されているが、ヒータTRdは、断熱材TRhを介して支持部TRbに固定されている。図10および図11では、ヒータTRdが断熱材TRhを介してヒータ固定治具TRgに固定されている例を示している。ヒータTRdは、加熱治具であるため、相当程度の重量となる。このため、ヒータTRdを支持部TRbに固定するためには、ヒータ固定治具TRgには、ある程度の強度が要求される。ヒータ固定治具TRgの強度を確保する観点からは、ヒータ固定治具TRgの材料に金属材料を用いることが好ましいが、金属材料を用いると、ヒータ固定治具TRgを介した放熱経路が発生してしまう場合がある。この場合、ヒータTRdの熱効率が低下する、あるいは、ヒータ固定治具TRgを取り付けた領域の温度が他の領域よりも低下するので、ヒータTRdの下面における温度分布にばらつきが生じる。そこで、本実施の形態1では、ヒータTRdが断熱材TRhを介してヒータ固定治具TRgに固定される構造とすることにより、ヒータ固定治具TRgを介した放熱を抑制し、ヒータTRdの熱効率を向上させることができる。また、ヒータTRdの下面における温度分布のばらつきを抑制することができるので、マトリクス基板11の温度を一定に保つことができる。

【0082】

次に、クリアランス調整棒TReは、ヒータTRdの下面と、マトリクス基板11の上面2aの間隔距離を一定に保つための棒状部材である。マトリクス基板11には、樹脂材料が含まれるため、上面2aの面外方向に変形する、所謂、反りが発生し易い。マトリクス基板11に反りが発生すると、ヒータTRdとの間隔距離にばらつきが生じるため、マトリクス基板11の温度分布にばらつきが生じる。また、マトリクス基板11の温度分布がばらつくと、マトリクス基板11が熱変形してしまうため、さらに反りが促進する。この結果、マトリクス基板11の上面2aに発生した温度ムラに起因して、図3に示すバンプ電極3と半田5の接合部が破断し易くなる。

【0083】

そこで、本実施の形態1では、クリアランス調整棒TReを配置することにより、マトリクス基板11に反りが発生した場合であっても、ヒータTRdの下面との間隔距離を一定に保つようにした。マトリクス基板11の反りは、長方形の外縁形状をなすマトリクス基板11において、例えば、2つの長辺の略中央部が両端部よりも上側(つまり、ヒータTRdに近い側)に位置するように変形する(凸反りと呼ばれる)。この凸反りが発生した場合、クリアランス調整棒TReを配置しなければ、ヒータTRdとの距離が近くなる2つの長辺の略中央部は、両端部よりも多く加熱されて膨張するため、凸反りの程度がさらに大きくなる。

【0084】

本実施の形態1では、図11に示すように、マトリクス基板11の外縁に沿って、4個のクリアランス調整棒TReを配置している。これにより、凸反りが発生した場合であっても、クリアランス調整棒TReがマトリクス基板11の上面2aに当接することにより、反りを矯正することができるので、ヒータTRdの下面との間隔距離を一定に保つことができる。また、凸反りとは反対に、マトリクス基板11において、2つの長辺の略中央部が両端部よりも下側(つまり、ヒータTRdに遠い側)に位置するように変形する場合もある。この場合には、基板保持部TRaの吸引力により2つの長辺の略中央部を上側に引き上げれば、クリアランス調整棒TReとマトリクス基板11とが当接する位置まで矯正することができるので、ヒータTRdの下面との間隔距離を一定に保つことができる。このように、凸反りと反対方向の反りを矯正する観点からは、マトリクス基板11の長辺の中央部分に搬送装置TRの基板保持部TRaを配置することが好ましい。

【0085】

このクリアランス調整棒TReの配置および個数は、図11に示す態様には限定されない。しかし、マトリクス基板11の上面2aにおいてバランス良くヒータTRdとの間隔距離を保つ観点からは、複数のクリアランス調整棒TReを有していることが好ましい。また、マトリクス基板11の反りは、マトリクス基板11の長辺が曲がるように反ることが多いため、マトリクス基板11の2つの長辺に沿って、それぞれ複数の基板保持部TRaを配置するのが好ましい。

【0086】

また、本実施の形態1では、ヒータTRdがマトリクス基板11と支持部TRbの間に配置される。したがって、図11に示すようにヒータTRdの平面とマトリクス基板の上面2aの平面積が略同等とした場合、クリアランス調整棒TReはヒータTRdを貫通させる必要がある。クリアランス調整棒TReを貫通させた領域は、ヒータTRdが配置されないので、マトリクス基板11の上面2aにおける温度ムラが発生する懸念がある。そこで、図11に示すように、クリアランス調整棒TReはチップ搭載領域2eよりも外側に配置することが好ましい。また、このようにクリアランス調整棒TReをチップ搭載領域2eよりも外側に配置すると、クリアランス調整棒TReと半導体チップ1との接触も防止することができる。

【0087】

ところで、搬送装置TRは、クリアランス調整棒TReの他、前記の通り基板保持部TRaを有している。この基板保持部TRaも端部がマトリクス基板11と接触している。しかし、基板保持部TRaは、前記の通り衝撃緩和部材であるバネTRa3などの弾性体を介して支持部TRbに固定されている。また、マトリクス基板11との接触面側に配置される吸着パッドTRa2は、マトリクス基板11の上面2aとの密着性を確保する観点から、ゴムなどの弾性体により形成されている。このように、基板保持部TRaは、マトリクス基板11をピックアップする際の衝撃を緩和するための弾性体が配置されているので、基板保持部TRaのみを基板位置調整部材として用いると十分な位置調整精度が得られない場合がある。

【0088】

一方、図12に示すように本実施の形態1のクリアランス調整棒TReは、棒状部材が弾性体を介することなく支持部TRbに固定されている。このため、ヒータTRdの下面とマトリクス基板11の上面2aとの間隔距離を精度よく一定に保つことができる。

【0089】

なお、クリアランス調整棒TReとマトリクス基板11とが当接する際に、マトリクス基板11の上面に傷が付くことを防止するため、クリアランス調整棒TReの先端は、半球状にする、あるいは保護部材を取り付けるなどの処置を施すことが好ましい。

【0090】

図7に示す第1〜第3の搬送工程C1、C2、C3では、加熱されたステージ(あるいはコンベアBC)からマトリクス基板11を引き離すこととなる。したがって、マトリクス基板11が加熱されたステージから離れている搬送中にマトリクス基板11の温度が低下して接合部の破断が発生し易い。特に、アンダフィル樹脂6を充填する前の搬送工程である第1あるいは第2の搬送工程C1、C2は、第3の搬送工程C3よりも破断が発生する可能性が高い。

【0091】

各搬送工程でのマトリクス基板11の温度低下を防止する対応策として、チップ搭載装置FC、アンダフィル樹脂充填装置UFおよびアンローダULを一体化して、マトリクス基板11が搬送されるスペースをカバーで覆い、保温する方法も考えられる。しかし、チップ搭載装置FC、アンダフィル樹脂充填装置UFおよびアンローダULはそれぞれ別個の機能を有する独立した装置である。したがって、これらを一体化すると、装置の機構が複雑化するばかりでなく、装置が長大化するため、製造装置レイアウト上の制約が非常に大きくなるため、現実的でない。また、保温する設定温度も異なるため、各装置をある程度離して配置することが好ましい。

【0092】

そこで、少なくとも第1および第2の搬送工程C1、C2について、図10〜図12に示す搬送装置TRを用いることにより、アンダフィル樹脂6を充填する前工程でのマトリクス基板11の温度低下を防止ないしは抑制することができるので、接合部の破断を抑制することができる。

【0093】

また、第3の搬送工程C3では、アンダフィル樹脂6は充填されているものの、まだ硬化させていない状態であるため、第3の搬送工程C3についても図10〜図12に示す搬送装置TRを用いることが好ましい。

【0094】

なお、図7に示すチップ搭載装置FC内の作業ステージFCSaから払い出しステージFCSbへの搬送についても、図10〜図12に示す搬送装置TRを用いても良い。しかし、作業ステージFCSaと払い出しステージFCSbは同一装置内に配置されるため、ステージ間の距離を非常に小さくすることができる。例えば、作業ステージFCSaと払い出しステージFCSbを隣接させることができる。このため、作業ステージFCSaから払い出しステージFCSbへの搬送については、図10に示すヒータTRdを取り外して用いることもできる。

【0095】

あるいは、作業ステージFCSaと払い出しステージFCSbを一体構造として、マトリクス基板11の下面をチップ搭載ステージの上面から離さずに搬送することもできる。

【0096】

(実施の形態2)

図13および図14は、本実施の形態2の製造方法のうち、チップ搭載工程からアンダフィル樹脂硬化工程を行う各装置の構成を示す説明図であって、図13は上面図、図14は側面図である。

【0097】

なお、本実施の形態2で説明する半導体装置は、前記実施の形態1で説明した半導体装置10と同じ構造である。また、本実施の形態2で説明する半導体装置の製造方法は、チップ搭載装置からアンダフィル樹脂充填装置、およびアンダフィル樹脂充填装置からアンローダまでの搬送を前記実施の形態1で説明した搬送装置TRを用いて直接行う点を除き、前記実施の形態1で説明した半導体装置10の製造方法と同様である。したがって、前記実施の形態1と重複する説明は省略する。

【0098】

図13および図14において、本実施の形態2の半導体装置の製造方法では、チップ搭載ステージFCSからアンダフィル樹脂を充填する充填ステージUFSの間、および充填ステージUFSからアンローダULの払い出しステージULSの間を、前記実施の形態1で説明したコンベアBCなどの中間ステージを介さず、搬送装置TRで直接搬送している。

【0099】

前記実施の形態1では、コンベアBCにより複数のアンダフィル樹脂を充填する充填ステージUFSへの振り分けを行っていたが、本実施の形態2では、複数の充填ステージUFSへの振り分けを搬送装置TRにより行っている。

【0100】

このように中間ステージを介することなく、複数の充填ステージUFSに振り分けを行うことにより、前記実施の形態1で説明した方法と比較して、搬送装置TRにより中間ステージ(コンベアBC)に載置する工程と、中間ステージ(コンベアBC)からピックアップする工程を省略することができるので、工程を簡略化することができる。また、これらの工程は、マトリクス基板11に対して、衝撃を印加する可能性が少なからず存在する。このため、これらの工程を省略することにより、マトリクス基板11に衝撃を与えるリスクを軽減し、図3に示すバンプ電極3と半田5の接合部の破断を防止することができる。

【0101】

また、マトリクス基板11には前記の通り反りが発生する。反りが発生したマトリクス基板11をベルトコンベアで搬送する場合の挙動について、図15を用いて説明する。図15は、反りが発生したマトリクス基板をコンベアで搬送する状態を示す側面図である。図15では、マトリクス基板11が前記した凸反りの反対方向に反った状態を示している。

【0102】

図15において、コンベアBCは搬送ベルトBCaと回転ローラBCbを有し、搬送ベルトBCaの上側に搬送面BCcを有している。また、搬送面BCcの下側には、搬送対象であるマトリクス基板11を加熱するヒータBC1が配置されている。

【0103】

ここで、マトリクス基板11が前記した凸反り状態となっている場合、マトリクス基板11の端辺側の両端が搬送ベルトBCaの搬送面BCcと当接することとなるため、搬送中は比較的安定する。

【0104】

しかし、図15に示すように、マトリクス基板11が凸反りの反対方向に反っている場合、マトリクス基板11は長辺の略中央部のみが搬送面BCcと当接するので、搬送ベルトBCa上での安定性が悪い。この状態で、図15に示す進行方向12の方向にマトリクス基板11を搬送すると、マトリクス基板は、矢印13で示すように搬送面BCcの上下に揺動する。この結果、マトリクス基板11に継続的に衝撃が印加され、図3に示すバンプ電極3と半田5の接合部の破断する可能性がある。

【0105】

一方、前記実施の形態1で説明した搬送装置TRでは、マトリクス基板11の反りを矯正するように固定することができる(詳細は前記実施の形態1で説明したので省略する)ので、搬送中にマトリクス基板11に加わる衝撃を大幅に低減することができる。つまり、図3に示すバンプ電極3と半田5の接合部の破断を防止することができる。

【0106】

このように、本実施の形態2によれば、コンベアBCを用いることなく、マトリクス基板11を搬送することができるので、前記実施の形態1と比較して図3に示すバンプ電極3と半田5の接合部の破断を、より確実に防止することができる。

【0107】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0108】

例えば、前記実施の形態1、2では半導体装置の例として配線基板2上に1個の半導体チップ1がフリップチップ実装により搭載されている例について説明した。しかし、半導体装置の構造はこれに限定されるものではなく、例えば、フリップチップ実装された半導体チップ1の裏面1b上に、第2の半導体チップを更に積層する構造の半導体装置に適用することができる。この場合、1層目の半導体チップ1とマトリクス基板11との間に充填したアンダフィル樹脂6を硬化させた後、第2の半導体チップを積層することとなる。

【産業上の利用可能性】

【0109】

本発明は、基板上に半導体チップをフリップチップ実装する半導体装置に利用可能である。

【図面の簡単な説明】

【0110】

【図1】本発明の一実施の形態である半導体装置の上面側を示す平面図である。

【図2】図1に示す半導体装置の裏面側を示す平面図である。

【図3】図1に示すA−A線に沿った断面図である。

【図4】図1に示す半導体チップの主面側を示す平面図である。

【図5】本発明の一実施の形態である半導体装置の製造工程の概要を示すフロー図である。

【図6】図5に示す基板準備工程で準備するマトリクス基板の全体構造を示す平面図である。

【図7】本発明の一実施の形態である半導体装置の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す上面図である。

【図8】図7に示す各装置の構成を示す側面図である。

【図9】半導体チップとマトリクス基板の間にアンダフィル樹脂を充填する状態を示す断面図である。

【図10】本発明の一実施の形態である本実施の形態1の搬送装置の概要を示す要部側面図である。

【図11】図10に示すB−B線に沿った要部平面図である。

【図12】図11に示すC−C線に沿った断面図である。

【図13】本発明の他の実施の形態である半導体装置の製造方法のうち、チップ搭載工程からアンダフィル硬化工程を行う各装置の構成を示す上面図である。

【図14】図13に示す各装置の構成を示す側面図である。

【図15】反りが発生したマトリクス基板をコンベアで搬送する状態を示す側面図である。

【符号の説明】

【0111】

1 半導体チップ

1a 主面

1b 裏面

1c パッド

2 配線基板

2a 上面

2b 下面

2c ボンディングリード

2d ランド

2e チップ搭載領域

3 バンプ電極(突起電極)

4 バンプ電極(外部端子)

5 半田(導電性接合材)

6 アンダフィル樹脂(封止樹脂)

10 半導体装置

11 マトリクス基板(配線基板)

11a 装置形成領域

12 進行方向

13 矢印

FC チップ搭載装置(チップ搭載部)

FCS チップ搭載ステージ(第1ステージ)

FCSa 作業ステージ

FCSb 払い出しステージ

BC コンベア(第3ステージ)

BC1 ヒータ(熱源)

BCa 搬送ベルト

BCb 回転ローラ

BCc 搬送面

C1 第1の搬送工程

C2 第2の搬送工程

C3 第3の搬送工程

UF アンダフィル樹脂充填装置

UFS 充填ステージ(第2ステージ)

UFD 充填装置

UFDa ノズル

UL アンローダ

ULS 払い出しステージ

CL ラック

CR 硬化炉

TR 搬送装置(基板搬送装置)

TRa 基板保持部

TRa1 保持ロッド(保持部材)

TRa2 吸着パッド

TRa3 バネ(弾性体)

TRb 支持部

TRc 搬送部

TRd ヒータ(基板加熱部)

TRe クリアランス調整棒(基板位置調整部材)

TRf 吸気機構部

TRg ヒータ固定治具

TRh 断熱材

TRk 貫通孔

【特許請求の範囲】

【請求項1】

以下の工程を含むことを特徴とする半導体装置の製造方法:

(a)上面、前記上面の反対側に位置する下面、前記上面に形成された複数のボンディングリード、および前記下面に形成された複数のランドを有する配線基板を、加熱された第1ステージ上に配置する工程;

(b)前記第1ステージにおいて、主面、前記主面に形成された複数の電極パッド、および前記複数の電極パッドのそれぞれに配置された複数の突起電極を有する半導体チップを、前記半導体チップの前記主面が前記配線基板の前記上面と対向するように前記配線基板の前記上面上に配置し、前記複数の突起電極と前記複数のボンディングリードとをそれぞれ電気的に接続する工程;

(c)前記配線基板をピックアップして保持する基板保持部、前記基板保持部を支持する支持部、前記支持部とともに前記配線基板を搬送する搬送部、および前記配線基板を加熱する基板加熱部を有する基板搬送装置を用いて、前記複数の突起電極と前記複数のボンディングリードとが電気的に接続された前記配線基板を、加熱された第2ステージに搬送する工程;

(d)前記第2ステージにおいて、前記半導体チップの前記主面と前記配線基板の前記上面との間に封止用樹脂を供給する工程。

【請求項2】

請求項1において、

前記基板搬送装置の前記支持部は、前記配線基板の前記上面側に配置され、

前記基板搬送装置は、複数の前記基板保持部を有し、

前記複数の基板保持部は、それぞれ前記支持部に取り付けられ、前記配線基板に向かって延在する保持部材、および前記保持部材の前記配線基板側の端部にそれぞれ取り付けられ、前記配線基板の前記上面を吸着保持する吸着パッドを有し、

前記基板加熱部は、上面および前記上面の反対側に位置する下面を有し、前記支持部に取り付けられる板状部材であって、前記支持部と前記配線基板との間に前記下面が前記配線基板の前記上面と対向するように配置されていることを特徴とする半導体装置の製造方法。

【請求項3】

請求項2において、

前記保持部材は、前記支持部に弾性体を介して固定され、

前記基板搬送装置は、前記支持部に固定され、前記配線基板側の端部が前記配線基板の前記上面に当接して前記配線基板の前記上面の位置を規定する基板位置調整部材を有していることを特徴とする半導体装置の製造方法。

【請求項4】

請求項3において、

前記配線基板は、複数の装置形成領域を有し、

前記複数の装置形成領域のそれぞれは、前記複数のボンディングリードが配置されたチップ搭載領域、および前記複数のランドを有し、

前記基板加熱部の下面は、前記複数の装置形成領域がそれぞれ有する複数の前記チップ搭載領域を覆っていることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4において、

前記基板加熱部の下面は、前記配線基板の上面よりも小さいことを特徴とする半導体装置の製造方法。

【請求項6】

請求項2において、

前記基板加熱部は、断熱材を介して前記支持部に固定されていることを特徴とする半導体装置の製造方法。

【請求項7】

請求項1において、

前記(c)工程には、

(c1)前記基板搬送装置を用いて、前記半導体チップと前記複数のボンディングリードとが電気的に接続された前記配線基板を、前記第1ステージから加熱された第3ステージに搬送する工程、

(c2)前記基板搬送装置を用いて、前記配線基板を、前記第3ステージから前記第2ステージに搬送する工程、が含まれることを特徴とする半導体装置の製造方法。

【請求項8】

請求項7において、

前記(c2)工程では、前記第3ステージから複数の前記第2ステージに振り分けて搬送することを特徴とする半導体装置の製造方法。

【請求項9】

請求項8において、

前記第3ステージは、前記配線基板を加熱した状態で搬送する搬送機構を有していることを特徴とする半導体装置の製造方法。

【請求項10】

請求項7において、

(e)前記(d)工程の後、前記半導体チップの前記主面と前記配線基板の前記上面との間に前記封止用樹脂が充填された前記配線基板を、前記搬送装置を用いて加熱されたアンローダに搬送する工程、を有していることを特徴とする半導体装置の製造方法。

【請求項11】

請求項1において、

前記(c)工程では、前記基板搬送装置を用いて、前記第1ステージから前記第2ステージまで搬送することを特徴とする半導体装置の製造方法。

【請求項12】

請求項11において、

(e)前記(d)工程の後、前記半導体チップの前記主面と前記配線基板の前記上面との間に前記封止用樹脂が充填された前記配線基板を、前記搬送装置を用いて前記第2ステージから加熱されたアンローダに搬送する工程、を有していることを特徴とする半導体装置の製造方法。

【請求項13】

請求項11において、

前記(c)工程では、前記第1ステージから複数の前記第2ステージに前記搬送装置を用いて振り分けて搬送することを特徴とする半導体装置の製造方法。

【請求項14】

請求項1において、

前記(a)工程で前記第1ステージ上に配置される前記配線基板の前記複数のボンディングリード上には、それぞれ半田が形成され、

前記(b)工程では、金からなる前記半導体チップの前記複数の突起電極と、前記半田とを接合することにより、電気的に接続することを特徴とする半導体装置の製造方法。

【請求項1】

以下の工程を含むことを特徴とする半導体装置の製造方法:

(a)上面、前記上面の反対側に位置する下面、前記上面に形成された複数のボンディングリード、および前記下面に形成された複数のランドを有する配線基板を、加熱された第1ステージ上に配置する工程;

(b)前記第1ステージにおいて、主面、前記主面に形成された複数の電極パッド、および前記複数の電極パッドのそれぞれに配置された複数の突起電極を有する半導体チップを、前記半導体チップの前記主面が前記配線基板の前記上面と対向するように前記配線基板の前記上面上に配置し、前記複数の突起電極と前記複数のボンディングリードとをそれぞれ電気的に接続する工程;

(c)前記配線基板をピックアップして保持する基板保持部、前記基板保持部を支持する支持部、前記支持部とともに前記配線基板を搬送する搬送部、および前記配線基板を加熱する基板加熱部を有する基板搬送装置を用いて、前記複数の突起電極と前記複数のボンディングリードとが電気的に接続された前記配線基板を、加熱された第2ステージに搬送する工程;

(d)前記第2ステージにおいて、前記半導体チップの前記主面と前記配線基板の前記上面との間に封止用樹脂を供給する工程。

【請求項2】

請求項1において、

前記基板搬送装置の前記支持部は、前記配線基板の前記上面側に配置され、

前記基板搬送装置は、複数の前記基板保持部を有し、

前記複数の基板保持部は、それぞれ前記支持部に取り付けられ、前記配線基板に向かって延在する保持部材、および前記保持部材の前記配線基板側の端部にそれぞれ取り付けられ、前記配線基板の前記上面を吸着保持する吸着パッドを有し、

前記基板加熱部は、上面および前記上面の反対側に位置する下面を有し、前記支持部に取り付けられる板状部材であって、前記支持部と前記配線基板との間に前記下面が前記配線基板の前記上面と対向するように配置されていることを特徴とする半導体装置の製造方法。

【請求項3】

請求項2において、

前記保持部材は、前記支持部に弾性体を介して固定され、

前記基板搬送装置は、前記支持部に固定され、前記配線基板側の端部が前記配線基板の前記上面に当接して前記配線基板の前記上面の位置を規定する基板位置調整部材を有していることを特徴とする半導体装置の製造方法。

【請求項4】

請求項3において、

前記配線基板は、複数の装置形成領域を有し、

前記複数の装置形成領域のそれぞれは、前記複数のボンディングリードが配置されたチップ搭載領域、および前記複数のランドを有し、

前記基板加熱部の下面は、前記複数の装置形成領域がそれぞれ有する複数の前記チップ搭載領域を覆っていることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4において、

前記基板加熱部の下面は、前記配線基板の上面よりも小さいことを特徴とする半導体装置の製造方法。

【請求項6】

請求項2において、

前記基板加熱部は、断熱材を介して前記支持部に固定されていることを特徴とする半導体装置の製造方法。

【請求項7】

請求項1において、

前記(c)工程には、

(c1)前記基板搬送装置を用いて、前記半導体チップと前記複数のボンディングリードとが電気的に接続された前記配線基板を、前記第1ステージから加熱された第3ステージに搬送する工程、

(c2)前記基板搬送装置を用いて、前記配線基板を、前記第3ステージから前記第2ステージに搬送する工程、が含まれることを特徴とする半導体装置の製造方法。

【請求項8】

請求項7において、

前記(c2)工程では、前記第3ステージから複数の前記第2ステージに振り分けて搬送することを特徴とする半導体装置の製造方法。

【請求項9】

請求項8において、

前記第3ステージは、前記配線基板を加熱した状態で搬送する搬送機構を有していることを特徴とする半導体装置の製造方法。

【請求項10】

請求項7において、

(e)前記(d)工程の後、前記半導体チップの前記主面と前記配線基板の前記上面との間に前記封止用樹脂が充填された前記配線基板を、前記搬送装置を用いて加熱されたアンローダに搬送する工程、を有していることを特徴とする半導体装置の製造方法。

【請求項11】

請求項1において、

前記(c)工程では、前記基板搬送装置を用いて、前記第1ステージから前記第2ステージまで搬送することを特徴とする半導体装置の製造方法。

【請求項12】

請求項11において、

(e)前記(d)工程の後、前記半導体チップの前記主面と前記配線基板の前記上面との間に前記封止用樹脂が充填された前記配線基板を、前記搬送装置を用いて前記第2ステージから加熱されたアンローダに搬送する工程、を有していることを特徴とする半導体装置の製造方法。

【請求項13】

請求項11において、

前記(c)工程では、前記第1ステージから複数の前記第2ステージに前記搬送装置を用いて振り分けて搬送することを特徴とする半導体装置の製造方法。

【請求項14】

請求項1において、

前記(a)工程で前記第1ステージ上に配置される前記配線基板の前記複数のボンディングリード上には、それぞれ半田が形成され、

前記(b)工程では、金からなる前記半導体チップの前記複数の突起電極と、前記半田とを接合することにより、電気的に接続することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−141010(P2010−141010A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314365(P2008−314365)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]