半導体装置の製造方法

【課題】配線基板の外部端子取り付け面にストレスを与えずに一括封止後の配線基板を分割する。

【解決手段】主面に複数のデバイス領域が形成された多数個取り基板7を準備し、前記複数のデバイス領域それぞれに半導体チップを固定し、前記半導体チップ固定後、前記複数の半導体チップを一括で樹脂封止して一括封止部8を形成し、一括封止部8および多数個取り基板7をダイシングにより前記デバイス領域ごとに分割し、前記分割後、ブラシによってそれぞれの封止部の表面を擦り、その後、各半導体装置を一旦トレイのポケットに収納し、さらに、前記トレイから各半導体装置を個片搬送することにより、一括封止後の基板分割時に一括封止部8の表面を真空吸着してダイシングすることにより、多数個取り基板7の外部端子取り付け面にストレスを与えずに分割することができる。

【解決手段】主面に複数のデバイス領域が形成された多数個取り基板7を準備し、前記複数のデバイス領域それぞれに半導体チップを固定し、前記半導体チップ固定後、前記複数の半導体チップを一括で樹脂封止して一括封止部8を形成し、一括封止部8および多数個取り基板7をダイシングにより前記デバイス領域ごとに分割し、前記分割後、ブラシによってそれぞれの封止部の表面を擦り、その後、各半導体装置を一旦トレイのポケットに収納し、さらに、前記トレイから各半導体装置を個片搬送することにより、一括封止後の基板分割時に一括封止部8の表面を真空吸着してダイシングすることにより、多数個取り基板7の外部端子取り付け面にストレスを与えずに分割することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造技術に関し、特に樹脂封止部のダイシングによる個片化に適用して有効な技術に関する。

【背景技術】

【0002】

小型の半導体装置であるCSP(Chip Size Package)では、半導体チップが基板に搭載されるものが考案されている。

【0003】

そこで、CSP用の基板の分割方法については、例えば、特開2001−23936号公報(特許文献1)、特開2001−24003号公報(特許文献2)、特開2001−77057号公報(特許文献3)、特開2001−85449号公報(特許文献4)および特開2000−77363号公報(特許文献5)において開示されている。

【0004】

特開2001−23936号公報には、基板分割装置において、治具を識別するためのマークとして孔またはバーコードが開示されている。また、特開2001−24003号公報には、CSP基板を分割する際に、専用の治具を用いて生産性を高める方法が開示されている。さらに、特開2001−77057号公報には、CSP基板を個々のペレット単位に分割し、その後、搬送トレイに収納前にペレット裏面に付着したコンタミネーションを除去する技術が開示されている。また、特開2001−85449号公報には、CSP基板を個々のペレット単位に分割し、その後、搬送トレイに収納する際のCSP基板保持技術が開示されている。さらに、特開2000−77363号公報には、CSPを専用治具に収納した状態で切断し、その後、洗浄および乾燥させる技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−23936号公報

【特許文献2】特開2001−24003号公報

【特許文献3】特開2001−77057号公報

【特許文献4】特開2001−85449号公報

【特許文献5】特開2000−77363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、CSP基板の分割においては、分割時に用いられる治具の構造や基板の保持面(真空吸着の場合は吸着面)を表裏何れの面にするかということが重要な要素となるが、例えば、特開2001−85449号公報に開示された基板保持部材(治具)は、分割された個々のペレットを吸引保持するための第1の孔と、第1の孔に隣接した領域のペレットの治具搬送中吸引保持のための第2の孔と、第1の孔からのエアーリークによる保持力低下を防止する第3の孔(微細貫通孔)とを有しており、その構造が複雑なため、高価な治具となることが問題である。

【0007】

さらに、前記3つの孔のエアー経路確保のため治具が大きくかつ重くなり、治具ハンドリング機構の製作コストやスペースが増加するという問題も起こる。

【0008】

また、基板の保持面を基板表裏の何れにするかということについては、前記5つの公報には明確な記載がない。

【0009】

本発明の目的は、配線基板の外部端子取り付け面にストレスを与えずに分割することを可能にする技術を提供することにある。

【0010】

また、本発明の他の目的は、配線基板の分割時の分割位置の認識を容易にすることができる技術を提供することにある。

【0011】

さらに、本発明の他の目的は、配線基板の外部端子取り付け面に付着した切削屑の除去を容易に行うことができる技術を提供することにある。

【0012】

本発明の前記ならびにその他の課題、および目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0013】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0014】

すなわち、本発明は、以下の工程を含むものである。(a)複数のデバイス領域が形成された主面、前記主面と反対側の裏面、及び前記複数のデバイス領域の間に位置するダイシング領域を有する配線基板を準備する工程;(b)前記(a)工程の後、前記配線基板の前記複数のデバイス領域に複数の半導体チップをそれぞれ固定する工程;(c)前記(b)工程の後、前記配線基板の前記主面上に、前記複数の半導体チップを一括で覆う一括封止部を形成する工程;(d)前記(c)工程の後、前記複数のデバイス領域のそれぞれに対応するように、前記配線基板の前記裏面に複数の外部端子を取り付ける工程;(e)前記(d)工程の後、前記配線基板をダイサーカットステージ上に配置する工程;(f)前記(e)工程の後、前記配線基板の前記裏面側から前記ダイシング領域に沿ってダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、複数の組み立て体を取得する工程;(g)前記(f)工程の後、前記複数の組み立て体のそれぞれを洗浄する工程;(h)前記(g)工程の後、基板保持治具を介して前記複数の組み立て体のそれぞれをスピンステージ上に配置し、前記スピンステージを回転させ、前記複数の組み立て体のそれぞれにエアーを噴射し、前記複数の組み立て体のそれぞれを乾燥させる工程。

【発明の効果】

【0015】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0016】

一括封止後の基板分割時に一括封止部の表面を真空吸着してダイシングすることにより、配線基板の外部端子取り付け面にストレスを与えずに分割することができ、基板の外部端子取り付け面に傷が付くことを防止できる。さらに、ダイシングの精度や信頼性を高めることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を一部破断して示す斜視図である。

【図2】図1に示す半導体装置の構造を示す断面図である。

【図3】本発明の実施の形態1の半導体装置の製造方法におけるワイヤボンディング後の構造の一例を示す断面図である。

【図4】本発明の実施の形態1の半導体装置の製造方法における一括樹脂封止時の状態の一例を示す部分断面図である。

【図5】本発明の実施の形態1の半導体装置の製造方法における一括樹脂封止後の組み立て体の外部端子取り付け面側の構造の一例を示す平面図である。

【図6】図5に示す組み立て体の構造を示す側面図である。

【図7】図5に示す組み立て体の一括封止部側の構造を示す平面図である。

【図8】図6に示す組み立て体の構造を示す正面図である。

【図9】本発明の実施の形態1の半導体装置の製造方法で用いられる基板保持治具の構造の一例を示す平面図である。

【図10】図9に示す基板保持治具の構造を示す側面図である。

【図11】本発明の実施の形態1の半導体装置の製造方法で用いられる治具移載ハンドの構造の一例を示す断面図である。

【図12】図11に示す治具移載ハンドと基板保持治具による組み立て体のクランプ状態の一例を示す断面図である。

【図13】図12に示す組み立て体をダイサーカットステージ上に配置した構造の一例を示す断面図である。

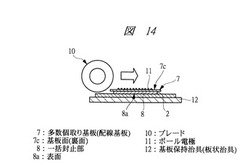

【図14】本発明の実施の形態1の半導体装置の製造方法における樹脂封止後の基板幅方向のダイシング状態の一例を示す断面図である。

【図15】本発明の実施の形態1の半導体装置の製造方法における樹脂封止後の基板長手方向のダイシング状態の一例を示す断面図である。

【図16】本発明の実施の形態1の半導体装置の製造方法におけるダイシング後の配線基板の外部端子取り付け面の洗浄・乾燥状態の一例を示す断面図である。

【図17】本発明の実施の形態1の半導体装置の製造方法における組み立て体の反転ハンドから水切りハンドへの移載方法の一例を示す断面図である。

【図18】図17に示す水切りハンドによる組み立て体の保持状態の一例を示す断面図である。

【図19】本発明の実施の形態1の半導体装置の製造方法における組み立て体の封止部の表面の吸水方法の一例を示す断面図である。

【図20】本発明の実施の形態1の半導体装置の製造方法における基板保持治具の清掃方法の一例を示す断面図である。

【図21】本発明の実施の形態1の半導体装置の製造方法における反転ハンドによる組み立て体の吸着状態の一例を示す断面図である。

【図22】図21に示す反転ハンドによる組み立て体吸着状態での反転方法の一例を示す断面図である。

【図23】図22に示す反転ハンドからコンタミ除去千鳥ステージへの組み立て体の移載方法の一例を示す断面図である。

【図24】図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第1移載段階の状態の一例を示す平面図である。

【図25】図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第2移載段階の状態の一例を示す平面図である。

【図26】図24および図25に示す移載方法によってコンタミ除去千鳥ステージに移載した組み立て体の移載後の状態の一例を示す断面図である。

【図27】本発明の実施の形態1の半導体装置の製造方法における組み立て体の封止部の表面のコンタミ除去方法の一例を示す断面図である。

【図28】図27に示すコンタミ除去後の組み立て体の千鳥一括吸着による保持状態の一例を示す断面図である。

【図29】図28に示す千鳥一括吸着による組み立て体の移載方法の一例を示す断面図である。

【図30】図28に示す千鳥一括吸着による組み立て体の千鳥ポケットトレイへの移載後の状態の一例を示す平面図である。

【図31】図30に示す千鳥ポケットトレイからの組み立て体の個片搬送方法の一例を一部破断して示す側面図である。

【図32】図31に示す個片搬送後の電気テスト方法の一例を一部破断して示す側面図である。

【図33】図32に示す個片搬送後の外観検査方法の一例を一部破断して示す側面図である。

【図34】図32および図33に示す検査に基づく組み立て体の判別毎のトレイへの分類状態の一例を示す側面図である。

【図35】本発明の実施の形態1の半導体装置の製造方法の一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【図36】本発明の実施の形態1の半導体装置の製造方法の一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【図37】本発明の実施の形態1の変形例の基板保持治具の構造を示す平面図である。

【図38】図37に示す変形例の基板保持治具の構造を示す断面図である。

【図39】図37に示す変形例の基板保持治具と変形例の治具移載ハンドによる組み立て体のクランプ方法を示す断面図である。

【図40】図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサOFF状態を示す拡大部分断面図である。

【図41】図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサON状態を示す拡大部分断面図である。

【図42】本発明の実施の形態2の半導体装置の製造方法で用いられる多孔質治具による基板保持状態の一例を示す断面図である。

【図43】本発明の実施の形態2の半導体装置の製造方法における変形例の基板保持状態を示す断面図である。

【図44】本発明の実施の形態2の半導体装置の製造方法における変形例のダイシング方法を示す断面図である。

【図45】本発明の実施の形態2における変形例の組み立て体の保持状態を示す断面図である。

【図46】図45に示す変形例の組み立て体の構造を示す平面図である。

【図47】図46に示す組み立て体の構造を示す断面図である。

【図48】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図49】図48のA−A線に沿って切断した断面の構造を示す断面図である。

【図50】図48のB−B線に沿って切断した断面の構造を示す部分断面図である。

【図51】図48に示す組み立て体の構造を示す裏面図である。

【図52】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図53】図52のC−C線に沿って切断した断面の構造を示す断面図である。

【図54】図52に示す組み立て体の構造を示す裏面図である。

【図55】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図56】図55のD−D線に沿って切断した断面の構造を示す断面図である。

【図57】図55に示す組み立て体の構造を示す裏面図である。

【図58】本発明の実施の形態2における変形例の半導体装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0018】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0019】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0020】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0021】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0022】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を一部破断して示す斜視図、図2は図1に示す半導体装置の構造を示す断面図、図3はワイヤボンディング後の構造の一例を示す断面図、図4は一括樹脂封止時の状態の一例を示す部分断面図、図5は一括樹脂封止後の組み立て体の外部端子取り付け面側の構造の一例を示す平面図、図6は図5に示す組み立て体の構造を示す側面図、図7は図5に示す組み立て体の一括封止部側の構造を示す平面図、図8は図6に示す組み立て体の構造を示す正面図、図9は本発明の実施の形態1の半導体装置の製造方法で用いられる基板保持治具の構造の一例を示す平面図、図10は図9に示す基板保持治具の構造を示す側面図、図11は本発明の実施の形態1の半導体装置の製造方法で用いられる治具移載ハンドの構造の一例を示す断面図、図12は図11に示す治具移載ハンドと基板保持治具による組み立て体のクランプ状態の一例を示す断面図、図13は図12に示す組み立て体をダイサーカットステージ上に配置した構造の一例を示す断面図、図14は樹脂封止後の基板幅方向のダイシング状態の一例を示す断面図、図15は樹脂封止後の基板長手方向のダイシング状態の一例を示す断面図、図16はダイシング後の配線基板の外部端子取り付け面の洗浄・乾燥状態の一例を示す断面図、図17は組み立て体の反転ハンドから水切りハンドへの移載方法の一例を示す断面図、図18は図17に示す水切りハンドによる組み立て体の保持状態の一例を示す断面図、図19は組み立て体の封止部の表面の吸水方法の一例を示す断面図、図20は基板保持治具の清掃方法の一例を示す断面図、図21は反転ハンドによる組み立て体の吸着状態の一例を示す断面図、図22は図21に示す反転ハンドによる組み立て体吸着状態での反転方法の一例を示す断面図、図23は図22に示す反転ハンドからコンタミ除去千鳥ステージへの組み立て体の移載方法の一例を示す断面図、図24は図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第1移載段階の状態の一例を示す平面図、図25は図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第2移載段階の状態の一例を示す平面図、図26は図24および図25に示す移載方法によってコンタミ除去千鳥ステージに移載した組み立て体の移載後の状態の一例を示す断面図、図27は組み立て体の封止部の表面のコンタミ除去方法の一例を示す断面図、図28は図27に示すコンタミ除去後の組み立て体の千鳥一括吸着による保持状態の一例を示す断面図、図29は図28に示す千鳥一括吸着による組み立て体の移載方法の一例を示す断面図、図30は図28に示す千鳥一括吸着による組み立て体の千鳥ポケットトレイへの移載後の状態の一例を示す平面図、図31は図30に示す千鳥ポケットトレイからの組み立て体の個片搬送方法の一例を示す側面図、図32は図31に示す個片搬送後の電気テスト方法の一例を示す側面図、図33は図32に示す個片搬送後の外観検査方法の一例を示す側面図、図34は図32および図33に示す検査に基づく組み立て体の判別毎のトレイへの分類状態の一例を示す側面図、図35および図36は一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【0023】

図1、図2に示す本実施の形態1の半導体装置は、個片基板3の主面3a上に半導体チップ1が搭載され、かつ半導体チップ1と個片基板3とがワイヤ4によって電気的に接続されるとともに、個片基板3の裏面3bに外部端子である複数のボール電極11がマトリクス配置で設けられた樹脂封止型のBGA(Ball Grid Array )9である。

【0024】

なお、本実施の形態1のBGA9は、図5に示すような複数のデバイス領域7aがマトリクス配列で形成された配線基板である多数個取り基板7を用いて、ダイシングライン7bによって区画形成された複数のデバイス領域7aを、図4に示す成形金型13のキャビティ13cで一括に覆う状態で樹脂成形し(以降、これを一括成形という)、これによって形成された図6に示す一括封止部8を樹脂成形後にダイシングして個片化したものである。

【0025】

図1および図2に示すBGA9の詳細構造を説明すると、主面1bおよび裏面1cを有し、かつ主面1b上に複数の表面電極であるパッド1aおよび半導体素子が形成された半導体チップ1と、半導体チップ1を支持する主面3aとその反対側の裏面3bとを有し、かつ主面3a上に複数の接続端子3cが設けられた個片基板3と、個片基板3の裏面3bに設けられた複数の外部端子であるボール電極11と、半導体チップ1のパッド1aとこれに対応する個片基板3の接続端子3cとを接続する複数のワイヤ4と、個片基板3の主面3a上に形成され、かつ半導体チップ1および複数のワイヤ4を樹脂封止する封止部6とからなる。

【0026】

なお、半導体チップ1は、個片基板3の主面3a上に接着材であるダイボンド材5を介して固定されている。

【0027】

また、個片基板3には、その主面3aの接続端子3cと裏面3bのバンプランド3dとを電気的に接続する内部配線3fや、主面3aおよび裏面3bにおいて露出させる配線部以外の領域を覆う絶縁膜3eなどが設けられており、外部端子であるボール電極11はそれぞれバンプランド3dに設けられている。

【0028】

なお、個片基板3は、例えば、ガラス入りエポキシ基板などからなる。

【0029】

また、ボール電極11は、例えば、半田によって形成されている。

【0030】

さらに、半導体チップ1は、例えば、シリコンなどによって形成され、かつそれぞれの主面1bには半導体集積回路が形成されるとともに、主面1bの周縁部には接続用の表面電極である複数のパッド1aが形成されている。

【0031】

また、封止部6の形成に用いられる樹脂成形用の樹脂は、例えば、熱硬化性のエポキシ樹脂などである。

【0032】

また、ワイヤボンディングによって接続されるワイヤ4は、例えば、金線である。

【0033】

次に、本実施の形態1のBGA9の製造方法について説明する。

【0034】

まず、各々に複数の接続端子3cを有する複数のデバイス領域7aがマトリクス配置で形成された図5に示す多数個取り基板(配線基板)7を準備する。

【0035】

一方、半導体チップ1を準備する。

【0036】

その後、図3に示すように各半導体チップ1のダイボンディングを行って、1枚の多数個取り基板7上に複数の半導体チップ1を搭載する。

【0037】

さらに、各半導体チップ1に対してワイヤボンディングを行って、半導体チップ1のパッド1aとこれに対応する多数個取り基板7の各デバイス領域7aにおける接続端子3cとをそれぞれワイヤ4で接続する。

【0038】

その後、一括成形による樹脂封止を行う。

【0039】

すなわち、図4に示すように、多数個取り基板7上の複数の半導体チップ1を成形金型13の1つのキャビティ13cの内部に配置し、これらの複数のデバイス領域7aをキャビティ13cによって一括で覆った後、複数の半導体チップ1を一括で樹脂封止して一括封止部8を形成する。

【0040】

その際、まず、下金型13bの合わせ面上にワイヤボンディング済みの多数個取り基板7を配置し、さらに、上金型13aのキャビティ13cによって複数のデバイス領域7aを一括で覆って上金型13aと下金型13bとをクランプする。

【0041】

その後、キャビティ13c内に封止用樹脂を注入して一括成形を行う。

【0042】

このようにして図6〜図8に示す一括封止部8を形成する。

【0043】

なお、本実施の形態1では、図5〜図8に示すように、多数個取り基板7上に一括封止部8が形成され、かつ多数個取り基板7の外部端子取り付け面である基板面7cに複数の外部端子であるボール電極11が設けられた構造体を組み立て体2と呼ぶ。ただし、外部端子としてボール電極11を用いない半導体装置の場合、一括封止部8形成後の構造体を組み立て体2と呼ぶ。

【0044】

次に、一括封止後の組み立て体2のダイシング工程(個片化)について説明する。

【0045】

まず、図9、図10に示すダイシング工程で用いられる板状治具である基板保持治具12について説明する。

【0046】

基板保持治具12は、プレート状の治具本体12aと、組み立て体2を支持し、かつゴムなどから形成された製品支持部12bとからなり、製品支持部12bにはダイシングライン7bに対応して格子状に溝12dが形成されている。

【0047】

さらに、製品支持部12bの溝12dによって区画されて形成された四角形の領域(製品1つに対応した領域)には、それぞれ1つずつ吸着孔(貫通孔)12cが形成されており、ダイシングの際には、製品1つずつをそれぞれの吸着孔12cを介して吸引しながらダイシングする。

【0048】

また、製品支持部12bの外側の治具本体12aには位置決め孔12eが形成されており、ダイシング時には、この位置決め孔12eを用いて基板保持治具12の位置決めを行うことができる。

【0049】

続いて、本実施の形態1で用いられるダイシング・コンタミ除去装置について説明する。

【0050】

ダイシング・コンタミ除去装置は、製品の品種により、図35に示すように、例えば、ボール有り品テープローダ19、ボール有り品基板ローダ20およびボール無し品基板ローダ21などのローダ部を有しており、前記ローダ部は、製品である組み立て体2を個々の溝部に収納する第1ラックが搭載される第1ユニットと、組み立て体2を重ねて収納する第2ラックが搭載される第2ユニットとを装備している。

【0051】

さらに、第1ラックは、内部に収納する組み立て体2のタイプ、例えば、テープ一括封止品(テープ基板がリードフレームに貼り付けられたタイプ)と、基板一括封止品(基板BGAタイプ)とで組み立て体2の取り出し口が異なっている。そこで、前記テープ一括封止品は、第1ラックより押し出された後、リードフレームと組み立て体2を剥離するテープ剥離金型22に搬送される。一方、前記基板一括封止品は、第1ラックより押し出された後、プリ位置決めユニットに搬送される。何れのタイプの製品であっても、基板保持治具12に製品(組み立て体2)の一括封止部8を接触させるため、予め一括封止部8を下側にした状態でセットされている。

【0052】

また、第2ラックに収納される製品(組み立て体2)は、ボール電極11の設けられていないLGA(Land Grid Array)タイプなどの製品であり、エレベータによってラック上部に押し上げられ、最上位の製品より吸着搬送される。

【0053】

続いて、各ローダから吸着搬送された製品は、基板保持治具12にある程度の精度で搭載する必要があるため、一旦位置決め部によって位置決めされる(図35に示すステップS1)。この時の位置決め方法は、製品外形に合わせたポケットに搬送ユニットの真空吸着を一度解除し、自重によって落とし込んだ後、再度吸着させる方法を採用しており、安価な位置決め方法である。

【0054】

その後、図35のステップS2に示す治具製品セットを行う。

【0055】

まず、前記位置決め方法によって位置決めされた製品(組み立て体2)を、図11に示すように治具移載ハンド14によって吸着し、予め位置決めされた基板保持治具12に組み立て体2をセットする。この時、治具移載ハンド14は基板保持治具12と位置決めピンなどによってガイドされながら位置決めされる。

【0056】

なお、治具移載ハンド14は、ハンド本体14aとスポンジ14bとからなる。

【0057】

その後、図12に示すように、治具移載ハンド14のスポンジ14bに組み立て体2の多数個取り基板7の外部端子取り付け面である基板面7c(個片基板3の裏面3b)を接触させ、治具移載ハンド14と基板保持治具12とによって組み立て体2を挟んでクランプする。

【0058】

これにより、製品である組み立て体2は、治具移載ハンド14と基板保持治具12とによってクランプされ、このクランプされた状態で次の処理工程に搬送される。

【0059】

続いて、ステップS3に示すダイサーカットステージセットを行う。

【0060】

すなわち、治具移載ハンド14によって組み立て体2および基板保持治具12をダイサーカットステージ15にセットする。この時、ダイサーカットステージ15と、治具移載ハンド14にクランプされた基板保持治具12とはガイドピンなどによって位置決めされる。

【0061】

なお、図13に示すようにダイサーカットステージ15は、ステージ上の基板保持治具12や組み立て体2の有無を認識するため、基板保持治具12だけを吸着する系統である治具吸着孔15bと、治具上の製品を吸着する系統である製品吸着孔15aとを有している。

【0062】

さらに、図9に示す基板保持治具12には、図5に示す多数個取り基板7のそれぞれのデバイス領域7aに対応した吸着孔(貫通孔)12cが形成されており、組み立て体2の一括封止部8を吸着保持する際に、それぞれのデバイス領域7aに対応した吸着孔12cを介して真空吸着できる。

【0063】

したがって、基板保持治具12を介して一括封止部8を真空吸着する際に、基板保持治具12と一括封止部8とでそれぞれに対応した別々の排気経路(製品吸着孔15aと治具吸着孔15bのこと)から真空排気して基板保持治具12と一括封止部8とを真空吸着することが可能になる。

【0064】

これを利用することにより、(治具無し)/(治具有り製品無し)/(治具と製品有り)などステージ上の状態を判断することができる。

【0065】

なお、治具移載ハンド14とダイサーカットステージ15との基板保持治具12および組み立て体2の受け渡しは、ステージ側の製品吸着および治具吸着を作動させ、ステージ側の真空センサが規定値のレベルに達した後、治具移載ハンド14の製品吸着を解除し、その後、治具クランプを解除してダイシングに支障のない位置へ治具移載ハンド14を退避させる。

【0066】

その後、ステップS4に示すダイサー認識後個片カットを行う。

【0067】

すなわち、組み立て体2の一括封止部8の表面8aを基板保持治具12を介してダイサーカットステージ15によって真空吸着した状態で一括封止部8および多数個取り基板7をダイシングライン7bに沿ってダイシングし、これによってデバイス領域7aごとに分割する(個片化する)。

【0068】

その際、ダイサーカットステージ15に基板保持治具12を介して組み立て体2をセットした後、まず、組み立て体2の多数個取り基板7の基板面7cに形成されている配線パターンをダイサーの認識カメラによって認識し、カット位置の割り出しを行う。

【0069】

認識完了後、この認識情報によって計算された数値で組み立て体2の個片カットを開始する。

【0070】

なお、組み立て体2のダイシングは、図14および図15に示すように、基板面(裏面)7cに複数の外部端子であるボール電極11が取り付けられた多数個取り基板7の基板面(裏面)7c側からダイシング用のブレード10を進入させ、図5に示すダイシングライン7bに沿ってブレード10を多数個取り基板7の幅方向および長手方向に繰り返して走行させて一括封止部8および多数個取り基板7を分割する。

【0071】

これによって、一括封止部8が個々の封止部6に分割され、かつ多数個取り基板7がそれぞれの個片基板3に分割される。

【0072】

本実施の形態1の半導体装置の製造方法のように、一括封止後の基板分割時に一括封止部8の表面8aを真空吸着して一括封止部8と多数個取り基板7とをダイシングすることにより、多数個取り基板7の外部端子取り付け面である基板面7c(裏面)にストレスを与えずに分割することができる。

【0073】

これにより、各個片基板3の裏面3b(基板面7c)に傷が付くことを防止できる。

【0074】

さらに、多数個取り基板7の吸着と比べると、一括封止部8の表面8aの方が真空吸着し易いため、吸着の安定化を図って確実に一括封止部8と多数個取り基板7とを保持することができ、ダイシングの精度や信頼性を高めることができる。

【0075】

また、一括封止部8の表面8aを真空吸着することにより、多数個取り基板7の基板面7cが上方を向いているため、配線パターンなどの認識を行うのが容易になり、その結果、ダイシング位置(分割位置)の認識を容易に行うことができる。

【0076】

個片カット終了後、ステップS5に示す洗浄/乾燥ステージセットを行う。

【0077】

ここでは、治具移載ハンド14と一対で設けられた他の治具移載ハンド14を用いて組み立て体2と基板保持治具12の搬送を行う。

【0078】

すなわち、本実施の形態1のダイシング・コンタミ除去装置では、治具移載ハンド14と他の治具移載ハンド14とが一対になっており、他の治具移載ハンド14が個片カット品をダイサーカットステージ15より取り出した後、治具移載ハンド14に予めセットされている個片カット前製品を、ダイサーカットステージ15にセットするため、各ハンドの処理待ち時間を低減でき、装置稼働率の向上を図ることができる。

【0079】

なお、ここでの洗浄は、ダイシングの切削により発生した切削屑(コンタミネーション)を除去することを目的としており、先に個片カット完了し、かつ他の治具移載ハンド14で保持している組み立て体2および基板保持治具12を洗浄/乾燥用のスピンステージ16にセットする。セット方法は、ダイサーカットステージ15と同様であり、他の治具移載ハンド14によって基板保持治具12上の組み立て体2を保持し、次工程の洗浄/乾燥用のスピンステージ16上に他の治具移載ハンド14と基板保持治具12とで個片化された組み立て体2を挟持して搬送する。

【0080】

その際、他の治具移載ハンド14では、ガイドピンなどによって基板保持治具12とハンド本体14aとを位置決めし、個片化されたダイサーカットステージ15上で真空吸着固定されている状態で、多数個取り基板7の基板面7c側をボール電極11にダメージを与えない材質からなるスポンジ14bによって押さえ付けた後、基板保持治具12をクランプする。

【0081】

その後、ダイサーカットステージ15の真空吸着を解除し、個片化された組み立て体2が基板保持治具12上で動かないように固定した状態でスピンステージ16に搬送する。

【0082】

その後、ステップS6の洗浄/乾燥を行う。

【0083】

図16に示すように、スピンステージ16では、治具/製品吸着孔16aから個片化された組み立て体2を基板保持治具12を介して吸引した状態で、高圧の洗浄水16bを組み立て体2の上方から噴射し、スピンステージ16を回転させることで洗浄力を向上させている。さらに、洗浄後は、高圧のエアー16cを組み立て体2の上方から噴射し、同様にスピンステージ16を回転させて製品(組み立て体2)の乾燥を行う。

【0084】

なお、本実施の形態1の洗浄/乾燥によって除去されるコンタミネーションは、製品上部の多数個取り基板7の基板面7cのものであり、この時点で一括封止部8の表面8aにはコンタミネーションが残るが、後の工程でこのコンタミネーションを除去する場合、一括封止部8のコンタミネーションの除去は比較的容易であるが、基板面7c、特にボール電極11が設けられている場合は、コンタミネーションを除去することは容易にはできない。

【0085】

したがって、本実施の形態1のように一括封止部8の表面8aを下方に向けて基板保持治具12に吸着する方法は、そのまま多数個取り基板7の基板面7cを上方に向けて基板保持治具12に搭載した状態で基板面7cの洗浄・乾燥を行えるため、多数個取り基板7の基板面7cである外部端子取り付け面に付着した切削屑の除去を容易に行うことができ、基板面7cを下方に向けて吸着する方法に比較して基板面7cの洗浄についても非常に有利である。

【0086】

洗浄/乾燥終了後、ステップS7に示す反転ハンドを行う。

【0087】

まず、洗浄/乾燥を終えた組み立て体2を治具移載ハンド14によって図17に示す反転ハンド17上に基板保持治具12ごと移載する。なお、スピンステージ16から組み立て体2および基板保持治具12を取り出す際の動作は、ダイサーカットステージ15と同様であり、治具移載ハンド14が反転ハンド17に組み立て体2および基板保持治具12をセットする際にもガイドピンなどを使用する。

【0088】

反転ハンド17は、ハンド本体17aと、ハンド本体17aを表裏反転させるモータ17cとを有しており、X、Y、Z、θの4軸の自由度を有している。さらに、ハンド本体17aには基板保持治具12を介して組み立て体2を吸引するための開口孔17bが形成されている。

【0089】

また、反転ハンド17は、製品(組み立て体2)のみを吸着し、基板保持治具12の固定については機械的なクランプを使用することにより、真空排気経路を簡素化して反転ハンド17のコスト低減を図ることができる。

【0090】

続いて、図17に示す水切りハンド18について説明する。

【0091】

水切りハンド18は、基板保持治具12から組み立て体2を一旦分離し、組み立て体2のみを吸着保持するものであり、ハンド本体18aと、ハンド本体18aに形成された吸引用の開口孔18bと、ハンド本体18aに設けられたスポンジ18cと、製品1つずつに対応してスポンジ18cに設けられた複数の貫通孔18dとを有している。

【0092】

図17、図18に示すように反転ハンド17から水切りハンド18に製品を移載する目的は、組み立て体2の一括封止部8の表面8aに残留する水分を除去し、組み立て体2を反転した際に水滴が基板面7cに回り込むのを防止することと、基板保持治具12の清掃を行うことである。

【0093】

反転ハンド17上に基板保持治具12ごと移載された組み立て体2は、反転ハンド17の開口孔17bから吸引されて反転ハンド17に吸着保持されている。この状態で反転ハンド17の上方に水切りハンド18を配置し、その後、反転ハンド17を上昇させ、水切りハンド18のスポンジ18cに組み立て体2を下方から押し当てる。

【0094】

その後、水切りハンド18のスポンジ18cの貫通孔18dから吸引を開始し、その後、反転ハンド17における吸引を停止する。その際、スポンジ18cには製品1つずつに対応して複数の貫通孔18dが形成されているため、図18に示すように、水切りハンド18によって組み立て体2の多数個取り基板7(図15参照)の基板面7cを吸着保持することができる。

【0095】

なお、基板面7cには複数のボール電極11が取り付けられているが、基板面7cの接触相手がスポンジ18cであるため、ボール電極11に傷を付けることなく基板面7cを吸着することができる。

【0096】

その後、真空センサによって製品の受け渡しが完了したことを確認してから反転ハンド17を下降させ、製品の位置ずれを防止できる。

【0097】

これにより、ステップS8に示す水切りハンド製品吸着を終える。

【0098】

その後、図36に示すステップS9に示す封止面吸水を行う。

【0099】

ここでは、ボール電極11が取り付けられた多数個取り基板7の基板面7cを水切りハンド18によってスポンジ18cを介して吸着保持した状態で、一括封止部8の表面8aに吸水スポンジ23aを押し付けて一括封止部8の表面8aの吸水を行う。

【0100】

すなわち、図19に示すように、水切りハンド18の下方に吸水スポンジ23aが設けられた吸水ステージ23を配置し、その後、吸水ステージ23を上昇させて吸水スポンジ23aを一括封止部8の表面8aに押し当てるとともに、吸水ステージ23に形成された吸水孔23bから吸引を行って一括封止部8に付着している水分を吸水する。

【0101】

これにより、製品を反転させた際の基板面7cへの水滴の回り込みを防ぐことができる。

【0102】

一方、ステップS9と並行してステップS10の治具清掃を行う。

【0103】

ここでは、基板保持治具12が下方に配置されるように反転ハンド17を反転させる。さらに、図20に示すように、治具清掃ステージ24を反転ハンド17の下方に配置した後、治具清掃ステージ24と反転ハンド17とを密着させ、密閉空間の中で基板保持治具12に対してエアーブロー24aを噴射するとともに治具清掃ステージ24の集塵孔24bから吸引を行って基板保持治具12の汚れを除去する。

【0104】

これにより、基板保持治具12上の水分や切削屑(製品破材/封止用樹脂切削片/コンタミネーションなど)の製品への再付着を防止できる。

【0105】

その後、ステップS11に示す反転ハンド製品吸着を行う。

【0106】

すなわち、図21に示すように、再び、反転ハンド17の基板保持治具12上に製品である組み立て体2をその基板面7cを上方に向けて吸着保持させる。

【0107】

その後、ステップS12に示す製品反転により、図22に示すように、製品である組み立て体2を基板保持治具12を介して吸着保持した状態で反転ハンド17を反転させ、これにより、組み立て体2の基板面7cを下方に向ける。

【0108】

その後、ステップS13に示すコンタミ除去千鳥ステージを行う。

【0109】

まず、図23に示すように基板面7cを下方に向けて組み立て体2を吸着保持している反転ハンド17の下方に、スポンジ25aが設けられたコンタミ除去千鳥ステージ(千鳥ステージ)25を配置し、その後、組み立て体2を吸着保持した反転ハンド17を下降させ、組み立て体2をコンタミ除去千鳥ステージ25のスポンジ25a上に受け渡す。

【0110】

その際、個片化済みの組み立て体2を個々にばらして、それぞれの製品(BGA9)を図25に示すようにコンタミ除去千鳥ステージ25上で千鳥状に配置する。

【0111】

ここで、製品を千鳥配置にする理由について説明する。

【0112】

まず、第1に、図27に示すようにブラッシングによってコンタミ除去を行う際に、千鳥配置によってそれぞれの製品の4辺に空間を空けておくことにより、それぞれの封止部6の4つの側面までブラッシングが行き渡りコンタミ除去範囲をより広くできることである。

【0113】

第2に、コンタミ除去千鳥ステージ25でダイサーカットそのままの状態で製品が一括吸着されている場合に、コンタミ除去終了後、次工程で製品を個片搬送する際に、コンタミ除去千鳥ステージ25から1個または複数個同時に直接個片搬送を行うと、コンタミ除去千鳥ステージ25上で個片搬送によって目抜けとなった箇所で真空リークが発生し、一括吸着の真空度が低下してコンタミ除去千鳥ステージ25上で製品の位置ずれが発生する。

【0114】

したがって、コンタミ除去千鳥ステージ25から直接個片搬送を行うことは好ましくなく、一旦製品をコンタミ除去千鳥ステージ25から真空リークが起こらないトレイに移し替る必要がある(トレイの場合、真空吸着保持の必要がないため)。

【0115】

その際、移し替え時のスループット向上のため製品を一括してトレイに移し替ることが好ましいが、トレイのポケットへの移送精度が、製品の4辺をガイド可能な千鳥配置のポケットとなっている方がダイサーカットそのままの集合体形状の場合に比較して緩くなり、移し換えを容易に行える。

【0116】

例えば、隣接する個々の製品同士の間隔がブレード10の幅(例えば、0.2mm)しかない場合、千鳥配置以外で製品の4辺をガイドするポケットを製作するのは極めて困難である。

【0117】

したがって、前記第1および第2の理由により、個片化済みの組み立て体2からそれぞれの製品を取り出してコンタミ除去千鳥ステージ25上で千鳥状に配置する。

【0118】

次に、図23に示す反転ハンド17によって基板保持された製品を、図26に示すようにコンタミ除去千鳥ステージ25上に千鳥状に配置する方法について説明する。

【0119】

その際、個片化された製品(BGA9)を千鳥配置する際に、反転ハンド17において予め全ての前記製品を異なった複数の経路の真空排気系で真空吸着しておき、その後、前記複数の経路のうち選択的に何れかの経路の真空排気を停止し、この停止した経路ごとに前記製品をコンタミ除去千鳥ステージ(千鳥ステージ)25に移送し、これを経路ごとに順次繰り返して前記製品をコンタミ除去千鳥ステージ25上で千鳥配置にする。

【0120】

例えば、反転ハンド17において千鳥配置を形成するための第1〜第4の4種類の異なった経路の真空排気系が設けられている場合に、まず、第1の真空排気系のみの真空排気を停止し、この第1の真空排気系に対応した箇所の製品のみを吸着保持してコンタミ除去千鳥ステージ25上に移載する。この状態が図24に示す状態である。

【0121】

続いて、第2の真空排気系のみの真空排気を停止し、この第2の真空排気系に対応した箇所の製品のみを吸着保持してコンタミ除去千鳥ステージ25上に移載する。この状態が図25に示す状態である。

【0122】

このように順次製品をコンタミ除去千鳥ステージ25上に移載し、コンタミ除去千鳥ステージ25上で全ての製品を千鳥配置で吸着保持する。

【0123】

なお、コンタミ除去千鳥ステージ25上には、図26に示すようにスポンジ25aが設けられており、さらに、スポンジ25aには千鳥配置の製品1つずつに対応した箇所に貫通孔25cが形成されている。

【0124】

したがって、コンタミ除去千鳥ステージ25では開口孔25bから真空排気すると、スポンジ25aの貫通孔25cを介して千鳥配置のそれぞれの製品の裏面3bを吸着保持することができる。この状態では、各製品(BGA9)は個片基板3の裏面3bが真空吸着され、封止部6の表面8aが上方を向いている。

【0125】

その後、ステップS14に示すコンタミ除去を行う。

【0126】

ここでは、図27に示すように、回転自在に設けられたブラシ26を回転させ、複数のボール電極11が設けられた各個片基板3の裏面3bがスポンジ25aを介して千鳥配置で吸着保持されたBGA9の封止部6の表面8aを、回転したブラシ26によって擦る。

【0127】

その際、封止部6の表面8aは、ステップS9の封止面吸水によって乾燥しており、乾燥した状態の封止部6の表面8aをブラシ26で擦ることができるため、樹脂屑などのコンタミネーションを確実に除去することができる。すなわち、個片化のためのダイシング時に発生した樹脂屑によるコンタミネーションは、封止部6の表面8aが乾燥している状態の方が除去し易く、したがって、本実施の形態1のコンタミ除去では、封止部6の表面8aを上方に向け、かつこの表面8aをブラシ26で擦るため、コンタミネーションの除去を確実に行うことができる。

【0128】

なお、ブラシ26で封止部6を擦る際には、回転中のブラシ26を千鳥配置の封止部6に沿って移動させてもよいし、あるいはコンタミ除去千鳥ステージ25を移動させてもよいし、また両者を移動させてもよい。

【0129】

さらに、各BGA9がコンタミ除去千鳥ステージ25上に千鳥配置されていることにより、回転したブラシ26を封止部6の4つの側面それぞれにも接触させることができ、封止部6の4つの側面のコンタミネーションも除去することができる。

【0130】

したがって、本実施の形態1のコンタミ除去では、封止部6の4つの側面から表面8aに亘るほぼ全体に付着したコンタミネーションを除去することができる。

【0131】

なお、ブラシ26は、帯電防止のため導電性を有した材料によって形成されていることが好ましい。

【0132】

さらに、ブラシ26によるコンタミ除去では、コンタミネーションが周囲に飛散するため、この飛散したコンタミネーションをコンタミ除去千鳥ステージ25の開口孔25bから真空排気して集塵することにより、コンタミネーションの飛散を防ぐことができる。

【0133】

その後、ステップS15に示す千鳥ポケットへの移し換えを行う。

【0134】

ここでは、ポケットが千鳥配置で形成された千鳥ポケットトレイ(トレイ)28を予め準備しておき、コンタミ除去後の各BGA9を千鳥配置のまま一括吸着保持して一旦千鳥ポケットトレイ28に移載し、千鳥ポケットトレイ28の千鳥ポケット28aで千鳥配置によって各BGA9を収納する。

【0135】

その際、図28に示すようなコンタミ除去千鳥ステージ25上の複数のBGA9を、そのままの千鳥配置の状態で一括して吸着可能な千鳥一括吸着ハンド27によって各封止部6の表面8aを一括吸着保持し、図29および図30に示す千鳥ポケットトレイ28に移し替える。

【0136】

これにより、一括してBGA9を移載できるため、移し替えのスループットの向上を図ることができる。

【0137】

なお、千鳥ポケットトレイ28の千鳥ポケット28aは、それぞれ製品の4辺に対応してガイドが設けられているものが好ましい。

【0138】

その後、ステップS16に示す個片搬送を行う。

【0139】

すなわち、図31に示すように千鳥ポケットトレイ28から1つまたは複数のBGA9を取り出して個片搬送する。

【0140】

なお、個片搬送では、各ポケットにBGA9が収納されているため、1つまたは複数のBGA9をピックアップして目抜けのポケットが発生しても真空リークが起こることは無い。

【0141】

そこで、個片搬送では、個片吸着ハンド29によって所望の数(例えば、4個)のBGA9それぞれの封止部6の表面8aを吸着してピックアップし、予め設定されたプログラムにしたがって図32や図33に示すような位置決めポケット30、テスト部または外観検査部などに搬送する。

【0142】

例えば、ステップS17に示す電気テストを行う場合、図32に示すように、第1個片吸着ハンド29aにより搬送された製品(BGA9)は、第2個片吸着ハンド29bとの製品受け渡しのため、仮置きを兼ねた位置決めポケット30に収納される。その後、第2個片吸着ハンド29bによって吸着されテスティング用ソケット31に挿入された後、電気的に接続されたテスタによって電気テストが行われる。テストを完了した製品は、第3個片吸着ハンド29cによって次の工程に搬送される。

【0143】

なお、第2個片吸着ハンド29bは、製品をテスティング用ソケット31に挿入し、これと同時に第3個片吸着ハンド29cがテスティング用ソケット31からの製品の取り出しを行うことにより、処理能力の向上を図ることができる。

【0144】

また、ステップS18に示す外観検査では、個片カット寸法精度(基準位置から各4辺の距離を測定)を測定することにより、仕様公差外の不良品を次工程に流すことを防止し、かつダイサーによる不良の作り込みを防止する。さらに、ボール欠落有無を検査し、次工程に不良を流すことを防止する。

【0145】

なお、外観検査装置は、その他の検査項目(例えば、異物付着など)を追加可能な仕様になっている。

【0146】

また、外観検査に関わる時間短縮のため、図33に示すように、第4個片吸着ハンド29dによって吸着された状態で外観検査用カメラ32の上方まで搬送され、そこで外観検査用カメラ32によって外観検査が行われる。

【0147】

また、ステップS19に示すトレイ収納では、良品、テスト不良、外観不良などに分類された各トレイに第4個片吸着ハンド29dによって搬送されて収納される。

【0148】

すなわち、トレイ収納部には、良品収納トレイ33/テスト不良収納トレイ34/外観不良収納トレイ35の3種類のトレイが設けられ、トレイローダ/製品収納部/トレイアンローダによって構成されている。また、テスト不良数によって決められた歩留りが確保できない場合に、ダイシング・コンタミ除去装置が自動で再検査を行う機能を有している。その際、前記トレイの3種類の分類は、良品収納トレイ33/1次テスト・外観不良トレイ/2次テスト・外観不良トレイなどに分類される。

【0149】

次に、本実施の形態1の変形例の基板保持治具12と治具移載ハンド14について説明する。

【0150】

図37は本発明の実施の形態1の変形例の基板保持治具の構造を示す平面図、図38は図37に示す変形例の基板保持治具の構造を示す断面図、図39は図37に示す変形例の基板保持治具と変形例の治具移載ハンドによる組み立て体のクランプ方法を示す断面図、図40は図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサOFF状態を示す拡大部分断面図、図41は図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサON状態を示す拡大部分断面図である。

【0151】

図37および図38に示す変形例の基板保持治具12には、図9に示す基板保持治具12とほぼ同様のものであるが、治具本体12aと製品支持部12bに加えて、図39に示す組み立て体2をガイドするガイドピン12fと、治具認識に用いられる六角ネジなどの突起部材12gが設けられている。

【0152】

また、図39に示す変形例の治具移載ハンド14には、図11に示す治具移載ハンド14に加えて、図38の基板保持治具12の突起部材12gを認識する吸着パット14cが設けられている。

【0153】

そこで、治具認識動作としては、治具移載ハンド14が予め設定された品種データにより、適用治具上の突起部材12g上に移動し、突起部材12gがあるべき高さまで下降する。これにより、下降後、真空センサを作動させ、真空センサがONすれば正常、ONしなければ異常として判断する。

【0154】

以上の動作により、本実施の形態2の基板保持治具12と治具移載ハンド14を用いた場合、切断すべき製品と治具とが一致しているか否かを確認することができ、製品と異なった治具の使用を防ぐことができる。

【0155】

また、図40および図41は、治具認識を光センサ14dによって行うものであり、例えば、基板保持治具12に突起部材12gが設けられていない場合には、ピン部材14eは光センサ14dを遮光することはなく、一方、突起部材12gが設けられている場合には、ピン部材14eが押し上げられ、光センサ14dを遮光する。

【0156】

この光センサ14dのON/OFFによって、切断すべき製品と治具とが一致しているか否かを確認するものである。

【0157】

(実施の形態2)

図42は本発明の実施の形態2の半導体装置の製造方法で用いられる多孔質治具による基板保持状態の一例を示す断面図、図43は変形例の基板保持状態を示す断面図、図44は変形例のダイシング方法を示す断面図、図45は本発明の実施の形態2における変形例の組み立て体の保持状態を示す断面図、図46は図45に示す変形例の組み立て体の構造を示す平面図、図47は図46に示す組み立て体の構造を示す断面図、図48は本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図、図49は図48のA−A線に沿って切断した断面の構造を示す断面図、図50は図48のB−B線に沿って切断した断面の構造を示す部分断面図、図51は図48に示す組み立て体の構造を示す裏面図、図52は本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図、図53は図52のC−C線に沿って切断した断面の構造を示す断面図、図54は図52に示す組み立て体の構造を示す裏面図、図55はその他の変形例の組み立て体の構造を示す平面図、図56は図55のD−D線に沿って切断した断面の構造を示す断面図、図57は図55に示す組み立て体の構造を示す裏面図、図58は本発明の実施の形態2における変形例の半導体装置の製造方法を示す断面図である。

【0158】

本実施の形態2は、半導体装置の製造において、一括封止後の個片化の際のダイシング時に用いられる治具とそれを用いたダイシング方法について説明するものであり、実施の形態1で採用した基板保持治具12の代わりとして、複数の孔36aを有する多孔質治具36を用いたものである。

【0159】

図42に示すように、プレート状の多孔質治具36が組み込まれ、かつ一括封止を終了した組み立て体2を保持可能な支持ブロック37を準備し、この支持ブロック37上でダイシングによる個片化を行う。

【0160】

すなわち、支持ブロック37内に組み込まれ、かつ複数の孔36aを有する多孔質治具36上に弱粘着シート38を介して組み立て体2をその一括封止部8を弱粘着シート38側に向けて配置する。

【0161】

したがって、多孔質治具36上に弱粘着シート38を介して組み立て体2がその一括封止部8を弱粘着シート38側に向けて配置される。

【0162】

この状態で、支持ブロック37の吸引孔37aから弱粘着シート38および多孔質治具36を介して組み立て体2の一括封止部8を真空吸着保持し、さらに、多数個取り基板7のボール電極11が取り付けられた基板面7cからブレード10を進入させてダイシングを行い、個片化する。

【0163】

なお、多孔質治具36には、その全面に亘ってほぼ均等に表裏面に貫通する複数の孔36aが形成されており、例えば、焼き固めて製造可能な材質や金属などからなる。

【0164】

また、弱粘着シート38は、その両面に粘着材が塗布されているものであり、ブレード10の進入をここで阻止するものである。

【0165】

このように多孔質治具36と弱粘着シート38を用いてダイシングを行うことにより、封止部6への切削粉付着防止を図ることができるとともに、弱粘着シート38を張り替えるだけで多孔質治具36を品種交換に対応させることができ、多孔質治具36を多品種対応とすることができる。

【0166】

すなわち、多孔質治具36と弱粘着シート38を一品一様ではなく、多品種対応にすることができる。これにより、多孔質治具36の汎用性が高められ、コスト低減を図ることができる。

【0167】

また、弱粘着シート38は通常の紫外線硬化型の接着材を有するダイシングテープと異なり、ダイシング工程中もその後のピックアップ工程時も一様な粘着力によって使用する事を前提とする事で、繰り返し使用する事を可能としており、これによってダイシング工程における部材コストを削減することが可能となる。

【0168】

さらに、組み立て体2に反りが発生している場合にも弱粘着シート38を介在させているため、組み立て体2の吸着エラーの発生を防止できる。

【0169】

ただし、弱粘着シート38は、必ずしも用いなくてもよい。

次に、図43は、図42に対しての変形例であり、弱粘着シート38の代わりとして軟質樹脂シート39を用いるものである。この場合、ダイシング時に、ブレード10が軟質樹脂シート39に干渉すると、軟質性の樹脂(ゲル状)によってシート自体が逃げてブレード10の進入を停止させることができる。

【0170】

軟質樹脂シート39についても、ダイシング工程において繰り返し使用する事で、部材コストの削減が可能となる。また、軟質性の樹脂を使用する事により、ダイシング時の軟質樹脂シート39の損傷を抑える事ができ、繰り返し使用可能な回数を増やす事ができる。

【0171】

また、図44に示す変形例は、ボール電極11が取り付けられた多数個取り基板7の基板面7cを下方に向けて組み立て体2の一括封止部8を上方に向けるとともに、一括封止部8をその上側から多孔質治具36および弱粘着シート38を介して支持ブロック37によって吸着保持するものであり、ダイシングの際には、多数個取り基板7の下側からダイシング用のブレード10を進入させてダイシングを行うものである。

【0172】

図44に示す変形例によれば、ダイシング時の切削粉40が直接下方に落下・飛散するため、切削粉40(コンタミネーション)が組み立て体2に付着することを極力少なくすることができる。

【0173】

次に、図45に示す変形例は、配線基板がテープ基板41の場合であり、図46および図47に示すように、テープ基板41を有する組み立て体43が金属製のフレーム部材42に貼り付けられた状態でダイシング(個片化)を行うものである。

【0174】

すなわち、テープ基板41は、例えば、厚さ100μm以下であり、非常に薄いため、剛性が弱い。したがって、ダイシング時のテープ基板41の剛性を高めてダイシングを行うものであり、テープ基板41上に形成された一括封止部8とフレーム部材42とを弱粘着シート38および多孔質治具36を介して吸着保持してダイシング(個片化)を行うものである。

【0175】

この場合、フレーム部材42からテープ基板41を剥がす工程が不要になり、組み立て工程数を減らすことができる。

【0176】

なお、図48〜図57は、フレーム部材42の種々の形状とテープ基板41の固定方法を示したものである。

【0177】

図48〜図51に示すフレーム部材42は、テープ基板41の一括封止部8に対応した大きな開口窓42aを有しており、この開口窓42aに一括封止部8が配置される。また、テープ基板41とフレーム部材42の固定は、4隅に設けられた固定ピン42bによってテンションが掛けられてテープ基板41を保持している。さらに、開口窓42aの外側周囲には、ダイシング時のブレード10の走行逃げのための複数のスリット42cが形成されている。

【0178】

図52〜図54に示すフレーム部材42は、テープ基板41をその表裏両面側からフレーム部材42によって挟み込んで固定するものであり、その固定方法は、例えば、マグネット固定方法やピン固定方法などである。

【0179】

図55〜図57に示すフレーム部材42は、一括封止部8の表面8aを支持するバー42dを有しており、このバー42dがダイシングライン7b(図5参照)に対応して格子状に設けられているとともに、各バー42dにブレード10の逃げである凹部42eが形成されている。

【0180】

図55〜図57に示すフレーム部材42では、4隅に設けられた固定ピン42bによってテンションを掛けてテープ基板41を保持している。

【0181】

次に、本実施の形態2の変形例の半導体装置の製造方法について説明する。

【0182】

図58は、組み立て体43ではなく半導体ウェハ44をダイシングする場合に、本実施の形態2の多孔質治具36と支持ブロック37を用いるものである。

【0183】

なお、図58に示すウェハダイシングでは、図42に示すような弱粘着シート38は使用せずにその代わりとして、予め半導体ウェハ44の裏面44aに貼り付けられた保護シート45を用いてウェハダイシングを行う。

【0184】

すなわち、多孔質治具36上に保護シート45を介在させて半導体ウェハ44を配置し、半導体ウェハ44の裏面44a側から多孔質治具36を介して吸着保持してブレード10によってハーフカットする。

【0185】

この場合、弱粘着シート38を用いなくて済むため、ウェハダイシングのコストを低減できる。

【0186】

このようにして本実施の形態2の多孔質治具36が組み込まれた支持ブロック37を用いれば、一括封止後のダイシングだけでなく、ウェハダイシングにおいても本実施の形態2のダイシング・コンタミ除去装置を用いることができる。

【0187】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0188】

前記実施の形態1および2では、半導体装置がBGA9の場合について説明したが、前記半導体装置は、配線基板に一括封止部8が形成され、この一括封止部8をダイシングして組み立てられるものであれば、LGA(Land Grid Array)やQFN(Quad Flat Non-leaded Package) などの他の半導体装置であってもよい。

【0189】

さらに、前記ダイシング・コンタミ除去装置は、実施の形態2の変形例で説明したようにウェハダイシングにおいても使用することが可能である。

【産業上の利用可能性】

【0190】

本発明は、ダイシングによる個片化技術に好適である。

【符号の説明】

【0191】

1 半導体チップ

1a パッド

1b 主面

1c 裏面

2 組み立て体

3 個片基板(配線基板)

3a 主面

3b 裏面

3c 接続端子

3d バンプランド

3e 絶縁膜

3f 内部配線

4 ワイヤ

5 ダイボンド材

6 封止部

7 多数個取り基板(配線基板)

7a デバイス領域

7b ダイシングライン

7c 基板面(裏面)

8 一括封止部

8a 表面

9 BGA(半導体装置)

10 ブレード

11 ボール電極

12 基板保持治具(板状治具)

12a 治具本体

12b 製品支持部

12c 吸着孔(貫通孔)

12d 溝

12e 位置決め孔

12f ガイドピン

12g 突起部材

13 成形金型

13a 上金型

13b 下金型

13c キャビティ

14 治具移載ハンド

14a ハンド本体

14b スポンジ

14c 吸着パット

14d 光センサ

14e ピン部材

15 ダイサーカットステージ

15a 製品吸着孔

15b 治具吸着孔

16 スピンステージ

16a 治具/製品吸着孔

16b 洗浄水

16c エアー

17 反転ハンド

17a ハンド本体

17b 開口孔

17c モータ

18 水切りハンド

18a ハンド本体

18b 開口孔

18c スポンジ

18d 貫通孔

19 ボール有り品テープローダ

20 ボール有り品基板ローダ

21 ボール無し品基板ローダ

22 テープ剥離金型

23 吸水ステージ

23a 吸水スポンジ

23b 吸水孔

24 治具清掃ステージ

24a エアーブロー

24b 集塵孔

25 コンタミ除去千鳥ステージ(千鳥ステージ)

25a スポンジ

25b 開口孔

25c 貫通孔

26 ブラシ

27 千鳥一括吸着ハンド

28 千鳥ポケットトレイ(トレイ)

28a 千鳥ポケット

29 個片吸着ハンド

29a 第1個片吸着ハンド

29b 第2個片吸着ハンド

29c 第3個片吸着ハンド

29d 第4個片吸着ハンド

30 位置決めポケット

31 テスティング用ソケット

32 外観検査用カメラ

33 良品収納トレイ

34 テスト不良収納トレイ

35 外観不良収納トレイ

36 多孔質治具

36a 孔

37 支持ブロック

37a 吸引孔

38 弱粘着シート

39 軟質樹脂シート

40 切削粉

41 テープ基板(配線基板)

42 フレーム部材

42a 開口窓

42b 固定ピン

42c スリット

42d バー

42e 凹部

43 組み立て体

44 半導体ウェハ

44a 裏面

45 保護シート

【技術分野】

【0001】

本発明は、半導体製造技術に関し、特に樹脂封止部のダイシングによる個片化に適用して有効な技術に関する。

【背景技術】

【0002】

小型の半導体装置であるCSP(Chip Size Package)では、半導体チップが基板に搭載されるものが考案されている。

【0003】

そこで、CSP用の基板の分割方法については、例えば、特開2001−23936号公報(特許文献1)、特開2001−24003号公報(特許文献2)、特開2001−77057号公報(特許文献3)、特開2001−85449号公報(特許文献4)および特開2000−77363号公報(特許文献5)において開示されている。

【0004】

特開2001−23936号公報には、基板分割装置において、治具を識別するためのマークとして孔またはバーコードが開示されている。また、特開2001−24003号公報には、CSP基板を分割する際に、専用の治具を用いて生産性を高める方法が開示されている。さらに、特開2001−77057号公報には、CSP基板を個々のペレット単位に分割し、その後、搬送トレイに収納前にペレット裏面に付着したコンタミネーションを除去する技術が開示されている。また、特開2001−85449号公報には、CSP基板を個々のペレット単位に分割し、その後、搬送トレイに収納する際のCSP基板保持技術が開示されている。さらに、特開2000−77363号公報には、CSPを専用治具に収納した状態で切断し、その後、洗浄および乾燥させる技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−23936号公報

【特許文献2】特開2001−24003号公報

【特許文献3】特開2001−77057号公報

【特許文献4】特開2001−85449号公報

【特許文献5】特開2000−77363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、CSP基板の分割においては、分割時に用いられる治具の構造や基板の保持面(真空吸着の場合は吸着面)を表裏何れの面にするかということが重要な要素となるが、例えば、特開2001−85449号公報に開示された基板保持部材(治具)は、分割された個々のペレットを吸引保持するための第1の孔と、第1の孔に隣接した領域のペレットの治具搬送中吸引保持のための第2の孔と、第1の孔からのエアーリークによる保持力低下を防止する第3の孔(微細貫通孔)とを有しており、その構造が複雑なため、高価な治具となることが問題である。

【0007】

さらに、前記3つの孔のエアー経路確保のため治具が大きくかつ重くなり、治具ハンドリング機構の製作コストやスペースが増加するという問題も起こる。

【0008】

また、基板の保持面を基板表裏の何れにするかということについては、前記5つの公報には明確な記載がない。

【0009】

本発明の目的は、配線基板の外部端子取り付け面にストレスを与えずに分割することを可能にする技術を提供することにある。

【0010】

また、本発明の他の目的は、配線基板の分割時の分割位置の認識を容易にすることができる技術を提供することにある。

【0011】

さらに、本発明の他の目的は、配線基板の外部端子取り付け面に付着した切削屑の除去を容易に行うことができる技術を提供することにある。

【0012】

本発明の前記ならびにその他の課題、および目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0013】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0014】

すなわち、本発明は、以下の工程を含むものである。(a)複数のデバイス領域が形成された主面、前記主面と反対側の裏面、及び前記複数のデバイス領域の間に位置するダイシング領域を有する配線基板を準備する工程;(b)前記(a)工程の後、前記配線基板の前記複数のデバイス領域に複数の半導体チップをそれぞれ固定する工程;(c)前記(b)工程の後、前記配線基板の前記主面上に、前記複数の半導体チップを一括で覆う一括封止部を形成する工程;(d)前記(c)工程の後、前記複数のデバイス領域のそれぞれに対応するように、前記配線基板の前記裏面に複数の外部端子を取り付ける工程;(e)前記(d)工程の後、前記配線基板をダイサーカットステージ上に配置する工程;(f)前記(e)工程の後、前記配線基板の前記裏面側から前記ダイシング領域に沿ってダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、複数の組み立て体を取得する工程;(g)前記(f)工程の後、前記複数の組み立て体のそれぞれを洗浄する工程;(h)前記(g)工程の後、基板保持治具を介して前記複数の組み立て体のそれぞれをスピンステージ上に配置し、前記スピンステージを回転させ、前記複数の組み立て体のそれぞれにエアーを噴射し、前記複数の組み立て体のそれぞれを乾燥させる工程。

【発明の効果】

【0015】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0016】

一括封止後の基板分割時に一括封止部の表面を真空吸着してダイシングすることにより、配線基板の外部端子取り付け面にストレスを与えずに分割することができ、基板の外部端子取り付け面に傷が付くことを防止できる。さらに、ダイシングの精度や信頼性を高めることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を一部破断して示す斜視図である。

【図2】図1に示す半導体装置の構造を示す断面図である。

【図3】本発明の実施の形態1の半導体装置の製造方法におけるワイヤボンディング後の構造の一例を示す断面図である。

【図4】本発明の実施の形態1の半導体装置の製造方法における一括樹脂封止時の状態の一例を示す部分断面図である。

【図5】本発明の実施の形態1の半導体装置の製造方法における一括樹脂封止後の組み立て体の外部端子取り付け面側の構造の一例を示す平面図である。

【図6】図5に示す組み立て体の構造を示す側面図である。

【図7】図5に示す組み立て体の一括封止部側の構造を示す平面図である。

【図8】図6に示す組み立て体の構造を示す正面図である。

【図9】本発明の実施の形態1の半導体装置の製造方法で用いられる基板保持治具の構造の一例を示す平面図である。

【図10】図9に示す基板保持治具の構造を示す側面図である。

【図11】本発明の実施の形態1の半導体装置の製造方法で用いられる治具移載ハンドの構造の一例を示す断面図である。

【図12】図11に示す治具移載ハンドと基板保持治具による組み立て体のクランプ状態の一例を示す断面図である。

【図13】図12に示す組み立て体をダイサーカットステージ上に配置した構造の一例を示す断面図である。

【図14】本発明の実施の形態1の半導体装置の製造方法における樹脂封止後の基板幅方向のダイシング状態の一例を示す断面図である。

【図15】本発明の実施の形態1の半導体装置の製造方法における樹脂封止後の基板長手方向のダイシング状態の一例を示す断面図である。

【図16】本発明の実施の形態1の半導体装置の製造方法におけるダイシング後の配線基板の外部端子取り付け面の洗浄・乾燥状態の一例を示す断面図である。

【図17】本発明の実施の形態1の半導体装置の製造方法における組み立て体の反転ハンドから水切りハンドへの移載方法の一例を示す断面図である。

【図18】図17に示す水切りハンドによる組み立て体の保持状態の一例を示す断面図である。

【図19】本発明の実施の形態1の半導体装置の製造方法における組み立て体の封止部の表面の吸水方法の一例を示す断面図である。

【図20】本発明の実施の形態1の半導体装置の製造方法における基板保持治具の清掃方法の一例を示す断面図である。

【図21】本発明の実施の形態1の半導体装置の製造方法における反転ハンドによる組み立て体の吸着状態の一例を示す断面図である。

【図22】図21に示す反転ハンドによる組み立て体吸着状態での反転方法の一例を示す断面図である。

【図23】図22に示す反転ハンドからコンタミ除去千鳥ステージへの組み立て体の移載方法の一例を示す断面図である。

【図24】図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第1移載段階の状態の一例を示す平面図である。

【図25】図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第2移載段階の状態の一例を示す平面図である。

【図26】図24および図25に示す移載方法によってコンタミ除去千鳥ステージに移載した組み立て体の移載後の状態の一例を示す断面図である。

【図27】本発明の実施の形態1の半導体装置の製造方法における組み立て体の封止部の表面のコンタミ除去方法の一例を示す断面図である。

【図28】図27に示すコンタミ除去後の組み立て体の千鳥一括吸着による保持状態の一例を示す断面図である。

【図29】図28に示す千鳥一括吸着による組み立て体の移載方法の一例を示す断面図である。

【図30】図28に示す千鳥一括吸着による組み立て体の千鳥ポケットトレイへの移載後の状態の一例を示す平面図である。

【図31】図30に示す千鳥ポケットトレイからの組み立て体の個片搬送方法の一例を一部破断して示す側面図である。

【図32】図31に示す個片搬送後の電気テスト方法の一例を一部破断して示す側面図である。

【図33】図32に示す個片搬送後の外観検査方法の一例を一部破断して示す側面図である。

【図34】図32および図33に示す検査に基づく組み立て体の判別毎のトレイへの分類状態の一例を示す側面図である。

【図35】本発明の実施の形態1の半導体装置の製造方法の一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【図36】本発明の実施の形態1の半導体装置の製造方法の一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【図37】本発明の実施の形態1の変形例の基板保持治具の構造を示す平面図である。

【図38】図37に示す変形例の基板保持治具の構造を示す断面図である。

【図39】図37に示す変形例の基板保持治具と変形例の治具移載ハンドによる組み立て体のクランプ方法を示す断面図である。

【図40】図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサOFF状態を示す拡大部分断面図である。

【図41】図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサON状態を示す拡大部分断面図である。

【図42】本発明の実施の形態2の半導体装置の製造方法で用いられる多孔質治具による基板保持状態の一例を示す断面図である。

【図43】本発明の実施の形態2の半導体装置の製造方法における変形例の基板保持状態を示す断面図である。

【図44】本発明の実施の形態2の半導体装置の製造方法における変形例のダイシング方法を示す断面図である。

【図45】本発明の実施の形態2における変形例の組み立て体の保持状態を示す断面図である。

【図46】図45に示す変形例の組み立て体の構造を示す平面図である。

【図47】図46に示す組み立て体の構造を示す断面図である。

【図48】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図49】図48のA−A線に沿って切断した断面の構造を示す断面図である。

【図50】図48のB−B線に沿って切断した断面の構造を示す部分断面図である。

【図51】図48に示す組み立て体の構造を示す裏面図である。

【図52】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図53】図52のC−C線に沿って切断した断面の構造を示す断面図である。

【図54】図52に示す組み立て体の構造を示す裏面図である。

【図55】本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図である。

【図56】図55のD−D線に沿って切断した断面の構造を示す断面図である。

【図57】図55に示す組み立て体の構造を示す裏面図である。

【図58】本発明の実施の形態2における変形例の半導体装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0018】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0019】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0020】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0021】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0022】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を一部破断して示す斜視図、図2は図1に示す半導体装置の構造を示す断面図、図3はワイヤボンディング後の構造の一例を示す断面図、図4は一括樹脂封止時の状態の一例を示す部分断面図、図5は一括樹脂封止後の組み立て体の外部端子取り付け面側の構造の一例を示す平面図、図6は図5に示す組み立て体の構造を示す側面図、図7は図5に示す組み立て体の一括封止部側の構造を示す平面図、図8は図6に示す組み立て体の構造を示す正面図、図9は本発明の実施の形態1の半導体装置の製造方法で用いられる基板保持治具の構造の一例を示す平面図、図10は図9に示す基板保持治具の構造を示す側面図、図11は本発明の実施の形態1の半導体装置の製造方法で用いられる治具移載ハンドの構造の一例を示す断面図、図12は図11に示す治具移載ハンドと基板保持治具による組み立て体のクランプ状態の一例を示す断面図、図13は図12に示す組み立て体をダイサーカットステージ上に配置した構造の一例を示す断面図、図14は樹脂封止後の基板幅方向のダイシング状態の一例を示す断面図、図15は樹脂封止後の基板長手方向のダイシング状態の一例を示す断面図、図16はダイシング後の配線基板の外部端子取り付け面の洗浄・乾燥状態の一例を示す断面図、図17は組み立て体の反転ハンドから水切りハンドへの移載方法の一例を示す断面図、図18は図17に示す水切りハンドによる組み立て体の保持状態の一例を示す断面図、図19は組み立て体の封止部の表面の吸水方法の一例を示す断面図、図20は基板保持治具の清掃方法の一例を示す断面図、図21は反転ハンドによる組み立て体の吸着状態の一例を示す断面図、図22は図21に示す反転ハンドによる組み立て体吸着状態での反転方法の一例を示す断面図、図23は図22に示す反転ハンドからコンタミ除去千鳥ステージへの組み立て体の移載方法の一例を示す断面図、図24は図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第1移載段階の状態の一例を示す平面図、図25は図23に示す移載方法によってコンタミ除去千鳥ステージに組み立て体を移載する際の第2移載段階の状態の一例を示す平面図、図26は図24および図25に示す移載方法によってコンタミ除去千鳥ステージに移載した組み立て体の移載後の状態の一例を示す断面図、図27は組み立て体の封止部の表面のコンタミ除去方法の一例を示す断面図、図28は図27に示すコンタミ除去後の組み立て体の千鳥一括吸着による保持状態の一例を示す断面図、図29は図28に示す千鳥一括吸着による組み立て体の移載方法の一例を示す断面図、図30は図28に示す千鳥一括吸着による組み立て体の千鳥ポケットトレイへの移載後の状態の一例を示す平面図、図31は図30に示す千鳥ポケットトレイからの組み立て体の個片搬送方法の一例を示す側面図、図32は図31に示す個片搬送後の電気テスト方法の一例を示す側面図、図33は図32に示す個片搬送後の外観検査方法の一例を示す側面図、図34は図32および図33に示す検査に基づく組み立て体の判別毎のトレイへの分類状態の一例を示す側面図、図35および図36は一括封止後のダイシングからコンタミ除去およびトレイ収納までの手順の一例の一部を示す製造プロセスフロー図である。

【0023】

図1、図2に示す本実施の形態1の半導体装置は、個片基板3の主面3a上に半導体チップ1が搭載され、かつ半導体チップ1と個片基板3とがワイヤ4によって電気的に接続されるとともに、個片基板3の裏面3bに外部端子である複数のボール電極11がマトリクス配置で設けられた樹脂封止型のBGA(Ball Grid Array )9である。

【0024】

なお、本実施の形態1のBGA9は、図5に示すような複数のデバイス領域7aがマトリクス配列で形成された配線基板である多数個取り基板7を用いて、ダイシングライン7bによって区画形成された複数のデバイス領域7aを、図4に示す成形金型13のキャビティ13cで一括に覆う状態で樹脂成形し(以降、これを一括成形という)、これによって形成された図6に示す一括封止部8を樹脂成形後にダイシングして個片化したものである。

【0025】

図1および図2に示すBGA9の詳細構造を説明すると、主面1bおよび裏面1cを有し、かつ主面1b上に複数の表面電極であるパッド1aおよび半導体素子が形成された半導体チップ1と、半導体チップ1を支持する主面3aとその反対側の裏面3bとを有し、かつ主面3a上に複数の接続端子3cが設けられた個片基板3と、個片基板3の裏面3bに設けられた複数の外部端子であるボール電極11と、半導体チップ1のパッド1aとこれに対応する個片基板3の接続端子3cとを接続する複数のワイヤ4と、個片基板3の主面3a上に形成され、かつ半導体チップ1および複数のワイヤ4を樹脂封止する封止部6とからなる。

【0026】

なお、半導体チップ1は、個片基板3の主面3a上に接着材であるダイボンド材5を介して固定されている。

【0027】

また、個片基板3には、その主面3aの接続端子3cと裏面3bのバンプランド3dとを電気的に接続する内部配線3fや、主面3aおよび裏面3bにおいて露出させる配線部以外の領域を覆う絶縁膜3eなどが設けられており、外部端子であるボール電極11はそれぞれバンプランド3dに設けられている。

【0028】

なお、個片基板3は、例えば、ガラス入りエポキシ基板などからなる。

【0029】

また、ボール電極11は、例えば、半田によって形成されている。

【0030】

さらに、半導体チップ1は、例えば、シリコンなどによって形成され、かつそれぞれの主面1bには半導体集積回路が形成されるとともに、主面1bの周縁部には接続用の表面電極である複数のパッド1aが形成されている。

【0031】

また、封止部6の形成に用いられる樹脂成形用の樹脂は、例えば、熱硬化性のエポキシ樹脂などである。

【0032】

また、ワイヤボンディングによって接続されるワイヤ4は、例えば、金線である。

【0033】

次に、本実施の形態1のBGA9の製造方法について説明する。

【0034】

まず、各々に複数の接続端子3cを有する複数のデバイス領域7aがマトリクス配置で形成された図5に示す多数個取り基板(配線基板)7を準備する。

【0035】

一方、半導体チップ1を準備する。

【0036】

その後、図3に示すように各半導体チップ1のダイボンディングを行って、1枚の多数個取り基板7上に複数の半導体チップ1を搭載する。

【0037】

さらに、各半導体チップ1に対してワイヤボンディングを行って、半導体チップ1のパッド1aとこれに対応する多数個取り基板7の各デバイス領域7aにおける接続端子3cとをそれぞれワイヤ4で接続する。

【0038】

その後、一括成形による樹脂封止を行う。

【0039】

すなわち、図4に示すように、多数個取り基板7上の複数の半導体チップ1を成形金型13の1つのキャビティ13cの内部に配置し、これらの複数のデバイス領域7aをキャビティ13cによって一括で覆った後、複数の半導体チップ1を一括で樹脂封止して一括封止部8を形成する。

【0040】

その際、まず、下金型13bの合わせ面上にワイヤボンディング済みの多数個取り基板7を配置し、さらに、上金型13aのキャビティ13cによって複数のデバイス領域7aを一括で覆って上金型13aと下金型13bとをクランプする。

【0041】

その後、キャビティ13c内に封止用樹脂を注入して一括成形を行う。

【0042】

このようにして図6〜図8に示す一括封止部8を形成する。

【0043】

なお、本実施の形態1では、図5〜図8に示すように、多数個取り基板7上に一括封止部8が形成され、かつ多数個取り基板7の外部端子取り付け面である基板面7cに複数の外部端子であるボール電極11が設けられた構造体を組み立て体2と呼ぶ。ただし、外部端子としてボール電極11を用いない半導体装置の場合、一括封止部8形成後の構造体を組み立て体2と呼ぶ。

【0044】

次に、一括封止後の組み立て体2のダイシング工程(個片化)について説明する。

【0045】

まず、図9、図10に示すダイシング工程で用いられる板状治具である基板保持治具12について説明する。

【0046】

基板保持治具12は、プレート状の治具本体12aと、組み立て体2を支持し、かつゴムなどから形成された製品支持部12bとからなり、製品支持部12bにはダイシングライン7bに対応して格子状に溝12dが形成されている。

【0047】

さらに、製品支持部12bの溝12dによって区画されて形成された四角形の領域(製品1つに対応した領域)には、それぞれ1つずつ吸着孔(貫通孔)12cが形成されており、ダイシングの際には、製品1つずつをそれぞれの吸着孔12cを介して吸引しながらダイシングする。

【0048】

また、製品支持部12bの外側の治具本体12aには位置決め孔12eが形成されており、ダイシング時には、この位置決め孔12eを用いて基板保持治具12の位置決めを行うことができる。

【0049】

続いて、本実施の形態1で用いられるダイシング・コンタミ除去装置について説明する。

【0050】

ダイシング・コンタミ除去装置は、製品の品種により、図35に示すように、例えば、ボール有り品テープローダ19、ボール有り品基板ローダ20およびボール無し品基板ローダ21などのローダ部を有しており、前記ローダ部は、製品である組み立て体2を個々の溝部に収納する第1ラックが搭載される第1ユニットと、組み立て体2を重ねて収納する第2ラックが搭載される第2ユニットとを装備している。

【0051】

さらに、第1ラックは、内部に収納する組み立て体2のタイプ、例えば、テープ一括封止品(テープ基板がリードフレームに貼り付けられたタイプ)と、基板一括封止品(基板BGAタイプ)とで組み立て体2の取り出し口が異なっている。そこで、前記テープ一括封止品は、第1ラックより押し出された後、リードフレームと組み立て体2を剥離するテープ剥離金型22に搬送される。一方、前記基板一括封止品は、第1ラックより押し出された後、プリ位置決めユニットに搬送される。何れのタイプの製品であっても、基板保持治具12に製品(組み立て体2)の一括封止部8を接触させるため、予め一括封止部8を下側にした状態でセットされている。

【0052】

また、第2ラックに収納される製品(組み立て体2)は、ボール電極11の設けられていないLGA(Land Grid Array)タイプなどの製品であり、エレベータによってラック上部に押し上げられ、最上位の製品より吸着搬送される。

【0053】

続いて、各ローダから吸着搬送された製品は、基板保持治具12にある程度の精度で搭載する必要があるため、一旦位置決め部によって位置決めされる(図35に示すステップS1)。この時の位置決め方法は、製品外形に合わせたポケットに搬送ユニットの真空吸着を一度解除し、自重によって落とし込んだ後、再度吸着させる方法を採用しており、安価な位置決め方法である。

【0054】

その後、図35のステップS2に示す治具製品セットを行う。

【0055】

まず、前記位置決め方法によって位置決めされた製品(組み立て体2)を、図11に示すように治具移載ハンド14によって吸着し、予め位置決めされた基板保持治具12に組み立て体2をセットする。この時、治具移載ハンド14は基板保持治具12と位置決めピンなどによってガイドされながら位置決めされる。

【0056】

なお、治具移載ハンド14は、ハンド本体14aとスポンジ14bとからなる。

【0057】

その後、図12に示すように、治具移載ハンド14のスポンジ14bに組み立て体2の多数個取り基板7の外部端子取り付け面である基板面7c(個片基板3の裏面3b)を接触させ、治具移載ハンド14と基板保持治具12とによって組み立て体2を挟んでクランプする。

【0058】

これにより、製品である組み立て体2は、治具移載ハンド14と基板保持治具12とによってクランプされ、このクランプされた状態で次の処理工程に搬送される。

【0059】

続いて、ステップS3に示すダイサーカットステージセットを行う。

【0060】

すなわち、治具移載ハンド14によって組み立て体2および基板保持治具12をダイサーカットステージ15にセットする。この時、ダイサーカットステージ15と、治具移載ハンド14にクランプされた基板保持治具12とはガイドピンなどによって位置決めされる。

【0061】

なお、図13に示すようにダイサーカットステージ15は、ステージ上の基板保持治具12や組み立て体2の有無を認識するため、基板保持治具12だけを吸着する系統である治具吸着孔15bと、治具上の製品を吸着する系統である製品吸着孔15aとを有している。

【0062】

さらに、図9に示す基板保持治具12には、図5に示す多数個取り基板7のそれぞれのデバイス領域7aに対応した吸着孔(貫通孔)12cが形成されており、組み立て体2の一括封止部8を吸着保持する際に、それぞれのデバイス領域7aに対応した吸着孔12cを介して真空吸着できる。

【0063】

したがって、基板保持治具12を介して一括封止部8を真空吸着する際に、基板保持治具12と一括封止部8とでそれぞれに対応した別々の排気経路(製品吸着孔15aと治具吸着孔15bのこと)から真空排気して基板保持治具12と一括封止部8とを真空吸着することが可能になる。

【0064】

これを利用することにより、(治具無し)/(治具有り製品無し)/(治具と製品有り)などステージ上の状態を判断することができる。

【0065】

なお、治具移載ハンド14とダイサーカットステージ15との基板保持治具12および組み立て体2の受け渡しは、ステージ側の製品吸着および治具吸着を作動させ、ステージ側の真空センサが規定値のレベルに達した後、治具移載ハンド14の製品吸着を解除し、その後、治具クランプを解除してダイシングに支障のない位置へ治具移載ハンド14を退避させる。

【0066】

その後、ステップS4に示すダイサー認識後個片カットを行う。

【0067】

すなわち、組み立て体2の一括封止部8の表面8aを基板保持治具12を介してダイサーカットステージ15によって真空吸着した状態で一括封止部8および多数個取り基板7をダイシングライン7bに沿ってダイシングし、これによってデバイス領域7aごとに分割する(個片化する)。

【0068】

その際、ダイサーカットステージ15に基板保持治具12を介して組み立て体2をセットした後、まず、組み立て体2の多数個取り基板7の基板面7cに形成されている配線パターンをダイサーの認識カメラによって認識し、カット位置の割り出しを行う。

【0069】

認識完了後、この認識情報によって計算された数値で組み立て体2の個片カットを開始する。

【0070】

なお、組み立て体2のダイシングは、図14および図15に示すように、基板面(裏面)7cに複数の外部端子であるボール電極11が取り付けられた多数個取り基板7の基板面(裏面)7c側からダイシング用のブレード10を進入させ、図5に示すダイシングライン7bに沿ってブレード10を多数個取り基板7の幅方向および長手方向に繰り返して走行させて一括封止部8および多数個取り基板7を分割する。

【0071】

これによって、一括封止部8が個々の封止部6に分割され、かつ多数個取り基板7がそれぞれの個片基板3に分割される。

【0072】

本実施の形態1の半導体装置の製造方法のように、一括封止後の基板分割時に一括封止部8の表面8aを真空吸着して一括封止部8と多数個取り基板7とをダイシングすることにより、多数個取り基板7の外部端子取り付け面である基板面7c(裏面)にストレスを与えずに分割することができる。

【0073】

これにより、各個片基板3の裏面3b(基板面7c)に傷が付くことを防止できる。

【0074】

さらに、多数個取り基板7の吸着と比べると、一括封止部8の表面8aの方が真空吸着し易いため、吸着の安定化を図って確実に一括封止部8と多数個取り基板7とを保持することができ、ダイシングの精度や信頼性を高めることができる。

【0075】

また、一括封止部8の表面8aを真空吸着することにより、多数個取り基板7の基板面7cが上方を向いているため、配線パターンなどの認識を行うのが容易になり、その結果、ダイシング位置(分割位置)の認識を容易に行うことができる。

【0076】

個片カット終了後、ステップS5に示す洗浄/乾燥ステージセットを行う。

【0077】

ここでは、治具移載ハンド14と一対で設けられた他の治具移載ハンド14を用いて組み立て体2と基板保持治具12の搬送を行う。

【0078】

すなわち、本実施の形態1のダイシング・コンタミ除去装置では、治具移載ハンド14と他の治具移載ハンド14とが一対になっており、他の治具移載ハンド14が個片カット品をダイサーカットステージ15より取り出した後、治具移載ハンド14に予めセットされている個片カット前製品を、ダイサーカットステージ15にセットするため、各ハンドの処理待ち時間を低減でき、装置稼働率の向上を図ることができる。

【0079】

なお、ここでの洗浄は、ダイシングの切削により発生した切削屑(コンタミネーション)を除去することを目的としており、先に個片カット完了し、かつ他の治具移載ハンド14で保持している組み立て体2および基板保持治具12を洗浄/乾燥用のスピンステージ16にセットする。セット方法は、ダイサーカットステージ15と同様であり、他の治具移載ハンド14によって基板保持治具12上の組み立て体2を保持し、次工程の洗浄/乾燥用のスピンステージ16上に他の治具移載ハンド14と基板保持治具12とで個片化された組み立て体2を挟持して搬送する。

【0080】

その際、他の治具移載ハンド14では、ガイドピンなどによって基板保持治具12とハンド本体14aとを位置決めし、個片化されたダイサーカットステージ15上で真空吸着固定されている状態で、多数個取り基板7の基板面7c側をボール電極11にダメージを与えない材質からなるスポンジ14bによって押さえ付けた後、基板保持治具12をクランプする。

【0081】

その後、ダイサーカットステージ15の真空吸着を解除し、個片化された組み立て体2が基板保持治具12上で動かないように固定した状態でスピンステージ16に搬送する。

【0082】

その後、ステップS6の洗浄/乾燥を行う。

【0083】

図16に示すように、スピンステージ16では、治具/製品吸着孔16aから個片化された組み立て体2を基板保持治具12を介して吸引した状態で、高圧の洗浄水16bを組み立て体2の上方から噴射し、スピンステージ16を回転させることで洗浄力を向上させている。さらに、洗浄後は、高圧のエアー16cを組み立て体2の上方から噴射し、同様にスピンステージ16を回転させて製品(組み立て体2)の乾燥を行う。

【0084】

なお、本実施の形態1の洗浄/乾燥によって除去されるコンタミネーションは、製品上部の多数個取り基板7の基板面7cのものであり、この時点で一括封止部8の表面8aにはコンタミネーションが残るが、後の工程でこのコンタミネーションを除去する場合、一括封止部8のコンタミネーションの除去は比較的容易であるが、基板面7c、特にボール電極11が設けられている場合は、コンタミネーションを除去することは容易にはできない。

【0085】

したがって、本実施の形態1のように一括封止部8の表面8aを下方に向けて基板保持治具12に吸着する方法は、そのまま多数個取り基板7の基板面7cを上方に向けて基板保持治具12に搭載した状態で基板面7cの洗浄・乾燥を行えるため、多数個取り基板7の基板面7cである外部端子取り付け面に付着した切削屑の除去を容易に行うことができ、基板面7cを下方に向けて吸着する方法に比較して基板面7cの洗浄についても非常に有利である。

【0086】

洗浄/乾燥終了後、ステップS7に示す反転ハンドを行う。

【0087】

まず、洗浄/乾燥を終えた組み立て体2を治具移載ハンド14によって図17に示す反転ハンド17上に基板保持治具12ごと移載する。なお、スピンステージ16から組み立て体2および基板保持治具12を取り出す際の動作は、ダイサーカットステージ15と同様であり、治具移載ハンド14が反転ハンド17に組み立て体2および基板保持治具12をセットする際にもガイドピンなどを使用する。

【0088】

反転ハンド17は、ハンド本体17aと、ハンド本体17aを表裏反転させるモータ17cとを有しており、X、Y、Z、θの4軸の自由度を有している。さらに、ハンド本体17aには基板保持治具12を介して組み立て体2を吸引するための開口孔17bが形成されている。

【0089】

また、反転ハンド17は、製品(組み立て体2)のみを吸着し、基板保持治具12の固定については機械的なクランプを使用することにより、真空排気経路を簡素化して反転ハンド17のコスト低減を図ることができる。

【0090】

続いて、図17に示す水切りハンド18について説明する。

【0091】

水切りハンド18は、基板保持治具12から組み立て体2を一旦分離し、組み立て体2のみを吸着保持するものであり、ハンド本体18aと、ハンド本体18aに形成された吸引用の開口孔18bと、ハンド本体18aに設けられたスポンジ18cと、製品1つずつに対応してスポンジ18cに設けられた複数の貫通孔18dとを有している。

【0092】

図17、図18に示すように反転ハンド17から水切りハンド18に製品を移載する目的は、組み立て体2の一括封止部8の表面8aに残留する水分を除去し、組み立て体2を反転した際に水滴が基板面7cに回り込むのを防止することと、基板保持治具12の清掃を行うことである。

【0093】

反転ハンド17上に基板保持治具12ごと移載された組み立て体2は、反転ハンド17の開口孔17bから吸引されて反転ハンド17に吸着保持されている。この状態で反転ハンド17の上方に水切りハンド18を配置し、その後、反転ハンド17を上昇させ、水切りハンド18のスポンジ18cに組み立て体2を下方から押し当てる。

【0094】

その後、水切りハンド18のスポンジ18cの貫通孔18dから吸引を開始し、その後、反転ハンド17における吸引を停止する。その際、スポンジ18cには製品1つずつに対応して複数の貫通孔18dが形成されているため、図18に示すように、水切りハンド18によって組み立て体2の多数個取り基板7(図15参照)の基板面7cを吸着保持することができる。

【0095】

なお、基板面7cには複数のボール電極11が取り付けられているが、基板面7cの接触相手がスポンジ18cであるため、ボール電極11に傷を付けることなく基板面7cを吸着することができる。

【0096】

その後、真空センサによって製品の受け渡しが完了したことを確認してから反転ハンド17を下降させ、製品の位置ずれを防止できる。

【0097】

これにより、ステップS8に示す水切りハンド製品吸着を終える。

【0098】

その後、図36に示すステップS9に示す封止面吸水を行う。

【0099】

ここでは、ボール電極11が取り付けられた多数個取り基板7の基板面7cを水切りハンド18によってスポンジ18cを介して吸着保持した状態で、一括封止部8の表面8aに吸水スポンジ23aを押し付けて一括封止部8の表面8aの吸水を行う。

【0100】

すなわち、図19に示すように、水切りハンド18の下方に吸水スポンジ23aが設けられた吸水ステージ23を配置し、その後、吸水ステージ23を上昇させて吸水スポンジ23aを一括封止部8の表面8aに押し当てるとともに、吸水ステージ23に形成された吸水孔23bから吸引を行って一括封止部8に付着している水分を吸水する。

【0101】

これにより、製品を反転させた際の基板面7cへの水滴の回り込みを防ぐことができる。

【0102】

一方、ステップS9と並行してステップS10の治具清掃を行う。

【0103】

ここでは、基板保持治具12が下方に配置されるように反転ハンド17を反転させる。さらに、図20に示すように、治具清掃ステージ24を反転ハンド17の下方に配置した後、治具清掃ステージ24と反転ハンド17とを密着させ、密閉空間の中で基板保持治具12に対してエアーブロー24aを噴射するとともに治具清掃ステージ24の集塵孔24bから吸引を行って基板保持治具12の汚れを除去する。

【0104】

これにより、基板保持治具12上の水分や切削屑(製品破材/封止用樹脂切削片/コンタミネーションなど)の製品への再付着を防止できる。

【0105】

その後、ステップS11に示す反転ハンド製品吸着を行う。

【0106】

すなわち、図21に示すように、再び、反転ハンド17の基板保持治具12上に製品である組み立て体2をその基板面7cを上方に向けて吸着保持させる。

【0107】

その後、ステップS12に示す製品反転により、図22に示すように、製品である組み立て体2を基板保持治具12を介して吸着保持した状態で反転ハンド17を反転させ、これにより、組み立て体2の基板面7cを下方に向ける。

【0108】

その後、ステップS13に示すコンタミ除去千鳥ステージを行う。

【0109】

まず、図23に示すように基板面7cを下方に向けて組み立て体2を吸着保持している反転ハンド17の下方に、スポンジ25aが設けられたコンタミ除去千鳥ステージ(千鳥ステージ)25を配置し、その後、組み立て体2を吸着保持した反転ハンド17を下降させ、組み立て体2をコンタミ除去千鳥ステージ25のスポンジ25a上に受け渡す。

【0110】

その際、個片化済みの組み立て体2を個々にばらして、それぞれの製品(BGA9)を図25に示すようにコンタミ除去千鳥ステージ25上で千鳥状に配置する。

【0111】

ここで、製品を千鳥配置にする理由について説明する。

【0112】

まず、第1に、図27に示すようにブラッシングによってコンタミ除去を行う際に、千鳥配置によってそれぞれの製品の4辺に空間を空けておくことにより、それぞれの封止部6の4つの側面までブラッシングが行き渡りコンタミ除去範囲をより広くできることである。

【0113】

第2に、コンタミ除去千鳥ステージ25でダイサーカットそのままの状態で製品が一括吸着されている場合に、コンタミ除去終了後、次工程で製品を個片搬送する際に、コンタミ除去千鳥ステージ25から1個または複数個同時に直接個片搬送を行うと、コンタミ除去千鳥ステージ25上で個片搬送によって目抜けとなった箇所で真空リークが発生し、一括吸着の真空度が低下してコンタミ除去千鳥ステージ25上で製品の位置ずれが発生する。

【0114】

したがって、コンタミ除去千鳥ステージ25から直接個片搬送を行うことは好ましくなく、一旦製品をコンタミ除去千鳥ステージ25から真空リークが起こらないトレイに移し替る必要がある(トレイの場合、真空吸着保持の必要がないため)。

【0115】

その際、移し替え時のスループット向上のため製品を一括してトレイに移し替ることが好ましいが、トレイのポケットへの移送精度が、製品の4辺をガイド可能な千鳥配置のポケットとなっている方がダイサーカットそのままの集合体形状の場合に比較して緩くなり、移し換えを容易に行える。

【0116】

例えば、隣接する個々の製品同士の間隔がブレード10の幅(例えば、0.2mm)しかない場合、千鳥配置以外で製品の4辺をガイドするポケットを製作するのは極めて困難である。

【0117】

したがって、前記第1および第2の理由により、個片化済みの組み立て体2からそれぞれの製品を取り出してコンタミ除去千鳥ステージ25上で千鳥状に配置する。

【0118】

次に、図23に示す反転ハンド17によって基板保持された製品を、図26に示すようにコンタミ除去千鳥ステージ25上に千鳥状に配置する方法について説明する。

【0119】

その際、個片化された製品(BGA9)を千鳥配置する際に、反転ハンド17において予め全ての前記製品を異なった複数の経路の真空排気系で真空吸着しておき、その後、前記複数の経路のうち選択的に何れかの経路の真空排気を停止し、この停止した経路ごとに前記製品をコンタミ除去千鳥ステージ(千鳥ステージ)25に移送し、これを経路ごとに順次繰り返して前記製品をコンタミ除去千鳥ステージ25上で千鳥配置にする。

【0120】

例えば、反転ハンド17において千鳥配置を形成するための第1〜第4の4種類の異なった経路の真空排気系が設けられている場合に、まず、第1の真空排気系のみの真空排気を停止し、この第1の真空排気系に対応した箇所の製品のみを吸着保持してコンタミ除去千鳥ステージ25上に移載する。この状態が図24に示す状態である。

【0121】

続いて、第2の真空排気系のみの真空排気を停止し、この第2の真空排気系に対応した箇所の製品のみを吸着保持してコンタミ除去千鳥ステージ25上に移載する。この状態が図25に示す状態である。

【0122】

このように順次製品をコンタミ除去千鳥ステージ25上に移載し、コンタミ除去千鳥ステージ25上で全ての製品を千鳥配置で吸着保持する。

【0123】

なお、コンタミ除去千鳥ステージ25上には、図26に示すようにスポンジ25aが設けられており、さらに、スポンジ25aには千鳥配置の製品1つずつに対応した箇所に貫通孔25cが形成されている。

【0124】

したがって、コンタミ除去千鳥ステージ25では開口孔25bから真空排気すると、スポンジ25aの貫通孔25cを介して千鳥配置のそれぞれの製品の裏面3bを吸着保持することができる。この状態では、各製品(BGA9)は個片基板3の裏面3bが真空吸着され、封止部6の表面8aが上方を向いている。

【0125】

その後、ステップS14に示すコンタミ除去を行う。

【0126】

ここでは、図27に示すように、回転自在に設けられたブラシ26を回転させ、複数のボール電極11が設けられた各個片基板3の裏面3bがスポンジ25aを介して千鳥配置で吸着保持されたBGA9の封止部6の表面8aを、回転したブラシ26によって擦る。

【0127】

その際、封止部6の表面8aは、ステップS9の封止面吸水によって乾燥しており、乾燥した状態の封止部6の表面8aをブラシ26で擦ることができるため、樹脂屑などのコンタミネーションを確実に除去することができる。すなわち、個片化のためのダイシング時に発生した樹脂屑によるコンタミネーションは、封止部6の表面8aが乾燥している状態の方が除去し易く、したがって、本実施の形態1のコンタミ除去では、封止部6の表面8aを上方に向け、かつこの表面8aをブラシ26で擦るため、コンタミネーションの除去を確実に行うことができる。

【0128】

なお、ブラシ26で封止部6を擦る際には、回転中のブラシ26を千鳥配置の封止部6に沿って移動させてもよいし、あるいはコンタミ除去千鳥ステージ25を移動させてもよいし、また両者を移動させてもよい。

【0129】

さらに、各BGA9がコンタミ除去千鳥ステージ25上に千鳥配置されていることにより、回転したブラシ26を封止部6の4つの側面それぞれにも接触させることができ、封止部6の4つの側面のコンタミネーションも除去することができる。

【0130】

したがって、本実施の形態1のコンタミ除去では、封止部6の4つの側面から表面8aに亘るほぼ全体に付着したコンタミネーションを除去することができる。

【0131】

なお、ブラシ26は、帯電防止のため導電性を有した材料によって形成されていることが好ましい。

【0132】

さらに、ブラシ26によるコンタミ除去では、コンタミネーションが周囲に飛散するため、この飛散したコンタミネーションをコンタミ除去千鳥ステージ25の開口孔25bから真空排気して集塵することにより、コンタミネーションの飛散を防ぐことができる。

【0133】

その後、ステップS15に示す千鳥ポケットへの移し換えを行う。

【0134】

ここでは、ポケットが千鳥配置で形成された千鳥ポケットトレイ(トレイ)28を予め準備しておき、コンタミ除去後の各BGA9を千鳥配置のまま一括吸着保持して一旦千鳥ポケットトレイ28に移載し、千鳥ポケットトレイ28の千鳥ポケット28aで千鳥配置によって各BGA9を収納する。

【0135】

その際、図28に示すようなコンタミ除去千鳥ステージ25上の複数のBGA9を、そのままの千鳥配置の状態で一括して吸着可能な千鳥一括吸着ハンド27によって各封止部6の表面8aを一括吸着保持し、図29および図30に示す千鳥ポケットトレイ28に移し替える。

【0136】

これにより、一括してBGA9を移載できるため、移し替えのスループットの向上を図ることができる。

【0137】

なお、千鳥ポケットトレイ28の千鳥ポケット28aは、それぞれ製品の4辺に対応してガイドが設けられているものが好ましい。

【0138】

その後、ステップS16に示す個片搬送を行う。

【0139】

すなわち、図31に示すように千鳥ポケットトレイ28から1つまたは複数のBGA9を取り出して個片搬送する。

【0140】

なお、個片搬送では、各ポケットにBGA9が収納されているため、1つまたは複数のBGA9をピックアップして目抜けのポケットが発生しても真空リークが起こることは無い。

【0141】

そこで、個片搬送では、個片吸着ハンド29によって所望の数(例えば、4個)のBGA9それぞれの封止部6の表面8aを吸着してピックアップし、予め設定されたプログラムにしたがって図32や図33に示すような位置決めポケット30、テスト部または外観検査部などに搬送する。

【0142】

例えば、ステップS17に示す電気テストを行う場合、図32に示すように、第1個片吸着ハンド29aにより搬送された製品(BGA9)は、第2個片吸着ハンド29bとの製品受け渡しのため、仮置きを兼ねた位置決めポケット30に収納される。その後、第2個片吸着ハンド29bによって吸着されテスティング用ソケット31に挿入された後、電気的に接続されたテスタによって電気テストが行われる。テストを完了した製品は、第3個片吸着ハンド29cによって次の工程に搬送される。

【0143】

なお、第2個片吸着ハンド29bは、製品をテスティング用ソケット31に挿入し、これと同時に第3個片吸着ハンド29cがテスティング用ソケット31からの製品の取り出しを行うことにより、処理能力の向上を図ることができる。

【0144】

また、ステップS18に示す外観検査では、個片カット寸法精度(基準位置から各4辺の距離を測定)を測定することにより、仕様公差外の不良品を次工程に流すことを防止し、かつダイサーによる不良の作り込みを防止する。さらに、ボール欠落有無を検査し、次工程に不良を流すことを防止する。

【0145】

なお、外観検査装置は、その他の検査項目(例えば、異物付着など)を追加可能な仕様になっている。

【0146】

また、外観検査に関わる時間短縮のため、図33に示すように、第4個片吸着ハンド29dによって吸着された状態で外観検査用カメラ32の上方まで搬送され、そこで外観検査用カメラ32によって外観検査が行われる。

【0147】

また、ステップS19に示すトレイ収納では、良品、テスト不良、外観不良などに分類された各トレイに第4個片吸着ハンド29dによって搬送されて収納される。

【0148】

すなわち、トレイ収納部には、良品収納トレイ33/テスト不良収納トレイ34/外観不良収納トレイ35の3種類のトレイが設けられ、トレイローダ/製品収納部/トレイアンローダによって構成されている。また、テスト不良数によって決められた歩留りが確保できない場合に、ダイシング・コンタミ除去装置が自動で再検査を行う機能を有している。その際、前記トレイの3種類の分類は、良品収納トレイ33/1次テスト・外観不良トレイ/2次テスト・外観不良トレイなどに分類される。

【0149】

次に、本実施の形態1の変形例の基板保持治具12と治具移載ハンド14について説明する。

【0150】

図37は本発明の実施の形態1の変形例の基板保持治具の構造を示す平面図、図38は図37に示す変形例の基板保持治具の構造を示す断面図、図39は図37に示す変形例の基板保持治具と変形例の治具移載ハンドによる組み立て体のクランプ方法を示す断面図、図40は図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサOFF状態を示す拡大部分断面図、図41は図39に示す変形例の治具移載ハンドにおけるクランプ時のセンサON状態を示す拡大部分断面図である。

【0151】

図37および図38に示す変形例の基板保持治具12には、図9に示す基板保持治具12とほぼ同様のものであるが、治具本体12aと製品支持部12bに加えて、図39に示す組み立て体2をガイドするガイドピン12fと、治具認識に用いられる六角ネジなどの突起部材12gが設けられている。

【0152】

また、図39に示す変形例の治具移載ハンド14には、図11に示す治具移載ハンド14に加えて、図38の基板保持治具12の突起部材12gを認識する吸着パット14cが設けられている。

【0153】

そこで、治具認識動作としては、治具移載ハンド14が予め設定された品種データにより、適用治具上の突起部材12g上に移動し、突起部材12gがあるべき高さまで下降する。これにより、下降後、真空センサを作動させ、真空センサがONすれば正常、ONしなければ異常として判断する。

【0154】

以上の動作により、本実施の形態2の基板保持治具12と治具移載ハンド14を用いた場合、切断すべき製品と治具とが一致しているか否かを確認することができ、製品と異なった治具の使用を防ぐことができる。

【0155】

また、図40および図41は、治具認識を光センサ14dによって行うものであり、例えば、基板保持治具12に突起部材12gが設けられていない場合には、ピン部材14eは光センサ14dを遮光することはなく、一方、突起部材12gが設けられている場合には、ピン部材14eが押し上げられ、光センサ14dを遮光する。

【0156】

この光センサ14dのON/OFFによって、切断すべき製品と治具とが一致しているか否かを確認するものである。

【0157】

(実施の形態2)

図42は本発明の実施の形態2の半導体装置の製造方法で用いられる多孔質治具による基板保持状態の一例を示す断面図、図43は変形例の基板保持状態を示す断面図、図44は変形例のダイシング方法を示す断面図、図45は本発明の実施の形態2における変形例の組み立て体の保持状態を示す断面図、図46は図45に示す変形例の組み立て体の構造を示す平面図、図47は図46に示す組み立て体の構造を示す断面図、図48は本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図、図49は図48のA−A線に沿って切断した断面の構造を示す断面図、図50は図48のB−B線に沿って切断した断面の構造を示す部分断面図、図51は図48に示す組み立て体の構造を示す裏面図、図52は本発明の実施の形態2におけるその他の変形例の組み立て体の構造を示す平面図、図53は図52のC−C線に沿って切断した断面の構造を示す断面図、図54は図52に示す組み立て体の構造を示す裏面図、図55はその他の変形例の組み立て体の構造を示す平面図、図56は図55のD−D線に沿って切断した断面の構造を示す断面図、図57は図55に示す組み立て体の構造を示す裏面図、図58は本発明の実施の形態2における変形例の半導体装置の製造方法を示す断面図である。

【0158】

本実施の形態2は、半導体装置の製造において、一括封止後の個片化の際のダイシング時に用いられる治具とそれを用いたダイシング方法について説明するものであり、実施の形態1で採用した基板保持治具12の代わりとして、複数の孔36aを有する多孔質治具36を用いたものである。

【0159】

図42に示すように、プレート状の多孔質治具36が組み込まれ、かつ一括封止を終了した組み立て体2を保持可能な支持ブロック37を準備し、この支持ブロック37上でダイシングによる個片化を行う。

【0160】

すなわち、支持ブロック37内に組み込まれ、かつ複数の孔36aを有する多孔質治具36上に弱粘着シート38を介して組み立て体2をその一括封止部8を弱粘着シート38側に向けて配置する。

【0161】

したがって、多孔質治具36上に弱粘着シート38を介して組み立て体2がその一括封止部8を弱粘着シート38側に向けて配置される。

【0162】

この状態で、支持ブロック37の吸引孔37aから弱粘着シート38および多孔質治具36を介して組み立て体2の一括封止部8を真空吸着保持し、さらに、多数個取り基板7のボール電極11が取り付けられた基板面7cからブレード10を進入させてダイシングを行い、個片化する。

【0163】

なお、多孔質治具36には、その全面に亘ってほぼ均等に表裏面に貫通する複数の孔36aが形成されており、例えば、焼き固めて製造可能な材質や金属などからなる。

【0164】

また、弱粘着シート38は、その両面に粘着材が塗布されているものであり、ブレード10の進入をここで阻止するものである。

【0165】

このように多孔質治具36と弱粘着シート38を用いてダイシングを行うことにより、封止部6への切削粉付着防止を図ることができるとともに、弱粘着シート38を張り替えるだけで多孔質治具36を品種交換に対応させることができ、多孔質治具36を多品種対応とすることができる。

【0166】

すなわち、多孔質治具36と弱粘着シート38を一品一様ではなく、多品種対応にすることができる。これにより、多孔質治具36の汎用性が高められ、コスト低減を図ることができる。

【0167】

また、弱粘着シート38は通常の紫外線硬化型の接着材を有するダイシングテープと異なり、ダイシング工程中もその後のピックアップ工程時も一様な粘着力によって使用する事を前提とする事で、繰り返し使用する事を可能としており、これによってダイシング工程における部材コストを削減することが可能となる。

【0168】

さらに、組み立て体2に反りが発生している場合にも弱粘着シート38を介在させているため、組み立て体2の吸着エラーの発生を防止できる。

【0169】

ただし、弱粘着シート38は、必ずしも用いなくてもよい。

次に、図43は、図42に対しての変形例であり、弱粘着シート38の代わりとして軟質樹脂シート39を用いるものである。この場合、ダイシング時に、ブレード10が軟質樹脂シート39に干渉すると、軟質性の樹脂(ゲル状)によってシート自体が逃げてブレード10の進入を停止させることができる。

【0170】

軟質樹脂シート39についても、ダイシング工程において繰り返し使用する事で、部材コストの削減が可能となる。また、軟質性の樹脂を使用する事により、ダイシング時の軟質樹脂シート39の損傷を抑える事ができ、繰り返し使用可能な回数を増やす事ができる。

【0171】

また、図44に示す変形例は、ボール電極11が取り付けられた多数個取り基板7の基板面7cを下方に向けて組み立て体2の一括封止部8を上方に向けるとともに、一括封止部8をその上側から多孔質治具36および弱粘着シート38を介して支持ブロック37によって吸着保持するものであり、ダイシングの際には、多数個取り基板7の下側からダイシング用のブレード10を進入させてダイシングを行うものである。

【0172】

図44に示す変形例によれば、ダイシング時の切削粉40が直接下方に落下・飛散するため、切削粉40(コンタミネーション)が組み立て体2に付着することを極力少なくすることができる。

【0173】

次に、図45に示す変形例は、配線基板がテープ基板41の場合であり、図46および図47に示すように、テープ基板41を有する組み立て体43が金属製のフレーム部材42に貼り付けられた状態でダイシング(個片化)を行うものである。

【0174】

すなわち、テープ基板41は、例えば、厚さ100μm以下であり、非常に薄いため、剛性が弱い。したがって、ダイシング時のテープ基板41の剛性を高めてダイシングを行うものであり、テープ基板41上に形成された一括封止部8とフレーム部材42とを弱粘着シート38および多孔質治具36を介して吸着保持してダイシング(個片化)を行うものである。

【0175】

この場合、フレーム部材42からテープ基板41を剥がす工程が不要になり、組み立て工程数を減らすことができる。

【0176】

なお、図48〜図57は、フレーム部材42の種々の形状とテープ基板41の固定方法を示したものである。

【0177】

図48〜図51に示すフレーム部材42は、テープ基板41の一括封止部8に対応した大きな開口窓42aを有しており、この開口窓42aに一括封止部8が配置される。また、テープ基板41とフレーム部材42の固定は、4隅に設けられた固定ピン42bによってテンションが掛けられてテープ基板41を保持している。さらに、開口窓42aの外側周囲には、ダイシング時のブレード10の走行逃げのための複数のスリット42cが形成されている。

【0178】

図52〜図54に示すフレーム部材42は、テープ基板41をその表裏両面側からフレーム部材42によって挟み込んで固定するものであり、その固定方法は、例えば、マグネット固定方法やピン固定方法などである。

【0179】

図55〜図57に示すフレーム部材42は、一括封止部8の表面8aを支持するバー42dを有しており、このバー42dがダイシングライン7b(図5参照)に対応して格子状に設けられているとともに、各バー42dにブレード10の逃げである凹部42eが形成されている。

【0180】

図55〜図57に示すフレーム部材42では、4隅に設けられた固定ピン42bによってテンションを掛けてテープ基板41を保持している。

【0181】

次に、本実施の形態2の変形例の半導体装置の製造方法について説明する。

【0182】

図58は、組み立て体43ではなく半導体ウェハ44をダイシングする場合に、本実施の形態2の多孔質治具36と支持ブロック37を用いるものである。

【0183】

なお、図58に示すウェハダイシングでは、図42に示すような弱粘着シート38は使用せずにその代わりとして、予め半導体ウェハ44の裏面44aに貼り付けられた保護シート45を用いてウェハダイシングを行う。

【0184】

すなわち、多孔質治具36上に保護シート45を介在させて半導体ウェハ44を配置し、半導体ウェハ44の裏面44a側から多孔質治具36を介して吸着保持してブレード10によってハーフカットする。

【0185】

この場合、弱粘着シート38を用いなくて済むため、ウェハダイシングのコストを低減できる。

【0186】

このようにして本実施の形態2の多孔質治具36が組み込まれた支持ブロック37を用いれば、一括封止後のダイシングだけでなく、ウェハダイシングにおいても本実施の形態2のダイシング・コンタミ除去装置を用いることができる。

【0187】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0188】

前記実施の形態1および2では、半導体装置がBGA9の場合について説明したが、前記半導体装置は、配線基板に一括封止部8が形成され、この一括封止部8をダイシングして組み立てられるものであれば、LGA(Land Grid Array)やQFN(Quad Flat Non-leaded Package) などの他の半導体装置であってもよい。

【0189】

さらに、前記ダイシング・コンタミ除去装置は、実施の形態2の変形例で説明したようにウェハダイシングにおいても使用することが可能である。

【産業上の利用可能性】

【0190】

本発明は、ダイシングによる個片化技術に好適である。

【符号の説明】

【0191】

1 半導体チップ

1a パッド

1b 主面

1c 裏面

2 組み立て体

3 個片基板(配線基板)

3a 主面

3b 裏面

3c 接続端子

3d バンプランド

3e 絶縁膜

3f 内部配線

4 ワイヤ

5 ダイボンド材

6 封止部

7 多数個取り基板(配線基板)

7a デバイス領域

7b ダイシングライン

7c 基板面(裏面)

8 一括封止部

8a 表面

9 BGA(半導体装置)

10 ブレード

11 ボール電極

12 基板保持治具(板状治具)

12a 治具本体

12b 製品支持部

12c 吸着孔(貫通孔)

12d 溝

12e 位置決め孔

12f ガイドピン

12g 突起部材

13 成形金型

13a 上金型

13b 下金型

13c キャビティ

14 治具移載ハンド

14a ハンド本体

14b スポンジ

14c 吸着パット

14d 光センサ

14e ピン部材

15 ダイサーカットステージ

15a 製品吸着孔

15b 治具吸着孔

16 スピンステージ

16a 治具/製品吸着孔

16b 洗浄水

16c エアー

17 反転ハンド

17a ハンド本体

17b 開口孔

17c モータ

18 水切りハンド

18a ハンド本体

18b 開口孔

18c スポンジ

18d 貫通孔

19 ボール有り品テープローダ

20 ボール有り品基板ローダ

21 ボール無し品基板ローダ

22 テープ剥離金型

23 吸水ステージ

23a 吸水スポンジ

23b 吸水孔

24 治具清掃ステージ

24a エアーブロー

24b 集塵孔

25 コンタミ除去千鳥ステージ(千鳥ステージ)

25a スポンジ

25b 開口孔

25c 貫通孔

26 ブラシ

27 千鳥一括吸着ハンド

28 千鳥ポケットトレイ(トレイ)

28a 千鳥ポケット

29 個片吸着ハンド

29a 第1個片吸着ハンド

29b 第2個片吸着ハンド

29c 第3個片吸着ハンド

29d 第4個片吸着ハンド

30 位置決めポケット

31 テスティング用ソケット

32 外観検査用カメラ

33 良品収納トレイ

34 テスト不良収納トレイ

35 外観不良収納トレイ

36 多孔質治具

36a 孔

37 支持ブロック

37a 吸引孔

38 弱粘着シート

39 軟質樹脂シート

40 切削粉

41 テープ基板(配線基板)

42 フレーム部材

42a 開口窓

42b 固定ピン

42c スリット

42d バー

42e 凹部

43 組み立て体

44 半導体ウェハ

44a 裏面

45 保護シート

【特許請求の範囲】

【請求項1】

以下の工程を含むことを特徴とする半導体装置の製造方法:

(a)複数のデバイス領域が形成された主面、前記主面と反対側の裏面、及び前記複数のデバイス領域の間に位置するダイシング領域を有する配線基板を準備する工程;

(b)前記(a)工程の後、前記配線基板の前記複数のデバイス領域に複数の半導体チップをそれぞれ固定する工程;

(c)前記(b)工程の後、前記配線基板の前記主面上に、前記複数の半導体チップを一括で覆う一括封止部を形成する工程;

(d)前記(c)工程の後、前記複数のデバイス領域のそれぞれに対応するように、前記配線基板の前記裏面に複数の外部端子を取り付ける工程;

(e)前記(d)工程の後、前記配線基板をダイサーカットステージ上に配置する工程;

(f)前記(e)工程の後、前記配線基板の前記裏面側から前記ダイシング領域に沿ってダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、複数の組み立て体を取得する工程;

(g)前記(f)工程の後、前記複数の組み立て体のそれぞれを洗浄する工程;

(h)前記(g)工程の後、基板保持治具を介して前記複数の組み立て体のそれぞれをスピンステージ上に配置し、前記スピンステージを回転させ、前記複数の組み立て体のそれぞれにエアーを噴射し、前記複数の組み立て体のそれぞれを乾燥させる工程。

【請求項2】

請求項1記載の半導体装置の製造方法において、前記(h)工程の後、さらに以下の(i)工程−(k)工程を含むことを特徴とする半導体装置の製造方法:

(i)前記(h)工程の後、前記複数の組み立て体のそれぞれの封止部の表面が水切りハンドの吸水スポンジに接触するように、前記複数の組み立て体のそれぞれを前記水切りハンドにセットし、前記水切りハンドの前記吸水スポンジに設けられた複数の貫通孔を介して前記複数の組み立て体のそれぞれの前記封止部の前記表面を吸着する工程;

(j)前記(i)工程の後、前記複数の組み立て体のそれぞれの前記封止部の前記表面を前記水切りハンドの前記吸水スポンジに押し当てる工程;

(k)前記(j)工程の後、前記水切りハンドから前記複数の組み立て体のそれぞれを取り出し、前記複数の組み立て体のそれぞれの前記封止部の前記表面をブラシを用いて擦る工程。

【請求項3】

請求項2記載の半導体装置の製造方法において、前記(e)工程では、前記配線基板の前記ダイシング領域に対応する溝、及び前記配線基板の前記複数のデバイス領域にそれぞれ対応する複数の貫通孔を有する製品支持部を備えた前記基板保持治具を介して、前記配線基板を前記ダイサーカットステージ上に配置することを特徴とする半導体装置の製造方法。

【請求項4】

請求項3記載の半導体装置の製造方法において、さらに前記(e)工程では、前記配線基板の前記一括封止部の前記表面が前記基板保持治具の前記製品支持部と対向し、かつ前記製品支持部に設けられた前記溝及び前記複数の貫通孔が前記配線基板の前記ダイシング領域及び前記複数のデバイス領域とそれぞれ対応するように、前記配線基板は前記基板保持治具上に配置されていることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4記載の半導体装置の製造方法において、前記(f)工程では、前記ダイサーカットステージに設けられた吸着孔及び前記基板保持治具の前記製品支持部に設けられた前記複数の貫通孔を介して前記一括封止部の表面を吸着保持した状態で、前記配線基板の前記裏面側から前記ダイシング領域に沿って前記ダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、前記複数の組み立て体を取得することを特徴とする半導体装置の製造方法。

【請求項6】

請求項5記載の半導体装置の製造方法において、前記(b)工程の後で、かつ前記(c)工程の前には、さらに以下の(l)工程を含むことを特徴とする半導体装置の製造方法:

(l)前記複数の半導体チップと前記複数のデバイス領域をそれぞれ複数のワイヤを介して電気的に接続する工程。

【請求項7】

請求項5記載の半導体装置の製造方法において、前記(d)工程において取り付けられる前記複数の外部端子のそれぞれは、ボール電極であることを特徴とする半導体装置の製造方法。

【請求項8】

請求項5記載の半導体装置の製造方法において、前記(c)工程では、キャビティを有する上金型、及び前記上金型と対向する下金型を備えた成形金型を準備しておき、前記複数の半導体チップの全てが前記キャビティ内に位置するように前記下金型上に前記配線基板を配置し、前記上金型と前記下金型とをクランプし、前記キャビティ内に封止用樹脂を注入して前記配線基板の前記主面上に前記複数の半導体チップを一括で覆う前記一括封止部を形成することを特徴とする半導体装置の製造方法。

【請求項1】

以下の工程を含むことを特徴とする半導体装置の製造方法:

(a)複数のデバイス領域が形成された主面、前記主面と反対側の裏面、及び前記複数のデバイス領域の間に位置するダイシング領域を有する配線基板を準備する工程;

(b)前記(a)工程の後、前記配線基板の前記複数のデバイス領域に複数の半導体チップをそれぞれ固定する工程;

(c)前記(b)工程の後、前記配線基板の前記主面上に、前記複数の半導体チップを一括で覆う一括封止部を形成する工程;

(d)前記(c)工程の後、前記複数のデバイス領域のそれぞれに対応するように、前記配線基板の前記裏面に複数の外部端子を取り付ける工程;

(e)前記(d)工程の後、前記配線基板をダイサーカットステージ上に配置する工程;

(f)前記(e)工程の後、前記配線基板の前記裏面側から前記ダイシング領域に沿ってダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、複数の組み立て体を取得する工程;

(g)前記(f)工程の後、前記複数の組み立て体のそれぞれを洗浄する工程;

(h)前記(g)工程の後、基板保持治具を介して前記複数の組み立て体のそれぞれをスピンステージ上に配置し、前記スピンステージを回転させ、前記複数の組み立て体のそれぞれにエアーを噴射し、前記複数の組み立て体のそれぞれを乾燥させる工程。

【請求項2】

請求項1記載の半導体装置の製造方法において、前記(h)工程の後、さらに以下の(i)工程−(k)工程を含むことを特徴とする半導体装置の製造方法:

(i)前記(h)工程の後、前記複数の組み立て体のそれぞれの封止部の表面が水切りハンドの吸水スポンジに接触するように、前記複数の組み立て体のそれぞれを前記水切りハンドにセットし、前記水切りハンドの前記吸水スポンジに設けられた複数の貫通孔を介して前記複数の組み立て体のそれぞれの前記封止部の前記表面を吸着する工程;

(j)前記(i)工程の後、前記複数の組み立て体のそれぞれの前記封止部の前記表面を前記水切りハンドの前記吸水スポンジに押し当てる工程;

(k)前記(j)工程の後、前記水切りハンドから前記複数の組み立て体のそれぞれを取り出し、前記複数の組み立て体のそれぞれの前記封止部の前記表面をブラシを用いて擦る工程。

【請求項3】

請求項2記載の半導体装置の製造方法において、前記(e)工程では、前記配線基板の前記ダイシング領域に対応する溝、及び前記配線基板の前記複数のデバイス領域にそれぞれ対応する複数の貫通孔を有する製品支持部を備えた前記基板保持治具を介して、前記配線基板を前記ダイサーカットステージ上に配置することを特徴とする半導体装置の製造方法。

【請求項4】

請求項3記載の半導体装置の製造方法において、さらに前記(e)工程では、前記配線基板の前記一括封止部の前記表面が前記基板保持治具の前記製品支持部と対向し、かつ前記製品支持部に設けられた前記溝及び前記複数の貫通孔が前記配線基板の前記ダイシング領域及び前記複数のデバイス領域とそれぞれ対応するように、前記配線基板は前記基板保持治具上に配置されていることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4記載の半導体装置の製造方法において、前記(f)工程では、前記ダイサーカットステージに設けられた吸着孔及び前記基板保持治具の前記製品支持部に設けられた前記複数の貫通孔を介して前記一括封止部の表面を吸着保持した状態で、前記配線基板の前記裏面側から前記ダイシング領域に沿って前記ダイシング用のブレードを走行させることで前記一括封止部及び前記配線基板を分割し、前記複数の組み立て体を取得することを特徴とする半導体装置の製造方法。

【請求項6】

請求項5記載の半導体装置の製造方法において、前記(b)工程の後で、かつ前記(c)工程の前には、さらに以下の(l)工程を含むことを特徴とする半導体装置の製造方法:

(l)前記複数の半導体チップと前記複数のデバイス領域をそれぞれ複数のワイヤを介して電気的に接続する工程。

【請求項7】

請求項5記載の半導体装置の製造方法において、前記(d)工程において取り付けられる前記複数の外部端子のそれぞれは、ボール電極であることを特徴とする半導体装置の製造方法。

【請求項8】

請求項5記載の半導体装置の製造方法において、前記(c)工程では、キャビティを有する上金型、及び前記上金型と対向する下金型を備えた成形金型を準備しておき、前記複数の半導体チップの全てが前記キャビティ内に位置するように前記下金型上に前記配線基板を配置し、前記上金型と前記下金型とをクランプし、前記キャビティ内に封止用樹脂を注入して前記配線基板の前記主面上に前記複数の半導体チップを一括で覆う前記一括封止部を形成することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【公開番号】特開2011−181936(P2011−181936A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2011−70010(P2011−70010)

【出願日】平成23年3月28日(2011.3.28)

【分割の表示】特願2008−98000(P2008−98000)の分割

【原出願日】平成14年7月22日(2002.7.22)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【出願人】(000233594)株式会社ルネサス北日本セミコンダクタ (34)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【分割の表示】特願2008−98000(P2008−98000)の分割

【原出願日】平成14年7月22日(2002.7.22)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【出願人】(000233594)株式会社ルネサス北日本セミコンダクタ (34)

【Fターム(参考)】

[ Back to top ]