半導体装置の製造方法

【課題】 シリコン基板上にポリイミドなどからなる保護膜が形成された半導体装置の製造中に、保護膜の上面層が変質しても、この変質による悪影響が生じないようにする。

【解決手段】 ポリイミドなどからなる保護膜5に開口部6を形成したとき、保護膜5の開口部6を介して露出された接続パッド2の上面にポリイミドなどからなる残渣が残存する場合がある。そこで、次に、この残渣を酸素プラズマアッシングにより除去する。この場合、保護膜5の上面側に凸凹構造の変質層Aが形成される。次に、開口部4、6を介して露出された接続パッド2の上面に形成された自然酸化膜をアルゴンプラズマエッチングにより除去する。この場合、変質層Aがさらに変質して網目構造の変質層Cが形成される。次に、チタンなどからなる第1の下地金属層7を成膜する。この場合、第1の下地金属層7は網目構造の変質層Cの上面に成膜されるため、その界面の密着力は高い。

【解決手段】 ポリイミドなどからなる保護膜5に開口部6を形成したとき、保護膜5の開口部6を介して露出された接続パッド2の上面にポリイミドなどからなる残渣が残存する場合がある。そこで、次に、この残渣を酸素プラズマアッシングにより除去する。この場合、保護膜5の上面側に凸凹構造の変質層Aが形成される。次に、開口部4、6を介して露出された接続パッド2の上面に形成された自然酸化膜をアルゴンプラズマエッチングにより除去する。この場合、変質層Aがさらに変質して網目構造の変質層Cが形成される。次に、チタンなどからなる第1の下地金属層7を成膜する。この場合、第1の下地金属層7は網目構造の変質層Cの上面に成膜されるため、その界面の密着力は高い。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は半導体装置およびその製造方法に関する。

【背景技術】

【0002】

従来の半導体装置には、半導体基板上にアルミニウムなどからなる複数の接続パッド、酸化シリコンなどからなる絶縁膜、ポリイミドからなる保護膜が設けられ、接続パッドが絶縁膜および保護膜に設けられた開口部を介して露出され、この露出された接続パッドの上面およびその近傍の保護膜の上面にチタン−タングステン合金からなる第1の下地金属層、金からなる第2の下地金属層および金からなるバンプ電極が設けられたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2698827号公報

【0004】

そして、上記従来の半導体装置の製造方法では、第1の下地金属層を成膜する前に、アルミニウムなどからなる接続パッドの上面に形成された自然酸化膜をアルゴンイオンエッチングにより除去している。この場合、ポリイミドからなる保護膜の上面層がアルゴンイオンの影響を受けて変質し、保護膜の絶縁抵抗が低下し、最終的にはリーク不良を生じてしまうことがある。そこで、第1、第2の下地金属層およびバンプ電極を形成した後に、保護膜の少なくとも変質層を酸素プラズマエッチングにより除去している。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、ポリイミドからなる保護膜に開口部を形成したとき、保護膜の開口部を介して露出された接続パッドの上面にスカムと呼ばれるポリイミドの残渣が残存する場合がある。そこで、この残渣を酸素プラズマエッチングにより除去することがある。この場合、ポリイミドからなる保護膜の上面層が酸素プラズマの影響を受けて変質し、変質層(以下、この変質層を変質層Aという)が形成される。

【0006】

そして、次に、絶縁膜および保護膜の開口部を介して露出された接続パッドの上面に形成された自然酸化膜を除去するため、アルゴンイオンエッチングを行なうと、このエッチングがイオンガン方式であれば、保護膜上の変質層Aがさらに変質して別の変質層(以下、この変質層を変質層Bという)が形成される。しかしながら、変質層Bは、後で説明するが、チタンなどからなる第1の下地金属層との密着力が低く、その界面で剥離が生じやすくなってしまうという問題がある。

【0007】

そこで、この発明は、保護膜の上面側に形成された変質層の下地金属層に対する密着力を向上させることができる半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明は、上記目的を達成するため、上面に複数の接続パッドを有する半導体基板と、前記半導体基板上に設けられ、且つ、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜と、前記保護膜の上面側にパターン形成された網目構造の変質層と、前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層の上面に設けられた下地金属層とを備えていることを特徴とするものである。

【発明の効果】

【0009】

この発明によれば、保護膜の上面側に変質層Bとは異なる網目構造の変質層を形成すると、この網目構造の変質層の下地金属層に対する密着力を向上させることができる。

【図面の簡単な説明】

【0010】

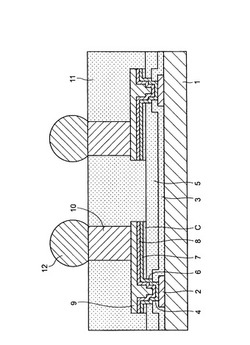

【図1】この発明の一実施形態としての半導体装置の断面図。

【図2】図1に示す半導体装置の製造方法の一例において、当初用意したものの断面図。

【図3】図2に続く工程の断面図。

【図4】図3に続く工程の断面図。

【図5】図4に続く工程の断面図。

【図6】図5に続く工程の断面図。

【図7】図6に続く工程の断面図。

【図8】図7に続く工程の断面図。

【図9】図8に続く工程の断面図。

【図10】図9に続く工程の断面図。

【図11】図10に続く工程の断面図。

【図12】(A)〜(D)はそれぞれ保護膜、変質層A、変質層Cおよび変質層Bの各上面のSEM写真を示す図。

【図13】シェア強度試験に用いた本発明品の斜視図。

【発明を実施するための形態】

【0011】

図1はこの発明の一実施形態としての半導体装置の断面図を示す。この半導体装置は、一般的にはCSP(chip size package)と呼ばれるものであり、シリコン基板(半導体基板)1を備えている。シリコン基板1の上面には所定の機能の集積回路(図示せず)が設けられ、上面周辺部にはアルミニウムやアルミニウム合金などのアルミニウム系金属からなる複数の接続パッド2が集積回路に接続されて設けられている。

【0012】

接続パッド2の中央部を除くシリコン基板1の上面には酸化シリコン、窒化シリコン、テオスなどからなる絶縁膜3が設けられ、接続パッド2の中央部は絶縁膜3に設けられた開口部4を介して露出されている。絶縁膜3の上面にはポリイミドやポリベンゾオキサイド(PBO)などからなる保護膜5が設けられている。この場合、保護膜5の上面側において後述する第1の下地金属層7下には、後で説明するように、変質層(以下、この変質層を変質層Cという)がパターン形成されている。また、絶縁膜3の開口部4に対応する部分における変質層Cを含む保護膜5には、絶縁膜3の開口部4よりもやや大きめの開口部6が設けられている。

【0013】

絶縁膜3および変質層Cを含む保護膜5の開口部4、6内および変質層Cの上面全体にはチタンやクロムなどからなる第1の下地金属層7が設けられている。第1の下地金属層7の上面全体には銅からなる第2の下地金属層8が設けられている。第2の下地金属層8の上面全体には銅からなる配線9が設けられている。第1、第2の下地金属層7、8を含む配線9の一端部は、絶縁膜3および変質層Cを含む保護膜5の開口部4、6を介して接続パッド2に接続されている。

【0014】

配線9の接続パッド部上面には銅からなる柱状電極10が設けられている。配線9を含む保護膜5の上面にはエポキシ系樹脂やフェノール系樹脂などからなる封止膜11がその上面が柱状電極10の上面と面一となるように設けられている。柱状電極10の上面には半田ボール12が設けられている。

【0015】

次に、この半導体装置の製造方法の一例について説明する。まず、図2に示すように、ウエハ状態のシリコン1(半導体基板)上にアルミニウム系金属からなる複数の接続パッド2および酸化シリコンなどからなる絶縁膜3が設けられ、接続パッド2の中央部が絶縁膜3に形成された開口部4を介して露出されたものを用意する。この場合、ウエハ状態のシリコン基板1には、各半導体装置が形成される領域に所定の機能の集積回路(図示せず)が形成され、接続パッド2は、それぞれ、対応する領域に形成された集積回路に電気的に接続されている。

【0016】

次に、図3に示すように、絶縁膜3の開口部4を介して露出された接続パッド2の上面を含む絶縁膜3の上面全体に、スクリーン印刷法やスピンコート法などにより、ポリイミドやPBOなどからなる保護膜5を形成する。次に、フォトリソグラフィ法により、絶縁膜3の開口部3に対応する部分における保護膜5に、絶縁膜3の開口部4よりもやや大きめの開口部6を形成する。

【0017】

ここで、ポリイミドやPBOなどの樹脂からなる保護膜5に開口部6を形成したとき、保護膜5の開口部6を介して露出された接続パッド2の上面にスカムと呼ばれるポリイミドやPBOなどの樹脂からなる残渣(図示せず)が残存する場合がある。そこで、次に、この残渣を酸素プラズマアッシングにより除去する。この場合、図4に示すように、保護膜5の上面層が酸素プラズマの影響を受けて変質し、変質層Aが形成される。

【0018】

次に、絶縁膜3および変質層Aを含む保護膜5の開口部4、6を介して露出されたアルミニウム系金属からなる接続パッド2の上面に形成された自然酸化膜(図示せず)をアルゴンガスなどの不活性ガスを用いたプラズマエッチングにより除去する。このようなプラズマエッチングにより、変質層Aがさらに変質して変質層Cが形成される。不活性ガスを用いたプラズマエッチングの方式としては、1周波励起または2周波励起の反応性イオンエッチング(RIE)、ヘリコン波励起型反応性高密度プラズマ、2周波励起の誘導結合型プラズマ(ICP、inductively coupled plasma)、ISM(inductively super magneron)などがあり、特に、2周波励起のICP、ISMを用いたプラズマエッチングが好ましい。

【0019】

ここで、図3に示す保護膜5の上面のSEM(走査型電子顕微鏡)写真である図12(A)を見ると、上面がほぼ平坦であり、変質層は形成されていない。次に、変質層Aの上面のSEM写真である図12(B)を見ると、上面が10〜100nmの凸凹構造となっており、変質層Aが形成されている。次に、変質層Cの上面のSEM写真である図12(C)を見ると、変質層Aよりも表面粗さが粗い網目構造となっており、変質層Cが形成されている。

【0020】

この場合、変質層Cの網目の直径は10〜500nm、網の太さは10〜200nm、層厚は10〜1000nmである。また、保護膜5の材料であるポリイミドあるいはPBOの構成元素が炭素、酸素、窒素、水素であるので、変質層Cの構成元素は炭素、酸素、窒素、水素、不活性ガスとなる。この場合、変質層Cに含まれる不活性ガスは、不活性ガスとしてアルゴンガスを用いたプラズマエッチング処理ではアルゴンガスである。なお、変質層Aの構成元素は、保護膜5と同じで、炭素、酸素、窒素、水素である。

【0021】

ところで、接続パッド2の上面の自然酸化膜を除去するために、アルゴンガスを用いたプラズマエッチングの代わりに、イオンガン方式によるアルゴンイオンエッチングを行なった場合には、保護膜5の上面側に、変質層Cではなく、変質層Bが形成される。そして、変質層Bの上面のSEM写真である図12(D)を見ると、図12(B)に示す変質層Aで見られた凸凹が減少して、図12(A)に示す保護膜5の上面に近い状態となっている。

【0022】

次に、図5に示すように、絶縁膜3および変質層Cを含む保護膜5の開口部4、6を介して露出された接続パッド2の上面を含む変質層Cの上面全体に、スパッタ法などにより、チタンやクロムなどからなる第1の下地金属層7および銅からなる第2の下地金属層8を連続して成膜する。この場合、第1の下地金属層7は変質層Cの上面に成膜されるため、後で説明するように、その界面の密着力は高い。なお、下地金属層は、接着機能とバリア機能を有するものであれば1層とすることもできる。

【0023】

次に、第2の下地金属層8の上面にメッキレジスト膜21をパターン形成する。この場合、配線9形成領域に対応する部分におけるメッキレジスト膜21には開口部22が形成されている。次に、第1、第2の下地金属層7、8をメッキ電流路として銅の電解メッキを行なうことにより、メッキレジスト膜21の開口部22内の第2の下地金属層8の上面に配線9を形成する。次に、メッキレジスト膜21を剥離する。なお、下地金属層を厚く形成することにより下地金属層のみからなる配線とすることも可能である。

【0024】

次に、図6に示すように、配線9を含む第2の下地金属層8の上面にメッキレジスト膜23をパターン形成する。この場合、柱状電極10形成領域に対応する部分におけるメッキレジスト膜23には開口部24が形成されている。次に、第1、第2の下地金属層7、8をメッキ電流路として銅の電解メッキを行なうことにより、メッキレジスト膜23の開口部24内の配線9の接続パッド部上面に柱状電極10を形成する。

【0025】

次に、メッキレジスト膜23を剥離し、次いで、配線9をマスクとして第1、第2の下地金属層7、8の不要な部分をエッチングして除去すると、図7に示すように、配線9下にのみ第1、第2の下地金属層7、8が残存される。

【0026】

この状態では、第1の下地金属層7下以外の領域における保護膜5の上面にも変質層Cが形成されている。変質層Cは導電性を有するため、このままでは、配線9間でショートが生じてしまう。そこで、次に、第1の下地金属層7下以外の領域における変質層Cを酸素プラズマアッシングにより除去すると、図8に示すように、第1の下地金属層7下にのみ変質層Cが残存される。

【0027】

この場合の酸素プラズマアッシングとしては、ICP(Inductively Coupled Plasma)タイプのプラズマアッシング装置を用い、ウエハ1枚に対して、酸素量200〜500sccm、プラズマパワー500〜1000W、圧力20〜133Pa、ステージ温度40〜80℃、処理時間10〜60secの条件で行なった。

【0028】

すると、オーバーアッシングとなり、第1の下地金属層7下以外の領域における保護膜の上面側の一部も除去され、第1の下地金属層7下以外の領域における変質層Cが完全に除去された。この場合、第1の下地金属層7下以外の領域における保護膜5の上面層が酸素プラズマの影響を受けて変質し、変質層Aが形成されるが、別に支障はない。

【0029】

次に、図9に示すように、柱状電極10および配線9を含む保護膜5の上面全体に、スクリーン印刷法やスピンコート法などにより、エポキシ系樹脂などからなる封止膜11をその厚さが柱状電極10の高さよりも厚くなるように形成する。したがって、この状態では、柱状電極10の上面は封止膜11によって覆われている。

【0030】

次に、封止膜11および柱状電極10の上面側を適宜に研磨し、図10に示すように、柱状電極10の上面を露出させ、且つ、この露出された柱状電極10の上面を含む封止膜11の上面を平坦化する。次に、図11に示すように、柱状電極10の上面に半田ボール11を形成する。次に、ダイシング工程を経ると、図1に示す半導体装置が複数個得られる。

【0031】

このようにして得られた半導体装置では、ポリイミドやPBOなどからなる保護膜5の上面側に、変質層Bではなく、網目構造の変質層Cを形成しているので、この網目構造の変質層Cのチタンやクロムなどからなる第1の下地金属層7に対する密着力を、次に説明するように、向上させることができる。

【0032】

次に、上記製造方法により製造された半導体装置のプレッシャークッカーテスト(PCT)によるシェア強度試験について説明する。この場合、図13に示す本発明品を用意した。この本発明品は、シリコン基板1の上面にポリイミドからなる保護膜5が形成され、保護膜5の上面に変質層Cが形成され、変質層Cの上面に平面円形状のチタンからなる第1の下地金属層7、銅からなる第2の下地金属層8および銅からなる柱状電極10が形成された構造となっている。また、比較のために、図13に示す本発明品と同じ構造であるが、保護膜5の上面に変質層Bが形成された比較品を用意した。

【0033】

そして、本発明品および比較品について、シリコン基板1を固定した状態で、柱状電極10の側面にシェア測定治具(図示せず)を押し付けて、第1の下地金属層7が変質層C(B)から剥離したときの強度(g)を求めた。この場合、本発明品および比較品共に、環境試験投入前のシェア強度を1とし、PCTの飽和(温度121℃、湿度100%Rh、2気圧)に500時間放置した後でのシェア強度を求めた。

【0034】

すると、比較品の場合には、環境試験投入前のシェア強度を1としたとき、PCTの飽和に500時間放置した後でのシェア強度は0.1まで低下した。これに対し、本発明品の場合には、環境試験投入前のシェア強度を1としたとき、PCTの飽和に500時間放置した後でのシェア強度は0.68まで低下したが、比較品の6.8倍であり、界面密着力が向上したと言える。

【0035】

なお、この発明は、CSPと呼ばれる半導体装置に限らず、例えば、上記従来例の如く、半導体基板上に複数の接続パッド、絶縁膜、保護膜が設けられ、接続パッドが絶縁膜および保護膜に設けられた開口部を介して露出され、この露出された接続パッドの上面およびその近傍の保護膜の上面に第1、第2の下地金属層およびバンプ電極が設けられたものにも適用することができる。

【符号の説明】

【0036】

1 シリコン基板

2 接続パッド

3 絶縁膜

4 開口部

5 保護膜

6 開口部

7 第1の下地金属層

8 第2の下地金属層

9 配線

10 柱状電極

11 封止膜

12 半田ボール

A 変質層A

B 変質層B

C 変質層C

【技術分野】

【0001】

この発明は半導体装置およびその製造方法に関する。

【背景技術】

【0002】

従来の半導体装置には、半導体基板上にアルミニウムなどからなる複数の接続パッド、酸化シリコンなどからなる絶縁膜、ポリイミドからなる保護膜が設けられ、接続パッドが絶縁膜および保護膜に設けられた開口部を介して露出され、この露出された接続パッドの上面およびその近傍の保護膜の上面にチタン−タングステン合金からなる第1の下地金属層、金からなる第2の下地金属層および金からなるバンプ電極が設けられたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2698827号公報

【0004】

そして、上記従来の半導体装置の製造方法では、第1の下地金属層を成膜する前に、アルミニウムなどからなる接続パッドの上面に形成された自然酸化膜をアルゴンイオンエッチングにより除去している。この場合、ポリイミドからなる保護膜の上面層がアルゴンイオンの影響を受けて変質し、保護膜の絶縁抵抗が低下し、最終的にはリーク不良を生じてしまうことがある。そこで、第1、第2の下地金属層およびバンプ電極を形成した後に、保護膜の少なくとも変質層を酸素プラズマエッチングにより除去している。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、ポリイミドからなる保護膜に開口部を形成したとき、保護膜の開口部を介して露出された接続パッドの上面にスカムと呼ばれるポリイミドの残渣が残存する場合がある。そこで、この残渣を酸素プラズマエッチングにより除去することがある。この場合、ポリイミドからなる保護膜の上面層が酸素プラズマの影響を受けて変質し、変質層(以下、この変質層を変質層Aという)が形成される。

【0006】

そして、次に、絶縁膜および保護膜の開口部を介して露出された接続パッドの上面に形成された自然酸化膜を除去するため、アルゴンイオンエッチングを行なうと、このエッチングがイオンガン方式であれば、保護膜上の変質層Aがさらに変質して別の変質層(以下、この変質層を変質層Bという)が形成される。しかしながら、変質層Bは、後で説明するが、チタンなどからなる第1の下地金属層との密着力が低く、その界面で剥離が生じやすくなってしまうという問題がある。

【0007】

そこで、この発明は、保護膜の上面側に形成された変質層の下地金属層に対する密着力を向上させることができる半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明は、上記目的を達成するため、上面に複数の接続パッドを有する半導体基板と、前記半導体基板上に設けられ、且つ、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜と、前記保護膜の上面側にパターン形成された網目構造の変質層と、前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層の上面に設けられた下地金属層とを備えていることを特徴とするものである。

【発明の効果】

【0009】

この発明によれば、保護膜の上面側に変質層Bとは異なる網目構造の変質層を形成すると、この網目構造の変質層の下地金属層に対する密着力を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】この発明の一実施形態としての半導体装置の断面図。

【図2】図1に示す半導体装置の製造方法の一例において、当初用意したものの断面図。

【図3】図2に続く工程の断面図。

【図4】図3に続く工程の断面図。

【図5】図4に続く工程の断面図。

【図6】図5に続く工程の断面図。

【図7】図6に続く工程の断面図。

【図8】図7に続く工程の断面図。

【図9】図8に続く工程の断面図。

【図10】図9に続く工程の断面図。

【図11】図10に続く工程の断面図。

【図12】(A)〜(D)はそれぞれ保護膜、変質層A、変質層Cおよび変質層Bの各上面のSEM写真を示す図。

【図13】シェア強度試験に用いた本発明品の斜視図。

【発明を実施するための形態】

【0011】

図1はこの発明の一実施形態としての半導体装置の断面図を示す。この半導体装置は、一般的にはCSP(chip size package)と呼ばれるものであり、シリコン基板(半導体基板)1を備えている。シリコン基板1の上面には所定の機能の集積回路(図示せず)が設けられ、上面周辺部にはアルミニウムやアルミニウム合金などのアルミニウム系金属からなる複数の接続パッド2が集積回路に接続されて設けられている。

【0012】

接続パッド2の中央部を除くシリコン基板1の上面には酸化シリコン、窒化シリコン、テオスなどからなる絶縁膜3が設けられ、接続パッド2の中央部は絶縁膜3に設けられた開口部4を介して露出されている。絶縁膜3の上面にはポリイミドやポリベンゾオキサイド(PBO)などからなる保護膜5が設けられている。この場合、保護膜5の上面側において後述する第1の下地金属層7下には、後で説明するように、変質層(以下、この変質層を変質層Cという)がパターン形成されている。また、絶縁膜3の開口部4に対応する部分における変質層Cを含む保護膜5には、絶縁膜3の開口部4よりもやや大きめの開口部6が設けられている。

【0013】

絶縁膜3および変質層Cを含む保護膜5の開口部4、6内および変質層Cの上面全体にはチタンやクロムなどからなる第1の下地金属層7が設けられている。第1の下地金属層7の上面全体には銅からなる第2の下地金属層8が設けられている。第2の下地金属層8の上面全体には銅からなる配線9が設けられている。第1、第2の下地金属層7、8を含む配線9の一端部は、絶縁膜3および変質層Cを含む保護膜5の開口部4、6を介して接続パッド2に接続されている。

【0014】

配線9の接続パッド部上面には銅からなる柱状電極10が設けられている。配線9を含む保護膜5の上面にはエポキシ系樹脂やフェノール系樹脂などからなる封止膜11がその上面が柱状電極10の上面と面一となるように設けられている。柱状電極10の上面には半田ボール12が設けられている。

【0015】

次に、この半導体装置の製造方法の一例について説明する。まず、図2に示すように、ウエハ状態のシリコン1(半導体基板)上にアルミニウム系金属からなる複数の接続パッド2および酸化シリコンなどからなる絶縁膜3が設けられ、接続パッド2の中央部が絶縁膜3に形成された開口部4を介して露出されたものを用意する。この場合、ウエハ状態のシリコン基板1には、各半導体装置が形成される領域に所定の機能の集積回路(図示せず)が形成され、接続パッド2は、それぞれ、対応する領域に形成された集積回路に電気的に接続されている。

【0016】

次に、図3に示すように、絶縁膜3の開口部4を介して露出された接続パッド2の上面を含む絶縁膜3の上面全体に、スクリーン印刷法やスピンコート法などにより、ポリイミドやPBOなどからなる保護膜5を形成する。次に、フォトリソグラフィ法により、絶縁膜3の開口部3に対応する部分における保護膜5に、絶縁膜3の開口部4よりもやや大きめの開口部6を形成する。

【0017】

ここで、ポリイミドやPBOなどの樹脂からなる保護膜5に開口部6を形成したとき、保護膜5の開口部6を介して露出された接続パッド2の上面にスカムと呼ばれるポリイミドやPBOなどの樹脂からなる残渣(図示せず)が残存する場合がある。そこで、次に、この残渣を酸素プラズマアッシングにより除去する。この場合、図4に示すように、保護膜5の上面層が酸素プラズマの影響を受けて変質し、変質層Aが形成される。

【0018】

次に、絶縁膜3および変質層Aを含む保護膜5の開口部4、6を介して露出されたアルミニウム系金属からなる接続パッド2の上面に形成された自然酸化膜(図示せず)をアルゴンガスなどの不活性ガスを用いたプラズマエッチングにより除去する。このようなプラズマエッチングにより、変質層Aがさらに変質して変質層Cが形成される。不活性ガスを用いたプラズマエッチングの方式としては、1周波励起または2周波励起の反応性イオンエッチング(RIE)、ヘリコン波励起型反応性高密度プラズマ、2周波励起の誘導結合型プラズマ(ICP、inductively coupled plasma)、ISM(inductively super magneron)などがあり、特に、2周波励起のICP、ISMを用いたプラズマエッチングが好ましい。

【0019】

ここで、図3に示す保護膜5の上面のSEM(走査型電子顕微鏡)写真である図12(A)を見ると、上面がほぼ平坦であり、変質層は形成されていない。次に、変質層Aの上面のSEM写真である図12(B)を見ると、上面が10〜100nmの凸凹構造となっており、変質層Aが形成されている。次に、変質層Cの上面のSEM写真である図12(C)を見ると、変質層Aよりも表面粗さが粗い網目構造となっており、変質層Cが形成されている。

【0020】

この場合、変質層Cの網目の直径は10〜500nm、網の太さは10〜200nm、層厚は10〜1000nmである。また、保護膜5の材料であるポリイミドあるいはPBOの構成元素が炭素、酸素、窒素、水素であるので、変質層Cの構成元素は炭素、酸素、窒素、水素、不活性ガスとなる。この場合、変質層Cに含まれる不活性ガスは、不活性ガスとしてアルゴンガスを用いたプラズマエッチング処理ではアルゴンガスである。なお、変質層Aの構成元素は、保護膜5と同じで、炭素、酸素、窒素、水素である。

【0021】

ところで、接続パッド2の上面の自然酸化膜を除去するために、アルゴンガスを用いたプラズマエッチングの代わりに、イオンガン方式によるアルゴンイオンエッチングを行なった場合には、保護膜5の上面側に、変質層Cではなく、変質層Bが形成される。そして、変質層Bの上面のSEM写真である図12(D)を見ると、図12(B)に示す変質層Aで見られた凸凹が減少して、図12(A)に示す保護膜5の上面に近い状態となっている。

【0022】

次に、図5に示すように、絶縁膜3および変質層Cを含む保護膜5の開口部4、6を介して露出された接続パッド2の上面を含む変質層Cの上面全体に、スパッタ法などにより、チタンやクロムなどからなる第1の下地金属層7および銅からなる第2の下地金属層8を連続して成膜する。この場合、第1の下地金属層7は変質層Cの上面に成膜されるため、後で説明するように、その界面の密着力は高い。なお、下地金属層は、接着機能とバリア機能を有するものであれば1層とすることもできる。

【0023】

次に、第2の下地金属層8の上面にメッキレジスト膜21をパターン形成する。この場合、配線9形成領域に対応する部分におけるメッキレジスト膜21には開口部22が形成されている。次に、第1、第2の下地金属層7、8をメッキ電流路として銅の電解メッキを行なうことにより、メッキレジスト膜21の開口部22内の第2の下地金属層8の上面に配線9を形成する。次に、メッキレジスト膜21を剥離する。なお、下地金属層を厚く形成することにより下地金属層のみからなる配線とすることも可能である。

【0024】

次に、図6に示すように、配線9を含む第2の下地金属層8の上面にメッキレジスト膜23をパターン形成する。この場合、柱状電極10形成領域に対応する部分におけるメッキレジスト膜23には開口部24が形成されている。次に、第1、第2の下地金属層7、8をメッキ電流路として銅の電解メッキを行なうことにより、メッキレジスト膜23の開口部24内の配線9の接続パッド部上面に柱状電極10を形成する。

【0025】

次に、メッキレジスト膜23を剥離し、次いで、配線9をマスクとして第1、第2の下地金属層7、8の不要な部分をエッチングして除去すると、図7に示すように、配線9下にのみ第1、第2の下地金属層7、8が残存される。

【0026】

この状態では、第1の下地金属層7下以外の領域における保護膜5の上面にも変質層Cが形成されている。変質層Cは導電性を有するため、このままでは、配線9間でショートが生じてしまう。そこで、次に、第1の下地金属層7下以外の領域における変質層Cを酸素プラズマアッシングにより除去すると、図8に示すように、第1の下地金属層7下にのみ変質層Cが残存される。

【0027】

この場合の酸素プラズマアッシングとしては、ICP(Inductively Coupled Plasma)タイプのプラズマアッシング装置を用い、ウエハ1枚に対して、酸素量200〜500sccm、プラズマパワー500〜1000W、圧力20〜133Pa、ステージ温度40〜80℃、処理時間10〜60secの条件で行なった。

【0028】

すると、オーバーアッシングとなり、第1の下地金属層7下以外の領域における保護膜の上面側の一部も除去され、第1の下地金属層7下以外の領域における変質層Cが完全に除去された。この場合、第1の下地金属層7下以外の領域における保護膜5の上面層が酸素プラズマの影響を受けて変質し、変質層Aが形成されるが、別に支障はない。

【0029】

次に、図9に示すように、柱状電極10および配線9を含む保護膜5の上面全体に、スクリーン印刷法やスピンコート法などにより、エポキシ系樹脂などからなる封止膜11をその厚さが柱状電極10の高さよりも厚くなるように形成する。したがって、この状態では、柱状電極10の上面は封止膜11によって覆われている。

【0030】

次に、封止膜11および柱状電極10の上面側を適宜に研磨し、図10に示すように、柱状電極10の上面を露出させ、且つ、この露出された柱状電極10の上面を含む封止膜11の上面を平坦化する。次に、図11に示すように、柱状電極10の上面に半田ボール11を形成する。次に、ダイシング工程を経ると、図1に示す半導体装置が複数個得られる。

【0031】

このようにして得られた半導体装置では、ポリイミドやPBOなどからなる保護膜5の上面側に、変質層Bではなく、網目構造の変質層Cを形成しているので、この網目構造の変質層Cのチタンやクロムなどからなる第1の下地金属層7に対する密着力を、次に説明するように、向上させることができる。

【0032】

次に、上記製造方法により製造された半導体装置のプレッシャークッカーテスト(PCT)によるシェア強度試験について説明する。この場合、図13に示す本発明品を用意した。この本発明品は、シリコン基板1の上面にポリイミドからなる保護膜5が形成され、保護膜5の上面に変質層Cが形成され、変質層Cの上面に平面円形状のチタンからなる第1の下地金属層7、銅からなる第2の下地金属層8および銅からなる柱状電極10が形成された構造となっている。また、比較のために、図13に示す本発明品と同じ構造であるが、保護膜5の上面に変質層Bが形成された比較品を用意した。

【0033】

そして、本発明品および比較品について、シリコン基板1を固定した状態で、柱状電極10の側面にシェア測定治具(図示せず)を押し付けて、第1の下地金属層7が変質層C(B)から剥離したときの強度(g)を求めた。この場合、本発明品および比較品共に、環境試験投入前のシェア強度を1とし、PCTの飽和(温度121℃、湿度100%Rh、2気圧)に500時間放置した後でのシェア強度を求めた。

【0034】

すると、比較品の場合には、環境試験投入前のシェア強度を1としたとき、PCTの飽和に500時間放置した後でのシェア強度は0.1まで低下した。これに対し、本発明品の場合には、環境試験投入前のシェア強度を1としたとき、PCTの飽和に500時間放置した後でのシェア強度は0.68まで低下したが、比較品の6.8倍であり、界面密着力が向上したと言える。

【0035】

なお、この発明は、CSPと呼ばれる半導体装置に限らず、例えば、上記従来例の如く、半導体基板上に複数の接続パッド、絶縁膜、保護膜が設けられ、接続パッドが絶縁膜および保護膜に設けられた開口部を介して露出され、この露出された接続パッドの上面およびその近傍の保護膜の上面に第1、第2の下地金属層およびバンプ電極が設けられたものにも適用することができる。

【符号の説明】

【0036】

1 シリコン基板

2 接続パッド

3 絶縁膜

4 開口部

5 保護膜

6 開口部

7 第1の下地金属層

8 第2の下地金属層

9 配線

10 柱状電極

11 封止膜

12 半田ボール

A 変質層A

B 変質層B

C 変質層C

【特許請求の範囲】

【請求項1】

上面に複数の接続パッドを有する半導体基板と、前記半導体基板上に設けられ、且つ、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜と、前記保護膜の上面側にパターン形成された網目構造の変質層と、前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層の上面に設けられた金属層とを備えていることを特徴とする半導体装置。

【請求項2】

請求項1に記載の発明において、前記保護膜は炭素、酸素、窒素、水素を含む樹脂からなることを特徴とする半導体装置。

【請求項3】

請求項2に記載の発明において、前記変質層は炭素、酸素、窒素、水素、アルゴンを含むものからなることを特徴とする半導体装置。

【請求項4】

請求項1に記載の発明において、前記変質層の網目構造は、網目の直径が10〜500nm、網の太さが10〜200nm、層厚が10〜1000nmであることを特徴とする半導体装置。

【請求項5】

請求項1に記載の発明において、前記金属層上に配線が設けられていることを特徴とする半導体装置。

【請求項6】

請求項5に記載の発明において、前記配線の接続パッド部上に柱状電極が設けられていることを特徴とする半導体装置。

【請求項7】

請求項6に記載の発明において、前記柱状電極の周囲に封止膜が設けられ、前記柱状電極上に半田ボールが設けられていることを特徴とする半導体装置。

【請求項8】

上面に複数の接続パッドを有する半導体基板上に、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜を形成する工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面に残存された前記保護膜の残渣を酸素プラズマアッシングにより除去し、当該酸素プラズマアッシングにより前記保護膜の上面層が変質された変質層Aが形成される工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面に形成された酸化膜を、不活性ガスを用いたプラズマエッチングにより除去し、当該プラズマエッチングにより前記変質層Aが変質され、当該変質層よりも表面粗さが粗い変質層Cが形成される工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層Cの上面に金属層をパターン形成する工程と、

前記金属層下以外の領域における前記変質層Cを酸素プラズマアッシングにより除去する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項9】

請求項8に記載の発明において、前記変質層Cを除去する工程は前記金属層下以外の領域における前記保護膜の上面側の一部を含んで除去することを特徴とする半導体装置の製造方法。

【請求項10】

請求項8に記載の発明において、前記変質層Cは、網目構造を有することを特徴とする半導体装置の製造方法。

【請求項11】

請求項10に記載の発明において、前記変質層の網目構造は、網目の直径が10〜500nm、網の太さが10〜200nm、層厚が10〜1000nmであることを特徴とする半導体装置の製造方法。

【請求項12】

請求項8に記載の発明において、前記保護膜は炭素、酸素、窒素、水素を含む樹脂によって形成することを特徴とする半導体装置の製造方法。

【請求項13】

請求項12に記載の発明において、前記不活性ガスはアルゴンガスであり、前記変質層Cは炭素、酸素、窒素、水素、アルゴンを含むものからなることを特徴とする半導体装置の製造方法。

【請求項1】

上面に複数の接続パッドを有する半導体基板と、前記半導体基板上に設けられ、且つ、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜と、前記保護膜の上面側にパターン形成された網目構造の変質層と、前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層の上面に設けられた金属層とを備えていることを特徴とする半導体装置。

【請求項2】

請求項1に記載の発明において、前記保護膜は炭素、酸素、窒素、水素を含む樹脂からなることを特徴とする半導体装置。

【請求項3】

請求項2に記載の発明において、前記変質層は炭素、酸素、窒素、水素、アルゴンを含むものからなることを特徴とする半導体装置。

【請求項4】

請求項1に記載の発明において、前記変質層の網目構造は、網目の直径が10〜500nm、網の太さが10〜200nm、層厚が10〜1000nmであることを特徴とする半導体装置。

【請求項5】

請求項1に記載の発明において、前記金属層上に配線が設けられていることを特徴とする半導体装置。

【請求項6】

請求項5に記載の発明において、前記配線の接続パッド部上に柱状電極が設けられていることを特徴とする半導体装置。

【請求項7】

請求項6に記載の発明において、前記柱状電極の周囲に封止膜が設けられ、前記柱状電極上に半田ボールが設けられていることを特徴とする半導体装置。

【請求項8】

上面に複数の接続パッドを有する半導体基板上に、前記接続パッドに対応する部分に開口部を有する樹脂からなる保護膜を形成する工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面に残存された前記保護膜の残渣を酸素プラズマアッシングにより除去し、当該酸素プラズマアッシングにより前記保護膜の上面層が変質された変質層Aが形成される工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面に形成された酸化膜を、不活性ガスを用いたプラズマエッチングにより除去し、当該プラズマエッチングにより前記変質層Aが変質され、当該変質層よりも表面粗さが粗い変質層Cが形成される工程と、

前記保護膜の開口部を介して露出された前記接続パッドの上面および前記変質層Cの上面に金属層をパターン形成する工程と、

前記金属層下以外の領域における前記変質層Cを酸素プラズマアッシングにより除去する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項9】

請求項8に記載の発明において、前記変質層Cを除去する工程は前記金属層下以外の領域における前記保護膜の上面側の一部を含んで除去することを特徴とする半導体装置の製造方法。

【請求項10】

請求項8に記載の発明において、前記変質層Cは、網目構造を有することを特徴とする半導体装置の製造方法。

【請求項11】

請求項10に記載の発明において、前記変質層の網目構造は、網目の直径が10〜500nm、網の太さが10〜200nm、層厚が10〜1000nmであることを特徴とする半導体装置の製造方法。

【請求項12】

請求項8に記載の発明において、前記保護膜は炭素、酸素、窒素、水素を含む樹脂によって形成することを特徴とする半導体装置の製造方法。

【請求項13】

請求項12に記載の発明において、前記不活性ガスはアルゴンガスであり、前記変質層Cは炭素、酸素、窒素、水素、アルゴンを含むものからなることを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【公開番号】特開2011−187969(P2011−187969A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−92610(P2011−92610)

【出願日】平成23年4月19日(2011.4.19)

【分割の表示】特願2005−275631(P2005−275631)の分割

【原出願日】平成17年9月22日(2005.9.22)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【分割の表示】特願2005−275631(P2005−275631)の分割

【原出願日】平成17年9月22日(2005.9.22)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

[ Back to top ]