半導体装置の製造方法

【課題】信頼性低下を防止ないしは抑制する半導体装置の製造方法を提供する。

【解決手段】モールド工程において、ワイヤ流れ不良が発生しやすい排出部側の領域において、ワイヤ5の延在方向と、樹脂の流れ方向を0度に近づける。ワイヤ流れ不良が発生しやすいリード4は、中央領域4eの隣に配置される張出領域4fにワイヤ5を接合する。中央領域4eは、延在部4aと先端部4bの境界線の中心と先端部4bの先端面4c側の端辺の中心を結ぶ中心線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する領域である。一方、張出領域4fは、中央領域4eと隣接して配置され、中央領域4eから第1方向Yに沿って張り出した領域である。

【解決手段】モールド工程において、ワイヤ流れ不良が発生しやすい排出部側の領域において、ワイヤ5の延在方向と、樹脂の流れ方向を0度に近づける。ワイヤ流れ不良が発生しやすいリード4は、中央領域4eの隣に配置される張出領域4fにワイヤ5を接合する。中央領域4eは、延在部4aと先端部4bの境界線の中心と先端部4bの先端面4c側の端辺の中心を結ぶ中心線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する領域である。一方、張出領域4fは、中央領域4eと隣接して配置され、中央領域4eから第1方向Yに沿って張り出した領域である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、半導体チップと複数のリードを接続するワイヤを樹脂封止する半導体装置に適用して有効な技術に関するものである。

【背景技術】

【0002】

特開昭59−10249号公報(特許文献1)には、略長方形の平面形状からなる半導体チップの対向する長辺に沿って、それぞれ複数のリードが配置された半導体装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−10249号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体装置には、略長方形の平面形状からなる封止体の互いに対向する長辺のそれぞれに沿って複数のリードが配置される、所謂、SOP(Small Outline Package)、または、SON(Small Outline Non-leaded Package)と呼ばれる半導体装置がある。このSOP型、またはSON型の半導体装置は、ダイパッド上に半導体チップを搭載し、半導体チップの主面に形成された複数の電極パッドと、複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する。その後、半導体チップ、複数のワイヤ、および複数のリードを樹脂封止して封止体を形成する。この封止体を形成するモールド工程では、複数のリードが配置されない一方の短辺側から、該短辺と対向する他方の短辺に向かって樹脂を供給する。

【0005】

ところが、本願発明者がSOP型、またはSON型の半導体装置について検討した結果、半導体装置の信頼性低下要因となる以下の課題が発生することを見出した。すなわち、モールド工程において、ワイヤが樹脂の流れ方向に向かって変形する不良(ワイヤ流れ不良)が発生する。ワイヤが樹脂の流れ方向に向かって変形すると、隣に配置されるワイヤとの距離が短くなり、短絡不良が発生しやすくなる。また、ワイヤの変形量が大きい場合、ワイヤと電極パッド、あるいはワイヤとリードの接合部における接続信頼性が低下する。つまり、半導体装置の信頼性が低下する。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、半導体装置の信頼性低下を防止ないしは抑制する技術を提供することにある。

【0007】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0008】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0009】

すなわち、本願発明の一態様である半導体装置の製造方法は、平面視において、第1方向に沿って配置され、かつ、互いに対向する第1および第2長辺と、前記第1方向と直交する第2方向に沿って配置され、かつ、互いに対向する第1および第2短辺とを有し、半導体チップを封止する封止体を有する半導体装置の製造方法であり、以下の工程を含んでいる。(a)上面、および前記上面とは反対側の下面を有するダイパッドと、前記ダイパッドにそれぞれ接続される複数の吊りリードと、前記第1および第2長辺のそれぞれに沿って配置される複数のリードとを備えた製品形成領域を有するリードフレームを準備する工程を含んでいる。また、(b)四辺形の平面形状を成す第1主面、前記第1主面に形成された複数の電極パッド、および前記第1主面とは反対側の第2主面を有する半導体チップを、平面視において、前記第1主面の第1辺、第2辺、第3辺および第4辺が前記第1、第2長辺、前記第1、第2短辺とそれぞれ並ぶように前記ダイパッドの前記上面に搭載する工程を含んでいる。また、(c)前記半導体チップの前記複数の電極パッドと前記複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する工程を含んでいる。また、(d)前記製品形成領域を覆うキャビティ、前記キャビティの前記第1短辺側に配置された供給部、および前記キャビティの前記第2短辺側に配置された排出部を有する成形金型の前記キャビティ内に前記半導体チップを配置し、前記供給部から前記排出部に向かって樹脂を供給し、前記半導体チップ、前記複数のワイヤ、および前記複数のリードを前記樹脂で封止し、前記封止体を形成する工程を含んでいる。また、前記複数のリードのうち、前記第1方向に沿った先端面を有し、かつ、前記排出部側に配置される第1リードは、前記第1または第2長辺側から前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し前記延在部と一体に形成されて接続される先端部と、を有する。

【0010】

また、前記先端部は、前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域とを有する。また、前記(c)工程では、前記複数のワイヤのうちの第1ワイヤの一方を前記複数の電極パッドのうちの第1電極パッドに接続し、前記第1ワイヤの他方を前記第1リードの前記張出領域に接続するものである。

【発明の効果】

【0011】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0012】

すなわち、本願発明の一態様によれば、半導体装置の信頼性低下を防止ないしは抑制することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態である半導体装置の上面図である。

【図2】図1に示す半導体装置の内部構造を示す平面図である。

【図3】図1のA−A線に沿った断面図である。

【図4】図1のB−B線に沿った断面図である。

【図5】図2のC部の拡大平面図である。

【図6】図2のD部の拡大平面図である。

【図7】図2のE部の拡大平面図である。

【図8】図2のF部の拡大平面図である。

【図9】図5に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

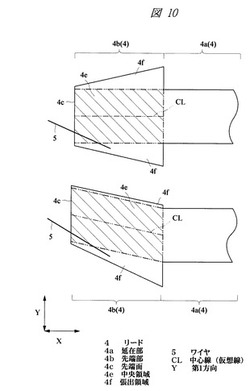

【図10】図7に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

【図11】本発明の一実施の形態である半導体装置の組み立てフローを示す説明図である。

【図12】リードフレーム準備工程で準備するリードフレームを示す平面図である。

【図13】図12のS部の拡大平面図である。

【図14】図13に示すダイパッド上に、ボンディング材を介して半導体チップを搭載した状態を示す拡大平面図である。

【図15】図14のG−G線に沿った拡大断面図である。

【図16】図14に示す半導体チップと複数のリードを、ワイヤを介して電気的に接続した状態を示す拡大平面図である。

【図17】図16のH−H線に沿った拡大断面図である。

【図18】図16に示すリードフレームの製品形成領域に、封止体を形成した状態を示す平面図である。

【図19】図18のS部の拡大平面図である。

【図20】モールド工程において成形金型内に樹脂を供給した状態を示し、図19のJ−J線に沿った拡大断面図である。

【図21】モールド工程において成形金型内に樹脂を供給した状態を示し、図19のK−K線に沿った拡大断面図である。

【図22】図19に示す樹脂を供給する際の流れ方向を示し、第1段階目の拡大平面図である。

【図23】図19に示す樹脂を供給する際の流れ方向を示し、第2段階目の拡大平面図である。

【図24】図19に示す樹脂を供給する際の流れ方向を示し、第3段階目の拡大平面図である。

【図25】図19に示す樹脂を供給する際の流れ方向を示し、第4段階目の拡大平面図である。

【図26】図19に示す樹脂を供給する際の流れ方向を示し、第5段階目の拡大平面図である。

【図27】図27は、ワイヤ流れ不良が発生しやすい領域と、リードのへの接合位置の関係を示す拡大平面図である。

【図28】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第4列目の製品形成領域を示す拡大平面図である。

【図29】図7に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。

【図30】図8に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。

【図31】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目〜第3列目までの各製品形成領域を示す拡大平面図である。

【図32】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目または第3列目の製品形成領域を示す拡大平面図である。

【図33】図19に対する変形例であって樹脂の流れ方向を示す拡大平面図である。

【図34】図10に対する変形例であって、複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

【図35】図27に対する変形例を示す拡大平面図である。

【発明を実施するための形態】

【0014】

(本願における記載形式・基本的用語・用法の説明)

本願において、実施の態様の記載は、必要に応じて、便宜上複数のセクション等に分けて記載するが、特にそうでない旨明示した場合を除き、これらは相互に独立別個のものではなく、記載の前後を問わず、単一の例の各部分、一方が他方の一部詳細または一部または全部の変形例等である。また、原則として、同様の部分は繰り返しの説明を省略する。また、実施の態様における各構成要素は、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、必須のものではない。

【0015】

同様に実施の態様等の記載において、材料、組成等について、「AからなるX」等といっても、特にそうでない旨明示した場合および文脈から明らかにそうでない場合を除き、A以外の要素を含むものを排除するものではない。たとえば、成分についていえば、「Aを主要な成分として含むX」等の意味である。たとえば、「シリコン部材」等といっても、純粋なシリコンに限定されるものではなく、SiGe(シリコン・ゲルマニウム)合金やその他シリコンを主要な成分とする多元合金、その他の添加物等を含む部材も含むものであることはいうまでもない。また、金めっき、Cu層、ニッケル・めっき等といっても、そうでない旨、特に明示した場合を除き、純粋なものだけでなく、それぞれ金、Cu、ニッケル等を主要な成分とする部材を含むものとする。

【0016】

さらに、特定の数値、数量に言及したときも、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、その特定の数値を超える数値であってもよいし、その特定の数値未満の数値でもよい。

【0017】

また、実施の形態の各図中において、同一または同様の部分は同一または類似の記号または参照番号で示し、説明は原則として繰り返さない。

【0018】

また、添付図面においては、却って、煩雑になる場合または空隙との区別が明確である場合には、断面であってもハッチング等を省略する場合がある。これに関連して、説明等から明らかである場合等には、平面的に閉じた孔であっても、背景の輪郭線を省略する場合がある。更に、断面でなくとも、空隙でないことを明示するため、あるいは領域の境界を明示するために、ハッチングやドットパターンを付すことがある。

【0019】

本実施の形態では、半導体装置の一例として、SOP型の半導体装置に適用した実施態様について説明する。図1は本実施の形態の半導体装置の上面図、図2は図1に示す半導体装置の内部構造を示す平面図、図3は、図1のA−A線に沿った断面図、図4は図1のB−B線に沿った断面図である。

【0020】

<半導体装置>

まず、本実施の形態のSOP(半導体装置)1の構成の概要について、図1〜図4を用いて説明する。図1〜図4に示すように、本実施の形態のSOP1は、ダイパッド2(図2〜図4参照)と、ダイパッド2上にダイボンド材を介して搭載された半導体チップCH(図2〜図4参照)と、を備えている。また、SOP1は、半導体チップCHの周囲に配置された複数のリード4(図2、図3参照)と、半導体チップCHの複数のパッドPD(図2、図3参照)と複数のリード4とを、それぞれ電気的に接続する複数のワイヤ5(図2、図3参照)と、を有している。また、SOP1は半導体チップCH、複数のワイヤ5、および複数のリード4を封止する封止体(樹脂を硬化させて形成する樹脂体)6を備えている。また、ダイパッド2には、複数の吊りリード9(図2、図4参照)が接続されている。なお、複数の吊りリード9は、ダイパッド2と一体に形成されており、この複数の吊りリード9によりダイパッドは支持されている。

【0021】

<外観構造>

次に、SOP1の外観構造について説明する。図1に示す封止体6の平面形状は四つの主辺を有する略長方形の形状からなる。詳細には、封止体6は、平面視において、第1方向Yに沿って配置され、互いに対向する長辺6aおよび長辺6bを有している。また、第1方向Yと直交する第2方向Xに沿って配置され、互いに対向する短辺6cおよび短辺6dを有している。この長辺6a、6bおよび短辺6c、6dが封止体6の四つの主辺に相当する。また、各主辺の間の四つの角部では、面取り加工が施され、これにより封止体6の欠けを抑制している。封止体6は上面6eと、この上面6eとは反対側の下面(裏面、実装面)6f(図3参照)と、この上面6eと下面6fとの間に位置する側面6gとを有している。側面6gは、図3および図4に示すように傾斜面となっている。

【0022】

また、図1および図2に示すように、封止体6の長辺6a、6b側には、長辺6a、6bのそれぞれに沿って、複数のリード4が配置されている。一方、短辺6c、6d側には、リード4は配置されていない。複数のリード4は、それぞれ金属材料からなり、本実施の形態では、例えば銅(Cu)から成る。詳しくは、銅(Cu)からなる基材の表面に、例えばニッケル(Ni)からなるめっき導体膜(図示は省略)が形成されている。本実施の形態では、例えば、長辺6a、6bに沿って、それぞれ24本のリードが配置されている。図2および図3に示すように複数のリード4の一部分(インナリード部)は、それぞれ第2方向Xに沿って側面6gよりも封止体6の内側に配置され、封止体6により封止されている。また複数のリード4の他部分(インナリード部と一体に形成されるアウタリード部)は、それぞれ第2方向Xに沿って側面6gよりも封止体6の外側に配置され、封止体6から露出している。言い換えれば、複数のリード4は、それぞれ第2方向Xに沿って封止体6の内部から長辺6a、6bに向かって延び、封止体6の外側にアウタリード部が露出している。また、図3に示すようにリード4のアウタリード部は、封止体6の外側で下面6f方向に向かって屈曲し、ガルウィング状に形成されている。複数のリード4は、SOP1を実装基板(図示は省略)に実装する際の外部接続端子(外部端子)であり、実装基板の実装面に形成された複数の端子と、半田材などの接合材を介して電気的に接続される。このため、複数のリード4のアウタリード部の最下面は、封止体6の下面6fよりも低い位置に配置されている。なお、複数のリード4のアウタリード部の表面には、実装時にリード4と接合材との接続性(濡れ性)を向上させるため、例えば半田からなる外装導体膜(図示は省略)が形成されている。

【0023】

<内部構造>

次にSOP1の内部構造について説明する。図3に示すように、ダイパッド2は、上面(チップ搭載面)2eおよび上面2eの反対側に位置する下面2fを有している。ダイパッド2の上面2eおよび下面2fのそれぞれは、図2に示すように例えば、平面形状が長方形から成る。ダイパッド2が有する各辺は、それぞれ封止体6の各辺に沿って配置される。言い換えれば、ダイパッド2は、図2に示すように封止体6の長辺6a、6bに沿った長辺2a、2bと、封止体6の短辺6c、6dに沿った長辺2c、2dを有している。また、本実施の形態では、ダイパッド2の外形サイズ(平面サイズ)の方が半導体チップCHの外形サイズよりも大きい。

【0024】

ダイパッド2上には、半導体チップCHが搭載されている。本実施の形態では、ダイパッド2上に複数(図2では2個)の半導体チップCH1、CH2が搭載されている。複数の半導体チップCHは、それぞれ下面(主面、裏面)3f(図3参照)をダイパッド2の上面2eと対向させた状態で、ダイボンド材(接着材)を介してダイパッド2上に搭載されている。つまり、複数のパッド(電極パッド、ボンディングパッド)PDが形成された上面(主面、表面)3e(図3参照)の反対面(下面3f)をチップ搭載面(上面2e)と対向させる、所謂、フェイスアップ実装方式により搭載されている。このダイボンド材は、半導体チップCHをダイボンディングする際の接着材であって、例えば、エポキシ系の熱硬化性樹脂に、銀(Ag)などから成る金属粒子を含有させたダイボンド材を用いている。

【0025】

ダイパッド2上に搭載される半導体チップCHの平面形状(本実施の形態では半導体チップCH1、CH2それぞれの平面形状)は四角形から成る。半導体チップCHが有する各辺は、それぞれ封止体6の各辺に沿って配置される。言い換えれば、複数の半導体チップCHのそれぞれは、図2に示すように封止体6の長辺6a、6bに沿った辺3a、3bと、封止体6の短辺6c、6dに沿った辺3c、3dを有している。また、図3に示すように、半導体チップCHは、上面(主面、表面)3eと、上面3eとは反対側の下面(主面、裏面)3fと、この上面3eと下面3fとの間に位置する側面とを有している。また、半導体チップCHの上面3eには、複数のパッドPDが形成されており、本実施の形態では、複数のパッドPDが上面3eの各辺(辺3a、3b、3c、3d)に沿って形成されている。

【0026】

また、図示は省略するが、半導体チップCHの主面(詳しくは、半導体チップCHの基材(半導体基板)の上面(主面、半導体素子形成面)に設けられた半導体素子形成領域)には、複数の半導体素子(回路素子)が形成されている。複数のパッドPDは、半導体チップCHの内部(詳しくは、上面3eと図示しない半導体素子形成領域の間)に配置される配線層に形成された配線(図示は省略)を介して、この半導体素子と電気的に接続されている。半導体チップCH(詳しくは、半導体チップCHの基材)は、例えばシリコン(Si)から成る。また、上面3eには、半導体チップCHの基材および配線を覆う絶縁膜が形成されており、複数のパッドPDのそれぞれの表面は、この絶縁膜に形成された開口部において、絶縁膜から露出している。また、パッドPDは金属からなり、本実施の形態では、例えばアルミニウム(Al)からなる。さらに、このパッドPDの表面には、めっき膜が形成されており、本実施の形態では、例えばニッケル(Ni)膜を介して、金(Au)膜が形成された多層構造である。パッドPDの表面をニッケル膜で覆うことにより、パッドPDの腐食(汚染)を抑制することができる。

【0027】

また、半導体チップCHの周囲(詳しくは、ダイパッド2の周囲)には、例えば、ダイパッド2と同じ銅(Cu)から成る複数のリード4が配置されている。そして、半導体チップCHの上面3eに形成された複数のパッドPDは、封止体6の内部に位置する複数のリード4(インナリード部)と、複数のワイヤ(導電性部材)5を介してそれぞれ電気的に接続されている。ワイヤ5は、例えば、金(Au)から成り、ワイヤ5の一部(例えば一方の端部)がパッドPDに接合され、他部(例えば他方の端部)がリード4のボンディング領域に接合されている。なお、図示は省略するが、リード4のボンディング領域の表面(詳しくはニッケル(Ni)から成るめっき膜の表面)には、導体膜が形成されている。導体膜は例えば、銀(Ag)、あるいは金(Au)から成る。リード4のボンディング領域の表面に、銀(Ag)や金(Au)から成る導体膜を形成することにより、金(Au)からなるワイヤ5との接合強度を向上させることができる。リード4のさらに詳細な構造およびワイヤ5のボンディング領域の詳細については、後述する。

【0028】

また、図2に示すようにダイパッド2には、複数(図2では3本)の吊りリード9が接続(連結)されている。複数の吊りリード9は、それぞれ一方の端部がダイパッド2の短辺に接続されている。また複数の吊りリード9はそれぞれ他方の端部が第1方向Yに沿って封止体6の短辺6c、6dに向かって延び、短辺6c、6dの外側で封止体6から露出している。つまり、複数のリード4は、長辺6a、6bのそれぞれに配置され、短辺6c、6d側には配置されない。一方、複数の吊りリード9は、短辺6c、6dのそれぞれに配置され、長辺6a、6b側には配置されない。このように、吊りリード9を短辺6c、6dに配置することで、長辺6a、6b側に配置した複数のリード4の配列を阻害することなく配置できるので、配置密度を高めることができる。また、SOP1の外部接続端子である複数のリード4を長辺6a、6b側に配置することで、外部接続端子数を増加させることができる。また、複数の吊りリード9は、それぞれ屈曲部を有し、封止体6内におけるダイパッド2の高さはリード4の高さとは異なる位置に配置(オフセット配置)されている。本実施の形態では、図3に示すように、ダイパッド2は、リード4よりも低い位置に配置(ダウンセット配置)されている。このようにダイパッド2の位置をオフセット配置することで、封止体6の厚さ方向において半導体チップCHを略中央に配置することができるので、半導体チップCH、ダイパッド2、ワイヤ5およびリード4の一部を確実に封止することができる。

【0029】

<リードの詳細>

次に、図3に示す複数のリード4の詳細について説明する。図5は図2のC部の拡大平面図、図6は図2のD部の拡大平面図、図7は図2のE部の拡大平面図、図8は図2のF部の拡大平面図である。また、図9は、図5に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図、図10は、図7に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。図5〜図8に示すように複数のリード4のそれぞれは、長辺6a、6bの一方の長辺から他方の長辺に向かって、第2方向Xに沿って延びる延在部4aを有している。また、複数のリード4のそれぞれは、延在部4aよりもダイパッド2側(言い換えれば半導体チップCH側)に位置する先端面4c(リード4のダイパッド2側の側面)を有し、延在部4aと一体に形成されて接続される先端部4b(図5〜図8において、ハッチングを付して示す領域)を有している。この先端部4bは、リード4のボンディング領域となっており、複数のワイヤ5のそれぞれは、この先端部4bに接続(接合)されている。

【0030】

また、複数のリード4の先端面4cのうち、ダイパッド2の長辺2a、2bと対向配置される先端面4cは、第1方向Yに沿って配置されている。第1方向Yに沿って配置される先端面4cを有するリード4は、半導体チップCHの複数のパッドPDのうち、辺3a、3b(第1方向Yに沿った辺)に沿って配置されるパッドPDとそれぞれ電気的に接続される。言い換えれば、半導体チップCHの辺3a、3b(第1方向Yに沿った辺)に沿って配置されるパッドPDと電気的に接続されるリード4の先端面4cは、辺3a、3bと対向するように第1方向Yに沿って配置される。一方、複数のリード4のうち、ダイパッド2の長辺2a、2bよりも外側(封止体6の短辺6c、6d側)に配置されるリード4は、封止体6の内側でダイパッド2の短辺2c、2d(半導体チップCHの辺3c、3d)に向かって屈曲している。そしてこれらのリード4の先端面4cは、第1方向Yに対して傾斜するように配置されている。先端面4cが大1方向Yに対して傾斜するリードのそれぞれは、封止体6の内部で、辺3cまたは辺3dに向かって屈曲し第1方向Yに対して辺3cまたは辺3dに向かって傾斜する傾斜部、および前記先端面を有し前記延在部と一体に形成されて接続される先端部4bを有している。第1方向Yに対して傾斜するように配置される先端面4cを有するリード4は、半導体チップCHの有する複数のパッドPDのうち、辺3c、3d(第2方向Xに沿った辺)に沿って配置されるパッドPDとそれぞれ電気的に接続される。言い換えれば、半導体チップCHの辺3c、3d(第2方向Xに沿った辺)に沿って配置されるパッドPDと電気的に接続されるリード4の先端面4cは、辺3c、3dと対向するように第2方向Xに沿って配置される。つまり、本実施の形態では、複数のリード4の先端面4cは、ワイヤ5を介して接続されるパッドPDと対向するようにそれぞれ配置されている。このように、リード4の先端面4cとパッドPDを対向配置することにより、複数のワイヤ5の長さを揃えることができる。ワイヤ5の長さを揃えると、端子(パッドPDおよびリード4)のレイアウトに起因するインピーダンス成分の増加を抑制することができるので、SOP1の電気特性を安定化して、信頼性を向上させることができる。

【0031】

また、前記したように複数のワイヤ5のそれぞれは、リード4の先端部4bに接続(接合される)が、本実施の形態では、平面視におけるリード4の先端部4bの位置に応じて、ワイヤ5を接合する領域が異なっている。詳しく説明すると、図2に示す封止体6の長辺6a、6bを3等分した時に、最も短辺6d側に配置される領域10a1よりも短辺6c側に配置される領域10a2では、図5、図6および図9に示すように、先端部4bの中央領域4eにワイヤ5が接合される。一方、図2に示す封止体6の長辺6a、6bを3等分した時に、最も短辺6d側に配置される領域10a1では、図7、図8および図10に示すように、先端部4bの中央領域4eから第1方向Yに沿って張り出した張出領域4fにワイヤ5が接合される。この先端部4bの中央領域4eおよび張出領域4fは以下のように定義される。すなわち、図9および図10にハッチングを付して示すように、中央領域4eは、延在部4aと先端部4bの境界線の中心と先端部4bの先端面4c側の端辺の中心を結ぶ中心線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する領域である。先端部4bの先端面4c側の端辺とは、リード4の側面を構成する先端面4cが備える各辺のうち、先端部4bのワイヤ接合面である上面と交差する辺(先端辺)である。この端辺は、図9や図10に示すように延在部4aと先端部4bの境界線よりも半導体チップCH側(ダイパッド2側)に、該境界線と対向するように配置されている。一方、張出領域4fは、中央領域4eと隣接して配置され、中央領域4eから第1方向Yに沿って張り出した領域である。

【0032】

後述するワイヤボンディング工程において、ワイヤ5とリード4を確実に接合する観点からは、図9に示すように中央領域4eに接合することが好ましい。ワイヤボンディング時にボンディング位置が若干ずれてもリード4と接合することができるからである。しかし、本実施の形態では、後述するモールド工程において、ワイヤ5の変形を抑制する観点から、一部のリード4についてはワイヤ5を張出領域4fに接合している。

【0033】

モールド工程の詳細は後述するが、以下、張出領域4fにワイヤ5を接合する効果について簡単に説明する。SOP1の製造工程では、複数のリード4が互いに対向する長辺6a、6bに沿って配置されているので、所謂、トランスファモールド方式を採用するモールド工程では、リード4が配置されていない一方の短辺6cから他方の短辺6dに向かって樹脂(硬化して封止体6となる封止用の樹脂)を供給する。このため、樹脂は、長辺6a、6bに沿って流れることとなる。

【0034】

ここで、樹脂の流れ方向とワイヤ5の延在方向の成す角度によっては、ワイヤ5が樹脂から受ける圧力により変形する不良(ワイヤ流れ不良)が発生する場合がある。ワイヤ5の長さを一定とした場合、このワイヤ流れ不良は、樹脂の流れ方向とワイヤ5の延在方向の成す角度が90度となる時に最も発生し易く、樹脂の流れ方向とワイヤ5の延在方向の成す角度が0度となる時に最も発生し難い。したがって、ワイヤ5を、樹脂の流れ方向に対して0度に近い角度を成す方向に延在させることによりワイヤ流れ不良を抑制することができる。図10に当てはめると、モールド工程において、樹脂は第1方向Yに沿って流れる。このため、ワイヤ5を張出領域4fに接合すれば、ワイヤ5の延在方向と樹脂の流れ方向(第1方向Y)の成す角度は、中央領域4eに接合した場合よりも0度に近づくこととなる。この結果、ワイヤ流れ不良を抑制することができる。つまり、ワイヤ流れ不良によるSOP1の信頼性低下を抑制することができる。

【0035】

また、ワイヤ流れ不良は、樹脂の供給部周辺では殆ど発生せず、排出部周辺において発生し易い。これは、樹脂が排出部周辺まで供給されると、中空空間の体積が小さくなることにより内部圧力が上昇し、これに伴って樹脂の圧力が上昇するためと考えられる。したがって、本実施の形態のように、ワイヤ流れ不良が発生し易い領域(図2に示す封止体6の長辺6a、6bを3等分した時に最も短辺6d側の領域)において、ワイヤ5を張出領域4fに接合すれば、ワイヤ流れ不良を抑制することができる。この場合、図2に示す封止体6の長辺6a、6bの中心よりも短辺6c側の領域(供給部側の領域)では、ワイヤ流れ不良は殆ど発生しないので、図9に示すようにワイヤ5を中央領域4eに接合することができる。このため、ワイヤ5とリード4を確実に接合することができる。つまり、ワイヤ5とリード4のワイヤボンディング不良による信頼性低下を抑制することができる。

【0036】

<半導体装置の製造工程>

次に、図1〜図10に示すSOP1の製造工程について、説明する。本実施の形態におけるSOP1は、図11に示す組立てフローに沿って製造される。図11は、本実施の形態の半導体装置の組み立てフローを示す説明図である。各工程の詳細については、図12〜図26を用いて、以下に説明する。

【0037】

1.リードフレーム準備工程;

図12は、リードフレーム準備工程で準備するリードフレームを示す平面図、図13は、図12のS部の拡大平面図である。

【0038】

まず、図11に示すリードフレーム準備工程(S1)として、図12に示すようなリードフレーム10を準備する。本実施の形態で使用するリードフレーム10は、枠部(枠体)10bの内側に複数の製品形成領域10aを備えている。図12では、行方向(第2方向X)に4個、列方向(第1方向Y)に4個の製品形成領域10aが、マトリクス状に配置され、合計16個の製品形成領域10aを備えている。このように、複数の製品形成領域10aをマトリクス状に配置することで、製造効率を向上させることができる。特に、図11に示すモールド工程(S4)では、複数の製品形成領域10aのそれぞれに封止体を形成するが、複数の封止体を一括して形成することで、製造効率を大幅に向上させることができる。リードフレーム10は、金属から成り、本実施の形態では、例えば、銅(Cu)から成る。詳しくは、銅(Cu)から成る基材の表面に、例えばニッケル(Ni)からなる導体膜が形成されている。また、一方の枠部10bには、それぞれランナ領域10cが行方向(第2方向X)に沿って配置されている。このランナ領域10cは後述するモールド工程において、樹脂を各製品形成領域10a内に配置されるキャビティに向かって供給する経路となるランナ部が配置される領域である。

【0039】

また、図12の部分拡大図である図13に示すように、ダイパッド2は、製品形成領域10aの中央部に形成されている。ダイパッド2は長方形の平面形状を成し、第1方向Yに沿って配置される二つの長辺2a、2bおよび第2方向Xに沿って配置される二つの短辺2c、2dを有している。ダイパッド2には、複数の吊りリード9が接続されている。本工程で準備するリードフレーム10が備える複数の吊りリード9には、ダイパッド2の位置をオフセット配置するための屈曲部が形成されている。また、ダイパッド2の隣には、長辺2a、2bに沿ってそれぞれ複数のリード4が形成されている。複数のリード4のそれぞれは、図5〜図10を用いて説明したように、第2方向Xに沿って延在する延在部4a、および延在部4aよりもダイパッド2側に位置する先端面4cを有し、ボンディング領域となる先端部4bを有している。また、図示は省略するが、リード4のボンディング領域となる先端部4b(図5〜図8参照)の表面には、例えば例えば、銀(Ag)、あるいは金(Au)から成る導体膜が形成されている。

【0040】

また、ダイパッド2の周囲には、ダイパッド2および複数のリード4の一部を囲むようにダム部(タイバー、フレーム部)11が配置されている。複数のリード4はダム部11の一部を構成するタイバー11aと一体に形成され、タイバー11aを介して連結されている。ダム部11は、後述するモールド工程において、樹脂の流出を堰き止める部分であって、封止領域(図1に示す封止体6を形成する領域)はこのダム部11により規定される。したがって、本実施の形態では、ダム部11は、略長方形の平面形状を成す。言い換えれば、第1方向Yに沿った二本の長辺(タイバー11aの内側の辺)と、第2方向Xに沿った二本の短辺を有している。本工程で準備するリードフレーム10では、ダイパッド2、複数のリード4、および複数の吊りリード9は、それぞれダム部11に連結(接続)され、一体に形成されている。また、ダム部11は、枠部10bと一体に形成されており、ダイパッド2および複数のリード4は、ダム部11を介して枠部10bに支持されている。

【0041】

2.ダイボンディング工程;

図14は、図13に示すダイパッド上に、ボンディング材を介して半導体チップを搭載した状態を示す拡大平面図、図15は、図14のG−G線に沿った拡大断面図である。次に、図11に示すダイボンディング工程(S2)として、図14および図15に示すように半導体チップCHを、ダイパッド2のチップ搭載領域上にダイボンド材7(図15参照)を介して搭載する。

【0042】

本実施の形態では、図15に示すように、半導体チップCHの下面3f(複数のパッドPDが形成された上面3eの反対側の面)をダイパッド2の上面2eと対向させた状態で搭載する、所謂フェイスアップ実装方式で搭載する。また、図14に示すように半導体チップCHの各辺が、ダイパッド2の各辺に沿って配置されるように固定する。本実施の形態では、複数(図14および図15では2個)の半導体チップCH1、CH2を搭載する。したがって、まず、半導体チップCH1が有する辺3a、3b、3c、3dがダイパッド2の長辺2a、2b、短辺2c、2dにそれぞれ沿うように搭載する。次に、半導体チップCH2が有する辺3a、3b、3c、3dがダイパッド2の長辺2a、2b、短辺2c、2dとそれぞれ並ぶように(それぞれ沿うように)搭載する。なお、半導体チップCH1、CH2の搭載順序は上記に限定されない。また、例えば、図12に示す複数の製品形成領域10aのそれぞれに、半導体チップCH1(図14参照)を搭載し、その後、半導体チップCH1の隣に、それぞれ半導体チップCH1(図14参照)を搭載することができる。つまり、先に全ての半導体チップCH1を搭載した後で、半導体チップCHを搭載することができる。本実施の形態のように、種類の異なる複数の半導体チップCHを一つの製品形成領域10aに搭載する場合には、半導体チップCHの種類毎にまとめて搭載する方が、製造効率を向上させることができる。

【0043】

また、本実施の形態では、例えば、エポキシ系の熱硬化性樹脂であるダイボンド材7を介して半導体チップCHを搭載するが、ダイボンド材7は、硬化(熱硬化)させる前には流動性を有するペースト材である。このようにペースト材をダイボンド材7として用いる場合には、まず、ダイパッド2上に、ダイボンド材7を塗布し、その後、半導体チップCHの下面3fをダイパッド2の上面2eに接着する。そして、接着後に、ダイボンド材7を硬化させる(例えば熱処理を施す)と、図15に示すように、半導体チップCHはダイボンド材7を介してダイパッド2上に固定される。なお、本実施の形態では、ダイボンド材7に、熱硬化性樹脂からなるペースト材を用いる実施態様について説明したが、種々の変形例を適用することができる。例えば、ペースト材ではなく、両面に接着層を備えるテープ材(フィルム材)である接着材を、予め半導体チップCHの下面3fに貼り付けておき、テープ材を介して半導体チップCHをダイパッド2上に搭載しても良い。

【0044】

3.ワイヤボンディング工程;

図16は、図14に示す半導体チップと複数のリードを、ワイヤを介して電気的に接続した状態を示す拡大平面図、図17は、図16のH−H線に沿った拡大断面図である。次に、図11に示すワイヤボンディング工程(S3)として、図16および図17に示すように、半導体チップCHの複数のパッドPDと複数のリード4とを、複数のワイヤ(導電性部材)5を介して、それぞれ電気的に接続する。

【0045】

本工程では、例えば、ヒートステージ15を準備し、各製品形成領域10aのダイパッド2上に、半導体チップCHが搭載されたリードフレーム10をヒートステージ上に配置する。そして、半導体チップCHのパッドPDとリード4とを、ワイヤ5を介して電気的に接続する。ここで、本実施の形態では、キャピラリ16を介してワイヤ5を供給し、超音波と熱圧着を併用してワイヤ5を接合する、所謂、ネイルヘッドボンディング方式によりワイヤ5を接続している。また、本実施の形態では、半導体チップCHのパッドPDにワイヤの一部を接続した後、ワイヤ5の他部をリード4における先端部4b(ボンディング領域)に接続する、所謂、正ボンディング方式によりワイヤを接続している。

【0046】

ここで、本実施の形態では、図5〜図10を用いて説明したように、複数のリード4のうちの一部は、ワイヤ5をリード4の張出領域4f(図10参照)に接合する。また、複数のリード4の他の一部は、ワイヤ5をリード4の中央領域4e(図9参照)に接合する。この時、リード4の先端部4bを安定して固定することにより、ワイヤ5とリード4の上面を確実に接合することができるので、図17に示すように、リード4の先端部4bの下面側を、ヒートステージのリード支持面15aと当接させた状態でワイヤ5を接合することが好ましい。特に、張出領域4fにワイヤ5を接合するリード4の場合、ワイヤボンディング時にリード4の先端部4bが傾くと接合不良の原因となるので、張出領域4fの下面側をリード支持面15aと当接させることが好ましい。本実施の形態では、前記したように、ダイパッド2の位置がリード4の位置に対してオフセットされているので、ヒートステージ15にも段差部を設け、ダイパッド2を支持するダイパッド支持面15bがリード支持面15aよりも低い位置となっている。これにより、ダイパッド2およびリード4の下面側を安定的に保持することができる。

【0047】

また、図17に拡大して示すように、リード4の先端部4b(ボンディング領域)の上面には、例えば、銀(Ag)、あるいは金(Au)から成る導体膜CF1が形成されている。図17では、基材である銅膜BMの表面が導体膜であるニッケル膜CF2で覆われ、このニッケル膜CF2の上面に導体膜CF1が積層された例を示している。ワイヤ5の一部は、この導体膜CF1に接合されている。また、ワイヤ5は金属からなり、本実施の形態では、例えば金(Au)からなる。そのため、ワイヤ5の接合領域に導体膜CF1を形成することにより、ワイヤ5とリード4の接合強度を向上させることができる。特に、張出領域4fにワイヤ5を接合するリード4の場合、ワイヤ5とリード4の接合強度を向上させることで、接合不良を抑制することができる。

【0048】

4.モールド工程;

図18は、図16に示すリードフレームの製品形成領域に、封止体を形成した状態を示す平面図である。また、図19は、図18のS部の拡大平面図、図20は、モールド工程において成形金型内に樹脂を供給した状態を示し、図19のJ−J線に沿った拡大断面図である。また、図21は、モールド工程において成形金型内に樹脂を供給した状態を示し、図19のK−K線に沿った拡大断面図である。次に、図11に示すモールド工程(S4)として、図18に示すように、複数の製品形成領域10aのそれぞれに封止体(封止体)6を形成し、図20に示すように各製品形成領域10aの半導体チップCH、複数のワイヤ5、ダイパッド2、および複数のリード4それぞれの一部分(インナリード部)を封止する。

【0049】

本実施の形態では、内面にキャビティが形成された上型(上金型)および上型のキャビティと対向する位置にキャビティが形成された下型(下金型)を備えた成形金型の上型と下型の間に、図16や図17に示すリードフレーム10を固定した状態で、軟化(可塑化)させた熱硬化性樹脂(樹脂)を、キャビティ内に圧入して成形し、その後加熱硬化させる、所謂トランスファモールド方式を用いている。また、トランスファモールド方式では、供給部(ゲート部)からキャビティ内部に樹脂を供給し、排出部(ベント部)からキャビティ内の残ガスや余剰な樹脂を排出する。キャビティに対する供給部の位置により分類すると、キャビティの上方に供給部を配置するトップゲート方式、およびキャビティの側面側に供給部を配置するサイドゲート方式に大別できる。本実施の形態では、成形金型の小型化の観点、あるいは、成形金型のメンテナンスの容易さの観点で有利なサイドゲート方式を適用している。

【0050】

以下、本実施の形態のモールド工程を詳細に説明する。まず、成形金型準備工程として、図20および図21に示す成形金型20を準備する。

【0051】

成形金型20は、上型(上金型)21、および下型(下金型)22を備えている。上型21は金型面(クランプ面、内面)21a(図21参照)およびこの金型面21a側に形成されたキャビティ(凹部)23を有する。キャビティ23は四辺形(詳しくは角部が面取りされた四角形)の形状を成し、互いに対向する長辺23a、23b(図21参照)、および長辺23a、23bとそれぞれ交差(直交)し、互いに対向する短辺23c、23d(図20参照)を有している。下型22は、金型面(クランプ面、内面)22a(図21参照)およびこの金型面22a側に形成されたキャビティ(凹部)24を有する。上型21のキャビティ23と下型22のキャビティ24は互いに対向する位置に配置され、上型21の金型面21aと下型22の金型面22aを対向させて重ね合わせることにより、キャビティ23、24に囲まれた中空空間が成形金型20内に形成される。また、上型21の金型面21a側には、中空空間内に樹脂を供給するためのゲート部(供給部)25、および中空空間の内部ガスおよび余剰な樹脂を排出するためのベント部(排出部)26が形成されている。ゲート部25およびベント部26は、キャビティ23の側面側に配置され、キャビティ23の側面に接続されている。なお、図20では、上型21のみにゲート部25およびベント部26を形成する例を示しているが、例えば、下型22の金型面22aにおいて、ゲート部25、ベント部26のそれぞれと対向する位置にゲート部およびベント部を形成することもできる。

【0052】

また、本実施の形態では、図19に示すキャビティ23の長辺23a、23b側には、それぞれ複数のリードが配置されているので、ゲート部25およびベント部26を短辺23c、23d側に配置している。なお、図19では、成形金型20(図20、図21参照)の各構成部の平面位置を示すため、樹脂(硬化させることで封止体となる封止用の樹脂)6pに成形金型20の各構成部の符号を付して説明する。図19に示すように、キャビティ23の長辺23a、23b、短辺23c、23dは、それぞれ封止体6の長辺6a、6b、短辺6c、6dに対応する。図19を用いてゲート部25およびベント部26の位置を詳しく説明すると、ゲート部25は、キャビティ23の短辺23c側に、ベント部26は短辺23d側にそれぞれ接続されている。また、ゲート部25は、短辺23cの中心よりも長辺23a側に、ベント部26は、短辺23dの中心よりも長辺23b側に、それぞれ寄せて配置している。このようにゲート部25およびベント部26を短辺23c、23dの中心から互いに対向する長辺23a、23b側にずらして配置することにより、図20に示すキャビティ23、24により形成される中空空間の角部に樹脂6pを供給し易くなる。

【0053】

また、本実施の形態では、図18に示すように、複数の製品形成領域10aのそれぞれに、一括して複数の封止体6を形成する。このため、図20および図21に示す成形金型20には、図18に示す複数の製品形成領域10aに対応して複数のキャビティ23、24が形成されている。本実施の形態のように、複数の製品形成領域10aのそれぞれに、一括して複数の封止体6を形成すると、製造効率を向上させることができる。特に、図18に示すように、製品形成領域10aの列数(第1方向Yに沿って配置される製品形成領域10aの数)を増やすと、成形金型20(図21参照)の大型化を抑制することができる点で好ましい。製品形成領域10aの列数を増やし、かつ、成形金型の大型化を抑制する観点からは、図18に示すように隣り合う製品形成領域10aのベント部26とゲート部25を連結することが好ましい。本実施の形態では、製品形成領域を樹脂6pの供給方向である第1方向Yに沿って、複数列(4列)で製品形成領域10aを配置している。そして、第1列目の製品形成領域10aのベント部26と第2列目の製品形成領域10aのゲート部25が、製品形成領域間流路であるキャビティ27を介して連結されている。同様に、第2列目、第3列目のベント部26は、キャビティ27を介して第3列目、第4列目のゲート部25とそれぞれ連結されている。また、第1列目のゲート部25は、図示しない加熱室(ポット部)に連結されたランナ部28に連結されている。また、第4列目のベント部26には、フローキャビティ29に連結されている。これにより、複数列で配置された各製品形成領域10aに第1列目から第4列目に向かって順次樹脂6pを供給することができる。

【0054】

次に、クランプ工程として、図20および図21に示すように、リードフレーム10を上型21と下型22の間に配置し、リードフレーム10のクランプ領域(成形金型20の金型面21a、22aと対向する領域)を成形金型20でクランプする。本工程では、まず、リードフレーム10を上型21と下型22の間に配置する。詳しくは、半導体チップCHが搭載されたダイパッド2、複数のワイヤ5および複数のリード4のそれぞれ一部(複数のインナリード4a)が、キャビティ23、24内に位置するように配置する。また、図19に示すキャビティ23の長辺23a、23b(封止体6の長辺6a、6b)に図14に示すダイパッド2の長辺2a、2b(図16に示す半導体チップCHの辺3a、3b)がそれぞれ沿うように、図19に示すキャビティ23の短辺23c、23d(封止体6の短辺6c、6d)に図14に示すダイパッド2の短辺2c、2dがそれぞれ沿うように配置する。次に、図20および図21に示すようにリードフレーム10を上型21と下型22とでクランプする。上型21のキャビティ23の周囲に配置された金型面21aは、リードフレーム10の上面のクランプ領域に当接し、リードフレーム10を下型22に向かって押し付ける。一方、下型22とリードフレーム10の間には、下型22のキャビティ24の周囲に配置された金型面22aは、リードフレーム10の下面のクランプ領域に当接し、リードフレーム10を上型21に向かって押し付ける。なお、クランプ工程では、金型面21a、22aの距離を近づけてリードフレーム10を挟み込むことでリードフレーム10を成形金型20内に固定するが、上型21を移動させる方法、下型22を移動させる方法、あるいは上型21および下型22の両方を移動させる方法を適用することができる。

【0055】

次に、封止体形成工程として、図20に示すように成形金型20によりリードフレーム10をクランプした状態でキャビティ23、24内に樹脂6pを供給(圧入)し、これを硬化させることで封止体6を形成する。本工程では、まず、図示しない加熱室(ポット部)で熱硬化性樹脂からなる樹脂ペレット(図示は省略)を軟化(可塑化)させ、上型21に形成されたゲート部25に通じるランナ部28(図18参照)を経由して樹脂6pをキャビティ23、24に供給する。なお、加熱室およびランナ部28は、それぞれ成形金型20に形成される。樹脂6pは、図18に矢印を付して示すように、ランナ部28から第1列目、第2列目、第3列目、第4列目順で各製品形成領域10aのキャビティ23、24(図20参照)内に供給される。

【0056】

<樹脂の流れ方向と、ワイヤ流れ不良との関係>

以下、製品形成領域10a内での樹脂の流れ方向について、第4列目の製品形成領域10aの拡大平面図を例として説明する。図22〜図26は、図19に示す樹脂を供給する際の流れ方向を段階的に示す拡大平面図である。なお、図22〜図26では、製品形成領域10a内における樹脂6pの流れ方向を、矢印を付して示している。

【0057】

まず、樹脂6pの供給開始直後は、図22に示すように、樹脂6pは、ゲート部25からキャビティ23に沿って、等方的に広がる。また、この時、キャビティ23の外側において、成形金型20(図21参照)の金型面21a、22a(図21参照)と、ダム部11に囲まれた領域内にも樹脂6pが埋め込まれる。しかし、図23や図24に示すように、樹脂6pが、半導体チップCHが配置された領域に到達すると、樹脂6pの流れが、半導体チップCHに阻害され、流れにくくなる。一方、リード4が配置された領域およびリード4と半導体チップCHの間の領域では、樹脂6pの流れは阻害され難い。このため、図23や図24に示すように、キャビティ23の長辺23a、23bと半導体チップCHの辺3a、3b(図16参照)の間の領域では樹脂6pが流れやすくなり、該領域では、第1方向Yに沿って樹脂6pが流れることとなる。そして、本実施の形態のように、ゲート部25を短辺23cの中心よりも長辺6b側に寄せて配置する場合には、図25に示すようにゲート部25に近い方の長辺6b側が先に封止され、次に、ベント部26に近い方の長辺6a側が封止される。次に、図26に示すように、ベント部26の最も近い位置に配置されるリード4のインナリード部が封止され、その後、余剰な樹脂6pが残ガスとともにベント部26に排出される。これにより、図19に示す封止体6が成形される。

【0058】

ここで、前記したように、トランスファモールド方式によるモールド工程では、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度によっては、ワイヤ5が樹脂6pから受ける圧力により変形する不良(ワイヤ流れ不良)が発生する場合がある。そして、このワイヤ流れ不良は、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度が90度となる時に最も発生し易く、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度が0度となる時に最も発生し難い。以下、ワイヤ流れ不良の発生し易い領域について説明する。

【0059】

まず、図22〜図24に示すように、樹脂6pがキャビティ23の長辺23a、23bを3等分した時に、最も短辺23d側に配置される領域(図2に示す領域10a1)に到達するまでの領域(図2に示す領域10a2)においては、ワイヤ流れ不良は殆ど発生しない。この領域10a2内において、樹脂6pの流れ方向とワイヤ5(図16参照)の成す角度が90度となっている場合であってもワイヤ流れ不良は殆ど発生しない。これは、図22〜図24に示す段階では、キャビティ23内の未充填領域(樹脂6pが充填されていない領域)の体積が十分に大きいので、樹脂6pの供給圧力は、ワイヤ5を変形させる程高くはないものと考えられる。ところが、本願発明者の検討によれば、樹脂6pがキャビティ23の長辺23aを3等分した時に最もベント部26側になる領域10a1(図2参照)では、ワイヤ流れ不良の発生頻度が増加する。特に、ベント部26の周辺領域(例えば図25に示す未充填領域)では、ワイヤ5が樹脂6pの進行方向に向かって大きく変形する場合がある。なお、ワイヤ流れ不良により、ワイヤ5の変形の程度が特に大きくなるベント部26の周辺領域は、本願発明者の検討によれば、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される狭い領域である。このようにベント部26側でワイヤ流れ不良が発生する理由は、未充填領域の体積の減少に伴って、キャビティ23内の内部圧力が上昇し、これに対応して樹脂6pの供給圧力が高くなっているためと考えられる。また、本実施の形態では図18に示すように製品形成領域10aを樹脂6pの供給方向である第1方向Yに沿って複数列で配置し、第1列から末端列(本実施の形態では第4列)の製品形成領域10aに向かって順次樹脂6pを供給する。この場合、樹脂6pの供給方向の末端列の製品形成領域10aのベント部26周辺(すなわち、図25に示す未充填領域)において、特にワイヤ5が大きく変形し易い。これは、第1列目の製品形成領域10aから末端列の製品形成領域10aまでは、前記したように隣り合う製品形成領域10aのベント部26とゲート部25が連結(連通)されている。このため、第1列目から第3列目までのベント部26の周辺においては、末端列側の製品形成領域10aに向かって内部ガスが流れ込むことによりキャビティ23内の内部圧力の上昇が抑制できるためと考えられる。

【0060】

本実施の形態では、ワイヤ5の変形が生じ易い領域において、図10を用いて説明したように、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。例えば、図25および図26に示す複数のリード4のうち、先端面4c(図10参照)が第1方向Yに沿っており、かつ、ベント部26の最も近い位置に配置されるリードP2は、ワイヤ5をリード4の先端部4b(図10参照)の張出領域4f(図10参照)に接合している。また、リードP2のゲート部25側の隣に配置されるリードP3も、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。さらに、リードP3のゲート部25側の隣に配置されるリードP4も、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。これにより、リードP2、P3、P4に接続されるワイヤ5の延在方向と樹脂6pの流れ方向(第1方向Y)の成す角度は、中央領域4eに接合した場合よりも0度に近づくこととなる。この結果、ワイヤ流れ不良を抑制することができる。このため、リードP2,P3、P4に接続されるワイヤ5が変形し、各ワイヤ5よりもベント部26側に配置されるワイヤ5と接触して短絡不良となることを抑制できる。また、リードP2,P3、P4に接続されるワイヤ5が変形により接合不良となることを抑制できる。

【0061】

一方、図25に示すベント部26周辺に位置する複数のリード4のうち、先端面4c(図7参照)が半導体チップCHの辺3d(第2方向Xに沿った辺)と対向するリードP1は、図10に示すような張出領域4fが形成されず、図7に示すように先端部4bの中央領域4eに接合されている。リードP1に接合されるワイヤ5には、図25に示すように主に半導体チップCHの上面側から樹脂6pが供給される。また、リードP1に接続されるワイヤ5は、半導体チップCHの辺3dに沿って配置されるパッドPDに接続される。したがって、先端部4bの中央にワイヤ5を接合しても、リードP1に接合されるワイヤ5の延在方向と樹脂6pの流れ方向の成す角度は、0度に近い。そこで、本実施の形態では、リードP1に接合されるワイヤ5は、リードP1の先端部4bの中央領域4eに接合する。このように、リードP2よりもベント部26側に配置されるリード4であっても、ワイヤ5の延在方向と樹脂6pの流れ方向の成す角度が構造上0度に近くなるリードP1については、先端部4bの中央にワイヤ5を接合することで、ワイヤボンディング工程時の接続信頼性を向上させることができる。

【0062】

<好ましい態様>

次に、前記したワイヤ流れ不良を抑制する観点、あるいは、ワイヤ5の接続信頼性の低下を抑制する観点から本実施の形態の好ましい態様について説明する。図27は、ワイヤ流れ不良が発生しやすい領域と、リードのへの接合位置の関係を示す拡大平面図である。なお、図27は、図16に示す拡大平面領域に対応している。

【0063】

まず、ワイヤ流れ不良の発生頻度は、前記したように図19に示す長辺6a、6b(キャビティ23の長辺23a、23b)を3等分した時に、最もベント部26側の領域(図27に示す領域10a1)で増加する。したがって、ほぼ確実にワイヤ流れ不良を抑制する観点から、図27に示すように、領域10a1内に先端部4bが配置されるリード4であるリードP2〜リードP7およびリードP26〜リードP31のそれぞれは、張出領域4f(図7参照)にワイヤ5を接合している。ただし、リードP1やリードP25のように先端面4cが半導体チップCHの辺3dと対向するように配置され、辺3dに沿って配置されるパッドPDと接続されるリード4は、前記したように、構造上ワイヤ流れ不良が発生し難い。このため、リードP1およびリードP2は、図27に示す領域10a1内に先端部4bが配置されるリード4であるが、図7や図8に示すように、張出領域4f(図9、図10参照)を形成せず、ワイヤ5を中央領域4e(図9、図10)に接合している。リードP1〜リードP7およびリードP25〜リードP31には、例えば信号電流など、各リード4に固有の電流が流れるが、これらのリード4に接合されるワイヤ5のワイヤ流れ不良を抑制することにより、隣り合うワイヤ5同士の短絡不良を抑制することができる。また、図27に示すリードP8やリードP32のように、複数のワイヤ5が一つのリード4に接合される場合がある。リードP8やリードP32は、例えば、電源電位電流や基準電位電流などが流れるリード4であって、インピーダンス成分を低減するため、あるいは複数の半導体チップCHに接続される電源回路、基準電位回路を共通化するため、複数のワイヤ5が接続される。このように複数のワイヤ5が一つのリード4に接合される場合には、ワイヤ5のそれぞれを、中央領域4eに接合することができる。複数のワイヤ5を一つのリード4に接合する場合、ワイヤ5の配置密度が高くなるので、ワイヤ流れ不良は発生し難くなる。また、仮に、一つのリード4に接合されるワイヤ5同士が接触した場合であっても、短絡不良とはならない。

【0064】

一方、ワイヤ流れ不良が殆ど発生しない領域、すなわち、図27に示す領域10a2では、張出領域4f(図9参照)を形成しない、あるいは張出領域4fを形成した場合でも図9に示すようにワイヤ5を中央領域4eに接合している。領域10a2では、ワイヤ5の延在方向と樹脂6p(図19参照)の流れ方向の成す角度によらず、ワイヤ流れ不良が発生し難い。したがって、この領域10a2に先端部4bが配置されるワイヤ5は、中央領域4eにワイヤ5を接続した方が、ワイヤボンディング工程におけるワイヤ5の接続信頼性の低下を抑制する観点から好ましい。

【0065】

ところで、領域10a2に先端部4bが配置されるリード4は、中央領域4eにワイヤ5を接合するので、図9に示す張出領域4fを設けない構成とすることもできる。しかし、図9に示すように中央領域4eにワイヤ5を接合する場合でも張出領域4fを設けることで、以下の効果を得ることができる。すなわち、図2に示すように完成したSOP1では、複数のリード4がそれぞれ分離しているため、リード4と封止体6の接着強度が低下すると、長辺6aあるいは長辺6bに向かってリード4が抜けてしまう不良(抜け不良)が発生する懸念がある。図9に示すように張出領域4fを形成すれば、張出領域4fが抜け不良を抑制するアンカーとして機能する。したがって、図27に示す領域10a2に配置されるリード4についても張出領域4fを形成することが好ましい。なお、図27に示すリードP1、リードP20〜リードP25、およびリードP44〜リードP48は、図9あるいは図10に示す張出領域4fを形成していない。しかし、これらのリード4は何れも封止体6(図2参照)内に第1方向Yおよび第2方向Xに対して傾斜する傾斜部を有している。また、図5〜図8に示すようにこれらのリード4は半導体チップCHの辺3cまたは辺3dと対向するように先端面4cが配置されるので、半導体チップCHの辺3cまたは辺3dに向かって廻り込ませるために傾斜部の長さが他のリード4よりも長くなる。このように長い傾斜部を有するリード4は、傾斜部が抜け不良を抑制するアンカーとして機能するため、張出領域4fを形成していない。

【0066】

また、図18に示すように本実施の形態では複数の製品形成領域10aにそれぞれ封止体6を形成する。この場合、複数の製品形成領域10aのそれぞれについて、図27に示す態様を適用することが特に好ましい。

【0067】

また、図7に示すリードP4や図8に示すリードP29のように、中央領域4eよりもゲート部25(図19参照)側および中央領域4eよりもベント部26(図19参照)側の両隣にそれぞれ張出領域4fが形成されている場合、ベント部26側の張出領域4fにワイヤ5を接合することが好ましい。特にベント部26aの周辺領域では、ベント部26側の張出領域4fにワイヤ5を接合することにより、ワイヤ5の延在方向と樹脂6p(図25参照)の流れ方向の成す角度を0度に近づけることができるからである。また、図7に示すリードP2、P3や図8に示すリードP27、P28のように、中央領域4eの何れか一方の隣に、他方よりも面積が広い張出領域4fを形成する場合には、ベント部26側の張出領域4fを広くすることが好ましい。張出領域4fにワイヤ5を接合する時に、張出領域4fの面積を広くすることにより、ワイヤボンディング時の接続信頼性が向上するからである。

【0068】

このように、ワイヤ流れ不良を抑制する観点、あるいは、ワイヤ5の接続信頼性の低下を抑制する観点からは、図27を用いて説明した態様が特に好ましいが、種々の変形例を適用することができる。以下では、図27に示す実施態様の代表的な変形例について説明する。

【0069】

<変形例>

前記したように、ワイヤ流れ不良は、図27に示す領域10a1において発生頻度が増加するが、ワイヤ5の変形の程度は、図19に示すベント部26に近づく程大きくなる。言い換えると、ワイヤ5の変形の程度が特に大きい領域は、例えば図25に示す未充填領域、すなわち、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される狭い領域である。また、図18に示すように製品形成領域10aを樹脂6pの供給方向である第1方向Yに沿って複数列で配置し、第1列から末端列(本実施の形態では第4列)の製品形成領域10aに向かって順次樹脂6pを供給する。この場合、樹脂6pの供給方向の末端列の製品形成領域10aのベント部26周辺(図25に示す未充填領域)において、特にワイヤ5が大きく変形し易い。

【0070】

したがって、ワイヤ5の変形の程度が特に大きい領域についてのみ、ワイヤ流れ不良の対策を施す場合には、図28〜図31に示す変形例が考えられる。図28は図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第4列目の製品形成領域を示す拡大平面図である。また、図29は図7に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図、図30は図8に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。また図31は、図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目〜第3列目までの各製品形成領域を示す拡大平面図である。

【0071】

図28〜図31に示す変形例では、第1方向Yに沿って複数列で配置された製品形成領域10aのうち、末端列である第4列目の製品形成領域10aの、特にワイヤ5の変形が大きくなる領域にワイヤ流れ対策が施されている。図28では、複数のリード4のうち、第1方向Yに沿った先端面4c(図29参照)を有し、かつ、第1方向Yに沿った先端面4cを有する複数のリード4のうち、先端部4cがベント部26にもっとも近い位置に配置されるリードP2、およびリードP2のゲート部25側の隣に配置されるリードP3にワイヤ流れ対策が施されている。つまり、図29に示すようにリードP2、P3は先端部4bの張出領域4fにワイヤ5が接合されている。一方、その他のリード4(リードP1およびリードP4〜リードP48)は、例えば図29や図30に示すように先端部4bの中央領域4eにワイヤ5が接合されている。また、図31に示すように、第1列目〜第3列目までの各製品形成領域10aのそれぞれは、図29に示すように張出領域4fにワイヤ5を接合するリード4を有していない。言い換えれば、図28〜図31に示す変形例では、ワイヤ流れ不良によるワイヤ5の変形の程度が最も大きいリードP2、P3のみに対してワイヤ流れ対策を施している。このように張出領域4fに接合するワイヤ5を最小限に留めることにより、ワイヤボンディング工程における接続信頼性を向上させることができる。

【0072】

ところで、ワイヤ流れ不良による短絡不良を抑制する効果が得られる最小限の構成としては、図29に示すリードP2のみを張出領域4fに接合する構成とすることもできる。また、リードP2がベント部26に最も近いリード4である場合(つまり、図29に示すリードP1が存在しない場合)、リードP2に接続されるワイヤ5が変形しても短絡不良は発生しない。この場合、図29に示すリードP3のみを張出領域4fに接合する構成が、短絡不良を抑制する効果が得られる最小限の構成となる。しかし、ワイヤ流れによるワイヤ5の変形量が大きい場合、ワイヤ5とパッドPD、あるいはワイヤ5とリード4の接合部における接続信頼性が低下する。この接続信頼性の低下を抑制する観点からは、リードP2がベント部26に最も近いリード4である場合であってもリードP2およびリードP3のそれぞれを張出領域4fに接合することが好ましい。また、本願発明者の検討によれば、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される領域において、ワイヤ5の変形の程度が特に大きくなる。このため、図29に示すリードP3についても張出領域4fにワイヤ5を接合することが好ましい。

【0073】

また、図28〜図31に示す変形例では、図18に示すリードフレーム10において、製品形成領域10aの位置によって、最終製品であるSOP1のワイヤボンディング位置が異なってしまう。したがって、各製品形成領域10aで同様の位置にワイヤボンディングされた最終製品を取得する観点からは、図18に示す第1列目〜第3列目までの製品形成領域10aについても、第4列目の製品形成領域10aと同じリード4にワイヤ流れ対策を施すことが好ましい。

【0074】

また、図18に示す第1列目〜第3列目までの製品形成領域10aでは、第4列目の製品形成領域10aよりは、ワイヤ流れによるワイヤ5(図27参照)の変形の程度が小さいが、第1列目〜第3列目までの製品形成領域10aでもワイヤ5が変形する。したがって、第1列目〜第4列目までの製品形成領域10aのそれぞれにワイヤ流れ対策を施すことが好ましい。ただし、図18に示すように、本実施の形態では、ゲート部25およびベント部26をそれぞれ異なる長辺側に寄せて配置している。また、各列の製品形成領域10a間のベント部26とゲート部25の接続距離を短くするため、ゲート部25とベント部26を列毎に交互に異なる長辺に寄せて配置している。言い換えると、隣り合うベント部26とゲート部25は第1方向Yに沿って対向するように配置されている。詳しくは、第1列目と第3列目の製品形成領域10aのベント部26は、長辺6b(図19参照)側に寄せて配置され、第2列目と第4列目の製品形成領域10aのベント部26は、長辺6a(図19参照)側に寄せて配置されている。したがって、第1列目と第3列目の製品形成領域10aにおいては、長辺6b側に配置されるリード4の方が、長辺6a側に配置されるリード4よりもベント部26に近くなる。このため、図32に示すように、第1列目と第3列目の製品形成領域10aにおいては、リードP26およびリードP27にワイヤ流れ対策を施す(図10に示すように張出領域4fにワイヤ5を接合する)ことが好ましい。図32は、図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目または第3列目の製品形成領域を示す拡大平面図である。また、この場合、各製品形成領域10aで同様の位置にワイヤボンディングされた最終製品を取得する観点からは、リードP2およびリードP3についてもワイヤ流れ対策を施すことが好ましい。言い換えると、ゲート部25とベント部26を列毎に交互に異なる長辺に寄せて配置する場合、ベント部26に近いリード4はリードP2、P3あるいはリードP26、P27のいずれか一方になる。この場合でも、ベント部26に近いリード4に対して第2方向Xに沿って対向するリード4に対しては、図10に示すように張出領域4fにワイヤ5を接合することが好ましい。

【0075】

また、図18〜図32では、図19に示すようにキャビティ23の短辺23c、23dの中心よりも長辺23aまたは長辺23b側寄せた位置にゲート部25およびベント部26を配置する実施態様について説明したが、図33に示すようにキャビティ23の短辺23c、23dの中心にゲート部25およびベント部26を配置する実施態様に適用することもできる。図33は、図19に対する変形例であって樹脂の流れ方向を示す拡大平面図である。図33に示す変形例では、図22〜図26に示したような段階的な樹脂6pの流れについては図示を省略するが、図33に矢印を付して示すように、樹脂6pは、ゲート部25からベント部26に向かって主として第1方向Yに沿って流れる。したがって、例えば、図27を用いて説明した構成、あるいは図32を用いて説明した構成を適用することにより、ワイヤ流れ不良を抑制することができる。

【0076】

また、図10では張出領域4fを有するリード4の先端部の形状の一例を示しているが、例えば、図34に示す変形例に適用することができる。図34は図10に対する変形例であって、複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。図34に示すリード4は、延在部4aと先端部4bの境界線において、先端部4bの一部が第1方向Yに沿った方向に窪んだ凹部4gを有している。張出領域4fの面積を大きく確保する場合、隣に配置された先端部4bとの距離が近づく。この場合、図34に示すように凹部4gを設けることで、隣り合う先端部4b同士の接触をさけることができる。図34に示す構造のリード4の場合、先端部4bと延在部4aの境界線における中心が異なるので、中心領域4eおよび張出領域4fを以下のように定義する。すなわち、図34に示すリード4は、先端部4bの延在部4a側の境界線の中心と、先端部4bの先端面4c側の端辺の中心を結ぶ線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する中央領域4eと、中央領域4eから第1方向Yに沿って張り出した張出領域と、を有している。先端部4bの先端面4c側の端辺とは、リード4の側面を構成する先端面4cが備える各辺のうち、先端部4bのワイヤ接合面である上面と交差する辺(先端辺)である。この端辺は、図34に示すように延在部4aと先端部4bの境界線よりも半導体チップCH側(ダイパッド2側)に、該境界線と対向するように配置されている。この定義は、図10に示すリード4にも当てはめることができる。また、図34に示すリード4の場合、凹部4gはゲート部25(図27参照)側に設け、ワイヤ5を接続する張出領域4fはベント部26(図27参照)に設けることが好ましい。これによりワイヤ5の延在方向と、樹脂6p(図19参照)の流れ方向が成す角度を0度に近づけることができる。

【0077】

上記の工程により、図19〜図21に示すように、製品形成領域10aの半導体チップCH、複数のワイヤ5、ダイパッド2、および複数のリード4それぞれの一部分(インナリード部)は樹脂6pにより封止される。そして、樹脂6pを硬化温度以上まで加熱することにより、図18に示すようにリードフレーム10の各製品形成領域10aに封止体6が形成される。本工程では、キャビティ27(図19参照)およびフローキャビティ29(図19参照)内にも樹脂6pが充填され、キャビティ23、24(図20参照)内の樹脂6pと共に硬化させる。これにより、キャビティ27およびフローキャビティ29内にも樹脂体が形成される。

【0078】

なお、樹脂6pを硬化させて封止体6にする工程について簡単に説明する。まず、成形金型20を樹脂6pの硬化温度以上まで加熱して、樹脂6pを熱硬化(仮硬化)させる。その後、成形金型20からリードフレーム10を取り出し、加熱炉内で、さらに加熱して完全に硬化(本硬化)させる。樹脂6pを完全に硬化させるためには、数時間程度の加熱時間を要するが、このように、加熱硬化を2段階に分けて行うことにより、一つの成形金型20による処理効率を向上させることができる。

【0079】

5.めっき工程

次に、図11に示すめっき工程(S5)として、図18に示す封止体6から露出する複数のリード4の露出部(アウタリード部)に例えば半田などからなる外装導体膜を形成する。本工程では、被めっき加工物であるリードフレーム10を、めっき液(図示は省略)が入っためっき槽(図示は省略)内に配置して、例えば、電解めっき法により外装導体膜(図示は省略)を形成する。この電解めっき法によれば、封止体6から露出している領域に一括して外装導体膜を形成することができる。本実施形態の外装導体膜は、Pb(鉛)を実質的に含まない、所謂、鉛フリー半田からなり、例えばSn(錫)のみ、Sn(錫)−Bi(ビスマス)、またはSn(錫)−Ag(銀)−Cu(Cu)などである。ここで、鉛フリー半田とは、鉛(Pb)の含有量が0.1wt%以下のものを意味し、この含有量は、RoHs(Restriction of Hazardous Substances)指令の基準として定められている。

【0080】

このため、本めっき工程で使用するめっき液には、例えばSn2+や、Bi3+などの金属塩が含まれている。なお、本実施の形態では、鉛フリー半田めっきの例としてSn−Biの合金化金属めっきを用いているが、BiをCuやAgなどの金属に置き換えることができる。

【0081】

6.マーク工程

次に、図11に示すマーク工程(S6)として、製品(SOP1)を識別する識別記号などをマーキングする。本実施の形態では、例えば、図18に示す封止体6それぞれの上面にレーザを照射することにより、識別記号をマーキングする。

【0082】

7.リード成形工程

次に、図11に示すリード成形工程(S7)として、図19に示すようにタイバー11aにより連結された複数のリード4をそれぞれ分割し、図3に示すようにリード4の封止体6からの露出部をガルウィング形状に成形する。複数のリード4を分割する方法は、例えば、パンチ(切断刃)とダイ(支持部材)を用いてプレス加工により分割することができる。なお、図19では、タイバー11aとキャビティ23の長辺23a、23bの間の隙間に樹脂(ダム内樹脂)が埋め込まれているが、例えば、本工程でタイバー11aを切断する際に、ダム内樹脂も取り除くことができる。また、リード4のアウタリード部を成形する方法は、例えば、曲げパンチ(曲げ加工用押圧具)とダイ(支持部材)を用いて成形することができる。なお、リード4の曲げ加工精度向上の観点から、リード4に曲げ加工を施す前に、アウタリード部の先端を予め切断しておくことが好ましい。

【0083】

8.個片化工程

次に、図11に示す個片化工程(S8)として、図19に示すようにダム部11に連結されている複数の吊りリード9を切断し、製品形成領域10a毎に分割して複数のSOP1(図1参照)を取得する。例えば図18に示すように16個の製品形成領域10aを備えるリードフレーム10からは、16個の個片化された組立体(検査工程を施す前の半導体装置)が取得できる。複数のリード4および複数の吊りリード9を切断する方法は、例えば、リードフレーム10の上面側にパンチ(切断刃)52を配置し、下面側にはダイ(支持部材;図示は省略)をそれぞれ配置してプレスすることで切断する。

【0084】

以上の各工程により、図1に示すSOP1の組み立て工程が完了する。その後、外観検査や電気的試験など、必要な検査、試験を行い、出荷、あるいは、図示しない実装基板に実装する。

【0085】

<その他の変形例>

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0086】

例えば、前記実施の形態で説明した技術を図35に示す構造に適用することができる。図35は図27に対する変形例を示す拡大平面図である。図35に示す構造と図27に示す構造の相違点を以下に説明する。

【0087】

まず、第1の相違点は図35に示す構造では、一つの製品形成領域10aに一つの半導体チップCHを搭載している点である。図35に示す半導体チップCHの上面(主面)は、長方形の平面形状を成し、辺3a、3bが長辺、辺3c、3dがそれぞれ短辺となっている。図35に示す構造においても、前記実施の形態で説明した変形例を含む技術を適用することができる。

【0088】

また、第2の相違点は、図35に示す構造では、ダイパッド2の平面積が、半導体チップCHの平面積よりも小さくなっている点である。このように、ダイパッド2の平面積が半導体チップCHの平面積よりも小さい場合、半導体チップCHの下面の一部が、封止体6(図2参照)と接触するため前記実施の形態で説明した効果に加え、封止体6との密着性を向上させることができる。

【0089】

また、第3の相違点は、図35に示す構造では、各リード4がそれぞれ第1方向Yに沿った先端面を有し、半導体チップCHの長辺に沿って配置されたパッドPDとそれぞれ接続されている点である。言い換えれば、各リード4の先端面は、それぞれ半導体チップCHの長辺である辺3aまたは辺3bと対向している(あるいは、吊りリードと対向している)。このような構造においては、前記実施の形態で説明した図27に示すリードP1やリードP25などを考慮せずに適用することができる。つまり、複数のリード4のうち、最もベント部26に近い位置に配置されるリードP1(あるいは、リードP19)およびその隣に配置されるリードP2(リードP20)に前記実施の形態で説明したワイヤ流れ対策を施す。また、封止体6(図2参照)の長辺6a、6b(図2参照)を3等分した時に、最も短辺6d(図2参照)側に配置される領域10a1において、図10や図24に示すように、先端部4bの中央領域4eから第1方向Yに沿って張り出した張出領域4fにワイヤ5が接合することが特に好ましい。

【0090】

また、前記実施の形態では、SOPを例に取り上げて説明したが、複数のリードの下面が、封止体の下面において封止体から露出するSONに適用することもできる。SONに適用した場合、リードの長さをSOPよりも短くすることができるので、図12や図18に示す第2方向Xに沿って配置される製品形成領域10aの配置間隔をさらに短くすることができる。また、前記実施の形態で説明した個片化工程の際に複数のリードを分割することで、リード成形工程を省略することができる。

【産業上の利用可能性】

【0091】

本発明は、樹脂封止型の半導体装置、例えば、SOPに利用可能である。

【符号の説明】

【0092】

1 SOP(半導体装置)

2 ダイパッド(チップ搭載部)

2a、2b 長辺

2c、2d 短辺

2e 上面(チップ搭載面)

2f 下面

3a、3b、3c、3d 辺

3e 上面(主面、表面)

3f 下面(主面、裏面)

4 リード

4a 延在部

4b 先端部(ボンディング領域)

4c 先端面

4e 中央領域

4f 張出領域

4g 凹部

5 ワイヤ(導電性部材)

6 封止体

6a、6b 長辺

6c、6d 短辺

6e 上面

6f 下面(裏面、実装面)

6g 側面

6p 樹脂

7 ダイボンド材(接着材)

9 吊りリード

10 リードフレーム

10a 製品形成領域

10a1、10a2 領域

10b 枠部(枠体)

11 ダム部(タイバー、フレーム部)

11a タイバー

15 ヒートステージ

15a リード支持面

15b ダイパッド支持面

16 キャピラリ

20 成形金型

21 上型(上金型)

21a 金型面(クランプ面、内面)

22 下型(下金型)

22a 金型面(クランプ面、内面)

23、24 キャビティ

23a、23b 長辺

23c、23d 短辺

25 ゲート部(供給部)

26 ベント部(排出部)

27 キャビティ(製品形成領域間流路)

28 ランナ部

29 フローキャビティ

BM 銅膜

CF1 導体膜(めっき導体膜)

CF2 ニッケル膜(導体膜、めっき導体膜)

CH 半導体チップ

P1〜P48 リード

PD パッド(電極パッド、ボンディングパッド)

X 第2方向

Y 第1方向

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、半導体チップと複数のリードを接続するワイヤを樹脂封止する半導体装置に適用して有効な技術に関するものである。

【背景技術】

【0002】

特開昭59−10249号公報(特許文献1)には、略長方形の平面形状からなる半導体チップの対向する長辺に沿って、それぞれ複数のリードが配置された半導体装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−10249号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体装置には、略長方形の平面形状からなる封止体の互いに対向する長辺のそれぞれに沿って複数のリードが配置される、所謂、SOP(Small Outline Package)、または、SON(Small Outline Non-leaded Package)と呼ばれる半導体装置がある。このSOP型、またはSON型の半導体装置は、ダイパッド上に半導体チップを搭載し、半導体チップの主面に形成された複数の電極パッドと、複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する。その後、半導体チップ、複数のワイヤ、および複数のリードを樹脂封止して封止体を形成する。この封止体を形成するモールド工程では、複数のリードが配置されない一方の短辺側から、該短辺と対向する他方の短辺に向かって樹脂を供給する。

【0005】

ところが、本願発明者がSOP型、またはSON型の半導体装置について検討した結果、半導体装置の信頼性低下要因となる以下の課題が発生することを見出した。すなわち、モールド工程において、ワイヤが樹脂の流れ方向に向かって変形する不良(ワイヤ流れ不良)が発生する。ワイヤが樹脂の流れ方向に向かって変形すると、隣に配置されるワイヤとの距離が短くなり、短絡不良が発生しやすくなる。また、ワイヤの変形量が大きい場合、ワイヤと電極パッド、あるいはワイヤとリードの接合部における接続信頼性が低下する。つまり、半導体装置の信頼性が低下する。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、半導体装置の信頼性低下を防止ないしは抑制する技術を提供することにある。

【0007】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0008】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0009】

すなわち、本願発明の一態様である半導体装置の製造方法は、平面視において、第1方向に沿って配置され、かつ、互いに対向する第1および第2長辺と、前記第1方向と直交する第2方向に沿って配置され、かつ、互いに対向する第1および第2短辺とを有し、半導体チップを封止する封止体を有する半導体装置の製造方法であり、以下の工程を含んでいる。(a)上面、および前記上面とは反対側の下面を有するダイパッドと、前記ダイパッドにそれぞれ接続される複数の吊りリードと、前記第1および第2長辺のそれぞれに沿って配置される複数のリードとを備えた製品形成領域を有するリードフレームを準備する工程を含んでいる。また、(b)四辺形の平面形状を成す第1主面、前記第1主面に形成された複数の電極パッド、および前記第1主面とは反対側の第2主面を有する半導体チップを、平面視において、前記第1主面の第1辺、第2辺、第3辺および第4辺が前記第1、第2長辺、前記第1、第2短辺とそれぞれ並ぶように前記ダイパッドの前記上面に搭載する工程を含んでいる。また、(c)前記半導体チップの前記複数の電極パッドと前記複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する工程を含んでいる。また、(d)前記製品形成領域を覆うキャビティ、前記キャビティの前記第1短辺側に配置された供給部、および前記キャビティの前記第2短辺側に配置された排出部を有する成形金型の前記キャビティ内に前記半導体チップを配置し、前記供給部から前記排出部に向かって樹脂を供給し、前記半導体チップ、前記複数のワイヤ、および前記複数のリードを前記樹脂で封止し、前記封止体を形成する工程を含んでいる。また、前記複数のリードのうち、前記第1方向に沿った先端面を有し、かつ、前記排出部側に配置される第1リードは、前記第1または第2長辺側から前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し前記延在部と一体に形成されて接続される先端部と、を有する。

【0010】

また、前記先端部は、前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域とを有する。また、前記(c)工程では、前記複数のワイヤのうちの第1ワイヤの一方を前記複数の電極パッドのうちの第1電極パッドに接続し、前記第1ワイヤの他方を前記第1リードの前記張出領域に接続するものである。

【発明の効果】

【0011】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0012】

すなわち、本願発明の一態様によれば、半導体装置の信頼性低下を防止ないしは抑制することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態である半導体装置の上面図である。

【図2】図1に示す半導体装置の内部構造を示す平面図である。

【図3】図1のA−A線に沿った断面図である。

【図4】図1のB−B線に沿った断面図である。

【図5】図2のC部の拡大平面図である。

【図6】図2のD部の拡大平面図である。

【図7】図2のE部の拡大平面図である。

【図8】図2のF部の拡大平面図である。

【図9】図5に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

【図10】図7に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

【図11】本発明の一実施の形態である半導体装置の組み立てフローを示す説明図である。

【図12】リードフレーム準備工程で準備するリードフレームを示す平面図である。

【図13】図12のS部の拡大平面図である。

【図14】図13に示すダイパッド上に、ボンディング材を介して半導体チップを搭載した状態を示す拡大平面図である。

【図15】図14のG−G線に沿った拡大断面図である。

【図16】図14に示す半導体チップと複数のリードを、ワイヤを介して電気的に接続した状態を示す拡大平面図である。

【図17】図16のH−H線に沿った拡大断面図である。

【図18】図16に示すリードフレームの製品形成領域に、封止体を形成した状態を示す平面図である。

【図19】図18のS部の拡大平面図である。

【図20】モールド工程において成形金型内に樹脂を供給した状態を示し、図19のJ−J線に沿った拡大断面図である。

【図21】モールド工程において成形金型内に樹脂を供給した状態を示し、図19のK−K線に沿った拡大断面図である。

【図22】図19に示す樹脂を供給する際の流れ方向を示し、第1段階目の拡大平面図である。

【図23】図19に示す樹脂を供給する際の流れ方向を示し、第2段階目の拡大平面図である。

【図24】図19に示す樹脂を供給する際の流れ方向を示し、第3段階目の拡大平面図である。

【図25】図19に示す樹脂を供給する際の流れ方向を示し、第4段階目の拡大平面図である。

【図26】図19に示す樹脂を供給する際の流れ方向を示し、第5段階目の拡大平面図である。

【図27】図27は、ワイヤ流れ不良が発生しやすい領域と、リードのへの接合位置の関係を示す拡大平面図である。

【図28】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第4列目の製品形成領域を示す拡大平面図である。

【図29】図7に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。

【図30】図8に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。

【図31】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目〜第3列目までの各製品形成領域を示す拡大平面図である。

【図32】図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目または第3列目の製品形成領域を示す拡大平面図である。

【図33】図19に対する変形例であって樹脂の流れ方向を示す拡大平面図である。

【図34】図10に対する変形例であって、複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。

【図35】図27に対する変形例を示す拡大平面図である。

【発明を実施するための形態】

【0014】

(本願における記載形式・基本的用語・用法の説明)

本願において、実施の態様の記載は、必要に応じて、便宜上複数のセクション等に分けて記載するが、特にそうでない旨明示した場合を除き、これらは相互に独立別個のものではなく、記載の前後を問わず、単一の例の各部分、一方が他方の一部詳細または一部または全部の変形例等である。また、原則として、同様の部分は繰り返しの説明を省略する。また、実施の態様における各構成要素は、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、必須のものではない。

【0015】

同様に実施の態様等の記載において、材料、組成等について、「AからなるX」等といっても、特にそうでない旨明示した場合および文脈から明らかにそうでない場合を除き、A以外の要素を含むものを排除するものではない。たとえば、成分についていえば、「Aを主要な成分として含むX」等の意味である。たとえば、「シリコン部材」等といっても、純粋なシリコンに限定されるものではなく、SiGe(シリコン・ゲルマニウム)合金やその他シリコンを主要な成分とする多元合金、その他の添加物等を含む部材も含むものであることはいうまでもない。また、金めっき、Cu層、ニッケル・めっき等といっても、そうでない旨、特に明示した場合を除き、純粋なものだけでなく、それぞれ金、Cu、ニッケル等を主要な成分とする部材を含むものとする。

【0016】

さらに、特定の数値、数量に言及したときも、特にそうでない旨明示した場合、理論的にその数に限定される場合および文脈から明らかにそうでない場合を除き、その特定の数値を超える数値であってもよいし、その特定の数値未満の数値でもよい。

【0017】

また、実施の形態の各図中において、同一または同様の部分は同一または類似の記号または参照番号で示し、説明は原則として繰り返さない。

【0018】

また、添付図面においては、却って、煩雑になる場合または空隙との区別が明確である場合には、断面であってもハッチング等を省略する場合がある。これに関連して、説明等から明らかである場合等には、平面的に閉じた孔であっても、背景の輪郭線を省略する場合がある。更に、断面でなくとも、空隙でないことを明示するため、あるいは領域の境界を明示するために、ハッチングやドットパターンを付すことがある。

【0019】

本実施の形態では、半導体装置の一例として、SOP型の半導体装置に適用した実施態様について説明する。図1は本実施の形態の半導体装置の上面図、図2は図1に示す半導体装置の内部構造を示す平面図、図3は、図1のA−A線に沿った断面図、図4は図1のB−B線に沿った断面図である。

【0020】

<半導体装置>

まず、本実施の形態のSOP(半導体装置)1の構成の概要について、図1〜図4を用いて説明する。図1〜図4に示すように、本実施の形態のSOP1は、ダイパッド2(図2〜図4参照)と、ダイパッド2上にダイボンド材を介して搭載された半導体チップCH(図2〜図4参照)と、を備えている。また、SOP1は、半導体チップCHの周囲に配置された複数のリード4(図2、図3参照)と、半導体チップCHの複数のパッドPD(図2、図3参照)と複数のリード4とを、それぞれ電気的に接続する複数のワイヤ5(図2、図3参照)と、を有している。また、SOP1は半導体チップCH、複数のワイヤ5、および複数のリード4を封止する封止体(樹脂を硬化させて形成する樹脂体)6を備えている。また、ダイパッド2には、複数の吊りリード9(図2、図4参照)が接続されている。なお、複数の吊りリード9は、ダイパッド2と一体に形成されており、この複数の吊りリード9によりダイパッドは支持されている。

【0021】

<外観構造>

次に、SOP1の外観構造について説明する。図1に示す封止体6の平面形状は四つの主辺を有する略長方形の形状からなる。詳細には、封止体6は、平面視において、第1方向Yに沿って配置され、互いに対向する長辺6aおよび長辺6bを有している。また、第1方向Yと直交する第2方向Xに沿って配置され、互いに対向する短辺6cおよび短辺6dを有している。この長辺6a、6bおよび短辺6c、6dが封止体6の四つの主辺に相当する。また、各主辺の間の四つの角部では、面取り加工が施され、これにより封止体6の欠けを抑制している。封止体6は上面6eと、この上面6eとは反対側の下面(裏面、実装面)6f(図3参照)と、この上面6eと下面6fとの間に位置する側面6gとを有している。側面6gは、図3および図4に示すように傾斜面となっている。

【0022】

また、図1および図2に示すように、封止体6の長辺6a、6b側には、長辺6a、6bのそれぞれに沿って、複数のリード4が配置されている。一方、短辺6c、6d側には、リード4は配置されていない。複数のリード4は、それぞれ金属材料からなり、本実施の形態では、例えば銅(Cu)から成る。詳しくは、銅(Cu)からなる基材の表面に、例えばニッケル(Ni)からなるめっき導体膜(図示は省略)が形成されている。本実施の形態では、例えば、長辺6a、6bに沿って、それぞれ24本のリードが配置されている。図2および図3に示すように複数のリード4の一部分(インナリード部)は、それぞれ第2方向Xに沿って側面6gよりも封止体6の内側に配置され、封止体6により封止されている。また複数のリード4の他部分(インナリード部と一体に形成されるアウタリード部)は、それぞれ第2方向Xに沿って側面6gよりも封止体6の外側に配置され、封止体6から露出している。言い換えれば、複数のリード4は、それぞれ第2方向Xに沿って封止体6の内部から長辺6a、6bに向かって延び、封止体6の外側にアウタリード部が露出している。また、図3に示すようにリード4のアウタリード部は、封止体6の外側で下面6f方向に向かって屈曲し、ガルウィング状に形成されている。複数のリード4は、SOP1を実装基板(図示は省略)に実装する際の外部接続端子(外部端子)であり、実装基板の実装面に形成された複数の端子と、半田材などの接合材を介して電気的に接続される。このため、複数のリード4のアウタリード部の最下面は、封止体6の下面6fよりも低い位置に配置されている。なお、複数のリード4のアウタリード部の表面には、実装時にリード4と接合材との接続性(濡れ性)を向上させるため、例えば半田からなる外装導体膜(図示は省略)が形成されている。

【0023】

<内部構造>

次にSOP1の内部構造について説明する。図3に示すように、ダイパッド2は、上面(チップ搭載面)2eおよび上面2eの反対側に位置する下面2fを有している。ダイパッド2の上面2eおよび下面2fのそれぞれは、図2に示すように例えば、平面形状が長方形から成る。ダイパッド2が有する各辺は、それぞれ封止体6の各辺に沿って配置される。言い換えれば、ダイパッド2は、図2に示すように封止体6の長辺6a、6bに沿った長辺2a、2bと、封止体6の短辺6c、6dに沿った長辺2c、2dを有している。また、本実施の形態では、ダイパッド2の外形サイズ(平面サイズ)の方が半導体チップCHの外形サイズよりも大きい。

【0024】

ダイパッド2上には、半導体チップCHが搭載されている。本実施の形態では、ダイパッド2上に複数(図2では2個)の半導体チップCH1、CH2が搭載されている。複数の半導体チップCHは、それぞれ下面(主面、裏面)3f(図3参照)をダイパッド2の上面2eと対向させた状態で、ダイボンド材(接着材)を介してダイパッド2上に搭載されている。つまり、複数のパッド(電極パッド、ボンディングパッド)PDが形成された上面(主面、表面)3e(図3参照)の反対面(下面3f)をチップ搭載面(上面2e)と対向させる、所謂、フェイスアップ実装方式により搭載されている。このダイボンド材は、半導体チップCHをダイボンディングする際の接着材であって、例えば、エポキシ系の熱硬化性樹脂に、銀(Ag)などから成る金属粒子を含有させたダイボンド材を用いている。

【0025】

ダイパッド2上に搭載される半導体チップCHの平面形状(本実施の形態では半導体チップCH1、CH2それぞれの平面形状)は四角形から成る。半導体チップCHが有する各辺は、それぞれ封止体6の各辺に沿って配置される。言い換えれば、複数の半導体チップCHのそれぞれは、図2に示すように封止体6の長辺6a、6bに沿った辺3a、3bと、封止体6の短辺6c、6dに沿った辺3c、3dを有している。また、図3に示すように、半導体チップCHは、上面(主面、表面)3eと、上面3eとは反対側の下面(主面、裏面)3fと、この上面3eと下面3fとの間に位置する側面とを有している。また、半導体チップCHの上面3eには、複数のパッドPDが形成されており、本実施の形態では、複数のパッドPDが上面3eの各辺(辺3a、3b、3c、3d)に沿って形成されている。

【0026】

また、図示は省略するが、半導体チップCHの主面(詳しくは、半導体チップCHの基材(半導体基板)の上面(主面、半導体素子形成面)に設けられた半導体素子形成領域)には、複数の半導体素子(回路素子)が形成されている。複数のパッドPDは、半導体チップCHの内部(詳しくは、上面3eと図示しない半導体素子形成領域の間)に配置される配線層に形成された配線(図示は省略)を介して、この半導体素子と電気的に接続されている。半導体チップCH(詳しくは、半導体チップCHの基材)は、例えばシリコン(Si)から成る。また、上面3eには、半導体チップCHの基材および配線を覆う絶縁膜が形成されており、複数のパッドPDのそれぞれの表面は、この絶縁膜に形成された開口部において、絶縁膜から露出している。また、パッドPDは金属からなり、本実施の形態では、例えばアルミニウム(Al)からなる。さらに、このパッドPDの表面には、めっき膜が形成されており、本実施の形態では、例えばニッケル(Ni)膜を介して、金(Au)膜が形成された多層構造である。パッドPDの表面をニッケル膜で覆うことにより、パッドPDの腐食(汚染)を抑制することができる。

【0027】

また、半導体チップCHの周囲(詳しくは、ダイパッド2の周囲)には、例えば、ダイパッド2と同じ銅(Cu)から成る複数のリード4が配置されている。そして、半導体チップCHの上面3eに形成された複数のパッドPDは、封止体6の内部に位置する複数のリード4(インナリード部)と、複数のワイヤ(導電性部材)5を介してそれぞれ電気的に接続されている。ワイヤ5は、例えば、金(Au)から成り、ワイヤ5の一部(例えば一方の端部)がパッドPDに接合され、他部(例えば他方の端部)がリード4のボンディング領域に接合されている。なお、図示は省略するが、リード4のボンディング領域の表面(詳しくはニッケル(Ni)から成るめっき膜の表面)には、導体膜が形成されている。導体膜は例えば、銀(Ag)、あるいは金(Au)から成る。リード4のボンディング領域の表面に、銀(Ag)や金(Au)から成る導体膜を形成することにより、金(Au)からなるワイヤ5との接合強度を向上させることができる。リード4のさらに詳細な構造およびワイヤ5のボンディング領域の詳細については、後述する。

【0028】

また、図2に示すようにダイパッド2には、複数(図2では3本)の吊りリード9が接続(連結)されている。複数の吊りリード9は、それぞれ一方の端部がダイパッド2の短辺に接続されている。また複数の吊りリード9はそれぞれ他方の端部が第1方向Yに沿って封止体6の短辺6c、6dに向かって延び、短辺6c、6dの外側で封止体6から露出している。つまり、複数のリード4は、長辺6a、6bのそれぞれに配置され、短辺6c、6d側には配置されない。一方、複数の吊りリード9は、短辺6c、6dのそれぞれに配置され、長辺6a、6b側には配置されない。このように、吊りリード9を短辺6c、6dに配置することで、長辺6a、6b側に配置した複数のリード4の配列を阻害することなく配置できるので、配置密度を高めることができる。また、SOP1の外部接続端子である複数のリード4を長辺6a、6b側に配置することで、外部接続端子数を増加させることができる。また、複数の吊りリード9は、それぞれ屈曲部を有し、封止体6内におけるダイパッド2の高さはリード4の高さとは異なる位置に配置(オフセット配置)されている。本実施の形態では、図3に示すように、ダイパッド2は、リード4よりも低い位置に配置(ダウンセット配置)されている。このようにダイパッド2の位置をオフセット配置することで、封止体6の厚さ方向において半導体チップCHを略中央に配置することができるので、半導体チップCH、ダイパッド2、ワイヤ5およびリード4の一部を確実に封止することができる。

【0029】

<リードの詳細>

次に、図3に示す複数のリード4の詳細について説明する。図5は図2のC部の拡大平面図、図6は図2のD部の拡大平面図、図7は図2のE部の拡大平面図、図8は図2のF部の拡大平面図である。また、図9は、図5に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図、図10は、図7に示す複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。図5〜図8に示すように複数のリード4のそれぞれは、長辺6a、6bの一方の長辺から他方の長辺に向かって、第2方向Xに沿って延びる延在部4aを有している。また、複数のリード4のそれぞれは、延在部4aよりもダイパッド2側(言い換えれば半導体チップCH側)に位置する先端面4c(リード4のダイパッド2側の側面)を有し、延在部4aと一体に形成されて接続される先端部4b(図5〜図8において、ハッチングを付して示す領域)を有している。この先端部4bは、リード4のボンディング領域となっており、複数のワイヤ5のそれぞれは、この先端部4bに接続(接合)されている。

【0030】

また、複数のリード4の先端面4cのうち、ダイパッド2の長辺2a、2bと対向配置される先端面4cは、第1方向Yに沿って配置されている。第1方向Yに沿って配置される先端面4cを有するリード4は、半導体チップCHの複数のパッドPDのうち、辺3a、3b(第1方向Yに沿った辺)に沿って配置されるパッドPDとそれぞれ電気的に接続される。言い換えれば、半導体チップCHの辺3a、3b(第1方向Yに沿った辺)に沿って配置されるパッドPDと電気的に接続されるリード4の先端面4cは、辺3a、3bと対向するように第1方向Yに沿って配置される。一方、複数のリード4のうち、ダイパッド2の長辺2a、2bよりも外側(封止体6の短辺6c、6d側)に配置されるリード4は、封止体6の内側でダイパッド2の短辺2c、2d(半導体チップCHの辺3c、3d)に向かって屈曲している。そしてこれらのリード4の先端面4cは、第1方向Yに対して傾斜するように配置されている。先端面4cが大1方向Yに対して傾斜するリードのそれぞれは、封止体6の内部で、辺3cまたは辺3dに向かって屈曲し第1方向Yに対して辺3cまたは辺3dに向かって傾斜する傾斜部、および前記先端面を有し前記延在部と一体に形成されて接続される先端部4bを有している。第1方向Yに対して傾斜するように配置される先端面4cを有するリード4は、半導体チップCHの有する複数のパッドPDのうち、辺3c、3d(第2方向Xに沿った辺)に沿って配置されるパッドPDとそれぞれ電気的に接続される。言い換えれば、半導体チップCHの辺3c、3d(第2方向Xに沿った辺)に沿って配置されるパッドPDと電気的に接続されるリード4の先端面4cは、辺3c、3dと対向するように第2方向Xに沿って配置される。つまり、本実施の形態では、複数のリード4の先端面4cは、ワイヤ5を介して接続されるパッドPDと対向するようにそれぞれ配置されている。このように、リード4の先端面4cとパッドPDを対向配置することにより、複数のワイヤ5の長さを揃えることができる。ワイヤ5の長さを揃えると、端子(パッドPDおよびリード4)のレイアウトに起因するインピーダンス成分の増加を抑制することができるので、SOP1の電気特性を安定化して、信頼性を向上させることができる。

【0031】

また、前記したように複数のワイヤ5のそれぞれは、リード4の先端部4bに接続(接合される)が、本実施の形態では、平面視におけるリード4の先端部4bの位置に応じて、ワイヤ5を接合する領域が異なっている。詳しく説明すると、図2に示す封止体6の長辺6a、6bを3等分した時に、最も短辺6d側に配置される領域10a1よりも短辺6c側に配置される領域10a2では、図5、図6および図9に示すように、先端部4bの中央領域4eにワイヤ5が接合される。一方、図2に示す封止体6の長辺6a、6bを3等分した時に、最も短辺6d側に配置される領域10a1では、図7、図8および図10に示すように、先端部4bの中央領域4eから第1方向Yに沿って張り出した張出領域4fにワイヤ5が接合される。この先端部4bの中央領域4eおよび張出領域4fは以下のように定義される。すなわち、図9および図10にハッチングを付して示すように、中央領域4eは、延在部4aと先端部4bの境界線の中心と先端部4bの先端面4c側の端辺の中心を結ぶ中心線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する領域である。先端部4bの先端面4c側の端辺とは、リード4の側面を構成する先端面4cが備える各辺のうち、先端部4bのワイヤ接合面である上面と交差する辺(先端辺)である。この端辺は、図9や図10に示すように延在部4aと先端部4bの境界線よりも半導体チップCH側(ダイパッド2側)に、該境界線と対向するように配置されている。一方、張出領域4fは、中央領域4eと隣接して配置され、中央領域4eから第1方向Yに沿って張り出した領域である。

【0032】

後述するワイヤボンディング工程において、ワイヤ5とリード4を確実に接合する観点からは、図9に示すように中央領域4eに接合することが好ましい。ワイヤボンディング時にボンディング位置が若干ずれてもリード4と接合することができるからである。しかし、本実施の形態では、後述するモールド工程において、ワイヤ5の変形を抑制する観点から、一部のリード4についてはワイヤ5を張出領域4fに接合している。

【0033】

モールド工程の詳細は後述するが、以下、張出領域4fにワイヤ5を接合する効果について簡単に説明する。SOP1の製造工程では、複数のリード4が互いに対向する長辺6a、6bに沿って配置されているので、所謂、トランスファモールド方式を採用するモールド工程では、リード4が配置されていない一方の短辺6cから他方の短辺6dに向かって樹脂(硬化して封止体6となる封止用の樹脂)を供給する。このため、樹脂は、長辺6a、6bに沿って流れることとなる。

【0034】

ここで、樹脂の流れ方向とワイヤ5の延在方向の成す角度によっては、ワイヤ5が樹脂から受ける圧力により変形する不良(ワイヤ流れ不良)が発生する場合がある。ワイヤ5の長さを一定とした場合、このワイヤ流れ不良は、樹脂の流れ方向とワイヤ5の延在方向の成す角度が90度となる時に最も発生し易く、樹脂の流れ方向とワイヤ5の延在方向の成す角度が0度となる時に最も発生し難い。したがって、ワイヤ5を、樹脂の流れ方向に対して0度に近い角度を成す方向に延在させることによりワイヤ流れ不良を抑制することができる。図10に当てはめると、モールド工程において、樹脂は第1方向Yに沿って流れる。このため、ワイヤ5を張出領域4fに接合すれば、ワイヤ5の延在方向と樹脂の流れ方向(第1方向Y)の成す角度は、中央領域4eに接合した場合よりも0度に近づくこととなる。この結果、ワイヤ流れ不良を抑制することができる。つまり、ワイヤ流れ不良によるSOP1の信頼性低下を抑制することができる。

【0035】

また、ワイヤ流れ不良は、樹脂の供給部周辺では殆ど発生せず、排出部周辺において発生し易い。これは、樹脂が排出部周辺まで供給されると、中空空間の体積が小さくなることにより内部圧力が上昇し、これに伴って樹脂の圧力が上昇するためと考えられる。したがって、本実施の形態のように、ワイヤ流れ不良が発生し易い領域(図2に示す封止体6の長辺6a、6bを3等分した時に最も短辺6d側の領域)において、ワイヤ5を張出領域4fに接合すれば、ワイヤ流れ不良を抑制することができる。この場合、図2に示す封止体6の長辺6a、6bの中心よりも短辺6c側の領域(供給部側の領域)では、ワイヤ流れ不良は殆ど発生しないので、図9に示すようにワイヤ5を中央領域4eに接合することができる。このため、ワイヤ5とリード4を確実に接合することができる。つまり、ワイヤ5とリード4のワイヤボンディング不良による信頼性低下を抑制することができる。

【0036】

<半導体装置の製造工程>

次に、図1〜図10に示すSOP1の製造工程について、説明する。本実施の形態におけるSOP1は、図11に示す組立てフローに沿って製造される。図11は、本実施の形態の半導体装置の組み立てフローを示す説明図である。各工程の詳細については、図12〜図26を用いて、以下に説明する。

【0037】

1.リードフレーム準備工程;

図12は、リードフレーム準備工程で準備するリードフレームを示す平面図、図13は、図12のS部の拡大平面図である。

【0038】

まず、図11に示すリードフレーム準備工程(S1)として、図12に示すようなリードフレーム10を準備する。本実施の形態で使用するリードフレーム10は、枠部(枠体)10bの内側に複数の製品形成領域10aを備えている。図12では、行方向(第2方向X)に4個、列方向(第1方向Y)に4個の製品形成領域10aが、マトリクス状に配置され、合計16個の製品形成領域10aを備えている。このように、複数の製品形成領域10aをマトリクス状に配置することで、製造効率を向上させることができる。特に、図11に示すモールド工程(S4)では、複数の製品形成領域10aのそれぞれに封止体を形成するが、複数の封止体を一括して形成することで、製造効率を大幅に向上させることができる。リードフレーム10は、金属から成り、本実施の形態では、例えば、銅(Cu)から成る。詳しくは、銅(Cu)から成る基材の表面に、例えばニッケル(Ni)からなる導体膜が形成されている。また、一方の枠部10bには、それぞれランナ領域10cが行方向(第2方向X)に沿って配置されている。このランナ領域10cは後述するモールド工程において、樹脂を各製品形成領域10a内に配置されるキャビティに向かって供給する経路となるランナ部が配置される領域である。

【0039】

また、図12の部分拡大図である図13に示すように、ダイパッド2は、製品形成領域10aの中央部に形成されている。ダイパッド2は長方形の平面形状を成し、第1方向Yに沿って配置される二つの長辺2a、2bおよび第2方向Xに沿って配置される二つの短辺2c、2dを有している。ダイパッド2には、複数の吊りリード9が接続されている。本工程で準備するリードフレーム10が備える複数の吊りリード9には、ダイパッド2の位置をオフセット配置するための屈曲部が形成されている。また、ダイパッド2の隣には、長辺2a、2bに沿ってそれぞれ複数のリード4が形成されている。複数のリード4のそれぞれは、図5〜図10を用いて説明したように、第2方向Xに沿って延在する延在部4a、および延在部4aよりもダイパッド2側に位置する先端面4cを有し、ボンディング領域となる先端部4bを有している。また、図示は省略するが、リード4のボンディング領域となる先端部4b(図5〜図8参照)の表面には、例えば例えば、銀(Ag)、あるいは金(Au)から成る導体膜が形成されている。

【0040】

また、ダイパッド2の周囲には、ダイパッド2および複数のリード4の一部を囲むようにダム部(タイバー、フレーム部)11が配置されている。複数のリード4はダム部11の一部を構成するタイバー11aと一体に形成され、タイバー11aを介して連結されている。ダム部11は、後述するモールド工程において、樹脂の流出を堰き止める部分であって、封止領域(図1に示す封止体6を形成する領域)はこのダム部11により規定される。したがって、本実施の形態では、ダム部11は、略長方形の平面形状を成す。言い換えれば、第1方向Yに沿った二本の長辺(タイバー11aの内側の辺)と、第2方向Xに沿った二本の短辺を有している。本工程で準備するリードフレーム10では、ダイパッド2、複数のリード4、および複数の吊りリード9は、それぞれダム部11に連結(接続)され、一体に形成されている。また、ダム部11は、枠部10bと一体に形成されており、ダイパッド2および複数のリード4は、ダム部11を介して枠部10bに支持されている。

【0041】

2.ダイボンディング工程;

図14は、図13に示すダイパッド上に、ボンディング材を介して半導体チップを搭載した状態を示す拡大平面図、図15は、図14のG−G線に沿った拡大断面図である。次に、図11に示すダイボンディング工程(S2)として、図14および図15に示すように半導体チップCHを、ダイパッド2のチップ搭載領域上にダイボンド材7(図15参照)を介して搭載する。

【0042】

本実施の形態では、図15に示すように、半導体チップCHの下面3f(複数のパッドPDが形成された上面3eの反対側の面)をダイパッド2の上面2eと対向させた状態で搭載する、所謂フェイスアップ実装方式で搭載する。また、図14に示すように半導体チップCHの各辺が、ダイパッド2の各辺に沿って配置されるように固定する。本実施の形態では、複数(図14および図15では2個)の半導体チップCH1、CH2を搭載する。したがって、まず、半導体チップCH1が有する辺3a、3b、3c、3dがダイパッド2の長辺2a、2b、短辺2c、2dにそれぞれ沿うように搭載する。次に、半導体チップCH2が有する辺3a、3b、3c、3dがダイパッド2の長辺2a、2b、短辺2c、2dとそれぞれ並ぶように(それぞれ沿うように)搭載する。なお、半導体チップCH1、CH2の搭載順序は上記に限定されない。また、例えば、図12に示す複数の製品形成領域10aのそれぞれに、半導体チップCH1(図14参照)を搭載し、その後、半導体チップCH1の隣に、それぞれ半導体チップCH1(図14参照)を搭載することができる。つまり、先に全ての半導体チップCH1を搭載した後で、半導体チップCHを搭載することができる。本実施の形態のように、種類の異なる複数の半導体チップCHを一つの製品形成領域10aに搭載する場合には、半導体チップCHの種類毎にまとめて搭載する方が、製造効率を向上させることができる。

【0043】

また、本実施の形態では、例えば、エポキシ系の熱硬化性樹脂であるダイボンド材7を介して半導体チップCHを搭載するが、ダイボンド材7は、硬化(熱硬化)させる前には流動性を有するペースト材である。このようにペースト材をダイボンド材7として用いる場合には、まず、ダイパッド2上に、ダイボンド材7を塗布し、その後、半導体チップCHの下面3fをダイパッド2の上面2eに接着する。そして、接着後に、ダイボンド材7を硬化させる(例えば熱処理を施す)と、図15に示すように、半導体チップCHはダイボンド材7を介してダイパッド2上に固定される。なお、本実施の形態では、ダイボンド材7に、熱硬化性樹脂からなるペースト材を用いる実施態様について説明したが、種々の変形例を適用することができる。例えば、ペースト材ではなく、両面に接着層を備えるテープ材(フィルム材)である接着材を、予め半導体チップCHの下面3fに貼り付けておき、テープ材を介して半導体チップCHをダイパッド2上に搭載しても良い。

【0044】

3.ワイヤボンディング工程;

図16は、図14に示す半導体チップと複数のリードを、ワイヤを介して電気的に接続した状態を示す拡大平面図、図17は、図16のH−H線に沿った拡大断面図である。次に、図11に示すワイヤボンディング工程(S3)として、図16および図17に示すように、半導体チップCHの複数のパッドPDと複数のリード4とを、複数のワイヤ(導電性部材)5を介して、それぞれ電気的に接続する。

【0045】

本工程では、例えば、ヒートステージ15を準備し、各製品形成領域10aのダイパッド2上に、半導体チップCHが搭載されたリードフレーム10をヒートステージ上に配置する。そして、半導体チップCHのパッドPDとリード4とを、ワイヤ5を介して電気的に接続する。ここで、本実施の形態では、キャピラリ16を介してワイヤ5を供給し、超音波と熱圧着を併用してワイヤ5を接合する、所謂、ネイルヘッドボンディング方式によりワイヤ5を接続している。また、本実施の形態では、半導体チップCHのパッドPDにワイヤの一部を接続した後、ワイヤ5の他部をリード4における先端部4b(ボンディング領域)に接続する、所謂、正ボンディング方式によりワイヤを接続している。

【0046】

ここで、本実施の形態では、図5〜図10を用いて説明したように、複数のリード4のうちの一部は、ワイヤ5をリード4の張出領域4f(図10参照)に接合する。また、複数のリード4の他の一部は、ワイヤ5をリード4の中央領域4e(図9参照)に接合する。この時、リード4の先端部4bを安定して固定することにより、ワイヤ5とリード4の上面を確実に接合することができるので、図17に示すように、リード4の先端部4bの下面側を、ヒートステージのリード支持面15aと当接させた状態でワイヤ5を接合することが好ましい。特に、張出領域4fにワイヤ5を接合するリード4の場合、ワイヤボンディング時にリード4の先端部4bが傾くと接合不良の原因となるので、張出領域4fの下面側をリード支持面15aと当接させることが好ましい。本実施の形態では、前記したように、ダイパッド2の位置がリード4の位置に対してオフセットされているので、ヒートステージ15にも段差部を設け、ダイパッド2を支持するダイパッド支持面15bがリード支持面15aよりも低い位置となっている。これにより、ダイパッド2およびリード4の下面側を安定的に保持することができる。

【0047】

また、図17に拡大して示すように、リード4の先端部4b(ボンディング領域)の上面には、例えば、銀(Ag)、あるいは金(Au)から成る導体膜CF1が形成されている。図17では、基材である銅膜BMの表面が導体膜であるニッケル膜CF2で覆われ、このニッケル膜CF2の上面に導体膜CF1が積層された例を示している。ワイヤ5の一部は、この導体膜CF1に接合されている。また、ワイヤ5は金属からなり、本実施の形態では、例えば金(Au)からなる。そのため、ワイヤ5の接合領域に導体膜CF1を形成することにより、ワイヤ5とリード4の接合強度を向上させることができる。特に、張出領域4fにワイヤ5を接合するリード4の場合、ワイヤ5とリード4の接合強度を向上させることで、接合不良を抑制することができる。

【0048】

4.モールド工程;

図18は、図16に示すリードフレームの製品形成領域に、封止体を形成した状態を示す平面図である。また、図19は、図18のS部の拡大平面図、図20は、モールド工程において成形金型内に樹脂を供給した状態を示し、図19のJ−J線に沿った拡大断面図である。また、図21は、モールド工程において成形金型内に樹脂を供給した状態を示し、図19のK−K線に沿った拡大断面図である。次に、図11に示すモールド工程(S4)として、図18に示すように、複数の製品形成領域10aのそれぞれに封止体(封止体)6を形成し、図20に示すように各製品形成領域10aの半導体チップCH、複数のワイヤ5、ダイパッド2、および複数のリード4それぞれの一部分(インナリード部)を封止する。

【0049】

本実施の形態では、内面にキャビティが形成された上型(上金型)および上型のキャビティと対向する位置にキャビティが形成された下型(下金型)を備えた成形金型の上型と下型の間に、図16や図17に示すリードフレーム10を固定した状態で、軟化(可塑化)させた熱硬化性樹脂(樹脂)を、キャビティ内に圧入して成形し、その後加熱硬化させる、所謂トランスファモールド方式を用いている。また、トランスファモールド方式では、供給部(ゲート部)からキャビティ内部に樹脂を供給し、排出部(ベント部)からキャビティ内の残ガスや余剰な樹脂を排出する。キャビティに対する供給部の位置により分類すると、キャビティの上方に供給部を配置するトップゲート方式、およびキャビティの側面側に供給部を配置するサイドゲート方式に大別できる。本実施の形態では、成形金型の小型化の観点、あるいは、成形金型のメンテナンスの容易さの観点で有利なサイドゲート方式を適用している。

【0050】

以下、本実施の形態のモールド工程を詳細に説明する。まず、成形金型準備工程として、図20および図21に示す成形金型20を準備する。

【0051】

成形金型20は、上型(上金型)21、および下型(下金型)22を備えている。上型21は金型面(クランプ面、内面)21a(図21参照)およびこの金型面21a側に形成されたキャビティ(凹部)23を有する。キャビティ23は四辺形(詳しくは角部が面取りされた四角形)の形状を成し、互いに対向する長辺23a、23b(図21参照)、および長辺23a、23bとそれぞれ交差(直交)し、互いに対向する短辺23c、23d(図20参照)を有している。下型22は、金型面(クランプ面、内面)22a(図21参照)およびこの金型面22a側に形成されたキャビティ(凹部)24を有する。上型21のキャビティ23と下型22のキャビティ24は互いに対向する位置に配置され、上型21の金型面21aと下型22の金型面22aを対向させて重ね合わせることにより、キャビティ23、24に囲まれた中空空間が成形金型20内に形成される。また、上型21の金型面21a側には、中空空間内に樹脂を供給するためのゲート部(供給部)25、および中空空間の内部ガスおよび余剰な樹脂を排出するためのベント部(排出部)26が形成されている。ゲート部25およびベント部26は、キャビティ23の側面側に配置され、キャビティ23の側面に接続されている。なお、図20では、上型21のみにゲート部25およびベント部26を形成する例を示しているが、例えば、下型22の金型面22aにおいて、ゲート部25、ベント部26のそれぞれと対向する位置にゲート部およびベント部を形成することもできる。

【0052】

また、本実施の形態では、図19に示すキャビティ23の長辺23a、23b側には、それぞれ複数のリードが配置されているので、ゲート部25およびベント部26を短辺23c、23d側に配置している。なお、図19では、成形金型20(図20、図21参照)の各構成部の平面位置を示すため、樹脂(硬化させることで封止体となる封止用の樹脂)6pに成形金型20の各構成部の符号を付して説明する。図19に示すように、キャビティ23の長辺23a、23b、短辺23c、23dは、それぞれ封止体6の長辺6a、6b、短辺6c、6dに対応する。図19を用いてゲート部25およびベント部26の位置を詳しく説明すると、ゲート部25は、キャビティ23の短辺23c側に、ベント部26は短辺23d側にそれぞれ接続されている。また、ゲート部25は、短辺23cの中心よりも長辺23a側に、ベント部26は、短辺23dの中心よりも長辺23b側に、それぞれ寄せて配置している。このようにゲート部25およびベント部26を短辺23c、23dの中心から互いに対向する長辺23a、23b側にずらして配置することにより、図20に示すキャビティ23、24により形成される中空空間の角部に樹脂6pを供給し易くなる。

【0053】

また、本実施の形態では、図18に示すように、複数の製品形成領域10aのそれぞれに、一括して複数の封止体6を形成する。このため、図20および図21に示す成形金型20には、図18に示す複数の製品形成領域10aに対応して複数のキャビティ23、24が形成されている。本実施の形態のように、複数の製品形成領域10aのそれぞれに、一括して複数の封止体6を形成すると、製造効率を向上させることができる。特に、図18に示すように、製品形成領域10aの列数(第1方向Yに沿って配置される製品形成領域10aの数)を増やすと、成形金型20(図21参照)の大型化を抑制することができる点で好ましい。製品形成領域10aの列数を増やし、かつ、成形金型の大型化を抑制する観点からは、図18に示すように隣り合う製品形成領域10aのベント部26とゲート部25を連結することが好ましい。本実施の形態では、製品形成領域を樹脂6pの供給方向である第1方向Yに沿って、複数列(4列)で製品形成領域10aを配置している。そして、第1列目の製品形成領域10aのベント部26と第2列目の製品形成領域10aのゲート部25が、製品形成領域間流路であるキャビティ27を介して連結されている。同様に、第2列目、第3列目のベント部26は、キャビティ27を介して第3列目、第4列目のゲート部25とそれぞれ連結されている。また、第1列目のゲート部25は、図示しない加熱室(ポット部)に連結されたランナ部28に連結されている。また、第4列目のベント部26には、フローキャビティ29に連結されている。これにより、複数列で配置された各製品形成領域10aに第1列目から第4列目に向かって順次樹脂6pを供給することができる。

【0054】

次に、クランプ工程として、図20および図21に示すように、リードフレーム10を上型21と下型22の間に配置し、リードフレーム10のクランプ領域(成形金型20の金型面21a、22aと対向する領域)を成形金型20でクランプする。本工程では、まず、リードフレーム10を上型21と下型22の間に配置する。詳しくは、半導体チップCHが搭載されたダイパッド2、複数のワイヤ5および複数のリード4のそれぞれ一部(複数のインナリード4a)が、キャビティ23、24内に位置するように配置する。また、図19に示すキャビティ23の長辺23a、23b(封止体6の長辺6a、6b)に図14に示すダイパッド2の長辺2a、2b(図16に示す半導体チップCHの辺3a、3b)がそれぞれ沿うように、図19に示すキャビティ23の短辺23c、23d(封止体6の短辺6c、6d)に図14に示すダイパッド2の短辺2c、2dがそれぞれ沿うように配置する。次に、図20および図21に示すようにリードフレーム10を上型21と下型22とでクランプする。上型21のキャビティ23の周囲に配置された金型面21aは、リードフレーム10の上面のクランプ領域に当接し、リードフレーム10を下型22に向かって押し付ける。一方、下型22とリードフレーム10の間には、下型22のキャビティ24の周囲に配置された金型面22aは、リードフレーム10の下面のクランプ領域に当接し、リードフレーム10を上型21に向かって押し付ける。なお、クランプ工程では、金型面21a、22aの距離を近づけてリードフレーム10を挟み込むことでリードフレーム10を成形金型20内に固定するが、上型21を移動させる方法、下型22を移動させる方法、あるいは上型21および下型22の両方を移動させる方法を適用することができる。

【0055】

次に、封止体形成工程として、図20に示すように成形金型20によりリードフレーム10をクランプした状態でキャビティ23、24内に樹脂6pを供給(圧入)し、これを硬化させることで封止体6を形成する。本工程では、まず、図示しない加熱室(ポット部)で熱硬化性樹脂からなる樹脂ペレット(図示は省略)を軟化(可塑化)させ、上型21に形成されたゲート部25に通じるランナ部28(図18参照)を経由して樹脂6pをキャビティ23、24に供給する。なお、加熱室およびランナ部28は、それぞれ成形金型20に形成される。樹脂6pは、図18に矢印を付して示すように、ランナ部28から第1列目、第2列目、第3列目、第4列目順で各製品形成領域10aのキャビティ23、24(図20参照)内に供給される。

【0056】

<樹脂の流れ方向と、ワイヤ流れ不良との関係>

以下、製品形成領域10a内での樹脂の流れ方向について、第4列目の製品形成領域10aの拡大平面図を例として説明する。図22〜図26は、図19に示す樹脂を供給する際の流れ方向を段階的に示す拡大平面図である。なお、図22〜図26では、製品形成領域10a内における樹脂6pの流れ方向を、矢印を付して示している。

【0057】

まず、樹脂6pの供給開始直後は、図22に示すように、樹脂6pは、ゲート部25からキャビティ23に沿って、等方的に広がる。また、この時、キャビティ23の外側において、成形金型20(図21参照)の金型面21a、22a(図21参照)と、ダム部11に囲まれた領域内にも樹脂6pが埋め込まれる。しかし、図23や図24に示すように、樹脂6pが、半導体チップCHが配置された領域に到達すると、樹脂6pの流れが、半導体チップCHに阻害され、流れにくくなる。一方、リード4が配置された領域およびリード4と半導体チップCHの間の領域では、樹脂6pの流れは阻害され難い。このため、図23や図24に示すように、キャビティ23の長辺23a、23bと半導体チップCHの辺3a、3b(図16参照)の間の領域では樹脂6pが流れやすくなり、該領域では、第1方向Yに沿って樹脂6pが流れることとなる。そして、本実施の形態のように、ゲート部25を短辺23cの中心よりも長辺6b側に寄せて配置する場合には、図25に示すようにゲート部25に近い方の長辺6b側が先に封止され、次に、ベント部26に近い方の長辺6a側が封止される。次に、図26に示すように、ベント部26の最も近い位置に配置されるリード4のインナリード部が封止され、その後、余剰な樹脂6pが残ガスとともにベント部26に排出される。これにより、図19に示す封止体6が成形される。

【0058】

ここで、前記したように、トランスファモールド方式によるモールド工程では、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度によっては、ワイヤ5が樹脂6pから受ける圧力により変形する不良(ワイヤ流れ不良)が発生する場合がある。そして、このワイヤ流れ不良は、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度が90度となる時に最も発生し易く、樹脂6pの流れ方向とワイヤ5の延在方向の成す角度が0度となる時に最も発生し難い。以下、ワイヤ流れ不良の発生し易い領域について説明する。

【0059】

まず、図22〜図24に示すように、樹脂6pがキャビティ23の長辺23a、23bを3等分した時に、最も短辺23d側に配置される領域(図2に示す領域10a1)に到達するまでの領域(図2に示す領域10a2)においては、ワイヤ流れ不良は殆ど発生しない。この領域10a2内において、樹脂6pの流れ方向とワイヤ5(図16参照)の成す角度が90度となっている場合であってもワイヤ流れ不良は殆ど発生しない。これは、図22〜図24に示す段階では、キャビティ23内の未充填領域(樹脂6pが充填されていない領域)の体積が十分に大きいので、樹脂6pの供給圧力は、ワイヤ5を変形させる程高くはないものと考えられる。ところが、本願発明者の検討によれば、樹脂6pがキャビティ23の長辺23aを3等分した時に最もベント部26側になる領域10a1(図2参照)では、ワイヤ流れ不良の発生頻度が増加する。特に、ベント部26の周辺領域(例えば図25に示す未充填領域)では、ワイヤ5が樹脂6pの進行方向に向かって大きく変形する場合がある。なお、ワイヤ流れ不良により、ワイヤ5の変形の程度が特に大きくなるベント部26の周辺領域は、本願発明者の検討によれば、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される狭い領域である。このようにベント部26側でワイヤ流れ不良が発生する理由は、未充填領域の体積の減少に伴って、キャビティ23内の内部圧力が上昇し、これに対応して樹脂6pの供給圧力が高くなっているためと考えられる。また、本実施の形態では図18に示すように製品形成領域10aを樹脂6pの供給方向である第1方向Yに沿って複数列で配置し、第1列から末端列(本実施の形態では第4列)の製品形成領域10aに向かって順次樹脂6pを供給する。この場合、樹脂6pの供給方向の末端列の製品形成領域10aのベント部26周辺(すなわち、図25に示す未充填領域)において、特にワイヤ5が大きく変形し易い。これは、第1列目の製品形成領域10aから末端列の製品形成領域10aまでは、前記したように隣り合う製品形成領域10aのベント部26とゲート部25が連結(連通)されている。このため、第1列目から第3列目までのベント部26の周辺においては、末端列側の製品形成領域10aに向かって内部ガスが流れ込むことによりキャビティ23内の内部圧力の上昇が抑制できるためと考えられる。

【0060】

本実施の形態では、ワイヤ5の変形が生じ易い領域において、図10を用いて説明したように、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。例えば、図25および図26に示す複数のリード4のうち、先端面4c(図10参照)が第1方向Yに沿っており、かつ、ベント部26の最も近い位置に配置されるリードP2は、ワイヤ5をリード4の先端部4b(図10参照)の張出領域4f(図10参照)に接合している。また、リードP2のゲート部25側の隣に配置されるリードP3も、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。さらに、リードP3のゲート部25側の隣に配置されるリードP4も、ワイヤ5をリード4の先端部4bの張出領域4fに接合している。これにより、リードP2、P3、P4に接続されるワイヤ5の延在方向と樹脂6pの流れ方向(第1方向Y)の成す角度は、中央領域4eに接合した場合よりも0度に近づくこととなる。この結果、ワイヤ流れ不良を抑制することができる。このため、リードP2,P3、P4に接続されるワイヤ5が変形し、各ワイヤ5よりもベント部26側に配置されるワイヤ5と接触して短絡不良となることを抑制できる。また、リードP2,P3、P4に接続されるワイヤ5が変形により接合不良となることを抑制できる。

【0061】

一方、図25に示すベント部26周辺に位置する複数のリード4のうち、先端面4c(図7参照)が半導体チップCHの辺3d(第2方向Xに沿った辺)と対向するリードP1は、図10に示すような張出領域4fが形成されず、図7に示すように先端部4bの中央領域4eに接合されている。リードP1に接合されるワイヤ5には、図25に示すように主に半導体チップCHの上面側から樹脂6pが供給される。また、リードP1に接続されるワイヤ5は、半導体チップCHの辺3dに沿って配置されるパッドPDに接続される。したがって、先端部4bの中央にワイヤ5を接合しても、リードP1に接合されるワイヤ5の延在方向と樹脂6pの流れ方向の成す角度は、0度に近い。そこで、本実施の形態では、リードP1に接合されるワイヤ5は、リードP1の先端部4bの中央領域4eに接合する。このように、リードP2よりもベント部26側に配置されるリード4であっても、ワイヤ5の延在方向と樹脂6pの流れ方向の成す角度が構造上0度に近くなるリードP1については、先端部4bの中央にワイヤ5を接合することで、ワイヤボンディング工程時の接続信頼性を向上させることができる。

【0062】

<好ましい態様>

次に、前記したワイヤ流れ不良を抑制する観点、あるいは、ワイヤ5の接続信頼性の低下を抑制する観点から本実施の形態の好ましい態様について説明する。図27は、ワイヤ流れ不良が発生しやすい領域と、リードのへの接合位置の関係を示す拡大平面図である。なお、図27は、図16に示す拡大平面領域に対応している。

【0063】

まず、ワイヤ流れ不良の発生頻度は、前記したように図19に示す長辺6a、6b(キャビティ23の長辺23a、23b)を3等分した時に、最もベント部26側の領域(図27に示す領域10a1)で増加する。したがって、ほぼ確実にワイヤ流れ不良を抑制する観点から、図27に示すように、領域10a1内に先端部4bが配置されるリード4であるリードP2〜リードP7およびリードP26〜リードP31のそれぞれは、張出領域4f(図7参照)にワイヤ5を接合している。ただし、リードP1やリードP25のように先端面4cが半導体チップCHの辺3dと対向するように配置され、辺3dに沿って配置されるパッドPDと接続されるリード4は、前記したように、構造上ワイヤ流れ不良が発生し難い。このため、リードP1およびリードP2は、図27に示す領域10a1内に先端部4bが配置されるリード4であるが、図7や図8に示すように、張出領域4f(図9、図10参照)を形成せず、ワイヤ5を中央領域4e(図9、図10)に接合している。リードP1〜リードP7およびリードP25〜リードP31には、例えば信号電流など、各リード4に固有の電流が流れるが、これらのリード4に接合されるワイヤ5のワイヤ流れ不良を抑制することにより、隣り合うワイヤ5同士の短絡不良を抑制することができる。また、図27に示すリードP8やリードP32のように、複数のワイヤ5が一つのリード4に接合される場合がある。リードP8やリードP32は、例えば、電源電位電流や基準電位電流などが流れるリード4であって、インピーダンス成分を低減するため、あるいは複数の半導体チップCHに接続される電源回路、基準電位回路を共通化するため、複数のワイヤ5が接続される。このように複数のワイヤ5が一つのリード4に接合される場合には、ワイヤ5のそれぞれを、中央領域4eに接合することができる。複数のワイヤ5を一つのリード4に接合する場合、ワイヤ5の配置密度が高くなるので、ワイヤ流れ不良は発生し難くなる。また、仮に、一つのリード4に接合されるワイヤ5同士が接触した場合であっても、短絡不良とはならない。

【0064】

一方、ワイヤ流れ不良が殆ど発生しない領域、すなわち、図27に示す領域10a2では、張出領域4f(図9参照)を形成しない、あるいは張出領域4fを形成した場合でも図9に示すようにワイヤ5を中央領域4eに接合している。領域10a2では、ワイヤ5の延在方向と樹脂6p(図19参照)の流れ方向の成す角度によらず、ワイヤ流れ不良が発生し難い。したがって、この領域10a2に先端部4bが配置されるワイヤ5は、中央領域4eにワイヤ5を接続した方が、ワイヤボンディング工程におけるワイヤ5の接続信頼性の低下を抑制する観点から好ましい。

【0065】

ところで、領域10a2に先端部4bが配置されるリード4は、中央領域4eにワイヤ5を接合するので、図9に示す張出領域4fを設けない構成とすることもできる。しかし、図9に示すように中央領域4eにワイヤ5を接合する場合でも張出領域4fを設けることで、以下の効果を得ることができる。すなわち、図2に示すように完成したSOP1では、複数のリード4がそれぞれ分離しているため、リード4と封止体6の接着強度が低下すると、長辺6aあるいは長辺6bに向かってリード4が抜けてしまう不良(抜け不良)が発生する懸念がある。図9に示すように張出領域4fを形成すれば、張出領域4fが抜け不良を抑制するアンカーとして機能する。したがって、図27に示す領域10a2に配置されるリード4についても張出領域4fを形成することが好ましい。なお、図27に示すリードP1、リードP20〜リードP25、およびリードP44〜リードP48は、図9あるいは図10に示す張出領域4fを形成していない。しかし、これらのリード4は何れも封止体6(図2参照)内に第1方向Yおよび第2方向Xに対して傾斜する傾斜部を有している。また、図5〜図8に示すようにこれらのリード4は半導体チップCHの辺3cまたは辺3dと対向するように先端面4cが配置されるので、半導体チップCHの辺3cまたは辺3dに向かって廻り込ませるために傾斜部の長さが他のリード4よりも長くなる。このように長い傾斜部を有するリード4は、傾斜部が抜け不良を抑制するアンカーとして機能するため、張出領域4fを形成していない。

【0066】

また、図18に示すように本実施の形態では複数の製品形成領域10aにそれぞれ封止体6を形成する。この場合、複数の製品形成領域10aのそれぞれについて、図27に示す態様を適用することが特に好ましい。

【0067】

また、図7に示すリードP4や図8に示すリードP29のように、中央領域4eよりもゲート部25(図19参照)側および中央領域4eよりもベント部26(図19参照)側の両隣にそれぞれ張出領域4fが形成されている場合、ベント部26側の張出領域4fにワイヤ5を接合することが好ましい。特にベント部26aの周辺領域では、ベント部26側の張出領域4fにワイヤ5を接合することにより、ワイヤ5の延在方向と樹脂6p(図25参照)の流れ方向の成す角度を0度に近づけることができるからである。また、図7に示すリードP2、P3や図8に示すリードP27、P28のように、中央領域4eの何れか一方の隣に、他方よりも面積が広い張出領域4fを形成する場合には、ベント部26側の張出領域4fを広くすることが好ましい。張出領域4fにワイヤ5を接合する時に、張出領域4fの面積を広くすることにより、ワイヤボンディング時の接続信頼性が向上するからである。

【0068】

このように、ワイヤ流れ不良を抑制する観点、あるいは、ワイヤ5の接続信頼性の低下を抑制する観点からは、図27を用いて説明した態様が特に好ましいが、種々の変形例を適用することができる。以下では、図27に示す実施態様の代表的な変形例について説明する。

【0069】

<変形例>

前記したように、ワイヤ流れ不良は、図27に示す領域10a1において発生頻度が増加するが、ワイヤ5の変形の程度は、図19に示すベント部26に近づく程大きくなる。言い換えると、ワイヤ5の変形の程度が特に大きい領域は、例えば図25に示す未充填領域、すなわち、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される狭い領域である。また、図18に示すように製品形成領域10aを樹脂6pの供給方向である第1方向Yに沿って複数列で配置し、第1列から末端列(本実施の形態では第4列)の製品形成領域10aに向かって順次樹脂6pを供給する。この場合、樹脂6pの供給方向の末端列の製品形成領域10aのベント部26周辺(図25に示す未充填領域)において、特にワイヤ5が大きく変形し易い。

【0070】

したがって、ワイヤ5の変形の程度が特に大きい領域についてのみ、ワイヤ流れ不良の対策を施す場合には、図28〜図31に示す変形例が考えられる。図28は図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第4列目の製品形成領域を示す拡大平面図である。また、図29は図7に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図、図30は図8に対する変形例であって、図28に示すベント部周辺に対応する拡大平面図である。また図31は、図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目〜第3列目までの各製品形成領域を示す拡大平面図である。

【0071】

図28〜図31に示す変形例では、第1方向Yに沿って複数列で配置された製品形成領域10aのうち、末端列である第4列目の製品形成領域10aの、特にワイヤ5の変形が大きくなる領域にワイヤ流れ対策が施されている。図28では、複数のリード4のうち、第1方向Yに沿った先端面4c(図29参照)を有し、かつ、第1方向Yに沿った先端面4cを有する複数のリード4のうち、先端部4cがベント部26にもっとも近い位置に配置されるリードP2、およびリードP2のゲート部25側の隣に配置されるリードP3にワイヤ流れ対策が施されている。つまり、図29に示すようにリードP2、P3は先端部4bの張出領域4fにワイヤ5が接合されている。一方、その他のリード4(リードP1およびリードP4〜リードP48)は、例えば図29や図30に示すように先端部4bの中央領域4eにワイヤ5が接合されている。また、図31に示すように、第1列目〜第3列目までの各製品形成領域10aのそれぞれは、図29に示すように張出領域4fにワイヤ5を接合するリード4を有していない。言い換えれば、図28〜図31に示す変形例では、ワイヤ流れ不良によるワイヤ5の変形の程度が最も大きいリードP2、P3のみに対してワイヤ流れ対策を施している。このように張出領域4fに接合するワイヤ5を最小限に留めることにより、ワイヤボンディング工程における接続信頼性を向上させることができる。

【0072】

ところで、ワイヤ流れ不良による短絡不良を抑制する効果が得られる最小限の構成としては、図29に示すリードP2のみを張出領域4fに接合する構成とすることもできる。また、リードP2がベント部26に最も近いリード4である場合(つまり、図29に示すリードP1が存在しない場合)、リードP2に接続されるワイヤ5が変形しても短絡不良は発生しない。この場合、図29に示すリードP3のみを張出領域4fに接合する構成が、短絡不良を抑制する効果が得られる最小限の構成となる。しかし、ワイヤ流れによるワイヤ5の変形量が大きい場合、ワイヤ5とパッドPD、あるいはワイヤ5とリード4の接合部における接続信頼性が低下する。この接続信頼性の低下を抑制する観点からは、リードP2がベント部26に最も近いリード4である場合であってもリードP2およびリードP3のそれぞれを張出領域4fに接合することが好ましい。また、本願発明者の検討によれば、ベント部26に最も近いリード4からゲート部25に向かって、3本〜4本程度のリード4が配置される領域において、ワイヤ5の変形の程度が特に大きくなる。このため、図29に示すリードP3についても張出領域4fにワイヤ5を接合することが好ましい。

【0073】

また、図28〜図31に示す変形例では、図18に示すリードフレーム10において、製品形成領域10aの位置によって、最終製品であるSOP1のワイヤボンディング位置が異なってしまう。したがって、各製品形成領域10aで同様の位置にワイヤボンディングされた最終製品を取得する観点からは、図18に示す第1列目〜第3列目までの製品形成領域10aについても、第4列目の製品形成領域10aと同じリード4にワイヤ流れ対策を施すことが好ましい。

【0074】

また、図18に示す第1列目〜第3列目までの製品形成領域10aでは、第4列目の製品形成領域10aよりは、ワイヤ流れによるワイヤ5(図27参照)の変形の程度が小さいが、第1列目〜第3列目までの製品形成領域10aでもワイヤ5が変形する。したがって、第1列目〜第4列目までの製品形成領域10aのそれぞれにワイヤ流れ対策を施すことが好ましい。ただし、図18に示すように、本実施の形態では、ゲート部25およびベント部26をそれぞれ異なる長辺側に寄せて配置している。また、各列の製品形成領域10a間のベント部26とゲート部25の接続距離を短くするため、ゲート部25とベント部26を列毎に交互に異なる長辺に寄せて配置している。言い換えると、隣り合うベント部26とゲート部25は第1方向Yに沿って対向するように配置されている。詳しくは、第1列目と第3列目の製品形成領域10aのベント部26は、長辺6b(図19参照)側に寄せて配置され、第2列目と第4列目の製品形成領域10aのベント部26は、長辺6a(図19参照)側に寄せて配置されている。したがって、第1列目と第3列目の製品形成領域10aにおいては、長辺6b側に配置されるリード4の方が、長辺6a側に配置されるリード4よりもベント部26に近くなる。このため、図32に示すように、第1列目と第3列目の製品形成領域10aにおいては、リードP26およびリードP27にワイヤ流れ対策を施す(図10に示すように張出領域4fにワイヤ5を接合する)ことが好ましい。図32は、図27に対する変形例であって、図18に示す複数の製品形成領域のうち、第1列目または第3列目の製品形成領域を示す拡大平面図である。また、この場合、各製品形成領域10aで同様の位置にワイヤボンディングされた最終製品を取得する観点からは、リードP2およびリードP3についてもワイヤ流れ対策を施すことが好ましい。言い換えると、ゲート部25とベント部26を列毎に交互に異なる長辺に寄せて配置する場合、ベント部26に近いリード4はリードP2、P3あるいはリードP26、P27のいずれか一方になる。この場合でも、ベント部26に近いリード4に対して第2方向Xに沿って対向するリード4に対しては、図10に示すように張出領域4fにワイヤ5を接合することが好ましい。

【0075】

また、図18〜図32では、図19に示すようにキャビティ23の短辺23c、23dの中心よりも長辺23aまたは長辺23b側寄せた位置にゲート部25およびベント部26を配置する実施態様について説明したが、図33に示すようにキャビティ23の短辺23c、23dの中心にゲート部25およびベント部26を配置する実施態様に適用することもできる。図33は、図19に対する変形例であって樹脂の流れ方向を示す拡大平面図である。図33に示す変形例では、図22〜図26に示したような段階的な樹脂6pの流れについては図示を省略するが、図33に矢印を付して示すように、樹脂6pは、ゲート部25からベント部26に向かって主として第1方向Yに沿って流れる。したがって、例えば、図27を用いて説明した構成、あるいは図32を用いて説明した構成を適用することにより、ワイヤ流れ不良を抑制することができる。

【0076】

また、図10では張出領域4fを有するリード4の先端部の形状の一例を示しているが、例えば、図34に示す変形例に適用することができる。図34は図10に対する変形例であって、複数のリードのうち、ダイパッドの長辺と対向する先端面を有するリードの先端部周辺の拡大平面図である。図34に示すリード4は、延在部4aと先端部4bの境界線において、先端部4bの一部が第1方向Yに沿った方向に窪んだ凹部4gを有している。張出領域4fの面積を大きく確保する場合、隣に配置された先端部4bとの距離が近づく。この場合、図34に示すように凹部4gを設けることで、隣り合う先端部4b同士の接触をさけることができる。図34に示す構造のリード4の場合、先端部4bと延在部4aの境界線における中心が異なるので、中心領域4eおよび張出領域4fを以下のように定義する。すなわち、図34に示すリード4は、先端部4bの延在部4a側の境界線の中心と、先端部4bの先端面4c側の端辺の中心を結ぶ線(仮想線)CLを中心軸として、延在部4aと同じ幅を有する中央領域4eと、中央領域4eから第1方向Yに沿って張り出した張出領域と、を有している。先端部4bの先端面4c側の端辺とは、リード4の側面を構成する先端面4cが備える各辺のうち、先端部4bのワイヤ接合面である上面と交差する辺(先端辺)である。この端辺は、図34に示すように延在部4aと先端部4bの境界線よりも半導体チップCH側(ダイパッド2側)に、該境界線と対向するように配置されている。この定義は、図10に示すリード4にも当てはめることができる。また、図34に示すリード4の場合、凹部4gはゲート部25(図27参照)側に設け、ワイヤ5を接続する張出領域4fはベント部26(図27参照)に設けることが好ましい。これによりワイヤ5の延在方向と、樹脂6p(図19参照)の流れ方向が成す角度を0度に近づけることができる。

【0077】

上記の工程により、図19〜図21に示すように、製品形成領域10aの半導体チップCH、複数のワイヤ5、ダイパッド2、および複数のリード4それぞれの一部分(インナリード部)は樹脂6pにより封止される。そして、樹脂6pを硬化温度以上まで加熱することにより、図18に示すようにリードフレーム10の各製品形成領域10aに封止体6が形成される。本工程では、キャビティ27(図19参照)およびフローキャビティ29(図19参照)内にも樹脂6pが充填され、キャビティ23、24(図20参照)内の樹脂6pと共に硬化させる。これにより、キャビティ27およびフローキャビティ29内にも樹脂体が形成される。

【0078】

なお、樹脂6pを硬化させて封止体6にする工程について簡単に説明する。まず、成形金型20を樹脂6pの硬化温度以上まで加熱して、樹脂6pを熱硬化(仮硬化)させる。その後、成形金型20からリードフレーム10を取り出し、加熱炉内で、さらに加熱して完全に硬化(本硬化)させる。樹脂6pを完全に硬化させるためには、数時間程度の加熱時間を要するが、このように、加熱硬化を2段階に分けて行うことにより、一つの成形金型20による処理効率を向上させることができる。

【0079】

5.めっき工程

次に、図11に示すめっき工程(S5)として、図18に示す封止体6から露出する複数のリード4の露出部(アウタリード部)に例えば半田などからなる外装導体膜を形成する。本工程では、被めっき加工物であるリードフレーム10を、めっき液(図示は省略)が入っためっき槽(図示は省略)内に配置して、例えば、電解めっき法により外装導体膜(図示は省略)を形成する。この電解めっき法によれば、封止体6から露出している領域に一括して外装導体膜を形成することができる。本実施形態の外装導体膜は、Pb(鉛)を実質的に含まない、所謂、鉛フリー半田からなり、例えばSn(錫)のみ、Sn(錫)−Bi(ビスマス)、またはSn(錫)−Ag(銀)−Cu(Cu)などである。ここで、鉛フリー半田とは、鉛(Pb)の含有量が0.1wt%以下のものを意味し、この含有量は、RoHs(Restriction of Hazardous Substances)指令の基準として定められている。

【0080】

このため、本めっき工程で使用するめっき液には、例えばSn2+や、Bi3+などの金属塩が含まれている。なお、本実施の形態では、鉛フリー半田めっきの例としてSn−Biの合金化金属めっきを用いているが、BiをCuやAgなどの金属に置き換えることができる。

【0081】

6.マーク工程

次に、図11に示すマーク工程(S6)として、製品(SOP1)を識別する識別記号などをマーキングする。本実施の形態では、例えば、図18に示す封止体6それぞれの上面にレーザを照射することにより、識別記号をマーキングする。

【0082】

7.リード成形工程

次に、図11に示すリード成形工程(S7)として、図19に示すようにタイバー11aにより連結された複数のリード4をそれぞれ分割し、図3に示すようにリード4の封止体6からの露出部をガルウィング形状に成形する。複数のリード4を分割する方法は、例えば、パンチ(切断刃)とダイ(支持部材)を用いてプレス加工により分割することができる。なお、図19では、タイバー11aとキャビティ23の長辺23a、23bの間の隙間に樹脂(ダム内樹脂)が埋め込まれているが、例えば、本工程でタイバー11aを切断する際に、ダム内樹脂も取り除くことができる。また、リード4のアウタリード部を成形する方法は、例えば、曲げパンチ(曲げ加工用押圧具)とダイ(支持部材)を用いて成形することができる。なお、リード4の曲げ加工精度向上の観点から、リード4に曲げ加工を施す前に、アウタリード部の先端を予め切断しておくことが好ましい。

【0083】

8.個片化工程

次に、図11に示す個片化工程(S8)として、図19に示すようにダム部11に連結されている複数の吊りリード9を切断し、製品形成領域10a毎に分割して複数のSOP1(図1参照)を取得する。例えば図18に示すように16個の製品形成領域10aを備えるリードフレーム10からは、16個の個片化された組立体(検査工程を施す前の半導体装置)が取得できる。複数のリード4および複数の吊りリード9を切断する方法は、例えば、リードフレーム10の上面側にパンチ(切断刃)52を配置し、下面側にはダイ(支持部材;図示は省略)をそれぞれ配置してプレスすることで切断する。

【0084】

以上の各工程により、図1に示すSOP1の組み立て工程が完了する。その後、外観検査や電気的試験など、必要な検査、試験を行い、出荷、あるいは、図示しない実装基板に実装する。

【0085】

<その他の変形例>

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0086】

例えば、前記実施の形態で説明した技術を図35に示す構造に適用することができる。図35は図27に対する変形例を示す拡大平面図である。図35に示す構造と図27に示す構造の相違点を以下に説明する。

【0087】

まず、第1の相違点は図35に示す構造では、一つの製品形成領域10aに一つの半導体チップCHを搭載している点である。図35に示す半導体チップCHの上面(主面)は、長方形の平面形状を成し、辺3a、3bが長辺、辺3c、3dがそれぞれ短辺となっている。図35に示す構造においても、前記実施の形態で説明した変形例を含む技術を適用することができる。

【0088】

また、第2の相違点は、図35に示す構造では、ダイパッド2の平面積が、半導体チップCHの平面積よりも小さくなっている点である。このように、ダイパッド2の平面積が半導体チップCHの平面積よりも小さい場合、半導体チップCHの下面の一部が、封止体6(図2参照)と接触するため前記実施の形態で説明した効果に加え、封止体6との密着性を向上させることができる。

【0089】

また、第3の相違点は、図35に示す構造では、各リード4がそれぞれ第1方向Yに沿った先端面を有し、半導体チップCHの長辺に沿って配置されたパッドPDとそれぞれ接続されている点である。言い換えれば、各リード4の先端面は、それぞれ半導体チップCHの長辺である辺3aまたは辺3bと対向している(あるいは、吊りリードと対向している)。このような構造においては、前記実施の形態で説明した図27に示すリードP1やリードP25などを考慮せずに適用することができる。つまり、複数のリード4のうち、最もベント部26に近い位置に配置されるリードP1(あるいは、リードP19)およびその隣に配置されるリードP2(リードP20)に前記実施の形態で説明したワイヤ流れ対策を施す。また、封止体6(図2参照)の長辺6a、6b(図2参照)を3等分した時に、最も短辺6d(図2参照)側に配置される領域10a1において、図10や図24に示すように、先端部4bの中央領域4eから第1方向Yに沿って張り出した張出領域4fにワイヤ5が接合することが特に好ましい。

【0090】

また、前記実施の形態では、SOPを例に取り上げて説明したが、複数のリードの下面が、封止体の下面において封止体から露出するSONに適用することもできる。SONに適用した場合、リードの長さをSOPよりも短くすることができるので、図12や図18に示す第2方向Xに沿って配置される製品形成領域10aの配置間隔をさらに短くすることができる。また、前記実施の形態で説明した個片化工程の際に複数のリードを分割することで、リード成形工程を省略することができる。

【産業上の利用可能性】

【0091】

本発明は、樹脂封止型の半導体装置、例えば、SOPに利用可能である。

【符号の説明】

【0092】

1 SOP(半導体装置)

2 ダイパッド(チップ搭載部)

2a、2b 長辺

2c、2d 短辺

2e 上面(チップ搭載面)

2f 下面

3a、3b、3c、3d 辺

3e 上面(主面、表面)

3f 下面(主面、裏面)

4 リード

4a 延在部

4b 先端部(ボンディング領域)

4c 先端面

4e 中央領域

4f 張出領域

4g 凹部

5 ワイヤ(導電性部材)

6 封止体

6a、6b 長辺

6c、6d 短辺

6e 上面

6f 下面(裏面、実装面)

6g 側面

6p 樹脂

7 ダイボンド材(接着材)

9 吊りリード

10 リードフレーム

10a 製品形成領域

10a1、10a2 領域

10b 枠部(枠体)

11 ダム部(タイバー、フレーム部)

11a タイバー

15 ヒートステージ

15a リード支持面

15b ダイパッド支持面

16 キャピラリ

20 成形金型

21 上型(上金型)

21a 金型面(クランプ面、内面)

22 下型(下金型)

22a 金型面(クランプ面、内面)

23、24 キャビティ

23a、23b 長辺

23c、23d 短辺

25 ゲート部(供給部)

26 ベント部(排出部)

27 キャビティ(製品形成領域間流路)

28 ランナ部

29 フローキャビティ

BM 銅膜

CF1 導体膜(めっき導体膜)

CF2 ニッケル膜(導体膜、めっき導体膜)

CH 半導体チップ

P1〜P48 リード

PD パッド(電極パッド、ボンディングパッド)

X 第2方向

Y 第1方向

【特許請求の範囲】

【請求項1】

平面視において、第1方向に沿って配置され、かつ、互いに対向する第1および第2長辺と、前記第1方向と直交する第2方向に沿って配置され、かつ、互いに対向する第1および第2短辺とを有し、半導体チップを封止する封止体を有する半導体装置の製造方法であって、

(a)上面、および前記上面とは反対側の下面を有するダイパッドと、前記ダイパッドにそれぞれ接続される複数の吊りリードと、前記第1および第2長辺のそれぞれに沿って配置される複数のリードとを備えた製品形成領域を有するリードフレームを準備する工程、

(b)四辺形の平面形状を成す第1主面、前記第1主面に形成された複数の電極パッド、および前記第1主面とは反対側の第2主面を有する半導体チップを、平面視において、前記第1主面の第1辺、第2辺、第3辺および第4辺が前記第1、第2長辺、前記第1、第2短辺とそれぞれ並ぶように前記ダイパッドの前記上面に搭載する工程、

(c)前記半導体チップの前記複数の電極パッドと前記複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する工程、

(d)前記製品形成領域を覆うキャビティ、前記キャビティの前記第1短辺側に配置された供給部、および前記キャビティの前記第2短辺側に配置された排出部を有する成形金型の前記キャビティ内に前記半導体チップを配置し、前記供給部から前記排出部に向かって樹脂を供給し、前記半導体チップ、前記複数のワイヤ、および前記複数のリードを前記樹脂で封止し、前記封止体を形成する工程、

を含み、

前記複数のリードのうち、前記第1方向に沿った先端面を有し、かつ、前記第1方向に沿った先端面をそれぞれ有する複数のリードのうち、先端部が排出部にもっとも近い位置に配置される第1リード、および前記第1リードの前記供給部側の隣に配置される第2リードは、

前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される前記先端部とを有し、

前記第1および第2リードの先端部は、

前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域と、を有し、

前記複数の電極パッドのうちの複数の第1電極パッドは、前記第1主面の四辺のうち、前記第1辺または前記第2辺に沿って配置され、

前記(c)工程では、

前記複数のワイヤのうちの第1ワイヤの一方を前記第1電極パッドに接続し、前記第1ワイヤの他方を前記第1リードの前記張出領域に接続し、前記複数のワイヤのうちの第2ワイヤの一方を前記第1電極パッドに接続し、前記第2ワイヤの他方を前記第2リードの前記張出領域に接続することを特徴とする半導体装置の製造方法。

【請求項2】

請求項1において、

前記第1および第2長辺を3等分した時に、最も前記第2短辺側に配置される第1領域よりも前記第1短辺側に配置される第2領域には、前記複数のリードのうちの第3リードが配置され、

前記第3リードは、

前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される前記先端部とを有し、

前記第3リードの先端部は、

前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域と、を有し、

前記(c)工程では、

前記複数のワイヤのうちの第3ワイヤの一方を前記第1電極パッドに接続し、前記第3ワイヤの他方を前記第3リードの前記中央領域に接続することを特徴とする半導体装置の製造方法。

【請求項3】

請求項2において、

前記第1ワイヤが接続される前記第1リードの張出領域は、前記第1リードの中央領域よりも前記排出部側に配置され、

前記第2ワイヤが接続される前記第2リードの張出領域は、前記第2リードの前記中央領域よりも前記排出部側に配置されることを特徴とする半導体装置の製造方法。

【請求項4】

請求項3において、

前記第1または第2リードは、前記第1または第2リードの中央領域よりも前記供給部側に配置される第1張出領域と、前記第1または第2リードの中央領域よりも前記排出部側に配置される第2張出領域とを有し、

前記第2張出領域は、前記第1張出領域よりも面積が大きいことを特徴とする半導体装置の製造方法。

【請求項5】

請求項1において、

前記第1リードと前記排出部の間には、第4リードが配置され、

前記第4リードは、

前記第1方向に対して傾斜する先端面、前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部、前記キャビティの内側で前記半導体チップの前記第1主面の前記第4辺に向かって屈曲し前記第1方向に対して前記第4辺に向かって傾斜する傾斜部、および前記傾斜部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される先端部、を有し、

前記複数の電極パッドのうちの第2電極パッドは、前記第1主面の四辺のうち、前記第4辺に沿って配置され、

前記(c)工程では、

前記複数のワイヤのうちの第4ワイヤの一方を前記第2電極パッドに接続し、前記第4ワイヤの他方を前記第4リードの前記先端部の中央領域に接続することを特徴とする半導体装置の製造方法。

【請求項6】

請求項1において、

前記第1および第2長辺を3等分した時に、最も前記第2短辺側に配置される第1領域には、前記複数のリードのうちの第5リードが配置され、

前記第5リードは、

前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される前記先端部とを有し、

前記第5リードの先端部は、

前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域と、を有し、

前記(c)工程では、

前記複数のワイヤのうちの複数の第5ワイヤの一方をそれぞれ前記第1電極パッドに接続し、前記複数の第5ワイヤの他方を一つの前記第5リードの前記中央領域に接続することを特徴とする半導体装置の製造方法。

【請求項7】

平面視において、第1方向に沿って配置され、かつ、互いに対向する第1および第2長辺と、前記第1方向と直交する第2方向に沿って配置され、かつ、互いに対向する第1および第2短辺とを有し、半導体チップを封止する封止体を有する半導体装置の製造方法であって、

(a)上面、および前記上面とは反対側の下面を有するダイパッドと、前記ダイパッドにそれぞれ接続される複数の吊りリードと、前記第1および第2長辺のそれぞれに沿って配置される複数のリードとを備えた複数の製品形成領域を有するリードフレームを準備する工程、

(b)四辺形の平面形状を成す第1主面、前記第1主面に形成された複数の電極パッド、および前記第1主面とは反対側の第2主面を有する複数の半導体チップを、平面視において、前記第1主面の第1辺、第2辺、第3辺および第4辺が前記第1、第2長辺、前記第1、第2短辺とそれぞれ並ぶように前記複数の製品形成領域がそれぞれ備える前記ダイパッドの前記上面に搭載する工程、

(c)前記複数の半導体チップのそれぞれが備える前記複数の電極パッドと前記複数のリードとを、複数のワイヤを介して、それぞれ電気的に接続する工程、

(d)前記複数の製品形成領域をそれぞれ覆う複数のキャビティ、前記複数のキャビティの前記第1短辺側に配置された供給部、および前記キャビティの前記第2短辺側に配置された排出部を有する成形金型の前記複数のキャビティ内に前記複数の半導体チップをそれぞれ配置し、前記供給部から前記排出部に向かって樹脂を供給し、前記半導体チップ、前記複数のワイヤ、および前記複数のリードを前記樹脂で封止し、前記封止体を形成する工程、

を含み、

前記リードフレームには、前記第1方向に沿って複数列で前記複数の製品形成領域が配置され、

前記(d)工程では、

第1列の製品形成領域から末端列の製品形成領域に向かって、順次、前記樹脂が供給され、

前記末端列の製品形成領域に配置される前記複数のリードのうち、前記第1方向に沿った先端面を有し、かつ、前記第1方向に沿った先端面をそれぞれ有する複数のリードのうち、先端部が排出部にもっとも近い位置に配置される第1リード、および前記第1リードの前記供給部側の隣に配置される第2リードは、

前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される前記先端部とを有し、

前記第1および第2リードの先端部は、

前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域とを有し、

前記複数の電極パッドのうちの複数の第1電極パッドは、前記第1主面の四辺のうち、前記第1辺または前記第2辺に沿って配置され、

前記(c)工程では、

前記複数のワイヤのうちの第1ワイヤの一方を前記第1電極パッドに接続し、前記第1ワイヤの他方を前記第1リードの前記張出領域に接続し、前記複数のワイヤのうちの第2ワイヤの一方を前記第1電極パッドに接続し、前記第2ワイヤの他方を前記第2リードの前記張出領域に接続することを特徴とする半導体装置の製造方法。

【請求項8】

請求項7において、

前記複数の製品形成領域のそれぞれは、前記第1リードおよび前記第2リードを備えていることを特徴とする半導体装置の製造方法。

【請求項9】

請求項8において、

前記複数の製品形成領域のそれぞれには、

前記第1および第2長辺を3等分した時に、最も前記第2短辺側に配置される第1領域よりも前記第1短辺側に配置される第2領域には、前記複数のリードのうちの第3リードが配置され、

前記第3リードは、

前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部と、前記延在部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される前記先端部とを有し、

前記第3リードの先端部は、

前記延在部と前記先端部の境界線の中心と、前記先端部の前記先端面側の端辺の中心を結ぶ線を中心軸として、前記延在部と同じ幅を有する中央領域と、前記中央領域から前記第1方向に沿って張り出した張出領域とを有し、

前記(c)工程では、

前記複数のワイヤのうちの第3ワイヤの一方を前記第1電極パッドに接続し、前記第3ワイヤの他方を前記第3リードの前記中央領域に接続することを特徴とする半導体装置の製造方法。

【請求項10】

請求項9において、

前記第1ワイヤが接続される前記第1リードの張出領域は、前記第1リードの中央領域よりも前記排出部側に配置され、

前記第2ワイヤが接続される前記第2リードの張出領域は、前記第2リードの前記中央領域よりも前記排出部側に配置されることを特徴とする半導体装置の製造方法。

【請求項11】

請求項10において、

前記第1または第2リードは、前記第1または第2リードの中央領域よりも前記供給部側に配置される第1張出領域と、前記第1または第2リードの中央領域よりも前記排出部側に配置される第2張出領域とを有し、

前記第2張出領域は、前記第1張出領域よりも面積が大きいことを特徴とする半導体装置の製造方法。

【請求項12】

請求項7において、

前記第1リードと前記排出部の間には、第4リードが配置され、

前記第4リードは、

前記第1方向に対して傾斜する先端面、前記第1または第2長辺側の一方から他方に向かって前記第2方向に沿って延びる延在部、前記キャビティの内側で前記半導体チップの前記第1主面の前記第4辺に向かって屈曲し前記第1方向に対して前記第4辺に向かって傾斜する傾斜部、および前記傾斜部よりも前記ダイパッド側に位置する前記先端面を有し、かつ、前記延在部と一体に形成されて接続される先端部、を有し、

前記複数の電極パッドのうちの第2電極パッドは、前記第1主面の四辺のうち、前記第4辺に沿って配置され、

前記(c)工程では、

前記複数のワイヤのうちの第4ワイヤの一方を前記第2電極パッドに接続し、前記第4ワイヤの他方を前記第4リードの前記先端部の中央領域に接続することを特徴とする半導体装置の製造方法。

【請求項13】

請求項9において、

前記複数の製品形成領域のそれぞれにおいて、