半導体装置の製造方法

【課題】本発明は、剥離液の残渣を除去できる半導体装置の製造方法を提供することを目的とする。

【解決手段】本発明に係る半導体装置の製造方法は、基板上に開口を有するレジストマスクを形成する工程と、該基板のうち該開口により露出した部分に所定の処理を施す工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスクを剥離する工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該基板上に膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【解決手段】本発明に係る半導体装置の製造方法は、基板上に開口を有するレジストマスクを形成する工程と、該基板のうち該開口により露出した部分に所定の処理を施す工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスクを剥離する工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該基板上に膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アリールスルホン酸を含む剥離液を用いてレジストを剥離する半導体装置の製造方法に関する。

【背景技術】

【0002】

特許文献1には、レジストマスクを用いた半導体装置の製造方法が開示されている。この製造方法では、アリールスルホン酸を含む剥離液を用いてレジストマスクを剥離する。アリールスルホン酸を含む剥離液を用いることにより、レジストの剥離性を向上させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−139133号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、アリールスルホン酸は界面活性剤の一種であり固体に対して強力に吸着する。そのため、アリールスルホン酸を含む剥離液によってレジストを剥離すると、基板上に剥離液の残渣が残ることがあった。剥離液の残渣はパターン欠陥の原因となることがあった。また、基板上に残る剥離液の残渣により、レジスト剥離後に基板上に形成された膜と基板との間の密着性が低下することがあった。

【0005】

本発明は、上述のような課題を解決するためになされたもので、アリールスルホン酸を含む剥離液の残渣を除去できる半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置の製造方法は、基板上に開口を有するレジストマスクを形成する工程と、該基板のうち該開口により露出した部分に所定の処理を施す工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスクを剥離する工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該基板上に膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【0007】

本発明に係る半導体装置の製造方法は、化合物半導体基板上に形成された活性層と、該活性層上に開口を有するレジストマスクを形成する工程と、該活性層のうち該開口により露出した部分及び該レジストマスク上に金属膜を形成する工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスク及び該レジストマスク上の該金属膜を除去するリフトオフ工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該金属膜のうち該リフトオフ工程後に残った部分及び該活性層上に絶縁膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、アリールスルホン酸を含む剥離液の残渣を除去できる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態に係る半導体装置の製造方法により製造された半導体装置の断面図である。

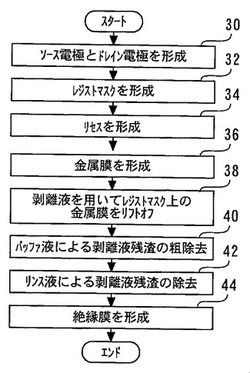

【図2】本発明の実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【図3】活性層上に形成されたソース電極とドレイン電極を示す断面図である。

【図4】レジストマスク及びリセスを示す断面図である。

【図5】リセス上及びレジストマスク上に形成された金属膜を示す断面図である。

【図6】リフトオフ工程後の基板の表面を示す断面図である。

【図7】バッファ液により残渣を粗除去する方法を示す図である。

【図8】リンス液により残渣を除去する方法を示す図である。

【図9】実験1で調査した複数のサンプルとそれらの実験結果を示す表である。

【図10】サンプルAのS元素のXPSスペクトルを示す図である。

【図11】サンプルHのS元素のXPSスペクトルを示す図である。

【図12】GaAs基板を剥離液に20分間浸漬した後のリンス処理に用いるリンス液を変化させた場合のS強度及びC強度を示す図である。

【図13】エタノールの濃度と、リンス処理後のGaAs基板表面のS強度との関係を示す図である。

【図14】エタノールの濃度と、リンス処理後のGaAs基板表面のC強度との関係を示す図である。

【図15】2つの異なる条件で作成された電界効果トランジスタのIdssを示す図である。

【発明を実施するための形態】

【0010】

実施の形態.

図1は、本発明の実施の形態に係る半導体装置の製造方法により製造された半導体装置の断面図である。半導体装置10は基板12を備えている。基板12はGaAs基板14とその上に形成された活性層16を備えている。活性層16にはリセス16aが形成されている。リセス16aの底部にはゲート電極18が形成されている。活性層16上にはこのリセス16aを挟むようにしてソース電極20とドレイン電極22が形成されている。ソース電極20、ドレイン電極22、ゲート電極18、及び活性層16を覆うように絶縁膜24が形成されている。絶縁膜24は半導体装置10の耐湿性を確保するために形成されている。

【0011】

図2は、本発明の実施の形態に係る半導体装置の製造方法を示すフローチャートである。以後、このフローチャートに沿って本発明の実施の形態に係る半導体装置の製造方法を説明する。まず、活性層16上にソース電極20とドレイン電極22を形成する(ステップ30)。図3は、活性層16上に形成されたソース電極20とドレイン電極22を示す断面図である。

【0012】

次いで、活性層16上に、開口を有するレジストマスクを形成する(ステップ32)。レジストマスクは例えば、フォトレジスト、電子線レジスト、又はX線レジストなどで形成することができる。次いで、活性層16のうちレジストマスクの開口により露出した部分をウエットエッチングしてリセス16aを形成する(ステップ34)。図4は、レジストマスク50及びリセス16aを示す断面図である。

【0013】

次いで、活性層16のうちレジストマスク50の開口により露出した部分(リセス16a)及びレジストマスク50上に金属膜を形成する(ステップ36)。図5はリセス16a上及びレジストマスク50上に形成された金属膜を示す断面図である。図5に示すように、リセス16a上には金属膜52aを形成し、レジストマスク50上には金属膜52bを形成する。金属膜52a及び52bは同一材料であり、特に限定されないが、Ti/Al/Moで形成できる。

【0014】

次いで、100℃程度に加熱した剥離液によりレジストマスク50を除去する(ステップ38)。剥離液はアルキルベンゼンスルホン酸(アリールスルホン酸)を含む有機系剥離液である。この工程はリフトオフ工程と呼ばれる。リフトオフ工程によりレジストマスク50を除去すると、その上に形成されていた金属膜52bは除去される一方、金属膜52aはリセス16a内に残る。金属膜52aはゲート電極18として用いられる。図6はリフトオフ工程後の基板12の表面を示す断面図である。リフトオフ工程を終えると、ゲート電極18、ソース電極20、ドレイン電極22、及び活性層16上に剥離液の残渣54(以後、残渣54と称する)が残る。残渣54の中には厚さ数nmレベルの極めて薄く目視できないものが含まれる。

【0015】

次いで、バッファ液を用いて残渣54を粗除去する(ステップ40)。バッファ液は、残渣54を粗除去できる有機溶剤であれば特に限定されないが、本発明の実施の形態ではアセトンを用いる。図7はバッファ液により残渣54を粗除去する方法を示す図である。残渣54の粗除去は、基板12及びそこに形成されたもの全体を、バッファ液(アセトン)で満たされたアセトン槽56の中に浸して実施する。ステップ40の処理により残渣54が粗除去されても、活性層16上などには例えば厚さ数nmレベルの極めて薄い残渣54が残存している。

【0016】

次いで、リンス液を用いて残渣54を除去する(ステップ42)。この処理をリンス処理と称する。本発明の実施の形態に係る半導体装置の製造方法では、リンス処理でリンス液としてエタノールを用いる。図8はリンス液により残渣54を除去する方法を示す図である。残渣54の除去は、基板12及びそこに形成されたもの全体を、リンス液(エタノール)で満たされたエタノール槽58の中に浸して実施する。そして、エタノール槽58内におけるエタノールの濃度は、98%以上を維持するように管理する。ここで、リンス処理前に残渣54が粗除去されているため、1回のリンス処理によりエタノール槽58内に持ち込まれる残渣54は少量である。よって、前述の管理が容易となる。ステップ42によるリンス処理が行われると、前述の粗除去後には残存していた極めて薄い残渣54も除去される。

【0017】

次いで、ゲート電極18、ソース電極20、ドレイン電極22、及び活性層16上に絶縁膜を形成する(ステップ44)。ステップ44を終えると、図1に示す半導体装置10が完成する。

【0018】

上述した本発明の実施の形態に係る半導体装置の製造方法は、残渣54を除去する方法に特徴がある。本発明における残渣54を除去する方法は、以下の実験1乃至実験3の結果に基づいて発明されたものである。以下、各実験について説明する。

【0019】

実験1は複数のリンス液の残渣除去能力を調査するものである。図9は実験1で調査した複数のサンプルとそれらの実験結果を示す表である。実験1で基準(リファレンス)となるのはサンプルAである。サンプルAは、GaAs基板をフェノール、o−ジクロルベンゼン、及びアルキルベンゼンスルホン酸を主成分とする剥離液に20分間浸漬した後、トリメチルベンゼンで15分間浸漬し、更にアセトンで5分間浸漬し、最後にIPA乾燥機によって乾燥させて作成した。つまり、サンプルAは残渣のリンス液としてトリメチルベンゼン及びアセトンを用いてリンス処理を行ったものである。

【0020】

そして、リンス処理後のサンプルA表面の残渣量を把握するために、X線光電子分光装置(ULVAC−Φ quantum2000)を用いた元素分析(XPS分析)を行った。残渣の主成分はアルキルベンゼンスルホン酸であるため、XPS分析ではS元素及びC元素の測定を行った。具体的には、S元素の測定のためにS2pの強度を調査し、C元素の測定のためにC1sの強度を調査した。

【0021】

図10はサンプルA表面におけるS元素のXPSスペクトルを示す図である。このXPSスペクトルにはS2pにおいて有意なピークが見られるため、サンプルAの表面にはS元素、すなわち残渣があることが分かる。

【0022】

サンプルB、C、D、E、F、G、H、I、及びJは、サンプルAと同一の処理を施した後にさらに追加処理を施したものである。具体的には、サンプルBの追加処理はヘキサン(濃度99%)による薬液処理である。サンプルCの追加処理はキシレン(濃度99%)による薬液処理である。サンプルDの追加処理はトリメチルベンゼン(濃度98%)による薬液処理である。サンプルEの追加処理はアセトン(濃度99%)による薬液処理である。サンプルFの追加処理はイソプロピルアルコール(濃度99%)による薬液処理である。サンプルGの追加処理は1−プロパノール(濃度99%)による薬液処理である。サンプルHの追加処理はエタノール(濃度99%)による薬液処理である。サンプルIの追加処理はメタノール(濃度99%)による薬液処理である。サンプルJの追加処理は超純水による処理である。各サンプルの薬液(超純粋)による追加処理は常温で2時間実施され、その後IPA乾燥機により基板を乾燥させた。

【0023】

ところで、サンプルB、C、D、E、F、G、H、I、及びJは、追加処理で用いられる液体の溶解度パラメータ(以下、SP値と称する)が低い順に並べられている。つまり、サンプルB、C、D、E、F、G、H、I、及びJの中で、最も低いSP値を有する液体で追加処理が施されたのはサンプルBであり、最も高いSP値を有する液体で追加処理が施されたのはサンプルJである。このようにして準備されたサンプルB、C、D、E、F、G、H、I、及びJについてもXPS分析を行った。

【0024】

図9のS強度の欄、及びC強度の欄について説明する。「S強度」とは、S2pの強度をGaAs基板12に起因するGa3sの強度で除算した値であり、「C強度」とは、C1sの強度をGa3sの強度で除算した値である。そして、S強度の欄、及びC強度の欄には、サンプルAのS強度を1とし、C強度を1としたときの他のサンプルのS強度とC強度が示されている。

【0025】

図9のS強度の欄から、SP値の高い液体で追加処理を行えばS強度が低くなり、残渣を良く除去できることが分かる。特にエタノール、メタノール、又は超純水により残渣を除去すると、S強度がXPS分析の検出限界未満となるほどにまで残渣を除去できる。

【0026】

図11はサンプルHのS元素のXPSスペクトルを示す図である。このXPSスペクトルにはS2pにおいて有意なピークは見られないため、サンプルHの表面にS元素、すなわち残渣はないことが分かる。

【0027】

一方、C強度の欄からも、SP値の高い液体で追加処理を行えばC強度が低くなり、残渣を良く除去できることが分かる。なお、C強度の値が0.5程度よりも低減できないのは、基板12の大気暴露による自然汚染が原因である。

【0028】

サンプルA、B、C、D、E、F、G、H、I、及びJは、リンス処理として、まずトリメチルベンゼン及びアセトンを用いた(第1リンス)後に、追加処理として追加のリンス(第2リンス)を行った。次に、第1リンスを省略してサンプルを作成した場合について説明する。図12は、GaAs基板を剥離液に20分間浸漬した後に、第2リンスに相当するリンスを行った場合のS強度及びC強度を示す図である。ここで、図12においてサンプルKはトリメチルベンゼン(濃度98%)によるリンス処理を行ったサンプルである。サンプルLはアセトン(濃度99.8%以上)によるリンス処理を行ったサンプルである。サンプルMはイソプロピルアルコール(濃度99.5%以上)によるリンス処理を行ったサンプルである。サンプルNは変性エタノール(エタノール85%、IPA5%、1−プロパノール10%)によるリンス処理を行ったサンプルである。サンプルOはエタノール(濃度99.5%以上)によるリンス処理を行ったサンプルである。サンプルPはメタノール(濃度99.9%以上)によるリンス処理を行ったサンプルである。そして、各リンス処理は10分間実施され、その後IPA乾燥機により基板を乾燥させた。

【0029】

図12に示すS強度とC強度から、第1リンスを省略しても、SP値の高いリンス液を用いれば、残渣を除去できることが分かる。なお、サンプルNに用いたリンス液は、SP値の高いエタノールを含んでいるもののリンス液全体としてはSP値が低くなる。この場合S強度は高くなり十分に残渣除去ができていない。このことは、リンス液の濃度も残渣除去性に寄与することを示唆している。

【0030】

ところで、発明者はリンス処理の処理時間を変えたり、23℃から120℃の範囲内で剥離液の温度を変えたり、23℃から50℃の範囲内でリンス液の温度を変えたりしたときに残渣除去能力に変化があるかについても調査した。その結果、例えば、SP値の低いアセトンでは24時間以上リンス処理してもXPSの検出限界以下にまで残渣を低減することはできないことを確認した。また、剥離液とリンス液の温度は、残渣除去能力に影響しないことも確認した。

【0031】

以上より、剥離液の残渣除去にはSP値の高い液体(リンス液)を用いることが好ましい。具体的には、リンス液のSP値はエタノールのSP値である12.98から超純水のSP値である23.43までのいずれかの値であることが好ましい。

【0032】

実験2は、残渣除去能力のリンス液濃度依存性を調査するものである。実験2ではリンス液としてエタノールを用いた。そして、エタノールの濃度を変化させてリンス処理を行った後に、残渣量を評価した。エタノールの濃度は、エタノールで満たされたエタノール槽の中に剥離液を混入させることで変化させた。また、残渣量は前述したS強度及びC強度の測定により評価した。

【0033】

図13は、エタノール槽内の剥離液濃度と、リンス処理後のS強度との関係を示す図である。図13から、エタノール槽内の剥離液濃度の上昇に伴って、S強度は増加傾向であることが分かる。よって、エタノール槽内の剥離液濃度が上昇し、エタノール濃度が低下すると、残渣除去が困難となる。ここで、図13における太字破線は実験1で用いたサンプルAのS強度を示す。例えばエタノール中に8v/v%程度の剥離液が混入すると、SP値の高いエタノールを用いているにも関わらずS強度がサンプルA(リファレンス)のS強度程度まで上昇してしまう。

【0034】

図14は、エタノール槽内の剥離液濃度と、リンス処理後の基板表面のC強度との関係を示す図である。C強度についてもS強度と同様に、エタノール槽内の剥離液濃度の上昇に伴って、残渣除去能力が低下する傾向である。図13と図14に示す結果から、SP値の高いエタノールでもその濃度が低ければ、十分な残渣除去ができないことが分かる。そして、リファレンスと比較して十分な残渣除去を行うためには、エタノールの濃度が98%以上であることが好ましいことも分かる。なお、エタノールに限らず、SP値が12.98から23.43の範囲にある液体については、濃度が98%以上であれば十分に残渣除去ができた。

【0035】

以上より、残渣を除去する際には、リンス液の濃度を98%以上に保つことが好ましい。ここで、リンス処理のたびに大量の残渣(剥離液)がエタノール槽に混入すると、リンス液の濃度を98%以上に保つことは困難である。そこで、必要に応じてリンス処理前に、GaAs基板やGaAs基板搬送用カセットなどに付着した残渣を粗除去することが重要である。

【0036】

実験3は、リンス液として純水(超純水)を利用することの可否について調査するものである。図15は2つの異なる条件(条件1と条件2)で作成された電界効果トランジスタのIdss(VdsとIdsの関係)を示す図である。条件1とは、GaAs基板を、アルキルベンゼンスルホン酸を含む剥離液に20分間浸漬した後、トリメチルベンゼンを主成分とするリンス液に15分間浸漬し、アセトンに10分間浸漬し、IPA乾燥機によってウェハを乾燥させ、純水による水洗を5分間行い、最後にスピン乾燥させるものである。

【0037】

条件2とは、GaAs基板を、アルキルベンゼンスルホン酸を含む剥離液に20分間浸漬した後、トリメチルベンゼンを主成分とするリンス液で15分間浸漬し、エタノールで10分間浸漬し、最後にIPA乾燥機によって乾燥させるものである。条件1では水洗を行うが条件2では水洗を行わない。

【0038】

図15から、水洗を行わない「条件2」で処理した電界効果トランジスタの方がIdssの低下を抑制できることが分かる。つまり、純水をリンス液として用いると、純水と剥離液の反応や電池効果によって、電極腐食や活性層エッチングが起こる。これによりIdssが低下してしまう。以上より、残渣を除去する場合に純水による水洗は避けるべきである。

【0039】

実験1から、残渣除去のためには、リンス液のSP値が12.98から23.43までのいずれかの値であると好適である。実験2から、残渣除去のためには、リンス処理の際のリンス液の濃度は98%以上に保つことが好適である。実験3から、残渣除去に伴う電気的特性の劣化回避のためには、水洗は行わない方が好適である。

【0040】

本発明の実施の形態に係る半導体装置の製造方法では、リンス液としてSP値が12.98であるエタノールを用い、リンス処理に用いられるエタノール槽のエタノール濃度は98%以上に保たれ、水洗は行わない。よって、アリールスルホン酸を含む剥離液によりレジストを剥離しつつ、残渣を除去できる。残渣を除去できるので、残渣に起因するパターン欠陥を回避でき、かつ活性層16と絶縁膜24の密着性を高めることができる。

【0041】

本発明の実施の形態に係る半導体装置の製造方法は様々な変形が可能である。基板12は、化合物半導体基板であるGaAs基板14上に活性層16を備えることとしたが、Si、SiC、InP、GaN、AlGaAs、メタル基板、絶縁膜基板その他の基板を用いても本発明の効果を得ることができる。

【0042】

リンス液やバッファ液による処理は、薬液層に基板を浸す浸漬方式に限定されず、スプレー方式その他の方式を用いても良い。リンス液としてエタノールを用いたが、エタノールと同様にSP値が12.98から23.43の範囲にあるメタノールなどを用いても良い。また、上述のSP値の範囲であれば混合液を用いても良い。リンス処理による完全な残渣除去を確保するために、リンス槽を複数用いても良い。

【0043】

本発明の効果を得るためにはリンス処理は必須であるが、その前のバッファ液による残渣の粗除去は必須ではない。すなわち、レジスト剥離処理条件によっては残渣量が少ない場合も考えられるので、その場合は残渣の粗除去を省略することができる。反対に、残渣量が多い場合には複数回にわたって残渣の粗除去を実施しても良い。さらに、バッファ液は残渣除去性のある薬液であれば特に限定されず、例えば、メタノールやエタノール等を用いても良い。

【0044】

リンス処理により残渣を除去した後には絶縁膜24を形成することとしたが、MOCVD法などによる成膜その他の成膜を行ってもよい。また、基板を乾燥させる方法としては、IPA乾燥以外にも、自然乾燥、スピン乾燥、真空乾燥、温風(加熱)乾燥、マランゴニ乾燥、ロタゴニ乾燥、超臨界洗浄・乾燥、といった方法を用いても良い。

【0045】

剥離液に含まれるアリールスルホン酸はアルキルベンゼンスルホン酸としたが、より具体的には、例えばベンゼンスルホン酸、トルエンスルホン酸、キシレンスルホン酸、エチルベンゼンスルホン酸、メチルエチルベンゼンスルホン酸、トリメチルベンゼンスルホン酸、プロピルベンゼンスルホン酸、クメンスルホン酸、ヘキシルベンゼンスルホン酸、ヘプチルベンゼンスルホン酸、オクチルベンゼンスルホン酸、オクチルベンゼンスルホン酸、デシルベンゼンスルホン酸、ドデシルベンゼンスルホン酸、トリデシルベンゼンスルホン酸、テトラデシルベンゼンスルホン酸などの全炭素数7〜20のアルキルベンゼンスルホン酸を用いると良好なレジスト剥離ができる。また、これらのアリールスルホン酸は単独で用いても良いし、2種以上組み合わせて用いても良い。なお、上記のアリールスルホン酸に、フェノール類及びハロゲン化炭化水素あるいは芳香族炭化水素を添加して成る有機系剥離液を用いてもよい。

【符号の説明】

【0046】

10 半導体装置、 12 基板、 14 GaAs基板、 16 活性層、 16a リセス、 18 ゲート電極、 20 ソース電極、 22 ドレイン電極、 24 絶縁膜

【技術分野】

【0001】

本発明は、アリールスルホン酸を含む剥離液を用いてレジストを剥離する半導体装置の製造方法に関する。

【背景技術】

【0002】

特許文献1には、レジストマスクを用いた半導体装置の製造方法が開示されている。この製造方法では、アリールスルホン酸を含む剥離液を用いてレジストマスクを剥離する。アリールスルホン酸を含む剥離液を用いることにより、レジストの剥離性を向上させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−139133号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、アリールスルホン酸は界面活性剤の一種であり固体に対して強力に吸着する。そのため、アリールスルホン酸を含む剥離液によってレジストを剥離すると、基板上に剥離液の残渣が残ることがあった。剥離液の残渣はパターン欠陥の原因となることがあった。また、基板上に残る剥離液の残渣により、レジスト剥離後に基板上に形成された膜と基板との間の密着性が低下することがあった。

【0005】

本発明は、上述のような課題を解決するためになされたもので、アリールスルホン酸を含む剥離液の残渣を除去できる半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置の製造方法は、基板上に開口を有するレジストマスクを形成する工程と、該基板のうち該開口により露出した部分に所定の処理を施す工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスクを剥離する工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該基板上に膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【0007】

本発明に係る半導体装置の製造方法は、化合物半導体基板上に形成された活性層と、該活性層上に開口を有するレジストマスクを形成する工程と、該活性層のうち該開口により露出した部分及び該レジストマスク上に金属膜を形成する工程と、アリールスルホン酸を含む剥離液を用いて該レジストマスク及び該レジストマスク上の該金属膜を除去するリフトオフ工程と、リンス液を用いて該剥離液の残渣を除去する工程と、該金属膜のうち該リフトオフ工程後に残った部分及び該活性層上に絶縁膜を形成する工程と、を備える。そして、該リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、アリールスルホン酸を含む剥離液の残渣を除去できる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態に係る半導体装置の製造方法により製造された半導体装置の断面図である。

【図2】本発明の実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【図3】活性層上に形成されたソース電極とドレイン電極を示す断面図である。

【図4】レジストマスク及びリセスを示す断面図である。

【図5】リセス上及びレジストマスク上に形成された金属膜を示す断面図である。

【図6】リフトオフ工程後の基板の表面を示す断面図である。

【図7】バッファ液により残渣を粗除去する方法を示す図である。

【図8】リンス液により残渣を除去する方法を示す図である。

【図9】実験1で調査した複数のサンプルとそれらの実験結果を示す表である。

【図10】サンプルAのS元素のXPSスペクトルを示す図である。

【図11】サンプルHのS元素のXPSスペクトルを示す図である。

【図12】GaAs基板を剥離液に20分間浸漬した後のリンス処理に用いるリンス液を変化させた場合のS強度及びC強度を示す図である。

【図13】エタノールの濃度と、リンス処理後のGaAs基板表面のS強度との関係を示す図である。

【図14】エタノールの濃度と、リンス処理後のGaAs基板表面のC強度との関係を示す図である。

【図15】2つの異なる条件で作成された電界効果トランジスタのIdssを示す図である。

【発明を実施するための形態】

【0010】

実施の形態.

図1は、本発明の実施の形態に係る半導体装置の製造方法により製造された半導体装置の断面図である。半導体装置10は基板12を備えている。基板12はGaAs基板14とその上に形成された活性層16を備えている。活性層16にはリセス16aが形成されている。リセス16aの底部にはゲート電極18が形成されている。活性層16上にはこのリセス16aを挟むようにしてソース電極20とドレイン電極22が形成されている。ソース電極20、ドレイン電極22、ゲート電極18、及び活性層16を覆うように絶縁膜24が形成されている。絶縁膜24は半導体装置10の耐湿性を確保するために形成されている。

【0011】

図2は、本発明の実施の形態に係る半導体装置の製造方法を示すフローチャートである。以後、このフローチャートに沿って本発明の実施の形態に係る半導体装置の製造方法を説明する。まず、活性層16上にソース電極20とドレイン電極22を形成する(ステップ30)。図3は、活性層16上に形成されたソース電極20とドレイン電極22を示す断面図である。

【0012】

次いで、活性層16上に、開口を有するレジストマスクを形成する(ステップ32)。レジストマスクは例えば、フォトレジスト、電子線レジスト、又はX線レジストなどで形成することができる。次いで、活性層16のうちレジストマスクの開口により露出した部分をウエットエッチングしてリセス16aを形成する(ステップ34)。図4は、レジストマスク50及びリセス16aを示す断面図である。

【0013】

次いで、活性層16のうちレジストマスク50の開口により露出した部分(リセス16a)及びレジストマスク50上に金属膜を形成する(ステップ36)。図5はリセス16a上及びレジストマスク50上に形成された金属膜を示す断面図である。図5に示すように、リセス16a上には金属膜52aを形成し、レジストマスク50上には金属膜52bを形成する。金属膜52a及び52bは同一材料であり、特に限定されないが、Ti/Al/Moで形成できる。

【0014】

次いで、100℃程度に加熱した剥離液によりレジストマスク50を除去する(ステップ38)。剥離液はアルキルベンゼンスルホン酸(アリールスルホン酸)を含む有機系剥離液である。この工程はリフトオフ工程と呼ばれる。リフトオフ工程によりレジストマスク50を除去すると、その上に形成されていた金属膜52bは除去される一方、金属膜52aはリセス16a内に残る。金属膜52aはゲート電極18として用いられる。図6はリフトオフ工程後の基板12の表面を示す断面図である。リフトオフ工程を終えると、ゲート電極18、ソース電極20、ドレイン電極22、及び活性層16上に剥離液の残渣54(以後、残渣54と称する)が残る。残渣54の中には厚さ数nmレベルの極めて薄く目視できないものが含まれる。

【0015】

次いで、バッファ液を用いて残渣54を粗除去する(ステップ40)。バッファ液は、残渣54を粗除去できる有機溶剤であれば特に限定されないが、本発明の実施の形態ではアセトンを用いる。図7はバッファ液により残渣54を粗除去する方法を示す図である。残渣54の粗除去は、基板12及びそこに形成されたもの全体を、バッファ液(アセトン)で満たされたアセトン槽56の中に浸して実施する。ステップ40の処理により残渣54が粗除去されても、活性層16上などには例えば厚さ数nmレベルの極めて薄い残渣54が残存している。

【0016】

次いで、リンス液を用いて残渣54を除去する(ステップ42)。この処理をリンス処理と称する。本発明の実施の形態に係る半導体装置の製造方法では、リンス処理でリンス液としてエタノールを用いる。図8はリンス液により残渣54を除去する方法を示す図である。残渣54の除去は、基板12及びそこに形成されたもの全体を、リンス液(エタノール)で満たされたエタノール槽58の中に浸して実施する。そして、エタノール槽58内におけるエタノールの濃度は、98%以上を維持するように管理する。ここで、リンス処理前に残渣54が粗除去されているため、1回のリンス処理によりエタノール槽58内に持ち込まれる残渣54は少量である。よって、前述の管理が容易となる。ステップ42によるリンス処理が行われると、前述の粗除去後には残存していた極めて薄い残渣54も除去される。

【0017】

次いで、ゲート電極18、ソース電極20、ドレイン電極22、及び活性層16上に絶縁膜を形成する(ステップ44)。ステップ44を終えると、図1に示す半導体装置10が完成する。

【0018】

上述した本発明の実施の形態に係る半導体装置の製造方法は、残渣54を除去する方法に特徴がある。本発明における残渣54を除去する方法は、以下の実験1乃至実験3の結果に基づいて発明されたものである。以下、各実験について説明する。

【0019】

実験1は複数のリンス液の残渣除去能力を調査するものである。図9は実験1で調査した複数のサンプルとそれらの実験結果を示す表である。実験1で基準(リファレンス)となるのはサンプルAである。サンプルAは、GaAs基板をフェノール、o−ジクロルベンゼン、及びアルキルベンゼンスルホン酸を主成分とする剥離液に20分間浸漬した後、トリメチルベンゼンで15分間浸漬し、更にアセトンで5分間浸漬し、最後にIPA乾燥機によって乾燥させて作成した。つまり、サンプルAは残渣のリンス液としてトリメチルベンゼン及びアセトンを用いてリンス処理を行ったものである。

【0020】

そして、リンス処理後のサンプルA表面の残渣量を把握するために、X線光電子分光装置(ULVAC−Φ quantum2000)を用いた元素分析(XPS分析)を行った。残渣の主成分はアルキルベンゼンスルホン酸であるため、XPS分析ではS元素及びC元素の測定を行った。具体的には、S元素の測定のためにS2pの強度を調査し、C元素の測定のためにC1sの強度を調査した。

【0021】

図10はサンプルA表面におけるS元素のXPSスペクトルを示す図である。このXPSスペクトルにはS2pにおいて有意なピークが見られるため、サンプルAの表面にはS元素、すなわち残渣があることが分かる。

【0022】

サンプルB、C、D、E、F、G、H、I、及びJは、サンプルAと同一の処理を施した後にさらに追加処理を施したものである。具体的には、サンプルBの追加処理はヘキサン(濃度99%)による薬液処理である。サンプルCの追加処理はキシレン(濃度99%)による薬液処理である。サンプルDの追加処理はトリメチルベンゼン(濃度98%)による薬液処理である。サンプルEの追加処理はアセトン(濃度99%)による薬液処理である。サンプルFの追加処理はイソプロピルアルコール(濃度99%)による薬液処理である。サンプルGの追加処理は1−プロパノール(濃度99%)による薬液処理である。サンプルHの追加処理はエタノール(濃度99%)による薬液処理である。サンプルIの追加処理はメタノール(濃度99%)による薬液処理である。サンプルJの追加処理は超純水による処理である。各サンプルの薬液(超純粋)による追加処理は常温で2時間実施され、その後IPA乾燥機により基板を乾燥させた。

【0023】

ところで、サンプルB、C、D、E、F、G、H、I、及びJは、追加処理で用いられる液体の溶解度パラメータ(以下、SP値と称する)が低い順に並べられている。つまり、サンプルB、C、D、E、F、G、H、I、及びJの中で、最も低いSP値を有する液体で追加処理が施されたのはサンプルBであり、最も高いSP値を有する液体で追加処理が施されたのはサンプルJである。このようにして準備されたサンプルB、C、D、E、F、G、H、I、及びJについてもXPS分析を行った。

【0024】

図9のS強度の欄、及びC強度の欄について説明する。「S強度」とは、S2pの強度をGaAs基板12に起因するGa3sの強度で除算した値であり、「C強度」とは、C1sの強度をGa3sの強度で除算した値である。そして、S強度の欄、及びC強度の欄には、サンプルAのS強度を1とし、C強度を1としたときの他のサンプルのS強度とC強度が示されている。

【0025】

図9のS強度の欄から、SP値の高い液体で追加処理を行えばS強度が低くなり、残渣を良く除去できることが分かる。特にエタノール、メタノール、又は超純水により残渣を除去すると、S強度がXPS分析の検出限界未満となるほどにまで残渣を除去できる。

【0026】

図11はサンプルHのS元素のXPSスペクトルを示す図である。このXPSスペクトルにはS2pにおいて有意なピークは見られないため、サンプルHの表面にS元素、すなわち残渣はないことが分かる。

【0027】

一方、C強度の欄からも、SP値の高い液体で追加処理を行えばC強度が低くなり、残渣を良く除去できることが分かる。なお、C強度の値が0.5程度よりも低減できないのは、基板12の大気暴露による自然汚染が原因である。

【0028】

サンプルA、B、C、D、E、F、G、H、I、及びJは、リンス処理として、まずトリメチルベンゼン及びアセトンを用いた(第1リンス)後に、追加処理として追加のリンス(第2リンス)を行った。次に、第1リンスを省略してサンプルを作成した場合について説明する。図12は、GaAs基板を剥離液に20分間浸漬した後に、第2リンスに相当するリンスを行った場合のS強度及びC強度を示す図である。ここで、図12においてサンプルKはトリメチルベンゼン(濃度98%)によるリンス処理を行ったサンプルである。サンプルLはアセトン(濃度99.8%以上)によるリンス処理を行ったサンプルである。サンプルMはイソプロピルアルコール(濃度99.5%以上)によるリンス処理を行ったサンプルである。サンプルNは変性エタノール(エタノール85%、IPA5%、1−プロパノール10%)によるリンス処理を行ったサンプルである。サンプルOはエタノール(濃度99.5%以上)によるリンス処理を行ったサンプルである。サンプルPはメタノール(濃度99.9%以上)によるリンス処理を行ったサンプルである。そして、各リンス処理は10分間実施され、その後IPA乾燥機により基板を乾燥させた。

【0029】

図12に示すS強度とC強度から、第1リンスを省略しても、SP値の高いリンス液を用いれば、残渣を除去できることが分かる。なお、サンプルNに用いたリンス液は、SP値の高いエタノールを含んでいるもののリンス液全体としてはSP値が低くなる。この場合S強度は高くなり十分に残渣除去ができていない。このことは、リンス液の濃度も残渣除去性に寄与することを示唆している。

【0030】

ところで、発明者はリンス処理の処理時間を変えたり、23℃から120℃の範囲内で剥離液の温度を変えたり、23℃から50℃の範囲内でリンス液の温度を変えたりしたときに残渣除去能力に変化があるかについても調査した。その結果、例えば、SP値の低いアセトンでは24時間以上リンス処理してもXPSの検出限界以下にまで残渣を低減することはできないことを確認した。また、剥離液とリンス液の温度は、残渣除去能力に影響しないことも確認した。

【0031】

以上より、剥離液の残渣除去にはSP値の高い液体(リンス液)を用いることが好ましい。具体的には、リンス液のSP値はエタノールのSP値である12.98から超純水のSP値である23.43までのいずれかの値であることが好ましい。

【0032】

実験2は、残渣除去能力のリンス液濃度依存性を調査するものである。実験2ではリンス液としてエタノールを用いた。そして、エタノールの濃度を変化させてリンス処理を行った後に、残渣量を評価した。エタノールの濃度は、エタノールで満たされたエタノール槽の中に剥離液を混入させることで変化させた。また、残渣量は前述したS強度及びC強度の測定により評価した。

【0033】

図13は、エタノール槽内の剥離液濃度と、リンス処理後のS強度との関係を示す図である。図13から、エタノール槽内の剥離液濃度の上昇に伴って、S強度は増加傾向であることが分かる。よって、エタノール槽内の剥離液濃度が上昇し、エタノール濃度が低下すると、残渣除去が困難となる。ここで、図13における太字破線は実験1で用いたサンプルAのS強度を示す。例えばエタノール中に8v/v%程度の剥離液が混入すると、SP値の高いエタノールを用いているにも関わらずS強度がサンプルA(リファレンス)のS強度程度まで上昇してしまう。

【0034】

図14は、エタノール槽内の剥離液濃度と、リンス処理後の基板表面のC強度との関係を示す図である。C強度についてもS強度と同様に、エタノール槽内の剥離液濃度の上昇に伴って、残渣除去能力が低下する傾向である。図13と図14に示す結果から、SP値の高いエタノールでもその濃度が低ければ、十分な残渣除去ができないことが分かる。そして、リファレンスと比較して十分な残渣除去を行うためには、エタノールの濃度が98%以上であることが好ましいことも分かる。なお、エタノールに限らず、SP値が12.98から23.43の範囲にある液体については、濃度が98%以上であれば十分に残渣除去ができた。

【0035】

以上より、残渣を除去する際には、リンス液の濃度を98%以上に保つことが好ましい。ここで、リンス処理のたびに大量の残渣(剥離液)がエタノール槽に混入すると、リンス液の濃度を98%以上に保つことは困難である。そこで、必要に応じてリンス処理前に、GaAs基板やGaAs基板搬送用カセットなどに付着した残渣を粗除去することが重要である。

【0036】

実験3は、リンス液として純水(超純水)を利用することの可否について調査するものである。図15は2つの異なる条件(条件1と条件2)で作成された電界効果トランジスタのIdss(VdsとIdsの関係)を示す図である。条件1とは、GaAs基板を、アルキルベンゼンスルホン酸を含む剥離液に20分間浸漬した後、トリメチルベンゼンを主成分とするリンス液に15分間浸漬し、アセトンに10分間浸漬し、IPA乾燥機によってウェハを乾燥させ、純水による水洗を5分間行い、最後にスピン乾燥させるものである。

【0037】

条件2とは、GaAs基板を、アルキルベンゼンスルホン酸を含む剥離液に20分間浸漬した後、トリメチルベンゼンを主成分とするリンス液で15分間浸漬し、エタノールで10分間浸漬し、最後にIPA乾燥機によって乾燥させるものである。条件1では水洗を行うが条件2では水洗を行わない。

【0038】

図15から、水洗を行わない「条件2」で処理した電界効果トランジスタの方がIdssの低下を抑制できることが分かる。つまり、純水をリンス液として用いると、純水と剥離液の反応や電池効果によって、電極腐食や活性層エッチングが起こる。これによりIdssが低下してしまう。以上より、残渣を除去する場合に純水による水洗は避けるべきである。

【0039】

実験1から、残渣除去のためには、リンス液のSP値が12.98から23.43までのいずれかの値であると好適である。実験2から、残渣除去のためには、リンス処理の際のリンス液の濃度は98%以上に保つことが好適である。実験3から、残渣除去に伴う電気的特性の劣化回避のためには、水洗は行わない方が好適である。

【0040】

本発明の実施の形態に係る半導体装置の製造方法では、リンス液としてSP値が12.98であるエタノールを用い、リンス処理に用いられるエタノール槽のエタノール濃度は98%以上に保たれ、水洗は行わない。よって、アリールスルホン酸を含む剥離液によりレジストを剥離しつつ、残渣を除去できる。残渣を除去できるので、残渣に起因するパターン欠陥を回避でき、かつ活性層16と絶縁膜24の密着性を高めることができる。

【0041】

本発明の実施の形態に係る半導体装置の製造方法は様々な変形が可能である。基板12は、化合物半導体基板であるGaAs基板14上に活性層16を備えることとしたが、Si、SiC、InP、GaN、AlGaAs、メタル基板、絶縁膜基板その他の基板を用いても本発明の効果を得ることができる。

【0042】

リンス液やバッファ液による処理は、薬液層に基板を浸す浸漬方式に限定されず、スプレー方式その他の方式を用いても良い。リンス液としてエタノールを用いたが、エタノールと同様にSP値が12.98から23.43の範囲にあるメタノールなどを用いても良い。また、上述のSP値の範囲であれば混合液を用いても良い。リンス処理による完全な残渣除去を確保するために、リンス槽を複数用いても良い。

【0043】

本発明の効果を得るためにはリンス処理は必須であるが、その前のバッファ液による残渣の粗除去は必須ではない。すなわち、レジスト剥離処理条件によっては残渣量が少ない場合も考えられるので、その場合は残渣の粗除去を省略することができる。反対に、残渣量が多い場合には複数回にわたって残渣の粗除去を実施しても良い。さらに、バッファ液は残渣除去性のある薬液であれば特に限定されず、例えば、メタノールやエタノール等を用いても良い。

【0044】

リンス処理により残渣を除去した後には絶縁膜24を形成することとしたが、MOCVD法などによる成膜その他の成膜を行ってもよい。また、基板を乾燥させる方法としては、IPA乾燥以外にも、自然乾燥、スピン乾燥、真空乾燥、温風(加熱)乾燥、マランゴニ乾燥、ロタゴニ乾燥、超臨界洗浄・乾燥、といった方法を用いても良い。

【0045】

剥離液に含まれるアリールスルホン酸はアルキルベンゼンスルホン酸としたが、より具体的には、例えばベンゼンスルホン酸、トルエンスルホン酸、キシレンスルホン酸、エチルベンゼンスルホン酸、メチルエチルベンゼンスルホン酸、トリメチルベンゼンスルホン酸、プロピルベンゼンスルホン酸、クメンスルホン酸、ヘキシルベンゼンスルホン酸、ヘプチルベンゼンスルホン酸、オクチルベンゼンスルホン酸、オクチルベンゼンスルホン酸、デシルベンゼンスルホン酸、ドデシルベンゼンスルホン酸、トリデシルベンゼンスルホン酸、テトラデシルベンゼンスルホン酸などの全炭素数7〜20のアルキルベンゼンスルホン酸を用いると良好なレジスト剥離ができる。また、これらのアリールスルホン酸は単独で用いても良いし、2種以上組み合わせて用いても良い。なお、上記のアリールスルホン酸に、フェノール類及びハロゲン化炭化水素あるいは芳香族炭化水素を添加して成る有機系剥離液を用いてもよい。

【符号の説明】

【0046】

10 半導体装置、 12 基板、 14 GaAs基板、 16 活性層、 16a リセス、 18 ゲート電極、 20 ソース電極、 22 ドレイン電極、 24 絶縁膜

【特許請求の範囲】

【請求項1】

基板上に開口を有するレジストマスクを形成する工程と、

前記基板のうち前記開口により露出した部分に所定の処理を施す工程と、

アリールスルホン酸を含む剥離液を用いて前記レジストマスクを剥離する工程と、

リンス液を用いて前記剥離液の残渣を除去する工程と、

前記基板上に膜を形成する工程と、を備え、

前記リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする半導体装置の製造方法。

【請求項2】

前記レジストマスクを剥離する工程の後であって、前記リンス液を使った前記残渣を除去する工程の前に、前記残渣を粗除去する工程を備えたことを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

前記残渣を除去する工程では、前記基板を、前記リンス液の濃度が98%以上に保たれた槽の中に浸すことを特徴とする請求項1又は2に記載の半導体装置の製造方法。

【請求項4】

化合物半導体基板上に形成された活性層と、

前記活性層上に開口を有するレジストマスクを形成する工程と、

前記活性層のうち前記開口により露出した部分及び前記レジストマスク上に金属膜を形成する工程と、

アリールスルホン酸を含む剥離液を用いて前記レジストマスク及び前記レジストマスク上の前記金属膜を除去するリフトオフ工程と、

リンス液を用いて前記剥離液の残渣を除去する工程と、

前記金属膜のうち前記リフトオフ工程後に残った部分及び前記活性層上に絶縁膜を形成する工程と、を備え、

前記リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする半導体装置の製造方法。

【請求項5】

前記リフトオフ工程の後であって、前記リンス液を使った前記残渣を除去する工程の前に、前記残渣を粗除去する工程を備えたことを特徴とする請求項4に記載の半導体装置の製造方法。

【請求項6】

前記残渣を除去する工程では、前記基板とそこに形成された前記金属膜を、前記リンス液の濃度が98%以上に保たれた槽の中に浸すことを特徴とする請求項4又は5に記載の半導体装置の製造方法。

【請求項7】

前記リンス液はエタノール又はメタノールであることを特徴とする請求項1乃至6のいずれか1項に記載の半導体装置の製造方法。

【請求項1】

基板上に開口を有するレジストマスクを形成する工程と、

前記基板のうち前記開口により露出した部分に所定の処理を施す工程と、

アリールスルホン酸を含む剥離液を用いて前記レジストマスクを剥離する工程と、

リンス液を用いて前記剥離液の残渣を除去する工程と、

前記基板上に膜を形成する工程と、を備え、

前記リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする半導体装置の製造方法。

【請求項2】

前記レジストマスクを剥離する工程の後であって、前記リンス液を使った前記残渣を除去する工程の前に、前記残渣を粗除去する工程を備えたことを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

前記残渣を除去する工程では、前記基板を、前記リンス液の濃度が98%以上に保たれた槽の中に浸すことを特徴とする請求項1又は2に記載の半導体装置の製造方法。

【請求項4】

化合物半導体基板上に形成された活性層と、

前記活性層上に開口を有するレジストマスクを形成する工程と、

前記活性層のうち前記開口により露出した部分及び前記レジストマスク上に金属膜を形成する工程と、

アリールスルホン酸を含む剥離液を用いて前記レジストマスク及び前記レジストマスク上の前記金属膜を除去するリフトオフ工程と、

リンス液を用いて前記剥離液の残渣を除去する工程と、

前記金属膜のうち前記リフトオフ工程後に残った部分及び前記活性層上に絶縁膜を形成する工程と、を備え、

前記リンス液の溶解度パラメータは12.98から23.43までのいずれかの値であることを特徴とする半導体装置の製造方法。

【請求項5】

前記リフトオフ工程の後であって、前記リンス液を使った前記残渣を除去する工程の前に、前記残渣を粗除去する工程を備えたことを特徴とする請求項4に記載の半導体装置の製造方法。

【請求項6】

前記残渣を除去する工程では、前記基板とそこに形成された前記金属膜を、前記リンス液の濃度が98%以上に保たれた槽の中に浸すことを特徴とする請求項4又は5に記載の半導体装置の製造方法。

【請求項7】

前記リンス液はエタノール又はメタノールであることを特徴とする請求項1乃至6のいずれか1項に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−15232(P2012−15232A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−148584(P2010−148584)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]