半導体装置の製造方法

【課題】低温で高品質な生成膜の生成を可能とし、デバイスの性能の向上を図ると共に歩留りの向上を図る半導体装置の製造方法を提供する。

【解決手段】処理室に基板を搬入する工程と、処理室及び基板を所定の温度に加熱する工程と、処理室に所定のガスを給排するガス給排工程とを含み、ガス給排工程は、シラン系のガスと水素ガスとを処理室に供給する第1の供給工程と、少なくともシラン系のガスを処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを処理室に供給する第2の供給工程と、少なくとも塩素ガスを処理室から除去する第2の除去工程とを、所定回数繰返して実行させる。

【解決手段】処理室に基板を搬入する工程と、処理室及び基板を所定の温度に加熱する工程と、処理室に所定のガスを給排するガス給排工程とを含み、ガス給排工程は、シラン系のガスと水素ガスとを処理室に供給する第1の供給工程と、少なくともシラン系のガスを処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを処理室に供給する第2の供給工程と、少なくとも塩素ガスを処理室から除去する第2の除去工程とを、所定回数繰返して実行させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウェーハ、ガラス基板等の基板に薄膜の生成、不純物の拡散、アニール処理、エッチング等の処理を行って半導体装置を製造する半導体装置の製造方法に関するものである。

【背景技術】

【0002】

半導体装置の1つに金属、酸化膜、半導体の重合構造であるMOSFET(Metal Oxide Semiconductor Field Effect Transistor)があり、近年MOSFETの微細化、及び高性能化が進んでいる。

【0003】

MOSFETの微細化、及び高性能化に於ける課題としてコンタクト抵抗の低抵抗化等があり、この課題を解決する方法の1つとしてソース/ドレイン上にシリコンエピタキシャル膜を選択成長させる方法がある。

【0004】

従来、シリコンエピタキシャル膜の成長は、処理ガスとしてSiH2Cl2とHClとH2が用いられ、これら処理ガスを750℃〜850℃の処理温度で、処理室に連続供給することによって行われている。

【0005】

上記した処理温度750℃〜850℃は高温であり、微細化、及び高性能化に伴い基板素子への熱的なダメージ、サーマルバジェットの影響が増大し、デバイスの高性能化の阻害原因、或は歩留り低下の原因となっている。

従来技術として、特許文献1、および特許文献2が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−86511号公報

【特許文献2】特開平5−21357号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は斯かる実情に鑑み、低温で高品質な生成膜の生成を可能とし、デバイスの性能の向上を図ると共に歩留りの向上を図る半導体装置の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、前記処理室に基板を搬入する工程と、前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、前記処理室に所望のガスを給排するガス給排工程とを含み、該ガス給排工程は、少なくとも前記処理室に水素ガスを供給する前処理工程と、シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、前記ガス給排工程において、前記第1の供給工程と前記第2の供給工程を所定回数繰り返し、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法に係るものである。

【発明の効果】

【0009】

本発明によれば、少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収納し、加熱手段により前記処理室及び基板を所定の温度に加熱する基板処理装置を用いて前記シリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、前記処理室に基板を搬入する工程と、前記処理室及び基板を所定の温度に加熱する工程と、前記処理室に所定のガスを給排するガス給排工程とを含み、該ガス給排工程は、シラン系のガスと水素ガスとを前記処理室に供給する第1の供給工程と、少なくとも前記シラン系のガスを前記処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを、所定回数繰返して実行させるので、前記第2の供給工程の前後の工程で不活性ガスによるガスパージ工程が省略できスループットが向上し、又塩素ガスによる処理を塩素ガスと共に水素ガスを供給して行うので、処理の均一性が向上するという優れた

効果を発揮する。

【図面の簡単な説明】

【0010】

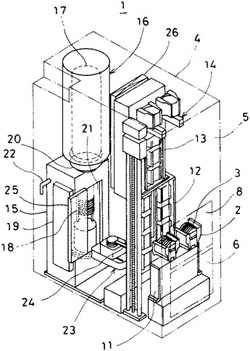

【図1】本発明の実施の形態に係る基板処理装置の一例を示す斜視図である。

【図2】該基板処理装置に用いられる処理炉の概略断面図である。

【図3】本発明に係る処理工程のフローチャートである。

【図4】Aは、本発明の第1の成膜工程例を示すフローチャートである。Bは、本発明の第2の成膜工程例を示すフローチャートである。

【図5】本発明に於ける成膜状態を示す説明図である。

【図6】本発明の比較実験のエッチングデータを示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明を実施する為の最良の形態を説明する。

【0012】

先ず、図1に於いて、本発明が実施される基板処理装置について説明する。

【0013】

図1中、1は基板処理装置、2は基板収納容器(カセット)を示し、前記基板処理装置1で処理されるシリコンウェーハ等の基板(ウェーハ)3は、前記カセット2に所要枚数、例えば25枚収納された状態で、搬入搬出される。

【0014】

前記基板処理装置1の筐体4の正面壁5の下部にはメンテナンス用の開口部として正面メンテナンス口6が開設され、該正面メンテナンス口6は正面メンテナンス扉(図示せず)により開閉可能となっている。前記正面メンテナンス口6の上方には、前記カセット2の搬入搬出用の基板収納容器入出口8が開設され、該基板収納容器入出口8は入出口開閉機構(フロントシャッタ)(図示せず)によって開閉される様になっている。

【0015】

前記筐体4の内部、前記基板収納容器入出口8に臨接して基板収納容器授受装置(カセット授受ステージ)11が設けられ、該カセット授受ステージ11に対向し、前記カセット2を所要数保管する下基板収納容器収納棚(カセット棚)12、上基板収納容器収納棚(バッファカセット棚)13が設けられている。

【0016】

前記カセット授受ステージ11と前記カセット棚12、前記バッファカセット棚13との間には、基板収納容器搬送装置(カセット搬送装置)14が設けられる。該カセット搬送装置14は、横行機構、昇降機構、回転機構を具備し、前記カセット搬送装置14は横行機構、昇降機構、回転機構の協働により、前記カセット授受ステージ11と前記カセット棚12、前記バッファカセット棚13との間で前記カセット2を所要の姿勢で搬送可能である。

【0017】

前記筐体4の内部後方、下部には気密容器であるロードロック室15が設けられ、該ロードロック室15の上側には処理炉16が立設されている。該処理炉16は気密な処理室17を具備し、該処理室17は前記ロードロック室15と気密に連設され、前記処理室17の下端の炉口部は炉口ゲートバルブ20によって気密に閉塞可能となっている。

【0018】

前記ロードロック室15の内部には基板保持具(ボート)18が収納可能であり、該ボート18は、例えば石英や炭化珪素等の耐熱性材料からなり、ウェーハ3を水平姿勢で多段に保持可能となっている。又、好ましくはウェーハ3を支持する棚はリング状となって鋳込とすることが好ましい。尚、前記ボート18の下部には、例えば石英や炭化珪素等の耐熱性材料からなる円板形状をした断熱部材としての断熱板(図示せず)が水平姿勢で多段に複数枚配置されて、下方への放熱を抑制している。

【0019】

又前記ボート18を支持し、該ボート18を前記処理室17に装脱する為の基板保持具昇降機構(ボートエレベータ)19が前記ロードロック室15に設けられている。

【0020】

該ロードロック室15は前記ボート18にウェーハ3を移載する為の基板移載口21が設けられ、該基板移載口21はゲートバルブ25によって開放され、又気密に閉塞される。前記ロードロック室15には窒素ガス等の不活性ガスを供給するガス供給系22が接続され、前記ロードロック室15内部を排気して、負圧にする排気装置(図示せず)が接続されている。

【0021】

前記ロードロック室15と前記カセット棚12との間には基板移載装置(基板移載機)23が設けられ、該基板移載機23はウェーハ3を載置保持する基板保持プレート24を所要枚数(例えば5枚)具備し、又該基板保持プレート24を昇降する昇降機構部、回転させる回転機構部、進退させる進退機構部を具備している。

【0022】

前記基板移載機23は、昇降機構部、回転機構部、進退機構部の協働により、降下状態の前記ボート18と前記カセット棚12との間で前記基板移載口21を介して基板の移載が行われる様になっている。

【0023】

尚、前記筐体4内部の所要位置、例えば、前記バッファカセット棚13に対向してクリーンユニット26が設けられ、該クリーンユニット26によって前記筐体4内部に清浄な雰囲気の流れが形成される。

【0024】

以下、前記基板処理装置1の作動について説明する。

【0025】

前記基板収納容器入出口8がフロントシャッタ(図示せず)によって開放され、前記カセット2が前記基板収納容器入出口8から搬入される。搬入されるカセット2は、ウェーハ3が垂直姿勢であって、ウェーハ3の出入れ口が上方向を向く様に載置される。

【0026】

次に、前記カセット搬送装置14によって、前記カセット棚12又は前記バッファカセット棚13の指定された棚位置へ搬送される。前記カセット棚12、前記バッファカセット棚13に保管されるカセット2は水平姿勢となっており、出入れ口は前記基板移載機23に向いている。又、一時的に保管された後、前記カセット搬送装置14によって前記バッファカセット棚13から前記カセット棚12に移載される。

【0027】

予め前記ロードロック室15の内部が大気圧状態とされ、前記ボート18が前記ボートエレベータ19によって前記ロードロック室15内に降下される。前記ゲートバルブ25によって前記基板移載口21が開放され、前記基板移載機23によってウェーハ3が前記カセット2から前記ボート18へ移載される。

【0028】

予め指定された枚数のウェーハ3が前記ボート18に装填されると、前記基板移載口21が前記ゲートバルブ25によって閉じられ、前記ロードロック室15が排気装置により、真空引きされることにより、減圧される。前記ロードロック室15が前記処理室17内の圧力と同圧に減圧されると、該処理室17の炉口部が前記炉口ゲートバルブ20によって開放され、前記ボートエレベータ19によって前記ボート18が前記処理室17に装入される。

【0029】

ウェーハ3の加熱、前記処理室17への処理ガスの導入、排気等が行われ、ウェーハ3に所定の処理が実施される。

【0030】

処理後は、前記ボートエレベータ19により前記ボート18が引出され、更に、前記ロードロック室15内部を大気圧に復圧させた後に前記ゲートバルブ25が開かれる。その後は、上記の逆の手順で、ウェーハ3及びカセット2は前記筐体4の外部へ搬出される。

【0031】

次に、図2に於いて、前記処理炉16、前記ボートエレベータ19について説明する。

【0032】

図2に示される様に、前記処理炉16は加熱機構としてのヒータ31を有する。該ヒータ31は円筒形状であり、ヒータ素線とその周囲に設けられた断熱部材より構成され、図示しない保持体に支持されることにより垂直に据付けられている。

【0033】

前記ヒータ31近傍には、前記処理室17内の温度を検出する温度検出体としての温度センサ(図示せず)が設けられる。前記ヒータ31及び温度センサには、電気的に温度制御部45が接続されており、温度センサにより検出された温度情報に基づき前記ヒータ31への通電具合を調節することにより前記処理室17内の温度が所望の温度分布となる様所望のタイミングにて制御する様に構成されている。

【0034】

前記ヒータ31の内側には、該ヒータ31と同心に反応管32が配設されている。該反応管32は、石英(SiO2)又は炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。前記反応管32は前記処理室17を画成し、前記ボート18を収納し、ウェーハ3は前記ボート18に保持された状態で前記処理室17に収納される。

【0035】

前記反応管32の下方には、該反応管32と同心にマニホールド33が配設され、前記反応管32は前記マニホールド33に立設されている。該マニホールド33は、例えば、ステンレス鋼等からなり、上端及び下端が開口した円筒形状に形成されている。尚、前記マニホールド33と前記反応管32との間には、シール部材としてのOリングが設けられている。前記マニホールド33が保持体、例えば前記ロードロック室15に支持されることにより、前記反応管32は垂直に設置された状態となっている。該反応管32と前記マニホールド33により反応容器が形成される。

【0036】

該マニホールド33には、ガス排気管34が設けられると共に、ガス供給管35が貫通する様設けられている。該ガス供給管35は、上流側で3つに分岐し、バルブ36,37,38とガス流量制御装置としてのMFC39,40,41を介して第1ガス供給源42、第2ガス供給源43、第3ガス供給源44にそれぞれ接続されている。前記第1ガス供給源42は、例えば処理ガスとしてシラン系ガス、又はハロゲン含有シラン系ガスを供給し、前記第2ガス供給源43は、処理ガス又キャリアガスとして水素ガスを供給し、又前記第3ガス供給源44はキャリアガス又はパージガスとして窒素ガスを供給する様になっている。

【0037】

前記MFC39,40,41及び前記バルブ36,37,38には、ガス流量制御部46が電気的に接続されており、該ガス流量制御部46は供給するガスの流量が所望の流量となる様所望のタイミングにて制御する様に構成されている。

【0038】

前記ガス排気管34の下流側には、図示しない圧力検出器としての圧力センサ及び圧力調整器としてのAPCバルブ47を介して真空ポンプ等の真空排気装置48が接続されている。該真空排気装置48は、排気能力の高い3次真空ポンプ、例えば分子ターボポンプ+機械ブースとポンプ+ドライポンプ等が用いられることが好ましい。

【0039】

圧力センサ及び前記APCバルブ47には、圧力制御部49が電気的に接続されており、該圧力制御部49は、圧力センサにより検出された圧力に基づいて前記APCバルブ47の開度を調節することにより、前記処理室17の圧力が所望の圧力となる様所望のタイミングにて制御する様構成されている。

【0040】

前記処理炉16の構成に於いて、第1の処理ガスは、前記第1ガス供給源42から供給され、前記MFC39でその流量が調節された後、前記バルブ36を介して、前記ガス供給管35により前記処理室17内に導入される。第2の処理ガスは、前記第2ガス供給源43から供給され、前記MFC40でその流量が調節された後、前記バルブ37を介して前記ガス供給管35により前記処理室17内に導入される。第3の処理ガスは、前記第3ガス供給源44から供給され、前記MFC41でその流量が調節された後、前記バルブ38を介して前記ガス供給管35より前記処理室17内に導入される。又、該処理室17内のガスは、前記ガス排気管34に接続された前記真空排気装置48により、前記処理室17から排気される。

【0041】

次に、前記ボートエレベータ19について説明する。

【0042】

該ボートエレベータ19の駆動機構部51は、前記ロードロック室15の側壁に設けられている。

【0043】

前記駆動機構部51は、平行に立設されたガイドシャフト52、ボール螺子53を具備し、該ボール螺子53は回転自在に支持され、昇降モータ54により、回転される様になっている。昇降台55が前記ガイドシャフト52に摺動自在に嵌合すると共に前記ボール螺子53に螺合し、前記昇降台55には前記ガイドシャフト52と平行に中空の昇降シャフト56が垂設されている。

【0044】

該昇降シャフト56は、前記ロードロック室15の天井面を遊貫して内部に延出しており、下端には中空の駆動部収納ケース57が気密に設けられている。前記昇降シャフト56を非接触で覆う様にベローズ58が設けられ、該ベローズ58の上端は前記昇降台55の下面に、又前記ベローズ58の下端は前記ロードロック室15の上面にそれぞれ気密に固着され、前記昇降シャフト56及び該昇降シャフト56の遊貫部は気密にシールされている。

【0045】

前記ロードロック室15の天井部には前記マニホールド33と同心に炉口59が設けられ、該炉口59はシールキャップ61によって気密に閉塞可能となっている。該シールキャップ61は、例えばステンレス等の金属からなり、円盤状に形成され、前記駆動部収納ケース57の上面に気密に固着されている。

【0046】

該駆動部収納ケース57は、気密構造となっており、内部は前記ロードロック室15内の雰囲気と隔離される。前記駆動部収納ケース57の内部にはボート回転機構62が設けられ、該ボート回転機構62の回転軸は前記駆動部収納ケース57の天板、前記シールキャップ61を遊貫して上方に延出し、上端にはボート載置台63が固着され、該ボート載置台63に前記ボート18が載置される。

【0047】

前記シールキャップ61、前記ボート回転機構62はそれぞれ水冷式の冷却機構64,65によって冷却されており、該冷却機構64,65への冷却水管66は前記昇降シャフト56を通過して外部の冷却水源(図示せず)に接続されている。又、前記ボート回転機構62への給電は、前記昇降シャフト56を通して配線された電力供給ケーブル67を介して行われる。

【0048】

前記ボート回転機構62及び前記昇降モータ54には、駆動制御部68が電気的に接続されており、所望の動作をする様所望のタイミングにて制御する様構成されている。

【0049】

前記温度制御部45、前記ガス流量制御部46、前記圧力制御部49、前記駆動制御部68は、操作部、入出力部をも構成し、前記基板処理装置1全体を制御する主制御部69に電気的に接続されている。

【0050】

上記した様に、前記ボートエレベータ19の駆動部、前記ボート回転機構62、前記冷却水管66、前記電力供給ケーブル67等は前記駆動部収納ケース57、前記ベローズ58によって前記ロードロック室15の内部とは隔離されているので、該ロードロック室15の真空引きの際、或は前記炉口ゲートバルブ20が開放された際の余熱による駆動系、配線系から発せられる有機物、パーティクルによりウェーハ3が汚染されることがない。

【0051】

次に、前記処理炉16を用いて、半導体デバイスの製造工程の1工程として、ウェーハ3等の基板に成膜処理する方法について、図3を参照して説明する。

【0052】

尚、以下の説明に於いて、前記基板処理装置1を構成する各部の動作は、前記主制御部69により制御される。

【0053】

先ず、ウェーハ3表面の自然酸化膜を希フッ酸で除去し、同時に表面を水素終端化させる(STEP:01)。

【0054】

前記ボートエレベータ19により前記ボート18が降下され、前記炉口59が前記炉口ゲートバルブ20により気密に閉塞される。前記ロードロック室15内部が該ロードロック室15の外部と均圧された状態で、前記ゲートバルブ25によって前記基板移載口21が開放される。前記基板移載機23により所定枚数のウェーハ3を前記ボート18に装填する(STEP:02)。

【0055】

前記基板移載口21が前記ゲートバルブ25によって気密に閉塞され、前記ロードロック室15の内部は真空引き、不活性ガス(例えば窒素ガス)によるパージが繰返され、前記ロードロック室15内部の雰囲気中の酸素、水分が除去される。

【0056】

次に、前記炉口ゲートバルブ20により前記炉口59が開放され、前記ボートエレベータ19が駆動される。前記昇降モータ54の駆動で前記ボール螺子53が回転され、前記昇降台55、前記昇降シャフト56を介して前記駆動部収納ケース57が上昇し、前記ボート18が前記処理室17に装入される。この状態で、前記シールキャップ61はOリングを介して前記炉口59を気密に閉塞する。

【0057】

尚、装入時の前記処理室17の温度は、ウェーハ3の表面酸化を防止する為、200℃、又は200℃近傍とする(STEP:03)。

【0058】

前記処理室17内が所望の圧力(真空度)となる様に前記真空排気装置48によって真空排気される。この際、前記処理室17内の圧力は、圧力センサで測定され、この測定された圧力に基づき前記APCバルブ47がフィードバック制御される。又、前記処理室17内が所望の温度、所望の温度分布となる様に前記ヒータ31により加熱され、加熱状態は温度センサが検出した温度情報に基づき前記温度制御部45によりフィードバック制御される。続いて、前記ボート回転機構62により、前記ボート18が回転されることでウェーハ3が回転される。

【0059】

前記処理室17に前記ボート18が装入され、排気が完了すると、前処理温度(通常は成膜温度と同じ。H2ガスのみで処理する時は750〜800℃。ボート装入後から昇温しながらの処理も可能)に設定され、前処理がなされる。前処理には前記第1ガス供給源42、前記第2ガス供給源43、前記第3ガス供給源44より、前記MFC39,40,41を介して水素ガス、又はシラン系ガス(例えばSiH4)、又はハロゲン含有シランガス、又は塩化水素ガス、又はこれらのガスを組合せたガスを不活性ガスや水素ガス等のキャリアガスと共に供給する(STEP:04)。

【0060】

前処理を実施することで、界面酸素、炭素密度を低減することができ、半導体基板と薄膜との間に高品質な界面を形成することができる。

【0061】

前処理が完了すると、前記処理室17の残留ガスが水素等のキャリアガスにより除去される。

【0062】

前記処理室17の温度が、前処理温度から成膜温度迄温度調整される。この時、前記処理室17には水素ガスをキャリアガスとして流し、排気系からの逆拡散による汚染を防止する(STEP:05)。

【0063】

前記処理室17の温度が成膜温度に安定すると、処理ガスが導入され、成膜処理がなされる。前記第1ガス供給源42、前記第2ガス供給源43、前記第3ガス供給源44からそれぞれの処理ガスが供給される。又、所望の流量となる様に前記MFC39,40,41の開度が調節された後、前記バルブ36,37,38が開かれ、それぞれの処理ガスが前記ガス供給管35を流通して、前記処理室17の上部から該処理室17内に導入される。

【0064】

導入される処理ガスとしては、シラン系ガス(SiH4)、又はハロゲンガス含有ガス、又は水素ガスと混合したシラン系ガス、又は水素ガスと混合したハロゲン含有シラン系ガスが使用される。処理ガスがSiH4の場合、前記処理室17に於ける成膜温度は、500〜700℃に調整される。

【0065】

導入された処理ガスは、前記処理室17内を通り、前記ガス排気管34から排気される。処理ガスは、前記処理室17内を通過する際にウェーハ3と接触し、ウェーハ3の表面上にEPI膜が成長し、堆積(デポジション)される。又、絶縁膜上の不要な核についてはエッチング処理により除去される。膜生成とエッチングを所定回数繰返して所定の膜を生成する(STEP:06)。

【0066】

予め設定された時間が経過すると、図示しない不活性ガス供給源から不活性ガスが供給され、前記処理室17内が不活性ガスで置換されると共に、該処理室17内の圧力が常圧に復帰される(前記ロードロック室15内部と均圧される)(STEP:07)。

【0067】

その後、前記処理室17はウェーハ3表面が酸化しない温度、例えば200℃迄、降温される(STEP:08)。

【0068】

前記ボートエレベータ19により前記シールキャップ61が降下されて、前記炉口59が開口されると共に前記ボート18が前記炉口59から前記ロードロック室15内に搬出される。前記炉口59は前記炉口ゲートバルブ20によって閉塞される。前記ロードロック室15でウェーハ3が所要温度となる迄、冷却された後、前記基板移載口21が開放され、処理済のウェーハ3は、前記基板移載機23によって前記ボート18より取出される

(図1参照)(STEP:09)。

【0069】

上記STEP:06の成膜工程例を、図4A、4Bに於いて説明する。

【0070】

先ず、図4Aは、第1の成膜工程例を示し、エッチングを実行する場合に、N2をキャリアガスとしてCl2を導入する場合を示している。

【0071】

最初にSiH4とH2を導入して膜生成する(STEP:11)。

【0072】

SiH4とH2とを同時に導入することで、前記処理室17が清浄に保たれ、又SiH4はSi+2H2に分解するが、同時に導入されたH2が存在することで、分解作用が抑制される。即ち、SiH4とH2とを同時に導入することで、SiH4の分解度合をコントロールすることができる。

【0073】

その後、H2パージでSiH4を前記処理室17から排除する(STEP:12)。H2パージは、処理ガスを除去すると共に、基板表面をH終端させる。

【0074】

次に、窒素ガスを導入して、N2パージ(STEP:13)した後、Cl2とN2とを導入して絶縁膜上の不要な核を除去(エッチング)する(STEP:14)。次に、N2パージしてCl2を前記処理室17から排除し(STEP:15)、更にH2パージし、N2を排除する(STEP:16)。

【0075】

STEP:11〜STEP:16を繰返して所要の膜を生成する。

【0076】

更に、不純物拡散膜を生成する場合は、前記STEP:11〜STEP:16の途中でPH3、B2H6、BCL3等のドーピングガスを導入する。

【0077】

本工程に於いて、成膜ガスとしてSiH4を使用しているので、成膜温度を500〜700℃の低温に設定でき、基板素子への熱的なダメージ、サーマルバジェットの影響を軽減できる。また、成膜ガスとしてSi2H6を使用する場合は、成膜温度を450〜700℃と、SiH4を使用する場合より低温に設定することが可能である。

【0078】

次に、図4Bは、第2の成膜工程例を示し、エッチングを実行する場合に、H2をキャリアガスとしてCl2を導入する場合を示している。

【0079】

最初にSiH4とH2を導入して膜生成する(STEP:21)。この場合、SiH4ガス流量100〜500sccm、H2ガス流量100〜20000sccm、処理温度500〜700℃、処理圧力1000Pa以下が好ましい。

【0080】

SiH4とH2とを同時に導入することで、SiH4の分解度合をコントロールすることは、図4Aで説明したのと同様である。

【0081】

その後、H2パージでSiH4を前記処理室17から排除する(STEP:22)。H2パージは、処理ガスを除去すると共に、基板表面をH終端させる。

【0082】

次に、Cl2とH2とを導入して絶縁膜上の不要な核を除去(エッチング)する(STEP:23)。この場合、Cl2ガス流量50〜200sccm、H2ガス流量100〜20000sccm、処理温度500〜700℃、処理圧力1000Pa以下が好ましい。

【0083】

次に、H2パージしてCl2を排除する(STEP:24)。エッチングに於いて、Cl2をH2により希釈しているので、エッチングの均一性が高まる。

【0084】

STEP:21〜STEP:24を繰返して所要の膜を生成する。

【0085】

更に、不純物拡散膜を生成する場合は、前記STEP:21〜STEP:24の途中でPH3、B2H6、BCl3等のドーピングガスを導入する。

【0086】

又、膜の生成状況に応じて、上記STEP:21、STEP:23に於けるガス導入工程で、SiH4、Cl2、H2の内、1以上のガスの流量を変化させる。

【0087】

例えばSiH4を多くすることで、成膜速度が大きくなり、Cl2を多くすることでエッチング量が大きくなる。従って、ガス流量を変化させることで以下の態様が可能となる。

【0088】

例えば、SiNにはSiの核が成長し易く、SiOにはSiの核が成長し難いという特性を有する。従って、例えば絶縁膜SiN上に絶縁膜SiOが重ねて成膜され、両絶縁膜の端面が露出している(図5参照)基板で、成膜処理に於いて最初はエッチング度合を強く(成膜速度遅く)、成膜膜厚が前記SiNの厚みを超えた場合は、エッチング度合を弱くして成膜速度を上げることができる。

【0089】

又、例えば成膜処理する対象のSi表面に不純物があると、膜がポリ化してしまうので、成長初期はエッチング度合を強くして、不純物を除去しつつ成膜し、或る程度EPI膜が生成されると、エッチング度合を弱くして成膜速度を上げる。

【0090】

尚、処理圧を大きくすることで、エッチング作用、成膜作用が大きくなり、成膜処理の過程で、処理圧を変化させることでも、上記態様が得られる。

【0091】

第2の成膜工程に於いても、成膜ガスとしてSiH4を使用しているので、成膜温度を500〜700℃の低温に設定でき、基板素子への熱的なダメージ、サーマルバジェットの影響を軽減できる。また、成膜ガスとしてSi2H6を使用する場合は、成膜温度を450〜700℃と、SiH4を使用する場合より低温に設定することが可能である。

【0092】

更に、第2の成膜工程では、エッチングに於ける処理ガスで、Cl2とH2とを導入しているので、エッチング工程の前後でN2パージする必要がなく、N2パージ工程が省略でき、成膜工程の簡略化、処理時間の短縮が可能となり、スループットが向上する。

【0093】

又、第1の成膜工程例に於ける成膜の均一性は、20%程度であり、第2の成膜工程例の成膜の均一性は、5〜10%が得られ、第2の成膜工程例では第1の成膜工程例に比して、成膜品質の向上が得られた。

【0094】

図6に、Poly−Si膜を形成したモニタウェーハに対してCl2を用いてエッチングする際に、キャリアガスとしてN2を用いた場合とH2を用いた場合におけるエッチングレート及びエッチング量のウェーハ面内均一性をそれぞれ比較した実験結果を示す。

【0095】

この図6中で、▲、●はエッチングレートを示し、△、○はエッチング量ウェーハ面内均一性を示す。

実験条件としては、以下の条件で行った。

処理温度:620℃

全圧 :2Pa

Cl2分圧:0.04Pa

N2分圧:1.96Pa

H2分圧:1.96Pa

【0096】

上記条件での実験により得られた各値を表1に示す。これらの結果から、キャリアガスとしてN2を用いた場合によるエッチングより、キャリアガスとしてH2を用いた場合によるエッチングの方が、エッチングレートが低く、エッチング量の面内均一性が良いことが判る。したがって、キャリアガスとしてH2を用いた場合によるエッチングのほうが成膜の均一性を向上させることが出来ると言える。

また、図6から、キャリアガスとしてH2を用いた場合によるエッチングの方がウェーハ間均一性についても向上させることが出来ることが判る。

【0097】

【表1】

【0098】

次にエッチングガスとしてCl2を用いてエッチングを行う場合に、キャリアガスとしてH2を用いる場合の方がキャリアガスとしてN2を用いる場合よりもエッチングの均一性が向上する理由について述べる。

【0099】

キャリアガスを用いずにCl2のみでエッチングを行う場合や、キャリアガスとしてN2を用いてエッチングを行う場合には、Cl2のエッチングが支配的になる。

したがって、ウェーハのエッジ部分のエッチングが強くなり、ガスがエッジで消費されてしまうので、ウェーハ中心部までエッチングガスが到達せず、均一性が低下する。

一方、キャリアガスとしてH2を用いる場合には、Cl2とH2が気相中で反応して中間体の形成を経て2HClが形成されるような反応が一部で生じ、エッチング力が低下する。

その過程において、HClの中間体が形成されるため、エッチングガスがウェーハ中心部まで達することが出来るので、均一性が改善されると考えられる。

【0100】

また、Hがウェーハ表面に被覆されることで、Clのエッチング効果が低下するので、ウェーハ中心部まで到達するガス量が多くなることも理由の1つとなる。

【0101】

さらに、キャリアガスとしてH2を用いてエッチングを行う場合に、エッチングガスとしてCl2を用いる場合の方が、エッチングガスとしてHClを用いる場合より有効である理由について述べる。

【0102】

処理炉16は、ホットウォール構造のため、気相中で分解したガスによりエッチングされる。しかし、HClは本願のような低温処理では分解されるまで時間がかかるため、選択性を確保することが困難となる。一方、Cl2は低温処理でも熱分解が早く進むため、CL2の方がエッチングレートは高くなり、より選択性を確保することが出来る。

そして、H2で希釈した際もこのエッチング力の関係は変わらず、エッチングガスとしてCl2を用いた場合の方がエッチングガスとしてHClを用いた場合よりもエッチング力が強くなるため、エッチングガスとしてCl2を用いた場合の方が本願のような低温処理において良い結果を得ることが出来る。

【0103】

尚、熱により気相中でHClの中間体が発生するという反応が起こるからこそ、上記のようにエッチングガスとしてCl2を用い、キャリアガスとしてH2を用いて成膜の均一性を改善することが出来る。したがって、反応管内の雰囲気を加熱するホットウォール構造だからこそ本願発明の効果が達成される。

【0104】

尚、上記した実施の形態では、基板上にEPi−Si膜の生成について説明したが、本発明は単結晶膜、多結晶膜、アモルファス膜等、又はドーピングされた単結晶膜、多結晶膜、アモルファス膜等に於いても実施可能である。

【0105】

更に、本発明が実施される基板処理装置は、横型基板処理装置等、基板処理装置全般で実施可能であり、例えば枚葉式ホットウォール型基板処理装置に於いても実施可能である。

【0106】

(付記)又、本発明は以下の実施の態様を含む。

【0107】

(付記1)減圧CVD法(Chemical Vapor Deposition:化学気相成長法)によって、シリコン基板上に薄膜を選択的に形成する半導体装置の製造方法に於いて、SiH4等のシラン系ガスとCl2等のハロゲン系ガスを水素ガスと共に反応炉内に交互に繰返して間歇的に供給し高品質な界面を有する薄膜を成長させ、又、シリコン窒化膜等の絶縁膜上にはシリコン膜やシリコン核を成長させないで選択性を保つことを特徴とする半導体装置の製造方法。

【0108】

(付記2)付記1に示した繰返しサイクルの途中で、SiH4等のシラン系ガスとCl2等のハロゲン系ガスと水素ガスの内1つ以上のガス流量を変化させる半導体装置の製造方法。

【0109】

(付記3)付記1、付記2に示した繰返しサイクルの途中で、前記反応炉内の圧力を変化させる半導体装置の製造方法。

【0110】

(付記4)付記1、付記2、付記3に示した繰返しサイクルの途中で、PH3、B2H6、BCl3等のドーピングガスを導入する半導体装置の製造方法。

【0111】

(付記5)付記1、付記2、付記3のいずれかに於いて、シリコン基板及びシリコン基板処理用治具(ボート)を、反応炉前室から前記反応炉に導入する際、その駆動軸部及びボート回転機構部及び配線部を前記反応炉前室から隔離する半導体装置の製造方法。

【0112】

以上の実施例に関してさらに以下の事項を開示する。

1. 少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、

前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、

前記処理室に基板を搬入する工程と、

前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、

前記処理室に所望のガスを給排するガス給排工程とを含み、

該ガス給排工程は、

シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、

少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、

塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、

少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、

前記ガス給排工程を所定回数繰り返して前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法。

2. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスは、少なくともシラン系ガス、ハロゲンガス含有ガス、又はハロゲン含有シラン系ガスの一つを含む半導体装置の製造方法。

3. 1に記載の半導体装置の製造方法であって、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を700℃以下に加熱しつつ行う半導体装置の製造方法。

4. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスとしてSiH4を用い、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を500〜700℃の所定の温度に加熱しつつ行う半導体装置の製造方法。

5. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスとしてSi2H6を用い、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を450〜700℃の所定の温度に加熱しつつ行う半導体装置の製造方法。

6. 1に記載の半導体装置の製造方法であって、前記ガス給排工程は、さらにドーピングガスを前記処理室に供給する第3の供給工程を有する半導体装置の製造方法。

7. 5に記載の半導体装置の製造方法であって、前記ドーピングガスはPH3,B2H6,BCl3の何れかである半導体装置の製造方法。

8. 1から7の何れかに記載の半導体装置の製造方法であって、前記ガス給排工程において、前記シリコン含有ガス、前記塩素ガス及び前記水素ガスのうち1つ以上のガスの流量を前記ガス給排工程で所定回数繰り返す中で変化させつつ前記処理室に供給する半導体装置の製造方法。

9. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記塩素ガスの流量を減少させて、さらに前記ガス給排工程を所定の回数繰り返す半導体装置の製造方法。

10. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記シリコン含有ガスの流量を増加させて、さらに前記ガスの給排工程を所定の回数繰り返す半導体装置の製造方法。

11. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記シリコン含有ガス及び前記塩素ガスの流量を増加させて、さらに前記ガス供給工程を所定の回数繰り返す半導体装置の製造方法。

12. 1から11の何れかに記載の半導体装置の製造方法であって、前記ガス給排工程において、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させる半導体装置の製造方法。

13. シリコン含有ガス、塩素ガスを少なくとも使用し、

前記シリコン含有ガスと前記塩素ガスとを交互に繰り返して処理室内に供給して前記処理室内に収容された基板の表面に選択的にエピタキシャル膜を成長させる基板処理装置であって、

基板を収容する処理室と、

前記処理室の外部に設けられ、前記基板及び前記処理室内の雰囲気を加熱する加熱ユニットと、

前記処理室内に所望のガスを供給するガス供給ユニットと、

前記処理室に開口する排気口と、

少なくとも前記加熱ユニットと前記ガス供給ユニットを制御する制御部とを備え、

前記ガス供給ユニットは、

シリコン含有ガスを供給する第1のガス供給部材と、

塩素ガスを供給する第2のガス供給部材と、

水素ガスを供給する第3のガス供給部材と、

を有し、

前記制御部は、前記処理室内に前記シリコン含有ガスを供給する際は同時に水素ガスを供給するように前記ガス供給ユニットを制御し、

前記処理室内に前記塩素ガスを供給する際は同時に水素ガスを供給するように前記ガス供給ユニットを制御する基板処理措置。

14. 13に記載の基板処理装置であって、制御部が、少なくとも前記塩素ガスを供給する際は、前記処理室内の雰囲気及び前記基板を700℃以下に加熱するように前記加熱ユニットを制御する基板処理装置。

【符号の説明】

【0113】

1 基板処理装置

3 ウェーハ

15 ロードロック室

16 処理炉

17 処理室

18 ボート

31 ヒータ

34 ガス排気管

35 ガス供給管

42 第1ガス供給源

43 第2ガス供給源

44 第3ガス供給源

45 温度制御部

46 ガス流量制御部

49 圧力制御部

68 駆動制御部

69 主制御部

【技術分野】

【0001】

本発明は、シリコンウェーハ、ガラス基板等の基板に薄膜の生成、不純物の拡散、アニール処理、エッチング等の処理を行って半導体装置を製造する半導体装置の製造方法に関するものである。

【背景技術】

【0002】

半導体装置の1つに金属、酸化膜、半導体の重合構造であるMOSFET(Metal Oxide Semiconductor Field Effect Transistor)があり、近年MOSFETの微細化、及び高性能化が進んでいる。

【0003】

MOSFETの微細化、及び高性能化に於ける課題としてコンタクト抵抗の低抵抗化等があり、この課題を解決する方法の1つとしてソース/ドレイン上にシリコンエピタキシャル膜を選択成長させる方法がある。

【0004】

従来、シリコンエピタキシャル膜の成長は、処理ガスとしてSiH2Cl2とHClとH2が用いられ、これら処理ガスを750℃〜850℃の処理温度で、処理室に連続供給することによって行われている。

【0005】

上記した処理温度750℃〜850℃は高温であり、微細化、及び高性能化に伴い基板素子への熱的なダメージ、サーマルバジェットの影響が増大し、デバイスの高性能化の阻害原因、或は歩留り低下の原因となっている。

従来技術として、特許文献1、および特許文献2が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−86511号公報

【特許文献2】特開平5−21357号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は斯かる実情に鑑み、低温で高品質な生成膜の生成を可能とし、デバイスの性能の向上を図ると共に歩留りの向上を図る半導体装置の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、前記処理室に基板を搬入する工程と、前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、前記処理室に所望のガスを給排するガス給排工程とを含み、該ガス給排工程は、少なくとも前記処理室に水素ガスを供給する前処理工程と、シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、前記ガス給排工程において、前記第1の供給工程と前記第2の供給工程を所定回数繰り返し、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法に係るものである。

【発明の効果】

【0009】

本発明によれば、少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収納し、加熱手段により前記処理室及び基板を所定の温度に加熱する基板処理装置を用いて前記シリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、前記処理室に基板を搬入する工程と、前記処理室及び基板を所定の温度に加熱する工程と、前記処理室に所定のガスを給排するガス給排工程とを含み、該ガス給排工程は、シラン系のガスと水素ガスとを前記処理室に供給する第1の供給工程と、少なくとも前記シラン系のガスを前記処理室から除去する第1の除去工程と、塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを、所定回数繰返して実行させるので、前記第2の供給工程の前後の工程で不活性ガスによるガスパージ工程が省略できスループットが向上し、又塩素ガスによる処理を塩素ガスと共に水素ガスを供給して行うので、処理の均一性が向上するという優れた

効果を発揮する。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態に係る基板処理装置の一例を示す斜視図である。

【図2】該基板処理装置に用いられる処理炉の概略断面図である。

【図3】本発明に係る処理工程のフローチャートである。

【図4】Aは、本発明の第1の成膜工程例を示すフローチャートである。Bは、本発明の第2の成膜工程例を示すフローチャートである。

【図5】本発明に於ける成膜状態を示す説明図である。

【図6】本発明の比較実験のエッチングデータを示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明を実施する為の最良の形態を説明する。

【0012】

先ず、図1に於いて、本発明が実施される基板処理装置について説明する。

【0013】

図1中、1は基板処理装置、2は基板収納容器(カセット)を示し、前記基板処理装置1で処理されるシリコンウェーハ等の基板(ウェーハ)3は、前記カセット2に所要枚数、例えば25枚収納された状態で、搬入搬出される。

【0014】

前記基板処理装置1の筐体4の正面壁5の下部にはメンテナンス用の開口部として正面メンテナンス口6が開設され、該正面メンテナンス口6は正面メンテナンス扉(図示せず)により開閉可能となっている。前記正面メンテナンス口6の上方には、前記カセット2の搬入搬出用の基板収納容器入出口8が開設され、該基板収納容器入出口8は入出口開閉機構(フロントシャッタ)(図示せず)によって開閉される様になっている。

【0015】

前記筐体4の内部、前記基板収納容器入出口8に臨接して基板収納容器授受装置(カセット授受ステージ)11が設けられ、該カセット授受ステージ11に対向し、前記カセット2を所要数保管する下基板収納容器収納棚(カセット棚)12、上基板収納容器収納棚(バッファカセット棚)13が設けられている。

【0016】

前記カセット授受ステージ11と前記カセット棚12、前記バッファカセット棚13との間には、基板収納容器搬送装置(カセット搬送装置)14が設けられる。該カセット搬送装置14は、横行機構、昇降機構、回転機構を具備し、前記カセット搬送装置14は横行機構、昇降機構、回転機構の協働により、前記カセット授受ステージ11と前記カセット棚12、前記バッファカセット棚13との間で前記カセット2を所要の姿勢で搬送可能である。

【0017】

前記筐体4の内部後方、下部には気密容器であるロードロック室15が設けられ、該ロードロック室15の上側には処理炉16が立設されている。該処理炉16は気密な処理室17を具備し、該処理室17は前記ロードロック室15と気密に連設され、前記処理室17の下端の炉口部は炉口ゲートバルブ20によって気密に閉塞可能となっている。

【0018】

前記ロードロック室15の内部には基板保持具(ボート)18が収納可能であり、該ボート18は、例えば石英や炭化珪素等の耐熱性材料からなり、ウェーハ3を水平姿勢で多段に保持可能となっている。又、好ましくはウェーハ3を支持する棚はリング状となって鋳込とすることが好ましい。尚、前記ボート18の下部には、例えば石英や炭化珪素等の耐熱性材料からなる円板形状をした断熱部材としての断熱板(図示せず)が水平姿勢で多段に複数枚配置されて、下方への放熱を抑制している。

【0019】

又前記ボート18を支持し、該ボート18を前記処理室17に装脱する為の基板保持具昇降機構(ボートエレベータ)19が前記ロードロック室15に設けられている。

【0020】

該ロードロック室15は前記ボート18にウェーハ3を移載する為の基板移載口21が設けられ、該基板移載口21はゲートバルブ25によって開放され、又気密に閉塞される。前記ロードロック室15には窒素ガス等の不活性ガスを供給するガス供給系22が接続され、前記ロードロック室15内部を排気して、負圧にする排気装置(図示せず)が接続されている。

【0021】

前記ロードロック室15と前記カセット棚12との間には基板移載装置(基板移載機)23が設けられ、該基板移載機23はウェーハ3を載置保持する基板保持プレート24を所要枚数(例えば5枚)具備し、又該基板保持プレート24を昇降する昇降機構部、回転させる回転機構部、進退させる進退機構部を具備している。

【0022】

前記基板移載機23は、昇降機構部、回転機構部、進退機構部の協働により、降下状態の前記ボート18と前記カセット棚12との間で前記基板移載口21を介して基板の移載が行われる様になっている。

【0023】

尚、前記筐体4内部の所要位置、例えば、前記バッファカセット棚13に対向してクリーンユニット26が設けられ、該クリーンユニット26によって前記筐体4内部に清浄な雰囲気の流れが形成される。

【0024】

以下、前記基板処理装置1の作動について説明する。

【0025】

前記基板収納容器入出口8がフロントシャッタ(図示せず)によって開放され、前記カセット2が前記基板収納容器入出口8から搬入される。搬入されるカセット2は、ウェーハ3が垂直姿勢であって、ウェーハ3の出入れ口が上方向を向く様に載置される。

【0026】

次に、前記カセット搬送装置14によって、前記カセット棚12又は前記バッファカセット棚13の指定された棚位置へ搬送される。前記カセット棚12、前記バッファカセット棚13に保管されるカセット2は水平姿勢となっており、出入れ口は前記基板移載機23に向いている。又、一時的に保管された後、前記カセット搬送装置14によって前記バッファカセット棚13から前記カセット棚12に移載される。

【0027】

予め前記ロードロック室15の内部が大気圧状態とされ、前記ボート18が前記ボートエレベータ19によって前記ロードロック室15内に降下される。前記ゲートバルブ25によって前記基板移載口21が開放され、前記基板移載機23によってウェーハ3が前記カセット2から前記ボート18へ移載される。

【0028】

予め指定された枚数のウェーハ3が前記ボート18に装填されると、前記基板移載口21が前記ゲートバルブ25によって閉じられ、前記ロードロック室15が排気装置により、真空引きされることにより、減圧される。前記ロードロック室15が前記処理室17内の圧力と同圧に減圧されると、該処理室17の炉口部が前記炉口ゲートバルブ20によって開放され、前記ボートエレベータ19によって前記ボート18が前記処理室17に装入される。

【0029】

ウェーハ3の加熱、前記処理室17への処理ガスの導入、排気等が行われ、ウェーハ3に所定の処理が実施される。

【0030】

処理後は、前記ボートエレベータ19により前記ボート18が引出され、更に、前記ロードロック室15内部を大気圧に復圧させた後に前記ゲートバルブ25が開かれる。その後は、上記の逆の手順で、ウェーハ3及びカセット2は前記筐体4の外部へ搬出される。

【0031】

次に、図2に於いて、前記処理炉16、前記ボートエレベータ19について説明する。

【0032】

図2に示される様に、前記処理炉16は加熱機構としてのヒータ31を有する。該ヒータ31は円筒形状であり、ヒータ素線とその周囲に設けられた断熱部材より構成され、図示しない保持体に支持されることにより垂直に据付けられている。

【0033】

前記ヒータ31近傍には、前記処理室17内の温度を検出する温度検出体としての温度センサ(図示せず)が設けられる。前記ヒータ31及び温度センサには、電気的に温度制御部45が接続されており、温度センサにより検出された温度情報に基づき前記ヒータ31への通電具合を調節することにより前記処理室17内の温度が所望の温度分布となる様所望のタイミングにて制御する様に構成されている。

【0034】

前記ヒータ31の内側には、該ヒータ31と同心に反応管32が配設されている。該反応管32は、石英(SiO2)又は炭化シリコン(SiC)等の耐熱性材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。前記反応管32は前記処理室17を画成し、前記ボート18を収納し、ウェーハ3は前記ボート18に保持された状態で前記処理室17に収納される。

【0035】

前記反応管32の下方には、該反応管32と同心にマニホールド33が配設され、前記反応管32は前記マニホールド33に立設されている。該マニホールド33は、例えば、ステンレス鋼等からなり、上端及び下端が開口した円筒形状に形成されている。尚、前記マニホールド33と前記反応管32との間には、シール部材としてのOリングが設けられている。前記マニホールド33が保持体、例えば前記ロードロック室15に支持されることにより、前記反応管32は垂直に設置された状態となっている。該反応管32と前記マニホールド33により反応容器が形成される。

【0036】

該マニホールド33には、ガス排気管34が設けられると共に、ガス供給管35が貫通する様設けられている。該ガス供給管35は、上流側で3つに分岐し、バルブ36,37,38とガス流量制御装置としてのMFC39,40,41を介して第1ガス供給源42、第2ガス供給源43、第3ガス供給源44にそれぞれ接続されている。前記第1ガス供給源42は、例えば処理ガスとしてシラン系ガス、又はハロゲン含有シラン系ガスを供給し、前記第2ガス供給源43は、処理ガス又キャリアガスとして水素ガスを供給し、又前記第3ガス供給源44はキャリアガス又はパージガスとして窒素ガスを供給する様になっている。

【0037】

前記MFC39,40,41及び前記バルブ36,37,38には、ガス流量制御部46が電気的に接続されており、該ガス流量制御部46は供給するガスの流量が所望の流量となる様所望のタイミングにて制御する様に構成されている。

【0038】

前記ガス排気管34の下流側には、図示しない圧力検出器としての圧力センサ及び圧力調整器としてのAPCバルブ47を介して真空ポンプ等の真空排気装置48が接続されている。該真空排気装置48は、排気能力の高い3次真空ポンプ、例えば分子ターボポンプ+機械ブースとポンプ+ドライポンプ等が用いられることが好ましい。

【0039】

圧力センサ及び前記APCバルブ47には、圧力制御部49が電気的に接続されており、該圧力制御部49は、圧力センサにより検出された圧力に基づいて前記APCバルブ47の開度を調節することにより、前記処理室17の圧力が所望の圧力となる様所望のタイミングにて制御する様構成されている。

【0040】

前記処理炉16の構成に於いて、第1の処理ガスは、前記第1ガス供給源42から供給され、前記MFC39でその流量が調節された後、前記バルブ36を介して、前記ガス供給管35により前記処理室17内に導入される。第2の処理ガスは、前記第2ガス供給源43から供給され、前記MFC40でその流量が調節された後、前記バルブ37を介して前記ガス供給管35により前記処理室17内に導入される。第3の処理ガスは、前記第3ガス供給源44から供給され、前記MFC41でその流量が調節された後、前記バルブ38を介して前記ガス供給管35より前記処理室17内に導入される。又、該処理室17内のガスは、前記ガス排気管34に接続された前記真空排気装置48により、前記処理室17から排気される。

【0041】

次に、前記ボートエレベータ19について説明する。

【0042】

該ボートエレベータ19の駆動機構部51は、前記ロードロック室15の側壁に設けられている。

【0043】

前記駆動機構部51は、平行に立設されたガイドシャフト52、ボール螺子53を具備し、該ボール螺子53は回転自在に支持され、昇降モータ54により、回転される様になっている。昇降台55が前記ガイドシャフト52に摺動自在に嵌合すると共に前記ボール螺子53に螺合し、前記昇降台55には前記ガイドシャフト52と平行に中空の昇降シャフト56が垂設されている。

【0044】

該昇降シャフト56は、前記ロードロック室15の天井面を遊貫して内部に延出しており、下端には中空の駆動部収納ケース57が気密に設けられている。前記昇降シャフト56を非接触で覆う様にベローズ58が設けられ、該ベローズ58の上端は前記昇降台55の下面に、又前記ベローズ58の下端は前記ロードロック室15の上面にそれぞれ気密に固着され、前記昇降シャフト56及び該昇降シャフト56の遊貫部は気密にシールされている。

【0045】

前記ロードロック室15の天井部には前記マニホールド33と同心に炉口59が設けられ、該炉口59はシールキャップ61によって気密に閉塞可能となっている。該シールキャップ61は、例えばステンレス等の金属からなり、円盤状に形成され、前記駆動部収納ケース57の上面に気密に固着されている。

【0046】

該駆動部収納ケース57は、気密構造となっており、内部は前記ロードロック室15内の雰囲気と隔離される。前記駆動部収納ケース57の内部にはボート回転機構62が設けられ、該ボート回転機構62の回転軸は前記駆動部収納ケース57の天板、前記シールキャップ61を遊貫して上方に延出し、上端にはボート載置台63が固着され、該ボート載置台63に前記ボート18が載置される。

【0047】

前記シールキャップ61、前記ボート回転機構62はそれぞれ水冷式の冷却機構64,65によって冷却されており、該冷却機構64,65への冷却水管66は前記昇降シャフト56を通過して外部の冷却水源(図示せず)に接続されている。又、前記ボート回転機構62への給電は、前記昇降シャフト56を通して配線された電力供給ケーブル67を介して行われる。

【0048】

前記ボート回転機構62及び前記昇降モータ54には、駆動制御部68が電気的に接続されており、所望の動作をする様所望のタイミングにて制御する様構成されている。

【0049】

前記温度制御部45、前記ガス流量制御部46、前記圧力制御部49、前記駆動制御部68は、操作部、入出力部をも構成し、前記基板処理装置1全体を制御する主制御部69に電気的に接続されている。

【0050】

上記した様に、前記ボートエレベータ19の駆動部、前記ボート回転機構62、前記冷却水管66、前記電力供給ケーブル67等は前記駆動部収納ケース57、前記ベローズ58によって前記ロードロック室15の内部とは隔離されているので、該ロードロック室15の真空引きの際、或は前記炉口ゲートバルブ20が開放された際の余熱による駆動系、配線系から発せられる有機物、パーティクルによりウェーハ3が汚染されることがない。

【0051】

次に、前記処理炉16を用いて、半導体デバイスの製造工程の1工程として、ウェーハ3等の基板に成膜処理する方法について、図3を参照して説明する。

【0052】

尚、以下の説明に於いて、前記基板処理装置1を構成する各部の動作は、前記主制御部69により制御される。

【0053】

先ず、ウェーハ3表面の自然酸化膜を希フッ酸で除去し、同時に表面を水素終端化させる(STEP:01)。

【0054】

前記ボートエレベータ19により前記ボート18が降下され、前記炉口59が前記炉口ゲートバルブ20により気密に閉塞される。前記ロードロック室15内部が該ロードロック室15の外部と均圧された状態で、前記ゲートバルブ25によって前記基板移載口21が開放される。前記基板移載機23により所定枚数のウェーハ3を前記ボート18に装填する(STEP:02)。

【0055】

前記基板移載口21が前記ゲートバルブ25によって気密に閉塞され、前記ロードロック室15の内部は真空引き、不活性ガス(例えば窒素ガス)によるパージが繰返され、前記ロードロック室15内部の雰囲気中の酸素、水分が除去される。

【0056】

次に、前記炉口ゲートバルブ20により前記炉口59が開放され、前記ボートエレベータ19が駆動される。前記昇降モータ54の駆動で前記ボール螺子53が回転され、前記昇降台55、前記昇降シャフト56を介して前記駆動部収納ケース57が上昇し、前記ボート18が前記処理室17に装入される。この状態で、前記シールキャップ61はOリングを介して前記炉口59を気密に閉塞する。

【0057】

尚、装入時の前記処理室17の温度は、ウェーハ3の表面酸化を防止する為、200℃、又は200℃近傍とする(STEP:03)。

【0058】

前記処理室17内が所望の圧力(真空度)となる様に前記真空排気装置48によって真空排気される。この際、前記処理室17内の圧力は、圧力センサで測定され、この測定された圧力に基づき前記APCバルブ47がフィードバック制御される。又、前記処理室17内が所望の温度、所望の温度分布となる様に前記ヒータ31により加熱され、加熱状態は温度センサが検出した温度情報に基づき前記温度制御部45によりフィードバック制御される。続いて、前記ボート回転機構62により、前記ボート18が回転されることでウェーハ3が回転される。

【0059】

前記処理室17に前記ボート18が装入され、排気が完了すると、前処理温度(通常は成膜温度と同じ。H2ガスのみで処理する時は750〜800℃。ボート装入後から昇温しながらの処理も可能)に設定され、前処理がなされる。前処理には前記第1ガス供給源42、前記第2ガス供給源43、前記第3ガス供給源44より、前記MFC39,40,41を介して水素ガス、又はシラン系ガス(例えばSiH4)、又はハロゲン含有シランガス、又は塩化水素ガス、又はこれらのガスを組合せたガスを不活性ガスや水素ガス等のキャリアガスと共に供給する(STEP:04)。

【0060】

前処理を実施することで、界面酸素、炭素密度を低減することができ、半導体基板と薄膜との間に高品質な界面を形成することができる。

【0061】

前処理が完了すると、前記処理室17の残留ガスが水素等のキャリアガスにより除去される。

【0062】

前記処理室17の温度が、前処理温度から成膜温度迄温度調整される。この時、前記処理室17には水素ガスをキャリアガスとして流し、排気系からの逆拡散による汚染を防止する(STEP:05)。

【0063】

前記処理室17の温度が成膜温度に安定すると、処理ガスが導入され、成膜処理がなされる。前記第1ガス供給源42、前記第2ガス供給源43、前記第3ガス供給源44からそれぞれの処理ガスが供給される。又、所望の流量となる様に前記MFC39,40,41の開度が調節された後、前記バルブ36,37,38が開かれ、それぞれの処理ガスが前記ガス供給管35を流通して、前記処理室17の上部から該処理室17内に導入される。

【0064】

導入される処理ガスとしては、シラン系ガス(SiH4)、又はハロゲンガス含有ガス、又は水素ガスと混合したシラン系ガス、又は水素ガスと混合したハロゲン含有シラン系ガスが使用される。処理ガスがSiH4の場合、前記処理室17に於ける成膜温度は、500〜700℃に調整される。

【0065】

導入された処理ガスは、前記処理室17内を通り、前記ガス排気管34から排気される。処理ガスは、前記処理室17内を通過する際にウェーハ3と接触し、ウェーハ3の表面上にEPI膜が成長し、堆積(デポジション)される。又、絶縁膜上の不要な核についてはエッチング処理により除去される。膜生成とエッチングを所定回数繰返して所定の膜を生成する(STEP:06)。

【0066】

予め設定された時間が経過すると、図示しない不活性ガス供給源から不活性ガスが供給され、前記処理室17内が不活性ガスで置換されると共に、該処理室17内の圧力が常圧に復帰される(前記ロードロック室15内部と均圧される)(STEP:07)。

【0067】

その後、前記処理室17はウェーハ3表面が酸化しない温度、例えば200℃迄、降温される(STEP:08)。

【0068】

前記ボートエレベータ19により前記シールキャップ61が降下されて、前記炉口59が開口されると共に前記ボート18が前記炉口59から前記ロードロック室15内に搬出される。前記炉口59は前記炉口ゲートバルブ20によって閉塞される。前記ロードロック室15でウェーハ3が所要温度となる迄、冷却された後、前記基板移載口21が開放され、処理済のウェーハ3は、前記基板移載機23によって前記ボート18より取出される

(図1参照)(STEP:09)。

【0069】

上記STEP:06の成膜工程例を、図4A、4Bに於いて説明する。

【0070】

先ず、図4Aは、第1の成膜工程例を示し、エッチングを実行する場合に、N2をキャリアガスとしてCl2を導入する場合を示している。

【0071】

最初にSiH4とH2を導入して膜生成する(STEP:11)。

【0072】

SiH4とH2とを同時に導入することで、前記処理室17が清浄に保たれ、又SiH4はSi+2H2に分解するが、同時に導入されたH2が存在することで、分解作用が抑制される。即ち、SiH4とH2とを同時に導入することで、SiH4の分解度合をコントロールすることができる。

【0073】

その後、H2パージでSiH4を前記処理室17から排除する(STEP:12)。H2パージは、処理ガスを除去すると共に、基板表面をH終端させる。

【0074】

次に、窒素ガスを導入して、N2パージ(STEP:13)した後、Cl2とN2とを導入して絶縁膜上の不要な核を除去(エッチング)する(STEP:14)。次に、N2パージしてCl2を前記処理室17から排除し(STEP:15)、更にH2パージし、N2を排除する(STEP:16)。

【0075】

STEP:11〜STEP:16を繰返して所要の膜を生成する。

【0076】

更に、不純物拡散膜を生成する場合は、前記STEP:11〜STEP:16の途中でPH3、B2H6、BCL3等のドーピングガスを導入する。

【0077】

本工程に於いて、成膜ガスとしてSiH4を使用しているので、成膜温度を500〜700℃の低温に設定でき、基板素子への熱的なダメージ、サーマルバジェットの影響を軽減できる。また、成膜ガスとしてSi2H6を使用する場合は、成膜温度を450〜700℃と、SiH4を使用する場合より低温に設定することが可能である。

【0078】

次に、図4Bは、第2の成膜工程例を示し、エッチングを実行する場合に、H2をキャリアガスとしてCl2を導入する場合を示している。

【0079】

最初にSiH4とH2を導入して膜生成する(STEP:21)。この場合、SiH4ガス流量100〜500sccm、H2ガス流量100〜20000sccm、処理温度500〜700℃、処理圧力1000Pa以下が好ましい。

【0080】

SiH4とH2とを同時に導入することで、SiH4の分解度合をコントロールすることは、図4Aで説明したのと同様である。

【0081】

その後、H2パージでSiH4を前記処理室17から排除する(STEP:22)。H2パージは、処理ガスを除去すると共に、基板表面をH終端させる。

【0082】

次に、Cl2とH2とを導入して絶縁膜上の不要な核を除去(エッチング)する(STEP:23)。この場合、Cl2ガス流量50〜200sccm、H2ガス流量100〜20000sccm、処理温度500〜700℃、処理圧力1000Pa以下が好ましい。

【0083】

次に、H2パージしてCl2を排除する(STEP:24)。エッチングに於いて、Cl2をH2により希釈しているので、エッチングの均一性が高まる。

【0084】

STEP:21〜STEP:24を繰返して所要の膜を生成する。

【0085】

更に、不純物拡散膜を生成する場合は、前記STEP:21〜STEP:24の途中でPH3、B2H6、BCl3等のドーピングガスを導入する。

【0086】

又、膜の生成状況に応じて、上記STEP:21、STEP:23に於けるガス導入工程で、SiH4、Cl2、H2の内、1以上のガスの流量を変化させる。

【0087】

例えばSiH4を多くすることで、成膜速度が大きくなり、Cl2を多くすることでエッチング量が大きくなる。従って、ガス流量を変化させることで以下の態様が可能となる。

【0088】

例えば、SiNにはSiの核が成長し易く、SiOにはSiの核が成長し難いという特性を有する。従って、例えば絶縁膜SiN上に絶縁膜SiOが重ねて成膜され、両絶縁膜の端面が露出している(図5参照)基板で、成膜処理に於いて最初はエッチング度合を強く(成膜速度遅く)、成膜膜厚が前記SiNの厚みを超えた場合は、エッチング度合を弱くして成膜速度を上げることができる。

【0089】

又、例えば成膜処理する対象のSi表面に不純物があると、膜がポリ化してしまうので、成長初期はエッチング度合を強くして、不純物を除去しつつ成膜し、或る程度EPI膜が生成されると、エッチング度合を弱くして成膜速度を上げる。

【0090】

尚、処理圧を大きくすることで、エッチング作用、成膜作用が大きくなり、成膜処理の過程で、処理圧を変化させることでも、上記態様が得られる。

【0091】

第2の成膜工程に於いても、成膜ガスとしてSiH4を使用しているので、成膜温度を500〜700℃の低温に設定でき、基板素子への熱的なダメージ、サーマルバジェットの影響を軽減できる。また、成膜ガスとしてSi2H6を使用する場合は、成膜温度を450〜700℃と、SiH4を使用する場合より低温に設定することが可能である。

【0092】

更に、第2の成膜工程では、エッチングに於ける処理ガスで、Cl2とH2とを導入しているので、エッチング工程の前後でN2パージする必要がなく、N2パージ工程が省略でき、成膜工程の簡略化、処理時間の短縮が可能となり、スループットが向上する。

【0093】

又、第1の成膜工程例に於ける成膜の均一性は、20%程度であり、第2の成膜工程例の成膜の均一性は、5〜10%が得られ、第2の成膜工程例では第1の成膜工程例に比して、成膜品質の向上が得られた。

【0094】

図6に、Poly−Si膜を形成したモニタウェーハに対してCl2を用いてエッチングする際に、キャリアガスとしてN2を用いた場合とH2を用いた場合におけるエッチングレート及びエッチング量のウェーハ面内均一性をそれぞれ比較した実験結果を示す。

【0095】

この図6中で、▲、●はエッチングレートを示し、△、○はエッチング量ウェーハ面内均一性を示す。

実験条件としては、以下の条件で行った。

処理温度:620℃

全圧 :2Pa

Cl2分圧:0.04Pa

N2分圧:1.96Pa

H2分圧:1.96Pa

【0096】

上記条件での実験により得られた各値を表1に示す。これらの結果から、キャリアガスとしてN2を用いた場合によるエッチングより、キャリアガスとしてH2を用いた場合によるエッチングの方が、エッチングレートが低く、エッチング量の面内均一性が良いことが判る。したがって、キャリアガスとしてH2を用いた場合によるエッチングのほうが成膜の均一性を向上させることが出来ると言える。

また、図6から、キャリアガスとしてH2を用いた場合によるエッチングの方がウェーハ間均一性についても向上させることが出来ることが判る。

【0097】

【表1】

【0098】

次にエッチングガスとしてCl2を用いてエッチングを行う場合に、キャリアガスとしてH2を用いる場合の方がキャリアガスとしてN2を用いる場合よりもエッチングの均一性が向上する理由について述べる。

【0099】

キャリアガスを用いずにCl2のみでエッチングを行う場合や、キャリアガスとしてN2を用いてエッチングを行う場合には、Cl2のエッチングが支配的になる。

したがって、ウェーハのエッジ部分のエッチングが強くなり、ガスがエッジで消費されてしまうので、ウェーハ中心部までエッチングガスが到達せず、均一性が低下する。

一方、キャリアガスとしてH2を用いる場合には、Cl2とH2が気相中で反応して中間体の形成を経て2HClが形成されるような反応が一部で生じ、エッチング力が低下する。

その過程において、HClの中間体が形成されるため、エッチングガスがウェーハ中心部まで達することが出来るので、均一性が改善されると考えられる。

【0100】

また、Hがウェーハ表面に被覆されることで、Clのエッチング効果が低下するので、ウェーハ中心部まで到達するガス量が多くなることも理由の1つとなる。

【0101】

さらに、キャリアガスとしてH2を用いてエッチングを行う場合に、エッチングガスとしてCl2を用いる場合の方が、エッチングガスとしてHClを用いる場合より有効である理由について述べる。

【0102】

処理炉16は、ホットウォール構造のため、気相中で分解したガスによりエッチングされる。しかし、HClは本願のような低温処理では分解されるまで時間がかかるため、選択性を確保することが困難となる。一方、Cl2は低温処理でも熱分解が早く進むため、CL2の方がエッチングレートは高くなり、より選択性を確保することが出来る。

そして、H2で希釈した際もこのエッチング力の関係は変わらず、エッチングガスとしてCl2を用いた場合の方がエッチングガスとしてHClを用いた場合よりもエッチング力が強くなるため、エッチングガスとしてCl2を用いた場合の方が本願のような低温処理において良い結果を得ることが出来る。

【0103】

尚、熱により気相中でHClの中間体が発生するという反応が起こるからこそ、上記のようにエッチングガスとしてCl2を用い、キャリアガスとしてH2を用いて成膜の均一性を改善することが出来る。したがって、反応管内の雰囲気を加熱するホットウォール構造だからこそ本願発明の効果が達成される。

【0104】

尚、上記した実施の形態では、基板上にEPi−Si膜の生成について説明したが、本発明は単結晶膜、多結晶膜、アモルファス膜等、又はドーピングされた単結晶膜、多結晶膜、アモルファス膜等に於いても実施可能である。

【0105】

更に、本発明が実施される基板処理装置は、横型基板処理装置等、基板処理装置全般で実施可能であり、例えば枚葉式ホットウォール型基板処理装置に於いても実施可能である。

【0106】

(付記)又、本発明は以下の実施の態様を含む。

【0107】

(付記1)減圧CVD法(Chemical Vapor Deposition:化学気相成長法)によって、シリコン基板上に薄膜を選択的に形成する半導体装置の製造方法に於いて、SiH4等のシラン系ガスとCl2等のハロゲン系ガスを水素ガスと共に反応炉内に交互に繰返して間歇的に供給し高品質な界面を有する薄膜を成長させ、又、シリコン窒化膜等の絶縁膜上にはシリコン膜やシリコン核を成長させないで選択性を保つことを特徴とする半導体装置の製造方法。

【0108】

(付記2)付記1に示した繰返しサイクルの途中で、SiH4等のシラン系ガスとCl2等のハロゲン系ガスと水素ガスの内1つ以上のガス流量を変化させる半導体装置の製造方法。

【0109】

(付記3)付記1、付記2に示した繰返しサイクルの途中で、前記反応炉内の圧力を変化させる半導体装置の製造方法。

【0110】

(付記4)付記1、付記2、付記3に示した繰返しサイクルの途中で、PH3、B2H6、BCl3等のドーピングガスを導入する半導体装置の製造方法。

【0111】

(付記5)付記1、付記2、付記3のいずれかに於いて、シリコン基板及びシリコン基板処理用治具(ボート)を、反応炉前室から前記反応炉に導入する際、その駆動軸部及びボート回転機構部及び配線部を前記反応炉前室から隔離する半導体装置の製造方法。

【0112】

以上の実施例に関してさらに以下の事項を開示する。

1. 少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、

前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、

前記処理室に基板を搬入する工程と、

前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、

前記処理室に所望のガスを給排するガス給排工程とを含み、

該ガス給排工程は、

シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、

少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、

塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、

少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、

前記ガス給排工程を所定回数繰り返して前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法。

2. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスは、少なくともシラン系ガス、ハロゲンガス含有ガス、又はハロゲン含有シラン系ガスの一つを含む半導体装置の製造方法。

3. 1に記載の半導体装置の製造方法であって、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を700℃以下に加熱しつつ行う半導体装置の製造方法。

4. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスとしてSiH4を用い、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を500〜700℃の所定の温度に加熱しつつ行う半導体装置の製造方法。

5. 1に記載の半導体装置の製造方法であって、前記シリコン含有ガスとしてSi2H6を用い、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を450〜700℃の所定の温度に加熱しつつ行う半導体装置の製造方法。

6. 1に記載の半導体装置の製造方法であって、前記ガス給排工程は、さらにドーピングガスを前記処理室に供給する第3の供給工程を有する半導体装置の製造方法。

7. 5に記載の半導体装置の製造方法であって、前記ドーピングガスはPH3,B2H6,BCl3の何れかである半導体装置の製造方法。

8. 1から7の何れかに記載の半導体装置の製造方法であって、前記ガス給排工程において、前記シリコン含有ガス、前記塩素ガス及び前記水素ガスのうち1つ以上のガスの流量を前記ガス給排工程で所定回数繰り返す中で変化させつつ前記処理室に供給する半導体装置の製造方法。

9. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記塩素ガスの流量を減少させて、さらに前記ガス給排工程を所定の回数繰り返す半導体装置の製造方法。

10. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記シリコン含有ガスの流量を増加させて、さらに前記ガスの給排工程を所定の回数繰り返す半導体装置の製造方法。

11. 8に記載の半導体装置の製造方法であって、所定の回数の前記ガス給排工程を繰り返した後、少なくとも前記シリコン含有ガス及び前記塩素ガスの流量を増加させて、さらに前記ガス供給工程を所定の回数繰り返す半導体装置の製造方法。

12. 1から11の何れかに記載の半導体装置の製造方法であって、前記ガス給排工程において、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させる半導体装置の製造方法。

13. シリコン含有ガス、塩素ガスを少なくとも使用し、

前記シリコン含有ガスと前記塩素ガスとを交互に繰り返して処理室内に供給して前記処理室内に収容された基板の表面に選択的にエピタキシャル膜を成長させる基板処理装置であって、

基板を収容する処理室と、

前記処理室の外部に設けられ、前記基板及び前記処理室内の雰囲気を加熱する加熱ユニットと、

前記処理室内に所望のガスを供給するガス供給ユニットと、

前記処理室に開口する排気口と、

少なくとも前記加熱ユニットと前記ガス供給ユニットを制御する制御部とを備え、

前記ガス供給ユニットは、

シリコン含有ガスを供給する第1のガス供給部材と、

塩素ガスを供給する第2のガス供給部材と、

水素ガスを供給する第3のガス供給部材と、

を有し、

前記制御部は、前記処理室内に前記シリコン含有ガスを供給する際は同時に水素ガスを供給するように前記ガス供給ユニットを制御し、

前記処理室内に前記塩素ガスを供給する際は同時に水素ガスを供給するように前記ガス供給ユニットを制御する基板処理措置。

14. 13に記載の基板処理装置であって、制御部が、少なくとも前記塩素ガスを供給する際は、前記処理室内の雰囲気及び前記基板を700℃以下に加熱するように前記加熱ユニットを制御する基板処理装置。

【符号の説明】

【0113】

1 基板処理装置

3 ウェーハ

15 ロードロック室

16 処理炉

17 処理室

18 ボート

31 ヒータ

34 ガス排気管

35 ガス供給管

42 第1ガス供給源

43 第2ガス供給源

44 第3ガス供給源

45 温度制御部

46 ガス流量制御部

49 圧力制御部

68 駆動制御部

69 主制御部

【特許請求の範囲】

【請求項1】

少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、

前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、

前記処理室に基板を搬入する工程と、

前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、

前記処理室に所望のガスを給排するガス給排工程とを含み、

該ガス給排工程は、

少なくとも前記処理室に水素ガスを供給する前処理工程と、

シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、

少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、

塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、

少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、

前記ガス給排工程において、前記第1の供給工程と前記第2の供給工程を所定回数繰り返し、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法であって、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を700℃以下に加熱しつつ行う半導体装置の製造方法。

【請求項3】

請求項1または2に記載の半導体装置の製造方法であって、前記ガス給排工程において、前記塩素ガス、水素ガスの流量を前記ガス給排工程で所定回数繰り返す中で変化させつつ前記処理室に供給する半導体装置の製造方法。

【請求項4】

シリコン含有ガス、塩素ガスを少なくとも使用し、

前記シリコン含有ガスと前記塩素ガスとを交互に繰り返して処理室内に供給して前記処理室内に収容された基板の表面に選択的にエピタキシャル膜を成長させる基板処理装置であって、

基板を収容する処理室と、

前記処理室の外部に設けられ、前記基板及び前記処理室内の雰囲気を加熱する加熱ユニットと、

前記処理室内に所望のガスを供給するガス供給ユニットと、

前記処理室に開口する排気口と、

該排気口に接続され前記処理室の圧力を制御する圧力調整器と、

少なくとも前記圧力調整器と、前記加熱ユニットと前記ガス供給ユニットを制御する制御部とを備え、

前記ガス供給ユニットは、

シリコン含有ガスを供給する第1のガス供給部材と、

塩素ガスを供給する第2のガス供給部材と、

水素ガスを供給する第3のガス供給部材と、

を有し、

前記制御部は、水素ガスを前記処理室に供給する前処理を行い、前記シリコン含有ガスと前記水素ガスとを前記処理室に供給し、少なくとも前記シリコン含有ガスを前期処理室から除去し、前記塩素ガスと前記水素ガスとを前記処理室に供給し、少なくとも前記塩素ガスを前記処理室から除去するガス給排工程を所定回数繰り返し行い、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させるように、少なくとも前記圧力調整器と前記ガス供給ユニットを制御する基板処理装置。

【請求項1】

少なくともシリコン面と絶縁面とを表面に有する基板を処理室に収容し、

前記処理室の外部に設けられる加熱ユニットにより前記処理室内の雰囲気及び前記基板を所定の温度に加熱する基板処理装置を用いて、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法であって、

前記処理室に基板を搬入する工程と、

前記処理室内の雰囲気及び前記基板を所定の温度に加熱する工程と、

前記処理室に所望のガスを給排するガス給排工程とを含み、

該ガス給排工程は、

少なくとも前記処理室に水素ガスを供給する前処理工程と、

シリコン含有ガスと水素ガスとを前記処理室に供給する第1の供給工程と、

少なくとも前記シリコン含有ガスを前記処理室から除去する第1の除去工程と、

塩素ガスと水素ガスとを前記処理室に供給する第2の供給工程と、

少なくとも前記塩素ガスを前記処理室から除去する第2の除去工程とを含み、

前記ガス給排工程において、前記第1の供給工程と前記第2の供給工程を所定回数繰り返し、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させる半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法であって、少なくとも前記第2の供給工程は、前記加熱ユニットにより前記処理室内の雰囲気及び前記基板を700℃以下に加熱しつつ行う半導体装置の製造方法。

【請求項3】

請求項1または2に記載の半導体装置の製造方法であって、前記ガス給排工程において、前記塩素ガス、水素ガスの流量を前記ガス給排工程で所定回数繰り返す中で変化させつつ前記処理室に供給する半導体装置の製造方法。

【請求項4】

シリコン含有ガス、塩素ガスを少なくとも使用し、

前記シリコン含有ガスと前記塩素ガスとを交互に繰り返して処理室内に供給して前記処理室内に収容された基板の表面に選択的にエピタキシャル膜を成長させる基板処理装置であって、

基板を収容する処理室と、

前記処理室の外部に設けられ、前記基板及び前記処理室内の雰囲気を加熱する加熱ユニットと、

前記処理室内に所望のガスを供給するガス供給ユニットと、

前記処理室に開口する排気口と、

該排気口に接続され前記処理室の圧力を制御する圧力調整器と、

少なくとも前記圧力調整器と、前記加熱ユニットと前記ガス供給ユニットを制御する制御部とを備え、

前記ガス供給ユニットは、

シリコン含有ガスを供給する第1のガス供給部材と、

塩素ガスを供給する第2のガス供給部材と、

水素ガスを供給する第3のガス供給部材と、

を有し、

前記制御部は、水素ガスを前記処理室に供給する前処理を行い、前記シリコン含有ガスと前記水素ガスとを前記処理室に供給し、少なくとも前記シリコン含有ガスを前期処理室から除去し、前記塩素ガスと前記水素ガスとを前記処理室に供給し、少なくとも前記塩素ガスを前記処理室から除去するガス給排工程を所定回数繰り返し行い、当該ガス給排工程を所定回数繰り返す中で前記処理室内の圧力を変化させ、前記基板のシリコン面に選択的にエピタキシャル膜を成長させるように、少なくとも前記圧力調整器と前記ガス供給ユニットを制御する基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−169668(P2012−169668A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2012−113532(P2012−113532)

【出願日】平成24年5月17日(2012.5.17)

【分割の表示】特願2008−75763(P2008−75763)の分割

【原出願日】平成20年3月24日(2008.3.24)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成24年5月17日(2012.5.17)

【分割の表示】特願2008−75763(P2008−75763)の分割

【原出願日】平成20年3月24日(2008.3.24)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]