半導体装置の製造方法

【課題】開口部の形成工程(現像・露光工程)における再配線層の浸食等を低コストで抑制することを可能にした半導体装置の製造方法を提供する。

【解決手段】実施形態においては、電極パッド21と再配線層22とを有する半導体チップ上に感光性絶縁樹脂層23を形成する。半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、感光性絶縁樹脂層23を露光した後に現像処理し、半田バンプの形成位置に開口部25を形成すると共に、ワイヤボンディング部に感光性絶縁樹脂層23を残存させつつ凹部31を形成する。開口部25に半田バンプ36を形成した後、凹部31内に残存させた感光性絶縁樹脂層23を除去し、ワイヤボンディング部における電極パッド21の表面を露出させる。

【解決手段】実施形態においては、電極パッド21と再配線層22とを有する半導体チップ上に感光性絶縁樹脂層23を形成する。半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、感光性絶縁樹脂層23を露光した後に現像処理し、半田バンプの形成位置に開口部25を形成すると共に、ワイヤボンディング部に感光性絶縁樹脂層23を残存させつつ凹部31を形成する。開口部25に半田バンプ36を形成した後、凹部31内に残存させた感光性絶縁樹脂層23を除去し、ワイヤボンディング部における電極パッド21の表面を露出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の小型化や高機能化等を実現するために、複数の半導体チップを積層した構造(COC(Chip on Chip)構造)が実用化されている。COC構造を有する半導体装置は、メモリチップとロジックチップとを積層した構造等に応用されており、SIP(System in Package)型の半導体装置等として実用化が進められている。積層した半導体チップ間の接続には、情報伝送速度の高速化や情報処理能力の向上等を図るために、フリップチップ接続が適用されている。

【0003】

COC構造における半導体チップ間の接続にフリップチップ接続を適用する場合には、例えば第1および第2の半導体チップの上面に設けられた電極パッド上にそれぞれ半田バンプを形成し、第1の半導体チップに対して第2の半導体チップを反転させて半田バンプ同士を接続する。さらに、COC構造の半導体装置を配線基板上に実装し、第1の半導体チップの電極パッドと配線基板とをワイヤボンディングにより電気的に接続した後に樹脂封止することによって、半導体パッケージが構成される。

【0004】

第1の半導体チップの電極パッドの一部は、ワイヤボンディング用パッドとバンプ用パッドとを兼ねることになる。第1の半導体チップの電極パッドと第2の半導体チップの電極パッドとは、必ずしも位置が整合していない。このため、第1の半導体チップ上に電極パッドと電気的に接続された再配線層を形成し、再配線層の一端に半田バンプを形成することが行われている。再配線層を含む半導体チップの表面は絶縁樹脂層で覆われるため、絶縁樹脂層のバンプ形成位置とボンディング位置に開口部を形成し、再配線層への半田バンプの形成と電極パッドに対するワイヤボンディングとを可能にしている。

【0005】

絶縁樹脂層に対する開口部の形成は、例えば露光・現像工程を適用して実施される。開口部の形成工程においては、電極パッドの表面を露出させるワイヤボンディング用開口部と再配線層の表面を露出させる半田バンプ用開口部とを同時に形成することになるため、各開口部内における電極パッドおよび再配線層の露出精度を高めつつ、現像処理時における電極パッドの浸食等を抑制することが求められる。ここで、電極パッドの形成材料にはAlが、また再配線層の形成材料にはCuが用いられることが多いため、これらの異なる材料を用いることで生じる電池効果を抑制するために現像処理液等を選択すると、半導体装置の製造コストの増加を招くことになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−147220号公報

【特許文献2】特開2010−141080号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、開口部内における電極パッドおよび再配線層の露出精度を高めつつ、現像処理時における電極パッドの浸食等を低コストで抑制することを可能にした半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

実施形態の半導体装置の製造方法は、電極パッドと、電極パッドと電気的に接続された再配線層とを有する半導体チップ上に、電極パッドおよび再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して感光性絶縁樹脂層を露光する工程と、露光した感光性絶縁樹脂層を現像処理し、半田バンプの形成位置に開口部を形成すると共に、ワイヤボンディング部に感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、開口部に再配線層と電気的に接続された半田バンプを形成する工程と、凹部内に残存させた感光性絶縁樹脂層を除去し、ワイヤボンディング部における電極パッドの表面を露出させる工程とを具備している。

【図面の簡単な説明】

【0009】

【図1】実施形態の製造方法を適用した積層型半導体装置を示す平面図である。

【図2】図1に示す積層型半導体装置の一部を断面で示す図である。

【図3】図1に示す積層型半導体装置を用いた半導体パッケージを示す図である。

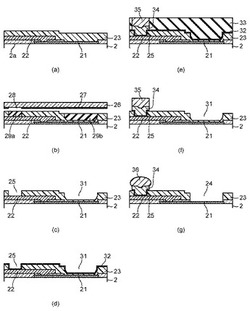

【図4】実施形態による半導体装置の製造工程を示す断面図である。

【図5】図4に示す半導体装置の製造方法で使用するフォトマスクの一例を示す図である。

【図6】実施形態による積層型半導体装置の製造工程を示す断面図である。

【発明を実施するための形態】

【0010】

以下、実施形態の半導体装置の製造方法について、図面を参照して説明する。まず、実施形態の製造方法を適用した積層型半導体装置の構造について、図1および図2を参照して述べる。図1は実施形態の製造方法を適用した積層型半導体装置を示す平面図、図2は図1に示す積層型半導体装置の一部を断面で示す図である。

【0011】

図1および図2に示す積層型半導体装置1は、第1の半導体チップ2とその上に搭載された第2の半導体チップ3とを備えている。第1の半導体チップ2としては、DRAM等の高容量で大型のメモリチップが例示される。また、第2の半導体チップ3としては、メモリチップより小型のロジックチップが例示される。半導体チップ2、3間は、半田バンプによる半田接続部4を介して電気的および機械的に接続されている。すなわち、第1の半導体チップ2と第2の半導体チップ3とは、フリップチップ接続されている。このように、積層型半導体装置1はチップオンチップ(COC)構造を有している。

【0012】

図3に積層型半導体装置1を使用した半導体パッケージ(COCパッケージ)の一例を示す。図3に示すように、半導体パッケージ5は配線基板6上に積層型半導体装置1を実装することにより構成されている。配線基板6は、半導体チップの実装部と配線網とを有しており、樹脂基板やセラミックス基板等の絶縁基板の表面や内部に配線網を形成したものである。配線基板6としては、例えばガラス−エポキシ樹脂等を使用した多層プリント配線板が使用される。配線基板6の上面側にはチップ実装部が設けられており、また下面側には半田ボール等の外部接続端子7が設けられている。

【0013】

配線基板6上には、積層型半導体装置1が実装されている。具体的には、配線基板6上に積層型半導体装置1における第1の半導体チップ2が接着されている。上述したように、第1の半導体チップ2上には第2の半導体チップ3がフリップチップ接続されており、さらに半導体チップ2、3間にはアンダーフィル樹脂8が充填されている。第1の半導体チップ2は、配線基板6の配線網とAuワイヤ等の金属ワイヤ9を介して電気的に接続されている。積層型半導体装置1は、配線基板6上に形成された封止樹脂層10によって、金属ワイヤ9等と共に封止されている。これらによって、COC構造を有する半導体装置1を使用した半導体パッケージ(COCパッケージ)5が構成されている。

【0014】

このように、第1の半導体チップ2は第2の半導体チップ3とフリップチップ接続され、かつ配線基板6とワイヤボンディングされる。従って、第1の半導体チップ2の電極パッドの一部は、ワイヤボンディング用パッドとバンプ用パッドとを兼ねることになる。さらに、第1の半導体チップ2と第2の半導体チップ3とをフリップチップ接続するにあたって、第1の半導体チップ2上における第1の半田バンプの形成位置は、第2の半導体チップ3上に設けられた第2の半田バンプの位置と整合させる必要がある。このため、第1の半導体チップ2には電極パッドと電気的に接続された再配線層が形成されている。

【0015】

再配線構造を有する第1の半導体チップ2について、図2を参照して詳述する。第1の半導体チップ2の回路面2aには、例えばAlやAl合金からなる電極パッド(Alパッド)21が設けられている。電極パッド21は、図示を省略した半導体回路や配線層等を有する半導体素子部と電気的に接続されている。さらに、第1の半導体チップ2の回路面2aには、電極パッド21と電気的に接続された、例えばCuやCu合金からなる再配線層22が形成されている。再配線層22は電極パッド21を半田バンプ(半田接続部4)の形成位置まで再配置配線するものであり、一方の端部は電極パッド21と電気的に接続され、他方の端部は半田バンプ4の形成位置に対応している。

【0016】

第1の半導体チップ2の回路面2aには、バッファコート層としてポリイミド樹脂等からなる絶縁樹脂層23が形成されている。絶縁樹脂層23は、ワイヤボンディング部となる電極パッド21の表面を露出させる第1の開口部24と、半田バンプの形成位置となる再配線層22の端部表面を露出させる第2の開口部25とを有している。第1の開口部24により露出させた電極パッド21には、図3に示したように金属ワイヤ9が接続される。第2の開口部25により露出させた再配線層22上には、後述するように第1の半田バンプが形成される。開口部24、25は露光・現像工程により形成されるため、絶縁樹脂層23の形成材料には感光性ポリイミドのような感光性絶縁樹脂材料が用いられる。

【0017】

第1の半導体チップ2における再配線層22の形成工程から第1の半田バンプの形成工程までを、図4を参照して説明する。まず、図4(a)に示すように、電極パッド21と再配線層22とを有する第1の半導体チップ2を用意する。再配線層22は、例えば以下のようにして形成される。すなわち、電極パッド21を有する第1の半導体チップ2の回路面2a全面に、通電層として例えばTi層とCu層とを順に成膜する。Ti層とCu層との積層膜上に再配線用レジストを形成する。再配線用レジストは、電極パッド21の端部から所望のバンプ形成位置まで再配線層22を引き回す開口パターンを有している。

【0018】

次いで、通電層を電極としてメッキ処理を施して、再配線用レジストの開口内にCu層等からなる再配線層22を形成する。再配線用レジストおよび再配線層22をマスクとして、余分な通電層(Ti層とCu層との積層膜)を除去する。このようにして再配線層22を形成した第1の半導体チップ2の回路面2aに、例えば液状の感光性ポリイミド樹脂組成物のような感光性液状樹脂材料を例えばスピンコート法により塗布し、電極パッド21および再配線層22を含めて回路面2a全面を覆う感光性絶縁樹脂層23を形成する。

【0019】

次に、感光性絶縁樹脂層23上に所望の開口パターンを有するフォトマスク26を配置し、このフォトマスク26を介して感光性絶縁樹脂層23に紫外線やレーザ光等を照射して露光する。フォトマスク26は、ワイヤボンディング部となる第1の開口部24に対応した第1の開口パターン27と、第1の半田バンプの形成位置となる第2の開口部25に対応した第2の開口パターン28とを有している。第2の開口パターン28は感光性絶縁樹脂層23に開口部を形成するのに必要な露光感度で強露光することが可能な開口形状を有するのに対し、第1の開口パターン27は第2の開口パターン28より露光感度を低下させた状態で感光性絶縁樹脂層23を弱露光することが可能な開口形状を有している。

【0020】

すなわち、第2の開口パターン28はCr等からなるマスク層を完全に除去し、感光性絶縁樹脂層23を所望の露光量で露光することが可能とされている。従って、感光性絶縁樹脂層23の第2の開口パターン28による露光部分(強露光部)29aは、後工程の現像工程で完全に除去され、その部分に再配線層22の表面が露出した第2の開口部25が形成される。一方、第1の開口パターン27は、第2の開口パターン28より露光量が低くなるように、Cr等からなるマスク層の開口形状が調整されている。従って、感光性絶縁樹脂層23の第1の開口パターン27による露光部分(弱露光部)29bは、後工程の現像工程で完全には除去されず、その部分に露光量(弱露光)に応じて凹部が形成されるものの、凹部の底部には感光性絶縁樹脂層23が残存する。

【0021】

図5はフォトマスク26の第1の開口パターン27、すなわち弱露光用開口パターンの一例を示している。図5に示すように、弱露光用開口パターン27はいわゆるグレースケールマスクを構成しており、Cr等による微細なマスクドット30が所望の形状およびパターンで形成されている。このようなマスクドット30の形成ピッチAと幅Bとを調整することによって、露光量を調整することが可能とされている。弱露光用開口パターン27を構成するグレースケールマスクは、マスクドット30をマトリスク状に配置したもの(もしくは微細な開口をマトリスク状に配置したもの)に限らず、Cr等によるマスク層に微細なスリットを形成したもの等であってもよい。

【0022】

例えば、弱露光部29bに形成される凹部の底部には、膜厚の面内均一性やその後の除去性等を考慮して、感光性絶縁樹脂層23を200〜800nmの厚さで残存させることが好ましく、さらに500〜800nmの厚さで残存させることがより好ましい。例えば、膜厚(元厚/キュア後の厚さ)が5μmの感光性絶縁樹脂層23を適用した場合において、感光性絶縁樹脂層23に開口部を形成することが可能な露光量を1200mJ/cm2とした場合、感光性絶縁樹脂層23の残厚を500〜800nmの範囲とするためには、弱露光部29bの露光量を300〜400mJ/cm2とすることが好ましい。

【0023】

強露光部29aの露光量に対する弱露光部29bの露光量、言い換えると強露光部29aの光透過率(100%)に対する弱露光部29bの光透過率は、感光性絶縁樹脂層23の残厚に応じて25〜33%の範囲とすることが好ましい。弱露光用開口パターン27の具体例としては、一次回折光が入らない最大ピッチ(例えばNAが0.57、σが0.43の露光装置を使用した場合の最大ピッチ=1460nm)で、光透過率を25%とする場合には幅が1030nmの開口を格子状に配置したグレースケールマスク、光透過率を35%とする場合には幅が1107nmの開口を格子状に配置したグレースケールマスクが挙げられる。これはあくまでも一例であり、感光性絶縁樹脂層23の構成材料や元厚等に応じた開口パターンやドットパターン等を有するグレースケールマスクが使用される。

【0024】

次に、図4(c)に示すように、第1および第2の開口パターン27、28を有するフォトマスク26を介して露光した感光性絶縁樹脂層23を、所定の現像液(例えば水酸化テトラメチルアンモニウム(TMAH)を2.38%含有する水溶液)を用いて現像処理し、強露光部29aに第2の開口部25を形成すると共に、弱露光部29bに感光性絶縁樹脂層23を残存させつつ凹部31を形成する。強露光部29aは第1の半田バンプの形成位置に対応しているため、第1の半田バンプの形成位置に再配線層22の表面が露出した第2の開口部25が形成される。一方、弱露光部29bにはワイヤボンディング部となる第1の開口部24に対応した凹部31が形成されるものの、凹部31の底部には感光性絶縁樹脂層23が例えば200〜800nmの厚さで残存している。従って、凹部31内には電極パッド21の表面は露出していない。

【0025】

ここで、第1の開口パターン27を第2の開口パターン28と同様に完全な開口形状とし、第2の開口部25の形成と同時に第1の開口部24を形成すると、現像液による処理時に電池効果によって、第1の開口部24内に露出したAl等からなる電極パッド22の表面が浸食してしまう。電極パッド(Alパッド)22の表面が浸食してしまうと、その後のワイヤボンディング工程で接続不良が生じやすくなる。このような点に対して、凹部31の底部に感光性絶縁樹脂層23を残存させることで、電極パッド(Alパッド)22の表面が現像液と接することがないため、電極パッド(Alパッド)22の電池効果による浸食、それに起因するボンディング不良の発生を防止することができる。

【0026】

電極パッド(Alパッド)22の電池効果による浸食を抑制する上で、凹部31内には感光性絶縁樹脂層23を200〜800nmの範囲の厚さで残存させることが好ましい。感光性絶縁樹脂層23の残厚が200nm未満であると、感光性絶縁樹脂層23の膜厚の均一性が低下し、局部的に電極パッド22の表面が露出するおそれがある。一方、感光性絶縁樹脂層23の残厚が800nmを超えると、後工程における感光性絶縁樹脂層23の除去性が低下するため、凹部31内の感光性絶縁樹脂層23の除去に要するコストが増加したり、あるいはワイヤボンディング工程で接続不良が生じるおそれがある。凹部31内における感光性絶縁樹脂層23の残厚は500〜800nmとすることがより好ましい。

【0027】

なお、電池効果を抑制する添加剤を含む現像液を使用することも考えられるが、このような現像液は高価であるため、半導体チップ2および半導体装置1の製造コストを増加させる要因となる。また、第1の開口部24の形成工程と第2の開口部25の形成工程は別々に実施し、個々の材料に対応した現像処理条件を適用することも考えられるが、これは半導体チップ2および半導体装置1の製造コストの大幅な増加要因となる。実施形態の製造方法においては、フォトマスク26の調整だけで凹部31内に感光性絶縁樹脂層23を残存させているため、半導体チップ2および半導体装置1の製造コストの増加を抑制しつつ、電極パッド22の電池効果による浸食を防止することができる。

【0028】

次に、図4(d)に示すように、第2の開口部25内および凹部31内を含めて、第1の半導体チップ2の回路面2a全面に、例えばTi層とCu層との積層膜による通電層32を成膜する。次いで、図4(e)に示すように、通電層32上に半田バンプ用レジスト33を形成する。半田バンプ用レジスト33は、第2の開口部25に対応する開口パターンを有している。通電層32を電極としてメッキ処理を施して、第2の開口部25に例えばNi膜34と第1の半田バンプとなるCuおよびSnの積層膜35を順に形成する。

【0029】

図4(f)に示すように、半田バンプ用レジスト33を除去し、続いてNi膜34やCuおよびSnの積層膜35をマスクとして余分な通電層32を除去した後、図4(g)に示すようにリフロー処理によりCuおよびSnの積層膜35を合金化して第1の半田バンプ36を形成する。第1の半田バンプ36の形成材料はSn−Cu合金に限らず、Sn−Ag合金やSn−Ag−Cu合金等のPbフリー半田合金を使用することができる。この後、凹部31内に残存させた感光性絶縁樹脂層23をアッシング処理等により除去し、電極パッド21の表面を露出させる。すなわち、ワイヤボンディング部となる電極パッド21の表面を露出させる第1の開口部24を形成する。

【0030】

凹部31内に残存させた感光性絶縁樹脂層23の除去工程は、例えば感光性絶縁樹脂層23の表面をアッシング処理することにより実施される。ここで、感光性絶縁樹脂層23の表面に通電層32の残渣があると感光性絶縁樹脂層23の絶縁性が低下し、半導体チップ2の特性や信頼性が低下する。このため、感光性絶縁樹脂層23の表面をアッシング処理し、通電層32の残渣を除去することが好ましい。凹部31内に残存させた感光性絶縁樹脂層23の除去は、通電層32の残渣の除去工程と同時に実施することで、製造コストの増加を抑えることができる。凹部31内に残存させた感光性絶縁樹脂層23の除去工程は、CuおよびSnの積層膜35のリフロー処理前に実施してもよい。

【0031】

上述したように、感光性絶縁樹脂層23のワイヤボンディング部に対応する位置を弱露光し、この弱露光部29bに感光性絶縁樹脂層23を残存させつつ凹部31を形成することによって、現像処理時の電池効果による電極パッド(Alパッド)22の表面の浸食を防止することができる。一方、半田バンプ36の形成位置については、強露光することで通常の露光・現像工程に基づいて開口部25を形成することができる。従って、半導体チップ2および半導体装置1の製造コストの増加を抑制しつつ、電極パッド21に対するボンディング不良の発生等を抑制することが可能となる。

【0032】

図4に示した製造工程を適用して第1の半田バンプ36を形成した第1の半導体チップ2は、図6に示す第2の半導体チップ3との接続工程に送られる。すなわち、第1の半田バンプ36を有する第1の半導体チップ2上に、第2の半田バンプ37を有する第2の半導体チップ3を配置する。第1の半田バンプ36の位置は、再配線層22の配線形状に基づいて第2の半田バンプ37の位置に対応している。この後、第1の半田バンプ36と第2の半田バンプ37とを接触させ、半田バンプ36、37の融点以上に加熱することによって、図2に示したように第1の半導体チップ2と第2の半導体チップ3とを半田接続部4を介して接続した積層型半導体装置1を作製する。

【0033】

積層型半導体装置1は、図3に示したように配線基板6上に実装され、さらにワイヤボンディング工程(半導体チップ2の電極パッド21と配線基板6とのボンディングワイヤ9による接続)や樹脂封止工程(封止樹脂層10形成)等を経ることで、半導体パッケージ5が作製される。積層型半導体装置1を実装する回路基材は配線基板6に限らず、リードフレーム等であってもよい。また、半導体パッケージ5の形態は、外部接続端子7として半田ボール等を有するBGAパッケージに限らず、LGAパッケージ等であってもよく、またリードフレームを使用したパッケージ(TSOP等)であってもよい。

【0034】

なお、本発明のいくつかの実施形態を説明したが、これらの実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施し得るものであり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0035】

1…積層型半導体装置、2…第1の半導体チップ、3…第2の半導体チップ、4…半田バンプ(半田接続部)、5…半導体パッケージ、6…配線基板、9…金属ワイヤ、21…電極パッド、22…再配線層、23…感光性絶縁樹脂層、24…第1の開口部、25…第2の開口部、26…フォトマスク、27…第1の開口パターン、28…第2の開口パターン、29a…強露光部、29b…弱露光部、31…凹部、36…第1の半田バンプ、37…第2の半田バンプ。

【技術分野】

【0001】

本発明の実施形態は、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の小型化や高機能化等を実現するために、複数の半導体チップを積層した構造(COC(Chip on Chip)構造)が実用化されている。COC構造を有する半導体装置は、メモリチップとロジックチップとを積層した構造等に応用されており、SIP(System in Package)型の半導体装置等として実用化が進められている。積層した半導体チップ間の接続には、情報伝送速度の高速化や情報処理能力の向上等を図るために、フリップチップ接続が適用されている。

【0003】

COC構造における半導体チップ間の接続にフリップチップ接続を適用する場合には、例えば第1および第2の半導体チップの上面に設けられた電極パッド上にそれぞれ半田バンプを形成し、第1の半導体チップに対して第2の半導体チップを反転させて半田バンプ同士を接続する。さらに、COC構造の半導体装置を配線基板上に実装し、第1の半導体チップの電極パッドと配線基板とをワイヤボンディングにより電気的に接続した後に樹脂封止することによって、半導体パッケージが構成される。

【0004】

第1の半導体チップの電極パッドの一部は、ワイヤボンディング用パッドとバンプ用パッドとを兼ねることになる。第1の半導体チップの電極パッドと第2の半導体チップの電極パッドとは、必ずしも位置が整合していない。このため、第1の半導体チップ上に電極パッドと電気的に接続された再配線層を形成し、再配線層の一端に半田バンプを形成することが行われている。再配線層を含む半導体チップの表面は絶縁樹脂層で覆われるため、絶縁樹脂層のバンプ形成位置とボンディング位置に開口部を形成し、再配線層への半田バンプの形成と電極パッドに対するワイヤボンディングとを可能にしている。

【0005】

絶縁樹脂層に対する開口部の形成は、例えば露光・現像工程を適用して実施される。開口部の形成工程においては、電極パッドの表面を露出させるワイヤボンディング用開口部と再配線層の表面を露出させる半田バンプ用開口部とを同時に形成することになるため、各開口部内における電極パッドおよび再配線層の露出精度を高めつつ、現像処理時における電極パッドの浸食等を抑制することが求められる。ここで、電極パッドの形成材料にはAlが、また再配線層の形成材料にはCuが用いられることが多いため、これらの異なる材料を用いることで生じる電池効果を抑制するために現像処理液等を選択すると、半導体装置の製造コストの増加を招くことになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−147220号公報

【特許文献2】特開2010−141080号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、開口部内における電極パッドおよび再配線層の露出精度を高めつつ、現像処理時における電極パッドの浸食等を低コストで抑制することを可能にした半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

実施形態の半導体装置の製造方法は、電極パッドと、電極パッドと電気的に接続された再配線層とを有する半導体チップ上に、電極パッドおよび再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して感光性絶縁樹脂層を露光する工程と、露光した感光性絶縁樹脂層を現像処理し、半田バンプの形成位置に開口部を形成すると共に、ワイヤボンディング部に感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、開口部に再配線層と電気的に接続された半田バンプを形成する工程と、凹部内に残存させた感光性絶縁樹脂層を除去し、ワイヤボンディング部における電極パッドの表面を露出させる工程とを具備している。

【図面の簡単な説明】

【0009】

【図1】実施形態の製造方法を適用した積層型半導体装置を示す平面図である。

【図2】図1に示す積層型半導体装置の一部を断面で示す図である。

【図3】図1に示す積層型半導体装置を用いた半導体パッケージを示す図である。

【図4】実施形態による半導体装置の製造工程を示す断面図である。

【図5】図4に示す半導体装置の製造方法で使用するフォトマスクの一例を示す図である。

【図6】実施形態による積層型半導体装置の製造工程を示す断面図である。

【発明を実施するための形態】

【0010】

以下、実施形態の半導体装置の製造方法について、図面を参照して説明する。まず、実施形態の製造方法を適用した積層型半導体装置の構造について、図1および図2を参照して述べる。図1は実施形態の製造方法を適用した積層型半導体装置を示す平面図、図2は図1に示す積層型半導体装置の一部を断面で示す図である。

【0011】

図1および図2に示す積層型半導体装置1は、第1の半導体チップ2とその上に搭載された第2の半導体チップ3とを備えている。第1の半導体チップ2としては、DRAM等の高容量で大型のメモリチップが例示される。また、第2の半導体チップ3としては、メモリチップより小型のロジックチップが例示される。半導体チップ2、3間は、半田バンプによる半田接続部4を介して電気的および機械的に接続されている。すなわち、第1の半導体チップ2と第2の半導体チップ3とは、フリップチップ接続されている。このように、積層型半導体装置1はチップオンチップ(COC)構造を有している。

【0012】

図3に積層型半導体装置1を使用した半導体パッケージ(COCパッケージ)の一例を示す。図3に示すように、半導体パッケージ5は配線基板6上に積層型半導体装置1を実装することにより構成されている。配線基板6は、半導体チップの実装部と配線網とを有しており、樹脂基板やセラミックス基板等の絶縁基板の表面や内部に配線網を形成したものである。配線基板6としては、例えばガラス−エポキシ樹脂等を使用した多層プリント配線板が使用される。配線基板6の上面側にはチップ実装部が設けられており、また下面側には半田ボール等の外部接続端子7が設けられている。

【0013】

配線基板6上には、積層型半導体装置1が実装されている。具体的には、配線基板6上に積層型半導体装置1における第1の半導体チップ2が接着されている。上述したように、第1の半導体チップ2上には第2の半導体チップ3がフリップチップ接続されており、さらに半導体チップ2、3間にはアンダーフィル樹脂8が充填されている。第1の半導体チップ2は、配線基板6の配線網とAuワイヤ等の金属ワイヤ9を介して電気的に接続されている。積層型半導体装置1は、配線基板6上に形成された封止樹脂層10によって、金属ワイヤ9等と共に封止されている。これらによって、COC構造を有する半導体装置1を使用した半導体パッケージ(COCパッケージ)5が構成されている。

【0014】

このように、第1の半導体チップ2は第2の半導体チップ3とフリップチップ接続され、かつ配線基板6とワイヤボンディングされる。従って、第1の半導体チップ2の電極パッドの一部は、ワイヤボンディング用パッドとバンプ用パッドとを兼ねることになる。さらに、第1の半導体チップ2と第2の半導体チップ3とをフリップチップ接続するにあたって、第1の半導体チップ2上における第1の半田バンプの形成位置は、第2の半導体チップ3上に設けられた第2の半田バンプの位置と整合させる必要がある。このため、第1の半導体チップ2には電極パッドと電気的に接続された再配線層が形成されている。

【0015】

再配線構造を有する第1の半導体チップ2について、図2を参照して詳述する。第1の半導体チップ2の回路面2aには、例えばAlやAl合金からなる電極パッド(Alパッド)21が設けられている。電極パッド21は、図示を省略した半導体回路や配線層等を有する半導体素子部と電気的に接続されている。さらに、第1の半導体チップ2の回路面2aには、電極パッド21と電気的に接続された、例えばCuやCu合金からなる再配線層22が形成されている。再配線層22は電極パッド21を半田バンプ(半田接続部4)の形成位置まで再配置配線するものであり、一方の端部は電極パッド21と電気的に接続され、他方の端部は半田バンプ4の形成位置に対応している。

【0016】

第1の半導体チップ2の回路面2aには、バッファコート層としてポリイミド樹脂等からなる絶縁樹脂層23が形成されている。絶縁樹脂層23は、ワイヤボンディング部となる電極パッド21の表面を露出させる第1の開口部24と、半田バンプの形成位置となる再配線層22の端部表面を露出させる第2の開口部25とを有している。第1の開口部24により露出させた電極パッド21には、図3に示したように金属ワイヤ9が接続される。第2の開口部25により露出させた再配線層22上には、後述するように第1の半田バンプが形成される。開口部24、25は露光・現像工程により形成されるため、絶縁樹脂層23の形成材料には感光性ポリイミドのような感光性絶縁樹脂材料が用いられる。

【0017】

第1の半導体チップ2における再配線層22の形成工程から第1の半田バンプの形成工程までを、図4を参照して説明する。まず、図4(a)に示すように、電極パッド21と再配線層22とを有する第1の半導体チップ2を用意する。再配線層22は、例えば以下のようにして形成される。すなわち、電極パッド21を有する第1の半導体チップ2の回路面2a全面に、通電層として例えばTi層とCu層とを順に成膜する。Ti層とCu層との積層膜上に再配線用レジストを形成する。再配線用レジストは、電極パッド21の端部から所望のバンプ形成位置まで再配線層22を引き回す開口パターンを有している。

【0018】

次いで、通電層を電極としてメッキ処理を施して、再配線用レジストの開口内にCu層等からなる再配線層22を形成する。再配線用レジストおよび再配線層22をマスクとして、余分な通電層(Ti層とCu層との積層膜)を除去する。このようにして再配線層22を形成した第1の半導体チップ2の回路面2aに、例えば液状の感光性ポリイミド樹脂組成物のような感光性液状樹脂材料を例えばスピンコート法により塗布し、電極パッド21および再配線層22を含めて回路面2a全面を覆う感光性絶縁樹脂層23を形成する。

【0019】

次に、感光性絶縁樹脂層23上に所望の開口パターンを有するフォトマスク26を配置し、このフォトマスク26を介して感光性絶縁樹脂層23に紫外線やレーザ光等を照射して露光する。フォトマスク26は、ワイヤボンディング部となる第1の開口部24に対応した第1の開口パターン27と、第1の半田バンプの形成位置となる第2の開口部25に対応した第2の開口パターン28とを有している。第2の開口パターン28は感光性絶縁樹脂層23に開口部を形成するのに必要な露光感度で強露光することが可能な開口形状を有するのに対し、第1の開口パターン27は第2の開口パターン28より露光感度を低下させた状態で感光性絶縁樹脂層23を弱露光することが可能な開口形状を有している。

【0020】

すなわち、第2の開口パターン28はCr等からなるマスク層を完全に除去し、感光性絶縁樹脂層23を所望の露光量で露光することが可能とされている。従って、感光性絶縁樹脂層23の第2の開口パターン28による露光部分(強露光部)29aは、後工程の現像工程で完全に除去され、その部分に再配線層22の表面が露出した第2の開口部25が形成される。一方、第1の開口パターン27は、第2の開口パターン28より露光量が低くなるように、Cr等からなるマスク層の開口形状が調整されている。従って、感光性絶縁樹脂層23の第1の開口パターン27による露光部分(弱露光部)29bは、後工程の現像工程で完全には除去されず、その部分に露光量(弱露光)に応じて凹部が形成されるものの、凹部の底部には感光性絶縁樹脂層23が残存する。

【0021】

図5はフォトマスク26の第1の開口パターン27、すなわち弱露光用開口パターンの一例を示している。図5に示すように、弱露光用開口パターン27はいわゆるグレースケールマスクを構成しており、Cr等による微細なマスクドット30が所望の形状およびパターンで形成されている。このようなマスクドット30の形成ピッチAと幅Bとを調整することによって、露光量を調整することが可能とされている。弱露光用開口パターン27を構成するグレースケールマスクは、マスクドット30をマトリスク状に配置したもの(もしくは微細な開口をマトリスク状に配置したもの)に限らず、Cr等によるマスク層に微細なスリットを形成したもの等であってもよい。

【0022】

例えば、弱露光部29bに形成される凹部の底部には、膜厚の面内均一性やその後の除去性等を考慮して、感光性絶縁樹脂層23を200〜800nmの厚さで残存させることが好ましく、さらに500〜800nmの厚さで残存させることがより好ましい。例えば、膜厚(元厚/キュア後の厚さ)が5μmの感光性絶縁樹脂層23を適用した場合において、感光性絶縁樹脂層23に開口部を形成することが可能な露光量を1200mJ/cm2とした場合、感光性絶縁樹脂層23の残厚を500〜800nmの範囲とするためには、弱露光部29bの露光量を300〜400mJ/cm2とすることが好ましい。

【0023】

強露光部29aの露光量に対する弱露光部29bの露光量、言い換えると強露光部29aの光透過率(100%)に対する弱露光部29bの光透過率は、感光性絶縁樹脂層23の残厚に応じて25〜33%の範囲とすることが好ましい。弱露光用開口パターン27の具体例としては、一次回折光が入らない最大ピッチ(例えばNAが0.57、σが0.43の露光装置を使用した場合の最大ピッチ=1460nm)で、光透過率を25%とする場合には幅が1030nmの開口を格子状に配置したグレースケールマスク、光透過率を35%とする場合には幅が1107nmの開口を格子状に配置したグレースケールマスクが挙げられる。これはあくまでも一例であり、感光性絶縁樹脂層23の構成材料や元厚等に応じた開口パターンやドットパターン等を有するグレースケールマスクが使用される。

【0024】

次に、図4(c)に示すように、第1および第2の開口パターン27、28を有するフォトマスク26を介して露光した感光性絶縁樹脂層23を、所定の現像液(例えば水酸化テトラメチルアンモニウム(TMAH)を2.38%含有する水溶液)を用いて現像処理し、強露光部29aに第2の開口部25を形成すると共に、弱露光部29bに感光性絶縁樹脂層23を残存させつつ凹部31を形成する。強露光部29aは第1の半田バンプの形成位置に対応しているため、第1の半田バンプの形成位置に再配線層22の表面が露出した第2の開口部25が形成される。一方、弱露光部29bにはワイヤボンディング部となる第1の開口部24に対応した凹部31が形成されるものの、凹部31の底部には感光性絶縁樹脂層23が例えば200〜800nmの厚さで残存している。従って、凹部31内には電極パッド21の表面は露出していない。

【0025】

ここで、第1の開口パターン27を第2の開口パターン28と同様に完全な開口形状とし、第2の開口部25の形成と同時に第1の開口部24を形成すると、現像液による処理時に電池効果によって、第1の開口部24内に露出したAl等からなる電極パッド22の表面が浸食してしまう。電極パッド(Alパッド)22の表面が浸食してしまうと、その後のワイヤボンディング工程で接続不良が生じやすくなる。このような点に対して、凹部31の底部に感光性絶縁樹脂層23を残存させることで、電極パッド(Alパッド)22の表面が現像液と接することがないため、電極パッド(Alパッド)22の電池効果による浸食、それに起因するボンディング不良の発生を防止することができる。

【0026】

電極パッド(Alパッド)22の電池効果による浸食を抑制する上で、凹部31内には感光性絶縁樹脂層23を200〜800nmの範囲の厚さで残存させることが好ましい。感光性絶縁樹脂層23の残厚が200nm未満であると、感光性絶縁樹脂層23の膜厚の均一性が低下し、局部的に電極パッド22の表面が露出するおそれがある。一方、感光性絶縁樹脂層23の残厚が800nmを超えると、後工程における感光性絶縁樹脂層23の除去性が低下するため、凹部31内の感光性絶縁樹脂層23の除去に要するコストが増加したり、あるいはワイヤボンディング工程で接続不良が生じるおそれがある。凹部31内における感光性絶縁樹脂層23の残厚は500〜800nmとすることがより好ましい。

【0027】

なお、電池効果を抑制する添加剤を含む現像液を使用することも考えられるが、このような現像液は高価であるため、半導体チップ2および半導体装置1の製造コストを増加させる要因となる。また、第1の開口部24の形成工程と第2の開口部25の形成工程は別々に実施し、個々の材料に対応した現像処理条件を適用することも考えられるが、これは半導体チップ2および半導体装置1の製造コストの大幅な増加要因となる。実施形態の製造方法においては、フォトマスク26の調整だけで凹部31内に感光性絶縁樹脂層23を残存させているため、半導体チップ2および半導体装置1の製造コストの増加を抑制しつつ、電極パッド22の電池効果による浸食を防止することができる。

【0028】

次に、図4(d)に示すように、第2の開口部25内および凹部31内を含めて、第1の半導体チップ2の回路面2a全面に、例えばTi層とCu層との積層膜による通電層32を成膜する。次いで、図4(e)に示すように、通電層32上に半田バンプ用レジスト33を形成する。半田バンプ用レジスト33は、第2の開口部25に対応する開口パターンを有している。通電層32を電極としてメッキ処理を施して、第2の開口部25に例えばNi膜34と第1の半田バンプとなるCuおよびSnの積層膜35を順に形成する。

【0029】

図4(f)に示すように、半田バンプ用レジスト33を除去し、続いてNi膜34やCuおよびSnの積層膜35をマスクとして余分な通電層32を除去した後、図4(g)に示すようにリフロー処理によりCuおよびSnの積層膜35を合金化して第1の半田バンプ36を形成する。第1の半田バンプ36の形成材料はSn−Cu合金に限らず、Sn−Ag合金やSn−Ag−Cu合金等のPbフリー半田合金を使用することができる。この後、凹部31内に残存させた感光性絶縁樹脂層23をアッシング処理等により除去し、電極パッド21の表面を露出させる。すなわち、ワイヤボンディング部となる電極パッド21の表面を露出させる第1の開口部24を形成する。

【0030】

凹部31内に残存させた感光性絶縁樹脂層23の除去工程は、例えば感光性絶縁樹脂層23の表面をアッシング処理することにより実施される。ここで、感光性絶縁樹脂層23の表面に通電層32の残渣があると感光性絶縁樹脂層23の絶縁性が低下し、半導体チップ2の特性や信頼性が低下する。このため、感光性絶縁樹脂層23の表面をアッシング処理し、通電層32の残渣を除去することが好ましい。凹部31内に残存させた感光性絶縁樹脂層23の除去は、通電層32の残渣の除去工程と同時に実施することで、製造コストの増加を抑えることができる。凹部31内に残存させた感光性絶縁樹脂層23の除去工程は、CuおよびSnの積層膜35のリフロー処理前に実施してもよい。

【0031】

上述したように、感光性絶縁樹脂層23のワイヤボンディング部に対応する位置を弱露光し、この弱露光部29bに感光性絶縁樹脂層23を残存させつつ凹部31を形成することによって、現像処理時の電池効果による電極パッド(Alパッド)22の表面の浸食を防止することができる。一方、半田バンプ36の形成位置については、強露光することで通常の露光・現像工程に基づいて開口部25を形成することができる。従って、半導体チップ2および半導体装置1の製造コストの増加を抑制しつつ、電極パッド21に対するボンディング不良の発生等を抑制することが可能となる。

【0032】

図4に示した製造工程を適用して第1の半田バンプ36を形成した第1の半導体チップ2は、図6に示す第2の半導体チップ3との接続工程に送られる。すなわち、第1の半田バンプ36を有する第1の半導体チップ2上に、第2の半田バンプ37を有する第2の半導体チップ3を配置する。第1の半田バンプ36の位置は、再配線層22の配線形状に基づいて第2の半田バンプ37の位置に対応している。この後、第1の半田バンプ36と第2の半田バンプ37とを接触させ、半田バンプ36、37の融点以上に加熱することによって、図2に示したように第1の半導体チップ2と第2の半導体チップ3とを半田接続部4を介して接続した積層型半導体装置1を作製する。

【0033】

積層型半導体装置1は、図3に示したように配線基板6上に実装され、さらにワイヤボンディング工程(半導体チップ2の電極パッド21と配線基板6とのボンディングワイヤ9による接続)や樹脂封止工程(封止樹脂層10形成)等を経ることで、半導体パッケージ5が作製される。積層型半導体装置1を実装する回路基材は配線基板6に限らず、リードフレーム等であってもよい。また、半導体パッケージ5の形態は、外部接続端子7として半田ボール等を有するBGAパッケージに限らず、LGAパッケージ等であってもよく、またリードフレームを使用したパッケージ(TSOP等)であってもよい。

【0034】

なお、本発明のいくつかの実施形態を説明したが、これらの実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施し得るものであり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0035】

1…積層型半導体装置、2…第1の半導体チップ、3…第2の半導体チップ、4…半田バンプ(半田接続部)、5…半導体パッケージ、6…配線基板、9…金属ワイヤ、21…電極パッド、22…再配線層、23…感光性絶縁樹脂層、24…第1の開口部、25…第2の開口部、26…フォトマスク、27…第1の開口パターン、28…第2の開口パターン、29a…強露光部、29b…弱露光部、31…凹部、36…第1の半田バンプ、37…第2の半田バンプ。

【特許請求の範囲】

【請求項1】

電極パッドと、前記電極パッドと電気的に接続された再配線層とを有する半導体チップ上に、前記電極パッドおよび前記再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、

半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して前記感光性絶縁樹脂層を露光する工程と、

前記露光した感光性絶縁樹脂層を現像処理し、前記半田バンプの形成位置に開口部を形成すると共に、前記ワイヤボンディング部に前記感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、

前記開口部に前記再配線層と電気的に接続された半田バンプを形成する工程と、

前記凹部内に残存させた前記感光性絶縁樹脂層を除去し、前記ワイヤボンディング部における前記電極パッドの表面を露出させる工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

第1の電極パッドと、前記第1の電極パッドと電気的に接続された再配線層とを有する第1の半導体チップ上に、前記第1の電極パッドおよび前記再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、

第1の半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して前記感光性絶縁樹脂層を露光する工程と、

前記露光した感光性絶縁樹脂層を現像処理し、前記第1の半田バンプの形成位置に開口部を形成すると共に、前記ワイヤボンディング部に前記感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、

前記開口部に前記再配線層と電気的に接続された第1の半田バンプを形成する工程と、

前記凹部内に残存させた前記感光性絶縁樹脂層を除去し、前記ワイヤボンディング部における前記第1の電極パッドの表面を露出させる工程と、

前記第1の半田バンプを有する前記第1の半導体チップ上に、第2の半田バンプを有する第2の半導体チップを、前記第1の半田バンプと前記第2の半田バンプとを接触させつつ配置する工程と、

前記第1の半田バンプと前記第2の半田バンプとを溶融させて接合する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項3】

請求項1または請求項2記載の半導体装置の製造方法において、

前記現像工程で前記凹部内に200〜800nmの範囲の厚さを有する前記感光性絶縁樹脂層を残存させることを特徴とする半導体装置の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか1項記載の半導体装置の製造方法において、

前記ワイヤボンディング部を、前記半田バンプの形成位置の露光量に対して25〜33%の範囲の露光量で露光することを特徴とする半導体装置の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の半導体装置の製造方法において、

前記感光性絶縁樹脂層の表面をアッシング処理し、前記凹部内に残存させた前記感光性絶縁樹脂層を除去することを特徴とする半導体装置の製造方法。

【請求項1】

電極パッドと、前記電極パッドと電気的に接続された再配線層とを有する半導体チップ上に、前記電極パッドおよび前記再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、

半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して前記感光性絶縁樹脂層を露光する工程と、

前記露光した感光性絶縁樹脂層を現像処理し、前記半田バンプの形成位置に開口部を形成すると共に、前記ワイヤボンディング部に前記感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、

前記開口部に前記再配線層と電気的に接続された半田バンプを形成する工程と、

前記凹部内に残存させた前記感光性絶縁樹脂層を除去し、前記ワイヤボンディング部における前記電極パッドの表面を露出させる工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項2】

第1の電極パッドと、前記第1の電極パッドと電気的に接続された再配線層とを有する第1の半導体チップ上に、前記第1の電極パッドおよび前記再配線層を被覆するように感光性絶縁樹脂層を形成する工程と、

第1の半田バンプの形成位置を強露光すると共に、ワイヤボンディング部を弱露光するように、所望パターンのフォトマスクを介して前記感光性絶縁樹脂層を露光する工程と、

前記露光した感光性絶縁樹脂層を現像処理し、前記第1の半田バンプの形成位置に開口部を形成すると共に、前記ワイヤボンディング部に前記感光性絶縁樹脂層を残存させつつ凹部を形成する工程と、

前記開口部に前記再配線層と電気的に接続された第1の半田バンプを形成する工程と、

前記凹部内に残存させた前記感光性絶縁樹脂層を除去し、前記ワイヤボンディング部における前記第1の電極パッドの表面を露出させる工程と、

前記第1の半田バンプを有する前記第1の半導体チップ上に、第2の半田バンプを有する第2の半導体チップを、前記第1の半田バンプと前記第2の半田バンプとを接触させつつ配置する工程と、

前記第1の半田バンプと前記第2の半田バンプとを溶融させて接合する工程と

を具備することを特徴とする半導体装置の製造方法。

【請求項3】

請求項1または請求項2記載の半導体装置の製造方法において、

前記現像工程で前記凹部内に200〜800nmの範囲の厚さを有する前記感光性絶縁樹脂層を残存させることを特徴とする半導体装置の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか1項記載の半導体装置の製造方法において、

前記ワイヤボンディング部を、前記半田バンプの形成位置の露光量に対して25〜33%の範囲の露光量で露光することを特徴とする半導体装置の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の半導体装置の製造方法において、

前記感光性絶縁樹脂層の表面をアッシング処理し、前記凹部内に残存させた前記感光性絶縁樹脂層を除去することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−195418(P2012−195418A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57843(P2011−57843)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]