半導体装置の製造方法

【課題】 低k膜と金属マスクとの間の界面に歪みを引き起こすことなく、高い精度の望ましいパターンを得ること。

【解決手段】 半導体装置を製造する方法では、金属マスクと絶縁マスクをと備える多層ハードマスクを用いて形成される配線層を含む半導体装置が形成される。第1パターンにアラインされた第2開口パターンを形成するために、第1ステップで多層ハードマスクが使用された後、金属マスクが除去され、絶縁マスクが、第2のステップで絶縁層中に第1のパターン構造を形成するために使用される。

【解決手段】 半導体装置を製造する方法では、金属マスクと絶縁マスクをと備える多層ハードマスクを用いて形成される配線層を含む半導体装置が形成される。第1パターンにアラインされた第2開口パターンを形成するために、第1ステップで多層ハードマスクが使用された後、金属マスクが除去され、絶縁マスクが、第2のステップで絶縁層中に第1のパターン構造を形成するために使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体集積回路の製造方法に関し、特に、半導体装置の配線構造の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化により、配線では低抵抗の要求が増大し、従来のアルミニウムから銅が中心として使用されている。それらの構造は、銅で形成されるとき、銅をドライエッチングする際の困難性の観点でデュアルダマシン法が一般に使用される。

【0003】

配線の線幅が減少し続ける結果、トレンチとビアを含むダマシン配線の絶縁信頼性を維持するために、プロセス技術の改善が必要となる。ブレインらは、「Low-k Interconnect Stack

with a Novel Self-Aligned Via Patterning Process for 32nm High Volume

Manufacturing」(IITC2009,セッション13.1(頁249−251))の論文の中で、配線の微細ピッチの層を形成するために、セルフ−アライメント・ビア(SAV)技術を用いたハードマスクプロセスを開示している。これを含めて従来のデュアルダマシンプロセスでは、ビアが最初にILDに形成され、続いてトレンチが形成され、金属銅バリア膜及び銅膜をトレンチ、ビアに埋め込んだ後、平坦化処理が行われる。

【0004】

米国特許7,067,919は、トレンチパターンを有する金属ハードマスクが、配線上に堆積された絶縁膜上に堆積されるダマシン配線方法を開示している。ビアパターンは金属ハードマスクを覆うフォトレジスト層に定義され、絶縁膜はビアを形成するようにエッチングされる。ビア形成後、フォトレジスト膜は除かれ、トレンチは金属ハードマスクを用いて形成され、その後、トレンチとビアに銅が埋め込まれる。

【0005】

米国特許7,524,752は、トレンチとビアをエッチングにより形成した後、金属ハードマスクを除去し、それから金属の埋め込み、化学的・機械的研磨(Chemical Mechanical Polishing(CMP))を行うプロセスを開示している。これにより、金属の埋め込み性の向上と配線形状の制御性を容易にしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許7,067,919公報

【特許文献2】米国特許7,524,752公報

【非特許文献】

【0007】

【非特許文献1】ブレインら、「Low-k Interconnect Stackwith a Novel Self-Aligned Via Patterning Process for 32nm High VolumeManufacturing」(IITC2009,セッション13.1(頁249−251))

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年の配線低容量化に向けた要求に応えるため、低誘電率膜(低k膜)が配線層間膜として使用されている。この低k膜は、一般に、膜中へのCHx構造の導入や膜の密度を下げることで比誘電率を下げているので、膜強度が低下する傾向にある。その結果、金属ハードマスクを用いて微細なパターンを形成すると、低膜強度の低k膜と高膜強度の金属ハードマスクとの間の応力が増大し、パターン倒れや配線のうねりが発生する。

【課題を解決するための手段】

【0009】

本発明は、半導体装置を製造するための新規な方法を提供する。

半導体基板上に形成された絶縁層を覆う下層絶縁ハードマスクと金属ハードマスクの両方に第1のパターンが形成される。第2のパターンは、金属ハードマスクの上に形成されたフォトレジストマスクにより形成される。その後、金属ハードマスクは取り除かれ、第1のパターンは、マスクとして絶縁ハードマスク層を使用することにより、絶縁層に転写される。この際、第1のパターンは、絶縁層内の第2のパターンとは異なる深さまで絶縁層中に形成されていることが好ましい。

【0010】

本実施形態では、第2のパターンは、金属ハードマスク中に形成された第1のパターンとフォトレジストマスク中に形成されたパターンの重畳プロファイルにより規定される。

【0011】

第1のパターンは、絶縁層中に形成されるトレンチパターンに対応し、第2のパターンは、絶縁層を貫通するビアパターンに対応する。

【発明の効果】

【0012】

本発明のこれらの実施形態により形成されるトレンチとビアは、ダマシン法により銅で埋め込まれることが好ましい。

【図面の簡単な説明】

【0013】

本発明の他の目的、特徴、長所は、添付図面を参照して与えられる、本発明の実施形態の詳細な説明からより明らかになるであろう:

【図1A】図1Aは、本発明の方法の実施形態による処理の第1段階での半導体装置の断面図を示す。

【図1B】図1Bは、本発明の方法の実施形態による処理の第1段階での半導体装置の上面図を示す。

【図2A】図2Aは、図1Aと1Bに示される半導体装置の後続の段階での断面図を示す。

【図2B】図2Bは、図1Aと1Bに示される半導体装置の後続の段階での上面図を示す。

【図3A】図3Aは、図2Aと2Bに示される半導体装置の後続の段階での断面図を示す。

【図3B】図3Bは、図2Aと2Bに示される半導体装置の後続の段階での上面図を示す。

【図4A】図4Aは、図3Aと3Bに示される半導体装置の後続の段階での断面図を示す。

【図4B】図4Bは、図3Aと3Bに示される半導体装置の後続の段階での上面図を示す。

【図5A】図5Aは、図4Aと4Bに示される半導体装置の後続の段階での断面図を示す。

【図5B】図5Bは、図4Aと4Bに示される半導体装置の後続の段階での上面図を示す。

【図6A】図6Aは、図5Aと5Bに示される半導体装置の後続の段階での断面図を示す。

【図6B】図6Bは、図5Aと5Bに示される半導体装置の後続の段階での上面図を示す。

【図7A】図7Aは、図6Aに示される半導体装置の後続の段階での断面図を示す。

【図7B】図7Bは、図6Aに示される半導体装置の後続の段階での断面図を示す。

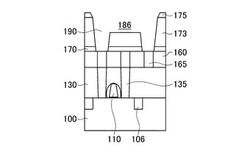

【図8】図8は、本発明の実施形態による半導体装置の全体概略断面図である。

【図9A】図9Aは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9B】図9Bは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9C】図9Cは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9D】図9Dは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図10】図10は、本発明の実施形態で利用される他の例示的材料の化学式を示す図である。

【図11A】図11Aは、本発明の実施形態で達成される寸法許容値の改善を概念的に示す図である。

【図11B】図11Bは、本発明の実施形態で達成される寸法許容値の改善を概念的に示す図である。

【図12A】図12Aは、図11Aに対応する実験結果を示すグラフである。

【図12B】図12Bは、図11Bに対応する実験結果を示すグラフである。

【図13】図13は、従来技術と関連して、本発明の実施形態におけるエッチング選択性の測定結果を示す図である。

【発明を実施するための形態】

【0014】

図示された実施形態を参照して、本発明を説明する。当業者は、本発明の教唆を用いて多くの他の実施形態が達成可能であり、本発明は説明のために図示された実施形態に制限されないことを理解するであろう。

【0015】

図1Aでは、絶縁膜173は、基板100の上方に形成され、絶縁膜175は、絶縁膜173の上に形成されている。金属膜178は、絶縁膜173の上に形成され、フォトレジスト層188、シリコンベース反射防止層(SiARC)184あるいは低温シリコン酸化膜(LTO)、及び有機層181を備えるフォトレジスト3層マスクが金属膜178を覆っており、有機層181は、有機平面化層(OPL)であることが好ましく、非露出レジストのように作用する。

【0016】

図1Bから分かるように、フォトレジスト層188はトレンチパターンを生じ、パターンの開口は下層SiARC層184を露出させる。

【0017】

上記の配線層下の半導体装置は、この例では、トランジスタ110であり、それは素子分離領域106、絶縁層130、シリコン基板のような基板100上に形成されたコンタクト135を含んでいる。絶縁層130、コンタクト135上に配線165を含む配線層160が形成されている。エッチングストッパー絶縁膜170、例えば、シリコンと窒素を含有する膜が、配線層160上に形成されている。

【0018】

絶縁層173は、エッチングストッパー膜170上に形成されている。絶縁膜175と金属膜178は、その順に絶縁層173上にハードマスク層として形成されている。

【0019】

絶縁層173は、例えば多孔性SiOCH材料からなることが好ましい。例えばSiO2が絶縁膜175として使用されることが好ましいが、SiC、SiN、SiCNが絶縁膜175を形成するために使用されてもよい。金属膜178は、例えばTiN、TaN、或いはWNから構成される。トレンチパターンをハードマスク中に形成する際、トレンチパターンが高選択的に絶縁膜175中に形成されることが望ましいため、絶縁層173内の炭素含有量は、図13に示されるように、40atm%より多いことが好ましいが、特に炭素含有量が既定される必要はない。

【0020】

図2Aと2Bに示すように、SiARC層184、OPL層181、金属膜178、絶縁膜175は、フォトレジストマスク188をマスクとして絶縁層173を露出させるように、ドライエッチングされる。例えば、アッシング、エッチングによる残留フォトレジスト3層マスク層の除去後、金属膜178と下層絶縁膜175は、フォトレジストマスク188から転写されたトレンチパターンを生じ、トレンチ開口部では下層絶縁層173が露出している(図2B参照)。

【0021】

金属膜178がTiN、TaN、あるいはWNを含むとき、CF4/C4F8/Ar/N2/COのようなカーボンフッ化物ベースのガスが絶縁膜175をエッチングするために利用されることが好ましい。本実施形態によれば、絶縁層173と絶縁膜175間のドライエッチングの選択性は、材料とエッチング条件を選ぶことにより、5−20の範囲に入るように制御されることができる。

【0022】

絶縁膜175がSiO2でできているときは、絶縁層173をエッチングするための主エッチングガスは、O2、N2、H2、N2/H2、NH3、CO、CO2から選択される。残留SiOを避けるために、CHF3、CH2F2、C4F8、CF3I、CF4、NF3から選択される少なくとも1つの添加ガスが主エッチングガスに添加されることが好ましい。主エッチングガスに対する添加ガスの割合は、0−20体積%であり、望ましくは5−10体積%である。高い選択性を得るためには、O2/CH2F2は、このエッチング段階のために使用されることが好ましい。また、絶縁層173へのダメージを減らすために、N2/CH2F2、N2/H2/CH2F2、或いはCO2/CO/CH2F2がこのエッチング段階のために使用されることが好ましい。

【0023】

絶縁膜175がSiC、SiN、あるいはSiCNでできているとき、SiO2に対するのと同じガスが使用されてもよい。O2/C4F8、N2/C4F8、N2/H2/C4F8、及びCO2/CO/C4F8から選択されるエッチングガスを使用することが可能である。添加ガスとしてのC4F8は、0−20体積%の量で添加される。Arは、プラズマを発生するために添加されてもよい。

【0024】

エッチングチャンバー内圧力は、例えば約6.7Pa(50mT)に設定されることが好ましく、バイアス電力は、例えば約500Wの電源電力と約100Wのバイアス電力に設定されることが好ましい。

【0025】

次に、図3Aと3Bに示されるように、ビア・リソグラフィーが行われる。3層ビアフォトレジストマスクは、例えば金属ハードマスク178上に形成されるOPL層182と、SiARC層185、及びフォトレジスト膜189とを備えている。図3Bの破線は、金属マスク178と絶縁膜175に形成される下層トレンチ開口の位置を示しており、それにより、絶縁層173内に形成されるべきビアがフォトレジストマスク189により、そしてトレンチハードマスクにより部分的に規定され、トレンチに対するビアのセルフ・アライメントを促す。

【0026】

ビアフォトレジスト3層マスクは、トレンチパターン形成と関連して、前述したような手法を用いてドライエッチングされる。ビアパターン形成においては、図4Aに示されるように、エッチングは、絶縁膜173中にビア190を形成するよう進められ、エッチングストッパ層170に達する。アッシング、エッチングによる残留フォトレジスト189、SiARC層185、およびOPL層182の除去後、図4Bの平面図に示すように金属膜178、ビア190の底に露出されるエッチングストッパ層170の領域とトレンチパターンがエッチングされて露出した絶縁層173が示されている。

【0027】

本実施形態では、金属層178は、図5A、5Bに示されるように、ドライエッチング又はウェットエッチングにより絶縁膜175上から除去される。トレンチパターンは、図5Bに示されるように、絶縁膜175に保存されているが、トレンチは、まだ絶縁層173に形成されてはいない。

【0028】

Cl2は、TiNが金属膜178として使用されるときは、絶縁膜175に対して高い選択性を有するので、絶縁膜175上から金属膜178を除くためのエッチングガスとして使用される。他に、或いは、加えて、H2O2或いはH2O2とアルカリ添加剤との混合液は、TiNが金属膜178のために使用されているときには、ウェットエッチング液として使用されることができる。

【0029】

図6A、6Bに示されるように、トレンチパターン186は、絶縁膜175をマスクとして使用して、絶縁層173中にエッチングで形成される。このエッチングは、ビア190の底に露出しているエッチングストッパ膜170を除去して、ビア底に下層配線165を露出させることも並行して行う。ビア190は、トレンチパターンにアラインされて形成されているため、絶縁層173中へのトレンチエッチングを実施した後も、図6Bに示されるように、ビア190はトレンチパターン186にアラインされている。

【0030】

絶縁層173へのトレンチパターン186の形成後、希釈したフッ化水素酸、或いは有機アミン液のような従来のクリーニング液を用いて、ウェットクリーニングプロセスが行われる。次に、図7Aに示されるように、例えばTaNのようなバリア膜177が絶縁層173上に形成される。その後、金属、例えば銅の層180が、例えばPhysical Vapor Deposition(PVD)によるシード層形成と、例えばメッキ法により形成され、余剰な金属膜は、図7Bに示されるように、例えばCMPを用いて除去される。

【0031】

図8は、本発明による方法により形成される半導体装置の全体を概略示している。配線155が描かれ、その各々は、絶縁層173内に形成される少なくとも1つのトレンチ150と少なくとも1つのビア140とを備えている。次の配線層は、配線層150と絶縁層173上に形成されたエッチングストッパ層192と絶縁層194とを備えている。配線196は、配線155と同様にして、絶縁層194に形成される。図8に示される多層配線を有する半導体装置は、上記のように、配線形成を繰り返すことにより形成される。

【0032】

図9A〜9Dは、絶縁層173,194等としての使用によく適している多孔質材料を形成するための化合物の例を示している。これらの化合物は、リング状有機シロキサンである。また、図10に示される化合物とリング状有機シロキサンとを混合することにより形成される材料も用いることが可能である。これらの絶縁層形成技術は、例えば、米国公開特許出願2010/0219512に開示され、その全体が、引用によりここに組み込まれる。ただし、絶縁層173、194等は特に上記の材料から形成される低k膜のみに特定されるものではない。

【0033】

図11Aは、従来例に示したように、トレンチ186が金属膜178をマスクとして所定の位置に形成されるときの影響を概略的に示している。図11Bは、本発明の種々の実施形態におけるように、絶縁層173へのトレンチ186の形成の前に、金属膜178が除去される場合を示している。多孔質SiOCHのような低k膜が絶縁層173のために使用された場合、金属膜178から絶縁層173が受けるストレスによる影響は、パターンサイズが減少するにつれてより顕著に現われ、このストレスは、図11Aと12Aに示されるように、絶縁層173のパターン倒れ、或いはうねりを生じる。

【0034】

他方、図11B、図12Bに示すように、絶縁層173にトレンチ186を形成する前に金属マスク178が除去され、絶縁膜175だけをマスクとして用いた場合、パターンサイズが減少しても、パターン倒れ或いはうねりは生じない。

【0035】

これらの実施形態の付加的な長所は、トレンチ186のエッチングの間に金属膜179が絶縁膜176上に残らないように、めっき、PVDによりビアあるいはトレンチに金属を埋め込む際に、配線155のアスペクト比が減少することである。これは、ボイドを形成することなくトレンチあるいはビアに金属を埋め込むことを容易にする。

【0036】

更に、トレンチパターン186のエッチングの間に絶縁膜175の上コーナーが丸められるので、銅めっきの前にPVDバリア或いはシード膜を形成する際に絶縁膜パターンの上コーナー部に発生するせり出し(オーバーハング)を減少させることが可能である。上記の実施形態は、付加的なエッチング工程無しで、つまり、絶縁層173への付加的なプラズマダメージ無しで、望ましいトレンチ形状を提供することを可能とする。

【0037】

図13は、絶縁層173の炭素含有量に対して、絶縁層173と絶縁膜175或いは金属膜178の間におけるエッチング選択比の測定結果を示す。絶縁層173と金属層178の間のエッチング選択比の関係は、絶縁層173の炭素含有量によらずほぼ一定である。一方、絶縁層173の炭素含有量は、絶縁層173と例えばシリコン酸化膜を用いた絶縁膜175との間のエッチング選択比に大きな影響を与える。絶縁層173と絶縁膜175の間で5以上のエッチング選択比を確保するために、40atm%以上の炭素を含む多孔質SiOCH材料は、絶縁層173として使用されることが好ましい。

【0038】

本発明の実施形態が図面を参照して説明された。しかしながら、これらの実施形態は、本発明を例示するものであり、上記の説明以外の種々の構成を採用することも可能である。

【技術分野】

【0001】

本発明は、半導体集積回路の製造方法に関し、特に、半導体装置の配線構造の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化により、配線では低抵抗の要求が増大し、従来のアルミニウムから銅が中心として使用されている。それらの構造は、銅で形成されるとき、銅をドライエッチングする際の困難性の観点でデュアルダマシン法が一般に使用される。

【0003】

配線の線幅が減少し続ける結果、トレンチとビアを含むダマシン配線の絶縁信頼性を維持するために、プロセス技術の改善が必要となる。ブレインらは、「Low-k Interconnect Stack

with a Novel Self-Aligned Via Patterning Process for 32nm High Volume

Manufacturing」(IITC2009,セッション13.1(頁249−251))の論文の中で、配線の微細ピッチの層を形成するために、セルフ−アライメント・ビア(SAV)技術を用いたハードマスクプロセスを開示している。これを含めて従来のデュアルダマシンプロセスでは、ビアが最初にILDに形成され、続いてトレンチが形成され、金属銅バリア膜及び銅膜をトレンチ、ビアに埋め込んだ後、平坦化処理が行われる。

【0004】

米国特許7,067,919は、トレンチパターンを有する金属ハードマスクが、配線上に堆積された絶縁膜上に堆積されるダマシン配線方法を開示している。ビアパターンは金属ハードマスクを覆うフォトレジスト層に定義され、絶縁膜はビアを形成するようにエッチングされる。ビア形成後、フォトレジスト膜は除かれ、トレンチは金属ハードマスクを用いて形成され、その後、トレンチとビアに銅が埋め込まれる。

【0005】

米国特許7,524,752は、トレンチとビアをエッチングにより形成した後、金属ハードマスクを除去し、それから金属の埋め込み、化学的・機械的研磨(Chemical Mechanical Polishing(CMP))を行うプロセスを開示している。これにより、金属の埋め込み性の向上と配線形状の制御性を容易にしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許7,067,919公報

【特許文献2】米国特許7,524,752公報

【非特許文献】

【0007】

【非特許文献1】ブレインら、「Low-k Interconnect Stackwith a Novel Self-Aligned Via Patterning Process for 32nm High VolumeManufacturing」(IITC2009,セッション13.1(頁249−251))

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年の配線低容量化に向けた要求に応えるため、低誘電率膜(低k膜)が配線層間膜として使用されている。この低k膜は、一般に、膜中へのCHx構造の導入や膜の密度を下げることで比誘電率を下げているので、膜強度が低下する傾向にある。その結果、金属ハードマスクを用いて微細なパターンを形成すると、低膜強度の低k膜と高膜強度の金属ハードマスクとの間の応力が増大し、パターン倒れや配線のうねりが発生する。

【課題を解決するための手段】

【0009】

本発明は、半導体装置を製造するための新規な方法を提供する。

半導体基板上に形成された絶縁層を覆う下層絶縁ハードマスクと金属ハードマスクの両方に第1のパターンが形成される。第2のパターンは、金属ハードマスクの上に形成されたフォトレジストマスクにより形成される。その後、金属ハードマスクは取り除かれ、第1のパターンは、マスクとして絶縁ハードマスク層を使用することにより、絶縁層に転写される。この際、第1のパターンは、絶縁層内の第2のパターンとは異なる深さまで絶縁層中に形成されていることが好ましい。

【0010】

本実施形態では、第2のパターンは、金属ハードマスク中に形成された第1のパターンとフォトレジストマスク中に形成されたパターンの重畳プロファイルにより規定される。

【0011】

第1のパターンは、絶縁層中に形成されるトレンチパターンに対応し、第2のパターンは、絶縁層を貫通するビアパターンに対応する。

【発明の効果】

【0012】

本発明のこれらの実施形態により形成されるトレンチとビアは、ダマシン法により銅で埋め込まれることが好ましい。

【図面の簡単な説明】

【0013】

本発明の他の目的、特徴、長所は、添付図面を参照して与えられる、本発明の実施形態の詳細な説明からより明らかになるであろう:

【図1A】図1Aは、本発明の方法の実施形態による処理の第1段階での半導体装置の断面図を示す。

【図1B】図1Bは、本発明の方法の実施形態による処理の第1段階での半導体装置の上面図を示す。

【図2A】図2Aは、図1Aと1Bに示される半導体装置の後続の段階での断面図を示す。

【図2B】図2Bは、図1Aと1Bに示される半導体装置の後続の段階での上面図を示す。

【図3A】図3Aは、図2Aと2Bに示される半導体装置の後続の段階での断面図を示す。

【図3B】図3Bは、図2Aと2Bに示される半導体装置の後続の段階での上面図を示す。

【図4A】図4Aは、図3Aと3Bに示される半導体装置の後続の段階での断面図を示す。

【図4B】図4Bは、図3Aと3Bに示される半導体装置の後続の段階での上面図を示す。

【図5A】図5Aは、図4Aと4Bに示される半導体装置の後続の段階での断面図を示す。

【図5B】図5Bは、図4Aと4Bに示される半導体装置の後続の段階での上面図を示す。

【図6A】図6Aは、図5Aと5Bに示される半導体装置の後続の段階での断面図を示す。

【図6B】図6Bは、図5Aと5Bに示される半導体装置の後続の段階での上面図を示す。

【図7A】図7Aは、図6Aに示される半導体装置の後続の段階での断面図を示す。

【図7B】図7Bは、図6Aに示される半導体装置の後続の段階での断面図を示す。

【図8】図8は、本発明の実施形態による半導体装置の全体概略断面図である。

【図9A】図9Aは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9B】図9Bは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9C】図9Cは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図9D】図9Dは、本発明の実施形態で利用される例示的材料の化学式を示す図である。

【図10】図10は、本発明の実施形態で利用される他の例示的材料の化学式を示す図である。

【図11A】図11Aは、本発明の実施形態で達成される寸法許容値の改善を概念的に示す図である。

【図11B】図11Bは、本発明の実施形態で達成される寸法許容値の改善を概念的に示す図である。

【図12A】図12Aは、図11Aに対応する実験結果を示すグラフである。

【図12B】図12Bは、図11Bに対応する実験結果を示すグラフである。

【図13】図13は、従来技術と関連して、本発明の実施形態におけるエッチング選択性の測定結果を示す図である。

【発明を実施するための形態】

【0014】

図示された実施形態を参照して、本発明を説明する。当業者は、本発明の教唆を用いて多くの他の実施形態が達成可能であり、本発明は説明のために図示された実施形態に制限されないことを理解するであろう。

【0015】

図1Aでは、絶縁膜173は、基板100の上方に形成され、絶縁膜175は、絶縁膜173の上に形成されている。金属膜178は、絶縁膜173の上に形成され、フォトレジスト層188、シリコンベース反射防止層(SiARC)184あるいは低温シリコン酸化膜(LTO)、及び有機層181を備えるフォトレジスト3層マスクが金属膜178を覆っており、有機層181は、有機平面化層(OPL)であることが好ましく、非露出レジストのように作用する。

【0016】

図1Bから分かるように、フォトレジスト層188はトレンチパターンを生じ、パターンの開口は下層SiARC層184を露出させる。

【0017】

上記の配線層下の半導体装置は、この例では、トランジスタ110であり、それは素子分離領域106、絶縁層130、シリコン基板のような基板100上に形成されたコンタクト135を含んでいる。絶縁層130、コンタクト135上に配線165を含む配線層160が形成されている。エッチングストッパー絶縁膜170、例えば、シリコンと窒素を含有する膜が、配線層160上に形成されている。

【0018】

絶縁層173は、エッチングストッパー膜170上に形成されている。絶縁膜175と金属膜178は、その順に絶縁層173上にハードマスク層として形成されている。

【0019】

絶縁層173は、例えば多孔性SiOCH材料からなることが好ましい。例えばSiO2が絶縁膜175として使用されることが好ましいが、SiC、SiN、SiCNが絶縁膜175を形成するために使用されてもよい。金属膜178は、例えばTiN、TaN、或いはWNから構成される。トレンチパターンをハードマスク中に形成する際、トレンチパターンが高選択的に絶縁膜175中に形成されることが望ましいため、絶縁層173内の炭素含有量は、図13に示されるように、40atm%より多いことが好ましいが、特に炭素含有量が既定される必要はない。

【0020】

図2Aと2Bに示すように、SiARC層184、OPL層181、金属膜178、絶縁膜175は、フォトレジストマスク188をマスクとして絶縁層173を露出させるように、ドライエッチングされる。例えば、アッシング、エッチングによる残留フォトレジスト3層マスク層の除去後、金属膜178と下層絶縁膜175は、フォトレジストマスク188から転写されたトレンチパターンを生じ、トレンチ開口部では下層絶縁層173が露出している(図2B参照)。

【0021】

金属膜178がTiN、TaN、あるいはWNを含むとき、CF4/C4F8/Ar/N2/COのようなカーボンフッ化物ベースのガスが絶縁膜175をエッチングするために利用されることが好ましい。本実施形態によれば、絶縁層173と絶縁膜175間のドライエッチングの選択性は、材料とエッチング条件を選ぶことにより、5−20の範囲に入るように制御されることができる。

【0022】

絶縁膜175がSiO2でできているときは、絶縁層173をエッチングするための主エッチングガスは、O2、N2、H2、N2/H2、NH3、CO、CO2から選択される。残留SiOを避けるために、CHF3、CH2F2、C4F8、CF3I、CF4、NF3から選択される少なくとも1つの添加ガスが主エッチングガスに添加されることが好ましい。主エッチングガスに対する添加ガスの割合は、0−20体積%であり、望ましくは5−10体積%である。高い選択性を得るためには、O2/CH2F2は、このエッチング段階のために使用されることが好ましい。また、絶縁層173へのダメージを減らすために、N2/CH2F2、N2/H2/CH2F2、或いはCO2/CO/CH2F2がこのエッチング段階のために使用されることが好ましい。

【0023】

絶縁膜175がSiC、SiN、あるいはSiCNでできているとき、SiO2に対するのと同じガスが使用されてもよい。O2/C4F8、N2/C4F8、N2/H2/C4F8、及びCO2/CO/C4F8から選択されるエッチングガスを使用することが可能である。添加ガスとしてのC4F8は、0−20体積%の量で添加される。Arは、プラズマを発生するために添加されてもよい。

【0024】

エッチングチャンバー内圧力は、例えば約6.7Pa(50mT)に設定されることが好ましく、バイアス電力は、例えば約500Wの電源電力と約100Wのバイアス電力に設定されることが好ましい。

【0025】

次に、図3Aと3Bに示されるように、ビア・リソグラフィーが行われる。3層ビアフォトレジストマスクは、例えば金属ハードマスク178上に形成されるOPL層182と、SiARC層185、及びフォトレジスト膜189とを備えている。図3Bの破線は、金属マスク178と絶縁膜175に形成される下層トレンチ開口の位置を示しており、それにより、絶縁層173内に形成されるべきビアがフォトレジストマスク189により、そしてトレンチハードマスクにより部分的に規定され、トレンチに対するビアのセルフ・アライメントを促す。

【0026】

ビアフォトレジスト3層マスクは、トレンチパターン形成と関連して、前述したような手法を用いてドライエッチングされる。ビアパターン形成においては、図4Aに示されるように、エッチングは、絶縁膜173中にビア190を形成するよう進められ、エッチングストッパ層170に達する。アッシング、エッチングによる残留フォトレジスト189、SiARC層185、およびOPL層182の除去後、図4Bの平面図に示すように金属膜178、ビア190の底に露出されるエッチングストッパ層170の領域とトレンチパターンがエッチングされて露出した絶縁層173が示されている。

【0027】

本実施形態では、金属層178は、図5A、5Bに示されるように、ドライエッチング又はウェットエッチングにより絶縁膜175上から除去される。トレンチパターンは、図5Bに示されるように、絶縁膜175に保存されているが、トレンチは、まだ絶縁層173に形成されてはいない。

【0028】

Cl2は、TiNが金属膜178として使用されるときは、絶縁膜175に対して高い選択性を有するので、絶縁膜175上から金属膜178を除くためのエッチングガスとして使用される。他に、或いは、加えて、H2O2或いはH2O2とアルカリ添加剤との混合液は、TiNが金属膜178のために使用されているときには、ウェットエッチング液として使用されることができる。

【0029】

図6A、6Bに示されるように、トレンチパターン186は、絶縁膜175をマスクとして使用して、絶縁層173中にエッチングで形成される。このエッチングは、ビア190の底に露出しているエッチングストッパ膜170を除去して、ビア底に下層配線165を露出させることも並行して行う。ビア190は、トレンチパターンにアラインされて形成されているため、絶縁層173中へのトレンチエッチングを実施した後も、図6Bに示されるように、ビア190はトレンチパターン186にアラインされている。

【0030】

絶縁層173へのトレンチパターン186の形成後、希釈したフッ化水素酸、或いは有機アミン液のような従来のクリーニング液を用いて、ウェットクリーニングプロセスが行われる。次に、図7Aに示されるように、例えばTaNのようなバリア膜177が絶縁層173上に形成される。その後、金属、例えば銅の層180が、例えばPhysical Vapor Deposition(PVD)によるシード層形成と、例えばメッキ法により形成され、余剰な金属膜は、図7Bに示されるように、例えばCMPを用いて除去される。

【0031】

図8は、本発明による方法により形成される半導体装置の全体を概略示している。配線155が描かれ、その各々は、絶縁層173内に形成される少なくとも1つのトレンチ150と少なくとも1つのビア140とを備えている。次の配線層は、配線層150と絶縁層173上に形成されたエッチングストッパ層192と絶縁層194とを備えている。配線196は、配線155と同様にして、絶縁層194に形成される。図8に示される多層配線を有する半導体装置は、上記のように、配線形成を繰り返すことにより形成される。

【0032】

図9A〜9Dは、絶縁層173,194等としての使用によく適している多孔質材料を形成するための化合物の例を示している。これらの化合物は、リング状有機シロキサンである。また、図10に示される化合物とリング状有機シロキサンとを混合することにより形成される材料も用いることが可能である。これらの絶縁層形成技術は、例えば、米国公開特許出願2010/0219512に開示され、その全体が、引用によりここに組み込まれる。ただし、絶縁層173、194等は特に上記の材料から形成される低k膜のみに特定されるものではない。

【0033】

図11Aは、従来例に示したように、トレンチ186が金属膜178をマスクとして所定の位置に形成されるときの影響を概略的に示している。図11Bは、本発明の種々の実施形態におけるように、絶縁層173へのトレンチ186の形成の前に、金属膜178が除去される場合を示している。多孔質SiOCHのような低k膜が絶縁層173のために使用された場合、金属膜178から絶縁層173が受けるストレスによる影響は、パターンサイズが減少するにつれてより顕著に現われ、このストレスは、図11Aと12Aに示されるように、絶縁層173のパターン倒れ、或いはうねりを生じる。

【0034】

他方、図11B、図12Bに示すように、絶縁層173にトレンチ186を形成する前に金属マスク178が除去され、絶縁膜175だけをマスクとして用いた場合、パターンサイズが減少しても、パターン倒れ或いはうねりは生じない。

【0035】

これらの実施形態の付加的な長所は、トレンチ186のエッチングの間に金属膜179が絶縁膜176上に残らないように、めっき、PVDによりビアあるいはトレンチに金属を埋め込む際に、配線155のアスペクト比が減少することである。これは、ボイドを形成することなくトレンチあるいはビアに金属を埋め込むことを容易にする。

【0036】

更に、トレンチパターン186のエッチングの間に絶縁膜175の上コーナーが丸められるので、銅めっきの前にPVDバリア或いはシード膜を形成する際に絶縁膜パターンの上コーナー部に発生するせり出し(オーバーハング)を減少させることが可能である。上記の実施形態は、付加的なエッチング工程無しで、つまり、絶縁層173への付加的なプラズマダメージ無しで、望ましいトレンチ形状を提供することを可能とする。

【0037】

図13は、絶縁層173の炭素含有量に対して、絶縁層173と絶縁膜175或いは金属膜178の間におけるエッチング選択比の測定結果を示す。絶縁層173と金属層178の間のエッチング選択比の関係は、絶縁層173の炭素含有量によらずほぼ一定である。一方、絶縁層173の炭素含有量は、絶縁層173と例えばシリコン酸化膜を用いた絶縁膜175との間のエッチング選択比に大きな影響を与える。絶縁層173と絶縁膜175の間で5以上のエッチング選択比を確保するために、40atm%以上の炭素を含む多孔質SiOCH材料は、絶縁層173として使用されることが好ましい。

【0038】

本発明の実施形態が図面を参照して説明された。しかしながら、これらの実施形態は、本発明を例示するものであり、上記の説明以外の種々の構成を採用することも可能である。

【特許請求の範囲】

【請求項1】

半導体基板の上方の絶縁層を覆う絶縁膜と金属膜の両方に第1のパターンを形成する工程と、

前記絶縁膜と前記金属膜の上方にある第1のマスクにより部分的に規定される第2のパターンを前記絶縁層内に形成する工程と、

前記金属膜を前記第2のパターン形成後に除去する工程と、

第2のマスクとして前記絶縁膜を使用することにより、前記第1のパターンを前記絶縁層に転写する工程と

を備える半導体装置を製造する方法。

【請求項2】

請求項1に記載の方法であって、

前記第2のパターンは、前記金属膜の前記第1のパターンと前記第1のマスクにより規定される

半導体装置を製造する方法。

【請求項3】

請求項1に記載の方法であって、

前記第1のマスクは、フォトレジスト中に形成されたパターン化層を備える

半導体装置を製造する方法。

【請求項4】

請求項1に記載の方法であって、

前記第1のパターンはトレンチパターンに対応する

半導体装置を製造する方法。

【請求項5】

請求項1に記載の方法であって、

前記第2のパターンは、ビアパターンに対応する

半導体装置を製造する方法。

【請求項6】

請求項1に記載の方法であって、

前記第1のパターンは、その深さが前記絶縁層の厚さより少ないトレンチとして、

前記第2のパターンは、前記絶縁層を貫通するビアとして前記絶縁層に形成される

半導体装置を製造する方法。

【請求項7】

請求項1に記載の方法であって、

他の配線層が前記基板と前記絶縁層の間に存在する

半導体装置を製造する方法。

【請求項8】

請求項7に記載の方法であって、

前記絶縁層に前記第1のパターンを形成後、前記他の配線層を露出させるように前記絶縁膜はエッチングされる

半導体装置を製造する方法。

【請求項9】

請求項1に記載の方法であって、

前記第1のパターンは、トレンチであり、前記第2のパターンはビアである

半導体装置を製造する方法。

【請求項10】

請求項1に記載の方法であって、

前記絶縁層と前記絶縁膜との間のエッチング選択性は、5から20である

半導体装置を製造する方法。

【請求項11】

請求項1に記載の方法であって、

前記絶縁層は、50%より多い炭素含有量を有する膜からなる

半導体装置を製造する方法。

【請求項12】

請求項1に記載の方法であって、

前記絶縁膜は、シリコン酸化物である

半導体装置を製造する方法。

【請求項13】

請求項1に記載の方法であって、

前記金属膜は、TiN、TaN、及びWNからなる

半導体装置を製造する方法。

【請求項14】

請求項1に記載の方法であって、

前記第1のパターンを形成することと、前記第2のパターンを形成することと、前記金属膜を除去することと、前記第1のパターンを前記絶縁層に転写することが、共通の処理室で行われる

半導体装置を製造する方法。

【請求項1】

半導体基板の上方の絶縁層を覆う絶縁膜と金属膜の両方に第1のパターンを形成する工程と、

前記絶縁膜と前記金属膜の上方にある第1のマスクにより部分的に規定される第2のパターンを前記絶縁層内に形成する工程と、

前記金属膜を前記第2のパターン形成後に除去する工程と、

第2のマスクとして前記絶縁膜を使用することにより、前記第1のパターンを前記絶縁層に転写する工程と

を備える半導体装置を製造する方法。

【請求項2】

請求項1に記載の方法であって、

前記第2のパターンは、前記金属膜の前記第1のパターンと前記第1のマスクにより規定される

半導体装置を製造する方法。

【請求項3】

請求項1に記載の方法であって、

前記第1のマスクは、フォトレジスト中に形成されたパターン化層を備える

半導体装置を製造する方法。

【請求項4】

請求項1に記載の方法であって、

前記第1のパターンはトレンチパターンに対応する

半導体装置を製造する方法。

【請求項5】

請求項1に記載の方法であって、

前記第2のパターンは、ビアパターンに対応する

半導体装置を製造する方法。

【請求項6】

請求項1に記載の方法であって、

前記第1のパターンは、その深さが前記絶縁層の厚さより少ないトレンチとして、

前記第2のパターンは、前記絶縁層を貫通するビアとして前記絶縁層に形成される

半導体装置を製造する方法。

【請求項7】

請求項1に記載の方法であって、

他の配線層が前記基板と前記絶縁層の間に存在する

半導体装置を製造する方法。

【請求項8】

請求項7に記載の方法であって、

前記絶縁層に前記第1のパターンを形成後、前記他の配線層を露出させるように前記絶縁膜はエッチングされる

半導体装置を製造する方法。

【請求項9】

請求項1に記載の方法であって、

前記第1のパターンは、トレンチであり、前記第2のパターンはビアである

半導体装置を製造する方法。

【請求項10】

請求項1に記載の方法であって、

前記絶縁層と前記絶縁膜との間のエッチング選択性は、5から20である

半導体装置を製造する方法。

【請求項11】

請求項1に記載の方法であって、

前記絶縁層は、50%より多い炭素含有量を有する膜からなる

半導体装置を製造する方法。

【請求項12】

請求項1に記載の方法であって、

前記絶縁膜は、シリコン酸化物である

半導体装置を製造する方法。

【請求項13】

請求項1に記載の方法であって、

前記金属膜は、TiN、TaN、及びWNからなる

半導体装置を製造する方法。

【請求項14】

請求項1に記載の方法であって、

前記第1のパターンを形成することと、前記第2のパターンを形成することと、前記金属膜を除去することと、前記第1のパターンを前記絶縁層に転写することが、共通の処理室で行われる

半導体装置を製造する方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図10】

【図11A】

【図11B】

【図13】

【図12A】

【図12B】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図10】

【図11A】

【図11B】

【図13】

【図12A】

【図12B】

【公開番号】特開2012−235124(P2012−235124A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−103417(P2012−103417)

【出願日】平成24年4月27日(2012.4.27)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年4月27日(2012.4.27)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]