半導体装置の製造方法

【課題】判定時に損傷を発生させることなく、ウェハの損傷の有無を精度よく判定することができる半導体装置の製造方法を得る。

【解決手段】半導体装置が設けられたウェハ1に音響信号発生部4を接触させずに、音響信号発生部4が発生した音響信号をウェハ1に入力させる。次に、ウェハ1と共鳴した音を含む音響信号を検出する。次に、検出した音響信号の周波数成分の強度を示すデータを求め、このデータをウェハに損傷が無い場合のデータと比較することにより、ウェハ1の損傷の有無を判定する。

【解決手段】半導体装置が設けられたウェハ1に音響信号発生部4を接触させずに、音響信号発生部4が発生した音響信号をウェハ1に入力させる。次に、ウェハ1と共鳴した音を含む音響信号を検出する。次に、検出した音響信号の周波数成分の強度を示すデータを求め、このデータをウェハに損傷が無い場合のデータと比較することにより、ウェハ1の損傷の有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウェハの損傷の有無を判定する工程を備える半導体装置の製造方法に関する。

【背景技術】

【0002】

LSIでは3次元実装等によるパッケージの高密度化が行われており、製造工程完了時のウェハ厚みは25μm程度まで薄くなっている。また、IGBT(Insulated Gate Bipolar Transistor)やMOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)などのパワーデバイスは、産業用モータや自動車用モータなどのインバータ回路、大容量サーバの電源装置、及び無停電電源装置などの半導体スイッチとして広く使われている。これらのパワーデバイスの製造工程において、オン特性などの通電性能を改善するために、ウェハが薄く加工される。近年では、コスト面・特性面を改善するため、FZ(Floating Zone)法により作製されたウェハを、60μm程度まで薄くする極薄ウェハプロセスが用いられている。

【0003】

一般に、ウェハを薄くするために、バックグラインドやポリッシュによる研磨や、機械研磨で発生した加工歪みを除去するためのウエットエッチングやドライエッチングが行われる。その後に、ウェハ裏面にイオン注入及び熱処理により拡散層が形成され、スパッタ法等により電極が形成される。

【0004】

ウェハが薄くなるに従って、ウェハの裏面加工時におけるウェハ割れの発生頻度が高くなってきている。バッチ式のイオン注入装置やスパッタ装置などでは、ウェハ割れが一枚でも発生すると、同時に処理を行っているウェハ上にウェハ片が付着する。このため、注入が阻害され、不安定な膜質の電極が形成され、半導体装置の品質が著しく低下する。

【0005】

近年ではウェハ外周部を厚く残したまま、ウェハ中心部のみを薄く加工する方法が提案されている(例えば、特許文献1参照)。また、熱処理装置にマイクロフォンを取り付け、フラッシュランプ照射時にウェハ割れが発生したかどうかについて、処理中の音響信号に割れ音が含まれるか否かを検出する方法が提案されている(例えば、特許文献2参照)。また、ウェハに振動を与えて音を発生させ、その音の音響解析によりウェハ割れを検出する方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−19379号公報

【特許文献2】特開2009−231697号公報

【特許文献3】特開2006−64464号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

熱処理装置にマイクロフォンを取り付ける方法では、適用できるプロセスがフラッシュランプ等を利用した短時間での加熱プロセスに限られる。また、ウェハが薄くなると割れ音も小さくなるため、音響信号の増幅が難しくなる。さらに、割れの程度を判定することが困難である。従って、ウェハの損傷の有無を精度よく判定することができないため、脱落すべきウェハの処理を継続して半導体装置の品質が低下する場合や、脱落する必要のないウェハを脱落させて半導体装置の生産コストが上がる場合がある。

【0008】

また、ウェハに振動を与えて音を発生させる方法では、ウェハ上に形成された半導体装置の表面に弾性部材が触れることにより、半導体装置に物理的な応力が加わって傷や割れなどの損傷が発生する場合がある。

【0009】

本発明は、上述のような課題を解決するためになされたもので、その目的は判定時に損傷を発生させることなく、ウェハの損傷の有無を精度よく判定することができる半導体装置の製造方法を得るものである。

【課題を解決するための手段】

【0010】

本発明に係る半導体装置の製造方法は、導体装置が設けられたウェハに音響信号発生部を接触させずに、前記音響信号発生部が発生した音響信号を前記ウェハに入力させる工程と、前記ウェハと共鳴した音を含む前記音響信号を検出する工程と、検出した前記音響信号の周波数成分の強度を示すデータを求め、このデータを前記ウェハに損傷が無い場合のデータと比較することにより、前記ウェハの損傷の有無を判定する工程とを備える。

【発明の効果】

【0011】

本発明により、判定時に損傷を発生させることなく、ウェハの損傷の有無を精度よく判定することができる。

【図面の簡単な説明】

【0012】

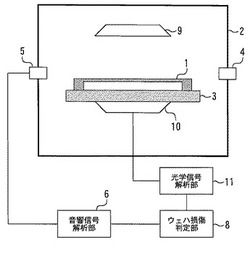

【図1】本発明の実施の形態に係る半導体装置の製造方法で用いる装置を示す図である。

【図2】音響信号の周波数成分の強度を示すデータの図である。

【図3】十字クラックが発生したウェハを示す平面図である。

【図4】入射光と透過光の光強度を示す図である。

【図5】入射光と透過光の光強度を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態に係る半導体装置の製造方法について説明する。図1は、本発明の実施の形態に係る半導体装置の製造方法で用いる装置を示す図である。

【0014】

まず、ウェハ1に半導体装置を形成する。次に、砥石を用いた研削加工によりウェハ1の中央部を薄くする。ウェハ1の外周部は厚いリブ部となる。次に、ウェハ1をチャンバ2内に搬送し、ウェハ保持部3により保持する。なお、ウェハ1をウェハ保持部3上に静置してもよいし、外周のリブ部を例えば真空吸着により吸着してもよい。

【0015】

次に、ウェハ1に音響信号発生部4を接触させずに、音響信号発生部4が発生した音響信号をチャンバ2内のウェハ1に入力させる。チャンバ2内のウェハ1と共鳴した音を含む音響信号をマイクロフォン5により検出する。ここで、入力する音響信号は正弦波であり、音響信号発生部4より音響信号の周波数を例えば20〜20000Hzの範囲で連続的に変化させる。

【0016】

次に、集音した音響信号の強度を音響信号解析部6により解析して、検出した音響信号の周波数成分の強度を示すデータを求める。または、音響信号発生部4により様々な周波数成分を持つ音響信号を発生させ、集音した音響信号を音響信号解析部6によりフーリエ変換して同様のデータを得ることもできる。

【0017】

図2は、音響信号の周波数成分の強度を示すデータの図である。入力する音響信号の周波数を50〜1000Hzの範囲で連続的に変化させて、測定を行った。横軸は、経過時間を入力した音響信号の周波数に換算したものである。縦軸は、検出された音響信号の強度を縦軸にプロットしたものである。実線は割れの無い50μm厚シリコンウェハの場合であり、破線は2mm大の十字クラックが発生した50μm厚シリコンウェハの場合である。なお、2mm大の十字クラックとは、十字クラックの縦方向又は横方向の長さが2mmという意味である。f0〜f2及びf0’〜f2’はそれぞれのウェハにおける音響信号のピークである。

【0018】

ここで、図3は、十字クラック7が発生したウェハ1を示す平面図である。例えば、搬送工程において、薄くしたウェハ1をロボットアームが吸着する際に両者の間に異物が混入すると、ウェハ1に部分的に外力がかかり十字クラック7が発生する。

【0019】

次に、ウェハ損傷判定部8において、検出した音響信号の周波数成分の強度を示すデータを、ウェハ1に損傷が無い場合のデータと比較することにより、ウェハ1の損傷の有無を判定する。具体的には、音響信号のピークf0〜f2及びf0’〜f2’の強度やその半値全幅を比較する。

【0020】

また、可視光である白色光を光照射部9によりウェハ1に照射する。ウェハ1が損傷している場合には、照射された白色光はウェハ1を透過する。このウェハ1を透過した白色光を光検出部10により検出し、光学信号解析部11により透過光の強度を解析する。

【0021】

ここで、可視光を用いれば、ウェハ1が薄く光の透過率が高い場合でも、透過光の光強度が光検出部10の検出上限を超えない。ただし、ウェハ1が厚い場合には、ウェハ1が損傷していても、照射された白色光がウェハ1を透過しない可能性がある。この場合には、白色光の代わりに、光の侵入長が長い赤外光をウェハ1に照射し、ウェハ1を透過した赤外光を光検出部10により検出する。損傷部と非損傷部で光の検出強度に差ができるために、ウェハ1の損傷の程度を検出することができる。このように赤外光を用いれば、ウェハ1が厚い場合でも、透過光の光強度が光検出部10の検出下限を下回らない。

【0022】

図4及び図5は、入射光と透過光の光強度を示す図である。入射光の強度は、ウェハ1がウェハ保持部3上にない場合の光検出部10における光強度である。図4はウェハ厚が50μm、図5はウェハ厚が400μmの場合である。ウェハ厚が50μmの場合、ウェハ1の損傷を白色光により検出することができる。一方、ウェハ厚が400μmの場合、ウェハ1が損傷していても、白色光はウェハ1を透過しないために、透過光は検出されない。このような場合でも、光通信などで用いられている波長1.3μmの赤外光はウェハ1を透過するため、透過光が検出される。

【0023】

次に、ウェハ損傷判定部8において、光学信号解析部11で解析したデータを、ウェハ1に損傷が無い場合のデータと比較することにより、ウェハ1の損傷の程度を判定する。

【0024】

本実施の形態により、半導体装置の製造中に発生したウェハ1の損傷の有無を精度よく判定することができる。この結果、半導体製造装置の異常等を発見することができる。また、ウェハ1に音響信号発生部4を接触させないため、判定時にウェハ1上の半導体装置に損傷を発生させることはない。

【0025】

また、音響信号と光学信号の両方を用いることで、ウェハ1の損傷の程度を検出することもできる。プロセスに致命的な欠陥を与えない程度の損傷であれば、プロセス処理を続行することができる。従って、ウェハ1の脱落を最低限に留めることができるため、ウェハの収率を向上させ、半導体装置の生産コストを低減することができる。

【符号の説明】

【0026】

1 ウェハ

2 チャンバ

3 ウェハ保持部

4 音響信号発生部

5 マイクロフォン

6 音響信号解析部

7 十字クラック

8 ウェハ損傷判定部

9 光照射部

10 光検出部

11 光学信号解析部

【技術分野】

【0001】

本発明は、ウェハの損傷の有無を判定する工程を備える半導体装置の製造方法に関する。

【背景技術】

【0002】

LSIでは3次元実装等によるパッケージの高密度化が行われており、製造工程完了時のウェハ厚みは25μm程度まで薄くなっている。また、IGBT(Insulated Gate Bipolar Transistor)やMOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)などのパワーデバイスは、産業用モータや自動車用モータなどのインバータ回路、大容量サーバの電源装置、及び無停電電源装置などの半導体スイッチとして広く使われている。これらのパワーデバイスの製造工程において、オン特性などの通電性能を改善するために、ウェハが薄く加工される。近年では、コスト面・特性面を改善するため、FZ(Floating Zone)法により作製されたウェハを、60μm程度まで薄くする極薄ウェハプロセスが用いられている。

【0003】

一般に、ウェハを薄くするために、バックグラインドやポリッシュによる研磨や、機械研磨で発生した加工歪みを除去するためのウエットエッチングやドライエッチングが行われる。その後に、ウェハ裏面にイオン注入及び熱処理により拡散層が形成され、スパッタ法等により電極が形成される。

【0004】

ウェハが薄くなるに従って、ウェハの裏面加工時におけるウェハ割れの発生頻度が高くなってきている。バッチ式のイオン注入装置やスパッタ装置などでは、ウェハ割れが一枚でも発生すると、同時に処理を行っているウェハ上にウェハ片が付着する。このため、注入が阻害され、不安定な膜質の電極が形成され、半導体装置の品質が著しく低下する。

【0005】

近年ではウェハ外周部を厚く残したまま、ウェハ中心部のみを薄く加工する方法が提案されている(例えば、特許文献1参照)。また、熱処理装置にマイクロフォンを取り付け、フラッシュランプ照射時にウェハ割れが発生したかどうかについて、処理中の音響信号に割れ音が含まれるか否かを検出する方法が提案されている(例えば、特許文献2参照)。また、ウェハに振動を与えて音を発生させ、その音の音響解析によりウェハ割れを検出する方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−19379号公報

【特許文献2】特開2009−231697号公報

【特許文献3】特開2006−64464号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

熱処理装置にマイクロフォンを取り付ける方法では、適用できるプロセスがフラッシュランプ等を利用した短時間での加熱プロセスに限られる。また、ウェハが薄くなると割れ音も小さくなるため、音響信号の増幅が難しくなる。さらに、割れの程度を判定することが困難である。従って、ウェハの損傷の有無を精度よく判定することができないため、脱落すべきウェハの処理を継続して半導体装置の品質が低下する場合や、脱落する必要のないウェハを脱落させて半導体装置の生産コストが上がる場合がある。

【0008】

また、ウェハに振動を与えて音を発生させる方法では、ウェハ上に形成された半導体装置の表面に弾性部材が触れることにより、半導体装置に物理的な応力が加わって傷や割れなどの損傷が発生する場合がある。

【0009】

本発明は、上述のような課題を解決するためになされたもので、その目的は判定時に損傷を発生させることなく、ウェハの損傷の有無を精度よく判定することができる半導体装置の製造方法を得るものである。

【課題を解決するための手段】

【0010】

本発明に係る半導体装置の製造方法は、導体装置が設けられたウェハに音響信号発生部を接触させずに、前記音響信号発生部が発生した音響信号を前記ウェハに入力させる工程と、前記ウェハと共鳴した音を含む前記音響信号を検出する工程と、検出した前記音響信号の周波数成分の強度を示すデータを求め、このデータを前記ウェハに損傷が無い場合のデータと比較することにより、前記ウェハの損傷の有無を判定する工程とを備える。

【発明の効果】

【0011】

本発明により、判定時に損傷を発生させることなく、ウェハの損傷の有無を精度よく判定することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る半導体装置の製造方法で用いる装置を示す図である。

【図2】音響信号の周波数成分の強度を示すデータの図である。

【図3】十字クラックが発生したウェハを示す平面図である。

【図4】入射光と透過光の光強度を示す図である。

【図5】入射光と透過光の光強度を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態に係る半導体装置の製造方法について説明する。図1は、本発明の実施の形態に係る半導体装置の製造方法で用いる装置を示す図である。

【0014】

まず、ウェハ1に半導体装置を形成する。次に、砥石を用いた研削加工によりウェハ1の中央部を薄くする。ウェハ1の外周部は厚いリブ部となる。次に、ウェハ1をチャンバ2内に搬送し、ウェハ保持部3により保持する。なお、ウェハ1をウェハ保持部3上に静置してもよいし、外周のリブ部を例えば真空吸着により吸着してもよい。

【0015】

次に、ウェハ1に音響信号発生部4を接触させずに、音響信号発生部4が発生した音響信号をチャンバ2内のウェハ1に入力させる。チャンバ2内のウェハ1と共鳴した音を含む音響信号をマイクロフォン5により検出する。ここで、入力する音響信号は正弦波であり、音響信号発生部4より音響信号の周波数を例えば20〜20000Hzの範囲で連続的に変化させる。

【0016】

次に、集音した音響信号の強度を音響信号解析部6により解析して、検出した音響信号の周波数成分の強度を示すデータを求める。または、音響信号発生部4により様々な周波数成分を持つ音響信号を発生させ、集音した音響信号を音響信号解析部6によりフーリエ変換して同様のデータを得ることもできる。

【0017】

図2は、音響信号の周波数成分の強度を示すデータの図である。入力する音響信号の周波数を50〜1000Hzの範囲で連続的に変化させて、測定を行った。横軸は、経過時間を入力した音響信号の周波数に換算したものである。縦軸は、検出された音響信号の強度を縦軸にプロットしたものである。実線は割れの無い50μm厚シリコンウェハの場合であり、破線は2mm大の十字クラックが発生した50μm厚シリコンウェハの場合である。なお、2mm大の十字クラックとは、十字クラックの縦方向又は横方向の長さが2mmという意味である。f0〜f2及びf0’〜f2’はそれぞれのウェハにおける音響信号のピークである。

【0018】

ここで、図3は、十字クラック7が発生したウェハ1を示す平面図である。例えば、搬送工程において、薄くしたウェハ1をロボットアームが吸着する際に両者の間に異物が混入すると、ウェハ1に部分的に外力がかかり十字クラック7が発生する。

【0019】

次に、ウェハ損傷判定部8において、検出した音響信号の周波数成分の強度を示すデータを、ウェハ1に損傷が無い場合のデータと比較することにより、ウェハ1の損傷の有無を判定する。具体的には、音響信号のピークf0〜f2及びf0’〜f2’の強度やその半値全幅を比較する。

【0020】

また、可視光である白色光を光照射部9によりウェハ1に照射する。ウェハ1が損傷している場合には、照射された白色光はウェハ1を透過する。このウェハ1を透過した白色光を光検出部10により検出し、光学信号解析部11により透過光の強度を解析する。

【0021】

ここで、可視光を用いれば、ウェハ1が薄く光の透過率が高い場合でも、透過光の光強度が光検出部10の検出上限を超えない。ただし、ウェハ1が厚い場合には、ウェハ1が損傷していても、照射された白色光がウェハ1を透過しない可能性がある。この場合には、白色光の代わりに、光の侵入長が長い赤外光をウェハ1に照射し、ウェハ1を透過した赤外光を光検出部10により検出する。損傷部と非損傷部で光の検出強度に差ができるために、ウェハ1の損傷の程度を検出することができる。このように赤外光を用いれば、ウェハ1が厚い場合でも、透過光の光強度が光検出部10の検出下限を下回らない。

【0022】

図4及び図5は、入射光と透過光の光強度を示す図である。入射光の強度は、ウェハ1がウェハ保持部3上にない場合の光検出部10における光強度である。図4はウェハ厚が50μm、図5はウェハ厚が400μmの場合である。ウェハ厚が50μmの場合、ウェハ1の損傷を白色光により検出することができる。一方、ウェハ厚が400μmの場合、ウェハ1が損傷していても、白色光はウェハ1を透過しないために、透過光は検出されない。このような場合でも、光通信などで用いられている波長1.3μmの赤外光はウェハ1を透過するため、透過光が検出される。

【0023】

次に、ウェハ損傷判定部8において、光学信号解析部11で解析したデータを、ウェハ1に損傷が無い場合のデータと比較することにより、ウェハ1の損傷の程度を判定する。

【0024】

本実施の形態により、半導体装置の製造中に発生したウェハ1の損傷の有無を精度よく判定することができる。この結果、半導体製造装置の異常等を発見することができる。また、ウェハ1に音響信号発生部4を接触させないため、判定時にウェハ1上の半導体装置に損傷を発生させることはない。

【0025】

また、音響信号と光学信号の両方を用いることで、ウェハ1の損傷の程度を検出することもできる。プロセスに致命的な欠陥を与えない程度の損傷であれば、プロセス処理を続行することができる。従って、ウェハ1の脱落を最低限に留めることができるため、ウェハの収率を向上させ、半導体装置の生産コストを低減することができる。

【符号の説明】

【0026】

1 ウェハ

2 チャンバ

3 ウェハ保持部

4 音響信号発生部

5 マイクロフォン

6 音響信号解析部

7 十字クラック

8 ウェハ損傷判定部

9 光照射部

10 光検出部

11 光学信号解析部

【特許請求の範囲】

【請求項1】

半導体装置が設けられたウェハに音響信号発生部を接触させずに、前記音響信号発生部が発生した音響信号を前記ウェハに入力させる工程と、

前記ウェハと共鳴した音を含む前記音響信号を検出する工程と、

検出した前記音響信号の周波数成分の強度を示すデータを求め、このデータを前記ウェハに損傷が無い場合のデータと比較することにより、前記ウェハの損傷の有無を判定する工程とを備えることを特徴とする半導体装置の製造方法。

【請求項2】

前記ウェハに光を照射する工程と、

前記ウェハを透過した光を検出して解析することで、前記ウェハの損傷の程度を判定する工程とを更に備えることを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項1】

半導体装置が設けられたウェハに音響信号発生部を接触させずに、前記音響信号発生部が発生した音響信号を前記ウェハに入力させる工程と、

前記ウェハと共鳴した音を含む前記音響信号を検出する工程と、

検出した前記音響信号の周波数成分の強度を示すデータを求め、このデータを前記ウェハに損傷が無い場合のデータと比較することにより、前記ウェハの損傷の有無を判定する工程とを備えることを特徴とする半導体装置の製造方法。

【請求項2】

前記ウェハに光を照射する工程と、

前記ウェハを透過した光を検出して解析することで、前記ウェハの損傷の程度を判定する工程とを更に備えることを特徴とする請求項1に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−242089(P2012−242089A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109018(P2011−109018)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]