半導体装置の製造方法

【課題】電極と半導体基板が良好にオーミック接合している半導体装置の製造方法を提供する。

【解決手段】半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に、半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【解決手段】半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に、半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書に記載の技術は、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体基板と電極をオーミック接合させるために、半導体基板の電極形成面に表面処理を行う技術が開発されている。特許文献1では、炭化ケイ素(SiC)半導体基板の電極形成面に、電極となる金属膜を形成し、この金属膜にレーザ光を照射することによって、金属膜と半導体基板との間にシリサイド層を形成することが記載されている。また、特許文献2では、半導体基板の電極形成面に複数の金属原子から構成される金属クラスタイオンを照射し、半導体基板の電極形成面にシリサイド層を形成することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−91100号公報

【特許文献2】特開平10−163484号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のように、レーザ光を金属膜に照射すると、金属膜から金属成分が飛散し、均質なシリサイド層を得ることができない。特許文献2のように、金属クラスタイオンを照射する方法は、金属クラスタによって半導体基板の処理面をスパッタし、処理面上に金属薄膜を形成する方法であるため、処理面である電極形成面にダメージを与える。また、金属クラスタは半導体基板の深さ方向に入り込むことがなく、半導体基板の電極形成面上に金属薄膜を形成する。成膜された金属薄膜の表面は酸化し易く、その表面に電極を形成することになるため、電極と半導体基板を確実にオーミック接合させることができない。

【課題を解決するための手段】

【0005】

本明細書が開示する半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【0006】

上記の製造方法によれば、半導体基板の電極形成面に単原子の金属イオンを注入し、アニール処理することにより、電極形成面から半導体基板の深さ方向に延びるシリサイド層が形成される。半導体基板のシリサイド層と電極が接合されるため、オーミック接合が確実に実現される。また、金属膜にレーザ光を照射する必要がないため、金属成分が飛散してシリサイド層が不均質化することを防ぐことができる。また、イオン注入に用いた金属イオンの薄膜が電極形成面上に形成されることがないため、電極と半導体基板とのオーミック接合を妨げることがない。

【0007】

アニール工程では、半導体基板にレーザを照射するレーザアニール処理を行ってもよい。また、イオン注入工程では、Ti,W,Ni,Co,Moからなる群から選ばれる少なくとも1以上の単原子の金属イオンを注入してもよい。

【図面の簡単な説明】

【0008】

【図1】実施例1において製造する半導体装置の断面図である。

【図2】実施例1にかかる半導体装置の製造方法を説明する図である。

【図3】実施例1にかかる半導体装置の製造方法を説明する図である。

【図4】実施例1にかかる半導体装置の製造方法を説明する図である。

【図5】実施例1にかかる半導体装置の製造方法を説明する図である。

【図6】実施例1にかかる半導体装置の製造方法を説明する図である。

【図7】実施例1にかかる半導体装置の製造方法を説明する図である。

【発明を実施するための形態】

【0009】

本明細書が開示する半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【0010】

半導体基板の電極形成面は、半導体基板の表面側であってもよく、裏面側であってもよい。イオン注入工程では、シリコンと化合物を形成してシリサイド化する金属のイオンが注入される。シリコンと化合物を形成してシリサイド化する金属のイオンとしては、特に限定されないが、例えば、Tiイオン(例えば、Ti4+,Ti3+,Ti2+),Wイオン(例えば、W6+,W4+),Niイオン(例えば、Ni2+,Ni3+),Coイオン(例えば、Co2+,Co3+),Moイオン(例えば、Mo3+)を挙げることができる。イオン注入工程では、1種類の金属イオンを照射してもよいし、数種類の金属イオンを照射してもよい。金属イオンを照射する回数は1回でも複数回でもよい。半導体装置の素子構造が形成された後にアニール工程を行う場合には、既に形成された素子構造が熱によって損傷を受けることを防ぐため、レーザアニール処理等の半導体基板を局所的にアニール処理することができる方法を用いることが好ましい。

【実施例1】

【0011】

(半導体装置)

実施例1では、図1に示す半導体装置10の製造方法を例示して説明する。半導体装置10は、ダイオードとIGBTが同一基板上に形成されたRC−IGBTである。

【0012】

半導体装置10は、半導体基板100と、半導体基板100の表面側に形成された絶縁ゲート137および表面絶縁膜128,138と、半導体基板100の表面に接する表面電極101,102と、半導体基板100の裏面に接する裏面電極103とを備えている。半導体基板100は、ダイオード領域11と、IGBT領域13とを備えている。表面電極101は、ダイオード領域11の表面に形成されており、表面電極102は、IGBT領域13の表面に形成されている。

【0013】

半導体基板100は、n+型のカソード層111およびp+型のコレクタ層131と、n型のバッファ層112と、n型のドリフト層113と、p型のダイオードボディ層114およびIGBTボディ層134と、p+型のアノード層115と、p+型のボディコンタクト層135と、n+型のエミッタ層136とを備えている。カソード層111の裏面側には、半導体基板100の裏面から深さ方向に延びるシリサイド層110が形成されている。IGBT領域13では、半導体基板100の表面側からIGBTボディ層134を貫通し、ドリフト層113に達する絶縁ゲート137が形成されている。カソード層111とコレクタ層131との境界に対して半導体基板の表面側に、p型の分離層128が形成されている。

【0014】

裏面電極103の材料はAl−Siであり、シリサイド層110は、TiとSiとのシリサイド層である。Al−Siを材料とする電極と、n型の半導体層を直接接合すると、オーミック接合とすることが困難である。半導体装置10では、裏面電極103はシリサイド層110を介してカソード層111と接続されているため、良好なオーミック接合を確保することができる。シリサイド層110は、半導体基板100内に形成された層であるから、シリサイド層110が剥離することはなく、機械的にも良好な接合を維持することができる。

【0015】

(半導体装置の製造方法)

実施例1に係る半導体装置10の製造方法は、イオン注入工程と、アニール工程と、電極形成工程とを含んでいる。半導体装置10の表面側の素子構造の形成方法は、従来公知の方法と同様であるため、説明を省略する。

【0016】

(不純物イオン注入工程)

まず、n型の半導体基板の表面側に、エミッタ層136等の半導体装置10の表面側の素子構造を形成する。次に、半導体装置10の裏面電極103を形成する面側(裏面側)から、リン(P)等のn型の不純物イオンを注入し、半導体基板の裏面全体にバッファ層112となるn層512を形成する。次に、半導体基板にボロン(B)等のp型の不純物イオンを注入し、半導体基板の裏面全体にコレクタ層131となるp層531を形成する。これによって、図2に示す半導体基板500が得られる。

【0017】

次に、図3に示すように、半導体基板500のうち、IGBT領域13に含まれる部分の裏面にレジスト601を形成し、n型の不純物イオンを注入する。これによって、ダイオード領域11に含まれる部分のp層531にn型の不純物イオンが注入され、カソード層111となるn層511を形成する。n型の不純物イオンは、p層531の比較的深い位置に注入される。

【0018】

(金属イオン注入工程)

金属イオン注入工程では、図4に示すように、半導体基板500の電極形成面に、単原子のTiイオン(例えば、Ti4+,Ti3+,Ti2+)を注入する。Tiイオンは、p層531に注入されたn型の不純物イオンの注入位置よりも、半導体基板500の裏面に近い側に注入される。これによって、n層511の裏面側であって、半導体基板500の裏面から深さ方向に延びる領域にTi注入層510を形成する。Ti注入層510は、シリサイド層110となる層である。

【0019】

(アニール工程)

次に、アニール工程を行う。アニール工程では、Tiイオンが注入された半導体基板500に裏面側からレーザを照射し、レーザアニール処理を行う。図5は、不純物イオン注入工程および金属イオン注入工程においてイオン注入を行い、さらにレジスト601を除去した後の半導体基板500を示している。図5に示す半導体基板500の裏面近傍の領域を、レーザアニール処理によって局所的にアニール処理する。これによって、図6に示すように、半導体基板500に注入された不純物イオンが活性化する。また、Ti注入層510がチタンシリサイド層となる。Tiイオンは、半導体基板500の裏面ではなく、内部に注入されているから、レーザを照射することによってTiイオンが飛散しない。このため、均質なシリサイド層510を形成することができる。

【0020】

(電極形成工程)

次に、電極形成工程を行う。図7に示すように、電極形成工程では、半導体基板500の裏面に接するAl−Si膜503を形成する。金属膜503は、裏面電極103となる。シリサイド層510は、半導体基板500の表面ではなく内部に形成されているから、電極形成工程の前までに半導体基板500の表面にオーミック接合を阻害する金属酸化膜が形成されることがない。

【0021】

上記のとおり、本実施例の製造方法によれば、半導体基板の電極形成面(裏面)に単原子の金属イオン(Tiイオン)を注入し、アニール処理することにより、電極形成面から半導体基板の深さ方向に延びるシリサイド層(110)が形成される。半導体基板のシリサイド層と裏面電極とが接合されるため、オーミック接合が確実に実現される。なお、イオン注入工程では、特に限定されないが、Tiに代えて、W,Ni,Co,Mo等の単原子イオンを好適に用いることができる。Ti,W,Ni,Co,Moを単原子イオンとして用いると、良好なシリサイド層が形成され、裏面電極との接合がより好ましいものとなる。

【0022】

また、本実施例の製造方法では、注入する金属イオンは、単原子イオンであるため、Ti等の注入した金属が金属膜として半導体基板の裏面に形成されることがない。イオン注入工程後に、局所的なレーザアニール処理を行っても、半導体基板の裏面に形成される金属膜にレーザ光を照射する必要がないため、金属膜の金属成分が飛散してシリサイド層が不均質化することを防ぐことができる。また、イオン注入に用いた金属イオンの薄膜が電極形成面上に形成されることがないため、電極と半導体基板とのオーミック接合を妨げることがない。

【0023】

以上、本発明の実施例について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0024】

本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0025】

10 半導体装置

11 ダイオード領域

13 IGBT領域

100,500 半導体基板

101,102 表面電極

103 裏面電極

110 シリサイド層

111 カソード層

112 バッファ層

113 ドリフト層

114 ダイオードボディ層

115 アノード層

131 コレクタ層

134 IGBTボディ層

135 ボディコンタクト層

136 エミッタ層

137 絶縁ゲート

138 表面絶縁膜

503 金属膜

510 Ti注入層

511,512 n層

531 p層

601 レジスト

【技術分野】

【0001】

本明細書に記載の技術は、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体基板と電極をオーミック接合させるために、半導体基板の電極形成面に表面処理を行う技術が開発されている。特許文献1では、炭化ケイ素(SiC)半導体基板の電極形成面に、電極となる金属膜を形成し、この金属膜にレーザ光を照射することによって、金属膜と半導体基板との間にシリサイド層を形成することが記載されている。また、特許文献2では、半導体基板の電極形成面に複数の金属原子から構成される金属クラスタイオンを照射し、半導体基板の電極形成面にシリサイド層を形成することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−91100号公報

【特許文献2】特開平10−163484号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のように、レーザ光を金属膜に照射すると、金属膜から金属成分が飛散し、均質なシリサイド層を得ることができない。特許文献2のように、金属クラスタイオンを照射する方法は、金属クラスタによって半導体基板の処理面をスパッタし、処理面上に金属薄膜を形成する方法であるため、処理面である電極形成面にダメージを与える。また、金属クラスタは半導体基板の深さ方向に入り込むことがなく、半導体基板の電極形成面上に金属薄膜を形成する。成膜された金属薄膜の表面は酸化し易く、その表面に電極を形成することになるため、電極と半導体基板を確実にオーミック接合させることができない。

【課題を解決するための手段】

【0005】

本明細書が開示する半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【0006】

上記の製造方法によれば、半導体基板の電極形成面に単原子の金属イオンを注入し、アニール処理することにより、電極形成面から半導体基板の深さ方向に延びるシリサイド層が形成される。半導体基板のシリサイド層と電極が接合されるため、オーミック接合が確実に実現される。また、金属膜にレーザ光を照射する必要がないため、金属成分が飛散してシリサイド層が不均質化することを防ぐことができる。また、イオン注入に用いた金属イオンの薄膜が電極形成面上に形成されることがないため、電極と半導体基板とのオーミック接合を妨げることがない。

【0007】

アニール工程では、半導体基板にレーザを照射するレーザアニール処理を行ってもよい。また、イオン注入工程では、Ti,W,Ni,Co,Moからなる群から選ばれる少なくとも1以上の単原子の金属イオンを注入してもよい。

【図面の簡単な説明】

【0008】

【図1】実施例1において製造する半導体装置の断面図である。

【図2】実施例1にかかる半導体装置の製造方法を説明する図である。

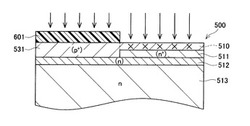

【図3】実施例1にかかる半導体装置の製造方法を説明する図である。

【図4】実施例1にかかる半導体装置の製造方法を説明する図である。

【図5】実施例1にかかる半導体装置の製造方法を説明する図である。

【図6】実施例1にかかる半導体装置の製造方法を説明する図である。

【図7】実施例1にかかる半導体装置の製造方法を説明する図である。

【発明を実施するための形態】

【0009】

本明細書が開示する半導体装置の製造方法は、半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、アニール工程の後に半導体基板の電極形成面に電極を形成する電極形成工程とを備えている。

【0010】

半導体基板の電極形成面は、半導体基板の表面側であってもよく、裏面側であってもよい。イオン注入工程では、シリコンと化合物を形成してシリサイド化する金属のイオンが注入される。シリコンと化合物を形成してシリサイド化する金属のイオンとしては、特に限定されないが、例えば、Tiイオン(例えば、Ti4+,Ti3+,Ti2+),Wイオン(例えば、W6+,W4+),Niイオン(例えば、Ni2+,Ni3+),Coイオン(例えば、Co2+,Co3+),Moイオン(例えば、Mo3+)を挙げることができる。イオン注入工程では、1種類の金属イオンを照射してもよいし、数種類の金属イオンを照射してもよい。金属イオンを照射する回数は1回でも複数回でもよい。半導体装置の素子構造が形成された後にアニール工程を行う場合には、既に形成された素子構造が熱によって損傷を受けることを防ぐため、レーザアニール処理等の半導体基板を局所的にアニール処理することができる方法を用いることが好ましい。

【実施例1】

【0011】

(半導体装置)

実施例1では、図1に示す半導体装置10の製造方法を例示して説明する。半導体装置10は、ダイオードとIGBTが同一基板上に形成されたRC−IGBTである。

【0012】

半導体装置10は、半導体基板100と、半導体基板100の表面側に形成された絶縁ゲート137および表面絶縁膜128,138と、半導体基板100の表面に接する表面電極101,102と、半導体基板100の裏面に接する裏面電極103とを備えている。半導体基板100は、ダイオード領域11と、IGBT領域13とを備えている。表面電極101は、ダイオード領域11の表面に形成されており、表面電極102は、IGBT領域13の表面に形成されている。

【0013】

半導体基板100は、n+型のカソード層111およびp+型のコレクタ層131と、n型のバッファ層112と、n型のドリフト層113と、p型のダイオードボディ層114およびIGBTボディ層134と、p+型のアノード層115と、p+型のボディコンタクト層135と、n+型のエミッタ層136とを備えている。カソード層111の裏面側には、半導体基板100の裏面から深さ方向に延びるシリサイド層110が形成されている。IGBT領域13では、半導体基板100の表面側からIGBTボディ層134を貫通し、ドリフト層113に達する絶縁ゲート137が形成されている。カソード層111とコレクタ層131との境界に対して半導体基板の表面側に、p型の分離層128が形成されている。

【0014】

裏面電極103の材料はAl−Siであり、シリサイド層110は、TiとSiとのシリサイド層である。Al−Siを材料とする電極と、n型の半導体層を直接接合すると、オーミック接合とすることが困難である。半導体装置10では、裏面電極103はシリサイド層110を介してカソード層111と接続されているため、良好なオーミック接合を確保することができる。シリサイド層110は、半導体基板100内に形成された層であるから、シリサイド層110が剥離することはなく、機械的にも良好な接合を維持することができる。

【0015】

(半導体装置の製造方法)

実施例1に係る半導体装置10の製造方法は、イオン注入工程と、アニール工程と、電極形成工程とを含んでいる。半導体装置10の表面側の素子構造の形成方法は、従来公知の方法と同様であるため、説明を省略する。

【0016】

(不純物イオン注入工程)

まず、n型の半導体基板の表面側に、エミッタ層136等の半導体装置10の表面側の素子構造を形成する。次に、半導体装置10の裏面電極103を形成する面側(裏面側)から、リン(P)等のn型の不純物イオンを注入し、半導体基板の裏面全体にバッファ層112となるn層512を形成する。次に、半導体基板にボロン(B)等のp型の不純物イオンを注入し、半導体基板の裏面全体にコレクタ層131となるp層531を形成する。これによって、図2に示す半導体基板500が得られる。

【0017】

次に、図3に示すように、半導体基板500のうち、IGBT領域13に含まれる部分の裏面にレジスト601を形成し、n型の不純物イオンを注入する。これによって、ダイオード領域11に含まれる部分のp層531にn型の不純物イオンが注入され、カソード層111となるn層511を形成する。n型の不純物イオンは、p層531の比較的深い位置に注入される。

【0018】

(金属イオン注入工程)

金属イオン注入工程では、図4に示すように、半導体基板500の電極形成面に、単原子のTiイオン(例えば、Ti4+,Ti3+,Ti2+)を注入する。Tiイオンは、p層531に注入されたn型の不純物イオンの注入位置よりも、半導体基板500の裏面に近い側に注入される。これによって、n層511の裏面側であって、半導体基板500の裏面から深さ方向に延びる領域にTi注入層510を形成する。Ti注入層510は、シリサイド層110となる層である。

【0019】

(アニール工程)

次に、アニール工程を行う。アニール工程では、Tiイオンが注入された半導体基板500に裏面側からレーザを照射し、レーザアニール処理を行う。図5は、不純物イオン注入工程および金属イオン注入工程においてイオン注入を行い、さらにレジスト601を除去した後の半導体基板500を示している。図5に示す半導体基板500の裏面近傍の領域を、レーザアニール処理によって局所的にアニール処理する。これによって、図6に示すように、半導体基板500に注入された不純物イオンが活性化する。また、Ti注入層510がチタンシリサイド層となる。Tiイオンは、半導体基板500の裏面ではなく、内部に注入されているから、レーザを照射することによってTiイオンが飛散しない。このため、均質なシリサイド層510を形成することができる。

【0020】

(電極形成工程)

次に、電極形成工程を行う。図7に示すように、電極形成工程では、半導体基板500の裏面に接するAl−Si膜503を形成する。金属膜503は、裏面電極103となる。シリサイド層510は、半導体基板500の表面ではなく内部に形成されているから、電極形成工程の前までに半導体基板500の表面にオーミック接合を阻害する金属酸化膜が形成されることがない。

【0021】

上記のとおり、本実施例の製造方法によれば、半導体基板の電極形成面(裏面)に単原子の金属イオン(Tiイオン)を注入し、アニール処理することにより、電極形成面から半導体基板の深さ方向に延びるシリサイド層(110)が形成される。半導体基板のシリサイド層と裏面電極とが接合されるため、オーミック接合が確実に実現される。なお、イオン注入工程では、特に限定されないが、Tiに代えて、W,Ni,Co,Mo等の単原子イオンを好適に用いることができる。Ti,W,Ni,Co,Moを単原子イオンとして用いると、良好なシリサイド層が形成され、裏面電極との接合がより好ましいものとなる。

【0022】

また、本実施例の製造方法では、注入する金属イオンは、単原子イオンであるため、Ti等の注入した金属が金属膜として半導体基板の裏面に形成されることがない。イオン注入工程後に、局所的なレーザアニール処理を行っても、半導体基板の裏面に形成される金属膜にレーザ光を照射する必要がないため、金属膜の金属成分が飛散してシリサイド層が不均質化することを防ぐことができる。また、イオン注入に用いた金属イオンの薄膜が電極形成面上に形成されることがないため、電極と半導体基板とのオーミック接合を妨げることがない。

【0023】

以上、本発明の実施例について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0024】

本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0025】

10 半導体装置

11 ダイオード領域

13 IGBT領域

100,500 半導体基板

101,102 表面電極

103 裏面電極

110 シリサイド層

111 カソード層

112 バッファ層

113 ドリフト層

114 ダイオードボディ層

115 アノード層

131 コレクタ層

134 IGBTボディ層

135 ボディコンタクト層

136 エミッタ層

137 絶縁ゲート

138 表面絶縁膜

503 金属膜

510 Ti注入層

511,512 n層

531 p層

601 レジスト

【特許請求の範囲】

【請求項1】

半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、

金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、

アニール工程の後に、半導体基板の電極形成面に電極を形成する電極形成工程とを備えた半導体装置の製造方法。

【請求項2】

アニール工程では、半導体基板にレーザを照射するレーザアニール処理を行う、請求項1に記載の半導体装置の製造方法。

【請求項3】

イオン注入工程では、Ti,W,Ni,Co,Moからなる群から選ばれる少なくとも1以上の単原子の金属イオンを注入する、請求項1または2に記載の半導体装置の製造方法。

【請求項1】

半導体基板の電極形成面に、単原子の金属イオンを注入するイオン注入工程と、

金属イオンが注入された半導体基板をアニール処理して半導体基板にシリサイド層を形成するアニール工程と、

アニール工程の後に、半導体基板の電極形成面に電極を形成する電極形成工程とを備えた半導体装置の製造方法。

【請求項2】

アニール工程では、半導体基板にレーザを照射するレーザアニール処理を行う、請求項1に記載の半導体装置の製造方法。

【請求項3】

イオン注入工程では、Ti,W,Ni,Co,Moからなる群から選ばれる少なくとも1以上の単原子の金属イオンを注入する、請求項1または2に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−105760(P2013−105760A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246257(P2011−246257)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]