半導体装置の製造方法

【課題】SiCOH膜からなる層間絶縁膜に形成された埋め込み用の凹部に銅材を埋め込んで導電路を形成するにあたり、導電路の抵抗を低くすること。

【解決手段】SiCOH膜にプラズマにより凹部を形成すると表面が疎水性になる。このSiCOH膜に水素ガスのリモートプラズマを供給し、Hラジカル及びHイオンにより凹部の表面を親水性に改質する。またプラズマに代えて過酸化水素水を供給してもよく、この場合表面にOH基が形成される。次いで例えばRu3(CO)12ガスとCOガスとを用いてCVDによりRu膜4を成膜し、その後銅材5を埋め込み、CMP処理をして上層側の配線構造を形成する。また改質にあたって、グリム、DMEDAなどを用いてもよい。

【解決手段】SiCOH膜にプラズマにより凹部を形成すると表面が疎水性になる。このSiCOH膜に水素ガスのリモートプラズマを供給し、Hラジカル及びHイオンにより凹部の表面を親水性に改質する。またプラズマに代えて過酸化水素水を供給してもよく、この場合表面にOH基が形成される。次いで例えばRu3(CO)12ガスとCOガスとを用いてCVDによりRu膜4を成膜し、その後銅材5を埋め込み、CMP処理をして上層側の配線構造を形成する。また改質にあたって、グリム、DMEDAなどを用いてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法において、低誘電率膜である絶縁膜に形成された埋め込み用の凹部に銅を埋め込んで配線を形成する技術分野に関する。

【背景技術】

【0002】

半導体装置の製造工程の一つである多層配線構造の形成工程においては、例えばシリコン(Si)、炭素(C)、水素(H)及び酸素(O)からなる低誘電率膜であるSiCOH膜を層間絶縁膜として形成し、この層間絶縁膜にトレンチとビアホールとを含む凹部を形成し、この凹部内に銅を埋め込んで下層側の配線と接続された上層側の配線を形成することが行われている。そして銅が層間絶縁膜中に拡散することを防止するために、銅配線と層間絶縁膜との間には、例えばTa(タンタル)、TaN(タンタルナイトライド)またはこれらの積層膜などがいわゆるバリア膜として使用され、これ以外にTi(チタン)、TiN(チタンナイトライド)またはこれらの積層膜なども知られている。

【0003】

半導体装置のパターンの微細化に伴って銅配線の線幅の微細化が進むと、配線抵抗やビアホール内の電極抵抗(ビア抵抗)の上昇が半導体装置の性能に影響してくる。これら導電路(配線及び電極)の抵抗を小さくするためには、銅の体積を大きくすること、ビアホールの底部のバリア膜や密着膜の膜厚を薄くし、界面の数を小さくしてビア抵抗を抑えることが重要になってくる。

ところでバリア膜として使用されている上述の材料は、埋め込み用の凹部の線幅が微細になりかつアスペクト比が大きくなると、埋め込み特性の悪さが顕在化し、更にまた材料自体の抵抗が大きいという点も不利になってくる。

【0004】

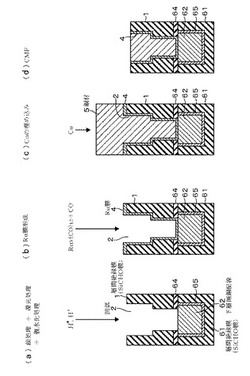

このような観点からバリア膜として上述の材料に代えて、埋め込み特性が良好で、抵抗の小さなRu(ルテニウム)を用いることが提案されている(特許文献1)。図25は、Ruをバリア膜として用いた場合の銅配線の形成の様子を示す図である。先ず上層側の層間絶縁膜(SiCOH膜)1にトレンチ及びビアホールを含む埋め込み用の凹部2を形成した後(図25(a))、上述のTaやTaNなどの下地膜3を凹部2内に成膜し(図25(b))、次いで下地膜3の上にRu膜4を成膜する(図25(c))。しかる後に凹部2内に銅材(銅からなる埋め込み材料)5を埋め込み(図25(d))、余分な銅材5をCMP(化学的機械的研磨)により除去して上層側の配線構造を構築する(図25(e))。61〜63は夫々下層側の層間絶縁膜、銅配線及びバリア層であり、64は銅の拡散防止機能を備えたエッチストッパ膜(エッチング時にストッパ機能を果たす膜)である。

【0005】

ここで下地膜3を層間絶縁膜1とRu膜4との間に介在させている理由は次の通りである。層間絶縁膜1であるSiCOH膜はエッチング時あるいはアッシング時にプラズマにより膜中の結合が切れてCが膜から脱離し、Cの脱離によって生成した未結合手には大気中の水分などが結合してSi−OHとなり、こうして表層部がダメージ層となる場合がある。このダメージ層はCの含有量が低下していることから比誘電率が若干上昇するので、

その程度によっては除去することが好ましい。そしてエッチングやアッシングによる残渣を基板の表面から除去するために、あるいは更に前記ダメージ層を除去するために基板の表層部を例えばフッ酸で除去する場合がある。従ってバリア膜が埋め込まれる直前の層間絶縁膜1の表面状態は疎水性の程度が大きい場合が多い。

一方Ruは酸化物形成のギブスの自由エネルギーが大きいのでSiCOH膜のOと結合しにくく、そのため酸化物形成のギブスの自由エネルギーが小さいTaなどからなる下地膜3を薄く介在させている。この場合、Ru膜4をバリア膜として用いているので下地膜3の埋め込み特性の悪さや高抵抗であることの影響は少なくなってはいるが、ビアホールの底部にて下層側の銅と上層側の銅との間にRu膜4に加えて下地膜3が介在していることから、導電路の抵抗を小さくする要請からすると、更なる改良が望まれる。

【0006】

なお、特許文献2には、SiCOH膜をプラズマエッチングしたときの膜の一部が埋め込み用の凹部内に結合し、このためメチル基などを核とした核生成が起こり、このままバリア膜を成膜すると膜質が悪くなるという課題を解決するために、SiCOH膜を水素プラズマで処理し、凹部の表面のメチル基などを除去して結合手をHで終端させることが記載されている。この技術は、処理対象となる凹部の表面が親水性であり、本発明の技術とは異なる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国公開公報(US2008/237860A1)(図1)

【特許文献2】特開2005−347472(図1及び図3)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこのような事情の下になされたものであり、その目的はSiCOH膜からなる絶縁膜に形成された埋め込み用の凹部に銅を埋め込んで導電路を形成するにあたり、導電路の抵抗を低くすることができる技術を提供することにある。

【課題を解決するための手段】

【0009】

本発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含む絶縁膜であって、その底部に下層側の導電路が露出している埋め込み用の凹部が形成され、その表面が疎水性である絶縁膜に対して、Hイオン及びHラジカルを含むプラズマ、またはNHx (x=1、2または3)イオン及びNHx ラジカルを含むプラズマを供給して前記凹部の表面を親水性に改質する工程と、

親水性に改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。

【0010】

他の発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、過酸化水素水を供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。

【0011】

更に他の発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、グリムを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。またこの発明において、グリムの代わりにジメチルエチレンジアミン(DMEDA)を用いてもよい。

【発明の効果】

【0012】

本発明は、埋め込み用の凹部が形成され、その表面が疎水性であるSiCOH膜からなる絶縁膜に対して、Hイオン及びHラジカルを含むプラズマを供給することにより、前記凹部の表面を親水性に改質している。従って前記凹部の表面は親水性になっていることから表面エネルギーが高くなり、下地膜を用いることなくRu膜を凹部の表面に直接形成することができる。このため銅を凹部に埋め込んで形成される導電路の抵抗を低くすることができ、パターンの線幅が微細化する半導体装置の製造方法として好適である。

他の発明は、埋め込み用の凹部が形成されたSiCOH膜からなる絶縁膜に対して、過酸化水素水、グリムあるいはDMEDAを供給して前記凹部の表面を改質している。このため前記凹部の表面を親水性とすることができ、下地膜を用いることなくRu膜を凹部の表面に直接形成することができるので前記発明と同様の効果がある。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態で行われる改質処理の前段で行われる工程の様子を示す説明図である。

【図2】第1の実施形態で行われる銅配線形成のための一連の処理を段階的に示す説明図である。

【図3】前記改質処理を行うための装置の一例を示す縦断面図である。

【図4】前記実施形態で行われる改質処理前の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図5】前記改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図6】Ru膜を成膜するためのモジュール(装置)の一例を示す縦断面図である。

【図7】第1の実施形態で行われる一連の処理を行うマルチチャンバシステムである基板処理装置を示す概略平面図である。

【図8】SiCOH膜の表面処理と表面エネルギーとの関係を示す説明図である。

【図9】本発明の第2または第3の実施形態で行われる改質処理を行うためのモジュールの一例を示す縦断面図である。

【図10】本発明の第4の実施形態で行われる銅配線形成のための一連の処理を段階的に示す説明図である。

【図11】第4の実施形態に用いられる薬剤の分子構造式を示す説明図である。

【図12】第4の実施形態にて行う改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図13】第4の実施形態で行われる一連の処理を行うマルチチャンバシステムである基板処理装置を示す概略平面図である。

【図14】第5の実施形態に用いられる薬剤の分子構造式を示す説明図である。

【図15】第5の実施形態にて行う改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図16】第1の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図17】第1の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図18】第1の実施形態の効果を確認するために基板の表面の水滴を垂らして観察した観察結果を示す説明図である。

【図19】第3の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図20】第3の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図21】第4の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図22】第5の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図23】第4及び第5の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図24】図23に示した写真に基づいてRuの被覆率を求めた結果を示す特性図である。

【図25】従来の銅配線形成のための一連の処理を段階的に示す説明図である。

【発明を実施するための形態】

【0014】

〔第1の実施の形態〕

本発明の半導体装置の製造方法の実施形態を図面を参照しながら説明する。図1及び図2は、半導体装置の製造段階として下層側の配線構造の上に上層側の配線構造を形成する様子を示しており、既述の図25に示す部分と同等部分については同符号を付してある。なお65は、バリア膜である例えばRu膜である。

先ず下層側の配線構造が形成された例えば半導体ウエハである基板の上にSiCOH膜である層間絶縁膜1を成膜する(図1(a))。この成膜は、例えば処理ガスとしてDEMS(Diethoxymethylsilane)を用い、プラズマCVD(chemical vapor deposition)法により行われる。次いで層間絶縁膜1に配線溝となるトレンチと下層配線との接続部分である電極を形成するためのビアホールとを含む凹部2を形成する(図1(b))。凹部2の形成工程は、レジストパターンを形成し、また例えば犠牲膜を用いて複数段階のプラズマエッチングを組み合わせて行うことができる。トレンチの線幅は例えば20〜50nm、ビアホールの口径は例えば20〜50nmに設計される。

その後、凹部2の形成のためのエッチング、アッシング時に基板の表面に付着した残渣を除去するために洗浄液により洗浄する。

【0015】

凹部2を形成するときに層間絶縁膜(SiCOH膜)1の表層部がプラズマにより既述のように損傷を受けて(結合が切断されて)Cが膜から脱離し、その後大気中の水分などによりSi−OH基が形成される。図1(b)における符号10は背景技術の項目にて述べたダメージ層を示している。この例ではダメージ層10は、例えばフッ酸溶液によりウエットエッチングして除去されている(図1(c))。

【0016】

以上の処理が行われた基板は、続いて図2に示すように改質処理を含む一連の銅埋め込みのための処理が行われるが、初めに前記改質処理を行うための処理モジュールについて図3を参照しながら説明しておく。図3において71は真空チャンバからなる処理容器であり、この処理容器71内には加熱部であるヒータを備えたステージ72が設けられると共に、底部には排気管73が接続されている。排気管73の下流側には真空排気機構74が設けられている。処理容器71の天井部の中央には、垂直に伸びるプラズマ生成管75が接続されており、このプラズマ生成管75の上端部には、ガス供給路76が接続されている。プラズマ生成管75の外周には、ガス供給路76から供給されたガス、この例では水素ガスをプラズマ化するための誘導電界を発生する誘導コイル77が巻回されている。誘導コイル77の両端には高周波電源78が接続されている。

【0017】

ガス供給路76からプラズマ生成管75に水素ガスが供給されながら誘導コイル778に高周波電源78から例えば1.5kwの高周波電力が供給されると、図3中にて符号Pを用いて模式的に示しているように水素ガスがプラズマ化されて誘導結合プラズマが発生する。このプラズマ化により発生したHラジカル(水素ラジカル)及びH+やH−などのHイオンを含む活性種が処理容器1内に送られてステージ72上の基板Sに供給される。即ちこの処理モジュールは、リモートプラズマにより基板に対して改質処理であるプラズマ処理を行っている。

【0018】

基板S上の層間絶縁膜1の表面(凹部2内の内面を含む)は、既述のようにダメージ層10が除去されているため図4に示すようにメチル基が配列されており、疎水性になっている。図4において四角で囲む部分は、SiCOH膜である層間絶縁膜1の表層部に相当する。この表面にHラジカル及びHイオンが供給されると、Si−CH3の結合が切断され、その未結合手にH原子が結合して図5(a)に示すようにSi−Hの結合が形成される。更にまた基板Sが置かれる雰囲気に水分が存在している場合には、図5(b)に示すように層間絶縁膜1の表面は、水分により酸化されてSi−HがSi−OHとなる。図5(a)、(b)のいずれの表面状態も親水性であり、従ってHラジカル及びHイオンにより層間絶縁膜1の表面が疎水性から親水性に改質されたことになる。図2(a)はこの改質処理の段階を示している。

【0019】

また処理モジュールにおいて基板Sはステージ72に設けられたヒータ(図示せず)により例えば250℃まで加熱され、このため基板Sが大気中に置かれていたときなどに付着した有機物や、既述の洗浄工程により除去しきれなかった残渣物などの不純物がガス化されて除去される。更にまた基板Sが大気中に置かれたときに水分や酸素により、層間絶縁膜1の凹部2の底部に露出している下層側の銅配線62の表面が酸化されるが、Hラジカルにより銅配線62の表面の酸化物が還元される。

【0020】

ここで従来では、銅配線62の表面の酸化物をHラジカルにより還元することが行われていたが、この場合には層間絶縁膜1の表面にダメージを与えること(メチル基の除去)を避けるためにプラズマ中のHイオンが除去されていた。Hラジカルだけで基板を処理するためには、プラズマ発生空間と基板との間に例えば導電性のメッシュ体を設け、このメッシュ体によりHイオンを除去し、Hラジカルのみを基板に供給することにより行うことができる。

【0021】

本発明者は、Hイオンが存在すると層間絶縁膜1の表面は親水性に改質されるが、処理時間及びガスの流量などを調製することにより、メチル基の除去作用は表面だけにとどまり、膜の内部まで進行しないことを把握している。このため処理時間の一例としては、例えば15秒〜30秒、水素ガスの流量の一例としては例えば5sccm〜100sccmである。またプロセス圧力の一例としては例えば30Pa〜90Paである。このような処理条件で基板Sを処理すると、層間絶縁膜1の表面の改質に加えて、下層側の銅配線62の表面の酸化物も還元できることを確認している。

【0022】

また図3に示すプラズマ生成管75の出口側に導電性例えば金属製のメッシュ体を、当該出口を塞ぐ位置と当該出口を開放する位置との間で移動可能に設けておき、メッシュ体で前記出口を塞ぐことによりHラジカルのみを基板に供給して下層側の銅配線62の表面の酸化物の還元処理を行う工程と、メッシュ体を退避させて前記出口を開放し、HラジカルとHイオンとにより層間絶縁膜1の表面の改質処理を行う工程と、を別々に行い、夫々の工程に最適な処理条件で実施するようにしてもよい。

【0023】

こうして層間絶縁膜1の表面の改質処理を終えた後、基板の表面、即ち層間絶縁膜1の表面及びビアホールの底部に露出している下層側の銅配線62の上面に対してRu膜4を成膜する(図2(b))。

図6はRu膜を成膜するための熱CVD装置をなす処理モジュールである。81はきのこ型の真空チャンバである処理容器、82は排気管、83は真空排気機構、84は図示しないヒータが内蔵されたステージ、85は処理ガスをステージ84上の基板Sに供給するためのガスシャワーヘッドである。ガスシャワーヘッド85は、ガスを均一に処理雰囲気に供給するためのガス吐出孔852が多数穿設されたシャーワー板851を備えており、このシャーワー板851には温調部をなす例えば温調流体の流路853が形成されている。

【0024】

ガスシャワーヘッド85には外部から処理ガス供給路94が接続されており、この処理ガス供給路94の基端側には原料ボトル91が接続されている。原料ボトル91内には、Ruの前駆物質である例えばRu3(CO)12 からなる粉体90が収容されており、例えばこの粉体90内にはキャリアガス供給管93の一端側が突入され、キャリアガス供給管93の他端側にはCOガスの供給源92が接続されている。従ってキャリアガスであるCOガスが原料ボトル91に供給されると、Ru3(CO)12 が昇華されて、そのガスがガスシャワーヘッド85に送り出される。931、941はバルブや流量調整部などのガス供給機器群を示している。

【0025】

この処理モジュールにおいては、外部から図示しない昇降ピンを介してステージ84上に基板Sが搬入されて例えば150〜300℃に加熱されると、原料ボトル91から、COガスをキャリアとしてRu3(CO)12ガスがガス供給管94及びガスシャワーヘッド85を介して処理容器81内に供給される。このため基板S上でCVD反応がおこり、Ru膜4が成膜される。Ru膜4の膜厚は例えば2nmに設定される。

【0026】

層間絶縁膜1の表面は既述のように親水性に改質されているため、表面エネルギーが高くなっており、このため原料ガスが吸着しやすく、後述の実験例からも裏付けられているように、成膜初期におけるRuの核生成速度が向上し、連続膜が形成できる。従って層間絶縁膜1の表面に直接Ru膜4を成膜することができる。Ru3(CO)12ガスとCOガスとを用いてRu膜4を成膜すれば、反応を抑制した状態で成膜することができるので、膜厚を精度よくコントロールできる利点がある。なおRuの原料としては、上述の原料以外の例えば特許文献2に開示されているRu有機化合物を用いてもよい。またRu膜を成膜するための処理としては、CVD法に限られず、Ruの前駆物質であるガスとこの前駆物質と反応する反応ガスとを交互に基板に供給すると共にガスの切替え時には真空引きし、こうして原子層あるいは分子層を一層ずつ積層して積層膜を得るいわゆるALD法を用いてもよい。

【0027】

その後、基板Sに対して銅のスパッタリングを行って銅材5を凹部2内に埋め込む(図2(c))。銅材5の埋め込み工程は、先ず凹部2内にスパッタリングにより銅のシード層を形成し、その後にメッキ法により銅を埋め込むようにしてもよい。凹部2内に銅材5を埋め込んだ後は、例えば真空雰囲気中で基板Sを150℃に加熱してアニールを行い、銅材5のグレインサイズを安定化させる。なお、以下の説明では、記載を簡略化するために、銅材、銅配線、銅電極のいずれについても符号「5」を割り当てることとする。

銅の埋め込み工程の後は、基板Sの表面をCMPにより研磨して余分な銅を除去し、こうして上層側の銅配線構造が構成される(図2(d))。

【0028】

図2に示した(a)〜(c)の工程を実施するための基板処理システムを図7に示しておく。101は、搬送容器100を搬入出する搬入出ポート、102は大気搬送室、103は大気搬送アーム、104は基板(半導体ウエハ)Sの中心位置及び向きを合わせるための位置合わせモジュールであり、搬送容器100がFOUPの場合には搬入出ポート101と大気搬送室102との間には、FOUPの蓋体開閉機構などが介在している。大気搬送室102の奥側には、ロードロック室105、106を介して処理ステーションが気密に接続されている。搬入出ポート101に搬入された搬送容器100内に収納されている基板Sは、層間絶縁膜1のダメージ層10が除去された後の状態(図1(c)の状態)である。

【0029】

処理ステーションは、処理モジュール202、203、204、205が周囲に接続され、第1の基板搬送アーム201が設けられた第1の真空搬送室200と、処理モジュール302、303、204、205が周囲に接続され、第2の基板搬送アーム301が設けられた第2の真空搬送室300と、を備えている。処理モジュール204、205は、図3に示した改質処理を行うための改質処理モジュールであって、入り口、出口が夫々第1の真空搬送室200及び第2の真空搬送室300に接続されている。また302及び303は図6に示したRu膜4を成膜するための熱CVDモジュールであり、202、203は銅埋め込みのためのスパッタモジュールである。

【0030】

このような基板処理システムにおいては、搬送容器100から取り出された基板Sは位置合わせモジュール104にて位置合せが行われた後、ロードロック室105(あるいは106)、第1の基板搬送室200を介して改質処理モジュール204(あるいは205)に搬入され、ここでHラジカル及びHイオンを用いて既述の改質処理が行われる。その後基板Sは第2の真空搬送室300を介してCVDモジュール302(あるいは303)に搬入されてRu膜4の成膜処理が行われ、しかる後に第2の真空搬送室300、ロードロック室206及び第1の真空搬送室200を介してスパッタモジュール202(あるいは203)に搬入される。そして基板Sはここで銅のスパッタリングにより凹部2内に銅材5が埋め込まれ、その後第1の真空搬送室200、ロードロック室105(あるいは106)及び大気搬送室102を介して搬送容器100に戻される。

【0031】

上述実施の形態によれば、疎水性であるSiCOH膜(層間絶縁膜1)の表面をHラジカルとHイオンとにより親水性に改質することにより表面エネルギーが高くなり、このため既に詳述したように層間絶縁膜1の表面に直接Ru膜4をCVDにより成膜することができるので、既述の特許文献2に記載されているようなTaなどからなる下地膜が不要になる。この結果、ビアホールの底部における下層側の銅配線62とビアホール内の銅電極5との間にはRu膜4の下地膜が介在しないため、これらの間の接触抵抗が小さくなり、またトレンチ内にも前記下地膜が介在しないためその分銅の体積を大きく確保でき、従って配線及びビアを含む導電路の抵抗を低く抑えることができる。

なお、紫外線照射を用いてオゾンを層間絶縁膜1の表面に供給すれば、当該表面を親水化することができるが、この場合には凹部2の底部に露出している銅配線62の表面を酸化してしまう不具合がある。

【0032】

ここで層間絶縁膜1の表面を親水性に改質するための活性種としては、水素ガスをプラズマ化したものに限られず、アンモニア(NH3)ガスをプラズマ化して得られた活性種あるいは窒素(N2)ガスと水素ガスとの混合ガスをプラズマ化して得られた活性種を使用することができる。この場合においても図3に示した装置を用い、水素ガスに代えて、上述のガスを供給することにより実施することができる。

図8は、SiCOH膜の表面エネルギーを測定した結果であり、横軸にはSiCOH膜に対する処理の内容を記載してある。SiCOH膜に対して何ら処理をしていない場合やSiCOH膜を加熱して水素ガスを供給した場合には表面エネルギーは小さいが、水素ガスをプラズマ化して得られた活性種(Hラジカル及びHイオン)をSiCOH膜に供給した場合には、表面エネルギーが大きくなっていることが分かる。そしてアンモニアガスをプラズマ化した場合や窒素ガスと水素ガスとの混合ガスをプラズマ化した場合には、表面エネルギーが更に大きくなっており、SiCOH膜の表面を親水性に改質できることが裏付けられている。

【0033】

[第2の実施形態]

この実施の形態は、第1の実施の形態において疎水性である層間絶縁膜1の表面(ダメージ層10をフッ酸により除去した後の表面)を親水性に改質するにあたり、プラズマ処理を行うことに代えて過酸化水素水を層間絶縁膜1の表面に供給する手法である。この場合には、層間絶縁膜1の表面のメチル基がOH基に置き換わるので、第1の実施の形態と同様の効果が得られる。

【0034】

図9は過酸化水素水により表面処理を行うためのモジュールの一例を示している。図9中、401は、回転機構402により回転軸403を介して回転するスピンチャックであり、404は液が周囲へ飛散することを防止するためのカップ体、405は排気管、406は排液管である。基板Sはスピンチャック401に載置された後回転し、この状態でノズル407から基板Sの中央部に過酸化水素水が例えば300秒間供給され、その後ノズル407に代わってノズル408から基板Sの中央部に純水が供給されてその表面が洗浄される。

【0035】

[第3の実施形態]

この実施の形態は、第1の実施の形態において、凹部2を形成した後の層間絶縁膜1の表層部に形成されたダメージ層10をフッ酸溶液で除去すること(図1(c))に代えて、過酸化水素水によりダメージ層10を除去する。そしてこの処理においても例えば図9に示したモジュールを用いることができ、過酸化水素水の供給時間は例えば300秒に設定される。

この場合には、ダメージ層10の除去と改質処理とを同時に行うことができ、その後において層間絶縁膜1の凹部2に直接Ru膜4を成膜することができるが、表面処理に要する時間が長くなることから、この点においてはフッ酸によりダメージ層10を除去する手法の方が優れている。

【0036】

[第4の実施形態]

第4の実施形態では、層間絶縁膜1の表面を改質するために薬剤としてグリム、例えばモノグリム(ジメトキシエタン)を用いている。図10は、第4の実施形態における改質処理を含む一連の処理を示している。基板に対してプラズマエッチングにより層間絶縁膜1に凹部2を形成した後、例えばフッ酸溶液により基板の表面を洗浄した後の基板の表面に対して図10(a)に示すようにモノグリム溶液を供給する。モノグリムの分子構造式は、図11(a)に示してある。

【0037】

モノグリム溶液を供給する手法としては、図9に示す装置を用い、基板の中央部にモノグリム溶液を供給すると共に基板を回転させながら当該溶液を伸展させるスピン塗布法を採用することができるが、複数枚の基板を並列に保持具に保持して薬液槽に浸漬する手法であってもよい。プロセスレシピの一例としては、100%のモノグリム溶液を60秒間基板に供給する例を挙げることができる。

その後例えば基板を純水で洗浄し、第1の実施形態にて述べたと同様にしてRu膜を基板の表面に成膜する。Ruの成膜処理は例えば真空雰囲気にて図3に示す処理モジュールを用いて行われるが、Ruの成膜処理を行う前に基板を清浄化するための前処理である清浄化処理を行なう。この処理は、凹部10を形成する時のプラズマエッチングやアッシング時における残渣などを加熱により除去する処理であると共に、基板を純水で洗浄したとき及び大気搬送したときに、凹部10の底部(詳しくはビアホールの底部)に露出している銅配線62の表面が酸化されるため、酸化物を除去する処理も兼ねている。また清浄化処理は、基板の表面に付着している水分を除去する役割もある。

【0038】

清浄化処理は、基板を真空雰囲気中の載置台に載置して加熱しながら、清浄化処理用のガスである水素ガスをプラズマ化し、プラズマ中のHイオンを除去したガス(Hラジカルを含むガス)を基板に供給することにより行われる。Hラジカルの代わりに、水素ガスをプラズマ化せずにそのまま基板に供給するようにしてもよい。図10(b)はこの段階を示しており、図10(c)に示すRu膜4の成膜以降の処理は第1の実施の形態と同じである。

【0039】

図12(a)は、モノグリム溶液を基板の表面に供給して表面処理(改質処理ともいうことができる)が行われた状態を推定した模式図である。この図ではモノグリムのメチル基とSiCHO膜の水素とが置き換わった状態を示しているが、モノグリムが極性を持っていればSiCHO膜の酸素に吸着されている可能性もある。このような状態は推測ではあるが、後述のX線光電子分析(XPS)の結果を含む実施例から裏付けられているように、モノグリムがSiCHO膜の表面に吸着されていることは確かである。

【0040】

このようにメチル基が欠落したモノグリムが、基板の表面に縦向きに吸着された状態になると、吸着物がRuの吸着部位(吸着サイト)となってRuが核成長しやすくなり、言い換えれば図12(b)に示すように原料ガスが吸着しやすくなり、その結果成膜初期におけるRuの核生成速度が向上し、連続膜が形成でき、第1の実施の形態と同様の効果が得られる。

グリムはモノグリムに限らず、図11(b)に示すようにジグリムなどであっても、同様の効果が得られると十分推測される。

【0041】

またグリム、例えばモノグリムを基板に供給する手法としては、液体で供給することに代えてガスとして供給してもよい。ガスにより処理するモジュールの構成としては例えば図6に示すRuの成膜モジュールにおいて、処理ガスの供給系統をモノグリムのガス供給系統に置き換えたモジュールを使用することができる。モノグリムのガスを処理容器内に供給する手法としては、処理雰囲気を真空雰囲気とし、例えば薬液であるモノグリムをHeガスなどのキャリアガスにより気化して供給する手法を採用することができる。

【0042】

グリムをガスの状態で基板に供給して表面処理を行う場合において、層間絶縁膜1に凹部2が形成された基板に対して一連の処理を行う基板処理システムの一例を図13に示しておく。図13において、図7の基板処理システムと異なる箇所は、Hラジカルにより改質処理を行うモジュール204、205に代えて清浄化処理を行うモジュール401、402を設けると共に、グリムガスを用いた表面処理を行う処理モジュール403、404を第2の真空搬送室300に接続している点にある。

【0043】

この基板処理システムにおいては、搬送容器100から取り出された基板Sは先ずモジュール401あるいは402にて清浄化処理が行われる。このモジュール401(402)は、例えば図3に示す装置において、基板Sとプラズマ発生空間との間に導電性のメッシュ体を設けて、プラズマ中のHイオンを除去し、メッシュ体を通過したHラジカルを基板Sに供給するモジュールを挙げることができる。清浄化処理された後の基板Sは、表面(改質)処理モジュール403あるいは404にてグリムガスにより処理され、しかる後、CVDモジュール302あるいは303に搬入されてRu膜4の成膜処理が行われ、以後は図7にて説明したと同様にして基板に対して処理が行われる。

【0044】

[第5の実施形態]

この実施の形態は、層間絶縁膜1の表面を改質するために薬剤として第4の実施の形態にて用いたグリムに代えてDMEDA(N,N’−ジメチルエチレンジアミン)を用いること以外は、第4の実施の形態と同様である。DMEDAの分子構造は図14に示してあり、図10(a)に示した表面構造を有する基板の表面にDMEDAを液体あるいはガスの状態で供給し、表面処理(改質処理)を行う。

DMEDAをSiCHO膜に供給すると、モノグリムについて既述のように推測した如く、DMEDAのメチル基とSiCHO膜の水素とが置き換わり、DMEDAが極性を持っていればSiCHO膜の酸素に吸着されている可能性もある。

【0045】

このためDMEDAの主要部分が図15(a)に示すように化学吸着された状態になっていると推測される。この推測は後述するX線光電子分光(XPS)の結果に基づいている。このため第4の実施の形態と同様にRuが核成長しやすくなり(図15(b)参照)、第1の実施の形態と同様の効果が得られる。

【実施例】

【0046】

(実施例1)

基板上にSiCOH膜を成膜した後、表面処理を行わない膜の表面を試料1とし、図3に示す処理モジュールのプラズマ生成管75の出口に金属メッシュ体を設けてHイオンを除去し、HラジカルのみをSiCHO膜に供給した後の膜の表面を試料2とした。また図3に示す処理モジュールを用いてHラジカル及びHイオンにより実施形態のようにして改質処理を行った膜の表面を試料3とした。

【0047】

これら試料1〜3の表面に対してX線光電子分光法によりSiCHO膜表面のSiとCの組成比を比較したところ、試料1は0.74、試料2は0.70、試料3は0.31であった。従って本発明で行われる改質処理によれば、SiCHO膜の表面からCH3が除去されていることが分かる。

【0048】

この例では、本発明に係る改質処理を行ったSiCHO膜の前記ピーク強度は、表面処理を行わないSiCHO膜の前記ピーク強度に対して半分以下であるが、Ru膜を連続成膜する効果を得るためには、50%以下であればよいと考えられる。

(実施例2)

基板上にSiCOH膜を成膜し、この膜に対して疎水性から親水性に改質するための改質処理を行わずに、第1の実施の形態にて述べた手法により当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを比較例2とする。

一方、SiCOH膜に対して第1の実施形態で述べたようにHラジカル及びHイオンにより改質処理を行い、その後同様にして当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを実施例2とする。

【0049】

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図16に示す。実施例2において1.5nmなどの表示はRu膜の膜厚を示している。この結果から分かるようにSiCOH膜に対して改質処理を行わない場合には、表面が疎水性であることからRuの核成長が進まず、連続成膜が成されていないが、改質処理を行った場合にはRuの核成長が進行して、連続成膜が成されている。

【0050】

(実施例3)

基板上にSiCOH膜を成膜し、この膜をRIE(Reactive Ion Etch)によりエッチングした。そして第1の実施の形態にて述べた手法により当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを比較例3とする。

一方、RIEでエッチングした後のSiCOH膜に対して第2の実施形態で述べたように過酸化水素水を供給して改質処理を行い、その後同様にして当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを実施例3とする。

【0051】

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図17に示す。実施例2において1.5nmなどの表示はRu膜の膜厚を示している。この結果から分かるように比較例3では、300秒後においても連続膜に至っていないが、実施例3では、200秒後では連続膜が形成されており、従って過酸化水素水の供給により、SiCOH膜の表面を疎水性から親水性に改質できる。

【0052】

(実施例4)

基板上にSiCOH膜を成膜し、この膜の上に水滴を垂らし、当該水滴をカメラにより撮像した。これを比較例4とする。

前記基板に対して第1の実施の形態で述べたようにHラジカル及びHイオンを含むプラズマを基板に供給して基板の表面を改質し、改質後の膜の上に水滴を垂らし、当該水滴をカメラにより撮像した。これを実施例4とする。

【0053】

図18は、各例の撮像結果に基づいて作成した概略図であり、400は水滴である。この結果から第1の実施の形態によれば、SiCOH膜の表面が疎水性から親水性に変わっていることが裏付けられる。

【0054】

(実施例5)

第3の実施の形態(過酸化水素水によりSiCHO膜の表面を改質する手法)の効果を確認するために比較例5の基板と実施例5の基板とを用意した。比較例5は、前記凹部10を形成するときに通常用いられるCF系のガスのプラズマにより、SiCHO膜をエッチングした基板であり、実施例5は、当該基板に対して過酸化水素水を供給して表面処理した基板である。

これら基板の表面に対してXPSを行ったところ、図19及び図20に示す結果が得られた。各図の横軸は、照射したX線を基準としたときの光電子のエネルギー、縦軸は観測された光電子の個数である。図19及び図20は夫々、O1s軌道及びSi2p軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、過酸化水素水により表面処理することにより、Si−O結合が支配的になっていることが把握できる。このことは、図4に示したSiCHO膜における、シリコンに結合されているメチル基が過酸化水素水の酸素に置き換わったものと推測される。従って過酸化水素水により、SiCHO膜の表面が親水性になることが確認された。

【0055】

(実施例6)

第4の実施の形態(グリムによりSiCHO膜の表面を改質する手法)の効果を確認するために比較例6の基板と実施例6の基板とを用意した。比較例6は、前記凹部10を形成するときに通常用いられるCF系のガスのプラズマにより、SiCHO膜をエッチングした基板であり、実施例6は、当該基板に対してモノグリム溶液を浸漬式により表面処理した基板である。

これら基板の表面に対してXPSを行ったところ、図21に示す結果が得られた。図21はC1s軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、モノグリム溶液により表面処理することにより、Si−C結合が支配的になってくることが把握できる。後述のようにモノグリム溶液で表面処理するとRuが良好に成膜されることを考慮すると、前記Si−C結合は、Si−C=O結合であると考えられる。

【0056】

(実施例7)

第5の実施の形態(DMEDAによりSiCHO膜の表面を改質する手法)の効果を確認するために比較例7の基板と実施例7の基板とを用意した。比較例7の基板は比較例6と同様にして作成した基板である。実施例7は、比較例7と同様の基板に対してDMEDA溶液を浸漬式により表面処理した基板である。これら基板の表面に対してXPSを行ったところ、図22に示す結果が得られた。図22はN1s軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、DMEDA溶液により表面処理することにより、N−H結合が現れることが確認された。従ってDMEDA(詳しくはDMEDAの主要部分)がSiCHO膜の表面に吸着されたことが裏付けられた。

【0057】

(実施例8及び9)

第4及び第5の実施の形態の効果を確認するために次のような実験を行った。比較例6と同様の基板の表面に、第1の実施の形態にて述べた手法によりRu膜の成膜処理をおこなった。このプロセスを比較例8とする。また比較例6と同様の基板の表面にモノグリム溶液をスピン塗布法により供給して表面処理し、その後同様にしてRu膜の成膜処理をおこなった。このプロセスを実施例8とする。モノグリム溶液に変えてDMEDA溶液を用いた他は同様にしてプロセスを行った。このプロセスを実施例9とする

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図23に示す。また各タイミング毎にRuによる基板の表面の被覆率を写真の画像から求めた。その結果を図24に示す。この結果から分かるように、SiCOH膜に対して表面(改質)処理を行わない場合には、表面が疎水性であることからRuの核成長が進まず、連続成膜が成されていないが、モノグリム溶液あるいはDMEDA溶液を用いて表面処理を行った場合にはRuの核成長が進行して、連続成膜が成されていることが確認できた。

【符号の説明】

【0058】

1 層間絶縁膜(SiCOH膜)

10 ダメージ層

2 埋め込み用の凹部

3 下地膜

4 Ru膜

5 銅、銅配線

61 下層側の層間絶縁膜(SiCOH膜)

62 下層側の銅配線

71 処理容器

72 ステージ

75 プラズマ生成管

P プラズマ

S 基板

81 処理容器

84 ステージ

85 シャワーヘッド

【技術分野】

【0001】

本発明は、半導体装置の製造方法において、低誘電率膜である絶縁膜に形成された埋め込み用の凹部に銅を埋め込んで配線を形成する技術分野に関する。

【背景技術】

【0002】

半導体装置の製造工程の一つである多層配線構造の形成工程においては、例えばシリコン(Si)、炭素(C)、水素(H)及び酸素(O)からなる低誘電率膜であるSiCOH膜を層間絶縁膜として形成し、この層間絶縁膜にトレンチとビアホールとを含む凹部を形成し、この凹部内に銅を埋め込んで下層側の配線と接続された上層側の配線を形成することが行われている。そして銅が層間絶縁膜中に拡散することを防止するために、銅配線と層間絶縁膜との間には、例えばTa(タンタル)、TaN(タンタルナイトライド)またはこれらの積層膜などがいわゆるバリア膜として使用され、これ以外にTi(チタン)、TiN(チタンナイトライド)またはこれらの積層膜なども知られている。

【0003】

半導体装置のパターンの微細化に伴って銅配線の線幅の微細化が進むと、配線抵抗やビアホール内の電極抵抗(ビア抵抗)の上昇が半導体装置の性能に影響してくる。これら導電路(配線及び電極)の抵抗を小さくするためには、銅の体積を大きくすること、ビアホールの底部のバリア膜や密着膜の膜厚を薄くし、界面の数を小さくしてビア抵抗を抑えることが重要になってくる。

ところでバリア膜として使用されている上述の材料は、埋め込み用の凹部の線幅が微細になりかつアスペクト比が大きくなると、埋め込み特性の悪さが顕在化し、更にまた材料自体の抵抗が大きいという点も不利になってくる。

【0004】

このような観点からバリア膜として上述の材料に代えて、埋め込み特性が良好で、抵抗の小さなRu(ルテニウム)を用いることが提案されている(特許文献1)。図25は、Ruをバリア膜として用いた場合の銅配線の形成の様子を示す図である。先ず上層側の層間絶縁膜(SiCOH膜)1にトレンチ及びビアホールを含む埋め込み用の凹部2を形成した後(図25(a))、上述のTaやTaNなどの下地膜3を凹部2内に成膜し(図25(b))、次いで下地膜3の上にRu膜4を成膜する(図25(c))。しかる後に凹部2内に銅材(銅からなる埋め込み材料)5を埋め込み(図25(d))、余分な銅材5をCMP(化学的機械的研磨)により除去して上層側の配線構造を構築する(図25(e))。61〜63は夫々下層側の層間絶縁膜、銅配線及びバリア層であり、64は銅の拡散防止機能を備えたエッチストッパ膜(エッチング時にストッパ機能を果たす膜)である。

【0005】

ここで下地膜3を層間絶縁膜1とRu膜4との間に介在させている理由は次の通りである。層間絶縁膜1であるSiCOH膜はエッチング時あるいはアッシング時にプラズマにより膜中の結合が切れてCが膜から脱離し、Cの脱離によって生成した未結合手には大気中の水分などが結合してSi−OHとなり、こうして表層部がダメージ層となる場合がある。このダメージ層はCの含有量が低下していることから比誘電率が若干上昇するので、

その程度によっては除去することが好ましい。そしてエッチングやアッシングによる残渣を基板の表面から除去するために、あるいは更に前記ダメージ層を除去するために基板の表層部を例えばフッ酸で除去する場合がある。従ってバリア膜が埋め込まれる直前の層間絶縁膜1の表面状態は疎水性の程度が大きい場合が多い。

一方Ruは酸化物形成のギブスの自由エネルギーが大きいのでSiCOH膜のOと結合しにくく、そのため酸化物形成のギブスの自由エネルギーが小さいTaなどからなる下地膜3を薄く介在させている。この場合、Ru膜4をバリア膜として用いているので下地膜3の埋め込み特性の悪さや高抵抗であることの影響は少なくなってはいるが、ビアホールの底部にて下層側の銅と上層側の銅との間にRu膜4に加えて下地膜3が介在していることから、導電路の抵抗を小さくする要請からすると、更なる改良が望まれる。

【0006】

なお、特許文献2には、SiCOH膜をプラズマエッチングしたときの膜の一部が埋め込み用の凹部内に結合し、このためメチル基などを核とした核生成が起こり、このままバリア膜を成膜すると膜質が悪くなるという課題を解決するために、SiCOH膜を水素プラズマで処理し、凹部の表面のメチル基などを除去して結合手をHで終端させることが記載されている。この技術は、処理対象となる凹部の表面が親水性であり、本発明の技術とは異なる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国公開公報(US2008/237860A1)(図1)

【特許文献2】特開2005−347472(図1及び図3)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこのような事情の下になされたものであり、その目的はSiCOH膜からなる絶縁膜に形成された埋め込み用の凹部に銅を埋め込んで導電路を形成するにあたり、導電路の抵抗を低くすることができる技術を提供することにある。

【課題を解決するための手段】

【0009】

本発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含む絶縁膜であって、その底部に下層側の導電路が露出している埋め込み用の凹部が形成され、その表面が疎水性である絶縁膜に対して、Hイオン及びHラジカルを含むプラズマ、またはNHx (x=1、2または3)イオン及びNHx ラジカルを含むプラズマを供給して前記凹部の表面を親水性に改質する工程と、

親水性に改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。

【0010】

他の発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、過酸化水素水を供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。

【0011】

更に他の発明の半導体装置の製造方法は、基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、グリムを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする。またこの発明において、グリムの代わりにジメチルエチレンジアミン(DMEDA)を用いてもよい。

【発明の効果】

【0012】

本発明は、埋め込み用の凹部が形成され、その表面が疎水性であるSiCOH膜からなる絶縁膜に対して、Hイオン及びHラジカルを含むプラズマを供給することにより、前記凹部の表面を親水性に改質している。従って前記凹部の表面は親水性になっていることから表面エネルギーが高くなり、下地膜を用いることなくRu膜を凹部の表面に直接形成することができる。このため銅を凹部に埋め込んで形成される導電路の抵抗を低くすることができ、パターンの線幅が微細化する半導体装置の製造方法として好適である。

他の発明は、埋め込み用の凹部が形成されたSiCOH膜からなる絶縁膜に対して、過酸化水素水、グリムあるいはDMEDAを供給して前記凹部の表面を改質している。このため前記凹部の表面を親水性とすることができ、下地膜を用いることなくRu膜を凹部の表面に直接形成することができるので前記発明と同様の効果がある。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態で行われる改質処理の前段で行われる工程の様子を示す説明図である。

【図2】第1の実施形態で行われる銅配線形成のための一連の処理を段階的に示す説明図である。

【図3】前記改質処理を行うための装置の一例を示す縦断面図である。

【図4】前記実施形態で行われる改質処理前の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図5】前記改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図6】Ru膜を成膜するためのモジュール(装置)の一例を示す縦断面図である。

【図7】第1の実施形態で行われる一連の処理を行うマルチチャンバシステムである基板処理装置を示す概略平面図である。

【図8】SiCOH膜の表面処理と表面エネルギーとの関係を示す説明図である。

【図9】本発明の第2または第3の実施形態で行われる改質処理を行うためのモジュールの一例を示す縦断面図である。

【図10】本発明の第4の実施形態で行われる銅配線形成のための一連の処理を段階的に示す説明図である。

【図11】第4の実施形態に用いられる薬剤の分子構造式を示す説明図である。

【図12】第4の実施形態にて行う改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図13】第4の実施形態で行われる一連の処理を行うマルチチャンバシステムである基板処理装置を示す概略平面図である。

【図14】第5の実施形態に用いられる薬剤の分子構造式を示す説明図である。

【図15】第5の実施形態にて行う改質処理後の絶縁膜の表面における分子構造を模式的に示す説明図である。

【図16】第1の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図17】第1の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図18】第1の実施形態の効果を確認するために基板の表面の水滴を垂らして観察した観察結果を示す説明図である。

【図19】第3の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図20】第3の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図21】第4の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図22】第5の実施の形態の効果を確認するためのXPSスペクトルを示す特性図である。

【図23】第4及び第5の実施形態の効果を確認するためにRuの成膜の様子を撮影したSEM写真である。

【図24】図23に示した写真に基づいてRuの被覆率を求めた結果を示す特性図である。

【図25】従来の銅配線形成のための一連の処理を段階的に示す説明図である。

【発明を実施するための形態】

【0014】

〔第1の実施の形態〕

本発明の半導体装置の製造方法の実施形態を図面を参照しながら説明する。図1及び図2は、半導体装置の製造段階として下層側の配線構造の上に上層側の配線構造を形成する様子を示しており、既述の図25に示す部分と同等部分については同符号を付してある。なお65は、バリア膜である例えばRu膜である。

先ず下層側の配線構造が形成された例えば半導体ウエハである基板の上にSiCOH膜である層間絶縁膜1を成膜する(図1(a))。この成膜は、例えば処理ガスとしてDEMS(Diethoxymethylsilane)を用い、プラズマCVD(chemical vapor deposition)法により行われる。次いで層間絶縁膜1に配線溝となるトレンチと下層配線との接続部分である電極を形成するためのビアホールとを含む凹部2を形成する(図1(b))。凹部2の形成工程は、レジストパターンを形成し、また例えば犠牲膜を用いて複数段階のプラズマエッチングを組み合わせて行うことができる。トレンチの線幅は例えば20〜50nm、ビアホールの口径は例えば20〜50nmに設計される。

その後、凹部2の形成のためのエッチング、アッシング時に基板の表面に付着した残渣を除去するために洗浄液により洗浄する。

【0015】

凹部2を形成するときに層間絶縁膜(SiCOH膜)1の表層部がプラズマにより既述のように損傷を受けて(結合が切断されて)Cが膜から脱離し、その後大気中の水分などによりSi−OH基が形成される。図1(b)における符号10は背景技術の項目にて述べたダメージ層を示している。この例ではダメージ層10は、例えばフッ酸溶液によりウエットエッチングして除去されている(図1(c))。

【0016】

以上の処理が行われた基板は、続いて図2に示すように改質処理を含む一連の銅埋め込みのための処理が行われるが、初めに前記改質処理を行うための処理モジュールについて図3を参照しながら説明しておく。図3において71は真空チャンバからなる処理容器であり、この処理容器71内には加熱部であるヒータを備えたステージ72が設けられると共に、底部には排気管73が接続されている。排気管73の下流側には真空排気機構74が設けられている。処理容器71の天井部の中央には、垂直に伸びるプラズマ生成管75が接続されており、このプラズマ生成管75の上端部には、ガス供給路76が接続されている。プラズマ生成管75の外周には、ガス供給路76から供給されたガス、この例では水素ガスをプラズマ化するための誘導電界を発生する誘導コイル77が巻回されている。誘導コイル77の両端には高周波電源78が接続されている。

【0017】

ガス供給路76からプラズマ生成管75に水素ガスが供給されながら誘導コイル778に高周波電源78から例えば1.5kwの高周波電力が供給されると、図3中にて符号Pを用いて模式的に示しているように水素ガスがプラズマ化されて誘導結合プラズマが発生する。このプラズマ化により発生したHラジカル(水素ラジカル)及びH+やH−などのHイオンを含む活性種が処理容器1内に送られてステージ72上の基板Sに供給される。即ちこの処理モジュールは、リモートプラズマにより基板に対して改質処理であるプラズマ処理を行っている。

【0018】

基板S上の層間絶縁膜1の表面(凹部2内の内面を含む)は、既述のようにダメージ層10が除去されているため図4に示すようにメチル基が配列されており、疎水性になっている。図4において四角で囲む部分は、SiCOH膜である層間絶縁膜1の表層部に相当する。この表面にHラジカル及びHイオンが供給されると、Si−CH3の結合が切断され、その未結合手にH原子が結合して図5(a)に示すようにSi−Hの結合が形成される。更にまた基板Sが置かれる雰囲気に水分が存在している場合には、図5(b)に示すように層間絶縁膜1の表面は、水分により酸化されてSi−HがSi−OHとなる。図5(a)、(b)のいずれの表面状態も親水性であり、従ってHラジカル及びHイオンにより層間絶縁膜1の表面が疎水性から親水性に改質されたことになる。図2(a)はこの改質処理の段階を示している。

【0019】

また処理モジュールにおいて基板Sはステージ72に設けられたヒータ(図示せず)により例えば250℃まで加熱され、このため基板Sが大気中に置かれていたときなどに付着した有機物や、既述の洗浄工程により除去しきれなかった残渣物などの不純物がガス化されて除去される。更にまた基板Sが大気中に置かれたときに水分や酸素により、層間絶縁膜1の凹部2の底部に露出している下層側の銅配線62の表面が酸化されるが、Hラジカルにより銅配線62の表面の酸化物が還元される。

【0020】

ここで従来では、銅配線62の表面の酸化物をHラジカルにより還元することが行われていたが、この場合には層間絶縁膜1の表面にダメージを与えること(メチル基の除去)を避けるためにプラズマ中のHイオンが除去されていた。Hラジカルだけで基板を処理するためには、プラズマ発生空間と基板との間に例えば導電性のメッシュ体を設け、このメッシュ体によりHイオンを除去し、Hラジカルのみを基板に供給することにより行うことができる。

【0021】

本発明者は、Hイオンが存在すると層間絶縁膜1の表面は親水性に改質されるが、処理時間及びガスの流量などを調製することにより、メチル基の除去作用は表面だけにとどまり、膜の内部まで進行しないことを把握している。このため処理時間の一例としては、例えば15秒〜30秒、水素ガスの流量の一例としては例えば5sccm〜100sccmである。またプロセス圧力の一例としては例えば30Pa〜90Paである。このような処理条件で基板Sを処理すると、層間絶縁膜1の表面の改質に加えて、下層側の銅配線62の表面の酸化物も還元できることを確認している。

【0022】

また図3に示すプラズマ生成管75の出口側に導電性例えば金属製のメッシュ体を、当該出口を塞ぐ位置と当該出口を開放する位置との間で移動可能に設けておき、メッシュ体で前記出口を塞ぐことによりHラジカルのみを基板に供給して下層側の銅配線62の表面の酸化物の還元処理を行う工程と、メッシュ体を退避させて前記出口を開放し、HラジカルとHイオンとにより層間絶縁膜1の表面の改質処理を行う工程と、を別々に行い、夫々の工程に最適な処理条件で実施するようにしてもよい。

【0023】

こうして層間絶縁膜1の表面の改質処理を終えた後、基板の表面、即ち層間絶縁膜1の表面及びビアホールの底部に露出している下層側の銅配線62の上面に対してRu膜4を成膜する(図2(b))。

図6はRu膜を成膜するための熱CVD装置をなす処理モジュールである。81はきのこ型の真空チャンバである処理容器、82は排気管、83は真空排気機構、84は図示しないヒータが内蔵されたステージ、85は処理ガスをステージ84上の基板Sに供給するためのガスシャワーヘッドである。ガスシャワーヘッド85は、ガスを均一に処理雰囲気に供給するためのガス吐出孔852が多数穿設されたシャーワー板851を備えており、このシャーワー板851には温調部をなす例えば温調流体の流路853が形成されている。

【0024】

ガスシャワーヘッド85には外部から処理ガス供給路94が接続されており、この処理ガス供給路94の基端側には原料ボトル91が接続されている。原料ボトル91内には、Ruの前駆物質である例えばRu3(CO)12 からなる粉体90が収容されており、例えばこの粉体90内にはキャリアガス供給管93の一端側が突入され、キャリアガス供給管93の他端側にはCOガスの供給源92が接続されている。従ってキャリアガスであるCOガスが原料ボトル91に供給されると、Ru3(CO)12 が昇華されて、そのガスがガスシャワーヘッド85に送り出される。931、941はバルブや流量調整部などのガス供給機器群を示している。

【0025】

この処理モジュールにおいては、外部から図示しない昇降ピンを介してステージ84上に基板Sが搬入されて例えば150〜300℃に加熱されると、原料ボトル91から、COガスをキャリアとしてRu3(CO)12ガスがガス供給管94及びガスシャワーヘッド85を介して処理容器81内に供給される。このため基板S上でCVD反応がおこり、Ru膜4が成膜される。Ru膜4の膜厚は例えば2nmに設定される。

【0026】

層間絶縁膜1の表面は既述のように親水性に改質されているため、表面エネルギーが高くなっており、このため原料ガスが吸着しやすく、後述の実験例からも裏付けられているように、成膜初期におけるRuの核生成速度が向上し、連続膜が形成できる。従って層間絶縁膜1の表面に直接Ru膜4を成膜することができる。Ru3(CO)12ガスとCOガスとを用いてRu膜4を成膜すれば、反応を抑制した状態で成膜することができるので、膜厚を精度よくコントロールできる利点がある。なおRuの原料としては、上述の原料以外の例えば特許文献2に開示されているRu有機化合物を用いてもよい。またRu膜を成膜するための処理としては、CVD法に限られず、Ruの前駆物質であるガスとこの前駆物質と反応する反応ガスとを交互に基板に供給すると共にガスの切替え時には真空引きし、こうして原子層あるいは分子層を一層ずつ積層して積層膜を得るいわゆるALD法を用いてもよい。

【0027】

その後、基板Sに対して銅のスパッタリングを行って銅材5を凹部2内に埋め込む(図2(c))。銅材5の埋め込み工程は、先ず凹部2内にスパッタリングにより銅のシード層を形成し、その後にメッキ法により銅を埋め込むようにしてもよい。凹部2内に銅材5を埋め込んだ後は、例えば真空雰囲気中で基板Sを150℃に加熱してアニールを行い、銅材5のグレインサイズを安定化させる。なお、以下の説明では、記載を簡略化するために、銅材、銅配線、銅電極のいずれについても符号「5」を割り当てることとする。

銅の埋め込み工程の後は、基板Sの表面をCMPにより研磨して余分な銅を除去し、こうして上層側の銅配線構造が構成される(図2(d))。

【0028】

図2に示した(a)〜(c)の工程を実施するための基板処理システムを図7に示しておく。101は、搬送容器100を搬入出する搬入出ポート、102は大気搬送室、103は大気搬送アーム、104は基板(半導体ウエハ)Sの中心位置及び向きを合わせるための位置合わせモジュールであり、搬送容器100がFOUPの場合には搬入出ポート101と大気搬送室102との間には、FOUPの蓋体開閉機構などが介在している。大気搬送室102の奥側には、ロードロック室105、106を介して処理ステーションが気密に接続されている。搬入出ポート101に搬入された搬送容器100内に収納されている基板Sは、層間絶縁膜1のダメージ層10が除去された後の状態(図1(c)の状態)である。

【0029】

処理ステーションは、処理モジュール202、203、204、205が周囲に接続され、第1の基板搬送アーム201が設けられた第1の真空搬送室200と、処理モジュール302、303、204、205が周囲に接続され、第2の基板搬送アーム301が設けられた第2の真空搬送室300と、を備えている。処理モジュール204、205は、図3に示した改質処理を行うための改質処理モジュールであって、入り口、出口が夫々第1の真空搬送室200及び第2の真空搬送室300に接続されている。また302及び303は図6に示したRu膜4を成膜するための熱CVDモジュールであり、202、203は銅埋め込みのためのスパッタモジュールである。

【0030】

このような基板処理システムにおいては、搬送容器100から取り出された基板Sは位置合わせモジュール104にて位置合せが行われた後、ロードロック室105(あるいは106)、第1の基板搬送室200を介して改質処理モジュール204(あるいは205)に搬入され、ここでHラジカル及びHイオンを用いて既述の改質処理が行われる。その後基板Sは第2の真空搬送室300を介してCVDモジュール302(あるいは303)に搬入されてRu膜4の成膜処理が行われ、しかる後に第2の真空搬送室300、ロードロック室206及び第1の真空搬送室200を介してスパッタモジュール202(あるいは203)に搬入される。そして基板Sはここで銅のスパッタリングにより凹部2内に銅材5が埋め込まれ、その後第1の真空搬送室200、ロードロック室105(あるいは106)及び大気搬送室102を介して搬送容器100に戻される。

【0031】

上述実施の形態によれば、疎水性であるSiCOH膜(層間絶縁膜1)の表面をHラジカルとHイオンとにより親水性に改質することにより表面エネルギーが高くなり、このため既に詳述したように層間絶縁膜1の表面に直接Ru膜4をCVDにより成膜することができるので、既述の特許文献2に記載されているようなTaなどからなる下地膜が不要になる。この結果、ビアホールの底部における下層側の銅配線62とビアホール内の銅電極5との間にはRu膜4の下地膜が介在しないため、これらの間の接触抵抗が小さくなり、またトレンチ内にも前記下地膜が介在しないためその分銅の体積を大きく確保でき、従って配線及びビアを含む導電路の抵抗を低く抑えることができる。

なお、紫外線照射を用いてオゾンを層間絶縁膜1の表面に供給すれば、当該表面を親水化することができるが、この場合には凹部2の底部に露出している銅配線62の表面を酸化してしまう不具合がある。

【0032】

ここで層間絶縁膜1の表面を親水性に改質するための活性種としては、水素ガスをプラズマ化したものに限られず、アンモニア(NH3)ガスをプラズマ化して得られた活性種あるいは窒素(N2)ガスと水素ガスとの混合ガスをプラズマ化して得られた活性種を使用することができる。この場合においても図3に示した装置を用い、水素ガスに代えて、上述のガスを供給することにより実施することができる。

図8は、SiCOH膜の表面エネルギーを測定した結果であり、横軸にはSiCOH膜に対する処理の内容を記載してある。SiCOH膜に対して何ら処理をしていない場合やSiCOH膜を加熱して水素ガスを供給した場合には表面エネルギーは小さいが、水素ガスをプラズマ化して得られた活性種(Hラジカル及びHイオン)をSiCOH膜に供給した場合には、表面エネルギーが大きくなっていることが分かる。そしてアンモニアガスをプラズマ化した場合や窒素ガスと水素ガスとの混合ガスをプラズマ化した場合には、表面エネルギーが更に大きくなっており、SiCOH膜の表面を親水性に改質できることが裏付けられている。

【0033】

[第2の実施形態]

この実施の形態は、第1の実施の形態において疎水性である層間絶縁膜1の表面(ダメージ層10をフッ酸により除去した後の表面)を親水性に改質するにあたり、プラズマ処理を行うことに代えて過酸化水素水を層間絶縁膜1の表面に供給する手法である。この場合には、層間絶縁膜1の表面のメチル基がOH基に置き換わるので、第1の実施の形態と同様の効果が得られる。

【0034】

図9は過酸化水素水により表面処理を行うためのモジュールの一例を示している。図9中、401は、回転機構402により回転軸403を介して回転するスピンチャックであり、404は液が周囲へ飛散することを防止するためのカップ体、405は排気管、406は排液管である。基板Sはスピンチャック401に載置された後回転し、この状態でノズル407から基板Sの中央部に過酸化水素水が例えば300秒間供給され、その後ノズル407に代わってノズル408から基板Sの中央部に純水が供給されてその表面が洗浄される。

【0035】

[第3の実施形態]

この実施の形態は、第1の実施の形態において、凹部2を形成した後の層間絶縁膜1の表層部に形成されたダメージ層10をフッ酸溶液で除去すること(図1(c))に代えて、過酸化水素水によりダメージ層10を除去する。そしてこの処理においても例えば図9に示したモジュールを用いることができ、過酸化水素水の供給時間は例えば300秒に設定される。

この場合には、ダメージ層10の除去と改質処理とを同時に行うことができ、その後において層間絶縁膜1の凹部2に直接Ru膜4を成膜することができるが、表面処理に要する時間が長くなることから、この点においてはフッ酸によりダメージ層10を除去する手法の方が優れている。

【0036】

[第4の実施形態]

第4の実施形態では、層間絶縁膜1の表面を改質するために薬剤としてグリム、例えばモノグリム(ジメトキシエタン)を用いている。図10は、第4の実施形態における改質処理を含む一連の処理を示している。基板に対してプラズマエッチングにより層間絶縁膜1に凹部2を形成した後、例えばフッ酸溶液により基板の表面を洗浄した後の基板の表面に対して図10(a)に示すようにモノグリム溶液を供給する。モノグリムの分子構造式は、図11(a)に示してある。

【0037】

モノグリム溶液を供給する手法としては、図9に示す装置を用い、基板の中央部にモノグリム溶液を供給すると共に基板を回転させながら当該溶液を伸展させるスピン塗布法を採用することができるが、複数枚の基板を並列に保持具に保持して薬液槽に浸漬する手法であってもよい。プロセスレシピの一例としては、100%のモノグリム溶液を60秒間基板に供給する例を挙げることができる。

その後例えば基板を純水で洗浄し、第1の実施形態にて述べたと同様にしてRu膜を基板の表面に成膜する。Ruの成膜処理は例えば真空雰囲気にて図3に示す処理モジュールを用いて行われるが、Ruの成膜処理を行う前に基板を清浄化するための前処理である清浄化処理を行なう。この処理は、凹部10を形成する時のプラズマエッチングやアッシング時における残渣などを加熱により除去する処理であると共に、基板を純水で洗浄したとき及び大気搬送したときに、凹部10の底部(詳しくはビアホールの底部)に露出している銅配線62の表面が酸化されるため、酸化物を除去する処理も兼ねている。また清浄化処理は、基板の表面に付着している水分を除去する役割もある。

【0038】

清浄化処理は、基板を真空雰囲気中の載置台に載置して加熱しながら、清浄化処理用のガスである水素ガスをプラズマ化し、プラズマ中のHイオンを除去したガス(Hラジカルを含むガス)を基板に供給することにより行われる。Hラジカルの代わりに、水素ガスをプラズマ化せずにそのまま基板に供給するようにしてもよい。図10(b)はこの段階を示しており、図10(c)に示すRu膜4の成膜以降の処理は第1の実施の形態と同じである。

【0039】

図12(a)は、モノグリム溶液を基板の表面に供給して表面処理(改質処理ともいうことができる)が行われた状態を推定した模式図である。この図ではモノグリムのメチル基とSiCHO膜の水素とが置き換わった状態を示しているが、モノグリムが極性を持っていればSiCHO膜の酸素に吸着されている可能性もある。このような状態は推測ではあるが、後述のX線光電子分析(XPS)の結果を含む実施例から裏付けられているように、モノグリムがSiCHO膜の表面に吸着されていることは確かである。

【0040】

このようにメチル基が欠落したモノグリムが、基板の表面に縦向きに吸着された状態になると、吸着物がRuの吸着部位(吸着サイト)となってRuが核成長しやすくなり、言い換えれば図12(b)に示すように原料ガスが吸着しやすくなり、その結果成膜初期におけるRuの核生成速度が向上し、連続膜が形成でき、第1の実施の形態と同様の効果が得られる。

グリムはモノグリムに限らず、図11(b)に示すようにジグリムなどであっても、同様の効果が得られると十分推測される。

【0041】

またグリム、例えばモノグリムを基板に供給する手法としては、液体で供給することに代えてガスとして供給してもよい。ガスにより処理するモジュールの構成としては例えば図6に示すRuの成膜モジュールにおいて、処理ガスの供給系統をモノグリムのガス供給系統に置き換えたモジュールを使用することができる。モノグリムのガスを処理容器内に供給する手法としては、処理雰囲気を真空雰囲気とし、例えば薬液であるモノグリムをHeガスなどのキャリアガスにより気化して供給する手法を採用することができる。

【0042】

グリムをガスの状態で基板に供給して表面処理を行う場合において、層間絶縁膜1に凹部2が形成された基板に対して一連の処理を行う基板処理システムの一例を図13に示しておく。図13において、図7の基板処理システムと異なる箇所は、Hラジカルにより改質処理を行うモジュール204、205に代えて清浄化処理を行うモジュール401、402を設けると共に、グリムガスを用いた表面処理を行う処理モジュール403、404を第2の真空搬送室300に接続している点にある。

【0043】

この基板処理システムにおいては、搬送容器100から取り出された基板Sは先ずモジュール401あるいは402にて清浄化処理が行われる。このモジュール401(402)は、例えば図3に示す装置において、基板Sとプラズマ発生空間との間に導電性のメッシュ体を設けて、プラズマ中のHイオンを除去し、メッシュ体を通過したHラジカルを基板Sに供給するモジュールを挙げることができる。清浄化処理された後の基板Sは、表面(改質)処理モジュール403あるいは404にてグリムガスにより処理され、しかる後、CVDモジュール302あるいは303に搬入されてRu膜4の成膜処理が行われ、以後は図7にて説明したと同様にして基板に対して処理が行われる。

【0044】

[第5の実施形態]

この実施の形態は、層間絶縁膜1の表面を改質するために薬剤として第4の実施の形態にて用いたグリムに代えてDMEDA(N,N’−ジメチルエチレンジアミン)を用いること以外は、第4の実施の形態と同様である。DMEDAの分子構造は図14に示してあり、図10(a)に示した表面構造を有する基板の表面にDMEDAを液体あるいはガスの状態で供給し、表面処理(改質処理)を行う。

DMEDAをSiCHO膜に供給すると、モノグリムについて既述のように推測した如く、DMEDAのメチル基とSiCHO膜の水素とが置き換わり、DMEDAが極性を持っていればSiCHO膜の酸素に吸着されている可能性もある。

【0045】

このためDMEDAの主要部分が図15(a)に示すように化学吸着された状態になっていると推測される。この推測は後述するX線光電子分光(XPS)の結果に基づいている。このため第4の実施の形態と同様にRuが核成長しやすくなり(図15(b)参照)、第1の実施の形態と同様の効果が得られる。

【実施例】

【0046】

(実施例1)

基板上にSiCOH膜を成膜した後、表面処理を行わない膜の表面を試料1とし、図3に示す処理モジュールのプラズマ生成管75の出口に金属メッシュ体を設けてHイオンを除去し、HラジカルのみをSiCHO膜に供給した後の膜の表面を試料2とした。また図3に示す処理モジュールを用いてHラジカル及びHイオンにより実施形態のようにして改質処理を行った膜の表面を試料3とした。

【0047】

これら試料1〜3の表面に対してX線光電子分光法によりSiCHO膜表面のSiとCの組成比を比較したところ、試料1は0.74、試料2は0.70、試料3は0.31であった。従って本発明で行われる改質処理によれば、SiCHO膜の表面からCH3が除去されていることが分かる。

【0048】

この例では、本発明に係る改質処理を行ったSiCHO膜の前記ピーク強度は、表面処理を行わないSiCHO膜の前記ピーク強度に対して半分以下であるが、Ru膜を連続成膜する効果を得るためには、50%以下であればよいと考えられる。

(実施例2)

基板上にSiCOH膜を成膜し、この膜に対して疎水性から親水性に改質するための改質処理を行わずに、第1の実施の形態にて述べた手法により当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを比較例2とする。

一方、SiCOH膜に対して第1の実施形態で述べたようにHラジカル及びHイオンにより改質処理を行い、その後同様にして当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを実施例2とする。

【0049】

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図16に示す。実施例2において1.5nmなどの表示はRu膜の膜厚を示している。この結果から分かるようにSiCOH膜に対して改質処理を行わない場合には、表面が疎水性であることからRuの核成長が進まず、連続成膜が成されていないが、改質処理を行った場合にはRuの核成長が進行して、連続成膜が成されている。

【0050】

(実施例3)

基板上にSiCOH膜を成膜し、この膜をRIE(Reactive Ion Etch)によりエッチングした。そして第1の実施の形態にて述べた手法により当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを比較例3とする。

一方、RIEでエッチングした後のSiCOH膜に対して第2の実施形態で述べたように過酸化水素水を供給して改質処理を行い、その後同様にして当該SiCOH膜の表面にRu膜の成膜処理をおこなった。このプロセスを実施例3とする。

【0051】

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図17に示す。実施例2において1.5nmなどの表示はRu膜の膜厚を示している。この結果から分かるように比較例3では、300秒後においても連続膜に至っていないが、実施例3では、200秒後では連続膜が形成されており、従って過酸化水素水の供給により、SiCOH膜の表面を疎水性から親水性に改質できる。

【0052】

(実施例4)

基板上にSiCOH膜を成膜し、この膜の上に水滴を垂らし、当該水滴をカメラにより撮像した。これを比較例4とする。

前記基板に対して第1の実施の形態で述べたようにHラジカル及びHイオンを含むプラズマを基板に供給して基板の表面を改質し、改質後の膜の上に水滴を垂らし、当該水滴をカメラにより撮像した。これを実施例4とする。

【0053】

図18は、各例の撮像結果に基づいて作成した概略図であり、400は水滴である。この結果から第1の実施の形態によれば、SiCOH膜の表面が疎水性から親水性に変わっていることが裏付けられる。

【0054】

(実施例5)

第3の実施の形態(過酸化水素水によりSiCHO膜の表面を改質する手法)の効果を確認するために比較例5の基板と実施例5の基板とを用意した。比較例5は、前記凹部10を形成するときに通常用いられるCF系のガスのプラズマにより、SiCHO膜をエッチングした基板であり、実施例5は、当該基板に対して過酸化水素水を供給して表面処理した基板である。

これら基板の表面に対してXPSを行ったところ、図19及び図20に示す結果が得られた。各図の横軸は、照射したX線を基準としたときの光電子のエネルギー、縦軸は観測された光電子の個数である。図19及び図20は夫々、O1s軌道及びSi2p軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、過酸化水素水により表面処理することにより、Si−O結合が支配的になっていることが把握できる。このことは、図4に示したSiCHO膜における、シリコンに結合されているメチル基が過酸化水素水の酸素に置き換わったものと推測される。従って過酸化水素水により、SiCHO膜の表面が親水性になることが確認された。

【0055】

(実施例6)

第4の実施の形態(グリムによりSiCHO膜の表面を改質する手法)の効果を確認するために比較例6の基板と実施例6の基板とを用意した。比較例6は、前記凹部10を形成するときに通常用いられるCF系のガスのプラズマにより、SiCHO膜をエッチングした基板であり、実施例6は、当該基板に対してモノグリム溶液を浸漬式により表面処理した基板である。

これら基板の表面に対してXPSを行ったところ、図21に示す結果が得られた。図21はC1s軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、モノグリム溶液により表面処理することにより、Si−C結合が支配的になってくることが把握できる。後述のようにモノグリム溶液で表面処理するとRuが良好に成膜されることを考慮すると、前記Si−C結合は、Si−C=O結合であると考えられる。

【0056】

(実施例7)

第5の実施の形態(DMEDAによりSiCHO膜の表面を改質する手法)の効果を確認するために比較例7の基板と実施例7の基板とを用意した。比較例7の基板は比較例6と同様にして作成した基板である。実施例7は、比較例7と同様の基板に対してDMEDA溶液を浸漬式により表面処理した基板である。これら基板の表面に対してXPSを行ったところ、図22に示す結果が得られた。図22はN1s軌道に対応するエネルギー付近のスペクトルである。これらのスペクトルから、DMEDA溶液により表面処理することにより、N−H結合が現れることが確認された。従ってDMEDA(詳しくはDMEDAの主要部分)がSiCHO膜の表面に吸着されたことが裏付けられた。

【0057】

(実施例8及び9)

第4及び第5の実施の形態の効果を確認するために次のような実験を行った。比較例6と同様の基板の表面に、第1の実施の形態にて述べた手法によりRu膜の成膜処理をおこなった。このプロセスを比較例8とする。また比較例6と同様の基板の表面にモノグリム溶液をスピン塗布法により供給して表面処理し、その後同様にしてRu膜の成膜処理をおこなった。このプロセスを実施例8とする。モノグリム溶液に変えてDMEDA溶液を用いた他は同様にしてプロセスを行った。このプロセスを実施例9とする

そしてRu膜の成膜処理を開始してから、100秒後、200秒後、300秒後の各々の時点でSEM写真により基板の表面を観察した。その観察結果を図23に示す。また各タイミング毎にRuによる基板の表面の被覆率を写真の画像から求めた。その結果を図24に示す。この結果から分かるように、SiCOH膜に対して表面(改質)処理を行わない場合には、表面が疎水性であることからRuの核成長が進まず、連続成膜が成されていないが、モノグリム溶液あるいはDMEDA溶液を用いて表面処理を行った場合にはRuの核成長が進行して、連続成膜が成されていることが確認できた。

【符号の説明】

【0058】

1 層間絶縁膜(SiCOH膜)

10 ダメージ層

2 埋め込み用の凹部

3 下地膜

4 Ru膜

5 銅、銅配線

61 下層側の層間絶縁膜(SiCOH膜)

62 下層側の銅配線

71 処理容器

72 ステージ

75 プラズマ生成管

P プラズマ

S 基板

81 処理容器

84 ステージ

85 シャワーヘッド

【特許請求の範囲】

【請求項1】

基板上に成膜されたシリコン、炭素、水素及び酸素を含む絶縁膜であって、その底部に下層側の導電路が露出している埋め込み用の凹部が形成され、凹部の表面が疎水性である絶縁膜に対して、Hイオン及びHラジカルを含むプラズマ、またはNHx (x=1、2または3)イオン及びNHx ラジカルを含むプラズマを供給して前記凹部の表面を親水性に改質する工程と、

親水性に改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項2】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、過酸化水素水を供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項3】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、グリムを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項4】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、ジメチルエチレンジアミンを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項1】

基板上に成膜されたシリコン、炭素、水素及び酸素を含む絶縁膜であって、その底部に下層側の導電路が露出している埋め込み用の凹部が形成され、凹部の表面が疎水性である絶縁膜に対して、Hイオン及びHラジカルを含むプラズマ、またはNHx (x=1、2または3)イオン及びNHx ラジカルを含むプラズマを供給して前記凹部の表面を親水性に改質する工程と、

親水性に改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項2】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、過酸化水素水を供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項3】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、グリムを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【請求項4】

基板上に成膜されたシリコン、炭素、水素及び酸素を含み、その底部に下層側の導電路が露出している埋め込み用の凹部が形成された絶縁膜に対して、ジメチルエチレンジアミンを液体またはガスの状態で供給して前記凹部の表面を改質する工程と、

改質された前記凹部の表面にRu膜からなる密着膜を直接形成する工程と、

しかる後、前記凹部内に導電路となる銅を埋め込む工程と、を含むことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−55317(P2013−55317A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−33310(P2012−33310)

【出願日】平成24年2月17日(2012.2.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年2月17日(2012.2.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]