半導体装置の製造方法

【課題】基板と半導体チップとを電気的に接続する複数の導電性ワイヤが固定された後における、当該導電性ワイヤ同士の短絡を抑制することが可能な半導体装置の製造方法を提供する。

【解決手段】第1の樹脂材料RSが塗布された後に、導電性ワイヤWRにより接続パッドPD1と電極パッドPD2とがワイヤボンディングされ、ワイヤボンディングされる工程以降に、第1の樹脂材料RSが固化される。基板SUBと半導体チップCHPとは、第2の樹脂材料MRSが供給および硬化されることにより封止される。ワイヤボンディングする工程においては、第1の樹脂材料RSの内部における複数の導電性ワイヤWR同士が互いに接触しない。第1の樹脂材料RSが軟化する温度は、第2の樹脂材料MRSが供給および硬化されることにより封止される工程以降の工程における処理温度より高い。

【解決手段】第1の樹脂材料RSが塗布された後に、導電性ワイヤWRにより接続パッドPD1と電極パッドPD2とがワイヤボンディングされ、ワイヤボンディングされる工程以降に、第1の樹脂材料RSが固化される。基板SUBと半導体チップCHPとは、第2の樹脂材料MRSが供給および硬化されることにより封止される。ワイヤボンディングする工程においては、第1の樹脂材料RSの内部における複数の導電性ワイヤWR同士が互いに接触しない。第1の樹脂材料RSが軟化する温度は、第2の樹脂材料MRSが供給および硬化されることにより封止される工程以降の工程における処理温度より高い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法に関し、特に、半導体チップと基板とをワイヤボンディングすることによる半導体装置の製造方法に関するものである。

【背景技術】

【0002】

基板上に半導体チップが搭載され、これらがモールド樹脂に覆われた構成を有する半導体装置(パッケージ)が広く流通されている。このような半導体装置の多くは、搭載される半導体チップなどと基板またはリードフレームとが、ワイヤボンディングと呼ばれる工程により電気的に接続される。ワイヤボンディングにおいては、導電性を有するワイヤにより、搭載される半導体チップなどと基板またはリードフレームとが電気的に接続される。たとえば基板および半導体チップの主表面上には、それぞれ半導体チップおよび基板と電気的に接続するためのパッドが複数配置されており、複数のワイヤにより、基板と半導体チップとが電気的に接続される。

【0003】

特にワイヤボンディングの後、モールド樹脂を流入する工程において、流入するモールド樹脂がワイヤに与える外力により、複数のワイヤは変形したり流れたり(変位)することがある。その結果、たとえば隣接するワイヤ同士が接触することにより、当該ワイヤ間において短絡が発生しやすい状態となる。また半導体装置の微細化が進む中で半導体チップの縮小化や高集積化がさらに進むことにより、時にはワイヤボンディングの工程の最中にワイヤ同士の短絡が発生する問題を抱えている。

【0004】

以上の問題を解決するため、たとえば特開2008−251929号公報(特許文献1)においては、積層された複数の半導体素子の隣接する金属ワイヤに挟まれた領域に液状樹脂を充填し、当該液状樹脂を硬化させて金属ワイヤが固定される。具体的には、液状樹脂が最上段の金属ワイヤの上方から、平面視において、また高さ(厚み)方向において、隣接する金属ワイヤ間の領域を充填し、隣接する金属ワイヤ同士を当該液状樹脂を挟んで結合するように塗布される。その後、液状樹脂を加熱して硬化させることにより金属ワイヤが固定される。

【0005】

またたとえば特開2011−35334号公報(特許文献2)においては、材料の充填性向上とワイヤ流れ(変位)の抑制、およびパッケージの放熱性向上を同時に実現するために、ワイヤの周囲にフィラー充填量の少ない材料を充填して硬化した後、モールド樹脂としてフィラー充填量の多い材料を用いることによりパッケージが形成される。

【0006】

さらに、たとえば特開2011−18797号公報(特許文献3)においては、ワイヤボンディング工程の前に半導体チップ上に、熱可塑性を有する絶縁層が塗布された後に、半導体チップの電極パッドと配線基板の接続パッドとが導電性ワイヤにより接続される。具体的には、複数の導電性ワイヤがそれぞれの電極パッドおよび接続パッドに熱圧着により接続される。このとき導電性ワイヤには熱が発生するため、当該ワイヤに熱可塑性の絶縁層が接触すると、ワイヤの熱により接触した部分の絶縁層が軟化し、ワイヤが絶縁層に埋め込まれる。ワイヤボンディングが終了して絶縁層が冷えると硬化するためワイヤが熱可塑性の絶縁層に固定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−251929号公報

【特許文献2】特開2011−35334号公報

【特許文献3】特開2011−18797号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特開2008−251929号公報および特開2011−35334号公報に開示される製造方法においては、いずれもワイヤボンディングの後に、液状樹脂や充填材料が塗布されるため、当該液状樹脂(充填材料)が流入される際にワイヤが変形したり流れたり(変位)する可能性がある。つまりワイヤボンディングの後にこれらの材料が流入される場合には、たとえ材料の塗布後にワイヤが固定されたとしても、上記流入時に隣接するワイヤ同士が短絡する原因となる現象が発生する可能性がある。

【0009】

また特開2011−18797号公報に開示される製造方法は、ワイヤボンディングの前に固定用の材料(絶縁層)が形成されるが、この材料は熱可塑性を有する。このため、たとえ当該固定用の材料が硬化されることによりワイヤが固定されたとしても、その後の工程において、当該固定用の材料が軟化する温度以上に加熱されるだけの熱が加えられれば、当該材料が再び軟化する可能性がある。一方で半導体装置は、熱の影響を受ける環境が多い。たとえば、完成した半導体装置(パッケージ)を、当該半導体装置により動作する製品の基板(実装基板)などに半田付け実装する際のリフロー工程において、実装基板全体または半導体装置自体が発熱する可能性がある。以上のような後工程において半導体装置が熱を受け、熱可塑性の絶縁層が軟化する温度以上にまで加熱されれば、熱可塑性の絶縁層が軟化する可能性がある。熱可塑性の絶縁層が軟化すれば、いったん当該熱可塑性の絶縁層に固定されたワイヤが変形したり流れたりすることがある。このとき当該半導体装置にさらに振動が加われば、当該ワイヤ同士が接触して短絡を起こす可能性がある。つまり特開2011−18797号公報に開示される製造方法を用いれば、製品として完成した後も、たとえば当該半導体装置自体が発する熱がワイヤに伝わり、ワイヤを固定している熱可塑性の絶縁層がワイヤの熱により軟化すれば、隣接したワイヤ同士が接触し短絡を起こす可能性がある。

【0010】

本発明は、以上の問題に鑑みなされたものである。その目的は、基板と半導体チップとを電気的に接続する複数の導電性ワイヤが固定された後における、当該導電性ワイヤ同士の短絡を抑制することが可能な半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一実施例による半導体装置の製造方法は以下の工程を備えている。

まず第1の主表面を有し第1の主表面上に接続パッドが配置される基板と、第1の主表面の上方に配置された、第2の主表面を有し第2の主表面上に電極パッドが配置される半導体チップとが準備される。平面視における接続パッドと電極パッドとに挟まれる領域の少なくとも一部に、第1の樹脂材料が塗布される。上記第1の樹脂材料が塗布された後に、導電性ワイヤにより接続パッドと電極パッドとがワイヤボンディングされる。上記ワイヤボンディングされる工程以降に、第1の樹脂材料が固化される。上記基板と半導体チップとの上方を覆うように、第2の樹脂材料が供給および硬化されることにより封止される。上記ワイヤボンディングする工程においては、少なくとも1本の導電性ワイヤの少なくとも一部が第1の樹脂材料の内部に配置され、複数の導電性ワイヤ同士が互いに接触しない。上記第1の樹脂材料が軟化する温度は、第2の樹脂材料が供給および硬化されることにより封止される工程以降の工程における処理温度より高い。

【発明の効果】

【0012】

本実施例の製造方法によれば、第1の樹脂材料が塗布された後に、第1の樹脂材料の内部を含む各領域において複数の導電性ワイヤ同士が互いに接触しないようにワイヤボンディングがなされ、ワイヤボンディングがなされる以降に第1の樹脂材料が固化される。第1の樹脂材料は、第2の樹脂材料が供給および硬化されることにより軟化しない。このため第1の樹脂材料が固化される工程の後、すなわちたとえば第2の樹脂材料による封止がなされる際に、第1の樹脂材料の内部における導電性ワイヤ同士が互いに接触しない状態が維持され、当該導電性ワイヤ同士の短絡が抑制される。

【図面の簡単な説明】

【0013】

【図1】(A)本発明の実施の形態1に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。(B)図1(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図2】(A)図1の半導体装置からジェル状樹脂を除いた全体の態様を示す概略平面図である。(B)図2(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図3】図1のIII−III線に沿う部分における、モールド樹脂を含む概略断面図である。

【図4】図1のIV−IV線に沿う部分における、モールド樹脂を含む概略断面図である。

【図5】実施の形態1の構成を有する半導体装置の製造方法の、ダイボンド工程後の態様を示す概略断面図である。

【図6】実施の形態1の構成を有する半導体装置の製造方法の、第1の樹脂材料(ジェル状樹脂)を塗布する工程後の態様を示す概略断面図である。

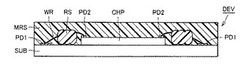

【図7】実施の形態1の構成を有する半導体装置の製造方法の、ワイヤボンディング工程後の態様を示す概略断面図である。

【図8】実施の形態1の構成を有する半導体装置の製造方法の、モールド工程後の態様を示す概略断面図である。

【図9】比較例に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図10】(A)本発明の実施の形態2に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。(B)図10(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図11】(A)図10の半導体装置からジェル状樹脂を除いた全体の態様を示す概略平面図である。(B)図11(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図12】図10のXII−XII線に沿う部分における、モールド樹脂を含む概略断面図である。

【図13】図10のXIII−XIII線に沿う部分における、モールド樹脂を含む概略断面図である。

【図14】実施の形態2の構成を有する半導体装置の製造方法の、ダイボンド工程後の態様を示す概略断面図である。

【図15】実施の形態2の構成を有する半導体装置の製造方法の、第1の樹脂材料(ジェル状樹脂)を塗布する工程後の態様を示す概略断面図である。

【図16】実施の形態2の構成を有する半導体装置の製造方法の、ワイヤボンディングの第1工程後の態様を示す概略断面図である。

【図17】実施の形態2の構成を有する半導体装置の製造方法の、ワイヤボンディングの第2工程後の態様を示す概略断面図である。

【図18】実施の形態2の構成を有する半導体装置の製造方法の、モールド工程後の態様を示す概略断面図である。

【図19】実施の形態3の製造方法により導電性ワイヤの近傍のジェル状樹脂に硬化膜が形成される態様を示す概略図である。

【図20】本発明の実施の形態4に係る半導体装置の第1例の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図21】本発明の実施の形態4に係る半導体装置の第2例の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図22】本発明の実施の形態5に係る半導体装置の第1例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【図23】本発明の実施の形態5に係る半導体装置の第2例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【図24】本発明の実施の形態5に係る半導体装置の第3例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について図に基づいて説明する。

(実施の形態1)

図1(A)(B)を参照して、本実施の形態における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面(第1の主表面)の上に配置される半導体チップCHPとを有している。基板SUBは、素子搭載用の回路基材として配置されている。

【0015】

基板SUBは、その一方の主表面の上に半導体チップCHPを搭載することが可能な絶縁基板(たとえば樹脂基板、セラミックス基板、ガラス基板)または半導体基板であることが好ましい。より具体的には、基板SUBはガラス−エポキシ樹脂またはBT(ビスマレイミド・トリアジン)樹脂を用いたプリント配線基板とすることができる。あるいは基板SUBはリードフレームのような、素子を搭載することが可能な部分と回路として機能する部分とを併せ持つ構成を有する部材であってもよい。

【0016】

基板SUBの一方の主表面上には、複数のフィンガー部PD1(接続パッド)が配置される。フィンガー部PD1は、半導体装置DEVを外部の回路基板と電気的に接続するための端子である。

【0017】

半導体チップCHPは、たとえばシリコンの単結晶からなる本体の一方の主表面(第2の主表面)上に、たとえば図1において図示されないトランジスタを含む回路が形成された構成を有している。半導体チップCHPはたとえば矩形の平面形状を有している。半導体チップCHPの一方の主表面上には、複数のパッド部PD2(電極パッド)が配置される。パッド部PD2は半導体チップCHPの一方の主表面上に形成されたたとえばトランジスタを含む回路と電気的に接続された端子である。

【0018】

複数のフィンガー部PD1およびパッド部PD2は、たとえば半導体チップCHPが有する矩形の平面形状に沿うように、すなわちたとえば半導体チップCHPの外周の延在する方向に沿うように並べられている。基板SUBの複数のフィンガー部PD1のそれぞれと、半導体チップCHPの複数のパッド部PD2のそれぞれとは、導電性ワイヤWRにより電気的に接続される。導電性ワイヤWRは半導体チップCHPに形成されるトランジスタなどの回路の電気信号を、半導体チップCHPの外部、さらには半導体装置DEVの外部に伝える機能を有する。導電性ワイヤWRは電気抵抗が低く効率よく電気信号を伝えることができ、加工性および接続強度が高い、たとえば金が用いられる。導電性ワイヤWRが複数のフィンガー部PD1のそれぞれと複数のパッド部PD2のそれぞれとを互いに1対1の関係で電気的に接続することにより、半導体チップCHPに形成される回路と半導体チップCHP(半導体装置DEV)の外部に接続される回路とが高効率に電気的に接続される。

【0019】

平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域に、ジェル状樹脂RS(第1の樹脂材料)が配置される。すなわちジェル状樹脂RSは、平面視におけるフィンガー部PD1とパッド部PD2との間に配置される樹脂材料である。図1(A)(B)においては、半導体チップCHPの外周が延在する方向に関する、フィンガー部PD1とパッド部PD2とに挟まれる領域のほぼ全体にジェル状樹脂RSが配置されている。すなわち個々のフィンガー部PD1とパッド部PD2とを接続する個々の導電性ワイヤWRが延在する方向に関しては、導電性ワイヤWRの全長に亘ってジェル状樹脂RSが配置されないが、導電性ワイヤWRが延在する方向に交差する方向に関しては、フィンガー部PD1とパッド部PD2とに挟まれる領域のほぼ全体にジェル状樹脂RSが配置されている。

【0020】

すなわちジェル状樹脂RSは平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部に配置されればよい。ここでは特に、少なくとも複数の隣接する導電性ワイヤWR同士が接触しやすい領域において、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置されることが好ましい。このジェル状樹脂RSが複数の導電性ワイヤWRの少なくとも一部の領域を埋め込む場合には、複数の導電性ワイヤWR同士がジェル状樹脂RSの内部において互いに接触しないように埋め込まれる。したがって、たとえば上記のように複数の隣接する導電性ワイヤWR同士が接触しやすい領域のみにおいて、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置され、他の領域には(たとえフィンガー部PD1とパッド部PD2とに挟まれる領域であっても)ジェル状樹脂RSが配置されない構成であってもよい。すなわち少なくとも1本の導電性ワイヤWRの少なくとも一部がジェル状樹脂RSの内部に配置される(埋め込まれる)ように配置されればよい。たとえば1本の導電性ワイヤWRのみに対して、硬化されたジェル状樹脂RSが埋め込まれるように配置されてもよい。

【0021】

なお図1(A)(B)は半導体装置DEV全体の平面図および側面図であるため、一部の領域がジェル状樹脂RSに隠れて見えなくなっている。そこで図2(A)(B)には、(図1(A)(B)と同様の本実施の形態における)それぞれ半導体装置DEVの平面図および側面図であるが、ジェル状樹脂RSの図示を省略し、図1(A)(B)においてジェル状樹脂RSに隠れて見えない領域が明示された図が示されている。

【0022】

図3および図4を参照して、図1に示す構成の上方(フィンガー部PD1およびパッド部PD2が配置される主表面の上)を覆うようにモールド樹脂MRS(第2の樹脂材料)が配置される。モールド樹脂MRSは図1(A)の平面図において露出される基板SUB、半導体チップCHP、ジェル状樹脂RS、導電性ワイヤWRを覆うことにより、これらをモールド樹脂MRSの内部に埋め込むように配置される。すなわち半導体装置DEVを構成する基板SUB、半導体チップCHP、導電性ワイヤWRなどは、モールド樹脂MRSにより、外部からの応力、湿気や汚染物質などから守られる。

【0023】

当該モールド樹脂MRSにより封止された状態においても、固化されたジェル状樹脂RSは、隣接する複数の導電性ワイヤWRに挟まれた領域を充填するように(導電性ワイヤWRを埋め込むように)配置される。このため、いずれの導電性ワイヤWRも他の導電性ワイヤWRと互いに接触することなく配置される。

【0024】

なおモールド樹脂MRSとしては、たとえばいわゆる溶解シリカからなるエポキシ系樹脂が用いられることが好ましい。この場合、モールド樹脂MRSはいわゆる熱硬化性樹脂となる。またジェル状樹脂RSは非電導性の、たとえばエポキシ系樹脂などのいわゆる熱硬化性樹脂であることが好ましく、モールド樹脂MRSと同一の樹脂を用いてもよい。

【0025】

すなわちジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSは加熱により不可逆的に硬化する性質を有する。したがってこの場合、ジェル状樹脂RSはいったん硬化すればその後に非常に高い熱を加えられたとしても、あるいは熱が加えられなかったとしても、容易には軟化せず硬度の高い状態を維持する。

【0026】

しかしジェル状樹脂RSは加熱により軟化する場合もある、いわゆる熱可塑性樹脂であってもよい。ただし、ジェル状樹脂RSが熱硬化性樹脂であるか熱可塑性樹脂であるかにかかわらず、本実施の形態においては、いったん固化されたジェル状樹脂RSが軟化する温度は、モールド樹脂MRSが基板SUBおよび半導体チップCHPの上の所望の位置に配置され硬化されることにより半導体装置DEV全体が封止される際の処理温度よりも高いことが好ましい。あるいは本実施の形態においては、いったん固化されたジェル状樹脂RSが軟化する温度は、たとえば完成後の半導体装置DEVを実装基板などに半田付け実装する際など実使用する際の処理温度よりも高いことが好ましい。以上をまとめれば、本実施の形態においては、ジェル状樹脂RSの軟化する温度は、たとえば半導体装置DEVの完成後の実装工程等を含む、モールド樹脂MRSによる封止以降の各工程における処理温度よりも高い。

【0027】

ここで処理温度とは、たとえばモールド樹脂MRSの封止工程においては当該封止の処理を行なう際の、半導体装置DEVを形成する途上の構造体の温度である。たとえば実装工程においては、実装のために半田付けを行なう際の、当該構造体の加熱温度が処理温度である。

【0028】

ジェル状樹脂RSが軟化する温度とは、いったん硬化されたジェル状樹脂RSの硬度が下がり始めるときの、当該ジェル状樹脂RSの加熱温度である。またここで軟化とは、単に硬度が下がるという意味だけではなく、溶融して液化するという意味も含むものとする。またモールド樹脂MRSの硬化される温度とは、モールド樹脂MRSの硬度が上がり始めるときの、当該モールド樹脂MRSの温度である。またここで硬化(固化)とは、単に硬度が上がって固体状になるという意味だけではなく、たとえば冷却により凝固して固化するという意味も含むものとする。

【0029】

ジェル状樹脂RSが熱硬化性樹脂である場合には、上記のようにジェル状樹脂RSは加熱によってもほとんど軟化されないため、上記ジェル状樹脂RSが軟化するために加熱すべき温度は非常に高い。このためモールド樹脂MRSを構成する材料がジェル状樹脂RSを構成する材料と同一であっても異なっていても、通常はジェル状樹脂RSの軟化温度はモールド樹脂MRSの固化される温度よりも高くなる。

【0030】

一方、ジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSは加熱により軟化するため、当該ジェル状樹脂RSがいったん硬化した後、硬度が下がり始める際の加熱温度が、モールド樹脂MRSの固化される温度よりも高くなるようにモールド樹脂MRSを構成する材料を選定する必要がある。モールド樹脂MRSを構成する材料がジェル状樹脂RSを構成する材料と同一であれば、ジェル状樹脂RSは熱可塑性樹脂であるため、これの軟化する温度はモールド樹脂MRSの硬化する温度より高くなる。しかし両者を構成する材料が異なる場合には、ジェル状樹脂RSの軟化する温度がモールド樹脂MRSの硬化される際の処理温度よりも高くなるように適正な材料が選定されることが好ましい。このようにすれば、モールド樹脂MRSによる封止を行なう際にジェル状樹脂RSが加熱される温度は、ジェル状樹脂RSが軟化する温度よりも低くなるため、固定されたジェル状樹脂RSが軟化する可能性が低減される。

【0031】

次に、図1〜図4に示す本実施の形態の半導体装置DEVの製造方法について、図5〜図8を用いて説明する。なお図5〜図8中にはフィンガー部PD1およびパッド部PD2は図示されない。

【0032】

図5を参照して、まず上記のようにフィンガー部PD1が複数形成された基板SUBと、複数のパッド部PD2およびトランジスタなどの回路が形成された半導体チップCHPとが準備される。フィンガー部PD1には、たとえば電解Ni(ニッケル)−Au(金)やCu(銅)を用いることが好ましい。パッド部PD2には、たとえばAl(アルミニウム)を用いることが好ましい。

【0033】

次に、基板SUBの、フィンガー部PD1が形成される一方の主表面(第1の主表面)上に半導体チップCHPが搭載され接着される、いわゆるダイボンドと呼ばれる処理がなされる。ダイボンドには、たとえばAg(銀)を含有する銀ペーストや、エポキシ・アクリル・ポリイミド系樹脂ペーストからなる接着剤を用いることが好ましい。

【0034】

図6を参照して、平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが塗布される。ジェル状樹脂RSは(固化されていない)ジェル状の態様にて塗布されることが好ましい。また当該ジェル状樹脂RSは、特に後工程において、ワイヤボンディングにより接続される複数の導電性ワイヤWR(図1〜図4参照)同士が互いに接触しやすい領域において優先的に塗布されることが好ましい。

【0035】

このとき上記のように、ジェル状樹脂RSは、熱硬化性樹脂である場合も熱可塑性樹脂である場合も、後に半導体装置DEV全体を封止する工程において用いられるモールド樹脂MRS(図3、図4参照)が供給および硬化される温度よりも、その軟化する温度が高くなるように材料が選定されることが好ましい。

【0036】

図7を参照して、図6に示すようにジェル状樹脂RSが所望の場所に塗布された後、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1のそれぞれと複数のパッド部PD2のそれぞれとが導電性ワイヤWRにより1対1で互いに電気的に接続されるように処理される。このとき、(少なくとも1本の)導電性ワイヤWRは少なくともその一部がジェル状樹脂RSの内部に埋め込まれるように配置されることが好ましく、かつ複数の導電性ワイヤWR同士が互いに接触しないように接続されることが好ましい。

【0037】

具体的には、まずたとえば導電性ワイヤWRの一方の端部をフィンガー部PD1に接触させ、熱、荷重および超音波を加えることにより、導電性ワイヤWRとフィンガー部PD1との金属材料を溶かす。この処理により導電性ワイヤWRとフィンガー部PD1とが溶接される。次に、溶接されたフィンガー部PD1から延びる導電性ワイヤWRの他方の端部をパッド部PD2に接触させ、熱、荷重および超音波を加えることにより、導電性ワイヤWRとパッド部PD2との金属材料を溶かす。この処理により導電性ワイヤWRとパッド部PD2とが溶接される。最後に導電性ワイヤWRとパッド部PD2とが溶接された部分から導電性ワイヤWRが引きちぎられる。以上の手順により、フィンガー部PD1と、平面視において当該フィンガー部PD1に対向するパッド部PD2とが、導電性ワイヤWRにより電気的に接続される。

【0038】

導電性ワイヤWRがボンディングされた後に、ジェル状樹脂RSが固化される。具体的には、たとえばジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSが加熱される。逆に、たとえばジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSが冷却される。このジェル状樹脂RSの固化の際には、それまでのジェル状樹脂RSの内部において複数の導電性ワイヤWR同士が互いに接触しないように配置されていた状態が引き続き維持されるようにする。

【0039】

図8を参照して、図7までの工程により形成された、基板SUB上に半導体チップCHPが搭載され、両者が導電性ワイヤWRにより電気的に接続された構造体が、モールド樹脂MRSにより封止される。すなわち基板SUB、半導体チップCHP、導電性ワイヤWRなどが上方からモールド樹脂MRSに埋め込まれ、モールド樹脂MRSが固められる。このように本実施の形態においては、ワイヤボンディングがなされた後に、モールド樹脂MRSにより封止される。

【0040】

具体的には、たとえば図7までの工程により形成された構造体が金型の内部に投入された状態で、たとえばペレット化されたモールド樹脂MRS(第2の樹脂材料)が当該金型の内部に、流し込むように供給される。このようにすれば、モールド樹脂MRSは基板SUBおよび半導体チップCHPなどの上方を覆い、基板SUBおよび半導体チップCHPからなる構造体を内部に埋め込むように配置される。この状態で、たとえばモールド樹脂MRSがいわゆる熱硬化性樹脂である場合には、モールド樹脂MRSが加熱されることにより硬化する。このときのモールド樹脂MRSを硬化させるために加熱する温度は、ジェル状樹脂RSが軟化する温度よりも低くなるように調整される。

【0041】

その後、上記金型から、モールド樹脂MRSにより封止された図8の構造体を取り出すことにより、たとえば図3〜図4に示す態様の半導体装置DEVが形成される。

【0042】

次に、本実施の形態の作用効果について説明する。

図9を参照して、比較例の半導体装置DEVは、平面視において本実施の形態と基本的に同様の構成を有しているが、ジェル状樹脂RSが配置されていない。また図9の比較例の半導体装置DEVにおいては、モールド樹脂MRSは配置されているが、たとえば図1と同様に図示が省略されている。

【0043】

比較例の半導体装置DEVは、製造方法において、たとえば本実施の形態における図5の工程(基板SUBと半導体チップCHPその他の部材の準備、およびダイボンド)の後、ジェル状樹脂RSが塗布されることなく、図7に示すワイヤボンディングがなされ、その後図8に示すモールド樹脂MRSにより封止される。以上の点において、比較例の半導体装置DEVの製造方法は本実施の形態の半導体装置DEVの製造方法と異なっている。

【0044】

比較例のように、ジェル状樹脂RSが配置されない状態で、導電性ワイヤWRがボンディングされた直後にモールド樹脂MRSを流し込むように供給すると、モールド樹脂MRSを流入する際にモールド樹脂MRSが導電性ワイヤWRに外力を与えることがある。すると当該外力により、複数の導電性ワイヤWRは変形したり、横方向に流されたり(変位)することがある。その結果、図9中に丸印で囲んだ領域が示すように、たとえば隣接する導電性ワイヤWR同士が接触することにより、当該導電性ワイヤWR間において短絡が発生しやすい状態となる。また上記外力により、導電性ワイヤWRが接続されるフィンガー部PD1またはパッド部PD2の近傍において導電性ワイヤWRが折れ曲がったり倒れたりすることにより、図9に示すように導電性ワイヤWRが断線する可能性がある。

【0045】

そこで本実施の形態においては、平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部(特に少なくとも複数の隣接する導電性ワイヤWR同士が接触しやすい領域)において、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置される。このジェル状樹脂RSは、導電性ワイヤWRが接続される前に所望の位置に供給される。その後、当該ジェル状樹脂RSの内部に埋め込まれるように、かつ互いに接触しないように、導電性ワイヤWRによるワイヤボンディングがなされる。さらにその後、当該ジェル状樹脂RSが硬化された上で、モールド樹脂MRSにより全体が封止される。

【0046】

このようにすれば、少なくともジェル状樹脂RSに埋め込まれた導電性ワイヤWRは、互いに接触しないように配置されていれば、固化されたジェル状樹脂RSにより、互いに接触しない状態を保つように固定される。

【0047】

ここで、後工程においてモールド樹脂MRSによる封止がなされるが、モールド樹脂MRSの封止における処理温度よりもジェル状樹脂RSの軟化する温度の方が高ければ、モールド樹脂MRSの封止工程においても固化されたジェル状樹脂RSが内部の導電性ワイヤWRを固定した状態が維持される。このためジェル状樹脂RSの内部の導電性ワイヤWRが、互いに接触しないように固定された状態も維持される。同様に、モールド樹脂MRSによる封止の後工程、たとえば半導体装置DEVが完成した後に実装基板などに半田付け実装する際(半導体装置DEVの実使用時)においても、当該半田付け実装における処理温度よりもジェル状樹脂RSの軟化する温度の方が高ければ、当該工程においてもジェル状樹脂RSが固定された状態が維持される。このためジェル状樹脂RSの内部の導電性ワイヤWRが、互いに接触しないように固定された状態も維持される。

【0048】

したがって本実施の形態においては、いったん固化されたジェル状樹脂RSは、ジェル状樹脂RSの固化よりも後の(半導体装置DEVが完成された後の実使用時を含む)工程時において軟化しない。このため、ジェル状樹脂RSが軟化することにより、それまでジェル状樹脂RSに固定されていた導電性ワイヤWRが流動するように変形したり、変形に起因して複数の導電性ワイヤWR同士が短絡するなどの不具合の発生を抑制することができる。

【0049】

本実施の形態においては、特に隣接する複数の導電性ワイヤWR同士が接触しやすい領域において、上記のように前もって塗布されたジェル状樹脂RSの内部に埋め込むように、ボンディング用の複数の導電性ワイヤWRが配置されることが好ましい。しかし上記のように複数の導電性ワイヤWR同士が接触しやすい領域以外の領域については、たとえば図9の比較例のようにジェル状樹脂RSが供給されなくてもよいし、導電性ワイヤWRがワイヤボンディングされた後にジェル状樹脂RSが供給され固化されるという手順によりワイヤボンディングがなされてもよい。

【0050】

(実施の形態2)

本実施の形態は、実施の形態1と比較して、半導体装置DEVの構成において異なっている。以下、本実施の形態の構成について図10〜図13を用いて説明する。

【0051】

図10(A)(B)を参照して、本実施の形態における半導体装置DEVは、実施の形態1における半導体装置DEVと大筋で同様の構成を有している。しかし本実施の形態の半導体装置DEVは、半導体チップCHPaの一方の主表面の上に半導体チップCHPb(他の半導体チップ)が積層されている。このように本実施の形態においては、図10の半導体チップCHPaを図1の半導体チップCHPと考えれば、実施の形態1における半導体チップCHPの上に、少なくとも1つの他の半導体チップが積層(配置)されている。図10においては半導体チップCHPaの上には単一の半導体チップCHPbのみが積層されているが、2つ以上の半導体チップが積層された構成を有してもよい。

【0052】

図10における半導体チップCHPaは、たとえば図1における半導体チップCHPに相当する。つまり本実施の形態においては、実施の形態1の半導体チップCHPの一方の主表面の上にさらに他の半導体チップCHPbが配置された構成となっている。図10においては、半導体チップCHPbは半導体チップCHPaに比べて平面視における面積が小さくなっている。

【0053】

半導体チップCHPaおよび半導体チップCHPbは、半導体チップCHPと同様の構成を有している。すなわち半導体チップCHPbにおいても、たとえばシリコンの単結晶からなる本体の一方の主表面(第3の主表面)上に、たとえば図10において図示されないトランジスタを含む回路が形成された構成を有している。半導体チップCHPaの一方の主表面上には複数のパッド部PD2aが、半導体チップCHPbの一方の主表面上には複数のパッド部PD2b(他の電極パッド)が形成されている。また基板SUBの一方の主表面上には、複数のフィンガー部PD1a,PD1bが配置される。図10においては、複数のフィンガー部PD1a,PD1b、パッド部PD2a,PSD2bは、いずれも半導体チップCHPa,CHPbの外周の延在する方向に沿うように並べられており、フィンガー部PD1aはフィンガー部PD1bより半導体チップCHPa,CHPbに近い位置に配置される。しかし逆に、フィンガー部PD1aはフィンガー部PD1bより半導体チップCHPa,CHPbから離れた位置に配置されてもよい。フィンガー部PD1a,PD1bは実施の形態1におけるフィンガー部PD1と、パッド部PD2a,PD2bは実施の形態1におけるパッド部PD2と、それぞれ同様の機能を有する。

【0054】

導電性ワイヤWR1は複数のフィンガー部PD1aのそれぞれと、複数のパッド部PD2aのそれぞれとを互いに1対1の関係で電気的に接続する。導電性ワイヤWR2は複数のフィンガー部PD1bのそれぞれと、複数のパッド部PD2bのそれぞれとを互いに1対1の関係で電気的に接続する。したがって導電性ワイヤWR1,WR2は実施の形態1における導電性ワイヤWRと同様の機能を有する。

【0055】

平面視におけるフィンガー部PD1a,PD1bとパッド部PD2a,PD2bとに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが配置される。実施の形態1と同様に、ジェル状樹脂RSは、たとえば複数の隣接する導電性ワイヤWR同士が特に接触しやすい領域に限定して配置されてもよい。

【0056】

本実施の形態の半導体装置DEVにおいても、実施の形態1の半導体装置DEVと同様に、いずれの導電性ワイヤWR1,WR2も他の導電性ワイヤWR1,WR2と互いに接触することなく配置される。特にジェル状樹脂RSの内部に埋め込まれた導電性ワイヤWR1,WR2は、ジェル状樹脂RSの内部において隣接する導電性ワイヤWR1,WR2と互いに接触することのないように配置される。

【0057】

なお図11〜図13は、それぞれ実施の形態1における図2〜図4に相当する。図12の断面には実際には導電性ワイヤWR2のみが現れるが、導電性ワイヤWR2の近傍に配置される導電性ワイヤWR1が併せて図示される。

【0058】

図10〜図13に示す本実施の形態の構成は、図1〜図4に示す実施の形態1の構成と比較して、以上の点において異なっており、他の点においては図1〜図4に示す実施の形態1の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0059】

次に、図10〜図13に示す本実施の形態の半導体装置DEVの製造方法について、図14〜図18を用いて説明する。なお図14〜図18中にはフィンガー部PD1a,PD1bおよびパッド部PD2a,PD2bは図示されない。

【0060】

図14を参照して、まず上記のようにフィンガー部PD1a,PD1bが複数形成された基板SUBと、複数のパッド部PD2aおよびトランジスタなどの回路が形成された半導体チップCHPaと、複数のパッド部PD2bおよびトランジスタなどの回路が形成された半導体チップCHPbとが準備される。

【0061】

次に、基板SUBの、フィンガー部PD1aが形成される一方の主表面(第1の主表面)上に半導体チップCHPaが搭載されダイボンドがなされることにより両者が接着する。また半導体チップCHPaの、パッド部PD2aが形成される一方の主表面(第2の主表面)上に半導体チップCHPbが搭載されダイボンドがなされることにより、半導体チップCHPaの上に半導体チップCHPbが接着する。

【0062】

図15を参照して、平面視におけるフィンガー部PD1a,PD1bとパッド部PD2a,PD2bとに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが塗布される。すなわち、たとえば実施の形態1と同様に、フィンガー部PD1aとパッド部PD2aとに挟まれる領域に加えて、フィンガー部PD1bとパッド部PD2bとに挟まれる領域にもジェル状樹脂RSが塗布(追加塗布)される。しかし実際には、フィンガー部PD1aとパッド部PD2aとに挟まれる領域と、フィンガー部PD1bとパッド部PD2bとに挟まれる領域とに同時にジェル状樹脂RSが塗布されてもよい。

【0063】

図16を参照して、図15に示すようにジェル状樹脂RSが所望の場所に塗布された後、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1aのそれぞれと複数のパッド部PD2aのそれぞれとが導電性ワイヤWR1により1対1で互いに電気的に接続されるように処理される。このとき、導電性ワイヤWR1はその一部がジェル状樹脂RSの内部に埋め込まれるように配置されることが好ましく、かつ特に当該ジェル状樹脂RSの内部において、複数の導電性ワイヤWR同士が互いに接触しないように接続されることが好ましい。

【0064】

図17を参照して、図15に示すようにジェル状樹脂RSが所望の場所に塗布された後、図16と同様に、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1bのそれぞれと複数のパッド部PD2bのそれぞれとが導電性ワイヤWR2により1対1で互いに電気的に接続されるように処理される。このとき少なくとも1本の導電性ワイヤWR1および/または導電性ワイヤWR2の少なくとも一部が、フィンガー部PD1aとパッド部PD2aとに挟まれる領域のジェル状樹脂RSおよび/またはフィンガー部PD1bとパッド部PD2bとに挟まれる領域のジェル状樹脂RSの内部に埋め込まれるように配置される。たとえば1本のみの導電性ワイヤWR1の一部、および1本のみの導電性ワイヤWR2の一部が、ジェル状樹脂RSの内部に埋め込まれる構成としてもよい。

【0065】

図16および図17の工程において、導電性ワイヤWR1同士、導電性ワイヤWR2同士のみならず、たとえば導電性ワイヤWR1と導電性ワイヤWR2とが互いに接触することのないように、導電性ワイヤWR1,WR2がジェル状樹脂RSの内部に埋め込まれる態様でボンディングされることが好ましい。

【0066】

導電性ワイヤWR1,WR2がボンディングされた後に、ジェル状樹脂RSが固化される。具体的には、実施の形態1と同様に、たとえばジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSが加熱される。逆に、たとえばジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSが冷却される。このジェル状樹脂RSの固化の際には、それまでのジェル状樹脂RSの内部において複数の導電性ワイヤWR1,WR2同士が互いに接触しないように配置されていた状態が引き続き維持されるようにする。

【0067】

図18を参照して、図8の工程と同様に、図17までの工程により形成された構造体が、モールド樹脂MRSにより封止される。このように本実施の形態においても、ワイヤボンディングがなされ、ジェル状樹脂RSが固化された後に、モールド樹脂MRSにより封止される。

【0068】

また本実施の形態においても、実施の形態1と同様に、モールド樹脂MRSを硬化させるために加熱する温度は、ジェル状樹脂RSが軟化する温度よりも低くなるように調整される。本実施の形態においても基本的に実施の形態1と同様に、ジェル状樹脂RSの軟化する温度は、たとえば半導体装置DEVの完成後の実装工程等を含む、モールド樹脂MRSによる封止以降の各工程における処理温度よりも高い。

【0069】

その後、上記金型から、モールド樹脂MRSにより封止された図18の構造体を取り出すことにより、たとえば図12〜図13に示す態様の半導体装置DEVが形成される。

【0070】

次に、本実施の形態の作用効果について説明する。

本実施の形態のように、基板SUBの一方の主表面上に、2つ以上の半導体チップが積層される場合においても、実施の形態1と同様に、それぞれの半導体チップのパッド部と、基板SUBのフィンガー部とを電気的に接続する導電性ワイヤWR1,WR2がジェル状樹脂RSにより固定された後に、モールド樹脂MRSによる封止がなされ、かつジェル状樹脂RSの軟化する温度がモールド樹脂MRSの封止工程を含むこれ以降の各工程における処理温度よりも高いことが好ましい。このようにすれば、実施の形態1と同様に、いったんジェル状樹脂RSにより所望の位置に固定された導電性ワイヤWR1,WR2が、ジェル状樹脂RSが軟化することにより変形したり流れたりし、その結果短絡するなどの不具合を起こすことを抑制することができる。

【0071】

本発明の実施の形態2は、以上に述べた各点についてのみ、本発明の実施の形態1と異なる。すなわち、本発明の実施の形態2について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1に準ずる。

【0072】

(実施の形態3)

本実施の形態は、半導体装置DEVの構成においては、実施の形態1,2と同様である。ただしその製造方法において、実施の形態1,2に対して以下に述べる相違点を有する。

【0073】

図19を参照して、たとえば図7、図16および図17に示すワイヤボンディングの工程において、導電性ワイヤWR,WR1,WR2の一部がジェル状樹脂RSの内部に埋め込まれるように配置された後、導電性ワイヤWR,WR1,WR2がボンディングされる。この点においては実施の形態1,2と同様である。しかし本実施の形態においては、上記ボンディングの際に導電性ワイヤWR,WR1,WR2に発生する熱を利用して、導電性ワイヤWR,WR1,WR2を埋め込んでいるジェル状樹脂RSが硬化される。すなわち本実施の形態の製造方法は、特にジェル状樹脂RSがいわゆる熱硬化性樹脂である場合に有効となる。

【0074】

本実施の形態においては、たとえば図19の導電性ワイヤWR1,WR2がボンディング時に発熱することにより、導電性ワイヤWR1,WR2の近傍に存在し導電性ワイヤWR1,WR2と直接接触するジェル状樹脂RSが硬化する。このとき硬化したジェル状樹脂RSは、導電性ワイヤWR1,WR2の周囲に硬化膜F1を形成する。

【0075】

以上のように本実施の形態においては、導電性ワイヤのワイヤボンディングと同時に、ジェル状樹脂RSが、導電性ワイヤの発する熱により固化される。すなわち本発明においては、実施の形態1,2のようにワイヤボンディングする工程の後にジェル状樹脂RSが固化されてもよいし、本実施の形態のようにワイヤボンディングする工程と同時にジェル状樹脂RSが固化されてもよい。以上をまとめると、本発明においては、ワイヤボンディングする工程以降にジェル状樹脂RSが固化されることが好ましい。

【0076】

図19に示す本実施の形態の構成は、実施の形態1,2の構成と比較して、以上の点において異なっており、他の点においては実施の形態1,2の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0077】

次に、本実施の形態の作用効果について説明する。

本実施の形態においては、導電性ワイヤの熱によりジェル状樹脂RSの内部における導電性ワイヤの周囲に形成される硬化膜F1により、ジェル状樹脂RSの内部において隣接する導電性ワイヤ同士が互いに接触することが抑制される。

【0078】

ジェル状樹脂RSは、導電性ワイヤの近傍以外の領域については、導電性ワイヤの熱によっても硬化せず、塗布時の状態(たとえばジェル状)を維持する。このためたとえばジェル状樹脂RSの内部に埋め込むような導電性ワイヤを1本ボンディングした後に、別の工程において別の導電性ワイヤを、さらにジェル状樹脂RSの内部に埋め込むように配置してボンディングすることができる。このことから、本実施の形態によってもワイヤボンディングする工程の作業効率を下げることなく、高効率に(導電性ワイヤ同士の短絡がない)高品質な半導体装置DEVを提供することができる。

【0079】

またたとえば図19の上下方向に隣接する導電性ワイヤWR1と導電性ワイヤWR2との距離が非常に短い場合においても、導電性ワイヤWR1と導電性ワイヤWR2とのそれぞれの周囲に上記の硬化膜F1が形成される。このため距離が非常に短い導電性ワイヤWR1と導電性ワイヤWR2とがジェル状樹脂RSの内部において互いに接触するなどの不具合の発生が確実に抑制できる。

【0080】

本発明の実施の形態3は、以上に述べた各点についてのみ、本発明の実施の形態1,2と異なる。すなわち、本発明の実施の形態3について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1,2に準ずる。

【0081】

(実施の形態4)

本実施の形態は、実施の形態1〜3の構成の応用例である。

【0082】

図20を参照して、本実施の形態の第1例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上方に配置される半導体チップCHPa,CHPb,CHPcとを有している。

【0083】

半導体チップCHPaはアスペクト比の比較的小さい矩形の平面形状であり、半導体チップCHPb,CHPcはアスペクト比の比較的大きい矩形の平面形状である。半導体チップCHPa,CHPcは基板SUBの一方の主表面上に、互いに独立して直接配置されているが、半導体チップCHPbは半導体チップCHPaの一方の主表面の上に積層されている。このように図20の半導体装置DEVは、半導体チップのみに着眼すれば、(基板SUBの上に半導体チップCHPaと半導体チップCHPbとが積層された)図10の半導体装置DEVにさらに半導体チップCHPcを有する構成である。

【0084】

半導体チップCHPaの主表面上には複数のパッド部PD2aが、半導体チップCHPbの主表面上には複数のパッド部PD2bが、半導体チップCHPcの主表面上には複数のパッド部PD2cが、それぞれ形成されている。また基板SUBの一方の主表面上のうち、半導体チップCHPaの平面視における左の外周面S1に対向する領域にはフィンガー部PD1が、下の外周面S3に対向する領域にはフィンガー部PD1a,PD1bが、上の外周面S4に対向する領域にはフィンガー部PD1,PD1c,PD1dが、それぞれ形成されている。これらのパッド部およびフィンガー部はいずれも、これらが対向する、半導体チップCHPaの平面視における左の外周面S1、右の外周面S2、下の外周面S3および上の外周面S4の延在する方向に沿うように複数並べられる。上記のいずれのフィンガー部においても実施の形態1におけるフィンガー部PD1と、上記のいずれのパッド部においても実施の形態1におけるパッド部PD2と、それぞれ同様の機能を有する。

【0085】

左の外周面S1に対向する領域においては、複数のフィンガー部PD1のそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR1により電気的に接続される。右の外周面S2に対向する領域においては、複数のパッド部PD2aのそれぞれと、複数のパッド部PD2cのそれぞれとが互いに1対1の関係で、導電性ワイヤWR2により電気的に接続される。下の外周面S3に対向する領域においては、複数のフィンガー部PD1aのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で導電性ワイヤWR3aにより、複数のフィンガー部PD1bのそれぞれと、複数のパッド部PD2bのそれぞれとが互いに1対1の関係で、導電性ワイヤWR3bにより電気的に接続される。上の外周面S4に対向する領域においては、図の左側においては複数のフィンガー部PD1のそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR4により電気的に接続される。また上の外周面S4に対向する領域のうち図の右側においては、複数のフィンガー部PD1cのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で導電性ワイヤWR4cにより、複数のフィンガー部PD1dのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR4dにより電気的に接続される。これらの各導電性ワイヤはいずれも実施の形態1における導電性ワイヤWRと同様の機能を有する。

【0086】

ジェル状樹脂RSは、右の外周面S2、下の外周面S3および上の外周面S4に対向する領域において、複数の導電性ワイヤの一部の領域を埋め込むように配置されている。複数の導電性ワイヤはいずれも互いに接触しないように配置されている。図20における左の外周面S1に対向する領域には、上記ジェル状樹脂RSが配置されていない。これは図20における左の外周面S1に対向する領域に配置された複数の導電性ワイヤWR1は、互いに接触する可能性が低いためである。

【0087】

すなわち、複数の導電性ワイヤ同士が互いに接触する可能性が高い領域において、当該導電性ワイヤを固定する目的でジェル状樹脂が塗布されることが好ましい。また、その中でも特に上記接触の可能性が高い領域において、上記の実施の形態1〜3に述べた、ワイヤボンディングする工程の前にジェル状樹脂を塗布し、ワイヤボンディングする工程以降にジェル状樹脂RSが固化される製造方法が用いられることが好ましい。

【0088】

たとえば図20の下の外周面S3に対向する領域のように、互いに積層された半導体チップCHPaおよび半導体チップCHPbと接続された導電性ワイヤが延びる領域においては、図中の導電性ワイヤWR3aと導電性ワイヤWR3bとの接触を抑制するため、上記の各実施の形態の製造方法によりジェル状樹脂RSが固化されることが好ましい。

【0089】

また図20の右の外周面S2に対向する領域のうち、特に半導体チップCHPaの平面視における角部の近傍から導電性ワイヤWR2が延びる領域において、上記の各実施の形態の製造方法によりジェル状樹脂RSが固化されることが好ましい。半導体チップCHPaの平面視における角部(すなわち外周面S2の端部)の近傍から延びる導電性ワイヤWR2は、外周面S2の中央部の近傍から延びる導電性ワイヤWR2より長い。長い導電性ワイヤは、モールド樹脂MRSを流し込む工程(図8,18参照)において、外力を受けて変形および変位することにより、他の導電性ワイヤと互いに接触する可能性が特に高くなる。このため特に長い導電性ワイヤは、上記の各実施の形態の製造方法により固化されたジェル状樹脂RSに固定されることが好ましい。このようにすれば、長い導電性ワイヤの変形および変位に起因する短絡などの不具合を抑制することができる。

【0090】

したがってたとえば上記のように、半導体チップの平面視における角部に配置されるパッド部(電極パッド)と接続される導電性ワイヤのみが、上記の各実施の形態の製造方法により固化されたジェル状樹脂RSに固定される態様を有していてもよい。図21を参照して、本実施の形態の第2例の半導体装置DEVは、外周面S2に対向し、半導体チップCHPaの角部から導電性ワイヤWR2が延びる領域の一部のみにジェル状樹脂RSが配置されており、他の領域には配置されていない。図21の半導体装置DEVにおけるジェル状樹脂RSは、本実施の形態1と同様の製造方法により形成されている。図21においては半導体チップCHPaの角部から延びる導電性ワイヤWR2のみに当該ジェル状樹脂RSが配置されているが、半導体チップCHPb,CHPcの角部から延びる導電性ワイヤ(の少なくとも一部)のみが当該ジェル状樹脂RSの内部に埋め込まれるように配置されてもよい。

【0091】

図21の半導体装置DEVの構成は、図20の半導体装置DEVの構成と比較して、以上の点において異なっており、他の点においては図20に示す半導体装置DEVの構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0092】

このように少なくとも1本の、特に他と接触しやすい導電性ワイヤの、特に他と接触しやすい領域のみが、固化されたジェル状樹脂RSと接するように配置されてもよい。また図示されないが、たとえば外周面S3に対向する(互いに積層された半導体チップCHPa,CHPbから)導電性ワイヤWR3a,WR3bが延びる領域の一部のみに、本実施の形態2と同様の製造方法によりジェル状樹脂RSが形成されてもよい。この場合も少なくとも1本の、特に他と接触しやすい導電性ワイヤの、特に他と接触しやすい領域のみが、固化されたジェル状樹脂RSに埋め込まれるように配置されてもよい。

【0093】

(実施の形態5)

本実施の形態は、半導体装置DEVの構成においては、実施の形態1〜3に対して追加の構成を有し、半導体装置DEVの製造方法においても、実施の形態1〜3に対して追加の構成を有する。

【0094】

図22を参照して、本実施の形態の第1例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上に半導体チップCHPa,半導体チップCHPb,半導体チップCHPdの3つの半導体チップがこの順に積層された構成を有している。このように本実施の形態においては、図22においては、実施の形態2(図10参照)における半導体チップCHPa,半導体チップCHPbの上にさらに半導体チップCHPdが積層(配置)された構成となっている。そして半導体チップCHPdの一方の主表面上には複数のパッド部PD2dが形成されている。また基板SUBの一方の主表面上には、複数のフィンガー部PD1a,PD1b,PD1dが配置される。導電性ワイヤWR3はフィンガー部PD1dとパッド部PD2dとを電気的に接続する。

【0095】

図22において、導電性ワイヤWR1,WR2は実施の形態2の製造方法により、その一部がジェル状樹脂RSの内部に埋め込まれた構成となっている。本実施の形態においては、固化されたジェル状樹脂RSの上面に接するように導電性ワイヤWR3がワイヤボンディングされている。

【0096】

すなわち図22の構成は、たとえばジェル状樹脂RSが塗布された後に導電性ワイヤWR1,WR2がボンディングされ、ジェル状樹脂RSが固化された後に、追加で導電性ワイヤWR3が、固化されたジェル状樹脂RSの上面に接するようにボンディングされる。言い換えれば導電性ワイヤWR3は、導電性ワイヤWR1,WR2の一部がジェル状樹脂RSに埋め込まれ、ジェル状樹脂RSが固化された後にジェル状樹脂RSの上面を這わせるように配置される。このため導電性ワイヤWR3は固化されたジェル状樹脂RSに固定されていないものの、ジェル状樹脂RSの上面に接することにより、ジェル状樹脂RSに支持される。

【0097】

図22においては導電性ワイヤWR1および導電性ワイヤWR2の双方がジェル状樹脂RSに埋め込まれているが、いずれか一方のみがジェル状樹脂RSに埋め込まれてもよい。たとえば図23を参照して、本実施の形態の第2例における半導体装置DEVは、図22の第1例における半導体装置DEVと比較して、ジェル状樹脂RSが導電性ワイヤWR1の一部のみを埋めるように形成され、ジェル状樹脂RSが固化された後、導電性ワイヤWR2がジェル状樹脂RSの上面に接するように追加でワイヤボンディングされる。また導電性ワイヤWR3はジェル状樹脂RSおよび他の導電性ワイヤと接することなく延在している。

【0098】

たとえば導電性ワイヤWR1および導電性ワイヤWR2が、他と短絡する可能性が高く、導電性ワイヤWR3が他と短絡する可能性が低い場合には、図23に示す構成としてもよい。

【0099】

図23の半導体装置DEVの構成は、図22の半導体装置DEVの構成と比較して、以上の点において異なっており、他の点においては図22に示す半導体装置DEVの構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0100】

図24を参照して、本実施の形態の第3例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上に半導体チップCHPaおよび半導体チップCHPbがこの順に積層された、実施の形態2(図10)と同様の構成を有している。すなわち図24は、図23の半導体装置DEVの半導体チップCHPdおよび導電性ワイヤWR3を除いた構成と概ね同様である。この場合においては、導電性ワイヤWR1の一部が埋め込まれた後に固化されたジェル状樹脂RSの上面に接するように導電性ワイヤWR2が追加でワイヤボンディングされてもよい。

【0101】

図22〜図24に示す本実施の形態の構成は、実施の形態1〜4の構成と比較して、以上の点において異なっており、他の点においては実施の形態1〜4の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0102】

次に、本実施の形態の作用効果について説明する。

本実施の形態において追加でワイヤボンディングされる導電性ワイヤは、ジェル状樹脂RSに固定されないものの、ジェル状樹脂RSの上面に支えられるため、当該導電性ワイヤは、たとえばジェル状樹脂RSとまったく接しない導電性ワイヤに比べて、変形または変位による短絡などを起こす可能性が低減される。

【0103】

また本実施の形態のように固化されたジェル状樹脂RSの上面に這わせるようにワイヤボンディングを行なうことにより、たとえば図23の導電性ワイヤWR3のようにジェル状樹脂RSによる固定や支持を受けずに宙に浮いたループ(軌跡)を有する導電性ワイヤWR3に比べて、当該軌跡の形状の制御が容易となる。

【0104】

本発明の実施の形態5は、以上に述べた各点についてのみ、本発明の実施の形態1〜4と異なる。すなわち、本発明の実施の形態5について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1〜4に準ずる。

【0105】

(実施の形態6)

実施の形態1〜5においては、基板SUBの上には半導体チップが搭載される。しかし基板SUBの上には、半導体チップの代わりにたとえば半導体チップとインターポーザとが組み合わせられた構造体が搭載されてもよいし、半導体チップとシステム基板とが組み合わせられた構造体が搭載されてもよい。あるいはインターポーザとシステム基板とが組み合わせられた構造体が、基板SUBの上に搭載されてもよい。ここでインターポーザとはたとえば配線が施された中継基板を意味し、システム基板とは抵抗、コンデンサ、半導体素子などが組み合わせられた集積回路が搭載された基板を意味する。

【0106】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。また上記の各図における各導電性ワイヤの形状やジェル状樹脂RSの形状などはそれを限定するものではなく、任意の形状とすることができる。

【産業上の利用可能性】

【0107】

本発明は、導電性ワイヤによりボンディングされ、樹脂により封止される構成を有する半導体装置の製造方法において、特に有利に適用され得る。

【符号の説明】

【0108】

CHP,CHPa,CHPb,CHPc,CHPd 半導体チップ、DEV 半導体装置、F1 硬化膜、MRS モールド樹脂、PD1,PD1a,PD1b,PD1c,PD1d フィンガー部、PD2,PD2a,PD2b,PD2c,PD2d パッド部、RS ジェル状樹脂、S1 左の外周面、S2 右の外周面、S3 下の外周面、S4 上の外周面、SUB 基板、WR,WR1,WR2,WR3,WR3a,WR3b,WR4,WR4c,WR4d 導電性ワイヤ。

【技術分野】

【0001】

本発明は、半導体装置の製造方法に関し、特に、半導体チップと基板とをワイヤボンディングすることによる半導体装置の製造方法に関するものである。

【背景技術】

【0002】

基板上に半導体チップが搭載され、これらがモールド樹脂に覆われた構成を有する半導体装置(パッケージ)が広く流通されている。このような半導体装置の多くは、搭載される半導体チップなどと基板またはリードフレームとが、ワイヤボンディングと呼ばれる工程により電気的に接続される。ワイヤボンディングにおいては、導電性を有するワイヤにより、搭載される半導体チップなどと基板またはリードフレームとが電気的に接続される。たとえば基板および半導体チップの主表面上には、それぞれ半導体チップおよび基板と電気的に接続するためのパッドが複数配置されており、複数のワイヤにより、基板と半導体チップとが電気的に接続される。

【0003】

特にワイヤボンディングの後、モールド樹脂を流入する工程において、流入するモールド樹脂がワイヤに与える外力により、複数のワイヤは変形したり流れたり(変位)することがある。その結果、たとえば隣接するワイヤ同士が接触することにより、当該ワイヤ間において短絡が発生しやすい状態となる。また半導体装置の微細化が進む中で半導体チップの縮小化や高集積化がさらに進むことにより、時にはワイヤボンディングの工程の最中にワイヤ同士の短絡が発生する問題を抱えている。

【0004】

以上の問題を解決するため、たとえば特開2008−251929号公報(特許文献1)においては、積層された複数の半導体素子の隣接する金属ワイヤに挟まれた領域に液状樹脂を充填し、当該液状樹脂を硬化させて金属ワイヤが固定される。具体的には、液状樹脂が最上段の金属ワイヤの上方から、平面視において、また高さ(厚み)方向において、隣接する金属ワイヤ間の領域を充填し、隣接する金属ワイヤ同士を当該液状樹脂を挟んで結合するように塗布される。その後、液状樹脂を加熱して硬化させることにより金属ワイヤが固定される。

【0005】

またたとえば特開2011−35334号公報(特許文献2)においては、材料の充填性向上とワイヤ流れ(変位)の抑制、およびパッケージの放熱性向上を同時に実現するために、ワイヤの周囲にフィラー充填量の少ない材料を充填して硬化した後、モールド樹脂としてフィラー充填量の多い材料を用いることによりパッケージが形成される。

【0006】

さらに、たとえば特開2011−18797号公報(特許文献3)においては、ワイヤボンディング工程の前に半導体チップ上に、熱可塑性を有する絶縁層が塗布された後に、半導体チップの電極パッドと配線基板の接続パッドとが導電性ワイヤにより接続される。具体的には、複数の導電性ワイヤがそれぞれの電極パッドおよび接続パッドに熱圧着により接続される。このとき導電性ワイヤには熱が発生するため、当該ワイヤに熱可塑性の絶縁層が接触すると、ワイヤの熱により接触した部分の絶縁層が軟化し、ワイヤが絶縁層に埋め込まれる。ワイヤボンディングが終了して絶縁層が冷えると硬化するためワイヤが熱可塑性の絶縁層に固定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−251929号公報

【特許文献2】特開2011−35334号公報

【特許文献3】特開2011−18797号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特開2008−251929号公報および特開2011−35334号公報に開示される製造方法においては、いずれもワイヤボンディングの後に、液状樹脂や充填材料が塗布されるため、当該液状樹脂(充填材料)が流入される際にワイヤが変形したり流れたり(変位)する可能性がある。つまりワイヤボンディングの後にこれらの材料が流入される場合には、たとえ材料の塗布後にワイヤが固定されたとしても、上記流入時に隣接するワイヤ同士が短絡する原因となる現象が発生する可能性がある。

【0009】

また特開2011−18797号公報に開示される製造方法は、ワイヤボンディングの前に固定用の材料(絶縁層)が形成されるが、この材料は熱可塑性を有する。このため、たとえ当該固定用の材料が硬化されることによりワイヤが固定されたとしても、その後の工程において、当該固定用の材料が軟化する温度以上に加熱されるだけの熱が加えられれば、当該材料が再び軟化する可能性がある。一方で半導体装置は、熱の影響を受ける環境が多い。たとえば、完成した半導体装置(パッケージ)を、当該半導体装置により動作する製品の基板(実装基板)などに半田付け実装する際のリフロー工程において、実装基板全体または半導体装置自体が発熱する可能性がある。以上のような後工程において半導体装置が熱を受け、熱可塑性の絶縁層が軟化する温度以上にまで加熱されれば、熱可塑性の絶縁層が軟化する可能性がある。熱可塑性の絶縁層が軟化すれば、いったん当該熱可塑性の絶縁層に固定されたワイヤが変形したり流れたりすることがある。このとき当該半導体装置にさらに振動が加われば、当該ワイヤ同士が接触して短絡を起こす可能性がある。つまり特開2011−18797号公報に開示される製造方法を用いれば、製品として完成した後も、たとえば当該半導体装置自体が発する熱がワイヤに伝わり、ワイヤを固定している熱可塑性の絶縁層がワイヤの熱により軟化すれば、隣接したワイヤ同士が接触し短絡を起こす可能性がある。

【0010】

本発明は、以上の問題に鑑みなされたものである。その目的は、基板と半導体チップとを電気的に接続する複数の導電性ワイヤが固定された後における、当該導電性ワイヤ同士の短絡を抑制することが可能な半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一実施例による半導体装置の製造方法は以下の工程を備えている。

まず第1の主表面を有し第1の主表面上に接続パッドが配置される基板と、第1の主表面の上方に配置された、第2の主表面を有し第2の主表面上に電極パッドが配置される半導体チップとが準備される。平面視における接続パッドと電極パッドとに挟まれる領域の少なくとも一部に、第1の樹脂材料が塗布される。上記第1の樹脂材料が塗布された後に、導電性ワイヤにより接続パッドと電極パッドとがワイヤボンディングされる。上記ワイヤボンディングされる工程以降に、第1の樹脂材料が固化される。上記基板と半導体チップとの上方を覆うように、第2の樹脂材料が供給および硬化されることにより封止される。上記ワイヤボンディングする工程においては、少なくとも1本の導電性ワイヤの少なくとも一部が第1の樹脂材料の内部に配置され、複数の導電性ワイヤ同士が互いに接触しない。上記第1の樹脂材料が軟化する温度は、第2の樹脂材料が供給および硬化されることにより封止される工程以降の工程における処理温度より高い。

【発明の効果】

【0012】

本実施例の製造方法によれば、第1の樹脂材料が塗布された後に、第1の樹脂材料の内部を含む各領域において複数の導電性ワイヤ同士が互いに接触しないようにワイヤボンディングがなされ、ワイヤボンディングがなされる以降に第1の樹脂材料が固化される。第1の樹脂材料は、第2の樹脂材料が供給および硬化されることにより軟化しない。このため第1の樹脂材料が固化される工程の後、すなわちたとえば第2の樹脂材料による封止がなされる際に、第1の樹脂材料の内部における導電性ワイヤ同士が互いに接触しない状態が維持され、当該導電性ワイヤ同士の短絡が抑制される。

【図面の簡単な説明】

【0013】

【図1】(A)本発明の実施の形態1に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。(B)図1(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図2】(A)図1の半導体装置からジェル状樹脂を除いた全体の態様を示す概略平面図である。(B)図2(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図3】図1のIII−III線に沿う部分における、モールド樹脂を含む概略断面図である。

【図4】図1のIV−IV線に沿う部分における、モールド樹脂を含む概略断面図である。

【図5】実施の形態1の構成を有する半導体装置の製造方法の、ダイボンド工程後の態様を示す概略断面図である。

【図6】実施の形態1の構成を有する半導体装置の製造方法の、第1の樹脂材料(ジェル状樹脂)を塗布する工程後の態様を示す概略断面図である。

【図7】実施の形態1の構成を有する半導体装置の製造方法の、ワイヤボンディング工程後の態様を示す概略断面図である。

【図8】実施の形態1の構成を有する半導体装置の製造方法の、モールド工程後の態様を示す概略断面図である。

【図9】比較例に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図10】(A)本発明の実施の形態2に係る半導体装置の、モールド樹脂を除く全体の態様を示す概略平面図である。(B)図10(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図11】(A)図10の半導体装置からジェル状樹脂を除いた全体の態様を示す概略平面図である。(B)図11(A)に示す半導体装置の全体の態様を示す概略側面図である。

【図12】図10のXII−XII線に沿う部分における、モールド樹脂を含む概略断面図である。

【図13】図10のXIII−XIII線に沿う部分における、モールド樹脂を含む概略断面図である。

【図14】実施の形態2の構成を有する半導体装置の製造方法の、ダイボンド工程後の態様を示す概略断面図である。

【図15】実施の形態2の構成を有する半導体装置の製造方法の、第1の樹脂材料(ジェル状樹脂)を塗布する工程後の態様を示す概略断面図である。

【図16】実施の形態2の構成を有する半導体装置の製造方法の、ワイヤボンディングの第1工程後の態様を示す概略断面図である。

【図17】実施の形態2の構成を有する半導体装置の製造方法の、ワイヤボンディングの第2工程後の態様を示す概略断面図である。

【図18】実施の形態2の構成を有する半導体装置の製造方法の、モールド工程後の態様を示す概略断面図である。

【図19】実施の形態3の製造方法により導電性ワイヤの近傍のジェル状樹脂に硬化膜が形成される態様を示す概略図である。

【図20】本発明の実施の形態4に係る半導体装置の第1例の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図21】本発明の実施の形態4に係る半導体装置の第2例の、モールド樹脂を除く全体の態様を示す概略平面図である。

【図22】本発明の実施の形態5に係る半導体装置の第1例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【図23】本発明の実施の形態5に係る半導体装置の第2例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【図24】本発明の実施の形態5に係る半導体装置の第3例の、特に導電性ワイヤが延在する領域を示す拡大概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について図に基づいて説明する。

(実施の形態1)

図1(A)(B)を参照して、本実施の形態における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面(第1の主表面)の上に配置される半導体チップCHPとを有している。基板SUBは、素子搭載用の回路基材として配置されている。

【0015】

基板SUBは、その一方の主表面の上に半導体チップCHPを搭載することが可能な絶縁基板(たとえば樹脂基板、セラミックス基板、ガラス基板)または半導体基板であることが好ましい。より具体的には、基板SUBはガラス−エポキシ樹脂またはBT(ビスマレイミド・トリアジン)樹脂を用いたプリント配線基板とすることができる。あるいは基板SUBはリードフレームのような、素子を搭載することが可能な部分と回路として機能する部分とを併せ持つ構成を有する部材であってもよい。

【0016】

基板SUBの一方の主表面上には、複数のフィンガー部PD1(接続パッド)が配置される。フィンガー部PD1は、半導体装置DEVを外部の回路基板と電気的に接続するための端子である。

【0017】

半導体チップCHPは、たとえばシリコンの単結晶からなる本体の一方の主表面(第2の主表面)上に、たとえば図1において図示されないトランジスタを含む回路が形成された構成を有している。半導体チップCHPはたとえば矩形の平面形状を有している。半導体チップCHPの一方の主表面上には、複数のパッド部PD2(電極パッド)が配置される。パッド部PD2は半導体チップCHPの一方の主表面上に形成されたたとえばトランジスタを含む回路と電気的に接続された端子である。

【0018】

複数のフィンガー部PD1およびパッド部PD2は、たとえば半導体チップCHPが有する矩形の平面形状に沿うように、すなわちたとえば半導体チップCHPの外周の延在する方向に沿うように並べられている。基板SUBの複数のフィンガー部PD1のそれぞれと、半導体チップCHPの複数のパッド部PD2のそれぞれとは、導電性ワイヤWRにより電気的に接続される。導電性ワイヤWRは半導体チップCHPに形成されるトランジスタなどの回路の電気信号を、半導体チップCHPの外部、さらには半導体装置DEVの外部に伝える機能を有する。導電性ワイヤWRは電気抵抗が低く効率よく電気信号を伝えることができ、加工性および接続強度が高い、たとえば金が用いられる。導電性ワイヤWRが複数のフィンガー部PD1のそれぞれと複数のパッド部PD2のそれぞれとを互いに1対1の関係で電気的に接続することにより、半導体チップCHPに形成される回路と半導体チップCHP(半導体装置DEV)の外部に接続される回路とが高効率に電気的に接続される。

【0019】

平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域に、ジェル状樹脂RS(第1の樹脂材料)が配置される。すなわちジェル状樹脂RSは、平面視におけるフィンガー部PD1とパッド部PD2との間に配置される樹脂材料である。図1(A)(B)においては、半導体チップCHPの外周が延在する方向に関する、フィンガー部PD1とパッド部PD2とに挟まれる領域のほぼ全体にジェル状樹脂RSが配置されている。すなわち個々のフィンガー部PD1とパッド部PD2とを接続する個々の導電性ワイヤWRが延在する方向に関しては、導電性ワイヤWRの全長に亘ってジェル状樹脂RSが配置されないが、導電性ワイヤWRが延在する方向に交差する方向に関しては、フィンガー部PD1とパッド部PD2とに挟まれる領域のほぼ全体にジェル状樹脂RSが配置されている。

【0020】

すなわちジェル状樹脂RSは平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部に配置されればよい。ここでは特に、少なくとも複数の隣接する導電性ワイヤWR同士が接触しやすい領域において、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置されることが好ましい。このジェル状樹脂RSが複数の導電性ワイヤWRの少なくとも一部の領域を埋め込む場合には、複数の導電性ワイヤWR同士がジェル状樹脂RSの内部において互いに接触しないように埋め込まれる。したがって、たとえば上記のように複数の隣接する導電性ワイヤWR同士が接触しやすい領域のみにおいて、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置され、他の領域には(たとえフィンガー部PD1とパッド部PD2とに挟まれる領域であっても)ジェル状樹脂RSが配置されない構成であってもよい。すなわち少なくとも1本の導電性ワイヤWRの少なくとも一部がジェル状樹脂RSの内部に配置される(埋め込まれる)ように配置されればよい。たとえば1本の導電性ワイヤWRのみに対して、硬化されたジェル状樹脂RSが埋め込まれるように配置されてもよい。

【0021】

なお図1(A)(B)は半導体装置DEV全体の平面図および側面図であるため、一部の領域がジェル状樹脂RSに隠れて見えなくなっている。そこで図2(A)(B)には、(図1(A)(B)と同様の本実施の形態における)それぞれ半導体装置DEVの平面図および側面図であるが、ジェル状樹脂RSの図示を省略し、図1(A)(B)においてジェル状樹脂RSに隠れて見えない領域が明示された図が示されている。

【0022】

図3および図4を参照して、図1に示す構成の上方(フィンガー部PD1およびパッド部PD2が配置される主表面の上)を覆うようにモールド樹脂MRS(第2の樹脂材料)が配置される。モールド樹脂MRSは図1(A)の平面図において露出される基板SUB、半導体チップCHP、ジェル状樹脂RS、導電性ワイヤWRを覆うことにより、これらをモールド樹脂MRSの内部に埋め込むように配置される。すなわち半導体装置DEVを構成する基板SUB、半導体チップCHP、導電性ワイヤWRなどは、モールド樹脂MRSにより、外部からの応力、湿気や汚染物質などから守られる。

【0023】

当該モールド樹脂MRSにより封止された状態においても、固化されたジェル状樹脂RSは、隣接する複数の導電性ワイヤWRに挟まれた領域を充填するように(導電性ワイヤWRを埋め込むように)配置される。このため、いずれの導電性ワイヤWRも他の導電性ワイヤWRと互いに接触することなく配置される。

【0024】

なおモールド樹脂MRSとしては、たとえばいわゆる溶解シリカからなるエポキシ系樹脂が用いられることが好ましい。この場合、モールド樹脂MRSはいわゆる熱硬化性樹脂となる。またジェル状樹脂RSは非電導性の、たとえばエポキシ系樹脂などのいわゆる熱硬化性樹脂であることが好ましく、モールド樹脂MRSと同一の樹脂を用いてもよい。

【0025】

すなわちジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSは加熱により不可逆的に硬化する性質を有する。したがってこの場合、ジェル状樹脂RSはいったん硬化すればその後に非常に高い熱を加えられたとしても、あるいは熱が加えられなかったとしても、容易には軟化せず硬度の高い状態を維持する。

【0026】

しかしジェル状樹脂RSは加熱により軟化する場合もある、いわゆる熱可塑性樹脂であってもよい。ただし、ジェル状樹脂RSが熱硬化性樹脂であるか熱可塑性樹脂であるかにかかわらず、本実施の形態においては、いったん固化されたジェル状樹脂RSが軟化する温度は、モールド樹脂MRSが基板SUBおよび半導体チップCHPの上の所望の位置に配置され硬化されることにより半導体装置DEV全体が封止される際の処理温度よりも高いことが好ましい。あるいは本実施の形態においては、いったん固化されたジェル状樹脂RSが軟化する温度は、たとえば完成後の半導体装置DEVを実装基板などに半田付け実装する際など実使用する際の処理温度よりも高いことが好ましい。以上をまとめれば、本実施の形態においては、ジェル状樹脂RSの軟化する温度は、たとえば半導体装置DEVの完成後の実装工程等を含む、モールド樹脂MRSによる封止以降の各工程における処理温度よりも高い。

【0027】

ここで処理温度とは、たとえばモールド樹脂MRSの封止工程においては当該封止の処理を行なう際の、半導体装置DEVを形成する途上の構造体の温度である。たとえば実装工程においては、実装のために半田付けを行なう際の、当該構造体の加熱温度が処理温度である。

【0028】

ジェル状樹脂RSが軟化する温度とは、いったん硬化されたジェル状樹脂RSの硬度が下がり始めるときの、当該ジェル状樹脂RSの加熱温度である。またここで軟化とは、単に硬度が下がるという意味だけではなく、溶融して液化するという意味も含むものとする。またモールド樹脂MRSの硬化される温度とは、モールド樹脂MRSの硬度が上がり始めるときの、当該モールド樹脂MRSの温度である。またここで硬化(固化)とは、単に硬度が上がって固体状になるという意味だけではなく、たとえば冷却により凝固して固化するという意味も含むものとする。

【0029】

ジェル状樹脂RSが熱硬化性樹脂である場合には、上記のようにジェル状樹脂RSは加熱によってもほとんど軟化されないため、上記ジェル状樹脂RSが軟化するために加熱すべき温度は非常に高い。このためモールド樹脂MRSを構成する材料がジェル状樹脂RSを構成する材料と同一であっても異なっていても、通常はジェル状樹脂RSの軟化温度はモールド樹脂MRSの固化される温度よりも高くなる。

【0030】

一方、ジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSは加熱により軟化するため、当該ジェル状樹脂RSがいったん硬化した後、硬度が下がり始める際の加熱温度が、モールド樹脂MRSの固化される温度よりも高くなるようにモールド樹脂MRSを構成する材料を選定する必要がある。モールド樹脂MRSを構成する材料がジェル状樹脂RSを構成する材料と同一であれば、ジェル状樹脂RSは熱可塑性樹脂であるため、これの軟化する温度はモールド樹脂MRSの硬化する温度より高くなる。しかし両者を構成する材料が異なる場合には、ジェル状樹脂RSの軟化する温度がモールド樹脂MRSの硬化される際の処理温度よりも高くなるように適正な材料が選定されることが好ましい。このようにすれば、モールド樹脂MRSによる封止を行なう際にジェル状樹脂RSが加熱される温度は、ジェル状樹脂RSが軟化する温度よりも低くなるため、固定されたジェル状樹脂RSが軟化する可能性が低減される。

【0031】

次に、図1〜図4に示す本実施の形態の半導体装置DEVの製造方法について、図5〜図8を用いて説明する。なお図5〜図8中にはフィンガー部PD1およびパッド部PD2は図示されない。

【0032】

図5を参照して、まず上記のようにフィンガー部PD1が複数形成された基板SUBと、複数のパッド部PD2およびトランジスタなどの回路が形成された半導体チップCHPとが準備される。フィンガー部PD1には、たとえば電解Ni(ニッケル)−Au(金)やCu(銅)を用いることが好ましい。パッド部PD2には、たとえばAl(アルミニウム)を用いることが好ましい。

【0033】

次に、基板SUBの、フィンガー部PD1が形成される一方の主表面(第1の主表面)上に半導体チップCHPが搭載され接着される、いわゆるダイボンドと呼ばれる処理がなされる。ダイボンドには、たとえばAg(銀)を含有する銀ペーストや、エポキシ・アクリル・ポリイミド系樹脂ペーストからなる接着剤を用いることが好ましい。

【0034】

図6を参照して、平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが塗布される。ジェル状樹脂RSは(固化されていない)ジェル状の態様にて塗布されることが好ましい。また当該ジェル状樹脂RSは、特に後工程において、ワイヤボンディングにより接続される複数の導電性ワイヤWR(図1〜図4参照)同士が互いに接触しやすい領域において優先的に塗布されることが好ましい。

【0035】

このとき上記のように、ジェル状樹脂RSは、熱硬化性樹脂である場合も熱可塑性樹脂である場合も、後に半導体装置DEV全体を封止する工程において用いられるモールド樹脂MRS(図3、図4参照)が供給および硬化される温度よりも、その軟化する温度が高くなるように材料が選定されることが好ましい。

【0036】

図7を参照して、図6に示すようにジェル状樹脂RSが所望の場所に塗布された後、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1のそれぞれと複数のパッド部PD2のそれぞれとが導電性ワイヤWRにより1対1で互いに電気的に接続されるように処理される。このとき、(少なくとも1本の)導電性ワイヤWRは少なくともその一部がジェル状樹脂RSの内部に埋め込まれるように配置されることが好ましく、かつ複数の導電性ワイヤWR同士が互いに接触しないように接続されることが好ましい。

【0037】

具体的には、まずたとえば導電性ワイヤWRの一方の端部をフィンガー部PD1に接触させ、熱、荷重および超音波を加えることにより、導電性ワイヤWRとフィンガー部PD1との金属材料を溶かす。この処理により導電性ワイヤWRとフィンガー部PD1とが溶接される。次に、溶接されたフィンガー部PD1から延びる導電性ワイヤWRの他方の端部をパッド部PD2に接触させ、熱、荷重および超音波を加えることにより、導電性ワイヤWRとパッド部PD2との金属材料を溶かす。この処理により導電性ワイヤWRとパッド部PD2とが溶接される。最後に導電性ワイヤWRとパッド部PD2とが溶接された部分から導電性ワイヤWRが引きちぎられる。以上の手順により、フィンガー部PD1と、平面視において当該フィンガー部PD1に対向するパッド部PD2とが、導電性ワイヤWRにより電気的に接続される。

【0038】

導電性ワイヤWRがボンディングされた後に、ジェル状樹脂RSが固化される。具体的には、たとえばジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSが加熱される。逆に、たとえばジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSが冷却される。このジェル状樹脂RSの固化の際には、それまでのジェル状樹脂RSの内部において複数の導電性ワイヤWR同士が互いに接触しないように配置されていた状態が引き続き維持されるようにする。

【0039】

図8を参照して、図7までの工程により形成された、基板SUB上に半導体チップCHPが搭載され、両者が導電性ワイヤWRにより電気的に接続された構造体が、モールド樹脂MRSにより封止される。すなわち基板SUB、半導体チップCHP、導電性ワイヤWRなどが上方からモールド樹脂MRSに埋め込まれ、モールド樹脂MRSが固められる。このように本実施の形態においては、ワイヤボンディングがなされた後に、モールド樹脂MRSにより封止される。

【0040】

具体的には、たとえば図7までの工程により形成された構造体が金型の内部に投入された状態で、たとえばペレット化されたモールド樹脂MRS(第2の樹脂材料)が当該金型の内部に、流し込むように供給される。このようにすれば、モールド樹脂MRSは基板SUBおよび半導体チップCHPなどの上方を覆い、基板SUBおよび半導体チップCHPからなる構造体を内部に埋め込むように配置される。この状態で、たとえばモールド樹脂MRSがいわゆる熱硬化性樹脂である場合には、モールド樹脂MRSが加熱されることにより硬化する。このときのモールド樹脂MRSを硬化させるために加熱する温度は、ジェル状樹脂RSが軟化する温度よりも低くなるように調整される。

【0041】

その後、上記金型から、モールド樹脂MRSにより封止された図8の構造体を取り出すことにより、たとえば図3〜図4に示す態様の半導体装置DEVが形成される。

【0042】

次に、本実施の形態の作用効果について説明する。

図9を参照して、比較例の半導体装置DEVは、平面視において本実施の形態と基本的に同様の構成を有しているが、ジェル状樹脂RSが配置されていない。また図9の比較例の半導体装置DEVにおいては、モールド樹脂MRSは配置されているが、たとえば図1と同様に図示が省略されている。

【0043】

比較例の半導体装置DEVは、製造方法において、たとえば本実施の形態における図5の工程(基板SUBと半導体チップCHPその他の部材の準備、およびダイボンド)の後、ジェル状樹脂RSが塗布されることなく、図7に示すワイヤボンディングがなされ、その後図8に示すモールド樹脂MRSにより封止される。以上の点において、比較例の半導体装置DEVの製造方法は本実施の形態の半導体装置DEVの製造方法と異なっている。

【0044】

比較例のように、ジェル状樹脂RSが配置されない状態で、導電性ワイヤWRがボンディングされた直後にモールド樹脂MRSを流し込むように供給すると、モールド樹脂MRSを流入する際にモールド樹脂MRSが導電性ワイヤWRに外力を与えることがある。すると当該外力により、複数の導電性ワイヤWRは変形したり、横方向に流されたり(変位)することがある。その結果、図9中に丸印で囲んだ領域が示すように、たとえば隣接する導電性ワイヤWR同士が接触することにより、当該導電性ワイヤWR間において短絡が発生しやすい状態となる。また上記外力により、導電性ワイヤWRが接続されるフィンガー部PD1またはパッド部PD2の近傍において導電性ワイヤWRが折れ曲がったり倒れたりすることにより、図9に示すように導電性ワイヤWRが断線する可能性がある。

【0045】

そこで本実施の形態においては、平面視におけるフィンガー部PD1とパッド部PD2とに挟まれる領域の少なくとも一部(特に少なくとも複数の隣接する導電性ワイヤWR同士が接触しやすい領域)において、当該複数の隣接する導電性ワイヤWRの間の領域を埋めるようにジェル状樹脂RSが配置される。このジェル状樹脂RSは、導電性ワイヤWRが接続される前に所望の位置に供給される。その後、当該ジェル状樹脂RSの内部に埋め込まれるように、かつ互いに接触しないように、導電性ワイヤWRによるワイヤボンディングがなされる。さらにその後、当該ジェル状樹脂RSが硬化された上で、モールド樹脂MRSにより全体が封止される。

【0046】

このようにすれば、少なくともジェル状樹脂RSに埋め込まれた導電性ワイヤWRは、互いに接触しないように配置されていれば、固化されたジェル状樹脂RSにより、互いに接触しない状態を保つように固定される。

【0047】

ここで、後工程においてモールド樹脂MRSによる封止がなされるが、モールド樹脂MRSの封止における処理温度よりもジェル状樹脂RSの軟化する温度の方が高ければ、モールド樹脂MRSの封止工程においても固化されたジェル状樹脂RSが内部の導電性ワイヤWRを固定した状態が維持される。このためジェル状樹脂RSの内部の導電性ワイヤWRが、互いに接触しないように固定された状態も維持される。同様に、モールド樹脂MRSによる封止の後工程、たとえば半導体装置DEVが完成した後に実装基板などに半田付け実装する際(半導体装置DEVの実使用時)においても、当該半田付け実装における処理温度よりもジェル状樹脂RSの軟化する温度の方が高ければ、当該工程においてもジェル状樹脂RSが固定された状態が維持される。このためジェル状樹脂RSの内部の導電性ワイヤWRが、互いに接触しないように固定された状態も維持される。

【0048】

したがって本実施の形態においては、いったん固化されたジェル状樹脂RSは、ジェル状樹脂RSの固化よりも後の(半導体装置DEVが完成された後の実使用時を含む)工程時において軟化しない。このため、ジェル状樹脂RSが軟化することにより、それまでジェル状樹脂RSに固定されていた導電性ワイヤWRが流動するように変形したり、変形に起因して複数の導電性ワイヤWR同士が短絡するなどの不具合の発生を抑制することができる。

【0049】

本実施の形態においては、特に隣接する複数の導電性ワイヤWR同士が接触しやすい領域において、上記のように前もって塗布されたジェル状樹脂RSの内部に埋め込むように、ボンディング用の複数の導電性ワイヤWRが配置されることが好ましい。しかし上記のように複数の導電性ワイヤWR同士が接触しやすい領域以外の領域については、たとえば図9の比較例のようにジェル状樹脂RSが供給されなくてもよいし、導電性ワイヤWRがワイヤボンディングされた後にジェル状樹脂RSが供給され固化されるという手順によりワイヤボンディングがなされてもよい。

【0050】

(実施の形態2)

本実施の形態は、実施の形態1と比較して、半導体装置DEVの構成において異なっている。以下、本実施の形態の構成について図10〜図13を用いて説明する。

【0051】

図10(A)(B)を参照して、本実施の形態における半導体装置DEVは、実施の形態1における半導体装置DEVと大筋で同様の構成を有している。しかし本実施の形態の半導体装置DEVは、半導体チップCHPaの一方の主表面の上に半導体チップCHPb(他の半導体チップ)が積層されている。このように本実施の形態においては、図10の半導体チップCHPaを図1の半導体チップCHPと考えれば、実施の形態1における半導体チップCHPの上に、少なくとも1つの他の半導体チップが積層(配置)されている。図10においては半導体チップCHPaの上には単一の半導体チップCHPbのみが積層されているが、2つ以上の半導体チップが積層された構成を有してもよい。

【0052】

図10における半導体チップCHPaは、たとえば図1における半導体チップCHPに相当する。つまり本実施の形態においては、実施の形態1の半導体チップCHPの一方の主表面の上にさらに他の半導体チップCHPbが配置された構成となっている。図10においては、半導体チップCHPbは半導体チップCHPaに比べて平面視における面積が小さくなっている。

【0053】

半導体チップCHPaおよび半導体チップCHPbは、半導体チップCHPと同様の構成を有している。すなわち半導体チップCHPbにおいても、たとえばシリコンの単結晶からなる本体の一方の主表面(第3の主表面)上に、たとえば図10において図示されないトランジスタを含む回路が形成された構成を有している。半導体チップCHPaの一方の主表面上には複数のパッド部PD2aが、半導体チップCHPbの一方の主表面上には複数のパッド部PD2b(他の電極パッド)が形成されている。また基板SUBの一方の主表面上には、複数のフィンガー部PD1a,PD1bが配置される。図10においては、複数のフィンガー部PD1a,PD1b、パッド部PD2a,PSD2bは、いずれも半導体チップCHPa,CHPbの外周の延在する方向に沿うように並べられており、フィンガー部PD1aはフィンガー部PD1bより半導体チップCHPa,CHPbに近い位置に配置される。しかし逆に、フィンガー部PD1aはフィンガー部PD1bより半導体チップCHPa,CHPbから離れた位置に配置されてもよい。フィンガー部PD1a,PD1bは実施の形態1におけるフィンガー部PD1と、パッド部PD2a,PD2bは実施の形態1におけるパッド部PD2と、それぞれ同様の機能を有する。

【0054】

導電性ワイヤWR1は複数のフィンガー部PD1aのそれぞれと、複数のパッド部PD2aのそれぞれとを互いに1対1の関係で電気的に接続する。導電性ワイヤWR2は複数のフィンガー部PD1bのそれぞれと、複数のパッド部PD2bのそれぞれとを互いに1対1の関係で電気的に接続する。したがって導電性ワイヤWR1,WR2は実施の形態1における導電性ワイヤWRと同様の機能を有する。

【0055】

平面視におけるフィンガー部PD1a,PD1bとパッド部PD2a,PD2bとに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが配置される。実施の形態1と同様に、ジェル状樹脂RSは、たとえば複数の隣接する導電性ワイヤWR同士が特に接触しやすい領域に限定して配置されてもよい。

【0056】

本実施の形態の半導体装置DEVにおいても、実施の形態1の半導体装置DEVと同様に、いずれの導電性ワイヤWR1,WR2も他の導電性ワイヤWR1,WR2と互いに接触することなく配置される。特にジェル状樹脂RSの内部に埋め込まれた導電性ワイヤWR1,WR2は、ジェル状樹脂RSの内部において隣接する導電性ワイヤWR1,WR2と互いに接触することのないように配置される。

【0057】

なお図11〜図13は、それぞれ実施の形態1における図2〜図4に相当する。図12の断面には実際には導電性ワイヤWR2のみが現れるが、導電性ワイヤWR2の近傍に配置される導電性ワイヤWR1が併せて図示される。

【0058】

図10〜図13に示す本実施の形態の構成は、図1〜図4に示す実施の形態1の構成と比較して、以上の点において異なっており、他の点においては図1〜図4に示す実施の形態1の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0059】

次に、図10〜図13に示す本実施の形態の半導体装置DEVの製造方法について、図14〜図18を用いて説明する。なお図14〜図18中にはフィンガー部PD1a,PD1bおよびパッド部PD2a,PD2bは図示されない。

【0060】

図14を参照して、まず上記のようにフィンガー部PD1a,PD1bが複数形成された基板SUBと、複数のパッド部PD2aおよびトランジスタなどの回路が形成された半導体チップCHPaと、複数のパッド部PD2bおよびトランジスタなどの回路が形成された半導体チップCHPbとが準備される。

【0061】

次に、基板SUBの、フィンガー部PD1aが形成される一方の主表面(第1の主表面)上に半導体チップCHPaが搭載されダイボンドがなされることにより両者が接着する。また半導体チップCHPaの、パッド部PD2aが形成される一方の主表面(第2の主表面)上に半導体チップCHPbが搭載されダイボンドがなされることにより、半導体チップCHPaの上に半導体チップCHPbが接着する。

【0062】

図15を参照して、平面視におけるフィンガー部PD1a,PD1bとパッド部PD2a,PD2bとに挟まれる領域の少なくとも一部に、ジェル状樹脂RSが塗布される。すなわち、たとえば実施の形態1と同様に、フィンガー部PD1aとパッド部PD2aとに挟まれる領域に加えて、フィンガー部PD1bとパッド部PD2bとに挟まれる領域にもジェル状樹脂RSが塗布(追加塗布)される。しかし実際には、フィンガー部PD1aとパッド部PD2aとに挟まれる領域と、フィンガー部PD1bとパッド部PD2bとに挟まれる領域とに同時にジェル状樹脂RSが塗布されてもよい。

【0063】

図16を参照して、図15に示すようにジェル状樹脂RSが所望の場所に塗布された後、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1aのそれぞれと複数のパッド部PD2aのそれぞれとが導電性ワイヤWR1により1対1で互いに電気的に接続されるように処理される。このとき、導電性ワイヤWR1はその一部がジェル状樹脂RSの内部に埋め込まれるように配置されることが好ましく、かつ特に当該ジェル状樹脂RSの内部において、複数の導電性ワイヤWR同士が互いに接触しないように接続されることが好ましい。

【0064】

図17を参照して、図15に示すようにジェル状樹脂RSが所望の場所に塗布された後、図16と同様に、通常のワイヤボンディング技術を用いて、複数のフィンガー部PD1bのそれぞれと複数のパッド部PD2bのそれぞれとが導電性ワイヤWR2により1対1で互いに電気的に接続されるように処理される。このとき少なくとも1本の導電性ワイヤWR1および/または導電性ワイヤWR2の少なくとも一部が、フィンガー部PD1aとパッド部PD2aとに挟まれる領域のジェル状樹脂RSおよび/またはフィンガー部PD1bとパッド部PD2bとに挟まれる領域のジェル状樹脂RSの内部に埋め込まれるように配置される。たとえば1本のみの導電性ワイヤWR1の一部、および1本のみの導電性ワイヤWR2の一部が、ジェル状樹脂RSの内部に埋め込まれる構成としてもよい。

【0065】

図16および図17の工程において、導電性ワイヤWR1同士、導電性ワイヤWR2同士のみならず、たとえば導電性ワイヤWR1と導電性ワイヤWR2とが互いに接触することのないように、導電性ワイヤWR1,WR2がジェル状樹脂RSの内部に埋め込まれる態様でボンディングされることが好ましい。

【0066】

導電性ワイヤWR1,WR2がボンディングされた後に、ジェル状樹脂RSが固化される。具体的には、実施の形態1と同様に、たとえばジェル状樹脂RSが熱硬化性樹脂である場合には、ジェル状樹脂RSが加熱される。逆に、たとえばジェル状樹脂RSが熱可塑性樹脂である場合には、ジェル状樹脂RSが冷却される。このジェル状樹脂RSの固化の際には、それまでのジェル状樹脂RSの内部において複数の導電性ワイヤWR1,WR2同士が互いに接触しないように配置されていた状態が引き続き維持されるようにする。

【0067】

図18を参照して、図8の工程と同様に、図17までの工程により形成された構造体が、モールド樹脂MRSにより封止される。このように本実施の形態においても、ワイヤボンディングがなされ、ジェル状樹脂RSが固化された後に、モールド樹脂MRSにより封止される。

【0068】

また本実施の形態においても、実施の形態1と同様に、モールド樹脂MRSを硬化させるために加熱する温度は、ジェル状樹脂RSが軟化する温度よりも低くなるように調整される。本実施の形態においても基本的に実施の形態1と同様に、ジェル状樹脂RSの軟化する温度は、たとえば半導体装置DEVの完成後の実装工程等を含む、モールド樹脂MRSによる封止以降の各工程における処理温度よりも高い。

【0069】

その後、上記金型から、モールド樹脂MRSにより封止された図18の構造体を取り出すことにより、たとえば図12〜図13に示す態様の半導体装置DEVが形成される。

【0070】

次に、本実施の形態の作用効果について説明する。

本実施の形態のように、基板SUBの一方の主表面上に、2つ以上の半導体チップが積層される場合においても、実施の形態1と同様に、それぞれの半導体チップのパッド部と、基板SUBのフィンガー部とを電気的に接続する導電性ワイヤWR1,WR2がジェル状樹脂RSにより固定された後に、モールド樹脂MRSによる封止がなされ、かつジェル状樹脂RSの軟化する温度がモールド樹脂MRSの封止工程を含むこれ以降の各工程における処理温度よりも高いことが好ましい。このようにすれば、実施の形態1と同様に、いったんジェル状樹脂RSにより所望の位置に固定された導電性ワイヤWR1,WR2が、ジェル状樹脂RSが軟化することにより変形したり流れたりし、その結果短絡するなどの不具合を起こすことを抑制することができる。

【0071】

本発明の実施の形態2は、以上に述べた各点についてのみ、本発明の実施の形態1と異なる。すなわち、本発明の実施の形態2について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1に準ずる。

【0072】

(実施の形態3)

本実施の形態は、半導体装置DEVの構成においては、実施の形態1,2と同様である。ただしその製造方法において、実施の形態1,2に対して以下に述べる相違点を有する。

【0073】

図19を参照して、たとえば図7、図16および図17に示すワイヤボンディングの工程において、導電性ワイヤWR,WR1,WR2の一部がジェル状樹脂RSの内部に埋め込まれるように配置された後、導電性ワイヤWR,WR1,WR2がボンディングされる。この点においては実施の形態1,2と同様である。しかし本実施の形態においては、上記ボンディングの際に導電性ワイヤWR,WR1,WR2に発生する熱を利用して、導電性ワイヤWR,WR1,WR2を埋め込んでいるジェル状樹脂RSが硬化される。すなわち本実施の形態の製造方法は、特にジェル状樹脂RSがいわゆる熱硬化性樹脂である場合に有効となる。

【0074】

本実施の形態においては、たとえば図19の導電性ワイヤWR1,WR2がボンディング時に発熱することにより、導電性ワイヤWR1,WR2の近傍に存在し導電性ワイヤWR1,WR2と直接接触するジェル状樹脂RSが硬化する。このとき硬化したジェル状樹脂RSは、導電性ワイヤWR1,WR2の周囲に硬化膜F1を形成する。

【0075】

以上のように本実施の形態においては、導電性ワイヤのワイヤボンディングと同時に、ジェル状樹脂RSが、導電性ワイヤの発する熱により固化される。すなわち本発明においては、実施の形態1,2のようにワイヤボンディングする工程の後にジェル状樹脂RSが固化されてもよいし、本実施の形態のようにワイヤボンディングする工程と同時にジェル状樹脂RSが固化されてもよい。以上をまとめると、本発明においては、ワイヤボンディングする工程以降にジェル状樹脂RSが固化されることが好ましい。

【0076】

図19に示す本実施の形態の構成は、実施の形態1,2の構成と比較して、以上の点において異なっており、他の点においては実施の形態1,2の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0077】

次に、本実施の形態の作用効果について説明する。

本実施の形態においては、導電性ワイヤの熱によりジェル状樹脂RSの内部における導電性ワイヤの周囲に形成される硬化膜F1により、ジェル状樹脂RSの内部において隣接する導電性ワイヤ同士が互いに接触することが抑制される。

【0078】

ジェル状樹脂RSは、導電性ワイヤの近傍以外の領域については、導電性ワイヤの熱によっても硬化せず、塗布時の状態(たとえばジェル状)を維持する。このためたとえばジェル状樹脂RSの内部に埋め込むような導電性ワイヤを1本ボンディングした後に、別の工程において別の導電性ワイヤを、さらにジェル状樹脂RSの内部に埋め込むように配置してボンディングすることができる。このことから、本実施の形態によってもワイヤボンディングする工程の作業効率を下げることなく、高効率に(導電性ワイヤ同士の短絡がない)高品質な半導体装置DEVを提供することができる。

【0079】

またたとえば図19の上下方向に隣接する導電性ワイヤWR1と導電性ワイヤWR2との距離が非常に短い場合においても、導電性ワイヤWR1と導電性ワイヤWR2とのそれぞれの周囲に上記の硬化膜F1が形成される。このため距離が非常に短い導電性ワイヤWR1と導電性ワイヤWR2とがジェル状樹脂RSの内部において互いに接触するなどの不具合の発生が確実に抑制できる。

【0080】

本発明の実施の形態3は、以上に述べた各点についてのみ、本発明の実施の形態1,2と異なる。すなわち、本発明の実施の形態3について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1,2に準ずる。

【0081】

(実施の形態4)

本実施の形態は、実施の形態1〜3の構成の応用例である。

【0082】

図20を参照して、本実施の形態の第1例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上方に配置される半導体チップCHPa,CHPb,CHPcとを有している。

【0083】

半導体チップCHPaはアスペクト比の比較的小さい矩形の平面形状であり、半導体チップCHPb,CHPcはアスペクト比の比較的大きい矩形の平面形状である。半導体チップCHPa,CHPcは基板SUBの一方の主表面上に、互いに独立して直接配置されているが、半導体チップCHPbは半導体チップCHPaの一方の主表面の上に積層されている。このように図20の半導体装置DEVは、半導体チップのみに着眼すれば、(基板SUBの上に半導体チップCHPaと半導体チップCHPbとが積層された)図10の半導体装置DEVにさらに半導体チップCHPcを有する構成である。

【0084】

半導体チップCHPaの主表面上には複数のパッド部PD2aが、半導体チップCHPbの主表面上には複数のパッド部PD2bが、半導体チップCHPcの主表面上には複数のパッド部PD2cが、それぞれ形成されている。また基板SUBの一方の主表面上のうち、半導体チップCHPaの平面視における左の外周面S1に対向する領域にはフィンガー部PD1が、下の外周面S3に対向する領域にはフィンガー部PD1a,PD1bが、上の外周面S4に対向する領域にはフィンガー部PD1,PD1c,PD1dが、それぞれ形成されている。これらのパッド部およびフィンガー部はいずれも、これらが対向する、半導体チップCHPaの平面視における左の外周面S1、右の外周面S2、下の外周面S3および上の外周面S4の延在する方向に沿うように複数並べられる。上記のいずれのフィンガー部においても実施の形態1におけるフィンガー部PD1と、上記のいずれのパッド部においても実施の形態1におけるパッド部PD2と、それぞれ同様の機能を有する。

【0085】

左の外周面S1に対向する領域においては、複数のフィンガー部PD1のそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR1により電気的に接続される。右の外周面S2に対向する領域においては、複数のパッド部PD2aのそれぞれと、複数のパッド部PD2cのそれぞれとが互いに1対1の関係で、導電性ワイヤWR2により電気的に接続される。下の外周面S3に対向する領域においては、複数のフィンガー部PD1aのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で導電性ワイヤWR3aにより、複数のフィンガー部PD1bのそれぞれと、複数のパッド部PD2bのそれぞれとが互いに1対1の関係で、導電性ワイヤWR3bにより電気的に接続される。上の外周面S4に対向する領域においては、図の左側においては複数のフィンガー部PD1のそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR4により電気的に接続される。また上の外周面S4に対向する領域のうち図の右側においては、複数のフィンガー部PD1cのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で導電性ワイヤWR4cにより、複数のフィンガー部PD1dのそれぞれと、複数のパッド部PD2aのそれぞれとが互いに1対1の関係で、導電性ワイヤWR4dにより電気的に接続される。これらの各導電性ワイヤはいずれも実施の形態1における導電性ワイヤWRと同様の機能を有する。

【0086】

ジェル状樹脂RSは、右の外周面S2、下の外周面S3および上の外周面S4に対向する領域において、複数の導電性ワイヤの一部の領域を埋め込むように配置されている。複数の導電性ワイヤはいずれも互いに接触しないように配置されている。図20における左の外周面S1に対向する領域には、上記ジェル状樹脂RSが配置されていない。これは図20における左の外周面S1に対向する領域に配置された複数の導電性ワイヤWR1は、互いに接触する可能性が低いためである。

【0087】

すなわち、複数の導電性ワイヤ同士が互いに接触する可能性が高い領域において、当該導電性ワイヤを固定する目的でジェル状樹脂が塗布されることが好ましい。また、その中でも特に上記接触の可能性が高い領域において、上記の実施の形態1〜3に述べた、ワイヤボンディングする工程の前にジェル状樹脂を塗布し、ワイヤボンディングする工程以降にジェル状樹脂RSが固化される製造方法が用いられることが好ましい。

【0088】

たとえば図20の下の外周面S3に対向する領域のように、互いに積層された半導体チップCHPaおよび半導体チップCHPbと接続された導電性ワイヤが延びる領域においては、図中の導電性ワイヤWR3aと導電性ワイヤWR3bとの接触を抑制するため、上記の各実施の形態の製造方法によりジェル状樹脂RSが固化されることが好ましい。

【0089】

また図20の右の外周面S2に対向する領域のうち、特に半導体チップCHPaの平面視における角部の近傍から導電性ワイヤWR2が延びる領域において、上記の各実施の形態の製造方法によりジェル状樹脂RSが固化されることが好ましい。半導体チップCHPaの平面視における角部(すなわち外周面S2の端部)の近傍から延びる導電性ワイヤWR2は、外周面S2の中央部の近傍から延びる導電性ワイヤWR2より長い。長い導電性ワイヤは、モールド樹脂MRSを流し込む工程(図8,18参照)において、外力を受けて変形および変位することにより、他の導電性ワイヤと互いに接触する可能性が特に高くなる。このため特に長い導電性ワイヤは、上記の各実施の形態の製造方法により固化されたジェル状樹脂RSに固定されることが好ましい。このようにすれば、長い導電性ワイヤの変形および変位に起因する短絡などの不具合を抑制することができる。

【0090】

したがってたとえば上記のように、半導体チップの平面視における角部に配置されるパッド部(電極パッド)と接続される導電性ワイヤのみが、上記の各実施の形態の製造方法により固化されたジェル状樹脂RSに固定される態様を有していてもよい。図21を参照して、本実施の形態の第2例の半導体装置DEVは、外周面S2に対向し、半導体チップCHPaの角部から導電性ワイヤWR2が延びる領域の一部のみにジェル状樹脂RSが配置されており、他の領域には配置されていない。図21の半導体装置DEVにおけるジェル状樹脂RSは、本実施の形態1と同様の製造方法により形成されている。図21においては半導体チップCHPaの角部から延びる導電性ワイヤWR2のみに当該ジェル状樹脂RSが配置されているが、半導体チップCHPb,CHPcの角部から延びる導電性ワイヤ(の少なくとも一部)のみが当該ジェル状樹脂RSの内部に埋め込まれるように配置されてもよい。

【0091】

図21の半導体装置DEVの構成は、図20の半導体装置DEVの構成と比較して、以上の点において異なっており、他の点においては図20に示す半導体装置DEVの構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0092】

このように少なくとも1本の、特に他と接触しやすい導電性ワイヤの、特に他と接触しやすい領域のみが、固化されたジェル状樹脂RSと接するように配置されてもよい。また図示されないが、たとえば外周面S3に対向する(互いに積層された半導体チップCHPa,CHPbから)導電性ワイヤWR3a,WR3bが延びる領域の一部のみに、本実施の形態2と同様の製造方法によりジェル状樹脂RSが形成されてもよい。この場合も少なくとも1本の、特に他と接触しやすい導電性ワイヤの、特に他と接触しやすい領域のみが、固化されたジェル状樹脂RSに埋め込まれるように配置されてもよい。

【0093】

(実施の形態5)

本実施の形態は、半導体装置DEVの構成においては、実施の形態1〜3に対して追加の構成を有し、半導体装置DEVの製造方法においても、実施の形態1〜3に対して追加の構成を有する。

【0094】

図22を参照して、本実施の形態の第1例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上に半導体チップCHPa,半導体チップCHPb,半導体チップCHPdの3つの半導体チップがこの順に積層された構成を有している。このように本実施の形態においては、図22においては、実施の形態2(図10参照)における半導体チップCHPa,半導体チップCHPbの上にさらに半導体チップCHPdが積層(配置)された構成となっている。そして半導体チップCHPdの一方の主表面上には複数のパッド部PD2dが形成されている。また基板SUBの一方の主表面上には、複数のフィンガー部PD1a,PD1b,PD1dが配置される。導電性ワイヤWR3はフィンガー部PD1dとパッド部PD2dとを電気的に接続する。

【0095】

図22において、導電性ワイヤWR1,WR2は実施の形態2の製造方法により、その一部がジェル状樹脂RSの内部に埋め込まれた構成となっている。本実施の形態においては、固化されたジェル状樹脂RSの上面に接するように導電性ワイヤWR3がワイヤボンディングされている。

【0096】

すなわち図22の構成は、たとえばジェル状樹脂RSが塗布された後に導電性ワイヤWR1,WR2がボンディングされ、ジェル状樹脂RSが固化された後に、追加で導電性ワイヤWR3が、固化されたジェル状樹脂RSの上面に接するようにボンディングされる。言い換えれば導電性ワイヤWR3は、導電性ワイヤWR1,WR2の一部がジェル状樹脂RSに埋め込まれ、ジェル状樹脂RSが固化された後にジェル状樹脂RSの上面を這わせるように配置される。このため導電性ワイヤWR3は固化されたジェル状樹脂RSに固定されていないものの、ジェル状樹脂RSの上面に接することにより、ジェル状樹脂RSに支持される。

【0097】

図22においては導電性ワイヤWR1および導電性ワイヤWR2の双方がジェル状樹脂RSに埋め込まれているが、いずれか一方のみがジェル状樹脂RSに埋め込まれてもよい。たとえば図23を参照して、本実施の形態の第2例における半導体装置DEVは、図22の第1例における半導体装置DEVと比較して、ジェル状樹脂RSが導電性ワイヤWR1の一部のみを埋めるように形成され、ジェル状樹脂RSが固化された後、導電性ワイヤWR2がジェル状樹脂RSの上面に接するように追加でワイヤボンディングされる。また導電性ワイヤWR3はジェル状樹脂RSおよび他の導電性ワイヤと接することなく延在している。

【0098】

たとえば導電性ワイヤWR1および導電性ワイヤWR2が、他と短絡する可能性が高く、導電性ワイヤWR3が他と短絡する可能性が低い場合には、図23に示す構成としてもよい。

【0099】

図23の半導体装置DEVの構成は、図22の半導体装置DEVの構成と比較して、以上の点において異なっており、他の点においては図22に示す半導体装置DEVの構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0100】

図24を参照して、本実施の形態の第3例における半導体装置DEVは、基板SUBと、基板SUBの一方の主表面の上に半導体チップCHPaおよび半導体チップCHPbがこの順に積層された、実施の形態2(図10)と同様の構成を有している。すなわち図24は、図23の半導体装置DEVの半導体チップCHPdおよび導電性ワイヤWR3を除いた構成と概ね同様である。この場合においては、導電性ワイヤWR1の一部が埋め込まれた後に固化されたジェル状樹脂RSの上面に接するように導電性ワイヤWR2が追加でワイヤボンディングされてもよい。

【0101】

図22〜図24に示す本実施の形態の構成は、実施の形態1〜4の構成と比較して、以上の点において異なっており、他の点においては実施の形態1〜4の構成と同様であるため、同一の要素については同一の符号を付しその説明を繰り返さない。

【0102】

次に、本実施の形態の作用効果について説明する。

本実施の形態において追加でワイヤボンディングされる導電性ワイヤは、ジェル状樹脂RSに固定されないものの、ジェル状樹脂RSの上面に支えられるため、当該導電性ワイヤは、たとえばジェル状樹脂RSとまったく接しない導電性ワイヤに比べて、変形または変位による短絡などを起こす可能性が低減される。

【0103】

また本実施の形態のように固化されたジェル状樹脂RSの上面に這わせるようにワイヤボンディングを行なうことにより、たとえば図23の導電性ワイヤWR3のようにジェル状樹脂RSによる固定や支持を受けずに宙に浮いたループ(軌跡)を有する導電性ワイヤWR3に比べて、当該軌跡の形状の制御が容易となる。

【0104】

本発明の実施の形態5は、以上に述べた各点についてのみ、本発明の実施の形態1〜4と異なる。すなわち、本発明の実施の形態5について、上述しなかった構成や条件、手順や効果などは、全て本発明の実施の形態1〜4に準ずる。

【0105】

(実施の形態6)

実施の形態1〜5においては、基板SUBの上には半導体チップが搭載される。しかし基板SUBの上には、半導体チップの代わりにたとえば半導体チップとインターポーザとが組み合わせられた構造体が搭載されてもよいし、半導体チップとシステム基板とが組み合わせられた構造体が搭載されてもよい。あるいはインターポーザとシステム基板とが組み合わせられた構造体が、基板SUBの上に搭載されてもよい。ここでインターポーザとはたとえば配線が施された中継基板を意味し、システム基板とは抵抗、コンデンサ、半導体素子などが組み合わせられた集積回路が搭載された基板を意味する。

【0106】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。また上記の各図における各導電性ワイヤの形状やジェル状樹脂RSの形状などはそれを限定するものではなく、任意の形状とすることができる。

【産業上の利用可能性】

【0107】

本発明は、導電性ワイヤによりボンディングされ、樹脂により封止される構成を有する半導体装置の製造方法において、特に有利に適用され得る。

【符号の説明】

【0108】

CHP,CHPa,CHPb,CHPc,CHPd 半導体チップ、DEV 半導体装置、F1 硬化膜、MRS モールド樹脂、PD1,PD1a,PD1b,PD1c,PD1d フィンガー部、PD2,PD2a,PD2b,PD2c,PD2d パッド部、RS ジェル状樹脂、S1 左の外周面、S2 右の外周面、S3 下の外周面、S4 上の外周面、SUB 基板、WR,WR1,WR2,WR3,WR3a,WR3b,WR4,WR4c,WR4d 導電性ワイヤ。

【特許請求の範囲】

【請求項1】

第1の主表面を有し前記第1の主表面上に接続パッドが配置される基板と、前記第1の主表面の上方に配置された、第2の主表面を有し前記第2の主表面上に電極パッドが配置される半導体チップとを準備する工程と、

平面視における前記接続パッドと前記電極パッドとに挟まれる領域の少なくとも一部に、第1の樹脂材料を塗布する工程と、

前記第1の樹脂材料を塗布する工程の後に、導電性ワイヤにより前記接続パッドと前記電極パッドとをワイヤボンディングする工程と、

前記ワイヤボンディングする工程以降に、前記第1の樹脂材料を固化させる工程と、

前記基板と前記半導体チップとの上方を覆うように、第2の樹脂材料を供給および硬化することにより封止する工程とを備え、

前記ワイヤボンディングする工程においては、少なくとも1本の前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置され、複数の前記導電性ワイヤ同士が互いに接触せず、

前記第1の樹脂材料が軟化する温度は、前記第2の樹脂材料を供給および硬化することにより封止する工程以降の工程における処理温度より高い、半導体装置の製造方法。

【請求項2】

前記半導体チップは矩形の平面形状であり、

前記半導体チップのうち角部に配置される前記電極パッドと接続される前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置される、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記半導体チップの前記第2の主表面の上方に、第3の主表面を有し前記第3の主表面上に他の電極パッドが配置される、少なくとも1つの他の半導体チップを配置する工程と、

平面視における前記接続パッドと前記他の電極パッドとに挟まれる領域の少なくとも一部に、前記第1の樹脂材料を追加塗布する工程と、

前記第1の樹脂材料を追加塗布する工程の後に、前記導電性ワイヤにより前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程と、

前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程以降に、前記第1の樹脂材料を追加塗布する工程において塗布された前記第1の樹脂材料を固化させる工程とをさらに有し、

前記封止する工程は、前記追加塗布する工程において塗布された前記第1の樹脂材料を固化させる工程の後に、前記他の半導体チップの上方を覆うように前記第2の樹脂材料が供給および硬化されることによりなされ、

前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程においては、複数の前記導電性ワイヤ同士が互いに接触せず、

前記第1の樹脂材料を追加塗布する工程において塗布された前記第1の樹脂材料が軟化する温度は、前記第2の樹脂材料を供給および硬化することにより封止する工程以降の工程における処理温度より高い、請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記他の半導体チップは矩形の平面形状であり、

前記他の半導体チップのうち角部に配置される前記他の電極パッドと接続される前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置される、請求項3に記載の半導体装置の製造方法。

【請求項5】

前記固化させる工程は、前記ワイヤボンディングする工程において前記導電性ワイヤに発生する熱を利用して、前記導電性ワイヤの周囲における前記第1の樹脂材料を硬化することにより行なう、請求項1〜4のいずれかに記載の半導体装置の製造方法。

【請求項6】

前記固化させる工程の後に、固化された前記第1の樹脂材料の上面に接するように配置された前記導電性ワイヤを追加でワイヤボンディングする工程をさらに有する、請求項1〜5のいずれかに記載の半導体装置の製造方法。

【請求項1】

第1の主表面を有し前記第1の主表面上に接続パッドが配置される基板と、前記第1の主表面の上方に配置された、第2の主表面を有し前記第2の主表面上に電極パッドが配置される半導体チップとを準備する工程と、

平面視における前記接続パッドと前記電極パッドとに挟まれる領域の少なくとも一部に、第1の樹脂材料を塗布する工程と、

前記第1の樹脂材料を塗布する工程の後に、導電性ワイヤにより前記接続パッドと前記電極パッドとをワイヤボンディングする工程と、

前記ワイヤボンディングする工程以降に、前記第1の樹脂材料を固化させる工程と、

前記基板と前記半導体チップとの上方を覆うように、第2の樹脂材料を供給および硬化することにより封止する工程とを備え、

前記ワイヤボンディングする工程においては、少なくとも1本の前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置され、複数の前記導電性ワイヤ同士が互いに接触せず、

前記第1の樹脂材料が軟化する温度は、前記第2の樹脂材料を供給および硬化することにより封止する工程以降の工程における処理温度より高い、半導体装置の製造方法。

【請求項2】

前記半導体チップは矩形の平面形状であり、

前記半導体チップのうち角部に配置される前記電極パッドと接続される前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置される、請求項1に記載の半導体装置の製造方法。

【請求項3】

前記半導体チップの前記第2の主表面の上方に、第3の主表面を有し前記第3の主表面上に他の電極パッドが配置される、少なくとも1つの他の半導体チップを配置する工程と、

平面視における前記接続パッドと前記他の電極パッドとに挟まれる領域の少なくとも一部に、前記第1の樹脂材料を追加塗布する工程と、

前記第1の樹脂材料を追加塗布する工程の後に、前記導電性ワイヤにより前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程と、

前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程以降に、前記第1の樹脂材料を追加塗布する工程において塗布された前記第1の樹脂材料を固化させる工程とをさらに有し、

前記封止する工程は、前記追加塗布する工程において塗布された前記第1の樹脂材料を固化させる工程の後に、前記他の半導体チップの上方を覆うように前記第2の樹脂材料が供給および硬化されることによりなされ、

前記接続パッドと前記他の電極パッドとをワイヤボンディングする工程においては、複数の前記導電性ワイヤ同士が互いに接触せず、

前記第1の樹脂材料を追加塗布する工程において塗布された前記第1の樹脂材料が軟化する温度は、前記第2の樹脂材料を供給および硬化することにより封止する工程以降の工程における処理温度より高い、請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記他の半導体チップは矩形の平面形状であり、

前記他の半導体チップのうち角部に配置される前記他の電極パッドと接続される前記導電性ワイヤの少なくとも一部が前記第1の樹脂材料の内部に配置される、請求項3に記載の半導体装置の製造方法。

【請求項5】

前記固化させる工程は、前記ワイヤボンディングする工程において前記導電性ワイヤに発生する熱を利用して、前記導電性ワイヤの周囲における前記第1の樹脂材料を硬化することにより行なう、請求項1〜4のいずれかに記載の半導体装置の製造方法。

【請求項6】

前記固化させる工程の後に、固化された前記第1の樹脂材料の上面に接するように配置された前記導電性ワイヤを追加でワイヤボンディングする工程をさらに有する、請求項1〜5のいずれかに記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2013−58606(P2013−58606A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196007(P2011−196007)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]