半導体装置の製造装置および半導体装置の製造方法

【課題】2種類以上のめっきを同一の感光性材料を用いて選択的に成膜する場合、クラックの発生を抑制する。

【解決手段】この製造装置は、表面に絶縁膜330が形成された半導体ウェハ200表面

を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、半導体ウェハ200表

面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、を備える。第1のめ

っき処理槽には、半導体ウェハ200の表面と重なる部分の長さがd1であり、かつ絶縁

膜330との接触幅がw1の第1のシール320が設けられ、第2のめっき処理槽には半

導体ウェハ200の表面と重なる部分の長さがd2であり、かつ絶縁膜330との接触幅

がw2の第2のシール340が設けられ、第1のシール320と第2のシール340の間

には、d2<d1−w1の関係が成り立っている。

【解決手段】この製造装置は、表面に絶縁膜330が形成された半導体ウェハ200表面

を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、半導体ウェハ200表

面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、を備える。第1のめ

っき処理槽には、半導体ウェハ200の表面と重なる部分の長さがd1であり、かつ絶縁

膜330との接触幅がw1の第1のシール320が設けられ、第2のめっき処理槽には半

導体ウェハ200の表面と重なる部分の長さがd2であり、かつ絶縁膜330との接触幅

がw2の第2のシール340が設けられ、第1のシール320と第2のシール340の間

には、d2<d1−w1の関係が成り立っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体の微細化、および環境負荷低減に伴い、半導体の中でもフリップチップ品に用いるはんだとして、電解めっきによるスズ合金が増えてきている。このようなスズ合金としては、SnAg合金が主流とされている。

【0003】

SnAg合金を用い、はんだバンプを形成する場合、バリア膜堆積工程、シード膜堆積工程、レジストや保護膜や感光性フィルムといったレジスト等によるパターン形成工程、パターン開口部へのNiアンダーバンプメタルめっき工程、パターン開口部へのSnAg合金めっき工程、レジスト剥離工程、シード/バリア膜除去工程といった工程を施す必要がある。このような工程の中で、半導体ウェハに対し、レジスト等を用いてめっき処理を施す場合、半導体ウェハへの給電が課題となっている。このため、半導体製造装置には、半導体ウェハに通電するために、めっき電極が備わっている。また、めっき液がめっき電極に接触することを防ぐため、シールも備わっている。めっき液によって成膜する際、このシールは、めっき電極よりめっき液側となり、かつ、半導体ウェハに接するように配される。

【0004】

特許文献1および2には、半導体ウェハのめっき処理方法がが開示されている。特許文献1には、めっきのための接点ピンが接触する部分の半導体ウェハ上の一定領域に耐めっき性の薄膜を形成した後、バンプめっきしている。特許文献2には、めっき処理前に下地表面を水溶性ポリマーおよび水を少なくとも含んでいる表面処理剤で処理している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平03−214736号公報

【特許文献2】特開2008−203442号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体ウェハをめっき処理する際、半導体製造装置に設けられたシールと感光性材料との接触箇所にクラックが生じてしまうことがある。クラックの発生を抑制するために、レジスト等の材料の硬度を下げたり、半導体ウェハ外周部の電極接触部にパターンを設けなかったりすることがある。しかしながら、本発明者が検討した結果、2種類のめっき膜を同一のレジスト等の材料を用いて選択めっきする際、クラックが生じてしまうことがあることが判明した。

【課題を解決するための手段】

【0007】

本発明によれば、表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、

上記半導体ウェハ表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、

を備え、

上記第1のめっき処理槽には、上記半導体ウェハ表面と重なる部分の長さがd1であり、かつ上記絶縁膜との接触幅がw1の第1のシールが設けられ、

上記第2のめっき処理槽には、上記半導体ウェハ表面と重なる部分の長さがd2であり、かつ上記絶縁膜との接触幅がw2の第2のシールが設けられ、

上記第1のシールと第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造装置が提供される。

【0008】

さらに、本発明によれば、表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1めっき処理工程と、

上記第1のめっき処理工程の後、第2のめっき液を用いてめっき処理する第2のめっき処理工程と、

を含み、

上記第1のめっき処理工程では、上記半導体ウェハ表面の一部を、長さがd1であり、かつ上記絶縁膜との接触幅がw1の第1のシールで覆い、

上記第2のめっき処理工程では、上記半導体ウェハ表面の一部を、長さがd2であり、かつ上記絶縁膜との接触幅がw2の第2のシールで覆い、

上記第1のシールと第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造方法が提供される。

【0009】

本発明者が検討した結果、シールの接触箇所において発生していたクラックの原因は、第1のめっき液により薬液負荷、または熱負荷を受け、絶縁膜が変質した箇所に、第2のシールを接触させることによって圧力負荷が加わることが原因であることが判明した。これに対し、本発明によれば、2種類以上のめっきを同一の絶縁膜を用いて選択的にめっき処理をする際、第1のめっき処理による薬液負荷、および熱負荷が加わり、絶縁膜が変質する。このため、第2のめっきシール位置は、第1のめっきシール位置と比べて、半導体ウェハ端側としている。これによって、第2のシールは、絶縁膜が変質していない箇所に配される。したがって、絶縁膜にクラックが発生することを抑制できる。

【発明の効果】

【0010】

本発明によれば、絶縁膜にクラックが発生することを抑制できる。

【図面の簡単な説明】

【0011】

【図1】本実施形態による半導体装置の製造装置を示す図である。

【図2】本実施形態による半導体装置の製造装置に半導体ウェハを設置した際の俯瞰図である。

【図3】本実施形態による半導体装置の製造装置に半導体ウェハを設置した際の上面図である。

【図4】本実施形態による半導体装置の製造方法を示すフローチャートである。

【図5】本実施形態による第1のめっき処理工程を説明するための模式図である。

【図6】本実施形態による第2のめっき処理工程を説明するための模式図である。

【図7】本実施形態による第3のめっき処理工程を説明するための模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

図1は、本実施形態による半導体装置の製造装置を示す図である。

図1に示すように、この製造装置は、表面に絶縁膜330が形成された半導体ウェハ2

00表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽120と、半導体

ウェハ200表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽150と、

を備える。図5に示すように、第1のめっき処理槽120には、半導体ウェハ200の表

面と重なる部分の長さがd1であり、かつ絶縁膜330との接触幅がw1の第1のシール3

20が設けられる。図6に示すように、第2のめっき処理槽150には半導体ウェハ20

0の表面と重なる部分の長さがd2であり、かつ絶縁膜330との接触幅がw2の第2のシ

ール340が設けられている。そして、第1のシール320と第2のシール340の間に

は、d2<d1−w1の関係が成り立っている。

【0014】

また、この製造装置はさらに、半導体ウェハ200を装置内にロード/アンロードするローダー/アンローダー100を備えていることが好ましい。さらに、前処理槽110、水洗・乾燥槽130、水洗処理槽140、搬送ロボット、薬液ユニット、および電気ユニット等も備えていることがある。また、これら処理槽の数は同じでなくてもよいし、水洗を行う槽と乾燥を行う槽は、別であってもよい。また、半導体ウェハ200を水平面に対して水平に置くカップ式でも、立てておくラック式でも良い。

【0015】

図2は、本実施形態による半導体装置の製造装置に半導体ウェハ200を設置した際の俯瞰図、図3は上面図である。

図2、および図3に示すように、第1のめっき処理槽120、または第2のめっき処理槽150に半導体ウェハ200をセットした場合、シール210は、半導体ウェハ200の外周に対して同心円状に配される。ただし、シール210における内周の直径は、半導体ウェハ200の直径よりも小さい。さらに、第2のシール340の位置が第1のシール320の位置よりも半導体ウェハ200端部に近く、かつ部分的にも重ならない。このため、第2のシール340が接しているのはレジスト等の材料における第1のめっき液によって薬液負荷、または熱負荷が加わらず、かつ第1のシール320を配したことにより生じた圧力による負荷が加わっていない箇所である。

【0016】

次に、本実施形態による半導体装置の製造方法について述べる。

【0017】

図4は、本実施形態による半導体装置の製造方法を示すフローチャートである。

図4に示すように、まず、半導体ウェハ200を半導体装置の製造装置におけるローダー100にロードする(ステップS1)。次いで、半導体ウェハ200表面にめっき液が付着しやすくなるように、水洗処理、および薬液処理をおこなう前処理する(ステップS3)。そして、半導体ウェハ200表面を第1のめっき液を用いてめっき処理する(ステップS10)。その後、半導体ウェハ200に付着している第1のめっき液を洗浄するために水洗する(ステップS5)。水洗した半導体ウェハ200は、第2のめっき液を用いてめっき処理する(ステップS20)。次いで、第2のめっき液を水洗し(ステップS7)、乾燥させる(ステップS8)。最後に、めっき処理された半導体ウェハ200を半導体装置の製造装置からアンロードする(ステップS9)。

【0018】

なお、第2のめっき処理(ステップS20)を経た後に、第3のめっき処理を含んでもよい。この場合、半導体ウェハ200と重なる部分の長さがd3であり、絶縁膜330との接触幅がw3の第3のシールを用いる。この第3のシールで半導体ウェハ200を覆っており、第2のシール340と第3のシールの間には、d3<d2−w2の関係が成り立っている。また、第1のめっき液では、Ni、Cu、Cr、及びAu(1)の少なくとも1つを含むめっき膜を、第2のめっき液では、Sn、Ag、Cu、及びZn(2)の少なくとも1つを含むめっき膜を形成することが好ましい。なお、第3のめっき液では、Sn、Ag、及びZn(3)の少なくとも1つを含むめっき膜を、形成してもよい。

【0019】

第1、第2、および第3のめっき処理に用いるめっき液を選択する基準として、めっき液のめっき温度が挙げられる。上記の第1のめっき液のめっき温度は、50〜80℃、第2および第3のめっき液のめっき温度はいずれも20〜30℃である。これは、めっき液の温度による熱膨張や、その後の熱収縮によってクラックが発生することを抑制するためである。

【0020】

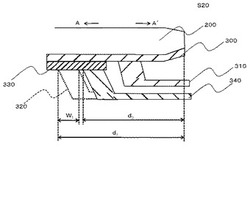

図5は、本実施形態による第1のめっき処理(ステップS10)を説明するための模式図である。なお、図5は、図3のA−A'断面における模式図である。

図5に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第1のめっき液から保護するために、第1のシール320は配されている。第1のシール320は、絶縁膜330と接触幅w1で接している、半導体ウェハ200の端まで長さd1のシールである。なお、第1のシール320は、バイトンやテフロン(登録商標)等の耐薬品性に優れたフッ素樹脂で出来ているため、第1のめっき液から、めっき電極310を保護することができている。

【0021】

図6は、本実施形態による第2のめっき処理(ステップS20)を説明するための模式図である。なお、図6は、図3のA−A'断面における模式図である。

図6に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第2のめっき液から保護するために、第2のシール340は配されている。第2のシール340は、絶縁膜330と接触幅w2で接している、半導体ウェハ200の端まで長さd2のシールである。なお、第2のシール340は、バイトンやテフロン(登録商標)等の耐薬品性に優れたフッ素樹脂で出来ているため、第1のめっき液から、めっき電極310を保護することができている。また、第1のめっき処理による薬液負荷、および熱負荷が加わることによって、絶縁膜330は変質する。なお、第2のシール340の位置は、第1のシール320の位置と比べて、半導体ウェハ200端側としている。このため、絶縁膜330が変質していない箇所に、第2のシール340を配することができる。

【0022】

図7は、本実施形態による第3のめっき処理を説明するための模式図である。なお、図7は、図3のA−A'断面における模式図である。

図7に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第3のめっき液から保護するために、第3のシール350は配されている。第3のシール350は、絶縁膜330と接触幅w3で接している、半導体ウェハ200の端まで長さd3のシールである。第2のめっき処理(ステップS20)と同様に、第3のシール350の位置は、第2のシール340の位置と比べて、半導体ウェハ200端側としている。このため、絶縁膜330が変質していない箇所に、第3のシール350を配することができる。

【0023】

次に、本実施形態による効果について説明する。

【0024】

本実施形態によれば、第1のシール320と第2のシール340の間には、d2<d1−w1の関係が成り立っている。これによって、第1のめっき液によって、薬液負荷、または熱負荷の加わった絶縁膜330における箇所に、第2のシール340が配されることはない。つまり、第1のめっき液と絶縁膜330との間で化学反応が起こり、変質した箇所に第2のシール340が配されることはない。これによって、第1のめっき液によって変質した箇所に第2のシール340による圧力は加わらない。したがって、クラックが発生することを抑制できる。

【0025】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0026】

100 ローダー/アンローダー

110 前処理槽

120 第1のめっき処理槽

130 水洗・乾燥処理槽

140 水洗処理槽

150 第2のめっき処理槽

200 半導体ウェハ外周

210 シール内周

220 めっき処理槽内壁

300 めっきシード

310 めっき電極

320 第1のシール

330 レジスト等

340 第2のシール

350 第3のシール

【技術分野】

【0001】

本発明は、半導体装置の製造装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体の微細化、および環境負荷低減に伴い、半導体の中でもフリップチップ品に用いるはんだとして、電解めっきによるスズ合金が増えてきている。このようなスズ合金としては、SnAg合金が主流とされている。

【0003】

SnAg合金を用い、はんだバンプを形成する場合、バリア膜堆積工程、シード膜堆積工程、レジストや保護膜や感光性フィルムといったレジスト等によるパターン形成工程、パターン開口部へのNiアンダーバンプメタルめっき工程、パターン開口部へのSnAg合金めっき工程、レジスト剥離工程、シード/バリア膜除去工程といった工程を施す必要がある。このような工程の中で、半導体ウェハに対し、レジスト等を用いてめっき処理を施す場合、半導体ウェハへの給電が課題となっている。このため、半導体製造装置には、半導体ウェハに通電するために、めっき電極が備わっている。また、めっき液がめっき電極に接触することを防ぐため、シールも備わっている。めっき液によって成膜する際、このシールは、めっき電極よりめっき液側となり、かつ、半導体ウェハに接するように配される。

【0004】

特許文献1および2には、半導体ウェハのめっき処理方法がが開示されている。特許文献1には、めっきのための接点ピンが接触する部分の半導体ウェハ上の一定領域に耐めっき性の薄膜を形成した後、バンプめっきしている。特許文献2には、めっき処理前に下地表面を水溶性ポリマーおよび水を少なくとも含んでいる表面処理剤で処理している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平03−214736号公報

【特許文献2】特開2008−203442号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体ウェハをめっき処理する際、半導体製造装置に設けられたシールと感光性材料との接触箇所にクラックが生じてしまうことがある。クラックの発生を抑制するために、レジスト等の材料の硬度を下げたり、半導体ウェハ外周部の電極接触部にパターンを設けなかったりすることがある。しかしながら、本発明者が検討した結果、2種類のめっき膜を同一のレジスト等の材料を用いて選択めっきする際、クラックが生じてしまうことがあることが判明した。

【課題を解決するための手段】

【0007】

本発明によれば、表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、

上記半導体ウェハ表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、

を備え、

上記第1のめっき処理槽には、上記半導体ウェハ表面と重なる部分の長さがd1であり、かつ上記絶縁膜との接触幅がw1の第1のシールが設けられ、

上記第2のめっき処理槽には、上記半導体ウェハ表面と重なる部分の長さがd2であり、かつ上記絶縁膜との接触幅がw2の第2のシールが設けられ、

上記第1のシールと第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造装置が提供される。

【0008】

さらに、本発明によれば、表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1めっき処理工程と、

上記第1のめっき処理工程の後、第2のめっき液を用いてめっき処理する第2のめっき処理工程と、

を含み、

上記第1のめっき処理工程では、上記半導体ウェハ表面の一部を、長さがd1であり、かつ上記絶縁膜との接触幅がw1の第1のシールで覆い、

上記第2のめっき処理工程では、上記半導体ウェハ表面の一部を、長さがd2であり、かつ上記絶縁膜との接触幅がw2の第2のシールで覆い、

上記第1のシールと第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造方法が提供される。

【0009】

本発明者が検討した結果、シールの接触箇所において発生していたクラックの原因は、第1のめっき液により薬液負荷、または熱負荷を受け、絶縁膜が変質した箇所に、第2のシールを接触させることによって圧力負荷が加わることが原因であることが判明した。これに対し、本発明によれば、2種類以上のめっきを同一の絶縁膜を用いて選択的にめっき処理をする際、第1のめっき処理による薬液負荷、および熱負荷が加わり、絶縁膜が変質する。このため、第2のめっきシール位置は、第1のめっきシール位置と比べて、半導体ウェハ端側としている。これによって、第2のシールは、絶縁膜が変質していない箇所に配される。したがって、絶縁膜にクラックが発生することを抑制できる。

【発明の効果】

【0010】

本発明によれば、絶縁膜にクラックが発生することを抑制できる。

【図面の簡単な説明】

【0011】

【図1】本実施形態による半導体装置の製造装置を示す図である。

【図2】本実施形態による半導体装置の製造装置に半導体ウェハを設置した際の俯瞰図である。

【図3】本実施形態による半導体装置の製造装置に半導体ウェハを設置した際の上面図である。

【図4】本実施形態による半導体装置の製造方法を示すフローチャートである。

【図5】本実施形態による第1のめっき処理工程を説明するための模式図である。

【図6】本実施形態による第2のめっき処理工程を説明するための模式図である。

【図7】本実施形態による第3のめっき処理工程を説明するための模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

図1は、本実施形態による半導体装置の製造装置を示す図である。

図1に示すように、この製造装置は、表面に絶縁膜330が形成された半導体ウェハ2

00表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽120と、半導体

ウェハ200表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽150と、

を備える。図5に示すように、第1のめっき処理槽120には、半導体ウェハ200の表

面と重なる部分の長さがd1であり、かつ絶縁膜330との接触幅がw1の第1のシール3

20が設けられる。図6に示すように、第2のめっき処理槽150には半導体ウェハ20

0の表面と重なる部分の長さがd2であり、かつ絶縁膜330との接触幅がw2の第2のシ

ール340が設けられている。そして、第1のシール320と第2のシール340の間に

は、d2<d1−w1の関係が成り立っている。

【0014】

また、この製造装置はさらに、半導体ウェハ200を装置内にロード/アンロードするローダー/アンローダー100を備えていることが好ましい。さらに、前処理槽110、水洗・乾燥槽130、水洗処理槽140、搬送ロボット、薬液ユニット、および電気ユニット等も備えていることがある。また、これら処理槽の数は同じでなくてもよいし、水洗を行う槽と乾燥を行う槽は、別であってもよい。また、半導体ウェハ200を水平面に対して水平に置くカップ式でも、立てておくラック式でも良い。

【0015】

図2は、本実施形態による半導体装置の製造装置に半導体ウェハ200を設置した際の俯瞰図、図3は上面図である。

図2、および図3に示すように、第1のめっき処理槽120、または第2のめっき処理槽150に半導体ウェハ200をセットした場合、シール210は、半導体ウェハ200の外周に対して同心円状に配される。ただし、シール210における内周の直径は、半導体ウェハ200の直径よりも小さい。さらに、第2のシール340の位置が第1のシール320の位置よりも半導体ウェハ200端部に近く、かつ部分的にも重ならない。このため、第2のシール340が接しているのはレジスト等の材料における第1のめっき液によって薬液負荷、または熱負荷が加わらず、かつ第1のシール320を配したことにより生じた圧力による負荷が加わっていない箇所である。

【0016】

次に、本実施形態による半導体装置の製造方法について述べる。

【0017】

図4は、本実施形態による半導体装置の製造方法を示すフローチャートである。

図4に示すように、まず、半導体ウェハ200を半導体装置の製造装置におけるローダー100にロードする(ステップS1)。次いで、半導体ウェハ200表面にめっき液が付着しやすくなるように、水洗処理、および薬液処理をおこなう前処理する(ステップS3)。そして、半導体ウェハ200表面を第1のめっき液を用いてめっき処理する(ステップS10)。その後、半導体ウェハ200に付着している第1のめっき液を洗浄するために水洗する(ステップS5)。水洗した半導体ウェハ200は、第2のめっき液を用いてめっき処理する(ステップS20)。次いで、第2のめっき液を水洗し(ステップS7)、乾燥させる(ステップS8)。最後に、めっき処理された半導体ウェハ200を半導体装置の製造装置からアンロードする(ステップS9)。

【0018】

なお、第2のめっき処理(ステップS20)を経た後に、第3のめっき処理を含んでもよい。この場合、半導体ウェハ200と重なる部分の長さがd3であり、絶縁膜330との接触幅がw3の第3のシールを用いる。この第3のシールで半導体ウェハ200を覆っており、第2のシール340と第3のシールの間には、d3<d2−w2の関係が成り立っている。また、第1のめっき液では、Ni、Cu、Cr、及びAu(1)の少なくとも1つを含むめっき膜を、第2のめっき液では、Sn、Ag、Cu、及びZn(2)の少なくとも1つを含むめっき膜を形成することが好ましい。なお、第3のめっき液では、Sn、Ag、及びZn(3)の少なくとも1つを含むめっき膜を、形成してもよい。

【0019】

第1、第2、および第3のめっき処理に用いるめっき液を選択する基準として、めっき液のめっき温度が挙げられる。上記の第1のめっき液のめっき温度は、50〜80℃、第2および第3のめっき液のめっき温度はいずれも20〜30℃である。これは、めっき液の温度による熱膨張や、その後の熱収縮によってクラックが発生することを抑制するためである。

【0020】

図5は、本実施形態による第1のめっき処理(ステップS10)を説明するための模式図である。なお、図5は、図3のA−A'断面における模式図である。

図5に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第1のめっき液から保護するために、第1のシール320は配されている。第1のシール320は、絶縁膜330と接触幅w1で接している、半導体ウェハ200の端まで長さd1のシールである。なお、第1のシール320は、バイトンやテフロン(登録商標)等の耐薬品性に優れたフッ素樹脂で出来ているため、第1のめっき液から、めっき電極310を保護することができている。

【0021】

図6は、本実施形態による第2のめっき処理(ステップS20)を説明するための模式図である。なお、図6は、図3のA−A'断面における模式図である。

図6に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第2のめっき液から保護するために、第2のシール340は配されている。第2のシール340は、絶縁膜330と接触幅w2で接している、半導体ウェハ200の端まで長さd2のシールである。なお、第2のシール340は、バイトンやテフロン(登録商標)等の耐薬品性に優れたフッ素樹脂で出来ているため、第1のめっき液から、めっき電極310を保護することができている。また、第1のめっき処理による薬液負荷、および熱負荷が加わることによって、絶縁膜330は変質する。なお、第2のシール340の位置は、第1のシール320の位置と比べて、半導体ウェハ200端側としている。このため、絶縁膜330が変質していない箇所に、第2のシール340を配することができる。

【0022】

図7は、本実施形態による第3のめっき処理を説明するための模式図である。なお、図7は、図3のA−A'断面における模式図である。

図7に示すように、めっきシード300によりコーティングされている半導体ウェハ200上に設けられた絶縁膜330の一部や、めっき電極310を第3のめっき液から保護するために、第3のシール350は配されている。第3のシール350は、絶縁膜330と接触幅w3で接している、半導体ウェハ200の端まで長さd3のシールである。第2のめっき処理(ステップS20)と同様に、第3のシール350の位置は、第2のシール340の位置と比べて、半導体ウェハ200端側としている。このため、絶縁膜330が変質していない箇所に、第3のシール350を配することができる。

【0023】

次に、本実施形態による効果について説明する。

【0024】

本実施形態によれば、第1のシール320と第2のシール340の間には、d2<d1−w1の関係が成り立っている。これによって、第1のめっき液によって、薬液負荷、または熱負荷の加わった絶縁膜330における箇所に、第2のシール340が配されることはない。つまり、第1のめっき液と絶縁膜330との間で化学反応が起こり、変質した箇所に第2のシール340が配されることはない。これによって、第1のめっき液によって変質した箇所に第2のシール340による圧力は加わらない。したがって、クラックが発生することを抑制できる。

【0025】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0026】

100 ローダー/アンローダー

110 前処理槽

120 第1のめっき処理槽

130 水洗・乾燥処理槽

140 水洗処理槽

150 第2のめっき処理槽

200 半導体ウェハ外周

210 シール内周

220 めっき処理槽内壁

300 めっきシード

310 めっき電極

320 第1のシール

330 レジスト等

340 第2のシール

350 第3のシール

【特許請求の範囲】

【請求項1】

表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、

前記半導体ウェハ表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、

を備え、

前記第1のめっき処理槽には、前記半導体ウェハ表面と重なる部分の長さがd1であり、かつ前記絶縁膜との接触幅がw1の第1のシールが設けられ、

前記第2のめっき処理槽には、前記半導体ウェハ表面と重なる部分の長さがd2であり、かつ前記絶縁膜との接触幅がw2の第2のシールが設けられ、

前記第1のシールと前記第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造装置。

【請求項2】

前記半導体ウェハと重なる部分の長さがd3であり、かつ前記絶縁膜との接触幅がw3の第3のシールが設けられた第3のめっき処理槽を備えており、かつ前記第2のシールと前記第3のシールの間には、d3<d2−w2の関係が成り立つ請求項1に記載の半導体装置の製造装置。

【請求項3】

表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1めっき処理工程と、

前記第1のめっき処理工程の後、第2のめっき液を用いてめっき処理する第2のめっき処理工程と、

を含み、

前記第1のめっき処理工程では、前記半導体ウェハ表面の一部を、長さがd1であり、かつ前記絶縁膜との接触幅がw1の第1のシールで覆い、

前記第2のめっき処理工程では、前記半導体ウェハ表面の一部を、長さがd2であり、かつ前記絶縁膜との接触幅がw2の第2のシールで覆い、

前記第1のシールと前記第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造方法。

【請求項4】

前記第2のめっき処理工程を経た後に、第3のめっき処理工程を含む請求項3に記載の半導体装置の製造方法。

【請求項5】

前記第3のめっき処理工程では、前記半導体ウェハ表面の一部を長さがd3であり、前記絶縁膜との接触幅がw3の第3のシールで覆い、d3<d2−w2の関係が成り立つ請求項4に記載の半導体装置の製造方法。

【請求項6】

前記半導体ウェハ表面上にはんだバンプを形成するはんだバンプ形成工程を有している請求項3乃至5のいずれか一項に記載の半導体装置の製造方法。

【請求項7】

第1の前記めっき液では、Ni、Cu、Cr、及びAuの少なくとも1つを含むめっき膜を形成する請求項3乃至6のいずれか一項に記載の半導体装置の製造方法。

【請求項8】

第2の前記めっき液では、Sn、Ag、Cu、及びZnの少なくとも1つを含むめっき膜を形成する請求項3乃至7のいずれか一項に記載の半導体装置の製造方法。

【請求項9】

第3の前記めっき液では、Sn、Ag、Cu、及びZnの少なくとも1つを含むめっき膜を形成する請求項3乃至8のいずれか一項に記載の半導体装置の製造方法。

【請求項1】

表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1のめっき処理槽と、

前記半導体ウェハ表面を第2のめっき液を用いてめっき処理する第2のめっき処理槽と、

を備え、

前記第1のめっき処理槽には、前記半導体ウェハ表面と重なる部分の長さがd1であり、かつ前記絶縁膜との接触幅がw1の第1のシールが設けられ、

前記第2のめっき処理槽には、前記半導体ウェハ表面と重なる部分の長さがd2であり、かつ前記絶縁膜との接触幅がw2の第2のシールが設けられ、

前記第1のシールと前記第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造装置。

【請求項2】

前記半導体ウェハと重なる部分の長さがd3であり、かつ前記絶縁膜との接触幅がw3の第3のシールが設けられた第3のめっき処理槽を備えており、かつ前記第2のシールと前記第3のシールの間には、d3<d2−w2の関係が成り立つ請求項1に記載の半導体装置の製造装置。

【請求項3】

表面に絶縁膜が形成された半導体ウェハ表面を第1のめっき液を用いてめっき処理する第1めっき処理工程と、

前記第1のめっき処理工程の後、第2のめっき液を用いてめっき処理する第2のめっき処理工程と、

を含み、

前記第1のめっき処理工程では、前記半導体ウェハ表面の一部を、長さがd1であり、かつ前記絶縁膜との接触幅がw1の第1のシールで覆い、

前記第2のめっき処理工程では、前記半導体ウェハ表面の一部を、長さがd2であり、かつ前記絶縁膜との接触幅がw2の第2のシールで覆い、

前記第1のシールと前記第2のシールの間には、d2<d1−w1の関係が成り立つ半導体装置の製造方法。

【請求項4】

前記第2のめっき処理工程を経た後に、第3のめっき処理工程を含む請求項3に記載の半導体装置の製造方法。

【請求項5】

前記第3のめっき処理工程では、前記半導体ウェハ表面の一部を長さがd3であり、前記絶縁膜との接触幅がw3の第3のシールで覆い、d3<d2−w2の関係が成り立つ請求項4に記載の半導体装置の製造方法。

【請求項6】

前記半導体ウェハ表面上にはんだバンプを形成するはんだバンプ形成工程を有している請求項3乃至5のいずれか一項に記載の半導体装置の製造方法。

【請求項7】

第1の前記めっき液では、Ni、Cu、Cr、及びAuの少なくとも1つを含むめっき膜を形成する請求項3乃至6のいずれか一項に記載の半導体装置の製造方法。

【請求項8】

第2の前記めっき液では、Sn、Ag、Cu、及びZnの少なくとも1つを含むめっき膜を形成する請求項3乃至7のいずれか一項に記載の半導体装置の製造方法。

【請求項9】

第3の前記めっき液では、Sn、Ag、Cu、及びZnの少なくとも1つを含むめっき膜を形成する請求項3乃至8のいずれか一項に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−229464(P2012−229464A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97248(P2011−97248)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]