半導体装置の製造装置及び半導体装置の製造方法

【課題】多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることにより半導体装置の信頼性を向上させた半導体装置の製造装置及び半導体装置の製造方法を提供する。

【解決手段】絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する成膜室31Sと、Zr(BH4)4と励起した窒素とを前記成膜室31Sへ供給して加熱下である基板Sの表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、前記成膜部が、成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを要旨とする。

【解決手段】絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する成膜室31Sと、Zr(BH4)4と励起した窒素とを前記成膜室31Sへ供給して加熱下である基板Sの表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、前記成膜部が、成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを要旨とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硼窒化ジルコニウム膜を用いた半導体装置の製造装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置における多層配線技術では、半導体装置の微細化や多層化が進展することに伴い、エレクトロマイクレーションの耐性を確保するための銅配線技術が不可欠となる。この銅配線技術においては、層間絶縁膜にトレンチを形成して当該トレンチ内に配線材料である銅(Cu)を充填し、その上に保護膜としてメタルキャップ膜を形成しているが、前記トレンチのアスペクト比が非常に高くなる場合には、トレンチ底部を洗浄し難くなり、ひいては銅配線と下地配線との間でコンタクト抵抗の増大を招く虞がある。

【0003】

この問題を解決するため、特許文献1では、上記メタルキャップ膜の構成材料として硼化ジルコニウムや硼窒化ジルコニウムを提案し、これらのジルコニウム化合物を下地膜に積層してジルコニウム化合物が有する比抵抗率の下地依存性、いわゆる抵抗選択性を利用する。いわば、ジルコニウム化合物からなる1つのメタルキャップ膜が、銅配線上においては導電性を有したキャップ膜として機能し、層間絶縁膜上においては絶縁性を有したキャップ膜として機能する。これによれば、耐酸化性に優れた導電性のジルコニウム化合物でトレンチ底部が構成されるため、洗浄工程後のトレンチ底部においてメタルキャップ膜の残膜が在る場合であっても、銅配線と下地配線との間のコンタクト抵抗を良好な水準で維持できる。

【特許文献1】特開2003−17496号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記ジルコニウム化合物が抵抗選択性を有するといえども、メタルキャップ膜の表面は、成膜雰囲気や搬送環境に存在する酸化源との反応によりその酸化を進行させてしまう。配線間のコンタクト抵抗を良好な水準で維持するためには、上記酸化層の厚みを最小限に抑えることが望ましく、特に、膜厚が30nmに満たないメタルキャップ膜では、この種の耐酸化性が不可欠となる。

【0005】

本願発明は、上記問題に鑑みてなされたものであって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることにより半導体装置の信頼性を向上させた半導体装置の製造装置及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

硼窒化ジルコニウム膜の反応系を検討するなかで、本発明者は、その膜中窒素濃度が高くなると、硼窒化ジルコニウム膜の耐酸化性が低下する一方で抵抗選択性が向上し、反対に、膜中窒素濃度が低くなると、硼窒化ジルコニウム膜の抵抗選択性が低下する一方で耐酸化性が向上することを見出した。すなわち、本発明者は、硼窒化ジルコニウム膜の抵抗選択性と硼窒化ジルコニウム膜の耐酸化性とが膜中窒素濃度について背反の関係にあることを見出した。

【0007】

請求項1に記載する半導体装置の製造装置は、絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する真空槽と、Zr(BH4)4と励起した窒素とを前記真空槽へ供給して加熱下の基板表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、前記成膜部が、成膜時間が経過するに連れて前記

励起した窒素の供給量を低くすることを要旨とする。

【0008】

請求項1に記載する半導体装置の製造装置によれば、硼窒化ジルコニウム膜中の絶縁膜と金属膜側の下層部分(以下、バルク領域という。)を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。したがって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置の信頼性を向上させることができる。

【0009】

請求項2に記載する半導体装置の製造装置は、請求項1に記載する半導体装置の製造装置であって、前記成膜部が、前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを要旨とする。

【0010】

請求項2に記載する半導体装置の製造装置によれば、バルク領域における高窒素濃度を第1の値により具現化でき、表層部における低窒素濃度を第2の値により具現化できる。したがって、励起した窒素を第1の値から第2の値に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0011】

請求項3に記載する半導体装置の製造装置は、請求項2に記載する半導体装置の製造装置であって、前記成膜部が、前記真空槽に連結された管への窒素ガスの流量を制御する流量コントローラと、前記管内へマイクロ波を照射するマイクロ波電源とを備え、前記硼窒化ジルコニウム膜を成膜する際には、前記マイクロ波電源からの出力を維持すると共に、前記流量コントローラを駆動することにより前記窒素ガスの流量を第1流量から前記第2流量に切換えて前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを要旨とする。

【0012】

請求項3に記載する半導体装置の製造装置によれば、流量コントローラを用いて窒素ガスの流量を第1流量から第2流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができる。したがって、より簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0013】

請求項4に記載する半導体装置の製造方法は、絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱し、Zr(BH4)4と励起した窒素とを前記基板へ供給することにより加熱下の基板表面に硼窒化ジルコニウム膜を成膜する工程を備えた半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程は、成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを要旨とする。

【0014】

請求項4に記載する半導体装置の製造方法によれば、硼窒化ジルコニウム膜のバルク領域を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。したがって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置の信頼性を向上させることができる。

【0015】

請求項5に記載する半導体装置の製造方法は、請求項4に記載する半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程が、前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを要旨とする。

【0016】

請求項5に記載する半導体装置の製造方法によれば、バルク領域における高窒素濃度を第1の値により具現化でき、表層部における低窒素濃度を第2の値により具現化できる。したがって、励起した窒素を第1の値から第2の値に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0017】

請求項6に記載する半導体装置の製造方法は、請求項5に記載する半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程が、流量コントローラから供給される窒素ガスにマイクロ波を照射して前記励起した窒素を生成し、前記マイクロ波電源からの出力を維持しながら前記窒素ガスの流量を第1流量から前記第2流量に切換えることにより前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを要旨とする。

【0018】

請求項6に記載する半導体装置の製造方法によれば、窒素ガスの流量を第1流量から第2流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができる。したがって、より簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0019】

請求項7に記載する半導体装置の製造方法は、請求項5または6に記載する半導体装置の製造方法であって、前記第2硼窒化ジルコニウム膜を酸化する工程と、前記第2硼窒化ジルコニウム膜に他の絶縁膜を積層して前記他の絶縁膜の表面から前記硼窒化ジルコニウム膜を貫通して前記金属膜まで延びる凹部を前記他の絶縁膜に凹設する工程と、前記凹部内を埋め込むように前記他の絶縁膜に金属膜を積層して当該金属膜を平坦化することにより前記凹部に埋め込まれた配線を形成する工程とを備えたことを要旨とする。

【0020】

請求項7に記載する半導体装置の製造方法によれば、金属膜と配線との間において硼窒化ジルコニウム膜の一部あるいは全部を除去することから、金属膜と配線との間のコンタクト抵抗に対し、第2硼窒化ジルコニウム膜の影響を十分に抑えることができる。したがって、金属膜と配線との間で良好なコンタクト抵抗を得ることができ、ひいては半導体装置の信頼性を向上させることができる。

【発明の効果】

【0021】

上記したように、本発明によれば、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることにより半導体装置の信頼性を向上させた半導体装置の製造装置及び半導体装置の製造方法を提供することを目的とする。

【発明を実施するための最良の形態】

【0022】

以下、本発明を具体化した一実施形態について図1〜図7を参照して説明する。まず、本発明を利用して製造した半導体装置10について説明する。図1は、半導体装置10を示す部分断面図であり、半導体装置10は、例えば各種RAMや各種ROMを含むメモリ、あるいはMPUや汎用ロジックを含むロジック等である。

【0023】

[半導体装置10]

図1において、半導体装置10が有する基板Sの表面(図1の上面)には、拡散領域S

a上のMOSトランジスタTrを覆うように第1層間絶縁膜D1が積層されている。第1層間絶縁膜D1には、拡散領域Saまで貫通するコンタクトホールCHが形成されて、コンタクトホールCHの内側には、コンタクトプラグPが充填されている。

【0024】

第1層間絶縁膜D1の表面には、第2層間絶縁膜D2と、当該第2層間絶縁膜D2を覆う第1ハードマスクHM1とが順に積層されている。第2層間絶縁膜D2としては、シリコン酸化膜等からなる多孔性の低誘電率膜を用いることができ、第1ハードマスクHM1としては炭化シリコンや炭化水素シリコン等、炭素含有のシリコン系絶縁膜を用いることができる。これら第2層間絶縁膜D2と第1ハードマスクHM1とには、コンタクトホールCHから上方へ拡開した凹部(第1トレンチTH1)が貫通形成されている。この第1トレンチTH1の内面全体には、銅原子に対する高いバリア性を有した第1バリア膜B1が被覆されて、第1バリア膜B1で被覆された第1トレンチTH1の内部には、配線材料である銅からなる第1配線M1が充填されている。第1配線M1の上面には、第1ハードマスクHM1の上面全体に広がり硼窒化ジルコニウムからなる第1メタルキャップ膜MC1が被覆されている。

【0025】

第1メタルキャップ膜MC1は、バルク領域とそのバルク領域よりも薄い表層部MC1sとからなる。バルク領域は、表層部MC1sよりも高い濃度の窒素を含むことで下地の比抵抗値に応じた比抵抗値を有する、いわば抵抗選択性を有する。バルク領域は、例えば導電体である第1配線M1の表面上の領域(図1において濃いドットで示す領域)で5〜8[μΩ・cm]と低い比抵抗値を有した導電性バルク領域MC1cと、絶縁体である第1ハードマスクHM1の表面上の領域(図1において薄いドットで示す領域)で102[Ω・cm]以上と高い比抵抗値を有した絶縁性バルク領域MC1dとからなる。表層部MC1sは、バルク領域よりも低い濃度の窒素を含み、下地やバルク領域の比抵抗値に拘らず、共通した絶縁性を示す。表層部MC1sは、例えば導電体である第1配線M1の表面上と絶縁体である第1ハードマスクHM1の表面上とで102[Ω・cm]以上の高い比抵抗値を有する。

【0026】

第1メタルキャップ膜MC1の表面には、第3層間絶縁膜D3、エッチストップ膜ES、第4層間絶縁膜D4及び第2ハードマスクHM2が順に積層されている。第3層間絶縁膜D3及び第4層間絶縁膜D4としては、シリコン酸化膜等からなる多孔性の低誘電率膜を用いることができ、エッチストップ膜ES及び第2ハードマスクHM2としては炭化シリコンや炭化水素シリコン等、炭素含有のシリコン系絶縁膜を用いることができる。第1メタルキャップ膜MC1、第3層間絶縁膜D3及びエッチストップ膜ESとには、第1配線M1から上方へ延びる凹部(ビアホールVH)が貫通形成されて、第4層間絶縁膜D4と第2ハードマスクHM2とには、ビアホールVHから上方へ拡開した凹部(第2トレンチTH2)が貫通形成されている。

【0027】

上記ビアホールVH及び上記第2トレンチTH2の内面全体には、銅原子に対する高いバリア性を有した第2バリア膜B2が被覆されている。第2バリア膜B2で被覆されたビアホールVHの内部には、配線材料である銅からなるビア配線V1が充填され、また第2バリア膜B2で被覆された第2トレンチTH2の内部には、同じく、配線材料である銅からなる第2配線M2が充填されている。第2配線M2の上面には、第2ハードマスクHM2の上面全体にわたり、硼窒化ジルコニウムからなる第2メタルキャップ膜MC2が被覆されている。

【0028】

第2メタルキャップ膜MC2は、第1メタルキャップ膜MC1と同じく、バルク領域とそのバルク領域よりも薄い表層部とからなり、当該バルク領域が下地の比抵抗値に応じた比抵抗値を有する一方で、当該表層部が下地やバルク領域の比抵抗値に拘らず、共通した絶縁性を示す。

【0029】

[成膜装置20]

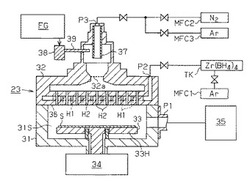

次に、上記半導体装置10の製造装置としての成膜装置20について図2〜図7を参照して説明する。図2は成膜装置20の全体を示す断面図であり、図3は成膜チャンバ23の構成を示す断面図である。また、図4は成膜チャンバ23の電気的構成を示すブロック図である。

【0030】

図2において、成膜装置20は、ロードロックチャンバ21と、ロードロックチャンバ21に連結されたコアチャンバ22と、コアチャンバ22に連結された4つの成膜チャンバ23とを搭載し、前記ロードロックチャンバ21と各成膜チャンバ23とは、コアチャンバ22を介して互いに連通し、共通する真空系を形成可能にする。

【0031】

ロードロックチャンバ21は、複数の基板Sを収容する真空槽であり、基板Sに対する成膜処理を開始するとき、各基板Sを成膜装置20の内部へ搬入する。また、ロードロックチャンバ21は、基板Sの成膜処理を終了するとき、成膜処理後の基板Sを収容して大気に開放し成膜装置20の外部に搬出する。コアチャンバ22は、搬送ロボット22aを搭載する真空槽であり、基板Sの成膜処理を開始するとき、基板Sをロードロックチャンバ21から搬入して成膜チャンバ23へ搬出する。コアチャンバ22は、基板Sの成膜処理を終了するとき、成膜チャンバ23にある基板Sを搬入してロードロックチャンバ21へ搬出する。

【0032】

成膜チャンバ23は、CVD法を用いて上記硼窒化ジルコニウム膜を成膜するチャンバであり、成膜処理を実行するときには、基板Sをコアチャンバ22から搬入して上記硼窒化ジルコニウム膜、すなわち上記第1メタルキャップ膜MC1及び第2メタルキャップ膜MC2を成膜する。

【0033】

図3において、成膜チャンバ23は、その上部を開口したチャンバ本体31と、チャンバ本体31の上部に配設されてチャンバ本体31の上部開口を開閉可能にするチャンバリッド32とを有する。成膜チャンバ23は、これらチャンバ本体31とチャンバリッド32とに囲まれた内部空間(以下単に、成膜室31Sという。)を有する。チャンバ本体31には、基板Sを載置する基板ステージ33が配設されている。基板ステージ33は、抵抗加熱ヒータ33Hを内蔵したステージであり、基板Sを載置するときには、基板Sを所定の温度(200℃〜240℃)に昇温させる。基板ステージ33の下側には、基板ステージ33を上下方向に昇降して基板Sの搬入や搬出を可能にする昇降機構34が連結されている。チャンバ本体31の一側には、排気ポートP1を介して排気ポンプ35が接続されている。排気ポンプ35は、ターボ分子ポンプやドライポンプ等の各種のポンプにより構成され、前記成膜処理を実行するときには、成膜室31Sの圧力を所定の圧力(1Pa〜1000Pa)の範囲に減圧する。

【0034】

チャンバリッド32の下側には、複数の第1供給孔H1と、各第1供給孔H1から独立する複数の第2供給孔H2とを有したシャワーヘッド36が取付られている。各第1供給孔H1は、硼窒化ジルコニウム膜の原料であるZr(BH4)4を成膜室31Sに供給するものであり、各第2供給孔H2は、励起した窒素あるいは励起した水素を成膜室31Sに供給するものである。詳述すると、各第1供給孔H1には、チャンバリッド32の内部と原料ガスポートP2とを介して原料タンクTKが連結され、原料タンクTKには、キャリアガスであるアルゴンを供給するための流量コントローラMFC1が連結されている。流量コントローラMFC1からのキャリアガスが原料タンクTKに供給されるとき、原料タンクTKは、収容するZr(BH4)4をバブリングさせて、Zr(BH4)4をキャリアガスと共に原料ガスポートP2へ導出し、当該Zr(BH4)4とキャリアガスとを、各第1供給孔H1から成膜室31Sに供給する。

【0035】

各第2供給孔H2には、チャンバリッド32の内部と励起ガスポートP3とを介して流量コントローラMFC2と流量コントローラMFC3とが連結されている。流量コントローラMFC2と流量コントローラMFC3とは、それぞれ窒素ガスとアルゴンガスとを所定の流量に調整して励起ガスポートP3へ導出する。チャンバリッド32の内部であって、励起ガスポートP3と各第2供給孔H2との間には、石英管あるいはアルミナ管からなる耐熱性を有した照射管37が内設されている。この照射管37の径方向外側には、マイクロ波電源FGによって駆動されるマイクロ波源38と、マイクロ波源38に連結されて照射管37へ延びる導波管39とが配設されている。マイクロ波源38は、例えば2.45GHzのマイクロ波を発生するマイクロ波発振器、すなわちマグネトロンであって、マイクロ波電源FGからの駆動電力を受けて所定の出力範囲、例えば0.01kW〜3.0kWの範囲でマイクロ波を出力する。導波管39は、マイクロ波源38が発振するマイクロ波を導波管39の内部に伝播させて照射管37の内部へ照射する。マイクロ波源38がマイクロ波を発振するとき、導波管39は、照射管37を通過するガスにマイクロ波を照射して、当該ガスを励起させる。

【0036】

各第2供給孔H2と照射管37との間には、チャンバリッド32を介して接地されたメッシュ32aが配設されている。マイクロ波源38が照射管37でガスを励起するとき、いわばマイクロ波源38が照射管37内にプラズマを生成するとき、メッシュ32aは、照射管37から各第2供給孔H2へ流れるプラズマ中のイオン成分を中性化し、当該プラズマ中のラジカル成分と中性化したガス成分とを各第2供給孔H2から成膜室31Sに供給する。これにより、原料ガスポートP2から照射管37へ導入されるアルゴンガス及び窒素ガスは、照射管37でプラズマ化された後に、メッシュ32aによってそのイオン成分が中性化され、前記プラズマ中のラジカル成分のみが成膜室31Sに供給される。

【0037】

次に、上記成膜装置20の電気的構成について説明する。図4において、制御部41は、成膜装置20に各種の処理動作、例えば基板Sの搬送や前記成膜処理等を実行させるものである。制御部41は、各種の演算処理を実行する演算部、各種データや各種プログラムを格納する記憶部41A、各種処理工程の経過時間を計時するタイマ41B等を有する。制御部41は、例えば記憶部41Aが格納する成膜処理プログラムを読み出し、タイマ41Bが計時する時間と前記成膜プログラムとに基づいて前記成膜処理を実行する。

【0038】

制御部41には、起動スイッチや停止スイッチ等の各種操作スイッチや液晶ディスプレイ等の各種表示装置等からなる入出力部42が接続されている。入出力部42は、各処理動作に利用する各種のデータを制御部41に入力し、成膜装置20における成膜処理状況に関するデータを出力する。例えば、入出力部42は、上記バルク領域の成膜処理に必要となる条件と、上記表層部MC1sの成膜処理に必要となる条件とを、条件データIdとして制御部41に入力する。制御部41は、入出力部42から入力される上記各種の条件データIdを受信し、当該条件データIdに応じた各種の制御信号を生成して、その条件データIdに相当する成膜条件の下で前記成膜処理を実行する。

【0039】

成膜処理に必要となる条件としては、例えば成膜時間、ガス流量、成膜圧力、成膜温度、マイクロ波電源FGの出力等が挙げられる。本実施形態においては、前記バルク領域の成膜に必要となる窒素ガスの流量及び成膜時間を、それぞれ第1ステップ流量及び第1ステップ時間と言う。また、前記表装部の成膜に必要となる窒素ガスの流量及び成膜時間を、それぞれ第2ステップ流量及び第2ステップ時間と言う。前記第1ステップ流量は、バルク領域の窒素濃度が表層部の窒素濃度よりも高くなるように、前記第2ステップ流量よりも高い値に設定されている。また、前記第1ステップ時間は、バルク領域の膜厚が表層部の膜厚よりも厚くなるように、前記第2ステップ時間よりも十分に長い時間に設定されている。

【0040】

制御部41は、排気系を駆動するための排気系駆動回路43に接続されて、排気系駆動回路43に対応する駆動信号を排気系駆動回路43へ出力する。排気系駆動回路43は、制御部41からの駆動信号に応答して前記排気ポンプ35等の排気系を駆動し、これにより前記成膜室31S等の各チャンバ内部を所定の成膜圧力に調整する。

【0041】

制御部41は、搬送系を駆動するための搬送系駆動回路44に接続されて、搬送系駆動回路44に対応する駆動信号を搬送系駆動回路44へ出力する。搬送系駆動回路44は、制御部41からの駆動制御信号に応答して搬送ロボット22aや昇降機構34、さらには基板ステージ33に搭載される抵抗加熱ヒータ33H等の搬送系を駆動し、これにより基板Sを所定の搬送経路に沿って搬送して所定の成膜温度に温調する。

【0042】

制御部41は、各流量コントローラMFC1〜MFC3を駆動するための流量コントローラ駆動回路45に接続されて、流量コントローラ駆動回路45に対応する駆動信号を流量コントローラ駆動回路45へ出力する。流量コントローラ駆動回路45は、制御部41からの駆動信号に応答して各流量コントローラMFC1〜MFC3をそれぞれ駆動し、これにより所定流量のガスを選択的に成膜室31Sへ供給する。

【0043】

制御部41は、マイクロ波電源FGを駆動するためのマイクロ波電源駆動回路46に接続されて、マイクロ波電源駆動回路46に対応する駆動信号をマイクロ波電源駆動回路46へ出力する。マイクロ波電源駆動回路46は、制御部41からの駆動信号に応答してマイクロ波電源FGを駆動し、これにより所定の出力値でマイクロ波を出力する。

【0044】

[半導体装置10の製造方法]

次に、上記成膜装置20を用いた半導体装置10の製造方法について説明する。図5は半導体装置10の製造工程を示す工程図であり、図6は成膜装置20における各部の動作を示すタイミングチャートである。また、図7(a)〜(d)は硼窒化ジルコニウム膜の表面における耐酸化性と成膜条件における窒素ガスの流量との関係を示す図である。

【0045】

まず、公知の半導体装置製造技術を用いて、上記MOSトランジスタTr、第1層間絶縁膜D1及びコンタクトプラグPが基板Sに形成され、次いで、公知のダマシン法を用いて、第2層間絶縁膜D2、第1ハードマスクHM1、第1バリア膜B1及び銅膜からなる第1配線M1が形成される。そして、第1配線M1が形成されると、第1配線M1を有する基板Sが成膜装置20へ搬入されて、基板Sの表面である第1ハードマスクHM1と第1配線M1とに前記成膜処理が施される(図5参照)。

【0046】

成膜処理を開始するにあたり、成膜装置20の制御部41は、まず入出力部42からの各種の条件データIdに基づいて排気ポンプ35を駆動し、成膜室31Sの圧力を条件データIdに基づく成膜圧力に調整し続ける。成膜室31Sの圧力を前記成膜圧力に調整すると、制御部41は、図6に示すように、抵抗加熱ヒータ33Hを駆動して基板ステージ33の温度を条件データIdに基づく成膜温度、例えば220℃に温調する。そして、制御部41は、搬送ロボット22aを駆動して基板ステージ33に基板Sを載置し、基板Sを前記成膜温度に加熱する。

【0047】

次いで、制御部41は、タイマ41Bを用いた経過時間の計時動作を開始し、流量コントローラMFC2を駆動してバルク領域の成膜条件に相当する流量の窒素ガス、すなわち前記第1ステップ流量の窒素ガスを照射管37へ導入する。続いて、制御部41は、マイクロ波電源FGを駆動して照射管37の内部に窒素のプラズマを生成し、メッシュ32aによって抽出される窒素ラジカルを基板Sの表面に供給する。なお、この際、窒素のプラズマ状態を安定させる上では、流量コントローラMFC3を駆動して所定流量のアルゴン

ガスを照射管37へ導入してもよい。

【0048】

上記窒素ラジカルの供給を開始すると、制御部41は、流量コントローラMFC1を駆動してバルク領域の成膜条件に相当する流量のキャリアガスを原料タンクTKに導入してキャリアガスとZr(BH4)4とを基板Sの表面に供給する。これにより、加熱された基板Sの表面へ励起状態の窒素が供給され、その後にZr(BH4)4が供給されることから、基板表面では吸着するZr(BH4)4の窒化反応や熱分解反応が表面反応として進行し、硼窒化ジルコニウム膜の成膜処理が開始される。

【0049】

硼窒化ジルコニウム膜の成膜が開始されると、制御部41は、タイマ41Bの計時する経過時間が前記第1ステップ時間に到達するまで、いわば前記バルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)である硼窒化ジルコニウム膜が形成されるまで窒素ガスの流量を第1ステップ流量に維持し続ける。そして、タイマ41Bの計時する成膜時間が第1ステップ時間に到達すると、制御部41は、流量コントローラMFC2を駆動して窒素ガスの流量を第1ステップ流量から前記第2ステップ流量へ切換える。制御部41は、経過時間が前記第2ステップ時間に到達するまで、いわば前記表層部MC1sの前駆膜である硼窒化ジルコニウム膜(以下単に、表層前駆部MC1b)が形成されるまで、流量コントローラMFC2からの窒素ガスの流量を第2ステップ流量に維持し続ける。

【0050】

これにより、先行する成膜雰囲気では相対的に高い窒素濃度の雰囲気が形成され、当該成膜雰囲気によって、膜中の窒素濃度が相対的に高くなる硼窒化ジルコニウム膜、すなわちバルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)が形成される。次いで、後続する成膜雰囲気では相対的に低い窒素濃度の雰囲気が形成され、当該成膜雰囲気によって、膜中の窒素濃度が相対的に低くなる硼窒化ジルコニウム膜、すなわち表層前駆部MC1bが連続的に形成される。この結果、バルク領域では、相対的に高い抵抗選択性と相対的に低い耐酸化性とを有する硼窒化ジルコニウム膜が得られる一方で、表層前駆部では、相対的に低い抵抗選択性と相対的に高い耐酸化性とを有する硼窒化ジルコニウム膜が得られる。そして、バルク領域に関わる酸化が、この表層前駆部MC1bの高い耐酸化性によって抑制される。

【0051】

一方、上記表層前駆部MC1bは、その膜中窒素濃度が低くなることで相対的に高い耐酸化性を発現するが、その組成が硼化ジルコニウムに近づくことで表層全体にわたり高い導電性を発現してしまう。そこで、表層前駆部MC1bの成膜処理が完了すると、表層前駆部MC1bに対しては、導電性を消失させるための酸化処理が施される。これにより、バルク領域上の全体にわたり絶縁性を有する表層部MC1sが形成されて、下地が導電体である領域にのみ、導電性を有する第1メタルキャップ膜MC1が形成される。なお、表層前駆部MC1bを酸化させる上では、上記表層前駆部MC1bを大気に放置するだけの処理で可能であるが、成膜装置20に当該酸化処理用のチャンバを設けて当該チャンバにより酸化処理を実行させてもよい。

【0052】

第1メタルキャップ膜MC1が形成されると、第1メタルキャップ膜MC1に第3層間絶縁膜D3、エッチストップ膜ES、第4層間絶縁膜D4及び第2ハードマスクHM2が順に積層される。続いて、公知のデュアルダマシン法を用いて、第2ハードマスクHM2及び第4層間絶縁膜D4に第2トレンチTH2が形成されて、エッチストップ膜ES、第3層間絶縁膜D3及び第1メタルキャップ膜MC1にビアホールVHが形成される。ビアホールVHと第2トレンチTH2とが形成されると、ビアホールVHと第2トレンチTH2とが形成されると、ビアホールVHの内面及び第2トレンチTH2の内面を覆う第2バリア膜B2と、ビアホールVH内及び第2トレンチTH2内を埋め込む第2配線M2とが形成される。

【0053】

この際、第1メタルキャップ膜MC1には、絶縁体である表層部MC1sが含まれているが、ビアホールVHを形成する際に第1メタルキャップ膜MC1がエッチングされることで、上記表層部MC1sの絶縁性を略無視することができ、第2配線M2と第1配線M1との間の導電性が確保される。さらには、表層部MC1sの膜厚が導電性バルク領域MC1cよりも十分に薄い膜厚であることから、仮に第1メタルキャップ膜MC1のエッチング時に第1メタルキャップ膜MC1の残渣が存在する場合であっても、当該残渣の導電性を得られる分だけ、上記コンタクト抵抗の低抵抗化を図ることができる。

【0054】

そして、第2配線M2が形成されると、第2配線M2を有する基板Sが再び成膜装置20へ搬入されて、上記第1メタルキャップ膜MC1と同じく、基板Sの表面である第2ハードマスクHM2と第2配線M2とに前記成膜処理が施されて、バルク領域と表層部とからなる第2メタルキャップ膜MC2が形成される。

【0055】

[メタルキャップ膜の成膜条件]

次いで、上記成膜処理にて利用する第1ステップ流量、第1ステップ時間、第2ステップ流量、及び第2ステップ時間、いわば条件データIdについて図7(a)〜(d)を参照して説明する。条件データIdは、予め実施する各種試験等に基づき、メタルキャップ膜の表層部(表層前駆部)で高い耐酸化性が得られるように、以下のように設定される。

【0056】

図7(a)〜(d)は、成膜条件の1つである窒素ガスの流量を変更した4種類の硼窒化ジルコニウム膜に関する大気放置後のオージェ電子分光分析(AES)測定結果を示す。なお、図7(a)は、シリコン基板を用いて下記成膜条件下で成膜した硼窒化ジルコニウム膜に関するAES測定結果を示す。また、図7(b)〜(d)は、それぞれシリコン酸化膜付のシリコン基板を用いて窒素ガスの流量を30sccm、50sccm、100sccmに変更し、その他の条件を下記成膜条件と同じくして得たAES測定結果を示す。また、図7(a)〜(d)における横軸は、AES測定時のスパッタ量を用いて換算した硼窒化ジルコニウム膜の膜厚(換算膜厚)を示す。

【0057】

(成膜条件)

・基板温度:220℃

・Zr(BH4)4:55sccm

・キャリアガスの流量(MFC1):100sccm

・窒素ガスの流量(MFC2):20sccm

・マイクロ波出力:44W

・処理圧力:400Pa

図7(a)〜(d)に示すように、硼窒化ジルコニウム膜の膜中においては、成膜時における窒素ガスの流量が高くなるに連れて、窒素濃度(図7において「N」:一点鎖線)の増加が認められる。例えば、窒素ガスの流量が20sccmである場合には、図7(a)に示すように、膜中における窒素濃度が10%にも満たないが、成膜時における窒素ガスの流量が30sccm、50sccm、100sccmへと増加すると、図7(b)〜図(d)に示すように、膜中における窒素濃度が約25%、約33%、約38%へと増加している。なお、成膜時における窒素ガスの流量として50sccmと100sccmとを用いた場合には、こうした膜中窒素濃度の増加に伴って上記の抵抗選択性が認められたが、一方で20sccmと30sccmとを用いた場合には、絶縁体上における導電性が発現されて、上記の抵抗選択性が十分に認められなかった。

【0058】

図7(a)〜(d)に示すように、硼窒化ジルコニウム膜の膜中においては、換算膜厚が大きくなるに連れて、すなわち膜表面から深さ方向へ進むに連れて、酸素濃度(図において「O」:実線)の低下が認められる。酸素が含まれる膜表面からの厚み、いわば硼窒

化ジルコニウム膜における表面酸化層の厚みに関しては、成膜時における窒素ガスの流量が高くなるに連れて増加が認められる。例えば、窒素ガスの流量が20sccmである場合には、図7(a)に示すように、当該硼窒化ジルコニウム膜の大気放置により、膜表面からの深さが5.6nmになるまでは酸化が認められ、5.6nmを超える深さでは酸化が認められない。一方で、成膜時における窒素ガスの流量が30sccm、50sccm、100sccmへと増加すると、図7(b)〜図(d)に示すように、表面酸化層の厚みが、14.0nm、16.8nm、16.8nmと増加しまう。

【0059】

そこで、上記第2ステップ流量としては、上記抵抗選択性に拘わらず表面酸化層が最も薄くなる条件、すなわち20sccmが設定されて、上記第2ステップ時間としては、当該第2ステップ流量における表面酸化層の厚み、すなわち5.6nmに相当する時間が設定される。一方、上記第1ステップ流量としては、上記耐酸化性に拘わらず抵抗選択性が確実に発現される条件、すなわち50sccmあるいは100sccmが設定されて、上記第1ステップ時間としては、所望のメタルキャップ膜の厚み、例えば30nmから上記表面酸化層の厚み(5.6nm)を除いた膜厚(24.4nm)に相当する時間が設定される。

【0060】

これにより、メタルキャップ膜のバルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)では、相対的に高い抵抗選択性を確保することができ、そのバルク領域に関わる酸化が表層部の高い耐酸化性によって抑制される。それゆえに、上記バルク領域と表層部とからなるメタルキャップ膜は、その抵抗選択性を大きく損なうことなく、耐酸化性を向上させることができる。

【0061】

上記実施形態によれば、以下の効果を奏する。

(1)上記実施形態において、成膜装置20の制御部41は、硼窒化ジルコニウム膜の成膜時間が経過するに連れて窒素ガスの供給量を低くして励起した窒素の供給量を低くする。したがって、硼窒化ジルコニウム膜のバルク領域を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。そのため、多層配線構造においては、メタルキャップ膜である硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置10の信頼性を向上させることができる。

【0062】

(2)上記実施形態において、成膜装置20の制御部41は、窒素ガスの流量を第1ステップ流量にしてバルク領域を成膜し、窒素ガスの流量を第1ステップ流量から第1ステップ流量よりも低い第2ステップ流量に切り替えてバルク領域よりも薄い表層部を成膜する。したがって、バルク領域における高窒素濃度を第1ステップ流量により具現化でき、表層部における低窒素濃度を第2ステップ流量により具現化できる。この結果、窒素ガスの流量を第1ステップ流量から第2ステップ流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置10の信頼性を向上させることができる。

【0063】

(3)上記実施形態においては、表層前駆部MC1bを酸化することにより表層部MC1sを形成し、ビアホールVHを形成する際に、当該表層部MC1sを含むメタルキャップ膜をエッチングする。したがって、第1配線M1と第2配線M2との間においては、メタルキャップ膜の一部あるいは全部が除去されることから、第1配線M1と第2配線M2との間のコンタクト抵抗に対し、表層部の影響を十分に抑えることができる。この結果、第1配線M1と第2配線M2との間で良好なコンタクト抵抗を得ることができ、ひいては半導体装置10の信頼性を向上させることができる。

【0064】

尚、上記実施形態は、以下の態様で実施してもよい。

・上記実施形態では、励起した窒素の供給量を窒素ガスの流量で切換える構成にした。これに限らず、成膜時間が経過するに連れて励起した窒素の供給量を低くする上においては、マイクロ波電源FGからの出力値を切換えることにより、照射管37における窒素プラズマの密度を切替え、これにより励起した窒素の供給量を切換える構成であってもよい。

【0065】

・上記実施形態では、1つのバルク領域と1つの表層部とからなるメタルキャップ膜について説明したが、これに限らず、成膜時間が経過するに連れて励起した窒素の供給量を低くする上においては、メタルキャップ膜を複数のバルク領域あるいは複数の表層部からなる膜として具体化してもよい。

【0066】

・上記実施形態においては、ビアホールVHを形成する際に、第1配線M1上の表層部とバルク領域の双方がエッチングされる。これに限らず、第1配線M1と第2配線M2との間におけるコンタクト抵抗の低抵抗化を図る上では、表層部のみをエッチングする構成であってもよい。

【0067】

・上記実施形態では、表層前駆部MC1bを大気に放置することで表層部MC1sを酸化したが、表層前駆部MC1bの導電性を消失させる上においては、表層前駆部MC1bが後続する第2層間絶縁膜D2の成膜処理によって酸化される構成であってもよい。

【0068】

・上記実施形態においては、表面酸化層の厚みに相当する時間が第2ステップ時間として設定される。これに限らず、バルク領域の耐酸化性を向上する上においては、表面酸化層の厚みよりも薄い膜厚に相当する時間が第2ステップ時間として設定されてもよい。この構成においては、第2ステップ流量で表層を形成する分だけ、バルク領域の耐酸化性を向上させることができ、しかも、絶縁体である表層の膜厚の薄膜化を図ることができる。ひいては、ビアホールVHの底部にメタルキャップ膜の残渣が発生する場合であっても、第1配線M1と第2配線M2とのコンタクト抵抗に関して、より確実に低抵抗化を図ることができる。

【0069】

・上記実施形態では、半導体装置10が2層の銅配線を有する例について説明したが、これに限らず、上記の硼窒化ジルコニウム膜をメタルキャップ膜として利用する構成であれば、半導体装置10は、その銅配線の層数に限定されるものではない。

【図面の簡単な説明】

【0070】

【図1】半導体装置を示す部分断面図。

【図2】成膜装置の全体を示す図。

【図3】成膜チャンバを示す部分断面図。

【図4】成膜装置の電気的構成を示すブロック図。

【図5】半導体装置の製造方法を示す工程図。

【図6】半導体装置の製造方法を示すタイムチャート。

【図7】(a)〜(d)は、表面酸化層の膜厚に対する窒素ガスの流量依存性を示すAES測定グラフ。

【符号の説明】

【0071】

MC1…硼窒化ジルコニウム膜を構成する第1メタルキャップ膜、MC1c…導電性バルク領域、MC1d…絶縁性バルク領域、MC1s…表層部、MC2…硼窒化ジルコニウム膜を構成する第2メタルキャップ膜、M1…金属膜を構成する第1配線、M2…金属膜を構成する第2配線、MFC1,MFC2,MFC3…成膜部を構成する流量コントロー

ラ、FG…マイクロ波電源、10…半導体装置、20…半導体装置の製造装置としての成膜装置、31S…真空槽を構成する処理室、37…照射管、38…マイクロ波源。

【技術分野】

【0001】

本発明は、硼窒化ジルコニウム膜を用いた半導体装置の製造装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置における多層配線技術では、半導体装置の微細化や多層化が進展することに伴い、エレクトロマイクレーションの耐性を確保するための銅配線技術が不可欠となる。この銅配線技術においては、層間絶縁膜にトレンチを形成して当該トレンチ内に配線材料である銅(Cu)を充填し、その上に保護膜としてメタルキャップ膜を形成しているが、前記トレンチのアスペクト比が非常に高くなる場合には、トレンチ底部を洗浄し難くなり、ひいては銅配線と下地配線との間でコンタクト抵抗の増大を招く虞がある。

【0003】

この問題を解決するため、特許文献1では、上記メタルキャップ膜の構成材料として硼化ジルコニウムや硼窒化ジルコニウムを提案し、これらのジルコニウム化合物を下地膜に積層してジルコニウム化合物が有する比抵抗率の下地依存性、いわゆる抵抗選択性を利用する。いわば、ジルコニウム化合物からなる1つのメタルキャップ膜が、銅配線上においては導電性を有したキャップ膜として機能し、層間絶縁膜上においては絶縁性を有したキャップ膜として機能する。これによれば、耐酸化性に優れた導電性のジルコニウム化合物でトレンチ底部が構成されるため、洗浄工程後のトレンチ底部においてメタルキャップ膜の残膜が在る場合であっても、銅配線と下地配線との間のコンタクト抵抗を良好な水準で維持できる。

【特許文献1】特開2003−17496号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記ジルコニウム化合物が抵抗選択性を有するといえども、メタルキャップ膜の表面は、成膜雰囲気や搬送環境に存在する酸化源との反応によりその酸化を進行させてしまう。配線間のコンタクト抵抗を良好な水準で維持するためには、上記酸化層の厚みを最小限に抑えることが望ましく、特に、膜厚が30nmに満たないメタルキャップ膜では、この種の耐酸化性が不可欠となる。

【0005】

本願発明は、上記問題に鑑みてなされたものであって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることにより半導体装置の信頼性を向上させた半導体装置の製造装置及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

硼窒化ジルコニウム膜の反応系を検討するなかで、本発明者は、その膜中窒素濃度が高くなると、硼窒化ジルコニウム膜の耐酸化性が低下する一方で抵抗選択性が向上し、反対に、膜中窒素濃度が低くなると、硼窒化ジルコニウム膜の抵抗選択性が低下する一方で耐酸化性が向上することを見出した。すなわち、本発明者は、硼窒化ジルコニウム膜の抵抗選択性と硼窒化ジルコニウム膜の耐酸化性とが膜中窒素濃度について背反の関係にあることを見出した。

【0007】

請求項1に記載する半導体装置の製造装置は、絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する真空槽と、Zr(BH4)4と励起した窒素とを前記真空槽へ供給して加熱下の基板表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、前記成膜部が、成膜時間が経過するに連れて前記

励起した窒素の供給量を低くすることを要旨とする。

【0008】

請求項1に記載する半導体装置の製造装置によれば、硼窒化ジルコニウム膜中の絶縁膜と金属膜側の下層部分(以下、バルク領域という。)を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。したがって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置の信頼性を向上させることができる。

【0009】

請求項2に記載する半導体装置の製造装置は、請求項1に記載する半導体装置の製造装置であって、前記成膜部が、前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを要旨とする。

【0010】

請求項2に記載する半導体装置の製造装置によれば、バルク領域における高窒素濃度を第1の値により具現化でき、表層部における低窒素濃度を第2の値により具現化できる。したがって、励起した窒素を第1の値から第2の値に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0011】

請求項3に記載する半導体装置の製造装置は、請求項2に記載する半導体装置の製造装置であって、前記成膜部が、前記真空槽に連結された管への窒素ガスの流量を制御する流量コントローラと、前記管内へマイクロ波を照射するマイクロ波電源とを備え、前記硼窒化ジルコニウム膜を成膜する際には、前記マイクロ波電源からの出力を維持すると共に、前記流量コントローラを駆動することにより前記窒素ガスの流量を第1流量から前記第2流量に切換えて前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを要旨とする。

【0012】

請求項3に記載する半導体装置の製造装置によれば、流量コントローラを用いて窒素ガスの流量を第1流量から第2流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができる。したがって、より簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0013】

請求項4に記載する半導体装置の製造方法は、絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱し、Zr(BH4)4と励起した窒素とを前記基板へ供給することにより加熱下の基板表面に硼窒化ジルコニウム膜を成膜する工程を備えた半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程は、成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを要旨とする。

【0014】

請求項4に記載する半導体装置の製造方法によれば、硼窒化ジルコニウム膜のバルク領域を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。したがって、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置の信頼性を向上させることができる。

【0015】

請求項5に記載する半導体装置の製造方法は、請求項4に記載する半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程が、前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを要旨とする。

【0016】

請求項5に記載する半導体装置の製造方法によれば、バルク領域における高窒素濃度を第1の値により具現化でき、表層部における低窒素濃度を第2の値により具現化できる。したがって、励起した窒素を第1の値から第2の値に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0017】

請求項6に記載する半導体装置の製造方法は、請求項5に記載する半導体装置の製造方法であって、前記硼窒化ジルコニウム膜を成膜する工程が、流量コントローラから供給される窒素ガスにマイクロ波を照射して前記励起した窒素を生成し、前記マイクロ波電源からの出力を維持しながら前記窒素ガスの流量を第1流量から前記第2流量に切換えることにより前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを要旨とする。

【0018】

請求項6に記載する半導体装置の製造方法によれば、窒素ガスの流量を第1流量から第2流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができる。したがって、より簡便な構成の下で半導体装置の信頼性を向上させることができる。

【0019】

請求項7に記載する半導体装置の製造方法は、請求項5または6に記載する半導体装置の製造方法であって、前記第2硼窒化ジルコニウム膜を酸化する工程と、前記第2硼窒化ジルコニウム膜に他の絶縁膜を積層して前記他の絶縁膜の表面から前記硼窒化ジルコニウム膜を貫通して前記金属膜まで延びる凹部を前記他の絶縁膜に凹設する工程と、前記凹部内を埋め込むように前記他の絶縁膜に金属膜を積層して当該金属膜を平坦化することにより前記凹部に埋め込まれた配線を形成する工程とを備えたことを要旨とする。

【0020】

請求項7に記載する半導体装置の製造方法によれば、金属膜と配線との間において硼窒化ジルコニウム膜の一部あるいは全部を除去することから、金属膜と配線との間のコンタクト抵抗に対し、第2硼窒化ジルコニウム膜の影響を十分に抑えることができる。したがって、金属膜と配線との間で良好なコンタクト抵抗を得ることができ、ひいては半導体装置の信頼性を向上させることができる。

【発明の効果】

【0021】

上記したように、本発明によれば、多層配線構造における硼窒化ジルコニウム膜の耐酸化性を向上させることにより半導体装置の信頼性を向上させた半導体装置の製造装置及び半導体装置の製造方法を提供することを目的とする。

【発明を実施するための最良の形態】

【0022】

以下、本発明を具体化した一実施形態について図1〜図7を参照して説明する。まず、本発明を利用して製造した半導体装置10について説明する。図1は、半導体装置10を示す部分断面図であり、半導体装置10は、例えば各種RAMや各種ROMを含むメモリ、あるいはMPUや汎用ロジックを含むロジック等である。

【0023】

[半導体装置10]

図1において、半導体装置10が有する基板Sの表面(図1の上面)には、拡散領域S

a上のMOSトランジスタTrを覆うように第1層間絶縁膜D1が積層されている。第1層間絶縁膜D1には、拡散領域Saまで貫通するコンタクトホールCHが形成されて、コンタクトホールCHの内側には、コンタクトプラグPが充填されている。

【0024】

第1層間絶縁膜D1の表面には、第2層間絶縁膜D2と、当該第2層間絶縁膜D2を覆う第1ハードマスクHM1とが順に積層されている。第2層間絶縁膜D2としては、シリコン酸化膜等からなる多孔性の低誘電率膜を用いることができ、第1ハードマスクHM1としては炭化シリコンや炭化水素シリコン等、炭素含有のシリコン系絶縁膜を用いることができる。これら第2層間絶縁膜D2と第1ハードマスクHM1とには、コンタクトホールCHから上方へ拡開した凹部(第1トレンチTH1)が貫通形成されている。この第1トレンチTH1の内面全体には、銅原子に対する高いバリア性を有した第1バリア膜B1が被覆されて、第1バリア膜B1で被覆された第1トレンチTH1の内部には、配線材料である銅からなる第1配線M1が充填されている。第1配線M1の上面には、第1ハードマスクHM1の上面全体に広がり硼窒化ジルコニウムからなる第1メタルキャップ膜MC1が被覆されている。

【0025】

第1メタルキャップ膜MC1は、バルク領域とそのバルク領域よりも薄い表層部MC1sとからなる。バルク領域は、表層部MC1sよりも高い濃度の窒素を含むことで下地の比抵抗値に応じた比抵抗値を有する、いわば抵抗選択性を有する。バルク領域は、例えば導電体である第1配線M1の表面上の領域(図1において濃いドットで示す領域)で5〜8[μΩ・cm]と低い比抵抗値を有した導電性バルク領域MC1cと、絶縁体である第1ハードマスクHM1の表面上の領域(図1において薄いドットで示す領域)で102[Ω・cm]以上と高い比抵抗値を有した絶縁性バルク領域MC1dとからなる。表層部MC1sは、バルク領域よりも低い濃度の窒素を含み、下地やバルク領域の比抵抗値に拘らず、共通した絶縁性を示す。表層部MC1sは、例えば導電体である第1配線M1の表面上と絶縁体である第1ハードマスクHM1の表面上とで102[Ω・cm]以上の高い比抵抗値を有する。

【0026】

第1メタルキャップ膜MC1の表面には、第3層間絶縁膜D3、エッチストップ膜ES、第4層間絶縁膜D4及び第2ハードマスクHM2が順に積層されている。第3層間絶縁膜D3及び第4層間絶縁膜D4としては、シリコン酸化膜等からなる多孔性の低誘電率膜を用いることができ、エッチストップ膜ES及び第2ハードマスクHM2としては炭化シリコンや炭化水素シリコン等、炭素含有のシリコン系絶縁膜を用いることができる。第1メタルキャップ膜MC1、第3層間絶縁膜D3及びエッチストップ膜ESとには、第1配線M1から上方へ延びる凹部(ビアホールVH)が貫通形成されて、第4層間絶縁膜D4と第2ハードマスクHM2とには、ビアホールVHから上方へ拡開した凹部(第2トレンチTH2)が貫通形成されている。

【0027】

上記ビアホールVH及び上記第2トレンチTH2の内面全体には、銅原子に対する高いバリア性を有した第2バリア膜B2が被覆されている。第2バリア膜B2で被覆されたビアホールVHの内部には、配線材料である銅からなるビア配線V1が充填され、また第2バリア膜B2で被覆された第2トレンチTH2の内部には、同じく、配線材料である銅からなる第2配線M2が充填されている。第2配線M2の上面には、第2ハードマスクHM2の上面全体にわたり、硼窒化ジルコニウムからなる第2メタルキャップ膜MC2が被覆されている。

【0028】

第2メタルキャップ膜MC2は、第1メタルキャップ膜MC1と同じく、バルク領域とそのバルク領域よりも薄い表層部とからなり、当該バルク領域が下地の比抵抗値に応じた比抵抗値を有する一方で、当該表層部が下地やバルク領域の比抵抗値に拘らず、共通した絶縁性を示す。

【0029】

[成膜装置20]

次に、上記半導体装置10の製造装置としての成膜装置20について図2〜図7を参照して説明する。図2は成膜装置20の全体を示す断面図であり、図3は成膜チャンバ23の構成を示す断面図である。また、図4は成膜チャンバ23の電気的構成を示すブロック図である。

【0030】

図2において、成膜装置20は、ロードロックチャンバ21と、ロードロックチャンバ21に連結されたコアチャンバ22と、コアチャンバ22に連結された4つの成膜チャンバ23とを搭載し、前記ロードロックチャンバ21と各成膜チャンバ23とは、コアチャンバ22を介して互いに連通し、共通する真空系を形成可能にする。

【0031】

ロードロックチャンバ21は、複数の基板Sを収容する真空槽であり、基板Sに対する成膜処理を開始するとき、各基板Sを成膜装置20の内部へ搬入する。また、ロードロックチャンバ21は、基板Sの成膜処理を終了するとき、成膜処理後の基板Sを収容して大気に開放し成膜装置20の外部に搬出する。コアチャンバ22は、搬送ロボット22aを搭載する真空槽であり、基板Sの成膜処理を開始するとき、基板Sをロードロックチャンバ21から搬入して成膜チャンバ23へ搬出する。コアチャンバ22は、基板Sの成膜処理を終了するとき、成膜チャンバ23にある基板Sを搬入してロードロックチャンバ21へ搬出する。

【0032】

成膜チャンバ23は、CVD法を用いて上記硼窒化ジルコニウム膜を成膜するチャンバであり、成膜処理を実行するときには、基板Sをコアチャンバ22から搬入して上記硼窒化ジルコニウム膜、すなわち上記第1メタルキャップ膜MC1及び第2メタルキャップ膜MC2を成膜する。

【0033】

図3において、成膜チャンバ23は、その上部を開口したチャンバ本体31と、チャンバ本体31の上部に配設されてチャンバ本体31の上部開口を開閉可能にするチャンバリッド32とを有する。成膜チャンバ23は、これらチャンバ本体31とチャンバリッド32とに囲まれた内部空間(以下単に、成膜室31Sという。)を有する。チャンバ本体31には、基板Sを載置する基板ステージ33が配設されている。基板ステージ33は、抵抗加熱ヒータ33Hを内蔵したステージであり、基板Sを載置するときには、基板Sを所定の温度(200℃〜240℃)に昇温させる。基板ステージ33の下側には、基板ステージ33を上下方向に昇降して基板Sの搬入や搬出を可能にする昇降機構34が連結されている。チャンバ本体31の一側には、排気ポートP1を介して排気ポンプ35が接続されている。排気ポンプ35は、ターボ分子ポンプやドライポンプ等の各種のポンプにより構成され、前記成膜処理を実行するときには、成膜室31Sの圧力を所定の圧力(1Pa〜1000Pa)の範囲に減圧する。

【0034】

チャンバリッド32の下側には、複数の第1供給孔H1と、各第1供給孔H1から独立する複数の第2供給孔H2とを有したシャワーヘッド36が取付られている。各第1供給孔H1は、硼窒化ジルコニウム膜の原料であるZr(BH4)4を成膜室31Sに供給するものであり、各第2供給孔H2は、励起した窒素あるいは励起した水素を成膜室31Sに供給するものである。詳述すると、各第1供給孔H1には、チャンバリッド32の内部と原料ガスポートP2とを介して原料タンクTKが連結され、原料タンクTKには、キャリアガスであるアルゴンを供給するための流量コントローラMFC1が連結されている。流量コントローラMFC1からのキャリアガスが原料タンクTKに供給されるとき、原料タンクTKは、収容するZr(BH4)4をバブリングさせて、Zr(BH4)4をキャリアガスと共に原料ガスポートP2へ導出し、当該Zr(BH4)4とキャリアガスとを、各第1供給孔H1から成膜室31Sに供給する。

【0035】

各第2供給孔H2には、チャンバリッド32の内部と励起ガスポートP3とを介して流量コントローラMFC2と流量コントローラMFC3とが連結されている。流量コントローラMFC2と流量コントローラMFC3とは、それぞれ窒素ガスとアルゴンガスとを所定の流量に調整して励起ガスポートP3へ導出する。チャンバリッド32の内部であって、励起ガスポートP3と各第2供給孔H2との間には、石英管あるいはアルミナ管からなる耐熱性を有した照射管37が内設されている。この照射管37の径方向外側には、マイクロ波電源FGによって駆動されるマイクロ波源38と、マイクロ波源38に連結されて照射管37へ延びる導波管39とが配設されている。マイクロ波源38は、例えば2.45GHzのマイクロ波を発生するマイクロ波発振器、すなわちマグネトロンであって、マイクロ波電源FGからの駆動電力を受けて所定の出力範囲、例えば0.01kW〜3.0kWの範囲でマイクロ波を出力する。導波管39は、マイクロ波源38が発振するマイクロ波を導波管39の内部に伝播させて照射管37の内部へ照射する。マイクロ波源38がマイクロ波を発振するとき、導波管39は、照射管37を通過するガスにマイクロ波を照射して、当該ガスを励起させる。

【0036】

各第2供給孔H2と照射管37との間には、チャンバリッド32を介して接地されたメッシュ32aが配設されている。マイクロ波源38が照射管37でガスを励起するとき、いわばマイクロ波源38が照射管37内にプラズマを生成するとき、メッシュ32aは、照射管37から各第2供給孔H2へ流れるプラズマ中のイオン成分を中性化し、当該プラズマ中のラジカル成分と中性化したガス成分とを各第2供給孔H2から成膜室31Sに供給する。これにより、原料ガスポートP2から照射管37へ導入されるアルゴンガス及び窒素ガスは、照射管37でプラズマ化された後に、メッシュ32aによってそのイオン成分が中性化され、前記プラズマ中のラジカル成分のみが成膜室31Sに供給される。

【0037】

次に、上記成膜装置20の電気的構成について説明する。図4において、制御部41は、成膜装置20に各種の処理動作、例えば基板Sの搬送や前記成膜処理等を実行させるものである。制御部41は、各種の演算処理を実行する演算部、各種データや各種プログラムを格納する記憶部41A、各種処理工程の経過時間を計時するタイマ41B等を有する。制御部41は、例えば記憶部41Aが格納する成膜処理プログラムを読み出し、タイマ41Bが計時する時間と前記成膜プログラムとに基づいて前記成膜処理を実行する。

【0038】

制御部41には、起動スイッチや停止スイッチ等の各種操作スイッチや液晶ディスプレイ等の各種表示装置等からなる入出力部42が接続されている。入出力部42は、各処理動作に利用する各種のデータを制御部41に入力し、成膜装置20における成膜処理状況に関するデータを出力する。例えば、入出力部42は、上記バルク領域の成膜処理に必要となる条件と、上記表層部MC1sの成膜処理に必要となる条件とを、条件データIdとして制御部41に入力する。制御部41は、入出力部42から入力される上記各種の条件データIdを受信し、当該条件データIdに応じた各種の制御信号を生成して、その条件データIdに相当する成膜条件の下で前記成膜処理を実行する。

【0039】

成膜処理に必要となる条件としては、例えば成膜時間、ガス流量、成膜圧力、成膜温度、マイクロ波電源FGの出力等が挙げられる。本実施形態においては、前記バルク領域の成膜に必要となる窒素ガスの流量及び成膜時間を、それぞれ第1ステップ流量及び第1ステップ時間と言う。また、前記表装部の成膜に必要となる窒素ガスの流量及び成膜時間を、それぞれ第2ステップ流量及び第2ステップ時間と言う。前記第1ステップ流量は、バルク領域の窒素濃度が表層部の窒素濃度よりも高くなるように、前記第2ステップ流量よりも高い値に設定されている。また、前記第1ステップ時間は、バルク領域の膜厚が表層部の膜厚よりも厚くなるように、前記第2ステップ時間よりも十分に長い時間に設定されている。

【0040】

制御部41は、排気系を駆動するための排気系駆動回路43に接続されて、排気系駆動回路43に対応する駆動信号を排気系駆動回路43へ出力する。排気系駆動回路43は、制御部41からの駆動信号に応答して前記排気ポンプ35等の排気系を駆動し、これにより前記成膜室31S等の各チャンバ内部を所定の成膜圧力に調整する。

【0041】

制御部41は、搬送系を駆動するための搬送系駆動回路44に接続されて、搬送系駆動回路44に対応する駆動信号を搬送系駆動回路44へ出力する。搬送系駆動回路44は、制御部41からの駆動制御信号に応答して搬送ロボット22aや昇降機構34、さらには基板ステージ33に搭載される抵抗加熱ヒータ33H等の搬送系を駆動し、これにより基板Sを所定の搬送経路に沿って搬送して所定の成膜温度に温調する。

【0042】

制御部41は、各流量コントローラMFC1〜MFC3を駆動するための流量コントローラ駆動回路45に接続されて、流量コントローラ駆動回路45に対応する駆動信号を流量コントローラ駆動回路45へ出力する。流量コントローラ駆動回路45は、制御部41からの駆動信号に応答して各流量コントローラMFC1〜MFC3をそれぞれ駆動し、これにより所定流量のガスを選択的に成膜室31Sへ供給する。

【0043】

制御部41は、マイクロ波電源FGを駆動するためのマイクロ波電源駆動回路46に接続されて、マイクロ波電源駆動回路46に対応する駆動信号をマイクロ波電源駆動回路46へ出力する。マイクロ波電源駆動回路46は、制御部41からの駆動信号に応答してマイクロ波電源FGを駆動し、これにより所定の出力値でマイクロ波を出力する。

【0044】

[半導体装置10の製造方法]

次に、上記成膜装置20を用いた半導体装置10の製造方法について説明する。図5は半導体装置10の製造工程を示す工程図であり、図6は成膜装置20における各部の動作を示すタイミングチャートである。また、図7(a)〜(d)は硼窒化ジルコニウム膜の表面における耐酸化性と成膜条件における窒素ガスの流量との関係を示す図である。

【0045】

まず、公知の半導体装置製造技術を用いて、上記MOSトランジスタTr、第1層間絶縁膜D1及びコンタクトプラグPが基板Sに形成され、次いで、公知のダマシン法を用いて、第2層間絶縁膜D2、第1ハードマスクHM1、第1バリア膜B1及び銅膜からなる第1配線M1が形成される。そして、第1配線M1が形成されると、第1配線M1を有する基板Sが成膜装置20へ搬入されて、基板Sの表面である第1ハードマスクHM1と第1配線M1とに前記成膜処理が施される(図5参照)。

【0046】

成膜処理を開始するにあたり、成膜装置20の制御部41は、まず入出力部42からの各種の条件データIdに基づいて排気ポンプ35を駆動し、成膜室31Sの圧力を条件データIdに基づく成膜圧力に調整し続ける。成膜室31Sの圧力を前記成膜圧力に調整すると、制御部41は、図6に示すように、抵抗加熱ヒータ33Hを駆動して基板ステージ33の温度を条件データIdに基づく成膜温度、例えば220℃に温調する。そして、制御部41は、搬送ロボット22aを駆動して基板ステージ33に基板Sを載置し、基板Sを前記成膜温度に加熱する。

【0047】

次いで、制御部41は、タイマ41Bを用いた経過時間の計時動作を開始し、流量コントローラMFC2を駆動してバルク領域の成膜条件に相当する流量の窒素ガス、すなわち前記第1ステップ流量の窒素ガスを照射管37へ導入する。続いて、制御部41は、マイクロ波電源FGを駆動して照射管37の内部に窒素のプラズマを生成し、メッシュ32aによって抽出される窒素ラジカルを基板Sの表面に供給する。なお、この際、窒素のプラズマ状態を安定させる上では、流量コントローラMFC3を駆動して所定流量のアルゴン

ガスを照射管37へ導入してもよい。

【0048】

上記窒素ラジカルの供給を開始すると、制御部41は、流量コントローラMFC1を駆動してバルク領域の成膜条件に相当する流量のキャリアガスを原料タンクTKに導入してキャリアガスとZr(BH4)4とを基板Sの表面に供給する。これにより、加熱された基板Sの表面へ励起状態の窒素が供給され、その後にZr(BH4)4が供給されることから、基板表面では吸着するZr(BH4)4の窒化反応や熱分解反応が表面反応として進行し、硼窒化ジルコニウム膜の成膜処理が開始される。

【0049】

硼窒化ジルコニウム膜の成膜が開始されると、制御部41は、タイマ41Bの計時する経過時間が前記第1ステップ時間に到達するまで、いわば前記バルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)である硼窒化ジルコニウム膜が形成されるまで窒素ガスの流量を第1ステップ流量に維持し続ける。そして、タイマ41Bの計時する成膜時間が第1ステップ時間に到達すると、制御部41は、流量コントローラMFC2を駆動して窒素ガスの流量を第1ステップ流量から前記第2ステップ流量へ切換える。制御部41は、経過時間が前記第2ステップ時間に到達するまで、いわば前記表層部MC1sの前駆膜である硼窒化ジルコニウム膜(以下単に、表層前駆部MC1b)が形成されるまで、流量コントローラMFC2からの窒素ガスの流量を第2ステップ流量に維持し続ける。

【0050】

これにより、先行する成膜雰囲気では相対的に高い窒素濃度の雰囲気が形成され、当該成膜雰囲気によって、膜中の窒素濃度が相対的に高くなる硼窒化ジルコニウム膜、すなわちバルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)が形成される。次いで、後続する成膜雰囲気では相対的に低い窒素濃度の雰囲気が形成され、当該成膜雰囲気によって、膜中の窒素濃度が相対的に低くなる硼窒化ジルコニウム膜、すなわち表層前駆部MC1bが連続的に形成される。この結果、バルク領域では、相対的に高い抵抗選択性と相対的に低い耐酸化性とを有する硼窒化ジルコニウム膜が得られる一方で、表層前駆部では、相対的に低い抵抗選択性と相対的に高い耐酸化性とを有する硼窒化ジルコニウム膜が得られる。そして、バルク領域に関わる酸化が、この表層前駆部MC1bの高い耐酸化性によって抑制される。

【0051】

一方、上記表層前駆部MC1bは、その膜中窒素濃度が低くなることで相対的に高い耐酸化性を発現するが、その組成が硼化ジルコニウムに近づくことで表層全体にわたり高い導電性を発現してしまう。そこで、表層前駆部MC1bの成膜処理が完了すると、表層前駆部MC1bに対しては、導電性を消失させるための酸化処理が施される。これにより、バルク領域上の全体にわたり絶縁性を有する表層部MC1sが形成されて、下地が導電体である領域にのみ、導電性を有する第1メタルキャップ膜MC1が形成される。なお、表層前駆部MC1bを酸化させる上では、上記表層前駆部MC1bを大気に放置するだけの処理で可能であるが、成膜装置20に当該酸化処理用のチャンバを設けて当該チャンバにより酸化処理を実行させてもよい。

【0052】

第1メタルキャップ膜MC1が形成されると、第1メタルキャップ膜MC1に第3層間絶縁膜D3、エッチストップ膜ES、第4層間絶縁膜D4及び第2ハードマスクHM2が順に積層される。続いて、公知のデュアルダマシン法を用いて、第2ハードマスクHM2及び第4層間絶縁膜D4に第2トレンチTH2が形成されて、エッチストップ膜ES、第3層間絶縁膜D3及び第1メタルキャップ膜MC1にビアホールVHが形成される。ビアホールVHと第2トレンチTH2とが形成されると、ビアホールVHと第2トレンチTH2とが形成されると、ビアホールVHの内面及び第2トレンチTH2の内面を覆う第2バリア膜B2と、ビアホールVH内及び第2トレンチTH2内を埋め込む第2配線M2とが形成される。

【0053】

この際、第1メタルキャップ膜MC1には、絶縁体である表層部MC1sが含まれているが、ビアホールVHを形成する際に第1メタルキャップ膜MC1がエッチングされることで、上記表層部MC1sの絶縁性を略無視することができ、第2配線M2と第1配線M1との間の導電性が確保される。さらには、表層部MC1sの膜厚が導電性バルク領域MC1cよりも十分に薄い膜厚であることから、仮に第1メタルキャップ膜MC1のエッチング時に第1メタルキャップ膜MC1の残渣が存在する場合であっても、当該残渣の導電性を得られる分だけ、上記コンタクト抵抗の低抵抗化を図ることができる。

【0054】

そして、第2配線M2が形成されると、第2配線M2を有する基板Sが再び成膜装置20へ搬入されて、上記第1メタルキャップ膜MC1と同じく、基板Sの表面である第2ハードマスクHM2と第2配線M2とに前記成膜処理が施されて、バルク領域と表層部とからなる第2メタルキャップ膜MC2が形成される。

【0055】

[メタルキャップ膜の成膜条件]

次いで、上記成膜処理にて利用する第1ステップ流量、第1ステップ時間、第2ステップ流量、及び第2ステップ時間、いわば条件データIdについて図7(a)〜(d)を参照して説明する。条件データIdは、予め実施する各種試験等に基づき、メタルキャップ膜の表層部(表層前駆部)で高い耐酸化性が得られるように、以下のように設定される。

【0056】

図7(a)〜(d)は、成膜条件の1つである窒素ガスの流量を変更した4種類の硼窒化ジルコニウム膜に関する大気放置後のオージェ電子分光分析(AES)測定結果を示す。なお、図7(a)は、シリコン基板を用いて下記成膜条件下で成膜した硼窒化ジルコニウム膜に関するAES測定結果を示す。また、図7(b)〜(d)は、それぞれシリコン酸化膜付のシリコン基板を用いて窒素ガスの流量を30sccm、50sccm、100sccmに変更し、その他の条件を下記成膜条件と同じくして得たAES測定結果を示す。また、図7(a)〜(d)における横軸は、AES測定時のスパッタ量を用いて換算した硼窒化ジルコニウム膜の膜厚(換算膜厚)を示す。

【0057】

(成膜条件)

・基板温度:220℃

・Zr(BH4)4:55sccm

・キャリアガスの流量(MFC1):100sccm

・窒素ガスの流量(MFC2):20sccm

・マイクロ波出力:44W

・処理圧力:400Pa

図7(a)〜(d)に示すように、硼窒化ジルコニウム膜の膜中においては、成膜時における窒素ガスの流量が高くなるに連れて、窒素濃度(図7において「N」:一点鎖線)の増加が認められる。例えば、窒素ガスの流量が20sccmである場合には、図7(a)に示すように、膜中における窒素濃度が10%にも満たないが、成膜時における窒素ガスの流量が30sccm、50sccm、100sccmへと増加すると、図7(b)〜図(d)に示すように、膜中における窒素濃度が約25%、約33%、約38%へと増加している。なお、成膜時における窒素ガスの流量として50sccmと100sccmとを用いた場合には、こうした膜中窒素濃度の増加に伴って上記の抵抗選択性が認められたが、一方で20sccmと30sccmとを用いた場合には、絶縁体上における導電性が発現されて、上記の抵抗選択性が十分に認められなかった。

【0058】

図7(a)〜(d)に示すように、硼窒化ジルコニウム膜の膜中においては、換算膜厚が大きくなるに連れて、すなわち膜表面から深さ方向へ進むに連れて、酸素濃度(図において「O」:実線)の低下が認められる。酸素が含まれる膜表面からの厚み、いわば硼窒

化ジルコニウム膜における表面酸化層の厚みに関しては、成膜時における窒素ガスの流量が高くなるに連れて増加が認められる。例えば、窒素ガスの流量が20sccmである場合には、図7(a)に示すように、当該硼窒化ジルコニウム膜の大気放置により、膜表面からの深さが5.6nmになるまでは酸化が認められ、5.6nmを超える深さでは酸化が認められない。一方で、成膜時における窒素ガスの流量が30sccm、50sccm、100sccmへと増加すると、図7(b)〜図(d)に示すように、表面酸化層の厚みが、14.0nm、16.8nm、16.8nmと増加しまう。

【0059】

そこで、上記第2ステップ流量としては、上記抵抗選択性に拘わらず表面酸化層が最も薄くなる条件、すなわち20sccmが設定されて、上記第2ステップ時間としては、当該第2ステップ流量における表面酸化層の厚み、すなわち5.6nmに相当する時間が設定される。一方、上記第1ステップ流量としては、上記耐酸化性に拘わらず抵抗選択性が確実に発現される条件、すなわち50sccmあるいは100sccmが設定されて、上記第1ステップ時間としては、所望のメタルキャップ膜の厚み、例えば30nmから上記表面酸化層の厚み(5.6nm)を除いた膜厚(24.4nm)に相当する時間が設定される。

【0060】

これにより、メタルキャップ膜のバルク領域(導電性バルク領域MC1c、絶縁性バルク領域MC1d)では、相対的に高い抵抗選択性を確保することができ、そのバルク領域に関わる酸化が表層部の高い耐酸化性によって抑制される。それゆえに、上記バルク領域と表層部とからなるメタルキャップ膜は、その抵抗選択性を大きく損なうことなく、耐酸化性を向上させることができる。

【0061】

上記実施形態によれば、以下の効果を奏する。

(1)上記実施形態において、成膜装置20の制御部41は、硼窒化ジルコニウム膜の成膜時間が経過するに連れて窒素ガスの供給量を低くして励起した窒素の供給量を低くする。したがって、硼窒化ジルコニウム膜のバルク領域を相対的に高い窒素濃度の下で形成できることから、バルク領域の高窒素化を図ることで硼窒化ジルコニウム膜に抵抗選択性を発現させることができる。そして、硼窒化ジルコニウム膜の表層部を相対的に低い窒素濃度の下で形成できることから、前記バルク領域に対する耐酸化性を表層部により向上させることができる。そのため、多層配線構造においては、メタルキャップ膜である硼窒化ジルコニウム膜の耐酸化性を向上させることができ、ひいては半導体装置10の信頼性を向上させることができる。

【0062】

(2)上記実施形態において、成膜装置20の制御部41は、窒素ガスの流量を第1ステップ流量にしてバルク領域を成膜し、窒素ガスの流量を第1ステップ流量から第1ステップ流量よりも低い第2ステップ流量に切り替えてバルク領域よりも薄い表層部を成膜する。したがって、バルク領域における高窒素濃度を第1ステップ流量により具現化でき、表層部における低窒素濃度を第2ステップ流量により具現化できる。この結果、窒素ガスの流量を第1ステップ流量から第2ステップ流量に切換えるだけで、硼窒化ジルコニウム膜の耐酸化性を向上させることができ、それゆえに簡便な構成の下で半導体装置10の信頼性を向上させることができる。

【0063】

(3)上記実施形態においては、表層前駆部MC1bを酸化することにより表層部MC1sを形成し、ビアホールVHを形成する際に、当該表層部MC1sを含むメタルキャップ膜をエッチングする。したがって、第1配線M1と第2配線M2との間においては、メタルキャップ膜の一部あるいは全部が除去されることから、第1配線M1と第2配線M2との間のコンタクト抵抗に対し、表層部の影響を十分に抑えることができる。この結果、第1配線M1と第2配線M2との間で良好なコンタクト抵抗を得ることができ、ひいては半導体装置10の信頼性を向上させることができる。

【0064】

尚、上記実施形態は、以下の態様で実施してもよい。

・上記実施形態では、励起した窒素の供給量を窒素ガスの流量で切換える構成にした。これに限らず、成膜時間が経過するに連れて励起した窒素の供給量を低くする上においては、マイクロ波電源FGからの出力値を切換えることにより、照射管37における窒素プラズマの密度を切替え、これにより励起した窒素の供給量を切換える構成であってもよい。

【0065】

・上記実施形態では、1つのバルク領域と1つの表層部とからなるメタルキャップ膜について説明したが、これに限らず、成膜時間が経過するに連れて励起した窒素の供給量を低くする上においては、メタルキャップ膜を複数のバルク領域あるいは複数の表層部からなる膜として具体化してもよい。

【0066】

・上記実施形態においては、ビアホールVHを形成する際に、第1配線M1上の表層部とバルク領域の双方がエッチングされる。これに限らず、第1配線M1と第2配線M2との間におけるコンタクト抵抗の低抵抗化を図る上では、表層部のみをエッチングする構成であってもよい。

【0067】

・上記実施形態では、表層前駆部MC1bを大気に放置することで表層部MC1sを酸化したが、表層前駆部MC1bの導電性を消失させる上においては、表層前駆部MC1bが後続する第2層間絶縁膜D2の成膜処理によって酸化される構成であってもよい。

【0068】

・上記実施形態においては、表面酸化層の厚みに相当する時間が第2ステップ時間として設定される。これに限らず、バルク領域の耐酸化性を向上する上においては、表面酸化層の厚みよりも薄い膜厚に相当する時間が第2ステップ時間として設定されてもよい。この構成においては、第2ステップ流量で表層を形成する分だけ、バルク領域の耐酸化性を向上させることができ、しかも、絶縁体である表層の膜厚の薄膜化を図ることができる。ひいては、ビアホールVHの底部にメタルキャップ膜の残渣が発生する場合であっても、第1配線M1と第2配線M2とのコンタクト抵抗に関して、より確実に低抵抗化を図ることができる。

【0069】

・上記実施形態では、半導体装置10が2層の銅配線を有する例について説明したが、これに限らず、上記の硼窒化ジルコニウム膜をメタルキャップ膜として利用する構成であれば、半導体装置10は、その銅配線の層数に限定されるものではない。

【図面の簡単な説明】

【0070】

【図1】半導体装置を示す部分断面図。

【図2】成膜装置の全体を示す図。

【図3】成膜チャンバを示す部分断面図。

【図4】成膜装置の電気的構成を示すブロック図。

【図5】半導体装置の製造方法を示す工程図。

【図6】半導体装置の製造方法を示すタイムチャート。

【図7】(a)〜(d)は、表面酸化層の膜厚に対する窒素ガスの流量依存性を示すAES測定グラフ。

【符号の説明】

【0071】

MC1…硼窒化ジルコニウム膜を構成する第1メタルキャップ膜、MC1c…導電性バルク領域、MC1d…絶縁性バルク領域、MC1s…表層部、MC2…硼窒化ジルコニウム膜を構成する第2メタルキャップ膜、M1…金属膜を構成する第1配線、M2…金属膜を構成する第2配線、MFC1,MFC2,MFC3…成膜部を構成する流量コントロー

ラ、FG…マイクロ波電源、10…半導体装置、20…半導体装置の製造装置としての成膜装置、31S…真空槽を構成する処理室、37…照射管、38…マイクロ波源。

【特許請求の範囲】

【請求項1】

絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する真空槽と、Zr(BH4)4と励起した窒素とを前記真空槽へ供給して加熱下の基板表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、

前記成膜部は、

成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを特徴とする半導体装置の製造装置。

【請求項2】

請求項1に記載する半導体装置の製造装置であって、

前記成膜部は、

前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを特徴とする半導体装置の製造装置。

【請求項3】

請求項2に記載する半導体装置の製造装置であって、

前記成膜部は、

前記真空槽に連結された管への窒素ガスの流量を制御する流量コントローラと、

前記管内へマイクロ波を照射するマイクロ波電源とを備え、

前記硼窒化ジルコニウム膜を成膜する際には、前記マイクロ波電源からの出力を維持すると共に、前記流量コントローラを駆動することにより前記窒素ガスの流量を第1流量から第2流量に切換えて前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを特徴とする半導体装置の製造装置。

【請求項4】

絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱し、Zr(BH4)4と励起した窒素とを前記基板へ供給することにより加熱下の基板表面に硼窒化ジルコニウム膜を成膜する工程を備えた半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4に記載する半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを特徴とする半導体装置の製造方法。

【請求項6】

請求項5に記載する半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

流量コントローラから供給される窒素ガスにマイクロ波を照射して前記励起した窒素を生成し、マイクロ波の出力を維持しながら前記窒素ガスの流量を第1流量から第2流量に切換えることにより前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを特徴とする半導体装置の製造装置。

【請求項7】

請求項5または6に記載する半導体装置の製造方法であって、

前記第2硼窒化ジルコニウム膜を酸化する工程と、

前記第2硼窒化ジルコニウム膜に他の絶縁膜を積層して前記他の絶縁膜の表面から前記硼窒化ジルコニウム膜を貫通して前記金属膜まで延びる凹部を前記他の絶縁膜に凹設する工程と、

前記凹部内を埋め込むように前記他の絶縁膜に金属膜を積層して当該金属膜を平坦化することにより前記凹部に埋め込まれた配線を形成する工程とを備えたことを特徴とする半導体装置の製造方法。

【請求項1】

絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱した状態で収容する真空槽と、Zr(BH4)4と励起した窒素とを前記真空槽へ供給して加熱下の基板表面に硼窒化ジルコニウム膜を成膜する成膜部とを備えた半導体装置の製造装置であって、

前記成膜部は、

成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを特徴とする半導体装置の製造装置。

【請求項2】

請求項1に記載する半導体装置の製造装置であって、

前記成膜部は、

前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを特徴とする半導体装置の製造装置。

【請求項3】

請求項2に記載する半導体装置の製造装置であって、

前記成膜部は、

前記真空槽に連結された管への窒素ガスの流量を制御する流量コントローラと、

前記管内へマイクロ波を照射するマイクロ波電源とを備え、

前記硼窒化ジルコニウム膜を成膜する際には、前記マイクロ波電源からの出力を維持すると共に、前記流量コントローラを駆動することにより前記窒素ガスの流量を第1流量から第2流量に切換えて前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを特徴とする半導体装置の製造装置。

【請求項4】

絶縁膜と前記絶縁膜に囲まれた金属膜とが露出する基板を加熱し、Zr(BH4)4と励起した窒素とを前記基板へ供給することにより加熱下の基板表面に硼窒化ジルコニウム膜を成膜する工程を備えた半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

成膜時間が経過するに連れて前記励起した窒素の供給量を低くすることを特徴とする半導体装置の製造方法。

【請求項5】

請求項4に記載する半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

前記励起した窒素の供給量を第1の値にしてバルク領域である第1硼窒化ジルコニウム膜を成膜し、前記励起した窒素の供給量を前記第1の値から前記第1の値よりも低い第2の値に切り替えて表層部である第2硼窒化ジルコニウム膜を成膜し、前記第1硼窒化ジルコニウム膜よりも薄い前記第2硼窒化ジルコニウム膜で前記第1硼窒化ジルコニウム膜を被覆することを特徴とする半導体装置の製造方法。

【請求項6】

請求項5に記載する半導体装置の製造方法であって、

前記硼窒化ジルコニウム膜を成膜する工程は、

流量コントローラから供給される窒素ガスにマイクロ波を照射して前記励起した窒素を生成し、マイクロ波の出力を維持しながら前記窒素ガスの流量を第1流量から第2流量に切換えることにより前記励起した窒素の供給量を前記第1の値から前記第2の値に切換えることを特徴とする半導体装置の製造装置。

【請求項7】

請求項5または6に記載する半導体装置の製造方法であって、

前記第2硼窒化ジルコニウム膜を酸化する工程と、

前記第2硼窒化ジルコニウム膜に他の絶縁膜を積層して前記他の絶縁膜の表面から前記硼窒化ジルコニウム膜を貫通して前記金属膜まで延びる凹部を前記他の絶縁膜に凹設する工程と、

前記凹部内を埋め込むように前記他の絶縁膜に金属膜を積層して当該金属膜を平坦化することにより前記凹部に埋め込まれた配線を形成する工程とを備えたことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−10626(P2010−10626A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−171472(P2008−171472)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]