半導体装置の製造装置

【課題】半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現する。

【解決手段】チャンバ1内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構3と、チャンバ1内の下部に設けられた、第1の加熱制御機構3と独立して第2の加熱温度を制御する第2の加熱制御機構4と、第1の加熱制御機構3を上下方向に移動させる第1の移動機構5と、第2の加熱制御機構4を、第1の移動機構5とは独立して上下方向に移動させる第2の移動機構6とを含む。

【解決手段】チャンバ1内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構3と、チャンバ1内の下部に設けられた、第1の加熱制御機構3と独立して第2の加熱温度を制御する第2の加熱制御機構4と、第1の加熱制御機構3を上下方向に移動させる第1の移動機構5と、第2の加熱制御機構4を、第1の移動機構5とは独立して上下方向に移動させる第2の移動機構6とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造装置に関する。

【背景技術】

【0002】

従来、半導体装置や電子部品を製造するに際して、基板の表面に形成された複数の電極上にそれぞれ設けられたバンプ、例えばハンダバンプをリフローするには、この基板を加熱処理チャンバ内に設置し、基板の背面から加熱し、バンプを溶融させてリフローする。

【0003】

なお、当該リフロー処理に際して、バンプ表面に形成された酸化膜を還元して除去すべく、加熱処理チャンバ内に蟻酸等を導入する技術が特許文献1,2に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−210555号公報

【特許文献2】特開平7−164141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近時では、半導体装置や電子部品の更なる微細化・高集積化が進行しており、これに伴って基板表面の電極間距離、即ちハンダバンプ間の距離を短縮することが要求されている。このバンプ間距離の短縮化に起因して、以下のような問題が生じている。

【0006】

図7A〜図7Cは、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。図7A〜図7Cでは、上側の図が加熱処理チャンバ内の様子を、下側の図が上側の図内における矩形枠内のハンダバンプを拡大した様子をそれぞれ示す。

【0007】

先ず、図7Aの上図に示すように、表面に形成された複数の電極端子111上にそれぞれハンダバンプ112が設けられた半導体ウェーハ110を、加熱処理チャンバ101内の支持ピン102上に設置する。ここでは、例えばメッキ法により、ハンダバンプ112がその下部112a(根元部分)よりも上部(傘状部分)112bの方が大きい、いわゆるオーバーハング形状に形成されたものである場合について例示する。

【0008】

そして、加熱処理チャンバ101内に還元性ガス、ここでは蟻酸を導入し、加熱処理チャンバ101内の下部、即ち半導体ウェーハ110の背面と対向するように配置されたヒータ104により、加熱処理チャンバ101内を、ハンダバンプ112の表面に形成された表面酸化膜(不図示)の還元温度以上でハンダバンプ112の溶融温度以下の所定温度に加熱する。このとき、図7Aの下図に示すように、表面酸化膜が除去されてハンダバンプ112の表面が露出した状態となる。

【0009】

続いて、図7Bの上図に示すように、基板移動機構(不図示)は、支持ピン102を上下方向に駆動して、支持ピン102を下方へ移動させてヒータ104に近接させる。この状態で、ヒータ104は半導体ウェーハ110をその背面からハンダバンプ112の溶融温度以上の所定温度に加熱する。この加熱処理では、ハンダバンプ112を下方から加熱するため、ハンダバンプ112の下部112aと上部112bとで溶融開始のタイミングが異なり、下部112aから溶融が開始される。

【0010】

このとき、隣接するハンダバンプ112の離間距離が小さい場合、図7Bの下図に示すように、隣接するハンダバンプ112が上部112bで接触する。これは、上記の加熱により下部112aのハンダ粘性が低下し、上部112bは未溶融状態に近いことから、熱振動等によりハンダバンプ112が傾倒してしまうことに起因する。隣接するハンダバンプ112の離間距離が比較的大きければ、ハンダバンプ112が傾いても、隣接するハンダバンプ112間の接触は生じないが、当該離間距離が小さくなるほど、接触する蓋然性は高くなる。

【0011】

一旦接触したハンダバンプ112は、上記の加熱により完全に溶融しても接触した状態を保つ。そのため、図7Cに示すように、接触したハンダバンプ112間でブリッジ113が形成され、短絡が生じるという問題がある。

【0012】

本発明は、上記の課題に鑑みてなされたものであり、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現する半導体装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の半導体装置の製造装置は、チャンバ内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構と、前記チャンバ内の下部に設けられた、前記第1の加熱制御機構と独立して第2の加熱温度を制御する第2の加熱制御機構と、前記第1の加熱制御機構を上下方向に移動させる第1の移動機構と、前記第2の加熱制御機構を、前記第1の移動機構とは独立して上下方向に移動させる第2の移動機構とを含む。

【発明の効果】

【0014】

本発明によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【図面の簡単な説明】

【0015】

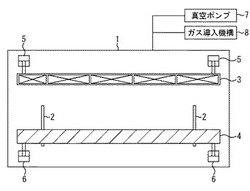

【図1】本実施形態による半導体装置の製造装置の概略構成を示す模式図である。

【図2A】本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2B】図2Aに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2C】図2Bに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2D】図2Cに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図3A】本実施形態による基板処理方法を工程順に示す模式図である。

【図3B】図3Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図3C】図3Bに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4A】図3Cに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4B】図4Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4C】図4Bに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図5A】図4Cに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図5B】図5Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図6】本実施形態の処理対象となる他の半導体ウェーハの例を示す概略断面図である。

【図7A】従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【図7B】図7Aに引き続き、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【図7C】図7Bに引き続き、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【発明を実施するための形態】

【0016】

−本発明の基本骨子−

本発明者は、バンプのリフロー時における隣接バンプ間の短絡が、当該バンプの下方から加熱することに起因して生じることに着目し、本発明に想到した。本発明では、リフロー時において、先ずバンプの上部を当該バンプの溶融温度以上の所定温度に加熱し、当該上部から先に溶融を開始させる。続いて、バンプの下部を当該バンプの溶融温度以上の所定温度に加熱し、当該下部を溶融させる。このとき、バンプの上部は既に溶融が開始してハンダ粘性が低下した状態とされており、当該下部が溶融した段階で当該バンプは偏りなく略均一に溶融し、略球状(或いは半球状)の安定形状をとる。従って、熱振動等が生じても、既に安定形状とされているためにバンプが傾倒等する懸念はなく、各バンプは隣接間で短絡することなく所期の良好なリフロー状態が得られる。

【0017】

更に本発明者は、上記の加熱処理を実現する半導体装置の製造装置の具体的構成に想到した。本発明の半導体装置の製造装置は、バンプの上部及び下部の各加熱処理を自在に行うべく、加熱処理チャンバ内において、基板の表面と対向するように第1の加熱手段を、基板の裏面と対向するように第2の加熱手段をそれぞれ配置し、各加熱手段をそれぞれ独立に又は同時に加熱制御できる構成を採る。

【0018】

更に、本発明の半導体装置の製造装置では、基板を第1の加熱手段又は第2の加熱手段に対して相対的に移動させる基板移動手段を配置する。この構成により、基板の表面及び裏面の一方を加熱する際には、他方には当該加熱の影響を遮断するように、基板の位置を調節することができる。

【0019】

−本発明を適用した好適な実施形態−

図1は、本実施形態による半導体装置の製造装置の概略構成を示す模式図である。

この半導体装置の製造装置は、被処理対象となる基板、ここでは半導体ウェーハを収容する加熱処理チャンバ1と、加熱処理チャンバ1に収容された基板を支持する支持ピン2と、加熱手段である上部ヒータ3及び下部ヒータ4と、上部ヒータ3及び下部ヒータ4をそれぞれ移動させる移動機構5,6と、加熱処理チャンバ1内を真空引きする真空ポンプ7と、加熱処理チャンバ1内に雰囲気ガスを導入するガス導入機構8とを備えて構成されている。

【0020】

支持ピン2は、半導体ウェーハをその外周部で支持するものであり、ここでは4本配設されている(図示の例では2本のみ示す。)。これら4本の支持ピン2により半導体ウェーハが均一に支持固定される。支持ピン2は、下部ヒータ4内を貫通しており、下部ヒータ4に対して上下方向に移動させる移動機構(不図示)が設けられている。

【0021】

上部ヒータ3は、例えば赤外線ランプヒータ等であり、加熱処理チャンバ1内で上部、即ち設置された半導体ウェーハの表面(ハンダバンプが設けられている面)側に設けられており、所望の加熱温度及び加熱時間に制御自在とする加熱制御機構(不図示)を備えている。

【0022】

下部ヒータ4は、例えば赤外線ランプヒータ等であり、加熱処理チャンバ1内で下部、即ち設置された半導体ウェーハの背面(ハンダバンプが設けられていない面)側に設けられており、所望の加熱温度及び加熱時間に制御自在とする加熱制御機構(不図示)を備えている。

なお、上部ヒータ3及び下部ヒータ4は、それぞれ独立に、又は同時に(協働して)加熱制御することができる構成を採る。

【0023】

移動機構5は、上部ヒータ3を、設置された半導体ウェーハの表面に対して上下方向に自在に移動させるものであり、ここではエアシリンダを備えて構成されている。

【0024】

移動機構6は、下部ヒータ4を、設置された半導体ウェーハの裏面に対して上下方向に自在に移動させるものであり、ここではエアシリンダを備えて構成されている。

【0025】

移動機構5及び移動機構6は、それぞれ独立に稼動する(上部ヒータ3と下部ヒータ4とを独立に移動制御する)ことができる。この独立稼動機能に加えて、本実施形態では、第1のヒータ3と第2のヒータ4との離間距離が一定、例えば30mm程度に保たれるように、両者が協働して上部ヒータ3及び下部ヒータ4を駆動する。この構成を採ることにより、例えば上部ヒータ3により基板の表面を加熱している際には、下部ヒータ4からの加熱の影響を受けない。

【0026】

ガス導入機構8は、バンプのリフロー処理が行われる前に、バンプの表面に形成された酸化膜を除去するために、加熱処理チャンバ1内に還元性ガス、例えば所定量の蟻酸ガスを導入するものである。

【0027】

以下、図1の半導体装置の製造装置を用いた処理方法について説明する。

図2A〜図2Dは、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。図3A〜図5Bは、本実施形態による基板処理方法を工程順に示す模式図である。ここで、図3C,図4A〜図4Cでは、上側の図が加熱処理チャンバ内の様子を、下側の図が上側の図内における矩形枠内のハンダバンプを拡大した様子をそれぞれ示す。

【0028】

初めに、半導体ウェーハの表面にハンダバンプを形成する。

先ず、図2Aに示すように、トランジスタや半導体メモリ等の半導体素子が形成され、これら半導体素子と外部接続するための電極端子11が表面に複数形成されてなる半導体ウェーハ(シリコンウェーハ)10を用意する。

【0029】

続いて、図2Bに示すように、半導体ウェーハ10の表面を覆うようにメッキシード層(不図示)及びレジスト膜を塗布形成し、リソグラフィーによりレジスト膜を加工して、各電極端子11を表面にメッキシード層が形成された状態で開口21aから露出させるレジストマスク21を形成する。

【0030】

続いて、図2Cに示すように、例えば電解メッキ法により、レジストマスク21の開口21aから露出するメッキシード層上からハンダ、ここではSnAg系ハンダをメッキ成膜し、各電極端子11とそれぞれ接続されたハンダバンプ12を形成する。

【0031】

ハンダバンプ12は、リフロー後に所定の高さが得られる形状、ここではその高さをレジストマスク21の厚みより高くなるように、即ちその上部がレジストマスク21の表面からはみ出るように形成する。より具体的には、ハンダバンプ12を、当該上部が下部(開口21a内をメッキ充填する部分)よりも大きい傘形状となるように形成する。

【0032】

また、ハンダバンプ12のメッキ材料としては、SnAg系ハンダの代わりにSnAgCu系ハンダや、PbSn系ハンダを用いても良い。

【0033】

続いて、図2Dに示すように、灰化処理等によりレジストマスク21を除去し、レジストマスク21下のメッキシード層を所定の薬液を用いて除去する。以上の諸工程を経ることにより、半導体ウェーハ10は、表面の各電極端子11上にそれぞれハンダバンプ12が形成された状態とされる。このとき、並列形成されたハンダバンプ12のピッチは例えば200μm程度、サイズは180μm程度である。

【0034】

次に、半導体ウェーハ10の各ハンダバンプ12をリフロー処理する。

先ず、図3Aに示すように、表面の各電極端子11上にそれぞれハンダバンプ12が形成された状態の半導体ウェーハ10を、図1の半導体装置の製造装置の加熱処理チャンバ1内に導入する。

【0035】

図3Bには、半導体ウェーハ10が加熱処理チャンバ1内に導入され、半導体ウェーハ10が支持ピン2によりその外周部で支持固定された様子を示す。

【0036】

ここで、図3Cの下図に示すように、ハンダバンプ12の表面には、自然酸化等により酸化膜13が形成された状態とされている。本実施形態では、以下のように、リフロー処理に先立って酸化膜13を除去する。

【0037】

先ず、真空ポンプ7の駆動により加熱処理チャンバ1内を所定の真空状態とした後、図3Cの上図に示すように、ガス導入機構8により、加熱処理チャンバ1内に還元性ガス、ここでは所定量の蟻酸ガスを導入する。蟻酸ガスの導入に際しては、加熱処理チャンバ1の雰囲気温度を、ハンダバンプ12の溶融温度未満で酸化膜13の還元開始温度付近(還元開始温度±5℃程度)の温度、例えば170℃程度に調節する。

【0038】

続いて、図4Aの上図に示すように、上部ヒータ3の加熱駆動により、半導体ウェーハ10の表面側から各ハンダバンプ12を加熱する。ここでは、酸化膜13の還元開始温度以上でハンダバンプ12の溶融温度未満の温度、例えば190℃程度で2分〜3分間程度の加熱処理を行う。この加熱処理により、図4Aの下図に示すように、酸化膜13が蟻酸ガスと反応して還元され、ハンダバンプ12の表面から除去される。これにより、ハンダバンプ12はその表面が露出した状態とされる。

【0039】

なお、図4Aの上図では、図3Bのように、半導体ウェーハ10を支持ピン2に支持固定した段階で、上部ヒータ3と半導体ウェーハ10の表面との離間距離が、上部ヒータ3による各ハンダバンプ12の加熱に適した値に調節されている場合を例示する。ここで、当該加熱処理に際して、移動機構5により上部ヒータ3を移動させ、上記の離間距離が上部ヒータ3による各ハンダバンプ12の加熱に適した値となるように調節する構成としても良い。

【0040】

続いて、図4Bの上図に示すように、上部ヒータ3の温度を上昇させ、引き続き半導体ウェーハ10の表面側から各ハンダバンプ12を加熱する。ここでは、ハンダバンプ12の溶融温度以上の温度、例えば270℃程度で1分間以上の加熱処理を行う。この加熱処理により、図4Bの下図に示すように、各ハンダバンプ12の上部(傘状部分)12bが下部12a(根元部分)に優先して(先立って)溶融してゆく。

【0041】

続いて、図4Cの上図に示すように、移動機構6により下部ヒータ4を半導体ウェーハ10の背面に接近させるように(上方向に)移動させ、下部ヒータ4と半導体ウェーハ10の裏面との離間距離を、下部ヒータ4による各ハンダバンプ12の加熱に適した値に調節する。ここで、移動機構6により下部ヒータ4を移動させる際に、上部ヒータ3と下部ヒータ4との離間距離を一定、例えば30mmに保つように、移動機構5が移動機構6と協働して稼動し、移動機構5により上部ヒータ3を半導体ウェーハ10の表面から遠ざけるように(上方向に)移動させる。

【0042】

そして、下部ヒータ4の加熱駆動により、半導体ウェーハ10の裏面側から各ハンダバンプ12を加熱する。ここでは、ハンダバンプ12の溶融温度以上の温度、例えば270℃程度で1分間以上の加熱処理を行う。この場合、上部ヒータ3による加熱処理は、適宜継続するようにしても良い。上記のように、上部ヒータ3と下部ヒータ4との離間距離は一定に保たれているため、上部ヒータ3により各ハンダバンプ12の上部12bを必要以上に加熱することが防止される。

【0043】

この加熱処理により、図4Cの下図に示すように、各ハンダバンプ12の下部(根本部分)12aが上部12bに続いて溶融してゆく。このとき、各ハンダバンプ12の上部12bは既に溶融してハンダ粘性が低下した状態とされており、当該下部12aが溶融した段階で、各ハンダバンプ12は偏りなく略均一に溶融し、例えば略球状の安定形状をとる。従って、熱振動等が生じても、既に安定形状とされているために各ハンダバンプ12が傾倒等する懸念はなく、各ハンダバンプ12は隣接間で短絡することなく所期の良好なリフロー状態が得られる。

【0044】

続いて、上部ヒータ3及び下部ヒータ4の加熱駆動を停止し、図5Aに示すように、移動機構5,6により上部ヒータ3及び下部ヒータ4の位置を初期状態に戻す。その後、真空ポンプ7の駆動により加熱処理チャンバ1内の蟻酸ガスを排出する。

【0045】

そして、図5Bに示すように、半導体ウェーハ10を加熱処理チャンバ1から外部へ取り出す。このとき、半導体ウェーハ10の各ハンダバンプ12は、隣接間で短絡等のないリフロー時の良好な略球状に保たれている。

【0046】

以上説明したように、本実施形態によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するハンダバンプ12間の距離を短縮するも、当該ハンダバンプ12間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【0047】

なお、本実施形態では、半導体ウェーハ10の各ハンダバンプ12を、その上部12bが下部12aよりも大きい、言わばマッシュルーム様に形成した場合について例示したが、本発明では、このハンダバンプ12に限定されるものではない。例えば、図6に示すように、電解メッキ法によりストレート形状(上部と下部とで同一形状)のハンダバンプ22を電極端子11上に形成した半導体ウェーハ10を処理対象としてもよい。

【0048】

ストレート形状のハンダバンプ22を形成した場合、図7A〜図7Bに示した従来の基板処理方法でリフロー処理を行えば、ハンダバンプ12には顕著でないにせよ、同様に傾倒・短絡の懸念がある。従って、本実施形態と同様の基板処理方法を適用することにより、例えば図5Bと同様に、各ハンダバンプ22が隣接間で短絡等のないリフロー時の良好な略球状とされた半導体ウェーハ10を得ることができる。

【産業上の利用可能性】

【0049】

本発明によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【符号の説明】

【0050】

1 加熱処理チャンバ

2 支持ピン

3 上部ヒータ

4 下部ヒータ

5,6 移動機構

7 真空ポンプ

8 ガス導入機構

10 半導体ウェーハ

11 電極端子

【技術分野】

【0001】

本発明は、半導体装置の製造装置に関する。

【背景技術】

【0002】

従来、半導体装置や電子部品を製造するに際して、基板の表面に形成された複数の電極上にそれぞれ設けられたバンプ、例えばハンダバンプをリフローするには、この基板を加熱処理チャンバ内に設置し、基板の背面から加熱し、バンプを溶融させてリフローする。

【0003】

なお、当該リフロー処理に際して、バンプ表面に形成された酸化膜を還元して除去すべく、加熱処理チャンバ内に蟻酸等を導入する技術が特許文献1,2に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−210555号公報

【特許文献2】特開平7−164141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近時では、半導体装置や電子部品の更なる微細化・高集積化が進行しており、これに伴って基板表面の電極間距離、即ちハンダバンプ間の距離を短縮することが要求されている。このバンプ間距離の短縮化に起因して、以下のような問題が生じている。

【0006】

図7A〜図7Cは、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。図7A〜図7Cでは、上側の図が加熱処理チャンバ内の様子を、下側の図が上側の図内における矩形枠内のハンダバンプを拡大した様子をそれぞれ示す。

【0007】

先ず、図7Aの上図に示すように、表面に形成された複数の電極端子111上にそれぞれハンダバンプ112が設けられた半導体ウェーハ110を、加熱処理チャンバ101内の支持ピン102上に設置する。ここでは、例えばメッキ法により、ハンダバンプ112がその下部112a(根元部分)よりも上部(傘状部分)112bの方が大きい、いわゆるオーバーハング形状に形成されたものである場合について例示する。

【0008】

そして、加熱処理チャンバ101内に還元性ガス、ここでは蟻酸を導入し、加熱処理チャンバ101内の下部、即ち半導体ウェーハ110の背面と対向するように配置されたヒータ104により、加熱処理チャンバ101内を、ハンダバンプ112の表面に形成された表面酸化膜(不図示)の還元温度以上でハンダバンプ112の溶融温度以下の所定温度に加熱する。このとき、図7Aの下図に示すように、表面酸化膜が除去されてハンダバンプ112の表面が露出した状態となる。

【0009】

続いて、図7Bの上図に示すように、基板移動機構(不図示)は、支持ピン102を上下方向に駆動して、支持ピン102を下方へ移動させてヒータ104に近接させる。この状態で、ヒータ104は半導体ウェーハ110をその背面からハンダバンプ112の溶融温度以上の所定温度に加熱する。この加熱処理では、ハンダバンプ112を下方から加熱するため、ハンダバンプ112の下部112aと上部112bとで溶融開始のタイミングが異なり、下部112aから溶融が開始される。

【0010】

このとき、隣接するハンダバンプ112の離間距離が小さい場合、図7Bの下図に示すように、隣接するハンダバンプ112が上部112bで接触する。これは、上記の加熱により下部112aのハンダ粘性が低下し、上部112bは未溶融状態に近いことから、熱振動等によりハンダバンプ112が傾倒してしまうことに起因する。隣接するハンダバンプ112の離間距離が比較的大きければ、ハンダバンプ112が傾いても、隣接するハンダバンプ112間の接触は生じないが、当該離間距離が小さくなるほど、接触する蓋然性は高くなる。

【0011】

一旦接触したハンダバンプ112は、上記の加熱により完全に溶融しても接触した状態を保つ。そのため、図7Cに示すように、接触したハンダバンプ112間でブリッジ113が形成され、短絡が生じるという問題がある。

【0012】

本発明は、上記の課題に鑑みてなされたものであり、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現する半導体装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の半導体装置の製造装置は、チャンバ内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構と、前記チャンバ内の下部に設けられた、前記第1の加熱制御機構と独立して第2の加熱温度を制御する第2の加熱制御機構と、前記第1の加熱制御機構を上下方向に移動させる第1の移動機構と、前記第2の加熱制御機構を、前記第1の移動機構とは独立して上下方向に移動させる第2の移動機構とを含む。

【発明の効果】

【0014】

本発明によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態による半導体装置の製造装置の概略構成を示す模式図である。

【図2A】本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2B】図2Aに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2C】図2Bに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図2D】図2Cに引き続き、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。

【図3A】本実施形態による基板処理方法を工程順に示す模式図である。

【図3B】図3Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図3C】図3Bに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4A】図3Cに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4B】図4Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図4C】図4Bに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図5A】図4Cに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図5B】図5Aに引き続き、本実施形態による基板処理方法を工程順に示す模式図である。

【図6】本実施形態の処理対象となる他の半導体ウェーハの例を示す概略断面図である。

【図7A】従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【図7B】図7Aに引き続き、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【図7C】図7Bに引き続き、従来のハンダバンプのリフロー処理技術の問題点を説明するための模式図である。

【発明を実施するための形態】

【0016】

−本発明の基本骨子−

本発明者は、バンプのリフロー時における隣接バンプ間の短絡が、当該バンプの下方から加熱することに起因して生じることに着目し、本発明に想到した。本発明では、リフロー時において、先ずバンプの上部を当該バンプの溶融温度以上の所定温度に加熱し、当該上部から先に溶融を開始させる。続いて、バンプの下部を当該バンプの溶融温度以上の所定温度に加熱し、当該下部を溶融させる。このとき、バンプの上部は既に溶融が開始してハンダ粘性が低下した状態とされており、当該下部が溶融した段階で当該バンプは偏りなく略均一に溶融し、略球状(或いは半球状)の安定形状をとる。従って、熱振動等が生じても、既に安定形状とされているためにバンプが傾倒等する懸念はなく、各バンプは隣接間で短絡することなく所期の良好なリフロー状態が得られる。

【0017】

更に本発明者は、上記の加熱処理を実現する半導体装置の製造装置の具体的構成に想到した。本発明の半導体装置の製造装置は、バンプの上部及び下部の各加熱処理を自在に行うべく、加熱処理チャンバ内において、基板の表面と対向するように第1の加熱手段を、基板の裏面と対向するように第2の加熱手段をそれぞれ配置し、各加熱手段をそれぞれ独立に又は同時に加熱制御できる構成を採る。

【0018】

更に、本発明の半導体装置の製造装置では、基板を第1の加熱手段又は第2の加熱手段に対して相対的に移動させる基板移動手段を配置する。この構成により、基板の表面及び裏面の一方を加熱する際には、他方には当該加熱の影響を遮断するように、基板の位置を調節することができる。

【0019】

−本発明を適用した好適な実施形態−

図1は、本実施形態による半導体装置の製造装置の概略構成を示す模式図である。

この半導体装置の製造装置は、被処理対象となる基板、ここでは半導体ウェーハを収容する加熱処理チャンバ1と、加熱処理チャンバ1に収容された基板を支持する支持ピン2と、加熱手段である上部ヒータ3及び下部ヒータ4と、上部ヒータ3及び下部ヒータ4をそれぞれ移動させる移動機構5,6と、加熱処理チャンバ1内を真空引きする真空ポンプ7と、加熱処理チャンバ1内に雰囲気ガスを導入するガス導入機構8とを備えて構成されている。

【0020】

支持ピン2は、半導体ウェーハをその外周部で支持するものであり、ここでは4本配設されている(図示の例では2本のみ示す。)。これら4本の支持ピン2により半導体ウェーハが均一に支持固定される。支持ピン2は、下部ヒータ4内を貫通しており、下部ヒータ4に対して上下方向に移動させる移動機構(不図示)が設けられている。

【0021】

上部ヒータ3は、例えば赤外線ランプヒータ等であり、加熱処理チャンバ1内で上部、即ち設置された半導体ウェーハの表面(ハンダバンプが設けられている面)側に設けられており、所望の加熱温度及び加熱時間に制御自在とする加熱制御機構(不図示)を備えている。

【0022】

下部ヒータ4は、例えば赤外線ランプヒータ等であり、加熱処理チャンバ1内で下部、即ち設置された半導体ウェーハの背面(ハンダバンプが設けられていない面)側に設けられており、所望の加熱温度及び加熱時間に制御自在とする加熱制御機構(不図示)を備えている。

なお、上部ヒータ3及び下部ヒータ4は、それぞれ独立に、又は同時に(協働して)加熱制御することができる構成を採る。

【0023】

移動機構5は、上部ヒータ3を、設置された半導体ウェーハの表面に対して上下方向に自在に移動させるものであり、ここではエアシリンダを備えて構成されている。

【0024】

移動機構6は、下部ヒータ4を、設置された半導体ウェーハの裏面に対して上下方向に自在に移動させるものであり、ここではエアシリンダを備えて構成されている。

【0025】

移動機構5及び移動機構6は、それぞれ独立に稼動する(上部ヒータ3と下部ヒータ4とを独立に移動制御する)ことができる。この独立稼動機能に加えて、本実施形態では、第1のヒータ3と第2のヒータ4との離間距離が一定、例えば30mm程度に保たれるように、両者が協働して上部ヒータ3及び下部ヒータ4を駆動する。この構成を採ることにより、例えば上部ヒータ3により基板の表面を加熱している際には、下部ヒータ4からの加熱の影響を受けない。

【0026】

ガス導入機構8は、バンプのリフロー処理が行われる前に、バンプの表面に形成された酸化膜を除去するために、加熱処理チャンバ1内に還元性ガス、例えば所定量の蟻酸ガスを導入するものである。

【0027】

以下、図1の半導体装置の製造装置を用いた処理方法について説明する。

図2A〜図2Dは、本実施形態で用いるハンダバンプを形成する方法を工程順に示す概略断面図である。図3A〜図5Bは、本実施形態による基板処理方法を工程順に示す模式図である。ここで、図3C,図4A〜図4Cでは、上側の図が加熱処理チャンバ内の様子を、下側の図が上側の図内における矩形枠内のハンダバンプを拡大した様子をそれぞれ示す。

【0028】

初めに、半導体ウェーハの表面にハンダバンプを形成する。

先ず、図2Aに示すように、トランジスタや半導体メモリ等の半導体素子が形成され、これら半導体素子と外部接続するための電極端子11が表面に複数形成されてなる半導体ウェーハ(シリコンウェーハ)10を用意する。

【0029】

続いて、図2Bに示すように、半導体ウェーハ10の表面を覆うようにメッキシード層(不図示)及びレジスト膜を塗布形成し、リソグラフィーによりレジスト膜を加工して、各電極端子11を表面にメッキシード層が形成された状態で開口21aから露出させるレジストマスク21を形成する。

【0030】

続いて、図2Cに示すように、例えば電解メッキ法により、レジストマスク21の開口21aから露出するメッキシード層上からハンダ、ここではSnAg系ハンダをメッキ成膜し、各電極端子11とそれぞれ接続されたハンダバンプ12を形成する。

【0031】

ハンダバンプ12は、リフロー後に所定の高さが得られる形状、ここではその高さをレジストマスク21の厚みより高くなるように、即ちその上部がレジストマスク21の表面からはみ出るように形成する。より具体的には、ハンダバンプ12を、当該上部が下部(開口21a内をメッキ充填する部分)よりも大きい傘形状となるように形成する。

【0032】

また、ハンダバンプ12のメッキ材料としては、SnAg系ハンダの代わりにSnAgCu系ハンダや、PbSn系ハンダを用いても良い。

【0033】

続いて、図2Dに示すように、灰化処理等によりレジストマスク21を除去し、レジストマスク21下のメッキシード層を所定の薬液を用いて除去する。以上の諸工程を経ることにより、半導体ウェーハ10は、表面の各電極端子11上にそれぞれハンダバンプ12が形成された状態とされる。このとき、並列形成されたハンダバンプ12のピッチは例えば200μm程度、サイズは180μm程度である。

【0034】

次に、半導体ウェーハ10の各ハンダバンプ12をリフロー処理する。

先ず、図3Aに示すように、表面の各電極端子11上にそれぞれハンダバンプ12が形成された状態の半導体ウェーハ10を、図1の半導体装置の製造装置の加熱処理チャンバ1内に導入する。

【0035】

図3Bには、半導体ウェーハ10が加熱処理チャンバ1内に導入され、半導体ウェーハ10が支持ピン2によりその外周部で支持固定された様子を示す。

【0036】

ここで、図3Cの下図に示すように、ハンダバンプ12の表面には、自然酸化等により酸化膜13が形成された状態とされている。本実施形態では、以下のように、リフロー処理に先立って酸化膜13を除去する。

【0037】

先ず、真空ポンプ7の駆動により加熱処理チャンバ1内を所定の真空状態とした後、図3Cの上図に示すように、ガス導入機構8により、加熱処理チャンバ1内に還元性ガス、ここでは所定量の蟻酸ガスを導入する。蟻酸ガスの導入に際しては、加熱処理チャンバ1の雰囲気温度を、ハンダバンプ12の溶融温度未満で酸化膜13の還元開始温度付近(還元開始温度±5℃程度)の温度、例えば170℃程度に調節する。

【0038】

続いて、図4Aの上図に示すように、上部ヒータ3の加熱駆動により、半導体ウェーハ10の表面側から各ハンダバンプ12を加熱する。ここでは、酸化膜13の還元開始温度以上でハンダバンプ12の溶融温度未満の温度、例えば190℃程度で2分〜3分間程度の加熱処理を行う。この加熱処理により、図4Aの下図に示すように、酸化膜13が蟻酸ガスと反応して還元され、ハンダバンプ12の表面から除去される。これにより、ハンダバンプ12はその表面が露出した状態とされる。

【0039】

なお、図4Aの上図では、図3Bのように、半導体ウェーハ10を支持ピン2に支持固定した段階で、上部ヒータ3と半導体ウェーハ10の表面との離間距離が、上部ヒータ3による各ハンダバンプ12の加熱に適した値に調節されている場合を例示する。ここで、当該加熱処理に際して、移動機構5により上部ヒータ3を移動させ、上記の離間距離が上部ヒータ3による各ハンダバンプ12の加熱に適した値となるように調節する構成としても良い。

【0040】

続いて、図4Bの上図に示すように、上部ヒータ3の温度を上昇させ、引き続き半導体ウェーハ10の表面側から各ハンダバンプ12を加熱する。ここでは、ハンダバンプ12の溶融温度以上の温度、例えば270℃程度で1分間以上の加熱処理を行う。この加熱処理により、図4Bの下図に示すように、各ハンダバンプ12の上部(傘状部分)12bが下部12a(根元部分)に優先して(先立って)溶融してゆく。

【0041】

続いて、図4Cの上図に示すように、移動機構6により下部ヒータ4を半導体ウェーハ10の背面に接近させるように(上方向に)移動させ、下部ヒータ4と半導体ウェーハ10の裏面との離間距離を、下部ヒータ4による各ハンダバンプ12の加熱に適した値に調節する。ここで、移動機構6により下部ヒータ4を移動させる際に、上部ヒータ3と下部ヒータ4との離間距離を一定、例えば30mmに保つように、移動機構5が移動機構6と協働して稼動し、移動機構5により上部ヒータ3を半導体ウェーハ10の表面から遠ざけるように(上方向に)移動させる。

【0042】

そして、下部ヒータ4の加熱駆動により、半導体ウェーハ10の裏面側から各ハンダバンプ12を加熱する。ここでは、ハンダバンプ12の溶融温度以上の温度、例えば270℃程度で1分間以上の加熱処理を行う。この場合、上部ヒータ3による加熱処理は、適宜継続するようにしても良い。上記のように、上部ヒータ3と下部ヒータ4との離間距離は一定に保たれているため、上部ヒータ3により各ハンダバンプ12の上部12bを必要以上に加熱することが防止される。

【0043】

この加熱処理により、図4Cの下図に示すように、各ハンダバンプ12の下部(根本部分)12aが上部12bに続いて溶融してゆく。このとき、各ハンダバンプ12の上部12bは既に溶融してハンダ粘性が低下した状態とされており、当該下部12aが溶融した段階で、各ハンダバンプ12は偏りなく略均一に溶融し、例えば略球状の安定形状をとる。従って、熱振動等が生じても、既に安定形状とされているために各ハンダバンプ12が傾倒等する懸念はなく、各ハンダバンプ12は隣接間で短絡することなく所期の良好なリフロー状態が得られる。

【0044】

続いて、上部ヒータ3及び下部ヒータ4の加熱駆動を停止し、図5Aに示すように、移動機構5,6により上部ヒータ3及び下部ヒータ4の位置を初期状態に戻す。その後、真空ポンプ7の駆動により加熱処理チャンバ1内の蟻酸ガスを排出する。

【0045】

そして、図5Bに示すように、半導体ウェーハ10を加熱処理チャンバ1から外部へ取り出す。このとき、半導体ウェーハ10の各ハンダバンプ12は、隣接間で短絡等のないリフロー時の良好な略球状に保たれている。

【0046】

以上説明したように、本実施形態によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するハンダバンプ12間の距離を短縮するも、当該ハンダバンプ12間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【0047】

なお、本実施形態では、半導体ウェーハ10の各ハンダバンプ12を、その上部12bが下部12aよりも大きい、言わばマッシュルーム様に形成した場合について例示したが、本発明では、このハンダバンプ12に限定されるものではない。例えば、図6に示すように、電解メッキ法によりストレート形状(上部と下部とで同一形状)のハンダバンプ22を電極端子11上に形成した半導体ウェーハ10を処理対象としてもよい。

【0048】

ストレート形状のハンダバンプ22を形成した場合、図7A〜図7Bに示した従来の基板処理方法でリフロー処理を行えば、ハンダバンプ12には顕著でないにせよ、同様に傾倒・短絡の懸念がある。従って、本実施形態と同様の基板処理方法を適用することにより、例えば図5Bと同様に、各ハンダバンプ22が隣接間で短絡等のないリフロー時の良好な略球状とされた半導体ウェーハ10を得ることができる。

【産業上の利用可能性】

【0049】

本発明によれば、半導体装置や電子機器の更なる微細化・高集積化の要請に応えるべく、隣接するバンプ間距離を短縮するも、当該バンプ間に短絡を生ぜしめることなく良好な所期のバンプリフローを実現し、信頼性の高い製品を実現することができる。

【符号の説明】

【0050】

1 加熱処理チャンバ

2 支持ピン

3 上部ヒータ

4 下部ヒータ

5,6 移動機構

7 真空ポンプ

8 ガス導入機構

10 半導体ウェーハ

11 電極端子

【特許請求の範囲】

【請求項1】

チャンバ内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構と、

前記チャンバ内の下部に設けられた、前記第1の加熱制御機構と独立して第2の加熱温度を制御する第2の加熱制御機構と、

前記第1の加熱制御機構を上下方向に移動させる第1の移動機構と、

前記第2の加熱制御機構を、前記第1の移動機構とは独立して上下方向に移動させる第2の移動機構と

を含むことを特徴とする半導体装置の製造装置。

【請求項2】

前記第2の加熱制御機構は、前記チャンバ内において、前記第1の加熱制御機構と対向するように設けられていることを特徴とする請求項1に記載の半導体装置の製造装置。

【請求項3】

前記チャンバ内において、ハンダバンプが設けられている半導体ウェーハを支持し、前記半導体ウェーハを上下方向に移動させる移動機構を有する支持部を更に含むことを特徴とする請求項1又は2に記載の半導体装置の製造装置。

【請求項4】

前記チャンバ内に還元性ガスを導入するガス導入機構を更に含むことを特徴とする請求項1〜3のいずれか1項に記載の半導体装置の製造装置。

【請求項5】

前記還元性ガスが蟻酸であることを特徴とする請求項4に記載の半導体装置の製造装置。

【請求項1】

チャンバ内の上部に設けられた、第1の加熱温度を制御する第1の加熱制御機構と、

前記チャンバ内の下部に設けられた、前記第1の加熱制御機構と独立して第2の加熱温度を制御する第2の加熱制御機構と、

前記第1の加熱制御機構を上下方向に移動させる第1の移動機構と、

前記第2の加熱制御機構を、前記第1の移動機構とは独立して上下方向に移動させる第2の移動機構と

を含むことを特徴とする半導体装置の製造装置。

【請求項2】

前記第2の加熱制御機構は、前記チャンバ内において、前記第1の加熱制御機構と対向するように設けられていることを特徴とする請求項1に記載の半導体装置の製造装置。

【請求項3】

前記チャンバ内において、ハンダバンプが設けられている半導体ウェーハを支持し、前記半導体ウェーハを上下方向に移動させる移動機構を有する支持部を更に含むことを特徴とする請求項1又は2に記載の半導体装置の製造装置。

【請求項4】

前記チャンバ内に還元性ガスを導入するガス導入機構を更に含むことを特徴とする請求項1〜3のいずれか1項に記載の半導体装置の製造装置。

【請求項5】

前記還元性ガスが蟻酸であることを特徴とする請求項4に記載の半導体装置の製造装置。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図7C】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図7C】

【公開番号】特開2013−85003(P2013−85003A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2013−24357(P2013−24357)

【出願日】平成25年2月12日(2013.2.12)

【分割の表示】特願2008−540798(P2008−540798)の分割

【原出願日】平成18年9月29日(2006.9.29)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成25年2月12日(2013.2.12)

【分割の表示】特願2008−540798(P2008−540798)の分割

【原出願日】平成18年9月29日(2006.9.29)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

[ Back to top ]