半導体装置内蔵基板モジュール及びその製造方法

【課題】特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供する。

【解決手段】半導体装置内蔵基板モジュール10は、コア基板21に、ウエハレベルCSP構造の半導体装置30が内蔵された基板装置部20と、所望の機能を有する機能部であるコイル部50とが、一体的に形成されるとともに、これらが、積層配線を構成する配線層やビア、貫通電極を介して、相互に電気的に接続された構成を有している。

【解決手段】半導体装置内蔵基板モジュール10は、コア基板21に、ウエハレベルCSP構造の半導体装置30が内蔵された基板装置部20と、所望の機能を有する機能部であるコイル部50とが、一体的に形成されるとともに、これらが、積層配線を構成する配線層やビア、貫通電極を介して、相互に電気的に接続された構成を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特定の機能を備えた半導体装置内蔵基板モジュール、及び、該半導体装置内蔵基板モジュールの製造方法に関する。

【背景技術】

【0002】

近年、携帯電話機やスマートフォン、スレート型パソコン、ポータブルナビゲーション機器等の携帯型の情報端末機器の普及が著しい。このような情報端末機器においては、小型化や高機能化に対する市場の要望が高く、その要望に応えるため電子機器に搭載される半導体装置の高密度実装技術が重要な役割を担っている。

【0003】

従来、高密度実装技術を適用した半導体装置の例としては、例えばCSP(Chip

Size Package;チップサイズパッケージ)型の半導体チップを、基板の一面側に直接搭載した構成や、一対のコア基板間に挟み込んだ構成、あるいは、コア基板に設けられた開口部(キャビティ)内に埋め込んだ構成等が知られている。このような構成を有する半導体装置においては、半導体チップに設けられた端子が、基板側に設けられた接続パッドや配線層、導線等を介して、所望の機能回路や機能部品に接続されている。ここで、機能回路又は機能部品とは、例えば電源供給回路や、非接触給電システム(又は、ワイヤレス充電システム)に適用される受電用コイル、携帯電話や無線LAN(Local Area Network;ローカルエリアネットワーク)、GPS(Global Positioning System;グローバル・ポジショニング・システム)等の無線通信システムに適用されるアンテナ等の、特定の機能を有する回路部や電子部品である。これらの機能回路や機能部品(以下、「機能部」と総称する)は、上述した基板に高密度実装された半導体チップに所定の電源電圧を供給したり、あるいは、当該半導体チップと信号を送受することにより動作が制御される。

上述したような半導体装置については、例えば特許文献1〜3に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−332887号公報

【特許文献2】特開2008−135781号公報

【特許文献3】特開2008−053319号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したような特定の機能を備えた半導体装置においては、半導体チップが搭載された基板と機能部が、独立した別個の基板モジュールや電子部品として構成されている。そのため、これらを搭載する情報端末機器においては、それぞれの部品を実装するためのスペースを必要とするため、情報端末機器の小型化や高集積化の妨げになるという問題を有していた。また、これらの部品を情報端末機器に実装する際には、例えば導線等により相互に接続する必要があるため、製造工程が煩雑になるという問題も有していた。

【0006】

そこで、本発明は、上述した問題点に鑑み、特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る半導体装置内蔵基板モジュールは、

貫通する開口部が設けられた絶縁性基板と、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有し、前記絶縁性基板の前記開口部内に埋め込まれた半導体装置と、

所定の回路パターンを有し、前記絶縁性基板の一面側に設けられた特定の機能を有する機能部と、

を備え、

前記内部配線層と前記機能部とは電気的に接続されていることを特徴とする。

【0008】

本発明に係る半導体装置内蔵基板モジュールの製造方法は、

貫通する開口部が設けられた絶縁性基板を準備し、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有する半導体装置を、前記絶縁性基板の前記開口部内に埋め込み、

前記絶縁性基板の一面側に、所定の回路パターンを有し、特定の機能を有する機能部を、前記内部配線層と電気的に接続するように形成することを特徴とする。

【発明の効果】

【0009】

本発明によれば、特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る半導体装置内蔵基板モジュールの第1の実施形態を示す概略平面図である。

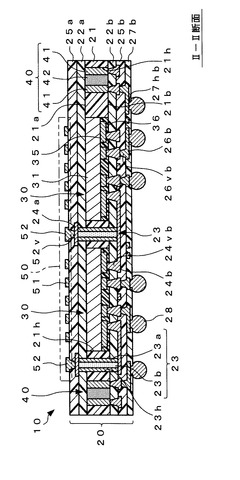

【図2】第1の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。

【図3】本発明に係る半導体装置内蔵基板モジュールに適用される半導体装置の一例を示す概略構成図である。

【図4】第1の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略平面図である。

【図5】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その1)である。

【図6】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その2)である。

【図7】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その3)である。

【図8】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その4)である。

【図9】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その5)である。

【図10】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その6)である。

【図11】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その7)である。

【図12】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その8)である。

【図13】第1の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例1)を示す概略構成図である。

【図14】比較例1に係る半導体装置内蔵基板モジュール(基板装置部)の一例を示す概略断面図である。

【図15】本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図(その1)である。

【図16】本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図(その2)である。

【図17】第2の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。

【図18】第2の実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波円偏波アンテナの基本構造を示す概略構成図である。

【図19】第2の実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波アンテナの等価回路の一例を示す回路構成図である。

【図20】第2の実施形態に適用される複数周波円偏波アンテナにおける送受信動作時の配線状態を示す概念図である。

【図21】第2の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略断面図である。

【図22】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その1)である。

【図23】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その2)である。

【図24】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その3)である。

【図25】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その4)である。

【図26】第2の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例2)を示す概略構成図である。

【図27】第2の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる構成例(比較例3)を示す概略構成図である。

【図28】比較例3に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。

【図29】第2の実施形態に係る半導体装置内蔵基板モジュールを比較例3に対比させた概略構成図である。

【図30】第2の実施形態に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る半導体装置内蔵基板モジュール及びその製造方法について、実施形態を示して詳しく説明する。

<第1の実施形態>

(半導体装置内蔵基板モジュール)

まず、本発明に係る半導体装置内蔵基板モジュールについて説明する。

【0012】

図1は、本発明に係る半導体装置内蔵基板モジュールの第1の実施形態を示す概略平面図であり、図2は、第1の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。図2は、図1に示す半導体装置内蔵基板モジュールにおけるII−II線(本明細書においては図1中に示したローマ数字の「2」に対応する記号として便宜的に「II」を用いる。)に沿った断面を示す図である。ここでは、図示の都合上、図1の紙面表面側の最表層、又は、図2の上面側の最上層となる保護絶縁膜を省略して示す。また、図1において、図示を明瞭にするために、コイルパターン及び端子部に便宜的にハッチングを施した。

【0013】

第1の実施形態に係る半導体装置内蔵基板モジュールは、概略、コア基板に半導体装置が埋め込まれた基板装置部と、所望の機能を実現するための回路パターンからなる機能部とが、一体的に形成されるとともに、相互に電気的に接続された構成を有している。ここで、本実施形態に係る半導体装置内蔵基板モジュールにおいては、基板装置部に内蔵される半導体装置として、CSPの一形態である、ウエハレベルCSP(又は、ウエハレベルパッケージ;WLP)と呼ばれるパッケージ構造を有する半導体装置が適用される。また、本実施形態においては、機能部として、例えば非接触給電システム(又は、非接触充電システム)における送電又は受電回路に用いられるコイルパターンが適用される。

【0014】

具体的には、例えば図1、図2に示すように、半導体装置内蔵基板モジュール10は、矩形状のコア基板(絶縁性基板)21に上記のパッケージ構造を有する半導体装置30が内蔵された基板装置部20と、当該基板装置部20の、図1の紙面表面側、又は、図2の図面上面側(一面側)に一体的に設けられたコイル部50とを備えている。そして、半導体装置30とコイル部50は、基板装置部20に設けられた複数の配線層やビア、貫通電極を介して、電気的に接続されている。

【0015】

(基板装置部)

基板装置部20のコア基板21には、複数の開口部(キャビティ)21hが設けられ、各開口部21hに半導体装置30やチップ型のコンデンサ40が埋め込まれている。ここで、コア基板21の開口部21hは、図2に示すように、コア基板21をその厚さ方向に貫通するように、コア基板21の、図面上面側から下面側(他面側)にかけて貫通する貫通孔である。また、本実施形態においては、コア基板21に埋め込まれた半導体装置30は、図1に示すように、その外形形状を規定する各辺が、矩形状のコア基板21の外形形状を規定する、直交する2辺の方向に対して所定の方向、すなわち、直交する2辺に対して所定の角度(図1では例えば概ね45°)を有するように配置されている。

【0016】

なお、図1、図2においては、コア基板21に2個の半導体装置30が埋め込まれた構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、機能部を動作させるために必要な回路構成を備えた任意の数の半導体装置30が埋め込まれているものであればよく、例えば、1個の半導体装置30が埋め込まれた構成であってもよいし、3個以上の半導体装置30が埋め込まれた構成であってもよい。また、本実施形態においては、コア基板21に2個のチップ型のコンデンサ40が埋め込まれた構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、上記のコンデンサ40に加え、又は、コンデンサ40に替えて、他のチップ型の電子部品、例えばチップ型の抵抗素子等が1又は複数個埋め込まれた構成であってもよい。

【0017】

半導体装置30については、詳しく後述するが、概略、図2の図面下面側に集積回路(図示を省略)が形成されたシリコンまたはGaAs等からなる半導体基板31と、当該半導体基板31の図面下面側に設けられ、集積回路に接続された配線層(内部配線層)35と、半導体基板31の下面側を被覆保護するオーバーコート膜36と、を有している。また、チップ型のコンデンサ40は、例えば一対の対向電極41間に誘電体層42が挟持された構成を有している。

【0018】

これらの半導体装置30やコンデンサ40の厚さ方向(図2の上下方向)の寸法は、コア基板21の厚さ方向の寸法と略同一になるように設定されている。すなわち、コア基板21の開口部21hに半導体装置30やコンデンサ40を埋め込んだ状態で、コア基板21の図面上面及び下面と、半導体装置30やコンデンサ40の図面上面及び下面が略面一となるように設定されている。

【0019】

コア基板21は、例えばガラス繊維にエポキシ樹脂等を含浸させたシート状の絶縁材料からなるプリプレグと呼ばれる部材が適用される。図2に示すように、コア基板21の図面上面21a側には、例えばプリプレグからなる絶縁層(第1の絶縁層)22a、25aが複数積層されている。また、コア基板21の図面下面21b側にも、上面側と同様に、例えばプリプレグからなる絶縁層(第2の絶縁層)22b、25bが複数積層されている。

【0020】

絶縁層22aの図面上面側には所定の配線パターンを有する配線層24aが設けられている。また、絶縁層22bの図面下面側には所定の配線パターンを有する配線層24bが設けられ、絶縁層22bを厚さ方向に貫通するビア24vbにより、当該配線層24bと絶縁層22bの上面側の配線層や電極が電気的に接続されている。図2に示した構成では、ビア24vbにより、配線層24bと、コア基板21に埋め込まれた半導体装置30の配線層35、又は、コンデンサ40の対向電極41とが電気的に接続されている。

【0021】

また、配線層24aと24bは、絶縁層22a、コア基板21、絶縁層22bをその厚さ方向、すなわち、絶縁層22aの図面上面側から絶縁層22bの図面下面側に貫通するスルーホール23hに設けられた貫通電極23を介して、電気的に接続されている。ここで、貫通電極23は、例えば図2に示すように、スルーホール23hの内周面に沿って、絶縁層22aの図面上面側から絶縁層22bの図面下面側に連続的に設けられた円筒状の導体部23aと、当該導体部23aの円筒形状の中央部分(中空部分)に円柱状に埋め込まれた、絶縁材料からなる埋込部23bとを有している。このような貫通電極23の一端側(絶縁層22aの図面上面側)及び他端側(絶縁層22bの図面下面側)は、各々、配線層24a及び24bにより被覆されている。

【0022】

なお、本実施形態においては、貫通電極23として、円筒状の導体部23aとその中央部分の円柱状の埋込部23bからなる構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、スルーホール23h内全体に導電性材料のみを埋め込んだ導体部により貫通電極23を構成するものであってもよい。

【0023】

また、絶縁層25bの図2の図面下面側には、所定の配線パターンを有する配線層26bが設けられ、絶縁層25bを厚さ方向に貫通するビア26vbにより、当該配線層26bが絶縁層22bの下面側(すなわち、絶縁層25bの上面側)の配線層24bに電気的に接続されている。

【0024】

(コイル部)

絶縁層25aの図2の図面上面側には、所定の回路パターンを有するコイル部50が設けられている。コイル部50は、例えば図1に示すように、単一の導電層が矩形状、かつ、螺旋状に連続するようにパターニングされたコイルパターン(回路パターン)51と、当該コイルパターン51の両端に設けられた一対の端子部52とを有している。当該端子部52は、絶縁層25aを厚さ方向に貫通するビア52vにより、絶縁層22aの図2の図面上面側(すなわち、絶縁層25aの下面側)の配線層24aと電気的に接続されている。

【0025】

ここで、本実施形態においては、コイルパターン51の両端部に設けられる各端子部52は、図2に示すように、絶縁層22aの図面上面側に設けられた配線層24aを介して、コア基板21の下面側に貫通する貫通電極23に電気的に接続されている。また、各端子部52と、ビア52v、配線層24a、貫通電極23は、基板装置部20を平面視した場合に、略同一の位置に平面的に重なるように設けられている。そして、各端子部52及び貫通電極23は、例えばコア基板21に埋め込まれた特定の半導体装置30を挟んで対向する位置に配置されている。具体的には、例えば図1の図面左上側に示した半導体装置30に設けられた集積回路をコイル部50に接続される制御回路とした場合、半導体装置内蔵基板モジュール10を平面視した際に、当該半導体装置30の外形形状を規定する対向する2辺の外方の領域に各端子部52及び貫通電極23が設けられている。すなわち、図1、図2に示すように、矩形状の平面形状を有する基板装置部20の、略中央部と左上角部近傍に各端子部52及び貫通電極23が設けられている。

【0026】

なお、図1、図2に示した端子部52及び貫通電極23の配置は、実施形態の一例を示したものに過ぎない。本実施形態に示したように、螺旋状にパターニングされたコイルパターン51においては、その両端に設けられる一対の端子部52は、必然的に離間した位置に配置されることになるが、本発明はこのような端子部52の配置に限定されるものではない。すなわち、本発明に係るコイル部(機能部)に設けられる端子部、配線層及び貫通電極は、例えば、制御回路である半導体装置30からの配線長が極力短くなる位置や、配線長又は配線抵抗が均一化、あるいは、回路設計上適切に設定される位置に配置されるものであれば、半導体装置30を挟んで対向する位置に配置されていなくてもよい。

【0027】

このように、本実施形態に係る基板装置部20においては、コア基板21の上面側に、絶縁層22a、配線層24a及び絶縁層25aが順次積層された積層構造(第1の配線層)を有し、また、コア基板21の下面側に、絶縁層22b、配線層24b、絶縁層25b及び配線層26bが順次積層された積層構造(第2の配線層)を有している。加えて、本実施形態においては、当該基板装置部20の絶縁層25aの上面側に、機能部となるコイル部50のコイルパターン51及び端子部52が、他の配線層と同様の構造を有して設けられている。すなわち、本実施形態においては、図2に示した半導体装置内蔵基板モジュール10が、半導体装置30が埋め込まれたコア基板21の図面上面側及び図面下面側に、各々、片面2層のビルドアップ基板構造を有するとともに、基板装置部20とコイル部50が一体的に形成された構成を有している。

【0028】

そして、絶縁層25bの図2の図面下面側には、当該絶縁層25b及びその下面側に設けられた配線層26bを被覆するようにソルダーレジスト等の保護絶縁膜27bが設けられている。保護絶縁膜27bには配線層26bの図2の図面下面側が露出する開口部27hbが設けられている。当該開口部27hbを介して露出する配線層26bには外部接続用の半田ボール(外部接続用端子)28が接続されている。なお、図1、図2においては、図示の都合上、表示を省略したが、絶縁層25aの図2の図面上面側にも、当該絶縁層25a及びその上面側に設けられたコイルパターン51を被覆するようにソルダーレジスト等の保護絶縁膜が設けられている。

【0029】

なお、図2において、各絶縁層22a、22b、25b上に設けられる配線層24a、24b、26bは、本実施形態に係る半導体装置内蔵基板モジュール10の積層構造を構成する上で必要な一部の配線層を示したものであって、これに限定されるものではない。また、積層配線の層数についても、一例を示したものに過ぎず、これに限定されるものではなく、例えば配線層が1層のみであってもよいし、コア基板21の上面側及び下面側に設けられる積層配線の層数が異なるものであってもよい。ここで、コア基板21の上面側及び下面側に設けられる積層配線の層数(特に、プリプレグからなる絶縁層の数)を、同数になるように構成した場合には、後述する半導体装置内蔵基板モジュールの製造方法において、次のような利点を有している。すなわち、半導体装置内蔵基板モジュールを個片化するまでの工程において、集合基板状態のコア基板の上面側と下面側に生じる引っ張り応力を略均一化することができるので、コア基板21の反りを軽減することができ、製造歩留まりを改善することができる。

【0030】

(半導体装置)

次に、本実施形態に係る半導体装置内蔵基板モジュールに適用可能な半導体装置について、図面を参照して詳しく説明する。

上述した実施形態(図2参照)においては、図示の都合上、半導体装置30を簡略化して示したが、具体的には、以下に示すような構造を有する、ウエハレベルCSP構造の半導体装置が適用される。

【0031】

図3は、本発明に係る半導体装置内蔵基板モジュールに適用される半導体装置の一例を示す概略構成図である。図3(a)は、本構成例に係る半導体装置の概略平面図であり、図3(b)は、本構成例に係る半導体装置の概略断面図である。ここで、図3(b)は、図3(a)に示した半導体装置におけるIIIB−IIIB線(本明細書においては図3中に示したローマ数字の「3」に対応する記号として便宜的に「III」を用いる。)に沿った断面を示す図である。

【0032】

本実施形態に適用可能な半導体装置30は、例えば図3(a)、(b)に示すように、所定の機能を有する集積回路(図示を省略)が、図3(a)の紙面表面側、又は、図3(b)の上面21a側に形成されたシリコン、GaAs等からなる半導体基板31を備えている。ここで、集積回路は、周知のトランジスタやダイオード、抵抗、コンデンサ等の各素子と、これらを相互に接続する配線層により形成されている。ここで、本実施形態においては、集積回路は、例えば非接触給電システムの受電回路としての機能を備えているものとする。

【0033】

図3(a)、(b)に示すように、半導体基板31の上面31aには、集積回路の各素子に接続されたアルミニウム系金属等からなる複数の接続パッド32が設けられている。また、半導体基板31の上面31aには、集積回路を保護するための絶縁膜として、酸化シリコンや窒化シリコン等からなるパッシベーション膜33が設けられている。ここで、パッシベーション膜33は、上述した複数の接続パッド32aを被覆するように設けられ、各接続パッド32の図3(b)の上面の一部(例えば中央部)を露出させる複数の開口部33hが設けられている。

【0034】

パッシベーション膜33の上面には、ポリイミド系樹脂等からなる絶縁膜34が、半導体基板31の上面31aに関する法線の方向(図3(a)の紙面表面側、又は、図3(b)の図面上面側)から見て、すなわち、半導体基板31を平面視して、パッシベーション膜33の上面のうち、外周縁を含む領域を枠状に露出させるように矩形状又は正方形状に設けられている。パッシベーション膜33の開口部33hに対応する部分の絶縁膜34には、開口部34hが設けられ、各接続パッド32の図3(b)の上面の一部(例えば中央部)が露出されている。すなわち、各接続パッド32の上面は、パッシベーション膜33に設けられた開口部33hに整合する位置に設けられた絶縁膜34の開口部34hを介して露出されている。

【0035】

なお、本実施形態においては、図3(a)に示したように、複数の接続パッド32が、半導体基板31の上面31aの外周縁に沿って、略矩形枠状をなすように配列されている場合を示したが、各接続パッド32の配列はこれに限られるものではない。また、本実施形態では、図3(a)、(b)に示したように、絶縁膜34が、半導体基板31を、図3(a)の紙面表面側、又は、図3(b)の図面上面側から平面視して、パッシベーション膜33の外周縁部分の上面を枠状に露出させるように、絶縁膜34を矩形状又は正方形状に設けた構成について説明したが、これに限られるものではない。すなわち、パッシベーション膜33と絶縁膜34の平面形状を異なるように設けた構成に限らず、パッシベーション膜33と絶縁膜34の平面形状を同一になるように設けて、半導体基板31の外周縁部分の上面31aを枠状に露出させるように構成したものであってもよい。

【0036】

また、図3(a)、(b)に示すように、絶縁膜34の、図3(b)の上面には、複数の配線層35が所定の配線パターンを有して延在するように設けられている。配線層35は、例えば、絶縁膜34の上面に設けられた銅等からなるシード金属層35−1と、シード金属層35−1の上面に設けられた銅等からなる配線金属層35−2との2層構造を有している。各配線層35の一端部35aは、パッシベーション膜33及び絶縁膜34に設けられた開口部33h、34hを介して各接続パッド32の上面に電気的に接続されている。また、各配線層35の他端部には、ランド35bが形成されている。そして、各配線層35の一端部35aと他端部(ランド35b)の間は、これらと一体的に形成された引き回し線部35cにより接続されている。

【0037】

また、図3(a)、(b)に示すように、配線層35、絶縁膜34及びパッシベーション膜33の上面のうち、絶縁膜34によって被覆されずに露出された領域の上面側にはエポキシ系樹脂またはポリイミド系樹脂等からなるオーバーコート膜36が設けられている。オーバーコート膜36には、各配線層35のランド35bの上面を露出させる複数の開口部36hが設けられている。

【0038】

このように、本実施形態に係る半導体装置内蔵基板モジュール10においては、制御回路等の機能を有するウエハレベルCSP型の半導体装置30が埋め込まれたコア基板21の上面側に、機能部であるコイル部50が、積層配線と同等の構造により一体的に設けられた構成を有している。したがって、本実施形態によれば、特定の機能部(コイル部50)を備えた半導体装置内蔵基板モジュール10を、一部品として提供することができるとともに、装置規模を小型化して実装スペースを小さくすることができる。また、半導体装置30を内蔵した基板装置部20とコイル部50とを、導線等を用いて接続する必要がない。

【0039】

特に、本実施形態においては、機能部として非接触給電システムにおける送電又は受電回路に用いられるコイル部50を備えることにより、次のような効果が得られる。すなわち、近年、携帯電話機やスマートフォン、スレート型パソコン、ポータブルナビゲーション機器等の携帯型の情報端末機器が普及しているが、これらの機器は内蔵するバッテリからの電力により駆動するため、バッテリが消耗した場合には、商用電源に接続してバッテリを充電する必要がある。ここで、現在、市場に普及している各種の情報端末機器においては、充電用端子として様々な規格が採用されているため、所有する情報端末機器に応じて、複数の充電用ケーブル等を所有する必要がある。また、バッテリの充電操作のたびに充電用ケーブルを接続する必要がある。そのため、情報端末機器の充電操作が非常に煩雑であった。近年、このような問題を解決するために、非接触給電システムの統一規格が策定され、一部の商品に採用されつつある。この場合、小型化や高機能化が求められる情報端末機器においては、受電回路の実装スペースが極力小さい方が好ましい。本実施形態に示したようなコイル部を備えた半導体装置内蔵基板モジュールは、今後、非接触給電システムを種々の情報端末機器に採用する際に、機器の小型化、高集積化及び部品実装、配線、工程の簡略化や効率化を図ることができる。

【0040】

また、本実施形態においては、コア基板21に内蔵される半導体装置30が、半導体基板31の上面側に、集積回路に接続される接続パッド32と、一端部35aが接続パッド32に接続されるとともに、他端部にランド35bが形成された、任意の配線パターンを有する配線層35を設けた構成を有している。このようなウエハレベルCSP型の半導体装置30を適用することにより、半導体基板31の上面側に少なくとも1層分の配線層を設けることができる。そのため、このような半導体装置30をコア基板21に埋め込むことにより、CSP型あるいはベアチップの半導体装置をコア基板に直接埋め込んだ場合に比較して、コア基板21の上面側又は下面側に積層する絶縁層及び配線層の一部を、半導体装置30本体内に備えることができる。したがって、積層配線の層数を実質的に削減することができるので、製造工程を簡略化又は効率化することができる。なお、この作用効果については、後述する比較検証において詳しく説明する。

【0041】

また、この場合、コア基板21の上面側の上面側又は下面側に積層する配線層の設計段階で、ウエハレベルCSP型の半導体装置30本体内に備える配線層についても、回路特性の検証や調整を同時に行いつつ、配線層のパターン形状等を適切に修正や変形することができる。したがって、本実施形態によれば、半導体装置内蔵基板モジュールの設計自由度を向上させることができるとともに、回路設計時の、異なる設計セクションや設計ツール間における設計データの移動や後戻りといった作業が削減されて、設計効率を向上させることができる。

【0042】

また、本実施形態に適用されるウエハレベルCSP型の半導体装置30においては、半導体基板31の上面側に、任意の配線パターンを有する配線層35が設けられ、さらに、外部接続に用いられるランド35b部分を除いて、当該配線層35を被覆するとともに、半導体基板31の上面側を保護するオーバーコート膜36を設けた構成を有している。これにより、製造工程や製品出荷後における半導体装置30の内部応力や外部応力を緩和することができるとともに、汚染物や熱、湿気等の外的環境の影響を受けにくくすることができる。したがって、いわゆるベアチップの半導体装置に比較して、配線層35のランド35bを用いて製品検査を簡単に行うことができ、コア基板21への埋め込み前に不良品を適切に除去することができるとともに、集積回路の損傷や断線等の発生等を抑制することができ、回路特性が良好で、かつ、信頼性の高い半導体装置を適用することができる。

【0043】

なお、図3(b)に示した半導体装置30においては、接続パッド32に接続される配線層35として、シード金属層35−1と配線金属層35−2からなる2層構造を有している場合について説明した。この配線構造は、半導体装置30の一例を説明するためのものに過ぎず、本発明はこれに限られるものではない。すなわち、半導体装置30に適用される配線層35は、例えば、単層の金属層又は導電層からなるものであってもよいし、3層以上の複数層の金属層又は導電層が積層された配線構造を有するものであってもよい。

【0044】

図4は、第1の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略平面図である。なお、図4に示した半導体装置内蔵基板モジュールにおけるII−II線に沿った断面構造は、図2に示したものと同等であるので、詳細な説明を省略する。

【0045】

上述した第1の実施形態においては、図1、図2に示したように、矩形状の平面形状を有する基板装置部20(又は、コア基板21)の外形形状を規定する、直交する2辺に対して、所定の角度を有するように半導体装置30を傾けて配置し、かつ、当該半導体装置30を挟んで対向する位置に、コイル部50の端子部52及び当該端子部52に接続される貫通電極23を配置した構成を示したが、本発明はこれに限定されるものではない。すなわち、図4に示すように、半導体装置内蔵基板モジュール10は、コア基板21に埋め込まれた半導体装置30の外形形状を規定する各辺が、矩形状の平面形状を有する基板装置部20(又は、コア基板21)の外形形状を規定する、直交する2辺と同じ方向(平行)になるように半導体装置30を配置した構成を有するものであってもよい。この場合、コイル部50の端子部52及び貫通電極23は、当該半導体装置30を挟んで対向する位置に配置されるものであってもよい。

【0046】

(半導体装置内蔵基板モジュールの製造方法)

次に、本実施形態に係る半導体装置内蔵基板モジュールの製造方法について説明する。

図5〜図12は、本実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図である。ここでは、図2に示した断面構造を有する半導体装置内蔵基板モジュールについて製造方法を説明する。なお、図6は、図5(b)に示すコア基板21wの平面図である。すなわち、図5(b)に示すコア基板21wは、図6におけるVB−VB線(本明細書においては図6中に示したローマ数字の「5」に対応する記号として便宜的に「V」を用いる。)に沿った断面である。

【0047】

上述した半導体装置内蔵基板モジュール10の製造方法は、まず、図5(a)に示すように、プリプレグからなる絶縁層22aと、ウエハレベルCSP型の半導体装置30と、チップ型のコンデンサ40と、を用意する。ここで、絶縁層22aは、後述する集合基板状態のコア基板21wと同等の平面的な広がりを有している。また、半導体装置30は、図3に示した構造を有し、半導体基板31の図面下面側に、予め、図示を省略したダイアタッチフィルム(Die Attach Film;DAF)が貼り付けられている。また、絶縁層22aの図面上面側には、チップ型のコンデンサ40が実装される位置に、予め仮止め用の非導電性接着剤(Non Conductive Paste;NCP)22xが滴下されている。そして、チップマウンタ装置により、絶縁層22aの上面側の所定の位置に、半導体装置30と、チップ型のコンデンサ40が搭載される。

【0048】

次いで、図6に示すように、集合基板状態のコア基板21wを準備する。ここで、コア基板21wには、上述した半導体装置内蔵基板モジュール10における基板装置部20に適用されるコア基板21の領域(以下、「基板モジュール形成領域」と記す)が、複数連続するように設定されている。各基板モジュール形成領域には、予め、コア基板21wの図面上面側と下面側を貫通する開口部(キャビティ)21hwが複数設けられている。

【0049】

そして、図5(b)に示すように、上述した半導体装置30やコンデンサ40が搭載された絶縁層22aの図面上面側に、開口部21hwが設けられたコア基板21wを積層する。このとき、絶縁層22aの上面に搭載された各半導体装置30及びコンデンサ40が、コア基板21wに設けられた開口部21hwに嵌合するように、絶縁層22aの上面にコア基板21wが積層される。さらに、絶縁層22aに積層されたコア基板21wの図面上面、及び、半導体装置30並びにコンデンサ40の上面を覆うように、プリプレグからなる絶縁層22b及び銅箔等からなる金属導電層(第2の金属層)24wbを積層する(図中下向き矢印参照)。また、絶縁層22aの図面下面を覆うように、銅箔等からなる金属導電層(第1の金属層)24waを積層する(図中上向き矢印参照)。

【0050】

次いで、図7(a)に示すように、絶縁層22a、22b及び金属導電層24wa、24wbを積層したコア基板21wを熱プレス(加熱加圧)することにより、各層を接合させるとともに硬化させる。これにより、コア基板21wの各開口部21hwに、半導体装置30及びコンデンサ40が埋め込まれた積層基板が得られる。ここで、コア基板21w、及び、絶縁層22a、22bを構成するプリプレグは、例えばガラスエポキシ材を材料とする平板が適用される。なお、図6、図7において、符号29で示す領域は、ダイシングストリートである。

【0051】

次いで、図7(b)に示すように、例えばレーザビア形成法を用いて、レーザドリル装置でコア基板21wの図面上面側の金属導電層24wb及び絶縁層22bに穴あけ加工を行い、金属導電層24wb及び絶縁層22bにビア開口部22hbを形成する。ここで、ビア開口部22hbの形成位置は、コア基板21wを図面上面側から平面視して、コア基板21wの開口部21hwに埋め込まれ、半導体装置30の図面上面側に開口部36hを介して露出する配線層35のランド35b、及び、コンデンサ40の図面上面に露出する対向電極41の配置位置と整合するように設定される。これにより、ビア開口部22hb内に、半導体装置30の図面上面側に露出する配線層35のランド35b、及び、コンデンサ40の図面上面に露出する対向電極41の端部が露出する。

【0052】

次いで、ビア開口部22hb内をデスミア処理して、配線層35のランド35b及び対向電極41が露出するビア開口部22hbの内部をクリーニングする。その後、図7(c)に示すように、ビア開口部22hb内に銅メッキからなるビア24vbを形成する。具体的には、ビア24vbの形成方法は、まず、少なくともビア開口部22hbを含む金属導電層24wbの上面側全域に銅の無電解メッキを行うことにより、ビア開口部22hbの内壁及び金属導電層24wbの上面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、ビア開口部22hb内に銅メッキを成長させてビア24vbを形成する。ここで、ビア24vbは、コア基板21wの図面上面側の金属導電層24wbに電気的に接続されるように形成される。なお、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層24wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。

【0053】

次いで、図8(a)に示すように、コア基板21wの図面上面側及び下面側に絶縁層22a、22b金属導電層24wa、24wbが積層された積層基板に対して、ドリル装置を用いてその厚さ方向に貫通するスルーホール23hを形成する。ここで、スルーホール23hは、図8(a)においては、コア基板21wに埋め込まれた半導体装置30を挟んで対向する位置に形成したが、本発明はこれに限定されない。

【0054】

次いで、スルーホール23h内をデスミア処理して、スルーホール23hの内壁をクリーニングする。その後、図8(b)、(c)に示すように、スルーホール23h内に銅メッキからなる貫通電極23を形成する。具体的には、貫通電極23の形成方法は、まず、少なくともスルーホール23hを含む金属導電層24wbの図面上面側全域、及び、金属導電層24waの図面下面側全域に銅の無電解メッキを行うことにより、スルーホール23hの内壁及び金属導電層24wbの上面並びに金属導電層24waの下面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、スルーホール23h内に銅メッキを成長させて導体部23aを形成する。ここで、スルーホール23h内に形成される導体部23aは、スルーホール23hの大きさや電解メッキを行う際の諸条件等に基づいて、図8(b)に示すように、スルーホール23hの内壁面に銅メッキが成長し、中央部に空間(空洞)が形成された、円筒形状又は中空形状を有するものであってもよいし、スルーホール23h内が銅メッキで充填された円柱形状を有するものであってもよい。図8(b)に示すように、導体部23aが円筒形状又は中空形状を有する場合には、図8(c)に示すように、導体部23aの中央部の空間に、例えば印刷法等を用いて、エポキシ樹脂等の絶縁性のペーストを充填して穴埋めし、硬化させる。このように、導体部23aの中央部に埋込部23bを形成することにより、スルーホール23hを含む金属導電層24wbの図面上面側及び金属導電層24waの図面下面側に、さらに積層配線を形成する際に、中央部の空間部分により配線層の表面の平坦性が損なわれることを防止することができる。すなわち、貫通電極23は、図8(c)に示すように、導体部23aと埋込部23bからなる構成を有するものであっても良いし、導体部23aを構成するメッキ材料からなる単一の構成からなるものであってもよい。

【0055】

次いで、図8(c)に示すように、スルーホール23h内の導体部23a及び金属導電層24wa、24wbをメッキ電流路とした銅の電解メッキをさらに行なうことにより、少なくともスルーホール23h内に形成された貫通電極23の図面上面側及び下面側を被覆するメッキ層を形成する。なお、この貫通電極23の形成工程においても、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層24wa、24wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。これに対して、スルーホール23h内に形成される貫通電極23については、図示を明示するため、便宜的にハッチングの方向を変えて示した。

【0056】

次いで、コア基板21wの上面側に形成された金属導電層24wbを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図9(a)に示すように、絶縁層22bの図面上面側に所定の配線パターンを有し、かつ、ビア24vbに接続された配線層24bを形成する。また、コア基板21wの下面側に形成された金属導電層24waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図9(a)に示すように、絶縁層22aの図面下面側に所定の配線パターンを有する配線層24aを形成する。ここで、絶縁層22bの図面上面に形成された配線層24bと、絶縁層22aの図面下面に形成された配線層24aは、各々、上述した貫通電極23の上端及び下端に接続するように形成されることにより、相互に電気的に接続される。このように、絶縁層22bの図面上面側に形成される配線層24bと、絶縁層22aの図面下面側に形成される配線層24aは、同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0057】

なお、配線層24a、24bを形成する際に用いられるフォトリソグラフィ法は、周知の手法を適用することができる。具体的には、銅箔からなる金属導電層24wa又は24wbを覆うように、感光性のメッキレジストを形成した後、パターン形状が描画されたフォトマスクを配置し、露光装置にて露光処理を行う。次いで、現像液を用いて現像処理を行うことにより、パターン形状に対応する領域のメッキレジストが残留する。次いで、所定のエッチング液を用いてエッチング処理を行うことにより、メッキレジストが残留していない領域の金属導電層24wa又は24wbが除去される。

【0058】

次いで、図9(b)に示すように、配線層24bが形成された絶縁層22bの図面上面を覆うように、プリプレグからなる絶縁層25b及び銅箔等からなる金属導電層(第2の金属層)26wbを積層する(図中下向き矢印参照)。また、配線層24aが形成された絶縁層22aの下面を覆うように、プリプレグからなる絶縁層25a及び銅箔等からなる金属導電層(第1の金属層)26waを積層する(図中上向き矢印参照)。次いで、図10(a)に示すように。絶縁層25a、25b及び金属導電層26wa、26wbを積層したコア基板21wを熱プレス(加熱加圧)することにより、各層を接合させるとともに硬化させる。

【0059】

次いで、図10(b)に示すように、例えばレーザビア形成法を用いて、レーザドリル装置でコア基板21wの図面上面側の金属導電層26wb及び絶縁層25bに穴あけ加工を行い、金属導電層26wb及び絶縁層25bにビア開口部(第2の開口部)25hbを形成する。また、コア基板21wの図面下面側においても、金属導電層26wa及び絶縁層25aに穴あけ加工を行い、金属導電層26wa及び絶縁層25aにビア開口部(第1の開口部)25haを形成する。ここで、ビア開口部25ha及び25hbの形成位置は、コア基板21wを図面上面側又は下面側から平面視して、配線層24a、24bの配線パターン、又は、ビア24vbの形成領域に整合するように設定される。これにより、ビア開口部25ha、25hb内に、配線層24a、24b、又は、ビア24vbが露出する。

【0060】

なお、上述したビア開口部22hb、及び、今回のビア開口部25ha、25hbの形成位置については、特に、半導体装置30の配線層35のランド35bやコンデンサ40の対向電極41、ビア24vb、貫通電極23の形成領域に整合するように設定することが好ましい。すなわち、レーザビア形成法による穴あけ加工時に、ランド35bや対向電極41、ビア24vb、貫通電極23等の、膜厚の比較的厚い層上に穴あけ加工を行うことにより、膜厚の薄い配線層上に直接穴あけ加工をした場合に生じる、銅箔が焼き切れて消失する問題を防止することができる。ここで、穴あけ位置を含む配線層全体の銅箔を予め厚く形成することにより、上記の問題を防止することも考えられるが、この場合には、集合基板状態のコア基板21wの上面側と下面側に生じる引っ張り応力が大きくなるとともに、その応力が不均衡になり、コア基板21wに反り等が生じやすくなるという新たな問題が生じる。これに対して、ランド35bや対向電極41、ビア24vb等の形成領域上に穴あけ加工した場合には、上述したような問題を抑制することができる。

【0061】

次いで、ビア開口部25ha、25hb内をデスミア処理して、配線層24a、24bが露出するビア開口部25ha、25hbの内部をクリーニングする。その後、図10(c)に示すように、ビア開口部25ha、25hb内に銅メッキからなるビア52v、26vbを同時に形成する。具体的には、ビア52v、26vbの形成方法は、まず、少なくともビア開口部25ha、25hbを含む金属導電層26waの図面下面側全域及び金属導電層26wbの図面上面側全域に銅の無電解メッキを行うことにより、ビア開口部25ha、25hbの内壁及び金属導電層24waの図面下面、金属導電層24wbの図面上面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、ビア開口部25ha、25hb内に銅メッキを成長させてビア52v、26vbを同時に形成する。ここで、ビア(第2のビア)26vbは、コア基板21wの図面上面側の金属導電層26wbに電気的に接続されるように形成され、ビア(第1のビア)52vは、コア基板21wの図面下面側の金属導電層26waに電気的に接続されるように形成される。なお、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層26wa又は26wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。

【0062】

次いで、コア基板21wの上面側に形成された金属導電層26wbを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図11(a)に示すように、絶縁層25bの図面上面側に所定の配線パターンを有し、かつ、ビア26vbに接続された配線層26bを形成する。また、コア基板21wの図面下面側に形成された金属導電層26waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図11(a)に示すように、絶縁層25aの図面下面側に所定の配線パターンを有し、かつ、ビア52vに接続されたコイルパターン51、及び、該コイルパターン51の両端部に設けられた端子部52を一体的に形成する。ここで、コイルパターン51は、図1、図4に示したように、平面視して、矩形状、かつ、螺旋状に連続するパターンを有している。このコイルパターン51及び端子部52によりコイル部50が構成される。コイル部50は、端子部52がビア52vを介して、絶縁層22aの下面側に形成された配線層24aに接続されることにより、上述した貫通電極23及び配線層24bを介して半導体装置30の配線層35(ランド35b)に電気的に接続される。このように、コア基板21wの図面下面側に形成されるコイルパターン51及び端子部52は、コア基板21wの図面上面側に形成される配線層26bと同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0063】

次いで、図11(b)に示すように、コア基板21wの図面上面側の、配線層26b及びビア26vbが形成された絶縁層25bを覆うように、熱硬化性のエポキシ樹脂等からなるソルダーレジストが保護絶縁膜27bとして形成される。ここで、保護絶縁膜27bには、配線層26b及びビア26vbが露出する開口部27hbが形成される。また、コア基板21wの図面下面側にも、コイルパターン51、端子部52及びビア52vが形成された絶縁層25aを覆うように、保護絶縁膜27aが形成される。

【0064】

次いで、図12(a)に示すように、コア基板21wの図面上面側の保護絶縁膜27bに形成された開口部27hbを介して、配線層26b又はビア26vbに接続されるように外部接続用の半田ボール28が形成される。なお、ここでは、半田ボール28を形成する場合について説明したが、ランドグリッドアレイ(Land grid array;LGA)型のパッケージに適用されるような、半田印刷による突起状の電極パッドを形成するものであってもよい。

【0065】

次いで、図12(b)に示すように、図面上面側に半田ボール28が形成されたコア基板21wを、基板モジュール形成領域ごとにダイシングストリート29(図6参照)に沿って切断して個片化することにより、図1、図2に示した半導体装置内蔵基板モジュール10が複数個得られる。

【0066】

このような半導体装置内蔵基板モジュール10の製造方法においては、機能部であるコイル部50のコイルパターン51や端子部52、ビア52vを、基板装置部20の積層配線を形成する際の製造プロセスを用いて、基板装置部20と一体的に形成することができる。特に、コイル部50の一部の構成について、その製造プロセスを共通化することができるので、製造プロセスを簡略化又は効率化しつつ、機能部が基板装置部に一体的に形成された半導体装置内蔵基板モジュールを実現することができる。

【0067】

(比較検証)

次に、本実施形態に係る半導体装置内蔵基板モジュールの作用効果について、比較対象となる構成例(以下、「比較例1」と記す)を示して具体的に説明する。

【0068】

まず、比較例1について説明する。

図13は、本実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例1)を示す概略構成図である。図13(a)は、比較例1に係る機能部の概略平面図であり、図13(b)は、比較例1に係る機能部の概略断面図である。ここで、図13(b)は、図13(a)に示した平面図におけるXIIIB−XIIIB線(本明細書においては図13中に示したローマ数字の「13」に対応する記号として便宜的に「XIII」を用いる。)に沿った断面を示す図である。また、図14は、比較例1に係る半導体装置内蔵基板モジュール(基板装置部)の一例を示す概略断面図である。図14(a)は、半導体装置内蔵基板モジュールにCSP型あるいはベアチップの半導体装置を内蔵した場合の概略断面図であり、図14(b)は、半導体装置内蔵基板モジュールにウエハレベルCSP型の半導体装置を内蔵した場合の概略断面図である。ここで、上述した実施形態と同等の構成については、同一又は同等の符号を付して示す。

【0069】

上述した実施形態に係る半導体装置内蔵基板モジュール10の比較例1は、図13、図14に示すように、機能部であるコイル部50pと、半導体装置30p又は30qが内蔵された基板装置部20pとが、別個の部品から構成されているものとする。

【0070】

コイル部50pは、例えば図13(a)、(b)に示すように、コイルパターン51pと、端子部52p、52qと、基板貫通電極53p、53qと、接続配線54pと、外部接続端子55pを有している。コイルパターン51pは、プリント基板111の、図13(a)の紙面表面側、又は、図13(b)の図面上面側に設けられ、矩形状かつ螺旋状に連続する回路パターンを有している。端子部52p、52qは、コイルパターン51pの両端に設けられている。ここで、コイルパターン51pの外方に設けられた端子部52pは、外部接続端子として適用される。一方、コイルパターン51pの内方に設けられた端子部52qは、基板貫通電極53pを介して、プリント基板111の、図13(a)の紙面裏面側、又は、図13(b)の図面下面側に設けられた接続配線54pの一端側に接続されている。接続配線54pの他端側は、コイルパターン51pの外方の任意の位置に設けられた基板貫通電極53qを介して、プリント基板111の図13(a)の紙面表面側(又は、図13(b)の図面上面側)に設けられた外部接続端子55pに接続されている。

【0071】

基板装置部20pは、例えば図14(a)に示すように、コア基板21pに設けられた開口部21hpに、CSP型あるいはベアチップの半導体装置30p、又は、図14(b)に示すように、ウエハレベルCSP型の半導体装置30qが埋め込まれ、当該コア基板21pの図面下面側には、絶縁層及び配線層からなる積層配線部22p、及び、外部接続用の半田ボール28pが設けられている。なお、図14(a)、(b)において、コア基板21pの図面上面側には、半導体装置30p、30qをコア基板21pに埋め込み、封止するための絶縁層23pが設けられている。

【0072】

そして、比較例1においては、図13に示したコイル部50pと、図14に示した基板装置部20p(具体的には、制御回路が形成された半導体装置30p、30q)とが、図示を省略した導線や配線層を介して電気的に接続される。これにより、例えば非接触給電システムのコイル部50pと、制御回路である半導体装置30p、30qとが接続された構成が得られる。

【0073】

このような比較例1においては、コイル部50pと基板装置部20pとが別部品として提供され、これらを導線や配線層を介して接続した構成を有しているため、これらの部品を電子機器に搭載する際に、当該部品の大きさに対応した実装スペースを必要とするという問題を有している。そのため、携帯型の情報端末機器等の電子機器における小型化や高集積化の妨げになるという問題を有している。また、比較例1においては、これらの部品を電子機器に実装する際に、導線や配線層により相互に接続する必要があるため、製造工程が煩雑になるという問題も有している。

【0074】

これに対して、本実施形態に係る半導体装置内蔵基板モジュール10においては、コイル部50がコア基板21に設けられた積層配線と同等の構造により形成され、当該コイル部50と基板装置部20とが一体的に形成された構成を有している。これにより、機能部(コイル部50)を備えた半導体装置内蔵基板モジュールを一部品として提供することができる。したがって、本実施形態に係る半導体装置内蔵基板モジュール10を電子機器に搭載する場合であっても、その実装スペースを小さくして、携帯型の情報端末機器等の電子機器における小型化や高集積化に寄与することができる。また、比較例1のように、別部品を導線や配線層を介して接続する工程が不要になるので、製造方法を簡略化することができる。

【0075】

また、本実施形態においては、半導体基板31上に任意の配線パターンを有する配線層35が設けられたウエハレベルCSP型の半導体装置30が、コア基板21に埋め込まれている。これにより、半導体基板31上に少なくとも1層分の配線層を設けることができるので、コア基板21上に形成される積層配線の一部を、半導体装置30本体内に備えることができる。したがって、本実施形態によれば、図14(a)に示したようなCSP型又はベアチップの半導体装置30pがコア基板21pに埋め込まれた比較例1に比較して、コア基板21上に形成される積層配線の層数を実質的に削減して、製造工程を簡略化又は省略することができるとともに、半導体装置内蔵基板モジュールを薄型化することができる。加えて、このように、積層配線の層数を削減することにより、上述した製造方法において説明したような積層配線の製造工程において、コア基板への熱プレス工程(加熱加圧処理)の回数を減らすことができる。したがって、本実施形態によれば、コア基板に埋め込まれた半導体装置が加熱加圧処理により損傷を受けることを抑制することができ、製造歩留まりを改善することができる。

【0076】

なお、本実施形態においては、図2に示したように、コア基板21の図面上面側に機能層であるコイル部50が設けられ、図面下面側に外部接続用の半田ボール28が設けられた構成において、半導体装置30の集積回路及び配線層35、オーバーコート膜36等が設けられた面(外部接続面)が、外部接続用の半田ボール28が設けられた図面下面側になる、いわゆるフェースダウン型の埋め込み構造を有している場合について説明した。本発明はこれに限定されるものではなく、後述する第2の実施形態において説明するように、外部接続面が、機能部であるコイル部50が設けられた図面上面側になる、いわゆるフェースアップ型の埋め込み構造を有しているものであってもよい。

【0077】

<第2の実施形態>

次に、本発明に係る半導体装置内蔵基板モジュールの第2の実施形態について説明する。ここでは、上述した第1の実施形態に示した機能部として、コイル部に替えてアンテナ部を有する場合について説明する。

【0078】

図15、図16は、本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図である。図15は、第2の実施形態に係る半導体装置内蔵基板モジュールの上層アンテナパターンを示す概略平面図であり、図16は、第2の実施形態に係る半導体装置内蔵基板モジュールの下層アンテナパターンを示す概略平面図である。また、図17は、第2の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。図17は、図15、図16に示す半導体装置内蔵基板モジュールにおけるXVII−XVII線(本明細書においては図15、図16中に示したローマ数字の「17」に対応する記号として便宜的に「XVII」を用いる。)に沿った断面を示す図である。なお、図15、図16においては、図示の都合上、アンテナ部を構成するアンテナパターン及び接続端子部のみを示し、その平面形状を明瞭にするために、アンテナパターン及び接続端子部に便宜的にハッチングを施した。また、上述した第1の実施形態と同等の構成については、同一又は同等の符号を付してその説明を簡略化する。

【0079】

第2の実施形態に係る半導体装置内蔵基板モジュールは、概略、第1の実施形態と同等の基板装置部と、例えば複数周波数に対応した無線通信システムに用いられるアンテナパターン(回路パターン)からなるアンテナ部(機能部)とが、一体的に形成されるとともに、相互に電気的に接続された構成を有している。ここでは、本実施形態の特徴であるアンテナ部について詳しく説明し、基板装置部についての説明を簡略化する。

【0080】

具体的には、例えば図15〜図17に示すように、半導体装置内蔵基板モジュール10は、矩形状のコア基板21に、上述した第1の実施形態(図3参照)に示したパッケージ構造を有する半導体装置30が埋め込まれた基板装置部20と、当該基板装置部20の、図15、図16の紙面表面側、又は、図17の図面上面側(一面側)に一体的に設けられたアンテナ部60とを備えている。そして、半導体装置30とアンテナ部60は、基板装置部20に設けられた複数の配線層やビア、貫通電極を介して、電気的に接続されている。

【0081】

(基板装置部)

図17に示すように、基板装置部20のコア基板21には、複数の開口部(キャビティ)21hが設けられ、各開口部21hに半導体装置30やチップ型のコンデンサ40が埋め込まれている。ここで、図15、図16に示した基板装置部20においては、半導体装置30の外形形状を規定する各辺が、矩形状のコア基板21の外形形状を規定する、直交する2辺の方向に対して所定の方向、すなわち、直交する2辺に対して所定の角度(図15、図16では例えば概ね45°)を有するように、半導体装置30が配置されている。

【0082】

なお、本実施形態においても、コア基板21に2個の半導体装置30が埋め込まれた構成を示したが、本発明はこれに限定されるものではなく、後述するように、1個の半導体装置30が埋め込まれた構成であってもよいし、3個以上の半導体装置30が埋め込まれた構成であってもよい。また、本発明は、コア基板21に2個のチップ型のコンデンサ40が埋め込まれた構成に限定されるものではなく、コンデンサ40に加え、又は、コンデンサ40に替えて、チップ型の抵抗素子等の他の電子部品が1又は複数個埋め込まれた構成であってもよい。

【0083】

図17に示すように、プリプレグからなるコア基板21の図面上面21a側には、プリプレグからなる絶縁層22a、25aが複数積層されている。また、コア基板21の図面下面21b側にも、上面側と同様に、プリプレグからなる絶縁層22b、25bが複数積層されている。

【0084】

絶縁層22aの図17の図面上面側には所定の配線パターンを有する配線層24a、及び、図16に示すアンテナ部60を構成する下層アンテナパターン65、66が設けられている(詳しくは後述する)。また、絶縁層22bの図面下面側には所定の配線パターンを有する配線層24bが設けられ、絶縁層22bをその厚さ方向(図17の上下方向)に貫通するビア24vbにより、当該配線層24bと絶縁層22bの図面上面側の配線層や電極(例えば、コア基板21に埋め込まれた半導体装置30の配線層35やコンデンサ40の対向電極41)が電気的に接続されている。

【0085】

また、絶縁層22aの図17の図面上面側の配線層24a、及び、下層アンテナパターン66と、絶縁層22bの図面下面側の配線層24bは、絶縁層22a、コア基板21、絶縁層22bを厚さ方向に貫通するスルーホール23hに設けられた貫通電極23を介して、電気的に接続されている。貫通電極23は、例えば図17に示すように、スルーホール23hの内周面に沿った円筒状の導体部23aと、当該導体部23aの円筒形状の中央部分(中空部分)に埋め込まれた絶縁性の埋込部23bとを有している。貫通電極23の一端側(絶縁層22aの図面上面側)及び他端側(絶縁層22bの図面下面側)は、各々、配線層24a及び配線層24bにより被覆されている。

【0086】

なお、図17においては、図示の都合上、コア基板21の図面左側の半導体装置30を左右両側から挟み込むように、図面中央付近と図面左方に一対の貫通電極23及び配線層24aを配置した構成を示したが、本発明はこれに限定されるものではない。すなわち、本実施形態に適用される貫通電極23は、例えば、無線信号制御回路である半導体装置30からの配線長が極力短くなる位置や、配線長又は配線抵抗が均一化、あるいは、回路設計上適切に設定される位置に配置されるものであればよい。このような観点から、図16においては、便宜的に後述するアンテナ部60の下層アンテナパターン65、66のみを図示し、図17においてのみ、配線層24a及び貫通電極23を図示した。

【0087】

また、絶縁層25bの図17の図面下面側には、所定の配線パターンを有する配線層26bが設けられ、絶縁層25bを厚さ方向に貫通するビア26vbにより、当該配線層26bが絶縁層22bの図面下面側の配線層24bに電気的に接続されている。

【0088】

絶縁層25aの図17の図面上面側には、図16に示す所定の平面形状を有する上層アンテナパターン61〜63及び接続端子部64が設けられている。アンテナ部60については、詳しく後述するが、概略、図15に示すように、絶縁層25aの図17の図面上面側に設けられた上層アンテナパターン61〜63と、図16に示すように、絶縁層22aの図17の図面上面側(絶縁層25aの図面下面側)に設けられた下層アンテナパターン65、66と、図17に示すように、絶縁層25aを厚さ方向に貫通し、上層アンテナパターン61、62と下層アンテナパターン66、65とを電気的に接続するビア61v、62vと、を有している。また、図15、図16に示すように、基板装置部20の紙面表面側には、上層アンテナパターン61〜63及び下層アンテナパターン65、66からなるアンテナ体(後述する図19に示す回路構成に対応する)が4組設けられ、各アンテナ体が例えば90°の角度を有して放射状又は十字状に配置されている。そして、図15、図16に示すように、隣接する2組のアンテナ体同士を1グループとして、各グループごとにアンテナ体同士が接続端子部64を介して電気的に接続されている。接続端子部64は、図17に示すように、絶縁層25aを厚さ方向に貫通するビア64vを介して、絶縁層25aの図面下面側(絶縁層22aの図面上面側)に設けられた配線層24aに電気的に接続されている。さらに、各組のアンテナ体の下層アンテナパターン66同士が接続点66cに共通に接続されている。

【0089】

ここで、本実施形態においては、配線層24a、及び、各アンテナ体の下層アンテナパターン66が接続された貫通電極23は、例えばコア基板21に埋め込まれた特定の半導体装置30を挟んで対向する位置に配置されている。具体的には、例えば図15の図面左側に示した半導体装置30に設けられた集積回路をアンテナ部60に接続される無線信号制御回路とした場合、半導体装置内蔵基板モジュール10を平面視した際に、当該半導体装置30の外形形状を規定する対向する2辺の外方の領域に各貫通電極23が設けられている。すなわち、図17に示すように、矩形状の平面形状を有する基板装置部20の、略中央部と左角部近傍に各貫通電極23が設けられている。なお、図17に示した配線層24a及び貫通電極23の配置は、実施形態の一例を示したものに過ぎない。

【0090】

このように、本実施形態に係る基板装置部20においても、コア基板21の上面側に、絶縁層22a、配線層24a及び絶縁層25aが順次積層された積層構造を有し、また、コア基板21の下面側に、絶縁層22b、配線層24b、絶縁層25b及び配線層26bが順次積層された積層構造を有している。加えて、本実施形態においては、当該基板装置部20の絶縁層22aの上面側に、機能部となるアンテナ部60の下層アンテナパターン65、66が、また、絶縁層25aの上面側に、アンテナ部60の上層アンテナパターン61〜63及び接続端子部64が、各々、他の配線層と同等の構造を有して設けられている。すなわち、本実施形態においては、図17に示した半導体装置内蔵基板モジュール10が、半導体装置30が埋め込まれたコア基板21の図面上面側及び図面下面側に、各々、片面2層のビルドアップ基板構造を有するとともに、基板装置部20とアンテナ部60が一体的に形成された構成を有している。

【0091】

そして、図16に示すように、絶縁層25bの図面下面側には、当該絶縁層25b及び配線層26bを被覆するようにソルダーレジスト等の保護絶縁膜27bが設けられている。保護絶縁膜27bには配線層26bが露出する開口部27hbが設けられ、当該開口部27hbを介して配線層26bに外部接続用の半田ボール28が接続されている。なお、図15、図16においては、図示の都合上、表示を省略したが、絶縁層25aの図16の図面上面側にも、当該絶縁層25a、上層アンテナパターン61〜63及び接続端子部64を被覆するようにソルダーレジスト等の保護絶縁膜が設けられている。

【0092】

(アンテナ部)

次に、本実施形態に係る半導体装置内蔵基板モジュールに適用可能なアンテナ部について、図面を参照して詳しく説明する。

図18は、本実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波円偏波アンテナの基本構造を示す概略構成図である。また、図19は、本実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波アンテナの等価回路の一例を示す回路構成図である。

【0093】

本実施形態に適用可能な複数周波円偏波アンテナの基本構造は、図18に示すように、絶縁性基板101と、当該絶縁性基板101の図面上面側及び図面下面側に設けられたアンテナパターンからなる、一対の複数周波アンテナ110、120と、を有している。ここで、絶縁性基板101は、ガラスエポキシ等からなる平板状の誘電体であって、上述したプリプレグからなる絶縁層25aに対応する。また、各複数周波アンテナ110、120は、上述した上層アンテナパターン61〜63及び下層アンテナパターン65、66からなる各組のアンテナ体に対応する。

【0094】

各複数周波アンテナ110、120は、同等の構成を有し、放射する電磁波の主伝搬方向が同方向になるように、例えば略鏡像対称に配置されている。各複数周波アンテナ110、120は、アンテナ素子111、121と、ビア導体112、122と、シリーズインダクタ用導体113、123と、入出力端子114、124と、シリーズキャパシタ用導体115、125と、シャントインダクタ用導体116、126と、ビア111v、112v、121v、122vと、を有している。

【0095】

ここで、アンテナ素子111、121は、上述した上層アンテナパターン61に対応し、ビア導体112、122は、上述した上層アンテナパターン62に対応し、シリーズインダクタ用導体113、123は、上述した上層アンテナパターン63に対応し、入出力端子114、124は、上述した接続端子部64に対応する。また、シリーズキャパシタ用導体115、125は、上述した下層アンテナパターン65に対応し、シャントインダクタ用導体116、126は、上述した下層アンテナパターン66に対応し、ビア111v、121vは、上述したビア61vに対応し、ビア112v、122vは、上述したビア62vに対応する。

【0096】

各アンテナ素子111、121は、図18に示すように、上底より下底が長い等脚台形を有する導電板111a、121aと、この等脚台形の下底に接続された半円の導体板111b、121bと、から構成されている。アンテナ素子111とアンテナ素子121は、導電板111a、121aを規定する等脚台形の上底が対向するように、絶縁性基板101の図面上面側に配置されている。また、各アンテナ素子111、121は、等脚台形に関する2本の対角線の略交点付近において、絶縁性基板101を厚さ方向に貫通する各ビア111v、121vを介して、絶縁性基板101の図面下面側の各シャントインダクタ用導体116、126に電気的に接続されている。

【0097】

各ビア導体112、122は、絶縁性基板101の図面上面側に設けられ、アンテナ素子111、121間の領域であって、上述した各導電板111a、121aを規定する等脚台形の上底に対向するように配置されている。また、各ビア導体112、122は、絶縁性基板101を厚さ方向に貫通する各ビア112v、122vを介して、絶縁性基板101の図面下面側の各シリーズキャパシタ用導体115、125に電気的に接続されている。

【0098】

各シリーズインダクタ用導体113、123は、絶縁性基板101の図面上面側に設けられ、アンテナ素子111、121の対向方向(又は、延在方向)に延在し、一端側が各ビア導体112、122に接続されるとともに、他端側が各入出力端子114、124に接続されている。

【0099】

各入出力端子114、124は、絶縁性基板101の図面上面側に設けられ、アンテナ素子111、121間の領域に配置されている。また、各入出力端子114、124は、図示を省略した、絶縁性基板101を厚さ方向に貫通するビアや絶縁性基板101の図面下面側の配線層、貫通電極等を介して、無線信号制御回路に個別に接続されている。

【0100】

各シリーズキャパシタ用導体115、125は、線路導体により構成される各シャントインダクタ用導体116、126を挟み込むように、絶縁性基板101の図面下面側に一対設けられている。また、絶縁性基板101を平面視した場合に、各シリーズキャパシタ用導体115、125が、各アンテナ素子111、121と平面的に重なるように配置されている(図15、図16参照)。これにより、絶縁性基板101を介して対向する、アンテナ素子111とシリーズキャパシタ用導体115、また、アンテナ素子121とシリーズキャパシタ用導体125により、各アンテナ素子111、121に直列に接続されたシリーズキャパシタが形成される。

【0101】

各シャントインダクタ用導体116、126は、線路導体により構成され、アンテナ素子111、121の対向方向(又は、延在方向)に延在するように、絶縁性基板101の図面下面側に設けられている。すなわち、絶縁性基板101を平面視した場合に、各シャントインダクタ用導体116、126が、各アンテナ素子111、121と平面的に重なるように配置されている(図15、図16参照)。

【0102】

このような構成を有する複数周波アンテナ110、120において、各入出力端子114、124間に、無線信号制御回路から差動信号が供給されることにより、該差動信号(送信信号)を電波として空間に放射し、一方、受信した電波を電気信号に変換して、各入出力端子114、124から半導体装置30の無線信号制御回路に伝送する。

【0103】

上述したような基本構造を有する複数周波円偏波アンテナに適用される各複数周波アンテナ110、120は、図19に示すような等価回路により表される。

すなわち、図19に示すように、各複数周波アンテナ110、120は、シリーズインダクタLserと、シリーズキャパシタCserと、アンテナ素子111、121の等価回路ANTと、シャントインダクタLshと、空間との結合の等価回路ANTsと、入出力端子114、124と、接続点127と、から構成されている。

【0104】

ここで、シリーズインダクタLserは、上述したシリーズインダクタ用導体113、123のインダクタンスに対応し、シャントインダクタLshは、上述したシャントインダクタ用導体116、126のインダクタンスに対応する。また、シリーズキャパシタCserは、上述したシリーズキャパシタ用導体115、125によって形成されるシリーズキャパシタに対応する。接続点127は、上述した下層アンテナパターン66の接続点66cに対応する。

【0105】

アンテナ素子111、121の等価回路ANTは、入力インピーダンスを線路表現した回路であり、インダクタL1antと、インダクタL2antと、キャパシタCantと、から構成されている。ここで、インダクタL1antのインダクタンス、インダクタL2antのインダクタンスと、キャパシタCantのキャパシタンスは、アンテナ素子111、121のサイズと平面形状に略依存して決定される。

【0106】

空間との結合の等価回路ANTsは、アンテナ素子111、121のサイズと平面形状に依存し、アンテナ素子111、121と空間との結合によるインピーダンスを表現する回路である。空間との結合の等価回路ANTsは、キャパシタCsと、基準インピーダンスRsと、インダクタLsから構成される。

【0107】

入出力端子114、124は、シリーズインダクタLserとシリーズキャパシタCserとの直列回路の一端に接続される。また、シリーズインダクタLserとシリーズキャパシタCserとの直列回路の他端には、アンテナ素子111、121の等価回路ANTを構成するインダクタL1antの一端が接続される。インダクタL1antの他端には、キャパシタCantの一端とインダクタL2antの一端が接続される。インダクタL2antの他端は、シャントインダクタLshの一端に接続される。また、キャパシタCantの他端とシャントインダクタLshの他端は、接続点127に接続される。

【0108】

空間との結合の等価回路ANTsのキャパシタCsの一端は、インダクタL2antの他端とシャントインダクタLshの一端とに接続される。また、キャパシタCsの他端は、インダクタLsの一端と基準インピーダンスRsの一端とに接続される。インダクタLsの他端と基準インピーダンスRsの他端は、接続点127に接続される。

【0109】

図18に示した複数周波円偏波アンテナの基本構造は、図19に示したような等価回路を有する各複数周波アンテナ110、120が接続点127で相互に接続されることにより構成される。

【0110】

そして、図18、図19に示した複数周波円偏波アンテナの基本構造に基づいて、図15、図16に示したようなアンテナパターンを構成し、入出力端子114、124に所定の信号を供給(給電)することにより、複数の共振周波数で動作する円偏波アンテナを実現することができる。

【0111】

すなわち、本実施形態に係るアンテナ部60は、基板装置部20の、図15、図16の紙面表面側に、上層アンテナパターン61〜63及び下層アンテナパターン65、66の2層からなるアンテナ体が4組設けられ、各アンテナ体が例えば90°の角度を有して十字状(すなわち、各アンテナ体が垂直方向)に配置されている。そして、図15に示すように、90°の角度を有して隣接する2組のアンテナ体、すなわち、図面上側と図面右側に配置されたアンテナ体、及び、図面下側と図面左側に配置されたアンテナ体を、各々1グループとして、各グループ内のアンテナ体のアンテナパターン63同士が個別の接続端子部64を介して電気的に接続されている。また、図16に示すように、4組のアンテナ体の各下層アンテナパターン66同士が接続点66cに共通に接続されている。ここで、上述したように、各接続端子部64は、図18に示した入出力端子114又は124に対応し、接続点66cは、図18に示した接続点127に対応する。

【0112】

このような構成を有するアンテナ部60の各接続端子部64は、図17に示すように、絶縁層25aを厚さ方向に貫通するビア64v、絶縁層22aの図面上面側に設けられた配線層24a、2個の半導体装置30の間の領域(図面略中央部)に設けられ、コア基板21を厚さ方向に貫通する貫通電極23、絶縁層22bの図面下面側に設けられた配線層24b、絶縁層22bを厚さ方向に貫通するビア24vbを介して、コア基板21に埋め込まれた半導体装置30の配線層35のランド35bに電気的に接続されている。また、アンテナ部60の下層アンテナパターン66は、図17に示すように、絶縁層22aの図面上面側に設けられた配線層24a、図面左側の半導体装置30の左側の領域(図面左方)に設けられ、コア基板21を厚さ方向に貫通する貫通電極23、絶縁層22bの図面下面側に設けられた配線層24b、絶縁層22bを厚さ方向に貫通するビア24vbを介して、半導体装置30の配線層35のランド35bに電気的に接続されている。ここで、ランド35bは、配線層35の他端部であって、この配線層35を介して、半導体基板31の、図面下面側に設けられた接続パッド32(図示を省略;図3参照)に接続されている。各接続端子部64に接続された接続パッド32は、アンテナ部60に所定の信号を供給する給電端子として機能する。また、下層アンテナパターン66に接続された接続パッド32は、所定の基準電位(接地電位;RF GND)に接続されている。なお、各アンテナ体の接地は、絶縁層22aの図面上面側に設けられた配線層24aにより共有接続されているものであってもよい。これらはアンテナの動作原理が不平衡型であるか、平衡型であるかによって適切に設計される。

【0113】

図20は、本実施形態に適用される複数周波円偏波アンテナにおける送受信動作時の配線状態を示す概念図である。

上述した複数周波円偏波アンテナからなるアンテナ部60は、半導体装置30に設けられた集積回路を無線信号制御回路として、送信時においては、図20(a)に示すように、無線信号制御回路(半導体装置30)内の信号源70から、一対の接続端子部64に対して所定の信号を供給する。この信号をアンテナ内部で電波合成して、例えば位相差±π/2を発生させることにより円偏波が放射される。なお、このような一対の接続端子部64への信号供給により所定の位相差を発生させるために、図19に示した等価回路において、シャントインダクタLsh、シリーズキャパシタCser、シリーズインダクタLser等の集中定数コンポーネントの値が適切に調整されている。

【0114】

一方、アンテナ部60の受信時においては、図20(b)に示すように、受信した円偏波を電気信号に変換して、一対の接続端子部64から無線信号制御回路(半導体装置30)内の増幅部80へ伝送されて、所定の信号処理が実行される。

【0115】

このように、本実施形態に係る半導体装置内蔵基板モジュール10においても、上述した第1の実施形態と同様に、ウエハレベルCSP型の半導体装置30が内蔵された基板装置部20に、機能部であるアンテナ部60が、積層配線と同等の構造により一体的に設けられた構成を有している。したがって、特定の機能部(アンテナ部60)を備えた半導体装置内蔵基板モジュール10を、一部品として提供することができるので、装置規模を小型化して実装スペースを小さくすることができるとともに、半導体装置30を内蔵した基板装置部20とアンテナ部60とを、導線等を用いて接続する必要がない。

【0116】

特に、本実施形態においては、機能部として複数周波円偏波アンテナからなるアンテナ部60を備えることにより、次のような効果が得られる。すなわち、近年、携帯電話や無線LAN、GPS等の様々な無線通信システムが普及しているが、各無線通信システムごとに使用する周波数帯域に違いがあるため、複数の通信システムを利用するためには、複数の周波数帯域の無線信号を送受信する機能を備える必要がある。一般に、複数周波数の無線信号を送受信するためには、単周波用アンテナを複数使用するか、あるいは、複数の周波数に対応する複数周波アンテナを使用する必要がある。この場合、単周波用アンテナを複数個用いるよりも、複数周波アンテナを用いる方が、アンテナの小型化や構造の簡易化、低コスト化という観点において極めて有利である。本実施形態に示したような複数周波円偏波アンテナは、携帯電話や無線LANやGPS、チューナー等、様々な無線回路モジュールに用いることができるので、これらを1台の電子機器に搭載した場合であっても、機器の小型化、高集積化及び部品実装、配線、工程の簡略化や効率化を図ることができる。

【0117】

また、本実施形態においても、基板装置部20に内蔵されるウエハレベルCSP型の半導体装置30が、集積回路の接続パッド32と、外部接続に用いられるランド35bとの間に、任意の配線パターンを有する配線層35を設けた構成を有しているので、コア基板21に積層する積層配線(絶縁層及び配線層)の層数を削減することができ、製造工程を簡略化又は効率化することができる。なお、この作用効果については、後述する比較検証において詳しく説明する。

【0118】

図21は、第2の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略断面図である。ここでは、説明を簡略化するため、アンテナ部60と、1個の半導体装置30と、これらを接続するための配線層やビアのみを示し、図17に示したような貫通電極23、半田ボール28、コンデンサ40、これらに接続される配線層やビア等の図示を省略した。なお、図17に示した断面構造と同等の構成については、同一又は同等の符号を付してその説明を簡略化する。

【0119】

上述した第2の実施形態においては、図17に示したように、コア基板21の図面上面側に機能層であるアンテナ部60が設けられ、図面下面側に外部接続用の半田ボール28が設けられた構成において、半導体装置30がフェースダウン型の埋め込み構造を有している場合について説明した。本発明はこれに限定されるものではなく、例えば図21に示すように、半導体装置30がフェースアップ型の埋め込み構造を有しているものであってもよい。この場合、アンテナ部60は、図21に示すように、絶縁層22aの図面上面側に設けられた配線層24a、及び、当該絶縁層22aを厚さ方向に貫通するビア24vaにより、コア基板21に埋め込まれた半導体装置30の配線層35のランド35bに電気的に接続されている。

【0120】

なお、本実施形態においては、図15〜図17に示したように、機能部であるアンテナ部60が、絶縁層25aを介して上層アンテナパターン61〜63と下層アンテナパターン65、66備えた2層構造を有する場合について説明した。本発明はこれに限定されるものではなく、例えばアンテナパターンが1層のみ設けられたものであってもよいし、3層以上の複数のアンテナパターンを有するものであってもよい。

【0121】

(半導体装置内蔵基板モジュールの製造方法)

次に、本実施形態に係る半導体装置内蔵基板モジュールの製造方法について説明する。なお、上述した第1の実施形態と同等の製造方法については、その説明を簡略化する。

図22〜図25は、本実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図である。ここでは、図17に示した断面構造を有する半導体装置内蔵基板モジュールについて製造方法を説明する。

【0122】

上述した半導体装置内蔵基板モジュール10の製造方法は、まず、第1の実施形態において図5〜図8に示したような製造方法により、集合基板状態のコア基板21wの各開口部21hwに、ウエハレベルCSP型の半導体装置30と例えばチップ型のコンデンサ40が埋め込まれ、その図面上面側に絶縁層22b及び金属導電層24wbが順次積層され、また、図面下面側に絶縁層22a及び金属導電層24waが順次積層された構成が得られる(図8(c)参照)。ここで、金属導電層24wbは、絶縁層22bを厚さ方向に貫通するビア24vbを介して、半導体装置30の配線層35(ランド35b)やコンデンサ40の対向電極41に電気的に接続される。また、コア基板21wの図面上面側から下面側に貫通して、金属導電層24wbと24waを電気的に接続する貫通電極23が、例えば特定の半導体装置30を挟んで対向する位置(すなわち、図面右側の半導体装置30の左右両側の位置)に設けられている。

【0123】

次いで、コア基板21wの図面上面側に形成された金属導電層24waを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図22(a)に示すように、絶縁層22bの図面上面側に所定の配線パターンを有し、かつ、ビア24vbに接続された配線層24bを形成する。また、コア基板21wの図面下面側に形成された金属導電層24waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図22(a)に示すように、絶縁層22aの図面下面側に所定の配線パターンを有する配線層24a、及び、所定の平面形状を有する下層アンテナパターン65、66を形成する。ここで、絶縁層22bの図面上面に形成された配線層24bと、絶縁層22aの図面下面に形成された配線層24aは、各々、上述した貫通電極23の上端及び下端に接続するように形成されることにより、相互に電気的に接続される。このように、絶縁層22bの図面上面側に形成される配線層24bと、絶縁層22aの図面下面側に形成される配線層24a及び下層アンテナパターン65、66は、同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0124】

次いで、図22(b)に示すように、配線層24bが形成された絶縁層22bの図面上面を覆うように、プリプレグからなる絶縁層25b及び銅箔等からなる金属導電層26wbを積層する(図中下向き矢印参照)。また、配線層24a及び下層アンテナパターン65、66が形成された絶縁層22aの図面下面を覆うように、プリプレグからなる絶縁層25a及び銅箔等からなる金属導電層26waを積層する(図中上向き矢印参照)。次いで、図23(a)に示すように。絶縁層25a、25b及び金属導電層26wa、26wbを積層したコア基板21wを熱プレス(加熱加圧)することにより、各層を接合させるとともに硬化させる。

【0125】

次いで、図23(b)に示すように、例えばレーザビア形成法を用いて、レーザドリル装置でコア基板21wの図面上面側の金属導電層26wb及び絶縁層25bに穴あけ加工を行い、金属導電層26wb及び絶縁層25bにビア開口部25hbを形成する。また、コア基板21wの図面下面側においても、金属導電層26wa及び絶縁層25aに穴あけ加工を行い、金属導電層26wa及び絶縁層25aにビア開口部25haを形成する。ここで、ビア開口部25ha及び25hbの形成位置は、コア基板21wを図面上面側又は下面側から平面視して、配線層24a、24bの配線パターン、又は、ビア24vbの形成領域、及び、下層アンテナパターン65、66に整合するように設定される。これにより、ビア開口部25ha、25hb内に、配線層24a、24b、又は、ビア24vb、及び、下層アンテナパターン65、66が露出する。

【0126】

なお、本実施形態においても、上述した第1の実施形態と同様に、上述したビア開口部22hb、及び、今回のビア開口部25ha、25hbの形成位置は、半導体装置30の配線層35のランド35bやコンデンサ40の対向電極41、ビア24vb、貫通電極23の形成領域に整合するように設定することが好ましい。これにより、レーザビア形成法による穴あけ加工時に、膜厚の厚い層上に穴あけ加工が行われることにより、銅箔が焼き切れて消失する問題を防止することができる。

【0127】

次いで、ビア開口部25ha、25hb内をデスミア処理して、配線層24a、24b、及び、下層アンテナパターン65、66が露出するビア開口部25ha、25hbの内部をクリーニングする。その後、図23(c)に示すように、ビア開口部25ha、25hb内に銅メッキからなるビア61v、62v、64v、26vbを同時に形成する。具体的には、ビア61v、62v、64v、26vbの形成方法は、まず、少なくともビア開口部25ha、25hbを含む金属導電層26waの下面側全域及び金属導電層26wbの上面側全域に銅の無電解メッキを行うことにより、ビア開口部25ha、25hbの内壁及び配線層24aの下面、下層アンテナパターン65、66の下面、配線層24bの上面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、ビア開口部25ha、25hb内に銅メッキを成長させてビア61v、62v、64v、26vbを同時に形成する。ここで、ビア26vbは、コア基板21wの図面上面側の金属導電層26wbに電気的に接続されるように形成され、ビア61v、62v、64vは、コア基板21wの図面下面側の金属導電層26waに電気的に接続されるように形成される。なお、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層26wa又は26wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。

【0128】

次いで、コア基板21wの図面上面側に形成された金属導電層26wbを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図24(a)に示すように、絶縁層25bの図面上面側に所定の配線パターンを有し、かつ、ビア26vbに接続された配線層26bを形成する。また、コア基板21wの図面下面側に形成された金属導電層26waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図24(a)に示すように、絶縁層25aの図面下面側に、図15に示したような所定の平面形状を有し、かつ、ビア61v、62vに接続された上層アンテナパターン61、並びに、図15に示したような所定の平面形状を有し、かつ、ビア64vに接続された上層アンテナパターン62、63及び接続端子部64を形成する。この絶縁層25aの図面下面側に形成された上層アンテナパターン61〜63、及び、上述した絶縁層22aの図面下面側に形成された下層アンテナパターン65、66、並びに、絶縁層25aを貫通するように形成されたビア61v、62vによりアンテナ部60が構成される。アンテナ部60は、接続端子部64がビア64vを介して、絶縁層22aの下面側に形成された配線層24aに接続されることにより、上述した貫通電極23及び配線層24bを介して半導体装置30の配線層35(ランド35b)に電気的に接続される。このように、コア基板21wの図面下面側に形成される上層アンテナパターン61〜63及び接続端子部64は、コア基板21wの図面上面側に形成される配線層26bと同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0129】

次いで、図24(b)に示すように、コア基板21wの図面上面側の、配線層26b及びビア26vbが形成された絶縁層25bを覆うように、熱硬化性のエポキシ樹脂等からなるソルダーレジストが保護絶縁膜27bとして形成される。ここで、保護絶縁膜27bには、配線層26b及びビア26vbが露出する開口部27hbが形成される。また、コア基板21wの図面下面側にも、図24(b)に示すように、アンテナパターン61〜63及び接続端子部64が形成された絶縁層25aを覆うように、保護絶縁膜27aが形成される。

【0130】

次いで、図25(a)に示すように、コア基板21wの図面上面側の保護絶縁膜27bに形成された開口部27hbを介して、配線層26b又はビア26vbに接続されるように外部接続用の半田ボール28が形成される。次いで、図25(b)に示すように、コア基板21wを、基板モジュール形成領域ごとにダイシングストリート29に沿って切断して個片化することにより、図15〜図17に示した半導体装置内蔵基板モジュール10が複数個得られる。

【0131】

このような半導体装置内蔵基板モジュール10の製造方法においても、機能部であるアンテナ部60の下層アンテナパターン65、66、及び、上層アンテナパターン61〜63、接続端子部64、ビア61v、62v、64vを、基板装置部20の積層配線層を形成する際の製造プロセスを用いて、基板装置部20と一体的に形成することができる。特に、アンテナ部60の一部の構成について、その製造プロセスを共通化することができるので、製造プロセスを簡略化又は省略することができ、製造コストを抑制しつつ、機能部が基板装置部に一体的に形成された半導体装置内蔵基板モジュールを実現することができる。

【0132】

(比較検証)

次に、本実施形態に係る半導体装置内蔵基板モジュールの作用効果について、比較対象となる構成例を示して具体的に説明する。ここでは、まず、半導体装置が埋め込まれたコア基板とアンテナ部とが別個の部品として構成されている場合(以下、「比較例2」と記す)について検証し、その後、CSP型又はベアチップの半導体装置を埋め込んだコア基板にアンテナ部を一体的に形成した場合(以下、「比較例3」と記す)について検証する。

【0133】

まず、比較例2について説明する。

図26は、本実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例2)を示す概略構成図である。図26(a)は、比較例2に係る機能部の概略平面図であり、図26(b)は、比較例2に係る機能部の概略断面図である。ここで、図26(b)は、図26(a)に示した平面図におけるXXVIB−XXVIB線(本明細書においては図26中に示したローマ数字の「26」に対応する記号として便宜的に「XXVI」を用いる。)に沿った断面を示す図である。ここで、上述した第1の実施形態に示した比較例1と同等の構成については、同一又は同等の符号を付して示す。なお、比較例2に係る基板装置部については、上述した比較例1の構成と同等であるので、図14を適宜参照する。

【0134】

比較例2に係る半導体装置内蔵基板モジュールは、図26に示すように、機能部であるアンテナ部60pと、図14に示したように、半導体装置30p又は30qが内蔵された基板装置部20pとが、別個の部品から構成されているものとする。

【0135】

アンテナ部60pは、例えば図26(a)、(b)に示すように、上層アンテナパターン61p〜63pと、下層アンテナパターン65p、66pと、接続端子部64pと、基板貫通電極61q、62qを有している。上層アンテナパターン61p〜63p及び接続端子部64pは、プリント基板211の、図26(a)の紙面表面側、又は、図26(b)の上面側に設けられ、上述した実施形態と同等の所定の平面形状を有している。また、下層アンテナパターン65p、66pは、プリント基板211の、図26(a)の紙面裏面側、又は、図26(b)の下面側に設けられ、上述した実施形態と同等の所定の平面形状を有している。ここで、上層アンテナパターン61p〜63p及び下層アンテナパターン65p、66pからなる各アンテナ体に接続された接続端子部64pは、外部接続端子として適用される。上層アンテナパターン61pは、基板貫通電極61qを介して、下層アンテナパターン66pに接続されている。また、上層アンテナパターン62pは、基板貫通電極62qを介して、下層アンテナパターン65pに接続されている。

【0136】

基板装置部20pは、図14(a)、(b)に示したように、コア基板21pに、CSP型あるいはベアチップの半導体装置30p、又は、ウエハレベルCSP型の半導体装置30qが埋め込まれ、当該コア基板21pの図面下面側には、積層配線部22p及び半田ボール28pが設けられている。また、コア基板21pの図面上面側には、半導体装置30p、30qを封止するための絶縁層23pが設けられている。

【0137】

そして、比較例2においては、図26に示したアンテナ部60pの接続端子部64pと、図14に示した基板装置部20pの半導体装置30p、30qとが、図示を省略した導線や配線層を介して電気的に接続される。これにより、例えば複数周波通信システムのアンテナ部60pと、制御回路である半導体装置30p、30qとが接続された構成が得られる。

【0138】

このような比較例2においても、上述した比較例1と同様に、アンテナ部60pと基板装置部20pとが別部品として提供され、これらを導線や配線層を介して接続した構成を有しているため、これらの部品を電子機器に搭載する際に、当該部品の大きさに対応した実装スペースを必要とするという問題を有している。そのため、比較例2においても、携帯型の情報端末機器等の電子機器における小型化や高集積化の妨げになるという問題を有している。また、これらの部品を電子機器に実装する際に、導線や配線層により相互に接続する必要があるため、製造工程が煩雑になるという問題も有している。

【0139】

特に、従来、円偏波アンテナとしては、誘電率の高いセラミックスを用いたパッチアンテナが広く使われているが、プリント基板にパターニングして形成されるアンテナに比較して重量が大きく、また、製造方法も複雑で、薄型化が困難なうえ、製品コストが高価であるといった問題を有していた。そのため、小型化や高機能化が強く求められている携帯型の情報端末機器(電子機器)に搭載するには、適切なアンテナとは言えなかった。

【0140】

これに対して、本実施形態に係る半導体装置内蔵基板モジュール10においては、アンテナ部60がコア基板21に設けられた積層配線と同様の構造により形成され、当該アンテナ部60と基板装置部20とが一体的に形成された構成を有している。これにより、機能部(アンテナ部60)を備えた半導体装置内蔵基板モジュールを一部品として提供することができる。したがって、本実施形態に係る半導体装置内蔵基板モジュール10を電子機器に搭載する場合であっても、その実装スペースを小さくして、電子機器の小型化や高集積化に寄与することができる。また、本実施形態においては、比較例2の場合に比較して、アンテナ部60と基板装置部20を導線や配線層を介して接続する工程が不要になるので、製造方法を簡略化することができる。

【0141】

次に、比較例3について説明する。

図27は、本実施形態に係る半導体装置内蔵基板モジュールの比較対象となる構成例(比較例3)を示す概略構成図である。図27(a)は、比較例3に係る半導体装置内蔵基板モジュールを平面視した場合の全層透視図であり、図27(b)は、比較例3に係る半導体装置内蔵基板モジュールにおける積層配線の接続構造を示す概略断面図である。ここで、比較例3に適用される半導体装置については、図21と同様に、フェースアップ型の埋め込み構造を有している場合を示す。なお、図27(b)は、図示の都合上、図27(a)に示した半導体装置内蔵基板モジュールの平面図における、任意の箇所の積層配線の接続構造を示す概念図であって、特定の切断線に沿った実際の断面を示す図ではない。また、説明を簡略化するため、図21と同様に、基板装置部に設けられる貫通電極や半田ボール、コンデンサ、これらに接続される配線層やビア等の図示を省略した。図27において、配線層L1pは図26に示したアンテナ部の上層アンテナパターン61p〜63p、接続端子部64pに対応し、配線層L2pは下層アンテナパターン65p、66pに対応し、ビアV1pは基板貫通電極61q、62qに対応する。

【0142】

図28は、比較例3に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。図28(a)は配線層L1pの平面図であり、図28(b)はビアV1pの平面図であり、図28(c)は配線層L2pの平面図であり、図28(d)はビアV2pの平面図であり、図28(e)は配線層L3pの平面図であり、図28(f)はビアV3pの平面図であり、図28(g)は半導体装置30pの端子パッドL4pの平面図である。ここで、上述した比較例2と同等の構成については、同一又は同等の符号を付して、又は、対応関係を明示して説明する。

【0143】

図29は、本実施形態に係る半導体装置内蔵基板モジュールを比較例3に対比させた概略構成図である。図29(a)は、本実施形態に係る半導体装置内蔵基板モジュールを平面視した場合の全層透視図であり、図29(b)は、本実施形態に係る半導体装置内蔵基板モジュールにおける積層配線の接続構造を示す概略断面図である。ここで、図29(b)は、図示の都合上、図29(a)に示した半導体装置内蔵基板モジュールの平面図における、任意の箇所の積層配線の接続構造を示す概念図であって、特定の切断線に沿った実際の断面を示す図ではない。また、図29において、配線層L1は図15、図16、図21に示したアンテナ部の上層アンテナパターン61〜63、接続端子部64に対応し、配線層L2は下層アンテナパターン65、66に対応し、ビアV1はビア61v、62v、64vに対応し、ビアV2はビア24vaに対応する。

【0144】

図30は、本実施形態に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。図30(a)は配線層L1の平面図であり、図30(b)はビアV1の平面図であり、図30(c)は配線層L2の平面図であり、図30(d)はビアV2の平面図であり、図30(e)は半導体装置30の上面側に露出する配線層35のランド35bの平面図であり、図30(f)は半導体装置30の配線層35及び接続パッド32の平面図である。

【0145】

上述した実施形態に係る半導体装置内蔵基板モジュール10の比較例3は、図27に示すように、機能部であるアンテナ部60pと、CSP型又はベアチップの半導体装置30pが内蔵された基板装置部20pとが、一体的に構成されているものとする。

【0146】

アンテナ部60pは、例えば図27(a)、(b)に示すように、コア基板21pの、図27(a)の紙面表面側、又は、図27(b)の図面上面側の積層配線部22pに設けられている。アンテナ部60pは、上層アンテナパターン61p〜63p、接続端子部64pに相当する配線層L1pと、下層アンテナパターン65p、66pに相当する配線層L2pと、積層配線部22pを構成する絶縁層22p−1を厚さ方向に貫通して配線層L1pと配線層L2pを電気的に接続する、基板貫通電極61q、62qに相当するビアV1pを有している。すなわち、アンテナ部60pは、図28(a)〜(c)に示すように、配線層L1pと、絶縁層22p−1に設けられたビアV1pと、配線層L2pとから構成されている。

【0147】

基板装置部20pは、例えば図27(b)に示すように、コア基板21pにCSP型又はベアチップの半導体装置30pが埋め込まれ、当該コア基板21pの図面上面側には、積層配線部22pが設けられている。積層配線部22pには、上述したアンテナ部60pに加え、図28(d)〜(g)に示すように、絶縁層22p−2に設けられたビアV2pと、配線層L3pと、絶縁層22p−3に設けられたビアV3pが設けられている。また、コア基板21pの、図27(b)の図面下面側には、半導体装置30pを封止するための絶縁層23pが設けられている。

【0148】

そして、比較例3においては、図27(a)、(b)に示すように、アンテナ部60pの配線層L2pが、絶縁層22p−2を厚さ方向に貫通するビアV2p、配線層L3p、絶縁層22p−3を厚さ方向に貫通するビアV3pを介して、コア基板21pに埋め込まれた半導体装置30pの接続パッド32pに電気的に接続されている。すなわち、比較例3においては、図27及び図28に示すように、コア基板21p上に、少なくとも3層の配線層L1p、L2p、L3p、及び、これらと半導体装置30pを電気的に接続するビアV1p、V2p、V3pが設けられた絶縁層22p−1、22p−2、22p−3を有している。これにより、例えば複数周波通信システムのアンテナ部60pと、制御回路である半導体装置30pとが接続された、一部品からなる半導体装置内蔵基板モジュールが得られる。

【0149】

このような比較例3においては、図27に示したようなCSP型又はベアチップの半導体装置30pがコア基板21pに埋め込まれているため、コア基板21p上に形成される積層配線の層数(ここでは、3層)が増加して、製造工程が煩雑になるという問題を有している。また、コア基板21p上への積層配線の層数が増加すると、コア基板21pへの熱プレス工程(加熱加圧処理)の回数が増加して、コア基板21pに埋め込まれた半導体装置30pが加熱加圧処理により損傷を受ける場合があり、製造歩留まりが悪化するという問題を有している。

【0150】

これに対して、本実施形態に係る半導体装置内蔵基板モジュール10においては、図29(a)、(b)に示すように、基板装置部20のコア基板21にウエハレベルCSP型の半導体装置30が埋め込まれ、当該コア基板21の、図29(a)の紙面表面側、又は、図29(b)の図面上面側にアンテナ部60が設けられている。

【0151】

アンテナ部60は、上層アンテナパターン61〜63、接続端子部64に相当する配線層L1と、下層アンテナパターン65、66に相当する配線層L2と、絶縁層25aを厚さ方向に貫通して配線層L1と配線層L2を電気的に接続する、ビア61v、62v、64vに相当するビアV1を有している。すなわち、アンテナ部60は、図30(a)〜(c)に示すように、配線層L1と、絶縁層25aに設けられたビアV1と、配線層L2とから構成されている。

【0152】

そして、本実施形態においては、図29(a)、(b)及び図30(d)〜(f)に示すように、アンテナ部60の配線層L2が、コア基板21の、図29(b)の図面上面側に設けられた絶縁層22aを厚さ方向に貫通する、ビア24vaに相当するビアV2を介して、コア基板21に埋め込まれた半導体装置30の配線層35のランド35bに電気的に接続されている。また、ランド35bは、半導体装置30本体内に設けられた配線層35の他端部であって、この配線層35を介して、半導体基板31に設けられた接続パッド32に電気的に接続されている。すなわち、本実施形態においては、図29及び図30に示すように、コア基板21上に2層の配線層L1、L2、及び、これらと半導体装置30を電気的に接続するビアV1、V2が設けられた絶縁層22a、25aを有している。

【0153】

このように、本実施形態においては、半導体基板31上に任意の配線パターンを有する配線層35が設けられたウエハレベルCSP型の半導体装置30が、コア基板21に埋め込まれていることにより、半導体基板31上に少なくとも1層分の配線層を設けることができる。具体的には、比較例3においてコア基板21p上に形成される積層配線の一部、すなわち、アンテナ部60pの配線層L2pと半導体装置30pとを接続する配線層L3p及びビアV3pを、ウエハレベルCSP型の半導体装置30本体内に備えることができる。したがって、本実施形態によれば、図27、図28に示したようなCSP型又はベアチップの半導体装置30pがコア基板21pに埋め込まれた比較例3に比較して、コア基板21上に形成される積層配線の層数(ここでは、2層)を実質的に削減することができるので、製造工程を簡略化又は省略することができる。加えて、このように、積層配線の層数を削減することにより、コア基板21への熱プレス工程(加熱加圧処理)の回数を減らすことができ、コア基板21に埋め込まれた半導体装置30が加熱加圧処理により損傷を受けることを抑制することができ、製造歩留まりを改善することができる。

【0154】

なお、上述した各実施形態においては、基板装置部20に一体的に設けられる機能部として、コイル部50又はアンテナ部60を適用した場合について説明した。ここで、これらの機能部は、上述したように、例えば非接触給電システムのコイル部や複数周波通信システムのアンテナ部として適用されるが、システムの動作時に電磁波を発生するため、基板装置部に内蔵された半導体装置に形成された集積回路(制御回路)の動作に影響を与える場合がある。そのため、このような場合には、例えば、コイル部50又はアンテナ部60と半導体装置30との間の絶縁層22aを構成するプリプレグに磁性体粉末をを混入させたものを適用することにより、電磁波による影響を抑制することができる。また、他の構成としては、例えば、コイル部50又はアンテナ部60と半導体装置30との間に、電磁シールドとなる、接地された導電層を設けるものであってもよい。なお、この導電層(電磁シールド層)についても、上述した各実施形態に示したように、他の配線層と同等の製造方法を適用して形成することができる。

【0155】

また、上述した各実施形態においては、機能部の一例として、コイル部50又はアンテナ部60を適用した場合について説明した。本発明はこれに限定されるものではなく、上述したように、他の配線層と同等の製造方法を適用して同時に形成することができる配線層や導電層を有するものであれば、他の素子や回路等を機能部として適用するものであってもよい。

【0156】

以上、本発明のいくつかの実施形態について説明したが、本発明は、上述した実施形態に限定されるものではなく、特許請求の範囲に記載された発明とその均等の範囲を含むものである。

以下に、本願出願の当初の特許請求の範囲に記載された発明を付記する。

【0157】

(付記)

請求項1に記載の発明は、

貫通する開口部が設けられた絶縁性基板と、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有し、前記絶縁性基板の前記開口部内に埋め込まれた半導体装置と、

所定の回路パターンを有し、前記絶縁性基板の一面側に設けられた特定の機能を有する機能部と、

を備え、

前記内部配線層と前記機能部とは電気的に接続されていることを特徴とする半導体装置内蔵基板モジュールである。

【0158】

請求項2に記載の発明は、

前記絶縁性基板の前記一面側から他面側にかけて貫通するスルーホールに設けられた貫通電極と、

前記貫通電極を介して、前記第1の配線層に接続されるように、前記絶縁性基板の他面側に設けられた第2の配線層と、

をさらに備えることを特徴とする請求項1記載の半導体装置内蔵基板モジュールである。

【0159】

請求項3に記載の発明は、

少なくとも前記第2の配線層を介して、前記半導体装置の前記内部配線層に接続されるように、前記絶縁性基板の前記他面側に設けられた外部接続用端子をさらに備えることを特徴とする請求項2記載の半導体装置内蔵基板モジュールである。

【0160】

請求項4に記載の発明は、

前記第1の配線層及び前記第2の配線層は、それぞれが複数の配線層を含み、前記第1の配線層及び前記第2の配線層の各複数の配線層の間に絶縁層が介在するように設けられた、積層構造を有することを特徴とする請求項2又は3に記載の半導体装置内蔵基板モジュールである。

【0161】

請求項5に記載の発明は、

前記第1の配線層及び前記第2の配線層は、同数の前記配線層及び前記絶縁層を含む積層構造を有することを特徴とする請求項4記載の半導体装置内蔵基板モジュールである。

【0162】

請求項6に記載の発明は、

前記第1の配線層の一部が、前記機能部の前記回路パターンを構成することを特徴とする請求項1乃至5のいずれか一項に記載の半導体装置内蔵基板モジュールである。

【0163】

請求項7に記載の発明は、

前記機能部は、螺旋状に連続する前記回路パターンを有するコイルであることを特徴とする請求項1乃至6のいずれか一項に記載の半導体装置内蔵基板モジュールである。

【0164】

請求項8に記載の発明は、

前記機能部は、所定の通信システムに対応した前記回路パターンを有するアンテナであることを特徴とする請求項1乃至6のいずれか一項に記載の半導体装置内蔵基板モジュールである。

【0165】

請求項9に記載の発明は、

貫通する開口部が設けられた絶縁性基板を準備し、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有する半導体装置を、前記絶縁性基板の前記開口部内に埋め込み、

前記絶縁性基板の一面側に、所定の回路パターンを有し、特定の機能を有する機能部を、前記内部配線層と電気的に接続するように形成することを特徴とする半導体装置内蔵基板モジュールの製造方法である。

【0166】

請求項10に記載の発明は、

前記第1の配線層の形成に先立って、前記絶縁性基板の前記一面側から他面側にかけて貫通するスルーホールに貫通電極を形成し、

前記貫通電極の形成後に、前記絶縁性基板の前記一面側に、前記第1の配線層を形成し、同時に、前記絶縁性基板の他面側に、前記貫通電極を介して前記第1の配線層に接続する第2の配線層を形成することを特徴とする請求項9記載の半導体装置内蔵基板モジュールの製造方法である。

【0167】

請求項11に記載の発明は、

前記第1の配線層及び前記第2の配線層は、

前記絶縁性基板の前記一面側を覆うように、第1の絶縁層及び第1の金属層を前記絶縁性基板側から順に設けるとともに、前記絶縁性基板の前記他面側を覆うように、第2の絶縁層及び第2の金属層を前記絶縁性基板側から順に設け、

前記第1の絶縁層を貫通する第1の開口部を設け、

前記第2の絶縁層を貫通する第2の開口部を設け、

電解メッキを行うことにより、前記第1の金属層に接続された第1のビアを前記絶縁性基板の前記一面側に形成し、同時に、前記第2の金属層に接続された第2のビアを前記絶縁性基板の前記他面側に形成することにより、

形成されることを特徴とする請求項9記載の半導体装置内蔵基板モジュールの製造方法である。

【0168】

請求項12に記載の発明は、

前記第1及び第2の配線層の形成後に、前記絶縁性基板を切断して、前記半導体装置内蔵基板モジュールを個片化することを特徴とする請求項10又は11に記載の半導体装置内蔵基板モジュールの製造方法である。

【符号の説明】

【0169】

10 半導体装置内蔵基板モジュール

20 基板装置部

21 コア基板

22a、22b、25a、25b 絶縁層

23 貫通電極

24a、24b、26b 配線層

24va、24vb、26vb ビア

28 半田ボール

30 半導体装置

31 シリコン基板

35 配線層(内部配線層)

36 オーバーコート膜

40 コンデンサ

50 コイル部

51 コイルパターン

52 端子部

52v ビア

60 アンテナ部

61〜63 上層アンテナパターン

61v、62v、64v ビア

64 接続端子部

65、66 下層アンテナパターン

【技術分野】

【0001】

本発明は、特定の機能を備えた半導体装置内蔵基板モジュール、及び、該半導体装置内蔵基板モジュールの製造方法に関する。

【背景技術】

【0002】

近年、携帯電話機やスマートフォン、スレート型パソコン、ポータブルナビゲーション機器等の携帯型の情報端末機器の普及が著しい。このような情報端末機器においては、小型化や高機能化に対する市場の要望が高く、その要望に応えるため電子機器に搭載される半導体装置の高密度実装技術が重要な役割を担っている。

【0003】

従来、高密度実装技術を適用した半導体装置の例としては、例えばCSP(Chip

Size Package;チップサイズパッケージ)型の半導体チップを、基板の一面側に直接搭載した構成や、一対のコア基板間に挟み込んだ構成、あるいは、コア基板に設けられた開口部(キャビティ)内に埋め込んだ構成等が知られている。このような構成を有する半導体装置においては、半導体チップに設けられた端子が、基板側に設けられた接続パッドや配線層、導線等を介して、所望の機能回路や機能部品に接続されている。ここで、機能回路又は機能部品とは、例えば電源供給回路や、非接触給電システム(又は、ワイヤレス充電システム)に適用される受電用コイル、携帯電話や無線LAN(Local Area Network;ローカルエリアネットワーク)、GPS(Global Positioning System;グローバル・ポジショニング・システム)等の無線通信システムに適用されるアンテナ等の、特定の機能を有する回路部や電子部品である。これらの機能回路や機能部品(以下、「機能部」と総称する)は、上述した基板に高密度実装された半導体チップに所定の電源電圧を供給したり、あるいは、当該半導体チップと信号を送受することにより動作が制御される。

上述したような半導体装置については、例えば特許文献1〜3に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−332887号公報

【特許文献2】特開2008−135781号公報

【特許文献3】特開2008−053319号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したような特定の機能を備えた半導体装置においては、半導体チップが搭載された基板と機能部が、独立した別個の基板モジュールや電子部品として構成されている。そのため、これらを搭載する情報端末機器においては、それぞれの部品を実装するためのスペースを必要とするため、情報端末機器の小型化や高集積化の妨げになるという問題を有していた。また、これらの部品を情報端末機器に実装する際には、例えば導線等により相互に接続する必要があるため、製造工程が煩雑になるという問題も有していた。

【0006】

そこで、本発明は、上述した問題点に鑑み、特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る半導体装置内蔵基板モジュールは、

貫通する開口部が設けられた絶縁性基板と、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有し、前記絶縁性基板の前記開口部内に埋め込まれた半導体装置と、

所定の回路パターンを有し、前記絶縁性基板の一面側に設けられた特定の機能を有する機能部と、

を備え、

前記内部配線層と前記機能部とは電気的に接続されていることを特徴とする。

【0008】

本発明に係る半導体装置内蔵基板モジュールの製造方法は、

貫通する開口部が設けられた絶縁性基板を準備し、

半導体基板と、前記半導体基板の一面側の集積回路に接続された内部配線層と、を有する半導体装置を、前記絶縁性基板の前記開口部内に埋め込み、

前記絶縁性基板の一面側に、所定の回路パターンを有し、特定の機能を有する機能部を、前記内部配線層と電気的に接続するように形成することを特徴とする。

【発明の効果】

【0009】

本発明によれば、特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る半導体装置内蔵基板モジュールの第1の実施形態を示す概略平面図である。

【図2】第1の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。

【図3】本発明に係る半導体装置内蔵基板モジュールに適用される半導体装置の一例を示す概略構成図である。

【図4】第1の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略平面図である。

【図5】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その1)である。

【図6】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その2)である。

【図7】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その3)である。

【図8】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その4)である。

【図9】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その5)である。

【図10】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その6)である。

【図11】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その7)である。

【図12】第1の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その8)である。

【図13】第1の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例1)を示す概略構成図である。

【図14】比較例1に係る半導体装置内蔵基板モジュール(基板装置部)の一例を示す概略断面図である。

【図15】本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図(その1)である。

【図16】本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図(その2)である。

【図17】第2の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。

【図18】第2の実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波円偏波アンテナの基本構造を示す概略構成図である。

【図19】第2の実施形態に係る半導体装置内蔵基板モジュールに適用される複数周波アンテナの等価回路の一例を示す回路構成図である。

【図20】第2の実施形態に適用される複数周波円偏波アンテナにおける送受信動作時の配線状態を示す概念図である。

【図21】第2の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略断面図である。

【図22】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その1)である。

【図23】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その2)である。

【図24】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その3)である。

【図25】第2の実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図(その4)である。

【図26】第2の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例2)を示す概略構成図である。

【図27】第2の実施形態に係る半導体装置内蔵基板モジュールの比較対象となる構成例(比較例3)を示す概略構成図である。

【図28】比較例3に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。

【図29】第2の実施形態に係る半導体装置内蔵基板モジュールを比較例3に対比させた概略構成図である。

【図30】第2の実施形態に係る半導体装置内蔵基板モジュールにおける積層配線を各層ごとに個別に示した概略平面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る半導体装置内蔵基板モジュール及びその製造方法について、実施形態を示して詳しく説明する。

<第1の実施形態>

(半導体装置内蔵基板モジュール)

まず、本発明に係る半導体装置内蔵基板モジュールについて説明する。

【0012】

図1は、本発明に係る半導体装置内蔵基板モジュールの第1の実施形態を示す概略平面図であり、図2は、第1の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。図2は、図1に示す半導体装置内蔵基板モジュールにおけるII−II線(本明細書においては図1中に示したローマ数字の「2」に対応する記号として便宜的に「II」を用いる。)に沿った断面を示す図である。ここでは、図示の都合上、図1の紙面表面側の最表層、又は、図2の上面側の最上層となる保護絶縁膜を省略して示す。また、図1において、図示を明瞭にするために、コイルパターン及び端子部に便宜的にハッチングを施した。

【0013】

第1の実施形態に係る半導体装置内蔵基板モジュールは、概略、コア基板に半導体装置が埋め込まれた基板装置部と、所望の機能を実現するための回路パターンからなる機能部とが、一体的に形成されるとともに、相互に電気的に接続された構成を有している。ここで、本実施形態に係る半導体装置内蔵基板モジュールにおいては、基板装置部に内蔵される半導体装置として、CSPの一形態である、ウエハレベルCSP(又は、ウエハレベルパッケージ;WLP)と呼ばれるパッケージ構造を有する半導体装置が適用される。また、本実施形態においては、機能部として、例えば非接触給電システム(又は、非接触充電システム)における送電又は受電回路に用いられるコイルパターンが適用される。

【0014】

具体的には、例えば図1、図2に示すように、半導体装置内蔵基板モジュール10は、矩形状のコア基板(絶縁性基板)21に上記のパッケージ構造を有する半導体装置30が内蔵された基板装置部20と、当該基板装置部20の、図1の紙面表面側、又は、図2の図面上面側(一面側)に一体的に設けられたコイル部50とを備えている。そして、半導体装置30とコイル部50は、基板装置部20に設けられた複数の配線層やビア、貫通電極を介して、電気的に接続されている。

【0015】

(基板装置部)

基板装置部20のコア基板21には、複数の開口部(キャビティ)21hが設けられ、各開口部21hに半導体装置30やチップ型のコンデンサ40が埋め込まれている。ここで、コア基板21の開口部21hは、図2に示すように、コア基板21をその厚さ方向に貫通するように、コア基板21の、図面上面側から下面側(他面側)にかけて貫通する貫通孔である。また、本実施形態においては、コア基板21に埋め込まれた半導体装置30は、図1に示すように、その外形形状を規定する各辺が、矩形状のコア基板21の外形形状を規定する、直交する2辺の方向に対して所定の方向、すなわち、直交する2辺に対して所定の角度(図1では例えば概ね45°)を有するように配置されている。

【0016】

なお、図1、図2においては、コア基板21に2個の半導体装置30が埋め込まれた構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、機能部を動作させるために必要な回路構成を備えた任意の数の半導体装置30が埋め込まれているものであればよく、例えば、1個の半導体装置30が埋め込まれた構成であってもよいし、3個以上の半導体装置30が埋め込まれた構成であってもよい。また、本実施形態においては、コア基板21に2個のチップ型のコンデンサ40が埋め込まれた構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、上記のコンデンサ40に加え、又は、コンデンサ40に替えて、他のチップ型の電子部品、例えばチップ型の抵抗素子等が1又は複数個埋め込まれた構成であってもよい。

【0017】

半導体装置30については、詳しく後述するが、概略、図2の図面下面側に集積回路(図示を省略)が形成されたシリコンまたはGaAs等からなる半導体基板31と、当該半導体基板31の図面下面側に設けられ、集積回路に接続された配線層(内部配線層)35と、半導体基板31の下面側を被覆保護するオーバーコート膜36と、を有している。また、チップ型のコンデンサ40は、例えば一対の対向電極41間に誘電体層42が挟持された構成を有している。

【0018】

これらの半導体装置30やコンデンサ40の厚さ方向(図2の上下方向)の寸法は、コア基板21の厚さ方向の寸法と略同一になるように設定されている。すなわち、コア基板21の開口部21hに半導体装置30やコンデンサ40を埋め込んだ状態で、コア基板21の図面上面及び下面と、半導体装置30やコンデンサ40の図面上面及び下面が略面一となるように設定されている。

【0019】

コア基板21は、例えばガラス繊維にエポキシ樹脂等を含浸させたシート状の絶縁材料からなるプリプレグと呼ばれる部材が適用される。図2に示すように、コア基板21の図面上面21a側には、例えばプリプレグからなる絶縁層(第1の絶縁層)22a、25aが複数積層されている。また、コア基板21の図面下面21b側にも、上面側と同様に、例えばプリプレグからなる絶縁層(第2の絶縁層)22b、25bが複数積層されている。

【0020】

絶縁層22aの図面上面側には所定の配線パターンを有する配線層24aが設けられている。また、絶縁層22bの図面下面側には所定の配線パターンを有する配線層24bが設けられ、絶縁層22bを厚さ方向に貫通するビア24vbにより、当該配線層24bと絶縁層22bの上面側の配線層や電極が電気的に接続されている。図2に示した構成では、ビア24vbにより、配線層24bと、コア基板21に埋め込まれた半導体装置30の配線層35、又は、コンデンサ40の対向電極41とが電気的に接続されている。

【0021】

また、配線層24aと24bは、絶縁層22a、コア基板21、絶縁層22bをその厚さ方向、すなわち、絶縁層22aの図面上面側から絶縁層22bの図面下面側に貫通するスルーホール23hに設けられた貫通電極23を介して、電気的に接続されている。ここで、貫通電極23は、例えば図2に示すように、スルーホール23hの内周面に沿って、絶縁層22aの図面上面側から絶縁層22bの図面下面側に連続的に設けられた円筒状の導体部23aと、当該導体部23aの円筒形状の中央部分(中空部分)に円柱状に埋め込まれた、絶縁材料からなる埋込部23bとを有している。このような貫通電極23の一端側(絶縁層22aの図面上面側)及び他端側(絶縁層22bの図面下面側)は、各々、配線層24a及び24bにより被覆されている。

【0022】

なお、本実施形態においては、貫通電極23として、円筒状の導体部23aとその中央部分の円柱状の埋込部23bからなる構成を示したが、本発明はこれに限定されるものではない。すなわち、本発明は、スルーホール23h内全体に導電性材料のみを埋め込んだ導体部により貫通電極23を構成するものであってもよい。

【0023】

また、絶縁層25bの図2の図面下面側には、所定の配線パターンを有する配線層26bが設けられ、絶縁層25bを厚さ方向に貫通するビア26vbにより、当該配線層26bが絶縁層22bの下面側(すなわち、絶縁層25bの上面側)の配線層24bに電気的に接続されている。

【0024】

(コイル部)

絶縁層25aの図2の図面上面側には、所定の回路パターンを有するコイル部50が設けられている。コイル部50は、例えば図1に示すように、単一の導電層が矩形状、かつ、螺旋状に連続するようにパターニングされたコイルパターン(回路パターン)51と、当該コイルパターン51の両端に設けられた一対の端子部52とを有している。当該端子部52は、絶縁層25aを厚さ方向に貫通するビア52vにより、絶縁層22aの図2の図面上面側(すなわち、絶縁層25aの下面側)の配線層24aと電気的に接続されている。

【0025】

ここで、本実施形態においては、コイルパターン51の両端部に設けられる各端子部52は、図2に示すように、絶縁層22aの図面上面側に設けられた配線層24aを介して、コア基板21の下面側に貫通する貫通電極23に電気的に接続されている。また、各端子部52と、ビア52v、配線層24a、貫通電極23は、基板装置部20を平面視した場合に、略同一の位置に平面的に重なるように設けられている。そして、各端子部52及び貫通電極23は、例えばコア基板21に埋め込まれた特定の半導体装置30を挟んで対向する位置に配置されている。具体的には、例えば図1の図面左上側に示した半導体装置30に設けられた集積回路をコイル部50に接続される制御回路とした場合、半導体装置内蔵基板モジュール10を平面視した際に、当該半導体装置30の外形形状を規定する対向する2辺の外方の領域に各端子部52及び貫通電極23が設けられている。すなわち、図1、図2に示すように、矩形状の平面形状を有する基板装置部20の、略中央部と左上角部近傍に各端子部52及び貫通電極23が設けられている。

【0026】

なお、図1、図2に示した端子部52及び貫通電極23の配置は、実施形態の一例を示したものに過ぎない。本実施形態に示したように、螺旋状にパターニングされたコイルパターン51においては、その両端に設けられる一対の端子部52は、必然的に離間した位置に配置されることになるが、本発明はこのような端子部52の配置に限定されるものではない。すなわち、本発明に係るコイル部(機能部)に設けられる端子部、配線層及び貫通電極は、例えば、制御回路である半導体装置30からの配線長が極力短くなる位置や、配線長又は配線抵抗が均一化、あるいは、回路設計上適切に設定される位置に配置されるものであれば、半導体装置30を挟んで対向する位置に配置されていなくてもよい。

【0027】

このように、本実施形態に係る基板装置部20においては、コア基板21の上面側に、絶縁層22a、配線層24a及び絶縁層25aが順次積層された積層構造(第1の配線層)を有し、また、コア基板21の下面側に、絶縁層22b、配線層24b、絶縁層25b及び配線層26bが順次積層された積層構造(第2の配線層)を有している。加えて、本実施形態においては、当該基板装置部20の絶縁層25aの上面側に、機能部となるコイル部50のコイルパターン51及び端子部52が、他の配線層と同様の構造を有して設けられている。すなわち、本実施形態においては、図2に示した半導体装置内蔵基板モジュール10が、半導体装置30が埋め込まれたコア基板21の図面上面側及び図面下面側に、各々、片面2層のビルドアップ基板構造を有するとともに、基板装置部20とコイル部50が一体的に形成された構成を有している。

【0028】

そして、絶縁層25bの図2の図面下面側には、当該絶縁層25b及びその下面側に設けられた配線層26bを被覆するようにソルダーレジスト等の保護絶縁膜27bが設けられている。保護絶縁膜27bには配線層26bの図2の図面下面側が露出する開口部27hbが設けられている。当該開口部27hbを介して露出する配線層26bには外部接続用の半田ボール(外部接続用端子)28が接続されている。なお、図1、図2においては、図示の都合上、表示を省略したが、絶縁層25aの図2の図面上面側にも、当該絶縁層25a及びその上面側に設けられたコイルパターン51を被覆するようにソルダーレジスト等の保護絶縁膜が設けられている。

【0029】

なお、図2において、各絶縁層22a、22b、25b上に設けられる配線層24a、24b、26bは、本実施形態に係る半導体装置内蔵基板モジュール10の積層構造を構成する上で必要な一部の配線層を示したものであって、これに限定されるものではない。また、積層配線の層数についても、一例を示したものに過ぎず、これに限定されるものではなく、例えば配線層が1層のみであってもよいし、コア基板21の上面側及び下面側に設けられる積層配線の層数が異なるものであってもよい。ここで、コア基板21の上面側及び下面側に設けられる積層配線の層数(特に、プリプレグからなる絶縁層の数)を、同数になるように構成した場合には、後述する半導体装置内蔵基板モジュールの製造方法において、次のような利点を有している。すなわち、半導体装置内蔵基板モジュールを個片化するまでの工程において、集合基板状態のコア基板の上面側と下面側に生じる引っ張り応力を略均一化することができるので、コア基板21の反りを軽減することができ、製造歩留まりを改善することができる。

【0030】

(半導体装置)

次に、本実施形態に係る半導体装置内蔵基板モジュールに適用可能な半導体装置について、図面を参照して詳しく説明する。

上述した実施形態(図2参照)においては、図示の都合上、半導体装置30を簡略化して示したが、具体的には、以下に示すような構造を有する、ウエハレベルCSP構造の半導体装置が適用される。

【0031】

図3は、本発明に係る半導体装置内蔵基板モジュールに適用される半導体装置の一例を示す概略構成図である。図3(a)は、本構成例に係る半導体装置の概略平面図であり、図3(b)は、本構成例に係る半導体装置の概略断面図である。ここで、図3(b)は、図3(a)に示した半導体装置におけるIIIB−IIIB線(本明細書においては図3中に示したローマ数字の「3」に対応する記号として便宜的に「III」を用いる。)に沿った断面を示す図である。

【0032】

本実施形態に適用可能な半導体装置30は、例えば図3(a)、(b)に示すように、所定の機能を有する集積回路(図示を省略)が、図3(a)の紙面表面側、又は、図3(b)の上面21a側に形成されたシリコン、GaAs等からなる半導体基板31を備えている。ここで、集積回路は、周知のトランジスタやダイオード、抵抗、コンデンサ等の各素子と、これらを相互に接続する配線層により形成されている。ここで、本実施形態においては、集積回路は、例えば非接触給電システムの受電回路としての機能を備えているものとする。

【0033】

図3(a)、(b)に示すように、半導体基板31の上面31aには、集積回路の各素子に接続されたアルミニウム系金属等からなる複数の接続パッド32が設けられている。また、半導体基板31の上面31aには、集積回路を保護するための絶縁膜として、酸化シリコンや窒化シリコン等からなるパッシベーション膜33が設けられている。ここで、パッシベーション膜33は、上述した複数の接続パッド32aを被覆するように設けられ、各接続パッド32の図3(b)の上面の一部(例えば中央部)を露出させる複数の開口部33hが設けられている。

【0034】

パッシベーション膜33の上面には、ポリイミド系樹脂等からなる絶縁膜34が、半導体基板31の上面31aに関する法線の方向(図3(a)の紙面表面側、又は、図3(b)の図面上面側)から見て、すなわち、半導体基板31を平面視して、パッシベーション膜33の上面のうち、外周縁を含む領域を枠状に露出させるように矩形状又は正方形状に設けられている。パッシベーション膜33の開口部33hに対応する部分の絶縁膜34には、開口部34hが設けられ、各接続パッド32の図3(b)の上面の一部(例えば中央部)が露出されている。すなわち、各接続パッド32の上面は、パッシベーション膜33に設けられた開口部33hに整合する位置に設けられた絶縁膜34の開口部34hを介して露出されている。

【0035】

なお、本実施形態においては、図3(a)に示したように、複数の接続パッド32が、半導体基板31の上面31aの外周縁に沿って、略矩形枠状をなすように配列されている場合を示したが、各接続パッド32の配列はこれに限られるものではない。また、本実施形態では、図3(a)、(b)に示したように、絶縁膜34が、半導体基板31を、図3(a)の紙面表面側、又は、図3(b)の図面上面側から平面視して、パッシベーション膜33の外周縁部分の上面を枠状に露出させるように、絶縁膜34を矩形状又は正方形状に設けた構成について説明したが、これに限られるものではない。すなわち、パッシベーション膜33と絶縁膜34の平面形状を異なるように設けた構成に限らず、パッシベーション膜33と絶縁膜34の平面形状を同一になるように設けて、半導体基板31の外周縁部分の上面31aを枠状に露出させるように構成したものであってもよい。

【0036】

また、図3(a)、(b)に示すように、絶縁膜34の、図3(b)の上面には、複数の配線層35が所定の配線パターンを有して延在するように設けられている。配線層35は、例えば、絶縁膜34の上面に設けられた銅等からなるシード金属層35−1と、シード金属層35−1の上面に設けられた銅等からなる配線金属層35−2との2層構造を有している。各配線層35の一端部35aは、パッシベーション膜33及び絶縁膜34に設けられた開口部33h、34hを介して各接続パッド32の上面に電気的に接続されている。また、各配線層35の他端部には、ランド35bが形成されている。そして、各配線層35の一端部35aと他端部(ランド35b)の間は、これらと一体的に形成された引き回し線部35cにより接続されている。

【0037】

また、図3(a)、(b)に示すように、配線層35、絶縁膜34及びパッシベーション膜33の上面のうち、絶縁膜34によって被覆されずに露出された領域の上面側にはエポキシ系樹脂またはポリイミド系樹脂等からなるオーバーコート膜36が設けられている。オーバーコート膜36には、各配線層35のランド35bの上面を露出させる複数の開口部36hが設けられている。

【0038】

このように、本実施形態に係る半導体装置内蔵基板モジュール10においては、制御回路等の機能を有するウエハレベルCSP型の半導体装置30が埋め込まれたコア基板21の上面側に、機能部であるコイル部50が、積層配線と同等の構造により一体的に設けられた構成を有している。したがって、本実施形態によれば、特定の機能部(コイル部50)を備えた半導体装置内蔵基板モジュール10を、一部品として提供することができるとともに、装置規模を小型化して実装スペースを小さくすることができる。また、半導体装置30を内蔵した基板装置部20とコイル部50とを、導線等を用いて接続する必要がない。

【0039】

特に、本実施形態においては、機能部として非接触給電システムにおける送電又は受電回路に用いられるコイル部50を備えることにより、次のような効果が得られる。すなわち、近年、携帯電話機やスマートフォン、スレート型パソコン、ポータブルナビゲーション機器等の携帯型の情報端末機器が普及しているが、これらの機器は内蔵するバッテリからの電力により駆動するため、バッテリが消耗した場合には、商用電源に接続してバッテリを充電する必要がある。ここで、現在、市場に普及している各種の情報端末機器においては、充電用端子として様々な規格が採用されているため、所有する情報端末機器に応じて、複数の充電用ケーブル等を所有する必要がある。また、バッテリの充電操作のたびに充電用ケーブルを接続する必要がある。そのため、情報端末機器の充電操作が非常に煩雑であった。近年、このような問題を解決するために、非接触給電システムの統一規格が策定され、一部の商品に採用されつつある。この場合、小型化や高機能化が求められる情報端末機器においては、受電回路の実装スペースが極力小さい方が好ましい。本実施形態に示したようなコイル部を備えた半導体装置内蔵基板モジュールは、今後、非接触給電システムを種々の情報端末機器に採用する際に、機器の小型化、高集積化及び部品実装、配線、工程の簡略化や効率化を図ることができる。

【0040】

また、本実施形態においては、コア基板21に内蔵される半導体装置30が、半導体基板31の上面側に、集積回路に接続される接続パッド32と、一端部35aが接続パッド32に接続されるとともに、他端部にランド35bが形成された、任意の配線パターンを有する配線層35を設けた構成を有している。このようなウエハレベルCSP型の半導体装置30を適用することにより、半導体基板31の上面側に少なくとも1層分の配線層を設けることができる。そのため、このような半導体装置30をコア基板21に埋め込むことにより、CSP型あるいはベアチップの半導体装置をコア基板に直接埋め込んだ場合に比較して、コア基板21の上面側又は下面側に積層する絶縁層及び配線層の一部を、半導体装置30本体内に備えることができる。したがって、積層配線の層数を実質的に削減することができるので、製造工程を簡略化又は効率化することができる。なお、この作用効果については、後述する比較検証において詳しく説明する。

【0041】

また、この場合、コア基板21の上面側の上面側又は下面側に積層する配線層の設計段階で、ウエハレベルCSP型の半導体装置30本体内に備える配線層についても、回路特性の検証や調整を同時に行いつつ、配線層のパターン形状等を適切に修正や変形することができる。したがって、本実施形態によれば、半導体装置内蔵基板モジュールの設計自由度を向上させることができるとともに、回路設計時の、異なる設計セクションや設計ツール間における設計データの移動や後戻りといった作業が削減されて、設計効率を向上させることができる。

【0042】

また、本実施形態に適用されるウエハレベルCSP型の半導体装置30においては、半導体基板31の上面側に、任意の配線パターンを有する配線層35が設けられ、さらに、外部接続に用いられるランド35b部分を除いて、当該配線層35を被覆するとともに、半導体基板31の上面側を保護するオーバーコート膜36を設けた構成を有している。これにより、製造工程や製品出荷後における半導体装置30の内部応力や外部応力を緩和することができるとともに、汚染物や熱、湿気等の外的環境の影響を受けにくくすることができる。したがって、いわゆるベアチップの半導体装置に比較して、配線層35のランド35bを用いて製品検査を簡単に行うことができ、コア基板21への埋め込み前に不良品を適切に除去することができるとともに、集積回路の損傷や断線等の発生等を抑制することができ、回路特性が良好で、かつ、信頼性の高い半導体装置を適用することができる。

【0043】

なお、図3(b)に示した半導体装置30においては、接続パッド32に接続される配線層35として、シード金属層35−1と配線金属層35−2からなる2層構造を有している場合について説明した。この配線構造は、半導体装置30の一例を説明するためのものに過ぎず、本発明はこれに限られるものではない。すなわち、半導体装置30に適用される配線層35は、例えば、単層の金属層又は導電層からなるものであってもよいし、3層以上の複数層の金属層又は導電層が積層された配線構造を有するものであってもよい。

【0044】

図4は、第1の実施形態に係る半導体装置内蔵基板モジュールの他の構成例を示す概略平面図である。なお、図4に示した半導体装置内蔵基板モジュールにおけるII−II線に沿った断面構造は、図2に示したものと同等であるので、詳細な説明を省略する。

【0045】

上述した第1の実施形態においては、図1、図2に示したように、矩形状の平面形状を有する基板装置部20(又は、コア基板21)の外形形状を規定する、直交する2辺に対して、所定の角度を有するように半導体装置30を傾けて配置し、かつ、当該半導体装置30を挟んで対向する位置に、コイル部50の端子部52及び当該端子部52に接続される貫通電極23を配置した構成を示したが、本発明はこれに限定されるものではない。すなわち、図4に示すように、半導体装置内蔵基板モジュール10は、コア基板21に埋め込まれた半導体装置30の外形形状を規定する各辺が、矩形状の平面形状を有する基板装置部20(又は、コア基板21)の外形形状を規定する、直交する2辺と同じ方向(平行)になるように半導体装置30を配置した構成を有するものであってもよい。この場合、コイル部50の端子部52及び貫通電極23は、当該半導体装置30を挟んで対向する位置に配置されるものであってもよい。

【0046】

(半導体装置内蔵基板モジュールの製造方法)

次に、本実施形態に係る半導体装置内蔵基板モジュールの製造方法について説明する。

図5〜図12は、本実施形態に係る半導体装置内蔵基板モジュールの製造方法の一例を示す工程断面図である。ここでは、図2に示した断面構造を有する半導体装置内蔵基板モジュールについて製造方法を説明する。なお、図6は、図5(b)に示すコア基板21wの平面図である。すなわち、図5(b)に示すコア基板21wは、図6におけるVB−VB線(本明細書においては図6中に示したローマ数字の「5」に対応する記号として便宜的に「V」を用いる。)に沿った断面である。

【0047】

上述した半導体装置内蔵基板モジュール10の製造方法は、まず、図5(a)に示すように、プリプレグからなる絶縁層22aと、ウエハレベルCSP型の半導体装置30と、チップ型のコンデンサ40と、を用意する。ここで、絶縁層22aは、後述する集合基板状態のコア基板21wと同等の平面的な広がりを有している。また、半導体装置30は、図3に示した構造を有し、半導体基板31の図面下面側に、予め、図示を省略したダイアタッチフィルム(Die Attach Film;DAF)が貼り付けられている。また、絶縁層22aの図面上面側には、チップ型のコンデンサ40が実装される位置に、予め仮止め用の非導電性接着剤(Non Conductive Paste;NCP)22xが滴下されている。そして、チップマウンタ装置により、絶縁層22aの上面側の所定の位置に、半導体装置30と、チップ型のコンデンサ40が搭載される。

【0048】

次いで、図6に示すように、集合基板状態のコア基板21wを準備する。ここで、コア基板21wには、上述した半導体装置内蔵基板モジュール10における基板装置部20に適用されるコア基板21の領域(以下、「基板モジュール形成領域」と記す)が、複数連続するように設定されている。各基板モジュール形成領域には、予め、コア基板21wの図面上面側と下面側を貫通する開口部(キャビティ)21hwが複数設けられている。

【0049】

そして、図5(b)に示すように、上述した半導体装置30やコンデンサ40が搭載された絶縁層22aの図面上面側に、開口部21hwが設けられたコア基板21wを積層する。このとき、絶縁層22aの上面に搭載された各半導体装置30及びコンデンサ40が、コア基板21wに設けられた開口部21hwに嵌合するように、絶縁層22aの上面にコア基板21wが積層される。さらに、絶縁層22aに積層されたコア基板21wの図面上面、及び、半導体装置30並びにコンデンサ40の上面を覆うように、プリプレグからなる絶縁層22b及び銅箔等からなる金属導電層(第2の金属層)24wbを積層する(図中下向き矢印参照)。また、絶縁層22aの図面下面を覆うように、銅箔等からなる金属導電層(第1の金属層)24waを積層する(図中上向き矢印参照)。

【0050】

次いで、図7(a)に示すように、絶縁層22a、22b及び金属導電層24wa、24wbを積層したコア基板21wを熱プレス(加熱加圧)することにより、各層を接合させるとともに硬化させる。これにより、コア基板21wの各開口部21hwに、半導体装置30及びコンデンサ40が埋め込まれた積層基板が得られる。ここで、コア基板21w、及び、絶縁層22a、22bを構成するプリプレグは、例えばガラスエポキシ材を材料とする平板が適用される。なお、図6、図7において、符号29で示す領域は、ダイシングストリートである。

【0051】

次いで、図7(b)に示すように、例えばレーザビア形成法を用いて、レーザドリル装置でコア基板21wの図面上面側の金属導電層24wb及び絶縁層22bに穴あけ加工を行い、金属導電層24wb及び絶縁層22bにビア開口部22hbを形成する。ここで、ビア開口部22hbの形成位置は、コア基板21wを図面上面側から平面視して、コア基板21wの開口部21hwに埋め込まれ、半導体装置30の図面上面側に開口部36hを介して露出する配線層35のランド35b、及び、コンデンサ40の図面上面に露出する対向電極41の配置位置と整合するように設定される。これにより、ビア開口部22hb内に、半導体装置30の図面上面側に露出する配線層35のランド35b、及び、コンデンサ40の図面上面に露出する対向電極41の端部が露出する。

【0052】

次いで、ビア開口部22hb内をデスミア処理して、配線層35のランド35b及び対向電極41が露出するビア開口部22hbの内部をクリーニングする。その後、図7(c)に示すように、ビア開口部22hb内に銅メッキからなるビア24vbを形成する。具体的には、ビア24vbの形成方法は、まず、少なくともビア開口部22hbを含む金属導電層24wbの上面側全域に銅の無電解メッキを行うことにより、ビア開口部22hbの内壁及び金属導電層24wbの上面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、ビア開口部22hb内に銅メッキを成長させてビア24vbを形成する。ここで、ビア24vbは、コア基板21wの図面上面側の金属導電層24wbに電気的に接続されるように形成される。なお、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層24wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。

【0053】

次いで、図8(a)に示すように、コア基板21wの図面上面側及び下面側に絶縁層22a、22b金属導電層24wa、24wbが積層された積層基板に対して、ドリル装置を用いてその厚さ方向に貫通するスルーホール23hを形成する。ここで、スルーホール23hは、図8(a)においては、コア基板21wに埋め込まれた半導体装置30を挟んで対向する位置に形成したが、本発明はこれに限定されない。

【0054】

次いで、スルーホール23h内をデスミア処理して、スルーホール23hの内壁をクリーニングする。その後、図8(b)、(c)に示すように、スルーホール23h内に銅メッキからなる貫通電極23を形成する。具体的には、貫通電極23の形成方法は、まず、少なくともスルーホール23hを含む金属導電層24wbの図面上面側全域、及び、金属導電層24waの図面下面側全域に銅の無電解メッキを行うことにより、スルーホール23hの内壁及び金属導電層24wbの上面並びに金属導電層24waの下面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、スルーホール23h内に銅メッキを成長させて導体部23aを形成する。ここで、スルーホール23h内に形成される導体部23aは、スルーホール23hの大きさや電解メッキを行う際の諸条件等に基づいて、図8(b)に示すように、スルーホール23hの内壁面に銅メッキが成長し、中央部に空間(空洞)が形成された、円筒形状又は中空形状を有するものであってもよいし、スルーホール23h内が銅メッキで充填された円柱形状を有するものであってもよい。図8(b)に示すように、導体部23aが円筒形状又は中空形状を有する場合には、図8(c)に示すように、導体部23aの中央部の空間に、例えば印刷法等を用いて、エポキシ樹脂等の絶縁性のペーストを充填して穴埋めし、硬化させる。このように、導体部23aの中央部に埋込部23bを形成することにより、スルーホール23hを含む金属導電層24wbの図面上面側及び金属導電層24waの図面下面側に、さらに積層配線を形成する際に、中央部の空間部分により配線層の表面の平坦性が損なわれることを防止することができる。すなわち、貫通電極23は、図8(c)に示すように、導体部23aと埋込部23bからなる構成を有するものであっても良いし、導体部23aを構成するメッキ材料からなる単一の構成からなるものであってもよい。

【0055】

次いで、図8(c)に示すように、スルーホール23h内の導体部23a及び金属導電層24wa、24wbをメッキ電流路とした銅の電解メッキをさらに行なうことにより、少なくともスルーホール23h内に形成された貫通電極23の図面上面側及び下面側を被覆するメッキ層を形成する。なお、この貫通電極23の形成工程においても、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層24wa、24wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。これに対して、スルーホール23h内に形成される貫通電極23については、図示を明示するため、便宜的にハッチングの方向を変えて示した。

【0056】

次いで、コア基板21wの上面側に形成された金属導電層24wbを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図9(a)に示すように、絶縁層22bの図面上面側に所定の配線パターンを有し、かつ、ビア24vbに接続された配線層24bを形成する。また、コア基板21wの下面側に形成された金属導電層24waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図9(a)に示すように、絶縁層22aの図面下面側に所定の配線パターンを有する配線層24aを形成する。ここで、絶縁層22bの図面上面に形成された配線層24bと、絶縁層22aの図面下面に形成された配線層24aは、各々、上述した貫通電極23の上端及び下端に接続するように形成されることにより、相互に電気的に接続される。このように、絶縁層22bの図面上面側に形成される配線層24bと、絶縁層22aの図面下面側に形成される配線層24aは、同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0057】

なお、配線層24a、24bを形成する際に用いられるフォトリソグラフィ法は、周知の手法を適用することができる。具体的には、銅箔からなる金属導電層24wa又は24wbを覆うように、感光性のメッキレジストを形成した後、パターン形状が描画されたフォトマスクを配置し、露光装置にて露光処理を行う。次いで、現像液を用いて現像処理を行うことにより、パターン形状に対応する領域のメッキレジストが残留する。次いで、所定のエッチング液を用いてエッチング処理を行うことにより、メッキレジストが残留していない領域の金属導電層24wa又は24wbが除去される。

【0058】

次いで、図9(b)に示すように、配線層24bが形成された絶縁層22bの図面上面を覆うように、プリプレグからなる絶縁層25b及び銅箔等からなる金属導電層(第2の金属層)26wbを積層する(図中下向き矢印参照)。また、配線層24aが形成された絶縁層22aの下面を覆うように、プリプレグからなる絶縁層25a及び銅箔等からなる金属導電層(第1の金属層)26waを積層する(図中上向き矢印参照)。次いで、図10(a)に示すように。絶縁層25a、25b及び金属導電層26wa、26wbを積層したコア基板21wを熱プレス(加熱加圧)することにより、各層を接合させるとともに硬化させる。

【0059】

次いで、図10(b)に示すように、例えばレーザビア形成法を用いて、レーザドリル装置でコア基板21wの図面上面側の金属導電層26wb及び絶縁層25bに穴あけ加工を行い、金属導電層26wb及び絶縁層25bにビア開口部(第2の開口部)25hbを形成する。また、コア基板21wの図面下面側においても、金属導電層26wa及び絶縁層25aに穴あけ加工を行い、金属導電層26wa及び絶縁層25aにビア開口部(第1の開口部)25haを形成する。ここで、ビア開口部25ha及び25hbの形成位置は、コア基板21wを図面上面側又は下面側から平面視して、配線層24a、24bの配線パターン、又は、ビア24vbの形成領域に整合するように設定される。これにより、ビア開口部25ha、25hb内に、配線層24a、24b、又は、ビア24vbが露出する。

【0060】

なお、上述したビア開口部22hb、及び、今回のビア開口部25ha、25hbの形成位置については、特に、半導体装置30の配線層35のランド35bやコンデンサ40の対向電極41、ビア24vb、貫通電極23の形成領域に整合するように設定することが好ましい。すなわち、レーザビア形成法による穴あけ加工時に、ランド35bや対向電極41、ビア24vb、貫通電極23等の、膜厚の比較的厚い層上に穴あけ加工を行うことにより、膜厚の薄い配線層上に直接穴あけ加工をした場合に生じる、銅箔が焼き切れて消失する問題を防止することができる。ここで、穴あけ位置を含む配線層全体の銅箔を予め厚く形成することにより、上記の問題を防止することも考えられるが、この場合には、集合基板状態のコア基板21wの上面側と下面側に生じる引っ張り応力が大きくなるとともに、その応力が不均衡になり、コア基板21wに反り等が生じやすくなるという新たな問題が生じる。これに対して、ランド35bや対向電極41、ビア24vb等の形成領域上に穴あけ加工した場合には、上述したような問題を抑制することができる。

【0061】

次いで、ビア開口部25ha、25hb内をデスミア処理して、配線層24a、24bが露出するビア開口部25ha、25hbの内部をクリーニングする。その後、図10(c)に示すように、ビア開口部25ha、25hb内に銅メッキからなるビア52v、26vbを同時に形成する。具体的には、ビア52v、26vbの形成方法は、まず、少なくともビア開口部25ha、25hbを含む金属導電層26waの図面下面側全域及び金属導電層26wbの図面上面側全域に銅の無電解メッキを行うことにより、ビア開口部25ha、25hbの内壁及び金属導電層24waの図面下面、金属導電層24wbの図面上面に銅の薄膜を形成する。次いで、当該銅薄膜をメッキ電流路とした銅の電解メッキを行なうことにより、ビア開口部25ha、25hb内に銅メッキを成長させてビア52v、26vbを同時に形成する。ここで、ビア(第2のビア)26vbは、コア基板21wの図面上面側の金属導電層26wbに電気的に接続されるように形成され、ビア(第1のビア)52vは、コア基板21wの図面下面側の金属導電層26waに電気的に接続されるように形成される。なお、銅の電解メッキにより形成された部分は、銅箔からなる金属導電層26wa又は26wbと一体化するように形成されるので、図面においてもそれらの境界は図示していない。

【0062】

次いで、コア基板21wの上面側に形成された金属導電層26wbを、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図11(a)に示すように、絶縁層25bの図面上面側に所定の配線パターンを有し、かつ、ビア26vbに接続された配線層26bを形成する。また、コア基板21wの図面下面側に形成された金属導電層26waについても同様に、フォトリソグラフィ法を用いて、露光、現像処理を行うことにより、図11(a)に示すように、絶縁層25aの図面下面側に所定の配線パターンを有し、かつ、ビア52vに接続されたコイルパターン51、及び、該コイルパターン51の両端部に設けられた端子部52を一体的に形成する。ここで、コイルパターン51は、図1、図4に示したように、平面視して、矩形状、かつ、螺旋状に連続するパターンを有している。このコイルパターン51及び端子部52によりコイル部50が構成される。コイル部50は、端子部52がビア52vを介して、絶縁層22aの下面側に形成された配線層24aに接続されることにより、上述した貫通電極23及び配線層24bを介して半導体装置30の配線層35(ランド35b)に電気的に接続される。このように、コア基板21wの図面下面側に形成されるコイルパターン51及び端子部52は、コア基板21wの図面上面側に形成される配線層26bと同等の製造方法を適用して形成することができ、そのプロセスの一部(例えば現像処理)を共通化することができる。

【0063】

次いで、図11(b)に示すように、コア基板21wの図面上面側の、配線層26b及びビア26vbが形成された絶縁層25bを覆うように、熱硬化性のエポキシ樹脂等からなるソルダーレジストが保護絶縁膜27bとして形成される。ここで、保護絶縁膜27bには、配線層26b及びビア26vbが露出する開口部27hbが形成される。また、コア基板21wの図面下面側にも、コイルパターン51、端子部52及びビア52vが形成された絶縁層25aを覆うように、保護絶縁膜27aが形成される。

【0064】

次いで、図12(a)に示すように、コア基板21wの図面上面側の保護絶縁膜27bに形成された開口部27hbを介して、配線層26b又はビア26vbに接続されるように外部接続用の半田ボール28が形成される。なお、ここでは、半田ボール28を形成する場合について説明したが、ランドグリッドアレイ(Land grid array;LGA)型のパッケージに適用されるような、半田印刷による突起状の電極パッドを形成するものであってもよい。

【0065】

次いで、図12(b)に示すように、図面上面側に半田ボール28が形成されたコア基板21wを、基板モジュール形成領域ごとにダイシングストリート29(図6参照)に沿って切断して個片化することにより、図1、図2に示した半導体装置内蔵基板モジュール10が複数個得られる。

【0066】

このような半導体装置内蔵基板モジュール10の製造方法においては、機能部であるコイル部50のコイルパターン51や端子部52、ビア52vを、基板装置部20の積層配線を形成する際の製造プロセスを用いて、基板装置部20と一体的に形成することができる。特に、コイル部50の一部の構成について、その製造プロセスを共通化することができるので、製造プロセスを簡略化又は効率化しつつ、機能部が基板装置部に一体的に形成された半導体装置内蔵基板モジュールを実現することができる。

【0067】

(比較検証)

次に、本実施形態に係る半導体装置内蔵基板モジュールの作用効果について、比較対象となる構成例(以下、「比較例1」と記す)を示して具体的に説明する。

【0068】

まず、比較例1について説明する。

図13は、本実施形態に係る半導体装置内蔵基板モジュールの比較対象となる機能部の一例(比較例1)を示す概略構成図である。図13(a)は、比較例1に係る機能部の概略平面図であり、図13(b)は、比較例1に係る機能部の概略断面図である。ここで、図13(b)は、図13(a)に示した平面図におけるXIIIB−XIIIB線(本明細書においては図13中に示したローマ数字の「13」に対応する記号として便宜的に「XIII」を用いる。)に沿った断面を示す図である。また、図14は、比較例1に係る半導体装置内蔵基板モジュール(基板装置部)の一例を示す概略断面図である。図14(a)は、半導体装置内蔵基板モジュールにCSP型あるいはベアチップの半導体装置を内蔵した場合の概略断面図であり、図14(b)は、半導体装置内蔵基板モジュールにウエハレベルCSP型の半導体装置を内蔵した場合の概略断面図である。ここで、上述した実施形態と同等の構成については、同一又は同等の符号を付して示す。

【0069】

上述した実施形態に係る半導体装置内蔵基板モジュール10の比較例1は、図13、図14に示すように、機能部であるコイル部50pと、半導体装置30p又は30qが内蔵された基板装置部20pとが、別個の部品から構成されているものとする。

【0070】

コイル部50pは、例えば図13(a)、(b)に示すように、コイルパターン51pと、端子部52p、52qと、基板貫通電極53p、53qと、接続配線54pと、外部接続端子55pを有している。コイルパターン51pは、プリント基板111の、図13(a)の紙面表面側、又は、図13(b)の図面上面側に設けられ、矩形状かつ螺旋状に連続する回路パターンを有している。端子部52p、52qは、コイルパターン51pの両端に設けられている。ここで、コイルパターン51pの外方に設けられた端子部52pは、外部接続端子として適用される。一方、コイルパターン51pの内方に設けられた端子部52qは、基板貫通電極53pを介して、プリント基板111の、図13(a)の紙面裏面側、又は、図13(b)の図面下面側に設けられた接続配線54pの一端側に接続されている。接続配線54pの他端側は、コイルパターン51pの外方の任意の位置に設けられた基板貫通電極53qを介して、プリント基板111の図13(a)の紙面表面側(又は、図13(b)の図面上面側)に設けられた外部接続端子55pに接続されている。

【0071】

基板装置部20pは、例えば図14(a)に示すように、コア基板21pに設けられた開口部21hpに、CSP型あるいはベアチップの半導体装置30p、又は、図14(b)に示すように、ウエハレベルCSP型の半導体装置30qが埋め込まれ、当該コア基板21pの図面下面側には、絶縁層及び配線層からなる積層配線部22p、及び、外部接続用の半田ボール28pが設けられている。なお、図14(a)、(b)において、コア基板21pの図面上面側には、半導体装置30p、30qをコア基板21pに埋め込み、封止するための絶縁層23pが設けられている。

【0072】

そして、比較例1においては、図13に示したコイル部50pと、図14に示した基板装置部20p(具体的には、制御回路が形成された半導体装置30p、30q)とが、図示を省略した導線や配線層を介して電気的に接続される。これにより、例えば非接触給電システムのコイル部50pと、制御回路である半導体装置30p、30qとが接続された構成が得られる。

【0073】

このような比較例1においては、コイル部50pと基板装置部20pとが別部品として提供され、これらを導線や配線層を介して接続した構成を有しているため、これらの部品を電子機器に搭載する際に、当該部品の大きさに対応した実装スペースを必要とするという問題を有している。そのため、携帯型の情報端末機器等の電子機器における小型化や高集積化の妨げになるという問題を有している。また、比較例1においては、これらの部品を電子機器に実装する際に、導線や配線層により相互に接続する必要があるため、製造工程が煩雑になるという問題も有している。

【0074】

これに対して、本実施形態に係る半導体装置内蔵基板モジュール10においては、コイル部50がコア基板21に設けられた積層配線と同等の構造により形成され、当該コイル部50と基板装置部20とが一体的に形成された構成を有している。これにより、機能部(コイル部50)を備えた半導体装置内蔵基板モジュールを一部品として提供することができる。したがって、本実施形態に係る半導体装置内蔵基板モジュール10を電子機器に搭載する場合であっても、その実装スペースを小さくして、携帯型の情報端末機器等の電子機器における小型化や高集積化に寄与することができる。また、比較例1のように、別部品を導線や配線層を介して接続する工程が不要になるので、製造方法を簡略化することができる。

【0075】

また、本実施形態においては、半導体基板31上に任意の配線パターンを有する配線層35が設けられたウエハレベルCSP型の半導体装置30が、コア基板21に埋め込まれている。これにより、半導体基板31上に少なくとも1層分の配線層を設けることができるので、コア基板21上に形成される積層配線の一部を、半導体装置30本体内に備えることができる。したがって、本実施形態によれば、図14(a)に示したようなCSP型又はベアチップの半導体装置30pがコア基板21pに埋め込まれた比較例1に比較して、コア基板21上に形成される積層配線の層数を実質的に削減して、製造工程を簡略化又は省略することができるとともに、半導体装置内蔵基板モジュールを薄型化することができる。加えて、このように、積層配線の層数を削減することにより、上述した製造方法において説明したような積層配線の製造工程において、コア基板への熱プレス工程(加熱加圧処理)の回数を減らすことができる。したがって、本実施形態によれば、コア基板に埋め込まれた半導体装置が加熱加圧処理により損傷を受けることを抑制することができ、製造歩留まりを改善することができる。

【0076】

なお、本実施形態においては、図2に示したように、コア基板21の図面上面側に機能層であるコイル部50が設けられ、図面下面側に外部接続用の半田ボール28が設けられた構成において、半導体装置30の集積回路及び配線層35、オーバーコート膜36等が設けられた面(外部接続面)が、外部接続用の半田ボール28が設けられた図面下面側になる、いわゆるフェースダウン型の埋め込み構造を有している場合について説明した。本発明はこれに限定されるものではなく、後述する第2の実施形態において説明するように、外部接続面が、機能部であるコイル部50が設けられた図面上面側になる、いわゆるフェースアップ型の埋め込み構造を有しているものであってもよい。

【0077】

<第2の実施形態>

次に、本発明に係る半導体装置内蔵基板モジュールの第2の実施形態について説明する。ここでは、上述した第1の実施形態に示した機能部として、コイル部に替えてアンテナ部を有する場合について説明する。

【0078】

図15、図16は、本発明に係る半導体装置内蔵基板モジュールの第2の実施形態を示す概略平面図である。図15は、第2の実施形態に係る半導体装置内蔵基板モジュールの上層アンテナパターンを示す概略平面図であり、図16は、第2の実施形態に係る半導体装置内蔵基板モジュールの下層アンテナパターンを示す概略平面図である。また、図17は、第2の実施形態に係る半導体装置内蔵基板モジュールを示す概略断面図である。図17は、図15、図16に示す半導体装置内蔵基板モジュールにおけるXVII−XVII線(本明細書においては図15、図16中に示したローマ数字の「17」に対応する記号として便宜的に「XVII」を用いる。)に沿った断面を示す図である。なお、図15、図16においては、図示の都合上、アンテナ部を構成するアンテナパターン及び接続端子部のみを示し、その平面形状を明瞭にするために、アンテナパターン及び接続端子部に便宜的にハッチングを施した。また、上述した第1の実施形態と同等の構成については、同一又は同等の符号を付してその説明を簡略化する。

【0079】

第2の実施形態に係る半導体装置内蔵基板モジュールは、概略、第1の実施形態と同等の基板装置部と、例えば複数周波数に対応した無線通信システムに用いられるアンテナパターン(回路パターン)からなるアンテナ部(機能部)とが、一体的に形成されるとともに、相互に電気的に接続された構成を有している。ここでは、本実施形態の特徴であるアンテナ部について詳しく説明し、基板装置部についての説明を簡略化する。

【0080】

具体的には、例えば図15〜図17に示すように、半導体装置内蔵基板モジュール10は、矩形状のコア基板21に、上述した第1の実施形態(図3参照)に示したパッケージ構造を有する半導体装置30が埋め込まれた基板装置部20と、当該基板装置部20の、図15、図16の紙面表面側、又は、図17の図面上面側(一面側)に一体的に設けられたアンテナ部60とを備えている。そして、半導体装置30とアンテナ部60は、基板装置部20に設けられた複数の配線層やビア、貫通電極を介して、電気的に接続されている。

【0081】

(基板装置部)

図17に示すように、基板装置部20のコア基板21には、複数の開口部(キャビティ)21hが設けられ、各開口部21hに半導体装置30やチップ型のコンデンサ40が埋め込まれている。ここで、図15、図16に示した基板装置部20においては、半導体装置30の外形形状を規定する各辺が、矩形状のコア基板21の外形形状を規定する、直交する2辺の方向に対して所定の方向、すなわち、直交する2辺に対して所定の角度(図15、図16では例えば概ね45°)を有するように、半導体装置30が配置されている。

【0082】