半導体装置及びその製造方法、フレキシブル配線基板

【課題】 実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供する。

【解決手段】 フレキシブルな配線基板11の実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。ソルダーレジスト14は、配線領域13上と実装領域12における配線パターン122上の所定部を覆う。ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。

【解決手段】 フレキシブルな配線基板11の実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。ソルダーレジスト14は、配線領域13上と実装領域12における配線パターン122上の所定部を覆う。ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FPC(flexible printed circuit)へのICチップの実装に係り、特に実装するICチップとの対向領域にインナーリードのみならず配線パターンをも有するCOF(chip on film)製品に適用される半導体装置及びその製造方法、フレキシブル配線基板に関する。

【背景技術】

【0002】

近年、COFは、液晶駆動制御装置のフレキシブル回路基板として用いられている。COFは、実装するIC(ベアチップ)との対向領域にインナーリードのみならず配線パターンをも有するものがある。このようなCOFは、インナーリードの所定部どうしが必要に応じて結線され、その回路パターンは実装するICの下に隠れるので、配線領域の縮小化が達成できる。

【0003】

上記のようなCOFのIC実装形態は、熱硬化性樹脂を利用するのが一般的である。例えば、COF用基板の実装領域は、NCP(nonconductive paste:非導電性ペースト)が配される。その後、ICは、NCPが配された実装領域と対向し、加熱されながらCOF用基材に圧着される。このようなNCP工法は、インナーリード及びそれに関係する配線パターンの段差部などで気泡が閉じ込められる危険性がある。気泡内には水分が入り込み易く、接続不良の原因となる。

【0004】

従来、上記対策として、COF用基材の実装領域は、配線パターンの段差部をレジスト樹脂層により覆って平滑化する。ベアチップ(IC)との接続部は、レーザーなどで配線パターンのランドへ到達する穴を形成し、穴内に金属層を充填して引き出し電極とする。その後、ベアチップは、例えばACF(anisotropic conductive film:異方性導電膜)を利用し、COF用基材の実装領域に加熱圧着される(例えば、特許文献1参照)。すなわち、COF用基材の実装領域は、平滑に形成されているのでACF等を利用しても気泡が抑えられる。

【特許文献1】特開2003−324127号公報(3頁、図1−図5)

【発明の開示】

【発明が解決しようとする課題】

【0005】

NCPやACFの工法は、いわゆる封止剤の先塗り工法であるため、実装領域に対向するIC能動面にダメージを与えないという利点はある。しかしながら、NCPやACFは、封止剤としてのコストが高い。また、気泡発生の防止対策として上記従来技術による実装領域の平滑化、レジスト樹脂層への穴開け、引き出し電極の形成工程など工数が嵩み、コスト高を招く。

【0006】

本発明は上記のような事情を考慮してなされたもので、実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明に係る半導体装置は、少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフフレキシブルな配線基板と、前記配線基板の実装領域に対向し、バンプ電極それぞれが対応する前記インナーリードまたは前記配線パターンと金属接合されたベアチップICと、少なくとも前記ベアチップICとの金属接合部分を除いて前記配線パターン上を覆う前記実装領域上の樹脂系保護層と、前記ベアチップICの前記実装領域への金属接合部分を保護する封止樹脂と、を具備したことを特徴とする。

【0008】

上記本発明に係る半導体装置によれば、実装領域にインナーリードのみならず配線パターンを有するフレキシブルな配線基板に、ベアチップICの各バンプ電極を金属接合した形態を有する。実装領域上に樹脂系保護層を設けることによって、IC実装時の破損の心配はない。ベアチップICの実装領域への金属接合部分を保護する封止樹脂により、信頼性を向上させ、コスト面でも有利な構成としている。

【0009】

なお、上記本発明に係る半導体装置において、好ましくは次のようないずれかの特徴を有してより信頼性の高い構造を提供する。

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので前記封止樹脂に囲まれる形態となっていることを特徴とする。

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので少なくとも一部が前記ベアチップICの対向面に接触していることを特徴とする。

前記樹脂系保護層間に形成された前記封止樹脂の流動路をさらに含むことを特徴とする。

前記樹脂系保護層は、前記ベアチップICの金属接合部分の厚みよりも厚さが小さいことを特徴とする。

前記樹脂系保護層は、ソルダーレジスト部材であることを特徴とする。

前記封止樹脂は、アンダーフィル材であることを特徴とする。

前記配線基板は、COF用基材の形態を有することを特徴とする。

【0010】

本発明に係る半導体装置の製造方法は、少なくとも複数のインナーリードに加えて配線パターンを配したベアチップICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板を準備する工程と、前記配線基板の実装領域に前記ベアチップICのバンプ電極側を対向させ、前記バンプ電極それぞれと対応する前記インナーリードまたは前記配線パターンと金属接合させる工程と、前記ベアチップICと前記実装領域の間に樹脂を流し込む樹脂封止工程と、前記樹脂を硬化させる工程と、を含み、前記フレキシブルな配線基板は、前記ベアチップICとの金属接合部分を除いて少なくとも前記配線パターン上を含んで前記実装領域上に樹脂系保護層が設けられることを特徴とする。

【0011】

上記本発明に係る半導体装置の製造方法によれば、配線基板にベアチップICを実装してから、そのICと実装領域の間に樹脂を流し込む、樹脂の後塗り工法を採用する。配線基板が、実装領域にインナーリードのみならず配線パターンを有するものであっても、実装領域上に樹脂系保護層が設けられているので、IC実装時、破損の心配がない。よって、気泡の発生が抑えられる樹脂の後塗り工法を用い、信頼性を向上させ、コスト面でも有利な製法となる。

【0012】

なお、上記本発明に係る半導体装置の製造方法において、好ましくは次のようないずれかの特徴を有して金属接合の安定を図り、また無駄のない低コストで高信頼性の樹脂封止を実現する。

前記金属接合は、熱圧着接合を利用することを特徴とする。

前記金属接合は、超音波接合を利用することを特徴とする。

前記樹脂封止工程は、前記樹脂を前記ベアチップICの一辺側から導入し、毛細管現象を利用して少なくとも前記ベアチップICと前記実装領域の間の金属接合部分全域に行き渡らせることを特徴とする。

前記樹脂系保護層間において前記樹脂の流動路を形成しておき、前記樹脂封止工程における樹脂の流動を促進させるようにすることを特徴とする。

【0013】

本発明に係るフレキシブル配線基板は、少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と、前記実装領域に接続関係を有する前記実装領域以外の配線領域と、前記配線領域の保護部分に被覆されると共に前記実装領域上において少なくとも前記ICとの接合予定部分を除いた前記配線パターンの保護部分に被覆されたソルダーレジストと、を含む。

【0014】

上記本発明に係るフレキシブル配線基板によれば、実装領域にインナーリードのみならず配線パターンを有し、配線領域の縮小化、配線の自由度を広げている。実装領域上において保護すべき配線パターン領域にもソルダーレジストを設け、IC実装時の破損の心配を皆無とする。

なお、好ましくは、前記ソルダーレジストは、前記実装領域上において複数の被覆領域に分かれていることを特徴とする。IC実装後の封止樹脂が行き渡り易くなる。

【発明を実施するための形態】

【0015】

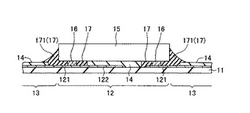

図1は、本発明の第1実施形態に係る半導体装置の要部を示す任意の断面図である。フレキシブルな配線基板11は、COF(chip on film)用基材であり、ベアチップIC15の実装領域12とこの実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。配線パターン122は、所定のインナーリード121どうしが接続されるような実装領域12内部の接続形態を有する。ソルダーレジスト14は、配線領域13上を含む配線基板11上の所定領域に被覆されている。また、ソルダーレジスト14は、少なくとも配線パターン122上を覆う樹脂系保護層として、IC15との接合部分とその近傍を除いて実装領域12上にもコーティングされている。

【0016】

ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。実装領域12上を保護するソルダーレジスト14は、IC15の対向面(能動面)に接触している形態をとっている。しかし、ソルダーレジスト14は、IC15の金属接合部分の厚みよりも厚さが大きいというものではなく、IC15の能動面にダメージを与えるような厚さではない。また、バンプ電極16の接合時の高さもソルダーレジスト14がIC15の能動面にダメージを与えることのないように構成されている。

【0017】

封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。封止樹脂17は、IC15下のソルダーレジスト14を囲むように、IC15と実装領域12の間に設けられており、かつIC15の周辺にフィレット171を形成している。ここでは、封止樹脂17としてアンダーフィル材(補強樹脂材)が用いられている。

【0018】

上記実施形態の構成によれば、フレキシブルな配線基板11は、実装領域12にインナーリード121のみならず配線パターン122を有し、実装領域12上に樹脂系保護層としてソルダーレジスト14を設ける。ベアチップIC15は、その各バンプ電極16を実装領域12に金属接合した形態を有する。実装領域12上に樹脂系保護層としてソルダーレジスト14を設けることにより、IC15実装時の破損の心配はない。また、封止樹脂17は、IC15下にソルダーレジスト14が存在する分だけ、量が少なくてすむ。これにより、信頼性を向上させ、コスト面でも有利な構成としている。

【0019】

図2は、本発明の第2実施形態に係る半導体装置の要部を示す任意の断面図である。前記第1実施形態に比べて異なる構成は次のようである。実装領域12上を保護するソルダーレジスト14とIC15の対向面(能動面)とは離間し、接触しない形態をとっている。これは、第1実施形態に比べて、ソルダーレジスト14の厚みがより小さいか、バンプ電極16の高さをより大きくした構成とする。これにより、封止樹脂17は、IC15下のソルダーレジスト14上全域を含んでIC15と実装領域12の間に被覆されている。その他は、第1実施形態と同様であり、封止樹脂17はIC15の周辺にフィレット171を形成している。

【0020】

図3(a),(b)は、それぞれ本発明の第3実施形態に係る半導体装置の要部を示す任意箇所の断面図である。前記第1実施形態に比べて異なる構成は次のようである。図3(a)に示す、前記図1と同様の実装領域12上を保護するソルダーレジスト14の構成と、図3(b)に示す、実装領域12上を保護するソルダーレジスト14が欠けた部分を混載している。図3(b)に示すように、ソルダーレジスト14が欠けた部分は、ソルダーレジスト14間における封止樹脂17の流動路31となる。その他は、第1実施形態と同様に、封止樹脂17は、IC15の周辺にフィレット171を形成している。

【0021】

上記第2、第3実施形態の構成においても、前記第1実施形態と同様に、フレキシブルな配線基板11は、実装領域12にインナーリード121のみならず配線パターン122を有し、実装領域12上に樹脂系保護層としてソルダーレジスト14を設ける。ベアチップIC15は、その各バンプ電極16を実装領域12に金属接合した形態を有する。実装領域12上に樹脂系保護層としてソルダーレジスト14を設けることにより、IC15実装時の破損の心配はない。また、ソルダーレジスト14がIC15と離間した部分を持つことで、封止樹脂17は全域に流動し易い。また、封止樹脂17は、ソルダーレジスト14がある分だけ量が少なくてすむ。これにより、信頼性を向上させ、コスト面でも有利な構成としている。

【0022】

なお、上記各実施形態では、実装領域12上の少なくとも配線パターン122上を覆う樹脂系保護層として、ソルダーレジスト14を適用したが、ポリイミド系フィルムなど、ソルダーレジスト14以外の樹脂系保護層を用いることも考えられる。しかし、ソルダーレジスト14を適用すれば、ソルダーレジストパターンの変更だけで、製造工程上何ら工数は増えず、製造工程上有利である。

【0023】

図4〜図8は、それぞれ本発明の第4実施形態に係る半導体装置の製造方法を工程順に示す投影図である。前記第1実施形態に関する製造工程を代表して示す。前記図1と同様の箇所には同一の符号を付して説明する。

図4に示すように、COF用基材の配線基板11を準備する。この配線基板11は、少なくとも複数のインナーリード121に加えて配線パターン122を配したICの実装領域12を有し、またこの実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。配線パターン122は、所定のインナーリード121どうしが接続されるような実装領域12内部の接続形態を有する。インナーリード121及び配線パターン122は、例えばCuパターンにAuめっきまたはSnめっきされたものが用いられる。配線領域13は外部接続領域等の一部領域を除いてほとんどソルダーレジスト14に覆われている。また、ソルダーレジスト14は、配線パターン122上を覆う樹脂系保護層として、IC15との接合予定部分とその近傍を除いて実装領域12上にもコーティングされている。

【0024】

次に、図5に示すように、実装領域12にベアチップIC15のバンプ電極16側を対向させ、バンプ電極16それぞれと対応するインナーリード121または配線パターン122とを位置合わせする。バンプ電極16は、例えばAuバンプで構成される。実装領域12を有する配線基板11側は、100℃以下の適当な温度で加熱するボンディングステージ21に支持される。IC15側は500℃以下の適当な温度で加熱するボンディングツール22で保持される。

【0025】

次に、図6に示すように、IC15は、ボンディングツール22による所定の押圧力で実装領域12との金属接合に至る。すなわち、IC15のバンプ電極16それぞれと対応するインナーリード121または配線パターン122とが熱圧着接合される。このように、金属接合として熱圧着接合を利用する場合、バンプ電極16はAuバンプ、インナーリード121及び配線パターン122は、Auめっき、Snめっきいずれのタイプも使用可能である。バンプ電極16が熱圧着接合でつぶれた時もIC15と実装領域12の間がソルダーレジスト14の厚みを大きく下回らないように、バンプ電極16の高さを確保することが重要である。そうすれば、IC15の能動面が破損することなない。

【0026】

次に、図7に示すように、金属接合部のあるIC15と実装領域12の間に樹脂17が流し込まれる。樹脂17は、例えば樹脂供給口18から供給されるエポキシ液状樹脂であって、IC15の長手一辺側に沿った一筆の移動供給で、毛細管現象によりIC15と実装領域12の間の金属接合部分全域に行き渡らせる。樹脂17は、アンダーフィル材(補強樹脂材)を用い、その粘度は数百mPa・s(ミリパスカル・秒)〜数Pa・s(パスカル・秒)であって、毛細管現象で行き渡り得る程度のものが使用される。

【0027】

その後、図8に示すように、樹脂17は、百数十℃、数分のプリキュア工程で仮乾燥し、さらに、百数十℃、数十分の本キュア工程を経て硬化させる。これにより、IC15周囲にフィレット171を形成して実装領域12におけるIC15の保護形態を作る。

【0028】

上記実施形態の方法によれば、フレキシブルな配線基板11にベアチップIC15を実装してから、そのIC15と実装領域の間にアンダーフィル材としての樹脂17を流し込む、樹脂の後塗り工法を採用する。配線基板11が、実装領域12にインナーリード121のみならず配線パターン122を有するものであっても、IC実装時、破損の心配がない。予め実装領域12上の要所に樹脂系保護層としてソルダーレジスト14が設けられているからである。また、樹脂17は、IC15の長手一辺側に沿った一筆の移動供給で、毛細管現象によりIC15と実装領域12の間の金属接合部分全域に行き渡らせる。その後、キュア工程を経て封止する。このような樹脂の後塗り工法は、効率的で、しかも気泡の発生が抑えられ、無駄なく低コストで高信頼性の樹脂封止形態を実現することができる。

【0029】

図9は、前記図4に対応する他の一例である。フレキシブルな配線基板11において、実装領域12上を保護すべきソルダーレジスト14が欠けた部分(31)を予め作っておく。ここでは、ソルダーレジスト14の欠けた部分は数本の直線状となっている。ソルダーレジスト14が欠けた部分は、ソルダーレジスト14間における封止樹脂17の流動路31となる。このようなフレキシブルな配線基板11を準備することによって、前記図3(a),(b)に示した第3実施形態の構成が得られる。

【0030】

また、前記図2に示す第2実施形態の構成を実現しようとすれば、バンプ電極16の高さをソルダーレジスト14の厚みより大きくするなどの構成をとる。これにより、実装領域12上を保護するソルダーレジスト14とIC15の対向面(能動面)とは離間し、接触しない形態となる。これにより、封止樹脂17は、IC15下のソルダーレジスト14上全域を含んでIC15と実装領域12の間に被覆される(図2参照)。

【0031】

なお、上記各実施形態の方法では、図5に示したように、IC15は実装領域12と熱圧着接合により金属接合を達成した。しかし、これに限らず、IC15は実装領域12と超音波接合により金属接合を達成してもよい。

図10は、前記図5に対応する他の一例を示す投影図である。IC15はボンディングステージ41に支持されたフレキシブルな配線基板11の実装領域12と超音波接合により金属接合を達成する。IC15は、超音波ホーン付きのボンディングツール42による所定の押圧力で実装領域12と金属接合に至る。すなわち、IC15のバンプ電極16それぞれと対応するインナーリード121または配線パターン122とが超音波接合される。

【0032】

このように、金属接合として超音波接合を利用する場合、バンプ電極16はAuバンプ、インナーリード121及び配線パターン122もAuめっきを使用する。配線基板11を支持するボンディングステージ41やIC15側のボンディングツール42は常温で制御して超音波接合させることも可能である。これにより、金属接合時の加熱による配線基板11の熱膨張やIC15の負担が軽減される。バンプ電極16が超音波接合でつぶれた時もIC15と実装領域12の間がソルダーレジスト14の厚みを大きく下回らないように、バンプ電極16の高さを確保することが重要である。そうすれば、IC15の能動面が破損することはない。

【0033】

また、フレキシブルな配線基板11のみが、前記図1や図9の構成をもって、フレキシブル配線基板またはCOF用基材として出荷されることも考えられる。すなわち、フレキシブル配線基板は、少なくとも複数のインナーリード121に加えて配線パターン122を配したICの実装領域12を有する。さらに、実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。そして、ソルダーレジスト14は、配線領域13の保護部分に被覆されると共に実装領域12上において少なくともIC(15)との接合予定部分を除いた配線パターン122の保護部分に被覆されている。

【0034】

上記構成によれば、実装領域12にインナーリード121のみならず配線パターン122を有し、配線領域の縮小化、配線の自由度を広げている。しかも、実装領域12上において保護すべき配線パターン122の領域にもソルダーレジスト14を設け、IC実装時の破損の心配を皆無とする。また、図9の構成では、ソルダーレジスト14は、実装領域12上において複数の被覆領域に分かれている。すなわち、上述のように、ソルダーレジスト14が欠けた部分(31)を作り、封止樹脂の流動路31を確保する。これにより、IC実装後の封止樹脂(17)が行き渡り易くなる。

【0035】

以上説明したように、本発明によれば、実装領域としてインナーリードのみならず配線パターンを有するフレキシブルな配線基板において、実装領域にベアチップICを実装してからICと実装領域の間に樹脂を流し込む。このような形態にしても、実装領域における配線パターン上には樹脂系保護層(ソルダーレジスト)を形成するので、IC実装時の破損の心配はない。このような、フレキシブルな配線基板へのベアチップICの金属接合から封止樹脂の塗布、乾燥に至る一連の製造の流れは、簡便で、一装置を中心としたシステムで実現し易い。樹脂の後塗り工法によって、気泡の発生が抑えられ、信頼性を向上させ、コスト面でも有利な構成及び製法といえる。この結果、実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供することができる。

【図面の簡単な説明】

【0036】

【図1】第1実施形態に係る半導体装置の要部を示す任意の断面図。

【図2】第2実施形態に係る半導体装置の要部を示す任意の断面図。

【図3】第3実施形態に係る半導体装置の要部を示す任意箇所の各断面図。

【図4】第4実施形態に係る半導体装置の製造方法を工程順に示す第1の投影図。

【図5】図4に続く第2の投影図。

【図6】図5に続く第3の投影図。

【図7】図6に続く第4の投影図。

【図8】図7に続く第5の投影図。

【図9】前記図4に対応する他の一例を示す投影図。

【図10】前記図5に対応する他の一例を示す投影図。

【符号の説明】

【0037】

11…フレキシブルな配線基板、12…実装領域、121…インナーリード、122…配線パターン、13…配線領域、14…ソルダーレジスト、15…ベアチップIC、16…バンプ電極、17…封止樹脂、171…フィレット、18…樹脂供給口、21,41…ボンディングステージ、22,42…ボンディングツール、31…封止樹脂の流動路。

【技術分野】

【0001】

本発明は、FPC(flexible printed circuit)へのICチップの実装に係り、特に実装するICチップとの対向領域にインナーリードのみならず配線パターンをも有するCOF(chip on film)製品に適用される半導体装置及びその製造方法、フレキシブル配線基板に関する。

【背景技術】

【0002】

近年、COFは、液晶駆動制御装置のフレキシブル回路基板として用いられている。COFは、実装するIC(ベアチップ)との対向領域にインナーリードのみならず配線パターンをも有するものがある。このようなCOFは、インナーリードの所定部どうしが必要に応じて結線され、その回路パターンは実装するICの下に隠れるので、配線領域の縮小化が達成できる。

【0003】

上記のようなCOFのIC実装形態は、熱硬化性樹脂を利用するのが一般的である。例えば、COF用基板の実装領域は、NCP(nonconductive paste:非導電性ペースト)が配される。その後、ICは、NCPが配された実装領域と対向し、加熱されながらCOF用基材に圧着される。このようなNCP工法は、インナーリード及びそれに関係する配線パターンの段差部などで気泡が閉じ込められる危険性がある。気泡内には水分が入り込み易く、接続不良の原因となる。

【0004】

従来、上記対策として、COF用基材の実装領域は、配線パターンの段差部をレジスト樹脂層により覆って平滑化する。ベアチップ(IC)との接続部は、レーザーなどで配線パターンのランドへ到達する穴を形成し、穴内に金属層を充填して引き出し電極とする。その後、ベアチップは、例えばACF(anisotropic conductive film:異方性導電膜)を利用し、COF用基材の実装領域に加熱圧着される(例えば、特許文献1参照)。すなわち、COF用基材の実装領域は、平滑に形成されているのでACF等を利用しても気泡が抑えられる。

【特許文献1】特開2003−324127号公報(3頁、図1−図5)

【発明の開示】

【発明が解決しようとする課題】

【0005】

NCPやACFの工法は、いわゆる封止剤の先塗り工法であるため、実装領域に対向するIC能動面にダメージを与えないという利点はある。しかしながら、NCPやACFは、封止剤としてのコストが高い。また、気泡発生の防止対策として上記従来技術による実装領域の平滑化、レジスト樹脂層への穴開け、引き出し電極の形成工程など工数が嵩み、コスト高を招く。

【0006】

本発明は上記のような事情を考慮してなされたもので、実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明に係る半導体装置は、少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフフレキシブルな配線基板と、前記配線基板の実装領域に対向し、バンプ電極それぞれが対応する前記インナーリードまたは前記配線パターンと金属接合されたベアチップICと、少なくとも前記ベアチップICとの金属接合部分を除いて前記配線パターン上を覆う前記実装領域上の樹脂系保護層と、前記ベアチップICの前記実装領域への金属接合部分を保護する封止樹脂と、を具備したことを特徴とする。

【0008】

上記本発明に係る半導体装置によれば、実装領域にインナーリードのみならず配線パターンを有するフレキシブルな配線基板に、ベアチップICの各バンプ電極を金属接合した形態を有する。実装領域上に樹脂系保護層を設けることによって、IC実装時の破損の心配はない。ベアチップICの実装領域への金属接合部分を保護する封止樹脂により、信頼性を向上させ、コスト面でも有利な構成としている。

【0009】

なお、上記本発明に係る半導体装置において、好ましくは次のようないずれかの特徴を有してより信頼性の高い構造を提供する。

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので前記封止樹脂に囲まれる形態となっていることを特徴とする。

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので少なくとも一部が前記ベアチップICの対向面に接触していることを特徴とする。

前記樹脂系保護層間に形成された前記封止樹脂の流動路をさらに含むことを特徴とする。

前記樹脂系保護層は、前記ベアチップICの金属接合部分の厚みよりも厚さが小さいことを特徴とする。

前記樹脂系保護層は、ソルダーレジスト部材であることを特徴とする。

前記封止樹脂は、アンダーフィル材であることを特徴とする。

前記配線基板は、COF用基材の形態を有することを特徴とする。

【0010】

本発明に係る半導体装置の製造方法は、少なくとも複数のインナーリードに加えて配線パターンを配したベアチップICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板を準備する工程と、前記配線基板の実装領域に前記ベアチップICのバンプ電極側を対向させ、前記バンプ電極それぞれと対応する前記インナーリードまたは前記配線パターンと金属接合させる工程と、前記ベアチップICと前記実装領域の間に樹脂を流し込む樹脂封止工程と、前記樹脂を硬化させる工程と、を含み、前記フレキシブルな配線基板は、前記ベアチップICとの金属接合部分を除いて少なくとも前記配線パターン上を含んで前記実装領域上に樹脂系保護層が設けられることを特徴とする。

【0011】

上記本発明に係る半導体装置の製造方法によれば、配線基板にベアチップICを実装してから、そのICと実装領域の間に樹脂を流し込む、樹脂の後塗り工法を採用する。配線基板が、実装領域にインナーリードのみならず配線パターンを有するものであっても、実装領域上に樹脂系保護層が設けられているので、IC実装時、破損の心配がない。よって、気泡の発生が抑えられる樹脂の後塗り工法を用い、信頼性を向上させ、コスト面でも有利な製法となる。

【0012】

なお、上記本発明に係る半導体装置の製造方法において、好ましくは次のようないずれかの特徴を有して金属接合の安定を図り、また無駄のない低コストで高信頼性の樹脂封止を実現する。

前記金属接合は、熱圧着接合を利用することを特徴とする。

前記金属接合は、超音波接合を利用することを特徴とする。

前記樹脂封止工程は、前記樹脂を前記ベアチップICの一辺側から導入し、毛細管現象を利用して少なくとも前記ベアチップICと前記実装領域の間の金属接合部分全域に行き渡らせることを特徴とする。

前記樹脂系保護層間において前記樹脂の流動路を形成しておき、前記樹脂封止工程における樹脂の流動を促進させるようにすることを特徴とする。

【0013】

本発明に係るフレキシブル配線基板は、少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と、前記実装領域に接続関係を有する前記実装領域以外の配線領域と、前記配線領域の保護部分に被覆されると共に前記実装領域上において少なくとも前記ICとの接合予定部分を除いた前記配線パターンの保護部分に被覆されたソルダーレジストと、を含む。

【0014】

上記本発明に係るフレキシブル配線基板によれば、実装領域にインナーリードのみならず配線パターンを有し、配線領域の縮小化、配線の自由度を広げている。実装領域上において保護すべき配線パターン領域にもソルダーレジストを設け、IC実装時の破損の心配を皆無とする。

なお、好ましくは、前記ソルダーレジストは、前記実装領域上において複数の被覆領域に分かれていることを特徴とする。IC実装後の封止樹脂が行き渡り易くなる。

【発明を実施するための形態】

【0015】

図1は、本発明の第1実施形態に係る半導体装置の要部を示す任意の断面図である。フレキシブルな配線基板11は、COF(chip on film)用基材であり、ベアチップIC15の実装領域12とこの実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。配線パターン122は、所定のインナーリード121どうしが接続されるような実装領域12内部の接続形態を有する。ソルダーレジスト14は、配線領域13上を含む配線基板11上の所定領域に被覆されている。また、ソルダーレジスト14は、少なくとも配線パターン122上を覆う樹脂系保護層として、IC15との接合部分とその近傍を除いて実装領域12上にもコーティングされている。

【0016】

ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。実装領域12上を保護するソルダーレジスト14は、IC15の対向面(能動面)に接触している形態をとっている。しかし、ソルダーレジスト14は、IC15の金属接合部分の厚みよりも厚さが大きいというものではなく、IC15の能動面にダメージを与えるような厚さではない。また、バンプ電極16の接合時の高さもソルダーレジスト14がIC15の能動面にダメージを与えることのないように構成されている。

【0017】

封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。封止樹脂17は、IC15下のソルダーレジスト14を囲むように、IC15と実装領域12の間に設けられており、かつIC15の周辺にフィレット171を形成している。ここでは、封止樹脂17としてアンダーフィル材(補強樹脂材)が用いられている。

【0018】

上記実施形態の構成によれば、フレキシブルな配線基板11は、実装領域12にインナーリード121のみならず配線パターン122を有し、実装領域12上に樹脂系保護層としてソルダーレジスト14を設ける。ベアチップIC15は、その各バンプ電極16を実装領域12に金属接合した形態を有する。実装領域12上に樹脂系保護層としてソルダーレジスト14を設けることにより、IC15実装時の破損の心配はない。また、封止樹脂17は、IC15下にソルダーレジスト14が存在する分だけ、量が少なくてすむ。これにより、信頼性を向上させ、コスト面でも有利な構成としている。

【0019】

図2は、本発明の第2実施形態に係る半導体装置の要部を示す任意の断面図である。前記第1実施形態に比べて異なる構成は次のようである。実装領域12上を保護するソルダーレジスト14とIC15の対向面(能動面)とは離間し、接触しない形態をとっている。これは、第1実施形態に比べて、ソルダーレジスト14の厚みがより小さいか、バンプ電極16の高さをより大きくした構成とする。これにより、封止樹脂17は、IC15下のソルダーレジスト14上全域を含んでIC15と実装領域12の間に被覆されている。その他は、第1実施形態と同様であり、封止樹脂17はIC15の周辺にフィレット171を形成している。

【0020】

図3(a),(b)は、それぞれ本発明の第3実施形態に係る半導体装置の要部を示す任意箇所の断面図である。前記第1実施形態に比べて異なる構成は次のようである。図3(a)に示す、前記図1と同様の実装領域12上を保護するソルダーレジスト14の構成と、図3(b)に示す、実装領域12上を保護するソルダーレジスト14が欠けた部分を混載している。図3(b)に示すように、ソルダーレジスト14が欠けた部分は、ソルダーレジスト14間における封止樹脂17の流動路31となる。その他は、第1実施形態と同様に、封止樹脂17は、IC15の周辺にフィレット171を形成している。

【0021】

上記第2、第3実施形態の構成においても、前記第1実施形態と同様に、フレキシブルな配線基板11は、実装領域12にインナーリード121のみならず配線パターン122を有し、実装領域12上に樹脂系保護層としてソルダーレジスト14を設ける。ベアチップIC15は、その各バンプ電極16を実装領域12に金属接合した形態を有する。実装領域12上に樹脂系保護層としてソルダーレジスト14を設けることにより、IC15実装時の破損の心配はない。また、ソルダーレジスト14がIC15と離間した部分を持つことで、封止樹脂17は全域に流動し易い。また、封止樹脂17は、ソルダーレジスト14がある分だけ量が少なくてすむ。これにより、信頼性を向上させ、コスト面でも有利な構成としている。

【0022】

なお、上記各実施形態では、実装領域12上の少なくとも配線パターン122上を覆う樹脂系保護層として、ソルダーレジスト14を適用したが、ポリイミド系フィルムなど、ソルダーレジスト14以外の樹脂系保護層を用いることも考えられる。しかし、ソルダーレジスト14を適用すれば、ソルダーレジストパターンの変更だけで、製造工程上何ら工数は増えず、製造工程上有利である。

【0023】

図4〜図8は、それぞれ本発明の第4実施形態に係る半導体装置の製造方法を工程順に示す投影図である。前記第1実施形態に関する製造工程を代表して示す。前記図1と同様の箇所には同一の符号を付して説明する。

図4に示すように、COF用基材の配線基板11を準備する。この配線基板11は、少なくとも複数のインナーリード121に加えて配線パターン122を配したICの実装領域12を有し、またこの実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。配線パターン122は、所定のインナーリード121どうしが接続されるような実装領域12内部の接続形態を有する。インナーリード121及び配線パターン122は、例えばCuパターンにAuめっきまたはSnめっきされたものが用いられる。配線領域13は外部接続領域等の一部領域を除いてほとんどソルダーレジスト14に覆われている。また、ソルダーレジスト14は、配線パターン122上を覆う樹脂系保護層として、IC15との接合予定部分とその近傍を除いて実装領域12上にもコーティングされている。

【0024】

次に、図5に示すように、実装領域12にベアチップIC15のバンプ電極16側を対向させ、バンプ電極16それぞれと対応するインナーリード121または配線パターン122とを位置合わせする。バンプ電極16は、例えばAuバンプで構成される。実装領域12を有する配線基板11側は、100℃以下の適当な温度で加熱するボンディングステージ21に支持される。IC15側は500℃以下の適当な温度で加熱するボンディングツール22で保持される。

【0025】

次に、図6に示すように、IC15は、ボンディングツール22による所定の押圧力で実装領域12との金属接合に至る。すなわち、IC15のバンプ電極16それぞれと対応するインナーリード121または配線パターン122とが熱圧着接合される。このように、金属接合として熱圧着接合を利用する場合、バンプ電極16はAuバンプ、インナーリード121及び配線パターン122は、Auめっき、Snめっきいずれのタイプも使用可能である。バンプ電極16が熱圧着接合でつぶれた時もIC15と実装領域12の間がソルダーレジスト14の厚みを大きく下回らないように、バンプ電極16の高さを確保することが重要である。そうすれば、IC15の能動面が破損することなない。

【0026】

次に、図7に示すように、金属接合部のあるIC15と実装領域12の間に樹脂17が流し込まれる。樹脂17は、例えば樹脂供給口18から供給されるエポキシ液状樹脂であって、IC15の長手一辺側に沿った一筆の移動供給で、毛細管現象によりIC15と実装領域12の間の金属接合部分全域に行き渡らせる。樹脂17は、アンダーフィル材(補強樹脂材)を用い、その粘度は数百mPa・s(ミリパスカル・秒)〜数Pa・s(パスカル・秒)であって、毛細管現象で行き渡り得る程度のものが使用される。

【0027】

その後、図8に示すように、樹脂17は、百数十℃、数分のプリキュア工程で仮乾燥し、さらに、百数十℃、数十分の本キュア工程を経て硬化させる。これにより、IC15周囲にフィレット171を形成して実装領域12におけるIC15の保護形態を作る。

【0028】

上記実施形態の方法によれば、フレキシブルな配線基板11にベアチップIC15を実装してから、そのIC15と実装領域の間にアンダーフィル材としての樹脂17を流し込む、樹脂の後塗り工法を採用する。配線基板11が、実装領域12にインナーリード121のみならず配線パターン122を有するものであっても、IC実装時、破損の心配がない。予め実装領域12上の要所に樹脂系保護層としてソルダーレジスト14が設けられているからである。また、樹脂17は、IC15の長手一辺側に沿った一筆の移動供給で、毛細管現象によりIC15と実装領域12の間の金属接合部分全域に行き渡らせる。その後、キュア工程を経て封止する。このような樹脂の後塗り工法は、効率的で、しかも気泡の発生が抑えられ、無駄なく低コストで高信頼性の樹脂封止形態を実現することができる。

【0029】

図9は、前記図4に対応する他の一例である。フレキシブルな配線基板11において、実装領域12上を保護すべきソルダーレジスト14が欠けた部分(31)を予め作っておく。ここでは、ソルダーレジスト14の欠けた部分は数本の直線状となっている。ソルダーレジスト14が欠けた部分は、ソルダーレジスト14間における封止樹脂17の流動路31となる。このようなフレキシブルな配線基板11を準備することによって、前記図3(a),(b)に示した第3実施形態の構成が得られる。

【0030】

また、前記図2に示す第2実施形態の構成を実現しようとすれば、バンプ電極16の高さをソルダーレジスト14の厚みより大きくするなどの構成をとる。これにより、実装領域12上を保護するソルダーレジスト14とIC15の対向面(能動面)とは離間し、接触しない形態となる。これにより、封止樹脂17は、IC15下のソルダーレジスト14上全域を含んでIC15と実装領域12の間に被覆される(図2参照)。

【0031】

なお、上記各実施形態の方法では、図5に示したように、IC15は実装領域12と熱圧着接合により金属接合を達成した。しかし、これに限らず、IC15は実装領域12と超音波接合により金属接合を達成してもよい。

図10は、前記図5に対応する他の一例を示す投影図である。IC15はボンディングステージ41に支持されたフレキシブルな配線基板11の実装領域12と超音波接合により金属接合を達成する。IC15は、超音波ホーン付きのボンディングツール42による所定の押圧力で実装領域12と金属接合に至る。すなわち、IC15のバンプ電極16それぞれと対応するインナーリード121または配線パターン122とが超音波接合される。

【0032】

このように、金属接合として超音波接合を利用する場合、バンプ電極16はAuバンプ、インナーリード121及び配線パターン122もAuめっきを使用する。配線基板11を支持するボンディングステージ41やIC15側のボンディングツール42は常温で制御して超音波接合させることも可能である。これにより、金属接合時の加熱による配線基板11の熱膨張やIC15の負担が軽減される。バンプ電極16が超音波接合でつぶれた時もIC15と実装領域12の間がソルダーレジスト14の厚みを大きく下回らないように、バンプ電極16の高さを確保することが重要である。そうすれば、IC15の能動面が破損することはない。

【0033】

また、フレキシブルな配線基板11のみが、前記図1や図9の構成をもって、フレキシブル配線基板またはCOF用基材として出荷されることも考えられる。すなわち、フレキシブル配線基板は、少なくとも複数のインナーリード121に加えて配線パターン122を配したICの実装領域12を有する。さらに、実装領域12に接続関係を有する実装領域12以外の配線領域13を有する。そして、ソルダーレジスト14は、配線領域13の保護部分に被覆されると共に実装領域12上において少なくともIC(15)との接合予定部分を除いた配線パターン122の保護部分に被覆されている。

【0034】

上記構成によれば、実装領域12にインナーリード121のみならず配線パターン122を有し、配線領域の縮小化、配線の自由度を広げている。しかも、実装領域12上において保護すべき配線パターン122の領域にもソルダーレジスト14を設け、IC実装時の破損の心配を皆無とする。また、図9の構成では、ソルダーレジスト14は、実装領域12上において複数の被覆領域に分かれている。すなわち、上述のように、ソルダーレジスト14が欠けた部分(31)を作り、封止樹脂の流動路31を確保する。これにより、IC実装後の封止樹脂(17)が行き渡り易くなる。

【0035】

以上説明したように、本発明によれば、実装領域としてインナーリードのみならず配線パターンを有するフレキシブルな配線基板において、実装領域にベアチップICを実装してからICと実装領域の間に樹脂を流し込む。このような形態にしても、実装領域における配線パターン上には樹脂系保護層(ソルダーレジスト)を形成するので、IC実装時の破損の心配はない。このような、フレキシブルな配線基板へのベアチップICの金属接合から封止樹脂の塗布、乾燥に至る一連の製造の流れは、簡便で、一装置を中心としたシステムで実現し易い。樹脂の後塗り工法によって、気泡の発生が抑えられ、信頼性を向上させ、コスト面でも有利な構成及び製法といえる。この結果、実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供することができる。

【図面の簡単な説明】

【0036】

【図1】第1実施形態に係る半導体装置の要部を示す任意の断面図。

【図2】第2実施形態に係る半導体装置の要部を示す任意の断面図。

【図3】第3実施形態に係る半導体装置の要部を示す任意箇所の各断面図。

【図4】第4実施形態に係る半導体装置の製造方法を工程順に示す第1の投影図。

【図5】図4に続く第2の投影図。

【図6】図5に続く第3の投影図。

【図7】図6に続く第4の投影図。

【図8】図7に続く第5の投影図。

【図9】前記図4に対応する他の一例を示す投影図。

【図10】前記図5に対応する他の一例を示す投影図。

【符号の説明】

【0037】

11…フレキシブルな配線基板、12…実装領域、121…インナーリード、122…配線パターン、13…配線領域、14…ソルダーレジスト、15…ベアチップIC、16…バンプ電極、17…封止樹脂、171…フィレット、18…樹脂供給口、21,41…ボンディングステージ、22,42…ボンディングツール、31…封止樹脂の流動路。

【特許請求の範囲】

【請求項1】

少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板と、

前記配線基板の実装領域に対向し、バンプ電極それぞれが対応する前記インナーリードまたは前記配線パターンと金属接合されたベアチップICと、

少なくとも前記ベアチップICとの金属接合部分を除いて前記配線パターン上を覆う前記実装領域上の樹脂系保護層と、

前記ベアチップICの前記実装領域への金属接合部分を保護する封止樹脂と、

を具備した半導体装置。

【請求項2】

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので前記封止樹脂に囲まれる形態となっている請求項1記載の半導体装置。

【請求項3】

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので少なくとも一部が前記ベアチップICの対向面に接触している請求項1または2記載の半導体装置。

【請求項4】

前記樹脂系保護層間に形成された前記封止樹脂の流動路をさらに含む請求項1〜3いずれか一つに記載の半導体装置。

【請求項5】

前記樹脂系保護層は、前記ベアチップICの金属接合部分の厚みよりも厚さが小さい請求項1〜4いずれか一つに記載の半導体装置。

【請求項6】

前記樹脂系保護層は、ソルダーレジスト部材である請求項1〜5いずれか一つに記載の半導体装置。

【請求項7】

前記封止樹脂は、アンダーフィル材である請求項1〜6いずれか一つに記載の半導体装置。

【請求項8】

前記配線基板は、COF用基材の形態を有する請求項1〜7いずれか一つに記載の半導体装置。

【請求項9】

少なくとも複数のインナーリードに加えて配線パターンを配したベアチップICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板を準備する工程と、

前記配線基板の実装領域に前記ベアチップICのバンプ電極側を対向させ、前記バンプ電極それぞれと対応する前記インナーリードまたは前記配線パターンと金属接合させる工程と、

前記ベアチップICと前記実装領域の間に樹脂を流し込む樹脂封止工程と、

前記樹脂を硬化させる工程と、

を含み、前記フレキシブルな配線基板は、前記ベアチップICとの金属接合部分を除いて少なくとも前記配線パターン上を含んで前記実装領域上に樹脂系保護層が設けられることを特徴とする半導体装置の製造方法。

【請求項10】

前記金属接合は、熱圧着接合を利用する請求項9記載の半導体装置の製造方法。

【請求項11】

前記金属接合は、超音波接合を利用する請求項9記載の半導体装置の製造方法。

【請求項12】

前記樹脂封止工程は、前記樹脂を前記ベアチップICの一辺側から導入し、毛細管現象を利用して少なくとも前記ベアチップICと前記実装領域の間の金属接合部分全域に行き渡らせる請求項9〜11いずれか一つに記載の半導体装置の製造方法。

【請求項13】

前記樹脂系保護層間において前記樹脂の流動路を形成しておき、前記樹脂封止工程における樹脂の流動を促進させるようにする請求項9〜12いずれか一つに記載の半導体装置の製造方法。

【請求項14】

少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と、

前記実装領域に接続関係を有する前記実装領域以外の配線領域と、

前記配線領域の保護部分に被覆されると共に前記実装領域上において少なくとも前記ICとの接合予定部分を除いた前記配線パターンの保護部分に被覆されたソルダーレジストと、

を含むフレキシブル配線基板。

【請求項15】

前記ソルダーレジストは、前記実装領域上において複数の被覆領域に分かれている請求項14記載のフレキシブル配線基板。

【請求項1】

少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板と、

前記配線基板の実装領域に対向し、バンプ電極それぞれが対応する前記インナーリードまたは前記配線パターンと金属接合されたベアチップICと、

少なくとも前記ベアチップICとの金属接合部分を除いて前記配線パターン上を覆う前記実装領域上の樹脂系保護層と、

前記ベアチップICの前記実装領域への金属接合部分を保護する封止樹脂と、

を具備した半導体装置。

【請求項2】

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので前記封止樹脂に囲まれる形態となっている請求項1記載の半導体装置。

【請求項3】

前記樹脂系保護層は、前記実装領域の所定部分上に樹脂コーティングされたもので少なくとも一部が前記ベアチップICの対向面に接触している請求項1または2記載の半導体装置。

【請求項4】

前記樹脂系保護層間に形成された前記封止樹脂の流動路をさらに含む請求項1〜3いずれか一つに記載の半導体装置。

【請求項5】

前記樹脂系保護層は、前記ベアチップICの金属接合部分の厚みよりも厚さが小さい請求項1〜4いずれか一つに記載の半導体装置。

【請求項6】

前記樹脂系保護層は、ソルダーレジスト部材である請求項1〜5いずれか一つに記載の半導体装置。

【請求項7】

前記封止樹脂は、アンダーフィル材である請求項1〜6いずれか一つに記載の半導体装置。

【請求項8】

前記配線基板は、COF用基材の形態を有する請求項1〜7いずれか一つに記載の半導体装置。

【請求項9】

少なくとも複数のインナーリードに加えて配線パターンを配したベアチップICの実装領域と前記実装領域に接続関係を有する前記実装領域以外の配線領域とを備えたフレキシブルな配線基板を準備する工程と、

前記配線基板の実装領域に前記ベアチップICのバンプ電極側を対向させ、前記バンプ電極それぞれと対応する前記インナーリードまたは前記配線パターンと金属接合させる工程と、

前記ベアチップICと前記実装領域の間に樹脂を流し込む樹脂封止工程と、

前記樹脂を硬化させる工程と、

を含み、前記フレキシブルな配線基板は、前記ベアチップICとの金属接合部分を除いて少なくとも前記配線パターン上を含んで前記実装領域上に樹脂系保護層が設けられることを特徴とする半導体装置の製造方法。

【請求項10】

前記金属接合は、熱圧着接合を利用する請求項9記載の半導体装置の製造方法。

【請求項11】

前記金属接合は、超音波接合を利用する請求項9記載の半導体装置の製造方法。

【請求項12】

前記樹脂封止工程は、前記樹脂を前記ベアチップICの一辺側から導入し、毛細管現象を利用して少なくとも前記ベアチップICと前記実装領域の間の金属接合部分全域に行き渡らせる請求項9〜11いずれか一つに記載の半導体装置の製造方法。

【請求項13】

前記樹脂系保護層間において前記樹脂の流動路を形成しておき、前記樹脂封止工程における樹脂の流動を促進させるようにする請求項9〜12いずれか一つに記載の半導体装置の製造方法。

【請求項14】

少なくとも複数のインナーリードに加えて配線パターンを配したICの実装領域と、

前記実装領域に接続関係を有する前記実装領域以外の配線領域と、

前記配線領域の保護部分に被覆されると共に前記実装領域上において少なくとも前記ICとの接合予定部分を除いた前記配線パターンの保護部分に被覆されたソルダーレジストと、

を含むフレキシブル配線基板。

【請求項15】

前記ソルダーレジストは、前記実装領域上において複数の被覆領域に分かれている請求項14記載のフレキシブル配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−147934(P2006−147934A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−337644(P2004−337644)

【出願日】平成16年11月22日(2004.11.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月22日(2004.11.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]