半導体装置及びその製造方法

【課題】半導体装置の低抵抗化を図る。

【解決手段】本発明の半導体装置は、第1金属膜18に当接するように半導体層に形成された貫通孔10と、前記貫通孔10の側壁部に形成された絶縁膜12と、前記絶縁膜12が形成されていない前記貫通孔10の底部の第1金属膜18上と前記半導体層上に形成された第2金属膜13と、前記貫通孔10内の前記絶縁膜12及び第1金属膜18上に形成されたバリアメタル膜14と、前記バリアメタル膜14を介して前記貫通孔内に形成された配線層15とを具備することを特徴とする。

【解決手段】本発明の半導体装置は、第1金属膜18に当接するように半導体層に形成された貫通孔10と、前記貫通孔10の側壁部に形成された絶縁膜12と、前記絶縁膜12が形成されていない前記貫通孔10の底部の第1金属膜18上と前記半導体層上に形成された第2金属膜13と、前記貫通孔10内の前記絶縁膜12及び第1金属膜18上に形成されたバリアメタル膜14と、前記バリアメタル膜14を介して前記貫通孔内に形成された配線層15とを具備することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置及びその製造方法に関し、特に貫通電極を有する半導体装置に関する。

【背景技術】

【0002】

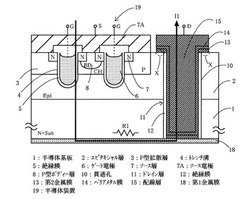

従来の半導体装置について、トレンチ構造のアップドレイン型MOSトランジスタを一例として説明する。

【0003】

即ち、図14に示すように、例えばN型シリコンから成る半導体基板51上にエピタキシャル層52が形成され、このエピタキシャル層52の表層にP型拡散層53(チャネル領域CH)が形成されている。また、P型拡散層53の表層からエピタキシャル層52の所定深さ位置にまで達するトレンチ溝54が形成されている。このトレンチ溝54内に絶縁膜55で取り囲まれたポリシリコン膜から成る導電層が埋設され、ゲート電極(G)56が構成されている。

【0004】

更に、エピタキシャル層52の表層で、かつトレンチ溝54の両側壁部に絶縁膜55に隣接したN型のソース層57が形成されている。そして、隣り合うソース層57間にまたがるようにP型ボディー層58(BD)が形成されている。

【0005】

また、エピタキシャル層52の表層から半導体基板51の所定深さ位置にまで達するように、N型不純物から成るドレイン層59が構成されている。

【0006】

更に、エピタキシャル層52上に、ソース層57を覆うように例えばアルミニウム(Al)合金等から成るソース電極(S)60が形成されている。同様に、ドレイン層59を覆うように例えばアルミニウム(Al)合金等から成るドレイン電極(D)61が形成されている。

【0007】

そして、半導体基板51の裏面に金属膜62が形成されて成る半導体装置63である。

【特許文献1】特開2004−363302号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記トレンチ構造のアップドレイン型MOSトランジスタは、図14に示した矢印方向に沿って、前記ソース電極60、エピタキシャル層52、半導体基板51内を通って前記金属膜62を介して、再び半導体基板51、エピタキシャル層52、そしてドレイン電極61に電流I2が流れる。

【0009】

このとき、エピタキシャル層52が形成されていない高抵抗の半導体基板51部分を2度通過するため、半導体装置の抵抗値が下げられないという問題があった。

【課題を解決するための手段】

【0010】

本発明の主な特徴は以下のとおりである。すなわち、本発明の半導体装置は、その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、前記貫通孔を被覆し、前記半導体基板の裏面上に形成された第1金属膜と、前記貫通孔内に形成され、前記第1金属膜と電気的に接続されたドレイン層とを具備し、前記ドレイン層は、前記半導体基板の表面上に形成され、かつ前記半導体基板の表面と接する第2金属膜を含むことを特徴とする。

【0011】

また、本発明の半導体装置は、その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、前記貫通孔を被覆し、前記半導体基板の表面上に形成されたドレイン電極と、前記貫通孔内に形成され、前記ドレイン電極と電気的に接続されたドレイン層とを具備し、前記ドレイン層は、前記半導体基板の裏面上に形成され、かつ前記半導体基板の裏面と接する第2金属膜を含むことを特徴とする。

【0012】

また、本発明の半導体装置の製造方法は、その表面にソース層及びドレイン電極が形成された第1導電型の半導体基板を準備し、前記半導体基板の裏面から前記ドレイン電極に到達する貫通孔を形成する工程と、前記貫通孔内に前記ドレイン電極と電気的に接続されたドレイン層を形成する工程を備え、前記ドレイン層を形成する工程は、前記半導体基板の裏面と接する第2金属膜を形成する工程を含むことを特徴とする。

【発明の効果】

【0013】

本発明の半導体装置によれば、ドレイン層を不純物層ではなく貫通電極構造で形成しているため、半導体装置の低抵抗化が図れる。そして、貫通孔内の側壁部には絶縁膜を形成し、半導体層上には前記絶縁膜を形成しないことで、縦方向(半導体層の膜厚方向)に電流を流す構造の半導体装置において、電流経路上に容量が形成されない。そのため、半導体装置のデバイス特性が向上する。また、バリアメタル膜を半導体基板上に直に形成するのではなく、スパッタ法や蒸着法により形成した金属膜を介してバリアメタル膜を形成した場合には、所望の膜厚,膜質を有するバリアメタル膜を形成することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の半導体装置及びその製造方法に係る第1の実施形態について図面を参照しながら説明する。

【0015】

ここで、本発明の半導体装置について、トレンチ構造のアップドレイン型MOSトランジスタを一例として説明する。

【0016】

先ず、図1に示すように一導電型、例えばN型シリコンから成る半導体基板1上にN型エピタキシャル層2が形成され、このエピタキシャル層2の表層にP型拡散層3(チャネル領域CH)が形成されている。尚、本実施形態では、例えば前記エピタキシャル層2の厚さは10μmであり、半導体基板1の厚さはエピタキシャル層2の厚さを含めて200μmであり、P型拡散層3の厚さは1〜1.5μmである。

【0017】

また、P型拡散層3の表層から前記エピタキシャル層2の所定深さ位置にまで達するトレンチ溝4が形成されている。このトレンチ溝4内には、絶縁膜5で取り囲まれたポリシリコン膜から成る導電層が埋設され、ゲート電極(G)6が構成されている。なお、本実施形態では、例えばトレンチ溝4の深さは2μmであり、トレンチ溝4の中央部の開口径は0.4μmである。

【0018】

エピタキシャル層2の表層には、トレンチ溝4の両側壁部に前記絶縁膜5に隣接したN型のソース層7が形成されている。そして、隣り合うソース層7の間にまたがるようにP型ボディー層(BD)8が形成されている。また、各ソース層7上には、例えばアルミニウム(Al)合金膜から成るソース電極7A(S)が形成されている。

【0019】

また、エピタキシャル層2の表層から半導体基板1の裏面まで貫通するように、例えば60μm〜70μmの開口径を有する貫通孔10が穿設されている。この貫通孔10内には、貫通電極構造を成すドレイン層11が構成されている。ここで、通常の貫通電極の製造方法では、貫通孔内を含む半導体基板上に絶縁膜を形成し、貫通孔の底部の絶縁膜だけを除去して貫通孔底部の金属膜を露出させ、この金属膜に電気的に接続するように貫通電極を形成するものであった。

【0020】

しかし、前記アップドレイン構造のMOSトランジスタでは、半導体基板の表面に形成されたソース電極から半導体基板内部を通って再び半導体基板の表面に形成されたドレイン電極に電流が流れる。従って、従来のような貫通孔内及び半導体基板上に形成される絶縁膜の存在により、この領域に容量が形成されてしまうため、デバイス特性が劣ることになる。

【0021】

そのため、本発明者は前記絶縁膜を有さない貫通電極プロセスを開発することにした。しかし、半導体基板上に絶縁膜を形成し、その絶縁膜上に形成したバリアメタル膜と、半導体基板上に絶縁膜を有さない状態で直に形成したバリアメタル膜とが異なることがわかった。即ち、CVD(Chemical Vapor Deposition)法により、例えばTiN膜から成るバリアメタル膜を半導体基板上に直に成膜した場合、半導体基板上にシリコン酸化膜等の絶縁膜を介してTiN膜を成膜した場合よりも成膜量が半分以下であることがわかった。

【0022】

発明者の検証では、半導体基板上に直にTiN膜をCVD法で成膜した場合では、半導体基板とTiN膜との間にCVD処理時の化学反応による変質膜が形成されていた。この変質膜の材質は未確認である。この変質膜が存在することで、所望の膜厚、膜質のTiN膜を成膜することができず、期待する設計値通りの半導体装置を形成することができない。従って、期待する特性の半導体装置が得られない。

【0023】

そこで、以下に説明する発明を開発した。即ち、図3に示すように、貫通孔10内にシリコン酸化膜またはシリコン窒化膜等から成る絶縁膜12を形成し、絶縁膜12を異方性エッチングすることで貫通孔10の底部の絶縁膜12と半導体基板1の表面上の絶縁膜12を除去する。そうすると、貫通孔10の側壁部にだけ絶縁膜12が残膜する。本実施形態では、貫通孔10の底部の絶縁膜12をエッチングする際に、オーバーエッチングすることで貫通孔10の底部の絶縁膜12と共に、エピタキシャル層2上の絶縁膜12も除去する。

【0024】

次に、図3に示すように、貫通孔10の底部の第1金属膜18上と半導体基板1の表面上にスパッタ法を用いて、例えばTi膜等から成る第2金属膜13を形成する。尚、本実施形態では、およそ100Å程度の薄いTi膜を第2金属膜13として成膜している。これは、第2金属膜13が貫通孔10の側壁部に形成された絶縁膜12上に形成されず、貫通孔10の底部にある第1金属膜18上及びエピタキシャル層2上にだけ成膜させるためである。更に言えば、第2金属膜13はエピタキシャル層2上にだけ成膜させると良い。

【0025】

また、例えば100〜500Å程度のTi膜を第2金属膜13として成膜することもできる。この場合、Ti膜が絶縁膜12またはエピタキシャル層2上にも成膜されることもあるため、レジスト膜を用いて不必要箇所のTi膜を除去してもよい。。

【0026】

ここで、本実施形態では第2金属膜13としてTi膜を用いているが、クロム(Cr),バナジウム(V)等の高融点金属膜でもよい。更には、バリアメタル膜として通常用いられる材料(例えば、タンタル(Ta)やタングステン(W)、ジルコニウム(Zr)等)を用いても良い。また、第2金属膜13の形成方法としては、CVD法以外であれば、上記スパッタ法に限定されるものではなく、各種の薄膜形成法(例えば蒸着法等)を用いることができる。

【0027】

続いて、図4に示すように、CVD法を用いて貫通孔10内を含む全面に、例えばTiN膜またはWN膜またはTaN等から成るバリアメタル膜14(第3金属膜)を形成する。バリアメタル膜14は、後に貫通孔10内に形成される配線層15の金属材料の拡散防止や、当該金属材料と導電体(本実施形態では、第1金属膜18)との相互反応防止の役割を有する。

【0028】

そして、図5に示すように、バリアメタル膜14上にCVD法やスパッタ法等の薄膜形成法を用いてCu層から成るシード層(不図示)を形成する。シード層は、配線層15をメッキ形成するための下地電極となる導電層である。次に、シード層上に電解メッキ法を用いてCu層から成る配線層15(第4金属膜)を形成する。

【0029】

そして、半導体基板1の裏面に第1金属膜18が形成されて成る半導体装置19が完成する。尚、本実施形態では、第1金属膜18として、例えばTi−Ni−Au合金層を用いているが、低抵抗な導電材料であれば他の材料を用いることも出来る。

【0030】

このように構成された貫通電極技術を適用したアップドレイン型MOSトランジスタ(半導体装置19)は、図1に示した矢印方向に沿って、ソース層7(ソース電極S)、エピタキシャル層2、半導体基板1内を通って第1金属膜18を介して、貫通電極構造を成すドレイン層11(ドレイン電極D)に電流I1が流れる。

【0031】

従って、従来の半導体装置63(図14参照)に比して、電流が流れる高抵抗な半導体基板の領域を半減させることができたので、半導体装置の抵抗値を低減させることができる。特に、200μmの厚さを有するエピタキシャル層52及び半導体基板51の間を通過することになるため、電流経路の一方を貫通電極から成る金属膜とすることで、電流伝搬の高速化が図れる(従来の半導体装置63の抵抗値R2>本発明の半導体装置19の抵抗値R1)。

【0032】

また、本発明では、不純物層から成るドレイン層59ではなく、貫通電極構造から成るドレイン層11が形成されている。そのため、従来の半導体装置に比べて低抵抗化が図れる。ここで、貫通電極の体積を広げることでより低抵抗化を図ることができる。また、複数の貫通電極を形成するものであっても良い。

【0033】

そして、貫通孔10内の側壁部に絶縁膜12を形成し、エピタキシャル層2上(図1の領域X)には絶縁膜12を形成しないことで、縦方向(半導体基板1の膜厚方向)に電流を流す構造の半導体装置19において、容量が形成されない。そのため、エピタキシャル層2上に絶縁膜12を形成した構成に比べて半導体装置のデバイス特性が向上する。

【0034】

更に、半導体装置19では、貫通孔10の近傍の半導体層(エピタキシャル層2)上にCVD法以外の製法(本実施形態では、スパッタ法または蒸着法)により第2金属膜13を形成し、その後第2金属膜13を介してバリアメタル膜14を形成している。そのため、CVD法を用いてバリアメタル膜を半導体基板上に直に形成するプロセスのような半導体基板とバリアメタル膜との間での化学反応は起きず、所望の膜質,膜厚のバリアメタル膜を得ることができる。

【0035】

本発明を適用することで、低抵抗なフリップチップを実現することができる。図2は、本発明を採用したフリップチップの平面図を示すもので、図2の40がゲート電極6用のバンプ電極(G)であり、41がソース電極7A用のバンプ電極(S)であり、42がドレイン電極用のバンプ電極(D)である。尚、フリップチップの平坦性を妨げない範囲内で、更に複数のバンプ電極を構成するものであっても良い。

【0036】

次に、本発明の第2の実施形態について図面を参照しながら説明する。上述した第1の実施形態では、半導体基板の表面側(デバイス素子形成面側)から貫通孔10を形成していた。これに対して第2の実施形態では、半導体基板の裏面側から貫通孔を形成するプロセスを採用している。以下、詳細に説明する。なお、第1の実施形態と同様の構成については同一符号を用いており、その説明を簡略するか省略する。

【0037】

まず、図6に示すように、N型の半導体基板1の表面にエピタキシャル層2を形成する。次に、エピタキシャル層2の表面にP型拡散層3,トレンチ溝4,絶縁膜5,ゲート電極6,ソース層7,P型ボディー層8をそれぞれ公知の半導体製造プロセスを利用して形成する。次に、ソース層7上にソース電極7Aを形成し、P型拡散層3とは離間したエピタキシャル層2の表面上にドレイン電極20を形成する。

【0038】

次に、半導体基板1の裏面上にレジスト層(不図示)を形成し、当該レジスト層をマスクとして半導体基板1をエッチングする。このエッチングにより、図7に示すように、ドレイン電極20に対応する位置の半導体基板1を当該裏面から表面に至って貫通する貫通孔21が形成される。

【0039】

次に、図8に示すように、貫通孔21内及び半導体基板1の裏面上に絶縁膜22を形成する。絶縁膜22は、例えばCVD法により形成されたシリコン酸化膜やシリコン窒化膜である。

【0040】

次に、貫通孔21の底部と半導体基板1の裏面上の絶縁膜22を選択的にエッチングし、図9に示すように、貫通孔21の側壁部にのみ絶縁膜22を残膜させる。このエッチングにより、貫通孔21の底部でドレイン電極20は露出し、半導体基板1の裏面は露出する。

【0041】

次に、CVD法以外の薄膜形成法(例えばスパッタ法や蒸着法)を用いて、図10に示すように、貫通孔21の底部のドレイン電極20上と、半導体基板1の裏面上とに金属膜23(例えば、チタン(Ti)膜)を形成する。この金属膜23が、本発明でいう第2金属膜に相当する膜である。なお、スパッタ法で金属膜23を形成した場合、貫通孔21の側壁部に対する金属膜23の付着量は少ない。そのため、図10では貫通孔21の側壁部に金属膜23が形成されない構成を示している。なお、金属膜23の形成に際してCVD法を採用しないのは、第1の実施形態の説明でも述べたように、CVD法によって半導体基板に直に金属膜を形成しようとすると、所望の膜厚,膜質の金属膜を精度良く形成することが困難だからである。

【0042】

次に、図11に示すように、貫通孔21内及び半導体基板1の裏面上にバリアメタル膜24(例えば、TiN膜やWN膜)をCVD法で形成する。バリアメタル膜24は、本発明でいう第3金属膜に相当する膜である。バリアメタル膜24は、半導体基板1の裏面に直に形成されるのではなく金属膜23を介して形成されている。つまり、半導体基板1の裏面にバリアメタル膜24を形成する際に、金属膜23または絶縁膜22が障壁となって半導体基板1の裏面とCVDガス等との化学反応は起きない。そのため、所望の膜厚,膜質のバリアメタル膜24を形成することができる。次に、例えば銅から成るシード層(不図示)をバリアメタル膜24の全体を被覆するように形成する。

【0043】

次に、図12に示すように、貫通孔21内及び半導体基板1の裏面上に、シード層をメッキ電極とした電解メッキ法で、例えば銅から成る配線層25を形成する。配線層25は、シード層やバリアメタル膜24や金属膜23を介して半導体基板1の裏面及びドレイン電極20と電気的に接続される。本実施形態では、貫通孔21内に形成された導電材料全体(金属膜23,バリアメタル膜24,配線層25)がドレイン層26を構成する。その後、必要に応じて、ソース電極7A及びドレイン電極20上に図2で示したようなバンプ電極の形成や、レジスト材料から成る保護膜の形成等を行う。

【0044】

次に、所定のダイシングラインに沿って切断し、個々の半導体装置30に分割する。なお、個々の半導体装置30に分割する方法としては、ダイシング法、エッチング法、レーザーカット法等がある。半導体装置30は、図12の矢印で示したように、ソース層7から貫通電極構造のドレイン層26に電流I3が流れる。

【0045】

第2の実施形態においても、貫通孔21内に形成されたドレイン層26を備えるため、従来構造(図14参照)に比して、電流経路の低抵抗化を図ることができる。

【0046】

なお、本発明は上記第1及び第2の実施形態に限定されることはなく、その要旨を逸脱しない範囲で変更が可能であることは言うまでも無い。

【0047】

例えば、配線層(15,25)は貫通孔(10,21)内に完全に充填されていなくてもよく、図13に示すように不完全に充填されていてもよい。また、上記第2の実施形態において、貫通孔21を形成する前に半導体基板1の表面上にガラス基板等の支持体を貼り付け、その後貫通孔21や金属膜23,バリアメタル膜24,配線層25の形成を行ってもよい。半導体基板1の表面側(デバイス素子面側)を保護するとともに、半導体基板1を強固に支えるためである。そして、ドレイン層26の形成後に必要に応じて支持体を取り外してもよい。

【0048】

また、ボール状の端子が形成されるBGA(Ball Grid Array)型の半導体装置や、LGA(Land Grid Array)型の半導体装置やその他のCSP(Chip Size Package)型の半導体装置にも適用できるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の第1の実施形態に係る半導体装置を示す断面図である。

【図2】本発明の第1の実施形態に係る半導体装置を示す平面図である。

【図3】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図4】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図5】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図6】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図7】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図8】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図9】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図10】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図11】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図12】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図13】本発明の他の実施形態に係る半導体装置を示す断面図である。

【図14】従来の半導体装置を示す断面図である。

【符号の説明】

【0050】

1 半導体基板 2 エピタキシャル層 3 P型拡散層(チャネル領域)

4 トレンチ溝 5 絶縁膜 6 ゲート電極(G) 7 ソース層

7A ソース電極(S) 8 P型ボディー層 10 貫通孔

11 ドレイン層(ドレイン電極D) 12 絶縁膜 13 第2金属膜

14 バリアメタル膜(第3金属膜) 15 配線層(第4金属膜)

18 第1金属膜 19 半導体装置 20 ドレイン電極 21 貫通孔

22 絶縁膜 23 金属膜 24 バリアメタル膜 25 配線層

26 ドレイン層 30 半導体装置 51 半導体基板

52 エピタキシャル層 53 P型拡散層 54 トレンチ溝

55 絶縁膜 56 ゲート電極(G) 57 ソース層

58 P型ボディー層 59 ドレイン層 60 ソース電極(S)

61 ドレイン電極(D) 62 金属膜 63 半導体装置

【技術分野】

【0001】

本発明は、半導体装置及びその製造方法に関し、特に貫通電極を有する半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置について、トレンチ構造のアップドレイン型MOSトランジスタを一例として説明する。

【0003】

即ち、図14に示すように、例えばN型シリコンから成る半導体基板51上にエピタキシャル層52が形成され、このエピタキシャル層52の表層にP型拡散層53(チャネル領域CH)が形成されている。また、P型拡散層53の表層からエピタキシャル層52の所定深さ位置にまで達するトレンチ溝54が形成されている。このトレンチ溝54内に絶縁膜55で取り囲まれたポリシリコン膜から成る導電層が埋設され、ゲート電極(G)56が構成されている。

【0004】

更に、エピタキシャル層52の表層で、かつトレンチ溝54の両側壁部に絶縁膜55に隣接したN型のソース層57が形成されている。そして、隣り合うソース層57間にまたがるようにP型ボディー層58(BD)が形成されている。

【0005】

また、エピタキシャル層52の表層から半導体基板51の所定深さ位置にまで達するように、N型不純物から成るドレイン層59が構成されている。

【0006】

更に、エピタキシャル層52上に、ソース層57を覆うように例えばアルミニウム(Al)合金等から成るソース電極(S)60が形成されている。同様に、ドレイン層59を覆うように例えばアルミニウム(Al)合金等から成るドレイン電極(D)61が形成されている。

【0007】

そして、半導体基板51の裏面に金属膜62が形成されて成る半導体装置63である。

【特許文献1】特開2004−363302号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記トレンチ構造のアップドレイン型MOSトランジスタは、図14に示した矢印方向に沿って、前記ソース電極60、エピタキシャル層52、半導体基板51内を通って前記金属膜62を介して、再び半導体基板51、エピタキシャル層52、そしてドレイン電極61に電流I2が流れる。

【0009】

このとき、エピタキシャル層52が形成されていない高抵抗の半導体基板51部分を2度通過するため、半導体装置の抵抗値が下げられないという問題があった。

【課題を解決するための手段】

【0010】

本発明の主な特徴は以下のとおりである。すなわち、本発明の半導体装置は、その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、前記貫通孔を被覆し、前記半導体基板の裏面上に形成された第1金属膜と、前記貫通孔内に形成され、前記第1金属膜と電気的に接続されたドレイン層とを具備し、前記ドレイン層は、前記半導体基板の表面上に形成され、かつ前記半導体基板の表面と接する第2金属膜を含むことを特徴とする。

【0011】

また、本発明の半導体装置は、その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、前記貫通孔を被覆し、前記半導体基板の表面上に形成されたドレイン電極と、前記貫通孔内に形成され、前記ドレイン電極と電気的に接続されたドレイン層とを具備し、前記ドレイン層は、前記半導体基板の裏面上に形成され、かつ前記半導体基板の裏面と接する第2金属膜を含むことを特徴とする。

【0012】

また、本発明の半導体装置の製造方法は、その表面にソース層及びドレイン電極が形成された第1導電型の半導体基板を準備し、前記半導体基板の裏面から前記ドレイン電極に到達する貫通孔を形成する工程と、前記貫通孔内に前記ドレイン電極と電気的に接続されたドレイン層を形成する工程を備え、前記ドレイン層を形成する工程は、前記半導体基板の裏面と接する第2金属膜を形成する工程を含むことを特徴とする。

【発明の効果】

【0013】

本発明の半導体装置によれば、ドレイン層を不純物層ではなく貫通電極構造で形成しているため、半導体装置の低抵抗化が図れる。そして、貫通孔内の側壁部には絶縁膜を形成し、半導体層上には前記絶縁膜を形成しないことで、縦方向(半導体層の膜厚方向)に電流を流す構造の半導体装置において、電流経路上に容量が形成されない。そのため、半導体装置のデバイス特性が向上する。また、バリアメタル膜を半導体基板上に直に形成するのではなく、スパッタ法や蒸着法により形成した金属膜を介してバリアメタル膜を形成した場合には、所望の膜厚,膜質を有するバリアメタル膜を形成することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の半導体装置及びその製造方法に係る第1の実施形態について図面を参照しながら説明する。

【0015】

ここで、本発明の半導体装置について、トレンチ構造のアップドレイン型MOSトランジスタを一例として説明する。

【0016】

先ず、図1に示すように一導電型、例えばN型シリコンから成る半導体基板1上にN型エピタキシャル層2が形成され、このエピタキシャル層2の表層にP型拡散層3(チャネル領域CH)が形成されている。尚、本実施形態では、例えば前記エピタキシャル層2の厚さは10μmであり、半導体基板1の厚さはエピタキシャル層2の厚さを含めて200μmであり、P型拡散層3の厚さは1〜1.5μmである。

【0017】

また、P型拡散層3の表層から前記エピタキシャル層2の所定深さ位置にまで達するトレンチ溝4が形成されている。このトレンチ溝4内には、絶縁膜5で取り囲まれたポリシリコン膜から成る導電層が埋設され、ゲート電極(G)6が構成されている。なお、本実施形態では、例えばトレンチ溝4の深さは2μmであり、トレンチ溝4の中央部の開口径は0.4μmである。

【0018】

エピタキシャル層2の表層には、トレンチ溝4の両側壁部に前記絶縁膜5に隣接したN型のソース層7が形成されている。そして、隣り合うソース層7の間にまたがるようにP型ボディー層(BD)8が形成されている。また、各ソース層7上には、例えばアルミニウム(Al)合金膜から成るソース電極7A(S)が形成されている。

【0019】

また、エピタキシャル層2の表層から半導体基板1の裏面まで貫通するように、例えば60μm〜70μmの開口径を有する貫通孔10が穿設されている。この貫通孔10内には、貫通電極構造を成すドレイン層11が構成されている。ここで、通常の貫通電極の製造方法では、貫通孔内を含む半導体基板上に絶縁膜を形成し、貫通孔の底部の絶縁膜だけを除去して貫通孔底部の金属膜を露出させ、この金属膜に電気的に接続するように貫通電極を形成するものであった。

【0020】

しかし、前記アップドレイン構造のMOSトランジスタでは、半導体基板の表面に形成されたソース電極から半導体基板内部を通って再び半導体基板の表面に形成されたドレイン電極に電流が流れる。従って、従来のような貫通孔内及び半導体基板上に形成される絶縁膜の存在により、この領域に容量が形成されてしまうため、デバイス特性が劣ることになる。

【0021】

そのため、本発明者は前記絶縁膜を有さない貫通電極プロセスを開発することにした。しかし、半導体基板上に絶縁膜を形成し、その絶縁膜上に形成したバリアメタル膜と、半導体基板上に絶縁膜を有さない状態で直に形成したバリアメタル膜とが異なることがわかった。即ち、CVD(Chemical Vapor Deposition)法により、例えばTiN膜から成るバリアメタル膜を半導体基板上に直に成膜した場合、半導体基板上にシリコン酸化膜等の絶縁膜を介してTiN膜を成膜した場合よりも成膜量が半分以下であることがわかった。

【0022】

発明者の検証では、半導体基板上に直にTiN膜をCVD法で成膜した場合では、半導体基板とTiN膜との間にCVD処理時の化学反応による変質膜が形成されていた。この変質膜の材質は未確認である。この変質膜が存在することで、所望の膜厚、膜質のTiN膜を成膜することができず、期待する設計値通りの半導体装置を形成することができない。従って、期待する特性の半導体装置が得られない。

【0023】

そこで、以下に説明する発明を開発した。即ち、図3に示すように、貫通孔10内にシリコン酸化膜またはシリコン窒化膜等から成る絶縁膜12を形成し、絶縁膜12を異方性エッチングすることで貫通孔10の底部の絶縁膜12と半導体基板1の表面上の絶縁膜12を除去する。そうすると、貫通孔10の側壁部にだけ絶縁膜12が残膜する。本実施形態では、貫通孔10の底部の絶縁膜12をエッチングする際に、オーバーエッチングすることで貫通孔10の底部の絶縁膜12と共に、エピタキシャル層2上の絶縁膜12も除去する。

【0024】

次に、図3に示すように、貫通孔10の底部の第1金属膜18上と半導体基板1の表面上にスパッタ法を用いて、例えばTi膜等から成る第2金属膜13を形成する。尚、本実施形態では、およそ100Å程度の薄いTi膜を第2金属膜13として成膜している。これは、第2金属膜13が貫通孔10の側壁部に形成された絶縁膜12上に形成されず、貫通孔10の底部にある第1金属膜18上及びエピタキシャル層2上にだけ成膜させるためである。更に言えば、第2金属膜13はエピタキシャル層2上にだけ成膜させると良い。

【0025】

また、例えば100〜500Å程度のTi膜を第2金属膜13として成膜することもできる。この場合、Ti膜が絶縁膜12またはエピタキシャル層2上にも成膜されることもあるため、レジスト膜を用いて不必要箇所のTi膜を除去してもよい。。

【0026】

ここで、本実施形態では第2金属膜13としてTi膜を用いているが、クロム(Cr),バナジウム(V)等の高融点金属膜でもよい。更には、バリアメタル膜として通常用いられる材料(例えば、タンタル(Ta)やタングステン(W)、ジルコニウム(Zr)等)を用いても良い。また、第2金属膜13の形成方法としては、CVD法以外であれば、上記スパッタ法に限定されるものではなく、各種の薄膜形成法(例えば蒸着法等)を用いることができる。

【0027】

続いて、図4に示すように、CVD法を用いて貫通孔10内を含む全面に、例えばTiN膜またはWN膜またはTaN等から成るバリアメタル膜14(第3金属膜)を形成する。バリアメタル膜14は、後に貫通孔10内に形成される配線層15の金属材料の拡散防止や、当該金属材料と導電体(本実施形態では、第1金属膜18)との相互反応防止の役割を有する。

【0028】

そして、図5に示すように、バリアメタル膜14上にCVD法やスパッタ法等の薄膜形成法を用いてCu層から成るシード層(不図示)を形成する。シード層は、配線層15をメッキ形成するための下地電極となる導電層である。次に、シード層上に電解メッキ法を用いてCu層から成る配線層15(第4金属膜)を形成する。

【0029】

そして、半導体基板1の裏面に第1金属膜18が形成されて成る半導体装置19が完成する。尚、本実施形態では、第1金属膜18として、例えばTi−Ni−Au合金層を用いているが、低抵抗な導電材料であれば他の材料を用いることも出来る。

【0030】

このように構成された貫通電極技術を適用したアップドレイン型MOSトランジスタ(半導体装置19)は、図1に示した矢印方向に沿って、ソース層7(ソース電極S)、エピタキシャル層2、半導体基板1内を通って第1金属膜18を介して、貫通電極構造を成すドレイン層11(ドレイン電極D)に電流I1が流れる。

【0031】

従って、従来の半導体装置63(図14参照)に比して、電流が流れる高抵抗な半導体基板の領域を半減させることができたので、半導体装置の抵抗値を低減させることができる。特に、200μmの厚さを有するエピタキシャル層52及び半導体基板51の間を通過することになるため、電流経路の一方を貫通電極から成る金属膜とすることで、電流伝搬の高速化が図れる(従来の半導体装置63の抵抗値R2>本発明の半導体装置19の抵抗値R1)。

【0032】

また、本発明では、不純物層から成るドレイン層59ではなく、貫通電極構造から成るドレイン層11が形成されている。そのため、従来の半導体装置に比べて低抵抗化が図れる。ここで、貫通電極の体積を広げることでより低抵抗化を図ることができる。また、複数の貫通電極を形成するものであっても良い。

【0033】

そして、貫通孔10内の側壁部に絶縁膜12を形成し、エピタキシャル層2上(図1の領域X)には絶縁膜12を形成しないことで、縦方向(半導体基板1の膜厚方向)に電流を流す構造の半導体装置19において、容量が形成されない。そのため、エピタキシャル層2上に絶縁膜12を形成した構成に比べて半導体装置のデバイス特性が向上する。

【0034】

更に、半導体装置19では、貫通孔10の近傍の半導体層(エピタキシャル層2)上にCVD法以外の製法(本実施形態では、スパッタ法または蒸着法)により第2金属膜13を形成し、その後第2金属膜13を介してバリアメタル膜14を形成している。そのため、CVD法を用いてバリアメタル膜を半導体基板上に直に形成するプロセスのような半導体基板とバリアメタル膜との間での化学反応は起きず、所望の膜質,膜厚のバリアメタル膜を得ることができる。

【0035】

本発明を適用することで、低抵抗なフリップチップを実現することができる。図2は、本発明を採用したフリップチップの平面図を示すもので、図2の40がゲート電極6用のバンプ電極(G)であり、41がソース電極7A用のバンプ電極(S)であり、42がドレイン電極用のバンプ電極(D)である。尚、フリップチップの平坦性を妨げない範囲内で、更に複数のバンプ電極を構成するものであっても良い。

【0036】

次に、本発明の第2の実施形態について図面を参照しながら説明する。上述した第1の実施形態では、半導体基板の表面側(デバイス素子形成面側)から貫通孔10を形成していた。これに対して第2の実施形態では、半導体基板の裏面側から貫通孔を形成するプロセスを採用している。以下、詳細に説明する。なお、第1の実施形態と同様の構成については同一符号を用いており、その説明を簡略するか省略する。

【0037】

まず、図6に示すように、N型の半導体基板1の表面にエピタキシャル層2を形成する。次に、エピタキシャル層2の表面にP型拡散層3,トレンチ溝4,絶縁膜5,ゲート電極6,ソース層7,P型ボディー層8をそれぞれ公知の半導体製造プロセスを利用して形成する。次に、ソース層7上にソース電極7Aを形成し、P型拡散層3とは離間したエピタキシャル層2の表面上にドレイン電極20を形成する。

【0038】

次に、半導体基板1の裏面上にレジスト層(不図示)を形成し、当該レジスト層をマスクとして半導体基板1をエッチングする。このエッチングにより、図7に示すように、ドレイン電極20に対応する位置の半導体基板1を当該裏面から表面に至って貫通する貫通孔21が形成される。

【0039】

次に、図8に示すように、貫通孔21内及び半導体基板1の裏面上に絶縁膜22を形成する。絶縁膜22は、例えばCVD法により形成されたシリコン酸化膜やシリコン窒化膜である。

【0040】

次に、貫通孔21の底部と半導体基板1の裏面上の絶縁膜22を選択的にエッチングし、図9に示すように、貫通孔21の側壁部にのみ絶縁膜22を残膜させる。このエッチングにより、貫通孔21の底部でドレイン電極20は露出し、半導体基板1の裏面は露出する。

【0041】

次に、CVD法以外の薄膜形成法(例えばスパッタ法や蒸着法)を用いて、図10に示すように、貫通孔21の底部のドレイン電極20上と、半導体基板1の裏面上とに金属膜23(例えば、チタン(Ti)膜)を形成する。この金属膜23が、本発明でいう第2金属膜に相当する膜である。なお、スパッタ法で金属膜23を形成した場合、貫通孔21の側壁部に対する金属膜23の付着量は少ない。そのため、図10では貫通孔21の側壁部に金属膜23が形成されない構成を示している。なお、金属膜23の形成に際してCVD法を採用しないのは、第1の実施形態の説明でも述べたように、CVD法によって半導体基板に直に金属膜を形成しようとすると、所望の膜厚,膜質の金属膜を精度良く形成することが困難だからである。

【0042】

次に、図11に示すように、貫通孔21内及び半導体基板1の裏面上にバリアメタル膜24(例えば、TiN膜やWN膜)をCVD法で形成する。バリアメタル膜24は、本発明でいう第3金属膜に相当する膜である。バリアメタル膜24は、半導体基板1の裏面に直に形成されるのではなく金属膜23を介して形成されている。つまり、半導体基板1の裏面にバリアメタル膜24を形成する際に、金属膜23または絶縁膜22が障壁となって半導体基板1の裏面とCVDガス等との化学反応は起きない。そのため、所望の膜厚,膜質のバリアメタル膜24を形成することができる。次に、例えば銅から成るシード層(不図示)をバリアメタル膜24の全体を被覆するように形成する。

【0043】

次に、図12に示すように、貫通孔21内及び半導体基板1の裏面上に、シード層をメッキ電極とした電解メッキ法で、例えば銅から成る配線層25を形成する。配線層25は、シード層やバリアメタル膜24や金属膜23を介して半導体基板1の裏面及びドレイン電極20と電気的に接続される。本実施形態では、貫通孔21内に形成された導電材料全体(金属膜23,バリアメタル膜24,配線層25)がドレイン層26を構成する。その後、必要に応じて、ソース電極7A及びドレイン電極20上に図2で示したようなバンプ電極の形成や、レジスト材料から成る保護膜の形成等を行う。

【0044】

次に、所定のダイシングラインに沿って切断し、個々の半導体装置30に分割する。なお、個々の半導体装置30に分割する方法としては、ダイシング法、エッチング法、レーザーカット法等がある。半導体装置30は、図12の矢印で示したように、ソース層7から貫通電極構造のドレイン層26に電流I3が流れる。

【0045】

第2の実施形態においても、貫通孔21内に形成されたドレイン層26を備えるため、従来構造(図14参照)に比して、電流経路の低抵抗化を図ることができる。

【0046】

なお、本発明は上記第1及び第2の実施形態に限定されることはなく、その要旨を逸脱しない範囲で変更が可能であることは言うまでも無い。

【0047】

例えば、配線層(15,25)は貫通孔(10,21)内に完全に充填されていなくてもよく、図13に示すように不完全に充填されていてもよい。また、上記第2の実施形態において、貫通孔21を形成する前に半導体基板1の表面上にガラス基板等の支持体を貼り付け、その後貫通孔21や金属膜23,バリアメタル膜24,配線層25の形成を行ってもよい。半導体基板1の表面側(デバイス素子面側)を保護するとともに、半導体基板1を強固に支えるためである。そして、ドレイン層26の形成後に必要に応じて支持体を取り外してもよい。

【0048】

また、ボール状の端子が形成されるBGA(Ball Grid Array)型の半導体装置や、LGA(Land Grid Array)型の半導体装置やその他のCSP(Chip Size Package)型の半導体装置にも適用できるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の第1の実施形態に係る半導体装置を示す断面図である。

【図2】本発明の第1の実施形態に係る半導体装置を示す平面図である。

【図3】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図4】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図5】本発明の第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図6】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図7】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図8】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図9】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図10】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図11】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図12】本発明の第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図13】本発明の他の実施形態に係る半導体装置を示す断面図である。

【図14】従来の半導体装置を示す断面図である。

【符号の説明】

【0050】

1 半導体基板 2 エピタキシャル層 3 P型拡散層(チャネル領域)

4 トレンチ溝 5 絶縁膜 6 ゲート電極(G) 7 ソース層

7A ソース電極(S) 8 P型ボディー層 10 貫通孔

11 ドレイン層(ドレイン電極D) 12 絶縁膜 13 第2金属膜

14 バリアメタル膜(第3金属膜) 15 配線層(第4金属膜)

18 第1金属膜 19 半導体装置 20 ドレイン電極 21 貫通孔

22 絶縁膜 23 金属膜 24 バリアメタル膜 25 配線層

26 ドレイン層 30 半導体装置 51 半導体基板

52 エピタキシャル層 53 P型拡散層 54 トレンチ溝

55 絶縁膜 56 ゲート電極(G) 57 ソース層

58 P型ボディー層 59 ドレイン層 60 ソース電極(S)

61 ドレイン電極(D) 62 金属膜 63 半導体装置

【特許請求の範囲】

【請求項1】

その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、

前記貫通孔を被覆し、前記半導体基板の裏面上に形成された第1金属膜と、

前記貫通孔内に形成され、前記第1金属膜と電気的に接続されたドレイン層とを具備し、

前記ドレイン層は、

前記半導体基板の表面上に形成され、かつ前記半導体基板の表面と接する第2金属膜を含むことを特徴とする半導体装置。

【請求項2】

前記貫通孔の側壁部に第1絶縁膜を備えることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記半導体基板の表面に形成されたエピタキシャル層と、

前記エピタキシャル層に形成された第2導電型の不純物拡散層と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置まで形成されたトレンチ溝と、

前記トレンチ溝内に第2絶縁膜を介して導電層が埋設されて成るゲート電極とを備え、

前記ソース層は、前記不純物拡散層の表層に、前記トレンチ溝に隣接して形成されていることを特徴とする請求項1または請求項2に記載の半導体装置。

【請求項4】

前記ドレイン層は、前記第1絶縁膜及び前記第2金属膜を被覆する第3金属膜を含むことを特徴とする請求項2に記載の半導体装置。

【請求項5】

前記ドレイン層は、前記第3金属膜を被覆し、前記貫通孔内に完全にあるいは不完全に充填された配線層を含むことを特徴とする請求項4に記載の半導体装置。

【請求項6】

前記第2金属膜はスパッタ法または蒸着法により形成される金属膜から成ることを特徴とする請求項1に記載の半導体装置。

【請求項7】

前記第3金属膜はバリアメタル膜から成ることを特徴とする請求項4に記載の半導体装置。

【請求項8】

その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、

前記貫通孔を被覆し、前記半導体基板の表面上に形成されたドレイン電極と、

前記貫通孔内に形成され、前記ドレイン電極と電気的に接続されたドレイン層とを具備し、

前記ドレイン層は、

前記半導体基板の裏面上に形成され、かつ前記半導体基板の裏面と接する第2金属膜を含むことを特徴とする半導体装置。

【請求項9】

前記貫通孔の側壁部に第1絶縁膜を備えることを特徴とする請求項8に記載の半導体装置。

【請求項10】

前記半導体基板の表面に形成されたエピタキシャル層と、

前記エピタキシャル層に形成された第2導電型の不純物拡散層と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置まで形成されたトレンチ溝と、

前記トレンチ溝内に第2絶縁膜を介して導電層が埋設されて成るゲート電極とを備え、

前記ソース層は、前記不純物拡散層の表層に、前記トレンチ溝に隣接して形成されていることを特徴とする請求項8または請求項9に記載の半導体装置。

【請求項11】

前記ドレイン層は、前記第1絶縁膜及び前記第2金属膜を被覆する第3金属膜を含むことを特徴とする請求項9に記載の半導体装置。

【請求項12】

前記ドレイン層は、前記第3金属膜を被覆し、前記貫通孔内に完全にあるいは不完全に充填された配線層を含むことを特徴とする請求項11に記載の半導体装置。

【請求項13】

前記第2金属膜はスパッタ法または蒸着法により形成される金属膜から成ることを特徴とする請求項8に記載の半導体装置。

【請求項14】

前記第3金属膜はバリアメタル膜から成ることを特徴とする請求項11に記載の半導体装置。

【請求項15】

その表面にソース層及びドレイン電極が形成された第1導電型の半導体基板を準備し、

前記半導体基板の裏面から前記ドレイン電極に到達する貫通孔を形成する工程と、

前記貫通孔内に前記ドレイン電極と電気的に接続されたドレイン層を形成する工程を備え、

前記ドレイン層を形成する工程は、前記半導体基板の裏面と接する第2金属膜を形成する工程を含むことを特徴とする半導体装置の製造方法。

【請求項16】

前記貫通孔の側壁部を被覆する第1絶縁膜を形成する工程を備えることを特徴とする請求項15に記載の半導体装置の製造方法。

【請求項17】

前記第1絶縁膜を形成する工程は、前記貫通孔内及び前記半導体基板の裏面上に絶縁膜を形成する工程と、

前記貫通孔の底部と前記半導体基板の裏面上の前記絶縁膜を除去する工程を含むことを特徴とする請求項16に記載の半導体装置の製造方法。

【請求項18】

前記半導体基板の表面に第1導電型のエピタキシャル層を形成する工程と、

前記エピタキシャル層の表面に第2導電型の不純物拡散層を形成する工程と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置までトレンチ溝を形成する工程と、

前記トレンチ溝内に第2絶縁膜を形成する工程と、

前記第2絶縁膜上にゲート電極を形成する工程とを備え、

前記ソース層は、前記不純物拡散層の表層であって前記トレンチ溝に隣接して形成することを特徴とする請求項15乃至請求項17のいずれかに記載の半導体装置の製造方法。

【請求項19】

前記第2金属膜と前記貫通孔の側壁部の第1絶縁膜上に第3金属膜を形成する工程を具備することを特徴とする請求項16に記載の半導体装置の製造方法。

【請求項20】

前記第3金属膜を介して前記貫通孔内に配線層を形成する工程を具備することを特徴とする請求項19に記載の半導体装置の製造方法。

【請求項21】

前記第2金属膜を形成する工程は、第2金属膜をスパッタ法または蒸着法により形成することを特徴とする請求項15に記載の半導体装置の製造方法。

【請求項22】

前記第3金属膜を形成する工程は、第3金属膜をバリアメタル膜から構成することを特徴とする請求項19に記載の半導体装置の製造方法。

【請求項1】

その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、

前記貫通孔を被覆し、前記半導体基板の裏面上に形成された第1金属膜と、

前記貫通孔内に形成され、前記第1金属膜と電気的に接続されたドレイン層とを具備し、

前記ドレイン層は、

前記半導体基板の表面上に形成され、かつ前記半導体基板の表面と接する第2金属膜を含むことを特徴とする半導体装置。

【請求項2】

前記貫通孔の側壁部に第1絶縁膜を備えることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記半導体基板の表面に形成されたエピタキシャル層と、

前記エピタキシャル層に形成された第2導電型の不純物拡散層と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置まで形成されたトレンチ溝と、

前記トレンチ溝内に第2絶縁膜を介して導電層が埋設されて成るゲート電極とを備え、

前記ソース層は、前記不純物拡散層の表層に、前記トレンチ溝に隣接して形成されていることを特徴とする請求項1または請求項2に記載の半導体装置。

【請求項4】

前記ドレイン層は、前記第1絶縁膜及び前記第2金属膜を被覆する第3金属膜を含むことを特徴とする請求項2に記載の半導体装置。

【請求項5】

前記ドレイン層は、前記第3金属膜を被覆し、前記貫通孔内に完全にあるいは不完全に充填された配線層を含むことを特徴とする請求項4に記載の半導体装置。

【請求項6】

前記第2金属膜はスパッタ法または蒸着法により形成される金属膜から成ることを特徴とする請求項1に記載の半導体装置。

【請求項7】

前記第3金属膜はバリアメタル膜から成ることを特徴とする請求項4に記載の半導体装置。

【請求項8】

その表面から裏面にかけて貫通する貫通孔と、前記表面にソース層が形成された第1導電型の半導体基板と、

前記貫通孔を被覆し、前記半導体基板の表面上に形成されたドレイン電極と、

前記貫通孔内に形成され、前記ドレイン電極と電気的に接続されたドレイン層とを具備し、

前記ドレイン層は、

前記半導体基板の裏面上に形成され、かつ前記半導体基板の裏面と接する第2金属膜を含むことを特徴とする半導体装置。

【請求項9】

前記貫通孔の側壁部に第1絶縁膜を備えることを特徴とする請求項8に記載の半導体装置。

【請求項10】

前記半導体基板の表面に形成されたエピタキシャル層と、

前記エピタキシャル層に形成された第2導電型の不純物拡散層と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置まで形成されたトレンチ溝と、

前記トレンチ溝内に第2絶縁膜を介して導電層が埋設されて成るゲート電極とを備え、

前記ソース層は、前記不純物拡散層の表層に、前記トレンチ溝に隣接して形成されていることを特徴とする請求項8または請求項9に記載の半導体装置。

【請求項11】

前記ドレイン層は、前記第1絶縁膜及び前記第2金属膜を被覆する第3金属膜を含むことを特徴とする請求項9に記載の半導体装置。

【請求項12】

前記ドレイン層は、前記第3金属膜を被覆し、前記貫通孔内に完全にあるいは不完全に充填された配線層を含むことを特徴とする請求項11に記載の半導体装置。

【請求項13】

前記第2金属膜はスパッタ法または蒸着法により形成される金属膜から成ることを特徴とする請求項8に記載の半導体装置。

【請求項14】

前記第3金属膜はバリアメタル膜から成ることを特徴とする請求項11に記載の半導体装置。

【請求項15】

その表面にソース層及びドレイン電極が形成された第1導電型の半導体基板を準備し、

前記半導体基板の裏面から前記ドレイン電極に到達する貫通孔を形成する工程と、

前記貫通孔内に前記ドレイン電極と電気的に接続されたドレイン層を形成する工程を備え、

前記ドレイン層を形成する工程は、前記半導体基板の裏面と接する第2金属膜を形成する工程を含むことを特徴とする半導体装置の製造方法。

【請求項16】

前記貫通孔の側壁部を被覆する第1絶縁膜を形成する工程を備えることを特徴とする請求項15に記載の半導体装置の製造方法。

【請求項17】

前記第1絶縁膜を形成する工程は、前記貫通孔内及び前記半導体基板の裏面上に絶縁膜を形成する工程と、

前記貫通孔の底部と前記半導体基板の裏面上の前記絶縁膜を除去する工程を含むことを特徴とする請求項16に記載の半導体装置の製造方法。

【請求項18】

前記半導体基板の表面に第1導電型のエピタキシャル層を形成する工程と、

前記エピタキシャル層の表面に第2導電型の不純物拡散層を形成する工程と、

前記不純物拡散層の表層から前記エピタキシャル層の所定深さ位置までトレンチ溝を形成する工程と、

前記トレンチ溝内に第2絶縁膜を形成する工程と、

前記第2絶縁膜上にゲート電極を形成する工程とを備え、

前記ソース層は、前記不純物拡散層の表層であって前記トレンチ溝に隣接して形成することを特徴とする請求項15乃至請求項17のいずれかに記載の半導体装置の製造方法。

【請求項19】

前記第2金属膜と前記貫通孔の側壁部の第1絶縁膜上に第3金属膜を形成する工程を具備することを特徴とする請求項16に記載の半導体装置の製造方法。

【請求項20】

前記第3金属膜を介して前記貫通孔内に配線層を形成する工程を具備することを特徴とする請求項19に記載の半導体装置の製造方法。

【請求項21】

前記第2金属膜を形成する工程は、第2金属膜をスパッタ法または蒸着法により形成することを特徴とする請求項15に記載の半導体装置の製造方法。

【請求項22】

前記第3金属膜を形成する工程は、第3金属膜をバリアメタル膜から構成することを特徴とする請求項19に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2007−184553(P2007−184553A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−310622(P2006−310622)

【出願日】平成18年11月16日(2006.11.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(506227884)三洋半導体株式会社 (1,155)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年11月16日(2006.11.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(506227884)三洋半導体株式会社 (1,155)

【Fターム(参考)】

[ Back to top ]