半導体装置及びその製造方法

【課題】鉛フリーめっきにおけるウィスカ耐性の向上を図る。

【解決手段】半導体チップが固定されたタブと、複数のインナリードと、前記インナリードと一体に形成された複数のアウタリード2bと、前記半導体チップの電極パッドと前記インナリードとを接続する複数のワイヤと、前記半導体チップを封止する封止体とを有し、前記封止体から突出する複数のアウタリード2bのそれぞれの表面に、鉛フリーめっきから成る外装めっき8が形成されており、この外装めっき8は、所望の条件で形成された第1鉛フリーめっき8aと、第1鉛フリーめっき8aの組成と同系列の組成から成る第2鉛フリーめっき8bとを有し、第1鉛フリーめっき8aと第2鉛フリーめっき8bとが積層され、アウタリード2b上にめっき形成条件の異なる2種類の鉛フリーめっきが積層されている。

【解決手段】半導体チップが固定されたタブと、複数のインナリードと、前記インナリードと一体に形成された複数のアウタリード2bと、前記半導体チップの電極パッドと前記インナリードとを接続する複数のワイヤと、前記半導体チップを封止する封止体とを有し、前記封止体から突出する複数のアウタリード2bのそれぞれの表面に、鉛フリーめっきから成る外装めっき8が形成されており、この外装めっき8は、所望の条件で形成された第1鉛フリーめっき8aと、第1鉛フリーめっき8aの組成と同系列の組成から成る第2鉛フリーめっき8bとを有し、第1鉛フリーめっき8aと第2鉛フリーめっき8bとが積層され、アウタリード2b上にめっき形成条件の異なる2種類の鉛フリーめっきが積層されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置及びその製造技術に関し、特に、鉛フリーめっきのウィスカ耐性向上に適用して有効な技術に関する。

【背景技術】

【0002】

半導体集積回路装置において、錫−鉛共晶はんだよりも融点が高く主要構成金属として鉛を含まない合金層が樹脂によって封止される部分より外の部分に設けられた構造が記載されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−352175号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

リードフレームを用いた半導体装置の組み立て工程は、主に、半導体チップをリードフレームのダイパッドに搭載するダイボンディング、半導体チップの電極パッドとインナリードとを電気的に接続するワイヤボンディング、半導体チップやワイヤを封止するパッケージング(封止)、アウタリードをリードフレームから切断分離する個片化から成る。

【0005】

さらに、パッケージング後、個片化の前に、各アウタリードに外装めっき処理を施す外装めっき工程がある。前記外装めっき工程では、半導体装置をプリント基板等の実装基板に取り付けるため、封止体から露出したアウタリードに外装めっきを形成する。

【0006】

外装めっきとしては、近年、環境問題への対策が求められており、鉛を使用しない鉛フリーめっきが多く用いられている。鉛フリーめっきとしては、例えば、錫−銅、錫−ビスマス、錫−銀、純錫等が多く用いられている。

【0007】

ところが、半導体装置の検査工程において温度サイクル試験を行うと、アウタリードの表面にウィスカと呼ばれる金属のヒゲ状の結晶生成物が形成されることがある。

【0008】

温度サイクル試験でウィスカが生成されるメカニズムは、アウタリードの基材(例えば、鉄−ニッケル合金)と鉛フリーめっき(例えば、錫−銅めっき)とで、線膨張係数が異なるため、温度サイクルによる両者の熱収縮で歪みが発生し、鉛フリーめっきの中で次第に溜まっていった歪みが最終的にウィスカとなって外部に突出するものと考えられている。

【0009】

このように、半導体装置のアウタリードにウィスカが生成されると、半導体装置が電気的ショートを引き起こすことが問題となる。

【0010】

なお、前記特許文献1(特開2006−352175号公報)に記載された構造の場合、アウタリードの表面の外装めっきが1種類のめっきのみで形成されており、外装めっき内に界面が形成されていないため、温度サイクル試験で発生する応力(歪み)がそのまま伝播し、ウィスカが生成される確率がかなり高い。

【0011】

本発明は、上記課題に鑑みてなされたものであり、その目的は、ウィスカ耐性の向上を図ることができる技術を提供することにある。

【0012】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0013】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0014】

すなわち、本発明は、複数の表面電極が設けられた半導体チップと、前記半導体チップが搭載されたダイパッドと、前記半導体チップの周囲に配置された複数のインナリードと、前記半導体チップの前記複数の表面電極と前記複数のインナリードとをそれぞれ電気的に接続する複数のワイヤと、前記半導体チップ、前記複数のインナリード及び前記複数のワイヤを封止する封止体と、前記複数のインナリードそれぞれと一体で繋がり、前記封止体から露出する複数のアウタリードと、前記複数のアウタリードそれぞれの表面に形成された外装めっきと、を有し、前記外装めっきは、所望の条件で形成された第1鉛フリーめっきと、前記第1鉛フリーめっきの組成と同系列の組成から成る第2鉛フリーめっきとを有し、前記第1鉛フリーめっきと前記第2鉛フリーめっきとが積層されているものである。

【0015】

また、本発明は、(a)半導体チップを覆う封止体が形成されたリードフレームを準備する工程と、(b)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に前記リードフレームを配置して前記リードフレームの前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、を有し、前記(b)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すものである。

【0016】

さらに、本発明は、(a)ダイパッドと、前記ダイパッドの周囲に配置された複数のインナリードと、前記複数のインナリードそれぞれと一体で繋がる複数のアウタリードとを有する薄板状のリードフレームを準備する工程と、(b)前記ダイパッドに半導体チップを搭載する工程と、(c)前記半導体チップの複数の電極パッドと前記複数のインナリードとをそれぞれワイヤで電気的に接続する工程と、(d)前記半導体チップと前記複数のインナリードと複数の前記ワイヤとを封止体によって封止する工程と、(e)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に、前記封止体が形成された前記リードフレームを配置して前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、(f)前記複数のアウタリードを前記リードフレームから切断分離して個片化する工程と、を有し、前記(e)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すものである。

【発明の効果】

【0017】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0018】

温度サイクル試験においてアウタリードと外装めっきとの間で応力が発生した際にもこの応力の伝播を、外装めっきが有する第1鉛フリーめっきと第2鉛フリーめっきとにより形成された界面によって低減することができ、その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を示す平面図である。

【図2】図1に示すA−A線に沿って切断した構造を示す断面図である。

【図3】図2に示すA部におけるめっき構造の一例を示す部分断面図である。

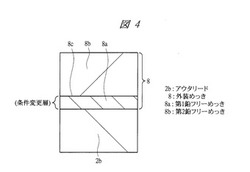

【図4】図3に示すB部における外装めっきの詳細構造の一例を示す拡大部分断面図である。

【図5】図3に示すB部における第1変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【図6】図3に示すB部における第2変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【図7】図1に示す半導体装置の組み立て手順の一例を示す製造フロー図である。

【図8】図1に示す半導体装置の組み立てで用いられるリードフレームの構造の一例を示す拡大部分平面図である。

【図9】図1に示す半導体装置の組み立てのダイボンディング後の構造の一例を示す部分断面図である。

【図10】図1に示す半導体装置の組み立てのワイヤボンディング後の構造の一例を示す部分断面図である。

【図11】図1に示す半導体装置の組み立ての樹脂モールディング後の構造の一例を示す部分断面図である。

【図12】図1に示す半導体装置の組み立ての切断・成形後の構造の一例を示す部分断面図である。

【図13】図1に示す半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。

【図14】図13に示すめっき装置における給電方法の一例を示す概略図である。

【図15】図14に示す給電方法で用いられるめっき用治具の構造の一例を示す構成概略図である。

【図16】図13に示すめっき装置を用いた鉛フリーめっき形成工程における各処理での使用液と目的の一例を示すめっき形成仕様図である。

【図17】図13に示すめっき装置を用いて形成した鉛フリーめっきに対して温度サイクル試験を行った際のウィスカの発生状況の試験結果の一例を示す結果図である。

【図18】本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。

【図19】図18に示すめっき装置における給電方法の一例を示す概略図である。

【図20】図19に示す給電方法で用いられる搬送ベルトの構造の一例を示す構成概略図である。

【図21】本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられる変形例のめっき装置の構造を示すブロック構成図である。

【発明を実施するための形態】

【0020】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0021】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0022】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0023】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0024】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0026】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を示す平面図、図2は図1に示すA−A線に沿って切断した構造を示す断面図、図3は図2に示すA部におけるめっき構造の一例を示す部分断面図、図4は図3に示すB部における外装めっきの詳細構造の一例を示す拡大部分断面図、図5は図3に示すB部における第1変形例の外装めっきの詳細構造を示す拡大部分断面図、図6は図3に示すB部における第2変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【0027】

本実施の形態1の半導体装置は、リードフレームを用いて組み立てられる樹脂封止型の半導体パッケージであり、本実施の形態1では前記半導体装置の一例として、図1に示すような多ピンのQFP(Quad Flat Package)1を取り上げて説明する。

【0028】

図1、図2に示すQFP1の構成について説明すると、半導体集積回路が形成された半導体チップ4と、半導体チップ4の周囲に放射状に配置された複数のインナリード2aと、インナリード2aと一体に形成された複数のアウタリード2bと、半導体チップ4の主面4aに形成された表面電極である電極パッド4cとこれに対応するインナリード2aとを電気的に接続する金線等の複数のワイヤ5とを有している。

【0029】

さらに、QFP1は、銀ペースト等のダイボンディング材7を介して半導体チップ4が固定されたチップ搭載部であるタブ(ダイパッド)2cと、樹脂モールディングによって封止用樹脂等から形成され、かつ半導体チップ4とタブ2cと複数のワイヤ5と複数のインナリード2aを封止する封止体3とを有している。QFP1であるため、複数のインナリード2aそれぞれと一体に形成された複数のアウタリード2bは、封止体3の4辺それぞれから外部に向かって突出しており、各アウタリード2bは、ガルウィング状に曲げ成形されている。

【0030】

QFP1に搭載された半導体チップ4は、その主面4aに形成された複数の電極パッド4cが、例えば、50μm以下の狭パッドピッチで設けられている。これにより、ワイヤ5に、例えば、ワイヤ径が20μm以下の金線を採用することができ、多ピン化も図ることができる。

【0031】

また、インナリード2a、アウタリード2b及びタブ2cは、鉄−ニッケル合金、あるいは銅合金等の薄板状の部材によって形成され、さらに、封止体3は、例えば、熱硬化性のエポキシ系樹脂等から成り、樹脂モールディングによって形成されたものである。

【0032】

また、半導体チップ4は、例えば、シリコン等によって形成され、その主面4aには半導体集積回路が形成されているとともに、タブ2cの主面2h上にダイボンディング材7によって固着されている。すなわち、半導体チップ4の裏面4bとタブ2cの主面2hとがダイボンディング材7を介して接合されている。

【0033】

また、図3に示すように、複数のインナリード2aのそれぞれの端部付近のワイヤ接合部2iには、銀めっき9が形成されており、金線等のワイヤ5との接続信頼性を高めている。銀めっき9は、インナリード2aの表面に形成された下地銅めっき9a上に形成されている。

【0034】

ここで、本実施の形態1のQFP1では、封止体3から突出する複数のアウタリード2bのそれぞれの表面に、図2に示すように、鉛フリーめっきから成る外装めっき8が形成されている。この外装めっき8は、図3及び図4に示すように、所望の条件で形成された第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき:条件変更層)と、第1鉛フリーめっき8aの組成と同系列の組成から成る第2鉛フリーめっき8b(通常鉛フリーめっき)とを有しており、第1鉛フリーめっき8aと第2鉛フリーめっき8bとが積層されている。すなわち、アウタリード2b上に、めっき形成条件の異なる2種類の鉛フリーめっきが積層されて外装めっき8として形成されている。

【0035】

ただし、図3に示すように各アウタリード2bの先端部の切断面2jは、めっき形成後にリード切断によって形成された面であるため、外装めっき8は形成されていない。

【0036】

なお、第1鉛フリーめっき8aと第2鉛フリーめっき8bとは、同系列の組成から成る鉛フリーめっきであっても、異なる組成からなる鉛フリーめっきであってもよい。例えば、種々の鉛フリーめっきの中で、錫(Sn)−銅(Cu)めっき、錫(Sn)−銀(Ag)めっき、錫(Sn)−ビスマス(Bi)めっきもしくは純錫(Sn)等のうちの何れであってもよいが、両者が同じ鉛フリーめっきであることが好ましく、ここでは、第1鉛フリーめっき8a及び第2鉛フリーめっき8bが、錫−銅めっきの場合を一例として取り上げて説明する。

【0037】

つまり、第1鉛フリーめっき8aと第2鉛フリーめっき8bが、同じ錫−銅めっきである場合に、本実施の形態1のQFP1の外装めっき8の形成工程において、第1鉛フリーめっき8aを形成する際に印加した電流密度の大きさと、第2鉛フリーめっき8bを形成する際に印加した電流密度の大きさとを変えてそれぞれ形成したものである。すなわち、同じ錫−銅めっきであっても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとでは、印加する電流密度等のめっき形成条件を変えて形成している。

【0038】

例えば、図4に示す外装めっき8では、まず、第1のめっき処理(1段階目のめっき処理)として、所望の第1の電流密度を印加してアウタリード2bの表面に第1鉛フリーめっき8aを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第1の電流密度とは異なる大きさの第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを積層させて形成したものであり、これにより、2層の外装めっき構造を実現している。第2のめっき処理を複数回繰り返して行うことで、第1鉛フリーめっき8aより第2鉛フリーめっき8bの方が厚く形成されている。

【0039】

一例としては、第1のめっき処理として、所望の第1の電流密度を印加してアウタリード2bの表面に第1鉛フリーめっき8aを形成し、その後、第2のめっき処理として、前記第1の電流密度より低い第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを形成する。

【0040】

つまり、図4のアウタリード2bの表面上に直に形成する第1鉛フリーめっき8aは、この第1鉛フリーめっき8a上に形成する第2鉛フリーめっき8bの電流密度より高い電流密度によって形成されためっきである。その結果、アウタリード2bの表面上に第1鉛フリーめっき8aが形成され、さらに第1鉛フリーめっき8a上に第2鉛フリーめっき8bが形成されている。言い換えると、第1鉛フリーめっき8aは、外装めっき8の厚さ方向におけるリード側に配置されている。

【0041】

これにより、外装めっき8の内部においては、第1鉛フリーめっき8aと第2鉛フリーめっき8bの境界に界面8cが形成される。すなわち、第1鉛フリーめっき8aと第2鉛フリーめっき8bとでめっき形成の際の電流密度を変えた(めっき形成条件を変えた)ことにより、外装めっき8内に物性の異なる2層の鉛フリーめっき膜が形成され、そこに界面8cが形成される。

【0042】

このように外装めっき8の内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0043】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0044】

なお、錫の線膨張係数は、例えば、23ppm、銅の線膨張係数は、例えば、17ppm、鉄−ニッケル合金の線膨張係数は、例えば、5ppmである。したがって、錫−(鉄−ニッケル)合金間では、18ppmの線膨張係数差があるため、温度変化が生じた場合には、歪み(応力)は大きくなる。しかしながら、本実施の形態1のQFP1では、外装めっき8内に第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されているため、歪み(応力)の伝播を界面8cによって抑制することができ、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。なお、錫−銅間では、6ppmの線膨張係数差があるが、その差が比較的小さいため、温度変化が生じても歪み(応力)が小さいため、ウィスカ発生までには至らない。

【0045】

次に、図5に示す第1変形例と図6に示す第2変形例について説明する。

【0046】

図5は、アウタリード2b上に形成された外装めっき8において、第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき:条件変更層)が第2鉛フリーめっき8b(通常鉛フリーめっき)によって挟み込まれためっき構造を示したものである。

【0047】

すなわち、外装めっき8において、第1鉛フリーめっき8aが、外装めっき8の厚さ方向に対して第2鉛フリーめっき8bによって挟まれて配置されている。これは、外装めっき形成工程で、第1のめっき処理(1段階目のめっき処理)として、所望の第2の電流密度を印加してアウタリード2bの表面に第2鉛フリーめっき8bを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第2の電流密度とは異なる大きさの第1の電流密度を印加して第2鉛フリーめっき8b上に第1鉛フリーめっき8aを積層させて形成したものであり、さらに、第3のめっき処理(3段階目のめっき処理)として、前記第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを積層して形成したものである。このように3段階でめっき形成を行うことで、図5に示すような第1鉛フリーめっき8aを第2鉛フリーめっき8bで挟み込んだ3層の外装めっき構造を実現できる。

【0048】

図6は、アウタリード2b上に形成された外装めっき8において、第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき)が、外装めっき8の厚さ方向における表面側に配置されためっき構造を示したものである。

【0049】

すなわち、外装めっき8において、アウタリード2b上に第2鉛フリーめっき8bが形成され、さらに第2鉛フリーめっき8b上に第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき)が配置されているものである。これは、外装めっき形成工程で、第1のめっき処理(1段階目のめっき処理)として、所望の第2の電流密度を印加してアウタリード2bの表面に第2鉛フリーめっき8bを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第2の電流密度とは異なる大きさの第1の電流密度を印加して第2鉛フリーめっき8b上に第1鉛フリーめっき8aを積層させて形成したものであり、2層の外装めっき構造を実現できる。

【0050】

なお、第1のめっき処理を複数回繰り返して行うことで、第1鉛フリーめっき8aより第2鉛フリーめっき8bの方を厚く形成できる。

【0051】

図5及び図6に示す外装めっき8の構造においても、その内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、界面8cによって低減することができ、その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0052】

次に、本実施の形態1の半導体装置(QFP1)の製造方法を、図7に示す製造フロー図に沿って説明する。

【0053】

図7は図1に示す半導体装置の組み立て手順の一例を示す製造フロー図、図8は図1に示す半導体装置の組み立てで用いられるリードフレームの構造の一例を示す拡大部分平面図、図9は図1に示す半導体装置の組み立てのダイボンディング後の構造の一例を示す部分断面図、図10は図1に示す半導体装置の組み立てのワイヤボンディング後の構造の一例を示す部分断面図である。また、図11は図1に示す半導体装置の組み立ての樹脂モールディング後の構造の一例を示す部分断面図、図12は図1に示す半導体装置の組み立ての切断・成形後の構造の一例を示す部分断面図、図13は図1に示す半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。さらに、図14は図13に示すめっき装置における給電方法の一例を示す概略図、図15は図14に示す給電方法で用いられるめっき用治具の構造の一例を示す構成概略図、図16は図13に示すめっき装置を用いた鉛フリーめっき形成工程における各処理での使用液と目的の一例を示すめっき形成仕様図、図17は図13に示すめっき装置を用いて形成した鉛フリーめっきに対して温度サイクル試験を行った際のウィスカの発生状況の試験結果の一例を示す結果図である。

【0054】

まず、図7のステップS1に示すリードフレーム準備を行う。ここでは、図8に示すリードフレームの一例であるマトリクスフレーム2を準備する。マトリクスフレーム2には、半導体チップ4が搭載されるデバイス領域2dが複数個並んで形成されているとともに、それぞれのデバイス領域2dに複数のインナリード2aやアウタリード2bが設けられている。

【0055】

本実施の形態1で用いられる図8に示すマトリクスフレーム2には、1つのQFP1を形成するための領域であるデバイス領域2dが複数行×複数列(例えば、図8では2行×2列)に亘ってマトリクス配置で複数個形成されており、各デバイス領域2dに、1つのタブ(ダイパッド)2c、タブ2cの周囲に配置された複数のインナリード2a及び複数のアウタリード2b等が形成されている。

【0056】

また、マトリクスフレーム2は、例えば、鉄−ニッケル合金または銅合金等によって形成された長方形の薄板材であり、タブ2c、複数のインナリード2a及びアウタリード2bが一体に繋がって形成されている。図8に示すマトリクスフレーム2では、X方向が長方形の長手方向であり、Y方向が長方形の幅方向である。

【0057】

また、マトリクスフレーム2の幅方向の両端部の枠部2eには、処理の際の位置決め用の長孔2gやガイド用のスプロケットホール2fが複数個設けられている。

【0058】

なお、図8に示すマトリクスフレーム2における1つのデバイス領域2dのインナリード2aの本数は、図1に示すQFP1におけるアウタリード2bの本数と異なっているが、これはマトリクスフレーム2のリード部分の形状をわかり易く示すためのものであり、QFP1を組み立てるために用いられるマトリクスフレーム2の1つのデバイス領域2dのインナリード2aの本数は、QFP1のアウタリード2bの本数と同じであることは言うまでもない。

【0059】

その後、図7のステップS2に示すダイボンディングを行う。ここでは、マトリクスフレーム2の複数のデバイス領域2dのタブ2cに、ダイボンディング材7を介して図9に示すように半導体チップ4を搭載する。すなわち、図2に示すように半導体チップ4の裏面4bとタブ2cの主面2hとをダイボンディング材7によって接合する。

【0060】

その後、図7のステップS3に示すワイヤボンディングを行う。すなわち、図10に示すように、半導体チップ4の主面4aの電極パッド4cとこれに対応する複数のインナリード2aのそれぞれとをワイヤ5によって電気的に接続する。なお、ワイヤ5は、例えば、金線である。

【0061】

ワイヤボンディング後、図7のステップS4に示す樹脂モールディングを行う。ここでは、図示しない樹脂成形金型を用いてマトリクスフレーム2のデバイス領域2dにおける図11に示すタブ2c、半導体チップ4、複数のインナリード2a及び複数のワイヤ5を封止用樹脂を用いて樹脂封止し、封止体3を形成する。なお、前記封止用樹脂は、例えば、熱硬化性のエポキシ樹脂等である。

【0062】

その後、図7のステップS5に示す鉛フリーめっき形成を行う。ここでは、それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えた図13に示すめっき装置6に、封止体3が形成されたマトリクスフレーム(リードフレーム)2を配置して、封止体3から露出する複数のアウタリード2bに鉛フリーめっき処理を行う。

【0063】

ここで、ステップS5の鉛フリーめっき形成工程で使用される図13に示すめっき装置6について説明する。

【0064】

まず、めっき装置6の主要な処理部の構成について説明する。めっき装置6は、樹脂モールディング後のマトリクスフレーム2を所定の位置に載置するローダ6aと、電気的にバリ取りを行う電解バリ取り部6bと、水圧でバリ取りを行う水圧バリ取り部6cと、化学的に研摩を行う化学研摩部6dと、めっき液の酸に馴染ませる酸活性部6eと、鉛フリーめっきを形成するめっき形成部6fと、めっき形成後に水洗いを行う水洗部6tと、水洗い後に乾燥する乾燥部6uと、マトリクスフレーム2を所定の位置から取り出すアンローダ6vとを備えている。

【0065】

なお、本実施の形態1のめっき装置6のめっき形成部6fには、5つのステージ(めっき処理部)が設置されており、これら5つのステージが同一のめっき槽6g内に配置されている。つまり、1つのめっき槽6g内にめっき処理用の5つのステージが設置されている。さらに、それぞれのステージには整流器が電気的に接続されている。めっき処理用のステージは5つ固定である必要はなく、複数設置されていればよい。また、所望の位置に独立した電流密度が変更可能なステージが設置されていてもよい。

【0066】

一例としては、図13に示すように、めっき形成部6fに1つのめっき槽6gが設けられ、このめっき槽6g内に第1のステージ(第1のめっき処理部)6h、第2のステージ(第2のめっき処理部)6j、第3のステージ(第2のめっき処理部)6m、第4のステージ(第2のめっき処理部)6p及び第5のステージ(第2のめっき処理部)6rが設置されている。さらに、第1のステージ6hには第1の整流器6iが接続され、第2のステージ6jには第2の整流器6kが接続され、第3のステージ6mには第3の整流器6nが接続され、第4のステージ6pには第4の整流器6qが接続され、第5のステージ6rには第5の整流器6sが接続されており、個々のステージごとに異なった電流密度が印加できるようになっている。

【0067】

つまり、本実施の形態1のめっき装置6では、第1のめっき処理部(第1のステージ6h)と、第2のめっき処理部(第2のステージ6j、第3のステージ6m、第4のステージ6p、第5のステージ6r)とで、2種類の異なった条件で鉛フリーめっきを形成できる。

【0068】

また、1つのめっき槽6g内に5つのステージ(第1のめっき処理部、第2のめっき処理部)が設置されているため、第1のめっき処理部で用いる第1の鉛フリーめっき液と、第2のめっき処理部で用いる第2の鉛フリーめっき液は同じである。

【0069】

なお、各ステージの第1のめっき処理部と第2のめっき処理部に係るグループ分けについては、いずれのめっき処理部に属してもよい。例えば、第1のステージ6hが第2のめっき処理部に属しても良く、また、第2のステージ6jが第1のめっき処理部に属してもよい。

【0070】

ただし、本実施の形態1のめっき装置6のめっき形成部6fにおいては、まず、第1のめっき処理部で所望の条件により鉛フリーめっきの形成を行い、その後、第2のめっき処理部で前記所望の条件とは異なった他の条件により鉛フリーめっきの形成を行う。

【0071】

また、めっき装置6では、樹脂モールドが終了したマトリクスフレーム2は、図15に示すめっき用治具6wに保持された状態で、図13のフレーム搬送方向10に沿って流れる。その際、図14に示すように、複数のめっき用治具6wがバー部材6zbに吊るされて保持された状態で治具接点6zを介して給電レール6xによって案内されて各処理部でめっき処理が施される。めっき処理時は、めっき用治具6wに保持されたマトリクスフレーム2に対して、アノード6zaと電気的に接続された整流器6zcから給電を行う。すなわち、整流器6zcから出力された電流は、給電レール6x/治具接点6zを介して、めっき用治具6wの配線を通ってマトリクスフレーム2に供給される。

【0072】

なお、めっき装置6の各処理部において、マトリクスフレーム2に給電を行う必要がない工程では、治具接点6zが非導電性レール6y上に配置されるようになっており、その際は、マトリクスフレーム2への給電は行われない。

【0073】

次に、図17は、図4〜図6に示すアウタリード2b上の外装めっき8において、第1鉛フリーめっき8a(条件変更層)を図4のリード側(内側)、図5の中央、図6の表面側にそれぞれ形成した際のウィスカの長さの減少率(%)、ウィスカの発生状況を調べたものである。図17の評価では、20A/dm2 時のウィスカの長さを基準として、それぞれの場所及び電流密度でのウィスカの長さの減少率(%)を算出している。

【0074】

図17によれば、第1のめっき処理部での鉛フリーめっきの成膜速度(電流密度)を大きくし、さらに以後の(第2のめっき処理部での)鉛フリーめっきの成膜速度を小さくする組み合わせが、ウィスカの抑制効果が大きいことがわかった。

【0075】

したがって、第1のめっき処理部で形成する第1鉛フリーめっき8a(条件変更層)をリード側(内側、図4の構造)に形成し、かつ20A/dm2 より大きな電流密度を印加し、その後、第2のめっき処理部で前記第1のめっき処理部の電流密度より小さな電流密度を印加して表面側に第2鉛フリーめっき8bを形成した場合が、ウィスカの長さの減少率が大きく(マイナス(−)の%が大きい)、ウィスカが発生しにくいという結果が得られた。

【0076】

図17の結果を基に、先にめっき処理を行う第1のめっき処理部で図4に示すような第1鉛フリーめっき8a(条件変更層)をリード側(内側)に20A/dm2 より大きな第1の電流密度を印加して形成し、その後、第2のめっき処理部で第1鉛フリーめっき8aの上層の表面側に前記第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する場合を説明する。

【0077】

まず、樹脂モールドを終えて、半導体チップ4を覆う封止体3が形成されたマトリクスフレーム2を準備し、図13のめっき装置6において、ローダ6aからマトリクスフレーム2をフレーム搬送方向10に沿って電解バリ取り部6bに供給する。

【0078】

その後、電解バリ取り部6bでは、図16に示すように、アルカリ液を使ってアウタリード上に付着したモールド薄バリを浮かせる。

【0079】

その後、マトリクスフレーム2を水圧バリ取り部6cに送り、そこでマトリクスフレーム2上で浮いた前記モールド薄バリを水によって洗い飛ばす。

【0080】

その後、マトリクスフレーム2を化学研摩部6dに送る。そこでマトリクスフレーム2を化学研摩する。すなわち、マトリクスフレーム2の表面酸化膜の除去を行うとともに、表面の活性を図る。なお、マトリクスフレーム2の素材が鉄−ニッケル合金である場合には、硫酸によって表面酸化膜の除去を行い、表面の活性は硝酸によって行う。

【0081】

また、マトリクスフレーム2の素材が銅合金である場合には、硫酸によって表面酸化膜の除去と表面の活性とを行う。

【0082】

その後、マトリクスフレーム2を酸活性部6eに送る。ここでは、マトリクスフレーム2の酸活性を行う。すなわち、前記化学研摩の後で、かつめっき形成工程の前に、第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸でマトリクスフレーム2を洗う。本酸活性で用いられる酸の一例としては、図16に示すように、メタンスルホン酸である。メタンスルホン酸は、第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸であり、めっき形成前のマトリクスフレーム2を予めメタンスルホン酸で洗うことにより、第1鉛フリーめっき8aを形成する前にマトリクスフレーム2を第1の鉛フリーめっき液に馴染ませることができ、めっき形成の際に第1鉛フリーめっき8aを均一な厚さに形成することができる。

【0083】

また、酸活性工程では、アルキルスルホン酸を用いてマトリクスフレーム2の表面酸化膜の除去を行う。

【0084】

その後、マトリクスフレーム2をめっき形成部6fに送って鉛フリーめっきを形成する。ここでは、第1のめっき処理部で第1の鉛フリーめっき液にマトリクスフレーム2を浸した状態で第1の電流密度を印加して複数のアウタリード2bに第1の鉛フリーめっき処理を施し、その後、第2のめっき処理部で、第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液にマトリクスフレーム2を浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して複数のアウタリード2bに第2の鉛フリーめっき処理を施す。

【0085】

本実施の形態1では、図4に示すような、リード側(内側)に第1鉛フリーめっき8a(条件変更層)を形成し、その後、第1鉛フリーめっき8aの上層の表面側に第2鉛フリーめっき8bを形成する。

【0086】

また、図13に示すめっき装置6のめっき形成部6fには、1つのめっき槽6gが設けられており、このめっき槽6gに5つのステージ(第1のめっき処理部と第2のめっき処理部)が設置されている。したがって、第1のめっき処理部で用いる第1の鉛フリーめっき液と、第2のめっき処理部で用いる第2の鉛フリーめっき液とは同一のめっき液である。

【0087】

なお、5つのステージの内訳は、先に第1鉛フリーめっき8aを形成する第1のめっき処理部として、第1のステージ6hが設置されており、後に第2鉛フリーめっき8bを形成する第2のめっき処理部として、第2のステージ6j、第3のステージ6m、第4のステージ6p及び第5のステージ6rが設置されている。

【0088】

これにより、めっき装置6では、第1のめっき処理部と第2のめっき処理部とで、同じ鉛フリーめっき液を用いるため、装置コストを低減することができる。

【0089】

また、第1のステージ6hには第1の整流器6iが電気的に接続され、第2のステージ6jには第2の整流器6kが電気的に接続され、第3のステージ6mには第3の整流器6nが電気的に接続され、第4のステージ6pには第4の整流器6qが電気的に接続され、第5のステージ6rには第5の整流器6sが電気的に接続されている。すなわち、各ステージにそれぞれ独立した整流器が電気的に接続されているため、各ステージごとに独立した大きさの電流密度を印加可能な制御構造となっている。

【0090】

なお、図17に示す結果に基づいて、先に第1のステージ(第1のめっき処理部)6hで第1鉛フリーめっき8a(条件変更層)を外装めっき8のリード側(内側)に20A/dm2 より大きな第1の電流密度を第1の整流器6iから印加して形成し、その後、第2のめっき処理部で第1鉛フリーめっき8aの上層の表面側に前記第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する。つまり、第2のめっき処理部では、第1のめっき処理部で印加する第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する。

【0091】

例えば、めっき槽6gにおいて、第1のステージ(第1のめっき処理部)6hで30A/dm2 :10秒の条件で図4に示すように第1鉛フリーめっき8a(条件変更層)を外装めっき8のリード側(内側)に形成する。その後、第2のステージ(第2のめっき処理部)6j〜第5のステージ(第2のめっき処理部)6rのそれぞれのステージで20A/dm2 :10秒の条件で第2鉛フリーめっき8bを表面側の第1鉛フリーめっき8a上に形成する。ここで、20A/dm2 :10秒の条件は、鉛フリーめっきを形成する上での標準的な条件である。この場合、条件変更層である第1鉛フリーめっき8aは、大きな電流密度で先に形成して短めの時間(10秒)で形成完了とし、標準的な電流密度(20A/dm2 )による第2鉛フリーめっき8bは、後から時間を掛けて(10秒×4回)じっくりと形成している。

【0092】

なお、第1〜第5の各ステージで10秒間ずつめっき処理を行うことで、各ステージごとに約2μmの厚さで鉛フリーめっきを形成することができる。すなわち、図4に示すように、外装めっき8のリード側(内側)に第1鉛フリーめっき8a(条件変更層)を厚さ2μmで形成し、その上層には第2鉛フリーめっき8bが、厚さ8μmで形成され、合計10μmの厚さの鉛フリーめっきによる外装めっき8が形成される。

【0093】

このように第1のめっき処理部と第2のめっき処理部とで2種類の条件で鉛フリーめっきを形成することで、アウタリード2b上において、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0094】

なお、めっき形成部6fで用いられる鉛フリーめっき液は、図16に示すように、酸成分として、メタンスルホン酸やアルキルスルホン酸であり、錫成分としては、酸成分に錫を溶解させたものである。さらに、添加剤として界面活性剤等を用いている。

【0095】

ここで、図5に示す構造の外装めっき8を形成する場合には、第1のめっき処理部となる第1のステージ6hと第2のステージ6jのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを4μmの厚さで形成し、その後、第2のめっき処理部となる第3のステージ6mで、例えば、30A/dm2 :10秒の条件で第1鉛フリーめっき8a(条件変更層)を2μmの厚さで形成し、さらに、第3のめっき処理部となる第4のステージ6pと第5のステージ6rのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを4μmの厚さで形成し、これにより、第1鉛フリーめっき8aが外装めっき8の厚さ方向において第2鉛フリーめっき8bによって挟まれた構造の外装めっき8を形成できる。この構造においても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0096】

また、図6に示す構造の外装めっき8を形成する場合には、第1のめっき処理部となる第1のステージ6h〜第4のステージ6pのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを8μmの厚さで形成し、その後、第2のめっき処理部となる第5のステージ6rで、例えば、30A/dm2 :10秒の条件で第1鉛フリーめっき8a(条件変更層)を2μmの厚さで形成し、これにより、第1鉛フリーめっき8aが外装めっき8の表面側に配置された構造の外装めっき8を形成できる。この構造においても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0097】

鉛フリーめっき形成後、マトリクスフレーム2を水洗部6tに送って、そこで水洗いする。水洗部6tでは、図16に示すように、まず、純水を用いてマトリクスフレーム2を洗浄する。その後、同じく純水を用いてマトリクスフレーム2を超音波洗浄する。

【0098】

水洗い後、マトリクスフレーム2を乾燥部6uに送って乾燥させる。

【0099】

その後、アンローダ6vによってマトリクスフレーム2を取り出してめっき形成工程の完了となる。

【0100】

めっき形成工程完了後、図7のステップS6に示す切断・成形を行う。ここでは、マトリクスフレーム2を切断して各パッケージ単位に個片化する。その際、図12に示すように、封止体3から突出する複数のアウタリード2bのそれぞれをガルウィング状に曲げ成形してQFP1の組立て完了となる。

【0101】

本実施の形態1の半導体装置の製造方法によれば、アウタリード2b上の外装めっき8を第1鉛フリーめっき8aと第2鉛フリーめっき8bとで構成することができる。

【0102】

これにより、外装めっき8の内部においては、第1鉛フリーめっき8aと第2鉛フリーめっき8bの境界に界面8cが形成される。すなわち、第1鉛フリーめっき8aと第2鉛フリーめっき8bとで電流密度を変えた(めっき形成条件を変えた)ことにより、外装めっき8内に物性の異なる2層の鉛フリーめっき膜が形成され、そこに界面8cが形成される。

【0103】

したがって、外装めっき8の内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0104】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0105】

(実施の形態2)

図18は本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図、図19は図18に示すめっき装置における給電方法の一例を示す概略図、図20は図19に示す給電方法で用いられる搬送ベルトの構造の一例を示す構成概略図、図21は本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられる変形例のめっき装置の構造を示すブロック構成図である。

【0106】

本実施の形態2は、図18に示す鉛フリーめっき形成工程で用いられるめっき装置11におけるフレーム搬送が、図20に示す搬送ベルト11aによって把持された状態で一周する方式のものである。さらに、めっき形成部11cにおいてめっき槽が複数設けられ、処理部ごとにめっき槽が設置されているものである。

【0107】

すなわち、めっき装置11は、図20に示すように封止体3が形成されたマトリクスフレーム2を、搬送ベルト11aの把持部11bによって把持した状態で搬送し、そのままの状態で各処理部で所定の処理を行ってローダ6aからアンローダ6vまで搬送されるものである。搬送ベルト11aは、例えば、ステンレス鋼等の導体部材から成り、図19に示すように搬送ベルト11a自体が整流器6zcと電気的に接続されており、めっき形成部11cにおいては、アノード6za、搬送ベルト11aを介してマトリクスフレーム2に給電を行う。

【0108】

なお、めっき装置11においては、搬送ベルト11aの把持部11bに把持された状態のマトリクスフレーム2がローダ6aから搬出され水圧バリ取り部6c、化学研摩部6d、酸活性部6eそれぞれで実施の形態1のめっき装置6と同様の処理が行われ、その後、めっき形成部11cに送られる。

【0109】

めっき形成部11cでは、第1のめっき処理部と第2のめっき処理部が、それぞれ異なっためっき槽に配置されている。

【0110】

すなわち、めっき形成部11cにおいて、第1のめっき槽(第1のめっき処理部)11d、第2のめっき槽(第2のめっき処理部)11f、第3のめっき槽(第2のめっき処理部)11hがそれぞれ個別に設けられ、それぞれ第1の整流器11e、第2の整流器11g、第3の整流器11iが電気的に接続されている。

【0111】

したがって、例えば、3つのうちの何れかのめっき槽におけるめっき形成の条件を第1鉛フリーめっき8a(条件変更層)形成用の条件とすることで、実施の形態1と同様に外装めっき8を第1鉛フリーめっき8aと第2鉛フリーめっき8bとで構成することができる。

【0112】

これにより、実施の形態1と同様に、本実施の形態2のめっき装置11においても、外装めっき8の内部に界面8cを形成することができ、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0113】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0114】

次に、図21に示す本実施の形態2の変形例のめっき装置12について説明する。めっき装置12は、めっき形成部11cにおいて、第1のめっき槽11d、第2のめっき槽11f、第3のめっき槽11hがそれぞれ個別に設けられているのに加えて、第1鉛フリーめっき8a(条件変更層)形成用の専用のめっき槽である第4のめっき槽11jがさらに設けられているものである。この第4のめっき槽11jにも個別で第4の整流器11kが電気的に接続されている。このように第1鉛フリーめっき8a(条件変更層)形成用の専用のめっき槽(第4のめっき槽11j)が設けられためっき装置12であっても、実施の形態1のめっき装置6や実施の形態2のめっき装置11と同様の効果を得ることができる。

【0115】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0116】

例えば、鉛フリーめっき形成工程において、第1鉛フリーめっき8a(条件変更層)を形成する処理部は第1のめっき処理部であっても、第2のめっき処理部であってもどちらでもよい。第1のめっき処理部及び第2のめっき処理部の切り分けは、めっき処理を行う順番を示すものであり、第1のめっき処理部でめっき形成を行った後で第2のめっき処理部でめっき形成を行うものであれば、第1鉛フリーめっき8a及び第2鉛フリーめっき8bの形成はそれぞれどちらで行ってもよい。

【0117】

さらに、第1鉛フリーめっき8aと第2鉛フリーめっき8bのめっき形成条件においては、30A/dm2 :10秒や20A/dm2 :10秒等を一例として説明したが、電流密度の大小、あるいは、最初にめっき処理を行う際の成膜速度を小さくした場合、最後にめっき処理を行う際の成膜速度を大きくしたり小さくしたりした場合、中央の成膜速度を小さくした場合等、図17に示す結果に基づいてウィスカの長さの減少率が大きく(マイナス(−)の%が大きい)、ウィスカが発生しにくい組み合わせで、かつ外装めっき8に界面8cが形成されるものであれば、何れの組み合わせを適用してもよい。

【産業上の利用可能性】

【0118】

本発明は、鉛フリーめっきが形成される電子装置の組み立てに好適である。

【符号の説明】

【0119】

1 QFP(半導体装置)

2 マトリクスフレーム(リードフレーム)

2a インナリード

2b アウタリード

2c タブ(ダイパッド)

2d デバイス領域

2e 枠部

2f スプロケットホール

2g 長孔

2h 主面

2i ワイヤ接合部

2j 切断面

3 封止体

4 半導体チップ

4a 主面

4b 裏面

4c 電極パッド(表面電極)

5 ワイヤ

6 めっき装置

6a ローダ

6b 電解バリ取り部

6c 水圧バリ取り部

6d 化学研摩部

6e 酸活性部

6f めっき形成部

6g めっき槽

6h 第1のステージ(第1のめっき処理部)

6i 第1の整流器

6j 第2のステージ(第2のめっき処理部)

6k 第2の整流器

6m 第3のステージ(第2のめっき処理部)

6n 第3の整流器

6p 第4のステージ(第2のめっき処理部)

6q 第4の整流器

6r 第5のステージ(第2のめっき処理部)

6s 第5の整流器

6t 水洗部

6u 乾燥部

6v アンローダ

6w めっき用治具

6x 給電レール

6y 非導電性レール

6z 治具接点

6za アノード

6zb バー部材

6zc 整流器

7 ダイボンディング材

8 外装めっき

8a 第1鉛フリーめっき

8b 第2鉛フリーめっき

8c 界面

9 銀めっき

9a 下地銅めっき

10 フレーム搬送方向

11 めっき装置

11a 搬送ベルト

11b 把持部

11c めっき形成部

11d 第1のめっき槽(第1のめっき処理部)

11e 第1の整流器

11f 第2のめっき槽(第2のめっき処理部)

11g 第2の整流器

11h 第3のめっき槽(第2のめっき処理部)

11i 第3の整流器

11j 第4のめっき槽(第1のめっき処理部)

11k 第4の整流器

12 めっき装置

【技術分野】

【0001】

本発明は、半導体装置及びその製造技術に関し、特に、鉛フリーめっきのウィスカ耐性向上に適用して有効な技術に関する。

【背景技術】

【0002】

半導体集積回路装置において、錫−鉛共晶はんだよりも融点が高く主要構成金属として鉛を含まない合金層が樹脂によって封止される部分より外の部分に設けられた構造が記載されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−352175号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

リードフレームを用いた半導体装置の組み立て工程は、主に、半導体チップをリードフレームのダイパッドに搭載するダイボンディング、半導体チップの電極パッドとインナリードとを電気的に接続するワイヤボンディング、半導体チップやワイヤを封止するパッケージング(封止)、アウタリードをリードフレームから切断分離する個片化から成る。

【0005】

さらに、パッケージング後、個片化の前に、各アウタリードに外装めっき処理を施す外装めっき工程がある。前記外装めっき工程では、半導体装置をプリント基板等の実装基板に取り付けるため、封止体から露出したアウタリードに外装めっきを形成する。

【0006】

外装めっきとしては、近年、環境問題への対策が求められており、鉛を使用しない鉛フリーめっきが多く用いられている。鉛フリーめっきとしては、例えば、錫−銅、錫−ビスマス、錫−銀、純錫等が多く用いられている。

【0007】

ところが、半導体装置の検査工程において温度サイクル試験を行うと、アウタリードの表面にウィスカと呼ばれる金属のヒゲ状の結晶生成物が形成されることがある。

【0008】

温度サイクル試験でウィスカが生成されるメカニズムは、アウタリードの基材(例えば、鉄−ニッケル合金)と鉛フリーめっき(例えば、錫−銅めっき)とで、線膨張係数が異なるため、温度サイクルによる両者の熱収縮で歪みが発生し、鉛フリーめっきの中で次第に溜まっていった歪みが最終的にウィスカとなって外部に突出するものと考えられている。

【0009】

このように、半導体装置のアウタリードにウィスカが生成されると、半導体装置が電気的ショートを引き起こすことが問題となる。

【0010】

なお、前記特許文献1(特開2006−352175号公報)に記載された構造の場合、アウタリードの表面の外装めっきが1種類のめっきのみで形成されており、外装めっき内に界面が形成されていないため、温度サイクル試験で発生する応力(歪み)がそのまま伝播し、ウィスカが生成される確率がかなり高い。

【0011】

本発明は、上記課題に鑑みてなされたものであり、その目的は、ウィスカ耐性の向上を図ることができる技術を提供することにある。

【0012】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0013】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0014】

すなわち、本発明は、複数の表面電極が設けられた半導体チップと、前記半導体チップが搭載されたダイパッドと、前記半導体チップの周囲に配置された複数のインナリードと、前記半導体チップの前記複数の表面電極と前記複数のインナリードとをそれぞれ電気的に接続する複数のワイヤと、前記半導体チップ、前記複数のインナリード及び前記複数のワイヤを封止する封止体と、前記複数のインナリードそれぞれと一体で繋がり、前記封止体から露出する複数のアウタリードと、前記複数のアウタリードそれぞれの表面に形成された外装めっきと、を有し、前記外装めっきは、所望の条件で形成された第1鉛フリーめっきと、前記第1鉛フリーめっきの組成と同系列の組成から成る第2鉛フリーめっきとを有し、前記第1鉛フリーめっきと前記第2鉛フリーめっきとが積層されているものである。

【0015】

また、本発明は、(a)半導体チップを覆う封止体が形成されたリードフレームを準備する工程と、(b)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に前記リードフレームを配置して前記リードフレームの前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、を有し、前記(b)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すものである。

【0016】

さらに、本発明は、(a)ダイパッドと、前記ダイパッドの周囲に配置された複数のインナリードと、前記複数のインナリードそれぞれと一体で繋がる複数のアウタリードとを有する薄板状のリードフレームを準備する工程と、(b)前記ダイパッドに半導体チップを搭載する工程と、(c)前記半導体チップの複数の電極パッドと前記複数のインナリードとをそれぞれワイヤで電気的に接続する工程と、(d)前記半導体チップと前記複数のインナリードと複数の前記ワイヤとを封止体によって封止する工程と、(e)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に、前記封止体が形成された前記リードフレームを配置して前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、(f)前記複数のアウタリードを前記リードフレームから切断分離して個片化する工程と、を有し、前記(e)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すものである。

【発明の効果】

【0017】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0018】

温度サイクル試験においてアウタリードと外装めっきとの間で応力が発生した際にもこの応力の伝播を、外装めっきが有する第1鉛フリーめっきと第2鉛フリーめっきとにより形成された界面によって低減することができ、その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を示す平面図である。

【図2】図1に示すA−A線に沿って切断した構造を示す断面図である。

【図3】図2に示すA部におけるめっき構造の一例を示す部分断面図である。

【図4】図3に示すB部における外装めっきの詳細構造の一例を示す拡大部分断面図である。

【図5】図3に示すB部における第1変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【図6】図3に示すB部における第2変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【図7】図1に示す半導体装置の組み立て手順の一例を示す製造フロー図である。

【図8】図1に示す半導体装置の組み立てで用いられるリードフレームの構造の一例を示す拡大部分平面図である。

【図9】図1に示す半導体装置の組み立てのダイボンディング後の構造の一例を示す部分断面図である。

【図10】図1に示す半導体装置の組み立てのワイヤボンディング後の構造の一例を示す部分断面図である。

【図11】図1に示す半導体装置の組み立ての樹脂モールディング後の構造の一例を示す部分断面図である。

【図12】図1に示す半導体装置の組み立ての切断・成形後の構造の一例を示す部分断面図である。

【図13】図1に示す半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。

【図14】図13に示すめっき装置における給電方法の一例を示す概略図である。

【図15】図14に示す給電方法で用いられるめっき用治具の構造の一例を示す構成概略図である。

【図16】図13に示すめっき装置を用いた鉛フリーめっき形成工程における各処理での使用液と目的の一例を示すめっき形成仕様図である。

【図17】図13に示すめっき装置を用いて形成した鉛フリーめっきに対して温度サイクル試験を行った際のウィスカの発生状況の試験結果の一例を示す結果図である。

【図18】本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。

【図19】図18に示すめっき装置における給電方法の一例を示す概略図である。

【図20】図19に示す給電方法で用いられる搬送ベルトの構造の一例を示す構成概略図である。

【図21】本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられる変形例のめっき装置の構造を示すブロック構成図である。

【発明を実施するための形態】

【0020】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0021】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0022】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0023】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0024】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0026】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の製造方法によって組み立てられる半導体装置の構造の一例を示す平面図、図2は図1に示すA−A線に沿って切断した構造を示す断面図、図3は図2に示すA部におけるめっき構造の一例を示す部分断面図、図4は図3に示すB部における外装めっきの詳細構造の一例を示す拡大部分断面図、図5は図3に示すB部における第1変形例の外装めっきの詳細構造を示す拡大部分断面図、図6は図3に示すB部における第2変形例の外装めっきの詳細構造を示す拡大部分断面図である。

【0027】

本実施の形態1の半導体装置は、リードフレームを用いて組み立てられる樹脂封止型の半導体パッケージであり、本実施の形態1では前記半導体装置の一例として、図1に示すような多ピンのQFP(Quad Flat Package)1を取り上げて説明する。

【0028】

図1、図2に示すQFP1の構成について説明すると、半導体集積回路が形成された半導体チップ4と、半導体チップ4の周囲に放射状に配置された複数のインナリード2aと、インナリード2aと一体に形成された複数のアウタリード2bと、半導体チップ4の主面4aに形成された表面電極である電極パッド4cとこれに対応するインナリード2aとを電気的に接続する金線等の複数のワイヤ5とを有している。

【0029】

さらに、QFP1は、銀ペースト等のダイボンディング材7を介して半導体チップ4が固定されたチップ搭載部であるタブ(ダイパッド)2cと、樹脂モールディングによって封止用樹脂等から形成され、かつ半導体チップ4とタブ2cと複数のワイヤ5と複数のインナリード2aを封止する封止体3とを有している。QFP1であるため、複数のインナリード2aそれぞれと一体に形成された複数のアウタリード2bは、封止体3の4辺それぞれから外部に向かって突出しており、各アウタリード2bは、ガルウィング状に曲げ成形されている。

【0030】

QFP1に搭載された半導体チップ4は、その主面4aに形成された複数の電極パッド4cが、例えば、50μm以下の狭パッドピッチで設けられている。これにより、ワイヤ5に、例えば、ワイヤ径が20μm以下の金線を採用することができ、多ピン化も図ることができる。

【0031】

また、インナリード2a、アウタリード2b及びタブ2cは、鉄−ニッケル合金、あるいは銅合金等の薄板状の部材によって形成され、さらに、封止体3は、例えば、熱硬化性のエポキシ系樹脂等から成り、樹脂モールディングによって形成されたものである。

【0032】

また、半導体チップ4は、例えば、シリコン等によって形成され、その主面4aには半導体集積回路が形成されているとともに、タブ2cの主面2h上にダイボンディング材7によって固着されている。すなわち、半導体チップ4の裏面4bとタブ2cの主面2hとがダイボンディング材7を介して接合されている。

【0033】

また、図3に示すように、複数のインナリード2aのそれぞれの端部付近のワイヤ接合部2iには、銀めっき9が形成されており、金線等のワイヤ5との接続信頼性を高めている。銀めっき9は、インナリード2aの表面に形成された下地銅めっき9a上に形成されている。

【0034】

ここで、本実施の形態1のQFP1では、封止体3から突出する複数のアウタリード2bのそれぞれの表面に、図2に示すように、鉛フリーめっきから成る外装めっき8が形成されている。この外装めっき8は、図3及び図4に示すように、所望の条件で形成された第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき:条件変更層)と、第1鉛フリーめっき8aの組成と同系列の組成から成る第2鉛フリーめっき8b(通常鉛フリーめっき)とを有しており、第1鉛フリーめっき8aと第2鉛フリーめっき8bとが積層されている。すなわち、アウタリード2b上に、めっき形成条件の異なる2種類の鉛フリーめっきが積層されて外装めっき8として形成されている。

【0035】

ただし、図3に示すように各アウタリード2bの先端部の切断面2jは、めっき形成後にリード切断によって形成された面であるため、外装めっき8は形成されていない。

【0036】

なお、第1鉛フリーめっき8aと第2鉛フリーめっき8bとは、同系列の組成から成る鉛フリーめっきであっても、異なる組成からなる鉛フリーめっきであってもよい。例えば、種々の鉛フリーめっきの中で、錫(Sn)−銅(Cu)めっき、錫(Sn)−銀(Ag)めっき、錫(Sn)−ビスマス(Bi)めっきもしくは純錫(Sn)等のうちの何れであってもよいが、両者が同じ鉛フリーめっきであることが好ましく、ここでは、第1鉛フリーめっき8a及び第2鉛フリーめっき8bが、錫−銅めっきの場合を一例として取り上げて説明する。

【0037】

つまり、第1鉛フリーめっき8aと第2鉛フリーめっき8bが、同じ錫−銅めっきである場合に、本実施の形態1のQFP1の外装めっき8の形成工程において、第1鉛フリーめっき8aを形成する際に印加した電流密度の大きさと、第2鉛フリーめっき8bを形成する際に印加した電流密度の大きさとを変えてそれぞれ形成したものである。すなわち、同じ錫−銅めっきであっても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとでは、印加する電流密度等のめっき形成条件を変えて形成している。

【0038】

例えば、図4に示す外装めっき8では、まず、第1のめっき処理(1段階目のめっき処理)として、所望の第1の電流密度を印加してアウタリード2bの表面に第1鉛フリーめっき8aを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第1の電流密度とは異なる大きさの第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを積層させて形成したものであり、これにより、2層の外装めっき構造を実現している。第2のめっき処理を複数回繰り返して行うことで、第1鉛フリーめっき8aより第2鉛フリーめっき8bの方が厚く形成されている。

【0039】

一例としては、第1のめっき処理として、所望の第1の電流密度を印加してアウタリード2bの表面に第1鉛フリーめっき8aを形成し、その後、第2のめっき処理として、前記第1の電流密度より低い第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを形成する。

【0040】

つまり、図4のアウタリード2bの表面上に直に形成する第1鉛フリーめっき8aは、この第1鉛フリーめっき8a上に形成する第2鉛フリーめっき8bの電流密度より高い電流密度によって形成されためっきである。その結果、アウタリード2bの表面上に第1鉛フリーめっき8aが形成され、さらに第1鉛フリーめっき8a上に第2鉛フリーめっき8bが形成されている。言い換えると、第1鉛フリーめっき8aは、外装めっき8の厚さ方向におけるリード側に配置されている。

【0041】

これにより、外装めっき8の内部においては、第1鉛フリーめっき8aと第2鉛フリーめっき8bの境界に界面8cが形成される。すなわち、第1鉛フリーめっき8aと第2鉛フリーめっき8bとでめっき形成の際の電流密度を変えた(めっき形成条件を変えた)ことにより、外装めっき8内に物性の異なる2層の鉛フリーめっき膜が形成され、そこに界面8cが形成される。

【0042】

このように外装めっき8の内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0043】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0044】

なお、錫の線膨張係数は、例えば、23ppm、銅の線膨張係数は、例えば、17ppm、鉄−ニッケル合金の線膨張係数は、例えば、5ppmである。したがって、錫−(鉄−ニッケル)合金間では、18ppmの線膨張係数差があるため、温度変化が生じた場合には、歪み(応力)は大きくなる。しかしながら、本実施の形態1のQFP1では、外装めっき8内に第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されているため、歪み(応力)の伝播を界面8cによって抑制することができ、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。なお、錫−銅間では、6ppmの線膨張係数差があるが、その差が比較的小さいため、温度変化が生じても歪み(応力)が小さいため、ウィスカ発生までには至らない。

【0045】

次に、図5に示す第1変形例と図6に示す第2変形例について説明する。

【0046】

図5は、アウタリード2b上に形成された外装めっき8において、第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき:条件変更層)が第2鉛フリーめっき8b(通常鉛フリーめっき)によって挟み込まれためっき構造を示したものである。

【0047】

すなわち、外装めっき8において、第1鉛フリーめっき8aが、外装めっき8の厚さ方向に対して第2鉛フリーめっき8bによって挟まれて配置されている。これは、外装めっき形成工程で、第1のめっき処理(1段階目のめっき処理)として、所望の第2の電流密度を印加してアウタリード2bの表面に第2鉛フリーめっき8bを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第2の電流密度とは異なる大きさの第1の電流密度を印加して第2鉛フリーめっき8b上に第1鉛フリーめっき8aを積層させて形成したものであり、さらに、第3のめっき処理(3段階目のめっき処理)として、前記第2の電流密度を印加して第1鉛フリーめっき8a上に第2鉛フリーめっき8bを積層して形成したものである。このように3段階でめっき形成を行うことで、図5に示すような第1鉛フリーめっき8aを第2鉛フリーめっき8bで挟み込んだ3層の外装めっき構造を実現できる。

【0048】

図6は、アウタリード2b上に形成された外装めっき8において、第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき)が、外装めっき8の厚さ方向における表面側に配置されためっき構造を示したものである。

【0049】

すなわち、外装めっき8において、アウタリード2b上に第2鉛フリーめっき8bが形成され、さらに第2鉛フリーめっき8b上に第1鉛フリーめっき8a(ウィスカ対策鉛フリーめっき)が配置されているものである。これは、外装めっき形成工程で、第1のめっき処理(1段階目のめっき処理)として、所望の第2の電流密度を印加してアウタリード2bの表面に第2鉛フリーめっき8bを形成し、その後、第2のめっき処理(2段階目のめっき処理)として、前記第2の電流密度とは異なる大きさの第1の電流密度を印加して第2鉛フリーめっき8b上に第1鉛フリーめっき8aを積層させて形成したものであり、2層の外装めっき構造を実現できる。

【0050】

なお、第1のめっき処理を複数回繰り返して行うことで、第1鉛フリーめっき8aより第2鉛フリーめっき8bの方を厚く形成できる。

【0051】

図5及び図6に示す外装めっき8の構造においても、その内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、界面8cによって低減することができ、その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0052】

次に、本実施の形態1の半導体装置(QFP1)の製造方法を、図7に示す製造フロー図に沿って説明する。

【0053】

図7は図1に示す半導体装置の組み立て手順の一例を示す製造フロー図、図8は図1に示す半導体装置の組み立てで用いられるリードフレームの構造の一例を示す拡大部分平面図、図9は図1に示す半導体装置の組み立てのダイボンディング後の構造の一例を示す部分断面図、図10は図1に示す半導体装置の組み立てのワイヤボンディング後の構造の一例を示す部分断面図である。また、図11は図1に示す半導体装置の組み立ての樹脂モールディング後の構造の一例を示す部分断面図、図12は図1に示す半導体装置の組み立ての切断・成形後の構造の一例を示す部分断面図、図13は図1に示す半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図である。さらに、図14は図13に示すめっき装置における給電方法の一例を示す概略図、図15は図14に示す給電方法で用いられるめっき用治具の構造の一例を示す構成概略図、図16は図13に示すめっき装置を用いた鉛フリーめっき形成工程における各処理での使用液と目的の一例を示すめっき形成仕様図、図17は図13に示すめっき装置を用いて形成した鉛フリーめっきに対して温度サイクル試験を行った際のウィスカの発生状況の試験結果の一例を示す結果図である。

【0054】

まず、図7のステップS1に示すリードフレーム準備を行う。ここでは、図8に示すリードフレームの一例であるマトリクスフレーム2を準備する。マトリクスフレーム2には、半導体チップ4が搭載されるデバイス領域2dが複数個並んで形成されているとともに、それぞれのデバイス領域2dに複数のインナリード2aやアウタリード2bが設けられている。

【0055】

本実施の形態1で用いられる図8に示すマトリクスフレーム2には、1つのQFP1を形成するための領域であるデバイス領域2dが複数行×複数列(例えば、図8では2行×2列)に亘ってマトリクス配置で複数個形成されており、各デバイス領域2dに、1つのタブ(ダイパッド)2c、タブ2cの周囲に配置された複数のインナリード2a及び複数のアウタリード2b等が形成されている。

【0056】

また、マトリクスフレーム2は、例えば、鉄−ニッケル合金または銅合金等によって形成された長方形の薄板材であり、タブ2c、複数のインナリード2a及びアウタリード2bが一体に繋がって形成されている。図8に示すマトリクスフレーム2では、X方向が長方形の長手方向であり、Y方向が長方形の幅方向である。

【0057】

また、マトリクスフレーム2の幅方向の両端部の枠部2eには、処理の際の位置決め用の長孔2gやガイド用のスプロケットホール2fが複数個設けられている。

【0058】

なお、図8に示すマトリクスフレーム2における1つのデバイス領域2dのインナリード2aの本数は、図1に示すQFP1におけるアウタリード2bの本数と異なっているが、これはマトリクスフレーム2のリード部分の形状をわかり易く示すためのものであり、QFP1を組み立てるために用いられるマトリクスフレーム2の1つのデバイス領域2dのインナリード2aの本数は、QFP1のアウタリード2bの本数と同じであることは言うまでもない。

【0059】

その後、図7のステップS2に示すダイボンディングを行う。ここでは、マトリクスフレーム2の複数のデバイス領域2dのタブ2cに、ダイボンディング材7を介して図9に示すように半導体チップ4を搭載する。すなわち、図2に示すように半導体チップ4の裏面4bとタブ2cの主面2hとをダイボンディング材7によって接合する。

【0060】

その後、図7のステップS3に示すワイヤボンディングを行う。すなわち、図10に示すように、半導体チップ4の主面4aの電極パッド4cとこれに対応する複数のインナリード2aのそれぞれとをワイヤ5によって電気的に接続する。なお、ワイヤ5は、例えば、金線である。

【0061】

ワイヤボンディング後、図7のステップS4に示す樹脂モールディングを行う。ここでは、図示しない樹脂成形金型を用いてマトリクスフレーム2のデバイス領域2dにおける図11に示すタブ2c、半導体チップ4、複数のインナリード2a及び複数のワイヤ5を封止用樹脂を用いて樹脂封止し、封止体3を形成する。なお、前記封止用樹脂は、例えば、熱硬化性のエポキシ樹脂等である。

【0062】

その後、図7のステップS5に示す鉛フリーめっき形成を行う。ここでは、それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えた図13に示すめっき装置6に、封止体3が形成されたマトリクスフレーム(リードフレーム)2を配置して、封止体3から露出する複数のアウタリード2bに鉛フリーめっき処理を行う。

【0063】

ここで、ステップS5の鉛フリーめっき形成工程で使用される図13に示すめっき装置6について説明する。

【0064】

まず、めっき装置6の主要な処理部の構成について説明する。めっき装置6は、樹脂モールディング後のマトリクスフレーム2を所定の位置に載置するローダ6aと、電気的にバリ取りを行う電解バリ取り部6bと、水圧でバリ取りを行う水圧バリ取り部6cと、化学的に研摩を行う化学研摩部6dと、めっき液の酸に馴染ませる酸活性部6eと、鉛フリーめっきを形成するめっき形成部6fと、めっき形成後に水洗いを行う水洗部6tと、水洗い後に乾燥する乾燥部6uと、マトリクスフレーム2を所定の位置から取り出すアンローダ6vとを備えている。

【0065】

なお、本実施の形態1のめっき装置6のめっき形成部6fには、5つのステージ(めっき処理部)が設置されており、これら5つのステージが同一のめっき槽6g内に配置されている。つまり、1つのめっき槽6g内にめっき処理用の5つのステージが設置されている。さらに、それぞれのステージには整流器が電気的に接続されている。めっき処理用のステージは5つ固定である必要はなく、複数設置されていればよい。また、所望の位置に独立した電流密度が変更可能なステージが設置されていてもよい。

【0066】

一例としては、図13に示すように、めっき形成部6fに1つのめっき槽6gが設けられ、このめっき槽6g内に第1のステージ(第1のめっき処理部)6h、第2のステージ(第2のめっき処理部)6j、第3のステージ(第2のめっき処理部)6m、第4のステージ(第2のめっき処理部)6p及び第5のステージ(第2のめっき処理部)6rが設置されている。さらに、第1のステージ6hには第1の整流器6iが接続され、第2のステージ6jには第2の整流器6kが接続され、第3のステージ6mには第3の整流器6nが接続され、第4のステージ6pには第4の整流器6qが接続され、第5のステージ6rには第5の整流器6sが接続されており、個々のステージごとに異なった電流密度が印加できるようになっている。

【0067】

つまり、本実施の形態1のめっき装置6では、第1のめっき処理部(第1のステージ6h)と、第2のめっき処理部(第2のステージ6j、第3のステージ6m、第4のステージ6p、第5のステージ6r)とで、2種類の異なった条件で鉛フリーめっきを形成できる。

【0068】

また、1つのめっき槽6g内に5つのステージ(第1のめっき処理部、第2のめっき処理部)が設置されているため、第1のめっき処理部で用いる第1の鉛フリーめっき液と、第2のめっき処理部で用いる第2の鉛フリーめっき液は同じである。

【0069】

なお、各ステージの第1のめっき処理部と第2のめっき処理部に係るグループ分けについては、いずれのめっき処理部に属してもよい。例えば、第1のステージ6hが第2のめっき処理部に属しても良く、また、第2のステージ6jが第1のめっき処理部に属してもよい。

【0070】

ただし、本実施の形態1のめっき装置6のめっき形成部6fにおいては、まず、第1のめっき処理部で所望の条件により鉛フリーめっきの形成を行い、その後、第2のめっき処理部で前記所望の条件とは異なった他の条件により鉛フリーめっきの形成を行う。

【0071】

また、めっき装置6では、樹脂モールドが終了したマトリクスフレーム2は、図15に示すめっき用治具6wに保持された状態で、図13のフレーム搬送方向10に沿って流れる。その際、図14に示すように、複数のめっき用治具6wがバー部材6zbに吊るされて保持された状態で治具接点6zを介して給電レール6xによって案内されて各処理部でめっき処理が施される。めっき処理時は、めっき用治具6wに保持されたマトリクスフレーム2に対して、アノード6zaと電気的に接続された整流器6zcから給電を行う。すなわち、整流器6zcから出力された電流は、給電レール6x/治具接点6zを介して、めっき用治具6wの配線を通ってマトリクスフレーム2に供給される。

【0072】

なお、めっき装置6の各処理部において、マトリクスフレーム2に給電を行う必要がない工程では、治具接点6zが非導電性レール6y上に配置されるようになっており、その際は、マトリクスフレーム2への給電は行われない。

【0073】

次に、図17は、図4〜図6に示すアウタリード2b上の外装めっき8において、第1鉛フリーめっき8a(条件変更層)を図4のリード側(内側)、図5の中央、図6の表面側にそれぞれ形成した際のウィスカの長さの減少率(%)、ウィスカの発生状況を調べたものである。図17の評価では、20A/dm2 時のウィスカの長さを基準として、それぞれの場所及び電流密度でのウィスカの長さの減少率(%)を算出している。

【0074】

図17によれば、第1のめっき処理部での鉛フリーめっきの成膜速度(電流密度)を大きくし、さらに以後の(第2のめっき処理部での)鉛フリーめっきの成膜速度を小さくする組み合わせが、ウィスカの抑制効果が大きいことがわかった。

【0075】

したがって、第1のめっき処理部で形成する第1鉛フリーめっき8a(条件変更層)をリード側(内側、図4の構造)に形成し、かつ20A/dm2 より大きな電流密度を印加し、その後、第2のめっき処理部で前記第1のめっき処理部の電流密度より小さな電流密度を印加して表面側に第2鉛フリーめっき8bを形成した場合が、ウィスカの長さの減少率が大きく(マイナス(−)の%が大きい)、ウィスカが発生しにくいという結果が得られた。

【0076】

図17の結果を基に、先にめっき処理を行う第1のめっき処理部で図4に示すような第1鉛フリーめっき8a(条件変更層)をリード側(内側)に20A/dm2 より大きな第1の電流密度を印加して形成し、その後、第2のめっき処理部で第1鉛フリーめっき8aの上層の表面側に前記第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する場合を説明する。

【0077】

まず、樹脂モールドを終えて、半導体チップ4を覆う封止体3が形成されたマトリクスフレーム2を準備し、図13のめっき装置6において、ローダ6aからマトリクスフレーム2をフレーム搬送方向10に沿って電解バリ取り部6bに供給する。

【0078】

その後、電解バリ取り部6bでは、図16に示すように、アルカリ液を使ってアウタリード上に付着したモールド薄バリを浮かせる。

【0079】

その後、マトリクスフレーム2を水圧バリ取り部6cに送り、そこでマトリクスフレーム2上で浮いた前記モールド薄バリを水によって洗い飛ばす。

【0080】

その後、マトリクスフレーム2を化学研摩部6dに送る。そこでマトリクスフレーム2を化学研摩する。すなわち、マトリクスフレーム2の表面酸化膜の除去を行うとともに、表面の活性を図る。なお、マトリクスフレーム2の素材が鉄−ニッケル合金である場合には、硫酸によって表面酸化膜の除去を行い、表面の活性は硝酸によって行う。

【0081】

また、マトリクスフレーム2の素材が銅合金である場合には、硫酸によって表面酸化膜の除去と表面の活性とを行う。

【0082】

その後、マトリクスフレーム2を酸活性部6eに送る。ここでは、マトリクスフレーム2の酸活性を行う。すなわち、前記化学研摩の後で、かつめっき形成工程の前に、第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸でマトリクスフレーム2を洗う。本酸活性で用いられる酸の一例としては、図16に示すように、メタンスルホン酸である。メタンスルホン酸は、第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸であり、めっき形成前のマトリクスフレーム2を予めメタンスルホン酸で洗うことにより、第1鉛フリーめっき8aを形成する前にマトリクスフレーム2を第1の鉛フリーめっき液に馴染ませることができ、めっき形成の際に第1鉛フリーめっき8aを均一な厚さに形成することができる。

【0083】

また、酸活性工程では、アルキルスルホン酸を用いてマトリクスフレーム2の表面酸化膜の除去を行う。

【0084】

その後、マトリクスフレーム2をめっき形成部6fに送って鉛フリーめっきを形成する。ここでは、第1のめっき処理部で第1の鉛フリーめっき液にマトリクスフレーム2を浸した状態で第1の電流密度を印加して複数のアウタリード2bに第1の鉛フリーめっき処理を施し、その後、第2のめっき処理部で、第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液にマトリクスフレーム2を浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して複数のアウタリード2bに第2の鉛フリーめっき処理を施す。

【0085】

本実施の形態1では、図4に示すような、リード側(内側)に第1鉛フリーめっき8a(条件変更層)を形成し、その後、第1鉛フリーめっき8aの上層の表面側に第2鉛フリーめっき8bを形成する。

【0086】

また、図13に示すめっき装置6のめっき形成部6fには、1つのめっき槽6gが設けられており、このめっき槽6gに5つのステージ(第1のめっき処理部と第2のめっき処理部)が設置されている。したがって、第1のめっき処理部で用いる第1の鉛フリーめっき液と、第2のめっき処理部で用いる第2の鉛フリーめっき液とは同一のめっき液である。

【0087】

なお、5つのステージの内訳は、先に第1鉛フリーめっき8aを形成する第1のめっき処理部として、第1のステージ6hが設置されており、後に第2鉛フリーめっき8bを形成する第2のめっき処理部として、第2のステージ6j、第3のステージ6m、第4のステージ6p及び第5のステージ6rが設置されている。

【0088】

これにより、めっき装置6では、第1のめっき処理部と第2のめっき処理部とで、同じ鉛フリーめっき液を用いるため、装置コストを低減することができる。

【0089】

また、第1のステージ6hには第1の整流器6iが電気的に接続され、第2のステージ6jには第2の整流器6kが電気的に接続され、第3のステージ6mには第3の整流器6nが電気的に接続され、第4のステージ6pには第4の整流器6qが電気的に接続され、第5のステージ6rには第5の整流器6sが電気的に接続されている。すなわち、各ステージにそれぞれ独立した整流器が電気的に接続されているため、各ステージごとに独立した大きさの電流密度を印加可能な制御構造となっている。

【0090】

なお、図17に示す結果に基づいて、先に第1のステージ(第1のめっき処理部)6hで第1鉛フリーめっき8a(条件変更層)を外装めっき8のリード側(内側)に20A/dm2 より大きな第1の電流密度を第1の整流器6iから印加して形成し、その後、第2のめっき処理部で第1鉛フリーめっき8aの上層の表面側に前記第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する。つまり、第2のめっき処理部では、第1のめっき処理部で印加する第1の電流密度より低い第2の電流密度を印加して第2鉛フリーめっき8bを形成する。

【0091】

例えば、めっき槽6gにおいて、第1のステージ(第1のめっき処理部)6hで30A/dm2 :10秒の条件で図4に示すように第1鉛フリーめっき8a(条件変更層)を外装めっき8のリード側(内側)に形成する。その後、第2のステージ(第2のめっき処理部)6j〜第5のステージ(第2のめっき処理部)6rのそれぞれのステージで20A/dm2 :10秒の条件で第2鉛フリーめっき8bを表面側の第1鉛フリーめっき8a上に形成する。ここで、20A/dm2 :10秒の条件は、鉛フリーめっきを形成する上での標準的な条件である。この場合、条件変更層である第1鉛フリーめっき8aは、大きな電流密度で先に形成して短めの時間(10秒)で形成完了とし、標準的な電流密度(20A/dm2 )による第2鉛フリーめっき8bは、後から時間を掛けて(10秒×4回)じっくりと形成している。

【0092】

なお、第1〜第5の各ステージで10秒間ずつめっき処理を行うことで、各ステージごとに約2μmの厚さで鉛フリーめっきを形成することができる。すなわち、図4に示すように、外装めっき8のリード側(内側)に第1鉛フリーめっき8a(条件変更層)を厚さ2μmで形成し、その上層には第2鉛フリーめっき8bが、厚さ8μmで形成され、合計10μmの厚さの鉛フリーめっきによる外装めっき8が形成される。

【0093】

このように第1のめっき処理部と第2のめっき処理部とで2種類の条件で鉛フリーめっきを形成することで、アウタリード2b上において、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0094】

なお、めっき形成部6fで用いられる鉛フリーめっき液は、図16に示すように、酸成分として、メタンスルホン酸やアルキルスルホン酸であり、錫成分としては、酸成分に錫を溶解させたものである。さらに、添加剤として界面活性剤等を用いている。

【0095】

ここで、図5に示す構造の外装めっき8を形成する場合には、第1のめっき処理部となる第1のステージ6hと第2のステージ6jのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを4μmの厚さで形成し、その後、第2のめっき処理部となる第3のステージ6mで、例えば、30A/dm2 :10秒の条件で第1鉛フリーめっき8a(条件変更層)を2μmの厚さで形成し、さらに、第3のめっき処理部となる第4のステージ6pと第5のステージ6rのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを4μmの厚さで形成し、これにより、第1鉛フリーめっき8aが外装めっき8の厚さ方向において第2鉛フリーめっき8bによって挟まれた構造の外装めっき8を形成できる。この構造においても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0096】

また、図6に示す構造の外装めっき8を形成する場合には、第1のめっき処理部となる第1のステージ6h〜第4のステージ6pのそれぞれで、例えば、20A/dm2 :10秒の条件で第2鉛フリーめっき8bを8μmの厚さで形成し、その後、第2のめっき処理部となる第5のステージ6rで、例えば、30A/dm2 :10秒の条件で第1鉛フリーめっき8a(条件変更層)を2μmの厚さで形成し、これにより、第1鉛フリーめっき8aが外装めっき8の表面側に配置された構造の外装めっき8を形成できる。この構造においても、第1鉛フリーめっき8aと第2鉛フリーめっき8bとの間に界面8cを形成することができる。

【0097】

鉛フリーめっき形成後、マトリクスフレーム2を水洗部6tに送って、そこで水洗いする。水洗部6tでは、図16に示すように、まず、純水を用いてマトリクスフレーム2を洗浄する。その後、同じく純水を用いてマトリクスフレーム2を超音波洗浄する。

【0098】

水洗い後、マトリクスフレーム2を乾燥部6uに送って乾燥させる。

【0099】

その後、アンローダ6vによってマトリクスフレーム2を取り出してめっき形成工程の完了となる。

【0100】

めっき形成工程完了後、図7のステップS6に示す切断・成形を行う。ここでは、マトリクスフレーム2を切断して各パッケージ単位に個片化する。その際、図12に示すように、封止体3から突出する複数のアウタリード2bのそれぞれをガルウィング状に曲げ成形してQFP1の組立て完了となる。

【0101】

本実施の形態1の半導体装置の製造方法によれば、アウタリード2b上の外装めっき8を第1鉛フリーめっき8aと第2鉛フリーめっき8bとで構成することができる。

【0102】

これにより、外装めっき8の内部においては、第1鉛フリーめっき8aと第2鉛フリーめっき8bの境界に界面8cが形成される。すなわち、第1鉛フリーめっき8aと第2鉛フリーめっき8bとで電流密度を変えた(めっき形成条件を変えた)ことにより、外装めっき8内に物性の異なる2層の鉛フリーめっき膜が形成され、そこに界面8cが形成される。

【0103】

したがって、外装めっき8の内部に、第1鉛フリーめっき8aと第2鉛フリーめっき8bとによる界面8cが形成されたため、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0104】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0105】

(実施の形態2)

図18は本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられるめっき装置の構造の一例を示すブロック構成図、図19は図18に示すめっき装置における給電方法の一例を示す概略図、図20は図19に示す給電方法で用いられる搬送ベルトの構造の一例を示す構成概略図、図21は本実施の形態2の半導体装置の組み立ての鉛フリーめっき形成工程で用いられる変形例のめっき装置の構造を示すブロック構成図である。

【0106】

本実施の形態2は、図18に示す鉛フリーめっき形成工程で用いられるめっき装置11におけるフレーム搬送が、図20に示す搬送ベルト11aによって把持された状態で一周する方式のものである。さらに、めっき形成部11cにおいてめっき槽が複数設けられ、処理部ごとにめっき槽が設置されているものである。

【0107】

すなわち、めっき装置11は、図20に示すように封止体3が形成されたマトリクスフレーム2を、搬送ベルト11aの把持部11bによって把持した状態で搬送し、そのままの状態で各処理部で所定の処理を行ってローダ6aからアンローダ6vまで搬送されるものである。搬送ベルト11aは、例えば、ステンレス鋼等の導体部材から成り、図19に示すように搬送ベルト11a自体が整流器6zcと電気的に接続されており、めっき形成部11cにおいては、アノード6za、搬送ベルト11aを介してマトリクスフレーム2に給電を行う。

【0108】

なお、めっき装置11においては、搬送ベルト11aの把持部11bに把持された状態のマトリクスフレーム2がローダ6aから搬出され水圧バリ取り部6c、化学研摩部6d、酸活性部6eそれぞれで実施の形態1のめっき装置6と同様の処理が行われ、その後、めっき形成部11cに送られる。

【0109】

めっき形成部11cでは、第1のめっき処理部と第2のめっき処理部が、それぞれ異なっためっき槽に配置されている。

【0110】

すなわち、めっき形成部11cにおいて、第1のめっき槽(第1のめっき処理部)11d、第2のめっき槽(第2のめっき処理部)11f、第3のめっき槽(第2のめっき処理部)11hがそれぞれ個別に設けられ、それぞれ第1の整流器11e、第2の整流器11g、第3の整流器11iが電気的に接続されている。

【0111】

したがって、例えば、3つのうちの何れかのめっき槽におけるめっき形成の条件を第1鉛フリーめっき8a(条件変更層)形成用の条件とすることで、実施の形態1と同様に外装めっき8を第1鉛フリーめっき8aと第2鉛フリーめっき8bとで構成することができる。

【0112】

これにより、実施の形態1と同様に、本実施の形態2のめっき装置11においても、外装めっき8の内部に界面8cを形成することができ、温度サイクル試験においてアウタリード2bと外装めっき8との間で応力が発生した際にもこの応力の伝播を、外装めっき8の内部に形成された界面8cによって低減することができる。

【0113】

その結果、ウィスカが発生するポテンシャルを低減してウィスカ耐性の向上を図ることができる。

【0114】

次に、図21に示す本実施の形態2の変形例のめっき装置12について説明する。めっき装置12は、めっき形成部11cにおいて、第1のめっき槽11d、第2のめっき槽11f、第3のめっき槽11hがそれぞれ個別に設けられているのに加えて、第1鉛フリーめっき8a(条件変更層)形成用の専用のめっき槽である第4のめっき槽11jがさらに設けられているものである。この第4のめっき槽11jにも個別で第4の整流器11kが電気的に接続されている。このように第1鉛フリーめっき8a(条件変更層)形成用の専用のめっき槽(第4のめっき槽11j)が設けられためっき装置12であっても、実施の形態1のめっき装置6や実施の形態2のめっき装置11と同様の効果を得ることができる。

【0115】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0116】

例えば、鉛フリーめっき形成工程において、第1鉛フリーめっき8a(条件変更層)を形成する処理部は第1のめっき処理部であっても、第2のめっき処理部であってもどちらでもよい。第1のめっき処理部及び第2のめっき処理部の切り分けは、めっき処理を行う順番を示すものであり、第1のめっき処理部でめっき形成を行った後で第2のめっき処理部でめっき形成を行うものであれば、第1鉛フリーめっき8a及び第2鉛フリーめっき8bの形成はそれぞれどちらで行ってもよい。

【0117】

さらに、第1鉛フリーめっき8aと第2鉛フリーめっき8bのめっき形成条件においては、30A/dm2 :10秒や20A/dm2 :10秒等を一例として説明したが、電流密度の大小、あるいは、最初にめっき処理を行う際の成膜速度を小さくした場合、最後にめっき処理を行う際の成膜速度を大きくしたり小さくしたりした場合、中央の成膜速度を小さくした場合等、図17に示す結果に基づいてウィスカの長さの減少率が大きく(マイナス(−)の%が大きい)、ウィスカが発生しにくい組み合わせで、かつ外装めっき8に界面8cが形成されるものであれば、何れの組み合わせを適用してもよい。

【産業上の利用可能性】

【0118】

本発明は、鉛フリーめっきが形成される電子装置の組み立てに好適である。

【符号の説明】

【0119】

1 QFP(半導体装置)

2 マトリクスフレーム(リードフレーム)

2a インナリード

2b アウタリード

2c タブ(ダイパッド)

2d デバイス領域

2e 枠部

2f スプロケットホール

2g 長孔

2h 主面

2i ワイヤ接合部

2j 切断面

3 封止体

4 半導体チップ

4a 主面

4b 裏面

4c 電極パッド(表面電極)

5 ワイヤ

6 めっき装置

6a ローダ

6b 電解バリ取り部

6c 水圧バリ取り部

6d 化学研摩部

6e 酸活性部

6f めっき形成部

6g めっき槽

6h 第1のステージ(第1のめっき処理部)

6i 第1の整流器

6j 第2のステージ(第2のめっき処理部)

6k 第2の整流器

6m 第3のステージ(第2のめっき処理部)

6n 第3の整流器

6p 第4のステージ(第2のめっき処理部)

6q 第4の整流器

6r 第5のステージ(第2のめっき処理部)

6s 第5の整流器

6t 水洗部

6u 乾燥部

6v アンローダ

6w めっき用治具

6x 給電レール

6y 非導電性レール

6z 治具接点

6za アノード

6zb バー部材

6zc 整流器

7 ダイボンディング材

8 外装めっき

8a 第1鉛フリーめっき

8b 第2鉛フリーめっき

8c 界面

9 銀めっき

9a 下地銅めっき

10 フレーム搬送方向

11 めっき装置

11a 搬送ベルト

11b 把持部

11c めっき形成部

11d 第1のめっき槽(第1のめっき処理部)

11e 第1の整流器

11f 第2のめっき槽(第2のめっき処理部)

11g 第2の整流器

11h 第3のめっき槽(第2のめっき処理部)

11i 第3の整流器

11j 第4のめっき槽(第1のめっき処理部)

11k 第4の整流器

12 めっき装置

【特許請求の範囲】

【請求項1】

複数の表面電極が設けられた半導体チップと、

前記半導体チップが搭載されたダイパッドと、

前記半導体チップの周囲に配置された複数のインナリードと、

前記半導体チップの前記複数の表面電極と前記複数のインナリードとをそれぞれ電気的に接続する複数のワイヤと、

前記半導体チップ、前記複数のインナリード及び前記複数のワイヤを封止する封止体と、

前記複数のインナリードそれぞれと一体で繋がり、前記封止体から露出する複数のアウタリードと、

前記複数のアウタリードそれぞれの表面に形成された外装めっきと、

を有し、

前記外装めっきは、所望の条件で形成された第1鉛フリーめっきと、前記第1鉛フリーめっきの組成と同系列の組成から成る第2鉛フリーめっきとを有し、前記第1鉛フリーめっきと前記第2鉛フリーめっきとが積層されていることを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記複数のアウタリードそれぞれは、鉄−ニッケル合金から成ることを特徴とする半導体装置。

【請求項3】

請求項2記載の半導体装置において、前記外装めっきは、錫−銅めっきであることを特徴とする半導体装置。

【請求項4】

請求項3記載の半導体装置において、前記複数のインナリードそれぞれのワイヤ接合部に銀めっきが形成されていることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記第1鉛フリーめっきは、前記第2鉛フリーめっきを形成する際に印加する電流密度より高い電流密度が印加されて形成されためっきであることを特徴とする半導体装置。

【請求項6】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向におけるリード側に配置されていることを特徴とする半導体装置。

【請求項7】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向に対して前記第2鉛フリーめっきによって挟まれて配置されていることを特徴とする半導体装置。

【請求項8】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向における表面側に配置されていることを特徴とする半導体装置。

【請求項9】

(a)半導体チップを覆う封止体が形成されたリードフレームを準備する工程と、

(b)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に前記リードフレームを配置して前記リードフレームの前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、

を有し、

前記(b)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すことを特徴とする半導体装置の製造方法。

【請求項10】

請求項9記載の半導体装置の製造方法において、前記(b)工程の前に、前記リードフレームを化学研摩することを特徴とする半導体装置の製造方法。

【請求項11】

請求項10記載の半導体装置の製造方法において、前記化学研摩の後、前記(b)工程の前に、前記第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸で前記リードフレームを洗うことを特徴とする半導体装置の製造方法。

【請求項12】

請求項11記載の半導体装置の製造方法において、前記第1のめっき処理部で用いる前記第1の鉛フリーめっき液と、前記第2めっき処理部で用いる前記第2の鉛フリーめっき液は同じであることを特徴とする半導体装置の製造方法。

【請求項13】

請求項9記載の半導体装置の製造方法において、前記第2のめっき処理部で印加する前記第2の電流密度は、前記第1のめっき処理部で印加する前記第1の電流密度より低いことを特徴とする半導体装置の製造方法。

【請求項14】

請求項9記載の半導体装置の製造方法において、前記第1のめっき処理部と前記第2のめっき処理部は、同一のめっき槽に配置されていることを特徴とする半導体装置の製造方法。

【請求項15】

請求項9記載の半導体装置の製造方法において、前記第1のめっき処理部と前記第2のめっき処理部は、それぞれ異なっためっき槽に配置されていることを特徴とする半導体装置の製造方法。

【請求項16】

請求項9記載の半導体装置の製造方法において、前記リードフレームは、鉄−ニッケル合金から成ることを特徴とする半導体装置の製造方法。

【請求項17】

請求項9記載の半導体装置の製造方法において、鉛フリーめっきは、錫−銅めっきであることを特徴とする半導体装置の製造方法。

【請求項18】

請求項9記載の半導体装置の製造方法において、前記リードフレームに設けられた複数のインナリードのワイヤ接合部に銀めっきが形成されていることを特徴とする半導体装置の製造方法。

【請求項19】

(a)ダイパッドと、前記ダイパッドの周囲に配置された複数のインナリードと、前記複数のインナリードそれぞれと一体で繋がる複数のアウタリードとを有する薄板状のリードフレームを準備する工程と、

(b)前記ダイパッドに半導体チップを搭載する工程と、

(c)前記半導体チップの複数の電極パッドと前記複数のインナリードとをそれぞれワイヤで電気的に接続する工程と、

(d)前記半導体チップと前記複数のインナリードと複数の前記ワイヤとを封止体によって封止する工程と、

(e)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に、前記封止体が形成された前記リードフレームを配置して前記封止体から露出する前記複数のアウタリードに鉛フリーめっき処理を行う工程と、

(f)前記複数のアウタリードを前記リードフレームから切断分離して個片化する工程と、

を有し、

前記(e)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すことを特徴とする半導体装置の製造方法。

【請求項1】

複数の表面電極が設けられた半導体チップと、

前記半導体チップが搭載されたダイパッドと、

前記半導体チップの周囲に配置された複数のインナリードと、

前記半導体チップの前記複数の表面電極と前記複数のインナリードとをそれぞれ電気的に接続する複数のワイヤと、

前記半導体チップ、前記複数のインナリード及び前記複数のワイヤを封止する封止体と、

前記複数のインナリードそれぞれと一体で繋がり、前記封止体から露出する複数のアウタリードと、

前記複数のアウタリードそれぞれの表面に形成された外装めっきと、

を有し、

前記外装めっきは、所望の条件で形成された第1鉛フリーめっきと、前記第1鉛フリーめっきの組成と同系列の組成から成る第2鉛フリーめっきとを有し、前記第1鉛フリーめっきと前記第2鉛フリーめっきとが積層されていることを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記複数のアウタリードそれぞれは、鉄−ニッケル合金から成ることを特徴とする半導体装置。

【請求項3】

請求項2記載の半導体装置において、前記外装めっきは、錫−銅めっきであることを特徴とする半導体装置。

【請求項4】

請求項3記載の半導体装置において、前記複数のインナリードそれぞれのワイヤ接合部に銀めっきが形成されていることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記第1鉛フリーめっきは、前記第2鉛フリーめっきを形成する際に印加する電流密度より高い電流密度が印加されて形成されためっきであることを特徴とする半導体装置。

【請求項6】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向におけるリード側に配置されていることを特徴とする半導体装置。

【請求項7】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向に対して前記第2鉛フリーめっきによって挟まれて配置されていることを特徴とする半導体装置。

【請求項8】

請求項5記載の半導体装置において、前記第1鉛フリーめっきは、前記外装めっきの厚さ方向における表面側に配置されていることを特徴とする半導体装置。

【請求項9】

(a)半導体チップを覆う封止体が形成されたリードフレームを準備する工程と、

(b)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に前記リードフレームを配置して前記リードフレームの前記封止体から露出する複数のアウタリードに鉛フリーめっき処理を行う工程と、

を有し、

前記(b)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すことを特徴とする半導体装置の製造方法。

【請求項10】

請求項9記載の半導体装置の製造方法において、前記(b)工程の前に、前記リードフレームを化学研摩することを特徴とする半導体装置の製造方法。

【請求項11】

請求項10記載の半導体装置の製造方法において、前記化学研摩の後、前記(b)工程の前に、前記第1の鉛フリーめっき液を形成する際に用いられる酸と同じ酸で前記リードフレームを洗うことを特徴とする半導体装置の製造方法。

【請求項12】

請求項11記載の半導体装置の製造方法において、前記第1のめっき処理部で用いる前記第1の鉛フリーめっき液と、前記第2めっき処理部で用いる前記第2の鉛フリーめっき液は同じであることを特徴とする半導体装置の製造方法。

【請求項13】

請求項9記載の半導体装置の製造方法において、前記第2のめっき処理部で印加する前記第2の電流密度は、前記第1のめっき処理部で印加する前記第1の電流密度より低いことを特徴とする半導体装置の製造方法。

【請求項14】

請求項9記載の半導体装置の製造方法において、前記第1のめっき処理部と前記第2のめっき処理部は、同一のめっき槽に配置されていることを特徴とする半導体装置の製造方法。

【請求項15】

請求項9記載の半導体装置の製造方法において、前記第1のめっき処理部と前記第2のめっき処理部は、それぞれ異なっためっき槽に配置されていることを特徴とする半導体装置の製造方法。

【請求項16】

請求項9記載の半導体装置の製造方法において、前記リードフレームは、鉄−ニッケル合金から成ることを特徴とする半導体装置の製造方法。

【請求項17】

請求項9記載の半導体装置の製造方法において、鉛フリーめっきは、錫−銅めっきであることを特徴とする半導体装置の製造方法。

【請求項18】

請求項9記載の半導体装置の製造方法において、前記リードフレームに設けられた複数のインナリードのワイヤ接合部に銀めっきが形成されていることを特徴とする半導体装置の製造方法。

【請求項19】

(a)ダイパッドと、前記ダイパッドの周囲に配置された複数のインナリードと、前記複数のインナリードそれぞれと一体で繋がる複数のアウタリードとを有する薄板状のリードフレームを準備する工程と、

(b)前記ダイパッドに半導体チップを搭載する工程と、

(c)前記半導体チップの複数の電極パッドと前記複数のインナリードとをそれぞれワイヤで電気的に接続する工程と、

(d)前記半導体チップと前記複数のインナリードと複数の前記ワイヤとを封止体によって封止する工程と、

(e)それぞれ別々に整流器が接続された第1のめっき処理部と第2のめっき処理部を備えためっき装置に、前記封止体が形成された前記リードフレームを配置して前記封止体から露出する前記複数のアウタリードに鉛フリーめっき処理を行う工程と、

(f)前記複数のアウタリードを前記リードフレームから切断分離して個片化する工程と、

を有し、

前記(e)工程において、前記第1のめっき処理部で第1の鉛フリーめっき液に前記リードフレームを浸した状態で第1の電流密度を印加して前記複数のアウタリードに第1の鉛フリーめっき処理を施し、その後、前記第2のめっき処理部で、前記第1の鉛フリーめっき液と組成が同系列の第2の鉛フリーめっき液に前記リードフレームを浸した状態で前記第1の電流密度と異なった第2の電流密度を印加して前記複数のアウタリードに第2の鉛フリーめっき処理を施すことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−283303(P2010−283303A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−137654(P2009−137654)

【出願日】平成21年6月8日(2009.6.8)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]