半導体装置及びその製造方法

【課題】チップとプリント基板間の伝熱ロスの少ないフリップリップ実装を実現できる半導体装置及びその製造方法を提供する。

【解決手段】グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが主面上に配置されたプリント基板と、スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、基板電極パッドと対向する主面上に配置されたチップとを備える。

【解決手段】グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが主面上に配置されたプリント基板と、スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、基板電極パッドと対向する主面上に配置されたチップとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント基板上にフリップチップ実装されたチップを有する半導体装置及びその製造方法に関する。

【背景技術】

【0002】

半導体素子が形成されたチップをプリント基板に実装する方法の一つとして、フリップチップ実装が用いられている。例えば、発光ダイオード(LED)をフリップチップ実装することにより、LEDの発光面に配置する電極を少なくできる。このため、LEDの発光効率が向上する。

【0003】

LEDをフリップチップ実装するために、LED上に配置された電極にバンプを形成する方法などが検討されている(例えば、特許文献1参照。)。LED上に形成されたバンプと、プリント基板上に配置されたボンディングパッドとを電気的に接続することにより、LEDとプリント基板とが電気的に連接される。

【0004】

バンプ形成方式には、ボール法、印刷法などがある。例えば、電極上に半田ペーストを印刷し、フラックス塗布後に半田ボールを搭載する。そして、リフロー工程で半田を加熱・溶融して、電極とパッドを連接させる。したがって、接合材料は各種の半田であり、接合原理は半田加熱時の接合面上での「濡れ性」と接合面への「金属合金形成」である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実願平11−7004号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、バンプによってチップをプリント基板にフリップチップ実装する場合には、接合材料とボンディングパッド間に接着界面(接触抵抗)が生じるため、伝熱ロスが大きいという問題がある。

【0007】

上記問題点に鑑み、本発明は、チップとプリント基板間の伝熱ロスの少ないフリップリップ実装を実現できる半導体装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、(イ)グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが主面上に配置されたプリント基板と、(ロ)スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、基板電極パッドと対向する主面上に配置されたチップとを備える半導体装置が提供される。

【0009】

本発明の他の態様によれば、(イ)チップ上に配置されたチップ電極パッドの表面に導電性樹脂膜を形成するステップと、(ロ)プリント基板上に、グラファイトからなる複数のスパイクが表面に形成された基板電極パッドを形成するステップと、(ハ)チップ電極パッドと基板電極パッドとを対向させて、スパイクの先端を導電性樹脂膜と接触させ、チップとプリント基板とを電気的に連接させるステップとを含む半導体装置の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、チップとプリント基板間の伝熱ロスの少ないフリップリップ実装を実現できる半導体装置及びその製造方法を提供できる。

【図面の簡単な説明】

【0011】

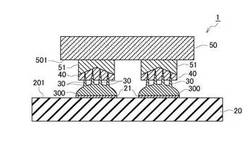

【図1】本発明の実施形態に係る半導体装置の構造を示す模式図である。

【図2】図1に示した半導体装置の製造方法を説明するための工程図である(その1)。

【図3】図1に示した半導体装置の製造方法を説明するための工程図である(その2)。

【図4】図1に示した半導体装置の製造方法を説明するための工程図である(その3)。

【図5】図1に示した半導体装置の製造方法を説明するための工程図である(その4)。

【図6】本発明の実施形態に係る半導体装置に形成されるスパイクの形状を示す写真である。

【図7】本発明の実施形態に係る半導体装置のスパイクの拡大写真である。

【図8】本発明の他の実施形態に係る半導体装置の構造を示す模式図である。

【図9】本発明の実施形態に係る半導体装置の製造法の例を示す工程図である。

【図10】比較例の半導体装置の構造を示す模式図である。

【図11】接合材料の熱伝導率及び体積抵抗率の比較を示す表である。

【図12】導電性樹脂膜の体積抵抗率の比較を示す表である。

【図13】本発明の他の実施形態に係る半導体装置の構造を示す模式図である。

【発明を実施するための形態】

【0012】

次に、図面を参照して、本発明の実施形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、各部の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0013】

又、以下に示す実施形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の実施形態は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の実施形態は、特許請求の範囲において、種々の変更を加えることができる。

【0014】

本発明の実施形態に係る半導体装置1は、図1に示すように、グラファイトからなる複数のスパイク30が表面に形成された基板電極パッド21が、主面201上に配置されたプリント基板20と、導電性樹脂膜40が表面に配置されたチップ電極パッド51が、主面501上に配置されたチップ50とを備える。図1に示した例では、複数のスパイク30が形成された蒸着膜300が、基板電極パッド21上に配置されている。後述するように、蒸着膜300はシリコンカーバイト(SiC)膜からなる。

【0015】

図1に示すように、チップ電極パッド51と基板電極パッド21とが対向するようにチップ50とプリント基板20が配置されている。スパイク30の先端が導電性樹脂膜40に接触することで、チップ50とプリント基板20とは電気的に連接している。

【0016】

チップ50にはLEDなどの半導体素子が形成されており、プリント基板20にチップ50がフリップチップ実装されている。例えばチップ50がLEDである場合、LEDの発光面以外の面をプリント基板20に対向させる。これにより、LEDの発光効率を向上できる。

【0017】

プリント基板20は、例えばアルミナ基板上にメタル配線を形成した構造である。プリント基板20に形成されたメタル配線(図示略)上の所定の位置に、基板電極パッド21が配置される。

【0018】

以下に、図1に示した半導体装置1の製造方法の例を説明する。なお、以下に述べる半導体装置1の製造方法は一例であり、この変形例を含めて、これ以外の種々の製造方法により実現可能であることは勿論である。

【0019】

図2の断面図に示すように、チップ50の主面501上に配置されたチップ電極パッド51上に、例えばスクリーン印刷などの印刷塗布によって、マスクパターンに合わせて導電性樹脂膜40を形成する。或いは、ディスペンサ塗布によって導電性樹脂膜40を形成してもよい。導電性樹脂膜40の膜厚は、例えば1μm以下である。

【0020】

このとき、図2に示すように、チップ電極パッド51の表面を、中心部が周辺部よりも低くなるように逆円錐形状に掘り込まれた形状にすることが好ましい。例えば、化学エッチング処理や機械加工により、チップ電極パッド51の表面を凹形状にする。

【0021】

一方、プリント基板20の主面201上の基板電極パッド21上に、シリコンカーバイト(SiC)膜からなる蒸着膜300を形成する。蒸着膜300の形成されるプリント基板20上の位置は、チップ電極パッド51の位置と対応するようにマスクパターンにより規定される。例えば基板マスクを用いた物理気相成長(PVD)スパッタ法などにより、蒸着膜300が所定の位置に形成される。

【0022】

具体的には、図3に示すように、基板電極パッド21が配置された領域のみが露出するように、プリント基板20の主面201に基板マスク210をパターニングする。そして、PVDスパッタ法によって、プリント基板20の主面201の露出した領域にSiC粒子を堆積させ、図4に示すように、SiCからなる蒸着膜300を形成する。

【0023】

その後、プラズマエッチャー装置などによる反応性イオンエッチング(RIE)処理によって、蒸着膜300の表面を荒らす処理を行う。これにより、図5に示すように、蒸着膜300の表面にグラファイトからなる複数のスパイク30が形成される。

【0024】

蒸着膜300の表面にスパイク30を形成する反応性イオンエッチング処理では、エッチングガスとして、例えば三フッ化窒素(NF3)ガス、四フッ化炭素(CF4)ガスなどが有効である。高周波プラズマによるNF3ガスやCF4ガスなどのラジカルでのダウンフローエッチング処理により、蒸着膜300表面のSiC結晶(多結晶)からシリコン(Si)を六フッ化ケイ素(SiF6)などにガス化して気化させる。これにより、図6に示すような、グラファイトからなる複数のスパイク30が蒸着膜300の表面に形成される。エッチングガス流量、濃度、エッチング時間によって、スパイク30の長さや太さを調整できる。

【0025】

図7にスパイク30を拡大した例を示す。スパイク30のサイズは、例えば高さが5μm以上、底部の直径が0.1μm〜1.0μm程度である。また、隣接するスパイク30間の距離は、0.1μm〜1.0μm程度である。スパイク30は密に形成されているため、チップ電極パッド51の径が例えば30μm程度であっても、十分な数のスパイク30によってチップ電極パッド51と基板電極パッド21とを連接できる。

【0026】

蒸着膜300の表面にスパイク30を形成した後、基板マスク210を除去する。

【0027】

次いで、チップ電極パッド51と基板電極パッド21とが対向するように、チップ50とプリント基板20の位置合わせする。そして、スパイク30の先端を、チップ電極パッド51表面に配置された導電性樹脂膜40に接触させる。

【0028】

スパイク30と導電性樹脂膜40とが接触した状態でリフローを行う。例えば、チップ50とプリント基板20を加熱オーブンに入れて、導電性樹脂膜40とスパイク30を熱接触硬化させる。リフローは80℃〜120℃で行う。このとき、チップ50側から弱い荷重をかけて、導電性樹脂膜40とスパイク30との接着をより確実に行ってもよい。

【0029】

以上により、チップ50とプリント基板20間の電気的連接が完了し、図1に示す半導体装置1が完成する。

【0030】

上記では、プリント基板20上の所定の位置に配置された基板電極パッド21上にSiCからなる蒸着膜300を形成した後に、蒸着膜300の表面にスパイク30を形成する方法を説明した。しかし、図8に示すように、スパイク30を形成済みのペレット310を基板電極パッド21に接着することによって、基板電極パッド21の表面に複数のスパイク30を形成してもよい。ペレット310は、SiC膜である芯部31にスパイク30が形成された構造である。

【0031】

ペレット310は、例えば以下のように形成される。数十nm〜数百μm径のSiC微粒子を、ホットプレス装置によって1000℃〜2500℃の高温で、且つ50〜200kg/cm2の高圧条件で焼成する。そして、加工機により、焼成円盤をボンディングパッドとして適切なペレット形状に成形する。

【0032】

SiCからなるペレット310の表面にグラファイトからなるスパイク30を形成するためには、ペレット310をHFベーパ気相洗浄機などにより処理し、表面の酸化膜除去を行う。その後、既に説明した方法と同様にして、ペレット310の電気的連接に必要な面をプラズマエッチャー装置などによって反応性イオンエッチング処理して、ペレット310の表面に複数のスパイク30を形成する。

【0033】

チップ50をプリント基板20に搭載する際に、チップ50とプリント基板20間が一定の距離を保つことが必要である。図9に示した例は、チップ50とプリント基板20間に支柱60を配置して、チップ50とプリント基板20間の距離を一定に保持した例である。支柱60の高さは、スパイク30の先端と導電性樹脂膜40とが接触するように設定される。その後、例えばチップ50とプリント基板20間に絶縁性樹脂などのアンダーフィル剤を注入して、チップ50とプリント基板20を固定する。

【0034】

グラファイトからなるスパイク30は弾力がある。このため、互いに異なる高さの複数のチップ電極パッド51がチップ50上に配置されている場合であっても、高さの異なるチップ電極パッド51を同時に基板電極パッド21と接続することができる。図9は、チップ電極パッド51Bがチップ電極パッド51Aよりも高い場合を例示的に示している。

【0035】

上記方法によれば、スパイク30の先端と導電性樹脂膜40とを安定して接触させることができる。したがって、スパイク30の先端が導電性樹脂膜40に届かないとか、スパイク30の全体が導電性樹脂膜40に埋もれてしまうなどの問題を回避できる。スパイク30の全体が導電性樹脂膜40に埋もれてしまうことは、スパイク30での放熱性が低下するため、好ましくない。

【0036】

LEDなどの半導体素子に関する従来のフリップチップ実装では、図10に示すように、半導体素子が形成されたチップ50のチップ電極パッド51とプリント基板20の基板電極パッド21とが半田バンプ100によって接合される。つまり、半田バンプ100によって、チップ50に形成された半導体素子とプリント基板20に形成された配線パターン間の電気的連接が形成される。

【0037】

図10に示したフリップチップ実装では、半田バンプ100が溶融されたときに、ボイドの形成や部分剥離などの接合不良が発生する懸念がある。更に、接合工程において、半田バンプ100が溶融されたときに電極パッド間の位置ずれが生じ、位置決め精度が低下するなどの問題があった。

【0038】

これに対し、本発明の実施形態に係る半導体装置1では、既存のフリップチップ実装とは異なる材料を用いて特性が改善される。即ち、半田バンプの替わりにグラファイトからなるスパイク30を使用し、ボンディングパッドにSiC膜を用いた構造である。

【0039】

上記のように、半導体装置1では、SiC膜上に形成されたグラファイトからなる針形状のスパイク30によって、チップ50とプリント基板20とが電気的に連接される。このため、半導体装置1によれば、半田バンプを用いたフリップチップで発生する電気的連接不良を低減できる。即ち、半田バンプ溶解時におけるボイドの形成や接着面からの剥離などの接合不良、接着面の位置ずれが生じない。更に、半導体装置1では、複数のスパイク30による点接触によって連接が実現されているため、部分的な面的剥離は発生しない。

【0040】

図11に示すように、グラファイトファイバの熱伝導性は、半田バンプの20倍程度である。SiCペレットの熱伝導性は、SiC膜が残るためにグラファイトファイバよりは劣るが、半田バンプよりも十分に高い。したがって、グラファイトのスパイク30を使用する半導体装置1では、放熱性がよく、且つ低抵抗の電気的連接を実現できる。

【0041】

更に、既に説明したように、スパイク30はエッチング処理によってSiC膜の表面部分から直接に形成されるのであり、カーボンナノチューブ(CNT)などのような溶着接合方式で形成されるのではない。このため、スパイク30に接合界面は存在せず、チップ50とプリント基板20間の接着界面の数が低減される。これにより、界面通過で生じる伝熱ロスが抑制され、スパイク30での伝熱損失が低減される。つまり、半導体装置1の放熱性が改善される。

【0042】

なお、導電性樹脂膜40に高熱伝導率材料を採用することにより、スパイク30とチップ電極パッド51との多点接触による伝熱面積のバラツキが縮小し、放熱性が改善される。図12に示す各材料の電気抵抗率から、例えば銅ペーストなどが導電性樹脂膜40に好適である。

【0043】

また、グラファイトはファイバー状で弾力がある。このため、グラファイトからなるスパイク30を用いた場合は、基板電極パッド21とチップ電極パッド51との接合時における熱膨張・収縮による接合箇所のクラックや剥離が生じ難い。

【0044】

プリント基板20上に蒸着膜300を形成する場合でも、基板電極パッド21にペレット310を接着する場合でも、スパイク30の底部には、各スパイク30に共通のSiC膜が存在する。このため、スパイク30がCNTのように抜けることはなく、CNTより引っ張り強度が大きい。

【0045】

なお、チップ電極パッド51の表面を凹形状にすることによって、スパイク30とチップ電極パッド51との接着性機能を向上できる。即ち、スパイク30の先端をチップ電極パッド51の表面に接触させたときに、スパイク30がばらけずにチップ電極パッド51の中央部に寄せられる。このため、スパイク30のチップ電極パッド51からのはみ出しが抑制されるのである。その結果、チップ50とプリント基板20との連接をより確実にできる。

【0046】

更に、チップ電極パッド51の表面を凹形状にすることにより、チップ50とプリント基板20とを接続する接着剤の役割を果たす導電性樹脂膜40を、チップ電極パッド51の表面に注入しやすい。また、導電性樹脂膜40がチップ電極パッド51の表面から漏れにくい。なお、導電性樹脂膜40がチップ電極パッド51から垂れるのを防ぐために、チップ50の上方にプリント基板20を配置した状態から、チップ50とプリント基板20とを連接してもよい。

【0047】

また、凹形状の内部全体がチップ電極パッド51面なので、スパイク30が凹形状の側面に接した場合にも導通に寄与する。

【0048】

導電性樹脂膜40の膜厚は、チップ50をプリント基板20に搭載した状態においてスパイク30の全体が導電性樹脂膜40に埋もれない程度に、薄く形成される。これにより、スパイク30での放熱が確保できる。導電性樹脂膜40の膜厚は、例えば1μm以下である。

【0049】

導電性樹脂膜40によってチップ50とプリント基板20とを電気的に連接するには、例えば以下のような方法を採用可能である。即ち、導電性樹脂膜40として低温硬化型の導線性接着剤をチップ電極パッド51に塗布しておく。そして、100℃くらいに設定された乾燥器内での乾固接着により、スパイク30と導電性樹脂膜40とを接着する。これに対して、金(Au)や半田を使用してチップ50とプリント基板20とを電気的に連接する場合、チップ50の温度は200℃程度である。

【0050】

したがって、導電性樹脂膜40を使用することによって低温硬化が可能であり、フリップチップ実装時のチップ50の温度を下げることができる。その結果、熱によるチップ50への影響が抑制され、チップ50の熱負荷を小さくできる。

【0051】

なお、チップ電極パッド51ではなく、スパイク30の先端に導電性樹脂膜40を予め塗布しておいてもよい。スパイク30の先端は密接に並んでいるため、導電性樹脂膜40をスパイク30の先端に塗布することが可能である。

【0052】

既に述べたように、グラファイトからなるスパイク30の熱伝導性は非常に高い。このため、図13に示すように、チップ50のプリント基板20に対向する主面502に、複数のスパイク30Aを配置してもよい。図13に示した半導体装置1では、熱伝導性のよいグラファイトからなり、且つ表面積が大きいスパイク30Aを使用することにより、効率的にチップ50の放熱が行われる。

【0053】

以上に説明したように、本発明の実施形態に係る半導体装置1では、プリント基板20の主面201上に配置された基板電極パッド21の表面に、グラファイトからなるスパイク30が形成される。そして、チップ50の主面501上のチップ電極パッド51に配置された導電性樹脂膜40とスパイク30との位置合わせを行って、チップ50とプリント基板20とを電気的に連接する。その結果、 図1に示した半導体装置1では、チップ50とプリント基板20間の伝熱ロスの少ないフリップリップ実装を実現できる。

【0054】

また、半導体装置1によれば、多数のスパイク30による点接触であるために、基板振動などによっても接合部剥離が発生しにくい。また、高精度の位置合わせが不要である。したがって、半導体装置1では接合不良が発生しにくい。

【0055】

上記のように本発明は実施形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0056】

例えば、プリント基板20にLEDを搭載する以外にも、半導体ディスクリートモジュールのフリップチップ実装において、本発明の実施形態は適用可能である。なお、プリント基板20には、アルミナ基板以外の、例えばガラスエポキシ基板を使用してもよい。

【0057】

また、グラファイトからなるスパイク30をチップ電極パッド51上に形成し、基板電極パッド21の表面を凹形状にして、スパイク30を介してチップ電極パッド51と基板電極パッド21とを電気的に接続してもよい。

【0058】

このように、本発明はここでは記載していない様々な実施形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0059】

1…半導体装置

20…プリント基板

21…基板電極パッド

30…スパイク

40…導電性樹脂膜

50…チップ

51…チップ電極パッド

60…支柱

100…半田バンプ

210…基板マスク

300…蒸着膜

310…ペレット

【技術分野】

【0001】

本発明は、プリント基板上にフリップチップ実装されたチップを有する半導体装置及びその製造方法に関する。

【背景技術】

【0002】

半導体素子が形成されたチップをプリント基板に実装する方法の一つとして、フリップチップ実装が用いられている。例えば、発光ダイオード(LED)をフリップチップ実装することにより、LEDの発光面に配置する電極を少なくできる。このため、LEDの発光効率が向上する。

【0003】

LEDをフリップチップ実装するために、LED上に配置された電極にバンプを形成する方法などが検討されている(例えば、特許文献1参照。)。LED上に形成されたバンプと、プリント基板上に配置されたボンディングパッドとを電気的に接続することにより、LEDとプリント基板とが電気的に連接される。

【0004】

バンプ形成方式には、ボール法、印刷法などがある。例えば、電極上に半田ペーストを印刷し、フラックス塗布後に半田ボールを搭載する。そして、リフロー工程で半田を加熱・溶融して、電極とパッドを連接させる。したがって、接合材料は各種の半田であり、接合原理は半田加熱時の接合面上での「濡れ性」と接合面への「金属合金形成」である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実願平11−7004号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、バンプによってチップをプリント基板にフリップチップ実装する場合には、接合材料とボンディングパッド間に接着界面(接触抵抗)が生じるため、伝熱ロスが大きいという問題がある。

【0007】

上記問題点に鑑み、本発明は、チップとプリント基板間の伝熱ロスの少ないフリップリップ実装を実現できる半導体装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、(イ)グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが主面上に配置されたプリント基板と、(ロ)スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、基板電極パッドと対向する主面上に配置されたチップとを備える半導体装置が提供される。

【0009】

本発明の他の態様によれば、(イ)チップ上に配置されたチップ電極パッドの表面に導電性樹脂膜を形成するステップと、(ロ)プリント基板上に、グラファイトからなる複数のスパイクが表面に形成された基板電極パッドを形成するステップと、(ハ)チップ電極パッドと基板電極パッドとを対向させて、スパイクの先端を導電性樹脂膜と接触させ、チップとプリント基板とを電気的に連接させるステップとを含む半導体装置の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、チップとプリント基板間の伝熱ロスの少ないフリップリップ実装を実現できる半導体装置及びその製造方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る半導体装置の構造を示す模式図である。

【図2】図1に示した半導体装置の製造方法を説明するための工程図である(その1)。

【図3】図1に示した半導体装置の製造方法を説明するための工程図である(その2)。

【図4】図1に示した半導体装置の製造方法を説明するための工程図である(その3)。

【図5】図1に示した半導体装置の製造方法を説明するための工程図である(その4)。

【図6】本発明の実施形態に係る半導体装置に形成されるスパイクの形状を示す写真である。

【図7】本発明の実施形態に係る半導体装置のスパイクの拡大写真である。

【図8】本発明の他の実施形態に係る半導体装置の構造を示す模式図である。

【図9】本発明の実施形態に係る半導体装置の製造法の例を示す工程図である。

【図10】比較例の半導体装置の構造を示す模式図である。

【図11】接合材料の熱伝導率及び体積抵抗率の比較を示す表である。

【図12】導電性樹脂膜の体積抵抗率の比較を示す表である。

【図13】本発明の他の実施形態に係る半導体装置の構造を示す模式図である。

【発明を実施するための形態】

【0012】

次に、図面を参照して、本発明の実施形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、各部の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0013】

又、以下に示す実施形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の実施形態は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の実施形態は、特許請求の範囲において、種々の変更を加えることができる。

【0014】

本発明の実施形態に係る半導体装置1は、図1に示すように、グラファイトからなる複数のスパイク30が表面に形成された基板電極パッド21が、主面201上に配置されたプリント基板20と、導電性樹脂膜40が表面に配置されたチップ電極パッド51が、主面501上に配置されたチップ50とを備える。図1に示した例では、複数のスパイク30が形成された蒸着膜300が、基板電極パッド21上に配置されている。後述するように、蒸着膜300はシリコンカーバイト(SiC)膜からなる。

【0015】

図1に示すように、チップ電極パッド51と基板電極パッド21とが対向するようにチップ50とプリント基板20が配置されている。スパイク30の先端が導電性樹脂膜40に接触することで、チップ50とプリント基板20とは電気的に連接している。

【0016】

チップ50にはLEDなどの半導体素子が形成されており、プリント基板20にチップ50がフリップチップ実装されている。例えばチップ50がLEDである場合、LEDの発光面以外の面をプリント基板20に対向させる。これにより、LEDの発光効率を向上できる。

【0017】

プリント基板20は、例えばアルミナ基板上にメタル配線を形成した構造である。プリント基板20に形成されたメタル配線(図示略)上の所定の位置に、基板電極パッド21が配置される。

【0018】

以下に、図1に示した半導体装置1の製造方法の例を説明する。なお、以下に述べる半導体装置1の製造方法は一例であり、この変形例を含めて、これ以外の種々の製造方法により実現可能であることは勿論である。

【0019】

図2の断面図に示すように、チップ50の主面501上に配置されたチップ電極パッド51上に、例えばスクリーン印刷などの印刷塗布によって、マスクパターンに合わせて導電性樹脂膜40を形成する。或いは、ディスペンサ塗布によって導電性樹脂膜40を形成してもよい。導電性樹脂膜40の膜厚は、例えば1μm以下である。

【0020】

このとき、図2に示すように、チップ電極パッド51の表面を、中心部が周辺部よりも低くなるように逆円錐形状に掘り込まれた形状にすることが好ましい。例えば、化学エッチング処理や機械加工により、チップ電極パッド51の表面を凹形状にする。

【0021】

一方、プリント基板20の主面201上の基板電極パッド21上に、シリコンカーバイト(SiC)膜からなる蒸着膜300を形成する。蒸着膜300の形成されるプリント基板20上の位置は、チップ電極パッド51の位置と対応するようにマスクパターンにより規定される。例えば基板マスクを用いた物理気相成長(PVD)スパッタ法などにより、蒸着膜300が所定の位置に形成される。

【0022】

具体的には、図3に示すように、基板電極パッド21が配置された領域のみが露出するように、プリント基板20の主面201に基板マスク210をパターニングする。そして、PVDスパッタ法によって、プリント基板20の主面201の露出した領域にSiC粒子を堆積させ、図4に示すように、SiCからなる蒸着膜300を形成する。

【0023】

その後、プラズマエッチャー装置などによる反応性イオンエッチング(RIE)処理によって、蒸着膜300の表面を荒らす処理を行う。これにより、図5に示すように、蒸着膜300の表面にグラファイトからなる複数のスパイク30が形成される。

【0024】

蒸着膜300の表面にスパイク30を形成する反応性イオンエッチング処理では、エッチングガスとして、例えば三フッ化窒素(NF3)ガス、四フッ化炭素(CF4)ガスなどが有効である。高周波プラズマによるNF3ガスやCF4ガスなどのラジカルでのダウンフローエッチング処理により、蒸着膜300表面のSiC結晶(多結晶)からシリコン(Si)を六フッ化ケイ素(SiF6)などにガス化して気化させる。これにより、図6に示すような、グラファイトからなる複数のスパイク30が蒸着膜300の表面に形成される。エッチングガス流量、濃度、エッチング時間によって、スパイク30の長さや太さを調整できる。

【0025】

図7にスパイク30を拡大した例を示す。スパイク30のサイズは、例えば高さが5μm以上、底部の直径が0.1μm〜1.0μm程度である。また、隣接するスパイク30間の距離は、0.1μm〜1.0μm程度である。スパイク30は密に形成されているため、チップ電極パッド51の径が例えば30μm程度であっても、十分な数のスパイク30によってチップ電極パッド51と基板電極パッド21とを連接できる。

【0026】

蒸着膜300の表面にスパイク30を形成した後、基板マスク210を除去する。

【0027】

次いで、チップ電極パッド51と基板電極パッド21とが対向するように、チップ50とプリント基板20の位置合わせする。そして、スパイク30の先端を、チップ電極パッド51表面に配置された導電性樹脂膜40に接触させる。

【0028】

スパイク30と導電性樹脂膜40とが接触した状態でリフローを行う。例えば、チップ50とプリント基板20を加熱オーブンに入れて、導電性樹脂膜40とスパイク30を熱接触硬化させる。リフローは80℃〜120℃で行う。このとき、チップ50側から弱い荷重をかけて、導電性樹脂膜40とスパイク30との接着をより確実に行ってもよい。

【0029】

以上により、チップ50とプリント基板20間の電気的連接が完了し、図1に示す半導体装置1が完成する。

【0030】

上記では、プリント基板20上の所定の位置に配置された基板電極パッド21上にSiCからなる蒸着膜300を形成した後に、蒸着膜300の表面にスパイク30を形成する方法を説明した。しかし、図8に示すように、スパイク30を形成済みのペレット310を基板電極パッド21に接着することによって、基板電極パッド21の表面に複数のスパイク30を形成してもよい。ペレット310は、SiC膜である芯部31にスパイク30が形成された構造である。

【0031】

ペレット310は、例えば以下のように形成される。数十nm〜数百μm径のSiC微粒子を、ホットプレス装置によって1000℃〜2500℃の高温で、且つ50〜200kg/cm2の高圧条件で焼成する。そして、加工機により、焼成円盤をボンディングパッドとして適切なペレット形状に成形する。

【0032】

SiCからなるペレット310の表面にグラファイトからなるスパイク30を形成するためには、ペレット310をHFベーパ気相洗浄機などにより処理し、表面の酸化膜除去を行う。その後、既に説明した方法と同様にして、ペレット310の電気的連接に必要な面をプラズマエッチャー装置などによって反応性イオンエッチング処理して、ペレット310の表面に複数のスパイク30を形成する。

【0033】

チップ50をプリント基板20に搭載する際に、チップ50とプリント基板20間が一定の距離を保つことが必要である。図9に示した例は、チップ50とプリント基板20間に支柱60を配置して、チップ50とプリント基板20間の距離を一定に保持した例である。支柱60の高さは、スパイク30の先端と導電性樹脂膜40とが接触するように設定される。その後、例えばチップ50とプリント基板20間に絶縁性樹脂などのアンダーフィル剤を注入して、チップ50とプリント基板20を固定する。

【0034】

グラファイトからなるスパイク30は弾力がある。このため、互いに異なる高さの複数のチップ電極パッド51がチップ50上に配置されている場合であっても、高さの異なるチップ電極パッド51を同時に基板電極パッド21と接続することができる。図9は、チップ電極パッド51Bがチップ電極パッド51Aよりも高い場合を例示的に示している。

【0035】

上記方法によれば、スパイク30の先端と導電性樹脂膜40とを安定して接触させることができる。したがって、スパイク30の先端が導電性樹脂膜40に届かないとか、スパイク30の全体が導電性樹脂膜40に埋もれてしまうなどの問題を回避できる。スパイク30の全体が導電性樹脂膜40に埋もれてしまうことは、スパイク30での放熱性が低下するため、好ましくない。

【0036】

LEDなどの半導体素子に関する従来のフリップチップ実装では、図10に示すように、半導体素子が形成されたチップ50のチップ電極パッド51とプリント基板20の基板電極パッド21とが半田バンプ100によって接合される。つまり、半田バンプ100によって、チップ50に形成された半導体素子とプリント基板20に形成された配線パターン間の電気的連接が形成される。

【0037】

図10に示したフリップチップ実装では、半田バンプ100が溶融されたときに、ボイドの形成や部分剥離などの接合不良が発生する懸念がある。更に、接合工程において、半田バンプ100が溶融されたときに電極パッド間の位置ずれが生じ、位置決め精度が低下するなどの問題があった。

【0038】

これに対し、本発明の実施形態に係る半導体装置1では、既存のフリップチップ実装とは異なる材料を用いて特性が改善される。即ち、半田バンプの替わりにグラファイトからなるスパイク30を使用し、ボンディングパッドにSiC膜を用いた構造である。

【0039】

上記のように、半導体装置1では、SiC膜上に形成されたグラファイトからなる針形状のスパイク30によって、チップ50とプリント基板20とが電気的に連接される。このため、半導体装置1によれば、半田バンプを用いたフリップチップで発生する電気的連接不良を低減できる。即ち、半田バンプ溶解時におけるボイドの形成や接着面からの剥離などの接合不良、接着面の位置ずれが生じない。更に、半導体装置1では、複数のスパイク30による点接触によって連接が実現されているため、部分的な面的剥離は発生しない。

【0040】

図11に示すように、グラファイトファイバの熱伝導性は、半田バンプの20倍程度である。SiCペレットの熱伝導性は、SiC膜が残るためにグラファイトファイバよりは劣るが、半田バンプよりも十分に高い。したがって、グラファイトのスパイク30を使用する半導体装置1では、放熱性がよく、且つ低抵抗の電気的連接を実現できる。

【0041】

更に、既に説明したように、スパイク30はエッチング処理によってSiC膜の表面部分から直接に形成されるのであり、カーボンナノチューブ(CNT)などのような溶着接合方式で形成されるのではない。このため、スパイク30に接合界面は存在せず、チップ50とプリント基板20間の接着界面の数が低減される。これにより、界面通過で生じる伝熱ロスが抑制され、スパイク30での伝熱損失が低減される。つまり、半導体装置1の放熱性が改善される。

【0042】

なお、導電性樹脂膜40に高熱伝導率材料を採用することにより、スパイク30とチップ電極パッド51との多点接触による伝熱面積のバラツキが縮小し、放熱性が改善される。図12に示す各材料の電気抵抗率から、例えば銅ペーストなどが導電性樹脂膜40に好適である。

【0043】

また、グラファイトはファイバー状で弾力がある。このため、グラファイトからなるスパイク30を用いた場合は、基板電極パッド21とチップ電極パッド51との接合時における熱膨張・収縮による接合箇所のクラックや剥離が生じ難い。

【0044】

プリント基板20上に蒸着膜300を形成する場合でも、基板電極パッド21にペレット310を接着する場合でも、スパイク30の底部には、各スパイク30に共通のSiC膜が存在する。このため、スパイク30がCNTのように抜けることはなく、CNTより引っ張り強度が大きい。

【0045】

なお、チップ電極パッド51の表面を凹形状にすることによって、スパイク30とチップ電極パッド51との接着性機能を向上できる。即ち、スパイク30の先端をチップ電極パッド51の表面に接触させたときに、スパイク30がばらけずにチップ電極パッド51の中央部に寄せられる。このため、スパイク30のチップ電極パッド51からのはみ出しが抑制されるのである。その結果、チップ50とプリント基板20との連接をより確実にできる。

【0046】

更に、チップ電極パッド51の表面を凹形状にすることにより、チップ50とプリント基板20とを接続する接着剤の役割を果たす導電性樹脂膜40を、チップ電極パッド51の表面に注入しやすい。また、導電性樹脂膜40がチップ電極パッド51の表面から漏れにくい。なお、導電性樹脂膜40がチップ電極パッド51から垂れるのを防ぐために、チップ50の上方にプリント基板20を配置した状態から、チップ50とプリント基板20とを連接してもよい。

【0047】

また、凹形状の内部全体がチップ電極パッド51面なので、スパイク30が凹形状の側面に接した場合にも導通に寄与する。

【0048】

導電性樹脂膜40の膜厚は、チップ50をプリント基板20に搭載した状態においてスパイク30の全体が導電性樹脂膜40に埋もれない程度に、薄く形成される。これにより、スパイク30での放熱が確保できる。導電性樹脂膜40の膜厚は、例えば1μm以下である。

【0049】

導電性樹脂膜40によってチップ50とプリント基板20とを電気的に連接するには、例えば以下のような方法を採用可能である。即ち、導電性樹脂膜40として低温硬化型の導線性接着剤をチップ電極パッド51に塗布しておく。そして、100℃くらいに設定された乾燥器内での乾固接着により、スパイク30と導電性樹脂膜40とを接着する。これに対して、金(Au)や半田を使用してチップ50とプリント基板20とを電気的に連接する場合、チップ50の温度は200℃程度である。

【0050】

したがって、導電性樹脂膜40を使用することによって低温硬化が可能であり、フリップチップ実装時のチップ50の温度を下げることができる。その結果、熱によるチップ50への影響が抑制され、チップ50の熱負荷を小さくできる。

【0051】

なお、チップ電極パッド51ではなく、スパイク30の先端に導電性樹脂膜40を予め塗布しておいてもよい。スパイク30の先端は密接に並んでいるため、導電性樹脂膜40をスパイク30の先端に塗布することが可能である。

【0052】

既に述べたように、グラファイトからなるスパイク30の熱伝導性は非常に高い。このため、図13に示すように、チップ50のプリント基板20に対向する主面502に、複数のスパイク30Aを配置してもよい。図13に示した半導体装置1では、熱伝導性のよいグラファイトからなり、且つ表面積が大きいスパイク30Aを使用することにより、効率的にチップ50の放熱が行われる。

【0053】

以上に説明したように、本発明の実施形態に係る半導体装置1では、プリント基板20の主面201上に配置された基板電極パッド21の表面に、グラファイトからなるスパイク30が形成される。そして、チップ50の主面501上のチップ電極パッド51に配置された導電性樹脂膜40とスパイク30との位置合わせを行って、チップ50とプリント基板20とを電気的に連接する。その結果、 図1に示した半導体装置1では、チップ50とプリント基板20間の伝熱ロスの少ないフリップリップ実装を実現できる。

【0054】

また、半導体装置1によれば、多数のスパイク30による点接触であるために、基板振動などによっても接合部剥離が発生しにくい。また、高精度の位置合わせが不要である。したがって、半導体装置1では接合不良が発生しにくい。

【0055】

上記のように本発明は実施形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0056】

例えば、プリント基板20にLEDを搭載する以外にも、半導体ディスクリートモジュールのフリップチップ実装において、本発明の実施形態は適用可能である。なお、プリント基板20には、アルミナ基板以外の、例えばガラスエポキシ基板を使用してもよい。

【0057】

また、グラファイトからなるスパイク30をチップ電極パッド51上に形成し、基板電極パッド21の表面を凹形状にして、スパイク30を介してチップ電極パッド51と基板電極パッド21とを電気的に接続してもよい。

【0058】

このように、本発明はここでは記載していない様々な実施形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0059】

1…半導体装置

20…プリント基板

21…基板電極パッド

30…スパイク

40…導電性樹脂膜

50…チップ

51…チップ電極パッド

60…支柱

100…半田バンプ

210…基板マスク

300…蒸着膜

310…ペレット

【特許請求の範囲】

【請求項1】

グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが、主面上に配置されたプリント基板と、

前記スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、前記基板電極パッドと対向する主面上に配置されたチップと

を備えることを特徴とする半導体装置。

【請求項2】

前記チップ電極パッドの前記導電性樹脂膜が配置された表面が凹形状であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記複数のスパイクが、シリコンカーバイト膜の表面に形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

前記複数のスパイクが、反応性イオンエッチング処理を行って前記シリコンカーバイト膜の表面からシリコンをガス化して気化することによって前記シリコンカーバイト膜の表面に形成されたことを特徴とする請求項3に記載の半導体装置。

【請求項5】

チップ上に配置されたチップ電極パッドの表面に、導電性樹脂膜を形成するステップと、

プリント基板上に、グラファイトからなる複数のスパイクが表面に形成された基板電極パッドを形成するステップと、

前記チップ電極パッドと前記基板電極パッドとを対向させて、前記スパイクの先端を前記導電性樹脂膜と接触させ、前記チップと前記プリント基板とを電気的に連接させるステップと

を含むことを特徴とする半導体装置の製造方法。

【請求項6】

前記チップ電極パッドの前記導電性樹脂膜が形成される表面を凹形状にすることを特徴とする請求項5に記載の半導体装置の製造方法。

【請求項7】

前記基板電極パッドの表面に前記複数のスパイクを形成するステップが、

前記基板電極パッド上にシリコンカーバイト粒子を堆積させて、シリコンカーバイト膜を形成するステップと、

反応性イオンエッチング処理を行って前記シリコンカーバイト膜の表面からシリコンをガス化して気化することにより、前記シリコンカーバイト膜の表面に前記複数のスパイクを形成するステップと

を含むことを特徴とする請求項5又は6に記載の半導体装置の製造方法。

【請求項8】

前記基板電極パッドの表面に前記複数のスパイクを形成するステップが、表面に前記複数のスパイクが形成されたシリコンカーバイト膜からなるペレットを、前記基板電極パッドに接着するステップを含むことを特徴とする請求項5又は6に記載の半導体装置の製造方法。

【請求項1】

グラファイトからなる複数のスパイクが表面に形成された基板電極パッドが、主面上に配置されたプリント基板と、

前記スパイクの先端に接触する導電性樹脂膜が表面に配置されたチップ電極パッドが、前記基板電極パッドと対向する主面上に配置されたチップと

を備えることを特徴とする半導体装置。

【請求項2】

前記チップ電極パッドの前記導電性樹脂膜が配置された表面が凹形状であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記複数のスパイクが、シリコンカーバイト膜の表面に形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

前記複数のスパイクが、反応性イオンエッチング処理を行って前記シリコンカーバイト膜の表面からシリコンをガス化して気化することによって前記シリコンカーバイト膜の表面に形成されたことを特徴とする請求項3に記載の半導体装置。

【請求項5】

チップ上に配置されたチップ電極パッドの表面に、導電性樹脂膜を形成するステップと、

プリント基板上に、グラファイトからなる複数のスパイクが表面に形成された基板電極パッドを形成するステップと、

前記チップ電極パッドと前記基板電極パッドとを対向させて、前記スパイクの先端を前記導電性樹脂膜と接触させ、前記チップと前記プリント基板とを電気的に連接させるステップと

を含むことを特徴とする半導体装置の製造方法。

【請求項6】

前記チップ電極パッドの前記導電性樹脂膜が形成される表面を凹形状にすることを特徴とする請求項5に記載の半導体装置の製造方法。

【請求項7】

前記基板電極パッドの表面に前記複数のスパイクを形成するステップが、

前記基板電極パッド上にシリコンカーバイト粒子を堆積させて、シリコンカーバイト膜を形成するステップと、

反応性イオンエッチング処理を行って前記シリコンカーバイト膜の表面からシリコンをガス化して気化することにより、前記シリコンカーバイト膜の表面に前記複数のスパイクを形成するステップと

を含むことを特徴とする請求項5又は6に記載の半導体装置の製造方法。

【請求項8】

前記基板電極パッドの表面に前記複数のスパイクを形成するステップが、表面に前記複数のスパイクが形成されたシリコンカーバイト膜からなるペレットを、前記基板電極パッドに接着するステップを含むことを特徴とする請求項5又は6に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−256665(P2012−256665A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127979(P2011−127979)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000106276)サンケン電気株式会社 (982)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000106276)サンケン電気株式会社 (982)

【Fターム(参考)】

[ Back to top ]