半導体装置及びその製造方法

【課題】電気的不具合の発生が抑えられた、高品質、高性能の半導体装置を提供する。

【解決手段】半導体装置10Aは、基板11の上方に配設された半導体素子12と、半導体素子12の上方に配設された熱伝導材16と、熱伝導材16の上方に配設された放熱体17とを含む。放熱体17は、半導体素子12との対向領域の外側に配設されて基板11側に突出する複数の突起17bを有する。製造時に半導体素子12上から熱伝導材16が流出する場合でも、その流出する熱伝導材16を突起17bにより放熱体17側に濡れ拡がらせ、基板11側への熱伝導材16の流出や飛散、それによる電気的不具合の発生を抑制する。

【解決手段】半導体装置10Aは、基板11の上方に配設された半導体素子12と、半導体素子12の上方に配設された熱伝導材16と、熱伝導材16の上方に配設された放熱体17とを含む。放熱体17は、半導体素子12との対向領域の外側に配設されて基板11側に突出する複数の突起17bを有する。製造時に半導体素子12上から熱伝導材16が流出する場合でも、その流出する熱伝導材16を突起17bにより放熱体17側に濡れ拡がらせ、基板11側への熱伝導材16の流出や飛散、それによる電気的不具合の発生を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体素子を含む半導体装置において、半導体素子に、半田や接着剤等の熱伝導材を介して、ヒートスプレッダやヒートシンク等の放熱体を接続し、その放熱体を利用して、半導体素子で発生する熱を放熱する技術が知られている。

【0003】

このような半導体装置は、例えば、半導体素子と放熱体の間に配置した半田等の熱伝導材を加熱溶融した後に固化する、半導体素子と放熱体を接着剤等の熱伝導材で接着する等の方法で組み立てられる。

【0004】

このようして組み立てられる半導体装置に関しては、例えば、放熱体に半導体素子を囲む枠状の隔離部を設け、組み立て時の流動する熱伝導材を隔離部の内側に保持する技術が知られている。このほか、放熱体の半導体素子との対向領域やその外周に凹部(溝)を設け、そこに流動する熱伝導材を受容する技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−234781号公報

【特許文献2】特開2007−258448号公報

【特許文献3】特開平10−294403号公報

【特許文献4】実開平5−11470号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体素子と放熱体を熱伝導材で接続する半導体装置では、その組み立て時等に流動する熱伝導材が、半導体素子の外側に流出したり、流出後に破裂して飛散したりすることがある。流出、飛散した熱伝導材は、半導体装置内の短絡等、電気的不具合を引き起こす可能性がある。流動する熱伝導材を保持する部分、受容する部分を放熱体に設けた場合にも、熱伝導材の半導体素子の外側への流出、破裂による飛散は発生することがあり、それにより電気的不具合が引き起こされる可能性がある。

【課題を解決するための手段】

【0007】

本発明の一観点によれば、基板と、前記基板の上方に配設された半導体素子と、前記半導体素子の上方に配設された熱伝導材と、前記熱伝導材の上方に配設された放熱体とを含み、前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する半導体装置が提供される。また、このような構成を有する半導体装置の製造方法が提供される。

【0008】

また、本発明の一観点によれば、基板と、前記基板の上方に配設された半導体素子と、前記半導体素子の上方に配設された熱伝導材と、前記熱伝導材の上方に配設された放熱体とを含み、前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する半導体装置が提供される。

【発明の効果】

【0009】

開示の技術によれば、放熱体の複数の突起又は網状の線材により熱伝導材の流出、飛散が抑制され、熱伝導材の流出、飛散による電気的不具合の発生が抑制された、高品質、高性能の半導体装置を実現することが可能になる。

【図面の簡単な説明】

【0010】

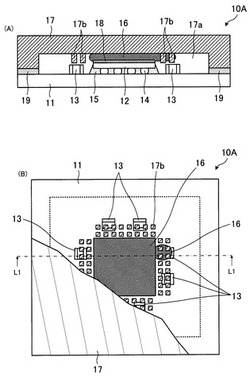

【図1】第1の実施の形態に係る半導体装置の一例を示す図である。

【図2】第1の実施の形態に係る基板準備工程の一例の説明図である。

【図3】第1の実施の形態に係る半導体素子及び電子部品実装工程の一例の説明図である。

【図4】第1の実施の形態に係るアンダーフィル樹脂充填工程の一例の説明図である。

【図5】第1の実施の形態に係る封止材位置合わせ工程の一例の説明図である。

【図6】第1の実施の形態に係る封止工程の一例の説明図である。

【図7】第1の実施の形態に係るボール搭載工程の一例の説明図である。

【図8】封止工程での熱伝導材の流出状況の一例を示す図(その1)である。

【図9】封止工程での熱伝導材の流出状況の一例を示す図(その2)である。

【図10】封止工程での熱伝導材の流出状況の一例を示す図(その3)である。

【図11】封止工程での熱伝導材の流出状況の一例を示す図(その4)である。

【図12】封止工程での熱伝導材の流出状況の一例を示す図(その5)である。

【図13】別形態の半導体装置の組み立て工程を示す断面模式図である。

【図14】別形態の半導体装置の平面模式図である。

【図15】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その1)である。

【図16】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その2)である。

【図17】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その3)である。

【図18】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その4)である。

【図19】組み立て工程の一例を示す断面模式図である。

【図20】半導体装置の別例の断面模式図である。

【図21】熱伝導材に非導電性材料を用いた場合の説明図(その1)である。

【図22】熱伝導材に非導電性材料を用いた場合の説明図(その2)である。

【図23】放熱体に設ける突起の形態の一例を示す図(その1)である。

【図24】放熱体に設ける突起の形態の一例を示す図(その2)である。

【図25】放熱体の突起の高さが異なる半導体装置の例を示す図である。

【図26】第2の実施の形態に係る半導体装置の一例を示す図である。

【図27】第2の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【図28】第3の実施の形態に係る半導体装置の一例を示す図である。

【図29】第3の実施の形態に係る半導体装置の別例を示す図である。

【図30】第4の実施の形態に係る半導体装置の一例を示す図である。

【図31】第5の実施の形態に係る半導体装置の一例を示す図である。

【図32】第5の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【図33】第5の実施の形態に係る半導体装置の別例を示す図(その1)である。

【図34】第5の実施の形態に係る半導体装置の別例を示す図(その2)である。

【図35】板状の放熱体を用いた半導体装置の一例を示す図である。

【発明を実施するための形態】

【0011】

まず、第1の実施の形態について説明する。

図1は第1の実施の形態に係る半導体装置の一例を示す図である。尚、図1において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL1−L1断面模式図である。

【0012】

第1の実施の形態に係る半導体装置10Aは、基板(配線基板)11並びに、基板11に実装された半導体素子(半導体チップ)12及び電子部品13を有する。

基板11及び半導体素子12は、互いの対向面にそれぞれ電極パッド(図1では図示を省略)を備える。基板11の電極パッドは、基板11内に設けられた図示しない導電部(配線、ビア)に電気的に接続される。半導体素子12は、その電極パッドがバンプ14を介して基板11の電極パッドに接続され、基板11にフリップチップ実装される。

【0013】

電子部品13は、半導体素子12が実装される領域の外側に、1つ又は2つ以上(ここでは一例として8つ)、設けられる。電子部品13は、基板11の、半導体素子12の実装領域の外側に設けられた電極パッド(図1では図示を省略)に、半田等の接合部材を用いて実装される。電子部品13としては、チップコンデンサ、LCフィルタ、フェライトビーズ等の受動部品が用いられる。

【0014】

基板11と半導体素子12の間、及び半導体素子12の外周部には、アンダーフィル樹脂15が設けられる。

基板11の、半導体素子12の実装面側には、熱伝導材16を介して、放熱体17が設けられる。半導体素子12と放熱体17は、熱伝導材16を介して熱的に接続される。

【0015】

熱伝導材16には、熱伝導性を有する材料が用いられる。熱伝導材16には、更に、加工性の良い材料を用いることが好ましい。熱伝導材16には、例えば、半田等の金属材料が用いられる。熱伝導材16に半田を用いる場合、その半田には、様々な材料、組成のものを用いることができる。例えば、インジウム(In)系、インジウム−銀(In−Ag)系、スズ−鉛(Sn−Pb)系、スズ−ビスマス(Sn−Bi)系、スズ−銀(Sn−Ag)系、スズ−アンチモン(Sn−Sb)系、スズ−亜鉛(Sn−Zn)系等の半田を用いることができる。このほか、熱伝導材16には、樹脂のような非導電性の材料を用いることもできる。

【0016】

半導体素子12の上面には、接合層18が設けられる。熱伝導材16は、接合層18を介して、半導体素子12に接合される。接合層18には、メタライズ層を用いることができる。メタライズ層としては、例えば、チタン(Ti)層と金(Au)層の積層構造(Ti/Au)を用いることができる。このほかメタライズ層としては、Ti層、ニッケル−バナジウム(Ni−V)層及びAu層の積層構造(Ti/Ni−V/Au)を用いることができる。これらの積層構造は、スパッタリング等の方法により形成することができる。また、熱伝導材16との接合が可能であれば、接合層18とするメタライズ層には、ニッケル(Ni)系メッキ層を用いることもできる。

【0017】

このような接合層18を半導体素子12の上面に設けることで、熱伝導材16の半導体素子12(その上面の接合層18)への濡れ性を高める、熱伝導材16と半導体素子12との接合強度を高める等の効果を得ることが可能になる。

【0018】

放熱体17は、凹部17aを備え、その凹部17aに半導体素子12及び電子部品13が収容されるように、基板11の上に設けられる。放熱体17は、熱伝導材16と接合される。放熱体17は、図1のように、例えば、熱伝導材16と接合されると共に、接着剤19で基板11と接着される。

【0019】

放熱体17は、その凹部17aに、複数の突起17bを備える。突起17bは、放熱体17の半導体素子12との対向領域の外側に、基板11側に突出するように、基板11に達しない高さで、設けられる。突起17bは、図1(A)のように、その突出方向に電子部品13が実装されている場合には、電子部品13に達しない高さで、設けられる。

【0020】

放熱体17には、熱伝導性、放熱性の良い材料が用いられる。例えば、放熱体17には、銅(Cu)、アルミニウム(Al)、アルミニウムシリコンカーバイド(AlSiC)、アルミニウムカーボン(AlC)、シリコンゴム等を用いることができる。放熱体17は、プレス加工や成形法等により形成することができる。

【0021】

放熱体17の、半導体素子12との対向領域(熱伝導材16の接合領域)を含む領域には、接合層を設けてもよい。この接合層には、メタライズ層を用いることができる。メタライズ層としては、例えば、Ni層とAu層の積層構造(Ni/Au)を用いることができる。Ni/Au積層構造は、メッキ法等で形成することができる。また、熱伝導材16との接合が可能であれば、接合層とするメタライズ層には、メッキ法等で形成されるSn層、Ag層、又はNi層を用いてもよい。更に、放熱体17の材料によっては、Cu層、Al層等を用いてもよい。

【0022】

尚、放熱体17にこのような接合層を設ける場合、接合層は、半導体素子12との対向領域のほか、当該対向領域の外側に設ける突起17bの表面、突起17bの配設領域に設けてもよい。

【0023】

このような接合層を放熱体17の所定領域に形成することで、熱伝導材16の放熱体17(その接合層)への濡れ性を高める、熱伝導材16と放熱体17との接合強度を高める等の効果を得ることが可能になる。

【0024】

放熱体17は、熱伝導材16によって半導体素子12(接合層18)に接合され、それにより、放熱体17と半導体素子12とが熱伝導材16を介して熱的に接続される。

また、ここでは図示を省略するが、基板11の、半導体素子12の実装面と反対側の面には、基板11内の導電部に電気的に接続された電極パッドが設けられる。半導体装置10Aは、この電極パッドに接続されるソケットや半田ボール等の接続部材を介して、マザーボードやインターポーザ等、他の基板(配線基板)に実装される。

【0025】

尚、基板11が備える電極パッド、内部の導電部(配線、ビア)には、Cu、Al等の導電材料を用いることができる。

上記構成を有する半導体装置10Aの動作時には、半導体素子12が発熱する。半導体装置10Aでは、半導体素子12と放熱体17が熱伝導材16等を介して熱的に接続されており、半導体素子12で発生した熱が、熱伝導材16を介して放熱体17に効率的に伝熱される。そのため、半導体素子12の過熱が抑制され、過熱による半導体素子12の誤動作や破損の発生が抑制される。

【0026】

更に、上記構成を有する半導体装置10Aでは、その組み立ての際等に流動性を持った半田等の熱伝導材16が流出するとしても、その流出する熱伝導材16を、放熱体17の突起17bの配設面側に濡れ拡がらせることが可能になる。そのため、流出する熱伝導材16が電子部品13や基板11に付着したり、破裂して飛散した熱伝導材16が電子部品13や基板11に付着したりすることで生じる半導体装置10Aの短絡等の電気的不具合を効果的に抑制することが可能になる。以下、この点について、半導体装置10Aの形成(組み立て)方法の一例と共に、より詳細に説明する。

【0027】

図2は第1の実施の形態に係る基板準備工程の一例の説明図である。尚、図2において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL2−L2断面模式図である。

【0028】

半導体装置10Aの形成にあたり、まず図2に示すような基板11を準備する。基板11の内部には、図示しない所定パターンの配線、配線間を接続するビア等の導電部が設けられる。基板11の一方の主面には、図2(B)のように、電極パッド11a及び電極パッド11bが設けられる。電極パッド11aは、半導体素子12が実装される領域に設けられる。電極パッド11bは、半導体素子12が実装される領域の外側で、電子部品13が実装される領域に設けられる。また、基板11の他方の主面には、半導体装置10Aの外部接続のための電極パッドが設けられる(図7)。このほか、基板11には、その表面に所定のパターンの配線や、テストパッド等の電極パッドが設けられていてもよい。

【0029】

このような基板11の上に、半導体素子12及び電子部品13を実装する。

図3は第1の実施の形態に係る半導体素子及び電子部品実装工程の一例の説明図である。尚、図3において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL3−L3断面模式図である。

【0030】

実装する半導体素子12として、そこに設けられた電極パッドにバンプ14が搭載され、バンプ14の搭載面側と反対の面側に接合層18が設けられたものを準備する。半導体素子12は、そのバンプ14と基板11の電極パッド11aとの位置合わせを行い、その電極パッド11aにバンプ14を接続することにより、基板11にフリップチップ実装される。このような半導体素子12の実装には、例えば、フリップチップボンダを用いることができる。

【0031】

尚、半導体素子12の種類にもよるが、基板11上の半導体素子12の実装高さは、例えば、0.610mm(半導体素子12の厚み0.550mm,バンプ14の厚み0.060mm)となる。

【0032】

実装する電子部品13には、ここでは一例としてチップコンデンサを用いる。基板11には、このようなチップコンデンサの一対の電極13aに合わせて、上記電極パッド11bが設けられる。電子部品13は、その電極13aが半田等の導電性の接合部材(図5では図示を省略)を用いて電極パッド11bに接続され、基板11に実装される。

【0033】

半導体素子12及び電子部品13の実装後は、アンダーフィル樹脂15の充填を行う。

図4は第1の実施の形態に係るアンダーフィル樹脂充填工程の一例の説明図である。尚、図4において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL4−L4断面模式図である。

【0034】

基板11と、その基板11に実装された半導体素子12の間に、アンダーフィル樹脂15を供給、充填し、硬化させる。アンダーフィル樹脂15は、半導体素子12の外周部にも形成され得る。アンダーフィル樹脂15を設けることで、基板11と半導体素子12を強固に接続し、両者間の接続信頼性の向上が図られる。

【0035】

次いで、このようにして基板11の上に実装された半導体素子12及び電子部品13の周りを封止する封止材の位置合わせを行う。

図5は第1の実施の形態に係る封止材位置合わせ工程の一例の説明図である。尚、図5において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL5−L5断面模式図である。

【0036】

この封止材位置合わせ工程では、半導体素子12及び電子部品13が実装された基板11と、放熱体17とを、それらの間に熱伝導材16を介在させて、配置する。熱伝導材16は、基板11上の半導体素子12(接合層18)と放熱体17(複数の突起17bが配設されている領域の内側)の間に配置する。放熱体17の端部と基板11との間には接着剤19を設ける。接着剤19には、例えば、熱硬化性樹脂を用いる。

【0037】

ここでは半田からなる熱伝導材16を用いる場合を例にして述べる。この場合、熱伝導材16として、予め半導体素子12の平面(外形)サイズに対応した形状に加工されたものが準備される。放熱体17としては、半導体素子12及び電子部品13が収容可能な凹部17aが設けられ、その凹部17aの、半導体素子12と対向するようになる領域の外側に複数の突起17bが設けられたものが準備される。尚、ここでは図示を省略するが、放熱体17の、半導体素子12と対向するようになる領域、突起17bの表面には、熱伝導材16、放熱体17及びその突起17bの材料等に応じた所定の材料を用いた接合層を予め設けておいてもよい。

【0038】

図5のようにして熱伝導材16、放熱体17、及び接着剤19を配置した後、それらによる封止を行う。

図6は第1の実施の形態に係る封止工程の一例の説明図である。尚、図6において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL6−L6断面模式図である。

【0039】

封止の際は、上記のように基板11に実装した半導体素子12との間に半田の熱伝導材16を介在させて配置した放熱体17を、加熱を行いながら、基板11側に押圧する。また、基板11を放熱体17側に押圧する。放熱体17及び基板11を押圧する時の加熱温度は、半田の熱伝導材16を溶融させる温度とする。このように加熱を行いながら放熱体17及び基板11の押圧を行うことにより、半導体素子12と放熱体17を熱伝導材16で接合すると共に、放熱体17を接着剤19で基板11に接着する。

【0040】

尚、ここでは図示を省略するが、半導体素子12には、基板11との熱膨張率の違いから、反り(放熱体17側に凸形状となるような反り)が生じている場合がある。そのような場合でも、半導体素子12上の全体に熱伝導材16を接合させるため、図6のように半導体素子12を上下から押し込むようにして押圧を行う。熱伝導材16の高さ(半導体装置10Aの組み立て後の厚み)は、例えば、0.280mmとなる。

【0041】

上記のようにして封止を行った後、封止後の組み立て体が例えば常温に冷却され、半田の熱伝導材16が固化される。これにより、半導体装置10Aの一形態(LGA(Land Grid Array)型の半導体装置10A)が得られる。このような半導体装置10Aには、更に、次の図7に示すように半田ボール20を搭載するようにしてもよい。

【0042】

図7は第1の実施の形態に係るボール搭載工程の一例の説明図である。尚、図7において、(A)は断面模式図、(B)はボール搭載面側から見た平面模式図であり、(A)は(B)のL7−L7断面模式図である。

【0043】

図7のように、基板11の、半導体素子12の実装面と反対側の面に設けられた、電極パッド11cに、半田ボール20を搭載する。このように基板11に半田ボール20を搭載し、BGA(Ball Grid Array)型の半導体装置10Aを得るようにしてもよい。

【0044】

以上のような方法で、半導体装置10Aを組み立てることができる。但し、このような組み立ての際には、上記の図5のような位置合わせ後、図6のような加熱と押圧による封止時に、流動性を持った熱伝導材16の、半導体素子12上からの流出が生じる場合がある。

【0045】

図8〜図12は封止工程での熱伝導材の流出状況の一例を示す図である。尚、図8において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL8−L8断面模式図である。図9において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL9−L9断面模式図である。図10において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL10−L10断面模式図である。図11において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL11−L11断面模式図である。図12において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL12−L12断面模式図である。

【0046】

図8のように、基板11上の半導体素子12と放熱体17の間に半田の熱伝導材16を介在させ、放熱体17の端部と基板11の間に接着剤19を介在させた状態から、図9〜図12のように、加熱を行いながら放熱体17と基板11を互いの方向に押圧していく。

【0047】

ここで、図9のような比較的押圧初期の段階で、加熱により溶融した熱伝導材16の一部から流出(飛び出し)が生じ始めたとする(流出部16b)。例えば、加熱と押圧に伴い、半田の熱伝導材16の表面に形成されていた酸化膜が破れ、そこから酸化膜の内側にあった清浄な半田が外側に流出してくることで、図9のような状態となることがある。

【0048】

この図9のような状態から、加熱したまま更に押圧を進めると、図10のように、熱伝導材16が放熱体17と半導体素子12(基板11)の双方の側から押され、熱伝導材16の流出量が増加する。この時、流出する熱伝導材16は、放熱体17に設けた突起17bと接触し、突起17bに濡れるようになる。そして、図11のように、更に押圧が進めば熱伝導材16の流出量も増加するが、流出した熱伝導材16は、毛細管現象により、放熱体17の突起17bの間に濡れ拡がっていく。更に押圧が進み、その状態で冷却が行われることで、図12のように、熱伝導材16が突起17bの間に濡れ拡がって固化されるようになる。

【0049】

このように、放熱体17に突起17bを設けたことで、加熱と押圧に伴って流出してくる熱伝導材16を、毛細管現象を利用し、放熱体17の突起17bの領域に濡れ拡がらせることができる。そのため、半導体装置10Aでは、流出した熱伝導材16の電子部品13や基板11への付着、及びそのような付着による電気的不具合の発生を、効果的に抑制することができる。

【0050】

また、熱伝導材16は、半導体素子12上からの流出開始後、比較的早い段階で放熱体17の突起17bに接触し、その突起17bに濡れる。そのため、半導体装置10Aでは、熱伝導材16の半導体素子12上からの流出開始後もなおその表面の酸化膜が破れず、ある程度の量が流出してから酸化膜が破れ、いわば流出した熱伝導材16が破裂して周囲に飛散してしまうといった現象も回避することができる。従って、飛散した熱伝導材16の電子部品13や基板11への付着、及びそのような付着による電気的不具合の発生を、効果的に抑制することができる。

【0051】

熱伝導材16が流出する際は、熱伝導材16が毛細管現象によって突起17bの隙間に入り込みながら徐々に濡れ拡がる。そのため、熱伝導材16の流出部分には空気が取り込まれ難く、ボイドが発生し難い。突起17bの領域に流出した熱伝導材16の部分にたとえボイド(破裂を引き起こすほどではないボイド)が発生したとしても、そのボイドを含む流出部分は、半導体装置10Aの動作時に発熱する半導体素子12の外側に位置する。そのため、半導体素子12と放熱体17に挟まれた熱伝導材16の部分にボイドが存在するような場合に比べ、半導体素子12から放熱体17への伝熱に対する影響、更に放熱体17から外部への放熱に対する影響を抑えることができる。

【0052】

このように、熱伝導材16の流出、破裂による電気的不具合の発生が抑えられた、高品質、高性能の半導体装置10Aを実現することが可能になる。

尚、上記の図5及び図6、並びに図8〜図12においては、下側に基板11、上側に放熱体17を配置し、それらの間に熱伝導材16を介在させて組み立てを行う場合を例示した。このほか、下側に放熱体17、上側に基板11を配置し、それらの間に熱伝導材16を介在させて組み立てを行うこともできる。

【0053】

この場合は、例えば、まず、凹部17a及び突起17bを上方に向けて配置した放熱体17の上に、突起17bの領域よりも内側に熱伝導材16を配置する。このように熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を、配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。このような方法によっても半導体装置10Aを組み立てることができる。また、その際には、放熱体17の突起17bにより、上記同様、熱伝導材16の流出、破裂による飛散を抑制し、熱伝導材16が電子部品13や基板11に付着することで生じる電気的不具合を効果的に抑制することができる。

【0054】

ここで比較のため、上記のような突起を設けない放熱体を用いた別形態の半導体装置とその組み立て方法の一例について述べる。

図13は別形態の半導体装置の組み立て工程を示す断面模式図、図14は別形態の半導体装置の平面模式図、図15〜図18は別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図である。尚、図13(D)は図14のL13−L13断面模式図である。図15〜図18は熱伝導材流出部付近の断面模式図である。

【0055】

まず図13(A)のように、半導体素子12及び電子部品13(ここでは一例としてチップコンデンサ)がそれぞれ実装された基板11と、突起を有しない放熱体170を、それらの間に例えば半田の熱伝導材16を介在させ、位置合わせを行う。基板11上の、放熱体170の端部が接着される領域には、例えば熱硬化性の接着剤19を設けておく。

【0056】

次いで、図13(B)のように、半田の熱伝導材16を、放熱体170と半導体素子12で挟み、固定する。半田の熱伝導材16の表面には、通常、図15のように、酸化膜16aが形成されている。尚、図15では、熱伝導材16の側面にのみ酸化膜16aを図示しているが、酸化膜16aは、熱伝導材16と接合層18及び放熱体17(接合層が形成されていればその接合層)との間にも存在し得る。

【0057】

次いで、図13(C)のように、半田の熱伝導材16が溶融する温度で加熱を行いながら、放熱体170を基板11側に、基板11を放熱体170側に、それぞれ押圧する。このような加熱と押圧を行うことにより、放熱体170と半導体素子12(接合層18)を熱伝導材16で接合すると共に、放熱体170を基板11に接着剤19で接着する。

【0058】

この加熱と押圧の段階では、半田の熱伝導材16が溶融する際、その形状変化や内部からの押し出す力により、図16のように、表面に形成されていた酸化膜16aが破れる。そして、図17のように、酸化膜16aの破れた箇所から、内部の清浄な半田が外部に流出する(流出部16b)。このような酸化膜16aの破れた箇所からの熱伝導材16の流出は、図18のように加熱と押圧が進んだり、過剰な押圧力が加わったり、また、放熱体170や基板11に傾きが生じたりすると、多くなる。このような現象の結果、図13(D)及び図14のように、流出した熱伝導材16(流出部16b)が、基板11側に流れ、半導体素子12の周囲に設けられた電子部品13に付着したり、基板11(表面に設けられた配線、パッド等)に付着したりして、電気的不具合を引き起こす。

【0059】

尚、半導体素子12及び電子部品13を実装した基板11を上側、放熱体170を下側にし、それらの間に熱伝導材16を介在させて組み立てを行うようにしても、加熱と押圧に伴う熱伝導材16の流出、破裂による飛散によって、電気的不具合は起こり得る。

【0060】

図19は組み立て工程の一例を示す断面模式図である。尚、図19(A),(B)は組み立て工程の平面模式図である。

図19のように、基板11を上側、放熱体170を下側にして加熱と押圧を行った場合にも、上記同様、熱伝導材16の表面の酸化膜が破れ、そこから内部の熱伝導材16が流出する。例えば、図19(A)のように、その熱伝導材16の流出部16bに空気100が含まれている、或いは流出の過程で空気100が取り込まれる場合がある。その場合、その空気100の加熱による膨張、押圧による圧縮により、図19(B)のように、流出部16bの破裂が起こり、周囲に熱伝導材16が飛散する場合がある。飛散した熱伝導材16は、流出部16b付近の半導体素子12の側面やアンダーフィル樹脂15の表面(フィレット部)のほか、電子部品13や基板11にも付着し得る。飛散して付着した熱伝導材16の場所や量によっては、短絡等の電気的不具合が起こり得る。

【0061】

半導体素子12の周囲に設けられるチップコンデンサ等の電子部品13は、基板11内の配線(図示せず)を通じて半導体素子12に電気的に接続される。電子部品13は、スイッチングノイズの原因となる、配線が持つインダクタンスを抑えるためには、半導体素子12の近傍に配置することが好ましい。

【0062】

しかし、上記のような突起を有しない放熱体170を用い、半導体素子12の近傍に電子部品13を配置すると、組み立て時の加熱と押圧の際に流出する熱伝導材16が電子部品13に付着し易くなり、短絡等の電気的不具合が起こり易くなる。流出する熱伝導材16が付着しないように電子部品13を半導体素子12からより遠ざけて配置するような設計、構造を採用すると、半導体素子12と電子部品13の間のインダクタンスが増加し、スイッチングノイズの影響が大きくなってしまう。また、そのような設計、構造を採用する場合、電子部品13の配置スペースが限定されたり、半導体装置サイズの大型化を招いたりすることも起こり得る。

【0063】

また、半導体装置の一形態として、上記のようなアンダーフィル樹脂15を用いないものもある。

図20は半導体装置の別例の断面模式図である。

【0064】

アンダーフィル樹脂15を用いず、図20のように、半導体素子12と基板11をバンプ14で接続しただけの半導体装置を組み立てることもできる。しかし、このような半導体装置で、突起を有しない放熱体170を用いると、組み立て時等に熱伝導材16が流出した際、その流出した熱伝導材16(流出部16b)が半導体素子12の下側に回り込んでバンプ14と接触し、短絡が生じる場合がある。

【0065】

尚、図13(D)、図14、図19、図20に示したような熱伝導材16の流出、及びそれによる短絡の発生は、半導体装置の組み立て時に限らず、組み立て後の半導体装置をマザーボード等の他の基板に実装する際にも同様に起こり得る。例えば、半導体装置の基板11に半田ボールを取り付け、その半田ボールを加熱溶融(リフロー)し、半導体装置をマザーボードに実装する。このリフロー時に、半田ボールのほか、熱伝導材16が溶融すると、上記のような流出が生じ得る。マザーボードへの実装時に半導体装置を傾けたり、揺らしたりすると、熱伝導材16の流出はより生じ易くなる。

【0066】

また、以上の説明では、熱伝導材16に半田のような導電性の材料を用い、そのような導電性の熱伝導材16が溶融、流出することによって生じ得る電気的不具合について述べた。このほか、熱伝導材16には、樹脂のような非導電性の材料を用いることもでき、そのような材料を用いた場合にも、その流出によって電気的不具合が生じる可能性がある。

【0067】

図21及び図22は熱伝導材に非導電性材料を用いた場合の説明図である。尚、図21及び図22において、(A)は断面模式図、(B)は平面模式図である。

熱伝導材16には、アンダーフィル樹脂のような樹脂材料を用いることができる。この場合も、例えば上記図13(A)〜(C)のような流れで、半導体装置の組み立てを行うことができ、樹脂の熱伝導材16に対して加熱と押圧が行われる。この加熱と押圧の際には、図13(D)等に示したのと同様に、未硬化の樹脂の熱伝導材16が、押圧により押し出され、半導体素子12上から流出する可能性がある。

【0068】

例えば、図21(A),(B)のように、半導体素子12上から流出した樹脂の熱伝導材16が、基板11の電極パッド11bに半田等の接合部材30を用いて接合(実装)された電子部品13全体を覆い、その状態で硬化される場合がある。このように電子部品13が樹脂の熱伝導材16で覆われることで、電子部品13と基板11の間は、いわば密閉されたボイド31となる。このような場合、その後に加熱工程(半導体装置のマザーボードへの実装工程等)が行われると、半田の接合部材30が加熱により溶融し、ボイド31内に流出する可能性がある。そして、一方の電極パッド11b側から流出した接合部材30(流出部30a)が、他方の電極パッド11b側から流出した接合部材30(流出部30a)と接触したり、他方の電極パッド11b、そこに接続されている接合部材30若しくは電子部品13の電極13aに接触したりすると、短絡が生じる。

【0069】

また、図22のように、半導体素子12上から流出した樹脂の熱伝導材16は、接合部材30をその一部を露出させて覆い、その状態で硬化される場合もある。このような場合には、その後に加熱工程が行われると、半田の接合部材30が加熱により溶融し、熱伝導材16で覆われていない箇所から流出する可能性がある。このような接合部材30の流出(流出部30b)が生じると、基板11の電極パッド11bと電子部品13の電極13aとを接続する接合部材30が少なくなって接続信頼性が低下する恐れがある。また、流出した接合部材30(流出部30b)が脱落したり飛散したりして他の電子部品13や基板11と接触し、電気的不具合を生じさせる恐れもある。

【0070】

以上述べたように、突起を有しない放熱体170を用いた半導体装置では、組み立て時或いは組み立て後に、熱伝導材16が半導体素子12上から流出し、その流出した熱伝導材16によって、短絡等の電気的不具合が引き起こされる可能性がある。

【0071】

これに対し、上記第1の実施の形態に係る半導体装置10Aでは、突起17bを設けた放熱体17を用いることで、組み立て時或いは組み立て後に流出する熱伝導材16を、突起17bに接触させ、放熱体17側に濡れ拡がらせることができる。その結果、流出する熱伝導材16の電子部品13や基板11への付着、そのような付着による短絡等の電気的不具合が効果的に抑制される。更に、熱伝導材16は、流出開始後の比較的早い段階で突起17bに接触して濡れ拡がるため、その流出部に空気が取り込まれ難く、また、流出部の破裂による周囲への飛散も効果的に抑制される。

【0072】

このように半導体装置10Aでは、流出する熱伝導材16の電子部品13や基板11への付着を抑制することができるため、電子部品13を半導体素子12の近傍に配置することができる。そのため、半導体素子12と電子部品13の間のインダクタンス低減、スイッチングノイズ低減を図ることができる。

【0073】

半導体装置10Aの放熱体17に設ける突起17bには、種々の形態のものを用いることができる。

図23及び図24は放熱体に設ける突起の形態の一例を示す図である。

【0074】

放熱体17の突起17bは、図23(A)のような円柱形状とすることができる。更に、図23(B)のように円柱形状の突起17bの根元部分17cをテーパ状としたり、図23(C)のように突起17bを円錐台形状としたりすることもできる。このように円柱形状の突起17bの根元部分17cをテーパ状としたり、突起17bを円錐台形状としたりすることで、流動する熱伝導材16と突起17bの間に空気が取り込まれるのをより効果的に抑制することが可能になる。

【0075】

このほか、突起17bは、図24(A)のような四角柱形状とすることができ、また、空気の取り込みをより効果的に抑制する観点から、図23(B)のようにその根元部分17cをテーパ状としたり、図24(C)のように角錐台形状としたりすることもできる。

【0076】

放熱体17は、その材料に応じ、プレス加工や成形法等により形成することができ、突起17bは、そのプレス加工時や成形時に、凹部17aと共に形成することができる。また、凹部17aと突起17bのうち、凹部17aのみを有する放熱体17をプレス加工や成形法等により形成し、形成後の凹部17aに、別途プレス加工や成形法等により形成した突起17bを、接着、接合、溶接等、適当な方法で接続することもできる。

【0077】

突起17bの高さは、半導体装置10Aの組み立て時(及び組み立て後)に、突起17bがその突出方向に配置される電子部品13及び基板11と干渉せず、流出する熱伝導材16を突起17bで濡れ拡がらせることができるものであれば、特に限定されない。突起17bの高さは、形成する半導体装置10Aについて、予め実験等で適切な値を求め、設定することができる。例えば、突起17bの突出方向に配置される電子部品13の実装高さ、基板11までの距離等に基づき、その高さを設定することができる。

【0078】

図25は放熱体の突起の高さが異なる半導体装置の例を示す図である。

図25(A)のように、半導体素子12の近傍で突起17bの突出方向に配置される電子部品13の実装高さが比較的高い場合には、突起17bの高さを、電子部品13と干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的低く設定する。図25(B)のように、半導体素子12の近傍で突起17bの突出方向に配置される電子部品13の実装高さが比較的低い場合には、突起17bの高さを、電子部品13と干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的高く設定する。また、図25(C)のように、突起17bの突出方向に電子部品13が配置されない場合には、突起17bの高さを、基板11(表面の配線やパッド等の導電部11d)に干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的高く設定する。

【0079】

尚、以上説明した第1の実施の形態に係る半導体装置10Aにおいて、放熱体17の突起17bの個数及び配置は一例であって、流出する熱伝導材16を濡れ拡がらせることができれば、その個数及び配置は上記の例に限定されるものではない。

【0080】

次に、第2の実施の形態について説明する。

図26は第2の実施の形態に係る半導体装置の一例を示す図である。尚、図26において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL14−L14断面模式図である。

【0081】

第2の実施の形態に係る半導体装置10Bは、放熱体17の突起17bが、半導体素子12に、より近接させて(ここでは半導体素子12の側面と接触するように)設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0082】

突起17bを半導体素子12に近接させて設けるようにすることで、流出する熱伝導材16は、より早い段階で突起17bに接触し易くなる。例えば、熱伝導材16を、それが流出し始める時点で突起17bに接触させることができる。このように熱伝導材16を突起17bと接触させ易くすることで、流出する熱伝導材16の電子部品13及び基板11への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0083】

半導体装置10Bのような突起17bの配置とする場合には、その組み立てにおいて次のような利点がある。

図27は第2の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【0084】

半導体装置10Bを組み立てる場合には、例えば、図27のように、凹部17a及び突起17bを上方に向けて配置した放熱体17の上に、突起17bの領域よりも内側に熱伝導材16を配置する。このように熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を、配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。

【0085】

このような組み立てにおいては、突起17bが組み立て後の半導体素子12に近接するような位置に配設されているため、突起17bの領域よりも内側に配置される熱伝導材16が、半導体素子12と精度良く位置合わせされるようになる。従って、熱伝導材16と半導体素子12を、それらの位置ずれを抑えて、接合することが可能になる。

【0086】

突起17bを設けていない放熱体170を用いる半導体装置の組み立てでは、熱伝導材16と半導体素子12の位置ずれが比較的生じ易い。熱伝導材16と半導体素子12が位置ずれした状態で接合されると、半導体素子12の上面側に熱伝導材16で被覆されない領域ができ、動作時の半導体素子12から放熱体17への伝熱性が低下する(熱抵抗が高くなる)可能性がある。その結果、半導体素子12の過熱が起こって半導体素子12の動作不良が発生する恐れがあり、また、半導体装置の組み立ての歩留まりも低下する。

【0087】

これに対し、上記のように組み立て後の半導体素子12に近接するような位置に突起17bを配設した放熱体17を用いると、突起17bが熱伝導材16のガイドとなり、組み立て時の熱伝導材16の位置ずれを抑制することができる。そのため、半導体素子12の上面に全体的に精度良く熱伝導材16を接合することができ、半導体素子12から放熱体17への伝熱性が低下するのを効果的に抑制することができる。

【0088】

次に、第3の実施の形態について説明する。

図28は第3の実施の形態に係る半導体装置の一例を示す図である。尚、図28において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL15−L15断面模式図である。

【0089】

第3の実施の形態に係る半導体装置10Cは、放熱体17の突起17bが、電子部品13と対向する領域に選択的に設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。第3の実施の形態に係る半導体装置10Cは、いわば上記第1の実施の形態に係る半導体装置10Aの突起17bの一部を間引いた構成と言える。

【0090】

半導体装置10Cでは、熱伝導材16が流出しても、それを電子部品13と対向する領域に選択的に設けた突起17bに濡れ拡がらせることができる。それにより、流出する熱伝導材16の電子部品13等への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0091】

更に、半導体装置10Cでは、電子部品13の配置に応じて選択的に突起17bを設けている(間引いている)ため、突起17bを設けた領域への熱伝導材16の過剰な流出を抑制することができる。

【0092】

即ち、半導体素子12上から流出する熱伝導材16は、毛細管現象によって、突起17bを設けた領域に濡れ拡がっていくが、これによって過剰な流出が起こると、半導体素子12上に残る熱伝導材16が少なくなってしまう可能性がある。半導体素子12上の熱伝導材16が少なくなってしまうと、半導体素子12と放熱体17の間の伝熱性が低下(熱抵抗が増加)し、半導体素子12の過熱が生じる恐れが出てくる。半導体装置10Cでは、上記のように電子部品13の配置に応じて突起17bを選択的に設けることで、このような熱伝導材16の過剰な流出が抑制されるようになる。

【0093】

また、このように電子部品13の配置に応じて突起17bを選択的に設けることで、突起17bの数を減らし、放熱体17の材料コスト、製造コストを抑え、更に、放熱体17及びそれを用いた半導体装置10Cの軽量化を図ることが可能になる。

【0094】

図29は第3の実施の形態に係る半導体装置の別例を示す図である。尚、図29において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL16−L16断面模式図である。

【0095】

図29のように、電子部品13の個数が少ない場合には(ここでは一例として電子部品13が1つ)、その電子部品13に対応する領域に選択的に、突起17bを設けるようにしてもよい。このように突起17bを設ける場合にも、流出する熱伝導材16の、その電子部品13等への付着を抑制することが可能である。更に、このように突起17bを設ける場合、放熱体17の材料コスト、製造コストを抑えることが可能になるほか、放熱体17及びそれを用いた半導体装置10Cの軽量化を図ることが可能になる。

【0096】

尚、半導体装置10Cにおいて、電子部品13の配置に応じて選択的に設ける突起17bを、上記第2の実施の形態と同様に、半導体素子12に近接させて設けるようにしてもよい。それにより、上記第2の実施の形態で述べたのと同様の効果を得ることが可能になる。

【0097】

次に、第4の実施の形態について説明する。

図30は第4の実施の形態に係る半導体装置の一例を示す図である。尚、図30において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL17−L17断面模式図である。

【0098】

第4の実施の形態に係る半導体装置10Dは、放熱体17の突起17bが、半導体素子12側からその外側に向かって延在するように設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0099】

図30には、板状の突起17bを、半導体素子12側からその外側に向かって延在するように設けた半導体装置10Dを例示している。半導体装置10Dでは、半導体素子12上から流出する熱伝導材16が、そのような板状の突起17bに接触し、毛細管現象によって濡れ拡がるようになる。

【0100】

半導体装置10Dでは、その突起17bの表面積が、上記のようにピン状のものを複数設けた場合に比べて、小さくなる。そのため、半導体素子12上からの熱伝導材16の過剰な流出を抑制することが可能になり、半導体素子12と放熱体17の間の伝熱性低下(熱抵抗の増加)、それによる半導体素子12の過熱を抑制することが可能になる。

【0101】

尚、半導体装置10Dにおいて、半導体素子12の外側に向かって延在するように設ける突起17bを、上記第2の実施の形態と同様に、半導体素子12に近接させて設けるようにしてもよい。それにより、上記第2の実施の形態で述べたのと同様の効果を得ることが可能になる。

【0102】

また、上記の図29と同様に、電子部品13の個数が少ない場合には、その電子部品13に対応する領域に選択的に、半導体素子12の外側に向かって延在するように突起17bを設けるようにしてもよい。

【0103】

以上、第1〜第4の実施の形態について説明したが、各実施の形態で述べた突起17bの配置、構成を組み合わせることも可能である。

次に、第5の実施の形態について説明する。

【0104】

図31は第5の実施の形態に係る半導体装置の一例を示す図である。尚、図31において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL18−L18断面模式図である。

【0105】

第5の実施の形態に係る半導体装置10Eは、放熱体17の、半導体素子12との対向領域の外側に、突起17bに替えて網状の線材40が設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0106】

網状の線材40には、Cu等の金属細線を編み込んだものを用いることができる。例えば、線材40には、半田吸い取り線を用いることができる。凹部17aを備える放熱体17にこのような線材40を設けることで、上記の突起17bを設けた場合と同様、半導体素子12上から流出する熱伝導材16を、その線材40に濡れ拡がらせることができる。それにより、流出する熱伝導材16の電子部品13等への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0107】

続いて、このような線材40を用いた半導体装置10Eの組み立て方法について説明する。

図32は第5の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。尚、図32(A),(B)は組み立て工程の断面模式図である。

【0108】

半導体装置10Eを組み立てる場合には、例えば、図32(A)のように、凹部17aを上方に向けて配置した放熱体17の上に、線材40を配置する。線材40は、この時点では必ずしも放熱体17に固定されていることを要せず、例えば、放熱体17の上に載置したり、仮接続したりして配置しておいてもよい。

【0109】

線材40を配置すると共に、放熱体17の上には、線材40の内側に配置されるように熱伝導材16を配置する。このように線材40及び熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。

【0110】

この加熱と押圧の際に流出する熱伝導材16が、図32(B)のように、線材40に濡れ拡がることで、流出する熱伝導材16の電子部品13等への付着を抑制することができる。更に、線材40に濡れ拡がった熱伝導材16が固化すると、その固化した熱伝導材16によって線材40が放熱体17に接合されるようになる。そのため、予め放熱体17に線材40を固定しておくことを要せず、従って、放熱体17の作製に要するコスト、工数を削減することができる。

【0111】

また、図33は第5の実施の形態に係る半導体装置の別例を示す図である。尚、図33において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL19−L19断面模式図である。

【0112】

上記のような網状の線材40を用いた半導体装置10Eにおいて、上記第2の実施の形態と同様に、線材40を半導体素子12に近接させて設けることもできる。それにより、上記第2の実施の形態で述べたのと同様に、流出する熱伝導材16を早い段階で線材40に接触させ、流出する熱伝導材16による電気的不具合の発生を効果的に抑制することが可能になる。

【0113】

また、図34は第5の実施の形態に係る半導体装置の別例を示す図である。尚、図34において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL20−L20断面模式図である。

【0114】

上記のような網状の線材40を用いた半導体装置10Eにおいて、上記第3の実施の形態と同様に、線材40を電子部品13と対向する領域に選択的に設けることもできる。それにより、上記第3の実施の形態で述べたのと同様に、熱伝導材16の過剰な流出(線材40による熱伝導材16の吸い取り過ぎ)を抑制することが可能になる。その結果、半導体素子12と放熱体17の間の伝熱性低下(熱抵抗の増加)、それによる半導体素子12の過熱を抑制することが可能になる。

【0115】

尚、この第5の実施の形態で述べた網状の線材40を、上記第1〜第4の実施の形態で述べた突起17bの一部に替えて用いることも可能である。

次に、第6の実施の形態について説明する。

【0116】

以上の説明では、凹部17aを有する放熱体17を用いた半導体装置10A〜10Eを例示したが、そのような凹部17aを有しない板状の放熱体を用い、その放熱体に上記のような突起17b或いは網状の線材40を設け、半導体装置を形成することも可能である。

【0117】

図35は板状の放熱体を用いた半導体装置の一例を示す図である。尚、図35には、板状の放熱体を用いた半導体装置の断面を模式的に図示している。

図35に示す半導体装置10Fは、上記第1の実施の形態に係る半導体装置10Aの、凹部17aを有する放熱体17を、板状の放熱体17Fに替えた構成を有する。板状の放熱体17Fは、上記の放熱体17と同様に、半導体素子12との対向領域の外側に、複数の突起17bを有する。板状の放熱体17Fは、熱伝導材16によって基板11上の半導体素子12(接合層18)に接合される。半導体装置10Fは、接着剤19を不要とし、上記のような凹部17aを有する放熱体17に比べ、放熱体形成に要するコストを削減することが可能となる構造であるが、図35のような板状の放熱体17Fを用いた場合にも、組み立て時或いは組み立て後に半導体素子12上から流出する熱伝導材16は、その突起17bの間に濡れ拡がり、基板11側への流出、それによる基板11や電子部品13への付着が抑制される。従って、流出する熱伝導材16の付着による電気的不具合の発生が抑制された半導体装置10Fが得られるようになる。

【0118】

ここでは、上記第1の実施の形態に係る半導体装置10Aの放熱体17を板状の放熱体17Fに替えた場合を例示したが、上記第2〜第5の実施の形態に係る半導体装置10B〜10Eの各放熱体17をこのような板状の放熱体17Fに替えることも可能である。その場合にも、上記同様の効果を得ることが可能である。

【0119】

以上説明したように、半導体素子と放熱体をそれらの間に熱伝導材を介在させて熱的に接続する構成を有する半導体装置において、放熱体の半導体素子との対向領域外側に、複数の突起、或いは網状の線材を設ける。これにより、半導体装置の組み立て時或いは組み立て後に半導体素子上から流出する熱伝導材を、突起或いは網状の線材に接触させ、突起或いは線材の配設領域に濡れ拡がらせることが可能になる。その結果、半導体素子上から流出する熱伝導材が、その半導体素子が実装されている基板や、その基板に半導体素子と共に実装されている電子部品に付着するのを抑え、そのような付着によって生じる電気的不具合の発生を効果的に抑制することが可能になる。従って、熱伝導材の流出、飛散による電気的不具合の発生が抑えられた、高品質、高性能の半導体装置が実現されるようになる。

【0120】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置。

【0121】

(付記2) 前記複数の突起は、前記対向領域の外周に沿って配設されることを特徴とする付記1に記載の半導体装置。

(付記3) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする付記1に記載の半導体装置。

【0122】

(付記4) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記半導体素子と前記電子部品の間の位置に、前記基板と非接触で配設される

ことを特徴とする付記1に記載の半導体装置。

【0123】

(付記5) 前記複数の突起は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にある突起を含むことを特徴とする付記1乃至4のいずれかに記載の半導体装置。

【0124】

(付記6) 前記複数の突起は、前記半導体素子から該半導体素子の外側に向かって延在する突起を含むことを特徴とする付記1乃至5のいずれかに記載の半導体装置。

(付記7) 前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記複数の突起の間に配設されることを特徴とする付記1乃至6のいずれかに記載の半導体装置。

【0125】

(付記8) 基板に半導体素子を配設する工程と、

前記基板の、前記半導体素子の配設面側に、該半導体素子との間に熱伝導材を介して放熱体を配設する工程と、

前記放熱体を前記基板側に押圧すると共に前記熱伝導材を加熱する工程と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置の製造方法。

【0126】

(付記9) 前記熱伝導材を加熱する工程において、前記熱伝導材は、前記対向領域から外側に流出し前記複数の突起の間に受容されることを特徴とする付記8に記載の半導体装置の製造方法。

【0127】

(付記10) 基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する

ことを特徴とする半導体装置。

【0128】

(付記11) 前記網状の線材は、前記対向領域の外周に沿って配設されることを特徴とする付記10に記載の半導体装置。

(付記12) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記網状の線材は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする付記10に記載の半導体装置。

【0129】

(付記13) 前記網状の線材は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にあることを特徴とする付記10に記載の半導体装置。

(付記14) 前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記網状の線材の中に配設されることを特徴とする付記10乃至13のいずれかに記載の半導体装置。

【符号の説明】

【0130】

10A,10B,10C,10D,10E,10F 半導体装置

11 基板

11a,11b,11c 電極パッド

11d 導電部

12 半導体素子

13 電子部品

13a 電極

14 バンプ

15 アンダーフィル樹脂

16 熱伝導材

16a 酸化膜

16b 流出部

17,17F,170 放熱体

17a 凹部

17b 突起

17c 根元部分

18 接合層

19 接着剤

20 半田ボール

30 接合部材

30a,30b 流出部

31 ボイド

40 線材

100 空気

【技術分野】

【0001】

本発明は、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体素子を含む半導体装置において、半導体素子に、半田や接着剤等の熱伝導材を介して、ヒートスプレッダやヒートシンク等の放熱体を接続し、その放熱体を利用して、半導体素子で発生する熱を放熱する技術が知られている。

【0003】

このような半導体装置は、例えば、半導体素子と放熱体の間に配置した半田等の熱伝導材を加熱溶融した後に固化する、半導体素子と放熱体を接着剤等の熱伝導材で接着する等の方法で組み立てられる。

【0004】

このようして組み立てられる半導体装置に関しては、例えば、放熱体に半導体素子を囲む枠状の隔離部を設け、組み立て時の流動する熱伝導材を隔離部の内側に保持する技術が知られている。このほか、放熱体の半導体素子との対向領域やその外周に凹部(溝)を設け、そこに流動する熱伝導材を受容する技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−234781号公報

【特許文献2】特開2007−258448号公報

【特許文献3】特開平10−294403号公報

【特許文献4】実開平5−11470号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体素子と放熱体を熱伝導材で接続する半導体装置では、その組み立て時等に流動する熱伝導材が、半導体素子の外側に流出したり、流出後に破裂して飛散したりすることがある。流出、飛散した熱伝導材は、半導体装置内の短絡等、電気的不具合を引き起こす可能性がある。流動する熱伝導材を保持する部分、受容する部分を放熱体に設けた場合にも、熱伝導材の半導体素子の外側への流出、破裂による飛散は発生することがあり、それにより電気的不具合が引き起こされる可能性がある。

【課題を解決するための手段】

【0007】

本発明の一観点によれば、基板と、前記基板の上方に配設された半導体素子と、前記半導体素子の上方に配設された熱伝導材と、前記熱伝導材の上方に配設された放熱体とを含み、前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する半導体装置が提供される。また、このような構成を有する半導体装置の製造方法が提供される。

【0008】

また、本発明の一観点によれば、基板と、前記基板の上方に配設された半導体素子と、前記半導体素子の上方に配設された熱伝導材と、前記熱伝導材の上方に配設された放熱体とを含み、前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する半導体装置が提供される。

【発明の効果】

【0009】

開示の技術によれば、放熱体の複数の突起又は網状の線材により熱伝導材の流出、飛散が抑制され、熱伝導材の流出、飛散による電気的不具合の発生が抑制された、高品質、高性能の半導体装置を実現することが可能になる。

【図面の簡単な説明】

【0010】

【図1】第1の実施の形態に係る半導体装置の一例を示す図である。

【図2】第1の実施の形態に係る基板準備工程の一例の説明図である。

【図3】第1の実施の形態に係る半導体素子及び電子部品実装工程の一例の説明図である。

【図4】第1の実施の形態に係るアンダーフィル樹脂充填工程の一例の説明図である。

【図5】第1の実施の形態に係る封止材位置合わせ工程の一例の説明図である。

【図6】第1の実施の形態に係る封止工程の一例の説明図である。

【図7】第1の実施の形態に係るボール搭載工程の一例の説明図である。

【図8】封止工程での熱伝導材の流出状況の一例を示す図(その1)である。

【図9】封止工程での熱伝導材の流出状況の一例を示す図(その2)である。

【図10】封止工程での熱伝導材の流出状況の一例を示す図(その3)である。

【図11】封止工程での熱伝導材の流出状況の一例を示す図(その4)である。

【図12】封止工程での熱伝導材の流出状況の一例を示す図(その5)である。

【図13】別形態の半導体装置の組み立て工程を示す断面模式図である。

【図14】別形態の半導体装置の平面模式図である。

【図15】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その1)である。

【図16】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その2)である。

【図17】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その3)である。

【図18】別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図(その4)である。

【図19】組み立て工程の一例を示す断面模式図である。

【図20】半導体装置の別例の断面模式図である。

【図21】熱伝導材に非導電性材料を用いた場合の説明図(その1)である。

【図22】熱伝導材に非導電性材料を用いた場合の説明図(その2)である。

【図23】放熱体に設ける突起の形態の一例を示す図(その1)である。

【図24】放熱体に設ける突起の形態の一例を示す図(その2)である。

【図25】放熱体の突起の高さが異なる半導体装置の例を示す図である。

【図26】第2の実施の形態に係る半導体装置の一例を示す図である。

【図27】第2の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【図28】第3の実施の形態に係る半導体装置の一例を示す図である。

【図29】第3の実施の形態に係る半導体装置の別例を示す図である。

【図30】第4の実施の形態に係る半導体装置の一例を示す図である。

【図31】第5の実施の形態に係る半導体装置の一例を示す図である。

【図32】第5の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【図33】第5の実施の形態に係る半導体装置の別例を示す図(その1)である。

【図34】第5の実施の形態に係る半導体装置の別例を示す図(その2)である。

【図35】板状の放熱体を用いた半導体装置の一例を示す図である。

【発明を実施するための形態】

【0011】

まず、第1の実施の形態について説明する。

図1は第1の実施の形態に係る半導体装置の一例を示す図である。尚、図1において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL1−L1断面模式図である。

【0012】

第1の実施の形態に係る半導体装置10Aは、基板(配線基板)11並びに、基板11に実装された半導体素子(半導体チップ)12及び電子部品13を有する。

基板11及び半導体素子12は、互いの対向面にそれぞれ電極パッド(図1では図示を省略)を備える。基板11の電極パッドは、基板11内に設けられた図示しない導電部(配線、ビア)に電気的に接続される。半導体素子12は、その電極パッドがバンプ14を介して基板11の電極パッドに接続され、基板11にフリップチップ実装される。

【0013】

電子部品13は、半導体素子12が実装される領域の外側に、1つ又は2つ以上(ここでは一例として8つ)、設けられる。電子部品13は、基板11の、半導体素子12の実装領域の外側に設けられた電極パッド(図1では図示を省略)に、半田等の接合部材を用いて実装される。電子部品13としては、チップコンデンサ、LCフィルタ、フェライトビーズ等の受動部品が用いられる。

【0014】

基板11と半導体素子12の間、及び半導体素子12の外周部には、アンダーフィル樹脂15が設けられる。

基板11の、半導体素子12の実装面側には、熱伝導材16を介して、放熱体17が設けられる。半導体素子12と放熱体17は、熱伝導材16を介して熱的に接続される。

【0015】

熱伝導材16には、熱伝導性を有する材料が用いられる。熱伝導材16には、更に、加工性の良い材料を用いることが好ましい。熱伝導材16には、例えば、半田等の金属材料が用いられる。熱伝導材16に半田を用いる場合、その半田には、様々な材料、組成のものを用いることができる。例えば、インジウム(In)系、インジウム−銀(In−Ag)系、スズ−鉛(Sn−Pb)系、スズ−ビスマス(Sn−Bi)系、スズ−銀(Sn−Ag)系、スズ−アンチモン(Sn−Sb)系、スズ−亜鉛(Sn−Zn)系等の半田を用いることができる。このほか、熱伝導材16には、樹脂のような非導電性の材料を用いることもできる。

【0016】

半導体素子12の上面には、接合層18が設けられる。熱伝導材16は、接合層18を介して、半導体素子12に接合される。接合層18には、メタライズ層を用いることができる。メタライズ層としては、例えば、チタン(Ti)層と金(Au)層の積層構造(Ti/Au)を用いることができる。このほかメタライズ層としては、Ti層、ニッケル−バナジウム(Ni−V)層及びAu層の積層構造(Ti/Ni−V/Au)を用いることができる。これらの積層構造は、スパッタリング等の方法により形成することができる。また、熱伝導材16との接合が可能であれば、接合層18とするメタライズ層には、ニッケル(Ni)系メッキ層を用いることもできる。

【0017】

このような接合層18を半導体素子12の上面に設けることで、熱伝導材16の半導体素子12(その上面の接合層18)への濡れ性を高める、熱伝導材16と半導体素子12との接合強度を高める等の効果を得ることが可能になる。

【0018】

放熱体17は、凹部17aを備え、その凹部17aに半導体素子12及び電子部品13が収容されるように、基板11の上に設けられる。放熱体17は、熱伝導材16と接合される。放熱体17は、図1のように、例えば、熱伝導材16と接合されると共に、接着剤19で基板11と接着される。

【0019】

放熱体17は、その凹部17aに、複数の突起17bを備える。突起17bは、放熱体17の半導体素子12との対向領域の外側に、基板11側に突出するように、基板11に達しない高さで、設けられる。突起17bは、図1(A)のように、その突出方向に電子部品13が実装されている場合には、電子部品13に達しない高さで、設けられる。

【0020】

放熱体17には、熱伝導性、放熱性の良い材料が用いられる。例えば、放熱体17には、銅(Cu)、アルミニウム(Al)、アルミニウムシリコンカーバイド(AlSiC)、アルミニウムカーボン(AlC)、シリコンゴム等を用いることができる。放熱体17は、プレス加工や成形法等により形成することができる。

【0021】

放熱体17の、半導体素子12との対向領域(熱伝導材16の接合領域)を含む領域には、接合層を設けてもよい。この接合層には、メタライズ層を用いることができる。メタライズ層としては、例えば、Ni層とAu層の積層構造(Ni/Au)を用いることができる。Ni/Au積層構造は、メッキ法等で形成することができる。また、熱伝導材16との接合が可能であれば、接合層とするメタライズ層には、メッキ法等で形成されるSn層、Ag層、又はNi層を用いてもよい。更に、放熱体17の材料によっては、Cu層、Al層等を用いてもよい。

【0022】

尚、放熱体17にこのような接合層を設ける場合、接合層は、半導体素子12との対向領域のほか、当該対向領域の外側に設ける突起17bの表面、突起17bの配設領域に設けてもよい。

【0023】

このような接合層を放熱体17の所定領域に形成することで、熱伝導材16の放熱体17(その接合層)への濡れ性を高める、熱伝導材16と放熱体17との接合強度を高める等の効果を得ることが可能になる。

【0024】

放熱体17は、熱伝導材16によって半導体素子12(接合層18)に接合され、それにより、放熱体17と半導体素子12とが熱伝導材16を介して熱的に接続される。

また、ここでは図示を省略するが、基板11の、半導体素子12の実装面と反対側の面には、基板11内の導電部に電気的に接続された電極パッドが設けられる。半導体装置10Aは、この電極パッドに接続されるソケットや半田ボール等の接続部材を介して、マザーボードやインターポーザ等、他の基板(配線基板)に実装される。

【0025】

尚、基板11が備える電極パッド、内部の導電部(配線、ビア)には、Cu、Al等の導電材料を用いることができる。

上記構成を有する半導体装置10Aの動作時には、半導体素子12が発熱する。半導体装置10Aでは、半導体素子12と放熱体17が熱伝導材16等を介して熱的に接続されており、半導体素子12で発生した熱が、熱伝導材16を介して放熱体17に効率的に伝熱される。そのため、半導体素子12の過熱が抑制され、過熱による半導体素子12の誤動作や破損の発生が抑制される。

【0026】

更に、上記構成を有する半導体装置10Aでは、その組み立ての際等に流動性を持った半田等の熱伝導材16が流出するとしても、その流出する熱伝導材16を、放熱体17の突起17bの配設面側に濡れ拡がらせることが可能になる。そのため、流出する熱伝導材16が電子部品13や基板11に付着したり、破裂して飛散した熱伝導材16が電子部品13や基板11に付着したりすることで生じる半導体装置10Aの短絡等の電気的不具合を効果的に抑制することが可能になる。以下、この点について、半導体装置10Aの形成(組み立て)方法の一例と共に、より詳細に説明する。

【0027】

図2は第1の実施の形態に係る基板準備工程の一例の説明図である。尚、図2において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL2−L2断面模式図である。

【0028】

半導体装置10Aの形成にあたり、まず図2に示すような基板11を準備する。基板11の内部には、図示しない所定パターンの配線、配線間を接続するビア等の導電部が設けられる。基板11の一方の主面には、図2(B)のように、電極パッド11a及び電極パッド11bが設けられる。電極パッド11aは、半導体素子12が実装される領域に設けられる。電極パッド11bは、半導体素子12が実装される領域の外側で、電子部品13が実装される領域に設けられる。また、基板11の他方の主面には、半導体装置10Aの外部接続のための電極パッドが設けられる(図7)。このほか、基板11には、その表面に所定のパターンの配線や、テストパッド等の電極パッドが設けられていてもよい。

【0029】

このような基板11の上に、半導体素子12及び電子部品13を実装する。

図3は第1の実施の形態に係る半導体素子及び電子部品実装工程の一例の説明図である。尚、図3において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL3−L3断面模式図である。

【0030】

実装する半導体素子12として、そこに設けられた電極パッドにバンプ14が搭載され、バンプ14の搭載面側と反対の面側に接合層18が設けられたものを準備する。半導体素子12は、そのバンプ14と基板11の電極パッド11aとの位置合わせを行い、その電極パッド11aにバンプ14を接続することにより、基板11にフリップチップ実装される。このような半導体素子12の実装には、例えば、フリップチップボンダを用いることができる。

【0031】

尚、半導体素子12の種類にもよるが、基板11上の半導体素子12の実装高さは、例えば、0.610mm(半導体素子12の厚み0.550mm,バンプ14の厚み0.060mm)となる。

【0032】

実装する電子部品13には、ここでは一例としてチップコンデンサを用いる。基板11には、このようなチップコンデンサの一対の電極13aに合わせて、上記電極パッド11bが設けられる。電子部品13は、その電極13aが半田等の導電性の接合部材(図5では図示を省略)を用いて電極パッド11bに接続され、基板11に実装される。

【0033】

半導体素子12及び電子部品13の実装後は、アンダーフィル樹脂15の充填を行う。

図4は第1の実施の形態に係るアンダーフィル樹脂充填工程の一例の説明図である。尚、図4において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL4−L4断面模式図である。

【0034】

基板11と、その基板11に実装された半導体素子12の間に、アンダーフィル樹脂15を供給、充填し、硬化させる。アンダーフィル樹脂15は、半導体素子12の外周部にも形成され得る。アンダーフィル樹脂15を設けることで、基板11と半導体素子12を強固に接続し、両者間の接続信頼性の向上が図られる。

【0035】

次いで、このようにして基板11の上に実装された半導体素子12及び電子部品13の周りを封止する封止材の位置合わせを行う。

図5は第1の実施の形態に係る封止材位置合わせ工程の一例の説明図である。尚、図5において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL5−L5断面模式図である。

【0036】

この封止材位置合わせ工程では、半導体素子12及び電子部品13が実装された基板11と、放熱体17とを、それらの間に熱伝導材16を介在させて、配置する。熱伝導材16は、基板11上の半導体素子12(接合層18)と放熱体17(複数の突起17bが配設されている領域の内側)の間に配置する。放熱体17の端部と基板11との間には接着剤19を設ける。接着剤19には、例えば、熱硬化性樹脂を用いる。

【0037】

ここでは半田からなる熱伝導材16を用いる場合を例にして述べる。この場合、熱伝導材16として、予め半導体素子12の平面(外形)サイズに対応した形状に加工されたものが準備される。放熱体17としては、半導体素子12及び電子部品13が収容可能な凹部17aが設けられ、その凹部17aの、半導体素子12と対向するようになる領域の外側に複数の突起17bが設けられたものが準備される。尚、ここでは図示を省略するが、放熱体17の、半導体素子12と対向するようになる領域、突起17bの表面には、熱伝導材16、放熱体17及びその突起17bの材料等に応じた所定の材料を用いた接合層を予め設けておいてもよい。

【0038】

図5のようにして熱伝導材16、放熱体17、及び接着剤19を配置した後、それらによる封止を行う。

図6は第1の実施の形態に係る封止工程の一例の説明図である。尚、図6において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL6−L6断面模式図である。

【0039】

封止の際は、上記のように基板11に実装した半導体素子12との間に半田の熱伝導材16を介在させて配置した放熱体17を、加熱を行いながら、基板11側に押圧する。また、基板11を放熱体17側に押圧する。放熱体17及び基板11を押圧する時の加熱温度は、半田の熱伝導材16を溶融させる温度とする。このように加熱を行いながら放熱体17及び基板11の押圧を行うことにより、半導体素子12と放熱体17を熱伝導材16で接合すると共に、放熱体17を接着剤19で基板11に接着する。

【0040】

尚、ここでは図示を省略するが、半導体素子12には、基板11との熱膨張率の違いから、反り(放熱体17側に凸形状となるような反り)が生じている場合がある。そのような場合でも、半導体素子12上の全体に熱伝導材16を接合させるため、図6のように半導体素子12を上下から押し込むようにして押圧を行う。熱伝導材16の高さ(半導体装置10Aの組み立て後の厚み)は、例えば、0.280mmとなる。

【0041】

上記のようにして封止を行った後、封止後の組み立て体が例えば常温に冷却され、半田の熱伝導材16が固化される。これにより、半導体装置10Aの一形態(LGA(Land Grid Array)型の半導体装置10A)が得られる。このような半導体装置10Aには、更に、次の図7に示すように半田ボール20を搭載するようにしてもよい。

【0042】

図7は第1の実施の形態に係るボール搭載工程の一例の説明図である。尚、図7において、(A)は断面模式図、(B)はボール搭載面側から見た平面模式図であり、(A)は(B)のL7−L7断面模式図である。

【0043】

図7のように、基板11の、半導体素子12の実装面と反対側の面に設けられた、電極パッド11cに、半田ボール20を搭載する。このように基板11に半田ボール20を搭載し、BGA(Ball Grid Array)型の半導体装置10Aを得るようにしてもよい。

【0044】

以上のような方法で、半導体装置10Aを組み立てることができる。但し、このような組み立ての際には、上記の図5のような位置合わせ後、図6のような加熱と押圧による封止時に、流動性を持った熱伝導材16の、半導体素子12上からの流出が生じる場合がある。

【0045】

図8〜図12は封止工程での熱伝導材の流出状況の一例を示す図である。尚、図8において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL8−L8断面模式図である。図9において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL9−L9断面模式図である。図10において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL10−L10断面模式図である。図11において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL11−L11断面模式図である。図12において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL12−L12断面模式図である。

【0046】

図8のように、基板11上の半導体素子12と放熱体17の間に半田の熱伝導材16を介在させ、放熱体17の端部と基板11の間に接着剤19を介在させた状態から、図9〜図12のように、加熱を行いながら放熱体17と基板11を互いの方向に押圧していく。

【0047】

ここで、図9のような比較的押圧初期の段階で、加熱により溶融した熱伝導材16の一部から流出(飛び出し)が生じ始めたとする(流出部16b)。例えば、加熱と押圧に伴い、半田の熱伝導材16の表面に形成されていた酸化膜が破れ、そこから酸化膜の内側にあった清浄な半田が外側に流出してくることで、図9のような状態となることがある。

【0048】

この図9のような状態から、加熱したまま更に押圧を進めると、図10のように、熱伝導材16が放熱体17と半導体素子12(基板11)の双方の側から押され、熱伝導材16の流出量が増加する。この時、流出する熱伝導材16は、放熱体17に設けた突起17bと接触し、突起17bに濡れるようになる。そして、図11のように、更に押圧が進めば熱伝導材16の流出量も増加するが、流出した熱伝導材16は、毛細管現象により、放熱体17の突起17bの間に濡れ拡がっていく。更に押圧が進み、その状態で冷却が行われることで、図12のように、熱伝導材16が突起17bの間に濡れ拡がって固化されるようになる。

【0049】

このように、放熱体17に突起17bを設けたことで、加熱と押圧に伴って流出してくる熱伝導材16を、毛細管現象を利用し、放熱体17の突起17bの領域に濡れ拡がらせることができる。そのため、半導体装置10Aでは、流出した熱伝導材16の電子部品13や基板11への付着、及びそのような付着による電気的不具合の発生を、効果的に抑制することができる。

【0050】

また、熱伝導材16は、半導体素子12上からの流出開始後、比較的早い段階で放熱体17の突起17bに接触し、その突起17bに濡れる。そのため、半導体装置10Aでは、熱伝導材16の半導体素子12上からの流出開始後もなおその表面の酸化膜が破れず、ある程度の量が流出してから酸化膜が破れ、いわば流出した熱伝導材16が破裂して周囲に飛散してしまうといった現象も回避することができる。従って、飛散した熱伝導材16の電子部品13や基板11への付着、及びそのような付着による電気的不具合の発生を、効果的に抑制することができる。

【0051】

熱伝導材16が流出する際は、熱伝導材16が毛細管現象によって突起17bの隙間に入り込みながら徐々に濡れ拡がる。そのため、熱伝導材16の流出部分には空気が取り込まれ難く、ボイドが発生し難い。突起17bの領域に流出した熱伝導材16の部分にたとえボイド(破裂を引き起こすほどではないボイド)が発生したとしても、そのボイドを含む流出部分は、半導体装置10Aの動作時に発熱する半導体素子12の外側に位置する。そのため、半導体素子12と放熱体17に挟まれた熱伝導材16の部分にボイドが存在するような場合に比べ、半導体素子12から放熱体17への伝熱に対する影響、更に放熱体17から外部への放熱に対する影響を抑えることができる。

【0052】

このように、熱伝導材16の流出、破裂による電気的不具合の発生が抑えられた、高品質、高性能の半導体装置10Aを実現することが可能になる。

尚、上記の図5及び図6、並びに図8〜図12においては、下側に基板11、上側に放熱体17を配置し、それらの間に熱伝導材16を介在させて組み立てを行う場合を例示した。このほか、下側に放熱体17、上側に基板11を配置し、それらの間に熱伝導材16を介在させて組み立てを行うこともできる。

【0053】

この場合は、例えば、まず、凹部17a及び突起17bを上方に向けて配置した放熱体17の上に、突起17bの領域よりも内側に熱伝導材16を配置する。このように熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を、配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。このような方法によっても半導体装置10Aを組み立てることができる。また、その際には、放熱体17の突起17bにより、上記同様、熱伝導材16の流出、破裂による飛散を抑制し、熱伝導材16が電子部品13や基板11に付着することで生じる電気的不具合を効果的に抑制することができる。

【0054】

ここで比較のため、上記のような突起を設けない放熱体を用いた別形態の半導体装置とその組み立て方法の一例について述べる。

図13は別形態の半導体装置の組み立て工程を示す断面模式図、図14は別形態の半導体装置の平面模式図、図15〜図18は別形態の半導体装置の組み立て工程における熱伝導材の状況の一例を示す図である。尚、図13(D)は図14のL13−L13断面模式図である。図15〜図18は熱伝導材流出部付近の断面模式図である。

【0055】

まず図13(A)のように、半導体素子12及び電子部品13(ここでは一例としてチップコンデンサ)がそれぞれ実装された基板11と、突起を有しない放熱体170を、それらの間に例えば半田の熱伝導材16を介在させ、位置合わせを行う。基板11上の、放熱体170の端部が接着される領域には、例えば熱硬化性の接着剤19を設けておく。

【0056】

次いで、図13(B)のように、半田の熱伝導材16を、放熱体170と半導体素子12で挟み、固定する。半田の熱伝導材16の表面には、通常、図15のように、酸化膜16aが形成されている。尚、図15では、熱伝導材16の側面にのみ酸化膜16aを図示しているが、酸化膜16aは、熱伝導材16と接合層18及び放熱体17(接合層が形成されていればその接合層)との間にも存在し得る。

【0057】

次いで、図13(C)のように、半田の熱伝導材16が溶融する温度で加熱を行いながら、放熱体170を基板11側に、基板11を放熱体170側に、それぞれ押圧する。このような加熱と押圧を行うことにより、放熱体170と半導体素子12(接合層18)を熱伝導材16で接合すると共に、放熱体170を基板11に接着剤19で接着する。

【0058】

この加熱と押圧の段階では、半田の熱伝導材16が溶融する際、その形状変化や内部からの押し出す力により、図16のように、表面に形成されていた酸化膜16aが破れる。そして、図17のように、酸化膜16aの破れた箇所から、内部の清浄な半田が外部に流出する(流出部16b)。このような酸化膜16aの破れた箇所からの熱伝導材16の流出は、図18のように加熱と押圧が進んだり、過剰な押圧力が加わったり、また、放熱体170や基板11に傾きが生じたりすると、多くなる。このような現象の結果、図13(D)及び図14のように、流出した熱伝導材16(流出部16b)が、基板11側に流れ、半導体素子12の周囲に設けられた電子部品13に付着したり、基板11(表面に設けられた配線、パッド等)に付着したりして、電気的不具合を引き起こす。

【0059】

尚、半導体素子12及び電子部品13を実装した基板11を上側、放熱体170を下側にし、それらの間に熱伝導材16を介在させて組み立てを行うようにしても、加熱と押圧に伴う熱伝導材16の流出、破裂による飛散によって、電気的不具合は起こり得る。

【0060】

図19は組み立て工程の一例を示す断面模式図である。尚、図19(A),(B)は組み立て工程の平面模式図である。

図19のように、基板11を上側、放熱体170を下側にして加熱と押圧を行った場合にも、上記同様、熱伝導材16の表面の酸化膜が破れ、そこから内部の熱伝導材16が流出する。例えば、図19(A)のように、その熱伝導材16の流出部16bに空気100が含まれている、或いは流出の過程で空気100が取り込まれる場合がある。その場合、その空気100の加熱による膨張、押圧による圧縮により、図19(B)のように、流出部16bの破裂が起こり、周囲に熱伝導材16が飛散する場合がある。飛散した熱伝導材16は、流出部16b付近の半導体素子12の側面やアンダーフィル樹脂15の表面(フィレット部)のほか、電子部品13や基板11にも付着し得る。飛散して付着した熱伝導材16の場所や量によっては、短絡等の電気的不具合が起こり得る。

【0061】

半導体素子12の周囲に設けられるチップコンデンサ等の電子部品13は、基板11内の配線(図示せず)を通じて半導体素子12に電気的に接続される。電子部品13は、スイッチングノイズの原因となる、配線が持つインダクタンスを抑えるためには、半導体素子12の近傍に配置することが好ましい。

【0062】

しかし、上記のような突起を有しない放熱体170を用い、半導体素子12の近傍に電子部品13を配置すると、組み立て時の加熱と押圧の際に流出する熱伝導材16が電子部品13に付着し易くなり、短絡等の電気的不具合が起こり易くなる。流出する熱伝導材16が付着しないように電子部品13を半導体素子12からより遠ざけて配置するような設計、構造を採用すると、半導体素子12と電子部品13の間のインダクタンスが増加し、スイッチングノイズの影響が大きくなってしまう。また、そのような設計、構造を採用する場合、電子部品13の配置スペースが限定されたり、半導体装置サイズの大型化を招いたりすることも起こり得る。

【0063】

また、半導体装置の一形態として、上記のようなアンダーフィル樹脂15を用いないものもある。

図20は半導体装置の別例の断面模式図である。

【0064】

アンダーフィル樹脂15を用いず、図20のように、半導体素子12と基板11をバンプ14で接続しただけの半導体装置を組み立てることもできる。しかし、このような半導体装置で、突起を有しない放熱体170を用いると、組み立て時等に熱伝導材16が流出した際、その流出した熱伝導材16(流出部16b)が半導体素子12の下側に回り込んでバンプ14と接触し、短絡が生じる場合がある。

【0065】

尚、図13(D)、図14、図19、図20に示したような熱伝導材16の流出、及びそれによる短絡の発生は、半導体装置の組み立て時に限らず、組み立て後の半導体装置をマザーボード等の他の基板に実装する際にも同様に起こり得る。例えば、半導体装置の基板11に半田ボールを取り付け、その半田ボールを加熱溶融(リフロー)し、半導体装置をマザーボードに実装する。このリフロー時に、半田ボールのほか、熱伝導材16が溶融すると、上記のような流出が生じ得る。マザーボードへの実装時に半導体装置を傾けたり、揺らしたりすると、熱伝導材16の流出はより生じ易くなる。

【0066】

また、以上の説明では、熱伝導材16に半田のような導電性の材料を用い、そのような導電性の熱伝導材16が溶融、流出することによって生じ得る電気的不具合について述べた。このほか、熱伝導材16には、樹脂のような非導電性の材料を用いることもでき、そのような材料を用いた場合にも、その流出によって電気的不具合が生じる可能性がある。

【0067】

図21及び図22は熱伝導材に非導電性材料を用いた場合の説明図である。尚、図21及び図22において、(A)は断面模式図、(B)は平面模式図である。

熱伝導材16には、アンダーフィル樹脂のような樹脂材料を用いることができる。この場合も、例えば上記図13(A)〜(C)のような流れで、半導体装置の組み立てを行うことができ、樹脂の熱伝導材16に対して加熱と押圧が行われる。この加熱と押圧の際には、図13(D)等に示したのと同様に、未硬化の樹脂の熱伝導材16が、押圧により押し出され、半導体素子12上から流出する可能性がある。

【0068】

例えば、図21(A),(B)のように、半導体素子12上から流出した樹脂の熱伝導材16が、基板11の電極パッド11bに半田等の接合部材30を用いて接合(実装)された電子部品13全体を覆い、その状態で硬化される場合がある。このように電子部品13が樹脂の熱伝導材16で覆われることで、電子部品13と基板11の間は、いわば密閉されたボイド31となる。このような場合、その後に加熱工程(半導体装置のマザーボードへの実装工程等)が行われると、半田の接合部材30が加熱により溶融し、ボイド31内に流出する可能性がある。そして、一方の電極パッド11b側から流出した接合部材30(流出部30a)が、他方の電極パッド11b側から流出した接合部材30(流出部30a)と接触したり、他方の電極パッド11b、そこに接続されている接合部材30若しくは電子部品13の電極13aに接触したりすると、短絡が生じる。

【0069】

また、図22のように、半導体素子12上から流出した樹脂の熱伝導材16は、接合部材30をその一部を露出させて覆い、その状態で硬化される場合もある。このような場合には、その後に加熱工程が行われると、半田の接合部材30が加熱により溶融し、熱伝導材16で覆われていない箇所から流出する可能性がある。このような接合部材30の流出(流出部30b)が生じると、基板11の電極パッド11bと電子部品13の電極13aとを接続する接合部材30が少なくなって接続信頼性が低下する恐れがある。また、流出した接合部材30(流出部30b)が脱落したり飛散したりして他の電子部品13や基板11と接触し、電気的不具合を生じさせる恐れもある。

【0070】

以上述べたように、突起を有しない放熱体170を用いた半導体装置では、組み立て時或いは組み立て後に、熱伝導材16が半導体素子12上から流出し、その流出した熱伝導材16によって、短絡等の電気的不具合が引き起こされる可能性がある。

【0071】

これに対し、上記第1の実施の形態に係る半導体装置10Aでは、突起17bを設けた放熱体17を用いることで、組み立て時或いは組み立て後に流出する熱伝導材16を、突起17bに接触させ、放熱体17側に濡れ拡がらせることができる。その結果、流出する熱伝導材16の電子部品13や基板11への付着、そのような付着による短絡等の電気的不具合が効果的に抑制される。更に、熱伝導材16は、流出開始後の比較的早い段階で突起17bに接触して濡れ拡がるため、その流出部に空気が取り込まれ難く、また、流出部の破裂による周囲への飛散も効果的に抑制される。

【0072】

このように半導体装置10Aでは、流出する熱伝導材16の電子部品13や基板11への付着を抑制することができるため、電子部品13を半導体素子12の近傍に配置することができる。そのため、半導体素子12と電子部品13の間のインダクタンス低減、スイッチングノイズ低減を図ることができる。

【0073】

半導体装置10Aの放熱体17に設ける突起17bには、種々の形態のものを用いることができる。

図23及び図24は放熱体に設ける突起の形態の一例を示す図である。

【0074】

放熱体17の突起17bは、図23(A)のような円柱形状とすることができる。更に、図23(B)のように円柱形状の突起17bの根元部分17cをテーパ状としたり、図23(C)のように突起17bを円錐台形状としたりすることもできる。このように円柱形状の突起17bの根元部分17cをテーパ状としたり、突起17bを円錐台形状としたりすることで、流動する熱伝導材16と突起17bの間に空気が取り込まれるのをより効果的に抑制することが可能になる。

【0075】

このほか、突起17bは、図24(A)のような四角柱形状とすることができ、また、空気の取り込みをより効果的に抑制する観点から、図23(B)のようにその根元部分17cをテーパ状としたり、図24(C)のように角錐台形状としたりすることもできる。

【0076】

放熱体17は、その材料に応じ、プレス加工や成形法等により形成することができ、突起17bは、そのプレス加工時や成形時に、凹部17aと共に形成することができる。また、凹部17aと突起17bのうち、凹部17aのみを有する放熱体17をプレス加工や成形法等により形成し、形成後の凹部17aに、別途プレス加工や成形法等により形成した突起17bを、接着、接合、溶接等、適当な方法で接続することもできる。

【0077】

突起17bの高さは、半導体装置10Aの組み立て時(及び組み立て後)に、突起17bがその突出方向に配置される電子部品13及び基板11と干渉せず、流出する熱伝導材16を突起17bで濡れ拡がらせることができるものであれば、特に限定されない。突起17bの高さは、形成する半導体装置10Aについて、予め実験等で適切な値を求め、設定することができる。例えば、突起17bの突出方向に配置される電子部品13の実装高さ、基板11までの距離等に基づき、その高さを設定することができる。

【0078】

図25は放熱体の突起の高さが異なる半導体装置の例を示す図である。

図25(A)のように、半導体素子12の近傍で突起17bの突出方向に配置される電子部品13の実装高さが比較的高い場合には、突起17bの高さを、電子部品13と干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的低く設定する。図25(B)のように、半導体素子12の近傍で突起17bの突出方向に配置される電子部品13の実装高さが比較的低い場合には、突起17bの高さを、電子部品13と干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的高く設定する。また、図25(C)のように、突起17bの突出方向に電子部品13が配置されない場合には、突起17bの高さを、基板11(表面の配線やパッド等の導電部11d)に干渉せず、流出する熱伝導材16を濡れ拡がらせることができる範囲で、比較的高く設定する。

【0079】

尚、以上説明した第1の実施の形態に係る半導体装置10Aにおいて、放熱体17の突起17bの個数及び配置は一例であって、流出する熱伝導材16を濡れ拡がらせることができれば、その個数及び配置は上記の例に限定されるものではない。

【0080】

次に、第2の実施の形態について説明する。

図26は第2の実施の形態に係る半導体装置の一例を示す図である。尚、図26において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL14−L14断面模式図である。

【0081】

第2の実施の形態に係る半導体装置10Bは、放熱体17の突起17bが、半導体素子12に、より近接させて(ここでは半導体素子12の側面と接触するように)設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0082】

突起17bを半導体素子12に近接させて設けるようにすることで、流出する熱伝導材16は、より早い段階で突起17bに接触し易くなる。例えば、熱伝導材16を、それが流出し始める時点で突起17bに接触させることができる。このように熱伝導材16を突起17bと接触させ易くすることで、流出する熱伝導材16の電子部品13及び基板11への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0083】

半導体装置10Bのような突起17bの配置とする場合には、その組み立てにおいて次のような利点がある。

図27は第2の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。

【0084】

半導体装置10Bを組み立てる場合には、例えば、図27のように、凹部17a及び突起17bを上方に向けて配置した放熱体17の上に、突起17bの領域よりも内側に熱伝導材16を配置する。このように熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を、配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。

【0085】

このような組み立てにおいては、突起17bが組み立て後の半導体素子12に近接するような位置に配設されているため、突起17bの領域よりも内側に配置される熱伝導材16が、半導体素子12と精度良く位置合わせされるようになる。従って、熱伝導材16と半導体素子12を、それらの位置ずれを抑えて、接合することが可能になる。

【0086】

突起17bを設けていない放熱体170を用いる半導体装置の組み立てでは、熱伝導材16と半導体素子12の位置ずれが比較的生じ易い。熱伝導材16と半導体素子12が位置ずれした状態で接合されると、半導体素子12の上面側に熱伝導材16で被覆されない領域ができ、動作時の半導体素子12から放熱体17への伝熱性が低下する(熱抵抗が高くなる)可能性がある。その結果、半導体素子12の過熱が起こって半導体素子12の動作不良が発生する恐れがあり、また、半導体装置の組み立ての歩留まりも低下する。

【0087】

これに対し、上記のように組み立て後の半導体素子12に近接するような位置に突起17bを配設した放熱体17を用いると、突起17bが熱伝導材16のガイドとなり、組み立て時の熱伝導材16の位置ずれを抑制することができる。そのため、半導体素子12の上面に全体的に精度良く熱伝導材16を接合することができ、半導体素子12から放熱体17への伝熱性が低下するのを効果的に抑制することができる。

【0088】

次に、第3の実施の形態について説明する。

図28は第3の実施の形態に係る半導体装置の一例を示す図である。尚、図28において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL15−L15断面模式図である。

【0089】

第3の実施の形態に係る半導体装置10Cは、放熱体17の突起17bが、電子部品13と対向する領域に選択的に設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。第3の実施の形態に係る半導体装置10Cは、いわば上記第1の実施の形態に係る半導体装置10Aの突起17bの一部を間引いた構成と言える。

【0090】

半導体装置10Cでは、熱伝導材16が流出しても、それを電子部品13と対向する領域に選択的に設けた突起17bに濡れ拡がらせることができる。それにより、流出する熱伝導材16の電子部品13等への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0091】

更に、半導体装置10Cでは、電子部品13の配置に応じて選択的に突起17bを設けている(間引いている)ため、突起17bを設けた領域への熱伝導材16の過剰な流出を抑制することができる。

【0092】

即ち、半導体素子12上から流出する熱伝導材16は、毛細管現象によって、突起17bを設けた領域に濡れ拡がっていくが、これによって過剰な流出が起こると、半導体素子12上に残る熱伝導材16が少なくなってしまう可能性がある。半導体素子12上の熱伝導材16が少なくなってしまうと、半導体素子12と放熱体17の間の伝熱性が低下(熱抵抗が増加)し、半導体素子12の過熱が生じる恐れが出てくる。半導体装置10Cでは、上記のように電子部品13の配置に応じて突起17bを選択的に設けることで、このような熱伝導材16の過剰な流出が抑制されるようになる。

【0093】

また、このように電子部品13の配置に応じて突起17bを選択的に設けることで、突起17bの数を減らし、放熱体17の材料コスト、製造コストを抑え、更に、放熱体17及びそれを用いた半導体装置10Cの軽量化を図ることが可能になる。

【0094】

図29は第3の実施の形態に係る半導体装置の別例を示す図である。尚、図29において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL16−L16断面模式図である。

【0095】

図29のように、電子部品13の個数が少ない場合には(ここでは一例として電子部品13が1つ)、その電子部品13に対応する領域に選択的に、突起17bを設けるようにしてもよい。このように突起17bを設ける場合にも、流出する熱伝導材16の、その電子部品13等への付着を抑制することが可能である。更に、このように突起17bを設ける場合、放熱体17の材料コスト、製造コストを抑えることが可能になるほか、放熱体17及びそれを用いた半導体装置10Cの軽量化を図ることが可能になる。

【0096】

尚、半導体装置10Cにおいて、電子部品13の配置に応じて選択的に設ける突起17bを、上記第2の実施の形態と同様に、半導体素子12に近接させて設けるようにしてもよい。それにより、上記第2の実施の形態で述べたのと同様の効果を得ることが可能になる。

【0097】

次に、第4の実施の形態について説明する。

図30は第4の実施の形態に係る半導体装置の一例を示す図である。尚、図30において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL17−L17断面模式図である。

【0098】

第4の実施の形態に係る半導体装置10Dは、放熱体17の突起17bが、半導体素子12側からその外側に向かって延在するように設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0099】

図30には、板状の突起17bを、半導体素子12側からその外側に向かって延在するように設けた半導体装置10Dを例示している。半導体装置10Dでは、半導体素子12上から流出する熱伝導材16が、そのような板状の突起17bに接触し、毛細管現象によって濡れ拡がるようになる。

【0100】

半導体装置10Dでは、その突起17bの表面積が、上記のようにピン状のものを複数設けた場合に比べて、小さくなる。そのため、半導体素子12上からの熱伝導材16の過剰な流出を抑制することが可能になり、半導体素子12と放熱体17の間の伝熱性低下(熱抵抗の増加)、それによる半導体素子12の過熱を抑制することが可能になる。

【0101】

尚、半導体装置10Dにおいて、半導体素子12の外側に向かって延在するように設ける突起17bを、上記第2の実施の形態と同様に、半導体素子12に近接させて設けるようにしてもよい。それにより、上記第2の実施の形態で述べたのと同様の効果を得ることが可能になる。

【0102】

また、上記の図29と同様に、電子部品13の個数が少ない場合には、その電子部品13に対応する領域に選択的に、半導体素子12の外側に向かって延在するように突起17bを設けるようにしてもよい。

【0103】

以上、第1〜第4の実施の形態について説明したが、各実施の形態で述べた突起17bの配置、構成を組み合わせることも可能である。

次に、第5の実施の形態について説明する。

【0104】

図31は第5の実施の形態に係る半導体装置の一例を示す図である。尚、図31において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL18−L18断面模式図である。

【0105】

第5の実施の形態に係る半導体装置10Eは、放熱体17の、半導体素子12との対向領域の外側に、突起17bに替えて網状の線材40が設けられている点で、上記第1の実施の形態に係る半導体装置10Aと相違する。

【0106】

網状の線材40には、Cu等の金属細線を編み込んだものを用いることができる。例えば、線材40には、半田吸い取り線を用いることができる。凹部17aを備える放熱体17にこのような線材40を設けることで、上記の突起17bを設けた場合と同様、半導体素子12上から流出する熱伝導材16を、その線材40に濡れ拡がらせることができる。それにより、流出する熱伝導材16の電子部品13等への付着、そのような付着による電気的不具合の発生を、効果的に抑制することが可能になる。

【0107】

続いて、このような線材40を用いた半導体装置10Eの組み立て方法について説明する。

図32は第5の実施の形態に係る半導体装置の組み立て工程の一例を示す断面模式図である。尚、図32(A),(B)は組み立て工程の断面模式図である。

【0108】

半導体装置10Eを組み立てる場合には、例えば、図32(A)のように、凹部17aを上方に向けて配置した放熱体17の上に、線材40を配置する。線材40は、この時点では必ずしも放熱体17に固定されていることを要せず、例えば、放熱体17の上に載置したり、仮接続したりして配置しておいてもよい。

【0109】

線材40を配置すると共に、放熱体17の上には、線材40の内側に配置されるように熱伝導材16を配置する。このように線材40及び熱伝導材16を配置した放熱体17の上に、半導体素子12及び電子部品13を実装し接着剤19を配設した基板11を配置する。そして、所定温度で加熱を行いながら、基板11と放熱体17を互いの方向に押圧していく。

【0110】

この加熱と押圧の際に流出する熱伝導材16が、図32(B)のように、線材40に濡れ拡がることで、流出する熱伝導材16の電子部品13等への付着を抑制することができる。更に、線材40に濡れ拡がった熱伝導材16が固化すると、その固化した熱伝導材16によって線材40が放熱体17に接合されるようになる。そのため、予め放熱体17に線材40を固定しておくことを要せず、従って、放熱体17の作製に要するコスト、工数を削減することができる。

【0111】

また、図33は第5の実施の形態に係る半導体装置の別例を示す図である。尚、図33において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL19−L19断面模式図である。

【0112】

上記のような網状の線材40を用いた半導体装置10Eにおいて、上記第2の実施の形態と同様に、線材40を半導体素子12に近接させて設けることもできる。それにより、上記第2の実施の形態で述べたのと同様に、流出する熱伝導材16を早い段階で線材40に接触させ、流出する熱伝導材16による電気的不具合の発生を効果的に抑制することが可能になる。

【0113】

また、図34は第5の実施の形態に係る半導体装置の別例を示す図である。尚、図34において、(A)は断面模式図、(B)は平面模式図であり、(A)は(B)のL20−L20断面模式図である。

【0114】

上記のような網状の線材40を用いた半導体装置10Eにおいて、上記第3の実施の形態と同様に、線材40を電子部品13と対向する領域に選択的に設けることもできる。それにより、上記第3の実施の形態で述べたのと同様に、熱伝導材16の過剰な流出(線材40による熱伝導材16の吸い取り過ぎ)を抑制することが可能になる。その結果、半導体素子12と放熱体17の間の伝熱性低下(熱抵抗の増加)、それによる半導体素子12の過熱を抑制することが可能になる。

【0115】

尚、この第5の実施の形態で述べた網状の線材40を、上記第1〜第4の実施の形態で述べた突起17bの一部に替えて用いることも可能である。

次に、第6の実施の形態について説明する。

【0116】

以上の説明では、凹部17aを有する放熱体17を用いた半導体装置10A〜10Eを例示したが、そのような凹部17aを有しない板状の放熱体を用い、その放熱体に上記のような突起17b或いは網状の線材40を設け、半導体装置を形成することも可能である。

【0117】

図35は板状の放熱体を用いた半導体装置の一例を示す図である。尚、図35には、板状の放熱体を用いた半導体装置の断面を模式的に図示している。

図35に示す半導体装置10Fは、上記第1の実施の形態に係る半導体装置10Aの、凹部17aを有する放熱体17を、板状の放熱体17Fに替えた構成を有する。板状の放熱体17Fは、上記の放熱体17と同様に、半導体素子12との対向領域の外側に、複数の突起17bを有する。板状の放熱体17Fは、熱伝導材16によって基板11上の半導体素子12(接合層18)に接合される。半導体装置10Fは、接着剤19を不要とし、上記のような凹部17aを有する放熱体17に比べ、放熱体形成に要するコストを削減することが可能となる構造であるが、図35のような板状の放熱体17Fを用いた場合にも、組み立て時或いは組み立て後に半導体素子12上から流出する熱伝導材16は、その突起17bの間に濡れ拡がり、基板11側への流出、それによる基板11や電子部品13への付着が抑制される。従って、流出する熱伝導材16の付着による電気的不具合の発生が抑制された半導体装置10Fが得られるようになる。

【0118】

ここでは、上記第1の実施の形態に係る半導体装置10Aの放熱体17を板状の放熱体17Fに替えた場合を例示したが、上記第2〜第5の実施の形態に係る半導体装置10B〜10Eの各放熱体17をこのような板状の放熱体17Fに替えることも可能である。その場合にも、上記同様の効果を得ることが可能である。

【0119】

以上説明したように、半導体素子と放熱体をそれらの間に熱伝導材を介在させて熱的に接続する構成を有する半導体装置において、放熱体の半導体素子との対向領域外側に、複数の突起、或いは網状の線材を設ける。これにより、半導体装置の組み立て時或いは組み立て後に半導体素子上から流出する熱伝導材を、突起或いは網状の線材に接触させ、突起或いは線材の配設領域に濡れ拡がらせることが可能になる。その結果、半導体素子上から流出する熱伝導材が、その半導体素子が実装されている基板や、その基板に半導体素子と共に実装されている電子部品に付着するのを抑え、そのような付着によって生じる電気的不具合の発生を効果的に抑制することが可能になる。従って、熱伝導材の流出、飛散による電気的不具合の発生が抑えられた、高品質、高性能の半導体装置が実現されるようになる。

【0120】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置。

【0121】

(付記2) 前記複数の突起は、前記対向領域の外周に沿って配設されることを特徴とする付記1に記載の半導体装置。

(付記3) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする付記1に記載の半導体装置。

【0122】

(付記4) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記半導体素子と前記電子部品の間の位置に、前記基板と非接触で配設される

ことを特徴とする付記1に記載の半導体装置。

【0123】

(付記5) 前記複数の突起は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にある突起を含むことを特徴とする付記1乃至4のいずれかに記載の半導体装置。

【0124】

(付記6) 前記複数の突起は、前記半導体素子から該半導体素子の外側に向かって延在する突起を含むことを特徴とする付記1乃至5のいずれかに記載の半導体装置。

(付記7) 前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記複数の突起の間に配設されることを特徴とする付記1乃至6のいずれかに記載の半導体装置。

【0125】

(付記8) 基板に半導体素子を配設する工程と、

前記基板の、前記半導体素子の配設面側に、該半導体素子との間に熱伝導材を介して放熱体を配設する工程と、

前記放熱体を前記基板側に押圧すると共に前記熱伝導材を加熱する工程と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置の製造方法。

【0126】

(付記9) 前記熱伝導材を加熱する工程において、前記熱伝導材は、前記対向領域から外側に流出し前記複数の突起の間に受容されることを特徴とする付記8に記載の半導体装置の製造方法。

【0127】

(付記10) 基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する

ことを特徴とする半導体装置。

【0128】

(付記11) 前記網状の線材は、前記対向領域の外周に沿って配設されることを特徴とする付記10に記載の半導体装置。

(付記12) 前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記網状の線材は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする付記10に記載の半導体装置。

【0129】

(付記13) 前記網状の線材は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にあることを特徴とする付記10に記載の半導体装置。

(付記14) 前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記網状の線材の中に配設されることを特徴とする付記10乃至13のいずれかに記載の半導体装置。

【符号の説明】

【0130】

10A,10B,10C,10D,10E,10F 半導体装置

11 基板

11a,11b,11c 電極パッド

11d 導電部

12 半導体素子

13 電子部品

13a 電極

14 バンプ

15 アンダーフィル樹脂

16 熱伝導材

16a 酸化膜

16b 流出部

17,17F,170 放熱体

17a 凹部

17b 突起

17c 根元部分

18 接合層

19 接着剤

20 半田ボール

30 接合部材

30a,30b 流出部

31 ボイド

40 線材

100 空気

【特許請求の範囲】

【請求項1】

基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置。

【請求項2】

前記複数の突起は、前記対向領域の外周に沿って配設されることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする請求項1に記載の半導体装置。

【請求項4】

前記複数の突起は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にある突起を含むことを特徴とする請求項1乃至3のいずれかに記載の半導体装置。

【請求項5】

前記複数の突起は、前記半導体素子から該半導体素子の外側に向かって延在する突起を含むことを特徴とする請求項1乃至4のいずれかに記載の半導体装置。

【請求項6】

前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記複数の突起の間に配設されることを特徴とする請求項1乃至5のいずれかに記載の半導体装置。

【請求項7】

基板に半導体素子を配設する工程と、

前記基板の、前記半導体素子の配設面側に、該半導体素子との間に熱伝導材を介して放熱体を配設する工程と、

前記放熱体を前記基板側に押圧すると共に前記熱伝導材を加熱する工程と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置の製造方法。

【請求項8】

前記熱伝導材を加熱する工程において、前記熱伝導材は、前記対向領域から外側に流出し前記複数の突起の間に受容されることを特徴とする請求項7に記載の半導体装置の製造方法。

【請求項9】

基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する

ことを特徴とする半導体装置。

【請求項10】

前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記網状の線材の中に配設されることを特徴とする請求項9に記載の半導体装置。

【請求項1】

基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置。

【請求項2】

前記複数の突起は、前記対向領域の外周に沿って配設されることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記基板の上方で、前記半導体素子の外側に配設された電子部品を更に含み、

前記複数の突起は、前記電子部品の上方に選択的に、該電子部品と非接触で配設される

ことを特徴とする請求項1に記載の半導体装置。

【請求項4】

前記複数の突起は、前記半導体素子側の側端が前記半導体素子の側端に対応する位置にある突起を含むことを特徴とする請求項1乃至3のいずれかに記載の半導体装置。

【請求項5】

前記複数の突起は、前記半導体素子から該半導体素子の外側に向かって延在する突起を含むことを特徴とする請求項1乃至4のいずれかに記載の半導体装置。

【請求項6】

前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記複数の突起の間に配設されることを特徴とする請求項1乃至5のいずれかに記載の半導体装置。

【請求項7】

基板に半導体素子を配設する工程と、

前記基板の、前記半導体素子の配設面側に、該半導体素子との間に熱伝導材を介して放熱体を配設する工程と、

前記放熱体を前記基板側に押圧すると共に前記熱伝導材を加熱する工程と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設されて前記基板側に突出する複数の突起を有する

ことを特徴とする半導体装置の製造方法。

【請求項8】

前記熱伝導材を加熱する工程において、前記熱伝導材は、前記対向領域から外側に流出し前記複数の突起の間に受容されることを特徴とする請求項7に記載の半導体装置の製造方法。

【請求項9】

基板と、

前記基板の上方に配設された半導体素子と、

前記半導体素子の上方に配設された熱伝導材と、

前記熱伝導材の上方に配設された放熱体と

を含み、

前記放熱体は、前記半導体素子との対向領域の外側に配設された網状の線材を有する

ことを特徴とする半導体装置。

【請求項10】

前記熱伝導材は、前記半導体素子と前記対向領域との間、及び前記網状の線材の中に配設されることを特徴とする請求項9に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開2013−115083(P2013−115083A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257128(P2011−257128)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

[ Back to top ]