半導体装置及びフィルムキャリアテープ並びにこれらの製造方法

【課題】本発明の目的は、配線パターンと樹脂との密着性を向上させる半導体装置及びフィルムキャリアテープ並びにこれらの製造方法を提供させることにある。

【解決手段】本発明は、配線パターンと樹脂との密着性を向上させる半導体装置であり、凸部(17)を含みパターニングされた配線パターン(16)を有するフィルム片(14)と、凸部(17)に電極(13)が接合される半導体チップ(12)と、凸部(17)以外の領域において配線パターン(16)に設けられる樹脂(19)と、を有し、配線パターン(16)は、樹脂(19)との接触面が粗面をなす。

【解決手段】本発明は、配線パターンと樹脂との密着性を向上させる半導体装置であり、凸部(17)を含みパターニングされた配線パターン(16)を有するフィルム片(14)と、凸部(17)に電極(13)が接合される半導体チップ(12)と、凸部(17)以外の領域において配線パターン(16)に設けられる樹脂(19)と、を有し、配線パターン(16)は、樹脂(19)との接触面が粗面をなす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置及びフィルムキャリアテープ並びにこれらの製造方法に関する。

【背景技術】

【0002】

半導体装置のパッケージ形態として、外部電極が形成された基板を半導体チップに接着した構成が知られている。このようなパッケージ形態では、基板と半導体チップとの間に樹脂を設けて両者を密着させることが多い。また、このようなパッケージ形態は、例えば、CSP(Chip Size/Scale Package)型やT−BGA(Tape Ball Grid Array)型などでも適用されており、さらに、TAB(Tape Automated Bonding)技術にも応用されている。

【0003】

しかしながら、外部電極に接続される配線パターンが、基板における半導体チップの能動面側に形成されている場合には、配線パターンと樹脂との密着性が劣るという問題があった。

【0004】

特に、配線パターンをハーフエッチングして凸部を形成し、この凸部を半導体チップの電極に接合する場合には、エッチングにより配線パターンが鏡面になっており、樹脂との密着性が著しく悪かった。

【特許文献1】特開平2−148748号公報

【特許文献2】特開昭63−299241号公報

【特許文献3】特開昭63−52431号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、配線パターンと樹脂との密着性を向上させる半導体装置及びフィルムキャリアテープ並びにこれらの製造方法を提供させることにある。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置の製造方法は、絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する第1工程と、

前記配線パターンの粗面加工された面に対して、少なくとも一回の樹脂の配設を行う第2工程と、

を含む。

【0007】

本発明によれば、配線パターンが粗面加工されるので、樹脂との密着性に優れる。

【0008】

前記第1工程は、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含んでもよい。

【0009】

本発明において、前記第1工程で、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工してもよい。

【0010】

これによれば、金属膜をエッチングして凸部が形成される。したがって、エッチングされる面は鏡面になるが、さらに粗面加工することで、微少の凸凹が形成されて樹脂との密着性に優れるようになる。なお、樹脂は、金属膜の保護のためや、製造工程の途中で必要に応じて設けられる。

【0011】

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0012】

この場合には、パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂は、前記絶縁フィルムと前記半導体チップとの間に設けられてもよい。

【0013】

これによれば、絶縁フィルムと前記半導体チップとの間に設けられる樹脂は、粗面加工された金属膜と密着するので、パッケージクラックの発生を防止することができる。

【0014】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされてもよい。

【0015】

本発明では、前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されてもよい。

【0016】

これによれば、粗面加工がされてから裏止め樹脂が設けられるので、金属膜と樹脂との密着が良好になり、その後のパターニングにおいてエッチング液が金属膜と樹脂との間に入り込むことを防止できる。

【0017】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0018】

本発明に係る半導体装置の製造方法では、パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂の配設工程では、封止用樹脂が、前記金属膜のエッチングされた面とともに前記半導体チップを封止するように設けてもよい。

【0019】

これによれば、封止のための樹脂が、粗面加工された金属膜と密着して、パッケージクラックの発生を防止することができる。

【0020】

前記粗面加工は、表面を荒らす化学研磨工程であってもよい。

【0021】

前記金属膜は、前記所定部にレジストが設けられてエッチングされて前記凸部が形成され、前記レジストの除去前に、前記粗面加工が行われてもよい。

【0022】

これによれば、凸部にはレジストが覆われたままで粗面加工が行われるので、凸部は粗面加工されないようにできる。

【0023】

本発明に係るフィルムキャリアテープの製造方法は、絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する工程を含む。

【0024】

本発明によれば、配線パターンが粗面加工されているので、半導体装置を製造するときに設けられる樹脂との密着性に優れる。

【0025】

本発明は、前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含んでもよい。

【0026】

本発明において、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工してもよい。

【0027】

これによれば、金属膜をエッチングして凸部が形成される。したがって、エッチングされる面は鏡面になるが、さらに粗面加工することで、微少の凸凹が形成される。そして、金属膜の保護のためや、製造工程の途中で必要に応じて設けられる樹脂と、金属膜との密着性を向上させることができる。

【0028】

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0029】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされてもよい。

【0030】

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されてもよい。

【0031】

これによれば、粗面加工がされてから裏止め樹脂が設けられるので、金属膜と樹脂との密着が良好になり、その後のパターニングにおいてエッチング液が金属膜と樹脂との間に入り込むことを防止できる。

【0032】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0033】

前記粗面加工は、表面を荒らす化学研磨工程であってもよい。

【0034】

前記金属膜は、前記所定部にレジストが設けられてエッチングされ、前記レジストの除去前に、前記表面を荒らす工程が行われてもよい。

【0035】

これによれば、凸部にはレジストが覆われたままで粗面加工が行われるので、凸部は粗面加工されないようにできる。

【0036】

本発明に係る半導体装置は、配線パターンを有する絶縁フィルムと、前記配線パターンに電極が接合される半導体チップと、前記配線パターンに設けられる樹脂と、を有し、

前記配線パターンは、前記樹脂との接触面が粗面をなす。

【0037】

本発明によれば、配線パターンにおける樹脂との接触面が粗面をなすので、両者が密着してパッケージクラックの発生を防止することができる。

【0038】

本発明において、前記配線パターンは凸部を含み、前記凸部に前記電極が接合され、前記凸部以外の領域において前記樹脂は前記配線パターンに設けられてもよい。

【0039】

本発明に係るフィルムキャリアテープは、絶縁フィルムと、粗面加工された配線パターンと、を有する。

【0040】

本発明において、前記配線パターンは凸部を含み、前記配線パターンは前記凸部の突出する側の面において粗面をなしてもよい。

【発明を実施するための最良の形態】

【0041】

以下、本発明の好適な実施の形態について図面を参照して説明する。

【0042】

(第1実施形態)

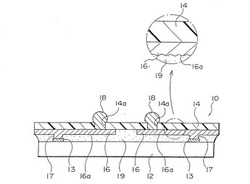

図1は、第1実施形態に係る半導体装置を示す図である。この半導体装置10は、半導体チップ12の電極13に、フィルム片14に形成された配線パターン16の凸部17が接合され、配線パターン16には外部端子18が設けられてなる。また、フィルム片14と半導体チップ12との間には、応力緩和や半導体チップの能動面の保護のための樹脂19が設けられている。

【0043】

詳しくは、フィルム片14は、フィルムキャリアテープを打ち抜いて形成されるもので絶縁性を有するポリイミド系樹脂からなり、一方の面に配線パターン16が、図示しない接着剤を介して貼り付けられている。

【0044】

配線パターン16は、凸部17が厚肉となり、他の領域が薄肉となるように形成されている。この凸部17が形成されていることで、配線パターン16と半導体チップ12との間に、樹脂19を充填する隙間が形成される。また、配線パターン16のフィルム片14との接着面とは反対側の面16a(すなわち、配線パターン16の半導体チップ12と相対向する面)に、図1において拡大して示すように、微少な凸凹が形成されている。

【0045】

外部端子18は、ボール状のハンダからなり、フィルム片14からみたときに配線パターン16の形成側とは反対側面において、フィルム片14から突出して形成されている。詳しくは、フィルム片14には、配線パターン16上にハンダが搭載される程度の微少な穴14aが形成されており、配線パターン16から穴14aを介して外側に突出するように、外部端子18は形成されている。

【0046】

樹脂19は、ヤング率が低く応力緩和の働きを果たせる材質からなる。例えば、ポリイミド樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂やシリコーン変性エポキシ樹脂等が挙げられる。この樹脂19が、フィルム片14と半導体チップ12との間に設けられることで、外部端子18に対して外部から加えられる応力を緩和できるようになっている。

【0047】

樹脂19は、図1に示すように、配線パターン16の面16aにも接触する。上述したように、配線パターン16の面16aには、微少な凹凸が形成されているので表面積が広くなっている。なお、ここでいう微少な凹凸とは、具体的には表面の粗さ(凸部間の距離)が10μm以下になることが好ましい。また、テープ片14と配線パターン16との接着面側においても、両者(テープ片14と配線パターン16)の密着性をあげる為に配線パターン16に凹凸が形成されている。配線パターン16の面16aに形成される凹凸は、配線パターン16の面16aの反対面側に形成される凹凸よりも細かく形成されている。したがって、面16aと樹脂19との密着性が優れており、両者間でパッケージクラックが発生しにくい構造になっている。

【0048】

本実施形態は、上記のように構成されており、以下その製造工程について説明する。図2A〜図4Bは、本実施形態に係る半導体装置の製造工程を説明する図である。この製造工程ではTAB技術が適用されており、フィルムキャリアテープ20が使用される。ここでいうフィルムキャリアテープは、絶縁性且つ可撓性を有する長尺状のフィルムであり、ポリイミド、ガラスエポキシ、BTレジンやポリエステル系等の材料が用いられる。なお、半導体チップ搭載前又は搭載後のいずれかのタイミングで、フィルムキャリアテープ20の一部が打ち抜かれて(切り離されて)フィルム片14(図1参照)が形成される。

【0049】

まず、図2Aに示すように、フィルムキャリアテープ20の一方の面(ここでは裏面が使用される)に接着剤22を塗布し、図2Bに示すように、フィルムキャリアテープ20に穴14aなどの開口を、プレスによる打ち抜きやレーザ−加工やケミカルエッチング等所望の手段により形成する。穴14aは、図1に示すように外部端子18を設けるために使用される。

【0050】

そして、図2Cに示すように、接着剤22を介して、フィルムキャリアテープ20の穴14aも含むように裏面全面に金属膜としての銅箔24を貼り付ける。銅箔24は、所定の形状にパターニングされる。そのために、図2D以降の工程が行われる。

【0051】

なお、本実施形態では、銅箔24を貼る前に穴14aなどの開口を形成したが、これに限らず銅箔24を貼った後に、開口させる工程を行っても良い。この方法によれば、未硬化の接着剤22が付いているフィルムキャリアテープ20を扱うという難しい工程がなくなり、接着剤22の硬化が終わり、銅箔24が貼られ終わっているフィルムキャリアテープ20を扱う工程になる。そのため、ある程度ラフな扱いで良いから、工程が限定されず、穴14aなどの形成工程の自由度が増すという効果がある。また、この場合には、銅箔24が貼られてから銅箔24に穴を開けずにフィルムキャリアテープ20に穴14aを形成するために、レーザ加エやケミカルエッチング等の手段を用いることが多い。

【0052】

次に、図2Dに示すように、フィルムキャリアテープ20にレジスト26を塗布し、銅箔24をエッチングして、図2Eに示すように、所定のパターン(図1に示す配線パターン16)を形成する。

【0053】

詳しくは、フィルムキャリアテープ20の両面にレジスト26を塗布し、エッチングすべき領域のレジスト26を除去するように露光及び現像し、レジスト26に覆われていない領域において銅箔24をエッチングする。エッチングには、既知のエッチャント(例えば、塩化第二鉄、塩化第二銅等の水溶液)が用いられる。

【0054】

あるいは、エッチングのようなサブトラクト(除去)法による代わりに、アディティブ(付加)法によって、配線パターン16を形成してもよい。例えば、フィルムキャリアテープ20に、スパッタリングによって、配線パターン16の形状で銅などの金属薄膜を形成し、その上に電解メッキによって厚い金属膜を形成してもよい。

【0055】

そして、配線パターン16側のレジスト26を除去し、図3Aに示すように、配線パターン16の凸部17(図1参照)を形成する領域にレジスト28を塗布する。詳しくは、露光及び現像によって、この領域のみにレジスト28が残るようにする。

【0056】

次に、図3Bに示すように、配線パターン16を、厚み方向にハーフエッチングする。このエッチングは、図2Dから図2Eの状態に至るときよりも、時間を短縮して行われる。こうして、配線パターン16は、レジスト28にて覆われていない領域において薄肉になるので、レジスト28にて覆われている領域が相対的に厚肉になる。そして、レジスト26及び配線パターン16とは反対側面のレジスト28とを除去すると、図3Bに示すように、凸部17が形成される。

【0057】

ここで、配線パターン16は、エッチングにて形成された表面が鏡面のようなっている。すなわち、配線パターン16は、エッチング液を用いる化学的な方法にてエッチングされるので、エッチングされた面16aが鏡面になっている。

【0058】

そこで、本実施形態では、図4Aに拡大して示すように、この面16aを粗面加工することを特徴としている。詳しくは、表面を荒らす化学研磨工程によって、面16aに微少な凹凸が形成されている。これによって、樹脂19(図1参照)と面16aとの密着性、すなわちアンカリング性を向上させることができる。なお、化学研磨工程では、例えばCPE−750(三菱ガス化学)等を使用することができる。

【0059】

あるいは、粗面加工の方法として、研磨砂を吹き付けるサンドブラスト法や、O2プラズマ法などを使用してもよい。または、電解メッキにより配線パターン16を形成する場合には、電流密度を上げて表面が荒れるようにメッキしてもよい。

【0060】

次に、図4Bに示すように、半導体チップ12の電極13と、配線パターン16の凸部17とを位置合わせして両者を接続する。詳しくは、ボンディングツール100により、フィルムキャリアテープ20の上から凸部17を、電極13に対して押圧しながら超音波振動を印加し、凸部17を構成する銅(Au)と電極13を構成するアルミニウム(Al)との合金(Au/Al)をつくることにより行われる。

【0061】

なお、本実施形態では、凸部17上のレジスト28(図3B参照)を除去してから、化学研磨工程が行われるので、配線パターン16におけるエッチングされた面16aのみならず、凸部17の表面も粗面加工がなされている。したがって、超音波振動による凸部17の塑性変形が進みやすく、凸部17と電極13との接続工程を迅速に行うことができる。

【0062】

凸部17の表面の粗面加工が不要の場合には、凸部17上のレジスト28を除去する前に化学研磨工程を行うことで対応できる。

【0063】

その後、フィルムキャリアテープ20と半導体チップ12との間に、樹脂19(図1参照)を注入して熱硬化させ、穴14a内にハンダを充填して外部端子(半田ボール)18を形成する。

【0064】

そして、フィルムキャリアテープ20からフィルム片14を打ち抜いて、図1に示す半導体装置10を得ることができる。

【0065】

なお、本実施形態では、図4Bに示すように、B−TAB型の接合方法が適用されたが、周知の他の方法、例えば異方性導電接着剤を用いて接着する方法を適用してもよい。また更に、周知の方法として通常のTAB型の接合方法(配線パターン16と凸部の形成された電極13とを接合する方法)を用いてもよい。

【0066】

(第2実施形態)

図5A〜図6Cは、第2実施形態に係る半導体装置の製造工程を説明する図である。本実施形態は、TAB技術に本発明を適用したものである。図6Cに示すように、半導体装置30は、半導体チップ32の電極33に、フィルム片34に形成された配線パターン36の凸部37が接合されてなる。また、フィルム片34と半導体チップ32とを封止するために、樹脂39が設けられている。本実施形態でもTAB技術が適用されており、フィルム片34は、図6Bに示すフィルムキャリアテープ40から打ち抜かれて形成されている。

【0067】

詳しくは、フィルムキャリアテープ40には、デバイスホール40a、スプロケットホール40b及びアウタリードホール40cなどが形成されている。そして、フィルムキャリアテープ40には、複数の配線パターン36が形成されている。各配線パターン36は、インナリード36a及びアウタリード36bを含む。配線パターン36のフィルムキャリアテープ40への形成は、次のようにして行われる。

【0068】

まず、図5Aに示すように、スプロケットホール40b及びアウタリードホール40cなどが形成されたフィルムキャリアテープ40に、図示しない接着剤によって銅箔42を貼り付ける。銅箔42には、デバイスホール40aよりも内側に、このデバイスホール40aと相似形の矩形穴42aが形成されており、この矩形穴42a以外の領域は、フィルムキャリアテープ40のアウタリードホール40cを覆うようになっている。

【0069】

そして、デバイスホール40aから内側に張り出した領域において、銅箔42の一部を薄肉にするようにエッチングし、このエッチングした面を粗面加工する。すなわち、図5Bに示すように、銅箔42におけるフィルムキャリアテープ40側の面に、先端部を残してエッチングして溝44を形成する。なお、図5Bは、図5AのB−B線断面に対応する。そして、溝44の底の面44aを粗面加工する。エッチング及び粗面加工の方法は、上記第1実施形態と同様であるので、詳細を省略する。

【0070】

この溝44を形成することで、デバイスホール40a内において、銅箔42の先端部には相対的に厚肉の凸部46が形成される。

【0071】

次に、図6Aに示すように、デバイスホール40a内において、銅箔42に、溝44及び凸部46側から樹脂48を配設する。すなわち、銅箔42のフィルムキャリアテープ40側の面を、樹脂48によって裏止めする。

【0072】

そして、フィルムキャリアテープ40とは反対側の面から、銅箔42をエッチング液によってパターニングして、図6Bに示すように、配線パターン36を形成する。

【0073】

ここで、銅箔42において、溝44及び凸部46が形成される部分は、インナリード36aとなる。また、このインナリード36aとなる部分では、銅箔42の面44aが粗面加工されているので、樹脂48が密着している。したがって、銅箔42をパターニングするときに、エッチング液がまわり込むことを防止して、インナリード36aの幅が狭くなったり、断線しないようになっている。

【0074】

こうして得られたフィルムキャリアテープ40を使って、半導体チップ32を実装し、樹脂39にて半導体チップ32及びインナリード36aを封止し、フィルムキャリアテープ40を打ち抜いて、フィルム片34を有する半導体装置30を得ることができる。

【0075】

ここで、樹脂39も、面44aと密着するので、パッケージクラックを防止することができる。

【0076】

なお、本実施形態の外部端子部分に変更を加えれば、T−BGA(Tape Ball Grid Array)型の半導体装置を製造することもできる。

【0077】

(第3実施形態)

図7は、第3実施形態に係る半導体装置を示す図である。同図に示す半導体装置50は、半導体チップ52の電極53に、フィルム片54に形成された配線パターン56の凸部57が接合されてなる。また、フィルム片54と半導体チップ52とを封止するために、樹脂58が設けられている。

【0078】

本実施形態は、凸部57の形成位置が、上記第2実施形態と異なる。すなわち、本実施形態では、配線パターン56のフィルム片54とは反対側面に凸部57が形成されている。

【0079】

本実施例でも、配線パターン56におけるエッチングされた面56aと、樹脂58とが密着してパッケージクラックが防止される。

【0080】

(第4実施形態)

図8は、第4実施形態に係る半導体装置を示す図である。この半導体装置60は、半導体チップ62の電極63に、フィルム片64に形成された配線パターン66の凸部67が接合され、配線パターン66には外部端子68が設けられてなる。また、フィルム片64と半導体チップ62との間には、応力緩和のための樹脂65が注入されている。

【0081】

ここで、凸部67は、上述した実施形態と同様にして形成されるため、エッチング面が鏡面となるが、これに粗面加工を施すことで、樹脂65との密着性を向上させてパッケージクラックが防止することができる。

【0082】

本実施形態では、半導体チップ62の外形よりも大きくフィルム片64及び配線パターン66が形成され、この半導体チップ62の電極63の内側のみならず外側にも外部端子68が設けられている。すなわち、半導体装置60は、いわゆるFAN−IN/OUT型のものである。

【0083】

さらに、本実施形態の特徴は、半導体チップ62の周囲で、フィルム片64に対して配線パターン66の上から、絶縁性の接着剤67を介して保持板69が設けられることにある。保持板69は、平坦性を有し、これを維持できる程度の強度を有するものである。

【0084】

こうすることで、半導体チップ62の外側に配置される外部端子68も、平面安定性が向上する。

【0085】

(その他の実施形態)

上記いずれの実施形態においても、配線パターンに凸部が形成されているが、本発明は、凸部がない場合にも適用することができる。すなわち、例えば、配線パターンがハーフエッチングされない場合であっても、配線パターンを粗面加工することで樹脂との密着性を上げることができる。その場合には、銅箔等の金属膜に粗面加工を行ってから、これを配線パターンの形状にパターニングしてもよい。

【0086】

図9には、本発明を適用した半導体装置1100を実装した回路基板1000が示されている。回路基板1000には例えばガラスエポキシ基板等の有機系基板を用いることが一般的である。回路基板1000には例えば銅からなる配線パターンが所望の回路となるように形成されていて、それらの配線パターンと半導体装置1100のバンプとを機械的に接続することでそれらの電気的導通を図る。この場合、半導体装置1100は、上述したような外部との熱膨張差により生じる歪みを吸収する構造を有しており、本半導体装置1100を回路基板1000に実装しても接続時及びそれ以降の信頼性を向上できる。また更に半導体装置1100の配線に対しても工夫が成されれば、接続時及び接続後の信頼性を向上させることができる。なお実装面積もベアチップにて実装した面積にまで小さくすることができる。このため、この回路基板1000を電子機器に用いれば電子機器自体の小型化が図れる。また、同一面積内においてはより実装スペースを確保することができ、高機能化を図ることも可能である。

【0087】

そして、この回路基板1000を備える電子機器として、図10には、ノート型パーソナルコンピュータ1200が示されている。

【0088】

なお、上記実施形態は、半導体装置に本発明を適用した例であるが、半導体装置と同様に多数のバンプを必要とする面実装用の電子部品であれば、能動部品か受動部品かを問わず、本発明を適用することができる。電子部品として、例えば、抵抗器、コンデンサ、コイル、発振器、フィルタ、温度センサ、サーミスタ、バリスタ、ボリューム又はヒューズなどがある。

【図面の簡単な説明】

【0089】

【図1】図1は、第1実施形態に係る半導体装置を示す図である。

【図2】図2A〜図2Eは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図3】図3A〜図3Cは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図4】図4A及び図4Bは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図5】図5A及び図5Bは、第2実施形態に係る半導体装置の製造工程を説明する図である。

【図6】図6A〜図6Cは、第2実施形態に係る半導体装置の製造工程を説明する図である。

【図7】図7は、第3実施形態に係る半導体装置を示す図である。

【図8】図8は、第4実施形態に係る半導体装置を示す図である。

【図9】図9は、本発明を適用した半導体装置を実装した回路基板を示す図である。

【図10】図10は、本発明を適用した半導体装置を実装した回路基板を備える電子機器を示す図である。

【技術分野】

【0001】

本発明は、半導体装置及びフィルムキャリアテープ並びにこれらの製造方法に関する。

【背景技術】

【0002】

半導体装置のパッケージ形態として、外部電極が形成された基板を半導体チップに接着した構成が知られている。このようなパッケージ形態では、基板と半導体チップとの間に樹脂を設けて両者を密着させることが多い。また、このようなパッケージ形態は、例えば、CSP(Chip Size/Scale Package)型やT−BGA(Tape Ball Grid Array)型などでも適用されており、さらに、TAB(Tape Automated Bonding)技術にも応用されている。

【0003】

しかしながら、外部電極に接続される配線パターンが、基板における半導体チップの能動面側に形成されている場合には、配線パターンと樹脂との密着性が劣るという問題があった。

【0004】

特に、配線パターンをハーフエッチングして凸部を形成し、この凸部を半導体チップの電極に接合する場合には、エッチングにより配線パターンが鏡面になっており、樹脂との密着性が著しく悪かった。

【特許文献1】特開平2−148748号公報

【特許文献2】特開昭63−299241号公報

【特許文献3】特開昭63−52431号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、配線パターンと樹脂との密着性を向上させる半導体装置及びフィルムキャリアテープ並びにこれらの製造方法を提供させることにある。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置の製造方法は、絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する第1工程と、

前記配線パターンの粗面加工された面に対して、少なくとも一回の樹脂の配設を行う第2工程と、

を含む。

【0007】

本発明によれば、配線パターンが粗面加工されるので、樹脂との密着性に優れる。

【0008】

前記第1工程は、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含んでもよい。

【0009】

本発明において、前記第1工程で、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工してもよい。

【0010】

これによれば、金属膜をエッチングして凸部が形成される。したがって、エッチングされる面は鏡面になるが、さらに粗面加工することで、微少の凸凹が形成されて樹脂との密着性に優れるようになる。なお、樹脂は、金属膜の保護のためや、製造工程の途中で必要に応じて設けられる。

【0011】

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0012】

この場合には、パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂は、前記絶縁フィルムと前記半導体チップとの間に設けられてもよい。

【0013】

これによれば、絶縁フィルムと前記半導体チップとの間に設けられる樹脂は、粗面加工された金属膜と密着するので、パッケージクラックの発生を防止することができる。

【0014】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされてもよい。

【0015】

本発明では、前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されてもよい。

【0016】

これによれば、粗面加工がされてから裏止め樹脂が設けられるので、金属膜と樹脂との密着が良好になり、その後のパターニングにおいてエッチング液が金属膜と樹脂との間に入り込むことを防止できる。

【0017】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0018】

本発明に係る半導体装置の製造方法では、パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂の配設工程では、封止用樹脂が、前記金属膜のエッチングされた面とともに前記半導体チップを封止するように設けてもよい。

【0019】

これによれば、封止のための樹脂が、粗面加工された金属膜と密着して、パッケージクラックの発生を防止することができる。

【0020】

前記粗面加工は、表面を荒らす化学研磨工程であってもよい。

【0021】

前記金属膜は、前記所定部にレジストが設けられてエッチングされて前記凸部が形成され、前記レジストの除去前に、前記粗面加工が行われてもよい。

【0022】

これによれば、凸部にはレジストが覆われたままで粗面加工が行われるので、凸部は粗面加工されないようにできる。

【0023】

本発明に係るフィルムキャリアテープの製造方法は、絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する工程を含む。

【0024】

本発明によれば、配線パターンが粗面加工されているので、半導体装置を製造するときに設けられる樹脂との密着性に優れる。

【0025】

本発明は、前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含んでもよい。

【0026】

本発明において、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工してもよい。

【0027】

これによれば、金属膜をエッチングして凸部が形成される。したがって、エッチングされる面は鏡面になるが、さらに粗面加工することで、微少の凸凹が形成される。そして、金属膜の保護のためや、製造工程の途中で必要に応じて設けられる樹脂と、金属膜との密着性を向上させることができる。

【0028】

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0029】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされてもよい。

【0030】

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されてもよい。

【0031】

これによれば、粗面加工がされてから裏止め樹脂が設けられるので、金属膜と樹脂との密着が良好になり、その後のパターニングにおいてエッチング液が金属膜と樹脂との間に入り込むことを防止できる。

【0032】

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされてもよい。

【0033】

前記粗面加工は、表面を荒らす化学研磨工程であってもよい。

【0034】

前記金属膜は、前記所定部にレジストが設けられてエッチングされ、前記レジストの除去前に、前記表面を荒らす工程が行われてもよい。

【0035】

これによれば、凸部にはレジストが覆われたままで粗面加工が行われるので、凸部は粗面加工されないようにできる。

【0036】

本発明に係る半導体装置は、配線パターンを有する絶縁フィルムと、前記配線パターンに電極が接合される半導体チップと、前記配線パターンに設けられる樹脂と、を有し、

前記配線パターンは、前記樹脂との接触面が粗面をなす。

【0037】

本発明によれば、配線パターンにおける樹脂との接触面が粗面をなすので、両者が密着してパッケージクラックの発生を防止することができる。

【0038】

本発明において、前記配線パターンは凸部を含み、前記凸部に前記電極が接合され、前記凸部以外の領域において前記樹脂は前記配線パターンに設けられてもよい。

【0039】

本発明に係るフィルムキャリアテープは、絶縁フィルムと、粗面加工された配線パターンと、を有する。

【0040】

本発明において、前記配線パターンは凸部を含み、前記配線パターンは前記凸部の突出する側の面において粗面をなしてもよい。

【発明を実施するための最良の形態】

【0041】

以下、本発明の好適な実施の形態について図面を参照して説明する。

【0042】

(第1実施形態)

図1は、第1実施形態に係る半導体装置を示す図である。この半導体装置10は、半導体チップ12の電極13に、フィルム片14に形成された配線パターン16の凸部17が接合され、配線パターン16には外部端子18が設けられてなる。また、フィルム片14と半導体チップ12との間には、応力緩和や半導体チップの能動面の保護のための樹脂19が設けられている。

【0043】

詳しくは、フィルム片14は、フィルムキャリアテープを打ち抜いて形成されるもので絶縁性を有するポリイミド系樹脂からなり、一方の面に配線パターン16が、図示しない接着剤を介して貼り付けられている。

【0044】

配線パターン16は、凸部17が厚肉となり、他の領域が薄肉となるように形成されている。この凸部17が形成されていることで、配線パターン16と半導体チップ12との間に、樹脂19を充填する隙間が形成される。また、配線パターン16のフィルム片14との接着面とは反対側の面16a(すなわち、配線パターン16の半導体チップ12と相対向する面)に、図1において拡大して示すように、微少な凸凹が形成されている。

【0045】

外部端子18は、ボール状のハンダからなり、フィルム片14からみたときに配線パターン16の形成側とは反対側面において、フィルム片14から突出して形成されている。詳しくは、フィルム片14には、配線パターン16上にハンダが搭載される程度の微少な穴14aが形成されており、配線パターン16から穴14aを介して外側に突出するように、外部端子18は形成されている。

【0046】

樹脂19は、ヤング率が低く応力緩和の働きを果たせる材質からなる。例えば、ポリイミド樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂やシリコーン変性エポキシ樹脂等が挙げられる。この樹脂19が、フィルム片14と半導体チップ12との間に設けられることで、外部端子18に対して外部から加えられる応力を緩和できるようになっている。

【0047】

樹脂19は、図1に示すように、配線パターン16の面16aにも接触する。上述したように、配線パターン16の面16aには、微少な凹凸が形成されているので表面積が広くなっている。なお、ここでいう微少な凹凸とは、具体的には表面の粗さ(凸部間の距離)が10μm以下になることが好ましい。また、テープ片14と配線パターン16との接着面側においても、両者(テープ片14と配線パターン16)の密着性をあげる為に配線パターン16に凹凸が形成されている。配線パターン16の面16aに形成される凹凸は、配線パターン16の面16aの反対面側に形成される凹凸よりも細かく形成されている。したがって、面16aと樹脂19との密着性が優れており、両者間でパッケージクラックが発生しにくい構造になっている。

【0048】

本実施形態は、上記のように構成されており、以下その製造工程について説明する。図2A〜図4Bは、本実施形態に係る半導体装置の製造工程を説明する図である。この製造工程ではTAB技術が適用されており、フィルムキャリアテープ20が使用される。ここでいうフィルムキャリアテープは、絶縁性且つ可撓性を有する長尺状のフィルムであり、ポリイミド、ガラスエポキシ、BTレジンやポリエステル系等の材料が用いられる。なお、半導体チップ搭載前又は搭載後のいずれかのタイミングで、フィルムキャリアテープ20の一部が打ち抜かれて(切り離されて)フィルム片14(図1参照)が形成される。

【0049】

まず、図2Aに示すように、フィルムキャリアテープ20の一方の面(ここでは裏面が使用される)に接着剤22を塗布し、図2Bに示すように、フィルムキャリアテープ20に穴14aなどの開口を、プレスによる打ち抜きやレーザ−加工やケミカルエッチング等所望の手段により形成する。穴14aは、図1に示すように外部端子18を設けるために使用される。

【0050】

そして、図2Cに示すように、接着剤22を介して、フィルムキャリアテープ20の穴14aも含むように裏面全面に金属膜としての銅箔24を貼り付ける。銅箔24は、所定の形状にパターニングされる。そのために、図2D以降の工程が行われる。

【0051】

なお、本実施形態では、銅箔24を貼る前に穴14aなどの開口を形成したが、これに限らず銅箔24を貼った後に、開口させる工程を行っても良い。この方法によれば、未硬化の接着剤22が付いているフィルムキャリアテープ20を扱うという難しい工程がなくなり、接着剤22の硬化が終わり、銅箔24が貼られ終わっているフィルムキャリアテープ20を扱う工程になる。そのため、ある程度ラフな扱いで良いから、工程が限定されず、穴14aなどの形成工程の自由度が増すという効果がある。また、この場合には、銅箔24が貼られてから銅箔24に穴を開けずにフィルムキャリアテープ20に穴14aを形成するために、レーザ加エやケミカルエッチング等の手段を用いることが多い。

【0052】

次に、図2Dに示すように、フィルムキャリアテープ20にレジスト26を塗布し、銅箔24をエッチングして、図2Eに示すように、所定のパターン(図1に示す配線パターン16)を形成する。

【0053】

詳しくは、フィルムキャリアテープ20の両面にレジスト26を塗布し、エッチングすべき領域のレジスト26を除去するように露光及び現像し、レジスト26に覆われていない領域において銅箔24をエッチングする。エッチングには、既知のエッチャント(例えば、塩化第二鉄、塩化第二銅等の水溶液)が用いられる。

【0054】

あるいは、エッチングのようなサブトラクト(除去)法による代わりに、アディティブ(付加)法によって、配線パターン16を形成してもよい。例えば、フィルムキャリアテープ20に、スパッタリングによって、配線パターン16の形状で銅などの金属薄膜を形成し、その上に電解メッキによって厚い金属膜を形成してもよい。

【0055】

そして、配線パターン16側のレジスト26を除去し、図3Aに示すように、配線パターン16の凸部17(図1参照)を形成する領域にレジスト28を塗布する。詳しくは、露光及び現像によって、この領域のみにレジスト28が残るようにする。

【0056】

次に、図3Bに示すように、配線パターン16を、厚み方向にハーフエッチングする。このエッチングは、図2Dから図2Eの状態に至るときよりも、時間を短縮して行われる。こうして、配線パターン16は、レジスト28にて覆われていない領域において薄肉になるので、レジスト28にて覆われている領域が相対的に厚肉になる。そして、レジスト26及び配線パターン16とは反対側面のレジスト28とを除去すると、図3Bに示すように、凸部17が形成される。

【0057】

ここで、配線パターン16は、エッチングにて形成された表面が鏡面のようなっている。すなわち、配線パターン16は、エッチング液を用いる化学的な方法にてエッチングされるので、エッチングされた面16aが鏡面になっている。

【0058】

そこで、本実施形態では、図4Aに拡大して示すように、この面16aを粗面加工することを特徴としている。詳しくは、表面を荒らす化学研磨工程によって、面16aに微少な凹凸が形成されている。これによって、樹脂19(図1参照)と面16aとの密着性、すなわちアンカリング性を向上させることができる。なお、化学研磨工程では、例えばCPE−750(三菱ガス化学)等を使用することができる。

【0059】

あるいは、粗面加工の方法として、研磨砂を吹き付けるサンドブラスト法や、O2プラズマ法などを使用してもよい。または、電解メッキにより配線パターン16を形成する場合には、電流密度を上げて表面が荒れるようにメッキしてもよい。

【0060】

次に、図4Bに示すように、半導体チップ12の電極13と、配線パターン16の凸部17とを位置合わせして両者を接続する。詳しくは、ボンディングツール100により、フィルムキャリアテープ20の上から凸部17を、電極13に対して押圧しながら超音波振動を印加し、凸部17を構成する銅(Au)と電極13を構成するアルミニウム(Al)との合金(Au/Al)をつくることにより行われる。

【0061】

なお、本実施形態では、凸部17上のレジスト28(図3B参照)を除去してから、化学研磨工程が行われるので、配線パターン16におけるエッチングされた面16aのみならず、凸部17の表面も粗面加工がなされている。したがって、超音波振動による凸部17の塑性変形が進みやすく、凸部17と電極13との接続工程を迅速に行うことができる。

【0062】

凸部17の表面の粗面加工が不要の場合には、凸部17上のレジスト28を除去する前に化学研磨工程を行うことで対応できる。

【0063】

その後、フィルムキャリアテープ20と半導体チップ12との間に、樹脂19(図1参照)を注入して熱硬化させ、穴14a内にハンダを充填して外部端子(半田ボール)18を形成する。

【0064】

そして、フィルムキャリアテープ20からフィルム片14を打ち抜いて、図1に示す半導体装置10を得ることができる。

【0065】

なお、本実施形態では、図4Bに示すように、B−TAB型の接合方法が適用されたが、周知の他の方法、例えば異方性導電接着剤を用いて接着する方法を適用してもよい。また更に、周知の方法として通常のTAB型の接合方法(配線パターン16と凸部の形成された電極13とを接合する方法)を用いてもよい。

【0066】

(第2実施形態)

図5A〜図6Cは、第2実施形態に係る半導体装置の製造工程を説明する図である。本実施形態は、TAB技術に本発明を適用したものである。図6Cに示すように、半導体装置30は、半導体チップ32の電極33に、フィルム片34に形成された配線パターン36の凸部37が接合されてなる。また、フィルム片34と半導体チップ32とを封止するために、樹脂39が設けられている。本実施形態でもTAB技術が適用されており、フィルム片34は、図6Bに示すフィルムキャリアテープ40から打ち抜かれて形成されている。

【0067】

詳しくは、フィルムキャリアテープ40には、デバイスホール40a、スプロケットホール40b及びアウタリードホール40cなどが形成されている。そして、フィルムキャリアテープ40には、複数の配線パターン36が形成されている。各配線パターン36は、インナリード36a及びアウタリード36bを含む。配線パターン36のフィルムキャリアテープ40への形成は、次のようにして行われる。

【0068】

まず、図5Aに示すように、スプロケットホール40b及びアウタリードホール40cなどが形成されたフィルムキャリアテープ40に、図示しない接着剤によって銅箔42を貼り付ける。銅箔42には、デバイスホール40aよりも内側に、このデバイスホール40aと相似形の矩形穴42aが形成されており、この矩形穴42a以外の領域は、フィルムキャリアテープ40のアウタリードホール40cを覆うようになっている。

【0069】

そして、デバイスホール40aから内側に張り出した領域において、銅箔42の一部を薄肉にするようにエッチングし、このエッチングした面を粗面加工する。すなわち、図5Bに示すように、銅箔42におけるフィルムキャリアテープ40側の面に、先端部を残してエッチングして溝44を形成する。なお、図5Bは、図5AのB−B線断面に対応する。そして、溝44の底の面44aを粗面加工する。エッチング及び粗面加工の方法は、上記第1実施形態と同様であるので、詳細を省略する。

【0070】

この溝44を形成することで、デバイスホール40a内において、銅箔42の先端部には相対的に厚肉の凸部46が形成される。

【0071】

次に、図6Aに示すように、デバイスホール40a内において、銅箔42に、溝44及び凸部46側から樹脂48を配設する。すなわち、銅箔42のフィルムキャリアテープ40側の面を、樹脂48によって裏止めする。

【0072】

そして、フィルムキャリアテープ40とは反対側の面から、銅箔42をエッチング液によってパターニングして、図6Bに示すように、配線パターン36を形成する。

【0073】

ここで、銅箔42において、溝44及び凸部46が形成される部分は、インナリード36aとなる。また、このインナリード36aとなる部分では、銅箔42の面44aが粗面加工されているので、樹脂48が密着している。したがって、銅箔42をパターニングするときに、エッチング液がまわり込むことを防止して、インナリード36aの幅が狭くなったり、断線しないようになっている。

【0074】

こうして得られたフィルムキャリアテープ40を使って、半導体チップ32を実装し、樹脂39にて半導体チップ32及びインナリード36aを封止し、フィルムキャリアテープ40を打ち抜いて、フィルム片34を有する半導体装置30を得ることができる。

【0075】

ここで、樹脂39も、面44aと密着するので、パッケージクラックを防止することができる。

【0076】

なお、本実施形態の外部端子部分に変更を加えれば、T−BGA(Tape Ball Grid Array)型の半導体装置を製造することもできる。

【0077】

(第3実施形態)

図7は、第3実施形態に係る半導体装置を示す図である。同図に示す半導体装置50は、半導体チップ52の電極53に、フィルム片54に形成された配線パターン56の凸部57が接合されてなる。また、フィルム片54と半導体チップ52とを封止するために、樹脂58が設けられている。

【0078】

本実施形態は、凸部57の形成位置が、上記第2実施形態と異なる。すなわち、本実施形態では、配線パターン56のフィルム片54とは反対側面に凸部57が形成されている。

【0079】

本実施例でも、配線パターン56におけるエッチングされた面56aと、樹脂58とが密着してパッケージクラックが防止される。

【0080】

(第4実施形態)

図8は、第4実施形態に係る半導体装置を示す図である。この半導体装置60は、半導体チップ62の電極63に、フィルム片64に形成された配線パターン66の凸部67が接合され、配線パターン66には外部端子68が設けられてなる。また、フィルム片64と半導体チップ62との間には、応力緩和のための樹脂65が注入されている。

【0081】

ここで、凸部67は、上述した実施形態と同様にして形成されるため、エッチング面が鏡面となるが、これに粗面加工を施すことで、樹脂65との密着性を向上させてパッケージクラックが防止することができる。

【0082】

本実施形態では、半導体チップ62の外形よりも大きくフィルム片64及び配線パターン66が形成され、この半導体チップ62の電極63の内側のみならず外側にも外部端子68が設けられている。すなわち、半導体装置60は、いわゆるFAN−IN/OUT型のものである。

【0083】

さらに、本実施形態の特徴は、半導体チップ62の周囲で、フィルム片64に対して配線パターン66の上から、絶縁性の接着剤67を介して保持板69が設けられることにある。保持板69は、平坦性を有し、これを維持できる程度の強度を有するものである。

【0084】

こうすることで、半導体チップ62の外側に配置される外部端子68も、平面安定性が向上する。

【0085】

(その他の実施形態)

上記いずれの実施形態においても、配線パターンに凸部が形成されているが、本発明は、凸部がない場合にも適用することができる。すなわち、例えば、配線パターンがハーフエッチングされない場合であっても、配線パターンを粗面加工することで樹脂との密着性を上げることができる。その場合には、銅箔等の金属膜に粗面加工を行ってから、これを配線パターンの形状にパターニングしてもよい。

【0086】

図9には、本発明を適用した半導体装置1100を実装した回路基板1000が示されている。回路基板1000には例えばガラスエポキシ基板等の有機系基板を用いることが一般的である。回路基板1000には例えば銅からなる配線パターンが所望の回路となるように形成されていて、それらの配線パターンと半導体装置1100のバンプとを機械的に接続することでそれらの電気的導通を図る。この場合、半導体装置1100は、上述したような外部との熱膨張差により生じる歪みを吸収する構造を有しており、本半導体装置1100を回路基板1000に実装しても接続時及びそれ以降の信頼性を向上できる。また更に半導体装置1100の配線に対しても工夫が成されれば、接続時及び接続後の信頼性を向上させることができる。なお実装面積もベアチップにて実装した面積にまで小さくすることができる。このため、この回路基板1000を電子機器に用いれば電子機器自体の小型化が図れる。また、同一面積内においてはより実装スペースを確保することができ、高機能化を図ることも可能である。

【0087】

そして、この回路基板1000を備える電子機器として、図10には、ノート型パーソナルコンピュータ1200が示されている。

【0088】

なお、上記実施形態は、半導体装置に本発明を適用した例であるが、半導体装置と同様に多数のバンプを必要とする面実装用の電子部品であれば、能動部品か受動部品かを問わず、本発明を適用することができる。電子部品として、例えば、抵抗器、コンデンサ、コイル、発振器、フィルタ、温度センサ、サーミスタ、バリスタ、ボリューム又はヒューズなどがある。

【図面の簡単な説明】

【0089】

【図1】図1は、第1実施形態に係る半導体装置を示す図である。

【図2】図2A〜図2Eは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図3】図3A〜図3Cは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図4】図4A及び図4Bは、第1実施形態に係る半導体装置の製造工程を説明する図である。

【図5】図5A及び図5Bは、第2実施形態に係る半導体装置の製造工程を説明する図である。

【図6】図6A〜図6Cは、第2実施形態に係る半導体装置の製造工程を説明する図である。

【図7】図7は、第3実施形態に係る半導体装置を示す図である。

【図8】図8は、第4実施形態に係る半導体装置を示す図である。

【図9】図9は、本発明を適用した半導体装置を実装した回路基板を示す図である。

【図10】図10は、本発明を適用した半導体装置を実装した回路基板を備える電子機器を示す図である。

【特許請求の範囲】

【請求項1】

絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する第1工程と、

前記配線パターンの粗面加工された面に対して、少なくとも一回の樹脂の配設を行う第2工程と、

を含む半導体装置の製造方法。

【請求項2】

請求項1記載の半導体装置の製造方法において、

前記第1工程は、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含む半導体装置の製造方法。

【請求項3】

請求項2記載の半導体装置の製造方法において、

前記第1工程で、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工する半導体装置の製造方法。

【請求項4】

請求項3記載の半導体装置の製造方法において、

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項5】

請求項4記載の半導体装置の製造方法において、

パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂は、前記絶縁フィルムと前記半導体チップとの間に設けられる半導体装置の製造方法。

【請求項6】

請求項3記載の半導体装置の製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項7】

請求項6記載の半導体装置の製造方法において、

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去される半導体装置の製造方法。

【請求項8】

請求項3記載の半導体装置の製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項9】

請求項6から請求項8のいずれかに記載の半導体装置の製造方法において、

パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂の配設工程では、封止用樹脂が、前記金属膜のエッチングされた面とともに前記半導体チップを封止するように設けられる半導体装置の製造方法。

【請求項10】

請求項3から請求項8のいずれかに記載の半導体装置の製造方法において、

前記粗面加工は、表面を荒らす化学研磨工程である半導体装置の製造方法。

【請求項11】

請求項3から請求項8のいずれかに記載の半導体装置の製造方法において、

前記金属膜は、前記所定部にレジストが設けられてエッチングされて前記凸部が形成され、前記レジストの除去前に、前記粗面加工が行われる半導体装置の製造方法。

【請求項12】

絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する工程を含むフィルムキャリアテープの製造方法。

【請求項13】

請求項12記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含むフィルムキャリアテープの製造方法。

【請求項14】

請求項13記載のフィルムキャリアテープの製造方法において、

前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工するフィルムキャリアテープの製造方法。

【請求項15】

請求項14記載のフィルムキャリアテープの製造方法において、

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項16】

請求項14記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項17】

請求項16記載のフィルムキャリアテープの製造方法において、

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されるフィルムキャリアテープの製造方法。

【請求項18】

請求項14記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項19】

請求項14から請求項18のいずれかに記載のフィルムキャリアテープの製造方法において、

前記粗面加工は、表面を荒らす化学研磨工程であるフィルムキャリアテープの製造方法。

【請求項20】

請求項14から請求項18のいずれかに記載のフィルムキャリアテープの製造方法において、

前記金属膜は、前記所定部にレジストが設けられてエッチングされ、前記レジストの除去前に、前記表面を荒らす工程が行われるフィルムキャリアテープの製造方法。

【請求項21】

配線パターンを有する絶縁フィルムと、前記配線パターンに電極が接合される半導体チップと、前記配線パターンに設けられる樹脂と、を有し、

前記配線パターンは、前記樹脂との接触面が粗面をなす半導体装置。

【請求項22】

請求項21記載の半導体装置において、

前記配線パターンは凸部を含み、前記凸部に前記電極が接合され、前記凸部以外の領域において前記樹脂は前記配線パターンに設けられる半導体装置。

【請求項23】

絶縁フィルムと、粗面加工された配線パターンと、を有するフィルムキャリアテープ。

【請求項24】

請求項23記載のフィルムキャリアテープにおいて、

前記配線パターンは凸部を含み、前記配線パターンは前記凸部の突出する側の面において粗面をなすフィルムキャリアテープ。

【請求項1】

絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する第1工程と、

前記配線パターンの粗面加工された面に対して、少なくとも一回の樹脂の配設を行う第2工程と、

を含む半導体装置の製造方法。

【請求項2】

請求項1記載の半導体装置の製造方法において、

前記第1工程は、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含む半導体装置の製造方法。

【請求項3】

請求項2記載の半導体装置の製造方法において、

前記第1工程で、前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工する半導体装置の製造方法。

【請求項4】

請求項3記載の半導体装置の製造方法において、

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項5】

請求項4記載の半導体装置の製造方法において、

パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂は、前記絶縁フィルムと前記半導体チップとの間に設けられる半導体装置の製造方法。

【請求項6】

請求項3記載の半導体装置の製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項7】

請求項6記載の半導体装置の製造方法において、

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去される半導体装置の製造方法。

【請求項8】

請求項3記載の半導体装置の製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされる半導体装置の製造方法。

【請求項9】

請求項6から請求項8のいずれかに記載の半導体装置の製造方法において、

パターニング、エッチング及び粗面加工後に、前記金属膜を半導体チップの電極を有する面に対向させて、前記絶縁フィルムを配置し、前記凸部と前記電極とを位置合わせして接合する工程を含み、

前記樹脂の配設工程では、封止用樹脂が、前記金属膜のエッチングされた面とともに前記半導体チップを封止するように設けられる半導体装置の製造方法。

【請求項10】

請求項3から請求項8のいずれかに記載の半導体装置の製造方法において、

前記粗面加工は、表面を荒らす化学研磨工程である半導体装置の製造方法。

【請求項11】

請求項3から請求項8のいずれかに記載の半導体装置の製造方法において、

前記金属膜は、前記所定部にレジストが設けられてエッチングされて前記凸部が形成され、前記レジストの除去前に、前記粗面加工が行われる半導体装置の製造方法。

【請求項12】

絶縁フィルムに、少なくとも一部が粗面加工された配線パターンを形成する工程を含むフィルムキャリアテープの製造方法。

【請求項13】

請求項12記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムに金属膜を形成する工程と、

その後順序不同で、前記金属膜をパターニングして前記配線パターンを形成し、前記金属膜の少なくとも一部を粗面加工する工程と、

を含むフィルムキャリアテープの製造方法。

【請求項14】

請求項13記載のフィルムキャリアテープの製造方法において、

前記金属膜の所定部が凸部となるように、前記凸部を除く領域の前記金属膜をエッチングし、その後、前記金属膜のエッチングされた面を粗面加工するフィルムキャリアテープの製造方法。

【請求項15】

請求項14記載のフィルムキャリアテープの製造方法において、

前記金属膜は、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項16】

請求項14記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項17】

請求項16記載のフィルムキャリアテープの製造方法において、

前記エッチング及び前記粗面加工の工程後であって、前記パターニングの工程前に、前記樹脂の配設工程が行われ、

前記樹脂の配設工程では、前記デバイスホール内で、前記金属膜の前記絶縁フィルム側の面に前記裏止め樹脂が設けられ、前記金属膜は、前記裏止め樹脂の配設面とは反対面からパターニングされ、その後前記裏止め樹脂が除去されるフィルムキャリアテープの製造方法。

【請求項18】

請求項14記載のフィルムキャリアテープの製造方法において、

前記絶縁フィルムは、デバイスホールを有し、前記金属膜は、前記デバイスホール内に、はみだすように形成され、

前記金属膜は、前記デバイスホール内において、前記絶縁フィルムとの接触面とは反対方向に前記凸部が突出するようにエッチングされるフィルムキャリアテープの製造方法。

【請求項19】

請求項14から請求項18のいずれかに記載のフィルムキャリアテープの製造方法において、

前記粗面加工は、表面を荒らす化学研磨工程であるフィルムキャリアテープの製造方法。

【請求項20】

請求項14から請求項18のいずれかに記載のフィルムキャリアテープの製造方法において、

前記金属膜は、前記所定部にレジストが設けられてエッチングされ、前記レジストの除去前に、前記表面を荒らす工程が行われるフィルムキャリアテープの製造方法。

【請求項21】

配線パターンを有する絶縁フィルムと、前記配線パターンに電極が接合される半導体チップと、前記配線パターンに設けられる樹脂と、を有し、

前記配線パターンは、前記樹脂との接触面が粗面をなす半導体装置。

【請求項22】

請求項21記載の半導体装置において、

前記配線パターンは凸部を含み、前記凸部に前記電極が接合され、前記凸部以外の領域において前記樹脂は前記配線パターンに設けられる半導体装置。

【請求項23】

絶縁フィルムと、粗面加工された配線パターンと、を有するフィルムキャリアテープ。

【請求項24】

請求項23記載のフィルムキャリアテープにおいて、

前記配線パターンは凸部を含み、前記配線パターンは前記凸部の突出する側の面において粗面をなすフィルムキャリアテープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−150374(P2007−150374A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2007−68380(P2007−68380)

【出願日】平成19年3月16日(2007.3.16)

【分割の表示】特願平10−543708の分割

【原出願日】平成10年3月18日(1998.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成19年3月16日(2007.3.16)

【分割の表示】特願平10−543708の分割

【原出願日】平成10年3月18日(1998.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]