半導体装置及び半導体装置の作製方法

【課題】導電層上に形成された光触媒反応層を除去する工程を経ることなく、導電性を有し、かつ濡れ性の高い領域を簡便に形成する方法を提案する。

【解決手段】光触媒導電層上に光触媒反応層を形成し、該光触媒導電層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成する。なお、ここで、該光触媒導電層として抵抗率が1×10−2Ωcm以下で光触媒性を有する層を用いることができる。

【解決手段】光触媒導電層上に光触媒反応層を形成し、該光触媒導電層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成する。なお、ここで、該光触媒導電層として抵抗率が1×10−2Ωcm以下で光触媒性を有する層を用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出法を用いた半導体装置の作製方法に関する。

【背景技術】

【0002】

近年、薄膜トランジスタ(以下、TFTとよぶ)、液晶表示装置又はEL表示装置等の半導体装置の作製において、設備の低コスト化、工程の簡略化を目的として、薄膜や配線の形成に液滴吐出装置を用いる方法が提案されている。

【0003】

しかしながら、液滴吐出装置から液状材料を吐出した場合の液状材料の着弾精度の低さは大きな課題である。近年、この課題を解決するために同一基板表面に親液領域(濡れ性の高い領域)と撥液領域(濡れ性の低い領域)とを作りこむ技術が提案されている。なかでも、光触媒反応を利用して撥液材料表面の濡れ性を高める技術は簡便で効率のよい方法として注目されている(例えば、特許文献1)。また、光触媒反応を利用した表面改質技術として、酸化チタン(TiOX)等の光触媒物質層上にFAS膜を形成し、該光触媒物質層に紫外光を照射して光触媒反応によりFASを分解し、酸化チタン等の光触媒物質層の濡れ性を向上させる技術も提案されている。

【特許文献1】特開2005−210014号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の技術において光触媒物質層として絶縁性の高い材料を用いる必要があるため、導電層上に形成された光触媒物質層材料の濡れ性を利用して半導体装置を作製する場合において、該光触媒物質下の導電層と後工程で上層に形成される他の導電層との導通をとりたい場合は、導電層上に形成された光触媒物質層を除去する必要があり、工程が増加し複雑になるという問題があった。

【0005】

上記課題を鑑み、本発明において導電層上に形成された光触媒物質層を除去する工程を経ることなく、導電性を有し、かつ濡れ性の高い領域を簡便に形成する方法を提案する。

【課題を解決するための手段】

【0006】

光触媒導電層上に光触媒反応層を形成し、該光触媒導電層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする。なお、ここで該光触媒導電層として、抵抗率が1×10−2Ωcm以下で光触媒性を有する膜を用いることができる。なお、光触媒導電層上に形成され、少なくとも光触媒導電層の表面に紫外光を照射した時、光触媒導電層と反応する層を本明細書中では光触媒反応層と呼ぶが、単に反応層とも呼ぶことができる。

【0007】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする。

【0008】

本発明の半導体装置の作製方法は、基板上にゲート電極を形成し、前記ゲート電極上に絶縁層を形成し、前記絶縁層上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状のパターン材料を吐出してマスク層を形成し、前記マスク層を用いて前記光触媒導電層をエッチングすることにより、第1の導電層及び第2の導電層を形成し、前記第1の導電層及び前記第2の導電層の少なくとも一部を覆うように有機半導体層を形成することを特徴とする。

【0009】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状の発光材料を吐出して発光物質を有する層を形成し、前記発光物質を有する層上に導電層を形成することを特徴とする。

【0010】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状の導電性粒子を有する組成物を吐出し、前記吐出した組成物を焼成し、前記組成物の塗布と焼成を繰り返すことによって、凸状の導電層を形成することを特徴とする。

【0011】

本発明の半導体装置は、基板上に形成された光触媒導電層と、前記基板上及び前記光触媒導電層の側面に形成された光触媒反応層と、前記光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された導電層と、を有し、前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを特徴とする。

【0012】

本発明の半導体装置は、基板上に形成されたゲート電極と、前記ゲート電極上に形成された第1の絶縁層と、前記第1の絶縁層上に形成された第1の導電層と、前記第1の絶縁層上及び前記第1の導電層上に形成された有機半導体層と、前記有機半導体層上に形成された第2の絶縁層と、前記第2の絶縁層上に形成された光触媒導電層と、前記第2の絶縁層上及び前記光触媒導電層の側面に形成された光触媒反応層と、前記光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された第2の導電層と、を有し、前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする。

【0013】

本発明の半導体装置は、基板上に形成されたゲート電極と、前記ゲート電極上に形成された第1の絶縁層と、前記第1の絶縁層上に形成された第1の光触媒導電層と、前記第1の絶縁層上及び前記第1の光触媒導電層上に形成された有機半導体層と、前記有機半導体層上に形成された第2の絶縁層と、前記第2の絶縁層上に形成された第2の光触媒導電層と、前記第2の絶縁層上及び前記第2の光触媒導電層の側面に形成された光触媒反応層と、前記第2の光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された導電層と、を有し、前記第1の光触媒導電層及び前記第2の光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする。

【0014】

本発明の半導体装置又は半導体装置の作製方法において、前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層である。また、前記光触媒導電層として、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜を用いることができる。

【0015】

本発明の半導体装置又は半導体装置の作製方法において、前記光触媒反応層は、アルキル基を有する化合物を含む組成物、又は有機シランを含む組成物を用いて形成することができる。

【発明の効果】

【0016】

本発明により、光触媒導電層に紫外光を照射し、光触媒反応により光触媒導電層上に形成された光触媒反応層を分解又は変質させるという簡便な方法により、光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、光触媒導電層上に濡れ性の異なる領域を形成することが可能である。よって、濡れ性の高い領域の光触媒導電層と、該濡れ性の高い領域上に形成された導電性材料との密着性を向上させることができ、信頼性の高い半導体装置を容易に作製することが可能である。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態について、図面を用いて詳細に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同一部分又は同様な機能を有する部分には同一の符号を異なる図面間で共通して用い、その繰り返しの説明は省略する。

【0018】

(実施の形態1)

本実施の形態では、液滴吐出法を用いて有機トランジスタを作製する工程の一例について図面を用いて説明する。なお、液滴吐出法とは、調製された組成物を、電気信号に応じてノズルから噴出して微量な液滴を作り、所定の位置に付着させる方法であり、インクジェット法とも呼ばれる。

【0019】

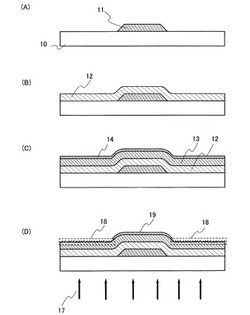

まず、基板10上にゲート電極11を形成する(図1(A))。基板の材料としては、ガラス基板、石英基板、結晶性ガラスなどの絶縁性基板や、セラミック基板、ステンレス基板、金属基板(タンタル、タングステン、モリブデン等)、半導体基板、プラスチック基板(ポリイミド、アクリル、ポリエチレンテレフタレート、ポリカーボネート、ポリアリレート、ポリエーテルサルホン等)、フィルム等を用いることができるが、少なくともプロセス中に発生する熱に耐えうる材料を使用する。本実施の形態においてはガラス基板を使用する。

【0020】

ゲート電極11は、成膜した導電性材料をフォトリソグラフィ法によって所望の形状に加工して形成すれば良い。また、導電材料を含む液滴を液滴吐出法等によって形成しても良い。なお、本発明のゲート電極11の作製方法は、これに限定されるものではない。また、ゲート電極の構造は、単層の構造としても良いし、導電材料を2層以上積層させた複数層の構造としても構わない。複数層とする場合には、導電材料を適宜選択すればよい。

【0021】

次に、ゲート電極11を覆う絶縁層12を形成する(図1(B))。絶縁層12は、ケイ素を含む絶縁膜を用いて形成することができる。例えば、酸化ケイ素、窒化ケイ素、窒素を含む酸化ケイ素及び酸素を含む窒化ケイ素などの無機絶縁材料を用いればよい。また、アクリルやポリイミドなどの有機絶縁材料や、ケイ素と酸素との結合で骨格構造が構成され、置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)、またはフルオロ基、または少なくとも水素を含む有機基とフルオロ基とを有する、いわゆるシロキサン系の材料を用いて形成してもよく、本発明の絶縁膜はこれらの材料に限定されるものではない。なお、絶縁層12は単層でもよいし、2つ以上の層からなる複数層としても構わない。また、本実施の形態において、後工程で絶縁層12上に形成された光触媒導電層に、ゲート電極11をマスクとして紫外光を照射することによって光触媒導電層の光触媒反応を誘起する工程を有する。従って、本実施の形態において絶縁層12の材料として、光触媒導電層の光触媒反応を誘起する波長の光を完全に遮蔽しないものであれば特に限定されない。

【0022】

絶縁層12は、ディップ法、スピンコート法、液滴吐出法、キャスト法、スピナー法、印刷法などの塗布法や、CVD法、スパッタ法などの方法によって形成すればよい。また、陽極酸化法を用いてゲート電極表面を酸化することにより絶縁層12を形成してもよい。なお、有機絶縁材料やシロキサン系の材料を用いて塗布法により絶縁層12を形成する場合は、下層の凹凸の緩和や、後に絶縁層12上に形成する有機半導体層16の濡れ性及び配向を良好なものとすることもできる。

【0023】

次に、絶縁層12上に光触媒導電層13を形成する(図1(C))。なお、光触媒導電層とは、紫外線を照射することにより光触媒反応を示し、光触媒導電層上に形成された光触媒反応層を分解又は変質させる、光触媒性を有する導電層のことである。本実施の形態において、光触媒導電層13としては、抵抗率が1×10−2Ωcm以下で光触媒性を有する膜を用いることができる。光触媒導電層として例えば、インジウム錫酸化物(ITO)系、酸化錫(SnO)系、酸化亜鉛(ZnO)系の材料を含む導電性を有する膜を用いることができる。具体的には例えば、インジウム錫酸化物を含む膜、ITOに酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、酸化亜鉛膜等を用いることができる。なお、ITO系の導電膜は導電性が高く、加工が容易であるため、ITO系の導電膜を用いることにより、より容易に信頼性の高い半導体装置を作製することができる。それらの材料をスパッタリング法などを用いて絶縁層12上に形成することができる。

【0024】

続いて、光触媒導電層13上に光触媒反応層(濡れ性の低い層ともいう)14を形成する(図1(C))。光触媒反応層14としては、後に形成されるパターン材料に対して濡れ性の低い層を形成する。光触媒反応層14は、アルキル基やフッ化炭素鎖を有する化合物を含む組成物を用いて形成することができる。

【0025】

また、光触媒反応層14の組成物の一例としては、Rn−Si−X(4−n)(n=1、2、3)の化学式で表される有機シランが挙げられる。なお、Rはフルオロアルキル基やアルキル基等の比較的不活性な基を含む物質である。またXは下地表面の水酸基又は吸着水と結合可能な加水分解基からなる。Xの代表例としてはハロゲン、メトキシ基、エトキシ基又はアセトキシ基等が挙げられる。

【0026】

また、有機シランの一例として、Rにアルキル基を有するアルコキシシランを用いることができる。アルコキシシランとしては、炭素数2〜30のアルコキシシランが好ましい。代表的には、エチルトリエトキシシラン、プロピルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、オクタデシルトリエトキシシラン(ODS)、エイコシルトリエトキシシラン、トリアコンチルトリエトキシシランがあげられる。なお、長鎖アルキル基を有するシラン化合物は、より濡れ性を低下させることが可能であり好ましい。

【0027】

また、有機シランの一例として、Rにフルオロアルキル基を有するフルオロアルキルシラン(以下、FASともいう)を用いることができる。FASを用いると、より濡れ性を低下させることができるため好ましい。FASのRは、(CF3)(CF2)x(CH2)y(x:0以上10以下の整数、y:0以上4以下の整数)で表される構造を持ち、複数個のR又はXがSiに結合している場合には、R又はXはそれぞれすべて同じでもよいし、異なっていてもよい。代表的なFASとしては、ヘプタデカフルオロテトラヒドロデシルトリエトキシシラン、ヘプタデカフルオロテトラヒドロデシルトリクロロシラン、トリデカフルオロテトラヒドロオクチルトリクロロシラン、トリフルオロプロピルトリメトキシシラン等のフルオロアルキルシラン(FAS)が挙げられる。

【0028】

なお、上記材料を用いて光触媒反応層14を形成する場合、上記材料を気相法により光触媒導電層13表面に化学吸着させて形成するとよい。化学吸着させることで、単分子層を形成することができる。また、上記材料を、液滴吐出法、塗布法等を用いて形成してもよい。

【0029】

単分子層で光触媒反応層14を形成すると、後に光触媒反応層の一部を分解するとき、短時間で分解することが可能である。また、厚さが均一であるため、バラツキなく光触媒反応層を分解することが可能である。単分子層の形成方法としては、有機シランを有する密閉容器内に基板を設置することで絶縁層表面に有機シランを化学吸着させた後、アルコールで洗浄することで単分子膜となり、光触媒反応層を形成することが可能である。また、有機シランを有する溶液中に、基板を浸漬することで、絶縁層表面に有機シランが化学吸着して単分子膜となり、光触媒反応層を形成することが可能である。

【0030】

次に、基板10側からゲート電極11をマスクとして光触媒反応層14に紫外光17を照射する(図1(D))。紫外光を照射することにより、光触媒導電層13は光を吸収して活性化する。これにより、光触媒反応層14の物質の結合が解離され、光触媒導電層13上に濡れ性の高い領域18が形成される(図1(D))。ここで、光触媒導電層13表面は、濡れ性の高い領域18において導電性を有している。また、光17が照射されなかった領域においては、濡れ性の低い領域が残存する。ここで、残存した濡れ性の低い領域を濡れ性の低い層19と示す。なお、ここでは、基板10側から紫外光を照射しているが必ずしも限定されず、光触媒反応層14側から紫外光を照射してもよい。その場合、別途用意したフォトマスクを用いて遮光してもよいし、レーザー直接描画装置を用いてマスクを用いることなく選択的に光照射を行ってもよい。

【0031】

なお、紫外光としては波長350nm以下程度の光を用いることができる。好ましくは、波長250nm以上350nm以下程度の光を用いるとよい。波長250nm以上350nm以下程度の光を用いることにより、空気中の酸素や水による光の吸収を抑えることができ、真空中に限らず大気中においても本工程を行うことができる。

【0032】

次に、液滴吐出装置を用いて、導電層上にパターン材料20を塗布してマスク層を形成する(図2(A))。パターン材料としては、PVA(ポリビニルアルコール)等の水溶性樹脂や、ポリイミド、ノボラック、アクリル、ポリアミド又はベンゾシクロブテン等の感光性又は非感光性の有機材料や、シロキサン等の有機樹脂を用いることができる。これらの材料を、液滴吐出法によって導電層上の濡れ性の高い領域に選択的に形成することができる。濡れ性の高い領域にのみ選択的に形成することができるため、パターン材料の無駄を省くことができる。

【0033】

次に、該パターン材料20をマスクとして、光触媒導電層13の一部をエッチングすることにより、ソース電極又はドレイン電極として機能する導電層15a、15bを形成する(図2(B))。

【0034】

次に、導電層15a、15b上のパターン材料20を除去して、導電層15a、15b及び絶縁層12上に有機半導体層16を形成する(図2(C))。有機半導体層は、蒸着法やスピンコート法、液滴吐出法などの方法を用いて導電層15a、15b及び絶縁層12上に成膜することができる。なお、本実施の形態では、光触媒導電層表面の濡れ性の高い領域において導電性を有しているため、光触媒導電層の濡れ性の高い領域上に有機半導体膜を形成するだけで光触媒導電層と有機半導体膜との導通を確保することができる。つまり、パターン材料20を除去することで自己整合的にソース電極又はドレイン電極として機能する濡れ性の高い導電層15a、15bを形成することができる。

【0035】

なお、有機半導体層16を形成する有機半導体材料はキャリア輸送性があり、かつ電界効果によりキャリア密度の変調が起こりうる有機材料であれば、低分子、高分子のいずれも用いることができ、その種類は特に限定されるものではないが、多環芳香族化合物、共役二重結合化合物、金属フタロシアニン錯体、電荷移動錯体、縮合環テトラカルボン酸ジイミド類、オリゴチオフェン類、フラーレン類、カーボンナノチューブ、などが挙げられる。例えばポリピロール、ポリチオフェン、ポリ(3−アルキルチオフェン)、ポリチエニレンビニレン、ポリ(p−フェニレンビニレン)、ポリアニリン、ポリジアセチレン、ポリアズレン、ポリピレン、ポリカルバゾール、ポリセレノフェン、ポリフラン、ポリ(p−フェニレン)、ポリインドール、ポリピリダジン、ナフタセン、ヘキサセン、ヘプタセン、ピレン、クリセン、ペリレン、コロネン、テリレン、オバレン、クオテリレン、アントラセン、トリフェノジオキサジン、トリフェノジチアジン、ヘキサセン−6,15−キノン、ポリビニルカルバゾール、ポリフェニレンスルフィド、ポリビニレンスルフィド、ポリビニルピリジン、ナフタレンテトラカルボン酸ジイミド、アントラセンテトラカルボン酸ジイミド、C60、C70、C76、C78、C84及びこれらの誘導体を用いることができる。また、これらの具体例としては、一般的にP型半導体とされるテトラセン、ペンタセン、セクシチオフェン(6T)、銅フタロシアニン、ビス−(1,2,5−チアジアゾロ)−p−キノビス(1、3−ジチオール)、ルブレン、ポリ(2、5−チエニレンビニレン)(PTV)、ポリ(3−ヘキシルチオフェン)(P3HT)、ジオクチルフルオレン−ビチオフェンコポリマー(F8T2)、一般的にN型半導体とされる7,7,8,8,−テトラシアノキノジメタン(TCNQ)、3,4,9,10−ペリレンテトラカルボン酸二無水物(PTCDA)、1,4,5,8,−ナフタレンテトラカルボン酸二無水物(NTCDA)、9,9,10,10−テトラシアノ−2,6−ナフトキノジメタン(TCNNQ)、N,N’−ジオクチルー3,4,9,10−ペリレンテトラカルボン酸ジイミド(PTCDI−C8H)、銅ヘキサデカフルオロフタロシアニン(F16CuPc)、3’,4’−ジブチル−5,5’’−ビス(ジシアノメチレン)−5,5’’−ジヒドロ−2,2’:5’,2’’−テルチオフェン)(DCMT)等がある。なお、有機半導体においてP型やN型の特性はその物質固有のものでは無く、キャリアを注入する電極との関係や注入の際の電界の強度に依存し、どちらになりやすいという傾向はあるもののP型半導体としてもN型半導体としても使用することができる。

【0036】

以上の工程により、有機トランジスタ527を完成させることができる。

【0037】

ここで、液滴吐出法に用いる液滴吐出装置の一態様を図3に示す。液滴吐出手段1403の個々のヘッド1405、ヘッド1412は制御手段1407に接続され、コンピュータ1410で制御することにより予めプログラミングされたパターンを描画することができる。描画するタイミングは、例えば、基板1400上に形成されたマーカー1411を基準に行えば良い。或いは、基板1400の縁を基準にして基準点を確定させても良い。これを撮像手段1404で検出し、画像処理手段1409にてデジタル信号に変換したものをコンピュータ1410で認識して制御信号を発生させて制御手段1407に送る。撮像手段1404としては、電荷結合素子(CCD)や相補型金属酸化物半導体を利用したイメージセンサなどを用いることができる。勿論、基板1400上に形成されるべきパターンの情報は記憶媒体1408に格納されたものであり、この情報を基にして制御手段1407に制御信号を送り、液滴吐出手段1403の個々のヘッド1405、ヘッド1412を個別に制御することができる。吐出する材料は、材料供給源1413、材料供給源1414より配管を通してヘッド1405、ヘッド1412にそれぞれ供給される。

【0038】

ヘッド1405内部は、点線1406が示すように液状の材料を充填する空間と、吐出口であるノズルを有する構造となっている。図示しないが、ヘッド1412もヘッド1405と同様な内部構造を有する。ヘッド1405とヘッド1412のノズルを異なるサイズで設けると、異なる材料を異なる幅で同時に描画することができる。一つのヘッドで、導電性材料や有機、無機材料などをそれぞれ吐出し、描画することができ、層間膜のような広領域に描画する場合は、スループットを向上させるため複数のノズルより同材料を同時に吐出し、描画することができる。大型基板を用いる場合、ヘッド1405、ヘッド1412は基板上を、矢印の方向に自在に走査し、描画する領域を自由に設定することができ、同じパターンを一枚の基板に複数描画することができる。

【0039】

なお、液滴吐出法を用いて導電層を形成する場合、粒子状に加工された導電性材料を含む組成物を吐出し、焼成によって融合や融着接合させ固化することで導電層を形成する。このように導電性材料を含む組成物を吐出し、焼成することによって形成された導電層(または絶縁層)においては、スパッタ法などで形成した導電層(または絶縁層)が、多くは柱状構造を示すのに対し、多くの粒界を有する多結晶状態を示すことが多い。

【0040】

本実施の形態において、光触媒導電層上に形成された光触媒反応層に紫外光を照射するという簡便な方法により、光触媒導電層表面に導電性を有し、かつ濡れ性の高い領域を形成することができる。従来は光触媒物質層として絶縁性の高い材料を用いる必要があるため、該光触媒物質層下の第1の導電層と、後工程で該光触媒物質層上に形成される第2の導電層との導通をとりたい場合は、該第1の導電層上に形成された絶縁性の光触媒物質層を除去する必要があり、工程が増加し複雑になっていた。しかしながら、本実施の形態に示す方法を用いることにより、複雑な工程を経ることなく、光触媒導電層表面に導電性を有し、かつ濡れ性の高い領域を形成することができ、自己整合的にソース電極又はドレイン電極を形成することができる。また、ソース電極又はドレイン電極上に濡れ性の高い領域を形成することができるため、ソース電極又はドレイン電極上に形成された有機半導体層とソース電極又はドレイン電極との密着性を向上させることができる。よって、容易に信頼性の高い有機トランジスタを作製することができる。

【0041】

なお、本発明の半導体装置の作製方法は本実施の形態に示した有機トランジスタの作製方法に限られるものではなく、光触媒導電層上に光触媒反応層を形成し、該光触媒反応層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成する工程を含む様々な半導体装置の作製に用いることができる。

【0042】

(実施の形態2)

本実施の形態において、液滴吐出法を用いてエレクトロルミネセンス(EL:Electro Luminescence)を利用した発光素子を作製する方法の一例について図面を用いて説明する。

【0043】

なお、上記発光素子は、一対の電極間にキャリア輸送特性の異なる有機化合物又は無機化合物を含む発光層を積層し、一方の電極からは正孔を注入し、他方の電極からは電子を注入できるように形成され、一方の電極から注入された正孔と、他方の電極から注入された電子とが再結合して発光中心を励起して、それが基底状態に戻るときに光を放出する現象を利用した素子である。発光層への正孔及び電子の注入性は、電極を形成する材料の仕事関数(金属や半導体の表面から、一個の電子をその表面のすぐ外側に取り出すのに必要な最小のエネルギー)の大小をもって一つの指標とされ、正孔を注入する側の電極には仕事関数が高い材料が好ましく、電子を注入する側の電極には仕事関数が低い材料が望まれている。なお、少なくとも発光層として有機化合物材料を用いた場合、有機EL素子と呼ばれ、少なくとも発光層として無機化合物材料を用いた場合、無機EL素子と呼ばれる。また、発光素子に有機化合物材料と無機化合物材料の両方を用いた場合には、ハイブリッド型EL素子などと呼ばれる。

【0044】

本実施の形態の発光素子の作製方法について図面を用いて説明する。

【0045】

まず、図4(A)に示すように、基板401上に画素電極として機能する光触媒導電層402を形成する。なお、画素電極として機能する光触媒導電層402として、実施の形態1で示した光触媒導電層13と同様のものを用いることができる。

【0046】

次に、光触媒導電層402上に光触媒反応層403を形成する(図4(A))。なお、光触媒反応層403は、実施の形態1で説明した光触媒反応層14と同様に作製することができる。

【0047】

続いて、光触媒反応層403に紫外光を照射する(図4(B))。紫外光を照射することにより、光触媒反応層403と光触媒導電層402とが反応して光触媒導電層402表面において光触媒反応層403が分解又は変質され、紫外光が照射された部分に導電性を有し、かつ濡れ性の高い領域404を形成することができる。なお、光触媒導電層402と接していない領域の光触媒反応層403の濡れ性は変化せず、濡れ性の低いまま残存している。なお、基板401上及び光触媒導電層402の側面に残存する濡れ性の変化しない領域は、エッチングして除去してもよいし、残存したままでもよい。

【0048】

次に、液滴吐出装置を用いて、光触媒導電層402上に発光物質を有する層405を形成する(図4(C))。そうすることにより、光触媒導電層表面の濡れ性の高い領域のみに効率的に発光物質を有する層を形成することができる。従って、画素電極として機能する光触媒導電層以外の部分に発光層が形成されないように画素電極の周囲に土手となる絶縁物を形成しなくとも、画素電極として機能する光触媒導電層上のみに発光物質を有する層を形成することができる。よって、容易に所望の位置にのみ発光物質を有する層を形成することができ、材料の無駄を省くことができる。また、光触媒導電層は導電性を有し、濡れ性が高いため、画素電極と発光物質を有する層との密着性が向上した信頼性の高い発光素子を作製することができる。

【0049】

続いて、発光物質を有する層405上に対向電極として機能する導電層406を形成する(図4(D))。続いて、導電層406上に保護膜を形成することが好ましい。なお、本実施の形態において、基板401上及び光触媒導電層402の側面に光触媒反応層403が残存するため、光触媒導電層402と基板401とで形成される段差を緩和することができ、発光物質を有する層405上に形成された導電層406の断線を防ぐことができる。

【0050】

以上により光触媒導電層402、発光物質を有する層405、及び導電層406とを有する発光素子408を形成することができる。

【0051】

本実施の形態において、光触媒導電層上に形成された光触媒反応層に紫外光を照射するという簡便な方法により、光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、画素電極として機能する光触媒導電層表面に液滴吐出装置を用いて発光材料を精度良く形成することができる。また、画素電極として機能する光触媒導電層と発光物質を有する層との密着性が向上した信頼性の高い発光素子を簡便に作製することができる。よって、本実施の形態により、発光効率が高く信頼性の高い発光素子を容易に歩留まりよく作製することができる。

【0052】

次に、発光素子の発光物質を有する層に有機化合物又は無機化合物を用いた場合の素子構造について説明する。

【0053】

まず、発光物質を含む層に有機化合物を用いた有機EL素子について説明する。

【0054】

発光性の有機化合物としては、例えば、9,10−ジ(2−ナフチル)アントラセン(略称:DNA)、2−tert−ブチル−9,10−ジ(2−ナフチル)アントラセン(略称:t−BuDNA)、4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(略称:DPVBi)、クマリン30、クマリン6、クマリン545、クマリン545T、ペリレン、ルブレン、ペリフランテン、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)、9,10−ジフェニルアントラセン(略称:DPA)、5,12−ジフェニルテトラセン、4−(ジシアノメチレン)−2−メチル−6−[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:DCM1)、4−(ジシアノメチレン)−2−メチル−6−[2−(ジュロリジン−9−イル)エテニル]−4H−ピラン(略称:DCM2)、4−(ジシアノメチレン)−2,6−ビス[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:BisDCM)等が挙げられる。また、ビス[2−(4’,6’−ジフルオロフェニル)ピリジナト−N,C2](ピコリナト)イリジウム(略称:FIrpic)、ビス{2−[3’,5’−ビス(トリフルオロメチル)フェニル]ピリジナト−N,C2}(ピコリナト)イリジウム(略称:Ir(CF3ppy)2(pic))、トリス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)3)、(アセチルアセトナト)ビス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)2(acac))、(アセチルアセトナト)ビス[2−(2’−チエニル)ピリジナト−N,C3]イリジウム(略称:Ir(thp)2(acac))、(アセチルアセトナト)ビス(2−フェニルキノリナト−N,C2)イリジウム(略称:Ir(pq)2(acac))、(アセチルアセトナト)ビス[2−(2’−ベンゾチエニル)ピリジナト−N,C3]イリジウム(略称:Ir(btp)2(acac))などの燐光を放出できる化合物を用いることもできる。

【0055】

また、図5(A)に示すように、第1の導電層201上に正孔注入性材料で形成される正孔注入層341、正孔輸送性材料で形成される正孔輸送層342、発光性の有機化合物で形成される発光層343、電子輸送性材料で形成される電子輸送層344、電子注入性材料で形成される電子注入層345により形成された発光物質を含む層203、及び第2の導電層204で発光素子を形成してもよい。

【0056】

正孔輸送性材料は、フタロシアニン(略称:H2Pc)、銅フタロシアニン(略称:CuPc)、バナジルフタロシアニン(略称:VOPc)の他、4,4’,4’’−トリス(N,N−ジフェニルアミノ)トリフェニルアミン(略称:TDATA)、4,4’,4’’−トリス[N−(3−メチルフェニル)−N−フェニルアミノ]トリフェニルアミン(略称:MTDATA)、1,3,5−トリス[N,N−ジ(m−トリル)アミノ]ベンゼン(略称:m−MTDAB)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(略称:TPD)、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(略称:NPB)、4,4’−ビス{N−[4−ジ(m−トリル)アミノ]フェニル−N−フェニルアミノ}ビフェニル(略称:DNTPD)、4,4’−ビス[N−(4−ビフェニリル)−N−フェニルアミノ]ビフェニル(略称:BBPB)、4,4’,4’’−トリ(N−カルバゾリル)トリフェニルアミン(略称:TCTA)などが挙げられるが、これらに限定されることはない。また、上述した化合物の中でも、TDATA、MTDATA、m−MTDAB、TPD、NPB、DNTPD、BBPB、TCTA、NPBなどに代表される芳香族アミン化合物は、正孔を発生しやすく、有機化合物として好適な化合物群である。ここに述べた物質は、主に10−6cm2/Vs以上の正孔移動度を有する物質である。

【0057】

正孔注入性材料は、上記正孔輸送性材料の他、導電性高分子化合物に化学ドーピングを施した材料もあり、ポリスチレンスルホン酸(略称:PSS)をドープしたポリエチレンジオキシチオフェン(略称:PEDOT)やポリアニリン(略称:PAni)などを用いることもできる。また、酸化モリブデン、酸化バナジウム、酸化ニッケル(NiOx)などの無機半導体の薄膜や、酸化アルミニウム(Al2O3)などの無機絶縁体の超薄膜も有効である。

【0058】

ここで、電子輸送性材料は、トリス(8−キノリノラト)アルミニウム(略称:Alq3)、トリス(4−メチル−8−キノリノラト)アルミニウム(略称:Almq3)、ビス(10−ヒドロキシベンゾ[h]−キノリナト)ベリリウム(略称:BeBq2)、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラト−アルミニウム(略称:BAlq)等キノリン骨格またはベンゾキノリン骨格を有する金属錯体等からなる材料を用いることができる。また、この他、ビス[2−(2−ヒドロキシフェニル)ベンゾオキサゾラト]亜鉛(略称:Zn(BOX)2)、ビス[2−(2−ヒドロキシフェニル)ベンゾチアゾラト]亜鉛(略称:Zn(BTZ)2)などのオキサゾール系、チアゾール系配位子を有する金属錯体などの材料も用いることができる。さらに、金属錯体以外にも、2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(略称:PBD)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(略称:OXD−7)、3−(4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:TAZ)、3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:p−EtTAZ)、バソフェナントロリン(略称:BPhen)、バソキュプロイン(略称:BCP)等を用いることができる。ここに述べた物質は、主に10−6cm2/Vs以上の電子移動度を有する物質である。

【0059】

電子注入材料としては、上述した電子輸送性材料の他に、LiF、CsFなどのアルカリ金属ハロゲン化物や、CaF2のようなアルカリ土類ハロゲン化物、Li2Oなどのアルカリ金属酸化物のような絶縁体の超薄膜がよく用いられる。また、リチウムアセチルアセトネート(略称:Li(acac)や8−キノリノラト−リチウム(略称:Liq)などのアルカリ金属錯体も有効である。さらに、上述した電子輸送性材料と、Mg、Li、Cs等の仕事関数の小さい金属とを混合した材料を使用することもできる。

【0060】

また、図5(B)に示すように、第1の導電層201、有機化合物及び有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346、発光性の有機化合物で形成される発光層343、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347により形成された発光物質を含む層203、並びに第2の導電層204で発光素子を形成してもよい。

【0061】

発光性の有機化合物、及び発光性の有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346は、有機化合物として、上記した正孔輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物から電子を受け取りやすいものであれば何であってもよく、種々の金属酸化物または金属窒化物が可能であるが、周期表第4族乃至第12族のいずれかの遷移金属酸化物が電子受容性を示しやすく好適である。具体的には、酸化チタン、酸化ジルコニウム、酸化バナジウム、酸化モリブデン、酸化タングステン、酸化レニウム、酸化ルテニウム、酸化亜鉛などが挙げられる。また、上述した金属酸化物の中でも、周期表第4族乃至第8族のいずれかの遷移金属酸化物は電子受容性の高いものが多く、好ましい一群である。

【0062】

発光性の有機化合物、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347は、有機化合物として上記した電子輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物に電子を与えやすいものであれば何であってもよく、種々の金属酸化物または金属窒化物が可能であるが、アルカリ金属酸化物、アルカリ土類金属酸化物、希土類金属酸化物、アルカリ金属窒化物、アルカリ土類金属窒化物、希土類金属窒化物が電子供与性を示しやすく好適である。具体的には、酸化リチウム、酸化ストロンチウム、酸化バリウム、酸化エルビウム、窒化リチウム、窒化マグネシウム、窒化カルシウム、窒化イットリウム、窒化ランタンなどが挙げられる。

【0063】

発光性の有機化合物及び無機化合物で形成される電子輸送層347又は正孔輸送層346は、電子注入・輸送特性が優れているため、第1の導電層201、第2の導電層204共に、ほとんど仕事関数の制限を受けることなく、種々の材料を用いることができる。また駆動電圧を低減することが可能である。

【0064】

次に、発光物質を含む層として、無機化合物を用いた無機EL素子について説明する。

【0065】

無機EL素子は、その素子構成により、分散型無機EL素子と薄膜型無機EL素子とに分類される。前者は、発光材料の粒子をバインダ中に分散させた発光物質を含む層を有し、後者は、発光材料の薄膜からなる発光物質を含む層を有している点に違いはあるが、高電界で加速された電子を必要とする点では共通である。なお、得られる発光のメカニズムとしては、ドナー準位とアクセプター準位を利用するドナー−アクセプター再結合型発光と、金属イオンの内殻電子遷移を利用する局在型発光とがある。分散型無機ELではドナー−アクセプター再結合型発光、薄膜型無機EL素子では局在型発光である場合が多い。以下に、無機EL素子の構造について示す。

【0066】

本実施の形態で用いることのできる発光材料は、母体材料と発光中心となる不純物元素とで構成される。含有させる不純物元素を変化させることで、様々な色の発光を得ることができる。発光材料の作製方法としては、固相法や液相法(共沈法)などの様々な方法を用いることができる。また、噴霧熱分解法、複分解法、プレカーサーの熱分解反応による方法、逆ミセル法やこれらの方法と高温焼成を組み合わせた方法、凍結乾燥法などの液相法なども用いることができる。

【0067】

固相法は、母体材料と、不純物元素又は不純物元素を含む化合物を秤量し、乳鉢で混合、電気炉で加熱、焼成を行い反応させ、母体材料に不純物元素を含有させる方法である。焼成温度は、700〜1500℃が好ましい。温度が低すぎる場合は固相反応が進まず、温度が高すぎる場合は母体材料が分解してしまうからである。なお、粉末状態で焼成を行ってもよいが、ペレット状態で焼成を行うことが好ましい。比較的高温での焼成を必要とするが、簡単な方法であるため、生産性がよく大量生産に適している。

【0068】

液相法(共沈法)は、母体材料又は母体材料を含む化合物と、不純物元素又は不純物元素を含む化合物を溶液中で反応させ、乾燥させた後、焼成を行う方法である。発光材料の粒子が均一に分布し、粒径が小さく低い焼成温度でも反応が進むことができる。

【0069】

無機EL素子の発光材料に用いる母体材料としては、硫化物、酸化物、窒化物を用いることができる。硫化物としては、例えば、硫化亜鉛(ZnS)、硫化カドミウム(CdS)、硫化カルシウム(CaS)、硫化イットリウム(Y2S3)、硫化ガリウム(Ga2S3)、硫化ストロンチウム(SrS)、硫化バリウム(BaS)等を用いることができる。また、酸化物としては、例えば、酸化亜鉛(ZnO)、酸化イットリウム(Y2O3)等を用いることができる。また、窒化物としては、例えば、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等を用いることができる。さらに、セレン化亜鉛(ZnSe)、テルル化亜鉛(ZnTe)等も用いることができ、硫化カルシウム−ガリウム(CaGa2S4)、硫化ストロンチウム−ガリウム(SrGa2S4)、硫化バリウム−ガリウム(BaGa2S4)等の3元系の混晶であってもよい。

【0070】

局在型発光の発光中心として、マンガン(Mn)、銅(Cu)、サマリウム(Sm)、テルビウム(Tb)、エルビウム(Er)、ツリウム(Tm)、ユーロピウム(Eu)、セリウム(Ce)、プラセオジウム(Pr)などを用いることができる。なお、電荷補償として、フッ素(F)、塩素(Cl)などのハロゲン元素が添加されていてもよい。

【0071】

一方、ドナー−アクセプター再結合型発光の発光中心として、ドナー準位を形成する第1の不純物元素及びアクセプター準位を形成する第2の不純物元素を含む発光材料を用いることができる。第1の不純物元素は、例えば、フッ素(F)、塩素(Cl)、アルミニウム(Al)等を用いることができる。第2の不純物元素としては、例えば、銅(Cu)、銀(Ag)等を用いることができる。

【0072】

ドナー−アクセプター再結合型発光の発光材料を固相法を用いて合成する場合、母体材料と、第1の不純物元素又は第1の不純物元素を含む化合物と、第2の不純物元素又は第2の不純物元素を含む化合物をそれぞれ秤量し、乳鉢で混合した後、電気炉で加熱、焼成を行う。母体材料としては、上述した母体材料を用いることができ、第1の不純物元素又は第1の不純物元素を含む化合物としては、例えば、フッ素(F)、塩素(Cl)、硫化アルミニウム(Al2S3)等を用いることができる。また、第2の不純物元素又は第2の不純物元素を含む化合物としては、例えば、銅(Cu)、銀(Ag)、硫化銅(Cu2S)、硫化銀(Ag2S)等を用いることができる。焼成温度は、700〜1500℃が好ましい。温度が低すぎる場合は固相反応が進まず、温度が高すぎる場合は母体材料が分解してしまうからである。なお、粉末状態で焼成を行ってもよいが、ペレット状態で焼成を行うことが好ましい。

【0073】

また、固相反応を利用する場合の不純物元素として、第1の不純物元素と第2の不純物元素で構成される化合物を組み合わせて用いてもよい。この場合、不純物元素が拡散されやすく、固相反応が進みやすくなるため、均一な発光材料を得ることができる。さらに、余分な不純物元素が入らないため、純度の高い発光材料が得ることができる。第1の不純物元素と第2の不純物元素で構成される化合物としては、例えば、塩化銅(CuCl)、塩化銀(AgCl)等を用いることができる。

【0074】

なお、これらの不純物元素の濃度は、母体材料に対して0.01〜10atom%であればよく、好ましくは0.05〜5atom%の範囲である。

【0075】

図5(C)は、発光物質を含む層203が第1の絶縁層348、発光層349、及び第2の絶縁層350で構成される無機EL素子の断面を示す。

【0076】

薄膜型無機ELの場合、発光層349は、上記発光物質を含む層であり、スパッタリング法等の物理気相成長法(PVD)、有機金属CVD法、ハイドライド輸送減圧CVD法等の化学気相成長法(CVD)、原子層エピタキシ法(ALE)等を用いて形成することができる。

【0077】

第1の絶縁層348及び第2の絶縁層350は、特に限定されることはないが、絶縁耐性が高く、緻密な膜質であることが好ましく、さらには、誘電率が高いことが好ましい。例えば、酸化シリコン(SiO2)、酸化イットリウム(Y2O3)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ハフニウム(HfO2)、酸化タンタル(Ta2O5)、チタン酸バリウム(BaTiO3)、チタン酸ストロンチウム(SrTiO3)、チタン酸鉛(PbTiO3)、窒化シリコン(Si3N4)、酸化ジルコニウム(ZrO2)等やこれらの混合膜又は2種以上の積層を用いることができる。第1の絶縁層348及び第2の絶縁層350は、スパッタリング、CVD等により成膜することができる。膜厚は特に限定されることはないが、好ましくは10〜1000nmの範囲である。なお、本実施の形態の発光素子は、必ずしもホットエレクトロンを必要とはしないため、薄膜にすることもでき、駆動電圧を低下できる長所を有する。好ましくは、500nm以下の膜厚、より好ましくは100nm以下の膜厚であることが好ましい。

【0078】

なお、図示しないが、発光層349と絶縁層348、350、又は発光層349と導電層201、204の間にバッファ層を設けても良い。このバッファ層はキャリアの注入を容易にし、かつ両層の混合を抑制する役割をもつ。バッファ層としては、特に限定されることはないが、例えば、発光層の母体材料であるZnS、ZnSe、ZnTe、CdS、SrS、BaS等、又はCuS、Cu2S、又はハロゲン化アルカリであるLiF、CaF2、BaF2、MgF2等を用いることができる。

【0079】

また、図5(D)に示すように、発光物質を含む層203が発光層349及び第1の絶縁層348で構成されてもよい。この場合、図5(D)においては、第1の絶縁層348は第2の導電層204及び発光層349の間に設けられている形態を示す。なお、第1の絶縁層348は第1の導電層201及び発光層349の間に設けられていてもよい。

【0080】

さらには、発光物質を含む層203が、発光層349のみで構成されてもよい。即ち、第1の導電層201、発光物質を含む層203、第2の導電層204で発光素子を構成してもよい。

【0081】

分散型無機ELの場合、粒子状の発光材料をバインダ中に分散させ膜状の発光物質を含む層を形成する。粒子状に加工する。発光材料の作製方法によって、十分に所望の大きさの粒子が得られない場合は、乳鉢等で粉砕などによって粒子状に加工すればよい。バインダとは、粒状の発光材料を分散した状態で固定し、発光物質を含む層としての形状に保持するための物質である。発光材料は、バインダによって発光物質を含む層中に均一に分散し固定される。

【0082】

分散型無機ELの場合、発光物質を含む層の形成方法は、選択的に発光物質を含む層を形成できる液滴吐出法や、印刷法(スクリーン印刷やオフセット印刷など)、スピンコート法などの塗布法、ディッピング法、ディスペンサ法などを用いることもできる。膜厚は特に限定されることはないが、好ましくは、10〜1000nmの範囲である。また、発光材料及びバインダを含む発光物質を含む層において、発光材料の割合は50wt%以上80wt%以下とするよい。

【0083】

図5(E)における素子は、第1の導電層201、発光物質を含む層203、第2の導電層204を有し、発光物質を含む層203が、発光材料352がバインダ351に分散された発光層及び絶縁層348で構成される。なお、絶縁層348は、図5(E)においては、第2の導電層204に接する構造となっているが、第1の導電層201に接する構造でもよい。また、素子は、第1の導電層201及び第2の導電層204それぞれに接する絶縁層を有してもよい。さらには、素子は、第1の導電層201及び第2の導電層204に接する絶縁層を有さなくてもよい。

【0084】

本実施の形態において用いることのできるバインダとしては、有機材料や無機材料の絶縁材料を用いることができる。また、有機材料及び無機材料の混合材料を用いてもよい。有機絶縁材料としては、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデンなどの樹脂を用いることができる。また、芳香族ポリアミド、ポリベンゾイミダゾール(polybenzimidazole)などの耐熱性高分子、又はシロキサン樹脂を用いてもよい。なお、シロキサン樹脂とは、Si−O−Si結合を含む樹脂に相当する。シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。また、ポリビニルアルコール、ポリビニルブチラールなどのビニル樹脂、フェノール樹脂、ノボラック樹脂、アクリル樹脂、メラミン樹脂、ウレタン樹脂、オキサゾール樹脂(ポリベンゾオキサゾール)等の樹脂材料を用いてもよい。また光硬化型などを用いることができる。これらの樹脂に、チタン酸バリウム(BaTiO3)やチタン酸ストロンチウム(SrTiO3)などの高誘電率の微粒子を適度に混合して誘電率を調整することもできる。

【0085】

また、バインダに用いる無機絶縁材料としては、酸化珪素(SiOx)、窒化珪素(SiNx)、酸素及び窒素を含む珪素、窒化アルミニウム(AlN)、酸素及び窒素を含むアルミニウムまたは酸化アルミニウム(Al2O3)、酸化チタン(TiO2)、BaTiO3、SrTiO3、チタン酸鉛(PbTiO3)、ニオブ酸カリウム(KNbO3)、ニオブ酸鉛(PbNbO3)、酸化タンタル(Ta2O5)、タンタル酸バリウム(BaTa2O6)、タンタル酸リチウム(LiTaO3)、酸化イットリウム(Y2O3)、酸化ジルコニウム(ZrO2)、ZnSその他の無機絶縁性材料を含む物質から選ばれた材料で形成することができる。有機材料に、誘電率の高い無機材料を含ませる(添加等によって)ことによって、発光材料及びバインダよりなる発光物質を含む層の誘電率をより制御することができ、より誘電率を大きくすることができる。

【0086】

作製工程において、発光材料はバインダを含む溶液中に分散されるが本実施の形態に用いることのできるバインダを含む溶液の溶媒としては、バインダ材料が溶解し、発光層を形成する方法(各種ウエットプロセス)及び所望の膜厚に適した粘度の溶液を作製できるような溶媒を適宜選択すればよい。有機溶媒等を用いることができ、例えばバインダとしてシロキサン樹脂を用いる場合は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート(PGMEAともいう)、3−メトシキ−3メチル−1−ブタノール(MMBともいう)などを用いることができる。

【0087】

無機EL発光素子は、発光物質を含む層を挟む一対の電極間に電圧を印加することで発光が得られるが、直流駆動又は交流駆動のいずれにおいても動作することができる。

【0088】

ここでは、赤色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、ビス[2,3−ビス(4−フルオロフェニル)キノキサリナト]イリジウム(アセチルアセトナート)(略称:Ir(Fdpq)2(acac))が添加されたNPBを30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0089】

また、緑色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、クマリン545T(C545T)が添加されたAlq3を40nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0090】

また、青色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)が添加された、9−[4−(N−カルバゾリル)]フェニル−10−フェニルアントラセン(略称:CzPA:)を30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0091】

本実施の形態の作製工程を用いることにより、画素電極として機能する光触媒導電層上の濡れ性を向上させることができるため、画素電極と発光層との密着性が向上し、信頼性の高い発光素子を作製することができる。また、紫外光を照射することで画素電極として機能する光触媒導電層上に濡れ性の高い領域を形成することができるため、複雑な工程を経ることなく容易に信頼性の高い発光素子を作製することができる。

【0092】

(実施の形態3)

本実施の形態では、基板上に濡れ性の異なる領域を形成し、濡れ性の高い領域に凸状の導電層を形成する工程について図面を用いて説明する。

【0093】

まず、基板100上に、第1の導電層101を形成する(図6(A))。

【0094】

基板100としては、ガラス基板、石英基板、プラスチック基板、アルミナ等のセラミック等絶縁物質で形成される基板、シリコンウェハ、金属板等を用いることができる。プラスチック基板の代表例としては、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)、ポリプロピレン、ポリプロピレンサルファイド、ポリカーボネート(PC)、ポリフェニレンサルファイド、ポリフェニレンオキサイド、ポリエチレンテレフタラート(PET)、またはポリフタールアミド、ナイロン、ポリエーテルエーテルケトン(PEEK)、ポリサルホン(PSF)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)、ポリイミドからなるプラスチック基板、直径数nmの無機粒子が分散された有機材料で形成される基板等が挙げられる。また、基板100は可とう性を有するものでもよい。

【0095】

なお、第1の導電層101として、実施の形態1で示した光触媒導電層13と同様のものを用いることができる。

【0096】

続いて、第1の導電層上に光触媒反応層102を形成する。光触媒反応層102としては実施の形態1で説明した光触媒反応層14と同様のものを用いることができる。

【0097】

次に、光触媒反応層102上にフォトマスク103を用いて紫外光104を照射する。それにより、紫外光が照射された領域に導電性を有し、かつ濡れ性の高い領域112を形成することができる(図6(B))。なお、ここで紫外光104が照射されず濡れ性が変化しなかった領域を濡れ性の低い領域111とよぶ。

【0098】

次に、濡れ性の高い領域に、導電性粒子を有する組成物(以下、導電性ペーストと示す)を吐出した後、乾燥、焼成して導電性材料からなる凸状の導電層(ピラー)121を形成する。凸状の導電層(ピラー)121は、導電性ペーストを吐出と焼成を繰り返すことによって積み重ねる(図6(C))。なお、凸状の導電層(ピラー)は導電層(多層配線)として機能する。

【0099】

導電性ペーストとしては、径が数nm〜数μmの導電性粒子を有機樹脂に溶解又は分散させたものを用いる。導電性粒子としては、Ag、Au、Cu、Ni、Pt、Pd、Ir、Rh、W、Al、Ta、Mo、Cd、Zn、Fe、Ti、Zr、及びBaのいずれか一つ以上の金属粒子、ハロゲン化銀の微粒子等、又は分散性ナノ粒子を用いることができる。また、これらの材料を積層して凸状の導電層(ピラー)121を形成することができる。また有機樹脂は、金属粒子のバインダー、溶媒、分散剤、及び被覆剤として機能する有機樹脂から選ばれた一つ又は複数を用いることができる。代表的には、エポキシ樹脂、珪素樹脂等の有機樹脂が挙げられる。

【0100】

導電性ペーストは、液滴吐出法等を用いて、濡れ性の高い領域112に塗布する。なお、凸状の導電層(ピラー)は、導電性粒子が3次元に不規則に重なり合って形成されている。即ち、3次元凝集体粒子で構成されている。このため、表面は微細な凹凸を有する。また、導電性ペーストの加熱温度及びその時間により、導電性粒子が溶融し導電性粒子の集合体となる。このときの集合体の大きさは、導電性ペーストの加熱温度及びその時間により増大するため、表面の高低差が大きい層となる。なお、導電性粒子が溶融した領域は、多結晶構造となる場合もある。

【0101】

また、加熱温度、雰囲気、時間により導電層には、有機物で形成されるバインダーが残存する。また、導電性ペーストとして、径が数nm〜数十nmの銀粒子を有する組成物を用いる。

【0102】

なお、導電性ペーストの吐出領域の外延には、濡れ性が低い層が形成されているため、導電性ペーストが濡れ広がらず、均一な幅にピラー径を制御できる。この結果、ばらつきの少ない導電性材料からなる凸状の導電層(ピラー)121を形成することができる。

【0103】

次に、濡れ性の低い領域111にレーザあるいは光224を照射する(図6(D))。濡れ性の低い領域111が露光されると、光のエネルギーにより物質の結合が解離されて、第1の導電層101上に濡れ性の高い領域131が形成される(図6(E))。なお、ここで必ずしも濡れ性の低い領域111に光照射して、濡れ性の低い領域111の濡れ性を変化させる必要はない。

【0104】

ここで、光触媒反応層としてFASを用いる場合、FASの結合を分解する光224として紫外光を照射する。なお、その場合、濡れ性の低い領域111とランプとの間には、酸素を充填することが好ましい。酸素に紫外光を照射することにより、オゾンが発生し、FASの結合をより分解しやすくすることができる。

【0105】

次いで、塗布法などにより、凸状の導電層(ピラー)121を埋め込み、頂部が露出するように層間絶縁膜160を形成する。または、凸状の導電層(ピラー)121を被うように層間絶縁膜160を形成した後、頂部を露出させてもよい。ここで形成する層間絶縁膜としては、アクリル、ポリイミド等の有機樹脂、有機溶媒中に溶かされた絶縁膜材料を塗布した後熱処理により被膜を形成する所謂、塗布珪素酸化膜(Spin on Glass、「SOG」ともいう。)、シロキサンポリマー等の焼成によりシロキサン結合を形成する材料等が挙げられる。また、層間絶縁膜160は、塗布法に限定されず、気相成長法やスパッタリング法により形成された酸化珪素膜等の無機絶縁膜も用いることができる。また、保護膜として窒化珪素膜をPCVD法やスパッタ法で形成した後、塗布法により絶縁膜を積層してもよい。

【0106】

また、液滴吐出法により層間絶縁膜160を形成してもよい。また、凸状の導電層(ピラー)121を本焼成する前に層間絶縁膜160を液滴吐出法により形成し、同時に本焼成してもよい。また、層間絶縁膜160は平坦化されていてもよい。

【0107】

なお、塗布法や液滴吐出法により層間絶縁膜160を形成する際、スキージではなく、エアナイフで表面におけるミクロの凹凸を平坦化させた後、本焼成を行うことが好ましい。

【0108】

次いで、全面エッチバックにより凸状の導電層(ピラー)121上の層間絶縁膜を除去して凸状の導電層(ピラー)121を露出させる。また、他の方法としては、化学的機械研磨(CMP)により、層間絶縁膜を研削し、その後、層間絶縁膜を全面エッチバックすることにより、凸状の導電層(ピラー)121を露出させることができる。

【0109】

次いで、層間絶縁膜160上に凸状の導電層(ピラー)121と接する第2の導電層(導体)170を形成する(図6(F))。なお、液滴吐出法または印刷法によりインジウム錫酸化物(ITO)、酸化珪素を含むインジウム錫酸化物、酸化亜鉛(ZnO)、酸化スズ(SnO2)等を含む組成物からなる所定のパターンを形成し、焼成して第2の導電層を形成してもよい。また液滴吐出法によりAg(銀)、Au(金)、Cu(銅)、W(タングステン)、Al(アルミニウム)等の金属の粒子を主成分とした組成物を用いて形成することもできる。他の方法としては、スパッタリング法により透明導電膜、若しくは光反射性の導電膜を形成して、液滴吐出法によりマスクパターンを形成し、エッチングを組み合わせて形成してもよい。

【0110】

本実施の形態において、ITOに酸化珪素を含有させた導電材料を含む膜上に光触媒反応層を形成し、少なくとも導電材料を含む層に紫外光を照射するという簡便な方法により、ITOに酸化珪素を含有させた導電材料を含む膜表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、第1の導電層と第2の導電層を接続する凸状の導電層(多層配線)を精度良く形成することができる。また、第1の導電層と凸状の導電層(多層配線)との密着性が向上した素子を簡便に作製することができる。よって、本実施の形態により、信頼性の高い半導体装置を容易に作製することができる。

【0111】

(実施の形態4)

本実施の形態において、実施の形態1で示した有機トランジスタを有する表示装置の作製工程について説明する。

【0112】

まず、基板10上に有機トランジスタ527を形成する(図7)。有機トランジスタ527は、実施の形態1と同様に形成することができる。

【0113】

続いて、有機トランジスタ527を覆う絶縁層528を形成する。なお、絶縁層528としては、酸化珪素、窒化珪素、酸化窒化珪素、酸化アルミニウム、窒化アルミニウム、酸窒化アルミニウムその他の無機絶縁性材料、又はアクリル酸、メタクリル酸及びこれらの誘導体、又はポリイミド(polyimide)、芳香族ポリアミド、ポリベンゾイミダゾール(polybenzimidazole)などの耐熱性高分子、又はシリカガラスに代表されるシロキサンポリマー系材料を出発材料として形成された珪素、酸素、水素からなる化合物のうちSi−O−Si結合を含む無機シロキサンポリマー、アルキルシロキサンポリマー、アルキルシルセスキオキサンポリマー、水素化シルセスキオキサンポリマー、水素化アルキルシルセスキオキサンポリマーに代表される珪素上の水素がメチルやフェニルのような有機基によって置換された有機シロキサンポリマー系の絶縁材料を用いることができる。形成方法としては、CVD法、塗布法、印刷法等の手法を用いて形成する。なお、塗布法で形成することにより、絶縁層の表面を平坦化することが可能である。

【0114】

次に、絶縁層528に導電層15bを露出させるコンタクトホールを開口する。そして、該絶縁層上に導電層529を形成し、コンタクトホールを介してソース電極又はドレイン電極として機能する導電層15bと接続する画素電極を形成する。導電層529として、光を透過する透明電極、又は光を反射する反射電極を用いることができる。透明電極の場合は、例えば、酸化インジウムに酸化スズを混ぜたインジウムスズ酸化物(ITO)膜、インジウムスズ酸化物(ITO)に酸化珪素を混ぜたインジウムスズ珪素酸化物(ITSO)膜、酸化インジウムに酸化亜鉛を混ぜたインジウム亜鉛酸化物(IZO)膜、酸化亜鉛膜、または酸化スズ膜などを用いることができる。なお、IZOとは、ITOに2〜20wt%の酸化亜鉛(ZnO)を混合させたターゲットを用いてスパッタリングにより形成される透明導電材料であるが、これに限定されない。反射電極の場合は、例えば、Ti、Mo、Ta、Cr、W、Al、Nd、Cu、Ag、Au、Pt、Nb、Si、Zn、Fe、Ba、Geなどやそれらの合金などを用いることができる。また、Ti、Mo、Ta、Cr、WとAlを積層させた2層構造、AlをTi、Mo、Ta、Cr、Wなどの金属で挟んだ3層積層構造としてもよい。これらの材料を用いて、フォトリソグラフィティ法、インクジェット法、又は印刷法などにより導電層529を形成することができる。

【0115】

そして、対向基板531に形成された対向電極532と画素電極として機能する導電層529との間に液晶層534を挟み、液晶層534と接する側の対向電極532及び画素電極として機能する導電層529の表面には、それぞれ配向膜533、530を設けることにより液晶表示装置が完成する。

【0116】

なお、液晶層534は、スペーサ535によりセルギャップが保たれている。なお、液晶表示装置の構成について特に限定はない。なお、図示していないが基板10と対向基板531とはシール材によりはり合わされている。なお、液晶層534の種類は特に限定されず自由に用いることができる。例えば、液晶層534として強誘電性の液晶を用いてもよいし反強誘電性の液晶を用いてもよい。また、液晶の駆動方式は、TN(Twisted Nematic)モード、MVA(Multi−domain Vertical Alignment)モード、ASM(Axially Symmetric aligned Micro−cell)モード、OCB(Optical Compensated Bend)モード等を自由に用いることができる。

【0117】

なお、表示装置としては液晶表示装置に限らず、EL表示装置についても適用することができる。図8(A)を用いて、EL表示装置の構成について説明する。

【0118】

基板10上に形成された有機トランジスタ527は、絶縁層528によって覆われており、コンタクトホールを介してソース電極又はドレイン電極の一部として機能する導電層15bと第1の電極となる導電層529とが電気的に接続されている。第1の電極となる導電層529の端部は絶縁層611で覆われており、絶縁層611から露出した部分を覆うように発光層612が形成されている。発光層612上には第2の電極613及びパッシベーション膜614が形成されている。なお、基板10と対向基板615とを画素部の外側においてシール材(図示しない)を用いて封止することによって、発光層612を外気から隔離する。対向基板615と基板10との間の空間616には乾燥した窒素などの不活性気体を充填しても良いし、シール材の代わりに空間616に樹脂などを充填することによって封止を行っても良い。なお、EL表示装置の構成について特に限定はない。

【0119】

なお、ここでは図示しないが、第1の電極となる導電層529を光触媒導電層材料で形成し、該光触媒導電層上に光触媒反応層を形成し、紫外光を照射して導電層529表面の濡れ性を向上させてもよい。それにより、導電層529と発光層612との密着性を向上させることができる。

【0120】

次に、図8(A)とは異なる構成のEL表示装置について図8(B)を用いて説明する。図8(B)に示すEL表示装置は、基板10上に有機トランジスタ527が形成され、該有機トランジスタ527上に絶縁層528が形成され、絶縁層528上に絶縁層611が形成され、絶縁層611上に第1の電極となる導電層529が形成されている。また、絶縁層611に形成されたコンタクトホールを介して有機トランジスタ527のソース電極又はドレイン電極の一部として機能する導電層15bと、第1の電極となる導電層529とが電気的に接続されている。なお、図8(B)において、絶縁層611上及び第1の電極となる導電層529の側面に光触媒反応層617が形成されている。そして、第1の電極となる導電層529上にのみ選択的に発光層612が形成されている。発光層612上及び光触媒反応層617上には第2の電極613及びパッシベーション膜614が形成されている。なお、基板10と対向基板615とを画素部の外側においてシール材(図示しない)を用いて封止することによって、発光層612を外気から隔離する。対向基板615と基板10との間の空間616には乾燥した窒素などの不活性気体を充填しても良いし、シール材の代わりに空間616に樹脂などを充填することによって封止を行っても良い。なお、EL表示装置の構成について特に限定はない。

【0121】

なお、図8(B)では、第1の電極となる導電層529を光触媒導電層材料で形成し、該光触媒導電層上に光触媒反応層を形成し、紫外光を照射して導電層529表面の濡れ性を向上させる工程を経ている。それにより、導電層529と発光層612との密着性を向上させることができる。また、絶縁層611上及び導電層529の側面に光触媒反応層が残存するため、導電層529と絶縁層611とで形成される段差を緩和することができ、発光層612上に形成された第2の電極613の断線を防ぐことができる。

【0122】

本実施の形態の有機トランジスタ527は、実施の形態1で説明した作製工程を用いているため、複雑な工程を経ることなく、信頼性の高い表示装置を容易に作製することができる。

【0123】

(実施の形態5)

上記実施の形態で示される半導体装置を有する電子機器として、テレビジョン装置(単にテレビ、又はテレビジョン受信機ともよぶ)、デジタルカメラ、デジタルビデオカメラ等のカメラ、携帯電話装置(単に携帯電話機、携帯電話ともよぶ)、PDA等の携帯情報端末、携帯型ゲーム機、コンピュータ用のモニター、コンピュータ、カーオーディオ等の音響再生装置、家庭用ゲーム機等の記録媒体を備えた画像再生装置等が挙げられる。その具体例について、図9を参照して説明する。

【0124】

図9(A)に示す携帯情報端末は、本体9201、表示部9202等を含んでいる。表示部9202に、上記実施の形態に示すものを適用することにより、高性能な携帯情報端末を容易に作製することができる。

【0125】

図9(B)に示すデジタルビデオカメラは、表示部9701、表示部9702等を含んでいる。表示部9701に、上記実施の形態に示すものを適用することにより、高性能なデジタルビデオカメラを容易に作製することができる。

【0126】

図9(C)に示す携帯端末は、本体9101、表示部9102等を含んでいる。表示部9102に、上記実施の形態に示すものを適用することにより、高性能な携帯端末を容易に作製することができる。

【0127】

図9(D)に示す携帯型のテレビジョン装置は、本体9301、表示部9302等を含んでいる。表示部9302に、上記実施の形態に示すものを適用することにより、高性能な携帯型のテレビジョン装置を容易に作製することができる。このようなテレビジョン装置は携帯電話などの携帯端末に搭載する小型のものから、持ち運びをすることができる中型のもの、また、大型のもの(例えば40インチ以上)まで、幅広く適用することができる。

【0128】

図9(E)に示す携帯型のコンピュータは、本体9401、表示部9402等を含んでいる。表示部9402に、上記実施の形態に示すものを適用することにより、高性能な携帯型のコンピュータを容易に作製することができる。

【0129】

図9(F)に示すテレビジョン装置は、本体9601、表示部9602等を含んでいる。表示部9602に、上記実施の形態に示すものを適用することにより、高性能なテレビジョン装置を容易に作製することができる。

【0130】

ここで、テレビジョン装置の構成について、図10を用いて説明する。

【0131】

図10は、テレビジョン装置の主要な構成を示すブロック図である。チューナ9511は映像信号と音声信号を受信する。映像信号は、映像検波回路9512と、そこから出力される信号を赤、緑、青の各色に対応した色信号に変換する映像信号処理回路9513と、その映像信号をドライバICの入力仕様に変換するためのコントロール回路9514により処理される。コントロール回路9514は、表示パネル9515の走査線駆動回路9516と信号線駆動回路9517にそれぞれ信号を出力する。デジタル駆動する場合には、信号線側に信号分割回路9518を設け、入力デジタル信号をm個に分割して供給する構成としても良い。

【0132】

図10において、チューナ9511で受信した信号のうち、音声信号は音声検波回路9521に送られ、その出力は音声信号処理回路9522を経てスピーカー9523に供給される。制御回路9524は受信局(受信周波数)や音量の制御情報を入力部9525から受け、チューナ9511や音声信号処理回路9522に信号を送出する。

【0133】

このテレビジョン装置は、上記実施の形態で示した半導体装置を含んで構成されることにより、高性能なテレビジョン装置を容易に作製することができる。

【0134】

なお、本発明はテレビ受像機に限定されず、パーソナルコンピュータのモニターをはじめ、鉄道の駅や空港などにおける情報表示盤や、街頭における広告表示盤など特に大面積の表示媒体として様々な用途に適用することができる。

【実施例1】

【0135】

本実施例において、ガラス基板上にFAS膜を形成して紫外光を照射した場合の基板表面の接触角の時間変化と、ガラス基板表面にITOに酸化珪素を含有させた導電材料を含む膜及びFAS膜を形成して紫外光を照射した場合の基板表面の接触角の時間変化と、を測定した実験結果について説明する。なお、接触角は水に対する接触角を測定した。

【0136】

まず、ガラス基板上にFAS膜を形成した試料1と、ガラス基板上に膜厚110nmのITOに酸化珪素を含有させた導電材料を含む膜を形成し、その上にFAS膜を形成した試料2を用意した。次に、試料1及び試料2のFAS膜上それぞれに紫外光を照射した。そして、紫外光の照射時間を変化させたときの基板表面の水に対する接触角の変化を測定した。

【0137】

図11に、試料1及び試料2の接触角の時間変化を示すグラフを示す。ここで、縦軸は水に対する接触角をあらわしている。また、横軸は、試料1及び試料2への紫外光の照射時間をあらわしている。なお、図11において水に対する接触角が小さいほど基板表面の濡れ性が高いことを示す。また、図11において、バツ印のプロットは試料1の接触角の変化を示し、白抜きの三角印のプロットは試料2の接触角の変化を示している。

【0138】

図11から、試料1においては紫外光の照射時間の変化にかかわらず、接触角はほとんど変化しないことがわかる。一方、試料2においては、紫外光の照射時間を長くするにつれて接触角が小さくなり、濡れ性が向上していることがわかる。従って、ITOに酸化珪素を含有させた導電材料を含む膜上にFAS膜を形成して紫外光を照射することによって濡れ性が向上することがわかる。

【0139】

よって、光触媒導電層としてITOに酸化珪素を含有させた導電材料を含む膜を形成し、該光触媒導電層上に光触媒反応層としてFAS膜を形成し、少なくとも光触媒導電層の表面に紫外光を照射することにより、紫外光を照射した部分ではITOに酸化珪素を含有させた導電材料を含む膜表面の濡れ性を向上させることができると考えられる。従って、光触媒導電層上に選択的に紫外線を照射する領域又は照射しない領域を設けることによって、光触媒導電層上に濡れ性の異なる領域を形成することが可能である。また、紫外線を照射された領域の光触媒導電層表面は導電性を有し、かつ濡れ性が高い領域である。よって、2つの導電性材料を含む層を接続する工程を有する半導体装置を作製する場合に上記方法を用いることにより、該光触媒導電層と、該濡れ性の高い領域上に形成された導電性材料との密着性が向上し、信頼性の高い半導体装置を容易に作製することが可能である。

【図面の簡単な説明】

【0140】

【図1】光触媒導電層と光触媒反応層を用いた有機トランジスタの作製工程を説明する図。

【図2】光触媒導電層と光触媒反応層を用いた有機トランジスタの作製工程を説明する図。

【図3】液滴吐出装置の一例を説明する図。

【図4】光触媒導電層と光触媒反応層を用いた発光素子の作製工程を説明する図。

【図5】発光素子の構成について説明する図。

【図6】光触媒導電層と光触媒反応層を用いて凸状の導電層を形成する工程を説明する図。

【図7】液晶表示装置の構成例を説明する図。

【図8】EL表示装置の構成例を説明する図。

【図9】電子機器の一例を説明する図。

【図10】電子機器の一例を説明する図。

【図11】接触角の時間変化ついての実験結果を説明する図。

【符号の説明】

【0141】

10 基板

11 ゲート電極

12 絶縁層

13 光触媒導電層

14 光触媒反応層

15 導電層

16 有機半導体層

17 紫外光

18 領域

19 層

【技術分野】

【0001】

本発明は、液滴吐出法を用いた半導体装置の作製方法に関する。

【背景技術】

【0002】

近年、薄膜トランジスタ(以下、TFTとよぶ)、液晶表示装置又はEL表示装置等の半導体装置の作製において、設備の低コスト化、工程の簡略化を目的として、薄膜や配線の形成に液滴吐出装置を用いる方法が提案されている。

【0003】

しかしながら、液滴吐出装置から液状材料を吐出した場合の液状材料の着弾精度の低さは大きな課題である。近年、この課題を解決するために同一基板表面に親液領域(濡れ性の高い領域)と撥液領域(濡れ性の低い領域)とを作りこむ技術が提案されている。なかでも、光触媒反応を利用して撥液材料表面の濡れ性を高める技術は簡便で効率のよい方法として注目されている(例えば、特許文献1)。また、光触媒反応を利用した表面改質技術として、酸化チタン(TiOX)等の光触媒物質層上にFAS膜を形成し、該光触媒物質層に紫外光を照射して光触媒反応によりFASを分解し、酸化チタン等の光触媒物質層の濡れ性を向上させる技術も提案されている。

【特許文献1】特開2005−210014号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の技術において光触媒物質層として絶縁性の高い材料を用いる必要があるため、導電層上に形成された光触媒物質層材料の濡れ性を利用して半導体装置を作製する場合において、該光触媒物質下の導電層と後工程で上層に形成される他の導電層との導通をとりたい場合は、導電層上に形成された光触媒物質層を除去する必要があり、工程が増加し複雑になるという問題があった。

【0005】

上記課題を鑑み、本発明において導電層上に形成された光触媒物質層を除去する工程を経ることなく、導電性を有し、かつ濡れ性の高い領域を簡便に形成する方法を提案する。

【課題を解決するための手段】

【0006】

光触媒導電層上に光触媒反応層を形成し、該光触媒導電層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする。なお、ここで該光触媒導電層として、抵抗率が1×10−2Ωcm以下で光触媒性を有する膜を用いることができる。なお、光触媒導電層上に形成され、少なくとも光触媒導電層の表面に紫外光を照射した時、光触媒導電層と反応する層を本明細書中では光触媒反応層と呼ぶが、単に反応層とも呼ぶことができる。

【0007】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする。

【0008】

本発明の半導体装置の作製方法は、基板上にゲート電極を形成し、前記ゲート電極上に絶縁層を形成し、前記絶縁層上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状のパターン材料を吐出してマスク層を形成し、前記マスク層を用いて前記光触媒導電層をエッチングすることにより、第1の導電層及び第2の導電層を形成し、前記第1の導電層及び前記第2の導電層の少なくとも一部を覆うように有機半導体層を形成することを特徴とする。

【0009】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状の発光材料を吐出して発光物質を有する層を形成し、前記発光物質を有する層上に導電層を形成することを特徴とする。

【0010】

本発明の半導体装置の作製方法は、基板上に光触媒導電層を形成し、前記光触媒導電層上に光触媒反応層を形成し、前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、前記濡れ性の高い領域に液状の導電性粒子を有する組成物を吐出し、前記吐出した組成物を焼成し、前記組成物の塗布と焼成を繰り返すことによって、凸状の導電層を形成することを特徴とする。

【0011】

本発明の半導体装置は、基板上に形成された光触媒導電層と、前記基板上及び前記光触媒導電層の側面に形成された光触媒反応層と、前記光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された導電層と、を有し、前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを特徴とする。

【0012】

本発明の半導体装置は、基板上に形成されたゲート電極と、前記ゲート電極上に形成された第1の絶縁層と、前記第1の絶縁層上に形成された第1の導電層と、前記第1の絶縁層上及び前記第1の導電層上に形成された有機半導体層と、前記有機半導体層上に形成された第2の絶縁層と、前記第2の絶縁層上に形成された光触媒導電層と、前記第2の絶縁層上及び前記光触媒導電層の側面に形成された光触媒反応層と、前記光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された第2の導電層と、を有し、前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする。

【0013】

本発明の半導体装置は、基板上に形成されたゲート電極と、前記ゲート電極上に形成された第1の絶縁層と、前記第1の絶縁層上に形成された第1の光触媒導電層と、前記第1の絶縁層上及び前記第1の光触媒導電層上に形成された有機半導体層と、前記有機半導体層上に形成された第2の絶縁層と、前記第2の絶縁層上に形成された第2の光触媒導電層と、前記第2の絶縁層上及び前記第2の光触媒導電層の側面に形成された光触媒反応層と、前記第2の光触媒導電層上に形成された発光物質を有する層と、前記発光物質を有する層上に形成された導電層と、を有し、前記第1の光触媒導電層及び前記第2の光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする。

【0014】

本発明の半導体装置又は半導体装置の作製方法において、前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層である。また、前記光触媒導電層として、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜を用いることができる。

【0015】

本発明の半導体装置又は半導体装置の作製方法において、前記光触媒反応層は、アルキル基を有する化合物を含む組成物、又は有機シランを含む組成物を用いて形成することができる。

【発明の効果】

【0016】

本発明により、光触媒導電層に紫外光を照射し、光触媒反応により光触媒導電層上に形成された光触媒反応層を分解又は変質させるという簡便な方法により、光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、光触媒導電層上に濡れ性の異なる領域を形成することが可能である。よって、濡れ性の高い領域の光触媒導電層と、該濡れ性の高い領域上に形成された導電性材料との密着性を向上させることができ、信頼性の高い半導体装置を容易に作製することが可能である。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態について、図面を用いて詳細に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同一部分又は同様な機能を有する部分には同一の符号を異なる図面間で共通して用い、その繰り返しの説明は省略する。

【0018】

(実施の形態1)

本実施の形態では、液滴吐出法を用いて有機トランジスタを作製する工程の一例について図面を用いて説明する。なお、液滴吐出法とは、調製された組成物を、電気信号に応じてノズルから噴出して微量な液滴を作り、所定の位置に付着させる方法であり、インクジェット法とも呼ばれる。

【0019】

まず、基板10上にゲート電極11を形成する(図1(A))。基板の材料としては、ガラス基板、石英基板、結晶性ガラスなどの絶縁性基板や、セラミック基板、ステンレス基板、金属基板(タンタル、タングステン、モリブデン等)、半導体基板、プラスチック基板(ポリイミド、アクリル、ポリエチレンテレフタレート、ポリカーボネート、ポリアリレート、ポリエーテルサルホン等)、フィルム等を用いることができるが、少なくともプロセス中に発生する熱に耐えうる材料を使用する。本実施の形態においてはガラス基板を使用する。

【0020】

ゲート電極11は、成膜した導電性材料をフォトリソグラフィ法によって所望の形状に加工して形成すれば良い。また、導電材料を含む液滴を液滴吐出法等によって形成しても良い。なお、本発明のゲート電極11の作製方法は、これに限定されるものではない。また、ゲート電極の構造は、単層の構造としても良いし、導電材料を2層以上積層させた複数層の構造としても構わない。複数層とする場合には、導電材料を適宜選択すればよい。

【0021】

次に、ゲート電極11を覆う絶縁層12を形成する(図1(B))。絶縁層12は、ケイ素を含む絶縁膜を用いて形成することができる。例えば、酸化ケイ素、窒化ケイ素、窒素を含む酸化ケイ素及び酸素を含む窒化ケイ素などの無機絶縁材料を用いればよい。また、アクリルやポリイミドなどの有機絶縁材料や、ケイ素と酸素との結合で骨格構造が構成され、置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)、またはフルオロ基、または少なくとも水素を含む有機基とフルオロ基とを有する、いわゆるシロキサン系の材料を用いて形成してもよく、本発明の絶縁膜はこれらの材料に限定されるものではない。なお、絶縁層12は単層でもよいし、2つ以上の層からなる複数層としても構わない。また、本実施の形態において、後工程で絶縁層12上に形成された光触媒導電層に、ゲート電極11をマスクとして紫外光を照射することによって光触媒導電層の光触媒反応を誘起する工程を有する。従って、本実施の形態において絶縁層12の材料として、光触媒導電層の光触媒反応を誘起する波長の光を完全に遮蔽しないものであれば特に限定されない。

【0022】

絶縁層12は、ディップ法、スピンコート法、液滴吐出法、キャスト法、スピナー法、印刷法などの塗布法や、CVD法、スパッタ法などの方法によって形成すればよい。また、陽極酸化法を用いてゲート電極表面を酸化することにより絶縁層12を形成してもよい。なお、有機絶縁材料やシロキサン系の材料を用いて塗布法により絶縁層12を形成する場合は、下層の凹凸の緩和や、後に絶縁層12上に形成する有機半導体層16の濡れ性及び配向を良好なものとすることもできる。

【0023】

次に、絶縁層12上に光触媒導電層13を形成する(図1(C))。なお、光触媒導電層とは、紫外線を照射することにより光触媒反応を示し、光触媒導電層上に形成された光触媒反応層を分解又は変質させる、光触媒性を有する導電層のことである。本実施の形態において、光触媒導電層13としては、抵抗率が1×10−2Ωcm以下で光触媒性を有する膜を用いることができる。光触媒導電層として例えば、インジウム錫酸化物(ITO)系、酸化錫(SnO)系、酸化亜鉛(ZnO)系の材料を含む導電性を有する膜を用いることができる。具体的には例えば、インジウム錫酸化物を含む膜、ITOに酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、酸化亜鉛膜等を用いることができる。なお、ITO系の導電膜は導電性が高く、加工が容易であるため、ITO系の導電膜を用いることにより、より容易に信頼性の高い半導体装置を作製することができる。それらの材料をスパッタリング法などを用いて絶縁層12上に形成することができる。

【0024】

続いて、光触媒導電層13上に光触媒反応層(濡れ性の低い層ともいう)14を形成する(図1(C))。光触媒反応層14としては、後に形成されるパターン材料に対して濡れ性の低い層を形成する。光触媒反応層14は、アルキル基やフッ化炭素鎖を有する化合物を含む組成物を用いて形成することができる。

【0025】

また、光触媒反応層14の組成物の一例としては、Rn−Si−X(4−n)(n=1、2、3)の化学式で表される有機シランが挙げられる。なお、Rはフルオロアルキル基やアルキル基等の比較的不活性な基を含む物質である。またXは下地表面の水酸基又は吸着水と結合可能な加水分解基からなる。Xの代表例としてはハロゲン、メトキシ基、エトキシ基又はアセトキシ基等が挙げられる。

【0026】

また、有機シランの一例として、Rにアルキル基を有するアルコキシシランを用いることができる。アルコキシシランとしては、炭素数2〜30のアルコキシシランが好ましい。代表的には、エチルトリエトキシシラン、プロピルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、オクタデシルトリエトキシシラン(ODS)、エイコシルトリエトキシシラン、トリアコンチルトリエトキシシランがあげられる。なお、長鎖アルキル基を有するシラン化合物は、より濡れ性を低下させることが可能であり好ましい。

【0027】

また、有機シランの一例として、Rにフルオロアルキル基を有するフルオロアルキルシラン(以下、FASともいう)を用いることができる。FASを用いると、より濡れ性を低下させることができるため好ましい。FASのRは、(CF3)(CF2)x(CH2)y(x:0以上10以下の整数、y:0以上4以下の整数)で表される構造を持ち、複数個のR又はXがSiに結合している場合には、R又はXはそれぞれすべて同じでもよいし、異なっていてもよい。代表的なFASとしては、ヘプタデカフルオロテトラヒドロデシルトリエトキシシラン、ヘプタデカフルオロテトラヒドロデシルトリクロロシラン、トリデカフルオロテトラヒドロオクチルトリクロロシラン、トリフルオロプロピルトリメトキシシラン等のフルオロアルキルシラン(FAS)が挙げられる。

【0028】

なお、上記材料を用いて光触媒反応層14を形成する場合、上記材料を気相法により光触媒導電層13表面に化学吸着させて形成するとよい。化学吸着させることで、単分子層を形成することができる。また、上記材料を、液滴吐出法、塗布法等を用いて形成してもよい。

【0029】

単分子層で光触媒反応層14を形成すると、後に光触媒反応層の一部を分解するとき、短時間で分解することが可能である。また、厚さが均一であるため、バラツキなく光触媒反応層を分解することが可能である。単分子層の形成方法としては、有機シランを有する密閉容器内に基板を設置することで絶縁層表面に有機シランを化学吸着させた後、アルコールで洗浄することで単分子膜となり、光触媒反応層を形成することが可能である。また、有機シランを有する溶液中に、基板を浸漬することで、絶縁層表面に有機シランが化学吸着して単分子膜となり、光触媒反応層を形成することが可能である。

【0030】

次に、基板10側からゲート電極11をマスクとして光触媒反応層14に紫外光17を照射する(図1(D))。紫外光を照射することにより、光触媒導電層13は光を吸収して活性化する。これにより、光触媒反応層14の物質の結合が解離され、光触媒導電層13上に濡れ性の高い領域18が形成される(図1(D))。ここで、光触媒導電層13表面は、濡れ性の高い領域18において導電性を有している。また、光17が照射されなかった領域においては、濡れ性の低い領域が残存する。ここで、残存した濡れ性の低い領域を濡れ性の低い層19と示す。なお、ここでは、基板10側から紫外光を照射しているが必ずしも限定されず、光触媒反応層14側から紫外光を照射してもよい。その場合、別途用意したフォトマスクを用いて遮光してもよいし、レーザー直接描画装置を用いてマスクを用いることなく選択的に光照射を行ってもよい。

【0031】

なお、紫外光としては波長350nm以下程度の光を用いることができる。好ましくは、波長250nm以上350nm以下程度の光を用いるとよい。波長250nm以上350nm以下程度の光を用いることにより、空気中の酸素や水による光の吸収を抑えることができ、真空中に限らず大気中においても本工程を行うことができる。

【0032】

次に、液滴吐出装置を用いて、導電層上にパターン材料20を塗布してマスク層を形成する(図2(A))。パターン材料としては、PVA(ポリビニルアルコール)等の水溶性樹脂や、ポリイミド、ノボラック、アクリル、ポリアミド又はベンゾシクロブテン等の感光性又は非感光性の有機材料や、シロキサン等の有機樹脂を用いることができる。これらの材料を、液滴吐出法によって導電層上の濡れ性の高い領域に選択的に形成することができる。濡れ性の高い領域にのみ選択的に形成することができるため、パターン材料の無駄を省くことができる。

【0033】

次に、該パターン材料20をマスクとして、光触媒導電層13の一部をエッチングすることにより、ソース電極又はドレイン電極として機能する導電層15a、15bを形成する(図2(B))。

【0034】

次に、導電層15a、15b上のパターン材料20を除去して、導電層15a、15b及び絶縁層12上に有機半導体層16を形成する(図2(C))。有機半導体層は、蒸着法やスピンコート法、液滴吐出法などの方法を用いて導電層15a、15b及び絶縁層12上に成膜することができる。なお、本実施の形態では、光触媒導電層表面の濡れ性の高い領域において導電性を有しているため、光触媒導電層の濡れ性の高い領域上に有機半導体膜を形成するだけで光触媒導電層と有機半導体膜との導通を確保することができる。つまり、パターン材料20を除去することで自己整合的にソース電極又はドレイン電極として機能する濡れ性の高い導電層15a、15bを形成することができる。

【0035】

なお、有機半導体層16を形成する有機半導体材料はキャリア輸送性があり、かつ電界効果によりキャリア密度の変調が起こりうる有機材料であれば、低分子、高分子のいずれも用いることができ、その種類は特に限定されるものではないが、多環芳香族化合物、共役二重結合化合物、金属フタロシアニン錯体、電荷移動錯体、縮合環テトラカルボン酸ジイミド類、オリゴチオフェン類、フラーレン類、カーボンナノチューブ、などが挙げられる。例えばポリピロール、ポリチオフェン、ポリ(3−アルキルチオフェン)、ポリチエニレンビニレン、ポリ(p−フェニレンビニレン)、ポリアニリン、ポリジアセチレン、ポリアズレン、ポリピレン、ポリカルバゾール、ポリセレノフェン、ポリフラン、ポリ(p−フェニレン)、ポリインドール、ポリピリダジン、ナフタセン、ヘキサセン、ヘプタセン、ピレン、クリセン、ペリレン、コロネン、テリレン、オバレン、クオテリレン、アントラセン、トリフェノジオキサジン、トリフェノジチアジン、ヘキサセン−6,15−キノン、ポリビニルカルバゾール、ポリフェニレンスルフィド、ポリビニレンスルフィド、ポリビニルピリジン、ナフタレンテトラカルボン酸ジイミド、アントラセンテトラカルボン酸ジイミド、C60、C70、C76、C78、C84及びこれらの誘導体を用いることができる。また、これらの具体例としては、一般的にP型半導体とされるテトラセン、ペンタセン、セクシチオフェン(6T)、銅フタロシアニン、ビス−(1,2,5−チアジアゾロ)−p−キノビス(1、3−ジチオール)、ルブレン、ポリ(2、5−チエニレンビニレン)(PTV)、ポリ(3−ヘキシルチオフェン)(P3HT)、ジオクチルフルオレン−ビチオフェンコポリマー(F8T2)、一般的にN型半導体とされる7,7,8,8,−テトラシアノキノジメタン(TCNQ)、3,4,9,10−ペリレンテトラカルボン酸二無水物(PTCDA)、1,4,5,8,−ナフタレンテトラカルボン酸二無水物(NTCDA)、9,9,10,10−テトラシアノ−2,6−ナフトキノジメタン(TCNNQ)、N,N’−ジオクチルー3,4,9,10−ペリレンテトラカルボン酸ジイミド(PTCDI−C8H)、銅ヘキサデカフルオロフタロシアニン(F16CuPc)、3’,4’−ジブチル−5,5’’−ビス(ジシアノメチレン)−5,5’’−ジヒドロ−2,2’:5’,2’’−テルチオフェン)(DCMT)等がある。なお、有機半導体においてP型やN型の特性はその物質固有のものでは無く、キャリアを注入する電極との関係や注入の際の電界の強度に依存し、どちらになりやすいという傾向はあるもののP型半導体としてもN型半導体としても使用することができる。

【0036】

以上の工程により、有機トランジスタ527を完成させることができる。

【0037】

ここで、液滴吐出法に用いる液滴吐出装置の一態様を図3に示す。液滴吐出手段1403の個々のヘッド1405、ヘッド1412は制御手段1407に接続され、コンピュータ1410で制御することにより予めプログラミングされたパターンを描画することができる。描画するタイミングは、例えば、基板1400上に形成されたマーカー1411を基準に行えば良い。或いは、基板1400の縁を基準にして基準点を確定させても良い。これを撮像手段1404で検出し、画像処理手段1409にてデジタル信号に変換したものをコンピュータ1410で認識して制御信号を発生させて制御手段1407に送る。撮像手段1404としては、電荷結合素子(CCD)や相補型金属酸化物半導体を利用したイメージセンサなどを用いることができる。勿論、基板1400上に形成されるべきパターンの情報は記憶媒体1408に格納されたものであり、この情報を基にして制御手段1407に制御信号を送り、液滴吐出手段1403の個々のヘッド1405、ヘッド1412を個別に制御することができる。吐出する材料は、材料供給源1413、材料供給源1414より配管を通してヘッド1405、ヘッド1412にそれぞれ供給される。

【0038】

ヘッド1405内部は、点線1406が示すように液状の材料を充填する空間と、吐出口であるノズルを有する構造となっている。図示しないが、ヘッド1412もヘッド1405と同様な内部構造を有する。ヘッド1405とヘッド1412のノズルを異なるサイズで設けると、異なる材料を異なる幅で同時に描画することができる。一つのヘッドで、導電性材料や有機、無機材料などをそれぞれ吐出し、描画することができ、層間膜のような広領域に描画する場合は、スループットを向上させるため複数のノズルより同材料を同時に吐出し、描画することができる。大型基板を用いる場合、ヘッド1405、ヘッド1412は基板上を、矢印の方向に自在に走査し、描画する領域を自由に設定することができ、同じパターンを一枚の基板に複数描画することができる。

【0039】

なお、液滴吐出法を用いて導電層を形成する場合、粒子状に加工された導電性材料を含む組成物を吐出し、焼成によって融合や融着接合させ固化することで導電層を形成する。このように導電性材料を含む組成物を吐出し、焼成することによって形成された導電層(または絶縁層)においては、スパッタ法などで形成した導電層(または絶縁層)が、多くは柱状構造を示すのに対し、多くの粒界を有する多結晶状態を示すことが多い。

【0040】

本実施の形態において、光触媒導電層上に形成された光触媒反応層に紫外光を照射するという簡便な方法により、光触媒導電層表面に導電性を有し、かつ濡れ性の高い領域を形成することができる。従来は光触媒物質層として絶縁性の高い材料を用いる必要があるため、該光触媒物質層下の第1の導電層と、後工程で該光触媒物質層上に形成される第2の導電層との導通をとりたい場合は、該第1の導電層上に形成された絶縁性の光触媒物質層を除去する必要があり、工程が増加し複雑になっていた。しかしながら、本実施の形態に示す方法を用いることにより、複雑な工程を経ることなく、光触媒導電層表面に導電性を有し、かつ濡れ性の高い領域を形成することができ、自己整合的にソース電極又はドレイン電極を形成することができる。また、ソース電極又はドレイン電極上に濡れ性の高い領域を形成することができるため、ソース電極又はドレイン電極上に形成された有機半導体層とソース電極又はドレイン電極との密着性を向上させることができる。よって、容易に信頼性の高い有機トランジスタを作製することができる。

【0041】

なお、本発明の半導体装置の作製方法は本実施の形態に示した有機トランジスタの作製方法に限られるものではなく、光触媒導電層上に光触媒反応層を形成し、該光触媒反応層に紫外光を照射することにより、紫外光が照射された領域の光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成する工程を含む様々な半導体装置の作製に用いることができる。

【0042】

(実施の形態2)

本実施の形態において、液滴吐出法を用いてエレクトロルミネセンス(EL:Electro Luminescence)を利用した発光素子を作製する方法の一例について図面を用いて説明する。

【0043】

なお、上記発光素子は、一対の電極間にキャリア輸送特性の異なる有機化合物又は無機化合物を含む発光層を積層し、一方の電極からは正孔を注入し、他方の電極からは電子を注入できるように形成され、一方の電極から注入された正孔と、他方の電極から注入された電子とが再結合して発光中心を励起して、それが基底状態に戻るときに光を放出する現象を利用した素子である。発光層への正孔及び電子の注入性は、電極を形成する材料の仕事関数(金属や半導体の表面から、一個の電子をその表面のすぐ外側に取り出すのに必要な最小のエネルギー)の大小をもって一つの指標とされ、正孔を注入する側の電極には仕事関数が高い材料が好ましく、電子を注入する側の電極には仕事関数が低い材料が望まれている。なお、少なくとも発光層として有機化合物材料を用いた場合、有機EL素子と呼ばれ、少なくとも発光層として無機化合物材料を用いた場合、無機EL素子と呼ばれる。また、発光素子に有機化合物材料と無機化合物材料の両方を用いた場合には、ハイブリッド型EL素子などと呼ばれる。

【0044】

本実施の形態の発光素子の作製方法について図面を用いて説明する。

【0045】

まず、図4(A)に示すように、基板401上に画素電極として機能する光触媒導電層402を形成する。なお、画素電極として機能する光触媒導電層402として、実施の形態1で示した光触媒導電層13と同様のものを用いることができる。

【0046】

次に、光触媒導電層402上に光触媒反応層403を形成する(図4(A))。なお、光触媒反応層403は、実施の形態1で説明した光触媒反応層14と同様に作製することができる。

【0047】

続いて、光触媒反応層403に紫外光を照射する(図4(B))。紫外光を照射することにより、光触媒反応層403と光触媒導電層402とが反応して光触媒導電層402表面において光触媒反応層403が分解又は変質され、紫外光が照射された部分に導電性を有し、かつ濡れ性の高い領域404を形成することができる。なお、光触媒導電層402と接していない領域の光触媒反応層403の濡れ性は変化せず、濡れ性の低いまま残存している。なお、基板401上及び光触媒導電層402の側面に残存する濡れ性の変化しない領域は、エッチングして除去してもよいし、残存したままでもよい。

【0048】

次に、液滴吐出装置を用いて、光触媒導電層402上に発光物質を有する層405を形成する(図4(C))。そうすることにより、光触媒導電層表面の濡れ性の高い領域のみに効率的に発光物質を有する層を形成することができる。従って、画素電極として機能する光触媒導電層以外の部分に発光層が形成されないように画素電極の周囲に土手となる絶縁物を形成しなくとも、画素電極として機能する光触媒導電層上のみに発光物質を有する層を形成することができる。よって、容易に所望の位置にのみ発光物質を有する層を形成することができ、材料の無駄を省くことができる。また、光触媒導電層は導電性を有し、濡れ性が高いため、画素電極と発光物質を有する層との密着性が向上した信頼性の高い発光素子を作製することができる。

【0049】

続いて、発光物質を有する層405上に対向電極として機能する導電層406を形成する(図4(D))。続いて、導電層406上に保護膜を形成することが好ましい。なお、本実施の形態において、基板401上及び光触媒導電層402の側面に光触媒反応層403が残存するため、光触媒導電層402と基板401とで形成される段差を緩和することができ、発光物質を有する層405上に形成された導電層406の断線を防ぐことができる。

【0050】

以上により光触媒導電層402、発光物質を有する層405、及び導電層406とを有する発光素子408を形成することができる。

【0051】

本実施の形態において、光触媒導電層上に形成された光触媒反応層に紫外光を照射するという簡便な方法により、光触媒導電層表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、画素電極として機能する光触媒導電層表面に液滴吐出装置を用いて発光材料を精度良く形成することができる。また、画素電極として機能する光触媒導電層と発光物質を有する層との密着性が向上した信頼性の高い発光素子を簡便に作製することができる。よって、本実施の形態により、発光効率が高く信頼性の高い発光素子を容易に歩留まりよく作製することができる。

【0052】

次に、発光素子の発光物質を有する層に有機化合物又は無機化合物を用いた場合の素子構造について説明する。

【0053】

まず、発光物質を含む層に有機化合物を用いた有機EL素子について説明する。

【0054】

発光性の有機化合物としては、例えば、9,10−ジ(2−ナフチル)アントラセン(略称:DNA)、2−tert−ブチル−9,10−ジ(2−ナフチル)アントラセン(略称:t−BuDNA)、4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(略称:DPVBi)、クマリン30、クマリン6、クマリン545、クマリン545T、ペリレン、ルブレン、ペリフランテン、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)、9,10−ジフェニルアントラセン(略称:DPA)、5,12−ジフェニルテトラセン、4−(ジシアノメチレン)−2−メチル−6−[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:DCM1)、4−(ジシアノメチレン)−2−メチル−6−[2−(ジュロリジン−9−イル)エテニル]−4H−ピラン(略称:DCM2)、4−(ジシアノメチレン)−2,6−ビス[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:BisDCM)等が挙げられる。また、ビス[2−(4’,6’−ジフルオロフェニル)ピリジナト−N,C2](ピコリナト)イリジウム(略称:FIrpic)、ビス{2−[3’,5’−ビス(トリフルオロメチル)フェニル]ピリジナト−N,C2}(ピコリナト)イリジウム(略称:Ir(CF3ppy)2(pic))、トリス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)3)、(アセチルアセトナト)ビス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)2(acac))、(アセチルアセトナト)ビス[2−(2’−チエニル)ピリジナト−N,C3]イリジウム(略称:Ir(thp)2(acac))、(アセチルアセトナト)ビス(2−フェニルキノリナト−N,C2)イリジウム(略称:Ir(pq)2(acac))、(アセチルアセトナト)ビス[2−(2’−ベンゾチエニル)ピリジナト−N,C3]イリジウム(略称:Ir(btp)2(acac))などの燐光を放出できる化合物を用いることもできる。

【0055】

また、図5(A)に示すように、第1の導電層201上に正孔注入性材料で形成される正孔注入層341、正孔輸送性材料で形成される正孔輸送層342、発光性の有機化合物で形成される発光層343、電子輸送性材料で形成される電子輸送層344、電子注入性材料で形成される電子注入層345により形成された発光物質を含む層203、及び第2の導電層204で発光素子を形成してもよい。

【0056】

正孔輸送性材料は、フタロシアニン(略称:H2Pc)、銅フタロシアニン(略称:CuPc)、バナジルフタロシアニン(略称:VOPc)の他、4,4’,4’’−トリス(N,N−ジフェニルアミノ)トリフェニルアミン(略称:TDATA)、4,4’,4’’−トリス[N−(3−メチルフェニル)−N−フェニルアミノ]トリフェニルアミン(略称:MTDATA)、1,3,5−トリス[N,N−ジ(m−トリル)アミノ]ベンゼン(略称:m−MTDAB)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(略称:TPD)、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(略称:NPB)、4,4’−ビス{N−[4−ジ(m−トリル)アミノ]フェニル−N−フェニルアミノ}ビフェニル(略称:DNTPD)、4,4’−ビス[N−(4−ビフェニリル)−N−フェニルアミノ]ビフェニル(略称:BBPB)、4,4’,4’’−トリ(N−カルバゾリル)トリフェニルアミン(略称:TCTA)などが挙げられるが、これらに限定されることはない。また、上述した化合物の中でも、TDATA、MTDATA、m−MTDAB、TPD、NPB、DNTPD、BBPB、TCTA、NPBなどに代表される芳香族アミン化合物は、正孔を発生しやすく、有機化合物として好適な化合物群である。ここに述べた物質は、主に10−6cm2/Vs以上の正孔移動度を有する物質である。

【0057】

正孔注入性材料は、上記正孔輸送性材料の他、導電性高分子化合物に化学ドーピングを施した材料もあり、ポリスチレンスルホン酸(略称:PSS)をドープしたポリエチレンジオキシチオフェン(略称:PEDOT)やポリアニリン(略称:PAni)などを用いることもできる。また、酸化モリブデン、酸化バナジウム、酸化ニッケル(NiOx)などの無機半導体の薄膜や、酸化アルミニウム(Al2O3)などの無機絶縁体の超薄膜も有効である。

【0058】

ここで、電子輸送性材料は、トリス(8−キノリノラト)アルミニウム(略称:Alq3)、トリス(4−メチル−8−キノリノラト)アルミニウム(略称:Almq3)、ビス(10−ヒドロキシベンゾ[h]−キノリナト)ベリリウム(略称:BeBq2)、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラト−アルミニウム(略称:BAlq)等キノリン骨格またはベンゾキノリン骨格を有する金属錯体等からなる材料を用いることができる。また、この他、ビス[2−(2−ヒドロキシフェニル)ベンゾオキサゾラト]亜鉛(略称:Zn(BOX)2)、ビス[2−(2−ヒドロキシフェニル)ベンゾチアゾラト]亜鉛(略称:Zn(BTZ)2)などのオキサゾール系、チアゾール系配位子を有する金属錯体などの材料も用いることができる。さらに、金属錯体以外にも、2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(略称:PBD)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(略称:OXD−7)、3−(4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:TAZ)、3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:p−EtTAZ)、バソフェナントロリン(略称:BPhen)、バソキュプロイン(略称:BCP)等を用いることができる。ここに述べた物質は、主に10−6cm2/Vs以上の電子移動度を有する物質である。

【0059】

電子注入材料としては、上述した電子輸送性材料の他に、LiF、CsFなどのアルカリ金属ハロゲン化物や、CaF2のようなアルカリ土類ハロゲン化物、Li2Oなどのアルカリ金属酸化物のような絶縁体の超薄膜がよく用いられる。また、リチウムアセチルアセトネート(略称:Li(acac)や8−キノリノラト−リチウム(略称:Liq)などのアルカリ金属錯体も有効である。さらに、上述した電子輸送性材料と、Mg、Li、Cs等の仕事関数の小さい金属とを混合した材料を使用することもできる。

【0060】

また、図5(B)に示すように、第1の導電層201、有機化合物及び有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346、発光性の有機化合物で形成される発光層343、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347により形成された発光物質を含む層203、並びに第2の導電層204で発光素子を形成してもよい。

【0061】

発光性の有機化合物、及び発光性の有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346は、有機化合物として、上記した正孔輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物から電子を受け取りやすいものであれば何であってもよく、種々の金属酸化物または金属窒化物が可能であるが、周期表第4族乃至第12族のいずれかの遷移金属酸化物が電子受容性を示しやすく好適である。具体的には、酸化チタン、酸化ジルコニウム、酸化バナジウム、酸化モリブデン、酸化タングステン、酸化レニウム、酸化ルテニウム、酸化亜鉛などが挙げられる。また、上述した金属酸化物の中でも、周期表第4族乃至第8族のいずれかの遷移金属酸化物は電子受容性の高いものが多く、好ましい一群である。

【0062】

発光性の有機化合物、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347は、有機化合物として上記した電子輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物に電子を与えやすいものであれば何であってもよく、種々の金属酸化物または金属窒化物が可能であるが、アルカリ金属酸化物、アルカリ土類金属酸化物、希土類金属酸化物、アルカリ金属窒化物、アルカリ土類金属窒化物、希土類金属窒化物が電子供与性を示しやすく好適である。具体的には、酸化リチウム、酸化ストロンチウム、酸化バリウム、酸化エルビウム、窒化リチウム、窒化マグネシウム、窒化カルシウム、窒化イットリウム、窒化ランタンなどが挙げられる。

【0063】

発光性の有機化合物及び無機化合物で形成される電子輸送層347又は正孔輸送層346は、電子注入・輸送特性が優れているため、第1の導電層201、第2の導電層204共に、ほとんど仕事関数の制限を受けることなく、種々の材料を用いることができる。また駆動電圧を低減することが可能である。

【0064】

次に、発光物質を含む層として、無機化合物を用いた無機EL素子について説明する。

【0065】

無機EL素子は、その素子構成により、分散型無機EL素子と薄膜型無機EL素子とに分類される。前者は、発光材料の粒子をバインダ中に分散させた発光物質を含む層を有し、後者は、発光材料の薄膜からなる発光物質を含む層を有している点に違いはあるが、高電界で加速された電子を必要とする点では共通である。なお、得られる発光のメカニズムとしては、ドナー準位とアクセプター準位を利用するドナー−アクセプター再結合型発光と、金属イオンの内殻電子遷移を利用する局在型発光とがある。分散型無機ELではドナー−アクセプター再結合型発光、薄膜型無機EL素子では局在型発光である場合が多い。以下に、無機EL素子の構造について示す。

【0066】

本実施の形態で用いることのできる発光材料は、母体材料と発光中心となる不純物元素とで構成される。含有させる不純物元素を変化させることで、様々な色の発光を得ることができる。発光材料の作製方法としては、固相法や液相法(共沈法)などの様々な方法を用いることができる。また、噴霧熱分解法、複分解法、プレカーサーの熱分解反応による方法、逆ミセル法やこれらの方法と高温焼成を組み合わせた方法、凍結乾燥法などの液相法なども用いることができる。

【0067】

固相法は、母体材料と、不純物元素又は不純物元素を含む化合物を秤量し、乳鉢で混合、電気炉で加熱、焼成を行い反応させ、母体材料に不純物元素を含有させる方法である。焼成温度は、700〜1500℃が好ましい。温度が低すぎる場合は固相反応が進まず、温度が高すぎる場合は母体材料が分解してしまうからである。なお、粉末状態で焼成を行ってもよいが、ペレット状態で焼成を行うことが好ましい。比較的高温での焼成を必要とするが、簡単な方法であるため、生産性がよく大量生産に適している。

【0068】

液相法(共沈法)は、母体材料又は母体材料を含む化合物と、不純物元素又は不純物元素を含む化合物を溶液中で反応させ、乾燥させた後、焼成を行う方法である。発光材料の粒子が均一に分布し、粒径が小さく低い焼成温度でも反応が進むことができる。

【0069】

無機EL素子の発光材料に用いる母体材料としては、硫化物、酸化物、窒化物を用いることができる。硫化物としては、例えば、硫化亜鉛(ZnS)、硫化カドミウム(CdS)、硫化カルシウム(CaS)、硫化イットリウム(Y2S3)、硫化ガリウム(Ga2S3)、硫化ストロンチウム(SrS)、硫化バリウム(BaS)等を用いることができる。また、酸化物としては、例えば、酸化亜鉛(ZnO)、酸化イットリウム(Y2O3)等を用いることができる。また、窒化物としては、例えば、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等を用いることができる。さらに、セレン化亜鉛(ZnSe)、テルル化亜鉛(ZnTe)等も用いることができ、硫化カルシウム−ガリウム(CaGa2S4)、硫化ストロンチウム−ガリウム(SrGa2S4)、硫化バリウム−ガリウム(BaGa2S4)等の3元系の混晶であってもよい。

【0070】

局在型発光の発光中心として、マンガン(Mn)、銅(Cu)、サマリウム(Sm)、テルビウム(Tb)、エルビウム(Er)、ツリウム(Tm)、ユーロピウム(Eu)、セリウム(Ce)、プラセオジウム(Pr)などを用いることができる。なお、電荷補償として、フッ素(F)、塩素(Cl)などのハロゲン元素が添加されていてもよい。

【0071】

一方、ドナー−アクセプター再結合型発光の発光中心として、ドナー準位を形成する第1の不純物元素及びアクセプター準位を形成する第2の不純物元素を含む発光材料を用いることができる。第1の不純物元素は、例えば、フッ素(F)、塩素(Cl)、アルミニウム(Al)等を用いることができる。第2の不純物元素としては、例えば、銅(Cu)、銀(Ag)等を用いることができる。

【0072】

ドナー−アクセプター再結合型発光の発光材料を固相法を用いて合成する場合、母体材料と、第1の不純物元素又は第1の不純物元素を含む化合物と、第2の不純物元素又は第2の不純物元素を含む化合物をそれぞれ秤量し、乳鉢で混合した後、電気炉で加熱、焼成を行う。母体材料としては、上述した母体材料を用いることができ、第1の不純物元素又は第1の不純物元素を含む化合物としては、例えば、フッ素(F)、塩素(Cl)、硫化アルミニウム(Al2S3)等を用いることができる。また、第2の不純物元素又は第2の不純物元素を含む化合物としては、例えば、銅(Cu)、銀(Ag)、硫化銅(Cu2S)、硫化銀(Ag2S)等を用いることができる。焼成温度は、700〜1500℃が好ましい。温度が低すぎる場合は固相反応が進まず、温度が高すぎる場合は母体材料が分解してしまうからである。なお、粉末状態で焼成を行ってもよいが、ペレット状態で焼成を行うことが好ましい。

【0073】

また、固相反応を利用する場合の不純物元素として、第1の不純物元素と第2の不純物元素で構成される化合物を組み合わせて用いてもよい。この場合、不純物元素が拡散されやすく、固相反応が進みやすくなるため、均一な発光材料を得ることができる。さらに、余分な不純物元素が入らないため、純度の高い発光材料が得ることができる。第1の不純物元素と第2の不純物元素で構成される化合物としては、例えば、塩化銅(CuCl)、塩化銀(AgCl)等を用いることができる。

【0074】

なお、これらの不純物元素の濃度は、母体材料に対して0.01〜10atom%であればよく、好ましくは0.05〜5atom%の範囲である。

【0075】

図5(C)は、発光物質を含む層203が第1の絶縁層348、発光層349、及び第2の絶縁層350で構成される無機EL素子の断面を示す。

【0076】

薄膜型無機ELの場合、発光層349は、上記発光物質を含む層であり、スパッタリング法等の物理気相成長法(PVD)、有機金属CVD法、ハイドライド輸送減圧CVD法等の化学気相成長法(CVD)、原子層エピタキシ法(ALE)等を用いて形成することができる。

【0077】

第1の絶縁層348及び第2の絶縁層350は、特に限定されることはないが、絶縁耐性が高く、緻密な膜質であることが好ましく、さらには、誘電率が高いことが好ましい。例えば、酸化シリコン(SiO2)、酸化イットリウム(Y2O3)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ハフニウム(HfO2)、酸化タンタル(Ta2O5)、チタン酸バリウム(BaTiO3)、チタン酸ストロンチウム(SrTiO3)、チタン酸鉛(PbTiO3)、窒化シリコン(Si3N4)、酸化ジルコニウム(ZrO2)等やこれらの混合膜又は2種以上の積層を用いることができる。第1の絶縁層348及び第2の絶縁層350は、スパッタリング、CVD等により成膜することができる。膜厚は特に限定されることはないが、好ましくは10〜1000nmの範囲である。なお、本実施の形態の発光素子は、必ずしもホットエレクトロンを必要とはしないため、薄膜にすることもでき、駆動電圧を低下できる長所を有する。好ましくは、500nm以下の膜厚、より好ましくは100nm以下の膜厚であることが好ましい。

【0078】

なお、図示しないが、発光層349と絶縁層348、350、又は発光層349と導電層201、204の間にバッファ層を設けても良い。このバッファ層はキャリアの注入を容易にし、かつ両層の混合を抑制する役割をもつ。バッファ層としては、特に限定されることはないが、例えば、発光層の母体材料であるZnS、ZnSe、ZnTe、CdS、SrS、BaS等、又はCuS、Cu2S、又はハロゲン化アルカリであるLiF、CaF2、BaF2、MgF2等を用いることができる。

【0079】

また、図5(D)に示すように、発光物質を含む層203が発光層349及び第1の絶縁層348で構成されてもよい。この場合、図5(D)においては、第1の絶縁層348は第2の導電層204及び発光層349の間に設けられている形態を示す。なお、第1の絶縁層348は第1の導電層201及び発光層349の間に設けられていてもよい。

【0080】

さらには、発光物質を含む層203が、発光層349のみで構成されてもよい。即ち、第1の導電層201、発光物質を含む層203、第2の導電層204で発光素子を構成してもよい。

【0081】

分散型無機ELの場合、粒子状の発光材料をバインダ中に分散させ膜状の発光物質を含む層を形成する。粒子状に加工する。発光材料の作製方法によって、十分に所望の大きさの粒子が得られない場合は、乳鉢等で粉砕などによって粒子状に加工すればよい。バインダとは、粒状の発光材料を分散した状態で固定し、発光物質を含む層としての形状に保持するための物質である。発光材料は、バインダによって発光物質を含む層中に均一に分散し固定される。

【0082】

分散型無機ELの場合、発光物質を含む層の形成方法は、選択的に発光物質を含む層を形成できる液滴吐出法や、印刷法(スクリーン印刷やオフセット印刷など)、スピンコート法などの塗布法、ディッピング法、ディスペンサ法などを用いることもできる。膜厚は特に限定されることはないが、好ましくは、10〜1000nmの範囲である。また、発光材料及びバインダを含む発光物質を含む層において、発光材料の割合は50wt%以上80wt%以下とするよい。

【0083】

図5(E)における素子は、第1の導電層201、発光物質を含む層203、第2の導電層204を有し、発光物質を含む層203が、発光材料352がバインダ351に分散された発光層及び絶縁層348で構成される。なお、絶縁層348は、図5(E)においては、第2の導電層204に接する構造となっているが、第1の導電層201に接する構造でもよい。また、素子は、第1の導電層201及び第2の導電層204それぞれに接する絶縁層を有してもよい。さらには、素子は、第1の導電層201及び第2の導電層204に接する絶縁層を有さなくてもよい。

【0084】

本実施の形態において用いることのできるバインダとしては、有機材料や無機材料の絶縁材料を用いることができる。また、有機材料及び無機材料の混合材料を用いてもよい。有機絶縁材料としては、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデンなどの樹脂を用いることができる。また、芳香族ポリアミド、ポリベンゾイミダゾール(polybenzimidazole)などの耐熱性高分子、又はシロキサン樹脂を用いてもよい。なお、シロキサン樹脂とは、Si−O−Si結合を含む樹脂に相当する。シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。また、ポリビニルアルコール、ポリビニルブチラールなどのビニル樹脂、フェノール樹脂、ノボラック樹脂、アクリル樹脂、メラミン樹脂、ウレタン樹脂、オキサゾール樹脂(ポリベンゾオキサゾール)等の樹脂材料を用いてもよい。また光硬化型などを用いることができる。これらの樹脂に、チタン酸バリウム(BaTiO3)やチタン酸ストロンチウム(SrTiO3)などの高誘電率の微粒子を適度に混合して誘電率を調整することもできる。

【0085】

また、バインダに用いる無機絶縁材料としては、酸化珪素(SiOx)、窒化珪素(SiNx)、酸素及び窒素を含む珪素、窒化アルミニウム(AlN)、酸素及び窒素を含むアルミニウムまたは酸化アルミニウム(Al2O3)、酸化チタン(TiO2)、BaTiO3、SrTiO3、チタン酸鉛(PbTiO3)、ニオブ酸カリウム(KNbO3)、ニオブ酸鉛(PbNbO3)、酸化タンタル(Ta2O5)、タンタル酸バリウム(BaTa2O6)、タンタル酸リチウム(LiTaO3)、酸化イットリウム(Y2O3)、酸化ジルコニウム(ZrO2)、ZnSその他の無機絶縁性材料を含む物質から選ばれた材料で形成することができる。有機材料に、誘電率の高い無機材料を含ませる(添加等によって)ことによって、発光材料及びバインダよりなる発光物質を含む層の誘電率をより制御することができ、より誘電率を大きくすることができる。

【0086】

作製工程において、発光材料はバインダを含む溶液中に分散されるが本実施の形態に用いることのできるバインダを含む溶液の溶媒としては、バインダ材料が溶解し、発光層を形成する方法(各種ウエットプロセス)及び所望の膜厚に適した粘度の溶液を作製できるような溶媒を適宜選択すればよい。有機溶媒等を用いることができ、例えばバインダとしてシロキサン樹脂を用いる場合は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート(PGMEAともいう)、3−メトシキ−3メチル−1−ブタノール(MMBともいう)などを用いることができる。

【0087】

無機EL発光素子は、発光物質を含む層を挟む一対の電極間に電圧を印加することで発光が得られるが、直流駆動又は交流駆動のいずれにおいても動作することができる。

【0088】

ここでは、赤色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、ビス[2,3−ビス(4−フルオロフェニル)キノキサリナト]イリジウム(アセチルアセトナート)(略称:Ir(Fdpq)2(acac))が添加されたNPBを30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0089】

また、緑色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、クマリン545T(C545T)が添加されたAlq3を40nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0090】

また、青色を表示する発光素子として、第1の画素電極として機能する第2の導電層として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光層として、DNTPDを50nm、NPBを10nm、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)が添加された、9−[4−(N−カルバゾリル)]フェニル−10−フェニルアントラセン(略称:CzPA:)を30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第3の導電層として、膜厚200nmのAl層を形成する。

【0091】

本実施の形態の作製工程を用いることにより、画素電極として機能する光触媒導電層上の濡れ性を向上させることができるため、画素電極と発光層との密着性が向上し、信頼性の高い発光素子を作製することができる。また、紫外光を照射することで画素電極として機能する光触媒導電層上に濡れ性の高い領域を形成することができるため、複雑な工程を経ることなく容易に信頼性の高い発光素子を作製することができる。

【0092】

(実施の形態3)

本実施の形態では、基板上に濡れ性の異なる領域を形成し、濡れ性の高い領域に凸状の導電層を形成する工程について図面を用いて説明する。

【0093】

まず、基板100上に、第1の導電層101を形成する(図6(A))。

【0094】

基板100としては、ガラス基板、石英基板、プラスチック基板、アルミナ等のセラミック等絶縁物質で形成される基板、シリコンウェハ、金属板等を用いることができる。プラスチック基板の代表例としては、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)、ポリプロピレン、ポリプロピレンサルファイド、ポリカーボネート(PC)、ポリフェニレンサルファイド、ポリフェニレンオキサイド、ポリエチレンテレフタラート(PET)、またはポリフタールアミド、ナイロン、ポリエーテルエーテルケトン(PEEK)、ポリサルホン(PSF)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)、ポリイミドからなるプラスチック基板、直径数nmの無機粒子が分散された有機材料で形成される基板等が挙げられる。また、基板100は可とう性を有するものでもよい。

【0095】

なお、第1の導電層101として、実施の形態1で示した光触媒導電層13と同様のものを用いることができる。

【0096】

続いて、第1の導電層上に光触媒反応層102を形成する。光触媒反応層102としては実施の形態1で説明した光触媒反応層14と同様のものを用いることができる。

【0097】

次に、光触媒反応層102上にフォトマスク103を用いて紫外光104を照射する。それにより、紫外光が照射された領域に導電性を有し、かつ濡れ性の高い領域112を形成することができる(図6(B))。なお、ここで紫外光104が照射されず濡れ性が変化しなかった領域を濡れ性の低い領域111とよぶ。

【0098】

次に、濡れ性の高い領域に、導電性粒子を有する組成物(以下、導電性ペーストと示す)を吐出した後、乾燥、焼成して導電性材料からなる凸状の導電層(ピラー)121を形成する。凸状の導電層(ピラー)121は、導電性ペーストを吐出と焼成を繰り返すことによって積み重ねる(図6(C))。なお、凸状の導電層(ピラー)は導電層(多層配線)として機能する。

【0099】

導電性ペーストとしては、径が数nm〜数μmの導電性粒子を有機樹脂に溶解又は分散させたものを用いる。導電性粒子としては、Ag、Au、Cu、Ni、Pt、Pd、Ir、Rh、W、Al、Ta、Mo、Cd、Zn、Fe、Ti、Zr、及びBaのいずれか一つ以上の金属粒子、ハロゲン化銀の微粒子等、又は分散性ナノ粒子を用いることができる。また、これらの材料を積層して凸状の導電層(ピラー)121を形成することができる。また有機樹脂は、金属粒子のバインダー、溶媒、分散剤、及び被覆剤として機能する有機樹脂から選ばれた一つ又は複数を用いることができる。代表的には、エポキシ樹脂、珪素樹脂等の有機樹脂が挙げられる。

【0100】

導電性ペーストは、液滴吐出法等を用いて、濡れ性の高い領域112に塗布する。なお、凸状の導電層(ピラー)は、導電性粒子が3次元に不規則に重なり合って形成されている。即ち、3次元凝集体粒子で構成されている。このため、表面は微細な凹凸を有する。また、導電性ペーストの加熱温度及びその時間により、導電性粒子が溶融し導電性粒子の集合体となる。このときの集合体の大きさは、導電性ペーストの加熱温度及びその時間により増大するため、表面の高低差が大きい層となる。なお、導電性粒子が溶融した領域は、多結晶構造となる場合もある。

【0101】

また、加熱温度、雰囲気、時間により導電層には、有機物で形成されるバインダーが残存する。また、導電性ペーストとして、径が数nm〜数十nmの銀粒子を有する組成物を用いる。

【0102】

なお、導電性ペーストの吐出領域の外延には、濡れ性が低い層が形成されているため、導電性ペーストが濡れ広がらず、均一な幅にピラー径を制御できる。この結果、ばらつきの少ない導電性材料からなる凸状の導電層(ピラー)121を形成することができる。

【0103】

次に、濡れ性の低い領域111にレーザあるいは光224を照射する(図6(D))。濡れ性の低い領域111が露光されると、光のエネルギーにより物質の結合が解離されて、第1の導電層101上に濡れ性の高い領域131が形成される(図6(E))。なお、ここで必ずしも濡れ性の低い領域111に光照射して、濡れ性の低い領域111の濡れ性を変化させる必要はない。

【0104】

ここで、光触媒反応層としてFASを用いる場合、FASの結合を分解する光224として紫外光を照射する。なお、その場合、濡れ性の低い領域111とランプとの間には、酸素を充填することが好ましい。酸素に紫外光を照射することにより、オゾンが発生し、FASの結合をより分解しやすくすることができる。

【0105】

次いで、塗布法などにより、凸状の導電層(ピラー)121を埋め込み、頂部が露出するように層間絶縁膜160を形成する。または、凸状の導電層(ピラー)121を被うように層間絶縁膜160を形成した後、頂部を露出させてもよい。ここで形成する層間絶縁膜としては、アクリル、ポリイミド等の有機樹脂、有機溶媒中に溶かされた絶縁膜材料を塗布した後熱処理により被膜を形成する所謂、塗布珪素酸化膜(Spin on Glass、「SOG」ともいう。)、シロキサンポリマー等の焼成によりシロキサン結合を形成する材料等が挙げられる。また、層間絶縁膜160は、塗布法に限定されず、気相成長法やスパッタリング法により形成された酸化珪素膜等の無機絶縁膜も用いることができる。また、保護膜として窒化珪素膜をPCVD法やスパッタ法で形成した後、塗布法により絶縁膜を積層してもよい。

【0106】

また、液滴吐出法により層間絶縁膜160を形成してもよい。また、凸状の導電層(ピラー)121を本焼成する前に層間絶縁膜160を液滴吐出法により形成し、同時に本焼成してもよい。また、層間絶縁膜160は平坦化されていてもよい。

【0107】

なお、塗布法や液滴吐出法により層間絶縁膜160を形成する際、スキージではなく、エアナイフで表面におけるミクロの凹凸を平坦化させた後、本焼成を行うことが好ましい。

【0108】

次いで、全面エッチバックにより凸状の導電層(ピラー)121上の層間絶縁膜を除去して凸状の導電層(ピラー)121を露出させる。また、他の方法としては、化学的機械研磨(CMP)により、層間絶縁膜を研削し、その後、層間絶縁膜を全面エッチバックすることにより、凸状の導電層(ピラー)121を露出させることができる。

【0109】

次いで、層間絶縁膜160上に凸状の導電層(ピラー)121と接する第2の導電層(導体)170を形成する(図6(F))。なお、液滴吐出法または印刷法によりインジウム錫酸化物(ITO)、酸化珪素を含むインジウム錫酸化物、酸化亜鉛(ZnO)、酸化スズ(SnO2)等を含む組成物からなる所定のパターンを形成し、焼成して第2の導電層を形成してもよい。また液滴吐出法によりAg(銀)、Au(金)、Cu(銅)、W(タングステン)、Al(アルミニウム)等の金属の粒子を主成分とした組成物を用いて形成することもできる。他の方法としては、スパッタリング法により透明導電膜、若しくは光反射性の導電膜を形成して、液滴吐出法によりマスクパターンを形成し、エッチングを組み合わせて形成してもよい。

【0110】

本実施の形態において、ITOに酸化珪素を含有させた導電材料を含む膜上に光触媒反応層を形成し、少なくとも導電材料を含む層に紫外光を照射するという簡便な方法により、ITOに酸化珪素を含有させた導電材料を含む膜表面に導電性を有し、かつ該光触媒反応層に比べて濡れ性の高い領域を形成することができる。従って、複雑な工程を経ることなく、第1の導電層と第2の導電層を接続する凸状の導電層(多層配線)を精度良く形成することができる。また、第1の導電層と凸状の導電層(多層配線)との密着性が向上した素子を簡便に作製することができる。よって、本実施の形態により、信頼性の高い半導体装置を容易に作製することができる。

【0111】

(実施の形態4)

本実施の形態において、実施の形態1で示した有機トランジスタを有する表示装置の作製工程について説明する。

【0112】

まず、基板10上に有機トランジスタ527を形成する(図7)。有機トランジスタ527は、実施の形態1と同様に形成することができる。

【0113】

続いて、有機トランジスタ527を覆う絶縁層528を形成する。なお、絶縁層528としては、酸化珪素、窒化珪素、酸化窒化珪素、酸化アルミニウム、窒化アルミニウム、酸窒化アルミニウムその他の無機絶縁性材料、又はアクリル酸、メタクリル酸及びこれらの誘導体、又はポリイミド(polyimide)、芳香族ポリアミド、ポリベンゾイミダゾール(polybenzimidazole)などの耐熱性高分子、又はシリカガラスに代表されるシロキサンポリマー系材料を出発材料として形成された珪素、酸素、水素からなる化合物のうちSi−O−Si結合を含む無機シロキサンポリマー、アルキルシロキサンポリマー、アルキルシルセスキオキサンポリマー、水素化シルセスキオキサンポリマー、水素化アルキルシルセスキオキサンポリマーに代表される珪素上の水素がメチルやフェニルのような有機基によって置換された有機シロキサンポリマー系の絶縁材料を用いることができる。形成方法としては、CVD法、塗布法、印刷法等の手法を用いて形成する。なお、塗布法で形成することにより、絶縁層の表面を平坦化することが可能である。

【0114】

次に、絶縁層528に導電層15bを露出させるコンタクトホールを開口する。そして、該絶縁層上に導電層529を形成し、コンタクトホールを介してソース電極又はドレイン電極として機能する導電層15bと接続する画素電極を形成する。導電層529として、光を透過する透明電極、又は光を反射する反射電極を用いることができる。透明電極の場合は、例えば、酸化インジウムに酸化スズを混ぜたインジウムスズ酸化物(ITO)膜、インジウムスズ酸化物(ITO)に酸化珪素を混ぜたインジウムスズ珪素酸化物(ITSO)膜、酸化インジウムに酸化亜鉛を混ぜたインジウム亜鉛酸化物(IZO)膜、酸化亜鉛膜、または酸化スズ膜などを用いることができる。なお、IZOとは、ITOに2〜20wt%の酸化亜鉛(ZnO)を混合させたターゲットを用いてスパッタリングにより形成される透明導電材料であるが、これに限定されない。反射電極の場合は、例えば、Ti、Mo、Ta、Cr、W、Al、Nd、Cu、Ag、Au、Pt、Nb、Si、Zn、Fe、Ba、Geなどやそれらの合金などを用いることができる。また、Ti、Mo、Ta、Cr、WとAlを積層させた2層構造、AlをTi、Mo、Ta、Cr、Wなどの金属で挟んだ3層積層構造としてもよい。これらの材料を用いて、フォトリソグラフィティ法、インクジェット法、又は印刷法などにより導電層529を形成することができる。

【0115】

そして、対向基板531に形成された対向電極532と画素電極として機能する導電層529との間に液晶層534を挟み、液晶層534と接する側の対向電極532及び画素電極として機能する導電層529の表面には、それぞれ配向膜533、530を設けることにより液晶表示装置が完成する。

【0116】

なお、液晶層534は、スペーサ535によりセルギャップが保たれている。なお、液晶表示装置の構成について特に限定はない。なお、図示していないが基板10と対向基板531とはシール材によりはり合わされている。なお、液晶層534の種類は特に限定されず自由に用いることができる。例えば、液晶層534として強誘電性の液晶を用いてもよいし反強誘電性の液晶を用いてもよい。また、液晶の駆動方式は、TN(Twisted Nematic)モード、MVA(Multi−domain Vertical Alignment)モード、ASM(Axially Symmetric aligned Micro−cell)モード、OCB(Optical Compensated Bend)モード等を自由に用いることができる。

【0117】

なお、表示装置としては液晶表示装置に限らず、EL表示装置についても適用することができる。図8(A)を用いて、EL表示装置の構成について説明する。

【0118】

基板10上に形成された有機トランジスタ527は、絶縁層528によって覆われており、コンタクトホールを介してソース電極又はドレイン電極の一部として機能する導電層15bと第1の電極となる導電層529とが電気的に接続されている。第1の電極となる導電層529の端部は絶縁層611で覆われており、絶縁層611から露出した部分を覆うように発光層612が形成されている。発光層612上には第2の電極613及びパッシベーション膜614が形成されている。なお、基板10と対向基板615とを画素部の外側においてシール材(図示しない)を用いて封止することによって、発光層612を外気から隔離する。対向基板615と基板10との間の空間616には乾燥した窒素などの不活性気体を充填しても良いし、シール材の代わりに空間616に樹脂などを充填することによって封止を行っても良い。なお、EL表示装置の構成について特に限定はない。

【0119】

なお、ここでは図示しないが、第1の電極となる導電層529を光触媒導電層材料で形成し、該光触媒導電層上に光触媒反応層を形成し、紫外光を照射して導電層529表面の濡れ性を向上させてもよい。それにより、導電層529と発光層612との密着性を向上させることができる。

【0120】

次に、図8(A)とは異なる構成のEL表示装置について図8(B)を用いて説明する。図8(B)に示すEL表示装置は、基板10上に有機トランジスタ527が形成され、該有機トランジスタ527上に絶縁層528が形成され、絶縁層528上に絶縁層611が形成され、絶縁層611上に第1の電極となる導電層529が形成されている。また、絶縁層611に形成されたコンタクトホールを介して有機トランジスタ527のソース電極又はドレイン電極の一部として機能する導電層15bと、第1の電極となる導電層529とが電気的に接続されている。なお、図8(B)において、絶縁層611上及び第1の電極となる導電層529の側面に光触媒反応層617が形成されている。そして、第1の電極となる導電層529上にのみ選択的に発光層612が形成されている。発光層612上及び光触媒反応層617上には第2の電極613及びパッシベーション膜614が形成されている。なお、基板10と対向基板615とを画素部の外側においてシール材(図示しない)を用いて封止することによって、発光層612を外気から隔離する。対向基板615と基板10との間の空間616には乾燥した窒素などの不活性気体を充填しても良いし、シール材の代わりに空間616に樹脂などを充填することによって封止を行っても良い。なお、EL表示装置の構成について特に限定はない。

【0121】

なお、図8(B)では、第1の電極となる導電層529を光触媒導電層材料で形成し、該光触媒導電層上に光触媒反応層を形成し、紫外光を照射して導電層529表面の濡れ性を向上させる工程を経ている。それにより、導電層529と発光層612との密着性を向上させることができる。また、絶縁層611上及び導電層529の側面に光触媒反応層が残存するため、導電層529と絶縁層611とで形成される段差を緩和することができ、発光層612上に形成された第2の電極613の断線を防ぐことができる。

【0122】

本実施の形態の有機トランジスタ527は、実施の形態1で説明した作製工程を用いているため、複雑な工程を経ることなく、信頼性の高い表示装置を容易に作製することができる。

【0123】

(実施の形態5)

上記実施の形態で示される半導体装置を有する電子機器として、テレビジョン装置(単にテレビ、又はテレビジョン受信機ともよぶ)、デジタルカメラ、デジタルビデオカメラ等のカメラ、携帯電話装置(単に携帯電話機、携帯電話ともよぶ)、PDA等の携帯情報端末、携帯型ゲーム機、コンピュータ用のモニター、コンピュータ、カーオーディオ等の音響再生装置、家庭用ゲーム機等の記録媒体を備えた画像再生装置等が挙げられる。その具体例について、図9を参照して説明する。

【0124】

図9(A)に示す携帯情報端末は、本体9201、表示部9202等を含んでいる。表示部9202に、上記実施の形態に示すものを適用することにより、高性能な携帯情報端末を容易に作製することができる。

【0125】

図9(B)に示すデジタルビデオカメラは、表示部9701、表示部9702等を含んでいる。表示部9701に、上記実施の形態に示すものを適用することにより、高性能なデジタルビデオカメラを容易に作製することができる。

【0126】

図9(C)に示す携帯端末は、本体9101、表示部9102等を含んでいる。表示部9102に、上記実施の形態に示すものを適用することにより、高性能な携帯端末を容易に作製することができる。

【0127】

図9(D)に示す携帯型のテレビジョン装置は、本体9301、表示部9302等を含んでいる。表示部9302に、上記実施の形態に示すものを適用することにより、高性能な携帯型のテレビジョン装置を容易に作製することができる。このようなテレビジョン装置は携帯電話などの携帯端末に搭載する小型のものから、持ち運びをすることができる中型のもの、また、大型のもの(例えば40インチ以上)まで、幅広く適用することができる。

【0128】

図9(E)に示す携帯型のコンピュータは、本体9401、表示部9402等を含んでいる。表示部9402に、上記実施の形態に示すものを適用することにより、高性能な携帯型のコンピュータを容易に作製することができる。

【0129】

図9(F)に示すテレビジョン装置は、本体9601、表示部9602等を含んでいる。表示部9602に、上記実施の形態に示すものを適用することにより、高性能なテレビジョン装置を容易に作製することができる。

【0130】

ここで、テレビジョン装置の構成について、図10を用いて説明する。

【0131】

図10は、テレビジョン装置の主要な構成を示すブロック図である。チューナ9511は映像信号と音声信号を受信する。映像信号は、映像検波回路9512と、そこから出力される信号を赤、緑、青の各色に対応した色信号に変換する映像信号処理回路9513と、その映像信号をドライバICの入力仕様に変換するためのコントロール回路9514により処理される。コントロール回路9514は、表示パネル9515の走査線駆動回路9516と信号線駆動回路9517にそれぞれ信号を出力する。デジタル駆動する場合には、信号線側に信号分割回路9518を設け、入力デジタル信号をm個に分割して供給する構成としても良い。

【0132】

図10において、チューナ9511で受信した信号のうち、音声信号は音声検波回路9521に送られ、その出力は音声信号処理回路9522を経てスピーカー9523に供給される。制御回路9524は受信局(受信周波数)や音量の制御情報を入力部9525から受け、チューナ9511や音声信号処理回路9522に信号を送出する。

【0133】

このテレビジョン装置は、上記実施の形態で示した半導体装置を含んで構成されることにより、高性能なテレビジョン装置を容易に作製することができる。

【0134】

なお、本発明はテレビ受像機に限定されず、パーソナルコンピュータのモニターをはじめ、鉄道の駅や空港などにおける情報表示盤や、街頭における広告表示盤など特に大面積の表示媒体として様々な用途に適用することができる。

【実施例1】

【0135】

本実施例において、ガラス基板上にFAS膜を形成して紫外光を照射した場合の基板表面の接触角の時間変化と、ガラス基板表面にITOに酸化珪素を含有させた導電材料を含む膜及びFAS膜を形成して紫外光を照射した場合の基板表面の接触角の時間変化と、を測定した実験結果について説明する。なお、接触角は水に対する接触角を測定した。

【0136】

まず、ガラス基板上にFAS膜を形成した試料1と、ガラス基板上に膜厚110nmのITOに酸化珪素を含有させた導電材料を含む膜を形成し、その上にFAS膜を形成した試料2を用意した。次に、試料1及び試料2のFAS膜上それぞれに紫外光を照射した。そして、紫外光の照射時間を変化させたときの基板表面の水に対する接触角の変化を測定した。

【0137】

図11に、試料1及び試料2の接触角の時間変化を示すグラフを示す。ここで、縦軸は水に対する接触角をあらわしている。また、横軸は、試料1及び試料2への紫外光の照射時間をあらわしている。なお、図11において水に対する接触角が小さいほど基板表面の濡れ性が高いことを示す。また、図11において、バツ印のプロットは試料1の接触角の変化を示し、白抜きの三角印のプロットは試料2の接触角の変化を示している。

【0138】

図11から、試料1においては紫外光の照射時間の変化にかかわらず、接触角はほとんど変化しないことがわかる。一方、試料2においては、紫外光の照射時間を長くするにつれて接触角が小さくなり、濡れ性が向上していることがわかる。従って、ITOに酸化珪素を含有させた導電材料を含む膜上にFAS膜を形成して紫外光を照射することによって濡れ性が向上することがわかる。

【0139】

よって、光触媒導電層としてITOに酸化珪素を含有させた導電材料を含む膜を形成し、該光触媒導電層上に光触媒反応層としてFAS膜を形成し、少なくとも光触媒導電層の表面に紫外光を照射することにより、紫外光を照射した部分ではITOに酸化珪素を含有させた導電材料を含む膜表面の濡れ性を向上させることができると考えられる。従って、光触媒導電層上に選択的に紫外線を照射する領域又は照射しない領域を設けることによって、光触媒導電層上に濡れ性の異なる領域を形成することが可能である。また、紫外線を照射された領域の光触媒導電層表面は導電性を有し、かつ濡れ性が高い領域である。よって、2つの導電性材料を含む層を接続する工程を有する半導体装置を作製する場合に上記方法を用いることにより、該光触媒導電層と、該濡れ性の高い領域上に形成された導電性材料との密着性が向上し、信頼性の高い半導体装置を容易に作製することが可能である。

【図面の簡単な説明】

【0140】

【図1】光触媒導電層と光触媒反応層を用いた有機トランジスタの作製工程を説明する図。

【図2】光触媒導電層と光触媒反応層を用いた有機トランジスタの作製工程を説明する図。

【図3】液滴吐出装置の一例を説明する図。

【図4】光触媒導電層と光触媒反応層を用いた発光素子の作製工程を説明する図。

【図5】発光素子の構成について説明する図。

【図6】光触媒導電層と光触媒反応層を用いて凸状の導電層を形成する工程を説明する図。

【図7】液晶表示装置の構成例を説明する図。

【図8】EL表示装置の構成例を説明する図。

【図9】電子機器の一例を説明する図。

【図10】電子機器の一例を説明する図。

【図11】接触角の時間変化ついての実験結果を説明する図。

【符号の説明】

【0141】

10 基板

11 ゲート電極

12 絶縁層

13 光触媒導電層

14 光触媒反応層

15 導電層

16 有機半導体層

17 紫外光

18 領域

19 層

【特許請求の範囲】

【請求項1】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする半導体装置の作製方法。

【請求項2】

基板上にゲート電極を形成し、

前記ゲート電極上に絶縁層を形成し、

前記絶縁層上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状のパターン材料を吐出してマスク層を形成し、

前記マスク層を用いて前記光触媒導電層をエッチングすることにより、第1の導電層及び第2の導電層を形成し、

前記第1の導電層及び前記第2の導電層の少なくとも一部を覆うように有機半導体層を形成することを特徴とする半導体装置の作製方法。

【請求項3】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状の発光材料を吐出して発光物質を有する層を形成し、

前記発光物質を有する層上に導電層を形成することを特徴とする半導体装置の作製方法。

【請求項4】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状の導電性粒子を有する組成物を吐出し、前記吐出した組成物を焼成し、前記組成物の塗布と焼成を繰り返すことによって、凸状の導電層を形成することを特徴とする半導体装置の作製方法。

【請求項5】

請求項1乃至請求項4のいずれか一項において、

前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置の作製方法。

【請求項6】

請求項1乃至請求項5のいずれか一項において、

前記光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置の作製方法。

【請求項7】

請求項1乃至請求項6のいずれか一項において、

前記光触媒反応層は、アルキル基を有する化合物を含む組成物、又は有機シランを含む組成物を用いて形成することを特徴とする半導体装置の作製方法。

【請求項8】

基板上に形成された光触媒導電層と、

前記基板上及び前記光触媒導電層の側面に形成された光触媒反応層と、

前記光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された導電層と、を有し、

前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを特徴とする半導体装置。

【請求項9】

基板上に形成されたゲート電極と、

前記ゲート電極上に形成された第1の絶縁層と、

前記第1の絶縁層上に形成された第1の導電層と、

前記第1の絶縁層上及び前記第1の導電層上に形成された有機半導体層と、

前記有機半導体層上に形成された第2の絶縁層と、

前記第2の絶縁層上に形成された光触媒導電層と、

前記第2の絶縁層上及び前記光触媒導電層の側面に形成された光触媒反応層と、

前記光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された第2の導電層と、を有し、

前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする半導体装置。

【請求項10】

請求項8又は請求項9において、

前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置。

【請求項11】

請求項8乃至請求項10のいずれか一項において、

前記光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置。

【請求項12】

基板上に形成されたゲート電極と、

前記ゲート電極上に形成された第1の絶縁層と、

前記第1の絶縁層上に形成された第1の光触媒導電層と、

前記第1の絶縁層上及び前記第1の光触媒導電層上に形成された有機半導体層と、

前記有機半導体層上に形成された第2の絶縁層と、

前記第2の絶縁層上に形成された第2の光触媒導電層と、

前記第2の絶縁層上及び前記第2の光触媒導電層の側面に形成された光触媒反応層と、

前記第2の光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された導電層と、を有し、

前記第1の光触媒導電層及び前記第2の光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする半導体装置。

【請求項13】

請求項12において、

前記第1の光触媒導電層及び前記第2の光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置。

【請求項14】

請求項12又は請求項13において、

前記第1の光触媒導電層及び前記第2の光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置。

【請求項15】

請求項8乃至請求項14のいずれか一項において、

前記光触媒反応層は、アルキル基を有する化合物を含む化合物を含む組成物、又は有機シランを含む組成物を用いて形成することを特徴とする半導体装置。

【請求項1】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成することを特徴とする半導体装置の作製方法。

【請求項2】

基板上にゲート電極を形成し、

前記ゲート電極上に絶縁層を形成し、

前記絶縁層上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状のパターン材料を吐出してマスク層を形成し、

前記マスク層を用いて前記光触媒導電層をエッチングすることにより、第1の導電層及び第2の導電層を形成し、

前記第1の導電層及び前記第2の導電層の少なくとも一部を覆うように有機半導体層を形成することを特徴とする半導体装置の作製方法。

【請求項3】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状の発光材料を吐出して発光物質を有する層を形成し、

前記発光物質を有する層上に導電層を形成することを特徴とする半導体装置の作製方法。

【請求項4】

基板上に光触媒導電層を形成し、

前記光触媒導電層上に光触媒反応層を形成し、

前記光触媒反応層の表面に紫外光を照射して、前記光触媒導電層表面に導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を形成し、

前記濡れ性の高い領域に液状の導電性粒子を有する組成物を吐出し、前記吐出した組成物を焼成し、前記組成物の塗布と焼成を繰り返すことによって、凸状の導電層を形成することを特徴とする半導体装置の作製方法。

【請求項5】

請求項1乃至請求項4のいずれか一項において、

前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置の作製方法。

【請求項6】

請求項1乃至請求項5のいずれか一項において、

前記光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置の作製方法。

【請求項7】

請求項1乃至請求項6のいずれか一項において、

前記光触媒反応層は、アルキル基を有する化合物を含む組成物、又は有機シランを含む組成物を用いて形成することを特徴とする半導体装置の作製方法。

【請求項8】

基板上に形成された光触媒導電層と、

前記基板上及び前記光触媒導電層の側面に形成された光触媒反応層と、

前記光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された導電層と、を有し、

前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを特徴とする半導体装置。

【請求項9】

基板上に形成されたゲート電極と、

前記ゲート電極上に形成された第1の絶縁層と、

前記第1の絶縁層上に形成された第1の導電層と、

前記第1の絶縁層上及び前記第1の導電層上に形成された有機半導体層と、

前記有機半導体層上に形成された第2の絶縁層と、

前記第2の絶縁層上に形成された光触媒導電層と、

前記第2の絶縁層上及び前記光触媒導電層の側面に形成された光触媒反応層と、

前記光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された第2の導電層と、を有し、

前記光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする半導体装置。

【請求項10】

請求項8又は請求項9において、

前記光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置。

【請求項11】

請求項8乃至請求項10のいずれか一項において、

前記光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置。

【請求項12】

基板上に形成されたゲート電極と、

前記ゲート電極上に形成された第1の絶縁層と、

前記第1の絶縁層上に形成された第1の光触媒導電層と、

前記第1の絶縁層上及び前記第1の光触媒導電層上に形成された有機半導体層と、

前記有機半導体層上に形成された第2の絶縁層と、

前記第2の絶縁層上に形成された第2の光触媒導電層と、

前記第2の絶縁層上及び前記第2の光触媒導電層の側面に形成された光触媒反応層と、

前記第2の光触媒導電層上に形成された発光物質を有する層と、

前記発光物質を有する層上に形成された導電層と、を有し、

前記第1の光触媒導電層及び前記第2の光触媒導電層表面は導電性を有し、かつ前記光触媒反応層に比べて濡れ性の高い領域を有することを形成することを特徴とする半導体装置。

【請求項13】

請求項12において、

前記第1の光触媒導電層及び前記第2の光触媒導電層は、抵抗率が1×10−2Ωcm以下で光触媒性を有する層であることを特徴とする半導体装置。

【請求項14】

請求項12又は請求項13において、

前記第1の光触媒導電層及び前記第2の光触媒導電層は、インジウム錫酸化物を含む膜、インジウム錫酸化物に酸化珪素を含有させた導電材料を含む膜、フッ素ドープ酸化錫膜、アンチモンドープ酸化錫膜、酸化錫膜、フッ素ドープ酸化亜鉛膜、アルミニウムドープ酸化亜鉛膜、ガリウムドープ酸化亜鉛膜、ホウ素ドープ酸化亜鉛膜、又は酸化亜鉛膜であることを特徴とする半導体装置。

【請求項15】

請求項8乃至請求項14のいずれか一項において、

前記光触媒反応層は、アルキル基を有する化合物を含む化合物を含む組成物、又は有機シランを含む組成物を用いて形成することを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−124445(P2008−124445A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2007−267546(P2007−267546)

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]