半導体装置及び半導体装置の製造方法

【課題】配線とバリア膜との密着性の低下、エレクトロマイグレーション耐性の低下、及び工程数の増加を抑制しつつ、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることを抑制できる半導体装置の製造方法を提供する。

【解決手段】絶縁膜100に形成された溝102の側面及び底面に、添加元素を含む金属バリア膜120を形成する。次いで、金属バリア膜120上にシード膜142を形成し、さらにシード膜142をシードとしてめっき層(Cu膜144)を形成することにより、溝102内に金属膜140を埋め込む。次いで、金属バリア膜120及び金属膜140を熱処理することにより、金属バリア膜120と金属膜140の間に、金属バリア膜120を構成する金属、添加元素、及び金属膜140を構成する金属を含む合金層を形成し、かつ添加元素を金属膜140中に拡散させる工程とを備える。

【解決手段】絶縁膜100に形成された溝102の側面及び底面に、添加元素を含む金属バリア膜120を形成する。次いで、金属バリア膜120上にシード膜142を形成し、さらにシード膜142をシードとしてめっき層(Cu膜144)を形成することにより、溝102内に金属膜140を埋め込む。次いで、金属バリア膜120及び金属膜140を熱処理することにより、金属バリア膜120と金属膜140の間に、金属バリア膜120を構成する金属、添加元素、及び金属膜140を構成する金属を含む合金層を形成し、かつ添加元素を金属膜140中に拡散させる工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁膜に埋め込まれた配線を有する半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の配線として、絶縁膜に形成された溝に導電層(例えばCu層)を埋め込んだ構造を有するものがある。この構造を有する配線において、配線と絶縁膜の間には、導電層が絶縁膜中に拡散することを抑制するためにバリア膜(拡散防止膜)が設けられている。バリア膜を設けた場合、配線とバリア膜の密着性を確保する必要がある。一方、配線のエレクトロマイグレーション耐性を向上させるためには、配線に不純物を添加する必要がある。

【0003】

特許文献1には、拡散防止膜としてTiN/Ti膜を用いることが開示されている。さらに特許文献1には、Agを含むシード膜上にCu膜をめっき法により形成し、熱処理によりシード膜に含まれるAgをCu膜に拡散させることが開示されている。特許文献1に記載の方法によれば、導電率及びエレクトロマイグレーション耐性に優れた配線が得られる、とされている。

【0004】

特許文献2には、以下の工程を有する金属配線の形成方法が開示されている。まず添加物含有バリア層上に金属シード層及び金属材料層を形成し、金属材料層及び金属シード層の結晶粒の成長を促進させる第1の温度で熱処理を行う。ついで、絶縁膜上の添加物含有バリア層、金属シード層、及び金属材料層を除去することにより、金属配線を形成する。次いで、添加物含有バリア層の添加元素を金属配線内に拡散させることができる温度であり、かつ第1の温度より高い温度である第2の温度で熱処理を行う。特許文献2において、添加物含有バリア層は、TaMgN、TaN、TaCN、TaSiN等の窒化層である。特許文献2に記載の金属配線の形成方法によれば、密着力及びエレクトロマイグレーション耐性に優れた金属配線を形成することができる、とされている。

【0005】

特許文献3〜5には、バリアメタル膜とシード膜の間に金属層を設け、熱処理により金属層を構成する金属を配線に拡散させることが開示されている。

【特許文献1】特開平11−204524号公報

【特許文献2】特開2004−047846号公報

【特許文献3】特開2006−080234号公報

【特許文献4】特開2005−150690号公報

【特許文献5】特開2005−317804号公報

【特許文献6】特開2006−073792号公報

【特許文献7】特開2001−93976号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年は半導体装置の微細化が進んでおり、シード層の薄膜化が進んでいる。このため、めっき法により配線を形成する場合、シード層の抵抗により、ウェハ中心部におけるめっき電流量とウェハ周辺部におけるめっき電流量に差が生じ、めっき膜の膜厚がウェハ中心部とウェハ中心部で異なってきてしまう。

【0007】

特許文献1に記載の方法では、シード層に不純物を添加していたため、シード層の抵抗が大きくなり、上記した問題が顕著になる。これに対して特許文献2に記載の方法では、バリア膜に不純物を添加していたため、シード抵抗は増加せず、めっき膜の膜厚がウェハ面内でばらつくことが抑制される。しかし、バリア膜として窒化膜を用いていたため、バリア膜から配線へ不純物が拡散しにくくなり、配線とバリア膜との密着性及び配線のエレクトロマイグレーション耐性が低下してしまう。また特許文献3〜5に記載の方法では、バリアメタル膜と配線の間に金属膜を形成する必要があるため、工程数が増加してしまう。

【0008】

このため、配線とバリア膜との密着性の低下、エレクトロマイグレーション耐性の低下、及び工程数の増加を抑制しつつ、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることを抑制できる技術を開発する必要がある。

【課題を解決するための手段】

【0009】

本発明によれば、半導体基板上に設けられた絶縁膜に溝を形成する工程と、

前記絶縁膜に形成された前記溝の側面及び底面に、添加元素を含む金属バリア膜を形成する工程と、

前記金属バリア膜上にシード膜を形成し、さらに前記シード膜をシードとしてめっき層を形成することにより、前記溝内に金属膜を埋め込む工程と、

前記金属バリア膜及び前記金属膜を熱処理することにより、前記金属バリア膜と前記金属膜の間に、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属膜を構成する金属を含む合金層を形成し、かつ前記添加元素を前記金属膜中に拡散させる工程と、

を備える半導体装置の製造方法が提供される。

【0010】

本発明によれば、バリア膜として金属バリア膜を用いている。このため、金属バリア膜に添加した添加元素が金属膜に十分拡散する。従って、金属膜のエレクトロマイグレーション耐性は向上する。また、金属バリア膜と金属膜の間に合金層が形成されるため、金属膜と金属バリア膜との密着性が向上する。また、金属バリア膜中に添加元素を添加しているため、添加元素を添加するための膜の形成工程を追加する必要が無くなり、工程数の増加が抑制される。また、金属バリア膜に不純物を添加しているため、シード層の抵抗が上昇することが抑制され、その結果、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることが抑制される。

【0011】

本発明によれば、半導体基板上に設けられた絶縁膜と、

前記絶縁膜に形成された溝と、

前記溝の側面及び底面に形成された金属バリア膜と、

前記金属バリア膜の上に形成され、前記溝に埋め込まれた金属配線と、

を備え、

前記金属バリア膜は、前記金属配線を構成する金属と合金を形成する添加元素を含み、

前記金属配線は、前記添加元素を含み、

前記金属バリア膜と前記金属配線の間には、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属配線を構成する金属を含む合金層が位置する半導体装置が提供される。

【発明の効果】

【0012】

本発明によれば、配線とバリア膜との密着性の低下、エレクトロマイグレーション耐性の低下、及び工程数の増加を抑制しつつ、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることを抑制できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0014】

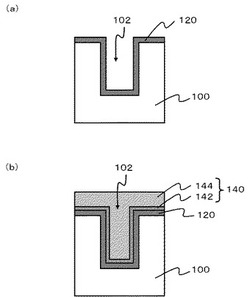

図1及び図2の各図は、第1の実施形態に係る半導体装置の製造方法を示す断面図である。この半導体装置の製造方法は、以下の工程を有する。まず、半導体基板(図示せず)上に設けられた絶縁膜100に溝102を形成する。ついで、絶縁膜100に形成された溝102の側面及び底面に、添加元素を含む金属バリア膜120を形成する。次いで、金属バリア膜120上にシード膜142を形成し、さらにシード膜142をシードとしてめっき層(Cu膜144)を形成することにより、溝102内に金属膜140を埋め込む。次いで、金属バリア膜120及び金属膜140を熱処理することにより、金属バリア膜120と金属膜140の間に、金属バリア膜120を構成する金属、添加元素、及び金属膜140を構成する金属を含む合金層160を形成し、かつ添加元素を金属膜140中に拡散させる。以下、詳細に説明する。

【0015】

まず 図1(a)に示すように、半導体基板(図示せず)上に設けられた絶縁膜100に溝102を形成する。次いで、絶縁膜100上並びに溝102の底面及び側面に、金属バリア膜120を例えばスパッタリング法により形成する。金属バリア膜120は、厚さが例えば1nm以上20nm以下であり、添加元素を含んでいる。金属バリア膜を構成する金属は、例えばTiであり、添加元素は、例えばAlである。ただし金属バリア膜120を構成する金属は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ti、Ru−Ta、Ni、Co、又はWであっても良い。また添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つであってもよい。金属バリア膜120における添加元素の濃度は、例えば0.1重量%以上50重量%以下である。

【0016】

次いで、図1(b)に示すように、金属バリア膜120上にシード膜142をスパッタリング法により形成する。シード膜142は、例えばCu膜である。このとき、シード膜142に上記した添加元素を含ませても良いが、含ませなくても良い。シード膜142に添加元素を含ませる場合、シード膜142における添加元素の濃度を、0重量%超0.3重量%以下にするのが好ましい。

【0017】

次いで、シード膜142をシードとした電界めっきを行い、シード膜142上にめっき層としてのCu膜144を形成する。このようにして、溝102内にはシード膜142及びCu膜144からなる金属膜140が形成される。なお、金属膜140は、絶縁膜100上に位置する金属バリア膜120上にも形成される。

【0018】

次いで、図2(a)に示すように、金属膜140及び金属バリア膜120を熱処理する。このときの熱処理温度は、例えば200℃以上400℃以下であり、好ましくは250℃以上350℃以下である。ただし、350℃以上400℃以下であってもよい。熱処理時間は、例えば30秒〜1時間である。この熱処理により、金属バリア膜120に含まれる添加元素が金属配線中に拡散し、かつ金属バリア膜120と金属膜140のシード膜142の間には、金属バリア膜120を構成する金属、添加元素、及びシード膜142を構成する金属を含む合金層160が形成される。

【0019】

次いで、図2(b)に示すように、絶縁膜100上に位置する金属バリア膜120、合金層160、及び金属膜140をCMP(Chemical Mechanical Polishing)法により除去する。このようにして、溝102の中には金属配線146が埋め込まれる。

【0020】

なお本実施形態において、合金層160を形成してから絶縁膜100上に位置する金属バリア膜120、合金層160、及び金属膜140を除去していたが、金属バリア膜120及び金属膜140をCMP法により除去してから合金層160を形成するための熱処理を行っても良い。

【0021】

このようにして形成される半導体装置は、図2(b)に示すように、半導体基板(図示せず)上に形成された絶縁膜100、絶縁膜100に形成された溝102、溝102の側面及び底面に形成された金属バリア膜120、及び金属バリア膜120の上に形成されていて溝102に埋め込まれた金属配線146を備える。金属バリア膜120は、金属配線146を構成する金属(例えばCu)と合金を形成する添加元素(例えばAl)を含み、金属配線146は、上記した添加元素を含んでいる。金属バリア膜120と金属配線146の間には、合金層160が位置する。合金層160は、金属バリア膜120を構成する金属、上記した添加元素、及び金属配線146を構成する金属を含んでいる。

【0022】

シード膜142が添加元素を含んでいない場合、積層方向における添加元素の濃度プロファイルは、金属バリア膜120にピークを有する。この場合、金属配線146中における添加元素の濃度は、金属バリア膜120から離れるに従って低くなる。またシード膜142に添加元素が含まれている場合、積層方向における前記添加元素の濃度プロファイルは、金属バリア膜120及び金属配線それぞれにピークを有することがある。この場合、金属配線146中における添加元素の濃度は、少なくともめっき層144において、金属バリア膜120から離れるに従って低くなる。

【0023】

次に、本実施形態の作用及び効果について説明する。まず、シード膜142に添加元素を添加する必要がないか、又は添加するにしてもその濃度を0.3重量%以下にしているため、シード膜142の抵抗率を5μΩ・cm以下という低い値にすることができる。従って、シード膜142をシードとした電界めっきを行ってCu膜144を形成するときに、Cu膜144の膜厚に面内分布が生じることを抑制できる。

【0024】

また、金属バリア膜120に含まれる添加元素が金属配線146中に拡散しているため、金属バリア膜120のエレクトロマイグレーション耐性が向上する。また、金属バリア膜120と金属配線146の間に合金層160が形成されるため、金属配線146と金属バリア膜120との密着性が向上する。特に本実施形態では、金属配線146の底部及び側部の略全面に合金層260が形成されるため、密着性向上が顕著になる。また、金属バリア膜120中に添加元素を添加しているため、添加元素を添加するための膜を追加する必要が無くなり、工程数の増加が抑制される。

【0025】

図3の各図は、第2の実施形態に係る半導体装置の製造方法を説明するための断面図である。図3(a)は、第1の実施形態における図2(a)に相当する図であり、図3(b)は、第1の実施形態における図2(b)に相当する図である。本実施形態は、金属バリア膜120と絶縁膜100の間に、窒化膜である第2バリア膜122を設けた点を除いて、第1の実施形態と同様である。

【0026】

すなわち本実施形態では、絶縁膜100上に第2バリア膜122及び金属バリア膜120をこの順に形成している。その後の工程は、絶縁膜100上の金属バリア膜120、合金層160、及び金属膜140を除去する工程において、第2バリア膜122も除去する点を除いて、第1の実施形態と同様である。第2バリア膜122は、例えば金属バリア膜120を構成する金属の窒化膜である。例えば金属バリア膜120がTi膜である場合、第2バリア膜122はTiN膜又はTiSiN膜であり、金属バリア膜120がTa膜である場合、第2バリア膜122はTaN膜であり、金属バリア膜120がW膜である場合、第2バリア膜122はWN膜である。

【0027】

本実施形態によっても第1の実施形態と同様の効果を得ることができる。また、金属バリア膜120の下に窒化膜からなる第2バリア膜122を設けたため、金属配線146を構成する金属はさらに絶縁膜100中に拡散しにくくなる。

【0028】

図4の各図及び図5は、第3の実施形態に係る半導体装置の製造方法を示す断面図である。この半導体装置の製造方法は、第1の実施形態又は第2の実施形態に示した半導体装置の製造方法により形成された金属配線146上に、第2の金属配線246を形成する方法である。なお図4及び図5は、第1の実施形態に示した方法により形成された金属配線146を図示している。

【0029】

まず、第1の実施形態又は第2の実施形態に示した方法により、絶縁膜100に形成された溝102に金属配線146を埋め込む。次いで、絶縁膜100上及び金属配線146上に、拡散防止膜202及び層間絶縁膜204をこの順に形成する。拡散防止膜202は、例えばSiCN、SiC、又はSiNにより形成される。層間絶縁膜204は、比誘電率が3.3以下、より好ましくは2.9以下の低誘電率膜により構成することができる。層間絶縁膜204は、例えばSi、O、およびCを含む膜により構成することができる。具体的には、層間絶縁膜204は、例えばSiOC(SiOCH)、メチルシルセスキオキサン(MSQ)、水素化メチルシルセスキオキサン(MHSQ)、有機ポリシロキサンまたはこれらの膜をポーラス化したもの等により構成することができる。

【0030】

次いで、層間絶縁膜204上に保護絶縁膜205を形成する。保護絶縁膜205は、たとえばSiO2等により構成することができる。次いで、層間絶縁膜204および保護絶縁膜205に、配線溝208及びビア206を形成する。ビア206は配線溝208の底部に位置しており、配線溝208と金属配線146を接続している。配線溝208及びビア206の形成手順としては、シングルダマシン法及びデュアルダマシン法のいずれを用いても良い。なおデュアルダマシン法には、ビアファースト法、トレンチファースト法、ミドルファースト法、及びデュアルハードマスク法などのいくつかの方法があるが、これらのいずれを用いても良い。

【0031】

次いで、配線溝208及びビア206の底面及び側壁に、金属バリア膜220を形成する。金属バリア膜220の組成は、金属バリア膜120の組成と同様である。次いで、金属バリア膜220上にシード膜242を形成し、さらにシード膜242をシードとした電解めっきを行い、めっき層としてのCu膜244を形成する。これにより、配線溝208内及びビア206内に、シード膜242及びCu膜244からなる金属膜240が埋め込まれる。

【0032】

次いで、図4(b)に示すように、金属バリア膜220及び金属膜240を熱処理する。これにより、金属バリア膜220と金属膜240の間に合金層260が形成され、かつ添加元素が金属膜240中に拡散する。合金層260は、金属バリア膜220を構成する金属、添加元素、及び金属膜240を構成する金属を含んでいる。

【0033】

次いで、図5に示すように、絶縁膜205上に位置する金属バリア膜220、合金層260、及び金属膜240をCMP法により除去する。このようにして、溝208及びビア206の中には金属配線246が埋め込まれる。金属配線246は、ビア206を介して金属配線146に接続している。

【0034】

本実施形態によっても、金属配線246を形成するときに第1の実施形態と同様の効果を得ることができる。また、ビア206から金属配線146に電流が流れる場合、金属配線146からビア206に向けて電子が移動するため、金属配線246の底部及び側部の全面で金属配線246と金属バリア膜220の密着性が改善されている必要がある。本実施形態では、金属配線246の底部及び側部の全面に合金層260が形成されているため、金属配線246の底部及び側部の全面で密着性が改善される。

【0035】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【図面の簡単な説明】

【0036】

【図1】(a)及び(b)は第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図2】(a)及び(b)は第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図3】(a)及び(b)は第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図4】(a)及び(b)は第3の実施形態に係る半導体装置の製造方法を示す断面図である。

【図5】第3の実施形態に係る半導体装置の製造方法を示す断面図である。

【符号の説明】

【0037】

100 絶縁膜

102 溝

120 金属バリア膜

122 第2バリア膜

140 金属膜

142 シード膜

144 Cu膜

146 金属配線

160 合金層

202 拡散防止膜

204 層間絶縁膜

205 保護絶縁膜

206 ビア

208 配線溝

220 金属バリア膜

240 金属膜

242 シード膜

244 Cu膜

246 金属配線

260 合金層

【技術分野】

【0001】

本発明は、絶縁膜に埋め込まれた配線を有する半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の配線として、絶縁膜に形成された溝に導電層(例えばCu層)を埋め込んだ構造を有するものがある。この構造を有する配線において、配線と絶縁膜の間には、導電層が絶縁膜中に拡散することを抑制するためにバリア膜(拡散防止膜)が設けられている。バリア膜を設けた場合、配線とバリア膜の密着性を確保する必要がある。一方、配線のエレクトロマイグレーション耐性を向上させるためには、配線に不純物を添加する必要がある。

【0003】

特許文献1には、拡散防止膜としてTiN/Ti膜を用いることが開示されている。さらに特許文献1には、Agを含むシード膜上にCu膜をめっき法により形成し、熱処理によりシード膜に含まれるAgをCu膜に拡散させることが開示されている。特許文献1に記載の方法によれば、導電率及びエレクトロマイグレーション耐性に優れた配線が得られる、とされている。

【0004】

特許文献2には、以下の工程を有する金属配線の形成方法が開示されている。まず添加物含有バリア層上に金属シード層及び金属材料層を形成し、金属材料層及び金属シード層の結晶粒の成長を促進させる第1の温度で熱処理を行う。ついで、絶縁膜上の添加物含有バリア層、金属シード層、及び金属材料層を除去することにより、金属配線を形成する。次いで、添加物含有バリア層の添加元素を金属配線内に拡散させることができる温度であり、かつ第1の温度より高い温度である第2の温度で熱処理を行う。特許文献2において、添加物含有バリア層は、TaMgN、TaN、TaCN、TaSiN等の窒化層である。特許文献2に記載の金属配線の形成方法によれば、密着力及びエレクトロマイグレーション耐性に優れた金属配線を形成することができる、とされている。

【0005】

特許文献3〜5には、バリアメタル膜とシード膜の間に金属層を設け、熱処理により金属層を構成する金属を配線に拡散させることが開示されている。

【特許文献1】特開平11−204524号公報

【特許文献2】特開2004−047846号公報

【特許文献3】特開2006−080234号公報

【特許文献4】特開2005−150690号公報

【特許文献5】特開2005−317804号公報

【特許文献6】特開2006−073792号公報

【特許文献7】特開2001−93976号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年は半導体装置の微細化が進んでおり、シード層の薄膜化が進んでいる。このため、めっき法により配線を形成する場合、シード層の抵抗により、ウェハ中心部におけるめっき電流量とウェハ周辺部におけるめっき電流量に差が生じ、めっき膜の膜厚がウェハ中心部とウェハ中心部で異なってきてしまう。

【0007】

特許文献1に記載の方法では、シード層に不純物を添加していたため、シード層の抵抗が大きくなり、上記した問題が顕著になる。これに対して特許文献2に記載の方法では、バリア膜に不純物を添加していたため、シード抵抗は増加せず、めっき膜の膜厚がウェハ面内でばらつくことが抑制される。しかし、バリア膜として窒化膜を用いていたため、バリア膜から配線へ不純物が拡散しにくくなり、配線とバリア膜との密着性及び配線のエレクトロマイグレーション耐性が低下してしまう。また特許文献3〜5に記載の方法では、バリアメタル膜と配線の間に金属膜を形成する必要があるため、工程数が増加してしまう。

【0008】

このため、配線とバリア膜との密着性の低下、エレクトロマイグレーション耐性の低下、及び工程数の増加を抑制しつつ、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることを抑制できる技術を開発する必要がある。

【課題を解決するための手段】

【0009】

本発明によれば、半導体基板上に設けられた絶縁膜に溝を形成する工程と、

前記絶縁膜に形成された前記溝の側面及び底面に、添加元素を含む金属バリア膜を形成する工程と、

前記金属バリア膜上にシード膜を形成し、さらに前記シード膜をシードとしてめっき層を形成することにより、前記溝内に金属膜を埋め込む工程と、

前記金属バリア膜及び前記金属膜を熱処理することにより、前記金属バリア膜と前記金属膜の間に、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属膜を構成する金属を含む合金層を形成し、かつ前記添加元素を前記金属膜中に拡散させる工程と、

を備える半導体装置の製造方法が提供される。

【0010】

本発明によれば、バリア膜として金属バリア膜を用いている。このため、金属バリア膜に添加した添加元素が金属膜に十分拡散する。従って、金属膜のエレクトロマイグレーション耐性は向上する。また、金属バリア膜と金属膜の間に合金層が形成されるため、金属膜と金属バリア膜との密着性が向上する。また、金属バリア膜中に添加元素を添加しているため、添加元素を添加するための膜の形成工程を追加する必要が無くなり、工程数の増加が抑制される。また、金属バリア膜に不純物を添加しているため、シード層の抵抗が上昇することが抑制され、その結果、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることが抑制される。

【0011】

本発明によれば、半導体基板上に設けられた絶縁膜と、

前記絶縁膜に形成された溝と、

前記溝の側面及び底面に形成された金属バリア膜と、

前記金属バリア膜の上に形成され、前記溝に埋め込まれた金属配線と、

を備え、

前記金属バリア膜は、前記金属配線を構成する金属と合金を形成する添加元素を含み、

前記金属配線は、前記添加元素を含み、

前記金属バリア膜と前記金属配線の間には、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属配線を構成する金属を含む合金層が位置する半導体装置が提供される。

【発明の効果】

【0012】

本発明によれば、配線とバリア膜との密着性の低下、エレクトロマイグレーション耐性の低下、及び工程数の増加を抑制しつつ、めっき膜の膜厚がウェハ中心部とウェハ周辺部で異なることを抑制できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0014】

図1及び図2の各図は、第1の実施形態に係る半導体装置の製造方法を示す断面図である。この半導体装置の製造方法は、以下の工程を有する。まず、半導体基板(図示せず)上に設けられた絶縁膜100に溝102を形成する。ついで、絶縁膜100に形成された溝102の側面及び底面に、添加元素を含む金属バリア膜120を形成する。次いで、金属バリア膜120上にシード膜142を形成し、さらにシード膜142をシードとしてめっき層(Cu膜144)を形成することにより、溝102内に金属膜140を埋め込む。次いで、金属バリア膜120及び金属膜140を熱処理することにより、金属バリア膜120と金属膜140の間に、金属バリア膜120を構成する金属、添加元素、及び金属膜140を構成する金属を含む合金層160を形成し、かつ添加元素を金属膜140中に拡散させる。以下、詳細に説明する。

【0015】

まず 図1(a)に示すように、半導体基板(図示せず)上に設けられた絶縁膜100に溝102を形成する。次いで、絶縁膜100上並びに溝102の底面及び側面に、金属バリア膜120を例えばスパッタリング法により形成する。金属バリア膜120は、厚さが例えば1nm以上20nm以下であり、添加元素を含んでいる。金属バリア膜を構成する金属は、例えばTiであり、添加元素は、例えばAlである。ただし金属バリア膜120を構成する金属は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ti、Ru−Ta、Ni、Co、又はWであっても良い。また添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つであってもよい。金属バリア膜120における添加元素の濃度は、例えば0.1重量%以上50重量%以下である。

【0016】

次いで、図1(b)に示すように、金属バリア膜120上にシード膜142をスパッタリング法により形成する。シード膜142は、例えばCu膜である。このとき、シード膜142に上記した添加元素を含ませても良いが、含ませなくても良い。シード膜142に添加元素を含ませる場合、シード膜142における添加元素の濃度を、0重量%超0.3重量%以下にするのが好ましい。

【0017】

次いで、シード膜142をシードとした電界めっきを行い、シード膜142上にめっき層としてのCu膜144を形成する。このようにして、溝102内にはシード膜142及びCu膜144からなる金属膜140が形成される。なお、金属膜140は、絶縁膜100上に位置する金属バリア膜120上にも形成される。

【0018】

次いで、図2(a)に示すように、金属膜140及び金属バリア膜120を熱処理する。このときの熱処理温度は、例えば200℃以上400℃以下であり、好ましくは250℃以上350℃以下である。ただし、350℃以上400℃以下であってもよい。熱処理時間は、例えば30秒〜1時間である。この熱処理により、金属バリア膜120に含まれる添加元素が金属配線中に拡散し、かつ金属バリア膜120と金属膜140のシード膜142の間には、金属バリア膜120を構成する金属、添加元素、及びシード膜142を構成する金属を含む合金層160が形成される。

【0019】

次いで、図2(b)に示すように、絶縁膜100上に位置する金属バリア膜120、合金層160、及び金属膜140をCMP(Chemical Mechanical Polishing)法により除去する。このようにして、溝102の中には金属配線146が埋め込まれる。

【0020】

なお本実施形態において、合金層160を形成してから絶縁膜100上に位置する金属バリア膜120、合金層160、及び金属膜140を除去していたが、金属バリア膜120及び金属膜140をCMP法により除去してから合金層160を形成するための熱処理を行っても良い。

【0021】

このようにして形成される半導体装置は、図2(b)に示すように、半導体基板(図示せず)上に形成された絶縁膜100、絶縁膜100に形成された溝102、溝102の側面及び底面に形成された金属バリア膜120、及び金属バリア膜120の上に形成されていて溝102に埋め込まれた金属配線146を備える。金属バリア膜120は、金属配線146を構成する金属(例えばCu)と合金を形成する添加元素(例えばAl)を含み、金属配線146は、上記した添加元素を含んでいる。金属バリア膜120と金属配線146の間には、合金層160が位置する。合金層160は、金属バリア膜120を構成する金属、上記した添加元素、及び金属配線146を構成する金属を含んでいる。

【0022】

シード膜142が添加元素を含んでいない場合、積層方向における添加元素の濃度プロファイルは、金属バリア膜120にピークを有する。この場合、金属配線146中における添加元素の濃度は、金属バリア膜120から離れるに従って低くなる。またシード膜142に添加元素が含まれている場合、積層方向における前記添加元素の濃度プロファイルは、金属バリア膜120及び金属配線それぞれにピークを有することがある。この場合、金属配線146中における添加元素の濃度は、少なくともめっき層144において、金属バリア膜120から離れるに従って低くなる。

【0023】

次に、本実施形態の作用及び効果について説明する。まず、シード膜142に添加元素を添加する必要がないか、又は添加するにしてもその濃度を0.3重量%以下にしているため、シード膜142の抵抗率を5μΩ・cm以下という低い値にすることができる。従って、シード膜142をシードとした電界めっきを行ってCu膜144を形成するときに、Cu膜144の膜厚に面内分布が生じることを抑制できる。

【0024】

また、金属バリア膜120に含まれる添加元素が金属配線146中に拡散しているため、金属バリア膜120のエレクトロマイグレーション耐性が向上する。また、金属バリア膜120と金属配線146の間に合金層160が形成されるため、金属配線146と金属バリア膜120との密着性が向上する。特に本実施形態では、金属配線146の底部及び側部の略全面に合金層260が形成されるため、密着性向上が顕著になる。また、金属バリア膜120中に添加元素を添加しているため、添加元素を添加するための膜を追加する必要が無くなり、工程数の増加が抑制される。

【0025】

図3の各図は、第2の実施形態に係る半導体装置の製造方法を説明するための断面図である。図3(a)は、第1の実施形態における図2(a)に相当する図であり、図3(b)は、第1の実施形態における図2(b)に相当する図である。本実施形態は、金属バリア膜120と絶縁膜100の間に、窒化膜である第2バリア膜122を設けた点を除いて、第1の実施形態と同様である。

【0026】

すなわち本実施形態では、絶縁膜100上に第2バリア膜122及び金属バリア膜120をこの順に形成している。その後の工程は、絶縁膜100上の金属バリア膜120、合金層160、及び金属膜140を除去する工程において、第2バリア膜122も除去する点を除いて、第1の実施形態と同様である。第2バリア膜122は、例えば金属バリア膜120を構成する金属の窒化膜である。例えば金属バリア膜120がTi膜である場合、第2バリア膜122はTiN膜又はTiSiN膜であり、金属バリア膜120がTa膜である場合、第2バリア膜122はTaN膜であり、金属バリア膜120がW膜である場合、第2バリア膜122はWN膜である。

【0027】

本実施形態によっても第1の実施形態と同様の効果を得ることができる。また、金属バリア膜120の下に窒化膜からなる第2バリア膜122を設けたため、金属配線146を構成する金属はさらに絶縁膜100中に拡散しにくくなる。

【0028】

図4の各図及び図5は、第3の実施形態に係る半導体装置の製造方法を示す断面図である。この半導体装置の製造方法は、第1の実施形態又は第2の実施形態に示した半導体装置の製造方法により形成された金属配線146上に、第2の金属配線246を形成する方法である。なお図4及び図5は、第1の実施形態に示した方法により形成された金属配線146を図示している。

【0029】

まず、第1の実施形態又は第2の実施形態に示した方法により、絶縁膜100に形成された溝102に金属配線146を埋め込む。次いで、絶縁膜100上及び金属配線146上に、拡散防止膜202及び層間絶縁膜204をこの順に形成する。拡散防止膜202は、例えばSiCN、SiC、又はSiNにより形成される。層間絶縁膜204は、比誘電率が3.3以下、より好ましくは2.9以下の低誘電率膜により構成することができる。層間絶縁膜204は、例えばSi、O、およびCを含む膜により構成することができる。具体的には、層間絶縁膜204は、例えばSiOC(SiOCH)、メチルシルセスキオキサン(MSQ)、水素化メチルシルセスキオキサン(MHSQ)、有機ポリシロキサンまたはこれらの膜をポーラス化したもの等により構成することができる。

【0030】

次いで、層間絶縁膜204上に保護絶縁膜205を形成する。保護絶縁膜205は、たとえばSiO2等により構成することができる。次いで、層間絶縁膜204および保護絶縁膜205に、配線溝208及びビア206を形成する。ビア206は配線溝208の底部に位置しており、配線溝208と金属配線146を接続している。配線溝208及びビア206の形成手順としては、シングルダマシン法及びデュアルダマシン法のいずれを用いても良い。なおデュアルダマシン法には、ビアファースト法、トレンチファースト法、ミドルファースト法、及びデュアルハードマスク法などのいくつかの方法があるが、これらのいずれを用いても良い。

【0031】

次いで、配線溝208及びビア206の底面及び側壁に、金属バリア膜220を形成する。金属バリア膜220の組成は、金属バリア膜120の組成と同様である。次いで、金属バリア膜220上にシード膜242を形成し、さらにシード膜242をシードとした電解めっきを行い、めっき層としてのCu膜244を形成する。これにより、配線溝208内及びビア206内に、シード膜242及びCu膜244からなる金属膜240が埋め込まれる。

【0032】

次いで、図4(b)に示すように、金属バリア膜220及び金属膜240を熱処理する。これにより、金属バリア膜220と金属膜240の間に合金層260が形成され、かつ添加元素が金属膜240中に拡散する。合金層260は、金属バリア膜220を構成する金属、添加元素、及び金属膜240を構成する金属を含んでいる。

【0033】

次いで、図5に示すように、絶縁膜205上に位置する金属バリア膜220、合金層260、及び金属膜240をCMP法により除去する。このようにして、溝208及びビア206の中には金属配線246が埋め込まれる。金属配線246は、ビア206を介して金属配線146に接続している。

【0034】

本実施形態によっても、金属配線246を形成するときに第1の実施形態と同様の効果を得ることができる。また、ビア206から金属配線146に電流が流れる場合、金属配線146からビア206に向けて電子が移動するため、金属配線246の底部及び側部の全面で金属配線246と金属バリア膜220の密着性が改善されている必要がある。本実施形態では、金属配線246の底部及び側部の全面に合金層260が形成されているため、金属配線246の底部及び側部の全面で密着性が改善される。

【0035】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【図面の簡単な説明】

【0036】

【図1】(a)及び(b)は第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図2】(a)及び(b)は第1の実施形態に係る半導体装置の製造方法を示す断面図である。

【図3】(a)及び(b)は第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図4】(a)及び(b)は第3の実施形態に係る半導体装置の製造方法を示す断面図である。

【図5】第3の実施形態に係る半導体装置の製造方法を示す断面図である。

【符号の説明】

【0037】

100 絶縁膜

102 溝

120 金属バリア膜

122 第2バリア膜

140 金属膜

142 シード膜

144 Cu膜

146 金属配線

160 合金層

202 拡散防止膜

204 層間絶縁膜

205 保護絶縁膜

206 ビア

208 配線溝

220 金属バリア膜

240 金属膜

242 シード膜

244 Cu膜

246 金属配線

260 合金層

【特許請求の範囲】

【請求項1】

半導体基板上に設けられた絶縁膜に溝を形成する工程と、

前記絶縁膜に形成された前記溝の側面及び底面に、添加元素を含む金属バリア膜を形成する工程と、

前記金属バリア膜上にシード膜を形成し、さらに前記シード膜をシードとしてめっき層を形成することにより、前記溝内に金属膜を埋め込む工程と、

前記金属バリア膜及び前記金属膜を熱処理することにより、前記金属バリア膜と前記金属膜の間に、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属膜を構成する金属を含む合金層を形成し、かつ前記添加元素を前記金属膜中に拡散させる工程と、

を備える半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法において、

前記シード膜を形成する工程において、前記シード膜に前記添加元素を含ませる半導体装置の製造方法。

【請求項3】

請求項2に記載の半導体装置の製造方法において、

前記シード膜における前記添加元素の濃度は、0重量%超0.3重量%以下である半導体装置の製造方法。

【請求項4】

請求項2に記載の半導体装置の製造方法において、

前記シード膜の抵抗率は5μΩ・cm以下である半導体装置の製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜における前記添加元素の濃度は、0.1重量%以上50重量%以下である半導体装置の製造方法。

【請求項6】

請求項1〜5のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜を形成する工程において、前記金属バリア膜は前記絶縁膜上にも形成され、

前記溝に前記金属膜を埋め込む工程において、前記絶縁膜上に位置する前記金属バリア膜上にも前記金属膜が形成され、

前記合金層を形成する工程の後に、前記絶縁膜上に位置する前記金属膜及び前記金属バリア膜を除去する工程を有する半導体装置の製造方法。

【請求項7】

請求項1〜6のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ti、Ru−Ta、Ni、Co、及びWからなる群から選択された少なくとも一つの金属である半導体装置の製造方法。

【請求項8】

請求項1〜7のいずれか一つに記載の半導体装置の製造方法において、

前記添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つである半導体装置の製造方法。

【請求項9】

半導体基板上に設けられた絶縁膜と、

前記絶縁膜に形成された溝と、

前記溝の側面及び底面に形成された金属バリア膜と、

前記金属バリア膜の上に形成され、前記溝に埋め込まれた金属配線と、

を備え、

前記金属バリア膜は、前記金属配線を構成する金属と合金を形成する添加元素を含み、

前記金属配線は、前記添加元素を含み、

前記金属バリア膜と前記金属配線の間には、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属配線を構成する金属を含む合金層が位置する半導体装置。

【請求項10】

請求項9に記載の半導体装置において、

積層方向における前記添加元素の濃度プロファイルは、前記金属バリア膜にピークを有する半導体装置。

【請求項11】

請求項10に記載の半導体装置において、

積層方向における前記添加元素の濃度プロファイルは、前記金属配線にもピークを有する半導体装置。

【請求項12】

請求項9または10に記載の半導体装置において、

前記金属配線中における前記添加元素の濃度は、前記金属バリア膜から離れるに従って低くなる半導体装置。

【請求項13】

請求項9〜12のいずれか一つに記載の半導体装置において、

前記金属バリア膜は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ta、Ru−Ti、Ni、Co、及びWからなる群から選択された少なくとも一つの金属である半導体装置。

【請求項14】

請求項9〜13のいずれか一つに記載の半導体装置において、

前記添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つである半導体装置。

【請求項15】

請求項9〜12のいずれか一つに記載の半導体装置において、

前記金属配線は銅配線であり、

前記金属バリア膜はTi膜であり、

前記添加元素はAlである半導体装置。

【請求項16】

請求項9〜15のいずれか一つに記載の半導体装置において、

前記金属バリア膜と前記絶縁膜の間に、窒化膜からなる第2バリア膜を有する半導体装置。

【請求項1】

半導体基板上に設けられた絶縁膜に溝を形成する工程と、

前記絶縁膜に形成された前記溝の側面及び底面に、添加元素を含む金属バリア膜を形成する工程と、

前記金属バリア膜上にシード膜を形成し、さらに前記シード膜をシードとしてめっき層を形成することにより、前記溝内に金属膜を埋め込む工程と、

前記金属バリア膜及び前記金属膜を熱処理することにより、前記金属バリア膜と前記金属膜の間に、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属膜を構成する金属を含む合金層を形成し、かつ前記添加元素を前記金属膜中に拡散させる工程と、

を備える半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法において、

前記シード膜を形成する工程において、前記シード膜に前記添加元素を含ませる半導体装置の製造方法。

【請求項3】

請求項2に記載の半導体装置の製造方法において、

前記シード膜における前記添加元素の濃度は、0重量%超0.3重量%以下である半導体装置の製造方法。

【請求項4】

請求項2に記載の半導体装置の製造方法において、

前記シード膜の抵抗率は5μΩ・cm以下である半導体装置の製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜における前記添加元素の濃度は、0.1重量%以上50重量%以下である半導体装置の製造方法。

【請求項6】

請求項1〜5のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜を形成する工程において、前記金属バリア膜は前記絶縁膜上にも形成され、

前記溝に前記金属膜を埋め込む工程において、前記絶縁膜上に位置する前記金属バリア膜上にも前記金属膜が形成され、

前記合金層を形成する工程の後に、前記絶縁膜上に位置する前記金属膜及び前記金属バリア膜を除去する工程を有する半導体装置の製造方法。

【請求項7】

請求項1〜6のいずれか一つに記載の半導体装置の製造方法において、

前記金属バリア膜は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ti、Ru−Ta、Ni、Co、及びWからなる群から選択された少なくとも一つの金属である半導体装置の製造方法。

【請求項8】

請求項1〜7のいずれか一つに記載の半導体装置の製造方法において、

前記添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つである半導体装置の製造方法。

【請求項9】

半導体基板上に設けられた絶縁膜と、

前記絶縁膜に形成された溝と、

前記溝の側面及び底面に形成された金属バリア膜と、

前記金属バリア膜の上に形成され、前記溝に埋め込まれた金属配線と、

を備え、

前記金属バリア膜は、前記金属配線を構成する金属と合金を形成する添加元素を含み、

前記金属配線は、前記添加元素を含み、

前記金属バリア膜と前記金属配線の間には、前記金属バリア膜を構成する金属、前記添加元素、及び前記金属配線を構成する金属を含む合金層が位置する半導体装置。

【請求項10】

請求項9に記載の半導体装置において、

積層方向における前記添加元素の濃度プロファイルは、前記金属バリア膜にピークを有する半導体装置。

【請求項11】

請求項10に記載の半導体装置において、

積層方向における前記添加元素の濃度プロファイルは、前記金属配線にもピークを有する半導体装置。

【請求項12】

請求項9または10に記載の半導体装置において、

前記金属配線中における前記添加元素の濃度は、前記金属バリア膜から離れるに従って低くなる半導体装置。

【請求項13】

請求項9〜12のいずれか一つに記載の半導体装置において、

前記金属バリア膜は、Ti、Ta、Zr、Hf、Ru、Ti−Ta、Ru−Ta、Ru−Ti、Ni、Co、及びWからなる群から選択された少なくとも一つの金属である半導体装置。

【請求項14】

請求項9〜13のいずれか一つに記載の半導体装置において、

前記添加元素は、Al、Mg、Mn、Fe、Zn、Zr、Nb、Mo、Ru、Pd、Ag、In、Ti、Sn、Au、Pt、ランタノイド系金属、及びアクチノイド系金属からなる群から選ばれた少なくとも一つである半導体装置。

【請求項15】

請求項9〜12のいずれか一つに記載の半導体装置において、

前記金属配線は銅配線であり、

前記金属バリア膜はTi膜であり、

前記添加元素はAlである半導体装置。

【請求項16】

請求項9〜15のいずれか一つに記載の半導体装置において、

前記金属バリア膜と前記絶縁膜の間に、窒化膜からなる第2バリア膜を有する半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−87094(P2010−87094A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−252455(P2008−252455)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]