半導体装置及び半導体装置の製造方法

【課題】ビアに位置ずれが生じても、ビアがエアギャップにつながることを抑制できるようにする。

【解決手段】複数の配線240は例えばCu配線であり、互いに平行に延伸している。側壁絶縁膜212は、複数の配線240それぞれの側壁に形成されている。エアギャップは、複数の配線240それぞれの相互間に形成され、複数の側壁絶縁膜212の間に位置している。絶縁膜302は、複数の配線240上、複数の側壁絶縁膜212上、およびエアギャップ214上に形成されている。ビア344は絶縁膜302を貫通しており、いずれかの配線240に接続している。そして側壁絶縁膜212は、絶縁膜302がエッチングされる条件では絶縁膜302よりエッチングレートが低い材料により形成されている。

【解決手段】複数の配線240は例えばCu配線であり、互いに平行に延伸している。側壁絶縁膜212は、複数の配線240それぞれの側壁に形成されている。エアギャップは、複数の配線240それぞれの相互間に形成され、複数の側壁絶縁膜212の間に位置している。絶縁膜302は、複数の配線240上、複数の側壁絶縁膜212上、およびエアギャップ214上に形成されている。ビア344は絶縁膜302を貫通しており、いずれかの配線240に接続している。そして側壁絶縁膜212は、絶縁膜302がエッチングされる条件では絶縁膜302よりエッチングレートが低い材料により形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の配線間にエアギャップを有する半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化が進んでおり、その結果、互いに隣り合う配線の間隔も狭くなっている。配線の間隔が狭くなるとこれらの間で生じる寄生容量が増大し、信号の伝達速度が遅くなってしまう。このような問題を解決するために、近年は、隣り合う配線の間にエアギャップを設けることにより、配線間の誘電率を下げることが検討されている(例えば非特許文献1参照)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】S.Uno et al., "Dual Damascene Process for Air-Gap Cu Interconnects Using Conventional CVD Films as Sacrificial Layers", Proceedings for IITC2005

【発明の概要】

【発明が解決しようとする課題】

【0004】

通常、半導体装置は多層配線構造をとるため、最上層の配線層を除いて、各配線はビアを介して上層の配線に接続する。このビアは、絶縁膜に接続孔を形成し、この接続孔に導電体を埋め込むことにより形成される。本発明者が検討した結果、接続孔に位置ずれが生じると、接続孔を形成する際に接続孔とエアギャップがつながってしまい、このつながっている部分で導電体の埋込不良が発生することが判明した。このため、接続孔とエアギャップがつながることを抑制する必要がある。

【課題を解決するための手段】

【0005】

本発明によれば、互いに平行に延伸している複数の配線と、

前記複数の配線それぞれの側壁に形成された側壁絶縁膜と、

前記複数の配線それぞれの相互間に形成され、複数の前記側壁絶縁膜の間に位置するエアギャップと、

前記複数の配線上、前記複数の側壁絶縁膜および前記エアギャップ上に形成されている絶縁膜と、

前記絶縁膜を貫通しており、いずれかの前記配線に接続するビアと、

を備え、

前記側壁絶縁膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置が提供される。

【0006】

本発明によれば、配線の側壁には側壁絶縁膜が形成されており、エアギャップは、側壁絶縁膜の間に位置している。そして側壁絶縁膜は、絶縁膜がエッチングされる条件では絶縁膜よりエッチングレートが低い材料により形成されている。このため、ビアに位置ずれが生じても、ビアは側壁絶縁膜を貫通しにくいため、ビアがエアギャップにつながることを抑制できる。

【0007】

本発明によれば、第1絶縁膜上に、第2絶縁膜を形成する工程と、

前記第2絶縁膜に、互いに平行に延伸している複数の配線溝を形成し、かつ前記複数の配線溝の側壁を変質させることにより、変質膜を形成する工程と、

前記複数の配線溝に導電膜を埋め込むことにより、複数の配線を形成する工程と、

前記第2絶縁膜をエッチングにより除去し、かつ前記変質膜を前記配線の側壁に残す工程と、

前記第1絶縁膜上、前記複数の配線上、及び前記変質膜上に絶縁膜を形成すると共に、前記複数の配線の相互間にエアギャップを形成する工程と、

前記絶縁膜を貫通し、いずれかの前記配線に接続するビアを形成する工程と、

を備え、

前記変質膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置の製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、ビアに位置ずれが生じても、ビアがエアギャップにつながることを抑制できる。

【図面の簡単な説明】

【0009】

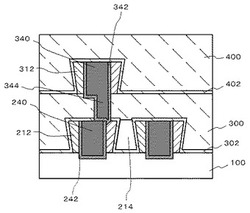

【図1】第1の実施形態にかかる半導体装置の構成を示す断面図である。

【図2】図1に示した半導体装置の製造方法を説明するための断面図である。

【図3】図1に示した半導体装置の製造方法を説明するための断面図である。

【図4】図1に示した半導体装置の製造方法を説明するための断面図である。

【図5】図1に示した半導体装置の製造方法を説明するための断面図である。

【図6】図1に示した半導体装置の製造方法を説明するための断面図である。

【図7】図4(b)に示した工程において側壁絶縁膜が残る理由を説明するための図である。

【図8】参考例であり、側壁絶縁膜としてオリガノポリシロキサンを用いた場合の側壁絶縁膜の分子構造を示す図である。

【図9】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図10】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図11】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図12】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0011】

(第1の実施形態)

図1は、第1の実施形態にかかる半導体装置の構成を示す断面図である。この半導体装置は、複数の配線240、側壁絶縁膜212、エアギャップ214、絶縁膜302、及びビア344を有している。複数の配線240は例えばCu配線であり、互いに平行に延伸している。側壁絶縁膜212は、複数の配線240それぞれの側壁に形成されている。エアギャップは、複数の配線240それぞれの相互間に形成され、複数の側壁絶縁膜212の間に位置している。絶縁膜302は、複数の配線240上、複数の側壁絶縁膜212上、およびエアギャップ214上に形成されている。ビア344は絶縁膜302を貫通しており、いずれかの配線240に接続している。そして側壁絶縁膜212は、絶縁膜302がエッチングされる条件では絶縁膜302よりエッチングレートが低い材料により形成されている。以下、詳細に説明する。

【0012】

配線240は、下地となる絶縁膜100(第1絶縁膜)上に形成されている。なお製法に起因して、配線240の下部は絶縁膜100に入り込んでいる。側壁絶縁膜212は絶縁膜100上に、配線240の側壁に沿って形成されている。側壁絶縁膜212の上端は、平面になっており、かつ側壁絶縁膜212の下端より幅広になっている。また側壁絶縁膜212と配線240の上面は、同一面、例えば同一平面を形成している。側壁絶縁膜212は、例えば水素化シロキサン膜を酸化した膜であるが、SiO2膜にボロン等の不純物をドーピングした膜であってもよい。

【0013】

絶縁膜302は、エッチングストッパー膜として設けられており、絶縁膜100上、複数の配線240上、複数の側壁絶縁膜212上およびエアギャップ214上に形成されている。絶縁膜302は、例えばSiC膜、SiCN膜、又はSiCO膜である。

【0014】

絶縁膜302上には層間絶縁膜300が形成されている。層間絶縁膜300は、酸化シリコンより誘電率が低い材料、例えばSiCOHにより形成されている。

【0015】

層間絶縁膜300上には、配線340、側壁絶縁膜312、絶縁膜402、及び層間絶縁膜400が形成されている。配線340、側壁絶縁膜312、絶縁膜402、及び層間絶縁膜400の材料は、配線240、側壁絶縁膜212、絶縁膜302、及び層間絶縁膜300の材料と同様である。

【0016】

配線340はデュアルダマシン法により、ビア344と一体に形成されている。ビア344は、配線340をいずれかの配線340に接続している。なお配線240,340は、側面及び底面にバリアメタル膜242,342を有している。

【0017】

次に、図2〜図6を用いて、図1に示した半導体装置の製造方法を説明する。この半導体装置の製造方法の概略は、以下の通りである。まず絶縁膜100上に絶縁膜210(第2絶縁膜)を形成する。次いで、絶縁膜210に、互いに平行に延伸している複数の配線溝202を形成し、かつ複数の配線溝202の側壁を変質させることにより側壁絶縁膜212を形成する。次いで、複数の配線溝202に導電膜を埋め込むことにより、複数の配線240を形成する。次いで、絶縁膜210をエッチングにより除去し、かつ側壁絶縁膜212を配線240の側壁に残す。次いで、絶縁膜100上、複数の配線240上、及び側壁絶縁膜212上に層間絶縁膜300を形成すると共に、複数の配線240の相互間にエアギャップ214を形成する。次いで、ビア344を形成する。以下、詳細に説明する。

【0018】

まず図2(a)に示すように、基板(図示せず)にトランジスタを形成する。次いで基板上に絶縁膜100を形成する。基板と絶縁膜100の間には、一つまたは複数の配線層が形成されていても良い。絶縁膜100は例えばSiCOH膜であり、例えばCVD法により形成される。次いで、絶縁膜100上に、絶縁膜210、絶縁膜220、及び反射防止膜230を形成する。絶縁膜210は、例えば水素化ポリシロキサン膜であり、例えば塗布及び焼成により形成される。水素化ポリシロキサンとしては、例えば梯子型水素化ポリシロキサンが用いられる。ただし絶縁膜210は、酸化シリコン膜であってもよいし、ポーラス水素化ポリシロキサン膜であってもよい。絶縁膜220は、例えば酸化シリコン膜であり、CVD法により形成される。絶縁膜210が酸化シリコン膜である場合、絶縁膜220を省略してもよい。次いで、反射防止膜230上にレジストパターン50を形成する。

【0019】

次いで図2(b)に示すように、レジストパターン50をマスクとして反射防止膜230、絶縁膜220,210をこの順にドライエッチングする。これにより、絶縁膜220,210には配線溝202が形成される。この工程において、絶縁膜210をエッチングするときのエッチングガスには、フロロカーボン及び酸素が含まれる。このようにすると、絶縁膜210と絶縁膜100に選択比を持たせることができる。

【0020】

次いで図3(a)に示すように、レジストパターン50及び反射防止膜230を除去する。この除去工程において酸素プラズマが用いられる。このため、絶縁膜210のうち配線溝202に面している部分は酸化し、側壁絶縁膜212になる。なお酸素プラズマの活性種は、配線溝202の下方に入り込むにつれて少なくなる。このため、側壁絶縁膜212の上端は、下端より幅広になる。なお絶縁膜210が酸化シリコン膜である場合、ボロンをイオン注入することにより、側壁絶縁膜212が形成される。

【0021】

次いで図3(b)に示すように、絶縁膜220上、並びに配線溝202の側壁上及び底面上に、バリアメタル膜242をスパッタリング法により形成する。バリアメタル膜242は、例えばTaN膜とTaをこの順に下から積層した積層膜である。次いでバリアメタル膜242上にシード膜(図示せず)をスパッタリング法により形成する。次いでシード膜をシードとしてめっきを行うことにより、バリアメタル膜242上に金属膜244を形成する。

【0022】

次いで図4(a)に示すように、金属膜244に対して熱処理を行った後、絶縁膜220上に位置する金属膜244及びバリアメタル膜242をCMP法により除去する。このとき、絶縁膜220も除去する。これにより、絶縁膜210に配線240が埋め込まれる。この工程において、側壁絶縁膜の上面は、配線240の上面と同一面を形成するようになる。

【0023】

次いで図4(b)に示すように、絶縁膜210をウェットエッチングにより除去する。エッチング液には、例えばDHF(希釈フッ化水素)液が用いられる。上記したように、側壁絶縁膜212は絶縁膜210を酸化することにより形成されている。このため、側壁絶縁膜212は絶縁膜210よりエッチング速度が遅くなり、その結果、側壁絶縁膜212はエッチングされずに配線240の側壁に残る。

【0024】

次いで図5(a)に示すように、絶縁膜100上、複数の配線240上、及び側壁絶縁膜212上に絶縁膜302を形成する。次いで絶縁膜302上に、層間絶縁膜300を形成する。層間絶縁膜300は、例えばCVD法により形成される。この工程において、絶縁膜302は側壁絶縁膜212の相互間には入り込まず、その結果、エアギャップ214が形成される。

【0025】

次いで図5(b)に示すように、層間絶縁膜300上に絶縁膜310をCVD法により形成する。絶縁膜310の材料は、絶縁膜210と同様である。次いで、絶縁膜310に配線溝304及び接続孔306を形成する。これらを形成する方法は、絶縁膜210に配線溝202を形成する工程と同様である。このため、配線溝304の側面には、側壁絶縁膜312が形成される。

【0026】

なお接続孔306の底部は、絶縁膜302を貫通している。このため、接続孔306を形成するためのドライエッチング工程の最終工程では、エッチングガスは、絶縁膜302をエッチングするための組成になっている。

【0027】

この工程において、接続孔306及び配線溝304に位置ずれが生じることがある。これに対して本実施形態では、配線240の側壁には側壁絶縁膜212が形成されている。このため、エアギャップ214と接続孔306がつながるためには、接続孔306を形成する工程において側壁絶縁膜212がエッチングされる必要がある。一方、側壁絶縁膜212は、絶縁膜210を酸化することにより形成されているため、絶縁膜302をエッチングするときの条件では、エッチングされにくい。このため、接続孔306及び配線溝304に位置ずれが生じても、エアギャップ214が接続孔306につながることを抑制できる。

【0028】

次いで図6に示すように、接続孔306及び配線溝304にバリアメタル膜342を形成する。次いで、接続孔306にビア344を埋め込むとともに、配線溝304に配線340を埋め込む。バリアメタル膜342、ビア344、及び配線340の形成方法は、バリアメタル膜242及び配線240を形成する方法と同様である。

【0029】

その後、図1に示すように、絶縁膜310を除去する。この工程において、側壁絶縁膜312はエッチングされずに配線340の側壁に残る。その後、層間絶縁膜300上、配線340上、及び側壁絶縁膜312上に絶縁膜402を形成する。次いで絶縁膜402上に、層間絶縁膜400を形成する。

【0030】

図7は、図4(b)に示した工程において、側壁絶縁膜212が残る理由を説明するための図である。図7(a)に示すように、水素化シロキサン膜は、Si−Oの一部がSi−Hになっている。そして水素化シロキサン膜を酸素プラズマで処理すると、酸素プラズマ中の活性酸素(例えば酸素イオンや活性酸素)により、図7(b)に示すように、Si−Hの少なくとも一部がSi−Oになる。このとき、Siにはダングリングボンドは形成されにくい。また、Si−OはSi−Hよりも結合力が強い。このように、側壁絶縁膜212は、絶縁膜210よりもSi−H結合が少ないため、絶縁膜210がエッチングされる条件においてもエッチングされにくくなる。

【0031】

図8は、参考例として、絶縁膜210としてオリガノポリシロキサンを用いた場合の側壁絶縁膜212の分子構造を示す図である。図8(a)に示すように、オリガノポリシロキサンは、Si−O結合の一部がSi−CH3結合になっている。そしてオリガノポリシロキサンを酸素プラズマで処理すると、図8(b)に示すように、Si−CH3結合の一部はSi―O結合になるが、Siにダングリングボンドも形成されてしまう。このため、絶縁膜210がエッチングされる条件において側壁絶縁膜212はエッチングされやすくなる。また側壁絶縁膜212が残ったとしても、側壁絶縁膜212は吸水しやすくなってしまうため、配線間容量を増大させてしまう。

【0032】

次に、本実施形態の作用及び効果について説明する。本実施形態によれば、配線240の側壁には側壁絶縁膜212が形成されている。そしてエアギャップ214は、側壁絶縁膜212の相互間に位置している。一方、側壁絶縁膜212は、絶縁膜302とは異なる材料により形成されており、膜質が絶縁膜302とは異なるため、絶縁膜302をエッチングする条件では、絶縁膜302よりエッチングレートが低い。このため、接続孔306及び配線溝304に位置ずれが生じても、エアギャップ214が接続孔306につながることを抑制できる。

【0033】

(第2の実施形態)

図9〜図12は、第2の実施形態に係る半導体装置の製造方法を示す断面図である。本実施形態によって製造される半導体装置は、配線240,340上にキャップ金属膜241,341を有している点を除いて、第1の実施形態に係る半導体装置と同様の構成である。

【0034】

まず基板(図示せず)にトランジスタを形成する。次いで基板上に絶縁膜100、絶縁膜210、配線溝202、側壁絶縁膜212、バリアメタル膜242、及び配線240を形成する。これらの形成方法は、第1の実施形態と同様である。

【0035】

次いで、図9(b)に示すように、選択CVD法を用いて、配線240上にキャップ金属膜241を形成する。キャップ金属膜241は、例えばWであるが、Co、Si、Ag、Mg、Be、Zn、Pd、Cd、Au、Hg、Pt、Zr、Ti、Sn、Ni、Fe、CoWP、又はCoWBであってもよい。またキャップ金属膜241として、Niなどの無電解めっき法により形成することができる金属を用いる場合は、キャップ金属膜241を無電解めっき法により形成しても良い。この工程において、絶縁膜210上に選択不良の金属243が形成されることがある。

【0036】

その後、図10(a)に示すように、絶縁膜210をウェットエッチングにより除去する。この工程において、選択不良の金属243も除去される。

【0037】

その後、図10(b)に示すように、絶縁膜302、層間絶縁膜300、及びエアギャップ214を形成する。これらの形成方法は、第1の実施形態と同様である。

【0038】

次いで図11(a)に示すように、絶縁膜310、配線340、ビア344、バリアメタル膜342、及び側壁絶縁膜312を形成する。これらの形成方法は、第1の実施形態と同様である。

【0039】

次いで、選択CVD法を用いて、配線340上にキャップ金属膜341を形成する。キャップ金属膜341の材料及び形成方法は、キャップ金属膜241と同様である。この工程において、絶縁膜310上に選択不良の金属343が形成されることがある。

【0040】

その後、図11(a)に示すように、絶縁膜310をウェットエッチングにより除去する。この工程において、選択不良の金属343も除去される。

【0041】

その後、図12に示すように、絶縁膜402及び層間絶縁膜400を形成する。これらの形成方法は、第1の実施形態と同様である。

【0042】

本実施形態によっても、第1の実施形態と同様の効果を得ることができる。また配線240,340にキャップ金属膜241,341を形成するときに選択不良の金属243,343が形成されることもあるが、これら金属243,343は絶縁膜210,310とともに除去されるため、半導体装置に残留しにくくなる。従って、半導体装置の信頼性が向上する。

【0043】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0044】

50 レジストパターン

100 絶縁膜

202 配線溝

210 絶縁膜

212 側壁絶縁膜

214 エアギャップ

220 絶縁膜

230 反射防止膜

240 配線

241 キャップ金属膜

242 バリアメタル膜

243 金属

244 金属膜

300 層間絶縁膜

302 絶縁膜

304 配線溝

306 接続孔

310 絶縁膜

312 側壁絶縁膜

340 配線

341 キャップ金属膜

342 バリアメタル膜

343 金属

344 ビア

400 層間絶縁膜

402 絶縁膜

【技術分野】

【0001】

本発明は、複数の配線間にエアギャップを有する半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化が進んでおり、その結果、互いに隣り合う配線の間隔も狭くなっている。配線の間隔が狭くなるとこれらの間で生じる寄生容量が増大し、信号の伝達速度が遅くなってしまう。このような問題を解決するために、近年は、隣り合う配線の間にエアギャップを設けることにより、配線間の誘電率を下げることが検討されている(例えば非特許文献1参照)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】S.Uno et al., "Dual Damascene Process for Air-Gap Cu Interconnects Using Conventional CVD Films as Sacrificial Layers", Proceedings for IITC2005

【発明の概要】

【発明が解決しようとする課題】

【0004】

通常、半導体装置は多層配線構造をとるため、最上層の配線層を除いて、各配線はビアを介して上層の配線に接続する。このビアは、絶縁膜に接続孔を形成し、この接続孔に導電体を埋め込むことにより形成される。本発明者が検討した結果、接続孔に位置ずれが生じると、接続孔を形成する際に接続孔とエアギャップがつながってしまい、このつながっている部分で導電体の埋込不良が発生することが判明した。このため、接続孔とエアギャップがつながることを抑制する必要がある。

【課題を解決するための手段】

【0005】

本発明によれば、互いに平行に延伸している複数の配線と、

前記複数の配線それぞれの側壁に形成された側壁絶縁膜と、

前記複数の配線それぞれの相互間に形成され、複数の前記側壁絶縁膜の間に位置するエアギャップと、

前記複数の配線上、前記複数の側壁絶縁膜および前記エアギャップ上に形成されている絶縁膜と、

前記絶縁膜を貫通しており、いずれかの前記配線に接続するビアと、

を備え、

前記側壁絶縁膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置が提供される。

【0006】

本発明によれば、配線の側壁には側壁絶縁膜が形成されており、エアギャップは、側壁絶縁膜の間に位置している。そして側壁絶縁膜は、絶縁膜がエッチングされる条件では絶縁膜よりエッチングレートが低い材料により形成されている。このため、ビアに位置ずれが生じても、ビアは側壁絶縁膜を貫通しにくいため、ビアがエアギャップにつながることを抑制できる。

【0007】

本発明によれば、第1絶縁膜上に、第2絶縁膜を形成する工程と、

前記第2絶縁膜に、互いに平行に延伸している複数の配線溝を形成し、かつ前記複数の配線溝の側壁を変質させることにより、変質膜を形成する工程と、

前記複数の配線溝に導電膜を埋め込むことにより、複数の配線を形成する工程と、

前記第2絶縁膜をエッチングにより除去し、かつ前記変質膜を前記配線の側壁に残す工程と、

前記第1絶縁膜上、前記複数の配線上、及び前記変質膜上に絶縁膜を形成すると共に、前記複数の配線の相互間にエアギャップを形成する工程と、

前記絶縁膜を貫通し、いずれかの前記配線に接続するビアを形成する工程と、

を備え、

前記変質膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置の製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、ビアに位置ずれが生じても、ビアがエアギャップにつながることを抑制できる。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態にかかる半導体装置の構成を示す断面図である。

【図2】図1に示した半導体装置の製造方法を説明するための断面図である。

【図3】図1に示した半導体装置の製造方法を説明するための断面図である。

【図4】図1に示した半導体装置の製造方法を説明するための断面図である。

【図5】図1に示した半導体装置の製造方法を説明するための断面図である。

【図6】図1に示した半導体装置の製造方法を説明するための断面図である。

【図7】図4(b)に示した工程において側壁絶縁膜が残る理由を説明するための図である。

【図8】参考例であり、側壁絶縁膜としてオリガノポリシロキサンを用いた場合の側壁絶縁膜の分子構造を示す図である。

【図9】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図10】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図11】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【図12】第2の実施形態に係る半導体装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0011】

(第1の実施形態)

図1は、第1の実施形態にかかる半導体装置の構成を示す断面図である。この半導体装置は、複数の配線240、側壁絶縁膜212、エアギャップ214、絶縁膜302、及びビア344を有している。複数の配線240は例えばCu配線であり、互いに平行に延伸している。側壁絶縁膜212は、複数の配線240それぞれの側壁に形成されている。エアギャップは、複数の配線240それぞれの相互間に形成され、複数の側壁絶縁膜212の間に位置している。絶縁膜302は、複数の配線240上、複数の側壁絶縁膜212上、およびエアギャップ214上に形成されている。ビア344は絶縁膜302を貫通しており、いずれかの配線240に接続している。そして側壁絶縁膜212は、絶縁膜302がエッチングされる条件では絶縁膜302よりエッチングレートが低い材料により形成されている。以下、詳細に説明する。

【0012】

配線240は、下地となる絶縁膜100(第1絶縁膜)上に形成されている。なお製法に起因して、配線240の下部は絶縁膜100に入り込んでいる。側壁絶縁膜212は絶縁膜100上に、配線240の側壁に沿って形成されている。側壁絶縁膜212の上端は、平面になっており、かつ側壁絶縁膜212の下端より幅広になっている。また側壁絶縁膜212と配線240の上面は、同一面、例えば同一平面を形成している。側壁絶縁膜212は、例えば水素化シロキサン膜を酸化した膜であるが、SiO2膜にボロン等の不純物をドーピングした膜であってもよい。

【0013】

絶縁膜302は、エッチングストッパー膜として設けられており、絶縁膜100上、複数の配線240上、複数の側壁絶縁膜212上およびエアギャップ214上に形成されている。絶縁膜302は、例えばSiC膜、SiCN膜、又はSiCO膜である。

【0014】

絶縁膜302上には層間絶縁膜300が形成されている。層間絶縁膜300は、酸化シリコンより誘電率が低い材料、例えばSiCOHにより形成されている。

【0015】

層間絶縁膜300上には、配線340、側壁絶縁膜312、絶縁膜402、及び層間絶縁膜400が形成されている。配線340、側壁絶縁膜312、絶縁膜402、及び層間絶縁膜400の材料は、配線240、側壁絶縁膜212、絶縁膜302、及び層間絶縁膜300の材料と同様である。

【0016】

配線340はデュアルダマシン法により、ビア344と一体に形成されている。ビア344は、配線340をいずれかの配線340に接続している。なお配線240,340は、側面及び底面にバリアメタル膜242,342を有している。

【0017】

次に、図2〜図6を用いて、図1に示した半導体装置の製造方法を説明する。この半導体装置の製造方法の概略は、以下の通りである。まず絶縁膜100上に絶縁膜210(第2絶縁膜)を形成する。次いで、絶縁膜210に、互いに平行に延伸している複数の配線溝202を形成し、かつ複数の配線溝202の側壁を変質させることにより側壁絶縁膜212を形成する。次いで、複数の配線溝202に導電膜を埋め込むことにより、複数の配線240を形成する。次いで、絶縁膜210をエッチングにより除去し、かつ側壁絶縁膜212を配線240の側壁に残す。次いで、絶縁膜100上、複数の配線240上、及び側壁絶縁膜212上に層間絶縁膜300を形成すると共に、複数の配線240の相互間にエアギャップ214を形成する。次いで、ビア344を形成する。以下、詳細に説明する。

【0018】

まず図2(a)に示すように、基板(図示せず)にトランジスタを形成する。次いで基板上に絶縁膜100を形成する。基板と絶縁膜100の間には、一つまたは複数の配線層が形成されていても良い。絶縁膜100は例えばSiCOH膜であり、例えばCVD法により形成される。次いで、絶縁膜100上に、絶縁膜210、絶縁膜220、及び反射防止膜230を形成する。絶縁膜210は、例えば水素化ポリシロキサン膜であり、例えば塗布及び焼成により形成される。水素化ポリシロキサンとしては、例えば梯子型水素化ポリシロキサンが用いられる。ただし絶縁膜210は、酸化シリコン膜であってもよいし、ポーラス水素化ポリシロキサン膜であってもよい。絶縁膜220は、例えば酸化シリコン膜であり、CVD法により形成される。絶縁膜210が酸化シリコン膜である場合、絶縁膜220を省略してもよい。次いで、反射防止膜230上にレジストパターン50を形成する。

【0019】

次いで図2(b)に示すように、レジストパターン50をマスクとして反射防止膜230、絶縁膜220,210をこの順にドライエッチングする。これにより、絶縁膜220,210には配線溝202が形成される。この工程において、絶縁膜210をエッチングするときのエッチングガスには、フロロカーボン及び酸素が含まれる。このようにすると、絶縁膜210と絶縁膜100に選択比を持たせることができる。

【0020】

次いで図3(a)に示すように、レジストパターン50及び反射防止膜230を除去する。この除去工程において酸素プラズマが用いられる。このため、絶縁膜210のうち配線溝202に面している部分は酸化し、側壁絶縁膜212になる。なお酸素プラズマの活性種は、配線溝202の下方に入り込むにつれて少なくなる。このため、側壁絶縁膜212の上端は、下端より幅広になる。なお絶縁膜210が酸化シリコン膜である場合、ボロンをイオン注入することにより、側壁絶縁膜212が形成される。

【0021】

次いで図3(b)に示すように、絶縁膜220上、並びに配線溝202の側壁上及び底面上に、バリアメタル膜242をスパッタリング法により形成する。バリアメタル膜242は、例えばTaN膜とTaをこの順に下から積層した積層膜である。次いでバリアメタル膜242上にシード膜(図示せず)をスパッタリング法により形成する。次いでシード膜をシードとしてめっきを行うことにより、バリアメタル膜242上に金属膜244を形成する。

【0022】

次いで図4(a)に示すように、金属膜244に対して熱処理を行った後、絶縁膜220上に位置する金属膜244及びバリアメタル膜242をCMP法により除去する。このとき、絶縁膜220も除去する。これにより、絶縁膜210に配線240が埋め込まれる。この工程において、側壁絶縁膜の上面は、配線240の上面と同一面を形成するようになる。

【0023】

次いで図4(b)に示すように、絶縁膜210をウェットエッチングにより除去する。エッチング液には、例えばDHF(希釈フッ化水素)液が用いられる。上記したように、側壁絶縁膜212は絶縁膜210を酸化することにより形成されている。このため、側壁絶縁膜212は絶縁膜210よりエッチング速度が遅くなり、その結果、側壁絶縁膜212はエッチングされずに配線240の側壁に残る。

【0024】

次いで図5(a)に示すように、絶縁膜100上、複数の配線240上、及び側壁絶縁膜212上に絶縁膜302を形成する。次いで絶縁膜302上に、層間絶縁膜300を形成する。層間絶縁膜300は、例えばCVD法により形成される。この工程において、絶縁膜302は側壁絶縁膜212の相互間には入り込まず、その結果、エアギャップ214が形成される。

【0025】

次いで図5(b)に示すように、層間絶縁膜300上に絶縁膜310をCVD法により形成する。絶縁膜310の材料は、絶縁膜210と同様である。次いで、絶縁膜310に配線溝304及び接続孔306を形成する。これらを形成する方法は、絶縁膜210に配線溝202を形成する工程と同様である。このため、配線溝304の側面には、側壁絶縁膜312が形成される。

【0026】

なお接続孔306の底部は、絶縁膜302を貫通している。このため、接続孔306を形成するためのドライエッチング工程の最終工程では、エッチングガスは、絶縁膜302をエッチングするための組成になっている。

【0027】

この工程において、接続孔306及び配線溝304に位置ずれが生じることがある。これに対して本実施形態では、配線240の側壁には側壁絶縁膜212が形成されている。このため、エアギャップ214と接続孔306がつながるためには、接続孔306を形成する工程において側壁絶縁膜212がエッチングされる必要がある。一方、側壁絶縁膜212は、絶縁膜210を酸化することにより形成されているため、絶縁膜302をエッチングするときの条件では、エッチングされにくい。このため、接続孔306及び配線溝304に位置ずれが生じても、エアギャップ214が接続孔306につながることを抑制できる。

【0028】

次いで図6に示すように、接続孔306及び配線溝304にバリアメタル膜342を形成する。次いで、接続孔306にビア344を埋め込むとともに、配線溝304に配線340を埋め込む。バリアメタル膜342、ビア344、及び配線340の形成方法は、バリアメタル膜242及び配線240を形成する方法と同様である。

【0029】

その後、図1に示すように、絶縁膜310を除去する。この工程において、側壁絶縁膜312はエッチングされずに配線340の側壁に残る。その後、層間絶縁膜300上、配線340上、及び側壁絶縁膜312上に絶縁膜402を形成する。次いで絶縁膜402上に、層間絶縁膜400を形成する。

【0030】

図7は、図4(b)に示した工程において、側壁絶縁膜212が残る理由を説明するための図である。図7(a)に示すように、水素化シロキサン膜は、Si−Oの一部がSi−Hになっている。そして水素化シロキサン膜を酸素プラズマで処理すると、酸素プラズマ中の活性酸素(例えば酸素イオンや活性酸素)により、図7(b)に示すように、Si−Hの少なくとも一部がSi−Oになる。このとき、Siにはダングリングボンドは形成されにくい。また、Si−OはSi−Hよりも結合力が強い。このように、側壁絶縁膜212は、絶縁膜210よりもSi−H結合が少ないため、絶縁膜210がエッチングされる条件においてもエッチングされにくくなる。

【0031】

図8は、参考例として、絶縁膜210としてオリガノポリシロキサンを用いた場合の側壁絶縁膜212の分子構造を示す図である。図8(a)に示すように、オリガノポリシロキサンは、Si−O結合の一部がSi−CH3結合になっている。そしてオリガノポリシロキサンを酸素プラズマで処理すると、図8(b)に示すように、Si−CH3結合の一部はSi―O結合になるが、Siにダングリングボンドも形成されてしまう。このため、絶縁膜210がエッチングされる条件において側壁絶縁膜212はエッチングされやすくなる。また側壁絶縁膜212が残ったとしても、側壁絶縁膜212は吸水しやすくなってしまうため、配線間容量を増大させてしまう。

【0032】

次に、本実施形態の作用及び効果について説明する。本実施形態によれば、配線240の側壁には側壁絶縁膜212が形成されている。そしてエアギャップ214は、側壁絶縁膜212の相互間に位置している。一方、側壁絶縁膜212は、絶縁膜302とは異なる材料により形成されており、膜質が絶縁膜302とは異なるため、絶縁膜302をエッチングする条件では、絶縁膜302よりエッチングレートが低い。このため、接続孔306及び配線溝304に位置ずれが生じても、エアギャップ214が接続孔306につながることを抑制できる。

【0033】

(第2の実施形態)

図9〜図12は、第2の実施形態に係る半導体装置の製造方法を示す断面図である。本実施形態によって製造される半導体装置は、配線240,340上にキャップ金属膜241,341を有している点を除いて、第1の実施形態に係る半導体装置と同様の構成である。

【0034】

まず基板(図示せず)にトランジスタを形成する。次いで基板上に絶縁膜100、絶縁膜210、配線溝202、側壁絶縁膜212、バリアメタル膜242、及び配線240を形成する。これらの形成方法は、第1の実施形態と同様である。

【0035】

次いで、図9(b)に示すように、選択CVD法を用いて、配線240上にキャップ金属膜241を形成する。キャップ金属膜241は、例えばWであるが、Co、Si、Ag、Mg、Be、Zn、Pd、Cd、Au、Hg、Pt、Zr、Ti、Sn、Ni、Fe、CoWP、又はCoWBであってもよい。またキャップ金属膜241として、Niなどの無電解めっき法により形成することができる金属を用いる場合は、キャップ金属膜241を無電解めっき法により形成しても良い。この工程において、絶縁膜210上に選択不良の金属243が形成されることがある。

【0036】

その後、図10(a)に示すように、絶縁膜210をウェットエッチングにより除去する。この工程において、選択不良の金属243も除去される。

【0037】

その後、図10(b)に示すように、絶縁膜302、層間絶縁膜300、及びエアギャップ214を形成する。これらの形成方法は、第1の実施形態と同様である。

【0038】

次いで図11(a)に示すように、絶縁膜310、配線340、ビア344、バリアメタル膜342、及び側壁絶縁膜312を形成する。これらの形成方法は、第1の実施形態と同様である。

【0039】

次いで、選択CVD法を用いて、配線340上にキャップ金属膜341を形成する。キャップ金属膜341の材料及び形成方法は、キャップ金属膜241と同様である。この工程において、絶縁膜310上に選択不良の金属343が形成されることがある。

【0040】

その後、図11(a)に示すように、絶縁膜310をウェットエッチングにより除去する。この工程において、選択不良の金属343も除去される。

【0041】

その後、図12に示すように、絶縁膜402及び層間絶縁膜400を形成する。これらの形成方法は、第1の実施形態と同様である。

【0042】

本実施形態によっても、第1の実施形態と同様の効果を得ることができる。また配線240,340にキャップ金属膜241,341を形成するときに選択不良の金属243,343が形成されることもあるが、これら金属243,343は絶縁膜210,310とともに除去されるため、半導体装置に残留しにくくなる。従って、半導体装置の信頼性が向上する。

【0043】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0044】

50 レジストパターン

100 絶縁膜

202 配線溝

210 絶縁膜

212 側壁絶縁膜

214 エアギャップ

220 絶縁膜

230 反射防止膜

240 配線

241 キャップ金属膜

242 バリアメタル膜

243 金属

244 金属膜

300 層間絶縁膜

302 絶縁膜

304 配線溝

306 接続孔

310 絶縁膜

312 側壁絶縁膜

340 配線

341 キャップ金属膜

342 バリアメタル膜

343 金属

344 ビア

400 層間絶縁膜

402 絶縁膜

【特許請求の範囲】

【請求項1】

互いに平行に延伸している複数の配線と、

前記複数の配線それぞれの側壁に形成された側壁絶縁膜と、

前記複数の配線それぞれの相互間に形成され、複数の前記側壁絶縁膜の間に位置するエアギャップと、

前記複数の配線上、前記複数の側壁絶縁膜および前記エアギャップ上に形成されている絶縁膜と、

前記絶縁膜を貫通しており、いずれかの前記配線に接続するビアと、

を備え、

前記側壁絶縁膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記側壁絶縁膜の上端は、平面になっており、かつ前記側壁絶縁膜の下端より幅広になっている半導体装置。

【請求項3】

請求項2に記載の半導体装置において、

前記側壁絶縁膜と前記配線の上面は、同一面を形成している半導体装置。

【請求項4】

請求項1〜3のいずれか一項に記載の半導体装置において、

前記側壁絶縁膜は、水素化シロキサン膜を酸化した膜である半導体装置。

【請求項5】

請求項1〜4のいずれか一項に記載の半導体装置において、

前記配線の上面を覆うキャップ金属膜をさらに備える半導体装置。

【請求項6】

第1絶縁膜上に、第2絶縁膜を形成する工程と、

前記第2絶縁膜に、互いに平行に延伸している複数の配線溝を形成し、かつ前記複数の配線溝の側壁を変質させることにより、変質膜を形成する工程と、

前記複数の配線溝に導電膜を埋め込むことにより、複数の配線を形成する工程と、

前記第2絶縁膜をエッチングにより除去し、かつ前記変質膜を前記配線の側壁に残す工程と、

前記第1絶縁膜上、前記複数の配線上、及び前記変質膜上に絶縁膜を形成すると共に、前記複数の配線の相互間にエアギャップを形成する工程と、

前記絶縁膜を貫通し、いずれかの前記配線に接続するビアを形成する工程と、

を備え、

前記変質膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置の製造方法。

【請求項7】

請求項6に記載の半導体装置の製造方法において、

前記複数の配線溝を形成する工程は、前記第2絶縁膜上にマスクパターンを形成する工程と、前記マスクパターンをマスクとして前記第2絶縁膜をエッチングする工程と、

を備え、

前記変質膜を形成する工程において、前記マスクパターンをプラズマ処理により除去すると共に、前記プラズマ処理により前記変質膜を形成する半導体装置の製造方法。

【請求項8】

請求項7に記載の半導体装置の製造方法において、

前記第2絶縁膜は水素化シロキサンを用いて形成され、

前記プラズマ処理において、酸素含有ガスをプラズマ化する半導体装置の製造方法。

【請求項9】

請求項6〜8のいずれか一項に記載の半導体装置の製造方法において、

前記複数の配線を形成した後、前記第2絶縁膜を除去する工程の前に、前記配線の上面覆うキャップ金属膜を選択CVD法により形成する工程をさらに備える半導体装置の製造方法。

【請求項1】

互いに平行に延伸している複数の配線と、

前記複数の配線それぞれの側壁に形成された側壁絶縁膜と、

前記複数の配線それぞれの相互間に形成され、複数の前記側壁絶縁膜の間に位置するエアギャップと、

前記複数の配線上、前記複数の側壁絶縁膜および前記エアギャップ上に形成されている絶縁膜と、

前記絶縁膜を貫通しており、いずれかの前記配線に接続するビアと、

を備え、

前記側壁絶縁膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記側壁絶縁膜の上端は、平面になっており、かつ前記側壁絶縁膜の下端より幅広になっている半導体装置。

【請求項3】

請求項2に記載の半導体装置において、

前記側壁絶縁膜と前記配線の上面は、同一面を形成している半導体装置。

【請求項4】

請求項1〜3のいずれか一項に記載の半導体装置において、

前記側壁絶縁膜は、水素化シロキサン膜を酸化した膜である半導体装置。

【請求項5】

請求項1〜4のいずれか一項に記載の半導体装置において、

前記配線の上面を覆うキャップ金属膜をさらに備える半導体装置。

【請求項6】

第1絶縁膜上に、第2絶縁膜を形成する工程と、

前記第2絶縁膜に、互いに平行に延伸している複数の配線溝を形成し、かつ前記複数の配線溝の側壁を変質させることにより、変質膜を形成する工程と、

前記複数の配線溝に導電膜を埋め込むことにより、複数の配線を形成する工程と、

前記第2絶縁膜をエッチングにより除去し、かつ前記変質膜を前記配線の側壁に残す工程と、

前記第1絶縁膜上、前記複数の配線上、及び前記変質膜上に絶縁膜を形成すると共に、前記複数の配線の相互間にエアギャップを形成する工程と、

前記絶縁膜を貫通し、いずれかの前記配線に接続するビアを形成する工程と、

を備え、

前記変質膜は、前記絶縁膜がエッチングされる条件では前記絶縁膜よりエッチングレートが低い材料により形成されている半導体装置の製造方法。

【請求項7】

請求項6に記載の半導体装置の製造方法において、

前記複数の配線溝を形成する工程は、前記第2絶縁膜上にマスクパターンを形成する工程と、前記マスクパターンをマスクとして前記第2絶縁膜をエッチングする工程と、

を備え、

前記変質膜を形成する工程において、前記マスクパターンをプラズマ処理により除去すると共に、前記プラズマ処理により前記変質膜を形成する半導体装置の製造方法。

【請求項8】

請求項7に記載の半導体装置の製造方法において、

前記第2絶縁膜は水素化シロキサンを用いて形成され、

前記プラズマ処理において、酸素含有ガスをプラズマ化する半導体装置の製造方法。

【請求項9】

請求項6〜8のいずれか一項に記載の半導体装置の製造方法において、

前記複数の配線を形成した後、前記第2絶縁膜を除去する工程の前に、前記配線の上面覆うキャップ金属膜を選択CVD法により形成する工程をさらに備える半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−38961(P2012−38961A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178684(P2010−178684)

【出願日】平成22年8月9日(2010.8.9)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月9日(2010.8.9)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]