半導体装置及び半導体装置の製造方法

【課題】半導体装置の厚さ方向のサイズを縮小化する手段を提供する。

【解決手段】半導体装置1は、第一の半導体チップ11と、前記第一の半導体チップの電極形成面に形成された第一の導電体13と、第二の半導体チップ21と、前記第二の半導体チップの電極形成面に形成された第二の導電体22と、前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体23と、前記第三の導電体に接続された外部電極15と、を備え、前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、前記第一の導電体と前記第二の導電体とが接続されている。

【解決手段】半導体装置1は、第一の半導体チップ11と、前記第一の半導体チップの電極形成面に形成された第一の導電体13と、第二の半導体チップ21と、前記第二の半導体チップの電極形成面に形成された第二の導電体22と、前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体23と、前記第三の導電体に接続された外部電極15と、を備え、前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、前記第一の導電体と前記第二の導電体とが接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体チップの配線が微小化するのに伴い、半導体チップの電極及び電極間隔の微細化が進んでいる。半導体チップの電極及び電極間隔の微細化によって、半導体チップをパッケージ基板上に搭載する際、半導体チップの電極とパッケージ基板の外部接続用電極とを接続するのが困難になってきている。このような問題を解決するため、以下のような構造が提案されている。

【0003】

例えば、図14に示すCOC(チップオンチップ)型の半導体パッケージ構造では、半導体チップ50の電極(図示せず)と半導体チップ51のパッド52とが電気的に接続されている。ワイヤボンディングによって、半導体チップ51のパッド52とパッケージ基板53の外部接続用電極54とが接続されている。半導体チップ50と半導体チップ51との間は封止樹脂55によって封止され、パッケージ基板53のチップ実装面はモールド樹脂56によって封止されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−19433号公報

【特許文献2】特開2001−244406号公報

【特許文献3】特開2009−99782号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ワイヤボンディングにより、半導体チップ51のパッド52をパッケージ基板53の外部接続用電極54に接続する場合、半導体装置(半導体パッケージ)の厚さがワイヤ57の高さに制約され、半導体装置の厚さ方向のサイズを縮小化することが困難になる。このような課題に鑑み、本件は、半導体装置の厚さ方向のサイズを縮小する技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本件の一観点による半導体装置は、第一の半導体チップと、前記第一の半導体チップの電極形成面に形成された第一の導電体と、第二の半導体チップと、前記第二の半導体チップの電極形成面に形成された第二の導電体と、前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体と、前記第三の導電体に接続された外部電極と、を備え、前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、前記第一の導電体と前記第二の導電体とが接続されている。

【発明の効果】

【0007】

本件によれば、半導体装置の厚さ方向のサイズを縮小化することが可能となる。

【図面の簡単な説明】

【0008】

【図1A】図1Aは、支持基板2の上面に半導体チップ11及びボールパッド12を設置した場合の半導体装置1の平面図である。

【図1B】図1Bは、図1Aの一点鎖線A−A’における半導体装置1の断面図である。

【図2A】図2Aは、支持基板2のボールパッド12の上面に半田ボール15を搭載した場合の半導体装置1の断面図である。

【図2B】図2Bは、ボールパッド12の側面にソルダーレジスト16を形成した場合の半導体装置1の断面図である。

【図2C】図2Cは、ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成した場合の半導体装置1の断面図である。

【図3】図3は、半導体チップ11及び半田ボール15を封止した場合の半導体装置1の断面図である。

【図4】図4は、支持基板2を除去した場合の半導体装置1の断面図である。

【図5】図5は、半導体チップ11の上に半導体チップ21を配置した場合の半導体装置1の断面図である。

【図6】図6は、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続した場合の半導体装置1の断面図である。

【図7】図7は、半導体チップ11と半導体チップ21との接続関係を示す図である。

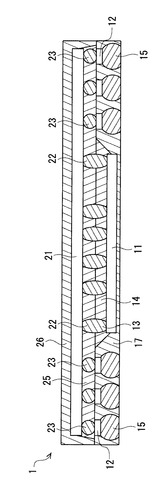

【図8】図8は、半導体チップ11と半導体チップ21との間を封止し、半導体チップ21を封止した場合の半導体装置1の断面図である。

【図9】図9は、モールド樹脂17から半田ボール15を露出させた場合の半導体装置1の断面図である。

【図10】図10は、LGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。

【図11】図11は、半田ボール15の先端をモールド樹脂17から突出させた場合の半導体装置1の断面図である。

【図12】図12は、BGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。

【図13】図13は、半導体チップ11と半導体チップ21との接続例を示す図である。

【図14】図14は、COC(チップオンチップ)型の半導体パッケージ構造の断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照して、発明を実施するための形態(以下、実施形態という)に係る半導体装置について説明する。以下の実施形態の構成は例示であり、本件は実施形態の構成に限定されない。

【0010】

実施形態に係る半導体装置(半導体パッケージ)1及びその製造方法について説明する。まず、図1A及び図1Bに示すように、支持基板2を用意し、支持基板2の上面に半導体チップ11及びボールパット12を設置する。図1Aは、支持基板2の上面に半導体チップ11及びボールパッド12を設置した場合の半導体装置1の平面図である。図1Aでは、半導体チップ11の外形を点線によって示している。図1Bは、図1Aの点線A−A’における半導体装置1の断面図である。

【0011】

図1A及び図1Bに示すように、支持基板2の上面の中央部分に半導体チップ11が設置され、支持基板2の上面の中央部分を囲む外周部分に複数のボールパッド12が設置されている。また、図1A及び図1Bでは、半導体チップ11が支持基板2の上面の中央部分に設置されているが、半導体チップ11の設置位置は支持基板2の上面の中央部分には限られない。支持基板2は、例えば、有機樹脂基板である。ボールパッド12は、例えば

、銅(Cu)等の金属を材料としている。実施形態に係る半導体装置1では、ボールパッド12の形状は、円柱であるが、これに限らず、ボールパッド12の形状は、直方体又は立方体であってもよい。ボールパッド12は、外部配線の一例である。

【0012】

半導体チップ11の上面に複数のバンプ13が形成されている。半導体チップ11の上面は、図示しない電極が形成された面(電極形成面)である。バンプ13は、半導体チップ11の上面に形成された電極(図示せず)上に形成されている。バンプ13は、例えば、錫(Sn)及び鉛(Pb)を主成分とするSn−Pb半田バンプ、錫(Sn)及び銀(Ag)を主成分とするSn−Ag半田バンプ、錫(Sn)及びビスマス(Bi)を主成分とするSn−Bi半田バンプ、金(Au)を主体とするAuバンプ、銅(Cu)を主体とするCuバンプ等である。バンプ13は、第一の導電体の一例である。

【0013】

半導体チップ11のバンプ13が支持基板2の上層部分に埋まった状態で、半導体チップ11を支持基板2の上面に設置してもよい。実施形態に係る半導体装置1では、半導体チップ11のバンプ13が支持基板2の上層部分に埋まるようにしているが、これに限らず、半導体チップ11のバンプ13が支持基板の上層部分に埋まらないようにしてもよい。

【0014】

支持基板2と半導体チップ11との間は封止樹脂14によって封止されている。なお、図1Aでは、封止樹脂14の図示は省略されている。封止樹脂14は、例えば、エポキシ樹脂等のアンダーフィル剤である。支持基板2に半導体チップ11を設置した後、支持基板2と半導体チップ11との間に封止樹脂14を充填することにより、支持基板2と半導体チップ11との間を封止樹脂14によって封止してもよい。また、半導体チップ11の上面に封止樹脂14を塗布した後、支持基板2に半導体チップ11を設置することにより、支持基板2と半導体チップ11との間を封止樹脂14によって封止してもよい。

【0015】

封止樹脂14は接着性を有しているため、支持基板2に半導体チップ11が固定される。また、支持基板2の上面に接着性を有する剥離層を形成し、支持基板2に半導体チップ11を固定するようにしてもよい。

【0016】

次に、図2Aに示すように、支持基板2のボールパッド12の上面に半田ボール15を搭載する。図2Aは、支持基板2のボールパッド12の上面に半田ボール15を搭載した場合の半導体装置1の断面図である。ただし、支持基板2の上面に半導体チップ11を設置する前に、支持基板2のボールパッド12の上面に半田ボール15を搭載してもよい。半田ボール15は、例えば、球形状であるが、他の形状であってもよい。加熱処理(リフロー処理)を行うことにより、ボールパッド12と半田ボール15とを接続する。加熱処理が行われることにより、半田ボール15が溶融し、ボールパッド12と半田ボール15とが接続される。半田ボール15は、突起電極の一例である。

【0017】

図2Bに示すように、半田ボール15が周囲に広がることを抑制するソルダーレジスト16を、ボールパッド12の側面に形成してもよい。図2Bは、ボールパッド12の側面にソルダーレジスト16を形成した場合の半導体装置1の断面図である。図2Bに示すように、ソルダーレジスト16が、ボールパッド12の側面を覆うようにして、隣接するボールパッド12の間に埋め込み形成されている。ソルダーレジスト16は、例えば、エポキシ樹脂等の熱硬化性樹脂である。例えば、ソルダーレジスト16を支持基板2の上面全面に塗布し、露光及び現像を行うことにより、ボールパッド12の側面にソルダーレジスト16を形成してもよい。ソルダーレジスト16の形成は、ボールパッド12の上面に半田ボール15を搭載する前に行われる。ソルダーレジスト16は、絶縁膜の一例である。ソルダーレジスト16は、ボールパッド12と比較して濡れ性が劣る。そのため、ボールパッド12の側面にソルダーレジスト16を形成することにより、半田ボール15が溶融

した場合における半田ボール15の周囲への広がりが抑制される。

【0018】

図2Cに示すように、ソルダーレジスト16を、ボールパッド12の側面に形成するとともに、ボールパッド12の上面の一部に形成してもよい。図2Cは、ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成した場合の半導体装置1の断面図である。図2Cに示すように、ソルダーレジスト16が、ボールパッド12の側面と、ボールパッド12の上面の一部とを覆うようにして、隣接するボールパッド12の間に埋め込み形成されている。図2Cに示すように、ソルダーレジスト16が、半田ボール15の一部を覆うようにして、隣接する半田ボール15の間に埋め込み形成されている。ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成することにより、半田ボール15が溶融した場合における半田ボール15の周囲への広がりが抑制される。

【0019】

次いで、図3に示すように、支持基板2の上面にモールド樹脂17を形成することにより、半導体チップ11及び半田ボール15を封止する。図3は、半導体チップ11及び半田ボール15を封止した場合の半導体装置1の断面図である。モールド樹脂17は、半導体チップ11の下面(裏面)及び側面を覆うとともに、半田ボール15を覆うようにして支持基板2の上面に形成されている。半導体チップ11の下面(裏面)は、図示しない電極が形成された面(電極形成面)の反対面である。モールド樹脂17は、例えば、エポキシ樹脂等の熱硬化性樹脂である。

【0020】

次に、図4に示すように、支持基板2を除去することにより、半導体チップ11のバンプ13と、ボールパッド12の下面(裏面)とを露出させる。ボールパッド12の下面(裏面)は、半田ボール15が形成された面の反対面である。図4は、支持基板2を除去した場合の半導体装置1の断面図である。支持基板2に対して研磨又はエッチングを行うことにより、支持基板2を除去してもよい。また、支持基板2をモールド樹脂17から引き剥がすことにより、支持基板2を除去してもよい。

【0021】

次いで、半導体チップ11を裏返した後、図5に示すように、半導体チップ11の上に半導体チップ21を配置する。図5は、半導体チップ11の上に半導体チップ21を配置した場合の半導体装置1の断面図である。この場合、半導体チップ11の上面と、半導体チップ21の上面とが向かい合うように、半導体チップ11及び半導体チップ21を配置する。また、半導体チップ11が、半導体チップ21の上面の中央部分に位置するように、半導体チップ11及び半導体チップ21を配置してもよい。すなわち、半導体チップ11を、半導体チップ21の上面の中央部分に設置してもよい。図5では、半導体チップ11が半導体チップ21の上面の中央部分に設置されているが、半導体チップ11の設置は、半導体チップ21の上面の中央部分に限られない。半導体チップ21の上面は、図示しない電極が形成された面(電極形成面)である。半導体チップ21の上面に複数のバンプ22,23が形成されている。バンプ22,23は、半導体チップ21の上面に形成された電極(図示せず)上に形成されている。バンプ22,23は、例えば、錫(Sn)及び鉛(Pb)を主成分とするSn−Pb半田バンプ、錫(Sn)及び銀(Ag)を主成分とするSn−Ag半田バンプ、錫(Sn)及びビスマス(Bi)を主成分とするSn−Bi半田バンプ等である。

【0022】

バンプ22は、半導体チップ21の上面の、半導体チップ11が設置される部分(半導体チップ11の設置領域)に形成されている。例えば、半導体チップ21の上面の中央部分に半導体チップ11が設置される場合、バンプ22は、半導体チップ21の上面の中央部分に形成される。バンプ23は、半導体チップ21の上面の、半導体チップ11が設置されない部分(半導体チップ11の設置領域以外の領域)に形成されている。すなわち、バンプ23は、半導体チップ21の上面の、バンプ22が形成されていない部分に形成されている。例えば、半導体チップ21の上面の中央部分に半導体チップ11が設置される

場合、バンプ23は、半導体チップ21の上面の外周部分に形成される。半導体チップ21の上面の外周部分は、半導体チップ21の上面の中央部分を囲む領域である。バンプ22は、第二の導電体の一例である。バンプ23は、第三の導電体の一例である。

【0023】

次に、半導体装置1を加熱炉に搬送した後、加熱処理(リフロー処理)を行うことにより、図6に示すように、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続する。加熱処理を行う際に、半導体チップ11及び半導体チップ21の一方又は両方に対して荷重を加えてもよい。図6は、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続した場合の半導体装置1の断面図である。

【0024】

図6では、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが全て接続されている例を示している。図6では、バンプ13とバンプ22が完全に溶融して一体化した状態を示しているが、電気的に接続されていれば、バンプ13とバンプ22の溶融の程度は問わない。

【0025】

加熱処理が行われることにより、半導体チップ11のバンプ13及び半導体チップ21のバンプ22が溶融し、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが接続される。その結果、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが電気的に接続される。半導体チップ11のバンプ13及び半導体チップ21のバンプ22が溶融することにより、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが一体化されたバンプが、半導体チップ11と半導体チップ21との間に形成される。加熱処理が行われることにより、半導体チップ21のバンプ23が溶融し、半導体チップ21のバンプ23がボールパッド12の下面(裏面)に接続される。その結果、ボールパッド12と半導体チップ21のバンプ23とが電気的に接続される。

【0026】

図7は、半導体チップ11と半導体チップ21との接続関係を示す図であり、図7の(A)は、半導体装置1の断面図である。図7の(B)は、図7の(A)の点線で示す部分における半導体装置1の平面図である。図7の(B)では、半導体チップ11、21、封止樹脂14及びモールド樹脂17の図示は省略している。図7の(A)及び(B)に示すように、半導体チップ21は、内部に形成された内部配線24を有している。図7の(A)及び(B)に示すように、半導体チップ21のバンプ22は、半導体チップ21の内部配線24と電気的に接続されており、半導体チップ21のバンプ23は、半導体チップ21の内部配線24と電気的に接続されている。したがって、半導体チップ21のバンプ22と、半導体チップ21のバンプ23とは、半導体チップ21の内部配線24を介して電気的に接続されている。

【0027】

次いで、図8に示すように、封止樹脂25によって半導体チップ11と半導体チップ21との間を封止する。次に、図8に示すように、半導体チップ21の下面(裏面)にモールド樹脂26を形成することにより、半導体チップ21を封止する。半導体チップ21の下面(裏面)は、図示しない電極が形成された面(電極形成面)の反対面である。図8は、半導体チップ11と半導体チップ21との間を封止し、半導体チップ21を封止した場合の半導体装置1の断面図である。

【0028】

封止樹脂25は、アンダーフィル剤であり、エポキシ樹脂等の熱硬化性樹脂である。半導体チップ11と半導体チップ21との間に封止樹脂25を充填することにより、半導体チップ11と半導体チップ21との間を封止樹脂25によって封止してもよい。また、半導体チップ11の上面側に封止樹脂25を塗布した後、半導体チップ11の上に半導体チップ21を設置することにより、半導体チップ11と半導体チップ21との間を封止樹脂

25によって封止してもよい。モールド樹脂26は、半導体チップ21を覆うようにして半導体チップ21の下面(裏面)に形成されている。モールド樹脂26は、例えば、エポキシ樹脂等の熱硬化性樹脂である。

【0029】

次いで、CMP(Chemical Mechanical Polishing)法でモールド樹脂17を研磨する

ことにより、図9に示すように、モールド樹脂17から半田ボール15を露出させる。図9は、モールド樹脂17から半田ボール15を露出させた場合の半導体装置1の断面図である。図9に示すように、モールド樹脂17が薄層化されているとともに、半田ボール15の先端が平坦化されている。モールド樹脂17が薄層化され、半田ボール15の先端が平坦化されることにより、モールド樹脂17の厚み(高さ)と、半田ボール15及びボールパッド12を併せた厚み(高さ)とが同一になる。また、予めモールド樹脂17を形成する工程において、モールド樹脂17の厚みを半田ボール15の一部が露出する厚みにしてもよい。

【0030】

図9に示す半導体装置1を、LGA(Land Grid Array)型の半導体パッケージとして

、メインボード(配線基板)40に実装してもよい。図10は、LGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。図10に示すように、メインボード40の上に半導体装置1が設置され、半導体装置1とメインボード40との間にLGAソケット41が設置され、LGAソケット41を介して半導体装置1とメインボード40とが接続されている。

【0031】

LGAソケット41は、接続端子としてのピン(リード)42を有している。LGAソケット41のピン42は、LGAソケット41を貫通し、LGAソケット41の上面及び下面から突出している。メインボード40の上面(半導体装置1が実装された面)には、端子電極43が設けられている。メインボード40の端子電極43とLGAソケット41のピン42とが接続され、半導体装置1の半田ボール15とLGAソケット41のピン42とが接続される。したがって、LGAソケット41のピン42は、半導体装置1の半田ボール15とメインボード40の端子電極43とを電気的に接続する。これにより、LGAソケット41を介して、半導体装置1とメインボード40とが電気的に接続される。

【0032】

モールド樹脂17から半田ボール15を露出させた後、図11に示すように、半田ボール15の先端を再び球形状にすることにより、半田ボール15の先端をモールド樹脂17から突出させてもよい。図11は、半田ボール15の先端をモールド樹脂17から突出させた場合の半導体装置1の断面図である。例えば、半田ボール15の平坦化された先端に半田粒子を形成し、加熱処理(リフロー処理)を行うことにより、半田ボール15の先端を球形状に再形成してもよい。また、例えば、半田ボール15の平坦化された先端に、更に、半田ボールを搭載し、加熱処理(リフロー処理)を行うことにより、半田ボール15の先端を球形状に再形成してもよい。

【0033】

図11に示す半導体装置1を、BGA(Ball Grid Array)型の半導体パッケージとし

て、メインボード40に実装してもよい。図12は、BGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。図12に示すように、メインボード40の上に半導体装置1が設置され、半田ボール15を介して半導体装置1とメインボード40とが接続されている。メインボード40の上面(半導体装置1が実装された面)には、端子電極43が設けられている。加熱処理(リフロー処理)を行うことにより、半田ボール15とメインボード40の端子電極43とが接続される。これにより、半導体装置1とメインボード40とが電気的に接続される。

【0034】

図13は、半導体チップ11と半導体チップ21との接続例を示す図である。図13において、実線Aは、半導体装置1の外形部分を示しており、点線Bは、半導体チップ11

の外形部分を示しており、一点鎖線Cは、半導体チップ21の外形部分を示している。半導体装置1を平面視した場合、バンプ13とバンプ22とが重なるため、図13においては、バンプ22の符号が()内に示されている。

【0035】

図13に示すように、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが接続されている。図13に示すように、ボールパッド12と接続されたバンプ23のそれぞれは、半導体チップ21の内部配線24と接続されている。内部配線24は、半導体チップ21のバンプ22と接続されている。

【0036】

半導体チップ11のバンプ13は、半導体チップ21のバンプ22と電気的に接続され、バンプ22は、半導体チップ21の内部配線24と電気的に接続されている。半導体チップ21の内部配線24は、半導体チップ21のバンプ23と電気的に接続され、バンプ23は、ボールパッド12と電気的に接続されている。ボールパッド12は、半田ボール15と電気的に接続されている。したがって、半導体チップ11のバンプ13は、半導体チップ21のバンプ22、内部配線24及び半導体チップ21のバンプ23を介して、ボールパッド12及び半田ボール15と電気的に接続されている。ボールパッド12及び半田ボール15が、外部電極の一例である。半導体チップ21のバンプ22、内部配線24及び半導体チップ21のバンプ23によって、半導体チップ11のバンプ13から半田ボール15への配線の引き回しが可能となる。

【0037】

実施形態に係る半導体装置1は、ワイヤボンディングを用いずに、半導体チップ11のバンプ13と半田ボール15とが電気的に接続されている。したがって、ワイヤボンディングを用いて、チップの電極と外部接続用端子とを接続する場合と比較して、半導体装置1の厚さ方向(チップ積層方向)のサイズを縮小化することができる。

【0038】

実施形態に係る半導体装置1は、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間には、ビアや配線が設けられていない。半導体チップ11のバンプ13と半導体チップ21のバンプ22とが直接接続されることにより、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合と比較して、半導体装置1の厚さ方向(チップ積層方向)のサイズを縮小化することができる。

【0039】

実施形態に係る半導体装置1では、ビアや配線を接続するための加圧処理や加熱処理が不要である。したがって、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合と比較して、実施形態に係る半導体装置1の製造方法は、製造工程を簡易化することが可能となる。また、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合、封止樹脂14及び25に貫通孔を形成し、貫通孔にビアや配線を設ける。実施形態に係る半導体装置1では、封止樹脂14及び25に貫通孔を形成する処理が不要である。したがって、封止樹脂14及び25に貫通孔を形成する場合と比較して、実施形態に係る半導体装置1の製造方法は、製造工程を簡易化することが可能となる。

【0040】

図14に示す半導体装置1では、ワイヤボンディングにより、半導体チップ51のパッド52をパッケージ基板53の外部接続用電極54に接続する場合、半導体装置(半導体パッケージ)の厚さがワイヤ57の高さに制約され、半導体装置の厚さ方向のサイズを縮小化することが困難であった。しかし、本発明の実施形態を示す図9及び図11では、半導体チップ11が、接続されたバンプ13及びバンプ22を介して、半導体チップ21と電気的に接続されているので、ワイヤ57の高さに制約されることなく、半導体装置1の厚さ方向のサイズを縮小化することができる。

【0041】

実施形態によれば、半導体装置1の反りを抑制することができる。半導体装置1は、対

向して配置された半導体チップ11及び半導体チップ21を備えている。また、半導体装置1は、半導体チップ11を覆うようにして形成されたモールド樹脂17と、半導体チップ21を覆うようにして形成されたモールド樹脂26とを備えている。したがって、モールド樹脂17及びモールド樹脂26が対向して形成されている。

【0042】

モールド樹脂17及びモールド樹脂26が対向して形成されているため、半導体チップ11に対する応力と半導体チップ21に対する応力との不均衡が抑制される。半導体チップ11に対する応力と半導体チップ21に対する応力とが均衡しない場合と比較して、実施形態に係る半導体装置1の反りが低減される。例えば、モールド樹脂17が形成され、モールド樹脂26が形成されていない場合、半導体チップ11に対する応力が半導体チップ21に対する応力よりも強く、半導体チップ11に対する応力と半導体チップ21に対する応力とが不均衡になる。例えば、モールド樹脂26が形成され、モールド樹脂17が形成されていない場合、半導体チップ21に対する応力が半導体チップ11に対する応力よりも強く、半導体チップ11に対する応力と半導体チップ21に対する応力とが不均衡になる。

【符号の説明】

【0043】

1 半導体装置

2 支持基板

11、21 半導体チップ

12 ボールパッド

13、22、23 バンプ

14、25 封止樹脂

15 半田ボール

16 ソルダーレジスト

17、26 モールド樹脂

24 内部配線

40 メインボード

41 LGAソケット

42 ピン

43 端子電極

【技術分野】

【0001】

本発明は、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体チップの配線が微小化するのに伴い、半導体チップの電極及び電極間隔の微細化が進んでいる。半導体チップの電極及び電極間隔の微細化によって、半導体チップをパッケージ基板上に搭載する際、半導体チップの電極とパッケージ基板の外部接続用電極とを接続するのが困難になってきている。このような問題を解決するため、以下のような構造が提案されている。

【0003】

例えば、図14に示すCOC(チップオンチップ)型の半導体パッケージ構造では、半導体チップ50の電極(図示せず)と半導体チップ51のパッド52とが電気的に接続されている。ワイヤボンディングによって、半導体チップ51のパッド52とパッケージ基板53の外部接続用電極54とが接続されている。半導体チップ50と半導体チップ51との間は封止樹脂55によって封止され、パッケージ基板53のチップ実装面はモールド樹脂56によって封止されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−19433号公報

【特許文献2】特開2001−244406号公報

【特許文献3】特開2009−99782号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ワイヤボンディングにより、半導体チップ51のパッド52をパッケージ基板53の外部接続用電極54に接続する場合、半導体装置(半導体パッケージ)の厚さがワイヤ57の高さに制約され、半導体装置の厚さ方向のサイズを縮小化することが困難になる。このような課題に鑑み、本件は、半導体装置の厚さ方向のサイズを縮小する技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本件の一観点による半導体装置は、第一の半導体チップと、前記第一の半導体チップの電極形成面に形成された第一の導電体と、第二の半導体チップと、前記第二の半導体チップの電極形成面に形成された第二の導電体と、前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体と、前記第三の導電体に接続された外部電極と、を備え、前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、前記第一の導電体と前記第二の導電体とが接続されている。

【発明の効果】

【0007】

本件によれば、半導体装置の厚さ方向のサイズを縮小化することが可能となる。

【図面の簡単な説明】

【0008】

【図1A】図1Aは、支持基板2の上面に半導体チップ11及びボールパッド12を設置した場合の半導体装置1の平面図である。

【図1B】図1Bは、図1Aの一点鎖線A−A’における半導体装置1の断面図である。

【図2A】図2Aは、支持基板2のボールパッド12の上面に半田ボール15を搭載した場合の半導体装置1の断面図である。

【図2B】図2Bは、ボールパッド12の側面にソルダーレジスト16を形成した場合の半導体装置1の断面図である。

【図2C】図2Cは、ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成した場合の半導体装置1の断面図である。

【図3】図3は、半導体チップ11及び半田ボール15を封止した場合の半導体装置1の断面図である。

【図4】図4は、支持基板2を除去した場合の半導体装置1の断面図である。

【図5】図5は、半導体チップ11の上に半導体チップ21を配置した場合の半導体装置1の断面図である。

【図6】図6は、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続した場合の半導体装置1の断面図である。

【図7】図7は、半導体チップ11と半導体チップ21との接続関係を示す図である。

【図8】図8は、半導体チップ11と半導体チップ21との間を封止し、半導体チップ21を封止した場合の半導体装置1の断面図である。

【図9】図9は、モールド樹脂17から半田ボール15を露出させた場合の半導体装置1の断面図である。

【図10】図10は、LGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。

【図11】図11は、半田ボール15の先端をモールド樹脂17から突出させた場合の半導体装置1の断面図である。

【図12】図12は、BGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。

【図13】図13は、半導体チップ11と半導体チップ21との接続例を示す図である。

【図14】図14は、COC(チップオンチップ)型の半導体パッケージ構造の断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照して、発明を実施するための形態(以下、実施形態という)に係る半導体装置について説明する。以下の実施形態の構成は例示であり、本件は実施形態の構成に限定されない。

【0010】

実施形態に係る半導体装置(半導体パッケージ)1及びその製造方法について説明する。まず、図1A及び図1Bに示すように、支持基板2を用意し、支持基板2の上面に半導体チップ11及びボールパット12を設置する。図1Aは、支持基板2の上面に半導体チップ11及びボールパッド12を設置した場合の半導体装置1の平面図である。図1Aでは、半導体チップ11の外形を点線によって示している。図1Bは、図1Aの点線A−A’における半導体装置1の断面図である。

【0011】

図1A及び図1Bに示すように、支持基板2の上面の中央部分に半導体チップ11が設置され、支持基板2の上面の中央部分を囲む外周部分に複数のボールパッド12が設置されている。また、図1A及び図1Bでは、半導体チップ11が支持基板2の上面の中央部分に設置されているが、半導体チップ11の設置位置は支持基板2の上面の中央部分には限られない。支持基板2は、例えば、有機樹脂基板である。ボールパッド12は、例えば

、銅(Cu)等の金属を材料としている。実施形態に係る半導体装置1では、ボールパッド12の形状は、円柱であるが、これに限らず、ボールパッド12の形状は、直方体又は立方体であってもよい。ボールパッド12は、外部配線の一例である。

【0012】

半導体チップ11の上面に複数のバンプ13が形成されている。半導体チップ11の上面は、図示しない電極が形成された面(電極形成面)である。バンプ13は、半導体チップ11の上面に形成された電極(図示せず)上に形成されている。バンプ13は、例えば、錫(Sn)及び鉛(Pb)を主成分とするSn−Pb半田バンプ、錫(Sn)及び銀(Ag)を主成分とするSn−Ag半田バンプ、錫(Sn)及びビスマス(Bi)を主成分とするSn−Bi半田バンプ、金(Au)を主体とするAuバンプ、銅(Cu)を主体とするCuバンプ等である。バンプ13は、第一の導電体の一例である。

【0013】

半導体チップ11のバンプ13が支持基板2の上層部分に埋まった状態で、半導体チップ11を支持基板2の上面に設置してもよい。実施形態に係る半導体装置1では、半導体チップ11のバンプ13が支持基板2の上層部分に埋まるようにしているが、これに限らず、半導体チップ11のバンプ13が支持基板の上層部分に埋まらないようにしてもよい。

【0014】

支持基板2と半導体チップ11との間は封止樹脂14によって封止されている。なお、図1Aでは、封止樹脂14の図示は省略されている。封止樹脂14は、例えば、エポキシ樹脂等のアンダーフィル剤である。支持基板2に半導体チップ11を設置した後、支持基板2と半導体チップ11との間に封止樹脂14を充填することにより、支持基板2と半導体チップ11との間を封止樹脂14によって封止してもよい。また、半導体チップ11の上面に封止樹脂14を塗布した後、支持基板2に半導体チップ11を設置することにより、支持基板2と半導体チップ11との間を封止樹脂14によって封止してもよい。

【0015】

封止樹脂14は接着性を有しているため、支持基板2に半導体チップ11が固定される。また、支持基板2の上面に接着性を有する剥離層を形成し、支持基板2に半導体チップ11を固定するようにしてもよい。

【0016】

次に、図2Aに示すように、支持基板2のボールパッド12の上面に半田ボール15を搭載する。図2Aは、支持基板2のボールパッド12の上面に半田ボール15を搭載した場合の半導体装置1の断面図である。ただし、支持基板2の上面に半導体チップ11を設置する前に、支持基板2のボールパッド12の上面に半田ボール15を搭載してもよい。半田ボール15は、例えば、球形状であるが、他の形状であってもよい。加熱処理(リフロー処理)を行うことにより、ボールパッド12と半田ボール15とを接続する。加熱処理が行われることにより、半田ボール15が溶融し、ボールパッド12と半田ボール15とが接続される。半田ボール15は、突起電極の一例である。

【0017】

図2Bに示すように、半田ボール15が周囲に広がることを抑制するソルダーレジスト16を、ボールパッド12の側面に形成してもよい。図2Bは、ボールパッド12の側面にソルダーレジスト16を形成した場合の半導体装置1の断面図である。図2Bに示すように、ソルダーレジスト16が、ボールパッド12の側面を覆うようにして、隣接するボールパッド12の間に埋め込み形成されている。ソルダーレジスト16は、例えば、エポキシ樹脂等の熱硬化性樹脂である。例えば、ソルダーレジスト16を支持基板2の上面全面に塗布し、露光及び現像を行うことにより、ボールパッド12の側面にソルダーレジスト16を形成してもよい。ソルダーレジスト16の形成は、ボールパッド12の上面に半田ボール15を搭載する前に行われる。ソルダーレジスト16は、絶縁膜の一例である。ソルダーレジスト16は、ボールパッド12と比較して濡れ性が劣る。そのため、ボールパッド12の側面にソルダーレジスト16を形成することにより、半田ボール15が溶融

した場合における半田ボール15の周囲への広がりが抑制される。

【0018】

図2Cに示すように、ソルダーレジスト16を、ボールパッド12の側面に形成するとともに、ボールパッド12の上面の一部に形成してもよい。図2Cは、ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成した場合の半導体装置1の断面図である。図2Cに示すように、ソルダーレジスト16が、ボールパッド12の側面と、ボールパッド12の上面の一部とを覆うようにして、隣接するボールパッド12の間に埋め込み形成されている。図2Cに示すように、ソルダーレジスト16が、半田ボール15の一部を覆うようにして、隣接する半田ボール15の間に埋め込み形成されている。ボールパッド12の側面及び上面の一部にソルダーレジスト16を形成することにより、半田ボール15が溶融した場合における半田ボール15の周囲への広がりが抑制される。

【0019】

次いで、図3に示すように、支持基板2の上面にモールド樹脂17を形成することにより、半導体チップ11及び半田ボール15を封止する。図3は、半導体チップ11及び半田ボール15を封止した場合の半導体装置1の断面図である。モールド樹脂17は、半導体チップ11の下面(裏面)及び側面を覆うとともに、半田ボール15を覆うようにして支持基板2の上面に形成されている。半導体チップ11の下面(裏面)は、図示しない電極が形成された面(電極形成面)の反対面である。モールド樹脂17は、例えば、エポキシ樹脂等の熱硬化性樹脂である。

【0020】

次に、図4に示すように、支持基板2を除去することにより、半導体チップ11のバンプ13と、ボールパッド12の下面(裏面)とを露出させる。ボールパッド12の下面(裏面)は、半田ボール15が形成された面の反対面である。図4は、支持基板2を除去した場合の半導体装置1の断面図である。支持基板2に対して研磨又はエッチングを行うことにより、支持基板2を除去してもよい。また、支持基板2をモールド樹脂17から引き剥がすことにより、支持基板2を除去してもよい。

【0021】

次いで、半導体チップ11を裏返した後、図5に示すように、半導体チップ11の上に半導体チップ21を配置する。図5は、半導体チップ11の上に半導体チップ21を配置した場合の半導体装置1の断面図である。この場合、半導体チップ11の上面と、半導体チップ21の上面とが向かい合うように、半導体チップ11及び半導体チップ21を配置する。また、半導体チップ11が、半導体チップ21の上面の中央部分に位置するように、半導体チップ11及び半導体チップ21を配置してもよい。すなわち、半導体チップ11を、半導体チップ21の上面の中央部分に設置してもよい。図5では、半導体チップ11が半導体チップ21の上面の中央部分に設置されているが、半導体チップ11の設置は、半導体チップ21の上面の中央部分に限られない。半導体チップ21の上面は、図示しない電極が形成された面(電極形成面)である。半導体チップ21の上面に複数のバンプ22,23が形成されている。バンプ22,23は、半導体チップ21の上面に形成された電極(図示せず)上に形成されている。バンプ22,23は、例えば、錫(Sn)及び鉛(Pb)を主成分とするSn−Pb半田バンプ、錫(Sn)及び銀(Ag)を主成分とするSn−Ag半田バンプ、錫(Sn)及びビスマス(Bi)を主成分とするSn−Bi半田バンプ等である。

【0022】

バンプ22は、半導体チップ21の上面の、半導体チップ11が設置される部分(半導体チップ11の設置領域)に形成されている。例えば、半導体チップ21の上面の中央部分に半導体チップ11が設置される場合、バンプ22は、半導体チップ21の上面の中央部分に形成される。バンプ23は、半導体チップ21の上面の、半導体チップ11が設置されない部分(半導体チップ11の設置領域以外の領域)に形成されている。すなわち、バンプ23は、半導体チップ21の上面の、バンプ22が形成されていない部分に形成されている。例えば、半導体チップ21の上面の中央部分に半導体チップ11が設置される

場合、バンプ23は、半導体チップ21の上面の外周部分に形成される。半導体チップ21の上面の外周部分は、半導体チップ21の上面の中央部分を囲む領域である。バンプ22は、第二の導電体の一例である。バンプ23は、第三の導電体の一例である。

【0023】

次に、半導体装置1を加熱炉に搬送した後、加熱処理(リフロー処理)を行うことにより、図6に示すように、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続する。加熱処理を行う際に、半導体チップ11及び半導体チップ21の一方又は両方に対して荷重を加えてもよい。図6は、半導体チップ11のバンプ13と半導体チップ21のバンプ22とを接続し、ボールパッド12と半導体チップ21のバンプ23とを接続した場合の半導体装置1の断面図である。

【0024】

図6では、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが全て接続されている例を示している。図6では、バンプ13とバンプ22が完全に溶融して一体化した状態を示しているが、電気的に接続されていれば、バンプ13とバンプ22の溶融の程度は問わない。

【0025】

加熱処理が行われることにより、半導体チップ11のバンプ13及び半導体チップ21のバンプ22が溶融し、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが接続される。その結果、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが電気的に接続される。半導体チップ11のバンプ13及び半導体チップ21のバンプ22が溶融することにより、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが一体化されたバンプが、半導体チップ11と半導体チップ21との間に形成される。加熱処理が行われることにより、半導体チップ21のバンプ23が溶融し、半導体チップ21のバンプ23がボールパッド12の下面(裏面)に接続される。その結果、ボールパッド12と半導体チップ21のバンプ23とが電気的に接続される。

【0026】

図7は、半導体チップ11と半導体チップ21との接続関係を示す図であり、図7の(A)は、半導体装置1の断面図である。図7の(B)は、図7の(A)の点線で示す部分における半導体装置1の平面図である。図7の(B)では、半導体チップ11、21、封止樹脂14及びモールド樹脂17の図示は省略している。図7の(A)及び(B)に示すように、半導体チップ21は、内部に形成された内部配線24を有している。図7の(A)及び(B)に示すように、半導体チップ21のバンプ22は、半導体チップ21の内部配線24と電気的に接続されており、半導体チップ21のバンプ23は、半導体チップ21の内部配線24と電気的に接続されている。したがって、半導体チップ21のバンプ22と、半導体チップ21のバンプ23とは、半導体チップ21の内部配線24を介して電気的に接続されている。

【0027】

次いで、図8に示すように、封止樹脂25によって半導体チップ11と半導体チップ21との間を封止する。次に、図8に示すように、半導体チップ21の下面(裏面)にモールド樹脂26を形成することにより、半導体チップ21を封止する。半導体チップ21の下面(裏面)は、図示しない電極が形成された面(電極形成面)の反対面である。図8は、半導体チップ11と半導体チップ21との間を封止し、半導体チップ21を封止した場合の半導体装置1の断面図である。

【0028】

封止樹脂25は、アンダーフィル剤であり、エポキシ樹脂等の熱硬化性樹脂である。半導体チップ11と半導体チップ21との間に封止樹脂25を充填することにより、半導体チップ11と半導体チップ21との間を封止樹脂25によって封止してもよい。また、半導体チップ11の上面側に封止樹脂25を塗布した後、半導体チップ11の上に半導体チップ21を設置することにより、半導体チップ11と半導体チップ21との間を封止樹脂

25によって封止してもよい。モールド樹脂26は、半導体チップ21を覆うようにして半導体チップ21の下面(裏面)に形成されている。モールド樹脂26は、例えば、エポキシ樹脂等の熱硬化性樹脂である。

【0029】

次いで、CMP(Chemical Mechanical Polishing)法でモールド樹脂17を研磨する

ことにより、図9に示すように、モールド樹脂17から半田ボール15を露出させる。図9は、モールド樹脂17から半田ボール15を露出させた場合の半導体装置1の断面図である。図9に示すように、モールド樹脂17が薄層化されているとともに、半田ボール15の先端が平坦化されている。モールド樹脂17が薄層化され、半田ボール15の先端が平坦化されることにより、モールド樹脂17の厚み(高さ)と、半田ボール15及びボールパッド12を併せた厚み(高さ)とが同一になる。また、予めモールド樹脂17を形成する工程において、モールド樹脂17の厚みを半田ボール15の一部が露出する厚みにしてもよい。

【0030】

図9に示す半導体装置1を、LGA(Land Grid Array)型の半導体パッケージとして

、メインボード(配線基板)40に実装してもよい。図10は、LGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。図10に示すように、メインボード40の上に半導体装置1が設置され、半導体装置1とメインボード40との間にLGAソケット41が設置され、LGAソケット41を介して半導体装置1とメインボード40とが接続されている。

【0031】

LGAソケット41は、接続端子としてのピン(リード)42を有している。LGAソケット41のピン42は、LGAソケット41を貫通し、LGAソケット41の上面及び下面から突出している。メインボード40の上面(半導体装置1が実装された面)には、端子電極43が設けられている。メインボード40の端子電極43とLGAソケット41のピン42とが接続され、半導体装置1の半田ボール15とLGAソケット41のピン42とが接続される。したがって、LGAソケット41のピン42は、半導体装置1の半田ボール15とメインボード40の端子電極43とを電気的に接続する。これにより、LGAソケット41を介して、半導体装置1とメインボード40とが電気的に接続される。

【0032】

モールド樹脂17から半田ボール15を露出させた後、図11に示すように、半田ボール15の先端を再び球形状にすることにより、半田ボール15の先端をモールド樹脂17から突出させてもよい。図11は、半田ボール15の先端をモールド樹脂17から突出させた場合の半導体装置1の断面図である。例えば、半田ボール15の平坦化された先端に半田粒子を形成し、加熱処理(リフロー処理)を行うことにより、半田ボール15の先端を球形状に再形成してもよい。また、例えば、半田ボール15の平坦化された先端に、更に、半田ボールを搭載し、加熱処理(リフロー処理)を行うことにより、半田ボール15の先端を球形状に再形成してもよい。

【0033】

図11に示す半導体装置1を、BGA(Ball Grid Array)型の半導体パッケージとし

て、メインボード40に実装してもよい。図12は、BGA型の半導体パッケージとして、半導体装置1をメインボード40に実装した場合の電子機器の断面図である。図12に示すように、メインボード40の上に半導体装置1が設置され、半田ボール15を介して半導体装置1とメインボード40とが接続されている。メインボード40の上面(半導体装置1が実装された面)には、端子電極43が設けられている。加熱処理(リフロー処理)を行うことにより、半田ボール15とメインボード40の端子電極43とが接続される。これにより、半導体装置1とメインボード40とが電気的に接続される。

【0034】

図13は、半導体チップ11と半導体チップ21との接続例を示す図である。図13において、実線Aは、半導体装置1の外形部分を示しており、点線Bは、半導体チップ11

の外形部分を示しており、一点鎖線Cは、半導体チップ21の外形部分を示している。半導体装置1を平面視した場合、バンプ13とバンプ22とが重なるため、図13においては、バンプ22の符号が()内に示されている。

【0035】

図13に示すように、半導体チップ11のバンプ13と半導体チップ21のバンプ22とが接続されている。図13に示すように、ボールパッド12と接続されたバンプ23のそれぞれは、半導体チップ21の内部配線24と接続されている。内部配線24は、半導体チップ21のバンプ22と接続されている。

【0036】

半導体チップ11のバンプ13は、半導体チップ21のバンプ22と電気的に接続され、バンプ22は、半導体チップ21の内部配線24と電気的に接続されている。半導体チップ21の内部配線24は、半導体チップ21のバンプ23と電気的に接続され、バンプ23は、ボールパッド12と電気的に接続されている。ボールパッド12は、半田ボール15と電気的に接続されている。したがって、半導体チップ11のバンプ13は、半導体チップ21のバンプ22、内部配線24及び半導体チップ21のバンプ23を介して、ボールパッド12及び半田ボール15と電気的に接続されている。ボールパッド12及び半田ボール15が、外部電極の一例である。半導体チップ21のバンプ22、内部配線24及び半導体チップ21のバンプ23によって、半導体チップ11のバンプ13から半田ボール15への配線の引き回しが可能となる。

【0037】

実施形態に係る半導体装置1は、ワイヤボンディングを用いずに、半導体チップ11のバンプ13と半田ボール15とが電気的に接続されている。したがって、ワイヤボンディングを用いて、チップの電極と外部接続用端子とを接続する場合と比較して、半導体装置1の厚さ方向(チップ積層方向)のサイズを縮小化することができる。

【0038】

実施形態に係る半導体装置1は、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間には、ビアや配線が設けられていない。半導体チップ11のバンプ13と半導体チップ21のバンプ22とが直接接続されることにより、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合と比較して、半導体装置1の厚さ方向(チップ積層方向)のサイズを縮小化することができる。

【0039】

実施形態に係る半導体装置1では、ビアや配線を接続するための加圧処理や加熱処理が不要である。したがって、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合と比較して、実施形態に係る半導体装置1の製造方法は、製造工程を簡易化することが可能となる。また、半導体チップ11のバンプ13と半導体チップ21のバンプ22との間にビアや配線を設ける場合、封止樹脂14及び25に貫通孔を形成し、貫通孔にビアや配線を設ける。実施形態に係る半導体装置1では、封止樹脂14及び25に貫通孔を形成する処理が不要である。したがって、封止樹脂14及び25に貫通孔を形成する場合と比較して、実施形態に係る半導体装置1の製造方法は、製造工程を簡易化することが可能となる。

【0040】

図14に示す半導体装置1では、ワイヤボンディングにより、半導体チップ51のパッド52をパッケージ基板53の外部接続用電極54に接続する場合、半導体装置(半導体パッケージ)の厚さがワイヤ57の高さに制約され、半導体装置の厚さ方向のサイズを縮小化することが困難であった。しかし、本発明の実施形態を示す図9及び図11では、半導体チップ11が、接続されたバンプ13及びバンプ22を介して、半導体チップ21と電気的に接続されているので、ワイヤ57の高さに制約されることなく、半導体装置1の厚さ方向のサイズを縮小化することができる。

【0041】

実施形態によれば、半導体装置1の反りを抑制することができる。半導体装置1は、対

向して配置された半導体チップ11及び半導体チップ21を備えている。また、半導体装置1は、半導体チップ11を覆うようにして形成されたモールド樹脂17と、半導体チップ21を覆うようにして形成されたモールド樹脂26とを備えている。したがって、モールド樹脂17及びモールド樹脂26が対向して形成されている。

【0042】

モールド樹脂17及びモールド樹脂26が対向して形成されているため、半導体チップ11に対する応力と半導体チップ21に対する応力との不均衡が抑制される。半導体チップ11に対する応力と半導体チップ21に対する応力とが均衡しない場合と比較して、実施形態に係る半導体装置1の反りが低減される。例えば、モールド樹脂17が形成され、モールド樹脂26が形成されていない場合、半導体チップ11に対する応力が半導体チップ21に対する応力よりも強く、半導体チップ11に対する応力と半導体チップ21に対する応力とが不均衡になる。例えば、モールド樹脂26が形成され、モールド樹脂17が形成されていない場合、半導体チップ21に対する応力が半導体チップ11に対する応力よりも強く、半導体チップ11に対する応力と半導体チップ21に対する応力とが不均衡になる。

【符号の説明】

【0043】

1 半導体装置

2 支持基板

11、21 半導体チップ

12 ボールパッド

13、22、23 バンプ

14、25 封止樹脂

15 半田ボール

16 ソルダーレジスト

17、26 モールド樹脂

24 内部配線

40 メインボード

41 LGAソケット

42 ピン

43 端子電極

【特許請求の範囲】

【請求項1】

第一の半導体チップと、

前記第一の半導体チップの電極形成面に形成された第一の導電体と、

第二の半導体チップと、

前記第二の半導体チップの電極形成面に形成された第二の導電体と、

前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体と、

前記第三の導電体に接続された外部電極と、

を備え、

前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、

前記第一の導電体と前記第二の導電体とが接続されていることを特徴とする半導体装置。

【請求項2】

前記第一の半導体チップ及び前記第二の半導体チップを覆うモールド樹脂を更に備え、

前記外部電極の一部分が、前記モールド樹脂から露出していることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記外部電極は、前記第三の導電体に接続された外部配線と、前記外部配線に接続された突起電極とを有し、

前記外部配線の側面には、前記突起電極の広がりを抑制する絶縁膜が形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

支持基板の上面に第一の半導体チップを設置し、前記支持基板の上面の前記第一の半導体チップが設置されていない部分に外部電極を設置する工程と、

前記第一の半導体チップ及び前記外部電極を覆うように、第一のモールド樹脂を形成する工程と、

前記支持基板を除去する工程と、

前記第一の半導体チップの電極形成面と、第二の半導体チップの電極形成面とが向かい合うようにして、前記第二の半導体チップに前記第一の半導体チップを設置するとともに、前記第二の半導体チップの前記第一の半導体チップを設置していない部分に前記外部電極を設置する工程と、

加熱処理により、前記第一の半導体チップの電極形成面に形成された第一の導電体と、前記第二の半導体チップの電極形成面に形成された第二の導電体と、を接続するとともに、前記外部電極と、前記第二の半導体チップの、前記第二の導電体が形成されていない部分に形成された第三の導電体と、を接続する工程と、

前記第二の半導体チップを覆うように、第二のモールド樹脂を形成する工程と、

前記第一のモールド樹脂を研磨することにより、前記第一のモールド樹脂から前記外部電極の一部分を露出させる工程と、

を備えることを特徴とする半導体装置の製造方法。

【請求項5】

前記外部電極の一部分を前記第一のモールド樹脂から突出させる工程を、更に備える請求項4に記載の半導体装置の製造方法。

【請求項6】

前記外部電極は、前記第三の導電体に接続された外部配線と、前記外部配線に接続された突起電極とを有し、

前記外部配線の側面に、前記突起電極の広がりを抑制する絶縁膜を形成する工程を、更に備える請求項4又は5に記載の半導体装置の製造方法。

【請求項1】

第一の半導体チップと、

前記第一の半導体チップの電極形成面に形成された第一の導電体と、

第二の半導体チップと、

前記第二の半導体チップの電極形成面に形成された第二の導電体と、

前記第二の半導体チップの電極形成面の、前記第二の導電体が形成されていない部分に形成された第三の導電体と、

前記第三の導電体に接続された外部電極と、

を備え、

前記第一の半導体チップの電極形成面と前記第二の半導体チップの電極形成面とが向かい合うようにして、前記第一の半導体チップが前記第二の半導体チップの電極形成面に設置され、

前記第一の導電体と前記第二の導電体とが接続されていることを特徴とする半導体装置。

【請求項2】

前記第一の半導体チップ及び前記第二の半導体チップを覆うモールド樹脂を更に備え、

前記外部電極の一部分が、前記モールド樹脂から露出していることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記外部電極は、前記第三の導電体に接続された外部配線と、前記外部配線に接続された突起電極とを有し、

前記外部配線の側面には、前記突起電極の広がりを抑制する絶縁膜が形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

支持基板の上面に第一の半導体チップを設置し、前記支持基板の上面の前記第一の半導体チップが設置されていない部分に外部電極を設置する工程と、

前記第一の半導体チップ及び前記外部電極を覆うように、第一のモールド樹脂を形成する工程と、

前記支持基板を除去する工程と、

前記第一の半導体チップの電極形成面と、第二の半導体チップの電極形成面とが向かい合うようにして、前記第二の半導体チップに前記第一の半導体チップを設置するとともに、前記第二の半導体チップの前記第一の半導体チップを設置していない部分に前記外部電極を設置する工程と、

加熱処理により、前記第一の半導体チップの電極形成面に形成された第一の導電体と、前記第二の半導体チップの電極形成面に形成された第二の導電体と、を接続するとともに、前記外部電極と、前記第二の半導体チップの、前記第二の導電体が形成されていない部分に形成された第三の導電体と、を接続する工程と、

前記第二の半導体チップを覆うように、第二のモールド樹脂を形成する工程と、

前記第一のモールド樹脂を研磨することにより、前記第一のモールド樹脂から前記外部電極の一部分を露出させる工程と、

を備えることを特徴とする半導体装置の製造方法。

【請求項5】

前記外部電極の一部分を前記第一のモールド樹脂から突出させる工程を、更に備える請求項4に記載の半導体装置の製造方法。

【請求項6】

前記外部電極は、前記第三の導電体に接続された外部配線と、前記外部配線に接続された突起電極とを有し、

前記外部配線の側面に、前記突起電極の広がりを抑制する絶縁膜を形成する工程を、更に備える請求項4又は5に記載の半導体装置の製造方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図1B】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−110264(P2013−110264A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253926(P2011−253926)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

[ Back to top ]