半導体装置用クリーニング部材の再生方法

【課題】 使用したクリーニング部材の表層に付着したパーティクルを除去して、新品同様のクリーニング部材の表面状態に再生する半導体装置用クリーニング部材の再生方法を提供することを課題とする。

【解決手段】 ウエハ1の少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層2が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【解決手段】 ウエハ1の少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層2が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置内に搬送して装置内に付着するパーティクルをクリーニング除去したクリーニング部材の再生方法、つまりクリーニング層に付着したパーティクルを除去して半導体装置内に再び搬送させるための再生方法に関する。

【背景技術】

【0002】

基板処理装置では、各搬送系と基板とを吸着機構や静電吸引などの手段により物理的に接触させながら搬送する。その際、基板や搬送系にパーティクル(異物)が付着していると、後続の基板をつぎつぎに汚染するため、定期的に装置を停止して洗浄処理する必要があり、稼動率の低下や多大な労力が必要という問題があった。

【0003】

この問題に対し、粘着性物質を固着した基板を搬送して、装置内に付着するパーティクルをクリーニング除去する方法(特許文献1参照)、板状部材を搬送して、基板裏面に付着するパーティクルを除去する方法(特許文献2参照)が提案されている。

【特許文献1】特開平10−154686号公報

【特許文献2】持開平11−87458号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の提案方法は、装置を停止して洗浄処理する必要がなく、稼働率の低下や多大な労力を回避する有効な方法である。しかし、粘着性物質を固着した基板を搬送する方法は、粘着性物質が装置内の接触部と強く接着し、装置内をうまく搬送させにくい難点があり、また板状部材を搬送する方法は、パーティクルの除去性に劣りやすい。

【0005】

このようなことから、本出願人らは、半導体の製造装置や検査装置などの半導体装置においては、ウエハ搬送装置やウエハ固定用チャックテーブルなどのクリーニングのため、ウエハ(ベアウエハ)の少なくとも片面にクリーニング層としてポリイミド樹脂からなる耐熱性樹脂を設けて、半導体装置用クリーニング部材を作製し、これを半導体装置内に搬送させることにより、装置接触部と強く接着するなどの支障をきたすことなく、装置内に付着するパーティクルを効果的に除去できることを見出している。

【0006】

ところで、このような耐熱性樹脂を設けたクリーニング部材においても、前記した従来の粘着性物質を固着した基板などと同じように、半導体装置内に数回搬送して、装置内に付着するパーティクルを除去し、クリーニング層の表層にパーティクルがかなりの量付着したのちは、そのクリーニング効果がほとんど失われてしまう。このため、クリーニング後の上記クリーニング部材は、これを廃棄していた。

【0007】

しかしながら、上記廃棄は、環境面で問題があり、付着したパーティクルを除去して、クリーニング部材として再生利用するのが望ましい。そこで、純水を用いたブラシ洗浄や超音波洗浄などを施すことにより、上記パーティクルを除去する試みがなされたが、このようなウエット洗浄によると、付着したパーティクルの除去が十分でなかったり、新たな汚染を引き起こし、再生利用が非常に難しかった。

【0008】

本発明は、このような事情に鑑み、使用したクリーニング部材の表層に付着したパーティクルを除去して、新品同様のクリーニング部材の表面状態に再生する半導体装置用クリーニング部材の再生方法を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記の課題に対して、鋭意検討した結果、ポリイミド樹脂などからなる耐熱性樹脂をクリーニング層としたクリーニング部材において、半導体装置内に搬送して装置内に付着するパーティクルをクリーニング除去したのちに、上記のクリーニング層の表層に付着したパーティクルをプラズマやレーザなどを用いたドライエッチング方式で除去すると、上記パーティクルを効果的に除去できるとともに、前記ウエット方式のような新たな汚染を引き起こすこともなく、新品のクリーニング部材の表面に簡便かつ確実に復活させることができ、半導体装置内に再び搬送するクリーニング部材として十分に再生利用できることを知り、本発明を完成するに至った。

【0010】

本発明は、ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法に係るものである。

また、本発明は、ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなるクリーニング部材を半導体装置内に搬送して、この装置内に付着するパーティクルをクリーニング除去したのちに、このクリーニング部材のクリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法に係るものである。

さらに、本発明は、上記ドライエッチング方式として、プラズマエッチング装置を使用する、中でも、プラズマの発振周波数が50kHz以下の中周波数領域を用いる上記構成の半導体装置用クリーニング部材の再生方法と、上記ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる上記構成の半導体装置用クリーニング部材の再生方法を、提供できるものである。

【発明の効果】

【0011】

このように、本発明は、パーティクルの除去性能が飽和した、つまり除去性能が失われたクリーニング部材でも、ドライエッチング方式を用いることで、新品のクリーニング層と同等の表面状態に復活させることができ、パーティクルの除去性能そのものを再生することができる。この方法を用いれば、高価なシリコンウエハを無駄に使用することなく、簡便なクリーニング層表層の再生処理を行うだけで、新品のクリーニング部材に再生できるので、工程の簡略化、製造コストの低減が可能となる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の実施の形態について、説明する。

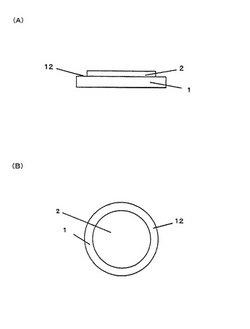

図1は、本発明において使用する半導体装置用クリーニング部材の一例を示したものであり、(A)は模式的断面図、(B)は上面図である。

図1において、1はウエハ(ベアウエハ)であり、2はこのウエハ1の片面に設けられたポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層であり、外周端部にはウエハ1が露出する部分12が設けられている。この露出部分12のウエハ1表面にあらかじめレーザ刻印などされたマーク(図示せず)を読み取ることにより、クリーニング部材のロット管理を行えるようになっている。

なお、上記の例では、ウエハ1の片面にのみクリーニング層2を設けているが、ウエハ1の両面にクリーニング層2を設けることもできる。この場合、前記の露出部分12は、両面側のクリーニング層2に設けてもよいし、片面側のクリーニング層2にのみ設けてもよい。また、このようにウエハ1の片面または両面のクリーニング層2を設ける場合に、露出部分12を設けないようにすることも可能である。

【0013】

このような半導体装置用クリーニング部材は、たとえば、ウエハ1上に、ポリアミック酸溶液からなる塗布液を塗布し乾燥したのち、イミド化のために高温で熱硬化(キュア)して、耐熱性樹脂からなるクリーニング層2を形成することにより、製造できる。

上記のポリアミック酸溶液からなる塗布液は、公知の方法に準じて、調製できる。具体的には、テトラカルボン酸二無水物やトリメリット酸無水物あるいはこれらの誘導体と、ジアミン化合物とを、N−メチル−2−ピロリドンなどの適宜の有機溶媒中で、縮合反応させることにより、イミド前駆体の溶液として、調製できる。

【0014】

上記のテトラカルボン酸二無水物としては、たとえば、3,3′,4,4′−ビフェニルテトラカルボン酸二無水物、2,2′,3,3′−ビフェニルテトラカルボン酸二無水物、3,3′,4,4′−ベンゾフェノンテトラカルボン酸二無水物、2,2′,3,3′−ベンゾフェノンテトラカルボン酸二無水物、4,4′−オキシジフタル酸二無水物、2,2−ビス(2,3−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物(6FDA)、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(2,3−ジカルボキシフェニル)スルホン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、ピロメリット酸二無水物、エチレングリコールビストリメリット酸二無水物などが挙げられ、これらは単独で用いてもよいし、2種以上を併用してもよい。

【0015】

また、上記のジアミン化合物としては、たとえば、4,4′−ジアミノジフェニルエーテル、3,4′−ジアミノジフェニルエーテル、3,3′−ジアミノジフェニルエーテル、m−フェニレンジアミン、p−フェニレンジアミン、4,4′−ジアミノジフェニルプロパン、3,3′−ジアミノジフェニルプロパン、4,4′−ジアミノジフェニルメタン、3,3′−ジアミノジフェニルメタン、4,4′−ジアミノジフェニルスルフィド、3,3′−ジアミノジフェニルスルフィド、4,4′−ジアミノジフェニルスルホン、3,3′−ジアミノジフェニルスルホン、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)−2,2−ジメチルプロパン、ヘキサメチレンジアミン、1,8−ジアミノオクタン、1,12−ジアミノドデカン、4,4′−ジアミノベンゾフェノン、1,3−ビス(3−アミノプロピル)−1,1,3,3−テトラメチルジシロキサンなどが挙げられる。

【0016】

このような塗布液を、ウエハ1上に塗布する方法としては、膜厚を均一にできる方法であればよく、とくに制限はない。具体的には、スピンコート、スプレーコート、ダイコート、真空蒸着法を用いた蒸着重合、ノズルから塗布液を吐出させながら走査させるノズルコーティングなどが挙げられる。これらの中でも、スピンコートがとくに好ましい。以下に、このスピンコートについて、詳しく説明する。

【0017】

スピンコートは、塗布液をディスペンサーによりウエハ1の中央部に滴下し、その後、高速にウエハを回転する。回転速度は、500〜2,000rpmの範囲、好ましくは、900〜1,500rpmの範囲を選ぶのがよい。

また、設定回転速度に到達するまでの時間も膜厚の均一性に大きな影響を与えるため、5,000rpm/sec以上、とくに好ましくは10,000rpm/sec以上の加速度で、設定回転速度に到達させるのがよい。

【0018】

塗布液の粘度としては、10〜10,000mPa・secの範囲を選ぶことができるが、パーティクルの除塵性を確保できる膜厚という点で、好ましくは500〜3,000mPa・secの範囲に設定するのがよい。

また、塗布厚さは、1〜300μmに調整することができるが、膜厚均一性の点では、より薄い方がよく、除塵性の点からは、膜厚が厚い方が凹凸追従性がよい。これらのバランスを考えて、10〜100μmの範囲で制御するのが好ましい。

【0019】

このスピンコートでは、ウエハ1の外周端部に盛り上がり部分が発生する。この部分をエッジリンス法により、塗布液に用いたのと同様の有機溶媒をリンス液として滴下して、溶解させることにより、平坦化する。また、この平坦化後、さらに上記と同様の塗布液を滴下することで、溶解が進み、最終的には、ウエハ1の表面が露出するところまで到達し外周端部に未塗布部分が形成され、露出部分12となる。

【0020】

リンス液を滴下する位置は、ボールねじを用いたアクチュエータにより制御することができる。その精度としては、±100μmで制御することで未塗布領域を決定できるが、好ましくは±10μmの精度で制御することで、より未塗布幅を正確にコントロールできる。また、滴下する位置は、一定の速度でウエハの内側から外側にスキャンさせることが重要であり、スキャンにより広い領域の露出部分も形成できる。

外側にスキャンする場合には、最外周までスキャンすることは不適切であり、ウエハに存在するノッチ形状のあるエッジから3mmの部分で止めるのが望ましい。理由としては、リンス液がノッチ部分で跳ね上がり、中央部にまで飛散してしてまうからである。この飛散したリンス液により、平坦に保持しておきたい中央部分に溶解した小さなくばみができてしまい、除塵性能を損なうおそれがある。

【0021】

このように塗布したのち、乾燥する。乾燥は、流体である塗布液を固めて、後工程でのハンドリングによる液の流動を抑えるための工程である。この乾燥工程では、ほとんどの溶剤成分を乾燥させるような条件がよく、70〜150℃を設定できるが、膜劣化の点では温度は低い方がよく、溶剤の乾燥効率からは温度が高い方がよい。これらのバランスを考慮して、90〜100℃に設定するのが望ましい。

【0022】

上記の乾燥後、イミド化するために高温でキュアを行う。ポリイミドの種類によって、キュア温度、昇温プロファイルも異なってくるが、通常、昇温は常温から3℃/min程度で行うのがよい。キュア最高温度は200℃以上が望ましく、ホールド時間は材料の特性に合わせて設定する。このとき、膜特性が劣化することを防止するために窒素雰囲気でキュアを行うのが望ましい。酸素濃度は、100ppm以下に設定するのがよく、好ましくは20ppmまで低下させると特性のよい膜が得られる。

【0023】

このようなキュア工程後、常法にしたがい、さらに所要の工程を経ることにより、ウエハ1上にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層2を有する、本発明の半導体装置用クリーニング部材が製造される。

このクリーニング部材は、上記所要の工程を経ることで裏面にパーティクルが付着し、汚染を生じることがある。パーティクルは、クリーニング部材の本来の目的上、除去しておく必要がある。上記汚染には、各工程でのチャックテーブルからの付着が考えられ、とくに吸着テーブルにより付着したパーティクルは、吸着力という外力が加わるため、より強固にウエハ裏面に付着し、SiO2 に深く食い込んで容易に除去できない。

【0024】

このように裏面に強固に付着したパーティクルを除去する洗浄方法には、たとえば、ウエハを回転させながら洗浄剤をかけるスピン洗浄や、薬液にウエハを複数枚同時に浸漬するディップ洗浄が挙げられる。スピン洗浄では、ブラシ、二流体、メガソニックと呼ばれる超音波などの物理洗浄を効果的に付加させることができる。

物理洗浄と併用する薬液洗浄では、オゾン水と希フッ酸の交互処理を採用するのが有効であり、SiO2 を溶解する能力のある希フッ酸により、食い込んだパーティクルのまわりのSiO2 を除去し、かつオゾン水により酸化されたパーティクルの表面を溶解させることにより、ウエハ表面から離脱させることができる。

【0025】

このような処理を交互に繰り返すことにより、パーティクルを除去すると同時に、SiO2 表面に付着している軽微な金属汚染物も除去することができる。一般的に、半導体プロセスにおいて、良好な半導体素子を作製するためには、金属原子は1.0×10-10 atoms/cm2 未満にする必要があるといわれており、本発明のクリーニング部材もこの基準をクリアするために、希フッ酸洗浄を入れるのが望ましい。

【0026】

また、前記のブラシ洗浄では、洗浄を繰り返していくことで、ブラシそのものも汚れてくるため、定期的にブラシのクリーニングを行う必要がある。ブラシからの再汚染を防ぐには、超純水に水素ガスを溶解させた水素水をメガソニツクと併用すると、再汚染防止に効果的である。このとき、水素水はpHを9.0以上にするのがよく、パーティクルが再付着するのを静電気的な反発力(ゼータ電位)で防止することができる。

【0027】

本発明においては、このように製造されるクリーニング部材を用いて、半導体装置内に付着するパーティクルを除去する。この除去操作は、常法にしたがい、半導体装置内にクリーニング部材を搬送するだけでよい。

その際に、クリーニング部材のクリーニング層は、たとえば、パーティクルを除去して清浄化したいウエハ固定用のテーブル面に接するように、その向きをセッティングする。このように搬送すると、ロボットハンドによりウエハ固定用のテーブルに設置されて、静電チャックテーブルの場合には、静電吸着力が作用し、バキュームチャックテーブルの場合は、バキューム吸着力により、テーブルに固定される。

【0028】

このときの吸着力により、クリーニング部材のクリーニング層がテーブル表面に押し当てられ、テーブル表面に存在しているパーティクルが物理吸着力や化学吸着力によって、クリーニング層の表面に転写されることになる。

通常、このような搬送操作を複数回繰り返すことにより、ウエハ固定用のテーブルに付着するパーティクルをほとんど捕集することができる。

【0029】

本発明では、このようにパーティクルを捕集して、そのクリーニング能力が飽和した、つまり、クリーニング能力が失われたクリーニング部材を、ドライエッチング方式により再生する。すなわち、クリーニング層の表層に付着したパーティクルをドライエッチング方式により除去して、新品同様のクリーニング部材の表面状態に再生する。

上記のドライエッチング方式は、クリーニング層を構成する耐熱性樹脂の表面をエッチングできるものであればよく、とくに制限はない。たとえば、プラズマエッチング装置、エキシマレーザ装置、YAGレーザ装置、炭酸ガスレーザ装置、半導体レーザ装置、電子ビーム照射装置、シンクロトロン放射光照射装置などが用いられる。

【0030】

クリーニング層にドライエッチングを行ったあとの表面形状を、新品の塗布後の状態のような平滑に保つためには、エッチング能力があまり高くない方が望ましく、またフォトンコストの点で、産業上汎用的に使われている技術が望ましい。この観点より、とくに、プラズマエッチング装置を用いるのが望ましく、また、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる装置として、エキシマレーザ装置、NdドープされたYAG個体結晶を持つYAGレーザ装置を用いるのが適している。

【0031】

プラズマエッチング装置には、発振周波数帯としてMHzクラスとkHzクラスの両方とも使用できるが、プラズマの発振周波数が50kHz以下、より好ましくは40kHz以下の中周波数領域を用いるのが適している。プラズマ中でのイオンの加速の面で、周波数が低い方が、被照射体であるクリーニング層の表層に対して高速にイオンを衝突させることができ、クリーニング層をエッチングする能力が高い。

媒体であるバッファガスには、CF4などのエッチング能力の高いガスを用いることもできるが、エッチング能力としては20nm/min程度あれば十分であり、ArガスやO2 ガスを用いてもパーティクルを除去することができる。

【0032】

エキシマレーザ装置では、XeClを使った308nmの発振波長や、KrFを用いた248nmの発振波長を持つレーザを用いるのがよい。エキシマレーザは、ビームの大きさが他のレーザよりも比較的大きいため、大面積への照射に適している。

ビーム形状を広げるビームエキスパンダーと呼ばれる光学素子を用いてビームサイズを大きくし、ビームのエネルギー分布を均一化するためのビームホモジナイザーと呼ばれる光学素子を用いてエネルギー密度が均一なライン形状のビームに整形することで一軸方向にスキャンするだけで、ウエハ全面に照射できる照射システムを構築できる。

【0033】

YAGレーザ装置では、基本波1,064nmでは熱的影響が大きく、表層にダメージを与えるため、第二高調波や第三高調波を用いるのが望ましい。YAGレーザ装置では、ビームサイズは小さいが高繰り返し周波数で発振させることができるため、高速でスキャンすることでウエハ全体をくまなく照射できる。このとき、高速スキャンには、ビームをXY平面上の任意の位置に移動させるための2枚のミラーを組み合わせたガルバノミラーを用いることで大面積を高速にスキャンすることができる。

【0034】

本発明においては、このようなドライエッチング方式により、クリーニング層の表層に付着したパーティクルを除去することにより、新品同様のクリーニング部材の表面状態に再生することができるので、これを半導体装置内に再び搬送して、装置内に付着するパーティクルを除去するクリーニング部材として再利用することができる。

以下に、本発明の実施例を記載して、より具体的に説明する。ただし、本発明は、以下の実施例にのみ限定されるものではない。

【実施例1】

【0035】

下記の化学構造式で表わされるエチレン−1,2−ビストリメリテート,テトラカルボン酸二無水物(以下、TMEGという)30.0gを、窒素気流下、110gのN−メチル−2−ピロリドン(以下、NMPという)中で、ジアミン(宇部興産社製の商品名「1300×16ATBN」、アミン当量が900、アクリロニトリル含有量が18重量%)65.8g、および下記の化学構造式で表わされる2,2′−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPという)15.0gと、120℃で混合して、反応させた。

【0036】

【化1】

【0037】

上記反応後、冷却して得られたポリアミック酸溶液からなる塗布液を、スピンコータで12インチシリコンウエハの片面に塗布した。その際、1,000rpmの回転数に、加速度10,000rpm/secで約0.1秒で到達させ、その後、回転開始後0.5秒になるまで回転数を保持したのち、減速度100rpm/secにて500rpmの回転数まで減速し、そのままの回転数にて40秒間保持した。

つぎに、ノズル位置を自動制御し、外周に発生する盛り上がり部分にNMPを滴下してエッジリンスを行い、平坦化した。その後、90℃で20分乾燥した。

【0038】

ついで、再度スピンコータに投入し、エッジリンスと同様にノズル位置を自動制御し、所望幅だけノズルを中心側から外周部方向に走査して、塗布した樹脂の一部(外周端部)を溶解してウエハ表面を露出させた。その後、窒素雰囲気下、300℃で2時間熱処理して、厚さが10μmのポリイミド樹脂膜を形成した。

このようにして、12インチシリコンウエハの片面に上記のポリイミド樹脂膜からなるクリーニング層を有し、ウエハ外周部分が露出する部分を有する、図1に示す構造の半導体装置用クリーニング部材を作製した。

【0039】

この半導体装置用クリーニング部材を用いて、以下のように、除塵性の評価を行った。まず、新品のベアウエハを半導体装置内を搬送して、ウエハ固定用のテーブルに接触させて、パーティクルカウンタを用いて、ベアウエハに転写したパーティクル数を計数する。この転写したパーティクルを初期のパーティクル数とする。

つぎに、クリーニング部材を上記と同様に搬送し、ウエハ固定用のテーブルに接触させてパーティクルを捕集する。ついで、新品のベアウエハを搬送させて、初期パーティクル数を計数したときと同様にパーティクルを計数する。このパーティクル数をクリーニング後のパーティクル数とする。

こうして計測したベアウエハ上に付着したパーティクル数のデータから、クリーニング部材によるパーティクル残存率として算出する。この計算方法は、初期パーティクル数を分母に、クリーニング後のパーティクル数を分子に、除算を行い、100倍した数値を、クリーニング部材によるパーティクル残存率という指標として評価した。

【0040】

通常の半導体製造工程を進めて、定期的に上述したようなモニタ工程を行った。このとき、クリーニング部材は複数回使用し、パーティクル残存率が60%を上回った段階か、あるいはパーティクル残存率が前回よりも増加した場合に、クリーニング部材のクリーニング能力が飽和したとみなし、クリーニング部材を交換することにした。

前記方法で作製した半導体装置用クリーニング部材によると、新品の状態でのパーティクル残存率は、0.2μm以上のパーティクルで20%だった。4回目のパーティクル残存率は、65%となり、クリーニング能力が飽和したと判断した。

【0041】

つぎに、このようにクリーニング能力が飽和したクリーニング部材を、プラズマエッチング装置に投入して、クリーニング層の表層に対して、ドライエッチング処理を施した。この際、プラズマガスは、Arを用い、周波数は40kHzの発振器を用いた。照射時のパワーは150W、照射時間は5分とした。

このドライエッチング処理したクリーニング部材につき、新品の場合と同様にパーティクル除去性能を調べた。最初の1回目は、パーティクル残存率が23%で、ほぼ同等のパーティクル除去性能を発揮した。複数回テストでは、4回目にパーティクル残存率が65%となり、新品と同等の回数まで、パーティクル除去性能があることを確認した。

【実施例2】

【0042】

実施例1と同様に作製したクリーニング部材を用い、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するためのドライエッチング方式として、KrFのエキシマレーザを用いた。エキシマレーザは、パルスあたりのエネルギーを400mJ/パルス、繰り返し周波数を200Hz、ビームサイズは300mm×1mmの矩形に整形した。ウエハ上をスキャンする速度は30mm/secであり、ウエハ上のクリーニング層をすべて照射するのに約10秒を要した。

このように再生処理したのち、実施例1と同様のパーティクル除去性能評価を行った。再生後の最初のパーティクル残存率は22%となり、新品とほぼ同等の性能が回復できたことを確認した。複数回テストでは、4回目のパーティクル残存率が62%となり、新品と同等の回数まで、パーティクル除去性能を維持したことを確認した。

【0043】

比較例1

実施例1と同様に作製したクリーニング部材を用い、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するため、ウエハ枚葉洗浄機を用いて、純水でブラシを回転させながら、洗浄を行った。その際、ブラシの回転速度は150rpmとした。また、ブラシ洗浄時間は10秒とした。

このブラシ洗浄後、クリーニング部材のクリーニング層表面には、細かな傷が認められ、全体的に透明性が低下していることが確認された。

このブラシ洗浄後のクリーニング部材について、実施例1と同様のパーティクル除去性能評価を行った。初期のパーティクル残存率が120%となり、クリーニング部材からウエハ固定用テーブルに逆にパーティクルが転写したと思われるパーティクル数増加現象が起こった。これは、ブラシ洗浄により、クリーニング部材表面のクリーニング層に対して機械的ダメージを与え、その衝撃でクリーニング層の材料がパーティクルとなり、逆に付着したものと考えられる。すなわち、純水ブラシ洗浄では、逆汚染を引き起こし、クリーニング機能が全くなくなっていることが明確となった。

【0044】

比較例2

実施例1と同様に作製したクリーニング部材を、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するため、ウエハ枚葉洗浄機を用いて、純水に約1MHzの超音波(メガソニツク)を伝導させたものを、クリーニング部材の表面に噴射させた。その際、超音波の出力は100Wとした。また、純水超音波洗浄時間は30秒とした。さらに、洗浄液が全体にいきわたるようにクリーニング部材は100rpmの速度で回転させた。

この純水超音波洗浄後、クリーニング部材のクリーニング層表面には、比較例1でみられたような細かな傷はなく、表層のダメージはないことを確認した。

この純水超音波洗浄後のクリーニング部材について、実施例1と同様のパーティクル除去性能評価を行った。初期のパーティクル残存率が80%となり、パーティクル除去性能は、回復せず逆に悪化していることがわかった。すなわち、純水超音波洗浄では、クリーニング部材のパーティクル除去性能を復活再生させることができなかった。

【0045】

以上の結果より、実施例1,2のようにドライエッチング方式を用いると、パーティクル除去性能が飽和したクリーニング部材でもその再生が可能であり、新品のクリーニング部材と同等のパーティクル除去性能を復活できることがわった。

これに対し、比較例1,2のように純水を使ったウェット洗浄では、パーティクル除去性能は復活することはおろか、逆に悪化することがわかった。とくにブラシ洗浄を施した比較例1では、クリーニング層の表面へのダメージが大きく、逆にパーティクル数が転写して増大する結果となり、再生処理には不適切であることがわかった。

【図面の簡単な説明】

【0046】

【図1】本発明の半導体装置用クリーニング部材の一例を示し、(A)は模式的断面図、(B)は上面図である。

【符号の説明】

【0047】

1 シリコンウエハ

2 クリーニング層

12 ウエハ表面の露出部分

【技術分野】

【0001】

本発明は、半導体装置内に搬送して装置内に付着するパーティクルをクリーニング除去したクリーニング部材の再生方法、つまりクリーニング層に付着したパーティクルを除去して半導体装置内に再び搬送させるための再生方法に関する。

【背景技術】

【0002】

基板処理装置では、各搬送系と基板とを吸着機構や静電吸引などの手段により物理的に接触させながら搬送する。その際、基板や搬送系にパーティクル(異物)が付着していると、後続の基板をつぎつぎに汚染するため、定期的に装置を停止して洗浄処理する必要があり、稼動率の低下や多大な労力が必要という問題があった。

【0003】

この問題に対し、粘着性物質を固着した基板を搬送して、装置内に付着するパーティクルをクリーニング除去する方法(特許文献1参照)、板状部材を搬送して、基板裏面に付着するパーティクルを除去する方法(特許文献2参照)が提案されている。

【特許文献1】特開平10−154686号公報

【特許文献2】持開平11−87458号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の提案方法は、装置を停止して洗浄処理する必要がなく、稼働率の低下や多大な労力を回避する有効な方法である。しかし、粘着性物質を固着した基板を搬送する方法は、粘着性物質が装置内の接触部と強く接着し、装置内をうまく搬送させにくい難点があり、また板状部材を搬送する方法は、パーティクルの除去性に劣りやすい。

【0005】

このようなことから、本出願人らは、半導体の製造装置や検査装置などの半導体装置においては、ウエハ搬送装置やウエハ固定用チャックテーブルなどのクリーニングのため、ウエハ(ベアウエハ)の少なくとも片面にクリーニング層としてポリイミド樹脂からなる耐熱性樹脂を設けて、半導体装置用クリーニング部材を作製し、これを半導体装置内に搬送させることにより、装置接触部と強く接着するなどの支障をきたすことなく、装置内に付着するパーティクルを効果的に除去できることを見出している。

【0006】

ところで、このような耐熱性樹脂を設けたクリーニング部材においても、前記した従来の粘着性物質を固着した基板などと同じように、半導体装置内に数回搬送して、装置内に付着するパーティクルを除去し、クリーニング層の表層にパーティクルがかなりの量付着したのちは、そのクリーニング効果がほとんど失われてしまう。このため、クリーニング後の上記クリーニング部材は、これを廃棄していた。

【0007】

しかしながら、上記廃棄は、環境面で問題があり、付着したパーティクルを除去して、クリーニング部材として再生利用するのが望ましい。そこで、純水を用いたブラシ洗浄や超音波洗浄などを施すことにより、上記パーティクルを除去する試みがなされたが、このようなウエット洗浄によると、付着したパーティクルの除去が十分でなかったり、新たな汚染を引き起こし、再生利用が非常に難しかった。

【0008】

本発明は、このような事情に鑑み、使用したクリーニング部材の表層に付着したパーティクルを除去して、新品同様のクリーニング部材の表面状態に再生する半導体装置用クリーニング部材の再生方法を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記の課題に対して、鋭意検討した結果、ポリイミド樹脂などからなる耐熱性樹脂をクリーニング層としたクリーニング部材において、半導体装置内に搬送して装置内に付着するパーティクルをクリーニング除去したのちに、上記のクリーニング層の表層に付着したパーティクルをプラズマやレーザなどを用いたドライエッチング方式で除去すると、上記パーティクルを効果的に除去できるとともに、前記ウエット方式のような新たな汚染を引き起こすこともなく、新品のクリーニング部材の表面に簡便かつ確実に復活させることができ、半導体装置内に再び搬送するクリーニング部材として十分に再生利用できることを知り、本発明を完成するに至った。

【0010】

本発明は、ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法に係るものである。

また、本発明は、ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなるクリーニング部材を半導体装置内に搬送して、この装置内に付着するパーティクルをクリーニング除去したのちに、このクリーニング部材のクリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法に係るものである。

さらに、本発明は、上記ドライエッチング方式として、プラズマエッチング装置を使用する、中でも、プラズマの発振周波数が50kHz以下の中周波数領域を用いる上記構成の半導体装置用クリーニング部材の再生方法と、上記ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる上記構成の半導体装置用クリーニング部材の再生方法を、提供できるものである。

【発明の効果】

【0011】

このように、本発明は、パーティクルの除去性能が飽和した、つまり除去性能が失われたクリーニング部材でも、ドライエッチング方式を用いることで、新品のクリーニング層と同等の表面状態に復活させることができ、パーティクルの除去性能そのものを再生することができる。この方法を用いれば、高価なシリコンウエハを無駄に使用することなく、簡便なクリーニング層表層の再生処理を行うだけで、新品のクリーニング部材に再生できるので、工程の簡略化、製造コストの低減が可能となる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の実施の形態について、説明する。

図1は、本発明において使用する半導体装置用クリーニング部材の一例を示したものであり、(A)は模式的断面図、(B)は上面図である。

図1において、1はウエハ(ベアウエハ)であり、2はこのウエハ1の片面に設けられたポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層であり、外周端部にはウエハ1が露出する部分12が設けられている。この露出部分12のウエハ1表面にあらかじめレーザ刻印などされたマーク(図示せず)を読み取ることにより、クリーニング部材のロット管理を行えるようになっている。

なお、上記の例では、ウエハ1の片面にのみクリーニング層2を設けているが、ウエハ1の両面にクリーニング層2を設けることもできる。この場合、前記の露出部分12は、両面側のクリーニング層2に設けてもよいし、片面側のクリーニング層2にのみ設けてもよい。また、このようにウエハ1の片面または両面のクリーニング層2を設ける場合に、露出部分12を設けないようにすることも可能である。

【0013】

このような半導体装置用クリーニング部材は、たとえば、ウエハ1上に、ポリアミック酸溶液からなる塗布液を塗布し乾燥したのち、イミド化のために高温で熱硬化(キュア)して、耐熱性樹脂からなるクリーニング層2を形成することにより、製造できる。

上記のポリアミック酸溶液からなる塗布液は、公知の方法に準じて、調製できる。具体的には、テトラカルボン酸二無水物やトリメリット酸無水物あるいはこれらの誘導体と、ジアミン化合物とを、N−メチル−2−ピロリドンなどの適宜の有機溶媒中で、縮合反応させることにより、イミド前駆体の溶液として、調製できる。

【0014】

上記のテトラカルボン酸二無水物としては、たとえば、3,3′,4,4′−ビフェニルテトラカルボン酸二無水物、2,2′,3,3′−ビフェニルテトラカルボン酸二無水物、3,3′,4,4′−ベンゾフェノンテトラカルボン酸二無水物、2,2′,3,3′−ベンゾフェノンテトラカルボン酸二無水物、4,4′−オキシジフタル酸二無水物、2,2−ビス(2,3−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物(6FDA)、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(2,3−ジカルボキシフェニル)スルホン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、ピロメリット酸二無水物、エチレングリコールビストリメリット酸二無水物などが挙げられ、これらは単独で用いてもよいし、2種以上を併用してもよい。

【0015】

また、上記のジアミン化合物としては、たとえば、4,4′−ジアミノジフェニルエーテル、3,4′−ジアミノジフェニルエーテル、3,3′−ジアミノジフェニルエーテル、m−フェニレンジアミン、p−フェニレンジアミン、4,4′−ジアミノジフェニルプロパン、3,3′−ジアミノジフェニルプロパン、4,4′−ジアミノジフェニルメタン、3,3′−ジアミノジフェニルメタン、4,4′−ジアミノジフェニルスルフィド、3,3′−ジアミノジフェニルスルフィド、4,4′−ジアミノジフェニルスルホン、3,3′−ジアミノジフェニルスルホン、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)−2,2−ジメチルプロパン、ヘキサメチレンジアミン、1,8−ジアミノオクタン、1,12−ジアミノドデカン、4,4′−ジアミノベンゾフェノン、1,3−ビス(3−アミノプロピル)−1,1,3,3−テトラメチルジシロキサンなどが挙げられる。

【0016】

このような塗布液を、ウエハ1上に塗布する方法としては、膜厚を均一にできる方法であればよく、とくに制限はない。具体的には、スピンコート、スプレーコート、ダイコート、真空蒸着法を用いた蒸着重合、ノズルから塗布液を吐出させながら走査させるノズルコーティングなどが挙げられる。これらの中でも、スピンコートがとくに好ましい。以下に、このスピンコートについて、詳しく説明する。

【0017】

スピンコートは、塗布液をディスペンサーによりウエハ1の中央部に滴下し、その後、高速にウエハを回転する。回転速度は、500〜2,000rpmの範囲、好ましくは、900〜1,500rpmの範囲を選ぶのがよい。

また、設定回転速度に到達するまでの時間も膜厚の均一性に大きな影響を与えるため、5,000rpm/sec以上、とくに好ましくは10,000rpm/sec以上の加速度で、設定回転速度に到達させるのがよい。

【0018】

塗布液の粘度としては、10〜10,000mPa・secの範囲を選ぶことができるが、パーティクルの除塵性を確保できる膜厚という点で、好ましくは500〜3,000mPa・secの範囲に設定するのがよい。

また、塗布厚さは、1〜300μmに調整することができるが、膜厚均一性の点では、より薄い方がよく、除塵性の点からは、膜厚が厚い方が凹凸追従性がよい。これらのバランスを考えて、10〜100μmの範囲で制御するのが好ましい。

【0019】

このスピンコートでは、ウエハ1の外周端部に盛り上がり部分が発生する。この部分をエッジリンス法により、塗布液に用いたのと同様の有機溶媒をリンス液として滴下して、溶解させることにより、平坦化する。また、この平坦化後、さらに上記と同様の塗布液を滴下することで、溶解が進み、最終的には、ウエハ1の表面が露出するところまで到達し外周端部に未塗布部分が形成され、露出部分12となる。

【0020】

リンス液を滴下する位置は、ボールねじを用いたアクチュエータにより制御することができる。その精度としては、±100μmで制御することで未塗布領域を決定できるが、好ましくは±10μmの精度で制御することで、より未塗布幅を正確にコントロールできる。また、滴下する位置は、一定の速度でウエハの内側から外側にスキャンさせることが重要であり、スキャンにより広い領域の露出部分も形成できる。

外側にスキャンする場合には、最外周までスキャンすることは不適切であり、ウエハに存在するノッチ形状のあるエッジから3mmの部分で止めるのが望ましい。理由としては、リンス液がノッチ部分で跳ね上がり、中央部にまで飛散してしてまうからである。この飛散したリンス液により、平坦に保持しておきたい中央部分に溶解した小さなくばみができてしまい、除塵性能を損なうおそれがある。

【0021】

このように塗布したのち、乾燥する。乾燥は、流体である塗布液を固めて、後工程でのハンドリングによる液の流動を抑えるための工程である。この乾燥工程では、ほとんどの溶剤成分を乾燥させるような条件がよく、70〜150℃を設定できるが、膜劣化の点では温度は低い方がよく、溶剤の乾燥効率からは温度が高い方がよい。これらのバランスを考慮して、90〜100℃に設定するのが望ましい。

【0022】

上記の乾燥後、イミド化するために高温でキュアを行う。ポリイミドの種類によって、キュア温度、昇温プロファイルも異なってくるが、通常、昇温は常温から3℃/min程度で行うのがよい。キュア最高温度は200℃以上が望ましく、ホールド時間は材料の特性に合わせて設定する。このとき、膜特性が劣化することを防止するために窒素雰囲気でキュアを行うのが望ましい。酸素濃度は、100ppm以下に設定するのがよく、好ましくは20ppmまで低下させると特性のよい膜が得られる。

【0023】

このようなキュア工程後、常法にしたがい、さらに所要の工程を経ることにより、ウエハ1上にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層2を有する、本発明の半導体装置用クリーニング部材が製造される。

このクリーニング部材は、上記所要の工程を経ることで裏面にパーティクルが付着し、汚染を生じることがある。パーティクルは、クリーニング部材の本来の目的上、除去しておく必要がある。上記汚染には、各工程でのチャックテーブルからの付着が考えられ、とくに吸着テーブルにより付着したパーティクルは、吸着力という外力が加わるため、より強固にウエハ裏面に付着し、SiO2 に深く食い込んで容易に除去できない。

【0024】

このように裏面に強固に付着したパーティクルを除去する洗浄方法には、たとえば、ウエハを回転させながら洗浄剤をかけるスピン洗浄や、薬液にウエハを複数枚同時に浸漬するディップ洗浄が挙げられる。スピン洗浄では、ブラシ、二流体、メガソニックと呼ばれる超音波などの物理洗浄を効果的に付加させることができる。

物理洗浄と併用する薬液洗浄では、オゾン水と希フッ酸の交互処理を採用するのが有効であり、SiO2 を溶解する能力のある希フッ酸により、食い込んだパーティクルのまわりのSiO2 を除去し、かつオゾン水により酸化されたパーティクルの表面を溶解させることにより、ウエハ表面から離脱させることができる。

【0025】

このような処理を交互に繰り返すことにより、パーティクルを除去すると同時に、SiO2 表面に付着している軽微な金属汚染物も除去することができる。一般的に、半導体プロセスにおいて、良好な半導体素子を作製するためには、金属原子は1.0×10-10 atoms/cm2 未満にする必要があるといわれており、本発明のクリーニング部材もこの基準をクリアするために、希フッ酸洗浄を入れるのが望ましい。

【0026】

また、前記のブラシ洗浄では、洗浄を繰り返していくことで、ブラシそのものも汚れてくるため、定期的にブラシのクリーニングを行う必要がある。ブラシからの再汚染を防ぐには、超純水に水素ガスを溶解させた水素水をメガソニツクと併用すると、再汚染防止に効果的である。このとき、水素水はpHを9.0以上にするのがよく、パーティクルが再付着するのを静電気的な反発力(ゼータ電位)で防止することができる。

【0027】

本発明においては、このように製造されるクリーニング部材を用いて、半導体装置内に付着するパーティクルを除去する。この除去操作は、常法にしたがい、半導体装置内にクリーニング部材を搬送するだけでよい。

その際に、クリーニング部材のクリーニング層は、たとえば、パーティクルを除去して清浄化したいウエハ固定用のテーブル面に接するように、その向きをセッティングする。このように搬送すると、ロボットハンドによりウエハ固定用のテーブルに設置されて、静電チャックテーブルの場合には、静電吸着力が作用し、バキュームチャックテーブルの場合は、バキューム吸着力により、テーブルに固定される。

【0028】

このときの吸着力により、クリーニング部材のクリーニング層がテーブル表面に押し当てられ、テーブル表面に存在しているパーティクルが物理吸着力や化学吸着力によって、クリーニング層の表面に転写されることになる。

通常、このような搬送操作を複数回繰り返すことにより、ウエハ固定用のテーブルに付着するパーティクルをほとんど捕集することができる。

【0029】

本発明では、このようにパーティクルを捕集して、そのクリーニング能力が飽和した、つまり、クリーニング能力が失われたクリーニング部材を、ドライエッチング方式により再生する。すなわち、クリーニング層の表層に付着したパーティクルをドライエッチング方式により除去して、新品同様のクリーニング部材の表面状態に再生する。

上記のドライエッチング方式は、クリーニング層を構成する耐熱性樹脂の表面をエッチングできるものであればよく、とくに制限はない。たとえば、プラズマエッチング装置、エキシマレーザ装置、YAGレーザ装置、炭酸ガスレーザ装置、半導体レーザ装置、電子ビーム照射装置、シンクロトロン放射光照射装置などが用いられる。

【0030】

クリーニング層にドライエッチングを行ったあとの表面形状を、新品の塗布後の状態のような平滑に保つためには、エッチング能力があまり高くない方が望ましく、またフォトンコストの点で、産業上汎用的に使われている技術が望ましい。この観点より、とくに、プラズマエッチング装置を用いるのが望ましく、また、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる装置として、エキシマレーザ装置、NdドープされたYAG個体結晶を持つYAGレーザ装置を用いるのが適している。

【0031】

プラズマエッチング装置には、発振周波数帯としてMHzクラスとkHzクラスの両方とも使用できるが、プラズマの発振周波数が50kHz以下、より好ましくは40kHz以下の中周波数領域を用いるのが適している。プラズマ中でのイオンの加速の面で、周波数が低い方が、被照射体であるクリーニング層の表層に対して高速にイオンを衝突させることができ、クリーニング層をエッチングする能力が高い。

媒体であるバッファガスには、CF4などのエッチング能力の高いガスを用いることもできるが、エッチング能力としては20nm/min程度あれば十分であり、ArガスやO2 ガスを用いてもパーティクルを除去することができる。

【0032】

エキシマレーザ装置では、XeClを使った308nmの発振波長や、KrFを用いた248nmの発振波長を持つレーザを用いるのがよい。エキシマレーザは、ビームの大きさが他のレーザよりも比較的大きいため、大面積への照射に適している。

ビーム形状を広げるビームエキスパンダーと呼ばれる光学素子を用いてビームサイズを大きくし、ビームのエネルギー分布を均一化するためのビームホモジナイザーと呼ばれる光学素子を用いてエネルギー密度が均一なライン形状のビームに整形することで一軸方向にスキャンするだけで、ウエハ全面に照射できる照射システムを構築できる。

【0033】

YAGレーザ装置では、基本波1,064nmでは熱的影響が大きく、表層にダメージを与えるため、第二高調波や第三高調波を用いるのが望ましい。YAGレーザ装置では、ビームサイズは小さいが高繰り返し周波数で発振させることができるため、高速でスキャンすることでウエハ全体をくまなく照射できる。このとき、高速スキャンには、ビームをXY平面上の任意の位置に移動させるための2枚のミラーを組み合わせたガルバノミラーを用いることで大面積を高速にスキャンすることができる。

【0034】

本発明においては、このようなドライエッチング方式により、クリーニング層の表層に付着したパーティクルを除去することにより、新品同様のクリーニング部材の表面状態に再生することができるので、これを半導体装置内に再び搬送して、装置内に付着するパーティクルを除去するクリーニング部材として再利用することができる。

以下に、本発明の実施例を記載して、より具体的に説明する。ただし、本発明は、以下の実施例にのみ限定されるものではない。

【実施例1】

【0035】

下記の化学構造式で表わされるエチレン−1,2−ビストリメリテート,テトラカルボン酸二無水物(以下、TMEGという)30.0gを、窒素気流下、110gのN−メチル−2−ピロリドン(以下、NMPという)中で、ジアミン(宇部興産社製の商品名「1300×16ATBN」、アミン当量が900、アクリロニトリル含有量が18重量%)65.8g、および下記の化学構造式で表わされる2,2′−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPという)15.0gと、120℃で混合して、反応させた。

【0036】

【化1】

【0037】

上記反応後、冷却して得られたポリアミック酸溶液からなる塗布液を、スピンコータで12インチシリコンウエハの片面に塗布した。その際、1,000rpmの回転数に、加速度10,000rpm/secで約0.1秒で到達させ、その後、回転開始後0.5秒になるまで回転数を保持したのち、減速度100rpm/secにて500rpmの回転数まで減速し、そのままの回転数にて40秒間保持した。

つぎに、ノズル位置を自動制御し、外周に発生する盛り上がり部分にNMPを滴下してエッジリンスを行い、平坦化した。その後、90℃で20分乾燥した。

【0038】

ついで、再度スピンコータに投入し、エッジリンスと同様にノズル位置を自動制御し、所望幅だけノズルを中心側から外周部方向に走査して、塗布した樹脂の一部(外周端部)を溶解してウエハ表面を露出させた。その後、窒素雰囲気下、300℃で2時間熱処理して、厚さが10μmのポリイミド樹脂膜を形成した。

このようにして、12インチシリコンウエハの片面に上記のポリイミド樹脂膜からなるクリーニング層を有し、ウエハ外周部分が露出する部分を有する、図1に示す構造の半導体装置用クリーニング部材を作製した。

【0039】

この半導体装置用クリーニング部材を用いて、以下のように、除塵性の評価を行った。まず、新品のベアウエハを半導体装置内を搬送して、ウエハ固定用のテーブルに接触させて、パーティクルカウンタを用いて、ベアウエハに転写したパーティクル数を計数する。この転写したパーティクルを初期のパーティクル数とする。

つぎに、クリーニング部材を上記と同様に搬送し、ウエハ固定用のテーブルに接触させてパーティクルを捕集する。ついで、新品のベアウエハを搬送させて、初期パーティクル数を計数したときと同様にパーティクルを計数する。このパーティクル数をクリーニング後のパーティクル数とする。

こうして計測したベアウエハ上に付着したパーティクル数のデータから、クリーニング部材によるパーティクル残存率として算出する。この計算方法は、初期パーティクル数を分母に、クリーニング後のパーティクル数を分子に、除算を行い、100倍した数値を、クリーニング部材によるパーティクル残存率という指標として評価した。

【0040】

通常の半導体製造工程を進めて、定期的に上述したようなモニタ工程を行った。このとき、クリーニング部材は複数回使用し、パーティクル残存率が60%を上回った段階か、あるいはパーティクル残存率が前回よりも増加した場合に、クリーニング部材のクリーニング能力が飽和したとみなし、クリーニング部材を交換することにした。

前記方法で作製した半導体装置用クリーニング部材によると、新品の状態でのパーティクル残存率は、0.2μm以上のパーティクルで20%だった。4回目のパーティクル残存率は、65%となり、クリーニング能力が飽和したと判断した。

【0041】

つぎに、このようにクリーニング能力が飽和したクリーニング部材を、プラズマエッチング装置に投入して、クリーニング層の表層に対して、ドライエッチング処理を施した。この際、プラズマガスは、Arを用い、周波数は40kHzの発振器を用いた。照射時のパワーは150W、照射時間は5分とした。

このドライエッチング処理したクリーニング部材につき、新品の場合と同様にパーティクル除去性能を調べた。最初の1回目は、パーティクル残存率が23%で、ほぼ同等のパーティクル除去性能を発揮した。複数回テストでは、4回目にパーティクル残存率が65%となり、新品と同等の回数まで、パーティクル除去性能があることを確認した。

【実施例2】

【0042】

実施例1と同様に作製したクリーニング部材を用い、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するためのドライエッチング方式として、KrFのエキシマレーザを用いた。エキシマレーザは、パルスあたりのエネルギーを400mJ/パルス、繰り返し周波数を200Hz、ビームサイズは300mm×1mmの矩形に整形した。ウエハ上をスキャンする速度は30mm/secであり、ウエハ上のクリーニング層をすべて照射するのに約10秒を要した。

このように再生処理したのち、実施例1と同様のパーティクル除去性能評価を行った。再生後の最初のパーティクル残存率は22%となり、新品とほぼ同等の性能が回復できたことを確認した。複数回テストでは、4回目のパーティクル残存率が62%となり、新品と同等の回数まで、パーティクル除去性能を維持したことを確認した。

【0043】

比較例1

実施例1と同様に作製したクリーニング部材を用い、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するため、ウエハ枚葉洗浄機を用いて、純水でブラシを回転させながら、洗浄を行った。その際、ブラシの回転速度は150rpmとした。また、ブラシ洗浄時間は10秒とした。

このブラシ洗浄後、クリーニング部材のクリーニング層表面には、細かな傷が認められ、全体的に透明性が低下していることが確認された。

このブラシ洗浄後のクリーニング部材について、実施例1と同様のパーティクル除去性能評価を行った。初期のパーティクル残存率が120%となり、クリーニング部材からウエハ固定用テーブルに逆にパーティクルが転写したと思われるパーティクル数増加現象が起こった。これは、ブラシ洗浄により、クリーニング部材表面のクリーニング層に対して機械的ダメージを与え、その衝撃でクリーニング層の材料がパーティクルとなり、逆に付着したものと考えられる。すなわち、純水ブラシ洗浄では、逆汚染を引き起こし、クリーニング機能が全くなくなっていることが明確となった。

【0044】

比較例2

実施例1と同様に作製したクリーニング部材を、実施例1と同様にしてパーティクル除去性能が飽和するまで、半導体製造装置のクリーニング操作を行った。

このクリーニング部材の表面に付着したパーティクルを除去するため、ウエハ枚葉洗浄機を用いて、純水に約1MHzの超音波(メガソニツク)を伝導させたものを、クリーニング部材の表面に噴射させた。その際、超音波の出力は100Wとした。また、純水超音波洗浄時間は30秒とした。さらに、洗浄液が全体にいきわたるようにクリーニング部材は100rpmの速度で回転させた。

この純水超音波洗浄後、クリーニング部材のクリーニング層表面には、比較例1でみられたような細かな傷はなく、表層のダメージはないことを確認した。

この純水超音波洗浄後のクリーニング部材について、実施例1と同様のパーティクル除去性能評価を行った。初期のパーティクル残存率が80%となり、パーティクル除去性能は、回復せず逆に悪化していることがわかった。すなわち、純水超音波洗浄では、クリーニング部材のパーティクル除去性能を復活再生させることができなかった。

【0045】

以上の結果より、実施例1,2のようにドライエッチング方式を用いると、パーティクル除去性能が飽和したクリーニング部材でもその再生が可能であり、新品のクリーニング部材と同等のパーティクル除去性能を復活できることがわった。

これに対し、比較例1,2のように純水を使ったウェット洗浄では、パーティクル除去性能は復活することはおろか、逆に悪化することがわかった。とくにブラシ洗浄を施した比較例1では、クリーニング層の表面へのダメージが大きく、逆にパーティクル数が転写して増大する結果となり、再生処理には不適切であることがわかった。

【図面の簡単な説明】

【0046】

【図1】本発明の半導体装置用クリーニング部材の一例を示し、(A)は模式的断面図、(B)は上面図である。

【符号の説明】

【0047】

1 シリコンウエハ

2 クリーニング層

12 ウエハ表面の露出部分

【特許請求の範囲】

【請求項1】

ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【請求項2】

ドライエッチング方式として、プラズマエッチング装置を用いる請求項1に記載の半導体装置用クリーニング部材の再生方法。

【請求項3】

ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる請求項1に記載の半導体装置用クリーニング部材の再生方法。

【請求項4】

ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなるクリーニング部材を半導体装置内に搬送して、この装置内に付着するパーティクルをクリーニング除去したのちに、このクリーニング部材のクリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【請求項5】

ドライエッチング方式として、プラズマエッチング装置を用いる請求項4に記載の半導体装置用クリーニング部材の再生方法。

【請求項6】

ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる請求項4に記載の半導体装置用クリーニング部材の再生方法。

【請求項1】

ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなる半導体装置用クリーニング部材の再生方法であって、上記クリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【請求項2】

ドライエッチング方式として、プラズマエッチング装置を用いる請求項1に記載の半導体装置用クリーニング部材の再生方法。

【請求項3】

ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる請求項1に記載の半導体装置用クリーニング部材の再生方法。

【請求項4】

ウエハの少なくとも片面にポリアミック酸を熱硬化させた耐熱性樹脂からなるクリーニング層が設けられてなるクリーニング部材を半導体装置内に搬送して、この装置内に付着するパーティクルをクリーニング除去したのちに、このクリーニング部材のクリーニング層の表層に付着したパーティクルをドライエッチング方式を用いて除去することを特徴とする半導体装置用クリーニング部材の再生方法。

【請求項5】

ドライエッチング方式として、プラズマエッチング装置を用いる請求項4に記載の半導体装置用クリーニング部材の再生方法。

【請求項6】

ドライエッチング方式として、波長600nm以下の紫外領域に光の波長を持つレーザビームを用いる請求項4に記載の半導体装置用クリーニング部材の再生方法。

【図1】

【公開番号】特開2006−13185(P2006−13185A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−189255(P2004−189255)

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]